2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7087-1996

炭素繊維強化プラスチックの

引張クリープ試験方法

Testing methods for tensile creep of

carbon fibre reinforced plastics

1. 適用範囲 この規格は,炭素繊維強化プラスチック(以下,CFRPという。)の一般的な引張クリープ

試験(以下,クリープ試験という。)方法として一定の試験雰囲気下で,試験片に長時間一定の引張荷重(以

下,試験荷重という。)を加えて,試験片の引張クリープ伸びの測定及び/又は試験開始から試験片が破壊

若しくはある規定された引張クリープひずみに達するまでの時間の測定を行う方法について規定する。た

だし,負荷方向と繊維の軸とを一致させて行う一方向CFRPの引張クリープ伸びを測定する試験には適用

しない。

備考1. 試験雰囲気は,3.2の(1)に規定する標準試験雰囲気及び50±2℃の2種類とする。

2. 材料間の引張クリープデータを比較する場合は,原則として同一形状の試験片及び同一試験

雰囲気で行う。

3. この規格の引用規格を,次に示す。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS K 6900 プラスチック−用語

JIS K 7010 繊維強化プラスチック用語

JIS K 7072 炭素繊維強化プラスチックの試料の作製方法

JIS K 7073 炭素繊維強化プラスチックの引張試験方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900及びJIS K 7010によるほか,次のとお

りとする。

(1) 引張クリープ応力 試験片に加えられた引張荷重を試験片のゲージ部の元の断面積で除した値。

(2) ゲージ部 試験片のタブ (Tab) はり付け部を除く平行部。タブなし試験片の場合には,つかみ部を除

く平行部。

(3) 標線間距離 引張クリープ伸びを測定する目的で試験前に試験片のゲージ部に付けた二つの標線の間

の距離。

(4) 引張クリープ伸び 試験片に試験荷重を加えた後,任意の時間が経過したときの標線間距離から負荷

直前の標線間距離を差し引いた値。

2

K 7087-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 引張クリープひずみ 引張クリープ伸びを負荷直前の標線間距離で除した値。

備考 試験の目的によっては,引張クリープひずみを,荷重を加えた瞬間に生じる瞬間クリープとク

リープに分離する。瞬間クリープの測定は困難なので,負荷後少したった時間(例えば1分)

の引張クリープひずみで代用する。

(6) クリープ弾性率 引張クリープ応力と引張クリープひずみの比。

(7) クリープ破壊時間 試験片に試験荷重を加えてから破壊するまでの時間。

(8) クリープ破壊強さ クリープ破壊時間に対応する引張クリープ応力。

(9) クリープ限度時間 ある規定の引張クリープひずみに達するまでの時間。

備考 規定の引張クリープひずみは,試験の目的によって決定するか,受渡当事者間の協定による。

(10) クリープ限度 クリープ限度時間に対応する引張クリープ応力。

(11) 全クリープ回復 クリープ試験において試験荷重を除き,任意の時間が経過した後のひずみを,試験

荷重を除く直前の引張クリープひずみから差し引いたひずみ。

備考 全クリープ回復も試験の目的によって,瞬間クリープ回復とクリープの回復に分離する。

3. 試験片の状態調節及び試験雰囲気

3.1

状態調節 試験片の状態調節は,原則として試験前に,3.2に規定する雰囲気中で88時間以上放置

する。ただし,クリープ試験中に物理的,化学的変化などが生じるおそれがある場合には,この限りでな

い。

3.2

試験雰囲気 試験雰囲気は,次の2種類とする。

(1) 標準試験雰囲気 試験は,JIS K 7100の標準温度状態2級及び標準湿度状態2級[温度23±2℃及び

相対湿度 (50±5) %]の雰囲気中で行う。

(2) 標準試験雰囲気以外の雰囲気 試験は,50±2℃の雰囲気中で行う。

備考 試験の目的又は受渡当事者間の協定による場合は,上記の雰囲気以外で行ってもよい。

4. 装置及び器具

4.1

試験機 試験機は,試験片に荷重を加えるときと試験片が破壊するときに,他の試験片に振動など

の影響を及ぼさない堅固な構造とし,次のもので構成する。

(1) つかみ具 つかみ具は,試験片を試験機の可動部及び固定部に確実に保持でき,試験片に加えられる

荷重方向が試験片の長軸と一致するものでなければならない。

長軸にはユニバーサルジョイントを介するのが望ましい。

(2) 負荷装置 荷重負荷装置は,試験片に±1%の精度で試験荷重を加えることができるものとする。

(3) 伸び測定装置 伸び測定装置は,試験片の引張クリープ伸びの変化のすべてを時間経過に伴って測定

することができ,測定しようとする引張クリープ伸びの±1%又はそれ以上の精度で指示できる構造の

ものとする。

クリープ破壊時間の測定を行う場合,引張クリープ伸びを同時に測定するときは非接触形の伸び測

定装置を使用することが望ましい。

(4) タイマー タイマーは,経過時間を測定することができるもので,経過時間の±1%又はそれ以上の精

度で指示できるものとする。

4.2

寸法測定器具

(1) マイクロメータ マイクロメータは,試験片の厚さと幅を測定するもので,JIS B 7502に規定する外

3

K 7078-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

側マイクロメータの測定範囲0〜25mmのもの,又はこれと同等以上の精度のものとする。

(2) ノギス ノギスは,試験片の標線間距離,ゲージ長及び全長を測定するもので,JIS B 7507に規定す

るノギスのうち最大測定長300mmで最小読取値0.05mmのもの,又はこれと同等以上の精度のものと

する。

5. 試験片

5.1

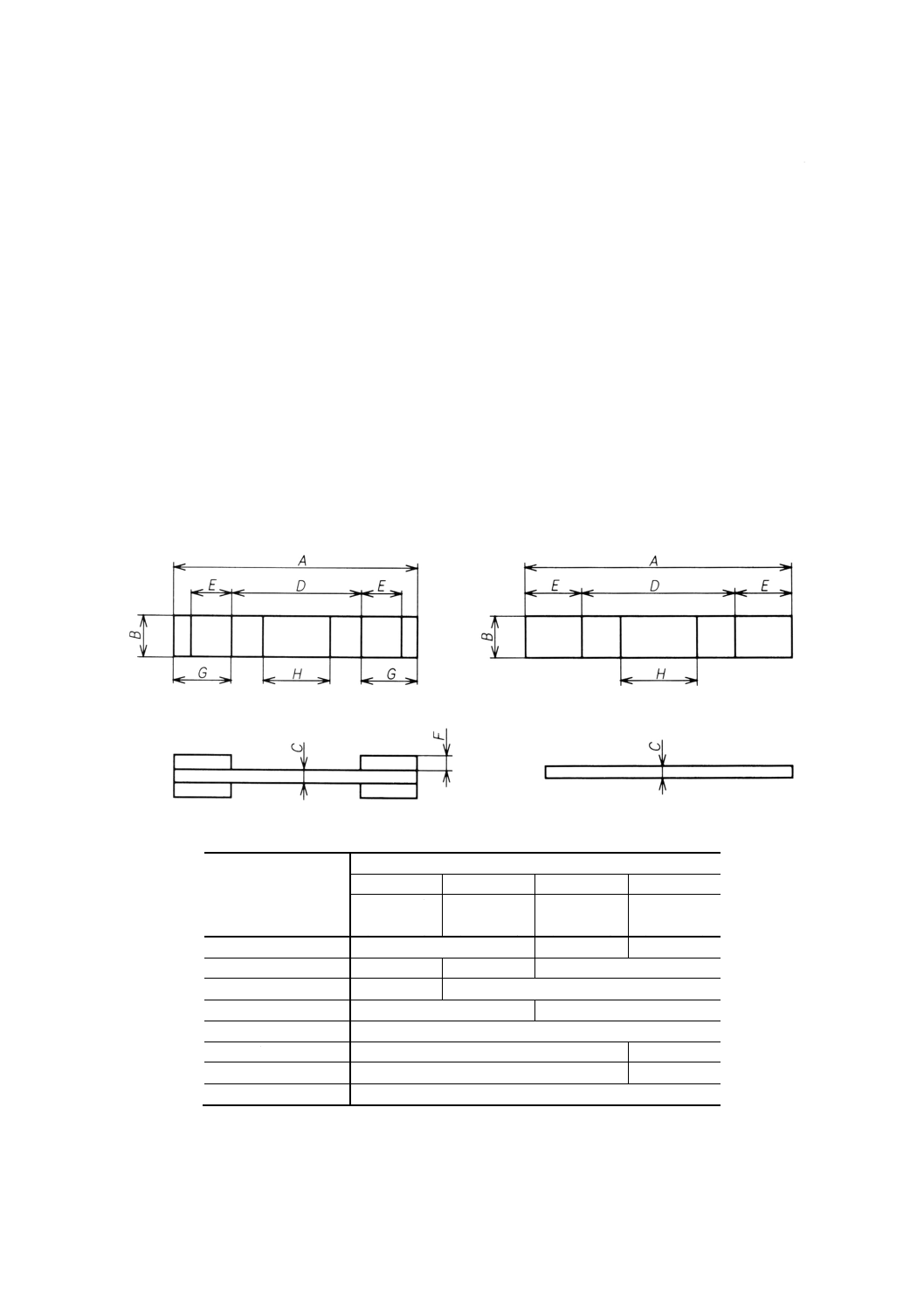

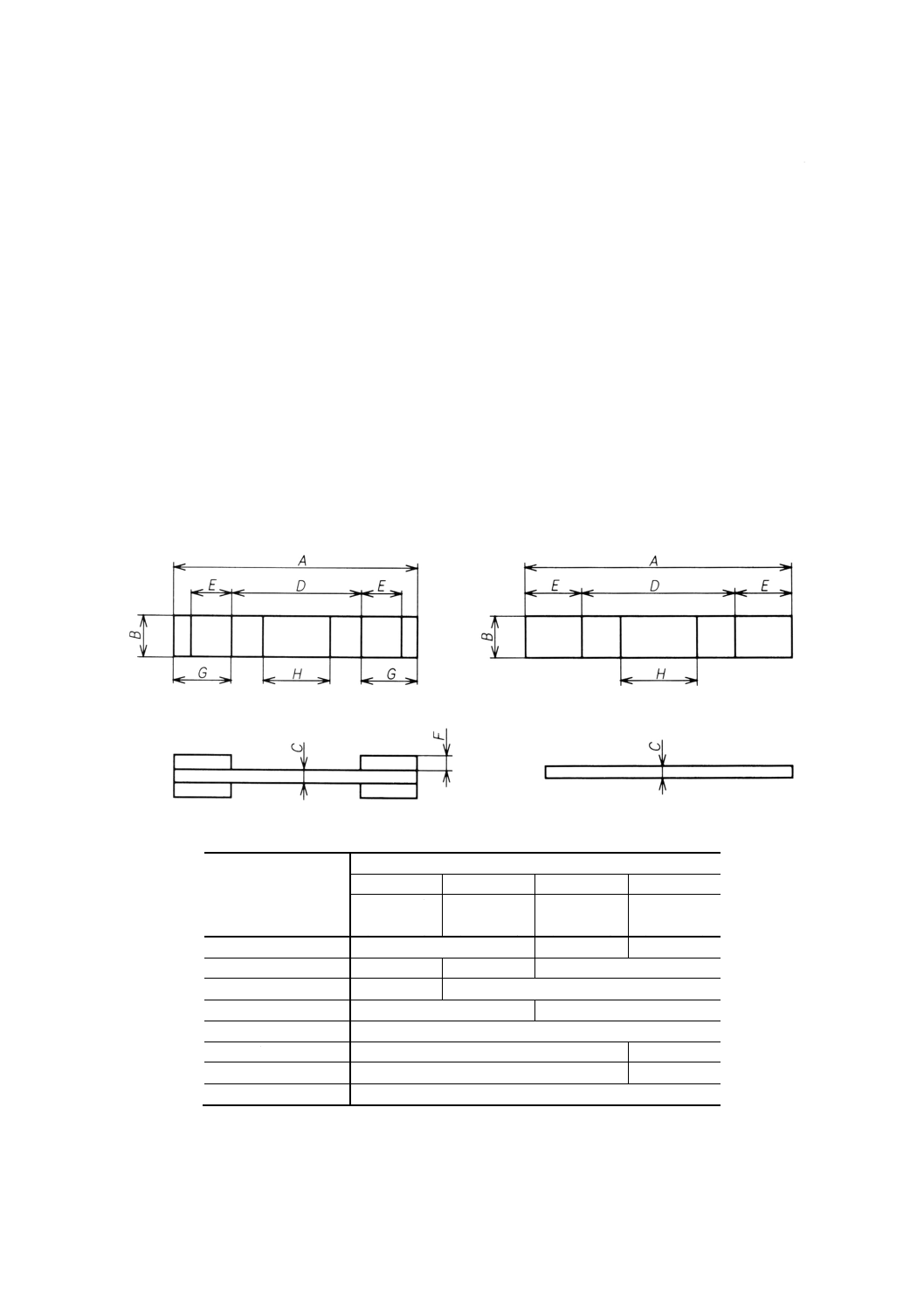

試験片の形状及び寸法 試験片は,次の4種類とし,形状及び寸法をそれぞれ図1,図2及び表1

に示す。

(1) I形試験片 I形試験片は,一方向強化材料の繊維方向及び異方性の顕著な材料の強度の高い方向(長

手方向)のクリープ試験に用いる。

(2) II形試験片 II形試験片は,一方向強化材料や異方性の顕著な材料の長手方向のクリープ試験を除く

クリープ試験に用いる。例えば,織物などによって強化された材料に適用する。

(3) III形試験片 III形試験片は,一方向強化材料のタブ付き90度方向(強度の低い方向・横方向)のク

リープ試験に用いる。

(4) IV形試験片 IV形試験片は,一方向強化材料のタブなし90度方向のクリープ試験に用いる。

図1 I形,II形及びIII形試験片の形状

図2 IV形試験片の形状

表1 I形,II形,III形及びIV形試験片の寸法

単位mm

試験片の部位

試験片の種類

I形

II形

III形

IV形

一方向0度

(タブ付き)

織物

(タブ付き)

一方向90度

(タブ付き)

一方向90度

(タブなし)

A 全長

200以上

160以上

130以上

B 両端の幅

12.5

25

15〜25

C 厚さ

約1

2〜3

D ゲージ部の長さ

100以上

60以上

E つかみ部の長さ

35以上

F タブの厚さ

2程度

−

G タブの長さ

45以上

−

H 標線間距離

50

5.2

試験片の作製

5.2.1

試験片の作製方法 試験片の作製方法は,次による。

(1) 試験片は,JIS K 7072に規定するオートクレーブ成形方法,圧縮成形方法などによって作製された試

4

K 7087-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

料から機械加工又はこれと同等以上の精度で加工できる方法で作製する。ダイヤモンド工具を用いる

のが望ましい。I形,II形及びIII形試験片は,補強部にアルミニウムのような軟らかい金属のタブを,

強化プラスチックを構成する樹脂又は接着剤によって適切な圧力で接着層の厚さが均一になるように

固着することが望ましい。試験片が破壊する前に接着層がせん断クリープ破壊しないような接着剤を

使用しなければならない。

(2) 試験片を切削加工によって作製するときは,その切削熱などによって性質が変化しないように,十分

に注意しなければならない。

(3) 繊維配向方向と試験片切り出し方向との角度のずれが,試験結果に影響を及ぼすので,切り出し時に

は適切なジグを用いるなどして,ずれが生じないように留意する。

(4) 試験片に標線を付けるときは,供試材料に作用しないものを用い,試験片の面を引っかいたり圧こん

を付けてはならない。

5.2.2

試験片採取方向 試験片の採取は,二つの主軸方向から切り取ることが望ましい。ただし,その材

料が実際に使用されるときに受ける試験荷重の方向があらかじめ分かっている場合には,この方向と試験

片が受ける荷重の方向とが同じ方向になるように試験片を切り取る。

5.3

試験片の数 試験片の数は,5.2.2によって定められた方向について,各応力ごとに最少2個とする。

ただし,標線間以外のところで破壊した試験片については,他のデータと比較して明らかに異常とみなさ

れる場合を除き,採用する。この場合,その旨を記録する。

6. 操作

6.1

試験片の寸法測定 試験片の寸法測定は,次によって行う。

(1) 試験片の厚さ及び幅の寸法測定は,試験前に3.2の(1)に規定する標準試験雰囲気中で行う。

(2) 試験片の厚さ及び幅は,標線間中央及びそれぞれの標線から5mm内側の計3か所でそれぞれ0.01mm

の精度で測定し,平均断面積を算出する。

(3) 標線間距離を0.05mmの精度で測定する。

6.2

試験応力のレベル 試験応力のレベルは,JIS K 7073に規定する引張強さの10〜90%範囲を選ぶこ

とが望ましい。

6.2.1

試験応力の決定方法 クリープ破壊時間を測定する場合,試験応力の決定が困難なときには,次の

手順に従うのが望ましい。

(1) JIS K 7073に規定する方法で求めた引張強さの60%に相当する試験荷重で実施する。

(2) (1)の結果,負荷後30分以内に破壊が生じない場合は,(1)で行った荷重に引張強さの5%又は2.5%に

相当する荷重を現在負荷している荷重に追加する。この場合,試験片に衝撃的な力や振動が生じない

ように注意する。

(3) (2)の結果,負荷後30分以内に破壊が生じない場合は,更に引張強さの5%又は2.5%に相当する荷重

を追加する。

(4) 以下,破壊が生じるまで,(3)の操作を繰り返す。

(5) 破壊が生じた荷重を最初の試験荷重とする。

なお,引張クリープ伸びを測定する場合,試験応力のレベルは,試験の目的に応じて受渡当事者間

の協定による。

6.3

試験応力レベルの段階 試験応力レベルの段階は,次による。

(1) 引張クリープ伸びを測定する場合,3段階以上の応力レベルで試験を行う。ただし,非線形性挙動を

5

K 7078-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示す材料に対しては,5段階以上の応力レベルで試験を行う。

(2) クリープ破壊時間及びクリープ限度時間の測定をする場合,6.2で求めた試験荷重を参考にして8.4又

は8.5に規定する線図が描けるような応力で試験を行う。

(3) 単純に材料間の比較などをする場合は,クリープ限度時間が1 000時間で引張クリープひずみが0.01

(1%) のクリープ限度を求める。この場合の応力レベルの数は,1 000時間で0.01 (1%) の引張クリー

プひずみを生じるであろう応力付近で3段階以上とることが望ましい。

6.4

予備荷重 予備荷重は,機械部分のあそびや伸び測定装置によって生じる試験片の不安定さなどの

影響を除くために,必要に応じて負荷に先立ってあらかじめ加えてもよい。予備荷重の大きさは,試験荷

重の1%以下とする。

6.5

負荷 負荷は,次による。

(1) 試験片を偏心しないように試験機に取り付ける。タブ付き試験片の場合は,タブから少しゲージ部に

向かって内側に,はみ出す程度にするほうが望ましい。

(2) 引張クリープ伸びの測定を行う場合,伸び測定装置を試験片の標線上に装着するなどして,負荷前か

ら伸び測定を開始する。

(3) 負荷を掛ける時点は,原則として,3.2に規定する試験雰囲気下において,測定に必要な精度に影響し

なくなったときとする。

必要ならば,6.4に規定する予備荷重を加えてもよい。この場合,試験片が3.2に規定する試験雰囲

気と同じ状態になる前に予備荷重を加えてはならない。

(4) 負荷は,試験荷重の1%以上の過負荷を起こさない範囲内で速やかに行い,負荷に要した時間を記録

しなければならない。

備考 同一材料を試験する場合は,負荷に要する時間を同じにしなければならない。

6.6

引張クリープ伸びの測定 引張クリープ伸びの測定は,次による。

(1) 試験開始時期は,試験片に掛ける負荷が試験荷重に達した瞬間とする。

(2) 引張クリープ伸びの測定は,負荷に要した時間の10倍の時間が経過した時点からの測定値が有効とな

る。

なお,試験片の引張クリープ伸びを連続記録しないときは,表2に示すタイムスケジュールに従っ

て測定するのが望ましい。

表2 引張クリープ伸びの測定タイムスケジュール

単位

測定時間

分 min

1, 2, 3, 4, 6, 12, 18, 30, 42

時間 h

1, 2, 3, 5, 7, 10, 20, 30, 50, 70, 100, 200, 300, 500, 700, 1 000

備考 1 000時間以上クリープ試験を行う場合には,1か月に1回以上測定を行う。

引張クリープ伸びが不規則に変化するような場合には,表2のタイムスケ

ジュールよりも多く測定する。

6.7

試験雰囲気の記録 試験雰囲気を連続記録しない場合,試験片の引張クリープ伸びの測定と同じタ

イムスケジュールで読み取る。

6.8

試験の完了 試験片が破壊せずに試験期間を完了したときは,クリープ試験中の他の試験片に除荷

の影響を及ぼさないように試験荷重を取り除く。

6.9

全クリープ回復の測定 全クリープ回復の測定を行う場合,6.5に規定する負荷及び6.6に規定する

引張クリープ伸びの測定の手順に準じて操作を行う。

予備荷重を加えてクリープ試験を行った場合は,予備荷重を加えた状態で全クリープ回復の測定を行う。

6

K 7087-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 計算

7.1

引張クリープ応力 引張クリープ応力は,次の式(1)によって算出する。

A

F

=

σ

···················································································· (1)

ここに,

σ: 引張クリープ応力 (GPa)

F: 試験荷重(1) (kN)

A: 試験片の元の断面積 (mm2)

注(1) クリープ破壊時間を測定する場合には,予備荷重を含め

た荷重を試験荷重とする。

7.2

引張クリープひずみ 伸び測定装置によって引張クリープ伸びを測定する場合,引張クリープひず

みは,次の式(2)及び式(3)によって算出する。

∆L=L (t) −L0 ··········································································· (2)

0

)

(

L

L

t

∆

=

ε

················································································· (3)

ここに,

ε (t) : 引張クリープひずみ

∆L: 引張クリープ伸び (mm)

L (t) : 負荷後 任意の時間経過後の標線間距離 (mm)

L0: 試験荷重を加える前の標線間距離 (mm)

備考 引張クリープひずみは,得られた値に100を乗じてパー

セントで表示してもよい。

7.3

クリープ弾性率 クリープ弾性率は,次の式(4)によって算出する。

)(

)

(

t

t

E

ε

σ

=

··············································································· (4)

ここに,

E (t): クリープ弾性率 (GPa)

σ: 引張クリープ応力 (GPa)

ε (t): 引張クリープひずみ

7.4

計算結果 計算結果は,JIS Z 8401によって有効数字3けたに丸める。

8. 試験結果の表し方

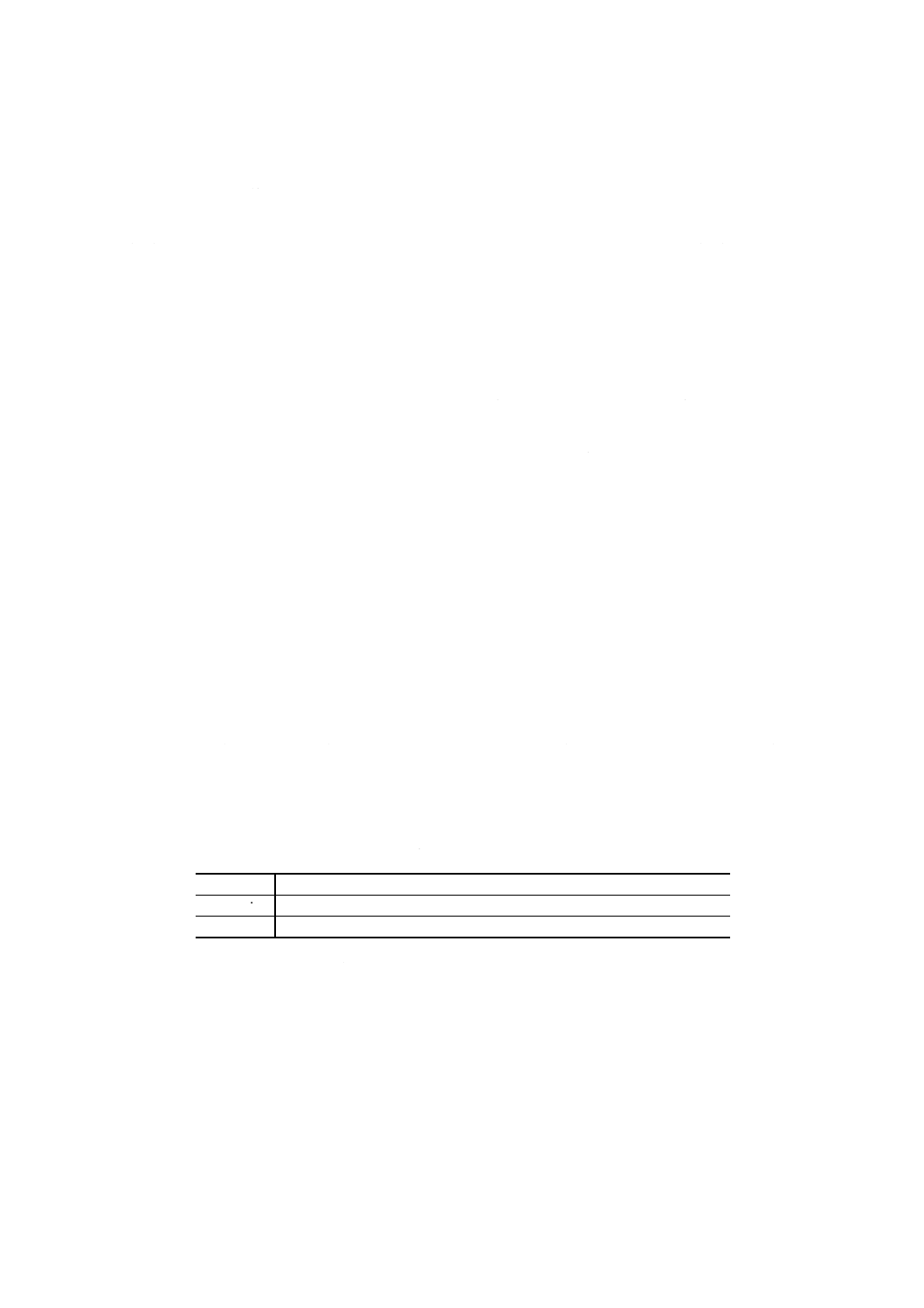

8.1

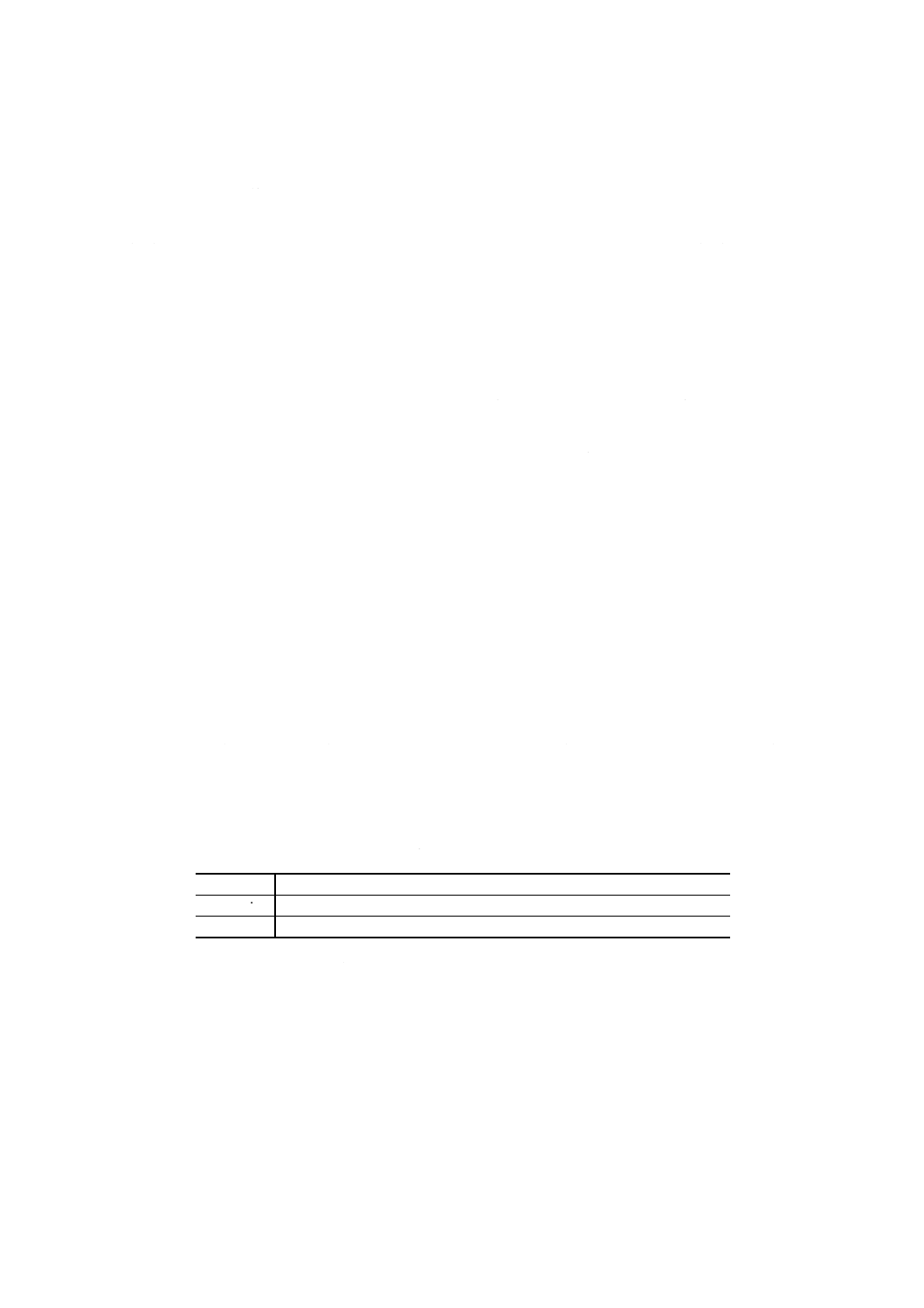

引張クリープひずみ−時間線図 引張クリープひずみ−時間線図は,横軸に経過時間を対数目盛り

で,縦軸に引張クリープひずみを等間隔目盛りで取って,引張クリープ応力ごとに図3のように描く。

横軸の単位は,時間 (h) を用いる。

7

K 7078-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 引張クリープひずみ−時間線図

8.2

クリープ弾性率−時間線図 クリープ弾性率−時間線図は,引張クリープひずみ−時間線図の代わ

りに用いる。この場合,引張クリープひずみの代わりにクリープ弾性率を用いる。

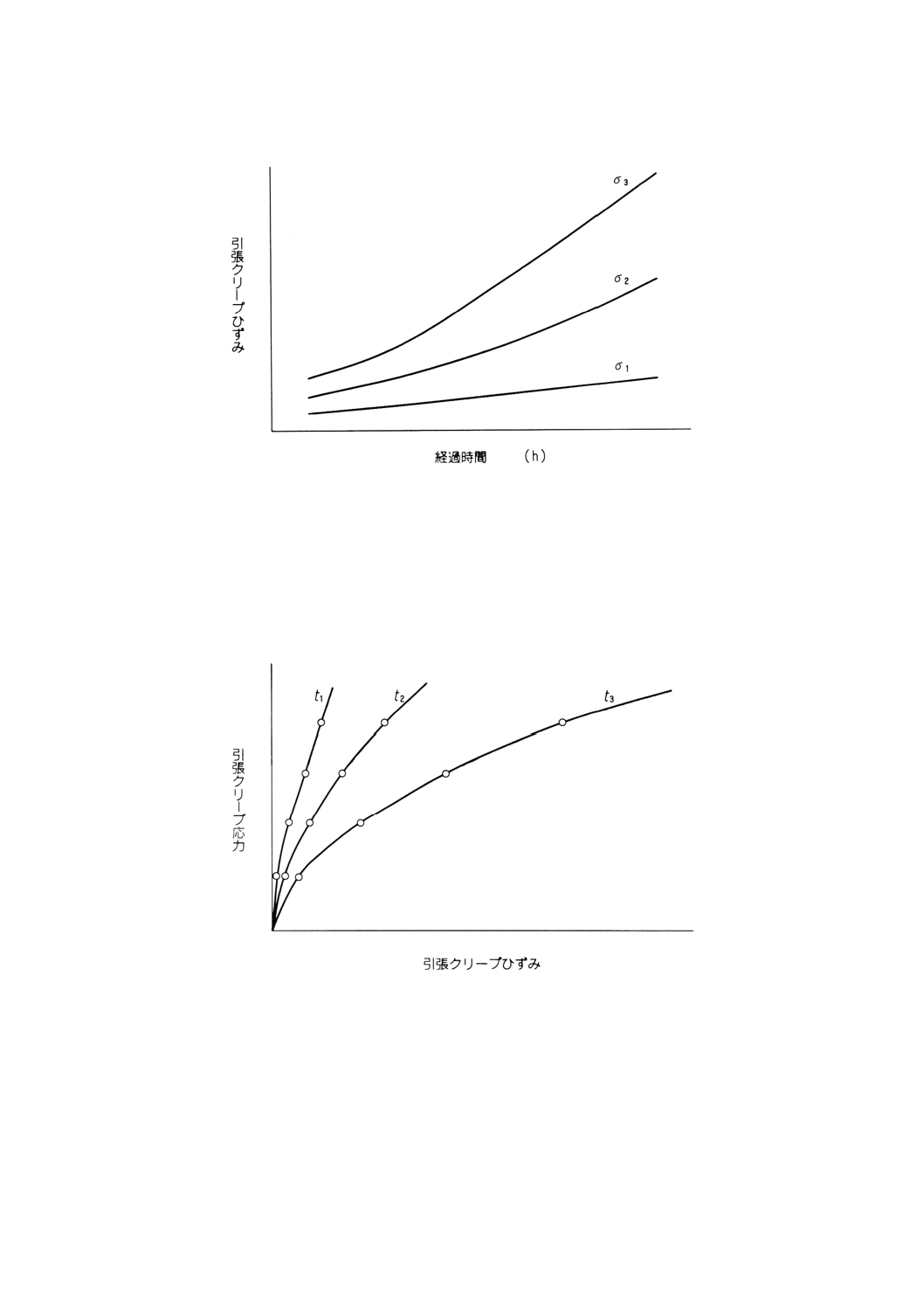

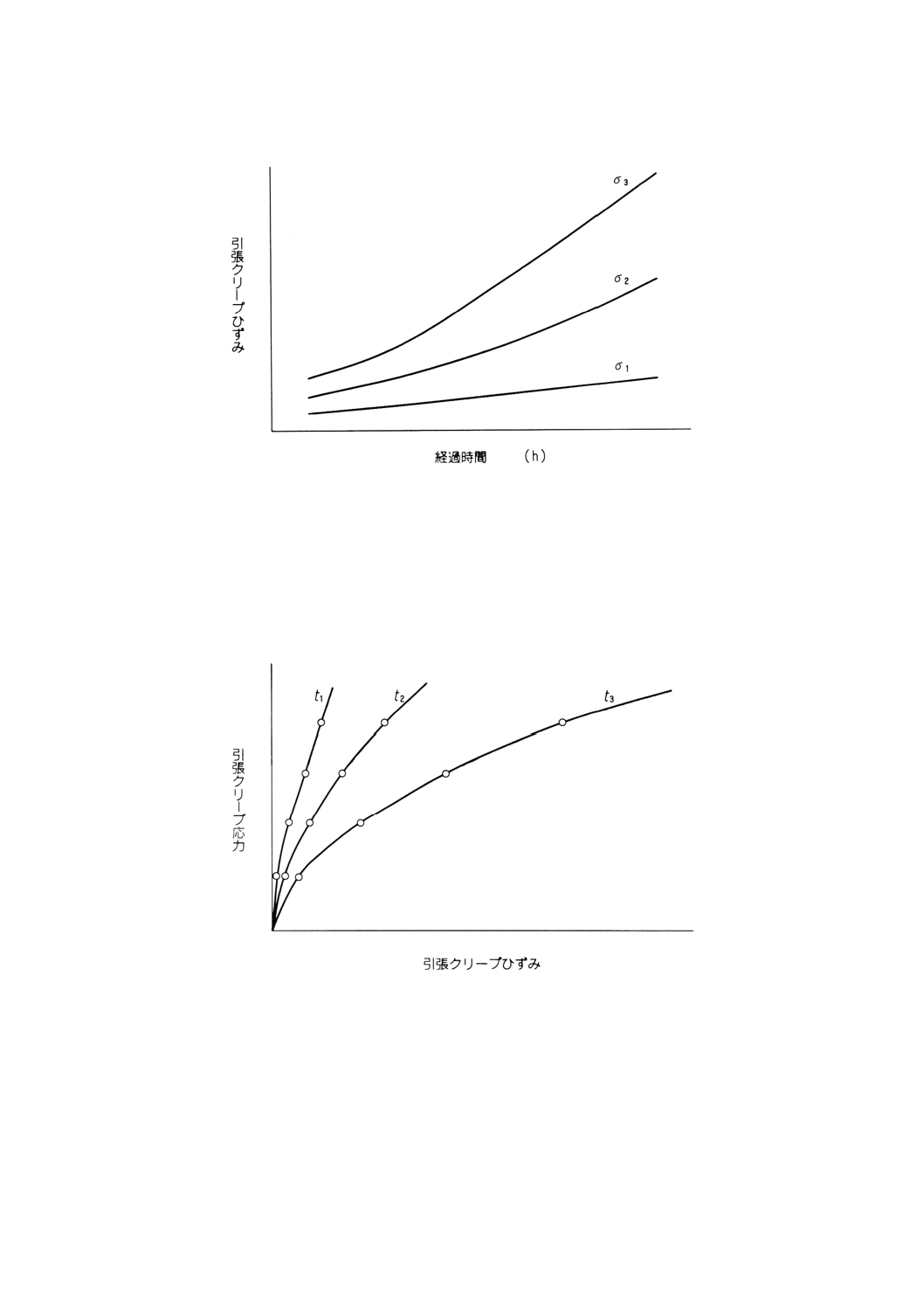

8.3

等時 引張クリープ応力−引張クリープひずみ線図 等時 引張クリープ応力−引張クリープひず

み線図は,引張クリープひずみ−時間線図から,同じ経過時間に対する引張クリープひずみを各引張クリ

ープ応力ごとに読み取り,横軸に引張クリープひずみを,縦軸に引張クリープ応力を共に等間隔目盛りで

取って,時間ごとに図4のように描く。

図4 等時 引張クリープ応力−引張クリープひずみ線図

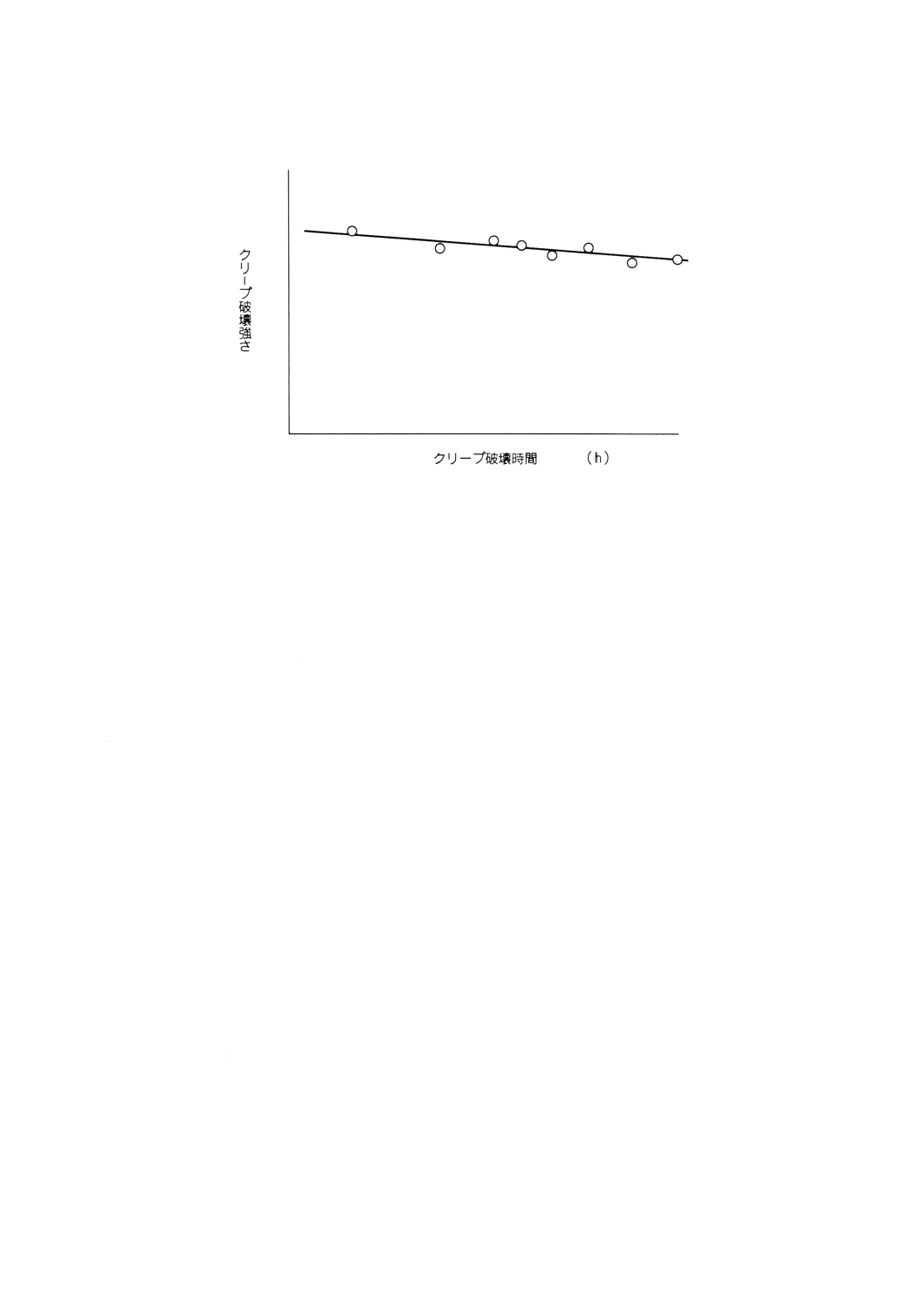

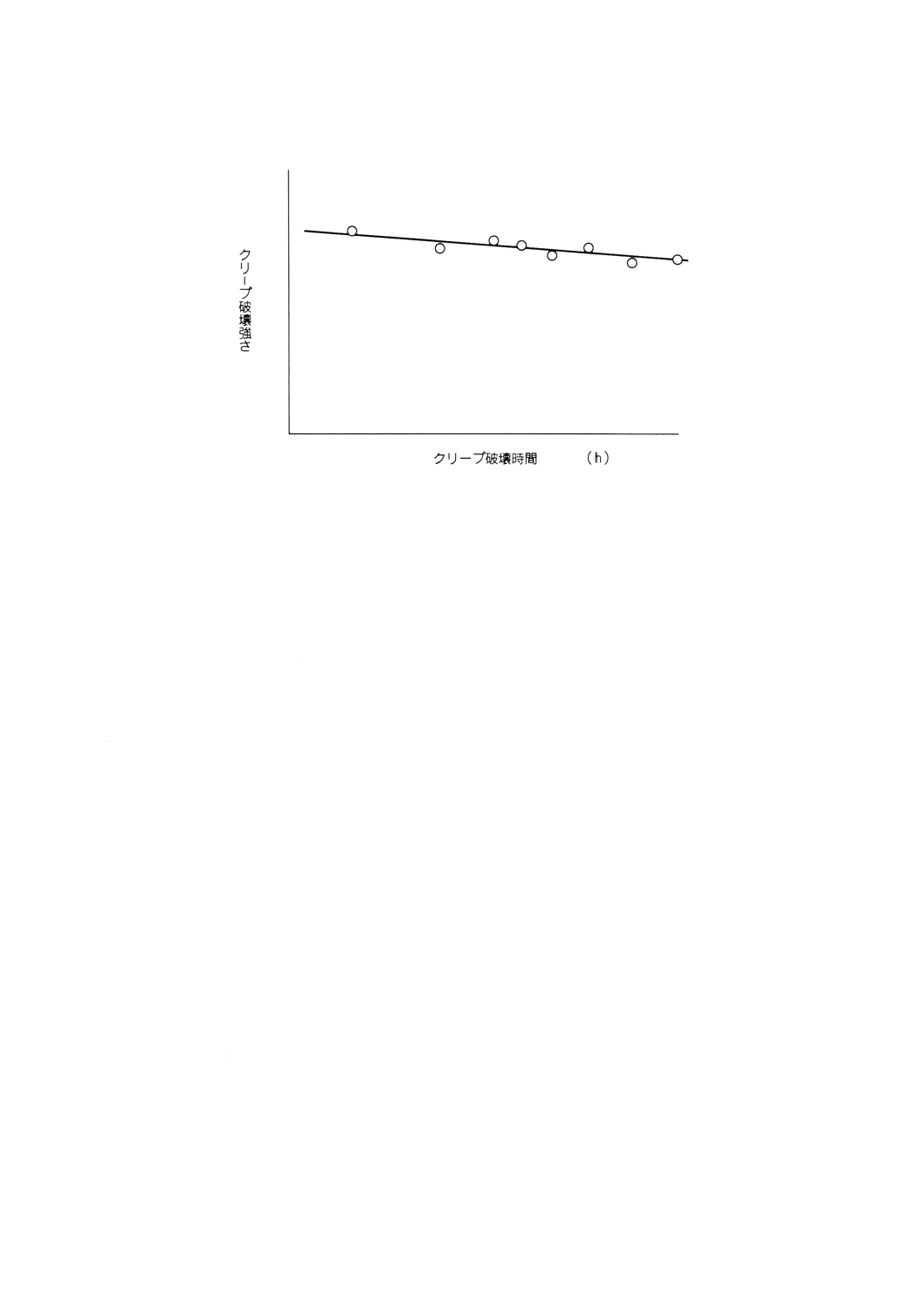

8.4

クリープ破壊線図 クリープ破壊線図は,横軸にクリープ破壊時間を対数目盛りで,縦軸にクリー

プ破壊強さを等間隔目盛りで取って図5のように描く。横軸の単位は,時間 (h) を用いる。

8

K 7087-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 クリープ破壊線図

8.5

クリープ限度線図 クリープ限度線図は,クリープ破壊線図と同様な描き方をし,クリープ破壊強

さの代わりにクリープ限度を,クリープ破壊時間の代わりにクリープ限度時間をそれぞれ用いる。この場

合,規定された引張クリープひずみを記録しなければならない。

9. 報告 報告には,必要に応じて,次の事項を記入する。

(1) 材料の種類,等級及び製造業者名

(2) 試験片の種類,構成及び炭素繊維の体積又は質量含有率

(3) 試験片の形状,寸法,作製方法及び採取方向

(4) 試験片の状態調節の温度,湿度及び時間

(5) 試験機の形式(例えば,レバー形など)及び負荷方式(例えば,油圧方式など)

(6) 伸び測定装置の形式(例えば,差動変圧器形伸び計など)

(7) 標線間距離

(8) 試験機に取り付けた後,負荷するまでの間の伸び及び雰囲気の変化の記録

(9) 予備荷重の大きさ

(10) 引張クリープ応力及び各応力ごとの試験片の数

(11) 試験開始年月日

(12) 試験片への負荷に要した時間(例えば,10秒など)

(13) 試験雰囲気の記録

(14) 引張クリープひずみ−時間線図

(15) クリープ弾性率−時間線図

(16) 等時 引張クリープ応力−引張クリープひずみ線図

(17) クリープ破壊線図又はクリープ破壊強さ(この場合,クリープ破壊時間を記録する。)

(18) クリープ限度線図又はクリープ限度(この場合,クリープ限度時間と規定された引張クリープひずみ

を記録する。)

(19) この規格に適合しない事項,又は受渡当事者間で協定した事項

(20) その他特記すべき事項

9

K 7078-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS K 7115 プラスチックの引張クリープ試験方法

JIS Z 8203 国際単位系 (SI) 及びその使い方

ISO/DIS 899-1 Plastics−Determination of creep behaviour−Part 1 : Tensile creep

信頼性評価方法委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

井 田 久 雄

通商産業省基礎産業局

富 田 育 男

通商産業省生活産業局

岡 林 哲 夫

工業技術院標準部

金 原 勲

東京大学工学部

河 野 嗣 男

東京都立科学技術大学工学部

一 條 久 夫

工業技術院物質工学工業技術研究所

小 牧 和 夫

工業技術院大阪工業技術研究所

中 村 孔三郎

NTT境界領域研究所

代 田 忠

代田技術事務所

大 庭 敏 之

日産自動車株式会社

天 城 滋 夫

株式会社日立製作所

三 好 一 雄

三菱電機株式会社

目 崎 正 和

古河電気工業株式会社

町 田 邦 郎

株式会社ブリヂストン

橋 本 輝 国

株式会社日本触媒

本 間 清 一

住友化学工業株式会社

齋 藤 英 隆

株式会社オリエンテック

須 田 勉

昭和電工株式会社

北 沢 清 一

大日本インキ化学工業株式会社

藤 本 隆

三菱化学株式会社

三 原 観 治

株式会社東洋精機製作所

松 岡 慶 典

三菱レイヨン株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

クリープ試験方法分科会 構成表

氏名

所属

(分科会長)

小 牧 和 夫

工業技術院大阪工業技術研究所

古 江 治 美

工業技術院機械技術研究所

宮 野 靖

金沢工業大学材料システム研究所

福 田 武 人

大阪市立大学工学部

中 田 政 之

金沢工業大学材料システム研究所

加 地 秋 好

大阪市立工業研究所

犬 竹 紀 弘

石川島播磨重工業株式会社

北 沢 清 一

大日本インキ化学工業株式会社

田 中 常 雄

三菱化学株式会社

齋 藤 英 隆

株式会社オリエンテック

小 林 勝

工業技術院標準部

宮 入 裕 夫

東京医科歯科大学医用器材研究所

久保村 健 二

新日本製鐵株式会社

山 口 富三雄

財団法人日本ウエザリングテストセンター

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター