2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7086-1993

炭素繊維強化プラスチックの

層間破壊じん(靱)性試験方法

Testing methods for interlaminar fracture toughness

of carbon fibre reinforced plastics

1. 適用範囲 この規格は,炭素繊維強化プラスチック(以下,CFRPという。)の層間破壊じん(靱)性

試験方法について規定する。

備考1. この試験方法は,層状に積層されたCFRPの方向強化材料及び織物強化材料における層間は

く離き裂の進展抵抗を測定する方法である。

2. 変形モードは,開口形のモードI及び縦せん断変形のモードIIを対象とする。

3. この規格の引用規格を,次に示す。

JIS B 0601 表面粗さの定義と表示

JIS B 0621 幾何偏差の定義及び表示

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS K 6900 プラスチック用語

JIS K 7072 炭素繊維強化プラスチックの試料の作製方法

JIS K 7074 炭素繊維強化プラスチックの曲げ試験方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

(1) 層間破壊じん性 単位面積の層間はく離き裂を生じる際に必要なエネルギーの限界値。

(2) き裂開口変位 (δ) き裂上下面の相対的変位。以下,COD (Crack Opening Displacement) という。

(3) 変形モード き裂上下面の相対的変形の様式であって,CODの方向が各々き裂面に対して垂直な(開

口形)モードI,き裂面に平行で,き裂前縁に垂直な(縦せん断形)モードII,き裂面とき裂前縁共に

平行な(横せん断形)モードIIIの三つの基本モードがある。

(4) GIC, GIIC き裂進展初期のモードI及びモードII層間破壊じん性値。

(5) GIR, GIIR き裂進展過程のモードI及びモードII層間破壊じん性値。

(6) 荷重線変位 (u) 荷重線上に設定した標点間の相対的変位。一般にはクロスヘッドの移動量が取られ

る。

(7) 荷重点コンプライアンス (C) 荷重線変位と荷重との比 (u/P)。

(8) CODコンプライアンス (λ) き裂開口変位と荷重との比 (δ/P)。

2

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(9) 初期の直線 荷重−COD線図又は荷重−荷重線変位線図において初期の(き裂進展前における)直線

部分を上下に延長した直線。この場合,荷重立ち上がり直後の非線形領域は含まない。

(10) き裂長さ (a) 双片持ちはり試験片のき裂長さは,荷重線(ピン負荷の場合にはピン中心を結ぶ直線)

とき裂先端の間の距離。端面切欠き曲げ試験片のき裂長さは,き裂がある側の支点からき裂先端まで

の距離。

(11) はりの高さ (H) はく離き裂面から試験片表面までの距離。試験片厚さの半分とする。

(12) 修正コンプライアンス較正法 CODコンプライアンスとき裂長さとの関係から,計算によってき裂長

さを求める方法。

(13) Rカーブ き裂進展過程の層間破壊じん性の変化を示す図。横軸にき裂長さ又はき裂進展量を取り,

縦軸に層間破壊じん性値をプロットした関係。

3. 試験方法の種類 試験方法の種類は,変形モードの違いによって次の二とおりとする。

(1) 双片持ちはり [DCB(1)] 試験 き裂進展初期及び伝ぱ(播)過程のモード1層間破壊じん性値GIC,

GIRを求める方法。

(2) 端面切欠き曲げ [ENF(2)] 試験 き裂進展初期及び伝ぱ過程のモードII層間破壊じん性値GIIC,GIIR

を求める方法。

注(1) Double Cantilever Beamの略称である。

(2) End Notched Flexureの略称である。

4. 試験片の状態調節並びに試験温度及び湿度

4.1

試験片の状態調節 試験片は,原則として,試験前にJIS K 7100の標準温度状態2級及び標準湿度

状態2級[温度23±2℃及び相対湿度 (50±2) %]において48時間以上状態調節を行う。

4.2

試験温度及び湿度 試験は,原則として,4.1に規定する温度及び湿度[温度23±2℃及び相対湿度

(50±5) %]の室内で行う。

5. 試験装置及び器具

5.1

試験機 試験機は,試験中にクロスヘッドの移動速度又はCOD速度を一定に保つことができるもの

で,次のもので構成されたもの。

5.1.1

荷重指示計 荷重指示計は,試験中に試験片に加えられた荷重のすべてを連続的に記録することが

できるものとし,設定した試験速度において誤差が荷重値の±1%又はそれ以下である機構のもの。

5.1.2

変位計 変位計は,試験中に試験片に加えられた荷重線変位のすべてを連続的に記録することがで

きるものとし,設定した試験速度において誤差が変位値の±1%又はそれ以下である機構のもの。

5.2

寸法測定器具

5.2.1

マイクロメータ マイクロメータは,試験片の厚さを測定するためのもので,JIS B 7502に規定す

る測定範囲0〜25mmのもの又はこれと同等以上の精度のものとする。

5.2.2

ノギス ノギスは,試験片の長さ,幅及び支点間距離を測定するためのもので,JIS B 7507に規定

する最大測定長300mm,最小読取り値0.05mmのもの又はこれと同等以上の精度のものとする。

5.2.3

読取り顕微鏡 読取り顕微鏡は,試験中のき裂長さを測定するためのもので,測定範囲は0〜

200mm,読取り精度は0.05mmのもの又はこれと同等以上のものとする。拡大鏡の倍率は20倍〜70倍程

度が望ましい。

3

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験片

6.1

試験片の形状及び寸法

6.1.1

DCB試験片 この試験片はDCB試験に適用し,モードI層間破壊じん性値を測定するために用い

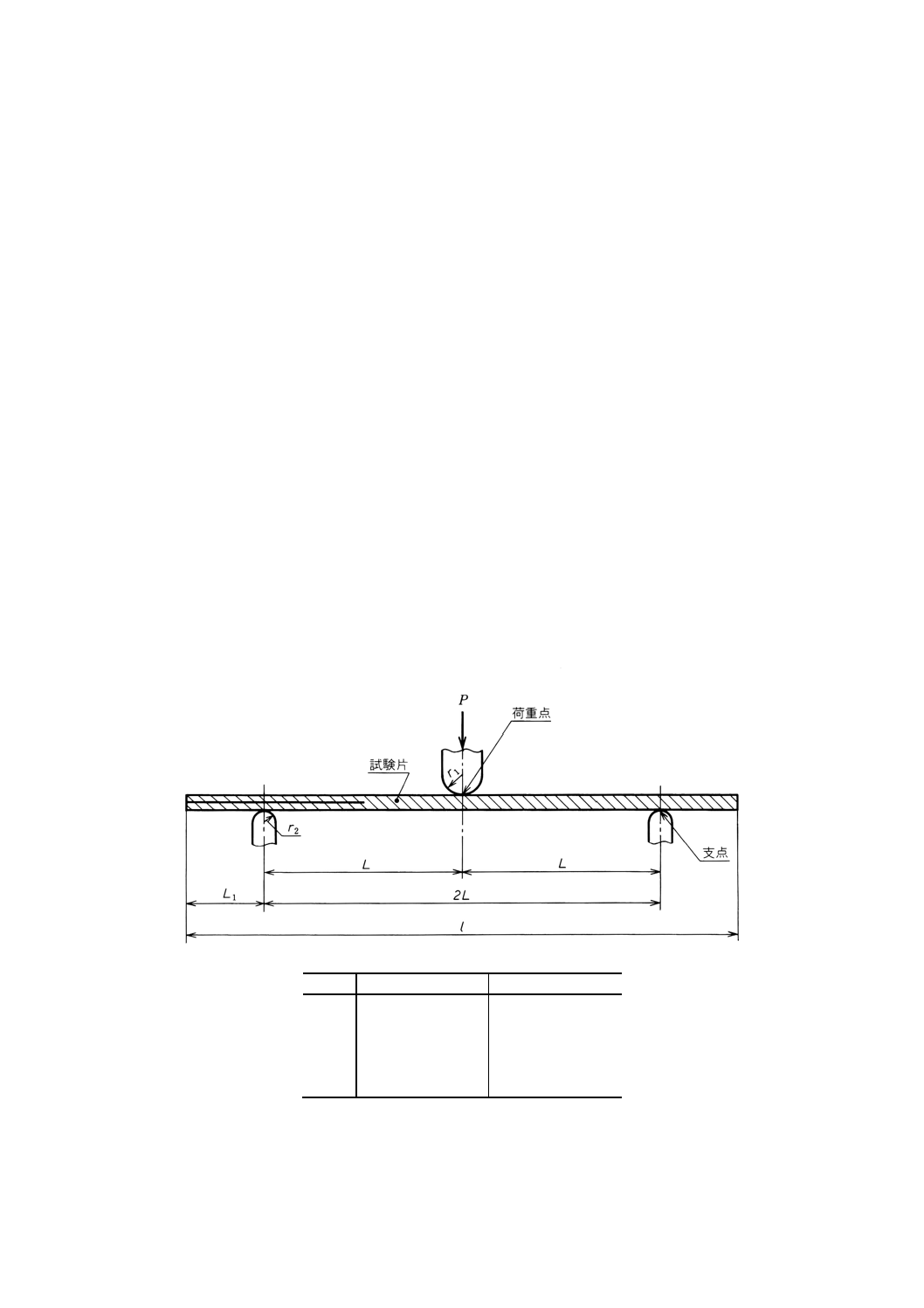

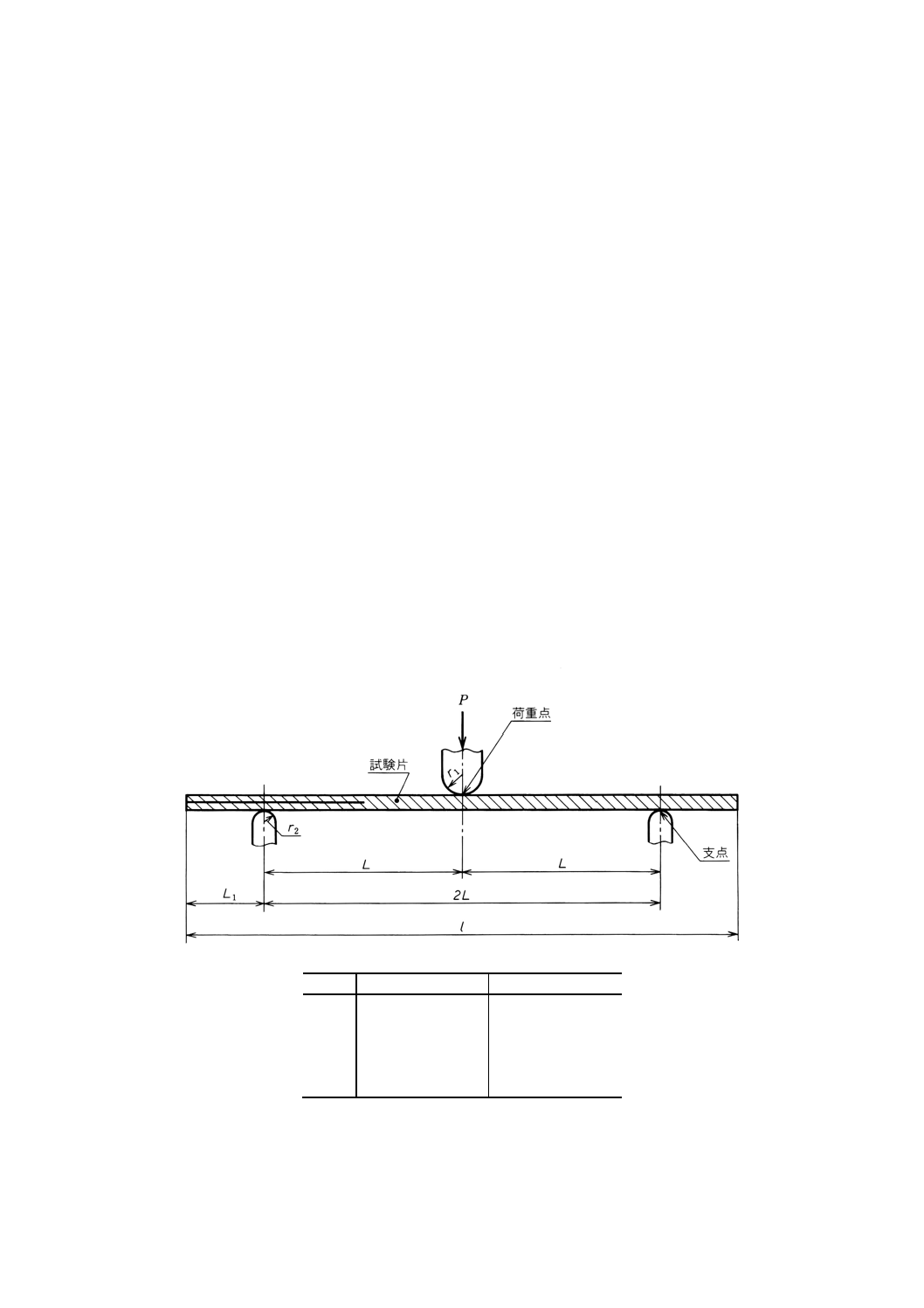

る。試験片の形状及び寸法を図1に示す。

6.1.2

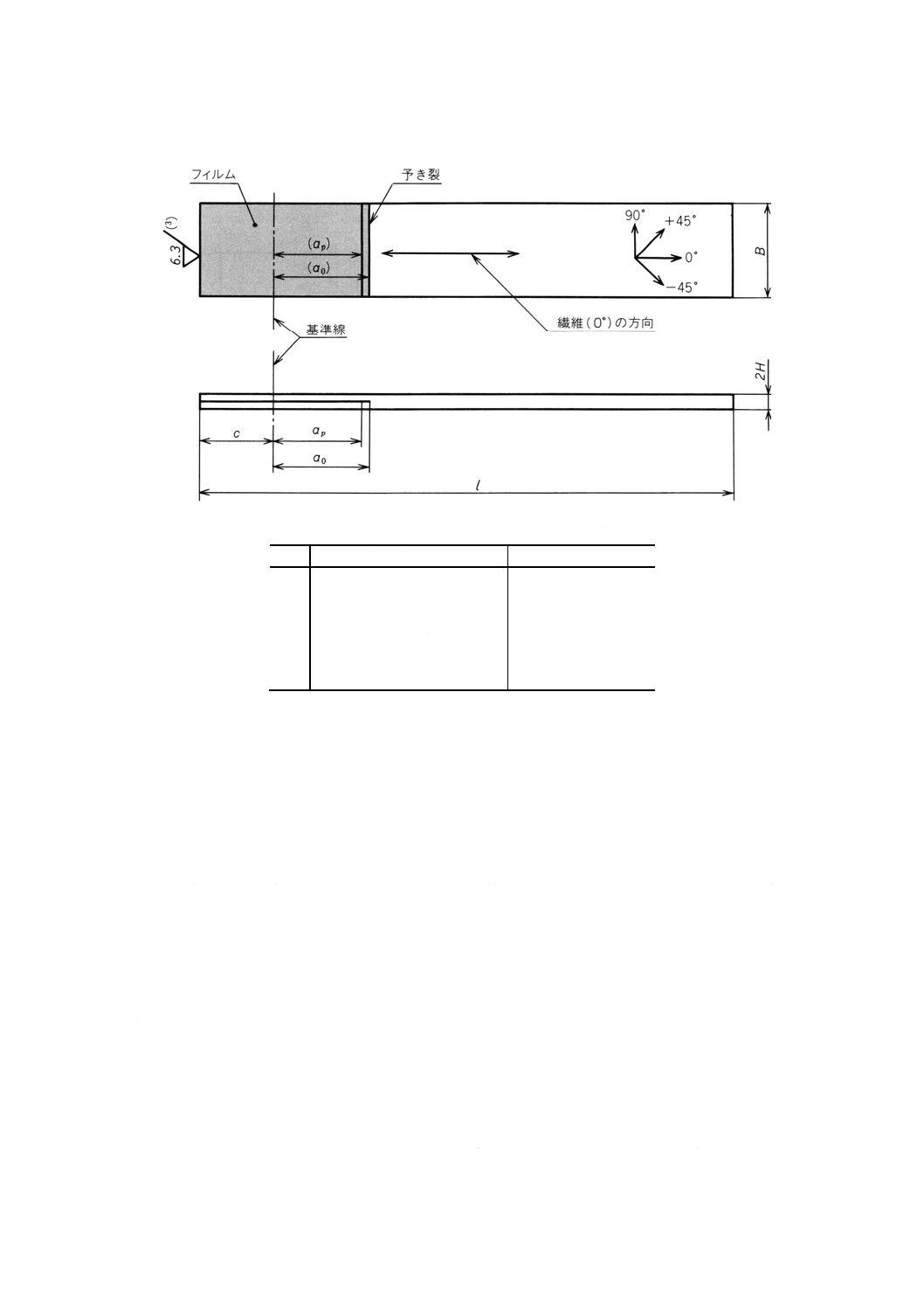

ENF試験片 この試験片はENF試験に適用し,モードII層間破壊じん性値を測定するために用い

る。試験片の形状及び寸法を図2に示す。

4

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 DCB試験片の形状及び寸法

単位 mm

区分

記号

部位

寸法

DCB試験片 l

長さ

c+ap+100以上

2H 厚さ

3±0.4

B

幅

20〜25

c

試験片端から荷重線までの距離

6

ap

フィルムき裂長さ

34〜54

a0

初期き裂長さ

ap+ (2〜5)

ピン負荷用

ブロック

W

幅

12

b

長さ

B±0.2

h1

高さの半分

6

h2

高さ

12

d2

孔径

5

1.005

.0

+−

5

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 ENF試験片の形状及び寸法

注(3) 附属書3図1のCOD計を用いる場合

単位 mm

記号

試験片の部位

寸法

l

長さ

140±0.5

2H 厚さ

3±0.4

B

幅

20〜25

c

試験片端から荷重線までの距離

20〜25

ap

フィルムき裂長さ

20〜25

a0

初期き裂長さ

22〜28

参考 じん性がき裂進展とともに著しく増大するCFRPでは,予き裂導入によってき裂進展初期のじ

ん性を高めに評価する可能性がある。その場合には,厚さ10μm以下のポリイミドフィルムか

同等品1枚を(1)の手順によって挿入したフィルムを初期き裂として用い,予き裂は導入しない

で試験を実施してもよい。このとき,フィルム面のはく離を完全なものとするため,き裂が進

展しない範囲で注意深くき裂を開いてもよい。

6.2

試験片の作製 試験片の作製は,次による。

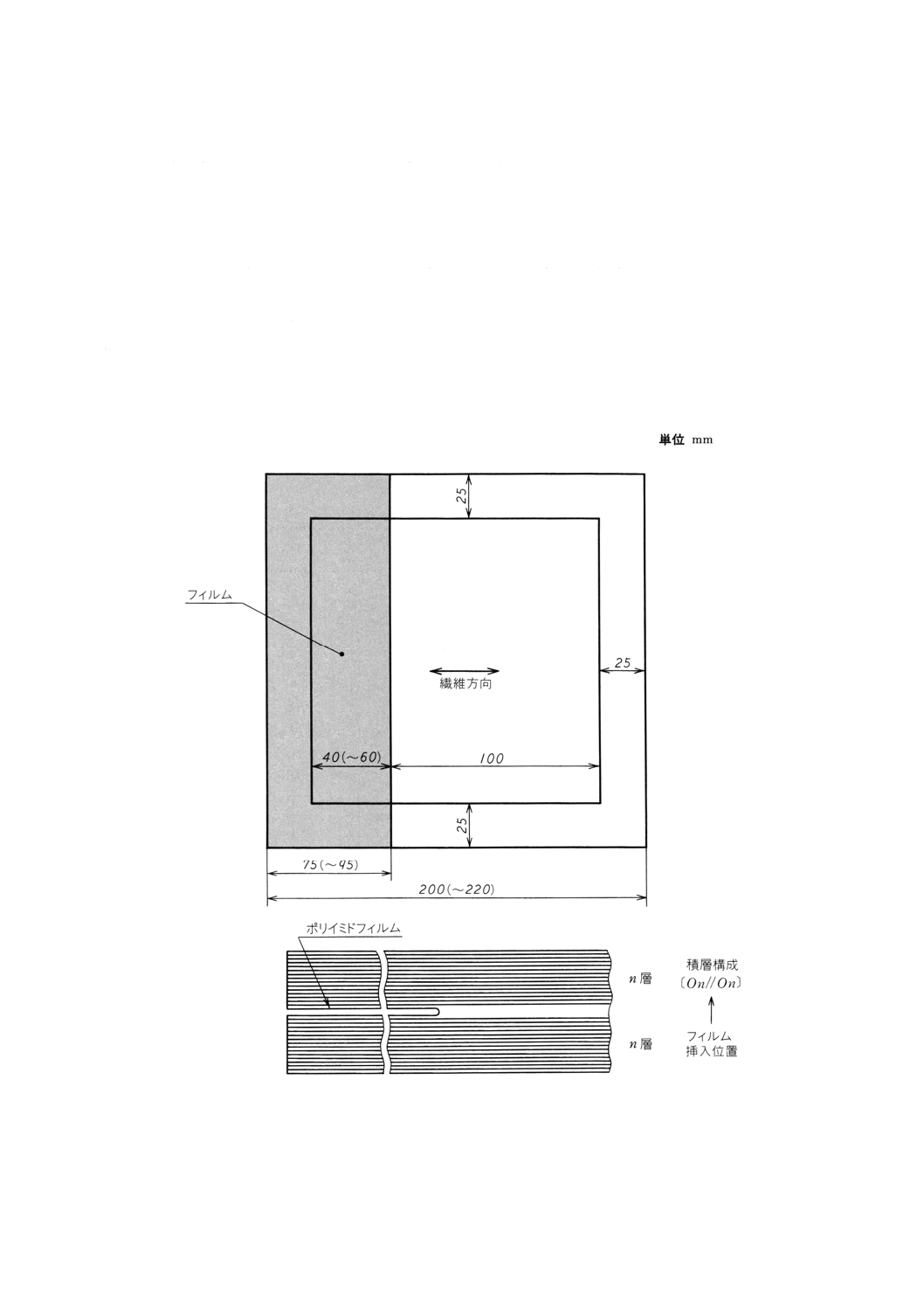

(1) 成形板の積層時に,初期き裂導入のため,ポリイミドフィルムか同等品を二つ折したもの又は表面及

び端面に離型処理を施したポリイミドフィルムか同等品1枚を,積層中央面に縁が繊維配列方向と直

角 (90°±1°) に挿入する。挿入するフィルムの厚さの総計は,30μm以下とする。ここで繊維配列

方向とは一方向強化材料では繊維方向,織物強化材料ではたて糸(又はよこ糸)方向である。積層枚

数は必ず偶数であること。各層ごとの繊維配列方向のずれは±1°であること。JIS K 7072によって成

形板を成形する。図3に成形板の積層構成及び寸法並びに挿入するフィルムの位置の例を示す。

(2) 成形板の外周をトリミングして試験板とする。

(3) 試験板から試験片をダイヤモンドカッタ,フライス加工などの機械加工又はこれと同等以上の精度で

加工できる方法で製作する。試験片の長手方向が繊維配列方向に一致するように切り出す。

(4) 試験片を機械加工するときは,切削中に水冷するなどして過度の切削熱が生じないように注意する。

(5) 繊維配列方向と試験片の切り出し角度のずれが試験結果に影響を及ぼすので,切り出し時には適切な

ジグを用いるなどして,ずれが生じないように注意する。切り出し面は繊維配列方向に対し,0.5mm

6

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以下の平行度であること。

(6) DCB試験片に図1のようにピン負荷用ブロックを接着する。

(7) フィルム挿入部分を,ナイフなどの鋭利な刃物で開くことによって,2mmから5mmの予き裂を導入

して初期き裂とする。この場合,はく離が大きく進展しないように試験片を万力などで固定する。二

つ折フィルムを挿入している場合は,折り目の部分を切断する。

(8) DCB試験片の場合は,両側面に白色塗料を薄く塗布してき裂進展を観察できるようにする。ENF試験

片の場合は,図2に示すように基準線を入れるため,その部分に白色塗料を薄く塗布した後,軽くけ

がくことによって基準線を付ける。

(9) ENF試験において,附属書3に示すCOD計を用いる場合には,き裂側端面をJIS B 0621の直角度50μm,

JIS B 0601の中心線平均粗さ6.3μmに仕上げる。

図3 試験板成形の一例

6.3

試験片の数 試験片の数は,次による。

(1) 試験片の数は,5個以上とする。

(2) 異常な結果を示した試験片の値は捨て,この分の試験片を追加して試験する。

7

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

試験片の寸法測定 試験片の厚さは,フィルムの挿入されている部分を除く3か所で0.01mmまで

測定する。試験片長さと幅は,0.05mmまで測定する。3か所での板厚の最大値と最小値の差は,0.2mm以

下であること。3か所での板厚の平均値をその試験片の板厚とする。このようにして求めた試験片板厚の

試験片ごとの最大値と最小値の差は,0.4mm以下であること。

7. 操作及び計算

7.1

DCB試験 操作及び計算は,附属書1による。

7.2

ENF試験 き裂進展初期のモードII層間破壊じん性値を簡便に測定するための操作及び計算は,附

属書2による。き裂進展開始点及びき裂進展過程のモードII層間破壊じん性値を正確に測定するための操

作及び計算は,附属書3による。

8. 平均値,標準偏差及び変動係数の算出

8.1

試験結果 試験結果は個々に算出し,5個以上の試験片の結果を平均してJIS Z 8401によって有効

数字3けたに丸める。

8.2

標準偏差及び変動係数 標準偏差及び変動係数を必要とするときは,次の式(1)及び式(2)によって算

出し,JIS Z 8401によって有効数字2けたに丸める。

(

)

1

2

−

−

=

n

x

x

s

Σ

·········································································· (1)

100

×

x

s

CV=

············································································· (2)

ここに,

s: 標準偏差

CV: 変動係数 (%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

9. 報告 報告には,必要に応じて,次の事項を記録する。

(1) 試験した材料の種類,等級及び製造業者名

(2) 変形モード,試験片の種類,構成,炭素繊維の体積又は質量含有率

(3) 試験片の形状,寸法,作製方法及び採取方法

(4) はく離き裂導入用フィルムの種類及び厚さ

(5) 予き裂導入の有無及び予き裂長さ

(6) 試験した試験片の数

(7) 試験片の状態調節の温度,湿度及び時間

(8) 試験温度及び湿度

(9) COD測定の方法

(10) 制御方式

(11) 試験速度

(12) 試験結果(初期き裂長さ,き裂進展初期及びき裂進展過程の破壊じん性値の代表値並びにそれらの平

均値,標準偏差及び変動係数,き裂長さとCODコンプライアンスの関係,代表的な荷重−COD線図,

Rカーブ線図及び破面の様相など)

8

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(13) 試験年月日

(14) その他特記すべき事項

9

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 DCB試験

1. 適用範囲 この附属書は,DCB試験片を用いて,き裂進展初期及び進展過程のモード1層間破壊じん

性値GIC,GIRを求めるための操作と計算について規定する。

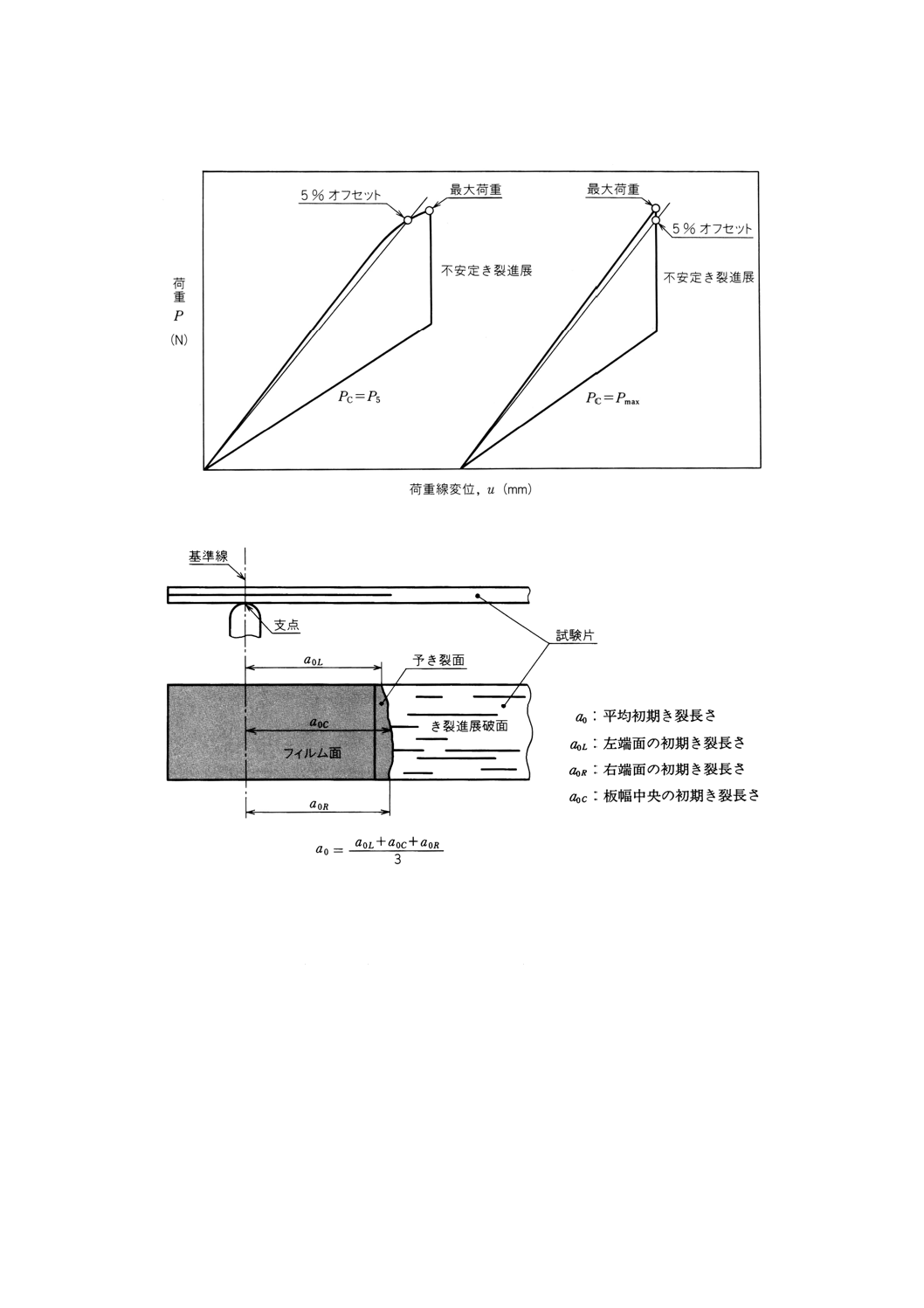

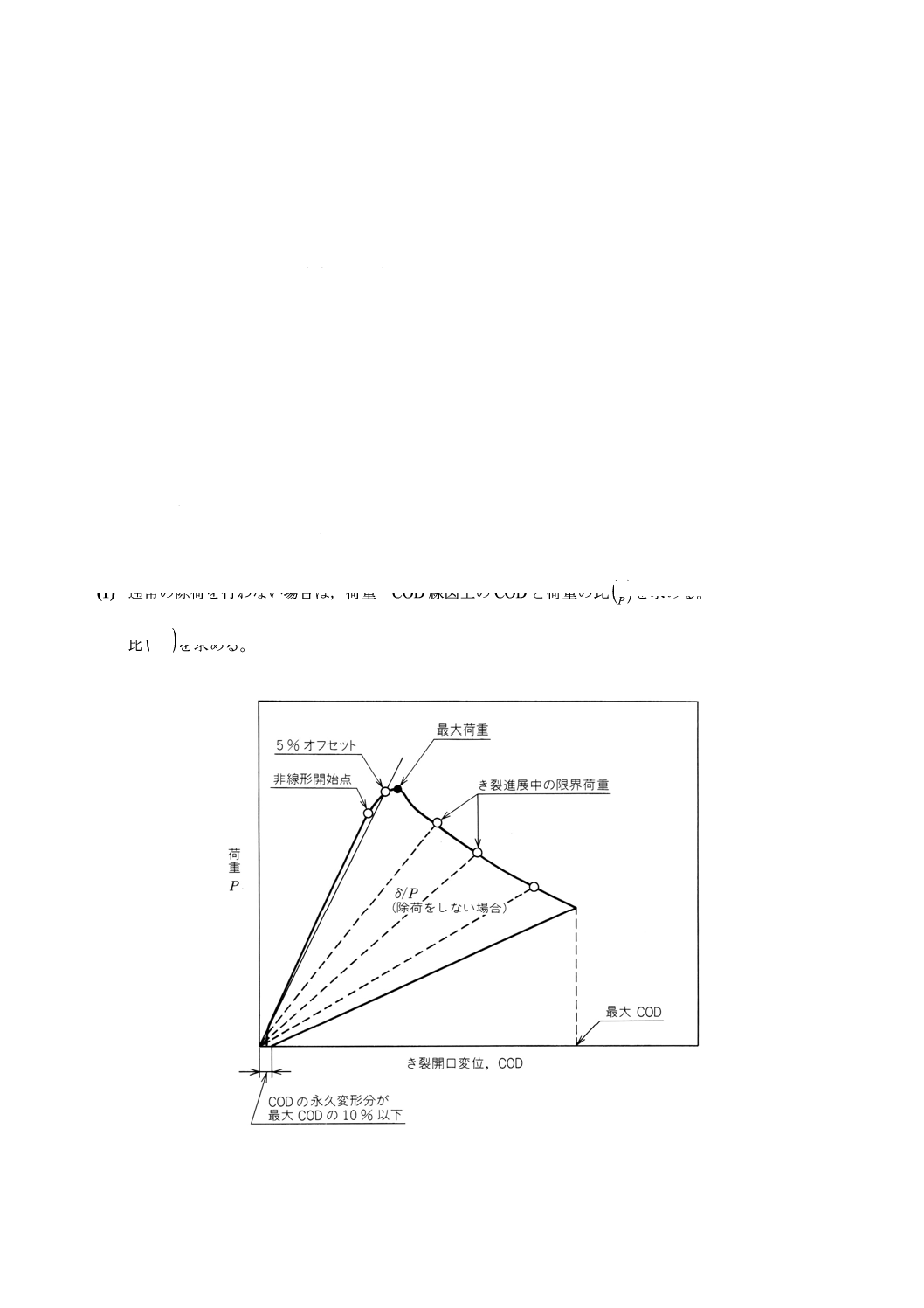

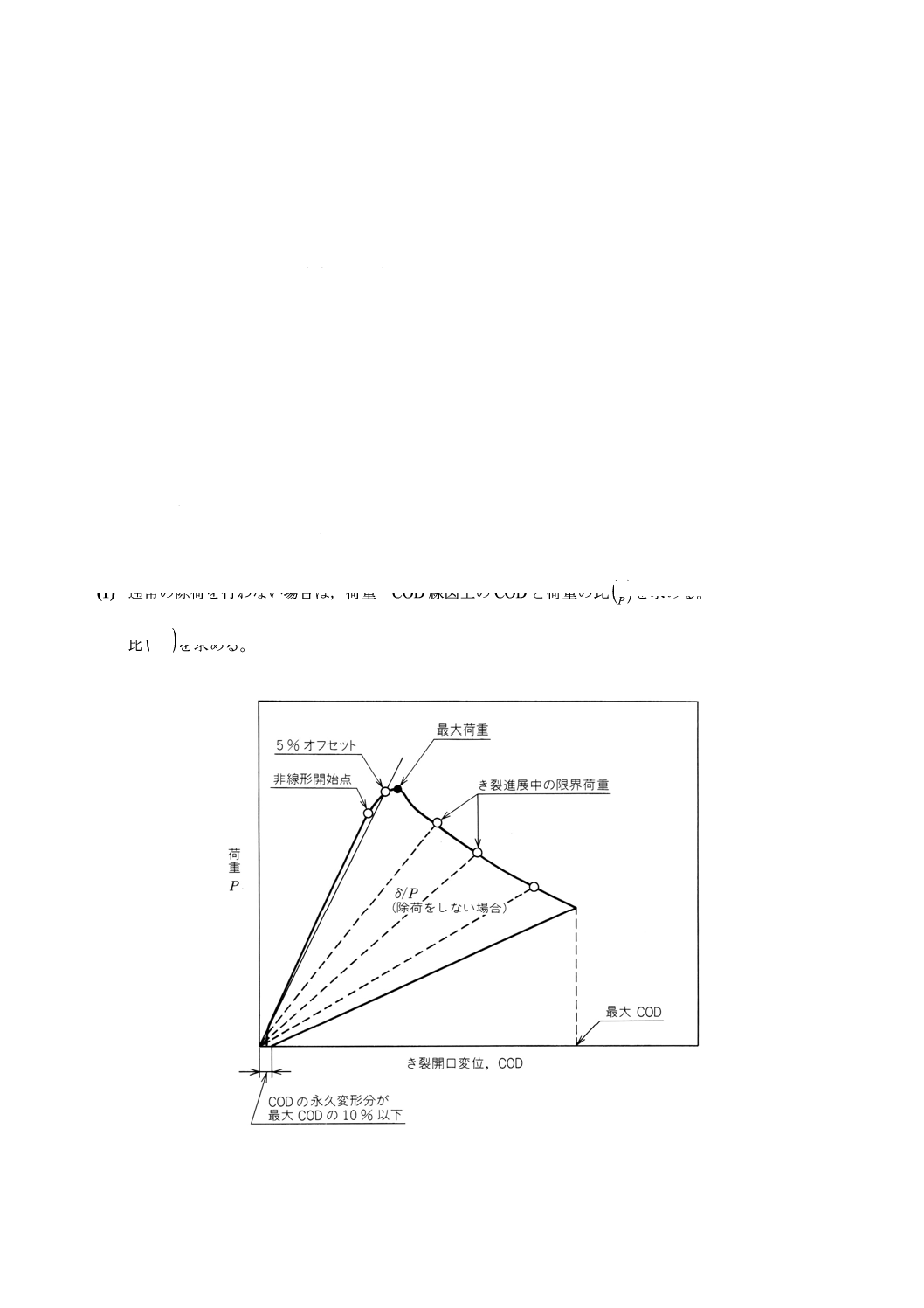

参考 この規格では,き裂進展初期の限界荷重を,荷重−COD線図において初期の直線より5%コン

プライアンスが増加した荷重P5と最大荷重片Pmaxのうち最初に出現した荷重として定義して

いる。この場合,限界荷重ではき裂はすでに進展している可能性があるため,き裂進展開始で

はなくき裂進展初期における値としてGICを定義している。P5を用いる代わりに荷重−COD線

図における非線形挙動の開始点PNL(初期の直線から荷重−COD関係が外れる点の荷重)によ

って破壊じん性値GICを計算する考え方もある。この場合,P5で定義したGICよりも低めのじ

ん性値を与え,安全側の評価となる。しかし,PNLの値は試験片によるばらつきが大きいこと,

実施者によってPNLの値が異なることがあるため,この規格ではP5又はPmaxのうち最初に出現

した荷重として限界荷重を定義することにした。

2. 試験装置及び器具 試験機は,本体によるほか,次による。

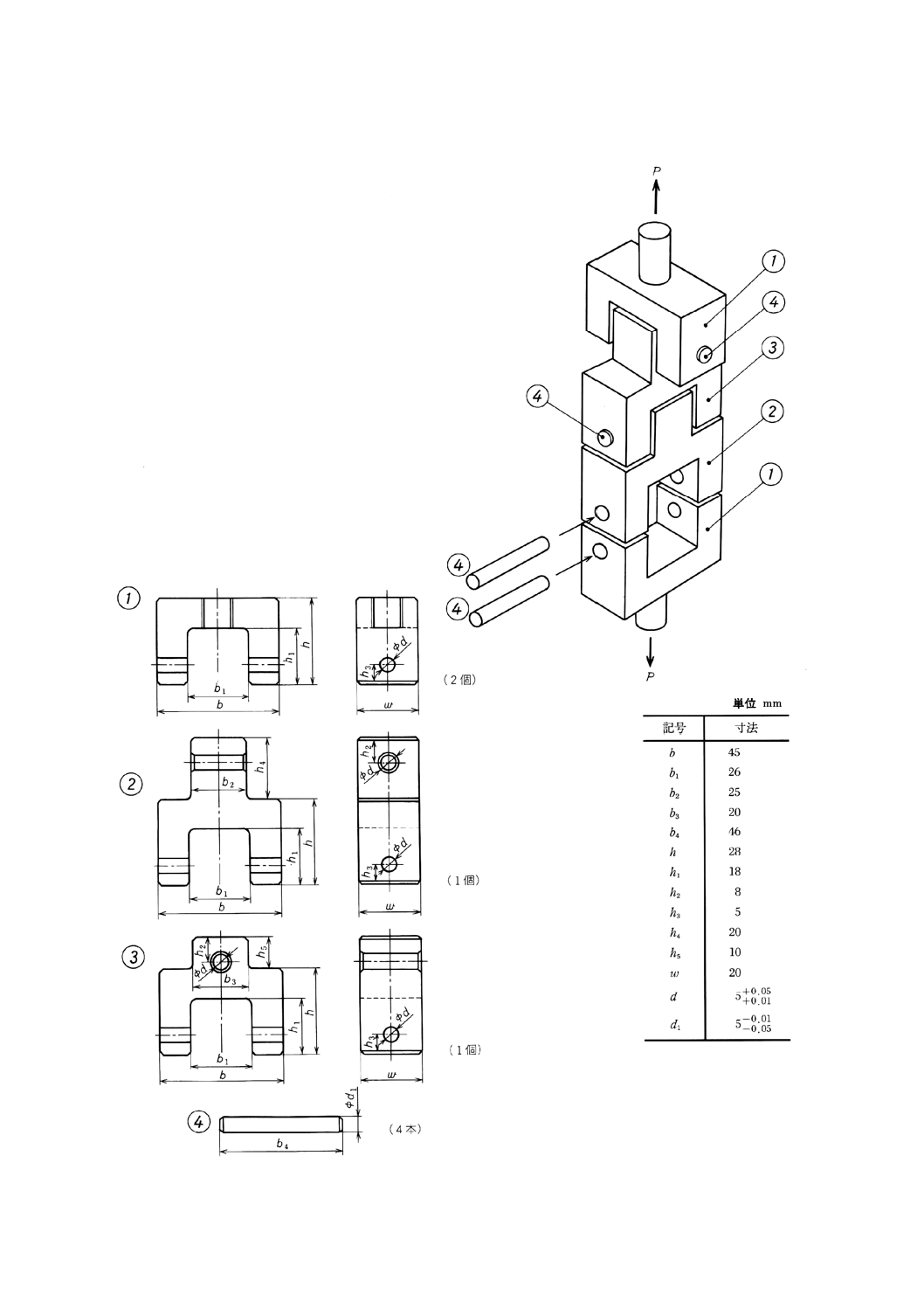

(1) DCB試験ジグ DCB試験ジグは,試験中DCB試験片にモードIの荷重を1対のピンを介して負荷す

るためのもので,ユニバーサル継手機構をもつものとする。DCB試験ジグの一例を附属書1図1に示

す。

(2) き裂開口変位計 き裂開口変位計(以下,COD計という。)は,試験中に試験片に加えられたCODの

すべてを連続的に記録することができるものとし,設定した試験速度において誤差がCOD値の±1%

又はそれ以下である機構のものとする。

10

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

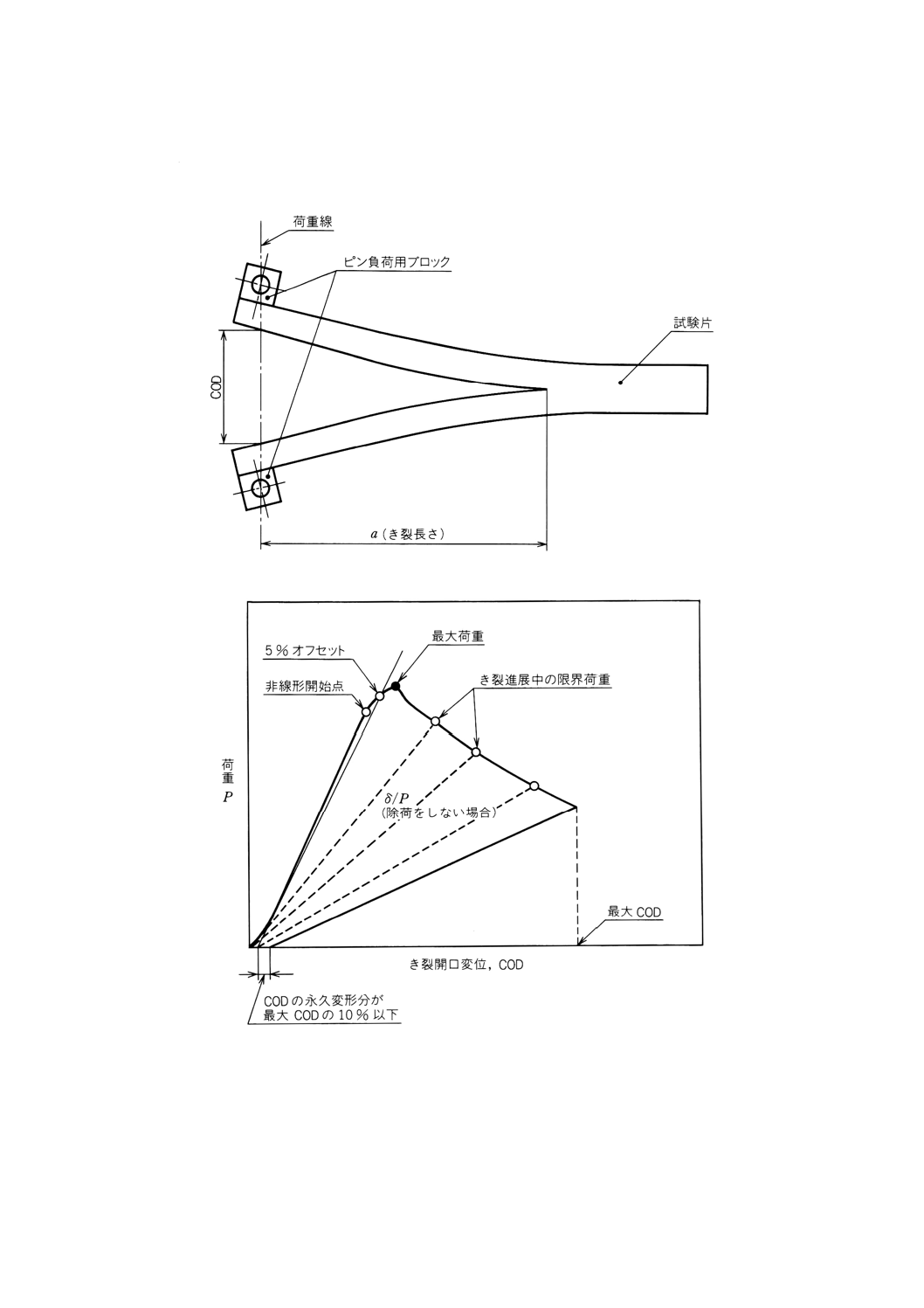

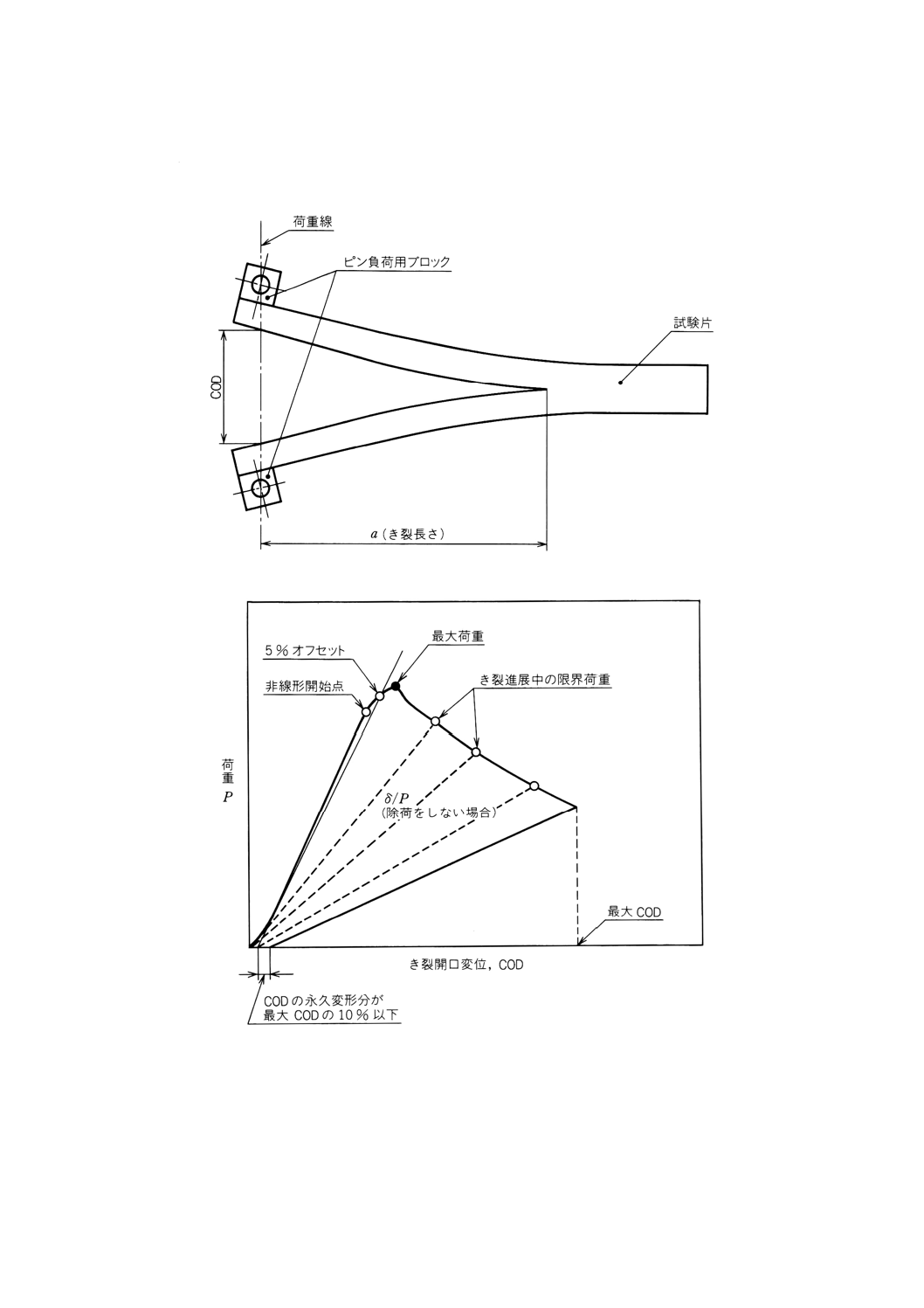

附属書1図1 DCB試験ジグの一例

11

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 操作

3.1

DCB試験片のCOD測定 DCB試験片のCOD測定は,次のいずれかによる。

(1) COD計を用いる場合は,荷重線上のCODが測定できる位置にCOD計を取り付ける。

(2) クロスヘッドの移動量などの荷重線変位から,CODを次の式(1)によって算出してもよい。

δ=u−λMP ················································································· (1)

ここに,

δ: COD (mm)

u: 荷重線変位 (mm)

λM: 試験機と負荷ジグのコンプライアンス (mm/N)

P: 荷重 (N)

試験機と負荷ジグのコンプライアンスは,一組のピン負荷用ブロックを互いに接着し,それに荷重

を負荷したときの,荷重−変位線図における初期の直線のこう(勾)配の逆数から求める。この場合,

CODと荷重線変位の差が1%以下ならば,荷重線変位をCODとみなして式(1)を省略してもよい。

3.2

試験速度 DCB試験における試験速度は,試験中に試験機のクロスヘッドが移動する速度である。

すなわち,試験速度は,き裂進展量が約20mmまでは毎分0.5mmとし,それ以上では毎分1mmとする。

3.3

試験片の装着 DCB試験ジグを用い,次のとおりとする。

(1) 試験片上側のピン負荷用ブロックをピンを介して上側のDCB試験ジグに取り付ける。

(2) 試験片がほぼ水平になるように保持して,荷重計の零点を調節する。

参考 長めのゴムひもなどで試験片の初期き裂の入っていない方の端部をつり下げるなどして試験片

を水平に保持するとよい。

(3) 試験片下側のピン負荷用ブロックをピンを介して下側のDCB試験ジグに取り付ける。

(4) 試験機のクロスヘッドの位置を調節して荷重を零にする。

(5) COD計を装着している場合は,COD計の零点を調節する。

3.4

DCB試験の操作 DCB試験の操作は,次による。

(1) 試験片に荷重を負荷し,き裂が進展する前のき裂長さを測定する。

(2) 荷重−COD線図又は荷重−荷重線変位線図における初期の直線のチャート上の傾きは変位軸から

45°〜70°の範囲にあることが望ましい。

(3) 更に荷重を負荷し,き裂が約10mm進展するごとに,き裂長さを測定するとともに限界荷重とCOD

を測定する。き裂長さは,附属書1図2のように,荷重線からき裂先端までの直線距離として測定す

る。この場合,試験機を停止してこの操作を行ってよい。附属書1図3のようにこの手順をき裂進展

量が約70mmになるまで繰り返す。その後,荷重を零に戻して試験を終了する。

(4) き裂長さの測定は,読取り顕微鏡を用いて実測するか又は4.の(8)で述べる修正コンプライアンス較正

法を用いてき裂長さを求める。

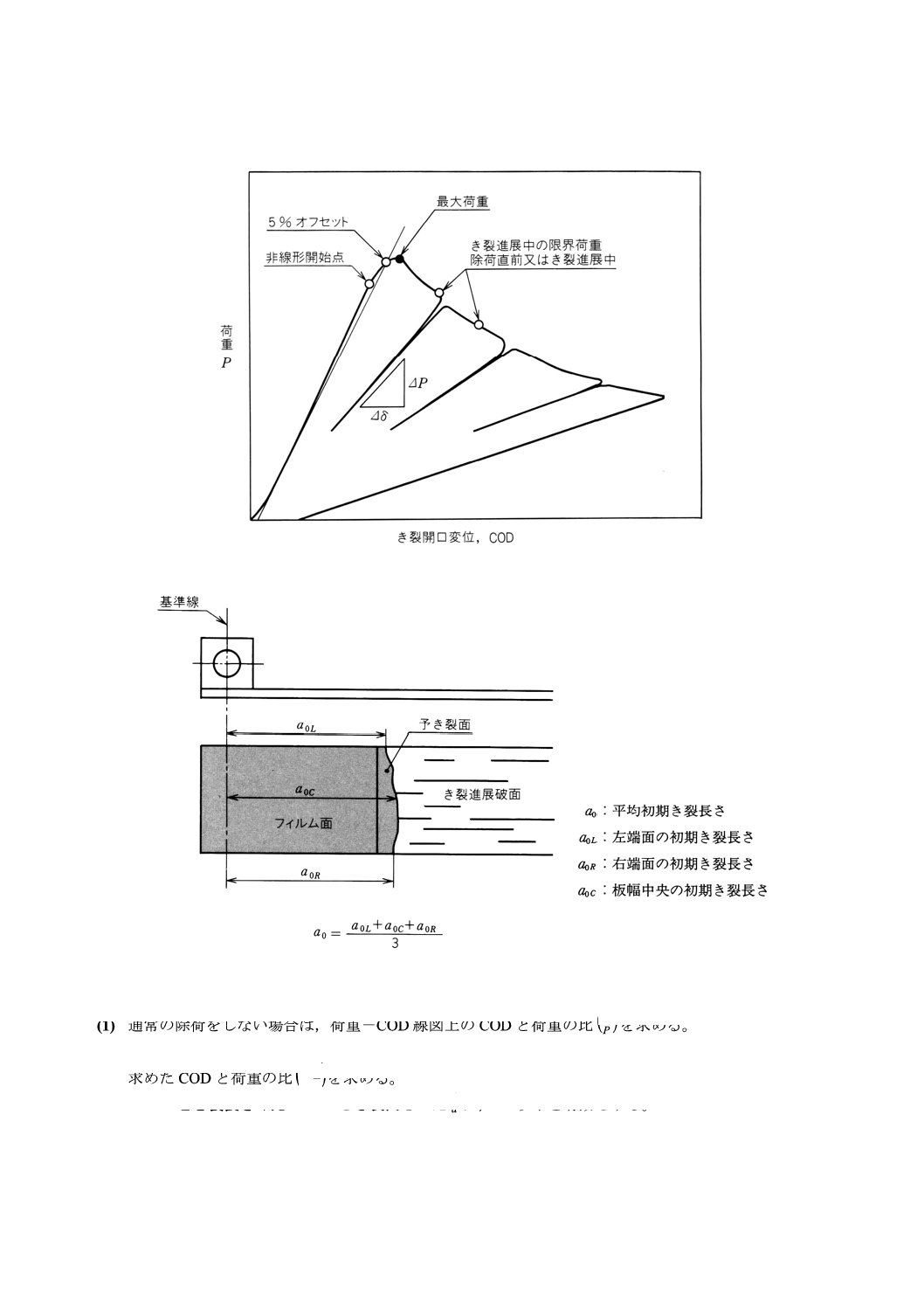

(5) 試験後試験片を二つに割り,初期き裂長さを測定する(附属書1図5参照)。試験片両側面及び幅中央

の3点で測定した平均値を,初期き裂長さa0とする。3点で測定したき裂長さの最大値と最小値の差

は,3mm以下であること。

3.5

CODの原点 初期の直線とCOD軸の交点をCODの原点とみなし,以後この原点を基準にしてCOD

を測定する。

3.6

CODの永久変形分 最大変形後のCODの永久変形分(1)が,CODの最大値の10%を超える場合には

3.4の(3)で試験機を停止した後,附属書1図4のように直ちに除荷,再負荷を行い,除荷中にき裂長さを

測定する。除荷開始直前の荷重をそのき裂長さに対する限界荷重とする。

12

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) CODの永久変形分は,除荷中の荷重−COD線図の直線部分を延長してCOD軸との交点として

求める。

附属書1図2 試験中のき裂長さとCODの模式図

附属書1図3 荷重−き裂開口変位(除荷をしない場合)

13

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図4 荷重−き裂開口変位(除荷をする場合)

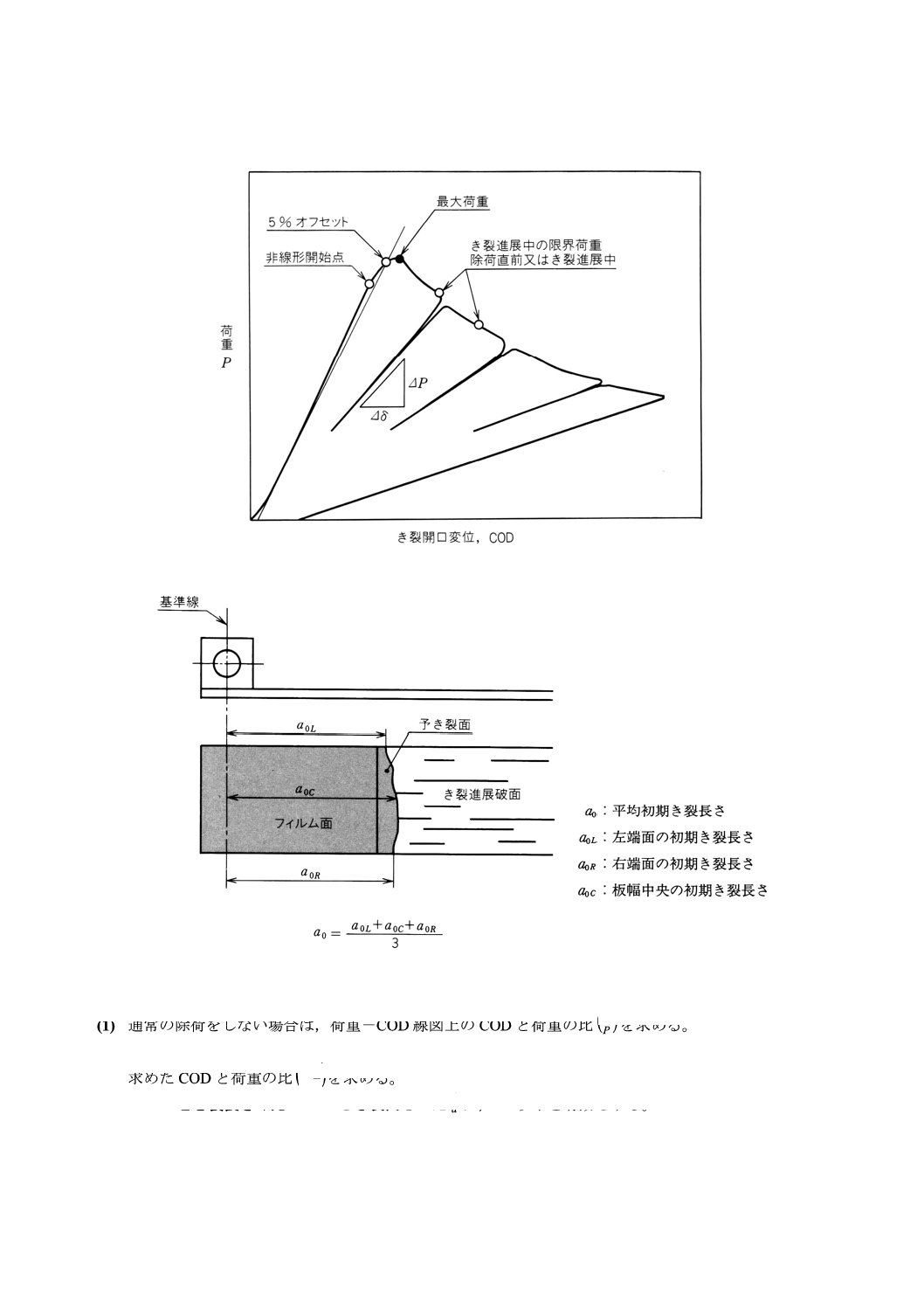

附属書1図5 初期き裂長さの測定(DCB試験)

3.7

CODコンプライアンス (λ) の測定 CODコンプライアンス (λ) の測定は,附属書1図3及び附属

書1図4を参考にして次による。

(1) 通常の除荷をしない場合は,荷重−COD線図上のCODと荷重の比()

Pδを求める。

(2) 除荷及び再負荷を行う場合は,除荷及び再負荷過程における荷重−COD線図の直線部分のこう配から

求めたCODと荷重の比()

P

⊿

⊿δを求める。

3.8

CODとき裂長さの比 CODとき裂長さの比aδは,0.4以下を有効とする。

14

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.9

曲げ弾性率 曲げ弾性率が必要な場合は,JIS K 7074によって,試験片の半分の板厚をもつ4点又

は3点曲げ試験片(試験終了後,二つに割った試験片の破面をヤスリなどで研磨して平らにしたものを試

験片としてもよい。)の曲げ試験を行う。

3.10 試験 試験の目的に応じ,次の測定を行う。

(1) 荷重−COD線図

(2) 限界荷重及びき裂長さ

(3) CODコンプライアンス及び荷重点コンプライアンス

(4) 初期き裂長さ

(5) 曲げ弾性率

(6) 試験機と負荷ジグのコンプライアンス

4. 計算 計算は,次による。

(1) 荷重線変位だけを測定しCODを測定していない場合は,次の式(2)によってCODコンプライアンスを

荷重点コンプライアンスから算出する。

λ=C−λM ················································································· (2)

ここに,

λ: CODコンプライアンス (mm/N)

C: 荷重点コンプライアンス (mm/N)

λM: 試験機と負荷ジグのコンプライアンス (mm/N)

CODコンプライアンスと荷重点コンプライアンスの差が1%以下の場合には,荷重点コンプライア

ンスをCODコンプライアンスとみなして式(2)を省略してもよい。

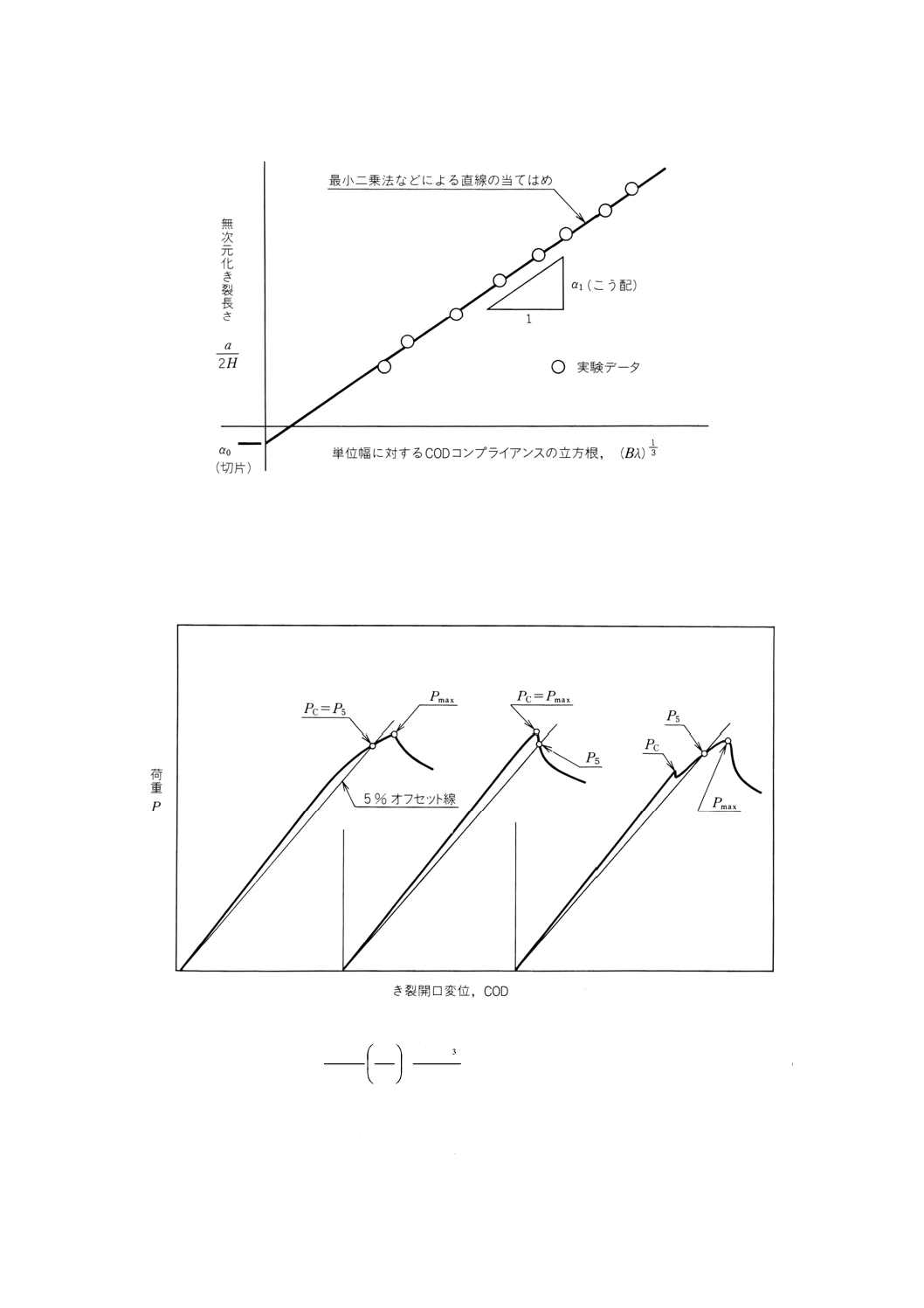

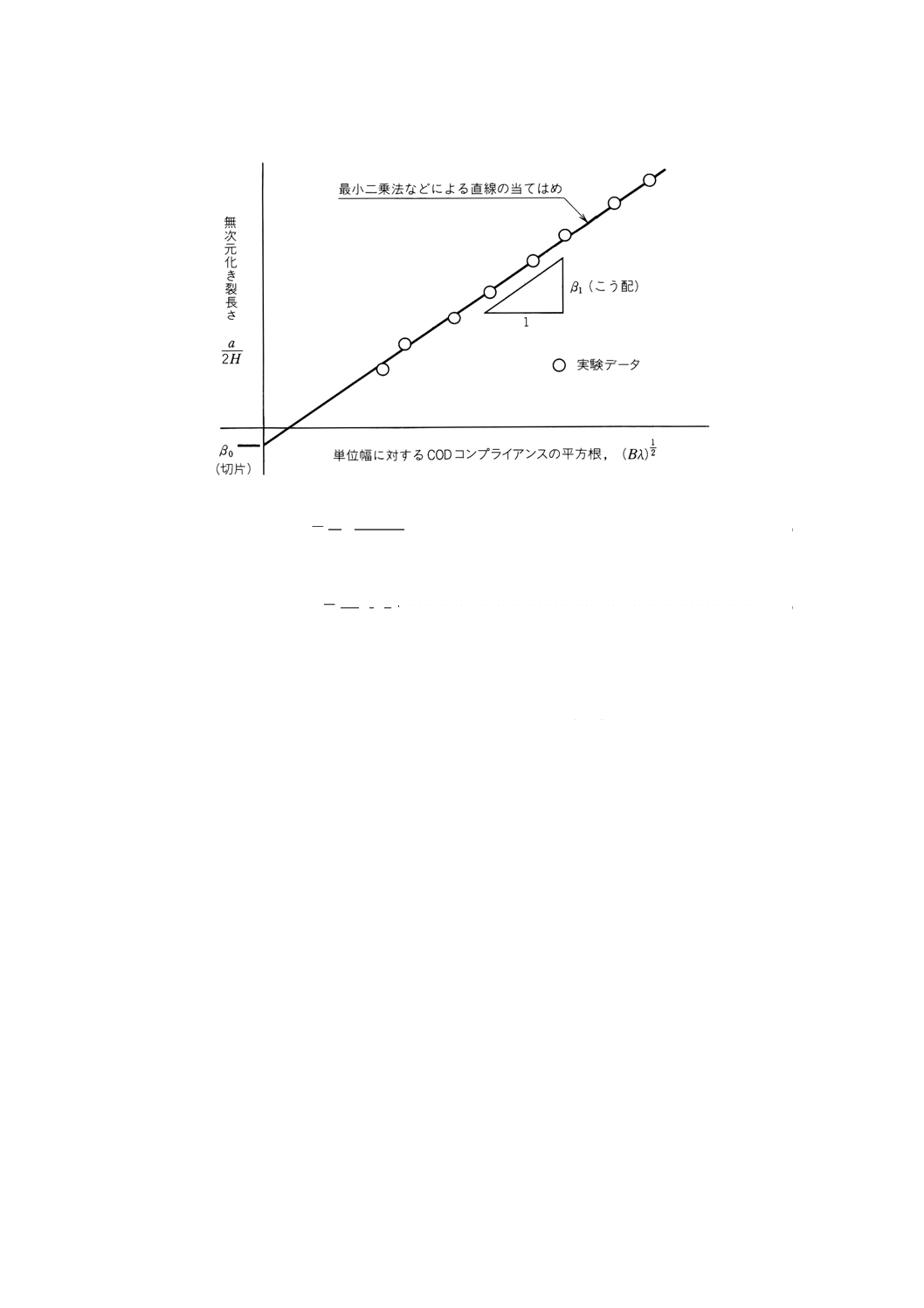

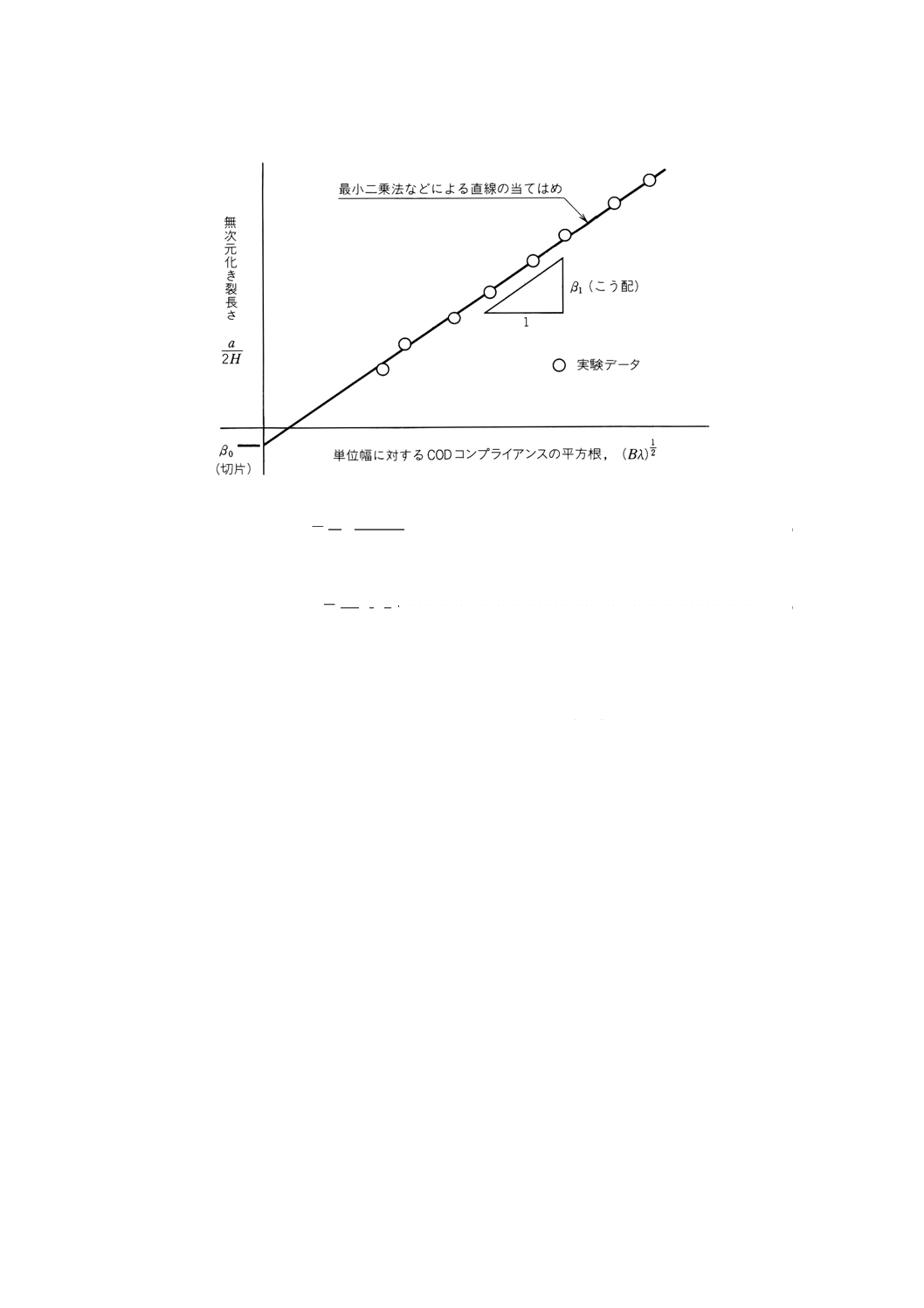

(2) き裂長さとCODコンプライアンスの測定値を,附属書1図6のように縦軸に無次元化き裂長さH

a

2,

横軸に単位幅に対するCODコンプライアンスの立方根(

)31

λ

B

を取ってプロットし,次の式(3)のように

両者の関係を直線近似して,係数α0,α1を算出する。

(

)

0

1

31

2

α

λ

α

+

B

H

a=

···································································· (3)

ここに,

a: き裂長さ (mm)

2H: 板厚 (mm)

B: 試験片幅 (mm)

λ: CODコンプライアンス (mm/N)

α1: 直線の傾き (

32

31mm

N

)

α0: 直線の切片(無次元)

参考 α1は,無次元係数DIを用いると,次の式(4)によっても算出できる。

()21

I

110

L

E

D

=

α

·········································································· (4)

ここに, EL: 曲げ弾性率 (GPa)

D1は,ほぼ0.25に等しい。係数α0,α1は,実験結果を式(3)に当てはめて求めるが,式(4)から分か

るようにα1は試験片寸法のわずかな違いではほとんど変化せず,弾性率が同じならばほぼ同一の値を

与える。このことを利用して,例えば,繊維体積含有率のわずかな差による弾性率の変動の補正など

に式(4)を利用してもよい。

15

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図6 係数α0,α1の実験による決定

(3) 附属書1図7のように荷重−COD曲線における初期の直線の傾きより5%小さい直線が荷重−COD曲

線と交わる交点の荷重値 (P5) を読み取る。その交点以前に荷重が最大値又は最初のピーク値に達し

ていない場合は,P5を初期限界荷重Pcとする。P5に達する以前に荷重が最大値又は最初のピーク値

を示す場合は,その荷重値をPcとする。

附属書1図7 初期限界荷重Pcの定義

(4) き裂進展初期のモードI層間破壊じん性値は,次の式(5)によって算出する。

(

)

(

)

1

0

2

C

IC

32

2

2

3

α

λ

B

B

P

H

G =

·························································· (5)

ここに, GIC: き裂進展開始点のモードI層間破壊じん性値 (kJ/m2)

Pc: 初期限界荷重 (N)

λ0: 荷重−COD曲線における初期の弾性部分のコンプライアン

ス (mm/N)

16

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 必要があれば,き裂進展過程のモードI層間破壊じん性値は,次の式(6)によって算出する。

(

)

(

)

1

0

2

C

IC

32

2

2

3

α

λ

B

B

P

H

G =

·························································· (6)

ここに, GIR: モードI層間破壊じん性値 (kJ/m2)

PR: き裂進展過程の限界荷重 (N)

λ: き裂進展中のCODコンプライアンス (mm/N)

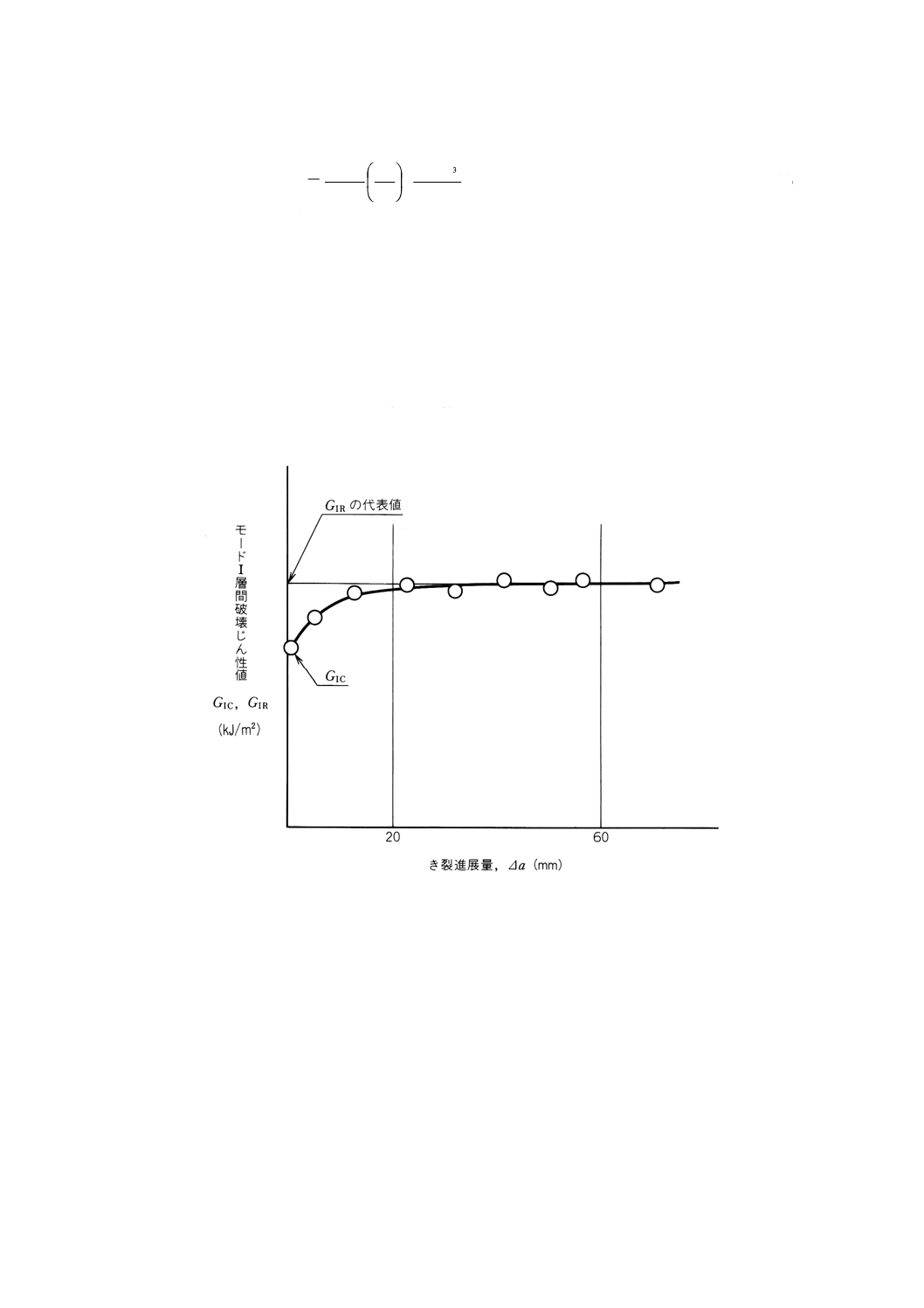

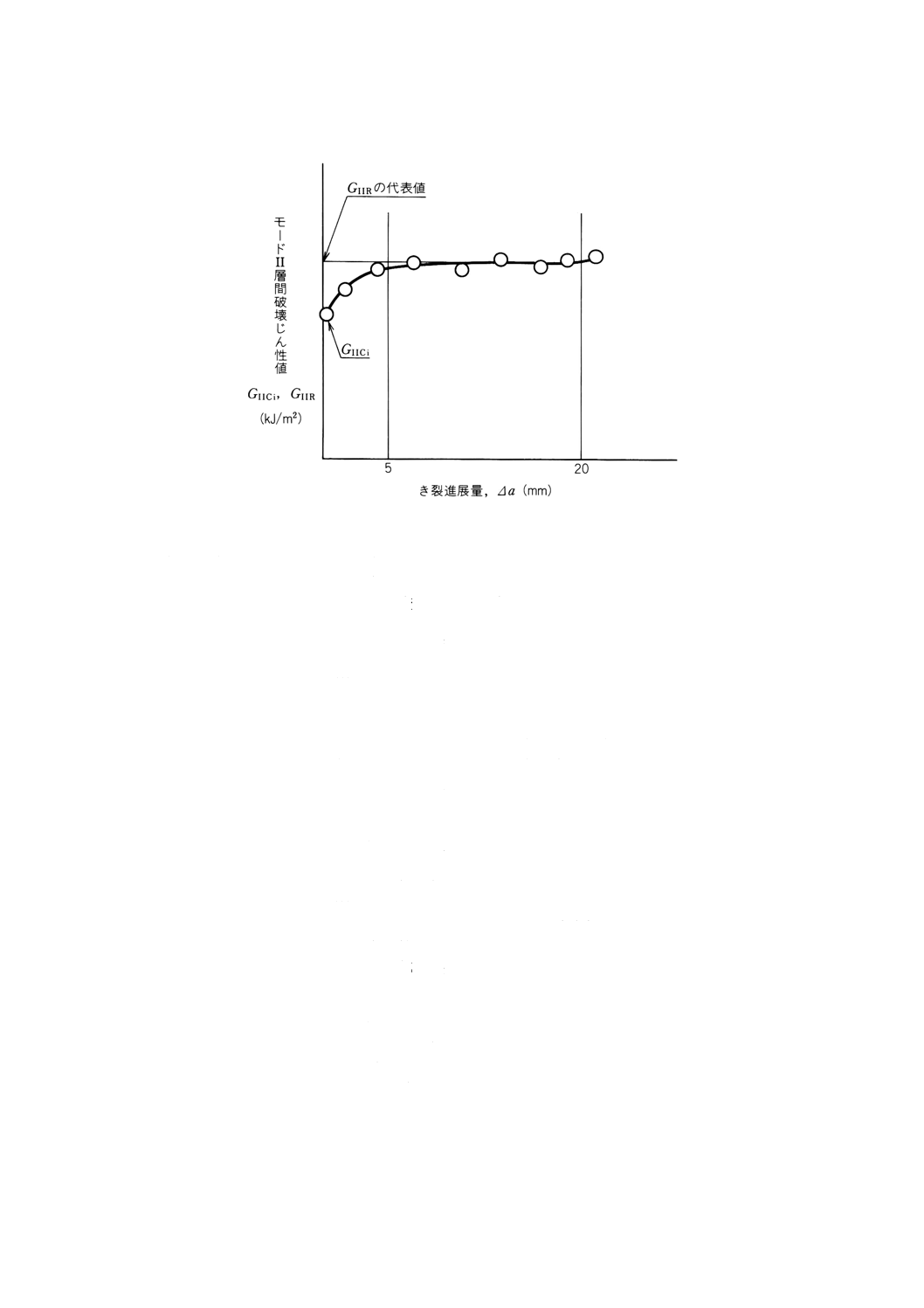

(6) き裂進展量∆aと層間破壊じん性値GIC,GIRの関係をRカーブとして附属書1図8のように求める。

(7) き裂進展量が20mmから60mmまでの測定値5点以上の平均値をき裂進展過程のモードI層間破壊じ

ん性値の代表値とする。

(8) 修正コンプライアンス較正法の適用 式(3)における係数α0及びα1が事前の実験によってすでに求め

られており,試験片間でのそれらの値のばらつきの小さいことが確認されている場合は,き裂長さを

実測することなく,式(3)によってき裂長さを算出する。

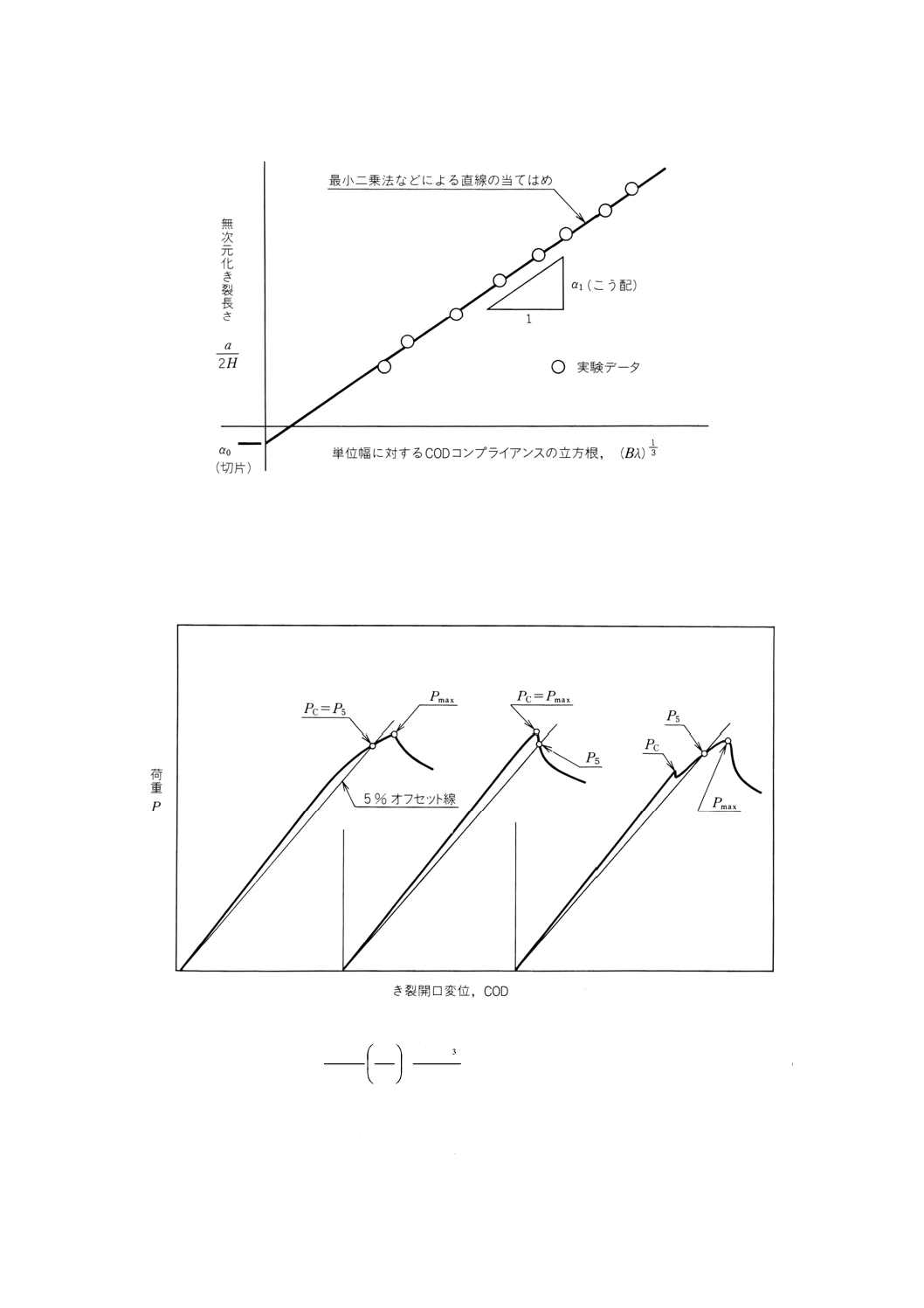

附属書1図8 Rカーブ(DCB試験)

17

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 荷重線変位測定によるENF試験

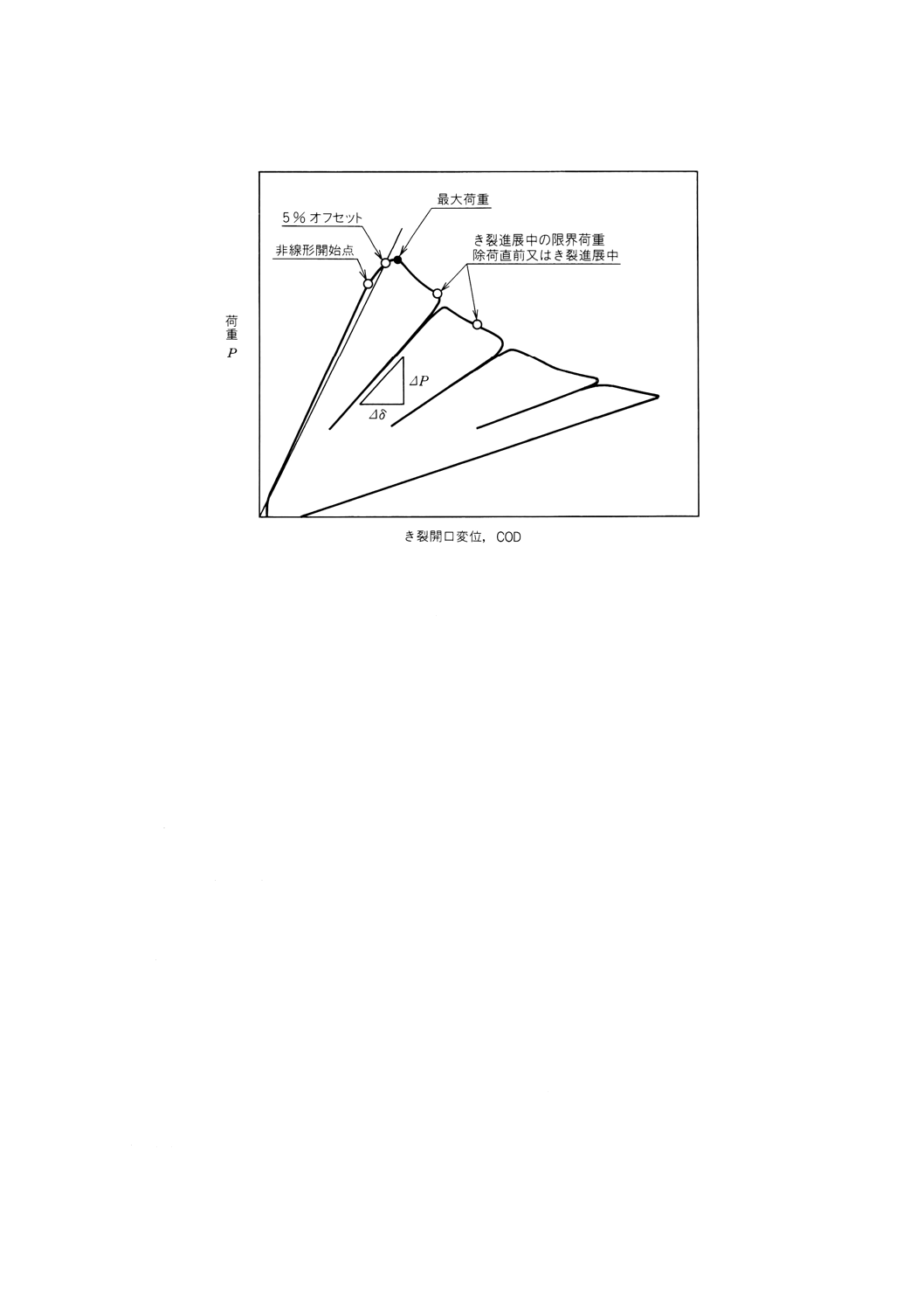

1. 適用範囲 この附属書は,ENF試験片を用いて,その荷重−荷重線変位線図から,き裂進展初期のモ

ードII層破壊じん性値GIICを求めるための操作と計算について規定する。

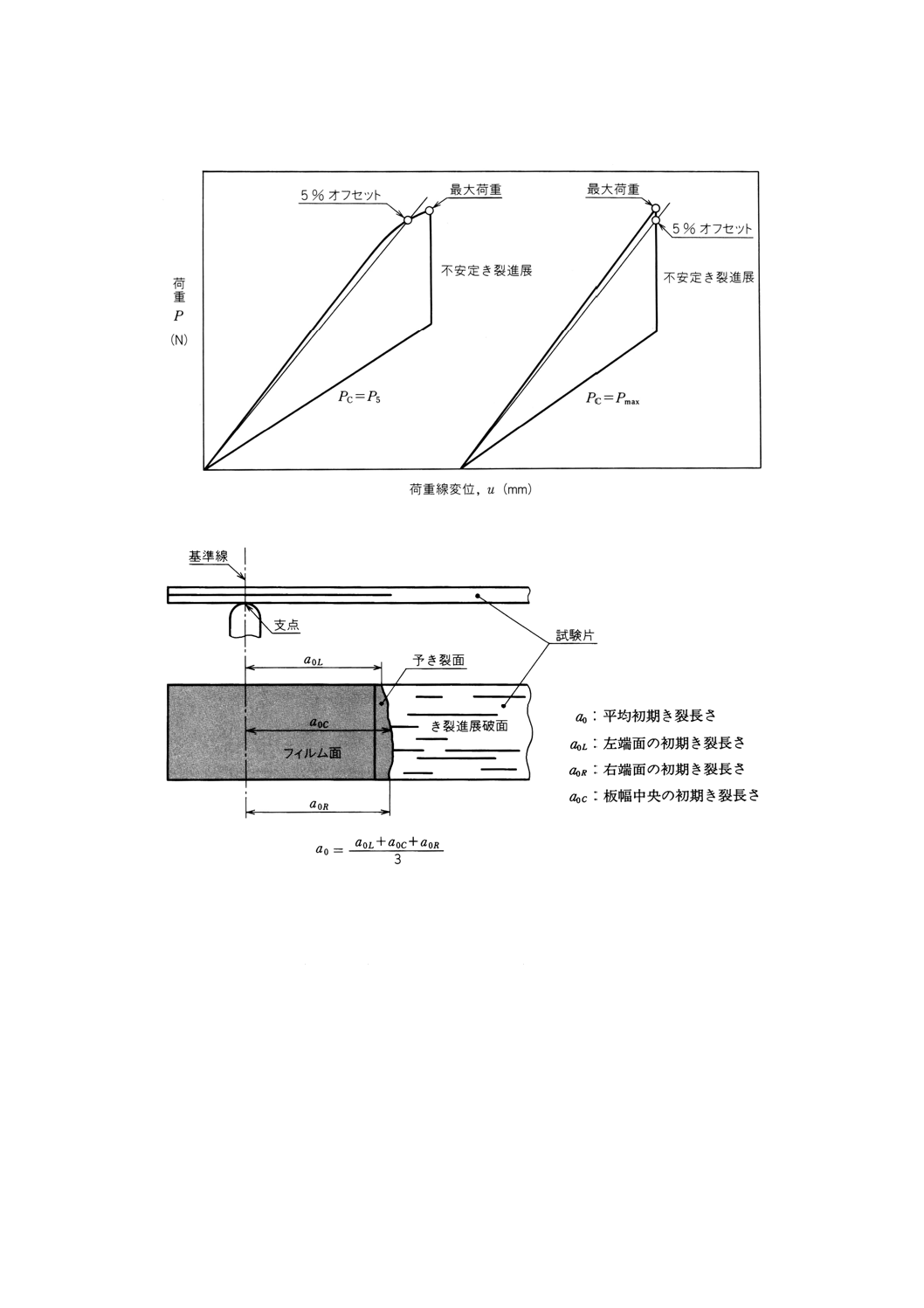

参考 この規格は,き裂進展初期の限界荷重を,荷重−荷重線変位線図において初期の直線より5%

コンプライアンスが増加した荷重P5と最大荷重Pmaxのうち最初に出現した荷重として定義し

ている。この場合,限界荷重ではき裂はすでに進展している可能性があるため,き裂進展開始

ではなくき裂進展初期における値としてGIICを定義している。P5を用いる代わりに荷重−荷重

線変位線図における非線形挙動の開始点PNL(初期の直線から荷重−荷重線変位関係が外れる

点の荷重)によって破壊じん性値GIICを計算する考え方もある。この場合,P5で定義したGIIC

よりも低めのじん性値を与え,安全側の評価となる。しかし,PNLの値は試験片によるばらつ

きが大きいこと,実施者によってPNLの値が異なることがあるため,この規格ではP5又はPmax

のうち最初に出現した荷重として限界荷重を定義することにした。その際,限界荷重において

すでにき裂がある程度進展している場合が想定されたので,そのようなき裂進展を補正して層

間破壊じん性値GIICを計算している。

2. 試験装置及び器具 試験装置及び器具は,本体によるほか,次による。

2.1

ENF試験ジグ ENF試験ジグは,試験中ENF試験片に3点曲げ荷重を負荷するためのもので,附属

書2図1のJIS K 7074の3点曲げジグ又はそれと同等の3点曲げジグを用いる。

附属書2図1 ENF試験ジグ

単位 mm

記号

部位

寸法

L

支点と荷重点の距離

50±0.2

L1

オーバーハング

20〜25

l

試験片長さ

140〜150

r1

荷重点半径

5±0.1

r2

支持点半径

2±0.2

18

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 操作

3.1

試験速度 荷重線変位制御によるENF試験における試験速度は,試験中に荷重点が移動する速度で

ある。試験速度は,毎分0.5mmとする。

3.2

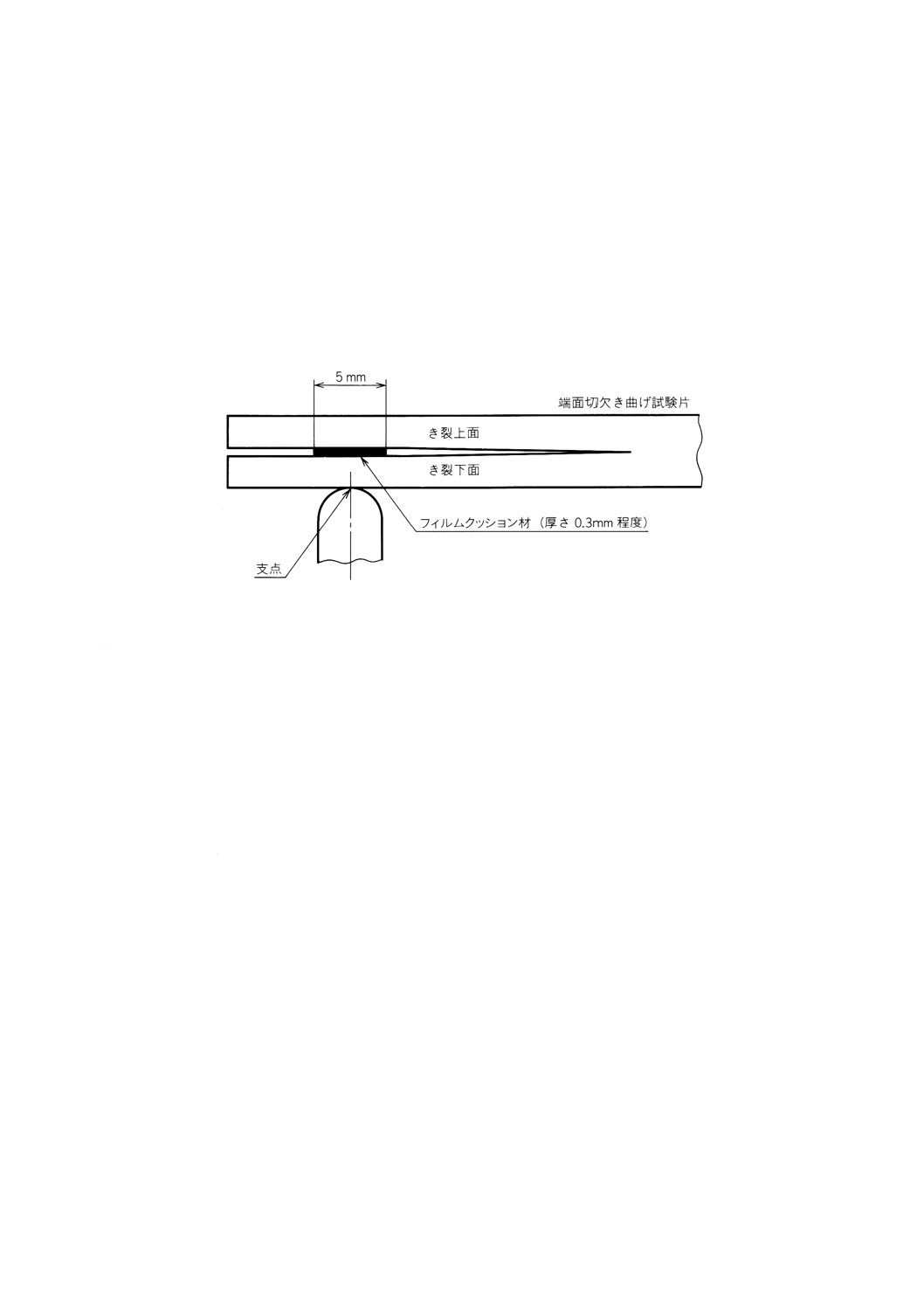

試験片の装着 試験片の装着は,ENF試験ジグを用い,次のとおりとする。

(1) 支持点と荷重点間の距離を50±0.2mmに調整する。

(2) 荷重計の零点を調節する。

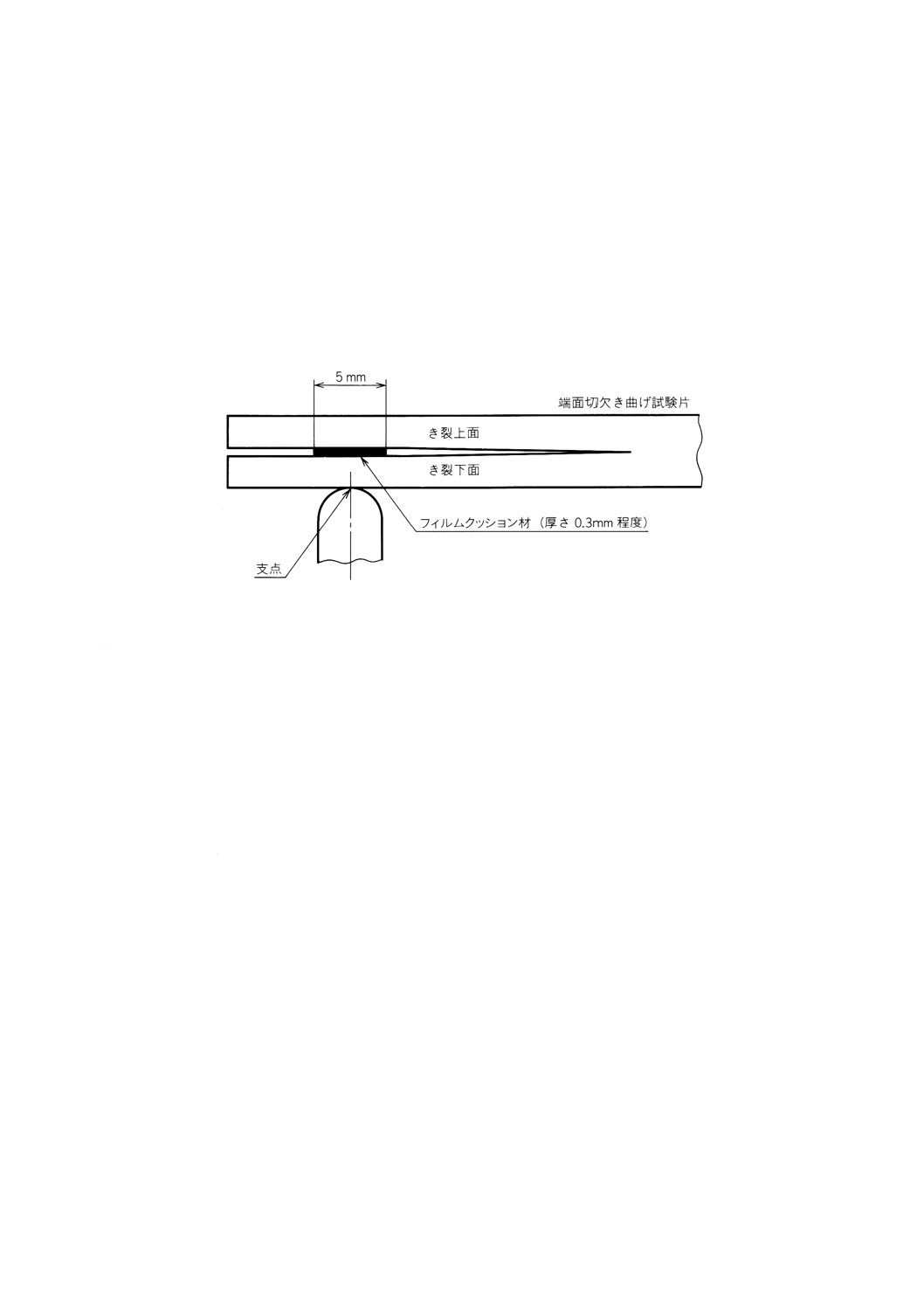

(3) き裂面間に幅5mm厚さ0.3mm程度のフィルム状クッション材(ポリテトラフルオロエチレンなど)

を附属書2図2に示すように支点上の位置に挿入する。

附属書2図2 クッション材の挿入状態

(4) 試験片の基準線と一方の支持点の位置を合わせて試験片をジグに支点のりょう(稜)線に直角に取り

付ける。

(5) 荷重がほぼ零で荷重点と支持点で試験片が幅方向全域で同時に接触し,片当たりがないように,試験

機のクロスヘッド位置とジグを調節する。

3.3

試験の操作 試験の操作は,次による。

(1) 試験片に荷重線変位速度(クロスヘッド速度)一定の負荷を加える。

(2) き裂進展は,附属書2図3のように不安定に生じるので,試験中のき裂長さは測定しない。

(3) き裂の不安定進展後,荷重を零にして試験を終了する。

(4) 試験後試験片を二つに割り,初期き裂長さを測定する(附属書2図4参照)。試験片両側面及び幅中央

の3点で測定した平均値を,初期き裂長さ町とする。3点で測定したき裂長さの最大値と最小値の差

は,3mm以内であること。

19

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

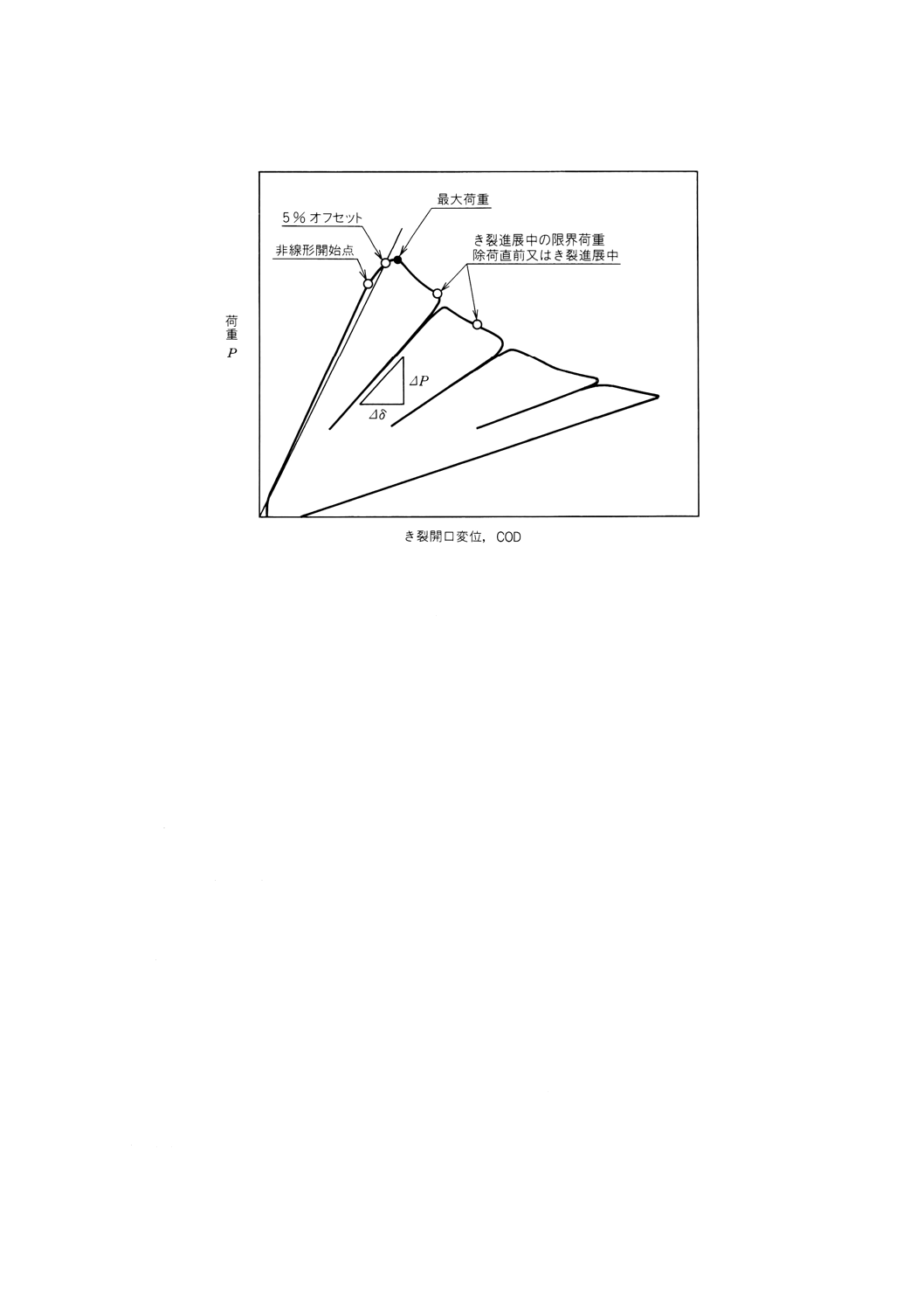

附属書2図3 荷重−荷重線変位(ENF試験)

附属書2図4 初期き裂長さ(ENF試験)

3.4

曲げ弾性率 曲げ弾性率が必要な場合は,JIS K 7074によって,試験片の半分の板厚をもつ4点又

は3点曲げ試験片(試験終了後二つに割った試験片の破面をヤスリなどで研磨して平らにしたものを試験

片としてもよい。)の曲げ試験を行う。

3.5

荷重線変位 初期の直線と荷重線変位軸の交点を荷重線変位の原点とみなし,以後この原点を基準

にして荷重線変位を測定する。

20

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

荷重点コンプライアンス (C) 荷重点コンプライアンス (C) は,荷重−荷重線変位図上の荷重線変

位と荷重の比 (u/P) として測定する。この場合,荷重線変位に試験機及び試験ジグの変形が含まれている

ときは,試験片の代わりにそれより著しく曲げ剛性の高い鋼材などを試験ジグ間に挿入して荷重を負荷し,

試験機と試験ジグのコンプライアンスをあらかじめ求めておく。試験機と試験ジグのコンプライアンスが

試験片の初期の荷重点コンプライアンスの1%以下ならば無視してよいが,それを超える場合には,測定

された荷重点コンプライアンスから試験機と試験ジグのコンプライアンスを減じたものを計算に用いる荷

重点コンプライアンスとする。

3.7

試験 試験の目的に応じ,次の測定を行う。

(1) 荷重−荷重線変位線図

(2) 限界荷重

(3) 曲げ弾性率

(4) 試験機と負荷ジグのコンプライアンス

(5) 初期き裂長さ

4. 計算 計算は,次による。

(1) 附属書2図3のように荷重−荷重線変位線図における初期の直線の傾きより5%小さい直線が荷重−

荷線変位線図と交わる交点の荷重値 (P5) を読み取るその交点以前に荷重が最大値又は最初のピーク

値に達していない場合はP5を初期限界荷重Pcとする。P5に達する以前に荷重が最大値又は最初のピ

ーク値を示す場合は,その荷重値をPcとする。

(2) き裂進展初期のモードII層間破壊じん性値は,次の式(1)及び式(2)によって算出する。

3

1

3

0

1

30

0

1

1

1

3

2

L

C

C

a

C

C

a

−

+

=

························································ (1)

(

)

31

3

1

2C

21

IIC

3

2

2

9

a

L

B

C

P

a

G

+

=

··································································· (2)

ここに, GIIC: き裂進展初期のモードII層間破壊じん性値 (kJ/m2)

a0: 初期き裂長さ (mm)

PC: 初期限界荷重 (N)

C0: 初期の弾性部分の荷重点コンプライアンス (mm/N)

C1: 初期限界荷重における荷重点コンプライアンス (mm/N)

a1: 初期限界荷重におけるき裂長さの推定値 (mm)

L: 荷重点と支持点の間の距離 (mm)

B: 試験片幅 (mm)

21

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3 COD測定によるENF試験

1. 適用範囲 この附属書は,ENF試験片を用い,荷重−COD線図から,き裂進展開始直後及びき裂進展

過程のモードIII層間破壊じん性値GIICI,GIIRを求めるための操作と計算を規定する。GIIRは,き裂が安定

に進展している状態で測定する。COD制御,座標変換制御などで試験機を制御すれば,き裂進展を安定化

することができる。

参考1. COD制御については,次の文献がある。

K. Kageyama, M. Kikuchi and N. Yanagisawa, “Stabilized End Notched Flexture Test :

Characterization of Mode II Interlaminar Crack Growth”, Composite Materials : Fatigue and Fracture

(Third Volume), ASTM STP 1110, T. K. O'Brien Ed, American Society for Testing and Materials,

Philadelphia, 1991, pp.210-225.

2. 座標変換制御については,次の文献がある。

田中,座標変換制御によるモードII破壊じん性試験の安定化,日本複合材料学会1991年

度研究発表講演会予稿集,日本複合材料学会,1991, pp.31-32.

備考 CODコンプライアンスは,荷重点コンプライアンスよりき裂進展に対する変化が大きい。した

がって,同じ5%増加点で初期限界荷重を定義しても,対応するき裂進展量が異なる。荷重−

COD線図による方が,より小さなき裂進展に対応し,層間破壊じん性値も通常低めの値を与え

る。そこで,この附属書3で規定する荷重−COD線図の初期限界荷重から求めたモードII層間

破壊じん性値をき裂進展直後のモードII層間破壊じん性値GIICIと呼び,附属書2で規定する方

法で求められるき裂進展初期のモードII層間破壊じん性値GIICと区別する。

2. 試験装置及び器具 試験機は本体によるほか,次による。

2.1

ENF試験ジグ ENF試験ジグは,試験中ENF試験片に3点曲げ荷重を負荷するためのもので,附属

書2図1のJIS K 7074の3点曲げジグ又はそれと同等の3点曲げジグを用いる。

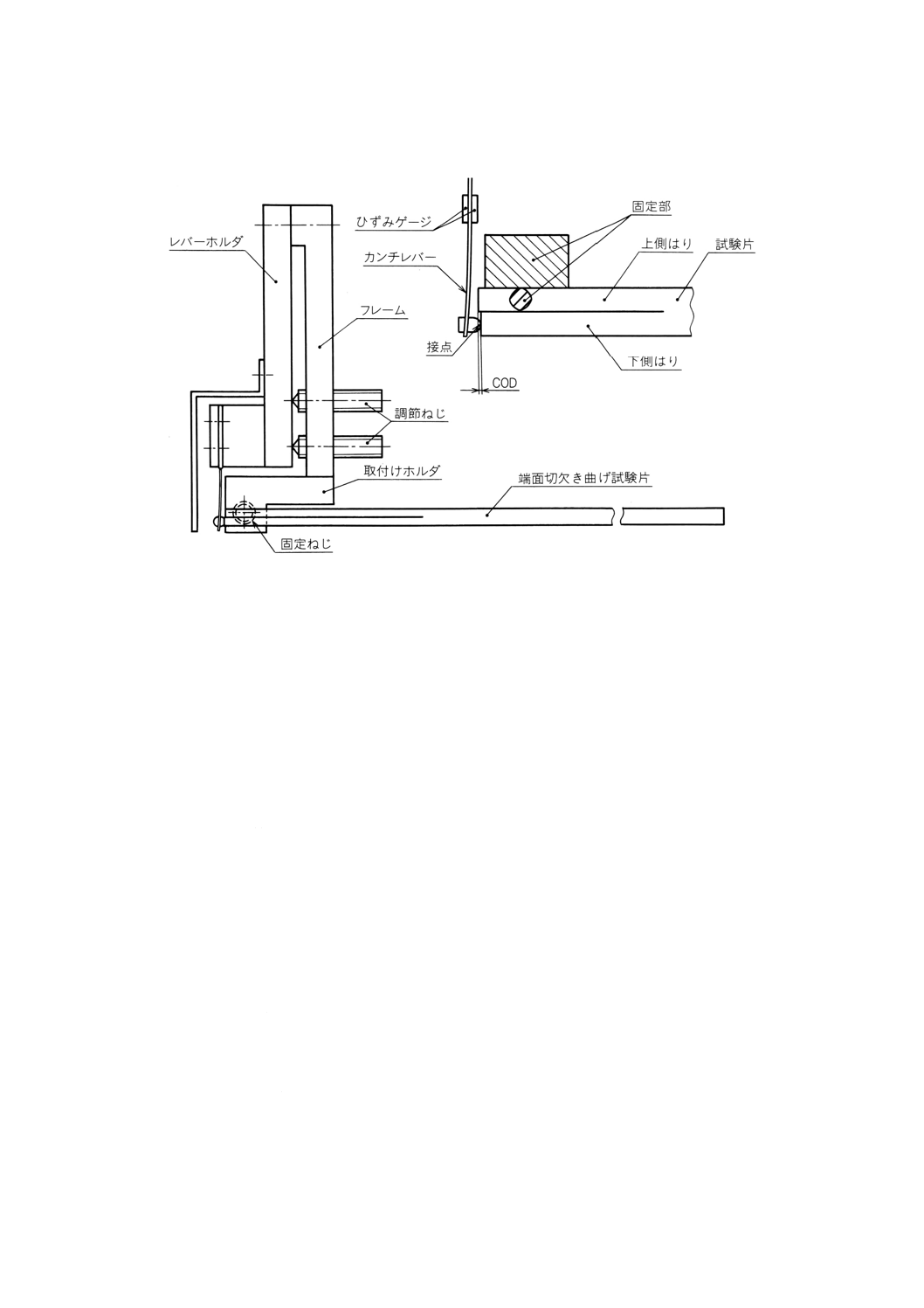

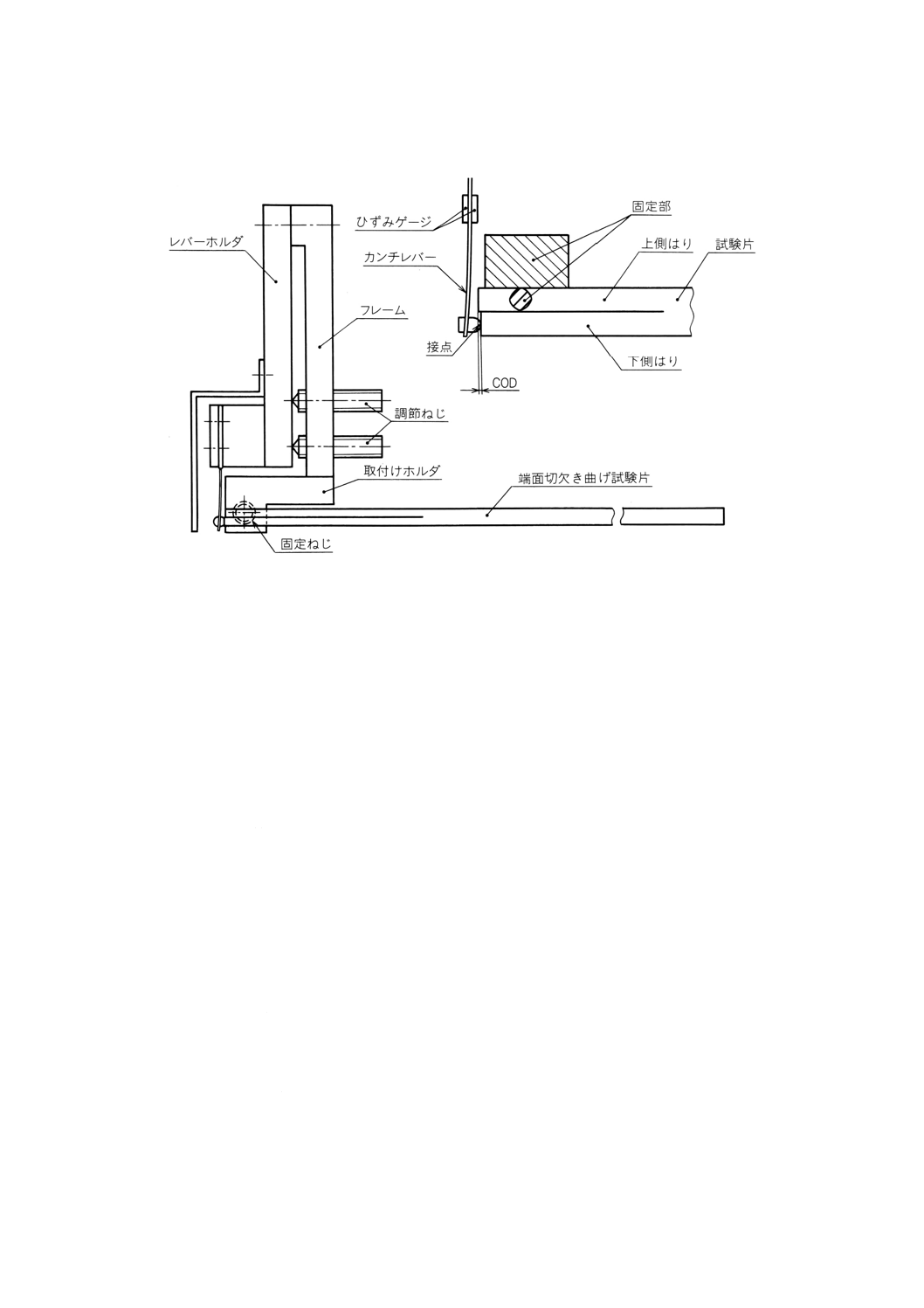

2.2

き裂開口変位計 き裂開口変位計(以下,COD計という。)は,試験中に試験片に加えられたCOD

のすべてを連続的に記録することができるものとし,設定した試験速度において誤差がCOD値の±1%又

はそれ以下である機構のもの。附属書3図1には,ENF試験用のCOD計の一例(日本国特許願63-80078,

米国特許4914965)を示す。

22

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図1 ENF試験片(モードII)COD計の一例

3. 操作

3.1

試験速度 試験速度は,次による。

(1) COD制御で試験を行う場合は,試験速度は試験中にCODが増加する速度である。座標変換制御で試

験を行う場合は,き裂進展前に荷重点が移動する速度である。荷重線変位制御で試験を行う場合は,

試験速度は試験中に荷重点が移動する速度である。

(2) COD制御の場合の試験速度は,毎分0.03mmとする。座標変換制御及び荷重線変位制御の場合の試験

速度は,毎分0.5mmとする。

3.2

試験片の装着 試験片の装着は,ENF試験ジグを用い,次のとおりとする。

(1) 支持点と荷重点間の距離を50±0.2mmに調整する。

(2) 荷重計の零点を調節する。

(3) き裂面間幅5mm厚さ0.3mm程度のフィルム状クッション材(ポリテトラフルオロエチレンなど)を

附属書2図2に示すように支点上の位置に挿入する。

(4) 片側切欠き曲げ試験片のCODを測定するため,試験片の切欠き側端面にCOD計を取り付ける。

(5) 試験片の基準線と一方の支持点の位置を合わせて試験片をジグに支点のりょう線に直角に取り付ける。

(6) 荷重がほぼ零で荷重点と支持点で試験片が幅方向全域で同時に接触し,片当たりがないように,試験

機のクロスヘッド位置とジグを調節する。

(7) COD計の零点を調節する。

3.3

試験の操作 試験の操作は,試験片の種類及び試験機の制御方式によって異なる。その操作は,次

による。

(1) COD制御及び座標変換制御によるENF試験の操作は,次による。

(1.1) き裂長さが約50mmになるまで附属書3図2のように試験片に荷重を負荷し,その後,荷重を零に

して試験を終了する。

23

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1.2) き裂長さの測定には,精度が保証された修正コンプライアンス較正法を用いる。

(1.3) 試験後試験片を二つに割り,初期き裂長さを測定する(附属書2図4参照)。試験片両側面及び幅中

央の3点で測定した平均値を,初期き裂長さa0とする。3点で測定したき裂長さの最大値と最小値

の差は,3mm以内であること。

(2) 荷重線変位制御によるENF試験は,次による。

(2.1) 試験片にクロスヘッド速度一定の負荷を加えることによって行う。

(2.2) き裂進展は不安定に生じるので,試験中のき裂長さは測定しない。

(2.3) 試験後,試験片を二つに割り,(1.3)に従って初期き裂長さを測定する。

3.4

CODの原点 初期の直線とCOD軸の交点をCODの原点とみなし,以後この原点を基準にしてCOD

を測定する。

3.5

CODの永久変形分 最大変形後のCODの永久変形分(1)が,CODの最大値の10%を超える場合には

正確なCODコンプライアンスを求めるため,附属書1の3.4(1)の代わりに附属書3図3のようにき裂が

5mm程度進展した後,直ちに除荷,再負荷を行う。

注(1) CODの永久変形分は,除荷中の荷重−COD線図の直線部分を延長してCOD軸との交点として

求める。

3.6

CODコンプライアンス (λ) の測定 CODコンプライアンス (λ) の測定は,附属書3図2及び附属

書3図3を参考にして次による。

(1) 通常の除荷を行わない場合は,荷重−COD線図上のCODと荷重の比()

Pδを求める。

(2) 除荷及び再負荷を行う場合は,荷重−CDD線図における直線部分のこう配から求めたCODと荷重の

比()

P

⊿

⊿δを求める。

附属書3図2 荷重き裂開口変位(除荷をしない場合)

24

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図3 荷重き裂開口変位(除荷をする場合)

3.7

荷重線コンプライアンスの測定 荷重線コンプライアンスは,荷重線変位と荷重の関係からCODコ

ンプライアンスと同様な手順によって測定する。荷重線変位に試験機及び試験ジグの変形が含まれている

場合には,試験片の代わりにそれより著しく曲げ剛性の高い鋼材などを試験ジグ間に挿入して荷重を負荷

し,試験機と試験ジグのコンプライアンスをあらかじめ求めておく。試験機と試験ジグのコンプライアン

スが試験片の初期の荷重点コンプライアンスの1%以下ならば無視してよいが,それを超える場合には,

測定された荷重点コンプライアンスから試験機と試験ジグのコンプライアンスを減じたものを計算に用い

る荷重点コンプライアンスとする。

3.8

曲げ弾性率 曲げ弾性率が必要な場合は,JIS K 7074によって,試験片の半分の板厚をもつ4点曲

げ又は3点曲げ試験片(試験終了後二つに割った試験片の破面をヤスリなどで研磨して平らにしたものを

試験片としてもよい。)の曲げ試験を行う。

3.9

試験 試験の目的に応じ,次の測定を行う。

(1) 荷重−COD線図

(2) 荷重−荷重線変位線図

(3) 限界荷重及びき裂長さ

(4) CODコンプライアンス及び荷重点コンプライアンス

(5) 曲げ弾性率

(6) 試験機と負荷ジグのコンプライアンス

(7) 初期き裂長さ

4. 計算

4.1

COD制御及び座標変換制御の場合 COD制御及び座標変換制御の場合は,次による。

(1) 荷重−COD曲線における初期の直線の傾きより5%小さい直線が荷重−COD曲線と交わる交点の荷重

値 (P5) を読み取る。その交点以前に荷重が最大値又は最初のピーク値に達していない場合は,P5を

25

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Psとする。P5に達する以前に荷重が最大値又は最初のピーク値を取る場合は,その荷重値をPsとする。

(2) き裂進展開始直後のモードII層間破壊じん性値は,次の式(1)及び式(2)によって算出する。

(

)

31

3

1

2C

21

IIC

3

2

2

9

a

L

B

C

P

a

G

+

=

···································································· (1)

又は

(

)

H

B

P

G

2

4

3

S

S

IICi

x

δ

=

········································································ (2)

ここに,

GIICⅰ: 荷重点変位から求めたき裂進展開始直後のモードII層間

破壊じん性値 (kJ/m2)

GxIICⅰ: CODから求めたき裂進展開始直後のモードII層間破壊じ

ん性値 (kJ/m2)

a0: 初期き裂長さ (mm)

Ps: 初期限界荷重(き裂進展直後) (N)

C0: 初期の弾性部分の荷重点コンプライアンス (mm/N)

δs: 初期限界荷重時のCOD(き裂進展直後) (mm)

B: 試験片板幅 (mm)

参考 P5を用いる代わりに荷重−COD線図における非線形挙動の開始点PNL(初期の直線から荷重−

COD関係が外れる点の荷重)によって破壊じん性値GIICを計算してもよい。この場合,P5で定

義したGIICⅰよりも低めのじん性値を与え,安全側の評価となる。

(3) き裂長さは,次の式(3)によって算出する。

()

0

1

21

2

β

λ

β

+

=

B

H

a

···································································· (3)

ここに,

a: き裂長さ (mm)

2H: 試験片板厚 (mm)

λ: CODコンプライアンス

β1: 直線の傾き (

mm

N21

)

β0: 直線の切片(無次元)

(4) 式(3)によってき裂長さをCODコンプライアンスから求める場合は,式(3)における係数,β0及びβ1は,

別途解析によって求め,その精度を実験によって確認するか又は支点上で試験片を移動させてき裂長

さを変えることによって実験的に求めておかなければならない。解析又は実験によって得られたき裂

長さとCODコンプライアンスの関係を附属書3図4のように縦軸に無次元化き裂長さ

H

a

2,横軸に単

位幅当たりのCODコンプライアンスの平方根 (

)21

λ

B

を取ってプロットし,両者の関係を直線で近似

して,係数β0,β1を求める。DCB試験と異なり進展中のき裂長さを実測することは困難である。

参考 β1は,無次元係数DIIを用いると,次の式(4)によっても算出できる。

L

II

1

62

.

31

E

D=

=

β

···································································· (4)

ここに, EL: 曲げ弾性率 (GPa)

DIIはほぼ0.408に等しい。係数β0,β1は実験結果を式(3)に当てはめて求めるが,式(4)から分かるよ

うにβ1は試験片寸法のわずかな違いではほとんど変化せず,弾性率が同じならばほぼ同一の値を与え

る。このことを利用して,例えば,繊維体積含有率のわずかな差による弾性率の変動の補正などに式

(4)を利用してもよい。

26

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

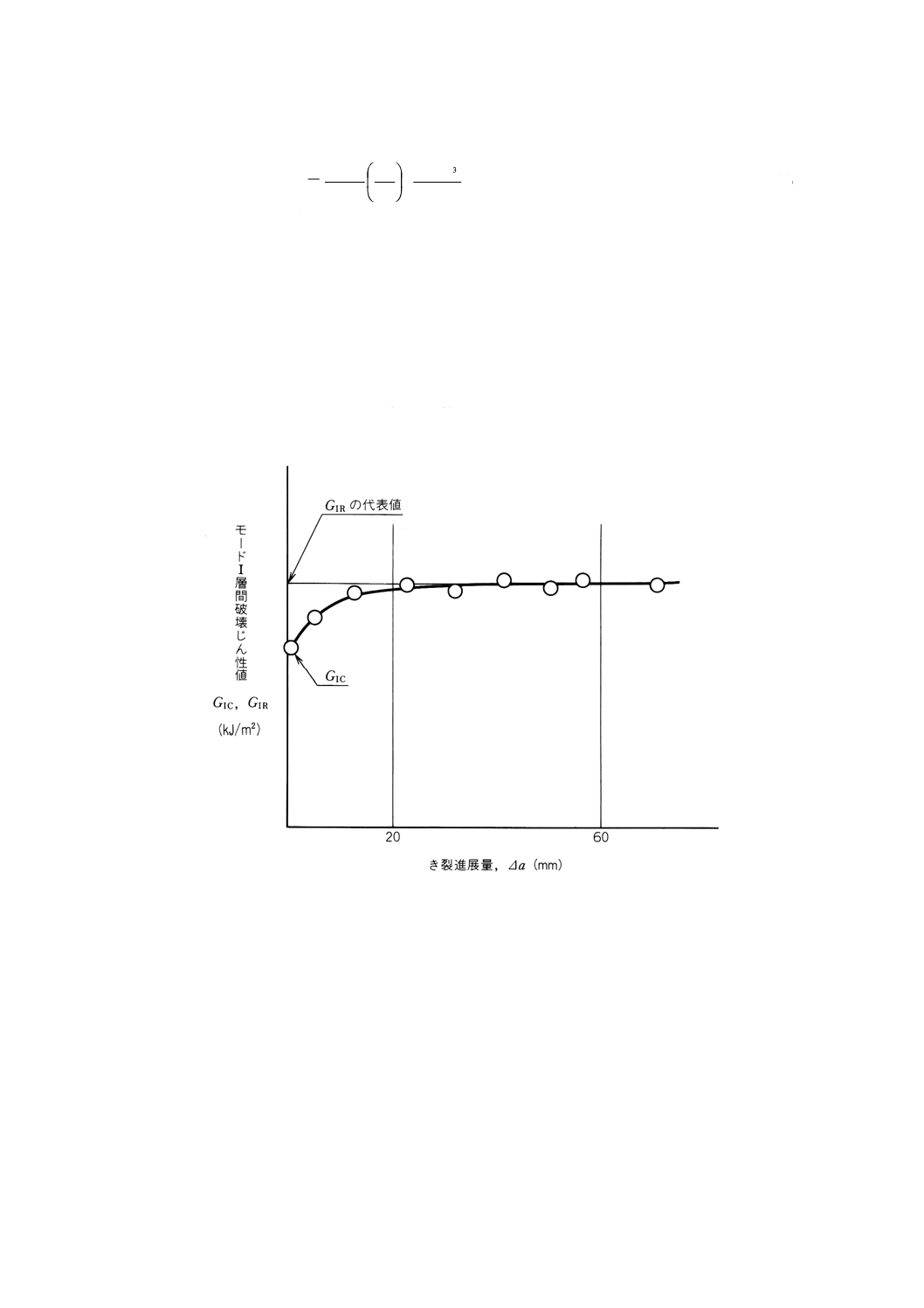

附属書3図4 係数β0,β1の決定

(5) き裂進展過程のモードII層間破壊じん性値は,次の式(5)及び式(6)によって算出する。

(

)

3

3

2R

2

IIR

3

2

2

9

a

L

B

C

P

a

G

+

=

···································································· (5)

又は

(

)

H

B

P

G

2

4

3

S

S

IICi

x

δ

=

········································································ (6)

ここに,

GIIR: 荷重点変位から求めたモードII層間破壊じん性値 (kJ/m2)

GxIIR: CODから求めたモードII層間破壊じん性値 (kJ/m2)

a: 式(3)によって算出したき裂長さ (mm)

PR: 限界荷重 (N)

δR: 限界荷重におけるCOD (mm)

C: 荷重点コンプライアンス (mm/N)

L: 荷重点から支点までの距離 (mm)

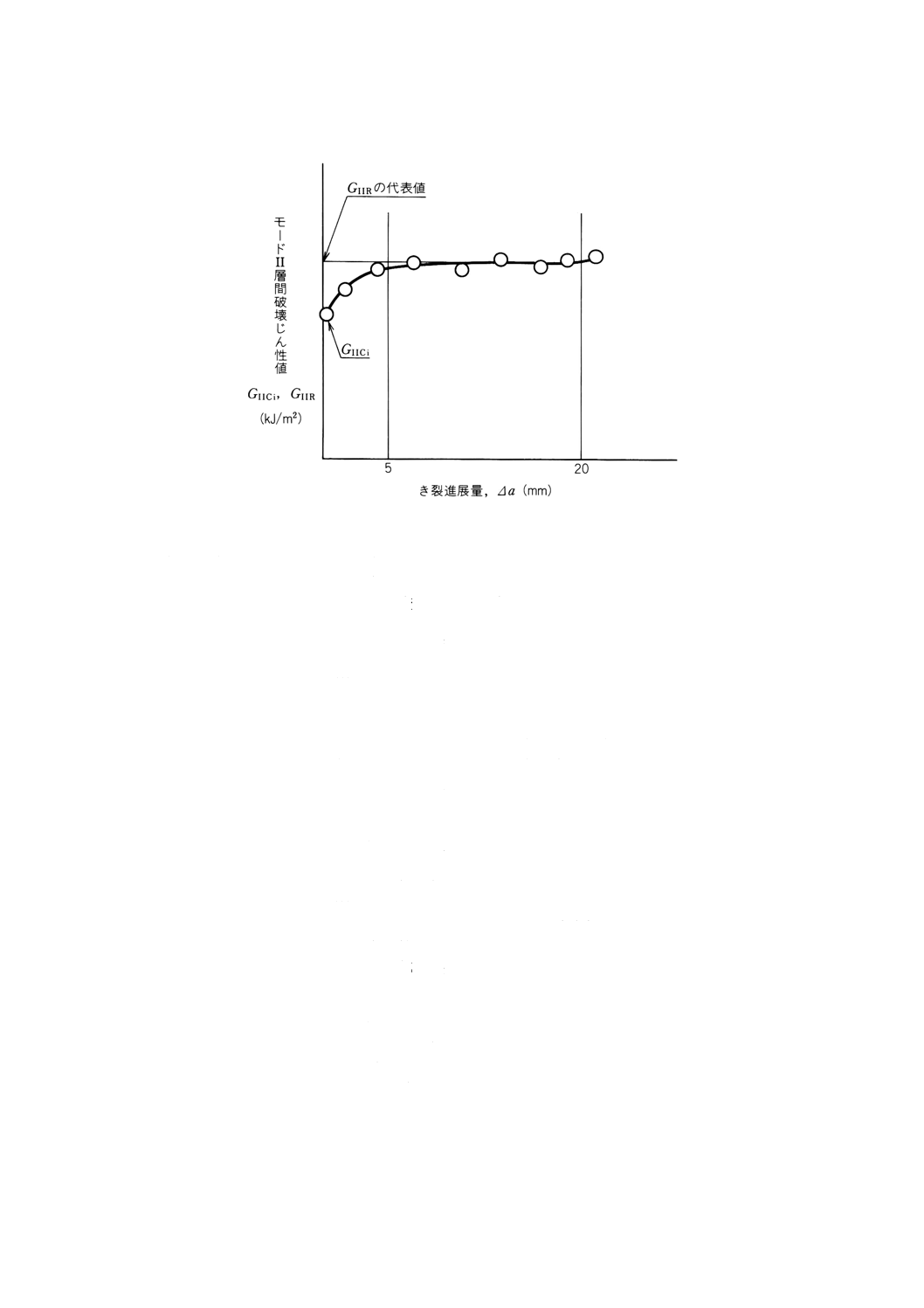

(6) き裂進展量∆aと層間破壊じん性値GIICI,GIIRの関係をRカーブとして附属書3図5のように求める。

(7) き裂長さが45mmを超えない範囲で,き裂進展量が5mmから20mmまでの測定値5点以上の平均値

をき裂進展過程のモードII層間破壊じん性の代表値とする。

4.2

荷重線変位制御の場合 荷重線変位制御の場合は,4.1の(1)及び(2)の操作によって,き裂進展開始

点のモードII層間破壊じん性値を算出する。

27

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図5 Rカーブ(ENF試験)

炭素繊維複合材料本委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

中 島 邦 夫

通商産業省基礎産業局

森 康 晃

通商産業省基礎産業局

長 田 直 俊

通商産業省生活産業局

地 崎 修

工業技術院標準部

金 原 勲

東京大学工学部

影 山 和 郎

東京大学工学部

野 口 義 男

科学技術庁航空宇宙技術研究所

野 口 祐 成

工業技術院機械技術研究所

古 江 治 美

工業技術院機械技術研究所

劔 持 潔

工業技術院製品科学研究所

渡 辺 寧

工業技術院繊維高分子材料研究所

小 牧 和 夫

工業技術院大阪工業技術試験所

則 竹 佑 治

防衛庁技術本部第3研究所

代 田 忠

代田技術事務所

犬 竹 紀 弘

石川島播磨重工業株式会社

葭 田 雄次郎

富士重工業株式会社

野 尻 邦 夫

三菱重工業株式会社

三 好 一 雄

三菱電機株式会社

村 島 善 樹

トヨタ自動車株式会社

星 郁 夫

日立化成工業株式会社

山 内 啓 司

東邦レーヨン株式会社

広 瀬 博 光

東レ株式会社

松 岡 廣 典

三菱レイヨン株式会社

藤 田 利 仁

日東紡績株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

28

K 7086-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破壊靱性試験方法分科会 構成表

氏名

所属

(分科会長)

影 山 和 郎

東京大学工学部

高久田 和 夫

東京医科歯科大学医用器材研究所

大 沢 勇

東京大学工学部

北 條 正 樹

工業技術院製品科学研究所(現 京都大学工学部)

浜 本 章

石川島播磨重工業株式会社

張 惟 敦

石川島播磨重工業株式会社

菅 原 憲 明

富士重工業株式会社

田 中 潔

新日本製鐵株式会社(現 富山県立大学工学部)

小 林 勝

工業技術院標準部

宮 入 裕 夫

東京医科歯科大学医用器材研究所

菊 池 正 紀

東京理科大学理工学部

毛 利 三智宏

日本石油株式会社

松 本 隆 之

日本石油株式会社

奥 田 謙 介

呉羽化学工業株式会社

野 崎 晴 夫

呉羽化学工業株式会社

山 崎 平 馬

興亜石油株式会社

西 尾 憲 一

住友化学工業株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター