2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7083-1993

炭素繊維強化プラスチックの

定荷重引張−引張疲れ試験方法

Testing method for constant-load amplitude tension-

tention fatigue of carbon fibre reinforced plastics

1. 適用範囲 この規格は,層状に積層された炭素繊維強化プラスチック(以下,CFRPという。)の一方

向強化材料及び織物強化材料における繊維方向の定荷重引張−引張疲れ試験方法について規定する。

備考1. この試験方法は,平板状の試験片に一定の最大及び最小引張荷重を繰り返し加えて,CFRP

の引張疲れ特性を測定する方法である。

2. この試験方法では,試験機の負荷機構によって,試験片に加える力又は試験片に加わる外力

に対して“荷重”の用語を用いる。

3. この規格の引用規格を,次に示す。

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS K 6900 プラスチック用語

JIS K 7072 炭素繊維強化プラスチックの試料の作製方法

JIS K 7073 炭素繊維強化プラスチックの引張試験方法

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS Z 8401 数値の丸め方

4. この規格の中で{ }を付けて示してある単位は,従来単位によるものであって,参考とし

て併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次のとおりとする。

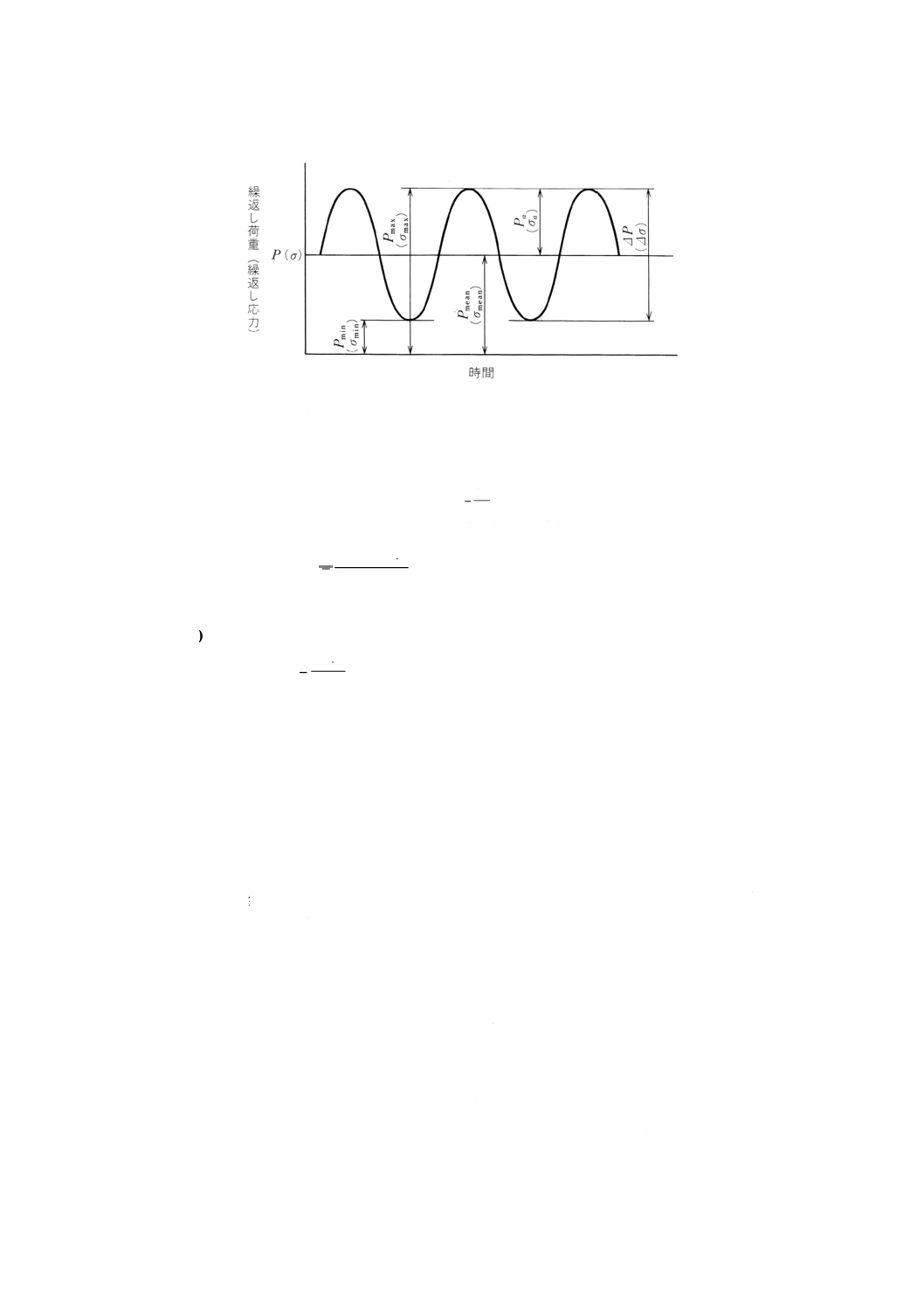

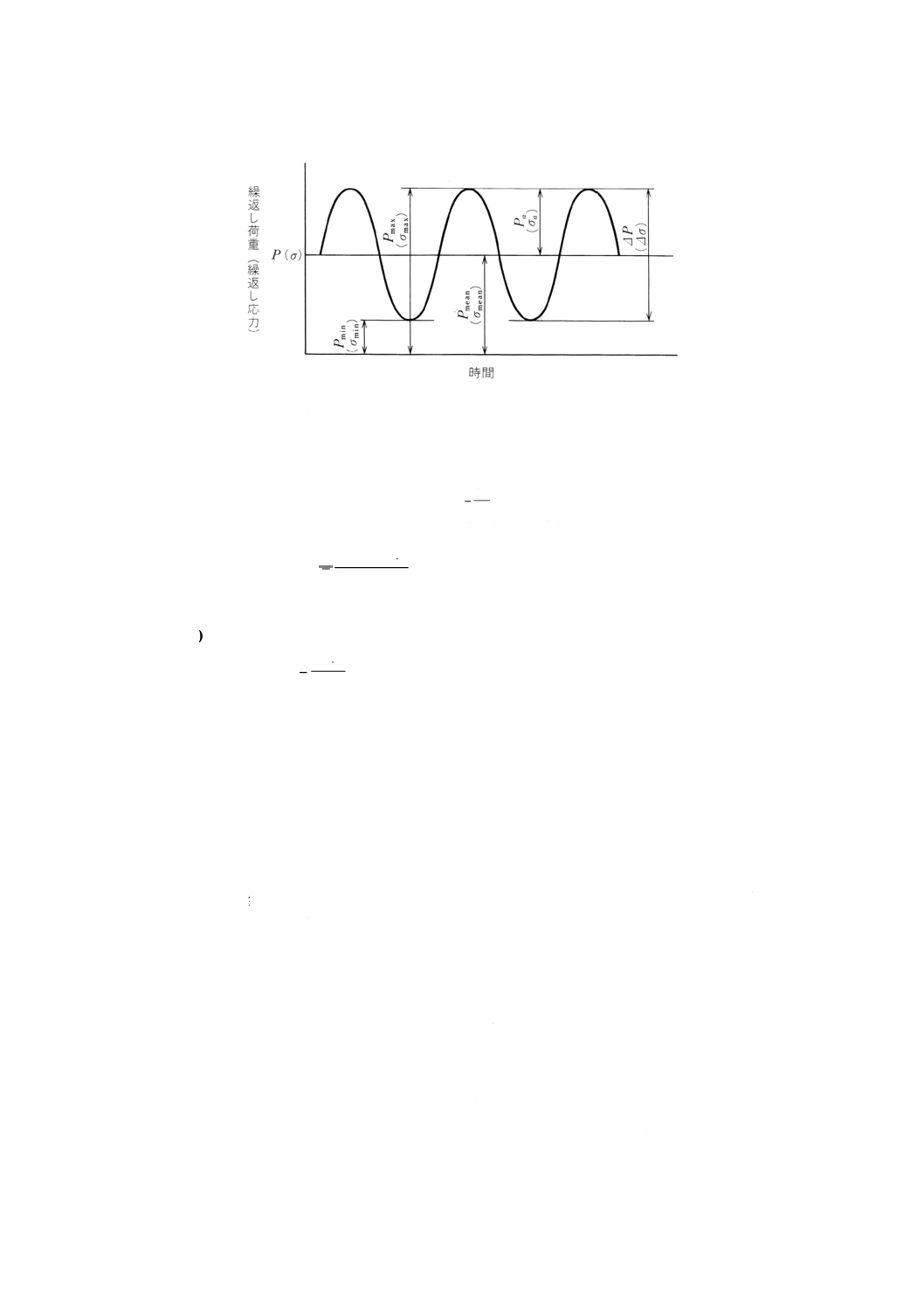

(1) 繰返し荷重 一定の最大値と最小値との間を単純に,かつ,周期的に変動する荷重(図1参照)。

2

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 繰返し荷重(繰返し応力)

(2) 繰返し最大荷重 (Pmax) 繰返し荷重の最大値。

(3) 繰返し最小荷重 (Pmin) 繰返し荷重の最小値。

(4) 荷重範囲 (⊿P) 繰返し最大荷重 (Pmax) と繰返し最小荷重 (Pmin) との差。

⊿P=Pmax−Pmin

(5) 荷重振幅 (Pa) 荷重範囲 (⊿P) の2分の1。

2

P

Pa

∆

=

(6) 平均荷重 (Pmean) 最大荷重 (Pmax) と最小荷重 (Pmin) の平均値。

2

min

max

mean

P

P

P

+

=

(1)〜(6)について“荷重”に代えて“応力”の用語を用いることもできる。

(7) 応力比 (R) 最小応力 (σmin) の最大応力 (σmax) に対する比。

max

min

σ

σ

=

R

(8) 繰返し数 試験片に繰返し荷重を加えたときの繰返しの回数。N又はnで表し,Nは疲れ破壊までの

繰返し数,nは疲れ試験中の繰返し数を示す。

(9) 時間強さ 指定された回数の繰り返しに耐える繰返し応力の上限値。時間強さには末尾に括弧を付け

て繰返し数を表す。

例 σmax (105)

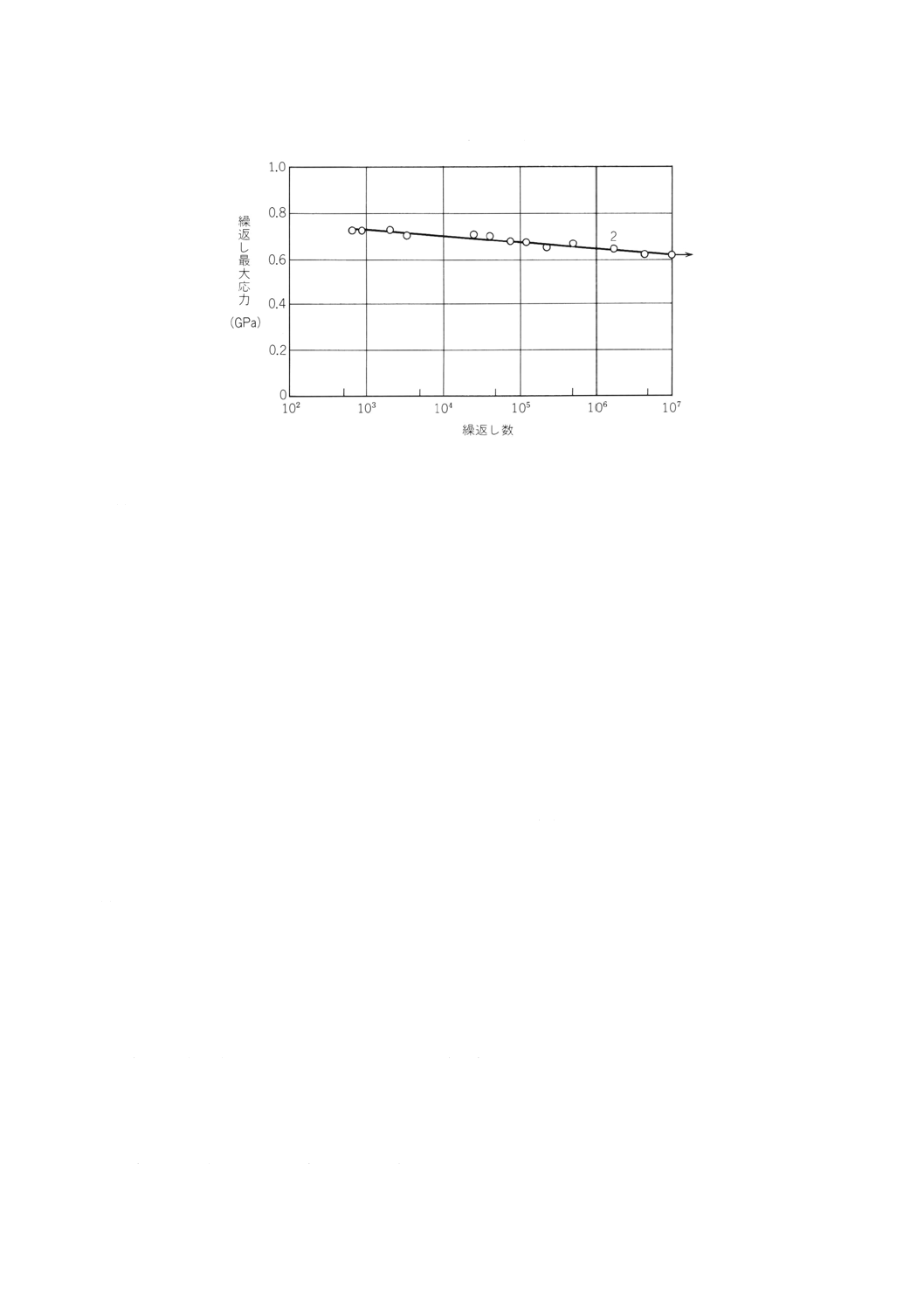

(10) S-N線図 縦軸に繰返し応力,横軸に疲れ破壊までの繰返し数(未破壊で試験を終了した場合は,そ

の点に右向きの矢印を付ける。)を取って描いた線図。

(11) 疲れ限度 (σw) 無限回の繰返し数に耐える上限の繰返し応力。プラスチック系材料の場合には,107

回までに疲れ限度(S-N線図でそれ以上は横軸に水平となる繰返し応力)を示さない場合が多く,一

般に107回までに破壊しない応力の上限値を疲れ限度としている。この場合,107回で破壊しない応力

の上限値であることを明記しておく[(9)時間強さを参照]。

(12) 疲れ強さ 疲れ限度及び時間強さの総称。

(13) 繰返し速さ 試験中の荷重の1秒間の繰返し数。通常,単位は,Hzを用いる。

3. 試験片の状態調節並びに試験温度及び湿度

3.1

試験片の状態調節 試験片は,原則として試験前にJIS K 7100の標準温度状態2級及び標準湿度状

態2級[温度23±2℃及び相対湿度 (50±5) %]において,48時間以上状態調節を行う。

3

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

試験温度及び湿度 試験は,原則として3.1に規定する温度及び湿度[温度23±2℃及び相対湿度 (50

±5) %]の室内で行う。

4. 試験装置及び器具

4.1

試験機 試験は,荷重(応力)振幅一定形の試験ができる試験機を使用し,試験中は,繰返し荷重

の最大値,最小値及び繰返し速さを一定に保つようにする。荷重の精度は荷重範囲の±1%とする。試験機

は,試験片が破断するまでの繰返し数が求められる積算機構を備えているものとする。

また,試験開始時には,衝撃的に繰返し荷重の最大値を超えて負荷されることがなく,かつ,できるだ

け速やかに所定の荷重に達する負荷機構を備えているものとする。

備考 試験機は,自動荷重維持機構を備えているものが望ましい。

4.2

試験片つかみ具 試験中に,試験片のタブ破壊が生じないもので,試験片に一定の締付け圧を保持

し,かつ,締付け圧の調節をできるものが望ましい。

備考 締付け圧が過大のときは,疲れ強さに影響することがあるので注意する。

締付け圧の調節には,油圧グリップなどを用いるとよい。

4.3

ひずみ測定器 疲れ試験において,ひずみの測定を必要とする場合は,設定した繰返し速さで指示

値の±1%の精度を保持できる伸び計を用いて測定する。

4.4

寸法測定器具

4.4.1

マイクロメータ マイクロメータは,試験片の幅及び厚さを測定するためのもので,JIS B 7502に

規定する測定範囲0〜25mmのもの又はこれと同等以上の精度のものとする。

4.4.2

ノギス ノギスは,試験片の長さ及びゲージの長さを測定するためのもので,JIS B 7507に規定す

る最大測定長300mm,最小読取り値0.05mmのもの又はこれと同等以上の精度のものとする。

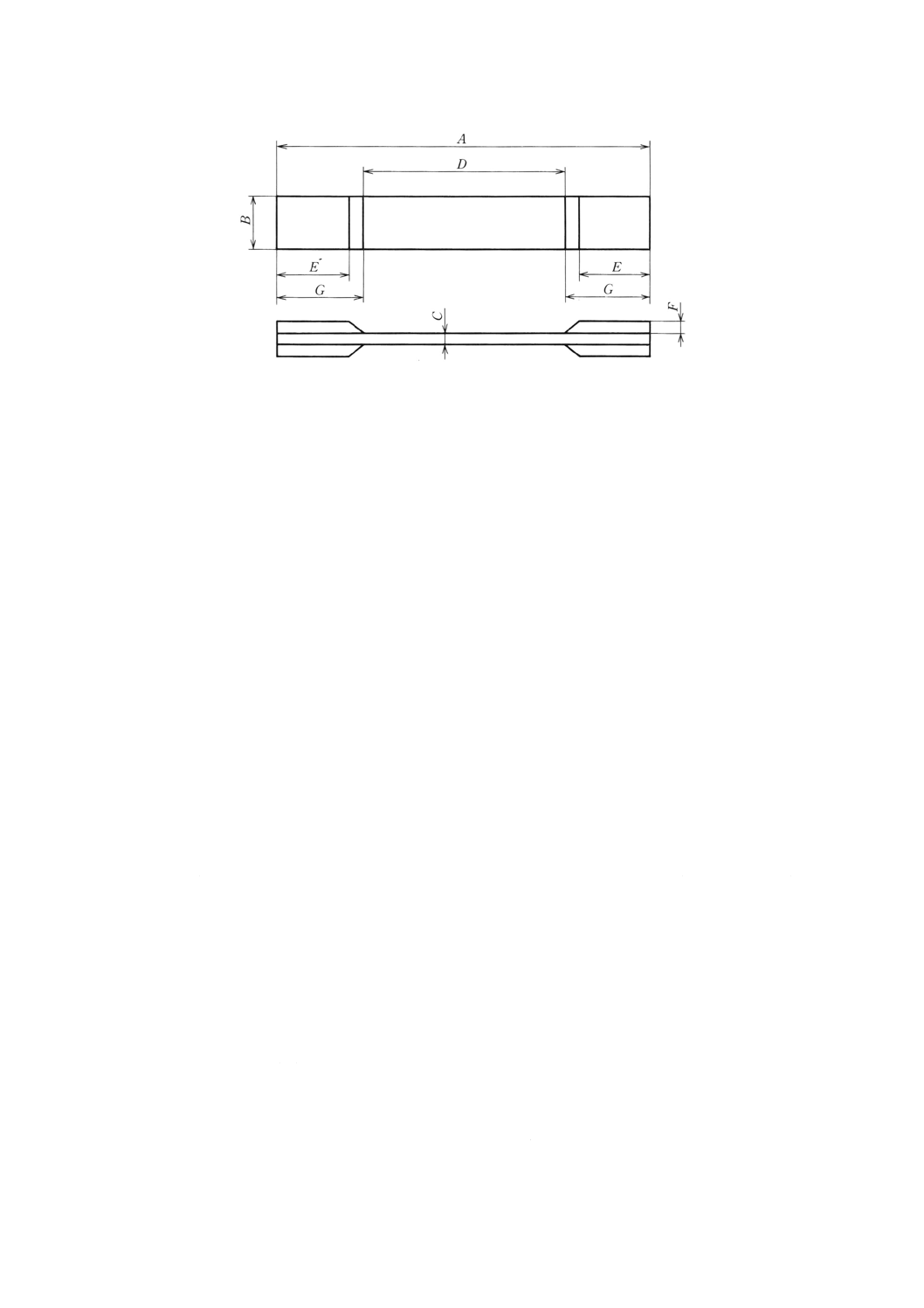

5. 試験片

5.1

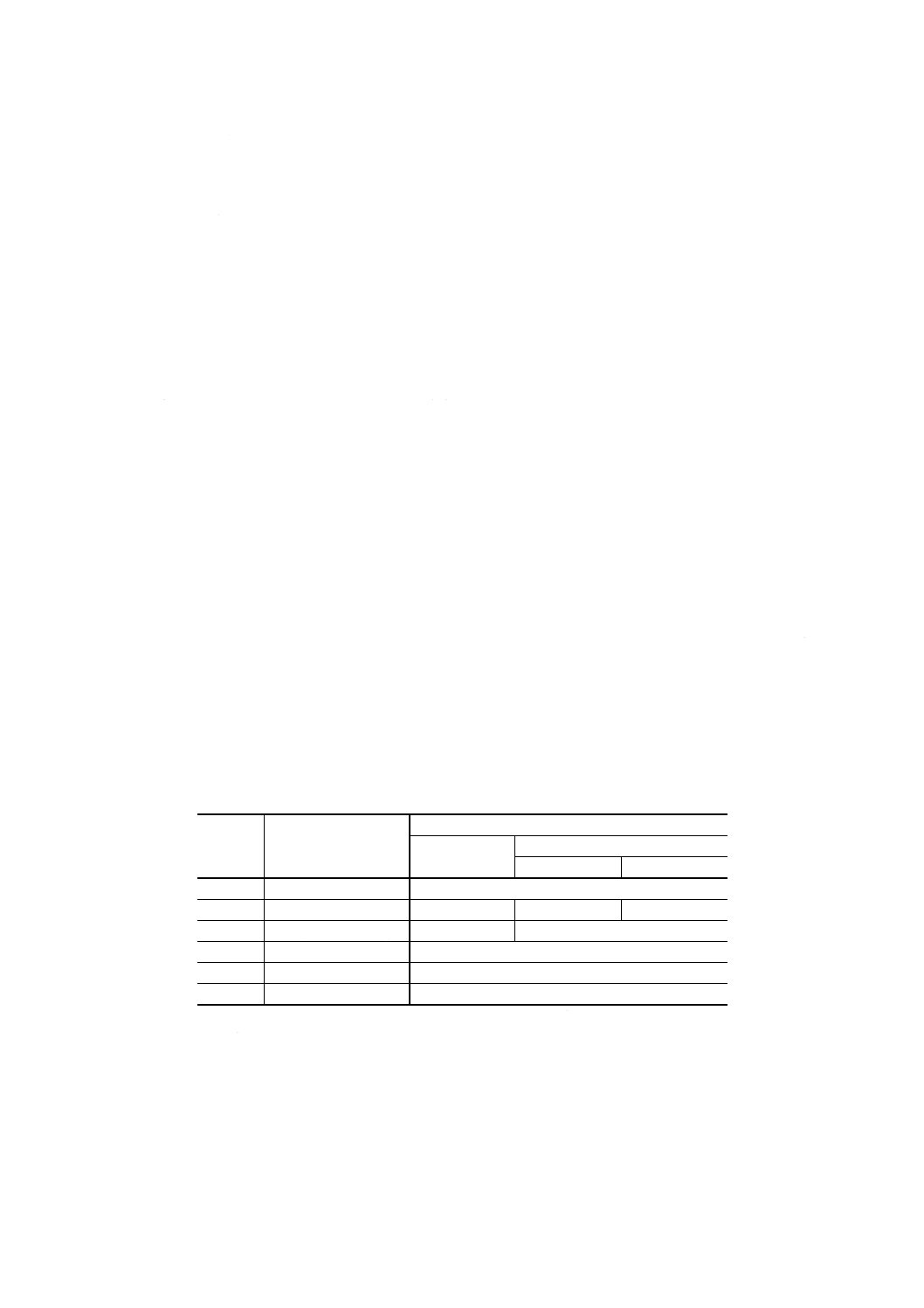

試験片の種類と形状及び寸法 試験片の種類は,次の3種類とし,形状及び寸法を表1に示す。

表1 試験片の種類と寸法及び形状

単位mm

記号

試験片の部位

試験片の種類

I形試験片一方

向材 0°

II形試験片 織物材

II-A

II-B

A

全長

200以上

B

両端の幅

12.5±0.2

25.0±0.2

12.5±0.2

C

厚さ(望ましい厚さ)

約1.0

2.0±0.4

D

ゲージ長

70以上

E

つかみ部の長さ

50以上

F

タブの厚さ

1〜2

備考1. タブのテーパ部の長さ (G−E) は,15〜20mmが望ましい。

2. ゲージ部の (D) は,伸び計を用いる場合100mm以上が望ましい。

4

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) I形試験片 I形試験片は,一方向強化材料の繊維方向の引張疲れ試験に用いる。

(2) II-A形試験片 II-A形試験片は,織物強化材料における繊維方向の引張疲れ試験に用いる。

(3) II-B形試験片 II-B形試験片は,織物強化材料で,II-A形試験片による試験結果と差のないことが確

認できる場合に用いてもよい。

(4) その他の試験片 テーパ部のないタブ付き試験片でも試験結果に差のないことが確認できる場合は,

テーパ部のないタブ付き試験片を用いてもよい。

5.2

試験片の作製 試験片の作製は,次による。

(1) 作製方法 試験片は,JIS K 7072に規定する圧縮成形,オートクレーブ成形などによって作製した試

料(積層板)から機械加工によって作製する。試験片を切削加工によって作製するときは,試料を過

度に加熱しないように注意する必要がある。工具はダイヤモンドカッターを用いるのが好ましい。繊

維配向の方向と試験片切り出し方向との角度のずれが試験結果に影響を及ぼすので,切り出し時には

適当なジグを用いて,ずれが生じないように注意する。一方向強化材料の場合は,特に注意しなけれ

ばならない。

備考 試験片作製の良否は,材料の疲れ特性に大きく影響するので,このことを熟知して作製する必

要がある。受渡当事者間の協定による方法及び条件がある場合には,これに従わなければなら

い。

(2) タブ 試験片の補強部にガラス繊維強化プラスチック製のタブを,適正な圧力で接着層の厚さが均一

になるように固着する。この場合,試験片が破壊する前に接着層がせん断破壊しないような接着方法

を使用しなければならない。

備考 固着する場合は,CFRPを構成する樹脂又はフィルム状エポキシ樹脂接着剤によって接着する

ことが望ましい。フィルム状接着剤以外の接着剤を使用する場合は,特に十分な接着力を確保

するよう注意しなければならない。

(3) 標線 試験片に標線を付けるときは,試験片に作用しないインク,クレヨンなどを用いる。試験片の

面にけがき線を付けたり,圧こん(痕)を付けて標線としてはならない。

5.3

試験片の数 試験片の数は,少なくとも5段階の応力レベルについて,それぞれ3個以上であるこ

とが望ましい。

備考 静的引張強さ (σB) 測定用として,同一形状寸法の試験片を5個以上用意する。

6. 操作

6.1

寸法測定 試験片のゲージ部の幅及び厚さを,中央部を含む3か所で0.01mmまで測定し,それぞれ

断面積を算出する。個々に算出した値を平均して試験片の平均断面積とする。

5

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

引張−引張疲れ試験 引張−引張疲れ試験は,次による。

(1) 試験の準備 繰返し速さは5〜10Hzを標準として,試験片が過度に発熱しない繰返し速さを上限とし,

試験機の可動部分の質量による慣性の影響がない繰返し速さを設定する。応力比は0.1及び波形は正

弦波を標準とする。荷重レベルは,応力比を一定にして破壊までの繰返し数が103から107の間に分布

するように少なくとも5段階設定する。

備考1. 受渡当事者間の協定又は試験の目的によって,標準以外の繰返し速さを採用する場合は,過

度の発熱,慣性の影響がないことを確認する。

2. 静的引張試験は,あらかじめ疲れ試験と同一形状の試験片を用いてJIS K 7073に従って行う。

測定した静的引張強さを繰返し最大応力 (σmax) レベル設定の基準とする。

なお,静的引張強さは,疲れ試験に用いる試験機と同一試験機を用いて求めることが望ま

しい。引張−引張疲れ試験を行う場合に,最初の試験の繰返し最大応力レベルの決定が困難

なときには,次の手順に従うとよい。

(a) 静的引張強さの55%に相当する応力を繰返し最大応力として疲れ試験を開始する。

(b) この繰返し最大応力で試験片が104回までに破壊しない場合は,繰返し最大応力に静的引

張強さの5%を追加し,同じ試験片に対して試験を行う。この場合,できれば試験は停止

しないで継続したまま,速やかに静的引張強さの5%を追加した繰返し最大応力に設定す

る。

(c) (b)の操作後,更に104回までに試験片が破壊しない場合には,同様の操作によって更に繰

返し最大応力に静的引張強さの5%を追加する。

(d) 以下,試験片が破断するまで(c)の操作を繰り返す。

(e) 試験片に破壊が生じた繰返し最大応力レベルより静的引張強さの5%低い応力を,最初の

引張−引張疲れ繰返し最大応力とする。

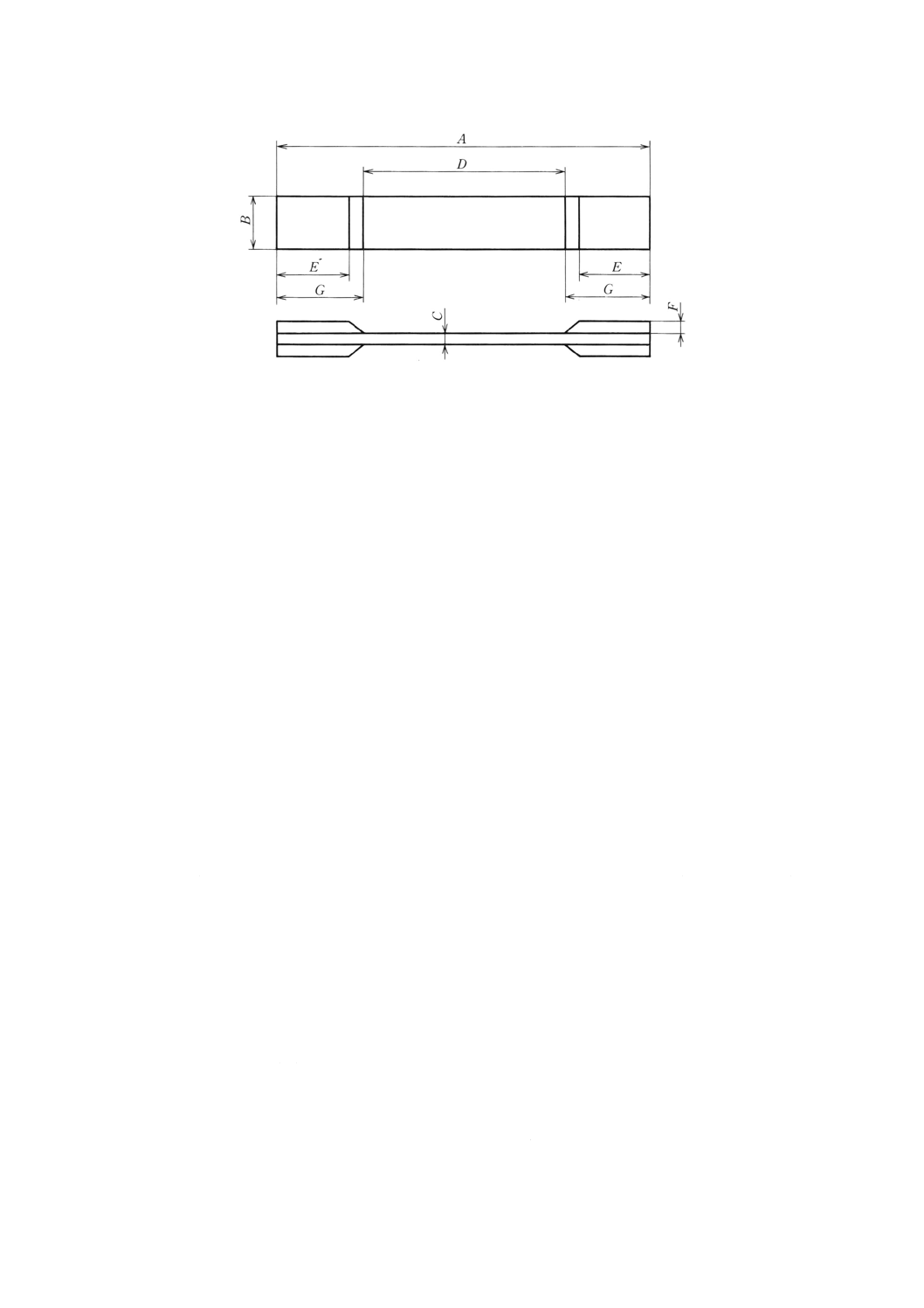

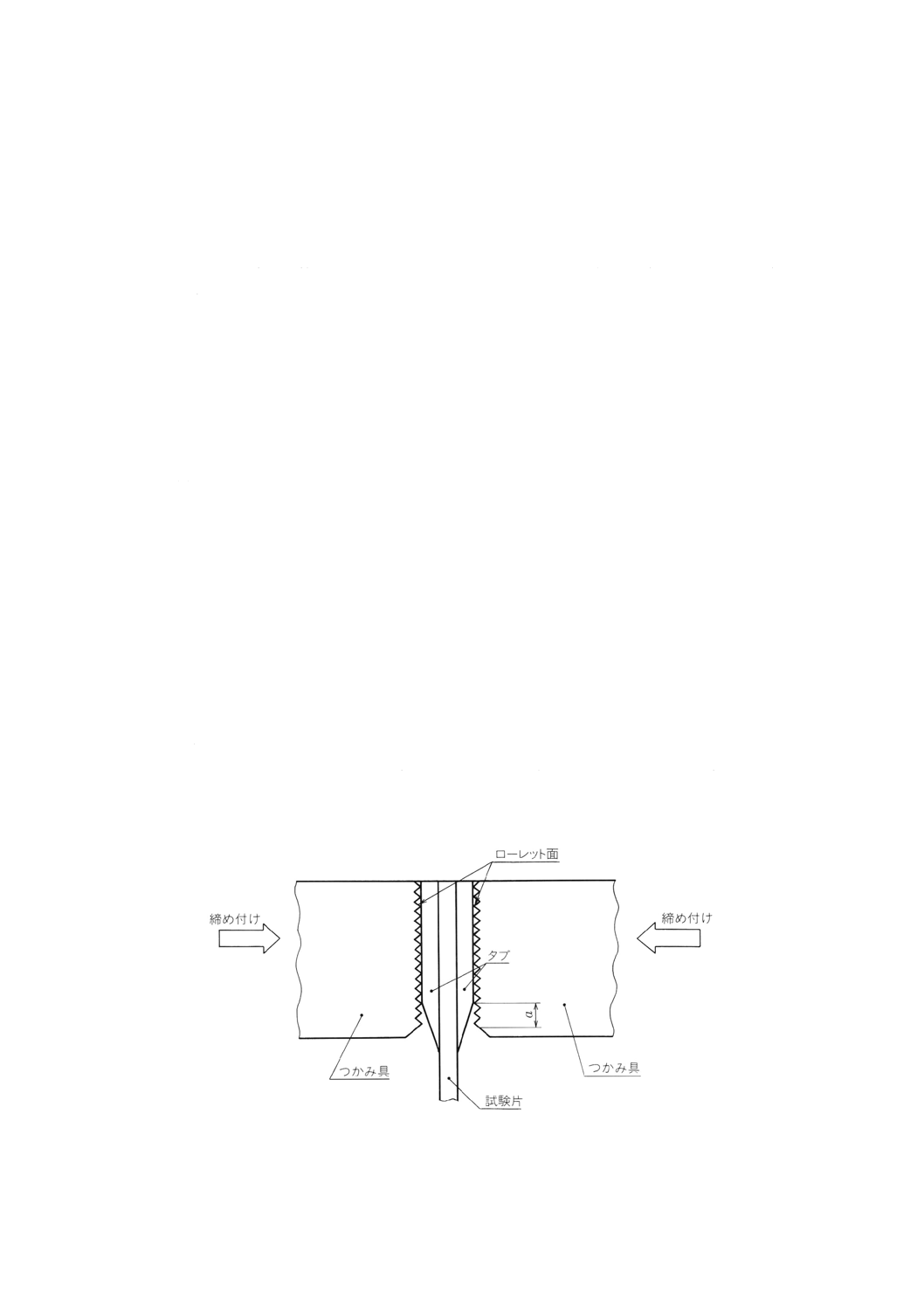

(2) 試験片の取付け 試験片のつかみ部分を試験機のつかみ具に取り付ける。このとき,引張荷重軸と試

験片の長軸とが同一になるように注意してつかみ具に取り付ける。このとき,試験片が試験中につか

み具の中で滑らないように,しっかり締め付ける。この場合試験片がつぶれるまで締め付けてはなら

ない(図2参照)。

図2 試験片と試験片つかみ具との関係の一例

備考 試験片のつかみ部分と試験機のつかみ具のやすり面の位置関係は,試験片つかみ具の仕様によ

って,図2に示すつかみ余裕代部aが7mm以下の場合は,表1に示す試験片のつかみ部の長

6

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さEを切り詰めて,aを7mmとすることが望ましい。

(3) 試験 平均荷重まで静的に負荷した後,繰返し負荷を開始する。このとき,速やかに,かつ,衝撃な

く所定の荷重に達するようにする。試験中は繰返し最大荷重及び繰返し最小荷重が一定になるように

調節する。特に,試験中,試験片の剛性変化によって荷重が変化することがあるので注意しなければ

ならない。

自動荷重維持機構がない試験装置の場合,試験開始後は荷重の確認及び補正を必要に応じて行う。

備考1. ひずみ測定を行う場合は,試験片の標線部に伸び計を取り付ける。長時間のひずみゲージに

よるひずみ測定には,ゲージが疲れによって損傷することがあるので注意しなければならな

い。

2. 温度を監視するときには,試験片のゲージ部に温度測定センサを取り付けて行う。非接触形

の温度計を用いてもよい。

3. 試験中は,試験片に発生する層間はく離などの変化を観察する。この観察のために,試験片

端面を白色塗料などで塗装すると観察が容易になる。

(4) 試験の終了 試験片が完全に分離した状態(破断)を破壊とし,その繰返し数を記録する。繰返し数

が107回に達しても破壊しないときは,試験を中止してもよい。破壊しなかった試験片を再使用して

はならない。

備考 疲れ試験結果の使用目的によって,また,受渡当事者間の協定によって,試験片が破壊しなく

ても試験を中止する回数を107回以外としてもよい。

(5) 試験の休止 試験は,原則として同一試験片について試験開始から終了まで休止することなく行う。

試験を途中で休止した場合は,休止までの繰返し数及び休止時間を記録する。

7. 計算及び試験結果の表し方

7.1

応力 応力は,次の式(1)によって算出し,JIS Z 8401によって有効数字3けたに丸める。

A

P

=

σ

····················································································· (1)

ここに,

σ: 応力 (MPa) {kgf/mm2}

P: 荷重 (N) {kgf}

A: 試験片の平均断面積 (mm2)

備考 繰返し荷重の場合,最大荷重及び最小荷重に対応する応力が,それぞれ繰返し最大応力 (σmax)

及び繰返し最小応力 (σmin) となる。

7.2

繰返し数 繰返し数は,原則として,試験片への負荷が所定の繰返し荷重に達した時点から積算す

る。

繰返し数は,例えば,2.34×105のように,10nの倍数で表し,JIS Z 8401によって有効数字3けたに丸

める。

備考 低繰返し数域では,正確な疲れ強さを求めることが困難なため103回以上を対象とするのがよ

い。

7.3

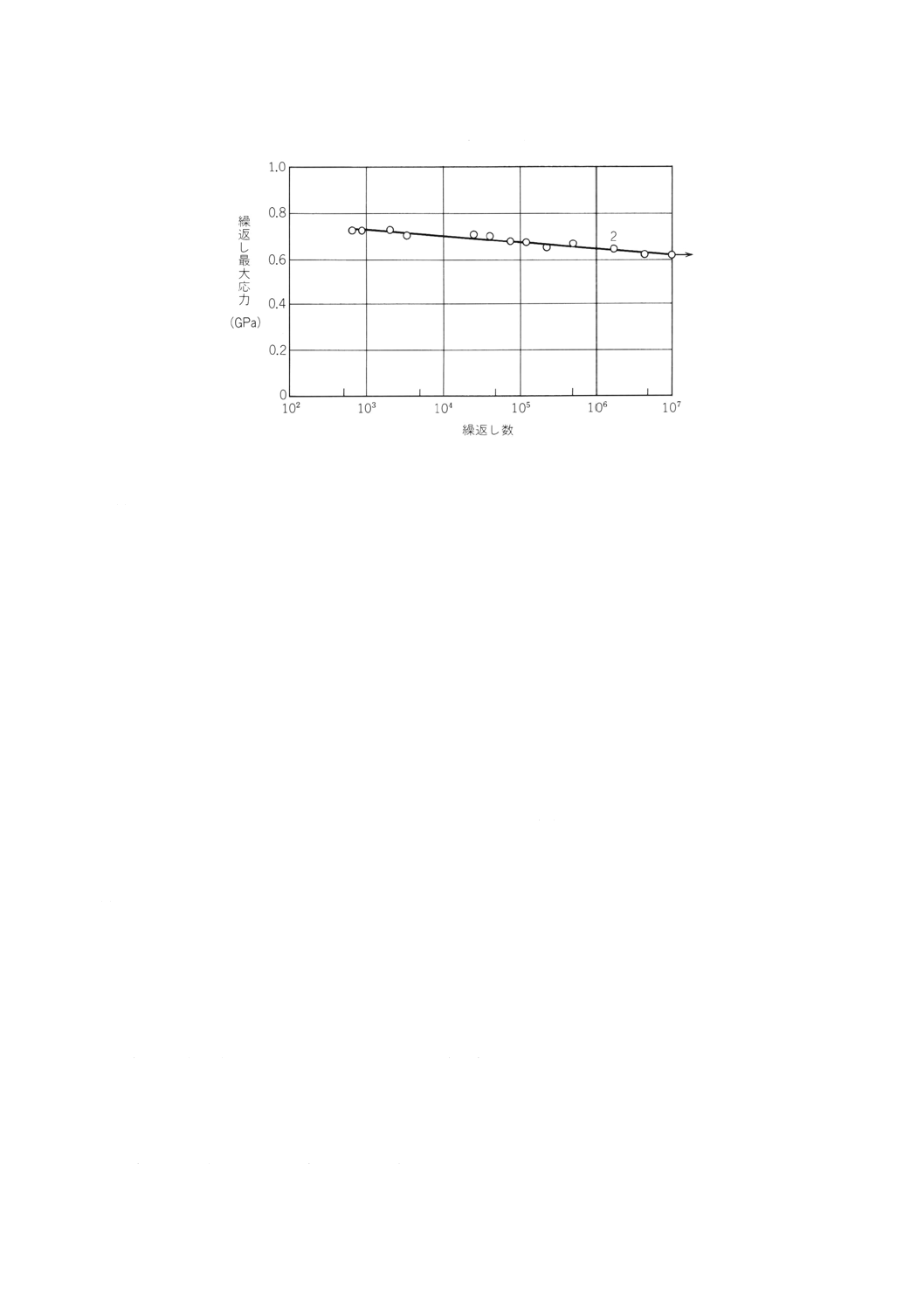

S-N線図 S-N線図は,縦軸に,繰返し最大応力 (σmax) ,応力範囲 (∆σ) 又は応力振幅 (σa) を等間

隔目盛で,横軸に,繰返し数を対数目盛で描く。測定点が重なった場合は,重なった点の数を付記する。

破壊しなかった試験片に対する試験結果を表す点には,右向き矢印を付ける(図3参照)。

7

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 S-N線図の一例

7.4

疲れ限度 疲れ限度は,次のいずれかによって求めた疲れ強さとする。

(1) S-N曲線が水平となる場合 S-N曲線がある繰返し数以上で水平になる場合は,次による。

(a) 繰返し最大応力レベルごとの試験片の半数以上が未破壊であった繰返し最大応力レベルのうち,最

大の疲れ強さを疲れ限度とする。この場合,それより低い繰返し最大応力レベルでは,未破壊の試

験片が過半数以上でなければならない。

(b) (a)で,水平線を表す疲れ強さとして求められる繰返し最大応力レベル以下では,試験片がすべて未

破壊の場合,その繰返し最大応力レベルとその一段階上の繰返し最大応力レベルとの平均の疲れ強

さを疲れ限度とする。

(2) S-N曲線が水平とならない場合 S-N曲線が水平とならない場合は,107回に対する疲れ強さをS-N曲

線上に求めたものを疲れ限度とする。

なお,疲れ限度は,JIS Z 8401によって有効数字3けたに丸める。

8. 報告 報告には,必要に応じて,次の事項を記入する。

(1) 使用した材料の種類,等級及び製造業者名

(2) 試料の成形方法,種類,構成及び炭素繊維の体積又は質量含有率

(3) 試験片の形状及び寸法,作製方法,採取方向

(4) 試験した試験片の数

(5) 試験片の状態調節の温度,湿度及び時間

(6) 試験室の温度及び湿度

(7) 試験片の温度及びひずみ変化などの試験実施時の状態並びにこれらの状態を測定したときの荷重の繰

返し数

(8) 試験・記録装置の型[荷重(応力)振幅制御の方法などについての記載]

(9) 試験材料の静的引張強さ,弾性率,破壊ひずみなどの測定値の平均値,標準偏差及び変動係数

(10) 各荷重(応力)レベル又はひずみレベルでの試験片の数

(11) (8)以外に使用した試験機の種類,型式及び製造業者名

(12) 繰返し速さ

(13) 最大荷重(応力)及び最小荷重(応力),応力比及び荷重(応力)範囲

(14) 破壊までの繰返し回数。破壊しない場合又は規定した回数で試験を中止したときは,その旨を記録す

8

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。分離破断以外の破壊基準を使用する場合(剛性の低下,残留強さ,過度のクリープ,マトリクス

損傷,層間はく離など)は,そのことを記録する。

(15) σmax-N線図,

B

σ

σmax-N線図などのS-N線図

(16) 試験中の試験片の状態(結果に影響を与える側面層間はく離のような破壊に至る事象の履歴)

(17) 破壊モード

(18) 試験年月日

(19) 受渡当事者間で協定した事項

(20) その他特記すべき事項

関連規格 JIS K 7118 硬質プラスチック材料の疲れ試験方法通則

JIS Z 8203 国際単位系 (SI) 及びその使い方

ASTM D 3479 Standard Test Methods for Tension−Tension Fatigue of Oriented Fiber, Resin Matrix

Composites

炭素繊維複合材料本委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

中 島 邦 夫

通商産業省基礎産業局

森 康 晃

通商産業省基礎産業局

長 田 直 俊

通商産業省生活産業局

地 崎 修

工業技術院標準部

金 原 勲

東京大学工学部

影 山 和 郎

東京大学工学部

野 口 義 男

科学技術庁航空宇宙技術研究所

野 口 祐 成

工業技術院機械技術研究所

古 江 治 美

工業技術院機械技術研究所

劔 持 潔

工業技術院製品科学研究所

渡 辺 寧

工業技術院繊維高分子材料研究所

小 牧 和 夫

工業技術院大阪工業技術試験所

則 竹 佑 治

防衛庁技術本部第3研究所

代 田 忠

代田技術事務所

犬 竹 紀 弘

石川島播磨重工業株式会社

葭 田 雄次郎

富士重工業株式会社

野 尻 邦 夫

三菱重工業株式会社

三 好 一 雄

三菱電機株式会社

村 島 善 樹

トヨタ自動車株式会社

星 郁 夫

日立化成工業株式会社

山 内 啓 司

東邦レーヨン株式会社

広 瀬 博 光

東レ株式会社

松 岡 廣 典

三菱レイヨン株式会社

藤 田 利 仁

日東紡績株式会社

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

9

K 7083-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

疲れ試験方法分科会 構成表

氏名

所属

(分科会長)

古 江 治 美

工業技術院機械技術研究所

則 竹 佑 治

防衛庁技術本部第3研究所

野 口 義 男

科学技術庁航空宇宙技術研究所

小 牧 和 夫

工業技術院大阪工業技術試験所

宮 野 靖

金沢工業大学

谷 本 敏 夫

湘南工科大学

加 地 秋 好

大阪市立工業研究所

前 川 善一郎

京都工芸繊維大学

森 田 宏 明

株式会社ドナック

野 田 稔

川崎重工業株式会社

伊 藤 泰 宏

川崎重工業株式会社

小 林 勝

工業技術院標準部

宮 入 裕 夫

東京医科歯科大学

北 條 正 樹

製品科学研究所

高 野 勝 美

株式会社ペトカ

(事務局)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター