K 7080-2:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 状態調節及び試験雰囲気 ···································································································· 2

5.1 状態調節 ······················································································································ 2

5.2 試験雰囲気 ··················································································································· 2

6 試験装置及び器具 ············································································································· 2

7 試験片···························································································································· 3

7.1 形状及び寸法 ················································································································ 3

7.2 試験片の作製 ················································································································ 4

7.3 試験片の数 ··················································································································· 4

8 操作······························································································································· 4

8.1 試験片の寸法測定 ·········································································································· 4

8.2 試験片及び試験ジグの装着 ······························································································ 4

8.3 伸び計の配置 ················································································································ 5

8.4 試験速度 ······················································································································ 5

8.5 試験の開始 ··················································································································· 5

8.6 記録 ···························································································································· 6

8.7 試験の終了 ··················································································································· 6

9 計算······························································································································· 6

9.1 面圧応力−面圧ひずみ線図 ······························································································ 6

9.2 面圧強さ及び最大面圧ひずみ ··························································································· 6

9.3 面圧弾性率 ··················································································································· 6

9.4 オフセット面圧強さ ······································································································· 7

9.5 結果の表示 ··················································································································· 7

10 試験報告 ······················································································································· 7

K 7080-2:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7080-2:2012

炭素繊維強化プラスチック−面圧強さ試験方法

−第2部:直交積層板及び擬似等方積層板

Carbon fiber reinforced plastics-Testing methods for bearing strength-

Part 2: Orthotropic and Quasi-isotropic long fiber laminates

1

適用範囲

この規格は,炭素繊維強化プラスチックのうち,一方向強化層又は織物強化層から構成する積層板(直

交積層板又は擬似等方積層板)の面圧強さを求める方法について規定する。

警告 この規格の利用者は,通常の試験室での作業に精通しているものとする。この規格は,その使

用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利用者

は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 4805 高炭素クロム軸受鋼鋼材

JIS K 7010 繊維強化プラスチック用語

JIS K 7016-1 繊維強化プラスチック−試験板の作り方−第1部:総則

JIS K 7072 炭素繊維強化プラスチックの試料の作製方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7144 プラスチック−機械加工による試験片の調製

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 7010によるほか,次による。

3.1

孔径,d

短冊状試験片に引張力を負荷するピン用の孔の直径。

3.2

ピン径,D

鋼製のピン(又はボルト)の直径。

3.3

面圧応力,σ

試験片に加えた引張力をピン径と試験片厚さとの積で除した値。

2

K 7080-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

面圧強さ,σm

試験片に加えた最大の力をピン径と試験片厚さとの積で除した値。

3.5

面圧ひずみ,ε

試験片の孔の変形量をピン径で除した値。

3.6

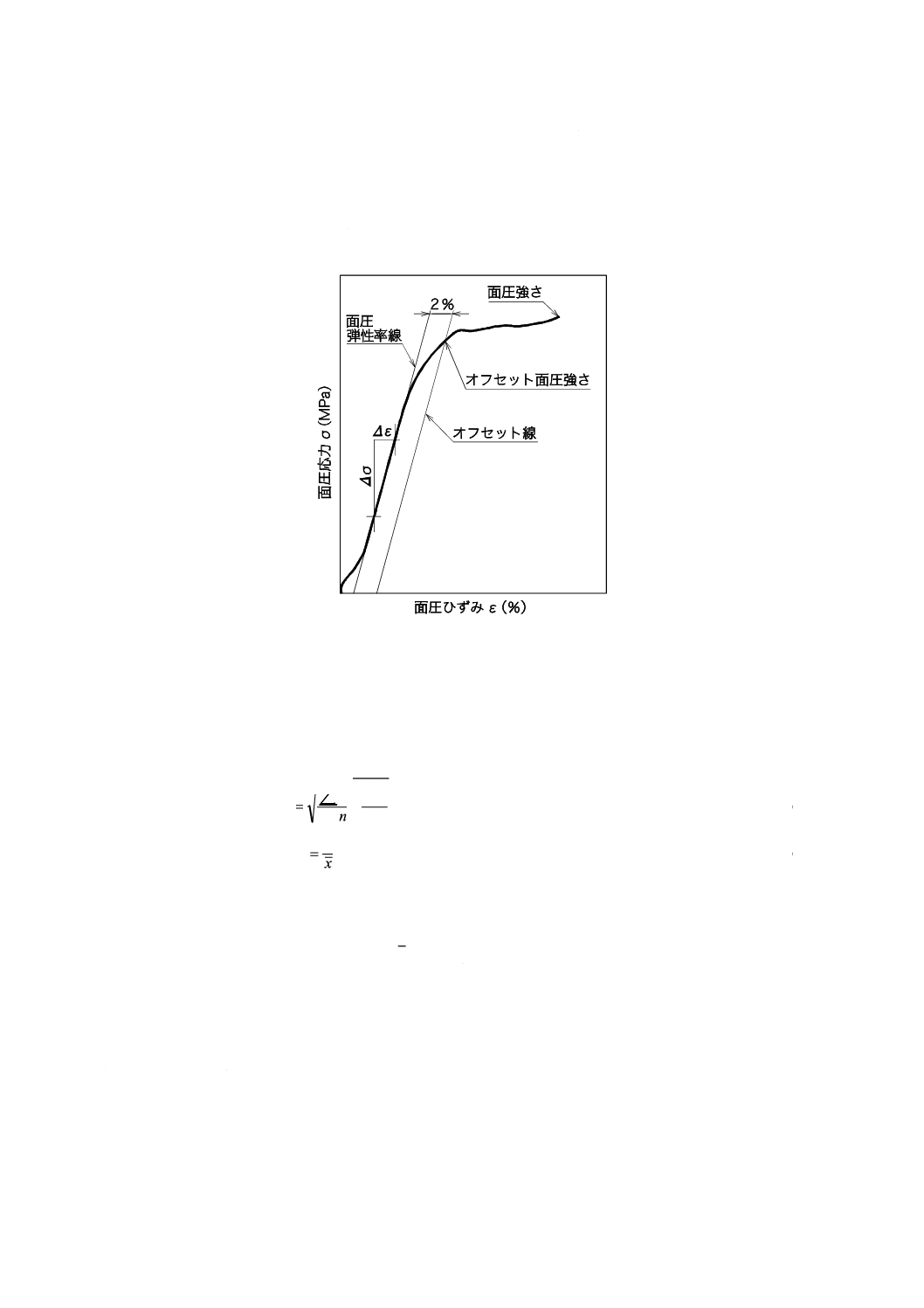

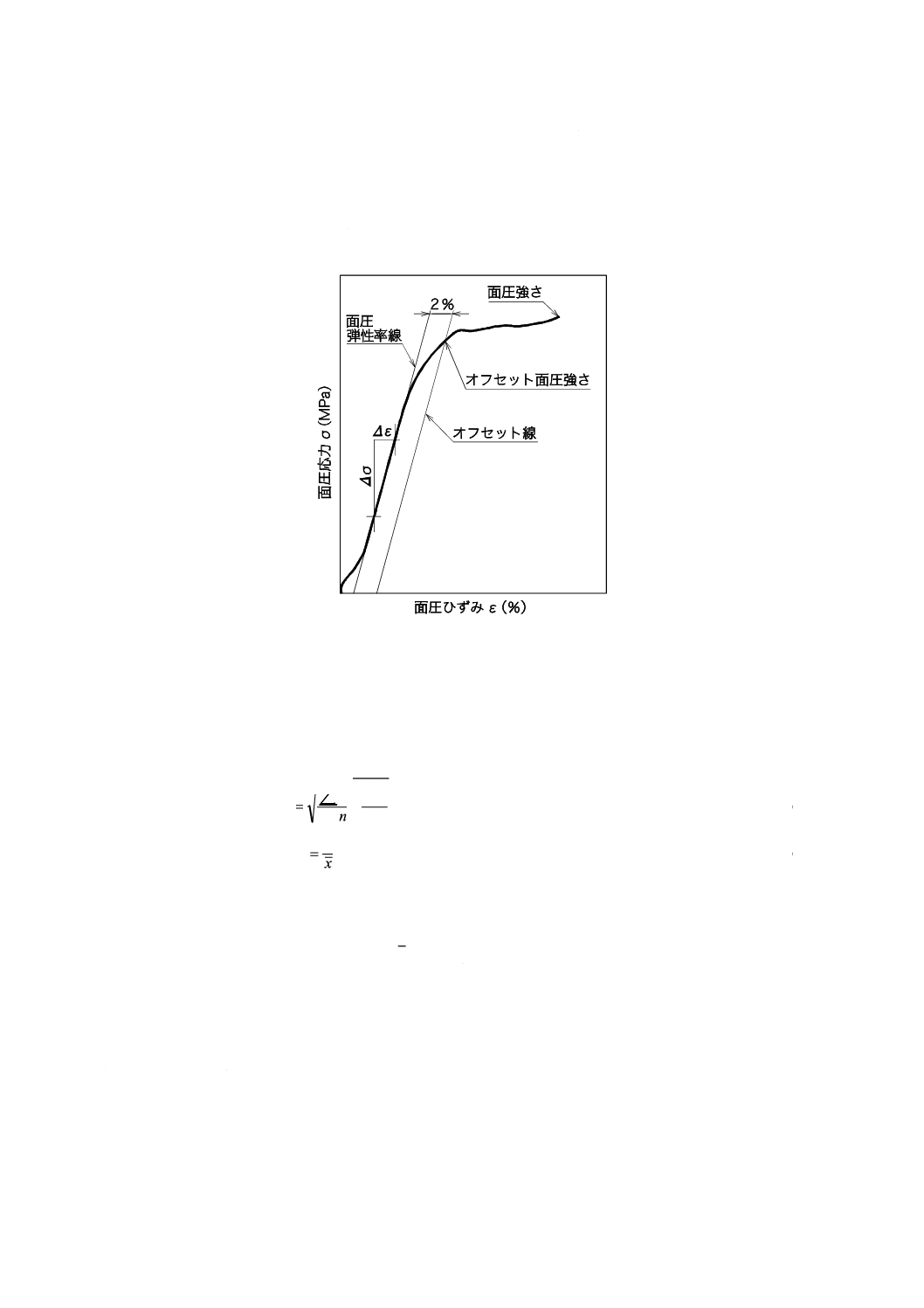

面圧弾性率,E

面圧応力−面圧ひずみ線図(図5参照)におけるプロット曲線の初期の直線部分の傾きから求める値。

3.7

オフセット面圧強さ,σ2

面圧弾性率線を,面圧ひずみ2 %分,面圧ひずみの増分方向に平行移動した直線と面圧応力−面圧ひず

み曲線との交点における力をピン径と試験片厚さとの積で除した値(図5参照)。

4

原理

短冊状試験片と試験ジグとを試験片の端部付近の孔に挿入したピン又はボルトを介して結合し,試験片

を引っ張ったときの引張力及び孔の変形量から面圧特性を求める。

5

状態調節及び試験雰囲気

5.1

状態調節

試験片は,試験前にJIS K 7100に規定する標準温度及び湿度状態2級[温度23±2 ℃及び相対湿度(50

±10)%]において48時間以上状態調節を行う。

5.2

試験雰囲気

試験は,5.1に規定する温度及び湿度の室内で行う。

6

試験装置及び器具

試験装置及び器具は,次による。

a) 試験機 試験機は,試験中にクロスヘッドの移動速度を一定に保つことができるもので,構成は,次

による。

1) 力計 力計は,試験片に加わる引張力を連続的に測定する機構をもつもので,規定の試験速度にお

いて慣性による遅れがなく,±1 %又はそれ以上の精度をもつものを用いる。

2) つかみ具 つかみ具は,試験機の可動部及び固定部に各一つあり,二つのつかみ具の中心は,試験

機の力計の中心線と一致するように設置する。二つのつかみ具を介して,引張力が,試験片の軸方

向に加わる構造のものとする。

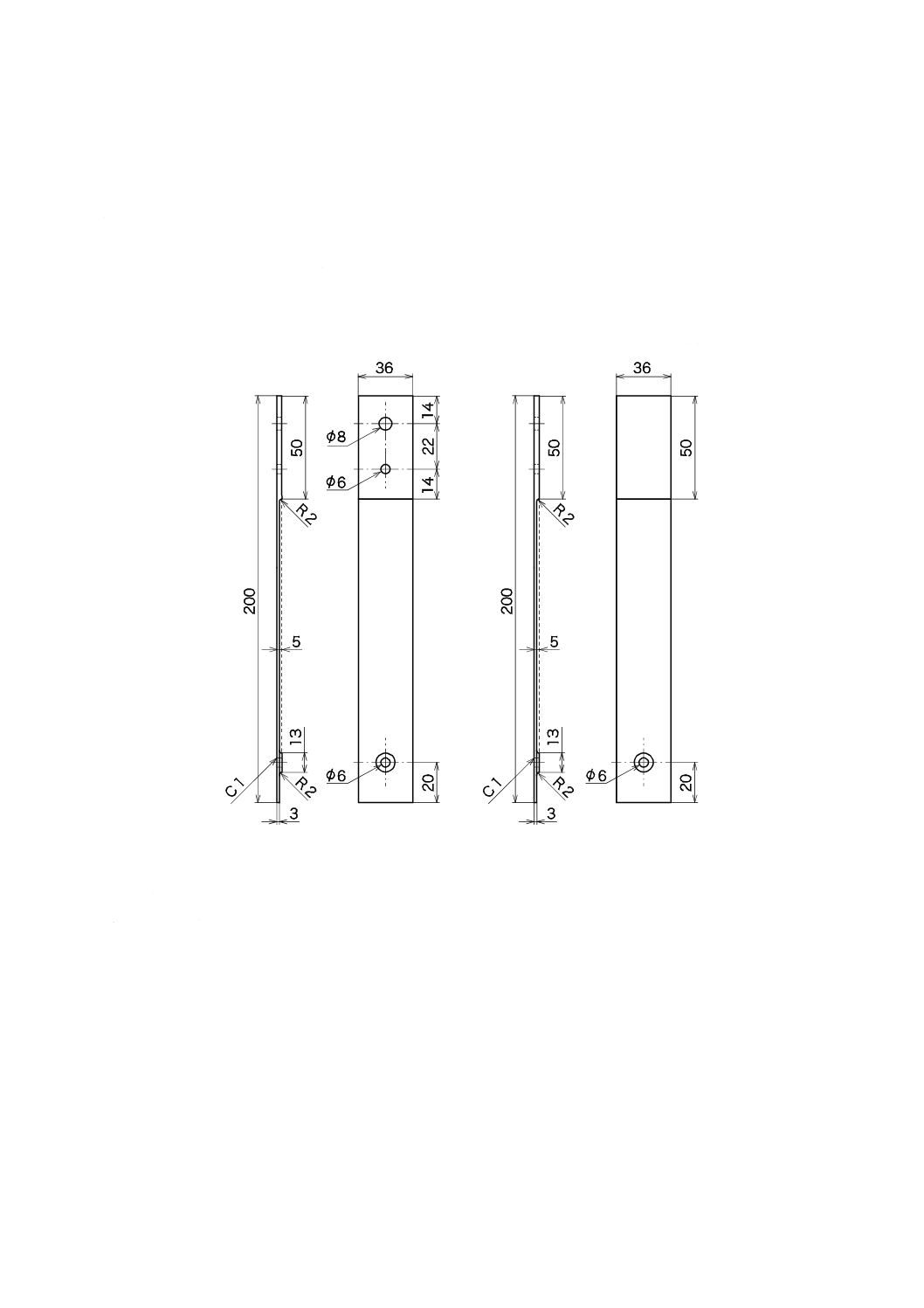

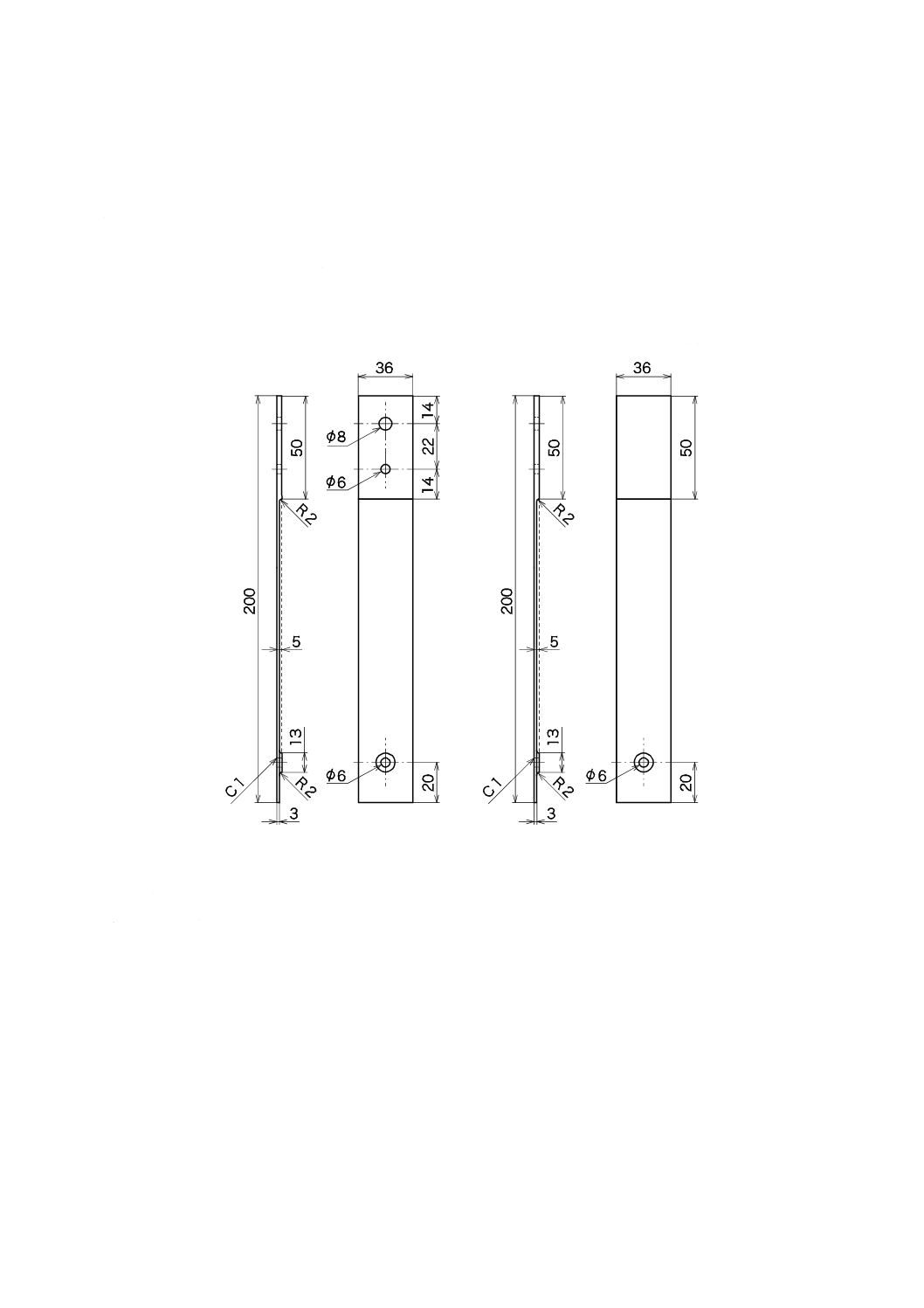

b) 試験ジグ 試験ジグは,試験片に面圧力を負荷するもので,形状及び寸法は図1により,硬度HRC 35

以上の鋼製とする。ピン又はボルトは,JIS G 4805に規定する鋼材などで作製し,試験中に塑性変形

しないものとする。

なお,ピン径は,6.0 mmとし,ボルトの場合は,段付き部の直径とする。試験ジグに用いるスペー

サは,試験片と同じ厚さのものを用いることが望ましい。

c) 伸び計 伸び計は,試験片の孔の変形量を試験中連続的に測定でき,自動的に記録できるものを用い

3

K 7080-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。伸び計は,規定の試験速度において,慣性による遅れがなく,±1 %以上の精度のものを用いる。

d) 記録装置 記録装置は,力計による出力及び伸び計による出力を用いて,荷重−ひずみ線図が得られ

るものとする。

e) 寸法測定器具 寸法測定器具は,次による。

1) マイクロメータ マイクロメータは,試験片の厚さ,幅及び孔径を測定するもので,0.01 mm又は

これと同等以上の測定精度をもつものとする。マイクロメータの測定面は,測定する表面形状が平

滑なものには平面のものとし,不規則なものには,半球面のものとする。

単位 mm

図1−試験ジグ

7

試験片

7.1

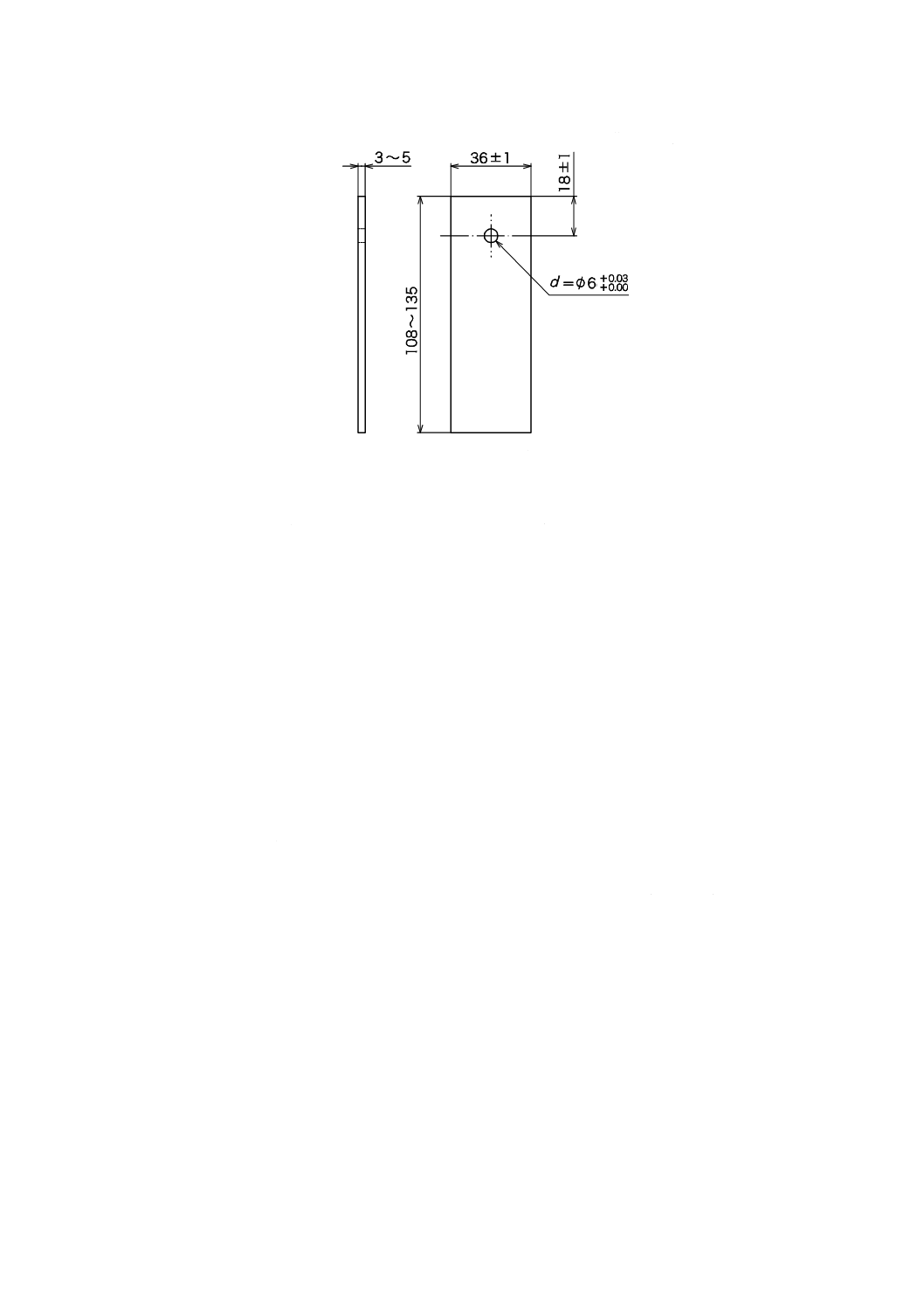

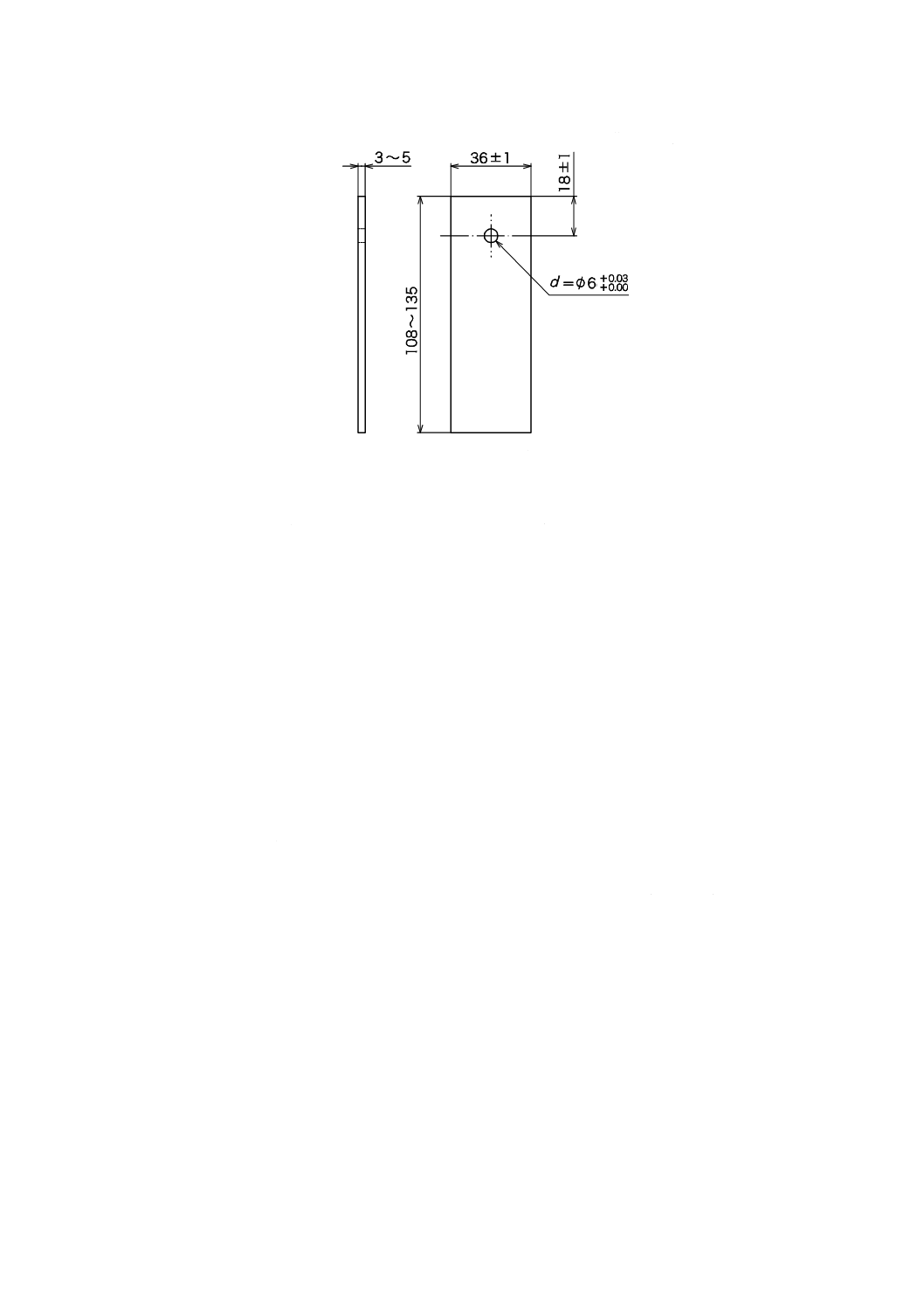

形状及び寸法

試験片の形状及び寸法は,図2に示すとおりとする。

4

K 7080-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−試験片の形状及び寸法

7.2

試験片の作製

試験片は,JIS K 7016-1及びJIS K 7072又は受渡当事者間の協定によって得た積層板から,JIS K 7144

の規定によって機械加工して,図2の寸法に作製する。

なお,機械加工した面は,平滑とし,刻み目,か(掻)ききず,ばり又はその他の欠陥が目視で確認で

きてはならない。

7.3

試験片の数

試験片は,試験の回数分準備し,その数は,5本以上とする。

8

操作

8.1

試験片の寸法測定

試験前に5.2に規定した試験雰囲気中で試験片の寸法測定を行う。中央部における幅及び厚さは,マイ

クロメータを用いて,0.01 mmまで測定する。内径が測定できるマイクロメータを用いて,孔の直径を0.01

mmまで測定し,公差内にあることを確認する。

8.2

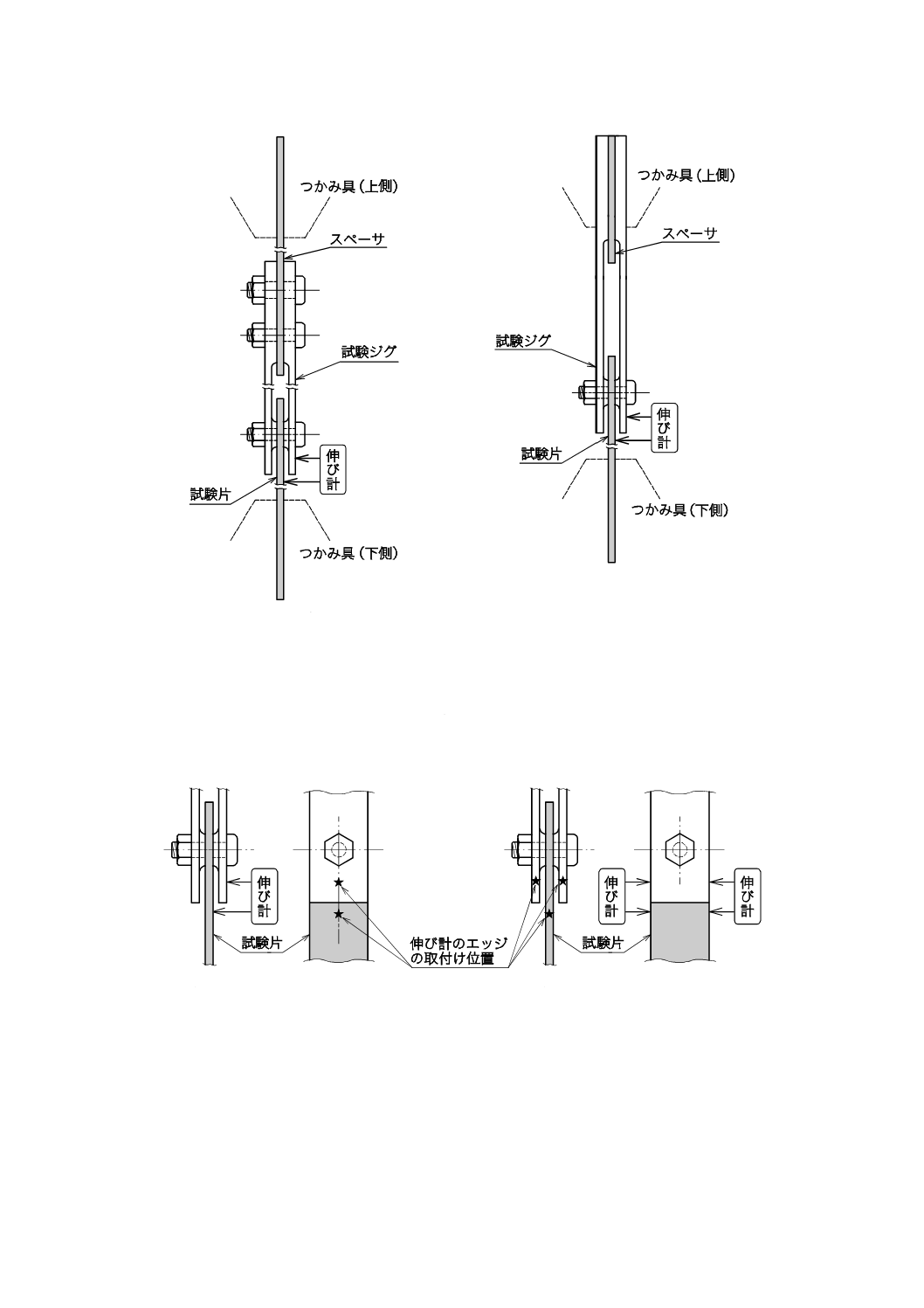

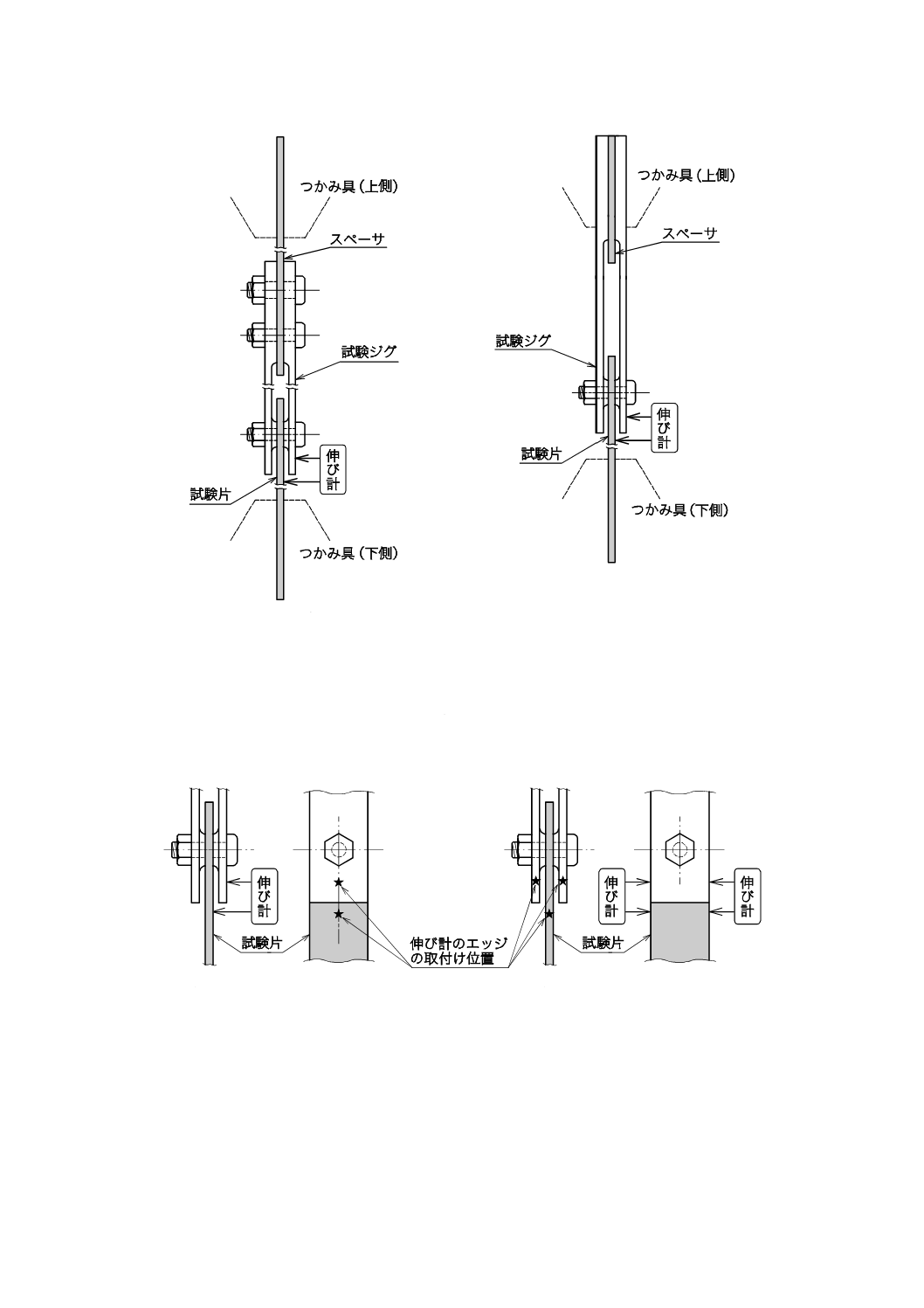

試験片及び試験ジグの装着

試験機のつかみ具に試験片及び試験ジグを取り付ける(図3参照)。取り付ける方法は,試験ジグのタイ

プによって図3のa)又はb)のように2種類ある。ボルトを用いて試験ジグと接合する場合,ボルトの締付

トルクは,2.2〜3.4 N・mとする。

5

K 7080-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) つかみ具への試験片及びスペーサの取り付け

b) つかみ具への試験片及び試験ジグの取り付け

図3−試験概要

8.3

伸び計の配置

伸び計は,積層面と垂直に装着し,孔を通る力線上に配置する(図4参照)。試験片の側端面に装着する

場合には,両側から挟み込むように2か所に配置し,2個の伸び計の平均値を伸び計の出力とする。

a) 積層面に垂直に装着した例

b) 側端面に装着した例

図4−伸び計の配置の例

8.4

試験速度

試験速度は,クロスヘッドの移動速度で1 mm/minとする。

8.5

試験の開始

試験速度を規定の値に設定した後,試験機を始動させる。

6

K 7080-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6

記録

試験片に加わる力及び伸び計による変位を箇条6 d)に規定する記録装置で記録する。

8.7

試験の終了

試験の終了は,次のa)又はb)による。終了後,最大力を記録する。

a) 力が明らかに低下したとき。

b) ピン又はボルトが塑性変形する可能性があるとき。

9

計算

試験結果は,面圧応力及び面圧ひずみを次の手順によって計算し,面圧応力−面圧ひずみ線図を作成す

る。その後,面圧強さ,最大面圧ひずみ及び面圧弾性率を算出する。

9.1

面圧応力−面圧ひずみ線図

各測定点の面圧応力及び面圧ひずみを算出し,面圧応力−面圧ひずみ線図を作成する。

9.1.1

面圧応力

面圧応力は,次の式(1)によって算出する。

h

D

P×

=

σ

················································································ (1)

ここに,

σ: 面圧応力(MPa)

D: ピン径(mm)

h: 試験片厚さ(mm)

9.1.2

面圧ひずみ

面圧ひずみは,次の式(2)によって算出する。

D

δ

ε=

····················································································· (2)

ここに,

ε: 面圧ひずみ(%)

D: ピン径(mm)

δ: 伸び計の変位(mm)

9.2

面圧強さ及び最大面圧ひずみ

面圧強さは,次の式(3)によって算出する。

h

D

P×

=

m

m

σ

··············································································· (3)

ここに,

σm: 面圧強さ(MPa)

D: ピン径(mm)

h: 試験片厚さ(mm)

Pm: 最大力(N)

最大面圧ひずみは,最大力におけるひずみを面圧応力−面圧ひずみ線図から求める。

9.3

面圧弾性率

面圧弾性率は,面圧応力−面圧ひずみ線図から2点の規定された面圧応力における面圧ひずみを求め,

次の式(4)によって算出する。

L

H

L

Hε

ε

σ

σ

−

−

=

E

············································································· (4)

ここに,

E: 面圧弾性率(MPa)

σH: 最大面圧応力の15±5 %(MPa)

σL: 最大面圧応力の40±5 %(MPa)

7

K 7080-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

εH: σHにおける面圧ひずみ

εL: σLにおける面圧ひずみ

9.4

オフセット面圧強さ

面圧応力−面圧ひずみ線図において,面圧弾性率線を面圧ひずみの増分方向に,面圧ひずみ2 %分を平

行移動し,面圧応力−面圧ひずみ曲線との交点における面圧応力をオフセット面圧強さとする(図5参照)。

図5−面圧応力−面圧ひずみ線

9.5

結果の表示

面圧強さ,最大面圧ひずみ,面圧弾性率,及びオフセット面圧強さは,それぞれ試験片ごとに算出し,

その結果の平均値をJIS Z 8401によって有効数字3桁に丸める。標準偏差及び変動係数を必要とするとき

は,式(5)及び式(6)によって算出し,JIS Z 8401によって有効数字2桁に丸める。

(

)

1

2

−

−

=∑n

x

x

s

········································································ (5)

100

×

=xs

CV

············································································ (6)

ここに,

s: 標準偏差

CV: 変動係数(%)

x: 個々の測定値

x: 測定値の平均値

n: 測定値の数

10 試験報告

試験報告には,次の事項を記載する。

a) 規格番号(JIS K 7080-2)

b) 試験材料の特定に必要な全ての事項

c) 試料の成形方法,積層構成及び炭素繊維の体積含有率又は質量含有率

d) 試験片の形状・寸法,作製方法及び採取方法

8

K 7080-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験片の数

f)

試験片の状態調節の温度,湿度及び時間

g) 試験温度及び湿度

h) 用いた試験機

i)

試験速度

j)

試験ジグの形状及びスペーサの材質

k) ピン又はボルトの別及びその詳細(ボルトの場合は,締付トルクを含む。)

l)

個々の試験結果(面圧強さ,最大面圧ひずみ,面圧弾性率及びオフセット面圧強さ)及び平均値

m) 必要に応じて平均値の標準偏差及び変動係数,代表的な面圧応力−面圧ひずみ線図,破壊の様相

n) 試験年月日

o) その他特記すべき事項