2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7071-1988

炭素繊維及びエポキシ樹脂からなる

プリプレグの試験方法

Testing Methods for Prepreg, Carbon Fiber and Epoxy Resins

1. 適用範囲 この規格は,炭素繊維及びエポキシ樹脂からなるプリプレグの試験方法について規定する。

備考1. 単位面積当たりプリプレグ質量,揮発分,樹脂流れ,ゲルタイム,水分などの諸性質を測定

することは,プリプレグの最適な製造条件の設定,保管中の品質の調査及び最適な硬化条件

の設定に役立つ。

2. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格

JIS B 7514 直定規

JIS C 1602 熱電対

JIS C 6402 炭素皮膜固定抵抗器

JIS K 0068 化学製品の水分試験方法

JIS K 1107 高純度窒素

JIS K 6900 プラスチック用語

JIS K 7100 プラスチックの状態調節及び試験場所の標準状態

JIS K 8891 メタノール(メチルアルコール)(試薬)

JIS R 3414 ガラスクロス

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

関連規格:JIS Z 8203 国際単位系 (SI) 及びその使い方

2. 用語の意味 この規格で用いる主な用語の意味は,JIS K 6900(プラスチック用語)によるほか,次

のとおりとする。

(1) 揮発分 所定の硬化温度で乾燥させた場合の揮発物質の割合。

(2) 樹脂流れ 所定の温度及び圧力によって硬化する際に,樹脂が流出する割合。樹脂流れは,プリプレ

グの揮発分,エポキシ樹脂の硬化度及び樹脂含有率によって変わる。

(3) ゲルタイム プリプレグ中のエポキシ樹脂が,加熱によって硬化する中間段階で急激に粘度が増大し

ゼリー状になることをゲル化といい,所定の硬化温度において,ゲル化に至る時間をゲルタイムとい

う。ゲルタイムは,樹脂の硬化度の指標の一つである。

(4) 水分 150℃に加熱したときに気化する水分。

2

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) プリプレグ 強化プラスチックに用いる成形材料の一種で,炭素繊維のような強化材に着色剤,充て

ん材などを適正な割合で混合したエポキシ樹脂を均等に含浸させた平面状のもの。

(6) 離型フィルム 成形後,成形物と成形ジグとの分離を容易にするために用いるもの。例えば,四ふっ

化エチレンと六ふっ化プロピレンとの共重合 (FEP) フィルム,四ふっ化エチレン樹脂 (PTFE) フィル

ム,ポリエチレンテレフタレート (PETP) フィルムなど耐熱性のものが用いられる。

(7) 多孔性離型フィルム 離型フィルムに適当なあな(孔)をあけたもので,あなから樹脂の流出が可能

であり,樹脂流れ試験に用いられ,ブリード成形に実用されている。

(8) ブリーダクロス 成形中にプリプレグから流れ出る余剰の樹脂を吸い取るために用いるもの。通常,

ガラス繊維の朱子織クロス[例えばJIS R 3414(ガラスクロス)に規定するES 22 B]が用いられる。

(9) 熱プレス 試験片を加熱及び加圧できる装置で,温度及び圧力の制御が容易なもの。

(10) ブリード成形 プリプレグから炭素繊維強化プラスチック(以下,CFRPという。)を真空バッグ又は

オートクレーブによる加圧バッグ成形によって作製する場合に,加熱中にプリプレグから樹脂の一部

を布,マットなどに吸収させることによって,CFRPの繊維含有率及び製品の厚さの管理並びに空洞

(ボイド)の除去を行う硬化方法のことをいい,プリプレグから樹脂の一部を絞り出すことをブリー

ドという。

3. 試験の項目 試験の項目は,次のとおりとする。

(1) 単位面積当たりプリプレグ質量,単位面積当たり炭素繊維質量,樹脂質量含有率及び繊維質量含有率

(2) 揮発分

(3) 樹脂流れ

(4) ゲルタイム

(5) 水分

4. 試験の一般条件

4.1

試料の準備 炭素繊維及びエポキシ樹脂からなるプリプレグは,通常低温下に貯蔵されているので,

試料を採取する場合には,プリプレグが吸湿しないように密封包装したまま室温になるまで放置した後,

開封する。

4.2

試験片の採取 試験片の採取は,次のとおりとする。

4.2.1

試験に用いる試験片の数は,3個とする。

4.2.2

試験片は,プリプレグの幅方向に採取するが,所定量を採取できないときは,縦方向に採取しても

よい。ただし,耳の部分は除くものとする。

4.3

試験室の標準状態 試験は,原則としてJIS K 7100(プラスチックの状態調節及び試験場所の標準

状態)に規定されている標準温度状態3級 (23±5℃) で,相対湿度は50±10%で行う。

4.4

硬化条件 硬化条件は,プリプレグの受渡し当事者間の協定による。

4.5

試験結果の表し方 試験結果の数値は,規定のけた数より1けた下の位まで求め,JIS Z 8401(数値

の丸め方)に従って丸めて表す。

5. 試験方法

5.1

単位面積当たりプリプレグ質量,単位面積当たり炭素繊維質量,樹脂質量含有率及び繊維質量含有

率

3

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.1

試験方法の概要 この試験は,プリプレグ試験片を採取し,質量を測定した後に,溶剤中で樹脂分

が溶出するまで浸せき又は煮沸を行い,ろ過して残った繊維を溶剤で洗浄し,乾燥してから質量を測定し,

プリプレグの単位面積当たりの質量,単位面積当たりの炭素繊維質量及び樹脂含有率を求める。

5.1.2

装置及び器具

(1) 裁断用型板 100±1mm×100±1mmの金属又はセラミック板を用いる。金属は,鋼のような硬い材質

のものを用いる。板厚は,約5mmとする。

(2) 裁断用ナイフ 片刃のもの。

(3) 化学はかり 感量0.001gのもの。

(4) 時計 60分以上測定できるもの。

(5) ドラフトチャンバ 溶剤の吸引ろ過に用いるもの。

(6) ガラス製ビーカー 容量300mlのもの。

(7) ガラス製すり合せ三角フラスコ 容量500mlのもの。

(8) ガラス製すり合せ冷却管 長さ300〜400mmのもの。

(9) デシケーター JIS R 3503(化学分析用ガラス器具)に規定するもの。乾燥剤として,シリカゲル,

塩化カルシウム,五酸化りん,濃硫酸などの乾燥剤が入っているもの。

(10) 加熱水槽 95℃まで加熱できて,温度を一定に保てる水槽(例えば,ウォーターバス)。

(11) るつぼ形ガラスろ過器(以下,ガラスフィルタという。) JIS R 3503に規定する2G2のもの。

(12) 吸引ろ過瓶 JIS R 3503に規定するもの。

(13) 減圧装置 約13kPa{約100mmHg}に減圧できるもの。例えば,水道に連結するガラス製アスピレー

タ。

(14) メスシリンダー 容量500mlのもの。

(15) 熱風循環式乾燥機(以下,乾燥機という。) 200℃まで昇温可能なもの。

5.1.3

試薬

(1) メチルエチルケトン(以下,MEKという。) 工業用純度のもの。

(2) テトラヒドロフラン(以下,THFという。) 工業用純度のもの。

備考 いずれの試薬も健康障害の可能性,高可燃性があるので,適切な換気,防火設備及び皮膚への

飛散防止措置を施す必要がある。

5.1.4

試験片 試験片の寸法は,100×100mmとし,厚さは,試料の厚さとする。

5.1.5

操作

(1) 試験片の質量を0.001gまで量り,このときの質量をW1とする。

(2) 樹脂の溶解 樹脂の溶解は,次の方法A又は方法Bによる。

(2.1) 方法A

(a) 室温において,試験片をビーカーに入れて約200mlのMEK又はTHFを入れ,20分間置く。この間,

3〜4回かき混ぜる。

(b) ガラスフィルタ(質量W2)を用い,上澄み液をろ過する。

(c) 炭素繊維が残っているビーカーに約200mlのMEK又はTHFを入れ,(a)及び(b)の操作を3回繰り

返し行う。3回目の終了後は,炭素繊維もガラスフィルタに移し,吸引ろ過する。

(2.2) 方法B

(a) 試験片をすり合せ三角フラスコに入れ,約300mlのMEK又はTHFを入れ還流のための冷却管を取

り付け,MEKの場合には85〜90℃,THFの場合には75〜80℃の加熱水槽にすり合せ三角フラスコ

4

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を入れる。溶剤が沸騰し始めてから約40分間煮沸する。

(b) 冷却管を取り付けたまますり合せ三角フラスコを加熱水槽から外し,約5分間,そのまま放冷の後,

ドラフトチャンバの中で溶剤蒸気を吸入しないように注意しながらガラスフィルタ(質量W2)でろ

過し,ガラスフィルタ上で集めた炭素繊維を室温の約300mlのMEK又はTHFで洗浄しながら吸引

ろ過する。

(3) ろ過後,炭素繊維をガラスフィルタごと,105100

+℃で約90分間,乾燥機中で乾燥し,デシケーター中

で45分間以上冷却する。

(4) 炭素繊維が入ったままのガラスフィルタ(質量W3)を0.001gまで量り,記録する。

(5) 3個の試験片について,(1)〜(4)の操作を繰り返す。

5.1.6

計算

(1) 単位面積当たりプリプレグ質量,単位面積当たり炭素繊維質量,樹脂質量含有率及び繊維質量含有率

は,次の式(1)〜(4)によって算出する。

WP=W1×100 ············································································ (1)

WC= (W3−W2) ×100································································· (2)

100

)

(

1

2

3

1

×

−

−

=

W

W

W

W

WRP

··························································· (3)

100

1

2

3

×

−

=

W

W

W

WFP

··································································· (4)

ここに,

WP: 単位面積当たりプリプレグ質量 (g/m2)

WC: 単位面積当たり炭素繊維質量 (g/m2)

WRP: 樹脂質量含有率 (%)

WFP: 繊維質量含有率 (%)

W1: プリプレグ試験片質量 (g)

W2: ガラスフィルタ質量 (g)

W3: 残留繊維を含めたガラスフィルタ質量 (g)

(2) 揮発分を考慮したプリプレグ試験片の場合には,式(3)及び式(4)の代わりに次の式(5)及び式(6)によっ

て算出する。

100

100

1

)

(

100

1

1

2

3

1

×

−

−

−

−

=

VC

W

W

W

VC

W

WRP

················································ (5)

100

100

1

1

2

3

×

−

−

=

VC

W

W

W

WFP

······························································· (6)

ここに, VC: 揮発分 (%)

なお,式(1)から式(6)における結果は,すべて整数位まで算出する。

5.1.7

報告 報告には,次の事項を記録する。

(1) 試料の明細

(2) 試験片3個の試験結果及びその平均値。用いた試験方法,試薬,処理温度及び時間

(3) 揮発分を考慮した場合の試験結果並びにその平均値及び揮発分試験の硬化温度

5.2

揮発分

5

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1

試験方法の概要 この試験は,幅方向から均一に取り出した試験片を乾燥機中で乾燥させ,揮発し

た成分の質量の割合を求めるもので,成形中の流動性,成形物中の気泡の発生などについて推定できる。

5.2.2

装置及び器具

(1) 裁断用型板 100±1mm×100±1mmの金属又はセラミック板を用いる。金属は鋼のような硬い材質の

ものを用いる。板厚は,約5mmとする。

(2) 裁断用ナイフ 片刃のもの。

(3) 化学はかり 感量0.001gのもの。

(4) 時計 60分以上計測できるもの。

(5) 目玉クリップ つかみ代100mm以上のもの。

(6) 乾燥機 200℃まで昇温可能で±3℃の範囲に温度調節ができるもの。

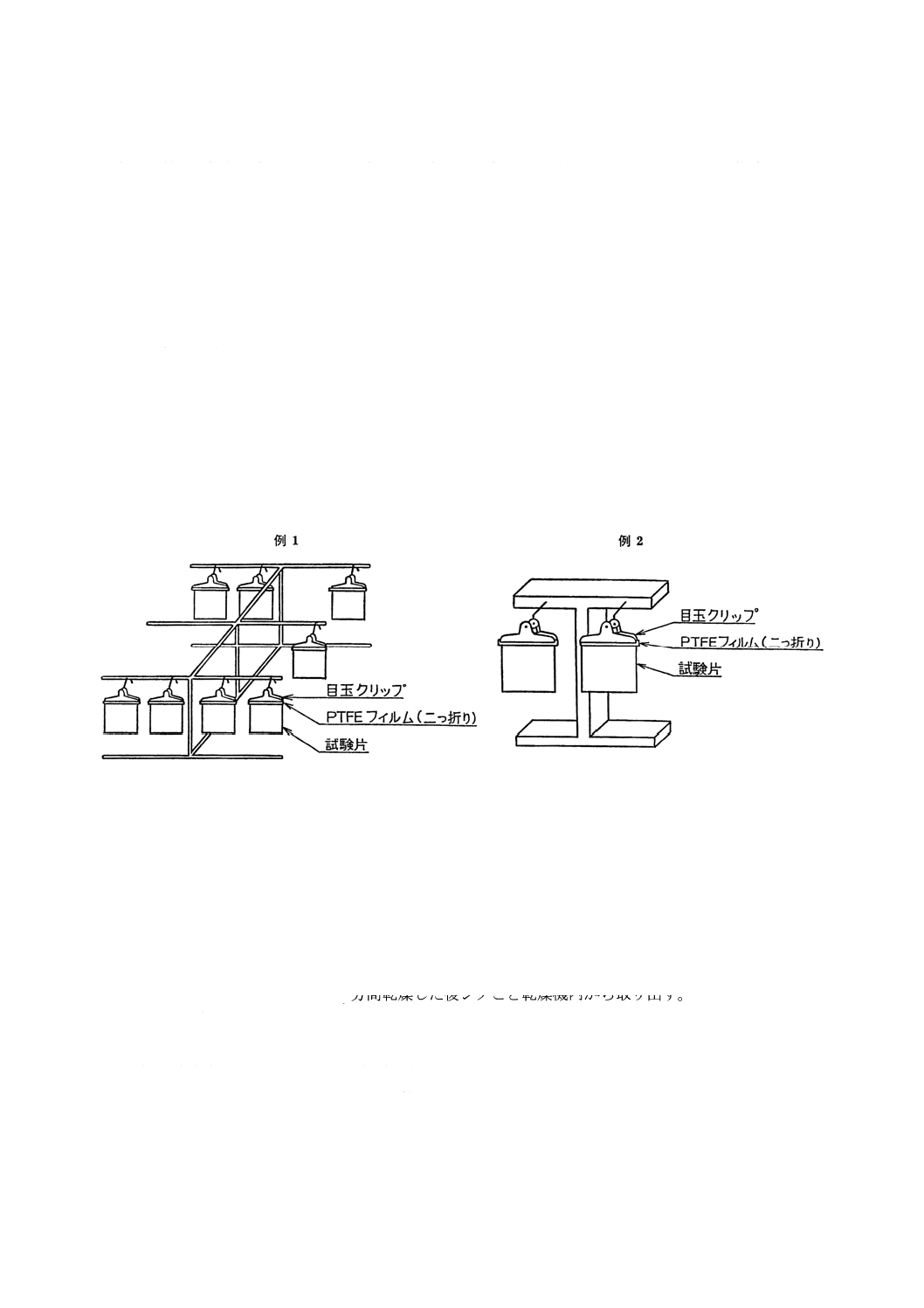

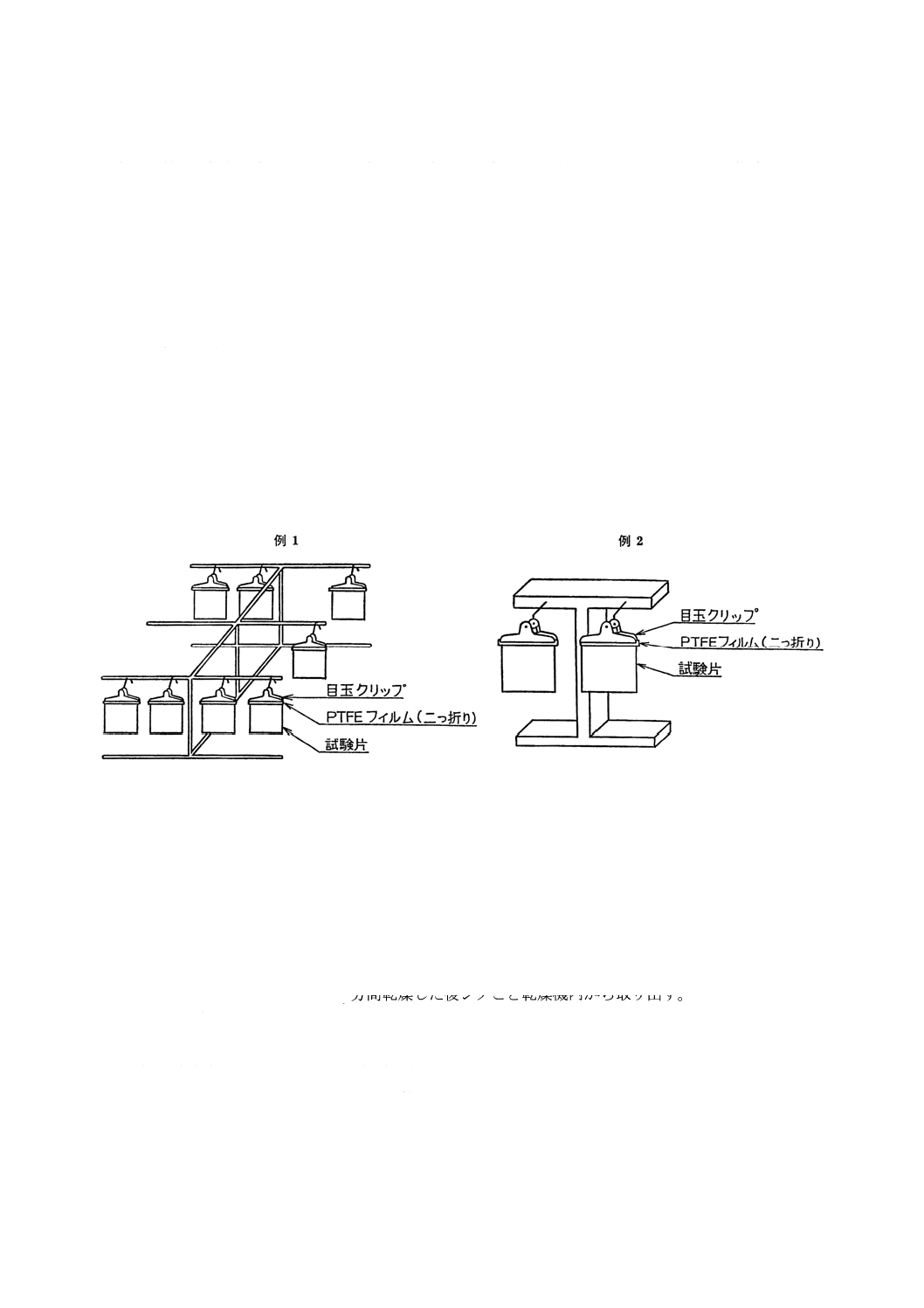

(7) 試験片をつるすジグ 例えば,図1のようなもの。

(8) 離型フィルム 例えば,四ふっ化エチレン樹脂 (PTFE) フィルムのようなもの。

(9) デシケーター JIS R 3503に規定するもの。乾燥剤として,シリカゲル,塩化カルシウム,五酸化り

ん,濃硫酸などの乾燥剤が入っているもの。

図1 試験片をつるすジグの一例

5.2.3

試験片 試験片の寸法は,100×100mmとし,厚さは,試料の厚さとする。

5.2.4

操作

(1) 試験片の質量を0.001gまで量り,このときの質量をW1とする。

(2) 乾燥機の温度をあらかじめ所定の硬化温度±3℃に保持しておく。

(3) 試験片を目玉クリップで挟む。この場合,試験片の樹脂が目玉クリップに付着することを防ぐために

試験片と目玉クリップとの間に離型フィルムを挟む。

(4) 試験片をジグにつるし,ジグごと素早く乾燥機内に入れる。

(5) 乾燥機の温度が所定の硬化温度に回復した時点で計測を開始する。

(6) 試験片を所定の硬化温度で1550

+分間乾燥した後ジグごと乾燥機内から取り出す。

(7) 試験片をデシケーターへ移す。

(8) 試験片をデシケーター内で45分間以上冷却した後,質量を0.001gまで量りW2とする。

(9) 3個の試験片について,(1)〜(8)の操作を繰り返す。

5.2.5

計算 揮発分は,次の式(7)によって算出する。

6

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

1

2

1

×

−

=

W

W

W

VC

····································································· (7)

ここに, VC: 揮発分 (%)

W1: 乾燥前の試験片質量 (g)

W2: 乾燥後の試験片質量 (g)

5.2.6

報告 報告には,次の事項を記録する。

(1) 試料の明細

(2) 硬化温度

(3) 試験片3個の試験結果及びその平均値(小数点以下1けたまで求める。)

5.3

樹脂流れ

5.3.1

試験方法の概要 プリプレグから切り出した試験片の両面に,多孔性離型フィルム,ブリーダクロ

ス及び離型フィルムの順に積層し,積層試験体を作る。所定の硬化温度に加熱した熱プレスを用い,所定

の圧力で試験片を硬化させる。硬化後,試験片から流出した樹脂を除去し,硬化前後の試験片の質量変化

から,樹脂流れ割合を算出する。

5.3.2

装置及び器具

(1) 裁断用型板 100±1mm×100±1mmの金属又はセラミック板を用いる。金属は,鋼のような硬い材質

のものを用いる。板厚は,約5mmとする。

(2) 裁断用ナイフ 片刃のもの。

(3) 化学はかり 感量0.001gのもの。

(4) 多孔性離型フィルム 例えば,四ふっ化エチレン樹脂のような耐熱性のもの。

(5) ガラスブリーダクロス 例えば,朱子織クロス(JIS R 3414に規定する種類ES 22 B)。

(6) 離型フィルム 例えば,四ふっ化エチレンと六ふっ化プロピレンの共重合 (FEP) フィルムのような耐

熱性のもの。

(7) 熱プレス 200℃まで加熱できるもので,300〜600kPa {3.1〜6.1kgf/cm2} に加圧できるもの。

5.3.3

試験片 試験片は,プリプレグから裁断用型板を用いて100×100mmに切り出し,それを2層又は

4層に積層したもの。一方向プリプレグの場合は,直交4層積層したもの。

5.3.4

操作

(1) 積層した試験片の質量を0.001gまで量り,質量W1とする。

(2) 多孔性離型フィルムを約150×150mmの寸法に2枚切り出す。

(3) ガラスブリーダクロスを約150×150mmの寸法に6枚切り出す。

(4) 離型フィルムを約150×150mmの寸法に2枚切り出す。

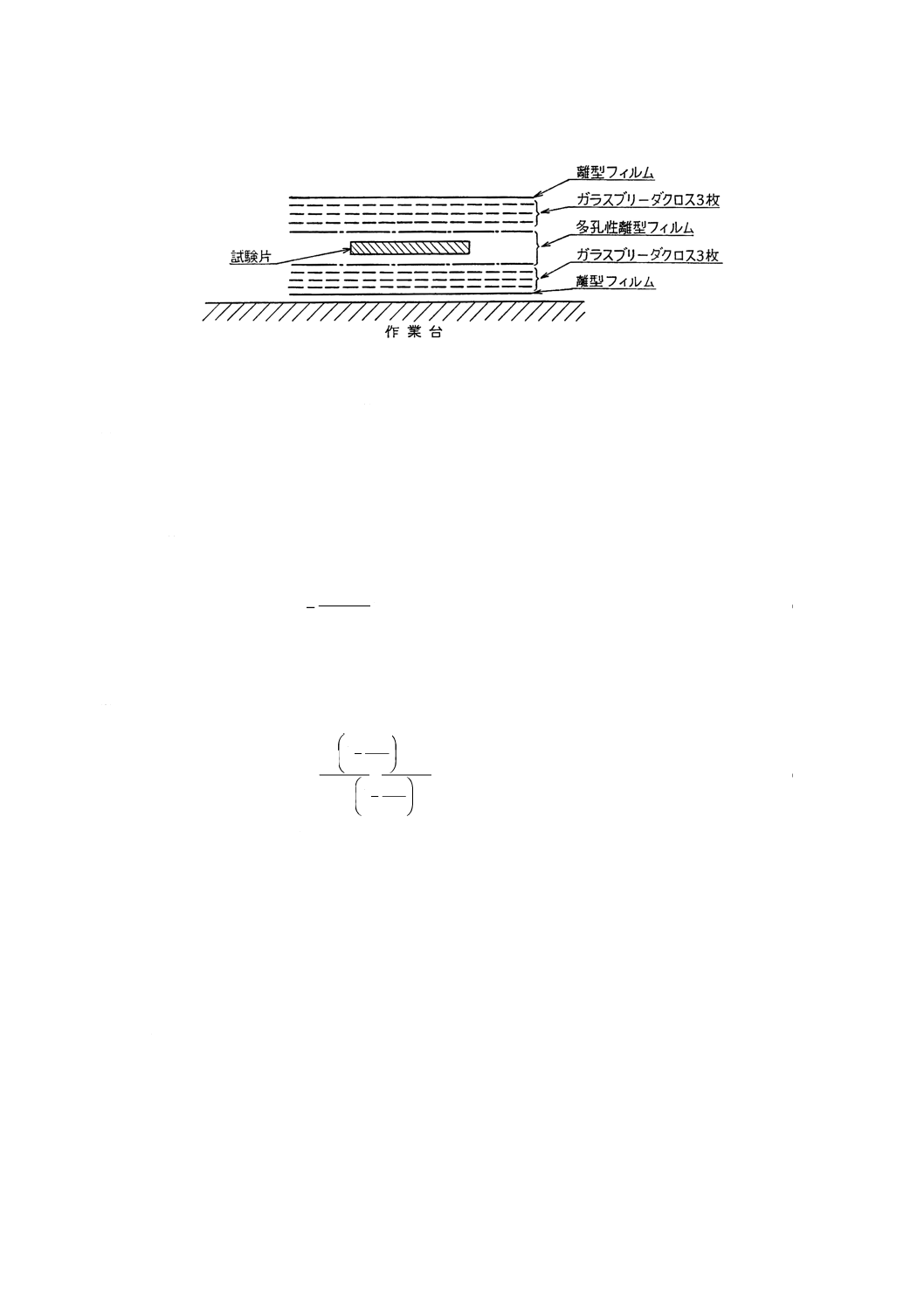

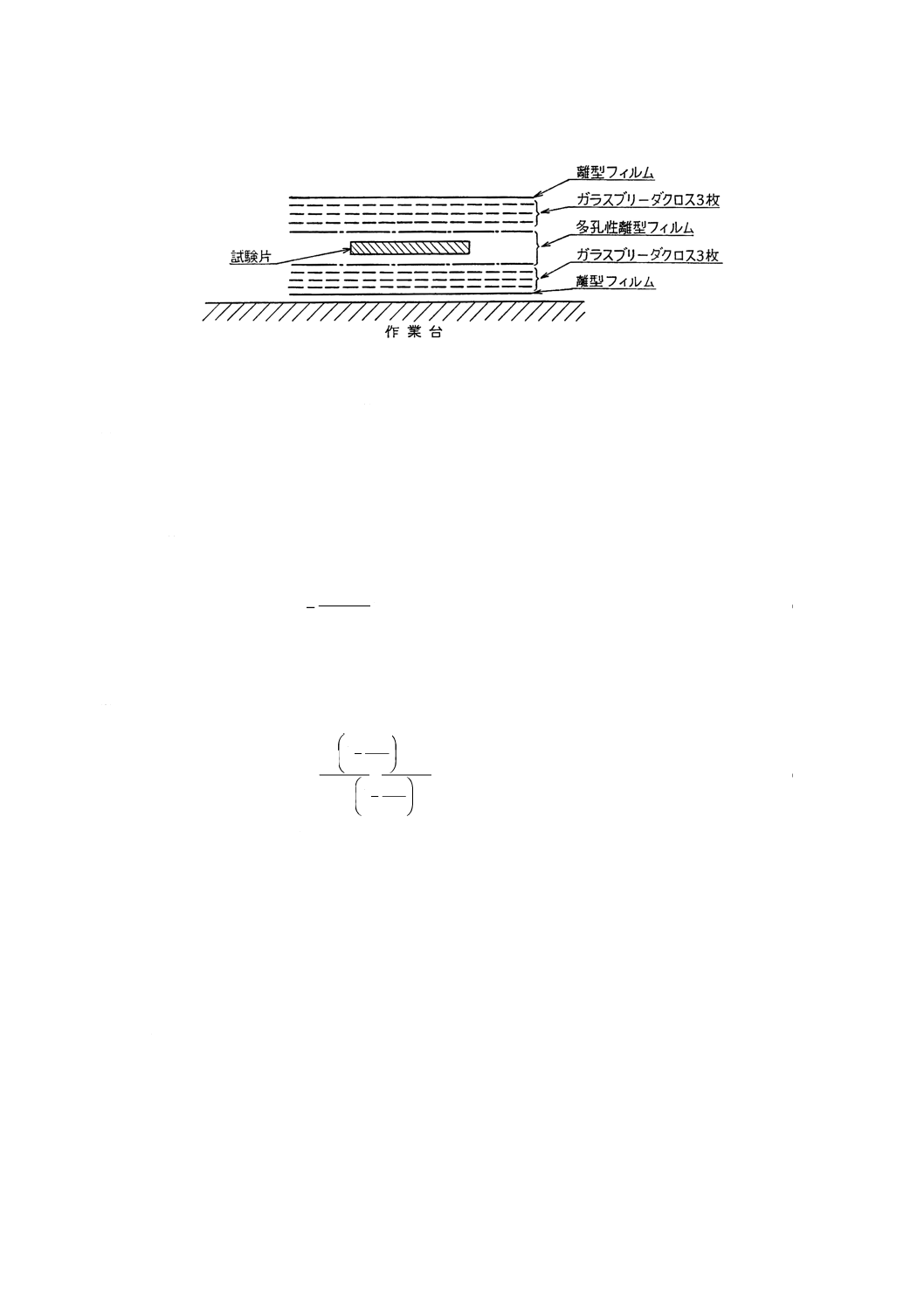

(5) 図2に示すように以下の順で積層試験片を作製する。

(a) 作業台に離型フィルムを置く。

(b) ガラスブリーダクロス3枚を離型フィルムの上に合わせて置く。

(c) 多孔性離型フィルム1枚をガラスブリーダクロスの上に合わせて置く。

(d) 試験片の中心を多孔性離型フィルムの中心に合わせ,それぞれの端面が平行になるように置く。

(e) その上に,多孔性離型フィルム1枚,ガラスブリーダクロス3枚,離型フィルム1枚の順に,合わ

せて置く。

7

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 積層試験体の構成

(6) 所定の硬化温度±3℃に加熱されている熱プレスの間に,積層試験体を入れ,直ちに(積層試験体を入

れて規定の圧力になるまでを目標5秒以内とする。)加圧 (400〜600kPa) {4.1〜6.1kgf/cm2} する。加

圧時間は,ゲルタイムに5分を加算した時間とする。

(7) 積層試験体を熱プレスから取り出し,冷却後,離型フィルム,ガラスブリーダクロス及び多孔性離型

フィルムを取り除き,更に,試験片の端部に流出した樹脂も取り去る。

(8) 試験片の質量を0.001gまで量り,質量W2を記録する。

(9) 3個の試験片について,(1)〜(8)の操作を繰り返す。

5.3.5

計算

(1) 試験片の質量変化から樹脂流れは,次の式(8)によって,整数位まで算出する。

100

1

2

1

×

−

=

W

W

W

FR

····································································· (8)

ここに, FR: 樹脂流れ (%)

W1: 硬化前の試験片質量 (g)

W2: 硬化後の試験片質量 (g)

(2) 揮発分を考慮した試験片の場合は,樹脂流れを次の式(9)によって,整数位まで算出する。

100

100

1

100

1

1

2

1

×

−

−

−

=

VC

W

W

VC

W

FR

························································· (9)

ここに,

FR: 樹脂流れ (%)

VC: 揮発分 (%)

5.3.6

報告 報告には,次の事項を記録する。

(1) 試料の明細

(2) 試験片の積層枚数

(3) 硬化温度,圧力,加圧時間などの成形条件

(4) 試験片3個の樹脂流れ試験結果及びその平均値

(5) 揮発分を考慮した場合の試験結果並びにその平均値及び揮発分試験の硬化温度

5.4

ゲルタイム ゲルタイムの試験方法は,次の方法A及び方法Bの2種類とする。

方法A

[えい(曳)糸法]:プリプレグを加圧して樹脂を流し出し,樹脂の加熱によるえい

(曳)糸性の変化からゲルタイムを求める方法。

方法B

[イオングラフィング法]:プリプレグの加熱による樹脂の粘度の変化を電気伝導性

の変化として計測し,ゲルタイムを求める方法。

5.4.1

方法A[えい(曳)糸法]

8

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験方法の概要 プリプレグから切り出した試験片をアルミはくで包み,所定の硬化温度に加熱した

熱プレスを用い,プリプレグを加圧して樹脂を流し出す。流れ出た樹脂のえい(曳)糸性を棒でつつ

いて調べ,ゲルタイムを測定する。

(2) 装置及び器具

(2.1) 裁断用型板 約50×50mmの金属又はセラミック板を用いる。金属は鋼のような硬い材質のものを

用いる。板厚は,約5mmとする。

(2.2) 裁断用ナイフ 片刃のもの。

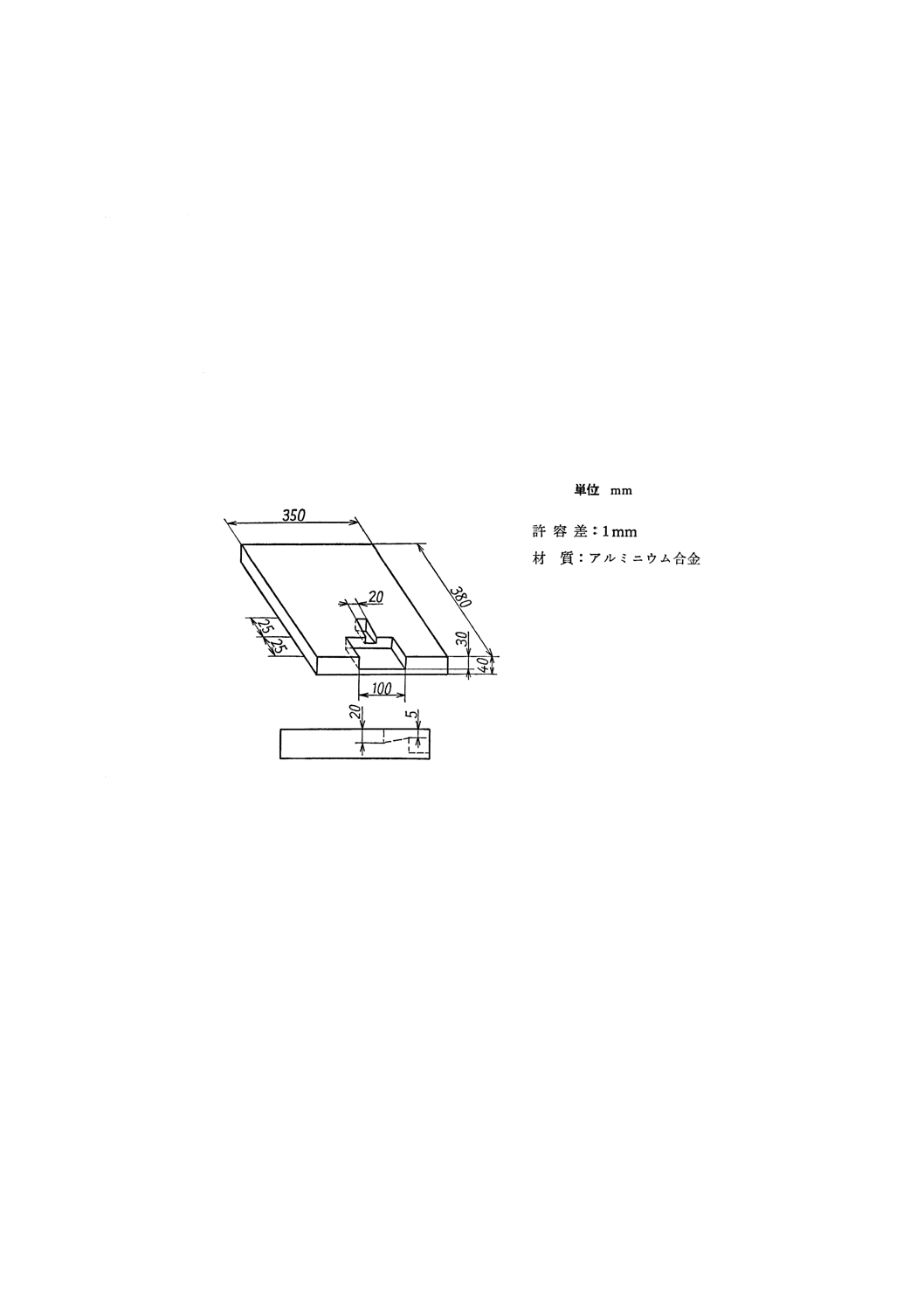

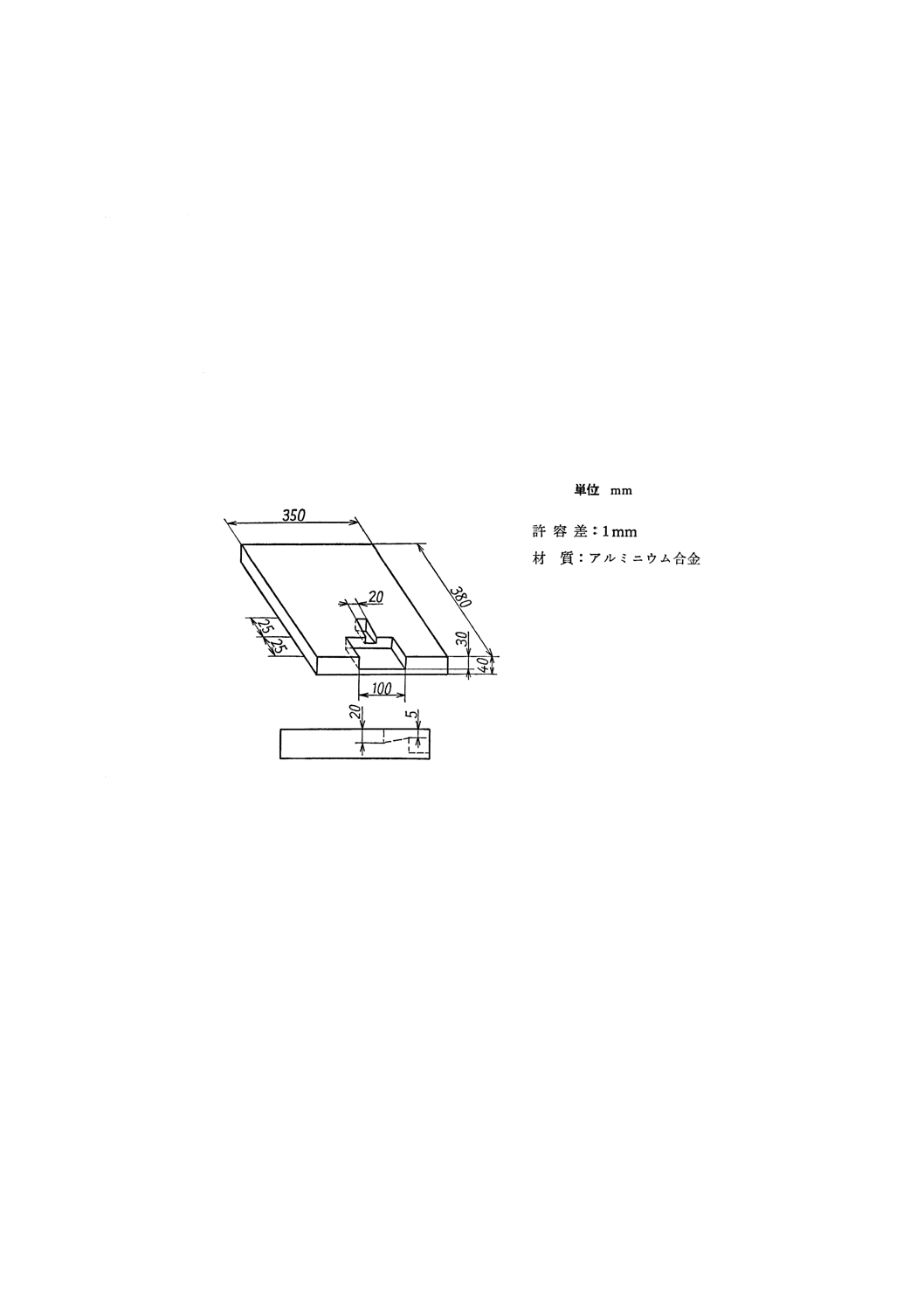

(2.3) ゲルタイム測定用溝付きプレート 例えば図3の形状のもの(以下,溝付きプレートという。)。

(2.4) 熱プレス 200℃まで加熱できるもので,300〜600kPa {3.1〜6.1kgf/cm2} に加圧できるもの。

(2.5) ストップウオッチ 秒単位で測定できるもの。

(2.6) 離型フィルム エポキシ樹脂と接着しない,耐熱性のもの。例えば,四ふっ化エチレン−六ふっ化

プロピレン共重合フィルム(FEPフィルム)。

図3 ゲルタイム測定用溝付きプレート(一例)

(2.7) 棒 直径2〜3mm,長さ約150mmの木又は竹製で,先端にテーパが付いたもの。

(2.8) アルミはく 厚さ約15μmのもの。

(3) 試験片 試料から約50×50mmのプリプレグを切り出す。厚さ約2.5mmになる枚数を積層したものを

試験片とする。

(4) 操作

(4.1) 溝付きプレートを,あらかじめ熱プレスの熱板上に載せ,溝付きプレートの板面上の温度を所定の

硬化温度±3℃に加熱しておく。

(4.2) 試験片の1端面を残して,2枚重ねしたアルミはくで包む。

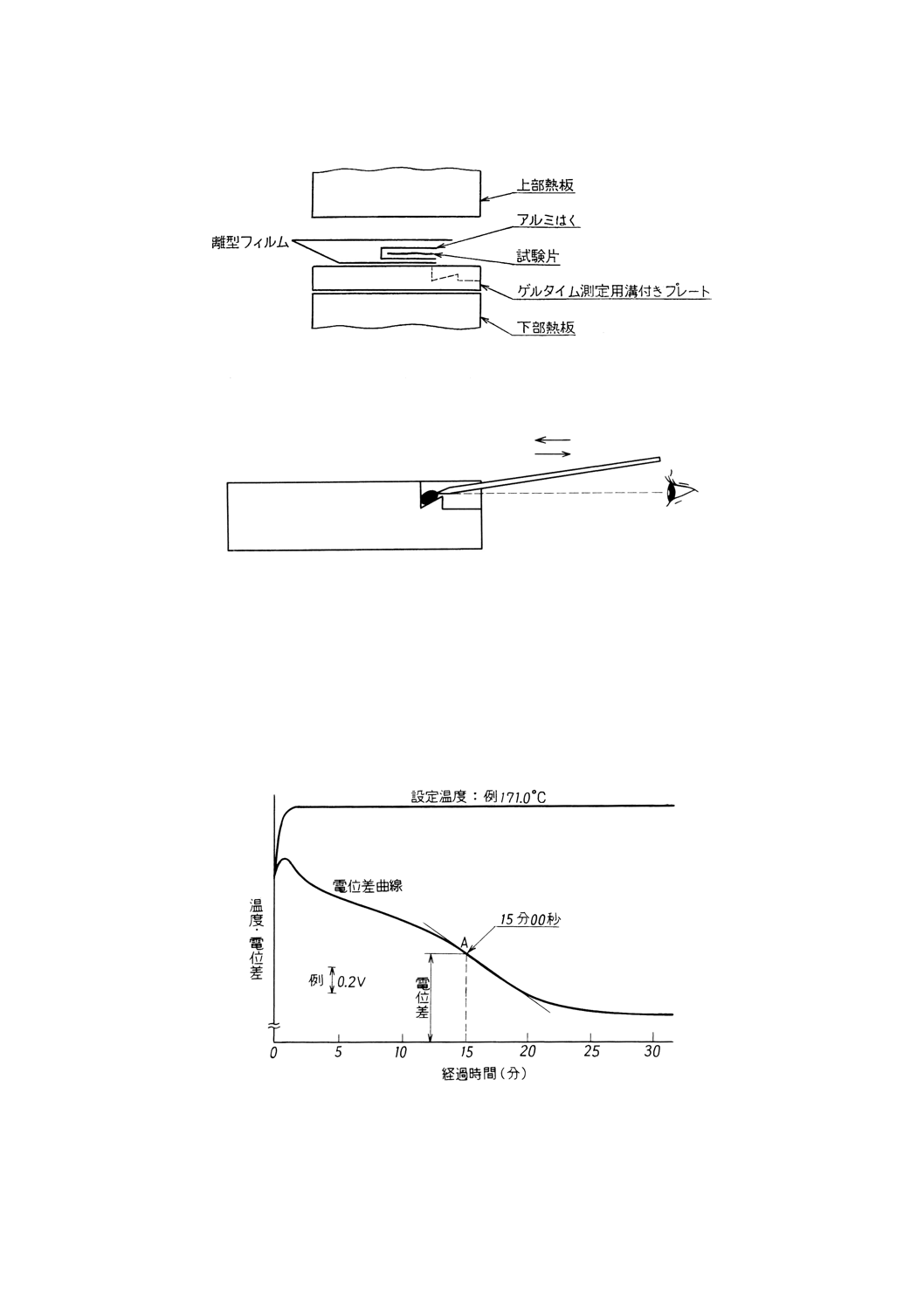

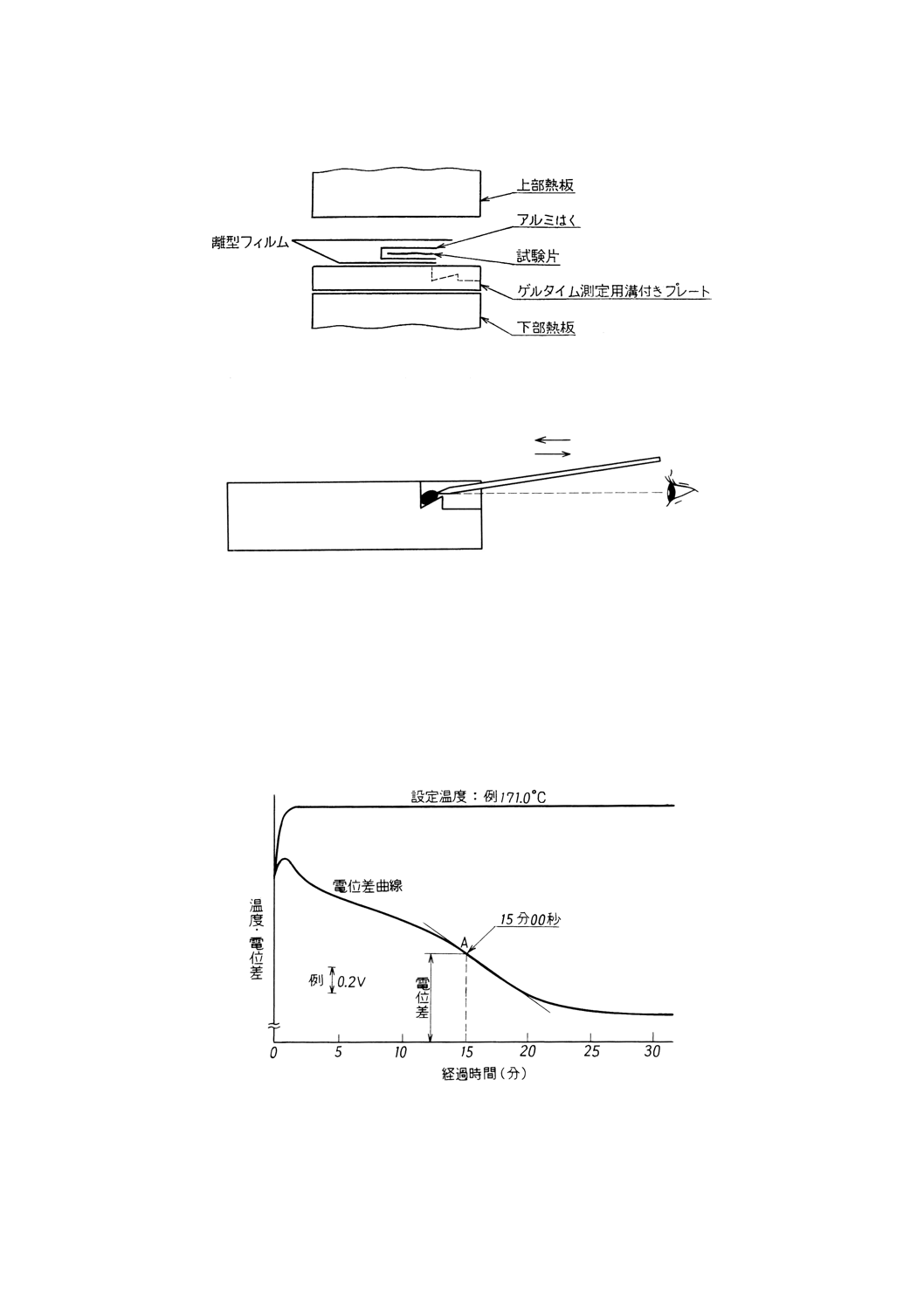

(4.3) 図4に示すように,溝付きプレート上に,離型フィルム,アルミはくで包んだ試験片,離型フィル

ムの順に載せる。

(4.4) 直ちに300〜400kPa {3.1〜4.1kgf/cm2} の圧力をかけ,試験片から樹脂を溝に流し出すと同時に,ス

トップウオッチをスタートさせる。

9

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験片のセット方法

(4.5) 棒を用いて溝に流れ出た樹脂のえい(曳)糸性を調べる。樹脂が糸を引かなくなったところを終点

とし,その時間をゲルタイムとする(図5参照)。

図5 えい(曳)糸性の観察方法

(4.6) 試験を3回行って,試験結果を平均する。平均値をもってゲルタイムとし,分,秒を単位として用

いる。

5.4.2

方法B(イオングラフィング法)

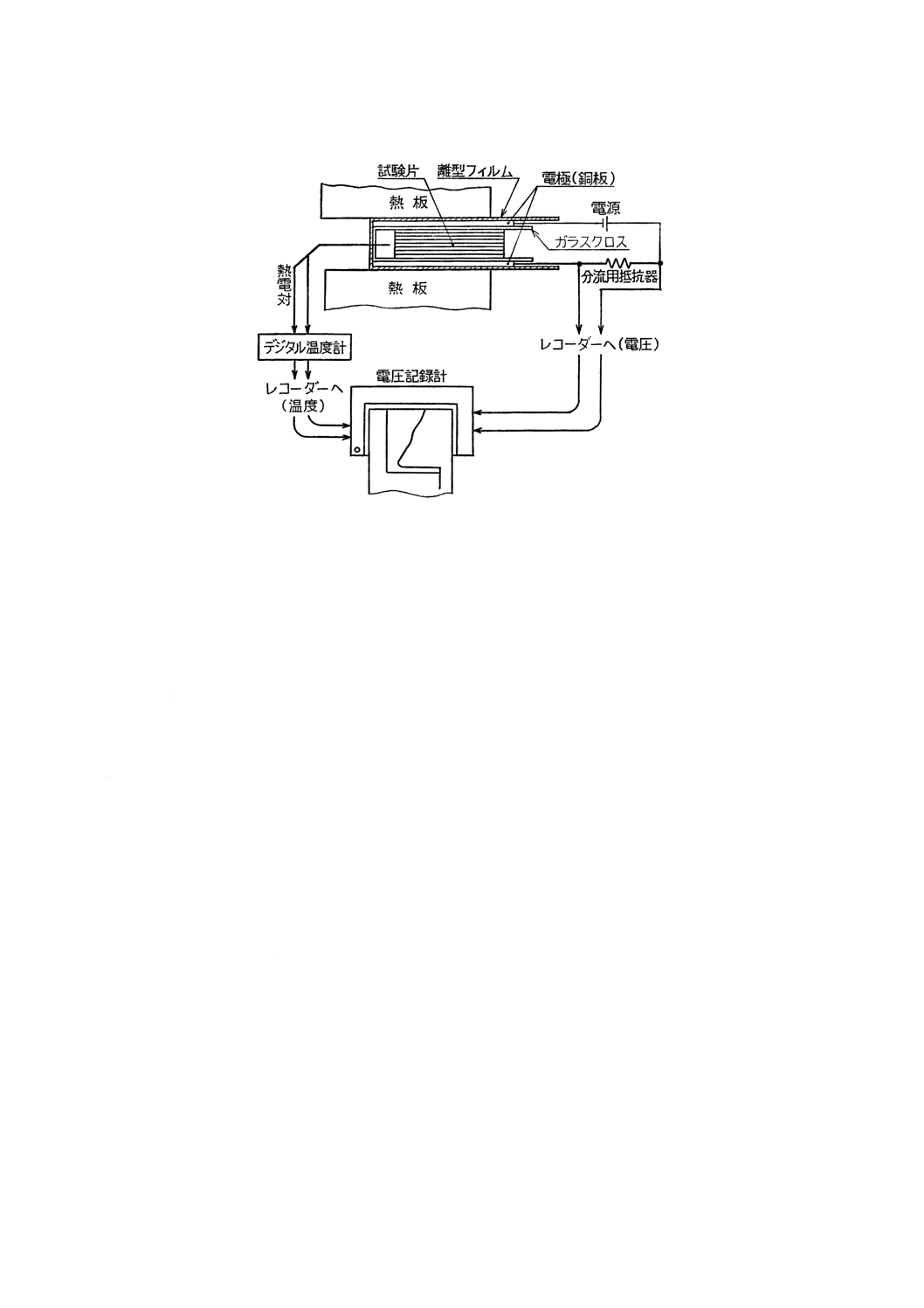

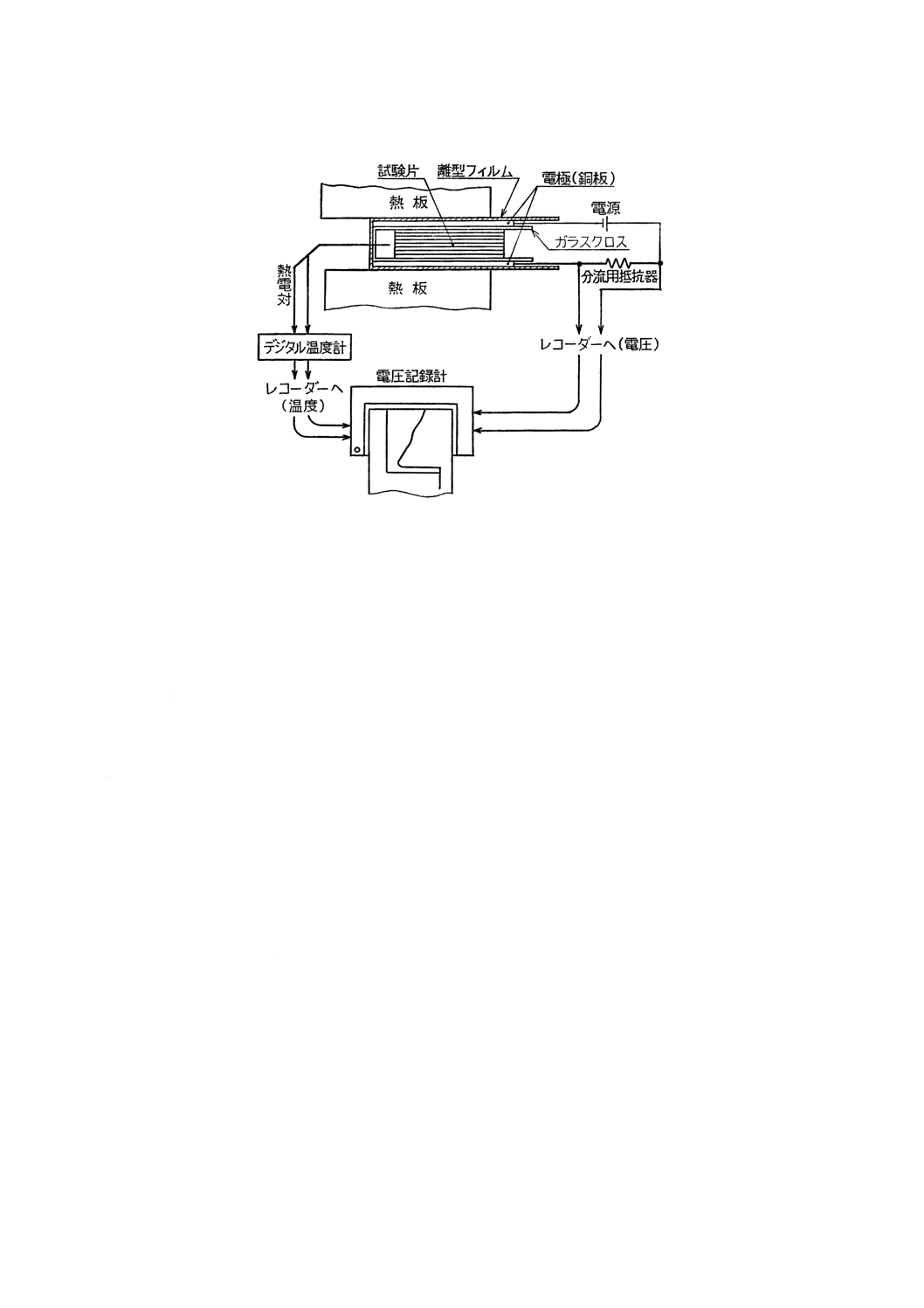

(1) 試験方法の概要 プリプレグから切り出した試験片の両面に絶縁のためのガラスクロスをはった後,

両面に電極を取り付け,全体を樹脂フィルムで包み,所定の硬化温度に加熱した熱プレスを用い,約

300kPa{約3kgf/cm2}で加圧しながら加熱する。加熱時間に伴う電位差の変化を記録し,電位差の変

曲点からゲルタイムを求める。プリプレグのイオングラフィング曲線の例を図6に示す。

図6 プリプレグのイオングラフィング曲線の例

(2) 装置及び器具

(2.1) 裁断用型板 約50×50mmの金属又はセラミック板を用いる。金属は鋼のような硬い材質のものを

用いる。板厚は,約5mmとする。

10

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2.2) 裁断用ナイフ 片刃のもの。

(2.3) 熱プレス 200℃まで加熱できるもので,300〜600kPa {3.1〜6.1kgf/cm2} に加圧できるもの。

(2.4) 電極 厚さ0.5〜1.0mm,約50×60mmの銅板2枚。

(2.5) 熱電対 JIS C 1602(熱電対)に規定する記号T又はKで素線径0.3〜1.0mmのもの。

(2.6) 抵抗器 JIS C 6402(炭素皮膜固定抵抗器)に規定するRD−L又はP−Y 100kΩ,精度F (1%) のも

の。

(2.7) 電圧計 2ペン型,チャート定速送り型自動記録式のもの。

(2.8) ガラスクロス JIS R 3414に規定する種類ES 22 B又は相当品を用いる。約100×300mmのガラス

クロス2枚。

(2.9) 離型フィルム エポキシ樹脂を接着しない耐熱性のもの。例えば,ポリエチレンテレフタレートフ

ィルム。約100×300mmの離型フィルム1枚。

(2.10) 電源装置 直流で印加電圧1.5Vのもの。例えば,乾電池を用いてもよい。

(2.11) 段付きプレート 例えば,図3のようなもので,材質は,アルミニウム合金とする。

(3) 試験片 試料から約50×50mmのプリプレグを切り出す。厚さ約2.5mmになる枚数を積層したものを

試験片とする。

(4) 操作

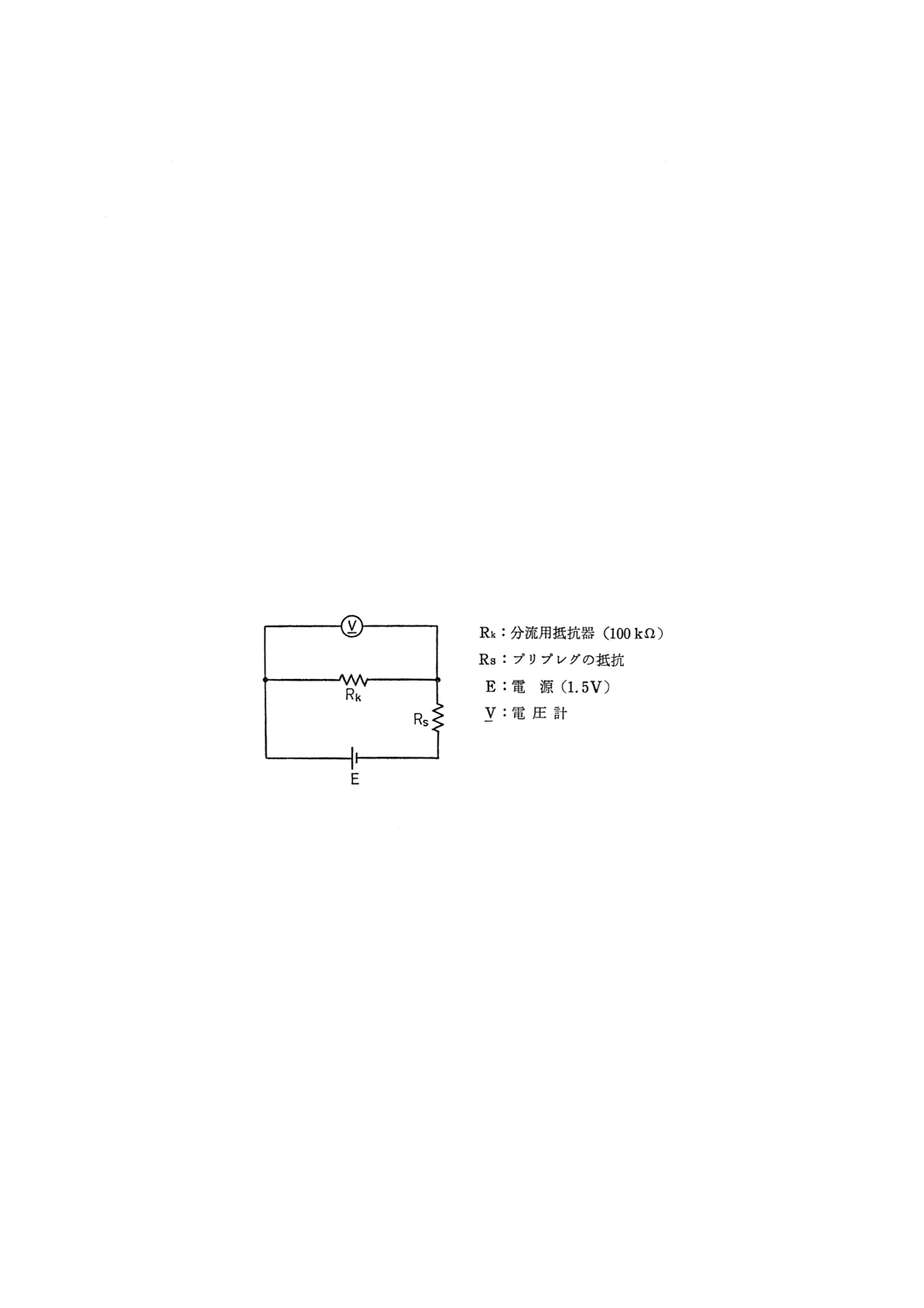

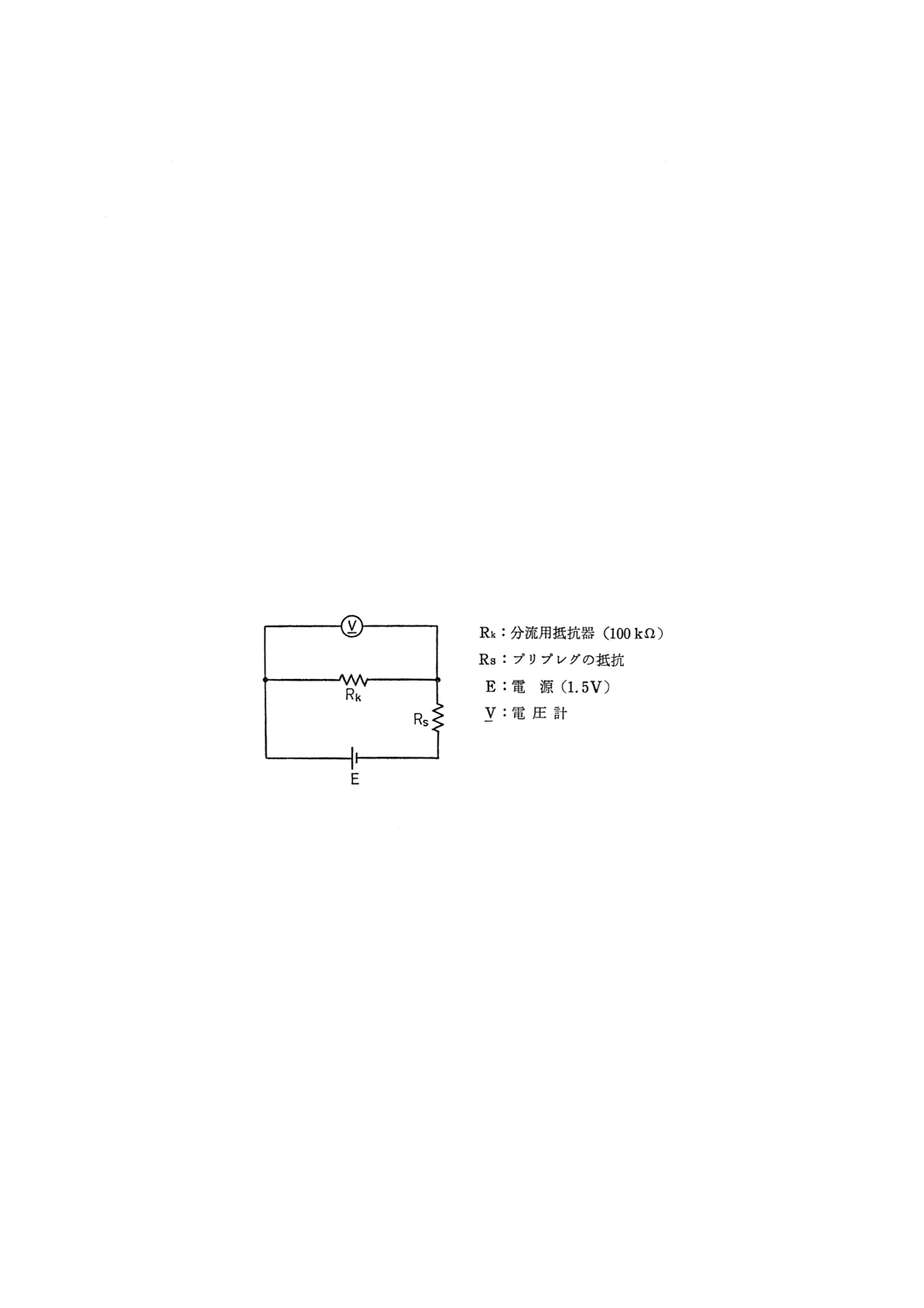

(4.1) 方法Bに用いる装置の回路図を図7に示す。

図7 イオングラフィング法の回路図

(4.2) 試験片の厚さ,幅及び長さのほぼ中間位置に熱電対を挿入する。

(4.3) 試験片の両面にガラスクロスをはり合わせる。

(4.4) ガラスクロスを介して試験片の両面に電極を取り付けた後,全体を離型フィルムで包む。

(4.5) 熱プレスをあらかじめ所定の硬化温度±3℃に加熱しておく。

(4.6) 電極,熱電対,電源及び電圧計を図8によって結線する。

(4.7) 図8に示すように離型フィルムに包んだ試験片をプレス熱板間に置き,直ちに(試験片を入れて規

定の圧力になるまでを目標5秒以内とする。)約300kPa{約3kgf/cm2}の圧力を加え,温度及び試

験片間の電位差の計測を開始する。

11

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 試験装置(一例)

(4.8) 試験片間の電位差の加熱時間に伴う変化は,イオングラフィング曲線と呼ばれ,樹脂が未硬化で室

温のとき電位差ゼロを示し,温度上昇に応じて樹脂が軟化及び流動化することによって電位差を生

じ,最大値に達する。その後樹脂が硬化するに従って再び電位差ゼロに戻る。この様子を図6に例

示する。

(4.9) イオングラフィング曲線の変曲点近傍に接線を引き,曲線が接線から離れる点のうち電位差の高い

側の点Aの時間をゲルタイムとする。

(4.10) 試験を3回行って,試験結果を平均する。平均値をもってゲルタイムとし,分,秒を単位として用

いる。

5.4.3

報告 報告には,次の事項を記録する。

(1) 試料の明細

(2) 用いた試験方法

(3) 硬化温度

(4) 試験片3個の試験結果及びその平均値

5.5

水分

5.5.1

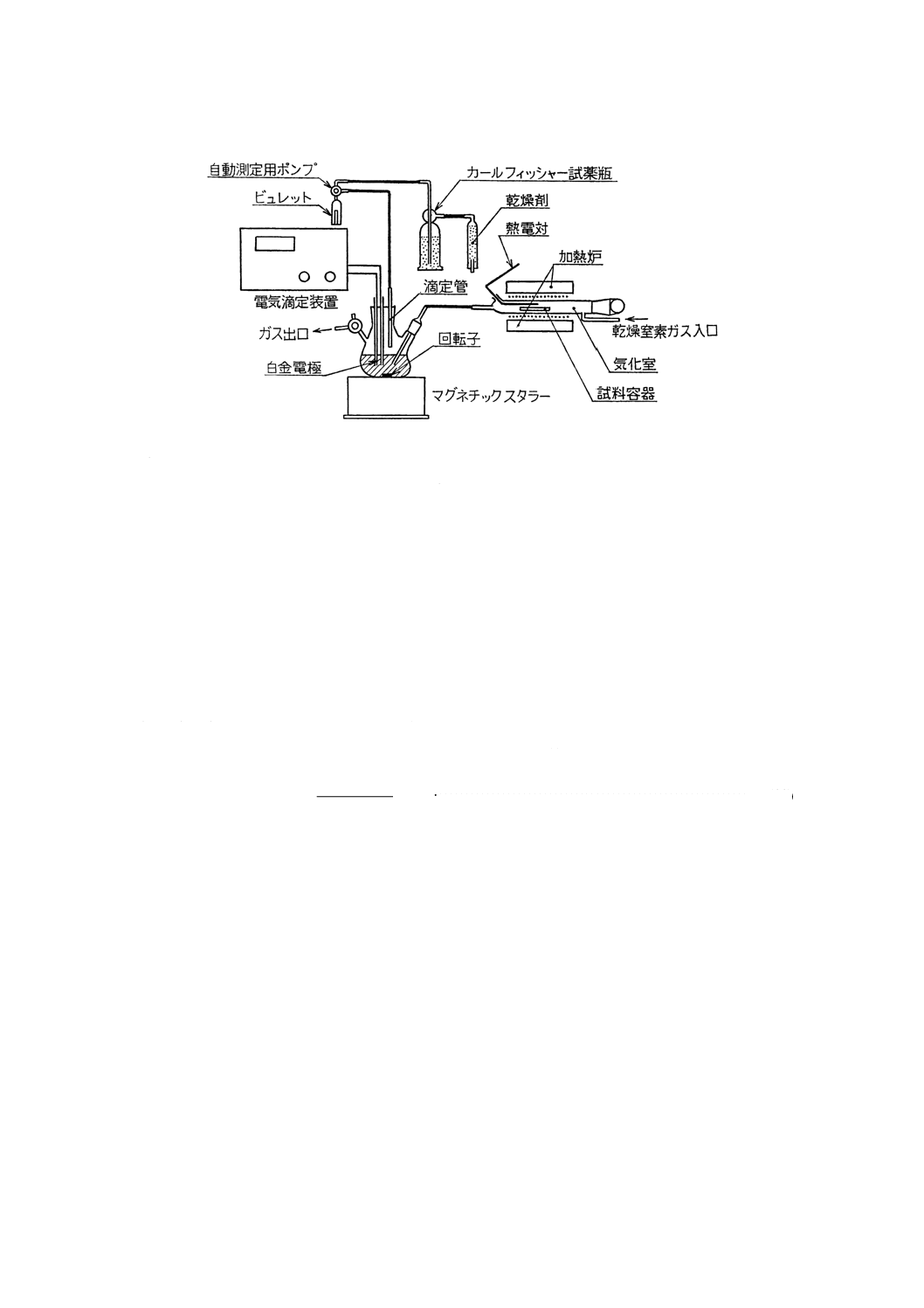

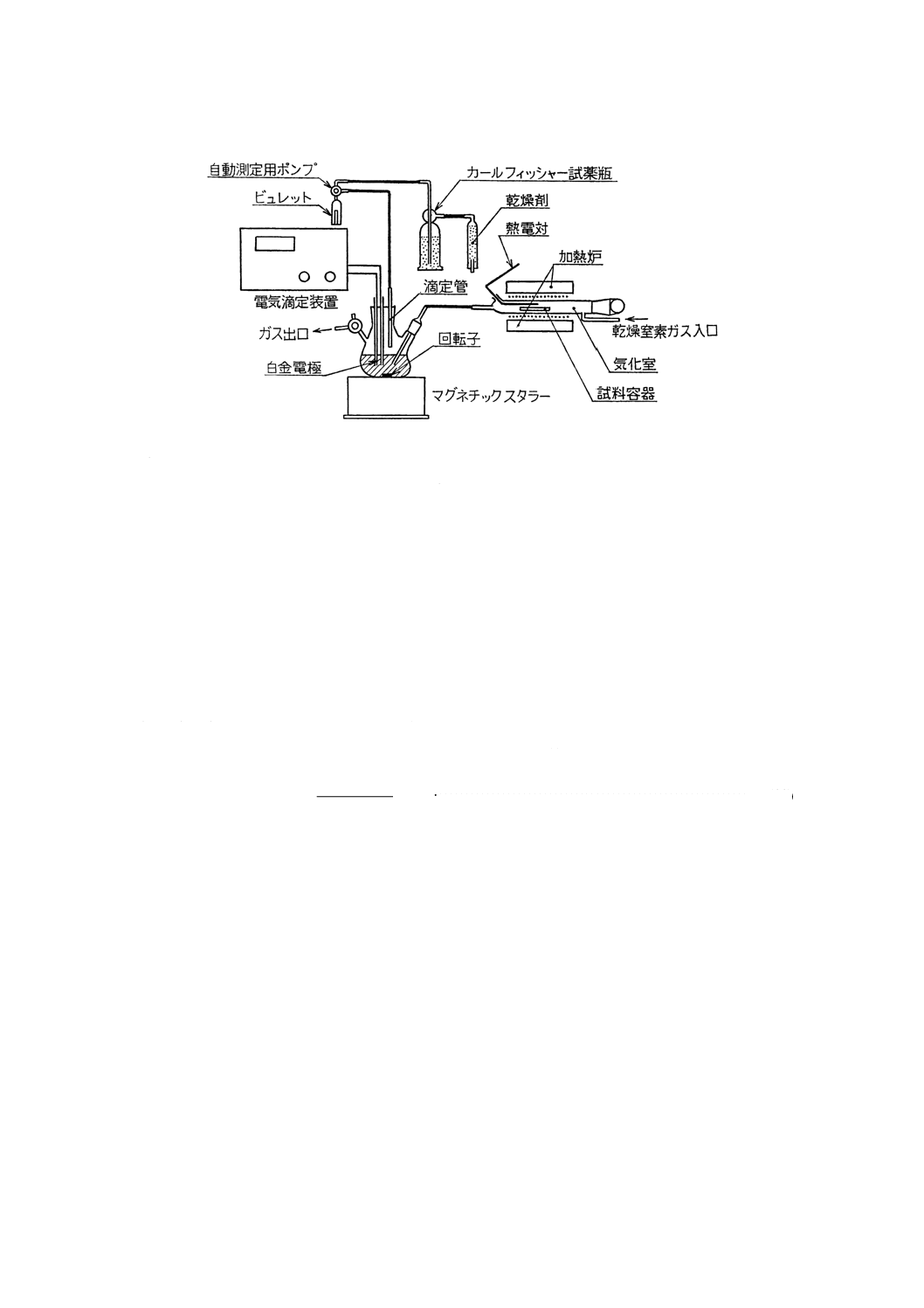

試験方法の概要 試験片を気化室に入れ,加熱によって試料中の水分を気化させ,カールフィッシ

ャー法で測定する。

5.5.2

装置及び器具

(1) 自動水分測定装置 自動水分測定装置に気化装置を付けたもの(図9参照)。

(2) ビュレット 0.02mlまで測定が可能なもの。

(3) 裁断用直定規 JIS B 7514(直定規)に規定の長さ500mm以上のもの。

(4) 化学はかり 感量0.001gのもの。

12

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図9 カールフィッシャー試薬を使用する水分測定装置の一例

5.5.3

試薬

(1) メタノール JIS K 8891[メタノール(メチルアルコール)(試薬)]のもの。

(2) カールフィッシャー試薬 JIS K 0068(化学製品の水分試験方法)に規定するもの。

(3) 窒素ガス JIS K 1107(高純度窒素)に規定する1級のもの。

5.5.4

試験片 試験片寸法は,幅が8〜9mmで厚さは試料の厚さとし,質量が約1gとなる長さとする。

5.5.5

操作 試験は,JIS K 0068に準拠し,操作は,直接滴定法による。

(1) 試験片の質量Wを0.001gまで量る。

(2) 気化室温度を150±3℃,窒素ガス流量を毎分約150mlに調整しておく。

(3) 試験片を試料容器に入れ,試料容器ごと気化室に入れる。

(4) 気化後直ちにカールフィッシャー試薬による自動滴定を開始する。

(5) 滴定終了後カールフィッシャー試薬の滴定量を読み取り記録する。

(6) 3個の試験片について,(1)〜(5)の操作を繰り返す。

5.5.6

計算 水分は,次の式(10)によって小数点以下2けたまで算出する。

100

103

0

×

×

×

=

−

W

F

S

F

······························································· (10)

ここに, F0: 水分 (%)

S: 滴定に要したカールフィッシャー試薬の量 (ml)

F: カールフィッシャー試薬1mlに対応する水の量 (mg)

W: 試験片の質量 (g)

5.5.7

報告 報告には,次の事項を記録する。

(1) 試料の明細

(2) 試験片3個の試験結果及びその平均値

13

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 炭素繊維及びエポキシ樹脂からなるプリプレグの

タック試験方法

Testing Methods for Tack of Prepreg, Carbon Fiber and Epoxy Resins

1. 適用範囲 この規格は,炭素繊維及びエポキシ樹脂からなるプリプレグのタック試験方法について規

定する。

備考 タックは,プリプレグとはく離紙,プリプレグと金型及びプリプレグ相互の粘着性をいい,軽

い力で短時間接触したときの粘着力である。現在タックは手指による官能判定によって評価さ

れているが,計量化できないところに問題がある。プリプレグと被着材を接着するときのタッ

ク及びプリプレグに接着している被着材をはがすときのタックは必ずしも同一ではないし,雰

囲気条件の影響,プリプレグのドレープ性(柔軟性)などが関係するので,単一な試験方法で

タックのすべてを評価することは難しい。この参考試験はタックの一面を試験する方法である

が,タックを数値で表現できるところに特徴がある。この試験方法の適用範囲は,使用事例の

集積によって明確にすることができる。

2. 用語の意味

タック プリプレグが軽い力で短時間に被着材に粘着する力。

プリプレグと手指,はく離紙,金型など及びプリプレグ相互のタックがあるうえ,界面の性質と樹脂の

凝集力が混在した性質である。

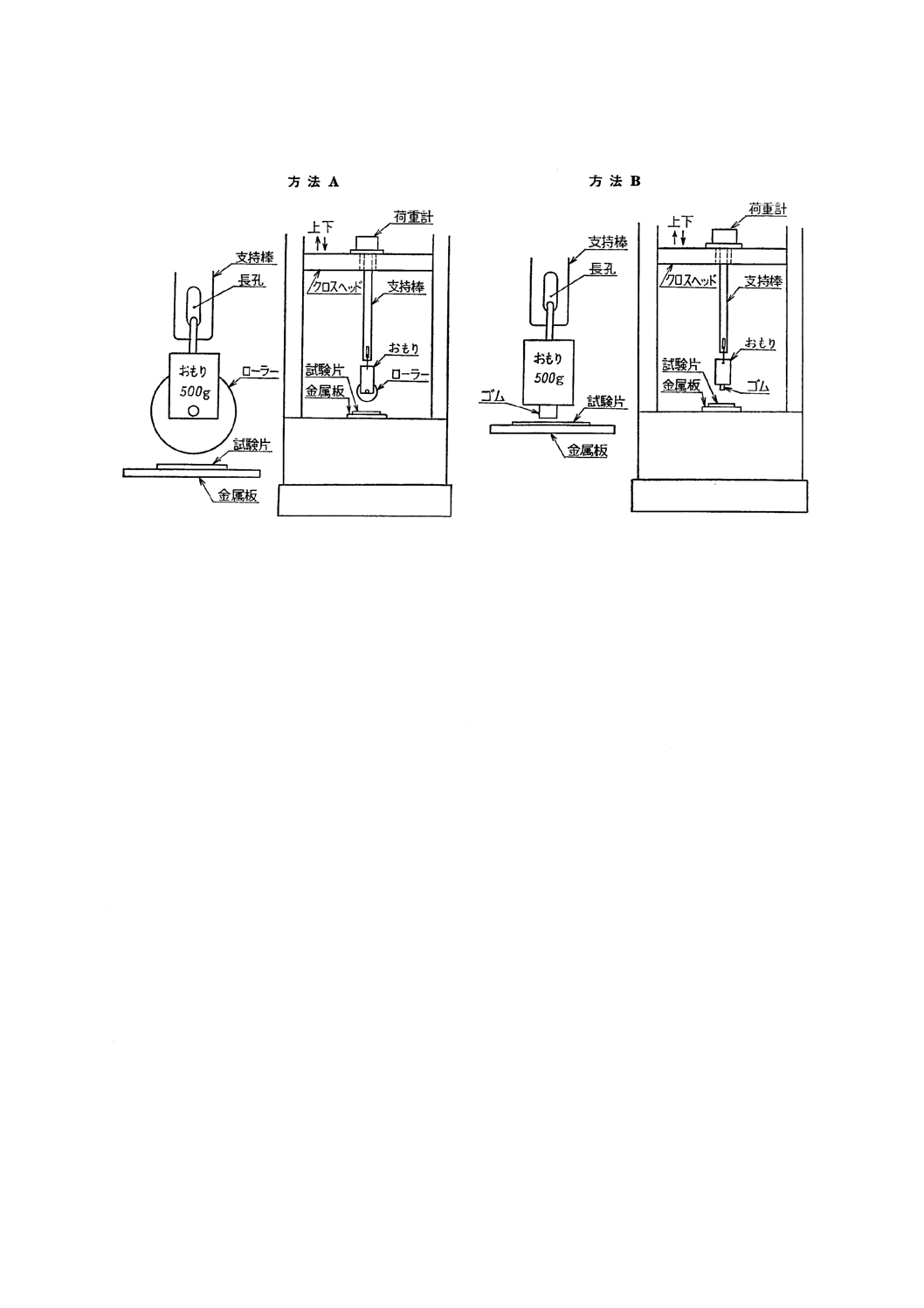

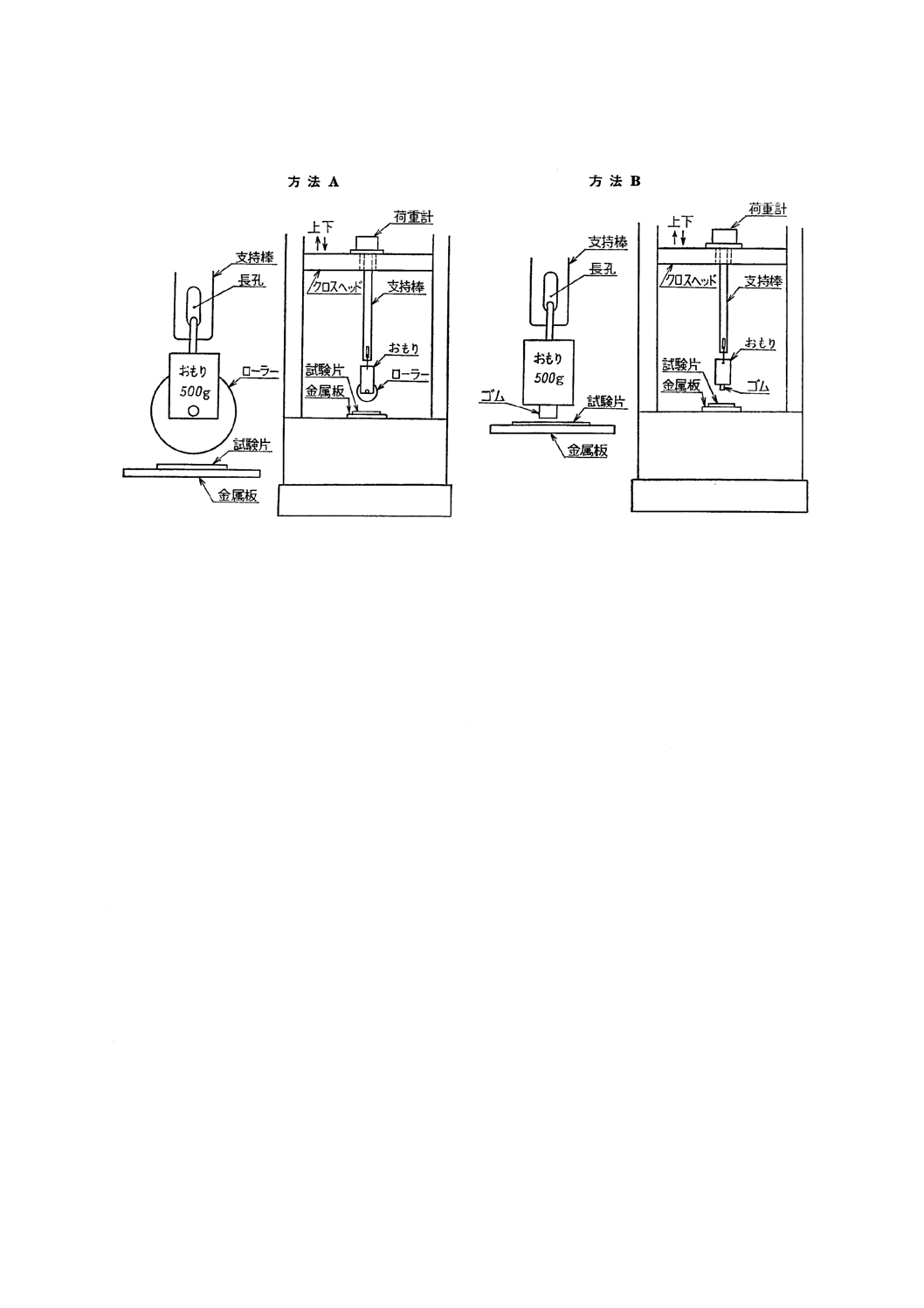

3. 試験の種類 圧着の方法によって次の方法A及び方法Bの2種類とする。

(1) 方法A(線圧着法):プリプレグと被着体を線圧着する方法。

(2) 方法B(面圧着法):プリプレグと被着体を面圧着する方法。

4. 試験片の状態調節並びに試験温度及び湿度

(1) 試験片は,試験前に,原則として,温度23±3℃及び相対湿度50±5%の室内で2時間以上暴露し,状

態調節を行う。

(2) 試験は,温度23±3℃及び相対湿度50±5%の室内で行う。

5. 装置及び器具

(1) 試験機 試験機は,一定速度で上下する支持棒,おもり(質量500g)及び支持棒に連結した荷重計か

ら構成されていること(参考図参照)。被着体とプリプレグが接触すると5N {510gf} の力が下にかか

るように支持棒に長孔をあけ,おもりをつるしておくのがよい。

14

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図 タック試験装置の一例

(2) 金属板 ステンレス鋼又はアルミニウム合金製で縦100mm,横200mm以上,表面粗さはJIS B 0601

(表面粗さの定義と表示)に規定するRa 3.2とする(△△△仕上げ)。

(3) ローラー ステンレス鋼又はアルミニウム合金製で直径約70mm,幅約15mm,外周面の表面粗さは,

金属板と同等とする。ローラーは回転し,回転軸がおもりに連結している構造が便利である。

(4) 裁断用ナイフ 片刃のものを用いる。

(5) 裁断用定規 JIS B 7514(直定規)に規定の長さ500mm以上のもの。

(6) 両面粘着テープ 試験片と金属板又はローラーの接着,ポリエチレンテレフタレートフィルムと金属

板又はローラーの接着及び(7)ゴムとおもりの接着ができるものを用いる。

(7) ゴム 軟質ポリ塩化ビニルを基材とし,硬さはJIS K 7215(プラスチックのデュロメータ硬さ試験方

法)に規定するHDAで58.5±3のものを用いる。寸法は縦10mm,横10mm,高さ10mmとする。プ

ラスチック字消し用ゴムを用いることができる。

(8) ポリエチレンテレフタレートフィルム 厚さは,約125μmのものを用いる。

(9) メチルエチルケトン 工業用純度のものを用いる。

6. 試験片 試験片は,プリプレグの幅方向に3か所から採取する。

試験片をローラーにはる場合には,幅10mm,長さ約100mmとする。

試験片を金属板にはる場合には,幅約50mm,長さ約100mmとする。

7. 操作

7.1

方法A(線圧着法)

7.1.1

両面粘着テープを用いて試験片を金属板にはる。

7.1.2

被着材として金属を用いる場合にはローラーをそのまま用いる。被着材としてポリエチレンテレフ

タレートフィルムを用いる場合には,フィルムを幅10mm,長さ約50mmに切り取り,両面粘着フィルム

を用いてローラーの外周面にはる。

15

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

ローラーを試験機のおもりの下に取り付ける。

7.1.4

ローラーを毎分30±2mmの速度で下降させ試験片に接触し,有効に荷重が負荷されたところで下

降を停止する。この状態で30秒間保持する。

7.1.5

ローラーを毎分10±2mmの速度で上昇させ,ローラーが試験片から離れるときの力を支持棒に連

結した荷重計を用いて1cNまで測定する。

7.1.6

ローラーを回転して被着材接触部分を新しくする。試験片をはった金属板を移動して接触部分を新

しくする。7.1.4及び7.1.5の操作を行う。このようにして同一試験片について3回試験を行う。

備考 試験片をローラー側にし,被着材を金属板側にしてもよい。

また,金属及びポリエチレンテレフタレートフィルムの代わりに任意の被着材を用いること

ができる。

7.2

方法B(面圧着法)

7.2.1

両面粘着テープを用いて試験片を金属板にはる。

7.2.2

両面粘着テープを用いてゴムをおもりにはる。

7.2.3

ゴムを毎分30±2mmの速度で下降させ試験片に接触し,有効に荷重が負荷されたところで下降を

停止する。この状態で30秒間保持する。

7.2.4

ゴムを毎分10±2mmの速度で上昇させ,ゴムが試験片から離れるときの力を支持棒に連結した荷

重計を用いて1cNまで測定する。

7.2.5

ゴムの接着面をメチルエチルケトンをしみ込ませたガーゼなどで清浄にする。

試験片をはった金属板を移動して接触部分を新しくする。7.2.3及び7.2.4の操作を行う。このようにし

て同一試験片について3回試験を行う。

備考 ゴムは手指の弾力性及び表面特性に似ているので,手指によるタックの判定を模した。

ゴム以外の任意の被着材を両面粘着テープを用いてゴムにはって上述の操作を行えば,任意

の被着材と試験片の間のタックを評価することができる。

8. 報告 報告には,次の事項を記録する。

(1) 試料の明細

(2) 試験温度及び相対湿度

(3) 用いた試験方法

(4) 試験片3個の試験結果及びその平均値

16

K 7071-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プリプレグ試験方法小委員会及び成形材料(プリプレグ)試験方法分科会 構成表

氏名

所属

犬 竹 紀 弘

石川島播磨重工業株式会社

櫻 井 俊 彦

工業技術院標準部

吉 田 均

工業技術院製品科学研究所

松 井 醇 一

東レ株式会社

山 内 啓 司

東邦レーヨン株式会社

(牧 田 善 司)

高 田 信 洋

ダイワ精工株式会社

伊 藤 尤 士

横浜ゴム株式会社

北 沢 清 一

大日本インキ化学工業株式会社

(入 江 豪 宜)

鹿 毛 紀久雄

財団法人高分子素材センター

新 鍋 秀 文

財団法人高分子素材センター

高分子部会 有機・複合系新素材試験方法専門委員会 構成表

氏名

所属

(委員会長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

金 原 勲

東京大学工学部

剣 持 潔

工業技術院製品科学研究所

野 口 義 男

科学技術庁航空宇宙技術研究所

阿 部 巳喜雄

通商産業省基礎産業局

和 田 正 武

通商産業省生活産業局

桜 井 俊 彦

工業技術院標準部

則 竹 佑 治

防衛庁技術研究本部

松 井 醇 一

東レ株式会社ACM技術部

奥 田 謙 介

呉羽化学工業株式会社機能材料事業部

山 内 啓 司

東邦レーヨン株式会社ベスロン工務部

石 村 秀 一

旭化成工業株式会社化学品技術第一部

星 郁 夫

日立化成工業株式会社下館研究所

清 海 成 明

日本チバガイギー株式会社プラスチック部

犬 竹 紀 弘

石川島播磨重工業株式会社技術研究所

三 好 一 雄

三菱電機株式会社相模製作所

奈 良 茂 男

日本電信電話株式会社NTT電子応用研究所

平 尾 昌 三

日産自動車株式会社中央研究所材料研究所

村 島 善 樹

トヨタ自動車株式会社東京支社技術部

伊 藤 好 二

川崎重工業株式会社航空機事業本部

林 敬次郎

美津濃株式会社技術開発本部

(関係者)

鹿 毛 紀久雄

財団法人高分子素材センター

(事務局)

池 田 喜 好

工業技術院標準部繊維化学規格課

遠 藤 薫

工業技術院標準部繊維化学規格課