K 7017 : 1999 (ISO/FDIS 14125 : 1997)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定では,ISO/FDIS 14125 : 1997, Fibre-reinforced plastics composites−Determination of flexural

propertiesを基礎として用いた。

JIS K 7017には,次に示す附属書がある。

附属書A 他の試験片

附属書B 大たわみの補正−算出法及び結果の表示

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7017 : 1999

(ISO/FDIS 14125 : 1997)

繊維強化プラスチック−

曲げ特性の求め方

Fibre-reinforced plastics composites−

Determination of flexural properties

序文 この規格は,1997年に発行されたISO/FDIS 14125, Fibre-reinforced plastics composites−Determination

of flexural properties”を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格で

ある。

なお,この規格で点線の下線を施してある参考は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,繊維強化プラスチックの曲げ特性を3点曲げ法(A法)及び4点曲げ法(B法)によ

って求める方法を定める。この規格では標準試験片を規定し,さらに目的に応じて使用する試験片につい

ては必要なパラメータを定めた。試験速度の範囲を定める。

1.2

この方法は,材料の選択又は品質管理のための材料試験であり,設計パラメータを決定する方法と

しては適切でない。

備考 例えば,せん断応力に起因するたわみによって曲げ弾性率は正確には少し低い値となる。この

影響を最少とするように支点間距離と試験片厚さとの比を調整したときを除き,その曲げ弾性

率は引張弾性率(ヤング率)に近い値となる。さらに材料構成,特に積層構成によっても引張

特性及び曲げ特性に差が生じる。

1.3

この方法は,繊維強化熱可塑性樹脂及び熱硬化性樹脂複合材に適用する。強化していない樹脂や粒

状の充てん物及び1mm未満の短繊維を含むプラスチックは,ISO 178に従う。

1.4

この方法では,規定した寸法に成形した試験片,標準多目的用試験板(参照,ISO 3167)の中央部

から機械加工した試験片及び成形品,積層材,引抜き材,又は成形品及び積層材などの完成製品及び半完

成製品から機械加工して規定の寸法にした試験片を用いて行う。

1.5

この方法は,試験片の規定寸法について定める。これ以外の寸法の試験片を用いた試験,又は異な

った条件の下で用意した試験片を用いた試験で得られる結果は,比較のために使用してはならない。ほか

の条件,例えば試験速度や試験片の状態調節などが結果に影響を与えることがある。厚さ方向に不均質な

材料の場合,又は応力ひずみ関係が直線から外れる点を超した場合,試験結果は同質の材料で作る構造設

計だけに適用できる。もし比較が必要なら,これらの要因を注意深く調整し,また記録する。

2

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,その

最新版を適用する。

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

備考 ISO 291 : 1997 Plastics−Standard atmospheres for conditioning and testingがこの規格と一致し

ている。

ISO 178 : 1993 Plastics−Determination of flexural properties

ISO 293 : 1986 Plastics−Compression moulding test specimens of thermoplastic materials

ISO 294-1 : 1996 Plastics−Injection moulding of test specimens of thermoplastic materials−Part 1:General

principles, and moulding of multipurpose and bar test specimens

ISO 295 : 1991 Plastics−Compression moulding of test specimens of thermosetting materials

ISO 1268 : 1974 Plastics−Preparation of glass fibre reinforced, resin bonded, low-pressure laminated plates

or panels for test purposes

ISO 2602 : 1980 Statistical interpretation of test results−Estimation of the mean−Confidence interval

ISO 2818 : 1994 Plastics−Preparation of test specimens by machining

ISO 3167 : 1993 Plastics−Multipurpose test specimens

ISO 5893 : 1993 Rubber and plastics test equipment−Tensile, flexural and compression types (constant rate

of traverse) −Description

3. 原理 試験片が破壊するか前もって定めたたわみに達するまで一定の速度でたわませる。試験中,荷

重及びたわみを計測する。

この方法は,試験片の曲げ挙動を研究するために,また定める条件の下で曲げ強さ,曲げ弾性率及び曲

げ応力とひずみの関係の概要を決定するために使用する。単純支持のはりに3点又は4点の曲げ装置によ

って荷重を加える。試験装置の配置は,せん断変形を減らし層間せん断破壊の発生を避けるように選ぶ。

備考 4点曲げ装置の場合,中央の二つの圧子の間は,一定の曲げモーメントが作用する。また,圧

子が接触することによって発生する圧縮応力の大きさは,3点曲げの中央の圧子によって発生

する圧縮応力に比較して低い。4点曲げ装置の配置は,中央の二つの圧子の間隔が,外側の支

点間距離の31となるようにする。外側の支点の間隔は,3点曲げの場合と同じとする。

4. 定義 この規格で用いる主な用語の定義は,次による。

4.1

試験速度 (speed of test) V 圧子と負荷具間の相対移動速度 (mm/min)

4.2

曲げ応力 (flexural stress) σf 試験片中央の外表面における公称応力。この値は,10.に示す式(3)又は

式(8)によって算出する (MPa)。

4.3

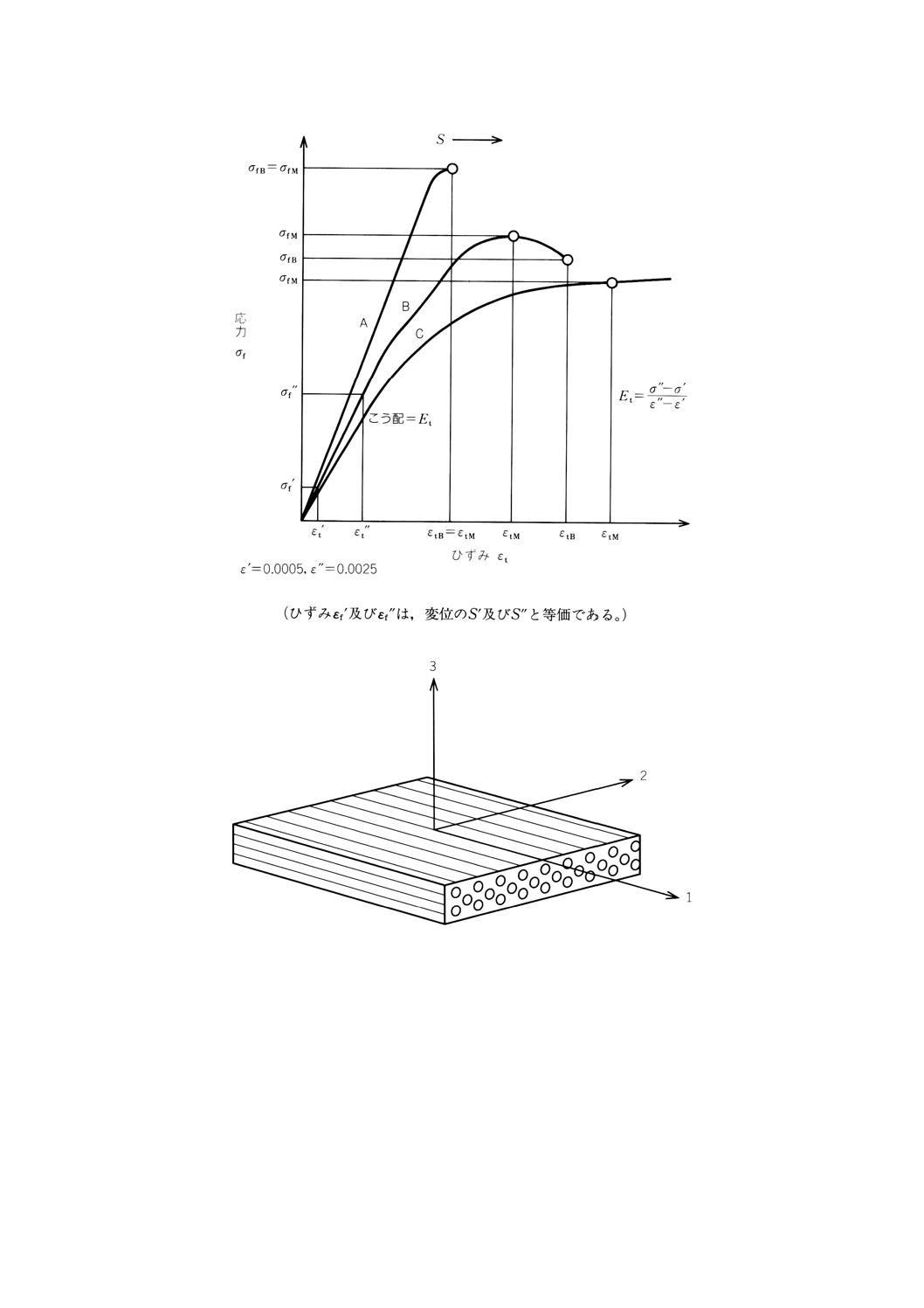

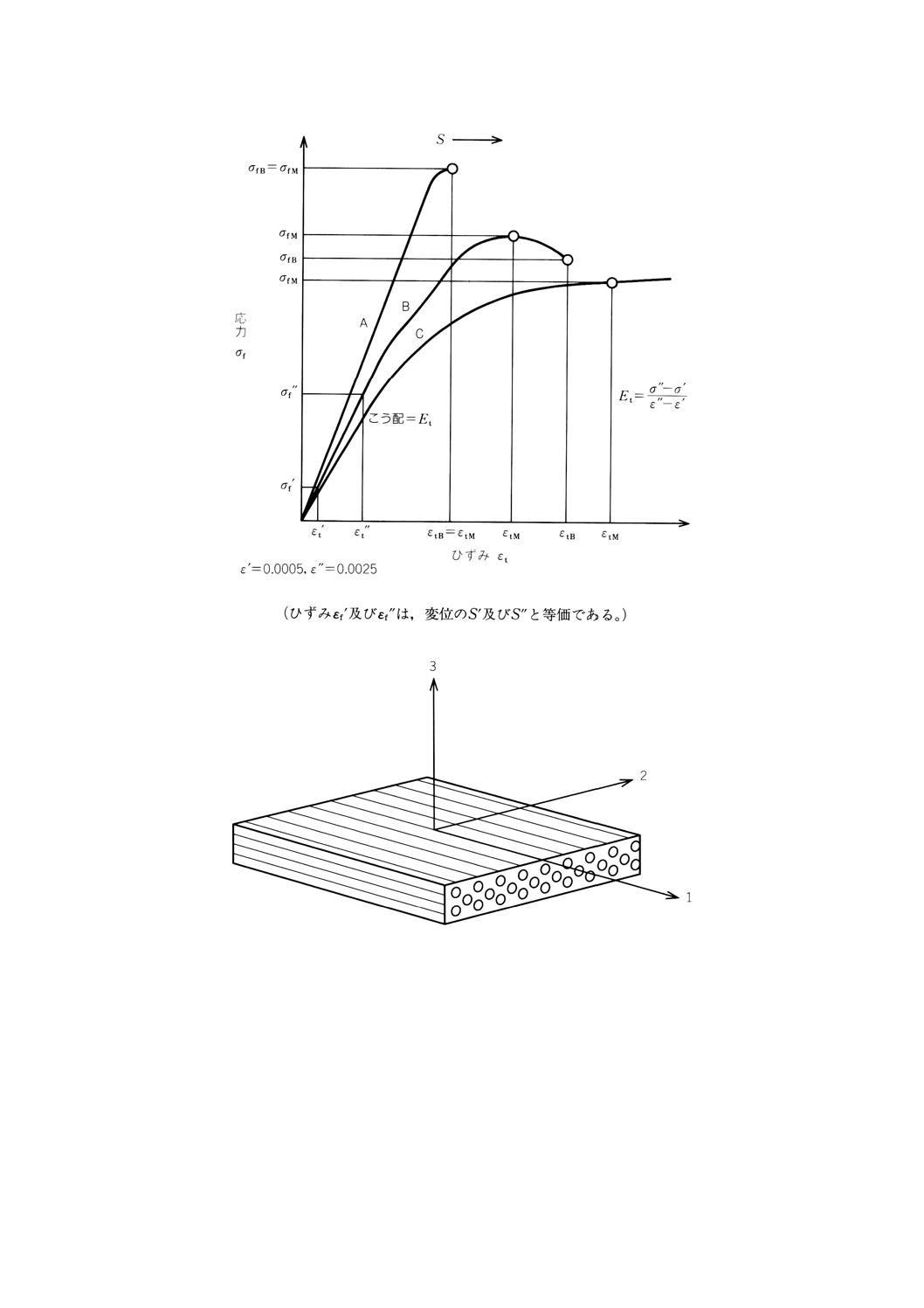

破壊(又は破断)時の曲げ応力 [flexural stress at break (rupture)] σrB 試験片が破壊(又は破断)時

の曲げ応力(参照,図1の曲線A及びB) (MPa)

4.4

曲げ強さ (flexural strength) σfm 破壊が9.9及び図6に示す許容できる破壊様式で発生した場合は,

図1に示す最大荷重時に試験片が支える曲げ応力 (MPa)

4.5

たわみ (deflection) S 曲げ試験時に,試験片の支点間の中央において,試験片の上面又は下面の初

期位置からの移動距離 (mm)。

3

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6

破断時のたわみ (deflection at break) SB 試験片の破断時のたわみ(参照,図1の曲線A及びB) (mm)

4.7

曲げ強さ時のたわみ (deflection at flexural strength) SM 曲げ強さ時のたわみ(参照,4.4,図1の曲

線A及びB) (mm)

4.8

曲げひずみ (flexural strain) εf 支点間の中央における試験片外側表面上の要素の,変形前の長さに

対する伸び量の比で与えられる。この値は,曲げ弾性率の計算に用いる(参照,4.9)(無次元数)。

4.9

曲げ変形のもとでの弾性率;曲げ弾性率 (modulus of elasticity in flexural ; flexural modulus ; chord

modulus) Ef この弾性率は,ひずみεf″での応力σf″とひずみεf′での応力σf′の差と,ひずみの差 (εf″=0.002 5

−εf′=0.000 5) の比より求められる(参照,10.1.2及び10.2.2) (MPa)。

備考 コンピュータを使用して,曲線上の2点の応力及びひずみから弾性率を求めるときは,これら

2点間の曲線を直線回帰することができる。

4.10 層間せん断弾性率 (interlaminar shear modulus) G13 積層材料の貫層方向の弾性率 (MPa)。

備考 面内の方向に強化した積層材料では,層間せん断弾性率は3 000〜6 000MPa程度の値である。

参考 層間せん断弾性率G13の値に関する試験方法が規定されるまで,G13の値は3 000MPaとしてよ

い。

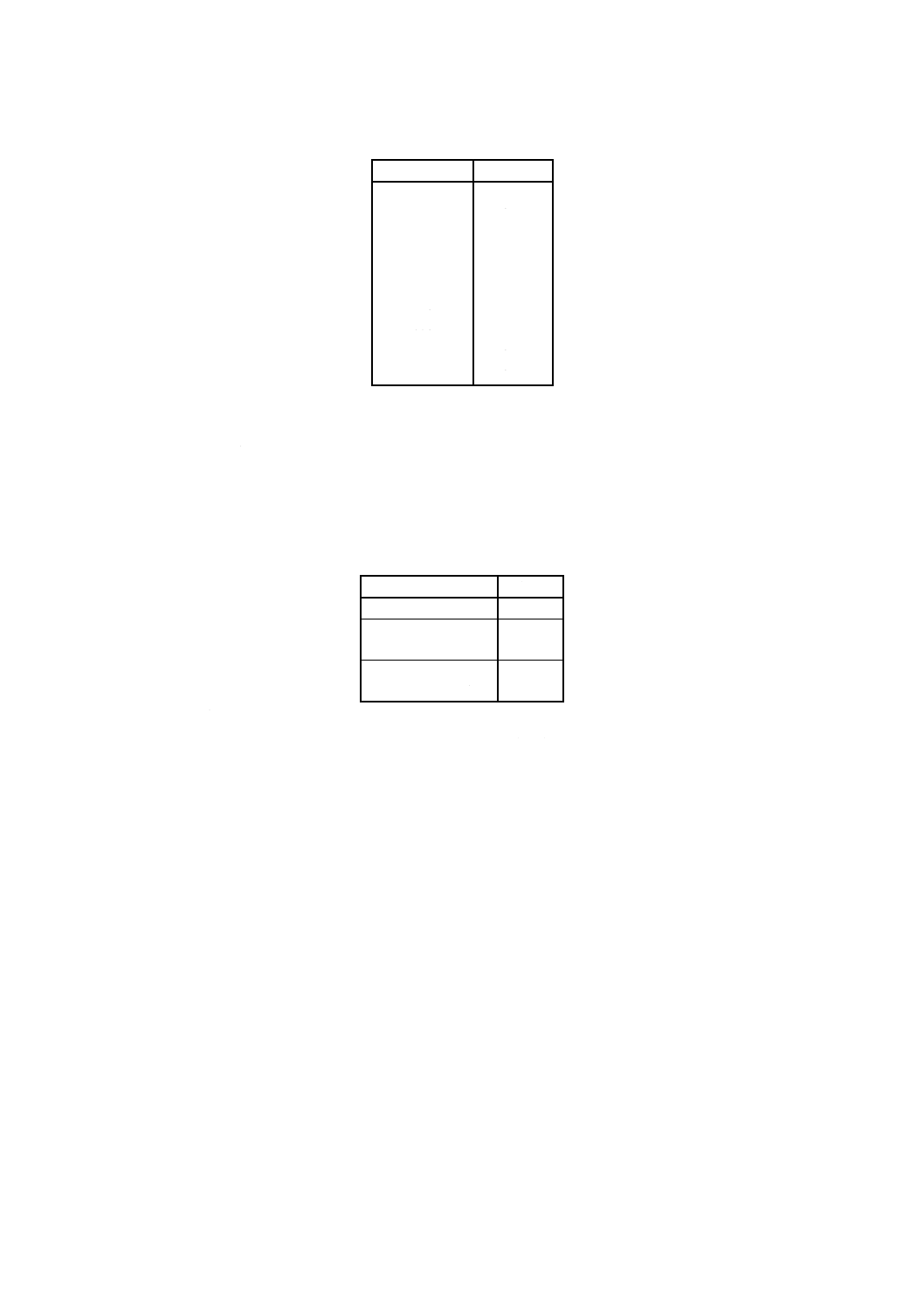

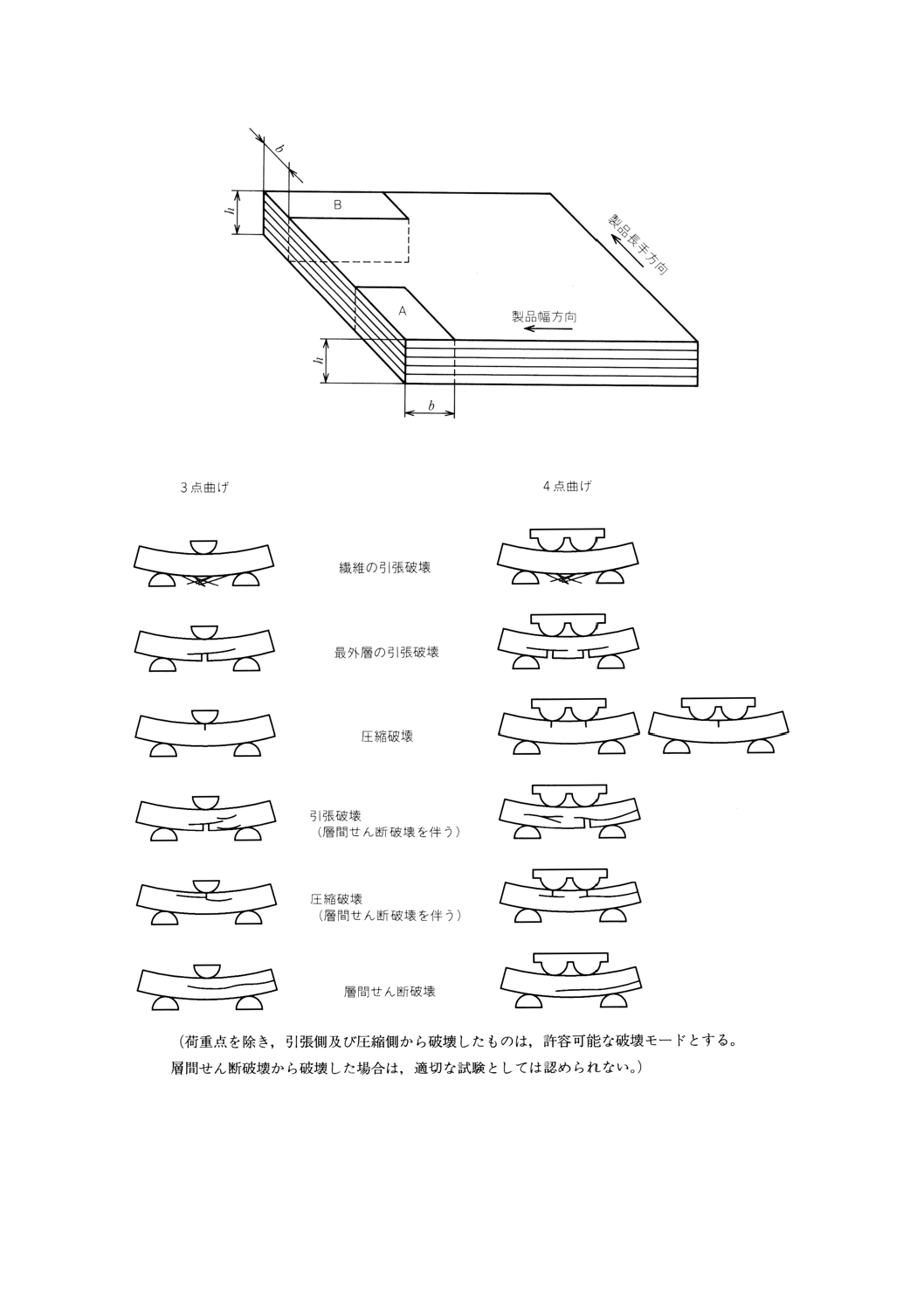

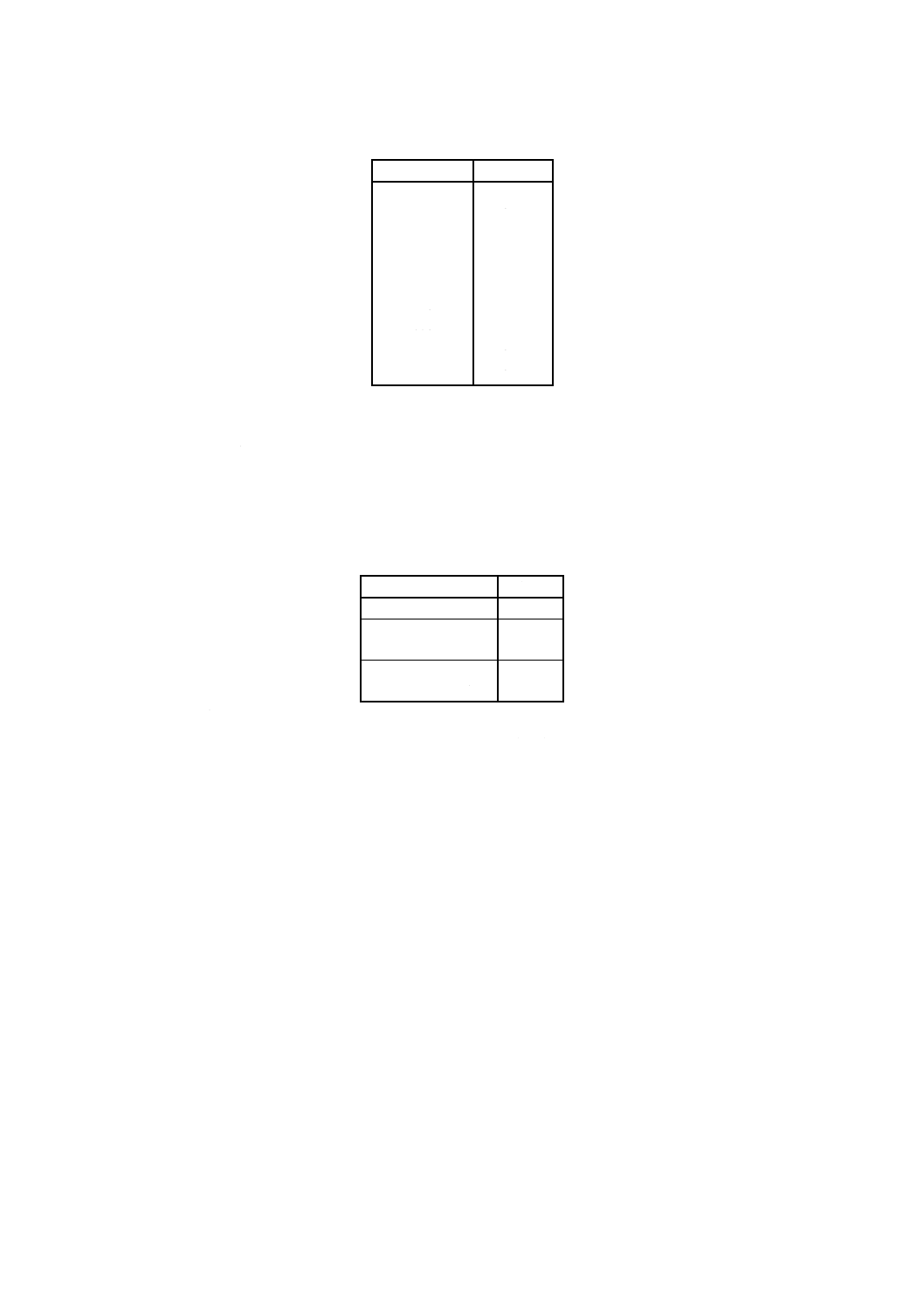

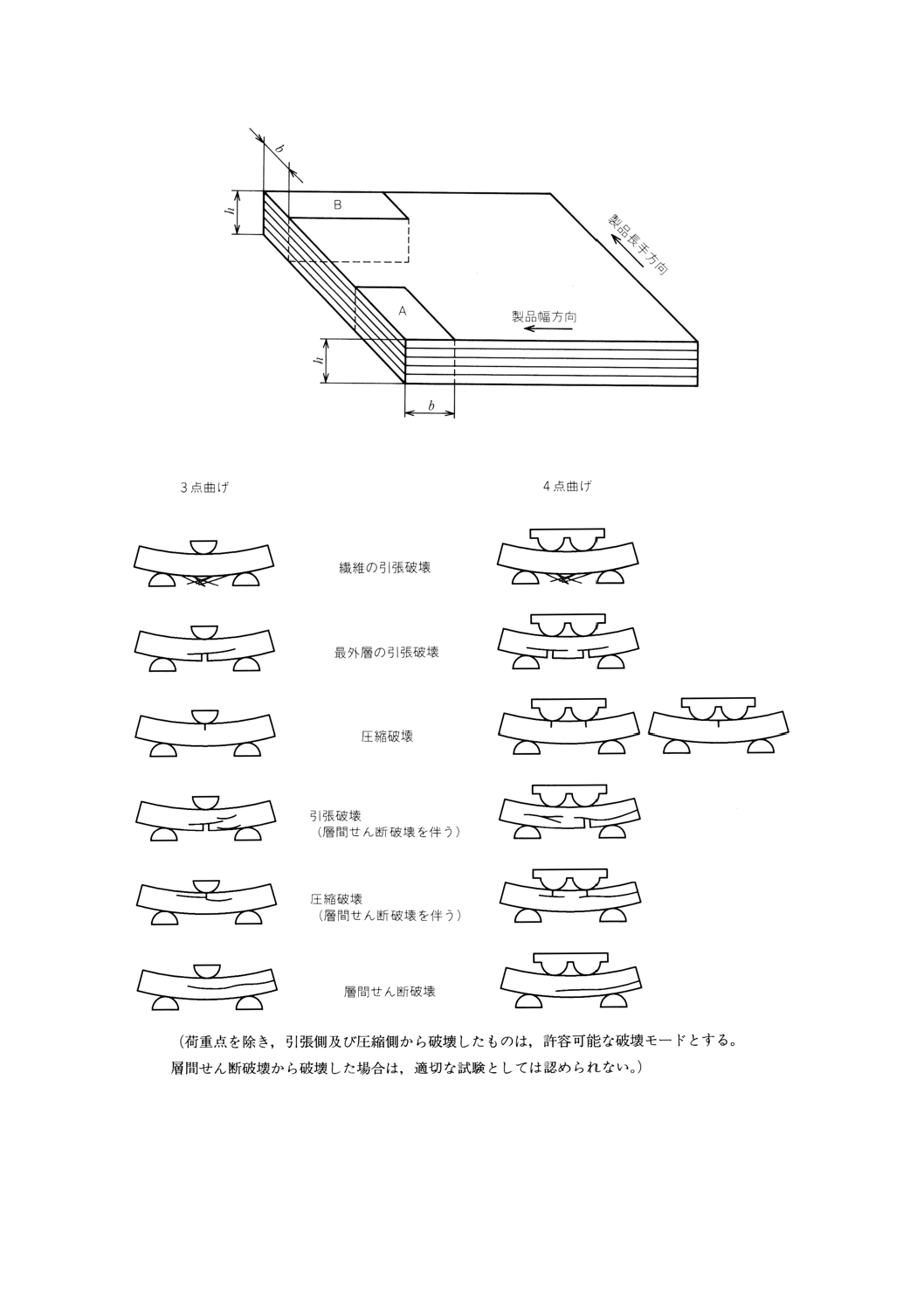

4.11 試験片の主軸(一方向性材料) (aligned materials) 図2中に,材料の主軸を定義する。繊維の配

列軸及び平行する軸を“1”方向と定義し,直交する方向を“2”及び厚さ方向を“3”と定義する。

ほかの材料については,方向“1”“2”及び“3”は,一般的にx,y及びz軸によって表示する。

備考1. “1”方向は,0度軸 (0゚) 又は軸方向と定義する。“2”方向及び“3”方向は,90度軸 (90゚) 又

は軸直交方向とする。

2. これと同様の定義が,一方向性積層材及び製造方法に起因して繊維が一方向に配列する材料

にも適用される。

異方性体では4.11の規定に従い,試験した方向を明らかにするため,添え字“1”又は“2”を用いる。

4

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 代表的応力ひずみ曲線

図2 一方向強化複合材料板の対称軸

5. 装置

5.1

試験装置

5.1.1

一般的事項 試験機は,以後にその詳細を示すように,5.1.2〜5.1.4に示した要求を満たし,ISO 5893

を満足するものを使用する。

5.1.2

試験速度 試験機は表1に示す試験速度(参照,4.1)が維持できるものでなければならない。

5

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 規定する試験速度

速度mm/min

許容差%

0.5

±20

1

±20

2

±20

5

±20

10

±20

20

±10

50

±10

100

±10

200

±10

500

±10

ISO 5893には0.5mm/minの規定はない。速度1mm/min及び2mm/minの許容差は,ISO 5893に示す許容

差より小さくしなければならない。

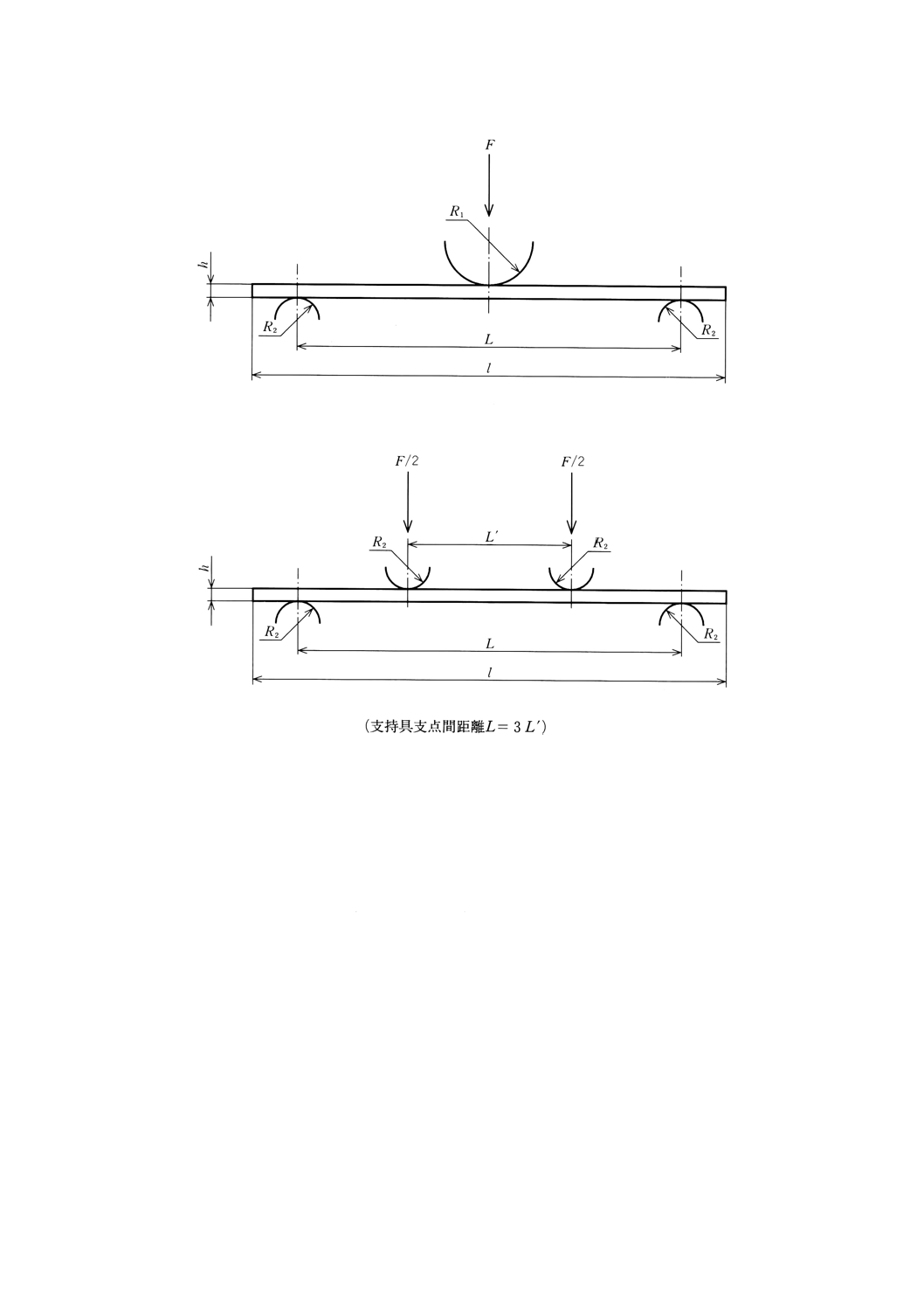

5.1.3

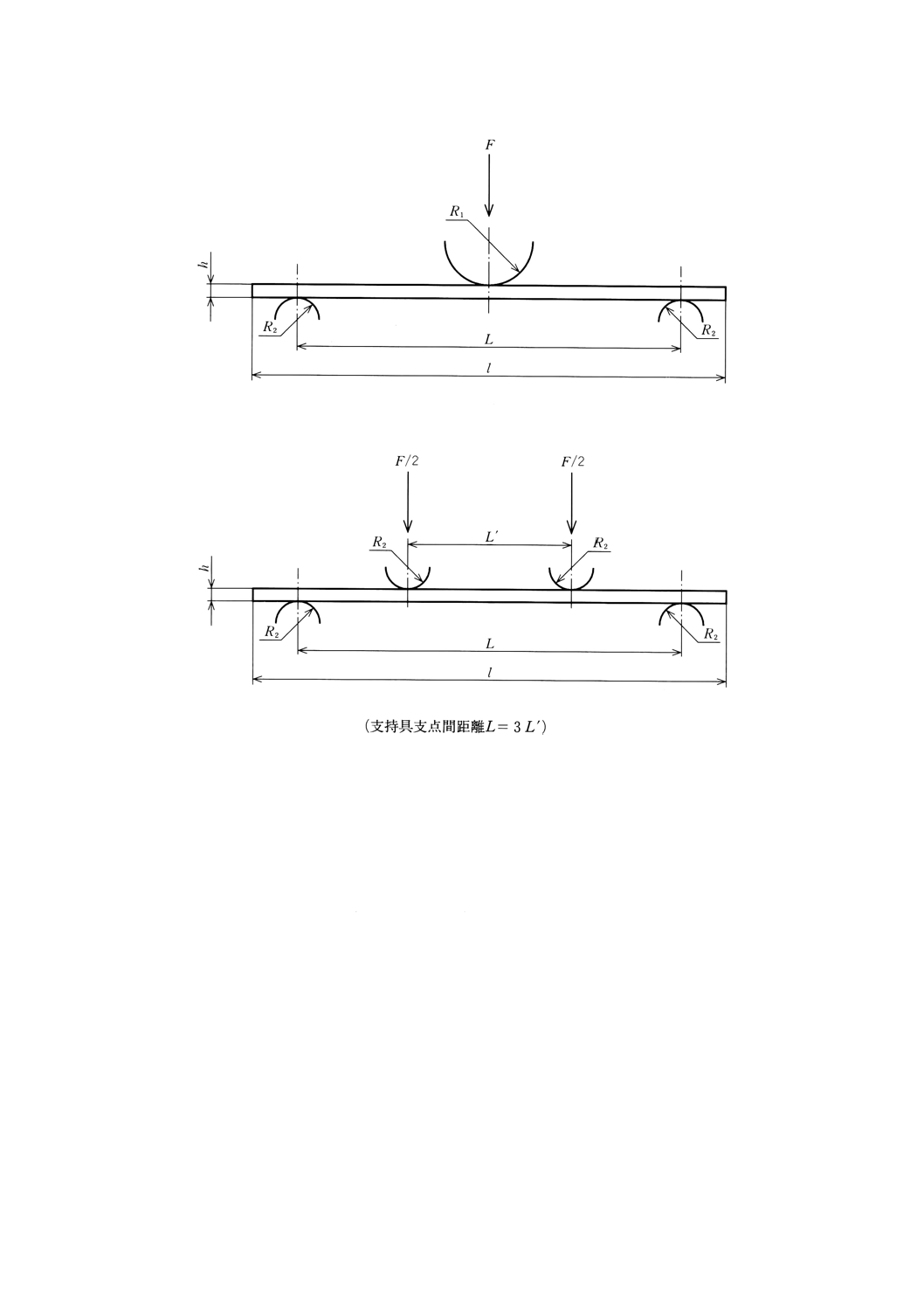

負荷装置及び支持装置 支持具(支点)及び中央の圧子は,図3(3点曲げ)及び図4(4点曲げ)

に示すように配置する。圧子及び支持具の先端半径は,R1,R2と表し,それぞれ表2に示した。圧子の軸

と支持具の軸は平行でなければならない。

支点間距離Lは,正確に合わせなければならない。

表2 圧子及び支持具の寸法

寸法

半径mm

R1

5±0.2

R2

h≦3mmの場合

2±0.2

R2

h>3mmの場合

5±0.2

5.1.4

荷重及びたわみに関する表示装置 荷重の指示誤差は,±1%を超えてはならない。また,たわみ

の指示誤差は,フルスケールの±1%以内とする(ISO 5893参照)。

クロスヘッドの移動量から計算したたわみは,荷重点のへこみの補正をしなければならない。

5.2

マイクロメータ及びノギス

5.2.1

マイクロメータ及び同等の測定用機器 厚さh,幅bを計測するためのもので,0.01mm以下のけ

たまで測定できる装置を使用する。

マイクロメータの測定部の表面は,測定する表面に合わせて適切な形及び状態の面を使用する(もし測

定する面が平滑なら平面をもつ,不規則な表面の場合には曲面をもつ機器を使用する。)

5.2.2

ノギス及び同等の測定用機器 支点間距離を決定するための装置で,距離Lを0.1%以内の精度で

計測ができるもの(参照,9.2)。

6

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 3点曲げ装置

図4 4点曲げ装置

6. 試験片

6.1

形状及び寸法

6.1.1

一般的事項 別に合意がない場合,試験片の寸法は,試験する材料に関する規格に定められた寸法

とするか,6.1.3に定める寸法に従わなければならない。

6.1.2

試験片の採取方向 試験片の軸は,材料の主軸の方向の一つを取る(参照,4.11及び図5)。

備考 二つの主軸方向(例えば“1”及び“2”)で性質が著しく異なる材料の場合,両方向の試験を行

うことが望ましい。

もし,実用時に材料の主軸に対し特定の方向から応力がかかる場合には,その方向の試験を必ず行い,

そのときの主軸に対する角度を必ず記録しなければならない(参照,4.11及び図5)。

7

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3

規定試験片寸法

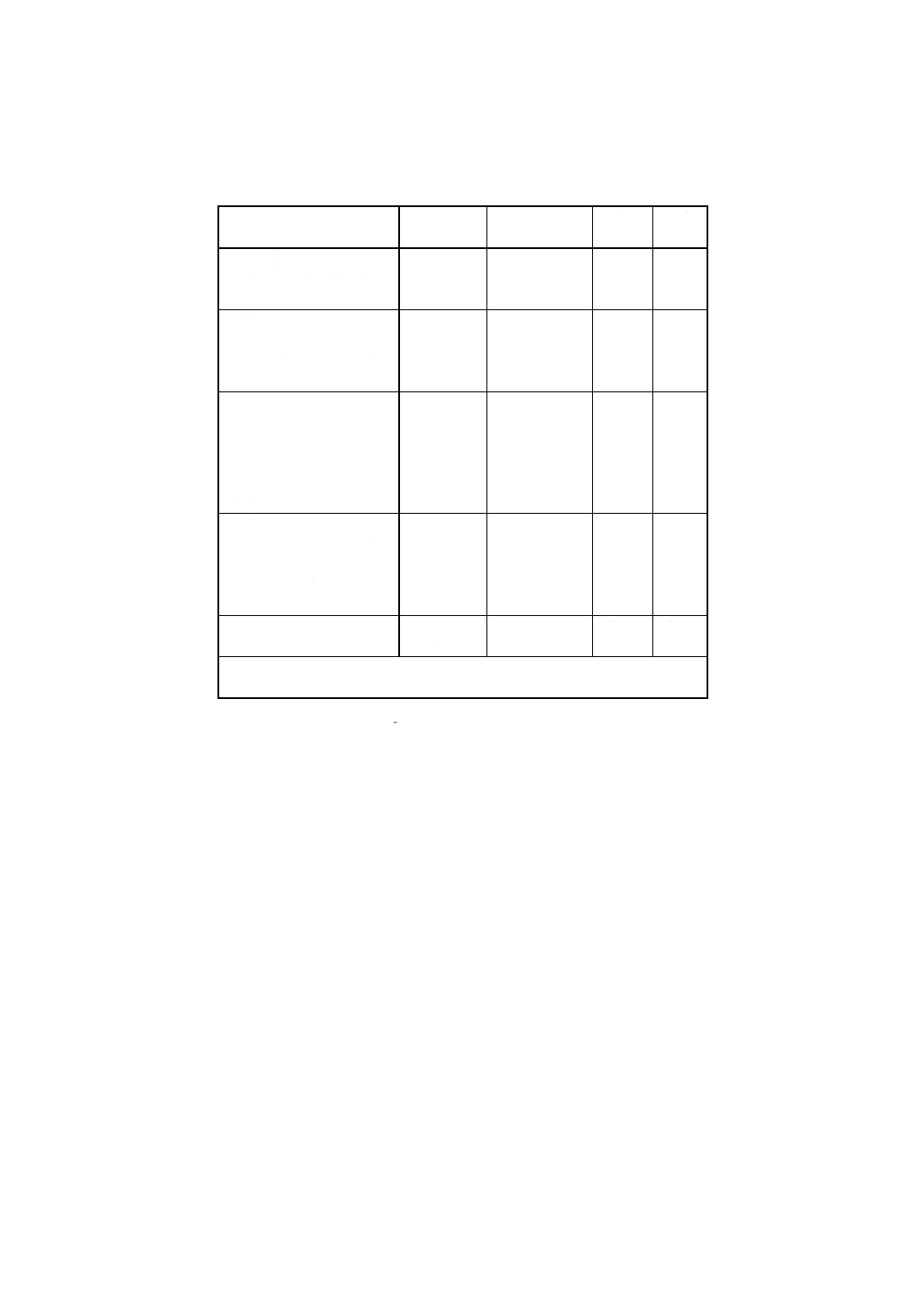

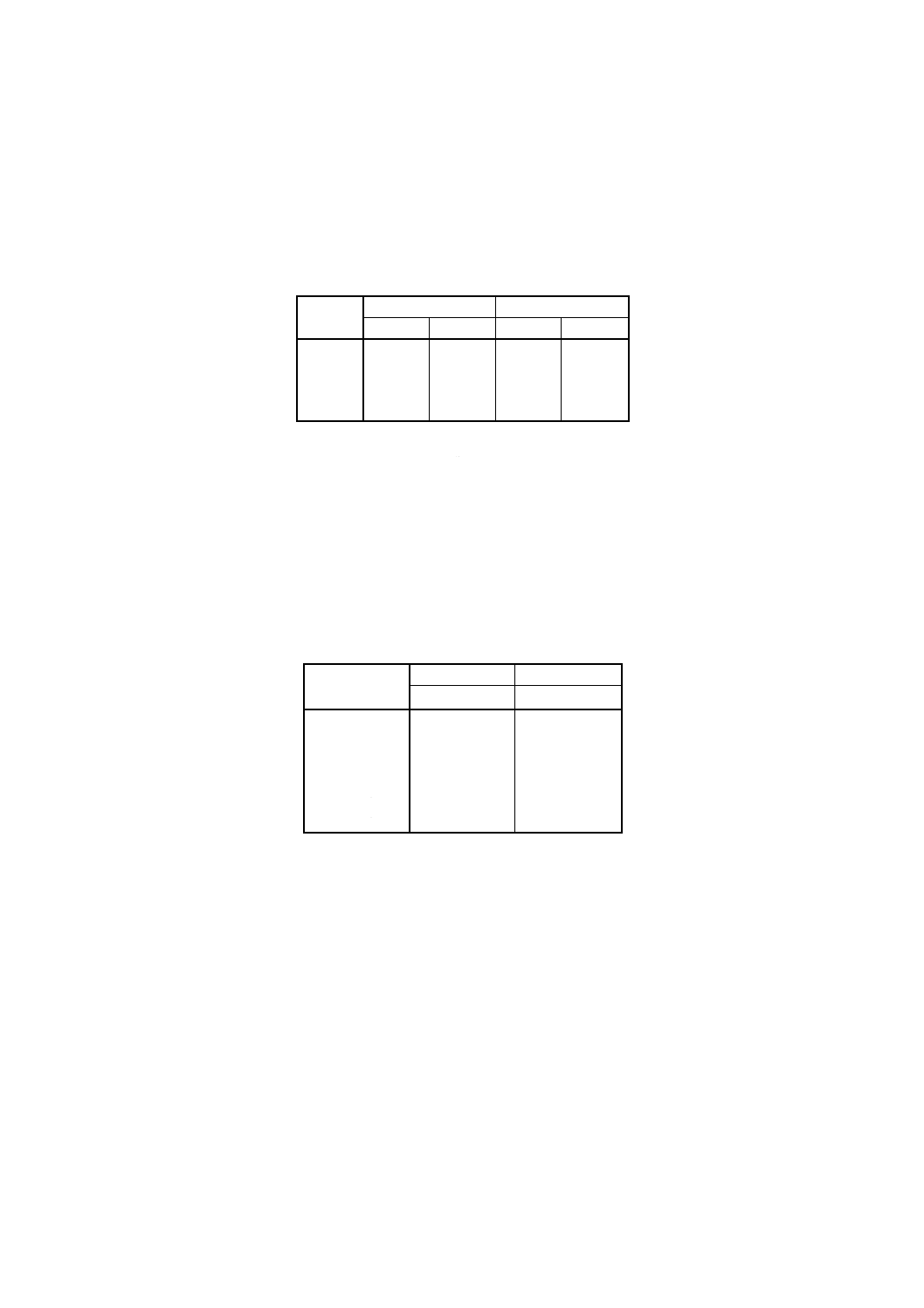

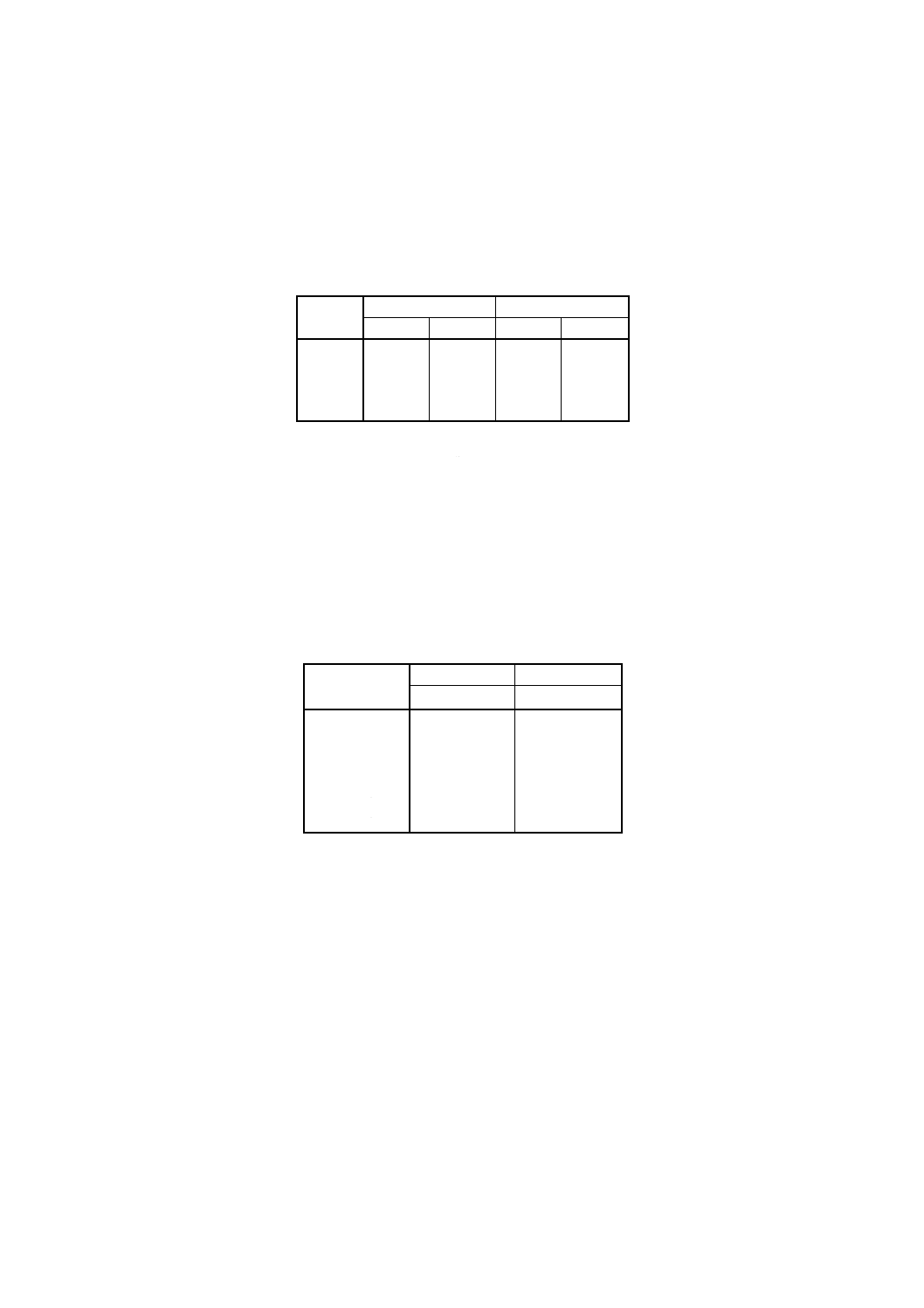

表3 A法のための規定試験片(3点曲げ)

単位 mm

材料

試験片長さ

l

外側支点間距離

L

幅

b

厚さ

h

クラスI

不連続繊維強化熱可塑性

プラスチック

80

64

10

4

クラスII

プリミックス材料及びプ

リプレグ材料(例えば,

DMC,BMC,SMC,GMT)

80

64

15

4

クラスIII

一方向性材の直交方向

(90゚),5<Ef1/G13≦15の一

方向性材及び多方向性材

(例 ガラス繊維強化複

合材)

60

40

15

2

クラスIV

15<Ef1/G13<50の一方向

性材及び多方向性材

(例 カーボン繊維強化

複合材)

100

80

15

2

許容差

0

+10

±1

±0.5

±0.2

備考 目の粗い強化材を使用した試験片の場合,データのばらつきを押さえ

るため,試験片の幅は25mmを用いてもよい。

いずれの試験についても,試験片中央の31の範囲の試験片厚さは,その範囲の平均値の±2%を超えては

ならない。幅の最大偏差は3%とする。断面は長方形で角が丸まってはならない。

備考 クラスIの試験片は,ISO 3167に規定する多目的試験片の中央の部分から機械加工することが

できる。

8

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 B法のための規定試験片(4点曲げ)

単位 mm

材料

試験片長さ

l

外側支点間距離

L

内側圧子間距離

L′

幅

b

厚さ

h

クラスI

不連続繊維強化熱可塑性

プラスチック

80

66

22

10

4

クラスII

プリミックス材料及びプ

リプレグ材料(例えば,

DMC,BMC,SMC,GMT)

80

66

22

15

4

クラスIII

一方向性材の直交方向

(90゚),5<Ef1/G13≦15の一

方向性材及び多方向性材

(例 ガラス繊維強化複

合材)

60

45

15

15

2

クラスIV

15<Ef1/G13<50の一方向

性材及び多方向性材

(例 カーボン繊維強化

複合材)

100

81

27

15

2

許容差

+10

0

±1

±1

±0.5

±0.2

備考 目の粗い強化材を使用した試験片の場合,データのばらつきを押さえるため,試験片の

幅は25mmを用いてもよい。

いずれの試験についても,試験片中央の31の範囲の試験片厚さは,その範囲の平均値の±2%を超えては

ならない。幅の最大偏差は3%とする。断面は長方形で角が丸まってはならない。

6.1.4

他の試験片 規定試験片を用いることが不可能な場合及び望ましくない場合,附属書Aの表A1及

び表A2の寸法(L,l,h,及びb)を使用しなければならない。

6.2

試験片の準備

6.2.1

成形材料又は押出成形材 試験片はそれぞれ規定に従って準備する。もし,規定が全くない場合,

試験片はISO 293,ISO 294及びISO 295に従い,直接圧縮成形か射出成形しなければならない。

6.2.2

板材 試験片はISO 2818に従い,シートから機械加工によって用意する。

6.2.3

長繊維強化プラスチック材 試験片はISO 1268に従うか又は作製者との合意によって準備した板

材から機械加工によって用意する。試験片の機械加工方法はISO 2818に示す。

6.3

試験片の検査 試験片はねじれがあってはならず,平行な対の面は相互に直角をなすこと。面及び

角には引っかききず,小さな穴,局部的なひけ,欠けがあってはならない。試験片の直線縁の直線性,直

角度,平面について目視観察及びノギスを用いて計測し,詳細に検査を行うこと。これら要求のうち一つ

以上,計測や目視で問題が指摘されたものは試験前に除外するか,形状,寸法を改めて機械加工する。

7. 試験片本数

7.1

少なくとも5本の試験片について試験する。より正確な平均値が必要なら5本以上計測する。

信頼区間(95%確率,参照,ISO 2602)による平均値の評価も可能である。

9

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

3点曲げ試験では,試験片の中央部の31の範囲より外側で破壊したもの,及び4点曲げ試験法の場合

中央部以外で破壊した試験結果は除外し,新しい試験片の結果を追加する。

8. 状態調節 試験を行う材料に関する規格に従って状態調節する。もし,そのような規格がない場合又

は受渡当事者間の取決めがない場合は,JIS K 7100から最も適した条件を探す。

9. 操作

9.1

材料試験のための国際規格に規定する雰囲気中で試験を実施する。例えば高温とか低温のような場

合,受渡当事者間の取決めがない場合,JIS K 7100から最も適した条件を探す。

9.2

試験片の幅b及び厚さhは,試験片中央部において最小0.1mmまで計測し,厚さhは最小0.02mm

まで計測する。試験片の平均厚さを求める。平均厚さの許容差が±2%を超す厚さの試験片は除外し,ほか

のものと取り替え試験する。

もし,この厚さに関する許容差の要求に合わない試験片を使用するときは報告しなければならない。

支点間の距離と試験片厚さの比 (L/h) の条件を満たし,表3及び表4を満たすように支点間の距離Lを

計算値の1%以内の精度で調整する。支点間距離は計算値に対して0.2%の精度まで計測する。

もし許容できない破壊のモード,例えば,層間せん断破壊(参照,図6)が生じない限り,表3及び表4

を使用する。

層間破壊の場合,L対hの比の大きい試験片を使用する。使用できる比は16対1,20対1,40対1,60

対1である。

9.3

試験を行う材料に関連する国際規格に従って試験速度を定める。国際規格がない場合,0.01(ひずみ

/min,1%/min)にできるだけ近いひずみ速度になるように,表1の値を選ぶ。この速度は,式(1)又は式(2)

によって算出すること。

h

L

V

6

2

fε′

=

(3点曲げ) ································································ (1)

h

L

V

7.4

2

fε′

=

(4点曲げ) ································································ (2)

ここに,

ε'f: ひずみ速度 (1/min)

この規格では,この速度として0.01 (1/min) (1%/min) を推奨す

る。

V: 試験速度 (mm/min)

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

この速度は,たわみが毎分板厚の0.4倍増加するのに相当する。また,6.1.3に示したクラスIの場合,

2mm/minとなる。

9.4

試験片を二つの支点の上に対称に置き,引張面を確認する(これは図3,図4の下側の面である)。

9.5

特に,クラスIII及びクラスIVの材料については,薄いフィルム又はパッドを圧子と試験片の間に

挿入し,試験片が圧縮によって破壊することを防いでもよい。

備考 0.2mmの厚さのポリプロピレンのフィルムが圧子によって発生する圧縮力による破壊を減らす

ことが確認されている。

9.6

3点曲げの場合,支点間の中央に負荷を行い,4点曲げの場合両圧子に等しく負荷する(参照,図3,

図4)。

10

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.7

試験片にかかる荷重及びそれによるたわみを記録する,もし可能ならば自動記録システムを使用し

て曲げ荷重及び変位,又は曲げ応力及び曲げひずみ曲線を記録する(参照,図1)。

9.8

荷重−たわみ曲線,応力−ひずみ曲線又はこれに類するデータから,4.(定義)に示した各応力及び

各ひずみを決定する。

9.9

図6を参照して破壊の様式を記録する,例えば,引張面,圧縮面など。

10. 結果の計算及び表示

備考 大たわみを補正した式は,附属書Bに示す。(例えば,たわみが支点間距離Lの10%を超す場

合)

10.1 A法−3点曲げ

10.1.1 曲げ応力σfは,式(3)によって算出する。

2

f

2

3

bh

FL

=

σ

················································································ (3)

ここに,

σf: 曲げ応力 (MPa)

F: 荷重 (N)

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

b: 試験片の幅 (mm)

10.1.2 曲げ弾性率の計算のための,曲げひずみε′=0.000 5及びε″=0.002 5に対応するたわみS'及びS″は,

式(4)によって算出する。

h

L

S

h

L

S

6

6

2

f

2

f

″

=

′′

′

=

′

ε

ε

及び

······························································ (4)

ここに,

S′及びS″: 中央の点でのたわみ (mm)

εf′及びεf″: 曲げひずみ

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

曲げ弾性率は,式(5)又は式(6)によって算出する。

ⅰ) 式(5)を使用する場合

=

S

F

bh

L

E

⊿

⊿

4

3

3

f

········································································ (5)

ここに,

Ef: 曲げ弾性率 (MPa)

⊿S: S′とS″間のたわみの差 (mm)

⊿F: S′とS″におけるそれぞれの荷重F′とF″の差 (N)

L: 支点間距離 (mm)

b: 試験片の幅 (mm)

h: 試験片の厚さ (mm)

ⅱ) 式(6)を使用する場合

Ef=500 (σf″−σf′) ······································································ (6)

ここに,

Ef: 曲げ弾性率 (MPa)

σf′: たわみS′で計測した応力 (MPa)

σf″: たわみS″で計測した応力 (MPa)

11

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

コンピュータを使用する場合,4.9の備考を参照。

10.1.3 試験片の外表面のひずみ式(7)によって算出する。

2

f

6

L

Sh

=

ε

················································································· (7)

ここに,

εf: 曲げひずみ

S: 中央の点でのたわみ (mm)

h: 試験片の厚さ (mm)

L: 支点間距離 (mm)

10.2 B法−4点曲げ

10.2.1 曲げ応力σfは,次の式(8)によって算出する。

2

f

bh

FL

=

σ

················································································· (8)

ここに,

σf: 曲げ応力 (MPa)

F: 荷重 (N)

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

b: 試験片の幅 (mm)

10.2.2 曲げ弾性率の計算のため,曲げひずみε′=0.000 5及びε″=0.002 5に対応するたわみS′及びSf″を式

(9)によって算出する。

h

L

S

h

L

S

7.4

7.4

2

f

2

f

″

=

′′

′

=

′

ε

ε

及び

····························································· (9)

ここに,

S′及びS″: はり中央のたわみ (mm)

εf′及びεf″: 曲げひずみ

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

曲げ弾性率は,式(10)又は式(11)によって算出する。

i)

式(10)を使用する場合

=

S

F

bh

L

E

⊿

⊿

3

3

f

21

.0

···································································· (10)

ここに,

Ef: 曲げ弾性率 (MPa)

⊿S: S′とS″間のたわみの差 (mm)

⊿F: S′とS″におけるそれぞれの荷重F′とF″の差 (N)

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

b: 試験片の幅 (mm)

ii) 式(11)を使用する場合

Ef=500 (σf″−σf′) ···································································· (11)

ここに,

Ef: 曲げ弾性率 (MPa)

σf′: たわみS′で計測した応力 (MPa)

σf″: たわみS″で計測した応力 (MPa)

12

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.3 試験片の外側の表面のひずみの算出

2

f

7.4

L

Sh

=

ε

············································································· (12)

ここに,

εf: 曲げひずみ

S: 中央の点でのたわみ (mm)

h: 試験片の厚さ (mm)

L: 支点間距離 (mm)

コンピュータを使用する場合は,4.9の備考を参照する。

10.3 個々の試験結果は算術平均する。必要なら標準偏差及び平均値の95%信頼区間をISO 2602を使用し

て計算する。

10.4 応力及び弾性率は有効数字3けたまで求める。たわみは2けたまで求める。

11. 精度 試験方法の精度は,不明である。試験室内のデータが得られ次第,改正時に規定する。

12. 試験報告 試験報告には,次の事項を含めなければならない。

a) この規格の番号。試験方法,材料のクラス及び試験速度を含める。

b) 試験片の詳細。できるだけ型式,切り出した素材,製造番号,試験前の履歴を含める。

c) シートの場合,試験片の主軸方向のシートの厚さ及び関連するシートの性質

d) 測定日

e) 試験片の形状及び寸法(もし試験片が板厚の公差に合わない場合に記載)

f)

試験片の準備方法

g) 試験条件及び状態調節

h) 試験した試験片本数

i)

支点間距離

j)

試験速度

k) 試験機の精度(ISO 5893参照)

l)

荷重点の圧子と接した試験片表面の状態

m) クッション材を使用した場合,材料の形式,材質と厚さ

n) 使用した式

o) 試験結果

p) 必要なら,応力(荷重)−ひずみ(たわみ)曲線を含む個々の測定結果

q) 得た破壊形態

r) 標準偏差及び必要なら標準偏差と平均値の95%信頼区間

13

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 試験片採取場所

図6 破壊モードの例

14

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A 他の試験片

A1. 試験片の長さと支点間距離は,表A1に示す推奨試験片と同じ比とする。

表A1 厚さhを関数として示した試験片の

支点間距離Lと試験片長さIの比

材料の

クラス

3点曲げ

4点曲げ

L/h

l/h

L/h

l/h

I

16

20

16.5

20

II

16

20

16.5

20

III

20

30

22.5

30

IV

40

50

40.5

50

許容できない破壊モードが発生しない場合に使用できる,例えば層間せん断破壊(参照本体9.2)。

備考 規格の上限値以上の厚さのシートから作製した試験片は,その片面を機械加工によって標準厚

さに減らすことを求めている。この場合,機械加工していない,すなわち成形したままの面が

支持具に接するように置き,加工した面に荷重を加える中央の圧子が接するようにしなければ

ならない。

A2. 表A2に示す試験片幅を使用する。

表A2 試験片厚さを関数として示した

試験片幅bの値

単位mm

公称厚さh

幅b

幅b

クラスI

クラスII−IV

1<h≦3

25

15

3<h≦5

10

15

5<h≦10

15

15

10<h≦20

20

30

20<h≦35

35

50

35<h≦50

50

80

きめの粗い強化材を用いた材料では,試験片の幅は,前に示した例を使用することができる。本体の表

3及び表4中の許容差を使用しなければならない。

15

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B 大たわみの補正−算出法及び結果の表示

B1. 方法B1−3点曲げ たわみが0.1Lを超す大たわみの場合,曲げ応力σfは,式(3a)によって算出する。

−

+

=

2

2

2

f

3

6

1

2

3

L

Sh

L

S

bh

FL

σ

························································ (3a)

ここに,

σf: 曲げ応力 (MPa)

F: 荷重 (N)

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

b: 試験片の幅 (mm)

S: はりの中央のたわんだ距離 (mm)

補正したひずみεは,次の式(7a)によって算出する。

−

+

=

3

2

f

17

.

62

37

.

24

00

.6

L

S

L

S

L

S

L

h

ε

·········································· (7a)

応力は,支点及び圧子での摩擦の影響を受ける。この影響はベアリングを使用することによって,また

少ないたわみの範囲で試験する。又は式(3a)を使用することで解決することができる。

摩擦の効果を補正した式は,次のとおりである。

−

−

−

+

=

L

h

L

S

L

Sh

L

S

bh

FL

2

3

6

1

2

3

2

2

2

f

μ

σ

···································· (3b)

ここで,μは摩擦係数である。

B2. 方法B2−4点曲げ たわみが0.1Lを超す大たわみの場合,曲げ応力σfは,式(8a)によって算出する。

−

+

=

2

2

2

f

04

.7

78

.8

1

L

Sh

L

S

bh

FL

σ

················································ (8a)

ここに,

σf: 曲げ応力 (MPa)

F: 荷重 (N)

L: 支点間距離 (mm)

h: 試験片の厚さ (mm)

b: 試験片の幅 (mm)

S: はりの中央のたわんだ距離 (mm)

補正したひずみεは,式(11a)によって算出する。

+

−

=

5

3

f

70

.

27

39

.

14

70

.4

L

S

L

S

L

S

L

h

ε

······································· (11a)

16

K 7017 : 1999 (ISO/FDIS 14125 : 1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

摩擦の効果を補正した式は,次のとおりである。

−

−

+

=

L

S

L

Sh

L

S

bh

FL

39

.3

4.

70

78

.8

1

2

2

2

f

μ

σ

······························· (11b)

原案作成委員会 構成表

氏名

所属

(委員長)

○ 宮 入 裕 夫

東京医科歯科大学

増 田 優

通商産業省基礎産業局

岡 林 哲 夫

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

○ 安 宅 信 行

昭和女子大学

○ 津 田 健

東京工業大学工学部

○ 野 口 義 男

航空宇宙技術研究所

○ 池 上 皓 三

東京工業大学

○ 剣 持 潔

物資工学工業技術研究所

○ 後 藤 卒土民

有限会社材料プロセス研究所

(幹事)

○ 宗 宮 詮

慶應義塾大学

○ 笠 野 英 秋

拓殖大学工学部

○ 永 井 正 洋

東京医科歯科大学

小 柳 卓 治

(前)株式会社INAX

中 島 昭 臣

旭ファイバーグラス株式会社

荒 木 重 雄

化薬アクゾ株式会社

倉 藤 博 文

ヤマハ発動機株式会社

坂 井 英 男

三井化学株式会社

西 崎 昭 彦

株式会社ニットーボー・エフアールピー研究所

○ 矢 作 雅 男

社団法人強化プラスチック協会

(事務局)

田 村 正 勝

日本プラスチック工業連盟

○印は、分科会委員を兼ねる。