K7016-5:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 安全衛生························································································································· 2

4 方法要旨························································································································· 2

5 材料······························································································································· 2

5.1 ロービング ··················································································································· 2

5.2 樹脂系 ························································································································· 2

6 試験板寸法 ······················································································································ 2

7 強化材含有率 ··················································································································· 2

8 装置······························································································································· 2

8.1 張力制御装置 ················································································································ 2

8.2 ワインディング装置 ······································································································· 2

8.3 含浸装置 ······················································································································ 4

8.4 型 ······························································································································· 5

8.5 加熱定盤付きプレス ······································································································· 6

9 操作手順························································································································· 6

10 試験板の特性評価 ··········································································································· 7

10.1 繊維含有率 ·················································································································· 7

10.2 空洞率 ························································································································ 7

10.3 外観及び含浸度合い ······································································································ 7

10.4 試験板の寸法 ··············································································································· 7

11 試験板作製報告書 ··········································································································· 7

附属書A(参考)ワインディング条件の例 ················································································ 9

附属書B(参考)一方向強化板を作製する場合のワインディング成形条件の計算 ····························· 10

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 11

K7016-5:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人強化プラスチック協会(JRPS),日

本プラスチック工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工

業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 7016の規格群には,次に示す部編成がある。

JIS K 7016-1 第1部:総則

JIS K 7016-2 第2部:接触圧成形及びスプレーアップ成形

JIS K 7016-5 第5部:フィラメントワインディング成形

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7016-5:2008

繊維強化プラスチック−試験板の作り方−

第5部:フィラメントワインディング成形

Fibre-reinforced plastics-Methods of producing test plates-

Part 5: Filament winding

序文

この規格は,2001年に第1版として発行されたISO 1268-5を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ガラスロービング及び熱硬化性樹脂を用いた,フィラメントワインディング成形による強

化プラスチックの試験板の作り方について規定する(プリプレグ糸の場合を除く。)。

この規格は,各種の静的及び機械的試験用の試験片を採取できる一方向強化試験板を,工業的に最適な

条件で作製する方法について規定する。

この規格は,不飽和ポリエステル又はエポキシ樹脂によるガラス繊維強化プラスチックに適用する。た

だし,他の熱硬化性樹脂及び他の強化材の組合せにも適用できる。

なお,JIS K 7016-1に,繊維強化プラスチック試験板の作り方の総則について規定している。

注記1 特に断りがない限り,この規格の中で用いられる“ロービング”という用語には,ヤーンを

含むものとする。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1268-5:2001,Fibre-reinforced plastics−Methods of producing test plates−Part 5: Filament

winding (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していること

を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 7016-1 繊維強化プラスチック−試験板の作り方−第1部:総則

注記 対応国際規格:ISO/DIS 1268-1 Fibre-reinforced plastics−Methods of producing test plates−

Part 1: General conditions (IDT)

対応国際規格では,ISO 1268-1を引用しているが,この規格での引用部分の内容は,ISO/DIS

1268-1と同じであり,この対応JISを引用規格とした。

2

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

安全衛生

この規格は,試験板の作り方そのものを規定するものであり,材料及び装置の取扱いについては,それ

ぞれの製造業者の指示に適合した取扱いをするものとする。また,取扱者は,危険の程度,取扱いの注意

事項などを熟知していなければならない。

4

方法要旨

ロービング(又は複数のロービングを集めたもの)を,樹脂と共に,型の上に連続して数層巻き付ける。

この外表面を外型で覆うことによって,要求する板の厚さとする。次に,加熱定盤を用いてプレスするか

又はオーブンの中で硬化反応を行い,試験板を作製する。

この方法は,同時に,同様な2枚の試験板を得ることができる。

5

材料

5.1

ロービング

この方法では,200〜4 800 texのすべてのロービングを用いる。texの低いロービングでは,200〜4 800 tex

となるよう,ロービングをまとめて用いる(例:22 texを10 本まとめて,220 texを得る)。

注記 “tex”は,テックス方式(JIS L 0101参照)による線密度の単位で,繊維1 km当たりの質量

で表す(tex:g/ km)。

5.2

樹脂系

次の特性をもつ樹脂系(不飽和ポリエステル又はエポキシ樹脂に,触媒又は硬化剤を添加したもの)が

望ましい。

− 粘度:ワインディング成形温度時の粘度は,0.4 Pa・s以下とする。

− 可使時間:可使時間は,ワインディング成形が終了するまでに,樹脂系の粘度上昇が,初期値の40 %

以下となる時間であることが望ましい。

上記以外の特性の樹脂系を用いる場合は,試験板作製報告書(箇条11)に,粘度及び可使時間を明記す

る。

6

試験板寸法

作製する板の最小寸法は,長さ300 mm及び幅220 mmとする。

7

強化材含有率

ガラス繊維の含有率は,作製する板を用いる目的に応じて規定する。一般的な,ガラス繊維の含有率は,

質量分率で70 %である。

注記 ガラス繊維の質量分率70 %は,体積分率52 %に相当する。

8

装置

8.1

張力制御装置(形式は任意選択)

ロービングの張力(ロービングが含浸槽に入る前に測定した値)を最大15 Nまで調整できる張力制御機

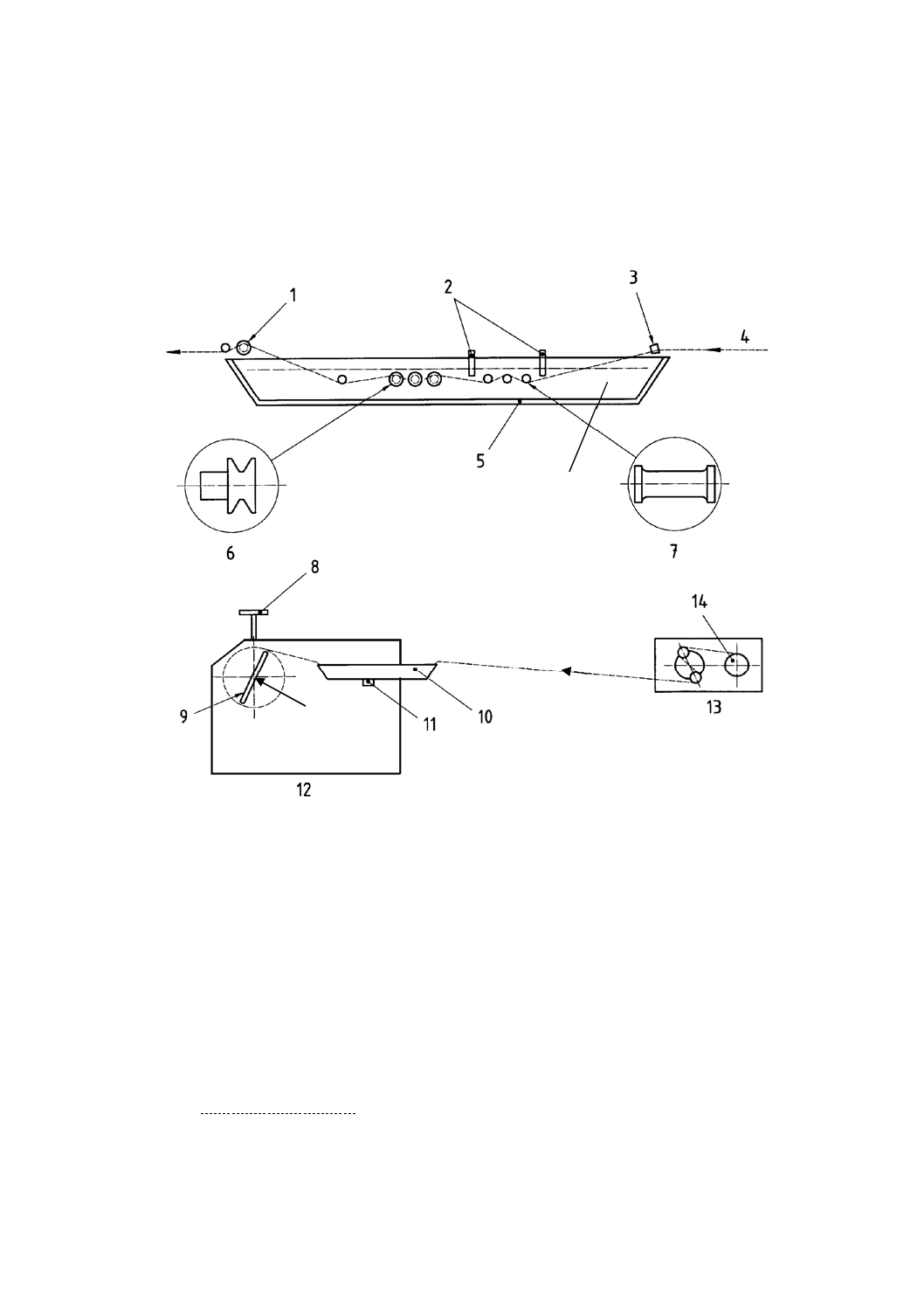

能をもつ装置。図1のロービングリールは,その一例である。

8.2

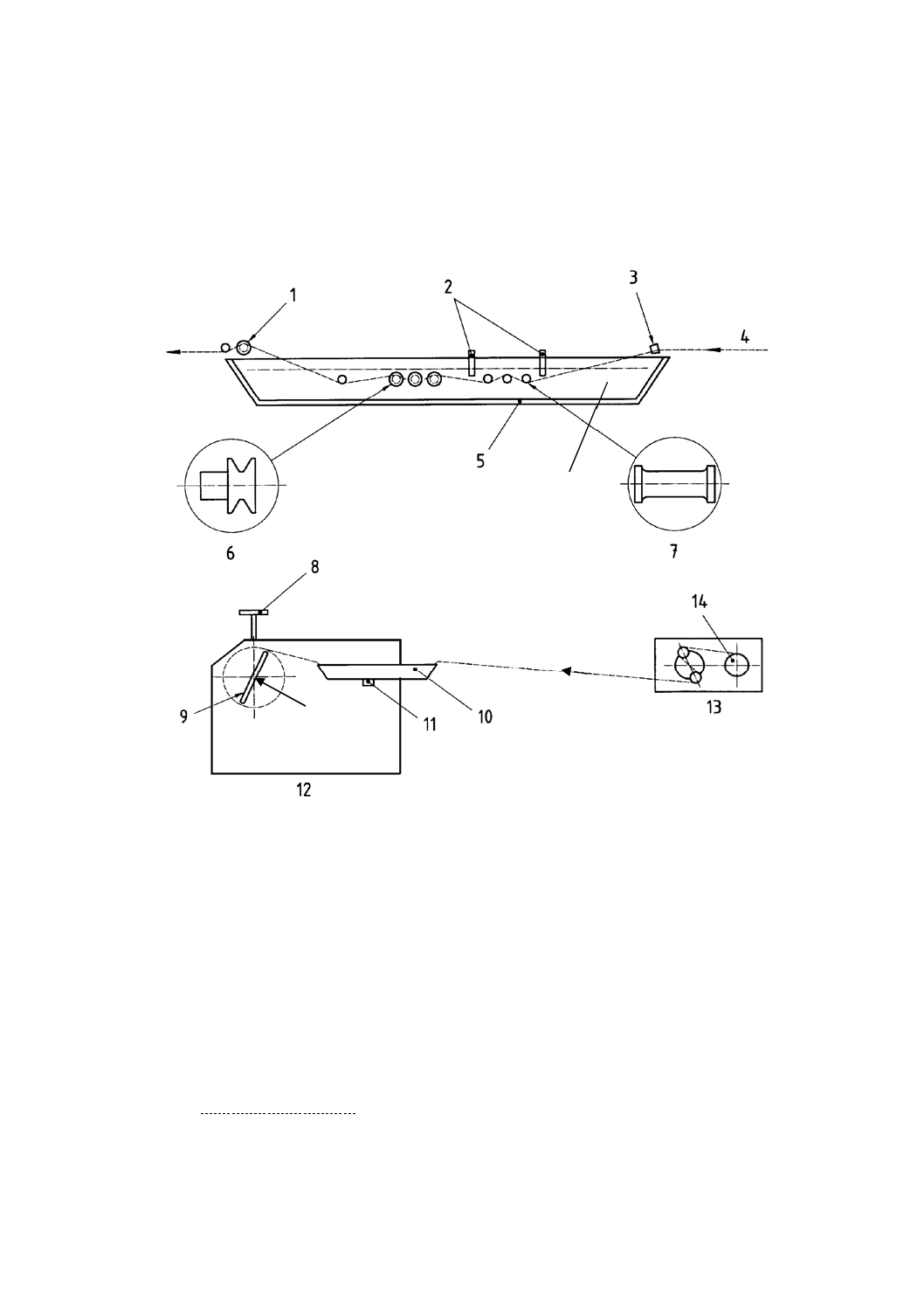

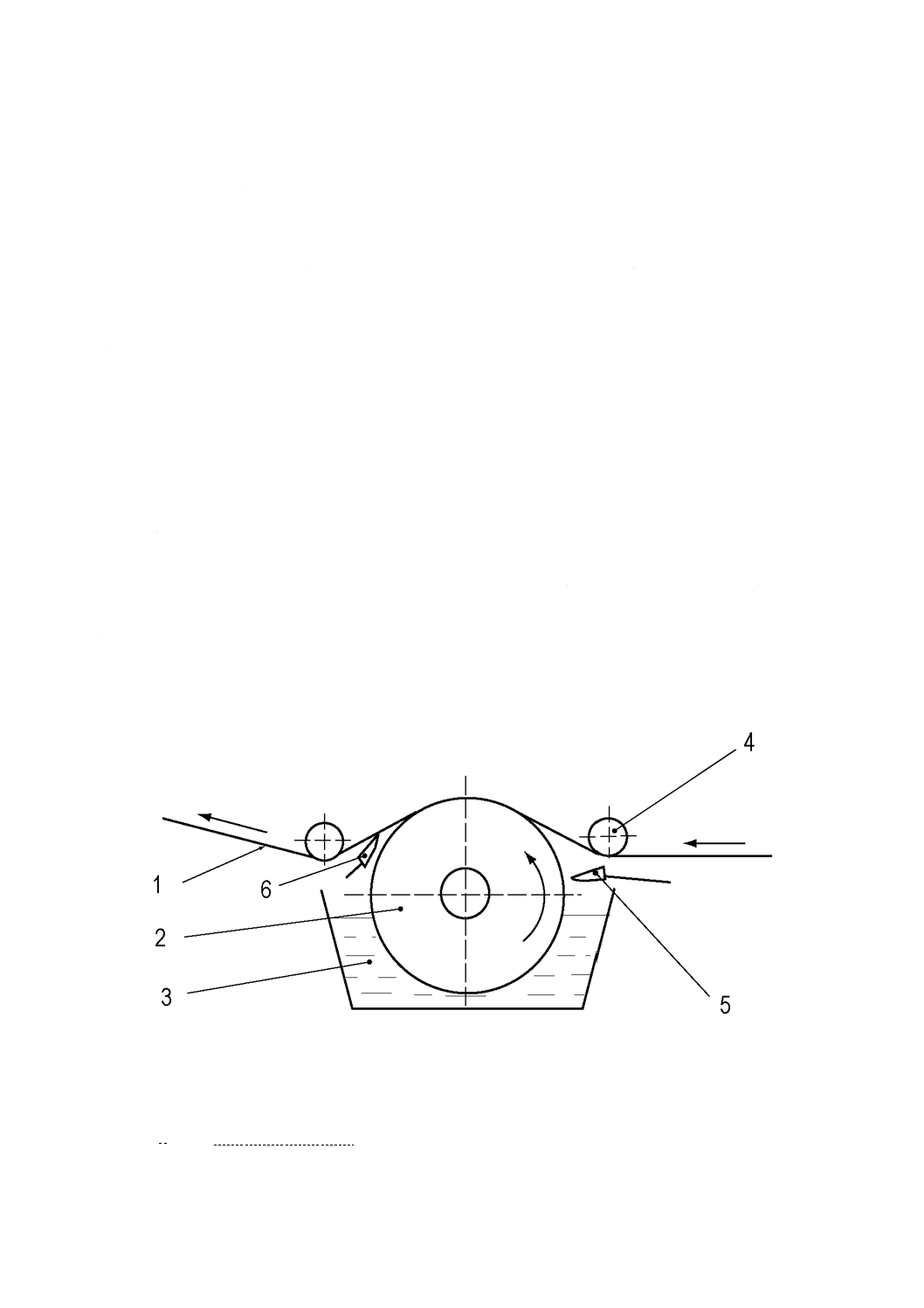

ワインディング装置(図1参照)

ワインディング装置は,次の機能を備えるものとする。

3

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 型の主軸の速度:0〜70 r/minまで連続的に可変であるもの。

− ワインディングピッチ:0.5〜5 mmまで可変であるもの(ピッチは,型が完全な回転をする場合は,

ら旋ガイドの横移動量と同じである。)。

− 必要に応じて,赤外線ヒータパネルを用いる。これによって,ほぼ一定温度の型の上にロービングを

巻き付けることができる。

1

出口ガイド

2

泡除去装置

3

入口ガイド(目玉ガイド)

4

ロービング

5

二重壁

6

溝付きガイド

7

平状ガイド

8

赤外線ヒータパネル

9

型

10

含浸槽(ここでは含浸槽だが,含浸ローラでもよい。)

11

移動軸(ら旋ガイド付)

12

ワインディング装置

13

ロービングリール及び張力制御装置

14

ロービングボビンなど

図1−含浸装置及びワインディング装置

主軸

10

4

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

含浸装置

8.3.1

一般

8.3.2及び8.3.3に含浸装置の例を示す。他の形式を用いる場合は,試験板作製報告書(箇条11)にその

詳細を示さなければならない。

8.3.2

含浸槽(図1参照)

均一で完全なロービングの含浸を行うため,可能な限り槽中の樹脂系の粘度を一定に保つ必要がある。

そのため,槽中の樹脂系の温度は,一定に制御しなければならない。

したがって,含浸槽は,温度制御液体が循環できる二重壁,樹脂含浸長さ400 mm以上及び樹脂容量を

約1 Lとすることが望ましい。

含浸槽の一例を図1に示す。槽は,次の機能をもっていることが望ましい。

− 入口に,磨耗を防ぐための目玉ガイドを設置する(材質の例としては,ポリテトラフルオロエチレン

又はクロムめっき金属がある。)。

− 樹脂の未含浸がないように十分な含浸を行うため,出口ガイドを設ける。

− 樹脂泡を除去する装置を設ける。

− 溶融樹脂表面下に溝付きガイド(溝あり及び溝なしの一対を交互に)を設ける。

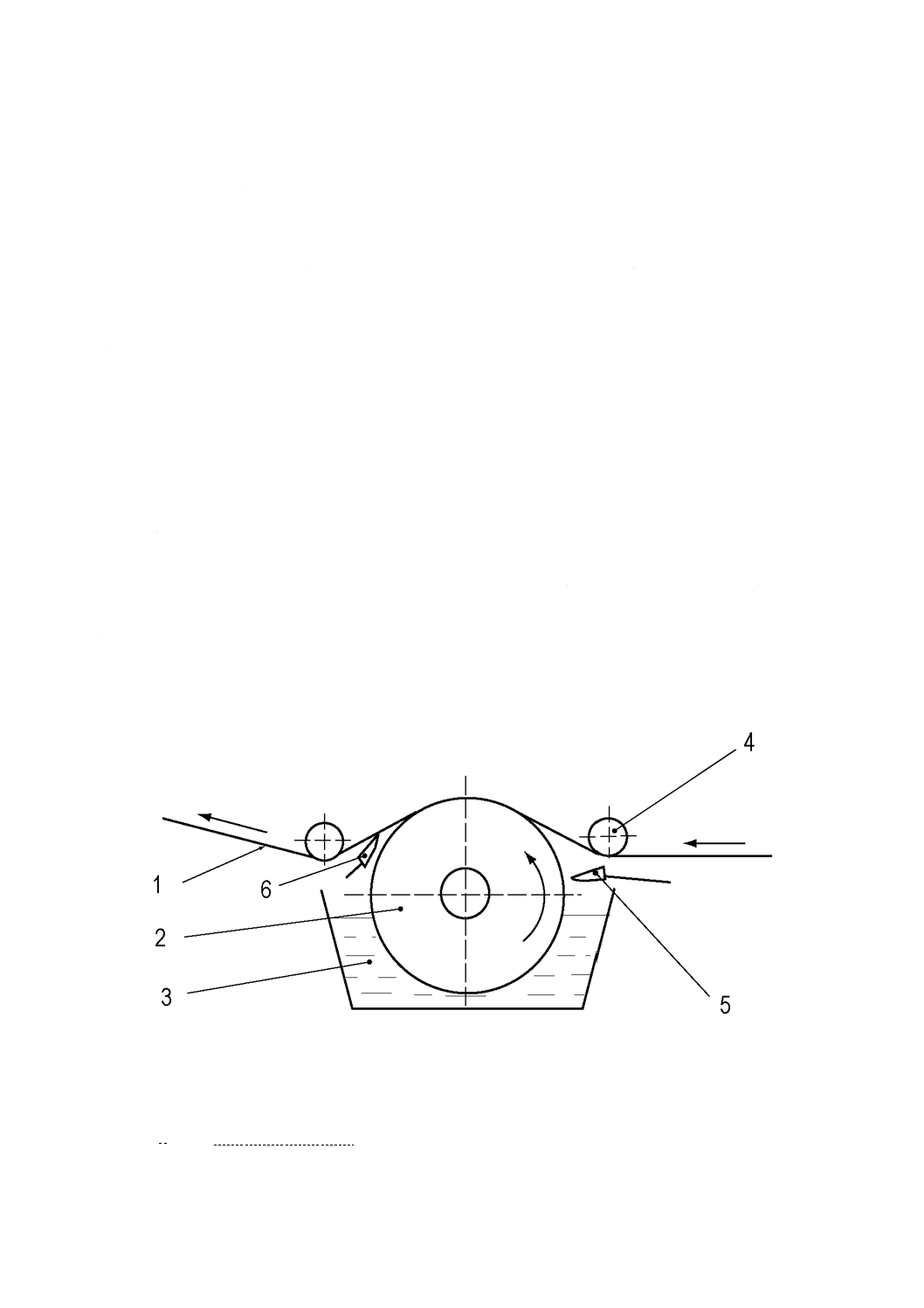

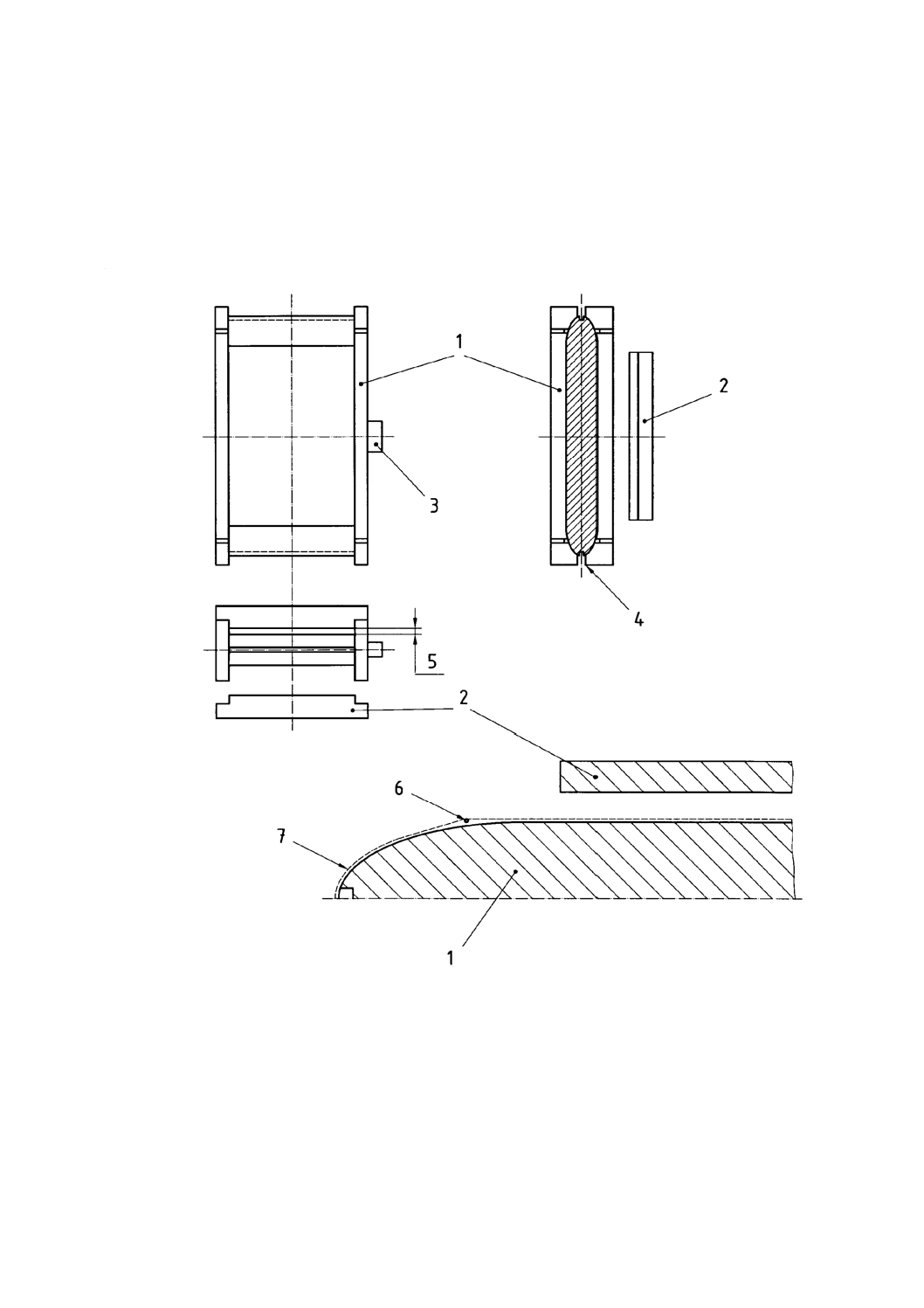

8.3.3

含浸ローラ(図2参照)

ローラは,耐腐食性及び耐磨耗性で,自由回転し,直径120 mm以上とする。ロービングとローラとの

接触部長さは,ローラの外周長の20 %以上で,ローラは,樹脂中に直径の約20 %〜30 %の深さに浸す。

ローラ表面に付着する樹脂量を調整するドクターブレードを配置する。ドクターブレードとロールとの距

離は,0〜3 mmまで調整可能で,その設定は,予備試験で求める。ロービングが余剰の樹脂を付着しない

ように,スクレーパブレードを用いることが望ましい。

1

ロービング

2

ローラ

3

樹脂

4

ガイド

5

ドクターブレード

6

スクレーパブレード

図2−含浸ローラ

5

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

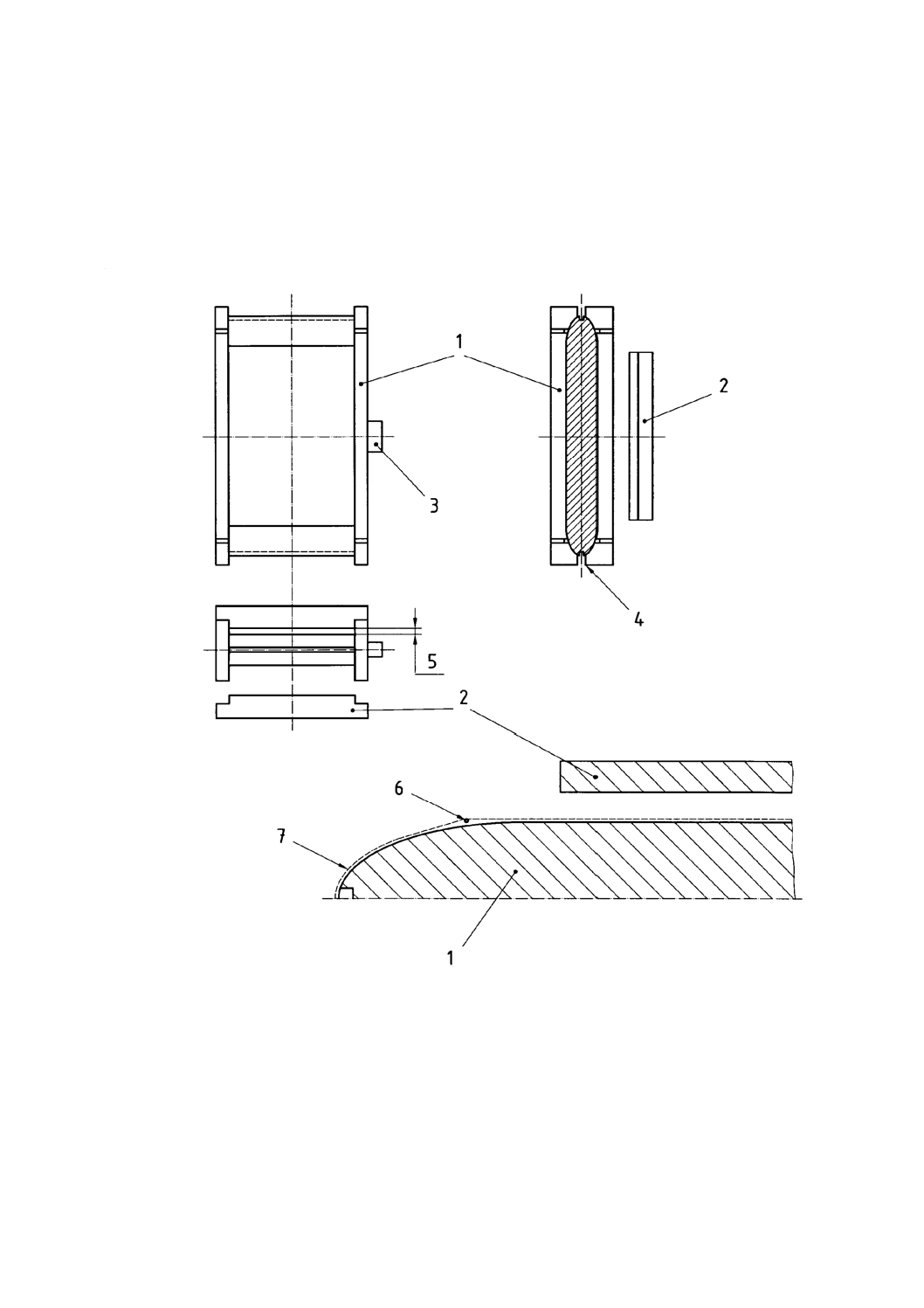

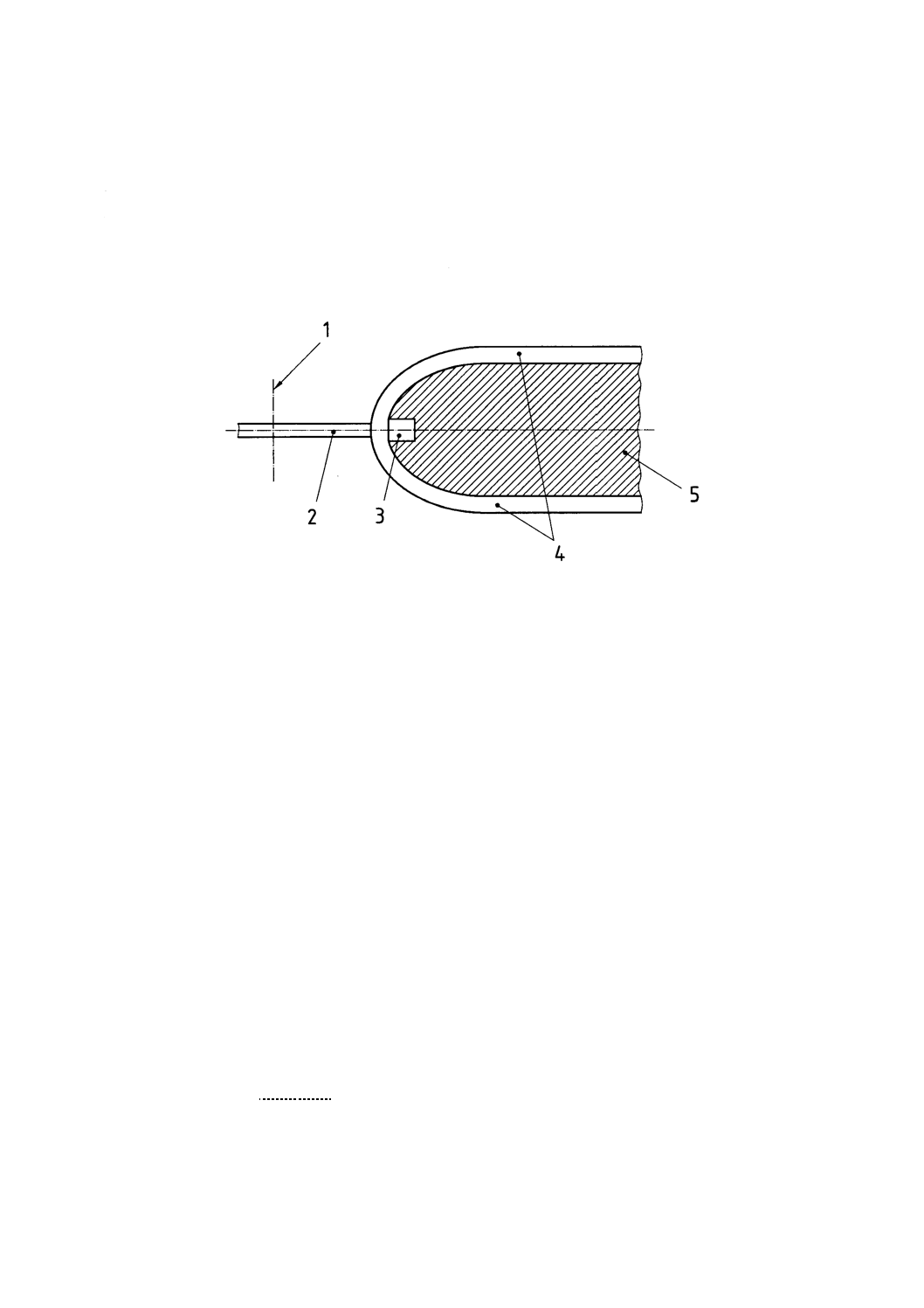

8.4

型(図3参照)

型は,両面が平滑でその上にロービングが巻かれる型フレーム,及び巻かれた層の両面に配置し,加圧

によって厚さを正確に設定できる外型で構成する。外型の表側は,平面で,型フレームの表面と平行でな

ければならない。

棒状のシリコンゴム製端部材によって,型フレームと外型とのすき間を埋め,硬化中の樹脂の流出を防

ぐ。

図3−成形及び硬化型

1

型フレーム

2

外型

3

主軸取付軸

4

ノッチ

5

ワインディング層の厚さ

6

シリコンゴム製端部材

7

ロービング

6

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

加熱定盤付きプレス

プレスは,次の特性をもつものとする。

− 加圧力:20 kN以上

− 樹脂及びその硬化触媒系に必要な硬化条件に対応する温度調整が可能である。

加熱定盤付きプレスが利用できない場合は,次の方法を利用することもできる。

− 外型をしっかり固定できる締付け装置。

− 樹脂系の硬化条件を満足する温度調節ができるオーブン。

9

操作手順

操作手順は,次による。

a) ロービングは,事前に状態調節することなく用いる。受渡当事者間の協定など他に規定がある場合に

は,それによる。

b) 型を,ワインディング装置の主軸に取り付ける。

含浸槽の温度が,50 ℃より高い場合は,型温度を可能な限りほぼ一定に維持できるようにすることが

望ましい(例えば,赤外線パネルヒータを用いる。)。

c) ロービングの速度が,5 〜15 m/minになるように主軸の回転数を設定する。回転数は,ワインディン

グ操作が,樹脂の可使時間(5.2参照)内で完了するように選択する。

d) ワインディング条件は,次による。

− ワインディングピッチ,p:0.5 mm<p<8 mm

− 層数, n:2≦n≦12

注記 簡便なワインディング条件の例は附属書Aを,また,計算が必要な場合は附属書Bを参照す

る。可能ならば,巻出しリールにロービングボビンを設置する。

e) 適切な長さのロービングを,接線方向又は上方向に引き出す。さらに,張力制御装置(8.1参照)を通

し,含浸槽内の含浸棒及びガイドリングを通して,型フレームに取り付ける。

f)

張力制御装置によって,ロービングが型フレームに均一にワインディングできるように,ロービング

の張力を調整する。

g) 含浸槽に樹脂系を注ぎ込み,含浸槽の温度を設定温度に維持する。

h) 外型に,運転温度に耐える離型剤をコートするか又は耐熱フィルムで覆う。

i)

成形物を切断するときに必要な端部ノッチがない型を用いる場合は,成形物を切断するときに,これ

の取出しを容易にし,型フレームの損傷を防ぐためのプラスチック棒を,型の両端に置く。

j)

図3に示すように,シリコンゴム製端部材を型の両面の各端に設置する。端部材の位置及び直径は,

両端部材間が平らになるように決める。

注記 これらの端部材は,成形中のロービングの張力を保つため及び型締め中の樹脂の流出を防ぐ

ためのものである。

k) 外型を,樹脂系の薄い層で被覆する。

l)

ロービングを巻き付ける。巻付け厚さを測定し,必要であれば,柔軟なスパチュラ又はローラでロー

ビング表面の樹脂を取り除く。これらは,各層ごとに繰り返し行う。

m) ワインディングが完了したら,外型を型フレームの上に固定する(図3参照)。これを,プレスの加熱

定盤の間に置くか又は外型を締付け装置で固定した状態でオーブン内に置く。用いた樹脂系に適する

7

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間及び温度条件下で硬化する。

後硬化を行った後(外型あり又はなしどちらでもよい。),室温まで冷却する。

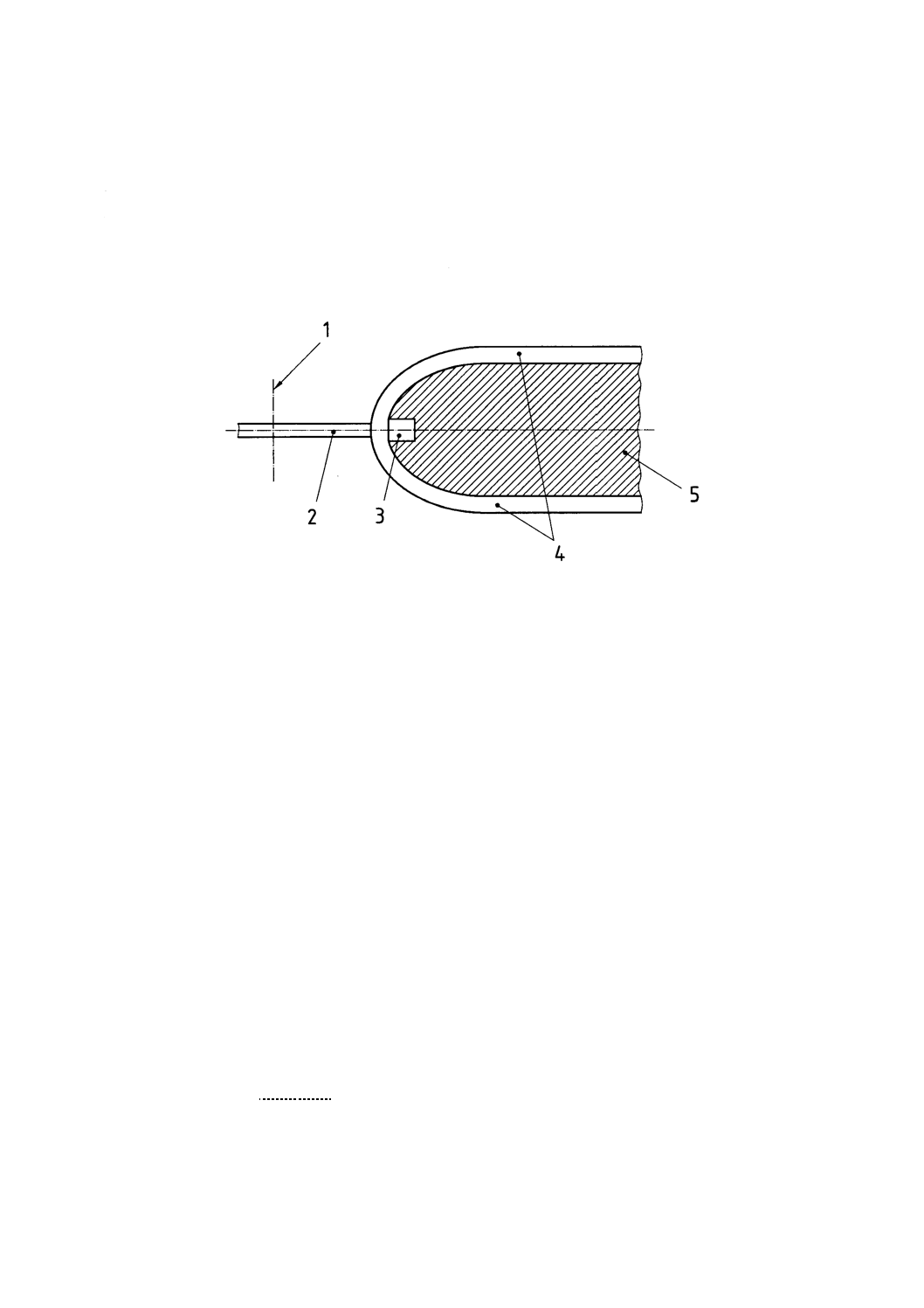

n) 図4に示すように,のこぎりによって成形物を分離する。

o) 分離し,2分割した成形物の端部を除いた部分から必要な長さ及び幅に切り取り,試験板とする。

注記 端部の損傷を防ぐため,ダイアモンド刃ののこぎりを一般的に用いている。

p) 機械的試験用試験片は,これらの試験板から該当する試験規格の寸法に切断して得る。

図4−型フレームからの成形物の取外し

10 試験板の特性評価

10.1 繊維含有率

JIS K 7016-1の10.1による。

ガラス繊維含有率は,箇条7による規定値から±2 %を超えてはならない。

10.2 空洞率

JIS K 7016-1の10.2の規定による。

10.3 外観及び含浸度合い

成形後,積層が適切な品質であるかを確認するため,試験板の外観及び含浸状況を目視で検査する。

10.4 試験板の寸法

試験板の厚さ,幅及び長さを測定する。

11 試験板作製報告書

試験板作製報告書には,次の事項を記載しなければならない。

a) この規格の番号 JIS K 7016-5

b) 作製場所及び作製年月日

c) 層数及びワインディングピッチ(mm)の詳細

d) 用いた材料の明細(強化材,樹脂の種類及び無機充てん剤の種類並びに可能であれば硬化触媒系など)

1

回転のこぎりの回転軸

2

回転のこぎりの刃

3

ノッチ

4

成形物

5

型フレーム

8

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 含浸装置の明細(槽,ローラなど)

f)

成形条件[樹脂系温度(℃)及びロービング速度(m/min)]

g) 用いた硬化装置(プレス又はオーブン)

h) 試験板の寸法

i)

必要であれば,繊維含有率及び充てん剤含有率

j)

試験板の品質(外観及び含浸)

k) 試験板の正確な再作製に必要な他の情報

l)

この規格から逸脱した事項

9

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

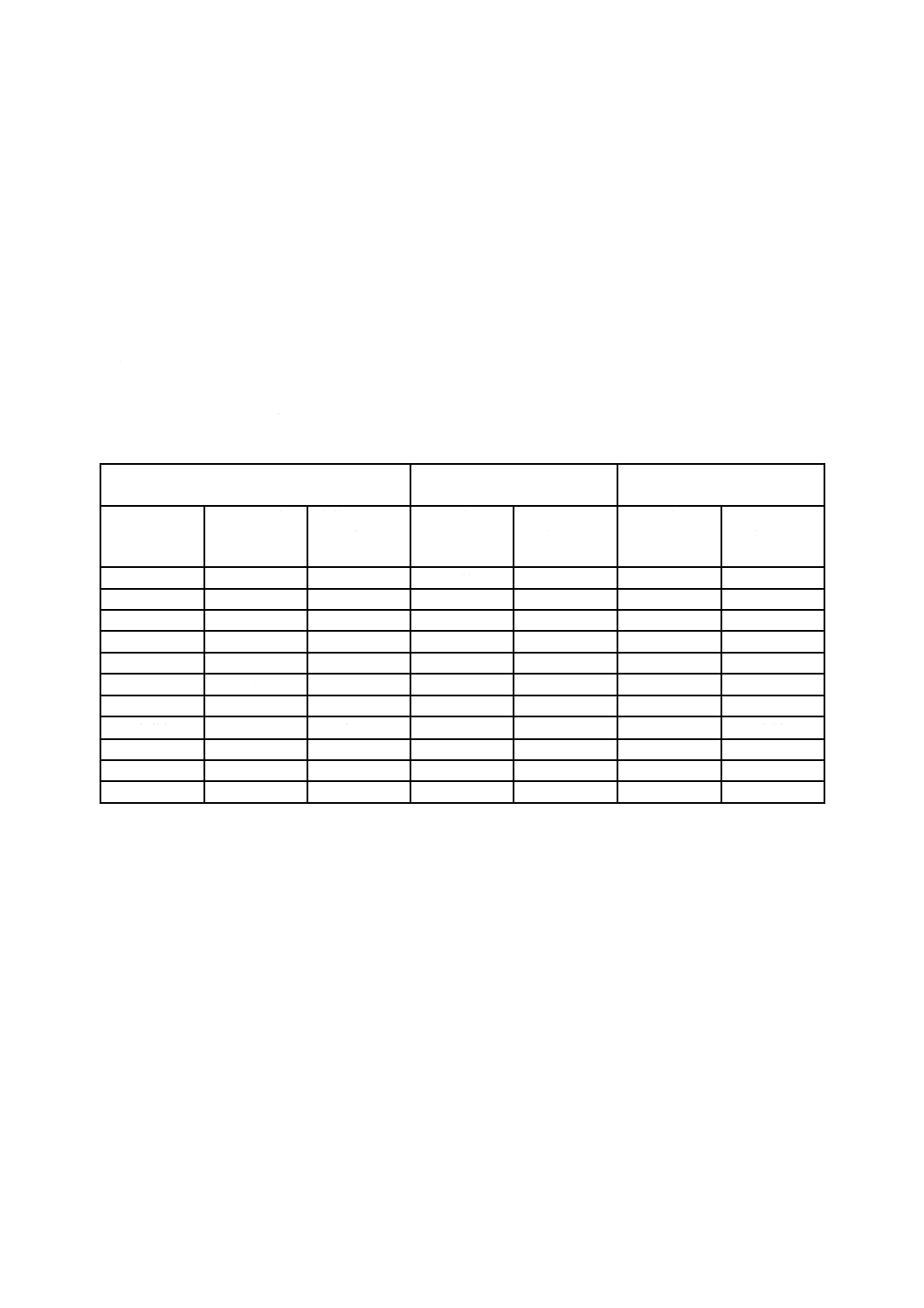

附属書A

(参考)

ワインディング条件の例

序文

この附属書は,本体について補足するものであって,規定の一部ではない。

表A.1に,最終ガラス繊維含有率が,(樹脂の密度が1.2 g/cm3であるとき)質量分率で約70 %の場合に,

厚さ3 mmの一方向性試験板を得る成形条件を示す。

ガラス繊維含有率は,層数の増加又はワインディングピッチの減少によって増加することができる。ま

た,反対の手順によって減少することができる。

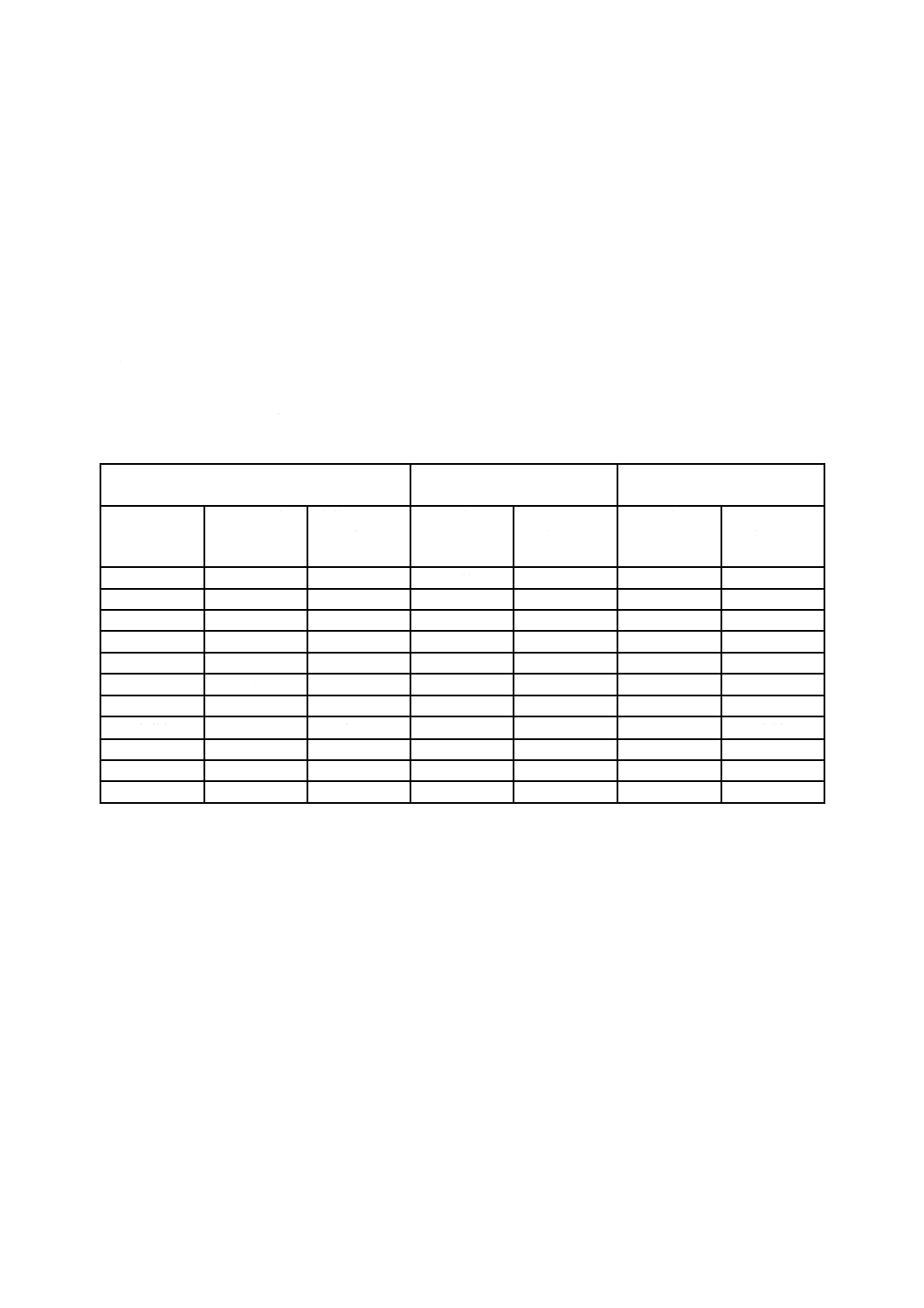

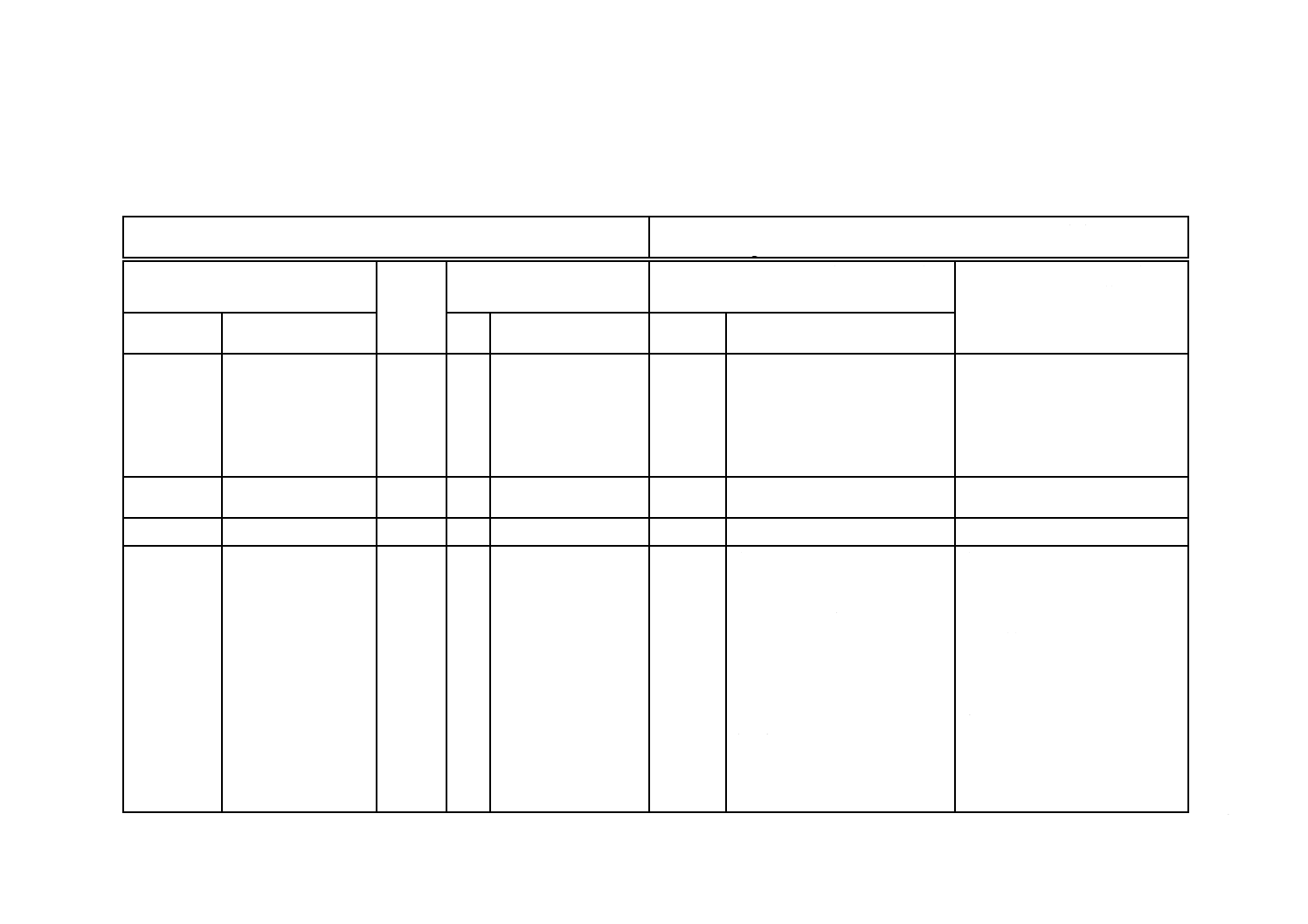

表A.1

計算条件

層数が偶数の場合の

代替条件

ロービングの

番手

tex

ロービングの

本数

全体のロービ

ング番手

tex

層数

ワインディン

グピッチ

mm

層数

ワインディン

グピッチ

mm

210

2

420

11

1.14

6

0.56

210

3

630

9

1.40

6

0.68

300

1

300

13

0.97

8

0.47

300

2

600

9

1.33

6

0.67

300

3

900

7

1.56

4

0.82

800

1

800

8

1.59

4

0.77

1 200

1

1 200

6

1.79

4

0.94

1 600

1

1 600

6

2.38

4

1.09

2 000

1

2 000

5

2.47

4

1.22

2 400

1

2 400

5

2.98

4

1.33

2 400

2

4 800

3

3.57

2

1.89

10

K7016-5:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

一方向強化板を作製する場合のワインディング成形条件の計算

序文

この附属書は,本体について補足するものであって,規定の一部ではない。

B.1

層数

1

2

10

ρ

ψ

ρ ×

×

×

=h

n

ここに,

n: ワインディング層数

ρ: ガラスの密度(g/cm3)

ψ: ガラスの含有体積分率(%)

ρ1: ロービングの線密度(tex)

h: 試験板の厚さ(mm)

層数は,全層数とする。必要であれば,結果は,最も近い整数又は最も近い偶数に丸める。

B.2

ワインディングピッチ

ψ

ρ

ρ

×

×

×

×

=

10

1

h

n

p

ここに,

p: ワインディングピッチ(mm)

他の記号: B.1に示すものと同じ

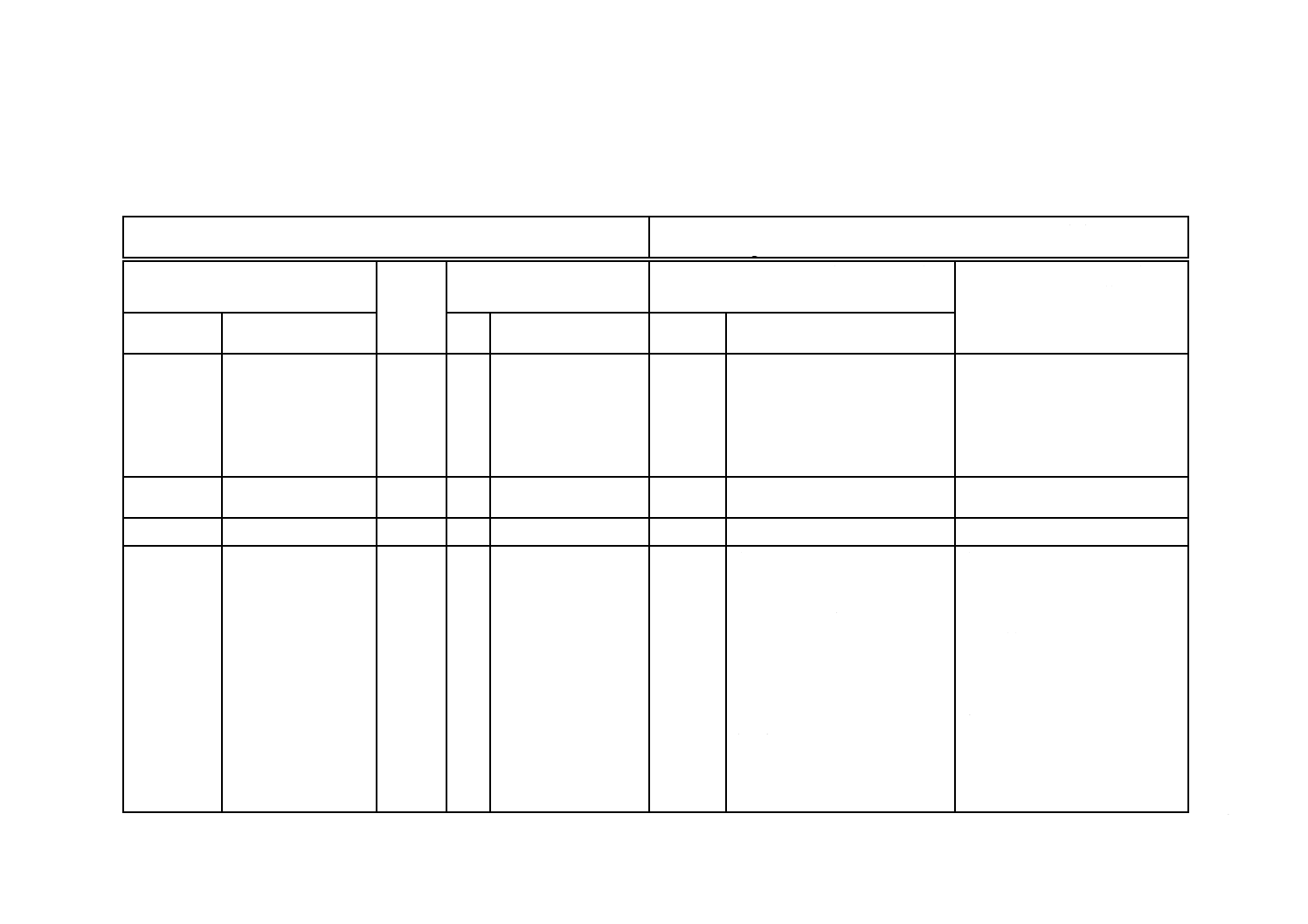

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS K 7016-5 : 2008 繊維強化プラスチック−試験板の作り方−第5部:フィラメ

ントワインディング成形

ISO 1268-5:2001 Fibre-reinforced plastics−Methods of producing test plates−Part 5:

Filament winding

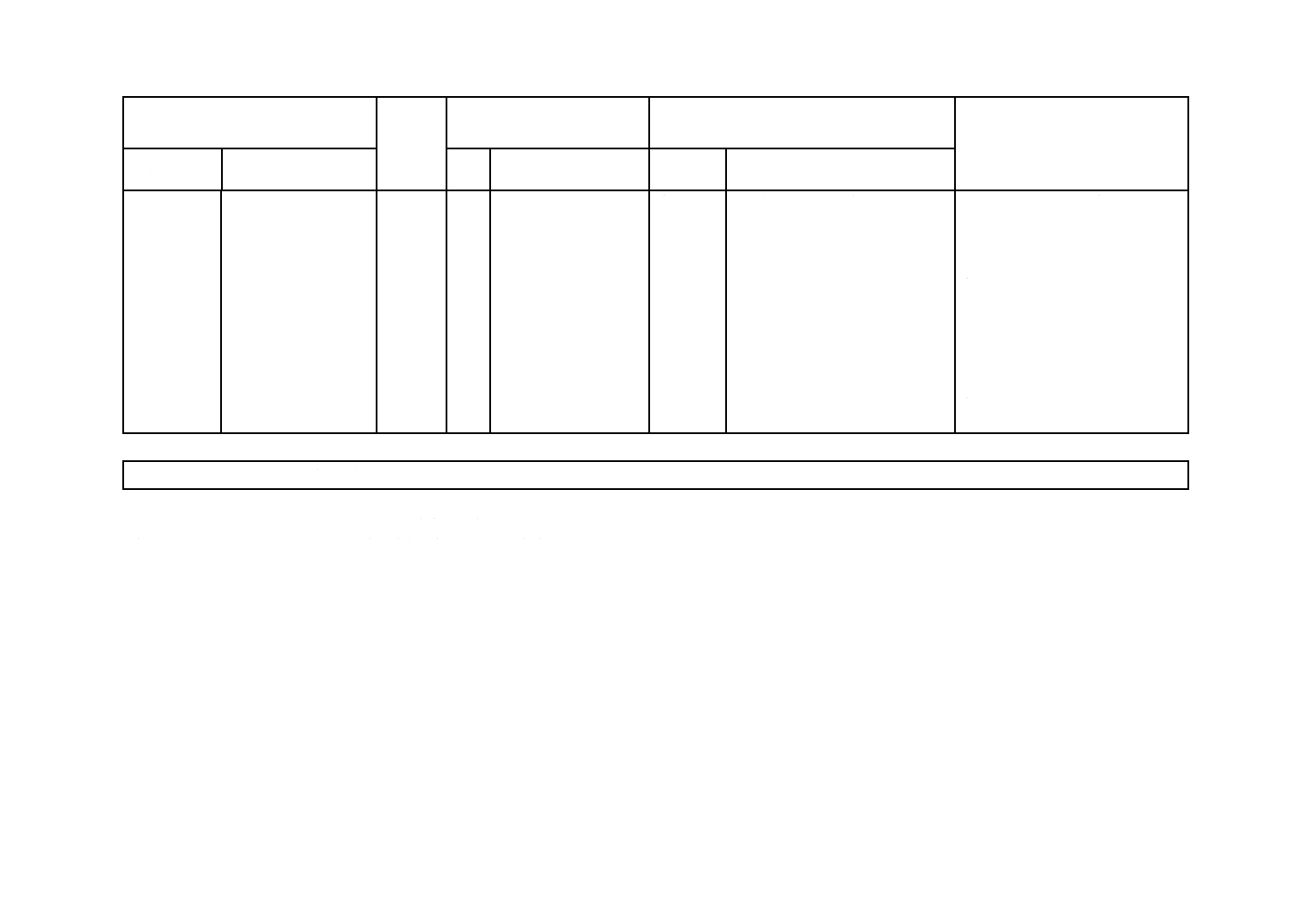

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1適用範囲

1

変更

ポリエステルを不飽和ポリエステ

ルに,他の樹脂を熱硬化性樹脂に

限定した。

この方法が適用されるのは不飽和

ポリエステルであり,ポリエステル

の表記では誤解を招く。また,この

方法では,熱可塑性樹脂には適用困

難。

対策:ISOに修正を提案予定

3安全衛生

JIS K 7016-1の3.の

全文を記載。

3

ISO 1268-1による。

変更

技術的差異なし。

安全は,重要事項であり,全文を記

載した。

5材料

不飽和ポリエステル

5.2

ポリエステル

変更

箇条1の変更と同じ。

箇条1の理由と同じ。

8装置

8

変更

1) 8.1で題名のロービングロー

ルを張力制御装置とし,その形式

は任意とした。また,ロービング

リールはその一例とした。

2) 8.2で,図1の“ロービングボ

ビン又はパッケージ”を“ロービ

ングボビンなど”とした。

3) 8.3.3で,含浸ローラへのスク

レーパブレードの設置を任意選択

とした。

4) 8.3.3で,図中にスクレーパブ

レードを追加した。

1) この方法に張力制御装置は,形

式は任意でよいが必要な装置であ

り変更した。図1にもロービングリ

ールの明示がなく,対応国際規格の

誤りと思われる。

2) 我が国では,パッケージは一般

的でなく,また,ボビンに限定する

必要もない。

3) この方法に,スクレーパブレー

ドは必ずしも必要ない。

4) 本文にあるが,図に明示なし。

対策:2)以外は,ISOに修正を提案

予定

2

K

7

0

1

6

-5

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

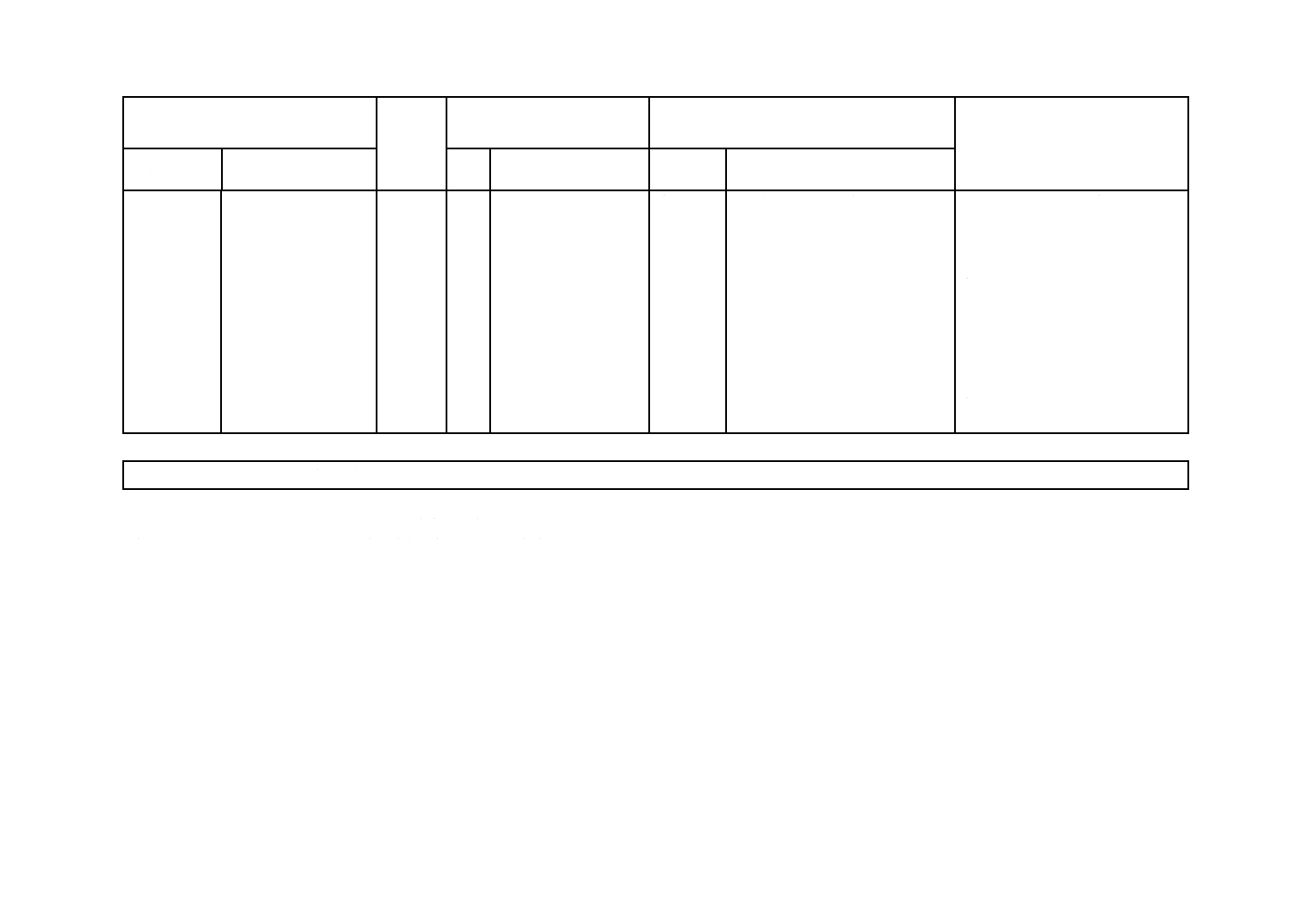

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9操作手順

9

変更

1) 細別化し,参考事項は注記と

した。

2) a)で,“規定”を明確化

3) d)で,ワインディングピッチ

上限を4 mmから8 mmに変更。

4) l)で,巻付け厚さの測定を追

加。

1) 文章が長く使用者の利便性を

考慮した。技術的差異なし。

2) 対応規定が不明確であるため。

3) ワインディングピッチは,上限

4 mmでは規定の厚さを達成するの

が困難であるため,実績から8 mm

に変更した。

4) ロービング巻付け時には,再現

性を考慮すると,巻付け厚さを都度

測定する必要があるため,追加し

た。

対策:ISOに修正を提案予定

JISと国際規格との対応の程度の全体評価:ISO 1268-5 : 2001,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

1

2

K

7

0

1

6

-5

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。