2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 7011-1989

構造用ガラス繊維強化プラスチック

Glass Fiber Reinforced Plastics for Structural Use

1. 適用範囲 この規格は,構造用材料として使用するガラス繊維強化プラスチック(以下,GFRPとい

う。)について規定する。

2. 用語の意味 この規格で用いる主な用語の意味は,JIS K 6900(プラスチック用語)によるほか,次

のとおりとする。

(1) 引張強さの限界値 GFRPの区分の基礎となる引張強さの値で,測定された引張強さから標準偏差を

求め,その3倍の値を引張強さの平均値から引いた値。

(2) 面内方向 GFRPの板厚に対して直角方向の面内におけるガラス繊維の配列の方向。

(3) プリフォーム ガラス繊維を約50mmの長さに切断し,樹脂系結合剤(バインダー)を用いて最終成

形品に近い形状に予備成形したもの。

(4) シートモールディングコンパウンド 一般に,ガラス繊維を10〜50mmに切断し,分散したストラン

ドに硬化剤,充てん材,増粘剤などを配合した樹脂を含浸し,樹脂を増粘させた後,常温で安定な状

態にしたシート状の成形材料。

(5) バルクモールディングコンパウンド 一般に,3〜15mmの長さに切断したガラスチョップドストラン

ドと硬化剤,充てん材,増粘剤などを配合した熱硬化性樹脂を混合し,樹脂をそのまま又は増粘させ

た後,常温で安定な状態にした塊状の成形材料。

(6) コールドプレス成形法 熱伝導率の小さい樹脂型又は金属型を用い,不飽和ポリエステル樹脂の硬化

時に発生する反応熱を利用して,常温から100℃以下の温度でプレスする成形方法。

(7) レジンインジェクション成形法 型の中にガラス繊維などをあらかじめ封入し,型に設けられた注入

孔から樹脂などを圧入して成形する方法。

(8) 引抜き成形法 連続したガラス繊維(マット材及びクロス材の併用もある。)に樹脂などを含浸させた

ものを,加熱した型内に引き込み又は型内で含浸させて,型内又は型を出たところで硬化させて,型

から連続的に引き出す成形方法。

(9) 遠心成形法 高速で回転する円筒型内にガラス繊維,樹脂などを供給し,遠心力を利用して成形する

方法。

(10) テープラッピング成形法 回転するマンドレル上に,シート状のガラス繊維に樹脂などを含浸させな

がら巻き付けて積層し,成形する方法。

(11) ローリング成形法 シート状のプリプレグをローリング成形機を用いて,マンドレル上に巻き付けて

積層し,加熱硬化して筒状に成形する方法。

引用規格:4ページに示す。

2

K 7011-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(12) 回転積層成形法 比較的低速で回転している型の内面に,ガラス繊維,樹脂などをスプレーアップ法

などで積層して成形する方法。

(13) スタンパブルシート成形法 ガラス繊維に熱可塑性樹脂を含浸させたシート状のものを所定の形状に

切断し,樹脂の溶融温度以上に加熱した後,直ちに加圧冷却して成形する方法。

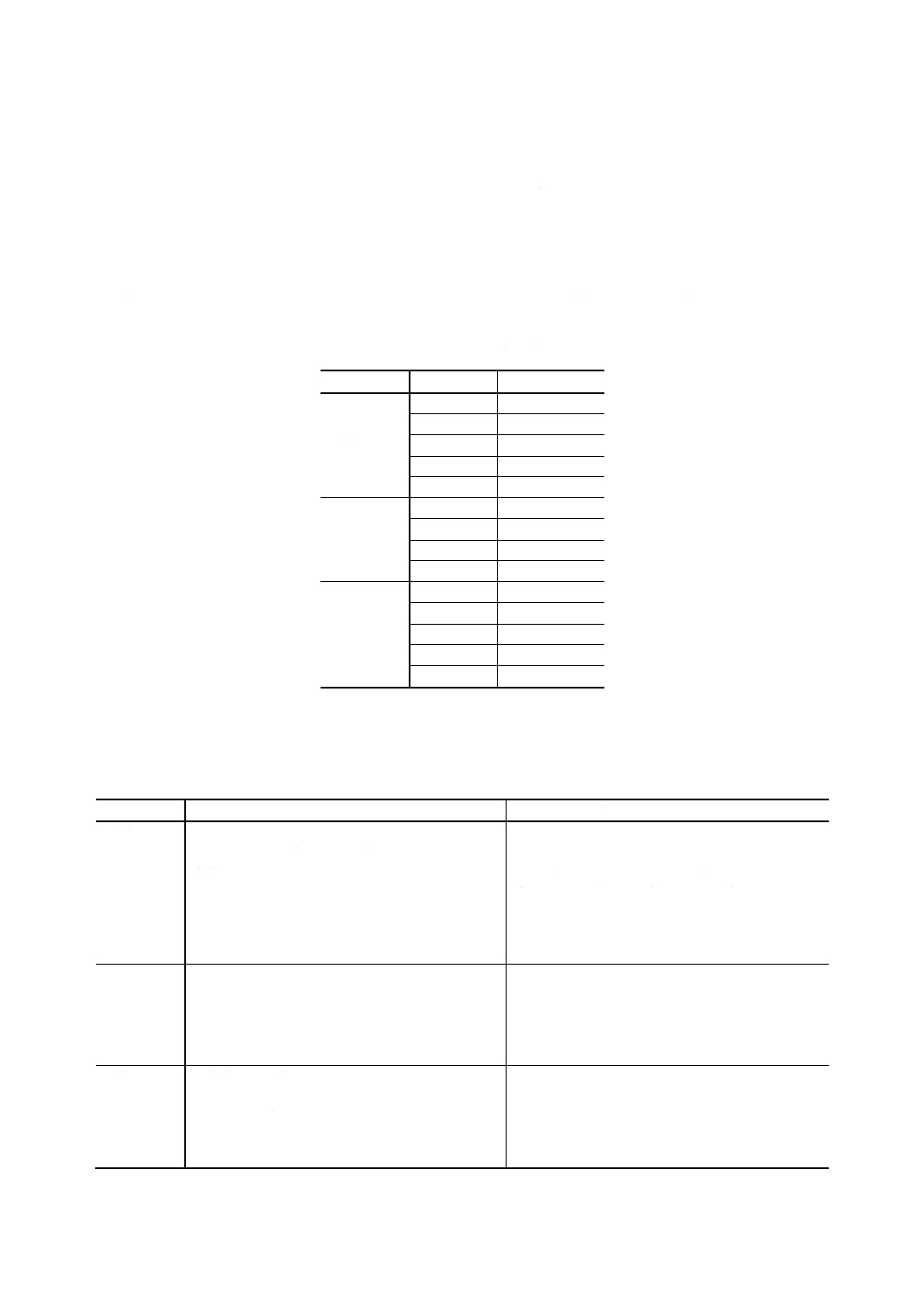

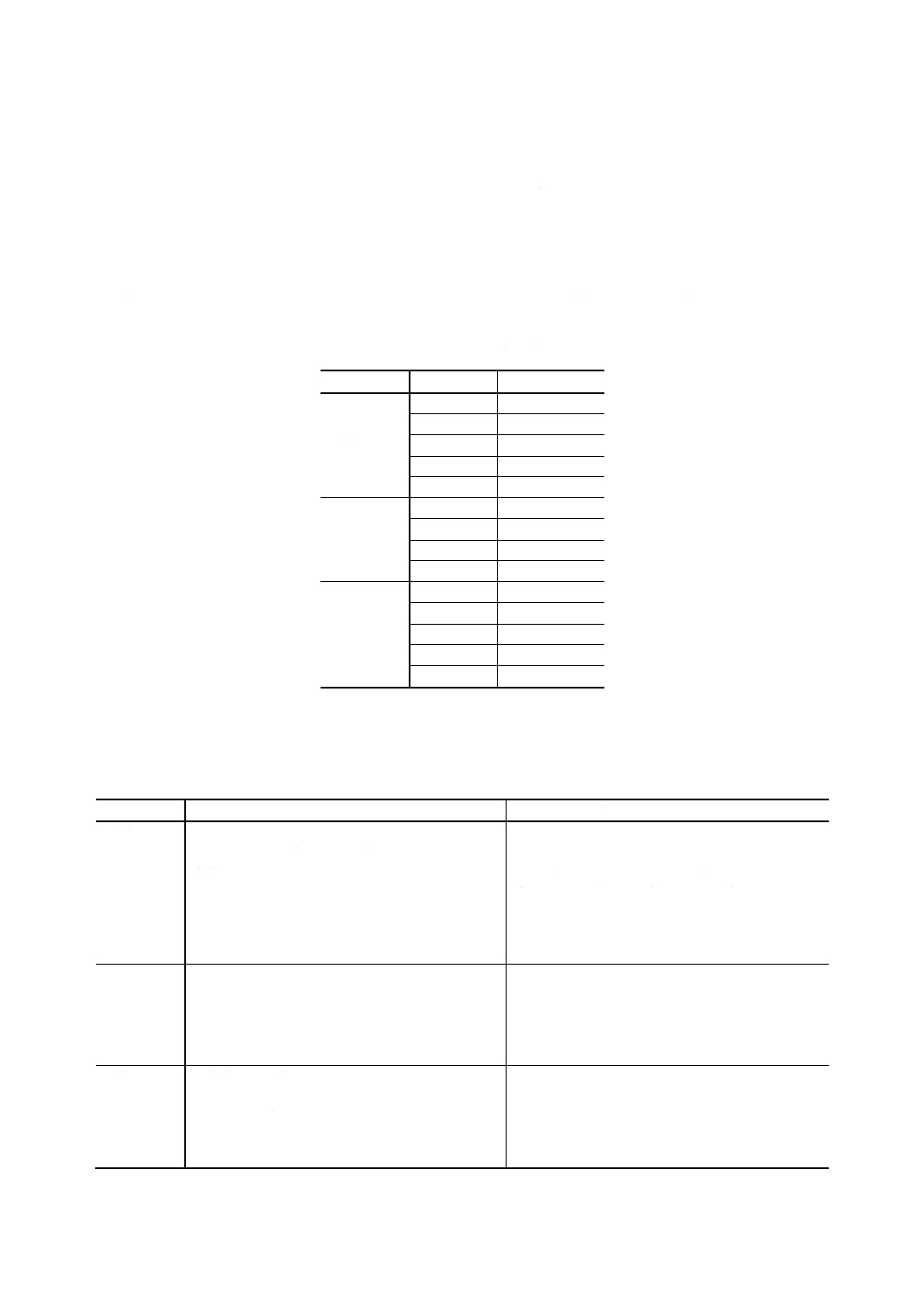

3. 種類,区分及び呼び記号 GFRPの種類は,面内方向性及び板厚方向の構造によって第I類,第II類

及び第III類の3種類に分け,更に,引張強さの限界値及び空洞率の最大値によって第1類は1種〜5種,

第II類は1種〜4種,第III類は1種〜5種に区分し,その呼び記号は表1による。

表1 種類,区分及び呼び記号

種類

区分

呼び記号

第I類

1種

GL-5

2種

GL-10

3種

GL-15

4種

GL-20

5種

GL-25

第II類

1種

GM-2.5

2種

GM-5

3種

GM-10

4種

GM-15

第III類

1種

GU-20

2種

GU-40

3種

GU-60

4種

GU-80

5種

GU-100

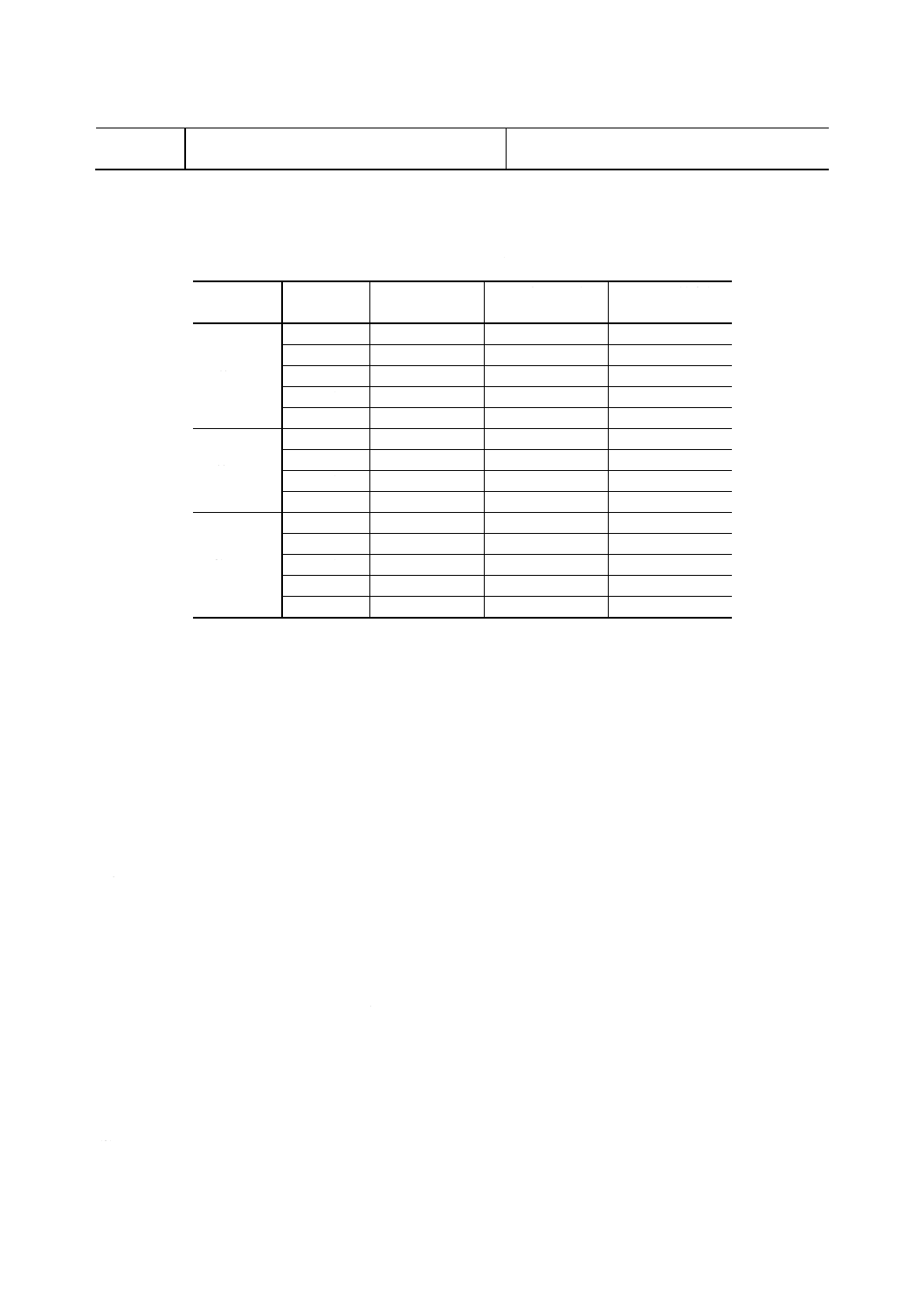

4. 品質

4.1

GFRPの面内方向性及び板厚方向の構造 GFRPの面内方向性及び板厚方向の構造は,表2による。

表2 GFRPの面内方向性及び板厚方向の構造

種類

面内方向性及び板厚方向の構造

参考(代表的な成形方法)

第I類

面内方向性が小さく,板厚方向に積層構造をもつ

もの。ただし,織物などで強化されたものは,面

内方向性があるものもある。

成形方法には,ハンドレイアップ成形法,スプレ

イアップ成形法,バッグ成形法,マッチドダイ成

形法(プリフォーム・マット),コールドプレス

成形法,レジンインジェクション成形法,テープ

ラッピング成形法,ローリング成形法,遠心成形

法,回転積層成形法,連続波板・平板成形法など

がある。

第II類

面内方向性が小さく,板厚方向に積層構造をもた

ないもの。

成形方法には,マッチドダイ成形法(シートモー

ルディングコンパウンド,バルクモールディング

コンパウンド,プリミックス),射出成形法,ト

ランスファー成形法,スタンバブルシート成形法

などがある。

第III類

面内方向性が大きいもの。

基本構成部材は,単一方向だけのもの及び複数方

向に配列を変化させた積層構造をもつものがあ

る。

また,単一方向だけのものは,積層構造をもたな

成形方法には,フィラメントワインディング成形

法,引抜き成形法,ローリング成形法,遠心成形

法,回転積層成形法などがある。

3

K 7011-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いものと面内方向性の小さい部材(第I類の材料)

を組み合わせたものがある。

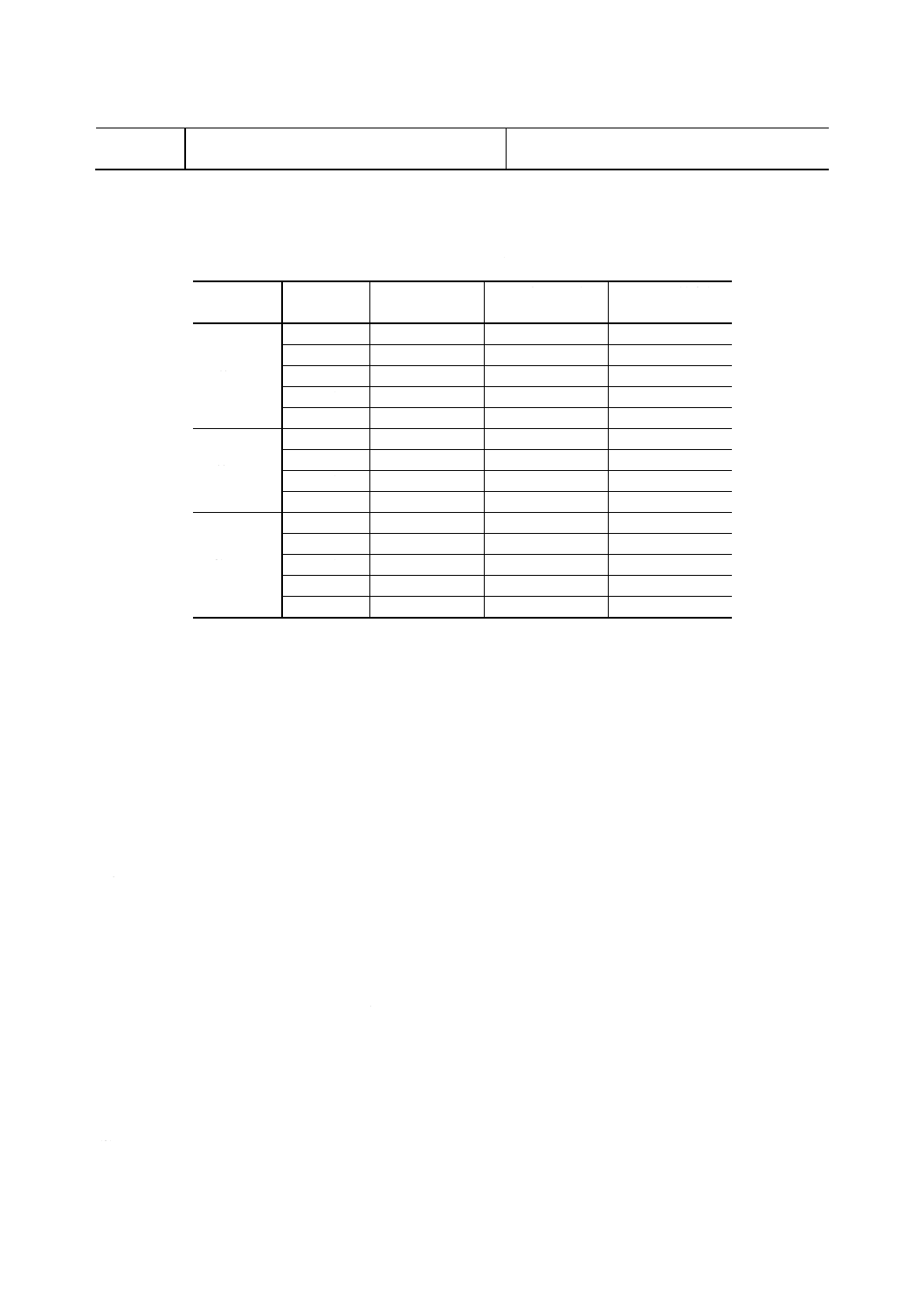

4.2

性能 GFRPの性能は,次による。

(1) GFRPの引張強さの限界値及び空洞率の最大値は,5.2によって試験を行い,表3の規定に適合しなけ

ればならない。

表3 引張強さの限界値及び空洞率の最大値

種類

区分

呼び記号

引張強さの限界値

MPa

空洞率の最大値

%

第I類

1種

GL-5

50以上

3.0

2種

GL-10

100以上

2.5

3種

GL-15

150以上

2.0

4種

GL-20

200以上

1.5

5種

GL-25

250以上

1.5

第II類

1種

GM-2.5

25以上

−

2種

GM-5

50以上

−

3種

GM-10

100以上

−

4種

GM-15

150以上

−

第III類

1種

GU-20

200以上

3.0

2種

GU-40

400以上

3.0

3種

GU-60

600以上

2.0

4種

GU-80

800以上

1.0

5種

GU-100

1 000以上

1.0

備考1. 引張強さの限界値は,面内方向について規定する。この場合,第I類のうち

織物などで強化され面内方向性がある材料の場合及び第III類の場合は,面

内方向の引張強さの限界値のほか,その最弱方向の引張強さの限界値も必要

である。ただし,最弱方向の引張強さの限界値は規定しない。

2. 第II類については空洞率を規定しない。

また,第I類及び第III類のうち充てん材を含む場合には,空洞率を適用

しない。

(2) 引張弾性率,ガラス繊維含有率,樹脂含有率及びバーコル硬さは,受渡当事者間の協定による。この

場合,試験は,5.3に規定する方法によって行う。

5. 試験方法

5.1

試験片の採り方 該当する成形方法で成形したGFRPから原則として長さ300mm以上,幅150mm

以上,板厚3.0±0.5mmの平板を作製し,これから所定の大きさの試験片を切り取る。ただし,平板の成

形ができない場合には,受渡当事者間の協定による。

備考 試験片を採取するときには,加工中に試験片が過度に発熱しないように注意しなければならな

い。

5.2

引張強さ,引張強さの限界値及び空洞率 引張強さ,引張強さの限界値及び空洞率の試験は,次に

よる。

(1) 引張強さは,JIS K 7054(ガラス繊維強化プラスチックの引張試験方法)による。ただし,試験片の

形状が平板でない場合には,受渡当事者間の協定による。

なお,試験片の数は,20個以上採ることが望ましい。

(2) 引張強さの限界値は,次の式によって算出し,JIS Z 8401(数値の丸め方)によって,有効数字3け

たで表す。

4

K 7011-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

1

3

1

3

2

−

−

∑

−

∑

=

−

=

n

X

X

X

n

X

X

i

i

σ

ここに,

X: 引張強さの限界値 (MPa)

X: 引張強さの平均値 (MPa)

Xi: 引張強さの測定値 (MPa)

n: 試験片の数

σ: 標準偏差

(3) 空洞率は,JIS K 7053(ガラス繊維強化プラスチックの空洞率測定方法)による。

5.3

その他の試験 引張弾性率,ガラス繊維含有率,樹脂含有率及びバーコル硬さの試験は,次による。

(1) 引張弾性率は,JIS K 7054による。ただし,試験片の形状が平板でない場合には,受渡当事者間の協

定による。

(2) ガラス繊維含有率及び樹脂含有率は,JIS K 7052(ガラス繊維強化プラスチックの繊維含有率測定方

法)による。

(3) バーコル硬さは,JIS K 7060(ガラス繊維強化プラスチックのバーコル硬さ試験方法)による。ただ

し,試験片の形状が平板でない場合には,受渡当事者間の協定による。

6. 表示 製品には,次の事項のうち(1)〜(3)を表示する。(4)〜(6)については,送り状などに記載しても

よいこととし,また,(7)〜(14)については,受渡当事者間の協定による。

(1) 種類及び区分(又は呼び記号)

(2) 製造年月又はその略号

(3) 製造業者名又はその略号

(4) 引張強さの限界値及び標準偏差

(5) 最弱方向の引張強さの限界値及び標準偏差(第I類のうち織物などで強化され面内方向性がある材料

の場合及び第III類の場合)

(6) 空洞率

(7) 引張弾性率

(8) バーコル硬さ

(9) ガラス繊維含有率及び樹脂含有率

(10) ガラス繊維の種類及び構成

(11) 使用樹脂,充てん材及び触媒の種類

(12) 硬化条件

(13) 成形方法

(14) 試験年月日

引用規格:

JIS K 6900 プラスチック用語

JIS K 7052 ガラス繊維強化プラスチックの繊維含有率測定方法

JIS K 7053 ガラス繊維強化プラスチックの空洞率測定方法

JIS K 7054 ガラス繊維強化プラスチックの引張試験方法

JIS K 7060 ガラス繊維強化プラスチックのバーコル硬さ試験方法

5

K 7011-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8401 数値の丸め方

原案作成委員会 構成表

氏名

所属

(委員長)

宮 入 裕 夫

東京医科歯科大学医用器材研究所

金 原 勲

東京大学工学部

池 上 皓 三

東京工業大学精密工学研究所

安 宅 信 行

横浜国立大学工学部

剣 持 潔

工業技術院製品科学研究所

宮 崎 正 浩

通商産業省基礎産業局

池 田 喜 好

工業技術院標準部

西 本 敬

大日本硝子工業株式会社製造技術部

中 丸 庫 成

町田レジン工業株式会社

後 藤 卒土民

日東紡績株式会社FRP研究所

安 藤 友 憲

昭和高分子株式会社東京研究所

水 野 正

防衛庁技術研究本部第1研究所

大 石 不二男

日本国有鉄道鉄道技術研究所

黒 川 育 二

日本楽器製造株式会社生産技術部

阿 部 義 行

日立化成工業株式会社結城工場

須 藤 作 幸

財団法人建材試験センター

高 野 忠 夫

財団法人高分子素材センター

(事務局)

栗 原 貞 夫

社団法人強化プラスチック協会