10

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

可能であれば,添加物の定量方法

g) この規格の方法から逸脱する事柄

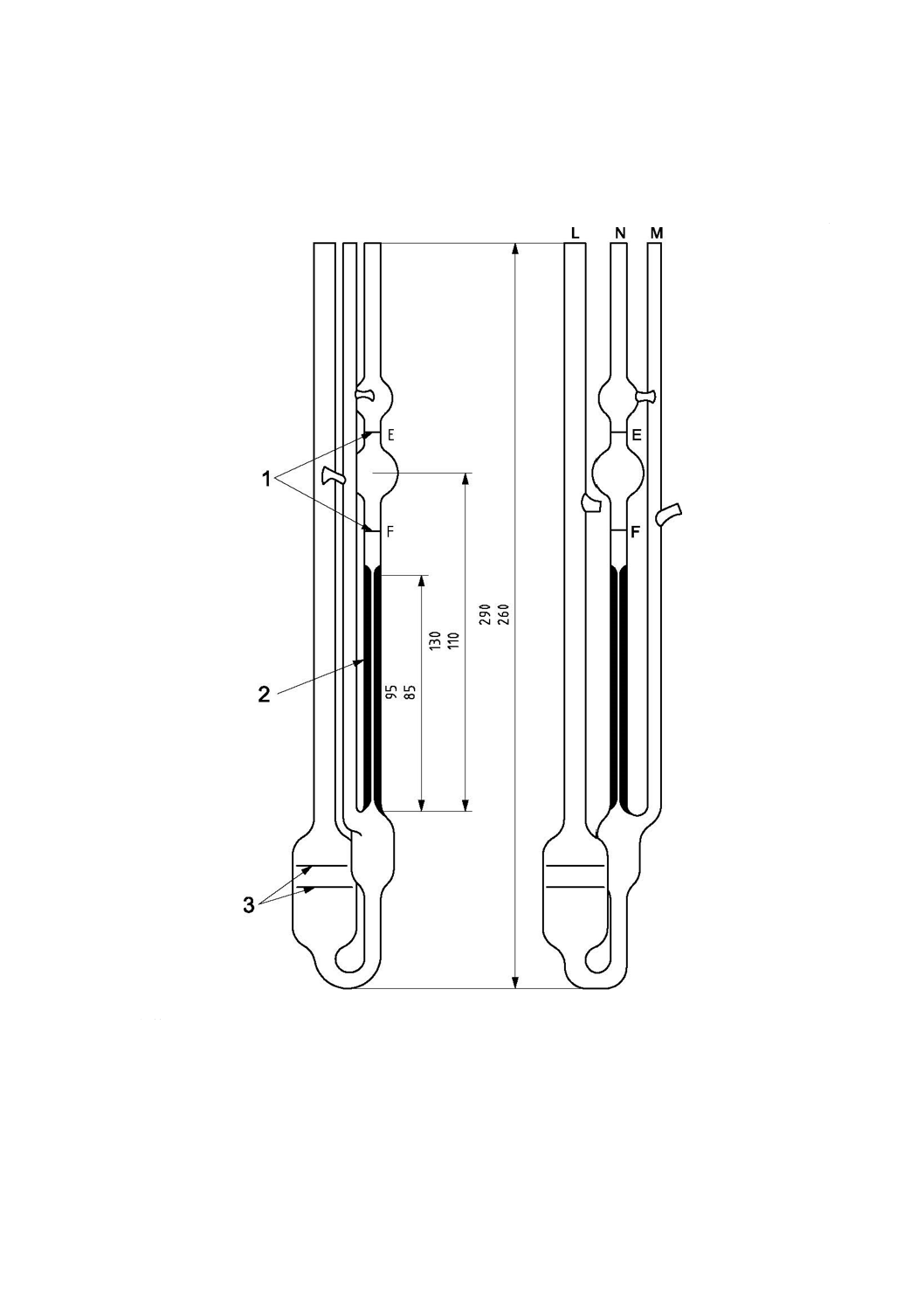

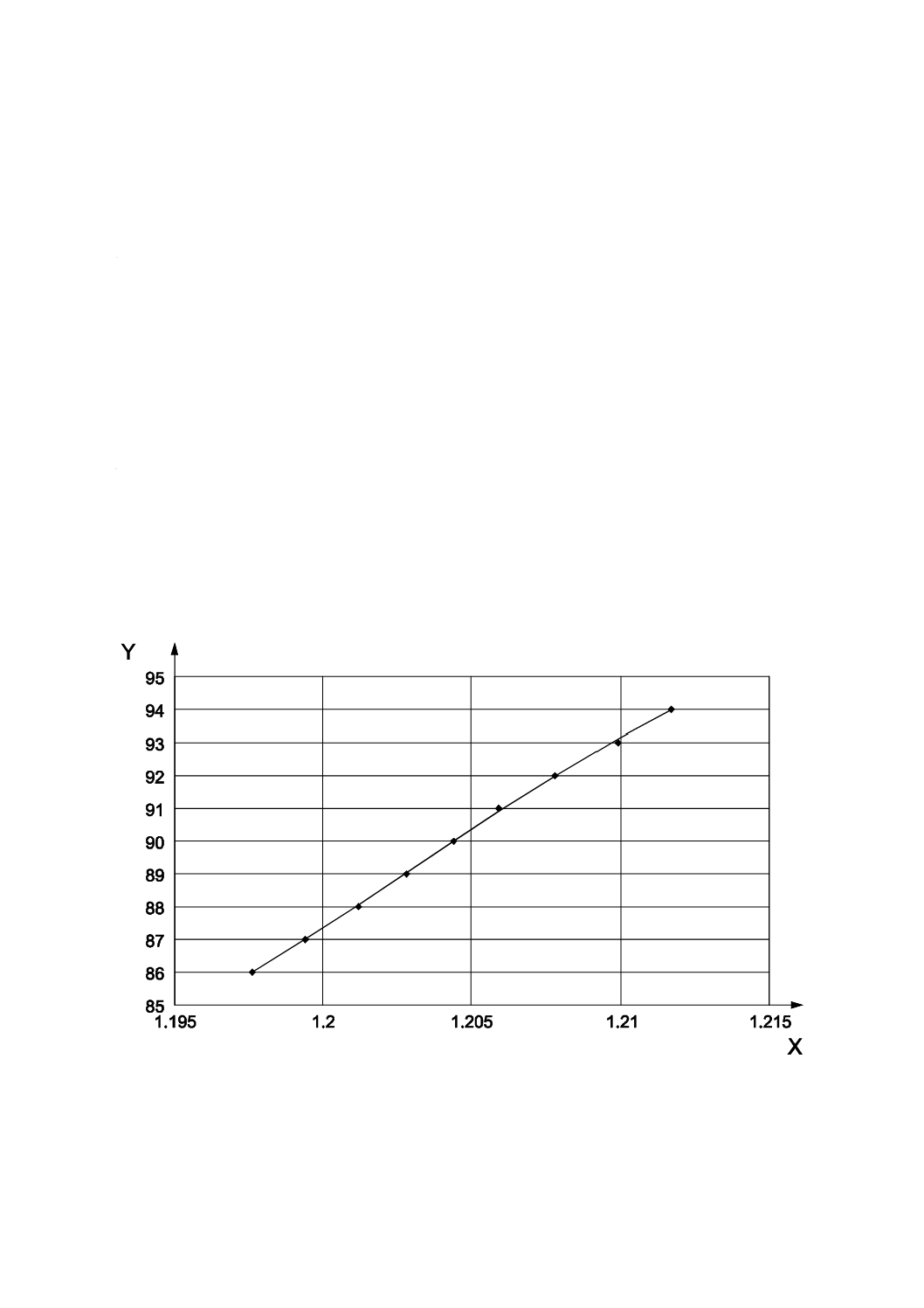

単位 mm

1

容量4 ml±0.2 mlの標線

2

毛細管 ぎ酸用φ=0.58 mm±2 %,硫酸及びm-クレゾール用φ=1.03 mm±0.2 ml±2 %

3

試料採取標線

図1−ウベローデ粘度計

K 6933:2013 (ISO 307:2007)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 3

5 試薬及び洗浄液 ················································································································ 3

5.1 溶媒及び溶媒調整用試薬 ································································································· 3

5.2 洗浄液 ························································································································· 4

6 装置······························································································································· 4

7 試料の調製 ······················································································································ 4

7.1 一般 ···························································································································· 4

7.2 ポリアミド含量が質量分率98 %未満の試料 ········································································ 4

8 試料の質量計算 ················································································································ 5

9 溶媒の選定 ······················································································································ 5

10 手順 ····························································································································· 5

10.1 粘度計の洗浄 ··············································································································· 5

10.2 試験溶液の調製 ············································································································ 6

10.3 流下時間の測定 ············································································································ 8

11 結果の表示 ···················································································································· 8

12 併行精度及び室間再現精度 ······························································································· 9

13 96 %(質量分率)硫酸で測定した粘度数と異なった溶媒で測定した粘度との関係 ······················· 9

14 試験報告 ······················································································································· 9

附属書A(参考)滴定による市販硫酸(95 %〜98 %)の濃度の定量及び96 %への調製 ···················· 11

附属書B(参考)小形毛細管粘度計での流下時間測定による硫酸濃度(95 %〜98 %)の定量及び96 %

への調製 ······················································································································ 13

附属書C(参考)滴定による市販ぎ酸濃度の定量及び90 %への調製 ············································· 15

附属書D(参考)密度測定による市販ぎ酸濃度の定量及び90 %への調製 ······································· 17

附属書E(参考)96 %(質量分率)硫酸溶液で決定した粘度数と各種溶媒で決定した粘度との関係 ···· 19

K 6933:2013 (ISO 307:2007)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,エンプラ技術連合

会(JEPTC),日本プラスチック工業連盟(JPIF)及び一般財団法人日本規格協会(JSA)から,工業標準

原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が改正した日本工業規格である。

これによって,JIS K 6933:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6933:2013

(ISO 307:2007)

プラスチック−ポリアミド−粘度数の求め方

Plastics-Polyamides-Determination of viscosity number

序文

この規格は,2007年に第5版として発行されたISO 307を基に,技術的内容及び構成を変更することな

く作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,規定の溶媒におけるポリアミド希薄溶液の粘度数の求め方を規定する。

この規格は,JIS K 6920-1に定義するPA 46,PA 6,PA 66,PA 69,PA 610,PA 612,PA 11,PA 12,PA 6T/66,

PA 6I/6T,PA 6T/6I/66,PA 6T/6I,PA 6I/6T/66及びPA MXD6のポリアミドに適用する。また,特定条件下

で,規定溶媒に溶解可能なコポリアミド及びその他のポリアミドにも適用する。

この規格は,規定の溶媒に溶解しないラクタムのアニオン重合で製造したポリアミド及び架橋剤を用い

て製造したポリアミドには適用できない。

注記1 難燃剤及び改質材は,粘度数の測定結果に影響を与えることがある。例えば,ぎ酸の場合に

は,粘度数を増加させ,硫酸の場合には低下させる。その影響度合いは,添加剤,添加剤の

量,その他の添加剤の存在及びコンパウンディング条件によって異なる。

注記2 純粋なポリアミド及び測定を妨げない添加剤を含むポリアミドの場合,粘度数は,ポリマー

の分子量の尺度となる。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 307:2007,Plastics−Polyamides−Determination of viscosity number (IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6920-1 プラスチック−ポリアミド(PA)成形用及び押出用材料−第1部:呼び方のシステム

及び仕様表記の基礎

2

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 1874-1,Plastics−Polyamide (PA) moulding and extrusion materials−Part 1:

Designation system and basis for specification(MOD)

JIS K 6920-2 プラスチック−ポリアミド(PA)成形用及び押出用材料−第2部:試験片の作製方法

及び特性の求め方

注記 対応国際規格:ISO 1874-2,Plastics−Polyamide (PA) moulding and extrusion materials−Part 2:

Preparation of test specimens and determination of properties(MOD)

JIS K 7250-4 プラスチック−灰分の求め方−第4部:ポリアミド

注記 対応国際規格:ISO 3451-4,Plastics−Determination of ash−Part 4: Polyamides(IDT)

JIS K 7251 プラスチック−水分含有率の求め方

注記 対応国際規格:ISO 15512,Plastics−Determination of water content(IDT)

JIS K 7367-1 プラスチック−毛細管形粘度計を用いたポリマー希釈溶液の粘度の求め方−第1部:

通則

注記 対応国際規格:ISO 1628-1,Plastics−Determination of the viscosity of polymers in dilute solution

using capillary viscometers−Part 1: General principles(IDT)

JIS R 3505 ガラス製体積計

注記 対応国際規格:ISO 1042,Laboratory glassware−One-mark volumetric flasks(MOD)

ISO 3105,Glass capillary kinematic viscometers−Specifications and operating instructions

ASTM D 789,Standard test methods for determination of relative viscosity of polyamide (PA)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 7367-1によるほか,次による。

3.1

粘度数

この規格で規定する粘度計を用い,動力学的補正を必要としない十分に長い流下時間の場合に,式(1)に

よって算出される値。

c

VN

1

1

0

×

−

=ηη

········································································ (1)

ここに,

η: 特定溶媒中のポリマー溶液の粘度(Pa・s又はN/m2・s)

η0: 溶媒の粘度(Pa・s又はN/m2・s)

0

η

η: 特定溶媒中のポリマー溶液の相対粘度

c: 溶液中のポリマー濃度(g/ml)

VN: 粘度数(ml/g)

注記1 溶媒と溶液の密度が実質上同等であれば,その濃度の溶液の粘度比は流下時間の比で与えら

れる。

注記2 ISO 3105に記載されているように,ウベローデ粘度計のタイプ1で流下時間が200秒未満の

場合及びタイプ2で60秒未満の場合は,動力学的補正が行われなくてはならない:いわゆる

ハーゲンバッハ補正。その他の粘度計では補正が0.15 %以上なら動力学的補正が行われなく

てはならない。

注記3 (対応国際規格では,動力学的補正を含む場合の液体の流下時間とその粘度との関係に関す

る内容が参考として記載されているが,JISでは不要であるため,削除した。)

3

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記4 (対応国際規格では,動力学的ファクターが与えられている場合の粘度比に関する内容が参

考として記載されているが,JISでは不要であるため,削除した。)

4

原理

溶媒及び濃度0.005 g/mlのポリアミド溶液の25 ℃における流下時間を同じ粘度計を用いて測定し,測

定結果及び溶液の濃度から粘度数を計算する。

5

試薬及び洗浄液

5.1

溶媒及び溶媒調整用試薬

溶媒及び溶媒調整用試薬は,次による。

なお,水は,蒸留水又はこれと同等以上の純度のものを用いる。

警告 溶媒及び洗浄液の蒸気の吸入,皮膚への付着などに注意する。

5.1.1

硫酸 96.00 %(質量分率)±0.20 %(質量分率)溶液(JIS K 8951を参照)。

市販硫酸の濃度(95 %〜98 %)の定量及び96.00 %への調整に関しては,附属書A及び附属書Bを参照

する。

5.1.2

ぎ酸 90.00 %(質量分率)±0.15 %(質量分率)溶液(JIS K 8264を参照)。

ぎ酸は,褐色ガラス瓶中に保管し,少なくとも2週間ごとに濃度を確認する。また,0.2 %以上の酢酸又

はぎ酸メチルを含有してはならない。

市販ぎ酸(90 %)の濃度の定量及び90.00 %(質量分率)±0.15 %(質量分率)への調整に関しては,附

属書C及び附属書Dを参照する。

5.1.3

m-クレゾール 次の条件に適合するものを用いる(JIS K 8305を参照)。

外観

:無色透明

m-クレゾール分率

:99 %(質量分率)以上

o-クレゾール分率

:0.3 %(質量分率)以下

水分率

:0.13 %(質量分率)以下

規定の純度のm-クレゾールは,化学的に純粋なm-クレゾールの蒸留,望ましくは減圧蒸留によって得

る。酸化を避けるために窒素置換が望ましい。純度は,ガスクロマトグラフィーで測定する。m-クレゾー

ルは,褐色ガラス瓶中に保管する。

5.1.4

フェノール 99 %(質量分率)以上(JIS K 8798を参照)

5.1.5

1,1,2,2-テトラクロロエタン 99.5 %(質量分率)以上(JIS K 9520を参照)

5.1.6

フェノール/1,1,2,2-テトラクロロエタン フェノール(5.1.4)と1,1,2,2-テトラクロロエタン(5.1.5)

とは,60:40(質量比)で溶解する。ひょう量の精度は,1 %以内とする。結晶化を防ぐため,23 ℃で混

合液をかくはんする。

5.1.7

オルトリン酸 85 %(質量分率),密度1.71 g/ml(JIS K 1449及びJIS K 9005を参照)

5.1.8

m-クレゾール/オルトリン酸 m-クレゾール(5.1.3)とオルトリン酸(5.1.7)との混合液。混合

液の調整方法は,次による。

m-クレゾール(5.1.3)50 mlをひょう量フラスコ(6.4)に移し,ガラスピペットを用いてオルトリン酸

(5.1.7)0.14 mlを加える。フラスコを密栓し,100 ℃で30分間,マグネチックスターラでかくはんした

ものを約800 mlのm-クレゾールにかくはんしながら加える。全量フラスコを数回m-クレゾールですすぎ,

m-クレゾール溶液に加える。回転子を取り除き,標線までm-クレゾールを注ぎ,30分間かくはんする。

4

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

洗浄液

洗浄液は,次による。

5.2.1

クロム酸溶液 硫酸(96 %,ρ0=1.84 g/ml)と飽和クロム酸カリウム溶液(99.5 %)とを同体積混

合して調整する(JIS K 8312を参照)。

なお,クロム酸溶液は,同等の効果をもつほかの洗浄液で代替可能である。

5.2.2

アセトン(99.5 %),又は他の水溶性・低沸点溶媒(JIS K 1503及びJIS K 8034を参照)

6

装置

6.1

真空乾燥器 圧力100 kPa以下に制御できるもの。

6.2

天びん 0.1 mgの桁まで測定できるもの。

6.3

全量フラスコ JIS R 3505に規定する呼び容量50 ml又は100 mlの共通すり合わせフラスコ。

6.4

ひょう量フラスコ 呼び容量100 mlの共通すり合わせフラスコ。

6.5

メスピペット JIS R 3505に規定する0.01 ml目盛付きの呼び容量0.2 mlのもの。

6.6

振とう器又はマグネチックスターラ

6.7

焼結ガラスフィルタ 40 μm〜100 μmの孔径又は孔面積0.075 mm2のステンレスシーブ。

6.8

粘度計 ISO 3105に規定する懸垂液面形のウベローデ粘度計を用いる。粘度計の主要寸法を,図1

に示す。ぎ酸溶液(5.1.2)を使用する場合は,ISO 3105に規定するタイプ1の内径0.58 mm(許容差±2 %)

の毛細管のものを用いる。硫酸溶液(5.1.1)又はm-クレゾール(5.1.3)を用いる場合は,ISO 3105に規

定するタイプ2の内径1.03 mm(許容差±2 %)の毛細管のものを用いる。

なお,ISO 3105に規定する粘度計と同等以上の性能をもつ粘度計を用いてもよい。ただし,係争が生じ

た場合は,ISO 3105に規定するウベローデ粘度計を用いる。

ほかの種類の粘度計を用いる場合はJIS K 7367-1に従う。

6.9

温度計 液封形の全浸せき(漬)温度計で,使用温度域の読取り目盛が0.05 ℃で,かつ,校正済み

のものが望ましい。又はこれと同等以上の温度計測機器を用いてもよい。

6.10 恒温槽 25.00 ℃±0.05 ℃に制御できるもの。

6.11 時間計測器具 ストップウォッチ。0.1秒単位まで読み取れるもの。

6.12 遠心分離機

7

試料の調製

7.1

一般

粘度数測定に用いるポリアミド試験試料は,強化材などの添加剤を除き,5.1に規定する溶媒に溶解しな

ければならない。試料によっては必要な溶解時間が長いため,生産管理には適さない場合がある。試料の

溶解時間が長すぎる場合は,結果が変わらないことを検証後,溶解時間の短縮のため試料を粉砕して用い

てもよい。

7.2

ポリアミド含量が質量分率98 %未満の試料

添加剤を2 %以上含む試料の場合,添加剤量は,個別に確立された試験方法又は製造業者の処方から求

める。選択した方法を報告書に記載する。

試料の水分量は,JIS K 7251に規定する方法によって求め,灰分はJIS K 7250-4に規定する方法によっ

て求める。

はかりとる試料の質量は,ポリアミドの質量が250 mgとなるように,箇条8の式(2)によって算出した

5

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量とする。

三酸化アンチモン及び硫化亜鉛のような添加剤は,JIS K 7250-4による燃焼処理によって完全に揮発す

る。ガラス繊維強化材料には,難燃性の三酸化アンチモン又は他の揮発性添加剤を含んでいる。添加剤の

総量が2 %以上の場合は,正確な試料量を計算するために,これらの揮発成分を考慮する。

添加剤量を,分析で求めるには長時間を要す。そのため,生産管理の目的に用いるには適さない。この

場合,試料量の計算に用いる添加剤量は,ポリアミドの量のばらつきが,4 %(質量分率)以下(ポリア

ミド量が65 %の場合は,63 %〜67 %)であれば,生産処方での量を用いてもよい。添加剤の定量ができな

い場合も,同様に生産処方での量を用いる。

8

試料の質量計算

測定試料の質量mc(mg)は,式(2)によって算出する。

100

1

250

3

2

1

c

w

w

w

m

+

+

−

=

···································································· (2)

ここに,

250: 試料中のポリアミド量(mg)

w1: 試料中の水分量(質量分率%)

w2: 試料中の無機物(フィラー,ガラス繊維など)量(質量

分率%)

w3: その他,ポリオレフィン及び難燃剤のような添加物など

の含有量(質量分率%)

9

溶媒の選定

ポリアミドの粘度数の値は,用いる溶媒に依存するため,ポリアミドの種類ごとに,次の溶媒を用いる。

a) PA 6,PA 46,PA 66,PA 69,PA 610,PA MXD6及びそれらのコポリアミドには,溶媒として,ぎ酸又

は硫酸を用いる。これらのポリアミドが酸性溶液中でガスを発生する添加物を含む場合は,m-クレゾ

ールを用いる。係争がある場合は,ぎ酸を用いる。

b) PA 612には,溶媒として硫酸又はm-クレゾールを用いる。係争がある場合はm-クレゾールを用いる。

c) PA 11,PA 12及びPA 11/12コポリマーには,溶媒としてm-クレゾールを用いる。末端基の会合によっ

てカルボン酸のアンモニウム塩が粘度に影響を与える場合は,m-クレゾール/オルトリン酸溶液を溶

媒として,更に測定を行う(5.1.8)。

d) PA 6T/66,PA 6I/66,PA 6I/6T,PA 6T/6I/66,PA 6T/6I,PA 6I/6T/66には,m-クレゾール又はフェノー

ル/1,1,2,2-テトラクロロエタンを溶媒に用いる。係争がある場合はm-クレゾールを用いる。

e) その他のポリアミドの場合には,上記の溶媒のどれを用いてもよい。

注記 粘度の測定を妨げる添加物を含有しないポリアミドの粘度数は,変換式によって,ある溶媒

から別の溶媒での値に換算する方法が提案されている。換算のグラフが,附属書Eのように

提案されている。それらの信頼性も附属書Eに示されている。

10 手順

10.1 粘度計の洗浄

粘度計を初めて用いるとき及び指示値が一致しないとき(例えば,2回連続して測定した溶媒の流下時

間が0.4秒以上異なるとき)には,粘度計を洗浄する。さらに,通常に用いるときでも,ときどき粘度計

(6.8)を洗浄する。

6

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

洗浄方法は,クロム酸溶液(5.2.1)などの洗浄液(5.2)中で12時間保持し,その後,液を抜き水洗し

て,更にアセトン(5.2.2)で洗浄後,除じん(塵)した空気をゆっくり通すか,真空乾燥器(6.1)を用い

る方法などで乾燥する。

試験溶液を測定後は,粘度計から液を抜き,溶媒で洗浄,次に水洗,更に例えばアセトン(5.2.2)で洗

浄し,前記の方法で乾燥する。ただし,次に測定する試験溶液が同タイプのポリアミドで,同等の粘度を

示す場合は,粘度計から試験溶液を抜き,次に測定しようとする試験溶液で洗浄後,この試験溶液で満た

してよい。生産管理及び自動流下時間測定の場合には,粘度計は次の試料を見越して溶媒で満たしてよい。

10.2 試験溶液の調製

10.2.1 一般

試験溶液の調製方法は,次の三つである。

10.2.2の方法は,測定試料中の不溶性の添加物の体積補正を行わない方法で,経験上測定試料質量の許

容差は,(mc±5)mgであり,試験濃度は,純粋なポリアミドの場合,0.004 9 g/ml〜0.005 1 g/mlの範囲と

なる。

不溶性添加物を含むポリアミドでは,粘度数の計算には実際のポリアミド濃度が必要なため,測定試料

量を正確に計算(箇条8)して,ほぼ正確なポリアミド濃度0.005 g/mlの試験溶液を得る。

10.2.3に規定する体積による方法(ポリアミド実含有量換算での方法)及び10.2.4に規定する質量によ

る方法では,不溶性の添加物及びポリアミドの体積を考慮している。この二つの方法は,半自動粘度測定

装置との組合せでしばしば用いられる。

注記 不溶性の添加物だけを含有しているポリアミドの試料では,体積による方法又は質量による方

法に従って調製された試験溶液の濃度は正確に5 mg/mlとなる。

10.2.2 体積による方法

箇条8から求めた質量mc mgの測定試料を許容差±5 mgの範囲でポリアミドが吸水しないように0.2 mg

の精度で迅速にひょう量する。ひょう量に2分以上経過した場合は,その試料は廃棄し,新たにひょう量

する。

測定試料を50 mlの全量フラスコ(6.3)に移し,溶媒(箇条9参照)約40 mlを加える。その後フラス

コに栓をし,振とうするか又はマグネチックスターラ(6.6)を用い,ポリアミドが溶解するまでかくはん

する。

ポリアミドの溶解は,測定試料の種類及び大きさによって異なり,30分から数時間かかる。硫酸又はぎ

酸溶液を溶媒として用いる場合は,液温が30 ℃を超えてはならない。また,m-クレゾール又はフェノー

ル/1,1,2,2-テトラクロロエタンを溶媒として用いる場合は,温度95 ℃〜100 ℃に上げて溶解してもよい。

ただし,溶解に2時間以上かかる場合には,溶解時間を報告書に記載する。PA 6T/66の場合は,望ましい

条件は90 ℃で2時間であることが分かっている。

溶解完了後,試験溶液を25 ℃±2 ℃に冷却し,標線まで溶媒を加え,よく混合する。もし,マグネチ

ックスターラ(6.6)を用いる場合は,希釈前に溶液中からかくはん(撹拌)子を取り除き,溶媒で洗浄し,

その洗浄液をフラスコに入れる。

10.2.3 体積による方法(ポリアミド実含有量換算での方法)

箇条8から求めた質量mc mgの測定試料を許容差±10 %の範囲でポリアミドが吸水しないように0.2 mg

の精度で迅速にひょう量する。ひょう量に2分以上経過した場合は,その測定試料は廃棄し,新たにひょ

う量する。

7

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定試料を100 mlの全量フラスコ(6.3)又はひょう量フラスコ(6.4)に移し,溶液100 ml当たり試料

0.50 gの濃度になる量の溶媒(箇条9参照)を加える。加える溶媒容量は,下記溶媒量の補正例のように

試料中の溶解物質の体積で補正した量とする。溶媒は適切な添加器具(例えば0.01 mlの精度のビュレッ

ト)で加える必要がある。その後フラスコに栓をし,振とうする又はマグネチックスターラ(6.6)を用い,

ポリアミドが溶解するまでかくはんする。ポリアミドの溶解は,測定試料の種類及び大きさによって異な

り,30分から数時間かかる。硫酸又はぎ酸溶液を溶媒として用いる場合は,液温が30 ℃を超えてはなら

ない。また,m-クレゾール又はフェノール/1,1,2,2-テトラクロロエタンを溶媒として用いる場合は,温度

95 ℃〜100 ℃に上げて溶解してもよい。ただし,溶解に2時間以上かかる場合には溶解時間を報告書に記

載する。PA 6T/66の場合は,望ましい条件は90 ℃で2時間であることが分かっている。溶解完了後,試

験溶液を25 ℃±2 ℃に冷却する。

例 溶媒量の補正例

測定試料中のポリアミドの質量 275 mg

ポリアミドの密度 1.130 0 kg/dm3

ポリアミドの体積 0.275 g/1.130 0 g/ml=0.243 4 ml

加える溶媒の体積 (275/250)×50−0.243 4=54.76 ml

10.2.4 質量による方法(ポリアミド実含有量換算での方法)

箇条8から求めた質量mc mgの測定試料を許容差±10 %の範囲でポリアミドが吸水しないように0.2 mg

の精度で迅速にひょう量する。ひょう量に2分以上経過した場合は,その測定試料は廃棄し,新たにひょ

う量する。

測定試料を100 mlの全量フラスコ(6.3)又はひょう量フラスコ(6.4)に移し,溶液100 ml当たり試料

0.50 gの濃度になる量の溶媒(箇条9参照)を加える。加える溶媒質量は,下記溶媒量の補正例のように

試料中の溶解物質の体積を質量に換算した量とする。溶媒は適切な添加器具(例えば0.01 mlの精度のビ

ュレット)で加える必要がある。その後フラスコに栓をし,振とうする又はマグネチックスターラ(6.6)

を用い,ポリアミドが溶解するまでかくはんする。ポリアミドの溶解は,測定試料の種類及び大きさによ

って異なり,30分から数時間かかる。硫酸又はぎ酸溶液を溶媒として用いる場合は,液温が30 ℃を超え

てはならない。また,m-クレゾール又はフェノール/1,1,2,2-テトラクロロエタンを溶媒として用いる場合

は,温度95 ℃〜100 ℃に上げて溶解してもよい。ただし,溶解に2時間以上かかる場合には溶解時間を

報告書に記載する。PA 6T/66の場合は,望ましい条件は90 ℃で2時間であることが分かっている。溶解

完了後,試験溶液を25 ℃±2 ℃に冷却する。

例 溶媒量の補正例

測定試料中のポリアミドの質量 275 mg

ポリアミドの密度 1.130 0 kg/dm3

溶媒の密度 1.204 4 kg/dm3

ポリアミドの体積 0.275 g/1.130 0 g/ml=0.243 4 ml

加える溶媒の体積 (275/250)×50−0.243 4=54.76 ml

加える溶媒の質量 54.76 ml×1.204 4=65.95 g

注記1 試験溶液の準備に自動ひょう量システムが生産管理でしばしば用いられる。

注記2 高分子量ポリアミドの場合,長時間かくはんしても,均一な試験溶液が得られない場合があ

る。そのような試験溶液は,類似のポリアミドの相互比較にだけ使用する。

8

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.3 流下時間の測定

溶媒の流下時間は,同じ粘度計を用い,次の試験溶液の場合と同様の方法で測定する。溶媒の流下時間

は,使用する日に少なくとも1回測定する。統計学的に検証されているならば,異なる頻度で測定しても

よい。溶媒の流下時間が最初に調製したときの値と0.5 %以上異なるときは,廃棄して新たな溶媒を用い

る。

試験溶液は,焼結ガラスフィルタ(6.7)又はメタルシーブを使ってろ過し,粘度計のチューブL(図1)

に入れる。又は試験溶液を毎秒50回の遠心分離機にかけ,上澄み液を粘度計(6.8)に入れる。試験溶液

量は液面を試料採取標線間に合わせる。粘度計に試験溶液を入れる際には,不用意に恒温槽(6.10)を汚

すことがあるので,できれば,恒温槽の外で行うとよい。

粘度計(図1)は,25.00 ℃±0.05 ℃に制御した恒温槽の中に,チューブNが垂直で,かつ,最上部の

マークEが少なくとも槽中の液面から30 mm下になるように固定し,粘度計の温度が槽温度になるまで少

なくとも15分間は放置する。

チューブMを閉じ,ピペッタなどで,チューブN上部の球状部の中まで液面を上げる。次に,チュー

ブNを閉じ,チューブMを開け,キャピラリーチューブ下端から試験溶液を流下させる。チューブNを

開け,液面の下端がEからFへ移行する流下時間を0.2秒の精度で測定する。不透明な試験溶液の場合は,

液面の上部を見て測定する。流下時間の測定は,2回続けて0.25 %の誤差範囲になるまで繰り返し,これ

ら二つの平均値を試験溶液の流下時間とする。

それぞれのポリアミド試料において,少なくとも2回新しい試験溶液を用いて粘度数を測定し,それら

の値が溶媒(表E.1)ごとに定めた繰返し精度範囲に入るまで繰り返す。これら2点の平均値を四捨五入

し,整数に丸めて試料の粘度数とする。2回続けて測定した平均流下時間が0.5 %以上異なるときは,粘度

計を洗浄する(10.1)。必要ならば,測定前に試験溶液をフィルタ(6.7)でろ過する。試料に含まれるガラ

ス繊維は3〜4時間で完全に沈殿する。この場合,試験溶液は上澄液を取って粘度を測定でき,ろ過する必

要はない。

自動溶液粘度測定装置を使用する場合,手順は規定された方法と異なってもよい。ただし,試験溶液,

装置,槽温度及び流下時間に関する要求条件を統一しなければならない。

生産品質管理目的において,試験方法の精度が既知であり,特定の工程変動(精度は,工程変動の30 %

未満,可能であれば10 %未満)下で,かつ,工程管理限界と工程警戒限界とが,既知の精度幅に基づき決

定され,それが統計学的に検証されているという条件で,通常,一回の粘度測定でよい。一回の粘度測定

値が,警戒限界の外側にあるが処置限界の内側にある場合,又は処置限界の外側にある場合にとるべき生

産品の取扱方法,処置の手順を含んだ生産管理手順に,統計モデルを入れることが望ましい。これらの手

順は,次のいずれかのような処置を含んでいてもよい。

− 測定の繰返し(例えば,2回)

− ランダムサンプリングによる生産管理の場合,均一化したバッチの測定

− より広い工程管理限界に基づいた生産品の承認

11 結果の表示

溶媒中のポリアミド濃度(g/ml)は,式(3)によって算出する。

×

×

)

(

100

100

50

000

1

3

2

1

t

w

w

w

m

C

+

+

−

=

··············································· (3)

9

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

C: 溶媒中のポリアミド濃度(g/ml)

mt: 測定試料の実測質量(mg)

w1,w2及びw3: 式(2)中に記載

また,粘度数VN(ml/g)は,式(4)によって算出する。

ポリアミドの粘度数の計算において,試験溶液と溶媒との粘度比は流下時間の比に置き換えることがで

きることを前提とする。さらに,ポリアミド濃度はg/溶液mlの代わりにg/溶媒mlとしてもよく,ほ

とんど誤差はない。

運動エネルギー補正:

C

t

t

t

t

VN

1

1

c

0

0

c

−

−

−

=

····································································· (4)

ここに,

t: 試験溶液の流下時間(s)

tc: 適用できる場合,試験溶液のハーゲンバッハ補正(s)

t0: 溶媒の流下時間(s)

t0c: 適用できる場合,溶媒のハーゲンバッハ補正(s)

C: 溶媒中のポリアミド濃度(g/ml)

注記 (自動)試料調整で,正確なポリアミド含量を調整できるなら,相対粘度を生産管理目的とし

て用いることもできる。

12 併行精度及び室間再現精度

(対応国際規格に参考として記載があるがJISでは削除した。)

13 96 %(質量分率)硫酸で測定した粘度数と異なった溶媒で測定した粘度との関係

ポリアミド類(PAs)について,異なった溶媒を用いて測定した粘度数及び附属書Eに示す粘度数の換

算方法の指針を示す。

− PA 6,PA 66,PA 69及びPA 610の96 %(質量分率)硫酸及び90 %(質量分率)ぎ酸の粘度数の換算

方法

− PA 612の96 %(質量分率)硫酸及びm-クレゾールの粘度数の換算方法

− PA 6及びPA 66のASTM D 789によって測定した相対粘度と(この規格に従い)96 %(質量分率)硫

酸で測定した粘度数との換算方法

− PA 6及びPA 66のJIS K 6920-2の附属書JA(相対粘度の求め方)に規定の98 %(質量分率)硫酸で

測定した相対粘度と(この規格に従い)96 %(質量分率)硫酸で測定した粘度数との換算方法

− PA 6及びPA 66の95.7 %(質量分率)硫酸で濃度0.01 g/mlで測定した相対粘度と(この規格に従い)

96 %(質量分率)硫酸で測定した粘度数との換算方法

14 試験報告

試験報告には,次の事項を記載する。

a) この規格の番号

b) 調整段階を含む試験した材料の識別表示

c) 用いた溶媒

d) 95 ℃〜100 ℃のm-クレゾール中で,試料の溶解時間が2時間以上かかる場合は,溶解時間

e) 粘度数(個々の数値及び二つの測定値の算術平均値)

10

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

可能であれば,添加物の定量方法

g) この規格の方法から逸脱する事柄

単位 mm

1

容量4 ml±0.2 mlの標線

2

毛細管 ぎ酸用φ=0.58 mm±2 %,硫酸及びm-クレゾール用φ=1.03 mm±0.2 ml±2 %

3

試料採取標線

図1−ウベローデ粘度計

11

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

滴定による市販硫酸(95 %〜98 %)の濃度の定量及び96 %への調製

A.1 一般的方法

利用可能な市販の硫酸の濃度は,95 %〜98 %である。用いる硫酸の濃度は,96 %±0.20 %に調製する。

その硫酸の濃度は,滴定によって定量する。

A.2 器具及び試薬

A.2.1 校正ビュレット 測定精度0.1 %以上で,呼び容量が50 ml又は望ましくは100 mlのもの。

A.2.2 水酸化ナトリウム 容量分析用の標準水溶液,c(NaOH)=1 mol/lのものを用いる。市販されている

調製済みの溶液又はアンプル液が望ましい。

A.2.3 塩酸 容量分析用の標準水溶液,c(HCl)=1 mol/lのものを用いる。市販されている調製済みの溶液

又はアンプル液が望ましい。

A.2.4 トリス(ヒドロキシメチル)アミノメタン 99.5 %(質量分率)以上で,証明書付きの標準滴定参

照物質を用いる。

A.2.5 無水炭酸ナトリウム 99.5 %(質量分率)以上で,証明書付きの標準滴定参照物質を用いる。トリ

ス(ヒドロキシメチル)アミノメタン,99.5 %(質量分率)以上の代用とすることができる。

A.2.6 フェノールフタレイン 0.1 %(質量分率)メタノール溶液。

A.3 手順

A.3.1 塩酸の力価の確認

塩酸の力価は,トリス(ヒドロキシメチル)アミノメタン又は無水炭酸ナトリウム滴定によって確認す

る。用いる塩酸の量は約20 ml〜25 mlである。

A.3.2 1 mol/l水酸化ナトリウム水溶液の調製

脱炭酸蒸留水は,フラスコ中,沸騰水に窒素泡を加えながら還流冷却器を用いて,最低2時間処理する。

1 mol/lアンプルから調製された水酸化ナトリウム水溶液は,その脱炭酸蒸留水によって希釈し,二酸化炭

素から保護された瓶に保管する。

固体水酸化ナトリウムから水酸化ナトリウム水溶液を調製するときは,少し過剰量の塩化バリウムで炭

酸塩として沈殿させた後,ろ過除去処理して水酸化ナトリウム水溶液を脱炭酸する。透明溶液の部分は求

める容量まで希釈する。

注記 水酸化ナトリウムは炭酸塩を含まない。例えば調製の際,炭酸ナトリウムがほとんど不溶な1:

1(質量)水溶液をろ過して得られる。1 mol/l水酸化ナトリウム水溶液は1:1(質量)溶液を

脱炭酸水で希釈して調製する。他の方法については,参考文献[11]及び[12]を参照する。

A.3.3 水酸化ナトリウム水溶液の力価の定量

水酸化ナトリウム水溶液の力価は塩酸を用いて定量する。水酸化ナトリウム水溶液の定量において連続

3回の結果の違いが,互いに0.02 %を超えないようにする。その結果の平均値を計算して水酸化ナトリウ

ム水溶液の力価を決定する。

12

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水酸化ナトリウム水溶液の力価定量のための標準として,フタル酸一カリウム塩 C6H4COOH(COOK)を

用いてはならない。

A.3.4 最初の硫酸溶液の力価の定量

硫酸2 gを乾燥したひょう量済みの擦りガラス製の蓋付きの瓶に精度0.1 mgではかりとる。硫酸を注意

深く,ごくゆっくりと250 mlのコニカルビーカーに入った約50 mlの蒸留水に注ぐ。ひょう量瓶を蒸留水

ですすぎ,コニカルビーカー中の溶液に加え,合計約100 mlになるようにする。次にA.2.2の水酸化ナト

リウム水溶液でA.2.6のフェノールフタレインを指示薬として,最初に認識可能で恒久的にピンク色が認

められるまで滴定する(そのときに用いる水酸化ナトリウム水溶液の容量は約40 mlとなる。)。

少なくとも3回定量する。その結果の算術平均を求める。個々の定量結果は,互いに平均値の0.15 %を

超えてはならない。

ひょう量瓶をすすぐ際に確認として2〜3滴のフェノールフタレインをその水に加える。硫酸の全部をそ

のコニカルビーカーに移す。

電位差滴定法を用いてもよい。滴定は,二酸化炭素(CO2)の影響を避けるために窒素雰囲気下で行う

ことが望ましい。

A.4 結果の表示

力価は,硫酸の質量分率%として,式(A.1)によって算出する。

m

V

m

n

×

s

=

············································································· (A.1)

ここに,

V: 用いた水酸化ナトリウム水溶液の容量(ml)

m: テストに用いた硫酸の質量(g)

ms: 硫酸の質量(mg),4.903 9 mg,

1 mol/l水酸化ナトリウム水溶液の0.10 mlに相当する。

n: 力価(mol/l)

A.5 硫酸濃度の調整

A.5.1 96 %未満の硫酸溶液濃度

硫酸に濃度が分かっている,より高濃度の硫酸を,二つの溶液濃度の値から算出した比で混合し,要求

される96.00 %±0.20 %に調製し,混合硫酸の濃度を決定する。

A.5.2 96 %超の濃度の硫酸溶液の濃度

硫酸に濃度が分かっている,より低濃度の硫酸を,二つの溶液濃度の値から算出した比で混合し,要求

される96.00 %±0.20 %に調製し,混合硫酸の濃度を決定する。

注記 水での濃硫酸の希釈は,次の理由から好ましくない。必要な水の量は非常に少ないため,しば

しば希釈エラーにつながる。安全上の理由から,濃硫酸に水を加えて希釈するのは極めて好ま

しくなく,常に水に硫酸を追加するのがよい。水に硫酸を追加するのは,濃硫酸の濃度を希釈

する方法としては,現実的でない。

13

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

小形毛細管粘度計での流下時間測定による

硫酸濃度(95 %〜98 %)の定量及び96 %への調製

B.1

一般

利用可能な市販の硫酸の濃度は,95 %〜98 %である。用いる硫酸の濃度は,96 %±0.20 %に調製する。

硫酸の濃度は小形毛細管粘度計での流下時間測定によって定量する。

B.2

装置

B.2.1 ウベローデ粘度計 概略定数 0.005 mm2/s2,内径0.46 mmのもの。

B.2.2 恒温槽 25 ℃±0.03 ℃で制御できるもの。

B.2.3 温度計 0.01 ℃の桁まで読み取れるもの。

B.2.4 校正ビュレット 測定精度は0.1 %以内で,呼び容量が50 ml又は望ましくは100 mlのもの。

B.3

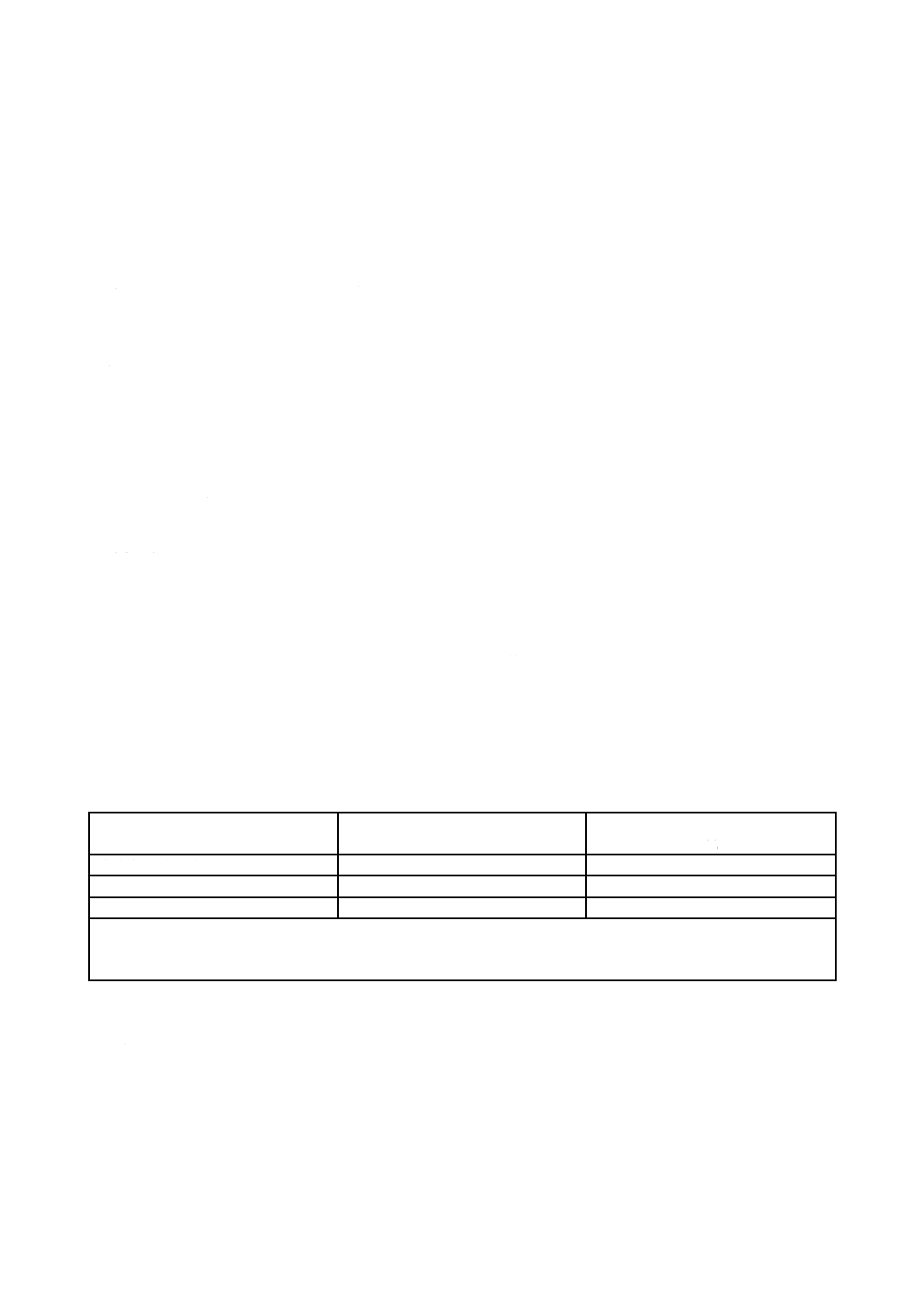

較正曲線の作成

おおよそ次の公称濃度で,少なくとも五つの硫酸溶液を作成する(95.50 %,95.75 %,96.00 %,96.25 %,

96.50 %)。附属書Aに記載する方法に従って滴定することによって,正確な濃度を決定する。滴定は濃度

ごとに少なくとも3回実施する。

粘度計で各濃度の流下時間を少なくとも3回測定する。結果の算術平均を計算する。個々の試験結果は,

その平均値から2秒を超えて異なってはならない。

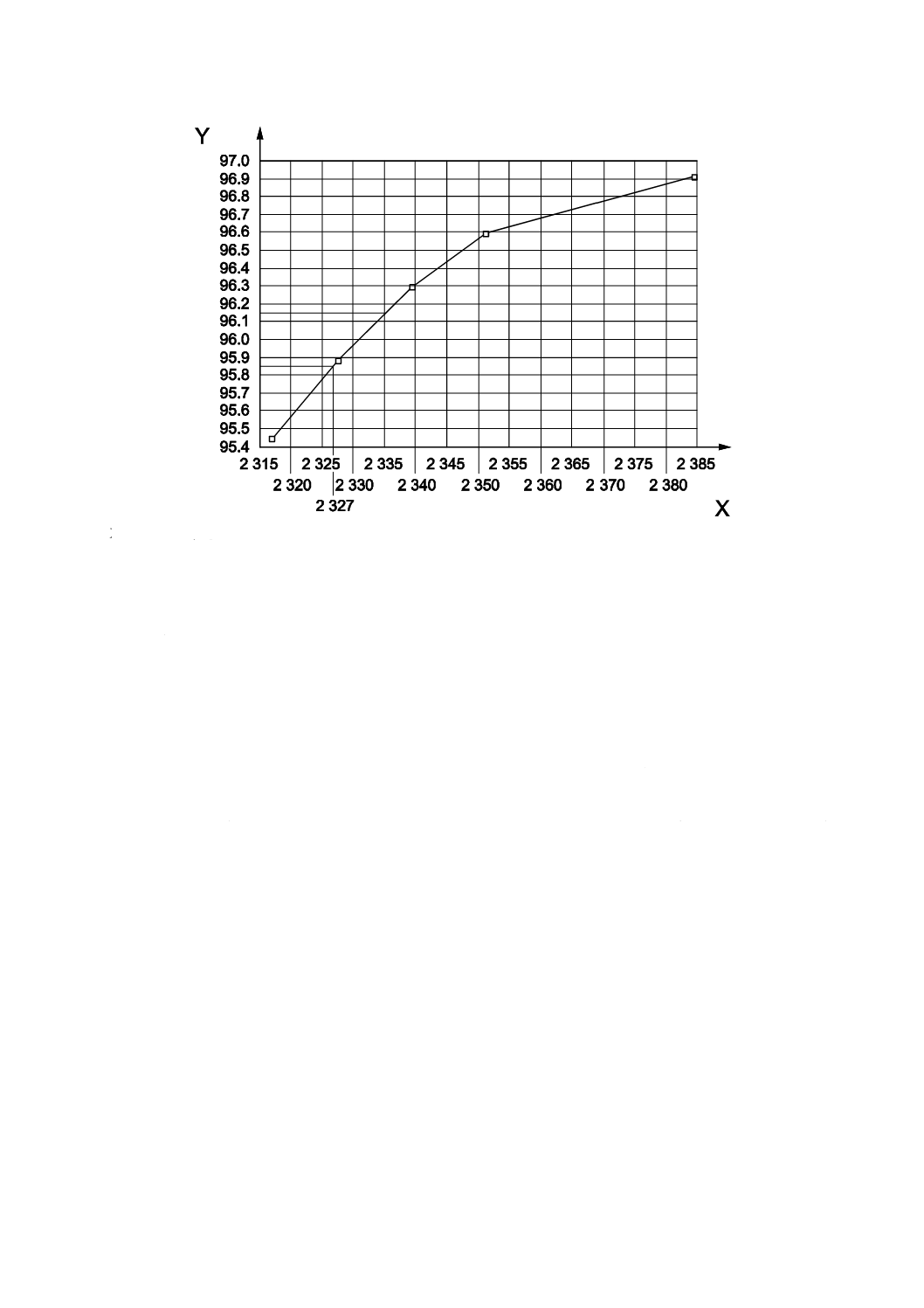

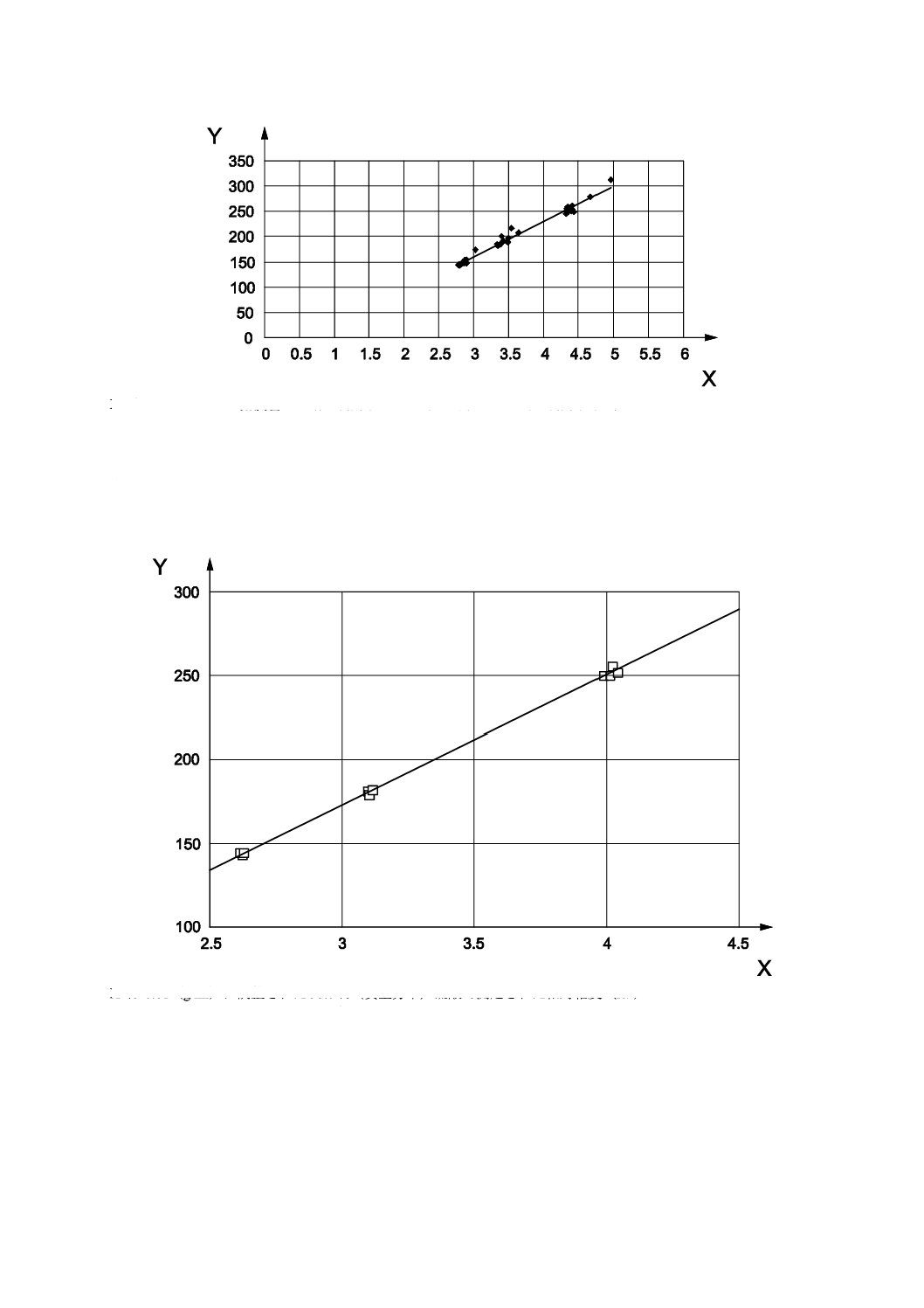

較正曲線の例を,表B.1及び図B.1に示す。

表B.1−流下時間の関数としての硫酸濃度較正曲線の例

公称濃度

%(質量分率)

流下時間

S

平均値

s

硫酸濃度

%(質量分率)

平均値

%

95.75

2 316,2 317,2 318

2 317.0

95.38,95.52,95.46

95.453

96.00

2 329,2 327,2 328

2 328.0

95.93,95.91,95.81

95.883

96.25

2 339,2 339,2 340

2 339.3

96.24,96.35,96.29

96.293

96.50

2 350,2 353,2 351

2 351.3

96.46,96.60,96.73

96.596

96.75

2 385,2 384,2 384

2 384.3

96.88,96.89,96.97

96.913

注記 流下時間測定による硫酸の含量測定値の標準偏差は,0.061 %(無水)硫酸と予想される。

14

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 流下時間,秒

Y 濃度,%(質量分率)

図B.1−流下時間/濃度関係の例

B.4

硫酸濃度の調製

B.4.1 硫酸の溶液濃度が96 %未満の場合

硫酸に濃度が分かっている,より高濃度の硫酸を,二つの溶液濃度の値から算出した比で混合し,要求

される96.00 %±0.20 %に調製し,混合硫酸の濃度を決定する。

B.4.2 硫酸の溶液濃度が96 %より高い場合

硫酸に濃度が分かっている,より低濃度の硫酸を,二つの溶液濃度の値から算出した比で混合し,要求

される96.00 %±0.20 %に調製し,混合硫酸の濃度を決定する。

注記 水での濃硫酸の希釈は,次の理由から好ましくない。必要な水の量は非常に少ないため,しば

しば希釈エラーにつながる。安全上の理由から,濃硫酸に水を加えて希釈するのは極めて好ま

しくなく,常に水に硫酸を追加するのがよい。水に硫酸を追加するのは,濃硫酸の濃度を希釈

する方法としては,現実的でない。

15

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

滴定による市販ぎ酸濃度の定量及び90 %への調製

C.1 一般

利用可能な市販のぎ酸の濃度は約98 %〜100 %である。濃度は90 %±0.15 %に調製する。ぎ酸の濃度は

電位差滴定によって定量する。

C.2 装置及び試薬

C.2.1 電位差滴定装置 複合ガラス電極のものを用いる。

C.2.2 水酸化ナトリウム 容量分析用の標準水溶液,c(NaOH)=1 mol/lのものを用いる。市販されている

調製済みの溶液又はアンプル液が望ましい。

C.2.3 脱炭酸水 298 Kでの最大伝導率は0.056 μS/cmのもの。

C.2.4 フタル酸水素カリウム

C.2.5 校正ビュレット 測定精度は0.1 %以内で,呼び容量が50 ml又は望ましくは100 mlのもの。

C.3 手順

C.3.1 水酸化ナトリウム水溶液の滴定量の決定

精度0.000 1 gで,約1.5 gのフタル酸水素カリウムをひょう量し,水80 mlに溶解する。20 ℃で,水酸

化ナトリウム水溶液を用いて溶液を滴定し,式(C.1)によって,測定回数5回の平均値を算出し,水酸化ナ

トリウム水溶液の滴定量を決定する。

001

.0

23

.

204

1

t

×

×v

m

n=

······························································· (C.1)

ここに,

mt: 用いたフタル酸水素カリウム試料の質量(g)

204.23: 用いたフタル酸水素カリウムのモル質量(g/mol)

v1: 用いた水酸化ナトリウム水溶液の容量(ml)

0.001: ミリリットルをリットルに変換する係数

n: 水酸化ナトリウム水溶液の滴定量(mol/l)

滴定は,二酸化炭素の影響を避けるため,窒素雰囲気下で実施することが望ましい。

C.3.2 ぎ酸濃度の決定

精度0.000 1 gで,約0.6 gのぎ酸をひょう量し,約80 mlの水に溶解する。20 ℃で,水酸化ナトリウム

水溶液を用いて溶液を滴定し,ぎ酸の濃度は,式(C.2)によって算出し,3回の測定の平均値を求める。

(%)

100

03

.

46

001

.0

F

2

×

×

×

×

m

n

v

c=

················································ (C.2)

ここに,

v2: 用いた水酸化ナトリウム水溶液の容量(ml)

0.001: ミリリットルをリットルに変換する係数

n: 水酸化ナトリウム水溶液(mol/l)の滴定量

46.03: 用いたぎ酸のモル質量(g/mol)

mF: 用いたぎ酸の質量(g)

c: ぎ酸濃度(質量分率%)

注記 滴定によるぎ酸の含有量定量の標準偏差は,絶対値で0.05 %未満と予期される。3回の測定に

よって,標準偏差は 0.03 %未満(絶対値)になると予期される。

16

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4 ぎ酸濃度の調整

ぎ酸濃度が高い場合は,必要な濃度にするために,注意深く酸を蒸留水に混ぜて調製する。酸は常に,

静かに蒸留水に注ぐ必要がある。濃度が低い場合は,高い濃度の酸を混ぜて調製する。

17

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

密度測定による市販ぎ酸濃度の定量及び90 %への調製

D.1 一般

利用可能な市販のぎ酸の濃度は,約98 %〜100 %である。濃度を90 %±0.15 %に調製する。ぎ酸濃度は

密度測定によって定量する。

D.2 装置

D.2.1 密度測定装置 いわゆる“振動U字管原理”に基づく測定装置によって0.000 01 kg/m3の精度のも

の。

D.3 手順

ぎ酸の密度を20 ℃において少なくとも小数点以下5桁まで測定し,図D.1及び表D.1によって濃度を

決定する。

ぎ酸の濃度が非常に高い場合,酸を蒸留水で慎重に混合し,所要の濃度にする。酸は常に静かに蒸留水

に流し入れる。濃度が非常に低い場合,酸はより高い濃度の酸と混ぜる。

注記 密度によるぎ酸濃度の決定の標準偏差は絶対値で0.01 %未満と見込まれる。

X 20 ℃における密度

Y ぎ酸濃度 %(質量分率)(参考文献[13])

図D.1−密度を関数としたぎ酸濃度

18

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.1−ぎ酸濃度を関数とした20 ℃におけるぎ酸密度(kg/dm3)

(曲線適合データ)

密度

kg/dm3

ぎ酸濃度a)

%(質量分率)

ぎ酸濃度

曲線適合

データ

%(質量分率)

密度

kg/dm3

ぎ酸濃度a)

%(質量分率)

ぎ酸濃度

曲線適合

データ

%(質量分率)

1.202 80

89

89.017 53

1.204 46

−

90.008 22

1.203 60

−

89.494 86

1.204 48

−

90.020 15

1.203 78

−

89.602 37

1.204 50

−

90.032 07

1.203 96

−

89.709 86

1.204 52

−

90.043 99

1.204 12

−

89.805 39

1.204 54

−

90.055 90

1.204 14

−

89.817 33

1.204 56

−

90.067 82

1.204 16

−

89.829 27

1.204 58

−

90.079 74

1.204 18

−

89.841 20

1.204 60

−

90.091 65

1.204 20

−

89.853 14

1.204 62

90.1

90.103 56

1.204 22

−

89.865 07

1.204 64

−

90.115 48

1.204 24

−

89.877 01

1.204 66

−

90.127 39

1.204 26

−

89.888 94

1.204 68

−

90.139 30

1.204 28

89.9

89.900 87

1.204 70

−

90.151 20

1.204 30

−

89.912 81

1.204 72

−

90.163 11

1.204 32

−

89.924 74

1.204 74

−

90.175 01

1.204 34

−

89.936 67

1.204 76

−

90.186 91

1.204 36

−

89.948 59

1.204 78

−

90.198 81

1.204 38

−

89.960 52

1.204 96

−

90.305 84

1.204 40

90

89.972 45

1.205 12

−

90.400 84

1.204 42

−

89.984 37

1.205 28

−

90.495 70

1.204 44

−

89.996 30

1.205 90

91

90.861 65

注a) 参考文献[13]

19

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

96 %(質量分率)硫酸溶液で決定した粘度数と

各種溶媒で決定した粘度との関係

E.1

96 %(質量分率)硫酸溶液及び90 %(質量分率)ぎ酸とm-クレゾールで決定した粘度数との関係

E.1.1 96 %(質量分率)硫酸溶液及び90 %(質量分率)ぎ酸中でのそれぞれの粘度数

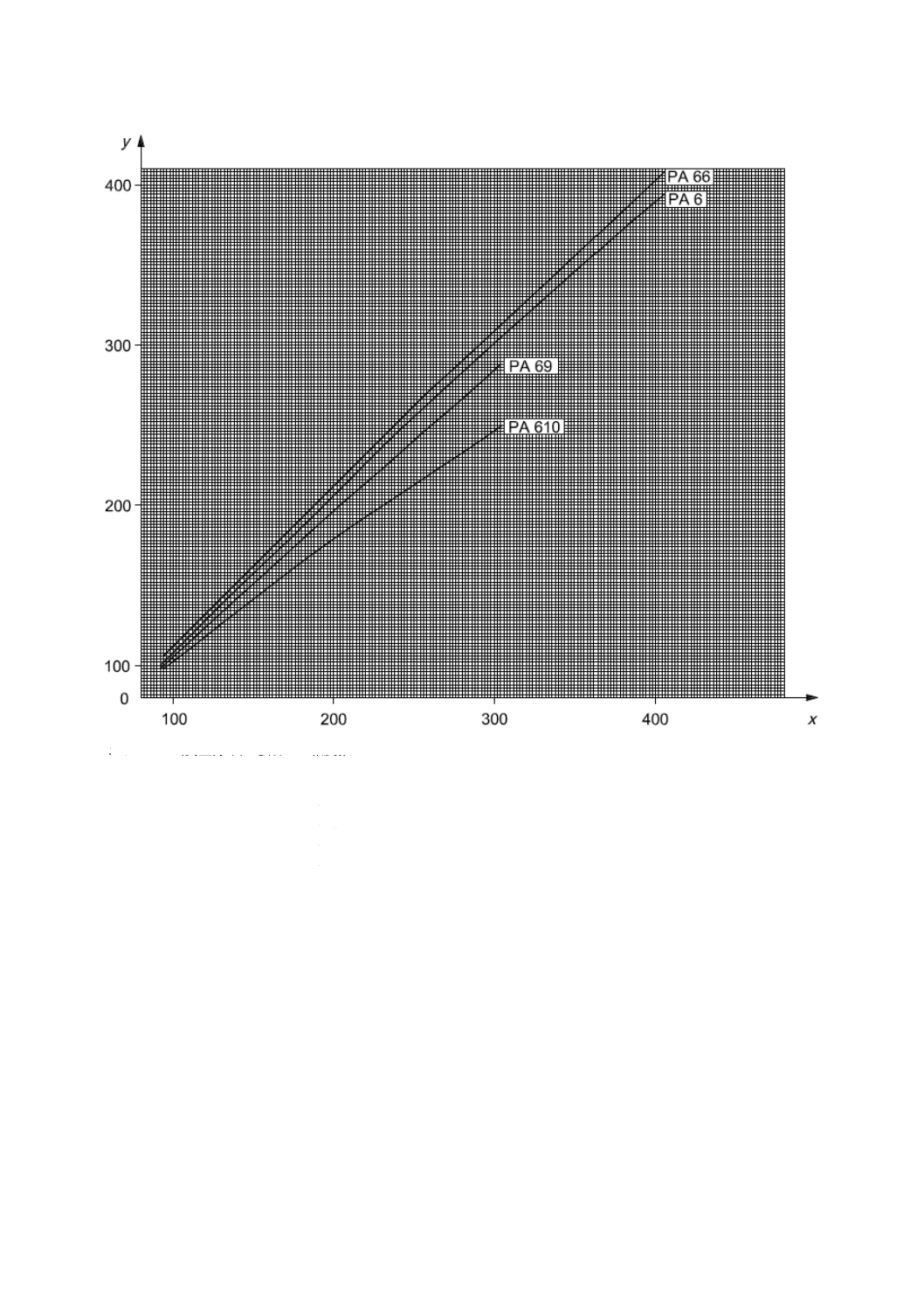

硫酸溶液(5.1.1)及びぎ酸溶液(5.1.2)で決定したPA 6,PA 66,PA 69及びPA 610の粘度数の関係の

グラフを図E.1に示す。

一つの溶液を用い,1か所の研究室での測定値は,一般に他の溶媒を用い,他の研究室での測定値の換

算によって得られた値とは異なる。この違いの95 %信頼区間を換算値(単位%)で表すと,次のとおり。

− PA 6の場合 ±9 %

− PA 66の場合 ±9 %

− PA 69の場合 ±10 %

− PA 610の場合 ±14 %

E.1.2 96 %(質量分率)硫酸溶液及びm-クレゾール中でのそれぞれの粘度数

硫酸溶液(5.1.1)及びm-クレゾール(5.1.3)で決定したPA 612の粘度数の関係のグラフを,図E.2に

示す。PA 612において,実測値と換算値との違いの95 %信頼区間は換算方向による。区間を換算値(単位%)

で表すと,次のとおりである。

− m-クレゾール値の96 %(質量分率)硫酸溶液値への換算 ±17 %

− 96 %(質量分率)硫酸溶液値のm-クレゾール値への換算 ±9 %

E.1.3 精度

異なる溶媒で決定された粘度数間の関係は,表E.1の注記を参考に,研究室間の調査によって決定した。

表E.1−併行精度及び室間再現精度

溶媒

併行精度

%

室間再現精度

%

硫酸溶液(5.1.1)

2

5

ぎ酸溶液(5.1.2)

2

10

m-クレゾール(5.1.3)

3

10

注記 繰返し性及び再現性は,1982年に実施の研究室間の調査で決定した。7か所の研究室がこの調査に参加した。

プログラムにはPA 6が11試料,PA 66が9試料,PA 69が3試料,PA 610が4試料,PA 612が5試料,PA 6T/66

が2試料含まれていた。試料の粘度数はこの規格に従い,二つの溶媒で2回測定した。

E.2

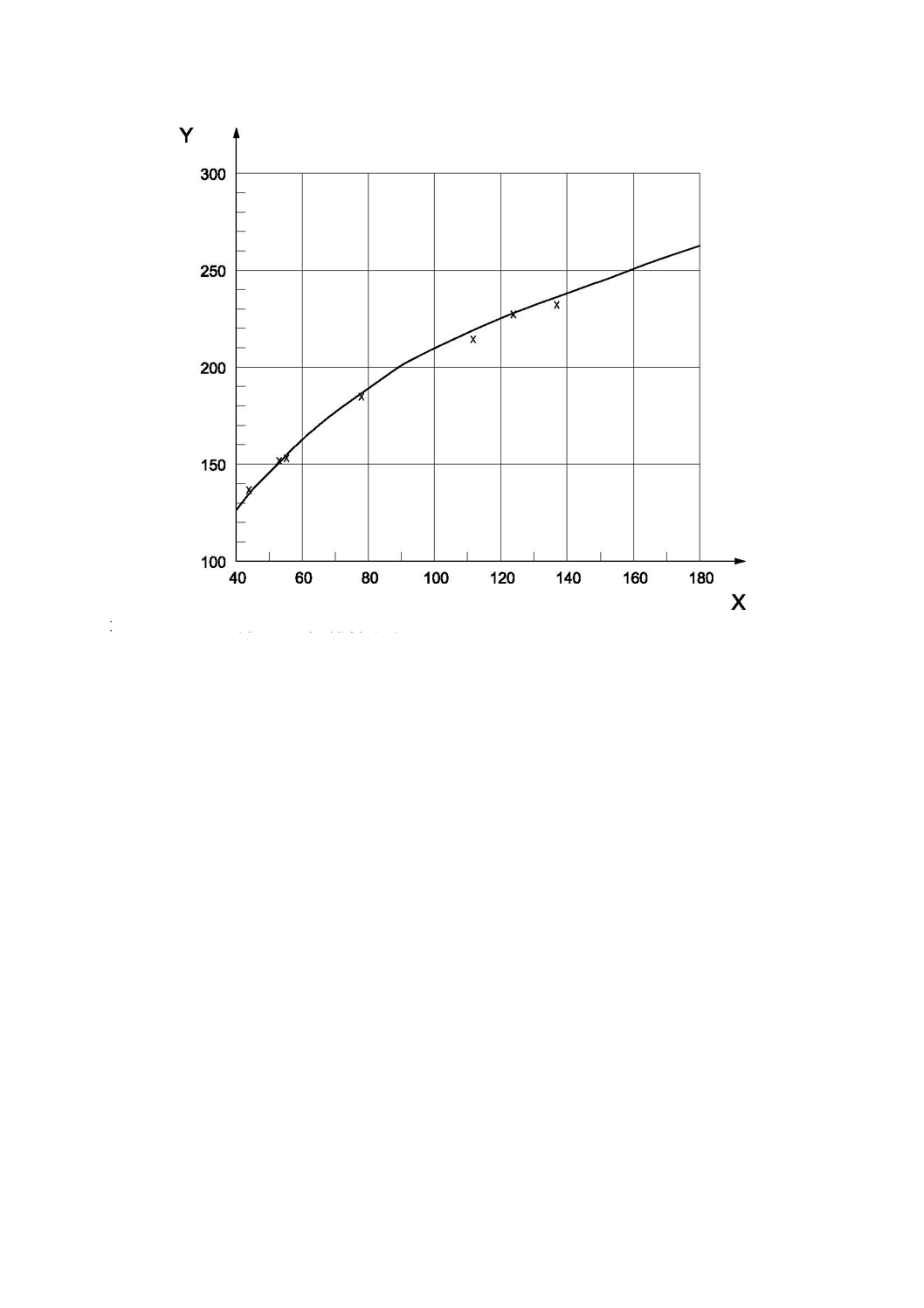

ASTM D 789によって求めた相対粘度及び96 %(質量分率)硫酸によって決定した粘度数

PA 6及びPA 66の相対粘度とPA 6及びPA 66の硫酸溶液(5.1.1)での粘度数との関係の換算表及び図を,

それぞれ表E.2及び図E.3に示す。

PA 6及びPA 66の相対粘度とPA6及びPA 66の硫酸溶液(5.1.1)での粘度数との関係の精度は,研究室

間のデータがないため不明である。それぞれ表E.2及び図E.3に示した関係は,どのような関連が期待で

きるかの指標として示しただけである。

20

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.3

JIS K 6920-2の附属書JA(相対粘度の求め方)によって求めたPA 6及びPA 66の相対粘度と粘度数

との相互換算

98 %(質量分率)硫酸で測定した相対粘度と96 %(質量分率)硫酸(5.1.1)で測定した粘度数との関係

を,図E.4に示す。

室間試験は,1999年に8か所の実験室でPA 6及びPA 66の98 %(質量分率)硫酸における相対粘度及

び96 %(質量分率)硫酸における粘度数の測定が行われた。

図E.4に示されている検量線を,式(E.1)に示す。

VN=69.771×RV−49.372 ·························································· (E.1)

ここに, RV: 相対粘度 JIS K 6920-2の附属書JA(相対粘度の求め方)によっ

て求めた相対粘度

VN: 粘度数 この規格によって求めた粘度数(ml/g)

検量線の回帰係数 R2=0.982 3

98 %(質量分率)硫酸における相対粘度の測定のための試験条件は,次による。

− 硫酸溶液 98.0 %(質量分率)±0.2 %(質量分率)

− ポリマー濃度 0.01(g/ml),25 mlに対してひょう量(0.250±0.001)g

− 恒温槽温度 25.0 ℃±0.1 ℃

− 粘度計 オストワルドタイプ

E.4

PA 6及びPA 66の0.01(g/ml)に調整された95.7 %(質量分率)硫酸における相対粘度と粘度数と

の相互換算

0.01(g/ml)に調整された95.7 %(質量分率)硫酸のPA 6及びPA 66の相対粘度と96 %(質量分率)硫

酸溶液(5.1.1)の粘度数との関係の二つのグラフを,図E.5及び図E.6に示す。

95.7 %(質量分率)硫酸の相対粘度測定法の再現性は,21週間同じPA 6の試料を用いて,1週間当たり

5日間,1日に1回の頻度で測定し,二つの異なる粘度計と異なった実験者によって行われた。その標準偏

差sRは,0.013 3と見積もられた。

1999年に行われた室間試験は,併行精度と相互換算式を導き出すため,5か所の実験室で0.01(g/ml)

に調整された95.7 %(質量分率)硫酸のPA 6及びPA 66の相対粘度(RV),及び96 %(質量分率)硫酸に

おける粘度数(VN)で測定が行われた。

この規格に従って測定された相対粘度の測定のための試験条件は,次による。

− 硫酸溶液 95.7 %(質量分率)±0.2 %(質量分率)

− ポリマー濃度 0.01(g/ml),50 mlに対してひょう量(0.500 0±0.000 5)g

− 粘度計 ウベローデタイプ(毛細管内径1.36 mm)

図E.5に示す検量線を,式(E.2)に示す。

VN=77.450 2×RV−59.194 7 ····················································· (E.2)

ここに, RV: 相対粘度 0.01(g/ml)に調整された95.7 %(質量分率)硫酸に

よって求めた相対粘度

VN: 粘度数 この規格によって求めた粘度数(ml/g)

検量線の回帰係数 R2=0.998 9

図E.6に示されている検量線を,式(E.3)に示す。

21

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

VN=77.573 9×RV−59.897 0 ····················································· (E.3)

ここに, RV: 相対粘度 0.01(g/ml)に調整された95.7 %(質量分率)

硫酸で求めた相対粘度

VN: 粘度数 この規格によって求めた粘度数(ml/g)

検量線の回帰係数 R2=0.993 6

表E.2−PA 6及びPA 66の相対粘度(RV)及び粘度数(VN)の換算(図E.3から読み取った値)

RV

(ASTM D 789)

VN

(JIS K 6933)

96 %(質量分率)硫酸

RV

(ASTM D 789)

VN

(JIS K 6933)

96 %(質量分率)硫酸

25

83.93

101

209.92

27

90.87

103

211.69

29

97.32

105

213.42

31

103.34

107

215.12

33

108.98

109

216.80

35

114.29

111

218.44

37

119.30

113

220.05

39

124.05

115

221.63

41

128.57

117

223.19

43

132.87

119

224.72

45

136.97

121

226.22

47

140.89

123

227.70

49

144.65

125

229.15

51

148.26

127

230.59

53

151.73

129

232.00

55

155.07

131

233.39

57

158.30

133

234.75

59

161.41

135

236.10

61

164.42

137

237.43

63

167.33

139

238.73

65

170.15

141

240.02

67

172.88

143

241.29

69

175.54

145

242.55

71

178.12

147

243.78

73

180.62

149

245.00

75

183.06

151

246.21

77

185.44

153

247.39

79

187.75

155

248.56

81

190.01

157

249.72

83

192.21

159

250.86

85

194.35

161

251.99

87

196.45

163

253.11

89

198.50

165

254.21

91

200.51

167

255.29

93

202.47

169

256.37

95

204.39

171

257.43

97

206.27

173

258.48

99

208.11

175

259.52

22

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.2−PA 6及びPA 66の相対粘度(RV)及び粘度数(VN)の換算(図E.3から読み取った値)(続き)

RV

(ASTM D 789)

VN

(JIS K 6933)

96 %(質量分率)硫酸

RV

(ASTM D 789)

VN

(JIS K 6933)

96 %(質量分率)硫酸

177

260.54

203

272.91

179

261.56

205

273.79

181

262.56

207

274.67

183

263.55

209

275.54

185

264.53

211

276.40

187

265.50

213

277.25

189

266.46

215

278.09

191

267.41

217

278.93

193

268.35

219

279.75

195

269.28

221

280.57

197

270.20

223

281.39

199

271.11

225

282.19

201

272.01

23

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

x は90 %(質量分率)ぎ酸での粘度数

y は96 %(質量分率)硫酸での粘度数

PA 6 ln y=0.416 1+0.927 6 ln x

PA 66 ln y=0.454 1+0.926 1 ln x

PA 69 ln y=0.463 4+0.909 5 ln x

PA 610 ln y=0.982 3+0.793 2 ln x

図E.1−PA 6,PA 66,PA 69及びPA 610の90 %(質量分率)ぎ酸溶液と96 %(質量分率)硫酸溶液との

粘度数の相互換算のための検量線

24

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

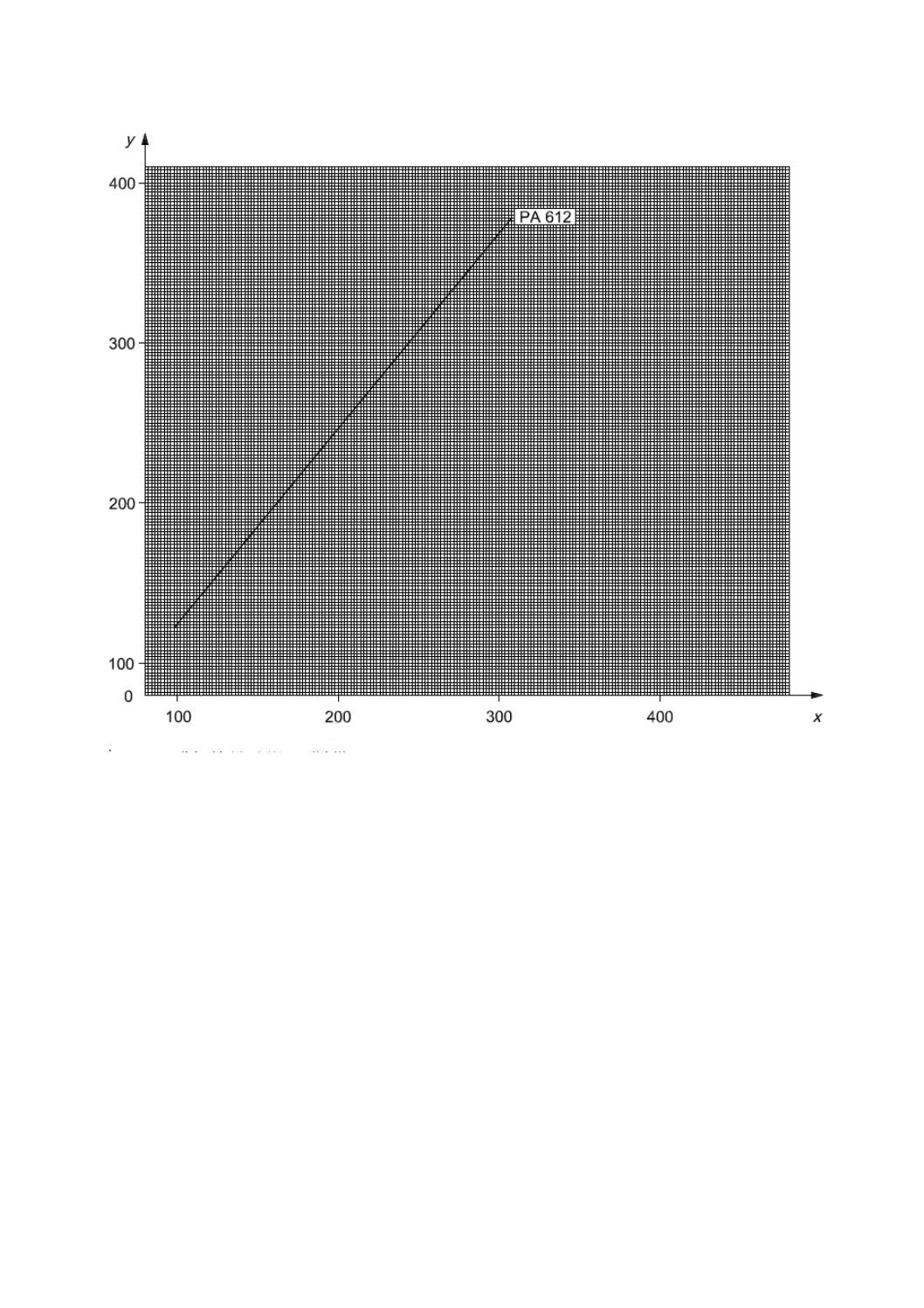

x は96 %(質量分率)硫酸での粘度数

y はm-クレゾールでの粘度数

PA 612 ln y=0.285 7+0.985 9 ln x

図E.2−PA 612の96 %(質量分率)硫酸溶液とm-クレゾールとの粘度数の相互換算のための検量線

25

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

XはASTM D 789で測定された相対粘度(RV)

Yは96 %硫酸での粘度数(VN)

x は測定値

−は最適な適合曲線

VN=A B ln RV

ここに,

A=−206.521 24

B=90.233 55

図E.3−PA 6,PA 66の相対粘度と粘度数との相互換算の関係

26

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

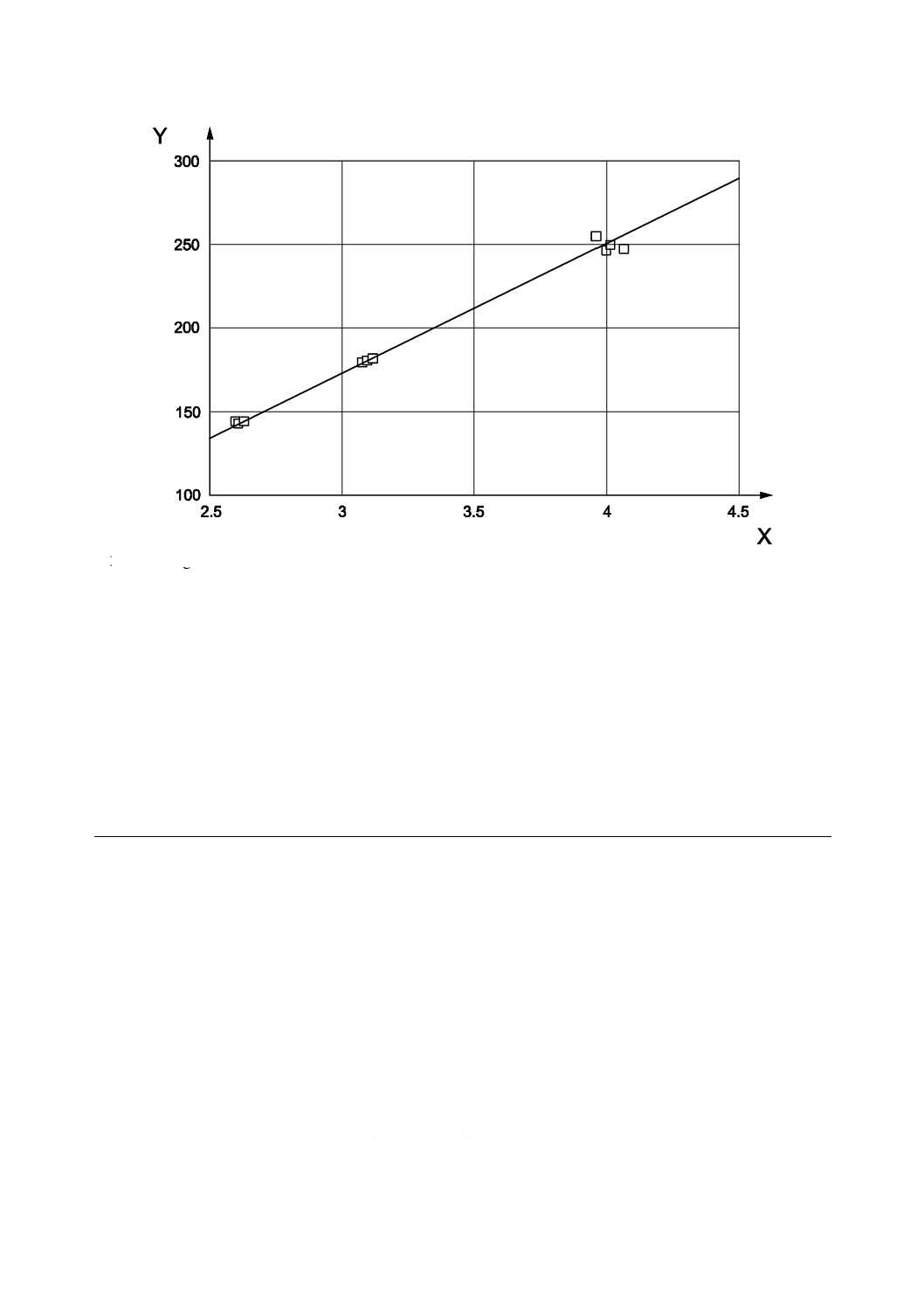

X はJIS K 6920-2の附属書JA(相対粘度の求め方)で測定された相対粘度(RV)

Y は96 %硫酸での粘度数(VN)

VN=69.771×RV−49.372

R2=0.982 3

◆ 測定値

図E.4−PA 6,PA 66の98 %(質量分率)硫酸溶液での相対粘度と粘度数との相互換算の関係

X は0.01(g/ml)に調整された95.7 %(質量分率)硫酸で測定された相対粘度(RV)

Yはこの規格に従って測定された粘度数

VN=77.450 2×RV−59.194 7

R2=0.998 9

□ 測定値

図E.5−PA 6の0.01(g/ml)に調整された95.7 %(質量分率)硫酸で測定された相対粘度と粘度数との

相互換算の関係

27

K 6933:2013 (ISO 307:2007)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X は0.01(g/ml)に調整された95.7 %(質量分率)硫酸で測定された相対粘度(RV)

Yはこの規格に従って測定された粘度数

VN=77.573 9×RV−59.897 0

R2=0.993 6

□ 測定値

図E.6−PA 66の0.01(g/ml)に調整された95.7 %(質量分率)硫酸で測定された相対粘度と粘度数との

相互換算の関係

参考文献 [1] JIS K 1449 りん酸

[2] JIS K 1503 アセトン

[3] JIS K 8034 アセトン(試薬)

[4] JIS K 8264 ぎ酸(試薬)

[5] JIS K 8305 m-クレゾール(試薬)

[6] JIS K 8312 クロム酸カリウム(試薬)

[7] JIS K 8798 フェノール(試薬)

[8] JIS K 8951 硫酸(試薬)

[9] JIS K 9005 りん酸(試薬)

[10] JIS K 9520 1,1,2,2−テトラクロロエタン(試薬)

[11] KOLTHOFF, SCANDELL, MEEHAN and BRUCKENSTEIN, Quantitive chemical analysis

[12] WILLARD, FURMAN and BRICKER, Elements of quantative analysis

[13] Perryʼs Chemical Engineers Handbook, 7th edition, 1997, pp. 2-109