K 6932:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 品質······························································································································· 2

4.1 外観 ···························································································································· 2

4.2 性能 ···························································································································· 2

5 形状及び構造 ··················································································································· 2

5.1 形状 ···························································································································· 2

5.2 構造 ···························································································································· 3

6 寸法及び寸法の許容差 ······································································································· 3

6.1 寸法 ···························································································································· 3

6.2 寸法の許容差 ················································································································ 4

7 試験方法························································································································· 4

7.1 試験の一般条件 ············································································································· 4

7.2 外観 ···························································································································· 4

7.3 寸法測定 ······················································································································ 4

7.4 圧縮強さ ······················································································································ 4

7.5 衝撃強さ ······················································································································ 6

7.6 耐熱性 ························································································································· 8

7.7 耐候性 ························································································································· 9

7.8 環境に与える影響など ···································································································· 9

8 検査······························································································································· 9

8.1 一般 ···························································································································· 9

8.2 性能検査 ······················································································································ 9

8.3 受渡検査 ······················································································································ 9

9 試験報告書 ······················································································································ 9

10 呼び方 ························································································································· 10

11 表示 ···························································································································· 10

附属書A(参考)環境安全性試験−重金属の溶出試験(例A) ····················································· 11

附属書B(参考)環境安全性試験−放射線量試験(例B) ··························································· 12

K 6932:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

測量機器工業会(JSIMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS K 6932:2007は改正され,この規格に置き換えられた。

なお,平成31年9月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS K 6932:2007を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6932:2018

再生プラスチック製標識くい

Recycled plastics stakes

序文

この規格は,測量基準点及び各種の境界標識に使用する再生プラスチック製標識くいの品質,形状,寸

法などについて規定する。これによって,再生プラスチック製標識くいの品質の向上を図り,公的・私的

領域区画の確定,財産の保全及び経費の節減に寄与することを目的とする。標識くいには,この規格のほ

かにJIS B 7914-1(標識くい−第1部:コンクリート製標識くい),JIS B 7914-2(標識くい−第2部:金

属びょう)及びJIS B 7914-3(標識くい−第3部:測量くぎ)がある。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,測量基準点及び各種の境界標識用として使われる再生プラスチックを素材とする標識くい

(以下,くいという。)について規定する。ただし,特殊な条件下の測量作業に使用されるくいには適用し

ない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS K 6900 プラスチック−用語

JIS Z 8401 数値の丸め方

JIS Z 8722 色の測定方法−反射及び透過物体色

JIS Z 8781-6 測色−第6部:CIEDE2000色差式

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

再生プラスチック

各種プラスチックの重合及び加工工程において発生したくず,各種プラスチックの使用済みの成形品な

ど。

2

K 6932:2018

3.2

圧縮比例限度強さ

圧縮力をかけたときの弾性限度内における最大応力。

3.3

縦方向

長手の方向。

4

品質

4.1

外観

くいの外観は,使用上支障となる,割れ,欠け,反り,ねじれ及びひけがあってはならない。

4.2

性能

くいの性能は,表1による。

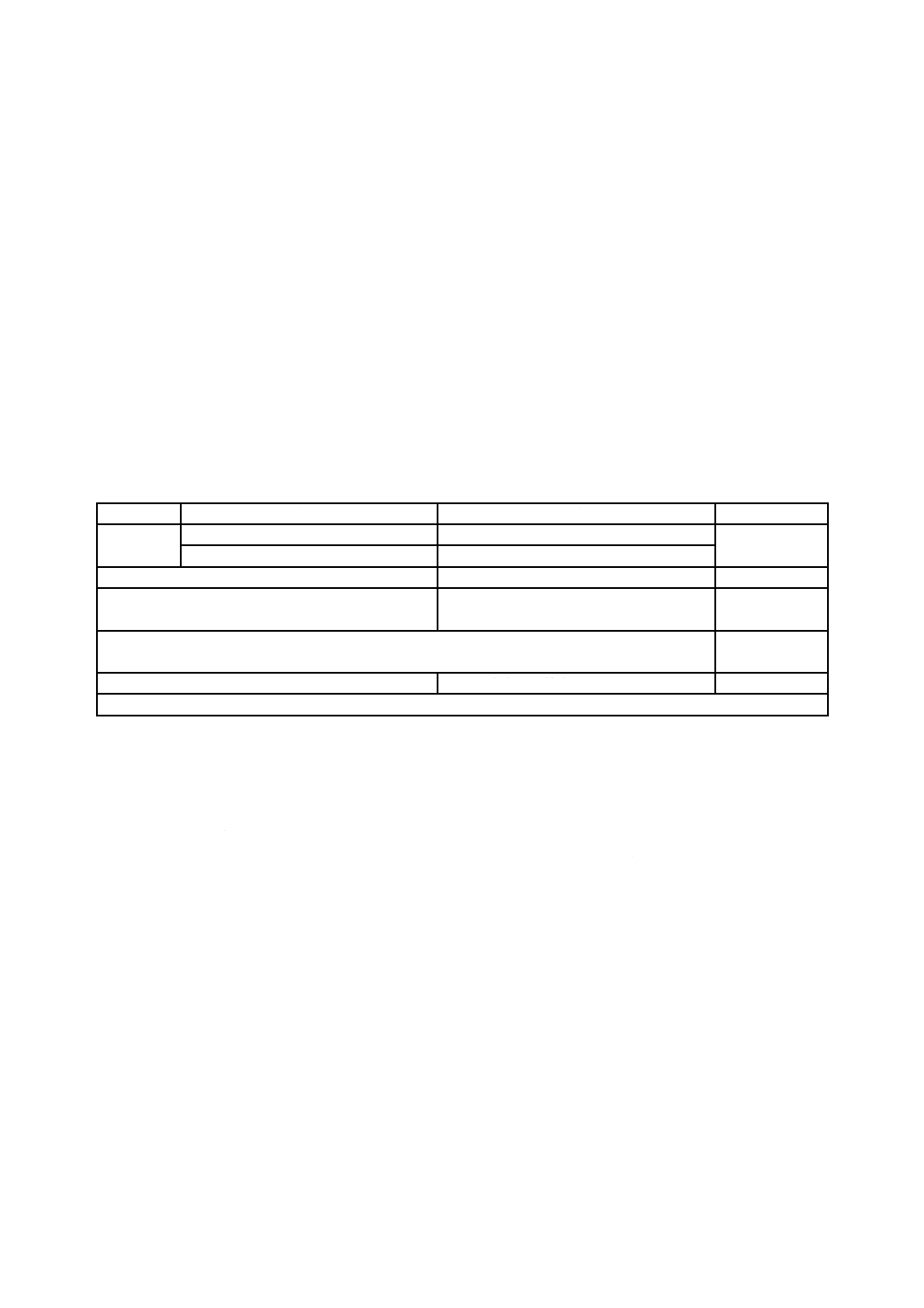

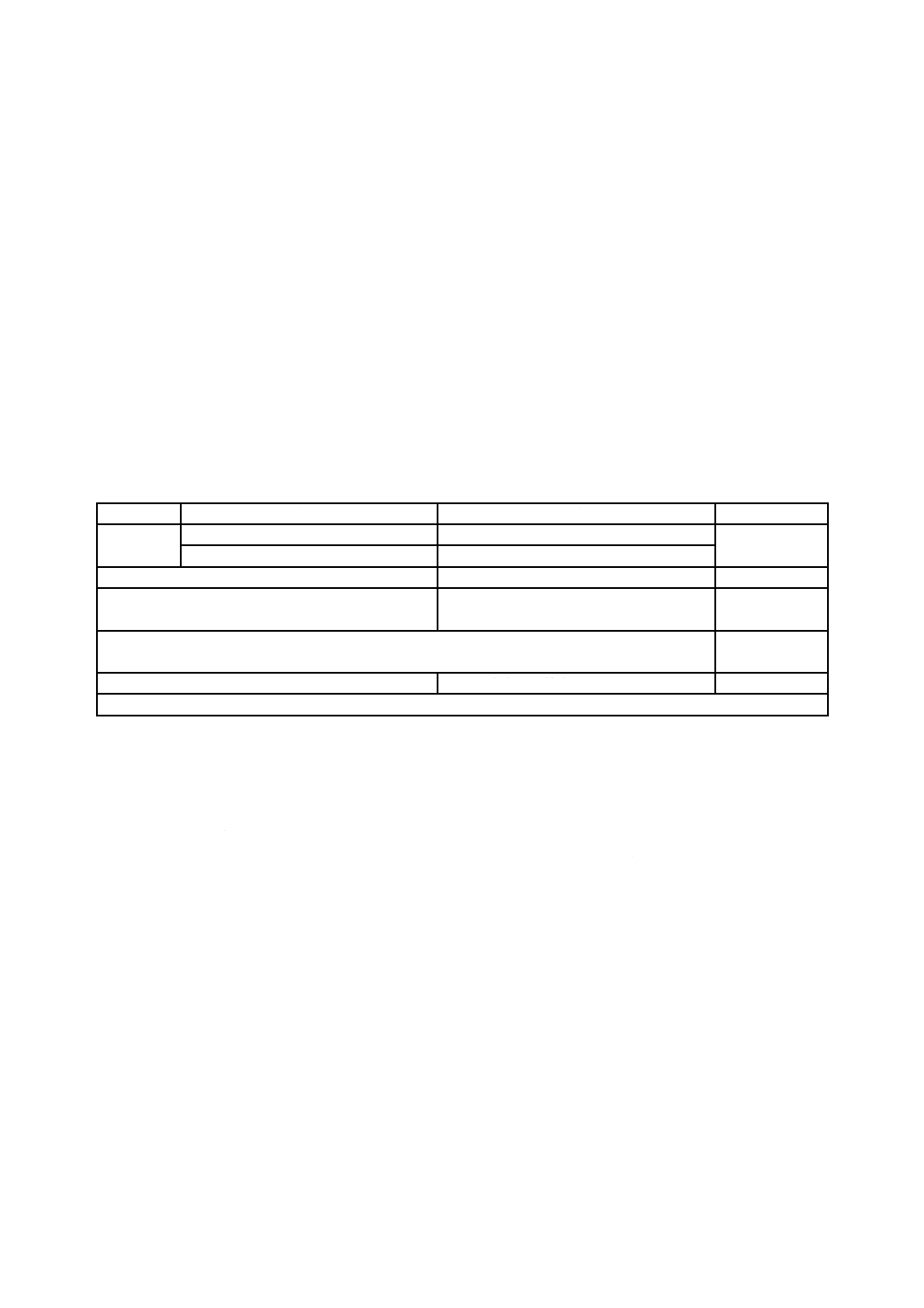

表1−性能

性能項目

性能

適用試験箇条

圧縮強さ

(縦方向)

圧縮弾性率

180 MPa以上

7.4

圧縮比例限度強さ

3.0 MPa以上

衝撃強さ試験後の評価

折れ,割れ及び欠けが生じないこと

7.5

耐熱性

著しい反り及びねじれが生じないこと

伸縮率の許容差±3 %

7.6

耐候性a)(促進耐候試験後の色差ΔEab*)

6.5以下

7.7

環境に与える影響など(土壌溶出,放射線量など)

受渡当事者間の協定による

7.8

注a) 耐候性は,プラスチック製キャップに対するもので,JIS Z 8781-6に規定するL*a*b*系による色差から求める。

5

形状及び構造

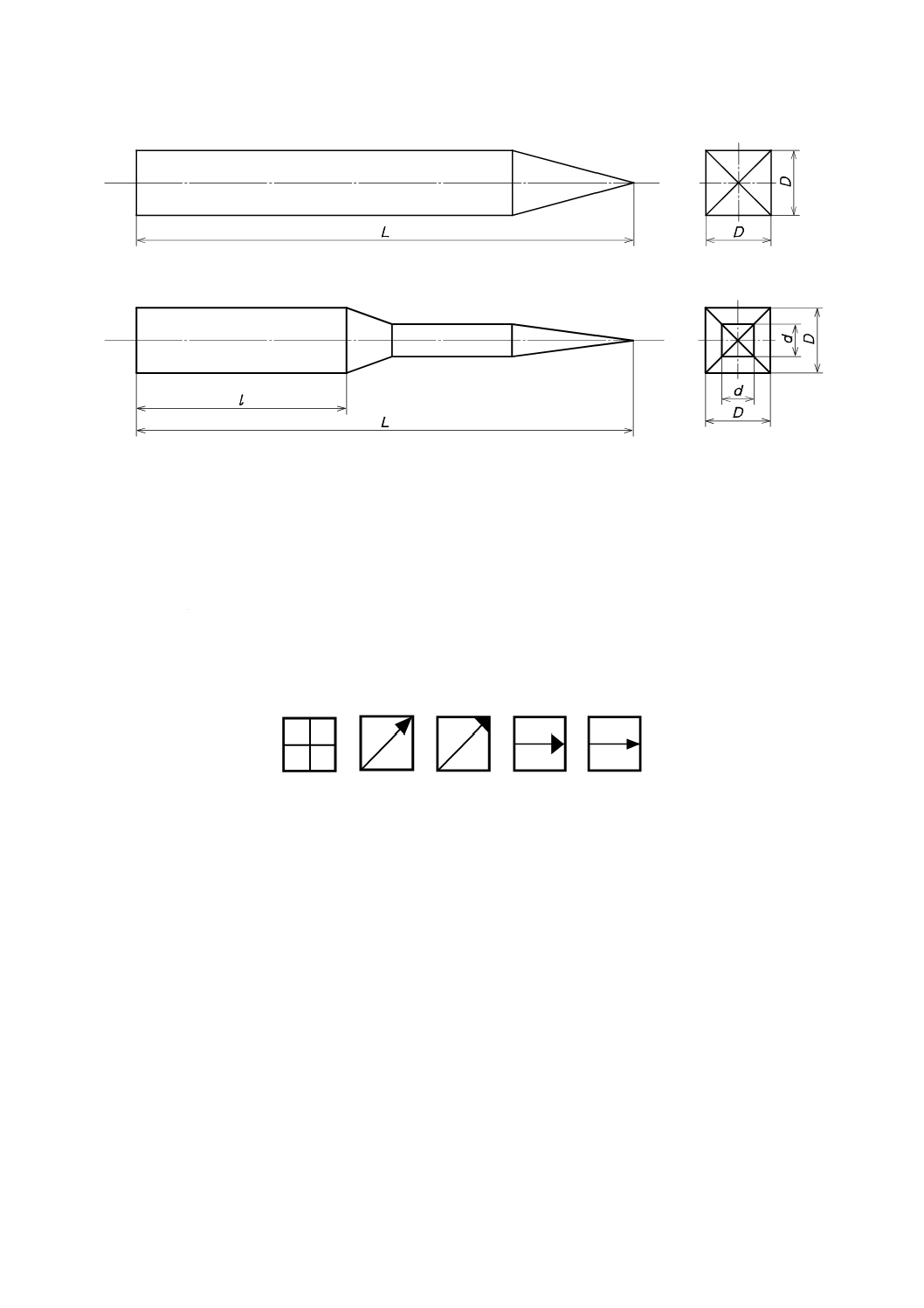

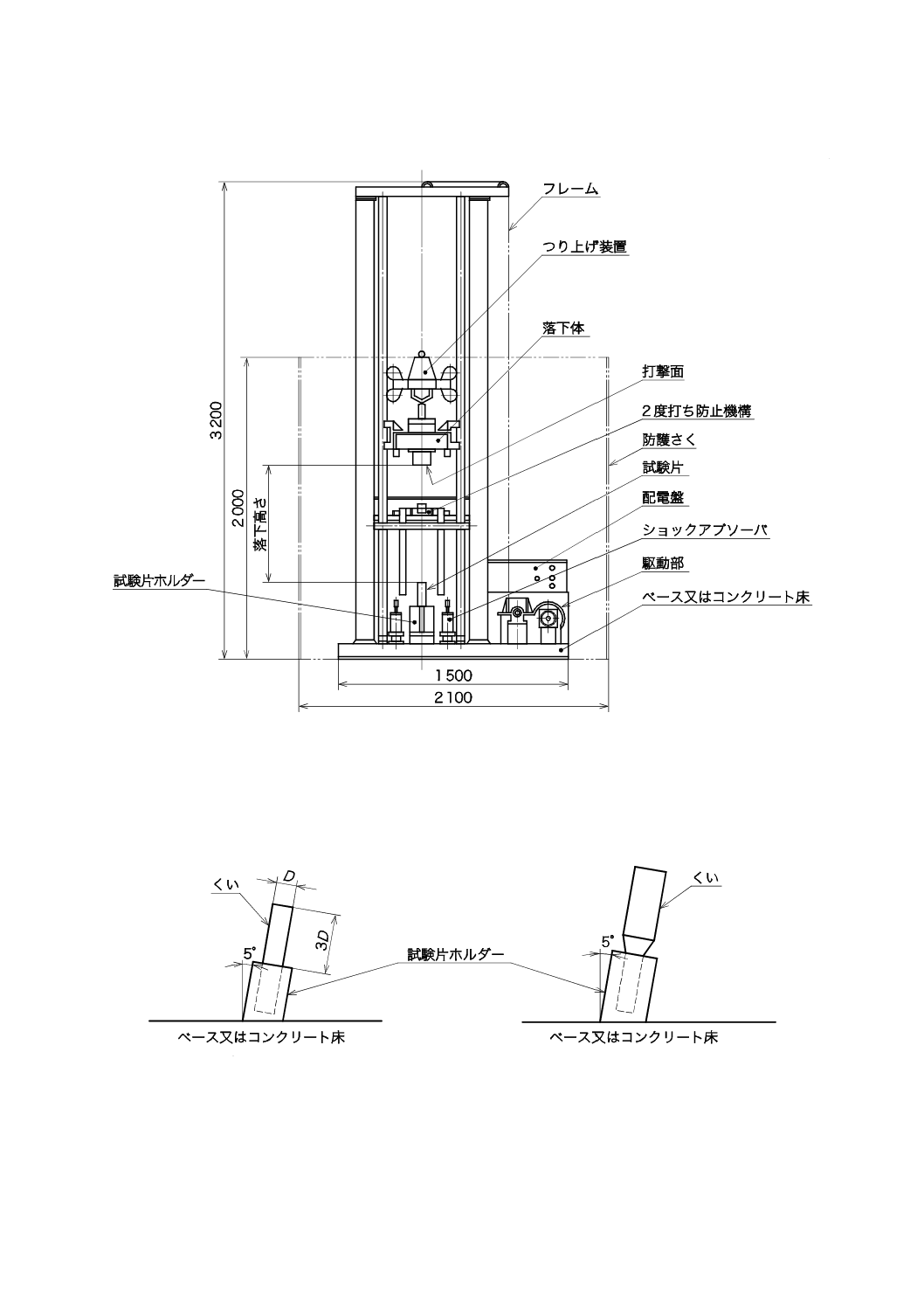

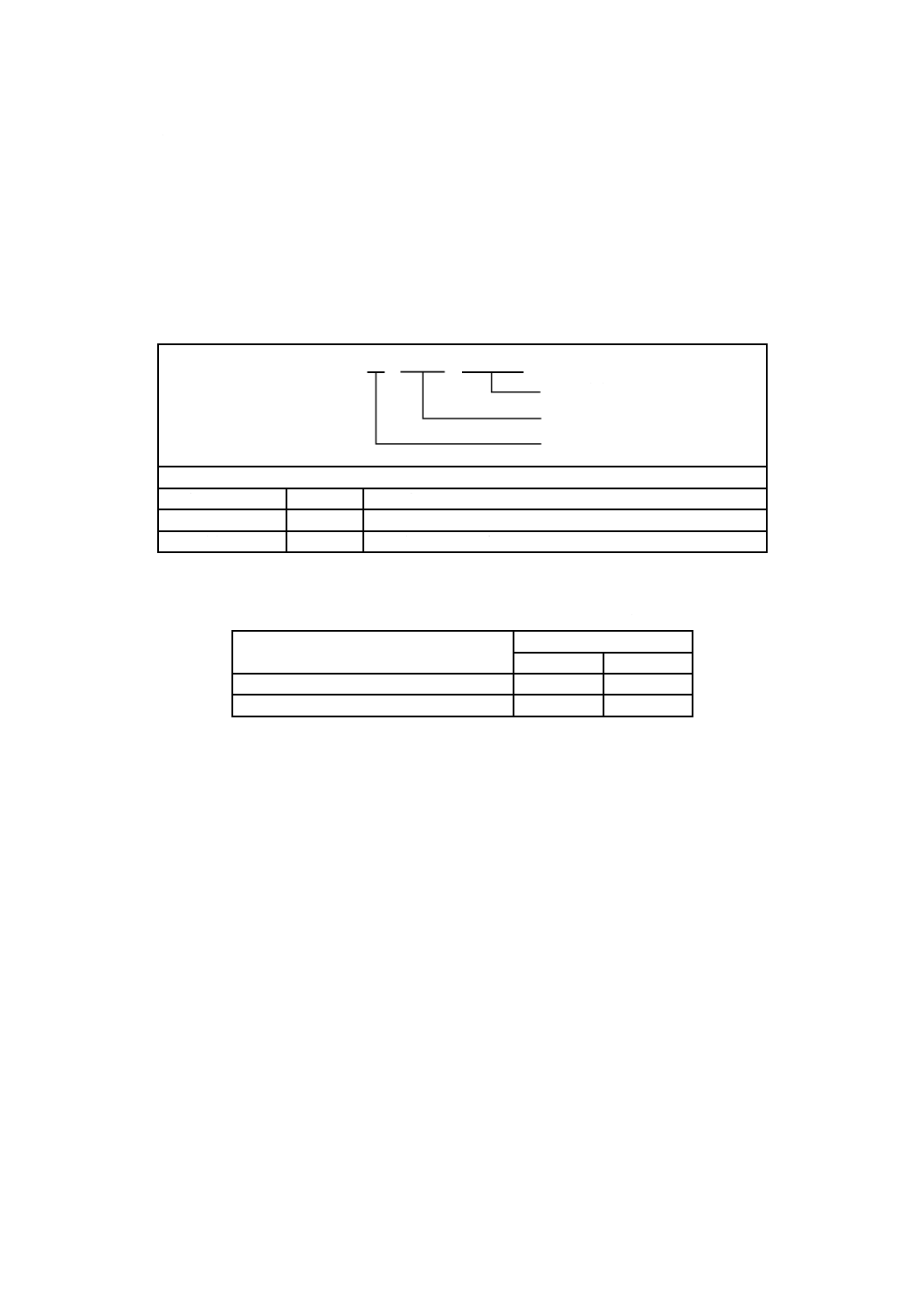

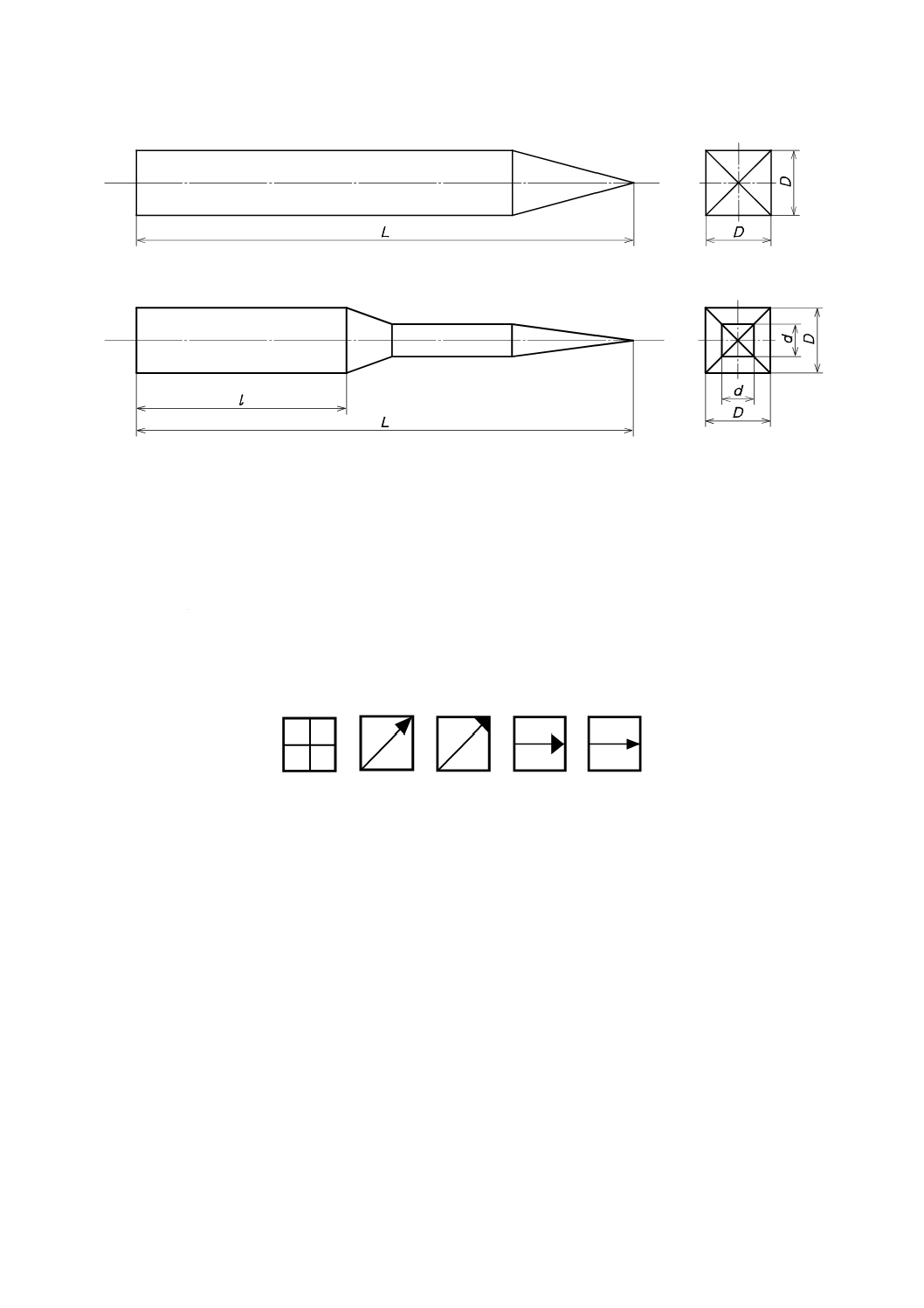

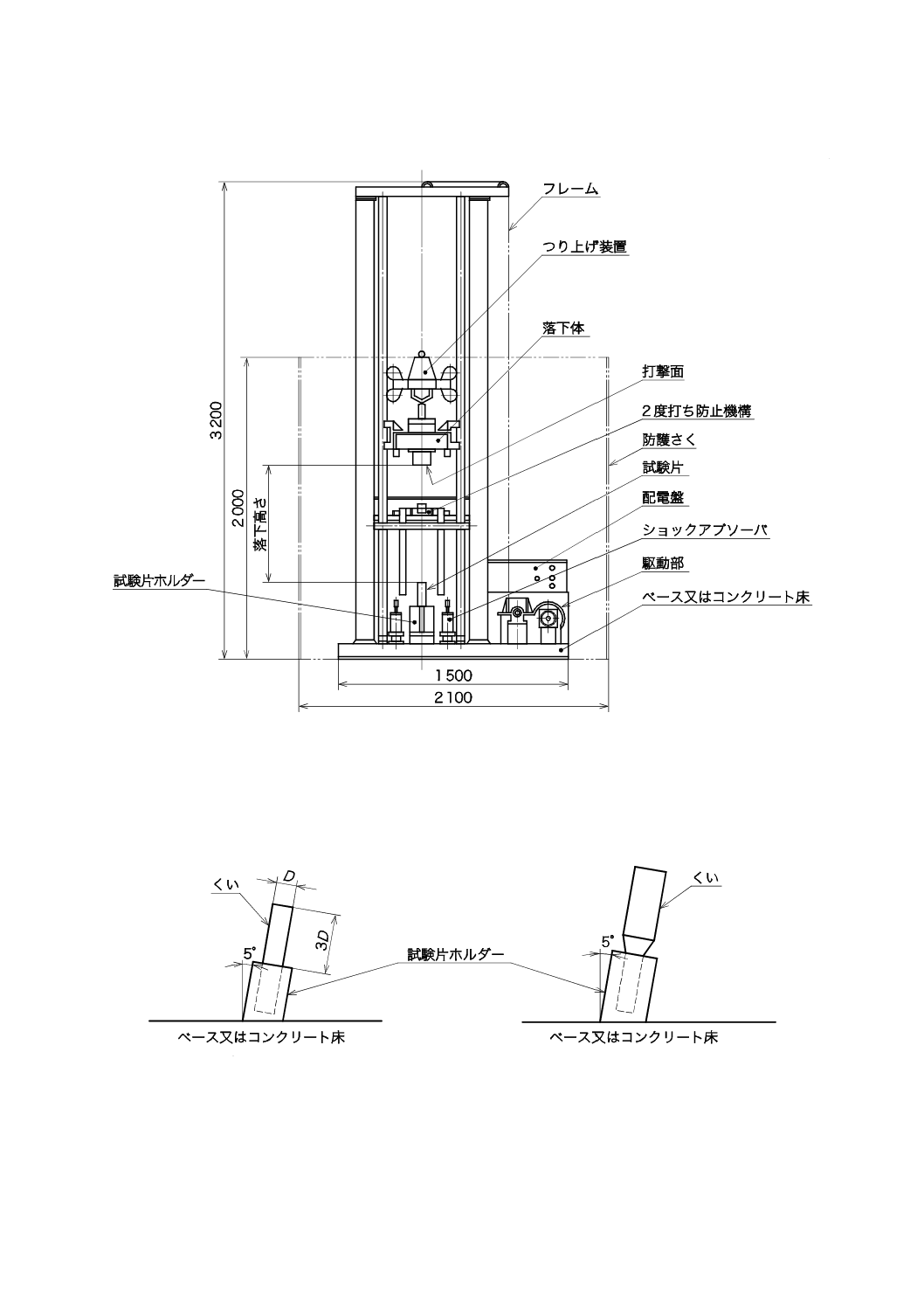

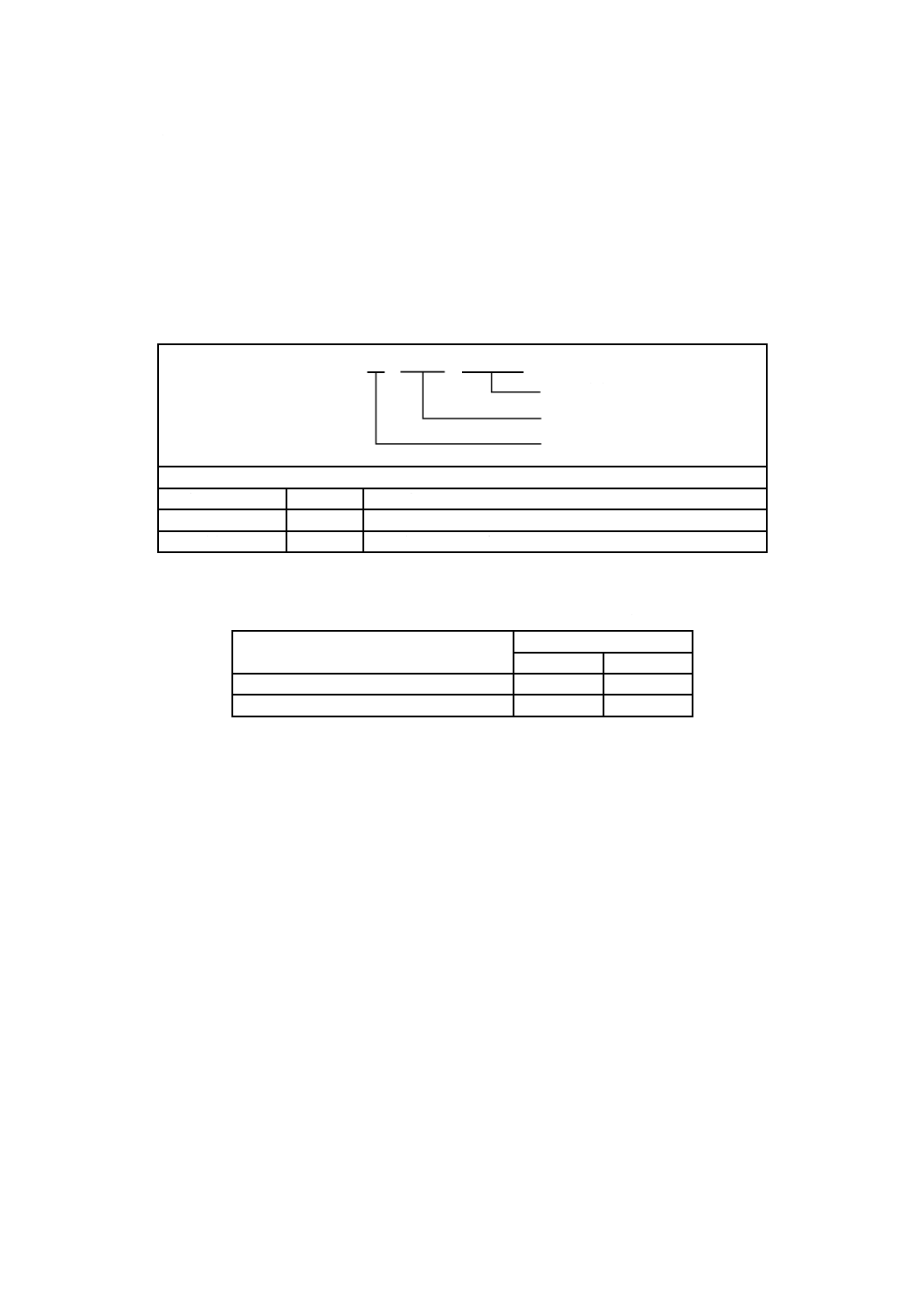

5.1

形状

くいの頭部断面形状は,正方形とする。胴部形状は,一般形状及び段付形状の2種とする。

両形状くいの一例を,図1に示す。

段付くいでは,地上標識部の長さlが頭部辺長Dの2倍以上とする(図1参照)。

なお,地下埋設部の形状及び太さdは,受渡当事者間の協定によって決定する。

3

K 6932:2018

a) 一般形状

b) 段付形状

図1−くいの形状の一例

5.2

構造

くいの構造は,次による。

a) くいの頭部上面には,基準点,境界線又は境界点を明示するための標示(以下,位置標示という。)が

なければならない。

なお,必要に応じ位置標示を標示した色付きのキャップを頭部に付けてもよい。

例 位置標示の例を図2に示す。

図2−位置標示の例

b) 位置標示は,くいの頭部上面に,適切な方法で表示しなければならない。また,位置標示は,容易に

磨耗,変形,損傷などで消滅してはならない。

c) 位置標示の位置及び形は,受渡当事者間の協定によって変更することができる。

6

寸法及び寸法の許容差

6.1

寸法

くいの寸法は,表2による(図1参照)。ただし,○印の付いたものだけとする。

4

K 6932:2018

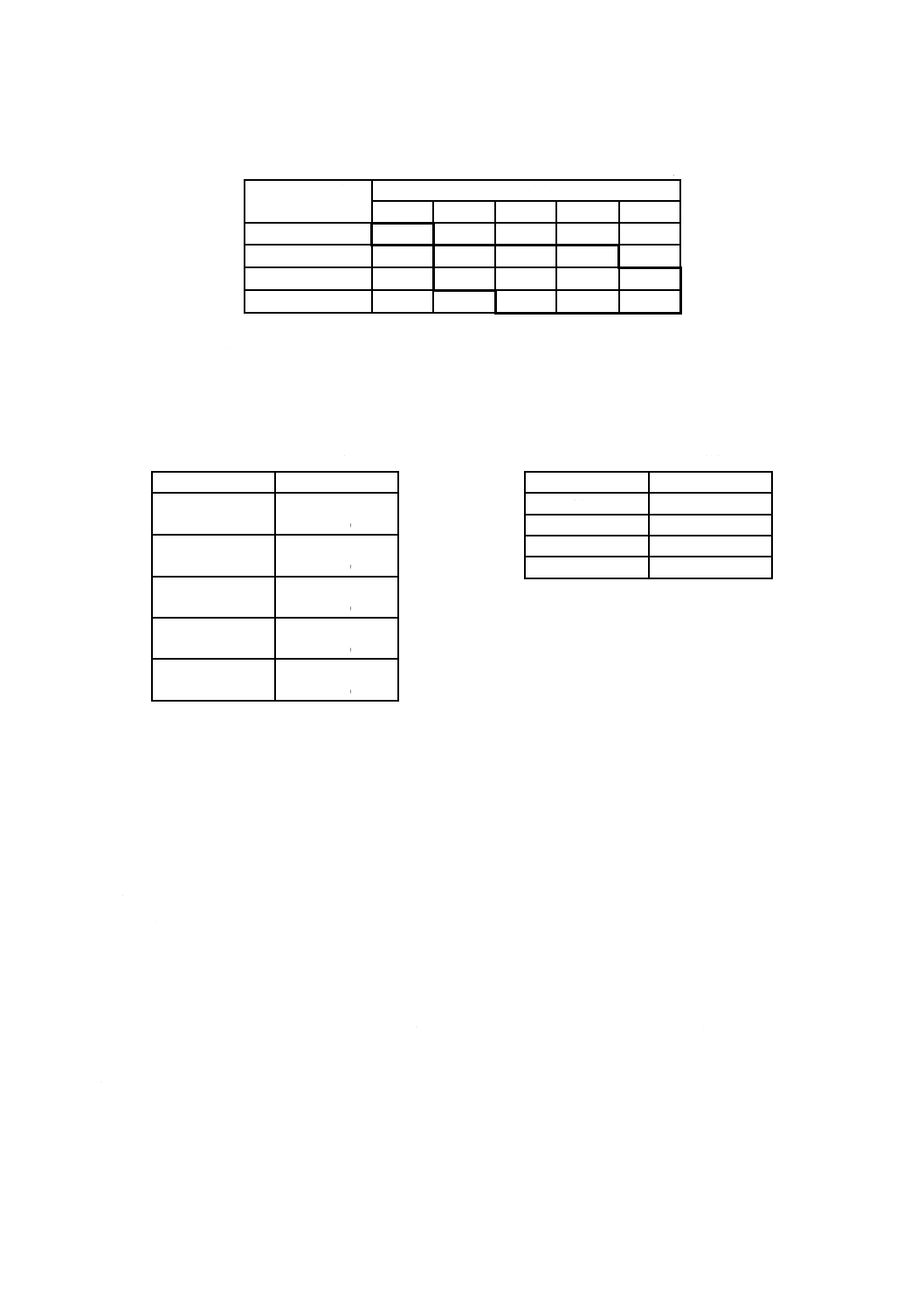

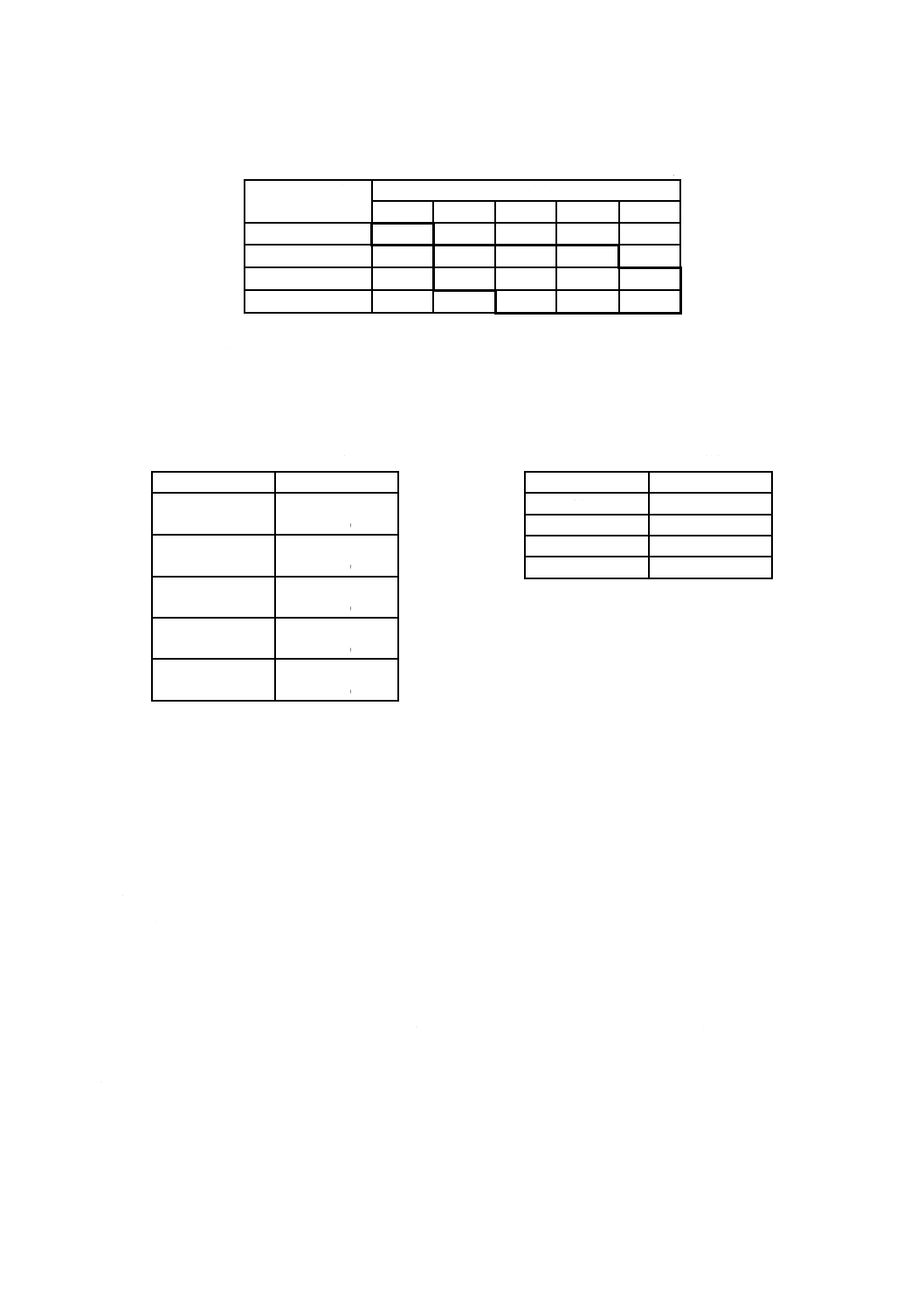

表2−くいの寸法

単位 mm

頭部辺長(D)

長さ(L)

400

450

600

700

900

30

○

45

○

○

○

70

○

○

○

○

90

○

○

○

6.2

寸法の許容差

寸法の許容差は,表3及び表4による。

表3−長さの許容差

表4−頭部辺長の許容差

単位 mm

長さ(L)

許容差

400

+20

0

450

+23

0

600

+30

0

700

+35

0

900

+45

0

単位 mm

頭部辺長(D)

許容差

30

±2

45

±3

70

±4

90

±5

7

試験方法

7.1

試験の一般条件

7.1.1

試験場所の温度

試験場所の温度は,7.2に規定する外観試験を除き,23±2 ℃とする。

なお,試験片は,この条件に12時間状態調節した後,試験を行う。

7.1.2

試験数値の丸め方

試験数値は,JIS Z 8401によって丸める。

7.2

外観

外観試験は,目視によって行う。

7.3

寸法測定

くいの断面寸法(図1に示すD及びd )はJIS B 7507に規定する測定器,又はこれと同等以上の精度を

もつ測定器を用いて,最小読取り1 mmで測定する。また,長さ(図1に示すL及びl )は,JIS B 7512

若しくはJIS B 7516に規定する測定器,又はこれらと同等以上の精度をもつ測定器を用いて,最小読取り

1 mmで測定する。

7.4

圧縮強さ

7.4.1

試験機

試験機はクロスヘッド移動速度一定形のもので,本質的な構成は,次による。

5

K 6932:2018

a) 圧縮ジグ 圧縮ジグは,試験片に圧縮力を加えるための部品で,上下の加圧面の中心は,機枠の中心

線上に一致し,平滑で互いに平行な二つの面を介して,圧縮力が正しく軸方向に加わり,できるだけ

圧縮力以外の力が加わらない構造のものとする。

b) 力指示計 力指示計は,試験片に加わる全圧縮力を示すことができ,設定した試験速度において指示

値の±1 %又はそれ以上の精度で全圧縮力の値を示すことができる機構のものとする。

c) 変形指示計 変形指示計は,試験中の任意の時間における圧縮ジグ二つの圧縮面間の距離,又は試験

片上の標点距離を測定できる構造をもつものとする。指示計は,距離を試験片に加わる圧縮力の関数

として,若しくは試験開始から経過した時間の関数として,又はその両者の関数として記録できるも

のでなければならない。また,指示計は,設定した試験速度において指示値の±1 %又はそれ以上の

精度をもつものでなければならない。

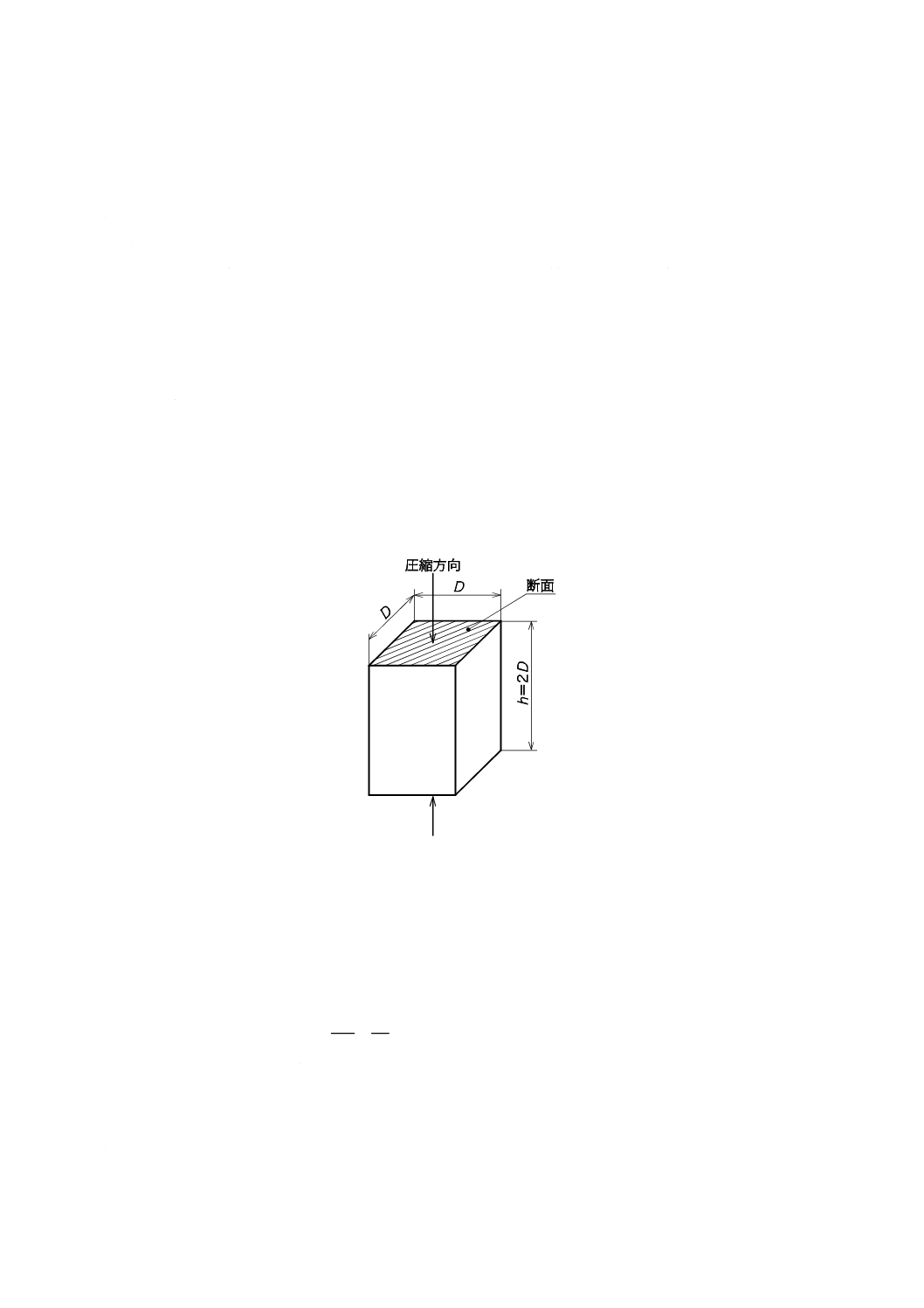

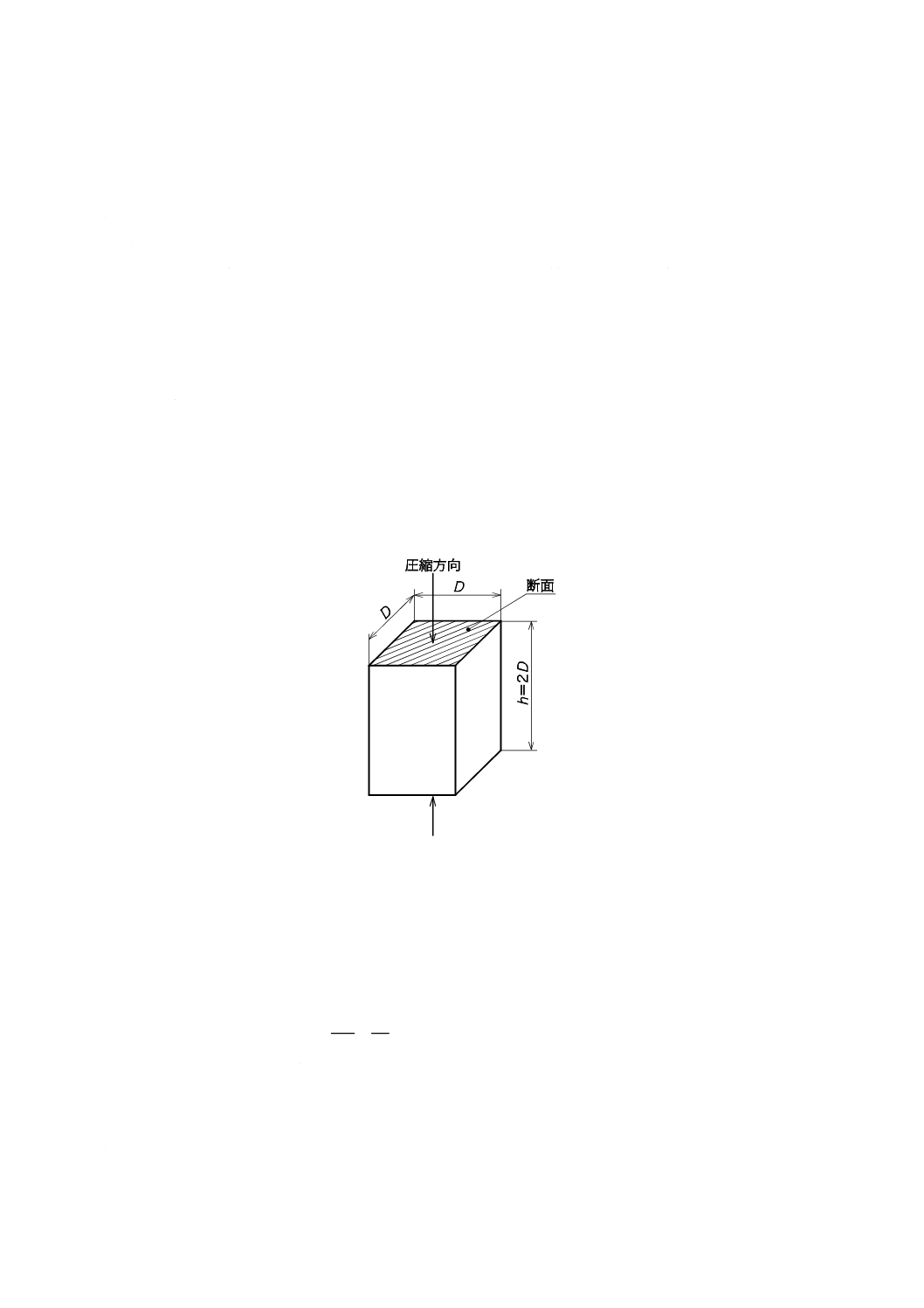

7.4.2

試験片

試験片は,次による。

a) 試験片の寸法は,断面をくいの原寸のままとし,試験片の高さhは,頭部辺長Dの2倍とする(図3

参照)。

b) 試験片の数は,3個とする。試験片の上面と下面とは平行で,滑らかに切削加工しなければならない。

図3−圧縮強さの試験片

7.4.3

操作

操作は,次によって行う。

a) 試験片の寸法は,7.3によって測定する。

b) 試験速度は,次の式によって算出し,この値を試験機に設定する。

20

100

5

h

h

V

=

×

=

ここに,

V: 試験速度(mm/min)

h: 試験片の高さ(mm)

c) 力指示計及び変形指示計が正しく作動するかどうかを確かめる。

d) 試験片を試験機の加圧面の間に置き,試験片の中心線を加圧面の中心線と一致させる。試験片の両端

6

K 6932:2018

が加圧面と平行であることを確かめる。

e) 上側加圧面を試験片に衝撃を与えないようにして,力を加え,力及び試験片の高さの変化量を記録す

る。

7.4.4

計算

計算は,次によって行う。

a) 圧縮弾性率は,各試験片について圧縮応力−ひずみ曲線を用いて,次の式によって算出し,それぞれ

の平均値を求め,整数位に丸める。

h

A

P

h

Ec

∆

∆

=

ここに,

Ec: 圧縮弾性率(MPa)

A: 圧縮前の断面積(mm2)

ΔP: 比例域における上限力と下限力との差(N)

h: 圧縮前の試験片の高さ(mm)

Δh: ΔPに対応する試験片の高さの変化量(mm)

b) 圧縮比例限度強さは,各試験片について,次の式によって算出し,それぞれの平均値を求め,小数点

以下1桁に丸める。

A

Pp

p=

σ

ここに,

σp: 圧縮比例限度強さ(MPa)

A: 圧縮前の断面積(mm2)

Pp: 比例限度力(N)

7.5

衝撃強さ

7.5.1

装置

装置は,次の条件を満足する落すい(錘)衝撃試験機(図4に一例を示す。)を用いる。

a) その機構は,規定の衝撃エネルギー(表5参照)を落下体の打撃面の中央で,試験片に与えるものと

し,落下高さは少なくとも60 cm以上とする。また,その打撃面は平面でなければならない。

b) 試験片に加える衝撃を,1回限りとするために,2度打ち防止の機構をもつものとする。ただし,試験

結果に影響しない,又は無視できる場合は,2度打ち防止機構をもたない試験機を用いることができ

る。

c) 試験片ホルダーは,試験片を鉛直に対して(510

−)°傾けて保持でき,衝撃によって試験片が,試験片

ホルダー中で前後左右に動かないように固定することができるものとする(図5参照)。また,試験片

ホルダーは,ベース,コンクリート床などの強固な面に固定するものとする。

7

K 6932:2018

単位 mm

図4−落すい衝撃試験機の一例

7.5.2

試験片

試験片は,くいの先端部を切り捨て,試験片ホルダーに固定するのに必要な長さとする(図5参照)。

a) 一般形状くいの場合

b) 段付形状くいの場合

図5−試験片の固定方法

7.5.3

操作

操作は,次によって行う。

8

K 6932:2018

a) 一般形状くいの試験片の場合は,頭部辺長Dのそれぞれ3倍の長さが,試験片ホルダーの上端から出

るように固定する。また,段付形状くいの試験片の場合は,くいのくびれた位置が,試験片ホルダー

の上端と一致するように固定する(図5参照)。

b) 試験片は,衝撃によって前後左右に動かないように,かつ,試験片ホルダーの底に達するようにして,

固定しなければならない。また,試験片の衝撃を受ける部分が打撃面の中心になるように,コンクリ

ート床などの強固な面に固定する。

c) 表5に規定する衝撃エネルギーが与えられる高さまで落下体を上げ,その高さから通常,1回落下さ

せる。

d) 打撃後の試験片について,折れ,割れ及び欠けの有無を調べる。

表5−衝撃エネルギー

単位 J

試験片

衝撃エネルギー

一般形状くいのD及び段付形状くいのdが50 mm

以下のもの

196

一般形状くいのD及び段付形状くいのdが50 mm

を超えるもの

392

7.6

耐熱性

7.6.1

装置

装置は,次による。

a) 加熱槽 加熱槽は,強制通風式加熱槽とする。

b) 寸法測定器具 寸法測定器具は,JIS B 7507に規定する測定器又はこれと同等以上の精度をもつ測定

器を用いる。

7.6.2

試験片

試験片は,くいの太さが一定の部分から長さ約25 cmを切り取り,切断面の長さ測定部を平滑に仕上げ

る。試験片の数は3個とする。

7.6.3

操作

加熱前の任意の箇所の長さを0.1 mmの精度まで測定し,平らなアルミニウム板などに試験片を載せ,

70±2 ℃に保った加熱槽の中に6時間水平に置く。次に槽からアルミニウム板とともに取り出して室温ま

で放冷した後,長さを加熱前と同じ位置で0.1 mmの精度まで測定する。また,著しい反り及びねじれの

有無を調べる。

7.6.4

計算

伸縮率は,次の式によって算出し,3個の平均値を求める。

100

1

1

2

×

−

=

l

l

l

S

ここに,

S: 伸縮率(%)

l1: 加熱前の長さ(mm)

l2: 加熱後の長さ(mm)

9

K 6932:2018

7.7

耐候性

7.7.1

一般

耐候性試験は,プラスチック製キャップに対して行う。

7.7.2

装置

装置は,次に示すものを用いる。

a) 試験機 試験機は,JIS A 1415に規定する実験室光源WX形又はWS形を用いる。

b) 測色計 測色計は,JIS Z 8722の5.3.1の“a) 幾何条件a”に規定する照明及び受光の幾何学条件をも

つ測色計を用いる。

7.7.3

試験片

試験片は,くいの上部に付けるキャップから30 mm〜70 mm程度の正方形を切り取る。

7.7.4

操作

JIS A 1415によって200時間暴露し,暴露前後のL*a*b*系による色差ΔEab*を求める。

7.8

環境に与える影響など

製品が環境に与える影響などについての試験(以下,環境安全性試験という。)が必要な場合は,受渡当

事者間の協定による(附属書A及び附属書Bに例を示す。)。

8

検査

8.1

一般

製品の検査は,性能検査と受渡検査とに区分して行う。

8.2

性能検査

環境安全性に関する項目を除く性能検査は,圧縮強さ,衝撃強さ,耐熱性及び耐候性について行う。検

査は,7.4,7.5,7.6及び7.7に従って行い,それぞれの試験において,表1に規定する性能に適合しなけ

ればならない。

検査品の個数及び検査の頻度は,合理的な方法で製造業者が決定する。

なお,製造業者は,試験実施日,実施場所及び性能検査の結果を,性能試験報告書として保管しておか

なければならない。また,環境安全性試験を行う場合は,受渡当事者間の協定による。

8.3

受渡検査

受渡検査は,外観,形状及び寸法について行う。検査は,7.2及び7.3に従って行い,4.1,箇条5及び箇

条6に規定する項目に適合しなければならない。

なお,各項目の検査品の個数は,受渡当事者間の協定による。

9

試験報告書

受渡検査の試験報告書には,少なくとも次の事項を記載しなければならない。

a) この規格番号(この規格に基づいて試験を行ったことの記載)

b) 試験実施日及び実施場所

c) 試験結果

性能検査の結果要求があった場合には,8.2に規定した性能試験報告書を提出する。

10

K 6932:2018

10

呼び方

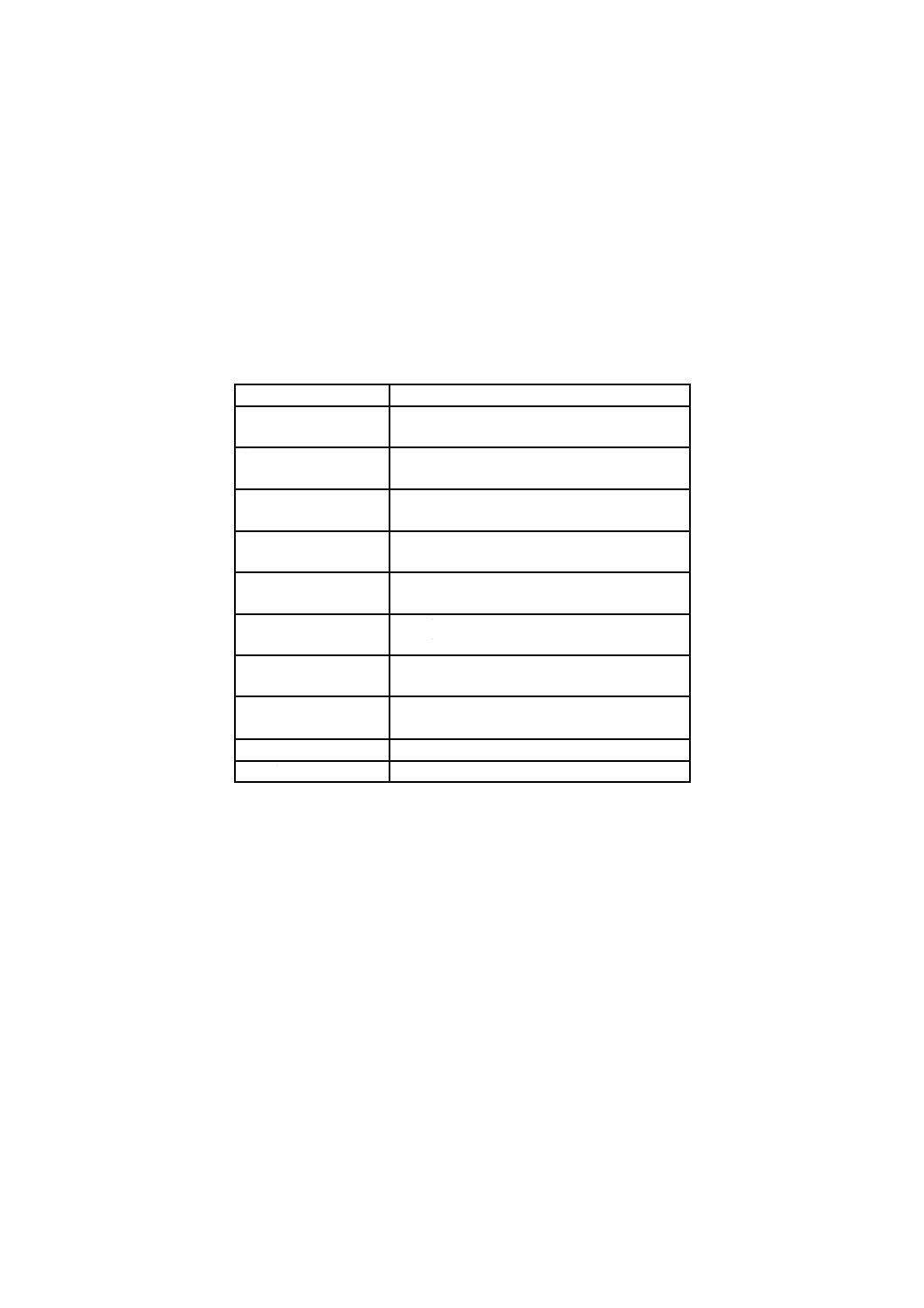

くいの呼び方は,次の構成による(表6及び表7参照)。

− この規格番号(JIS K 6932又はK 6932)

− 材料を示す記号

− 頭部辺長(D)

− くいの長さ(L)

表6−くいの呼び方

呼び方に用いる記号の定義

材料

R

再生プラスチック

頭部辺長(D)

nnn

mm単位で表した基準寸法とする。

長さ(L)

nnnn

mm単位で表した基準寸法とする。

表7−呼び方の例

単位 mm

呼び方の例

寸法

D

L

JIS K 6932−R−45−450

45

450

K 6932−R−90−900

90

900

11

表示

製品又は包装若しくは結束には,次の事項を表示しなければならない。

a) 箇条10に規定する呼び方

b) 製造業者名又はその略号

c) 製造年月又はその略号

規格番号 −X−nnn−nnnn

長さ(L)

頭部辺長(D)

材料

11

K 6932:2018

附属書A

(参考)

環境安全性試験−重金属の溶出試験(例A)

再生プラスチック製標識くいの組成物が,人体及び環境に有害な影響を及ぼすものを,有害量を含まな

いことを確認するための試験項目及び試験方法の例を表A.1示す。判断基準には,土壌溶出基準,水質汚

濁に係る環境基準及び排水基準などがある。

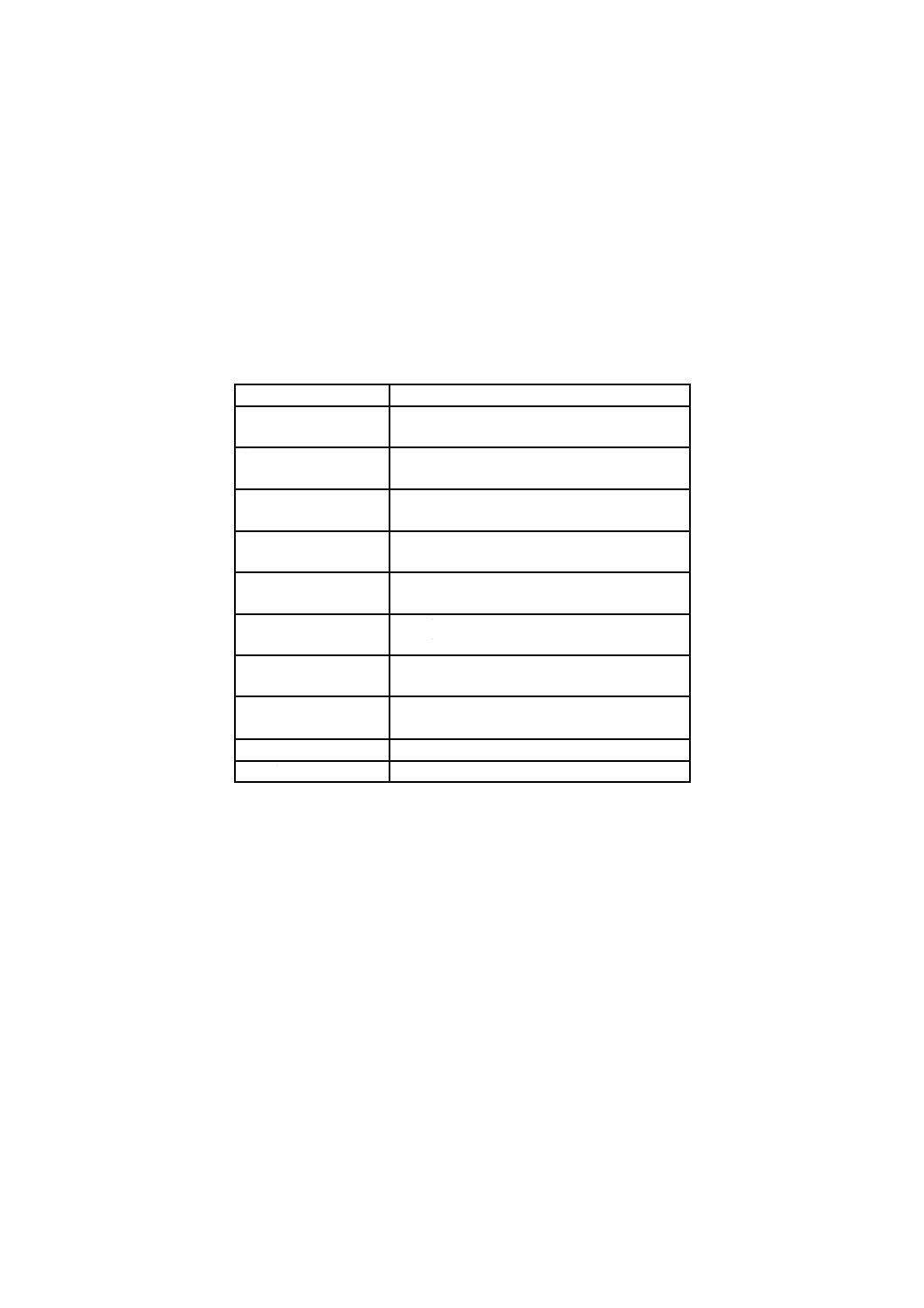

表A.1

重金属の例

試験方法の例

カドミウム

JIS K 0102の55.

環境庁告示第46号

鉛

JIS K 0102の54.

環境庁告示第46号

六価クロム

JIS K 0102の65.2

環境庁告示第46号

シアン化合物

JIS K 0102の38.

環境庁告示第46号

ひ素

JIS K 0102の61.

環境庁告示第46号

総水銀

環境庁告示第59号付表1

環境庁告示第46号

アルキル水銀

環境庁告示第59号付表2

環境庁告示第64号付表3

セレン

JIS K 0102の67.2,67.3,又は67.4

環境庁告示第46号

ふっ素

JIS K 0102の34.1,又は34.4

ほう素

JIS K 0102の47.1,47.3,又は47.4

12

K 6932:2018

附属書B

(参考)

環境安全性試験−放射線量試験(例B)

くい表面の表面汚染密度又は表面線量率を測定し,測定値が表面汚染密度は0.4 Bq・cm−2以下,表面線

量率は0.23マイクロシーベルト(μSv)/h以下であることを確認する。方法は,次による。

a) GMサーベイメータ(表面汚染密度の測定)

測定は,次の点を踏まえつつ,具体的な測定機器の使用方法については,それぞれの測定機器の説

明書などを参照。

・ 一般に測定対象物からおよそ1 cmの高さを計測する。

・ プローブ(検出部)は入射窓の面(窓面)を測定対象面に向ける。

・ 時定数を設定できる測定機器は,時定数の3倍以上の時間が経過してから測定する。

・ 指示値が安定するのを待って測定値を読み取る。安定後も指示値は変動するため,その中心を測定

値とする。

・ 測定機器に表示された計数率(cpm)をBq・cm−2の単位に換算する(JIS Z 4504の4.2.3.2参照)。

S

i

B

S

ε

ε

×

×

−

=

W

n

n

A

ここに,

AS: 表面汚染密度(Bq・cm−2)

n: 総計数率(s−1)

nB: バックグラウンド計数率(s−1)

εi: β粒子又はα粒子に対する機器効率

W: 放射線測定器の有効窓面積(cm2)

εS: 放射性表面汚染の線源効率

b) シンチレーション式サーベイメータ(表面線量率の測定)

測定は,以下の点を踏まえつつ,具体的な測定機器の使用方法については,それぞれの測定機器の

説明書などを参照。

・ 一般に測定対象物からおよそ1 cmの高さを計測する。

・ プローブ(検出部)は測定対象面に平行にし,体からなるべく離す。

・ 時定数を設定できる測定機器は,時定数の3倍以上の時間が経過してから測定する。

・ 指示値が安定するのを待って測定値を読み取る。安定後も指示値は変動するため,その中心を測定

値とする。

・ バックグラウンドの影響が大きい場合には,コリメータを使用して測定する。

参考文献 JIS K 0102 工場排水試験方法

JIS Z 4504 放射性表面汚染の測定方法−β線放出核種(最大エネルギー0.15 MeV以上)及びα

線放出核種