K 6920-2:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 試験片の作製 ··················································································································· 4

3.1 試験材料の状態調節 ······································································································· 4

3.2 射出成形 ······················································································································ 4

4 試験片の状態調節 ············································································································· 5

4.1 試験片の状態調節方法 ···································································································· 5

4.2 乾燥状態(成形中から乾燥状態)······················································································ 6

4.3 吸湿状態 ······················································································································ 6

5 特性の求め方 ··················································································································· 6

附属書JA(規定)相対粘度の求め方 ························································································ 8

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 12

K 6920-2:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,エンプラ技術連合

会 (JEPTC),日本プラスチック工業連盟 (JPIF) 及び財団法人日本規格協会 (JSA) から,工業標準原案を

具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改

正した日本工業規格である。これによって,JIS K 6920-2 : 2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS K 6920の規格群には,次に示す部編成がある。

JIS K 6920-1 第1部:呼び方のシステム及び仕様表記の基礎

JIS K 6920-2 第2部:試験片の作製方法及び特性の求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6920-2:2009

プラスチック−ポリアミド (PA)

成形用及び押出用材料−

第2部:試験片の作製方法及び特性の求め方

Plastics-Polyamide (PA) moulding and extrusion materials-

Part 2 : Preparation of test specimens and determination of properties

序文

この規格は,2006年に第3版として発行されたISO 1874-2を基に,相対粘度の追加などの技術的内容

を変更して作成した日本工業規格である。

この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一覧表に

その説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,成形用及び押出用ポリアミド材料(以下,PAという。)の試験片の作製方法及び特性の求

め方について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1874-2 : 2006,Plastics−Polyamide (PA) moulding and extrusion materials−Part 2 : Preparation of

test specimens and determination of properties (MOD)

なお,対応の程度を表す記号 “MOD” は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。こ

の規格は,その使用に関連して起こるすべての安全上の問題を取り扱おうとするものではない。こ

の規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらねばならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

注記 対応国際規格:IEC 60112,Method for the determination of the proof and the comparative tracking

indices of solid insulating materials (IDT)

JIS C 60695-11-10 耐火性試験−電気・電子−第11-10部:試験炎−50 W試験炎による水平及び垂直

燃焼試験方法

注記 対応国際規格:IEC 60695-11-10,Fire hazard testing−Part 11-10 : Test flames−50 W horizontal

2

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

and vertical flame test methods (IDT)

JIS K 1321 硫酸

JIS K 6920-1 プラスチック−ポリアミド (PA) 成形用及び押出用材料−第1部:呼び方のシステム及

び仕様表記の基礎

注記 対応国際規格:ISO 1874-1,Plastics−Polyamide (PA) moulding and extrusion materials−Part 1 :

Designation (MOD)

JIS K 6933 プラスチック−ポリアミド−粘度数測定

注記 対応国際規格:ISO 307 : 1994,Plastics−Polyamides−Determination of viscosity number (IDT)

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

注記 対応国際規格:ISO 179-1,Plastics−Determination of Charpy impact properties−Part 1 :

Non-instrumented impact test (MOD)

JIS K 7111-2 プラスチック−シャルピー衝撃特性の求め方−第2部:計装化衝撃試験

注記 対応国際規格:ISO 179-2,Plastics−Determination of Charpy impact properties−Part 2 :

Instrumented impact test (IDT)

JIS K 7139 プラスチック−試験片

注記 対応国際規格:ISO 20753,Plastics−Test specimens (MOD)

JIS K 7140-1 プラスチック−比較可能なシングルポイントデータの取得及び提示−第1部:成形材

料

注記 対応国際規格:ISO 10350-1,Plastics−Acquisition and presentation of comparable single-point data

−Part 1 : Moulding materials (IDT)

JIS K 7143 プラスチック―ポリアミド (PA)−試験片の促進状態調節

注記 対応国際規格:ISO 1110,Plastics−Polyamides−Accelerated conditioning of test specimens (IDT)

JIS K 7152-1 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第1部:通則並びに多

目的試験片及び短冊形試験片の成形

注記 対応国際規格:ISO 294-1,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 1 : General principles, and moulding of multipurpose and bar test specimens (IDT)

JIS K 7152-3 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第3部:小形角板

注記 対応国際規格:ISO 294-3,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 3 : Small plates (IDT)

JIS K 7152-4 プラスチック−熱可塑性プラスチック材料の射出成形試験片−第4部:成形収縮率の

求め方

注記 対応国際規格:ISO 294-4,Plastics−Injection moulding of test specimens of thermoplastic materials

−Part 4 : Determination of moulding shrinkage (IDT)

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

注記 対応国際規格:ISO 527-1,Plastics−Determination of tensile properties−Part 1 : General principles

(IDT)

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

注記 対応国際規格:ISO 527-2,Plastics−Determination of tensile properties−Part 2 : Test conditions

for moulding and extrusion plastics (IDT)

3

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7191-2 プラスチック−荷重たわみ温度の求め方−第2部:プラスチック及びエボナイト

注記 ISO 75-2,Plastics−Determination of temperature of deflection under load−Part 2 : Plastics and

ebonite (IDT)

JIS K 7209 プラスチック−吸水率の求め方

注記 対応国際規格:ISO 62,Plastics−Determination of water absorption (IDT)

JIS K 7250-4 プラスチック−灰分の求め方−第4部:ポリアミド

注記 対応国際規格:ISO 3451-4,Plastics−Determination of ash−Part 4 : Polyamides (IDT)

JIS K 7251 プラスチック−水分含有率の求め方

注記 対応国際規格:ISO 15512,Plastics−Determination of water content (IDT)

JIS K 8264 ぎ酸(試薬)

JIS K 8295 グリセリン(試薬)

JIS K 8741 発煙硫酸(試薬)

JIS K 8951 硫酸(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

ISO 291,Plastics−Standard atmospheres for conditioning and testing

注記 対応日本工業規格:JIS K 7100 : 1999,プラスチック−状態調節及び試験のための標準雰囲

気とISO 291 : 1997とはMODの関係にある。

ISO 472,Plastics−Vocabulary

注記 対応日本工業規格:JIS K 6900 : 1994,プラスチック−用語とISO 472 : 1988とはIDTの関

係にある。

ISO 1183-1,Plastics−Methods for determining the density of non-cellular plastics−Part 1 : Immersion

method, liquid pyknometer method and titration method

ISO 1183-2,Plastics−Methods for determining the density of non-cellular plastics−Part 2 : Density gradient

column method

ISO 1183-3,Plastics−Methods for determining the density of non-cellular plastics−Part 3 : Gas pyknometer

method

ISO 8256,Plastics−Determination of tensile-impact strength

注記 対応日本工業規格:JIS K 7160 : 1996,プラスチック−引張衝撃強さの試験方法とISO 8256 :

1990とはIDTの関係にある。

ISO 11357-3,Plastics−Differential scanning calorimetry (DSC)−Part 3 : Determination of temperature and

enthalpy of melting and crystallization

IEC 60093,Methods of test for volume resistivity and surface resistivity of solid electrical insulating materials

IEC 60243-1,Electrical strength of insulating materials−Test methods−Part 1 : Tests at power frequencies

IEC 60250,Recommended methods for the determination of the permittivity and dielectric dissipation factor of

electrical insulating materials at power, audio and radio frequencies including metre wavelengths

IEC 60296,Fluids for electrotechnical applications−Unused mineral insulating oils for transformers and

switchgear

4

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

試験片の作製

3.1

試験材料の状態調節

試験に用いる材料の成形前の状態調節は,次による。

a) 温度は,室温とする。

b) 水分率は,PAの粘度数及び種類によって次のようにする。

1) PA46,PA6T/66,PA6T/XT,PA6T/6I/66,PA6T/6I,PA6I/6T及びPA NDT/INDTの場合,水分率は,

質量分率0.1 %未満とする。

2) 1)に示すPA以外のものは,次による。

− 粘度数が200 ml/g以下の場合,水分率は,質量分率0.2 %未満とする。

− 粘度数が200 ml/gを超える場合,水分率は,質量分率0.1 %未満とする。

充てん剤又は強化材入りの複合材料の水分率は,複合材料中の質量分率 (%) で表す。水分率はJIS K

7251によって求め,粘度数はJIS K 6933によって求める。

低い水分率を保つために,射出成形機のホッパ内部の試験材料を乾燥空気,窒素,アルゴンなどのガス

で覆うことが望ましい。更に望ましくは,除湿形ホッパドライヤを設置する。

3.2

射出成形

試験片は,乾燥したか粒状の試験材料を用い,射出成形によって表1の条件及びJIS K 7152-1の規定に

よって作製する。試験片は,常に同一の成形条件及び手順によって作製する。試験材料は,成形まで防湿

容器に保存する。

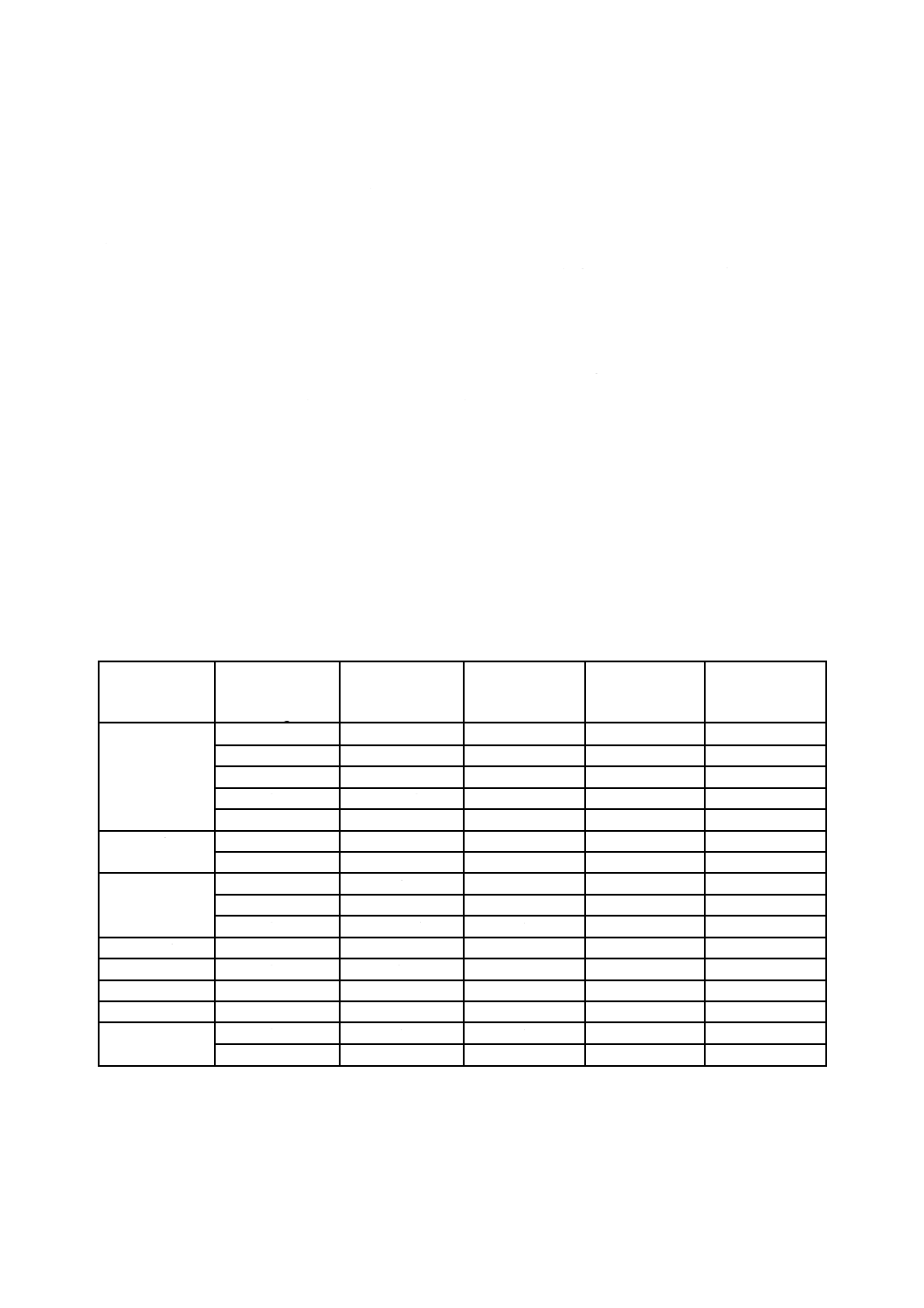

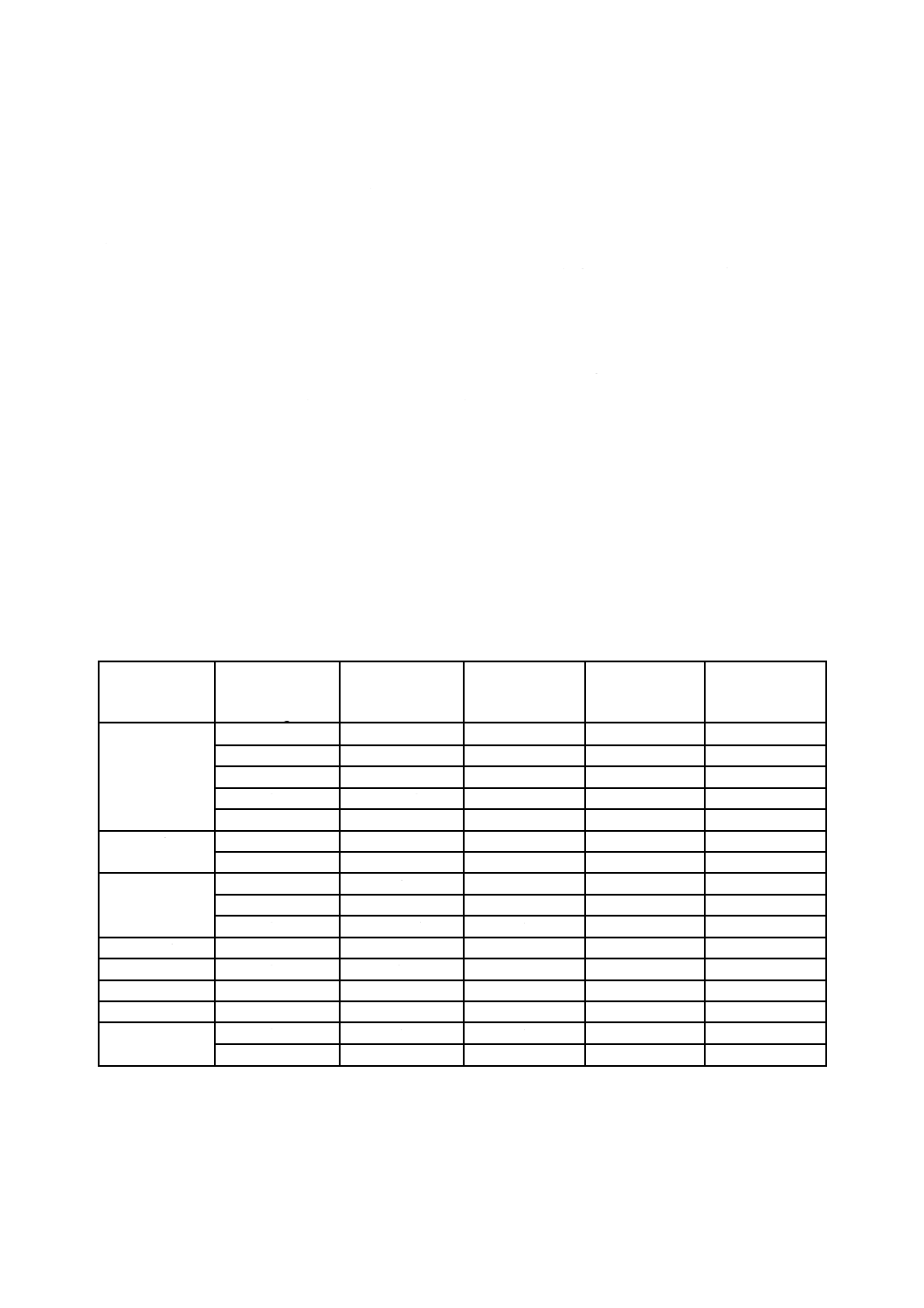

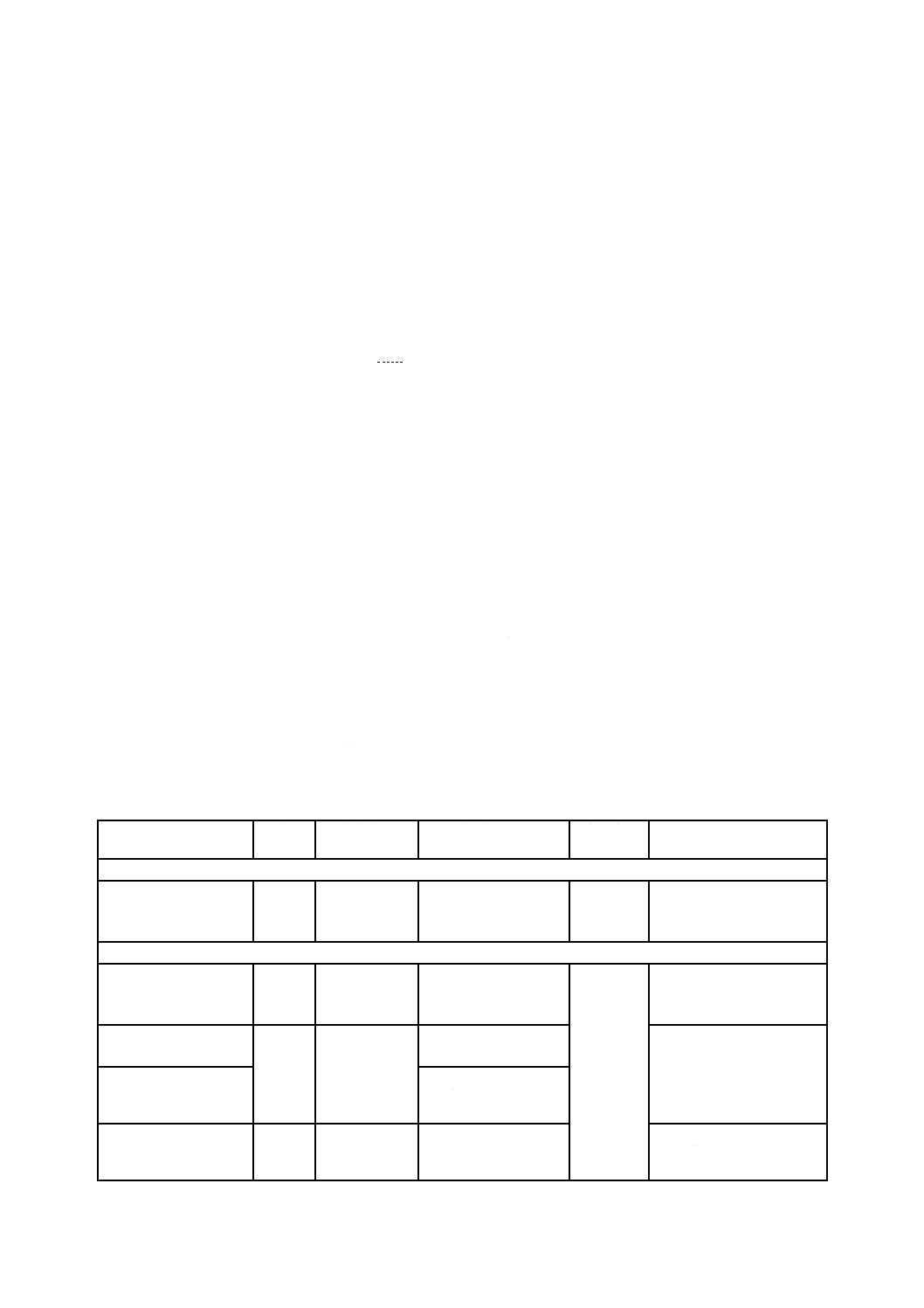

表1−試験片作製用射出成形条件

材料a), b)

粘度数c)

ml/g

ガラス及び無機

充てん剤含有率

%

可塑剤含有率

%

溶融樹脂温度

℃

金型温度

℃

PA6

≦160

0

0

250

80

160<〜≦200

0

0

260

80

200<

0

0

270

80

≦120

0<〜≦70

0

270

80

120<〜≦200

0<〜≦70

0

290

80

PA6/66

≦160

0

0

230

5

>160

0

0

250

5

PA66

≧100

0

0

290

80

≦160

0<〜≦50

0

290

80

≦160

50<〜≦70

0

300

100

PA66/6

≦200

≦70

0

290

80

PA46

≦260

≦70

0

315

120

PA69

≦200

0

0

270

80

PA610

≦200

0

0

270

80

PA612

≦250

0

0

250

80

≦250

0<〜≦70

0

290

80

5

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

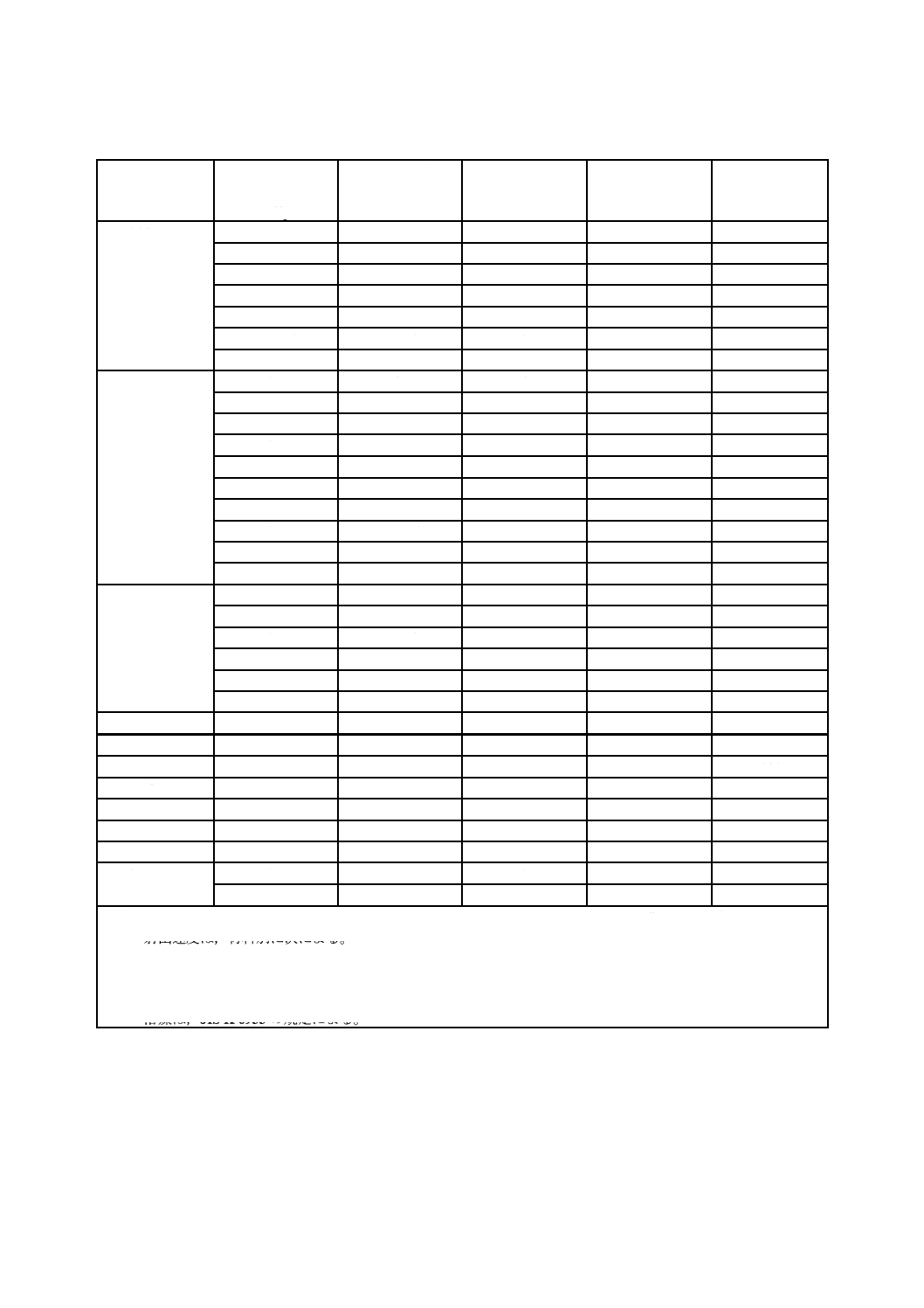

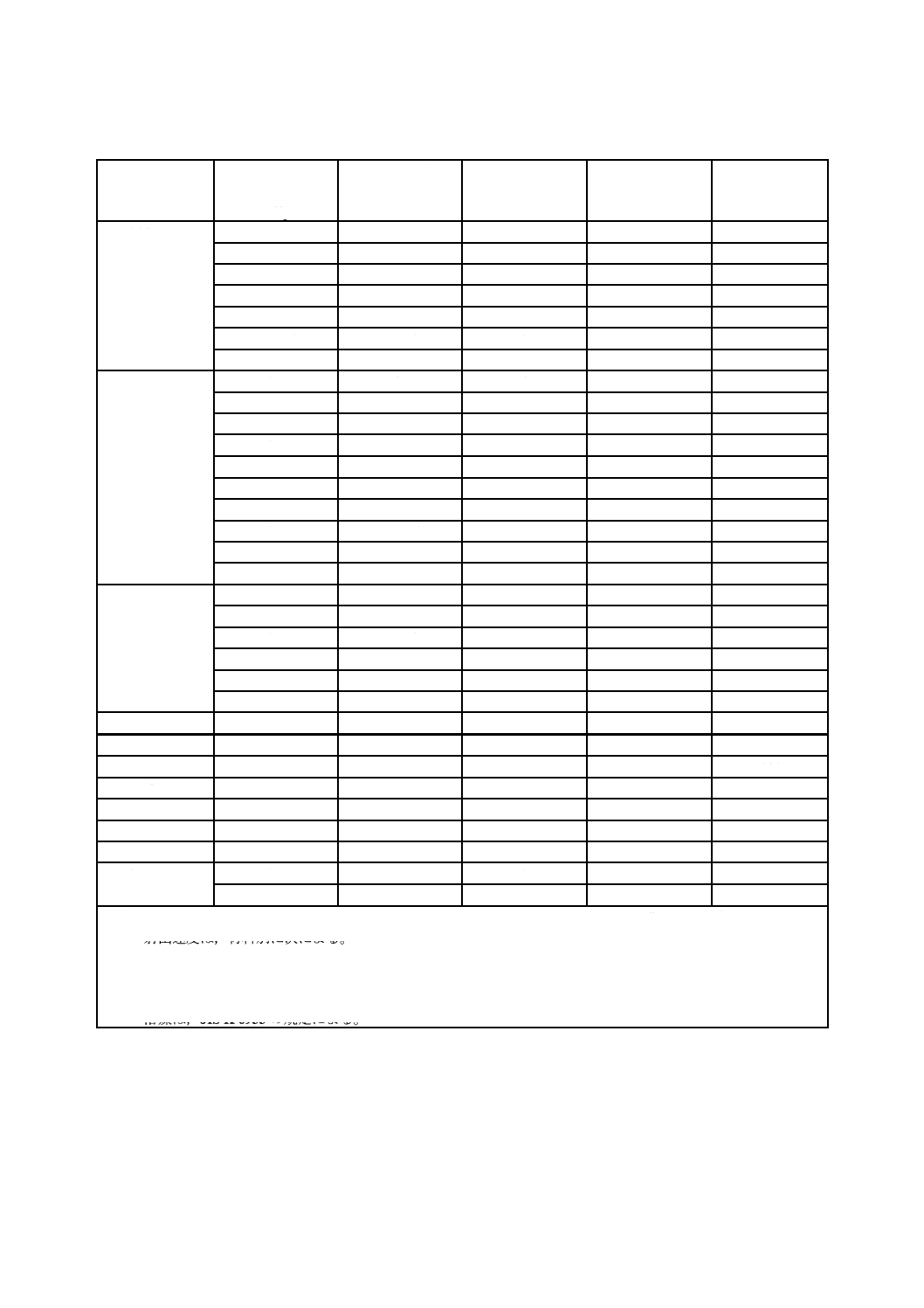

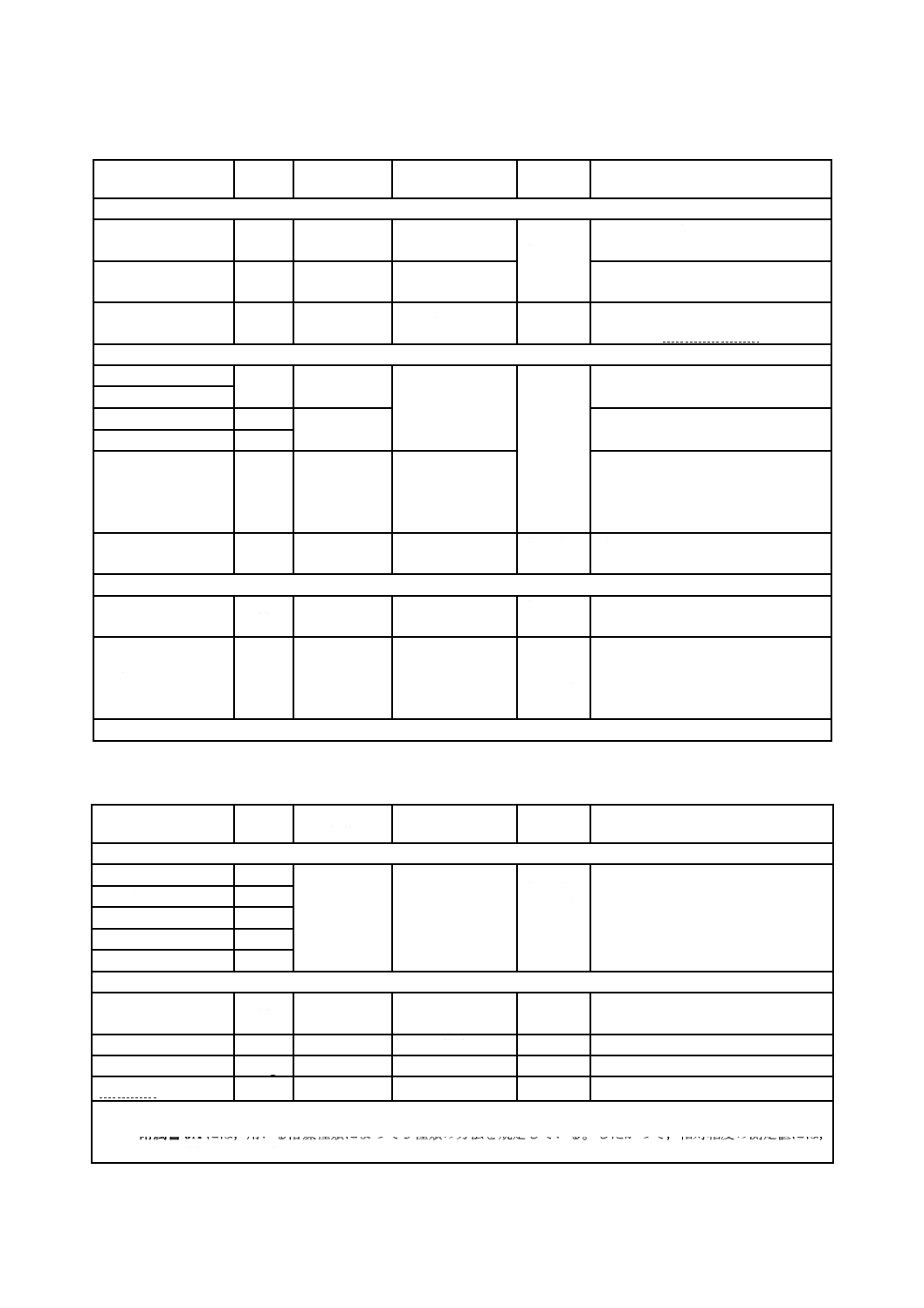

表1−試験片作製用射出成形条件(続き)

材料a), b)

粘度数c)

ml/g

ガラス及び無機

充てん剤含有率

%

可塑剤含有率

%

溶融樹脂温度

℃

金型温度

℃

PA11

≦150

0

≧0

210

80

150<〜≦200

0

≧0

230

80

200<〜≦240

0

≧0

250

80

≦130

0<〜≦30

0

220

80

≦130

30<〜≦50

0

230

80

130<〜≦240

0<〜≦20

0

250

80

130<〜≦240

20<〜≦50

0

260

80

PA12

≦130

≦10

≦5

200

80

130<〜≦200

≦10

≦5

220

80

>200

≦10

≦5

240

80

≦130

0

>5

200

60

130<〜≦200

0

>5

210

60

>200

0

>5

220

60

≦130

10<〜≦30

0

230

80

≦130

30<〜≦70

0

250

80

130<〜≦240

10<〜≦30

0

240

80

130<〜≦240

30<〜≦70

0

260

80

PA MXD6

≦130

0

0

250

130

130<〜≦160

0

0

260

130

≦130

0<〜≦50

0

270

100

≦130

50<〜≦70

0

280

130

130<〜≦160

0<〜≦50

0

280

130

130<〜≦160

50<〜≦70

0

290

130

PA6T/XT

≦160

≦70

0

325

150

PA6T/66

≦160

≦70

0

325

100

PA6T/6I

≦200

≦70

0

325

130

PA6I/6T

≦200

≦70

0

325

130

PA6T/6I/66

≦200

≦70

0

325

130

PA66/6I

≦160

≦70

0

290

90

PA9T

≦200

≦70

0

320

140

PA NDT/INDT

≦160

0

0

280

80

≦120

0<〜≦50

0

300

80

注a) 材料の記号は,各ポリアミドの化学構造を考慮したものである。ISO 472及びJIS K 6920-1参照。

b) 射出速度は,材料別に次による。

− PA6,PA6/66,PA66,PA66/6,PA69,PA610,PA612,PA11,PA12,PA MXD6及びPA NDT/INDT : 200 mm/s

±100 mm/s

− PA46,PA6T/66,PA6T/XT,PA6T/6I,PA6I/6T,PA6T/6I/66,PA66/6I及びPA9T:300 mm/s±100 mm/s

c) 溶媒は,JIS K 6933の規定による。

4

試験片の状態調節

4.1

試験片の状態調節方法

試験片の状態調節には,4.2及び4.3に規定する二つの方法がある。

各特性は,乾燥状態及び/又は吸湿状態で状態調節した試験片から求める。用いた試験片の状態調節の

状態を,表2及び表3に示す各特性の求めた結果に追記する。

6

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

乾燥状態(成形中から乾燥状態)

乾燥状態とする試験片は,成形後素早く防湿容器に入れ,温度23 ℃±2 ℃で24時間以上状態調節する

(試験片は,3.1に規定する水分率の材料で成形する。)。乾燥状態の試験片の水分率は,質量分率0.2 %未

満とする。この水分含量とするために,故意に試験片を吸湿又は乾燥してはならない。

試験片を防湿容器から取り出し,試験するまでの時間は,吸湿を防ぐため,可能な限り短くする(15分

以内とする。)。

試験前の試験片は,熱処理してはならない。

4.3

吸湿状態

吸湿状態とする試験片は,温度23 ℃±2 ℃及び相対湿度(50±10)%の雰囲気下で平衡状態になるま

で状態調節する。

注記 温度及び相対湿度の許容差は,ISO 291に規定する2級に相当する。相対湿度の許容差には,

露点に関する許容差並びに制御装置及び湿度計の誤差を含んでいる。

JIS K 7143に規定するポリアミドの促進状態調節条件の手順による試験片は,吸湿状態の試験片とする。

この場合,吸水率を報告する。

5

特性の求め方

再現性があり,かつ,他のデータと比較できる試験結果を得るように,JIS K 7140-1に規定する,試験

片の作製方法及び状態調節方法並びに試験片形状及び試験手順を用いる。これらの試験結果と異なった試

験片形状及び/又は作製方法を用いた試験片による試験結果とは,必ずしも同一とはならないことがある。

試験は,表2及び表3に規定がなければ,ISO 291に規定する許容差の級別が2級での標準雰囲気[温

度23 ℃±2 ℃,相対湿度 (50±10) %]の下で行う。

表2は,JIS K 7140-1によるもので,各特性は,ポリアミドの成形用及び押出用材料に適したものを選

定している。これらの特性は,他の熱可塑性材料から得た特性との比較に有用と考えられる。

表3は,ポリアミドの成形用及び押出用材料の特徴付けに重要な特性及び一般的に多く用いられている

特性である。

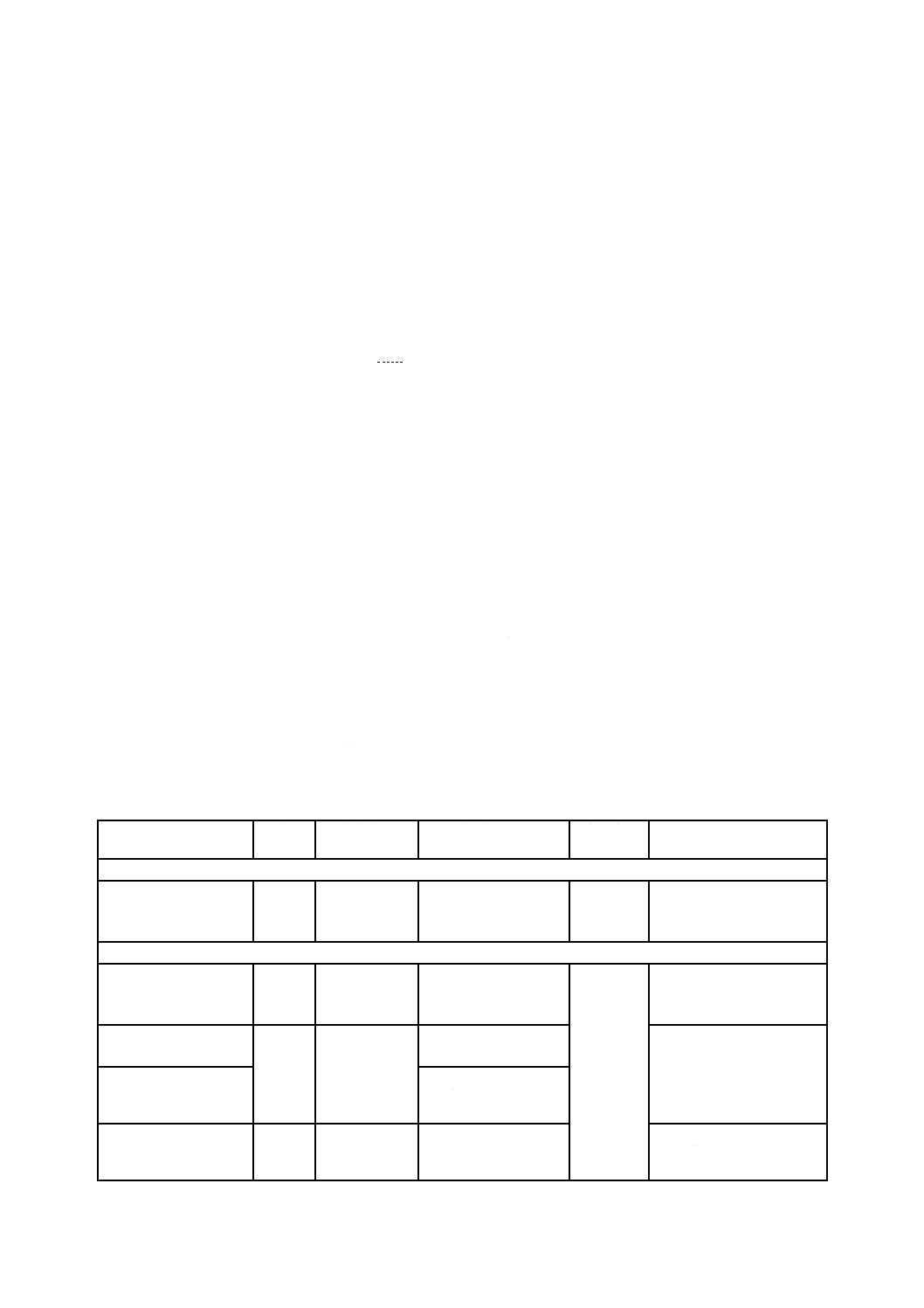

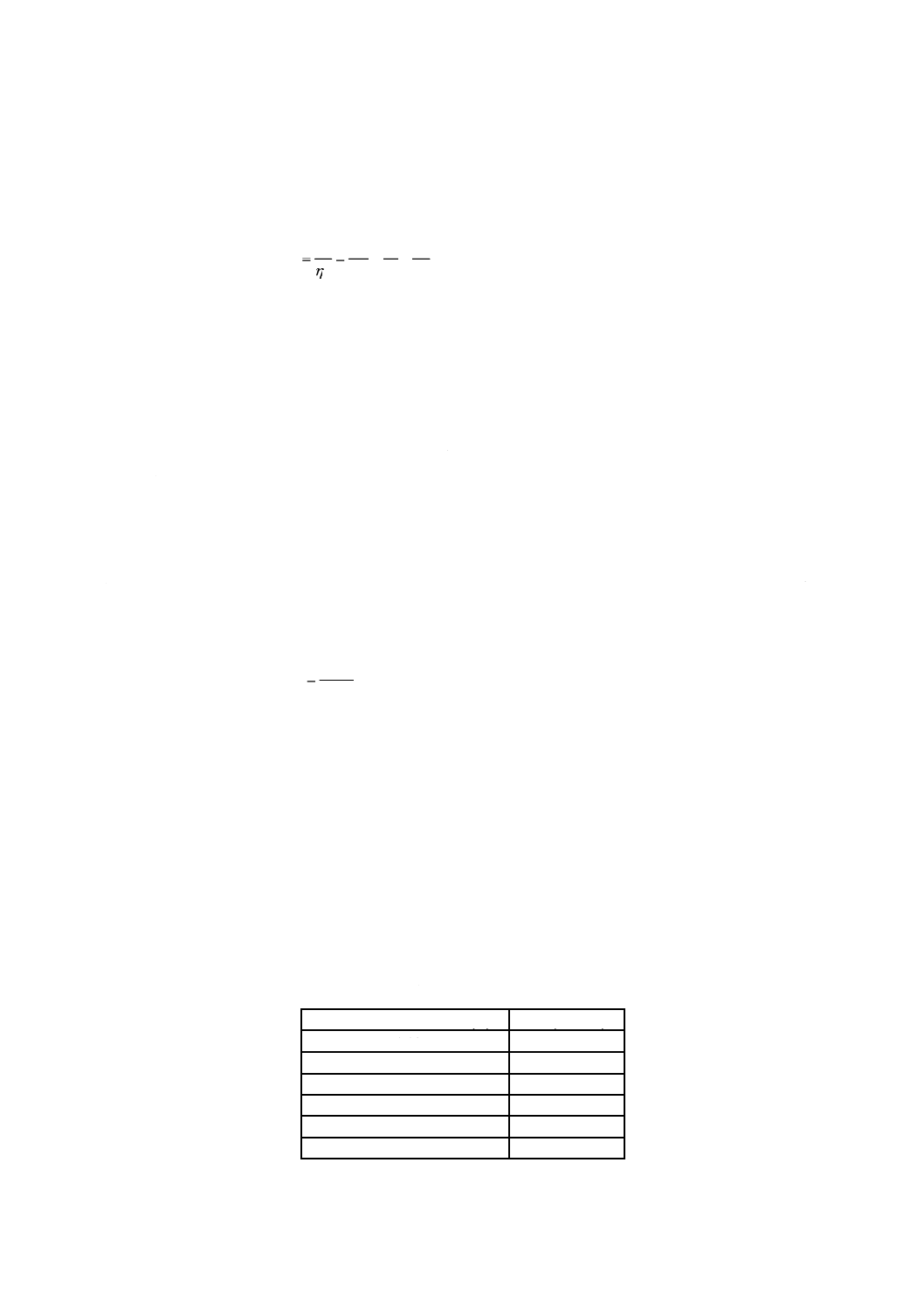

表2−一般的特性及び試験条件

特性

単位

試験方法

規格

試験片の形状

(寸法:mm)

試験片の

作製方法

試験条件及び補足説明

レオロジー的特性

熱可塑性プラスチック

の成形収縮率

%

JIS K 7152-4

60×60×2

JIS K 7152-3

タイプD2

射出成形

乾燥状態

平行及び直角

機械的特性

引張弾性率

MPa

JIS K 7161

及び

JIS K 7162

JIS K 7139

射出成形

乾燥状態

及び

吸湿状態

試験速度1 mm/min

シャルピー衝撃強さ

ノッチなし

kJ/m2

JIS K 7111-1

又は

JIS K 7111-2

80×10×4

エッジワイズ衝撃

破壊のタイプを記録する。

シャルピー衝撃強さ

ノッチ付き

80×10×4

機械加工による

V-ノッチ,r=0.25

引張衝撃強さ

kJ/m2

ISO 8256

80×10×4

機械加工による

ダブルV-ノッチ,r=1

ノッチ付きシャルピー試

験で破壊しなかった場合

だけ記録する。

7

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

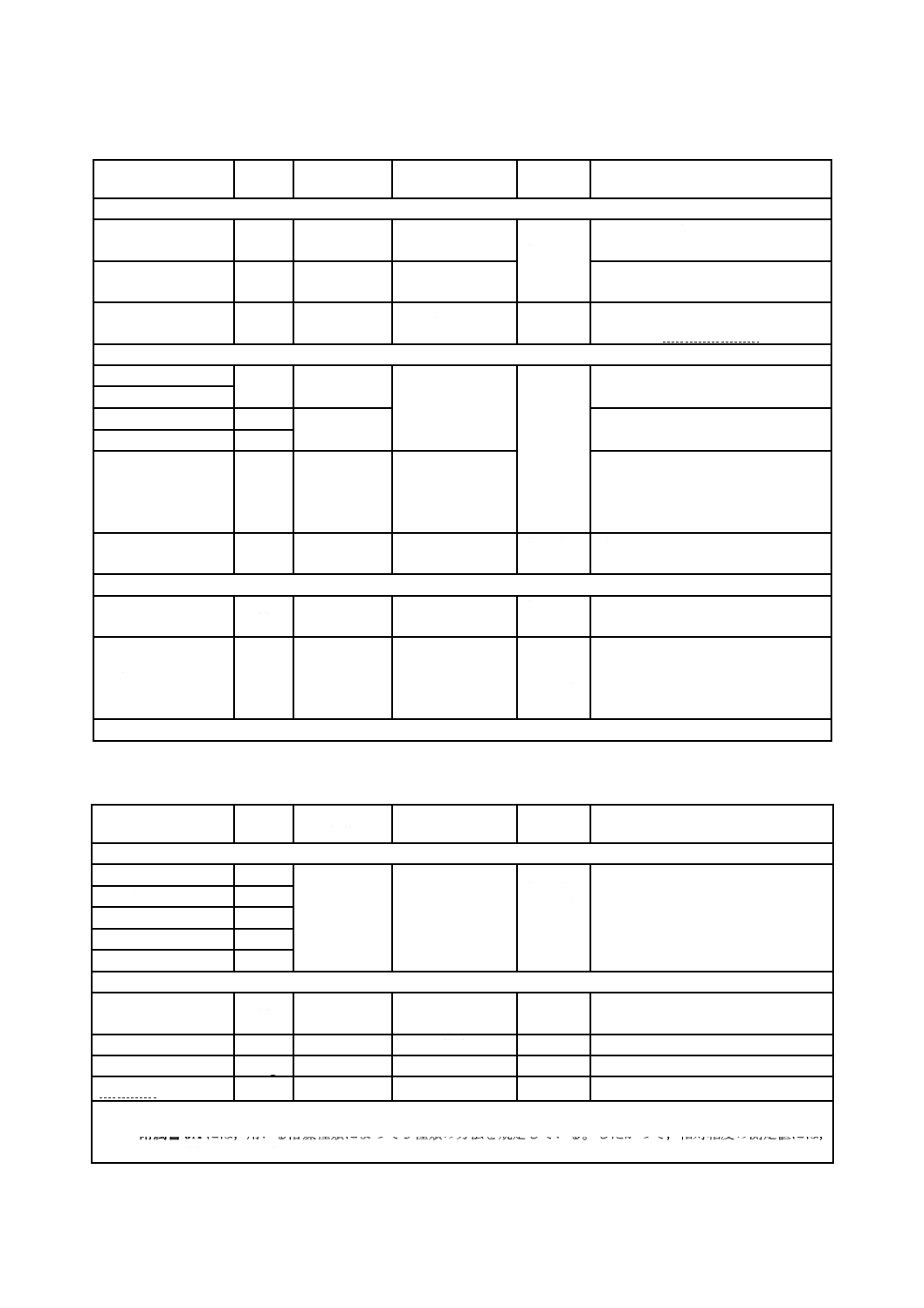

表2−一般的特性及び試験条件(続き)

特性

単位

試験方法

規格

試験片の形状

(寸法:mm)

試験片の

作製方法

試験条件及び補足説明

熱的特性

荷重たわみ温度

℃

JIS K 7191-2

80×10×4

射出成形

乾燥状態

0.45 MPa及び1.8 MPa

フラットワイズ荷重

燃焼性

JIS C 60695

-11-10

125×13×3又は

厚さ<3

クラスV-0,V-1,V-2,HB40又は

HB75を記録する。

溶融温度

℃

ISO 11357-3

成形材料

−

溶融ピーク温度を記録,昇温速度は,

10 ℃/min又は20 ℃/minを用いる。

電気的特性

比誘電率

−

IEC 60250

≧60×≧60×2

射出成形

乾燥状態

及び

吸湿状態

周波数:100 Hz及び1 MHz(電極の

エッジの影響を補正する。)

誘電正接

体積抵抗率

Ω・m

IEC 60093

電圧500 V

表面抵抗率

Ω

耐電圧

kV/mm

IEC 60243-1

≧60×≧60×1

及び

≧60×≧60×2

直径20 mmの球形電極を用いる。

IEC 60296の変圧器油に浸せきす

る。

電圧速度2 kV/sを用いる。

耐トラッキング性

−

JIS C 2134

≧20×≧20×4

射出成形

乾燥状態

溶液Aを用いる。

その他の特性

吸水率

%

JIS K 7209

60×60×2

射出成形

乾燥状態

23 ℃,24 h水中浸せき(漬)

密度

kg/m3

ISO 1183-1,

ISO 1183-2

又は

ISO 1183-3

射出成形試験片

は,多目的試験片

の中央部を用い

る。

射出成形

乾燥状態

注記 この表の特性は,JIS K 7140-1の特性から抜粋したものである。

表3−専門的特性及び試験条件

特性

単位

試験方法

規格

試験片の形状

試験片の

作製方法

試験条件及び補足説明

機械的特性

引張降伏応力

MPa

JIS K 7161

及び

JIS K 7162

JIS K 7139

射出成形

乾燥状態

及び

吸湿状態

試験速度

充てん材未充てんPA:

50 mm/min

強化材など充てんPA:

5 mm/min

引張降伏ひずみ

%

引張破壊呼びひずみ

%

引張破壊応力

MPa

引張破壊ひずみ

%

その他の特性

灰分

%

JIS K 7250-4

成形用複合材料a)

−

充てん材入りPA又は強化PAだけ実

施する。

水分率

%

JIS K 7251

成形用複合材料a)

粘度数

ml/g

JIS K 6933

成形用複合材料a)

−

JIS K 6920-1の条件による。

相対粘度

−

附属書JA

附属書JAの規定によるb)。

注a) 試験片として成形用複合材料をそのまま用いる。

b) 附属書JAには,用いる溶媒種類によって3種類の方法を規定している。したがって,相対粘度の測定値には,

用いた溶媒の種類を追記する。

8

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

相対粘度の求め方

JA.1 一般

相対粘度の求め方は,用いる溶媒の種類の違いによって3種類の方法を規定する。溶媒の選択は,JIS K

6933の箇条9(溶媒の選定)の規定によって行う(PAの種類による。)。

JA.2 硫酸溶液による方法

JA.2.1 装置

装置は,次による。

a) 恒温水槽 恒温槽は,温度を±0.1 ℃に制御できるものを用いる。

b) 粘度計 粘度計は,オストワルド形又はこれに相当する他の粘度計を用いる。温度25 ℃の水の流下

時間が,10秒〜15秒のものを用いる。

c) 温度計 温度計は,ベックマン温度計を用いる。

d) はかり はかりは,1 mgまではかれるものを用いる。

e) ストップウォッチ

f)

全量ピペット 全量ピペットは,JIS R 3505に規定する呼び容量15 mlのものを用いる。

g) 自動ビュレット 自動ビュレットは,呼び容量25 mlのものを用いる。

h) 共栓付三角フラスコ 共栓付三角フラスコは,JIS R 3503に規定する呼び容量100 mlのものを用いる。

i)

恒温乾燥器

JA.2.2 試薬

試薬は,次による。

a) 濃硫酸(98.0±0.2)% 濃硫酸は,JIS K 8951に規定されるものを用いる。濃度が98 %未満の硫酸を,

JIS K 8741に規定する発煙硫酸を用いて98 %の濃度に調整したものを用いてもよい。この場合,濃度

は,JIS K 1321によって求める。

b) 硫酸 (96.0±0.2)%の濃度に調整した硫酸。

JA.2.3 試料の状態調節

試料は,JIS K 7251によって求めた水分率が,質量分率0.3 %以下のものを用いる。水分率が質量分率

0.3 %を超えている場合は,105±5 ℃の恒温乾燥器中で乾燥して,水分率を質量分率0.3 %以下にして用い

る。

JA.2.4 操作

試料0.250±0.001 gをはかりとり,共栓付三角フラスコ100 mlに入れる。これに自動ビュレットを用い

て(98.0±0.2)%の濃硫酸又は(96.0±0.2)%の硫酸25 mlを加え,恒温水槽中で温度が50 ℃未満となる

ように調整しながら,試料を溶解する。

試料が完全に溶解した試料溶液15 mlを,全量ピペットで温度25.0±0.1 ℃に調整した恒温水槽中の粘

度計に入れ,温度が安定した後に,粘度計の上部刻線と下部刻線との間を流下する時間をストップウォッ

チで測定する。

同様に溶媒である硫酸を用いて,粘度計の空試験を行う。

9

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

流下時間の測定は4回行い,各々小数点以下2けたまで記録する。最初の測定値を除いた3回の測定値

の平均値を求め四捨五入して小数点以下1けたに丸める。

JA.2.5 計算

相対粘度ηrは,次の式によって算出する。結果は,小数点以下1けたに丸める。

0

r

T

T

=

η

ここに,

ηr: 相対粘度

T: 試料溶液の流下時間(秒)

T0: 空試験での溶媒硫酸の流下時間(秒)

JA.3 m-クレゾール溶液による方法

JA.3.1 装置

装置は,次による。

a) 恒温水槽 恒温槽は,温度を±0.1 ℃に制御できるものを用いる。

b) 粘度計 粘度計は,オストワルド形又はこれに相当する他の粘度計を用いる。温度25 ℃の水の流下

時間が,10秒〜15秒のものを用いる。

c) 温度計 温度計は,ベックマン温度計を用いる。

d) はかり はかりは,1 mgまではかれるものを用いる。

e) ストップウォッチ

f)

全量ピペット 全量ピペットは,JIS R 3505に規定する呼び容量15 mlのものを用いる。

g) 自動ビュレット 自動ビュレットは,呼び容量100 mlのものを用いる。

h) 共栓付三角フラスコ 共栓付三角フラスコは,JIS R 3503に規定する呼び容量100 mlのものを用いる。

i)

恒温乾燥器

JA.3.2 試薬

試薬は,次による。

a) m-クレゾール(99 %以上) m-クレゾールは,JIS K 6933の5.1.3(m-クレゾール)に規定するもの

を用いる。

JA.3.3 試料の状態調節

試料は,JIS K 7251によって求めた水分率が,質量分率0.3 %以下のものを用いる。水分率が質量分率

0.3 %を超えている場合は,105±5 ℃の恒温乾燥器中で乾燥して,水分率を質量分率0.3 %以下にして用い

る。

JA.3.4 操作

試料0.250±0.001 gをはかりとり,共栓付三角フラスコ100 mlに入れる。これに自動ビュレットを用い

てm-クレゾール50 mlを加え,80 ℃で2時間以上かくはんし,試料を完全に溶解させる。試料の溶解が

確認できたら,室温で30分間静置して気泡を完全に除き,試験溶液とする。

次に試験溶液15 mlを,全量ピペットで温度25.0±0.1 ℃に調整した恒温水槽中の粘度計に入れ,温度

が安定した後に,粘度計の上部刻線から下部刻線の間を流下する時間をストップウォッチで測定する。

同様に,溶媒m-クレゾールについて使用粘度計の空試験を行う。

流下時間の測定は4回行い,各々小数点以下2けたまで記録する。最初の測定値を除いた3回の測定値

の平均値を求め四捨五入して小数点以下1けたに丸める。

10

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.3.5 計算

相対粘度 (ηr) は,次の式によって算出し,小数点以下1けたに丸める。

0

r

T

T

=

η

ここに,

ηr: 相対粘度

T: 試料溶液の流下時間(秒)

T0: 空試験での溶媒m-クレゾールの流下時間(秒)

JA.4 ぎ酸溶液による方法

JA.4.1 装置

装置は,次による。

a) 恒温水槽 恒温槽は,温度を±0.1 ℃に制御できるものを用いる。

b) 粘度計 粘度計は,オストワルド形又はこれに相当する他の粘度計を用いる。温度25 ℃の水の流下

時間が,10秒〜15秒のものを用いる。溶媒であるぎ酸は,温度25 ℃での水の流下時間が100 秒〜200

秒のものを用いる。

c) 温度計 温度計は,ベックマン温度計を用いる。

d) はかり はかりは,1 mgまではかれるものを用いる。

e) ストップウォッチ

f)

全量ピペット 全量ピペットは,JIS R 3505に規定する呼び容量15 mlのものを用いる。

g) 自動ビュレット 自動ビュレットは,呼び容量50 mlのものを用いる。

h) 共栓付三角フラスコ 共栓付三角フラスコは,JIS R 3503に規定する呼び容量150 mlのものを用いる。

i)

ピクノメータ ピクノメータは,JIS R 3503に規定するゲーリュサック形温度計付比重瓶を用いる。

JA.4.2 試薬

試薬は,次による。

a) ぎ酸(90.0±0.2)% ぎ酸は,JIS K 8264に規定するものを用いて濃度を調整する。濃度の検定方法

は,JIS K 8264によって行う。

b) グリセリン グリセリンは,JIS K 8295に規定するものを用いて,5 %,10 %,75 %,85 %及び90 %

の各水溶液を調整する。

JA.4.3 試料の状態調節

試料は,JIS K 7251によって求めた水分率が質量分率0.3 %以下のものを用いる。水分率が質量分率0.3 %

を超えている場合は,105±5 ℃の恒温乾燥器中で乾燥して,水分率を質量分率0.3 %以下にして用いる。

JA.4.4 操作

試料5.5±0.001 gをはかりとり,共栓付三角フラスコ150 mlに入れる。これに自動ビュレットを用いて

ぎ酸 (90.0±0.2) % 50 mlを加え,よくかくはんして試料を完全に溶解させる。

試料が完全に溶解した試料溶液15 mlを,全量ピペットで温度25.0±0.1 ℃に調整した恒温水槽中の粘

度計に入れ,温度が安定した後に,粘度計の上部刻線と下部刻線との間を流下する時間をストップウォッ

チで測定する。

同様に溶媒ぎ酸15 mlを,溶媒粘度計に入れ,同様な操作で流下時間を測定する。

流下時間の測定は4回行い,各々小数点2けたまで記録する。最初の測定値を除いた3回の測定値の平

均値を求め四捨五入して小数点以下1けたに丸める。また,試料溶液及びぎ酸の密度は,ピクノメータを

11

K 6920-2:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用いて,温度25.0±0.1 ℃の恒温水槽に30分間放置した後に求める。結果は,四捨五入して小数点以下3

けたに丸める。

JA.4.5 計算

相対粘度ηrは,次の式によって算出する。結果は,四捨五入して整数値で求める。

a

s

a

s

a

s

a

s

r

S

S

T

T

K

K

×

×

=

=ηη

η

ここに,

ηr: 相対粘度

ηs: 試料溶液の粘度 (mPa・s)

ηa: 溶媒ぎ酸の粘度 (mPa・s)

Ks: 試料溶液に用いた粘度計定数

Ka: 溶媒ぎ酸に用いた粘度計定数

Ss: 試料溶液の25 ℃における密度 (g/cm3)

Sa: 溶媒ぎ酸の25 ℃における密度 (g/cm3)

Ts: 試料溶液の流下時間(秒)

Ta: 溶媒ぎ酸の流下時間(秒)

溶媒ぎ酸用粘度計定数 (Ka) の求め方は,次による。

a) あらかじめ蒸留水並びに5.0 %及び10.0 %のグリセリン水溶液を調整し,それぞれ15 mlを溶媒用粘度

計に入れ,恒温水槽中で温度25.0±0.1 ℃に温度調節を行った後,粘度計の上部刻線と下部刻線との

間を流下する時間 (T) をストップウォッチで測定する。

b) 5.0 %及び10.0 %のグリセリン水溶液の密度 (S) は,ピクノメータを用いて温度25.0±0.1 ℃で測定す

る。

c) 粘度計定数Kaは,次の式によって算出する。

S

T

K

×

=η

a

ここに,

Ka: 粘度計定数

η: 蒸留水又はグリセリン水溶液(5.0 %及び10.0 %)の粘度

(mPa・s):表A.1

T: 蒸留水又はグリセリン水溶液(5.0 %及び10.0 %)の流下時

間(秒)

S: 蒸留水又はグリセリン水溶液(5.0 %及び10.0 %)の密度

(g/cm3)

試料溶液用粘度計定数 (Ks) は,あらかじめ,75 %,85 %及び90 %のグリセリン水溶液を調整し,溶媒

ぎ酸用粘度計定数の求め方と同様な操作を行いKsを算出する。

温度25 ℃のグリセリン水溶液の粘度は,表A.1による。

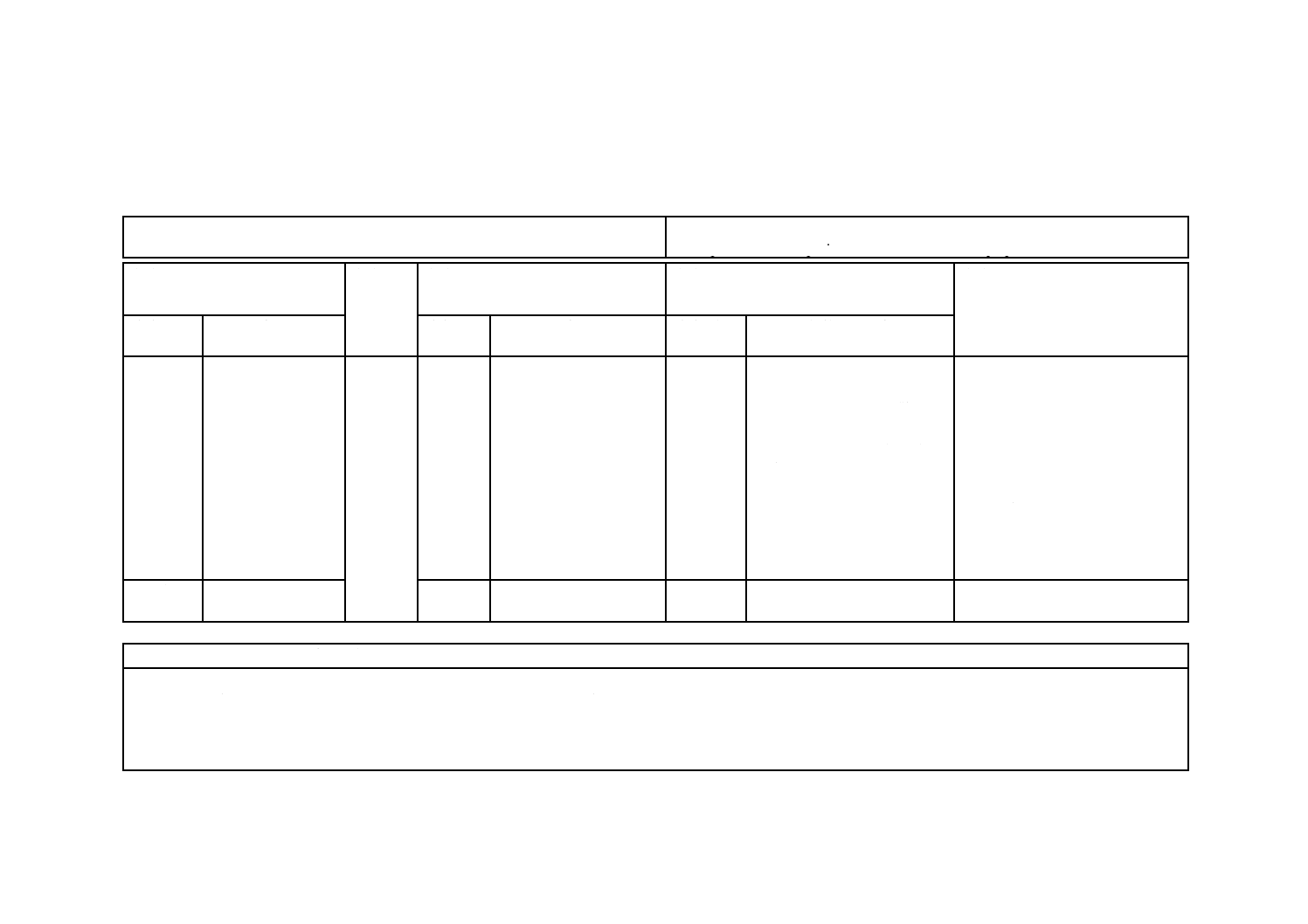

表A.1−グリセリン水溶液の粘度

グリセリン水溶液の濃度 (%)

粘度 (mPa・s)

0.00

0.893

5.00

1.010

10.00

1.153

75.00

27.73

85.00

81.50

90.00

163.60

12

K 6920-2:2009

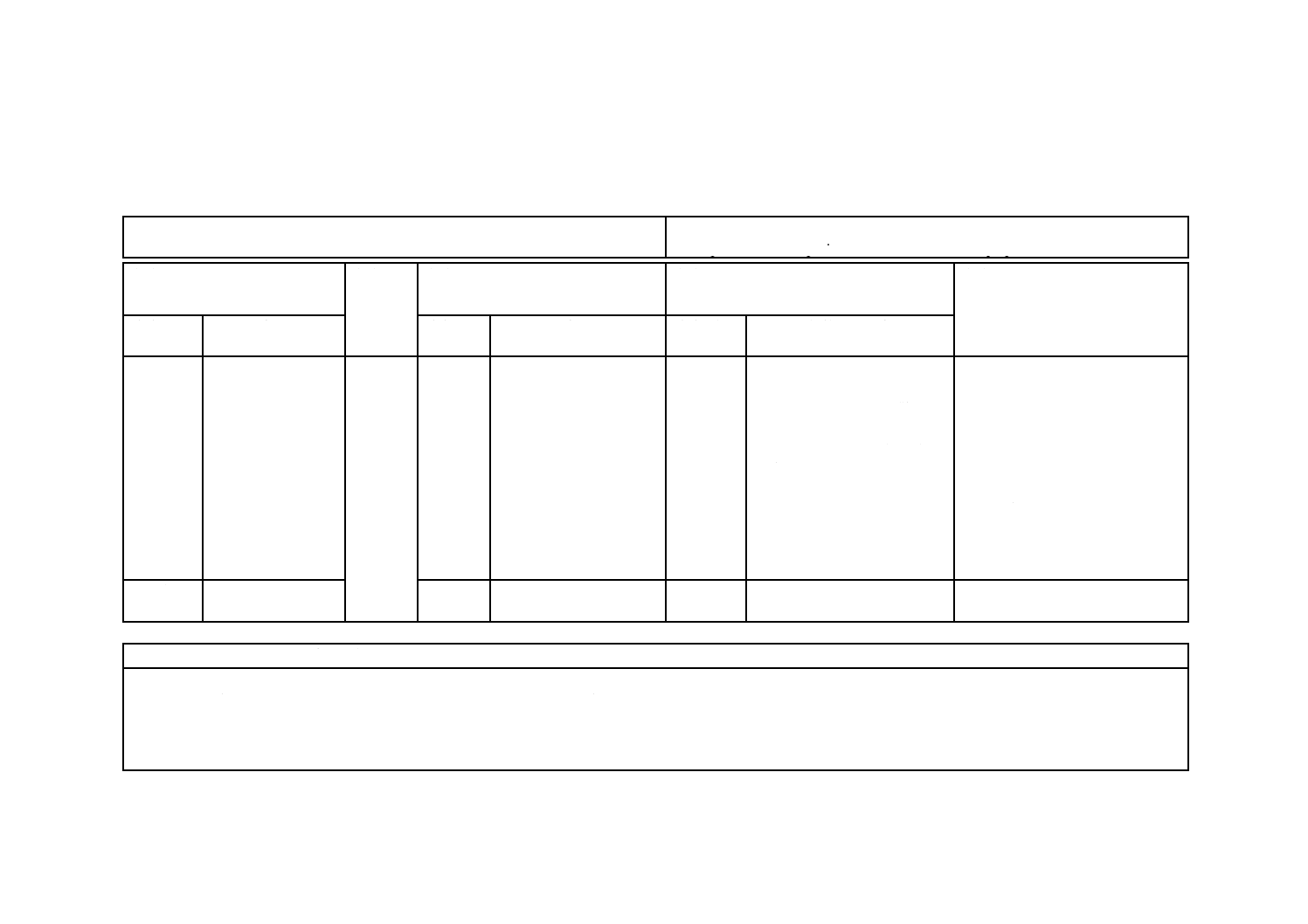

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6920-2 : 2009 プラスチック−ポリアミド (PA) 成形用及び押出用材料−第2

部:試験片の作製方法及び特性の求め方

ISO 1874-2 : 2006,Plastics−Polyamide (PA) moulding and extrusion materials−Part

2 : Preparation of test specimens and determination of properties

(Ⅰ) JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ) JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 特性の

求め方

表2

表3

5

表2

表3

変更

表2の“溶融温度”の昇温速度

に20 ℃/minを追加した。

表3のその他の特性に“相対粘

度”を追加した。また,メルト

ボリュームレイト (MVR) は

削除した。

表2:国内実績を考慮して,また

ISO 11357-3に同速度が追加された

ことから追加した。

表3:PAの分子量の尺度として,

相対粘度は有用であり,ISOにも

追加の提案を行っている。また,

国内業界は,前記の理由によって

相対粘度を用いているため,この

特性を追加した。また,MVRは,

PAには用いておらず削除した。

<対応>ISOに提案する。

附属書JA

相対粘度の求め方

なし

追加

表3に追加した相対粘度の求

め方を規定した。

上記に同じ。

JISと国際規格との対応の程度の全体評価:ISO 1874-2 : 2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

9

2

0

-2

:

2

0

0

9

2

K

6

9

2

0

-2

:

2

0

0

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。