K 6920-1:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 呼び方のシステム ············································································································· 2

3.1 一般 ···························································································································· 2

3.2 データブロック1 ··········································································································· 3

3.3 データブロック2 ··········································································································· 5

3.4 データブロック3 ··········································································································· 6

3.5 データブロック4 ··········································································································· 7

3.6 データブロック5 ··········································································································· 9

4 呼び方の例 ······················································································································ 9

4.1 一般的な材料の呼び方 ···································································································· 9

4.2 材料仕様を含む場合の表記······························································································ 11

附属書A(規定)ポリアミドの定義及び呼び方 ········································································· 13

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 15

K 6920-1:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF),エンプラ技術連合会(JEPTC)及び一般財団法人日本規格協会(JSA)から工業標準原

案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣

が改正した日本工業規格である。これによって,JIS K 6920-1:2000は改正され,この規格に置き換えられ

た。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6920の規格群には,次に示す部編成がある。

JIS K 6920-1 第1部:呼び方のシステム及び仕様表記の基礎

JIS K 6920-2 第2部:試験片の作製方法及び特性の求め方

日本工業規格 JIS

K 6920-1:2018

プラスチック−ポリアミド(PA)

成形用及び押出用材料−

第1部:呼び方のシステム及び仕様表記の基礎

Plastics-Polyamide (PA) moulding and extrusion materials-

Part 1: Designation system and basis for specifications

序文

この規格は,2015年に第1版として発行されたISO 16396-1を基とし,国内の事情を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,成形用及び押出用材料ポリアミド(PA)の呼び方について規定する。この呼び方は,仕様

表記の基礎として用いることができる。

ポリアミド(PA)を,次の性質の適切なレベル,意図された用途及び/又は加工方法,重要な特性,添

加剤,着色剤,充塡材並びに強化材に基づいた区分システムでそれぞれに区別する。

a) 粘度数

b) 引張弾性率

c) 造核剤の有無

この規格は,全てのポリアミドホモポリマー,コポリマー及び混合品,並びに無変性の一般用途用材料,

又は,着色剤,添加剤,充塡材,強化材,ポリマー変性剤などを添加した材料に適用する。ただし,次の

材料は除く。

a) PA 6のモノマーキャスティングタイプのポリアミド

b) PA 12のモノマーキャスティングタイプのポリアミド

呼び方が同じ材料であっても,必ずしも同一の性能を示すとは限らない。また,この規格は,材料を特

定するために要求される技術データ,性能データ又は加工条件に関するデータを提供するものでもない。

そのような追加データが必要な場合は,JIS K 6920-2に規定する試験方法を適用して測定するとよい。

なお,特定の仕様に適合するために,熱可塑性材料を規定するための要求事項をデータブロック5に与

えている(3.1参照)。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16396-1:2015,Plastics−Polyamide (PA) moulding and extrusion materials−Part 1: Designation

2

K 6920-1:2018

system, marking of products and basis for specifications(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6899-1 プラスチック−記号及び略号−第1部:基本ポリマー及びその特性

注記 対応国際規格:ISO 1043-1,Plastics−Symbols and abbreviated terms−Part 1: Basic polymers and

their special characteristics

JIS K 6899-4 プラスチック−記号及び略語−第4部:難燃剤

注記1 対応国際規格:ISO 1043-4,Plastics−Symbols and abbreviated terms−Part 4: Flame retardants

注記2 対応国際規格ではISO 1043-4は参考文献とされているが,規定と判断し,この規格では引

用規格とした。

JIS K 6920-2 プラスチック−ポリアミド(PA)成形用及び押出用材料−第2部:試験片の作製方法

及び特性の求め方

注記 対応国際規格:ISO 16396-2,Plastics−Polyamide (PA) moulding and extrusion materials−Part 2:

Preparation of test specimens and determination of properties

JIS K 6933 プラスチック−ポリアミド−粘度数の求め方

注記 対応国際規格:ISO 307,Plastics−Polyamides−Determination of viscosity number

JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

注記1 対応国際規格:ISO 527-1,Plastics−Determination of tensile properties−Part 1: General

principles

注記2 対応国際規格ではISO 527-1は参考文献とされているが,規定と判断し,この規格では引

用規格とした。

JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチック

の試験条件

注記1 対応国際規格:ISO 527-2,Plastics−Determination of tensile properties−Part 2: Test conditions

for moulding and extrusion plastics

注記2 対応国際規格ではISO 527-2は参考文献とされているが,規定と判断し,この規格では引

用規格とした。

3

呼び方のシステム

3.1

一般

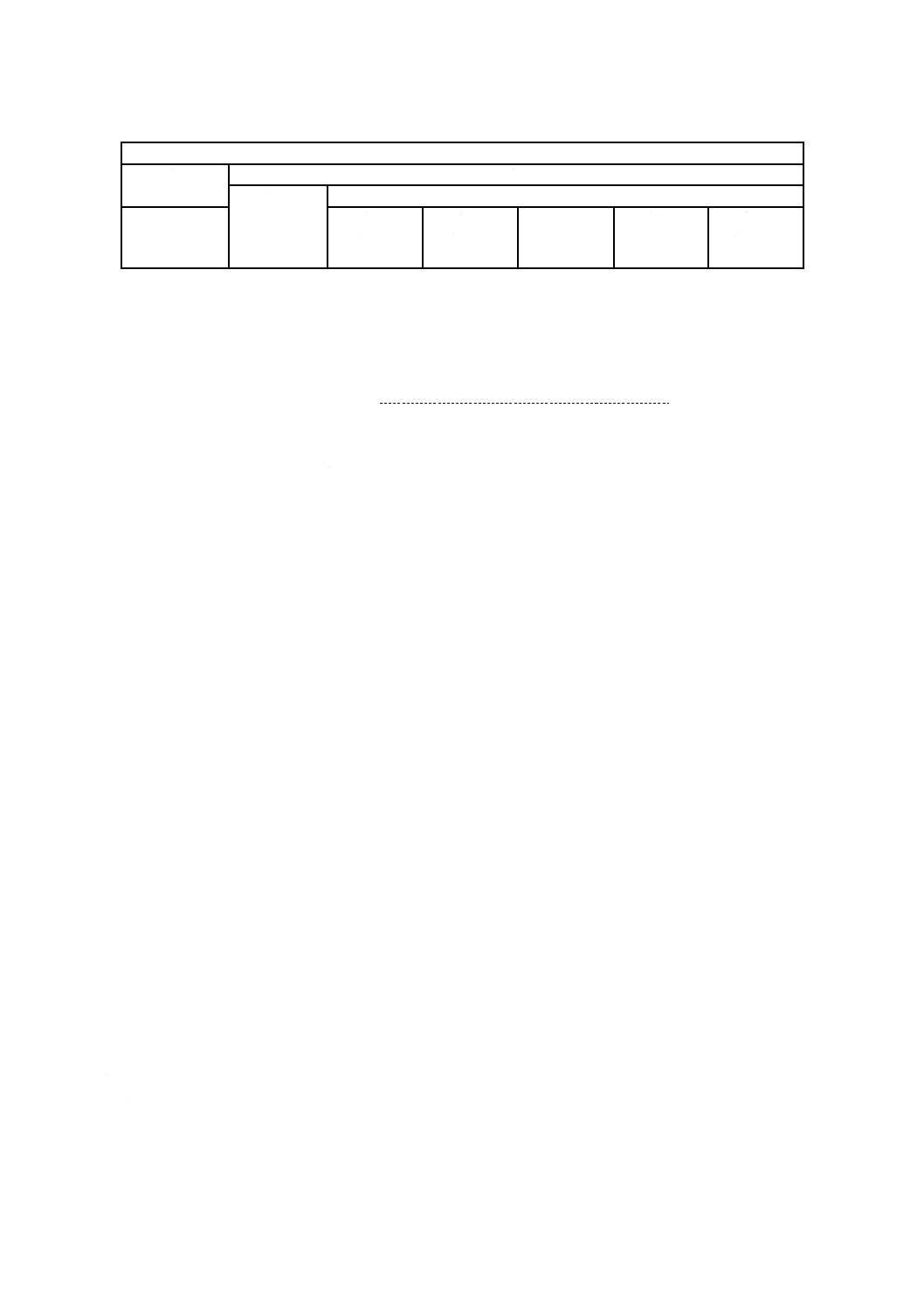

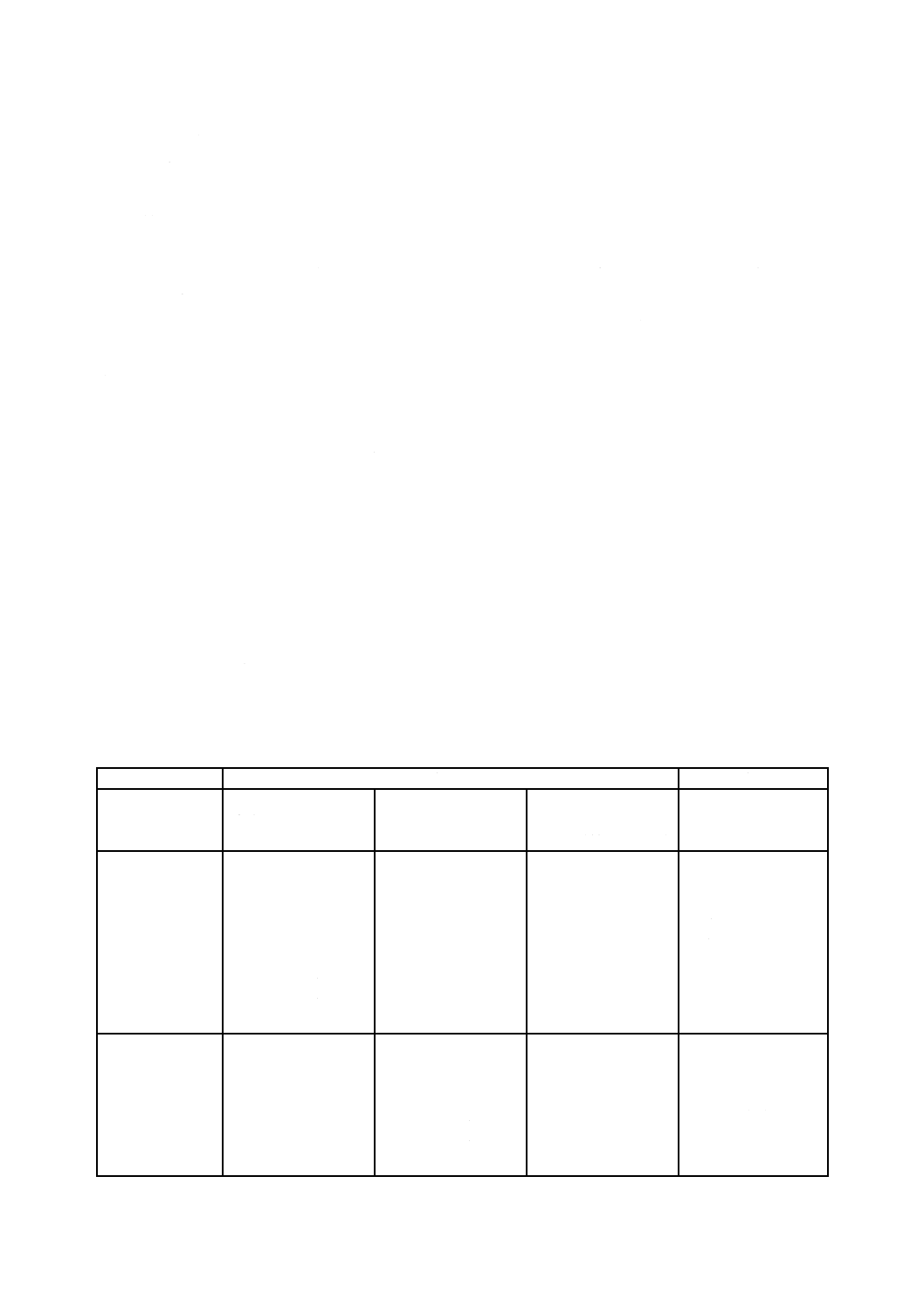

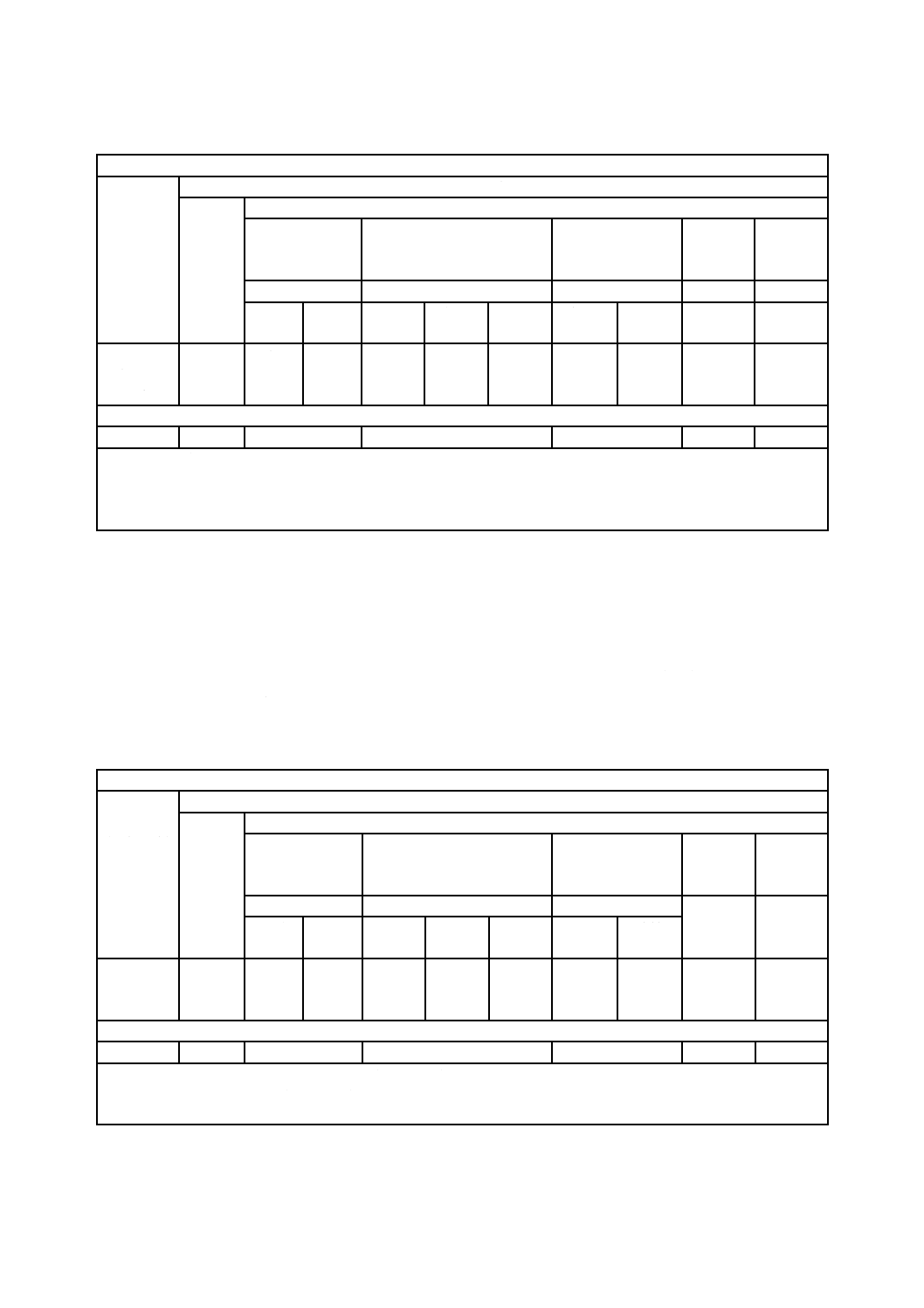

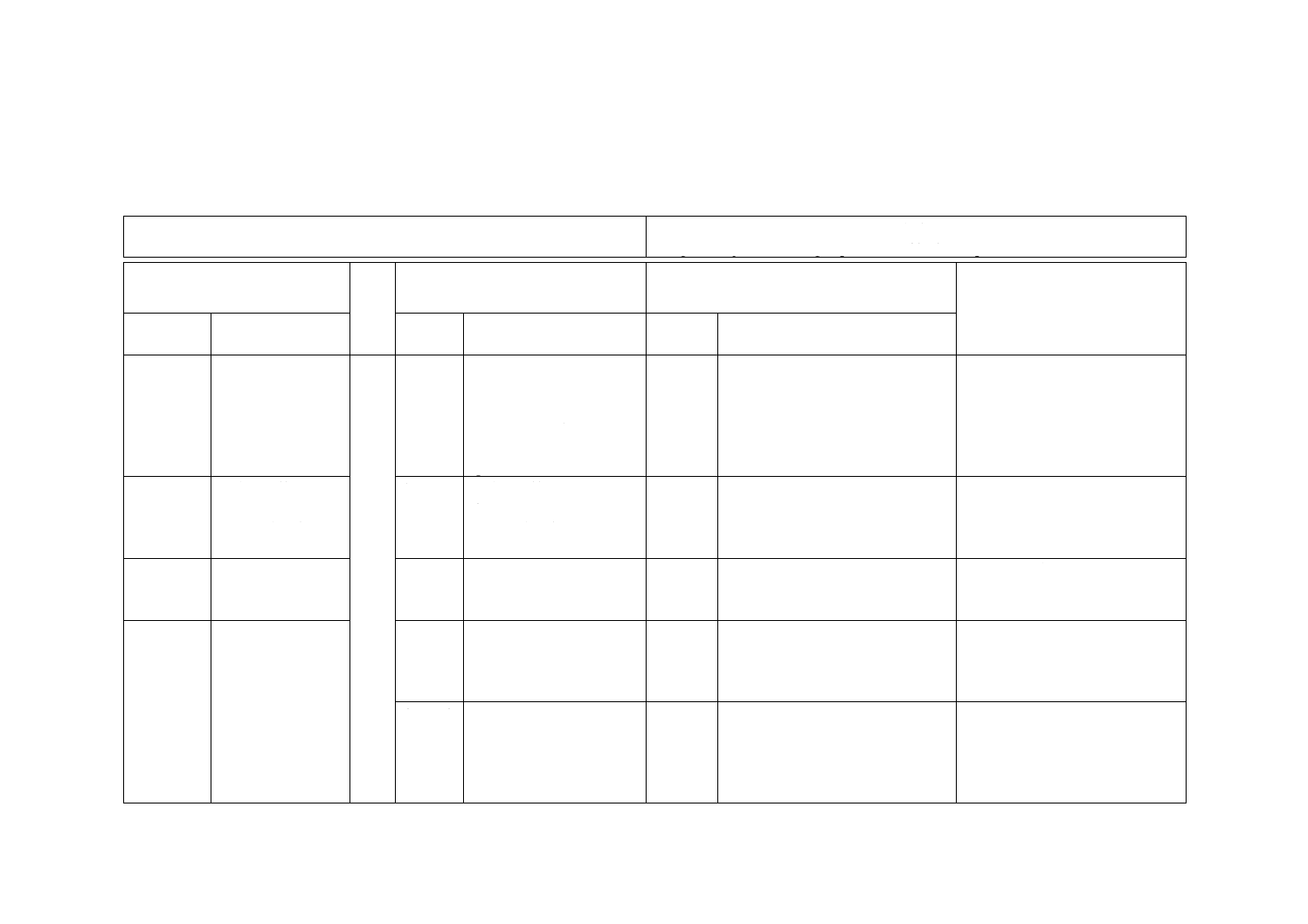

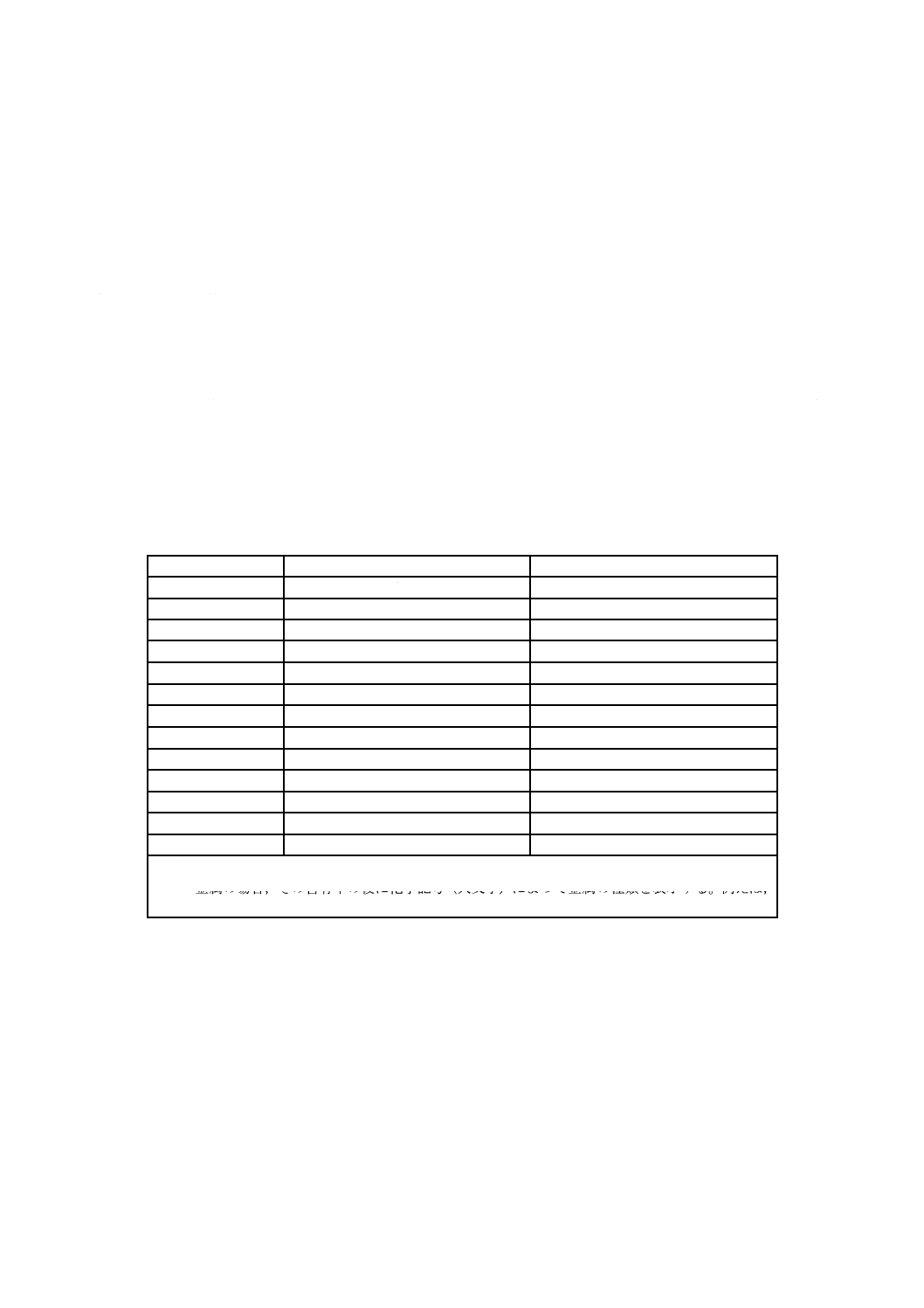

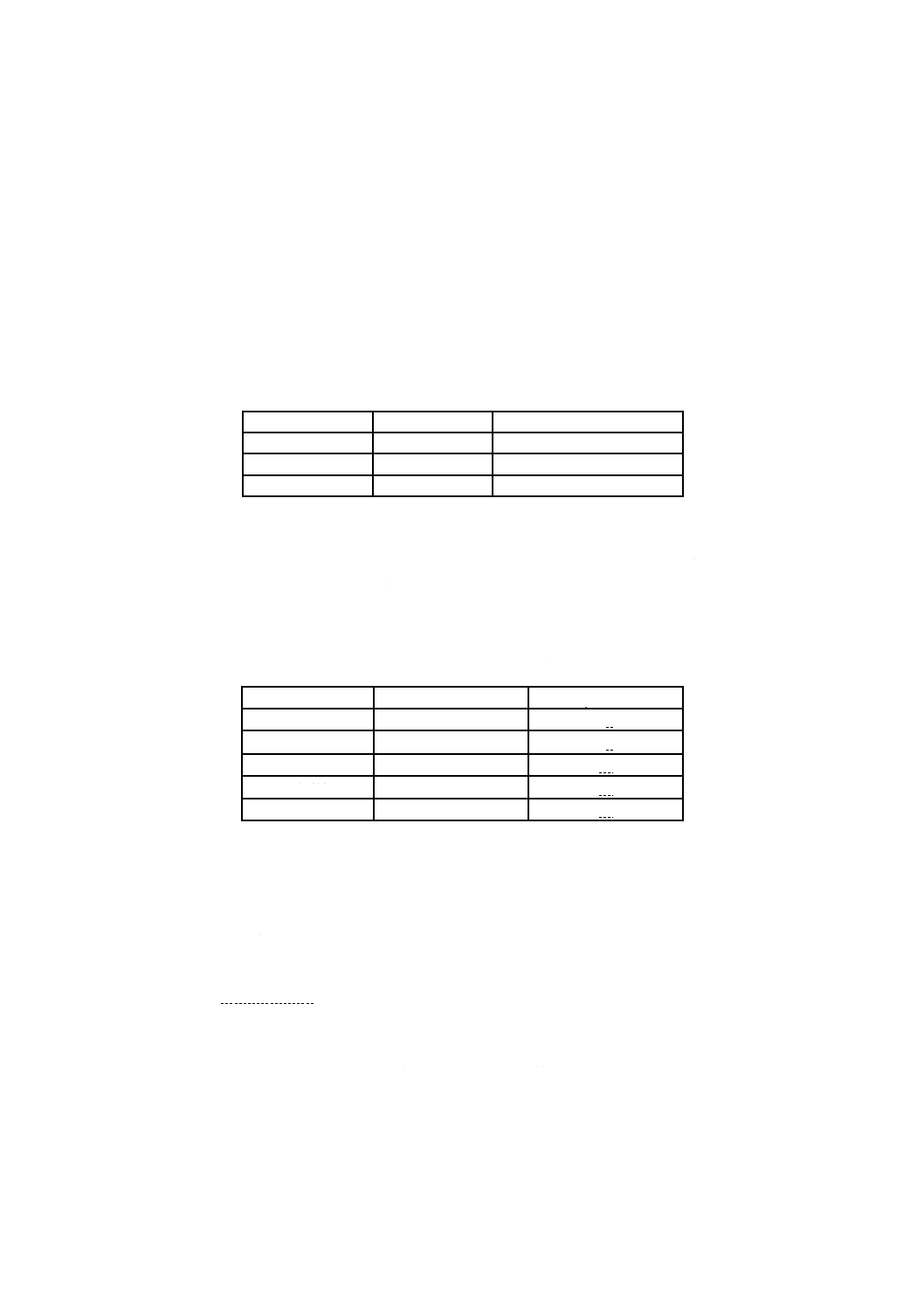

熱可塑性プラスチックの呼び方のシステムは,図1の標準様式による。

3

K 6920-1:2018

呼び方

種類ブロック

識別ブロック

規格番号

ブロック

個別項目ブロック

熱可塑性プラ

スチック

(記載任意)

データ

ブロック

1

データ

ブロック

2

データ

ブロック

3

データ

ブロック

4

データ

ブロック

5

図1−データブロックの呼び方のシステム

この呼び方は,記載が任意の種類ブロック(熱可塑性プラスチックと記す。)及び識別ブロックによって

構成し,更に識別ブロックは,規格番号ブロック及び個別項目ブロックによって構成する。

規格番号ブロックには,“JIS K 6920”及び括弧内に入れた“ISO 16396”の両者を記す。

曖昧な表示を避けるため,個別項目ブロックを,更に次の五つのデータブロックに細分する。

データブロック1: 位置1:JIS K 6899-1とポリマー組成に関する情報とに従った記号(PA)によるプラ

スチックの識別

位置2:可塑剤(P)又は衝撃改質材(I)の使用に関する情報(3.2参照)

データブロック2: 位置1:充塡材又は強化材,及びそれらの公称質量含有率

位置2:難燃剤

位置3:リサイクル率の宣言(R)(3.3参照)

データブロック3: 位置1:意図された用途及び/又は加工方法

位置2〜8:重要な性質,添加剤及びその他補足情報(3.4参照)

データブロック4: 区分用の性質(3.5参照)

データブロック5: 仕様の基礎とするために,第5番目のデータブロックは適切な情報を記載する。

個別項目ブロックの最初の文字は,ハイフンとする。

それぞれのデータブロックは,互いにコンマで区切る。

使用しないデータブロックがある場合は,そのデータブロックを二つ続きの分離記号,すなわち,二つ

のコンマ(,,)によって示す。

最後のコンマは省略してもよい。

注記 データブロック1とデータブロック2とをハイフンでつなぎ,句読マーク(>)及び(<)で囲

み,コード間で使われているスペースをなくすことで部品マーキング記号となる。

3.2

データブロック1

データブロック1には,プラスチックをJIS K 6899-1に規定する記号“PA”をハイフンの後に配置し,

表1に示す組成の記号で識別する。

共重合ポリアミド材料の化学構造を示す記号の例を,表2に示す。

可塑剤を含むポリアミドは,次の例のように記号の後にハイフンを付けて文字“P”を加えて表示する。

例 PA 610-P

衝撃改良材を含むポリアミドは,次の例のように記号の後にハイフンを付けて文字“I”を加えて表示す

る。

例 PA 6-I

4

K 6920-1:2018

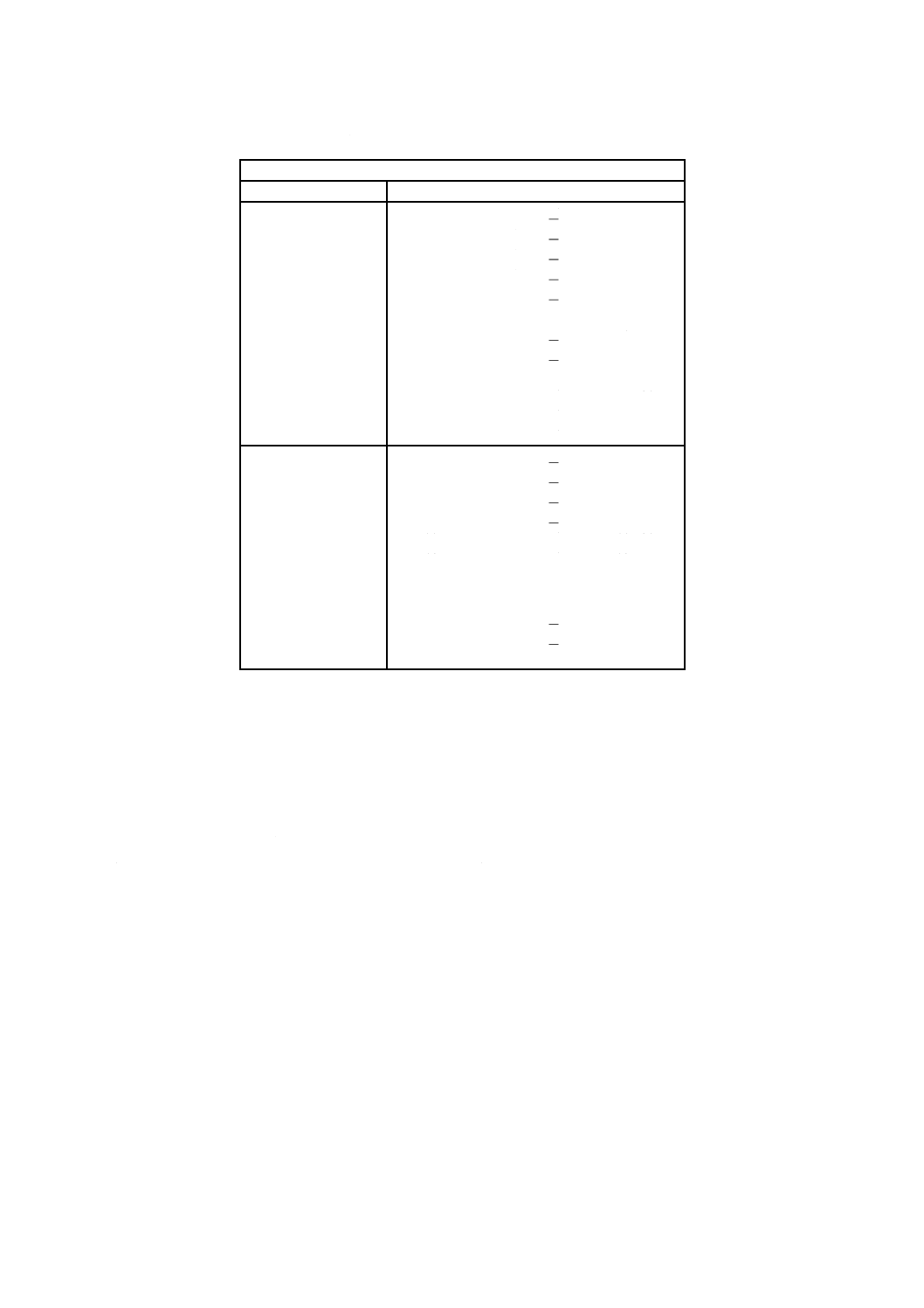

表1−データブロック1のポリアミド材料の化学構造を示す記号

記号

名称及び化学構造

脂肪族 単一モノマー

PA x

xはモノマーの炭素数を示すポリアミド

例 PA 6:ポリアミド6 ε-カプロラクタムからのホモポリマー

PA 11:ポリアミド11 11-アミノウンデカン酸からのホモポリマー(附属書A参照)

脂肪族 二つのモノマー ジアミン/ジカルボン酸

PA xy

ポリアミド

− xはジアミンの炭素数を示す。

− yはジカルボン酸の炭素数を示す(附属書A参照)。

例 PA 46:ポリアミド46 テトラメチレンジアミン及びアジピン酸からのホモポリマー

PA 612:ポリアミド612 ヘキサメチレンジアミン及びドデカン二酸からのホモポリマー

半芳香族 二つのモノマー (芳香族)ジアミン/(芳香族)ジカルボン酸

PA xy

ポリアミド

− xはジアミンの炭素数,又はジアミンの記号を示す。

− yはジカルボン酸の炭素数,又はジカルボン酸の記号を示す(附属書A参照)。

例 PA 4T:ポリアミド4T テトラメチレンジアミン及びテレフタル酸からのホモポリマー

PA MXD6:ポリアミドMXD6 m-キシリレンジアミン及びアジピン酸からのホモポリマー

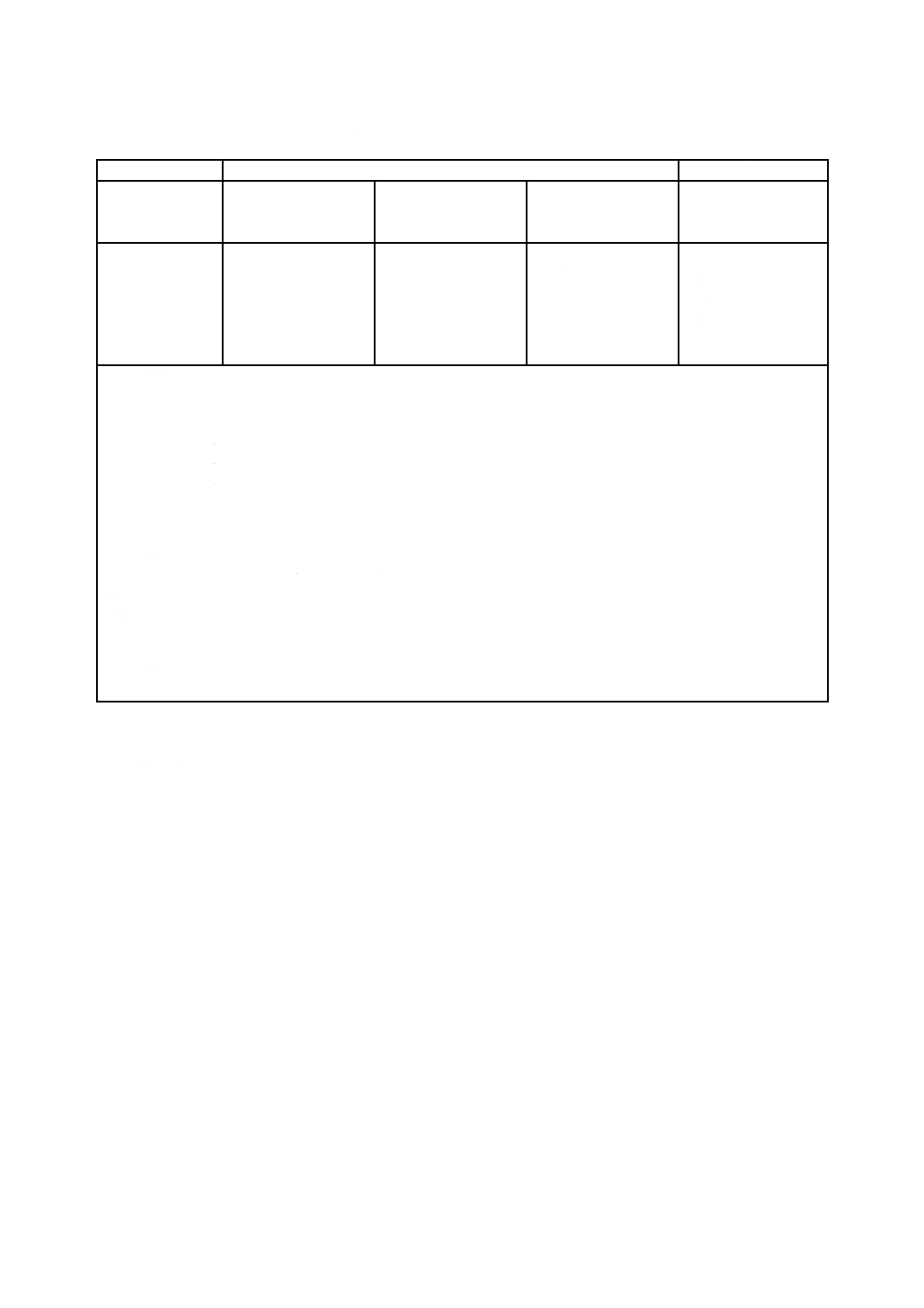

表2−データブロック1の共重合ポリアミド材料の化学構造を示す記号(例)

記号a)

名称及び化学構造b)

PA 66/610

PA 6/12

PA 6/66/PACM6

PA 46/6

PA 4T/6T

PA 6T/XT

PA 6T/66

PA 6T/6I

PA 6T/6I/66

PA 66/6I

PA NDT/INDT

PA 12/IPDI

ヘキサメチレンジアミン,アジピン酸及びセバシン酸からの共重合ポリアミド

ε-カプロラクタム及びラウロラクタムからの共重合ポリアミド

ε-カプロラクタム,ヘキサメチレンジアミン,ビス(p-アミノシクロヘキシル)メタン及びアジピ

ン酸からの三元共重合ポリアミド

テトラメチレンジアミン,アジピン酸及びε-カプロラクタムからの共重合ポリアミド

テトラメチレンジアミン,ヘキサメチレンジアミン及びテレフタル酸からの共重合ポリアミド

ヘキサメチレンジアミン,規定なしのジアミン及びテレフタル酸からの共重合ポリアミド

ヘキサメチレンジアミン,テレフタル酸及びアジピン酸からの共重合ポリアミド

ヘキサメチレンジアミン,テレフタル酸及びイソフタル酸からの共重合ポリアミド

ヘキサメチレンジアミン,テレフタル酸,イソフタル酸及びアジピン酸からの三元共重合ポリアミ

ド

ヘキサメチレンジアミン,アジピン酸及びイソフタル酸からの共重合ポリアミド

1,6-ジアミノ-2,2,4-トリメチルヘキサン,1,6-ジアミノ-2,4,4-トリメチルヘキサン及びテレフタル酸

からなる共重合ポリアミド

ラウロラクタム,イソホロンジアミン及びイソフタル酸からの共重合ポリアミド

次の三つの呼び方は,組成比の表示を含む(附属書A参照)。

PA 66/6 (90/10)

PA 6/66 (80/20)

PA 66/6 (80/20)

質量分率90 % ヘキサメチレンジアミン,アジピン酸及び質量分率10 % ε-カプロラクタムから

の共重合ポリアミド

質量分率80 % ε-カプロラクタム,質量分率20 % ヘキサメチレンジアミン及びアジピン酸から

の共重合ポリアミド

質量分率80 % ヘキサメチレンジアミン,アジピン酸及び質量分率20 % ε-カプロラクタムから

の共重合ポリアミド

注a) ポリマー鎖の繰返し単位において,ジカルボン酸成分でのテレフタル酸及び/又はイソフタル酸比率が55モ

ル%以上の半結晶性のポリアミドは,ポリフタルアミド(PPA)としてもよい(ASTM D5336参照)。

b) 他のモノマーの組合せも可能である。

表1及び表2の材料及び/又は他のポリマー(JIS K 6899-1参照)から作るポリマーブレンド又はアロ

イの場合は,主構成成分を含むベースポリマーの略号を最初に表示し,その後,質量比の大きい方から小

5

K 6920-1:2018

さい方へ順番に他の構成成分を続けて表示する。構成成分の間は,プラス記号で分離し,その符合の前後

にはスペースを置かない。

例 ポリアミド12とポリプロピレンとの混合物は,“PA 12+PP”とする。

3.3

データブロック2

データブロック2の位置1には,1桁目に充塡材及び/又は強化材の種類を1桁のコードで表示し,2

桁目にその物理的形状を2番目のコードで表示する。それらのコードは,表3に示す。このコードに続い

て,空白なしでその質量含有率を3,4桁目に2桁の数字で表示する。

数種の物質及び/若しくは異なる形状の混合物を表す場合,“+”の記号を使ってコードをつなぎ,その

全体を括弧でくくることによって,又は“+”の記号を使ってコードをつなぎ,その全体を括弧でくくり

全フィラー質量含有率を続けることによって表示する。例えば,25 %ガラス繊維 (GF) と10 %ミネラル粉

末 (MD) との混合物は,(GF25+MD10) 又は (GF+MD)35と表示する。

注記 マーキングのためには,コードをつなぎ括弧の外側に全フィラー質量含有率を続けることが望

ましい。

表3−データブロック2で使用する充塡材及び強化材のコード

コード

物質(1桁目)

形状(2桁目)

B

ボロン

ボール,ビーズ,球

C

カーボンa)

−

D

−

粉末,ドライブレンド

F

−

繊維

G

ガラス

か粒,粉砕物

H

−

ウイスカー

K

炭酸カルシウム

−

M

ミネラルa)

−

ME

金属b)

−

S

有機物,合成物

−

T

タルク

−

X

規定なし

規定なし

Z

その他a)

その他a)

注a) これらの物質は,例えば,化学記号又は関連規格に定められた略号で詳しく表示してもよい。

b) 金属の場合,その含有率の後に化学記号(大文字)によって金属の種類を表示する。例えば,

スチールウイスカーは,“MH05FE”と表示してもよい。

強化材のコードから空白で離した位置2に,難燃剤配合又は難燃性を,略号“FR”と表示し,空白なし

で続けた括弧内に,難燃剤の種類をJIS K 6899-4に規定された2桁のコードで表示する。

難燃剤コードから,又は難燃剤コードがない場合は強化材のコードから,空白で離した位置3に,リサ

イクルの宣言を括弧内のコード“(R)”によって表示する。コード“(R)”に続けて,空白なしで質量含有

率を括弧内に示してもよい。例えば,名目上70 %のリサイクル材と30 %のバージン材とで構成される樹

脂をベースとした20 %ガラス繊維強化のPA 66は,“JIS K 6920(ISO 16396)-PA 66,GF20 (R70)”と表示する。

6

K 6920-1:2018

3.4

データブロック3

データブロック3には,位置1に用途及び/又は加工方法についての情報を,位置2〜8に重要な性質,

添加剤及び着色剤についての情報を,表4に示すコード(文字)を用いて表示する。位置2〜8の情報があ

り,位置1の情報がない場合には,位置1にコード“X”(表示なし)を挿入する。

表4−データブロック3に使用するコード

コード

位置1

位置2〜8

A

−

加工安定性

B

ブロー成形用

ブロッキング防止性

C

−

着色

C1

−

透明着色

C2

−

不透明着色

D

−

粉末

D1

−

ドライブレンド性

E

押出用

発泡性

E1

パイプ押出用

−

E2

異形押出用

−

E3

シート押出用

−

E4

チューブ押出用

−

F

フィルム,薄肉シート押出用

特殊燃焼性

F1

−

不燃性

F2

−

難燃性

F3

−

可燃性

G

一般用

か粒

G1

−

ペレット

H

コーティング用

熱老化安定性

H1

パウダーコーティング用

放射線安定性

K

ケーブル,ワイヤーコーティング用

−

L

モノフィラメント押出用

耐光又は耐候性

L1

−

耐UV性

M

成形用

−

M1

射出成形用

−

N

−

自然色(非着色品)

O1

−

めっき性

O2

−

レーザープリント

P

−

−

R

回転成形用

離型性

S

焼結用

潤滑性

T

テープ製造用

透明

T1

−

半透明

T2

−

不透明

T3

−

UV透過性

T4

−

光散乱性

W

−

耐加水分解性

X

規定なし

−

Z

−

帯電防止性

7

K 6920-1:2018

3.5

データブロック4

3.5.1

一般

データブロック4には,性質1及び性質2の範囲を3桁のコードで表示する(3.5.2及び3.5.3参照)。コ

ードの間には,ハイフンを入れる。

性質がその範囲の境界上にあるか,又はそれに近い場合,製造業者はその材料がいずれの範囲に入るか

を決める。その後,その材料の個々の試験値が,その範囲から外れても製造許容範囲にある場合には,そ

のコードを変える必要はない。

注記 粘度数及び引張弾性率のコードの全ての組合せのポリアミドが,現在入手できるとは限らない。

ポリアミド(PA)を,次の性質の適切なレベルに基づいて区分する。

a) 粘度数

b) 引張弾性率

c) 造核剤の有無

造核剤処方のされたポリアミドは,データブロック4の最後尾に文字“N”をつけて表示することがで

きる。

3.5.2

粘度数

粘度数は表5の溶媒を用い,JIS K 6933に従って測定しなければならない。

粘度数の値は,表5の3桁のコードで表現される範囲に割り当てる。

共重合ポリアミドに対して,質量分率96 %硫酸を溶媒として使用することが望ましい。ただし,共重合

ポリアミドによっては,m-クレゾール又はフェノール/1,1,2,2-テトラクロロエタン(質量比60/40)によ

く溶けるものもある。

表5の最後の欄に含まれていない共重合ポリアミドとホモポリアミドとの最適な溶媒に関する情報は,

それぞれの供給者から得るとよい。

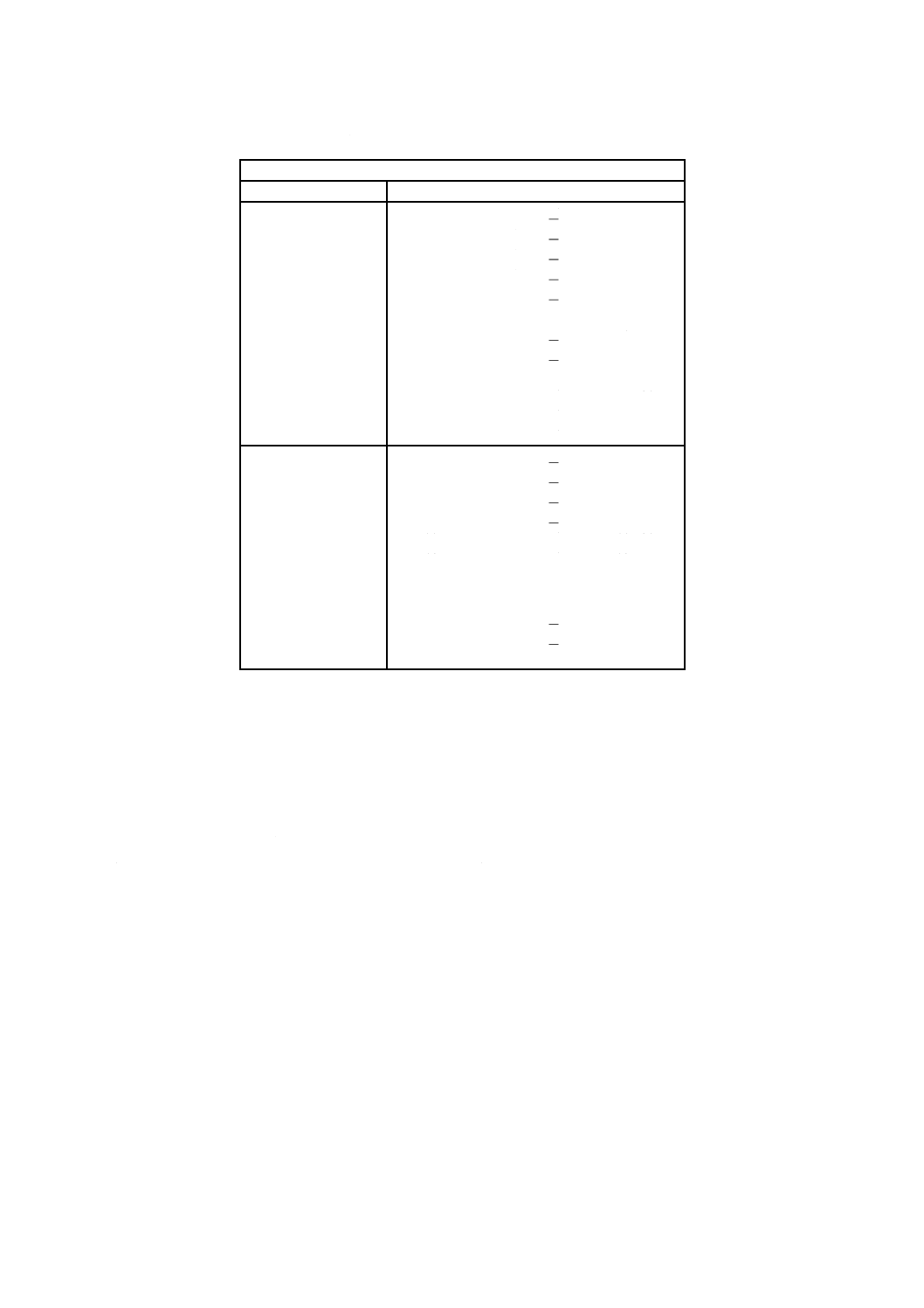

表5−データブロック4の粘度数に使用するコード

コード

粘度数範囲

適用

溶媒:質量分率96 %

硫酸

溶媒:m-クレゾール

溶媒:フェノール/

1,1,2,2-テトラクロロ

エタン(質量比60/40)

S09

S10

S12

S14

S18

S22

S27

S32

S34

≦90

>90 to≦110

>110 to≦130

>130 to≦160

>160 to≦200

>200 to≦240

>240 to≦290

>290 to≦340

>340

PA 6,PA 66,PA 69,

PA 610,PA 612,

PA 613,PA MXD6

及び

共重合ポリアミド

C11

C12

C14

C16

C18

C22

C24

≦110

>110 to≦130

>130 to≦150

>150 to≦170

>170 to≦200

>200 to≦240

>240

PA 1010,PA 1012,

PA 1212,PA 11,PA 12

及び

共重合ポリアミド

8

K 6920-1:2018

表5−データブロック4の粘度数に使用するコード(続き)

コード

粘度数範囲

適用

溶媒:質量分率96 %

硫酸

溶媒:m-クレゾール

溶媒:フェノール/

1,1,2,2-テトラクロロ

エタン(質量比60/40)

P12

P13

P15

P17

P19

P20

≦120

>120 to≦140

>140 to≦160

>160 to≦180

>180 to≦200

>200

PA 6T/66,PA 6I/66,

PA 6I/6T,PA 6T/6I/66,

PA 6T/6I,PA 10T,

PA 6I/6T/66,PPA及び

共重合ポリアミド

注記 溶媒として質量分率90 %ぎ酸で測定した粘度数は,次の式によって,質量分率96 %硫酸の粘度数に換算でき

る(JIS K 6933参照)。

PA 6 :ln y=0.416 1+0.927 6 ln x

PA 66 :ln y=0.454 1+0.926 1 ln x

PA 69 :ln y=0.463 4+0.909 5 ln x

PA 610:ln y=0.982 3+0.793 2 ln x

ここに,

x: 質量分率90 %ぎ酸における粘度数

y: 質量分率96 %硫酸における粘度数

PA 612に対しては,m-クレゾールでの粘度数と質量分率96 %硫酸で測定された粘度数との間には,次の換算式を

適用する。

ln z=0.285 7+0.985 9 ln y

ここに,

y: 質量分率96 %硫酸における粘度数

z: m-クレゾールにおける粘度数

3.5.3

引張弾性率

引張弾性率は,JIS K 6920-2で規定した条件下で,JIS K 7161-1及びJIS K 7161-2に従って絶乾状態で

測定する。その引張弾性率の特性は,表6の3桁の数字コードで表示する。

9

K 6920-1:2018

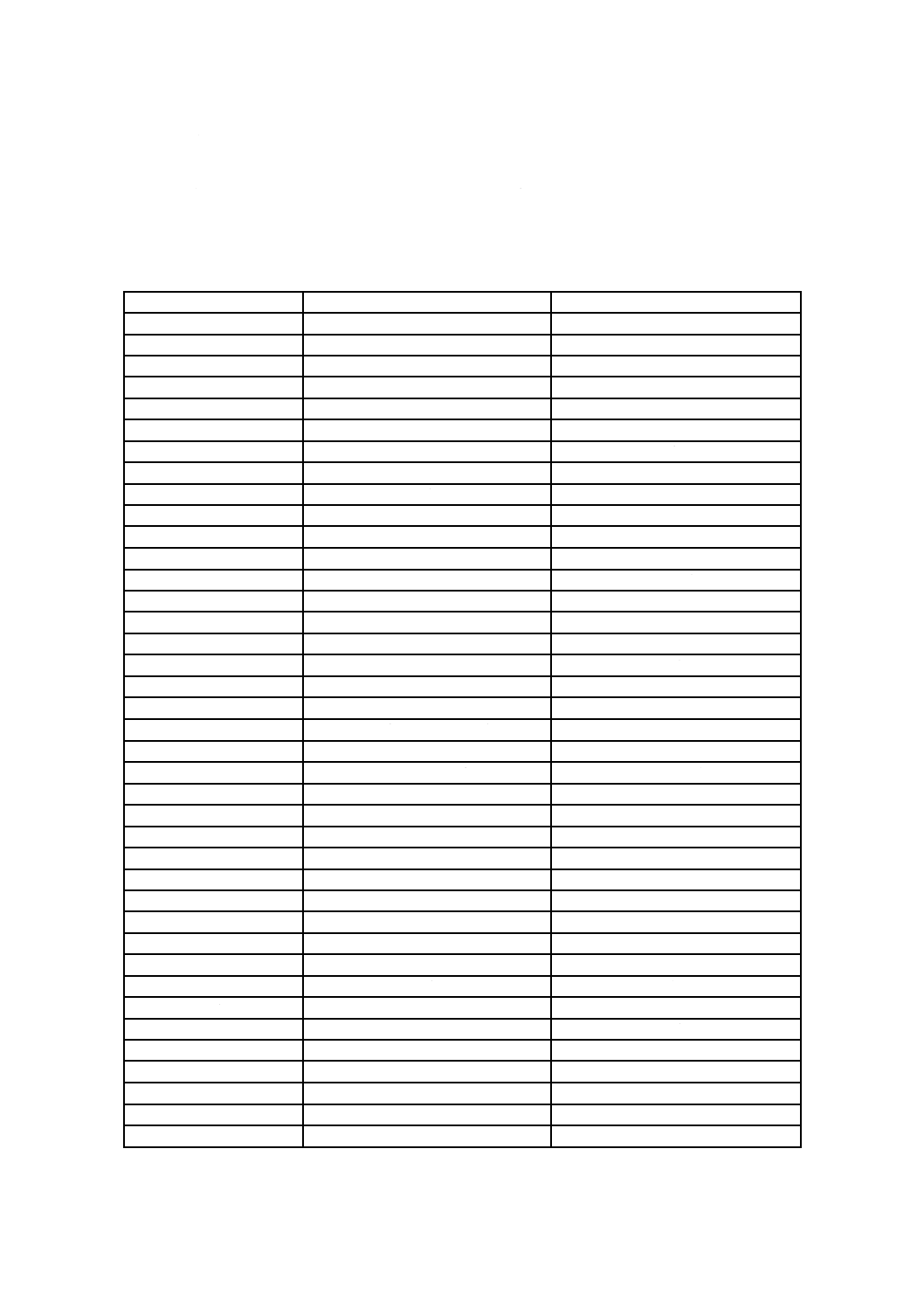

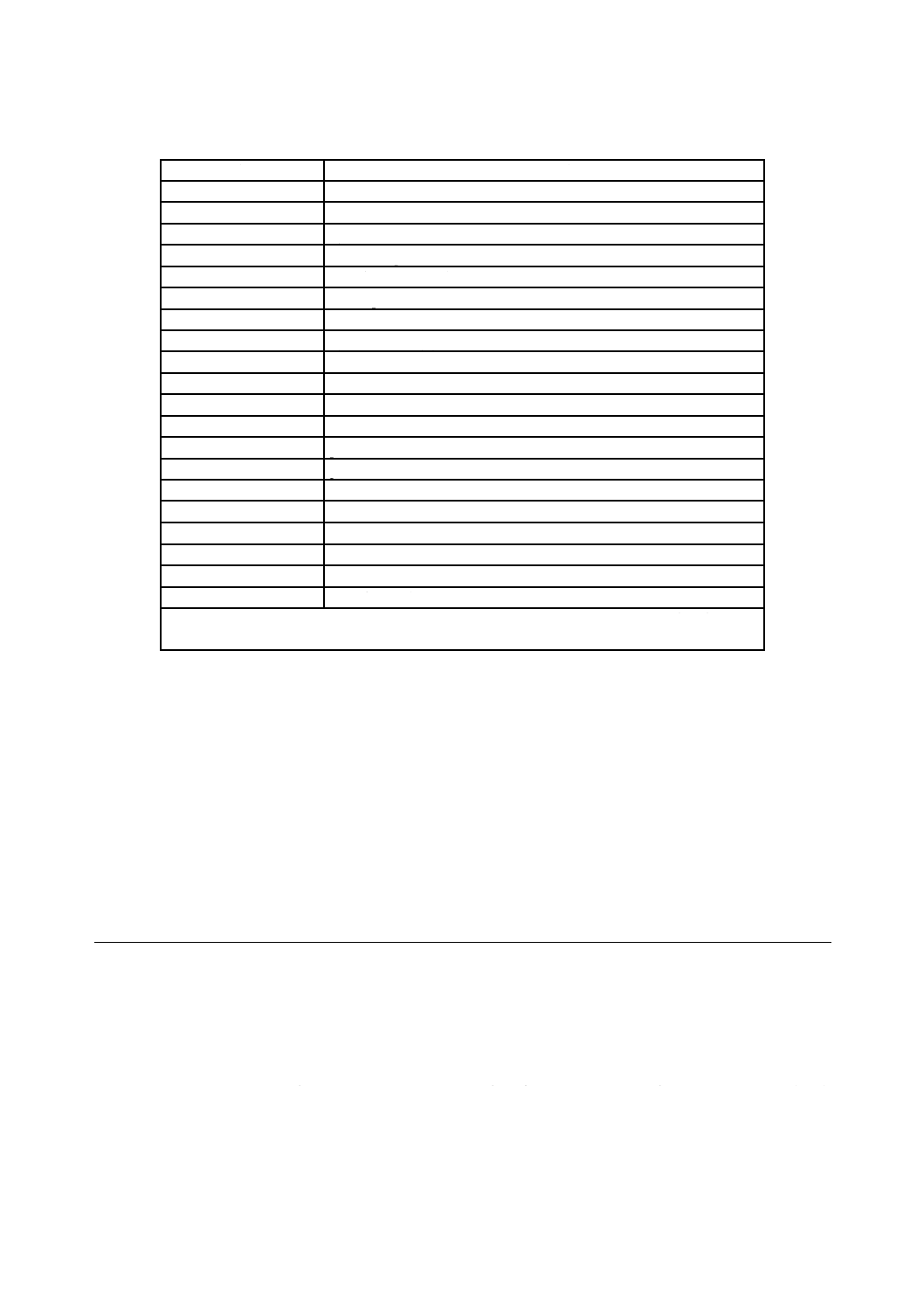

表6−データブロック4で引張弾性率の特性に使用するコード

引張弾性率

コード

範囲 MPa

001

≦

150

002

150

< 〜 ≦

250

003

250

< 〜 ≦

350

004

350

< 〜 ≦

450

005

450

< 〜 ≦

600

007

600

< 〜 ≦

800

010

800

< 〜 ≦

1 500

020

1 500

< 〜 ≦

2 500

030

2 500

< 〜 ≦

3 500

040

3 500

< 〜 ≦

4 500

050

4 500

< 〜 ≦

5 500

060

5 500

< 〜 ≦

6 500

070

6 500

< 〜 ≦

7 500

080

7 500

< 〜 ≦

8 500

090

8 500

< 〜 ≦

9 500

100

9 500

< 〜 ≦

10 500

110

10 500

< 〜 ≦

11 500

120

11 500

< 〜 ≦

13 000

140

13 000

< 〜 ≦

15 000

160

15 000

< 〜 ≦

17 000

190

17 000

< 〜 ≦

20 000

220

20 000

< 〜 ≦

23 000

250

23 000

<

3.6

データブロック5

データブロック5には,特定用途の材料仕様書を作成するために必要な場合,追加事項を表示する。例

えば,適切な規格又は一般に用いられている標準的な仕様を引用する。

4

呼び方の例

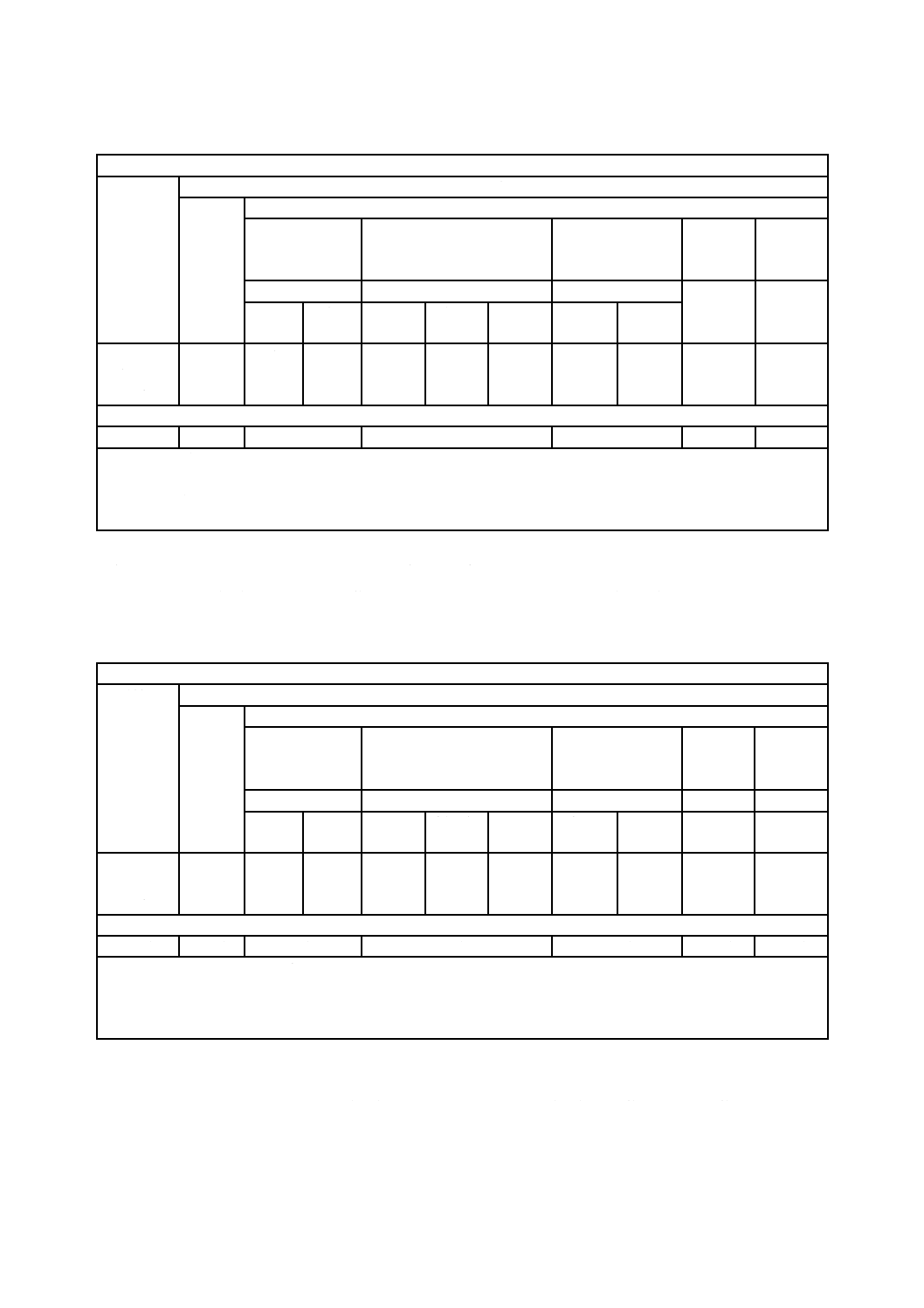

4.1

一般的な材料の呼び方

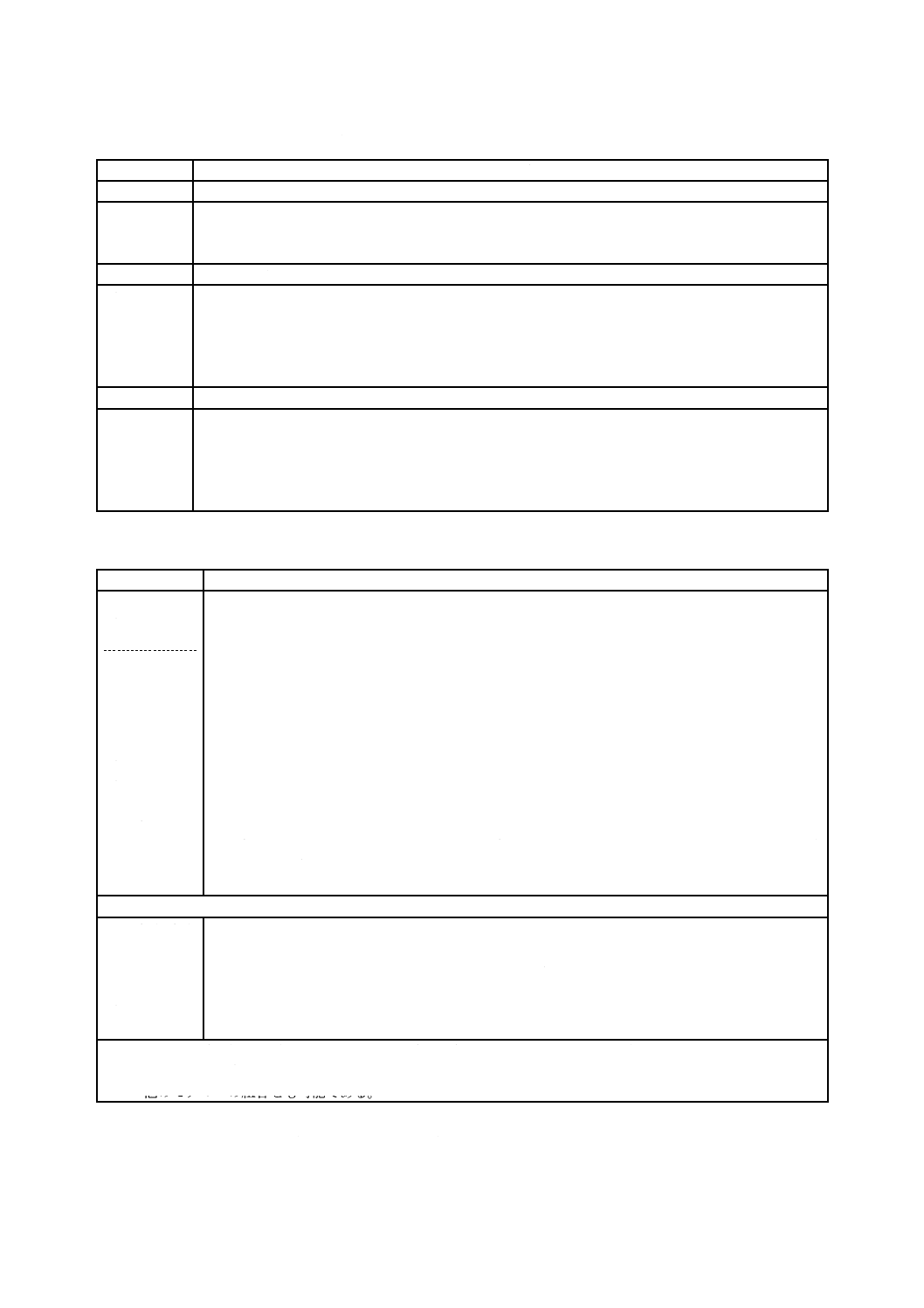

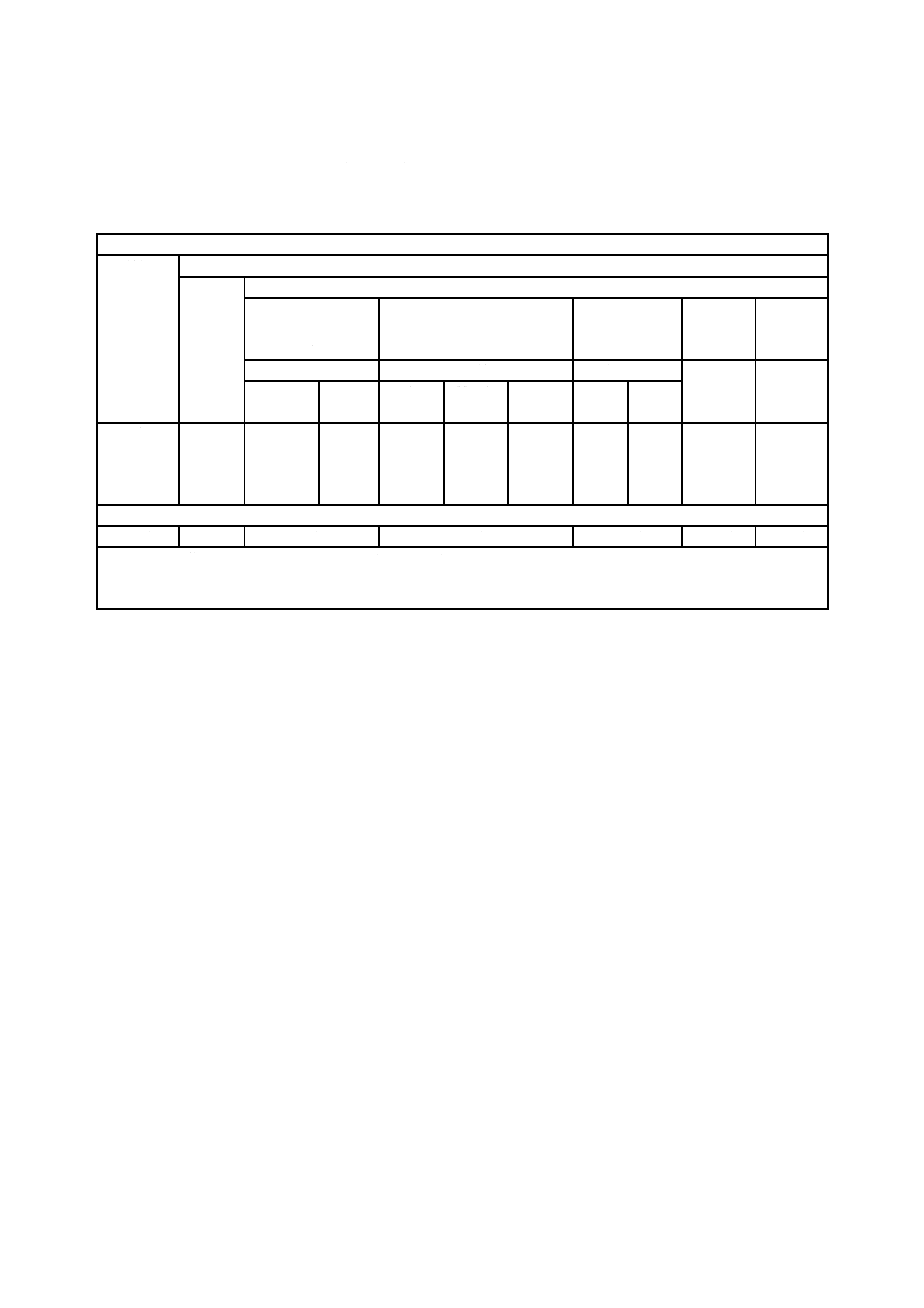

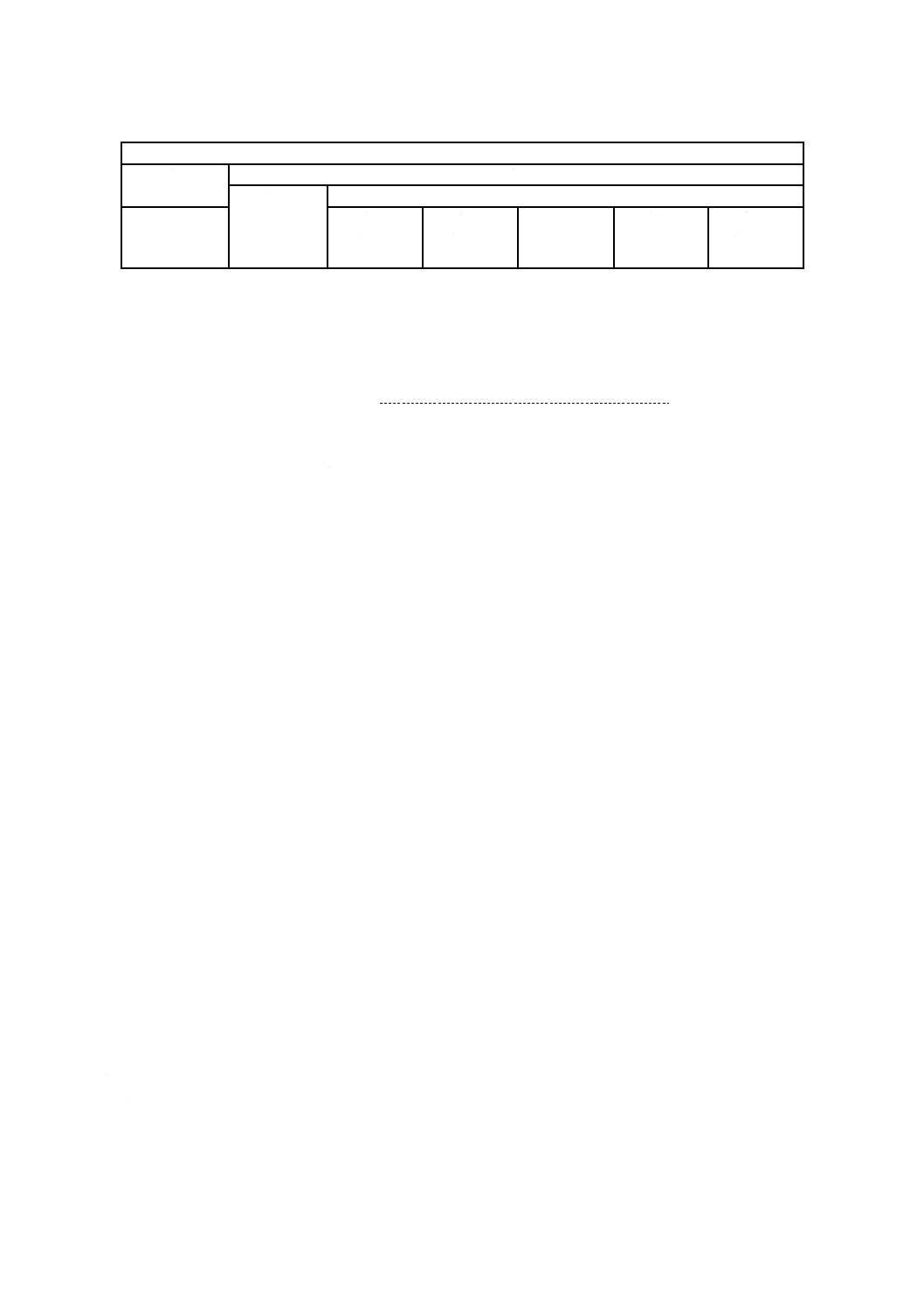

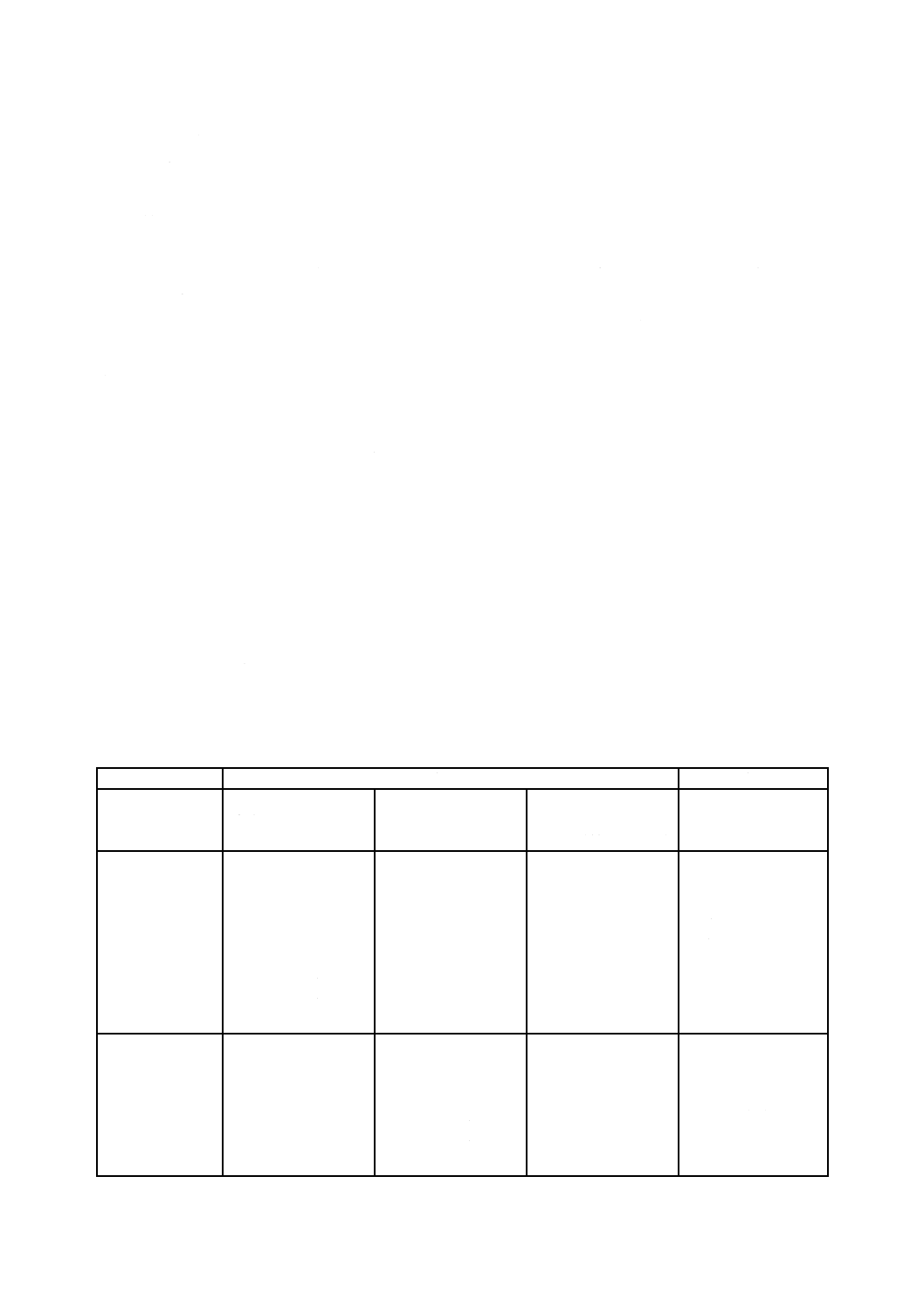

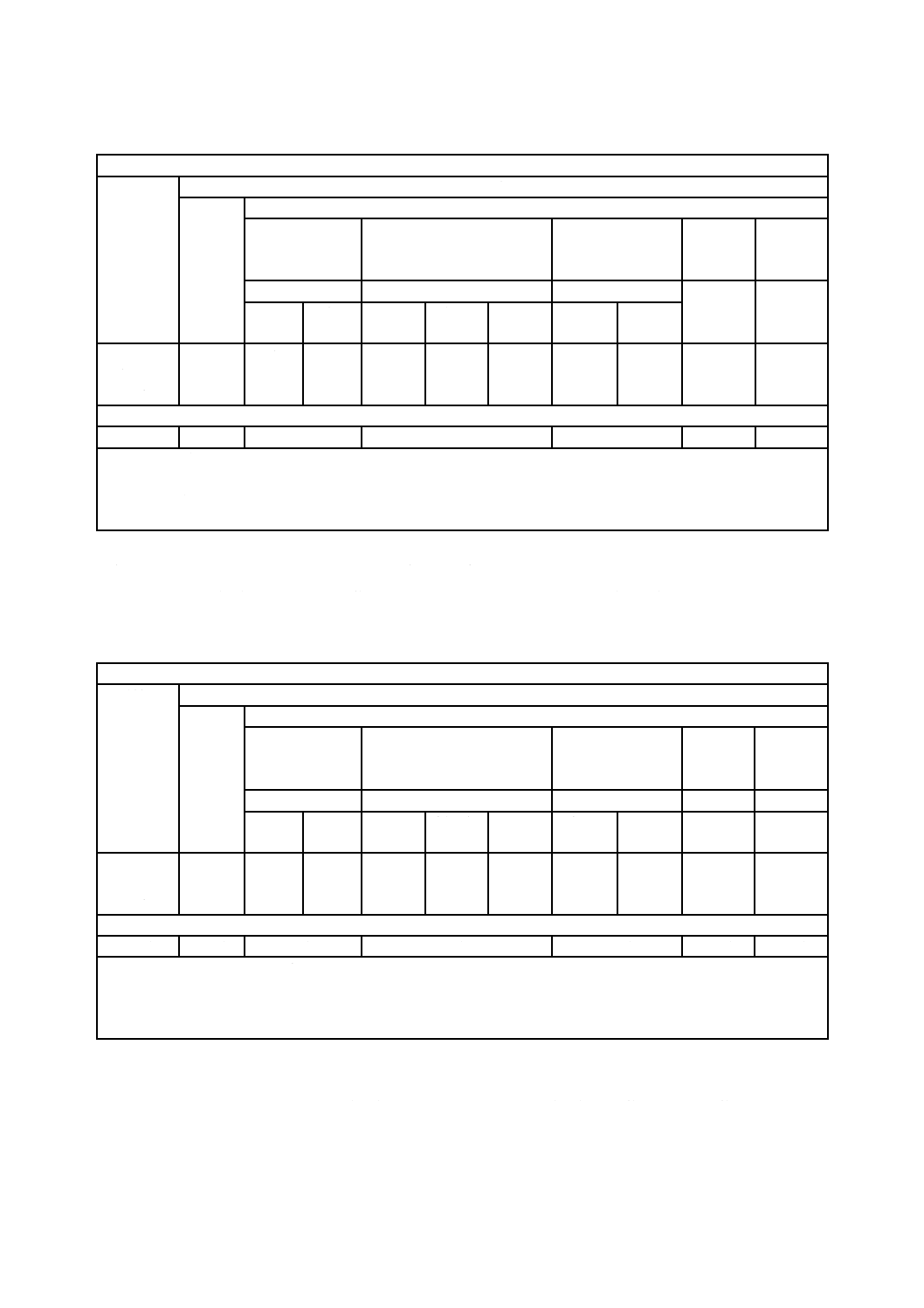

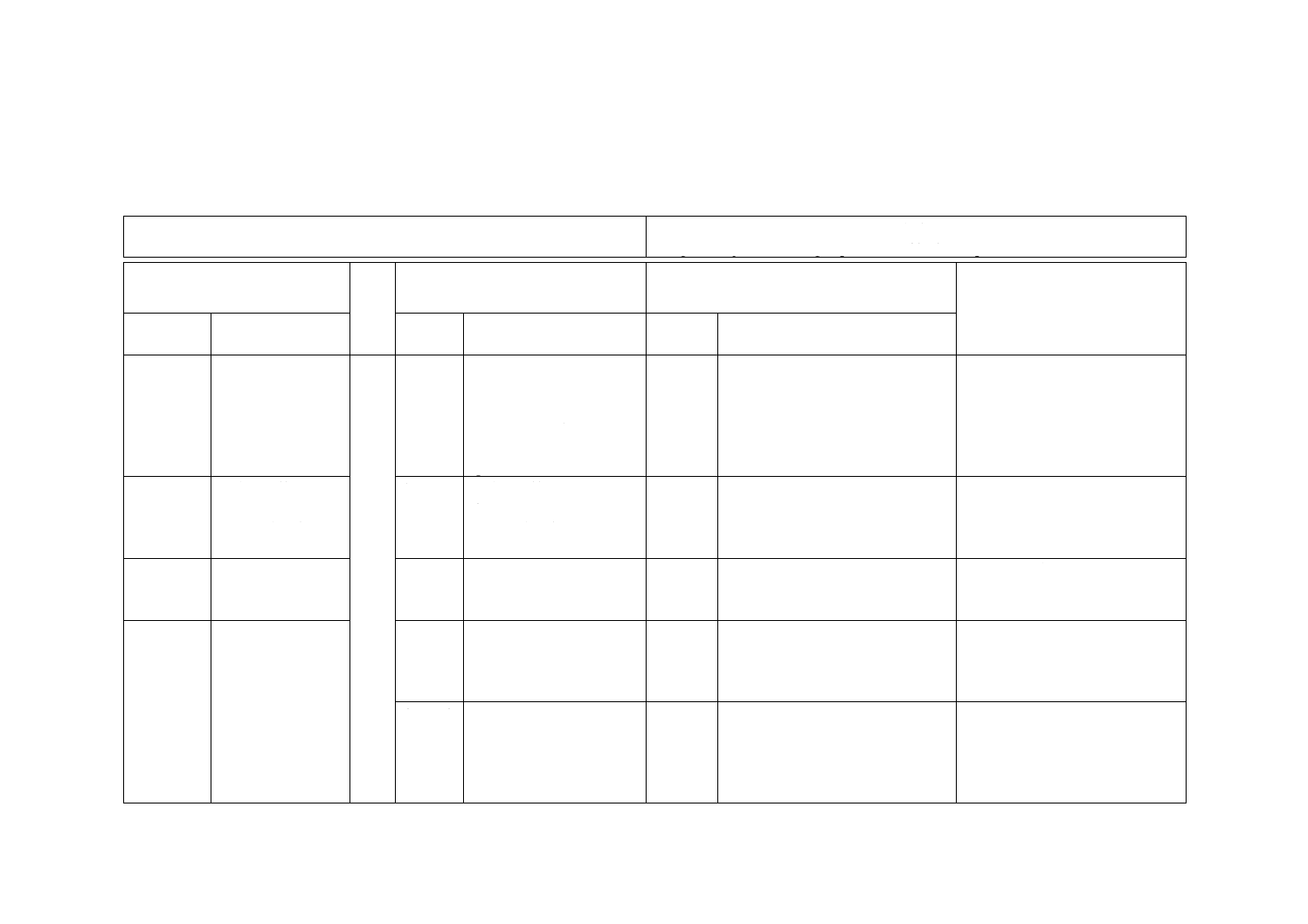

射出成形用(M)として製造され,成形離型剤(R)を含み,粘度数150 ml/g(S14),引張弾性率2 700 MPa

(030)及び造核剤(N)を添加した熱可塑性プラスチック材料及び非強化ポリアミド(PA 6)は,次のよ

うに表示する。

10

K 6920-1:2018

呼び方

種類

ブロック

(記載任意)

識別ブロック

JIS

(ISO規

格)

個別項目ブロック

データ

ブロック

1

データ

ブロック

2

データ

ブロック

3

データ

ブロック

4

データ

ブロック

5

ポリマー

材料情報

用途及び加工

性質

追加情報

記号

添加剤

充塡材

難燃剤

リサイ

クル

加工

特性

熱可塑性

プラスチ

ック

K 6920

(16396)

-PA 6

M

R

S14-030N

>部品マーキング<

不要

不要

要

要

不要

不要

不要

呼び方:熱可塑性プラスチック JIS K 6920(ISO 16396)-PA 6,,MR,S14-030N,, ,

JIS K 6920(ISO 16396)-PA 6,,MR,S14-030N,,

又はJIS K 6920(ISO 16396)-PA 6,,MR,S14-030N

部品マーキング部分の表示:>PA 6<

射出成形用(M)で,熱老化安定剤(H)を含み,粘度数140 ml/g(S14)引張弾性率,10 200 MPa(100),

ガラス繊維強化(GF)37 %入り熱可塑性プラスチック材料,ポリアミド(PA 66)は,次のように表示す

る。

呼び方

種類

ブロック

(記載任意)

識別ブロック

JIS

(ISO規

格)

個別項目ブロック

データ

ブロック

1

データ

ブロック

2

データ

ブロック

3

データ

ブロック

4

データ

ブロック

5

ポリマー

材料情報

用途及び加工

性質

追加情報

記号

添加剤

充塡材

難燃剤

リサイ

クル

加工

特性

熱可塑性

プラスチ

ック

K 6920

(16396)

-PA 66

GF37

M

H

S14-100

>部品マーキング<

不要

不要

要

要

不要

不要

不要

呼び方:熱可塑性プラスチック JIS K 6920(ISO 16396)-PA 66,GF37,MH,S14-100,, ,

JIS K 6920(ISO 16396)-PA 66,GF37,MH,S14-100,,

又はJIS K 6920(ISO 16396)-PA 66,GF37,MH,S14-100

部品マーキング部分の表示:>PA 66-GF37<

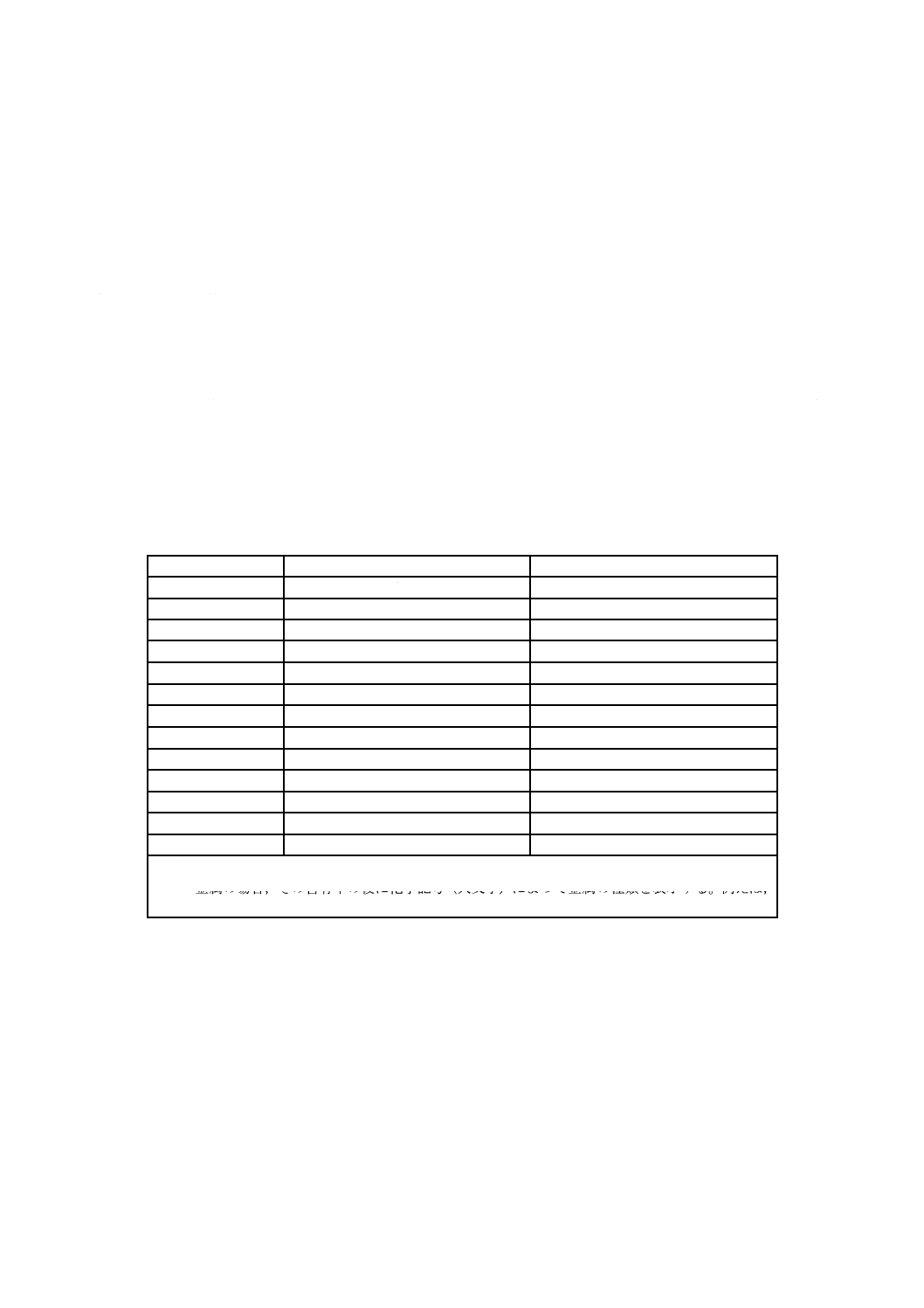

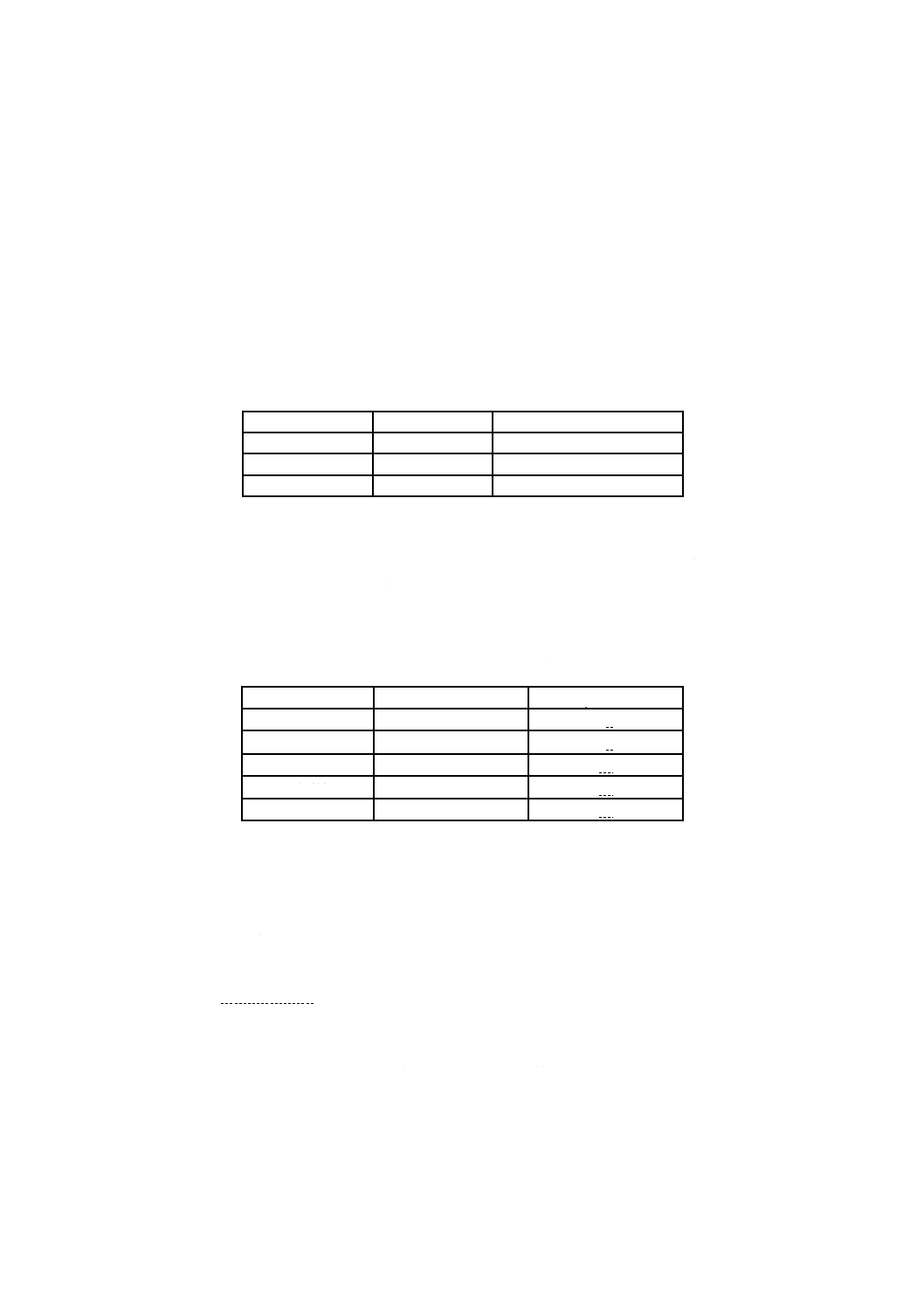

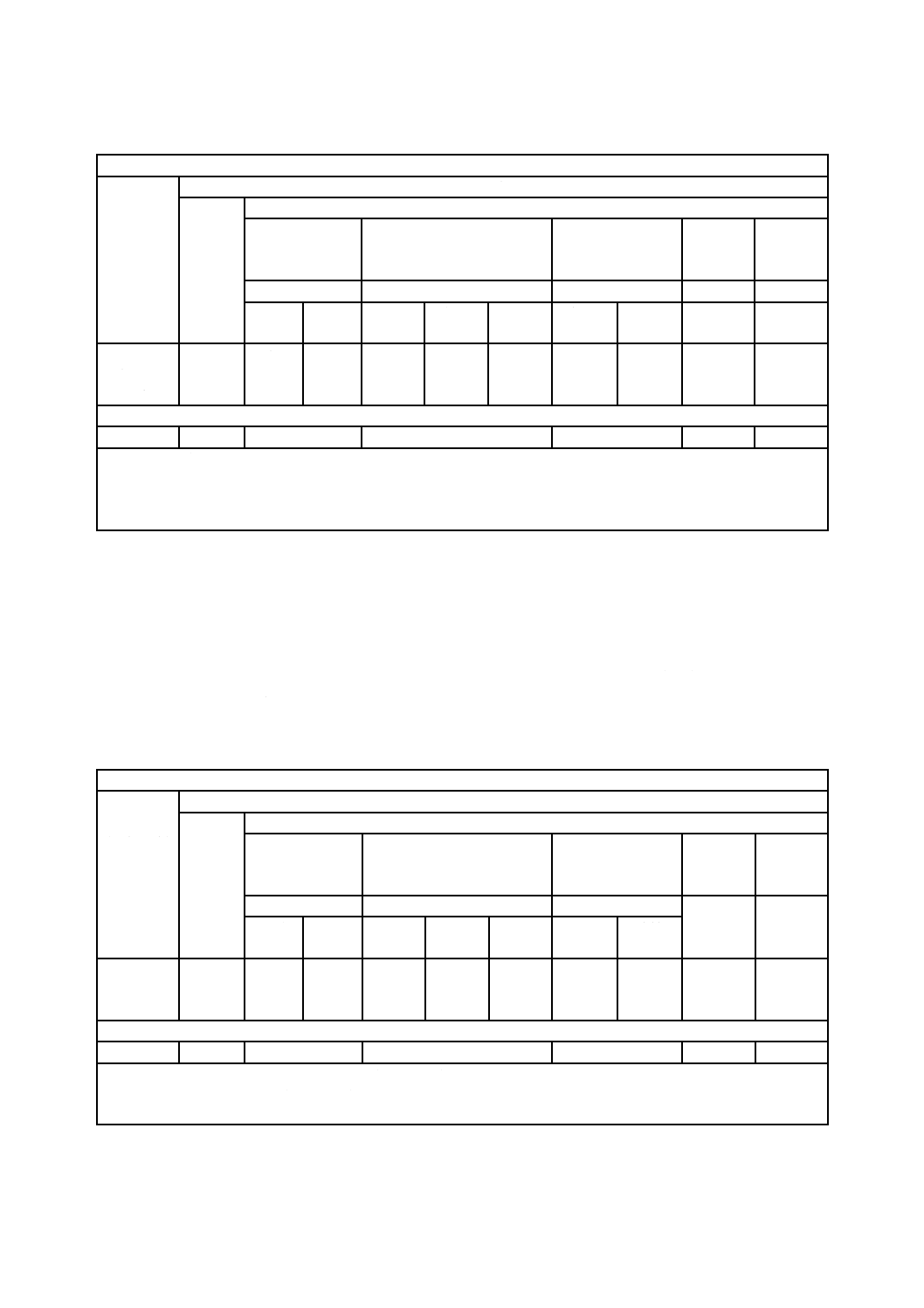

パイプ,異形押出,シート製造向けの押出用(E)で,熱老化安定剤(H)を含み,耐光及び耐候安定剤

(L)が添加され,粘度数210 ml/g(S22),引張弾性率280 MPa(003)の可塑剤入り熱可塑性プラスチッ

ク材料,非強化ポリアミド(PA 12-P)は,次のように表示する。

11

K 6920-1:2018

呼び方

種類

ブロック

(記載任意)

識別ブロック

JIS

(ISO規

格)

個別項目ブロック

データ

ブロック

1

データ

ブロック

2

データ

ブロック

3

データ

ブロック

4

データ

ブロック

5

ポリマー

材料情報

用途及び加工

性質

追加情報

記号

添加剤

充塡材

難燃剤

リサイ

クル

加工

特性

熱可塑性

プラスチ

ック

K 6920

(16396)

-PA 12

-P

E

HL

S22-003

>部品マーキング<

不要

不要

要

要

不要

不要

不要

呼び方:熱可塑性プラスチック JIS K 6920(ISO 16396)-PA 12-P,,EHL,S22-003,, ,

JIS K 6920(ISO 16396)-PA 12-P,,EHL,S22-003,,

又はJIS K 6920(ISO 16396)-PA 12-P,,EHL,S22-003

部品マーキング部分の表示:>PA 12-P<

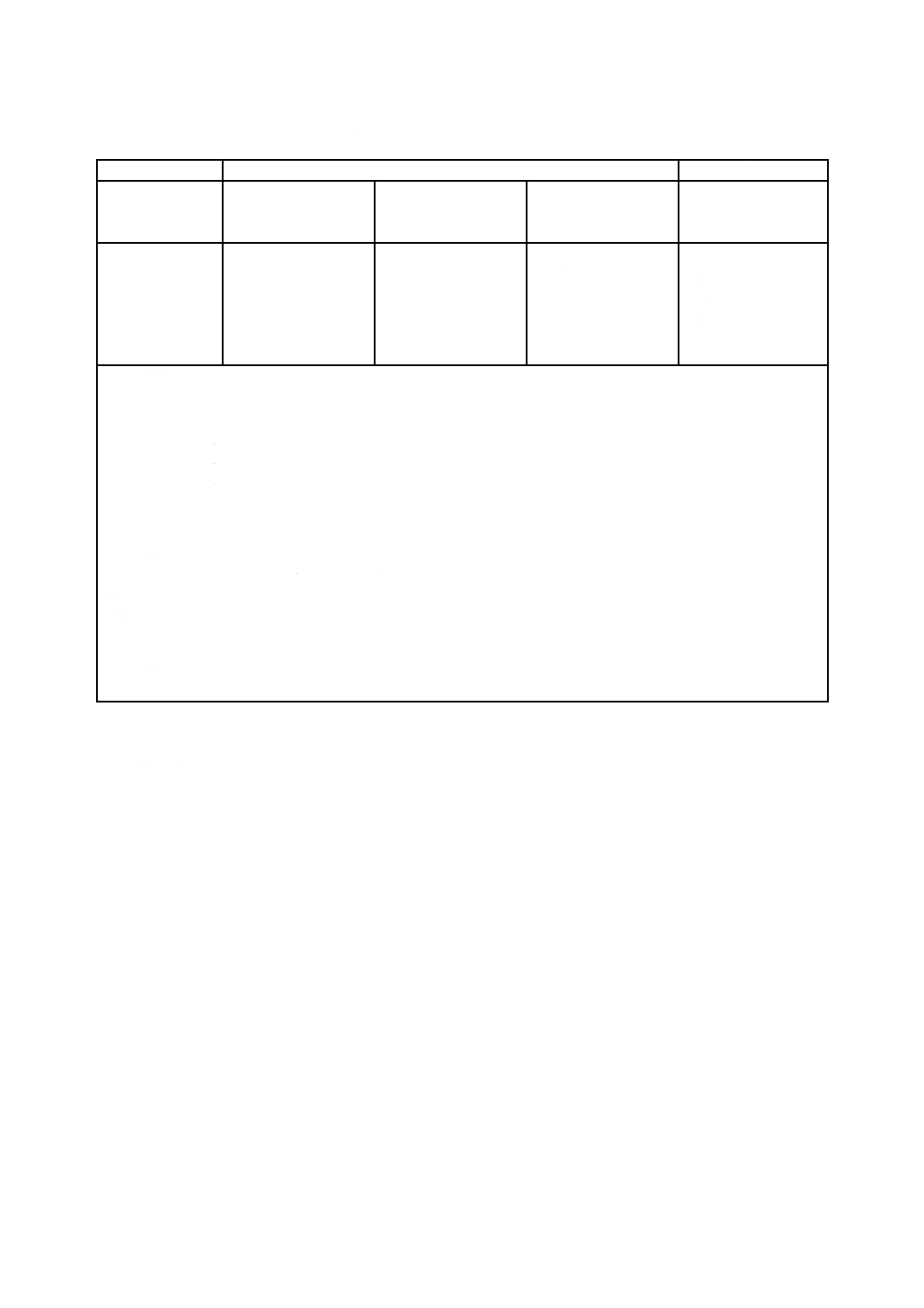

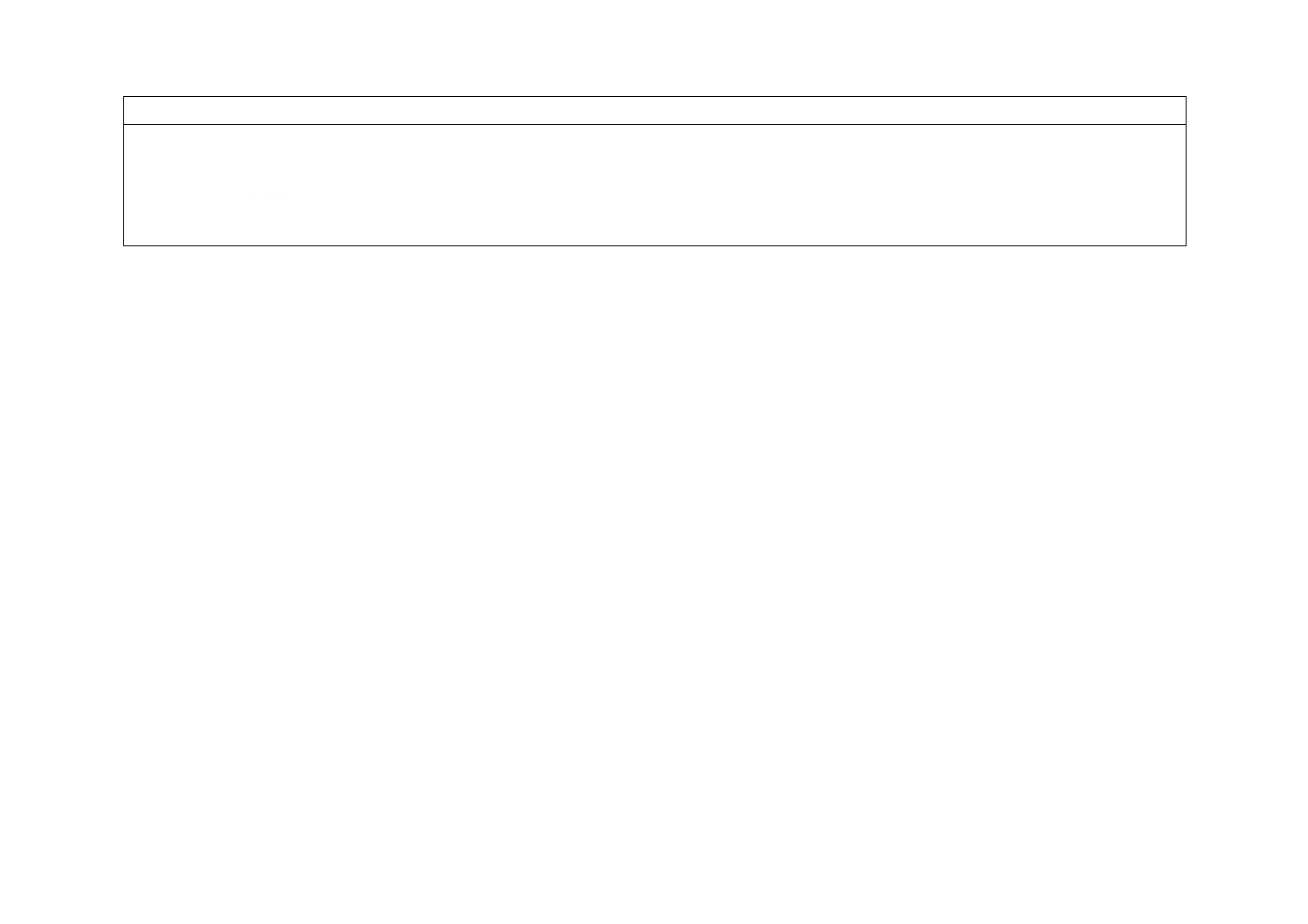

4.2

材料仕様を含む場合の表記

この呼び方システムを用いた表示及び仕様表記方法の例を次に示す。この呼び方を用いる場合,データ

ブロック1〜データブロック4の情報を使用するが,材料仕様の表記を行う場合には,データブロック5

の追加情報を加えてもよい。

射出成形用(M)として製造され,熱老化安定剤(H)を含み,粘度数150 ml/g(S14),引張弾性率2 200

MPa(020)の充塡材を含まないポリアミド材料(PA 6)は,次のように表示し,ASTM D6779のPA0213

に相当する材料仕様をもつことを示す。

呼び方

種類

ブロック

(記載任意)

識別ブロック

JIS

(ISO規

格)

個別項目ブロック

データ

ブロック

1

データ

ブロック

2

データ

ブロック

3

データ

ブロック

4

データ

ブロック

5

ポリマー

材料情報

用途及び加工

性質

追加情報

記号

添加剤

充塡材

難燃剤

リサイ

クル

加工

特性

熱可塑性

プラスチ

ック

K 6920

(16396)

-PA 6

M

H

S14-020

ASTM

D6779

PA0213

>部品マーキング<

不要

不要

要

要

不要

不要

不要

呼び方:熱可塑性プラスチック JIS K 6920(ISO 16396)-PA 6,,MH,S14-020,ASTM D6779 PA0213

又は,JIS K 6920(ISO 16396)-PA 6,,MH,S14-020,ASTM D6779 PA0213

部品マーキング部分の表示:>PA 6<

12

K 6920-1:2018

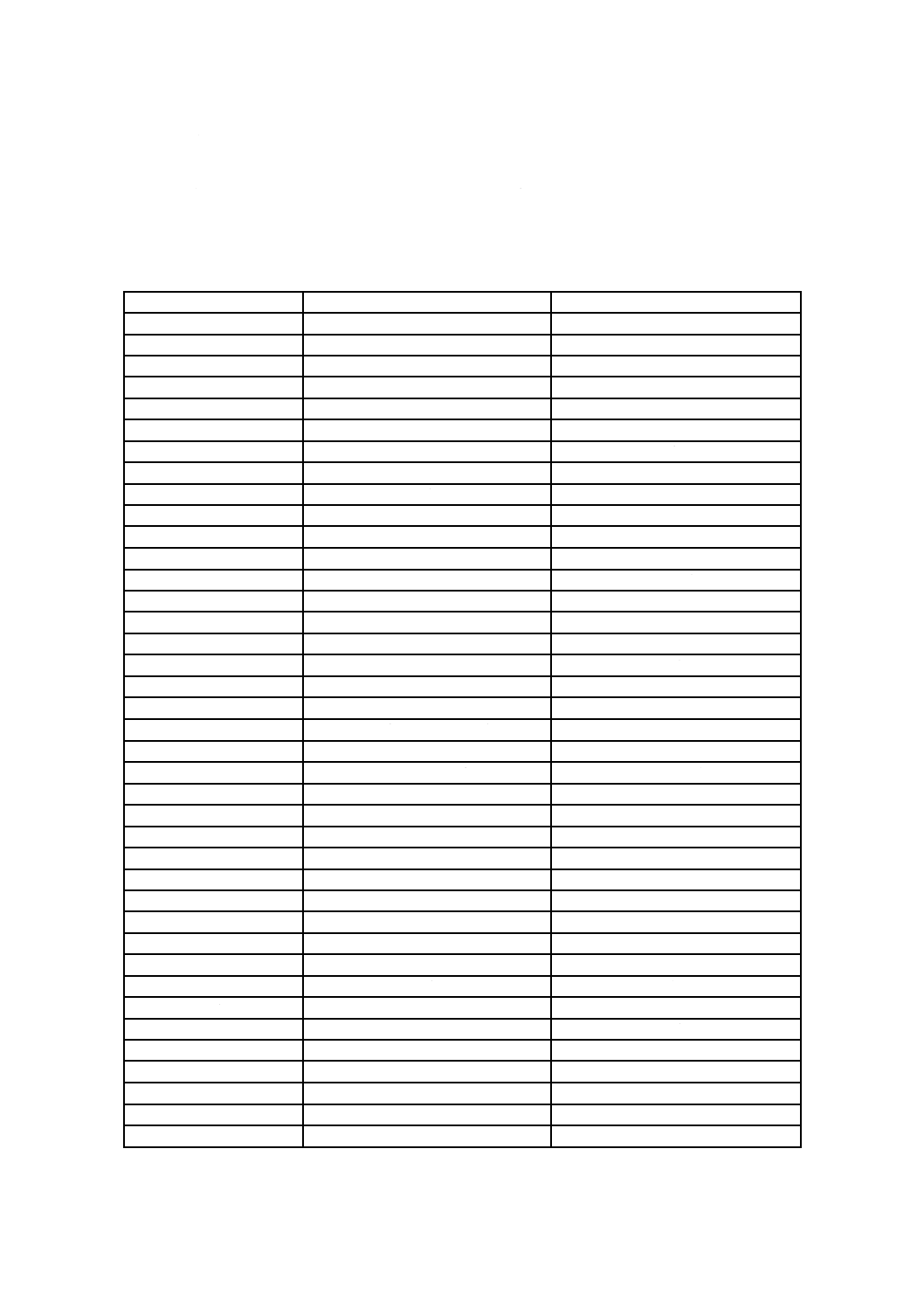

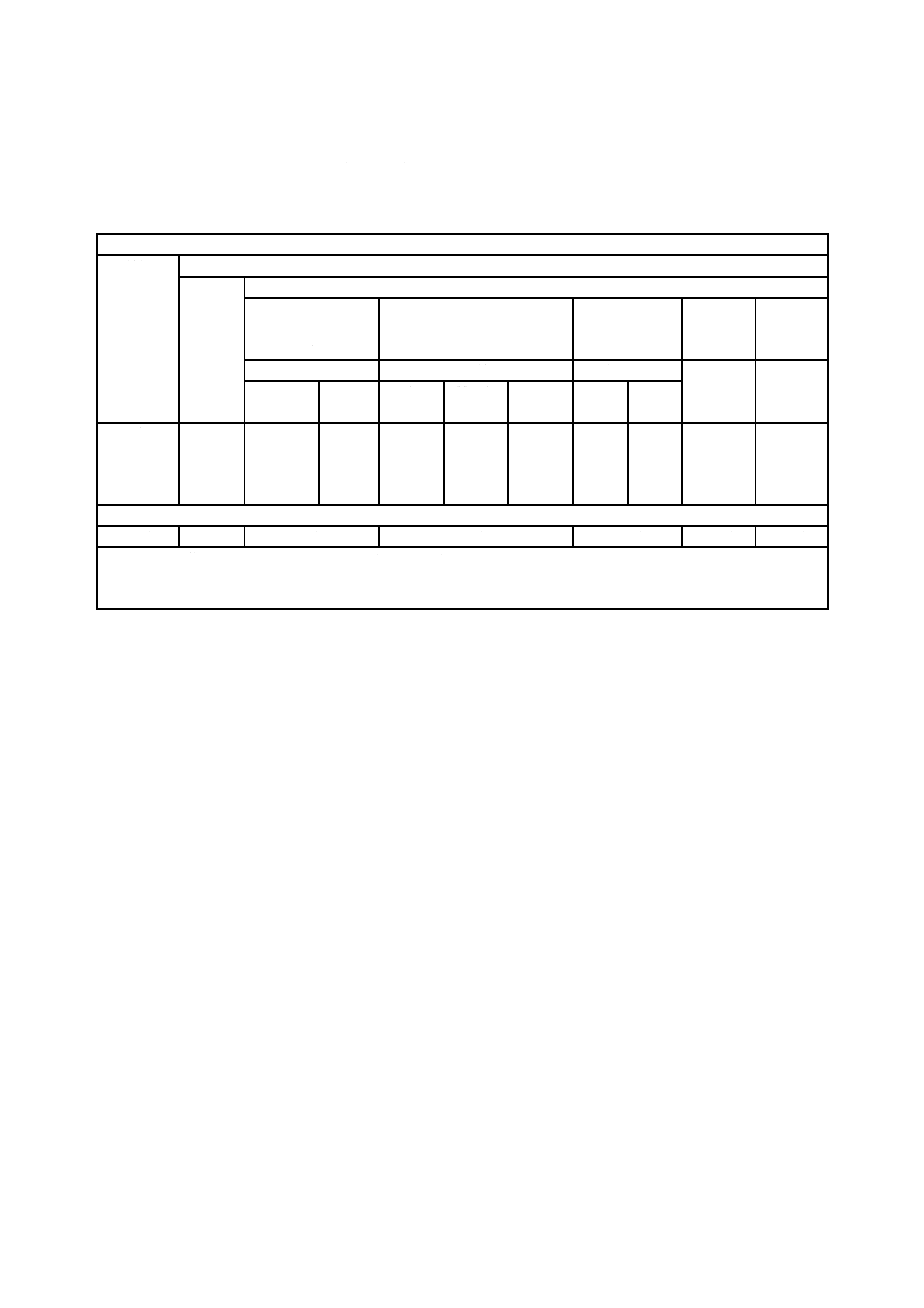

射出成形用(M)として製造され,難燃剤(FR)を含み,引張弾性率8 000 MPa(080),ガラス繊維(GF)

33 %で強化されたポリアミド材料(PA 6T/6I)は,次のように表示し,ASTM D5336 PPA0121FL34に相当

する材料仕様をもつことを示す。

呼び方

種類

ブロック

(記載任意)

識別ブロック

JIS

(ISO規

格)

個別項目ブロック

データ

ブロック

1

データ

ブロック

2

データ

ブロック

3

データ

ブロック

4

データ

ブロック

5

ポリマー

材料情報

用途及び加工

性質

追加情報

記号

添加剤

充塡材

難燃剤

リサイ

クル

加工

特性

熱可塑性

プラスチ

ック

K 6920

(16396)

-PA 6T/6I

GF33

FR

M

X-080

ASTM

D5336

PPA0

12FL34

>部品マーキング<

不要

不要

要

要

不要

不要

不要

呼び方:熱可塑性プラスチック JIS K 6920(ISO 16396)-PA 6T/6I,GF33 FR,M,X-080,ASTM D5336 PPA012FL34

又は,JIS K 6920(ISO 16396)-PA 6T/6I,GF33 FR,M,X-080,ASTM D5336 PPA012FL34

部品マーキング部分の表示:>PA 6T/6I-GF33FR<

13

K 6920-1:2018

附属書A

(規定)

ポリアミドの定義及び呼び方

ポリアミド材料は,線状ポリマー鎖中に規則正しい配列でアミド結合,-CONH-を含む熱可塑性材料であ

る。

ポリアミドホモポリマーは,単一のモノマー(アミノカルボン酸又はそのラクタム)から合成する。こ

の場合,そのポリアミドはモノマー中の炭素原子の数に相当する数字によって表示する(表A.1参照)。

表A.1−化学式 -[NH-(CH2)x-CO]n- の線状脂肪族ポリアミドの呼び方

記号

xの値

モノマーのC原子の数

PA 6

5

6

PA 11

10

11

PA 12

11

12

一方で,ポリアミドホモポリマーはアミノ基をもつモノマー及びカルボン酸基をもつモノマーからも合

成される。ジアミン及びジカルボン酸から得られるこれらのポリアミドは,二組の数字で表示する。“PA”

に続く1番目の1桁又は2桁の数字は,線状脂肪族ジアミン中の炭素原子の数xに相当し,2番目の1桁

又は2桁の数字は,線状脂肪族ジカルボン酸中の炭素原子の数yに相当する(表A.2参照)。

表A.2−化学式 -[NH-(CH2)x-NH-CO-(CH2)y-2-CO]n/2- の線状脂肪族ポリアミドの呼び方

記号

xの値

yの値

PA 46

4

6

PA 66

6

6

PA 610

6

10

PA 612

6

12

PA 1212

12

12

共重合ポリアミドとも呼ばれるポリアミドコポリマーは,ラクタム,アミノカルボン酸,等モル量のジ

アミン,ジカルボン酸などのモノマーから構成される。これらの共重合ポリアミドは,“PA”の表示に続

けて,共重合ポリアミドを構成する各成分を表す数字を,斜線で区切って表示する(JIS K 6899-1のA.6

参照)。しかし,同じ数字又はシンボルで表される共重合ポリアミドであっても出発物質の比率が異なるこ

とによって特性が全く異なるものとなる場合がある。そのため,より正確に表示する必要がある場合には,

それらの質量比を含めてもよい。その質量比を表示する必要がある場合,表示の最後に括弧書きで成分ご

とに2桁の数字を斜線で区切って示してもよい(表2参照)。

ホモポリマーと同様に,共重合ポリアミドのモノマーには線状の脂肪族化合物だけでなく,分岐脂肪族・

芳香族,環状脂肪族,芳香族などの化合物も含まれる。これらの線状脂肪族化合物以外のモノマー単位を,

表A.3にそれらの記号とともに示す。

14

K 6920-1:2018

表A.3−芳香族及び線状脂肪族以外のモノマー単位の記号

モノマー単位の記号a)

モノマー単位

T

テレフタル酸

I

イソフタル酸

N

2,6-ナフタレンジカルボン酸

PACP

2,2-ビス(p-アミノシクロヘキシル)プロパン

MACM

3,3-ジメチル-4,4-ジアミノシクロヘキシルメタン

PACM

ビス(p-アミノシクロヘキシル)メタン

IPD

イソホロンジアミン

ND

1,6-ジアミノ-2,2,4-トリメチルヘキサン

IND

1,6-ジアミノ-2,4,4-トリメチルヘキサン

PPGD

ポリプロピレングリコールジアミン

PBGD

ポリブチレングリコールジアミン

MXD

m-キシリレンジアミン

PXD

p-キシリレンジアミン

PTD

p-トリレンジアミン

MTD

m-トリレンジアミン

PABM

ジフェニルメタン-4,4'-ジアミン

MC

1,3-ビス(アミノメチル)シクロヘキサン

MPMD

2-メチルペンタメチレンジアミン

XX

不特定のジアミン

YY

不特定の二酸

注a) 記号ND及びINDはノニルジアミン及びイソノニルジアミンの化学名を数字を含めず表

示したものである。

参考文献

[1] ISO 472,Plastics−Vocabulary

[2] ISO 1043-2,Plastics−Symbols and abbreviated terms−Part 2: Fillers and reinforcing materials

[3] ISO 3451-4,Plastics−Determination of ash−Part 4: Polyamides

[4] ISO 11469,Plastics−Generic identification and marking of plastics products

[5] ASTM D5336-15a,Standard Classification System and Basis for Specification for Polyphthalamide (PPA)

Injection Molding Materials

[6] ASTM D6779-16,Standard Classification System for and Basis of Specification for Polyamide Molding and

Extrusion Materials (PA)

15

K 6920-1:2018

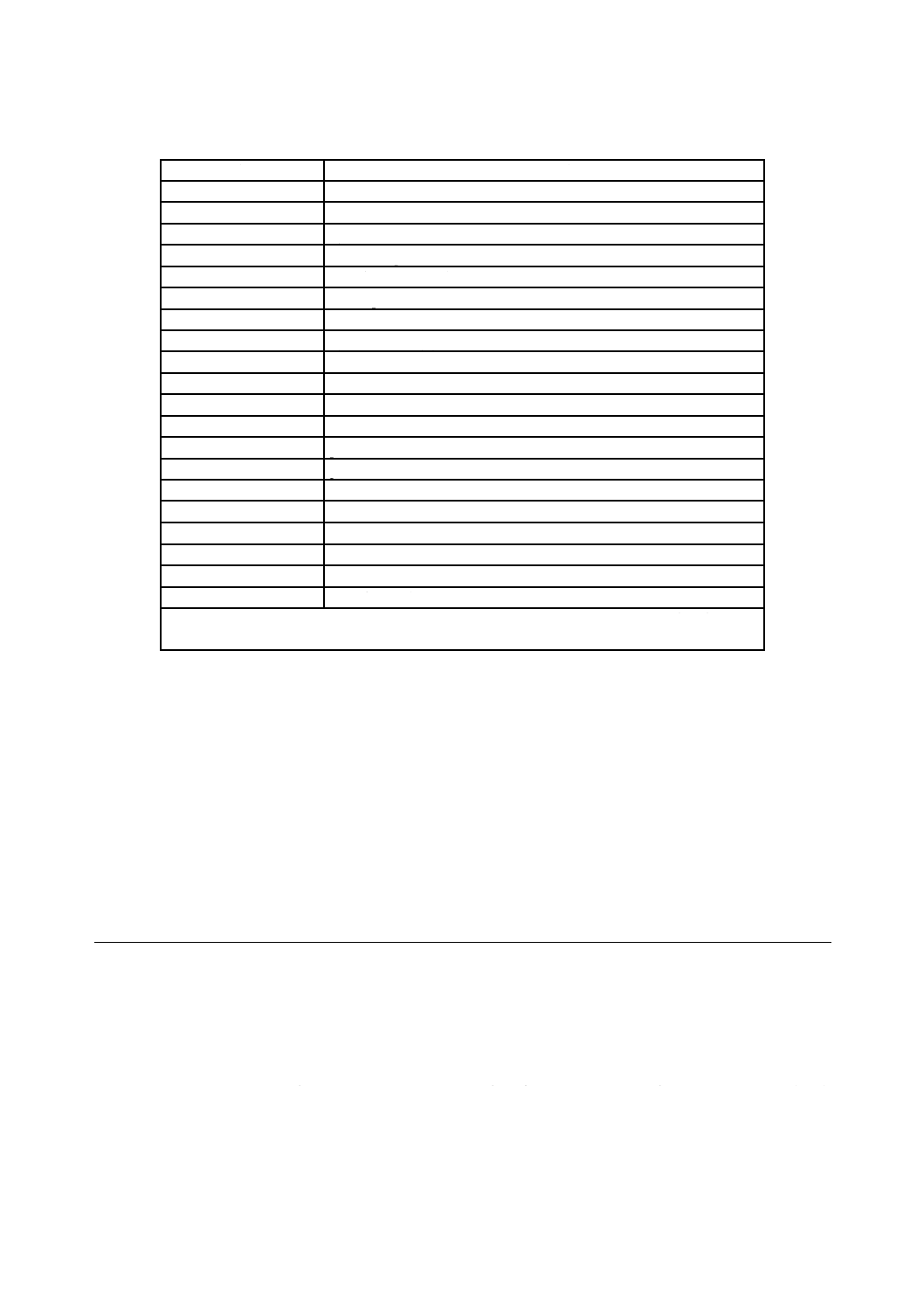

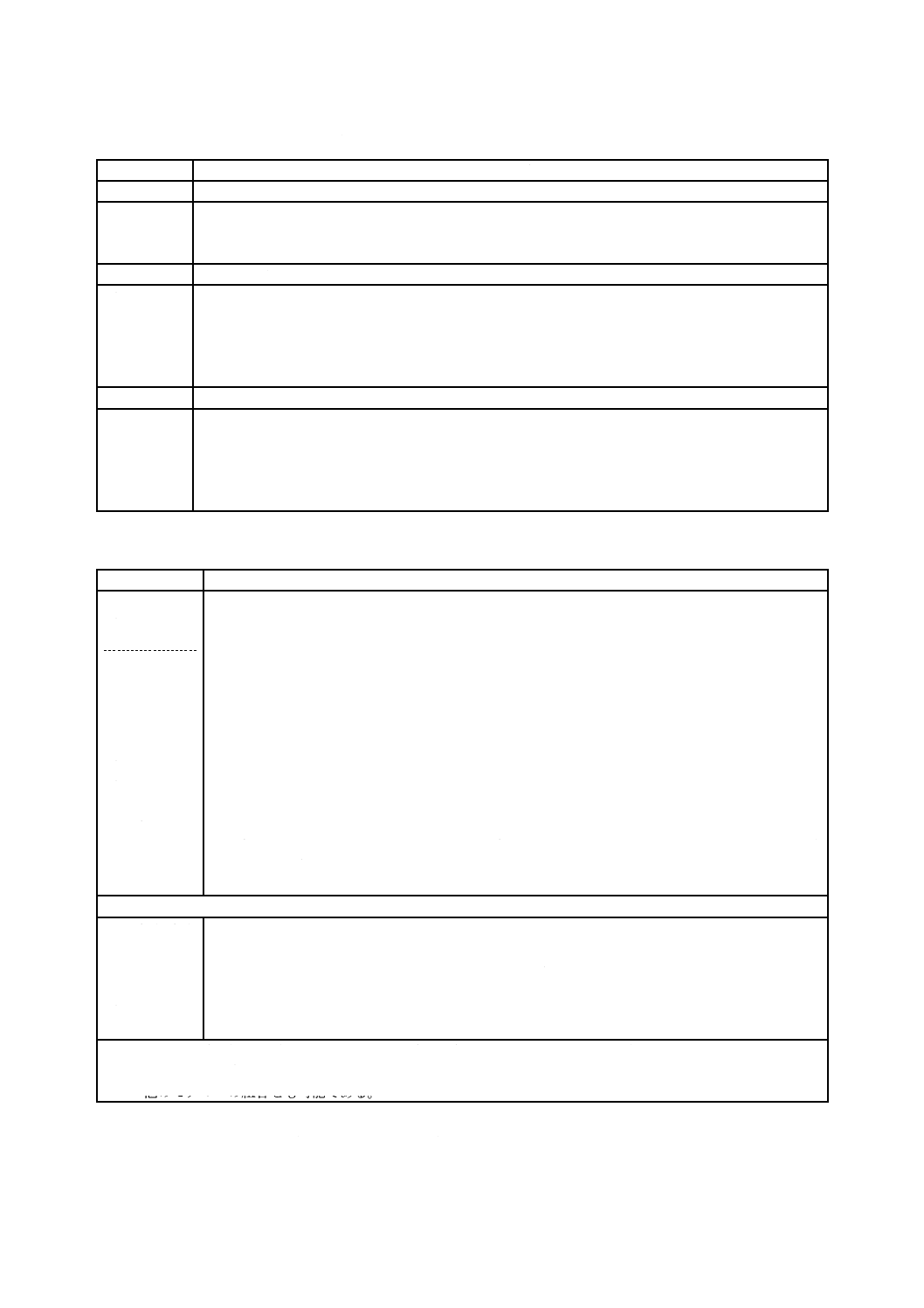

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6920-1:2018 プラスチック−ポリアミド(PA)成形用及び押出用材料−第

1部:呼び方のシステム及び仕様表記の基礎

ISO 16396-1:2015,Plastics−Polyamide (PA) moulding and extrusion materials−Part 1:

Designation system, marking of products and basis for specifications

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

規格名称

呼び方のシステム,製品の

マーキング及び仕様表記

の基礎

Designation system, marking

of products and basis for

specifications

削除

“製品のマーキング”を削除した。 “製品のマーキング”は本文中で

は規定でなく参考扱いの記載とな

っているため,規格名称から削除

した。

次回のISO見直し時に提案する。

1 適用範囲 区分の性質

a) 粘度数

b) 引張弾性率

c) 造核剤の有無

1

区分の性質

a) 粘度数

b) 引張弾性率

追加

“造核剤の有無”を追加した。

3.5(データブロック4)で規定し

ている3項目に合わせた。

次回のISO見直し時に提案する。

3 呼び方の

システム

3.1 一般

3.1

追加

規格番号ブロックにISO 16396と,

それに対応するJIS K 6920とを併

記するとした。

国際取引が多いため,JIS規格番

号とISO規格番号の両方を表示す

ることとした。

附属書A

Annex A 表A.2−化学式

-[NH-(CH2)x-NH-CO-(CH2)y

-CO]n/2-

変更

yをジカルボン酸のCH2数からジカ

ルボン酸の炭素数と定義を変更し,

化学式及び表中のyの数字を修正

した。

ジアミン及びジカルボン酸から得

られるこれらのポリアミドの呼び

方を容易に理解できるようにし

た。

Annex A より正確に表示する必要

がある場合には,それらの

質量比を含める。

変更

“より正確に表示する必要がある

場合には,モノマーの質量比を含め

てもよい”とした。

ISO規格では必須の要求事項とさ

れているが,質量比の表示は秘密

情報として扱われることが多く,

我が国の実態に合わせて,任意表

示に変更した。

1

5

K

6

9

2

0

-1

:

2

0

1

8

16

K 6920-1:2018

JISと国際規格との対応の程度の全体評価:ISO 16396-1:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

1

6

K

6

9

2

0

-1

:

2

0

1

8