K 6910:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,合成樹脂工業協会

(JTPIA),日本プラスチック工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日

本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日

本工業規格である。

これによって,JIS K 6910:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 6910には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 3

4. 試験項目 ························································································································ 3

5. 試験方法 ························································································································ 4

5.1 色相 ···························································································································· 4

5.2 密度 ···························································································································· 6

5.3 粘度 ···························································································································· 6

5.4 pH ······························································································································ 8

5.5 混和性 ························································································································· 8

5.6 不揮発分 ······················································································································ 9

5.7 融点(キャピラリーチューブ法)····················································································· 11

5.8 軟化点(環球法) ········································································································· 12

5.9 ふるい残 ····················································································································· 12

5.10 見掛け密度 ················································································································· 14

5.11 流れ ·························································································································· 14

5.12 ヘキサメチレンテトラミン含有量(ケルダール法) ··························································· 18

5.13 外観 ·························································································································· 19

5.14 ゲル化時間 ················································································································· 19

5.15 イオン性物質 ·············································································································· 24

5.16 遊離フェノール ··········································································································· 25

5.17 遊離ホルムアルデヒド(塩化ヒドロキシルアンモニウム法) ··············································· 31

5.18 水分(カールフィッシャー自動容量滴定法) ···································································· 32

5.19 電気伝導度 ················································································································· 32

5.20 固定炭素分 ················································································································· 33

5.21 酸硬化時の発熱最高温度及び到達時間 ············································································· 34

5.22 液体クロマトグラフィーによる分離 ················································································ 36

5.23 示差走査熱量測定による反応熱及び反応温度 ···································································· 41

附属書(参考)JISと対応する国際規格との対比表 ···································································· 44

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6910:2007

フェノール樹脂試験方法

Testing methods for phenolic resins

序文 この規格は,1999年に第2版として発行されたISO 10082,Plastics−Phenolic resins−Classification and

test methods を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,フェノール樹脂(1)の試験方法について規定する。

注(1) ここでいうフェノール樹脂とは,フェノール類,アルデヒド類を主剤として縮合反応によって

得られた熱硬化性樹脂(ノボラックを含む。)及び/又は他の成分を含む。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10082:1999,Plastics−Phenolic resins−Classification and test methods (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補は適用しない。発効年を付記していない引用規格は,その最

新版(追補を含む。)を適用する。

JIS K 0061 化学製品の密度及び比重測定方法

JIS K 0071-2 化学製品の色試験方法−第2部:ガードナー色数

JIS K 0113 電位差・電流・電量・カールフィッシャー滴定方法通則

備考 ISO 760:1978 Determination of water−Karl Fischer method (General method)からの引用事項は,

この規格の該当事項と同等である。

JIS K 0127 イオンクロマトグラフ分析通則

JIS K 2425 クレオソート油,加工タール及びタールピッチ試験方法

JIS K 5601-2-2 塗料成分試験方法−第2部:溶剤可溶物中の成分分析−第2節:軟化点(環球法)

JIS K 6900 プラスチック−用語

備考 ISO 472:1988 Plastics−Vocabularyが,この規格と一致している。

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7117-1 プラスチック−液状,乳濁状又は分散状の樹脂−ブルックフィールド形回転粘度計によ

る見掛け粘度の測定方法

備考 ISO 2555:1989 Plastics−Resins in the liquid state or as emulsions or dispersions−Determination

2

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

of apparent viscosity by the Brookfield Test methodからの引用事項は,この規格の該当事項と同

等である。

JIS K 7117-2 プラスチック−液状,乳濁状又は分散状の樹脂−回転粘度計による定せん断速度での粘

度の測定方法

備考 ISO 3219:1993 Plastics−Polymers/resins in the liquid state or as emulsions or dispersions−

Determination of viscosity using a rotational viscometer with defined shear rateからの引用事項は,

この規格の該当事項と同等である。

JIS K 7365 プラスチック−規定漏斗から注ぐことができる材料の見掛け密度の求め方

備考 ISO 60:1977 Plastics−Determination of apparent density of material that can be poured from a

specified funnelが,この規格と一致している。

JIS K 8034 アセトン(試薬)

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8129 塩化コバルト(Ⅱ)六水和物(試薬)

JIS K 8142 塩化鉄(Ⅲ)六水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8201 塩化ヒドロキシルアンモニウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8598 セレン(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8896 メチルレッド(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8897 メチレンブルー(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8983 硫酸銅(Ⅱ)五水和物(試薬)

JIS K 8986 硫酸ナトリウム十水和物(試薬)

JIS R 1301 化学分析用磁器るつぼ

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

JIS Z 8802 pH測定方法

ISO 3146:2000 Plastics−Determination of melting behaviour (melting temperature or melting range) of

semi-crystalline polymers by capillary tube and polarizing-microscope methods

ISO 4610:2001 Plastics−Vinyl chloride homopolymer and copolymer resins−Sieve analysis using air-jet

sieve apparatus

ISO 8618: 1995 Plastics−Liquid phenolic resins−Conventional determination of non-volatile matter

ISO 8619:2003 Plastics−Phenolic resin powder−Determination of flow distance on a heated glass plate

ISO 8974:2002 Plastics−Phenolic resins−Determination of residual phenol content by gas chromatography

ISO 8975:1989 Plastics−Phenolic resins−Determination of pH

ISO 8987:1995 Plastics−Phenolic resins−Determination of reactivity on a B-transformation test plate

ISO 8988:2006 Plastics−Phenolic resins−Determination of hexamethylenetetramine content−Kjeldahl

method, perchloric acid method and hidrochloric acid method

ISO 8989:1995 Plastics−Liquid phenolic resins−Determination of water miscibility

3

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 9396:1997 Plastics−Phenolic resins−Determination of the gel time of resols under specific conditions

using automatic apparatus

ISO 9771:1995 Plastics−Phenolic resins−Determination of the pseudo-adiabatic temperature rise of liquid

resols when cured under acid conditions

ISO 9944:1990 Plastics−Phenolic resins−Determination of electrical conductivity of resin extracts

ISO 11401:1993 Plastics−Phenolic resins−Separation by liquid chromatography

ISO 11402:2004 Phenolic, amino and condensation resins−Determination of free-formaldehyde content

ISO 11409:1993 Plastics−Phenolic resins−Determination of heats and temperatures of reaction by

differential scanning calorimetry

ISO 12058-1:1997 Plastics−Determination of viscosity using a falling-ball viscometer−Part 1: Inclined-tube

method

3. 定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次による。

a) 混和性 フェノール樹脂に水を加え,にごりを発生させるのに必要な水の添加量を質量分率で表した

もの。

b) 不揮発分 液体フェノール樹脂を蒸発又は乾燥させたときの残量を質量分率で表したもの。

c) 流れ 試料が斜面をゲル化するまで流れた長さ。

d) イオン性物質 イオン交換水によってフェノール樹脂中から抽出したナトリウムイオン及び塩素イオ

ン。

e) 遊離フェノール フェノール樹脂中に残存する未反応フェノール。

f)

遊離ホルムアルデヒド フェノール樹脂中に残存する未反応ホルムアルデヒド。

g) 電気伝導度 イオン交換水によるフェノール樹脂中からの抽出液の電気伝導度。

h) 固定炭素量 還元雰囲気で,焼成加熱し,炭化したときの残留物から灰分を差し引いた値。

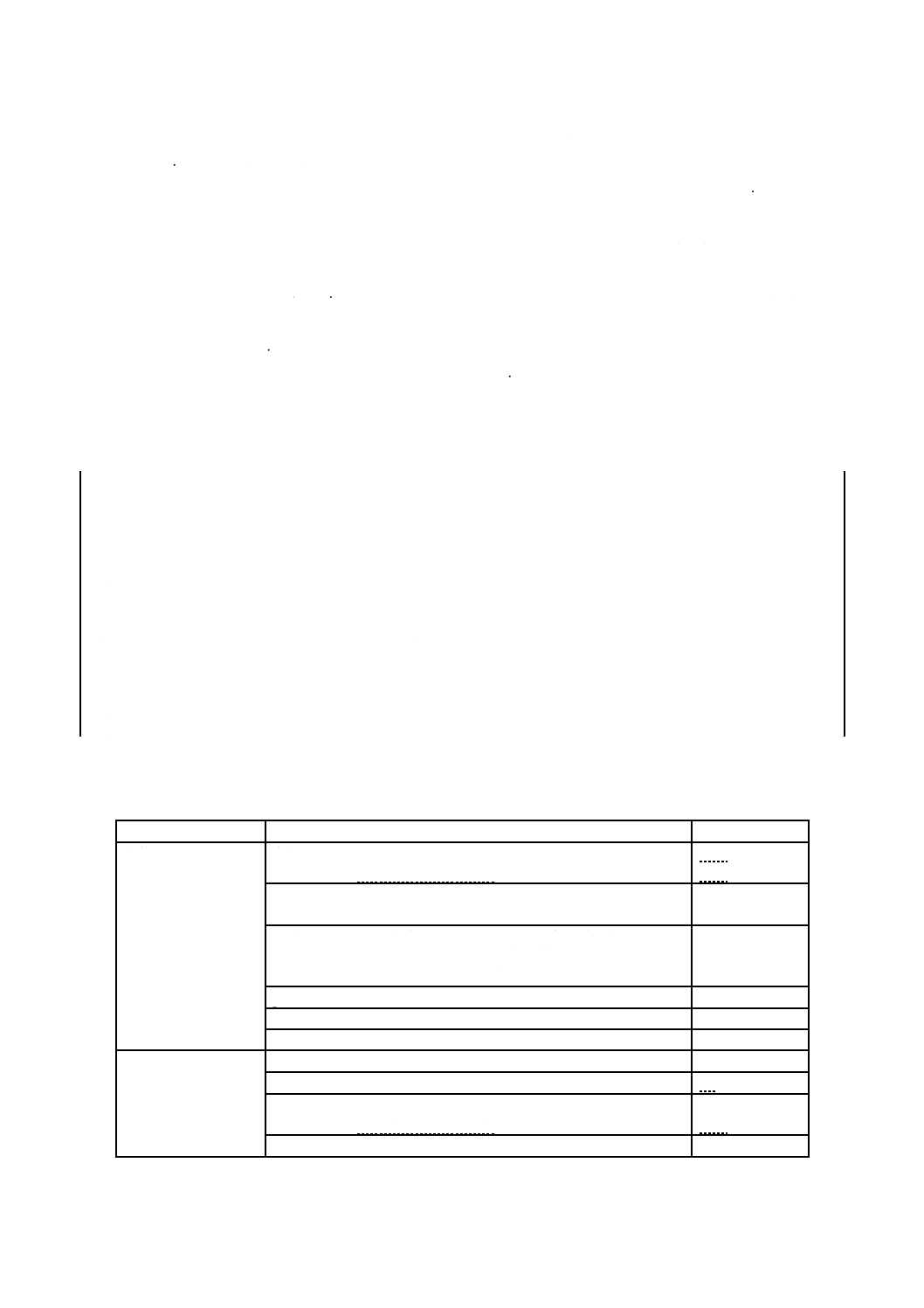

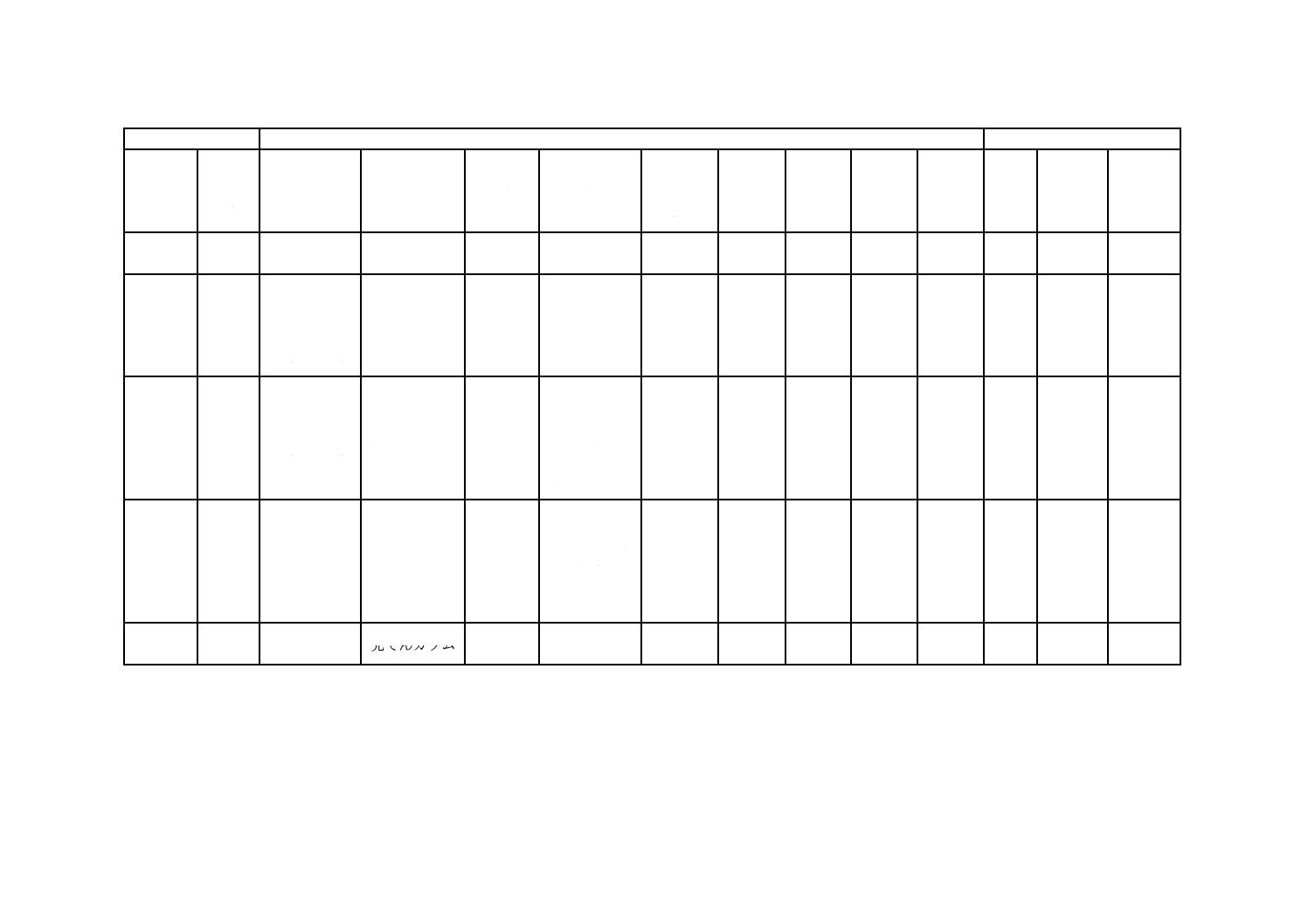

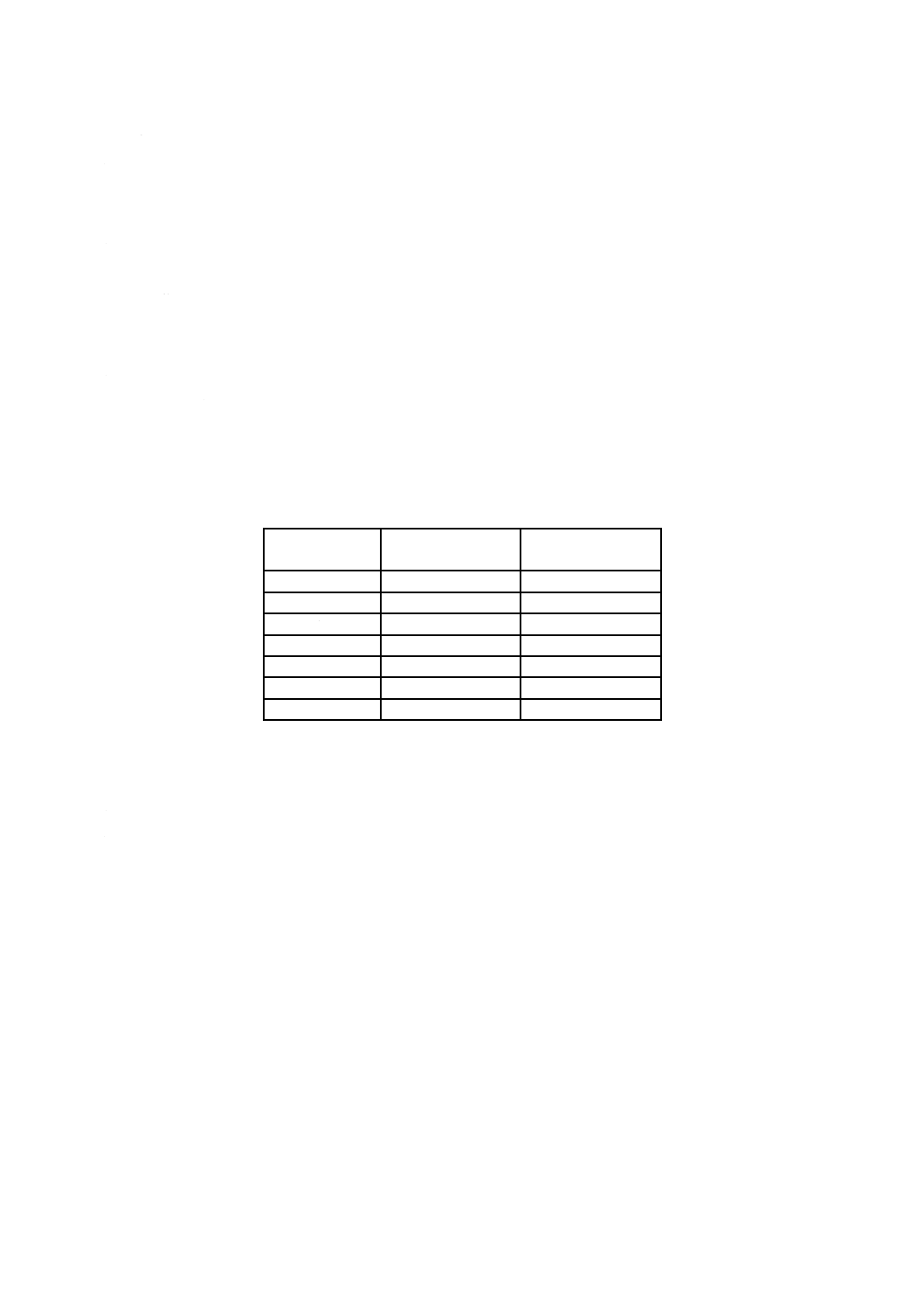

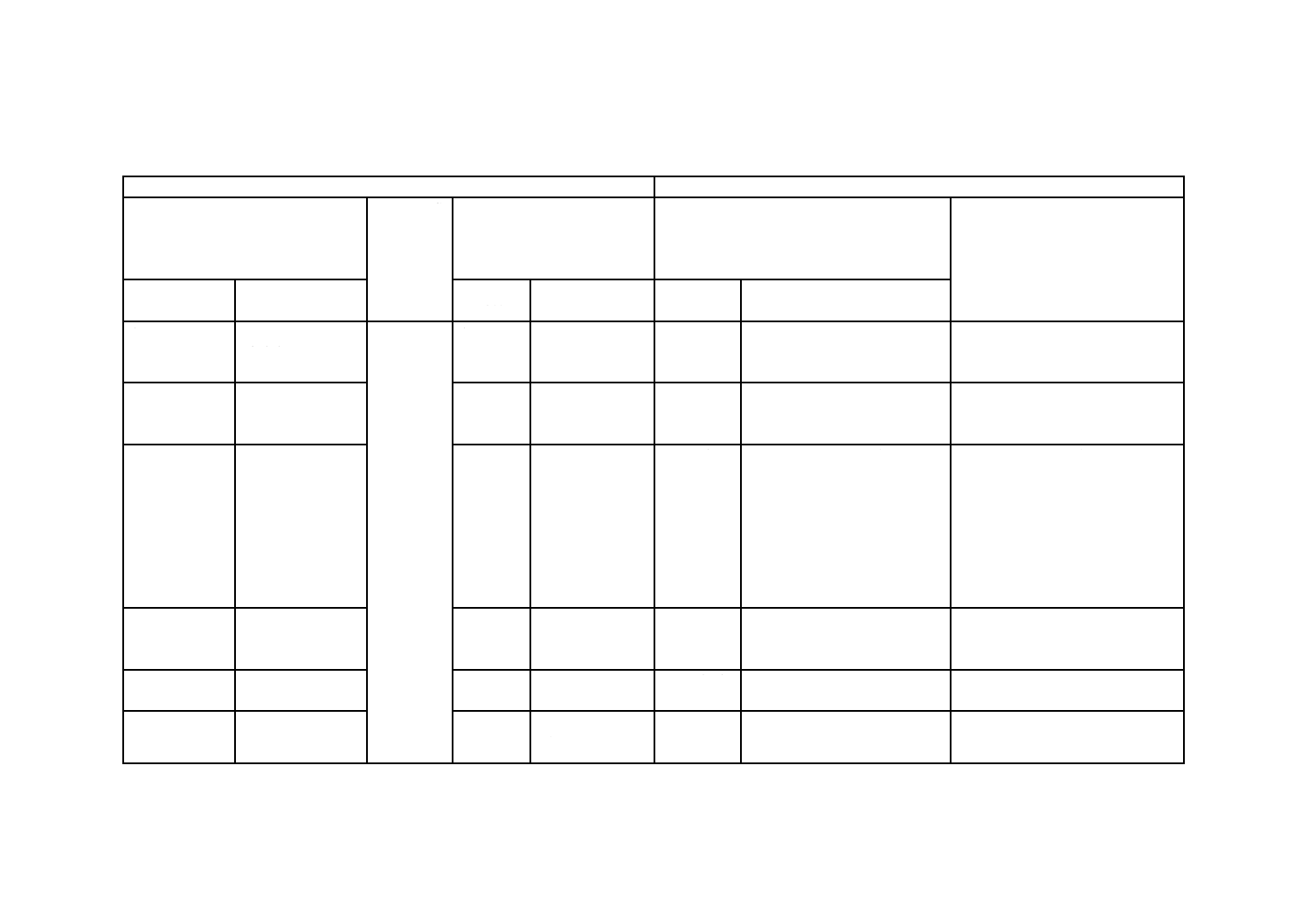

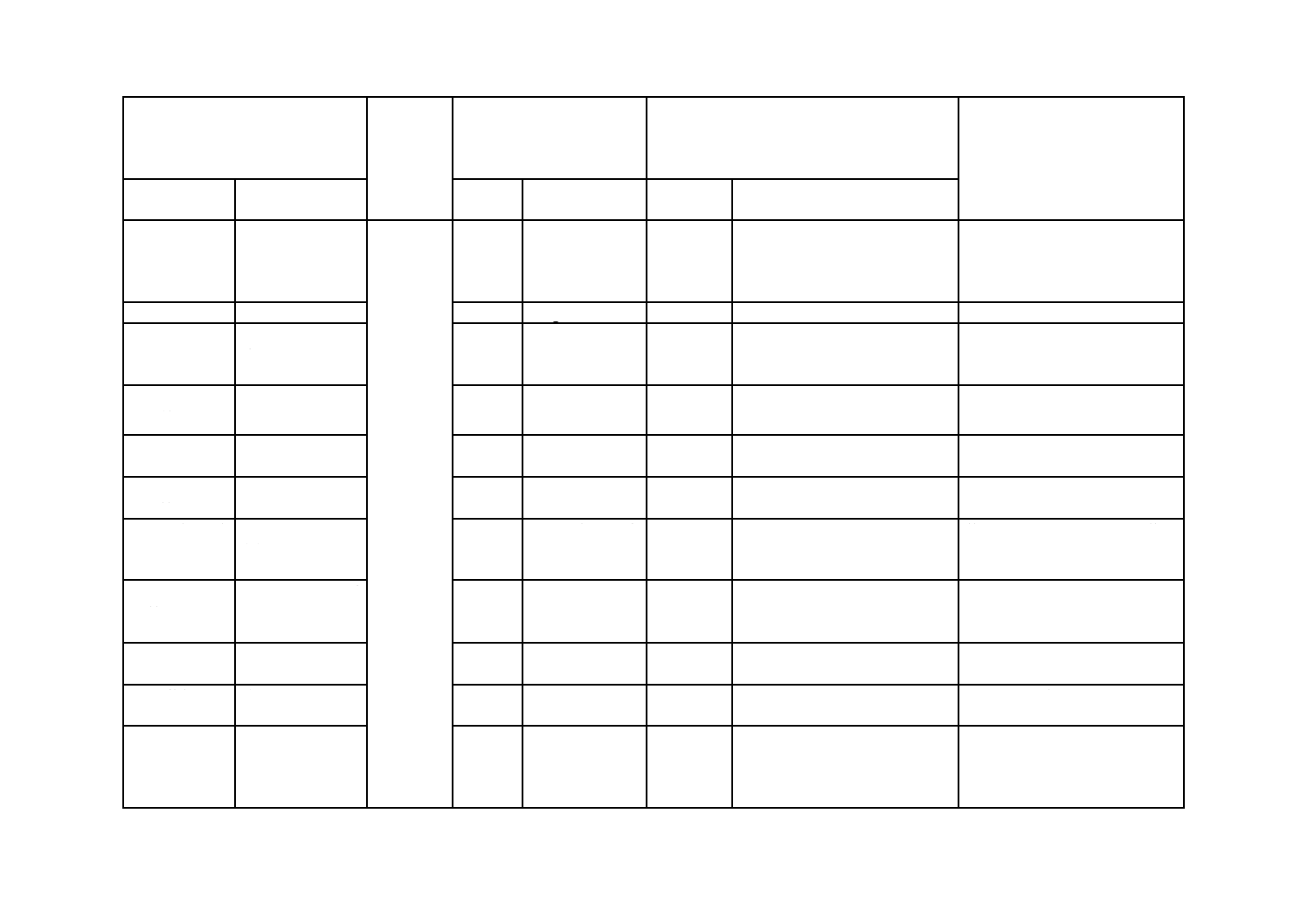

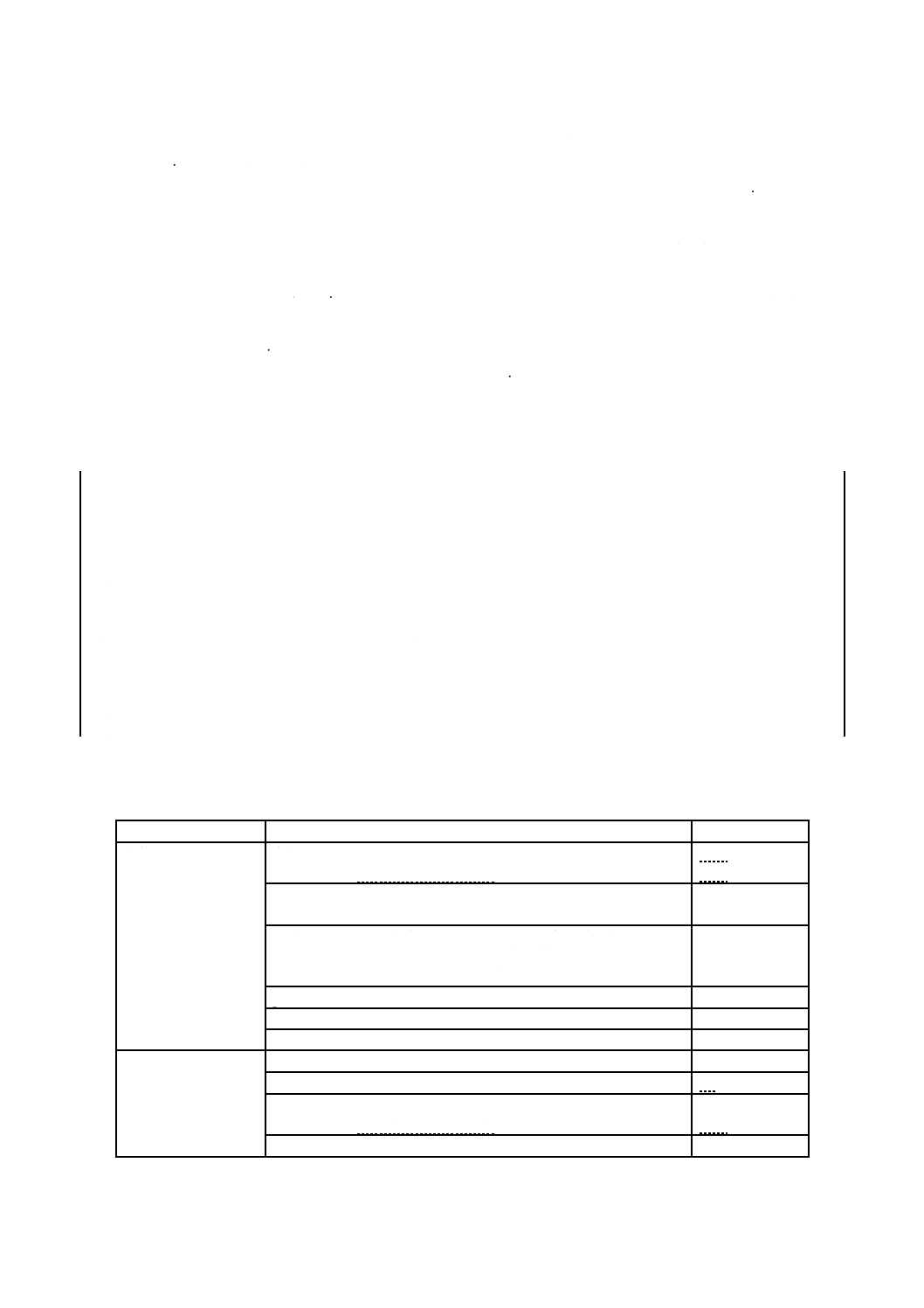

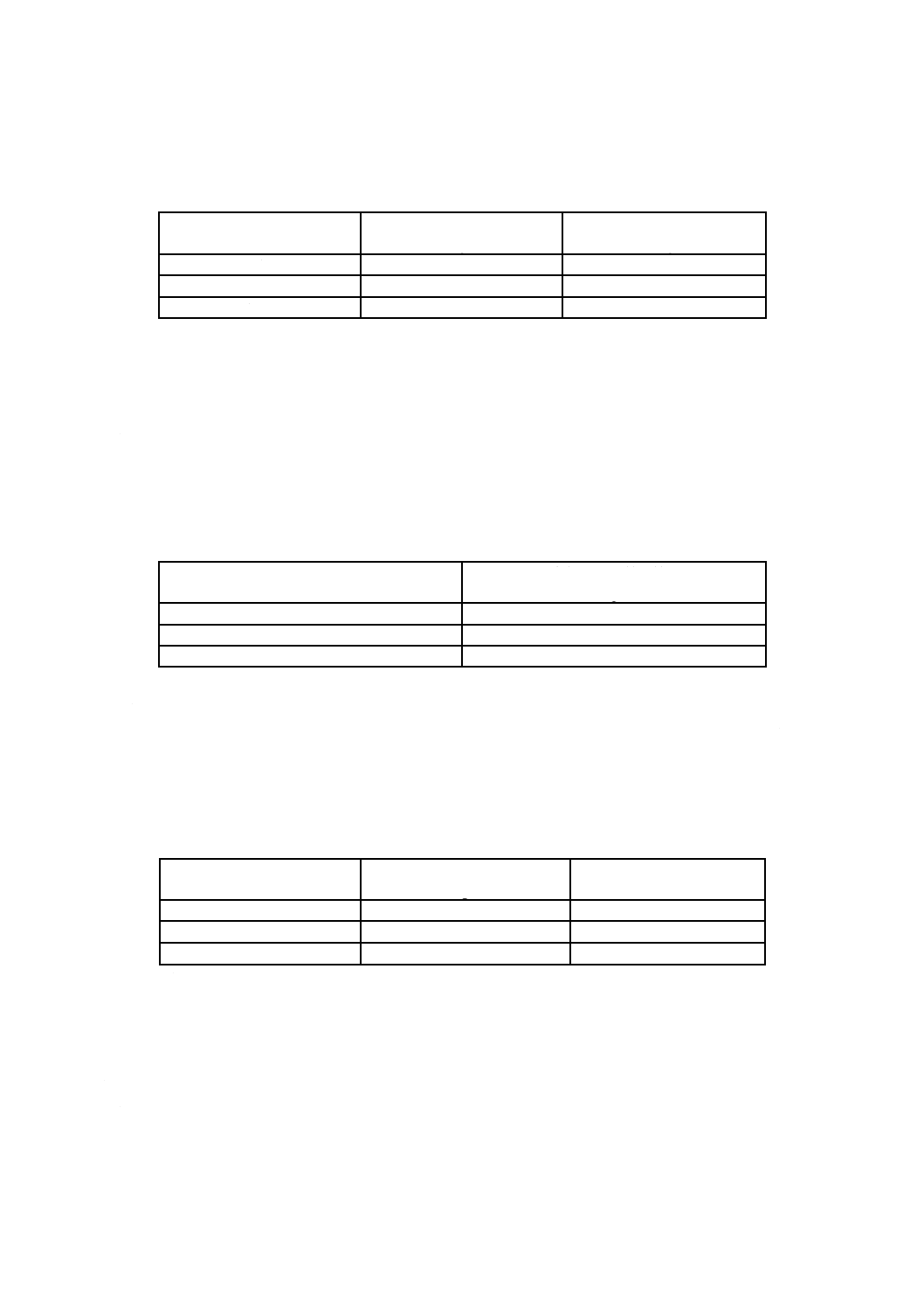

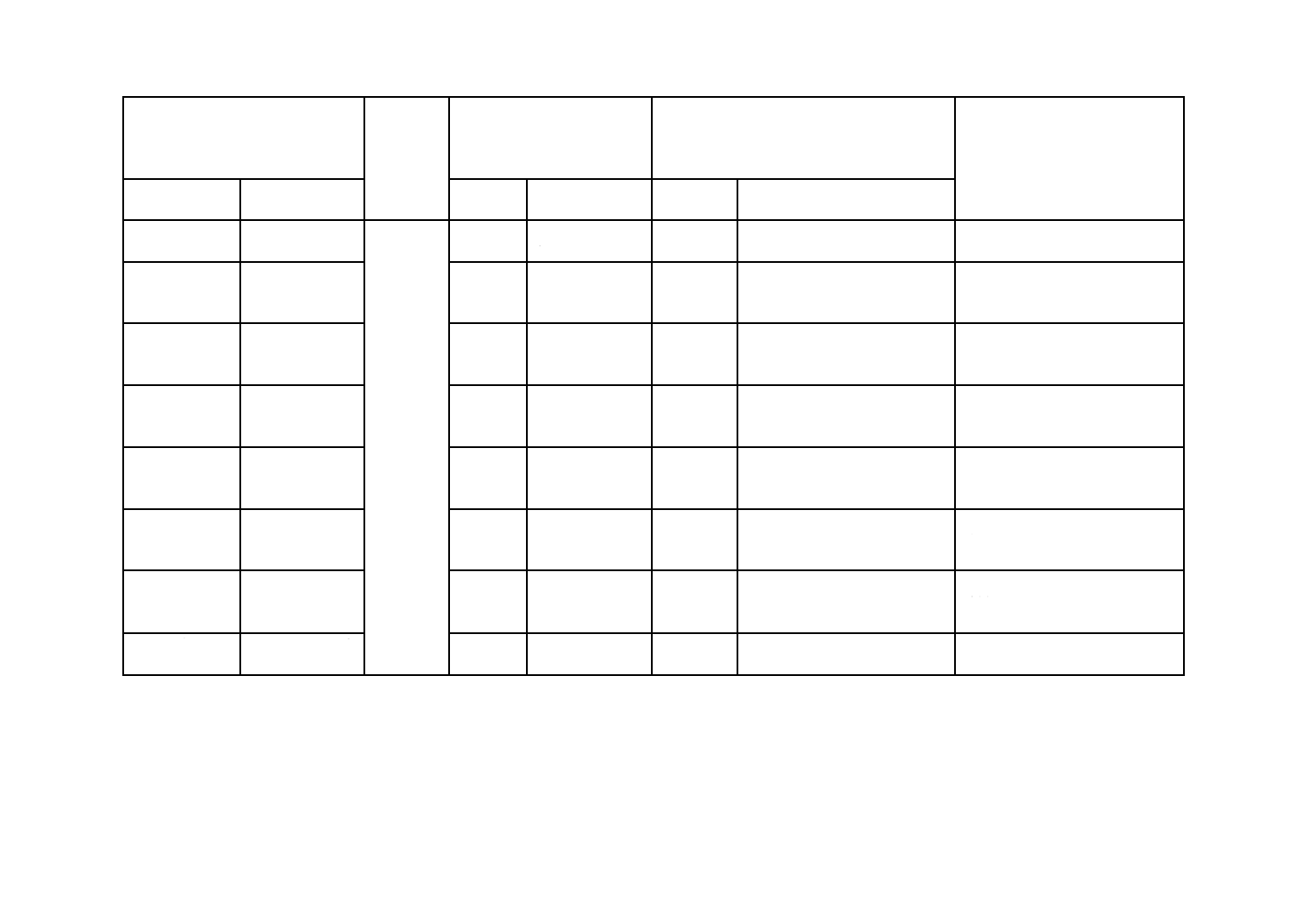

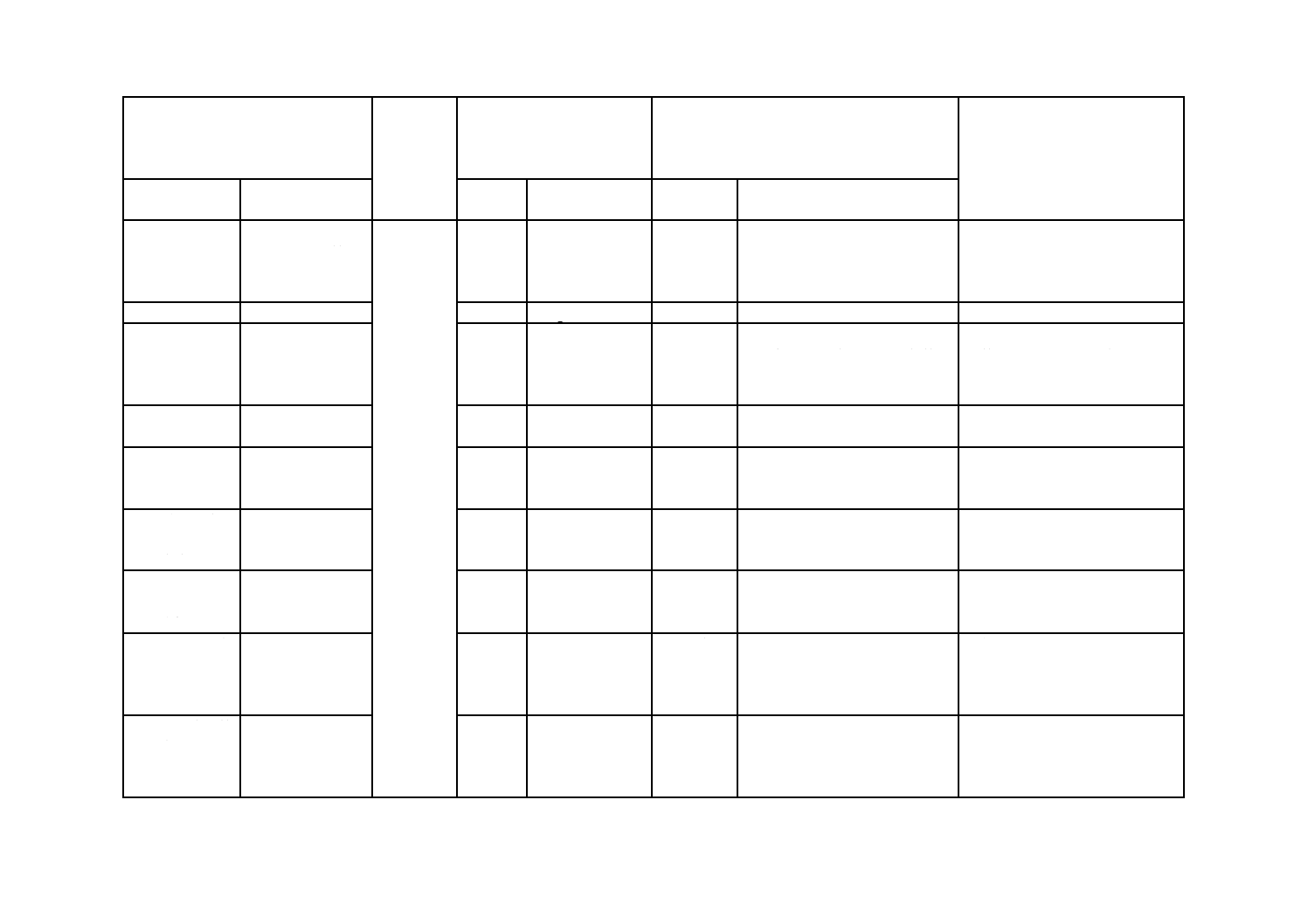

4. 試験項目 試験項目は,表1による。

表 1 フェノール樹脂の試験方法

試料の形態

試験項目

試験箇条

液体

色相 A法(溶液法)

B法(ディスク板法)

5.1.1

5.1.2

密度 A法(浮きはかり法)

B法(比重瓶法)

5.2.1

5.2.2

粘度 A法(ブルックフィールド形回転粘度計)

B法(円すい−平板形回転粘度計)

C法(ヘプラー落球粘度計)

5.3.1

5.3.2

5.3.3

pH

5.4

混和性

5.5

不揮発分

5.6

固体

融点(キャピラリーチューブ法)

5.7

軟化点(環球法)

5.8

ふるい残 A法(エアージェットシーブ法)

B法(ロータップ法)

5.9.1

5.9.2

見掛け密度

5.10

4

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

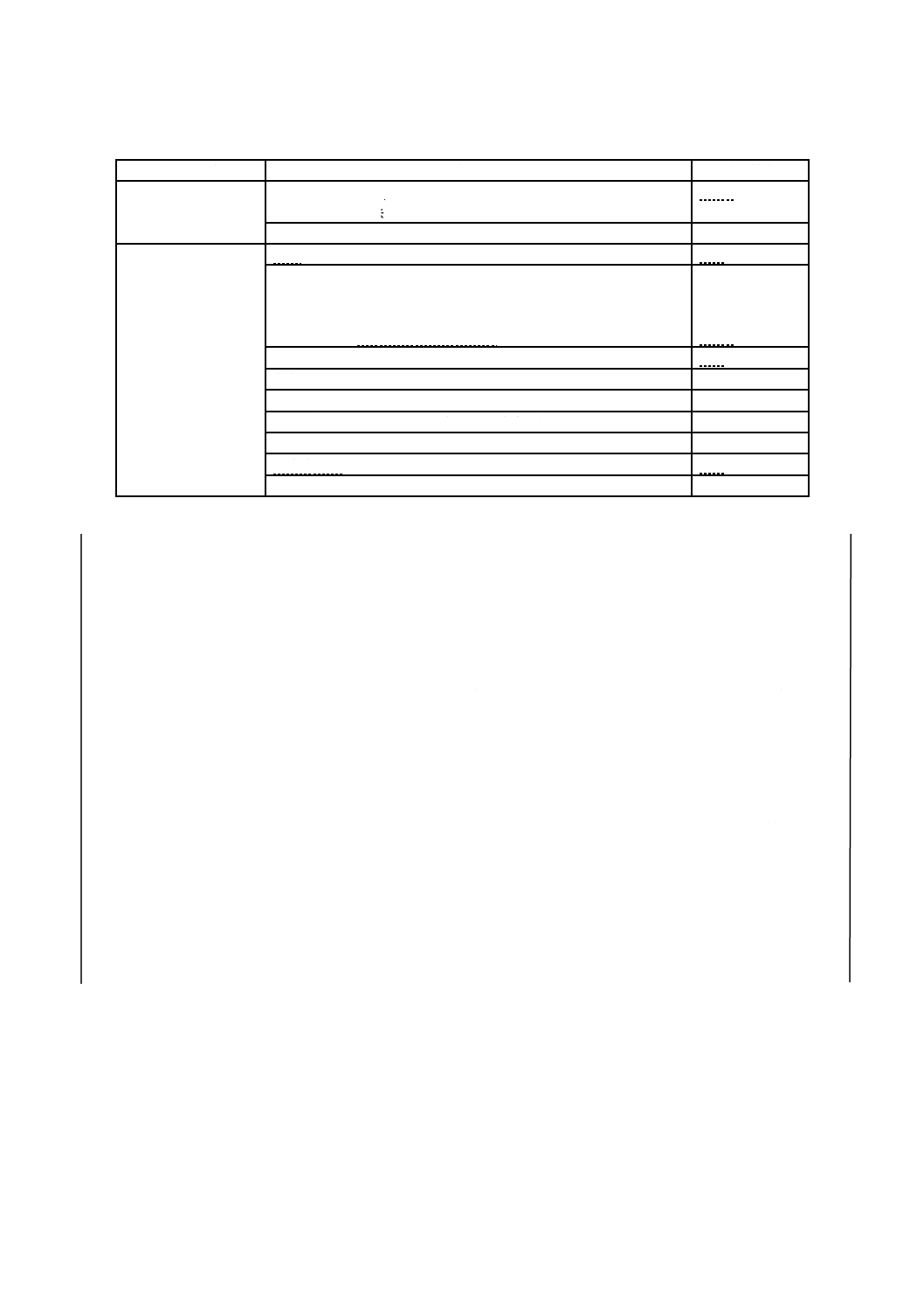

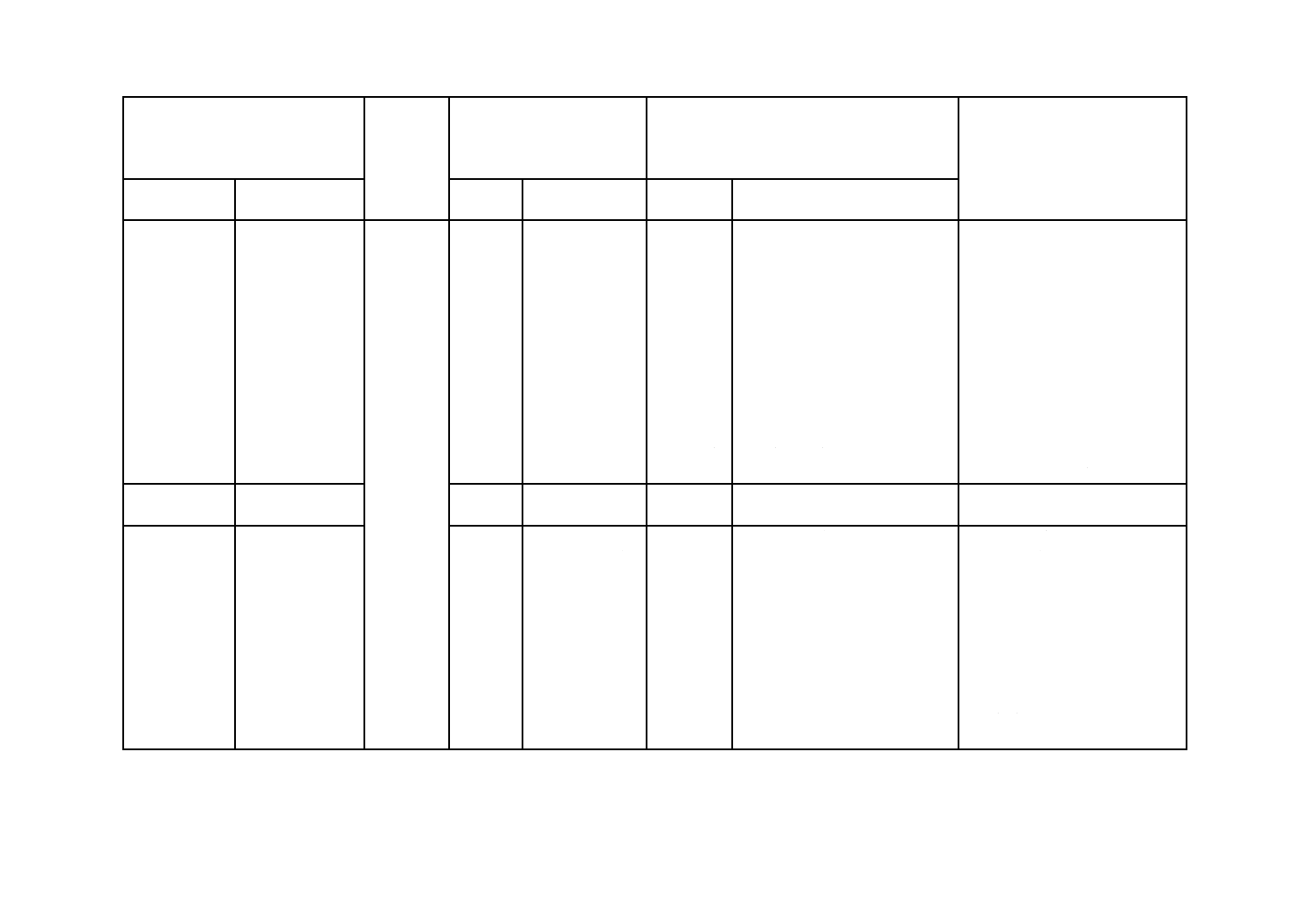

表 1 フェノール樹脂の試験方法(続き)

試料の形態

試験項目

試験箇条

固体

流れ A法

B法

5.11.1

5.11.2

ヘキサメチレンテトラミン含有量(ケルダール法)

5.12

液体/固体共通

外観

5.13

ゲル化時間 A法(くぼみ付き熱板法)

B法(平板法)

C法(自動装置試験管法)

D法(手動試験管法)

5.14.1

5.14.2

5.14.3

5.14.4

イオン性物質

5.15

遊離フェノール

5.16

遊離ホルムアルデヒド(塩化ヒドロキシルアンモニウム法)

5.17

水分(カールフィッシャー自動容量滴定法)

5.18

電気伝導度

5.19

固定炭素分

5.20

酸硬化時の発熱最高温度及び到達時間

5.21

5. 試験方法

5.1

色相

5.1.1

色相A法(溶液法)

5.1.1.1

試薬・標準液

a) 希塩酸 JIS K 8180に規定する試薬特級塩酸1±0.1部(質量)を水17±0.1部(質量)に溶かしたも

の。

b) 塩化第二鉄溶液 JIS K 8142に規定する試薬特級塩化鉄(Ⅲ)六水和物5±0.1部(質量)を希塩酸1.2

±0.1部(質量)に溶かしたもの。この溶液は,硫酸(比重1.840)100 mlに重クロム酸カリウム3±

0.01 gを溶かした溶液に色調を合わせる。

c) 塩化コバルト溶液 JIS K 8129に規定する試薬特級塩化コバルト(Ⅱ)六水和物1±0.01部(質量)

を希塩酸3±0.01部に溶かしたもの。

d) 標準液(2) 表2の組成の溶液を調製して,JIS K 0071-2に規定するガードナー・ホルト試料管に詰め

て密栓したもの。

注(2) 色相標準溶液は,かなり安定であるが,常用する標準液とは別に,一部を冷暗室に保管してお

く。少なくとも3か月ごとに常用する標準液と冷暗室に保管した標準液とを比較し,色の変化

を確かめる。変化があるときは,新しく調製する。

5

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

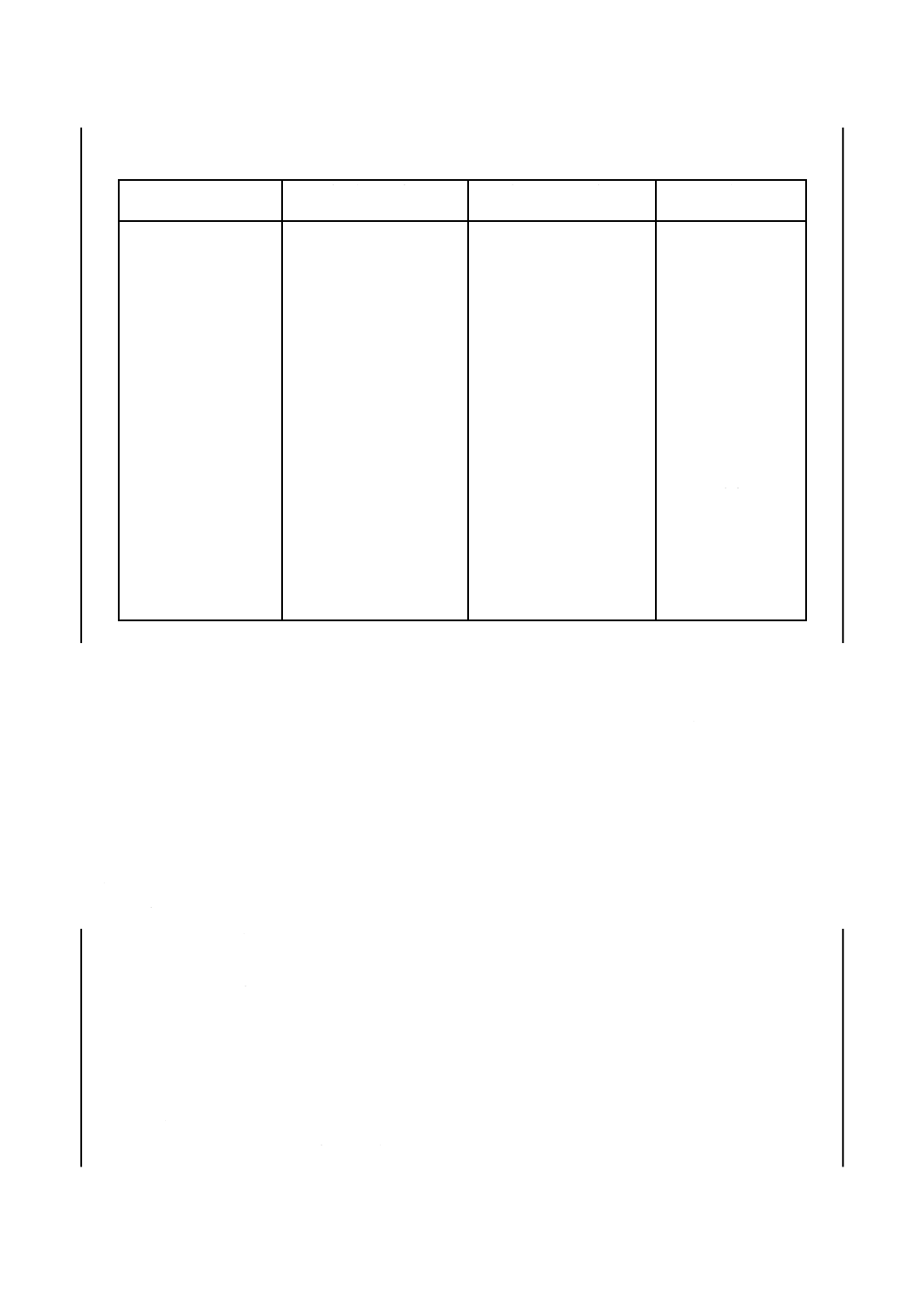

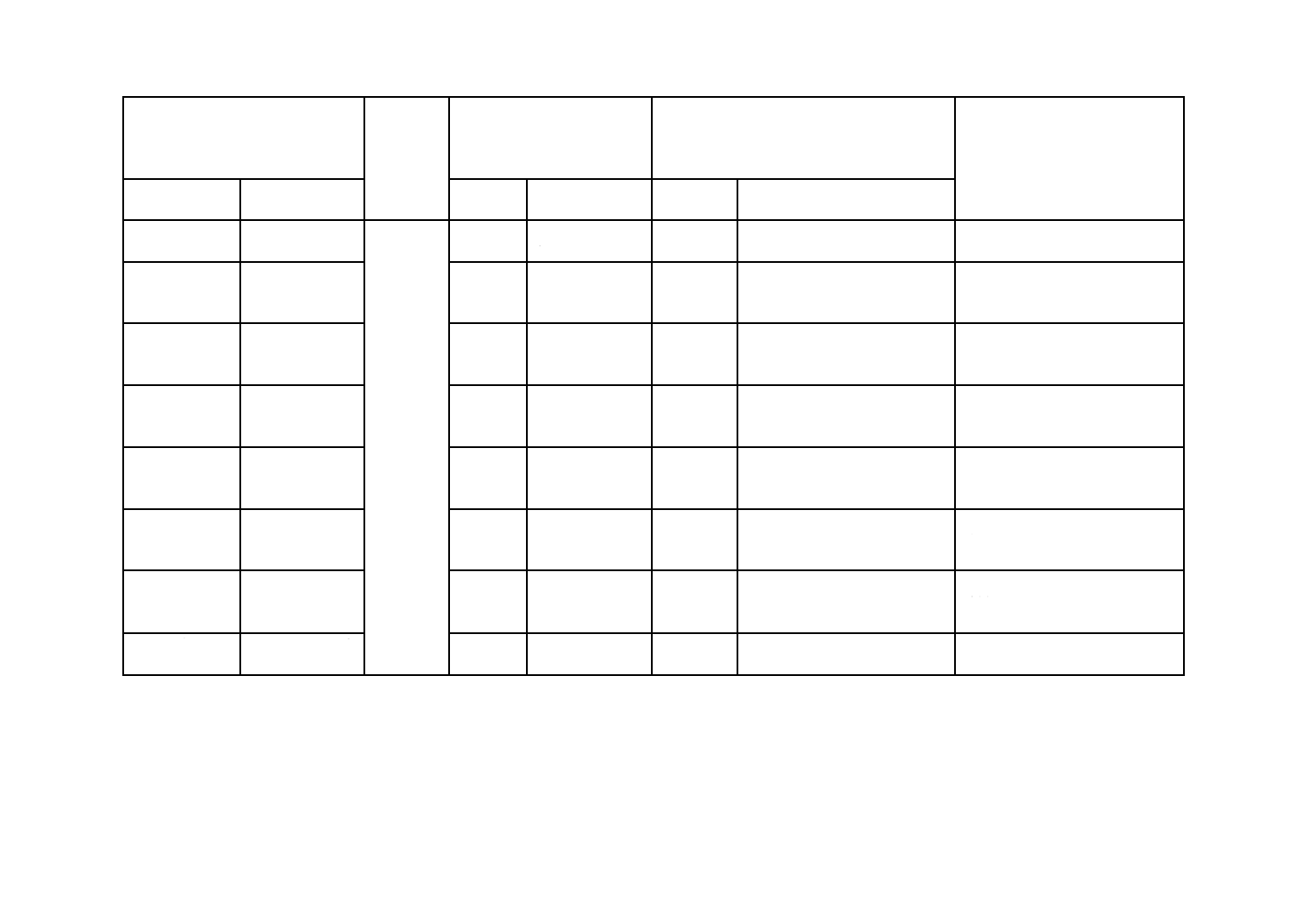

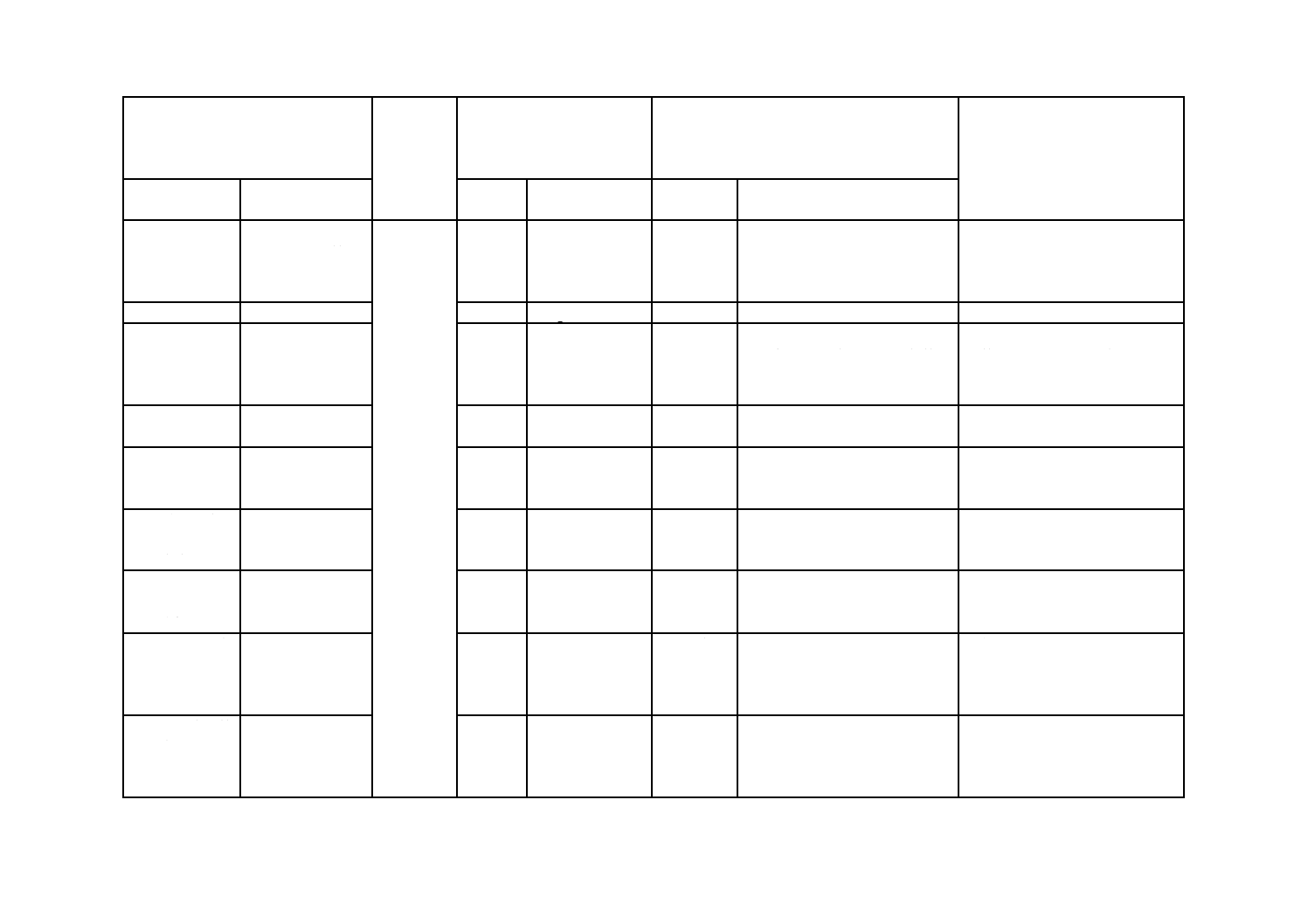

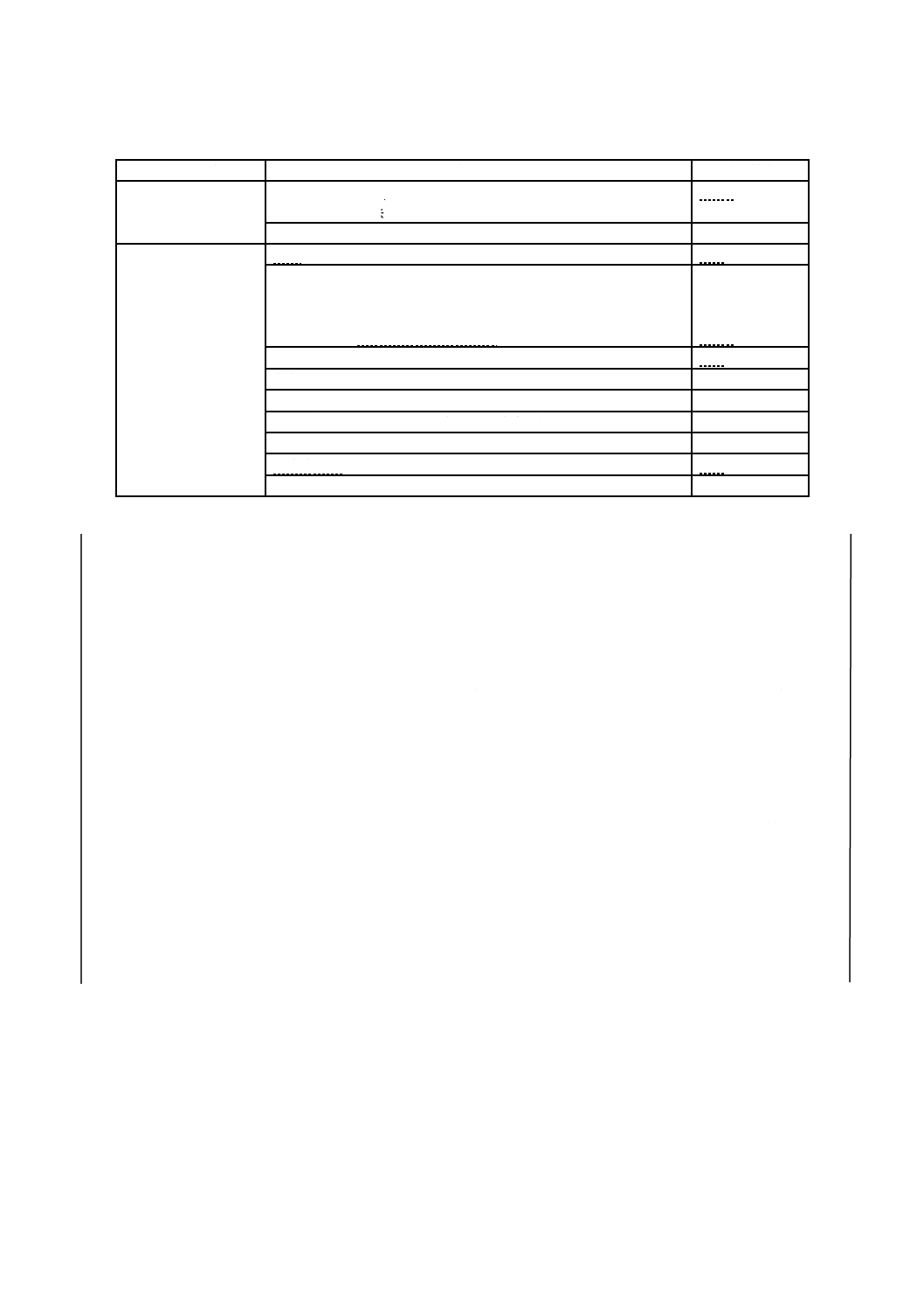

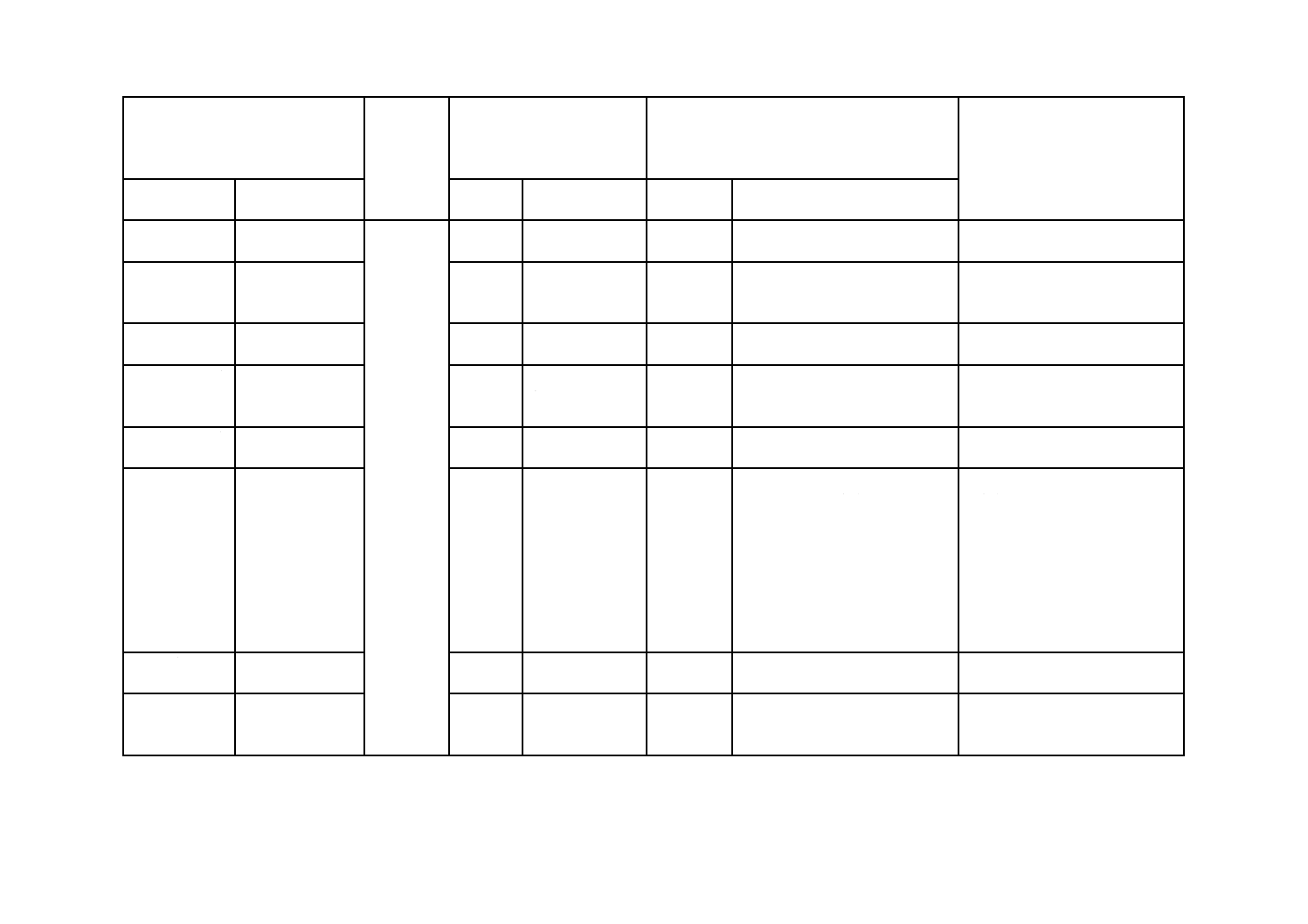

表 2 標準液調製表

単位 ml

ガードナー色数標準液

の番号

塩化第二鉄溶液

塩化コバルト溶液

希塩酸

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

000.13

000.19

000.29

000.43

000.65

001.00

001.70

002.50

003.80

005.10

007.50

010.80

016.60

022.20

029.40

037.80

051.30

100.00

00.19

00.29

00.43

00.65

00.91

01.30

01.70

02.00

03.00

03.60

05.30

07.60

10.00

13.30

17.60

22.80

25.60

00.00

99.68

99.52

99.28

98.92

98.35

97.70

96.60

95.50

93.20

91.30

87.20

81.60

73.40

64.50

53.00

39.40

23.10

00.00

備考 番号1〜8の調製方法は,この規格だけで用いる。

5.1.1.2

操作

a) ガードナー・ホルト試料管に試料(3)を入れ,標準液と両者とを平行に並べる。

注(3) 試料は完全に透明な状態で測定しなければならない。きょう雑物などが存在するために濁って

いるときは,乾燥ろ紙でろ過したものを試料とする。

b) 北側自然光線又は昼光色ランプによって,標準液と色とを比較する。測定温度は25±5 ℃とする。

5.1.1.3

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.1.2

色相B法[ディスク法(ヘリーゲ比色計法)]

5.1.2.1

装置・器具

a) ヘリーゲ比色計(4)

注(4) ヘリーゲ比色計

a) ディスク1を使う場合(色数1〜9)は下の窓,ディスク2を使う場合(色数9〜18)は上の

窓を読み取る。

b) 比色計の箱の裏のすりガラスは,光線に直角にする。

c) 自然光で見るときは北向きが望ましいが,直射日光は避ける。昼光色ランプで測定するとき

は,まぶしくない室の中で行う。

6

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2.2

操作

a) ガードナー・ホルト試料管に試料を入れ,ヘリーゲ比色計にセットする。

b) 比色板を回転させ,自然光又は昼光色ランプの光で試料の色と比色して一致したときの窓に現れた数

字を読み取る。ただし,測定温度は25±5 ℃とする。

5.1.2.3

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.2

密度

5.2.1

密度A法(浮きはかり法) 測定は,JIS K 0061によって行う。

5.2.2

密度B法(比重瓶法) 測定は,JIS K 7112によって行う。

5.2.3

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.3

粘度

5.3.1

粘度A法(ブルックフィールド形回転粘度計) 測定は,JIS K 7117-1によって行う。

5.3.2

粘度B法(円すい−平板形回転粘度計) 測定は,JIS K 7117-2によって行う。

5.3.3

粘度C法(ヘプラー落球粘度計) 詳細は,ISO 12058-1:1997による。次に,ISO 12058-1:1997の

概要を示す。

5.3.3.1

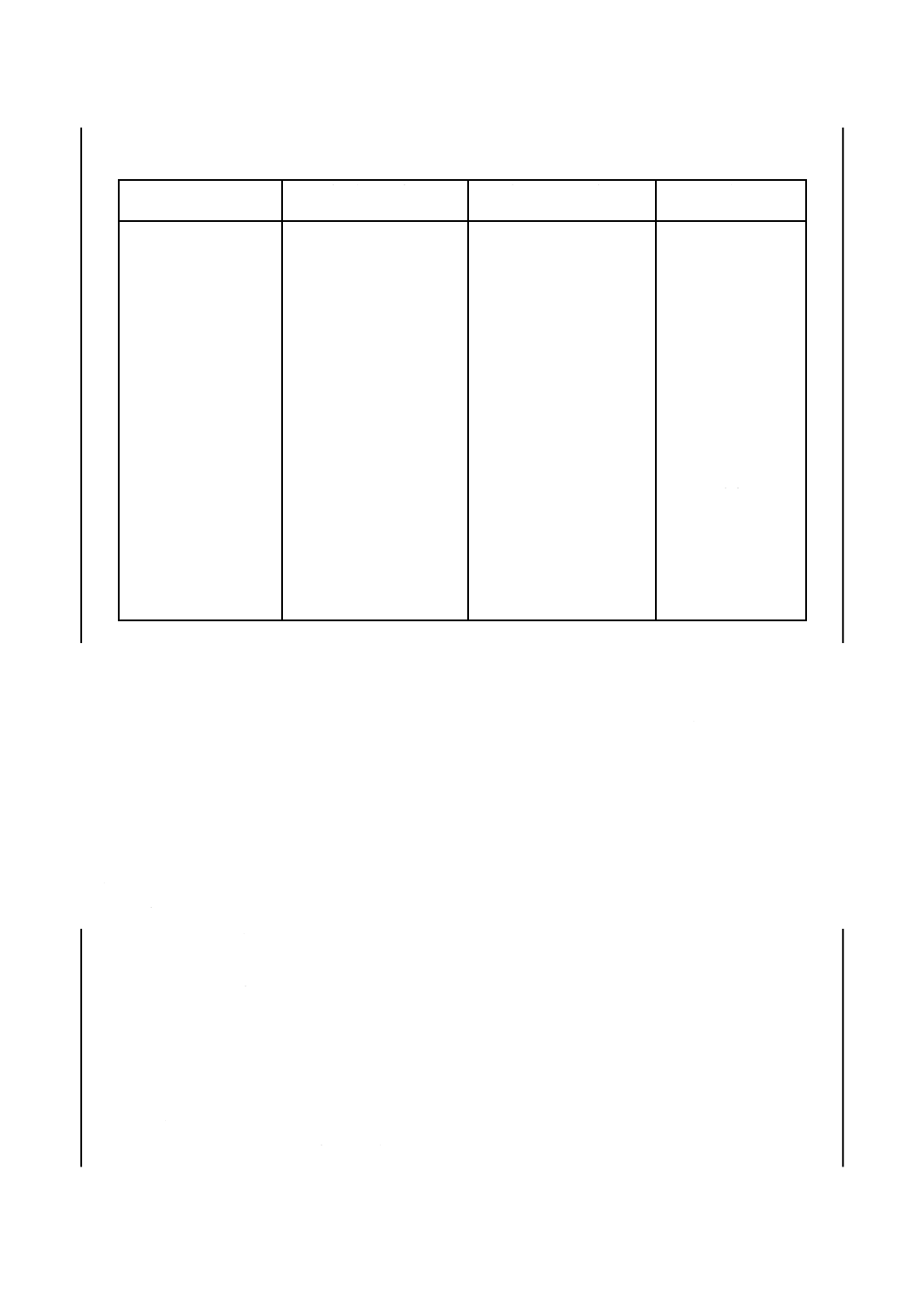

装置・器具

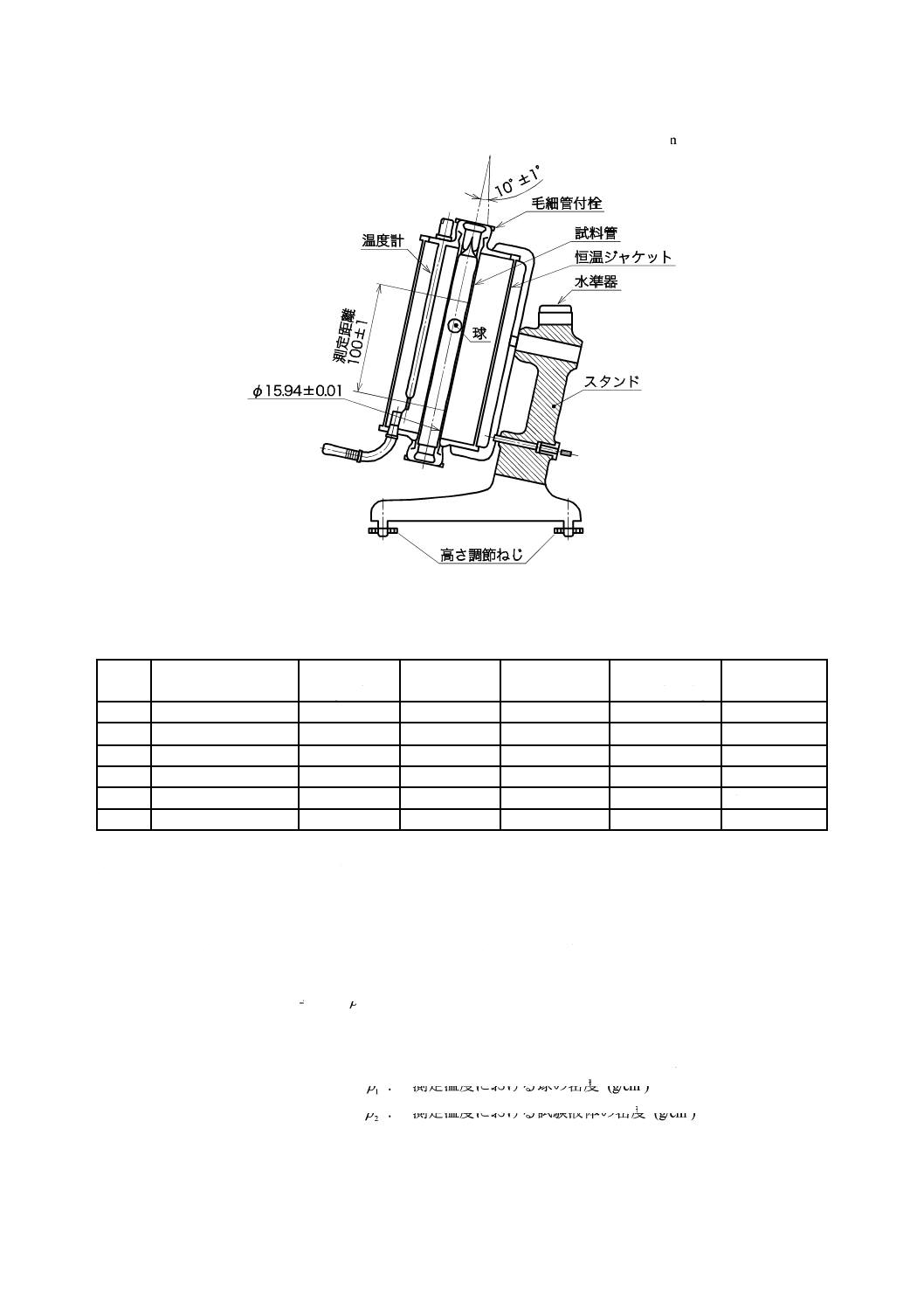

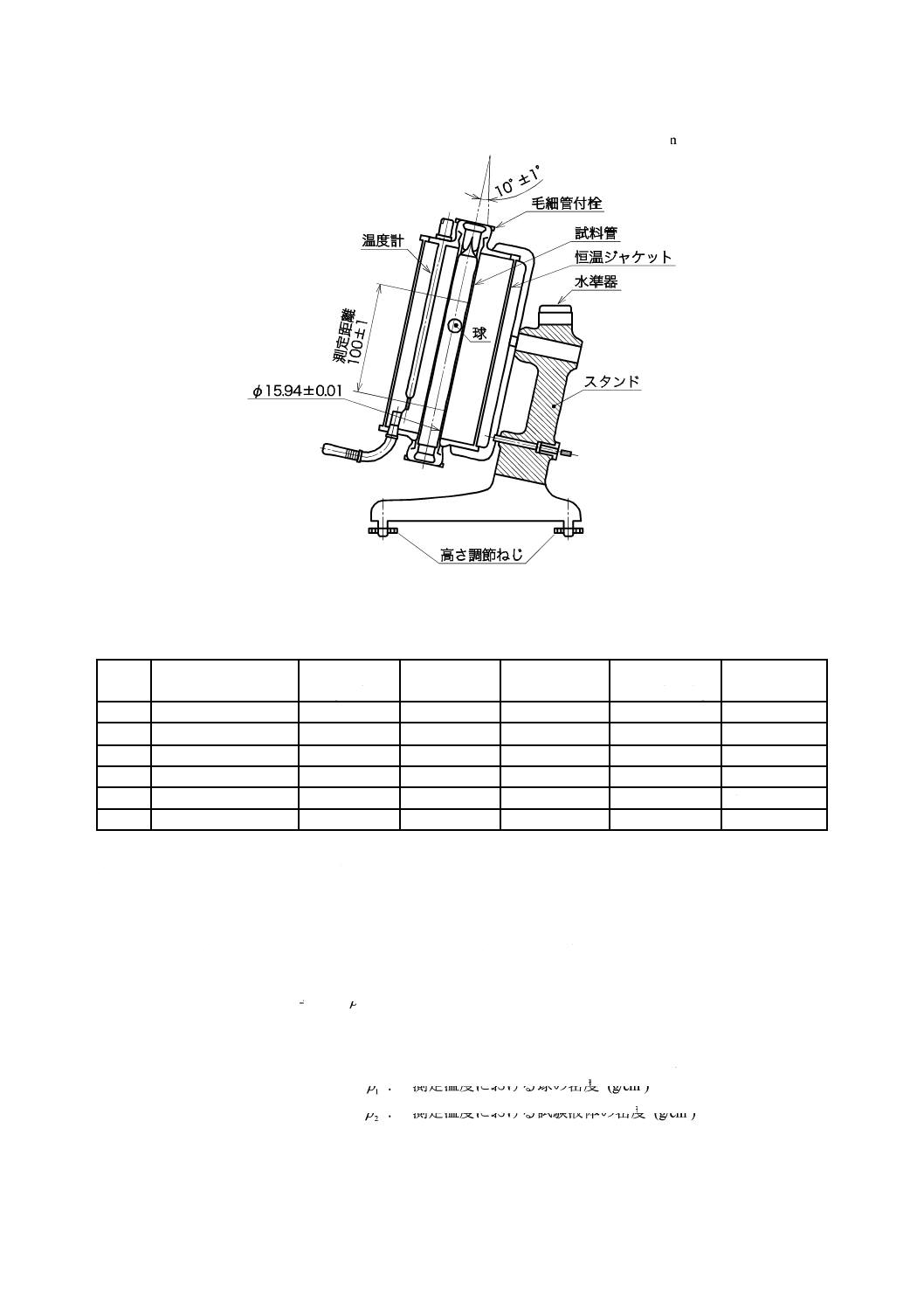

a) ヘプラー落球粘度計 図1参照。装置は,3.3×10−6 ℃−1の膨張係数をもち,校正されたほうけい酸

ガラスで作製され,液体が満たされた傾斜のある試料管(落球管)と表3に示す11.0〜15.81 mmの直

径の6種類の球とからなる。誤差を最少にするために,試料管と球とは,きずが付かないようにして

おく。表3に,各々の球の性状,定数及び測定可能粘度範囲を示す。

7

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 ヘプラー落球粘度計

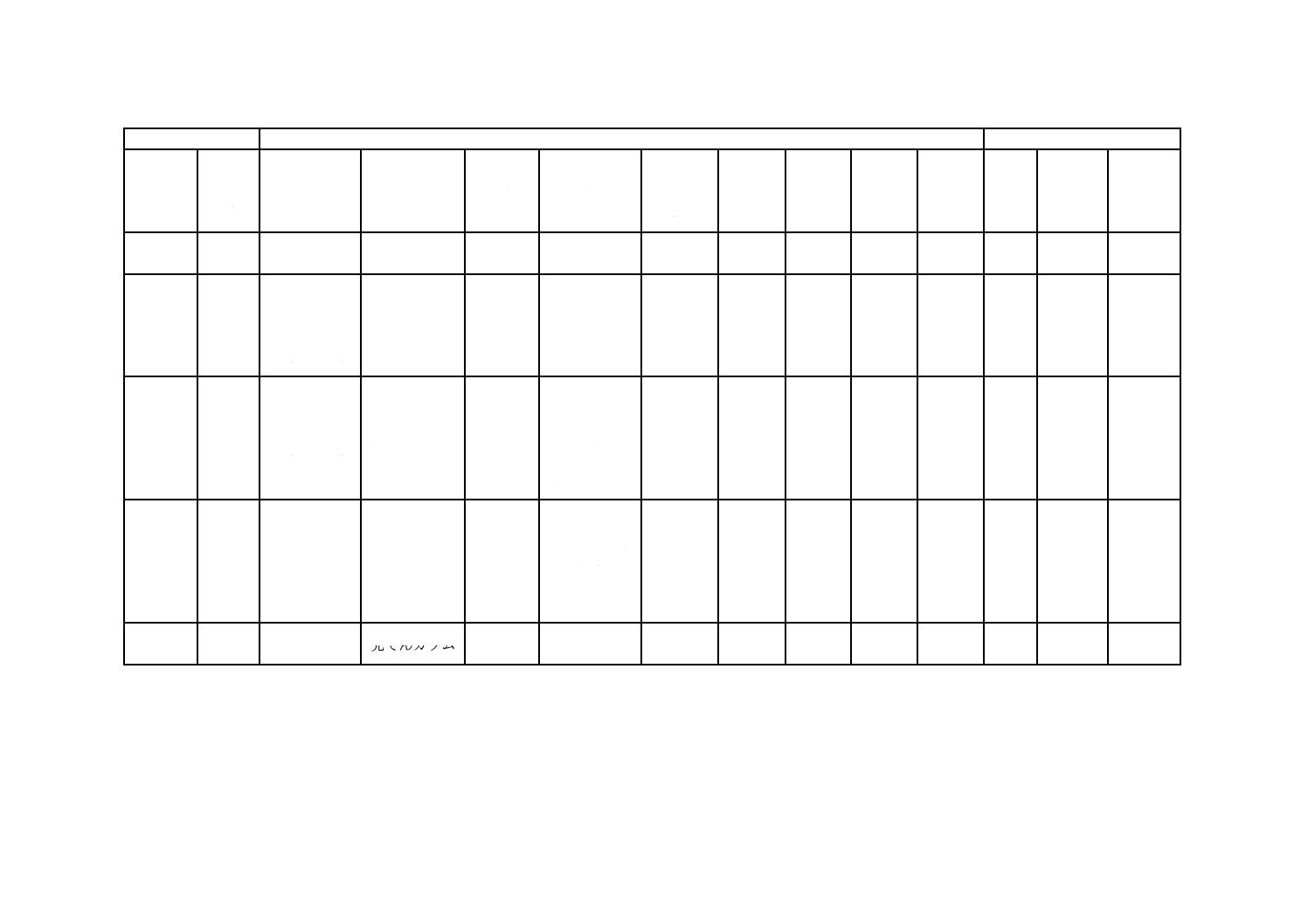

表 3 試料管内径が15.94 mmの落球粘度計用球

球No.

材質

密度ρ

g/cm3

直径

mm

円形許容範囲

mm

定数K(近似値)

mPa・s2・cm3/g

測定範囲

mPa・s

1

ほうけい酸ガラス

2.4

15.81±0.01

±0.000 5

0.007

0.6〜10

2

ほうけい酸ガラス

2.4

15.6±0.05

±0.000 5

0.09

7〜130

3

ニッケル−鉄

8.1

15.6±0.05

±0.001

0.09

30〜700

4

ニッケル−鉄

8.1

15.2±0.1

±0.001

0.7

200〜4 800

5

ニッケル−鉄又は鋼

7.1〜8.1

14.0±0.5

±0.001

7

1 500〜45 000

6

鋼

7.7〜7.8

11±1

±0.002

35

7 500<

b) 温度計 最少目盛は,0.1 ℃より小さく,±0.03 ℃の誤差で測定できるもの。

c) 温度調節器 10〜80 ℃までの範囲で,±0.05 ℃の誤差で制御できるもの。

5.3.3.2

測定 液体を試料管に注ぎ,球を入れる。試料管の上端にキャピラリーと栓とを装着する。球に

は気泡が付かないように注意する。測定温度で少なくとも15分間保持する。測定前に,液を混合する目的

で一度球を試料管の中で回転させる。その後,球が試料管の二つの線の間を通過する時間を測定する。

5.3.3.3

結果 動粘度ηは,次の式によって算出する。

(

)t

K

2

1ρ

ρ

η

−

=

ここに,

η: 粘度 (mPa・s)

K: 装置の定数(表3参照)[mPa・s・cm3/(g・s)]

1ρ: 測定温度における球の密度 (g/cm3)

2ρ: 測定温度における試験液体の密度 (g/cm3)

t: 試料管の二つの線の間を球が通過するのに要した時間 (s)

3回測定を行い,3個の測定値を平均する。

8

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.3.4

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.4

pH 詳細はISO 8975:1989による。次にISO 8975:1989の概要を示す。

5.4.1

試薬・標準液 分析には,分析用グレードの試薬,蒸留水又は純水を用いる。標準液は,国家標準

にトレーサブルな標準液(計量標準供給制度に基づき供給されているJCSS [Japan Calibration Service

System] のロゴ付証明書を付したもの)又は,このような標準液がない場合には,一般的な市販の標準液

を用い,次による。

a) フタル酸塩標準液

b) 中性りん酸塩標準液

c) 四ほう酸ナトリウム(ほう砂)標準液

5.4.2

装置・器具 JIS Z 8802に規定するもの。

5.4.3

操作 JIS Z 8802に規定する操作を行う。

5.4.4

測定 詳細は,ISO 8975:1989による。次にISO 8975:1989の概要を示す。

a) 試料溶液の調製 受渡当事者間の合意がある場合は,試料に水を加えることなく直接測定してもよい。

1) 測定温度を23±0.5 ℃で安定させるために試料の温度を調整する。

2) 水で試料を質量分率50 %試料溶液に調製する。液が2層に分離する場合は,水層が測定に必要十

分な量になるまで待ち,分液漏斗で分離し,水層を測定する。

b) pH測定

1) 一度装置を調整したら,電極,測定用容器などをまず水で洗浄し,その後,試料溶液で洗浄する。

2) 試料溶液をよくかき混ぜ,測定用容器(他の清潔で,乾燥した容器を用いてもよい。)に適量注ぎ,

試料溶液の温度を23±0.5 ℃とした後,電極を浸す。

3) pH計の指示値が安定したのを確認し,記録する。

4) 試料溶液を新しくして,この操作を繰り返す。

− pH計の新しい指示値と前の値との差が0.2以内である場合は,測定を終了する。

− そうでない場合は,問題の原因を取り除くのに必要なすべての点検を実施し,新しい試料溶液で

3回目の測定を行う。

5) 3回の測定で最終結果を得られない場合,1) の調整からすべての操作をやり直す。

6) 空気中の二酸化炭素との接触によって時間とともに変化する溶液のpHを測定する場合は,適切な

方法(例えば,窒素パージなど)によって二酸化炭素を遮断して測定する。

5.4.5

結果 2個の測定値を平均して,小数点以下1けたに丸める。

5.4.6

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.5

混和性 詳細はISO 8989:1995による。次にISO 8989:1995の概要を示す。

5.5.1

試薬

9

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 水 蒸留水又は純水。

5.5.2

装置・器具

a) ビーカー 100 ml又は混和性の程度に応じた容器。

b) 温度計 最小目盛0.1 ℃のもの。

c) マグネチックスターラ

d) ビュレット 最小目盛0.1 mlのもの。

e) はかり 感量0.01 gのもの。

5.5.3

操作

a) 測定温度 23±0.1 ℃

b) 予備試験 未知試料について予備試験を行い,混和性の近似値を求める。

c) 本試験

1) 予備試験の結果から,試料を10〜50 gの範囲で本試験の試料量として選択する。

2) 100 mlのビーカーに0.01 gの単位で試料をはかりとる。

もし,混和性が900を超える場合には,更に容積の大きな容器を用いる。

3) 試料の温度が23±0.1 ℃であることを確認する。

4) マグネチックスターラにビーカーを置く。

5) ビュレットを用いて23±0.1 ℃に調温した水を,次の手順で加える。

− 予備試験の結果から,予想される濁りに要する添加量の半量を最初に加える。

− 次に濁りに要する量の約1/10を加える。濁りが発生することがあるが,かき混ぜることで消える。

− 温度計を用いて混合液が23±0.1 ℃になっていることを確認しながら,濁りが少なくとも30秒間

継続するまで水を加え続ける。

6) 加えた水の添加量(Vml)を記録する。

備考 同じ樹脂で2種類の濁り(乳白光を発する濁り及び不透明濁り)が発生することがある。乳白

光を発する濁りが発生した後,更に水を加えた場合,不透明濁りが発生する。不透明濁りは,

混合液が乳白色となるか又は沈殿を発生する。不透明濁りも測定する場合は,乳白光を発する

濁りに必要な水の添加量V1と不透明濁りに必要な水の添加量V2とに分けて記録する。

5.5.4

結果 混和性WMは,質量分率%で表し,次の式によって算出する。

100

×

=m

V

WM

ここに,

WM: 混和性 (%)

V: 水の添加量 (g)(水の密度は,23 ℃で1 kg/Lとする。)

m: 試料の質量 (g)

5.5.5

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

備考 乳白光を発する濁りと不透明濁りとの2種類を測定する場合は,2個の結果を報告する。

5.6

不揮発分 詳細は,ISO 8618:1995による。次にISO 8618:1995の概要を示す。

5.6.1

装置・器具

10

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料容器 アルミニウム,ニッケル,ステンレス,ぶりき又はめっきした金属からなる底が水平な内

径50〜75 mm,高さ約25 mmの使い捨ての小皿。

b) 精密はかり 感量1 mgのもの。

c) 乾燥器 乾燥器の上段1/3の高さに通風の孔が多数あいた金属棚を備えた自然対流式乾燥器で,試験

温度を保持できるもの。又は風速0.8〜1.2 m/sで循環できる熱風循環式乾燥器。

備考 自然対流式又は熱風循環式のいずれを使用したかを報告書に記載する。

d) デシケータ 塩化カルシウム又は他の乾燥剤を入れたもの。

5.6.2

操作

a) 小皿を脱脂し,135 ℃(又は測定温度に応じた温度)に調節した乾燥器で乾燥し,使用するまでデシ

ケータ内に保管する。小皿の質量を1 mgまではかりとる。試料を約(1.5〜3.0)±0.5 g採取し,質量を

1 mgまではかりとる。

備考 内径が異なった試料容器を用いる場合,次の式によって試料の質量を決める。

m1=A(0.000 76±0.000 08)

ここに, m1: 試料の質量 (g)

A: 小皿の底面積 [(π/4)(内径)2] (mm2)

b) 試料を入れた小皿を測定温度である135±1 ℃に温められた乾燥器中の棚の中央に置く。

備考 測定温度は,試料の成分の反応,縮合なども考慮して,受渡当事者間で取り決めてもよい。そ

の場合は,120±1 ℃及び150±1 ℃を推奨する。

c) 小皿を試験温度で1時間±5分間放置した後,少なくとも1時間以上デシケータ内で放冷し,質量を1

mgまではかりとる。

d) 2個同時に測定を行う。乾燥器内は,常に同じ温度とは限らないため,同じ高さの位置で2個を互い

に近づけて置く。

5.6.3

結果

a) 不揮発分は,次の式によって算出する。

100

1

0

2

×

−

=

m

m

m

NV

ここに,

NV: 不揮発分 (%)

m0: 小皿の質量 (g)

m1: 試料の質量 (g)

m2: 試料の不揮発分が加わった小皿の質量 (g)

b) 2個の測定値を平均して小数点以下1けたに丸める。2個の測定値の差が平均値の5 %を超えた場合

は,測定をやり直す。

5.6.4

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

e) 用いた小皿の種類

f)

試験温度

g) 用いた乾燥器の種類

11

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

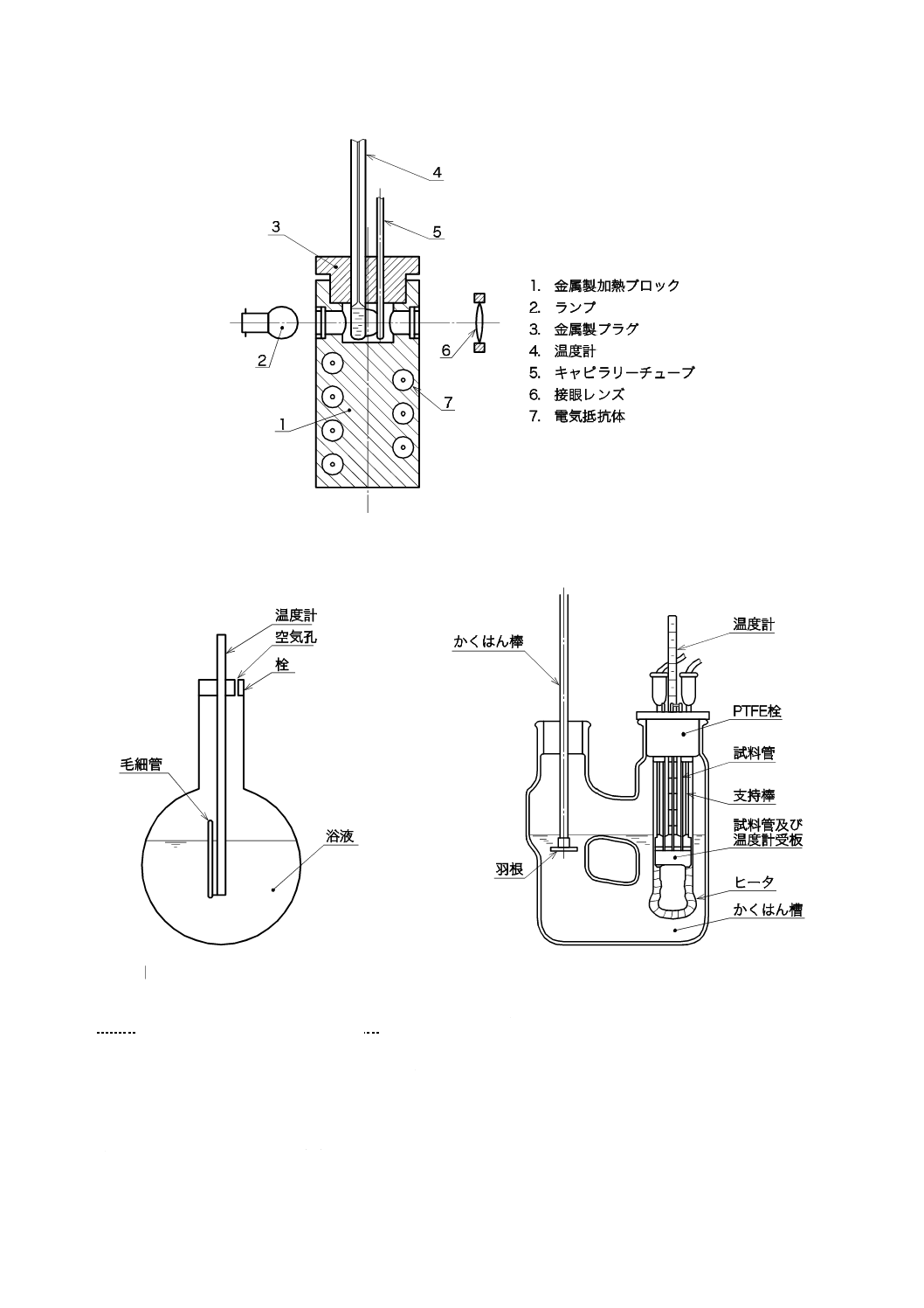

融点(キャピラリーチューブ法) 詳細は,ISO 3146:2000による。次にISO 3146:2000の概要を示

す。

5.7.1

装置・器具

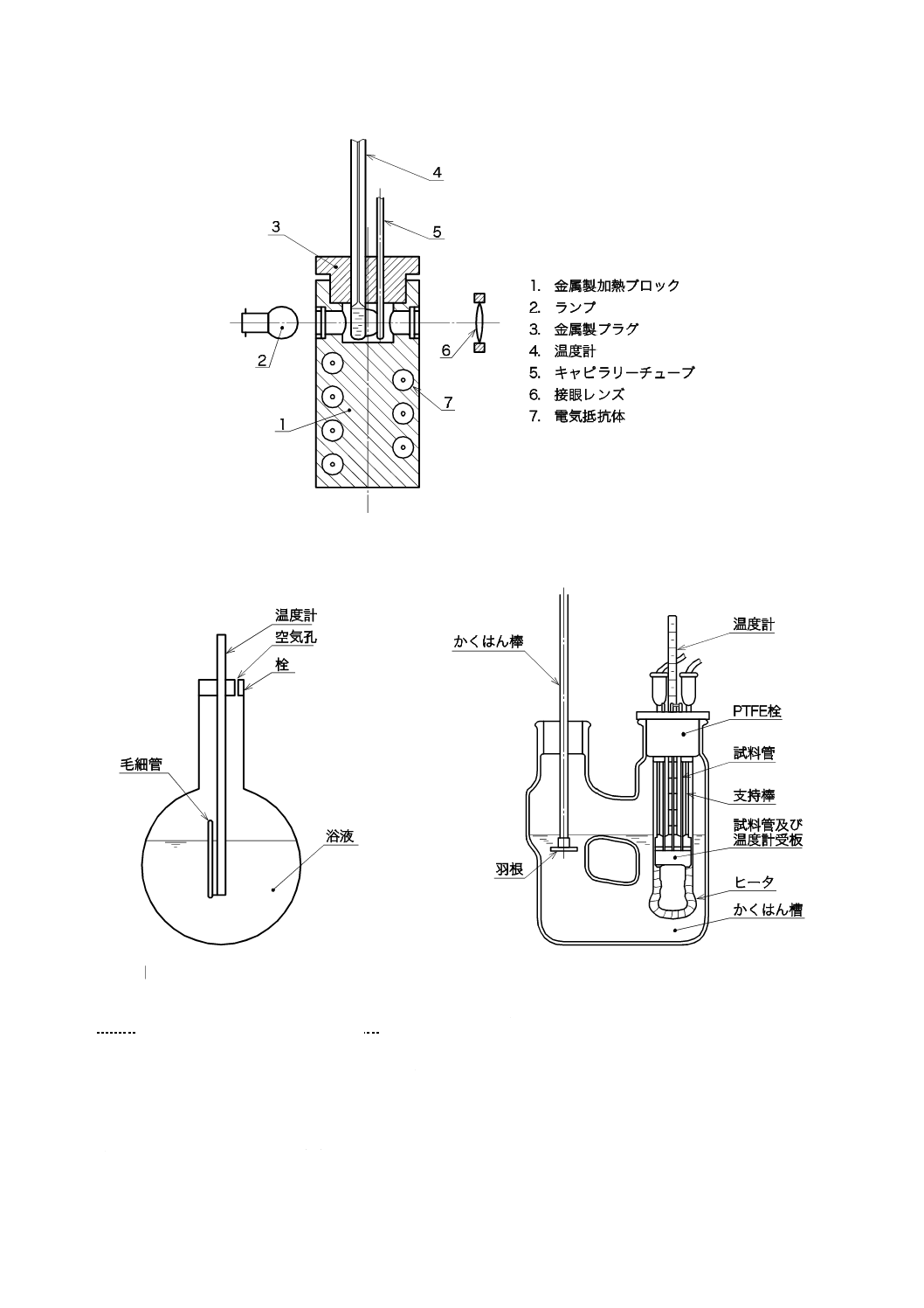

a) 融点測定装置 図2に示すような装置を用いる。

なお,同様な装置として,図3又は図4のような装置を用いることができる。

b) キャピラリーチューブ 耐熱性のもので一方が閉じられているもの。最大外径は1.5 mmが望ましい。

c) 温度計 最小目盛0.1 ℃のもの。

5.7.2

テストサンプル

a) 形状 100 μm以下の粒子サイズの粉体。

b) 条件設定 テストサンプルは3時間,23±2 ℃及び相対湿度(50±5) %で状態調節する。

5.7.3

操作

a) 溶融装置に温度計とテストサンプルとを入れたキャピラリーチューブを挿入し,加熱を始める。

b) 10 ℃/min以下の昇温速度で,想定される溶融温度より20 ℃低い温度まで昇温し,その後昇温速度を

2±0.5 ℃/minとする。

c) テストサンプルの形状が変化し始めた温度を記録する。

d) さらに,同じ昇温速度で加熱し,粉体がすべて溶融し,液状になる温度を記録する。

e) 測定は2回繰り返し,2回の測定結果が3 ℃以上異なれば,測定をやり直す。

2個の測定値を平均して整数に丸める。

備考 c)及びd)の温度の報告については,受渡当事者間で取り決める。

5.7.4

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

e) 昇温速度

12

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 融点測定装置の一例

図 3 融点測定装置の一例 図 4 融点測定装置の一例

5.8

軟化点(環球法) 測定は,JIS K 5601-2-2によって行う。

5.9

ふるい残

5.9.1

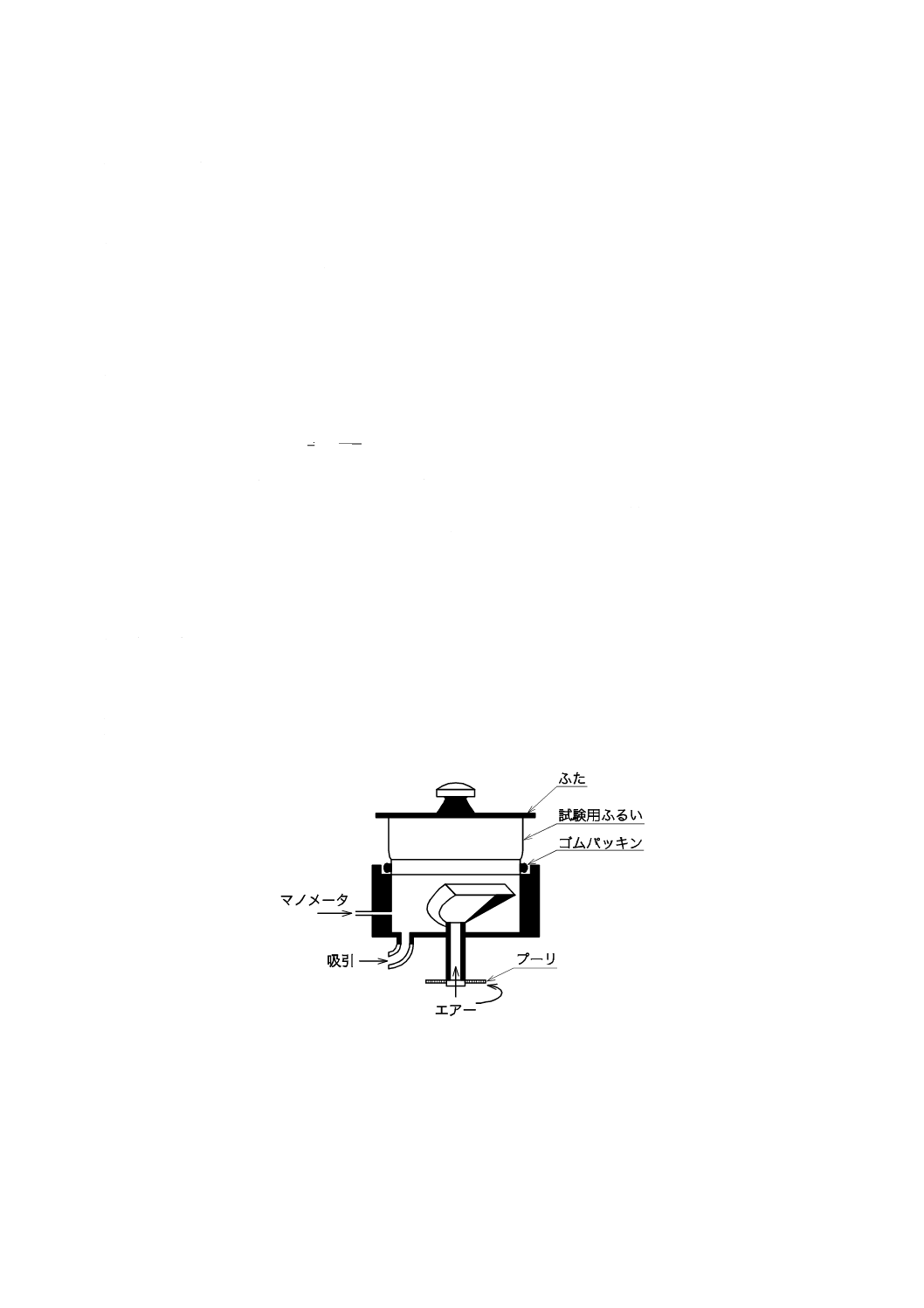

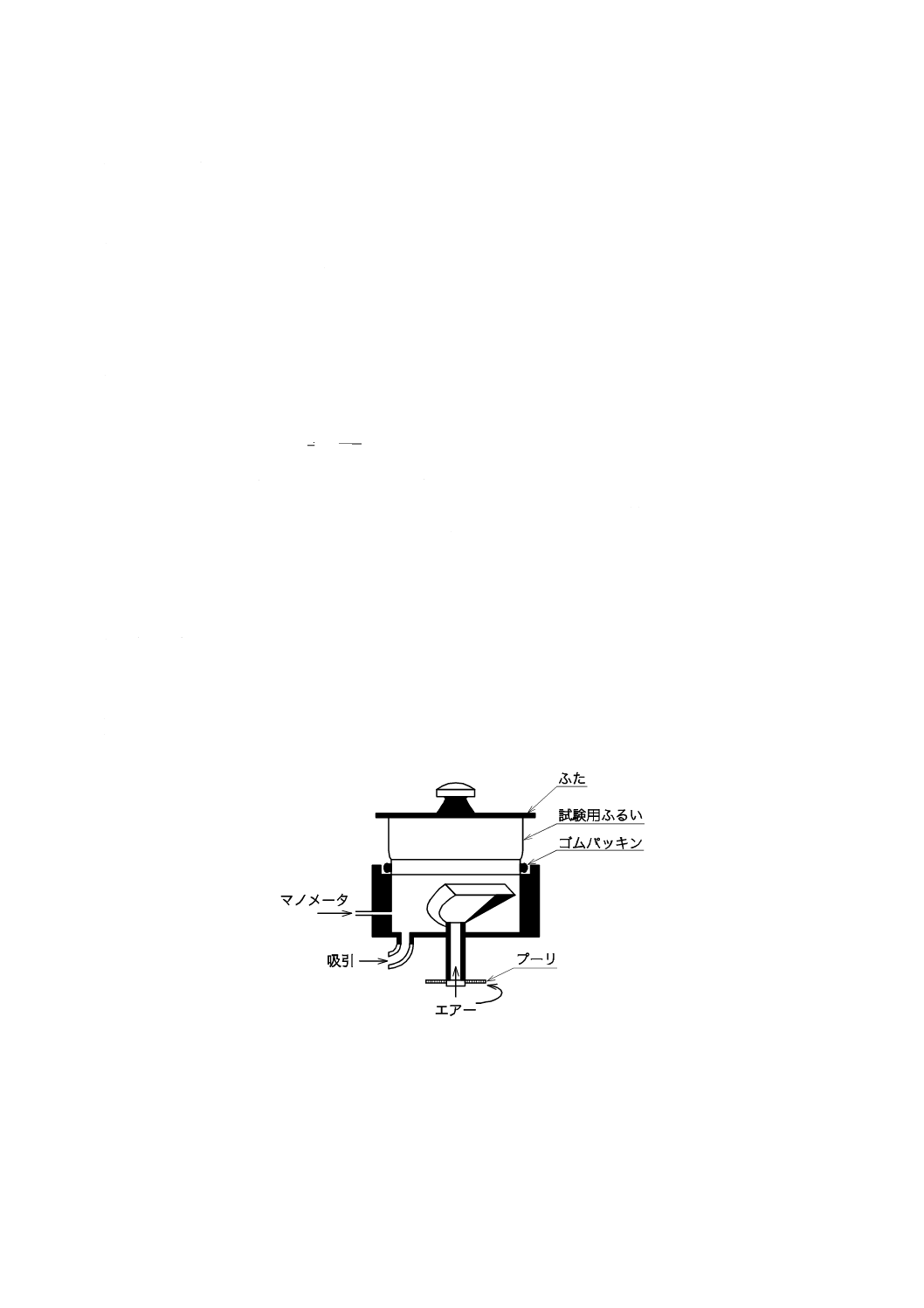

ふるい残A法(エアージェットシーブ法) 詳細は,ISO 4610:2001による。次にISO 4610:2001

の概要を示す。

5.9.1.1

装置・器具

a) ふるい 直径200 mmの試験用ふるい。

13

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 吸引装置 ISO 4610による(図5参照)。

c) はかり 感量10 mgのもの。ただし,試験用ふるいと試料とが同時にはかれるもの。

5.9.1.2

操作

a) 試験用ふるいの上に,薬包紙を載せ,質量をはかる。

b) ふるいの上の薬包紙に,試料が他に落ちないように注意しながら約20 gをはかりとる。

c) ふるいにゴムパッキンを装着し,吸引装置にセットする。

d) 薬包紙上の試料を試験用ふるいの金網の上に移し,薬包紙を取り除き,ふたをする。

e) 吸引装置の空気吹出し口を回転させる。

f)

吸引機を減圧度2.5 kPaになるように調節し,スイッチを入れ,4分±15秒間ふるい分け操作を行う。

g) ふるい分け後,ふたを取り,ゴムパッキンを取り外し,試験用ふるいとd)の薬包紙とをはかりとる。

h) ふるい残は,次の式によって算出し,小数点以下1けたに丸める。

100

o

s

o

x

×

−

−

=

W

W

W

W

SR

ここに,

SR: ふるい残 (%)

Wo: 薬包紙を載せた試験用ふるいの質量 (g)

Ws: 試料及び薬包紙を載せた試験用ふるいの質量 (g)

Wx: ふるい後の試料及び薬包紙を載せた試験用ふるいの質量 (g)

5.9.1.3

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

e) 使用したふるいの目開き又は呼び寸法,ふるい分け時間,その他必要事項

図 5 吸引装置の一例

14

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.9.2

ふるい残B法(ロータップ法)

5.9.2.1

装置・器具

a) ふるい JIS Z 8801-1に規定する直径200 mmの試験用ふるい(5)。

注(5) 直径200 mmの試験用ふるいを用いることが望ましいが,試料採取量によって,他の直径のふ

るいを用いてもよい。

b) 振とう機 ロータップ形又はこれと同等なもの。

c) はかり 感量100 mgのもの。

5.9.2.2

操作

a) ふるいに試料約20 gを正確にはかりとる。

b) ふるいを振とう機にセットする。

c) 振とう機で20分間ふるい分けする。

d) ふるい上に残った試料の質量を正確にはかる。

e) ふるい残は,次の式によって算出し,小数点以下1けたに丸める。

100

1

2×

=W

W

SR

ここに,

SR: ふるい残 (%)

W1: 試料質量 (g)

W2: ふるい上に残った試料質量 (g)

5.9.2.3

報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

e) 使用したふるいの目開き又は呼び寸法,ふるい分け時間,その他必要事項

5.10 見掛け密度 詳細は,JIS K 7365による。次にJIS K 7365の概要を記す。

5.10.1 測定 測定は,JIS K 7365によって行う。

5.10.2 報告

a) 規格番号

b) 試験材料を特定する事項

c) 個別データ及び平均値

d) 帯電防止剤を使用した場合は,その種類及び添加量

e) 測定日

5.11 流れ

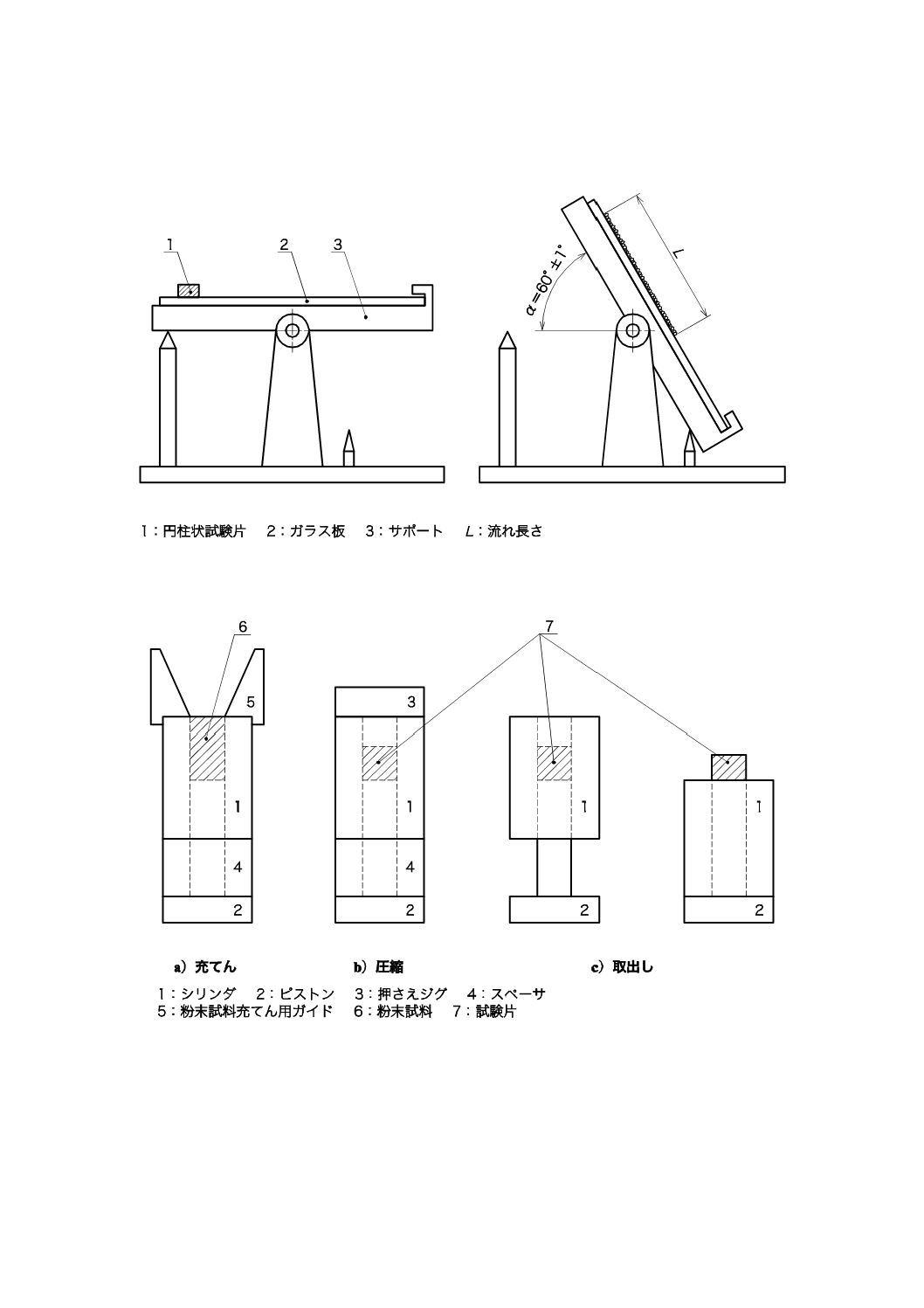

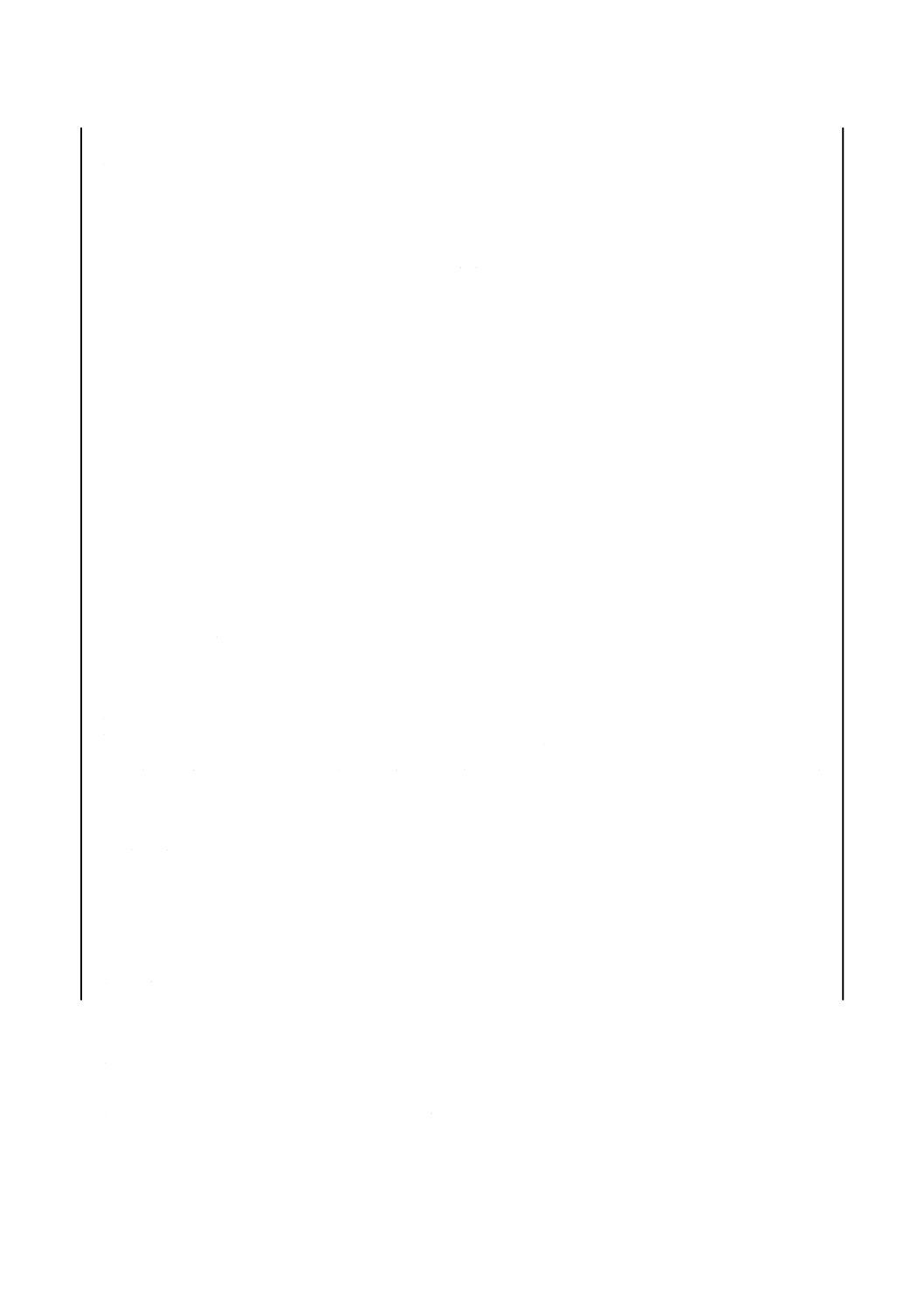

5.11.1 流れA法

5.11.1.1 装置・器具

a) 乾燥器 自然対流式又は熱風循環式で,温度を125±1 ℃に保持できるもの。装置の水平を水準器で

確認する。温度は,円柱状試験片の近傍で測定する。

b) 成形金型及び成形機 直径10.0±0.1 mm,高さ13.0±0.5 mm,の円柱状試験片を成形できるもの。

c) はかり 感量1 mgのもの。

d) 傾斜装置 外部から操作することによってe)のガラス板を水平に保持でき,かつ,水平面に対して30

15

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

±1度傾けて保持できる装置をもつもの。

e) ガラス板 ガラス板の大きさは,乾燥器内に設置できる寸法のもので,例えば,厚さ2.7〜3.0 mm,

長さ100〜150 mm,幅が60〜120 mmの磨き板ガラスで,表面に測定上有害なきず,汚れ,油分など

がないもの。

試験ごとに試験片の位置が異ならないよう,ガラス板上にスタートラインを引く。

備考 スタートラインは,流れの大きさを十分考慮した位置に引くものとする。スタートラインは,

試験結果に影響を与えるものではなく,試験片の正確な位置決め及び流れの測定だけに用いる。

5.11.1.2 操作 指定された方法で成形された円柱状試験片を,乾燥器中で125±1 ℃に加熱されたガラス

板上に置く。ガラス板を乾燥器中で,更に3分間水平に保持し,その後20分間傾けた状態に保持する。そ

の後,流れを測定する。

a) 厳密な測定の場合は,粉末試料を一定質量になるまで乾燥する。例えば,五酸化りんを入れたデシケ

ータ中に粉末樹脂を少なくとも48時間保持する。

備考 試料中の含水量は,流れに著しい影響を与える。

b) 試料を1.00±0.05 gはかりとり,常温で成形金型[図7a)参照]に入れ,試料を成形する[図7b)参照]。

押さえジグ及びスペーサを取り外し,ピストンをシリンダに押し込むことによって型から円柱状試験

片を取り出す[図7c)参照]。このようにして2個の試験片を作製する。

c) ガラス板を125±1 ℃に保った乾燥器中の傾斜装置の上に水平に設置し,15分以上加熱する。乾燥器

のドアを開けてから5秒以内に,ガラス板を取り出すことなしに,2個の試験片をガラス板上に置く。

このとき,スタートラインに対しガラス板を傾けたときに上側から接するように2個の試験片を互い

に1 cm以上離して置く。

d) 試験片を載せたガラス板を3分±3秒間水平に保持した後,3秒間で30±1度傾け,更に20±1分間加

熱する(図6参照)。

e) 20分後,乾燥器からガラス板を取り出し,冷却する。

f)

ガラス板上で,試験片のスタートラインからの流れをmm単位まで測定する。

g) 2個の測定値を平均してmm単位まで求める。2個の試験片の,流れた距離の差が10 %を超える場合

には測定をやり直す。

5.11.1.3 結果 2個の測定値の平均値をmm単位まで記録する。

例 流れ=43 mm

5.11.1.4 報告

a) 規格番号

b) 試料の内容(試験片の寸法を含む。)

c) 測定結果

d) 測定日

5.11.2 流れB法 詳細は,ISO 8619:2003による。次にISO 8619:2003の概要を示す。

5.11.2.1 装置・器具

a) 乾燥器 自然対流式又は熱風循環式で,温度を125±1 ℃に保持できるもの。装置の水平を水準器で

確認する。温度は,円柱状試験片の近傍で測定する。

b) 成形金型及び成形機 直径12.5±0.3 mm,高さ4.8±0.2 mmの円柱状試験片を成形できるもの。

c) はかり 感量1 mgのもの。

d) 傾斜装置 外部から又はドアを開けて操作することによってe)のガラス板を水平に保持でき,かつ,

16

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水平面に対して60±1度傾けて保持できる装置をもつもの。

e) ガラス板 ガラス板の大きさは,乾燥器内に設置できる寸法のもので,例えば,厚さ2.7〜3.0 mm,

長さ100〜150 mm,幅が60〜120 mmの磨き板ガラスで,表面に測定上有害なきず,汚れ,油分など

がないもの。

試験ごとに試験片の位置が異ならないよう,ガラス板上にスタートラインを引く。

備考 スタートラインは,流れの大きさを十分考慮した位置に引くものとする。スタートラインは,

試験結果に影響を与えるものではなく,試験片の正確な位置決め及び流れの測定だけに用いる。

5.11.2.2 操作 指定された方法で成形された円柱状試験片を,乾燥器中で125±1 ℃に加熱されたガラス

板上に置く。ガラス板を乾燥器中で,更に3分間水平に保持し,その後20分間傾けた状態に保持する。そ

の後,流れを測定する。

a) 厳密な測定の場合は,粉末試料を一定質量になるまで乾燥する。例えば,五酸化りんを入れたデシケ

ータ中に粉末樹脂を少なくとも48時間保持する。

備考 試料中の含水量は,流れに著しい影響を与える。

b) 試料を0.50±0.01 gはかりとり,常温で成形金型[図7a)参照]に入れ,試料を成形する[図7b)参照]。

押さえジグ及びスペーサを取り外し,ピストンをシリンダに押し込むことによって型から円柱状試験

片を取り出す[図7c)参照]。このようにして2個の試験片を作製する。

備考 見掛け密度の大きな粉末試料(例えば,無機添加剤を含むもの。)では,規定の試験片寸法を得

るのに,0.50 gよりも多くの粉末が必要になる。

c) ガラス板を125±1 ℃に保った乾燥器中の傾斜装置の上に水平に設置し,60分以上加熱する。乾燥器

のドアを開けてから5秒以内に,ガラス板を取り出すことなしに,2個の試験片をガラス板上に置く。

このとき,スタートラインに対しガラス板を傾けたときに上側から接するように2個の試験片を互い

に1 cm以上離して置く。

d) 試験片を載せたガラス板を3分±3秒間水平に保持した後,3秒間で60±1度傾け,更に20±1分間加

熱する(図6参照)。

e) 20分後,乾燥器からガラス板を取り出し,冷却する。

f)

ガラス板上で,試験片の直径を含む樹脂の流れをmm単位まで測定する。

g) 2個の測定値を平均してmm単位まで求める。2個の試験片の,流れた距離の差が5 %を超える場合

には測定をやり直す。

5.11.2.3 結果 2個の測定値の平均値をmm単位まで記録する。

備考 測定した距離が12.5 mm(試験片の直径)で試験片が溶融している場合,試験結果は“溶融,

流れなし”と記載する。

5.11.2.4 精度

流れが20 mmを超えるとき

繰返し精度

10 %

再現精度

10 %

流れが20 mm以下のとき

繰返し精度

2 mm

再現精度

2 mm

5.11.2.5 報告

a) 規格番号

b) 試料の内容(試験片の寸法を含む。)

c) 測定結果

17

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 測定日

図 6 傾斜装置の例

図 7 試料の成形

18

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.12 ヘキサメチレンテトラミン含有量(ケルダール法) 詳細は,ISO 8988:2006による。次にISO

8988:2006の概要を示す。

警告 安全のため,ケルダール法による測定は,換気のよい,局所排気装置のある場所で行う。

5.12.1 試薬 分析には窒素を含有しない分析グレード試薬,蒸留水又はこれと同等の純度をもつ水を用い

る。

a) 濃硫酸 JIS K 8951に規定する硫酸を用いる。

b) ケルダール触媒混合物 JIS K 8986に規定する硫酸ナトリウム十水和物97.0 g,JIS K 8983に規定す

る硫酸銅(Ⅱ)五水和物1.5 g及びJIS K 8598に規定するセレン1.5 gを混合したもの。

c) 水酸化ナトリウム JIS K 8576に規定する水酸化ナトリウムを用いて質量分率30 %水溶液とする。

d) 塩酸 JIS K 8180に規定する塩酸を用いて,濃度0.1 mol/l水溶液とする。

e) 水酸化ナトリウム JIS K 8576に規定する水酸化ナトリウムを用いて濃度0.1 mol/l水溶液とする。

f)

混合指示薬 JIS K 8896に規定するメチルレッド60 mg,JIS K 8897に規定するメチレンブルー40 mg

及びJIS K 8101に規定するエタノール(99.5)100 mlの混合液。

参考 タシロ指示薬ともいう。

5.12.2 装置・器具 一般試験器具のほかに,次に示す器具。

a) ケルダールフラスコ 容量250 ml又は300 mlのもの。

b) 蒸留装置 市販のもの。

c) ビュレット 目盛0.1 mlのもの。

d) はかり 感量1 mgのもの。

e) シリコンカーバイド粒 突沸防止用。沸騰石又はガラス細管を使用してもよい。

5.12.3 操作 この方法は,ヘキサメチレンテトラミン含有量が質量分率0.5 %以上の場合に適用する。

a) 試料1〜2 gを1 mgまではかりとり,ケルダールフラスコに入れる。触媒混合物5 g及び濃硫酸25 ml

を加える。

b) 分解が進行し,色が黒色又はアンバー[こはく(琥珀)色]から透明に変わるまで,注意深く加熱す

る。透明になったら,更に5分間,沸騰するまで加熱する。

c) 分解終了後,室温まで冷却する。注意深く水100 mlを加え,溶液を蒸留装置のフラスコに移す。突沸

防止のため,少量のシリコンカーバイド粒を入れる。

d) 質量分率30 %水酸化ナトリウム溶液30mlを加え,アルカリ反応が進行するようにする。

e) 発生するアンモニアを水蒸気とともに蒸留し,50 mlの塩酸が入った蒸留受器に受ける。受器に300 ml

の水を受けるまで蒸留する。

f)

蒸留終了後,受器内の溶液に混合指示薬を数滴加えて,0.1 mol/l水酸化ナトリウム水溶液で過剰の塩

酸を滴定する。

5.12.4 計算

a) ヘキサメチレンテトラミンの含有量は,次の式によって算出する。

0

1

0

)

(

35

.0

m

V

V

A

−

=

ここに,

A: ヘキサメチレンテトラミンの含有量 (%)

V0: 0.1 mol/l塩酸 (ml)

V1: 滴定に要した0.1 mol/l水酸化ナトリウム水溶液 (ml)

m0: 試料の質量 (g)

19

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 同様な測定を繰り返し,2個の測定値の差が5 %以上異なる場合は,測定をやり直す。5 %未満の場

合は2個の測定値の平均値を算出する。

5.12.5 再現精度 結果は,ヘキサメチレンテトラミン質量分率0.3 %以内で再現精度をもっている。

5.12.6 報告

a) 規格番号(ケルダール法)

b) 試料の内容

c) 測定結果(測定値及び平均値)

d) 測定日

5.13 外観

5.13.1 固体 試料の一部をガラス板,白紙などの上に取り,色相,異物の有無などを肉眼によって調べる。

5.13.2 液体 試料の一部を無色透明な容器に取り,色相,異物の有無などを肉眼によって調べる。

5.13.3 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

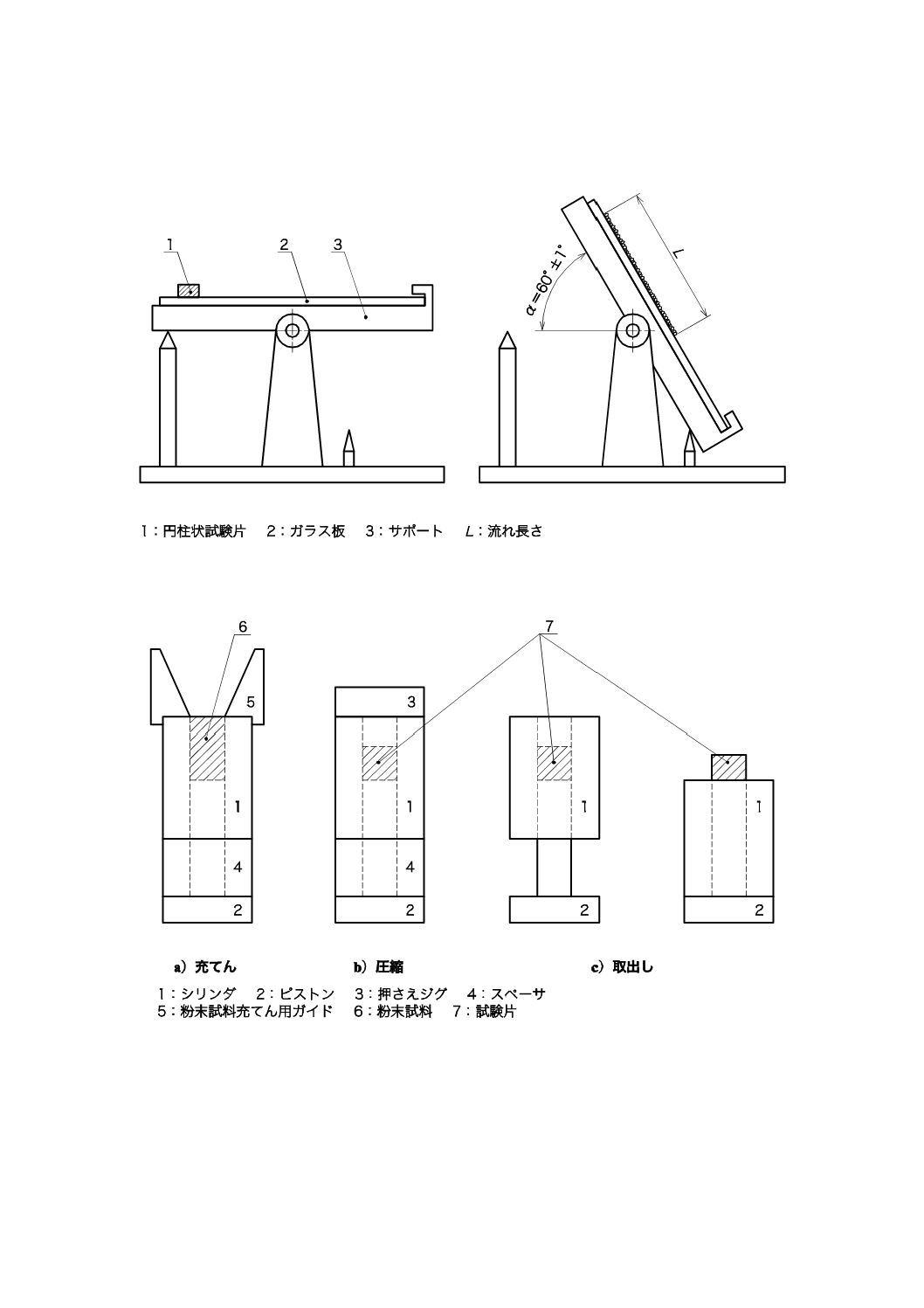

5.14 ゲル化時間

5.14.1 ゲル化時間A法(くぼみ付き熱板法:液体) 詳細は,ISO 8987:1995による。次にISO 8987:1995

の概要を示す。

5.14.1.1 装置・器具

a) 温度調節装置 設定温度±0.5 ℃の精度をもつもの。

b) 熱板 鋼板に最適な熱を与えるもの。

備考 ヒータのある鋼板を使用するなら,熱板は必要ない。

c) ガラス棒 一端が直径約2 mmに絞られた直径5 mmのもの。

d) はかり 感量0.01 gのもの。

e) 注射器 市販の1〜5mlのもの。

f)

ストップウォッチ 1秒以下の目盛をもつもの。

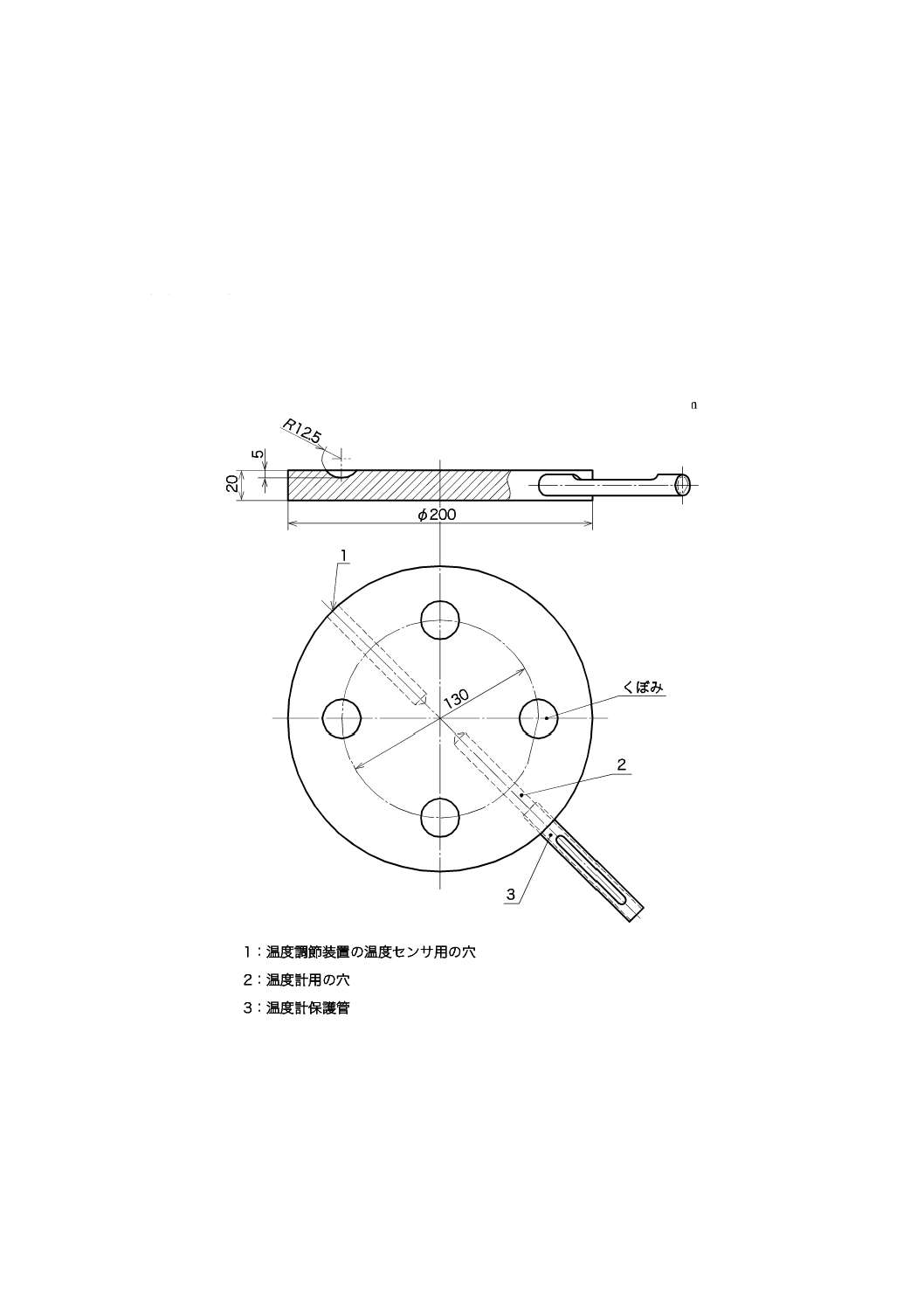

g) 鋼板 図8に示すようなくぼみのあるもの。

5.14.1.2 操作 操作は,次による。

a) 測定回数は,1回以上とする。

b) 通風から鋼板を保護するため片側が開いた保護箱を置き,鋼板を設定温度まで上げる。

c) 0.5±0.05 gの試料を注射器で鋼板のくぼみの一つに注入し,同時にストップウォッチを押す。

d) くぼみの端から中央の方へ円を描きながら,ガラス棒で試料をかき混ぜる。

e) ゲル化時間が長い場合,始め1分間かき混ぜ,その後,1分間ごとに10秒間かき混ぜる。

f)

最初に,およそのゲル化時間を求める。ゲル化したときに,その1分間におけるおよその測定時間を

把握し,2回目以降の測定に利用する。

g) 終点に近づくと試料が粘性を帯びてくる。

h) ガラス棒を持ち上げ試料が糸を引かなくなった時点又は試料が急にゴム状の固まりになった時点をゲ

ル化の終点とする。

i)

測定時間を記録する。

20

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.14.1.3 精度(測定誤差)

繰返し精度:±4 %

再現精度 :±10 %

5.14.1.4 報告

a) 規格番号

b) 試料の内容

c) 測定結果(測定値及び平均値)

d) 測定日

e) 試験温度

単位 mm

図 8 鋼板の一例

5.14.2 ゲル化時間B法(平板法:液体,固体) 詳細は,ISO 8987:1995による。次にISO 8987:1995の

概要を示す。

5.14.2.1 装置・器具

a) 温度調節装置 設定温度±0.5 ℃の精度をもつもの。

21

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 熱板 鋼板に最適な熱を与えるもの。

備考 ヒータのある鋼板を使用するなら,熱板は必要ない。

c) へら 長さ約10 cm,幅1.25 cm。

d) 鋼板 鋼板は,クロム加工した約15 cm×15 cmで,温度計差込穴に温度計を備えたもの。

e) ストップウォッチ 1秒以下の目盛をもつもの。

5.14.2.2 操作

a) 測定回数は,1回以上とする。

b) 通風から鋼板を保護するため片側が開いた保護箱を置き,鋼板を設定温度まで上げる。

c) 0.5±0.05 gの試料を鋼板に載せる。

d) 鋼板に試料を載せると同時にストップウォッチを押す。

e) 素早く試料をへらの端で前後に往復させ,4 cm×7.5 cmに均一に広げ,軽く押さえながら3秒間で1

往復の速さで往復運動を行う。

f)

試料が糸を引かなくなった時点又は試料が急にゴム状の固まりになった時点を終点とする。

g) 測定時間を記録する。

5.14.2.3 精度(測定誤差)

繰返し精度:±4 %

再現精度 :±10 %

5.14.2.4 報告

a) 規格番号

b) 試料の内容

c) 測定結果(測定値及び平均値)

d) 測定日

e) 測定温度

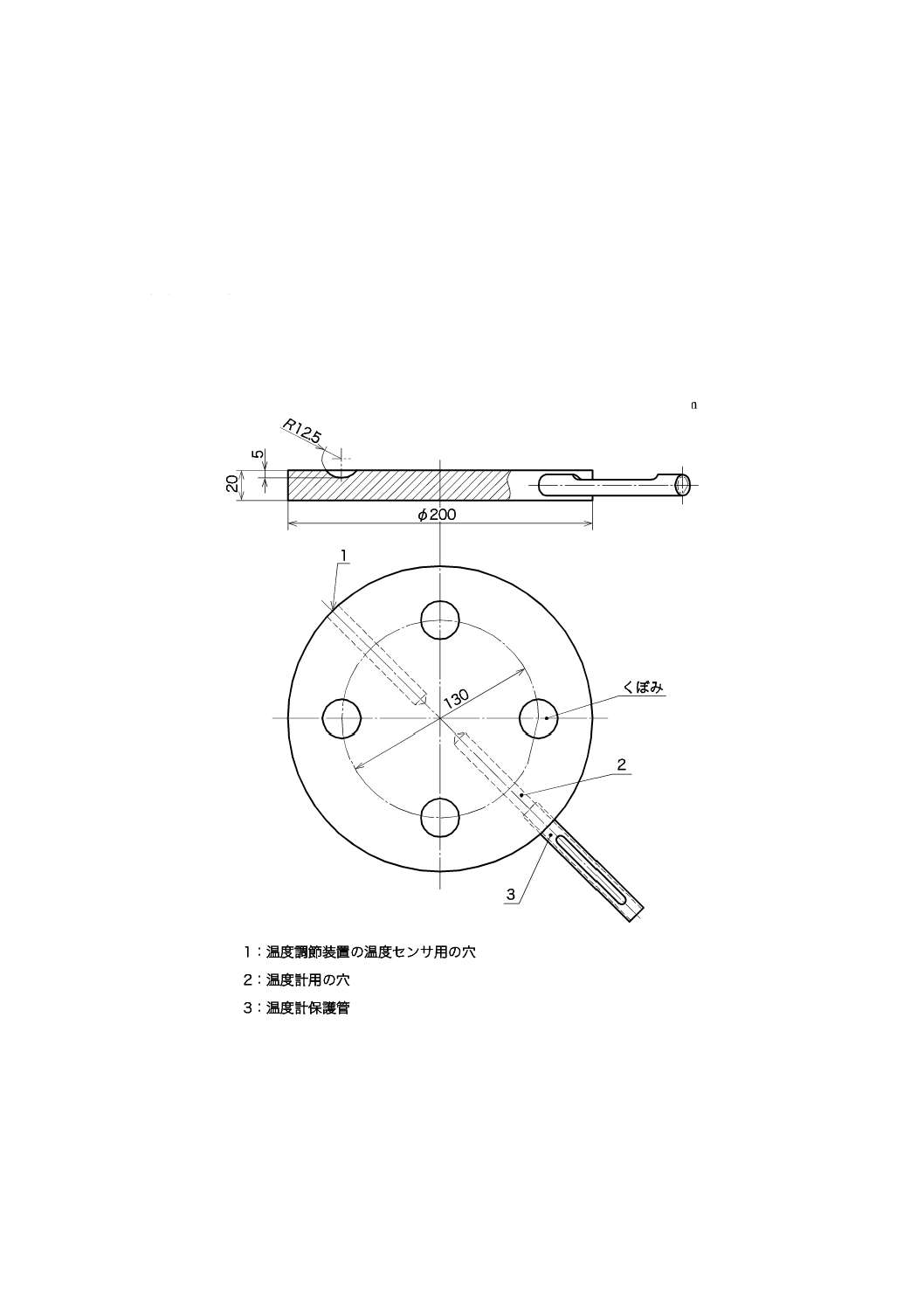

5.14.3 ゲル化時間C法(自動装置試験管法:液体,固体) 詳細は,ISO 9396:1997による。次にISO

9396:1997の概要を示す。

5.14.3.1 装置・器具

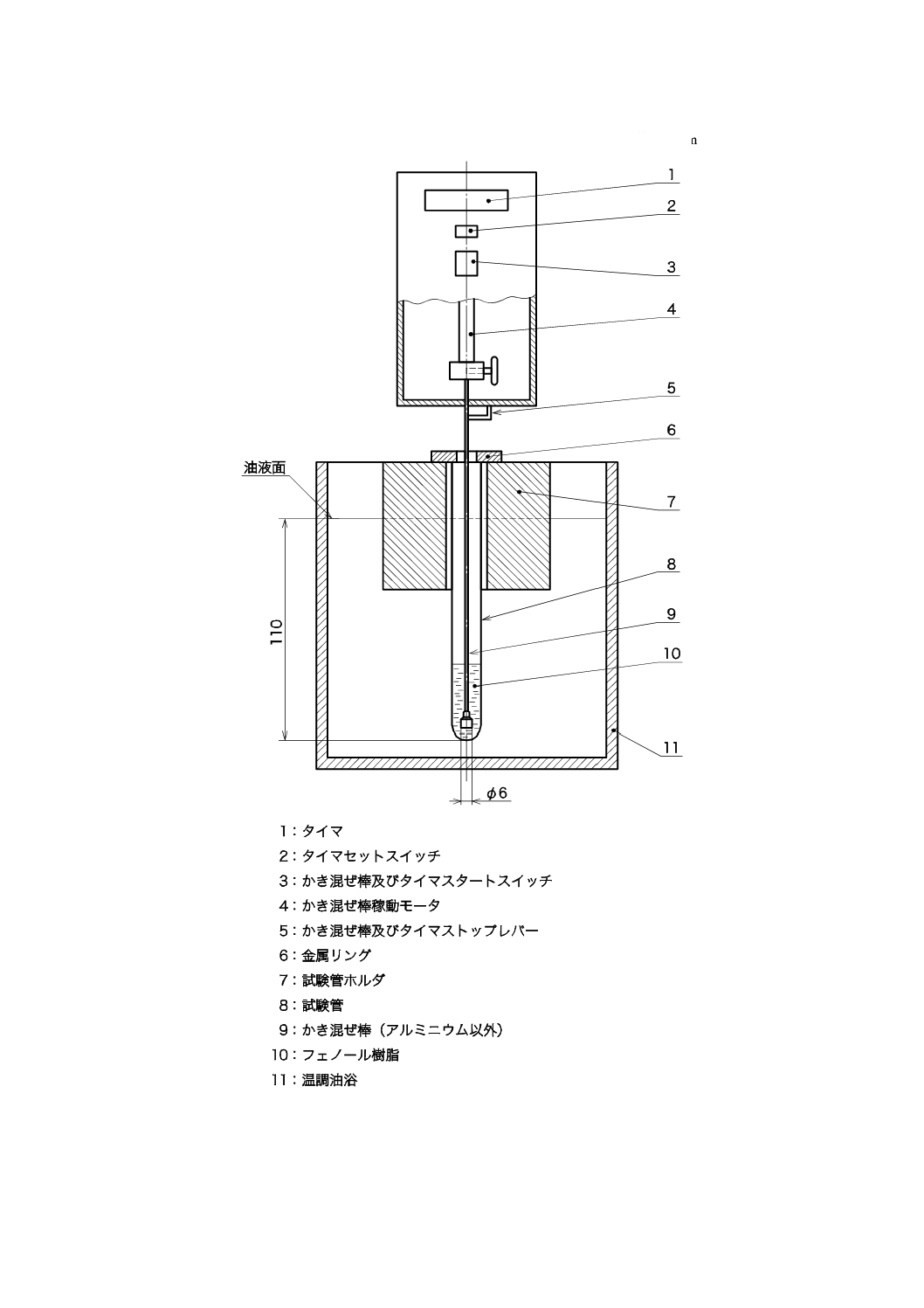

a) ゲル化時間自動測定装置(図9参照) かき混ぜ棒の往復は,10秒間に1回である。受渡当事者間で

認めたサイクルを使用する場合,その頻度を試験報告書に記載する。

b) 温調油浴 最大温度200 ℃で,設定温度±0.5 ℃の精度をもつもの。油浴の液は,例えば,シリコー

ンオイルのような密度が1±0.1 g/cm3のものが望ましい。

c) かき混ぜ棒 長さ約23 cm,直径約1 mmで,針金の1端が高さ約5 mm,直径5〜6 mmのらせん状に

加工されたもの。

d) 試験管 質量は,10±1 gで,寸法は,内径16±0.2 mm,長さ160±4 mmのもの。

e) 金属リング 油浴に試験管を押さえ付けることができる,質量が10 g又は20 gのもの。

f)

はかり 感量0.1 gのもの。

5.14.3.2 操作

a) 測定は,2回実施する。

b) 試験管に5±0.1 gの試料をはかりとる。試験管を油浴に設置し,終点に達する前に粘度上昇によって,

試験管が離れるのを防ぐために,試験管上部に金属リングを置く。

c) そのリングの質量は,液状レゾールの場合10 g,固形又は粉末レゾールの場合20 g。

22

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 測定温度は,100 ℃,130 ℃,又は150 ℃とする。測定温度の選択は,受渡当事者間の協定による。

e) 試料を入れた試験管を自動装置のホルダに入れ,試験管上部に金属リングを置くと同時に装置を始動

する。液状の場合,直ちにかき混ぜ棒をつなぐ。固形の場合,試料が溶けるまで待つ必要がある。測

定の間,図9のようにホルダ部分も温調された油液につけ,試験管を11 cmの深さになるようにセッ

トしておく。

f)

試験管がかき混ぜ棒の往復運動に伴い動くとき,終点とする。終点に達したとき,その装置は自動的

に停止する。

5.14.3.3 精度(測定誤差)

a) 繰返し精度:2〜8 %(樹脂の種類による。)

b) 再現精度 :20 %

5.14.3.4 報告

a) 規格番号

b) 試料の内容

c) 測定結果(測定値及び平均値)

d) 測定日

e) 測定温度

f)

かき混ぜ棒の往復頻度

23

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 9 ゲル化時間自動測定装置の一例

24

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.14.4 ゲル化時間 D法(手動試験管法:液体)

5.14.4.1 装置・器具

a) 油浴 測定温度を100±1 ℃,130±1 ℃及び/又は150±1 ℃に保持できるもの。

b) 試験管 呼び寸法18 mm×165 mmのもの。

c) かき混ぜ棒 外径4 mm,長さ約300 mm程度のガラス製のもの。

d) はかり 感量100 mgのもの。

e) ストップウォッチ 1秒以下の目盛をもつもの。

5.14.4.2 操作

a) 測定は3回とする。

b) 試験管に試料約5 gをはかりとる。

c) かき混ぜ棒を入れた後,規定の測定温度に保たれた油浴中に浸し,ストップウォッチを押し,かき混

ぜ棒で連続してかき混ぜる。

d) 試料を油浴に浸してから,ゲル化によってかき混ぜられなくなるまでの時間(分)を読み取る。

5.14.4.3 結果 3回の測定値を平均して小数点以下1桁に丸める。

5.14.4.4 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

e) 測定温度

5.15 イオン性物質

5.15.1 装置・器具

a) イオンクロマトグラフ

1) 分析装置 イオンクロマトグラフ JIS K 0127に規定するもの。イオンクロマトグラフのほかにナ

トリウムイオンを分析する場合には原子吸光光度計又は炎光光度計を,塩素イオンを分析する場合

には,電位差滴定装置を用いてもよい。

2) カラム 内径4.6 mm,長さ250 mm又は内径4.6 mm,長さ750 mmの陽イオン分析カラム又は陰イ

オン分析カラムがあり,測定するイオン性物質によってカラムを選定する。

3) 溶離液 陽イオン溶離液又は陰イオン溶離液があり,測定するイオン性物質によって溶離液を選定

する。溶離液は,次のようなものを流量1.0〜2.0 ml/minで用いる。

陽イオン溶離液:0.005 mol/l硝酸又は0.005 mol/lエチレンジアミン

陰イオン溶離液:0.004 mol/l 炭酸ナトリウム及び0.004 mol/l 炭酸水素ナトリウムの混合液,

0.03mol/l 炭酸ナトリウム又は0.15mol/l四ほう酸ナトリウム(ほう砂)

b) 乾燥器 95±1 ℃に保持できるもの。

c) はかり 感量1 mgのもの。

d) ポリエチレン瓶 100 ml中ぶた付き。

e) 沈殿管

f)

遠心分離機

5.15.2 試薬

a) イオン交換水 電気伝導度が2.0 μS/cm以下のもの。

25

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 内部標準物質 Na+及びCl−の10 mg/l標準液又は濃度が既知の標準液。

5.15.3 操作

a) ポリエチレン瓶に試料8.0 g (W1)をはかりとる。

b) イオン交換水80 g (W2)を加え,しっかりとふたをする。

c) これを95±3 ℃に調整した乾燥器内で20時間保持する。

d) 乾燥器から取り出して常温に冷却後,上澄み液を沈殿管に採取する。

e) 遠心分離機にかけて,濁りを分離する。

f)

イオンクロマトグラフでイオン性物質(ナトリウムイオン,塩素イオン)の濃度A[質量分率 (ppm)]

を測定する。

g) 試料を入れないでb)〜f)の操作を空試験で行い,そのときのイオン性物質の濃度B[質量分率 (ppm)]

を測定する。

h) 測定は,同時に2回行う。

i)

あらかじめイオン交換水によって希釈した数種類の内部標準液を用いて,測定するイオン性物質の検

量線を作成しておき,f) 及びg) の測定値を求める。

j)

イオン性物質は,次の式によって算出する。

1

2

)

(

W

W

B

A

C

×

−

=

ここに,

C: イオン性物質[質量分率 (ppm)]

A: 測定値[質量分率 (ppm)]

B: 空試験の測定値[質量分率 (ppm)]

W1: 試料の質量 (g)

W2: イオン交換水の質量 (g)

k) 2回の測定値を平均して小数点以下1けたに丸める。

5.15.4 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) イオンクロマトグラフィーの測定条件

1) イオンクロマトグラフの形式名

2) カラム充てん剤の種類又は形式名

3) カラムの内径及び長さ

4) 溶離液の種類及び流量

5) 検出器の種類

6) 記録部の種類及び記録条件

e) 測定装置 イオンクロマトグラフ以外の分析装置(原子吸光光度計,炎光光度計又は電位差滴定装置)

を使用した場合は,その機種名。

f)

測定日

5.16 遊離フェノール 詳細は,ISO 8974:2002による。次にISO 8974:2002の概要を示す。

5.16.1 試薬

a) キャリヤーガス クロマトグラフ用の水素,窒素又はヘリウム。安全性の理由から,窒素又はヘリウ

26

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ムを用いることが望ましい。

b) 検出ガス 水素及び圧縮空気。

c) 内部標準物質 フェノール樹脂試料の構成成分に使われておらず,かつ,次の要求を満たす物質。

1) 化学的に純粋である。

2) 優れた長期安定性をもつ。

3) 試験条件下でフェノール樹脂に不活性である。

4) 試料中の構成成分に干渉しない。

5) 測定する濃度の範囲内において直線的感度が得られる。

6) なるべくフェノールに近い溶出時間でガウスピークが得られる。

これらの要求を満たす試薬として,1-オクタノール(特に推奨),1-ウンデカノールなどがある。

d) 溶媒 内部標準物質を完全に溶解し,フェノール樹脂試料を安定な溶液にし,かつ,次の要求を満た

す物質。

1) 不活性(試験条件下で内部標準物質ともフェノール樹脂とも反応しない。)である。

2) クロマトグラフのカラムの成分を劣化させない。

3) フェノール及び内部標準物質と異なる溶出時間をもつ。

これらの要求を満たす試薬として,アセトン(推奨),メタノール,エタノールなどがある。

5.16.2 装置

a) クロマトグラフ 水素炎イオン化検出器を備えたクロマトグラフ。装置及び測定条件の例を,表7に

示す。同じ結果が得られることが証明できれば異なる条件の装置及び測定条件でも使用可能である。

b) マイクロシリンジ 注入量0.5〜1 μlのもの。

c) プレカラム/注入口 フェノール樹脂試料に含まれるすべての不揮発分を防ぐことのできる装置。適

切なものとしては,

1) 中空の石英管又は固定相を充てんした石英管(カラムの形による。)。

2) ビグレックスカラム形の石英管(表7参照)。

d) カラム

1) カラムの特徴 揮発分(遊離フェノール,内部標準物質及び溶媒)を確実に分離する能力(長さ,

直径及び固定相)をもつカラム(6)。質量分率0.5 %以下の遊離フェノールの測定においては,充て

んカラムよりも高い分解能をもつキャピラリーカラムを用いる。

注(6) どのクロマトグラフ分析にもいえることだが,生成物中の一成分はフェノールと同時期に分析さ

れることがある。幾つかの技術的手法,例えば,異なった極性のカラムを使ったり,温度条件を

変更することによって,その問題を解決できる(表7参照)。

2) カラムの調整 カラムの調整は,製造業者の取扱説明書による。

e) 記録計

1) 電位差記録計

2) インテグレーター

3) データ収集システム

f)

はかり 感量0.1 mgのもの。

g) ピペット 10 mlのもの。

h) 全量フラスコ 250 ml,500 ml又は1 000 mlのもの。

i)

ビーカー 50 ml又は100 mlのもの。

27

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

共栓付三角フラスコ 100 mlのもの。

5.16.3 操作

a) 概要 ガスクロマトグラフィーによる遊離フェノール量の測定には,次の二つの方法がある。

1) A法 内部標準物質をそれぞれの試験体に加える方法。

2) B法 内部標準物質の保存溶液を用いる方法。

b) 操作条件

1) インジェクター 温度は,プレカラム/インジェクションで通常使われる温度とし,180〜250 ℃の

間の決められた温度にセットする。インジェクターは,通常フェノールの沸点より約50 ℃高めに

セットする(表7参照)。

2) カラム 揮発成分を確実に分離することを目的とする。カラムは,恒温に保つか又は昇温プログラ

ムを使用する(表7参照)。

3) 検出器 温度は,検出器で通常使われる温度とし,230〜300 ℃の間の決められた温度にセットする

(表7参照)。

c) 校正

1) 概要 A法及びB法ともこの手順による。

2) 校正溶液の調製 少なくとも6個の共栓付三角フラスコにフェノールと内部標準物質とが3:1から

1:3の間の質量比になるようにフェノールを0.1 mgまではかりとる。カラムに応じて適切な濃度に

なるように溶媒でフェノールを,次のように希釈する。

2.1) 充てんカラムの場合,フェノール濃度をおよそ10 mg/mlにする。

2.2) 直径0.5 mmの大口径カラムの場合,スプリットインジェクションのときは,フェノール濃度をお

よそ5 mg/ml,スプリッターなしのときは0.5 mg/mlにする。

2.3) 直径0.2 mmのキャピラリーカラムの場合,スプリットインジェクションのときは,フェノール濃

度をおよそ1 mg/ml,スプリッターなしのときは0.5 mg/mlにする。

3) 検量線の作成

3.1) マイクロシリンジを用いて調製液を注入する。最初の校正のため少なくとも六つの標準溶液を使

用する。それぞれの溶液について,少なくとも2回注入した結果を平均する。

3.2) ピークを記録し,ピーク面積を測定する。六つの標準溶液のフェノールと内部標準物質との質量

比に対するフェノールと内部標準物質とのピーク面積の比をプロットし検量線とする。検量線は,

ゼロ点を通る直線になる。検量線の適合の程度及び重要な妨害物がないことは,最小二乗法によ

って確認できる。

3.3) ピーク面積比/質量比を平均する。平均した値の逆数が感度係数 (K) として得られる。感度係数

は,ピーク面積比を質量比に換算するのに用いられる。

3.4) 検量線は,2,3個の標準液を使って定期的に確認した方がよい。上記により得られた結果を時間

軸に対してプロットした上で,感度係数を計算する。計算した平均の感度係数は,元の値の±2 %

以内で一致しなければならない。変動が大きい場合は,装置の完全な再検量が必要である。カラ

ム/検出器系又は記録計に何らかの変更があった場合は,定期的に再検量を実施することを推奨

する。

d) 測定

1) A法

1.1) 試験溶液の調製 フェノール樹脂試料を共栓付三角フラスコに0.1 mgまではかりとる。内部標準

28

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

物質を,例えば,遊離フェノールとの質量比が3:1から1:3になるように加える。理想的な比率は

約1:1である。溶媒を遊離フェノールの推定濃度に応じて加える(表4参照)。

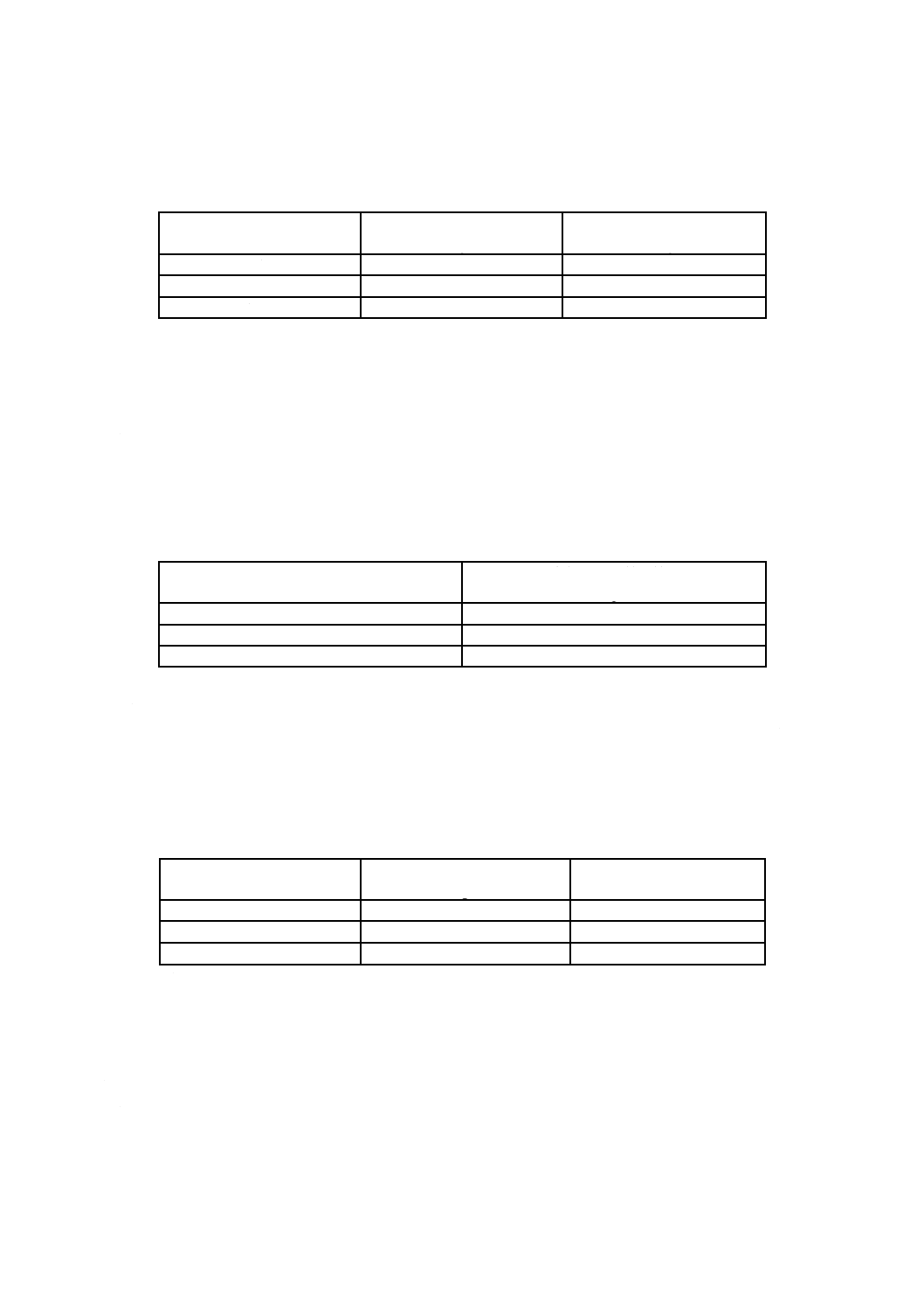

表 4 適切な試料組成の例

フェノール推定濃度

質量分率%

試料量

g

内部標準物質量

mg

≦1

2〜5

25

1〜10

0.5〜5

50

>10

0.1〜0.5

50

1.2) 注入 マイクロシリンジを用いて,使用するカラムの種類に応じた量を注入する。ピークを記録

し,ピーク面積を測定する。それぞれの溶液について少なくとも2回注入を行い,その結果を平

均する。試料中にフェノール又は内部標準物質と同じ溶出時間をもつ成分がないことを事前に確

かめておく。

2) B法

2.1) 内部標準物質の保存溶液の調製 適切なビーカーに適量の内部標準物質(表5参照)を1 mgまで

はかりとる。これを適切な全量フラスコに移す。溶媒でビーカーを2,3回洗浄し,その洗浄液を

全量フラスコに移す。標線まで溶媒を加える。

表 5 保存溶液調製の例

全量フラスコの体積

ml

内部標準物質の質量

g

250

1.24 〜 1.26

500

2.48 〜 2.52

1 000

4.95 〜 5.05

警告 内部標準物質が初期濃度を保つように溶媒の蒸発を防止する。

2.2) 測定

2.2.1) 試験溶液の調製 フェノール樹脂試料を共栓付三角フラスコに0.1 mgまではかりとる(表6参

照)。ピペットを用いて内部標準物質の保存溶液を10 ml加える。内部標準物質と遊離フェノー

ルとの質量比は3:1から1:3の間とする。理想的な比率は約1:1である。その後,必要ならば,

溶媒を遊離フェノールの推定濃度に応じて加える。

表 6 適切な試料組成の例

フェノール推定濃度

質量分率%

試料量

g

内部標準含有保存溶液量

ml

≦1

5〜10

10

1〜10

0.5〜5

10

>10

0.1〜0.5

10

2.2.2) 注入 マイクロシリンジを用いて,使用するカラムの種類に応じた量を注入する。ピークを記録

し,ピーク面積を測定する。それぞれの溶液について少なくとも2回注入を行い,その結果を平

均する。試料中にフェノール又は内部標準物質と同じ溶出時間をもつ成分がないことを事前に確

かめておく。

e) アルカリ樹脂の特殊なケース

1) 概要 アルカリ樹脂に関しては,遊離フェノールの含有量は,フェノール樹脂試料を中和してから

測定する。操作を次のA法及びB法に示す。

2) アルカリ樹脂の中和(A法) 表4を参照し,試料と内部標準物質とを適切な溶媒で溶かす(推奨

29

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はメタノール)。0.5 mol/l硫酸溶液を加えながらpH計を用いて,溶液のpHが6.5〜7.0になるよう

に調整する。必要ならフィルタを用いて塩を除去する。

3) アルカリ樹脂の中和(B法) 表 6を参照し,試料にピペットで内部標準物質の保存溶液10 ml を

加え調製する。0.5 mol/l硫酸溶液を加えながらpH計を用いて,溶液のpHが6.5〜7.0になるように

調整する。必要ならフィルタを用いて塩を除去する。

5.16.4 結果

a) 遊離フェノールの含有量は,質量分率%で表し,次の式によって算出する。

m

m

B

K

A

′

×

×

×

=

100

ここに,

A: 遊離フェノール含有量(質量分率%)

B: ピーク面積比(フェノールピーク面積/内部標準物質ピーク

面積)

K: 感度係数(質量比/ピーク面積比)

m: 試料の質量 (g)

m′: 試験溶液中の内部標準物質の質量 (g)

b) ピーク面積比は,フェノールのピーク面積を内部標準物質のピーク面積で除した値である。また,質

量比は,フェノールの質量を内部標準物質の質量で除した値である。

c) B法において,内部標準物質の質量は保存溶液の濃度から計算する。

5.16.5 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定条件

e) 測定日

30

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 7 装置及び測定条件の例

注入

カラム

検出器(水素炎イオン化)

注入温度

℃

注入量

μl

プレカラム

カラム形

リファレ

ンスカラ

ム

固定相

キャリヤ

ーガス

流量

cm3/min

スプリ

ット

cm3/min

カラム

長さ

m

カラム

径

mm

カラム

温度

℃

温度

℃

水素

流量

cm3/min

エアー

流量

cm3/min

250

0.1〜1

なし

キャピラリー

カラム

CPWAX

52CB

ポリエチレン

グリコール

1

70

60

0.25

170

250

30

400

190

0.1〜1

0.12 g of

10 %OV101on

Chromosorb

W-HP

80/100 mesh

キャピラリー

カラム

DB5

5 %フェノー

ル+95 %ジ

メチルポリシ

ロキサン

2.2

71

30

0.32

100

275

40

360

190

0.1〜1

Chromosorb

W/AW/DMCS

80/100 mesh

キャピラリー

カラム

OV-1701

14 %シアノ

プロピルフェ

ノール+

86 %ジメチ

ルポリシロキ

サン

−

−

25

0.32

130

300

40

400

225

0.5〜1

なし

大口径カラム

(ワイドボア)

BP10

14 %シアノ

プロピルフェ

ノール+

86 %ジメチ

ルポリシロキ

サン

7

なし

25

0.53

100

250

35

300

200

1〜3

なし

充てんカラム Carbowax

20M

ポリエチレン

グリコール

30

−

2

2.2

150

275

30

250

3

0

K

6

9

1

0

:

2

0

0

7

31

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.17 遊離ホルムアルデヒド(塩化ヒドロキシルアンモニウム法) 詳細は,ISO 11402:2004による。次

にISO 11402:2004の概要を示す。

5.17.1 試薬

a) 水 蒸留水又はこれと同等のもの。

b) 塩化ヒドロキシルアンモニウム水溶液 JIS K 8201に規定する塩化ヒドロキシルアンモニウム質量分

率10 %水溶液に1 mol/l又は0.1 mol/lの水酸化ナトリウム水溶液を加えてpH 3.5前後に調整する。

c) 水酸化ナトリウム JIS K 8576に規定する水酸化ナトリウムの1 mol/l又は0.1 mol/lの水溶液。

d) 塩酸 JIS K 8180に規定する塩酸の1 mol/l又は0.1 mol/lの水溶液。

e) メタノール JIS K 8891に規定するメタノール。アルデヒド類及びケトン類を含まないもの。

f)

2-プロパノール JIS K 8839に規定する2-プロパノール。アルデヒド類及びケトン類を含まないもの。

5.17.2 装置

a) はかり 感量0.1 mgのもの。

b) pH計 感度0.1単位のもの。

c) マグネチックスターラ

d) ビュレット 10 ml又はホルムアルデヒド含有量が5 %を超えたときに備えて25 mlのもの。

5.17.3 操作 遊離ホルムアルデヒドは,塩化ヒドロキシルアンモニウムの存在で酸化反応を起こす。この

反応で生成した塩酸を水酸化ナトリウム水溶液を用いて電位差滴定によって測定する。

a) 測定温度 23±1 ℃

b) 試料 250 mlビーカーに,試料(ホルムアルデヒド含有量によって1〜5 g)を,表8によって0.1 mg

まではかりとる。

表 8

推定濃度

質量分率%

試料量

g

2 以下

2 〜 4

4 以上

5.0±0.2

3.0±0.2

1 〜 2

c) 測定

1) メタノール又は 2-プロパノール:水=3:1 の混合溶媒50 mlを加え,マグネチックスターラで樹脂

が溶けるまでかくはんする。このとき,液温を23±1 ℃に保つ。

2) pH計にセットし,中性の樹脂は0.1 mol/lの塩酸で,高アルカリ樹脂は1 mol/lの塩酸でpHを3.5

前後に合わせる。

3) これに質量分率10 %塩化ヒドロキシルアンモニウム水溶液25 mlを23±1 ℃でピペットを用いて

加える。

4) 10±1分間かくはんする。

5) 1 mol/l水酸化ナトリウム水溶液(ホルムアルデヒド含有量が少ない場合は0.1 mol/l水溶液)で,適

切な容量のビュレットを用いて迅速に滴定する。

d) 空試験 同時に試料を加えないで,同じ方法,同じ試薬を用いて測定を行い,空試験とする。

5.17.4 結果

a) 計算方法 遊離ホルムアルデヒド含有量は,質量分率で表し,次の式によって算出する。

m

V

V

c

A

)

(

3

0

1−

=

32

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

A: 遊離ホルムアルデヒド含有量(質量分率%)

c: 1 mol/l水酸化ナトリウム水溶液の力価

0

V: 空試験の1 mol/l水酸化ナトリウム水溶液の滴定量 (ml)

1V: 1 mol/l水酸化ナトリウム水溶液の滴定量 (ml)

m: 試料の質量 (g)

b) 精度

繰返し精度:質量分率0.2 %

再現精度 :質量分率0.4 %

5.17.5 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.18 水分(カールフィッシャー自動容量滴定法) JIS K 0113の8.(カールフィッシャー滴定方法)に

よる。

5.19 電気伝導度 詳細は,ISO 9944:1990による。次にISO 9944:1990の概要を示す。

5.19.1 装置・器具

a) 電気伝導度計 1 μS/cmまで読み取れるもの。

b) ビーカー 250 mlのもの。

c) マグネチックスターラ

d) はかり 感量1 mgのもの。

e) 乾燥器 95±3 ℃で乾燥可能なもの。

f)

ポリエチレン瓶 100 ml中ぶた付きのもの。

g) 温度計 ℃まで読み取れる市販品。

5.19.2 試薬

a) アセトン JIS K 8034に規定するアセトン。

b) イオン交換水 電気伝導度が2.0 μS/cm以下のもの。

c) アセトン-水混合液(混合体積比は2:1)

5.19.3 操作A法

a) 液状樹脂の場合は10±0.5 gをはかりとる。粉末樹脂の場合は,8 gをビーカーにはかりとり,同量の

アセトンで溶解した後,溶解した樹脂溶液10±0.05 gをビーカーにはかりとる。

b) a) の試料に10±0.1 gのアセトンを加え,溶液が均一になるまでマグネチックスターラでかくはんす

る。十分かくはんしたものに100±2 mlのアセトン-水混合液を凝固しないように加える。始めから凝

固がない乳状の液体となるようアセトン-水混合液を調整しながら加える。

c) すべてのアセトン-水混合液を加えた後,3分間以上かくはんし,3分間以上静置する。

d) 試料を23±2 ℃に調整する。

e) 伝導度計セルを試料の中に入れ,電気伝導度を測定する。電気伝導度は,3分間以上測定してはなら

ない。

f)

試料を用いないでb)〜e) の操作を行い,空試験とする。

5.19.4 操作B法 フェノール樹脂の抽出水などを測定する場合,操作B法とし,操作は次による。

33

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料8.00±0.05 gを,ポリエチレン瓶にはかりとる。

b) イオン交換水80±2 mlを加え,中ぶたをして,よく閉める。

c) このポリエチレン瓶を95±3 ℃に調整した乾燥器に20時間±30分間放置する。

d) 乾燥器からポリエチレン瓶を取り出し,常温まで冷却する。

e) 抽出水を23±2 ℃に調整して,電気伝導度を測定する。測定セルは,測定前に濃塩酸又は濃硫酸で必

ず洗浄する。濃塩酸又は濃硫酸で洗浄後,電気伝導度に影響しないようにイオン交換水で洗浄する。

f)

試料を用いないでb)〜e) の操作を行い,空試験とする。

5.19.5 精度 再現精度が10 %以上の場合は,再度測定を行う。

5.19.6 計算

a) 電気伝導度は,次の式によって算出する。

)

(

2

1G

G

k

−

×

=

γ

ここに,

γ: 電気伝導度 (μS/cm)

k: セル定数 (cm−1)

1

G: 測定値 (μS)

2

G: 空試験の値 (μS)

5.19.7 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.20 固定炭素分 この試験方法は,JIS K 2425に規定するタール及びピッチの分析法によって行う。次

にその要点を示す。

5.20.1 装置・器具

a) 磁器るつぼ JIS K 2425に規定する呼び容量10 mlの落としぶた付きるつぼ,及びJIS R 1301に規定

する100 mlのB型るつぼ。

b) 熱風循環式乾燥器 135 ℃で加熱できるもの。

c) 電気炉 炉内温度900 ℃まで恒温に保持できるもの。

d) はかり 感量1 mgのもの。

e) デシケータ

f)

毛筆

5.20.2 操作

a) 10 mlの磁器るつぼの質量をはかった後,試料約1 gをはかりとる。

b) この磁器るつぼをふたをしないで135 ℃の乾燥器に入れて,1時間加熱する。

c) さらに,ふたをしないで430 ℃の電気炉に入れ30分加熱した後,磁器るつぼにふたをする。

d) 100 mlの磁器るつぼに,あらかじめ900 ℃で1時間以上か焼したコークス粒又はピッチコークス粒(粒

径3 mm)を約10 mm厚さに敷く。その中央に,試料の入った,ふたをした10 mlの磁器るつぼを置

き,周囲及び上部にもコークス粒又はピッチコークス粒を詰める。外側のるつぼにふたをする。

e) これを,あらかじめ800±20 ℃に加熱した電気炉に入れ,30±5分間加熱する。

f)

加熱が終わったら,室温付近まで冷却し,デシケータ中で放冷した後,内側のるつぼを取り出し,毛

筆で外部に付着したコークスを払い落とす。

34

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) ふたをしたまま,質量(るつぼ+炭化後残分)をはかる。

h) 次いで,ふたをはずし,800 ℃の電気炉に2時間入れて灰化させる。

i)

室温付近まで冷却し,デシケータ中で放冷した後,ふたをして質量(るつぼ+灰化後残分)をはかる。

j)

測定は2回行う。

k) 固定炭素分は,次の式によって算出する。

100

2

1

×

−

=

S

M

M

F

ここに,

F: 固定炭素分(質量分率%)

1

M: 質量(るつぼ+炭化後残分)(g)

2

M: 質量(るつぼ+灰化後残分)(g)

S: 試料の質量 (g)

l)

2個の測定値を平均して,小数点以下1けたに丸める。

5.20.3 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定日

5.21 酸硬化時の発熱最高温度及び到達時間 詳細は,ISO 9771:1995による。次にISO 9771:1995の概要

を示す。

5.21.1 装置・器具

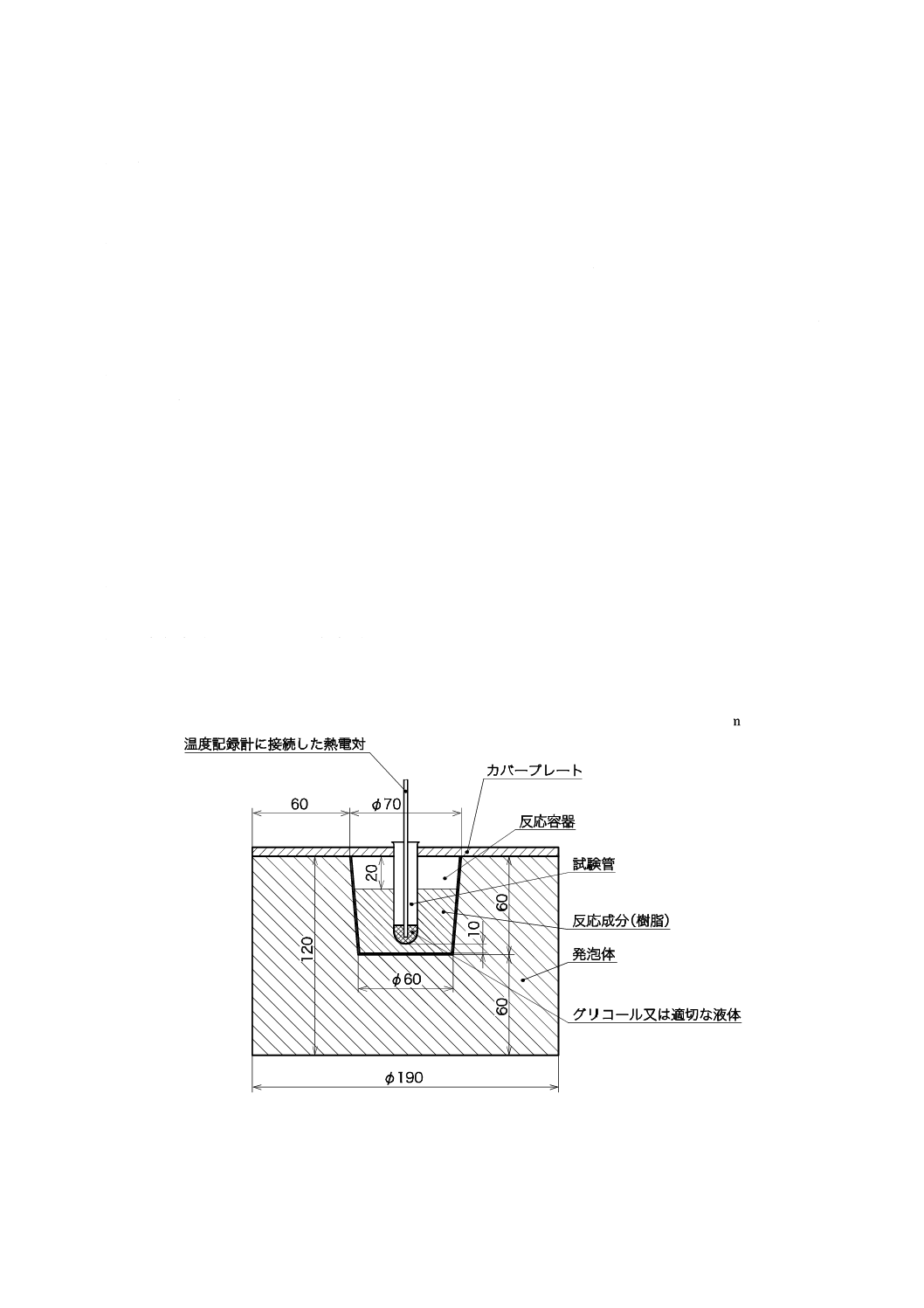

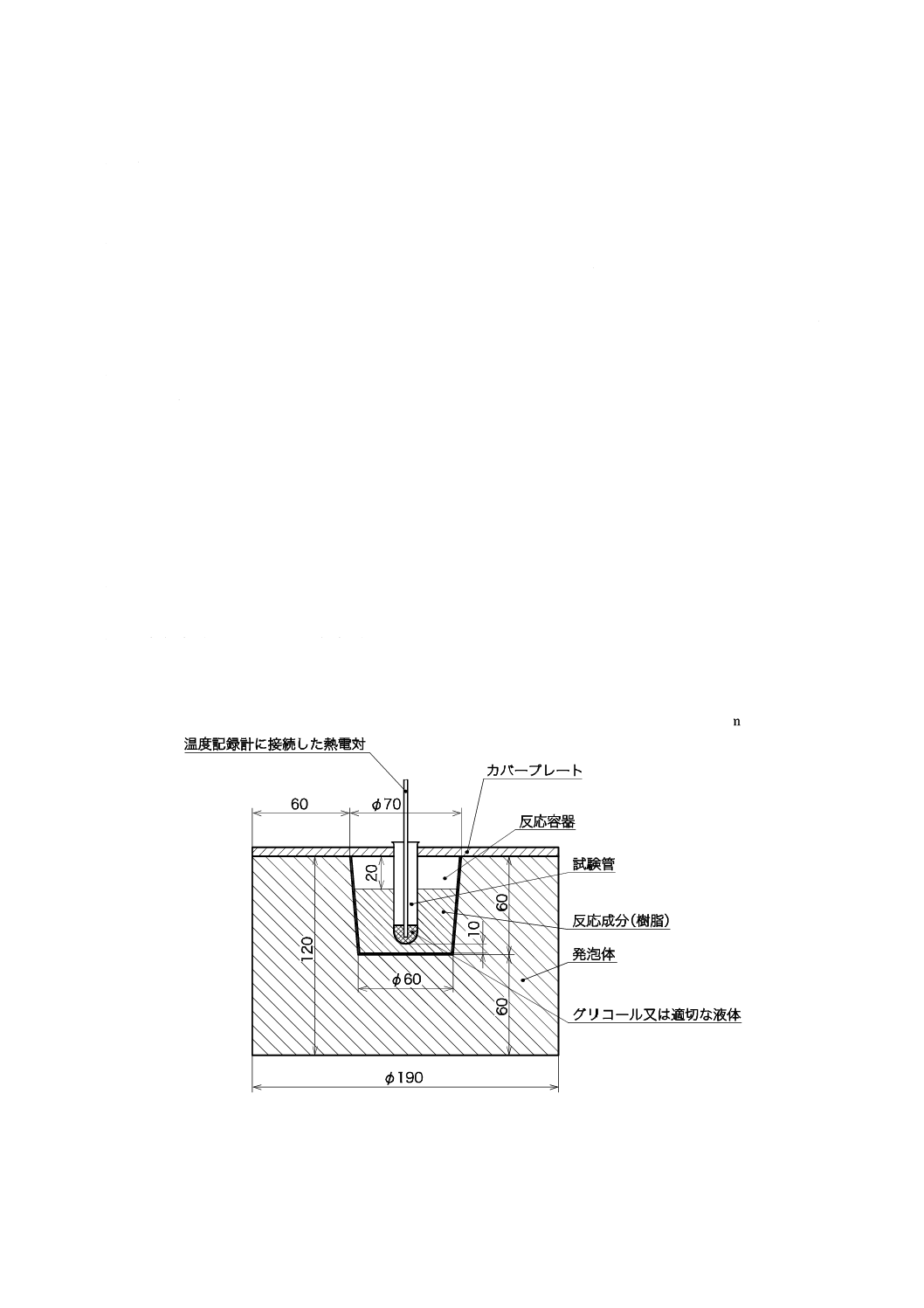

a) 反応容器 ポリエチレンを含浸させた紙コップで,底の内径約60 mm,口の内径約70 mm,高さは約

60 mmのもの。

b) 反応容器保持具(7) 反応容器に合わせた空洞をもち,かつ,反応容器とその周辺との断熱層の厚さを

60 mm以上もった見掛け密度30〜50 kg/m3のフェノール樹脂又はポリウレタン製の発泡体。図10に

示すように反応容器と組み合わせて用いる。

注(7) 反応容器保持具は,測定結果に影響を及ぼすので,時々取り替えるとよい。

c) カバープレート 反応容器保持具に用いる非金属製のもの。

d) 熱電対

e) 温度記録計

f)

ピペット 容量10 mlのもの。

g) 試験管 長さ60 mm,径16 mmのもの。

h) かくはん装置 機械式又は手動式かくはん機。

i)

はかり 感量200 mgのもの。

5.21.2 試薬

a) 硬化剤 工業用のp-フェノールスルホン酸を用いて質量分率(65±1) %水溶液としたもの。硬化剤は,

試料の組成によって他の酸を用いてもよい。

b) グリコール又は適切な液体 発熱最高温度が160 ℃程度まで上がる場合,ジエチレングリコール(沸

点,246 ℃),グリセリン(沸点,290 ℃)等の高沸点で安定なグリコール等を用いるとよい。

5.21.3 操作 フェノール樹脂は,酸硬化剤と混合すると発熱を伴い硬化に至る。その最高温度及び到達時

間を測定する。操作及び計算は,次による。

35

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料100±0.5 gを反応容器にはかりとる。

b) 試料を入れた反応容器を23±0.2 ℃に調整し,反応容器保持具中に設置する。次いで,かくはん機を

試料の反応容器内に設置する。

c) 23±0.2 ℃に保たれた硬化剤10 mlをピペットを用いて加える。

d) 温度記録計を作動させる。

e) 試料と硬化剤とを35秒間かくはん機によってかき混ぜ,完全に混合させる。

f)

かくはん機を取り出す。

g) グリコール又は適切な液体2 mlを添加し,熱電対を取り付けた試験管を反応容器の底から1 cmのと

ころまで入れる。

h) 温度記録計によって,到達した最高温度及び最高温度に到達するまでの時間を求める。

i)

試料を新しくして,この操作を2回行い,測定値に5 %を超える差を生じたときは,試験をやり直す。

j)

2個の測定値を平均して,最高温度は1 ℃単位,最高温度到達時間は分単位にそれぞれ丸める。必要

に応じて,試料及び硬化剤のかくはん時間を変更してもよい。初期温度23 ℃で,明確なピークが認

められないときは,試料及び硬化剤の温度を上げてもよい。試料が非常に反応性に富む場合は,硬化

剤の量を減らしてもよい。

5.21.4 報告

a) 規格番号

b) 試料の内容

c) 測定結果

d) 測定条件(硬化剤量及び混合時間)

e) 測定日

単位 mm

図 10 測定装置の一例

36

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.22 液体クロマトグラフィーによる分離 詳細は,ISO 11401:1993による。次にISO 11401:1993の概要

を示す。

5.22.1 液体クロマトグラフィーによる分離 A法(GPC:ゲルパーミエーションクロマトグラフ)(8)

注(8) A法は,分子量によって成分を分離することができる。分離がよいと低分子量成分を定量する

ことができる。

5.22.1.1 装置・器具

a) ポンプ クロマトグラフ用のもの。

b) カラム構成 カラムは,任意である。サイズの例を次に示す。

2 × 100 Å,内径7.7 mm,長さ600 mm

2 × 1 000 Å,内径7.7 mm,長さ600 mm

c) 検出器 UV検出器又は示差屈折率検出器。

d) プリンタ

e) データ処理装置

f)

はかり 感量1 mgのもの。

g) マイクロシリンジ 100 μlのもの。

h) はかり瓶 50 mlの共栓付三角フラスコ。

5.22.1.2 試薬・充てん剤

a) テトラヒドロフラン クロマトグラフ用のもの。

5.22.1.3 測定条件

a) カラム温度 室温

b) 溶離液 テトラヒドロフラン

c) 流量 1 ml/min

d) 注入量 20 μl

e) 検出器 UV検出器(波長254 nm又は280 nm)又は示差屈折率検出器。

5.22.1.4 操作

a) 試料約100 mgをはかりとり,これにテトラヒドロフラン10 mlを加えて溶かす。

b) 調製した試料をマイクロシリンジで,試料導入装置に注入する。

c) クロマトグラムの比較によって縮合度及び分子量分布の違いを明確にすることができる。

d) 次の式によって成分の力価を算出する。

c

s

c

s

A

m

m

A

f

×

×

=

ここに,

ƒ : 力価

Ac: 成分のピーク面積 (cm2)

As: 内部標準物質のピーク面積 (cm2)

mc: 成分の質量 (mg)

ms: 内部標準物質の質量 (mg)

e) 次の式によって樹脂中の成分の質量分率を算出する。

100

s

s

c

c

×

×

×

×

=

A

m

m

f

A

W

ここに,

Wc: 成分の質量分率 (%)

37

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ac: 成分のピーク面積 (cm2)

As: 内部標準物質のピーク面積 (cm2)

ƒ : 力価

ms: 内部標準物質の質量 (mg)

m : 試料の質量 (mg)

f)

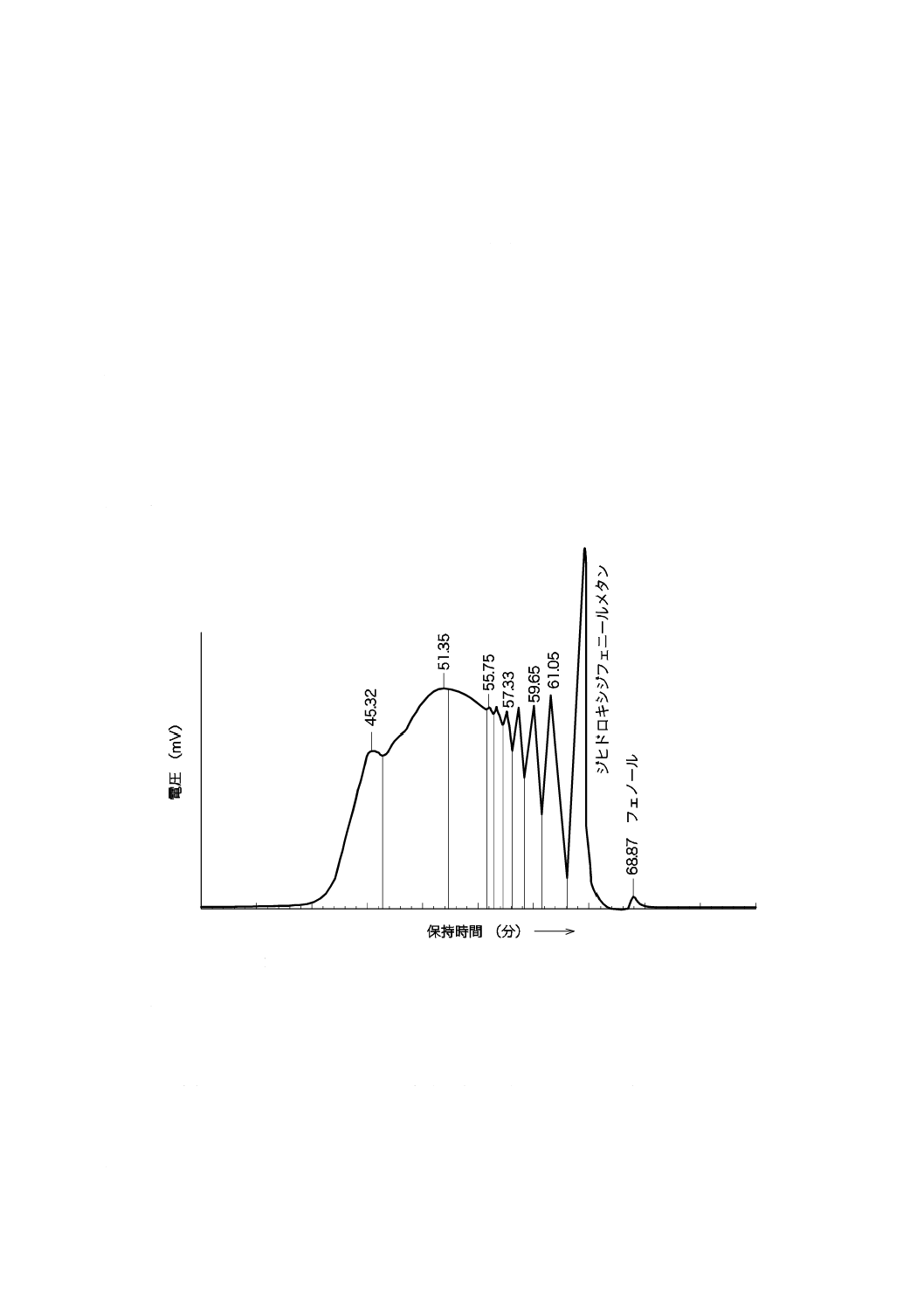

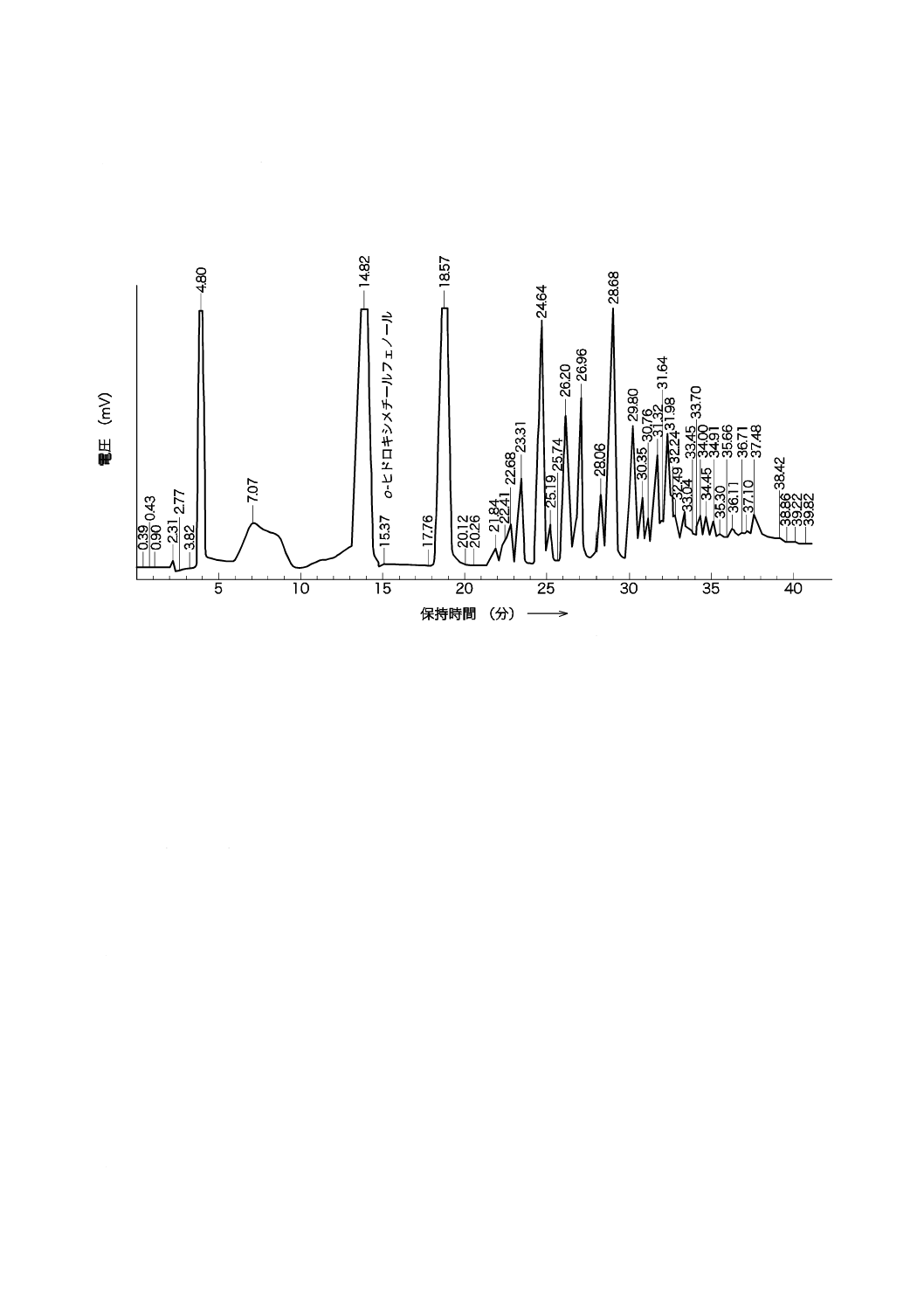

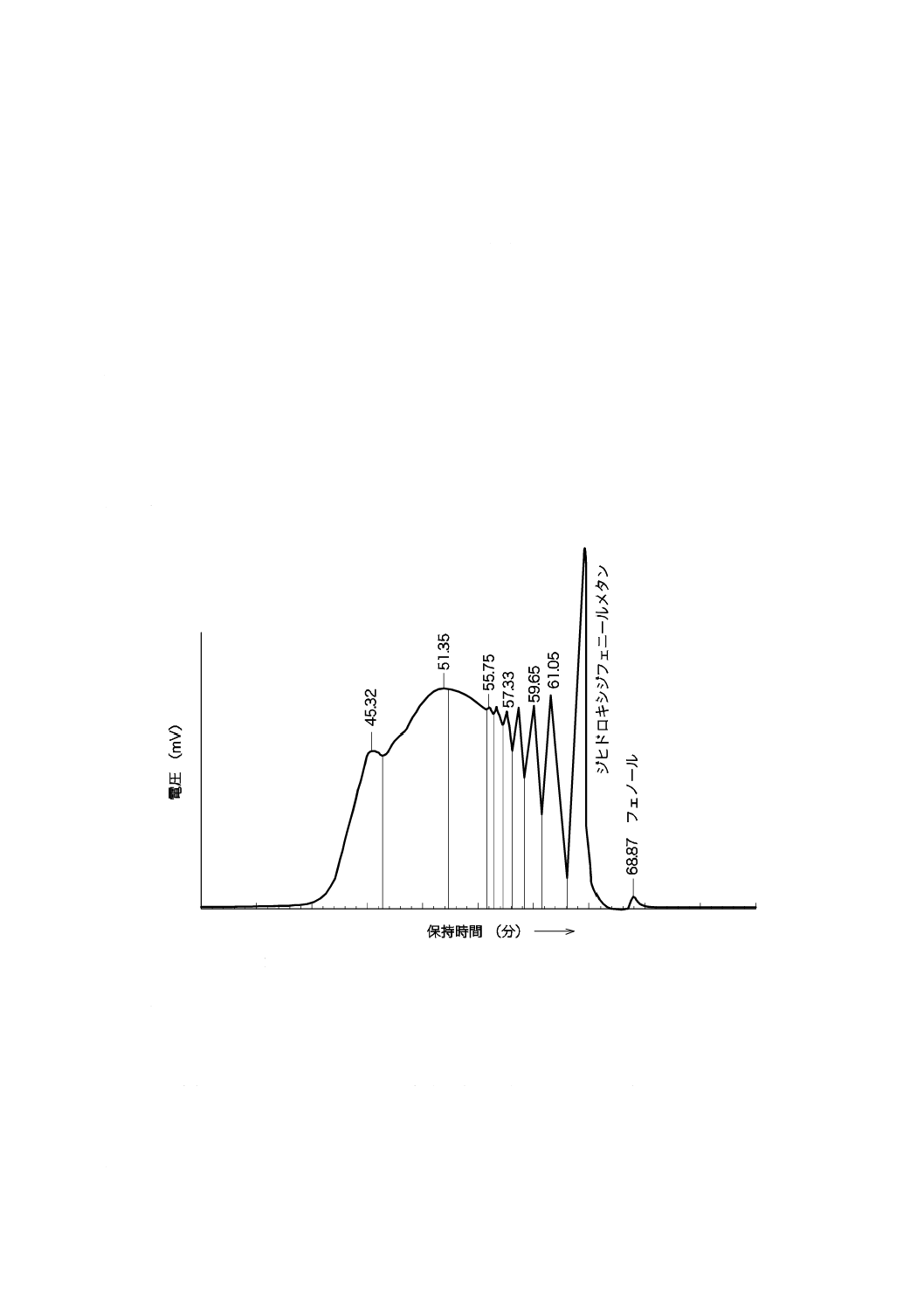

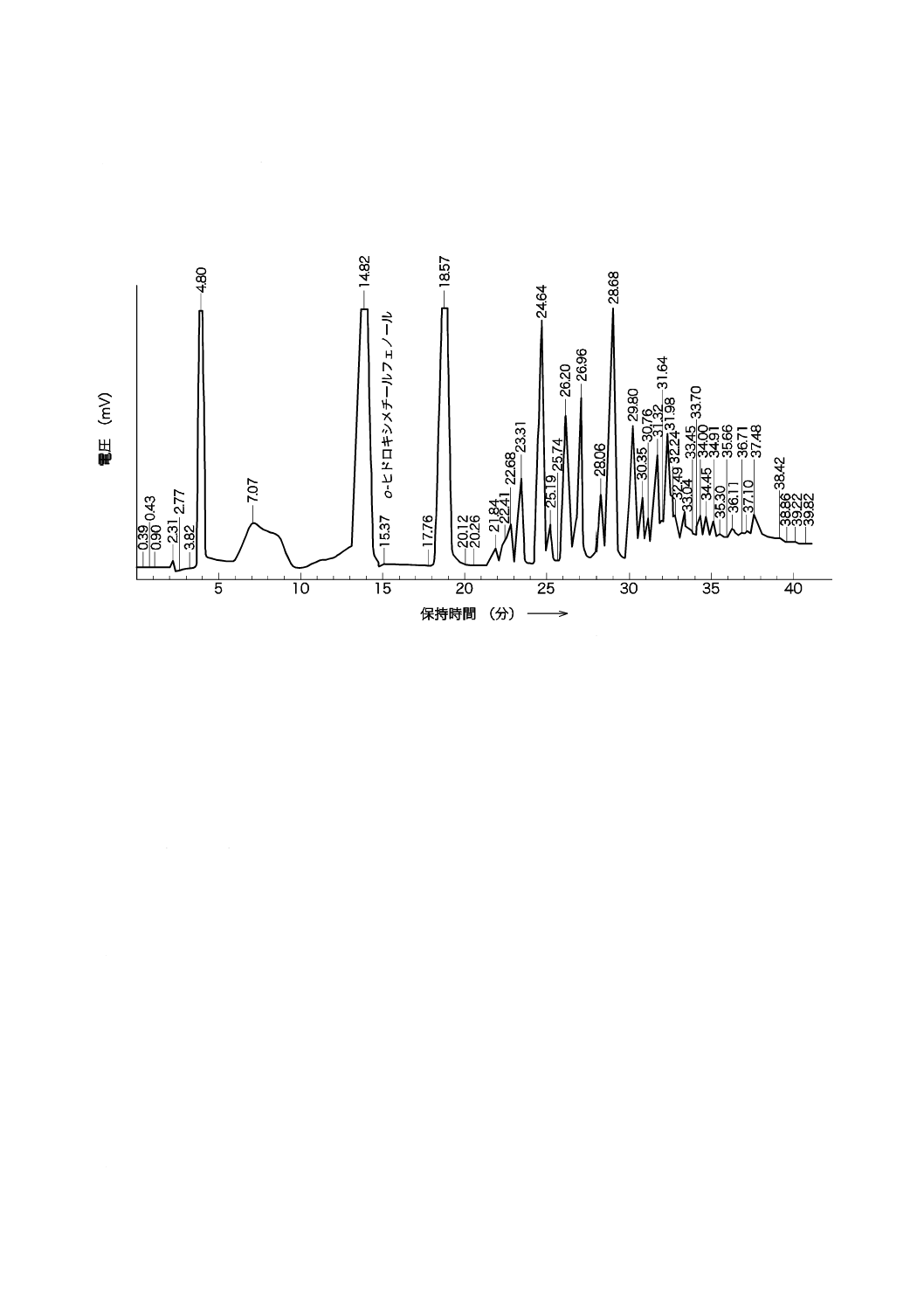

図11にフェノール樹脂(ノボラック)のクロマトグラムの一例を示す。

5.22.1.5 報告

a) 規格番号

b) 試料の調製方法

c) 測定結果

d) クロマトグラムのコピー

e) カラム温度

f)

検出器の種類及び波長

g) 定量方法

h) 測定日

図 11 フェノール樹脂(ノボラック)のクロマトグラムの一例

5.22.2 液体クロマトグラフィーによる分離 B法(極性カラムによる高速液体クロマトグラフ法)(9)

注(9) B法は,分子量と極性とによって成分を分離することができる。分離がよいと低分子量成分を

定量することができる。

参考 フェノール樹脂(レゾール)は,ぎ酸による中和,水酸化アンモニウムによるオキシメチレン

結合のメチル化などによって,測定前に試料の前処理が必要な場合がある。

5.22.2.1 装置・器具

a) ポンプ クロマトグラフ用のもの。

b) カラム構成 カラムは,任意である。例を次に示す。

38

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5 μmシリカゲルに極性の官能基を置換したもので,内径4 mm,長さ125 mmのもの。

参考 極性の官能基にはアミノプロピル基などがある。

c) 検出器 UV検出器

d) プリンタ

e) データ処理装置

f)

はかり 感量1 mgのもの。

g) マイクロシリンジ 50 μlのもの。

h) はかり瓶 50 ml共栓付三角フラスコ。

5.22.2.2 試薬・充てん剤及び溶離液

a) テトラヒドロフラン クロマトグラフ用のもの。

b) ヘプタン クロマトグラフ用のもの。

c) 溶離液

参考 テトラヒドロフラン/ヘプタンなどがある。

5.22.2.3 測定条件

a) カラム温度 室温

b) 溶離液の濃度こう配 分離時間を早くするために,適切な濃度こう配を設定するのがよい。一例を表

9に示す。

備考 溶離液の濃度こう配を変える(グラジエント溶離法)ことによって,分布が広い試料の場合,

分離時間を早くすることができる。

表 9 濃度こう配の一例

保持時間

(分)

テトラヒドロフラン

(体積分率%)

ヘプタン

(体積分率%)

0

25

75

10

50

50

40

100

0

44

100

0

47

25

75

55

25

75

備考 クロマトグラムの分離状況及び目的に応じて,この条件以外を用

いてもよい。

c) 流量 0.5 ml/min

d) 注入量 20 μl

e) 検出器 UV検出器(波長254 nm又は280 nm)

5.22.2.4 操作

a) 分離部及び記録・検出部をあらかじめ作動させ,溶離液を約2時間流し,装置を安定させる。

b) 試料約100 mgをはかりとり,テトラヒドロフラン10 mlを加えて溶かす。

c) 調製した試料をマイクロシリンジにとり,試料導入装置に注入する。

d) ポンプで溶離液を流し,クロマトグラムを得る。

e) 計算は,5.22.1.4のd)及びe)の計算式による。

f)

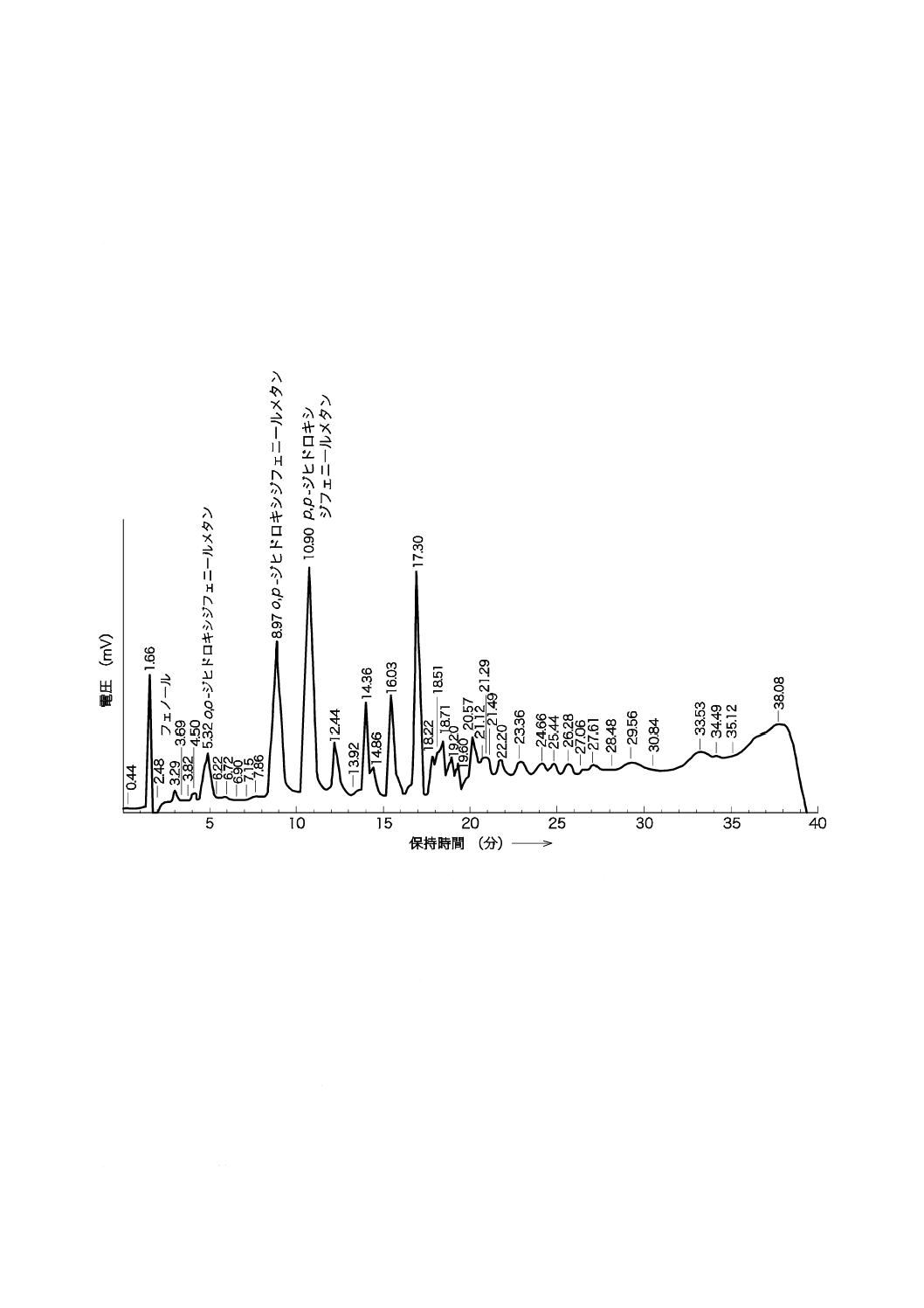

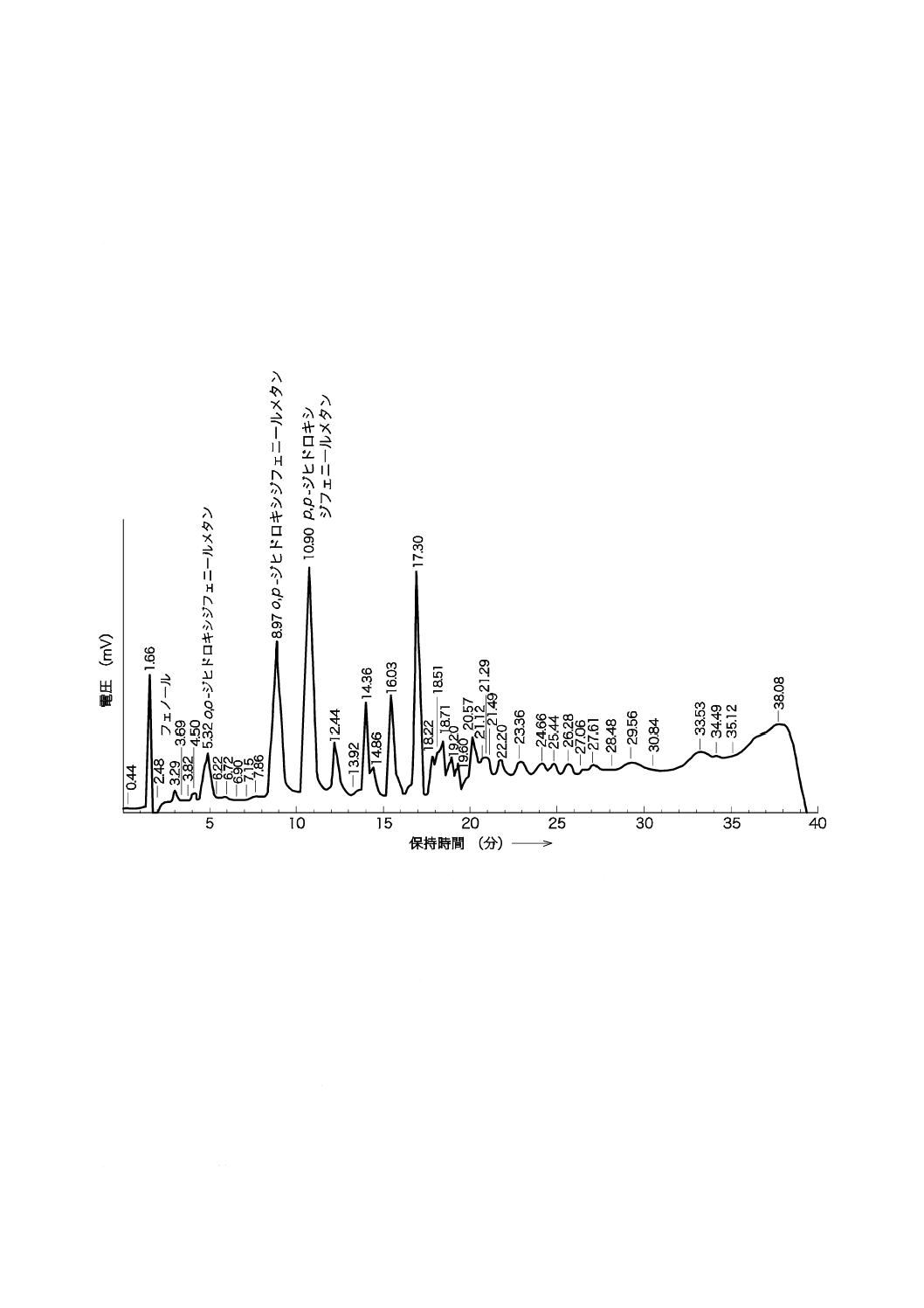

フェノール樹脂(ノボラック)のクロマトグラムの一例を図12に示す。

5.22.2.5 報告

39

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 規格番号

b) 試料の調製方法

c) 測定結果

d) クロマトグラムのコピー

e) カラム温度

f)

検出器の種類及び波長

g) 定量方法

h) 測定日

図 12 フェノール樹脂(ノボラック)のクロマトグラムの一例

5.22.3 液体クロマトグラフィーによる分離 C法(非極性カラムによる高速液体クロマトグラフ法)(10)

注(10) C法は,分子量と極性とによって成分を分離することができる。分離がよいと低分子量成分を

定量することができる。

参考 フェノール樹脂(レゾール)は,ぎ酸による中和,水酸化アンモニウムによるオキシメチレン

結合のメチル化などによって,測定前に試料の前処理が必要な場合がある。

5.22.3.1 装置・器具

a) ポンプ クロマトグラフ用のもの。

b) カラム構成 カラムは,任意であるが,一例を次に示す。

5 μm PR18を充てんしたもので,内径4 mm,長さ125 mmのもの。

参考 非極性の官能基にはオクタデシル基などがある。

c) 検出器 UV検出器

40

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) プリンタ

e) データ処理装置

f)

はかり 感量1 mgのもの。

g) マイクロシリンジ 50 μlのもの。

h) はかり瓶 50 ml共栓付三角フラスコ。

5.22.3.2 試薬・充てん剤及び溶離液

a) 水 蒸留水又はこれと同等のもの。

b) メタノール クロマトグラフ用のもの。

c) テトラヒドロフラン クロマトグラフ用のもの。

d) 溶離液

参考 水/メタノールなどがある。

5.22.3.3 測定条件

a) カラム温度 室温

b) 溶離液の濃度こう配 一例を,表10に示す。

表 10 濃度こう配の一例

保持時間

(分)

メタノール

(体積分率%)

水

(体積分率%)

0

10

90

7

30

70

15

45

55

35

95

5

38

95

5

48

10

90

60

10

90

備考 クロマトグラムの分離状況及び目的に応じて,この条

件以外を用いてもよい。

c) 流量 0.5 ml/min

d) 注入量 20 μl

e) 検出器 UV検出器(波長254 nm又は280 nm)

5.22.3.4 操作

a) 分離部及び記録・検出部をあらかじめ作動させ,溶離液を約2時間流し装置を安定させる。

b) 試料約100 mgをはかりとり,テトラヒドロフラン10 mlを加えて溶かす。

c) 調製した試料をマイクロシリンジで試料導入装置に注入する。

d) ポンプで溶離液を流し,クロマトグラムを得る。

e) 計算は,5.22.1.4のd)及びe)の計算式による。

f)

フェノール樹脂(レゾール)のクロマトグラムの一例を,図13に示す。

5.22.3.5 報告

a) 規格番号

b) 試料の調製方法

c) 測定結果

d) クロマトグラムのコピー

41

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) カラム温度

f)

検出器の種類及び波長

g) 定量方法

h) 測定日

図 13 フェノール樹脂(レゾール)のクロマトグラムの一例

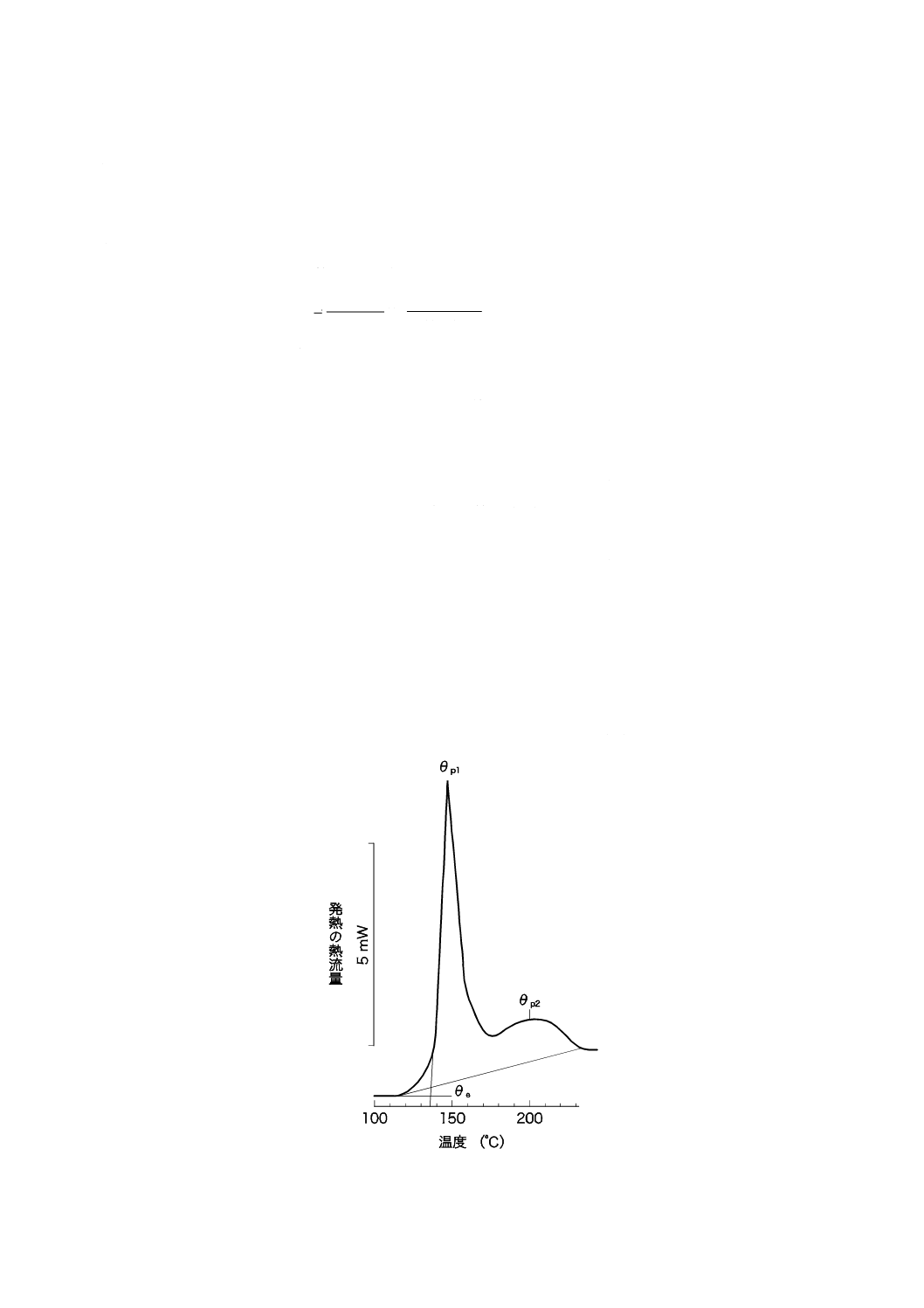

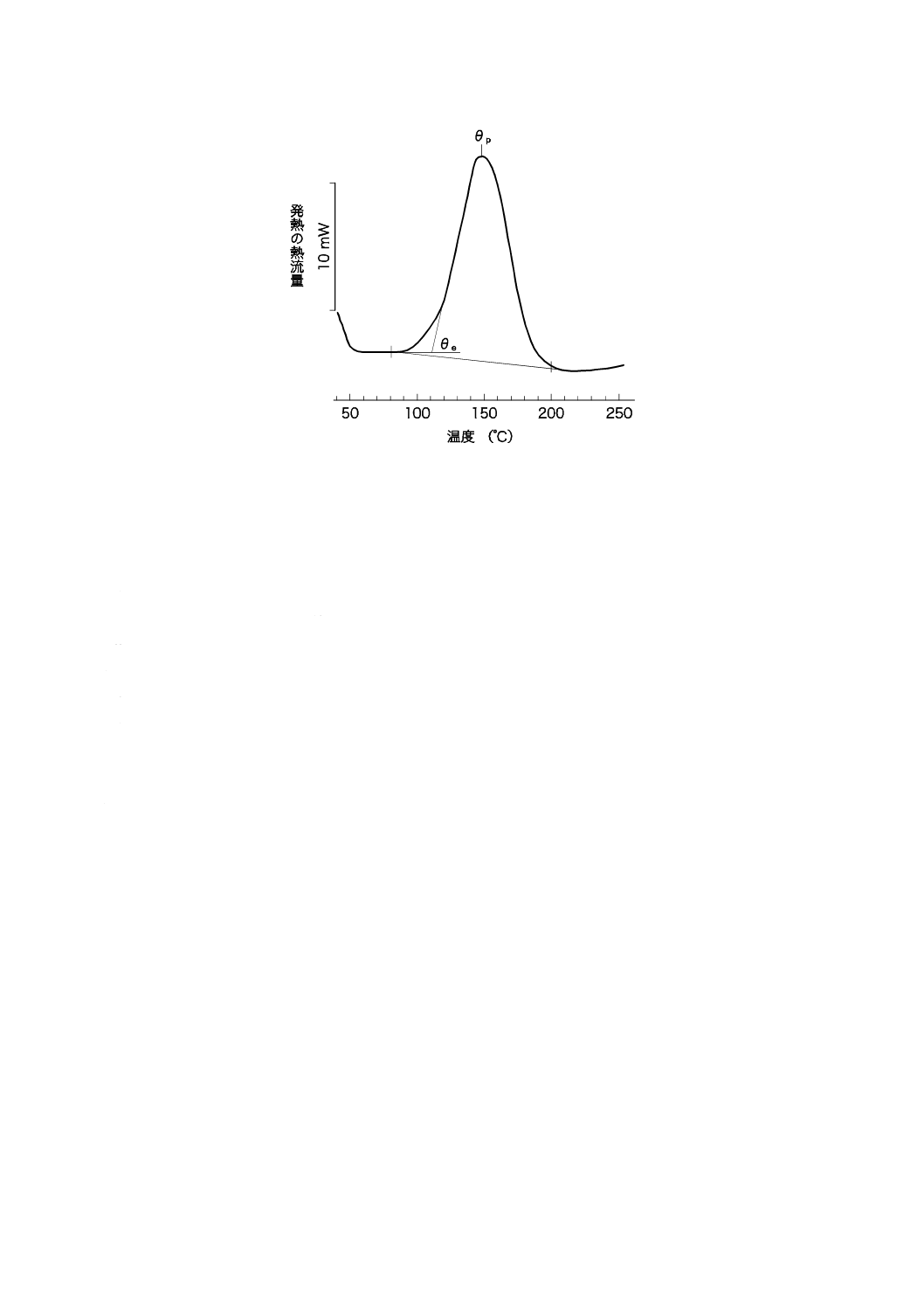

5.23 示差走査熱量測定による反応熱及び反応温度 詳細は,ISO 11409:1993による。次にISO 11409:1993

の概要を示す。

5.23.1 装置・器具

a) 示差走査熱量測定装置 (DSC:Differential Scanning Calorimetry)

1) 4〜10 ℃/minで昇温又は冷却できるもの。

2) 時間軸精度±1 %,チャート速度0.5〜10.0 cm/minで,試料と基準物質とのDSC曲線を自動記録で

きるもの。

3) 温度検出感度±0.1 ℃で,熱流束又はエネルギーの差の測定精度が±1 %を確保できるもの。

4) 操作範囲が20〜300 ℃又はこれと同等以上のもの。

b) 面積測定装置 精度±0.1 %のもの。

c) 試料容器 試料に対して不活性で熱伝導度が高く,かつ,耐圧のもの。

d) はかり 感量0.01 mgのもの。

5.23.2 試薬

a) インジウム 融点156.6 ℃,融解熱28.42±0.36 J/gのもの。

5.23.3 操作

a) DSC装置の校正は,熱流束の差又はエネルギーの差,時間軸,熱軸などについて,装置の校正条件に

よって電気的方法又は基準物質(インジウム)を用いて実施する。

b) 試料容器に試料10±2 mgをはかりとる。

c) 試料容器にふたをする。必要に応じて耐圧容器を使用する。

d) 試料容器をDSC装置に装着する。

42

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 5±1 ℃/minの昇温速度でDSC装置をスタートし,時間軸又は温度軸のDSC曲線を得る。

f)

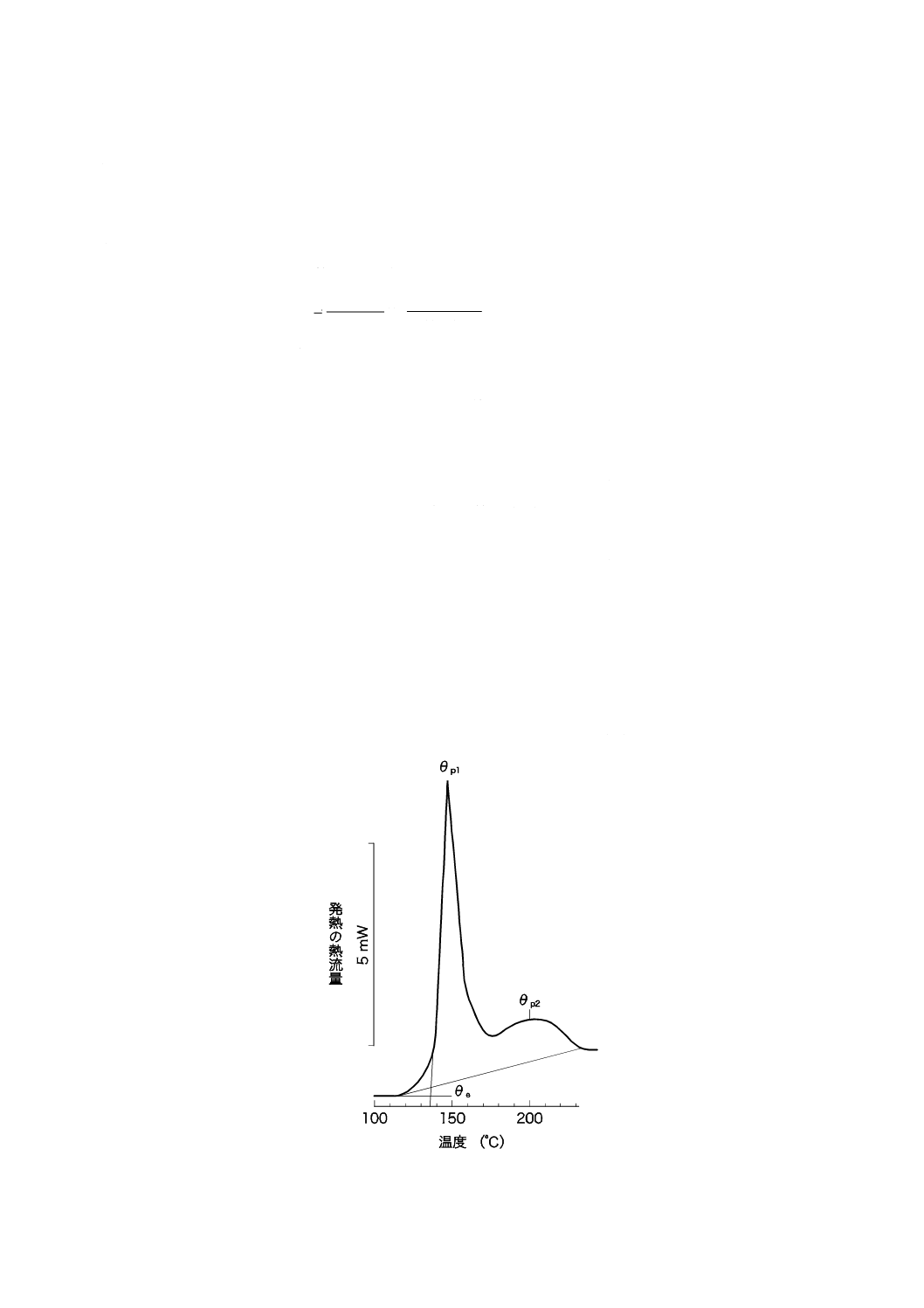

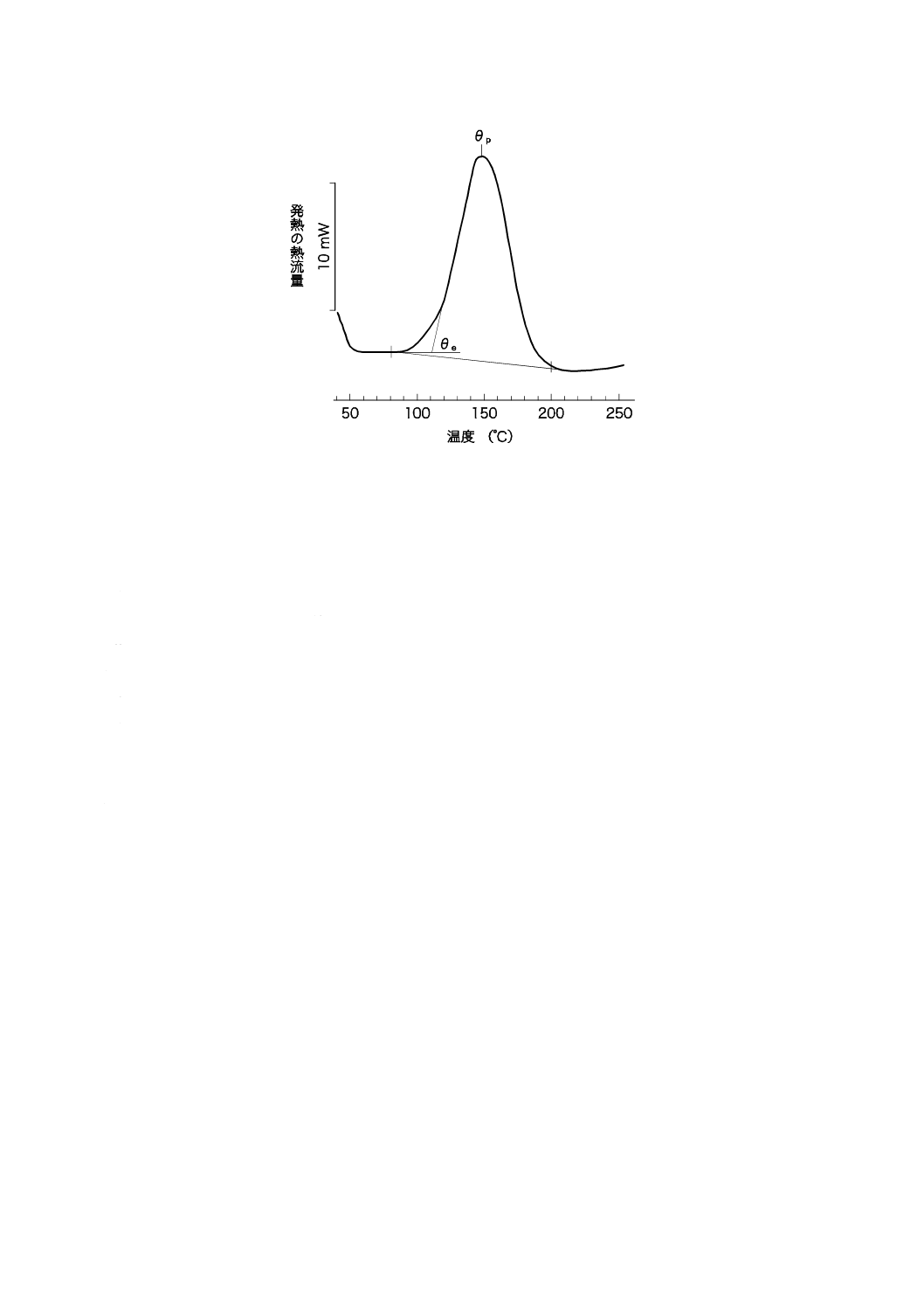

時間軸のDSC曲線では,基準線から曲線が逸脱する曲線の2点をつなぐ基準線を引く(図14及び図

15参照)。

g) 面積測定装置を用いて曲線の下の面積を測定する。

h) DSCの測定は2回行う。

i)

反応熱は,次の式によって算出し,2個の測定値を平均して小数点以下1けたに丸める。

×

×

×

=

m

Φ

B

A

hR

∆

s

s

s

s

s

Φ

B

A

m

h

×

×

×

∆

ここに,

R

h

∆: 試料の反応熱(硬化エンタルピー)(J/g)

sh

∆: 基準物質の融解熱又は結晶化熱 (J/g)

A: 試料曲線の下のピーク面積 (cm2)

s

A: 基準物質曲線の下のピーク面積 (cm2)

B: 試料に用いた時間感度 (min/cm)

s

B: 基準物質に用いた時間感度 (min/cm)

m: 試料の質量 (mg)

s

m: DSCの校正に用いた基準物質の質量 (mg)

Φ: 試料に用いた熱量軸の感度 (mW/cm)

s

Φ: 基準物質に用いた熱量軸の感度 (mW/cm)

j)

転移温度は,温度軸のDSC曲線から,転移温度θe,θpを計算する(図14及び図15参照)。

2個の測定値を平均して,小数点以下1けたに丸める。

ここに,

θe: 外挿法で計算した融解又は反応の開始温度 (℃)

θp: 融解又は反応のピーク温度 (℃)

図 14 基準線の作図及び反応温度(ノボラック)

43

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 15 基準線の作図及び反応温度(レゾール)

5.23.4 報告

a) 規格番号

b) 試料の内容

c) 測定結果

1) 反応熱

R

h

∆ (J/g)

2) 反応温度θe,θp又は曲線の形状に関するパラメータ

3) 得られたDSC曲線のコピー

d) 測定条件

1) DSC装置の形式名

2) 加熱速度,冷却速度,測定開始温度及び終了温度

3) 熱量,温度の校正に用いた純物質又は基準物質

4) 試料の形状,大きさ及び質量

e) 測定日

44

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

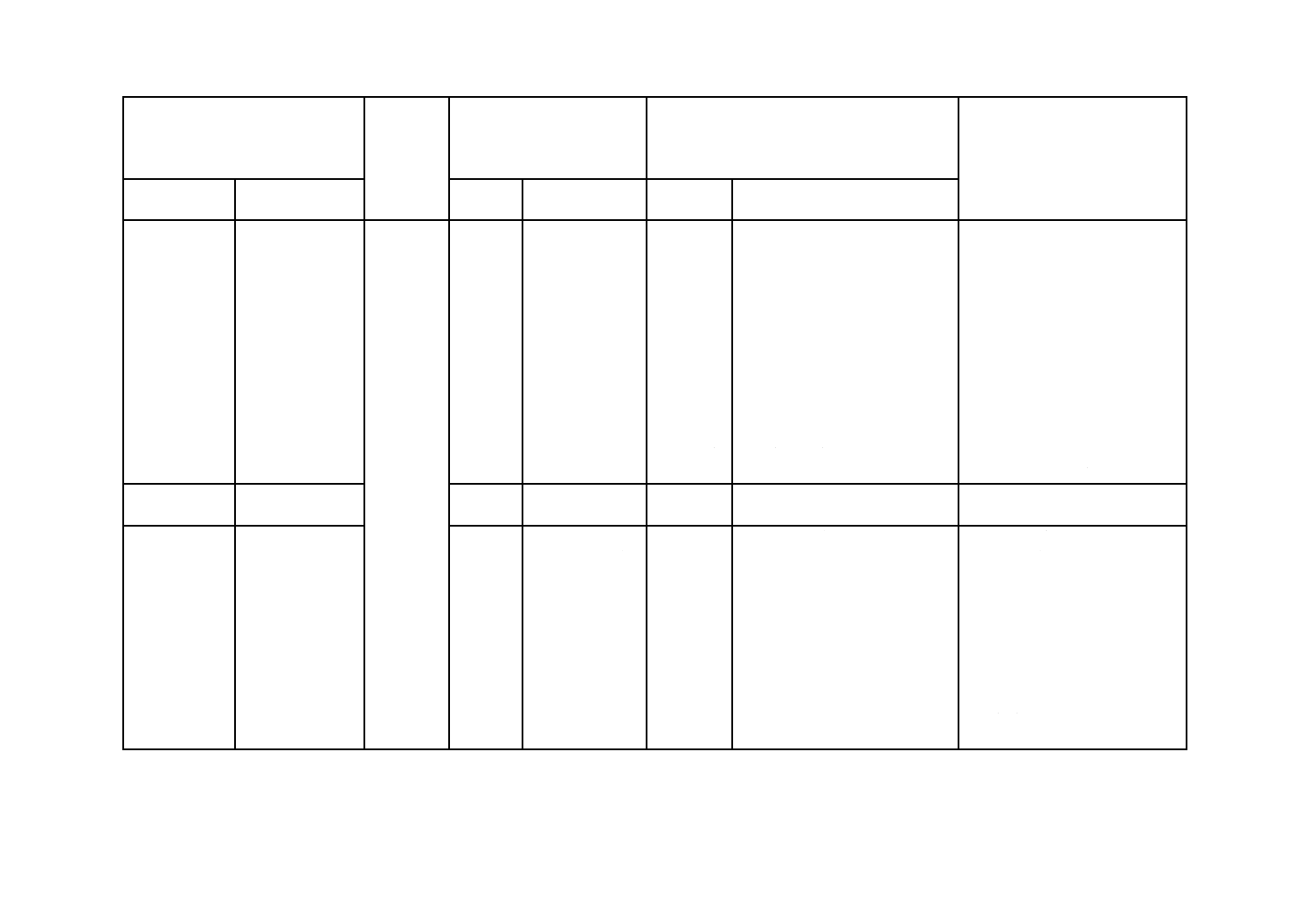

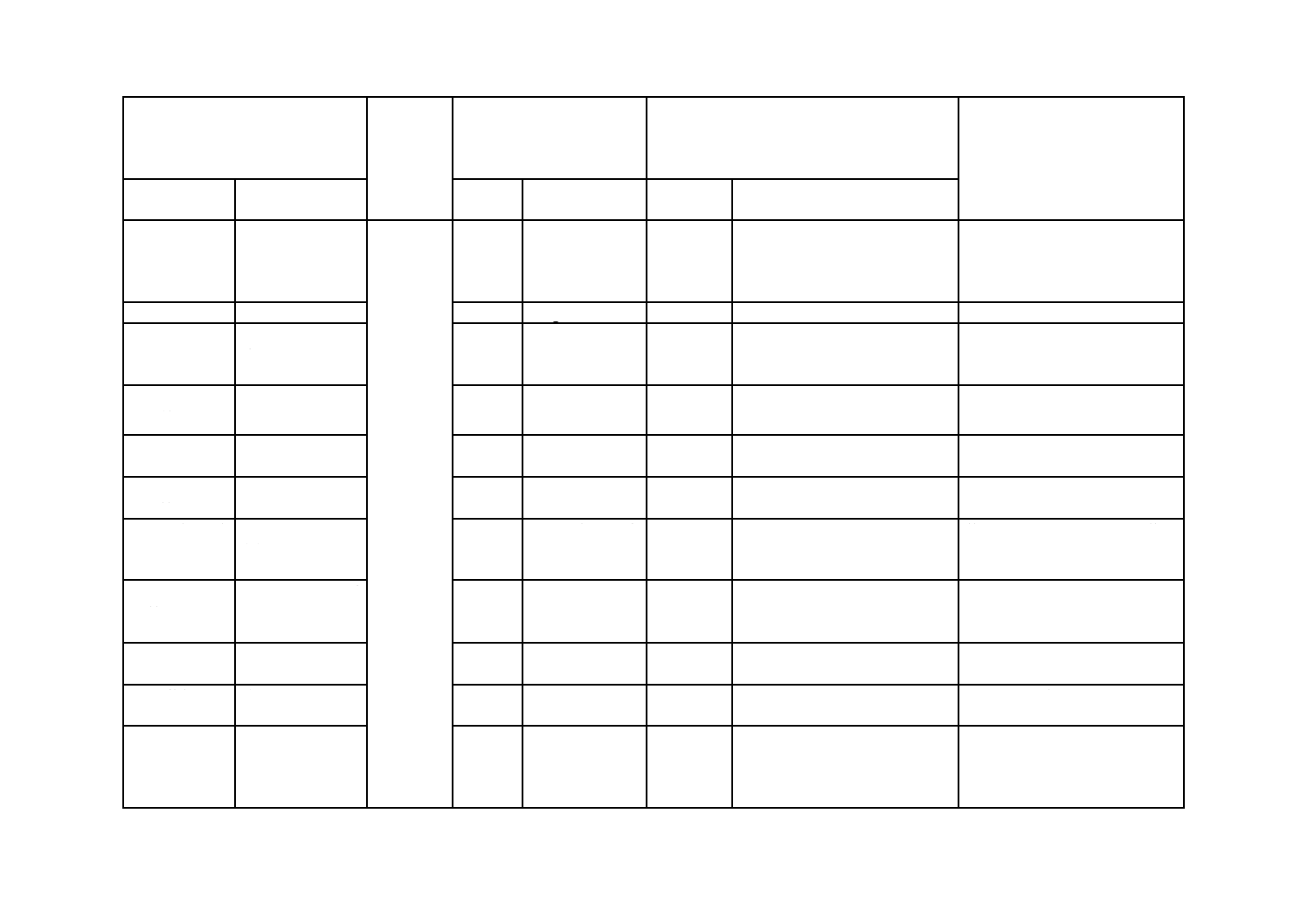

附属書(参考)JISと対応する国際規格との対比表

JIS K 6910:2007 フェノール樹脂試験方法

ISO 10082:1999 フェノール樹脂−分類及び試験法

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲

フェノール樹脂の

試験方法について

規定

ISO 10082

1

IDT

−

−

2. 引用規格

JIS K 0061ほか44

規格を追加した。

2

ISO 472

MOD/追加

対応国際規格の引用規格に不

備があり,JISとして必要な規

格を追加した。

日本の特殊な顧客事情によって追

加した。

3. 定義

次の用語について

定義した。

混和性,不揮発分,

流れ,イオン性物

質,遊離フェノー

ル,遊離ホルムア

ルデヒド,電気伝

導度,固定炭素量

−

ISO規格に規定

なし。

MOD/追加

JISに用語の定義を追加した。 フェノール樹脂固有の性質及び試

験項目に対する用語を定義した。

−

−

3

フェノール樹脂

の分類の基本原

理について規定

MOD/削除

−

−

4.1

規格リスト

MOD/削除

−

−

4.2

アルファベット

順リスト

MOD/削除

4

4

K

6

9

1

0

:

2

0

0

7

45

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

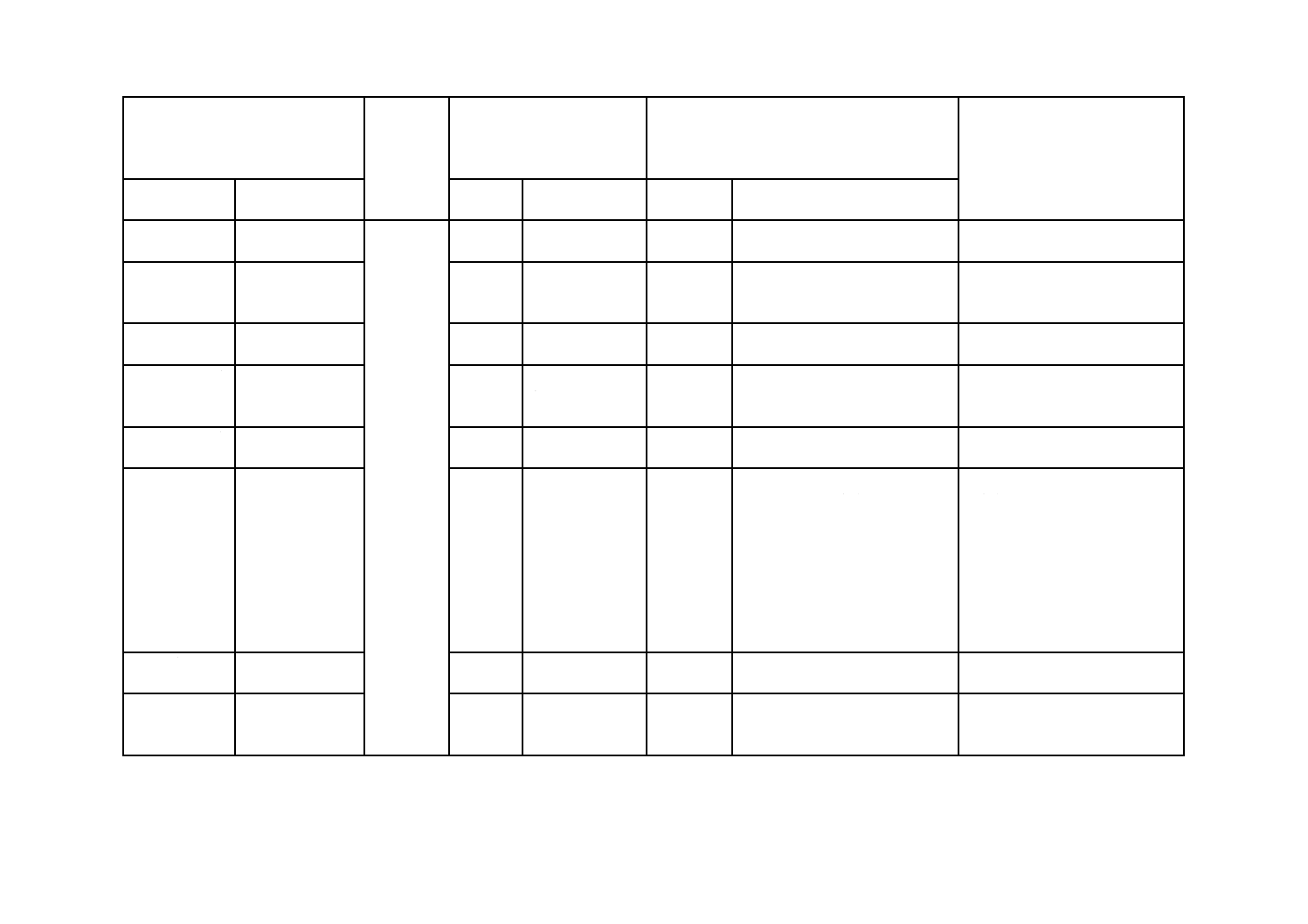

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4. 試験項目

試験項目一覧表

ISO 10082

−

ISO規格に規定

なし。

MOD/追加

JISとして必要な試験項目を追

加(本体に点線の下線で表示)。

日本の顧客要求によって追加し

た。

5.1.1色相A法

溶液法

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

日本の顧客要求によって追加し

た。

定期見直し時にISOに提案する。

5.1.2色相B法

ディスク法

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

日本の顧客要求によって追加し

た。

定期見直し時にISOに提案する。

5.2.1密度A法

JIS K 0061によ

る。

4.3.1.4

ISO 3675による。 MOD/変更

JIS K 0061では浮きはかりの読

み方が異なる。

技術的差異はない。浮きはかりの

読み方が日本独自の方法。

5.2.2密度B法

JIS K 7112によ

る。

4.3.1.4

ISO 2811-1によ

る。

MOD/変更

JIS K 7112ではガラス製比重瓶

だけ。計算式で空気密度を追加。

技術的な差異はない。

5.3.1粘度A法

JIS K 7117-1によ

る。

4.3.1.5

ISO 2555による。 MOD/変更

JIS K 7117-1では用語の追加が

ある。

用語の定義を追加した。技術的な

差異はない。

5.3.2粘度B法

JIS K 7117-2によ

る。

4.3.1.5

ISO 3219による。 MOD/変更

JIS K 7117-2では用語の追加が

ある。

用語の定義を追加した。技術的な

差異はない。

5.3.3粘度C法

ISO 12058-1によ

る。

4.3.1.5

ISO 12058-1

による。

IDT

−

4

5

K

6

9

1

0

:

2

0

0

7

46

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異の

理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5.4 pH

液状フェノール樹

脂のpH測定方法

ISO 8975による。

ISO 10082

4.3.1.6

ISO 8975による。

MOD/変更

MOD/変更

MOD/追加

MOD/削除

標準液を,国家標準にトレーサブ

ルな標準液又は一般的な市販の

標準液に変更した。

装置・器具及び操作をJIS Z 8802

の手順に変更。

試料を直接測定する方法を追加。

附属書A削除

基本原理が同一で技術的差異が小

さく,日本では,市販の標準液の

使用が一般的であり,得られる結

果に差がない。

日本ではカラメル電極の使用は一

般的でなく,得られる結果に差が

ない。

定期見直し時にISOに提案する。

簡易で日本での使用が一般的であ

り追加した。

定期見直し時にISOに提案する。

附属書Aは情報であり,日本での

使用がないため削除した。

5.5混和性

ISO 8989による。

4.3.1.8

ISO 8989による。 IDT

−

5.6不揮発分

ISO 8618による。

4.3.2.4

ISO 8618

試料の質量/底

面積

=0.000 68g/mm2

を規定

MOD/変更

MOD/削除

試料の質量/底面積

=0.000 76±0.000 08 g/mm2に変更

①試料の投入量:3.0 gを

1.5〜3.0 gにした。

②内径:75 mmを

50〜75 mmにした。

附属書A削除

投入量を半減することで,効率化

が図れ,技術的差異が小さく,得

られる結果に差がない。ISOに提

案することを検討する。

非防爆型乾燥器に溶剤を混入した

試料を入れることは安全上問題が

あり削除した。

定期見直し時にISOに提案する。

4

6

K

6

9

1

0

:

2

0

0

7

47

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5.7融点

ISO 3146による。 ISO 10082

4.3.1.1

ISO 3146による。 IDT

−

−

5.8軟化点

JIS K 5601-2-2に

よる。

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

日本及びアジア地区でこの特性

が要求されており追加した。

定期見直し時にISOに提案する。

5.9.1ふるい残

A法

ISO 4610による。

4.3.1.2

ISO 4610による。 IDT

−

−

5.9.2ふるい残

B法

ロータップ法

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

日本及びアジア地区でこの特性

が要求されており追加した。

なお,ISOには提案中である。

5.10見掛け密

度

JIS K 7365によ

る。

4.3.1.3

ISO 60による。

IDT

−

−

5.11.1流れA法 流れの測定,報告

について規定。

−

ISO規格に規定

なし。

MOD/追加

ISO規格では試験片寸法は直径

12.5±0.3 mm,高さ4.8±0.2 mm,

ガラス板の傾き60度。試験片質

量は0.50±0.01 g。

試験片寸法を直径10.0±0.1 mm,

高さ13.0±0.5 mmとし,質量を

1.00±0.05 gとしたとき,ガラス

板の傾きを30±1度として測定す

る方法をA法として追加。

基本的原理は同一で,技術的差異

は軽微。

定期見直し時にISOに提案する。

5.11.2流れB法 ISO 8619による。

4.3.2.1

ISO 8619による。 MOD/追加

熱風循環式乾燥器を追加。

技術的差異は軽微

定期見直し時にISOに提案する。

5.12ヘキサメ

チレンテトラ

ミン含有量

ISO 8988による。

4.3.2.7

ISO 8988による。 IDT

−

−

4

7

K

6

9

1

0

:

2

0

0

7

48

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

−

−

ISO 10082

4.3.2.7

ISO 8988による。 MOD/削除

過塩素酸法を削除。

過塩素酸を用いることの危険性,

国内で実績がないことを考慮し

て削除した。

定期見直し時にISOに提案する。

5.12.1試薬

−

3.3

Reagent

MOD/変更

JISにある試薬に変更。

技術的差異はない。

5.13外観

目視について規

定。

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

日本の顧客要求によって追加し

た。

定期見直し時にISOに提案する。

5.14.1ゲル化時

間A法

ISO 8987による。

4.3.2.2.1

ISO 8987による。 IDT

−

−

5.14.2ゲル化時

間B法

ISO 8987による。

4.3.2.2.1

ISO 8987による。 IDT

−

−

5.14.3ゲル化時

間C法

ISO 9396による。

4.3.2.2.2

ISO 9396による。 IDT

−

−

5.14.4ゲル化時

間D法

手動試験管法(液

体)

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

簡易で日本での使用が一般的で

あり追加した。C法が普及すれば,

今後C法に統一を検討する。

5.15イオン性

物質

イオンクロマトグ

ラフ法

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

日本の顧客要求によって追加し

た。

定期見直し時にISOに提案する。

5.16遊離フェ

ノール

ISO 8974による。

4.3.2.5

ISO 8974による。 IDT

−

−

5.17遊離ホル

ムアルデヒド

塩化ヒドロキシル

アンモニウム法

4.3.2.6.1

ISO 11402によ

る。

IDT

−

ISO 9347は廃止され,ISO 11402

に移行した。

−

−

4.3.2.6.2

ISO 9020による。 MOD/削除

遊離ホルムアルデヒドB法(亜硫

酸ナトリウム法)を削除。

ISO 9020(亜硫酸ナトリウム)は

安全性において実用的ではない

ので削除した。

定期見直し時にISOに提案する。

4

8

K

6

9

1

0

:

2

0

0

7

49

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

5.17遊離ホルム

アルデヒド

(続き)

塩化ヒドロキシル

アンモニウム法

ISO 10082

4.3.2.6.3

ISO 11402

による。

MOD/削除

遊離ホルムアルデヒドC法(シ

アン化カリウム法)を削除。

ISO 11402(シアン化カリウム法)

は安全性において実用的ではな

いので削除した。

定期見直し時にISOに提案する。

5.17.1試薬

−

Reagent

MOD/変更

JISにある試薬に変更。

技術的差異はない。

5.18水分

JIS K 0113によ

る。

4.3.2.8

ISO 760による。 MOD/変更

ISO規格では終点検出方法とし

て目視による方法及び電気的な

方法が規定されているが,JISで

は電気的な方法だけを規定。

日本では電気的な終点検出が一

般的であるのでJISを採用した。

次回,ISO改正時に削除を申し入

れる。

5.19電気伝導度

ISO 9944による。

4.3.1.7

ISO 9944による。 MOD/追加

測定セルの洗浄にイオン交換水

を追加。

技術的差異は軽微。

5.20固定炭素分

−

ISO規格に規定

なし。

MOD/追加

JISに試験項目を追加。

日本の窯業関連顧客の要求によっ

て追加した。

定期見直し時にISOに提案する。

5.21酸硬化時の

発熱最高温度及

び到達時間

ISO 9771による。

4.3.2.3

ISO 9771による。 IDT

−

−

5.22液体クロマ

トグラフィーに

よる分離

ISO 11401による。

4.2

ISO 11401によ

る。

MOD/追加

−

−

5.22.2.3測定条

件

b) 溶離液の濃

度こう配

−

4.2.5

MOD/追加

溶離液の組成を時間とともに変

更する理由の説明を追加。

技術的差異はない。

5.23示差走査熱

量測定による反

応熱及び反応温

度

ISO 11409による。

4.3.2.2.3

ISO 11409によ

る。

IDT

−

−

4

9

K

6

9

1

0

:

2

0

0

7

50

K 6910:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT ··················· 技術的差異がない。

― MOD/削除 ·········· 国際規格の規定項目又は規定内容を削除している。

― MOD/追加 ·········· 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更 ·········· 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD ················· 国際規格を修正している。

5

0

K

6

9

1

0

:

2

0

0

7

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。