K 6902:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟 (JPIF)/合成樹脂工業協会 (JTPIA)/財団法人日本規格協会 (JSA) から,工業標準原案を具して

日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した

日本工業規格である。

これによって,JIS K 6902 : 1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4586-2 : 2004,High-pressure

decorative laminates−Sheets made from thermosetting resins−Part 2 : Determination of propertiesを基礎として

用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 6902には,次に示す附属書がある。

附属書(参考) JISと対応する国際規格との対比表

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 厚さ ······························································································································ 2

5. 外観 ······························································································································ 3

6. 耐摩耗性 ························································································································ 4

7. 耐煮沸性 ······················································································································· 10

8. 耐熱性 ·························································································································· 12

9. 寸法安定性(高温) ········································································································ 16

10. 寸法安定性(常温) ······································································································ 20

11. 耐衝撃性(小球) ·········································································································· 21

12. 耐衝撃性(大球) ········································································································· 25

13. 応力下の耐クラック性(2 mm以下の薄物高圧化粧板) ························································ 29

14. 引っかき硬さ ··············································································································· 32

15. 耐汚染性 ····················································································································· 39

16. 耐光性 ························································································································ 46

17. 耐シガレット性 ············································································································ 50

18. 曲げ成形性 ·················································································································· 57

19. 耐火膨れ性 ·················································································································· 65

20. 耐水蒸気性 ·················································································································· 69

21. 耐ひび割れ性(厚物高圧化粧板)····················································································· 71

22. 耐水性(厚物高圧化粧板)······························································································ 71

23. 耐熱水性 ····················································································································· 72

24. 屈曲性(車両用高圧化粧板)··························································································· 74

附属書(参考)JISと対応する国際規格との対比表 ···································································· 76

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6902:2007

熱硬化性樹脂高圧化粧板試験方法

Testing method for laminated thermosetting high-pressure decorative sheets

序文 この規格は,2004年に第5版として発行されたISO 4586-2,High-pressure decorative laminates−Sheets

made from thermosetting resins−Part 2 : Determination of propertiesを翻訳し,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,JIS K 6903で規定する熱硬化性樹脂高圧化粧板(以下,高圧化粧板という。)

の試験方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4586-2 : 2004,High-pressure decorative laminates−Sheets made from thermosetting resins−Part

2 : Determination of properties(MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構成

するものであって,その後の改正版・追補には適用しない。発行年又は発効年を付記していない引用規格

は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様

JIS B 1501 玉軸受用鋼球

JIS B 7516 金属製直尺

JIS B 7751 紫外線カーボンアーク灯式耐光性及び耐候性試験機

JIS C 7601 蛍光ランプ(一般照明用)

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

JIS K 6903 熱硬化性樹脂高圧化粧板

備考 ISO 4586-1 : 2004 High-pressure decorative laminates−Sheets made from thermosetting resins−

Part 1 : Classification and specificationsからの引用事項は,この規格の該当事項と同等である。

JIS K 7102 着色プラスチック材料のカーボンアーク燈光に対する色堅ろう度試験方法

JIS K 7204 プラスチック−摩耗輪による摩耗試験方法

備考 ISO 9352,Plastics−Determination of resistance to wear by abrasive wheelsからの引用事項は,

この規格の該当事項と同等である。

2

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7350-1 プラスチック−実験室光源による暴露試験方法 第1部:通則

備考 ISO 4892-1 Plastics−Methods of exposure to laboratory light sources−Part 1 : General guidance

からの引用事項は,この規格の該当事項と一致している。

JIS K 7350-2 プラスチック−実験室光源による暴露試験方法 第2部:キセノンアーク光源

備考 ISO 4892-2 : 1994 Plastics−Methods of exposure to laboratory light sources−Part 2 : Xenon-arc

sourcesからの引用事項は,この規格の該当事項と一致している。

JIS K 7363 プラスチック−耐候性試験における放射露光量の機器測定−通則及び基本的測定方法

備考 ISO 9370 Plastics−Instrumental determination of radiant exposure in weathering tests−General

guidance and basic test methodからの引用事項は,この規格の該当事項と同等である。

JIS L 0804 変退色用グレースケール

備考 ISO 105-A02 Textiles−Tests for colour fastness−Part A02 : Grey scale for assessing change in

colourからの引用事項は,この規格の該当事項と同等である。

JIS L 0843 キセノンアーク灯光に対する染色堅ろう度試験方法

備考 ISO 105-B02 Textiles−Tests for colour fastness−Part B02 : Colour fastness to artificial light :

Xenon arc fading lamp testからの引用事項は,この規格の該当事項と同等である。

JIS R 6251 研磨布

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 8720 測色用標準イルミナント(標準の光)及び標準光源

ISO 4211-3,Furniture−Tests for surface finishes−Part 3 : Assessment of resistance to dry heat

ISO 6506-1 : 1999,Metallic materials−Brinell hardness test−Part 1 : Test method

CIE Publication No. 85 : 1989 Solar spectral irradiance

参考 ISO 4892 : 1981 Plastics−Methods of exposure to laboratory light sourcesは,廃止されているが,

アジア諸国の一部でまだ用いられているため,参考として残す。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

高圧化粧板 (HPDL, HPL) 繊維質のシート材料(例えば,紙)に熱硬化性樹脂を含浸させ,熱及び

5 MPa以上の圧力で結合させた複層板であって,外面層又は片面若しくは両面の層が,色又は模様で化粧

されたもの。この規格で定義する高圧化粧板は,フェノール樹脂及び/又はアミノ系樹脂を含浸させたし

ん(芯)の層並びに表面層又はアミノ系樹脂(主にメラミン樹脂)を含浸させた層からなる。高圧化粧板

の縦方向は,紙の抄造方向(製造時の成形方向)で,横方向は,縦方向に垂直な方向である。車両用(鉄

道車両用など)は,前述の樹脂含浸紙及び金属製材料(例えば,アルミニウム板)を前述の条件で結合さ

せた板。外側の層の片面が前述と同様化粧されている。

参考 “HPDL”は高圧化粧板の略語として用いられる。HPLもHPDLの代わりにしばしば用いられ,

欧州規格のEN 438の“HPL”は,この規格の“HPDL”と同義語である。

4. 厚さ

4.1

測定 板の厚さは,マイクロメータ又はダイヤルゲージを使って測定する。

4.2

装置

3

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.1

マイクロメータ又はダイヤルゲージ 直径が最低6 mmの平らで平行な二つの測定面をもち,0.01

mmまで読み取れるものであること。化粧板の厚さを測定するときは,二つの面に10 kPaから100 kPaの

圧力を掛ける。反りの大きい高圧化粧板で,厚さ測定が妨げられるときは,球状の先端をもつ厚さマイク

ロメータ又はダイヤルゲージを使用する。

4.3

試験片 試験片は,試験用として受け取った高圧化粧板を用いる。

4.4

手順 マイクロメータ又はダイヤルゲージの精度確認を行った後に,板厚を0.01 mm単位まで測定

する。厚さは,高圧化粧板を水平又は垂直に保持し測定する。測定点は,板の辺縁から20 mm以上離れた

距離で辺ごとに各1か所ずつ合計4か所又はそれ以上測定する。

4.5

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 4か所又は4か所以上の実測値,及びそれらの平均値

d) 測定した位置

e) 試験方法の規定から外れた事項

f)

試験実施日

5. 外観

5.1

表面の欠点

5.1.1

検査 表面の外観は,JIS C 7601に規定する蛍光ランプ光の下で検査する。

5.1.2

装置

5.1.2.1

水平検査台 高さ600〜700 mmで,検査する最大寸法の板を載せるのに十分な広さをもつもの。

5.1.2.2

蛍光ランプ 検査する最大寸法の板の全域にわたって,800〜1 100 lxの照度を与えるもの。検査

台から光源までの距離は,約1.5 mが都合が良い。

5.1.3

試験片 試験片は,生産品からランダムに抜き取った高圧化粧板を用いる。

5.1.4

手順 化粧面を上向きにして水平検査台上に置く。必要によって,柔らかな布地で表面に載った異

物を抜き取る。JIS K 6903で要求される検査距離を取り,板の表面にある,汚れ,しみ,指紋,条こん,

異物,損傷,色むら及びつやむら又は化粧面内にある明らかな欠点を目視で検査する。ただし,拡大鏡を

使う必要はない。

5.1.5

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 検査距離及び観察された欠点

d) 試験方法の規定から外れた事項

e) 試験実施日

5.2

反り

5.2.1

装置

5.2.1.1

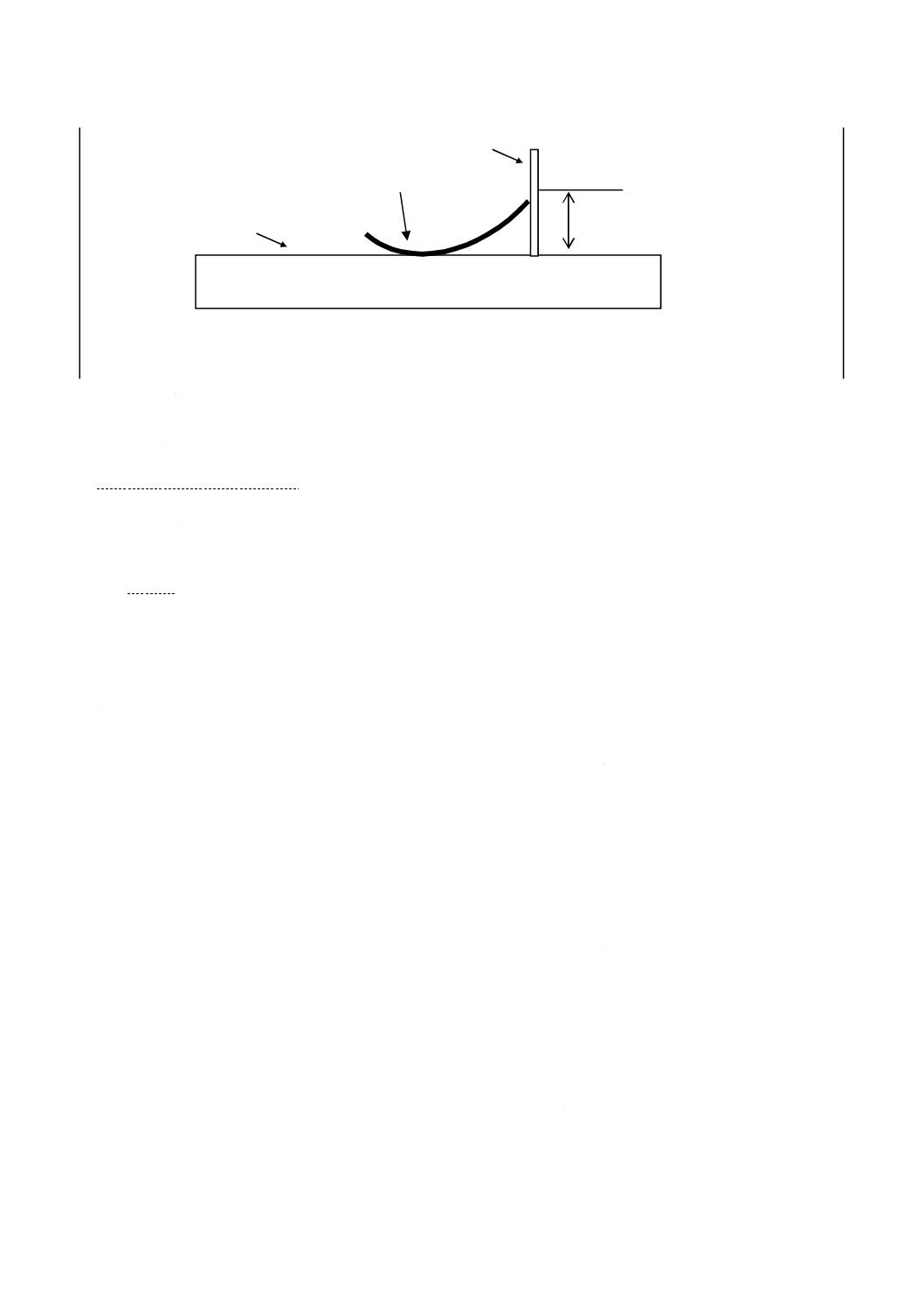

金属製直尺 長さ1 000 mmで,ダイヤルゲージ付きでもよい(図1参照)。

4

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

金属製直尺(JIS B 7516)

高圧化粧板

h

平たん面

h=平たん面と高圧化粧板の最大反りの地点との距離

図 1 反り測定装置の例

5.2.2

試験片 試験片は,試験用として受け取った高圧化粧板を用いる。製造業者が推奨する保管条件で

保管する。

5.2.3

手順 試験板を平たん面に凹反り面を上にして置く。最大に反ったところで,金属性直尺で板の凹

面の間の距離hを測定する。

5.2.4

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) サイズ

d) 最大反り (mm)

e) 試験方法の規定から外れた事項

f)

試験実施日

6. 耐摩耗性

6.1

A法

6.1.1

測定 この試験は,下地層に達するまで化粧面を摩耗させて,耐摩耗性能を測定する。研磨紙をは

り付けた一対の円柱状の摩耗輪に接触した試験片を回転することによって摩耗させる。摩耗輪は,その円

柱面が試験片の回転軸から等距離で,回転に対して接線方向でないように置く。摩耗輪は,回転する試験

片によって回転し,試験片表面に環状の跡を残しながら摩耗する。規定の摩耗を引き起こすのに必要な回

転数によって,耐摩耗性を測定する。

6.1.2

材料

6.1.2.1

圧延した亜鉛校正板(テーバーS-34又は同等品) 厚さが0.8±0.1 mmで,ISO 6506-1による試

験でのブリネル硬さが48±2のもの。ただし,直径5 mmで荷重360 Nの小球を用いること以外はISO 6506-1

の試験条件と同じ。

6.1.2.2

研磨紙(テーバーS-42又は同等品) 幅12.7±0.1 mm,長さ約160 mmで以下の構成からなるも

のとする。

a) 単位面積の質量が70〜100 g/m2の紙。

b) 表面にコートする酸化アルミニウムで,目開き100 μmのふるいを通過し,目開き63 μmのふるいで

残る程度の微粒子径で,粒度180グリット(砥粒:AA180)の粉末状のもの。

c) 裏面は接着剤付き(任意)。

6.1.2.3

両面接着テープ 研磨紙の裏面に接着剤がない場合に用いる。

5

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3

装置

6.1.3.1

試験装置 ISO 9352に規定するもの。

参考 機械は,テーバー摩耗試験機でTaber Acquisition社から入手可能である。

Taber Industries. 455 Bryant St. P. O. Box 164. North Tonawanda. NY 14120. USA.

6.1.3.2

状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

6.1.4

試験片 テスト用の各試験片は,試験片固定部に合う形状に裁断した板とする。通常,130 mmの

円板又は辺の長さが120 mmで,四隅を丸くして対角線の長さを130 mmとした角板とする。通常,中心

に直径6 mmの穴を開ける。3枚の試験片を作製する。

6.1.5

試験片と研磨紙の準備 有機溶剤(例えば,アルコール)で試験片表面を清浄にする。適切なマー

カーペンを使用し,各試験片の表面に,直交する2本の線のマークを付け,四つの象限に分ける。試験片

及び研磨紙は,試験前に少なくとも72時間,状態調節(養生)する(6.1.3.2参照)。状態調節(養生)し

た後,研磨紙は,必要時,すぐに使用できるように適切なポリエチレン袋(最大10片/袋)に密封してお

く。

6.1.6

手順

6.1.6.1

摩耗輪の準備 ゴム被覆した摩耗輪に,状態調節(養生)した未使用の研磨紙を,裏面に接着剤

がある場合は,それを用いてはり付ける。ない場合は,両面接着テープ (6.1.2.3) を用いる。円柱表面はす

き間なく覆う必要があるが,研磨紙の重なりがあってはならない。

6.1.6.2

研磨紙の校正 状態調節(養生)した未使用の研磨紙が付いた二つの摩耗輪を準備する。試験に

用いる研磨紙は,同じ製造ロットとする。

亜鉛板(6.1.2.1参照)を試験片固定部に取り付け,吸引装置を作動する。回転数をゼロに合わせ,摩耗

輪を下げて,亜鉛板を,500回転分摩耗させる。亜鉛板を,きれいにふき取った後に1 mg単位まで質量を

測定する。摩耗輪の研磨紙を,同じロットの状態調節(養生)した未使用の研磨紙と取り替える。摩耗し

た亜鉛板を,試験片固定部に取り付け,摩耗輪を下げて,吸引装置を作動する。亜鉛板を更に500回転分

摩耗させる。亜鉛板をきれいにふき取った後に,1 mg単位まで質量を再測定する。

亜鉛板の質量減量が許容範囲を外れるロットの研磨紙は,試験に使用してはならない。

6.1.6.3

試験片の摩耗 状態調節(養生)雰囲気から試験片及び校正済みの研磨紙を取り出した後,直ち

に試験を実施する。校正した研磨紙と同一ロットの研磨紙で,状態調節(養生)した,未使用の研磨紙を

取り付けた二つの摩耗輪を準備する。摩耗輪を試験機に取り付け,回転カウンターをゼロに合わせる。

試験片を,表面が平らになるように試験片固定部に取り付ける。試験片の上に摩耗輪を下げ,吸引装置

を起動させてから試験片の摩耗を開始する。25回転ごとに試験片の摩耗状態を観察し,研磨くずが研磨紙

を目詰まりさせていないか検査する。

500回転に達した場合,研磨紙を交換する。

この要領で初期摩耗値 (IP) に到達するまで試験を続ける。初期摩耗値での回転数を記録した後,試験

を再開し,終点摩耗値 (FP) に到達するまで続ける。終点摩耗値での回転数を,再度記録する。

初期摩耗値 (IP) は,印刷パターン,単色のコーティングが明らかに擦り切れること,又ははっきりと

紙の層が現れること,及び三つの象限において下地層が現れ,それぞれの三つの象限において0.6 mm2以

上の擦り切れ面積となったときの摩耗値である。印刷パターンの下地層とは,パターンが印刷される下層

のことである。単色の色の場合は,色違いの最初の層である。

参考1

フルカラーの写真視覚材のIPポスターは,初期摩耗値 (IP) を求めるときに,データの校正

の補助及び再現性の確認に利用できる。ポスターは,下記から入手できる。

6

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

SIS Forlag AB, SE-11880 Stockholm, Sweden TEL +46 8 555 523 10,FAX +46 8 555 523 11

参考2

Dirt size estimation chartも利用できる。このchartは,mm2の単位で擦り切れ面積を精度よく

求めるために推奨される。このchartは,下記から入手できる。

TAPPI, Technology Park/Atlanta, P.O.Box 105113, Atlanta, GA 30348-5113,USA,TEL +1 770 446

1400,FAX +1 770 446 6974

終点摩耗値 (FP) は,印刷パターンの高圧化粧板の場合,摩耗区域において,印刷パターンの約95 %が

擦り切れる時点での回転数であり,単色の高圧化粧板の場合では,摩耗区域内において,約95 %の色違い

の下地層が現れた時点をいう。

6.1.7

結果の表示 耐摩耗性 (c) は,各試験片について,次に表す方程式を使用して求め,回転数によ

って表す。

2

FP

IP

c

+

=

ここに,

c: 耐摩耗性

IP: 初期摩耗値(回転数)

FP: 終点摩耗値(回転数)

初期摩耗値 (IP) として,試験片3枚の平均値を求める。

耐摩耗性 (c) として,試験片3枚の平均値を求め,回転数50で丸める。

6.1.8

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 平均初期摩耗値(回転数)

d) 平均耐摩耗性(回転数)

e) 試験方法の規定から外れた事項

f)

試験実施日

6.2

B法

6.2.1

測定 この試験は,下地層に達するまで化粧面を摩耗させて,耐摩耗性能を測定する。研磨紙をは

り付けた一対の円柱状の摩耗輪に接触した試験片を回転することによって摩耗させる。摩耗輪は,その円

柱面が試験片の回転軸から等距離で,回転に対して接線方向でないように置く。摩耗輪は,回転する試験

片によって回転し,試験片表面に環状の跡を残しながら摩耗する。規定の摩耗を引き起こすのに必要な回

転数によって,耐摩耗性を測定する。

6.2.2

装置及び器具

a) 化学はかり 感量1 mgのもの。

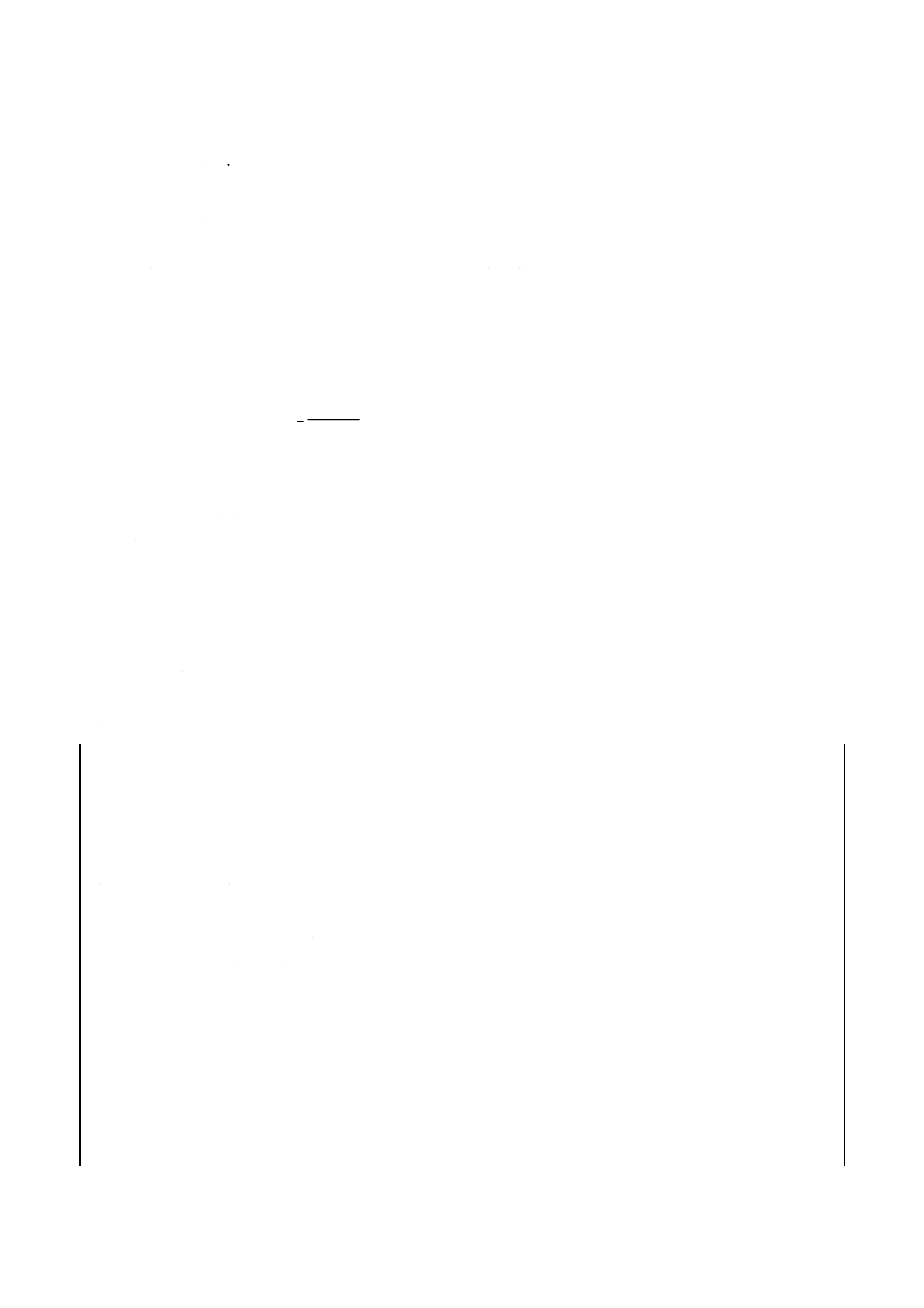

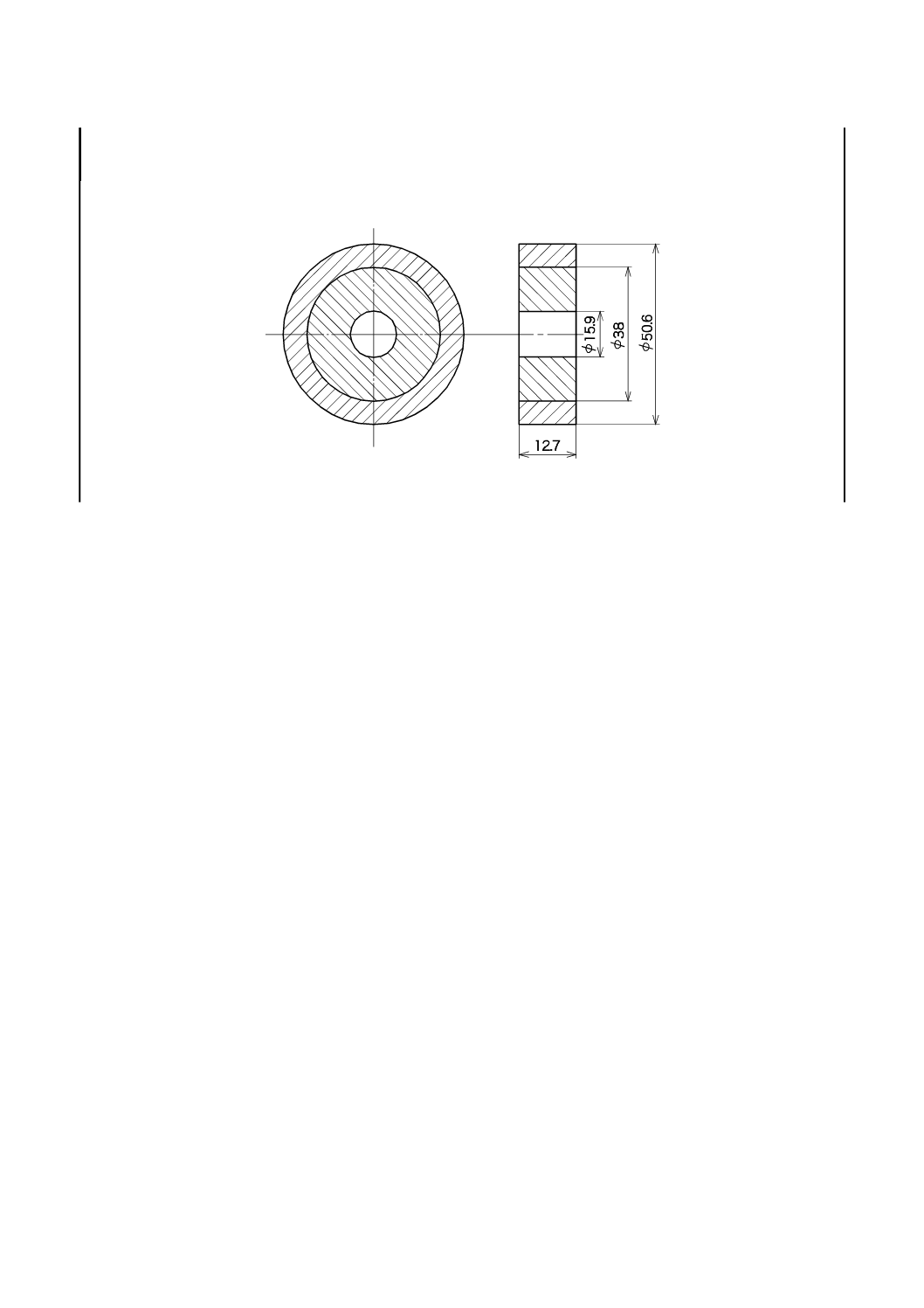

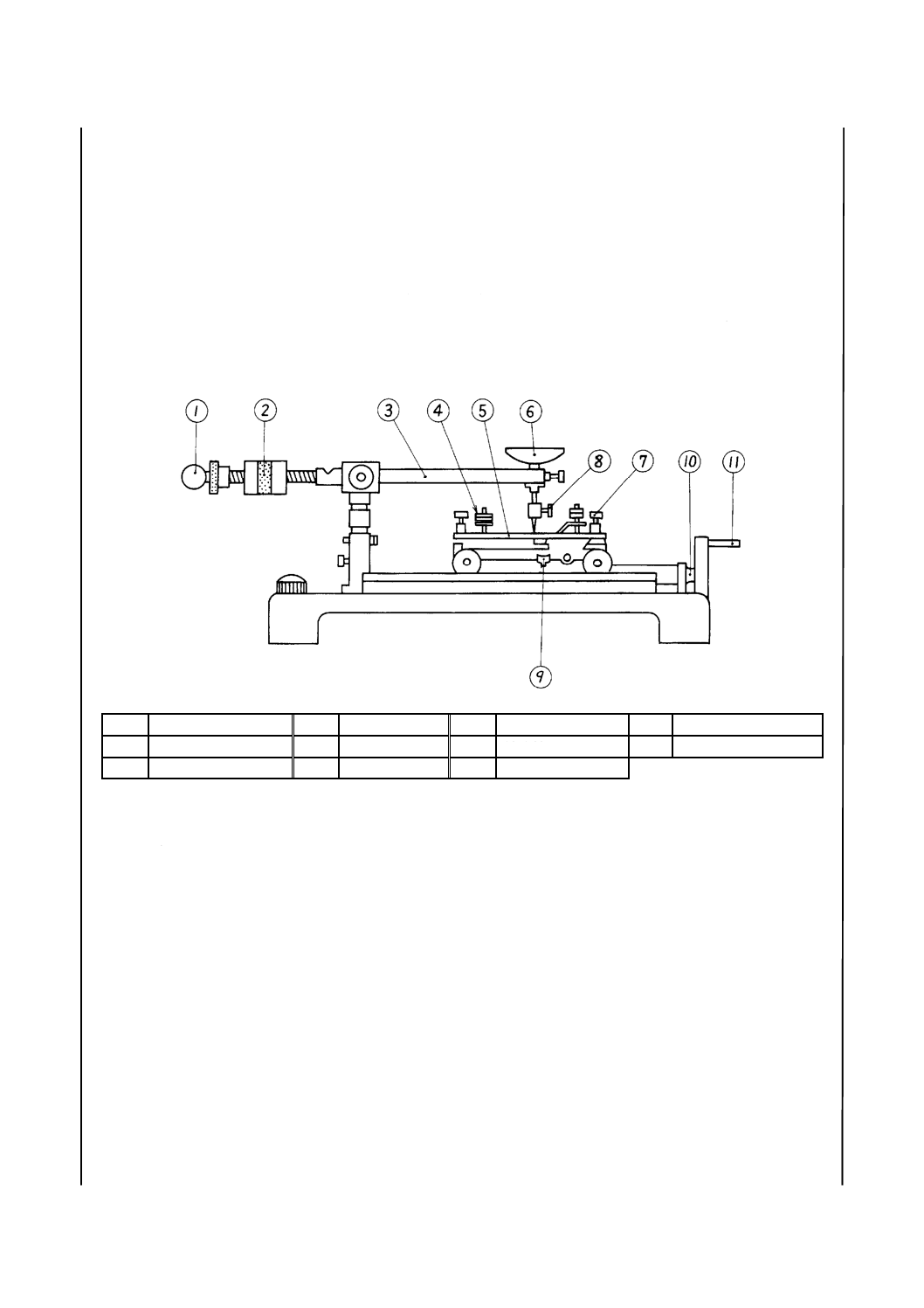

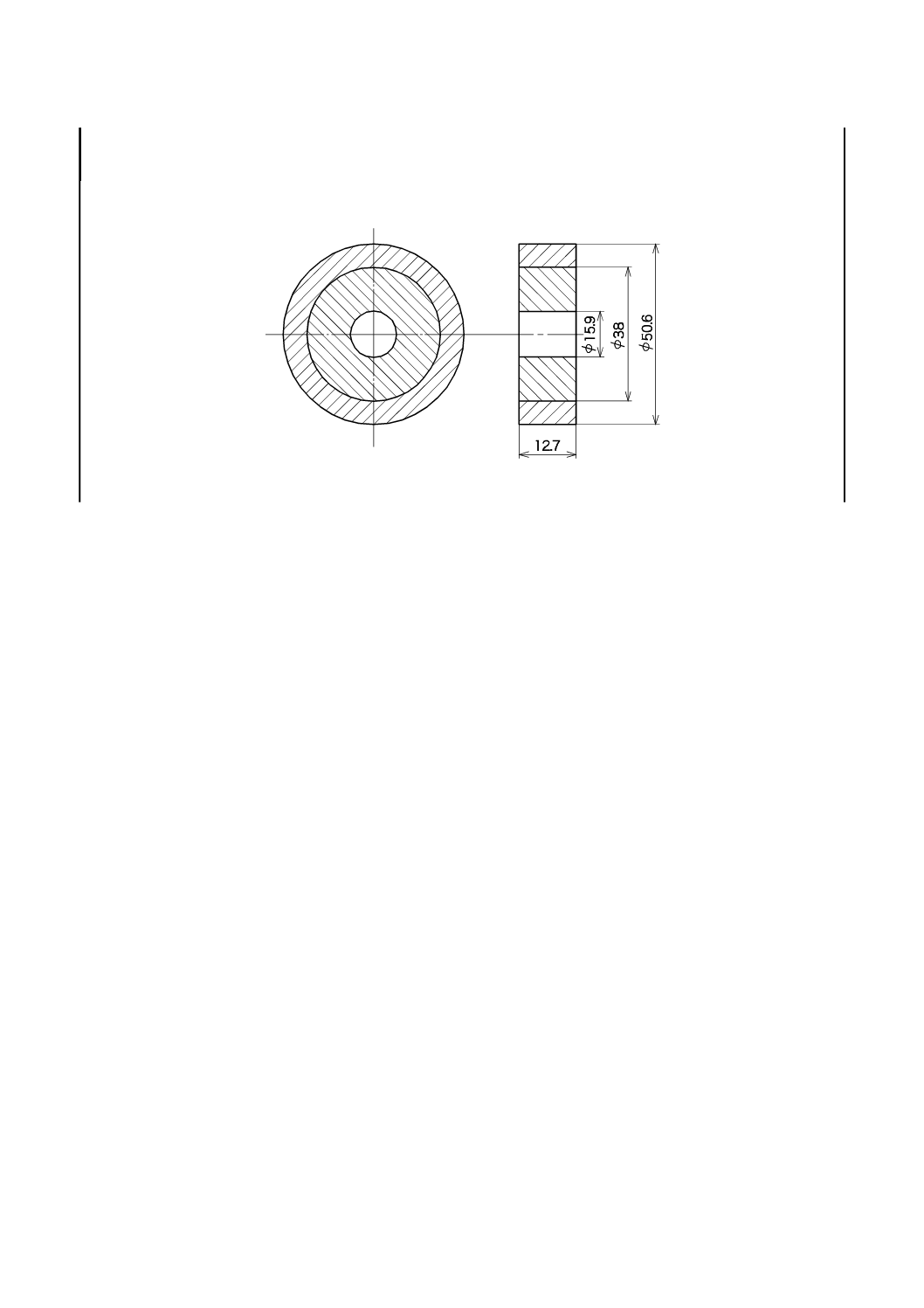

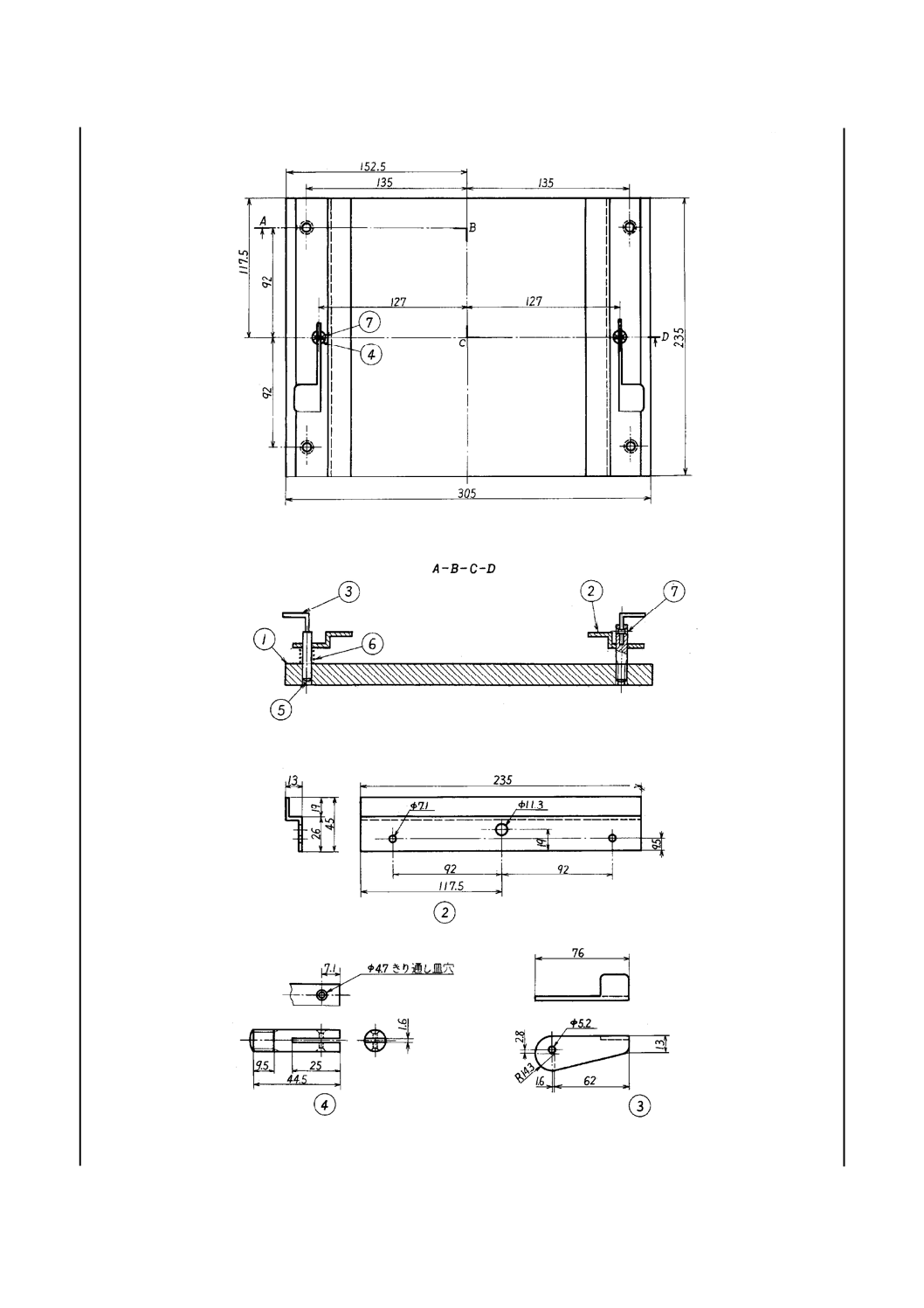

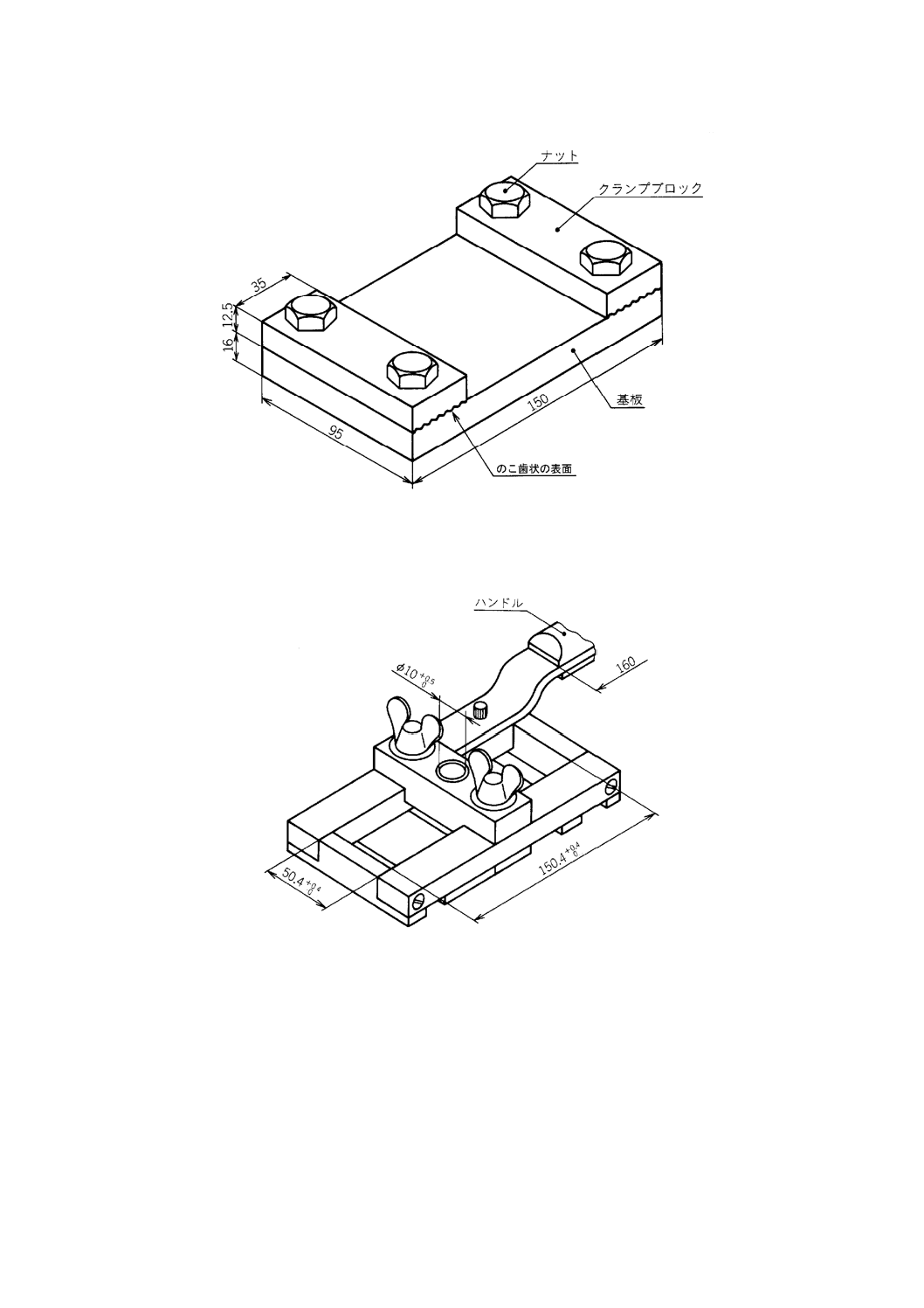

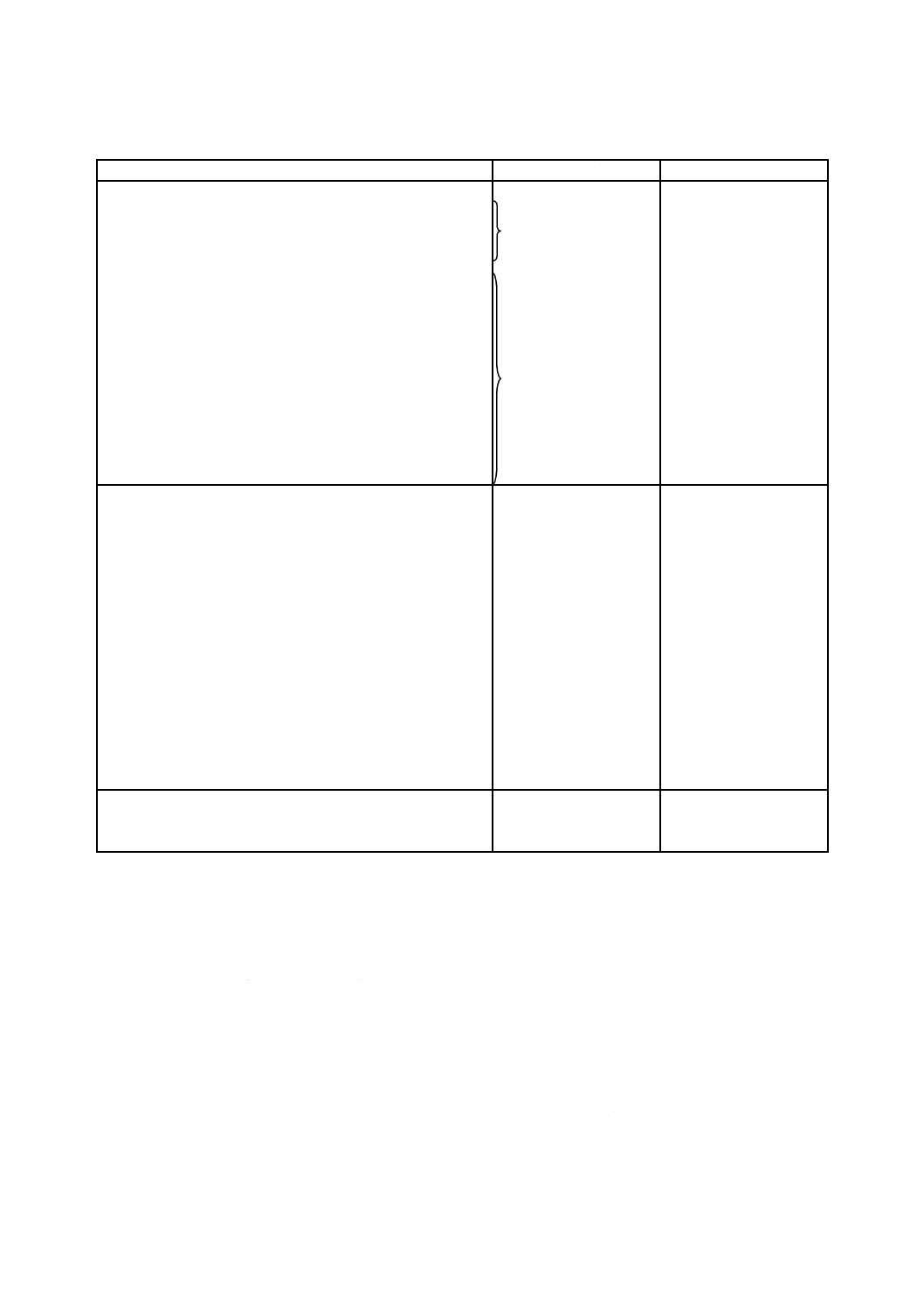

b) テーバー形アブレーザー 図3に示すようなもの。摩耗輪は図2に示す幅12.7 mm,外径50.6 mmの

ゴム製輪で,外輸部分6 mmはJIS K 6253によるスプリング硬さ50〜60のゴム。内輸部分は,ビッ

カース硬さ約0.39 GPaの硬質ゴム又はこれに相当するもの。輸穴径15.90 mmのもの。

c) 電動式除じん(塵)装置

d) 状態調節(養生)室 温度が20±5 ℃,相対湿度が (65±5) %の標準状態を保持できるもの。

e) JIS R 6252の研磨紙又はJIS R 6251の研磨布 研磨材質が酸化アルミニウムでP180番又はこれに相

当するもので,長さ159 mm,幅12.7 mmのもの。

f)

基準亜鉛板 大きさ100×100×0.7〜0.8 mmの中心穴径6 mmのもので,使用ごとに全表面を平滑に

04

.0

0

−

7

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0601の0.8 μm以下にJIS R 6252のP400番で研磨して用いる。硬さはJIS Z 2244によって圧延

方向に平行の場合0.42〜0.52 GP,圧延方向に垂直の場合0.44〜0.57 GPとする。

単位 mm

図 2 ゴム製摩耗輪

8

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

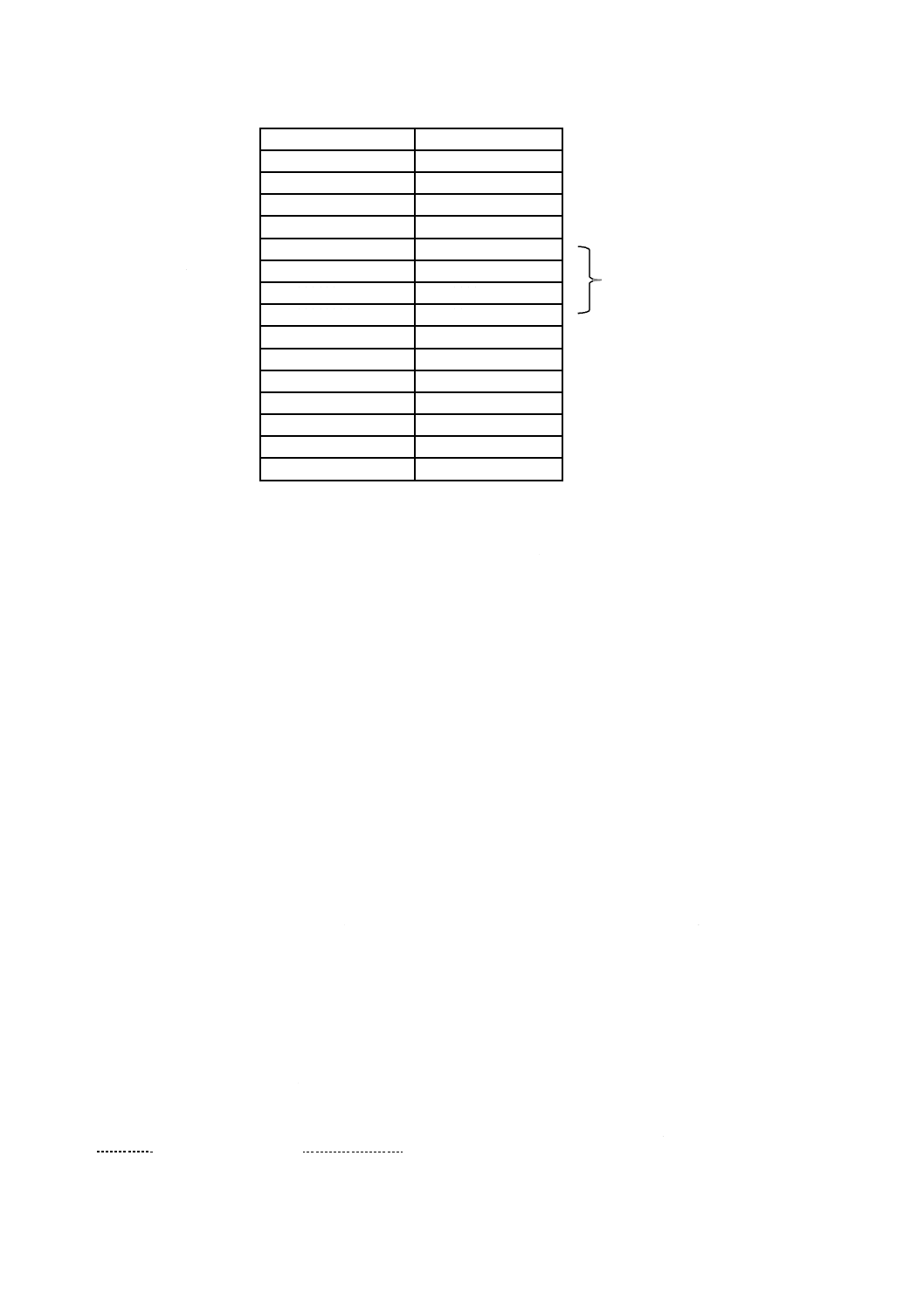

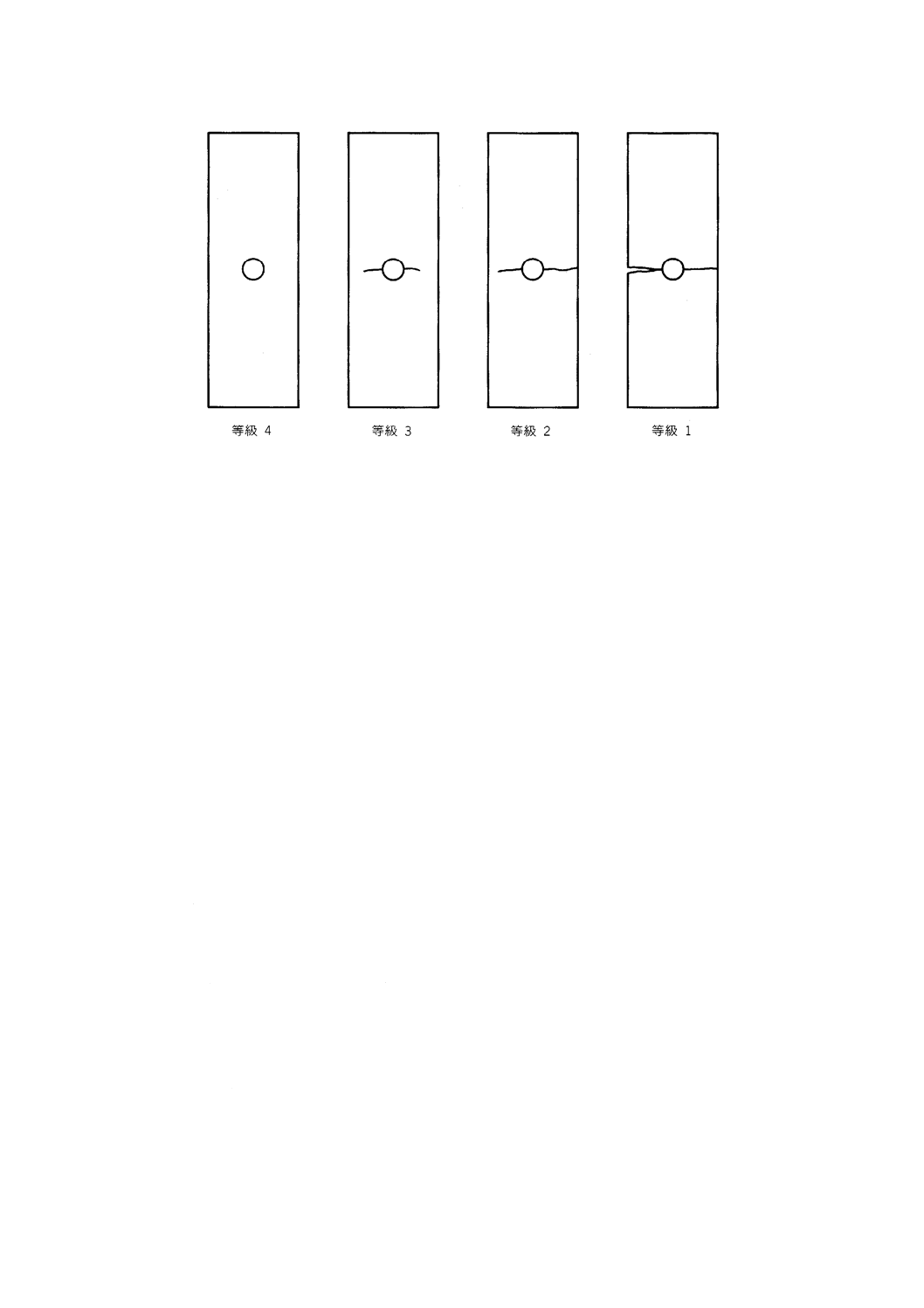

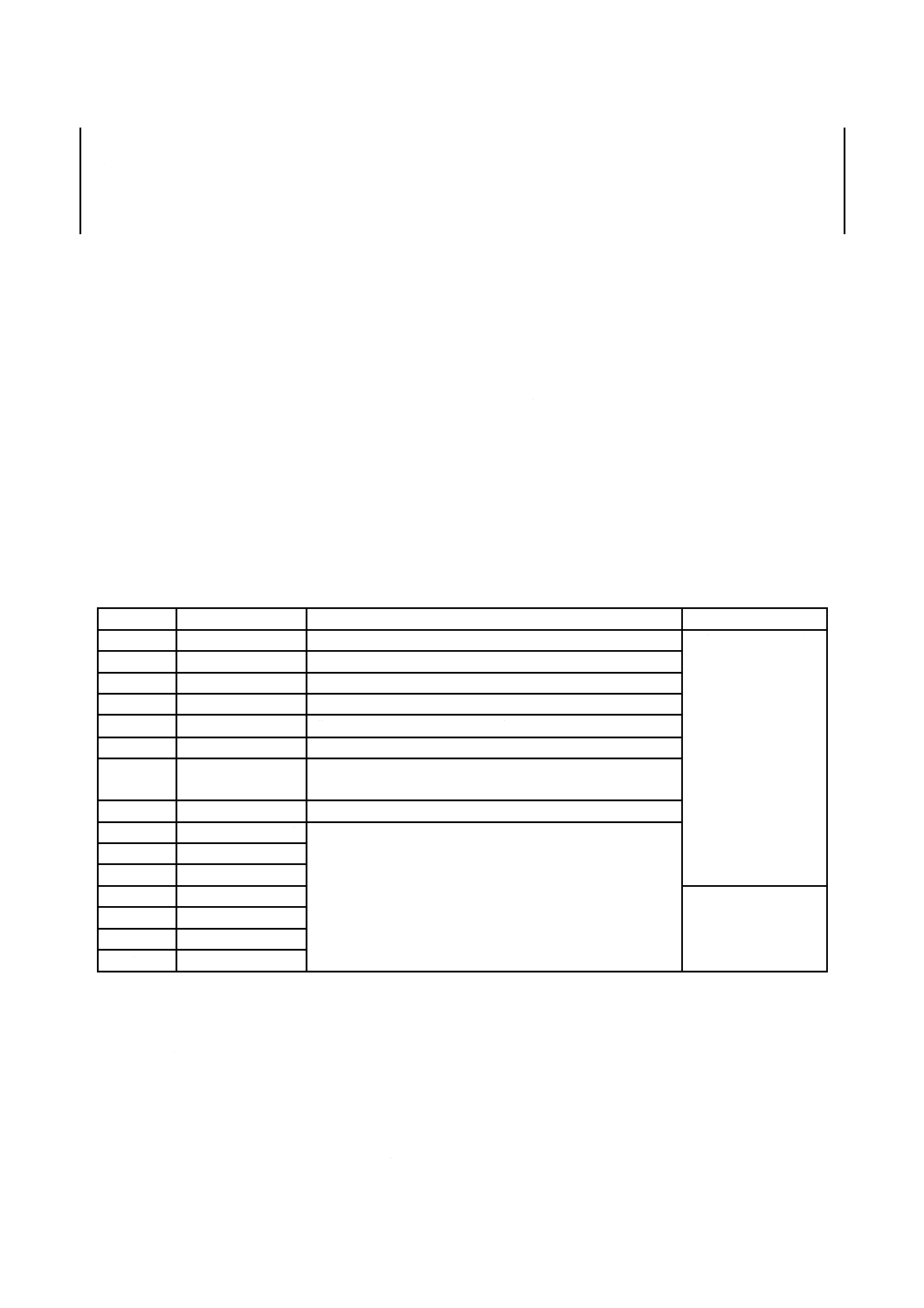

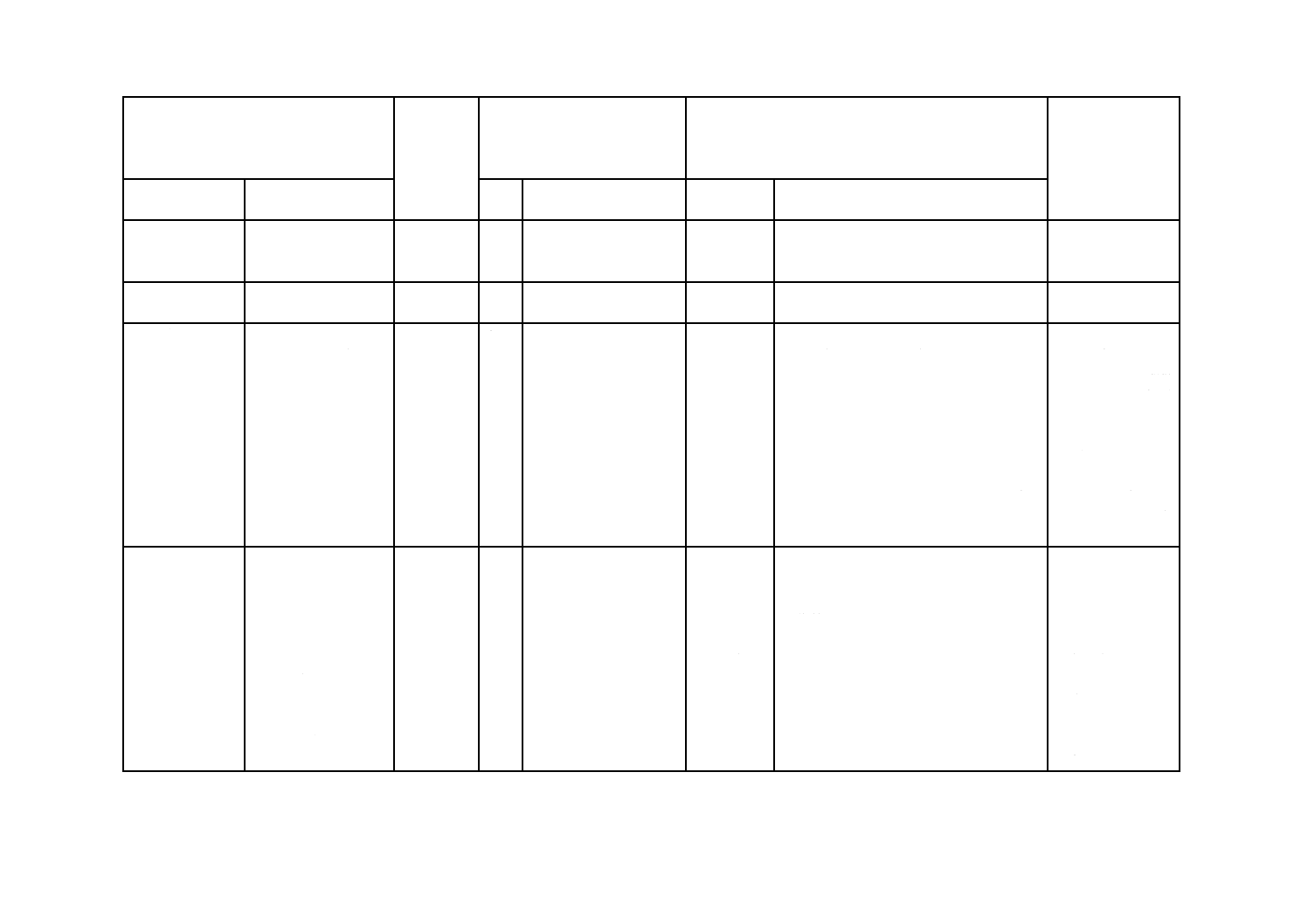

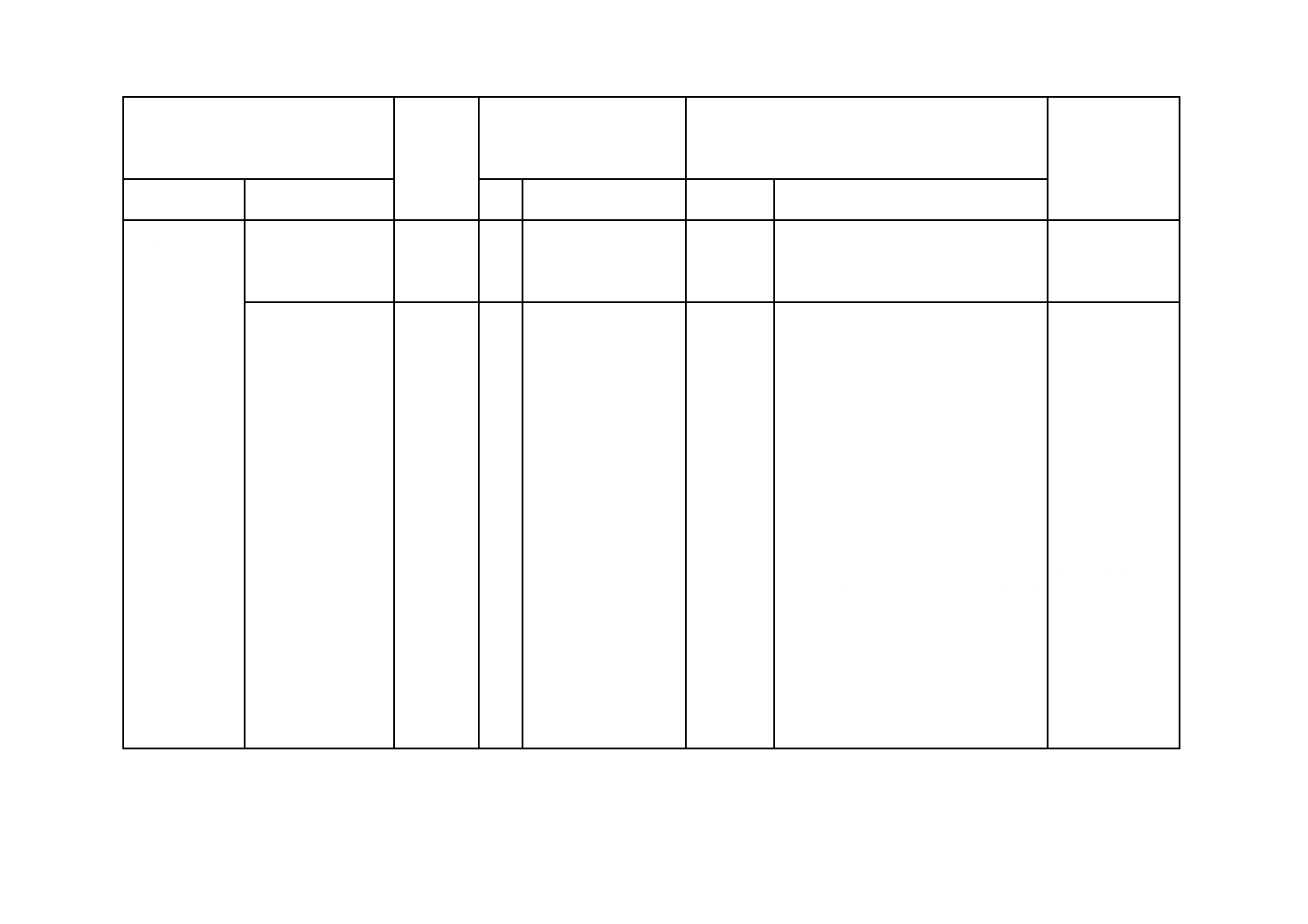

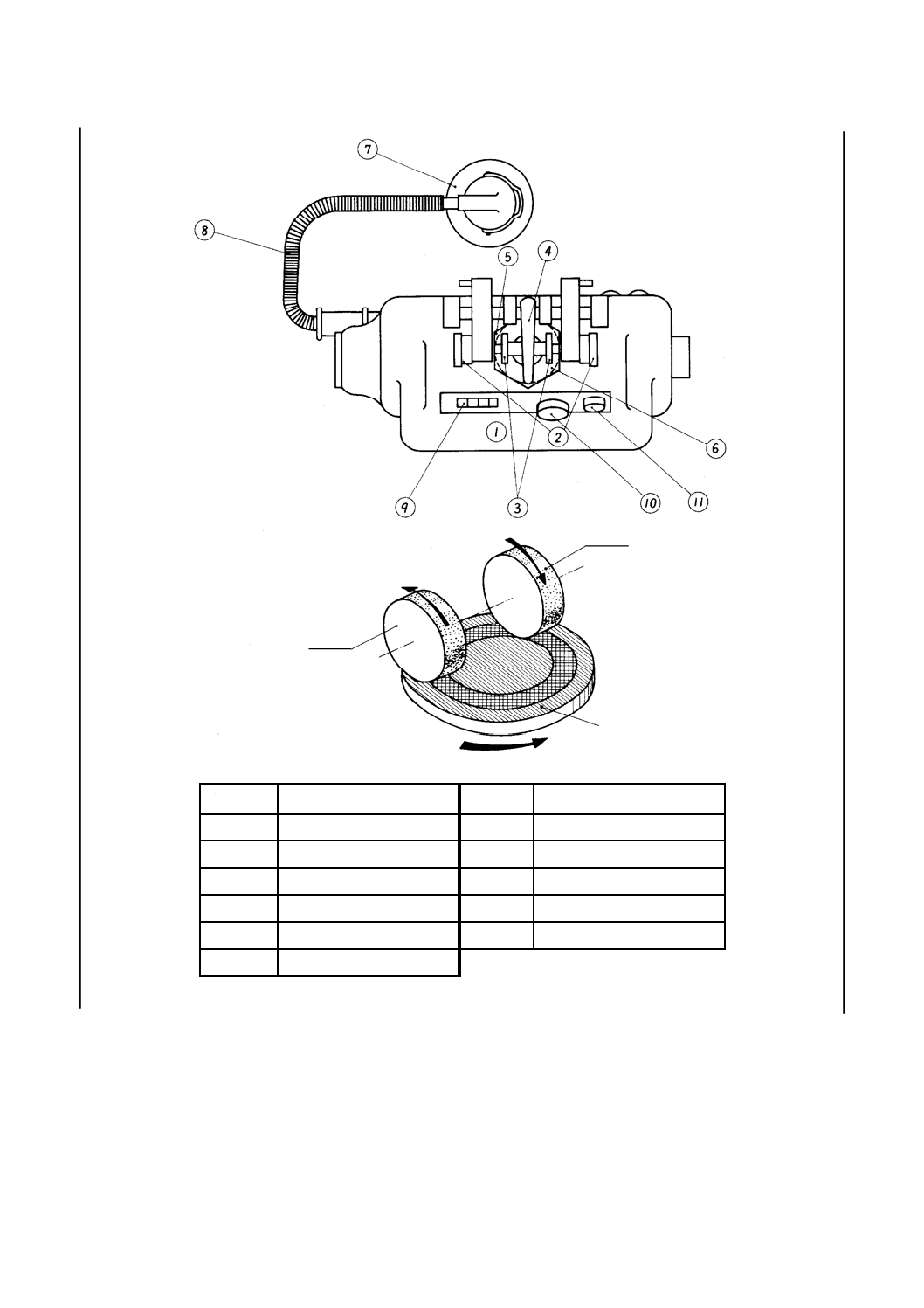

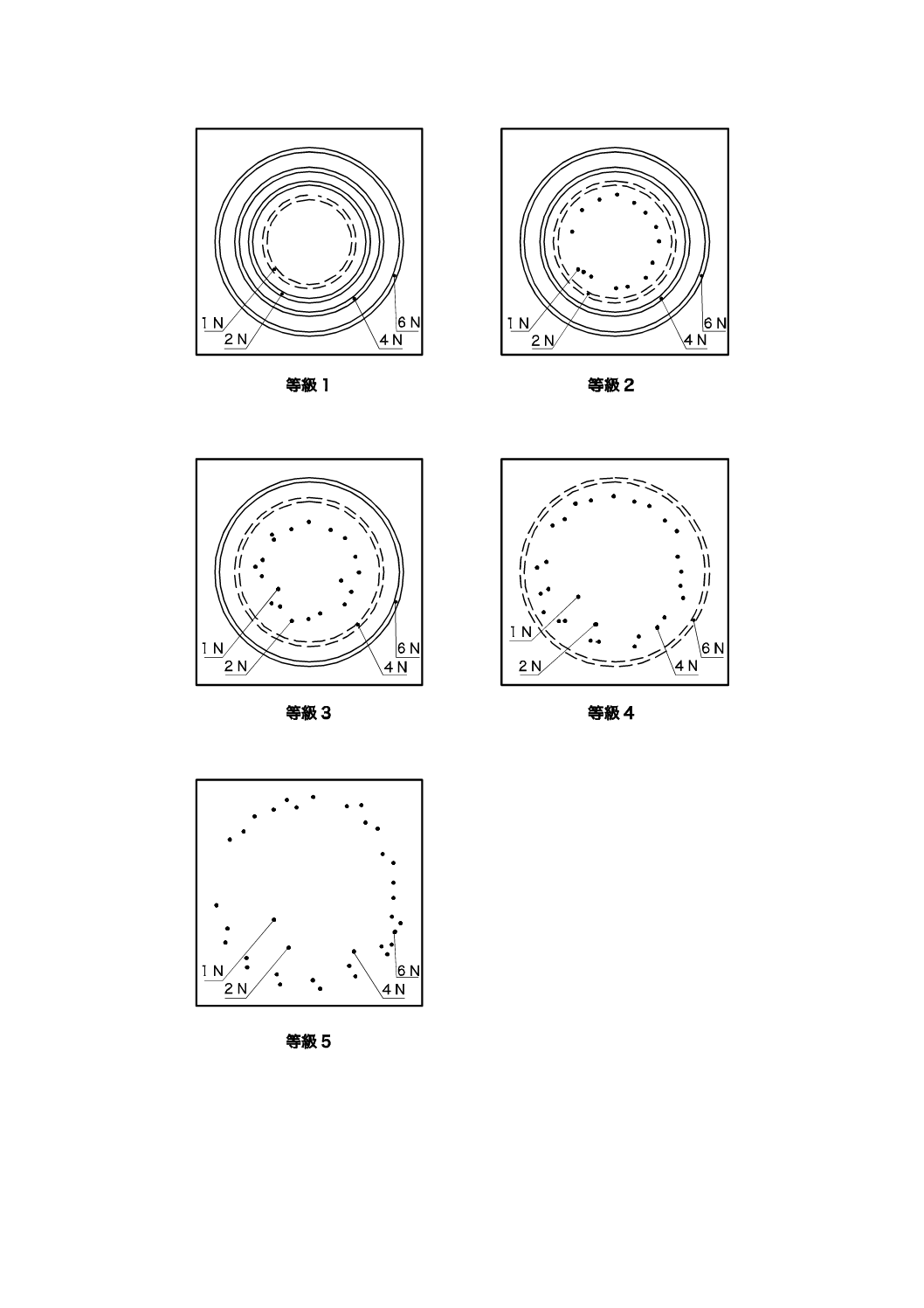

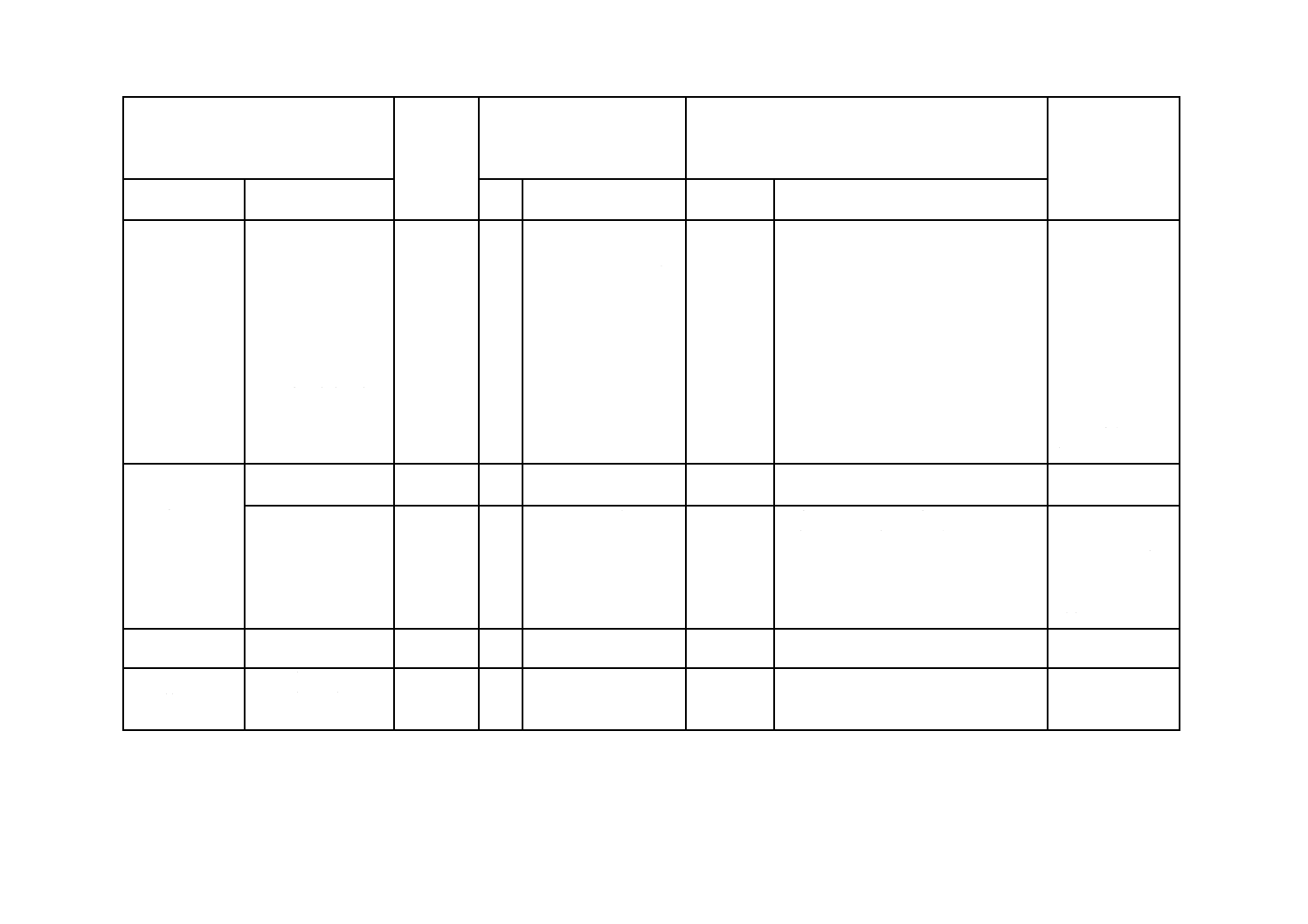

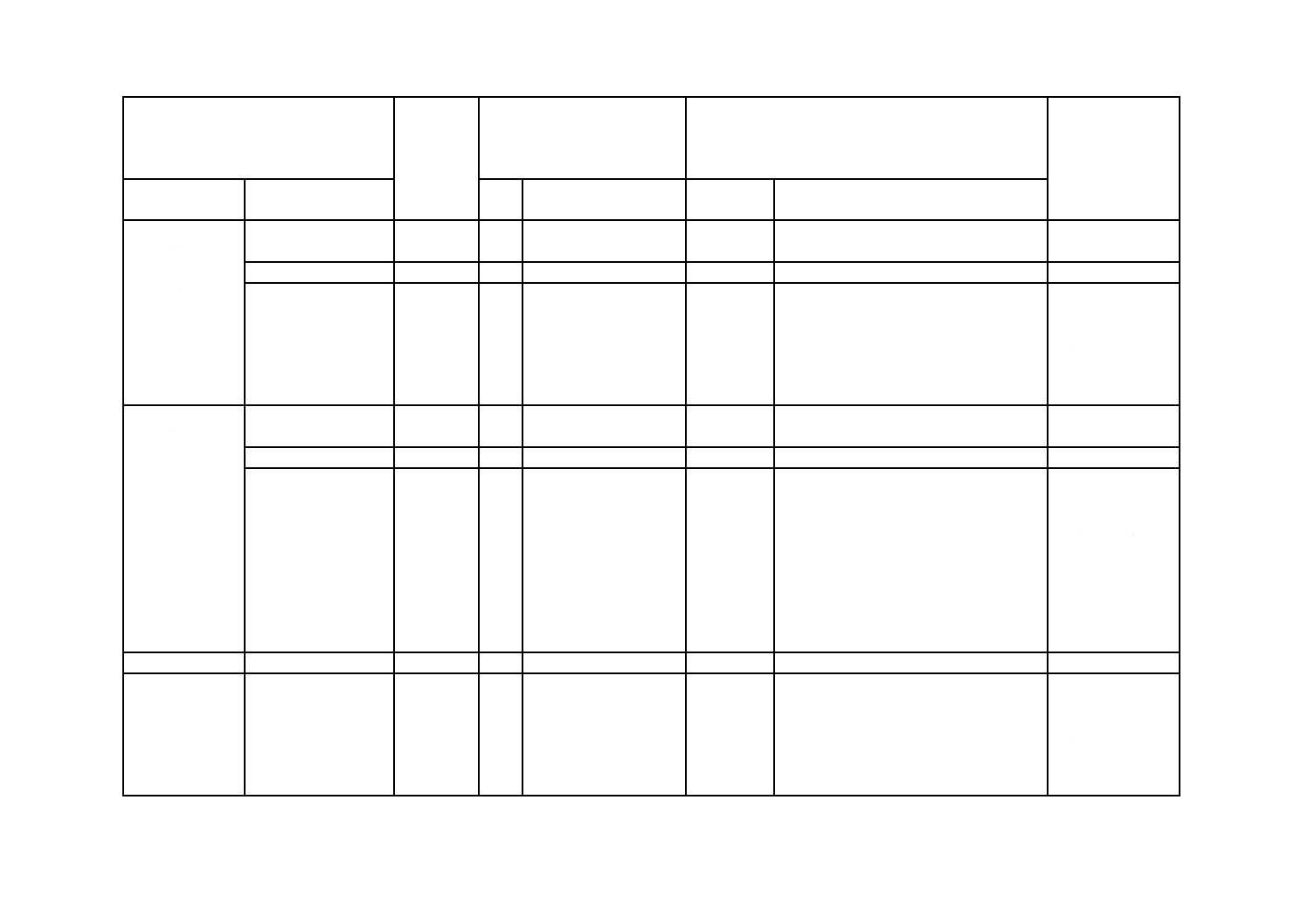

部品番号

名称

部品番号

名称

1

テーバー形アブレーザー

7

電動式除じん装置

2

プラグ

8

ホース

3

ゴム製円板(研磨紙付き)

9

サイクルカウンター

4

除じん口

10

回転切換ハンドル

5

試験片

11

スイッチ

6

支持台

図 3 テーバー形アブレーザー

摩耗輪

試験片回転盤

研磨紙

9

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3 試験片 化粧板から直径約120 mmの円板状又はこれとほぼ同じ大きさの3枚の試験片を切り取り,

それらの中心にそれぞれ直径6.5 mmの穴をあける。

6.2.4

研磨紙の検定

a) 試験及び検定に用いようとする研磨紙及び基準亜鉛板は,あらかじめ温度が20±5 ℃,相対湿度が (65

±5) %の恒湿の空気中で72時間以上処理する。

研磨紙の検定は,そのロットごとに行う。ロットからランダムに2枚1組の研磨紙を1組抜き取り,

これを検定に用いる研磨紙とする。

b) 接着剤を用いて1組の研磨紙を2個の摩耗輪の円周に沿ってちょうど1回転するよう正確に,かつ,

滑らかに巻き付ける。

c) これをテーバー形アブレーザーの取付軸にはめ込み,取付けねじで固定するとともに,2個それぞれ

の接触面に及ぼす荷重が5.20±0.2 Nになるように調整する。

d) 基準亜鉛板の質量を化学はかりで1 mgまで正確に量り,これをテーバー形アブレーザーの試験片回

転盤に取り付ける。

e) テーバー形アブレーザーと電動式除じん装置とをホースで連結する。

f)

基準亜鉛板の上に研磨紙を巻き付けた摩耗輪を静かにおろす。

g) 次いで基準亜鉛板の上にテーバー形アブレーザーの除じん口を静かにおろし,基準亜鉛板との距離を

1〜2 mmに調整する。

h) テーバー形アブレーザーと電動式除じん装置とを始動して,基準亜鉛板を100回転して摩耗し,100

回ごとに停止して研磨紙の目づまりをはけで除き,500回転して摩耗する。

i)

次に回転盤から基準亜鉛板を取り外し,その質量を再び化学はかりで1 mgまで正確に量り,最初の

質量との差からその減量を求める。

j)

他の1組の研磨紙によってb) 〜i) までの操作を繰り返す。

k) 2組の研磨紙により求めた基準亜鉛板の減量が,いずれも0.130

0.045

0.020

+−

gに適合すれば,そのロット

の研磨紙は,次の式によって補正係数fを算出するとともに試験に用いる。

4.0

130

.0

+

W

f=

ここに,W:基準亜鉛板の平均減量 (g)

l)

2組の研磨紙によって求めた基準亜鉛板の減量のいずれの一つでも0.130

0.045

0.020

+−

gに適合しないとき

は,同一ロットから更に2枚1組の研磨紙をランダムに抜き取り,再びh) 〜i) までの操作を繰り返

す。

m) 最初の2組の研磨紙によって求めた基準亜鉛板の減量及びl) による1組の研磨紙によって求めた基準

亜鉛板の減量の平均値を求め,これが0.130

0.045

0.020

+−

gに適合すればk) の式によって補正係数を求める

とともにそのロットの研磨紙を試験に用い,適合しなければそのロットの研磨紙を試験に用いない。

備考 基準亜鉛板の表面は,毎回JIS R 6252のP400で研磨する。

6.2.5

手順

a) 試験片の化粧面を上にして,テーバー形アブレーザーの回転盤に水平に取り付ける。

b) 6.2.4による検定に合格したロットから新しい1組の研磨紙を取り出し,接着剤を用い磨耗輪の円周に

沿ってちょうど1回転するよう正確に,かつ,滑らかに巻き付ける。

c) これをテーバー形アブレーザーの取付軸にはめ込み,取付けねじで固定するとともに,2個それぞれ

の接着面に及ぼす荷重が5.20±0.2 Nになるように調整する。

10

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) テーバー形アブレーザーと電動式除じん装置とをホースで連結する。

e) 試験片の上に研磨紙を巻き付けた摩耗輪を静かにおろす。

f)

次いで試験片の上にテーバー形アブレーザーの除じん口を静かにおろし,試験片との距離を1〜2 mm

に調節する。

g) テーバー形アブレーザーと電動式除じん装置とを始動して回転盤を回転し,試験片の25回転ごとに次

の状態に達したかどうかを調べる。

1) 試験片の化粧面が印刷模様の場合は,その印刷模様のほぼ50 %が消し去られたとき。

2) 試験片の化粧面が無地の場合は,その印刷紙の色の層が最初に切り取られたとき。

h) g) の1),2) が認められたならば,その点を終点とし,試験片の回転を停止するとともに,その回転

数を調べる。

i)

この平均回転数とこれを用いて研磨紙の補正値との積を求め,これを摩耗値(回)とする。

備考1. 試験に用いる研磨紙は,試験片が100回転するごとに,はけで研磨くずを取り除く。

2. 試験中に研磨くずが研磨紙の目につまって取れないときは,この試験を初めからやり直す。

3. 試験に用いる研磨紙は,試験片が500回転するごとに新しいものと交換する。

6.2.6

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 平均耐摩耗性(回転数)

d) 試験方法の規定から外れた事項

e) 試験実施日

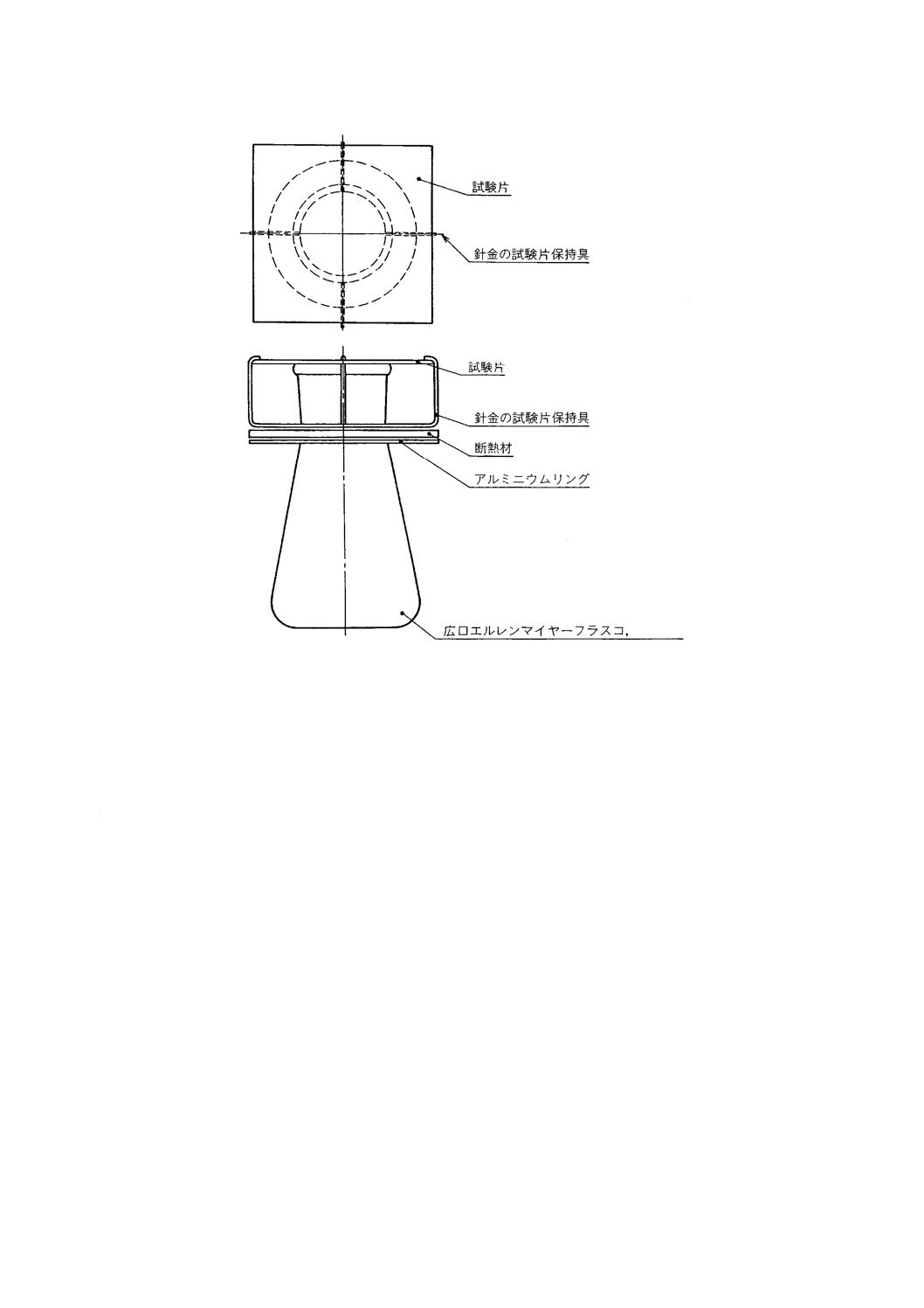

7. 耐煮沸性

7.1

測定 沸騰水中に2時間浸せきさせたとき,試験片の質量及び厚さの増加並びに膨れ又は層間はく

離が生じないかを検査し評価する。

7.2

装置

7.2.1

はかり 1 mgの精度をもつもの。

7.2.2

乾燥器 温度が50±2 ℃に保持できるもの。

7.2.3

容器1 沸騰した蒸留水を入れることができ,煮沸できるもの。

7.2.4

容器2 温度23±2 ℃の蒸留水を入れることができるもの。

7.2.5

デシケーター

7.2.6

厚さ測定マイクロメータ 4.2に規定したもの。凹反りの高圧化粧板で厚さ測定の実測の妨げにな

る場合は,球状の先端をもつ厚さ測定マイクロメータを使用する。

7.2.7

加熱装置 電熱式ホットプレート。

7.2.8

試験片固定装置 浸せき試験中に試験片を垂直に固定し,他の試験片や容器と接触させないように

する装置。

7.3

試験片 3枚の試験片は同一高圧化粧板から採取する。各試験片は,同一厚さで50±1 mm正方形の

大きさで,裁断時は,ほとんど熱が生じない方法でカットし裁断面にき裂を生じさせてはいけない。

7.4

手順 3枚の試験片を50±2 ℃に維持した乾燥器 (7.2.2) 内で24±1時間乾燥させた後,デシケータ

ー (7.2.5) 内で23±2 ℃まで冷却させる。各試験片の質量を1 mgまで量る(質量m1)。

4. の規定と同様に,各試験片の厚さを0.01 mm単位まで測定する。測定位置は,四つの各辺の中心から

11

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

約5 mm内側とし,マイクロメータのアンビル(測定端)の外端で厚さ (d1, d2, d3, d4) を測定する。以後の

測定を同じ位置で実施するために,測定点に目印を付ける。

沸騰水の入った容器1 (7.2.3) 中に各試験片を置く。試験片どうし又は試験片と容器が,測定に重要な部

分で接触しないように注意する。

2時間±5分の煮沸を行った後,沸騰水中の試験片を取り出し,23±2 ℃に保持された蒸留水の入った容

器2 (7.2.4) に移し15±5分間冷却する。冷却後,試験片を取り出し,乾いた布地かフィルター紙で試験片

表面の水をふき取る。試験片を取り出してから1分間以内に再度各試験片の質量を1 mg単位まで測定す

る(質量m2)。

次に試験前と同じ測定点で厚さを0.01 mm単位まで測定する (d5, d6, d7, d8)。

各試験片の外観上の変化がないか目視で判定する。

7.5

結果の表示 各試験片の煮沸時の吸水質量増加率は,次の式によって表される。

100

1

1

2

×

−

m

m

m

ここに, m1: 試験前の試験片の質量 (mg)

m2: 試験後の試験片の質量 (mg)

各試験片の厚さ増加率は,次の式によって表される。

100

1

1

5

×

−

d

d

d

,

100

3

3

7

×

−

d

d

d

100

2

2

6

×

−

d

d

d

,

100

4

4

8

×

−

d

d

d

ここに, d1, d2, d3, d4: 試験前の試験片の厚さ

d5, d6, d7, d8: 試験後の試験片の厚さ

試験片の煮沸時の吸水質量増加率は,3枚の試験片の値の平均とする。

試験片の厚さ増加率は,3枚の試験片の各4か所の測定値,計12個の平均値とする。

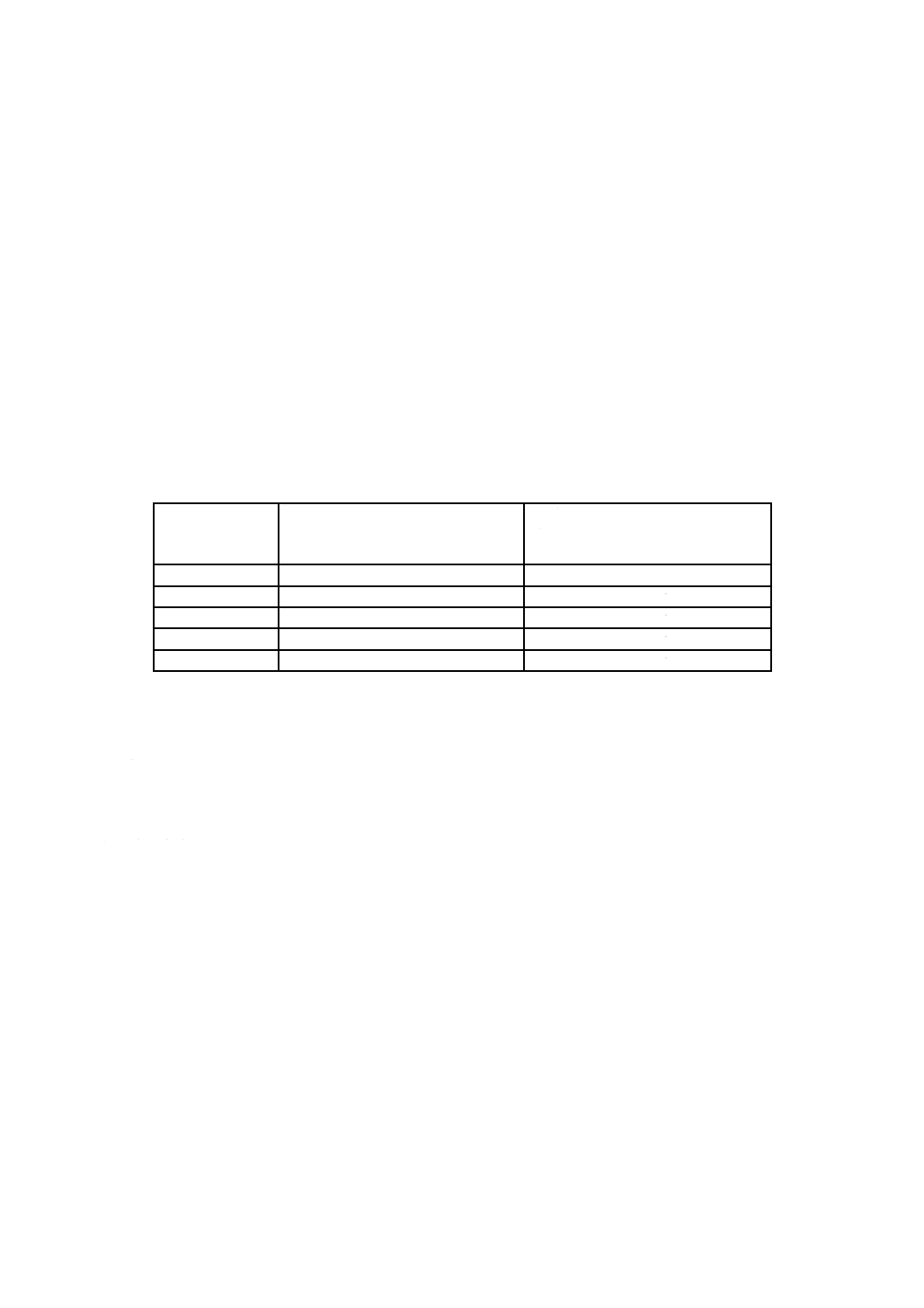

次に示す等級分類によって試験片の表面状態を表す。

等級5:変化なし。

等級4:特定の角度でみると,わずかな光沢変化及び/又は変色がある。

等級3:中程度の光沢変化及び/又は変色がある。

等級2:明らかな光沢変化及び/又は変色がある。

等級1:膨れ及び/又は層間はく離がある。

7.6

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 3枚の試験片の平均質量増加率

d) 3枚の試験片の平均厚さ増加率

e) 試験片の表面状態についての等級分類

f)

試験方法の規定から外れた事項

g) 試験実施日

12

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 耐熱性

8.1

A法

8.1.1

測定 試験に用いる高圧化粧板から試験片を採り,実用状態に合わせるためパーティクルボードに

はり合わせた上で,規定の加熱容量をもつ容器を接触させることで耐熱性を評価するものである。容器の

初期温度は180 ℃にするが,20分間の接触時間内に温度は下がっていく。耐熱性の評価は目視で判定する。

この試験は,通常用いられる加熱調理用具に接触する台所用品用途としての化粧板の適性を評価するため

のものである。

8.1.2

材料

8.1.2.1

加熱媒体 トリステアリン酸グリセリン又は同一の結果を出すことができる比熱が類似した他

の加熱媒体とする。健康及び安全のリスクを少なくするために,同じような結果が得られる場合には,金

属ブロックを用いてもよい。ISO 4211-3のアルミニウム合金ブロックが適切であることが分かっている。

これらの加熱媒体は,少なくとも20回の試験に使用できるが,もし200 ℃以上に加熱されるか,又は

問題がある場合には,新しい加熱媒体を使用しなければならない。

8.1.2.2

平滑なパーティクルボード 大きさ230±5 mm正方形,呼び厚さ18〜20 mm,厚さ許容差±0.3

mm,密度625〜700 kg/m3,含水率が (9±2) %のもの。

8.1.2.3

尿素ホルムアルデヒド樹脂接着剤 約15 %の充てん剤を含むか,それと同等の接着剤。

8.1.3

装置

8.1.3.1

状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

8.1.3.2

円筒状のアルミニウム又はアルミニウム合金製の鋳物容器 ふた(蓋)なしの平底。外周直径が

100±1.5 mmで,全体高さが70±1.5 mm。内壁の厚さ2.5±0.5 mmで底面の厚さは2.5

0.5

0

+

mmのもの。

8.1.3.3

加熱源 容器 (8.1.3.2) を均一に加熱できるもの。

8.1.3.4

断熱ボード 無機質製で厚さが2.5 mmで150 mm正方形のもの。

8.1.3.5

温度計 温度範囲が−5 ℃から+250 ℃のもの。

8.1.3.6

固定フレーム 試験片を平たんに固定するためのもの。

8.1.3.7

かくはん機

8.1.4

試験片 試験に使用する試験片は,230±5 mm正方形とし,パーティクルボード (8.1.2.2) に規定

の接着剤 (8.1.2.3) を使って均等に接着したものを作製する。はり合わせた試験片は,試験前に温度が23

±2 ℃,相対湿度が (50±5) %で,少なくとも7日間状態調節(養生)しなくてはならない。

厚さ2 mm以上の化粧板については,接着することなくパーティクルボードに密着させて試験を実施す

る。この方法は,2 mm以下の厚みの高圧化粧板の工程品質管理に用いてもよい。しかし,問題がある場

合には,厚さ2 mm未満の高圧化粧板は,パーティクルボードに接着させて試験を実施する。

8.1.5

手順 トリステアリン酸グリセリン (8.1.2.1) を容器 (8.1.3.2) に充てんする。180 ℃において容器

上端から15 mmの液レベルとなるようにする。容器底から6 mmの位置に温度計の下部がくるように,容

器の中央部に温度計を据える。時々かくはんしながら,トリステアリン酸グリセリンを約185 ℃まで上昇

させる。容器を断熱ボード (8.1.3.4) に移し,引き続きかくはんしながら180±1 ℃に調整する。

直ちに試験片上に容器を置き,かくはんなしで20分間放置する。

この放置期間(20分間)が終了したら,容器を取り外し試験片を45分間自然冷却する。化粧表面の膨

れ,ひび割れ,変色又は光沢劣化の欠点がないかを目視で検査する。必要に応じて,試験片に対して,異

なる入射角で光を当て補正する。

8.1.6

結果の表示 次に示す等級分類によって結果を表す。

13

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

等級5:変化なし。

等級4:特定の角度でみると,わずかな光沢変化及び/又は変色がある。

等級3:中程度の光沢変化及び/又は変色がある。

等級2:明らかな光沢変化及び/又は変色がある。

等級1:表面が損傷及び/又は膨れ発生。

8.1.7

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 試験片の表面状態についての等級分類

d) 試験方法の規定から外れた事項

e) 試験実施日

8.2

B法

8.2.1

測定 試験に用いる高圧化粧板から試験片を採り,木製断熱板に化粧面を上にして重ね密着させ,

規定の加熱容量をもつ容器を接触させることで耐熱性を評価するものである。容器の初期温度は180 ℃に

するが,20分間の接触時間内に温度は,下がっていく。耐熱性の評価は目視で判定する。この試験は,通

常用いられる加熱調理用具に接触する台所用品用途としての化粧板の適性を評価するためのものである。

8.2.2

装置及び器具

8.2.2.1

木製断熱板 長さ,幅それぞれ230 mm,厚さ19±1.5 mmの合板,パーティクルボードなど。

8.2.2.2

平底アルミニウム容器 外周直径が130〜160 mm,容量1 Lのもので底外面は平滑で平面なもの。

8.2.2.3

断熱ボード 適切な無機質断熱ボード。

8.2.2.4

加熱源 容器を均一に加熱できるもの (8.1.3.2)。

8.2.2.5

支持台 木製断熱板に試験片を水平に取り付けるためのもの(図4)。

8.2.2.6

温度計 最高目盛が250 ℃のもの。

8.2.3

試験片 試料から縦,横がそれぞれ230 mmの試験片を1枚切り取る。

8.2.4

手順

8.2.4.1

試験片を木製断熱板に化粧面を上にして重ね密着させて,支持台上に水平に四辺を固定する。

8.2.4.2

平底アルミニウム容器に約500 mLの植物油を入れ,その油の温度が約185 ℃になるまで加熱す

る。測温位置は底から約6 mm上部とする。

8.2.4.3

その容器を断熱ボード上に移し,絶えずかきまぜながら温度を180±1 ℃にする。

8.2.4.4

木製断熱板に取り付けた試験片の化粧面上に8.2.4.2の容器を置き,20分間放置する。

8.2.4.5

次に容器を取り除き,試験片の表面の欠点,例えば膨れ,ひび割れ及び光沢の減少を目視によっ

て光を種々の入射角で当てて調べる。

8.2.5

結果の表示 次に示す等級分類によって結果を表す。

等級5:変化なし。

等級4:特定の角度でみると,わずかな光沢変化及び/又は変色がある。

等級3:中程度の光沢変化及び/又は変色がある。

等級2:明らかな光沢変化及び/又は変色がある。

等級1:表面が損傷及び/又は膨れ発生。

8.2.6

試験報告 試験報告は,次による。

a) この規格の番号

14

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 製品名称及び種類

c) 試験片の表面状態についての等級分類

d) 試験方法の規定から外れた事項

e) 試験実施日

15

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

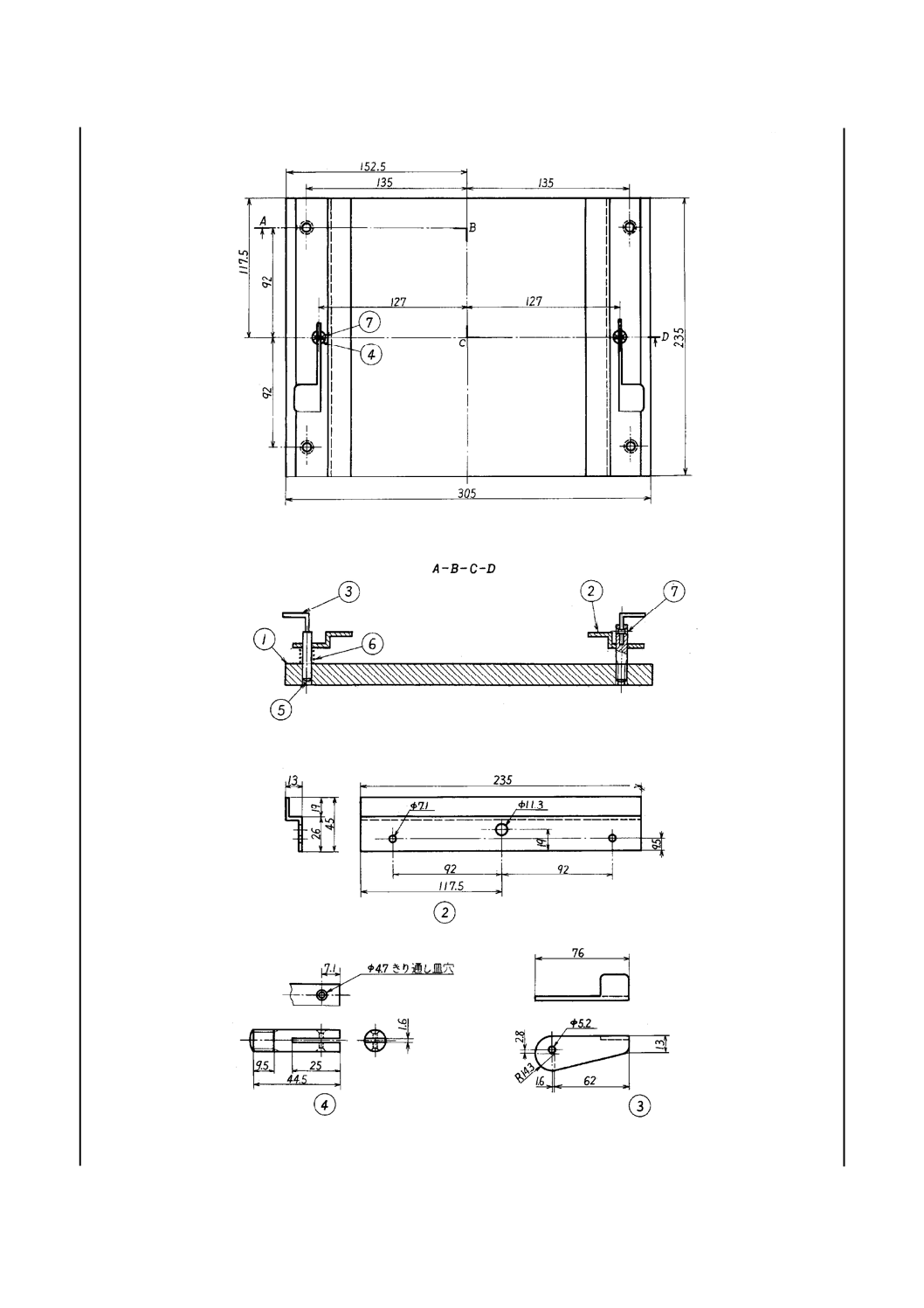

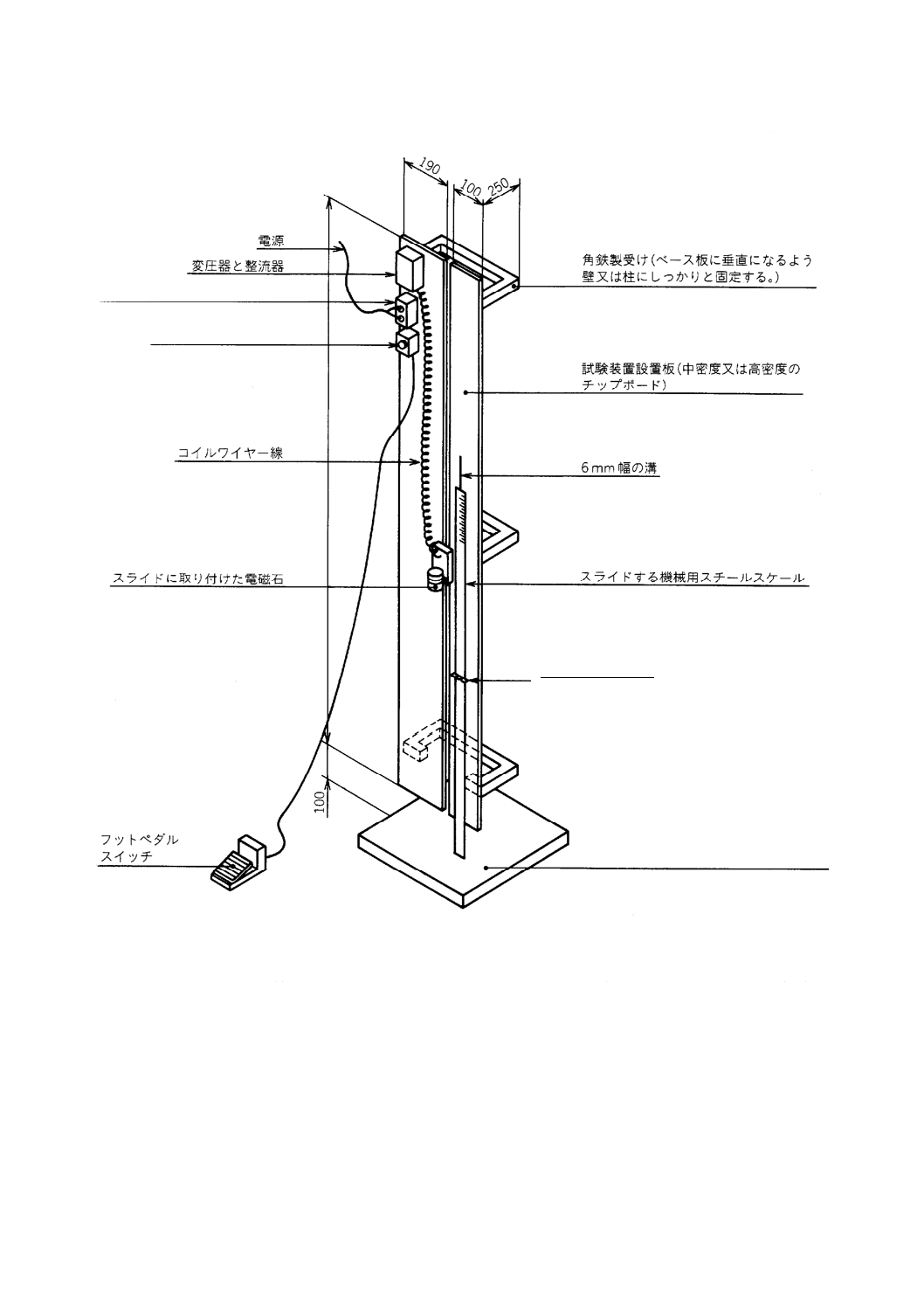

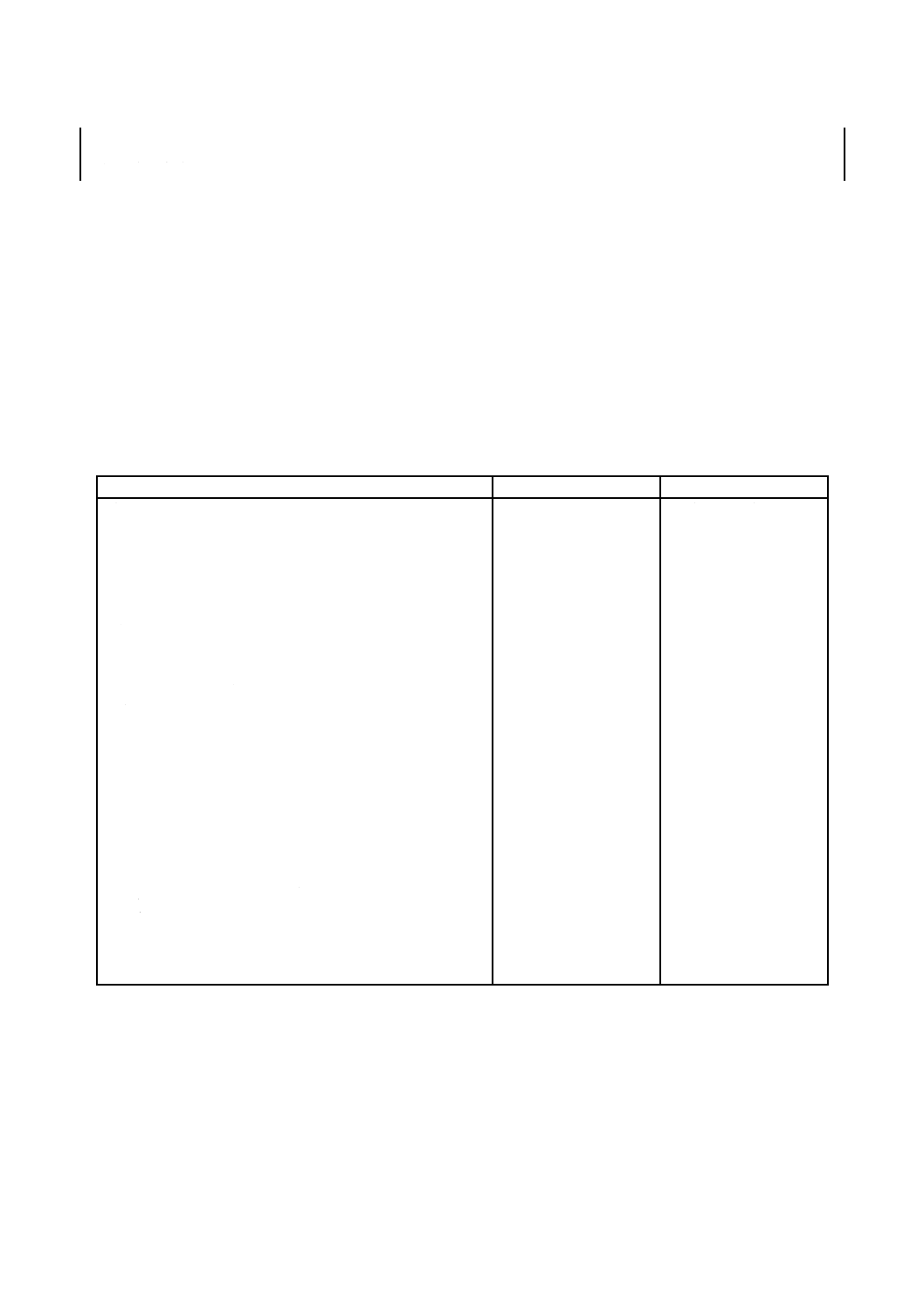

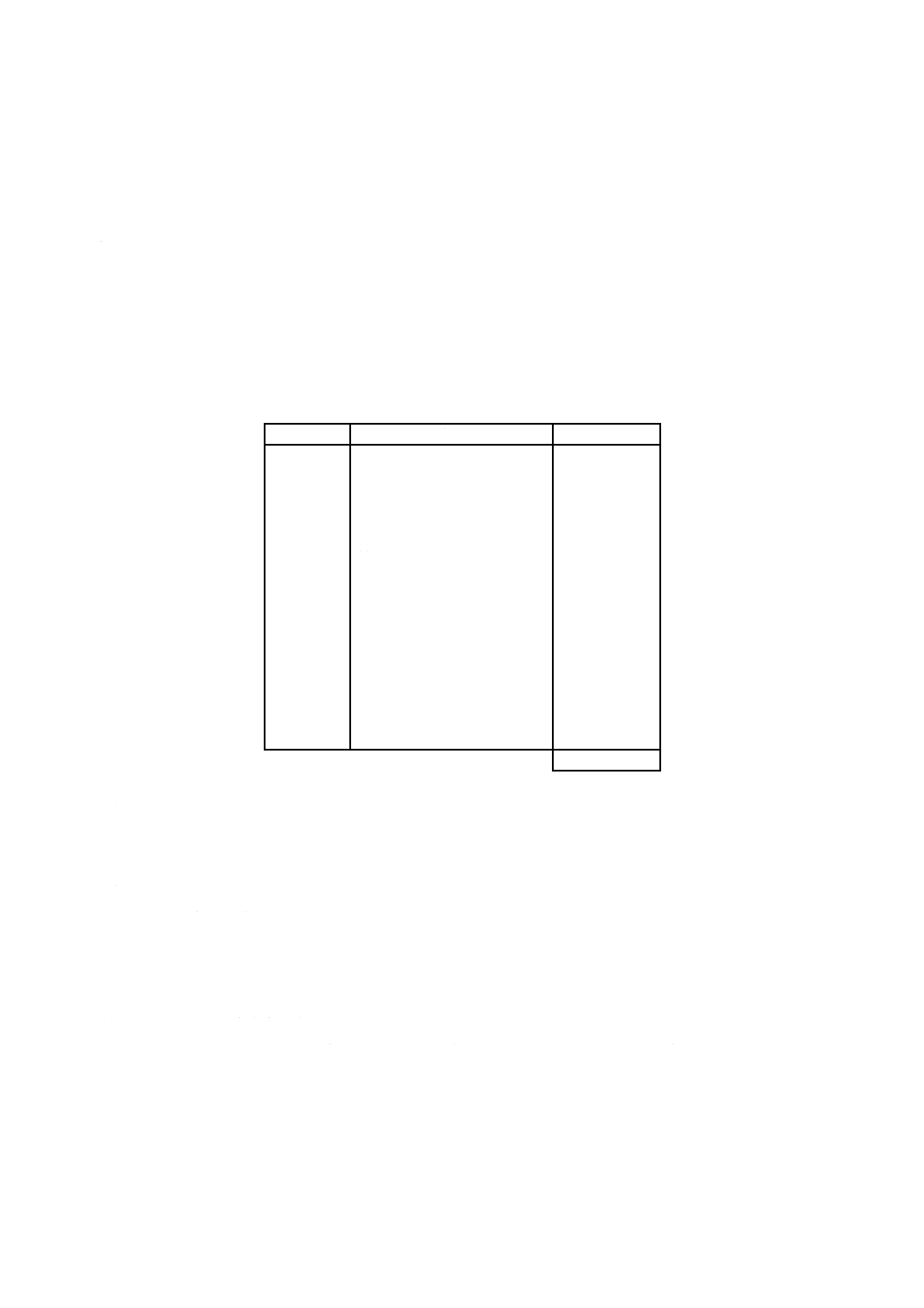

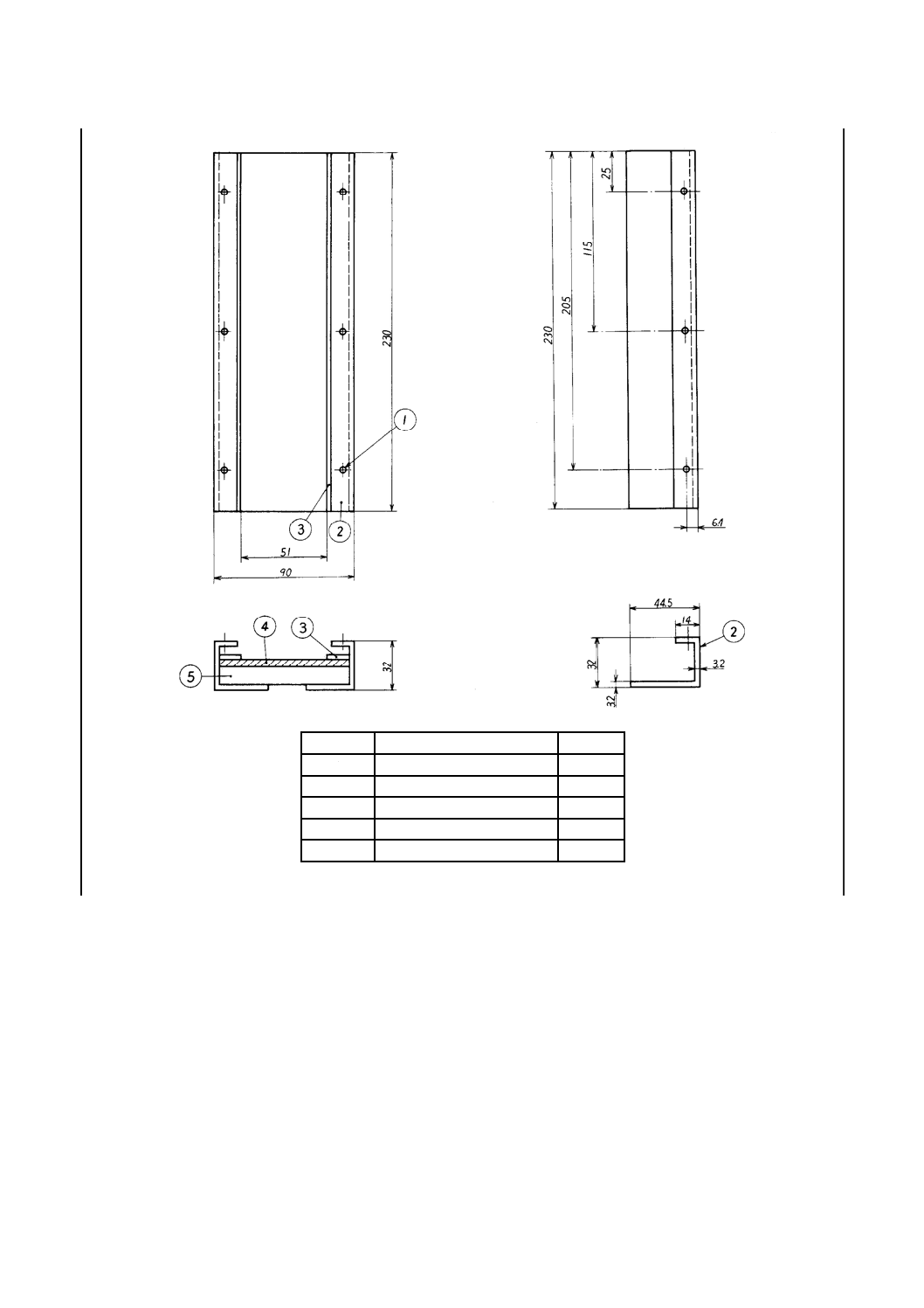

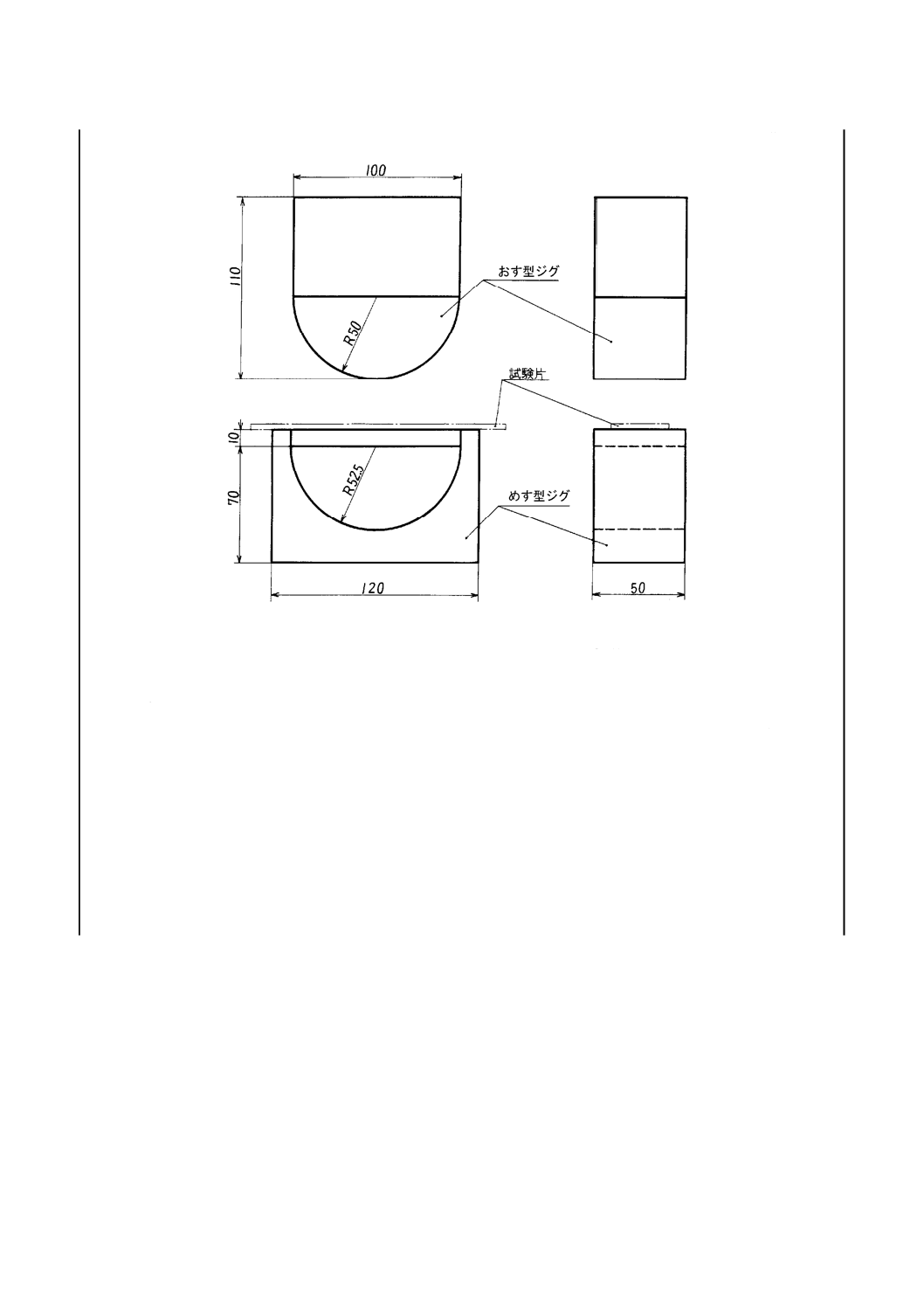

単位 mm

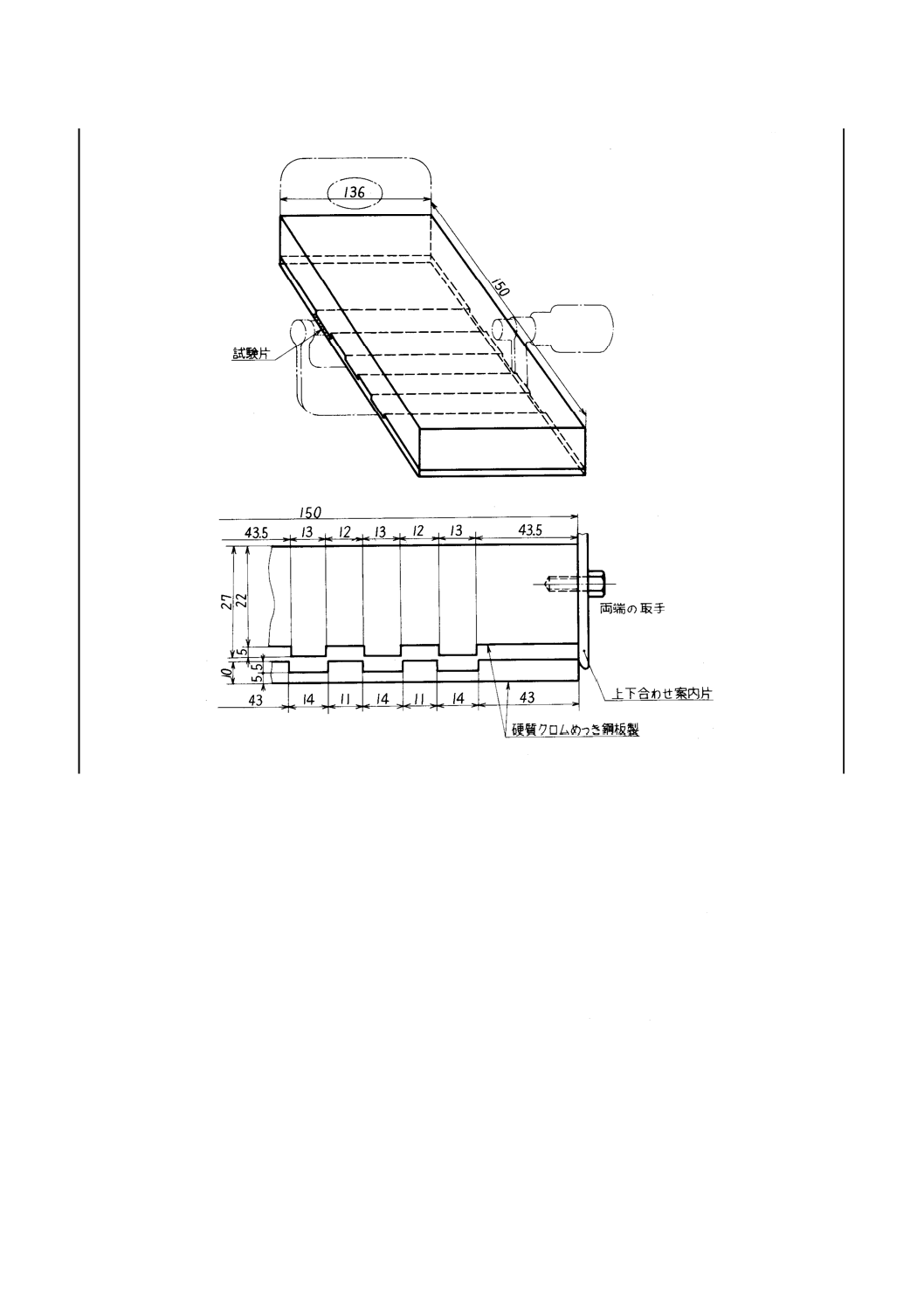

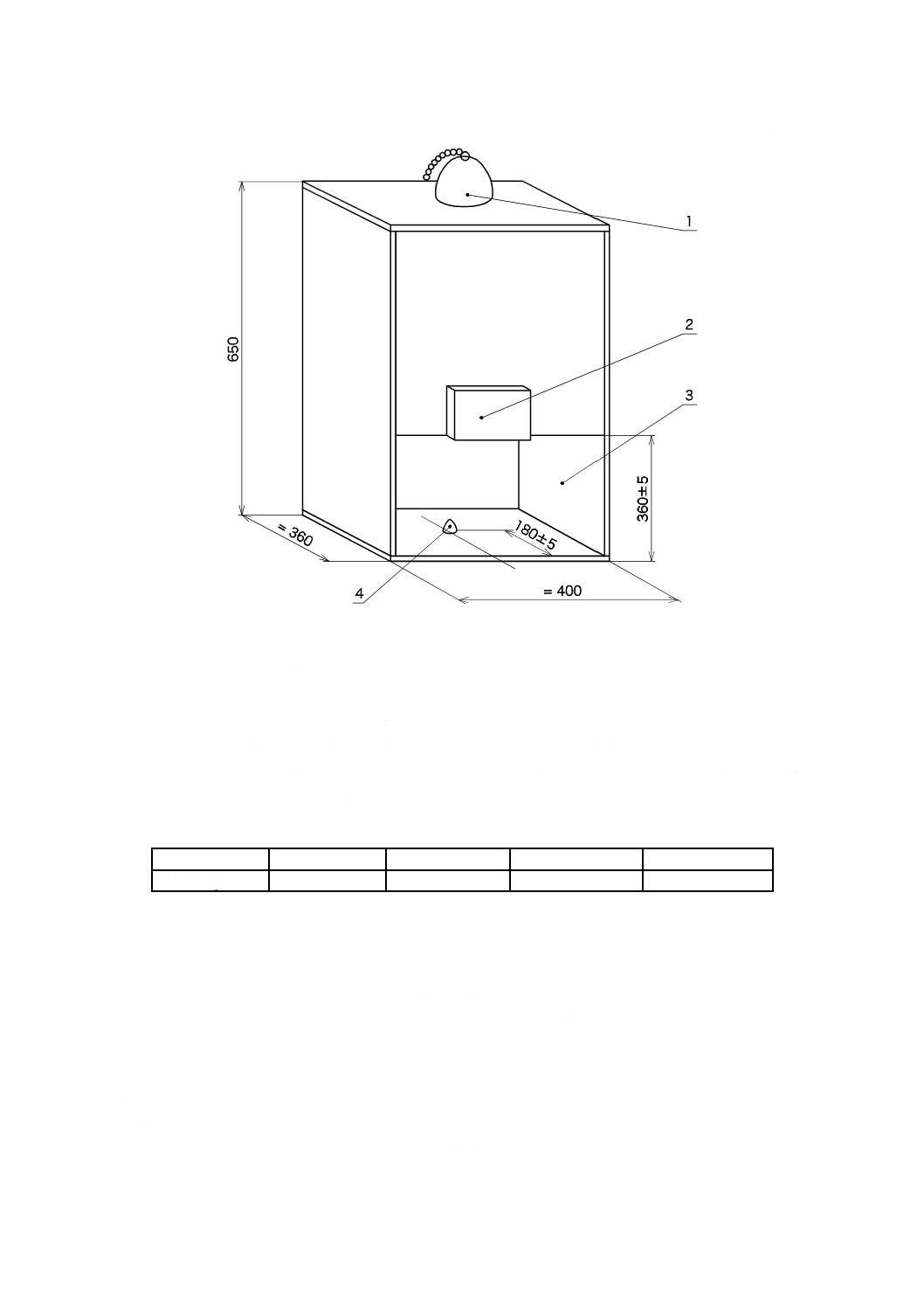

図 4 支持台

16

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

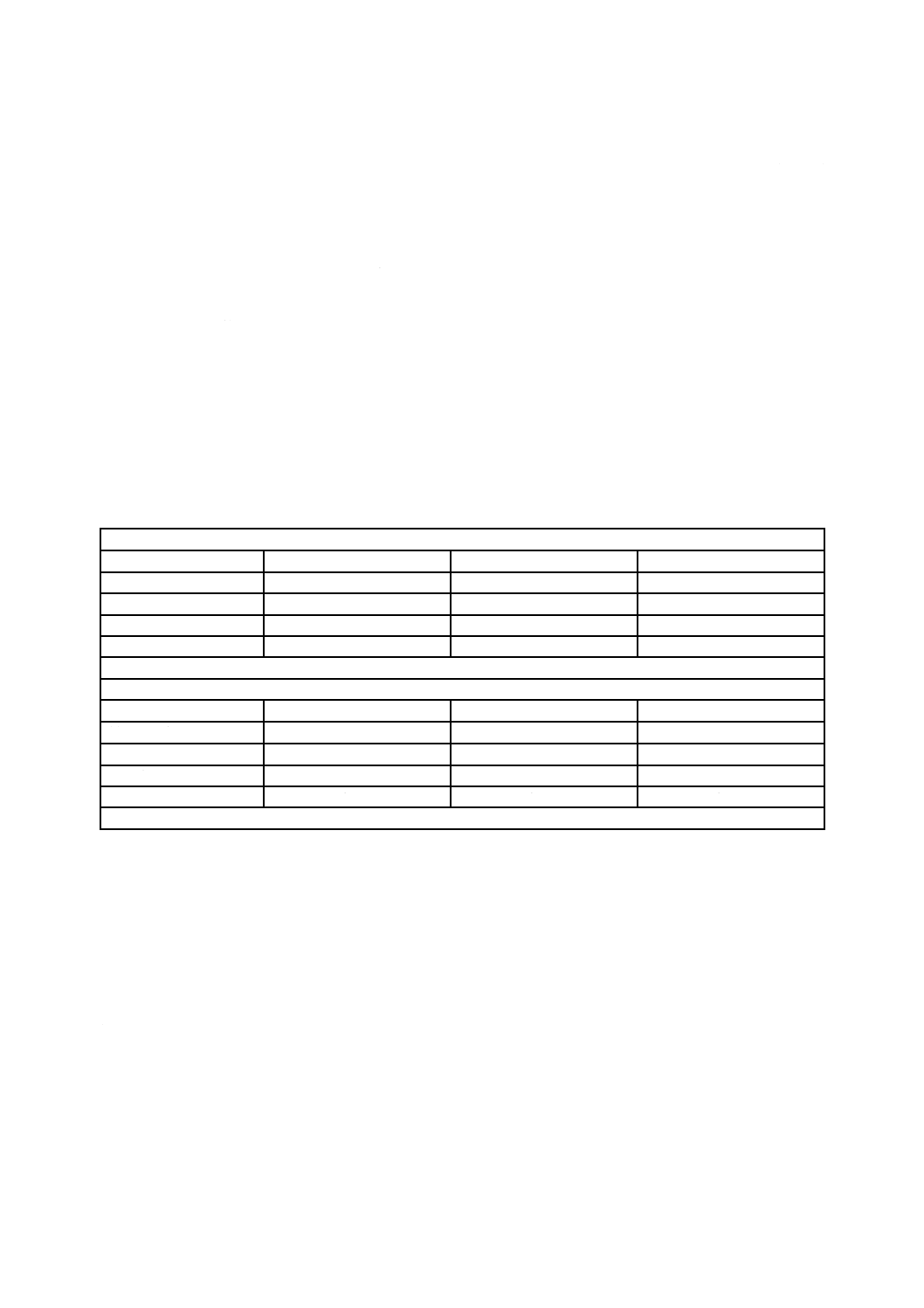

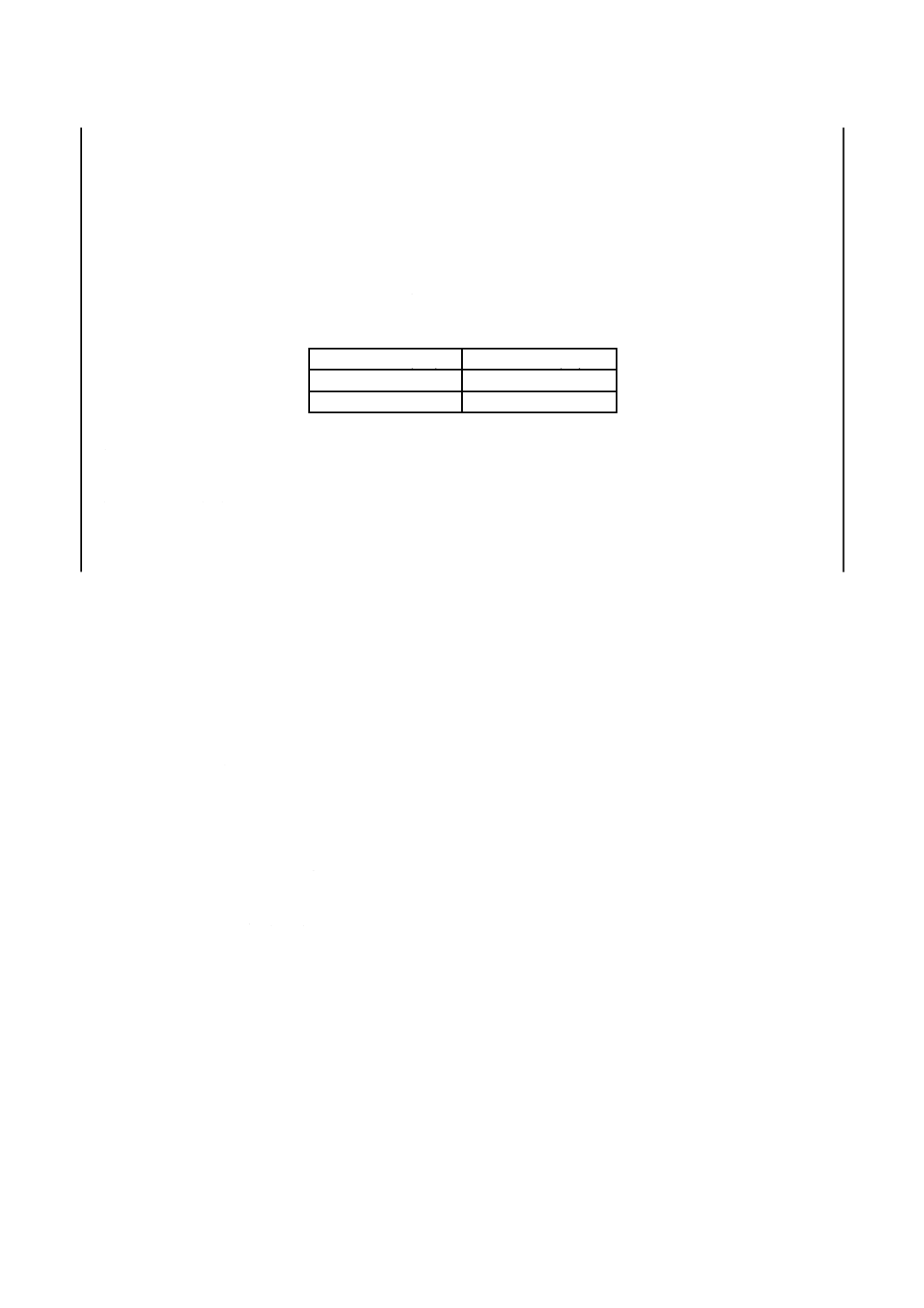

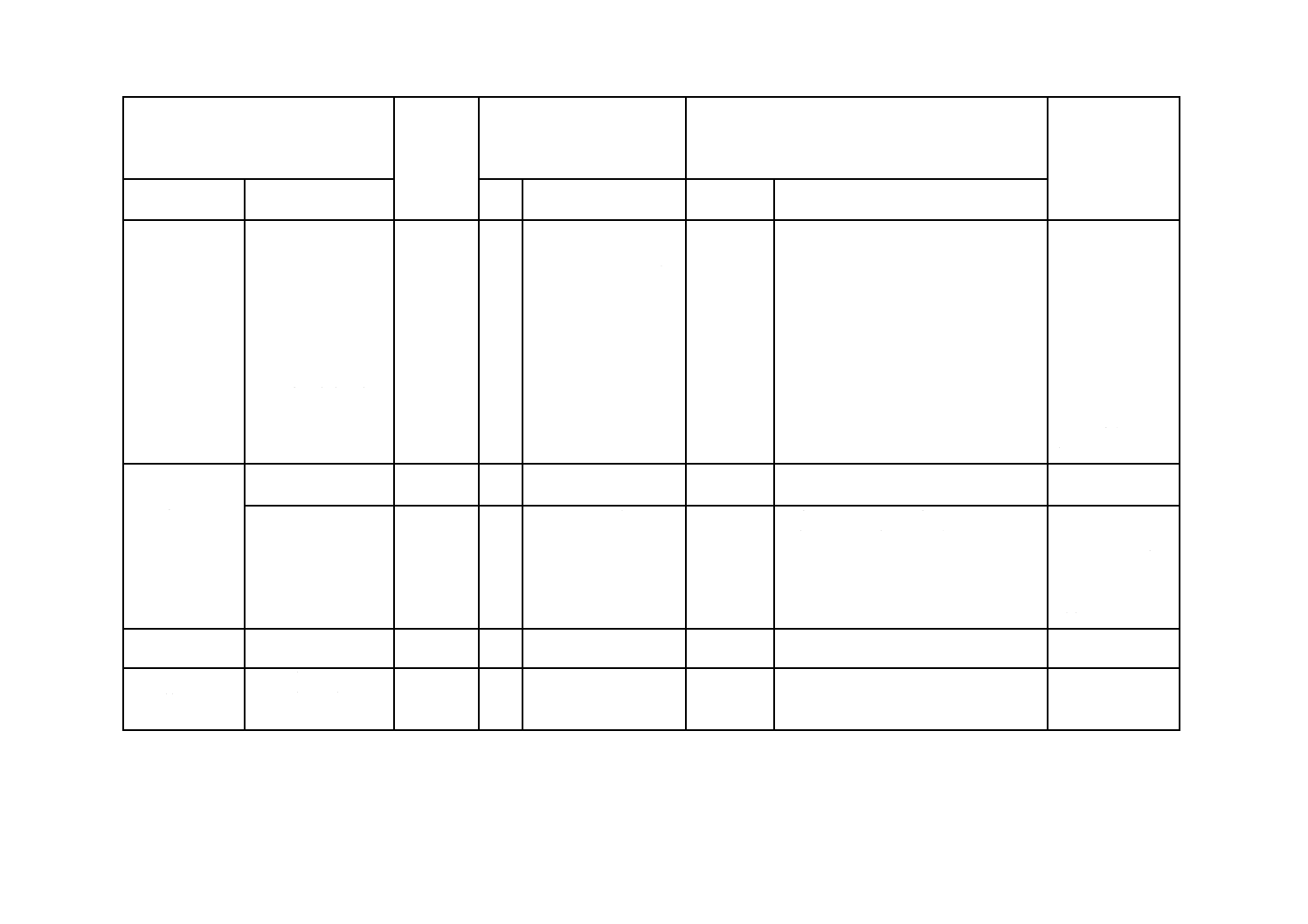

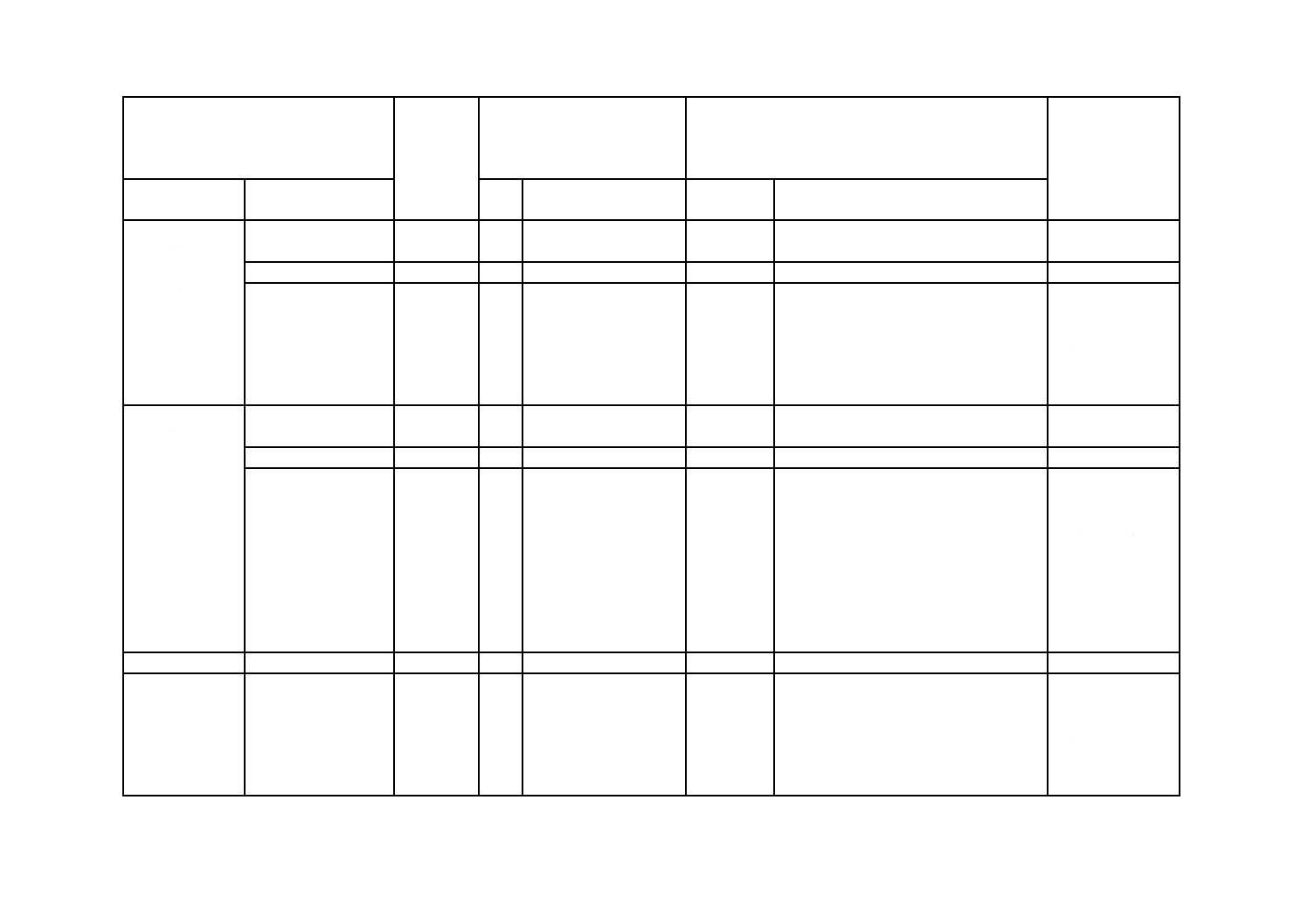

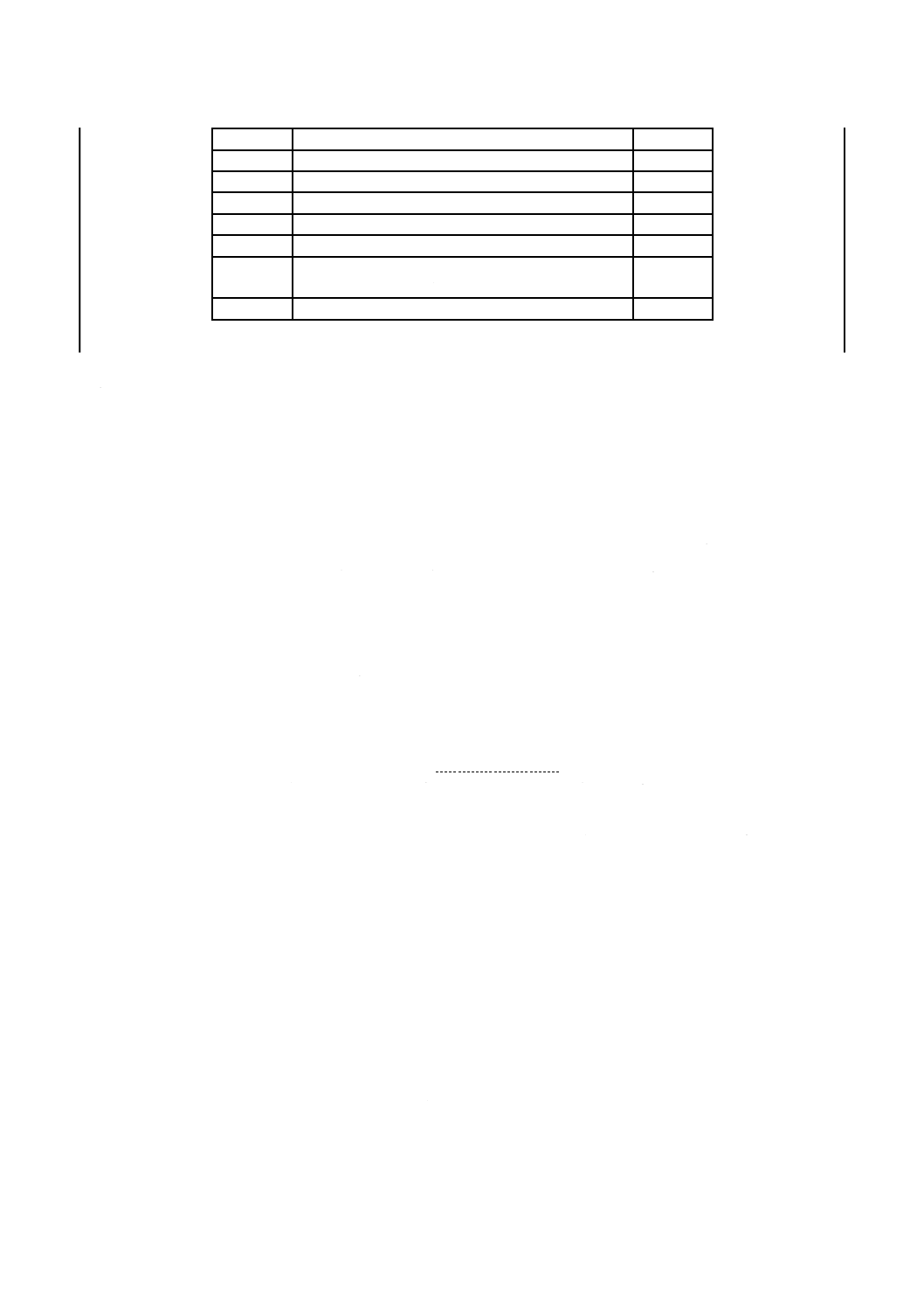

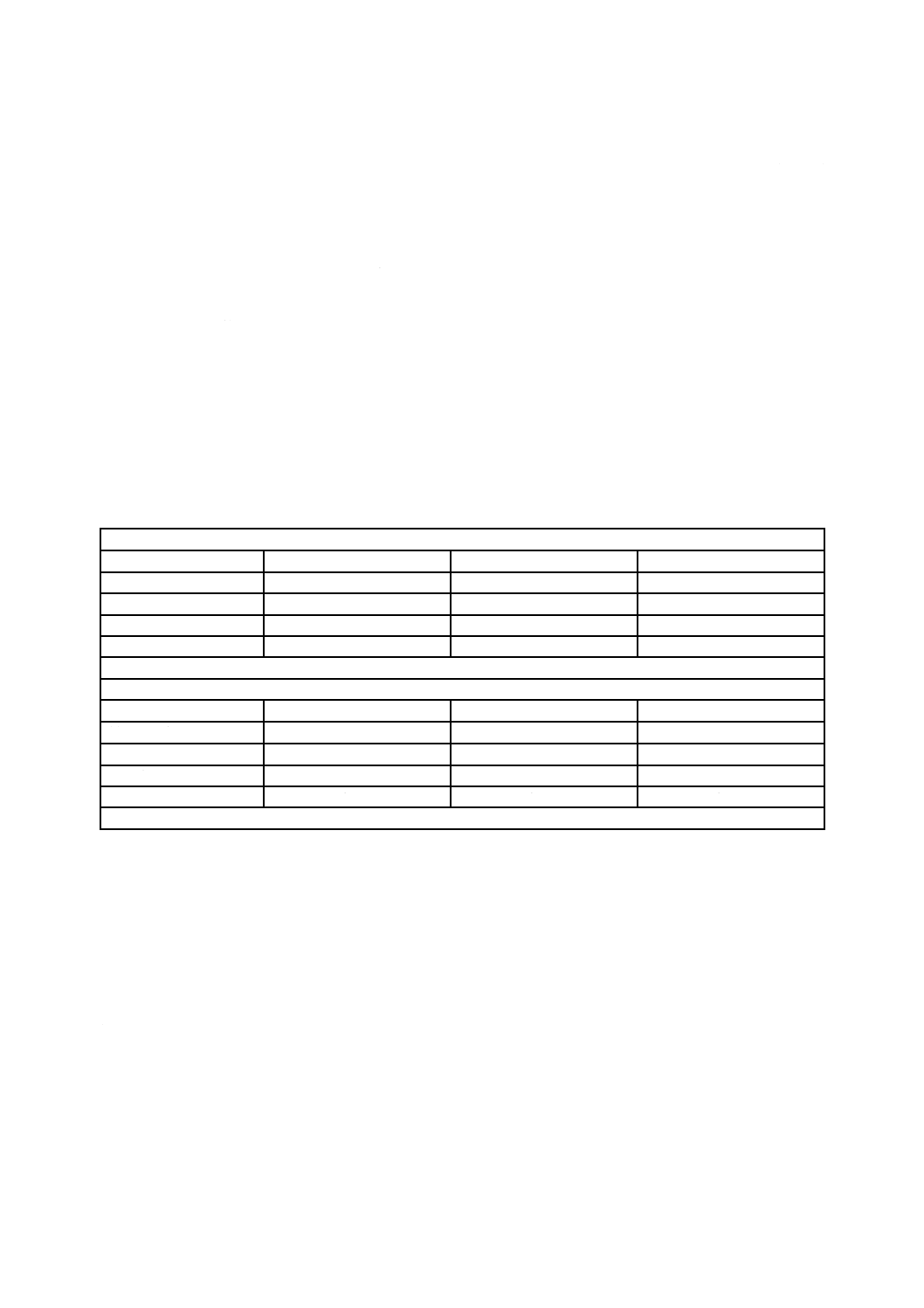

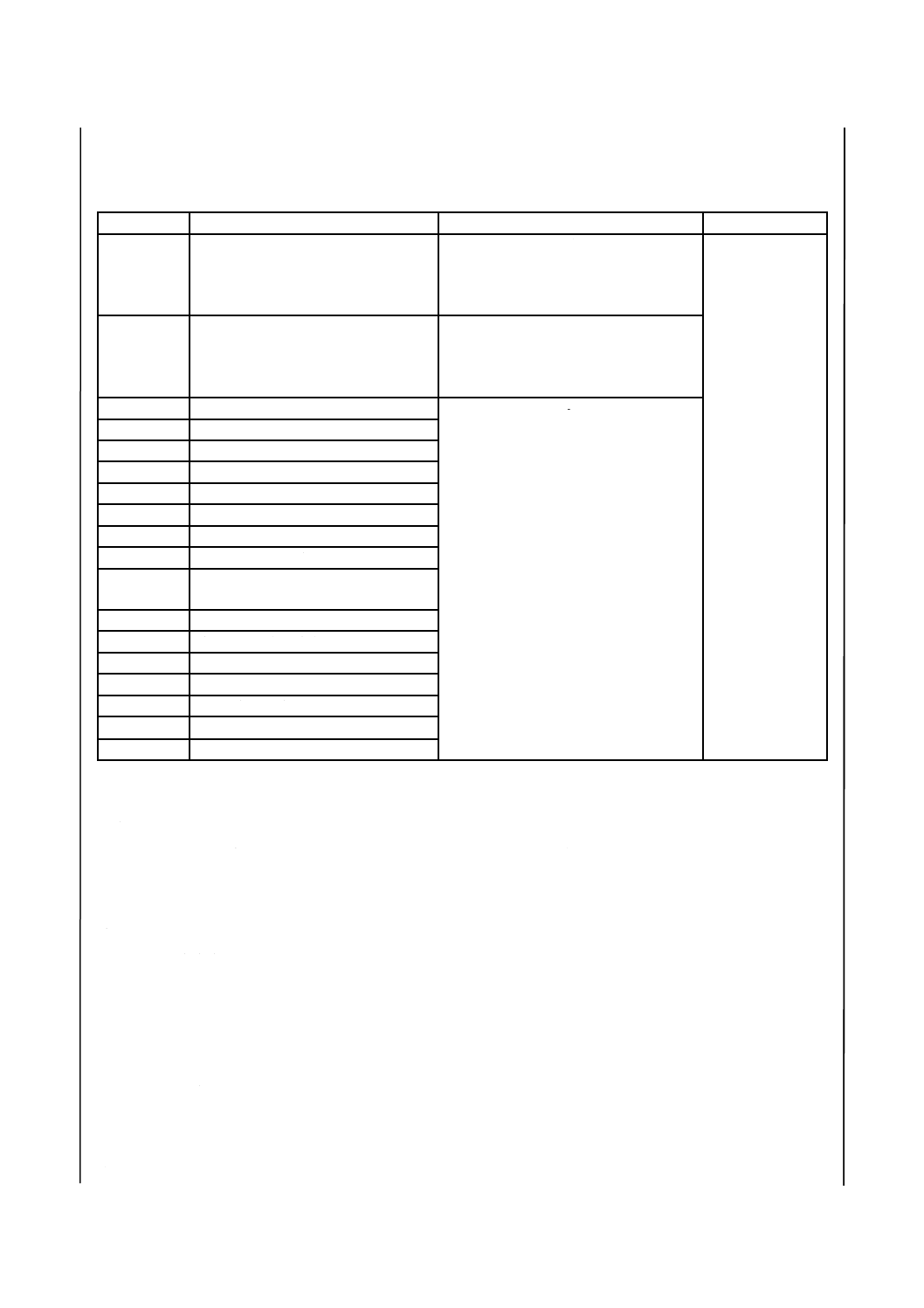

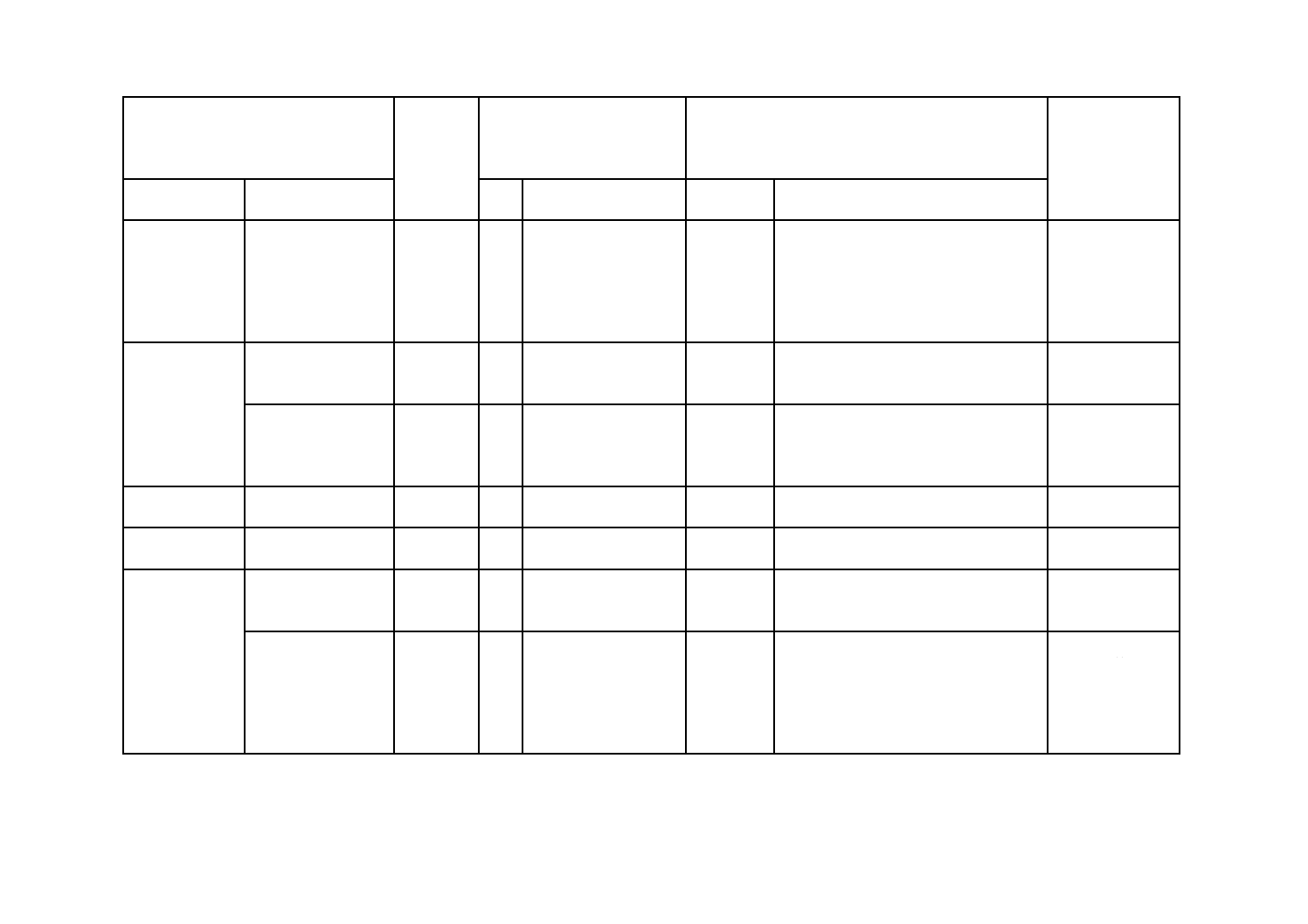

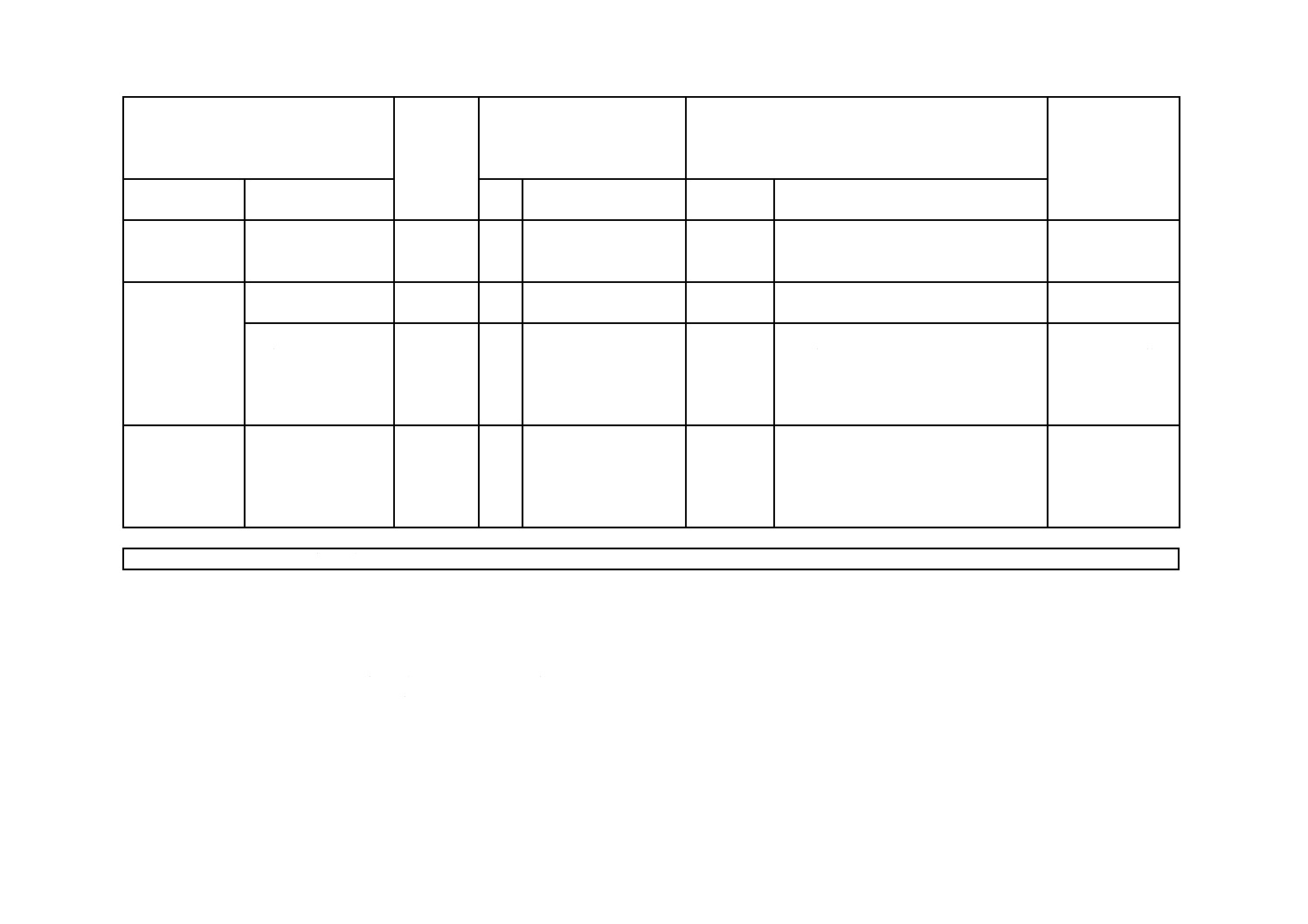

部品番号

名称

数量

1

木製断熱板(非金属)

1

2

クランプ(1.6 mm鋼板)

2

3

カム(1.6 mm鋼板)

2

4

ピン(直径0.6 mm冷間圧延鋼)

2

5

案内ピン(直径6.4 mm)

4

6

圧縮ばね(直径0.8 mmの針金,ばね鋼,内径7.9 mm,

長さ12.7 mm,ピッチ3.2 mm)

4

7

リベット(直径4.8 mm冷間圧延鋼)

2

図 4 支持台(続き)

9. 寸法安定性(高温)

9.1

A法

9.1.1

測定 この試験は,高温下,湿度の広い範囲で,試験用の高圧化粧板から採取した試験片の寸法変

化を測定するものである。

9.1.2

装置

9.1.2.1

空気循環式乾燥器 温度70±2 ℃を保持できるもの。

9.1.2.2

高湿度状態調節(養生)室 温度が40±2 ℃,相対湿度が (92.5±2.5) %を保持できるもの。

9.1.2.3

標準雰囲気の状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %を保持できるもの。

9.1.2.4

長さ測定器 0.01 mm目盛単位で,測定範囲は少なくとも150 mm長さが測定できるもの。

9.1.2.5

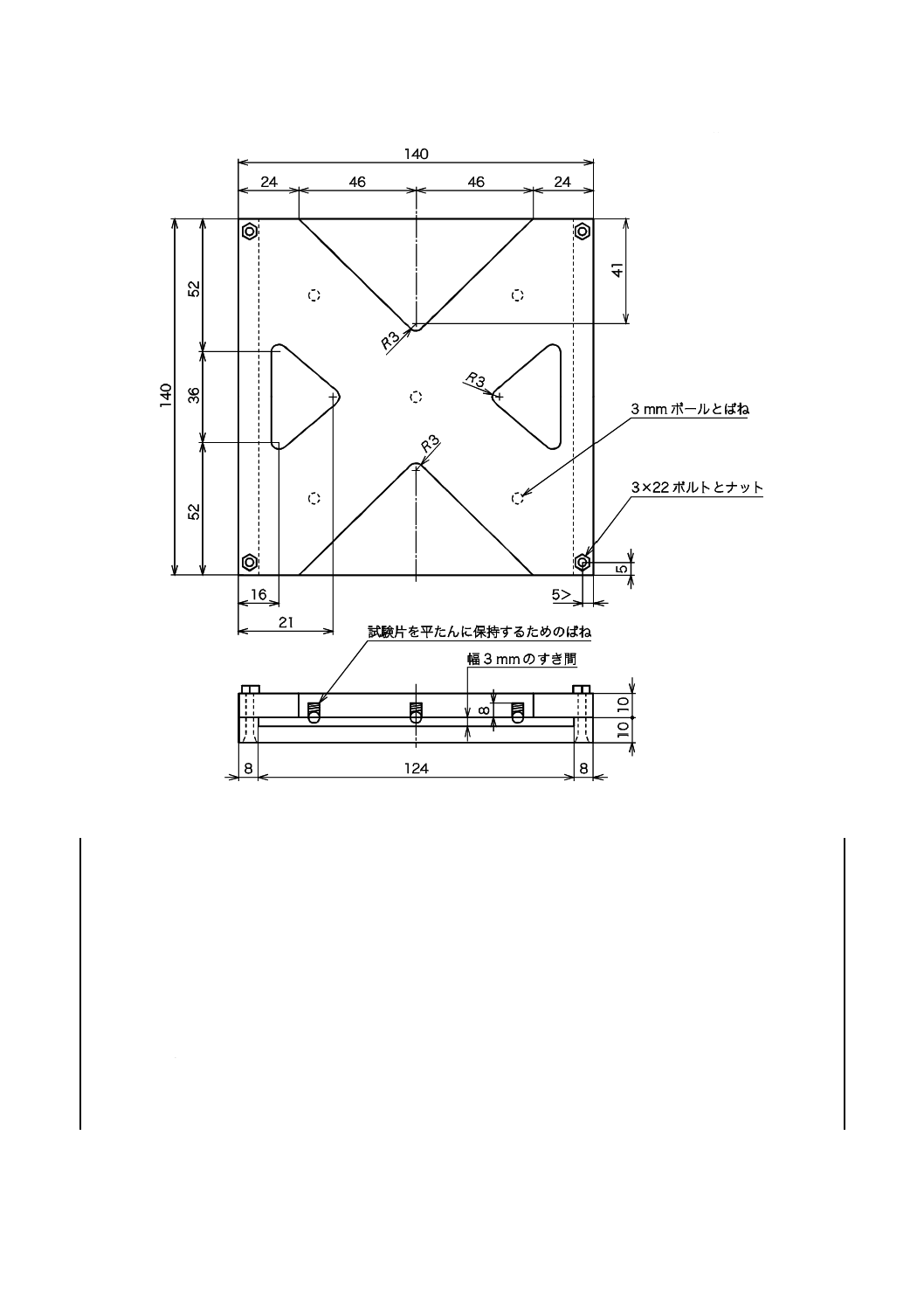

保持具 寸法を測定する間,薄い試験片を平らに保持するためのもの(図5)。

9.1.2.6

ポンチ及びハンマー 試験片の表面に位置を示す小さなマークを作成するためのもの。

9.1.2.7

スチール製定規 0.5 mm目盛のもの。

9.1.2.8

デシケーター 適切なサイズのもの。

9.1.3

試験片 試験用の高圧化粧板から120±1 mm角の試験片4枚を切り出す。試験片の端面は滑らか

で,き裂があってはならない。2枚は乾燥加熱用(低湿度処理用)に,残り2枚を高湿度処理用の試験片

とする。最初の測定を行う前に,全試験片は温度が23±2 ℃,相対湿度が (50±5) %の雰囲気下で72時間

保管する。

9.1.4

手順 すべての長さは,0.02 mm単位まで測定する。状態調節(養生)雰囲気又はデシケーター

(9.1.2.8) から取り出した後,5分以内に測定する。長さ測定を行うとき,試験片は,平たんに保持し,薄

い試験片には,図5に示すような適切なジグを使用する。スチール製定規を用いて,試験片の隣り合った

二つのコーナーの中央の位置で,辺の縁から10 mmのところに位置決めし,ポンチを用いてマークを付け

る。同じように,試験片の他の3辺にマークを付ける。ポンチに代わる方法として,試験片表面に測定点

をけがきするか,又は他の方法でマークを付けてもよい。

9.1.4.1

低湿度試験 試験片を2枚用意し,縦方向及び横方向について,0.02 mmの単位で,反対にある

マーク間の距離(試験片の中心を横切る)を測定する。

縦方向が不明の場合は,いろいろな角度で,採取した試験片の曲げ強度試験をする。縦方向に平行に切

断した試験片が,通常,もっとも高い強度値を示す。

温度70±2 ℃に維持された乾燥器 (9.1.2.1) に静置する。24時間経過したら取り出し,デシケーター

(9.1.2.8) 内に入れ1時間自然冷却する。その後マーク間の距離を測定する。

17

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.4.2

高湿度試験 残りの2枚の試験片を取り,縦方向及び横方向について,試験片に記したマーク間

の距離を測定した後に,温度が40±2 ℃,相対湿度が (92.5±2.5) %の高湿度状態調節(養生)室 (9.1.2.2)

内に96±4時間静置する。その後試験片を取り出し,乾いた布で表面の水分をふき取ってから,マーク間

の距離を測定する。

9.1.5

結果の表示 各試験片について,マーク間の初期寸法に対する寸法変化率を計算する。

2枚ずつの試験片それぞれの平均寸法変化率を0.05 %単位まで計算する。

試験片の各2組(すなわち低湿度及び高湿度のもの)について,0.05 %の単位で縦方向及び横方向の平

均寸法変化率を計算する。

低湿度試験と高湿度試験のそれぞれの平均寸法変化率が,反対方向に動いた場合は,絶対値の合計値を

総寸法変化率とする。また,同一方向であれば二つの試験で,より大きな寸法変化を示した方を総寸法変

化率とする。

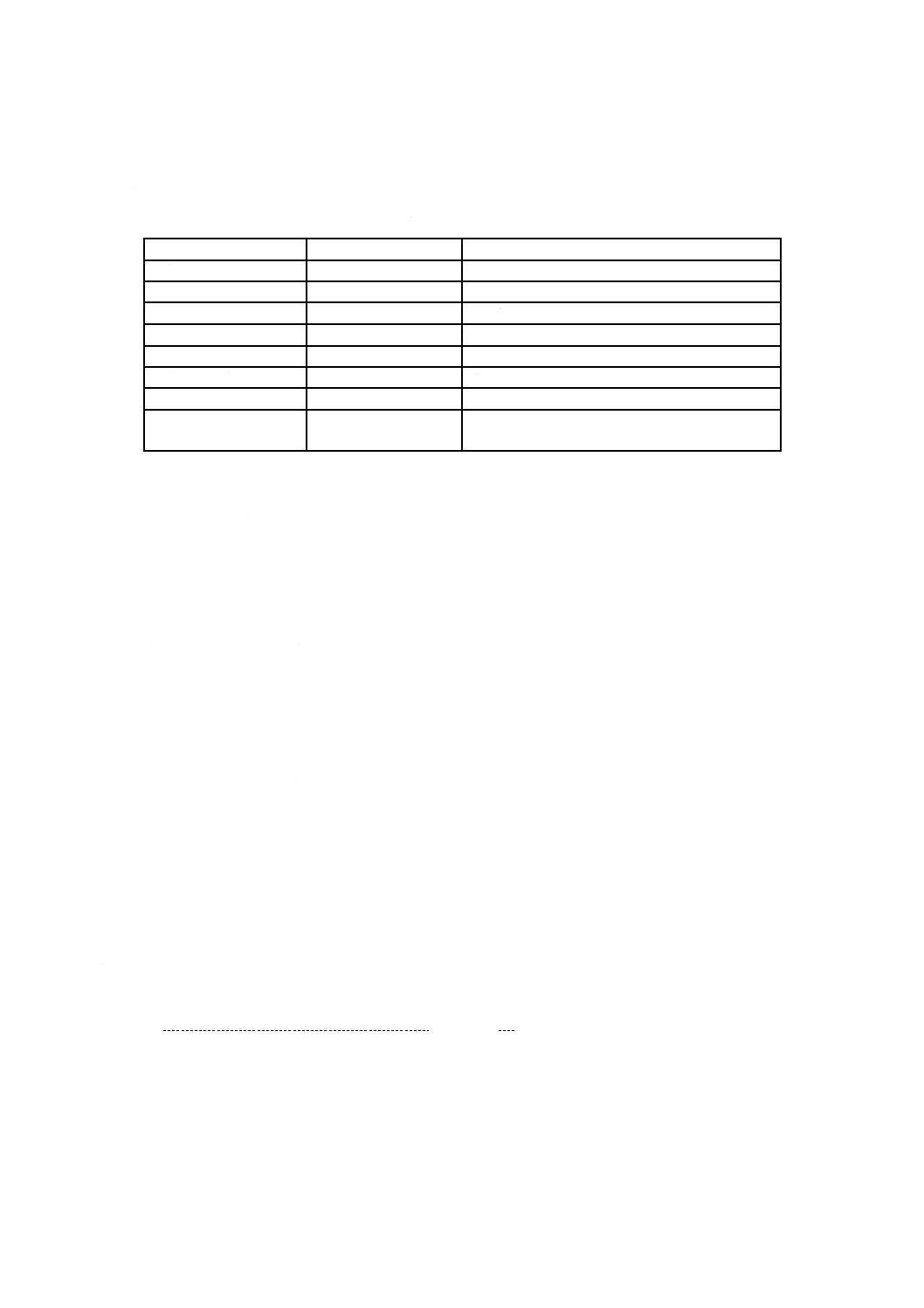

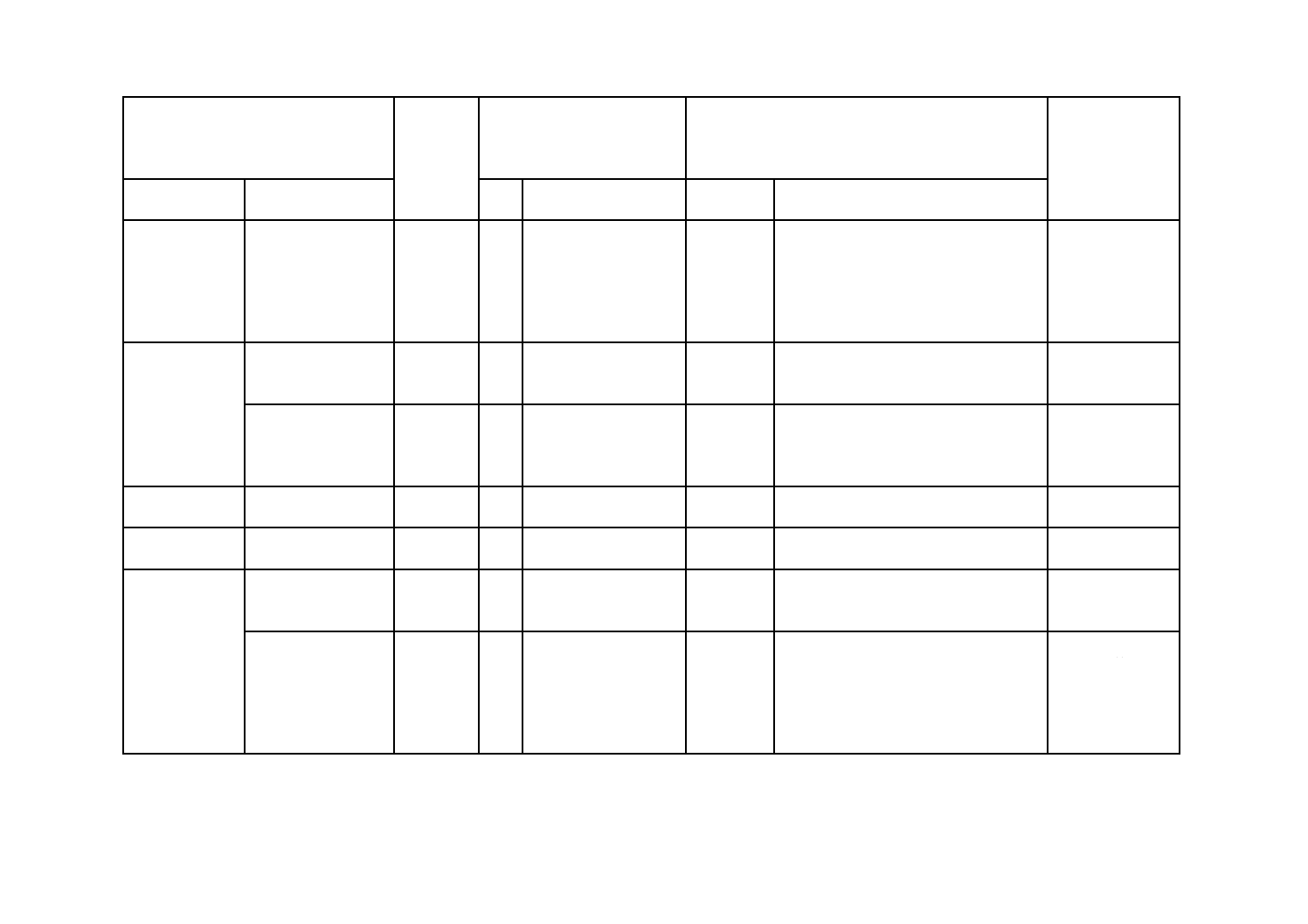

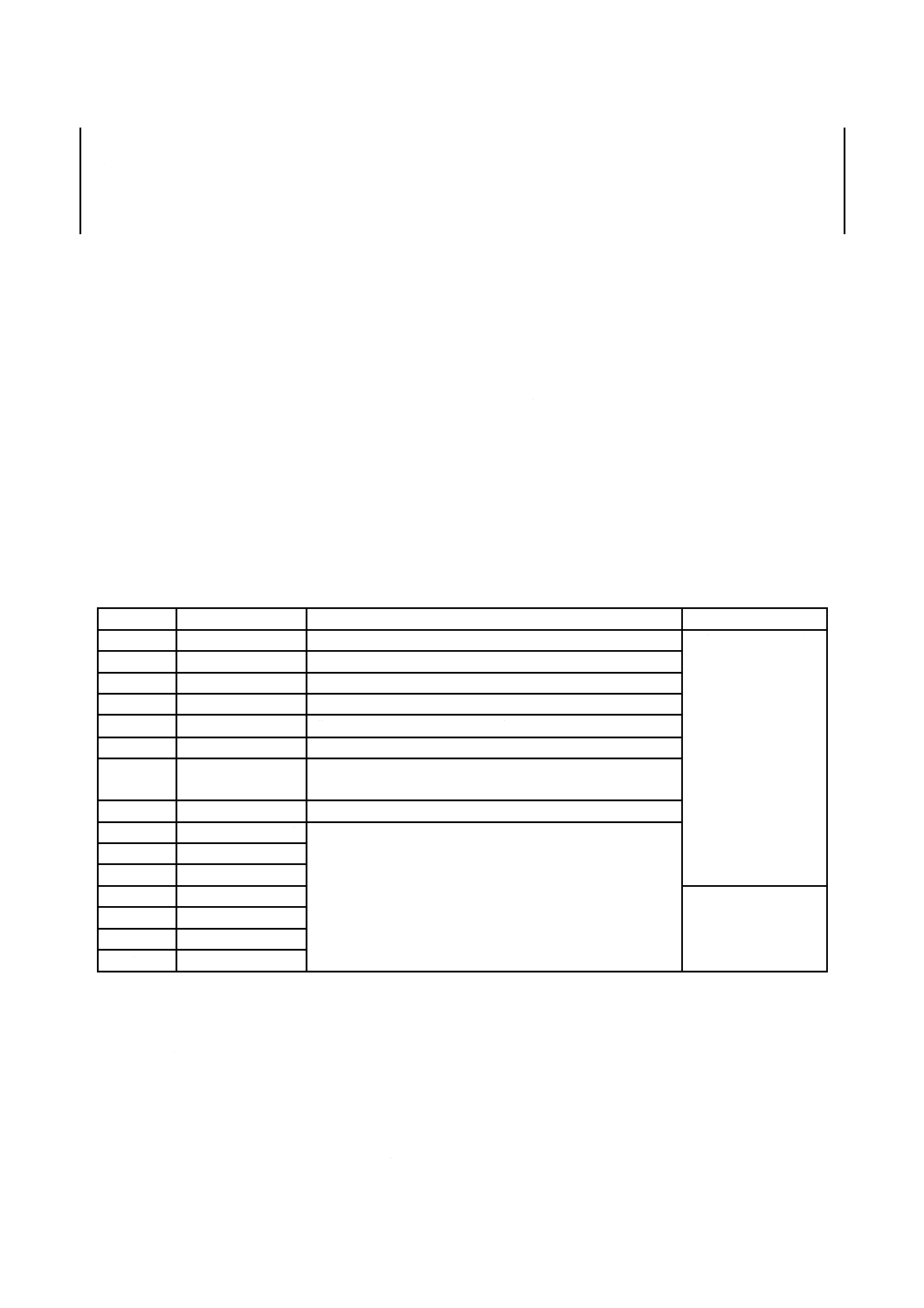

結果の例(横方向の測定)を表 1に示す。

両試験の動きの方向は,逆行している。したがって,総寸法変化率は (0.40+0.65) %=1.05 %となる。

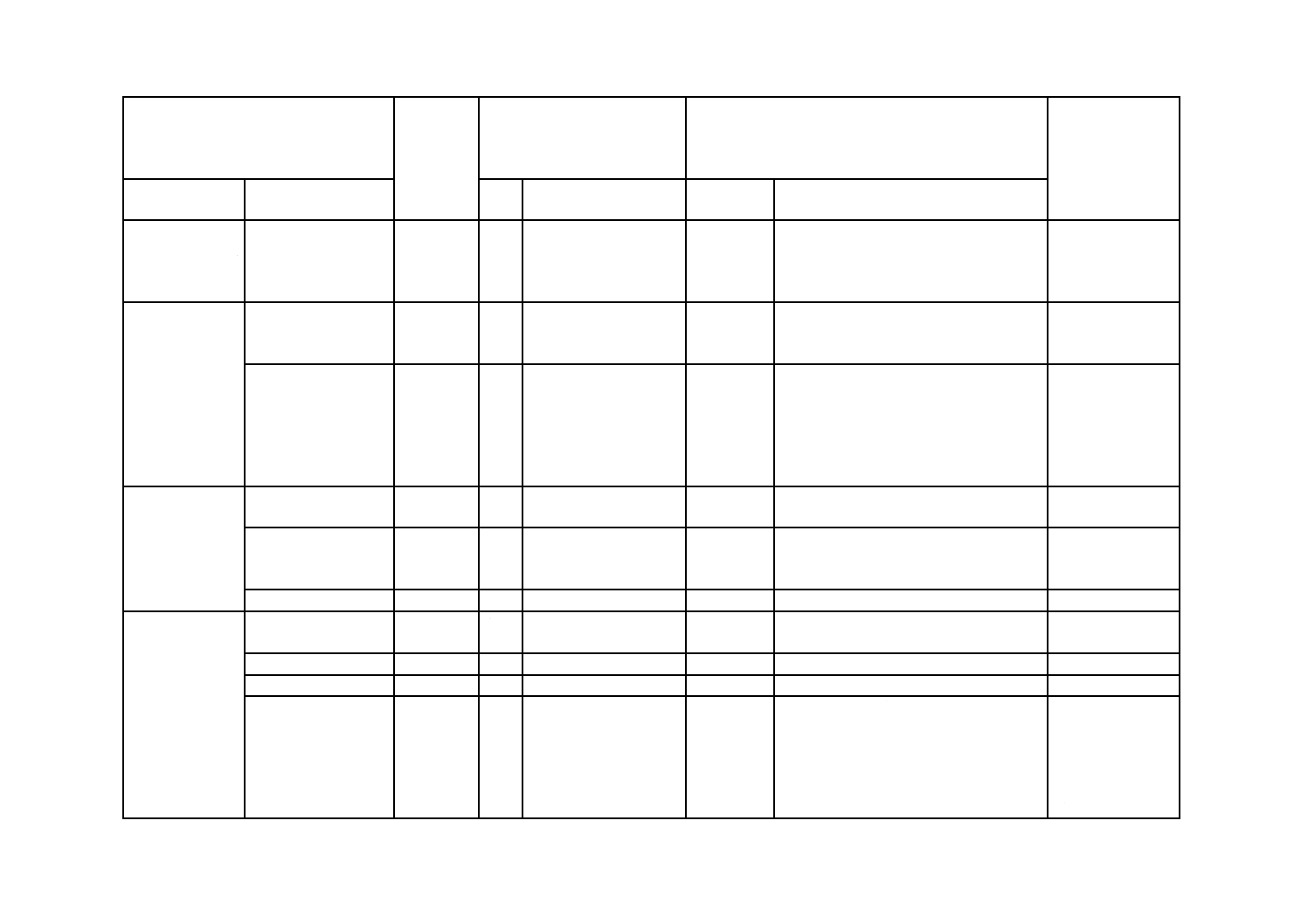

表 1 高温での寸法安定性の例

低湿度試験

試験片1

試験片2

平均

最初の距離

mm

100.28

99.89

処理後の距離

mm

99.83

99.52

寸法変化量

mm

−0.45

−0.37

寸法変化率

%

−0.45

−0.37

−0.41

−0.41の0.05 %近似値=−0.40 %

高湿度試験

試験片1

試験片2

平均

最初の距離

mm

100.11

99.74

処理後の距離

mm

100.63

100.49

寸法変化量

mm

+0.52

+0.75

寸法変化率

%

+0.52

+0.75

+0.64

+0.64の0.05 %近似値=+0.65 %

9.1.6

試験報告

a) この規格の番号

b) 製品名称及び種類

c) 縦方向における総寸法変化率

d) 横方向における総寸法変化率

e) 試験方法の規定から外れた事項

f)

試験実施日

18

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

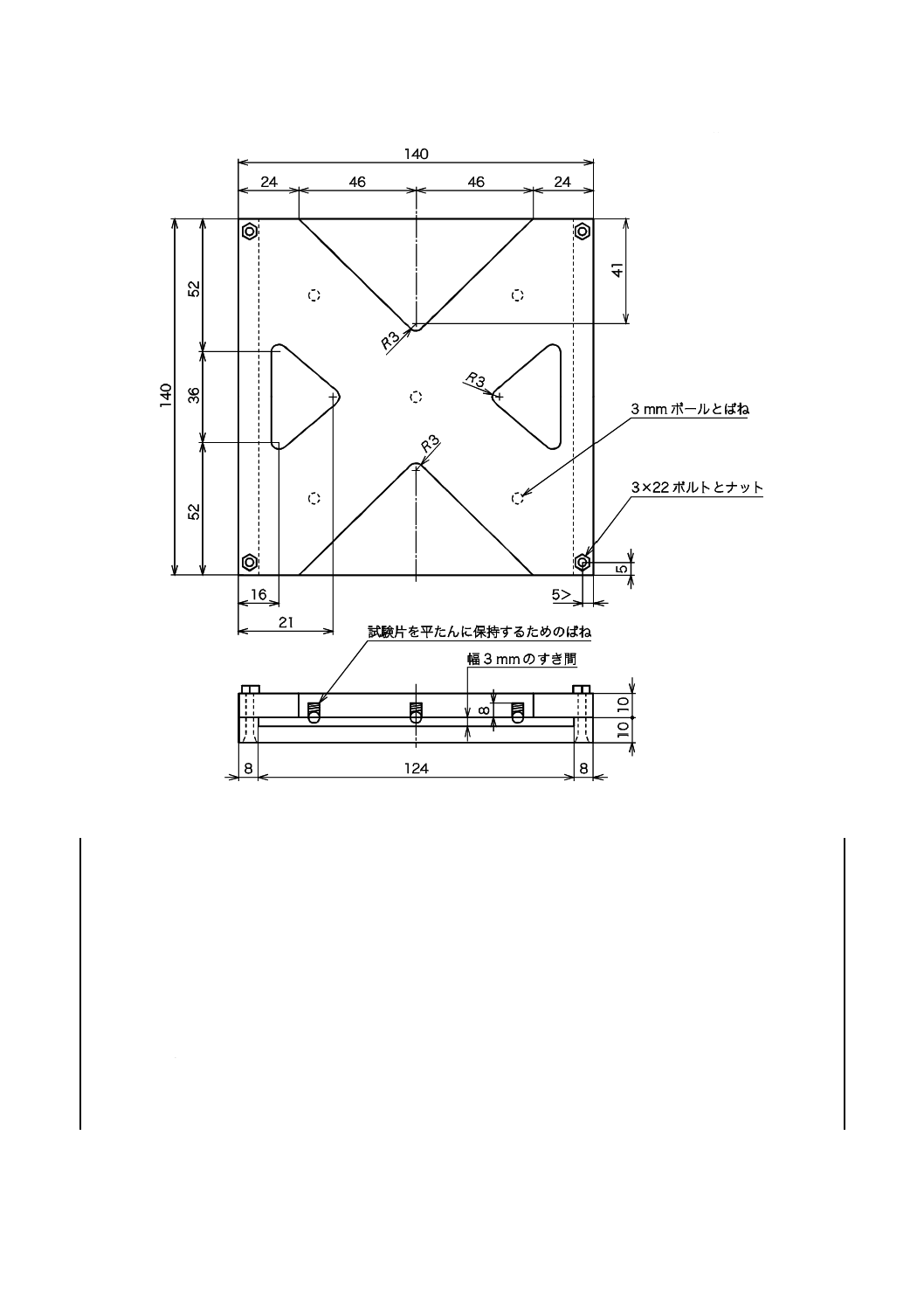

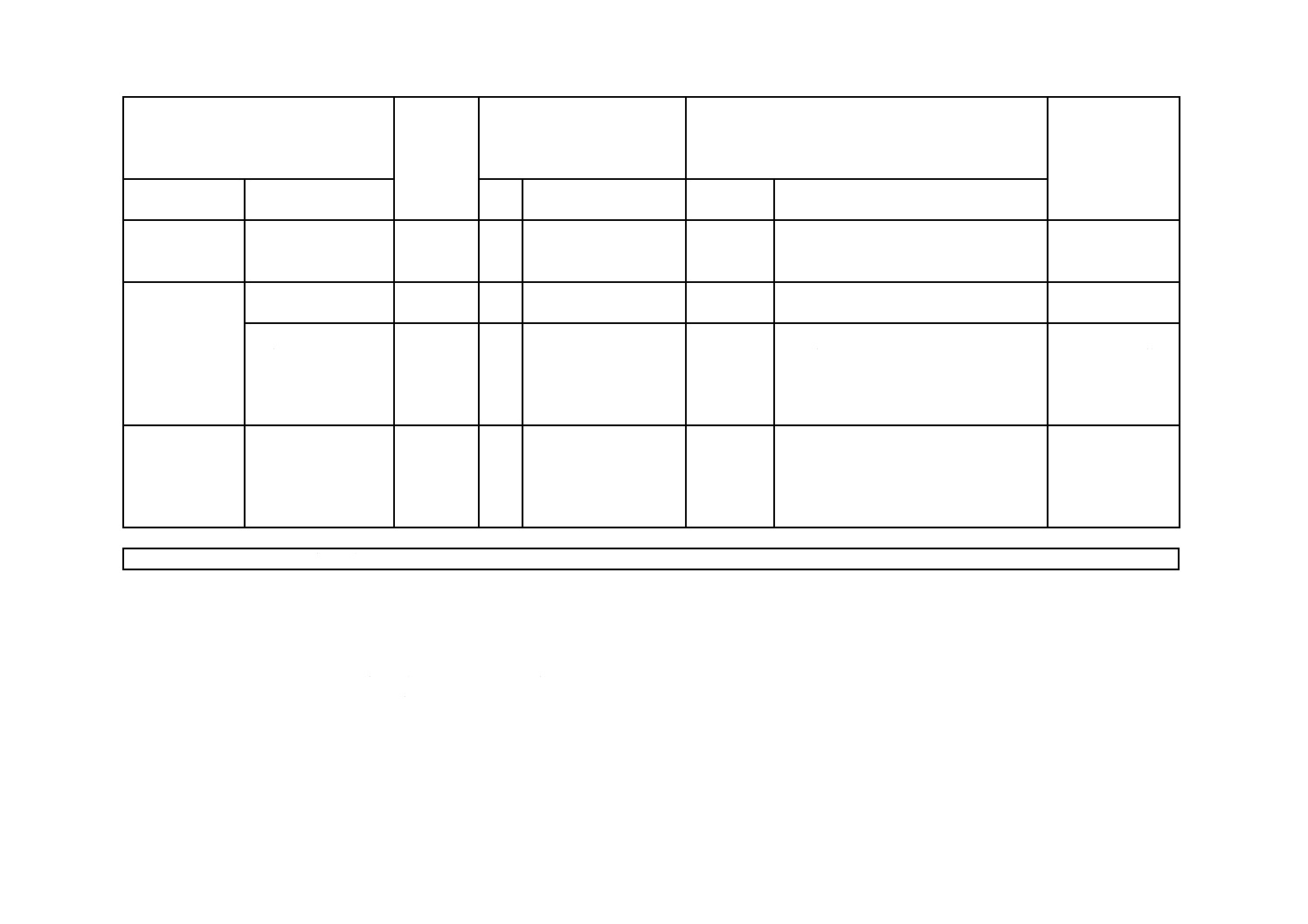

単位 mm

図 5 保持具

9.2

B法

9.2.1

測定 この試験は,高温下,湿度の広い範囲で,試験用の高圧化粧板から採取した試験片の寸法変

化を測定するものである。

9.2.2

装置及び器具

9.2.2.1

乾燥器 温度70±2 ℃を保持できるもの。

9.2.2.2

状態調節(養生)室 温度が40±2 ℃,相対湿度が (92.5±2.5) %の標準状態を保持できるもの。

9.2.2.3

マイクロメータ 測定範囲150 mm,精度0.01 mmのもの。

9.2.2.4

試験片保持具 図6に示すような保持具。

9.2.3

試験片

9.2.3.1

1枚の試料の縦,横の方向別に,それぞれ長さ140±1 mm,幅13±1 mmの大きさの試験片を隣

接して6枚ずつ切り取り,各3枚を低湿度処理用に,残り各3枚を高湿度処理用の試験片とする。

19

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.3.2

試験片の切断面は,JIS R 6252の研磨紙又はJIS R 6251の研磨布P400番を用いて正しく長方形

に仕上げる。試験片裏面がサンディングしていないものに当たっては,研磨布P60番で試料の縦方向にサ

ンディングを行う。

備考 のこぎり又は機械による試料から試験片の切断及び研磨紙又は研磨布による試験片の切断面の

加工は,試験片にひび割れ,き裂などが生じないようにし,試験片が過熱しないようにする。

縦方向とは裏面サンディング条こん方向又は裏面紙の繊維すき方向によって,又は曲げ強さの

強い方向によって判断する。

9.2.4

手順

9.2.4.1

低湿度処理用の試験片を保持具に挟み,マイクロメータを用いて幅のほぼ中央部の長さを測る。

9.2.4.2

次に試験片を保持具から取り外し,70±2 ℃の恒温器中に入れ,24時間静置する。

9.2.4.3

試験片を取り出し,デシケーターに入れ室温まで放冷する。放冷後(1時間以内)保持具に挟み,

処理後の長さを測る。次に試験片の化粧面のひび割れ,白化,膨れなどの欠点及び層間はく離の有無を目

視によって調べる。

9.2.4.4

高湿度試験用の試験片を保持具に挟み,処理前の長さを測る。

9.2.4.5

次に試験片を保持具から取り外し,温度が40±2 ℃,相対湿度が (92.5±2.5) %の状態調節(養

生)室 (9.2.2.2) 内に96時間静置する。

9.2.4.6

試験片を取り出し,乾燥したガーゼでその表面の水分をぬぐった後1分間以内に処理後の長さを

測る。測定後,その化粧面のひび割れ,白化,膨れなどの欠点及び層間はく離の有無を目視によって調べ

る。

9.2.5

結果の表示 各試験片について,寸法変化率を0.01 %まで算出する。

縦方向の寸法変化率A1 (%) 及び横方向の寸法変化率AC (%) は,次の式によって算出する。

a

b

A

A

−

又は

=

C

1

ここに,a,bは,それぞれ次の式によって求めた3個の平均値で,低湿度試験の値a,高湿度試験の

値bは,縦及び横方向別に次の式によって算出する。

100

1

1

2

×

−

l

l

l

a=

,

100

3

3

4

×

−

l

l

l

b=

ここに, l1: 低湿度試験前の試験片の長さ (mm)

l2: 低湿度試験後の試験片の長さ (mm)

l3: 高湿度試験前の試験片の長さ (mm)

l4: 高湿度試験後の試験片の長さ (mm)

9.2.6

試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 縦方向における寸法変化率

d) 横方向における寸法変化率

e) 試験方法の規定から外れた事項

f)

試験実施日

20

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 寸法変化率試験片保持具

10. 寸法安定性(常温)

10.1 測定 この試験は,常温において湿度の広い範囲で,試験用の高圧化粧板から採取した試験片の寸

法変化を測定する。

10.1.1 装置

10.1.1.1 高湿度状態調節(養生)室 温度が23±2 ℃,相対湿度が (90±3) %の標準状態を保持できるも

の。

10.1.1.2 低湿度状態調節(養生)室 温度が23±2 ℃,相対湿度が (15±5) %の標準状態を保持できるも

の。

参考 低湿度状態調節(養生)室は,温度が23±2 ℃及び相対湿度が (15±5) %に,機械的又は化学

的に調節できるようにしたものでよい。このレベルの相対湿度とする一例として,室内にある

トレイに入れた塩化リチウムの飽和溶液を使う方法がある。

10.1.1.3 標準雰囲気の状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持で

きるもの。

10.1.1.4 長さ測定器 0.01 mm目盛単位で,測定範囲は少なくとも150 mm長さが測定できるもの。

21

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1.1.5 固定ジグ 寸法を測定する間,薄い試験片を平らに保持するためのもの(図5)。

10.1.1.6 ポンチ及びハンマー 試験片の表面に位置を示す小さなマークを作成するためのもの。

10.1.1.7 スチール製定規 0.5 mm目盛のもの。

10.2 試験片 試験用の高圧化粧板から120±1 mm角の2枚ごとの試験片を切り出す。試験片の端面は滑

らかで,き裂があってはならない。最初の測定を行う前に,すべての試験片は温度が23±2 ℃,相対湿度

が (50±5) %の雰囲気下で72時間保管する。

10.3 手順 長さは,0.02 mm単位まで測定する。状態調節(養生)雰囲気又はデシケーターから取り出し

た後,5分以内に測定する。長さ測定を行うとき,試験片は平たんに保持し,薄い試験片には図5に示す

ような適切なジグを使用する。スチール製定規を用いて,試験片の隣り合った二つのコーナーの中央の位

置で,辺の縁から10 mmのところに位置決めし,ポンチを用いてマークを付ける。同じように,試験片の

他の3辺にマークを付ける。ポンチに代わる方法として,試験片表面に測定点をけがきするか,又は他の

方法でマークを付けてもよい。

2枚の試験片を高湿度状態調節(養生)室に入れ,試験片の周囲を空気が自由に循環できるように置く。

96±4時間処理後,高湿度状態調節(養生)室から2枚の試験片を取り出し,直ちに,各試験片の縦方向

及び横方向の両方について,0.02 mmの単位まで反対にあるマーク間の距離(試験片の中心を横切る)を

測定する。その測定値は初期測定値として記録する。

参考 縦方向が不明の場合は,いろいろな角度で,採取した試験片の曲げ強度試験をする。縦方向に

平行に切断した試験片が,通常,もっとも高い強度値を示す。

2枚の試験片を低湿度状態調節(養生)室に入れ,試験片の周囲を空気が自由に循環できるように置く。

96±4時間処理後,低湿度状態調節(養生)室から2枚の試験片を取り出し,直ちに,各試験片の縦方向

及び横方向の両方について,再度測定する。その測定値は最終測定値として記録する。

10.4 結果の表示 それぞれの方向について平均初期測定値及び平均最終測定値を計算する。

それぞれの方向の総寸法変化率を求める。これは平均初期測定値及び平均最終測定値の差であり,長さ

で測定した対応する初期測定値に対する%で表し,0.05 %の単位とする。

横方向の測定値を用いた例

2枚の初期測定値の平均

= 104.02 mm

2枚の最終測定値の平均

= 103.05 mm

総寸法変化

= 0.97 mm

総寸法変化率 0.05 %近似値 = 0.95 %

10.5 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 縦方向における総寸法変化率

d) 横方向における総寸法変化率

e) 試験方法の規定から外れた事項

f)

試験実施日

11. 耐衝撃性(小球)

11.1 測定 試験用の高圧化粧板から採取した試験片を,使用状態を模擬するために,パーティクルボー

ドにはり合わせる。化粧面に,ばね荷重ボルトの一端に取り付けた5 mm鋼球で衝撃を与える。目に見え

22

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る損傷を与える最小のばね力を,耐衝撃性の測定値として用いる。

11.2 材料

11.2.1 平滑なパーティクルボード 呼び厚さ18〜20 mm,厚さの許容差±0.3 mm,密度625〜700 kg/m3,

含水率 (9±2) %のもの。

試験片をパーティクルボードにはり合わせた場所において,複合材料全体(すなわち高圧化粧板,接着

剤及びボード)の実際の耐衝撃性を測定する。この試験では,再現精度を高めるために,最適品質のパー

ティクルボードを選ぶことが非常に重要である。問題が生じた場合,異なる三業者のパーティクルボード

を用いて同じ試験を行う。

11.2.2 尿素−ホルムアルデヒド樹脂接着剤 約15 %の充てん剤を含むもの,又は同等の接着剤。

11.2.3 染料のアルコール溶液,黒鉛又は滑石粉(タルカムパウダー) 試験に用いる高圧化粧板の色と対

比させる(オプション)。

11.3 装置

11.3.1 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

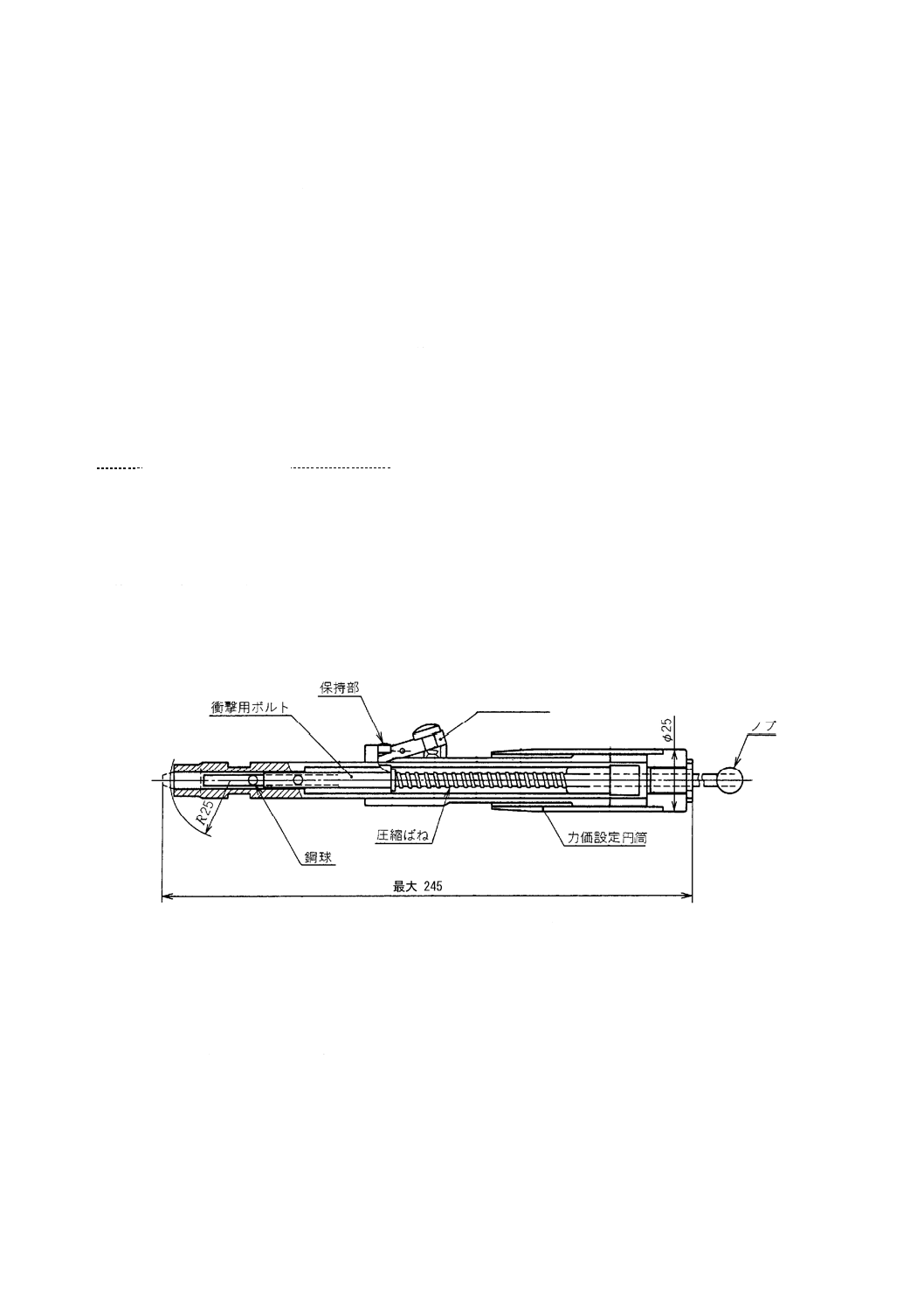

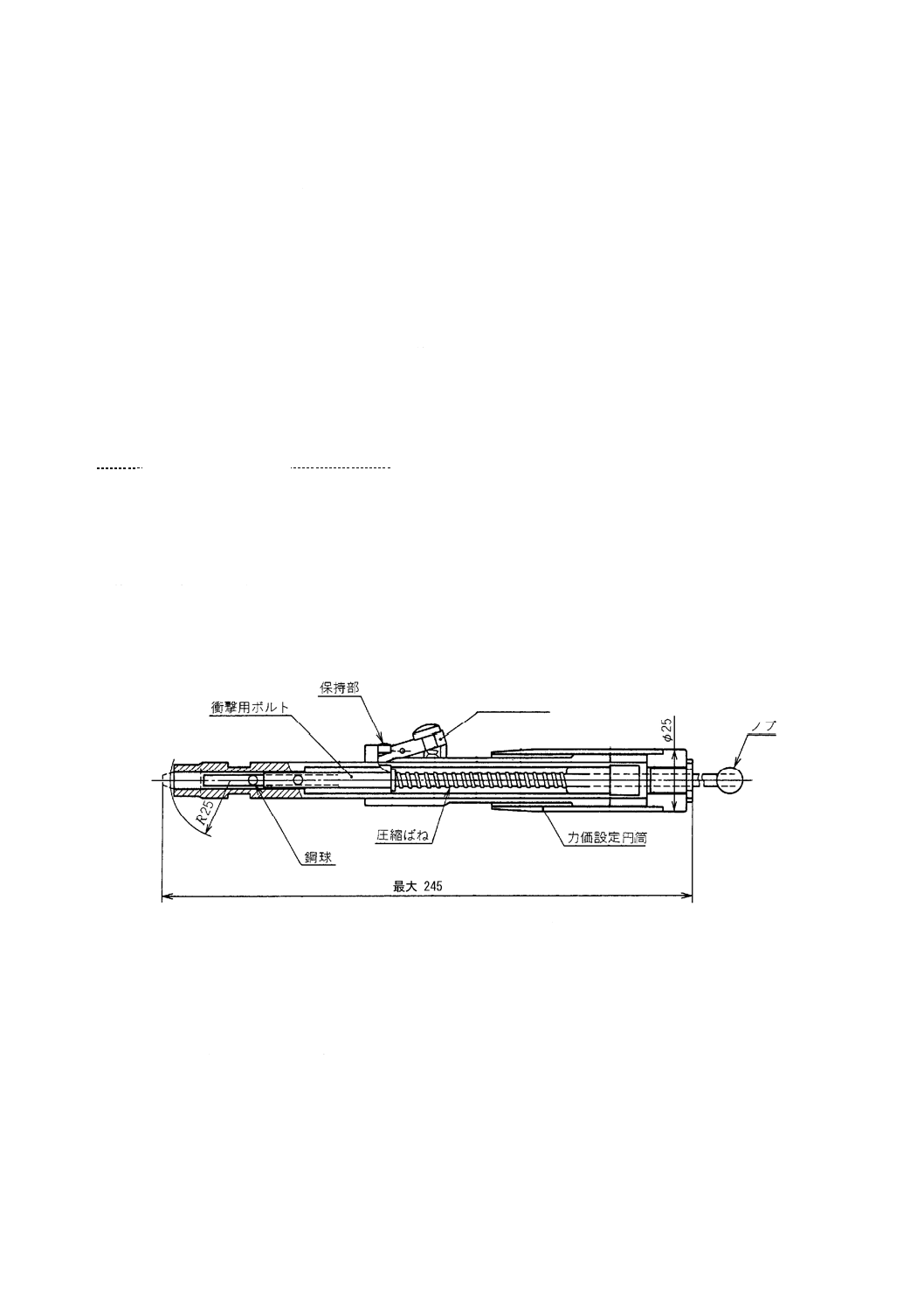

11.3.2 衝撃試験機(図7参照) 衝撃用ボルト及びその一端に付けた5 mm鋼球からなる。圧縮ばねを解

放することによって,試験片の表面に鋼球を発射する。解放前のばねの圧縮力は,圧縮力設定バレル(ハ

ウジング)によって,0〜90 Nの範囲で連続的に可変調整できる。

試験機には,ニュートン・メータ (N・m) 目盛もあるが,見当をつけるためだけに用いる。非線形目盛

の使用は,大きな誤差を生じるためである。

圧縮ばねは解放時で100 mmの長さがあり,1 962±50 N/mの定数をもつ。衝撃用ボルトを引いて圧縮ば

ねを圧縮して,保持部で固定し,保持部を解放レバーで引くと,衝撃用ボルトが放たれる。

単位 mm

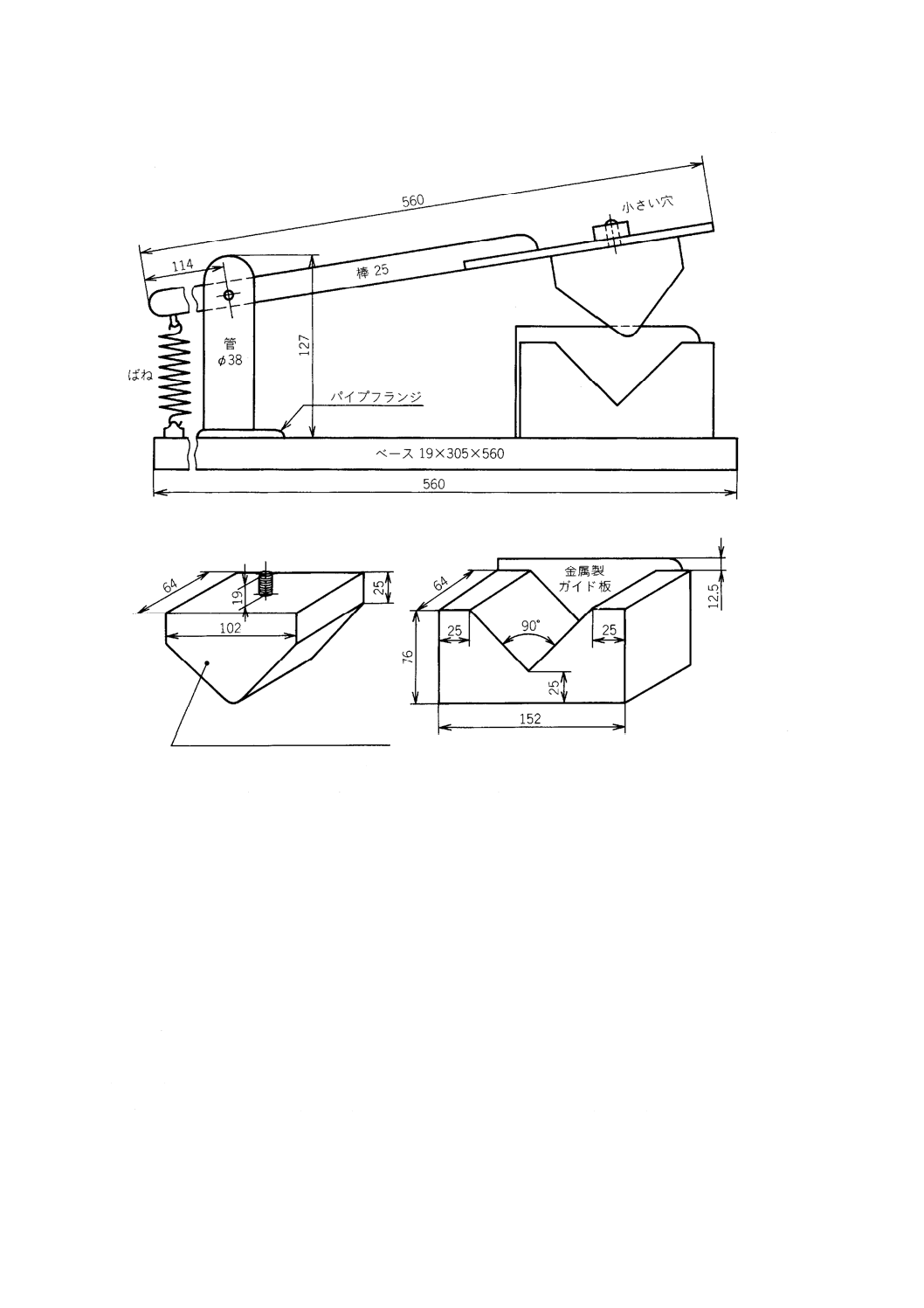

図 7 小球衝撃試験機(圧縮されたばねを示す)

11.3.3 圧縮力の調整具(例:はかり皿及び分銅) 衝撃用ボルトからつ(吊)るして圧縮ばねに圧縮力を

かけることができるもの。

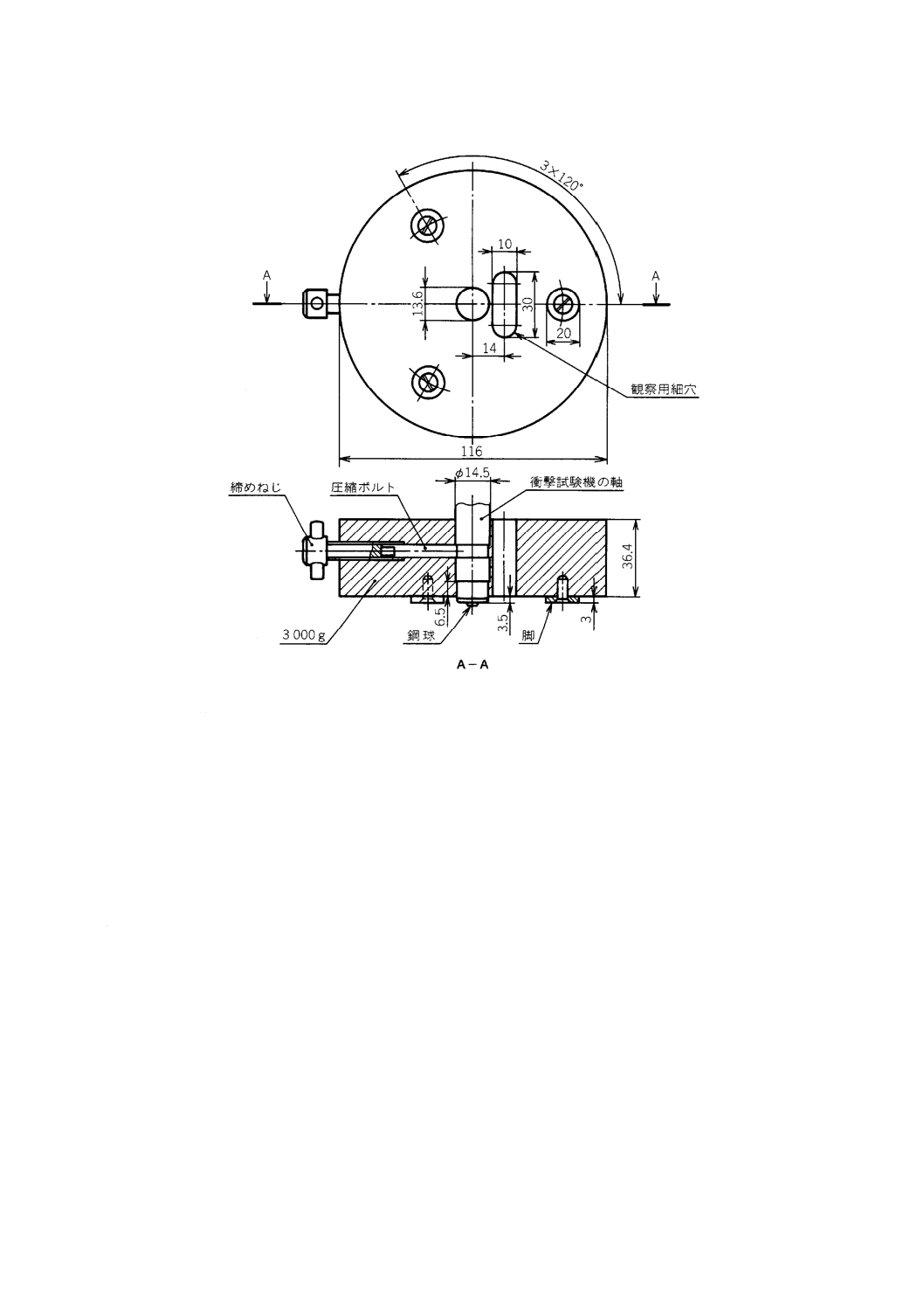

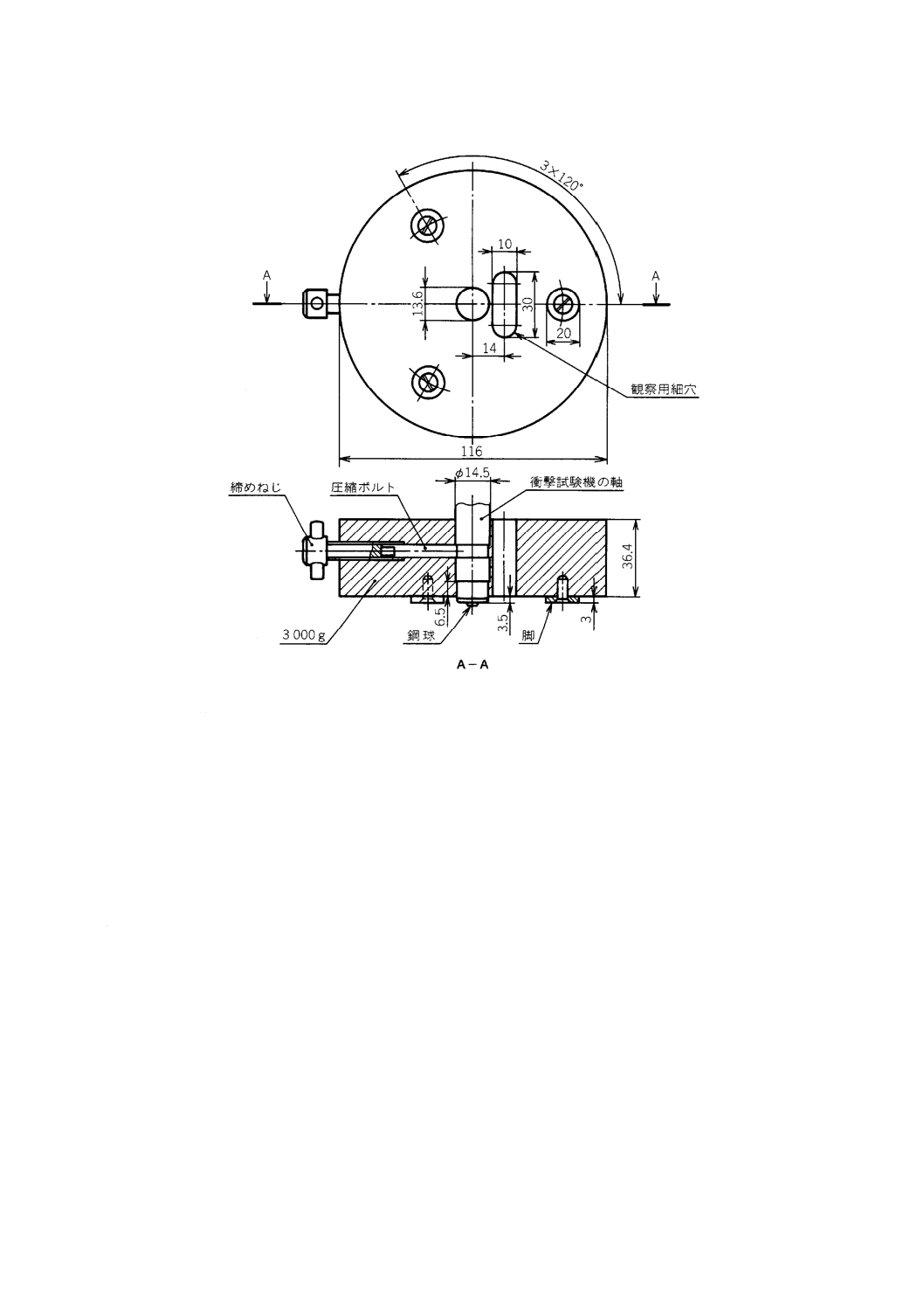

11.3.4 支持具(図8参照) 小球衝撃試験機の軸を試験片の表面に対して正しい角度で固定するのに使用

し,衝撃ボルト解放後の反動を防ぐのに十分な質量のある台。

解放レバ−

23

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 8 支持具

11.3.5 鋼板 約300×300×50 mm寸法のもの。

11.3.6 拡大鏡 倍率が約6倍のもの。

11.4 試験片 試験片は,試験用の高圧化粧板から採取した板を規定の接着剤 (11.2.2) で均質にパーティ

クルボード (11.2.1) に接着して作製する。約10枚の試験片を各230±5 mmの正方形にしたものを準備す

る。接着した試験片は,試験をする前に温度が23±2 ℃,相対湿度が (50±5) %で7日間以上状態調節(養

生)する。

11.5 小球衝撃試験機の校正 試験機 (11.3.2) を衝撃用ボルトが上を向くように,その縦(長手)方向の

軸が,重力で垂直になるようにする。圧縮力設定バレル(衝撃力を調整するもの)を目盛のゼロに設定す

る。

衝撃用ボルトを引くために用いるノブに適切な調整具[例:はかり皿に入れた分銅 (11.3.3)]をつるし,

ばねを実際の力Fe(校正用の力)で圧縮する。そのとき,衝撃用ボルトが解放部の保持部に掛かっていな

いことを確認する。

解放部の保持部が衝撃用ボルトに接触するまで圧縮力設定バレルを回す。この位置は,圧縮力をほんの

少し上げ下げし,保持部がちょうど接触しているかどうかを観察することによって決める。このときの目

盛の指示値Fxを校正用の力Feとして記録する。

必要な圧縮力範囲で,いろいろなFeについてこの校正手順を繰り返し,校正値Feに対する目盛の読み

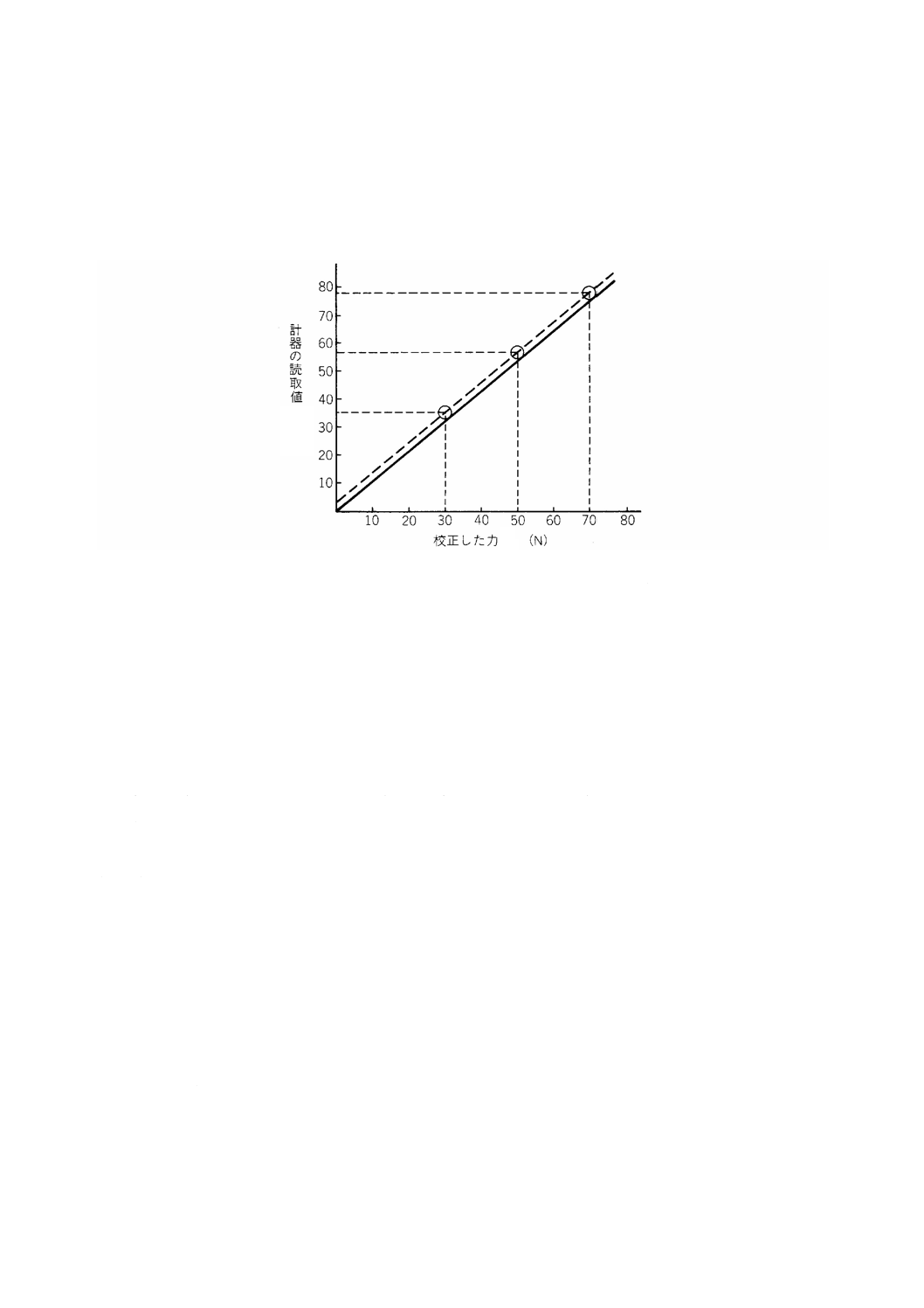

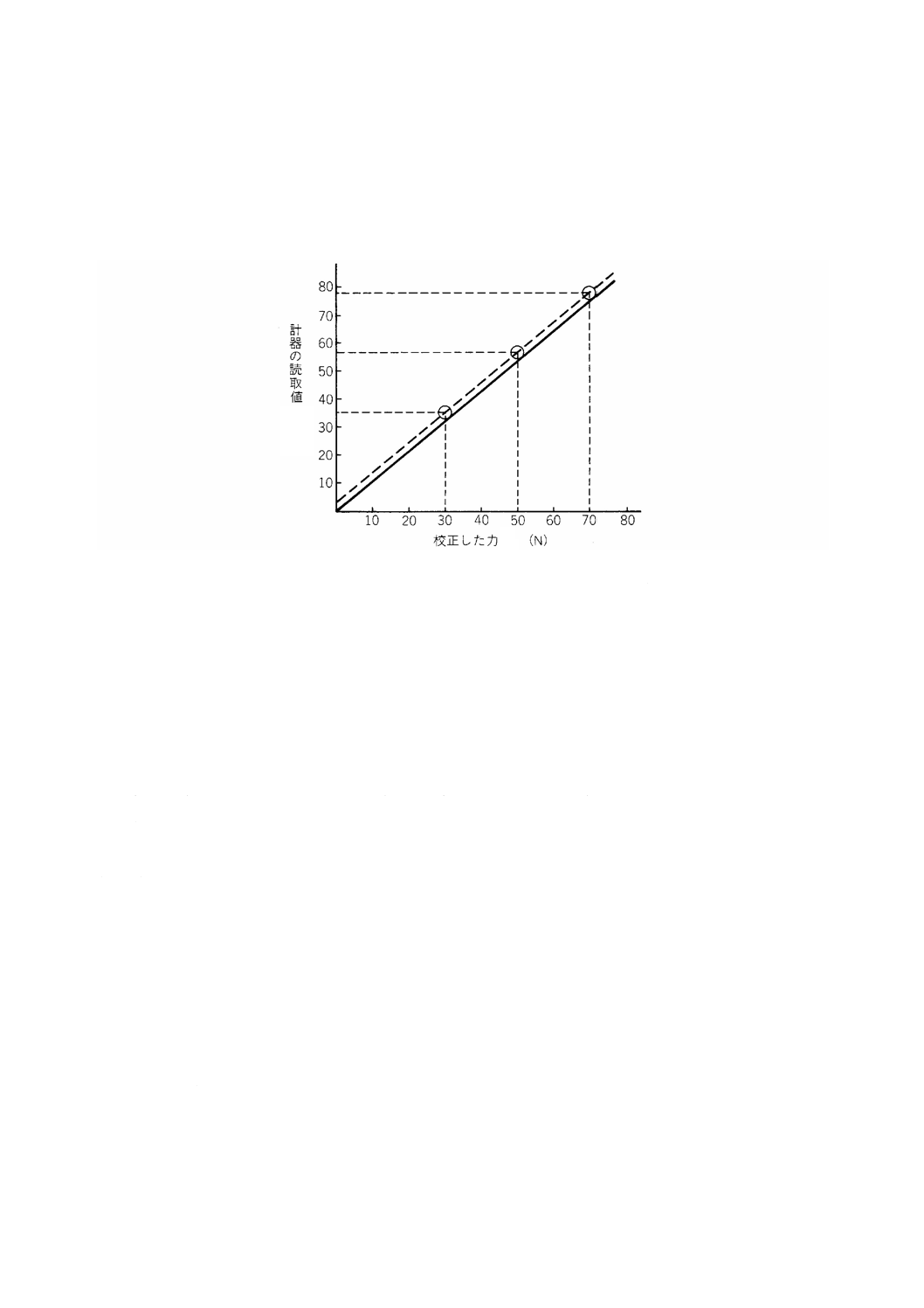

Fxの相関グラフを作成する(図9の例参照)。

グラフは,ほぼ直線で原点を通らない。衝撃用ボルト及び調整具(例えば,はかり皿)の質量によって,

24

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一定ではあるが決めることができない力が校正するときに生じるからである。最初の線に平行に原点を通

る2番目の線を引く。この2番目の線が装置の校正グラフであり,試験するときに,すべてのFx指示値の

校正に用いる。

試験500回ごとに,新しい校正グラフを作成する。

Fe

(N)

図 9 実際の校正用の力と計器の読取値の関係を示した校正グラフの例

11.6 手順 この試験は,実験室の雰囲気で実施するが,疑義が生じた場合は,温度23±2 ℃で実施する。

水平な作業面に鋼板 (11.3.5) を置き,その上に化粧表面を上にした試験片を置く。衝撃試験機を支持具

(11.3.4) に固定し,試験機に荷重を掛けて試験片の上に置き,衝撃ボルトを解放する。10 Nのばね力で予

備試験を開始し,その後,試験ごとに5 Nずつ力を上げ,試験片の表面に衝撃のために損傷が発生する最

低ばね力を求める。

次に,損傷を発生しない最大の力を最終的に求めるため,更に,最低5枚の試験片を試験する。予備試

験で求めたばね力で開始し,5回の試験ごとに,適切な大きさ,例えば1 Nで力を下げていく。

損傷をより分かりやすくするため,試験後,試験片の表面を染料のアルコール溶液又は黒鉛若しくはタ

ルカムパウダー(化粧表面の色によって選ぶ。)でこすり付けてもよい。6倍の拡大鏡を使用してもよい

(11.3.6)。

衝撃ポイント(点)どうしの間隔は,20 mm以上,衝撃点は,試験片の縁から30 mm以上とする。衝撃

点での試験片の損傷を検査する。この試験では損傷具合を“ヘアークラック”,“連続したひび割れ”又は

“化粧表面のはく離”の有無で定義する。ひび割れのないへこみは損傷とはならない。材料の衝撃強度が,

ある限界規定値を超えているかどうかだけが目的の場合は,規定のばね力によって5回連続して衝撃を与

えた後で,試験片に損傷発生が認められなければ合格とする。

11.7 結果の表示 評価図表(図10の例を参照)に連続した試験結果を記入する。ばね力の各々について

“損傷のない試験片”及び“損傷のある試験片”に区分される。その結果,損傷がある試験片と損傷がな

い試験片が混在する変わり目の領域が分かる。材料の衝撃強度は,連続5回の試験で損傷発生がない,ば

ね力の最大値であり,N(ニュートン)単位で表す。

25

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

×××××

×××××

30

×

××××

××

×××

×××

××

××××

×

×××××

25

×××××

20

損傷のない試料

損傷のある試料

参考 この例においては,材料の衝撃強度は26 Nである。

図 10 衝撃試験機による衝撃打撃の影響の評価図表の例

11.8 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 衝撃強度値 (N)

d) 試験方法の規定から外れた事項

e) 試験実施日

12. 耐衝撃性(大球)

12.1 A法

12.1.1 測定 試験する高圧化粧板から切り取った試験片(規定にあれば,パーティクルボードに接着す

る。)にカーボン紙を載せ,規定の高さから鋼球を落として衝撃を与える。耐衝撃性は,表面に目に見える

割れを生じない最大落下高さ,又は規定の最大径以上の衝撃こん(痕)ができない最大落下高さで表す。

12.1.2 材料

12.1.2.1 平滑なパーティクルボード 呼び厚さ18〜20 mm,厚さの許容差±0.3 mm,密度625〜700 kg/m3,

含水率 (9±2) %のもの。

試験片をパーティクルボードにはり合わせた場所において,複合材料全体(すなわち複層板,接着剤及

び基材)の実際の耐衝撃性を測定する。この試験では,再現精度を高めるために,高品質のパーティクル

ボードを選ぶことが非常に重要である。疑念が生じた場合,異なった3業者のパーティクルボードを用い

て同じ試験を行う。

12.1.2.2 尿素−ホルムアルデヒド樹脂接着剤 約15 %の充てん剤を含むもの,又は同等の接着剤。

12.1.3 装置

12.1.3.1 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

12.1.3.2 自由落下装置 図11に示すタイプの装置,又はこれと同等の結果が得られる装置とする。

ば

ね

力

(N)

変わり目の領域

26

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

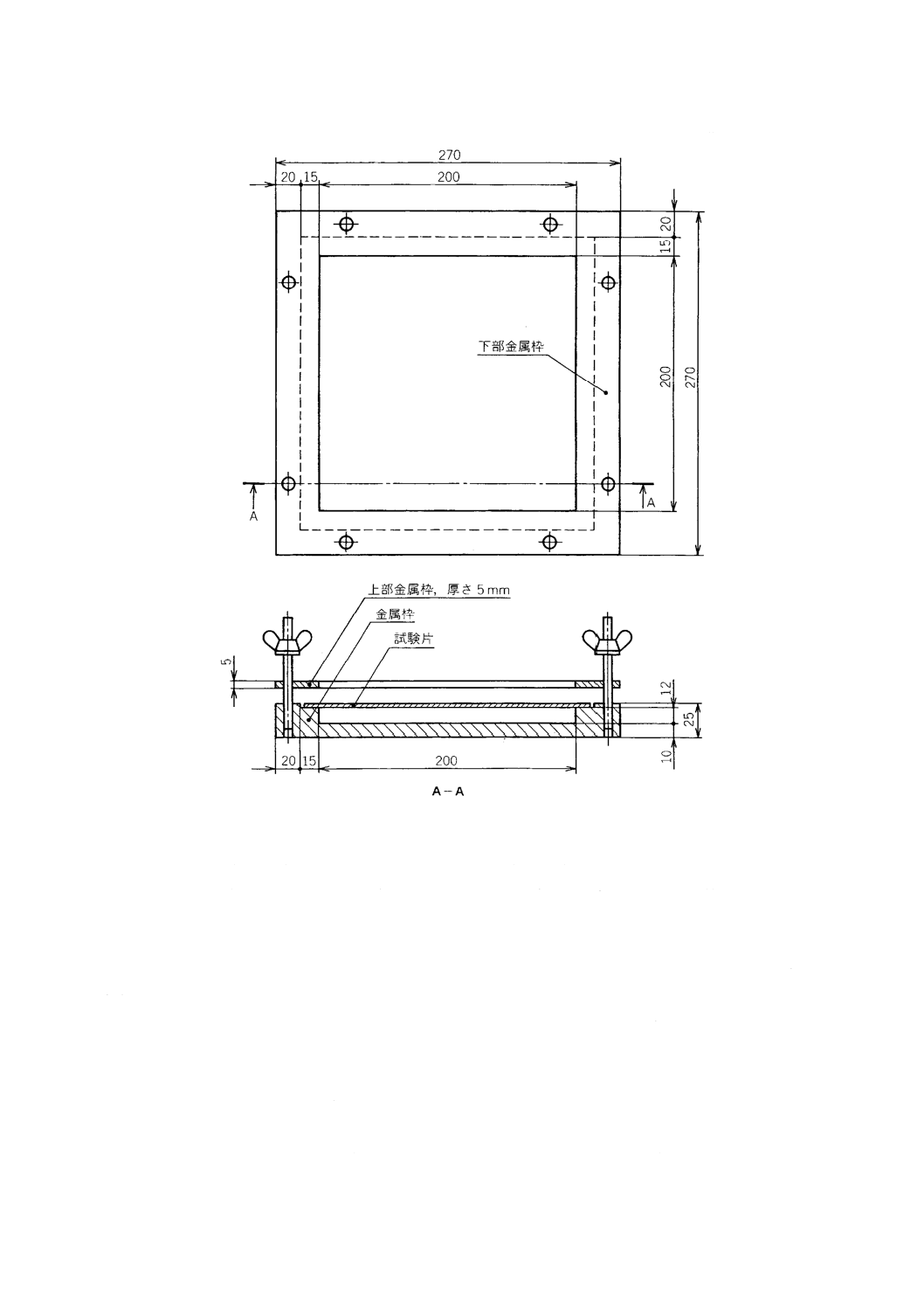

単位 mm

図 11 大球衝撃試験装置

12.1.3.3 研磨した鋼球 質量325±5.0 g,直径42.8±0.2 mmで,表面にきず又は扁平なところがない鋼球。

12.1.3.4 試験片締付け枠 図12に適合するもの。

450×450×20のスチールベース板を

水平に置き,床にしっかりと設置す

る。そしてその上に置かれる試験片を

保持する締付け枠全体に対して,台の

前面に十分な距離を確保する。

2ピンソケット付きの接続ボックス

指示灯付きの接続ボックス

ちょう(蝶)ナット

2

4

00

27

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 12 試験片締付け枠

12.1.4 試験片 試験片は,230±5 mmの正方形とする。厚さが2.0 mm未満の高圧化粧板の場合,試験片

は,規定の接着剤 (12.1.2.2) で均質にパーティクルボード (12.1.2.1) に接着して作製する。接着した試験

片は,試験をする前に,7日間以上,温度が23±2 ℃,相対湿度が (50±5) %で状態調節(養生)する。

厚さが2.0 mm以上5.0 mm未満の高圧化粧板の場合,試験片を接着してもあまり効果がなく,試験片をパ

ーティクルボードに載せた状態で締付け枠 (12.1.3.4) に型締めし,試験してもよい。

厚さが5.0 mm以上の高圧化粧板では,パーティクルボードの支持なしで締付け枠 (12.1.3.4) に型締めし

試験する。

12.1.5 手順 試験は,実験室の雰囲気で実施するが,疑念が生じた場合は,温度23±2 ℃で実施する。

締付け枠 (12.1.3.4) に試験片を締め付け,自由落下試験装置の固定台上に設置する。カーボン紙のコー

ト面と試験片の化粧面が接するように,試験片にカーボン紙をかける。スケール高さを調整し,スケール

台が試験片の面に接触している状態にする。

電磁石を任意の高さに設置する(開始点としては,試験する材料の仕様の上限がよい。)。

電磁石に鋼球 (12.1.3.3) を磁気吸着させる。鋼球が試験片上に落下するように解放装置を作動させる。

28

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋼球が最初に跳ね返った時点で球を捕らえ,複数回の衝撃を与えないようにする。

衝撃箇所を検査する。はっきりと割れが生じたり,カーボンのこん跡(へこみ)がJIS K 6903の表8に

規定された径より大きい場合,電磁石の位置を少し下げて試験を繰り返す。割れが生じていなかったり,

規定された径よりも小さなこん跡(へこみ)しかできない場合,電磁石の位置を少し上げて試験を繰り返

す。衝撃点どうしの距離,試験片の縁から衝撃点までは,50 mm以上離す。審判目的の場合は,1枚の試

験片に対して衝撃を与えるのは1回だけとし,衝撃点ができる限り試験片の中心に近い位置とする。

上記手順を繰り返し,5回連続して鋼球を落下させたときに,試験片の表面に目に見える割れが発生し

ない,又は鋼球のこん跡(へこみ)が規定した径より大きくならない最大落下高さを耐衝撃性とする。

12.1.6 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 耐衝撃性 (cm)

d) 鋼球のこん跡(へこみ)の直径 (mm)

e) 試験方法の規定から外れた事項

f)

試験実施日

12.2 B法

12.2.1 測定 試験する高圧化粧板から切り取った試験片に,規定の高さから鋼球を落として衝撃を与える。

耐衝撃性は,表面に目に見える割れを生じない最大落下高さで表す。

12.2.2 装置及び器具

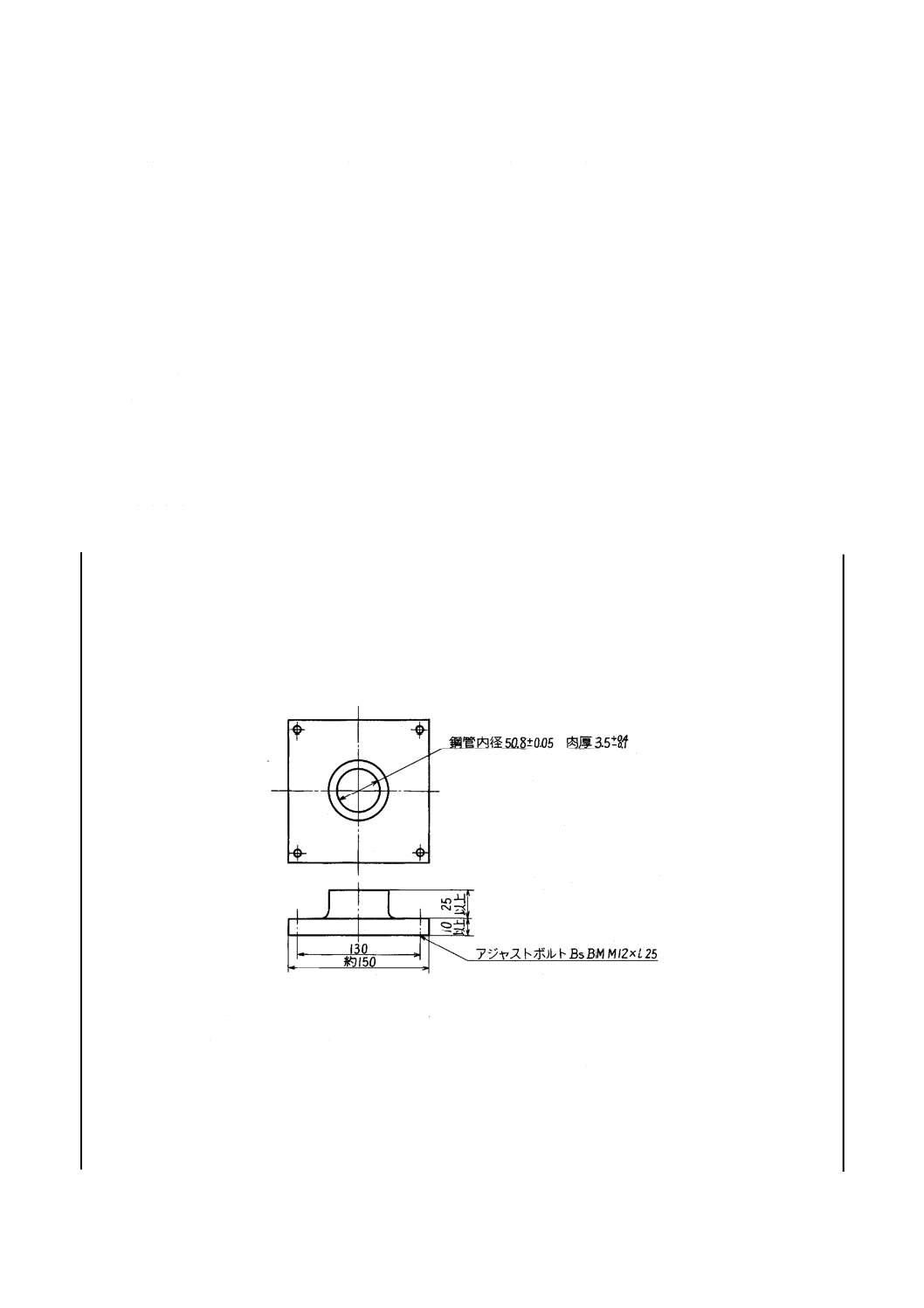

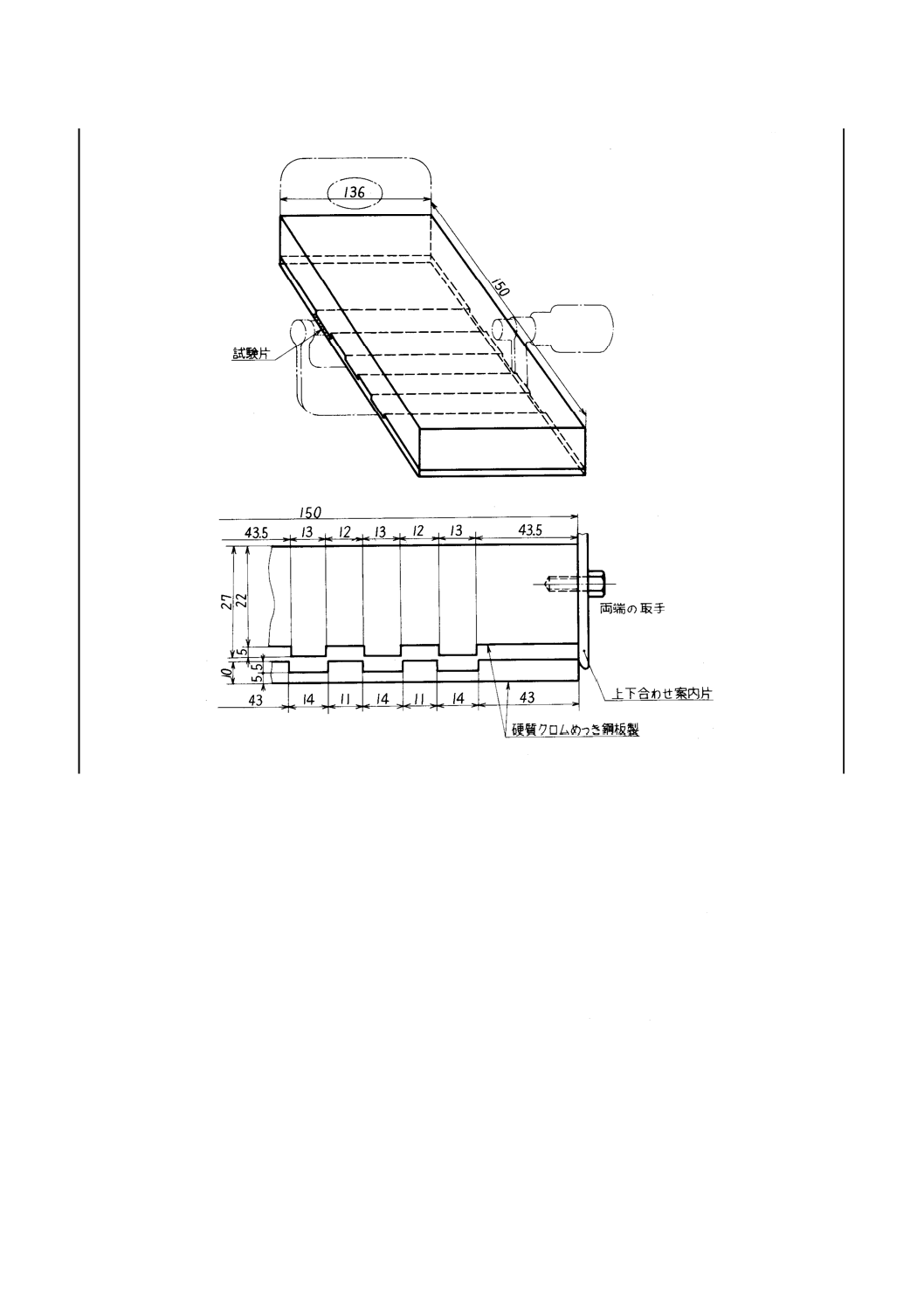

鋼管製支持台 図13に示す形状・寸法のもので,鋼管の上面は,水平に機械加工仕上げしたもの。

単位 mm

図 13 耐衝撃性試験片支持台

12.2.2.1 鋼球 JIS B 1501の直径19.05±0.001 5 mm,質量28.1 gのもので,球面は平滑であって,こん跡

(へこみ),きず,さびなどの欠点のないもの。

12.2.2.2 鋼球保持装置 鋼球を所定位置に保持でき,かつ,所定時に自然落下できるもの。磁気吸着の制

御できるものが望ましい。

12.2.2.3 案内導管 鋼球自然落下の軌道をほぼ一定に案内する長さ約70 mm,内径22 mmの管。

12.2.3 試験片 高圧化粧板から長さ,幅それぞれ約60 mmの試験片を5枚切り取る。

29

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.2.4 手順 支持台をコンクリート床上又はそれに準じる台上に水平に設置する。

支持台の鋼管中心点に鋼球が落下するように,その鉛直線上の表2の高さに鋼球の下端を合わせ,鋼球

を装置に保持する。

試験片を鋼管上に化粧面を上にして載せる。

鋼球を自然落下させる。落下した鋼球が再びバウンドしないようにすくい取る。落球位置は中心点から

25 mm以内のずれは許容する。

試験片5枚について試験を行い,化粧面に割れ,ひびが生じたかどうか調べる。

表 2

試験片厚さ (mm)

落球高さ (cm)

0.5≦d≦1.1

10

1.1<d

30

12.2.5 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 耐衝撃性 (cm)

d) 試験方法の規定から外れた事項

e) 試験実施日

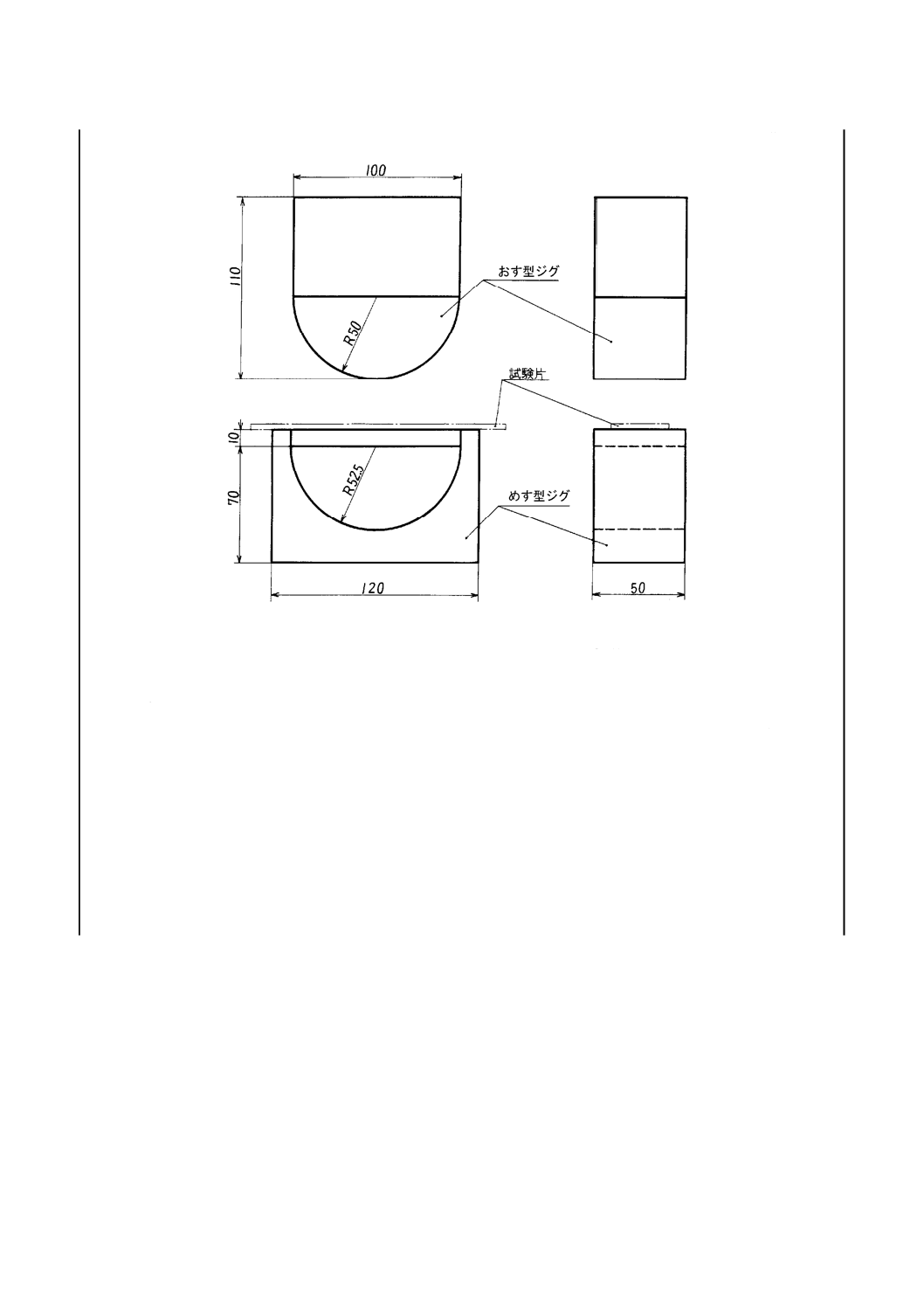

13. 応力下の耐クラック性(2 mm以下の薄物高圧化粧板)

13.1 測定 試験を行う高圧化粧板から採取した試験片をドリルで穴をあけ,鋼製固定器具にしっかり固

定する。50 ℃で6時間加熱することによって付加的な応力が掛かる。試験片の耐クラック性を目視で判定

する。

13.2 装置

13.2.1 固定器具 図14 aに示す。

13.2.2 穴あけジグ 欠け,割れのない正確な穴あけを容易にする適切なジグを図14 bに示す。

13.2.3 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

13.2.4 電気加熱乾燥器 空気循環式で温度が50±2 ℃に保持できるもの。

13.2.5 拡大鏡 倍率が約6倍のもの。

13.2.6 照明 800〜1 100 lx照度のもの。

13.2.7 穴あけ機 毎分400回転以下で操作できるもの。

13.2.8 マイクロメータ (4.2.1)

13.3 試験片 4枚の試験片を作製し,そのうちの3枚は試験用とし,4枚目は穴あけ作業の裏当てとして

使用する。各試験片は,長さ150±1 mm,幅50±0.5 mm,厚さは,試験する高圧化粧板のままとする。試

験片の長さ方向は,高圧化粧板の横方向と一致させる。

試験片には,穴あけジグ(13.2.2参照)を使用してその中央に直径10±0.5 mmの穴をあける。そのとき

4個の試験片は,化粧面を相互に合わせて取り付ける。穴あけ作業の間は,穴の周りに縁欠け,ひび割れ,

焼けが発生しないように注意を払う。ドリルの刃は,鋭利なものとし,穴あけ機の速度は毎分400回転を

超えてはならない。穴あけ作業が終了した後,裏当てとした試験片(すなわち一番下の試験片)は破棄す

る。

穴の周縁に,ひび割れ,縁欠け,焼けのある試験片はすべて破棄し,代わりの試験片を作製する。また

30

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験中に(13.4参照)試験片が動いた場合,代わりの試験片が必要となる。

13.4 手順 4. の試験方法によって試験用の高圧化粧板の厚さを測定する。

試験片を温度が23±2 ℃,相対湿度が (50±5) %で48時間状態調節(養生)する。固定器具(13.2.1参

照)を電気加熱乾燥器(13.2.4参照)中で50±2 ℃,2時間予熱する。

状態調節(養生)室 (13.2.3) から試験片を1個とり,直ちに予熱した固定器具に置き,試験片が動かな

いようにしっかりナットで締め付ける。動いていないことの確認用として,各々の試験片の,締付けブロ

ックに近接した表面に参照マークを付ける。

試験片を取り付けた固定器具を温度50±2 ℃の電気加熱乾燥器に入れる。

6時間±15分後,固定器具を乾燥器から取り出し,参照マークを検査して試験片が動いていないことを

確かめる。直ちに(まだ熱く,器具に取り付けている間に)目視及び6倍率の拡大鏡で試験片の穴の周囲

にひび割れの跡があるかどうか検査する。

6時間の間に固定した試験片が動いた場合は,検査を行わずに試験片を破棄し,新しい試験片を使用し

て全手順を繰り返す。

同じ手順で残り2枚を試験する。

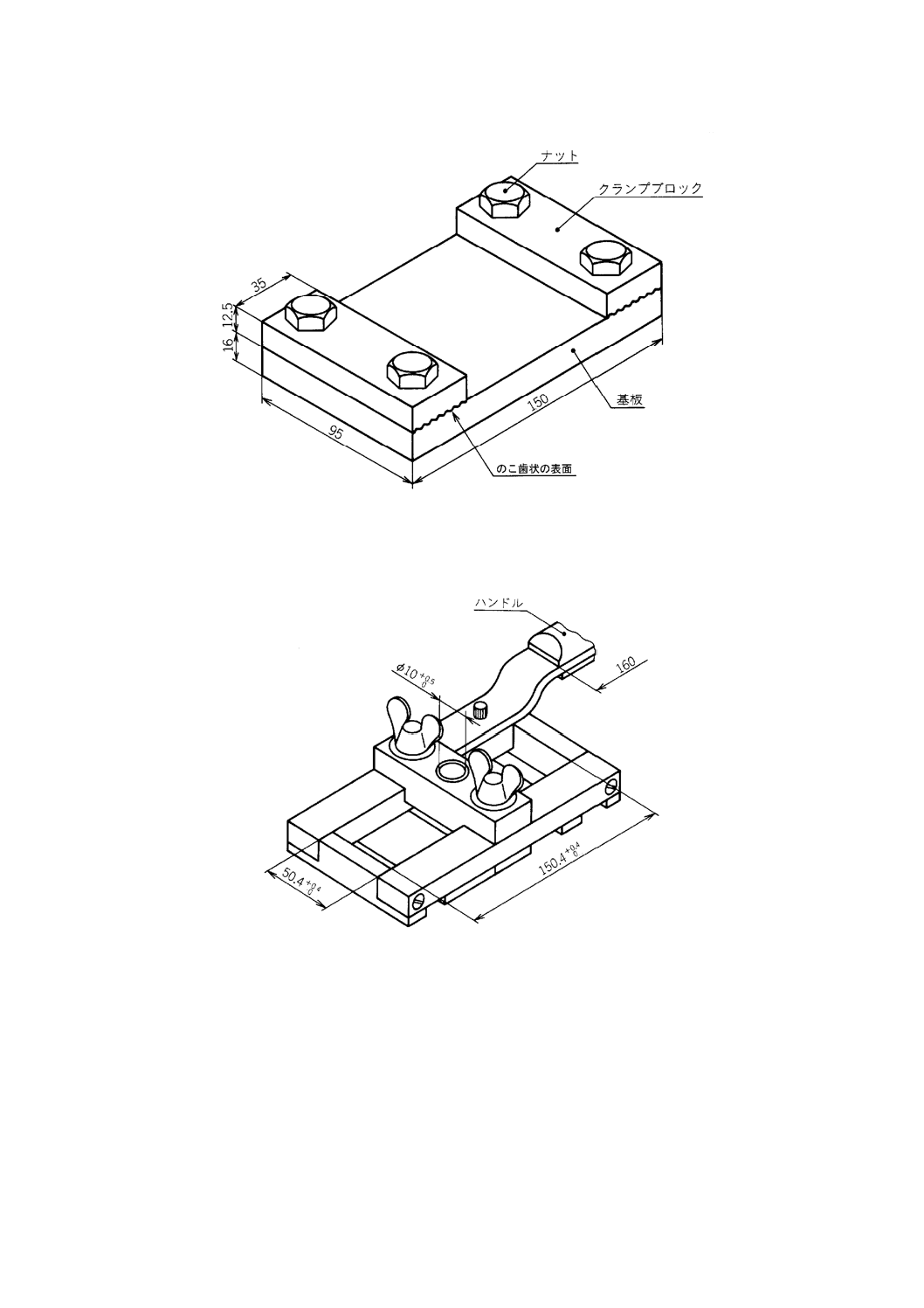

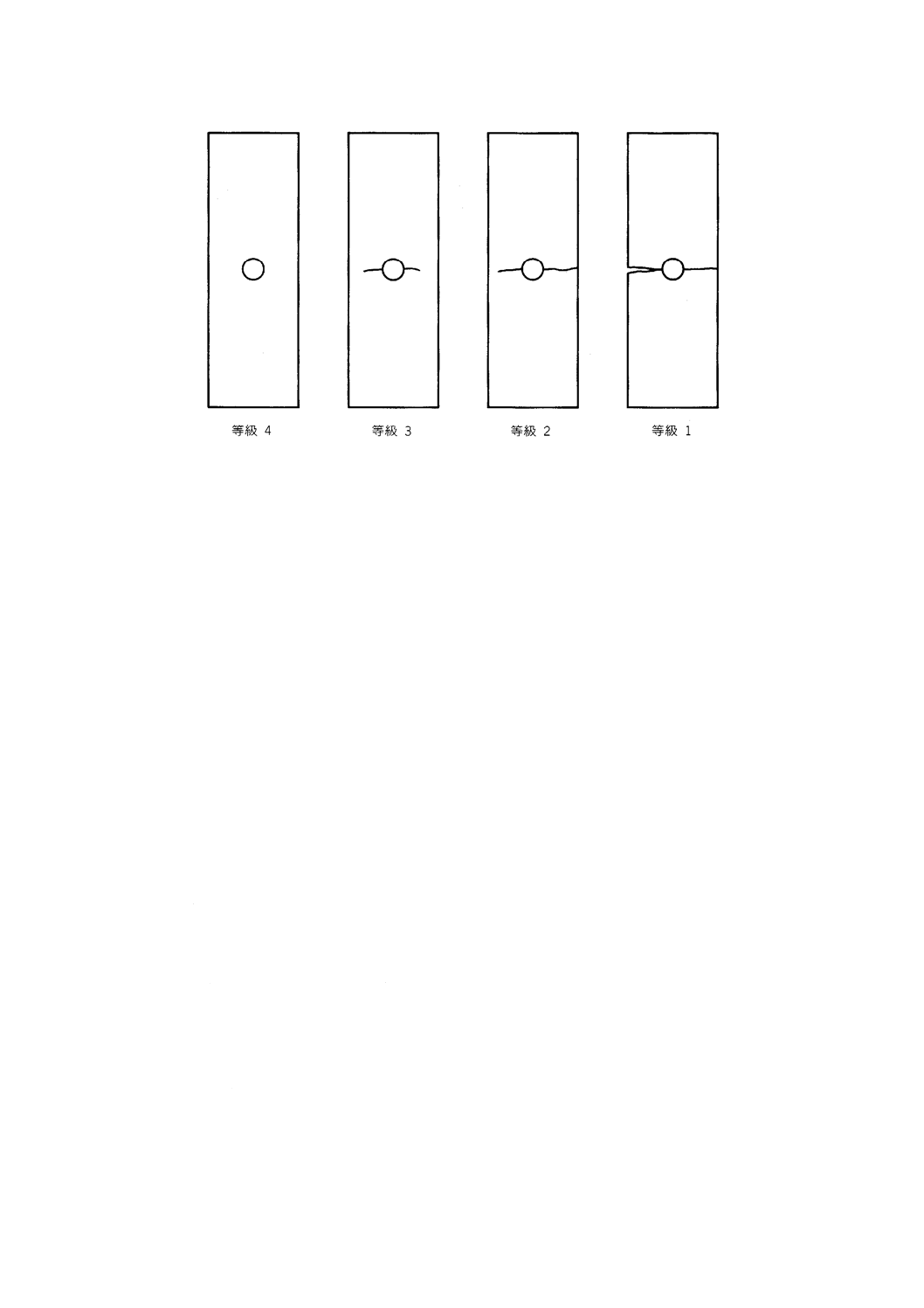

13.5 結果の表示 検査の結果は,次の等級分類によって表す(図14 c参照)。

等級5:化粧面には何の変化も見られない。

等級4:6倍に拡大した場合だけ,ヘアークラックが見える。

等級3:目視で穴の縁からクラックが見えるが,試験片のどちらの両端にも延びていない。

等級2:目視で穴の縁からクラックが見え,クラックが試験片のどちらか一端まで延びている。

等級1:試験片は2片に割れている。

応力下の耐クラック性は,3個の試験片の各々の等級の算術平均を最も近い整数に丸めて表す。

13.6 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 応力下の耐クラック性の結果

d) 試験方法の規定から外れた事項

e) 試験実施日

31

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 14 a 固定器具(軟鋼)

単位 mm

図 14 b ドリル穴あけジグ(軟鋼)

32

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ヘアークラックは,

6倍拡大にしたとき

だけ見ることがで

きる。

図 14 c 欠点の区分

14. 引っかき硬さ

14.1 A法

14.1.1 測定 ダイヤモンド製の規定の形状の引っかき針に,段階的に荷重を増加させ,引っかく。

高圧化粧板の引っかき硬さの等級は,表面に連続的な引っかききずが発生しない最大荷重で表す。試験結

果は,一つ上の段階の荷重を掛けたときに連続的な引っかききずが発生することを目視で確認し,検証す

る。

14.1.2 材料

14.1.2.1 造影材 黒鉛,滑石粉(タルカムパウダー)又は染料のアルコール溶液。試験した高圧化粧板を

色付けして損傷程度の判別を容易にするもの。

14.1.2.2 綿布

14.1.3 装置

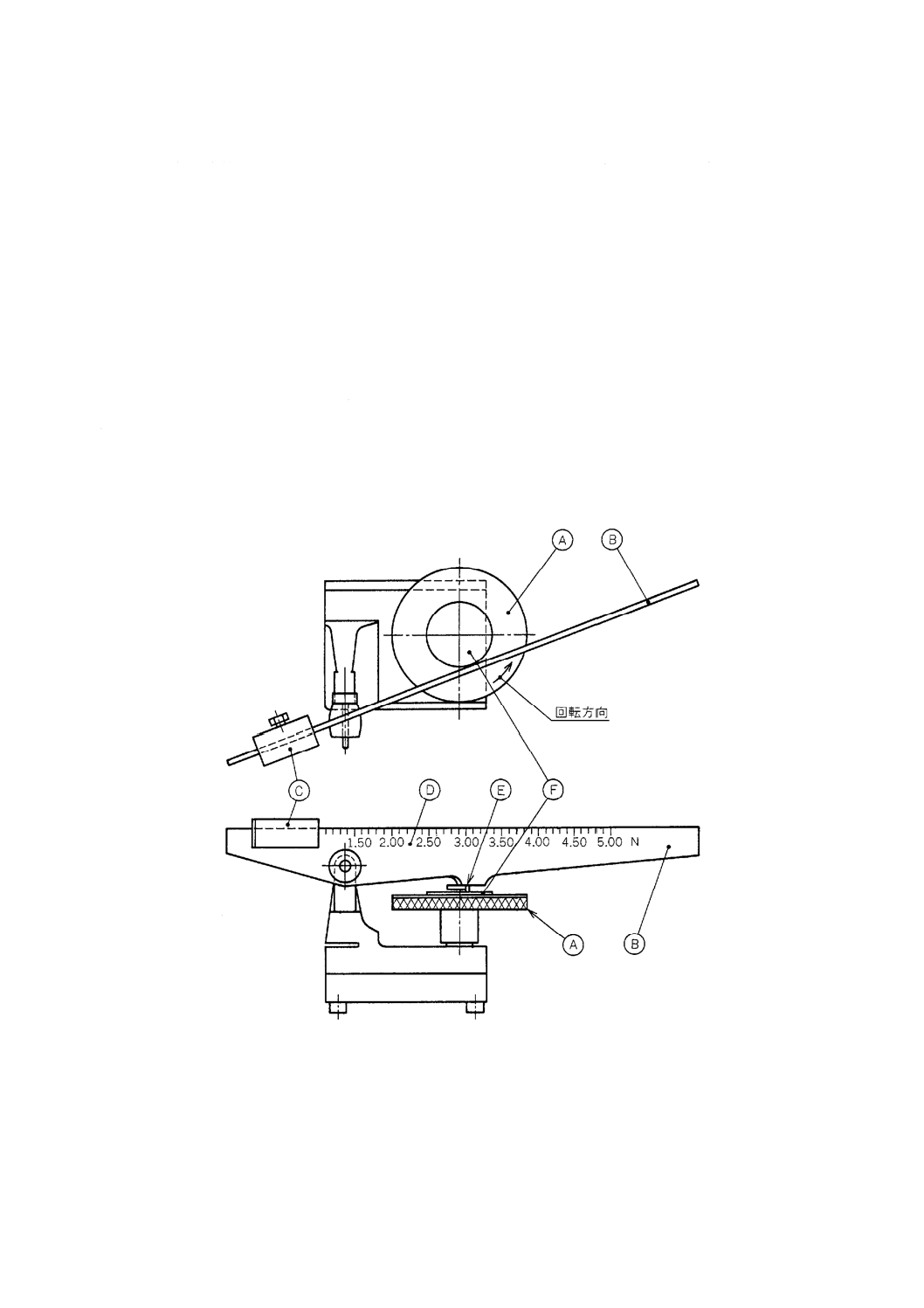

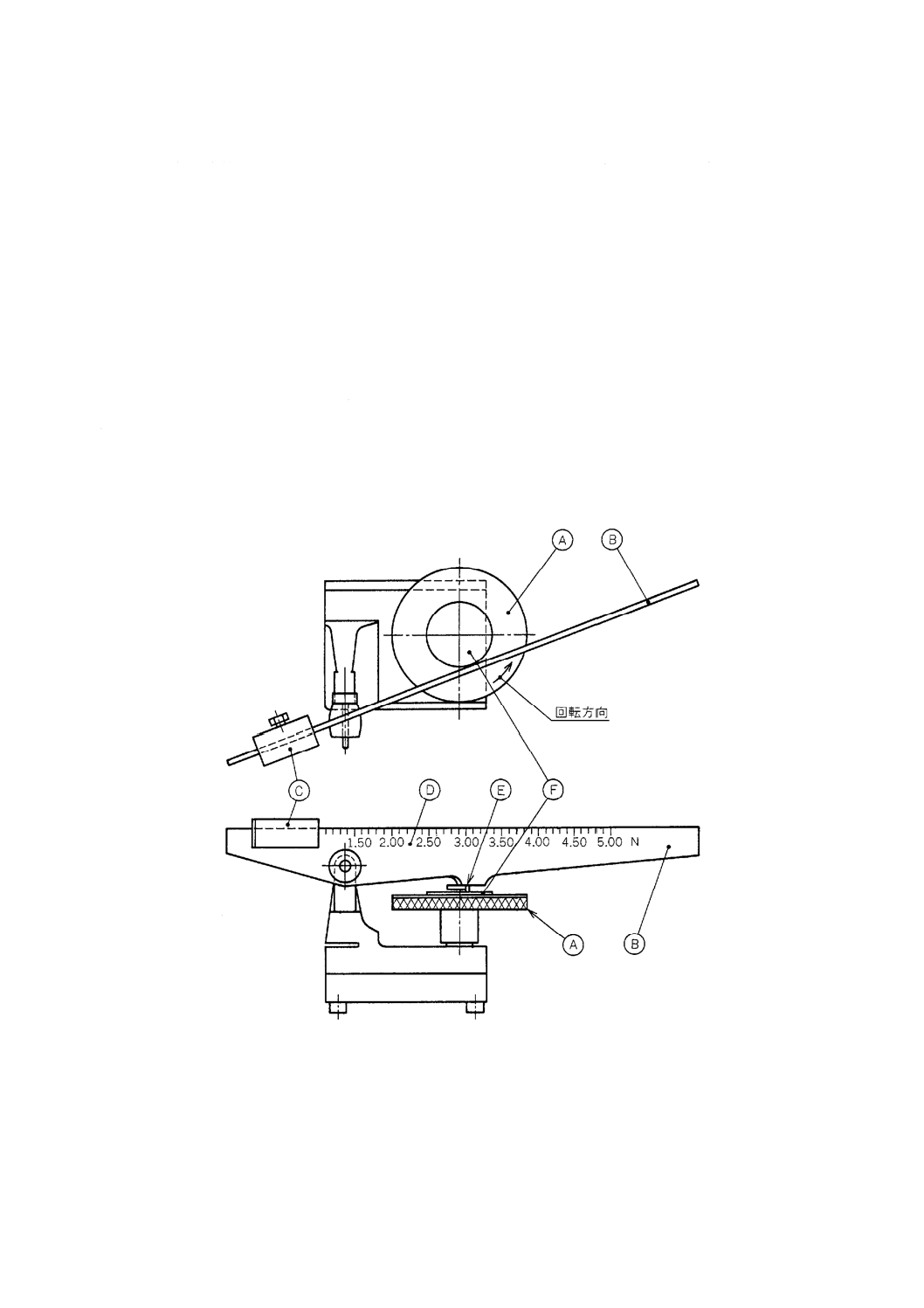

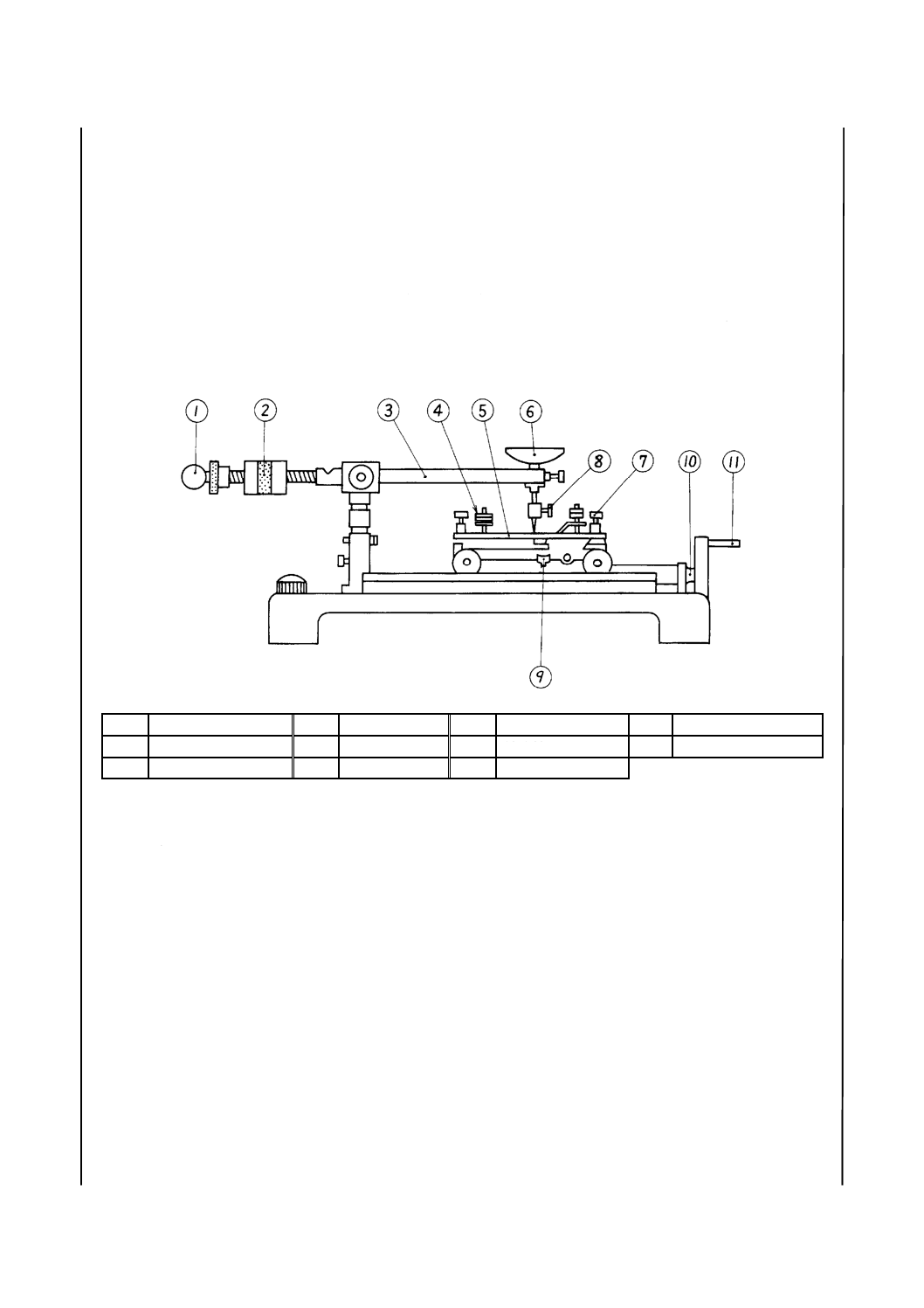

14.1.3.1 引っかき硬さ試験装置(図15参照) 次の部品から構成される。

14.1.3.1.1 スタンド 水平を指示する測定器,例えば,水準器をもつもの。

14.1.3.1.2 自動回転台 (A) 垂直回転軸の周りを遊び(がた)なしで回転できるもの。回転数は,5±1 rpm

とする。

14.1.3.1.3 アーム (B) 水平軸をもち,ダイヤモンド針の保持部を可動させるもの。水平軸は,ボールベ

アリングで支える。この軸の高さは,試験片の上に引っかき針を置くときに,正確に水平となるように調

整できるものとする。

14.1.3.1.4 既知荷重付加方法 荷重 (C+D) を,引っかき針に対して±0.01 Nの精度で付加する。

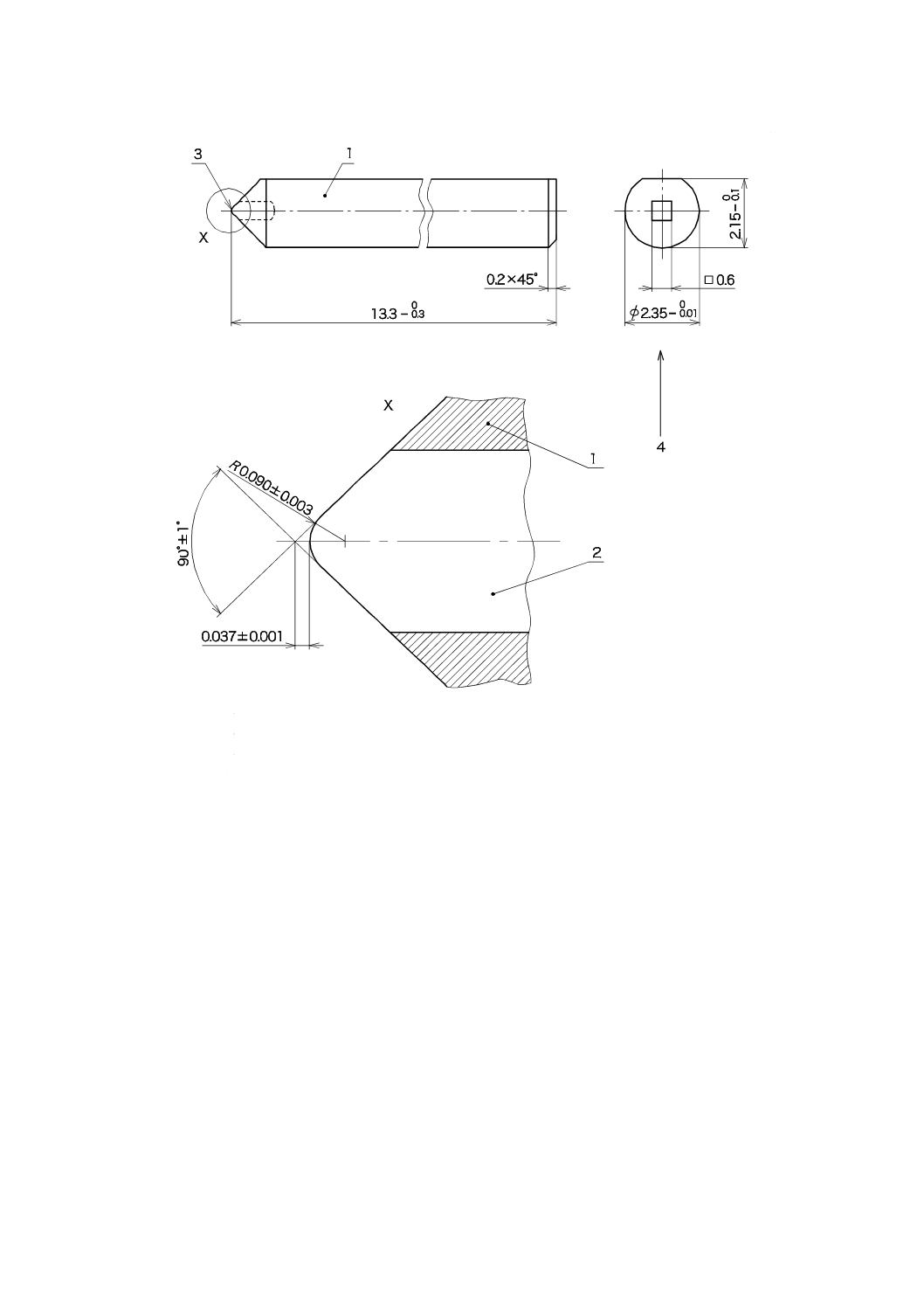

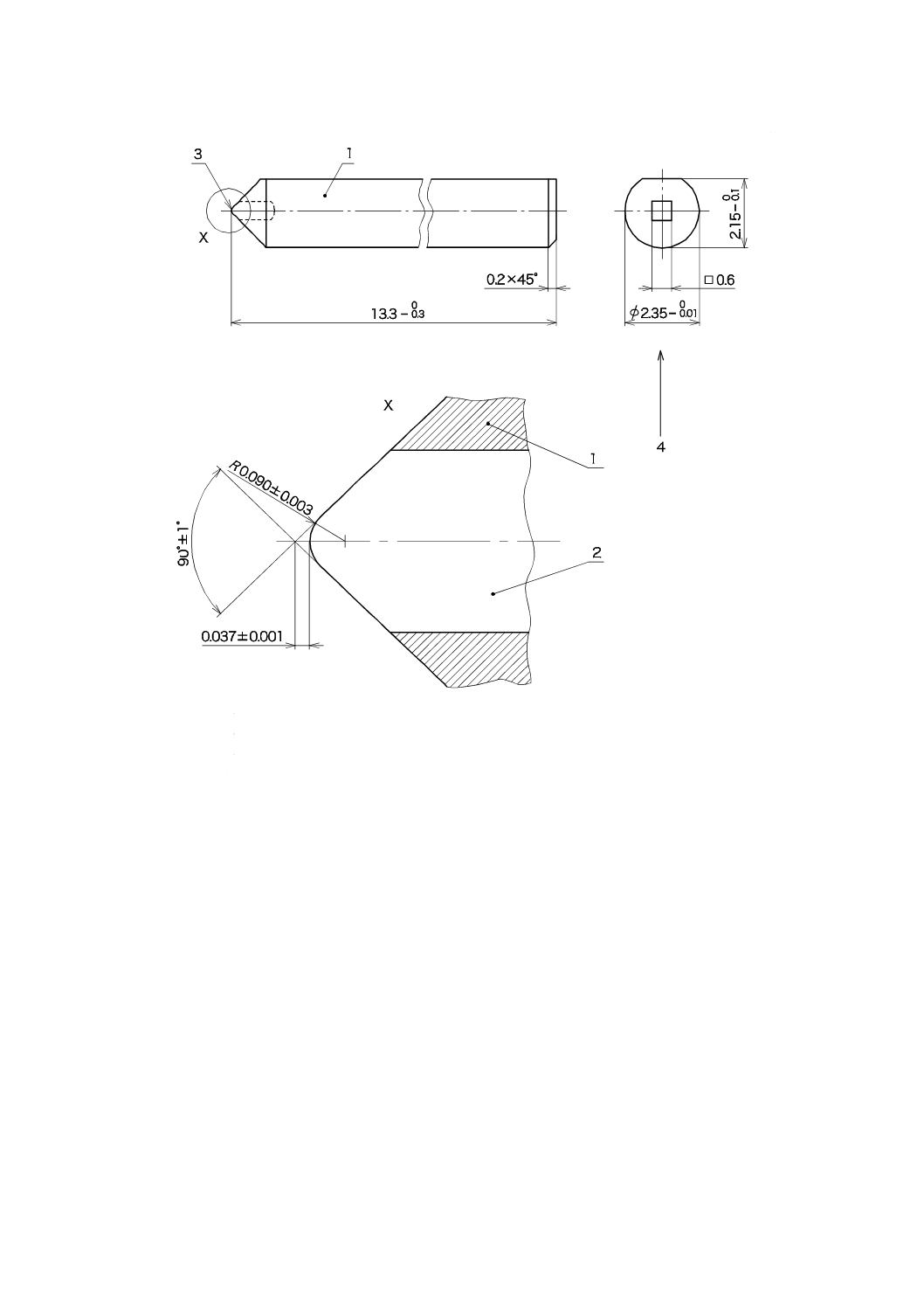

14.1.3.1.5 半球状ダイヤモンド引っかき針 (E) 針端半径0.090±0.003 mmで角度90±1°とする(図16

参照)。

誘導側の平たんな部分が操作方向を向いた保持部に,ダイヤモンド針を取り付ける。

33

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 このような寸法と形状に合ったダイヤモンド針は,ドイツのCie Weinz. Industrie. Edelstein Fabrik

社私書箱2740,住所D-55743 Idar-Oberstein及びErichsen GmbH & Co. KG社,住所D-58675

Hemer-Sundwig/Westfalienから手に入れることができる。これは市場で入手できる適合した製品

の例である。この情報はJIS K 6902のこの部分の利用者の便宣のために与えられるもので,こ

の規格で推奨するものではない。

14.1.3.1.6 押さえ板 (F) 試験片を平たんに保つもの。

14.1.3.2 観察用囲い箱 内部は,つや(艶)消し黒色で,天井には(下方を向いた)光源が取り付けられ

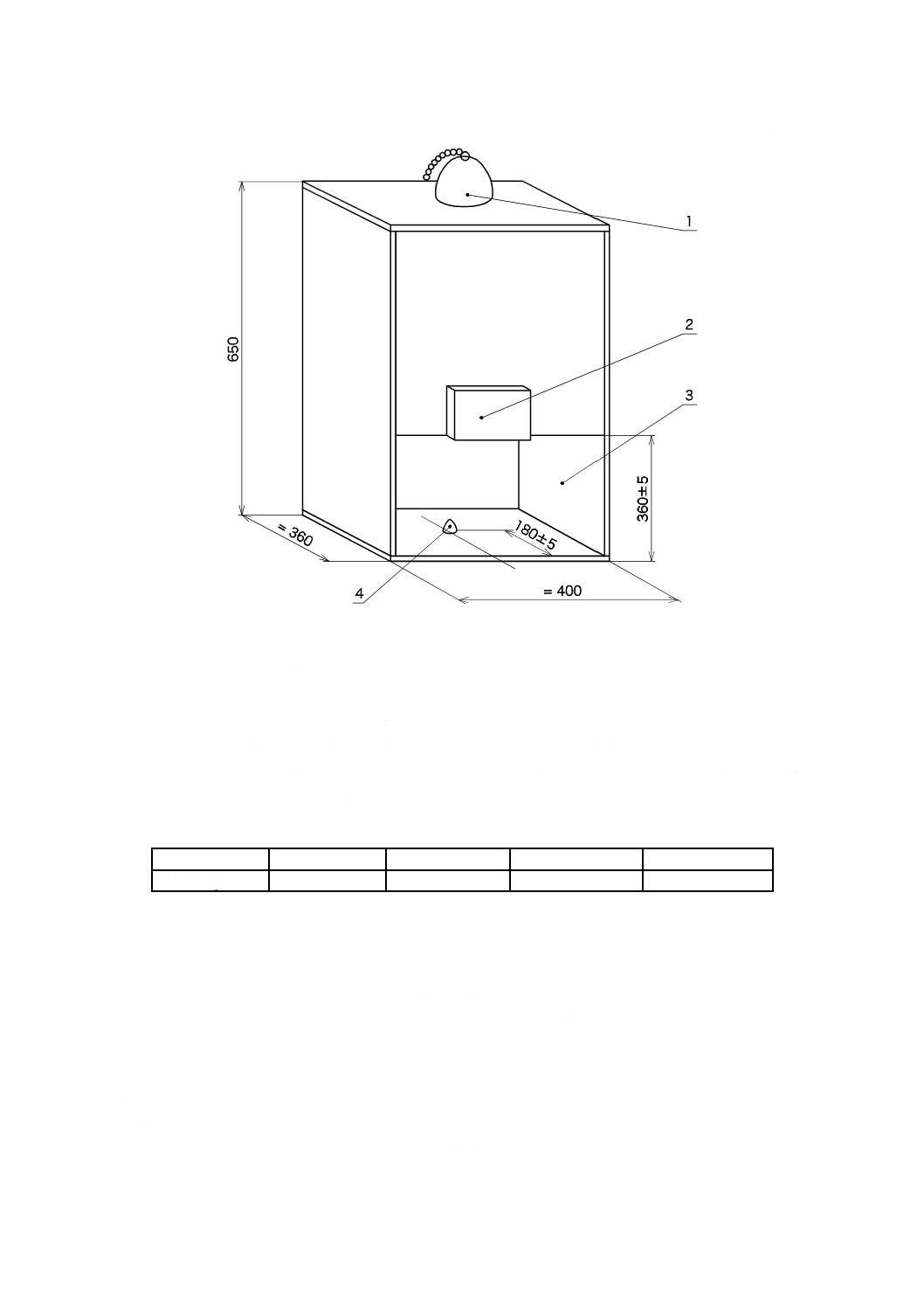

ている。箱は,試験片を垂直にし,光源の下に600 mmの距離で置くことができる寸法とする。正面の開

口部は,400±10 mmの距離から様々な角度で試験片の検査ができるものとする。適切な囲いの図形を図

17に示す。

光源は,直径約140 mmの白い反射かさを付けた100 Wのつや消し電球で,試験片表面において800〜

1 000 lxの照度であること。

14.1.3.3 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

14.1.3.4 電子はかり ダイヤモンド針に掛かる荷重を測定するために用いる。

A:回転台 B:アーム C:移動すい(錘) D:荷重

E:ダイヤモンド針 F:押さえ板

図 15 引っかき硬さ試験装置

34

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1:ダイヤモンド保持部

2:ダイヤモンド

3:ダイヤモンド針

4:矢視方向が左図

備考 ダイヤモンドの結晶軸は,ダイヤモンド保持部の縦軸に平行であるものとする。

ダイヤモンド保持部の寸法は,概略を示している。

図 16 ダイヤモンド引っかき針

35

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1:光源保持部

2:前部支持(ゴム発泡体の当て板)

3:つや消し黒色側壁

4:試験片を中央に置く装置

図 17 適切な観察用囲いの例

14.1.4 装置の校正 電子はかり (14.1.3.4) のテーブルの上に,アーム (B) が水平になるようにダイヤモ

ンド針を置いて,スライド分銅 (C) の目盛が表3の荷重値に一致することを確認する。一致しない場合は,

その荷重値となるようにスライド分銅 (C) を動かし,アーム (B) の上に補正した目盛を付ける。

表 3 荷重値

表示

1.0 N

2.0 N

4.0 N

6.0 N

荷重値 (g)

102±1

204±1

408±1

612±1

装置の校正は,1年に1回以上実施する。

14.1.5 試験片 試験片は,試験する高圧化粧板から切り取った約100 mm正方形のもの1枚とする。装置

の種類によって必要となる場合は,試験片の中央に適切な穴をドリルであける。

アセトンのような溶剤をしみ込ませた綿布 (14.1.2.2) を用いて試験片表面をふき取る。一度表面をふき

取った後は,テストする範囲に手を触れてはならない。試験をする前に,標準雰囲気 (14.1.3.3) で72時間

保管する。

14.1.6 手順 試験装置のスタンドが水平になっていることを確認する。

ダイヤモンド針を試験片の上に置いたときに水平になるようにアーム (B) の高さを調整する。

まず,1.0 Nの荷重で2本の引っかききずを1 mmから2 mmの間隔で付ける(それぞれ回転台を1回転

する。)。同じ手順で,この試験片に2.0 N,4.0 N,及び6.0 Nの荷重の引っかききず各々2本を,各2本の

36

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間隔が3 mmから5 mm間隔となるように付ける。

装置から試験片を取り出し,引っかききずのある表面に造影剤をこすりつけ,きずに染み込ませる。清

浄な綿布 (14.1.2.2) で表面を注意深くこすり,きずに染み込んでいない,余分な造影剤を除く。

試験片は,表面を正しい角度で見ることができるように,観察用囲い箱 (14.1.3.2) の中央の支持部に置

く。表面を調べて,引っかききずの二重の円周がほとんど連続的(すなわち90 %以上)である最小の荷重

を決定する。図18に例を示す。

引っかききずは,造影剤がきずに染み込み,造影剤の色の線が試験片そのものの色と明りょう(瞭)に

対比できるきずとする。表面のヘアーライン状の光沢跡(すなわち,光沢の変化程度であって,造影剤の

色のついた線として連続していないもの)は,無視する。

表面の観察は,10秒以内とし,検査者は,引っかききずの二重円が90 %以上連続していることを確認

する。

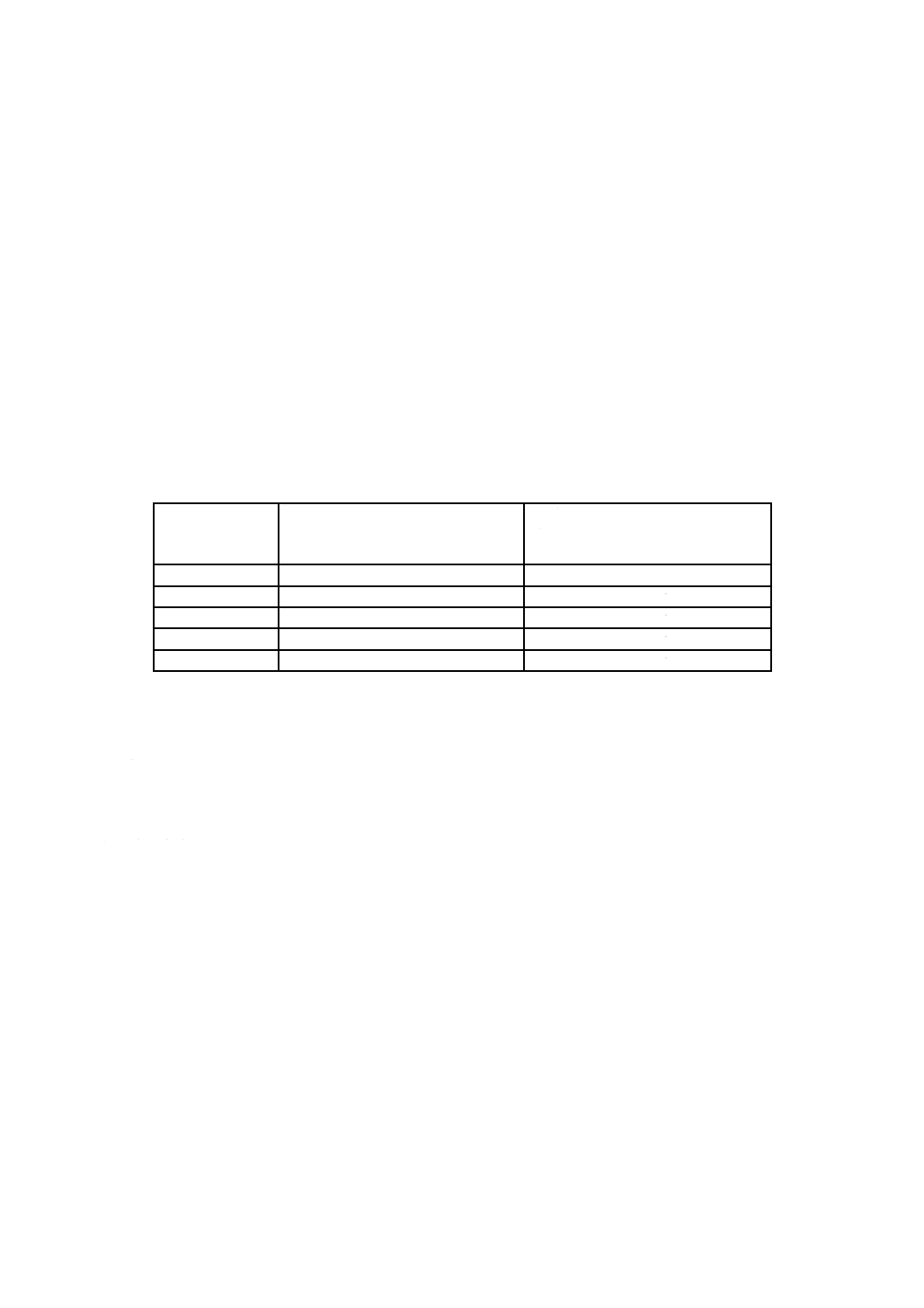

14.1.7 結果の表示 この試験による高圧化粧板の引っかき硬さは,表4(図18参照)の等級によって表

示する。

表 4 引っかき硬さ等級

非連続的な引っかききず若しくはわ

ずかな表面のきずを生じる,又はきず

が目に見えないような荷重

きずの二重円が90 %以上はっきりと

連続している引っかききずができる

荷重

等級5

6 N

>6 N

等級4

4 N

6 N

等級3

2 N

4 N

等級2

1 N

2 N

等級1

−

1 N

14.1.8 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称,種類及び呼び厚さ

c) 表4の等級による引っかき硬さ

d) 試験方法の手順から外れた事項

e) 試験実施日

37

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 18 引っかき硬さ試験結果の例

38

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14.2 B法

14.2.1 測定 サファイヤ製の規定の形状の引っかき針に,規定の段階で荷重を増加させ,引っかく。

高圧化粧板の引っかき硬さの等級は,表面に連続的な引っかききずが発生しない最大荷重で表す。試験結

果は,一つ上の段階の荷重を掛けたときに連続的な引っかききずが発生することを目視で確認し,検証す

る。

14.2.2 装置及び器具

14.2.2.1 クレメンス形引っかき硬さ試験機(図19参照)

14.2.2.2 引っかき針 サファイヤ製針で,針先角度が約45°,先端の丸み半径約70 mmのもの。

14.2.2.3 ひょう量用分銅 1 g以上各種

1

水平すい(垂)

4

止め金

7

ストッパー

10

ハンドル取付けねじ

2

バランス調整用錘

5

試験台

8

針取付けねじ

11

ハンドル

3

支持棒

6

分銅皿

9

送りレバー

図 19 引っかき硬さ試験機

14.2.3 試験片 高圧化粧板から長さ約100 mm,幅約50 mmの大きさの試験片を1枚切り取る。

14.2.4 手順 試験片を試験機の試験台の上に取り付ける。

引っかき針を取付けねじで固定する。

バランス調整用錘を調整して針先を化粧面に軽く接触させる。

予想される質量より若干少ない分銅を分銅皿の上に載せる。

ハンドルを回し,台上の試験片を約150 mm/minのできるだけ均一な速度で動かし,試験片を針で引っ

かく。

目視で見て試験片にきずがないときは順次分銅皿の上の荷重を増し,同様の操作を繰り返す。

化粧面に初めてきずが付き,しかも軽く指先でこすってもきずが消えないようになったときの荷重を読

み取り,試料の引っかき硬さ (g) とする。

14.2.5 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 引っかき硬さ

39

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験方法の手順から外れた事項

e) 試験実施日

15. 耐汚染性

15.1 A法

15.1.1 測定 日常使用する汚染材料を試験片に付着させて放置する。放置時間及び条件は,各汚染材料に

ついて規定する。規定時間放置した後で,試験片を洗浄し,表面に跡が残っているかどうか調べる。

*印のついた6個の汚染材料(表5参照)それぞれについて試験し,要求品質を満たしている場合,そ

の製品は耐汚染性の品質評価に合格とする。その他の汚染材料の評価は,耐汚染性の参照情報とする。

客先から苦情があった場合には,問題となった汚染材料(グループ1,2,又は3から選ぶ。)を用いて,

高圧化粧板の品質を評価する。

15.1.2 汚染材料 汚染材料は,表5による。

表 5 汚染材料

汚染材料

試験条件

放置時間

グループ1

*アセトン

トリクロロエタン

その他の有機溶媒

練り歯磨き

ハンドクリーム

尿

アルコール飲料

天然果実と野菜ジュース

レモネードと果実飲料

肉とソーセージ

動物と野菜の脂肪油

水

水の酵母菌懸濁液

塩(塩化ナトリウム)水溶液

からし

あく,石けん水

洗浄溶液

23 %ドデシルベンゼンスルホン酸

10 %アルキルアリルポリグリコールエーテル

67 %水

フェノールとクロラミンT消毒液

有機溶媒を基にしたしみ又はペンキ取り液

くえん酸(10 %溶液)

15.1.5手順a

常温の汚染材料を付着

させる。

16時間〜24時間

40

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 汚染材料(続き)

汚染材料

試験条件

放置時間

グループ2

*コーヒー(水1 Lにつき,コーヒー120 g)

紅茶(水1 Lにつき, 紅茶9 g)

ミルク(全種類)

コーラ飲料

ワイン酢

アルカリ性洗浄剤の10 %水希釈溶液

過酸化水素水(3 %溶液)

アンモニア(市販用濃度の10 %溶液)

マニュキア液

マニュキア除光液

口紅

水彩絵の具

洗濯しても色落ちしないインク

ボールペンインク

15.1.5手順a

約80 ℃の汚染材料

を付着させる。

15.1.5手順a

常温の汚染材料を付

着させる。

16時間

16時間

グループ3 (1)

*水酸化ナトリウム(25 %溶液)

*過酸化水素(30 %溶液)

濃縮酢(30 %酢酸)

漂白剤と漂白剤入りトイレ洗剤

塩酸洗浄剤(≦3 %塩酸)

酸性金属洗剤

マーキュロクローム(2.7-ジブロム-4-ヒドロキシメルクル

フルオレセイン,ジナトリウム塩)

*靴墨

髪染め液と漂白剤

ヨードチンキ

ほう酸

ラッカーと接着剤(速硬化材料を除く)

アミドスルホン酸系さび取り剤(<10 %溶液)

15.1.5手順a

常温の汚染材料を付着

させる。

10分

グループ4

*くえん酸(10 %溶液)

酢酸(5 %溶液)

15.1.5手順b

20分

注(1) 市販洗浄剤を含むグループ3の表示濃度よりも高濃度の酸及びアルカリは,ごくわずかな時間でも付着すると,

表面に損傷又は跡が残る。そのような汚染材料が付着したときは,すぐに洗い流さなければならない。

15.1.3 装置と材料

15.1.3.1 ガラスカバー 蒸発を防ぐための時計皿など。

15.1.3.2 温度計 目盛範囲が0〜100 ℃のもの。

15.1.3.3 平底のアルミニウム容器

15.1.3.4 電熱器 電熱器又はその他の適切な熱源。

15.1.3.5 水平検査台 台は,頭上及び低角度からの昼光色又は白色の照度800〜1 000 lxの蛍光灯で照らす。

15.1.3.6 湿潤剤 家庭用洗剤など。

15.1.3.7 溶媒 エタノール,アセトン,メチルエチルケトンなど(15.1.5参照)。

15.1.3.8 きれいな柔らかい白布

15.1.3.9 ナイロン剛毛ブラシ つめ(爪)ブラシなど。

41

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.1.4 試験片 適当な大きさの高圧化粧板の試験片を用いる。又は,汚染材料を並べて付着できる大きさ

がある高圧化粧板1枚を使用する。試験中は,試験片を平らにする。

疑義がある場合には,特に手順bにおいては,試験片は,パーティクルボードに接着する。

15.1.5 手順

15.1.5.1 手順a 試験片は,最初に使用温度に調節する。2枚の試験片に汚染材料を少量(例えば2,3滴)

付着させる。汚染材料は15.1.2の規定温度に調節する。2枚の試験片のうち1枚については,ガラスカバ

ー (15.1.3.1) で汚染材料を覆う。規定の放置時間が経過したら,必要に応じて溶媒(例えば,マニキュア

液を取り除くためのブチルアセテート)で取り除き,湿潤剤 (15.1.3.6) を含んだ水で洗い流し,最終的に

エタノール (15.1.3.7) 又は他の溶媒で洗う。剛毛ブラシ (15.1.3.9) を用いてテクスチャー仕上げの表面か

ら汚染材料を取り除いてもよい。

洗浄し1時間経過後,試験片を検査台 (15.1.3.5) に置いて,400 mmの距離から様々な角度で検査する。

15.1.5.2 手順b 試験片 (8.1.4) を作製する。汚染材料を少量(例えば,2,3滴)付着させる。汚染材料は

室温とする。容器 (15.1.3.3) に水を入れ(上端から15 mm以内),加熱し激しく沸騰させる。加熱を停止

し直ちに沸騰水を入れた容器を,試験片の汚染材料の真上に置く。

規定時間放置後,容器を取り除き,湿潤剤 (15.1.3.6) を含んだ水で試験片を洗い流し,エタノール

(15.1.3.7) 又は他の溶媒で洗い流す。剛毛ブラシ (15.1.3.9) を用いてテクスチャー仕上げの表面から汚染材

料を取り除いてもよい。

洗浄し1時間経過後,試験片を検査台 (15.1.3.5) に置いて,400 mmの距離から様々な角度で検査する。

15.1.6 結果の表示 6個の*印の付いた汚染材料について,次の等級分類に従い化粧面に及ぼす影響の表

示をする。

等級5:目視で判定して変化がない。

等級4:ある検査角度だけ目視でわかるつや及び/又は色の軽微な変化。

等級3:つや,及び/又は色の適度な変化。

等級2:つや,及び/又は色の著しい変化。

等級1:表面のゆがみ及び/又は膨れの発生。

15.1.7 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 15.1.6の等級分類に従った各汚染材料に対する耐汚染性評価

d) 試験方法の規定から外れた事項

e) 試験実施日

15.2 B法

15.2.1 測定 日常使用する汚染材料を試験片に付着させて放置する。規定時間放置した後で,試験片を洗

浄し,表面に跡が残っているかどうか調べる。

汚染材料1〜18の汚染材料それぞれについて試験する。

汚染材料1, 2, 4, 5, 11, 12, 13, 14, 15, 16, 18については“変化なし”又は“軽微な変化”を満たしている場合,

その製品は耐汚染性の品質評価に合格とする。その他の汚染材料の評価は,耐汚染性の参照情報とする。

15.2.2

装置,器具及び汚染材料

15.2.2.1 ガラスカバー 滴下した各汚染材料ごとに蒸発を防ぐため適切な大きさのカバー(例:時計皿)

を用いる。

42

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.2.2.2 光源及び観察設備

15.2.2.3 汚染材料 汚染材料は,表6による。

表 6 汚染材料

材料番号

汚染材料

調製に当たっての注意

放置時間

1

紅茶

紅茶を水500 mLに付き5 gの割合で温

めた容器に入れ,沸騰水を注ぎ,時々か

き混ぜながら5分間浸せきした後,その

上澄み液を用いる。

16〜24時間

2

コーヒー

コーヒーを水350 mLに付き30 gの割合

で温めた容器に入れ,沸騰水を注ぎ,

時々かき混ぜながら5分間浸せきした

後,その上澄み液を用いる。

3

ミルク

−

4

1 %よう素アルコール溶液

5

食酢

6

10 %くえん酸水溶液

7

ガソリン又はナフサ

8

アセトン(工業用)

9

オリーブ油

10

10 %アンモニア水

11

クレヨンの赤,黒及び青のいずれかを

用いる。

12

靴墨 黒色

13

染料 食用色素赤色102号0.01 %液

14

事務用インキ ブルーブラック

15

2 %マーキュロクローム水溶液

16

5 %石炭酸水溶液

17

酸性亜硫酸ナトリウム飽和水溶液

18

しょう油

15.2.3 試験片 高圧化粧板から適切な大きさの試験片を2枚切り取り,それらの化粧面をJIS R 6253の

P800番の耐水研磨紙を用いて湿潤摩擦によって軽く半光沢とし,中性洗剤で洗浄し,乾燥した布で水分を

完全にぬぐい去る。

15.2.4 手順 各汚染材料を各2枚の試験片の化粧面に滴下又は付着させ,1枚の試験片は,そのままで,

残り1枚の試験片は,ガラスカバーで覆い,16〜24時間放置する。次に2枚の試験片を適切な湿潤剤を含

む水で洗い,更にメタノール又はエタノールで洗い,乾燥した清浄なガーゼでぬぐってから1時間放置す

る。

これらの試験片の化粧面をJIS Z 8720による標準光の明るさ800〜1 100 lxの下で,ほぼ真上から目視に

よって観察して,その化粧面の変化の有無を調べる。

15.2.5 結果の表示 試験の結果は下記の基準に従って表す。

変化なし:表面の色調及び組織の変化が認められないもの。

軽微な変化:表面に汚染は残るが,家庭用クレンザー又はこれと同等の洗剤で化粧面をきず付けること

なく容易に除去できるもの。

強い変化:表面が安易に除去できない状態に汚染されるか,又は侵食されているもの。

15.2.6 試験報告

a) この規格の番号

43

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 製品名称及び種類

c) 15.2.4で規定した各汚染材料に対する耐汚染性評価

d) 試験方法の規定から外れた事項

e) 試験実施日

15.3 C法

15.3.1 測定 日常使用する汚染材料を試験片に付着させ,規定時間放置する。規定の方法で洗浄して,表

面に跡が残っているかどうか調べる。この試験方法は,受渡当事者間で合意した要求事項に基づいて規定

の汚染材料以外の材料を用いてもよい。

15.3.2 汚染材料

15.3.2.1 市販の,研磨剤が入っていない洗剤 約4 %ブチルセロソルブを含む。

15.3.2.2 市販の漂白剤 (5±0.5) %の次亜塩素酸ナトリウムを含む。

15.3.2.3 炭酸水素ナトリウム(重曹)

15.3.2.4 きれいな柔らかい白布

15.3.2.5 綿球

15.3.2.6 アセトン

15.3.2.7 蒸留水

15.3.2.8 汚染材料 表7による。

表 7 汚染材料と付着方法

材料番号

汚染材料

調製に当たっての注意

付着方法

1

蒸留水

2滴付着させて,(約

6 mm径の汚点)ガラ

スカバーで覆う。

2

エタノール

50 %のエタノールと50 %蒸留水の水溶液

3

アセトン

4

家庭用アンモニア

発泡しないタイプ

5

10 %くえん酸

蒸留水にくえん酸を加えた水溶液

6

植物油

7

コーヒー

スプーン1杯のインスタントコーヒーを180 mLの蒸留水

に溶かしたもの。

8

紅茶

120 mLの沸騰蒸留水にティーバッグを2分間入れたもの。

9

トマトケチャップ

−

10

洋からし

11

ヨードチンキ

12

黒油性マーカー

約6 mm径の汚点を付

着させるが,ガラスカ

バーで覆わない。

13

HB鉛筆

14

クレヨン

15

黒靴墨

備考 汚染材料は,濃縮変化を防ぐため密閉容器に入れる。腐敗しやすい食物は,冷蔵保管する。

15.3.3 装置

15.3.3.1 ガラスカバー 直径約25 mmで(例:時計皿),各試験の,覆いが必要なものに用いる。

15.3.3.2 蛍光ランプ 蛍光ランプは,視野に平行な位置とし,試験片表面で800〜1 100 lxの照度をもつも

の。

15.3.3.3 スポンジ 約75×100×50 mmのもの。

15.3.3.4 ナイロン剛毛ブラシ 例:つめブラシ

44

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.3.3.5 1 kgのおもり

15.3.4 試験片 試験片は,表面に15の汚染材料を2列に置き,各汚染材料間の距離が約50 mmとできる

広さとする。100×400 mmの試験片で十分である。

15.3.5 手順

15.3.5.1 汚染手順 洗剤 (15.3.2.1) 及び水を含ませたきれいな布 (15.3.2.4) を使って試験片の表面を洗浄

する。試験片を十分にすすぎ,別のきれいな柔らかい布でぬぐう。室温で完全に乾燥する。

試験片を平らな台に置き,テープ又はおもりで水平となるように固定する。

少量の各汚染材料を約6 mm直径の大きさになるように試験片の表面に付ける。汚染材料の温度は室温

とする。

表7に示されている場合は,ガラスカバー (15.3.3.1) の凹面を下にして各汚染材料を覆う。試験片表面

に接触させたままガラスカバーをゆっくり動かし,ガラスカバーの縁全体が汚染材料でぬれ,汚染材料が

ガラスカバーの下と外側の範囲を覆うようにする。

試験片は,各々の汚染材料が識別できるようにマークを付ける。

試験片は,16〜24時間動かさないように放置した後,ガラスカバーを取り除き,15.3.5.2で規定する洗

浄を行う。

15.3.5.2 洗浄手順

段階1 試験片の表面を水で洗い流し,水を含ませたスポンジ (15.3.3.3) で静かにふく。試験片をきれい

な柔らかい布 (15.3.2.4) でぬぐい,表面を15.3.5.3に規定する検査手順によって検査する。汚染

材料が段階1で完全に除去されれば(すなわち目視で確認できる跡が残らなければ)その汚染材

料は,0等級とする。何らかの汚染跡が残れば段階2へ移行する。

段階2 試験片の表面を洗剤 (15.3.2.1) でぬらす。水を含ませたスポンジ (15.3.3.3) を表面に載せ,1 kg

のおもり (15.3.3.5) をスポンジの中央に置く。おもりを載せたスポンジで,洗浄する部分を(下

向きの余分な圧力がかからないように)25往復動かす。試験片の表面を水で洗い流し,きれいな

柔らかい布 (15.3.2.4) で水を拭い,表面を15.3.5.3に規定する検査手順に従って検査する。汚染

材料が段階2で完全に除去されれば(すなわち目視で確認できる跡が残らなければ)その汚染材

料は1等級とする。何らかの汚染跡が残れば段階3へ移行する。

段階3 試験片の表面を洗剤 (15.3.2.1) でぬらし,ペースト状になるまで重曹を加える。剛毛ブラシ

(15.3.3.4) で汚染材料の跡がまだ見えるところを強く25往復こする。試験片の表面を水で洗い流

し,きれいな柔らかい布 (15.3.2.4) で水をぬぐい,表面を15.3.5.3に規定する検査手順に従って

検査する。汚染材料が段階3で完全に除去されれば(すなわち目視で確認できる跡が残らなけれ

ば)その汚染材料は2等級とする。何らかの汚染跡が残れば段階4へ移行する。

備考 段階2と3において,1往復とは,洗浄する場所を前後に横切って,また最初の位置に戻

る動きである。

段階4 アセトン (15.3.2.6) を十分含ませた綿球 (15.3.2.5) を用い,汚染跡をやさしく2分間こする。試

験片の表面を水で洗い流し,きれいな柔らかい布 (15.3.2.4) で水をぬぐい,表面を15.3.5.3に規

定する検査手順に従って検査する。汚染材料が段階4で完全に除去されれば(すなわち目視で確

認できる跡が残らなければ)その汚染材料は3等級とする。何らかの汚染跡が残れば段階5へ移

行する。

段階5 次亜塩素酸塩漂白剤 (15.3.2.2) を十分含ませた綿球 (15.3.2.5) を汚染跡の上に置き,接触させた

まま2分間放置する。試験片の表面を水で洗い流し,きれいな柔らかい布 (15.3.2.4) で水をぬぐ

45

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い,表面を15.3.5.3に規定する検査手順に従って検査する。汚染材料が段階5で完全に除去され

れば(すなわち目視で確認できる跡が残らなければ)その汚染材料は4等級とする。

段階5の後で,まだ汚染跡がある汚染材料は,5等級とする。

15.3.5.3 検査手順 各段階ごとに,試験片を蛍光ランプ (15.3.3.2) の下の水平台に置き,眼と試験片の距

離が750〜900 mmで,水平面に対し45〜75°の角度で観察する。試験片を水平台上で回転させ,あらゆ

る方向から観察する。視覚効果に影響を及ぼす直射日光又は他の光源は避ける。

15.3.6 結果の表示

15.3.6.1 洗浄性 15個の汚染材料に対して判定された等級を合計し,試験片の洗浄性を15個の汚染材料

の等級の和として報告する。

例として,洗浄性が16の試験片を表8に示す。

表 8 洗浄性の例

材料番号

汚染材料

等級

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

蒸留水

エタノール

アセトン

家庭用アンモニア

10 %くえん酸

植物油

コーヒー

紅茶

トマトケチャップ

洋からし

ヨードチンキ

黒油性マーカー

HB鉛筆

クレヨン

黒靴墨

0

0

0

0

0

0

0

0

1

2

2

2

2

3

4

合計 16

15.3.6.2 耐汚染性 各汚染材料について,要求段階を完了した後に評価し,次に示す等級で報告する。

等級 5:変化なし 汚染材料をすべて除いた後に,洗浄による光沢変化だけで表面外観に欠陥がない。

等級 3:中程度の変化 一つ又はわずかな染みが残っているが,それ以外には,洗浄による光沢変化だ

けで表面外観に欠陥がない。

等級 1:著しい変化 一つ又は強い跡の染み及び/又は表面に異常が認められる。ただし洗浄による光

沢変化は除く。

15.3.7 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称,種類及び呼び厚さ

c) 15.3.6.1による試験片の洗浄性

d) 15.3.6.2による試験片の耐汚染性の等級。中程度又は著しい変化が発生した汚染材料名

e) 試験方法の規定から外れた事項

f)

試験実施日

46

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16. 耐光性

16.1 A法

16.1.1 測定 試験する高圧化粧板から採取した試験片の一部をブルーウール等級試験片とともに,一つ以

上のキセノンアーク光源をフィルター透過して調整した模擬日光にさらす。規定の照射暴露量において,

試験片の色に及ぼす影響は,試験片の暴露及び非暴露部分を対比させて評価する。照射暴露量は,測定装

置で求めるとともに,同時に暴露したブルーウール等級試験片への影響を評価し求める。

高圧化粧板は,特定用途では,開き窓を通して直接日光にさらされることがあるので,日光のスペクト

ル分布を規定する。

16.1.2 装置

16.1.2.1 試験装置 JIS K 7350-1及びJIS K 7350-2に規定するもので,次の部品をもつ。

16.1.2.1.1 一つ以上のキセノンアーク光源 フィルター透過し日光にほとんど近似したスペクトルエネル

ギー分布をもつもの。CIE pubulication 85 : 1989の表4及びJIS K 7350-2の4.1.1のA法を参照。

16.1.2.1.2 ステンレス製の試験片保持具 オープンフレームで,試験片を固定するもの。

16.1.2.1.3 ブラックスタンダード温度計 JIS K 7350-1による。

16.1.2.1.4 光電子センサー(照射計) JIS K 7363に規定するタイプの一つで,波長300〜400 nm又は340

nmで試験片表面の照射照度及び照射暴露量を測定するもの。

16.1.2.2 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

16.1.2.3 観察用囲い箱 マンセルN5相当のつや消し色の内装を施した箱。天井に,平均的な北空昼光を

模擬した人工光(例えば,タングステン−ハロゲン白熱電球)を付け,色温度 (6 500±200) Kで,試験片

表面で800 lx以上とする。観察用囲い箱は,試験片の評価が周辺の照明に影響されない場所に置く。

16.1.3 試験片 試験片は1枚で,JIS K 7350-1によって作製する。試験する高圧化粧板を試験片保持具に

収まる大きさに切断する。

16.1.4 手順 試験片及びブルーウール5,6及び7(JIS L 0843による。)の1セットを同時に暴露する。

ブルーウール5及び7は,6が規定した色差(コントラスト)の程度まで退色したことを確認できるよう

にするため,同時に暴露する。

不透明なステンレススチールカバーを使用して試験片とブルーウールの1セットを約半分覆い隠す。以

下の操作条件に基づき,JIS K 7350-2によって試験を実施する。

− 試験片表面の照度:波長範囲300〜400 nmにおいては (60±3) W/m2,又は波長340 nmにおいては (0.5

±0.03) W/m2。

− ブラックスタンダード温度:65±3 ℃

− 相対湿度: (50±5) %

JIS L 0804に規定するように,ブルーウール6の暴露した部分と暴露していない部分との色差がグレー

スケール等級4に等しくなったときに暴露を中止する(備考1参照)。

照射暴露量(300〜400 nm又は340 nmについて)を測定し,記録する。

装置から試験片を取り出し,カバーを外して状態調節(養生)室の暗所に24±2時間試験片を放置し,

余分に黒くなること及び/又はフォトクロミズム (photochromism) を防止する(備考2参照)。

備考 1. 照射暴露量を測定する方法としてブルーウールは,望ましいものではないが(JIS K 7350-2

参照)まだはん(汎)用されているため,用いてもよい。十分なデータが得られたときには,

この試験の終点は,照射暴露量のレベルで規定することになるであろう。

2. 余分に黒くなること及び/又はフォトクロミズム (photochromism) は,促進暴露によるもの

47

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

であり,自然の暴露性状とは異なる。試験片を暗所に24時間放置することによって,この影

響を除去することができる。

16.1.5 評価と結果の表示 試験片を観察用囲い箱 (16.1.2.3) の中に置く。試験片表面を目視によって検査

する。約50 cm離れた場所から,色変化を検査し,JIS L 0804のグレースケール等級で試験片の暴露した

部分と暴露していない部分の色差を評価する。試験片の耐光性は,色差がグレースケール等級4より大き

いか,等しいか又は小さいかで表示する。

16.1.6 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称,種類及び呼び厚さ

c) 使用した装置の詳細

d) 試験片表面の照射照度

e) 照射暴露量

f)

暴露時間

g) 試験片の耐光性

h) 試験方法の規定から外れた事項

i)

試験実施日

16.2 B法

16.2.1 測定 この試験は,フィルター透過したキセノンアーク光源であって,窓ガラスを通した太陽光線

に近い周波数をもっている光源に暴露させたときに,試験片の色への影響を評価する。屋外の天候条件に

連続的に暴露する耐光性は,考慮していない。

16.2.2 材料

16.2.2.1 白色石油ゼリー

16.2.3 装置

16.2.3.1 キセノンアーク試験装置 JIS K 7350-1とJIS K 7350-2に規定されているもので,日光に近いエ

ネルギーの照射が可能であり,スペクトル帯が280〜800 nmであって,窓ガラスを通した模擬日光となる

ようにフィルター透過できるもの。この装置は,光源の中心から同じ照射距離に試験片保持具を取り付け

ることができ,同じ照射暴露量となるように光源の周りで試験片保持具を回転できるシステムをもつ。

16.2.3.2 試験片保持具 試験片の暴露表面の半分を覆うマスクを備えたもの。

16.2.3.3 蛍光ランプ 蛍光ランプが視線に平行で,試験片表面で800〜1 100 lxの照度となるもの。

16.2.3.4 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

16.2.4 装置の保守 校正,保全及びフィルターの交換は,厳密に設備製造業者の指示事項によること。キ

セノンユニットの校正波長は,420 nmとする。

16.2.5 試験片 試験片寸法は,使用する試験装置の規定による。試験片の長さ方向は,高圧化粧板の縦方

向とする。試験片は,試験する前に温度が23±2 ℃,相対湿度が (50±5) %で48時間以上状態調節(養生)

する。

16.2.6 手順 試験片保持具 (16.2.3.2) に試験片を取り付け,約半分を光源にさらし,残り半分をマスクで

覆う。試験片保持具すべてに試験片を取り付ける。必要ならブランク用の試験片を用いる。試験の全時間

にわたって,試験片保持具すべてに試験片を取り付けたままとし,試験室内の空気の流れが一定になるよ

うにする。

備考 1. 相対湿度が (50±5) %となるように乾球温度に対する湿球温度差を調節する。

48

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. すべての試験パラメーターは,表9に示す設定値にできる限り近付けることが望ましい。

ブラックパネル温度計は,光源からの距離と,試験片からの距離が同一になる位置に取り付ける。

黒色塗膜は,良好な状態を保ち,パネルの黒体温度ができるだけ正確になるようにする。

表 9 試験の操作条件

パラメーター

設定値

許容差

照射暴露量

285.1 kJ/m2

±2.0 kJ/m2

照射照度レベル

1.10 W/m2

±0.03 W/m2

ブラックパネル温度

70 ℃

±3 ℃

乾球温度

50 ℃

±3 ℃

湿球温度

39 ℃

±1 ℃

調節水の温度

20 ℃

±3 ℃

暴露時間

72 時間

±1 %サイクル時間

出力調整装置

自動

照射照度を安定にし,キセノンバーナーの劣化及

びフィルターの暴露による変化を少なくする。

規定の暴露時間が終了したら,試験片は保持具から取り出し24時間室温で状態調節(養生)する。

この状態調節(養生)期間の後,4時間以内にすべての試験片を検査する。各試験片を水平面に置いて

検査光 (16.2.3.3) の下で750〜900 mmの距離から,水平面に対して45〜75°の角度で観察する。水平面上

で試験片を回しあらゆる角度から観察する。視覚に大なり小なり影響する直射日光又は他の光源を避ける。

試験片の暴露した部分と暴露しなかった部分の間で明りょう(瞭)な差がある場合は,白色石油ゼリー

(16.2.2.1) を試験片表面に薄く塗布して再度観察する。それでも差がある場合は,色の変化を報告し,差が

なくなった場合は,表面仕上げの変化を報告する。

16.2.7 結果の表示 試験の結果は,以下の等級によって表す。

等級5:色又は表面仕上げに変化なし。

等級4:特定の角度と方向において,色又は表面仕上げにわずかな変化がある。

等級3:すべての角度と方向において,色又は表面仕上げに中程度の変化がある。

等級2:すべての角度と方向ではっきりと分かる,色又は表面仕上げの著しい変化がある。

等級1:表面に膨れ及び/又はひび割れがある。

16.2.8 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称,種類及び呼び厚さ

c) 使用した装置の詳細

d) 試験片の耐光性

e) 試験方法の規定から外れた事項

f)

試験実施日

16.3 C法(カーボンアーク光源)

参考 ISO 4892 : 1981 Plastics−Methods of exposure to laboratory light sourcesは,廃止されているがア

ジア諸国の一部でまだ用いられている。この規格による16.3[C法(カーボンアーク光源)]は,

参考として記載する。

16.3.1 測定 試験をする化粧板から採取した試験片の一部をブルーウール等級試験片とともにカーボン

アークランプで照射する。照射量はウール試験片における結果で決定する。試験の結果は,試験片を規定

の照射量で暴露した部分と暴露していない部分との比較によって評価する。

49

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

16.3.2 装置 ISO 4892 : 1981に規定するもので,湿度制御しない。

16.3.3 試験片 ISO 4892 : 1981に規定する。

16.3.4 手順 ISO 4892 : 1981に明記されたように一度暴露方法で試験する。ブルーウール等級5の暴露し

た部分と暴露していない部分を比較し,グレースケールの色票4号を示したときは照射を中止する。

16.3.5 評価と結果の表示 試験片の暴露した部分と暴露していない部分の対比を調べ,グレースケール色

票で記録する。

次に示すうちの一つのように,ブルーウール等級5の耐光性と関係させた結果を表現する。

試験片の色差

耐光性

[グレースケール色票(号)]

(ブルーウール等級)

>4

>5

4

5

<4

<5

16.3.6 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称,及び種類

c) ブルーウール等級5より大きいか,等しいか又は小さいかで表現した試験片の耐光性

d) 試験方法の規定から外れた事項

e) 試験実施日

16.4 D法

16.4.1 測定 試験する高圧化粧板から採取した試験片の一部をカーボンアークランプで照射する。規定の

照射暴露量において,試験片の色に及ぼす影響は,試験片の暴露及び非暴露部分を対比させて評価する。

16.4.2 装置

16.4.2.1 耐光性試験機 JIS B 7751によるものを用いる。

16.4.2.2 測色色差計 45°で照射し,0°方向で受光(化粧面に対して垂直方向)する光学条件及びルータ

条件を満足するもの。

16.4.3 試験片 高圧化粧板から切り取る試験片は1枚で,使用する試験装置に特定した大きさである。試

験片の長さ寸法は,高圧化粧板の縦方向とする。

例えばJIS K 7102記載の試験保持具を使用する場合は,幅60 mmで長さは120 mmである。

16.4.4 手順 試験装置の運転操作はブラックパネル温度を63±3 ℃に調整して,試験片を48時間暴露さ

せる。

規定の暴露時間が終了したら,試験片を回してあらゆる角度から試験片の暴露した部分と暴露しなかっ

た部分との色の変化,表面外観を観察する。このとき,視覚に大なり小なり影響する直射日光や他の光源

を避ける。

測色色差による色調変化の測定は,暴露部分の中央部(φ30 mmの円内)とし,あらかじめ測色色差計

の光学系を白色標準板で校正した後,色調変化を測定する。色調変化はJIS K 7102の6.(判定)により,

また,色差はLab系の色差式で表す。ただし柄ものにあっては,柄によりかなり異なるため,同一箇所の

暴露前と暴露後を測定する。

なお,あらかじめ予備試験を行い暴露終了2時間後においても,なお明らかに色戻り現象がある場合は,

当事者間の協定において最高168時間放置後を限度として色差の再測定を行う。

色戻り現象のあるものの試験結果は,再測定の放置時間を( )内に付記する。

50

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例

ΔE (Lab) =4.8 色戻りΔE (Lab) =2.0(168時間後)

16.4.5 結果の表示 試験の結果は,測色色差計の測定値及び以下の等級により表す。

等級5:色又は表面仕上げに変化なし。

等級4:特定の角度と方向において,色又は表面仕上げにわずかな変化がある。

等級3:すべての角度と方向において,色又は表面仕上げに中程度の変化がある。

等級2:すべての角度と方向ではっきりと分かる,色又は表面仕上げの著しい変化がある。

等級1:表面に膨れ及び/又はひび割れがある。

16.4.6 試験報告 試験報告は,次による。

a) 製品名称及び種類

b) 使用した装置の詳細

c) 試験片の耐光性

d) 試験方法の規定から外れた事項

e) 試験実施日

17. 耐シガレット性

17.1 A法(たばこ)

17.1.1 測定 試験する高圧化粧板から採取した試験片を,使用状態を模擬するためパーティクルボードに

接着し,高圧化粧板の表面に火のついたたばこを置いて加熱する。試験結果は,結果として生じた損傷に

よって表す。

17.1.2 材料

17.1.2.1 平滑なパーティクルボード 呼び厚さ18〜20 mm,厚さ許容差±0.3 mmで,密度625〜700 kg/m3,

含水率 (9±2) %のもの。

17.1.2.2 尿素ホルムアルデヒド樹脂接着剤 約15 %の充てん剤を含むもの,又は同等の接着剤。

17.1.2.3 フィルターなしの紙巻きたばこ よく知られた銘柄三つとする。長さ70 mmで重さが1.0〜1.1 g

あり,その長さ全体にわたって均等にたばこの葉が分散しているもの。用いるたばこは,試験に使用する

前に少なくとも24時間,標準雰囲気中に保管する(17.1.4参照)。

17.1.2.4 エタノール(95 %体積分率)又はメタノール

17.1.2.5 柔らかい布

17.1.3 試験片 試験片は,試験用の高圧化粧板をパーティクルボード (17.1.2.1) に規定の接着剤

(17.1.2.2) を用いてはり合わせて作製する。はり合わせた試験片は,試験する前に少なくとも7日間は標準

雰囲気中に保管する。試験片は,230±5 mm正方形のものを1枚作製する。

17.1.4 装置

17.1.4.1 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

17.1.5 手順 一つの銘柄から抜き取った1本のたばこに点火し,燃え尽きた長さが約10 mmとなるまで

燃やす。通風のない場所で,燃えているたばこ全体(長さ方向)を試験片の水平面に接触させる。たばこ

の接着継目が高圧化粧板に接触しないようにする。たばこは,更に20 mm燃え尽きるまで燃やす。その前

にたばこの火が消えたときは試験を繰り返す。残りの二つの銘柄について同様な手順を行う。表面の燃え

かすを,エタノール又はメタノールで湿らせた柔らかい布で取り除く。表面に変色,割れ,又は膨れのよ

うな変化がないか目視で検査する。

17.1.6 結果の表示 次に示す等級分類によって,たばこの接触した場所の結果を表す。

51

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

等級5:目視で判定して変化なし。

等級4:ある角度から見える軽微なつやの変化及び/又は軽微な茶色汚れ。

等級3:中程度のつやの変化及び/又は茶色の汚れ。

等級2:著しい茶色のあと(痕)があるが,表面の破壊はない。

等級1:膨れ及び/又は割れがある。

17.1.7 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 使用したたばこの銘柄

d) 試験片の耐シガレット性能(三つの銘柄の試験結果の等級を平均し,整数で丸める。)

e) 試験方法の規定から外れた事項

f)

試験実施日

17.2 B法(電気ヒーターを用いた模擬試験)

17.2.1 測定 試験する高圧化粧板から採取した試験片を,使用状態を模擬するため17.1.3と同様にパーテ

ィクルボード (17.1.2.1) に接着させる。又は木製断熱板 (17.2.2.12) の上に密着させ,電気ヒーターで局部

的なふく(輻)射熱にさらす。試験片の耐シガレット性は,目に見える損傷が発生するまでの照射時間に

よって評価する。

17.2.2 装置

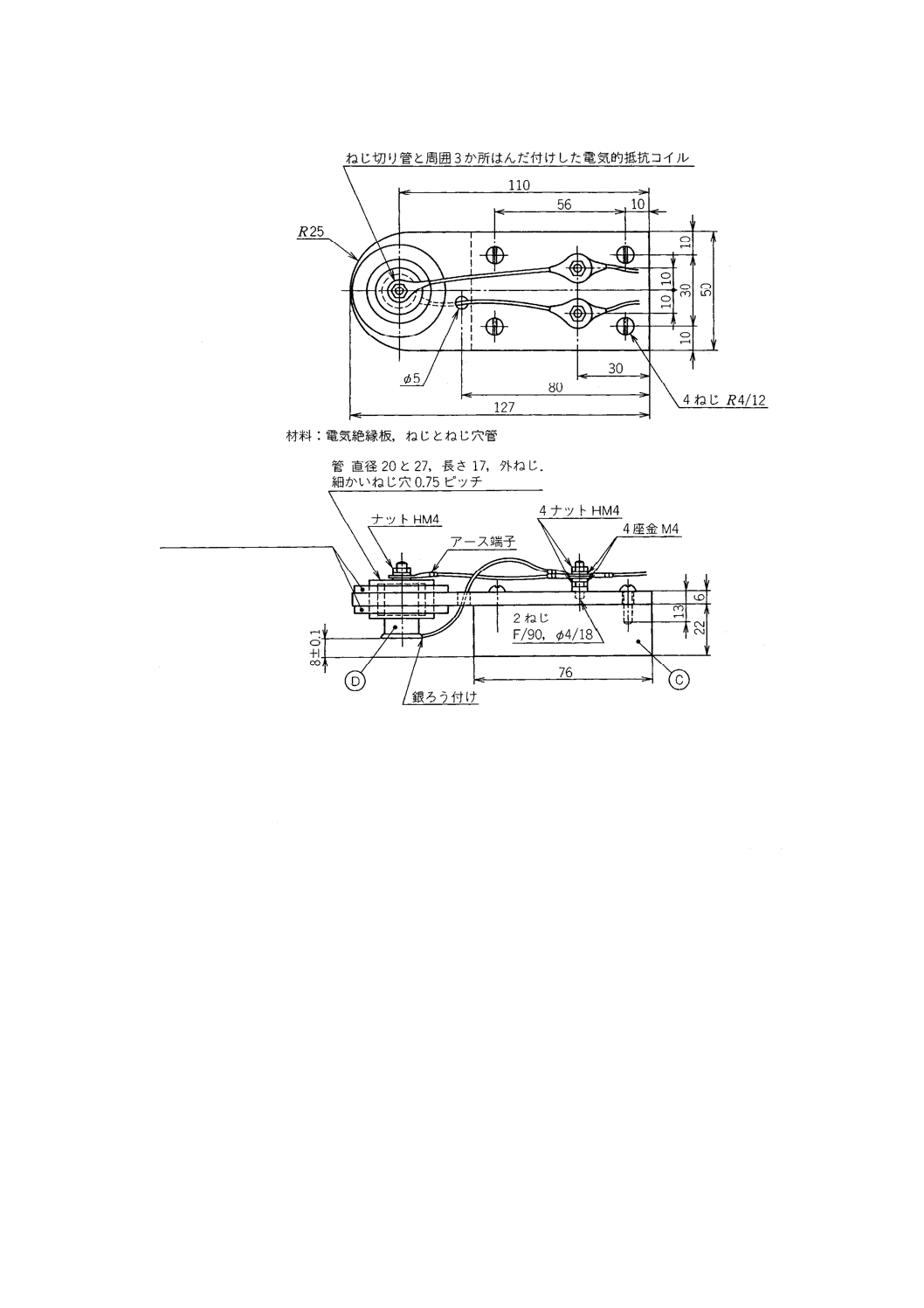

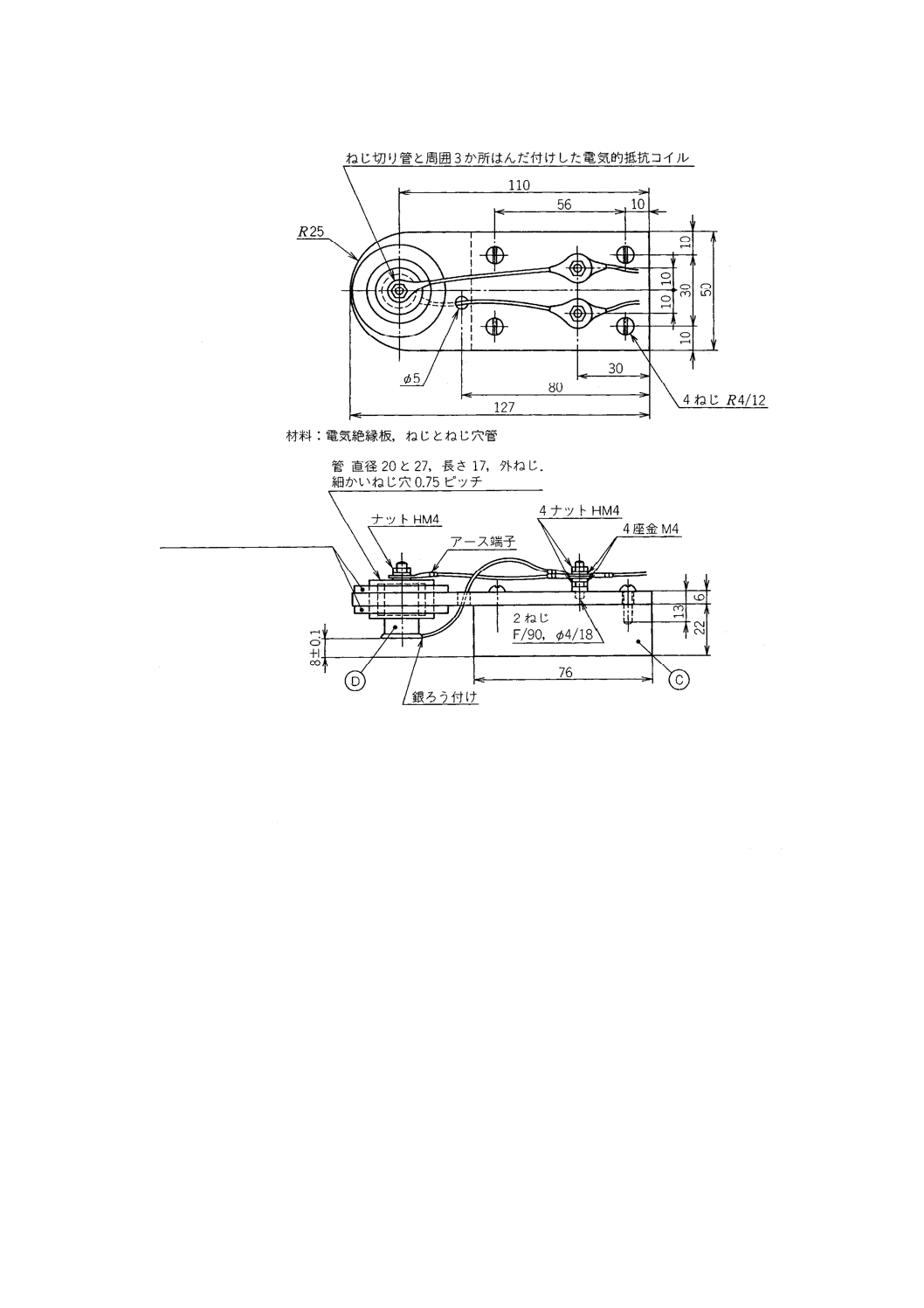

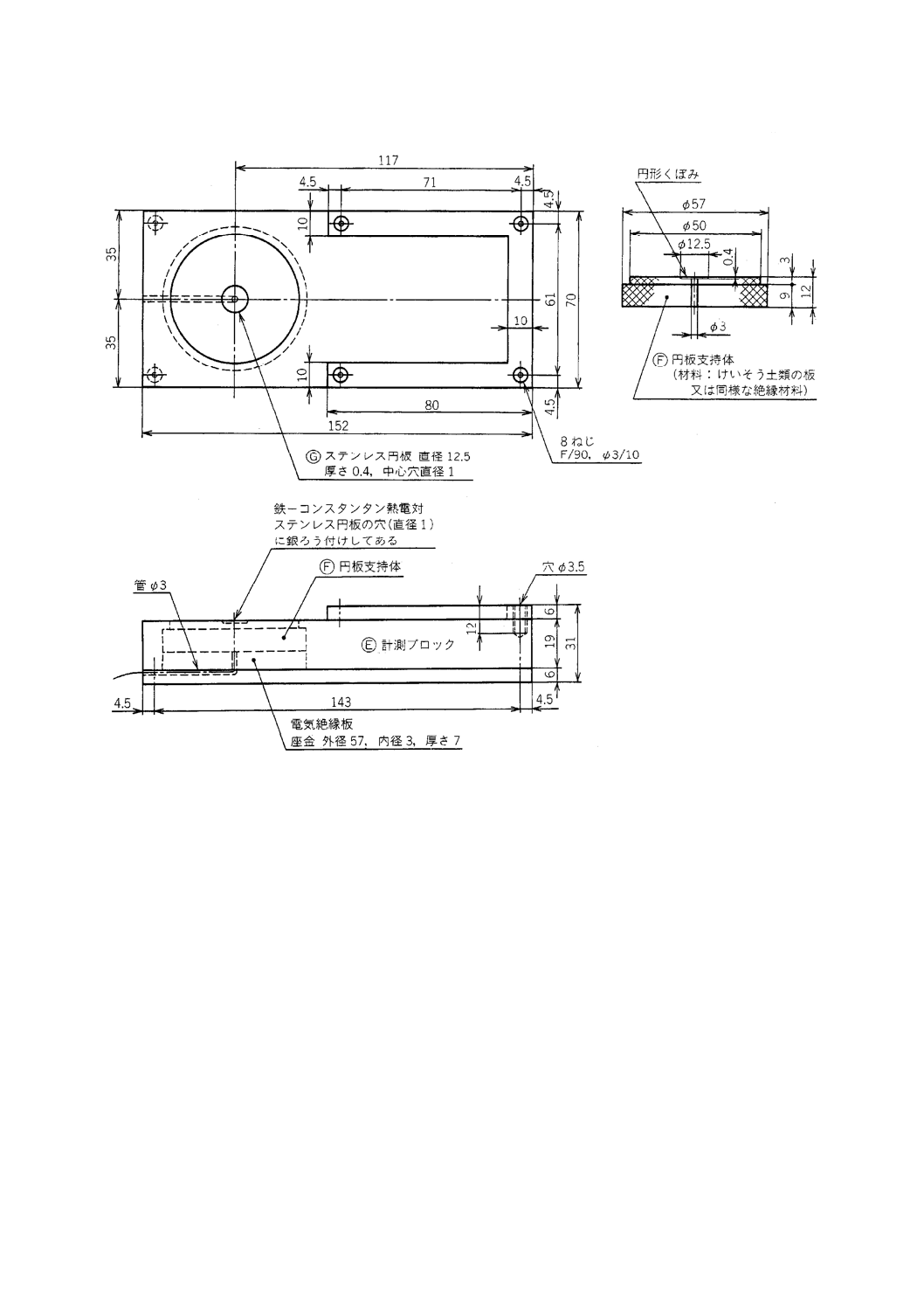

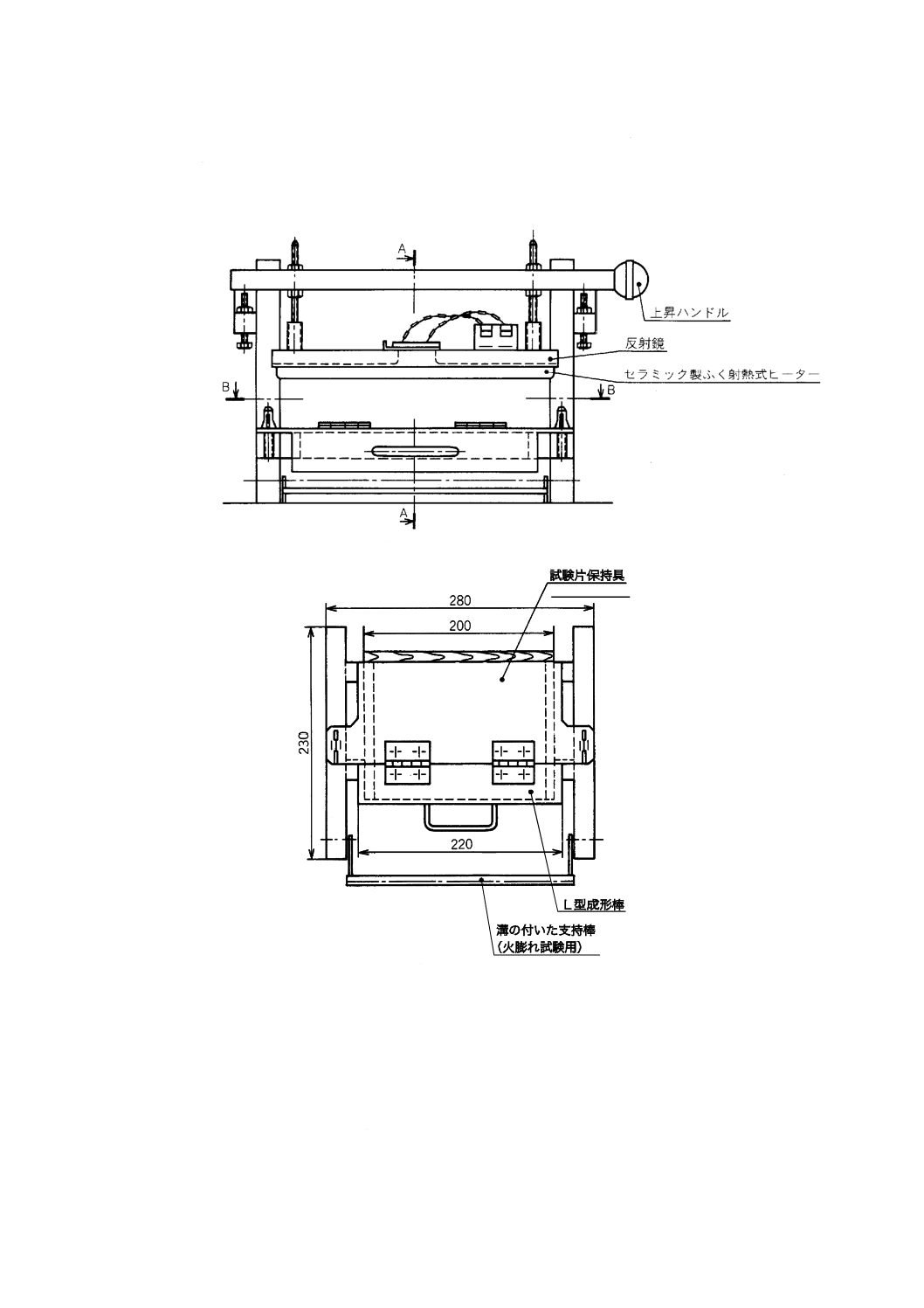

17.2.2.1 発熱体支持装置 (C) 電気絶縁積層板からなるもの(図20参照)。

17.2.2.2 発熱体 (D) 鉄アルミニウム合金で,次の特性をもつもの(図20参照)。

− 平電線 断面:1.6 mm×0.25 mm

− 電線長さ :480 mm

− 電気抵抗 :1.8±0.1 Ω

この発熱体は渦巻状の形とする(外側のリングを含まないで外径約15 mm)。

17.2.2.3 調整可能な取付装置 発熱体(図20参照)は外側へ真ちゅうの電線で端子を通してあり,二つ

のぎざぎざのある真ちゅうナットで垂直方向に位置決めしてあるもの。

52

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

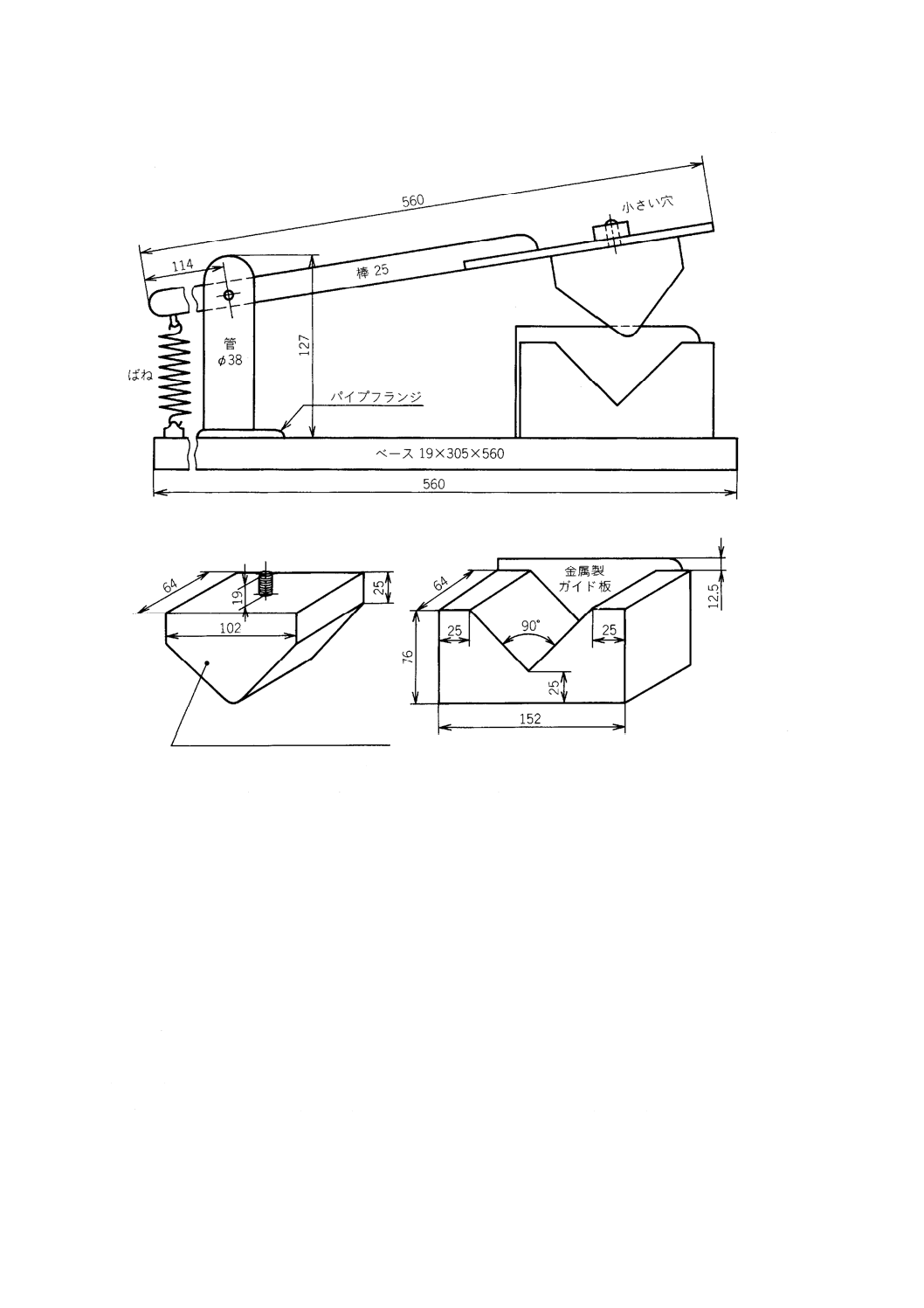

単位 mm

図 20 シガレット試験用電気ヒーター

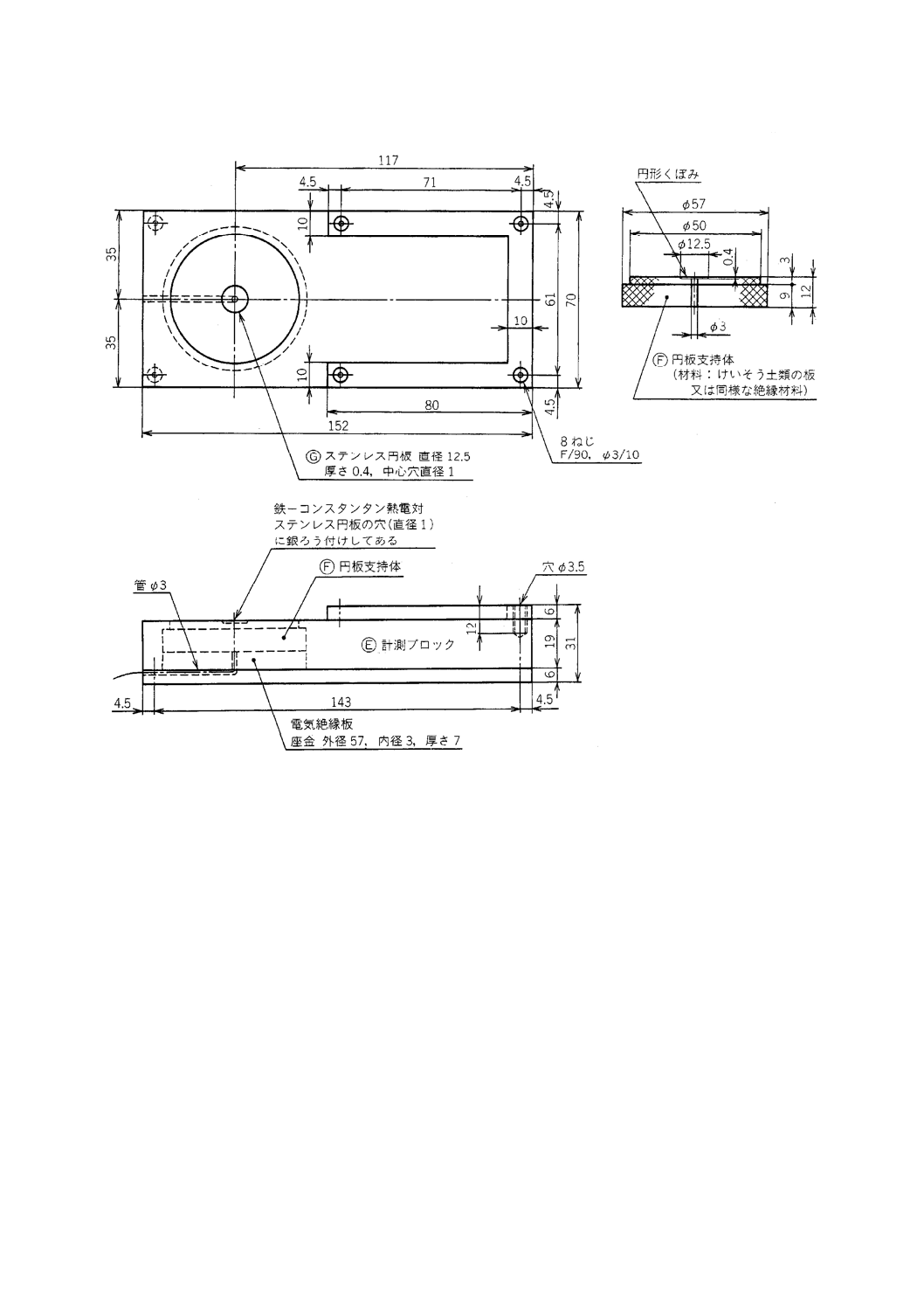

17.2.2.4 計測ブロック (E) 電気絶縁板で次のものがはめ込まれているもの(図21参照)。

17.2.2.4.1 円板支持体 (F) 均一な断熱けいそう土類の板で,密度512〜576 kg/m3,熱伝導性0.10〜0.12 W/

(m・K),温度範囲0〜300 ℃のもの。

17.2.2.4.2 ステンレス円板 (G) 底に鉄−コンスタンタン熱電対を銀ろう付けとし,表面は高度に磨かれ,

平滑で円板支持体の表面と同じ平面にあり,円板は支持体の上にしっかりと固定する。

二つのこぶつきナット厚さ3

細かいねじ穴0.75ピッチ

内径27,外径39

53

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

材料:電気絶縁板

図 21 シガレット試験用計測ブロック (E)

54

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

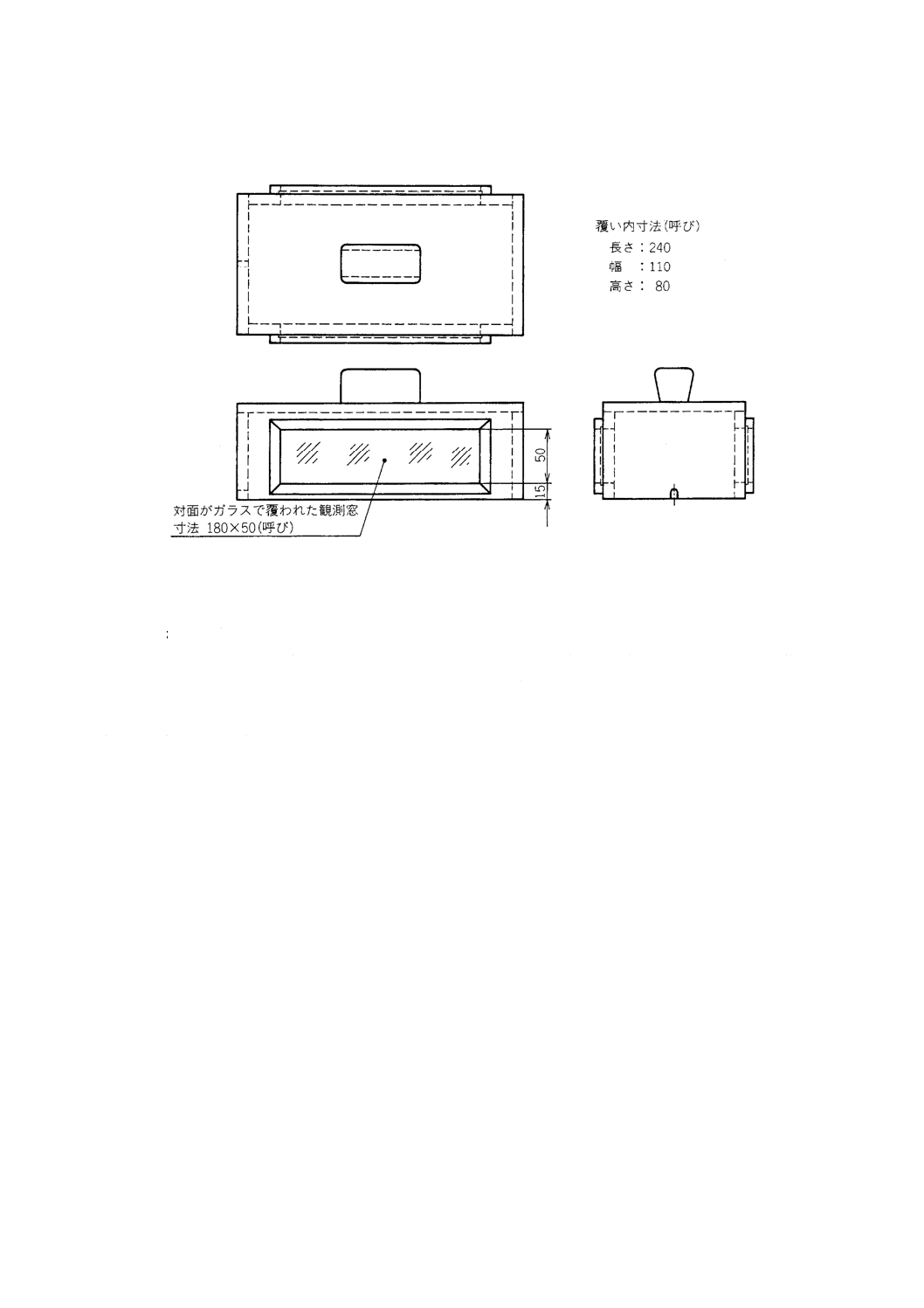

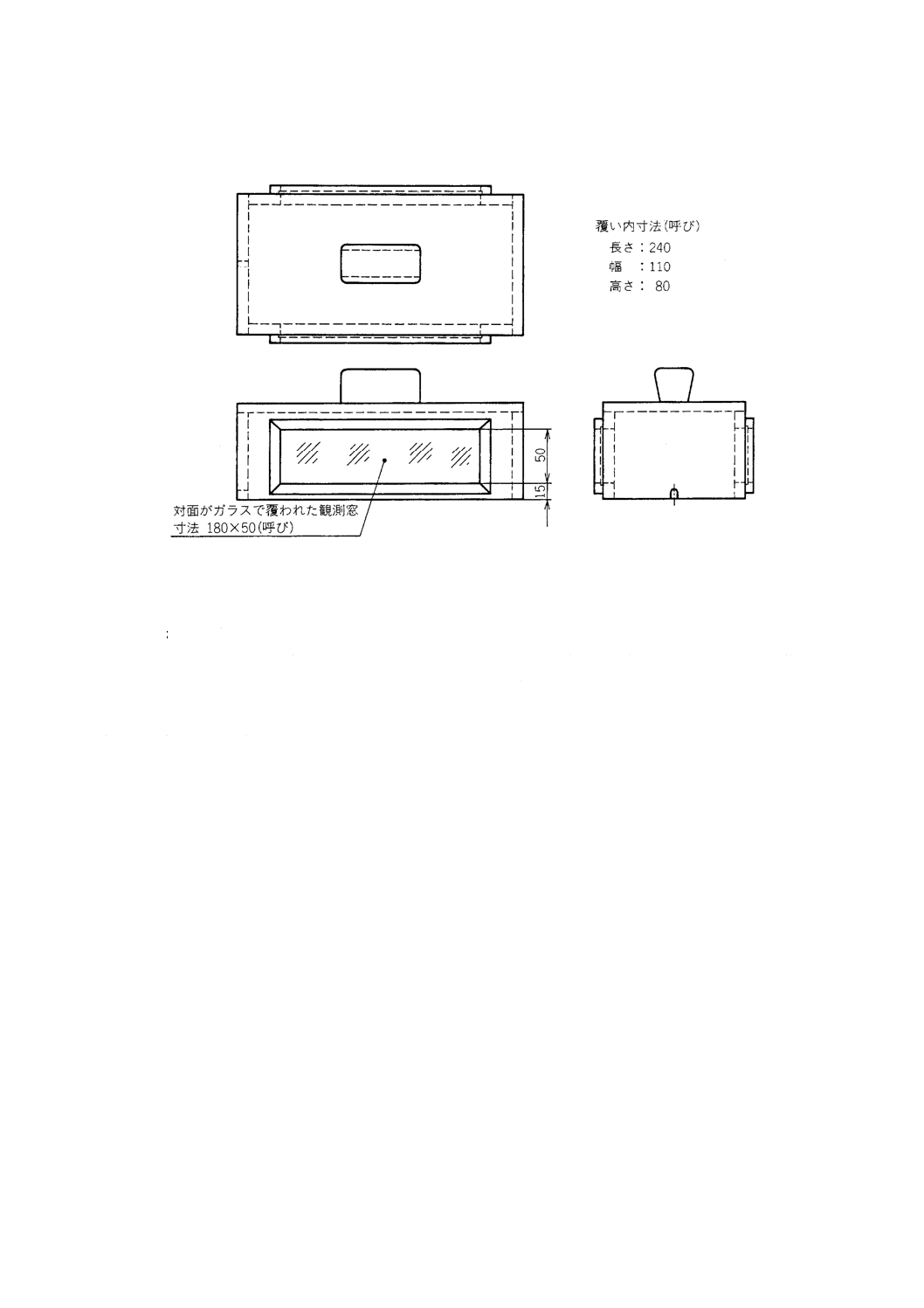

17.2.2.5 ガラス窓カバー (H) (図22参照)

単位 mm

図 22 シガレット試験用覆い装置 (H)

17.2.2.6 ストップウォッチ

17.2.2.7 電源 発熱体に一定の電流を供給するもの。この電源は,良好な状態に十分に充電された蓄電池

で20 Wより大きい電力を発熱体に供給できるもの,又は幹線から通電した電気ユニットでもよい。

17.2.2.8 制御回路 (J) ±0.1 %の正確さで,発熱体の電力消費を調整又は保持できるもので,電圧計と電

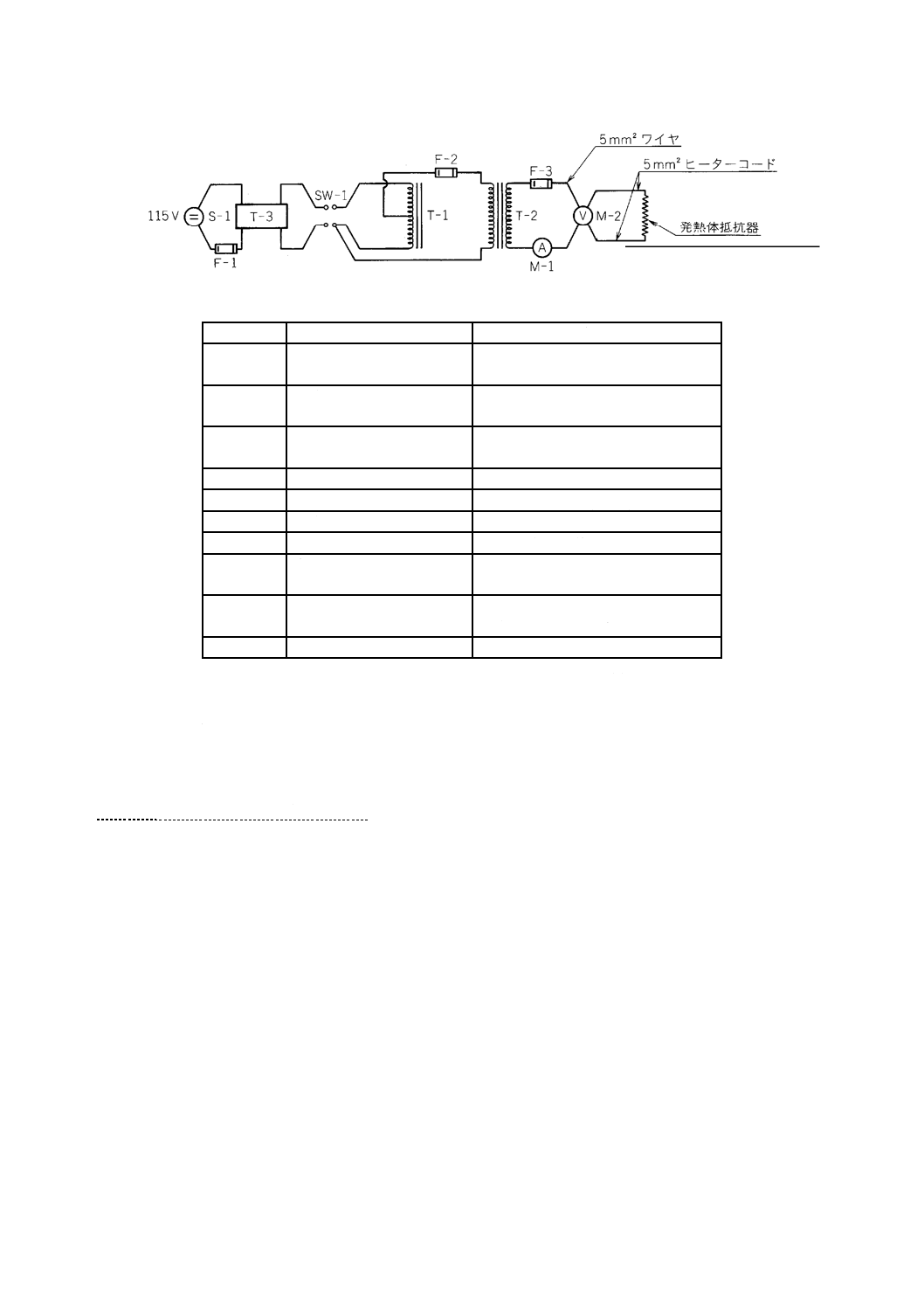

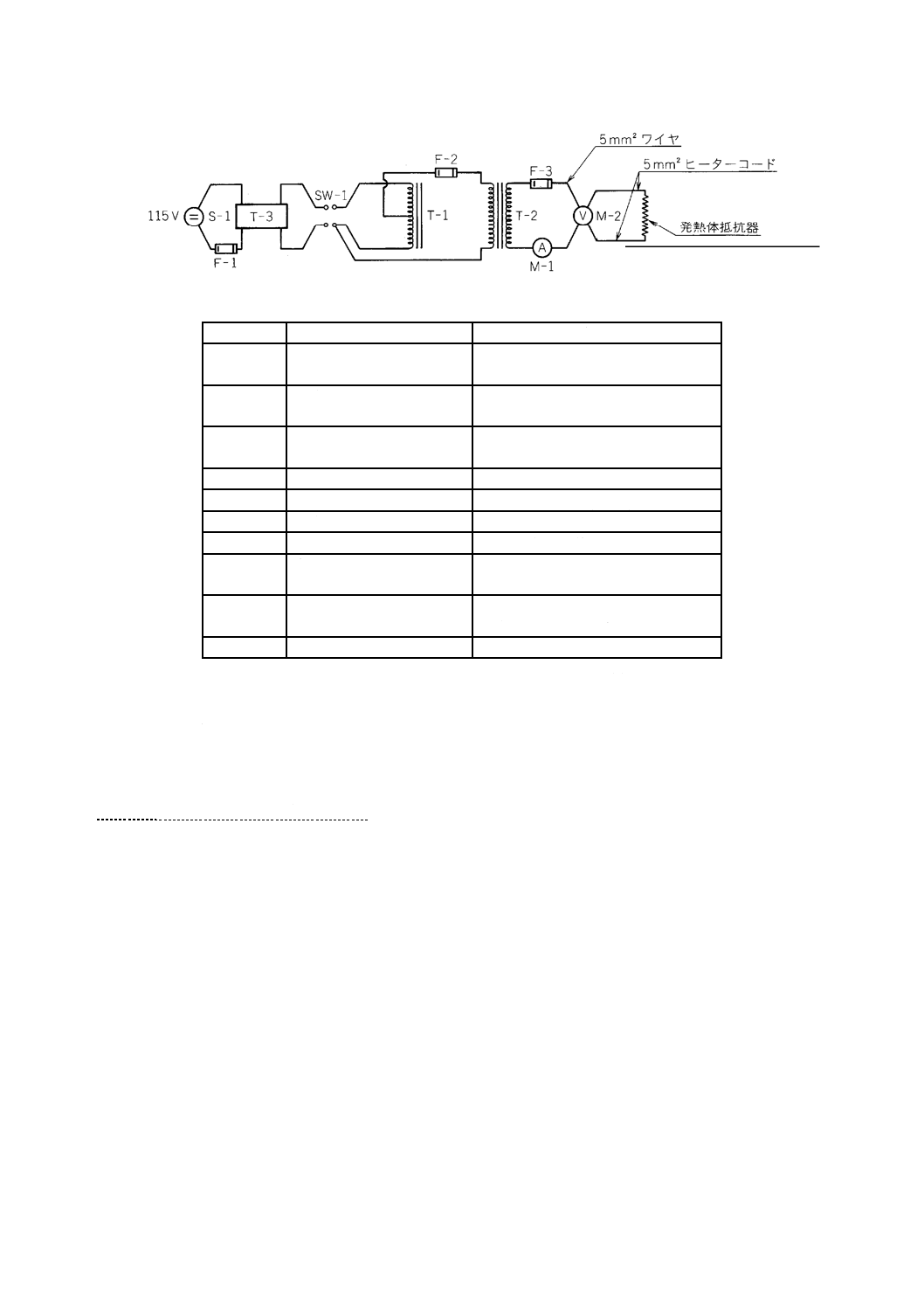

流計で測定する。回路は,100〜115 Vを用い,図23に示す。

55

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

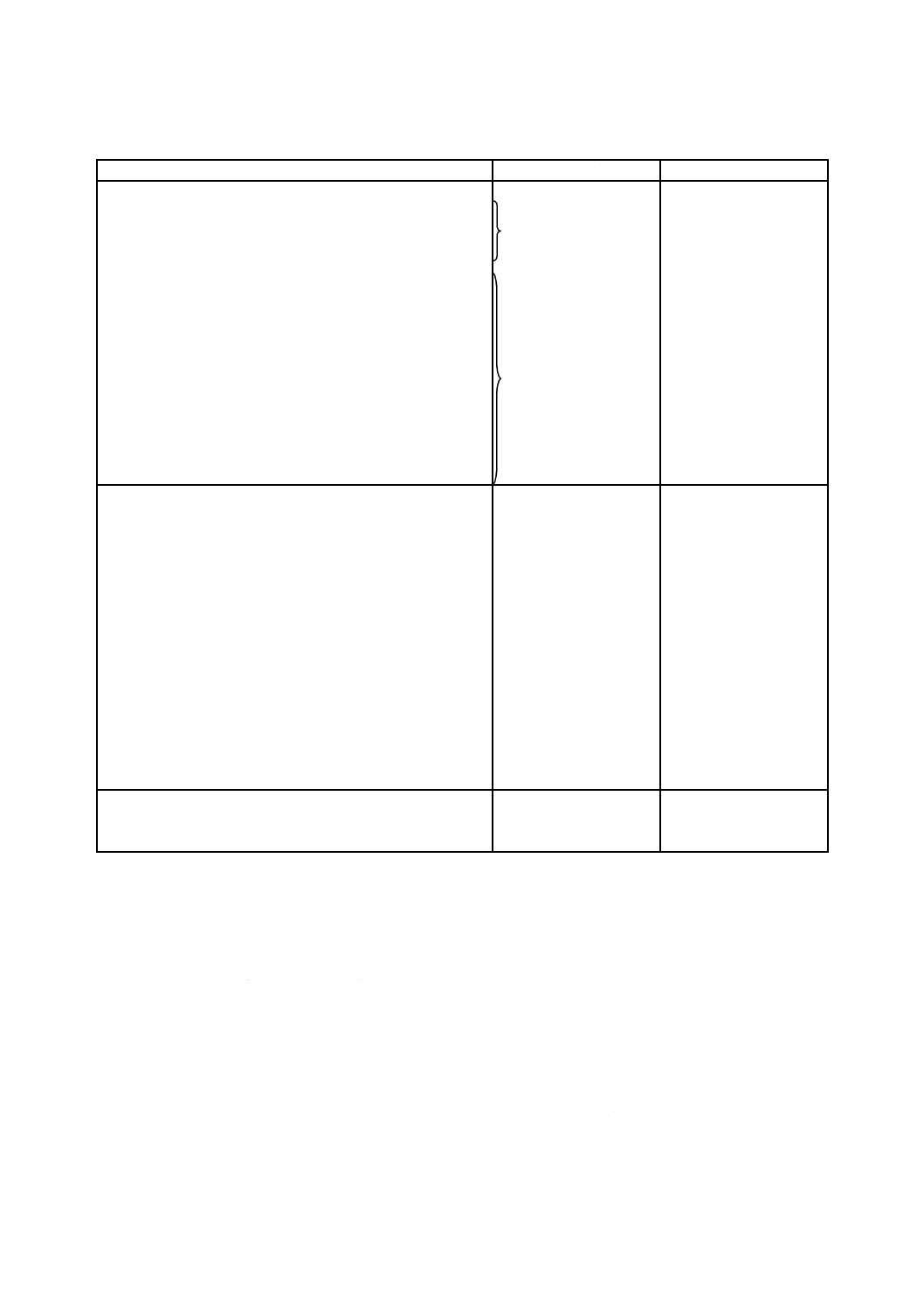

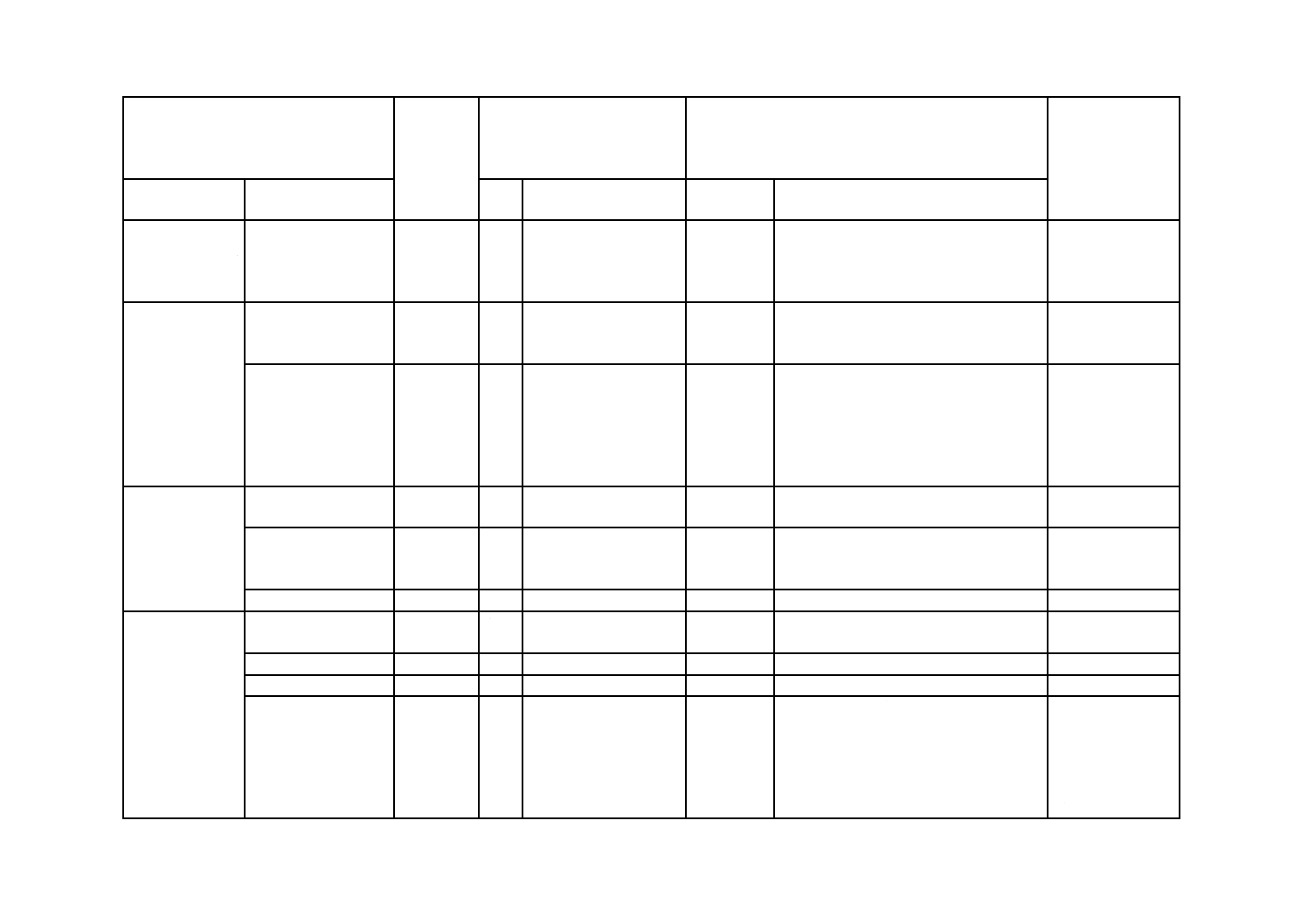

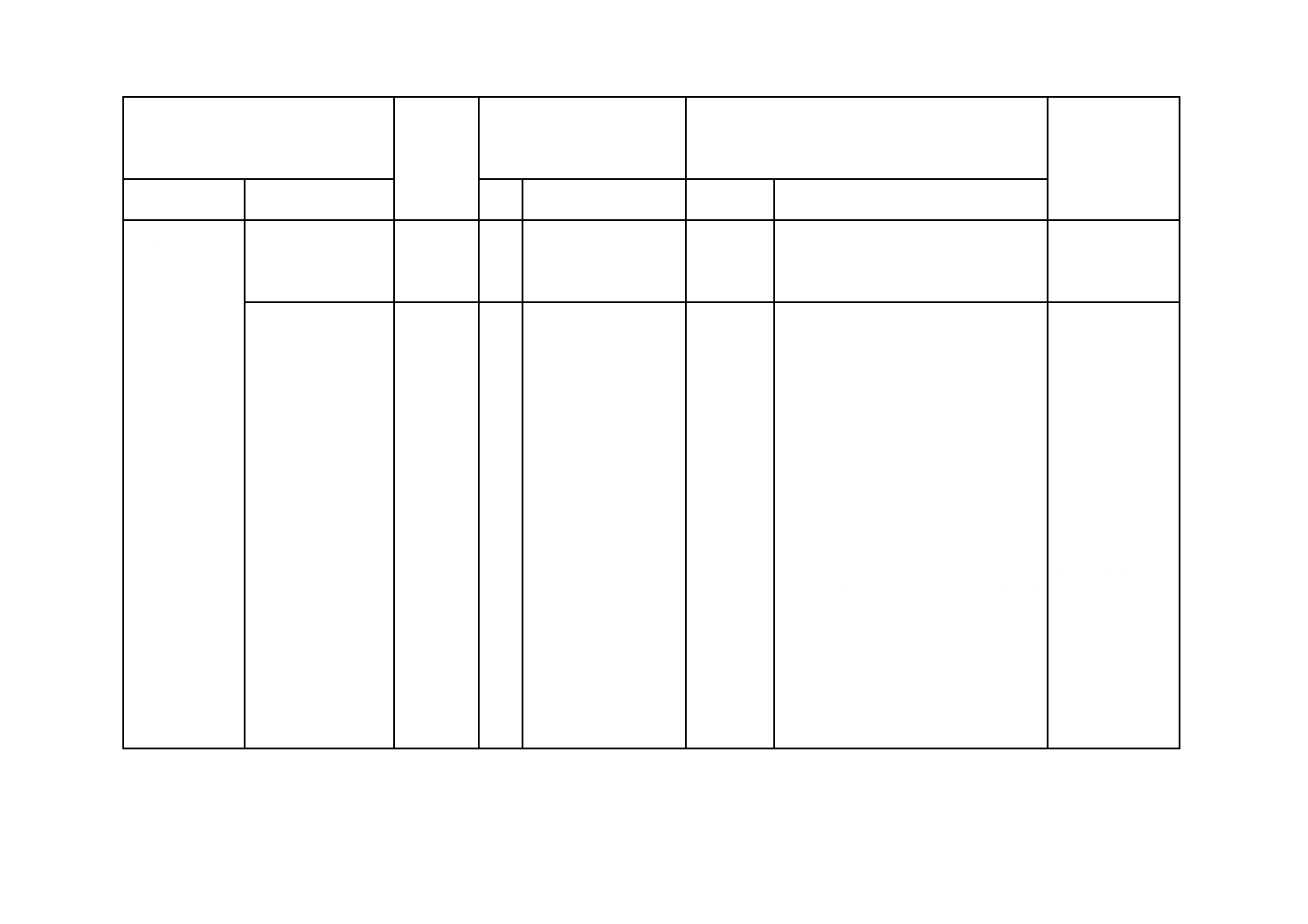

細目一覧表

部品番号

名称

解説

F-1

回路ヒューズ

ヒューズ取付け端子

5 A

F-2

調整ヒューズ

ヒューズ取付け端子

1 A

抜取抗型

F-3

出力ヒューズ

ヒューズ取付け端子

10 A

抜取抗型

M-1

電流計

0〜10 A交流電流

M-2

電圧計

0〜6 V交流電流 (452/V)

S-1

回路端子

おす型端子

SW-1

回路スイッチ

DPST 留め木型スイッチ

T-1

自動トランス

一次側:100〜115 V

二次側:0.130 V ; 5 A

T-2

出力トランス

一次側:100〜115 V

二次側:5.25 V ; 22 A

T-3

電圧安定装置

100 V・A : 100〜115 V出力±1 %

図 23 シガレット試験用制御回路の配線図 (J)

17.2.2.9 電位差計 ステンレス円板の温度を測定するもの。

17.2.2.10 灯しん 液体パラフィンを浸したもの。

17.2.2.11 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

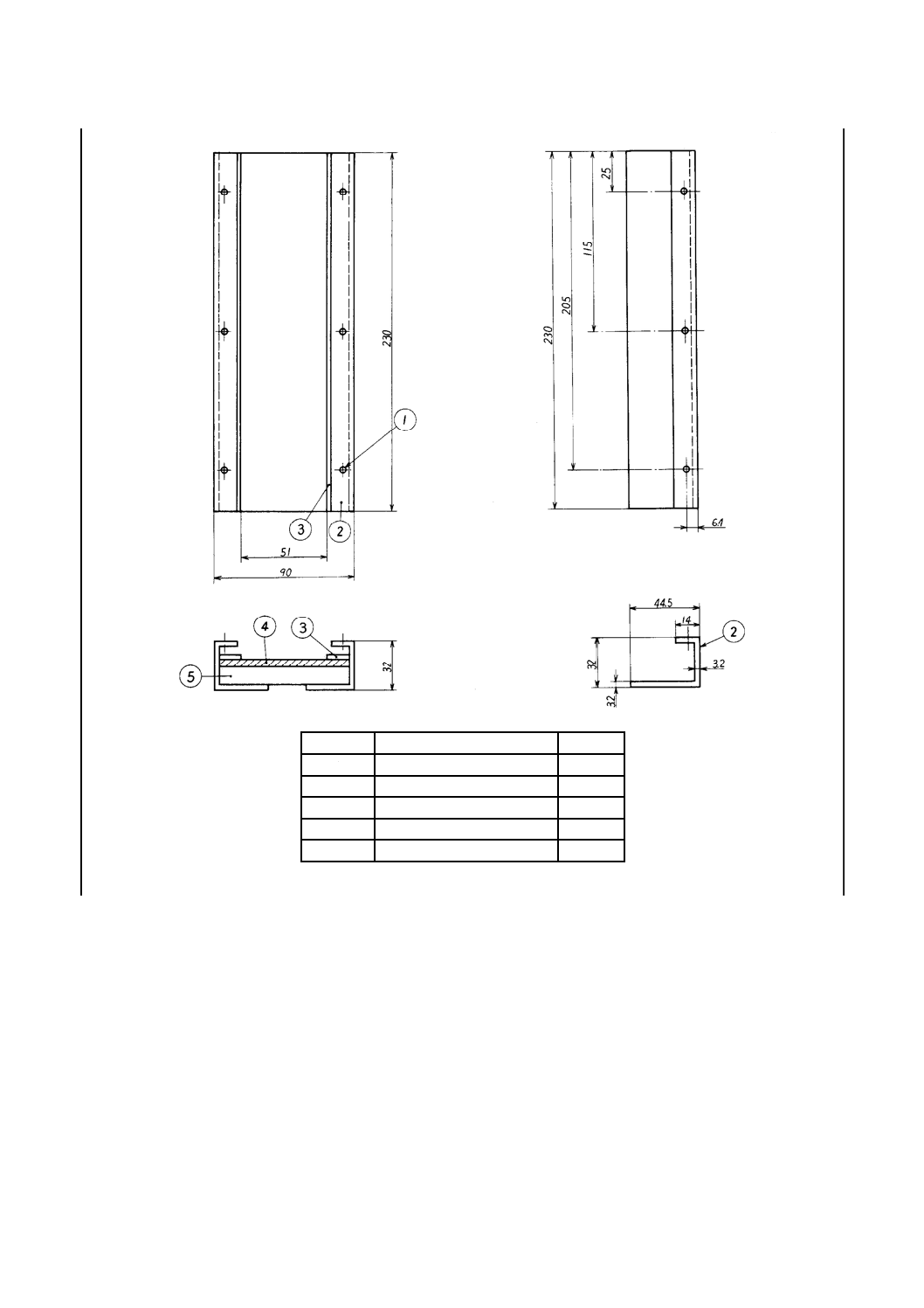

17.2.2.12 木製断熱板 厚さ19±1.5 mmの合板,パーティクルボードなど(図24参照)。

56

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

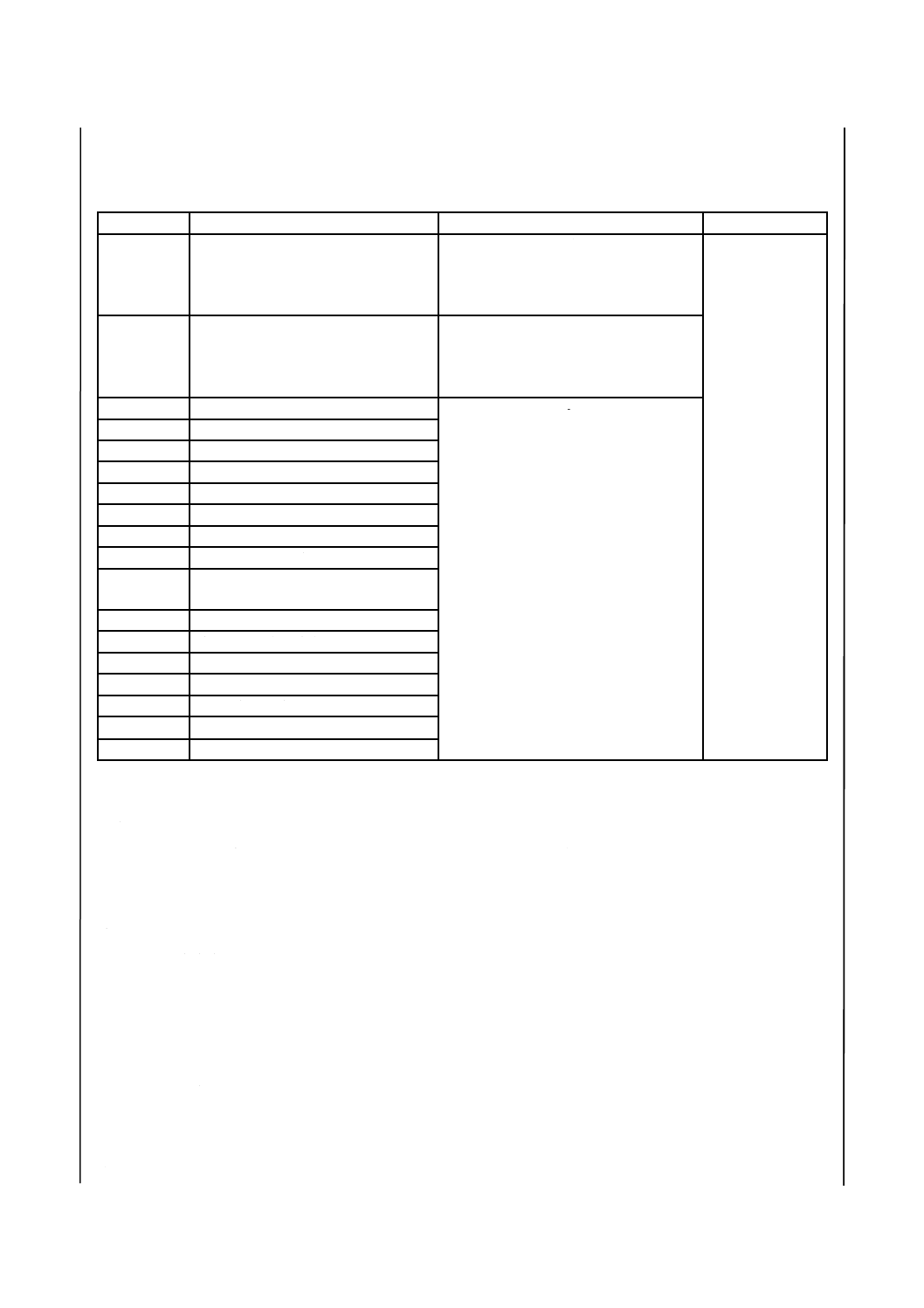

部品番号

名称

数量

1

指まわしねじ

6

2

金属製クランプ

2

3

試験片押さえ

2

4

試験片

−

5

厚さ約20 mmの合板

1

図 24 木製断熱板

17.2.3 試験片 高圧化粧板から,長さ約230 mm,幅約80 mmの試験片を3枚作製する (17.2.1)。

17.2.4 手順

17.2.4.1 調整 発熱体の底面は平面で,発熱体の低い所と円板との距離を(縁のリングを含まないで)8

±0.1 mmに調整し,発熱体支持装置 (17.2.2.1) を載せ,電力を約20〜26 Wに調整する。

30分間予熱する。

均一にカーボンを付着させるため,パラフィンを浸した布を燃やし,その炎でステンレスの円板を黒く

する。絶縁部分は清浄に保つ。

発熱体支持装置を計測ブロックの上に載せ,発熱体が円板を覆うようにする。

通風を遮断するためカバーをする。

最終の温度が約285 ℃になるように,10分間円板を加熱する。中間の温度記録は必要としない。最終の

温度が約285 ℃にならなかった場合は,電力を調整する。発熱装置を持ち上げ,電源の供給を切らないま

57

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まで垂直位置に立てることによって,円板が加熱されないようにする。

計測ブロックはカバーしたままで,円板を40±0.5 ℃に冷却する。それから発熱装置を計測ブロックの

上に置き直し,直ちにカバーをし再測定する。発熱装置が計測ブロックに触れたときからストップウォッ

チをスタートする。

温度の測定と記録は,1分ごとに10分間行う。

標準温度曲線は,次の範囲内になければならない。

時間(分)

最高温度(℃)

最低温度(℃)

0

40

40

1

240

200

2

267

248

3

275

262

4

281

271

5

287

276

6

288

279

7

290

281

8

291

282

9

293

283

10

294

284

測定の間,電流は変動してはならない。規定の標準温度曲線が得られるまで(毎回計測ブロックを40±

0.5 ℃に冷却して)調整及び測定を繰り返す。

規定の標準温度曲線が得られたら,試験に進む。

17.2.4.2 試験操作 試験片と木製断熱板とをあらかじめ常温まで冷やしておいた後,木製断熱板に試験片

の裏面を密着させ,シガレットヒーターを取り付けた発熱体の発熱部分を試験片の一端から約40 mmの位

置に置き,ストップウォッチ又はタイマーによって時間を計測し始めるとともに,直ちにカバーをする。

試験片に火膨れ,黒焦げ,ひび割れなどの欠点が生じたときの時間を読み取る。ただし,その時間が10

分を超える場合は,10分間で試験を中止する。ここで,試験部分にスポットライトを照射すると,試験観

察が容易となる。また,標準温度曲線の検定は,測定日ごとに行う。

17.2.5 結果の表示 3枚の試験片について行った3個の測定時間の平均値を試験結果とする。

1回又は2回の試験が欠点を発生しないで終了したときこの結果は,平均の計算には600秒とする。3

回の試験が欠点なしで終了したとき,この結果は欠点なし600秒と記録する。

17.2.6 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 欠点発生の平均時間,又は欠点が600秒で発生しなかったとの記述

d) 欠点の種類(例:火膨れ及びひび割れ)

e) 試験方法の規定から外れた事項

f)

試験実施日

18. 曲げ成形性

18.1 A法

18.1.1 測定 試験片に,高圧化粧板製造業者が推奨する加熱温度で,化粧面からふく射熱を当て,裏側の

板温度が規定温度に到達するまで続ける。規定の半径及び角度にジグで曲げ成形し,冷却後,曲げで発生

58

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

した輪郭線の欠点状態を検査する。

試験は化粧面の外曲げ内曲げの両方について,高圧化粧板の縦方向と横方向から切り取った試験片で行

う。この方法は,国の規制又は受渡当事者間の協定がある場合に用いる方法である。

18.1.2 装置

18.1.2.1 ふく射熱ヒーター 合計1 500 Wの2本の発熱体からなるもので,幅約110 mm,深さ約125 mm

(内寸法)の金属張りした槽の中に平行かつ水平に備え付ける。発熱体の槽の底からの高さは,試験片を

槽の中に置いたとき,試験片が発熱体の上約76 mmの距離になるようにする。風防ガラスで3方向と上を

囲ったほうがよい。

18.1.2.2 可変変圧器 電圧計付きで発熱体に供給する電圧を調整できるもの。

18.1.2.3 温度指示体(サーモクレヨン又はワックス) 高圧化粧板製造業者が推奨する加熱温度をカバー

できる融点をもつもの。これと同等の又は,より精度の高い温度表示ができるものを用いてもよい(例:

赤外線温度計及び色変化指示体)。

18.1.2.4 ストップウォッチ又はタイマー

18.1.2.5 曲げ成形装置 まさ(柾)目の木を機械加工した成形ブロックを付ける(図25)。これらのブロ

ックを接続して使うとき,プレスのラムに確実に取り付けるため,おす型ブロックの上面を合わせるよう

にすることが望ましい。

59

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 25 曲げ成形装置(ふく射熱式テスト)(A法)

18.1.2.6 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

18.1.2.7 校正用試験片 JIS K 6903の表8にあるHGP項目に属する単色白柄高圧化粧板で約200×50 mm

の大きさとする。試験片の主軸方向は,高圧化粧板の縦方向(横曲げ)とし,校正のために用いる。

18.1.3 試験片 試験片の大きさは約200×50 mmで,試験に使用する高圧化粧板の厚さのままとし,長辺

の切断面は,ヘアークラックを取り除くために研磨する。

8枚の試験片を試験する。4枚の試験片は,主軸方向が高圧化粧板の縦方向とする。残り4枚の試験片の

主軸方向は横方向とする。

試験片は,試験する前に少なくとも24時間,温度が23±2℃で,相対湿度が (50±5) %の標準状態に保

たれたものを用いる。

18.1.4 手順

18.1.4.1 試験装置の校正 試験を行う30分前に可変変圧器 (18.1.2.2) の目盛一杯の電圧でヒーター

(18.1.2.1)のスイッチを入れる。

融点163 ℃の温度指示体 (18.1.2.3) を使って,複数の校正用試験片 (18.1.2.7) の非化粧面中央に約100

mmの長さの線を数本付ける。

加熱槽の上に校正用試験片1枚を載せ,熱を化粧面に当てる。温度163 ℃に達する時間が校正用試験片

試験する高圧化粧板のタイプ

に応じた角度90°のおす型ブロック

60

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の厚さが0.025 mmにつき1秒とし,±2秒以内の誤差になるよう可変変圧器によって入力電圧を調節する。

校正用試験片が3回以上連続して温度163 ℃に規定時間±2秒以内で達するようになってから,試験を

開始し,電圧の設定を維持し記録する。

18.1.4.2 試験の手順 高圧化粧板製造業者が推奨するか,又はJIS K 6903によって必要とする半径のおす

型ブロックを曲げ装置に取り付ける (18.1.2.5)。

4. に規定する方法で高圧化粧板の厚さを測定し,記録する。

高圧化粧板製造業者が推奨する加熱温度の融点の温度指示体を試験片の曲げる内側,中央近くに約100

mmの長さで数本付ける。

温度指示体をマークした側と反対側に熱を当てるように,加熱槽の上に試験片を載せる。

曲げ部分の温度指示体が完全に溶融してから試験片を取り出し,5秒以内に曲げジグに置き,曲げ成形

を実施する。

おす型ブロックが,試験片に最初に接触してから閉じるまでの時間は0.1〜1.0秒とする。試験片は,閉

じた曲げジグ内で冷却する。

少なくとも60秒冷やしてから試験片を取り出し,検査する。曲げ成形に成功したかどうかは,き裂,火

膨れ,又は層間はく離の有無によって決める。

高圧化粧板の縦方向及び横方向並びに化粧面の内曲げ及び外曲げについてそれぞれ2枚の試験片を用い

て,評価する。

18.1.5 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 高圧化粧板の厚さ

d) 曲げ半径

e) 試験片の軸の方向

f)

化粧面について内曲げ及び外曲げの区別

g) 欠点の種類(例:き裂及びき裂の程度,火膨れ,層間はく離又は変色)

h) 試験方法の規定から外れた事項

i)

試験実施日

18.2 B法

18.2.1 測定 試験に用いる高圧化粧板の試験片の加熱面が規定の温度に達するまで赤外線で加熱する。そ

の後,木製のジグ(機械加工したパーティクルボードなど)を使い,規定の半径で曲げ成形する。冷却後,

欠点の有無を調べる。この曲げ成形は,試験片の縦方向及び横方向のそれぞれについて,化粧面に対して

内曲げ,外曲げについて試験する。曲げ成形性の評価は,規定の半径で成形できるかどうかで評価する。

この方法は,工業的に実施される成形に近い方法であり,個々の材料について最適な成形条件を決めるた

めに必要な試験のための変数の調整が可能である。同一製造業者でも,異なった高圧化粧板は,異なった

成形条件が必要となる可能性がある。成形条件は,高圧化粧板の製造業者が規定しなければならない。そ

の条件下で曲げ成形ができるのであれば,要求性能を満足するものとみなす。

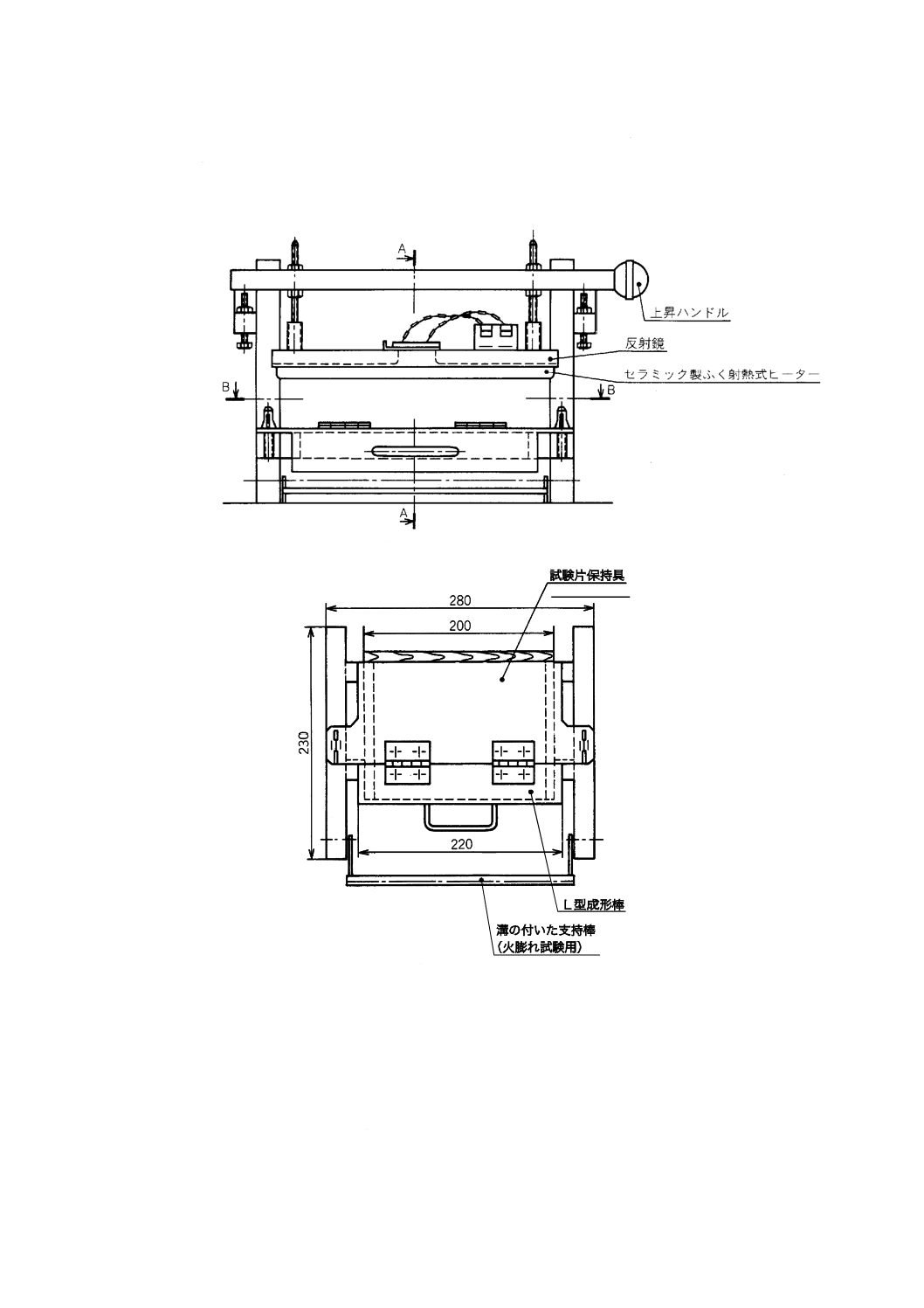

18.2.2 装置

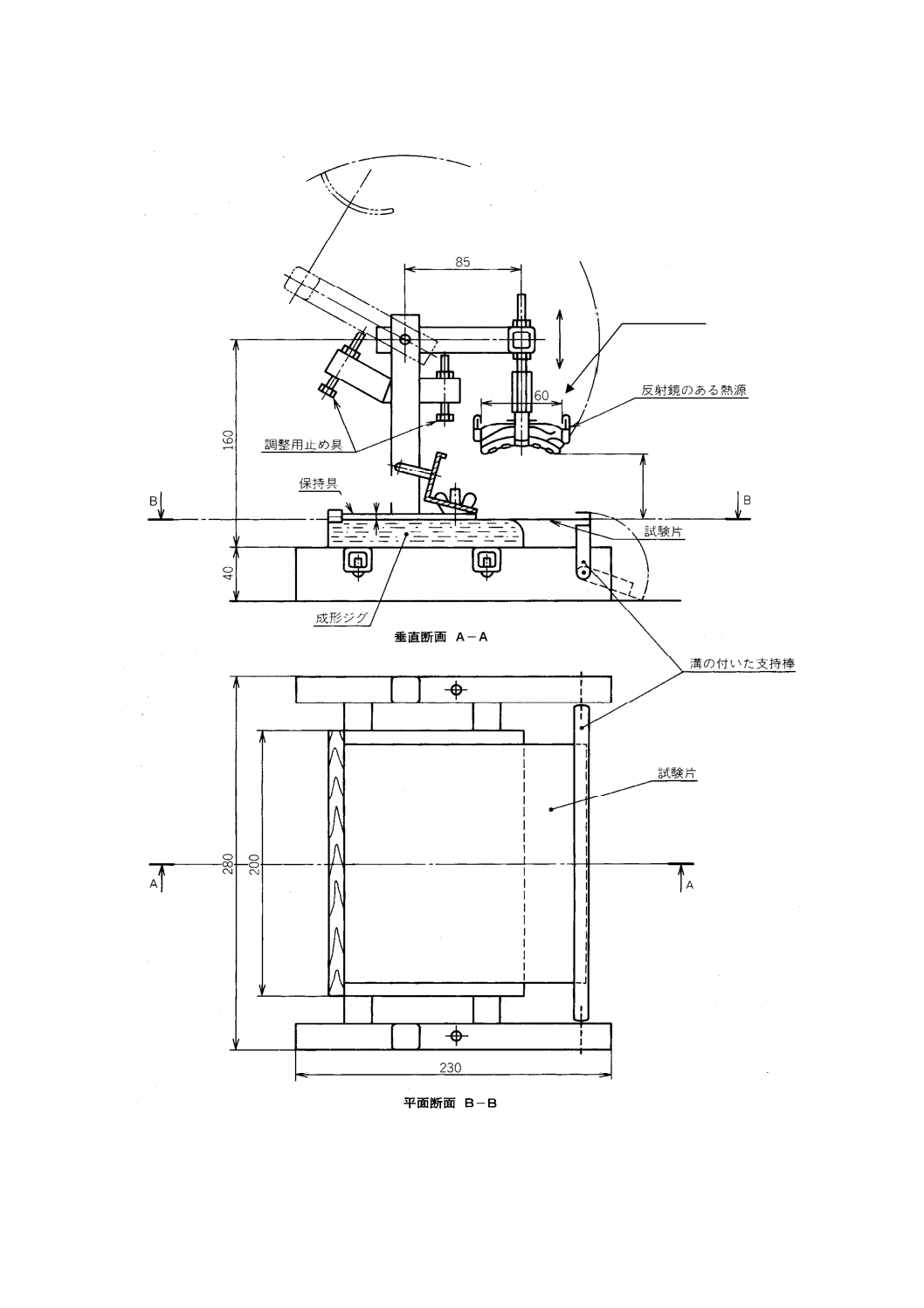

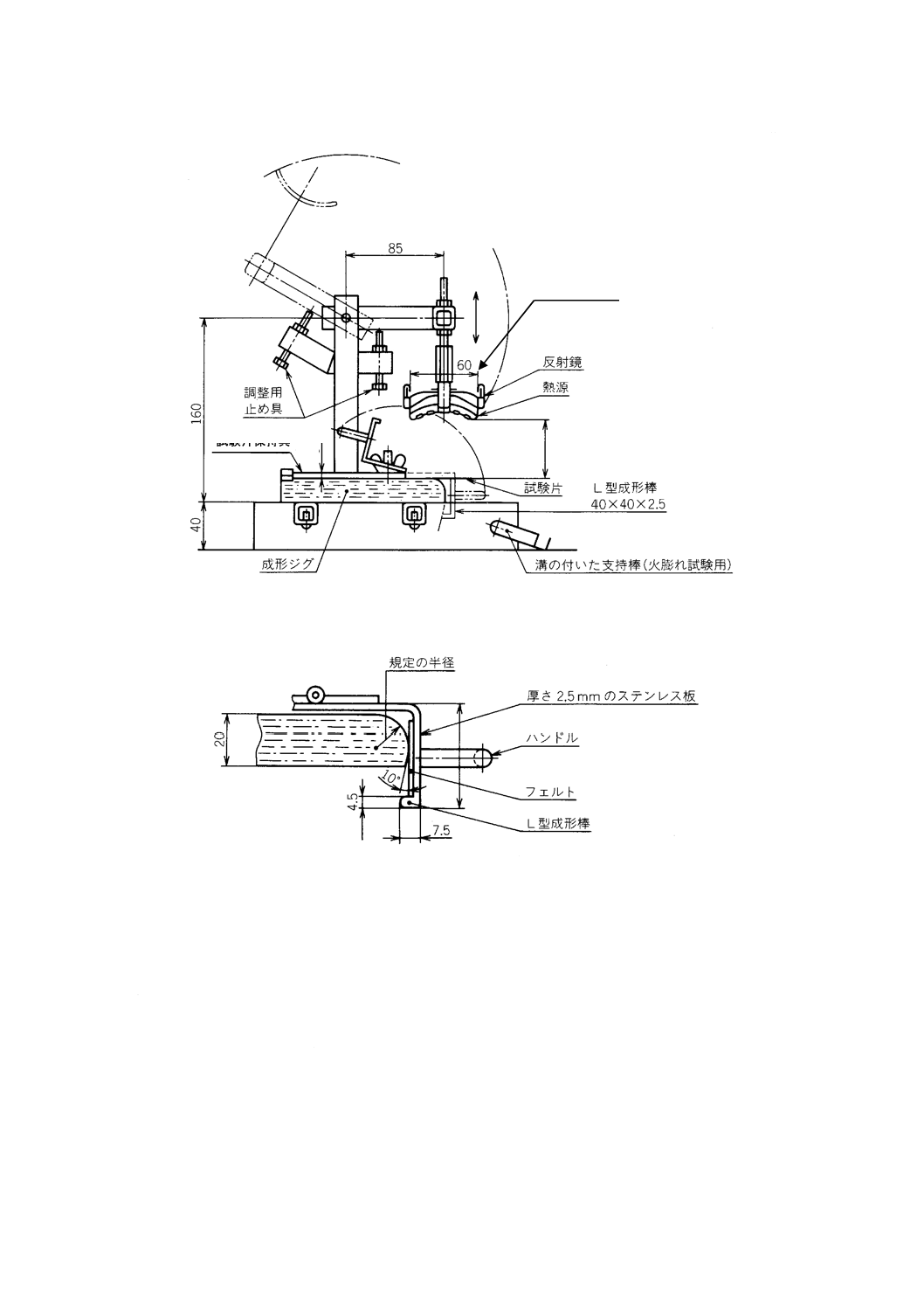

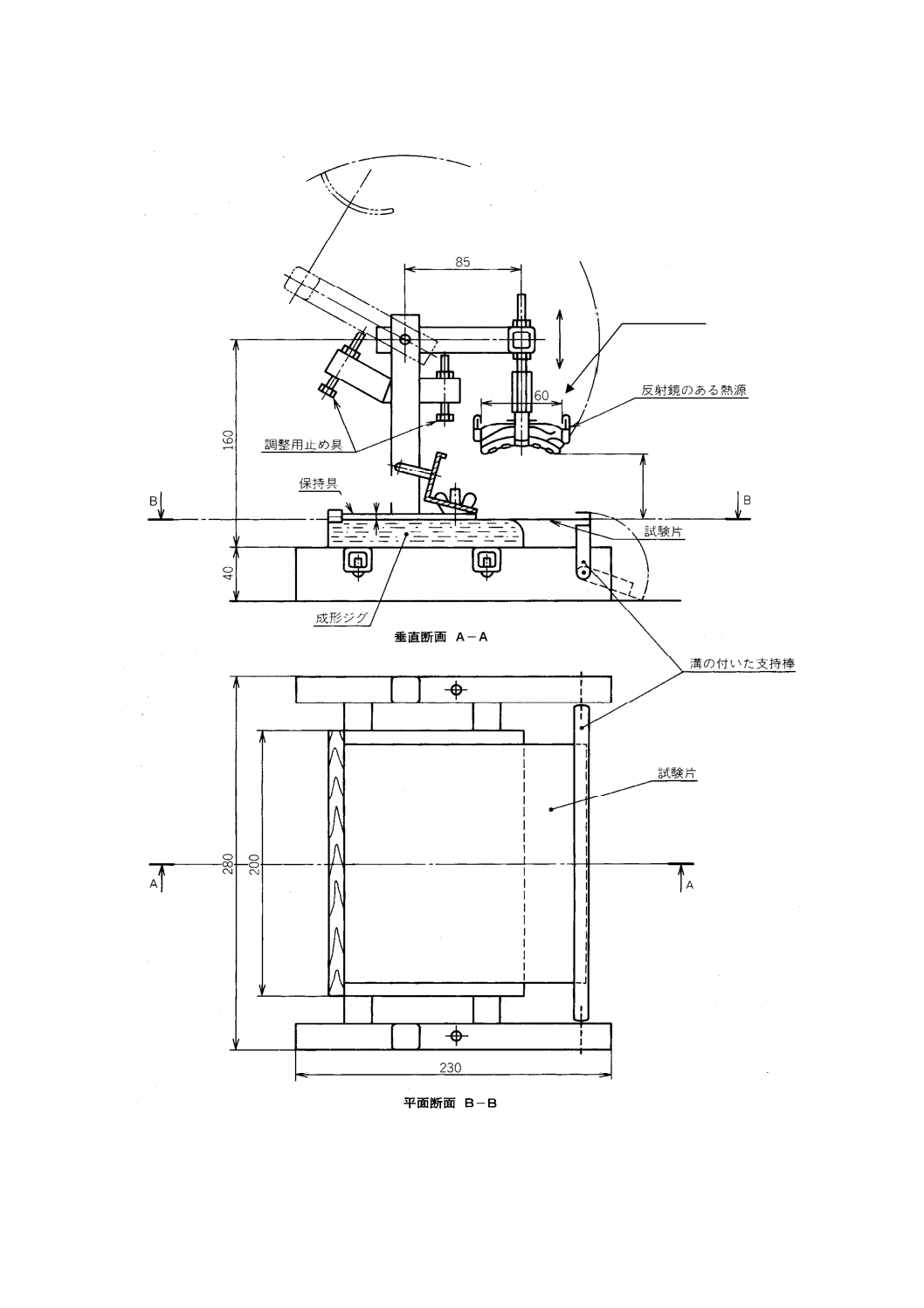

18.2.2.1 ふく射熱式ヒーター 反射鏡があり,試験片に対して距離と向きを調整できるもの[図26 a) 参

照]。このヒーターユニットは,ユニットをすばやく後部へ移動できるように,ちょうつがいでつないだ保

持具で支える。

61

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 ふく射熱式ヒーターは,例えば,Elstein Type FSR 650 W−220 V (245×60 mm),反射鏡は,例

えば,Elstein Type REO 250 mmがあるが,これらは,市場で入手できる適切な製品の例である。

この情報は,この規格の利用者の便宜のためのもので,この製品を推奨するものではない。

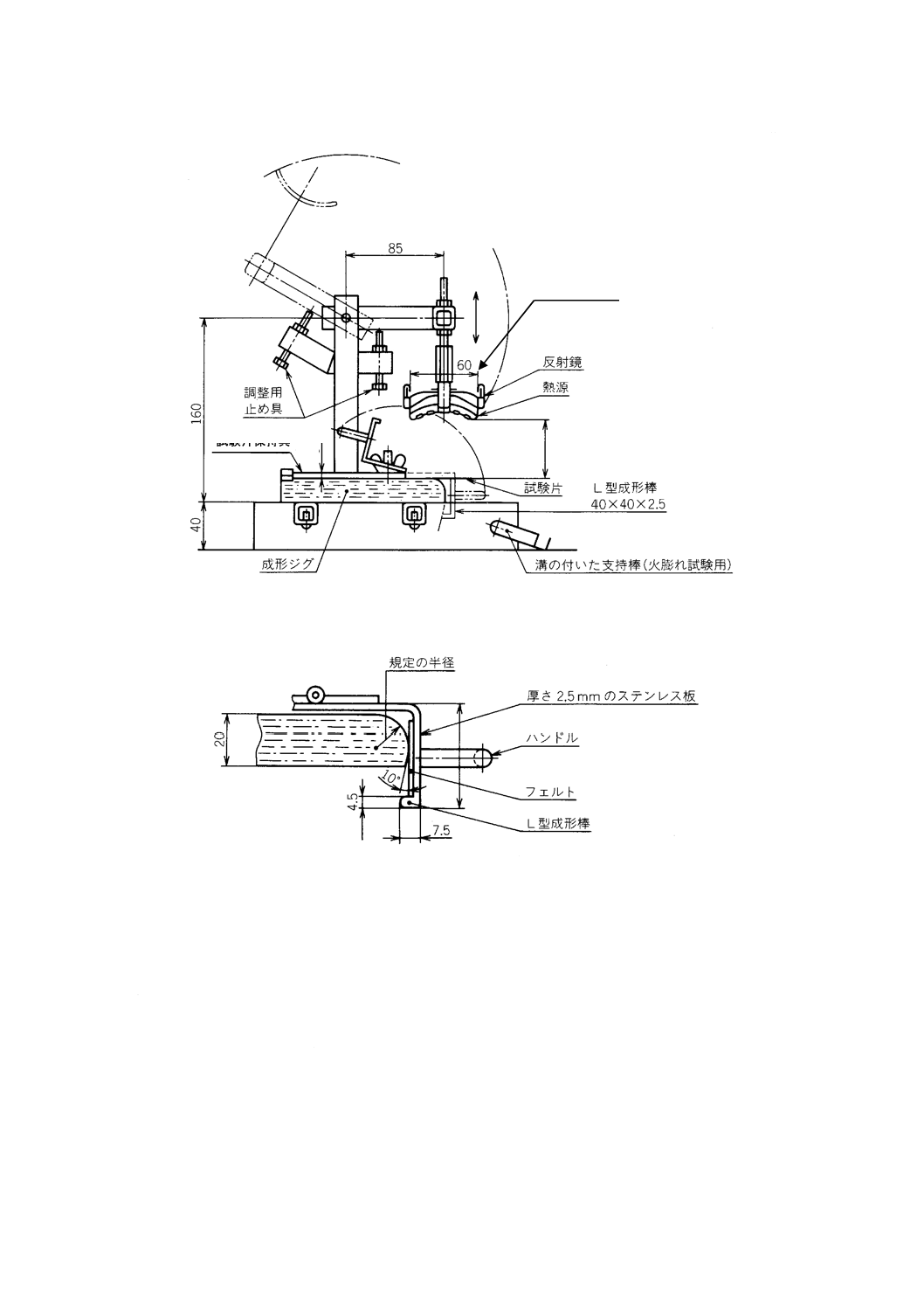

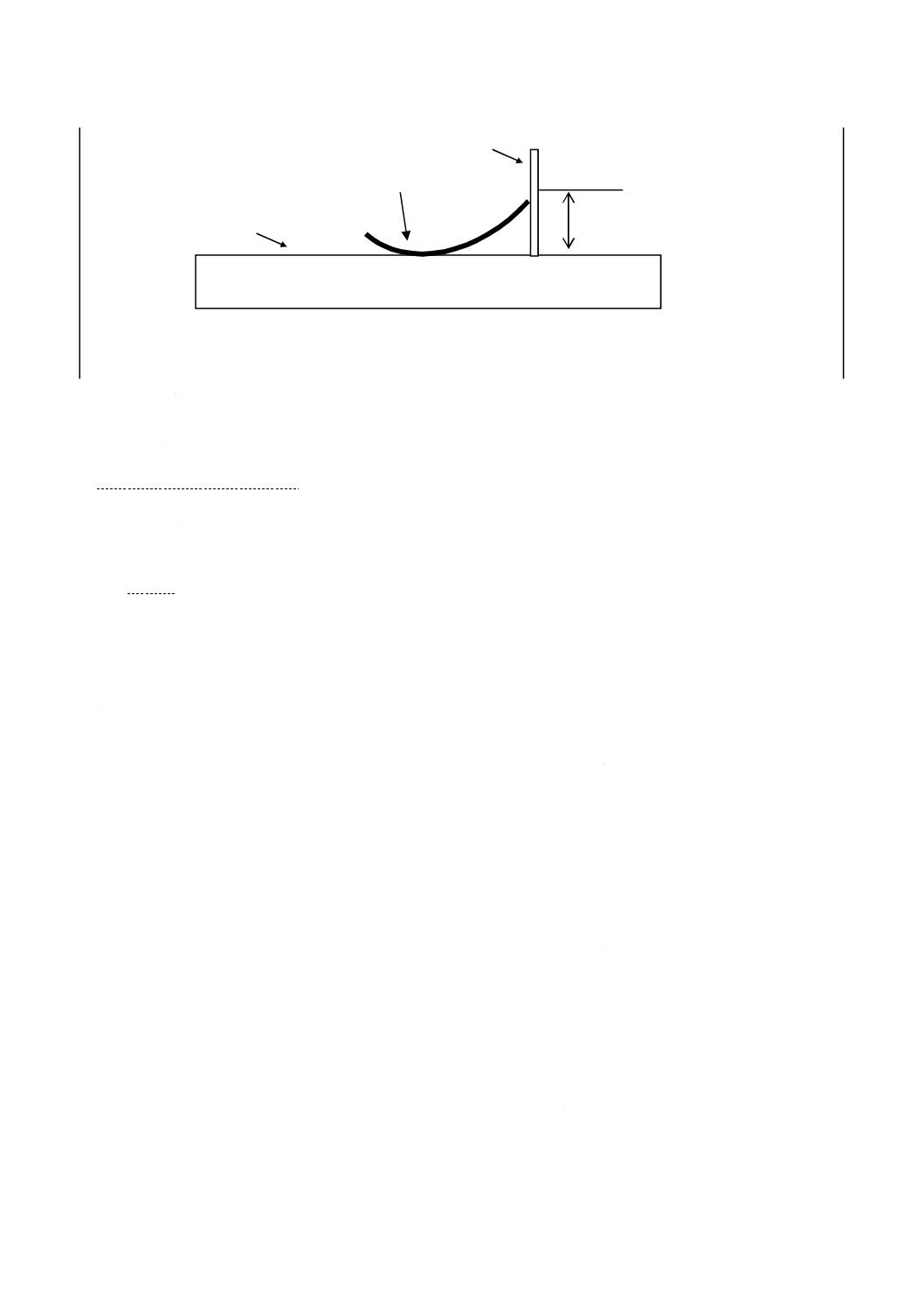

単位 mm

b) 断面B−B

図 26 曲げ成形装置(B法)

18.2.2.2 成形ジグ 木,パーティクルボード又は他の同様な熱伝導性をもった材料から作り,正面部分は

規定の半径に丸めたもの。また,このジグは簡単に交換でき,他の半径の成形ジグ(例えば,8 mm,9 mm,

10 mm,11 mm,12 mm)も用いることができるものとする[図26 c) 参照]。

18.2.2.3 試験片保持具[図26 c) 参照]

18.2.2.4 取手つきL型成形棒[図26 d) 参照]

a) 正面

62

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

d) L型成形棒の詳細図

図 26 曲げ成形装置(B法)(続き)

18.2.2.5 温度指示体(サーモクレヨン又はワックス) 高圧化粧版製造業者が推奨する加熱温度をカバー

できる融点をもつもの。これと同等の又は,より精度の高い温度表示ができるものを用いてもよい(例:

赤外線温度計又は色変化指示体)。

18.2.2.6 ストップウォッチ又はタイマー

18.2.2.7 マイクロメータ又はダイヤルゲージ

18.2.2.8 状態調節(養生)室 温度が23±2 ℃,相対湿度が (50±5) %の標準状態を保持できるもの。

18.2.3 試験片 試験片の大きさは,約180×90 mmで試験に使用する高圧化粧板の厚さのままとし,試験

片は,ヘアークラックを除くため,縁を研磨紙で平滑にする。高圧化粧板の縦,横の方向に6枚ずつ切り

取り,合計12枚作る。

c) 垂直断面A−A

試験片保持具3〜4

50〜60

加熱体

63

K 6902:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片は,温度が (23±2) ℃,相対湿度が (50±5) %で24時間状態調節(養生)する。

18.2.4 手順 4. の規定に従って,試験片の厚さを測定する。

成形ジグは,JIS K 6903の表8に規定された半径に相当するものを使用する。

試験の少なくとも20分前に,ヒーターに通電する。

18.2.4.1 試験装置の校正 試験片を成形ジグに固定する (18.2.2.2)。

試験片の成形部分に温度163 ℃を測定可能な温度指示体 (18.2.2.5) でマークを付ける。

試験片の上にヒーター (18.2.2.1) を下ろし,直ちにストップウォッチ (18.2.2.6) で時間の計測を開始す

る。試験片の温度が163 ℃に達する時間は,30±5秒とする。

ヒーターを直ちに後ろに移動する。

この時間内に入らないときは,試験片に対するヒーターの高さを調整することによって,この規定時間

内に入るようにする。

18.2.4.2 試験手順 試験片を成形ジグに固定する。高圧化粧板製造業者が推奨する温度範囲にある温度指

示体 (18.2.2.5) を用いて,試験片の成形部分にマークを付ける。

試験片の上にヒーターを下ろし,直ちに加熱時間の計測を開始する。温度指示体のマークが溶融するの

を観察する。マークが完全に溶融したら,計測をやめ成形温度に達するまでに必要な加熱時間を記録する。

ヒーターを直ちに後ろに移動する。

取手を用いて直ちに成形棒 (18.2.2.4) を下げ成形する。成形時間は1秒を超えてはいけない。

成形棒を下ろしたままで1分間試験片を冷却する。その後成形棒を上げ,試験片を取り出す。

試験は,高圧化粧板の縦及び横方向について内曲げ及び外曲げを試験する。各々3個のデータを採る。

装置の大きさに余裕があれば,数枚の試験片を並べて同時に成形してもよい。

成形した試験片は,目視で観察する。

12枚の試験片のうち1枚でも規定された成形半径で成形できなかったり,き裂,火膨れ,ひび割れ,変

色などがあったときは,その材料は,不合格とする。

18.2.5 試験報告 試験報告は,次による。

a) この規格の番号

b) 製品名称及び種類

c) 高圧化粧板の呼び厚さ

d) 曲げ半径

e) 試験片の主軸方向

f)

内曲げ又は外曲げの区別

g) 欠点の種類(例:き裂及びき裂の程度,火膨れ,層間はく離又は変色)

h) 試験方法の規定から外れた事項

i)

試験実施日

18.3 C法

18.3.1 測定 試験に用いる高圧化粧板の試験片の加熱面が規定の温度に達するまで,加熱装置で加熱す

る。その後,変形し難いジグ(機械加工したパーティクルボードや金属など)を使い,規定の半径で曲げ

成形する。冷却後,欠点の有無を調べる。この曲げ成形性は,試験片の主軸方向が縦方向(横曲げ)の化

粧面に対して外曲げについて試験する。曲げ成形性の評価は,規定の半径で成形できるかどうかで評価す

る。この方法は,個々の材料について最適な成形条件を決めるために必要な試験のための変数の調整が可