K 6877:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 材料······························································································································· 2

4 装置······························································································································· 2

5 試験片···························································································································· 3

5.1 数及び種類 ··················································································································· 3

5.2 状態調節 ······················································································································ 3

6 手順······························································································································· 3

6.1 老化前試験 ··················································································································· 3

6.2 老化 ···························································································································· 3

6.3 老化後試験 ··················································································································· 3

6.4 対照試験 ······················································································································ 3

7 計算及び結果の表示 ·········································································································· 3

7.1 計算 ···························································································································· 3

7.2 結果の表示 ··················································································································· 4

8 試験報告························································································································· 4

附属書A(規定)老化の一般条件 ···························································································· 5

附属書B(規定)単一変動条件老化に対する雰囲気条件 ······························································· 6

附属書C(規定)複数変動条件老化に対する雰囲気条件 ······························································ 7

附属書D(規定)サイクル暴露に対する雰囲気条件 ···································································· 8

附属書E(規定)特別手順 ···································································································· 21

附属書F(規定)薬品暴露 ····································································································· 22

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 23

K 6877:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,特定非営利活動法人接着剤・接着評価技術研

究会(ECAA),日本プラスチック工業連盟(JPIF)及び財団法人日本規格協会(JSA)から,工業標準原

案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣

が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6877:2010

接着剤−

接着接合部を試験するための標準老化条件選定指針

Adhesives-Guide to the selection of standard laboratory ageing conditions

for testing bonded joints

序文

この規格は,2003年に第2版として発行されたISO 9142を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,接着接合部が各種環境(気候又は薬液)に暴露された場合に接着接合部の特性が受ける影

響の程度を評価するための,標準老化条件選定についての指針を示す。

老化条件は,接着剤が使われる特定用途に合致させた条件とすることが望ましい。これらの老化条件は,

接着組立物に適用でき,また,接着剤の評価試験法を構成する際にも用いることができる。

試験結果と,使用条件下に一定期間置かれた接着組立物の挙動との間には,直接的な相関がないことか

ら,この規格に記載する手順を用いて得た試験結果は,必ずしも接着組立物の使用寿命の決定に適用でき

るとは限らない。

注記1 この規格の老化条件で得られる特性の変化から,接着組立物の使用寿命を求めるためには,

多くの実績との相関データが必要となる。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 9142:2003,Adhesives−Guide to the selection of standard laboratory ageing conditions for

testing bonded joints(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0130 電気伝導率測定方法通則

JIS K 6848-1 接着剤−接着強さ試験方法−第1部:通則

JIS K 6858 接着剤の耐薬品性試験方法

2

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 7350-1 プラスチック−実験室光源による暴露試験方法 第1部:通則

注記 対応国際規格:ISO 4892-1,Plastics−Methods of exposure to laboratory light sources−Part 1:

General guidance(IDT)

JIS K 7350-2 プラスチック−実験室光源による暴露試験方法−第2部:キセノンアークランプ

注記 対応国際規格:ISO 4892-2,Plastics−Methods of exposure to laboratory light sources−Part 2:

Xenon-arc lamps(MOD)

JIS K 7350-3 プラスチック−実験室光源による暴露試験方法−第3部:紫外線蛍光ランプ

注記 対応国際規格:ISO 4892-3,Plastics−Methods of exposure to laboratory light sources−Part 3:

Fluorescent UV lamps(MOD)

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

注記 対応国際規格:ISO 4892-4,Plastics−Methods of exposure to laboratory light sources−Part 4:

Open-flame carbon-arc lamps(MOD)

JIS K 8150 塩化ナトリウム(試薬)

JIS Z 2371 塩水噴霧試験方法

注記 対応国際規格:ISO 9227,Corrosion tests in artificial atmospheres−Salt spray tests(MOD)

ISO 483:2005,Plastics−Small enclosures for conditioning and testing using aqueous solutions to maintain the

humidity at a constant value

3

材料

3.1 脱イオン水 脱イオン水は,JIS K 0130に規定する方法で測定した電気伝導率200 μS/m未満のもの

を用いる。

3.2 試験材料 老化試験実施のための試験材料は,附属書A〜附属書Fの中から選択した特定環境条件に

応じたものを用いる。

4

装置

4.1

状態調節槽 状態調節槽は,ISO 483:2005の規定によるもので,温度(23±2)℃及び相対湿度(50

±10)%を維持できるものを用いる。

4.2

恒温槽 恒温槽は,空気循環式で,温度20 ℃〜200 ℃の範囲で温度調節でき,表A.1による温度許

容差を維持できるものを用いる。

4.3

恒湿槽 恒湿槽は,ISO 483:2005の要求事項を満足し,相対湿度25 %〜100 %の範囲で湿度調節が

できるもので,次の計測器をもつものを用いる。

a) 1 ℃以内の温度を計測できる装置

b) 3 %以内の相対湿度を計測できる装置

4.4

低温槽 低温槽は,温度(−20±3)℃及び(−40±3)℃に調節できるものを用いる。

4.5

圧力調節槽 圧力調節槽は,ゲージ圧力0.6 MPa及び−0.092 MPaで操作できるものを用いる。

3

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験片

5.1

数及び種類

用いる試験片の数及び種類は,測定しようとする特性及び要求老化条件によって決める。試験片は,そ

の特性の試験方法を規定した規格(以下,該当規格という。)の要求事項に従って調整する。該当規格には,

JIS K 6848-1の表1に示す規格がある。

老化前試験,老化後試験及び対照試験に十分な数の均一なものを作製する。

5.2

状態調節

試験片は,老化させる前に少なくとも24 h,状態調節槽(4.1)中で,状態調節する。状態調節は,接着

剤製造業者が規定した方法によって接着剤を硬化させた後に行う。

6

手順

6.1

老化前試験

5.2によって状態調節した試験片を用いて,該当規格の手順に従って,老化前の特性を求める。

6.2

老化

5.2によって状態調節した試験片を,附属書A〜附属書Fの中から選択した老化に対する雰囲気条件に

暴露する。

6.3

老化後試験

該当規格の手順に従い,老化後の特性を求める。附属書A〜附属書Fに特別の指示がなければ,次によ

って,特性を求める前に試験片を状態調節槽(4.1)内で状態調節する。

− 相対湿度50 %以上に暴露された試験片の場合は,(3±1)h。

− その他の試験片に対しては,24 h以上。

6.4

対照試験

対照試験のために,試験項目に規定する本数の試験片を,選択した老化に対する雰囲気条件に規定する

期間,状態調節槽(4.1)内に保持する。該当規格の手順に従い,対照試験片の特性を求める。この前後で

の特性変化を固有老化という。

7

計算及び結果の表示

7.1

計算

測定した特性値の変化率(%)は,次の式(1)〜式(3)によって計算する。

(

)100

×

−

=

A

B

A

X

······································································· (1)

(

)100

×

−

=

A

C

A

Y

········································································ (2)

(

)100

×

−

=

A

C

B

Z

········································································ (3)

ここに,

X: 固有老化による特性値変化率(%)

Y: 固有老化による特性値変化率と暴露による特性値変化率とを

合計した,全特性値変化率(%)

Z: 老化による特性値変化率(%)

A: 老化前の特性値(6.1参照)

B: 対照試験での特性値(6.4参照)

4

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C: 老化後の特性値(6.3参照)

7.2

結果の表示

測定した特性は,次のいずれかで表記する。

− 特性値の絶対値(A,B及びC)

− 老化前試験で求めた特性値(初期値)に対する変化率(X,Y及びZ)

測定値以外の特性については,例えば,被着材と接着剤との間の破壊,接着剤直下の部分的又は全面腐

食による接合部の破壊など,観察された結果を記録する。

8

試験報告

試験報告は,次の事項を記載する。

a) この規格の番号

b) 引用した附属書名,実施した老化の種類,暴露条件及び老化サイクルの繰返し回数

c) 試験結果(7.2に記載の事項)

d) この規格で規定していない操作の詳細及び結果に影響したと思われる付随事項

e) 試験年月日

5

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

老化の一般条件

A.1 一般

いずれの老化試験を実施する場合でも,暴露期間,温度及び湿度は,次に示す条件から選択することが

望ましい。ただし,技術上の理由又は受渡当事者間の協定によって他の条件を用いてもよい。

A.2 推奨暴露温度

推奨暴露温度は,表A.1による。

A.3 推奨暴露期間

時間:1,2,3,4,6,16,24,48,72及び96

週: 1,2,3,4,6,8,12,16,26及び52

老化サイクルの繰返し回数は,総暴露期間が,極力この推奨暴露期間に近くなるように選ぶ。

A.4 推奨相対湿度

15 %以下,(25±5)%,(30±5)%,(50±5)%,(65±5)%及び90 %以上の中から選ぶ。

表A.1−推奨暴露温度及び許容差

単位 ℃

暴露温度

許容差

−40

−20

±3

±3

+20

+23

+30

+40

+50

+55

+60

+70

+90

+100

±2

±2

±2

±2

±2

±2

±2

±2

±2

±2

+105

+125

+175

±3

±3

±3

6

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

単一変動条件老化に対する雰囲気条件

B.1

一般

この老化試験条件では,試験片に及ぼすただ一つの変動条件(例えば,温度)の影響を考慮し,他の条

件は固定する。

B.2

条件B1の設定

試験片を恒温槽(4.2)で乾熱暴露する。暴露温度及び暴露期間は,それぞれA.2及びA.3による。

B.3

条件B2の設定

試験片を低温槽(4.4)で低温暴露する。暴露温度及び暴露期間は,それぞれA.2及びA.3による。

7

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

複数変動条件老化に対する雰囲気条件

C.1 一般

この老化試験条件では,同時に二つ以上の変動条件が試験片に及ぼす影響を考慮する。場合によっては,

ある槽から別の槽に移す必要があり,移送は,3 min以内で行う。

C.2 条件C1の設定

試験片を恒湿槽(4.3)中で熱及び湿度雰囲気に暴露する。温度,暴露期間及び湿度は,それぞれA.2,

A.3及びA.4による。

湿熱を用いた加速促進試験は,温度(70±2)℃及び相対湿度90 %〜100 %で1 000 h行う。

8

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

サイクル暴露に対する雰囲気条件

D.1 一般

この老化試験条件では,単一及び/又は複数の変動条件を,あるサイクルで暴露する。次にサイクル暴

露の種類を示す。暴露槽を変更する場合は,槽への入替え操作は,3 min以内に行う。

サイクルD1−熱及び湿度サイクル

サイクルD2−熱,冷(熱衝撃)及び湿度サイクル

サイクルD3−熱,冷及び湿度サイクル

サイクルD4−湿熱及び冷サイクル

サイクルD5−乾熱,湿熱及び冷サイクル

サイクルD6−水浸せき及び乾燥

サイクルD7−繰返し水浸せき及び乾燥

サイクルD8−沸騰水浸せき及び乾燥

サイクルD9−沸騰水浸せき,乾燥,乾熱及び沸騰水再浸せき

サイクルD10−沸騰水浸せき,乾燥及び沸騰水再浸せき

サイクルD11−水浸せき,冷暴露及び乾熱暴露

サイクルD12−塩水浸せき及び乾燥

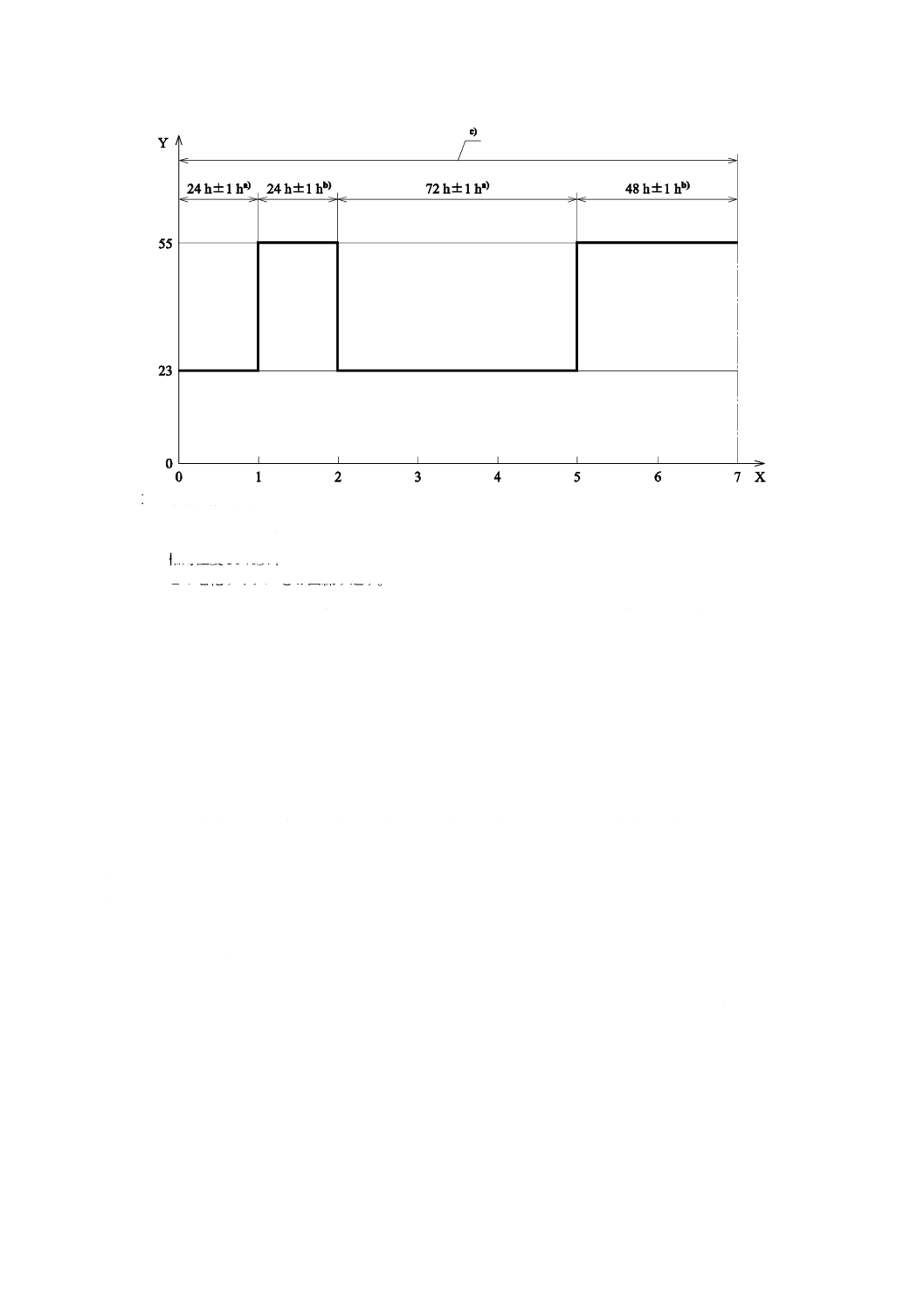

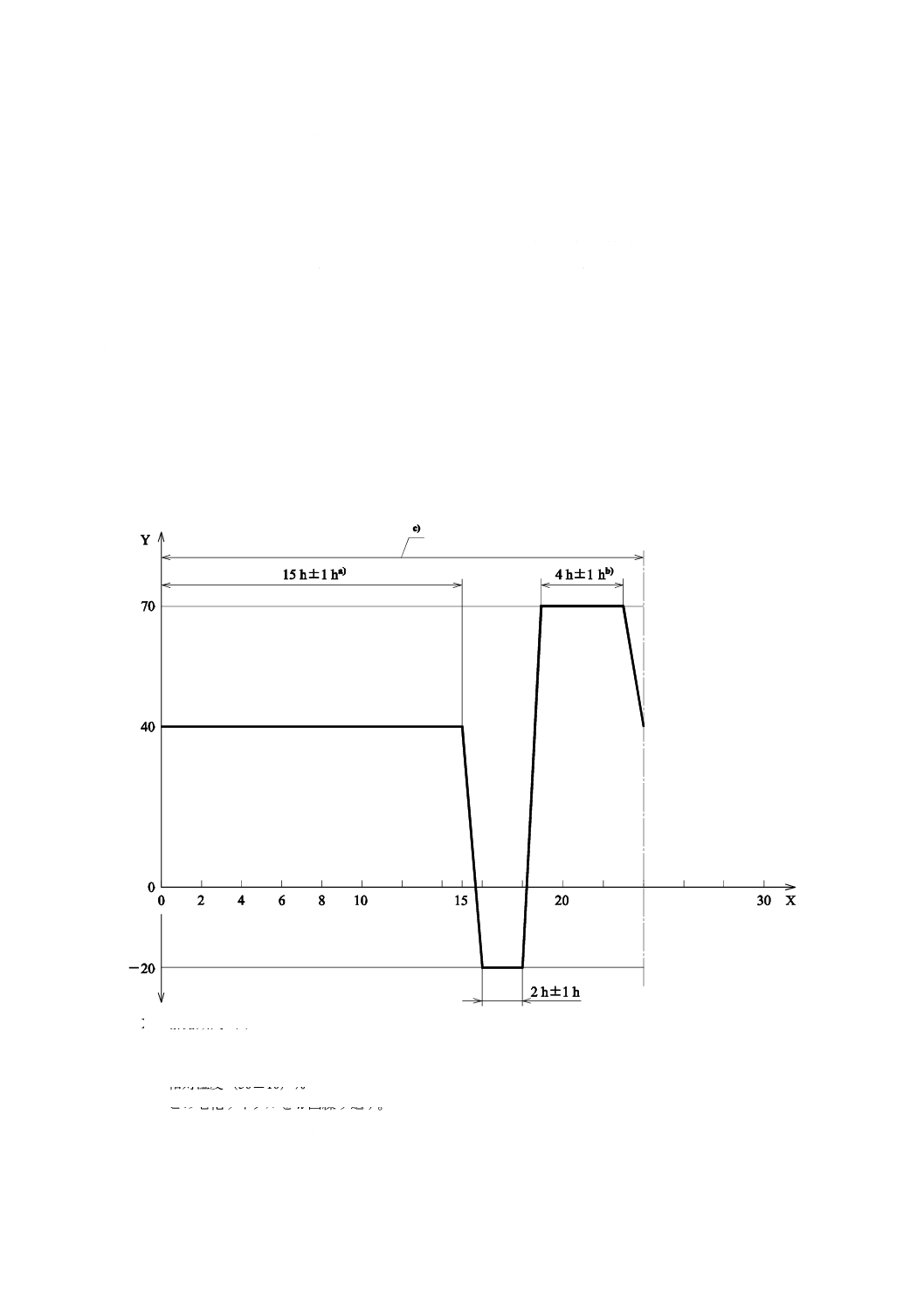

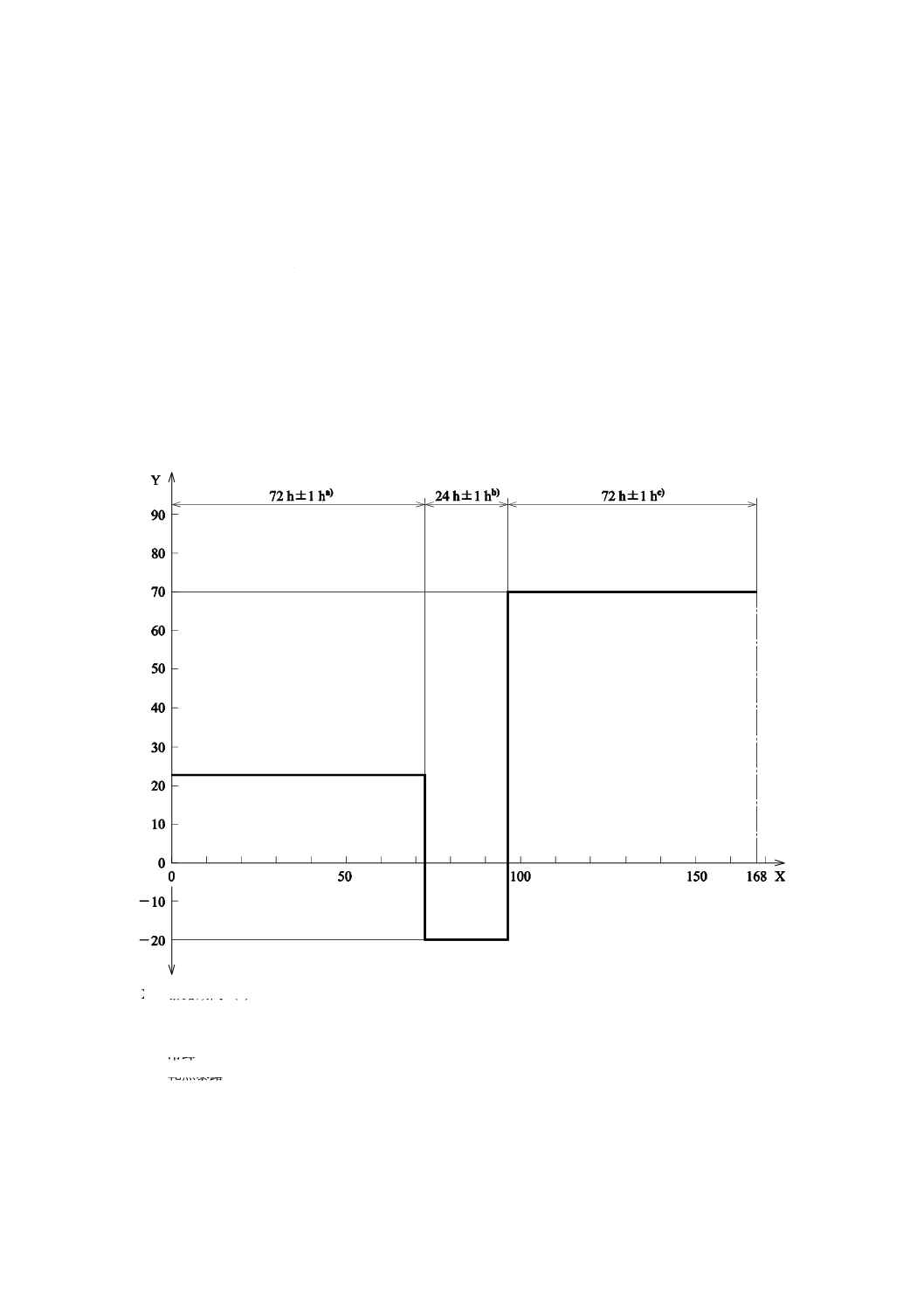

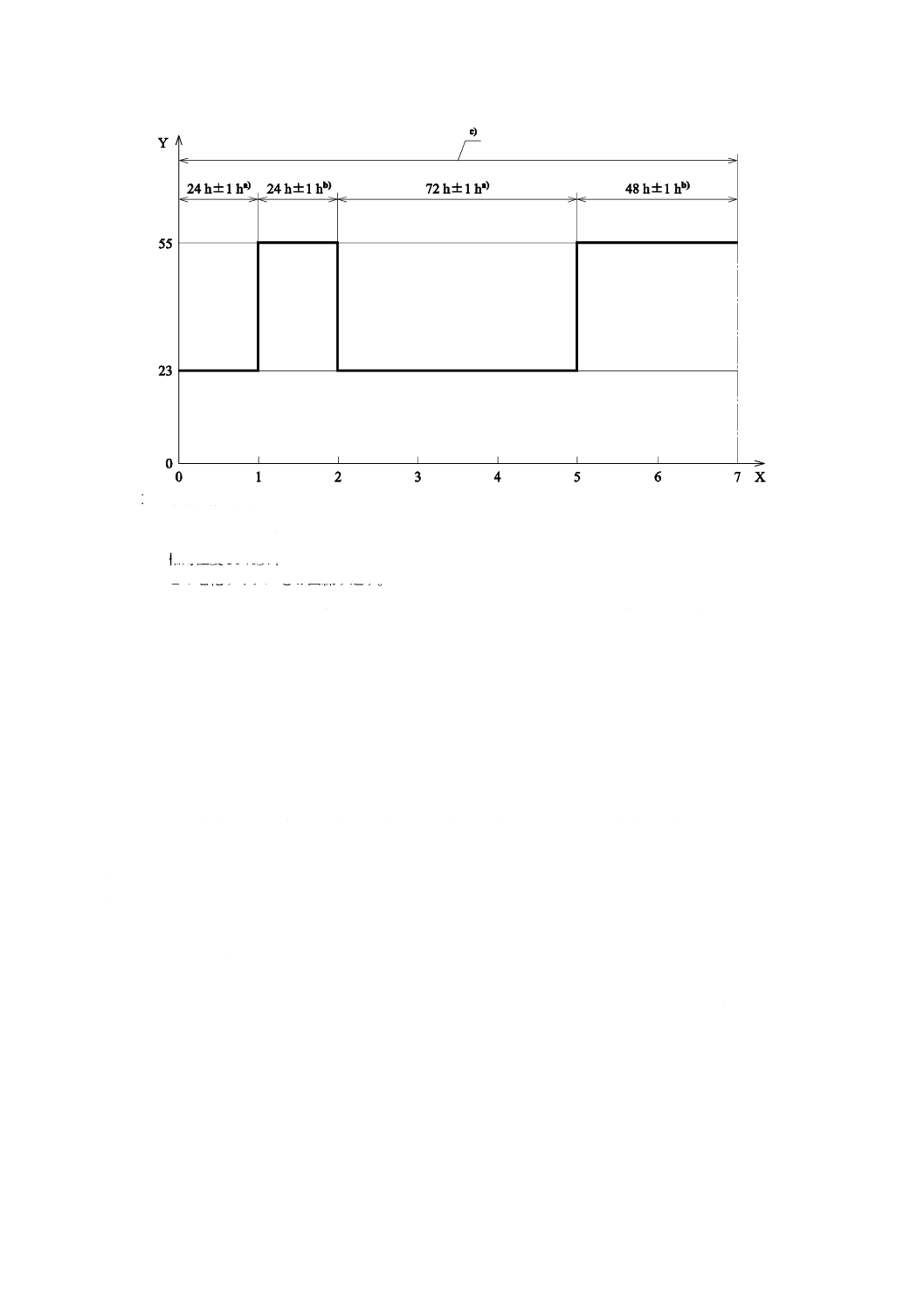

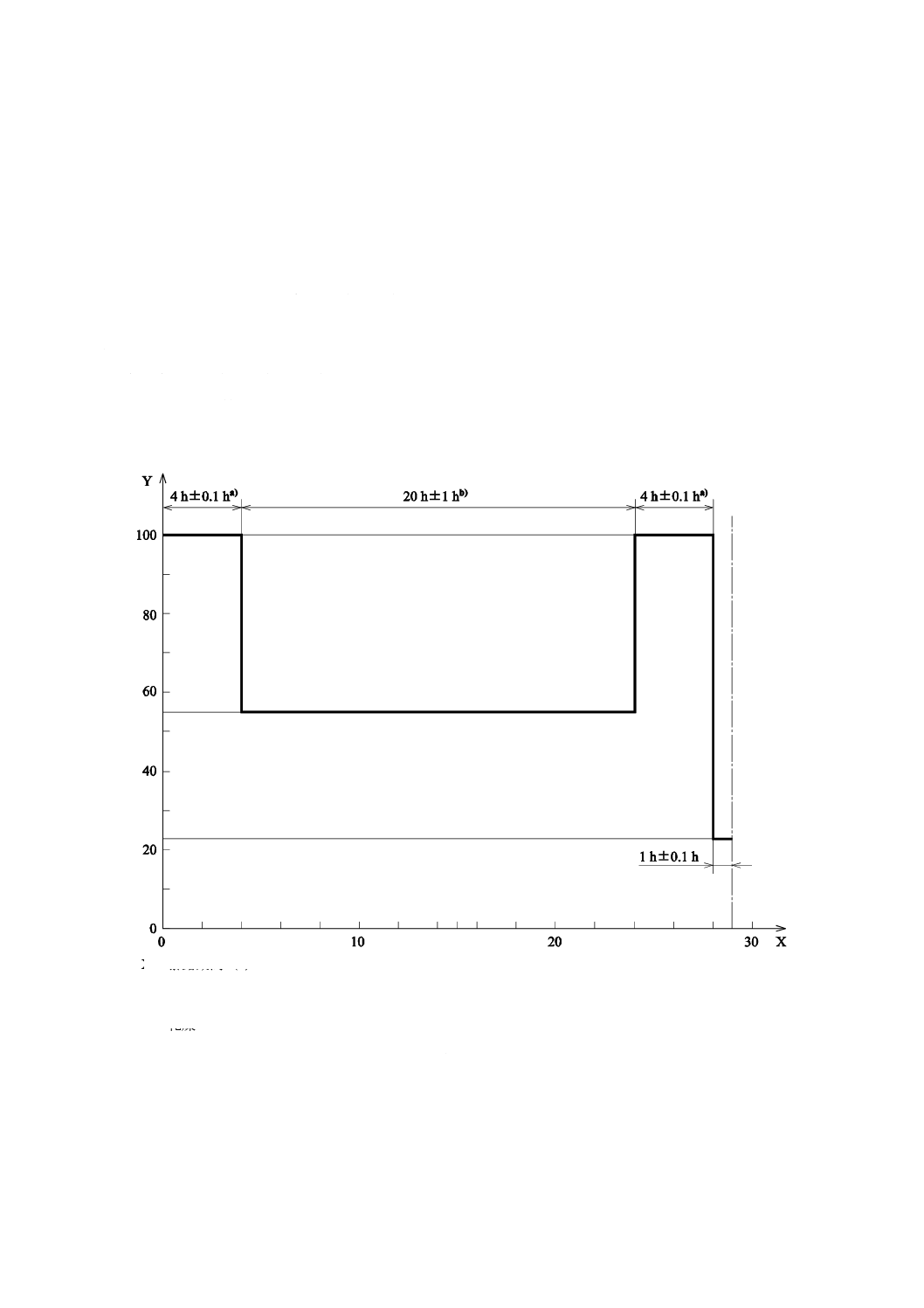

D.2 サイクルD1−熱及び湿度サイクル

湿度及び暴露期間は固定し,温度を変える。二つの温度θA及び温度θBを表A.1から選ぶ。

サイクルには,次の二つの恒湿槽(4.3)が必要である。

− 恒湿槽Aは,温度θA ℃及び相対湿度90 %以上に保持したもの。

− 恒湿槽Bは,温度θB ℃及び相対湿度30 %以下に保持したもの。

サイクルは,次の暴露期間から構成する。

a) 恒湿槽Aに(24±1)h暴露する。

b) 恒湿槽Bに(24±1)h暴露する。

c) 恒湿槽Aに(72±1)h暴露する。

d) 恒湿槽Bに(48±1)h暴露する。

老化サイクルの繰返し回数は,A.3による。

老化後の状態調節は,6.3による。

代表的サイクルとして温度θAを(23±2)℃,温度θBを(55±2)℃とした例を,図D.1に示す。

9

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 暴露日数(日)

Y 温度(℃)

注a) 相対湿度90 %以上

b) 相対湿度30 %以下

c) この老化サイクルをn回繰り返す。

図D.1−熱及び湿度サイクル(サイクルD1),温度θA及び温度θBが

それぞれ(23±2)℃及び(55±2)℃の場合

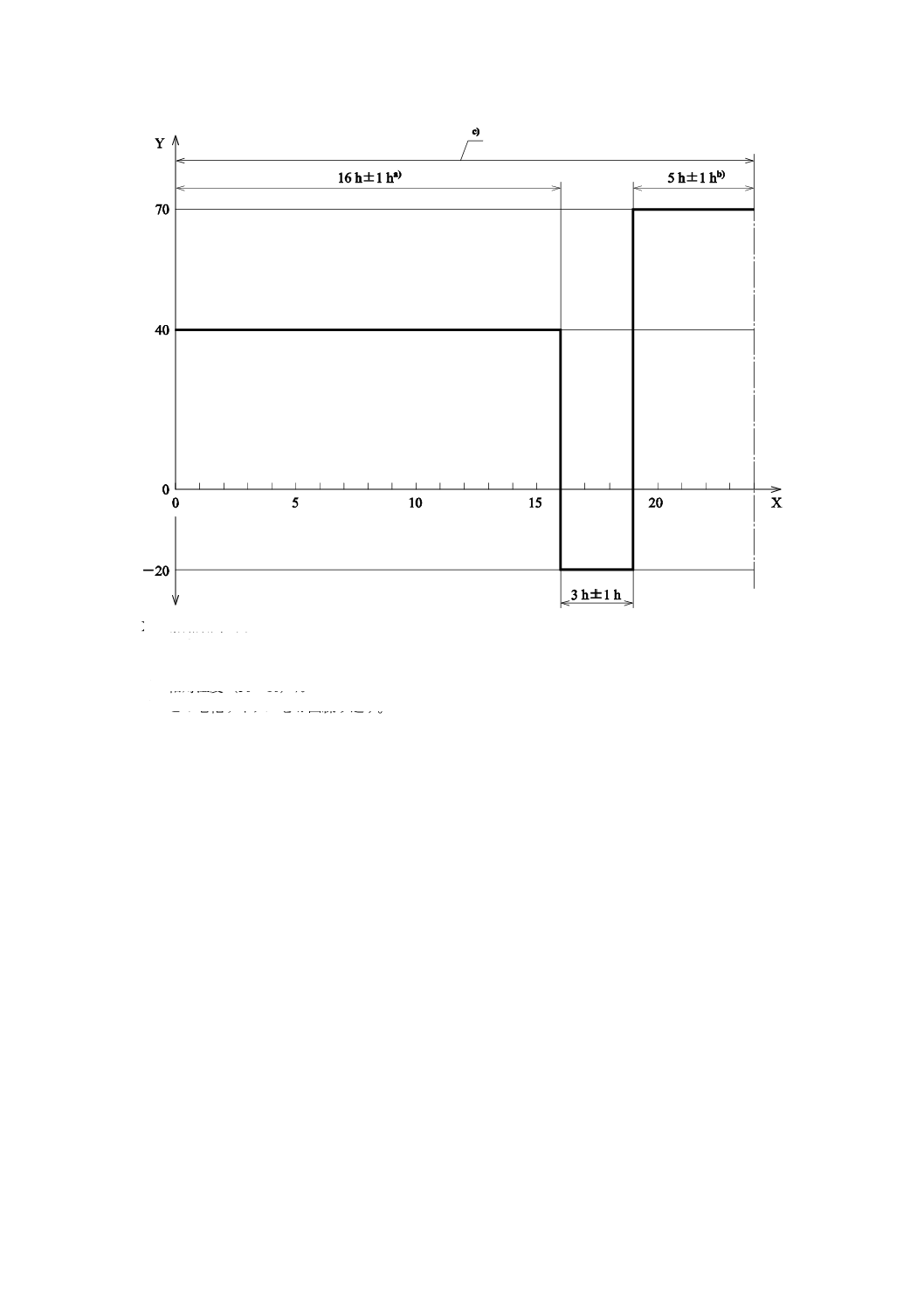

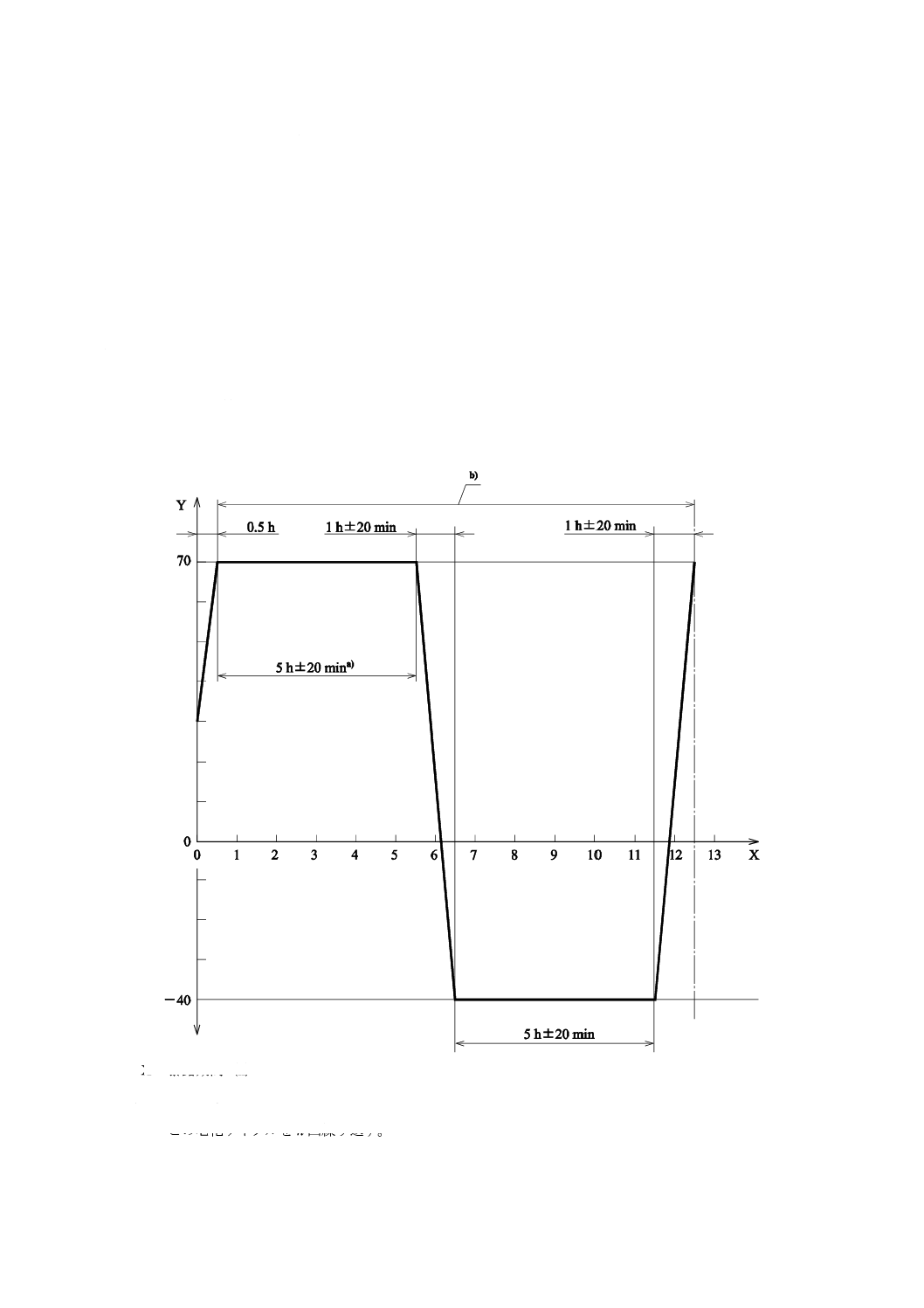

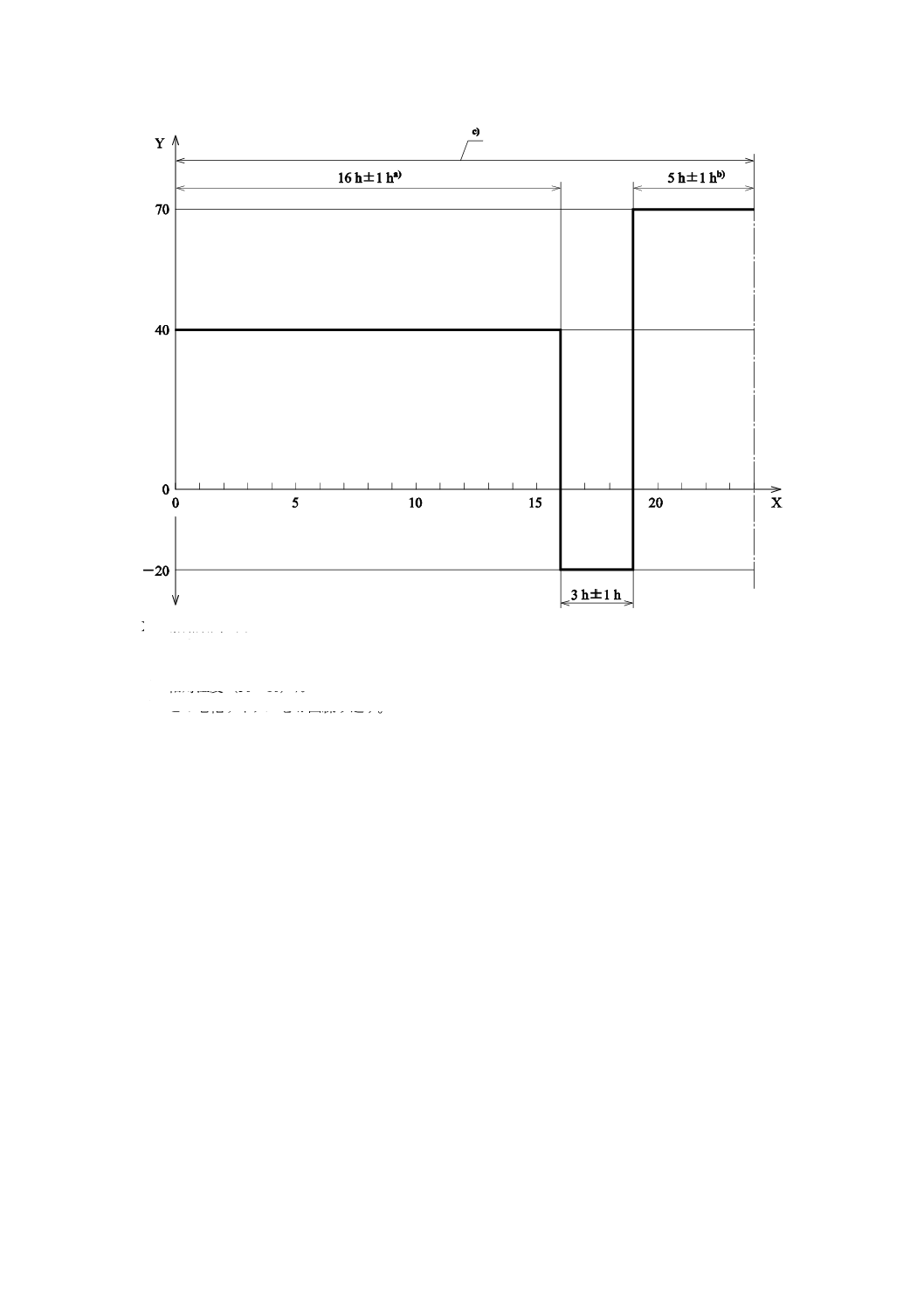

D.3 サイクルD2−熱,冷(熱衝撃)及び湿度サイクル

このサイクルには,次の三つの槽が必要である。

− 恒湿槽A(4.3)は,温度θAを(40±2)℃又は(70±2)℃,かつ,相対湿度90 %以上に保持したも

の。

− 低温槽B(4.4)は,温度θBを(−20±3)℃又は(−40±3)℃に保持したもの。

− 恒湿槽C(4.3)は,温度θCを(70±2)℃又は(100±2)℃及び相対湿度(50±5)%に保持したもの。

サイクルは,次の暴露期間から構成する。

a) 恒湿槽Aに(16±1)h暴露する。

b) 低温槽Bに(3±1)h暴露する。

c) 恒湿槽Cに(5±1)h暴露する。

老化サイクルの繰返し回数は,A.3による。

老化後の状態調節は,6.3による。

代表的サイクルとして,温度θAを40 ℃,温度θBを−20 ℃及び温度θCを70 ℃とした例を,図D.2に

示す。

10

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

X 暴露期間(h)

Y 温度(℃)

注a) 相対湿度90 %以上

b) 相対湿度(50±10)%

c) この老化サイクルをn回繰り返す。

図D.2−熱,冷(熱衝撃)及び湿度サイクル(サイクルD2),温度θA,温度θB及び温度θCが

それぞれ40 ℃,−20 ℃及び70 ℃の場合

11

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

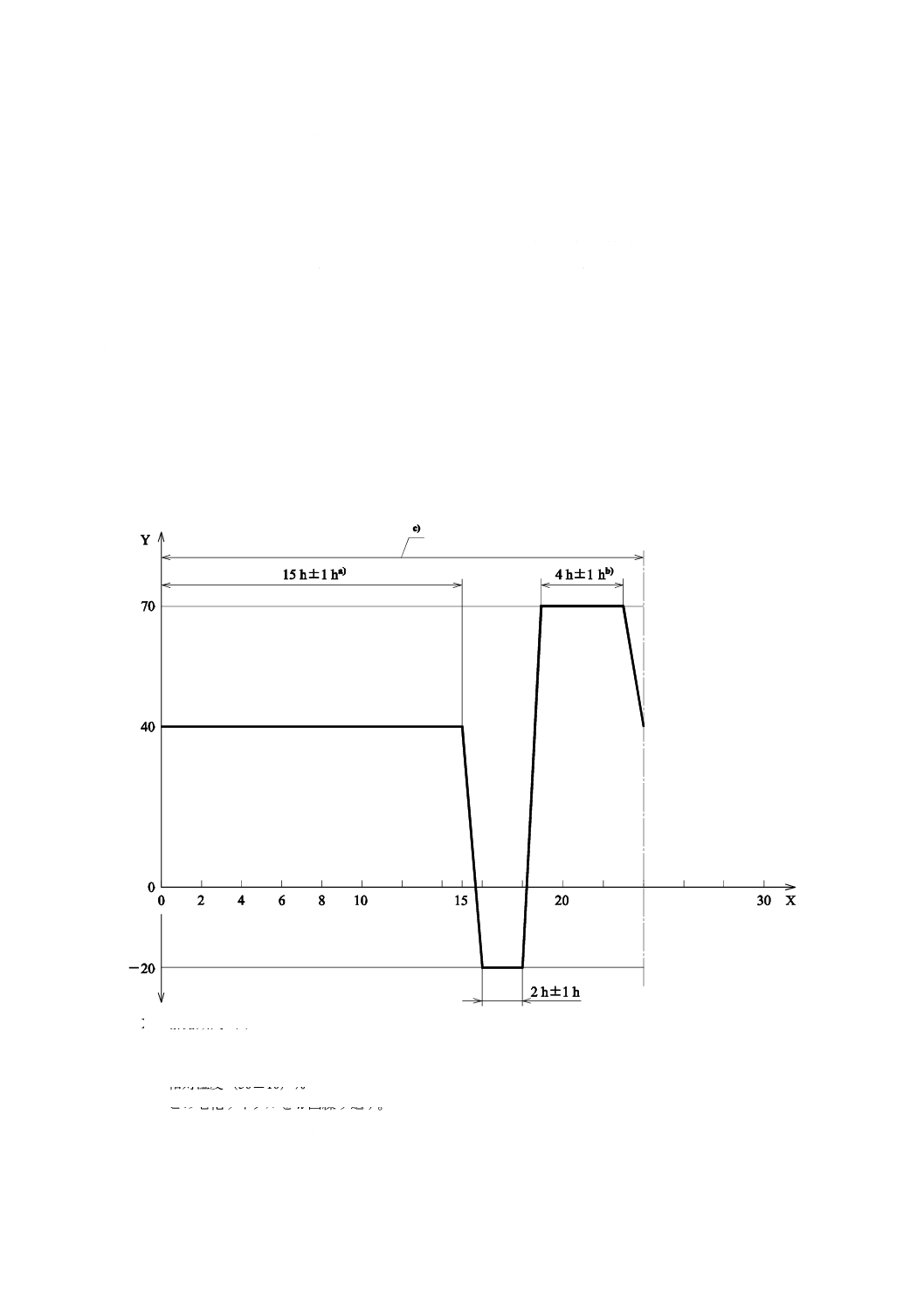

D.4 サイクルD3−熱,冷及び湿度サイクル

このサイクルには,温度及び湿度の要求条件を維持することができ,個別の測定条件で規定する時間内

に条件変更できるプログラム式恒湿槽(4.3)が必要である。

サイクルは,次の操作から構成する。

a) 温度(40±2)℃又は(70±2)℃,相対湿度90 %以上に(15±1)h暴露する。

b) (60±20)min以内に,温度(−20±3)℃又は(−40±3)℃に変更し,(2±1)h暴露する。

c) (60±20)min以内に,温度(70±2)℃又は(100±2)℃,相対湿度(50±5)%に変更し,(4±1)

h暴露する。

d) (60±20)min以内に,温度(40±2)℃又は(70±2)℃,相対湿度90 %以上に変更する。

最終サイクルが終わったら,条件d)から(60±20)min以内に状態調節雰囲気(4.1参照)に変更する。

老化サイクルの繰返し回数は,A.3による。

老化後の状態調節は,6.3による。

代表的サイクルとして,第1段階の温度を40 ℃,第2段階の温度を−20 ℃,第3段階の温度を70 ℃

とした例を図D.3に示す。

X 暴露期間(h)

Y 温度(℃)

注a) 相対湿度90 %以上

b) 相対湿度(50±10)%

c) この老化サイクルをn回繰り返す。

図D.3−熱,冷及び湿度サイクル(サイクルD3),第1,第2,第3段階の温度を

それぞれ40 ℃,−20 ℃及び70 ℃とした場合

12

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

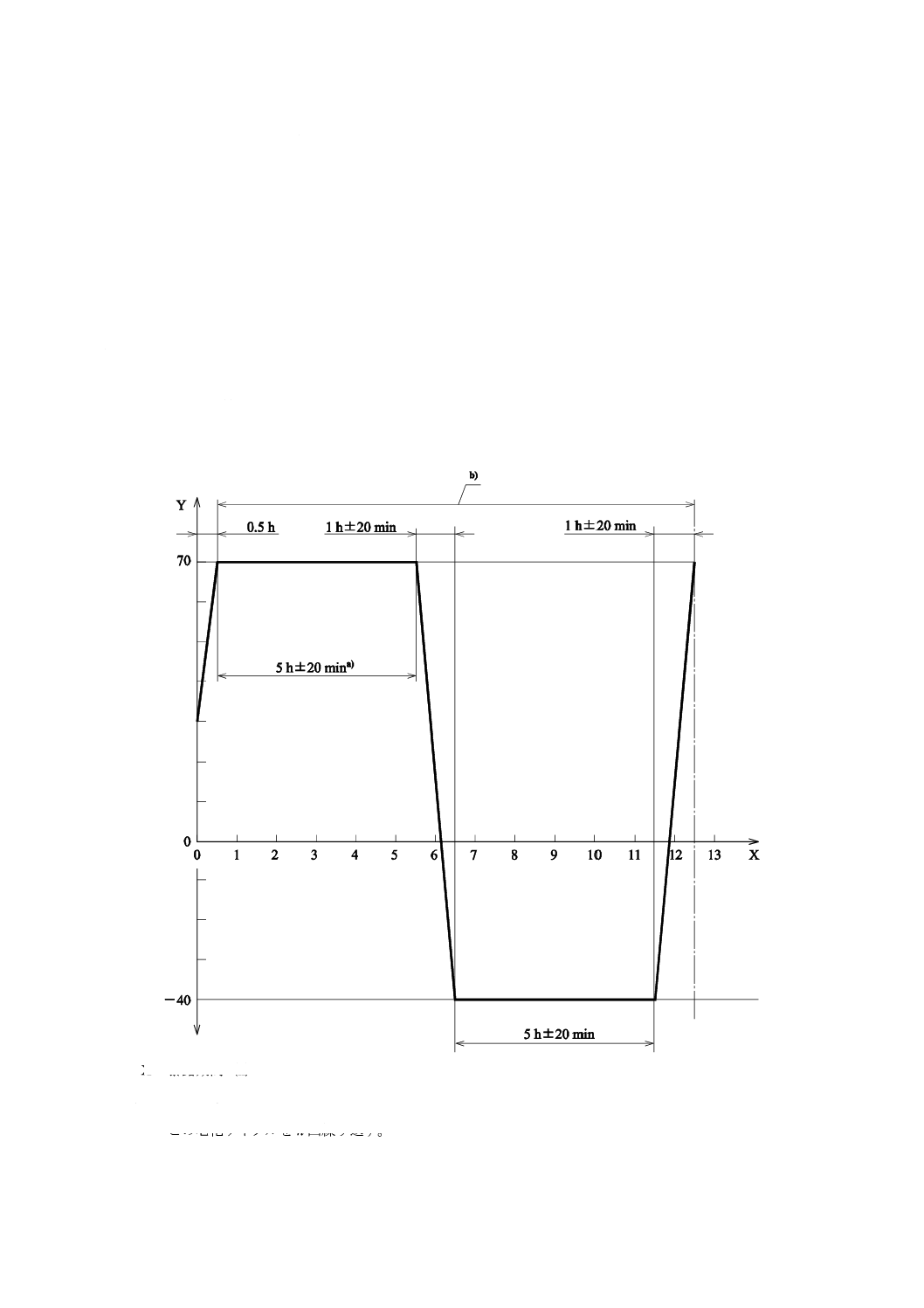

D.5 サイクルD4−湿熱及び冷サイクル

このサイクルは,温度及び湿度の要求条件を維持することができ,個別の測定条件で規定する時間内に

条件変更できるプログラム式恒湿槽(4.3)が必要である。

サイクルは,次の操作から構成する。

a) 温度を常温から(70±2)℃に30 min以内に昇温させる(この操作は,最初のサイクルの始めだけ行

う。)。

b) 温度(70±2)℃,相対湿度90 %以上に5 h±20 min暴露する。

c) (60±20)min以内に,温度を(−40±3)℃に変更し,5 h±20 min暴露する。

d) (60±20)min以内に,温度を(70±2)℃に変更する。

老化サイクルの繰返し回数は,A.3による。

老化後の状態調節は,6.3による。

サイクルを図D.4に示す。

X 暴露期間(h)

Y 温度(℃)

注a) 相対湿度90 %以上

b) この老化サイクルをn回繰り返す。

図D.4−湿熱及び冷サイクル(サイクルD4)

13

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

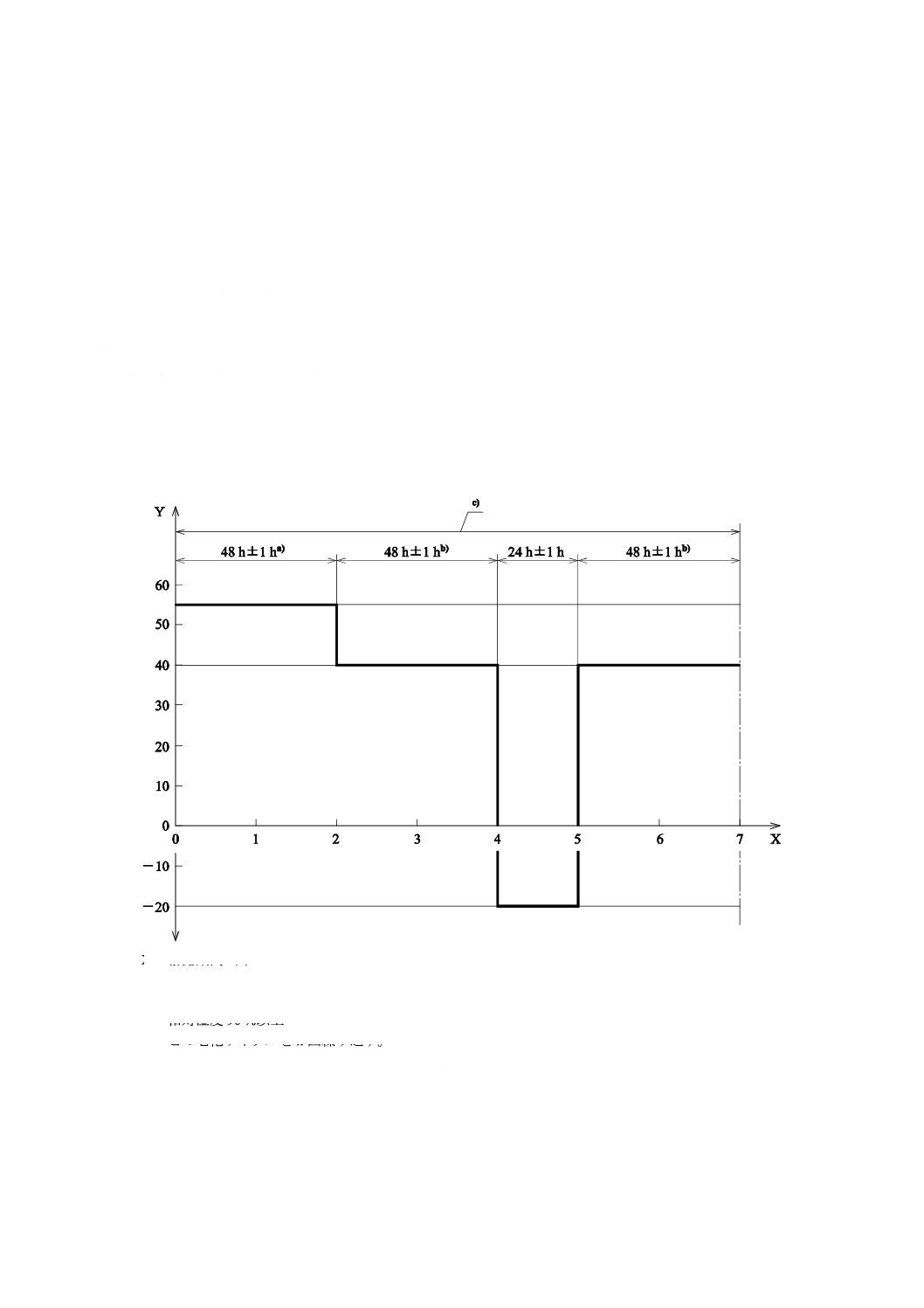

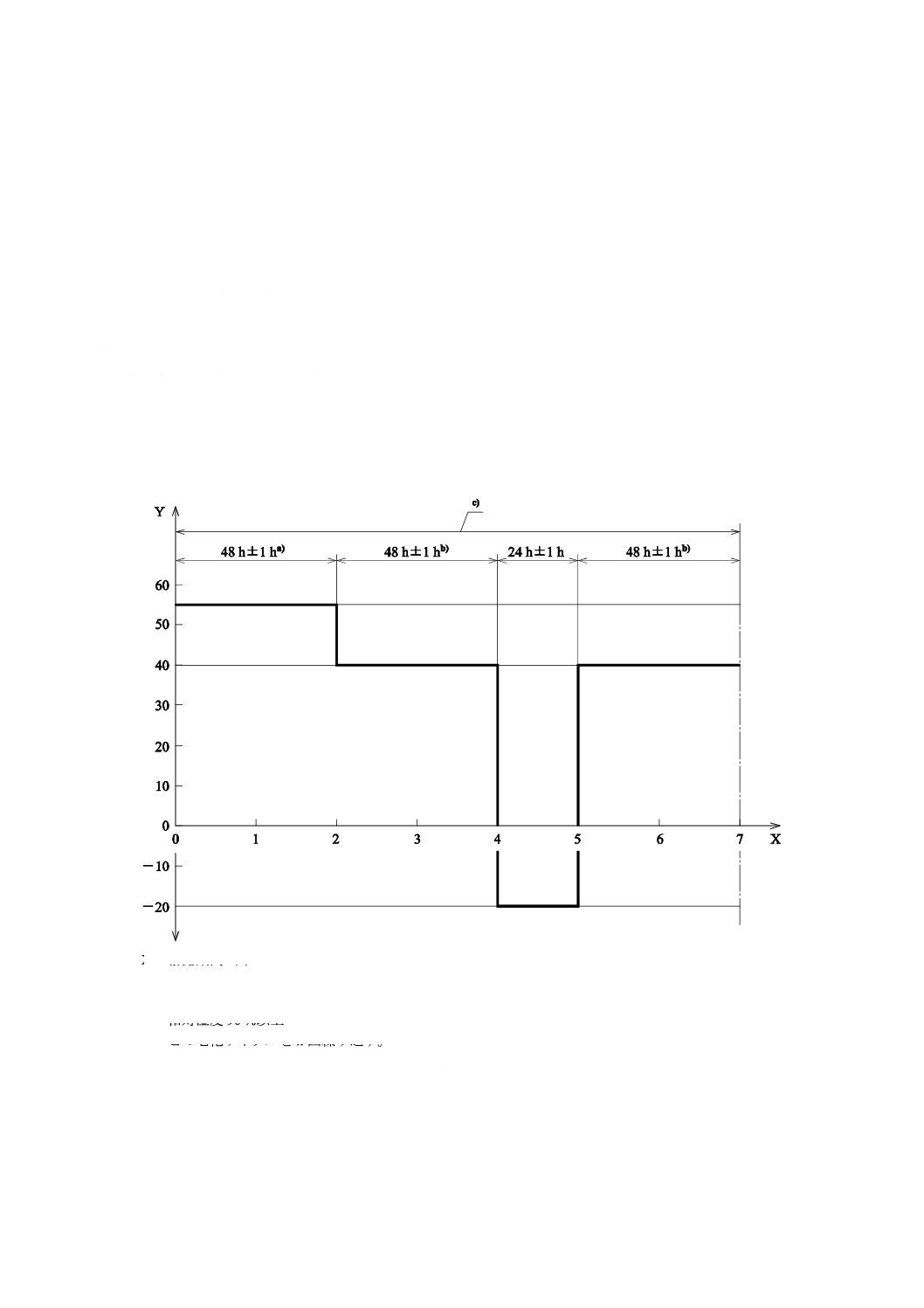

D.6 サイクルD5−乾熱,湿熱及び冷サイクル

このサイクルには,次の三つの槽が必要である。

− 恒温槽A(4.2)は,温度(55±2)℃及び相対湿度15 %以下に保持したもの。

− 恒湿槽B(4.3)は,温度(40±2)℃及び相対湿度90 %以上に保持したもの。

− 低温槽C(4.4)は,温度(−20±3)℃に保持したもの。

サイクルは,次の暴露期間から構成する。

a) 恒温槽Aに(48±1)h暴露する。

b) 恒湿槽Bに(48±1)h暴露する。

c) 低温槽Cに(24±1)h暴露する。

d) 恒湿槽Bに(48±1)h暴露する。

老化サイクルの繰返し回数は,A.3による。

老化後の状態調節は,6.3による。

サイクルを図D.5に示す。

X 暴露期間(h)

Y 温度(℃)

注a) 相対湿度15 %以下

b) 相対湿度90 %以上

c) この老化サイクルをn回繰り返す。

図D.5−乾熱,湿熱及び冷サイクル(サイクルD5)

14

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

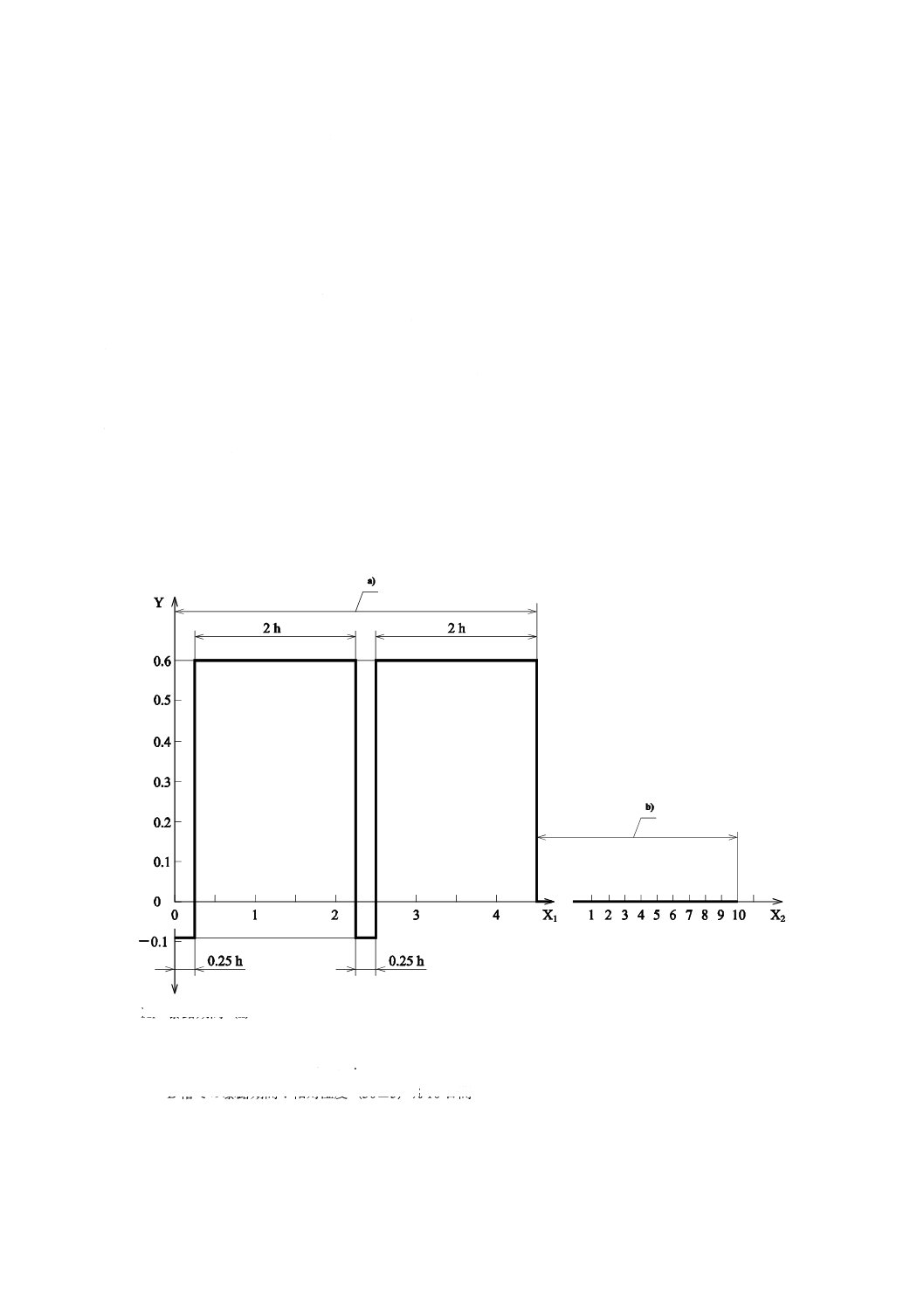

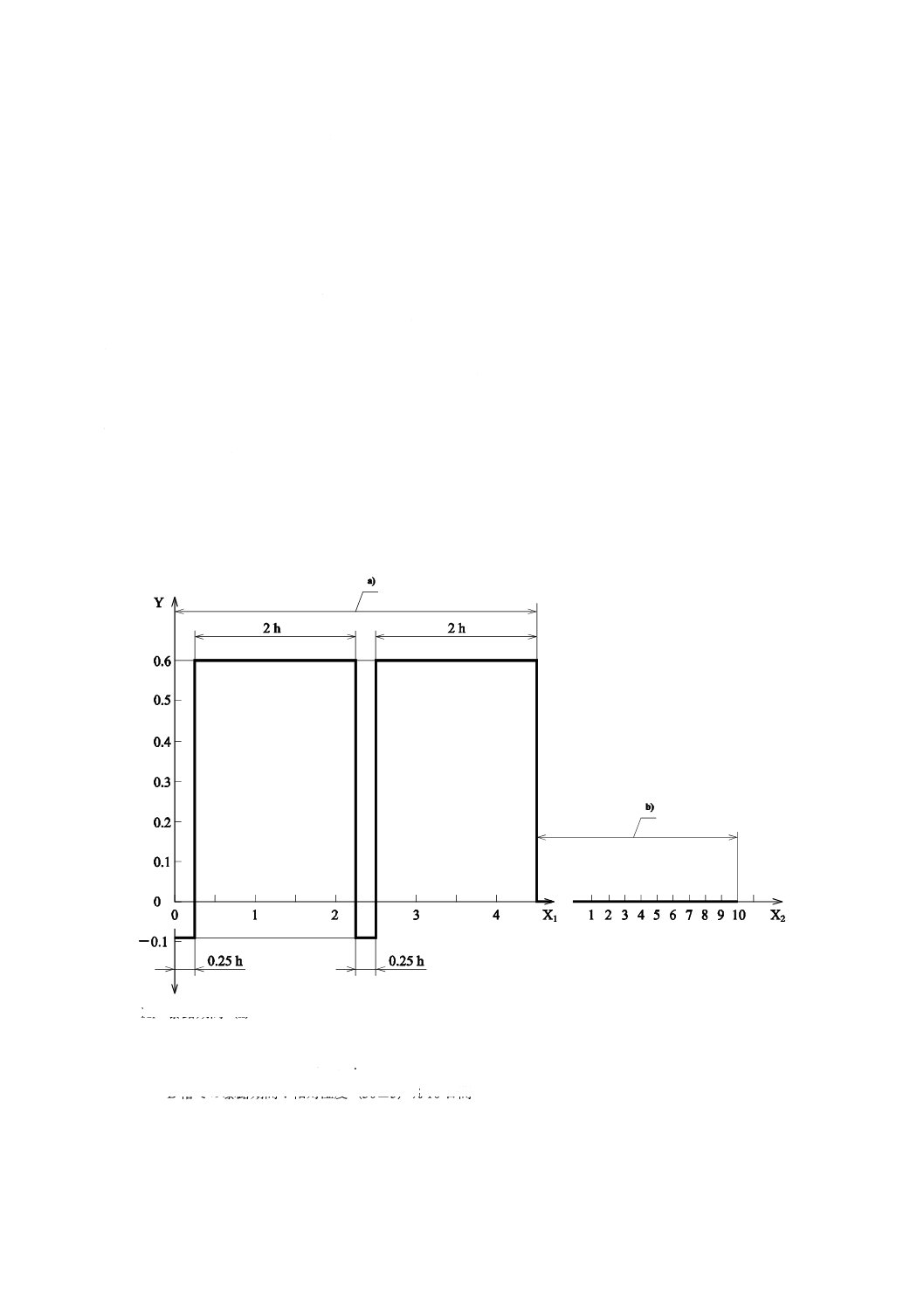

D.7 サイクルD6−水浸せき及び乾燥

このサイクルは,多孔質材料(例えば,木質材)の老化に推奨する。

このサイクルには,次の二つの槽が必要である。

− 圧力調節槽A(4.5)は,温度(23±2)℃に保持し,圧力をゲージ圧力0.6 MPaに加圧したり,−0.092

MPaに減圧させることができるもの。

− 恒湿槽B(4.3)は,温度(23±2)℃及び相対湿度(30±5)%に保持したもの。

サイクルは,次の操作から構成する。

a) 試験片を−0.092 MPaに減圧した圧力調節槽Aに,15 min水中浸せき暴露する。

b) 圧力を変更し,0.6 MPaに加圧し,2 h暴露する。

c) 圧力を変更し,−0.092 MPaに減圧し,15 min暴露する。

d) 圧力を変更し,0.6 MPaの加圧とし,2 h暴露する。

e) 恒湿槽Bに移し,10日間暴露する。

老化後の状態調節は,6.3による。

含水率がゆっくり変化する材料(例えば,木材)に対しては,必要に応じて,試験時点における材料の

含水率を考慮するか又は,規定の含水率を得るまで状態調節時間を延長して,必要な評価試験を実施する。

サイクルを図D.6に示す。

X1 暴露期間(h)

X2 暴露期間(日)

Y 高圧/低圧(MPa)

注a) A槽での暴露期間:4 h+30 min

b) B槽での暴露期間:相対湿度(30±5)% 10日間

図D.6−水浸せき及び乾燥サイクル(サイクルD6)

15

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

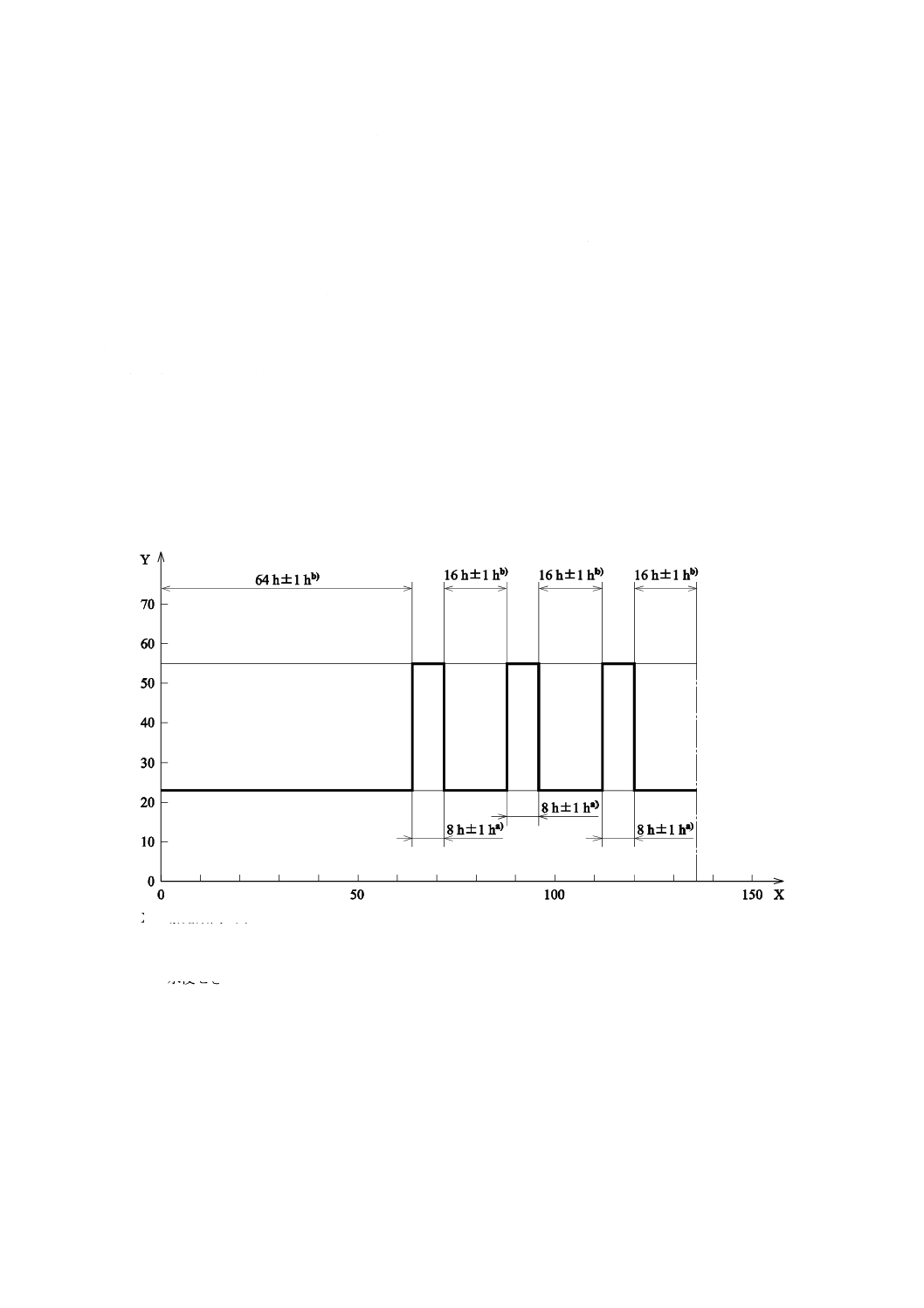

D.8 サイクルD7−繰返し水浸せき及び乾燥

このサイクルは,多孔質材料(合板材など)の老化に推奨する。

このサイクルは,次の二つの槽が必要である。

− 恒温槽A(4.2)は,温度(23±2)℃に保持したもの。

− 恒湿槽B(4.3)は,温度(55±2)℃及び相対湿度25 %以下に保持したもの。

サイクルは,次の操作から構成する。

a) 試験片を恒温槽Aで(64±1)h水浸せき暴露する。

b) 恒湿槽Bに(8±1)h暴露する。

c) 恒温槽Aに(16±1)h再水浸せき暴露する。

d) 恒湿槽Bに(8±1)h暴露する。

e) 恒温槽Aに(16±1)h再水浸せき暴露する。

f)

恒湿槽Bに(8±1)h暴露する。

g) 恒温槽Aに(16±1)h再水浸せき暴露する。

老化後の状態調節:なし:試験片は段階g)の終了後,直ちにぬれたままの状態で試験する。

サイクルを図D.7に示す。

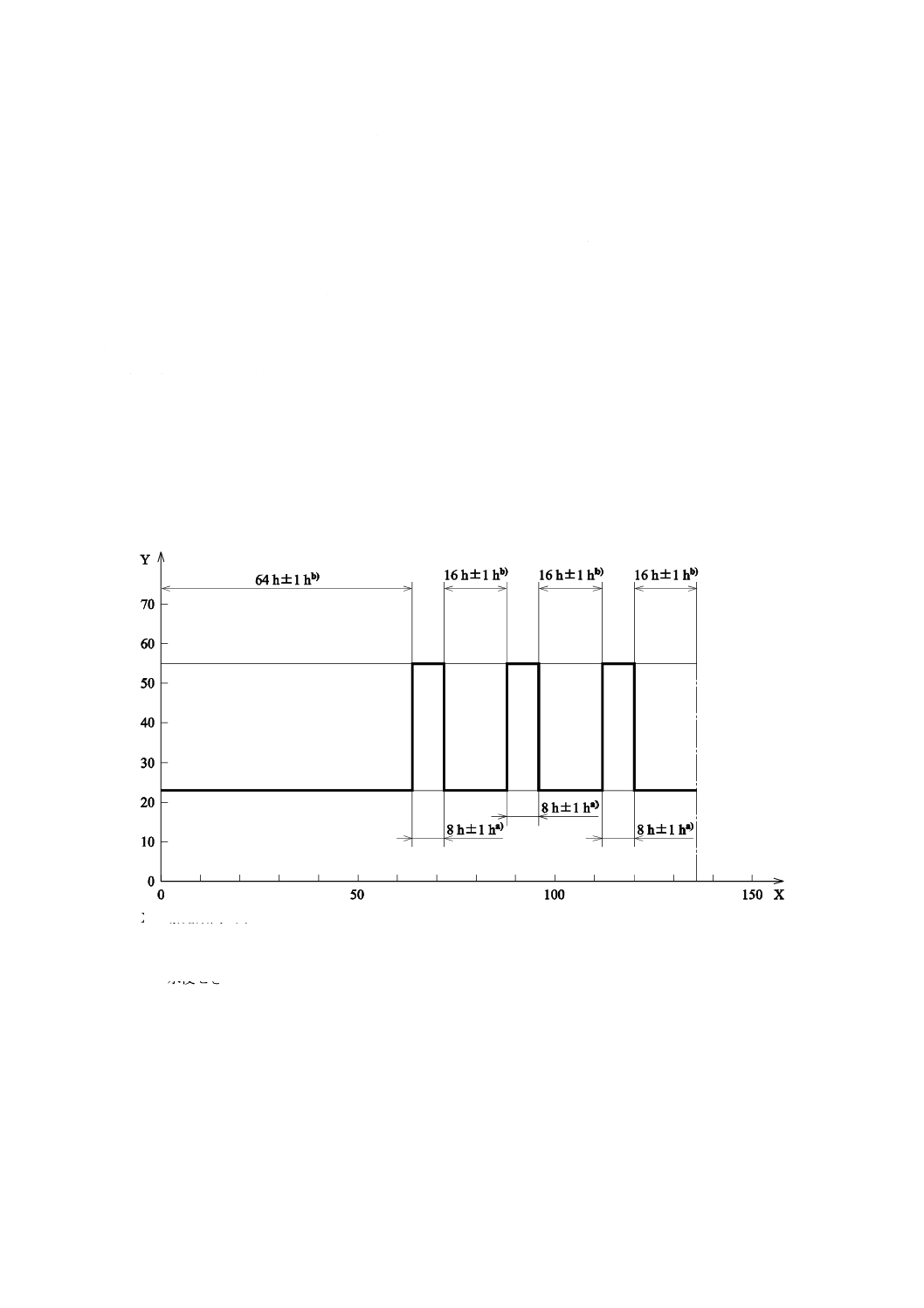

X 暴露期間(h)

Y 温度(℃)

注a) 乾燥

b) 水浸せき

図D.7−繰返し水浸せき及び乾燥サイクル(サイクルD7)

D.9 サイクルD8−沸騰水浸せき及び乾燥

このサイクルは多孔質材料,特にフェノール樹脂接着剤で接着した積層材(合板など)の老化に推奨す

る。

このサイクルには,次の三つの試験槽が必要である。

16

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 恒温槽A(4.2)は,温度(100±2)℃に保持したもの(水は,大気圧0.1 MPaの場合にだけ100 ℃で

沸騰し,沸騰水の温度は,大気圧によって変動するので,温度を報告する。)。

− 恒湿槽B(4.3)は,温度(55±2)℃[積層材を試験する場合,既存の手順による一般性を保証する

ためには(50±2)℃の温度を用いる]及び相対湿度(30±5)%に保持したもの。

− 恒温槽C(4.2)は,温度(23±2)℃に保持したもの。

サイクルは,次の操作から構成する。

a) 試験片を恒温槽Aで沸騰水に(4±0.1)h浸せきする。

b) 恒湿槽Bに(20±1)h暴露する。

c) 恒温槽Aに(4±0.1)h再浸せきする。

d) 恒温槽Cに(1±0.1)h暴露する。

老化後の状態調節:なし:試験片は段階d)終了後,直ちにぬれたままの状態で試験する。

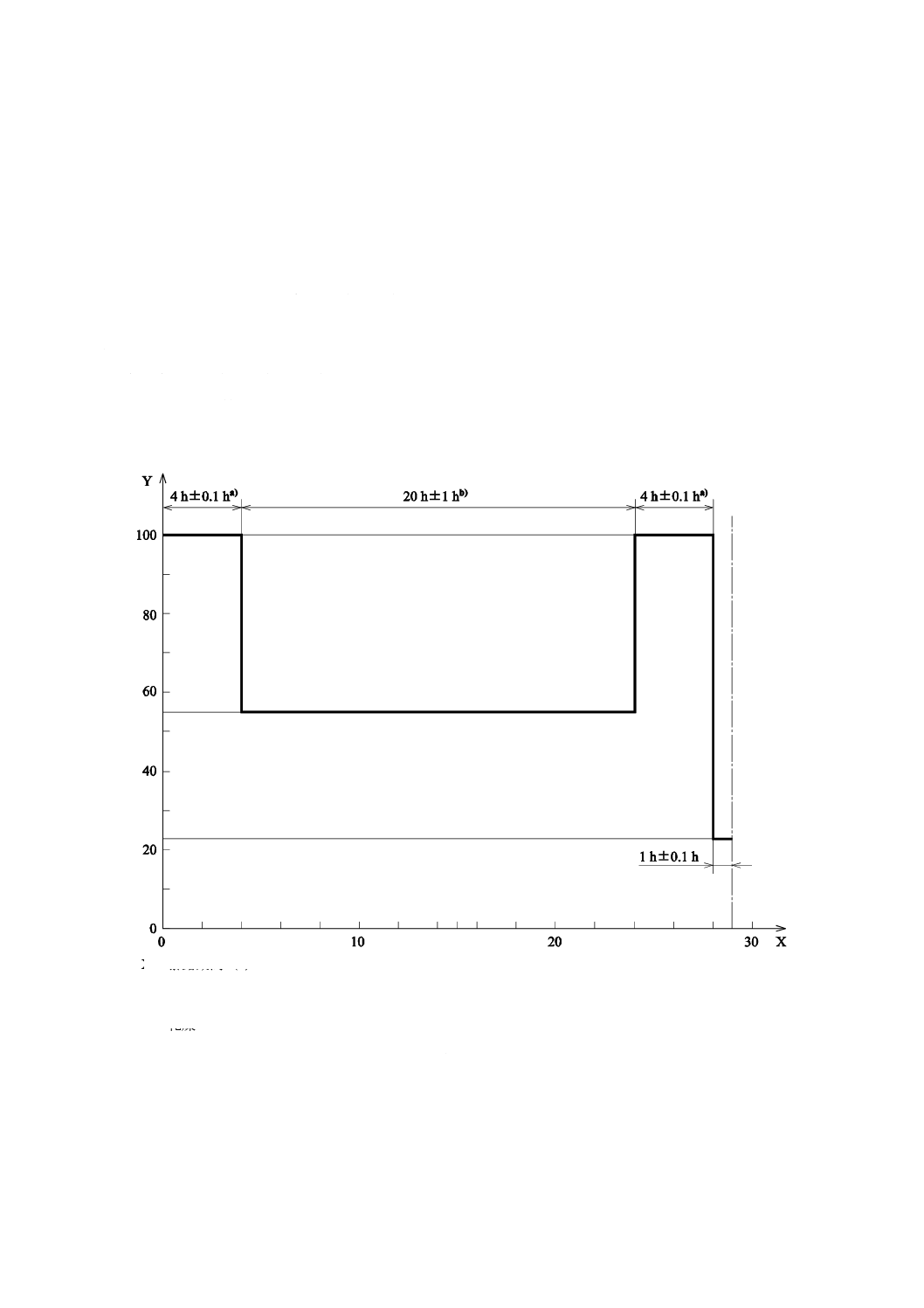

サイクルを図D.8に示す。

X 暴露期間(h)

Y 温度(℃)

注a) 水浸せき

b) 乾燥

図D.8−沸騰水浸せき及び乾燥サイクル(サイクルD8)

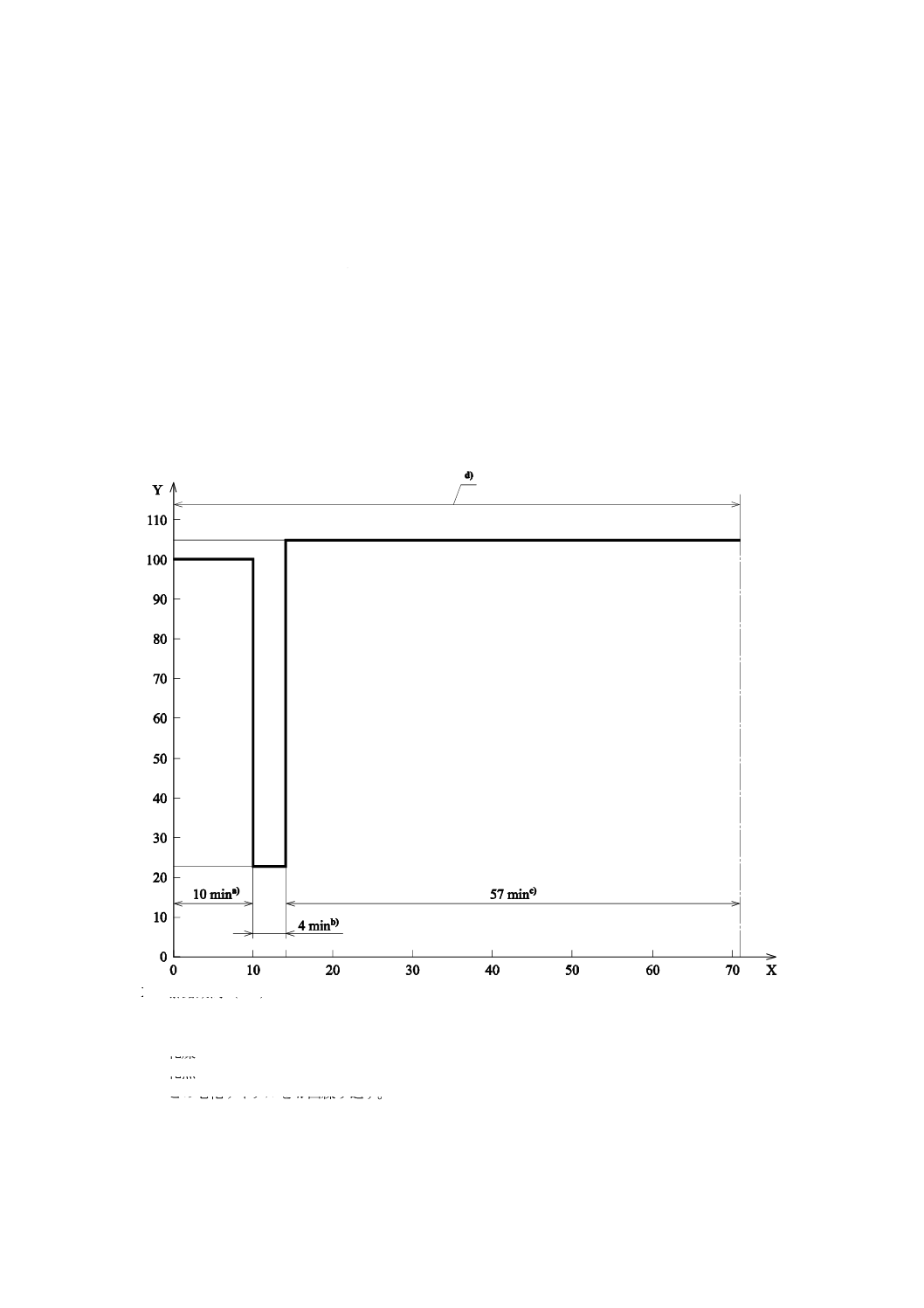

D.10 サイクルD9−沸騰水浸せき,乾燥,乾熱及び沸騰水再浸せき

このサイクルは,木質積層材を試験するのに推奨する。

このサイクルには,次の三つの恒温槽(4.2)が必要である。

17

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 恒温槽Aは,温度(100±2)℃に保持したもの(水は,大気圧0.1 MPaの場合だけ100 ℃で沸騰する。

大気圧によって沸騰水の温度は変動するので,温度を報告する。)。

− 恒温槽Bは,温度(23±2)℃,風速(1.75±0.3)m/sに保持したもの。

− 恒温槽Cは,温度(105±3)℃,風速(1.75±0.3)m/sに保持したもの。

サイクルは,次の操作から構成する。

a) 試験片を恒温槽Aで10 min沸騰水に浸せきする。

b) 恒温槽Bに4 min暴露する。

c) 恒温槽Cに57 min暴露する。

老化サイクルの繰返し回数は,A.3による。

老化後の状態調節:最終サイクルの終了後,(23±2)℃の水に浸し,少なくとも3日間保持する。試験

は,ぬれたままの試験片で行う。

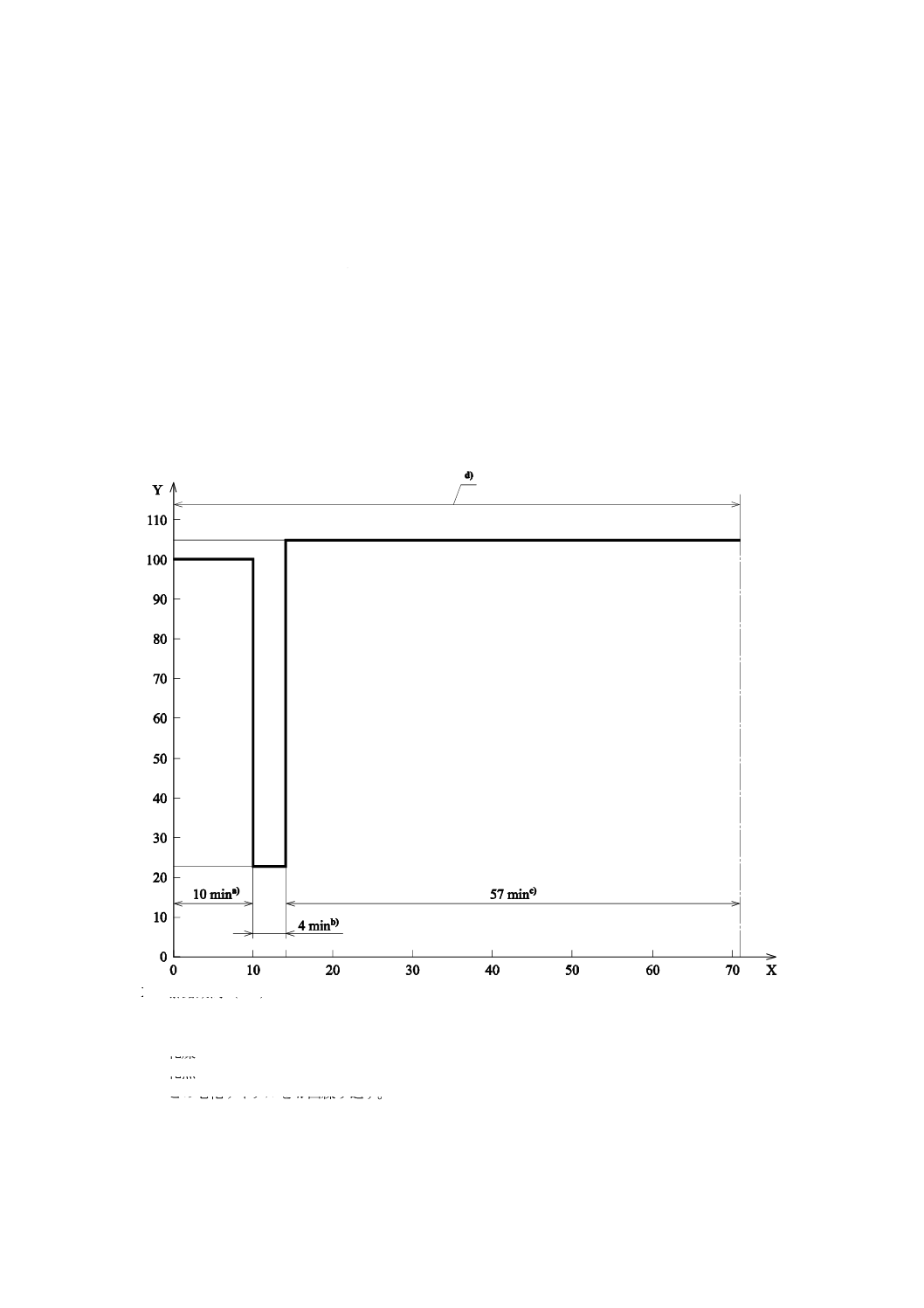

サイクルを図D.9に示す。

X 暴露期間(min)

Y 温度(℃)

注a) 水浸せき

b) 乾燥

c) 乾熱

d) この老化サイクルをn回繰り返す。

図D.9−沸騰水浸せき,乾燥,乾熱及び沸騰水再浸せきサイクル(サイクルD9)

18

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

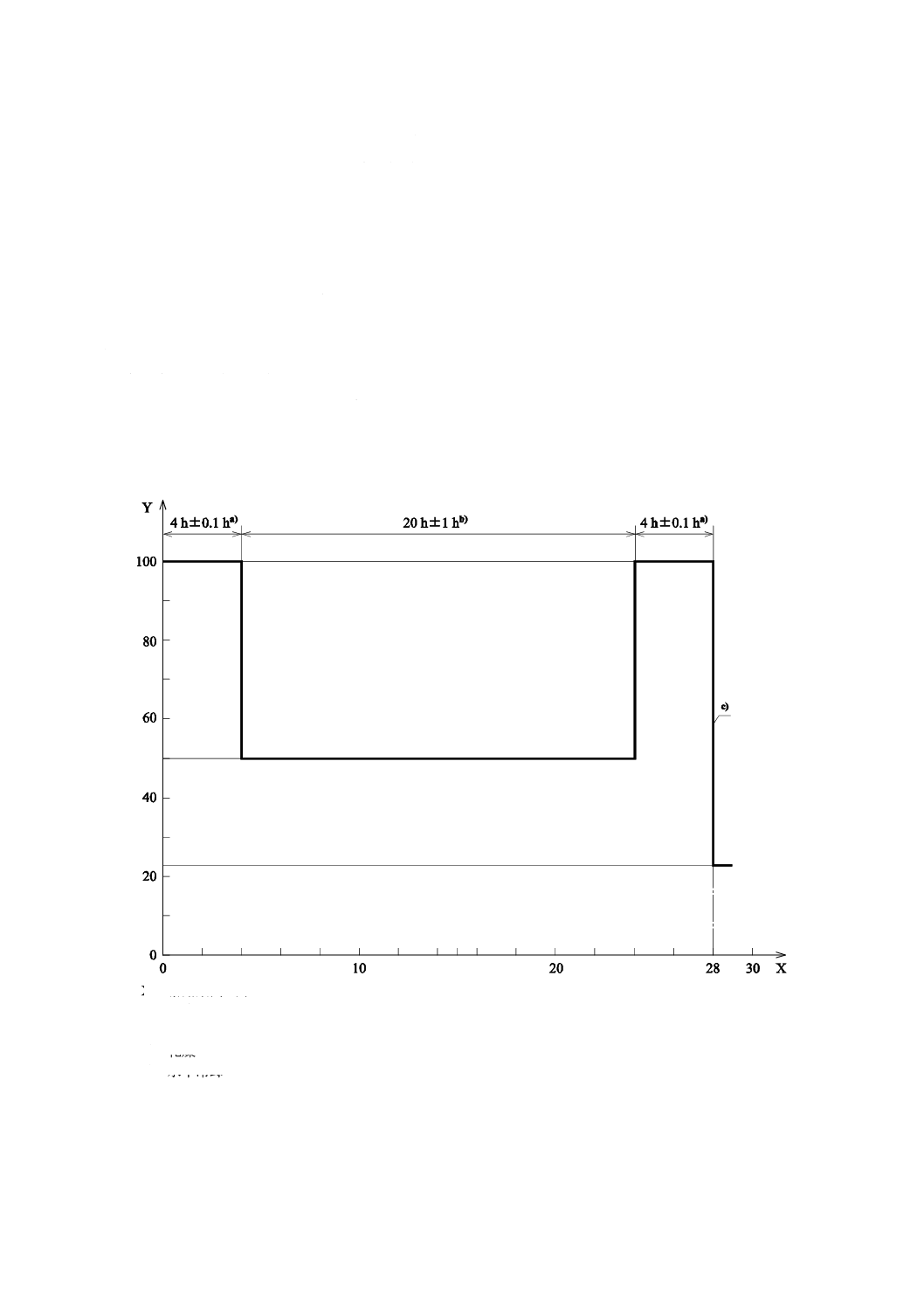

D.11 サイクルD10−沸騰水浸せき,乾燥及び沸騰水再浸せき

このサイクルには,次の三つの恒温槽(4.2)が必要である。

− 恒温槽Aは,温度(100±2)℃に保持したもの(水は,大気圧0.1 MPaの場合だけ100 ℃で沸騰する

ので,大気圧によって沸騰水の温度は変動する。温度を報告する。)。

− 恒温槽Bは,温度(50±2)℃,風速(1.75±0.3)m/sに保持したもの。

− 恒温槽Cは,温度(23±2)℃に保持したもの。

サイクルは,次の操作から構成する。

a) 試験片を恒温槽Aで(4±0.1)h沸騰水に浸せきする。

b) 恒温槽Bに(20±1)h暴露する。

c) 恒温槽Aに(4±0.1)h再浸せきする。

d) 恒温槽Cで水に浸けたまま,温度が23 ℃に達するまで保持する。

老化後の状態調節:なし:試験片は,段階d)終了後直ちにぬれたままの状態で試験する。

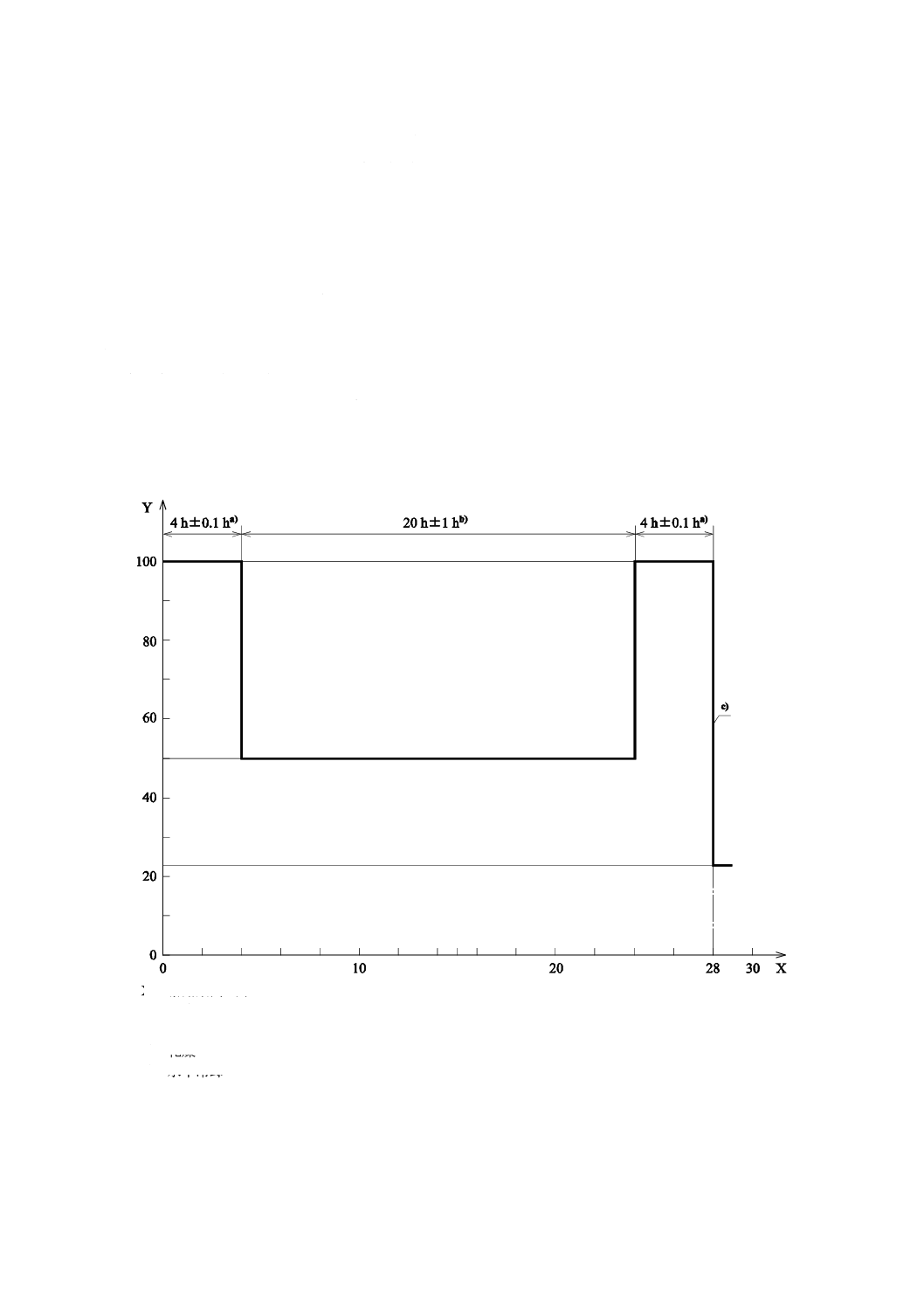

サイクルを図D.10に示す。

X 暴露期間(h)

Y 温度(℃)

注a) 水浸せき

b) 乾燥

c) 水中冷却

図D.10−沸騰水浸せき,乾燥及び沸騰水再浸せきサイクル(サイクルD10)

19

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

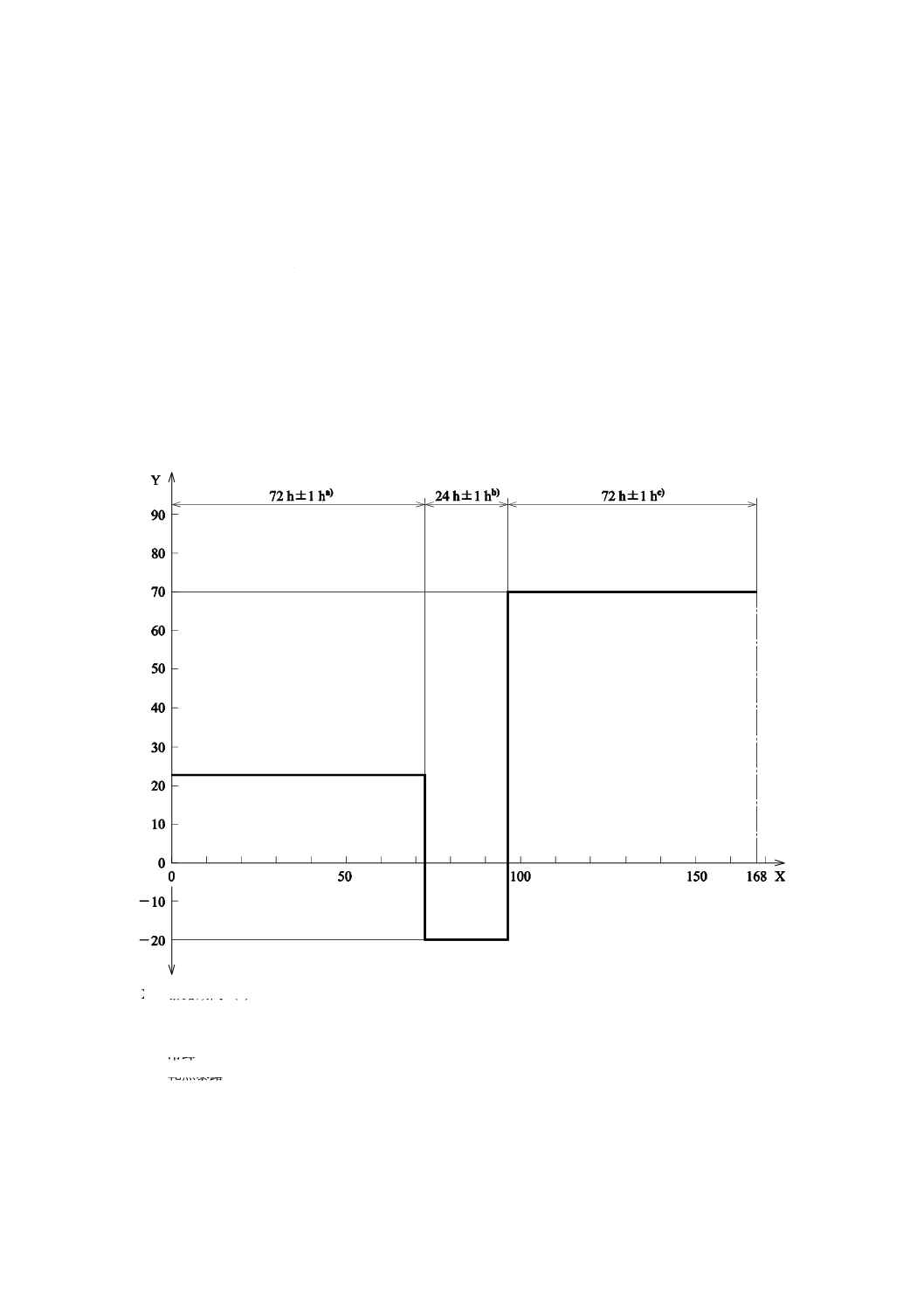

D.12 サイクルD11−水浸せき,冷暴露及び乾熱暴露

このサイクルは,パーティクルボードの試験に推奨する。

このサイクルには,次の三つの槽が必要である。

− 恒温槽A(4.2)は,温度(23±2)℃に保持したもの。

− 低温槽B(4.4)は,温度(−20±3)℃に保持したもの。

− 恒温槽C(4.2)は,温度(70±2)℃に保持したもの。

サイクルは,次の操作から構成する。

a) 試験片を恒温槽Aで(72±1)h水に浸せきする。

b) 低温槽Bに(24±1)h暴露する。

c) 恒温槽Cに(72±1)h暴露する。

老化後の状態調節:なし:試験片は,サイクル終了後,直ちに試験する。

サイクルを図D.11に示す。

X 暴露期間(h)

Y 温度(℃)

注a) 水浸せき

b) 冷却

c) 乾熱暴露

図D.11−水浸せき,冷暴露及び乾熱暴露サイクル(サイクルD11)

20

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.13 サイクルD12−塩水浸せき及び乾燥

D.13.1 材料及び装置

D.13.1.1 塩水 質量分率5 %

塩水は,JIS K 8150に規定する塩化ナトリウム(5±1)部を水(95±1)部に溶かしたもので,液のpH

は,6.5から7.2の間にあるもの。

なお,塩化ナトリウムは,よう化ナトリウムが質量分率0.1 %以下,その他不純物質量分率0.5 %以下の

ものを用いる。

D.13.1.2 圧縮空気

圧縮空気は,無潤滑式圧縮空気で,圧力0.5 MPaとする。

D.13.1.3 耐食容器

耐食容器は,塩水(D.13.1.1)に浸せきした試験片を入れるのに十分な大きさをもち,(23±2)℃を維持

でき,容器の底部に届いた耐食性の水平空気暴気管を装着したもの。管の末端は閉じており,水平部分に

穴が貫通して,塩水を圧縮空気(D.13.1.2)流によって暴気できるようにしたもの。

D.13.2 手順

サイクルは,次の操作で構成する。

a) 試験片を容器(D.13.1.3)内の塩水(D.13.1.1)に,温度(23±2)℃で(8±1)h浸せきし,塩水を連

続的に圧縮空気(D.13.1.2)流によって暴気する。

b) 温度(23±2)℃の空気中に(16±1)hつ(吊)るす。

サイクルを5回繰り返す。

5サイクル終了後,試験片を容器内塩水に温度(23±2)℃で(48±1)h浸せきする。移動時間は,3 min

以内とする。

老化後の状態調節は,6.3による。

21

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

特別手順

E.1

手順E1−中性塩水噴霧暴露

試験片を,JIS Z 2371の中性塩水噴霧試験に規定する条件下で,塩水噴霧に暴露する。

暴露期間は,附属書Aによる。暴露試験片は,測定しようとする特性を求める前に,温度(23±2)℃

及び湿度(50±10)%で24 h状態調節する。

E.2

手順E2−湿布暴露

この手順では,次の二つの槽を用いる。

− 恒温槽A(4.2)は,温度(70±2)℃に保持したもの。

− 低温槽B(4.4)は,温度(−20±3)℃に保持したもの。

さらに,この手順では,精製脱脂綿,ヒートシール可能なポリエチレン袋及び脱イオン水を用いる。

試験片を脱脂綿で包み,ヒートシール可能な袋の一つに入れて,給湿面に接触できる条件をつくる。脱

脂綿を脱イオン水で飽和させ,袋の口をヒートシールする。

暴露期間を14日間以上とし,袋を開け脱脂綿を再飽和させ,再びシールする。14日ごとにこれを行う。

A.3から選択した暴露期間,恒温槽Aで試験片を暴露する。

試験片は,恒温槽Aから低温槽Bへ3 min以内に移動させる。

試験片を低温槽Bで15 h保持した後,槽から袋を取り出し解凍する。次いで袋から内容物を取り出し,

脱脂綿を捨て,測定しようとする特性を求める前に,試験片を温度(23±2)℃及び湿度(50±10)%で

24 h状態調節する。

E.3

手順E3−実験室光源暴露

試験片を,JIS K 7350-1,JIS K 7350-2,JIS K 7350-3又はJIS K 7350-4のうち適切な規定に従って,人

工光に暴露する。

E.4

手順E4−中性塩水噴霧及び昇温高湿暴露

試験片を附属書Aから選択した暴露期間,JIS Z 2371の中性塩水噴霧試験に規定する条件下で,塩水噴

霧に暴露する。

終了後,試験片を温度(40±2)℃及び相対湿度90 %〜100 %に保持した恒湿槽(4.3)に移し,更に附

属書Aから選択した期間暴露する。測定しようとする特性を求める前に,試験片を温度(23±2)℃及び

湿度(50±10)%で48 h状態調節する。

22

K 6877:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(規定)

薬品暴露

薬品暴露の手順は,JIS K 6858の規定による。ただし,試験液の温度は,(23±1)℃とし,試験液の種

類は当事者間の合意によるものとする。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6877:2010 接着剤−接着接合部を試験するための標準老化条件選定指針

ISO 9142:2003 Adhesives−Guide to the selection of standard laboratory ageing

conditions for testing bonded joints

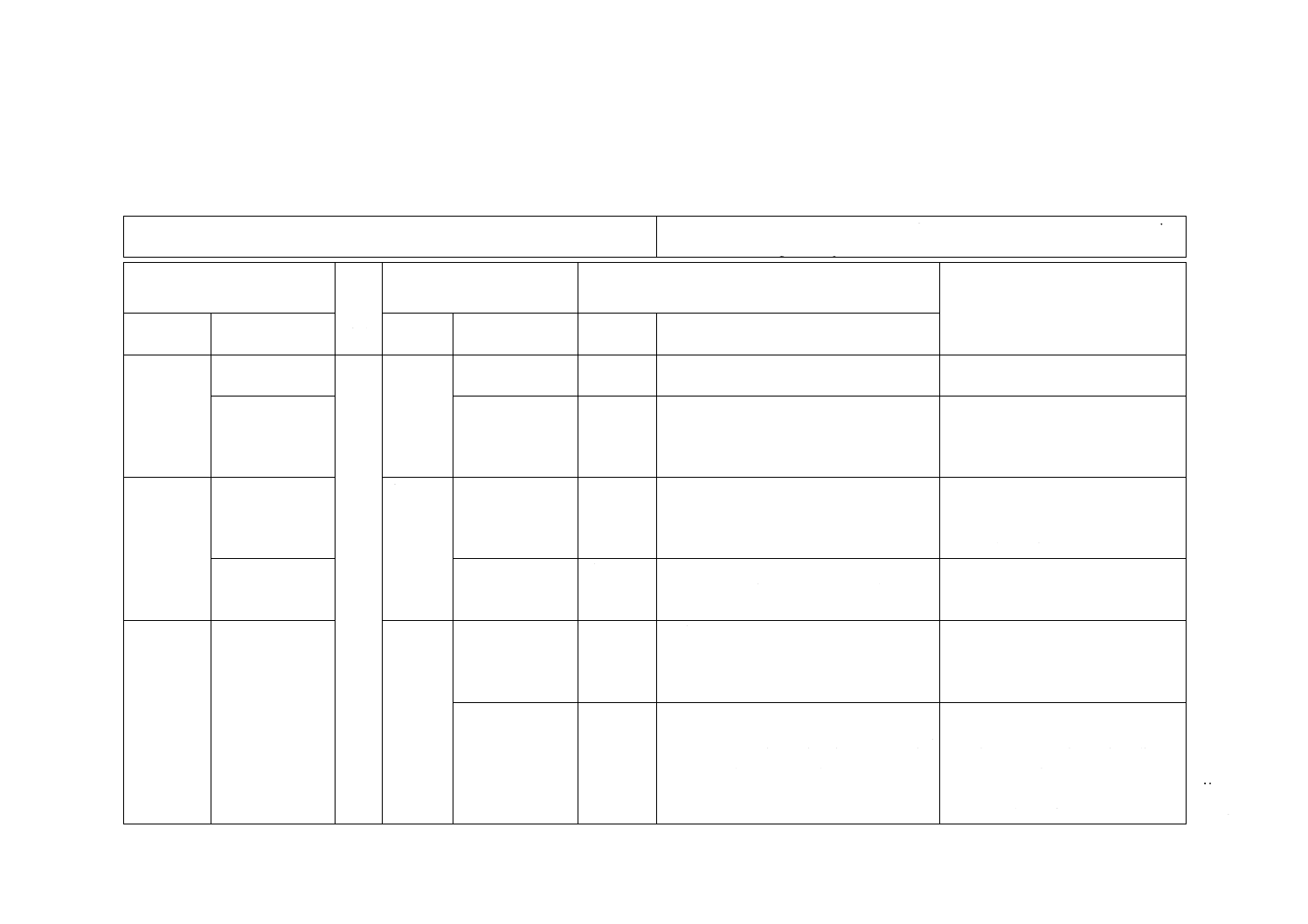

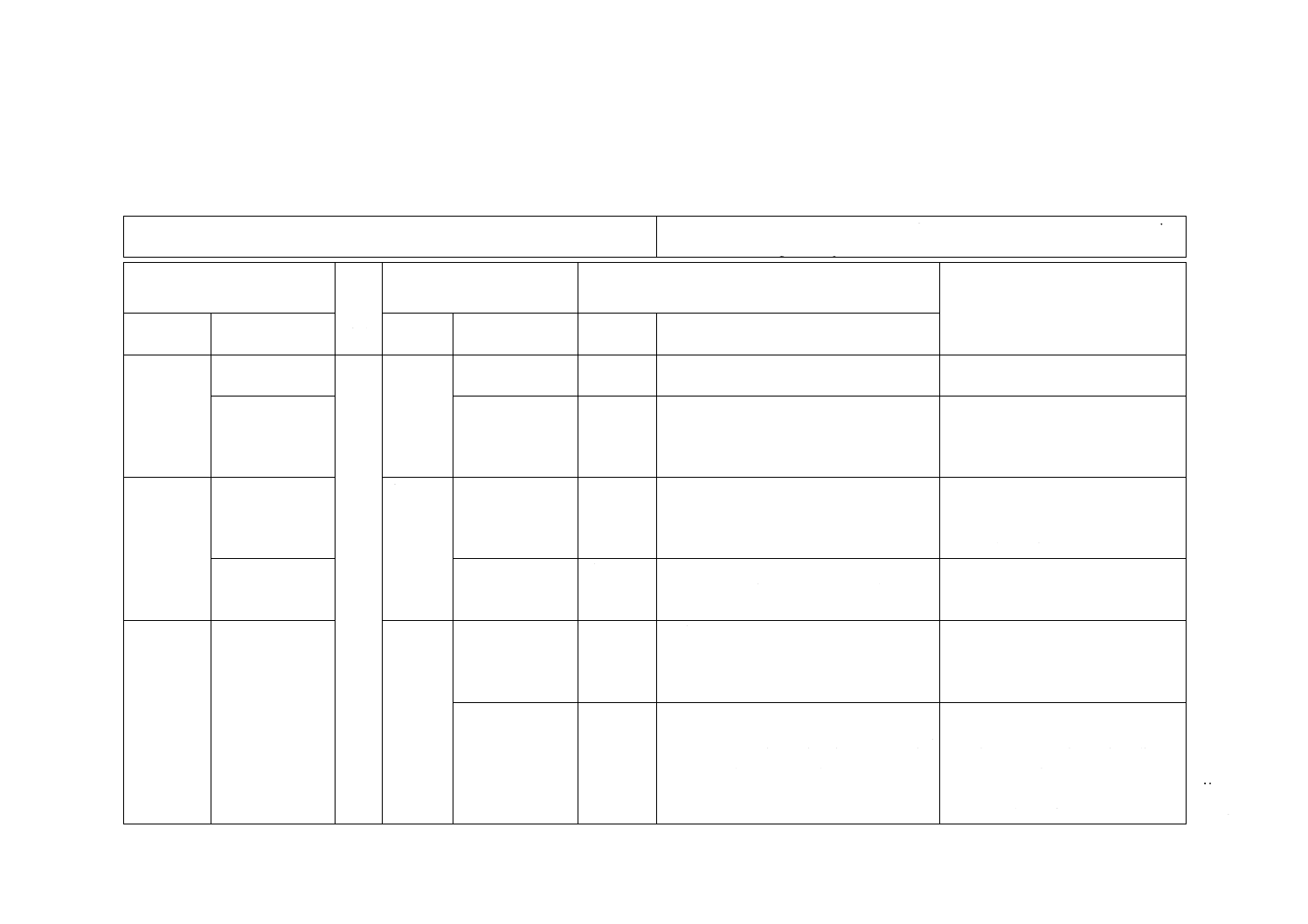

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 材料

3.1 脱イオン水

3

3.1

追加

電気伝導率を求めるJIS K 0130を引用規

格としたが,技術的差異はない。

ISOに対し特に対応はしない。

3.2 試験材料

3.2

追加

利用者の利便性を図るため,ISO規格には

“該当規格”とあるところを,“附属書A

〜附属書Fのうち該当する附属書”と説明

を追加した。技術的差異はない。

ISOに対し特に対応はしない。

4 装置

4.1 状態調節槽

4

4.1 相対湿度(50

±5)%

変更

温度(23±2)℃の場合の相対湿度を,(50

±5)%から(50±10)%に修正した。

ISO 291:1997版から,温度(23±2)℃

の相対湿度は,(50±5)%から(50

±10)%に修正されたことによる。

ISOに修正提案をする。

4.2 恒温槽

4.2

追加

利用者の利便性を図って,温度許容差を表

A.1によると追加,明示した。技術的な差

異はない。

ISOに対し特に対応はしない。

5 試験片

5.1 数及び種類

5

5.1

追加

“該当規格”だけでは何を指すか分かりに

くいので,“その特性の試験方法を規定し

た規格(以下,該当規格という。)”と追記

した。

ISOに対し特に対応はしない。

5.1

変更

ISO規格では,該当規格として三つの規格

が示されているが,この規格では,JIS K

6848-1の表1記載の規格を採用した。一方,

ISO 4588(JIS K 6848-2)には,試験片の

数及びタイプが規定されていないことか

ら,引用規格とするのは不適切である。

JIS K 6848-1の表1には,多くの接着

剤試験方法規格が体系的にまとまっ

て記載され,利用者の理解促進及び

利便性のため変更した。試験片の数

及びタイプが規定されていないISO

4588の削除を提案していく。

2

K

6

8

7

7

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

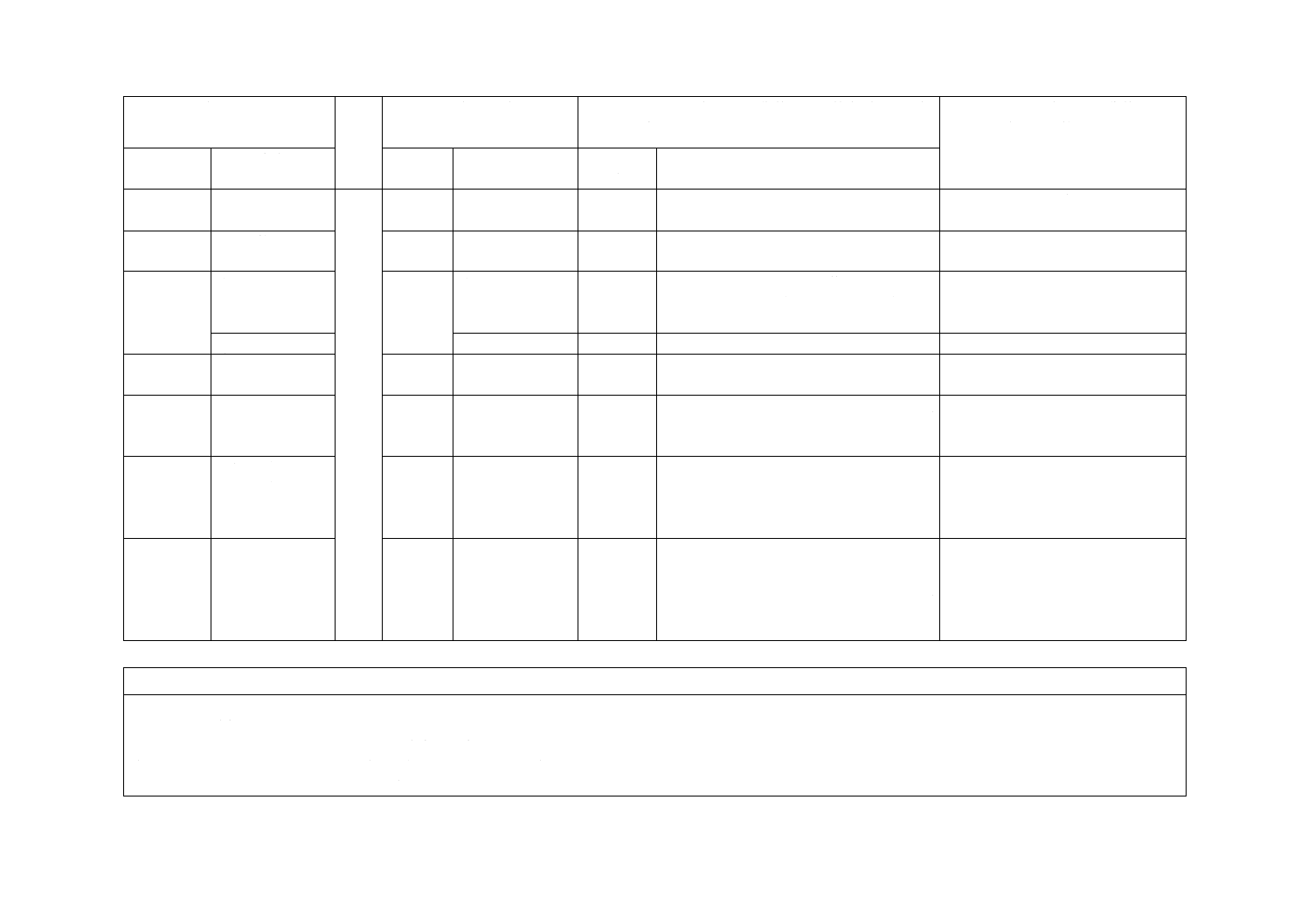

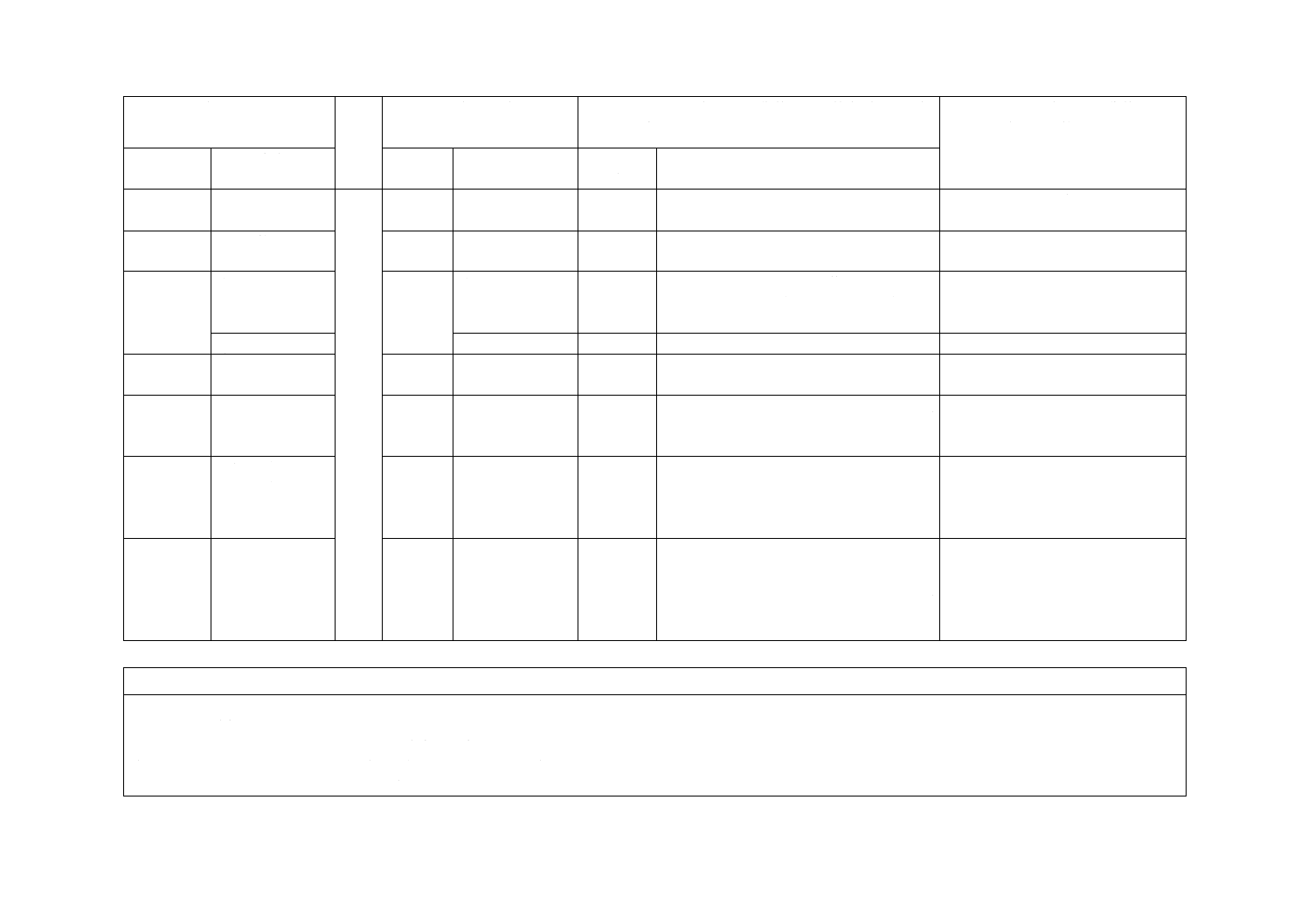

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 手順

6.4 対照試験

6

6.4

追加

対照試験片の特性を求める説明を追加し

た。技術的差異はない。

ISOに対し特に対応はしない。

7 計算及び

結果の表示

7.1 計算

7.2 結果の表示

7

変更

利用者の利便性を図って,7.1及び7.2に分

割し,分かりやすくした。

ISOに対し特に対応はしない。

8 試験報告 c)

8

c)

変更

試験報告すべき項目が重複する部分があ

ったので,表現を修正した。特に技術的差

異はない。

ISOに対し特に対応はしない。

e)

追加

試験年月日を追加した。

ISOに対し修正提案をする。

附属書A

A.4 推奨相対湿

度

附属書A A.4

追加

相対湿度(30±5)%を追加した。ISO規格

での記載漏れ。

ISOに対し修正提案をする。

附属書D

D.13 サイクル

D12−塩水浸せき

及び乾燥

附属書D D.13

追加

塩化ナトリウムの引用規格として,JIS K

8150を追加した。

ISOに対し特に対応はしない。

附属書E

E.1 手順E1

E.2 手順E2

E.4 手順E4

附属書E E.1

E.2

E.4

変更

温度(23±2)℃の場合の相対湿度を,(50

±5)%から(50±10)%に変更した。

ISO 291:1997版から,温度(23±2)℃

の相対湿度は,(50±5)%から(50

±10)%に変更されたことによる。

ISOに修正提案をする。

附属書F

附属書F

変更

ISO規格では耐薬品性試験は,ISO 175に

よるとしているが,試験条件が広すぎて,

このままでは試験できない。一方,JIS K

6858による方法なら,試験液さえ決めれば

試験が可能となる。

試験液種類を当事者間で決めること

とし,試験方法はJIS K 6858による

とした。

ISOに試験条件追加の修正提案をす

る。

JISと国際規格との対応の程度の全体評価:ISO 9142:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

8

7

7

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。