K 6868-2 : 1999 (ISO 11003-2 : 1993)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

参考 この規格は,ISO 11003-2 : 1993, Adhesives−Determination of shear behaviour of structural bonds−

Part2 : Thick-adherent tensile test methodを基礎としている。

JIS K 6868-2には,次に示す附属書がある。

附属書A(参考) 試験片接着剤層のひずみ測定用伸び計

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6868-2 : 1999

(ISO 11003-2 : 1993)

接着剤−構造接着のせん断挙動

の測定−第2部:厚肉被着材を

用いた引張試験方法

Adhesives−Determination of shear behaviour of structural bonds−

Part 2 : Thick-adherent tensile-test method

序文 この規格は,1993年第1版として発行されたISO 11003-2, Adhesives−Determination of shear behaviour

of structural bonds−Part2 : Thick-adherent tensile-test methodを翻訳し,技術的内容及び規格票の様式を変更

することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この規格は,単純重ね合せ接合で接着した試験片に引張応力を与えた場合の接着剤のせん

断挙動の測定方法について規定する。

この試験は可能な限りせん断応力の分布を均一に,望ましくない応力を最小にするため,厚くて硬い被

着材を短い長さで重ね合わせた試験片を用いて行う。

この試験方法は,次の測定に使用してもよい。

a) 接着剤のせん断特性(応力及びひずみ)

b) 接着剤のせん断弾性率

c) 応力/ひずみ曲線から得られるすべてのその他の接着剤特性(割線弾性率,あるひずみ限界における

せん断応力など)

d) せん断特性に及ぼす温度,雰囲気,試験速度などの影響

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。こ

の規格の発行時点では,ここに示す版が有効である。すべての規格は改正されることがあるので,この規

格の使用者は,引用規格の最新版を適用するかどうか検討するのが望ましい。

ISO 291 : 1977, Plastics−Standard atmospheres for conditioning and testing

ISO 683-11 : 1987, Heat-treatable steels, alloy steels and free-cutting steels−Part 11 : Wrought casehardening

steels

ISO 1052 : 1982, Steels for general engineering purposes

ISO 2092 : 1981, Light metals and their alloys−Code of designation based on chemical symbols

ISO 4588 : 1989, Adhesives−Preparation of metal surfaces for adhesive bonding

ISO 4995 : 1991, Hot-rolled steel sheet of structural quality

2

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 6361-2 : 1990, Wrought aluminium and aluminium alloy sheets, strips and plates−Part 2 : Mechanical

properties

ISO 10365 : 1992, Adhesives−Designation of main failure patterns

3. 原理 単純重ね合せ接合した試験片に引張荷重を加え,接着剤にせん断応力を与える。

重ね合せ部における被着材の荷重方向の相対変位は,接着剤にかかるせん断ひずみを表す。被着材の相

対変位の測定は,荷重をかけ始めたときから試験片が破壊するまで行う。せん断応力及びひずみは与えた

荷重及び相対変位から計算し,曲線にプロットする。得られた応力/ひずみ曲線を用いて,接着剤のせん

断弾性率を決定する。

4. 装置

4.1

引張試験機 引張荷重容量の10%〜80%で試験片の破壊が生じるもの。

4.2

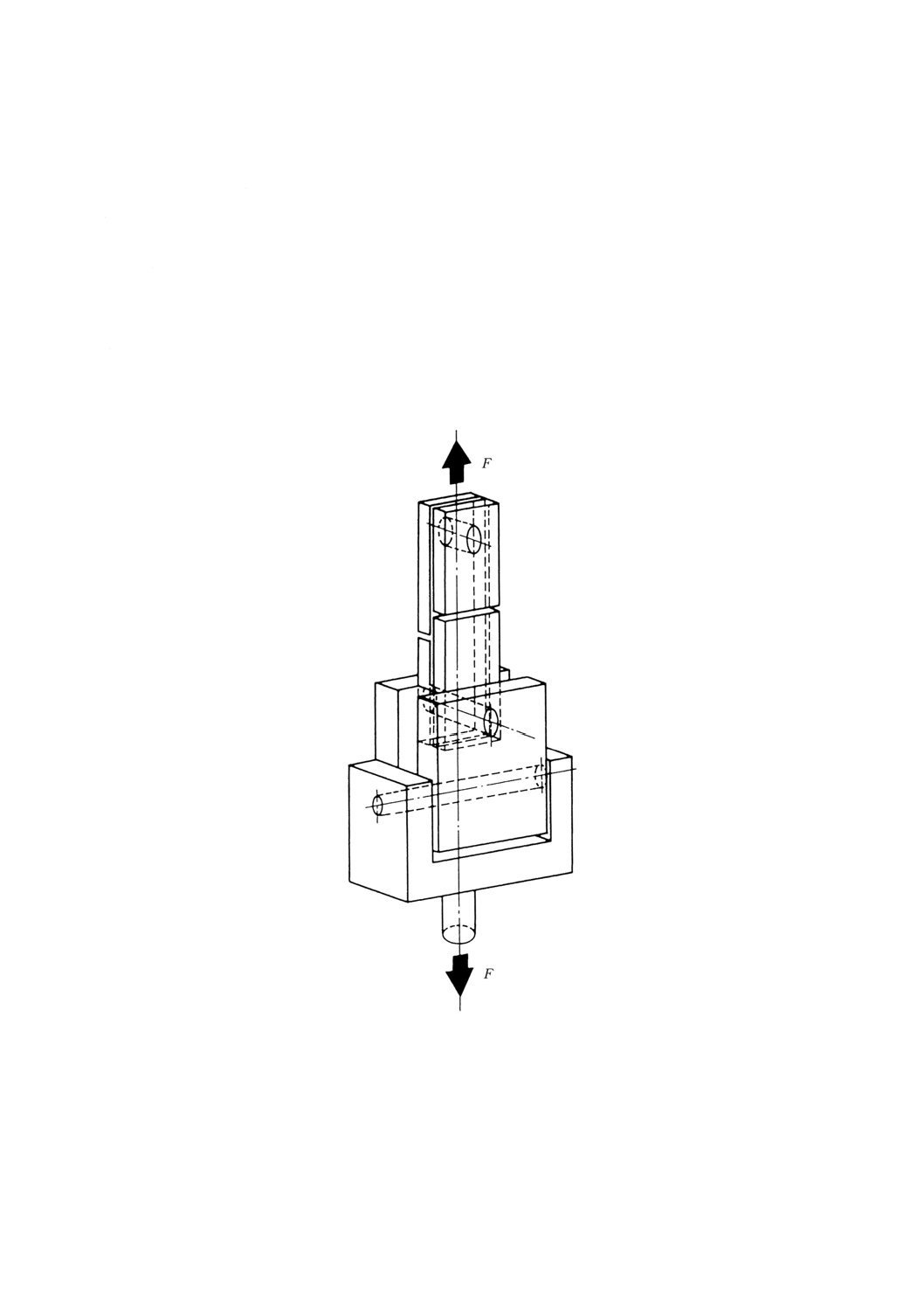

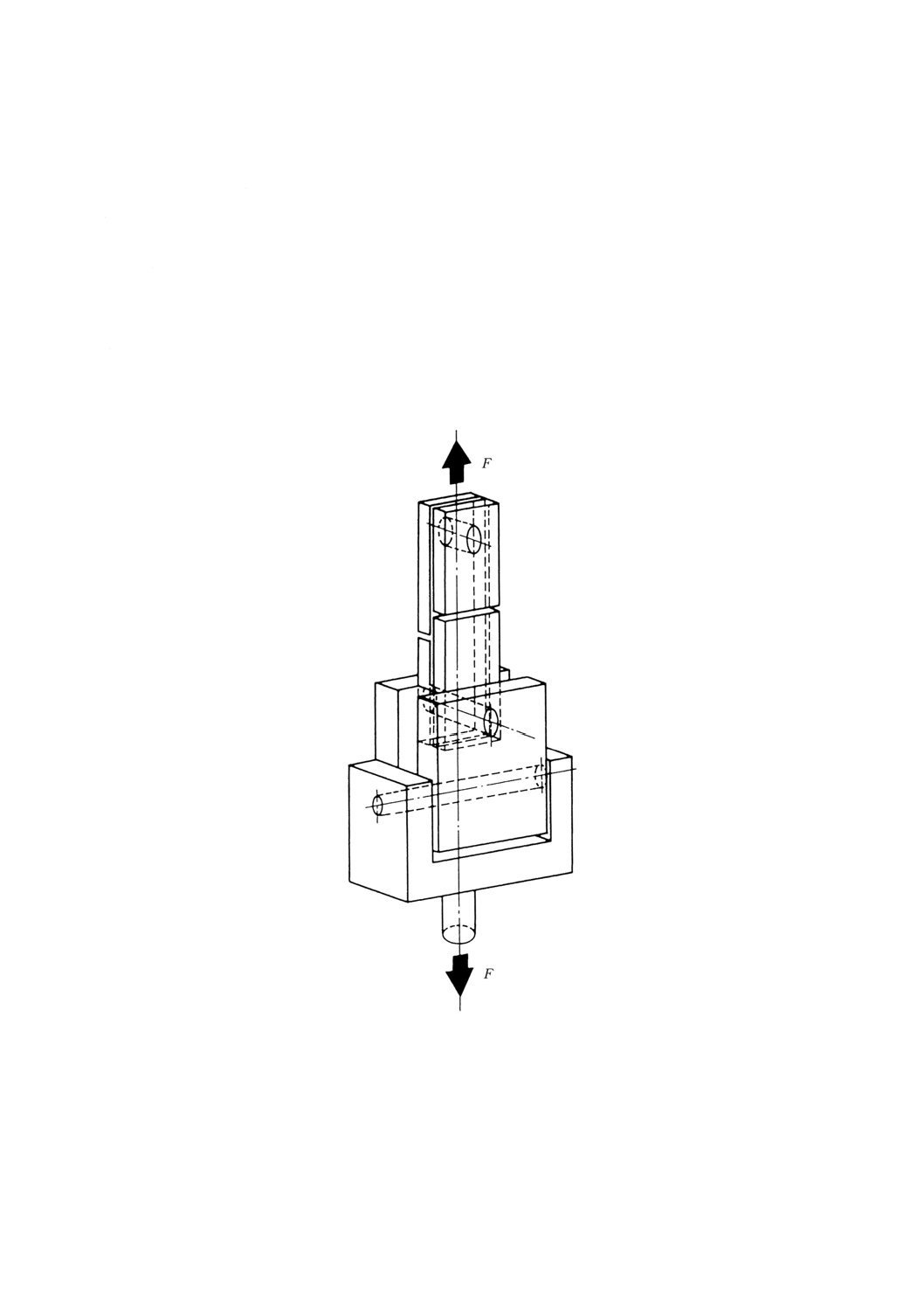

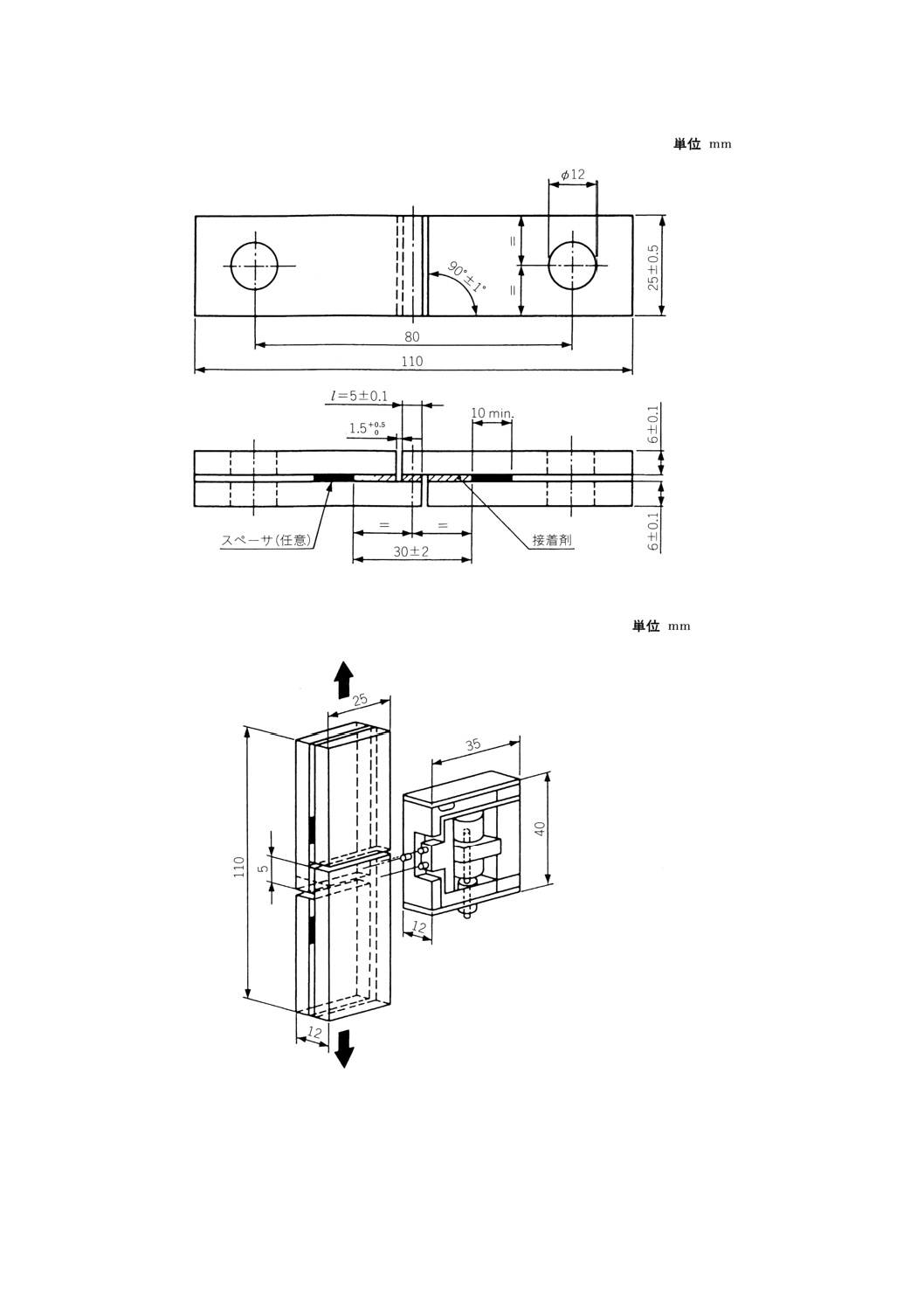

試験片を固定するジグ 試験片に荷重をかけたとき,トルクが発生しないようにするためのもの。

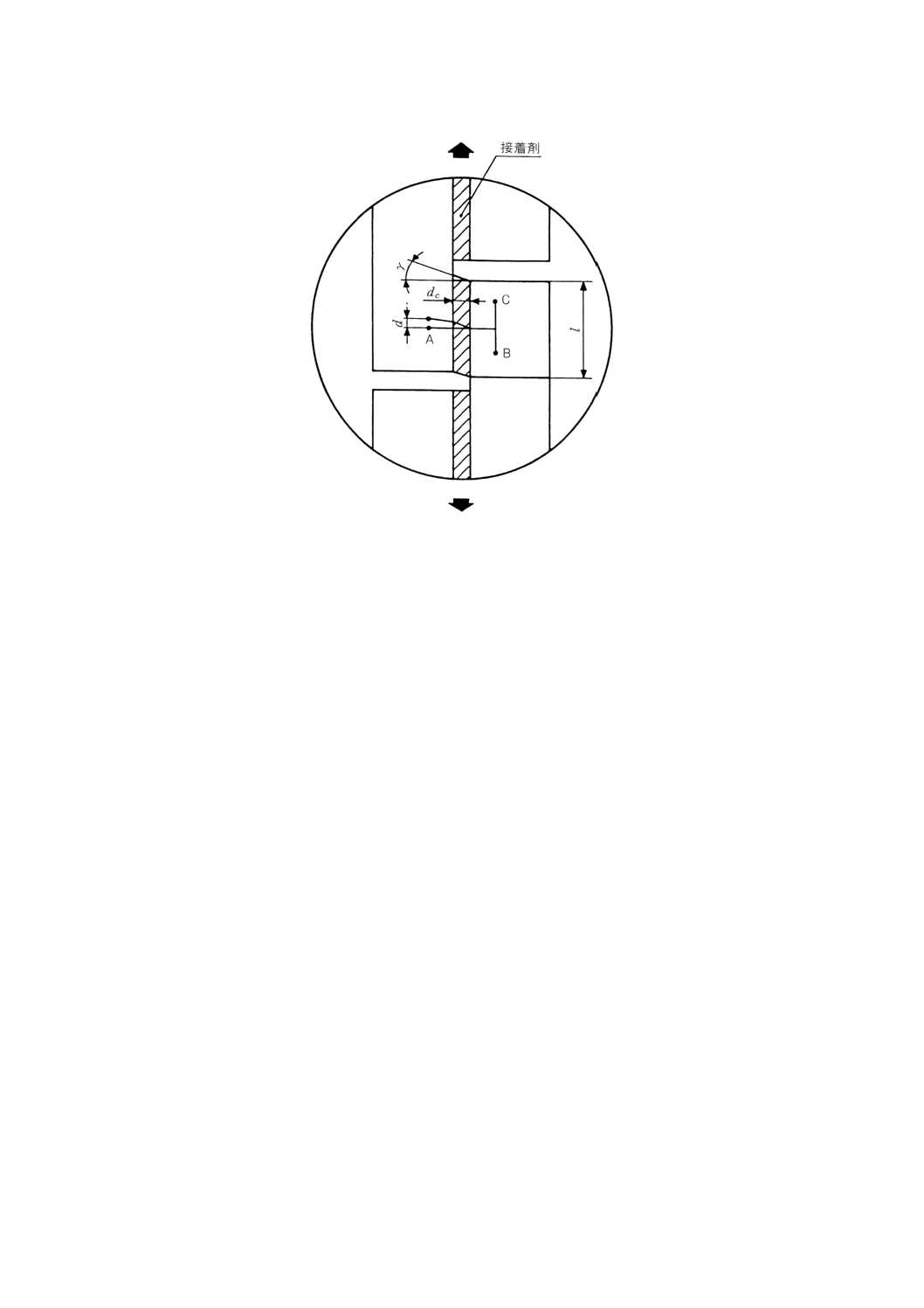

この目的のためには,カルダン継手を備えた固定ジグが使用でき,試験片はピンで固定する(図1参照)。

4.3

基準試験片 接着した試験片と同材質,同寸法で,一体成形のもの。ただし,接着剤の厚みはない

ものとする(試験結果を評価する際に,重ね合せ部での被着体の変形を考慮するため)。

4.4

ひずみ測定装置

a) 重ね合せ部及び接合部の可能な限り近い位置(例えば,1.5mm離れた位置)における被着材のひずみ

を1μmまで測定できるもので,例えば,3点の測定箇所をもつ伸び計を装備したもの(備考参照)。

b) 与えた荷重の関数としてひずみ値を連続的に記録できるもの。

試験片の非対称性を最小にするため,二つの伸び計(試験片の両側に一つずつ)を使用するのが望

ましい。

備考 誘導センサを装備した伸び計は,ドイツのDFVLR (Deutsche Forschungs und Versuchsanstalt fur

Luft und Raumfahrt, 3300 Braunschweig) のAlthofとその共同研究者が開発した。このDFVLRシ

ステム(附属書A参照)は,この用途に好適である。

4.5

記録 計荷重をかけ始めたときから試験片が破壊するまで,与えた荷重の関数として被着材の相対

変位を連続的に記録できるもの。

試験荷重は与えた荷重に対して±1%の精度で記録する。

4.6

光学顕微鏡 接着剤層の厚みdcを0.01mmの精度で測定できるもの。

5. 試験片 接着剤製造業者の指示によって試験片を調製する。試験片の状態調節に関する情報は試験報

告に記載する。

試験片は,個別に調製するか,又は接着したパネルから切り出してもよい。

試験片は,単純重ね合せ接合体から成るものとする。

5.1

材料 厚さ6mm(平滑性:2/100mm)の鋼製(ISO 683-11,ISO 1052及びISO 4995による。)又は

アルミニウム合金製(ISO 2092及びISO 6361-2による。)の機械加工したパネル又は板を使用する。

備考 鋼材はXC18又はE24の1級若しくは2級,アルミニウム合金は2024 (AU4G1) A5T3が望まし

い。

5.2

接着前の表面処理 接着面は,特に規定しない限り,ISO 4588に従って表面処理する。

5.3

試験片の接着

3

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.1

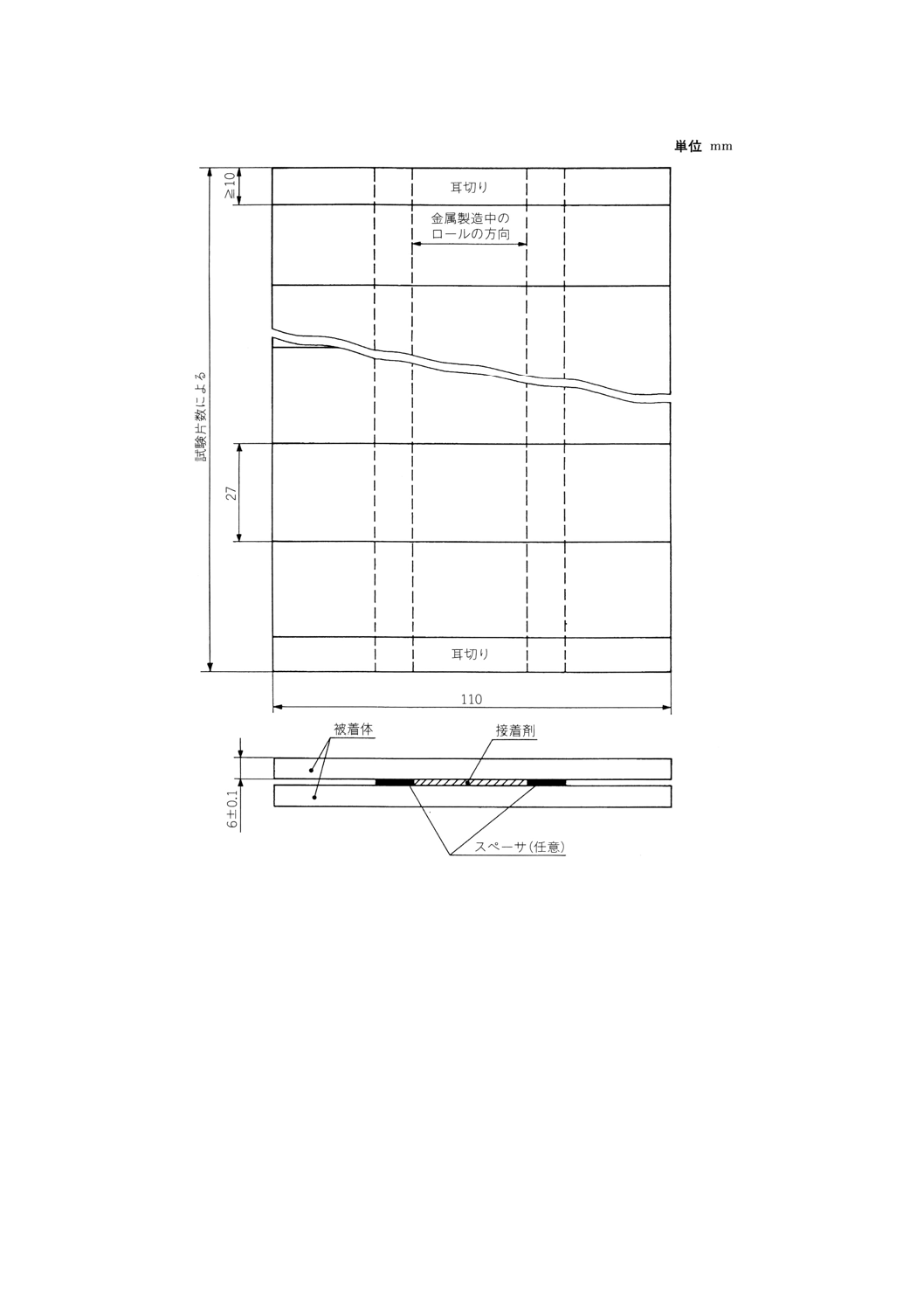

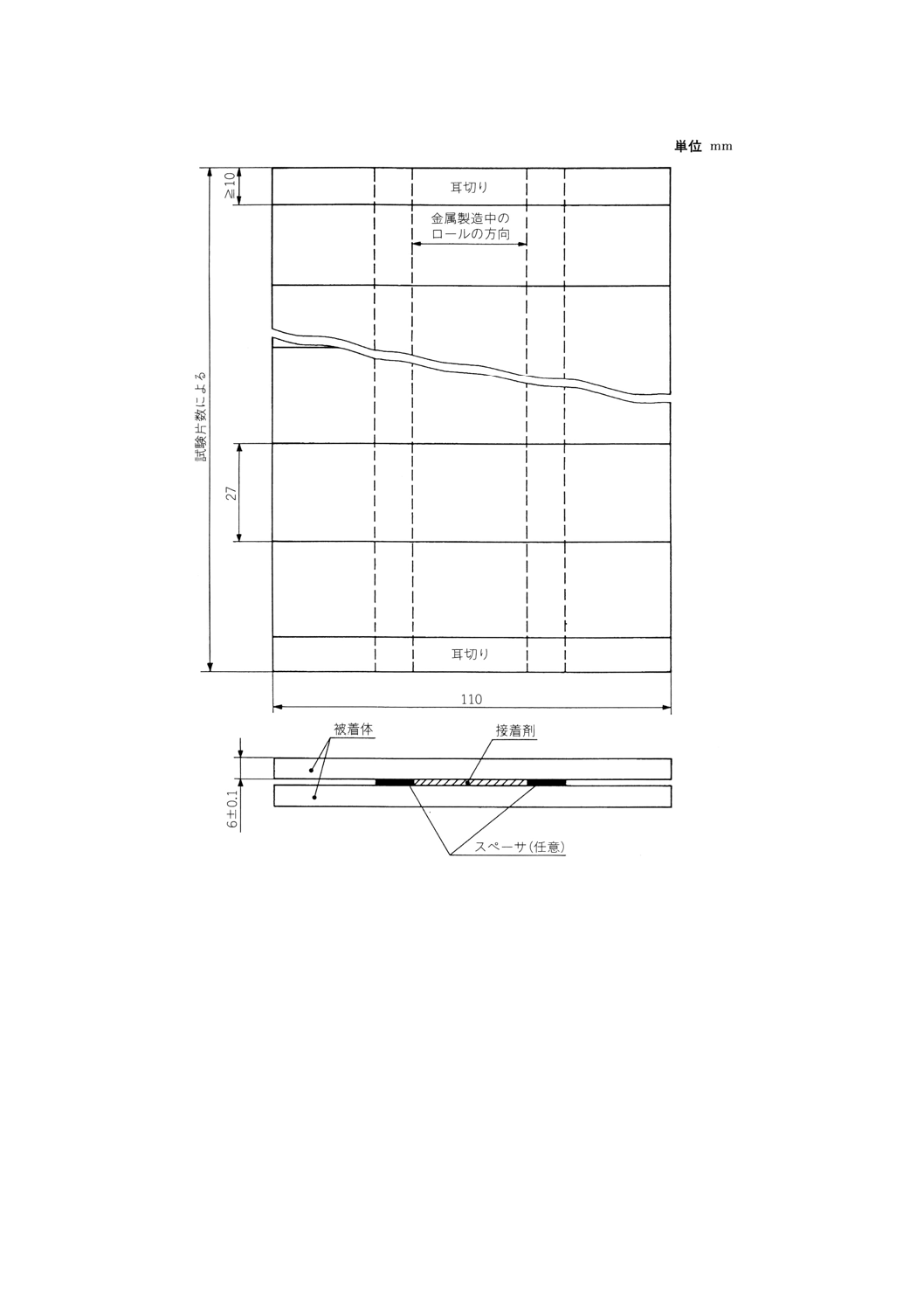

パネル 試験片を切り出すパネルは,図2に示す寸法の2枚のシートから成るものとし,接着剤製

造業者の指示によって片面どうしを接着する。

接着剤の厚みを定めるために,スペーサ(金属はく)又は径の分かっている金属線を重ね合せ部の外側

に挟んでもよい。

5.3.2

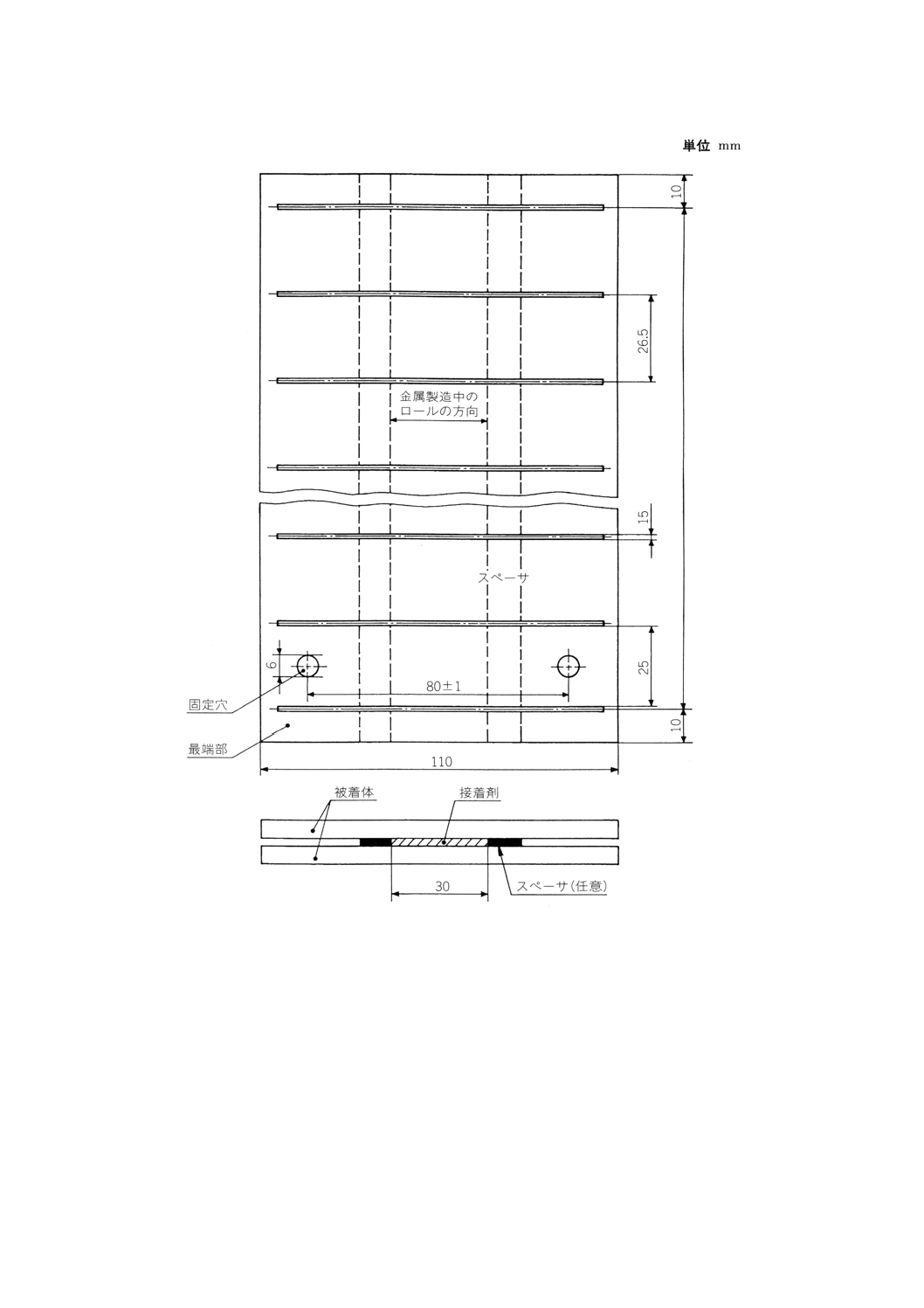

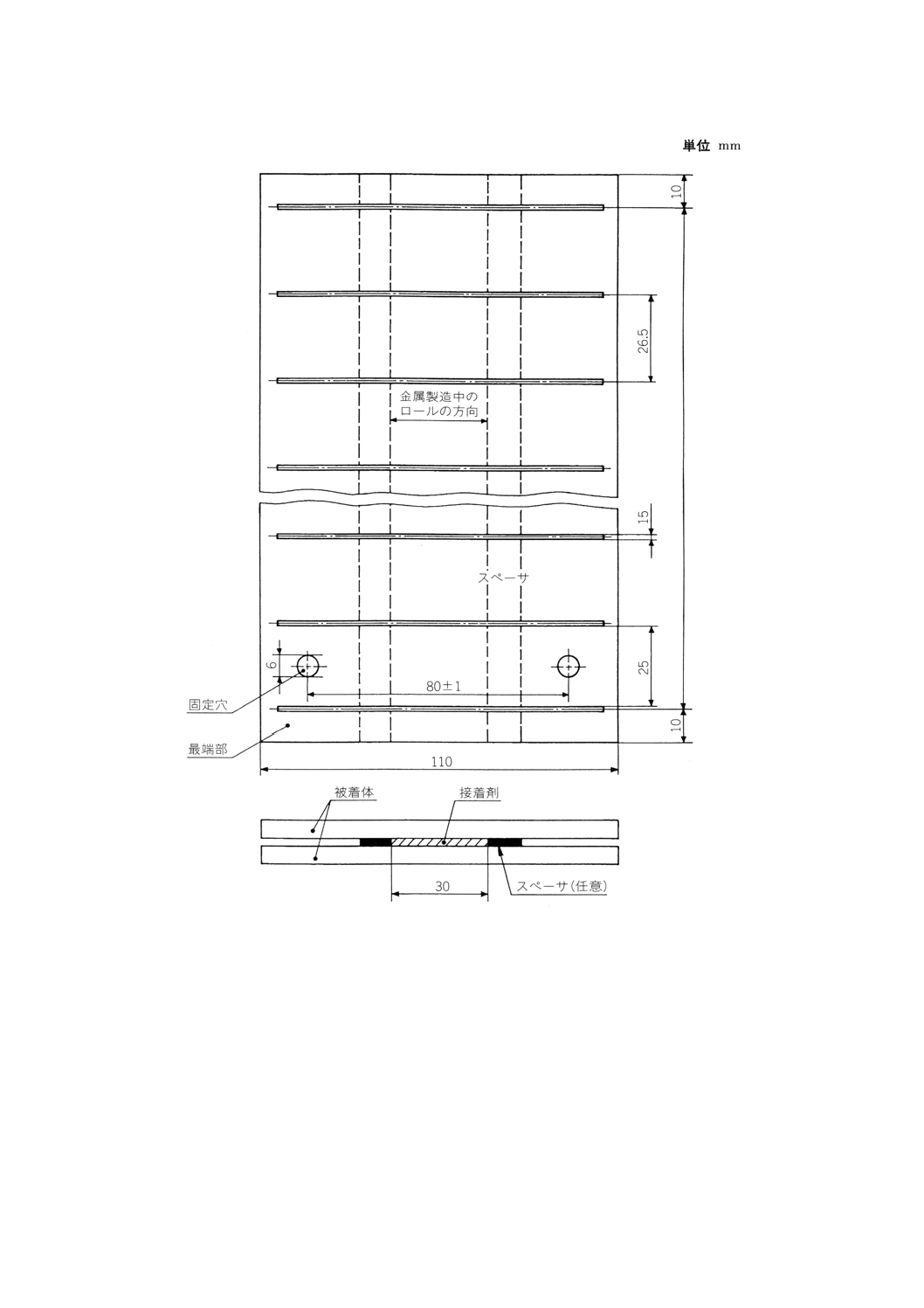

あらかじめ切込みを入れたパネル 5.3.1によって,2枚のあらかじめ切込みを入れたシートを用い

て,図3に示すパネルを調製する。

それぞれのシートには,二つの穴をあけ,二つの心合せプラグを用いて2枚のシートを正確に重ね合わ

せる。

5.3.3

個別に調製する試験片 接着剤製造業者の指示によって,110mm×25mmの寸法の2枚の板を接着

する。

5.3.1によって,接着剤層の厚みを定める。

2枚の板を正確に重ね合わせるために,適切な固定具を用いる。

5.4

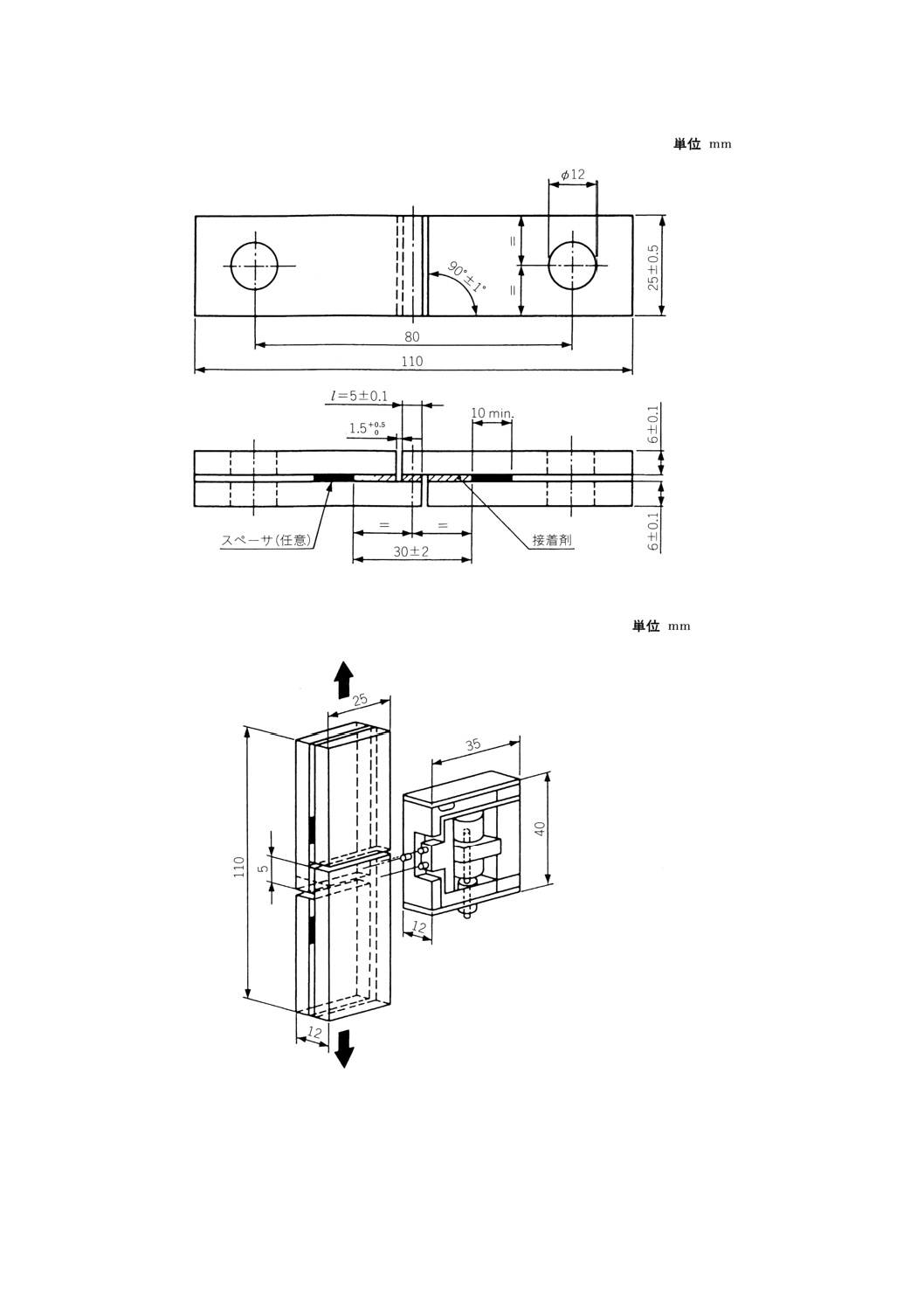

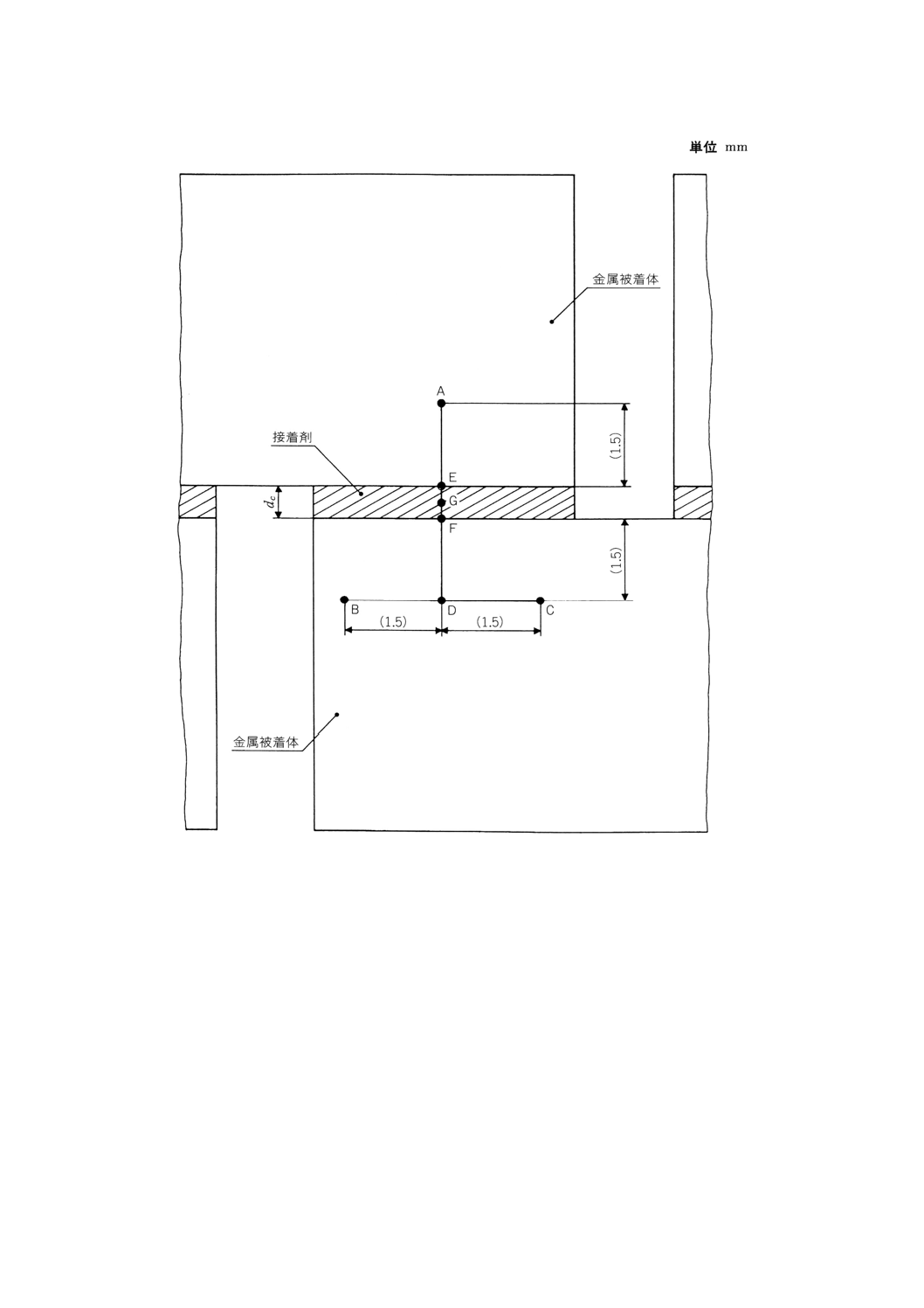

試験片の寸法 試験片の寸法を図4に示す。伸び計を装着した試験片を図5に示す。

試験片と重ね合せ部分の面は0.1mmまでの平行性をもつこと。試験片の端部は直線で,主表面に対して

垂直でなければならない。

5.5

試験片の切断及び調製

5.5.1

パネル 接着したパネルを適切な機器,例えば,帯のこを用いて試験片に切断する。その後必要な

機械加工を行う。

試験片の端を試験片の長さ方向と平行にし,接着部に沿って金属のバリがないことを確認する。

試験片を引張試験機にピンで固定するための穴を試験片の両端部にあける。重ね合せ部に図4に示すよ

うに2本の溝を切る。

試験片を加工する際には,50℃以上に発熱させないように注意すること。冷却にはいかなる液体も使用

してはならない。

5.5.2

あらかじめ切込みを入れたパネル 5.5.1と同様の方法及び手順によって調製する。

5.5.3

板 必要とするサイズに試験片を加工する。

荷重を加えるための穴をあける。

重ね合せ部に2本の溝を切る。

5.5.1と同様の注意を払う。

5.6

試験片の数 接着剤一つにつき,少なくとも3個の試験片を試験する。

6. 試験手順 試験温度は,ISO 291に規定する標準温度の一つとする。

重ね合せ部の長さl及び試験片の幅bを0.1mmの精確さで測定する。

接着剤層の厚さを重ね合せ部の両端部で,試験片の両側面から0.01mmの精確さで測定し,4点の平均

値を使用する。両端における値の差が平均値の20%よりも大きい場合には,その試験片は除外する。

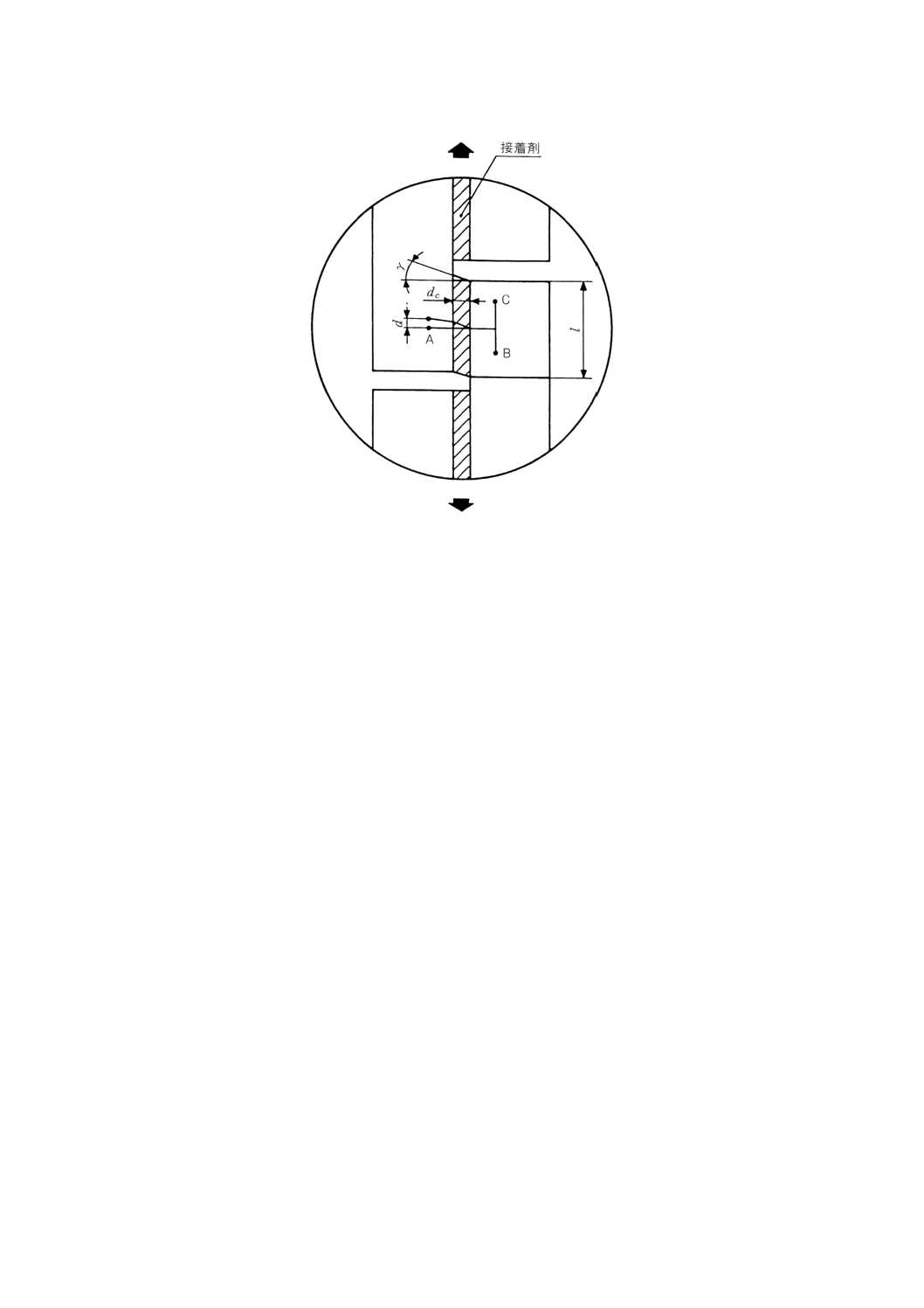

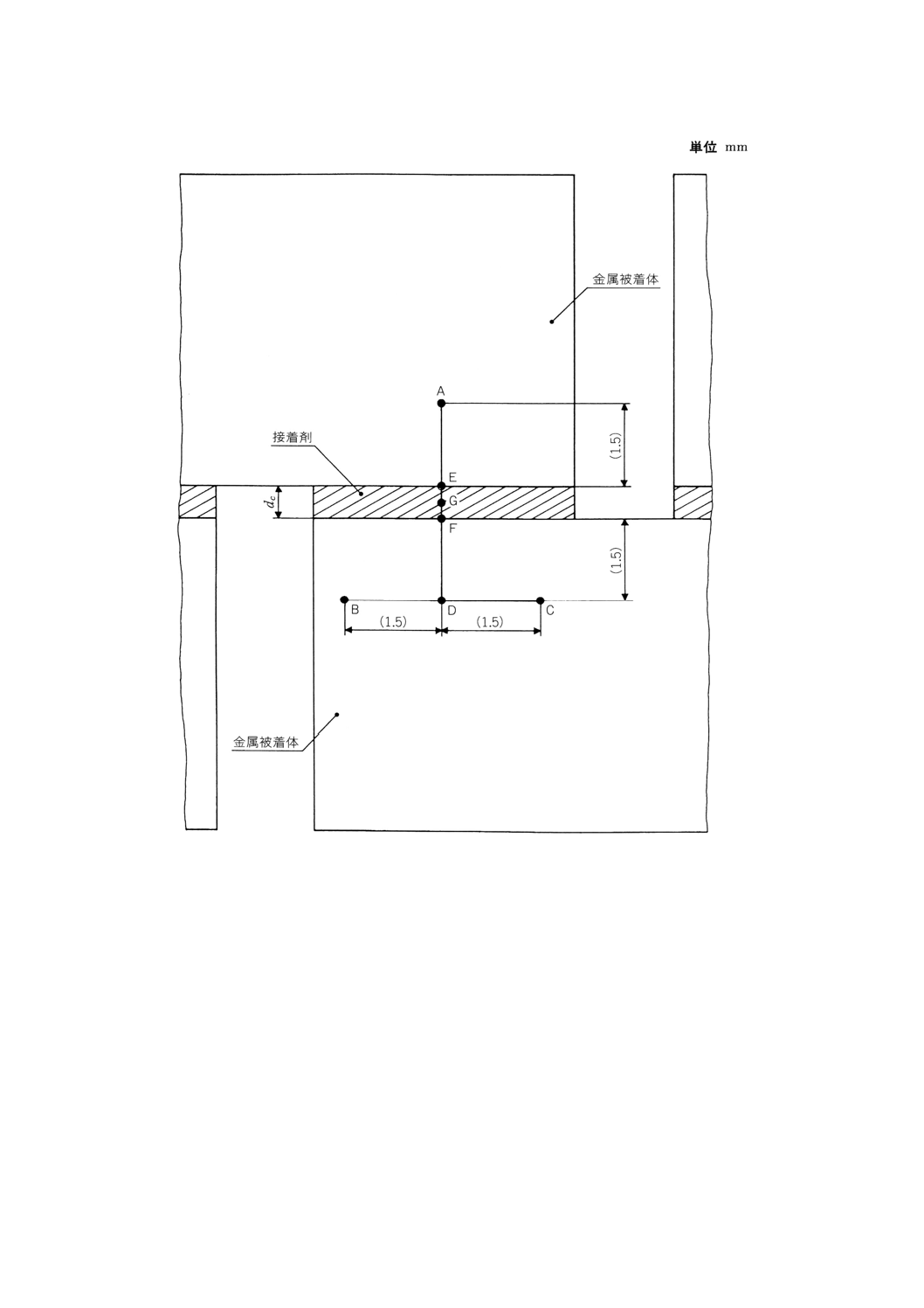

試験片の両面の端部に伸び計を装着し(図5参照),図6及び図7に示すように三つの基準点A,B及び

Cを決める。

引張試験機を使用し,0.5mm/minの定速度で引張試験を行う。

破壊するまで荷重/ひずみ曲線を記録する。

同様に,基準試験片(4.3)についても同じ速度で試験を行い,接着した試験片の破壊した荷重になるまで

荷重/ひずみ曲線を記録する。

4

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

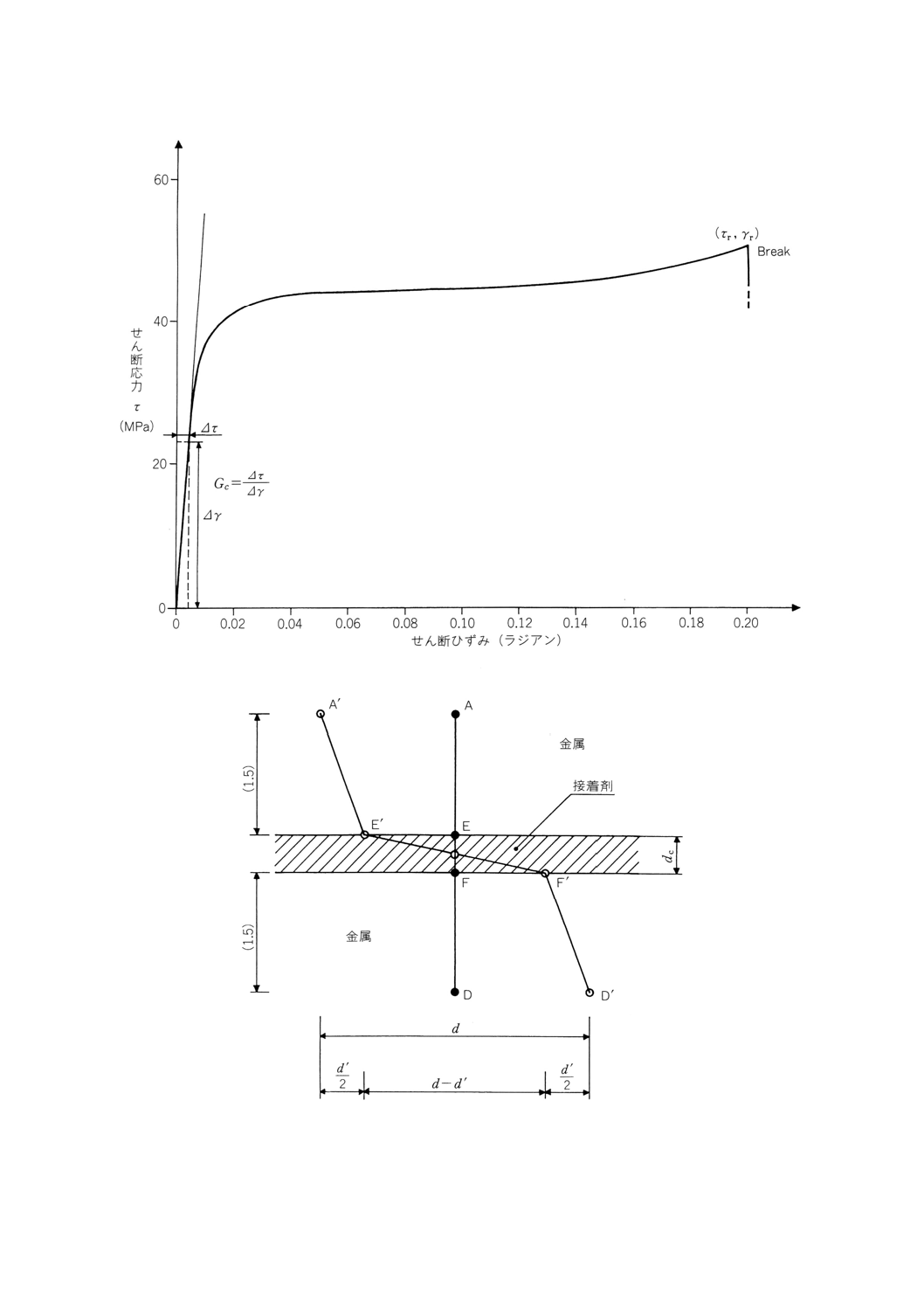

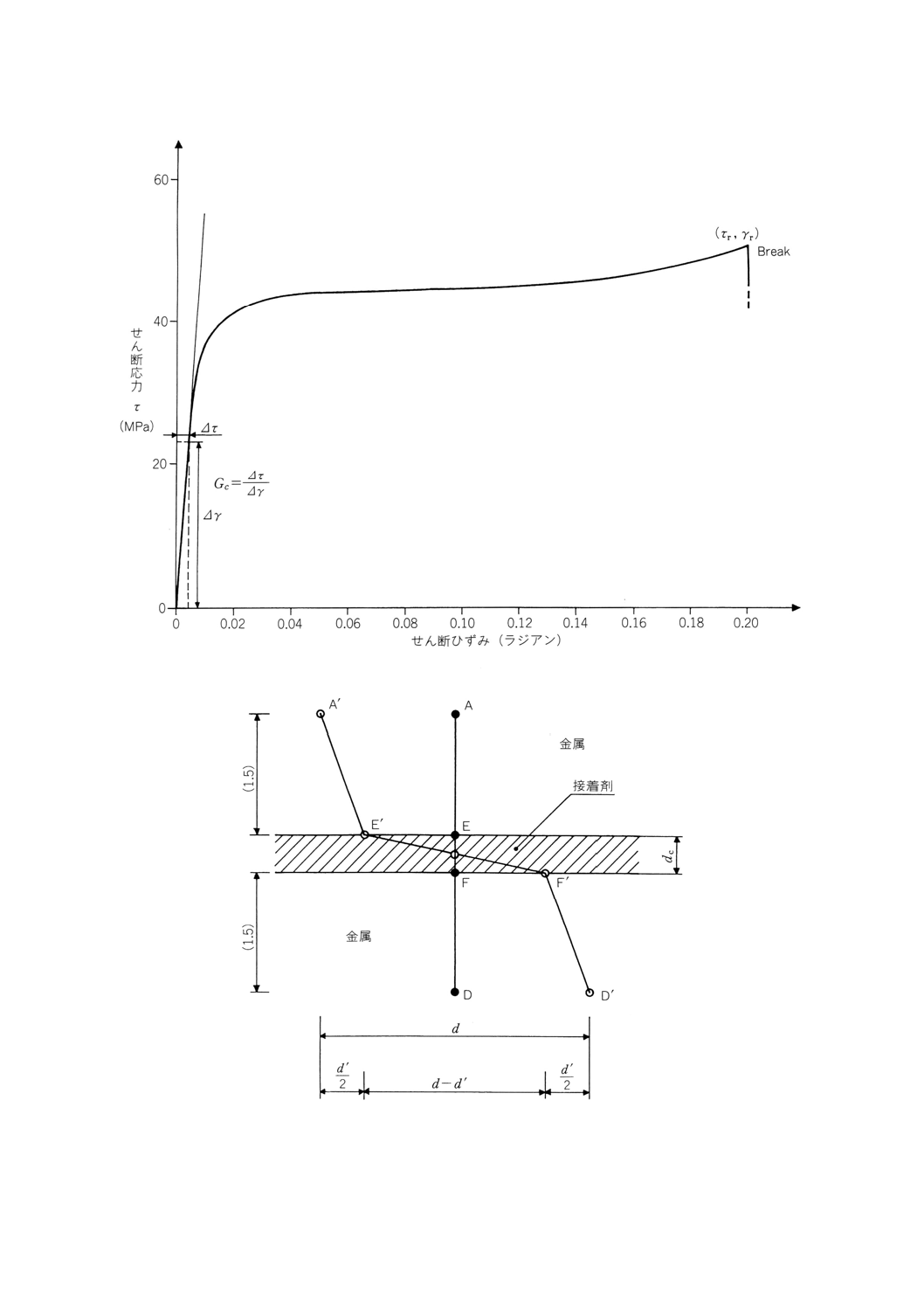

7. 結果の表示 記録した力/ひずみ曲線から応力/ひずみ曲線を作成する(図8の例を参照)。

7.1

平均せん断応力,τ (MPa) は,次の式から求める。

lb

F

=

τ

ここに, F: 荷重 (N)

l: 重ね合せ長さ (mm)

b: 重ね合せ幅 (mm)

接合体の“基準線の移動部分”の弾性直線を,図9に示す。

7.2

せん断ひずみtanγは,次の式から求める。

c

d

d

d

′

−

=

γ

tan

ここに,

d: 接合体で測定された変位 (mm) (図6参照)

dʼ: 接合体と同様の条件で試験した基準試験片で測定された

変位 (mm) (図6及び附属書A参照)

dc: 接着剤層の厚み (mm)

一般の構造用接着剤では,せん断ひずみtanγは非常に小さいため,γ(radで表記)に置き換えることが

できる。

7.3

次の数値は,接着剤の応力/ひずみ曲線から決定する。

a) 破壊時における接着剤のせん断応力τr (MPa)

lb

Fr

r=

τ

ここに, Fr: 試験片破壊時におけるせん断荷重

(N)

l及びbは,7.1に規定するとおり。

b) 破壊時における接着剤のせん断ひずみγr(図8参照)。

c) 接着剤のせん断弾性率Gc (MPa),これは応力/ひずみ曲線の直線部分の傾きを計算して求める(図8

参照)。

d) 応力/ひずみ曲線から決定する他の特性(割線弾性率,見掛けの弾性限界,あるひずみにおけるせん

断応力など)。

7.4

これらの数値を接合体の応力分布及びその大きさの計算に用いる場合には,接着剤層が凝集破壊し

た試験片から得た数値だけを使用する。

8. 精度 この試験方法の精度は,試験所間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加される。

9. 試験報告 試験報告には,次の項目を含むこと。

a) この規格の番号

b) 接着剤の識別に必要なすべての情報(種類,タイプ,供給者,商品説明書,バッチナンバー,製造日,

2成分形接着剤の場合には混合比)

c) 試験に用いた被着材の情報

d) 表面処理の詳細な情報

5

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 接着剤の硬化条件

f)

試験温度

g) 試験片の状態調節に関する情報

h) 試験速度(試験機の運転速度)

i)

試験片の寸法(重ね合せ長さl及び試験片の幅b)

j)

接着剤層の平均厚みdc

k) 試験に供した試験片の数

l)

使用した試験機のタイプ

m) ひずみの測定に使用した装置の説明

n) ISO 10365による試験片の破壊様式

o) 7.で算出した接着剤の特性値

図1 試験機上に試験片を固定する装置

(カルダンマウント)

6

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試験片作製用テストパネル

7

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 試験片作製用のあらかじめ切込みを入れたパネル

8

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 試験片

図5 伸び計装着例があるせん断試験用試験片

9

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 試験片接着剤層のせん断図

10

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 せん断試験における試験片端部の伸び計の基準点位置

11

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 応力/ひずみ曲線の例

図9 せん断試験における試験片の“基準線の移動部分”AEFDの弾性直線AʼEʼFʼDʼ

12

K 6868-2 : 1999 (ISO 11003-2 : 1993)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 試験片接着剤層のひずみ測定用伸び計

伸び計は,硬質枠及びスプリングブレードによって枠と平行に移動する内側との部分から成る。移動セ

ンサ(誘導センサLVDT形)のコイルは内側の移動部に固定され,一方ソレノイドプランジャは,硬質枠

に固定されている。

トランスデューサーの三つの測定点は,この伸び計の片側に取り付けられており,一つは硬質枠に,残

りの二つは内側の移動部にある。

試験片に応力が加わっている間は,試験片の半片は互いに引き離されていく。試験片のこれら二つの部

分の相対変位は,センサの電気コイル中をソレノイドプランジャが動いて検出する。

このセンサはアンプに接続され,出力信号は測定点間の相対変位に比例する。センサの表示部は,直接

ミリメートルで読み取ることができるように調整できる。

このタイプの伸び計二つを専用固定具で試験片に取り付ける(試験片の片側に一つずつ)。

マイクロメータスクリュー付きの校正装置があれば,試験前に伸び計を校正する。

これらの伸び計を用いると,使用する検出器にもよるが,−100℃〜+200℃の温度域において1mmの

変位を1μmの精度で測定することができる。

接着した試験片上の伸び計の測定点位置(図7参照)から(上面の点A並びに下面の点B及びC),こ

れらの点の間の変位の測定では,被着材のひずみの一部を含むであろうことは明らかである(図9参照)。

したがって,この伸び計で測定した総変位量⊿lは,接着剤単独の変位量よりも大きくなる。

接着剤のせん断ひずみtanγは,7.2に示した式から得られる。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学生活科学部

増 田 優

通商産業省基礎産業局

岡 林 哲 夫

通商産業省工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

長 沢 長八郎

工業技術院物質工学工業技術研究所

天 野 晋 武

工学院大学工学部

尾 形 知 秀

ヤマハ株式会社

山 辺 秀 敏

日新製鋼株式会社

立 花 光 准

コニシ株式会社浦和研究所

榊 原 利 盛

サンスター技研株式会社品質保証部

水 谷 壽

株式会社東洋精機製作所東京工場

松 浦 義 勝

武田薬品工業株式会社化成品研究所

若 林 一 民

ノガワケミカル株式会社

永 田 宏 二

セメダイン株式会社営業部

滝 沢 稔

日本接着剤工業会

岡 崎 久

日本接着剤工業会

(事務局)

田 村 正 勝

日本プラスチック工業連盟