K 6867 : 1999 (ISO 10354 : 1992)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

参考 この規格は,ISO 10354 : 1992,

Adhesives−Characterization of durability of

structural-adhesive-bonded assemblies−Wedge rupture testを基礎としている。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6867 : 1999

(ISO 10354 : 1992)

接着剤−構造接着接合品の

耐久性試験方法−くさび破壊法

Adhesives−Characterization of durability of structural-

adhesive-bonded assemblies−Wedge rupture test

序文 この規格は,1992年第1版として発行された,ISO 10354, Adhesives−Characterization of durability of

structural-adhesive-bonded assemblies−Wedge rupture testを翻訳し,技術的内容及び規格票の様式を変更する

ことなく作成した日本工業規格である。

1. 適用範囲 この規格は,金属接着剤とプライマーとの界面における接着接合部の強さと効力を定量的

方法で推量するものである。

またこの規格は,基材の表面処理のチェック方法として利用することができる。

この方法は,現在アルミニウムとチタン合金との接着に適用するが,被着材の厚さと硬さを考慮したう

えで,他の金属及びプラスチックの表面処理の評価に使用してもよい。

2. 引用規格 次の規格は,この規格に引用されることによって,この規格の規定の一部を構成する。こ

の規格の発行時点では,ここに示す版が有効である。すべての規格は改正されることがあるので,この規

格の使用者は,引用規格の最新版を適用できるかどうか検討するのが望ましい。

ISO 4588 : 1989, Adhesives−Preparation of metal surfaces for adhesive bonding

ISO 9142 : 1990, Adhesives−Guide to the selection of standard laboratory ageing conditions for

testing bonded joints

ISO 10365 : 1992, Adhesives−Designation of main failure patterns

3. 原理 この試験方法は,接着剤で互いに接合された2枚の板の間に挿入したくさびが試験中に進むこ

とによる。これによって発生したき裂の長さを,試験条件下で生じたき裂の進行として測定される。

4. 装置

4.1

くさび 試験用試料の被着材と化学的に相互作用(電気的腐食)しない組成のもの。

ステンレス鋼製くさびは,被着材の多くをよく動かそうとすることが分かっており,非常に耐久性があ

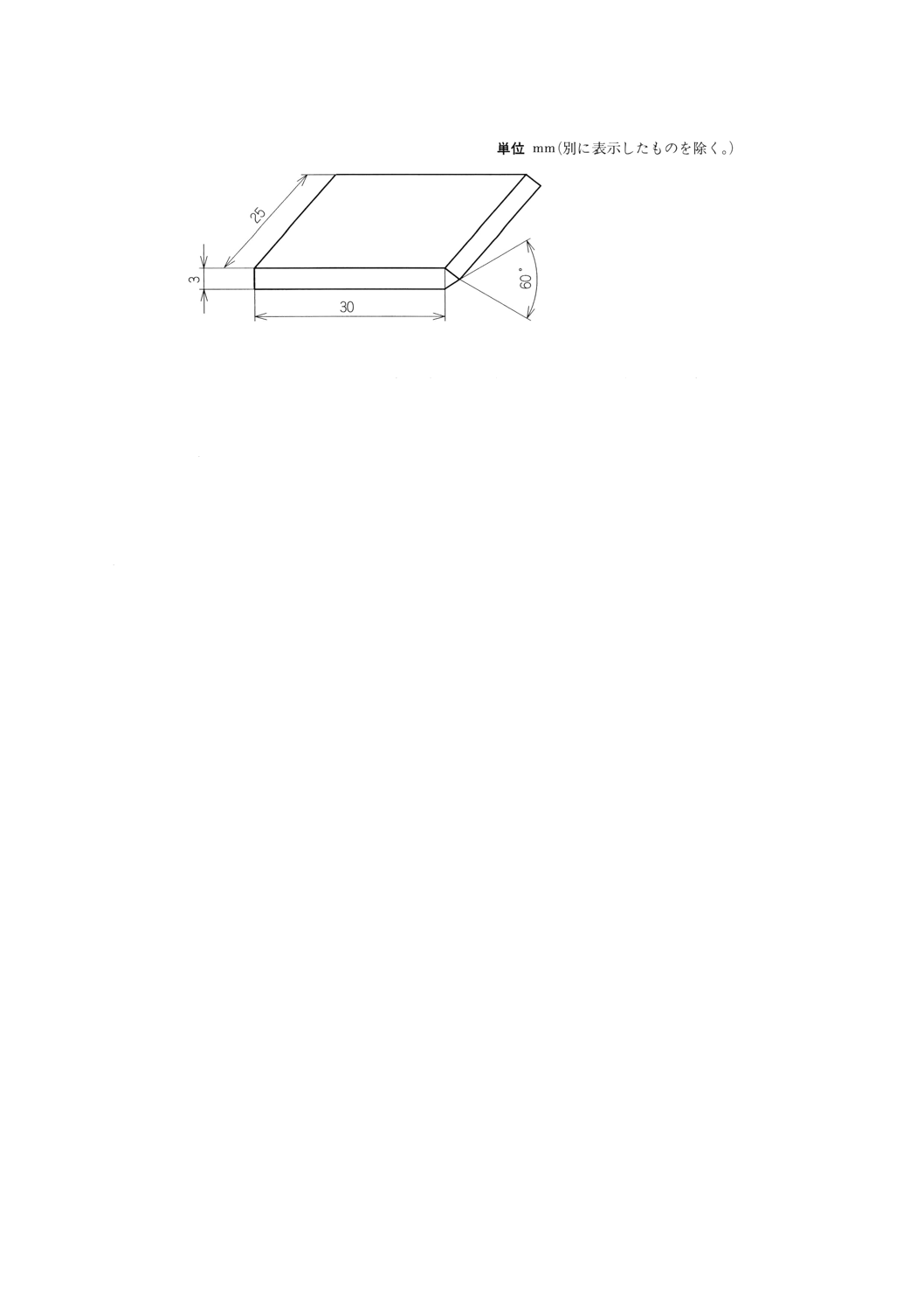

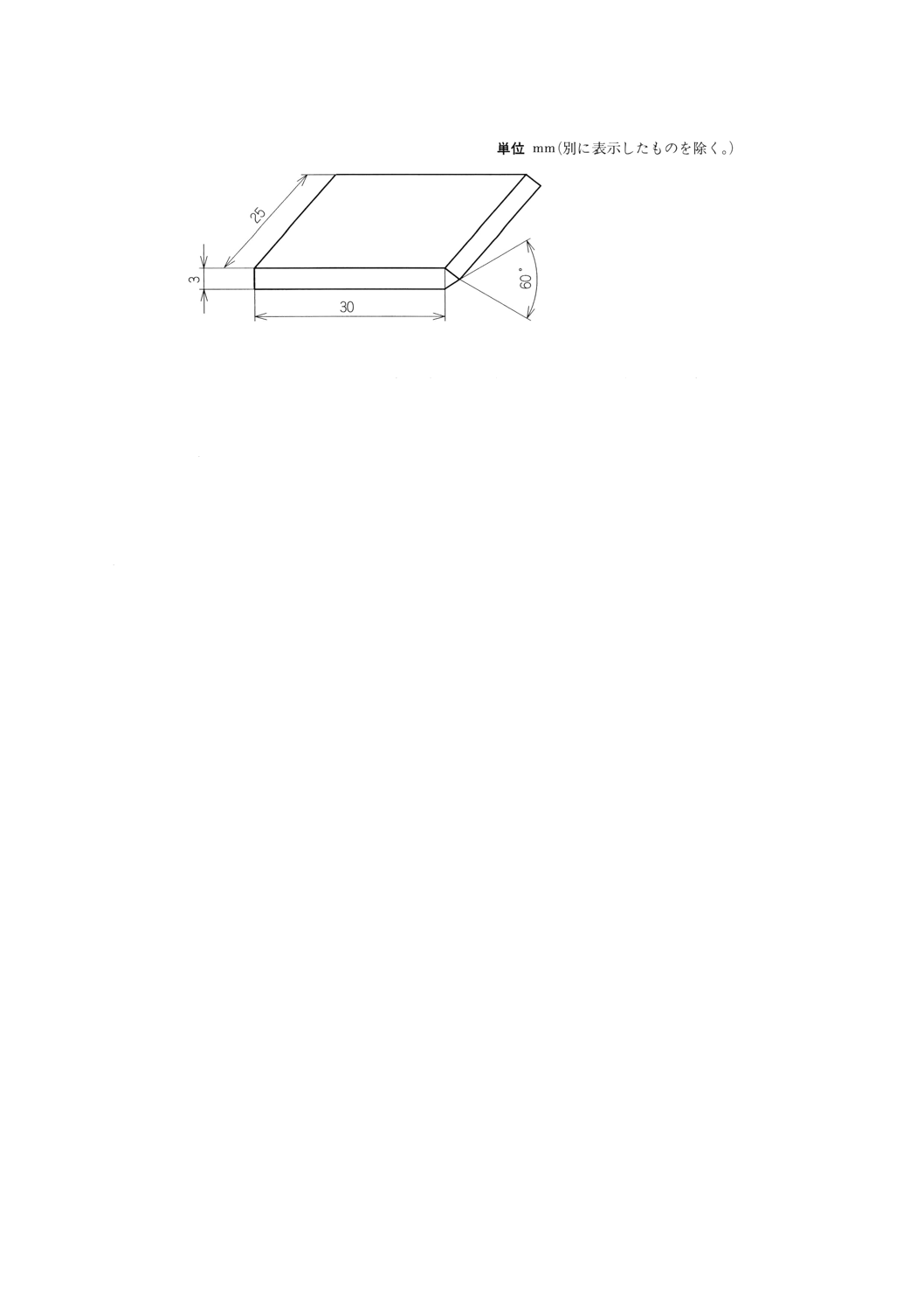

り再使用可能である(図1参照)。

2

K 6867 : 1999 (ISO 10354 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 くさびの寸法

4.2

くさび打ち込み装置 ゆっくりと一定に進入する(毎分30mm±5mm)ように適した設計のもの。

しかし,くさびが斜めに進入したり斜めに動くおそれがあるものは除く。

4.3

双眼拡大鏡 10倍〜40倍拡大するもの。

4.4

ストップウォッチ 最小目盛1秒の精確さのもの。

4.5

厚さ測定器具 最小目盛0.01mmの精確さのもの。

5. 手順

5.1

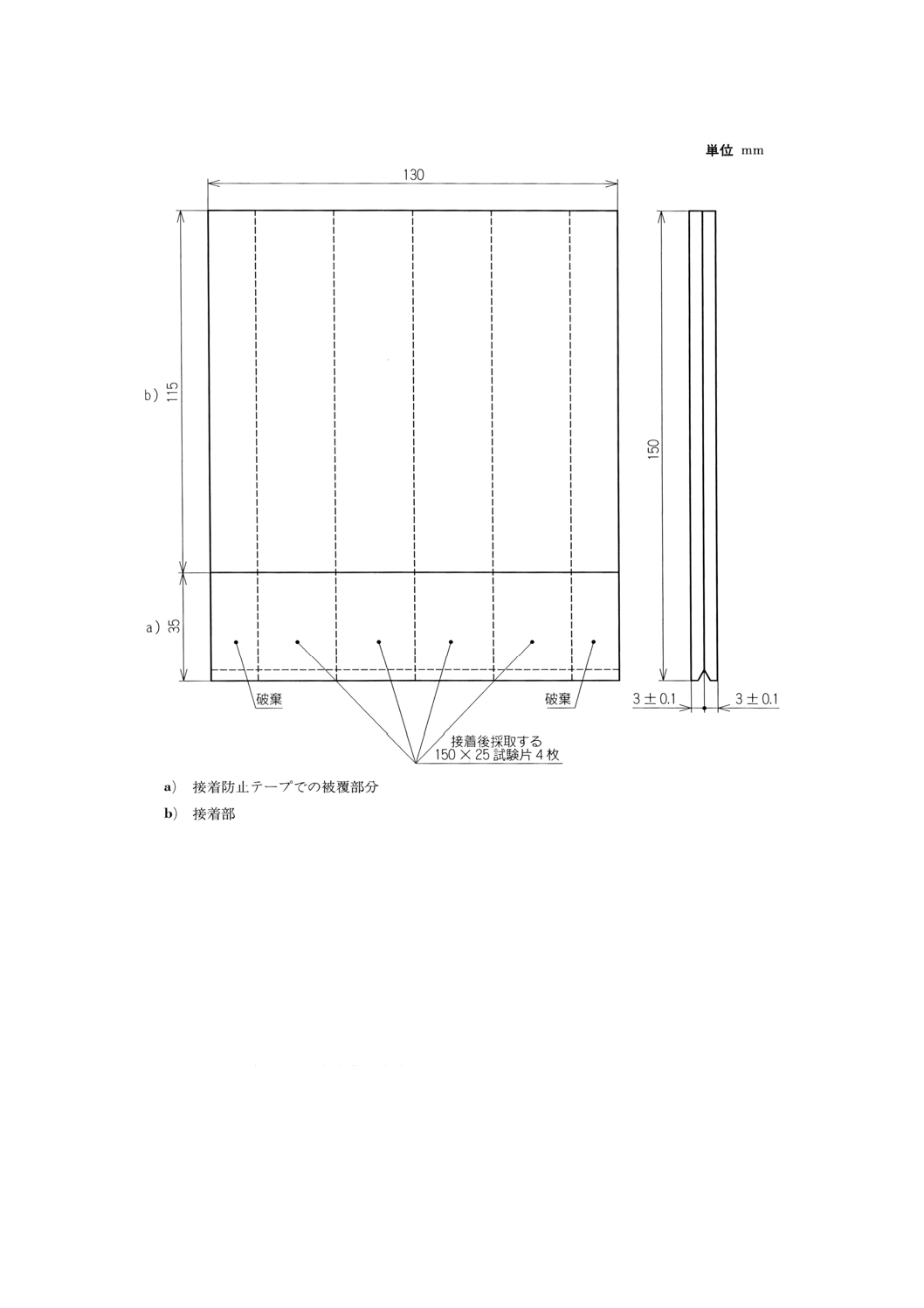

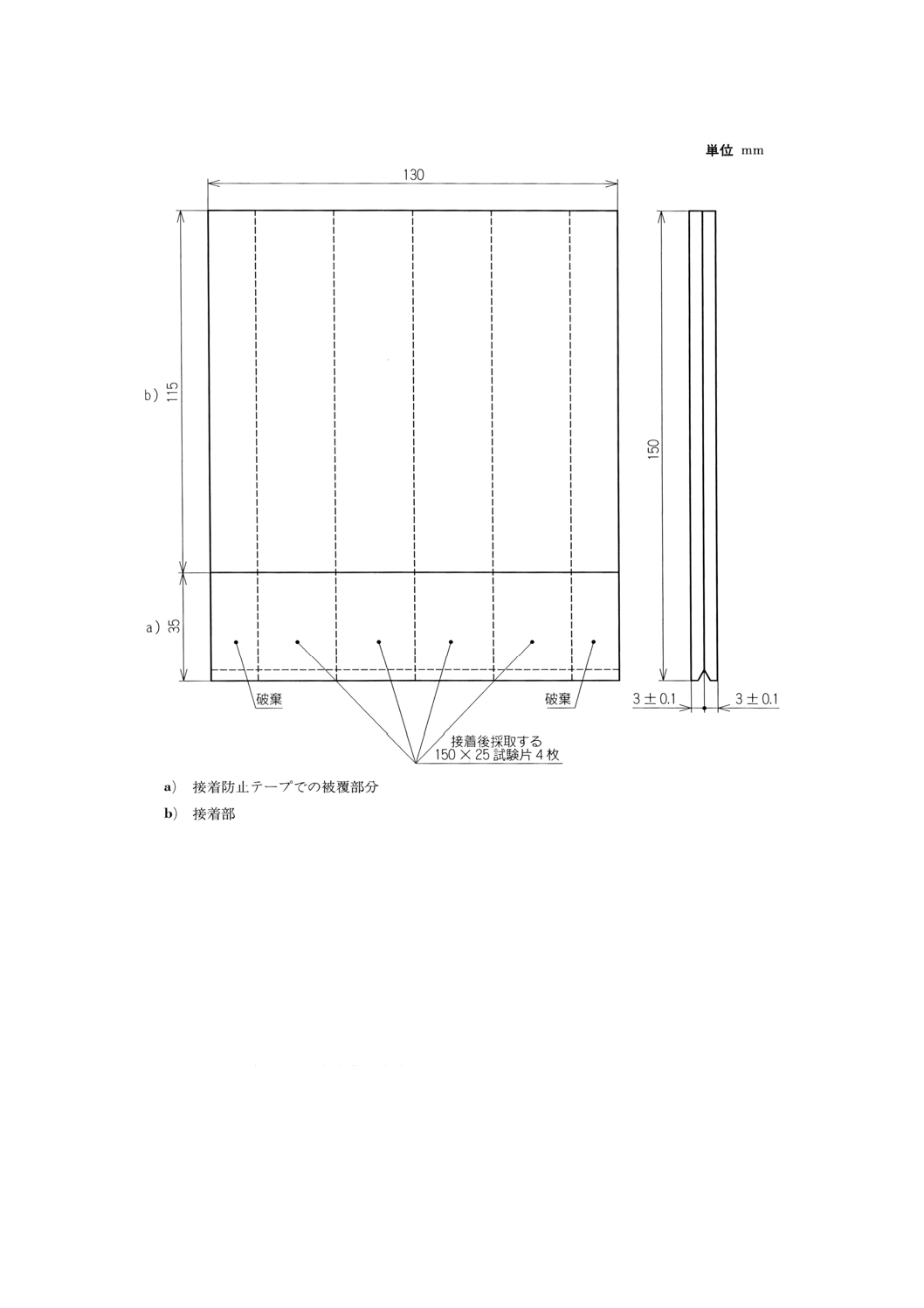

試験片の作製 試験片は図2に示すように接着した,寸法130mm×150mm× (3±0.1) mmの2枚の

板から作製しなければならない。

板を接着する前に,必要部分以外が接着しないように,薄い(0.1mm以下)接着防止テープを張る(図

2参照)。テープの材質は普通ポリテトラフルオロエチレンを使用する。

3

K 6867 : 1999 (ISO 10354 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試験片を切断する接着板の寸法

板は表面処理し,試験する接着剤の製造業者の指示によって板を接着する。必要ならば接着した板を

23℃±2℃に置く。中央線から始めて,接着した板から幅27mm,長さ150mmの4枚をのこぎりで切る。

この細長い板の切断したへりを試験片が幅25mm±0.1mmになるように,機械で仕上げる。代わりに寸法

150mm×27mm× (3±0.1) mm

の試験片を個別に作製し接着後幅25mm±0.1mmに機械で仕上げてもよい。

個々の試験片について,接着剤層の平均厚みを測る。このためには,個々の試験片について正確に0.01mm

まで測定し平均値を計算する。

5.2

試験片の数 10個以上の試験片で試験を行う。

4

K 6867 : 1999 (ISO 10354 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

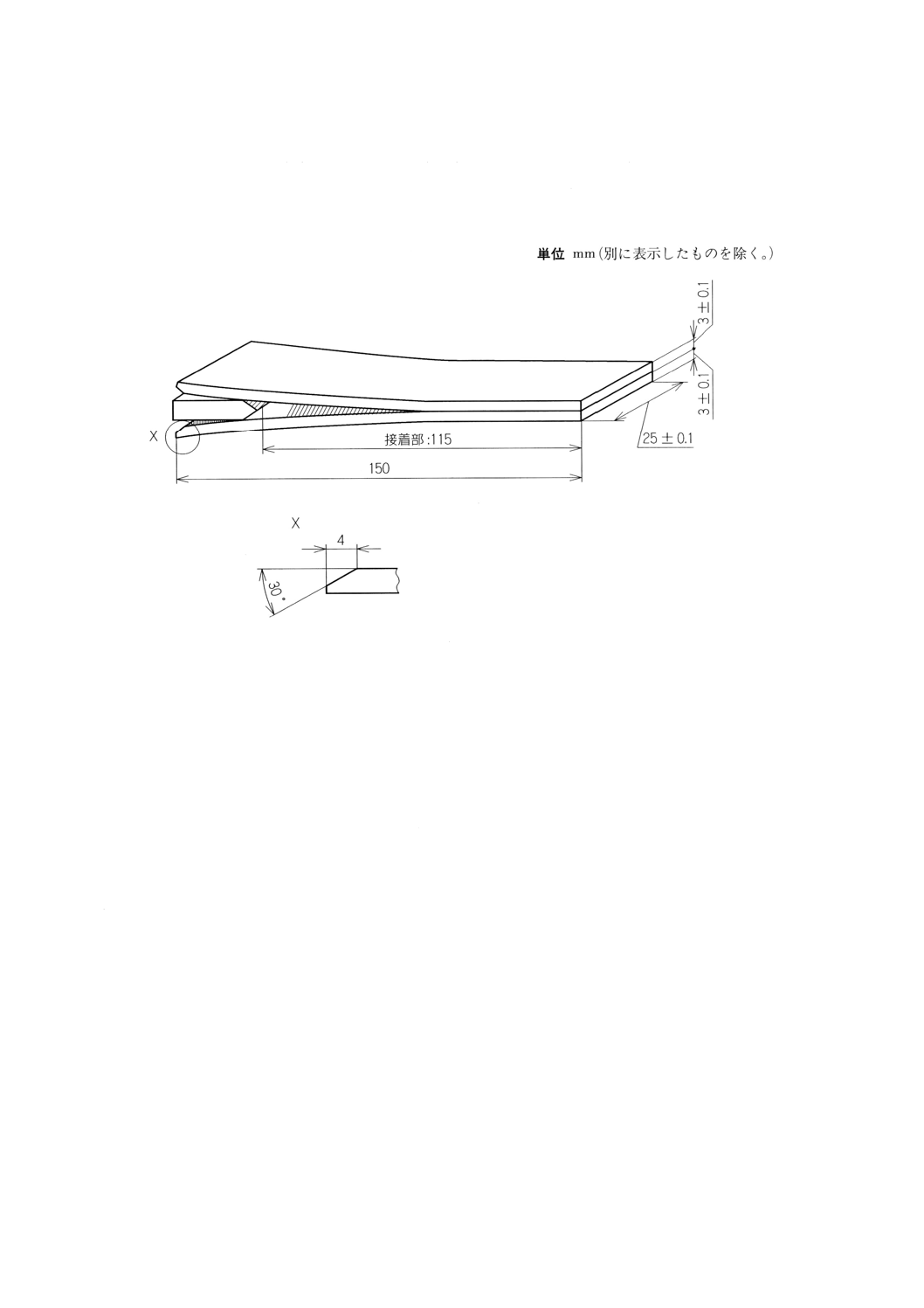

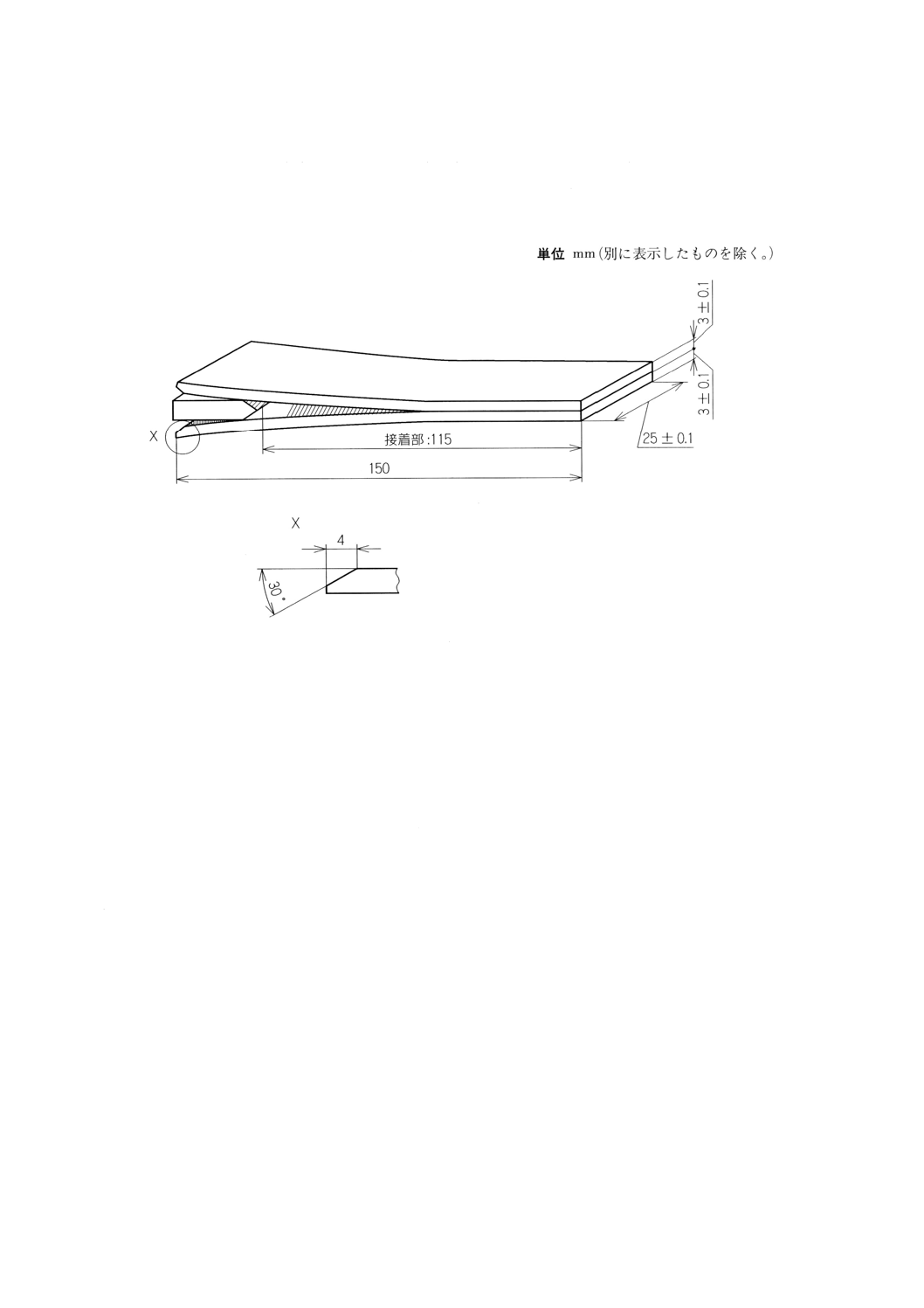

測定 各試験片について,図3に示すようにくさび(4.1)を完全に頭が入るまで装置(4.2)によって打

ち込む。このためには,接着防止テープのある試験片の端を開き,くさびを挿入する。くさびは毎分30mm

±5mmの速度でゆっくりと一定に進入するように接着接合部の中へ押し,くさびの位置が,その端と側面

が試験片の側面とほぼ平面になるようにする。

図3 くさびを入れた試験片

各試験片の側面のクラックの位置を双眼拡大鏡(4.3)で観察し測定する。この位置を細くて消えない線で

マークを付ける。

くさびと被着材の接点からマークまでの初期クラックの長さを,試験片のそれぞれのへりでmm単位で

測定する。初期クラックの長さの平均値l0を記録する。

試験片をISO 9142に規定する組合せ条件の一つで養生する。

養生後,試験片を60分±10分(4.4参照)安定した環境条件下で保持する。

試験片のそれぞれのへりの最終長さをmm単位で測定する。最終クラックの長さの平均値lFを記録する。

試験片の2枚を離してISO 10365によって破壊様式を求める。

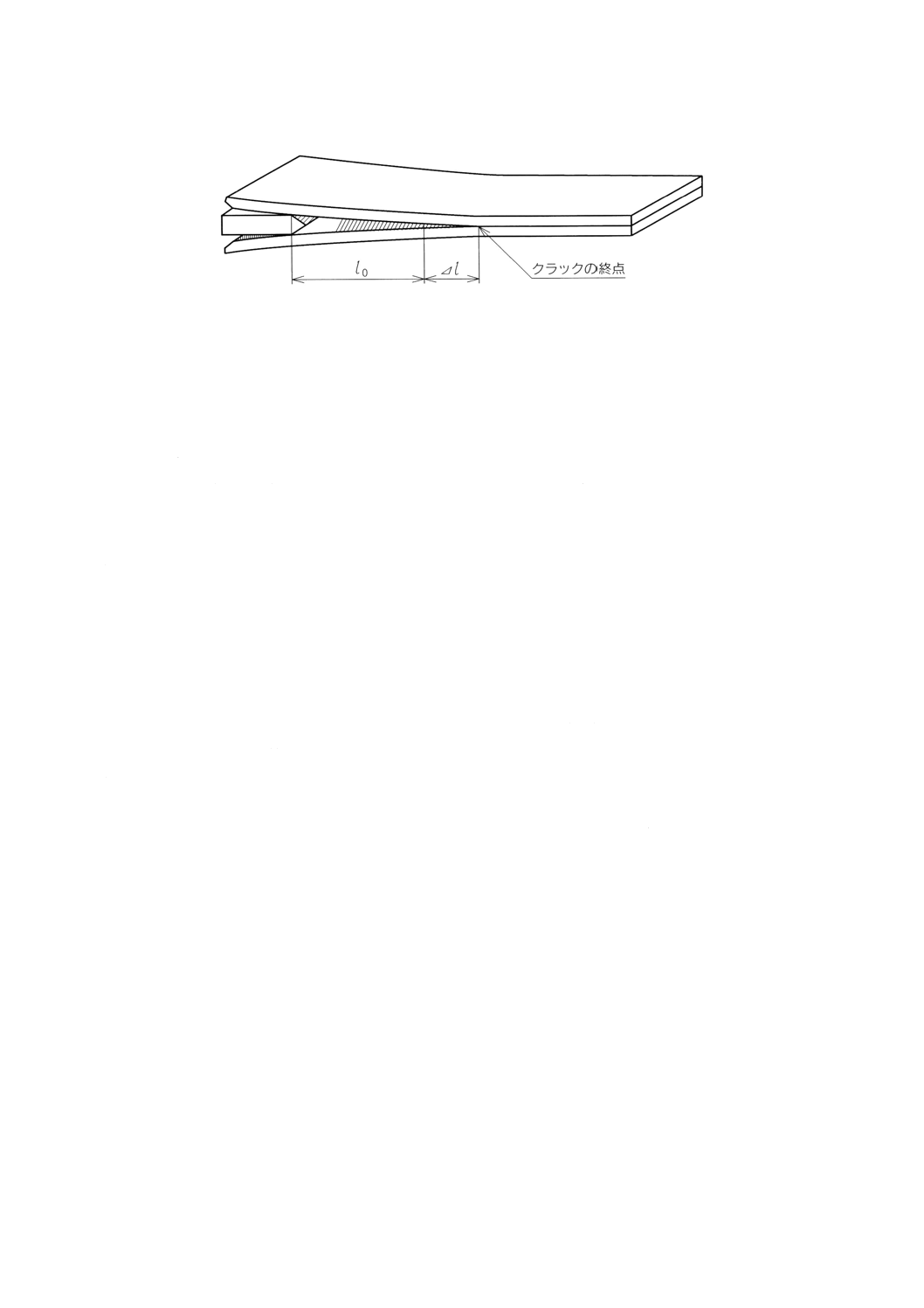

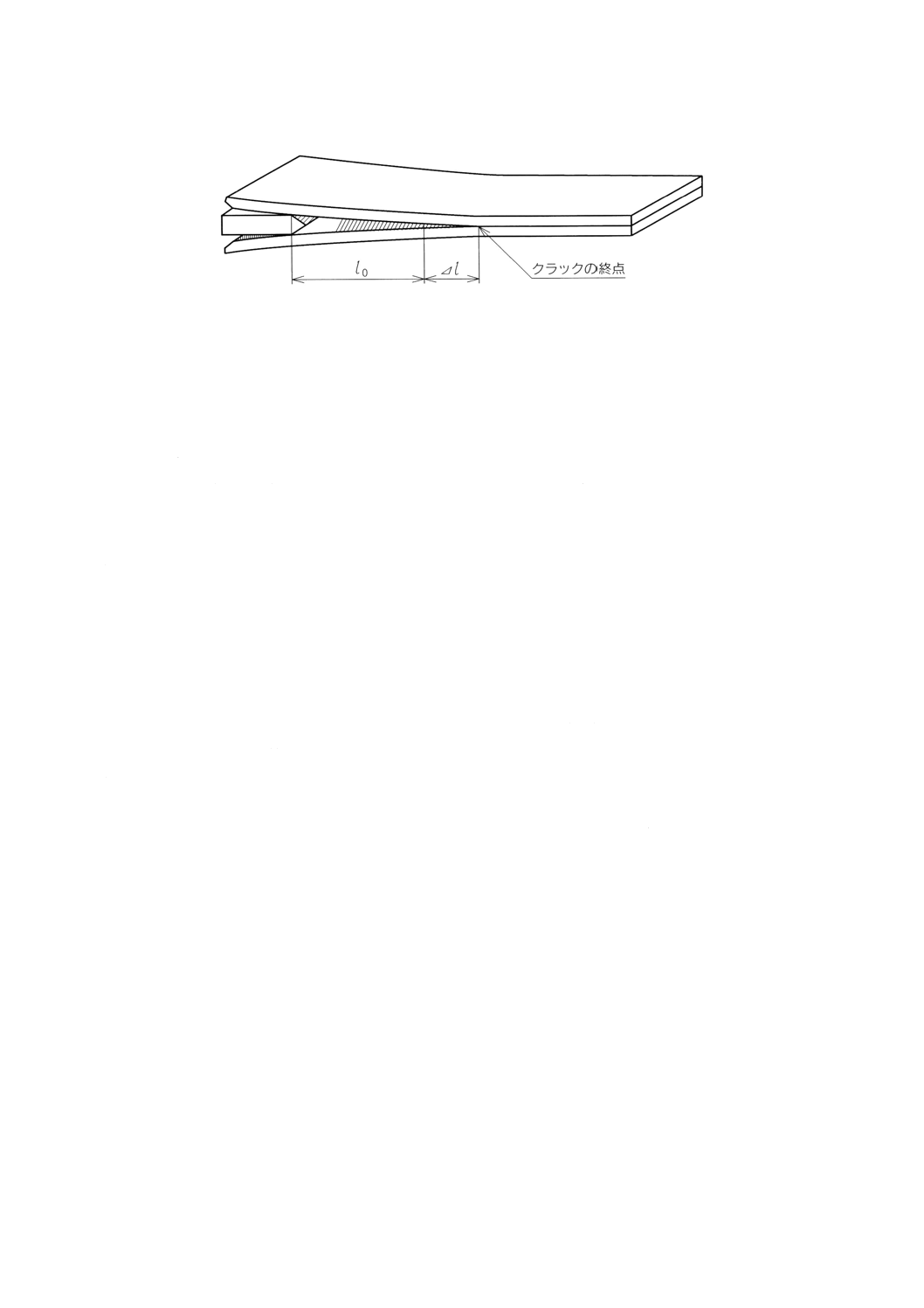

6. 結果の表示 各試験片について,養生後のクラック長さの平均伸長値∆l(図4参照)を,次の式を用

いてmm単位で求める。

∆l=lF−l0

ここに, lF及びl0は5.3で定義している。

各破壊様式について,∆lの算術平均値を求める。

5

K 6867 : 1999 (ISO 10354 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 クラック伝ぱ(播)の評価方法

7. 精度 この試験方法の精度は,試験室間のデータがないので不明である。精度は,そのデータが得ら

れた時点で,次の改正版に追加される。

8. 報告 試験報告には,次の事項を含むこと。

a) この規格の番号

b) 試験した接着剤と(併用した場合は)プライマーの性質,原料,製造業者の登録番号,ロット又は混

合番号,形状などを完全に証明するのに必要なすべての資料

c) 被着材物質の確認に必要なすべての資料

d) 被着材の表面処理の詳細

e) 接着剤の適用方法,乾燥又は前処理条件(適用した場合)及び接着時間,温度と圧力を含む接着工程

の記述

f)

各試験片の接着剤層の平均厚み

g) 実施した養生条件

h) 各試験片での破壊様式の記述

i)

各試験片での初期クラックの長さl0及び最終クラックの長さlF (mm)

j)

各破壊様式でのl0の算術平均値

k) 各試験片についての養生で発生したクラック長さの平均伸長値∆l (mm)

l)

各破壊様式での∆lの算術平均値

m) この規格に規定した操作以外の事項,特に異なった厚さの板を使用した場合

6

K 6867 : 1999 (ISO 10354 : 1992)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

小 野 昌 孝

実践女子大学生活科学部

増 田 優

通商産業省基礎産業局

岡 林 哲 夫

通商産業省工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

長 沢 長八郎

工業技術院物質工学工業技術研究所

天 野 晋 武

工学院大学工学部

尾 形 知 秀

ヤマハ株式会社

山 辺 秀 敏

日新製鋼株式会社

立 花 光 雄

コニシ株式会社浦和研究所

榊 原 利 盛

サンスター技研株式会社品質保証部

水 谷 壽

株式会社東洋精機製作所東京工場

松 浦 義 勝

武田薬品工業株式会社化成品研究所

若 林 一 民

ノガワケミカル株式会社

永 田 宏 二

セメダイン株式会社営業部

滝 沢 稔

日本接着剤工業会

岡 崎 久

日本接着剤工業会

田 村 正 勝

日本プラスチック工業連盟