K 6848-2:2016 (ISO 17212:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

1.1 一般 ···························································································································· 1

1.2 表面 ···························································································································· 1

1.3 方法 ···························································································································· 2

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 3

4 安全······························································································································· 3

5 初期調整技術 ··················································································································· 4

5.1 一般 ···························································································································· 4

5.2 取扱い,洗浄及び保管 ···································································································· 4

6 表面変性························································································································· 5

6.1 物理的変性:機械的(粗面化)変性··················································································· 5

6.2 物理的変性:非機械的変性 ······························································································ 5

6.3 化学的変性 ··················································································································· 6

6.4 組合せ手順 ··················································································································· 6

7 調整手順························································································································· 7

7.1 一般 ···························································································································· 7

7.2 特定材料 ······················································································································ 9

8 耐久性の評価 ·················································································································· 23

K 6848-2:2016 (ISO 17212:2012)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,特定非営利活動法

人接着剤・接着評価技術研究会(ECAA),日本プラスチック工業連盟(JPIF)及び一般財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6848-2:1999は改正されこの規格に置き換えられ,また,JIS K 6848-3:1999は廃止

され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6848の規格群には,次に示す部編成がある。

JIS K 6848-1 第1部:通則

JIS K 6848-2 第2部:接着前の金属及びプラスチックの表面調整のための指針

JIS K 6848-4 第4部:金属,プラスチックを除く被着材の表面調整のための指針

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6848-2:2016

(ISO 17212:2012)

接着剤−接着強さ試験方法−

第2部:接着前の金属及びプラスチックの

表面調整のための指針

Adhesives-Testing methods of bonding strength of adhesives-

Part 2 : Guidelines for the surface preparation of metals and

plastics prior to adhesive bonding

序文

この規格は,2012年に第2版として発行されたISO 17212を基に,技術的内容及び構成を変更すること

なく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

1.1

一般

この規格は,接着接合及び接着試験を行うために,実験室評価又は組立工程のいずれにも適用できる接

着前の部品表面を調整するための通常の手順を規定する。この規格は,一般的な金属及びプラスチックに

適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17212:2012,Structural adhesives−Guidelines for the surface preparation of metals and plastics

prior to adhesive bonding(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

1.2

表面

適用表面には,次の金属,金属合金及びプラスチック類(充塡系及び塗料を含む。)の表面がある。

金属及び金属合金

アルミニウム

クロム

銅

マグネシウム

ニッケル

鋼(軟鋼)

鋼(ステンレス鋼)

すず

2

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チタン

亜鉛

塗料

水系電着

ポリアルキド

ポリエステル

エポキシ樹脂

ポリウレタン

プラスチック

熱可塑性

アクリロニトリルブタジエンスチレン共重合体

ポリアセタール

ポリアクリレート

ポリアミド

ポリブチレンテレフタレート

ポリカーボネート

ポリエステル

ポリエーテルエーテルケトン

ポリエチレン

ポリイミド

ポリメチルメタクリレート

ポリフェニレンオキシド

ポリプロピレン

ポリスチレン

ポリスルホン

ポリテトラフルオロエチレン

ポリ塩化ビニル

熱硬化性

セルロース系エステル

ポリアルキド

ポリアリルフタレート

アミノ樹脂

エポキシ樹脂

ポリエステル

フェノール樹脂

ポリウレタン

ユリア樹脂系(アミノ樹脂参照)

1.3

方法

表面洗浄及び表面変性について規定されている技術は,現在最善のものである。これらの方法は,接着

接合に求められる環境耐久性に最も有効な調整方法を創出するため,いろいろな組合せに用いることがで

3

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

ISO 472,Plastics−Vocabulary

EN 923,Adhesives−Terms and definitions

EN 2243-5,Aerospace series−Non-metallic materials−Structural adhesives−Test method−Part 5: Ageing

tests

3

用語及び定義

この規格で用いる主な用語及び定義は,ISO 472及びEN 923によるほか,次による。

3.1

プラスチック(plastic)

必須の構成成分として高分子を含み,かつ,完成製品へのある段階で流れによって形を与えられる材料。

3.2

粗面化(scarification)

最終接着製品の性能改善のためにその他性能にほとんど影響なく金属及びプラスチック(塗膜を含む。)

表面を研磨又はブラストで軽く粗らすこと。

4

安全

この規格の利用者は,通常の実験室実務と同様に生産現場でも良好な衛生原則に通じていなければなら

ない。

利用者は,この規格が全ての安全問題に関して意味するものでないことに留意し,健康,安全及び環境

規制に関連した法律を遵守した実施要領を確立しておく責任がある。

濃酸,濃アルカリ及び濃酸化剤(例えば,三酸化クロム,二クロム酸塩及びクロム系溶液)は全て強い

腐食性薬品である。飛まつ(沫)は,皮膚又は目に激しい損傷を引き起こし,普通の着衣にも損害を与え

る。これらの薬品を使用するときには,保護衣(例えば,上っ張り,手袋,ゴーグル,防護マスク)を常

に着用する。また,溶剤類を使用するときにも,最小限,保護眼鏡及び手袋(又は保護クリーム)を着け

る。

可能であれば,溶剤としてはプロパン-2-オール(イソプロピルアルコール)を使用する。不可能な場合

は,ケトン類(アセトン又はメチルエチルケトン)又は,注意が必要とされているが,モントリオール議

定書及び国の規制に適合しているハロゲン化溶剤を使用することができる。アルコール類及びケトン類は,

引火性であり(特にケトン類は引火性が高い。),全て高濃度では麻酔性である。したがって,換気を適切

に行い,蒸気密度を考慮して作業者が蒸気を吸入しないように排出する。

また,洗浄溶剤が接触すると皮膚炎になる危険性があるため,皮膚に接触しないよう注意する。

危険性の高い技術,材料及び薬品を用いる場合は,製造業者の指示に従い,健康及び安全に関するデー

タを調べ,適切な安全手順を確立しておかなければならない。また,廃棄物は国が定める要件に従い,処

分する。

警告 溶液作製は,次の点に注意する。

4

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 水を酸に加えてはならない。

− かくはん(撹拌)しながらゆっくりと酸を水に注ぐ。

発熱反応が予測される反応液は温度上昇があるので注意する。

5

初期調整技術

5.1

一般

安全性に厳しい構造物を接着する場合,必ず最適処理(可能な限り表面調整すること)を行わなければ

ならない。最適処理を行うためには,無機コーティング,有機コーティング,又はその両方を組み合わせ

たコーティングのいずれの表面についても,洗浄及び変性の両方を適切に行う技術が必要である。

対照的に接合部が少し負荷されるだけのときは,微量の油を溶解する接着剤を使用することが可能であ

り,表面調整は必要ない。ただし,製造業者の指示に従う。

5.2

取扱い,洗浄及び保管

5.2.1

取扱い

接着しようとする部位は,表面調整に先立って可能な限り小さくする。調整後は,その部位に直接触れ

てはならない。それが難しい場合は,清浄な毛羽立ちのない木綿又はナイロン製の手袋を使用する。

5.2.2

洗浄

油又はグリース系の付着物は,できれば水系洗剤を用いて除去する。ノニオン洗剤がよい結果をもたら

す。金属に対しては,炭化水素類又は付着した汚れだけでなく金属石けん又は金属塩類も除去するため,

アルカリ洗剤が特に有効である。ただし,これらをアルミニウムに用いてはならない。

アルミニウムは,水酸化ナトリウム又は他のアルカリ性物質を基剤にした洗剤に触れることのないよう

に注意する。幾つかの知的財産権のある混合洗剤は,加温して使用するが,陰極電流又は陽極電流のいず

れかを使用してもよい。いずれの洗剤を使用する場合も,成分は常に完全に洗い落とし,温かい清浄な乾

燥した油分のない60 ℃の温風で,約10分間乾燥する。

識別マーク又は塗料を除去するために溶剤を使用する必要があれば,プロパン-2-オール(イソプロピル

アルコール)をできるだけ使用する。代わりにアセトン,メチルエチルケトン又は許容されたハロゲン化

溶剤(箇条4参照)を使用してもよい。溶剤は,熱可塑性プラスチックに溶解,応力割れなどの大きな損

傷を与える場合がある。ポリカーボネート,ポリメチルメタクリレート及びアクリロニトリルブタジエン

スチレン系プラスチックが,特に影響を受けやすい。

超音波洗浄は,小形部品の調整に適している。

蒸気浴の使用は,一般に望ましくないとされているが,チタンとその合金との調整には望ましい。ただ

し,塩素化溶剤は,この場合使用してはならない。

工業プロセスの幾つかは,調整中又は調整後に表面に損傷を与えることがある。装置の使用は,しばし

ば有害なダスト,煙霧又は蒸気を空中に放散する。油煙,離型剤スプレー,及びめっき場の大気が特に有

害である。したがって,表面調整(及び接着)はそのような汚染物質を避けた分離エリアで行う。

5.2.3

保管

実験室と生産現場とでは,保管条件に違いがある。特別な保証が必要な場合,保管は周囲温度(23±2) ℃,

相対湿度(50±5) %に保持する。部品は,軟鋼のような酸化を受けやすい材料を除き,8時間以内に使用す

る。酸化しやすい表面の場合は,表面調整後,接着前は常に乾燥雰囲気に保持し,できるだけ速やかに接

着する。部品に手で触れることなく密閉容器に保持するか,又は漂白剤の入っていないクラフト紙のよう

な汚染しない適切なカバーで覆う。

5

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工業生産では,最低性能規格を満たすことが求められる。このため,生産者は,組立前の調整表面が最

低性能規格を満たすことを確認しておく必要がある。酸化,縮合及び汚染によって生じる損傷の可能性に

ついて注意する。中でも離型剤による汚染には特に注意し,建屋内では決して使用してはならない。部品

は,調整後,できるだけ早く,望ましくは4時間以内に接着する。

6

表面変性

6.1

物理的変性:機械的(粗面化)変性

6.1.1

研磨

研磨は,湿式若しくは乾式の,耐水性研磨紙(粒子径45 μm〜106 μm)又は研磨不織布を用いて行う。

手順は,次による。

a) 表面全体を,均一に粗面化するまで,一方向に軽く研磨する。

b) a)の操作で生じた痕跡が消えるまで,直角方向に研磨する。

c) 直径100 mm以下の円を描くように研磨し,b)で残った痕跡を全て消し去り,表面を均一にする。

d) 研磨くず(屑)を取り除く。乾式研磨では,できれば真空を用いる。さもなければ,適合する換気室

で清浄で乾燥した油分を含まない空気を吹き付ける。湿式研磨ならば,清浄で毛羽立ちのない溶剤を

湿した布で乾燥する。

e) 次工程として,接着工程,又は,表面変性工程に進む。

なお,部品を接着する場合は,乾燥し,1分以内に接着することが望ましい(5.2.3参照)。乾燥は60 ℃

以下の温度で,温かい清浄な乾燥した油分を含まない空気流の使用で早めることができる。

また,研磨材が障害物にならないように,かつ,汚染物が転移しないように注意しなければならない。

6.1.2

ブラスト法

乾式ブラスト法は,金属部品に対して通常用いられている。しかし,過剰な浸食を避けるため工程を弱

め,注意して用いれば,硬質プラスチックに対しても有効となる。硬質プラスチックには二酸化炭素微粒

子又は破砕ナッツ殻のような特殊研磨材が適切である。主要な金属部品は普通粒子径45 μmから106 μm

までの研磨材で乾式ブラストし,表面が均質な外観になるまで調整する。鉄系又は鋼系研磨材はアルミニ

ウム,銅,ステンレス鋼又はチタン部品に使用してはならない。

湿式ブラスト法は,水又は水蒸気に懸濁した20 μm以下の研磨材粒子を用いて表面に鋭角に吹き付ける

方法で,小形金属部品に特に有効である。通常適切な系は水溶性添加物を含んでいることに注意する。こ

のため,表面のさらなる汚染を避けるには,製造業者の指示に従う。

湿式ブラスト法は,チタンには望ましくない。

なお,いずれの方法を用いる場合も,6.1.1のd)及びe)を行わなければならない。

6.2

物理的変性:非機械的変性

機械的研磨又は液体系化学技術を用いることなく表面を変性することを目的として,多くの工程が開発

されている。物理的に誘起される酸化工程によって,プラスチック表面を接着性の高い面に変性できる。

これらの工程によって,ある程度,汚染を除去することができる。

これら特殊技術の二つの主要例として,プラズマ放電及び火炎処理がある。この二つの処理のための最

適条件を開発するには,装置製造業者及び指定研究機関が,協力して適切な技術を工夫することが求めら

れる。

次の記載を参考にするとよい。

a) 酸化ガス炎によって誘発される表面変性は,広範囲のプラスチックの表面を改良する比較的単純で早

6

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

く効果的で経済的手段である。工程は,部品の表面形態の急速な変化に対処することができる非常に

有用な利点をもつ。

b) 同様に,大気圧プラズマ放電(しばしばコロナ放電と呼ばれる。)は,早くて効果的で経済的である。

しかしながら,この技術は部品の表面形態の変化に対処できるものに制限される。その結果,装置は

調整が面倒で,部品は単純で基本的に平たん(坦)でなければ性能を維持するのが難しい。

c) 低圧プラズマ放電法は,火炎酸化よりも本来的に用途が広いと考えられる。複雑形状は一般に問題な

く,表面変性は放電室内で各種ガスの組合せを使用することで最適化できる。ただし,この技術は,

装置が高コストであり,連続稼働するガス炎及びコロナ系方法と違い,プラズマ室はバッチ工程とな

る。

d) レーザ類は,プラスチック表面及び金属表面の両者を調整するために使用される。しかしながら,こ

の技術は,まだ十分に開発されたとは考えられず,代替法がないときだけに使用される。

e) a)〜d)には液体を含むものはない。そのため表面の乾燥処理を省くことができる。ただし,用いる処

理,その表面自身及び周囲環境によって表面劣化の様相は異なる。原理的には,a)〜d)を組み合わせ

ることで耐性が上がるが,全ての表面は処理後可能な範囲で可及的速やかに接着しなければならない

(5.2.3参照)。

6.3

化学的変性

6.3.1

背景

化学的処理の通常の目的は,5.2.2に従って洗浄し,6.1.1又は6.1.2に従って粗面化した表面を酸化させ

ることである。ただし,酸化には,通常,強力な酸化剤の使用及び廃棄が必要であるため,カップリング

剤使用の代替方法がこれまで開発されてきているが,いまだ開発中である。これまでのところ,“シラン化

学”をベースとしている傾向がある。これらの手法の多くは,知的財産権をもっている。個々の手法を6.4

に規定する。

6.3.2

化学試薬及び溶剤

化学的処理による表面変性工程の良否は,各工程手順の維持に左右される。専門家の助言は,有効な情

報であり,特にエッチング溶液の品質管理においては,重要である。要求事項は,次による。

要求事項:

a) 使用する水は,蒸留水又は脱イオン水で50 mg/kg以上の固形物を含まない。pH値は,6.5〜8.5とし,

導電率は,20 μS/cm以下とする。

b) 溶液は,正確に配合し,工業用又は試薬材料の±1 %の正確さ,定期的なサンプリング,分析,及び

適正な記録の活用によって維持する。溶液の配合又は使用においては,ポリエチレン,ポリプロピレ

ン又はテトラフルオロエチレン製の器具だけを使用する。

c) 廃棄物,化学薬品及び溶液は, 法律が定める基準に従い,指定された廃棄物処分業者を通して廃棄処

分する。その場合,常にその業者の指示に従う。

d) 水槽に水を流し入れながら,噴霧又は浸せきのいずれかで水洗いする[a)参照]。いずれの場合も,水

洗いして残留物を完全に取り除く。

e) 水切りテストは,表面が清浄であるかどうかを示すもので,水中に浸せきして行う[a)参照]。水から

引き上げるときの水膜が30秒間途切れてはならない。この条件を満たせば,表面が清浄で接着に適し

ていると仮定できる。ただし,長期耐久性が向上するとしても,接着強さの向上は期待しない方がよ

い。

6.4

組合せ手順

7

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.1

一般

多くの調整技術が開発され,粗面化は(必要とは限らないが),通常“シラン系カップリング剤”の使用

と関連した化学処理が組み合わされている。

6.4.2

乾式技術

6.4.2.1

背景

乾式技術は,金属及びプラスチックの表面調整に適用できる。知的財産権をもつ処理に基づいた二つの

方法が適用できる。規定された工程の選択については,製造業者に相談する。

6.4.2.2

シラン被覆研磨

表面にシラン被覆した研磨材(通常“シランコランダム”)を用いて,必要ならば,洗浄及び粗面化を行

った後にブラスト処理する(5.2.2及び6.1参照)。使用する知的財産権をもつ方法によっては,接着前の

特殊プライマ処理が必要である。

6.4.2.3

火炎処理

製造業者の指示に従い,適切に調整された表面は(5.2.2及び6.1参照),知的財産権をもつ条件での火炎

にさらすことによって化学的に変性される。

6.4.3

湿式技術

6.4.3.1

背景

規定された2種類の湿式技術は,原理は同じであるが使用材料で大きく異なる。いずれの技術も,シラ

ン系及びその他カップリング剤仕様であり,金属及びプラスチックの表面調整に適用でき,知的財産権を

もつ材料を用いている。したがって,いずれの技術を使用する場合でも,規定された工程の適合性に関し

て,製造業者の指示に従う。

6.4.3.2

研磨工程での変性

初期洗浄(5.2.2参照)後,要求事項(6.1.1参照)に従って,表面を湿式研磨する。その後,知的財産権

をもつ工程で処理してから,製造業者の指示に従って接着する。

使用する接着剤と表面張力とを一致させた水溶液で,接着性良好な表面かどうかを実用的に示すことが

できる。

6.4.3.3

研磨後の変性

5.5.2及び6.1に従い,洗浄及び粗面化を行った後,製造業者の指示に従って接着する前に,知的財産権

をもつ処理方法を行う。

7

調整手順

7.1

一般

表1及び表2に,より一般的に使用される材料に利用できる調整手順を示す。接合性を最適化するため

には,全ての金属に,個々に規定に沿った処理が必要である。一方,プラスチックの場合は,異なった種

類でも類似した処理方法が使用可能である。さらに,多くのプラスチックは,危険な湿式化学工程を使用

することなく調整することが可能である。

多くの熱硬化性プラスチックは,5.2.2,6.1及び6.2から選定した適切で有効な手順を使用し,脱脂及び

粗面化を行うことで表面処理される。

多くの低表面エネルギーの熱可塑性材料は,6.2に規定する2種類の方法(プラズマ処理及び火炎処理)

のいずれかで通常調整される。表面に離型剤の残留がなく汚染がない及び新規に作製された部品の場合,

洗浄は不要であり,いずれの方法でも低い汚染度で処理できる。洗浄が必要な場合でも,そのプラスチッ

8

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ク材料は,容易に処理することが可能である。ただし,応力割れ,部分溶解(5.2.2参照)などの有害な作

用を起こすため,可能な限り溶剤の使用は避けることが望ましい。粗面化処理は,通常必要ない。

なお,個々の熱可塑性材料に対して開発された幾つかの化学処理があり,困難な局面においては有効と

なる(6.3.2参照)。7.2では,6.3.2の要求事項を参照しなければならない。

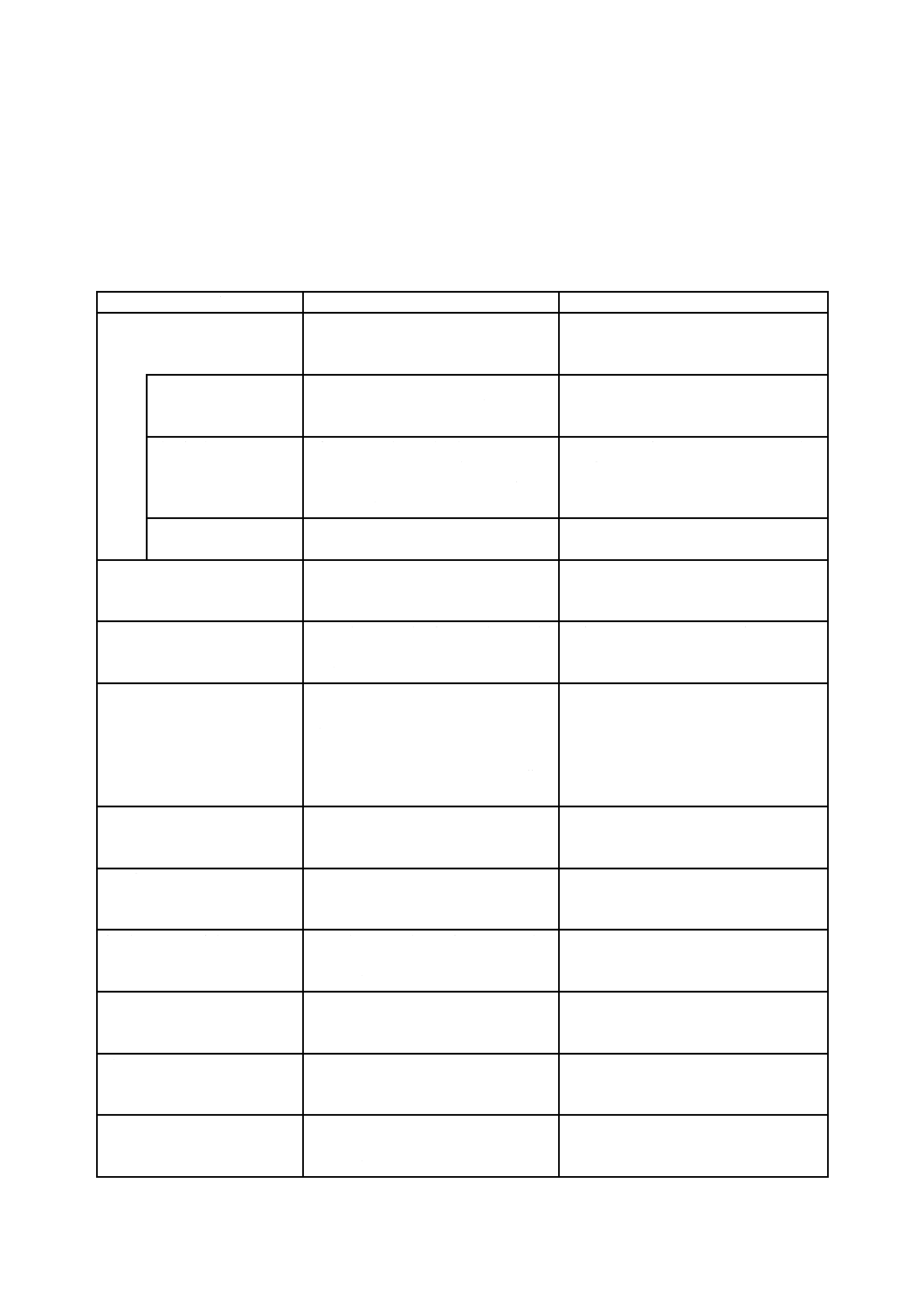

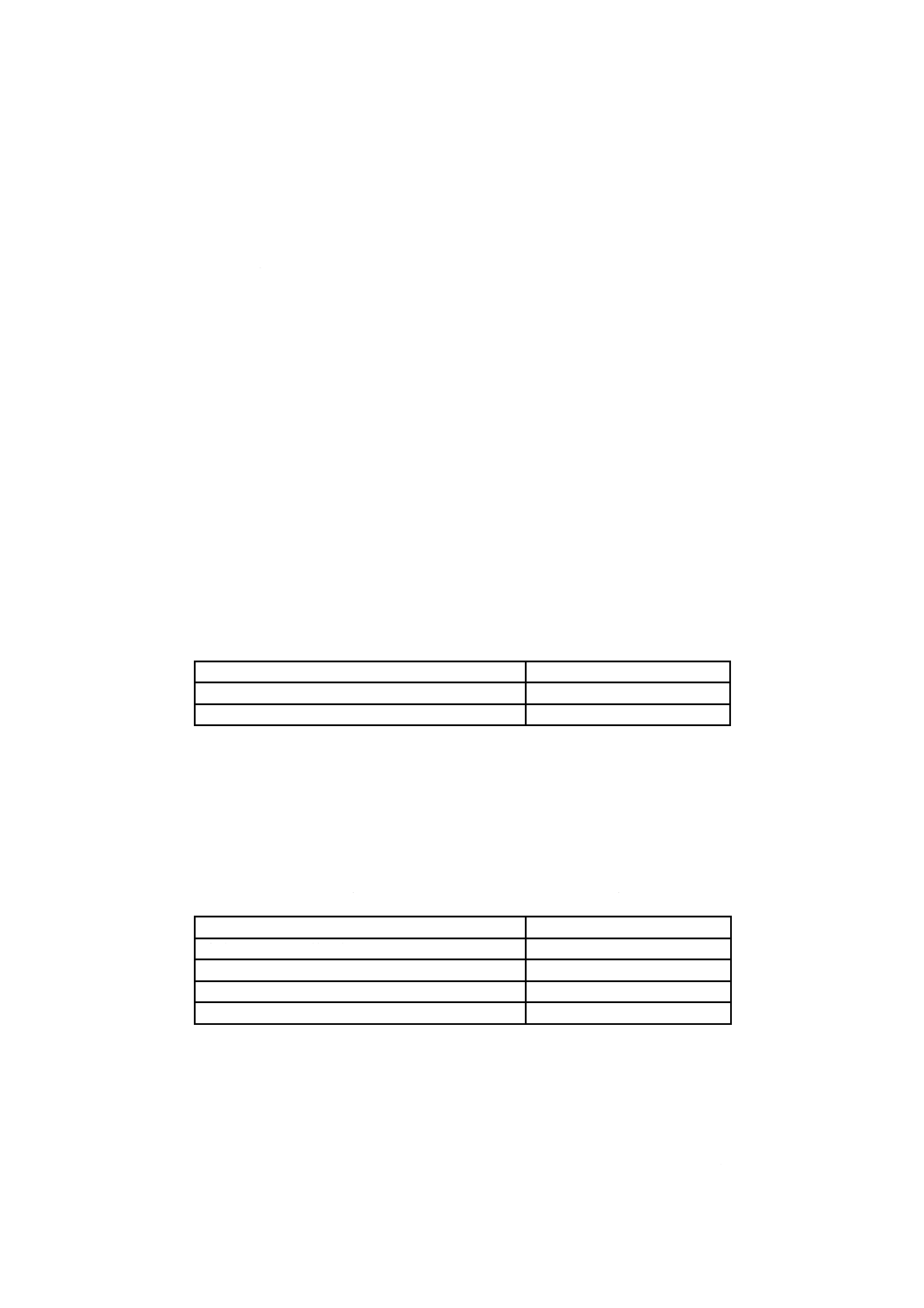

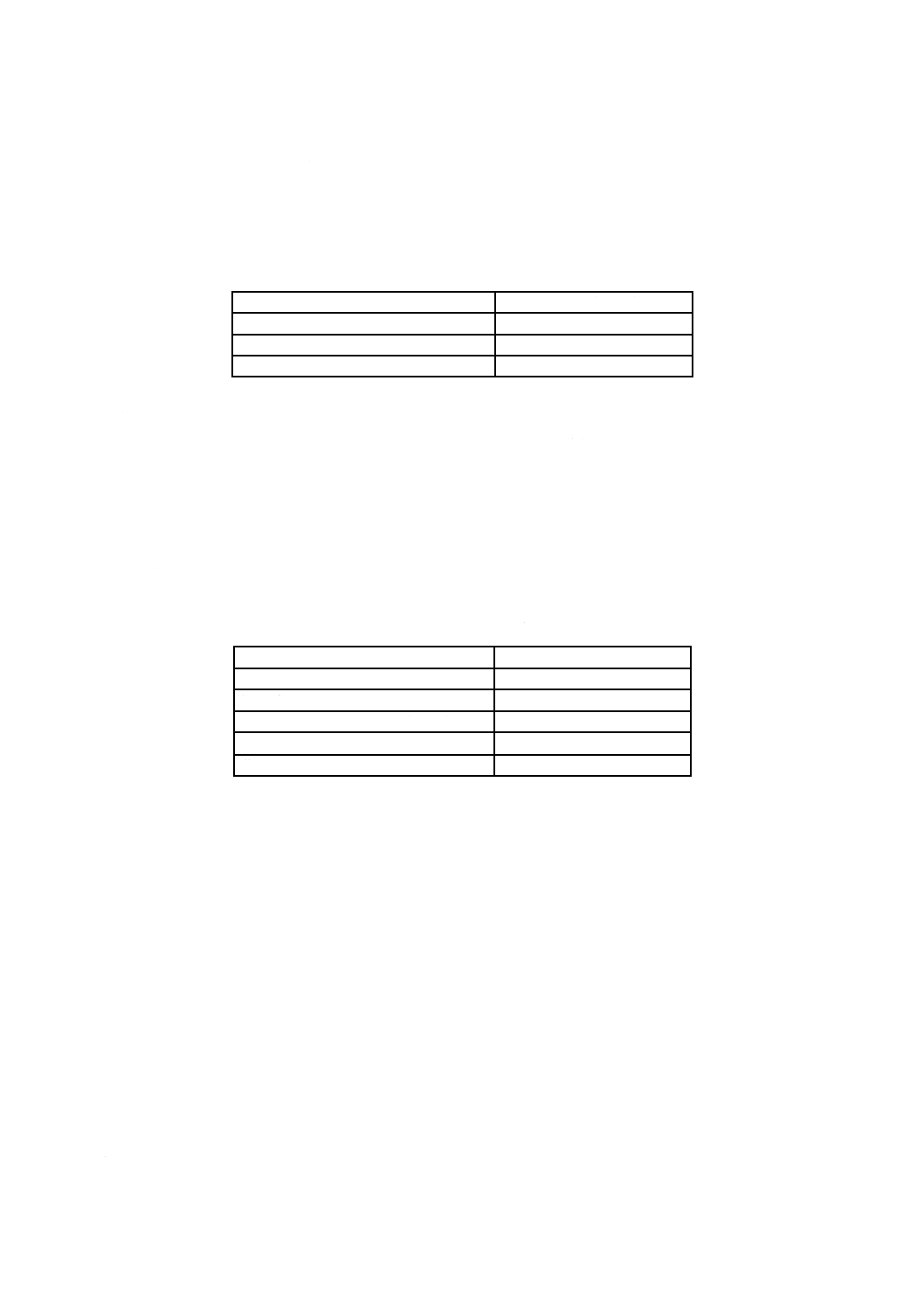

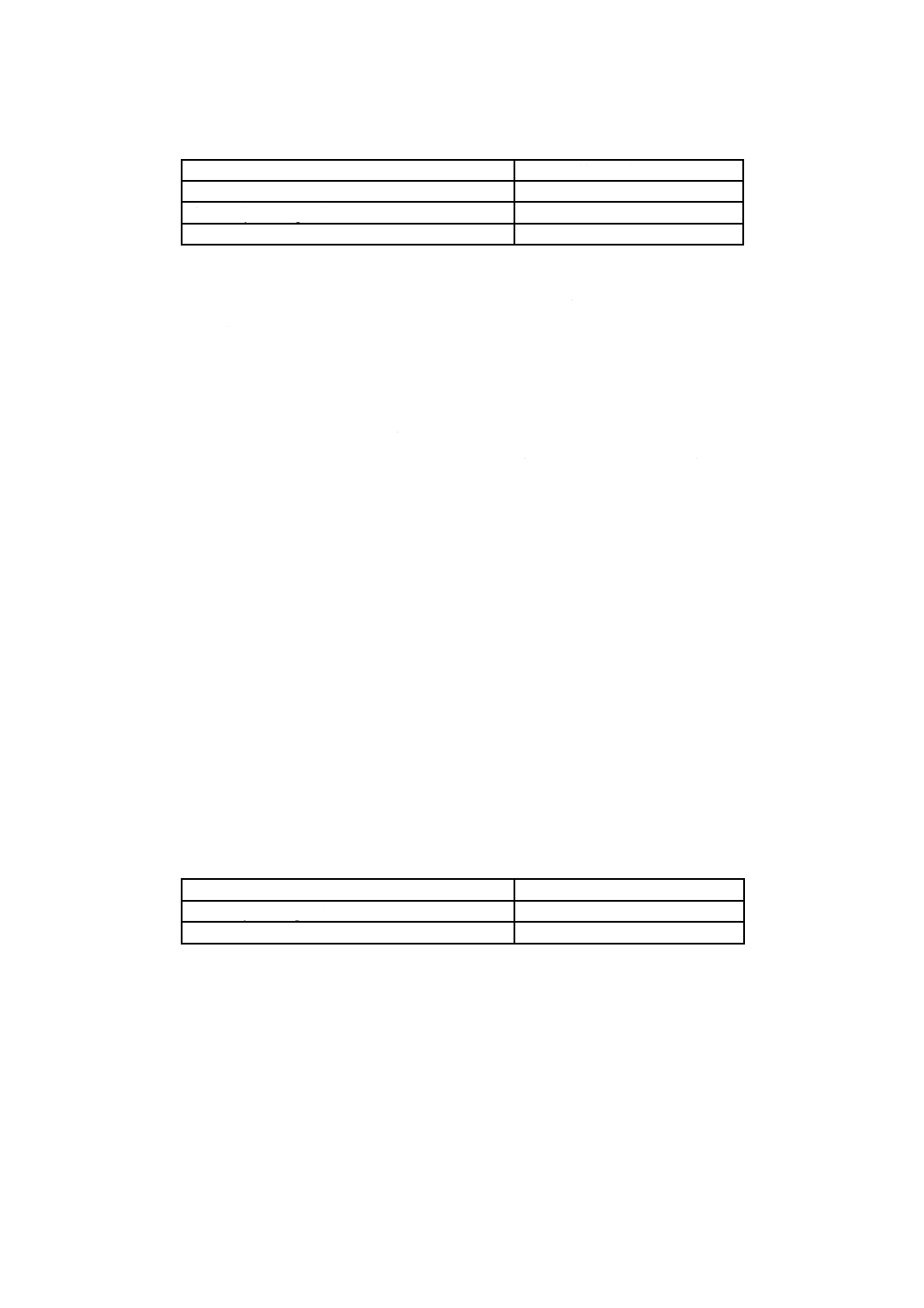

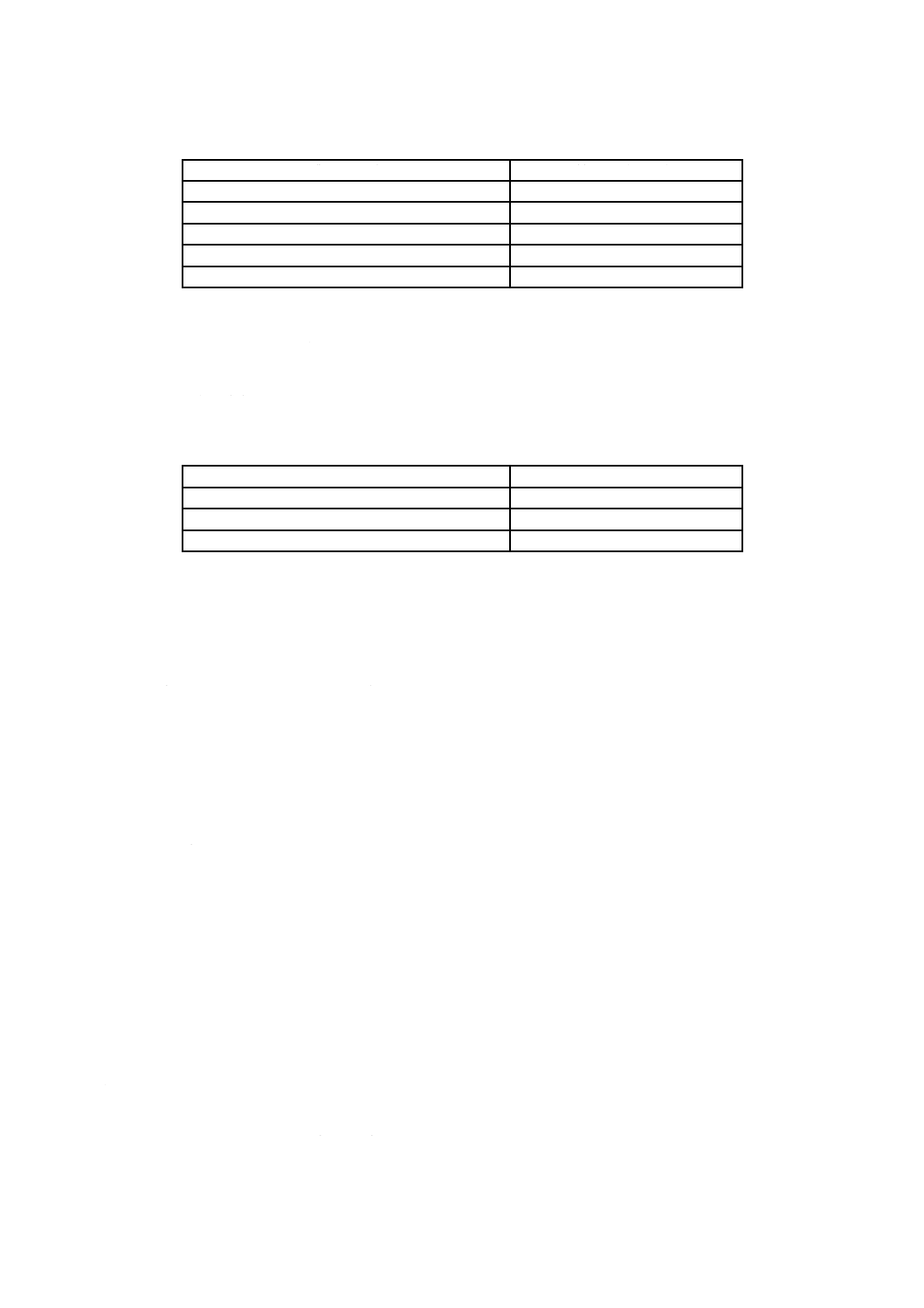

表1−金属及びその合金の調整方法の手順

金属及び合金

手順

注記

アルミニウム及びその合金

脱脂(5.2.2参照)し,粗面化して(6.1

参照),必要な手順7.2.1.1でエッチン

グ後に接着する。

代替として,カップリング剤が使用でき

る(6.4参照)。

陽極酸化:

通常(クロム酸又は

硫酸で調整)

脱脂(5.2.2参照)し,かつ,軽く研磨

し(6.1.1参照),その後接着する。

陽極酸化した表面は,4時間以内に接着

することが望ましい。

強陽極酸化

ブラストし(6.1.2参照),7.2.1.2のと

おりエッチング後に接着する。この表

面は,過剰処理しない。この場合,表

面を取り除く必要がある。

カップリング剤を使用してもよい(6.4

参照)。

りん酸陽極酸化

接着前に知的財産権をもつ処理工程に

従う。

クロム

脱脂(5.2.2参照),粗面化(6.1参照)

又はエッチング(7.2.1.3参照)を行い,

接着する。

銅(黄銅及び青銅含む。)

脱脂(5.2.2参照),粗面化(6.1参照)

又はエッチング(7.2.1.4参照)を行い,

接着する。

記載の3種類のエッチング溶液いずれも

使用できる。

マグネシウム

脱脂(5.2.2参照)し,7.2.1.5に従って

接着する。

警告 この金属は,どのような状況で

も粗面化,研磨及びブラストを

行ってはならない。また,蒸気

浴にさらしてはならない。

ニッケル

脱脂(5.2.2参照)し,粗面化して(6.1

参照)又はエッチング(7.2.1.6参照)

して接着する。

記載の3種類のエッチング溶液いずれも

使用できる。

鋼(軟鋼)

脱脂(5.2.2参照)し,粗面化して(6.1

参照)又はエッチング(7.2.1.7参照)

して接着する。

カップリング剤は使用可能であり,望ま

しい方法である(6.4参照)。

鋼(ステンレス鋼)

脱脂(5.2.2参照)し,粗面化して(6.1

参照)又はエッチング(7.2.1.8参照)

して接着する。

カップリング剤は使用可能であり,望ま

しい方法である(6.4参照)。

すず

脱脂し(5.2.2参照),研磨(6.1.1参照)

又は乾式ブラスト(6.1.2参照)して接

着する。

7.2.1.9参照

チタン

蒸気浴(5.2.2参照)し,7.2.1.10の方

法1,方法2又は方法3の特別処理し

て接着する。

この金属は,安全性に厳格な航空宇宙分

野に通常使用されている。

亜鉛

脱脂(5.2.2参照)し,粗面化して(6.1

参照)又はエッチング(7.2.1.11参照)

して接着する。

カップリング剤は使用可能であり,望ま

しい方法である(6.4参照)。

9

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

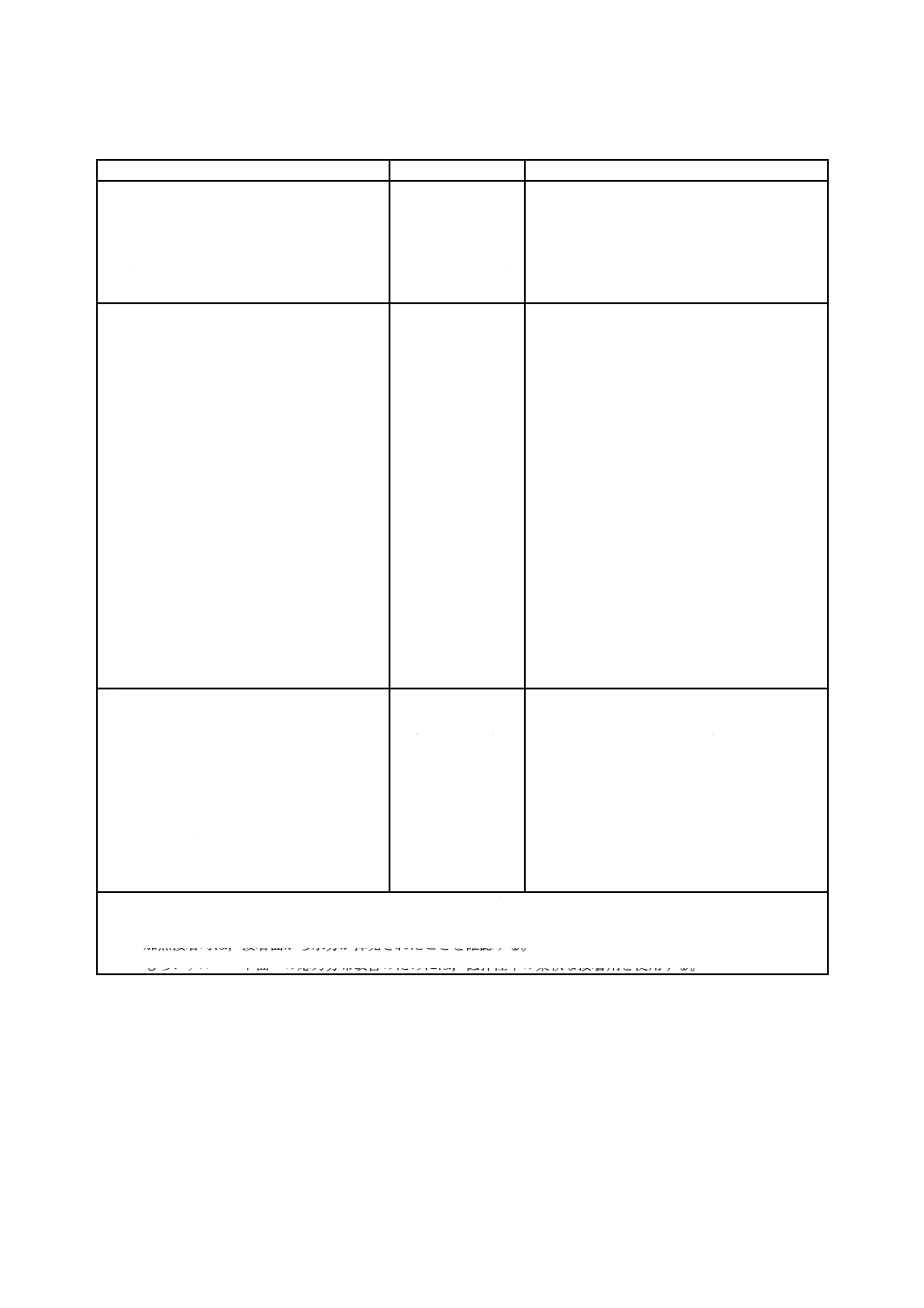

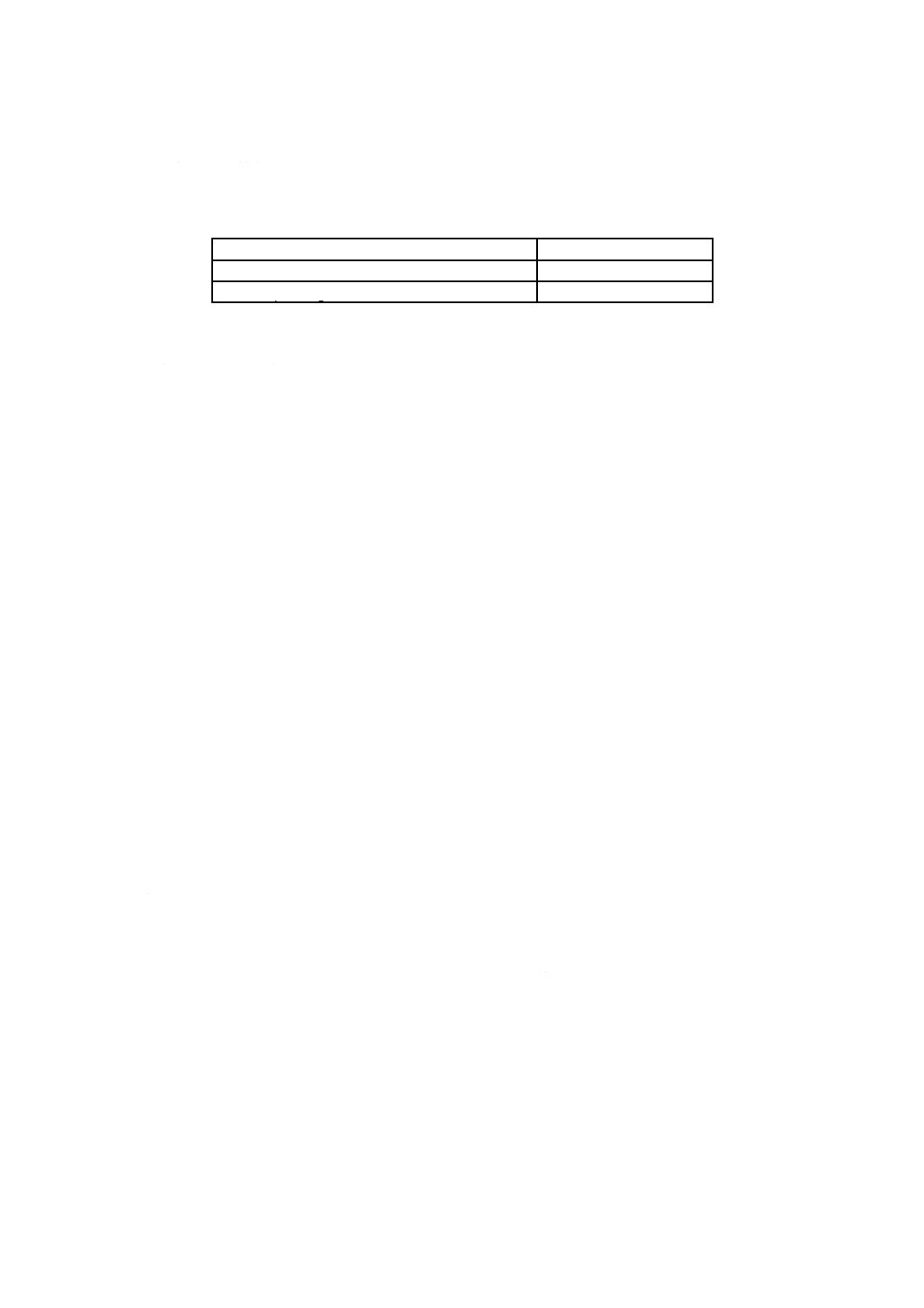

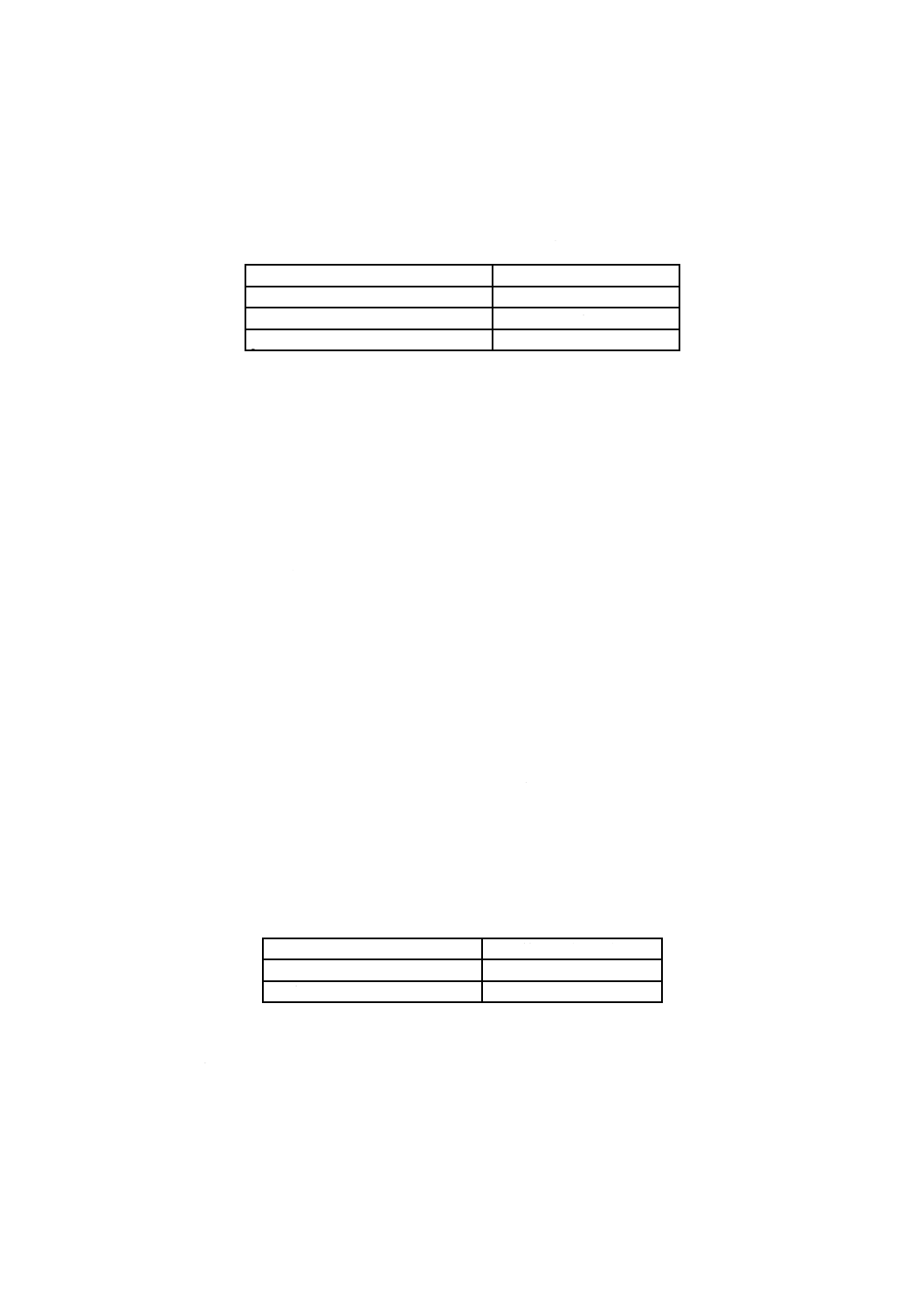

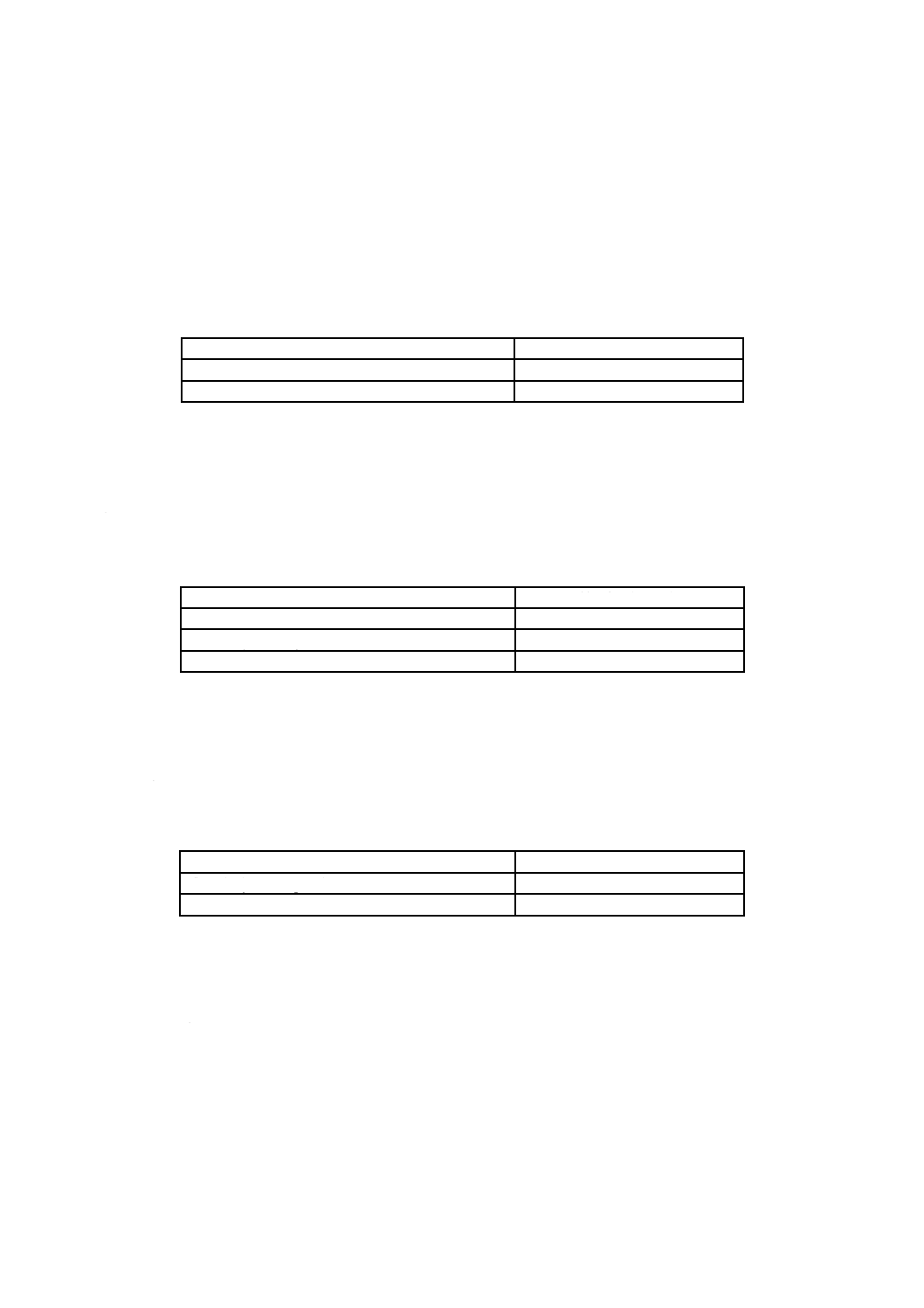

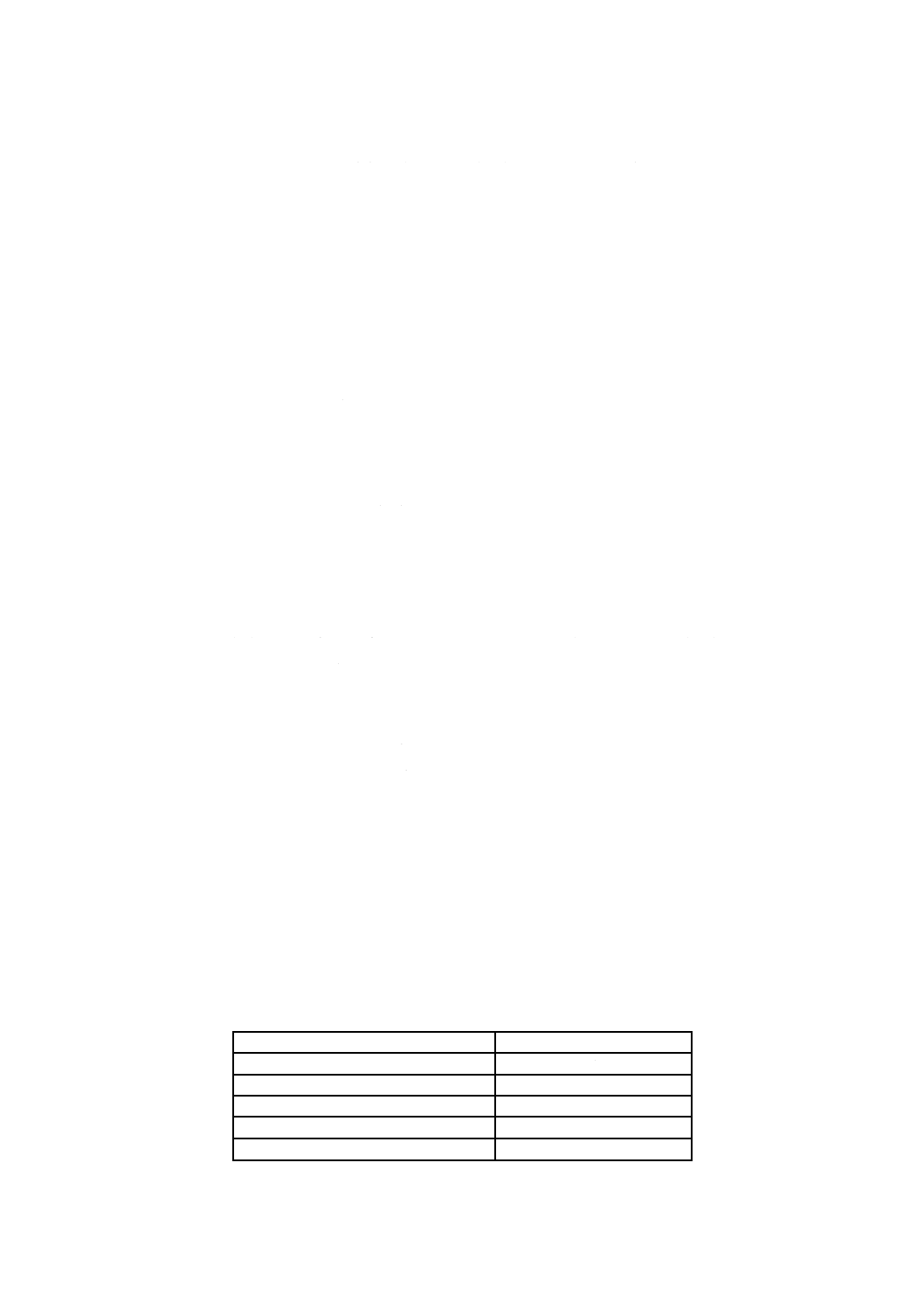

表2−塗料を含むプラスチックの調整方法の手順

プラスチック,及び塗料を含むプラスチック

手順

注記

塗料:

電着

ポリアルキド

ポリエステル

エポキシ樹脂

ポリウレタン

通常,洗浄及び粗面

化して表面調整す

る(5.2.2及び6.1参

照)。

ポリエステル塗料には,接着性困難な種類又は

火炎処理若しくはプラズマ処理(6.2参照)に

よって接着可能な種類もある。

熱可塑性プラスチック:

アクリロニトリルブタジエンスチレン共重

合体

ポリアセタール

ポリアクリレート

ポリアミド

ポリブチレンテレフタレート

ポリカーボネート

ポリエステル

ポリエーテルエーテルケトン

ポリエチレン

ポリイミド

ポリメチルメタクリレート

ポリフェニレンオキシド

ポリプロピレン

ポリスチレン

ポリスルホン

ポリテトラフルオロエチレン

ポリ塩化ビニル

一般の溶剤には容

易に溶けないこの

種のプラスチック

は,接着が難しい

(アクリル系の接

着剤を使っても難

しい。)。通常は,火

炎処理又はプラズ

マ処理を行うと,十

分な接着性改善と

なる。

次の熱可塑性プラスチックには専用の化学処

理が開発されている。これらの調整方法を使え

ば,他の調整方法で接着困難な場合においても

接着性が向上する。

アクリロニトリルブタジエンスチレン共重合

体

7.2.2.1 参照

ポリアセタール

7.2.2.2 参照

ポリアミド

7.2.2.3 参照

ポリブチレンテレフタレート

7.2.2.4 参照

ポリエチレン

7.2.2.5 参照

ポリプロピレン

7.2.2.6 参照

ポリテトラフルオロエチレン

7.2.2.7 参照

熱硬化性プラスチック:

セルロース系エステルa)

ポリアルキド

ポリアリルフタレート

アミノ樹脂

エポキシ樹脂b)

ポリエステルb) c)

フェノール樹脂

ポリウレタン

ユリア系樹脂(上記アミノ樹脂参照)

通常,洗浄及び粗面

化して表面調整す

る(7.2.2及び6.1参

照)。

これらの材料を使用した接合部の耐久性は,

6.4に規定する一つ又はそれ以上の接合技術を

使えば,改良できる。

注a) エポキシ樹脂接着剤を使用して接着する場合,接着前に被着体を93 ℃で1時間加熱し,温かいうちに接着す

る。ただし,接着剤を塗布後加熱しない。加熱された接着剤の早期硬化をさける。

b) 加熱接着時は,接着面から水分が揮発されたことを確認する。

c) もろいゲルコート面への応力分布改善のためには,低弾性率の柔軟な接着剤を使用する。

7.2

特定材料

7.2.1

金属

7.2.1.1

アルミニウム及びその合金

7.2.1.1.1

一般

次に規定する4種類の方法は,接着性を向上させる。方法1は,最も容易な調整であり,屋内用途に最

適である。方法2は,温度条件が限定されない温暖地域用途に適用する。方法3は,一般用途に適用する。

10

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法4は,現在,航空機及びその関連用途に適用する。

7.2.1.1.2

方法

a) 方法1 方法1は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒の研磨又はブラストによって粗面化する(6.1.1及び6.1.2参照)。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

b) 方法2 方法2は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒で粗面化した後(6.1参照),製造業者の指示に従い,知的財産権をもつエッチ

ングを使用する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

c) 方法3 方法3は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒で(6.1参照)の粗面化と同時に,又は,引き続いて6.4.2又は通常,参照され

る6.4.3に従って,知的財産権をもつカップリング剤を使用する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

d) 方法4 方法4は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 適切であれば,アルミナと(砥)粒の研磨又は吹付けによって粗面化する(6.1.1及び6.1.2参照)。

− 材料をあらかじめ80±2 ℃に温めておく。

− 材料をエッチング溶液の中に80±2 ℃で60±10秒間浸せきする(7.2.1.1.3参照)。

− 材料を取り出し,冷たい蒸留水か脱イオン水で完全に水洗いする。

− “水切り”テストをする[6.3.2 e)参照]。

− 15分間排水する。

− 清潔で乾燥した油分のない送風で,60 ℃以下の温度で約10分間乾燥させる。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

このような種々な特殊エッチング方法は,油洗及び成型後の接着性が良好な表面を形成する。従来法で

処理された表面は,容易に汚染されやすく,清潔な手袋着用でも接触不可であり,高度な安全作業工程が

必要となる。

7.2.1.1.3

エッチング溶液

開始前に,箇条4及び6.3.2のa)〜e) の要求事項を参照する。

エッチング溶液の組成は,表3による。

11

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

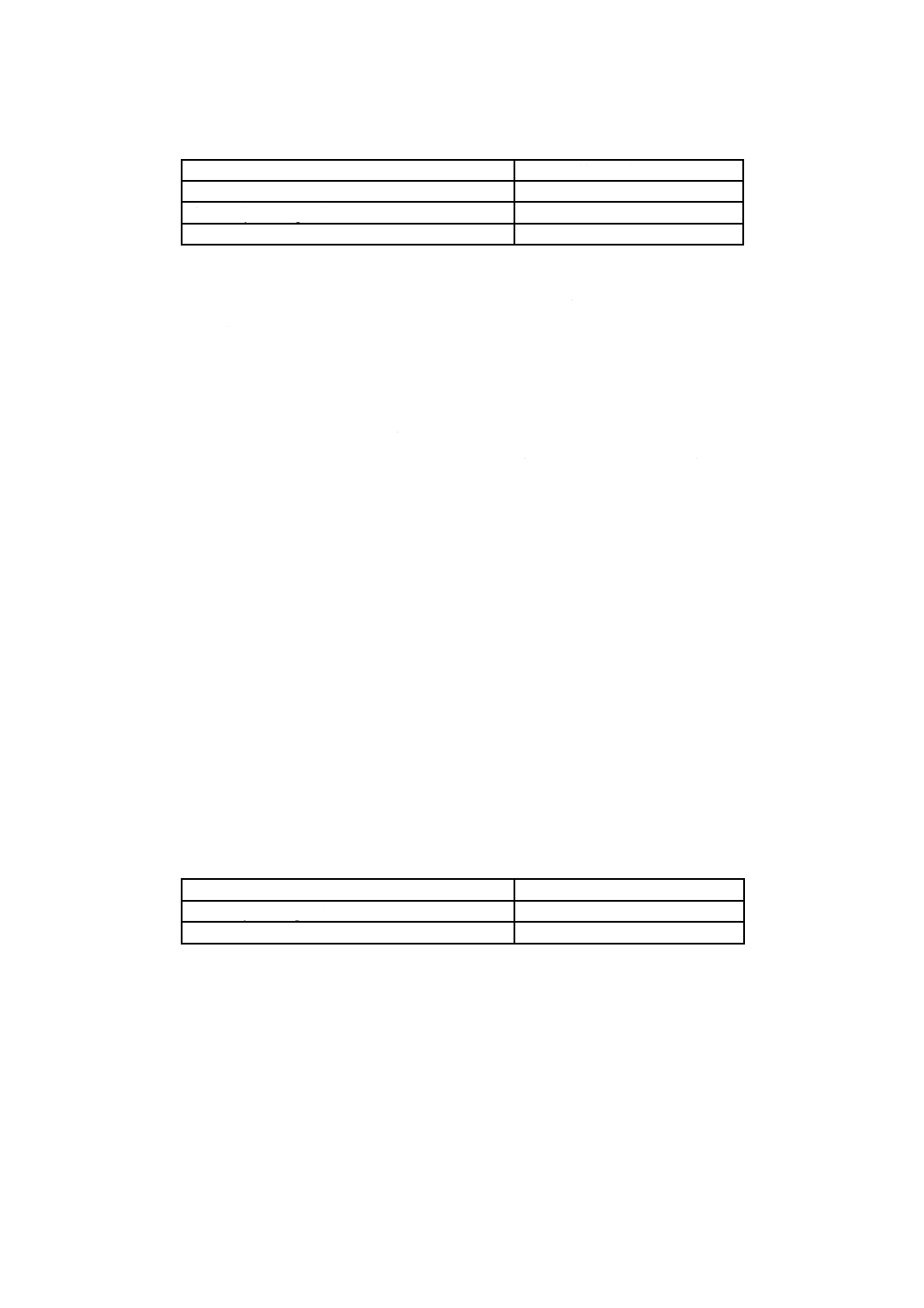

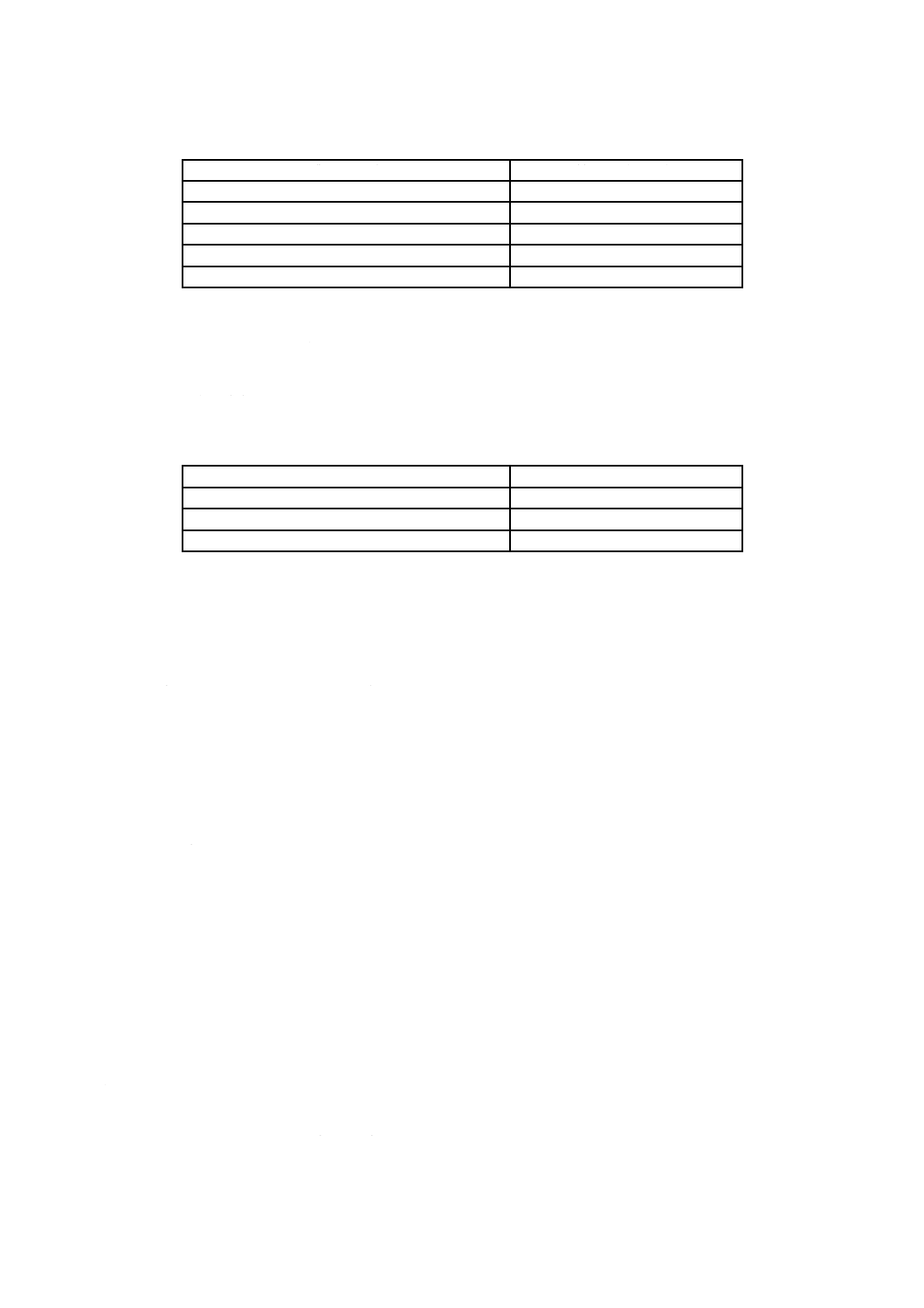

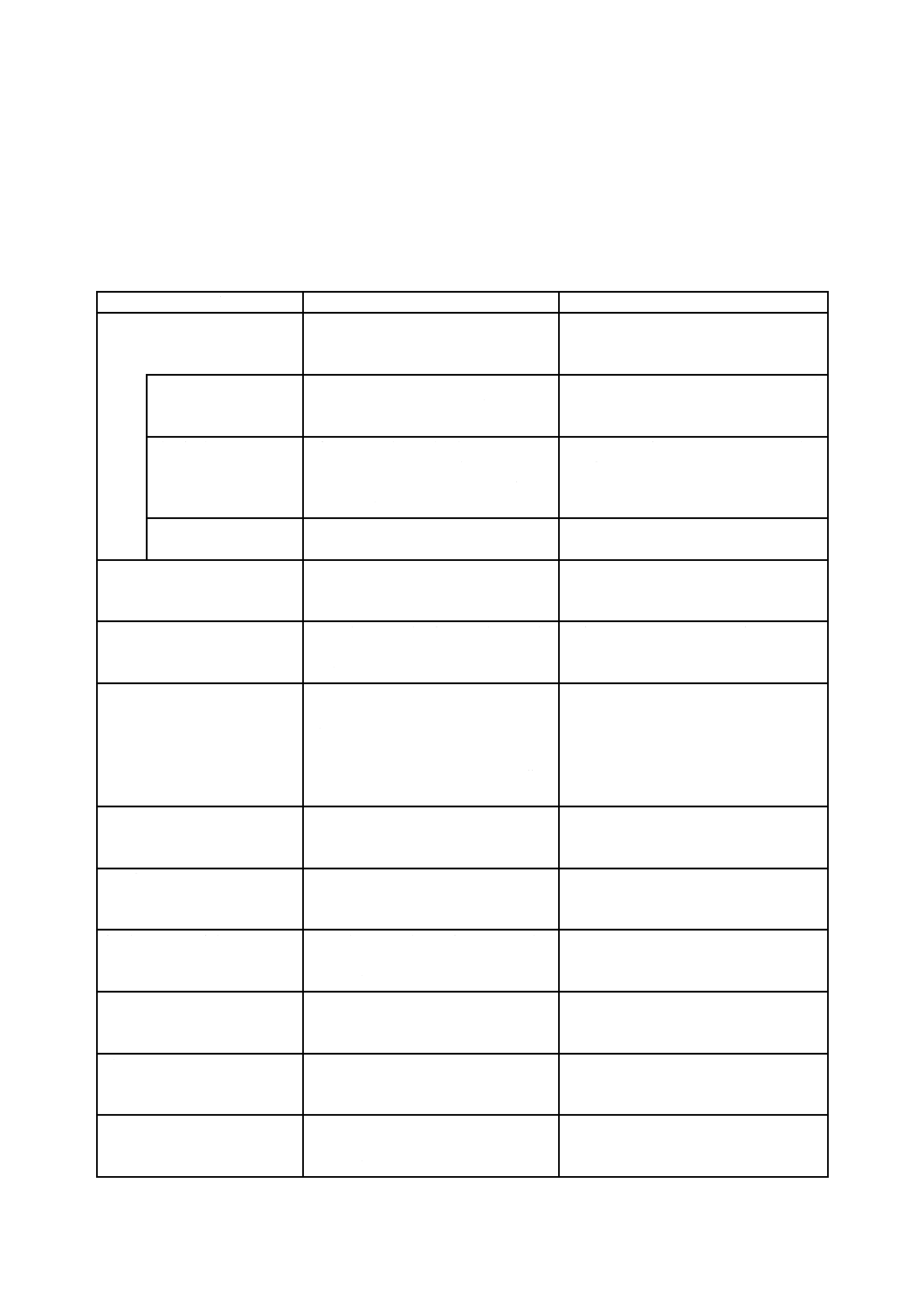

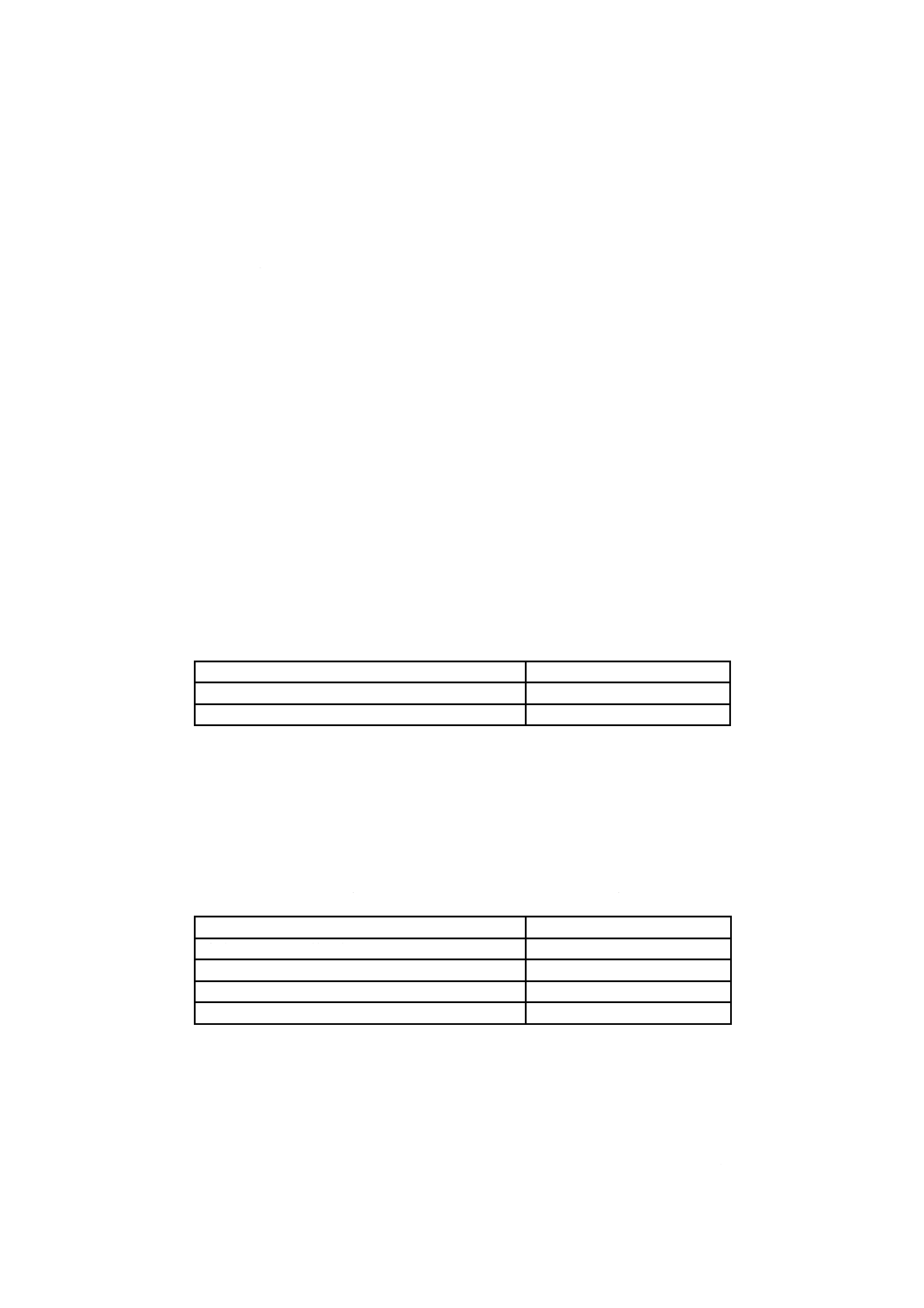

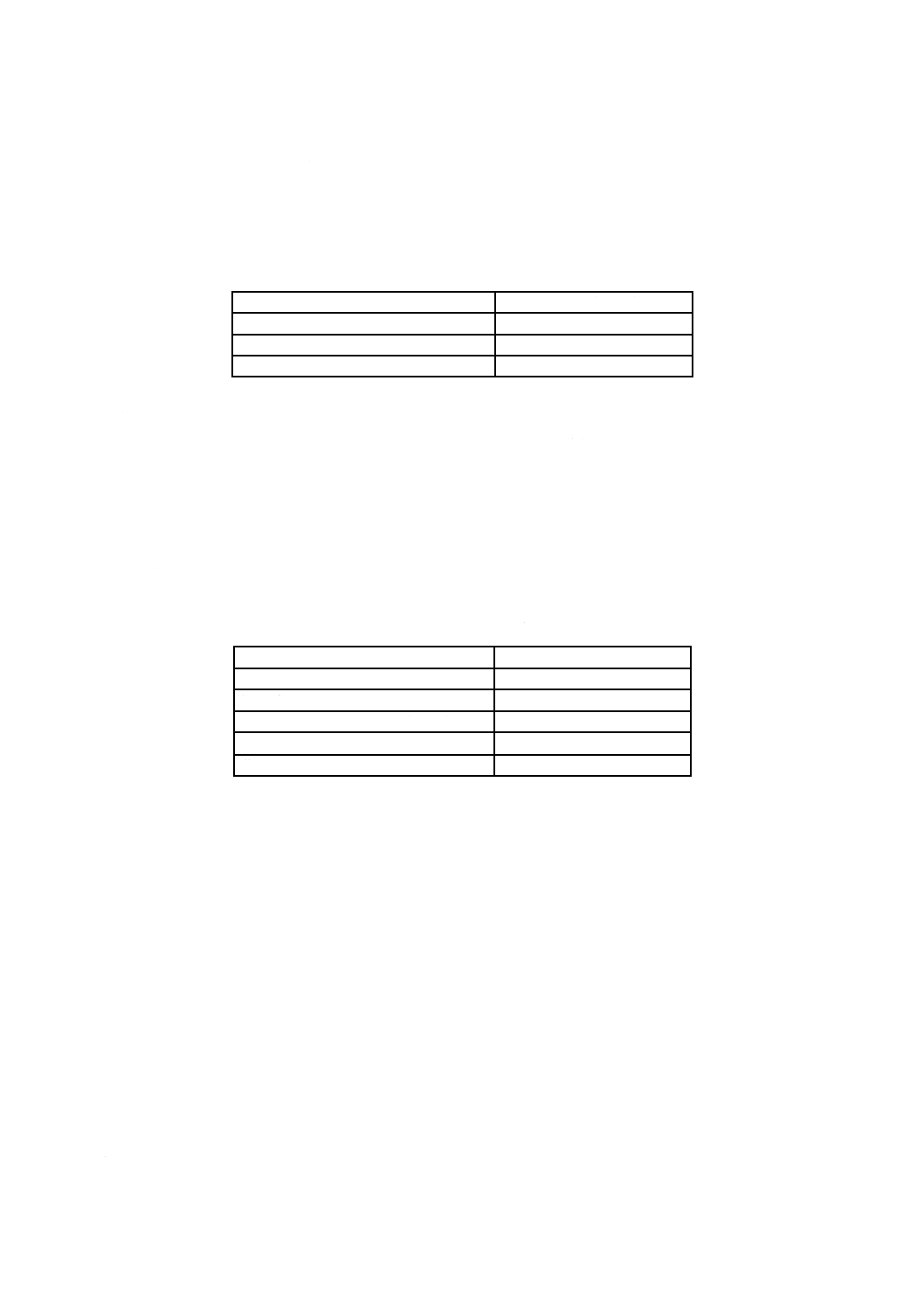

表3−アルミニウム及びその合金(無陽極酸化処理)用のエッチング溶液の組成

工業用又は試薬

質量部(±1 %)

りん酸塩−ベース,アルミニウム 特殊洗浄剤a)

3.0

亜硝酸ナトリウム

3.0

蒸留水又は脱イオン水

100.0

注a) 典型的には,非イオン洗浄剤とともにアルカリほう酸塩,炭酸塩及びりん酸塩の粉末

をベースとした試薬である。

次のとおり,溶液を調製する。

− 連続かくはん(撹拌)し,亜硝酸ナトリウム及びりん酸塩(ベース洗浄剤)を水で溶解して,80±2 ℃

まで加熱する。

− 溶液温度の維持が重要であるため,このエッチング溶液を使用するときは,処理する材料を事前に

予備加熱する。

7.2.1.2

アルミニウム及びその合金(陽極酸化処理)

7.2.1.2.1

一般

一般用途の場合,表面コートなしの硫酸陽極酸化処理した表面調整は,脱脂し,軽く研磨することであ

る(5.2.2及び6.1.1参照)。ただし,陽極酸化処理した表面は,できるだけ早く,望ましくは4時間以内に

接着する。さらに,厳しい環境に使用される構造用途に対しては,ブラスト処理(5.2.2及び6.1.2参照)

で酸化物を除去し,その後のきれいになった表面へ再び陽極酸化処理して,速やかに接着する。

一方,硬質陽極酸化処理した表面は,接着できない。その表面酸化物は,接着性が悪いため除去するこ

とが必要であり,ブラスト処理で表面酸化物を除去すれば,7.2.1.1.2に規定する処理方法は,いずれも使

用可能である。

7.2.1.2.2

方法

方法は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒の研磨又はブラストによって粗面化する(6.1.1及び6.1.2参照)。

− 材料を62±2 ℃のエッチング溶液(7.2.1.2.3)に20±5分間浸せきする。次に,材料を陽極酸化処理

液の電解液(7.2.1.2.4)に90±2 ℃で浸せきする。電圧を段階的に最大5 Vずつ,10分以上かけて40

Vまで上げて20分間40 V電圧を維持する。その後,5分間かけて50 Vまで電圧を上げていく。その

後5分間50 Vを維持する。

− 材料を取り出して,水道水で洗浄し,冷たい蒸留水又は脱イオン水で完全に水洗いする。

− “水切りテスト”をする。

− 15分間,排水する。

− 清潔で乾燥した油分のない60 ℃以下の温風で約10分間乾燥させる。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う(適

合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

7.2.1.2.3

エッチング溶液

開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

エッチング溶液の組成は,表4による。

12

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−アルミニウム及びその合金(陽極酸化処理)用のエッチング溶液の組成

工業用又は試薬

質量部(±1 %)

重クロム酸カリウム又は重クロム酸ナトリウム

1.0

濃硫酸(ρ=1.84 g/mL)

5.5

蒸留水又は脱イオン水

21.5

次のとおり,溶液を調製する。

− 連続かくはん(撹拌)して,注意深く濃硫酸を60 %の水に添加する。

− 重クロム酸塩を加える。

− 完全に溶解するまでかくはん(撹拌)し,その後残りの40 %の水を加える。

7.2.1.2.4

電解液

開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

初期電解液は,50 gの三酸化クロムを添加して,水1 Lの溶液にしたものである。クロムは,陽極酸化

処理の工程で消費されるため,三酸化クロムを追加して,濃度を維持する。溶液の濃度は,1 L溶液につ

き,30 g〜100 gの三酸化クロムを添加することによって保つ。

7.2.1.3

クロムめっき(基材に関係なし)

7.2.1.3.1

方法

方法は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 粗面化(6.1参照)し,接着するか,又は材料を93±2 ℃のエッチング溶液(7.2.1.3.2)に1分〜5分

浸せきした後に接着するかのいずれかとする。

− 材料を取り出し,冷たい蒸留水又は脱イオンで完全に水洗いする。

− 清潔で乾燥した油分のない60 ℃以下の温風で,約10分間乾燥させる。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着する。

7.2.1.3.2

エッチング溶液

開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

エッチング溶液の組成は,表5による。

表5−クロムプレート用のエッチング溶液の組成

工業用又は試薬

質量部(±1 %)

濃塩酸(ρ=1.18 g/mL)

1.0

蒸留水又は脱イオン水

1.0

連続かくはん(撹拌)し,注意深く濃塩酸を水に加えて,溶液を調製する。

7.2.1.4

銅及び銅合金(黄銅及び青銅を含む。)

7.2.1.4.1

方法

方法は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 粗面化(6.1参照)し,接着するか,又は3種類のエッチング溶液(7.2.1.4.2)のいずれかに規定の時

間及び室温で材料を浸せきした後に接着するかのいずれかとする。

− 材料を取り出し,冷たい蒸留水又は脱イオン水で完全に水洗いする。

13

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 冷たく清潔で乾燥した油分のない圧縮空気で乾燥させる。熱風は,表面を変色させるため,用いない。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着する。

7.2.1.4.2

エッチング溶液

エッチング溶液は,次による。

なお,開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

a) 過硫酸アンモニウム エッチング溶液の組成は,表6による。

表6−銅及び銅合金用の過硫酸アンモニウムエッチング溶液a)の組成

工業用又は試薬

質量部(±1 %)

過硫酸アンモニウム

1.0

蒸留水又は脱イオン水

3.0

次のとおり,溶液を調製する。

− 連続かくはん(撹拌)して,過硫酸アンモニウムを水に溶かす。

− 材料を1分間浸せきする。

b) 塩化鉄(III) エッチング溶液の組成は,表7による。

表7−銅及び銅合金用の塩化鉄(III)エッチング溶液b)の組成

工業用又は試薬

質量部(±1 %)

塩化鉄(III)水溶液(FeCl3質量分率42 %)

15.0

濃硝酸(ρ=1.42 g/mL)

30.0

蒸留水又は脱イオン水

195.0

次のとおり,溶液を調製する。

− 塩化鉄(III)溶液を水に加え,連続かくはん(撹拌)する。

− 注意深く濃硝酸を加える。

c) 硝酸 エッチング溶液の組成は,表8による。

表8−銅及び銅合金用の硝酸エッチング溶液c)の組成

工業用又は試薬

質量部(±1 %)

濃硝酸(ρ=1.42 g/mL)

7.0

蒸留水又は脱イオン水

15.0

次のとおり,溶液を調製する。

− 連続かくはん(撹拌)して,濃硝酸を注意深く水に加える。

− 材料を30秒間浸せきする。

7.2.1.5

マグネシウム及びその合金

7.2.1.5.1

一般

この金属は,危険であり,発火する可能性があることを考慮する。

警告 マグネシウム及びその合金を研磨してはならない。また,マグネシウム及びその合金の部品を

大気又は熱い蒸気浴にさらしてはならない。

従来のクロム系工程の使用は,推奨しないが,代替可能な適切な工程がない。したがって,マグネシウ

14

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ム合金には,方法1を用いることが望ましいが,不適切と分かれば,クロム系工程の方法2を使用する。

7.2.1.5.2

方法

a) 方法1 方法1は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 冷たい蒸留水又は脱イオン水で完全に水洗いする。

− 室温で濃い(密度1.75 g/mL)りん酸に10±5分間,浸せきする。

− 材料を取り出し,冷たい蒸留水又はイオン交換水で完全に水洗いする。

− 清潔で乾燥した油分のない60 ℃以下の温風で,約10分間乾燥させる。

− 表面の酸化を防ぐため,速やかに接着する。

b) 方法2 方法2は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 材料を水酸化ナトリウム溶液(7.2.1.5.3)に,70±5 ℃で10分間浸せきし,冷たい水道水で洗う。

− 材料をエッチング溶液(7.2.1.5.4)に,室温で約10分間浸せきする。

− 冷たい水道水で洗い,更に蒸留水又は脱イオン水で洗う。

− 清潔で乾燥した油分のない60 ℃以下の温風で,約10分間乾燥させる。

7.2.1.5.3

水酸化ナトリウム溶液

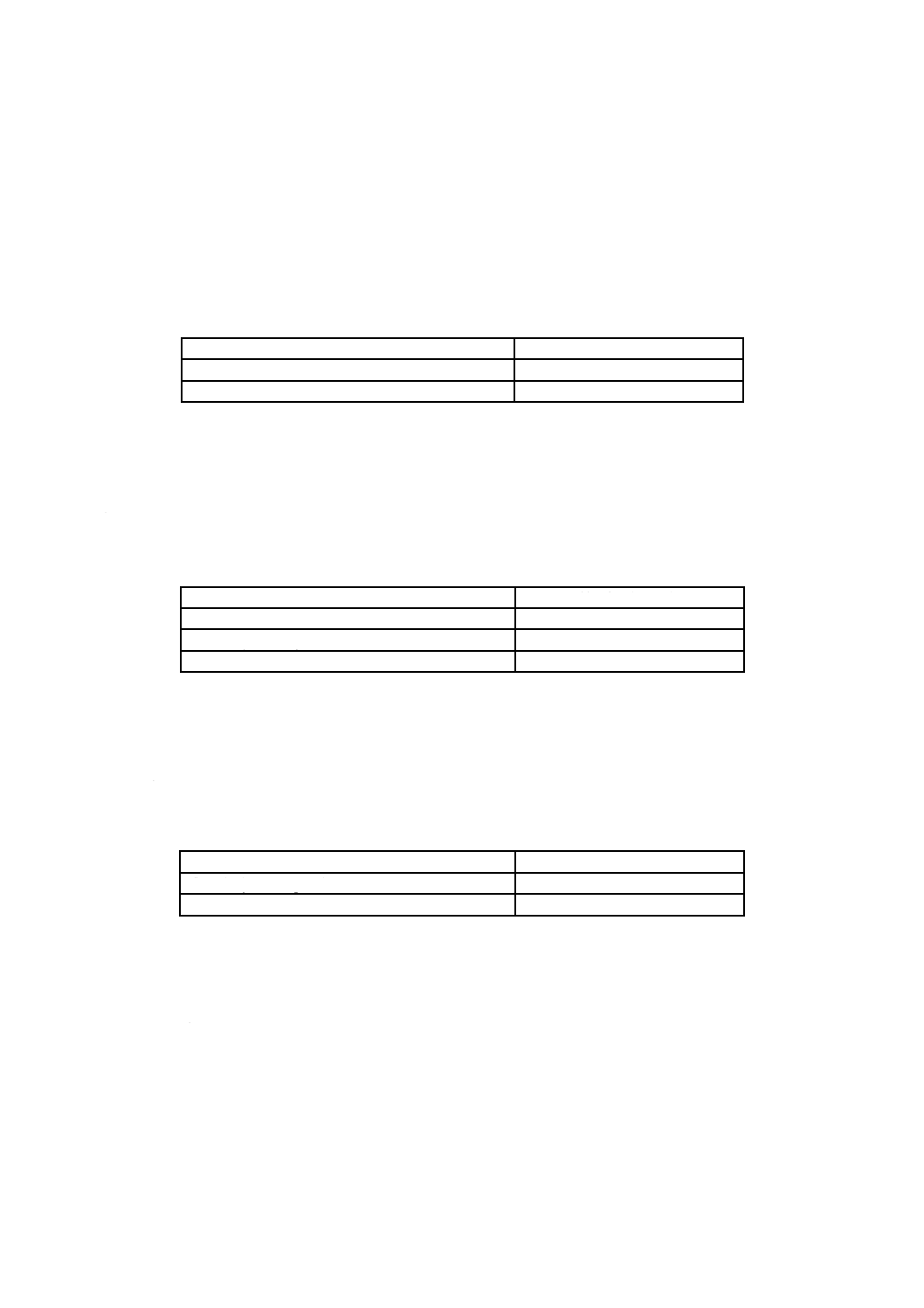

水酸化ナトリウム溶液の組成は,表9による。

なお,開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

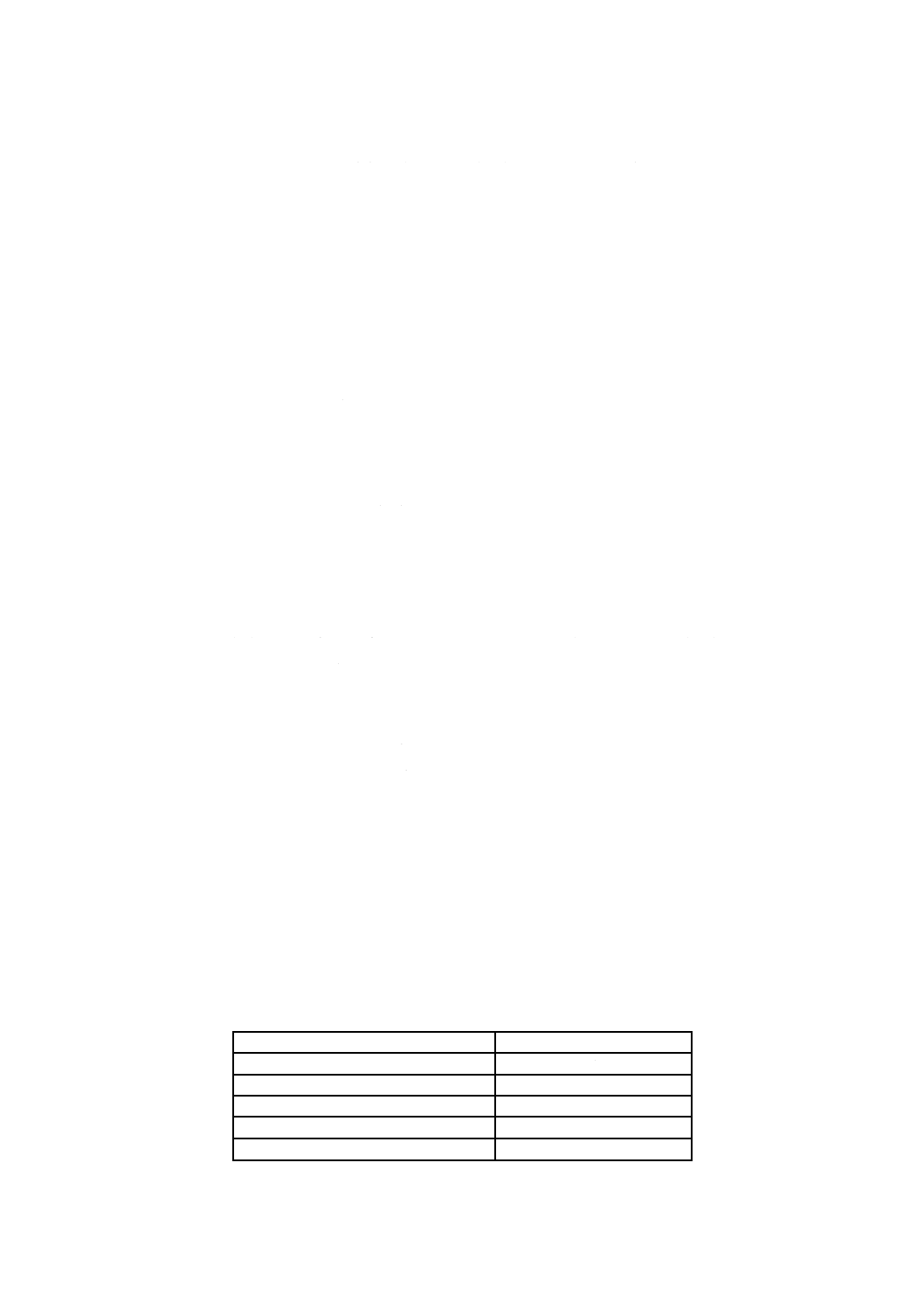

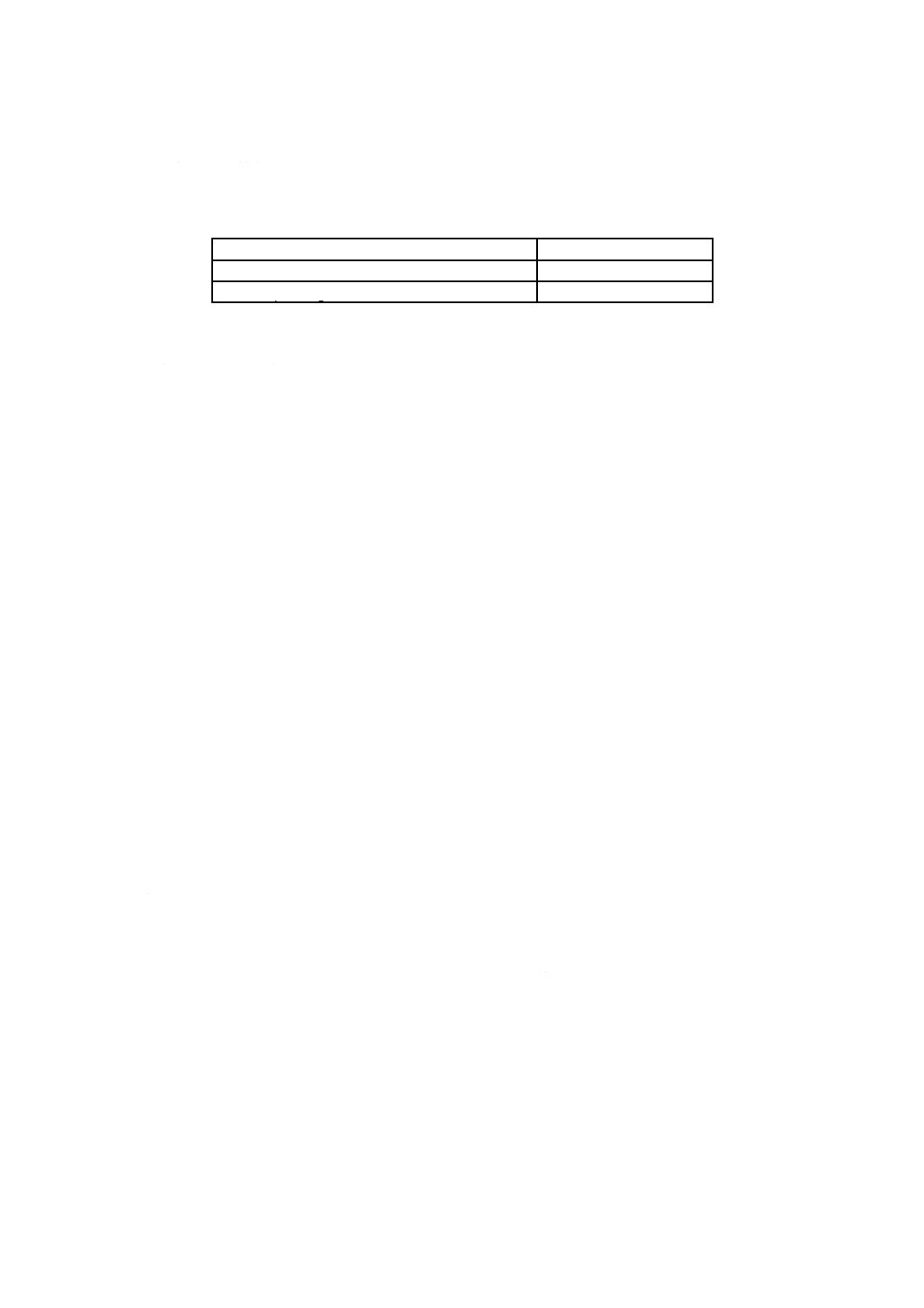

表9−水酸化ナトリウム溶液

工業用又は試薬

質量部(±1 %)

水酸化ナトリウム

1.0

蒸留水又は脱イオン水

12.0

水酸化ナトリウムを水に加え,完全に溶解するまでかくはん(撹拌)して,溶液を調製する。

7.2.1.5.4

エッチング溶液

エッチング溶液の組成は,表10による。

なお,開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

表10−マグネシウム及びその合金用のエッチング溶液

工業用又は試薬

質量部(±1 %)

硫酸ナトリウム(無水)

1.8

硝酸カルシウム

2.2

三酸化クロム

24.0

蒸留水又は脱イオン水

122.0

試薬を表10の順番どおりに水に加え,完全に溶解するまでかくはん(撹拌)して,溶液を調製する。

7.2.1.6

ニッケル及びその合金(めっき含む。)

開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 粗面化して(6.1参照)接着するか,又は,材料を室温で5分間濃硝酸(ρ=1.42 g/mL)に浸せきする

15

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かのいずれかとする。合金によっては,必要に応じて,時間を変更する。また,代替方法として,銅

用に調製された溶液,過硫酸アンモニウム[7.2.1.4.2 a)]又は塩化鉄(III)[7.2.1.4.2 b)]のいずれか

を使用してエッチングしてもよい。

− 材料を取り出し,冷たい蒸留水又は脱イオン水で水洗いする。

− 清潔で乾燥した油分のない,60 ℃以下の温風で約10分間乾燥させる。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着する。

7.2.1.7

鋼(軟鋼)(ステンレス鋼は除く。)

7.2.1.7.1

一般

次に規定する4種類の方法は,複合的に接着性を向上させる。

7.2.1.7.2

方法

a) 方法1 方法1は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 研磨又はブラストで粗面化する(6.1.1及び6.1.2参照)。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

b) 方法2 方法2は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 粗面化した後(6.1参照),製造業者の指示に従い知的財産権をもつ仕様を使用する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

c) 方法3 方法3は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 粗面化(6.1参照)と同時,又は引き続いて,6.4.2.3に従って,知的財産権をもつカップリング剤を

使用する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

d) 方法4 方法4は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 研磨又はブラストによって粗面化する(6.1.1及び6.1.2参照)。

− 材料をエッチング溶液(7.2.1.7.3)の中に60±2 ℃で10分間浸せきする。

− 黒い析出物を,清浄な冷たい水を流し,丈夫なナイロンブラシを使用して,取り除く。

− 清潔で乾燥した油分のない風を送って,乾燥させる。

− プロパン-2-オール(イソプロピルアルコール)で拭き,表面を更に乾燥させる。

− 120±3 ℃で1時間加熱する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

油(ラノリン系でない)が付着した鉄鋼材料は,ある種の接着剤を使用することで非常によく接着する

ことができる。ただし,より安全性が求められる厳しい構造部材は,徹底した調整が必須であり,方法3

又は方法4を使用する。

7.2.1.7.3

エッチング溶液

16

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋼のエッチング溶液の組成は,表11による。

なお,開始前に,箇条4及び 6.3.2のa)〜e) の要求事項を参照する。

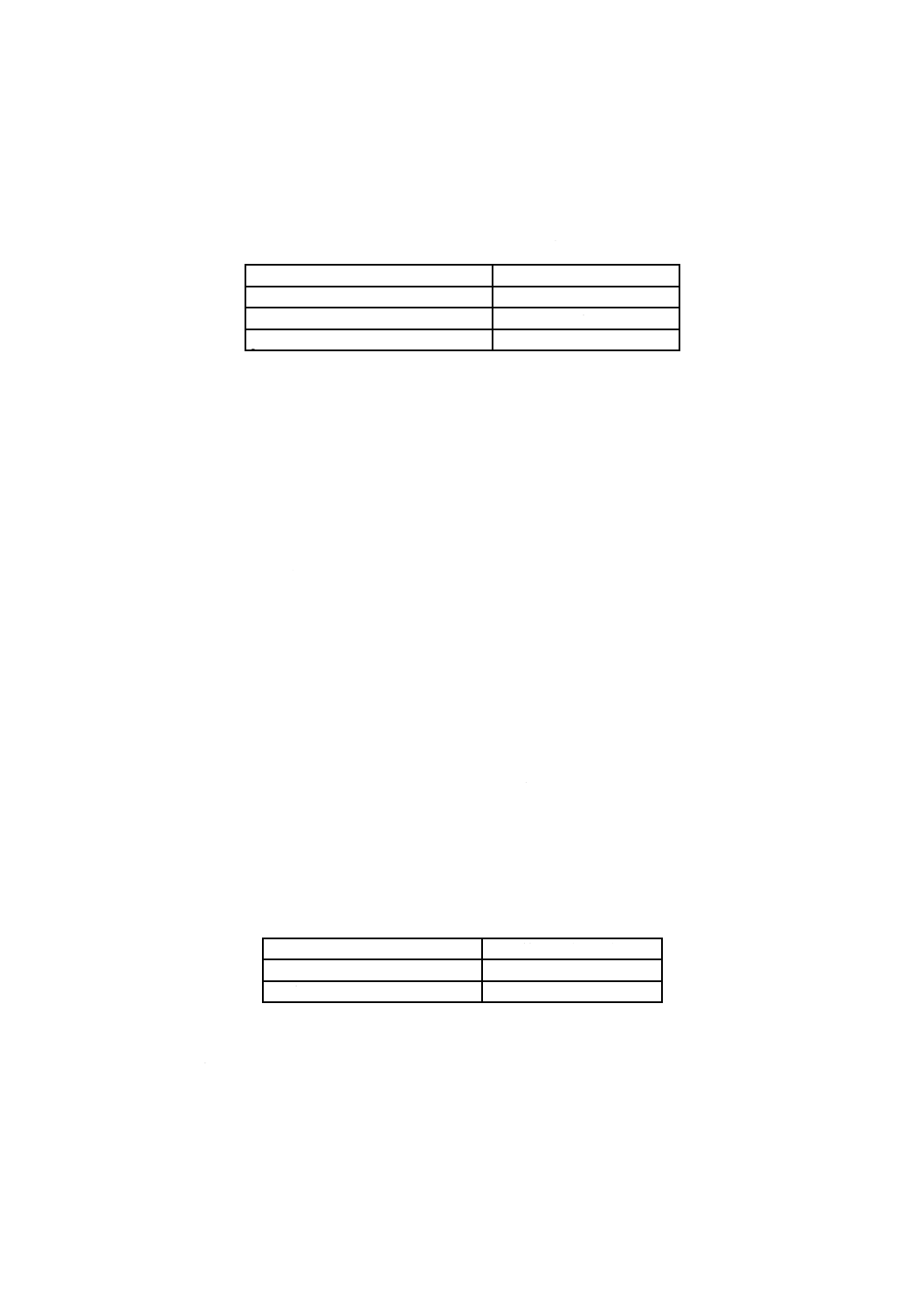

表11−鋼用のエッチング溶液

工業用又は試薬

質量部(±1 %)

工業用メタノール

1.0

りん酸(ρ=1.7 g/mL)

1.0

連続かくはん(撹拌)して,りん酸をメタノールに混ぜて,溶液を調製する。

7.2.1.8

鋼(ステンレス鋼)

7.2.1.8.1

一般

次に規定する3種類の方法は,鋼(ステンレス鋼)の接合性を向上させる。

7.2.1.8.2

方法

a) 方法1 方法1は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒の研磨又はブラストによって粗面化する(6.1.1及び6.1.2参照)。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

b) 方法2 方法2は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒(6.1参照)での研磨と,又は引き続いて,6.4によるふさわしいカップリング

剤を使用する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

c) 方法3 方法3は,次による。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒の研磨又はブラストによって粗面化する(6.1.1及び6.1.2参照)。

− 75±5 ℃のアルカリ洗浄溶液(7.2.1.8.3及び5.2.2参照)の中で10分間洗浄する。

− 蒸留水又は脱イオン水で水洗いする。

− 部材を62±2 ℃のしゅう酸エッチング溶液(7.2.1.8.4)の中に5分〜10分間浸せきする。

− 冷たい蒸留水又は脱イオン水の中で,しゅう酸エッチングで生成された黒い被覆物がなくなるまで

丈夫なナイロンブラシで,水洗いする。

− 温めた,きれいな,油分のない空気流の乾燥器又は赤外線ランプを用いて,95 ℃以下の温度で約

10分間乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

7.2.1.8.3

洗浄溶液

洗浄溶液の組成は,表12による。

なお,開始前に箇条4及び6.3.2のa)〜e)の要求事項を参照する。

17

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−洗浄溶液の組成

工業用又は試薬

質量部(±1 %)

アルカリ アルキルアリールスルホン酸洗浄剤

0.5

二りん酸ナトリウム

1.5

水酸化ナトリウム

1.5

メタけい酸ナトリウム

3.0

蒸留水又は脱イオン水

133.5

準備として,水に試薬を順番どおりに入れ,かくはん(撹拌)して溶解させる。

7.2.1.8.4

しゅう酸エッチング溶液

しゅう酸エッチング溶液の組成は,表13による。

なお,開始前に箇条4及び6.3.2のa)〜e) の要求事項を参照する。

表13−鋼(ステンレス鋼)用のしゅう酸エッチング溶液の組成

工業用又は試薬

質量部(±1 %)

しゅう酸

1.0

濃硫酸(ρ=1.84 g/mL)

6.0

蒸留水又は脱イオン水

7.0

準備は,次による。

− 連続的にかくはん(撹拌)している水に,濃硫酸を注意深く加える。

− かくはん(撹拌)を続けながら,エッチング温度の62±2 ℃で,しゅう酸を加えて溶解させる。

7.2.1.9

すず

次に規定する表面処理は,すずの接着性を向上させる。

− 油又はグリースの汚れを除去する(5.2.2参照)。

− 研磨又はブラストによって表面を出す(6.1.1及び6.1.2参照)。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

7.2.1.10 チタン

7.2.1.10.1 一般

チタン及びその合金は,通常,最も厳しい航空宇宙用途に用いられる。

最大の強度及び信頼性を達成するため,粗くても一定のルチル形酸化チタン(IV)の層を,金属表面に

形成しなければならない。これは,反応速度の大きく異なるエッチングを用いて行われる。しかしながら,

処理される合金に依存するため,エッチングは異なる表面構造を出現させる。このため,最適処理が,新

しく導入された合金に対して研究されなければならない。さらに,チタン合金は水素ぜい化を受けるため,

水素の取込みを最小限にするような処理過程が開発されている。ここでは3種類の方法を規定する。個々

の合金については,さらなる開発によって,最適な方法を探索することができる。

7.2.1.10.2 方法

a) 方法1 方法1は,次による。

− 蒸気浴によって,油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒の研磨又はブラストによって粗面化する(6.1.1及び6.1.2参照)。アルミナだけ

を用いること,及び,湿式ブラストは,この金属に向かないことに注意する。

18

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 洗浄溶液(7.2.1.10.3)の中で洗浄する。

− 65±2 ℃のアルカリエッチング溶液(7.2.1.10.4参照)の中で,表面が均一に黒くなるまで,部材を

エッチングする(約10分〜20分間)。

− 23±2 ℃の冷たい蒸留水又は脱イオン水の中で10分間洗う。

− 温かい,きれいな,油分のない空気流の乾燥器を用いて,60 ℃以下の温度で約10分間乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

b) 方法2 方法2は,次による。

− 蒸気浴によって,油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)粒の研磨又はブラストによって粗面化する(6.1.1及び6.1.2参照)。アルミナだけ

を用いること,及び,湿式ブラストはこの金属に向かないことに注意する。

− 洗浄溶液(7.2.1.10.3)の中で洗浄する。

− 75±2 ℃の酒石酸エッチング溶液(7.2.1.10.5)の中に部材を30分間浸してエッチングする。

− 23±2 ℃の冷たい蒸留水又は脱イオン水の中で10分間洗う。

− 温かい,きれいな,油分のない空気流の乾燥器を用いて,60 ℃以下の温度で約10分間乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

c) 方法3 方法3は,次による。

− 蒸気浴によって油又はグリースの汚れを除去する(5.2.2参照)。

− アルミナと(砥)石の研磨又はブラストによって表面を出す(6.1.1及び6.1.2参照)。アルミナだけ

を用いること,及び,湿式吹付けはこの金属に向かないことに注意する。

− 洗浄溶液(7.2.1.10.3)の中で洗浄する。

− 23±2 ℃の冷たい蒸留水又はイオン交換水の中で10分間洗う。

− 30±2 ℃に温めた酒石酸エッチング溶液(7.2.1.10.5)を入れた陽極酸化槽の中に部材を浸せきし,

10 Vの直流電圧を印加して15分間陽極酸化させる。

− 部材を取り出し,室温の蒸留水又はイオン交換水で完全に水洗いする。

− 温かい,きれいな,油分のない空気流の乾燥器を用いて,60 ℃以下の温度で約10分間乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

7.2.1.10.3 洗浄溶液

洗浄溶液の組成は,表14による。

開始前に箇条4及び6.3.2のa)〜e)の要求事項を参照する。

表14−チタン用の洗浄溶液の組成

工業用又は試薬

質量部(±1 %)

陰イオンアリールスルホン酸洗浄剤

0.5

二りん酸ナトリウム

1.5

水酸化ナトリウム

1.5

メタけい酸ナトリウム

3.0

蒸留水又は脱イオン水

133.5

19

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

準備として,水に試薬を順番どおりに入れ,かくはん(撹拌)して溶解させる。

7.2.1.10.4 アルカリエッチング溶液

アルカリエッチング溶液の組成は,表15による。

なお,開始前に箇条4及び6.3.2のa)〜e)の要求事項を参照する。

表15−チタン用のアルカリエッチング溶液の組成

工業用又は試薬

質量部(±1 %)

水酸化ナトリウム

20.0

過酸化水素水(30 %)

20.0

蒸留水又は脱イオン水

960.0

準備は,次による。

− 連続的にかくはん(撹拌)している水に水酸化ナトリウムを溶解させる。

− 溶解後に,温度を65 ℃に上げる。

− 部材処理の直前に,注意深く,かくはん(撹拌)しながら過酸化水素水を加える。

7.2.1.10.5 酒石酸エッチング及び陽極酸化溶液

酒石酸エッチング及び陽極酸化溶液の組成は,表16による。

開始前に箇条4及び6.3.2のa)〜e)の要求事項を参照する。

表16−チタン用の酒石酸エッチング及び陽極酸化溶液

工業用又は試薬

質量部(±1 %)

水酸化ナトリウム

240.0

酒石酸ナトリウム

75.0

エチレンジアミン四酢酸(EDTA)

30.0

メタけい酸ナトリウム

6.0

蒸留水又は脱イオン水

810.0

準備は,次による。

− 水酸化ナトリウム及び酒石酸ナトリウムを同量の水に加え,かくはん(撹拌)して溶解させる。

− 溶解した後EDTAを加え,かくはん(撹拌)して溶解させる。

− メタけい酸ナトリウムを残った水に加えて,かくはん(撹拌)する。

− これが溶解した後,前に準備した水酸化ナトリウム,酒石酸ナトリウム及びEDTAを溶解した溶液

に加える。

7.2.1.11 亜鉛及びその合金,溶融亜鉛(めっき鋼,電気亜鉛めっき鋼,及び,鉄/亜鉛合金めっき鋼を含

む。)

7.2.1.11.1 一般

次に規定する4種類の方法は,接合の耐久性を向上させる可能性を複合的に増加させる。

実用的に最も低い弾性率の接着剤を使用することによって,次の方法で処理された全ての表面の耐応力

性能は,ほぼ確実に向上する。これは,接着剤が弱い表面層に掛かる応力を縮小させるためである。

7.2.1.11.2 方法

a) 方法1 方法1は,次による。

20

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準的な耐食,及び下塗り表面不活性化の処理は,ほとんどの非構造材の接着における接着面を供給す

る。

b) 方法2 方法2は,次による。

− 蒸気浴によって油又はグリースの汚れを除去する(5.2.2参照)。

− 研磨又はブラストによって粗面化する(6.1参照)。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

c) 方法3 方法3は,次による。

− 蒸気浴によって油又はグリースの汚れを除去する(5.2.2参照)。

− 粗面化(6.1参照)に続けて,製造業者の指示に従って専用のエッチング液を使用する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

d) 方法4 方法4は,次による。

− 蒸気浴によって油又はグリースの汚れを除去する(5.2.2参照)。

− 粗面化(6.1参照)とともに,又は続けて,6.4のとおりに専用のカップリング剤を使用する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着するか,又は適合プライマーで表面を覆う

(適合プライマーで表面を覆う場合,接着剤製造業者の指示に従う。)。

7.2.2

プラスチック

7.2.2.1

アクリロニトリルブタジエンスチレン共重合体

7.2.2.1.1

一般

アクリル系及び溶剤形の接着剤は,このプラスチックの接着のために,通常は調整を必要としない。た

だし,応力割れを引き起こさないように注意しなければならない。7.2.2.1.2の前に,プラズマ及び火炎処

理を考慮することが望ましい。

7.2.2.1.2

方法

表面調整方法は,次による。

− 応力割れを起こさないように注意して,油又はグリースの汚れを除去する(5.2.2参照)。

− 専用のシラン被覆研磨剤を使用し,製造業者の指示に従って表面を変性する(6.4.2.2参照)。

− 製造業者の指示に従って,接着する。

7.2.2.2

ポリアセタール

7.2.2.2.1

一般

部材は,前処理のかなり前に負荷をなくさなければならない。スルホン酸系のエッチング液を用いる前

にプラズマ,及び火炎処理を考慮することが望ましい(7.2.2.2.2参照)。

7.2.2.2.2

方法

方法は,次による。

− 応力割れを起こさないように注意して,油又はグリースの汚れを除去する(5.2.2参照)。

− 94±5 ℃のエッチング溶液(7.2.2.2.3)に8±2秒間部材を浸せきする。

− 炉の中で110±10 ℃で45±15秒間加熱する。

− 部材を取り出し,55±5 ℃の水の中で完全に水洗いする。

− 温かい,きれいな,油分のない空気流の乾燥器を用いて,60 ℃以下の温度で約10分間乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着する。

21

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.2.2.3

エッチング溶液

ポリアセタール用のエッチング溶液の組成は,表17による。

なお,開始前に箇条4及び6.3.2のa)〜e) の要求事項を参照する。

表17−ポリアセタール用のエッチング溶液の組成

工業用又は試薬

質量部(±1 %)

テトラクロロエチレン

96.0

ジオキサン

3.7

p-トルエンスルホン酸

0.3

準備は,次による。

− ジオキサンとテトラクロロエチレンとを混合する。

− 酸の中で完全に溶解するまでかくはん(撹拌)する。

7.2.2.3

ポリアミド

7.2.2.3.1

一般

ポリアミド系のプラスチックは吸湿性である。このため,熱硬化接着剤を用いる場合には,接着の前に,

必要ならば加熱して,部材の吸着水を除去しなければならない。吸着水の除去が不十分な場合は,水蒸気

が原因となって硬化中に接着剤が発泡する可能性がある。

プラズマ及び火炎処理を7.2.2.3.2の前に行うことが望ましい。

7.2.2.3.2

方法

方法は,次による。

− 応力割れを起こさないように注意して,油又はグリースの汚れを除去する(5.2.2参照)。

− 94±5 ℃のエッチング溶液(7.2.2.3.3)に8±2秒間部材を浸せきする。

− 部材を取り出し,55±5 ℃の水の中で完全に水洗いする。

− 十分に換気した23±2 ℃の空気中で30分間以内で乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着する。

7.2.2.3.3

エッチング溶液

ポリアミド用のエッチング溶液の組成は,表18による。

なお,開始前に箇条4及び6.3.2のa)〜e) の要求事項を参照する。

表18−ポリアミド用のエッチング溶液の組成

工業用又は試薬

質量部(±1 %)

酢酸エチル

91.0

レゾルシノール

9.0

準備として,酢酸エチルにレゾルシノールを加え,完全に溶解するまでかくはん(撹拌)する。

7.2.2.4

ポリブチレンテレフタレート

最新のレーザ処理(6.2参照)又は7.2.2.1.2の方法を用いる前に火炎及びプラズマ処理を考慮することが

望ましい。すなわち,表面調整方法は,次のとおりである。

− 応力割れを起こさないように注意して,油又はグリースの汚れを除去する(5.2.2参照)。

22

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 専用のシラン被覆研磨剤を使用して,製造業者の指示に従って表面を変性する(6.4.2.2参照)。

− 表面調整後,製造業者の指示に従って,接着する。

7.2.2.5

ポリエチレン

7.2.2.5.1

一般

最新のレーザ処理(6.2参照)又は7.2.2.5.2の方法を用いる前に火炎及びプラズマ処理を考慮することが

望ましい。

7.2.2.5.2

方法

a) 方法1 方法1は,次による。

− 応力割れを起こさないように注意して,油又はグリースの汚れを除去する(5.2.2参照)。

− 専用のシラン被覆研磨剤を使用して,製造業者の指示に従って表面を変性する(6.4.2.2参照)。

− 表面調整後,製造業者の指示に従って,接着する。

b) 方法2 方法2は,次による。

− 応力割れを起こさないように注意して,油又はグリースの汚れを除去する(5.2.2参照)。

− ナトリウムナフタリドの専用エッチング溶液(7.2.2.5.3)に部材を5秒〜10秒間浸せきしてエッチ

ングする。

− 他に規定がなければ,水,アセトン及び水の順番で洗浄する。

− 温かい,きれいな,油分のない空気流を用いて,最大温度60 ℃で乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着する。

7.2.2.5.3

エッチング溶液

開始前に箇条4及び6.3.2のa)〜e) の要求事項を参照する。製造業者の指示に従って溶液を準備する。

7.2.2.6

ポリプロピレン

最新のレーザ処理(6.2参照),又は,7.2.2.5.2を用いる前に火炎及びプラズマ処理を考慮することが望

ましい。

7.2.2.7

ポリテトラフルオロエチレン

7.2.2.7.1

一般

火炎及びプラズマ法(6.2参照)が研究され,使用される場合には,プラスチックの加熱による煙霧の発

生に注意しなければならない。なぜならば,これらのプラスチックは高腐食性として適切に扱わなければ

ならないからである。別の方法として,ナトリウムナフタリド溶液を基にした材料固有の処理法(7.2.2.7.2

参照)がある。

7.2.2.7.2

方法

方法は,次による。

− 応力割れを起こさないように注意して,油又はグリースの汚れを除去する(5.2.2参照)。

− ナトリウムナフタリドの専用溶液(7.2.2.7.3)に5秒〜10秒間部材を浸せきして,エッチングする。

− 最初に水だけで,次にアセトンと水とで洗浄する。これ以外は試験目的に従う。

− 温かい,きれいな,油分のない空気流を用いて,約10分間,60 ℃以下で乾燥する。

− 乾燥後,できるだけ早く,望ましくは4時間以内に接着する。

7.2.2.7.3

エッチング溶液

開始前に箇条4及び6.3.2のa)〜e)の要求事項を参照する。製造業者の指示に従い,ナトリウムナフタリ

ド溶液を準備する。

23

K 6848-2:2016 (ISO 17212:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

耐久性の評価

表面調整の目的は,特に,過酷な環境にさら(曝)される場合に,接着接合の信頼性及び長期耐久性の

両者を向上させることである。

実験室の評価は,現場の結果と一致しない(通常,後者の負荷が小さい)が,種々な手法による促進劣

化の評価が可能である。ただし,安全性が要求される重要な構造体の評価には,その機能分類又は等級の

指針として,EN 2243-5の要求事項が使われることも可とする。