K 6833-2:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 安全性···························································································································· 2

5 接着剤のタイプ ················································································································ 3

6 サンプリング装置 ············································································································· 4

6.1 一般 ···························································································································· 4

6.2 材質及び設計 ················································································································ 4

6.3 混合装置 ······················································································································ 4

6.4 試料採取用器具 ············································································································· 4

6.5 試料容器 ······················································································································ 4

6.6 ラベル ························································································································· 4

6.7 サンプリング装置の洗浄 ································································································· 4

7 サンプリング場所 ············································································································· 4

8 サンプリング方法 ············································································································· 5

9 試料のラベリング及び密封 ································································································· 7

10 サンプリング報告書 ········································································································ 8

11 試料の貯蔵及び使用 ········································································································ 8

附属書JA(参考)JISと対応する国際規格との対比表 ································································· 9

K 6833-2:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,接着剤・接着評価技術研究会 (ECAA),日本

プラスチック工業連盟 (JPIF) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規

格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規

格である。

これによって,JIS K 6833 : 1994は廃止され,この規格及びJIS K 6833-1に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 6833の規格群には,次に示す部編成がある。

JIS K 6833-1 第1部:基本特性の求め方

JIS K 6833-2 第2部:サンプリング

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6833-2:2008

接着剤−一般試験方法−第2部:サンプリング

Adhesives-General testing methods-Part 2 : Sampling

序文

この規格は,2000年に第1版として発行されたISO 15605を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

警告

この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に関し

て起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任にお

いて安全及び健康に対する適切な措置を取らなければならない。

1

適用範囲

この規格は,接着剤を代表する均一な,取り扱いやすい量の試料を得るためのサンプリング方法につい

て規定する。この方法によって得られる試料は,試験前の検査及び調製に用いる。

この方法は,使用する前に触媒又は硬化剤を添加し混合を必要とする接着剤に適用するが,触媒又は硬

化剤のそれぞれは,個別にサンプリングする。ただし,この方法は,配管で輸送中の接着剤のサンプリン

グには適用しない1)。また,この規格は,動物性にかわには適用しない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15605 : 2000,Adhesives−Sampling (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

注1) この場合,ISO 8213に記載の方法によって,自動試料採取装置などによってサンプリングする

ことができる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528,Paints,varnishes and raw materials for paints and varnishes−Sampling

(IDT)

JIS K 6800 接着剤・接着用語

2

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 8213,Chemical products for industrial use−Sampling techniques−Solid chemical products in the form of

particles varying from powders to coarse lumps

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6800による。

3.1

バッチ (batch)

単一場所で,一定期間に,均一条件下で製造した,まとまった量の接着剤(又は接着剤系成分)。

3.2

受渡 (delivery)

1枚の受渡書又は積荷書類と一緒に受け渡しする接着剤の単一バッチ,複数バッチ又は一部バッチ。

3.3

試料 (sample)

材料の特性を評価するために必要な情報を与えることを目的として,バッチ又は受渡を代表する,バッ

チ又は受渡から採取した,ある量の接着剤。

3.4

大口試料 (gross sample)

バッチ又は受渡から採取した試料の集まり。

注記 縮分試料は,大口試料をその組成又は物理的状態を変えることなく,その量を減らす方法によ

って得ることができる。

3.5

実験室試料 (laboratory sample)

検査又は試験のために用意した最終試料。

3.6

試験試料 (test sample)

検査又は試験に用いる,実験室試料から調製した試料。

注記 試験試料は,多成分接着剤の二つ以上の個別成分からなることもある。

4

安全性

4.1

一般事項

接着剤をサンプリングする場合,特に揮発性溶剤を含む接着剤では多くの危険を伴う。すなわち,溶剤

の引火性,爆発の危険性(溶剤蒸気と空気との混合物による),生理的影響などがある。接着剤を扱う前に

安全データシートに記載してある注意事項を読み,内容を確認しなければならない。

多くの接着剤は,引火性溶剤を配合しているので,次のような予防措置を講じなければならない。これ

らの材料をサンプリングするときに用いるサンプリング装置は,静電気によって火花を生じない材質でで

きているものとする。大形容器には,アースをつなぐのがよい。試料を採取する“管理”又は“火気厳禁”

区域に適用されるすべての規制を遵守しなければならない。

爆発の危険性に対しても,引火性溶剤と同様の予防措置を必要とする。

溶剤蒸気には,有害なものがあるので,吸入を避けるための予防措置を講じることが望ましい。有害物

質に対する正しい取扱いをあらかじめ知っておき,解毒薬を身近に置くことが望ましい。また,ある種の

3

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

配合成分は,皮膚を通して吸収されることもある。サンプリング中は,皮膚接触,着衣へのこぼれなどを

可能な限り避けることが望ましい。

4.2

大形容器

貯蔵タンク,タンクローリ又は鉄道タンク車のような大形容器から試料を採取する場合は,2人で行う

ことが望ましい。

4.3

鉄道タンク車

鉄道タンク車からサンプリングする前に,操車が行われる可能性がないことを確認する。

4.4

サンプリング操作

嫌気性接着剤の場合を除き,容器への充てん(填)量は,その全容量の80 %〜90 %でなければならない。

これによって,ある種の高い膨張率の液状接着剤の充てんも可能となり,代表的な試験試料を得るために

試料を完全に混合する必要性のある接着剤の充てんも可能となる。接着剤の種類によっては,悪影響を及

ぼす大きな空気の空間を避けることもできる。逆に嫌気性接着剤は,空気がないことによって影響を受け

るので,試料容器への充てん量は,50 %未満とする。

湿気硬化形接着剤又は吸湿性接着剤は,サンプリング中又は貯蔵中に反応する可能性がある。サンプリ

ング後,湿気硬化形接着剤又は吸湿性接着剤の試料容器内は,乾燥窒素又は他の不活性ガスで覆うとよい。

感光性接着剤は,遮光容器に保管する。光暴露時間は,最小限にするのが基本である。

注記 こはく色のガラス容器は,光作用に対して部分的な保護しかできない。

フィルム状接着剤の試料は,保護フィルムがあればこれとともに巻き取り,ポリエチレン製の袋に入れ

て密封し,試料容器に収めなければならない(6.5参照)。

5

接着剤のタイプ

適切な接着剤のサンプリング手順は,接着剤の性質及び性状に依存する。接着剤のタイプを,次のよう

に区分する。

− タイプA:単一均質液相からなる液状接着剤。

− タイプB:2液相からなる液状接着剤(例えば,エマルジョン)。

− タイプC:1種類〜2種類の固形成分及び1種類〜2種類の少量の液状成分からなる液状接着剤(例え

ば,水性分散液)。

− タイプD:通常,1種類〜2種類の固形成分及び1種類から数種類の少量の液状成分からなる高粘性接

着剤(例えば,マスチック)。

− タイプE:粉末接着剤

− タイプF:粉末以外の固形接着剤(例えば,ブロック状,フィルム状,テープ,シート,粒状など)。

タイプA〜Fのうちの幾つかの接着剤には,外部環境に暴露されるとその性質が急速に変化するものが

ある。このような接着剤を,次に例示する。

これらには,適切な取扱上の予防措置を取らなければならない(箇条8参照)。

− 感光性接着剤

− 吸湿性接着剤

− 湿気硬化形接着剤

− 嫌気性接着剤

4

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

サンプリング装置

6.1

一般

サンプリング装置は,次の二つの個別の操作が必要である。

a) 接着剤をできる限り均質にするための混合操作。

b) 真の代表試料を採取する操作。

JIS K 5600-1-2及びISO 8213に規定の,原材料をサンプリングするために一般に使用されるサンプリン

グ用具は,最終の接着剤のサンプリングにも使用することができる。

6.2

材質及び設計

すべてのサンプリング装置は,劣化することなく,接着剤によって影響を受けず,かつ,試料を汚染し

ない材質とする。装置は,使いやすさ及び洗浄の容易性を考慮した形状とする(例えば,溝,鋭い内角,

手の届かない又は検査しにくい空間のない構造とする。)。

6.3

混合装置

混合装置は,試料採取容器の底に達する長さをもつ,先端に広幅翼を付けた,機械式又は手動式のかく

はん機とする。

低引火点接着剤を混合する場合又は爆発の危険性のある場所では,金属は,青銅を用いる。

静電気に対する一般的な予防措置を講じなければならない。

6.4

試料採取用器具

試料採取用器具は次のものであり,それらの図面は,JIS K 5600-1-2又はISO 8213に示す。

6.4.1

抜取管 抜取管は,ガラス製又は金属製のものとする。

6.4.2

すくいカップ

6.4.3

おもり付き計量カップ おもり付き計量カップは,バルブ付きのもので,試料を任意の深さで採取

できるものとする。

6.4.4

スコップ又はスパチュラ

6.5

試料容器

試料容器は,広口の新しい容器で,次のいずれかの容器を用いる。

a) 内面がワニスで被覆されていない,金属製密封ふた付き金属製容器。

b) 試料によって影響されない,密閉できるふた付きガラス容器。

注記 こはく色のガラスでは,光作用に対し部分的にしか保護できない。

c) 密閉可能な,ポリエチレン製容器。

6.6

ラベル

ラベル又は表示若しくは識別のための他の手段を備えているものとする。

危険な材料に対しては,関連法規によって,ラベルに適切に表示する。

6.7

サンプリング装置の洗浄

常に,厳密に清浄に保つ。すべてのサンプリング装置は,試料が汚染されることがないように,乾燥し,

残留物がない状態に保つ。装置は,使用終了ごとに,必要ならブラシ又は清潔な木綿布といった補助具を

用い,完全に清浄にする。その後,溶剤で洗浄する。

7

サンプリング場所

サンプリングは,次の段階に応じて主に二つの方法がある。

a) 製造過程は終了し,接着剤がいまだ製造装置の槽内にある場合,又は製造装置の槽内から受渡容器[缶,

5

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ドラム,たる(樽)など]に移送中の段階。

b) 受渡容器(バルク輸送容器である場合もある。)からサンプリングする段階。製造業者の構内で行うも

のとする。ただし,購買者と供給者間の特別な合意があれば,購買者の構内で行ってもよいが,購買

者の受け取り後は,接着剤に対して,サンプリング以外の一切の手を加えてはならない。

8

サンプリング方法

8.1

箇条7のa) の場合

8.1.1

手順

サンプリングを製造装置内で行う場合,次の8.1.2〜8.1.4の手順のうち一つを選択する。

8.1.2

液状接着剤(タイプA,B及びC)の場合

試料を最終製造装置の槽から直接採取する場合は,接着剤をまず完全にかくはんし,槽の異なる深さの

箇所から,おもり付き計量カップ(6.4.3参照)で採取する。

試料を受渡容器に移送している間に採取する場合は,ろ過工程中に一定の間隔で少量ずつ採取する。そ

れらのサブ・サンプルをまとめて,試料とする。

前者の場合,試料を試料容器(6.5参照)に充てんするときには,受渡容器に充てんするときと同じ手順

で,試料のろ過を行う。

均質性を確認するには,試料を異なる深さから採取し,関連する特性(例えば,密度及び粘度)を検査

する。得られた数値が,受渡当事者間で合意した許容範囲内かどうかを確認し,許容範囲内を超える場合

は,許容範囲に入るまでかくはんを続ける。

経験上,接着剤が容易に均質化すると分かる場合は,試料は,容器の一点の深さから採取するだけでよ

い。

8.1.3

高粘性又は粉末接着剤(タイプD及びE)の場合

最終製造槽内の接着剤の検査を行う。槽内の接着剤が外観上均一であれば,抜取管(6.4.1参照)又はス

コップ(6.4.4参照)を用いてバルクのいろいろな部分から試料を採取する。

なお,受渡容器に充てん中に一定間隔で多くの少量試料を,採取してもよい。

8.1.4

粉末以外の固形接着剤(タイプF)の場合

接着剤は,最終包装形態(ロール,リール,シート,ブロックなど)で検査する。接着剤が均質である

ことが明らかな場合は,個々の包装を,小形容器とみなし,試料数を,表1によって決定する。

8.2

箇条7のb) の場合

8.2.1

手順

受渡容器からサンプリングを行う場合,次の8.2.2〜8.2.6の手順のうちから一つを選択する。

8.2.2

液状接着剤(タイプA,B及びC)の場合

接着剤がバルク輸送容器で供給される場合,8.1.2の最終製造装置の槽からのサンプリング手順を適用す

る。ただし,循環ポンプ又は他のかくはん手段がないときは,全体を代表する試料を得るために,通常,

深さの異なる部分から,ほぼ等量の試料を採取する。

バルク輸送容器内の接着剤の均質性を確認するには,試料を異なる深さから採取し,関連する特性(例

えば,密度及び粘度)を検査する。得られた数値が,受渡当事者間で合意した許容範囲内かどうかを確認

し,許容範囲内を超える場合は,許容範囲に入るまでかくはんを続ける。

接着剤が,受渡容器で供給される場合は,容器全数を記録し,サンプリング用容器を無作為に選択する。

およそ (n/2)1/2個の容器を試料とすることを推奨する。ここにnは,受渡過程にある容器の全数(指針とし

6

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て表1)である。損傷又は開封した容器を,特別に検査する要望がない限り,サンプリングには,完全な

未開封容器だけを選択しなければならない。

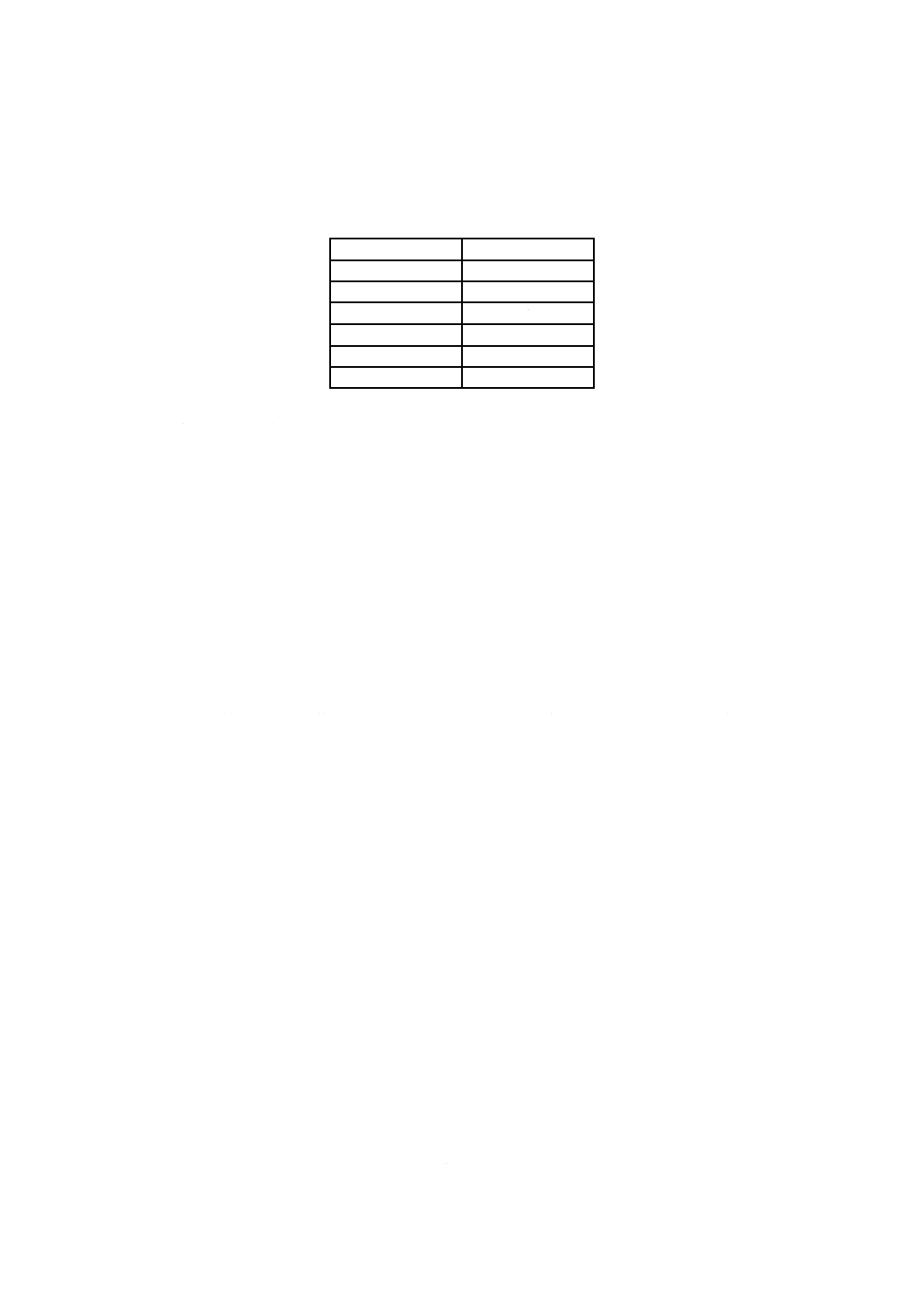

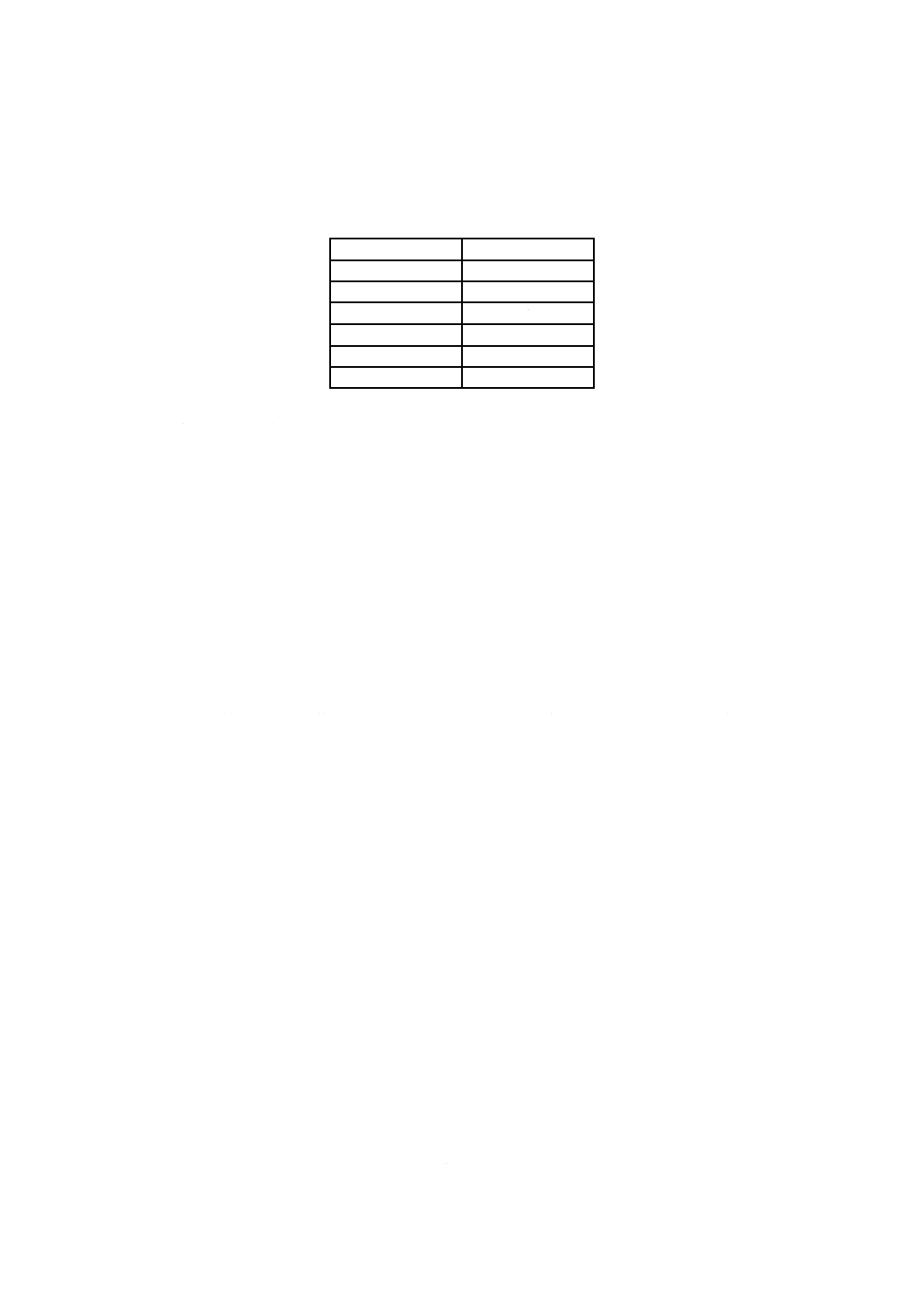

表1−受渡から採取する最小容器数

受渡容器の全数

最小採取容器数

1〜2

全部

3〜8

2

9〜25

3

26〜100

5

101〜500

8

501〜1 000

13

その後,次の手順に従う。

a) 選んだ容器を順番に開封し,表面の皮張りの有無,内容物の分離(例えば,水及び溶剤)及び異物の

有無を検査する。

b) 表面の皮張りを取り除いた後,かくはん機を挿入し,凝固の程度及び類別,すなわち,軟質,硬質又

は硬質−乾燥を記録する。ゲルの有無も記録するが,ゲル化とチクソトロピー性とを混同しないよう

注意する。

注記 チクソトロピー性接着剤及びゲル化した接着剤は,いずれもゼリー状の粘ちゅう(稠)性が

あるが,チクソトロピー性接着剤は,かくはん又は振動によって著しく粘ちゅう(稠)性が

低下するのに対し,ゲル化した接着剤の粘ちゅう(稠)性は,低下しない。

c) 充てん剤の塊はすべて,かくはん機で再分散させ,容易に再分散するかどうかを記録する。次に,ふ

たを閉め,ふたの密封を確認してから,容器を転倒させ,他の容器を検査している間,そのまま転倒

させておく。最後に,機械的手段を用いて容器に振動又は回転を与え,充てん剤の完全な再分散及び

再混合を確実にしておく。

d) 容器を再開封し,均質性を目視で検査する。必要であれば,引き続いて中身が均質になるまでかくは

んし,振動,回転を続ける。かくはん中,未分散顔料が,かくはん機の底部にないか時々調べる。均

質になるまでに要した時間を記録する。

e) 容器の接着剤が,均質になった状態で,すくいカップ(6.4.2参照)を用いて中身を試料容器に移すが,

試料容器の約5 %はヘッドスペース(空間)として残す。採取後,容器及び試料容器を閉じ,試料容

器の外側を清浄にし,直ちに9.1によってラベルを付ける。

8.2.3

高粘性接着剤(タイプD)の場合

これらの接着剤は,一般に広口容器に充てんし,供給する。容器全数の外観の状態を調べ,異常のない

ものから,表1に示す数の容器を無作為に選ぶ。選んだ容器をそれぞれ開封し,すべての保護カバーを取

り除き,内容物が均質か又は相分離してないか(例えば,油,溶剤及び水)を調べる。接着剤が均質と認

められたら(そうでなければ,かくはんして均質とする。)選んだそれぞれの容器に対して,金属製抜取管

(6.4.1参照)を用いて,接着剤のすべての深さにわたって試料を採取し,試料容器に移す。このとき,試

料容器の約5 %はヘッドスペース(空間)として残す。試料容器を閉じ,9.1によってラベルを付ける。

8.2.4

粉末接着剤(タイプE)の場合

これらの接着剤は,一般に大袋,紙若しくはプラスチックの袋,ドラム,たる(樽)又は合板容器で供

給される。すべての包装の外観の状態を調べ,異常のないものから,表1に示す数の包装,容器を無作為

7

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に選ぶ。選んだサンプルの包装,容器をそれぞれ開封し,各包装,容器内のいろいろな箇所からサンプリ

ング用具を用いて接着剤を少量採取し,包装を閉じる。これらの採取試料を試料容器に入れ,容器を閉じ,

振り混ぜて中身を完全に混合し,9.1によってラベルを付ける。

8.2.5

粉末以外の固形接着剤(タイプF)の場合

試料を採取する前に,表面のフィルム及び汚染物を必ず取り除いておくことが重要である。サンプリン

グ手順は,材料を受け入れたときの形態による。

均一な材料の塊は,これらを小形容器と同じ扱いをして,表1によって試料数を求める。

不定形状の固体の場合は,無作為に小片を選ぶ。大口試料とするため,これらを取り扱いやすい,より

小さな寸法にする。

一般にリールの形態で包装されているフィルム及びテープのときは,個々のリールを小形容器と同じ扱

いをして,表1によって試料数を求める。

リールの外層は,内層よりも貯蔵時の環境によって影響を受けやすく,リールをサンプリングする最適

な方法はない。リールの始めから得た試料は,性能を評価する上で,最悪の状態を代表するものであって,

試料として用いることはできない。

注記 代表試料は,リールをすべて解き,解いたフィルム又はテープを,その長さに応じた適切な箇

所でサンプリングすることによって得られる。

8.2.6

外部環境が影響する接着剤の場合

外部環境に暴露したとき,その特性が急に変化する接着剤をサンプリングする場合の,必要な手順及び

注意事項は,接着剤の特性によって次のとおりとする(4.4参照)。

嫌気性接着剤を含む試料の容器への充てんは,50 %未満とする。

湿気硬化形接着剤及び吸湿性接着剤は,乾燥雰囲気で行う。

感光性接着剤は,直射日光下で行ってはならない。

9

試料のラベリング及び密封

9.1

ラベリング

容器には,試料採取後できるだけ速やかにラベルを付ける。ラベルには,試料が間違いなく特定できる,

呼び方及びその他の必要情報を記載する。用いるラベル及び表示インキは,湿気及び試料に含まれる溶剤

の影響に耐え得るものとする。ラベルは,栓に付けずに容器の首又は胴部に付ける。

ラベルには次の事項を記載するか,又はこれらの事項を記載した書類の所在を記載する。

a) 製造業者名及び接着剤の明細

b) 品質及び受渡の詳細(例えば,包装の外観)

c) バッチ,貯蔵タンク又はたる(樽)などの参照番号

d) 製造年月日及びサンプリング年月日

e) 受渡から採取した試料の総数

f)

試料の呼び名及び参照番号(どの容器から抜き出したサンプルであるかを識別できるように容器に付

けた番号)

g) サンプリングの場所

h) 試料採取者の氏名

i)

接着剤の品質保証終了日

危険な材料に対しては,関連法規に従い適切に,内容をラベルに表示する。

8

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

感温性接着剤に対しては,推奨する貯蔵温度をラベルに表示する。

9.2

密封

試料容器を閉じ,ラベルを付けた後に,密封する。

10 サンプリング報告書

サンプリング報告書は,試料を特定するのに必要な全情報だけでなく,その取扱いに有用なすべての細

目を記載する。この報告書には,この規格を参照していること及び次のような異常情報を含むものとする。

a) この規格の番号 (JIS K 6833-2)

b) 容器の欠陥

c) 目視で見える異物

d) 異常な臭気

e) 異常な色

f)

表示の誤り

g) 不均一性,サンプリング前の表面皮張りの存在及び試料容器に充てんする前のろ過詰まり

h) サブ・サンプル(8.1.2参照)をまとめるときに経験した問題点

11 試料の貯蔵及び使用

試料は,採取後できるだけ速やかに試験する。特に水を含む接着剤は,極端な温度条件下で貯蔵すると,

劣化を起こすことがあるので,試料は,接着剤製造業者の指示書に従って貯蔵しなければならない。

9

K 6833-2:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

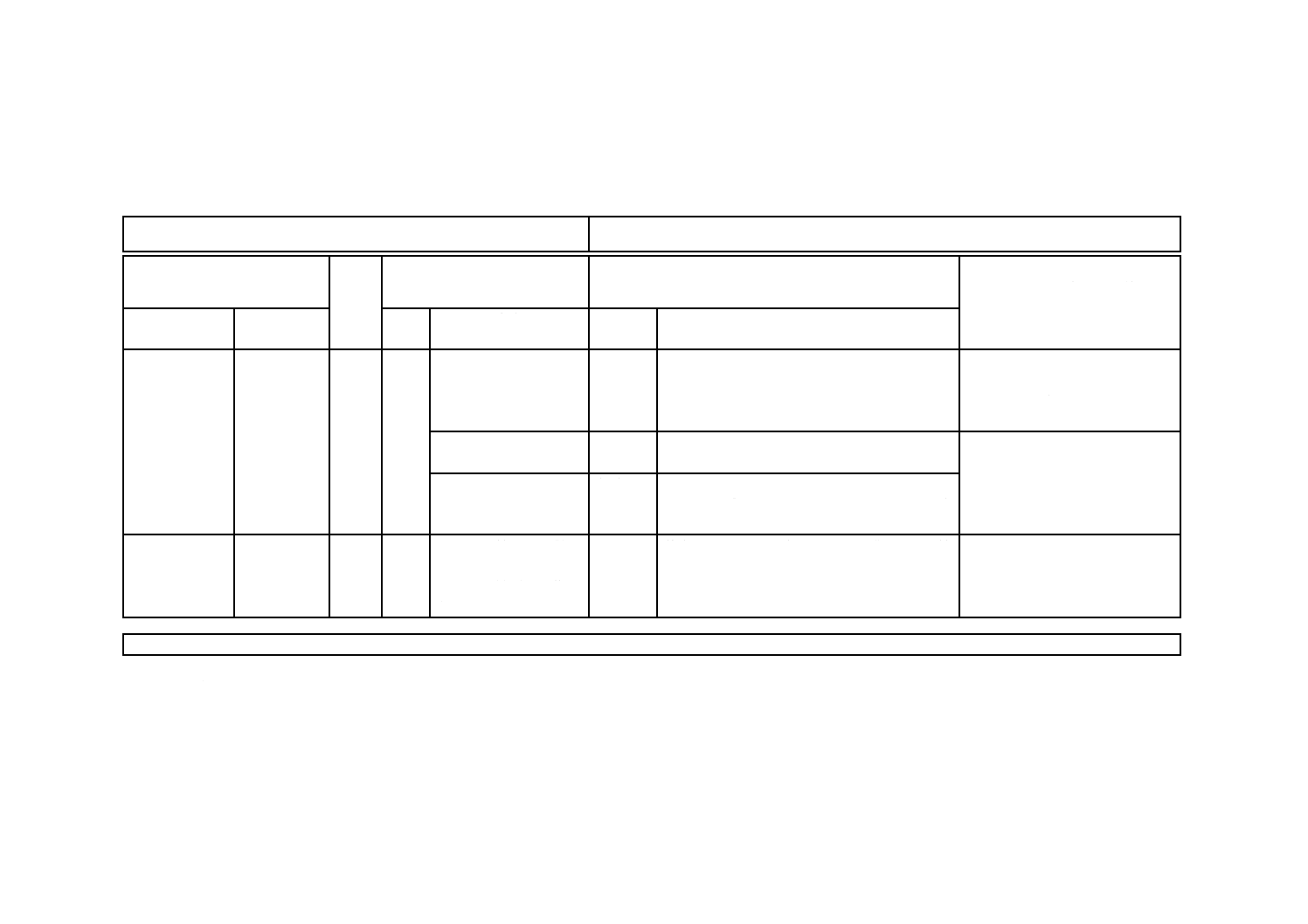

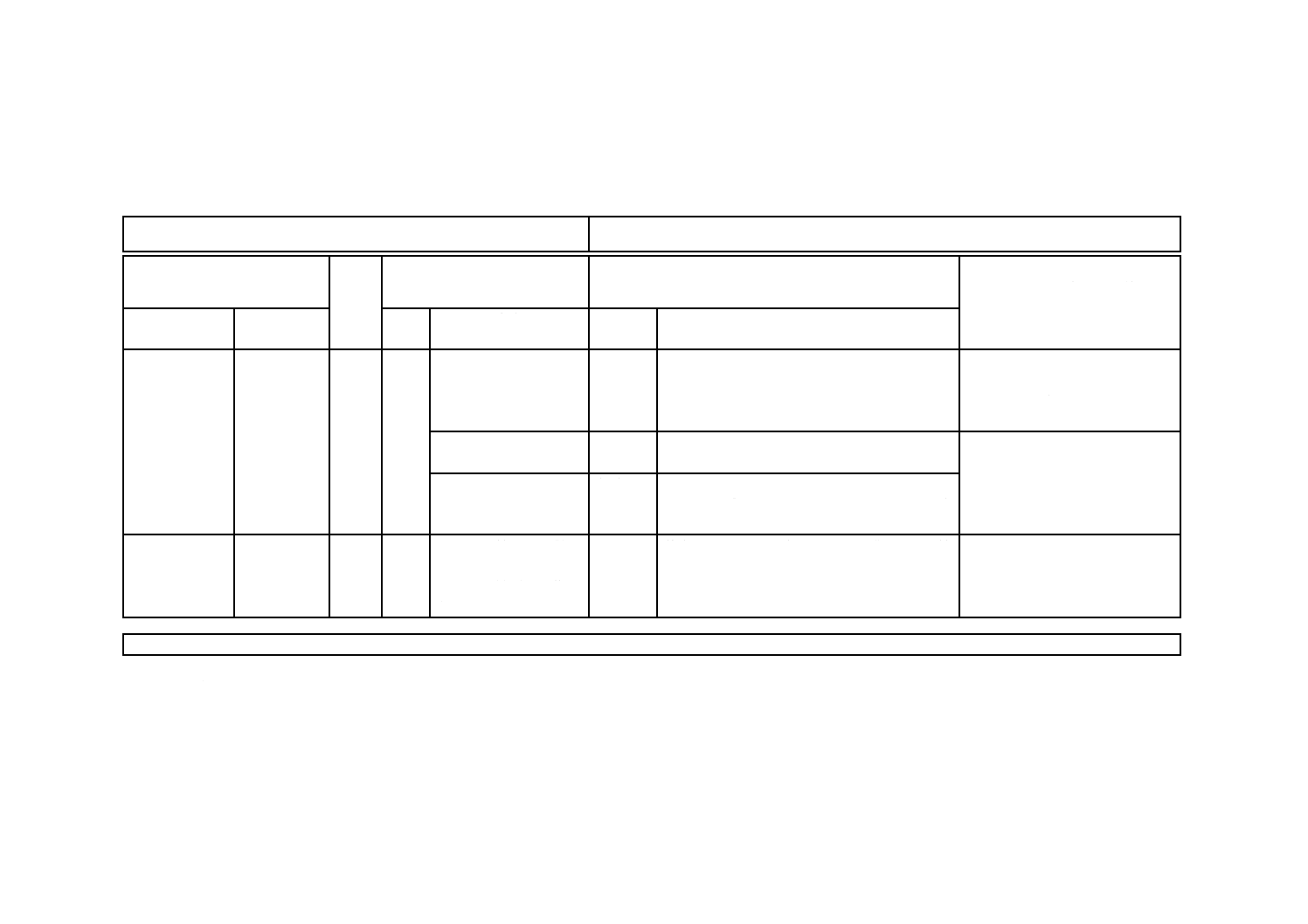

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS K 6833-2 : 2008 接着剤−一般試験方法−第2部:サンプリング

ISO 15605 : 2000 Adhesives−Sampling

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号及び

名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3

変更

JIS K 6800をISO 472に替えて引用した。

ISO 472の接着剤用語の部分が

JIS K 6800に記載してあるので,

このJISを代わりに引用した。

技術的差異はない。

3.6 基準試料

削除

本文中に用語 “reference sample” は全く使わ

れていないので3.6を削除した。

今後国際規格に不必要な用語

は,削除するようISOに提案す

る。

3.7 貯蔵試料,保存試

料

削除

本文中に用語 “storage sample”,“retained

sample”は全く使われていないので3.7を削除

した。

8 サンプリン

グ方法

8.2.5

8

リールの始めから得た

試料は,性能を評価す

る上で,最悪の状態を

代表するものである。

追加

使えないことを明確にするため“リールの始

めから得た試料は,性能を評価する上で,最

悪の状態を代表するものであって,試料とし

て用いることはできない”とした。

技術的な差異はない。今後,ISO

に提案する。

JISと国際規格との対応の程度の全体評価:ISO 15605 : 2000,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ··············· 国際規格の規定項目又は規定内容を削除している。

− 追加 ··············· 国際規格にない規定項目又は規定内容を追加している。

− 変更 ··············· 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD··············· 国際規格を修正している。

2

K

6

8

3

3

-2

:

2

0

0

8

2

K

6

8

3

3

-2

:

2

0

0

8