K 6833-1:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験方法 ························································································································· 3

4.1 試験の種類 ··················································································································· 3

4.2 試験の共通条件 ············································································································· 3

5 一般性状に関する試験 ······································································································· 4

5.1 外観 ···························································································································· 4

5.2 密度 ···························································································································· 4

5.3 pH ······························································································································ 7

5.4 粘度 ···························································································································· 8

5.5 不揮発分 ······················································································································ 9

6 使用条件に関する試験 ······································································································ 11

6.1 水混和性 ····················································································································· 11

6.2 塗布量 ························································································································ 11

6.3 白化温度及び最低造膜温度······························································································ 12

6.4 接着強さ発現性 ············································································································ 12

6.5 貯蔵安定性 ·················································································································· 13

7 接着層の性能に関する試験 ································································································ 14

7.1 ブロッキング性 ············································································································ 14

7.2 軟化温度 ····················································································································· 16

K 6833-1:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,接着剤・接着評価技術研究会 (ECAA),日本

プラスチック工業連盟 (JPIF) 及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規

格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規

格である。

これによって,JIS K 6833 : 1994は廃止され,この規格及びJIS K 6833-2に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 6833の規格群には,次に示す部編成がある。

JIS K 6833-1 第1部:基本特性の求め方

JIS K 6833-2 第2部:サンプリング

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6833-1:2008

接着剤−一般試験方法−第1部:基本特性の求め方

Adhesives-General testing methods-Part 1 : General properties

序文

この規格は,1994年に制定したJIS K 6833を分割し,その第1部として,基本特性の求め方を規定した

ものである。

なお,対応国際規格は,現時点で制定されていない。

警告

この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に関し

て起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任にお

いて安全及び健康に対する適切な措置を取らなければならない。

1

適用範囲

この規格は,接着剤の基本特性の求め方について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS B 7411 一般用ガラス製棒状温度計

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS H 4160 アルミニウム及びアルミニウム合金はく

JIS K 6800 接着剤・接着用語

JIS K 6807 ホルムアルデヒド系樹脂木材用液状接着剤の一般試験方法

JIS K 6828-1 合成樹脂エマルジョン−第1部:不揮発分の求め方

JIS K 6828-2 合成樹脂エマルジョン−第2部:白化温度及び最低造膜温度の求め方

JIS K 6833-2 接着剤−一般試験方法−第2部:サンプリング

JIS K 6848-2 接着剤−接着強さ試験方法−第2部:金属の表面調整のための指針

JIS K 6848-3 接着剤−接着強さ試験方法−第3部:プラスチックの表面調整のための指針

JIS K 6848-4 接着剤−接着強さ試験方法−第4部:金属,プラスチックを除く被着材の表面調整の

ための指針

JIS K 6850 接着剤−剛性被着材の引張せん断接着強さ試験方法

JIS K 6851 接着剤の木材引張りせん断接着強さ試験方法

2

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6852 接着剤の圧縮せん断接着強さ試験方法

JIS K 6854-3 接着剤−はく離接着強さ試験方法−第3部:T形はく離

JIS K 6861 α-シアノアクリレート系接着剤の試験方法

JIS K 6866 接着剤−主要破壊様式の名称

JIS K 6900 プラスチック−用語

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7117-1 プラスチック−液状,乳濁状又は分散状の樹脂−ブルックフィールド形回転粘度計によ

る見掛け粘度の測定方法

JIS K 7117-2 プラスチック−液状,乳濁状又は分散状の樹脂−回転粘度計による定せん断速度での粘

度の測定方法

JIS K 8124 塩化カルシウム(乾燥用)(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 9006 りん酸二水素アンモニウム(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3202 フロート板ガラス及び磨き板ガラス

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8802 pH測定方法

JIS Z 8803 液体の粘度−測定方法

JIS Z 8809 粘度計校正用標準液

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6800及びJIS K 6900によるほか,次による。

3.1

せん断速度

液体内の流動に直角方向の層流速度の変化割合。

注記 ずり速度,速度こう配ともいう。

3.2

せん断応力

液体内のずり流動面の単位面積に作用する接線方向の力。

注記 ずり応力ともいう。

3.3

ニュートン性

せん断応力がせん断速度に比例する性質。

3.4

非ニュートン性

せん断応力がせん断速度に比例しない性質。

3.5

粘度曲線

3

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

せん断速度と粘度との関係を示す曲線。

3.6

チクソトロピー性

一定のせん断速度状態で,見掛け粘度が時間とともに減少し,せん断応力を除くと徐々に復元する,時

間に依存した流動特性をいう。

3.7

TI値 (thixotropy index)

2種の異なるせん断速度(回転速度)における見掛け粘度の比であって,回転速度を1 : 10に変化させ

て,それぞれの粘度の比から求める。

注記 せん断速度に依存して粘度が変化する度合いを示す値で,SVI (Structural Viscosity Index) 又は

STI (Shear Thinning Index) ともいう。

3.8

接着強さ発現性

被着材を接着剤製造業者の指定する条件下で接着した後の,一定時間経過後ごとの接着強さ。

4

試験方法

4.1

試験の種類

基本特性を求める試験の種類は,表1に示す。

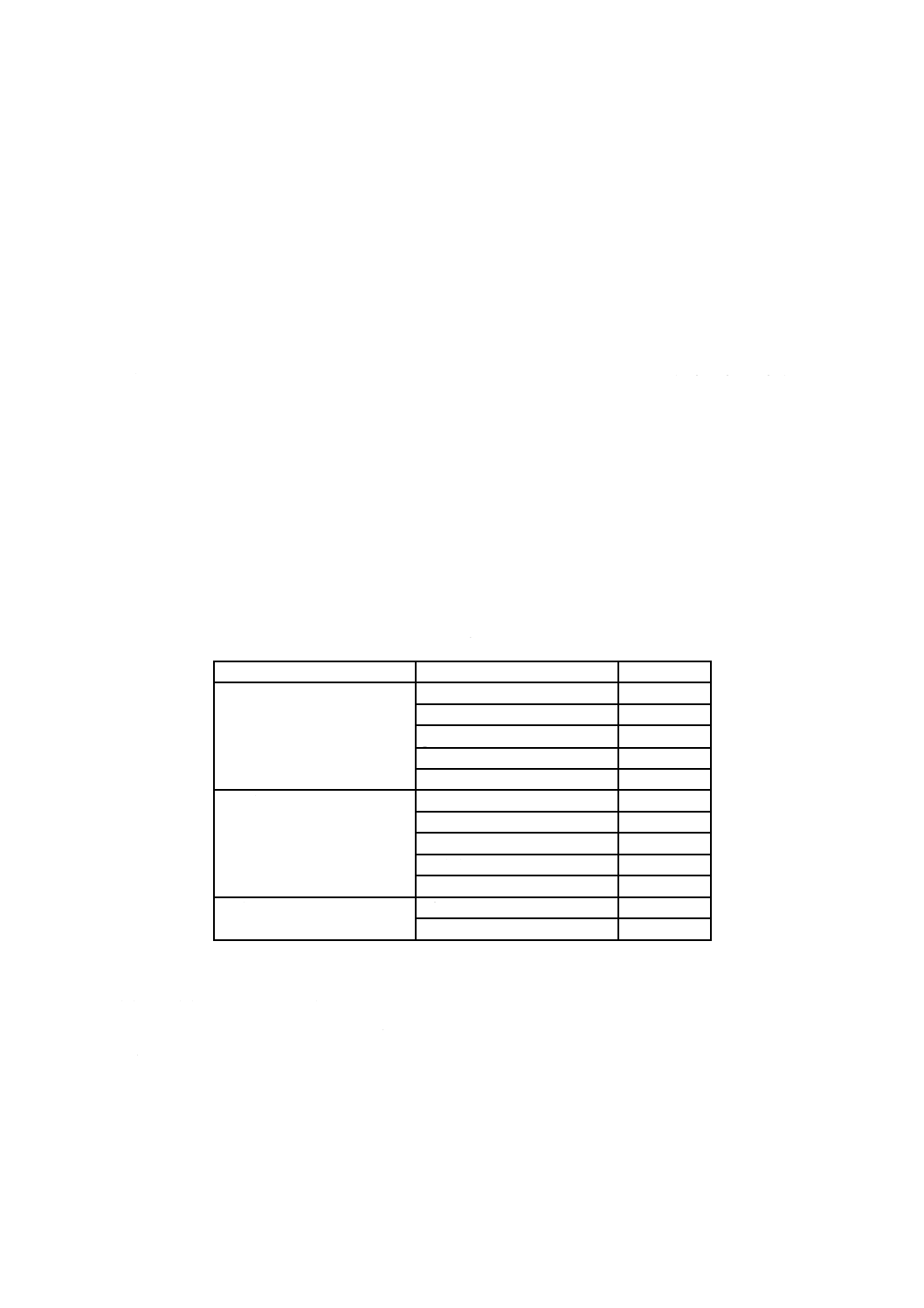

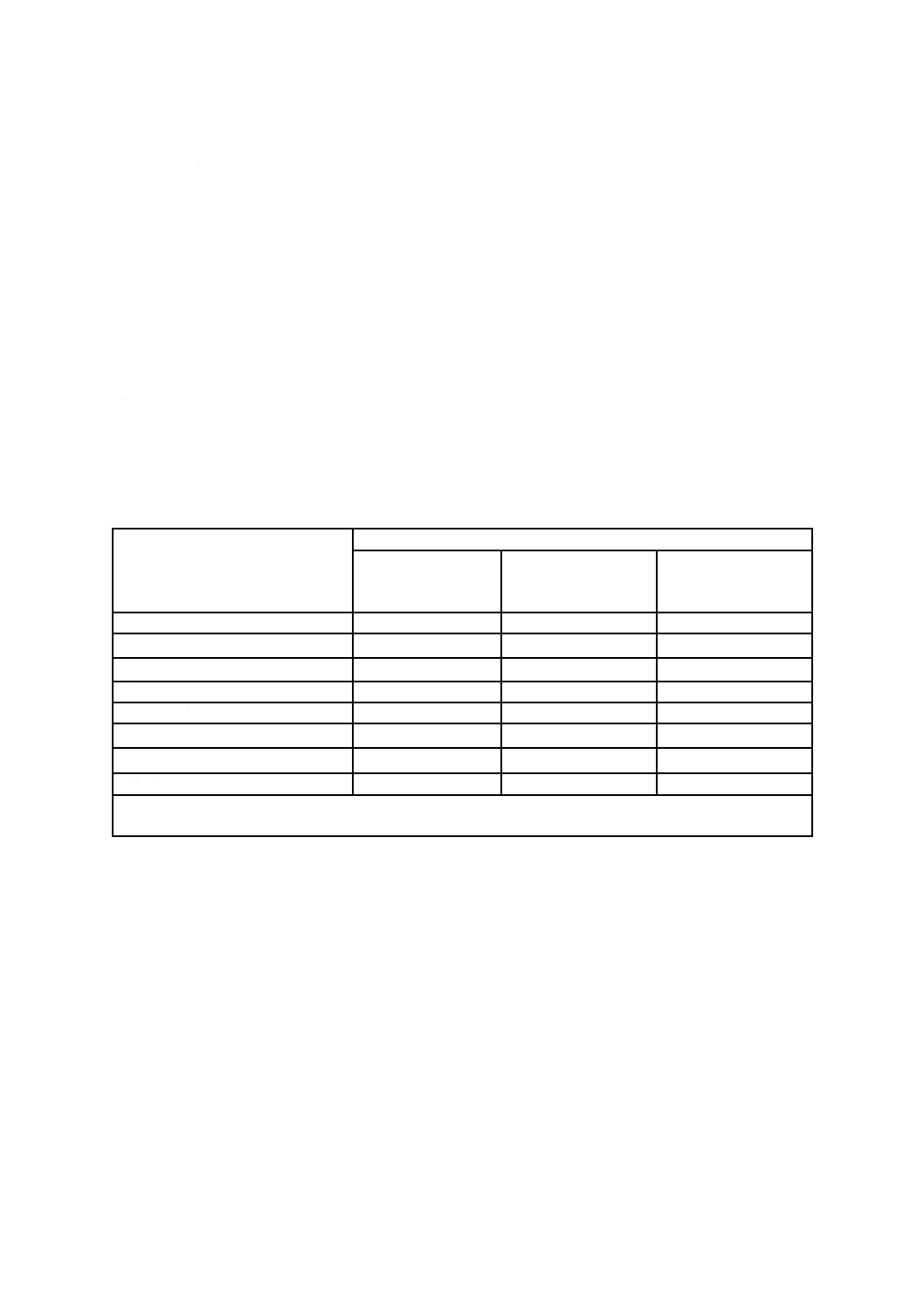

表1−試験の種類

試験の分類

試験方法

適用箇条

一般性状に関する試験

外観

5.1

密度

5.2

pH

5.3

粘度

5.4

不揮発分

5.5

使用条件に関する試験

水混和性

6.1

塗布量

6.2

白化温度及び最低造膜温度

6.3

接着強さ発現性

6.4

貯蔵安定性

6.5

接着層の性能に関する試験

ブロッキング性

7.1

軟化温度

7.2

4.2

試験の共通条件

箇条5〜箇条7の試験の共通条件は,次による。

a) 試験室の標準雰囲気 試験室は,JIS K 7100に規定する温度23 ℃±2 ℃,相対湿度 (50±10) %とす

る。

なお,受渡当事者間の協定によって,JIS Z 8703に規定する温度20 ℃±5 ℃,相対湿度 (65±20) %

を適用してもよい。この場合,試験報告書には,適用した試験室の温度及び湿度を記録しなければな

らない。

b) 試料の状態調節 試料は,製造後12時間以上経過したものであって,試験前1時間以上,a) の試験

4

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

室の標準雰囲気に置かなければならない。

c) 試験値の丸め方 試験値は,各試験項目に規定する数値より1けた下の位まで求め,JIS Z 8401によ

って丸める。

d) サンプリング サンプリングは,JIS K 6833-2による。

5

一般性状に関する試験

5.1

外観

サンプリングした試料は,目視によって色を,粘性によって状態(高粘度,低粘度など)を,固形製品

については形状を,それぞれ表記する。

5.2

密度

密度は比重を測定し,その値から計算によって求める。

5.2.1

比重カップ法

5.2.1.1

装置

装置は,次による。

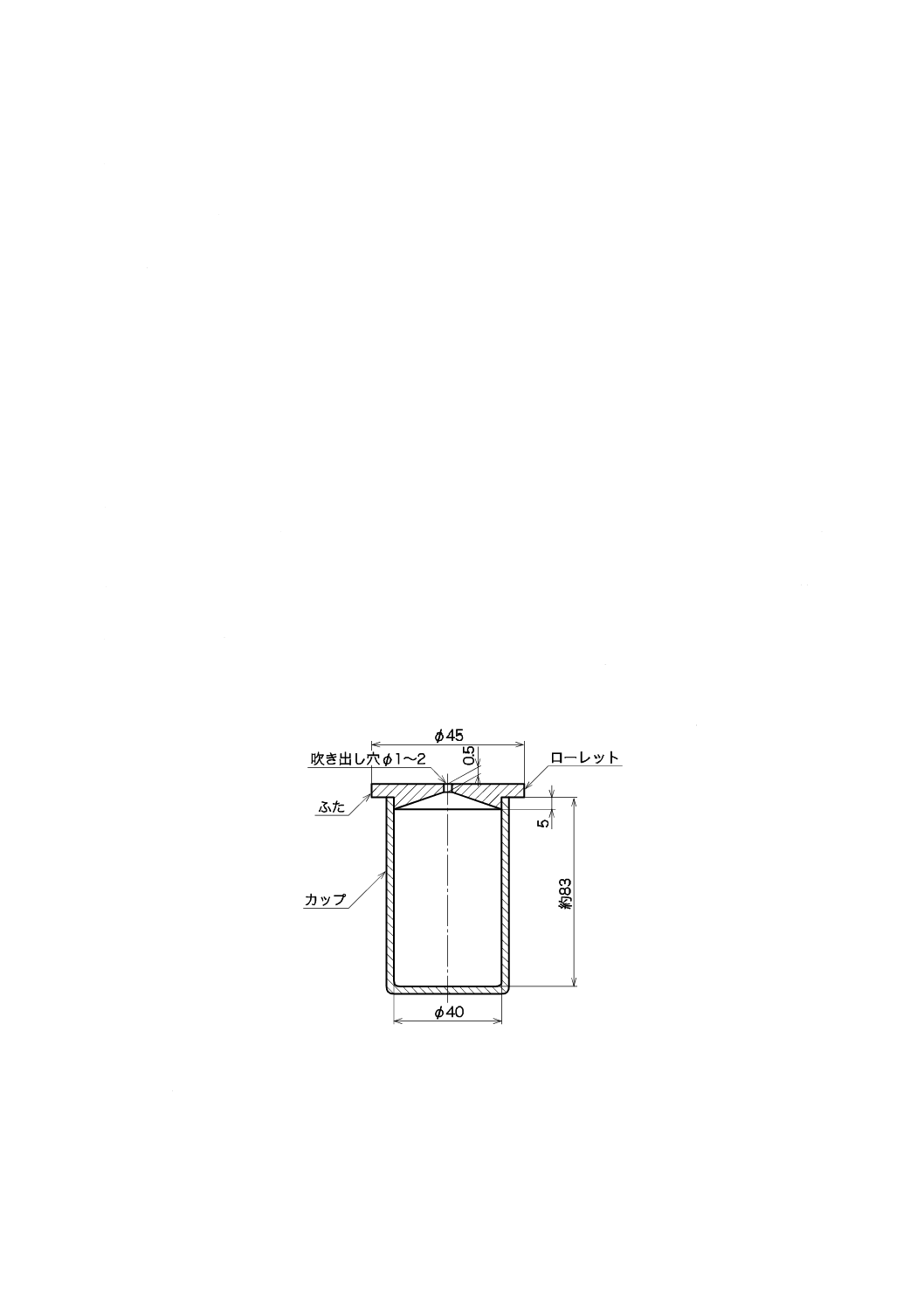

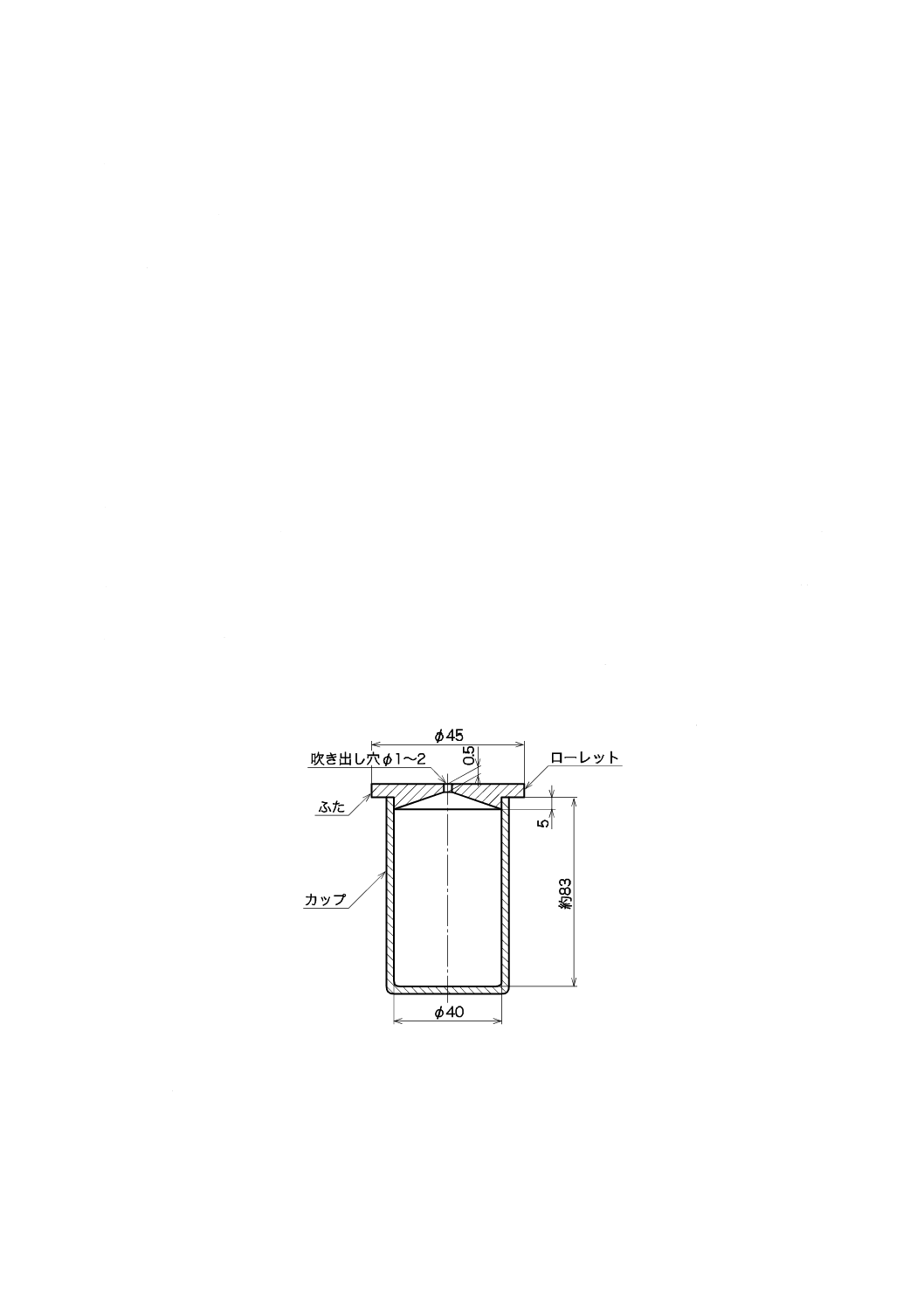

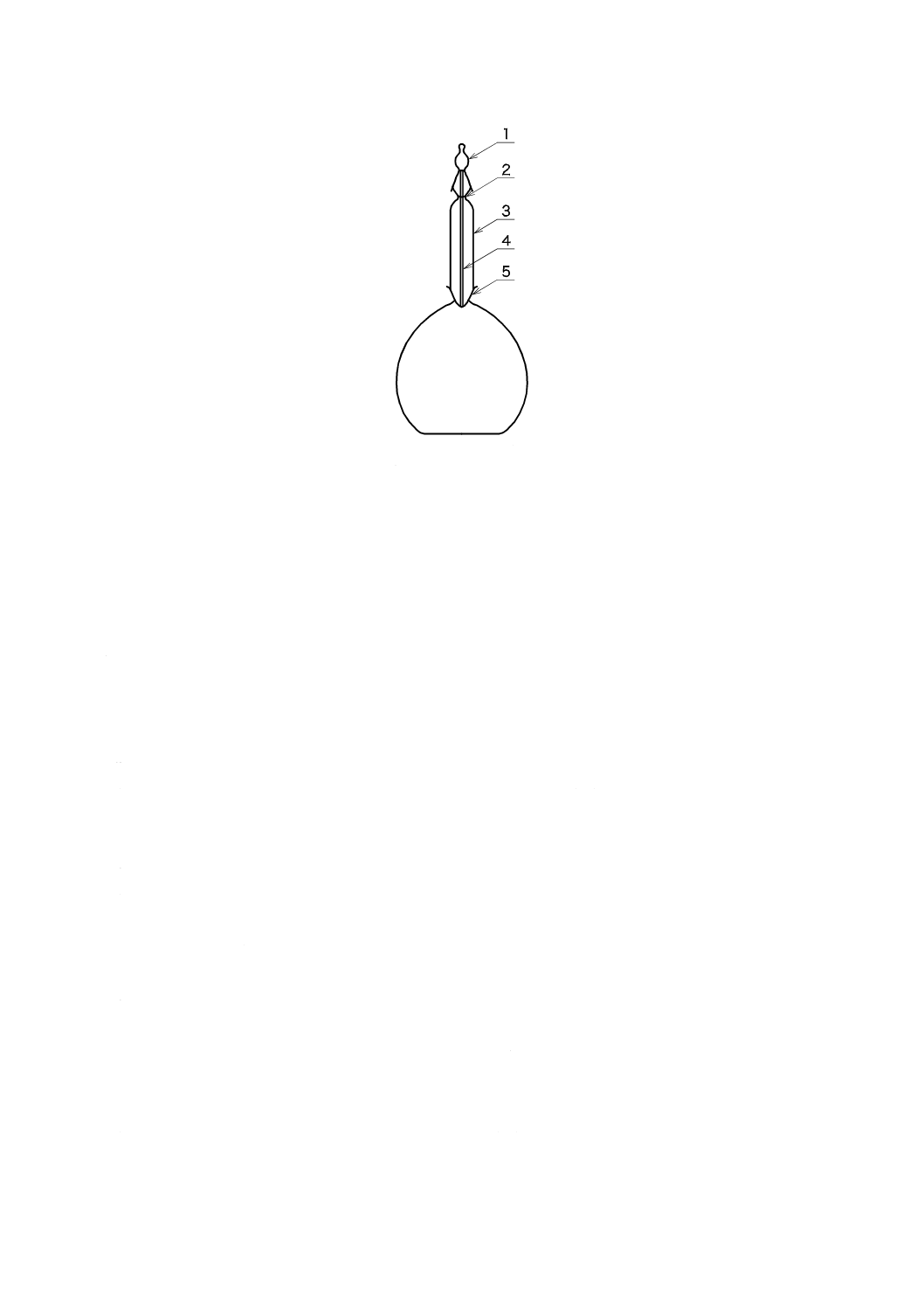

a) 比重カップ 比重カップは,図1に示す形状・寸法であって,内容積が100 mlのもの。材質は,黄銅

製クロムめっき仕上げをしたもの又はステンレス製のもので,カップの質量は200 g以下とする。吹

き出し穴は,試料の流動性などによって,適切な大きさのものを選ぶ。

b) 温度計 温度計は,JIS B 7410に規定するタグ密閉式低引火点用温度計 (TAG-50),又はこれと同等の

精度のもの。

c) 恒温槽 恒温槽は,かき混ぜ装置のあるもので,23 ℃±2 ℃の一定温度に保つことのできるもの。

d) はかり はかりは,ひょう量100 g以上,かつ,感量100 mg以下のもの。

単位 mm

図1−比重カップの形状・寸法

5.2.1.2

手順

手順は,次による。

a) 比重カップ[5.2.1.1 a) 参照]を十分に洗浄し乾燥する。

5

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 室温まで放冷した後,ふたとともに,その質量 (W1) をはかる。

c) 測定温度付近に調節した水を,泡が入らないように,ふたの吹き出し穴からあふれ出す量を比重カッ

プに入れ,ふたをする。測定温度に保った恒温槽中に1時間保持する。

d) 比重カップを恒温槽から取り出し,あふれた水をぬぐいとり,外面に付着した水滴などを清浄な布で

よくふき取る。この比重カップの質量 (W2) をはかる。水及び比重カップは,あらかじめ温度23 ℃

±2 ℃に保っておく。

e) 比重カップを乾燥した後,水の代わりに試料を用い,c) 〜d) と同様の操作で,試料を満たした比重

カップの質量 (W3) をはかる。

f)

同一試料で3回測定を行う。また,測定温度を記録する。

5.2.1.3

試験結果の表し方

計算は,次によって行う。

a) 比重 (SG) は,式 (1) によって算出する。

1

2

1

3

G

W

W

W

W

S

−

−

=

············································································ (1)

ここに,

SG: 比重

W1: 比重カップの質量 (g)

W2: 水を入れた比重カップの質量 (g)

W3: 試料を入れた比重カップの質量 (g)

b) 密度 (D) は,式 (2) によって求める。

G

S

d

D

×

=

················································································ (2)

ここに,

D: 密度 (g/cm3)

d: 測定温度における水の密度 (g/cm3)(23 ℃では,0.997 54)

SG: 比重

c) 3回の測定の平均値を求め,小数点以下2けたに丸める。

5.2.2

比重瓶法

5.2.2.1

装置

装置は,次のものを用いる。

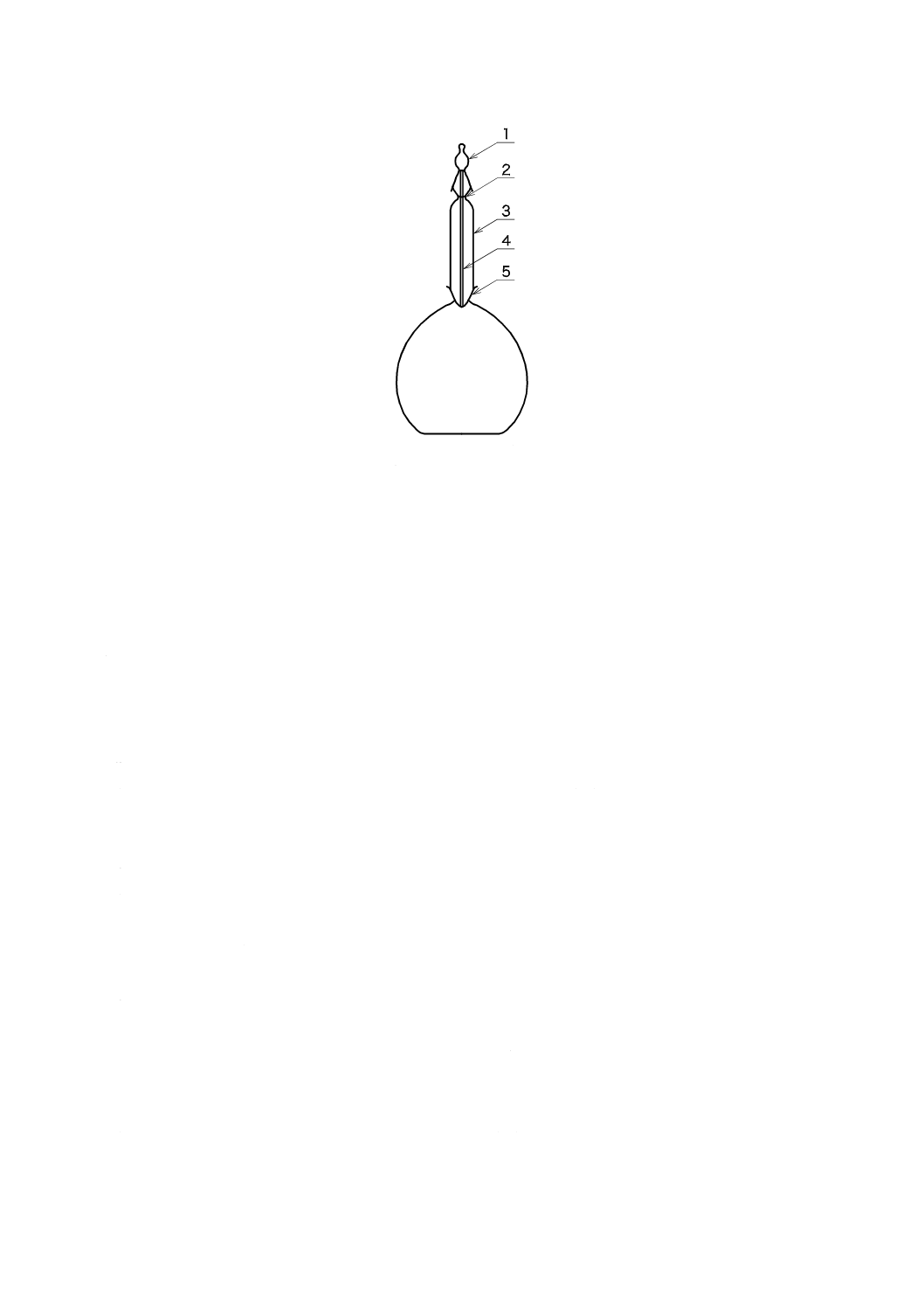

a) 比重瓶 比重瓶は,図2に示す形状のガラス製のもので,容量25 mlのもの。

6

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

キャップ

4

毛管

2

標線

5

すり合わせ

3

栓

図2−比重瓶の形状

b) 温度計 温度計は,JIS B 7410に規定するタグ密閉式低引火点用温度計 (TAG-50),又はこれと同等の

精度のもの。

c) 恒温槽 恒温槽は,かき混ぜ装置のあるもので,23 ℃±1 ℃の一定温度に保つことのできるもの。

d) はかり はかりは,ひょう量100 g以上,かつ,感量100 mg以下のもの。

5.2.2.2

手順

手順は,次による。

a) 次の方法によって,水の質量を測定する。

1) 比重瓶を十分に洗浄し乾燥する。

2) 室温まで放冷した後,栓,キャップなどとともに,その質量 (W1) をはかる。

3) 測定温度付近に調節した水を,泡が入らないように比重瓶に満たし,栓をした後,測定温度に保っ

た恒温槽中に1時間保持する。

4) 注射器,ろ紙などによってメニスカスの最下端を標線に合わせる。

5) 比重瓶の周りの水分をよくふき取り,キャップをして取り出し,外側の水をきれいな乾布でぬぐい

とる。

6) 比重瓶の中に泡がないのを確かめた後,その質量 (W2) をはかる。

b) 次の方法によって,試料の質量を測定する。

1) 比重瓶を洗浄し乾燥するか,又は試料で2,3回洗浄した後,測定温度付近に調節した試料を泡が入

らないように満たし,栓をした後,測定温度に保った恒温槽中に約1時間保持する。

2) 注射器,ろ紙などによってメニスカスの最下端を標線に合わせる。

3) 比重瓶の周りの水分をよくふき取り,キャップをして取り出し,外側の水をきれいな乾布でぬぐい

とる。

4) 比重瓶の中に泡のないのを確かめた後,その質量 (W3) をはかる。

c) 同一試料で3回測定を行う。また,測定温度を結果に記録する。

7

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2.3

試験結果の表し方

計算は,次によって行う。

a) 比重 (SG) は,式 (3) によって算出する。

1

2

1

3

G

W

W

W

W

S

−

−

=

············································································ (3)

ここに,

SG: 比重

W1: 比重瓶の質量 (g)

W2: 水を入れた比重瓶の質量 (g)

W3: 試料を入れた比重瓶の質量 (g)

b) 密度 (D) は,式 (4) によって求める。

G

S

d

D

×

=

················································································ (4)

ここに,

D: 密度 (g/cm3)

d: 測定温度における水の密度 (g/cm3)(23 ℃では,0.997 54)

SG: 比重

c) 3回の測定の平均値を求め,小数点以下2けたに丸める。

5.2.3

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1) 及び採用した方法の名称(比重カップ法又は比重瓶法)

b) 試験した接着剤の名称,種類及び製造業者名

c) 試験温度

d) 5.2.1又は5.2.2によって算出した密度の値

e) 試験年月日

5.3

pH

5.3.1

試料

試料は,そのまま又は同量の蒸留水若しくは脱イオン水で希釈したものを用いる。

5.3.2

装置

装置は,次による。

a) pH計 pH計は,JIS Z 8802に規定する形式Ⅲ又はこれと同等のもの。

b) 温度計 温度計は,JIS B 7410に規定するタグ密閉式低引火点用温度計 (TAG-50),又はこれと同等の

精度のもの。

5.3.3

手順

手順は,次による。

a) pH計の調整 JIS Z 8802の7.(操作方法)による。

b) 測定 試料は,測定値が変化しないよう十分な量を採り,測定中,液温は23 ℃±2 ℃に保持する。

引き続いて測定した3回の結果がpH計の精度以内の範囲で一致するまで行う。

5.3.4

試験結果の表し方

測定値の平均を求め,小数点以下1けたで表示する。

なお,結果には水希釈の有無,水の希釈比率及びpH計によったことを記録する。

簡便法として,市販のpH試験紙のうち,適切なpH範囲のものを用い,比色法によってpH測定を行っ

てもよい。この場合,試験紙によったことを明示し,製造業者名及び水希釈の有無及び水の希釈比率を報

告しなければならない。

8

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.5

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1)

b) 試験した接着剤の名称,種類及び製造業者名

c) 接着剤の水希釈の有無及び水の希釈比率

d) 試験温度

e) 測定値

f)

pH計以外で測定した場合は,その方法の詳細

g) 試験年月日

5.4

粘度

5.4.1

試験方法の選択

次の二つの方法のいずれかによって測定する。

a) 方法1 JIS K 7117-1及びJIS Z 8803によって,単一円筒形回転粘度計を用いて粘度を測定する方法。

この方法は,理論的にせん断速度(又はせん断応力)は確定できないが,角速度(回転速度)を変え

ることによって,粘度挙動を知ることができる簡便な方法である。

b) 方法2 JIS K 7117-2及びJIS Z 8803によって,共軸二重円筒形回転粘度計及び円すい−平板形回転

粘度計を用いて粘度を測定する方法である。この方法は,せん断速度及びせん断応力が理論的に計算

でき,非ニュートン性流体の理論解析ができる。接着剤の多くは非ニュートン性であり,せん断速度

依存性,降伏値をもつ擬塑性又はチクソトロピー性などの時間依存性があり,測定条件によって測定

値は大きく変化する。これらの粘度挙動は,接着剤の作業性(塗布性,レベリング性及び垂れ性)に

大きく影響する。

5.4.2

装置

装置は,次のものを用いる。

a) 粘度計 粘度計は,JIS K 7117-1又はJIS K 7117-2に規定する回転粘度計。

b) 恒温槽 恒温槽は,試料の温度を23 ℃±0.2 ℃に保持できるもの。方法1による場合は,伝熱媒体の

液面が試料の液面より高く設置できる深さをもつもの。方法2による場合は,試料の温度を23 ℃±

0.2 ℃に保持するために,伝熱媒体の循環液温度又は試料容器壁面温度を一定に保持できるもの。循

環液によって測定試料を一定温度に保つ場合は,液体ジャケット及びそれに還流させる循環ポンプを

備えた恒温槽。

c) 試料容器 試料容器は,方法1による場合は,JIS R 3503に規定する500 mlビーカ又はこれと同等形

状をもつもの。方法2による場合は,使用する粘度計の構造及び使用するジグによって異なるので,

製造業者の取扱説明書に規定したものとする。

d) 温度計 温度計は,試験する試料及び恒温槽の温度を0.1 ℃のけたまではかれるもの。必要精度に応

じて,あらかじめ,校正された温度計とする。

e) ストップウォッチ ストップウォッチは,0.2秒が測定できるもの。

5.4.3

粘度計の校正

粘度計は,粘度が判明している標準液(ニュートン性流体)を用いて,使用者の試験室,製造業者の試

験室又は他の試験機関で定期的に校正する。JIS Z 8809に規定する標準液などを用いるのが望ましい。

5.4.4

サンプリング

試料は,試験前にJIS K 6833-2によってサンプリングし,検査する。選択した方法に対して,少なくと

9

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

も2試料を評価する。

5.4.5

手順

手順は,次による。

a) 方法1による方法 JIS K 7117-1によって測定し,粘度を求める。

b) 方法2による方法 JIS K 7117-2によって測定し,粘度を求める。方法1と同様2回の測定の平均と

する(JIS K 7117-2では,3回の測定の平均値を求めることになっている。)。ただし,連続2回の測定

値が,互いに3 %以上離れない値を得るまで測定を継続する。これら2回の値の平均値を求める。

5.4.6

試験結果の表し方

計算は,次によって行う。

a) 方法1による方法 試料の粘度 (η) は,式 (5) によって算出し,有効数字3けたで表す。

θ

×

=

n

K

η

················································································ (5)

ここに,

η: 粘度(Pa・s又はmPa・s)

Kn: 換算係数

θ: 粘度計指数

b) 方法2による方法 試料の粘度 (η) は,式 (6) によって算出し,有効数字3けたで表す。

γ

τ

η

&/

=

··················································································· (6)

ここに,

η: 粘度(Pa・s又はmPa・s)

τ: せん断応力

γ&: せん断速度

必要に応じてTI値及び粘度曲線を提示する。

5.4.7

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1) 及び採用した方法の名称(方法1又は方法2)

b) 試験した接着剤の名称,種類及びその製造業者名

c) 試験温度

d) 用いた粘度計の形式,スピンドル番号及び回転速度(方法2の場合は測定時のせん断速度)

e) 5.4.6によって算出した粘度の値

f)

測定が規定の時間後に行われたときは,その時間。

g) 必要があればTI値

h) 必要があれば粘度曲線

i)

試験年月日

5.5

不揮発分

5.5.1

装置

装置は,次による。

a) 容器(平底皿又はアルミはく) 平底皿は,直径 (70±10) mm,縁の高さが少なくとも5 mmの金属

製の皿。アルミニウム製のふたが,この目的に適している。ゴムラテックス系接着剤には,覆い付き

の皿が望ましい。粘度の高い合成樹脂エマルジョン形接着剤又はラテックス系接着剤の場合,約 (70

±10) mm× (120±10) mmの大きさに切り取った厚さ約0.1 mmのアルミニウムはくが推奨できる。こ

れを半分に折り畳み,静かに押し合わせて,試料を押し広げる。受渡当事者間の協定がある場合は,

規格外の容器(例えば,直径50 mm程度のアルミニウムはく製平底皿)を用いてもよい。

b) 乾燥装置 乾燥装置は,選択した温度(表2参照)を±2 ℃に保持できるもの。受渡当事者間で,他

10

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方式(例えば,自然対流式)の乾燥装置を使用すると合意している場合を除き,熱風循環式乾燥装置

を使用する。複数の受渡当事者間で測定を行う場合は,同一方式の乾燥装置を使用する。揮発性の引

火性物質を含んでいる接着剤は,爆発又は引火を避けるため注意して取り扱う。

c) はかり はかりは,0.1 mgまではかれるものとする。

d) デシケータ デシケータは,適切な乾燥剤,例えば,塩化コバルトを含浸させたシリカゲルなどを入

れたJIS R 3503に規定するデシケータとする。

5.5.2

不揮発分の試験条件

不揮発分の試験条件は,表2による。ただし,合成樹脂エマルジョン形接着剤は受渡当事者間の協定に

よって,JIS K 6828-1の附属書A(試験条件)の条件の中から選択してもよい。

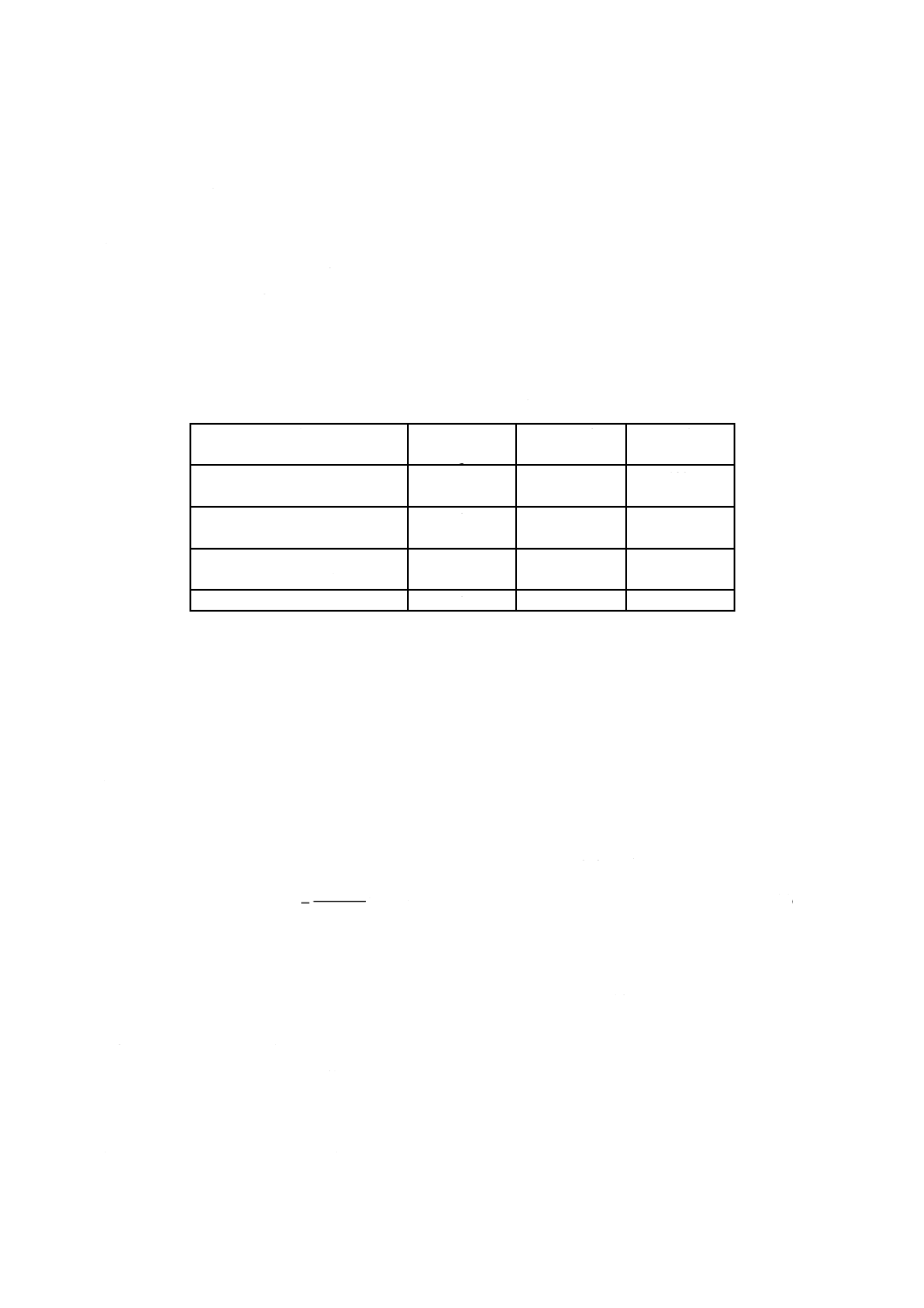

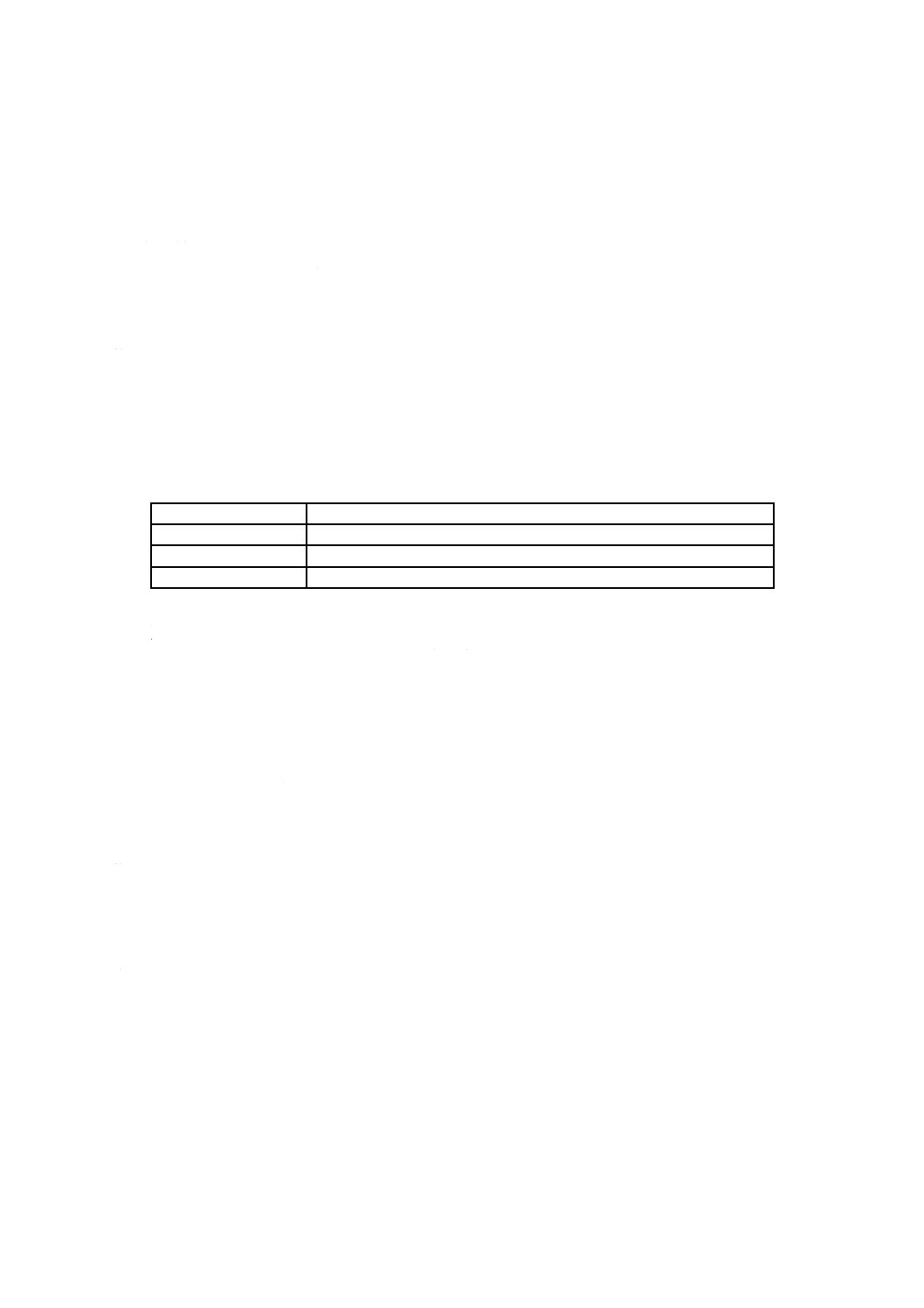

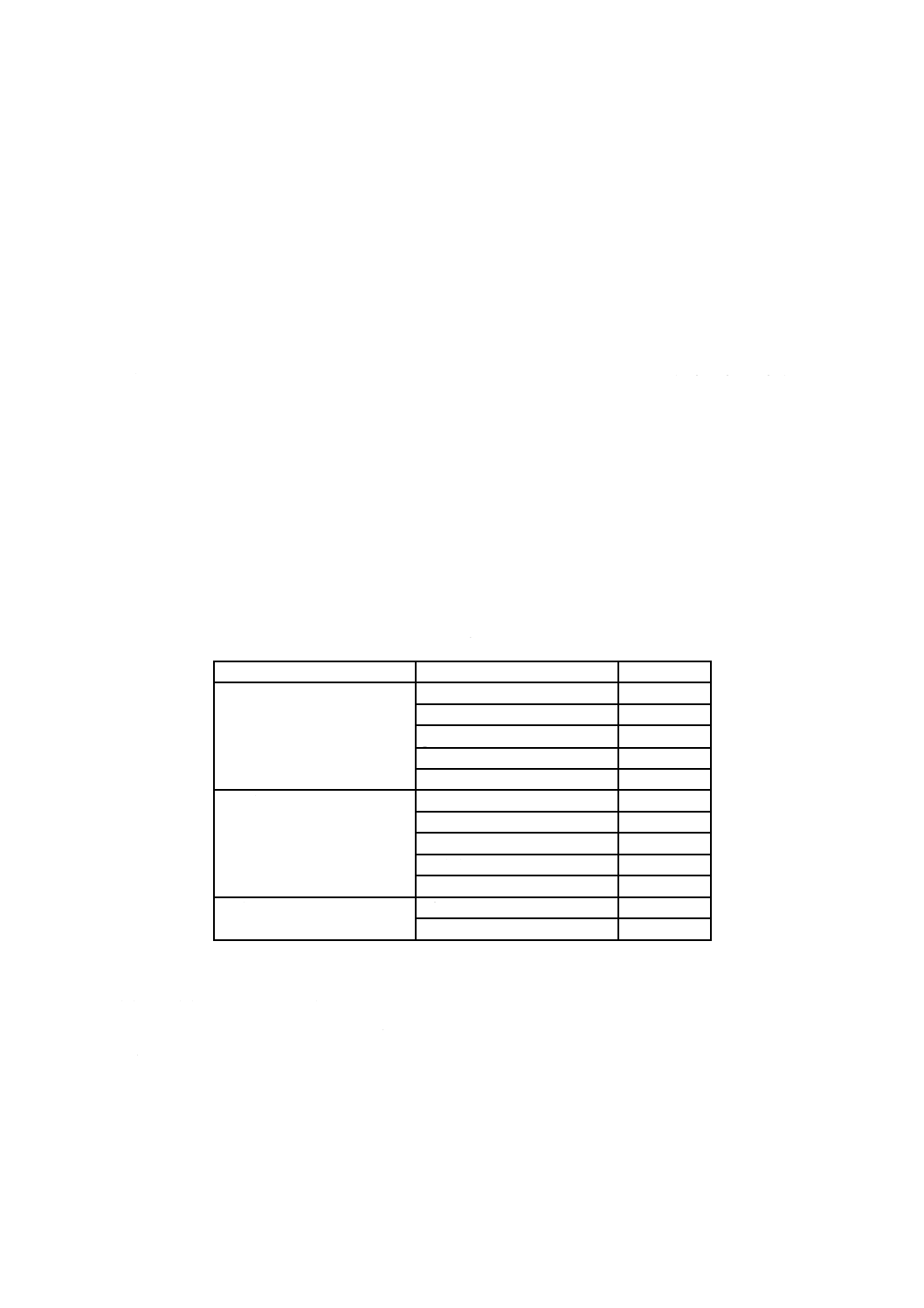

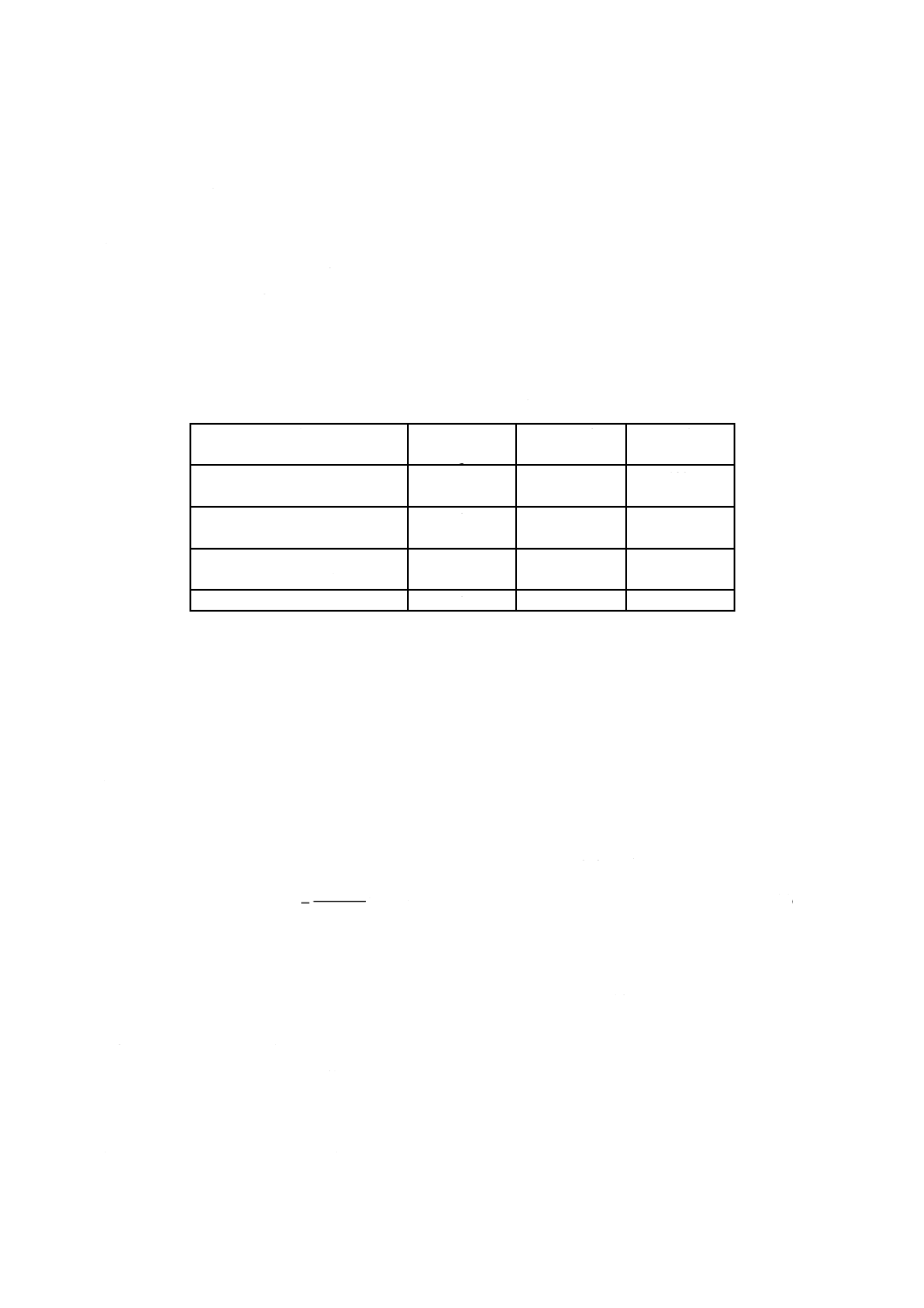

表2−不揮発分の試験条件

接着剤

試料の採取量

g

乾燥温度

℃

乾燥時間

分

ユリア及びメラミン・ユリア

樹脂接着剤

1.5±0.2

105±2

180

フェノール及びレゾルシノール

系樹脂接着剤

1.5±0.2

135±2

60

合成樹脂エマルジョン形接着剤

及びラテックス系接着剤

1.0±0.2

105±2

60

その他の接着剤

1.0±0.2

105±2

180

5.5.3

手順

手順は,次による。ただし,合成樹脂エマルジョン形接着剤は,JIS K 6828-1による。

a) 測定は,2回行う。

b) 平底皿を脱脂し,清浄にする。平底皿に表2に示す試料を1 mgの精度ではかりとり,均一に広げる。

受渡当事者間の協定があれば,試料の量は1 g,1.5 g以外でもよいが,2.5 gを超えてはならない。

c) 試料は,表2に示す乾燥温度に保った乾燥装置の中心部で,表2に示す乾燥時間で乾燥する。

d) 乾燥終了後,平底皿をデシケータ中に移し,室温まで放冷し,その質量を1 mgまでひょう量する。

5.5.4

結果の表し方

不揮発分 (N) は,式 (7) によって算出し,試料に対する質量分率 (%) で表す。

100

0

1

0

2

×

−

−

=

m

m

m

m

N

······································································ (7)

ここに,

N: 不揮発分 (%)

m0: 平底皿の質量 (g)

m1: 平底皿及び試料の質量 (g)

m2: 平底皿及び蒸発残留分の質量 (g)

2個の測定値の差が0.5 %を超える場合(例えば,53.7 %及び53.1 %),この測定値を破棄し,差が0.5 %

以内となるまで,5.5.3を繰り返す。

2個の有効な測定値の平均値を算出し,JIS Z 8401によって小数点以下1けたに丸める。

5.5.5

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1)

11

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験した接着剤の名称,種類及び製造業者名

c) 接着剤の不揮発分量

d) 試験条件

e) 試験年月日

6

使用条件に関する試験

6.1

水混和性

水混和性は,ホルムアルデヒド系樹脂木材接着剤に適用し,試験はJIS K 6807による。

6.2

塗布量

6.2.1

装置

装置は,次による。

a) 長さ測定用具 長さ測定用具は,測定する長さの±1 %以内の精度をもつもの。

b) はかり はかりは,塗布する量の±1 %以内の精度をもつもの。

c) 塗布用具 塗布用具は,はけ,へら,ハンドローラ,スプレッダなど被着材及び接着剤の種類によっ

て適正均一に塗布できるもの。

6.2.2

被着材の作製

被着材の作製は,次によって行う。

a) 被着材の採取 接着剤を塗布する被着材は,厚さ,密度,組織など物理的性質の均一なものから採取

する。被着材が木材の場合には,JIS K 6848-4に規定するそれぞれの被着材に規定する含水率に調整

してあるものを用いる。

b) 被着材の塗布面 JIS K 6848-2,JIS K 6848-3及びJIS K 6848-4に規定する被着剤によって指定する処

理,例えば,さび落とし,機械研磨,脱脂などの物理的又は化学的表面処理を行う。

6.2.3

手順

手順は,次による。

a) あらかじめ被着材の寸法を測定して,塗布面積を算出しておき,被着材の質量をはかる。

b) 指定の配合で調製した接着剤を,塗布用具[6.2.1 c) 参照]によって均一に塗布して,直ちに被着材

の質量をはかる。

なお,結果には,塗布用具の種類及び塗布面積を記録する。

6.2.4

試験結果の表し方

a) 塗布量 (Q) は,式 (8) によって算出する。

A

W

W

Q

1

2−

=

············································································· (8)

ここに,

Q: 塗布量 (g/m2)

W1: 塗布前の被着材の質量 (g)

W2: 塗布後の被着材の質量 (g)

A: 塗布面の面積 (m2)

b) 同一試料について2回以上測定し,その平均値を求め,有効数字3けたに丸める。

6.2.5

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1)

12

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験した接着剤の名称,種類及び製造業者名

c) 接着剤の塗布量

d) 塗布用具の種類

e) 被着材の種類

f)

被着材の塗布面積

g) 試験年月日

6.3

白化温度及び最低造膜温度

白化温度及び最低造膜温度は,合成樹脂エマルジョン形接着剤に適用し,試験はJIS K 6828-2による。

6.4

接着強さ発現性

6.4.1

被着材の種類及び接着強さ試験方法

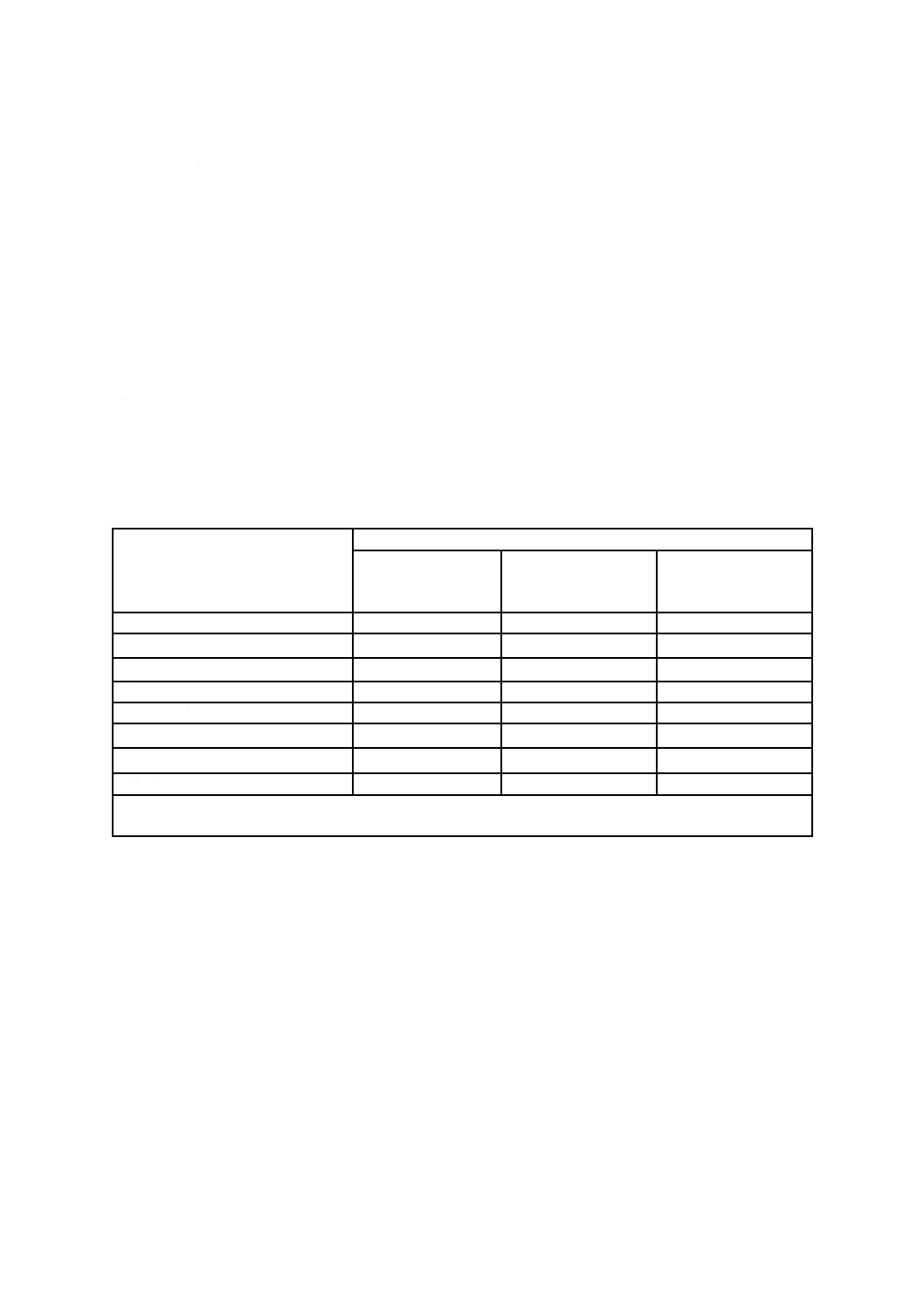

被着材の種類及び接着強さ試験方法は,表3の試験方法から選択して行う。

なお,被着材の種類に対する接着強さ試験方法の種類が複数ある場合,接着強さ試験方法の種類の選択

は,受渡当事者間の協定による。

表3−被着材の種類及び接着強さ試験方法の種類

被着材の種類

接着強さ試験方法の種類

JIS K 6850

JIS K 6851

引張せん断接着強さ

JIS K 6852

圧縮せん断接着強さ

JIS K 6854-3

T形はく離接着強さ

金属

○

○

−

金属(薄板)

−

−

○

プラスチック又は強化プラスチック

○

○

−

プラスチックシート又はフィルム

−

−

○

ビニルレザークロス

−

−

○

ゴムシート

−

−

○

木材又は木質材料

○

○

−

綿帆布

−

−

○

○は,適用試験方法を示す。

6.4.2

手順

表3の試験方法に規定する試験片を,接着剤製造業者の指定する条件下で接着し,5分,10分,30分,

1時間,3時間及び24時間後に,接着強さを測定する。また,試験片の破壊状態をJIS K 6866に従って表

示する。接着するときの表面処理は,JIS K 6848-2,JIS K 6848-3又はJIS K 6848-4による。

6.4.3

試験結果の表し方

縦軸に接着強さ,横軸に経過時間を取り,各時間の接着強さをプロットし,グラフで表示する。また,

プロットの横に試験片の破壊様式を名称(記号)で表示する。

なお,結果には接着剤の種類,配合,被着材の種類,塗布量,接着条件(圧締時間,圧力など)及び試

験方法を記録する。

6.4.4

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1) 及び採用した接着強さ試験方法の種類

13

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験した接着剤の名称,種類,配合及び製造業者名

c) 被着材の種類

d) 接着剤の塗布量

e) 接着条件

f)

接着試験方法

g) 接着強さの発現性グラフ

h) 試験年月日

6.5

貯蔵安定性

6.5.1

装置

a) 恒温槽 恒温槽は,必要に応じ,0 ℃±2 ℃,40 ℃±2 ℃,又は70 ℃±2 ℃の温度を保持できるも

の。

b) 容器 容器は,容量500 mlで,ふた付きのもの。ただし,α-シアノアクリレート系接着剤は,20 g容

器入り製品のもの。

c) 温度計 温度計は,JIS B 7411に規定する100度温度計。

6.5.2

手順

手順は,次による。ただし,α-シアノアクリレート系接着剤は,JIS K 6861による。

a) 外観及び塗布性 試料を清浄なガラス板上にガラス棒などで均一に薄く塗布し,粗粒子の有無及び塗

布性を目視によって調べる。次に,試料約500 mlを容器に採り,ふたをして,表4に示す温度に保っ

た恒温槽中に入れて規定日数保持する。保持日数経過後,層分離の有無,粗粒子の発生状態及び塗布

性を目視によって調べる。規定日数以前に接着に有害な層分離又は粗粒子が発生したときは,その時

点で試験を終了する。

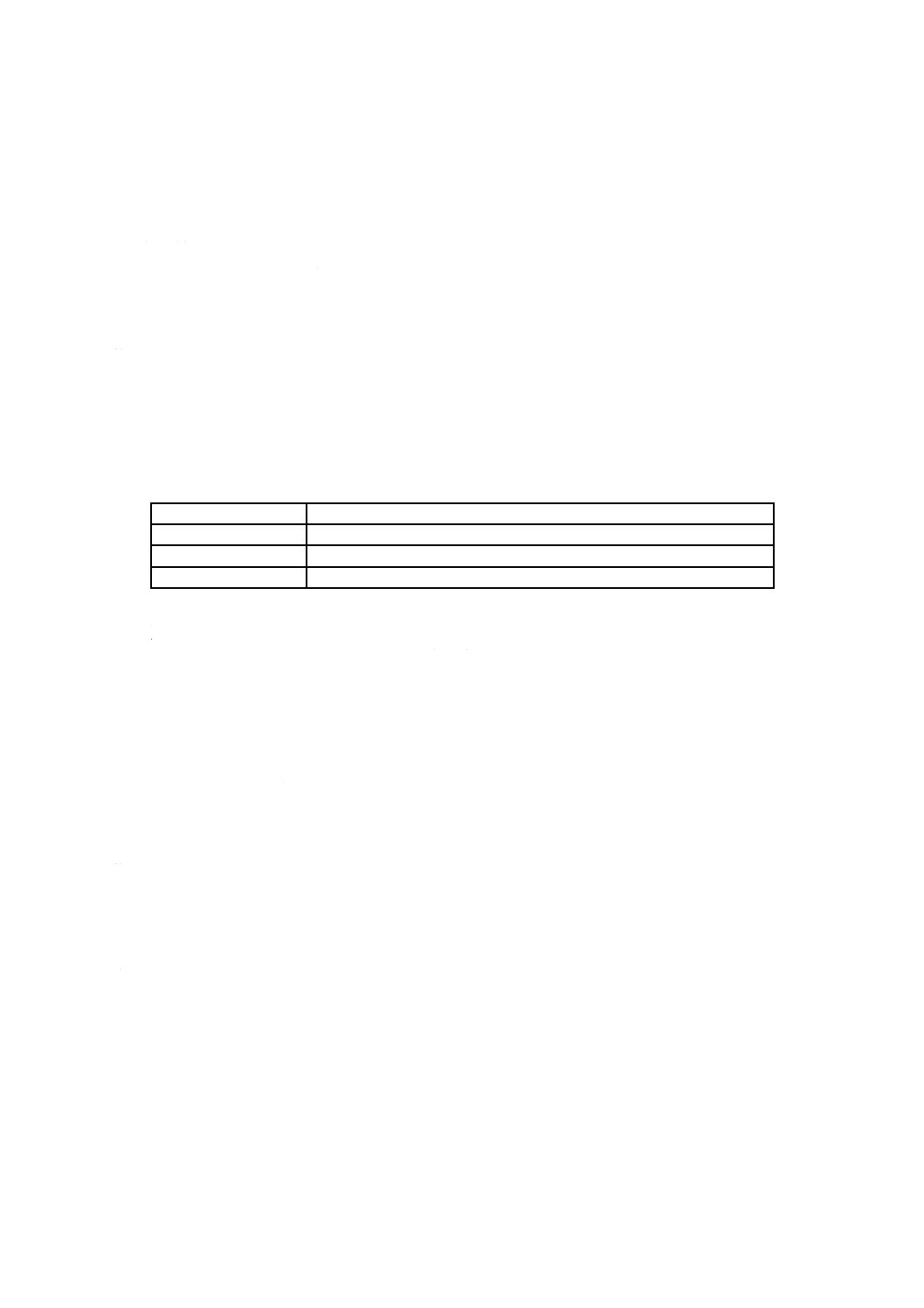

表4−接着剤の種類及び貯蔵条件

接着剤の種類

低温貯蔵安定性

温度 規定日数

高温貯蔵安定性

温度 規定日数

溶剤形接着剤

0 ℃±2 ℃ 30日

−

α-シアノアクリレート系接着剤

−

70 ℃±2 ℃ 5日

それ以外の接着剤

0 ℃±2 ℃ 30日

40 ℃±2 ℃ 30日

b) 粘度及び接着強さ 貯蔵前の粘度及び接着強さの試験を行う。その試料をa) と同様に,表4に示す

温度に保った恒温槽中に入れて5〜6時間後に,その温度での粘度を測定する。これを貯蔵前の粘度と

する。その後,受渡当事者間の協定によって定めた接着剤の特性に基づく測定間隔で,粘度及び接着

強さを,表4に示す規定日数まで継続的に測定する。この場合,粘度は5.4に示す方法によって,接

着強さは6.4.1の表3の試験方法から選択して行う。

6.5.3

試験結果の表し方

試験結果の表し方は,次による。

a) 粘度変化率 (V) 及び接着強さ変化率 (S) は,それぞれ式(9)及び式(10)によって算出する。

100

0

0×

−

=ηη

η

V

········································································· (9)

ここに,

V: 粘度変化率 (%)

η: 貯蔵後の粘度(Pa・s又はmPa・s)

14

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

η0: 貯蔵前の粘度(Pa・s又はmPa・s)

100

0

0×

−

=

σ

σ

σ

S

······································································ (10)

ここに,

S: 接着強さ変化率 (%)

σ: 貯蔵後の接着強さ(MPa又はkN/m)

σ0: 貯蔵前の接着強さ(MPa又はkN/m)

b) 測定の結果は,有効数字3けたに丸める。

6.5.4

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1)

b) 試験した接着剤の名称,種類及び製造業者名

c) 貯蔵条件及び貯蔵期間

d) 外観及び塗布性の変化

e) 粘度変化率及び接着強さ変化率

f)

試験容器

g) 試験年月日

7

接着層の性能に関する試験

7.1

ブロッキング性

7.1.1

ブロッキング性の種類

ブロッキング性の種類は,熱可塑性ブロッキング性及び吸湿性ブロッキング性とする。

7.1.2

装置及び材料

装置及び材料は,次による。

a) 恒温槽 恒温槽は,38 ℃〜85 ℃の間で規定の温度を±1 ℃に保つことができるもので,b) に示すデ

シケータを入れるのに十分な大きさのもの。

b) デシケータ デシケータは,湿気室として使用するための直径150 mm以上のデシケータで,すり合

わせは完全で,汚れがなく,かつ,留め栓用のグリースを新しく塗布したもの。

c) 調湿用薬剤 調湿用薬剤は,次に示すものを用いる。

1) JIS K 8124に規定する塩化カルシウム。

2) JIS K 8150に規定する塩化ナトリウムを38 ℃の水に飽和させた溶液(RH 75 %の場合)。

3) JIS K 9006に規定するりん酸二水素アンモニウムを38 ℃の水に飽和させた溶液(RH 91 %の場合)。

d) 加圧ブロック 加圧ブロックは,質量500 gの上皿天びん用分銅を用いる。

e) ガラス板 ガラス板は,JIS R 3202に規定する厚さ2 mmで,38 mm×38 mmの大きさのもの及び25 mm

×25 mmの大きさのもの。

f)

標準試験紙 標準試験紙は,JIS P 3801に規定する3種を25 mm×25 mmに切り取ったもの。

g) アルミニウムはく アルミニウムはくは,JIS H 4160に規定する厚さ0.15 mmで,50 mm×50 mmの

大きさで硬質のもの。

7.1.3

試験片の作製

15

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料をアルミニウムはくに均一に塗布し,試験室の標準雰囲気に24時間以上放置した後,アルミニウム

はくの周辺を10 mm切り取り,30 mm×30 mmの大きさにする。

7.1.4

熱可塑性ブロッキング性試験

a) 手順 手順は,次による。

1) 恒温槽を38 ℃±1 ℃の温度に保持する。

2) 2枚の試験片を試料面を合わせて38 mm×38 mmの大きさのガラス板上に置き,その上に25 mm×

25 mmのガラス板を載せ,更にその中心部に加圧ブロックを載せ,塩化カルシウム入りのデシケー

タ中に入れる。

3) 全体を恒温槽中に入れ,デシケータのふたを数分間開き,その後閉じる。

4) 24時間保持した後,試験片を取り出し,試験室の標準雰囲気で素早く試験片を引きはがし,ブロッ

キングの度合いを観察し,ブロッキングの状態を表5によって分類する。接着性ブロッキングが認

められたら,試験を終了する。

表5−ブロッキングの分類

分類

状態

接着性ブロッキング

両方の表面に損傷の形跡を認める程度の接着性をいう。

凝集性ブロッキング

両方の表面に損傷の形跡を認めない程度の接着性をいう。

ブロッキングなし

上記2種類のブロッキングに属さず,容易に引きはがれる場合をいう。

5) 4) でブロッキングなしと判定した場合には1) 〜3) と同様な操作を行った後,恒温槽の温度を

38 ℃〜83 ℃まで5 ℃間隔で上昇させ,各温度に30分間保持し,試験片を取り出し,試験室の標

準雰囲気で,素早くブロッキングの状態を観察する。ブロッキングなしの場合は,同一試験片で繰

返し試験し,凝集性ブロッキング及び接着性ブロッキングを起こし始める温度を求める。

6) 4) で凝集性ブロッキングと判定した場合には,5) と同様に操作し,接着性ブロッキングし始める

温度を求める。

b) 試験結果の表し方 3個の試験片について試験を行い,次のように表示する。

1) 接着性ブロッキングあり。

2) 凝集性ブロッキングあり,接着性ブロッキング開始温度(℃)。

3) ブロッキングなし,凝集性ブロッキング開始温度(℃)。

ブロッキングなし,接着性ブロッキング開始温度(℃)。

7.1.5

吸湿性ブロッキング性試験

a) 手順 手順は,次によって行う。

1) 恒温槽を38 ℃±1 ℃に保持する。

2) 1枚の試験片の試料面の上に,7.1.2に規定する標準試験紙を載せて,38 mm×38 mmの大きさのガ

ラス板上に置き,その上に25 mm×25 mmのガラス板を載せ,更に,その中心部に加圧ブロックを

載せ,塩化ナトリウム又はりん酸二水素アンモニウム水溶液入りのデシケータ中に入れる。

3) 全体を恒温槽中に入れ,デシケータのふたを数分間開き,その後閉じる。24時間保持した後,試験

片を取り出し,試験室の標準雰囲気で,素早く試験片を引きはがし,ブロッキングの状態を観察し,

表5によって分類する。

b) 試験結果の表し方 3個の試験片について試験を行い,凝集性ブロッキング又は接着性ブロッキング

16

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の有無を記録する。

7.1.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号(JIS K 6833-1)

b) 試験した接着剤の名称,種類及び製造業者名

c) ブロッキングの分類及びブロッキング開始温度

d) 試験年月日

7.2

軟化温度

7.2.1

装置及び試験片材料

装置及び試験片材料は,次による。

a) 恒温槽 恒温槽は,温度調節範囲38 ℃〜200 ℃で,設定温度を±2 ℃に保つことができ,5分間に約

2 ℃の割合で昇温の調節ができる熱風循環式のもの。

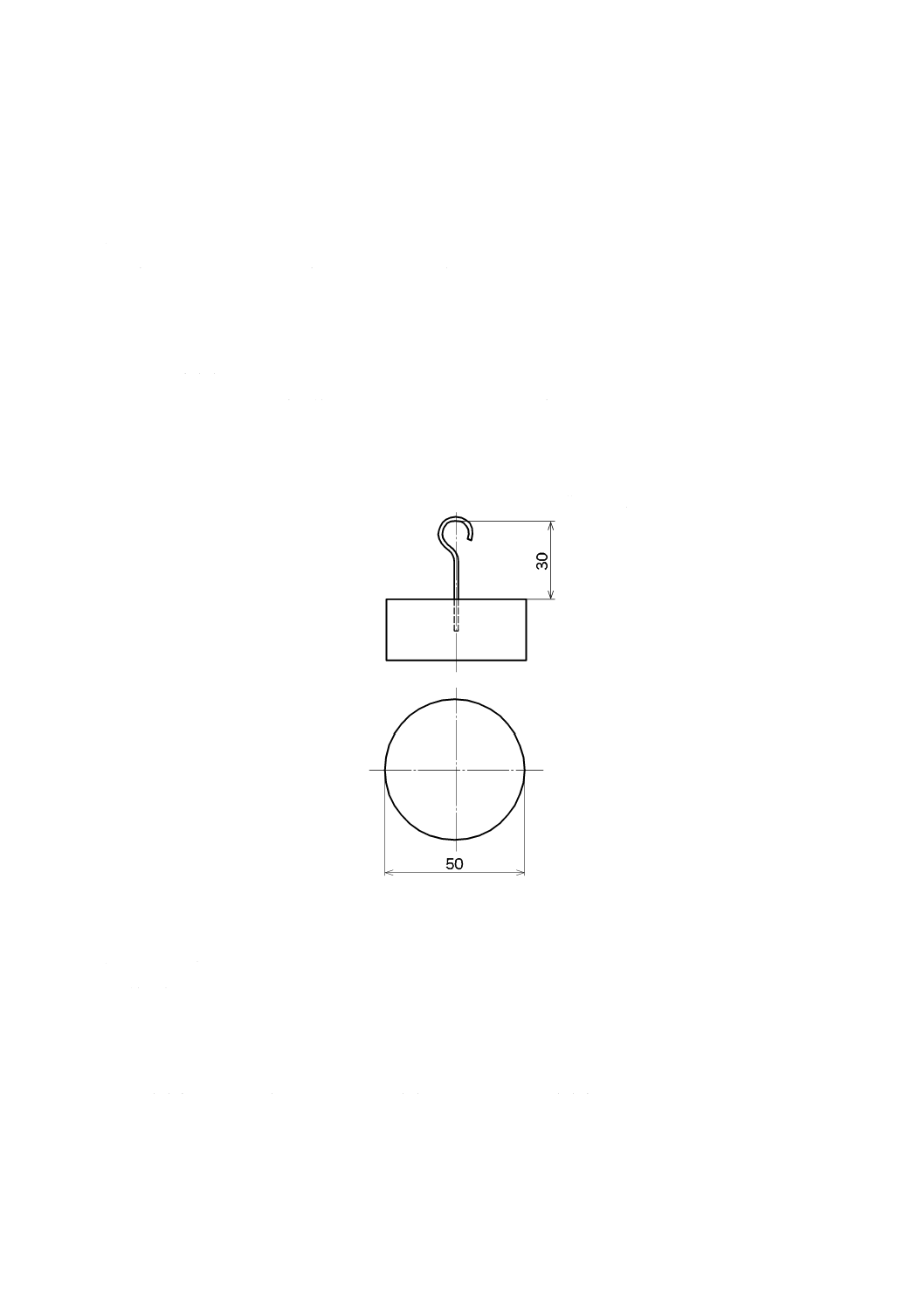

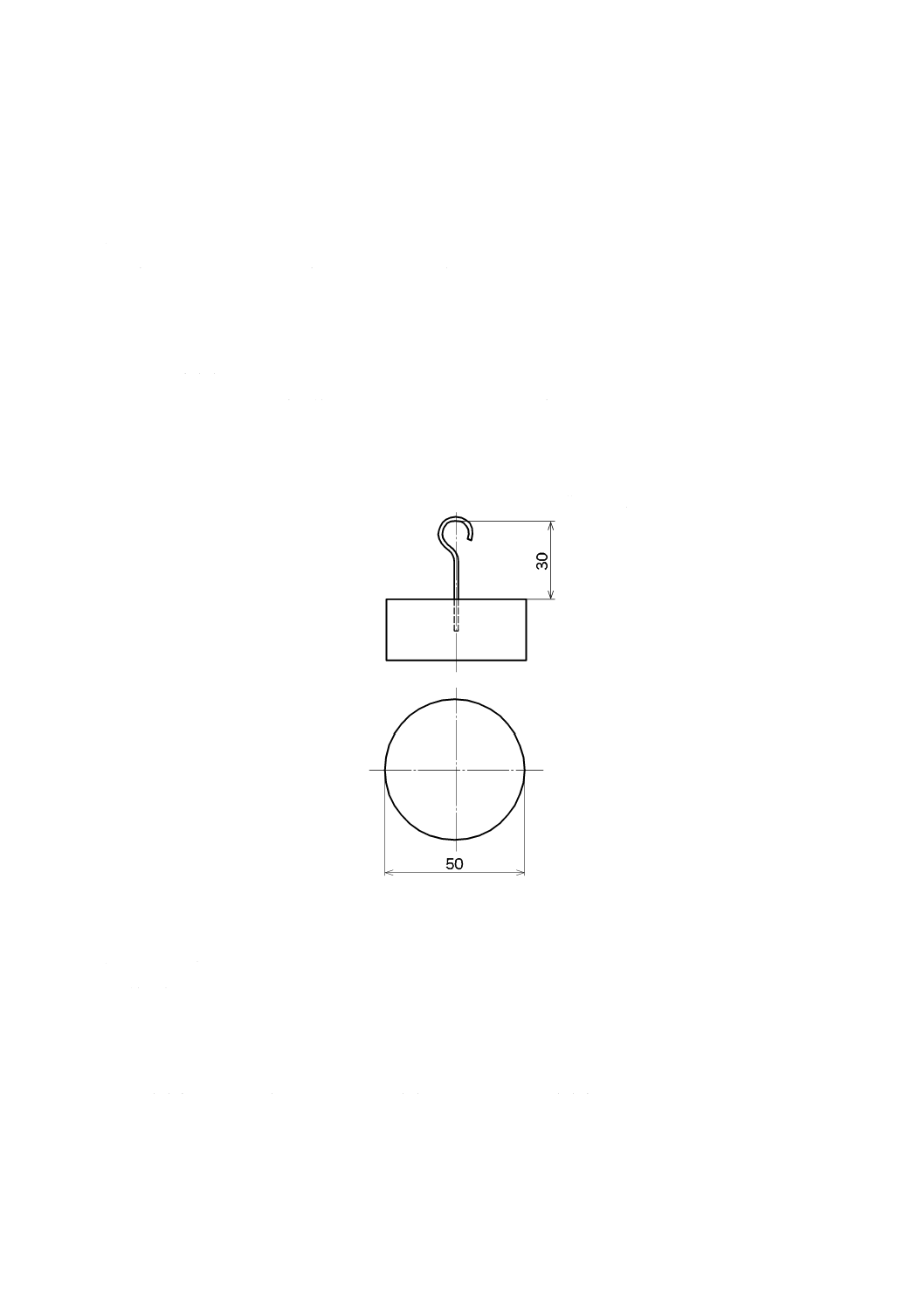

b) おもり おもりは,フックをもつ,質量500 g±1 gのもの(図3参照)。

単位 mm

図3−おもりの形状及び寸法の例

c) 温度計 温度計は,JIS B 7411に規定する水銀温度計で250 ℃まではかれるもの。

d) 金属板 金属板は,JIS G 3141に規定するSPCC,厚さ1.6 mmの冷間圧延鋼板。

e) 綿帆布 綿帆布は,市販の並綿帆布。

7.2.2

試験片の作製方法

試験片の作製方法は,次のとおりとする。

a) せん断試験片 金属板を,接着剤製造業者の指定する接着条件ではり合わせ,製造業者の指定する時

間試験室の標準雰囲気に放置した後,試験に用いる。せん断試験片の形状及び寸法を,図4に示す。

17

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−せん断試験片の形状及び寸法

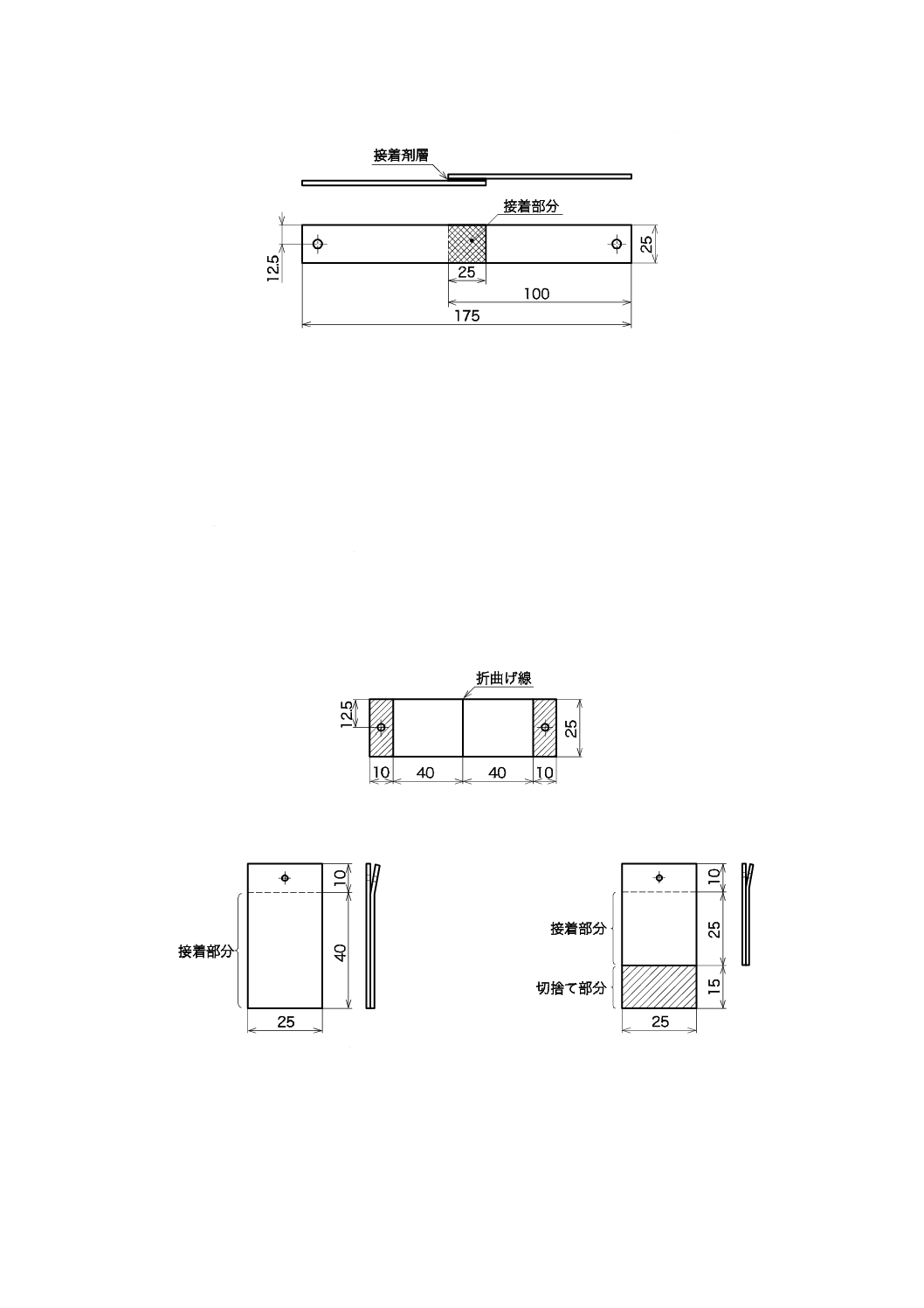

b) はく離試験片

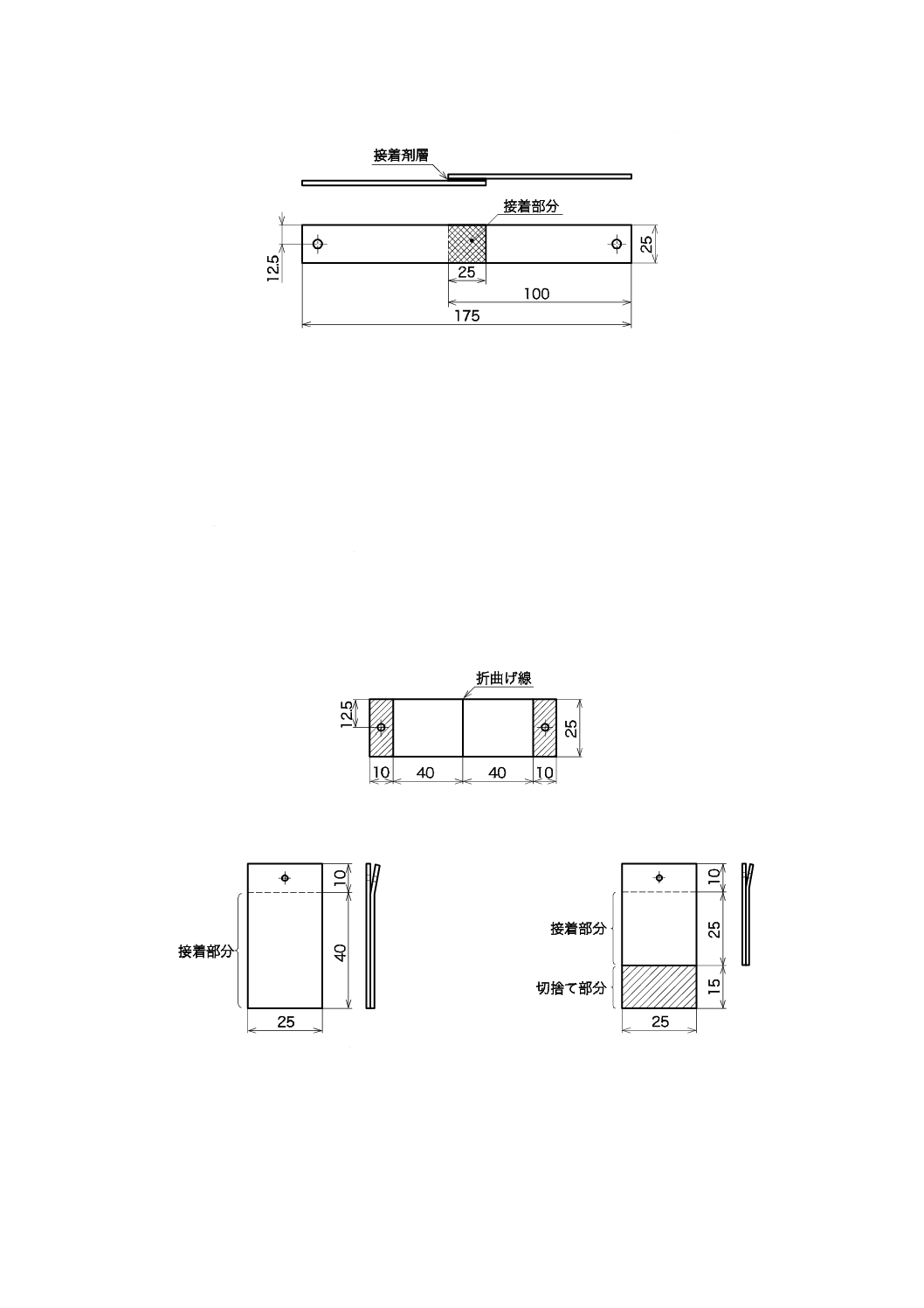

1) 綿帆布を図5に示すような形状及び寸法に切断し,ガラス棒を用いて試料を,その浸透性に応じて

2,3回塗布する。

2) 最後の塗布の後,オープンタイムを取ってから,図5に示す斜線部分をポリエチレンシートで覆い,

中心部を折り曲げて図6に示すように接着し,ハンドローラでよく圧着する。

注記 オープンタイムとは,接着剤を被着材に塗布してから張り合わせるまでの張り合わせ可能

時間をいう。

3) 圧着後,図7に示すように斜線部分を切り捨てて接着面を25 mm×25 mmとし,試験室の標準雰囲

気で一定の保持日数経過後,試験する。

なお,塗布回数,オープンタイム及び保持日数は,製造業者の指定によるものとする。

単位 mm

図5−はく離試験片の形状及び寸法

単位 mm

単位 mm

図6−はく離試験片の接着方法

図7−はく離試験片の切捨て方法

7.2.3

手順

手順は,次によって行う。

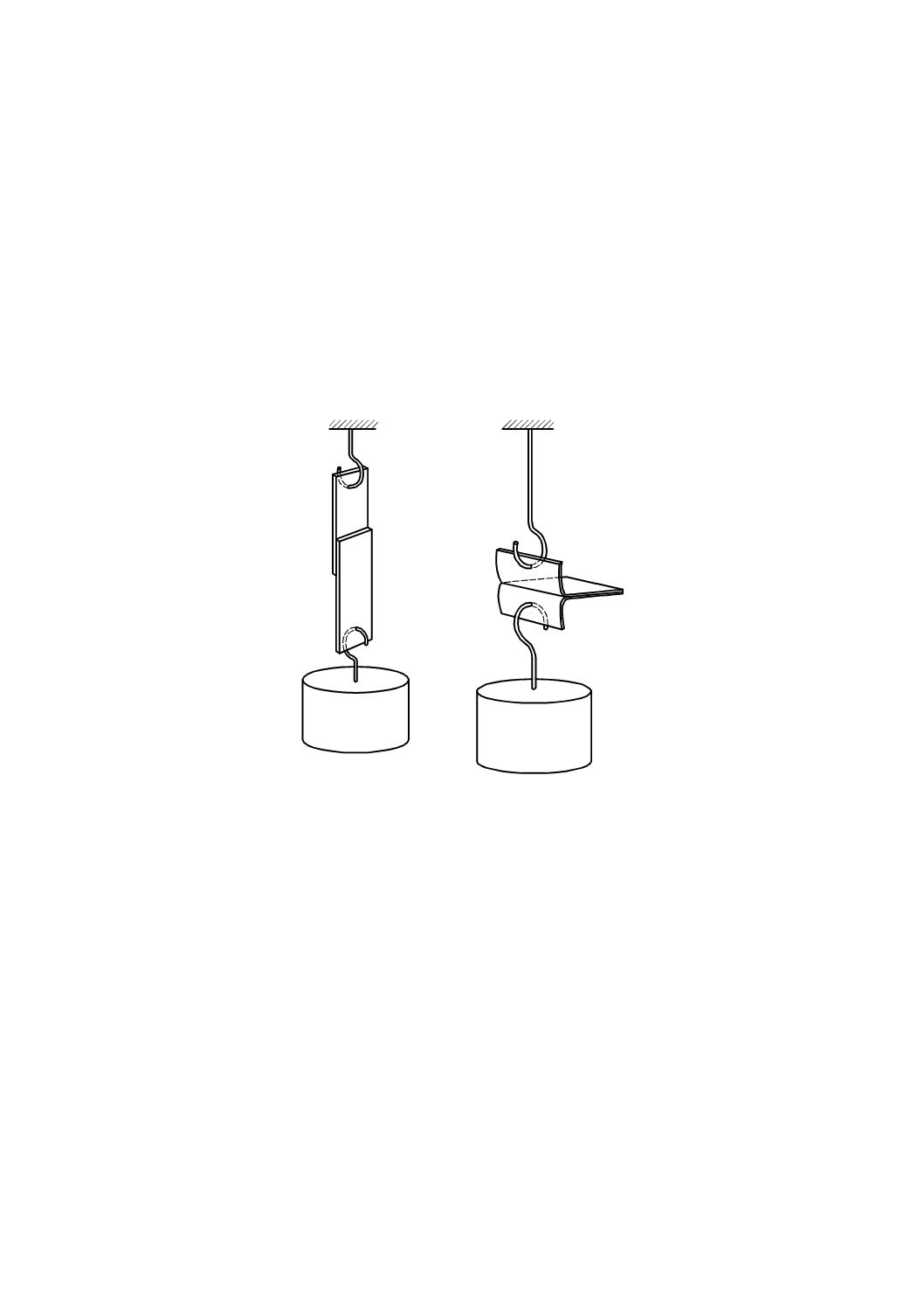

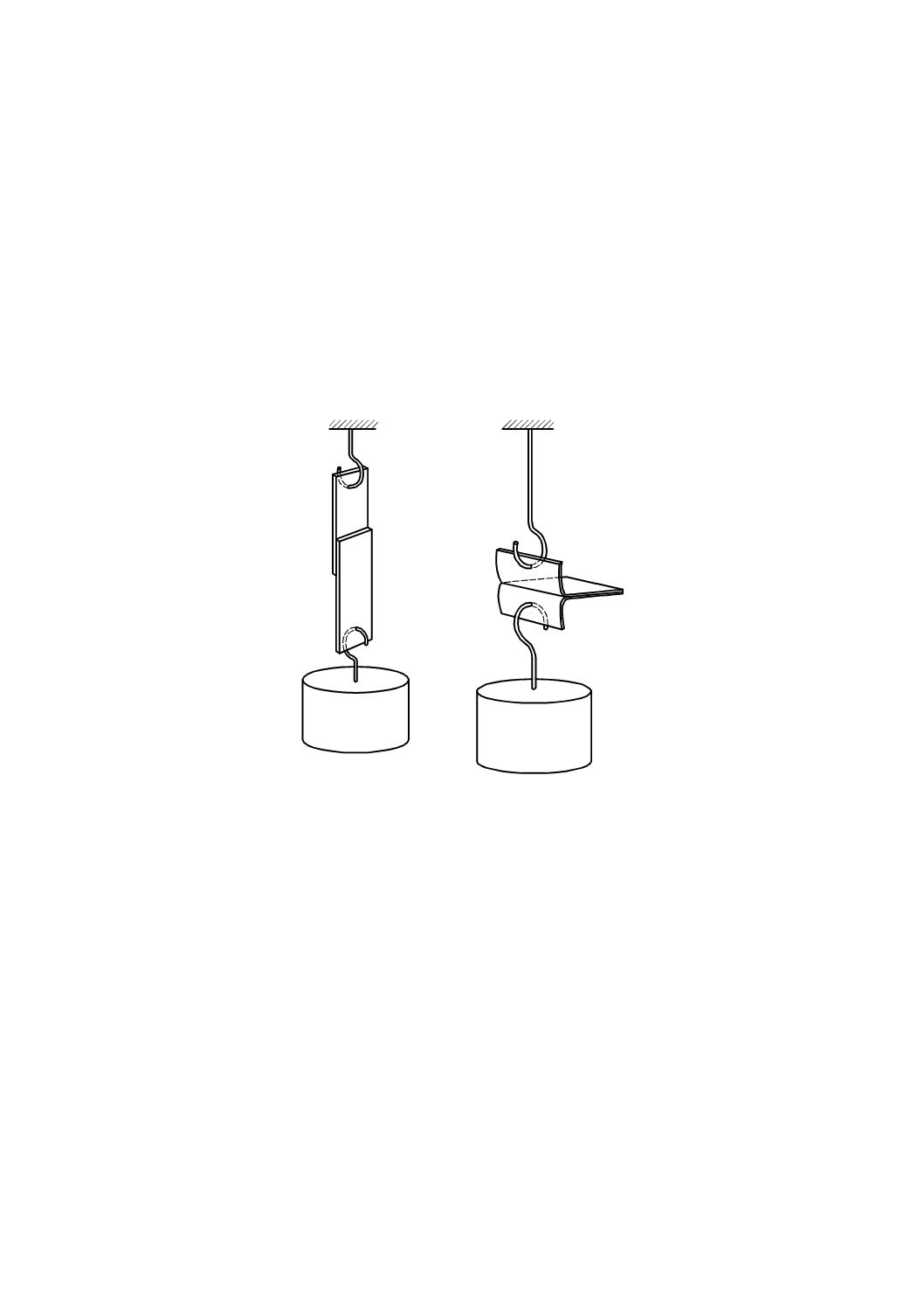

a) 図8に示すように,せん断試験片又は,はく離試験片の一端を恒温槽内につり下げ,他の一端に衝撃

18

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

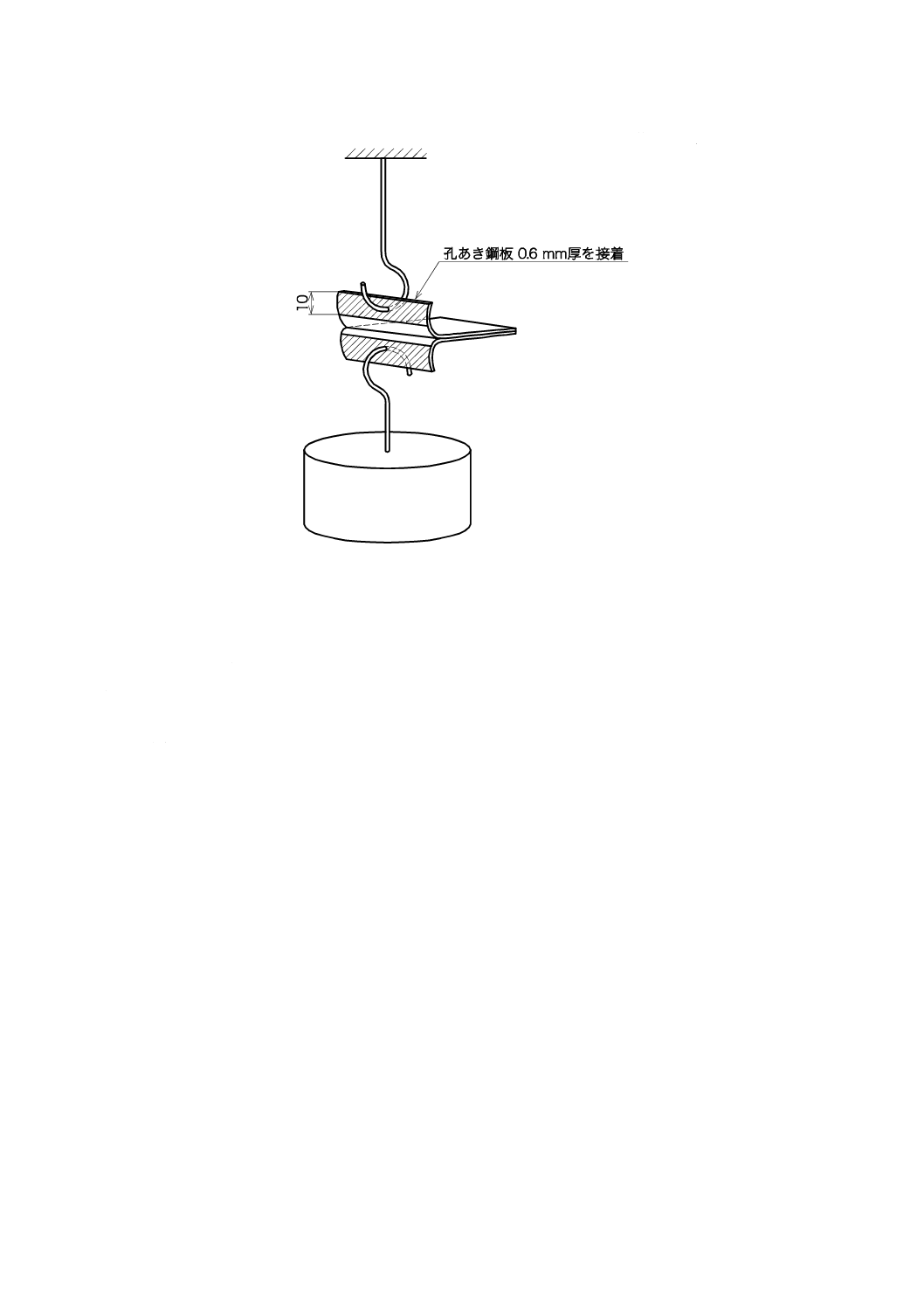

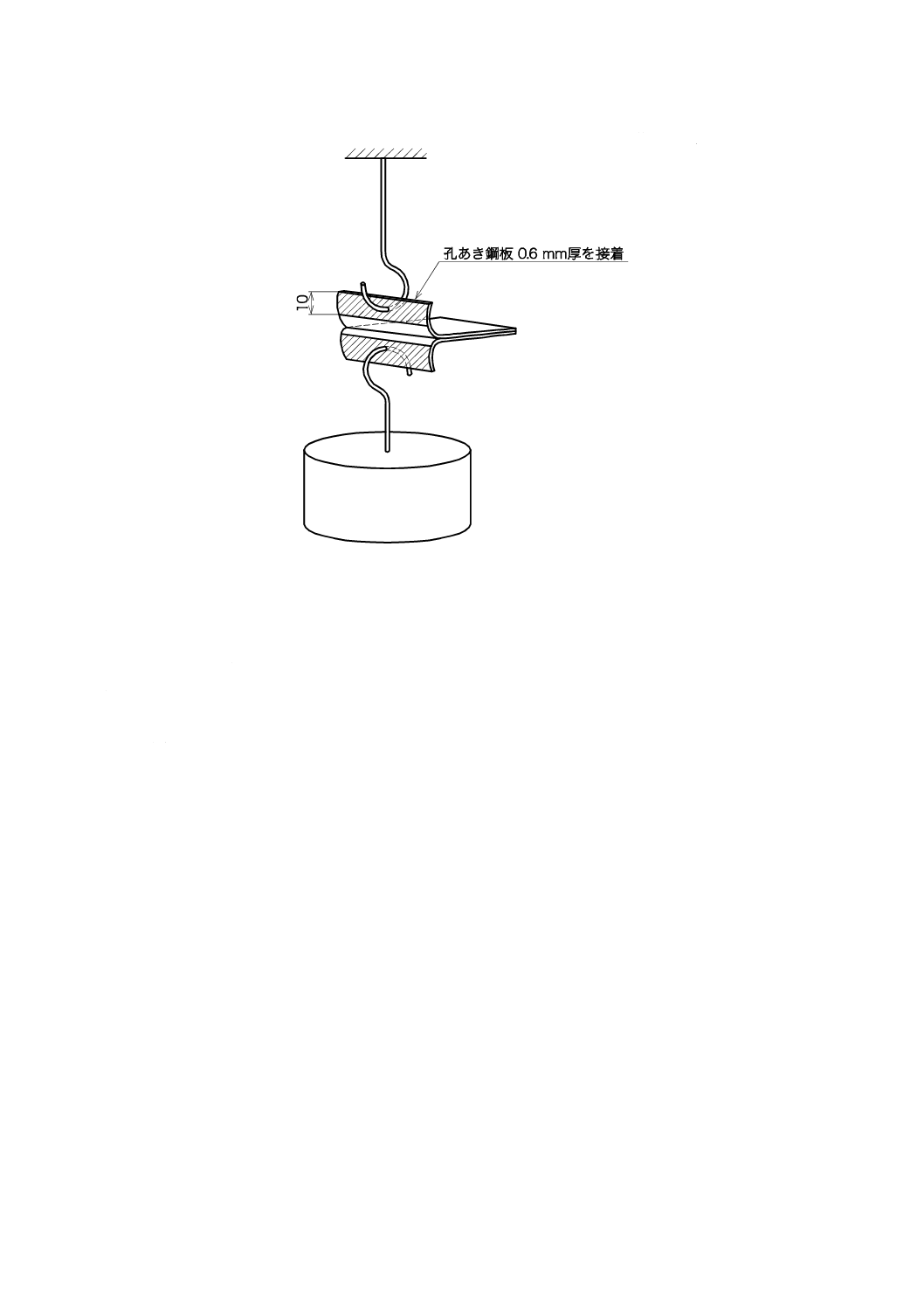

を与えないようにして,おもりを取り付ける。はく離試験片のつり下げ穴が,試験中に広がらないよ

うに,つり下げ部分を補強するとよい。その一例を,図9に示す。

b) 恒温槽の温度を38 ℃±2 ℃に保ち,15分保持してから,5分間に約2 ℃の割合で温度を上昇させる。

c) 接着剤が軟化して,おもりの負荷に耐えられなくなり,おもりが落下したときの温度を整数位で読み

取り,接着剤の軟化温度とする。この場合,200 ℃を最終温度とし,落下しないときは200 ℃以上と

表示する。また,落下しないが,ずれを生じる場合,ずれはじめの温度と最終温度でのずれの長さ (mm)

とを記録する。

7.2.4

試験結果の表し方

軟化温度は,3個の試験片について測定し,その平均値を求め,整数位に丸めて表す。

なお,結果には試験片の種類,接着条件及び保持時間を記録する。

せん断試験片

はく離試験片

図8−試験片の懸垂固定方法

19

K 6833-1:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図9−はく離試験片の補強方法の例

7.2.5

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号 (JIS K 6833-1)

b) 試験した接着剤の名称,種類及び製造業者名

c) 試験片の種類(せん断,はく離)

d) 接着条件及び保持日数

e) 軟化温度

f)

試験年月日