K 6804:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本接着剤工業会(JAI)/財団法人日

本規格協会(JSA)から工業標準原案を具して日本工業規格を改正すべきとの申し出があり日本工業標

準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6804:1994は改正され,この規格に置き換えられる。

K 6804:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 接着剤の種類 ·················································································································· 1

4.1 使用期間による区分 ······································································································· 1

4.2 ホルムアルデヒド放散による区分······················································································ 1

5. 品質 ······························································································································ 2

6. 試験の一般条件 ··············································································································· 2

6.1 試験室の温湿度 ············································································································· 2

6.2 試料の状態調節 ············································································································· 2

6.3 試験値の丸め方 ············································································································· 2

7. 試料の採取方法及び取扱方法 ····························································································· 2

8. 試験方法 ························································································································ 2

8.1 外観 ···························································································································· 2

8.2 pH ······························································································································ 2

8.3 粘度 ···························································································································· 2

8.4 不揮発分 ······················································································································ 2

8.5 灰分 ··························································································································· 2

8.6 最低造膜温度 ················································································································ 3

8.7 木材汚染性 ··················································································································· 5

8.8 接着強さ ······················································································································ 5

9. 包装 ······························································································································ 7

10. 表示 ···························································································································· 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6804:2003

酢酸ビニル樹脂エマルジョン木材接着剤

Poly (vinylacetate) emulsion adhesives for woods

1. 適用範囲 この規格は,木材の接着に使用する酢酸ビニル樹脂エマルジョン接着剤(以下,接着剤と

いう。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7410 石油類試験用ガラス製温度計

JIS K 6800 接着剤・接着用語

JIS K 6833 接着剤の一般試験方法

JIS K 6900 プラスチック−用語

JIS K 8629 タンニン酸(試薬)

JIS K 8978 硫酸鉄 (II) 七水和物(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 1301 化学分析用磁器るつぼ

JIS R 3503 化学分析用ガラス器具

3. 定義 この規格で用いる主な用語の定義は,JIS K 6800及びJIS K 6900によるほか,次による。

a) 酢酸ビニル樹脂エマルジョン接着剤 酢酸ビニルを主剤とし,水を媒体として乳化重合した接着剤。

4. 接着剤の種類

4.1

使用期間による区分 接着剤の種類は,使用期間によって,表1のとおり区分する。

表 1 接着剤の種類

種類

区分

摘要

1種

通年用

年間を通して用いるもの

2種

夏用

主として夏季に用いるもの

3種

冬用

主として冬季に用いるもの

4.2

ホルムアルデヒド放散による区分 接着剤のホルムアルデヒド放散による区分は,表2のとおりと

する。

2

K 6804:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 ホルムアルデヒド放散による区分

区分

記号

内容

F☆☆☆☆等級

F☆☆☆☆

ユリア樹脂,メラミン樹脂,フェノール樹脂,

レゾルシノール樹脂,ホルムアルデヒド系防

腐剤,メチロール基含有モノマー及びロンガ

リット系触媒のいずれをも使用してはならな

い。

5. 品質 接着剤の品質は,8.によって試験し,表3の規定に適合しなければならない。

なお,接着剤には,ユリア樹脂,メラミン樹脂,フェノール樹脂,レゾルシノール樹脂,ホルムアルデ

ヒド系防腐剤,メチロール基含有モノマー及びロンガリット系触媒のいずれをも使用してはならない。

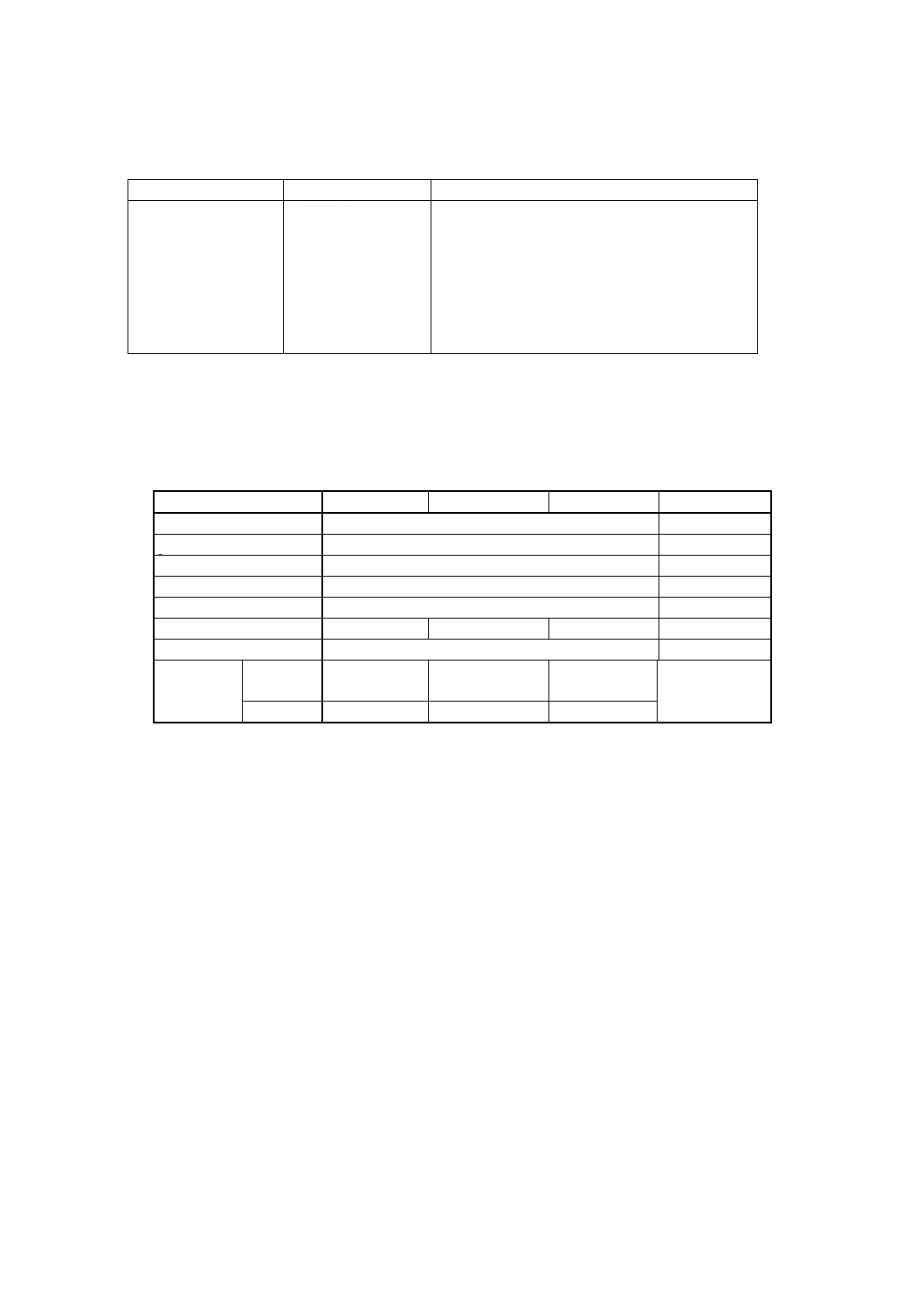

表 3 接着剤の品質

試験項目

1種

2種

3種

適用試験箇条

外観

乳白色で粗粒子及び異物がないこと。

8.1

pH

3〜7

8.2

粘度

Pa・s 1.0以上

8.3

不揮発分

% 40以上

8.4

灰分

% 1以下

8.5

最低造膜温度

℃

2以下

2を超え15以下

2以下

8.6

木材汚染性

硫酸第1鉄塗布面より色がうすいこと。

8.7

接着強さ

N/mm2

常態試験

10以上

10以上

7以上

8.8

耐水試験

3以上

4以上

2以上

6. 試験の一般条件

6.1

試験室の温湿度 試験室の温湿度は,JIS K 6833の4.1(試験室の温湿度)による。

6.2

試料の状態調節 試料の状態調節は,JIS K 6833の4.2(試料の状態調節)による。

6.3

試験値の丸め方 試験値の丸め方は,JIS K 6833の4.3(試験値の丸め方)による。

7. 試料の採取方法及び取扱方法 試料の採取方法及び取扱方法は,JIS K 6833の5.(試料の採取方法及

び取扱方法)に準じて行う。

8. 試験方法

8.1

外観 外観は,試料をJIS R 3503に規定する清浄なスライドガラス板上に,ガラス棒などで均一に

薄く塗布し直ちに粗粒子及び異物の有無を調べる。

8.2

pH pHは,JIS K 6833の6.2 (pH) に規定する方法による。

8.3

粘度 粘度は,JIS K 6833の6.3(粘度)に規定する方法による。

8.4

不揮発分 不揮発分は,JIS K 6833の6.4(不揮発分)に規定する方法による。

8.5

灰分 灰分は,質量の分かっているJIS R 1301に規定する内容積130mlの磁器るつぼに試料3gを正

確に量り採って乾燥,強熱灰化し(1),デシケータ中で放冷後,質量をはかる。灰分は次の式によって算出

する。

3

K 6804:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

=SB

A

ここに, A: 灰分 (%)

B: 灰分の質量 (g)

S: 試料の質量 (g)

注(1) 例えば電気炉で恒量となるまで900〜1 000℃で強熱灰化。

8.6

最低造膜温度

8.6.1

指定温度方法 試料をJIS R 3503に規定する清浄なスライドガラス板上に一面に広げ,表2に示

す温度で湿度はできる限り低湿度に保って乾燥(2)し,厚さ0.1〜0.3mmの均一な皮膜を作る(3)。乾燥物が

一様な連続皮膜を形成し,更に皮膜が白濁しない最低温度を求め,最低造膜温度とする。

注(2) 受渡当事者間の協定によって1種は2℃以下,2種は2℃を超え15℃以下,3種は2℃以下の範

囲内の特定の温度で測定してもよい。湿度はできる限り低湿度とする。

(3) 不揮発分が約20%になるように蒸留水で希釈し,この2mlを水平に保った顕微鏡用スライドガ

ラス板上に広げる方法が便利である。

8.6.2

温度こう配熱板形方法

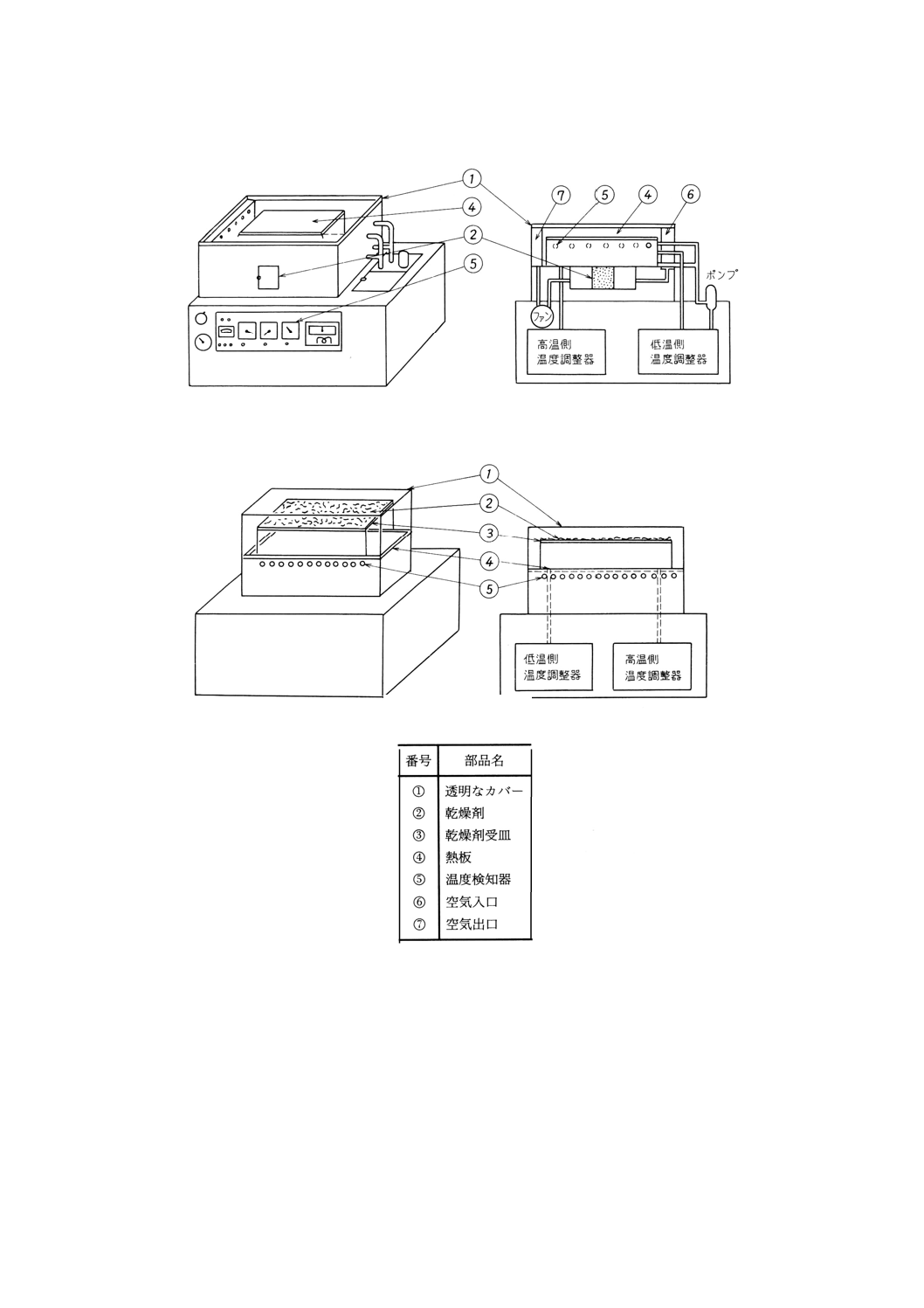

a) 器具 器具は,次のものを用いる。

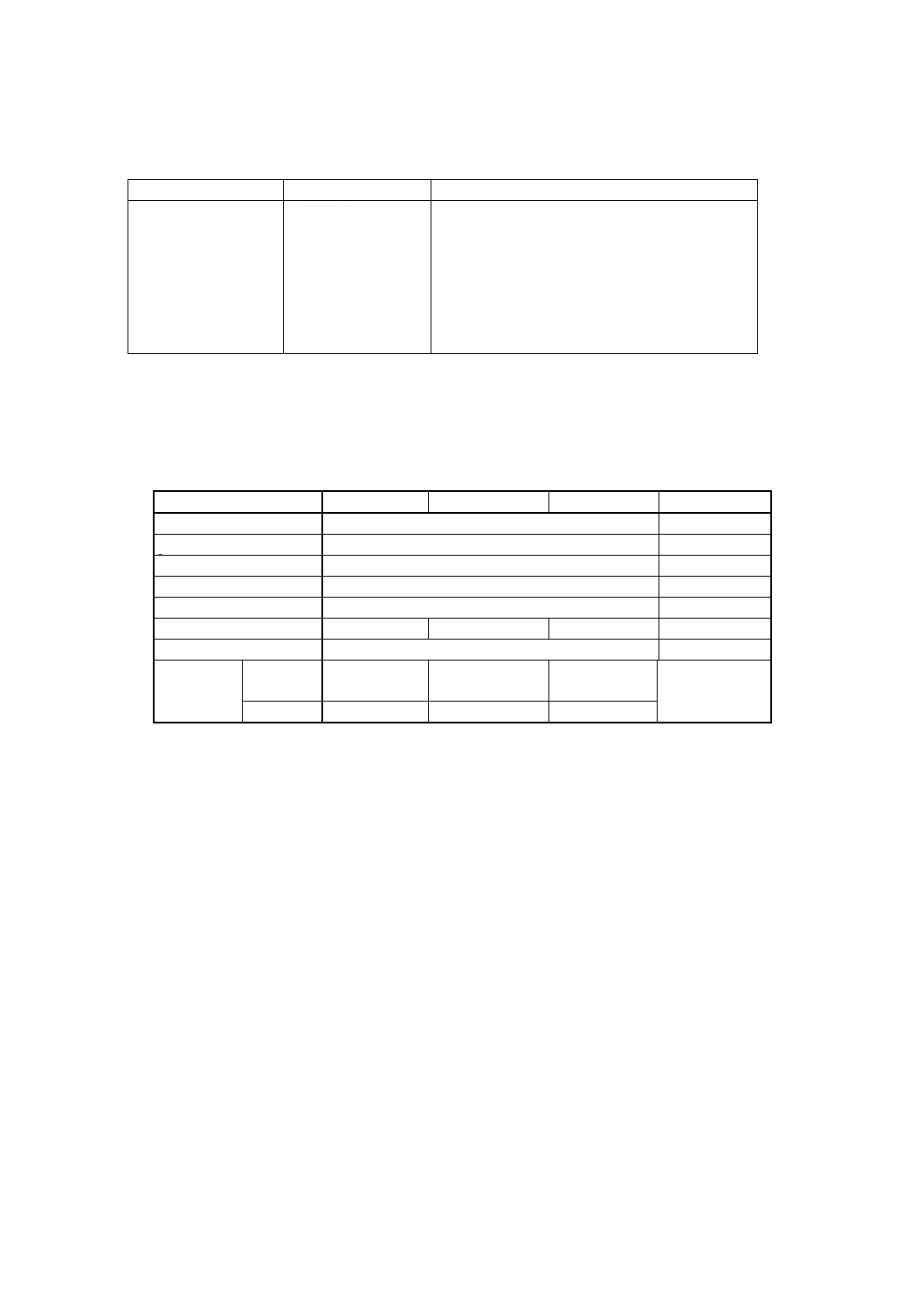

1) 測定器 温度こう配熱板形最低造膜温度測定器で,熱板の一方の端を高温に,他の端を低温に調整

できる装置を用いる。これらの装置の一例を図1に示す。

2) アプリケータ 試料を厚さ0.3mm以下,幅15mm以上に塗布できるアプリケータ。

3) 温度計 JIS B 7410のタグ密閉式低引火点用温度計 (TAG-50) 又はこれと同等の精度のもの。

b) 操作 操作は,次によって行う。

1) 測定する試料に適した温度範囲を想定し,高温側及び低温側の温度を設定する。この際,最低造膜

温度が熱板の中央部分で測定できるように,かつ最低と最高の温度差が20〜40℃の範囲になるよう

に設定する。

2) 熱板が熱的平衡に達したならば,試料をアプリケータを用いて高温側から低温側に素早く塗布する。

3) 空気循環式測定器の場合は,透明なカバーをして空気を循環させる。

乾燥剤設置式測定器の場合は,所定の金網の上にシリカゲルなどの乾燥剤を置き,透明なカバー

をする。熱板の表面を保護するために薄いアルミニウムはく(箔),ポリエチレンシートなどを敷い

てもよい。この場合,熱板表面に空気層ができないように注意する。

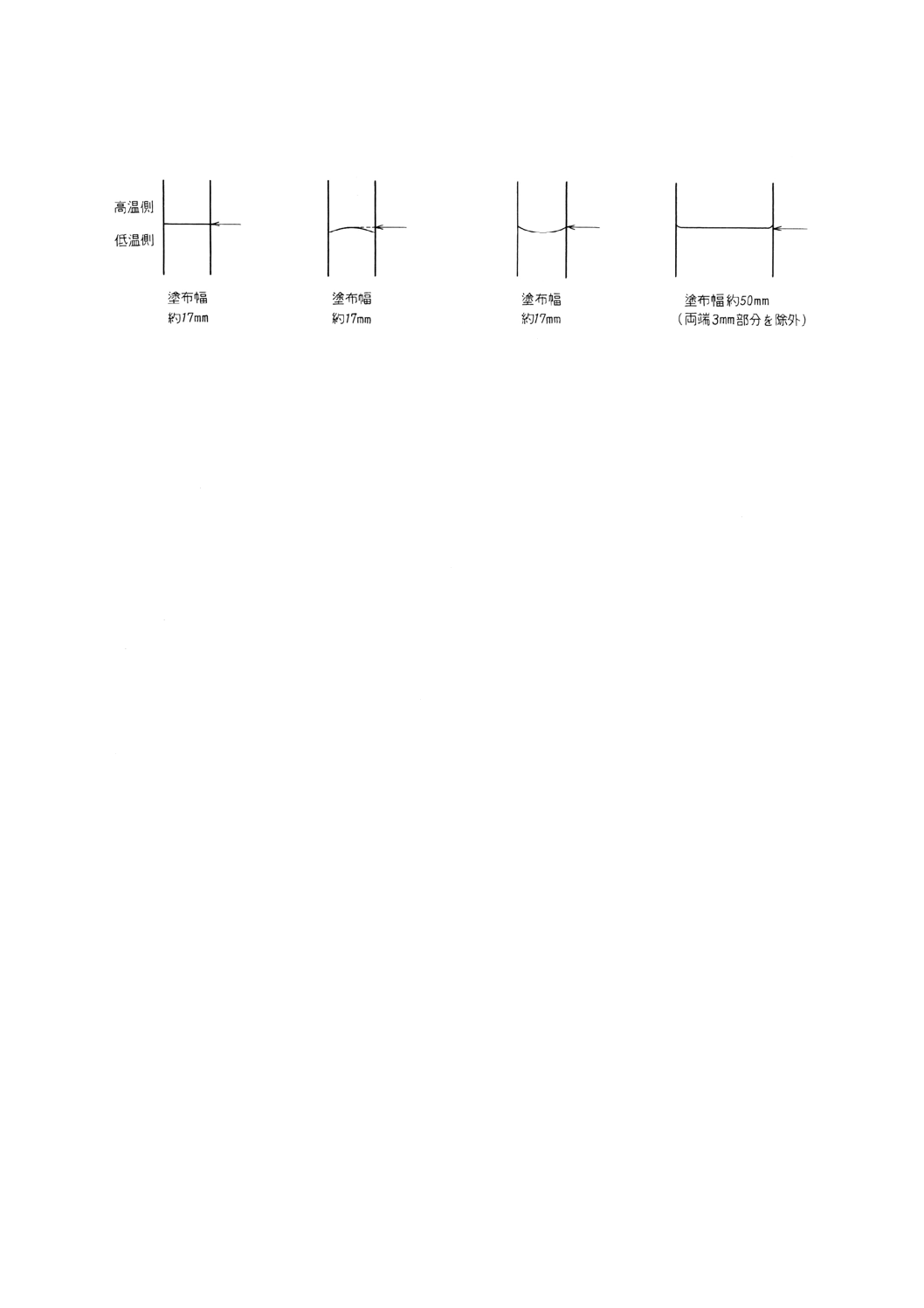

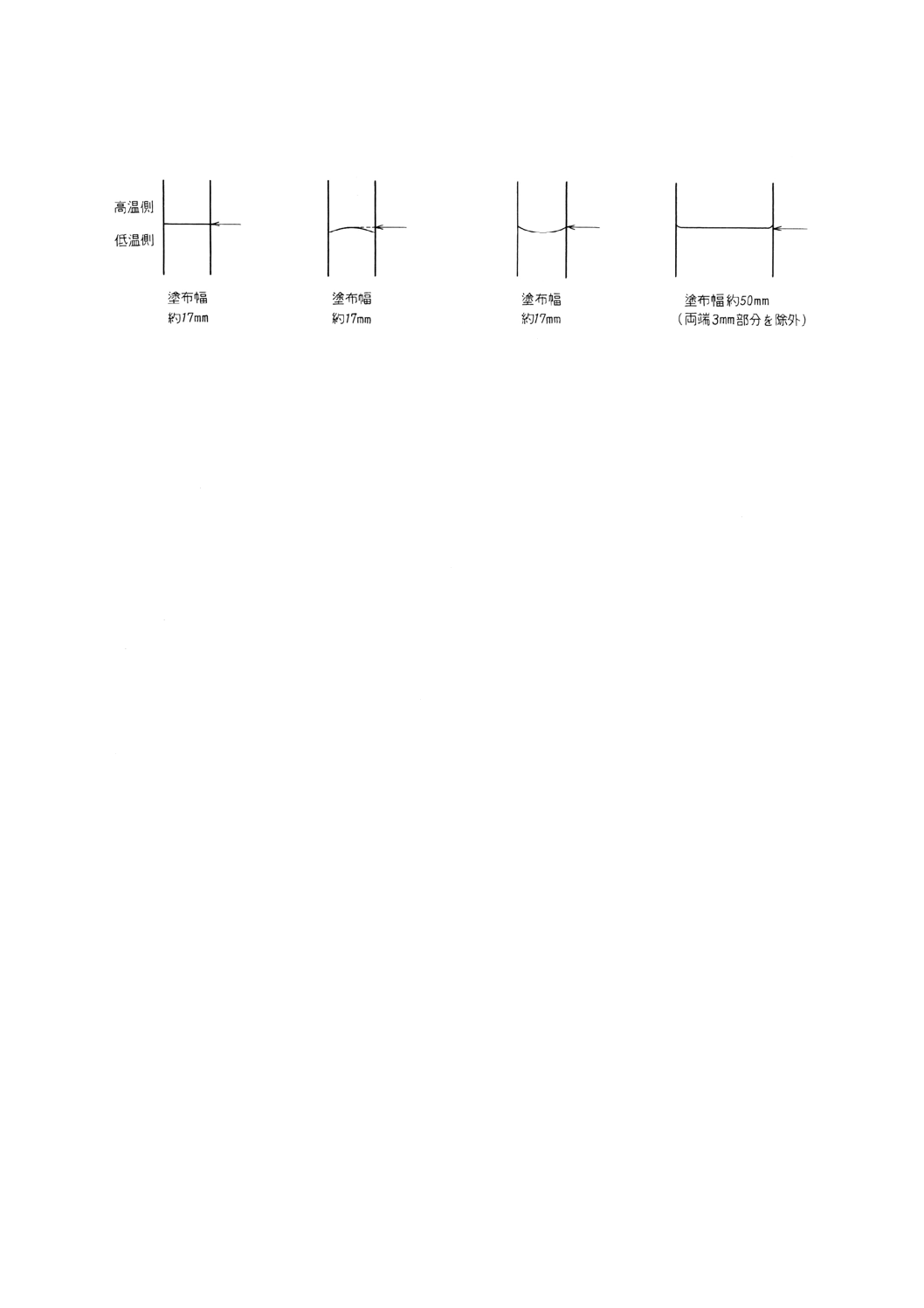

4) クラックのない連続した均一なフィルムが形成される最低の温度を図2によって読み取る。

4

K 6804:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 最低造膜温度測定器の一例

a) 空気循環式

b) 乾燥剤設置式

5

K 6804:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 2 最低造膜温度の読み取り方法

8.7

木材汚染性

8.7.1

試薬 試薬は,次による。

a) 硫酸鉄 (II) 七水和物 JIS K 8978に規定する1級。

b) タンニン酸 JIS K 8629に規定する特級。

8.7.2

試験片 試験片は,タンニン酸0.1 (m/m) %水溶液をあらかじめ含浸させ乾燥したJIS P 3801に規

定する定性1種のろ紙を用いる。

8.7.3

操作 2枚の試験片を用意し,一方には接着剤,他方には硫酸第1鉄0.01 (m/m) %水溶液をそれぞ

れ薄く,かつ均一に塗布し,乾燥直後の色の濃さを目視で比較する。

8.8

接着強さ

8.8.1

試験の種類 試験は,圧縮せん断試験方法によって常態試験及び耐水試験について行う。

8.8.2

被着材 被着材は,含水率(全乾質量基準)4〜15%,容積密度500〜800kg/m3のかば(樺)のま

さ目板で,接着しようとする面を平滑に仕上げ,その主繊維方向は試験片の材軸と平行にする。受渡当事

者間の協定によって,かばのまさ目板の代わりに他の樹種を用いてもよいが,その場合はその旨を結果に

記録する。

8.8.3

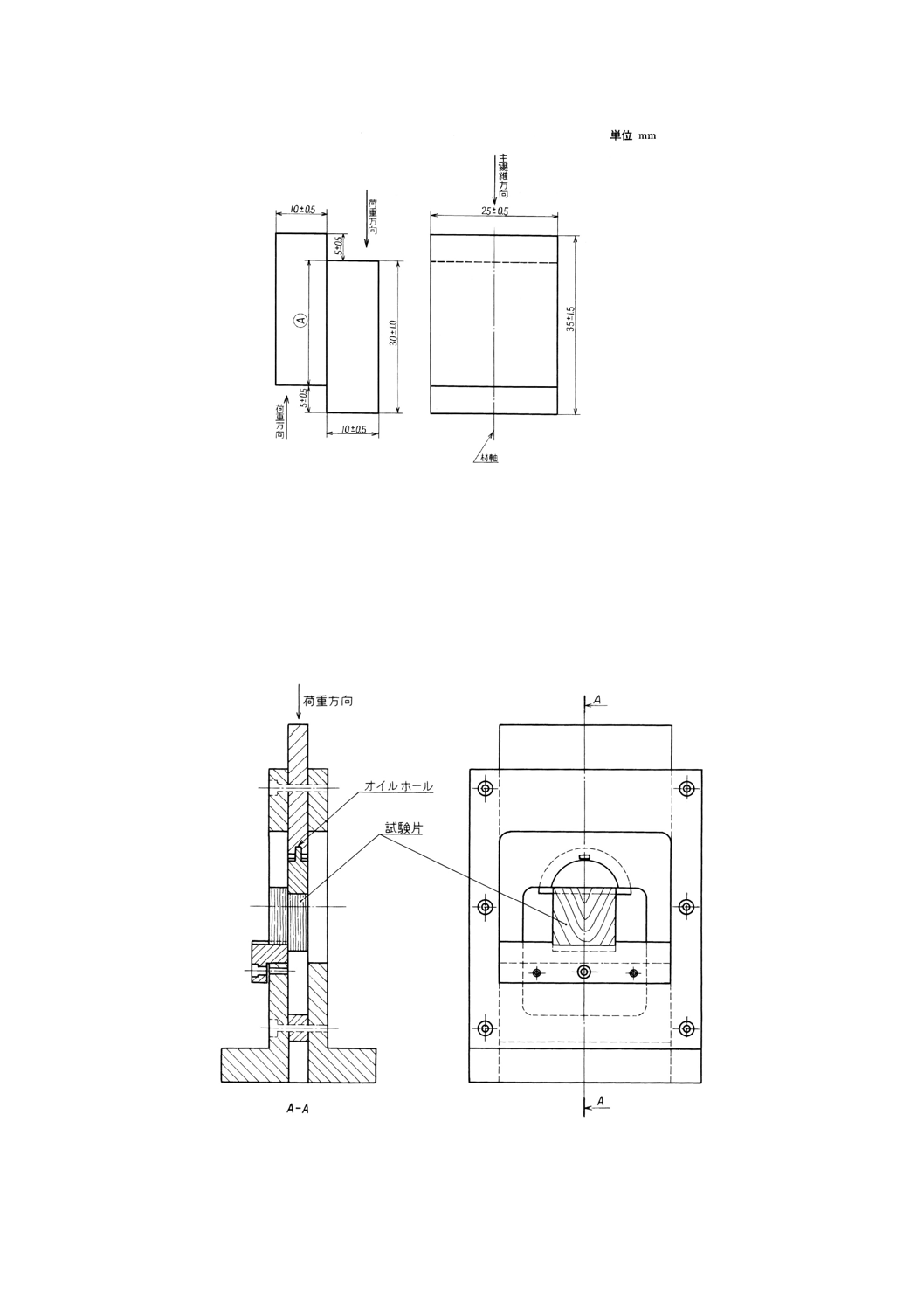

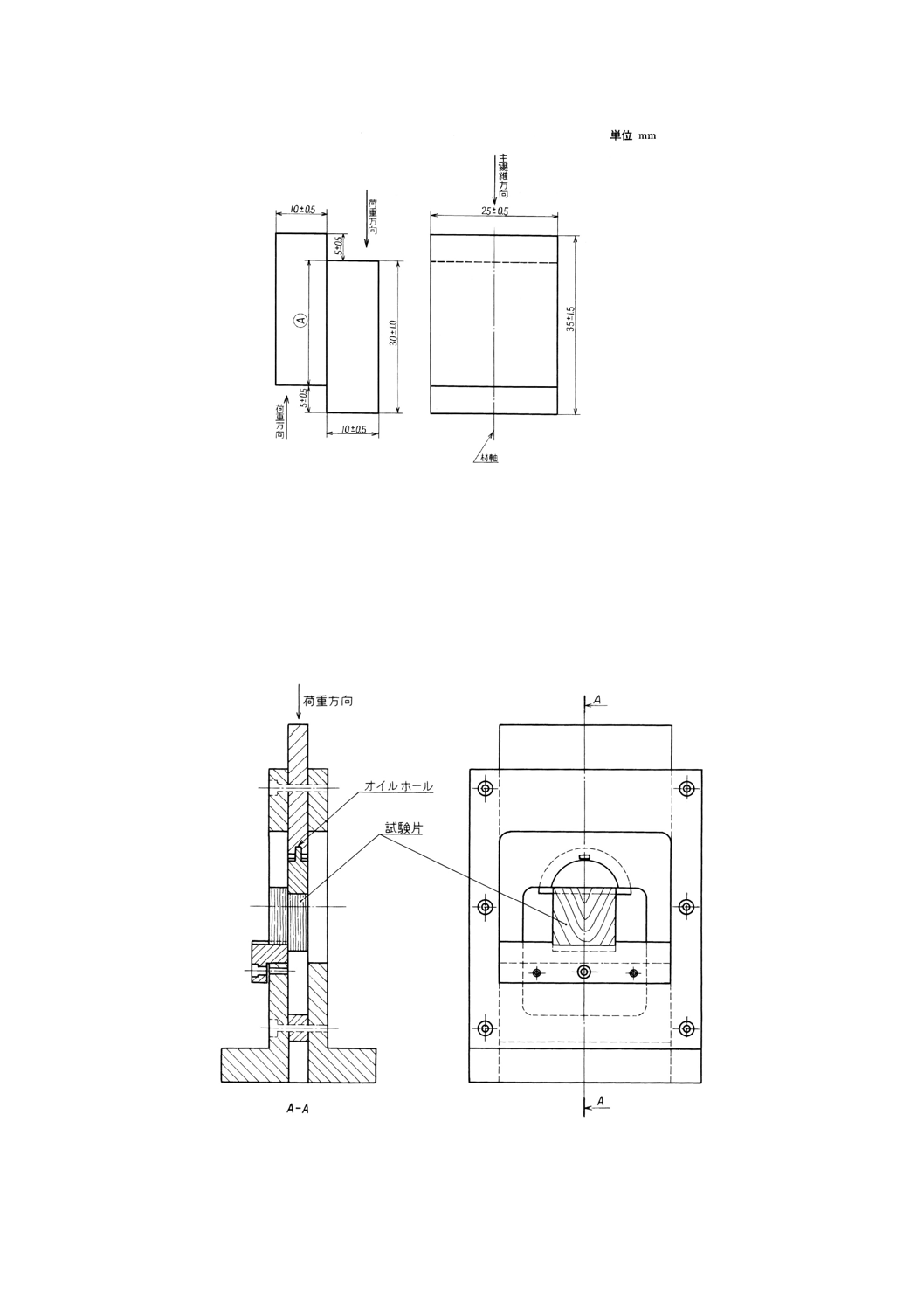

試験片の作製 あらかじめよくかき混ぜた接着剤を接着面に約200g/m2の割合で塗り,はり合わせ

てから0.5〜1MPaの荷重で10分以内に圧締し,そのまま23±2℃で24時間保持する。除圧後,48時間経

過してから図3に示す形状及び寸法に仕上げて試験を行う。試験片の数は12個とする。

a)

b)

c)

d)

6

K 6804:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ◯

Aは25×25mmとする。

図 3 試験片の形状及び寸法

8.8.4

試験機 試験機は,破壊荷重がその容量の15〜85%に当たるもので,その標準荷重に対し,許容誤

差±1%のものを用いる。

荷重速度は毎分8〜10kN,又はクロスヘッドの移動速度を毎分0.5〜3.0mmとする。

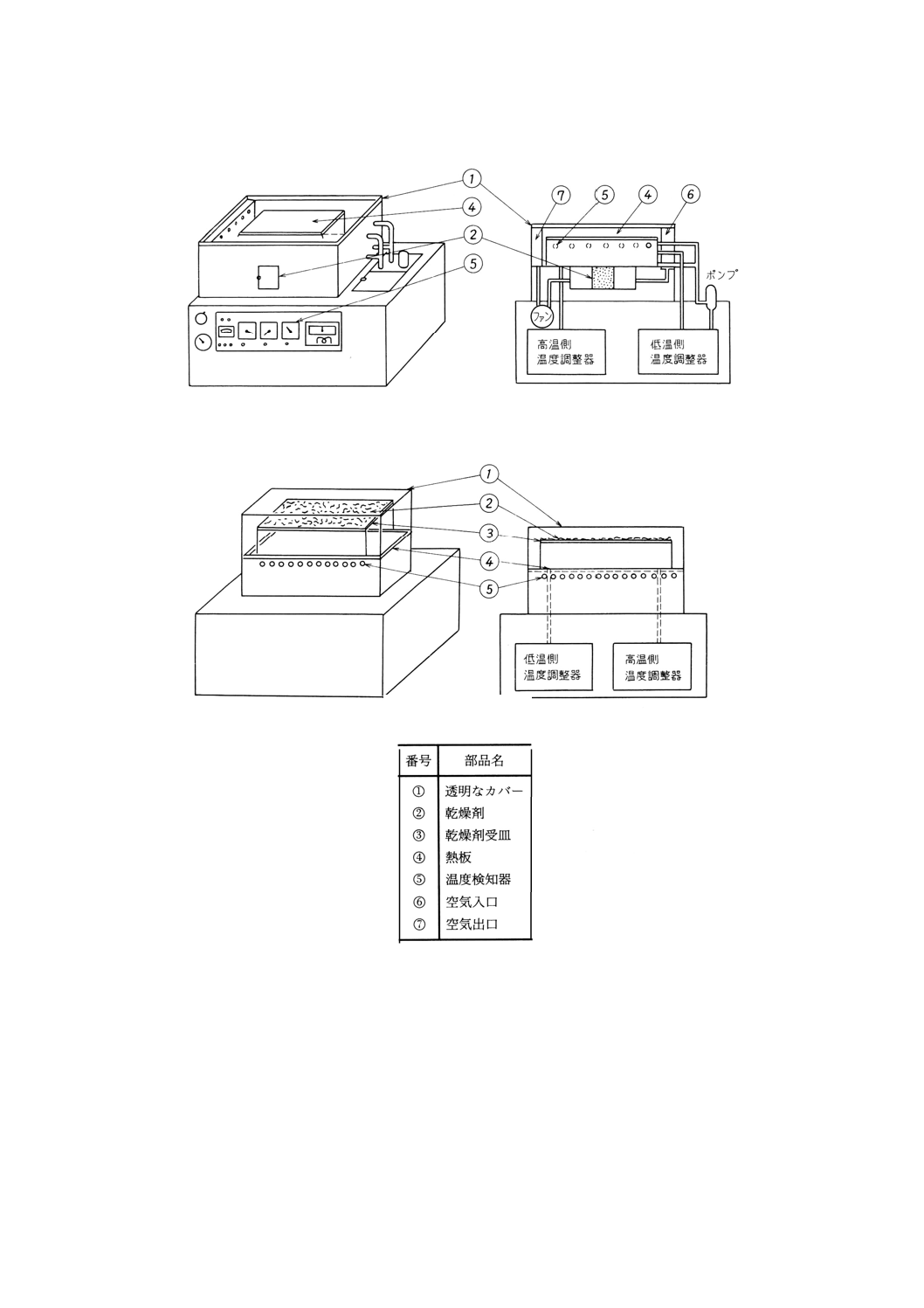

8.8.5

試験片取付け具 図4に示してあるような接着面に応力が集中できるものを用いる。

図 4 試験片取付け具

7

K 6804:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.8.6

試験片の前処理 試験片は,次によって前処理する。

a) 常態試験 試験片を温度23±2℃,湿度 (50±10) %の試験室に48時間保持した後,そのままの状態で

試験する。

b) 耐水試験 試験片を30±1℃の水中に3時間浸せきした後,23±2℃の水中に10分間浸し,ぬれたま

まの状態で試験する。

8.8.7

操作 試験片を取付け具に荷重面が一致するように取り付け,試験片が破壊するまでの最大荷重を

記録する。このとき被着材の部分における破壊の状態を調べる。

また,破壊した面積のせん断面積に対する百分率を10%刻みで読み取り,木部破断率とする。

8.8.8

結果の表し方 8.8.7で得られた個々の試験片の最大荷重とせん断面積から次の式によって接着強

さを算出し,全測定値の平均を有効数字3けたに丸めて接着強さとする。ただし,木部において破断し,

そのときの平均接着強さが規定の接着強さ以下のときは再試験を行う。

A

P

S=

ここに, S: 接着強さ (N/mm2)

P: 最大荷重 (N)

A: 試験片の実測したせん断面積 (mm2)

9. 包装 接着剤は,さびの発生しない容器に保存する。やむをえず金属製容器を用いる場合は,内面を

さび止め塗料で塗装するか,又はこれに準じた処理を行わなければならない。

10. 表示 接着剤の容器には,次の事項を適切な方法で表示しなければならない。

a) 名称

b) 使用期間による区分の種類

c) 正味質量

d) 製造年月日又はその略号

e) 製造業者名又はその略号

f)

連絡先

g) ホルムアルデヒド放散による区分を表す記号

F☆☆☆☆ (4)

注(4) 5. の規定によって,ホルムアルデヒド放散による区分がF☆☆☆☆等級であることを示す。