K 6799-2:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び略号 ··················································································································· 2

5 種類······························································································································· 2

6 製造方法························································································································· 3

7 材料······························································································································· 3

8 管·································································································································· 3

8.1 外観及び形状 ················································································································ 3

8.2 性能 ···························································································································· 3

8.3 寸法及び許容差 ············································································································· 3

9 試験······························································································································· 8

9.1 外観及び形状 ················································································································ 8

9.2 寸法 ···························································································································· 8

9.3 管の試験 ······················································································································ 8

9.4 試験結果の数値の表し方 ································································································ 12

10 検査 ···························································································································· 13

10.1 形式検査 ···················································································································· 13

10.2 受渡検査 ···················································································································· 13

10.3 検査項目 ···················································································································· 13

11 表示 ···························································································································· 13

12 取扱い上の注意事項 ······································································································· 14

附属書A(規定)試験片 ······································································································· 15

附属書B(参考)長期静水圧強度試験······················································································ 17

附属書C(規定)たわみ荷重試験方法 ····················································································· 19

附属書D(参考)電気融着作業手順 ························································································ 22

附属書E(参考)3点曲げ試験 ······························································································· 25

K 6799-2:2018

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6799の規格群には,次に示す部編成がある。

JIS K 6799-1 第1部:通則

JIS K 6799-2 第2部:管

JIS K 6799-3 第3部:継手

日本工業規格 JIS

K 6799-2:2018

ガラス繊維強化ポリエチレン管システム−

第2部:管

Glass fibre reinforced polyethylene (PE-GF) pipe systems-

Part 2: Pipes

序文

この規格は,水輸送などで需要が伸長しているガラス繊維強化ポリエチレン管システムについて,国内

外から標準化の要求が高まってきたことを受けて制定したものである。

1

適用範囲

この規格は,地下に埋設し,主に水などの液体物を対象とした輸送に供するガラス繊維強化ポリエチレ

ン管システムの管について規定する。

ガラス繊維強化ポリエチレン管システムは,主に次の用途に提供する。

− 農業用水

− 発電設備

− 水処理施設

− 下水道施設

− 化学プラント

警告 この規格を用いて試験を実施する者は,熱可塑性プラスチックの知識に精通していることを前

提とし,その者の責任において安全及び健康に対する適切な処置をとらなければならない。こ

の規格は,この使用に関連して起こる全ての安全上の問題を取り扱うものではない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7506 ブロックゲージ

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS K 6799-1 ガラス繊維強化ポリエチレン管システム−第1部:通則

JIS K 6814 熱可塑性プラスチック管−加熱伸縮率試験方法

JIS K 6815-1 熱可塑性プラスチック管−引張特性の求め方−第1部:一般試験方法

JIS K 6815-3 熱可塑性プラスチック管−引張特性の求め方−第3部:ポリオレフィン管

2

K 6799-2:2018

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

JIS K 7171 プラスチック−曲げ特性の求め方

JIS K 7181 プラスチック−圧縮特性の求め方

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

ISO 1167-1,Thermoplastics pipes, fittings and assemblies for the conveyance of fluids−Determination of the

resistance to internal pressure−Part 1: General method

ISO 1167-2,Thermoplastics pipes, fittings and assemblies for the conveyance of fluids−Determination of the

resistance to internal pressure−Part 2: Preparation of pipe test pieces

ISO 7510,Plastics piping systems−Glass-reinforced plastics (GRP) components−Determination of the

amounts of constituents

ISO 9080,Plastics piping and ducting systems−Determination of the long-term hydrostatic strength of

thermoplastics materials in pipe form by extrapolation

ISO 13479,Polyolefin pipes for the conveyance of fluids−Determination of resistance to crack propagation−

Test method for slow crack growth on notched pipes

ISO 13954,Plastics pipes and fittings−Peel decohesion test for polyethylene (PE) electrofusion assemblies of

nominal outside diameter greater than or equal to 90 mm

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6799-1による。

4

記号及び略号

この規格で用いる主な記号及び略号は,JIS K 6799-1による。

5

種類

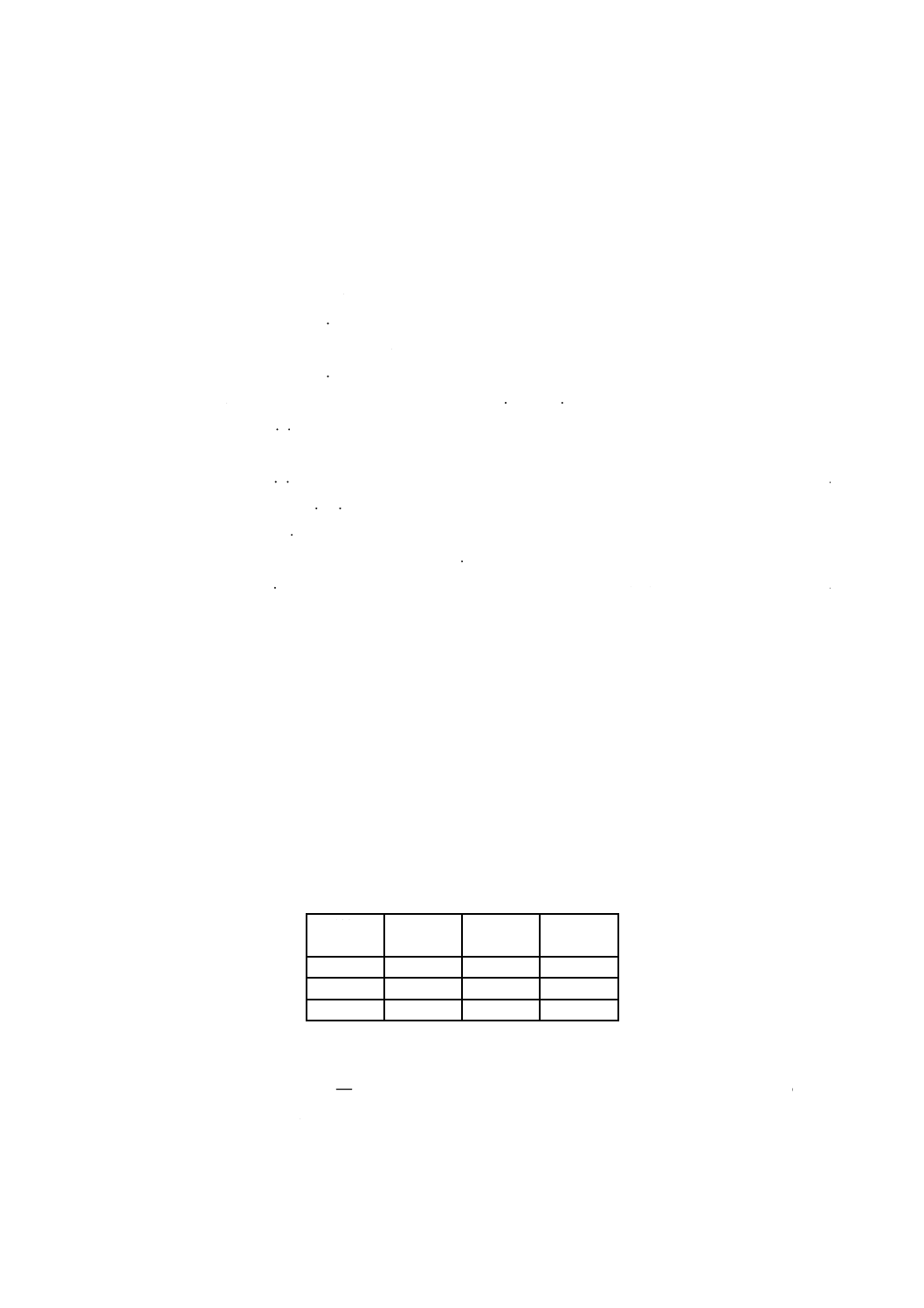

管の種類は,最高使用圧力(PN)によって区分し,表1による。

表1−管の種類

種類

PN

MPa

SIDR

SDR

(参考値)

1種管

1.4

22

24

2種管

1.1

28

30

3種管

0.9

35

37

なお,SIDRは,次の式(1)によって求める。

t

di

SIDR=

··············································································· (1)

ここに,

di: 内径(mm)

t: 管厚(mm)

注記 SDRは,次の式(2)によって求める。

3

K 6799-2:2018

SDR=SIDR+2·········································································· (2)

6

製造方法

管の製造方法は,巻付押出成形による。

7

材料

管の材料は,JIS K 6799-1による。

8

管

8.1

外観及び形状

管の外観及び形状は,次による。

a) 管の外観は,内面が滑らかで,割れ,ねじれ及び使用上有害なきずがあってはならない。

b) 管の形状は,目視で実用的に正円と判断できるものとする。実用的とは,継手の水密性,流下性能及

び施工性が確保されたものをいう。

8.2

性能

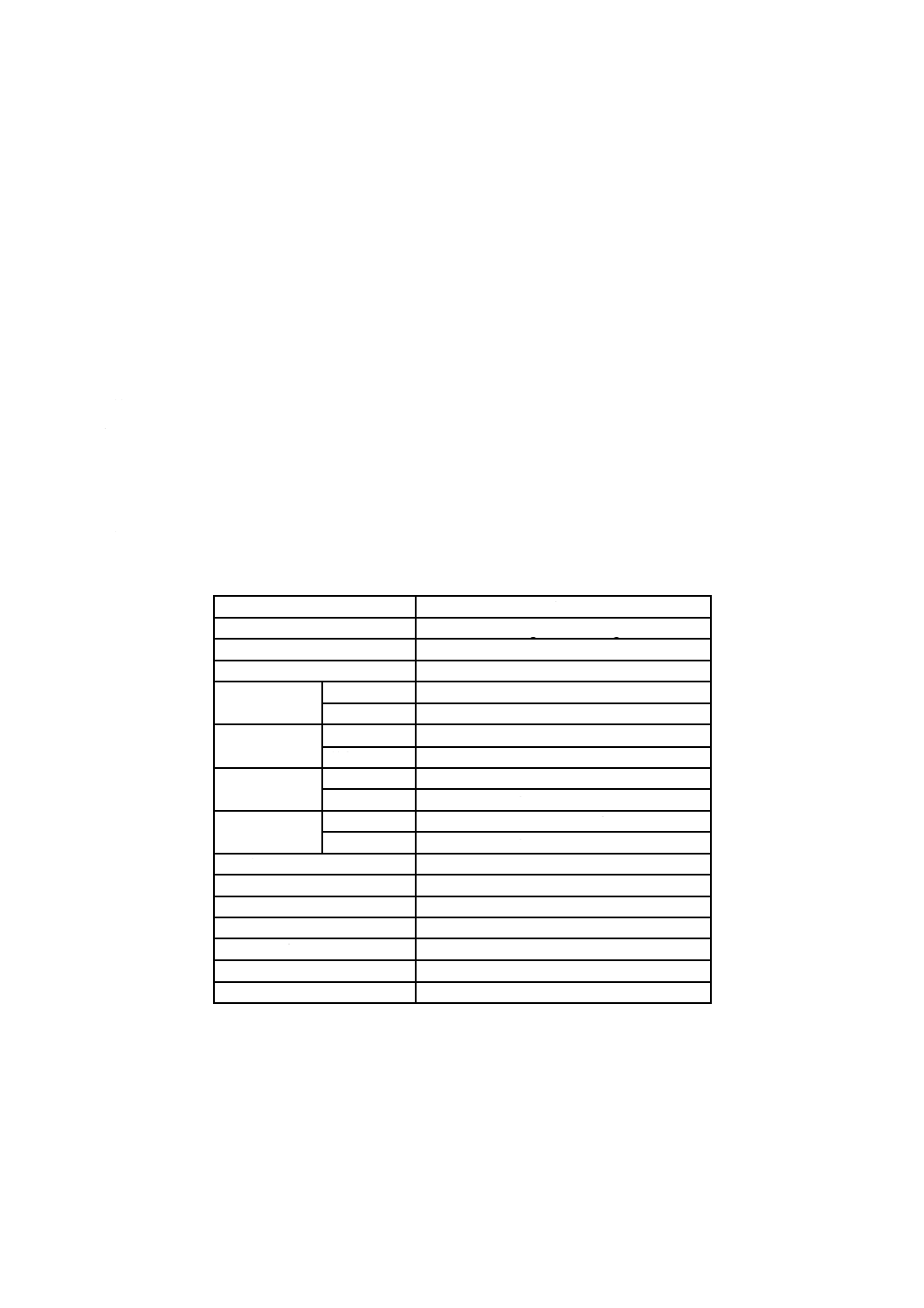

管の性能は,表2による。

表2−管の性能

項目

要求性能

密度

1 020 kg/m3〜1 120 kg/m3

ガラス繊維添加量

19.0 %〜21.0 %

熱安定性

20 min以上

引張降伏強さ

管周方向

40 MPa以上

管軸方向

24 MPa以上

引張弾性率

管周方向

2 500 MPa以上

管軸方向

1 300 MPa以上

曲げ弾性率

管周方向

2 500 MPa以上

管軸方向

1 300 MPa以上

圧縮弾性率

管周方向

2 500 MPa以上

管軸方向

1 300 MPa以上

加熱伸縮性

長さ変化率±3 %

最小要求強度

20 MPa以上

内圧クリープ

漏れ,破損がない

耐水圧性

3.8 MPaで漏れ,破損がない

ピーリング

残存する融着部が電熱体部長さ(lsof)以上

低速亀裂進展性

漏れ,破損がない

たわみ荷重

表C.3の基準たわみ荷重以上

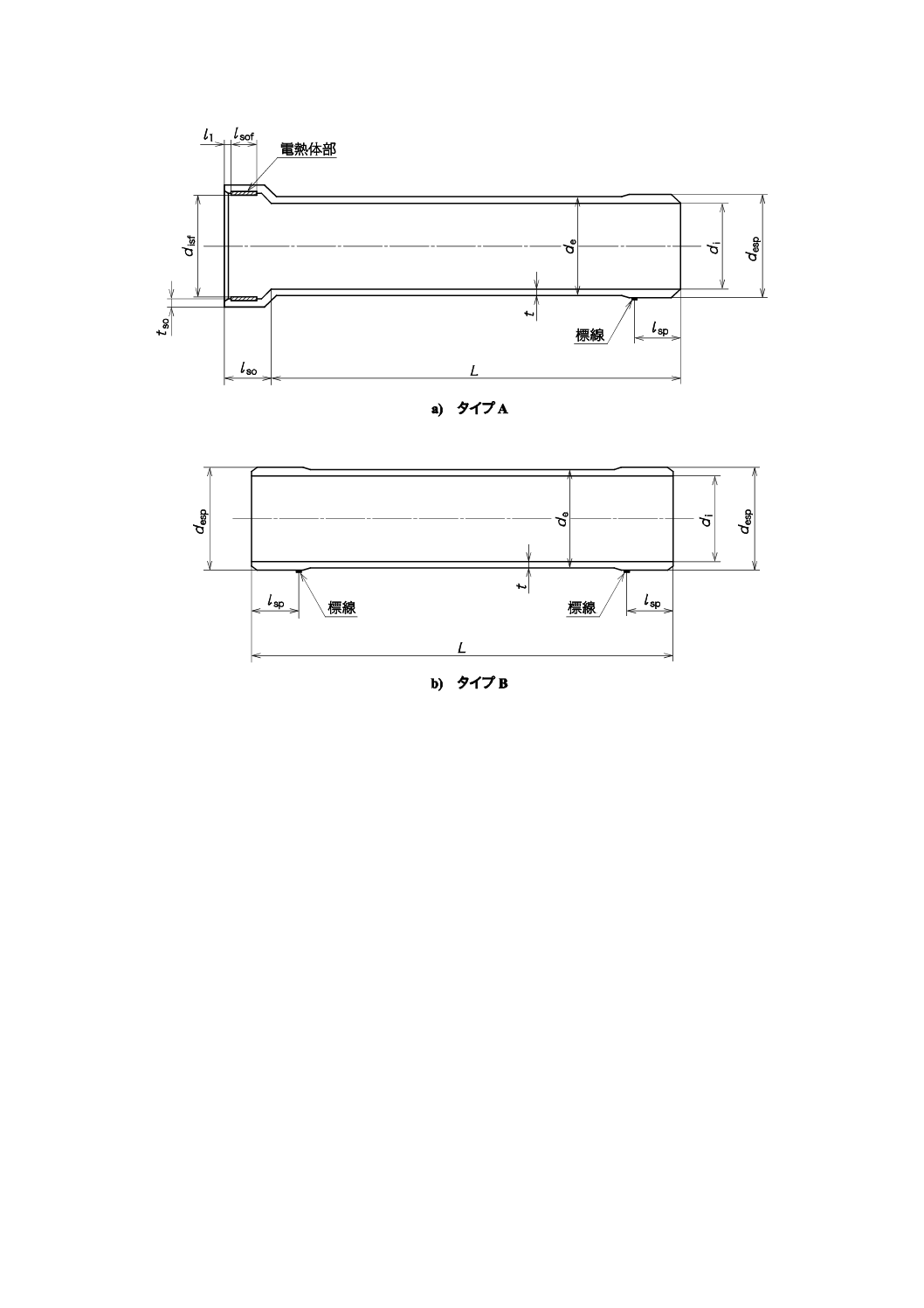

8.3

寸法及び許容差

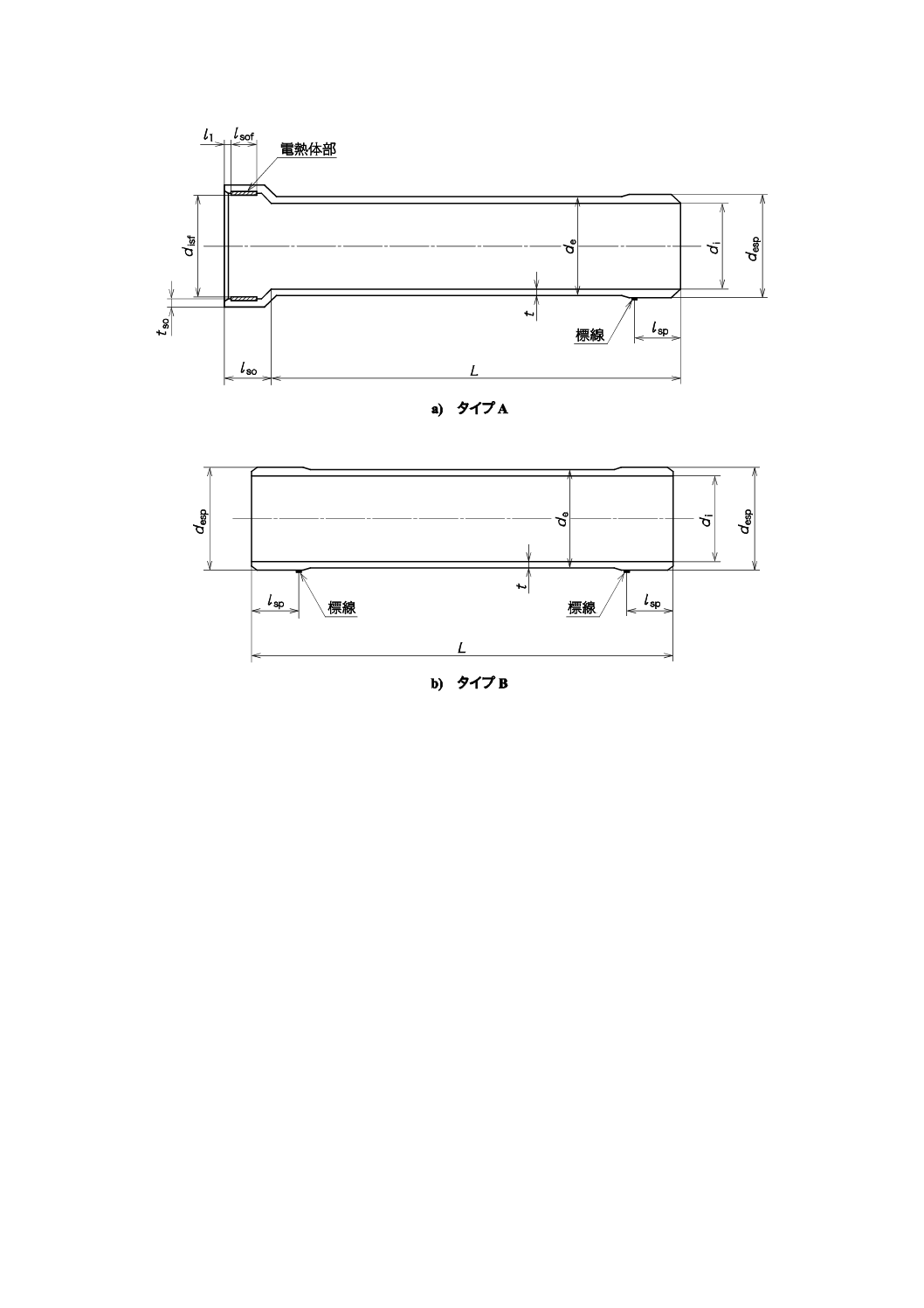

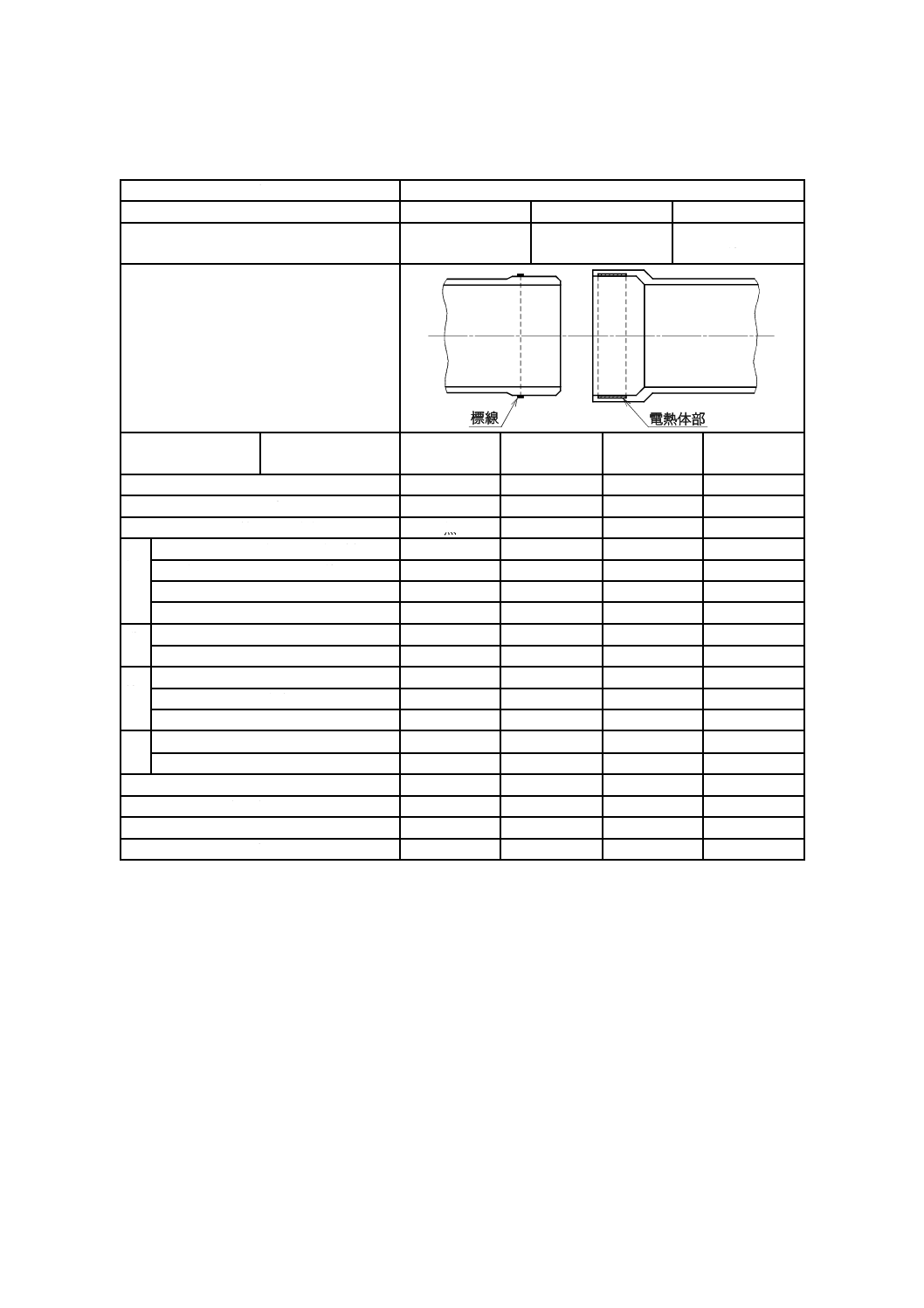

管の寸法及び許容差は,公称内径と管の種類とで区分し,表3〜表5による。管の形状の例を図1に示

す。

4

K 6799-2:2018

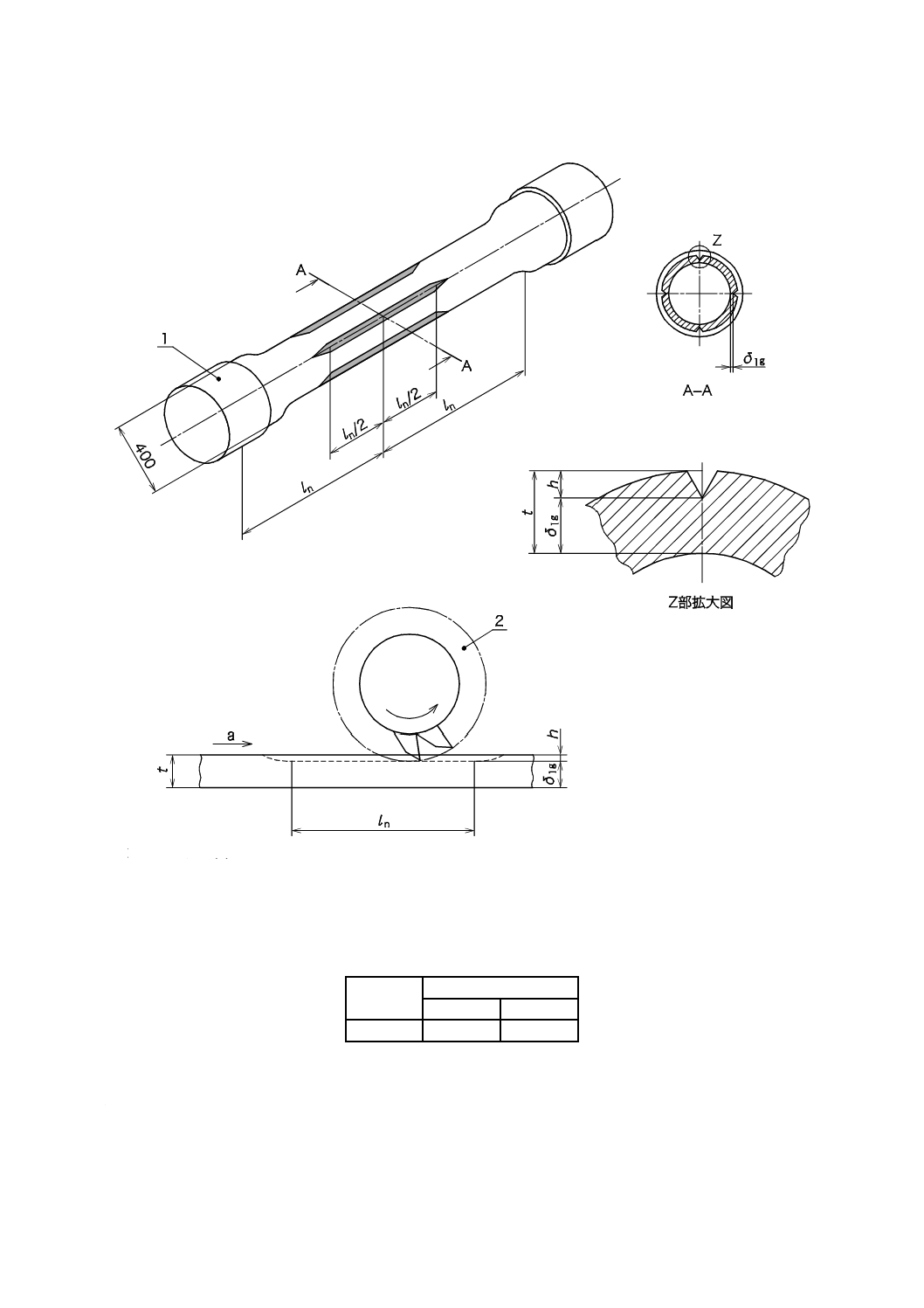

図1−管の形状の例

5

K 6799-2:2018

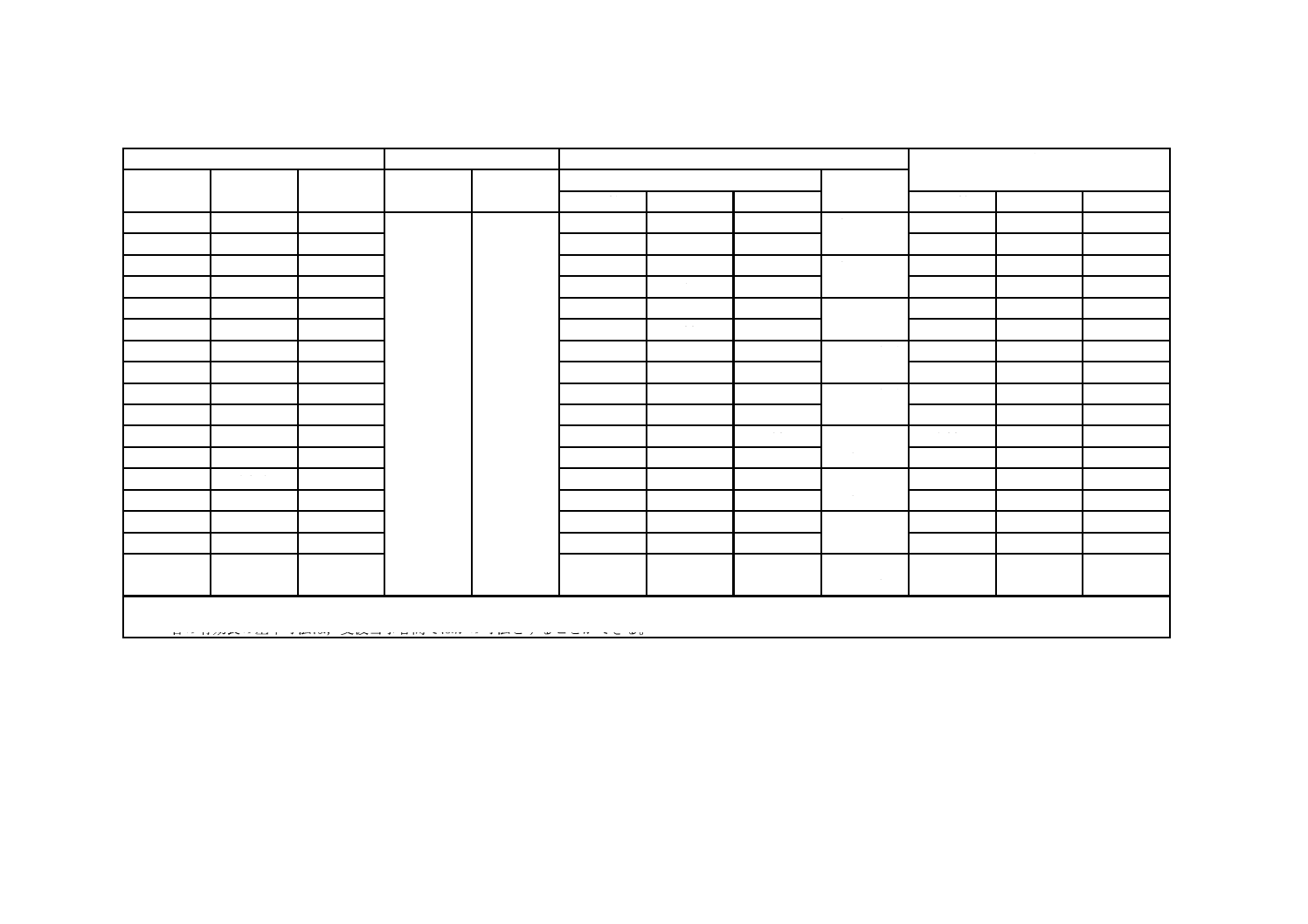

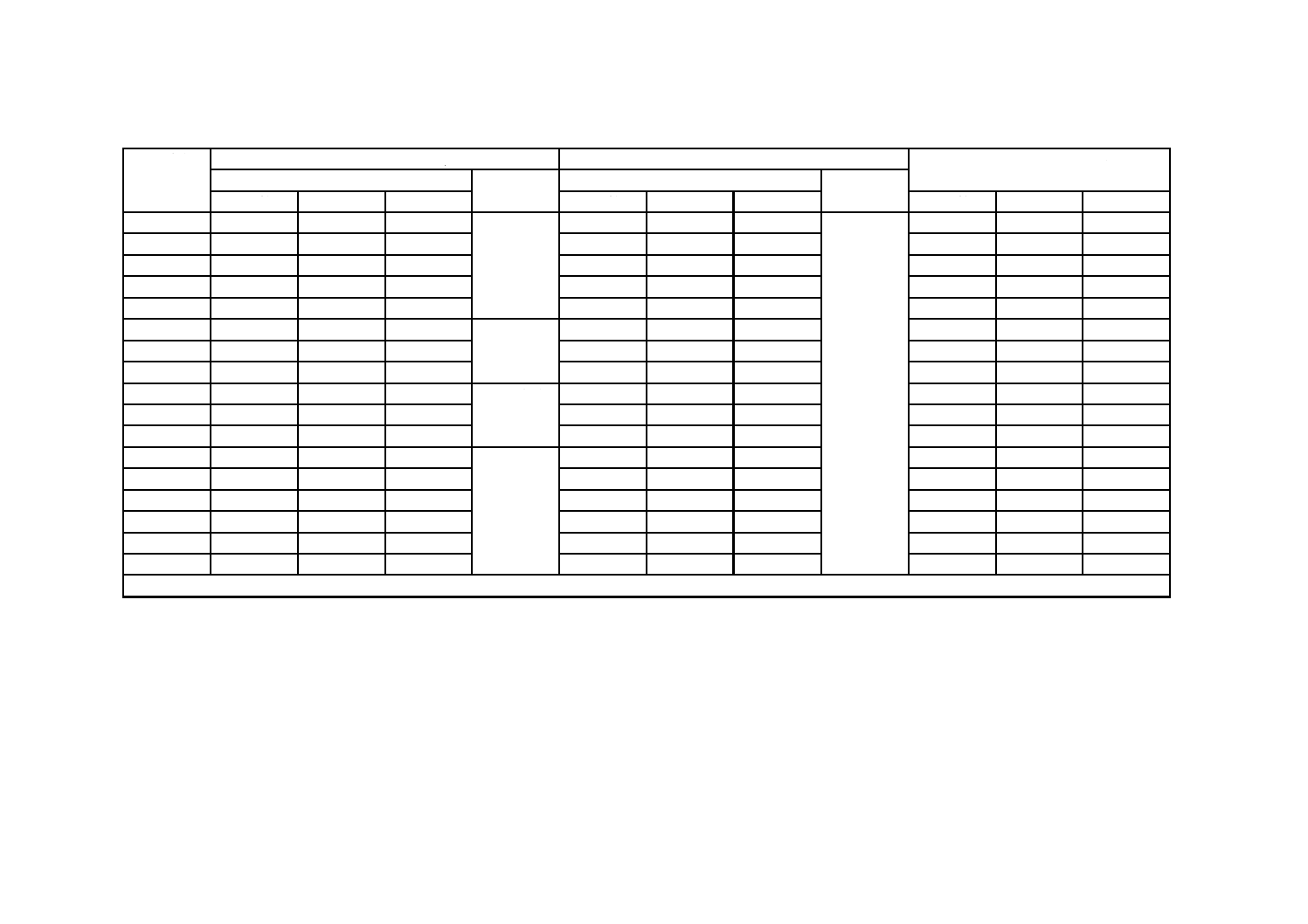

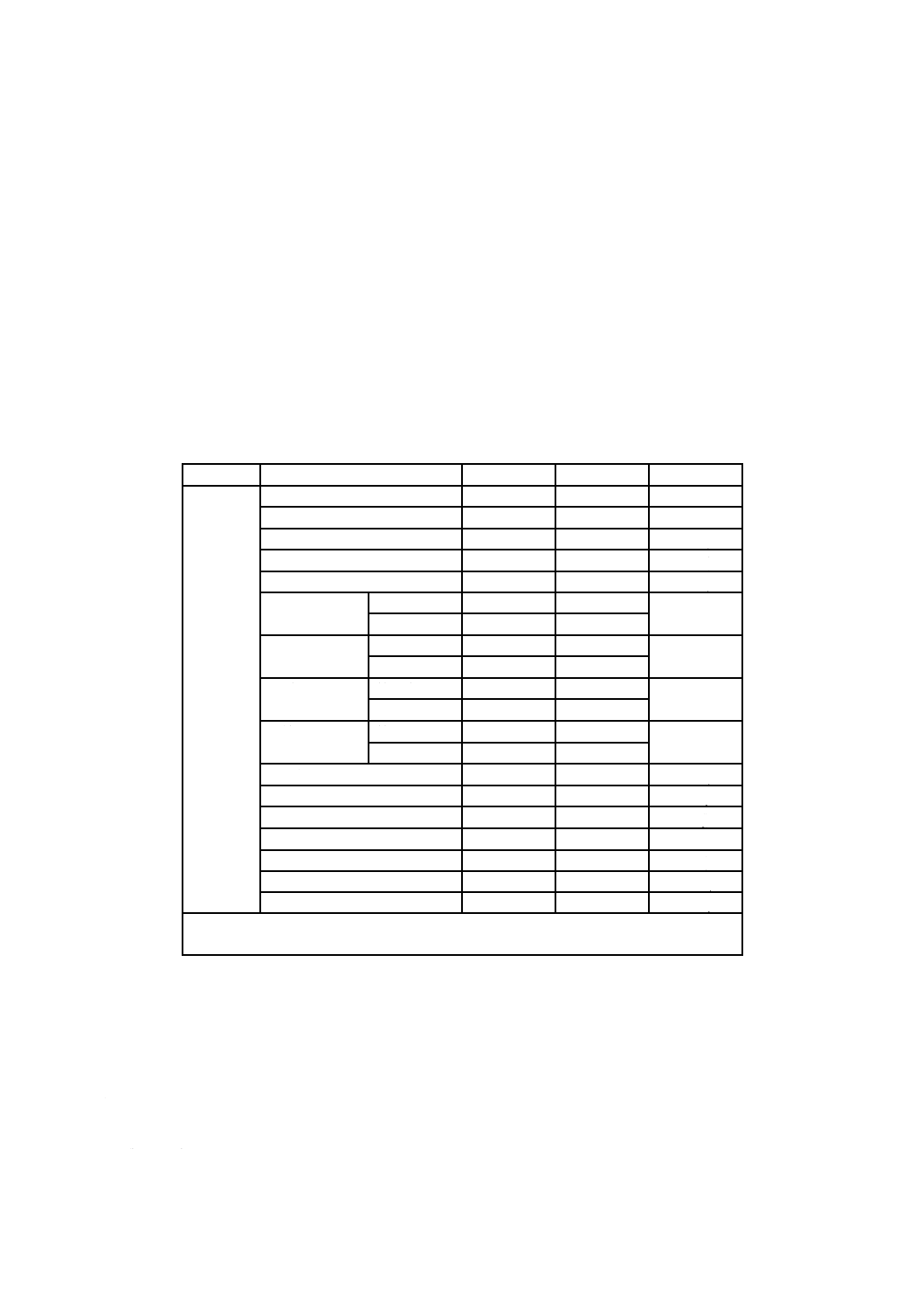

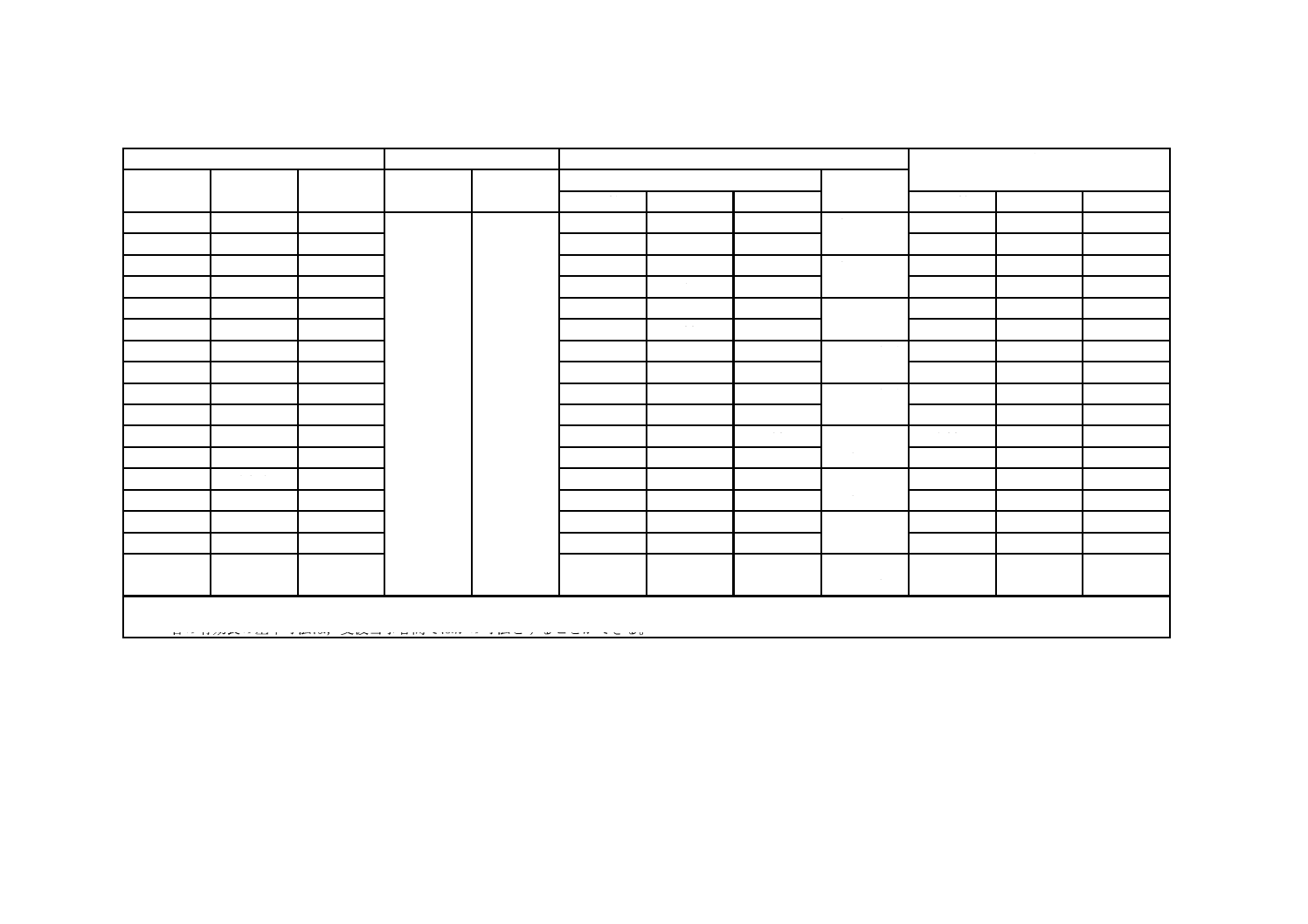

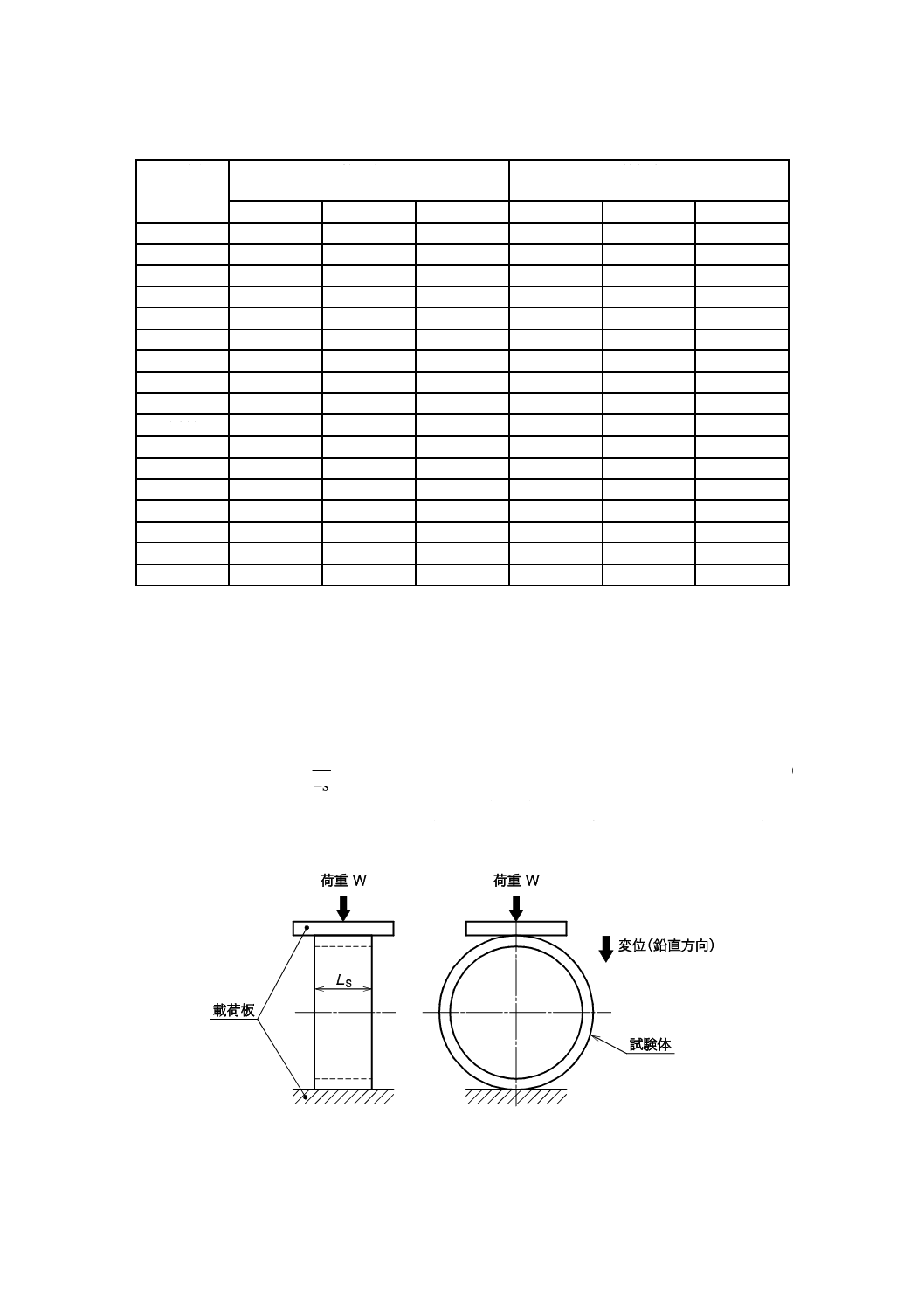

表3−管の寸法及び許容差

単位 mm

内径di a)

有効長L a)

管厚t

外径de

(参考値)

公称内径

基準寸法

許容差

基準寸法b)

許容差

基準寸法

許容差

1種管

2種管

3種管

1種管

2種管

3種管

300

305

±3.0

5 000

+50以下

−25以上

15

11

9

+6.0 以下

0 以上

341

333

329

350

355

±3.5

17

13

11

395

387

383

400

405

±4.0

19

15

12

+6.5 以下

0 以上

449

441

435

450

455

±4.5

22

17

14

505

495

489

500

505

±5.0

24

19

15

+7.0 以下

0 以上

559

549

541

600

610

±5.0

29

22

18

674

660

652

700

710

±5.0

33

26

21

+7.5 以下

0 以上

782

768

758

800

810

±6.0

38

30

24

892

876

864

900

910

±6.5

42

33

27

+8.0 以下

0 以上

1000

982

970

1000

1015

±7.0

47

37

30

1115

1095

1081

1100

1115

±8.0

52

41

33

+8.5 以下

0 以上

1225

1203

1187

1200

1215

±9.0

56

44

36

1333

1309

1293

1350

1370

±9.5

63

50

40

+9.0 以下

0 以上

1502

1476

1456

1500

1520

±10.0

70

55

45

1666

1636

1616

1650

1670

±11.0

77

61

49

+9.5 以下

0 以上

1830

1798

1774

1800

1825

±11.5

85

66

54

2001

1963

1939

2000

2025

±12.0

94

73

59

+10.0 以下

0 以上

2219

2177

2149

注a) 管の内径及び有効長は,23 ℃での測定値を示す。

b) 管の有効長の基準寸法は,受渡当事者間でほかの寸法とすることができる。

3

K

6

7

9

9

-2

:

2

0

1

8

6

K 6799-2:2018

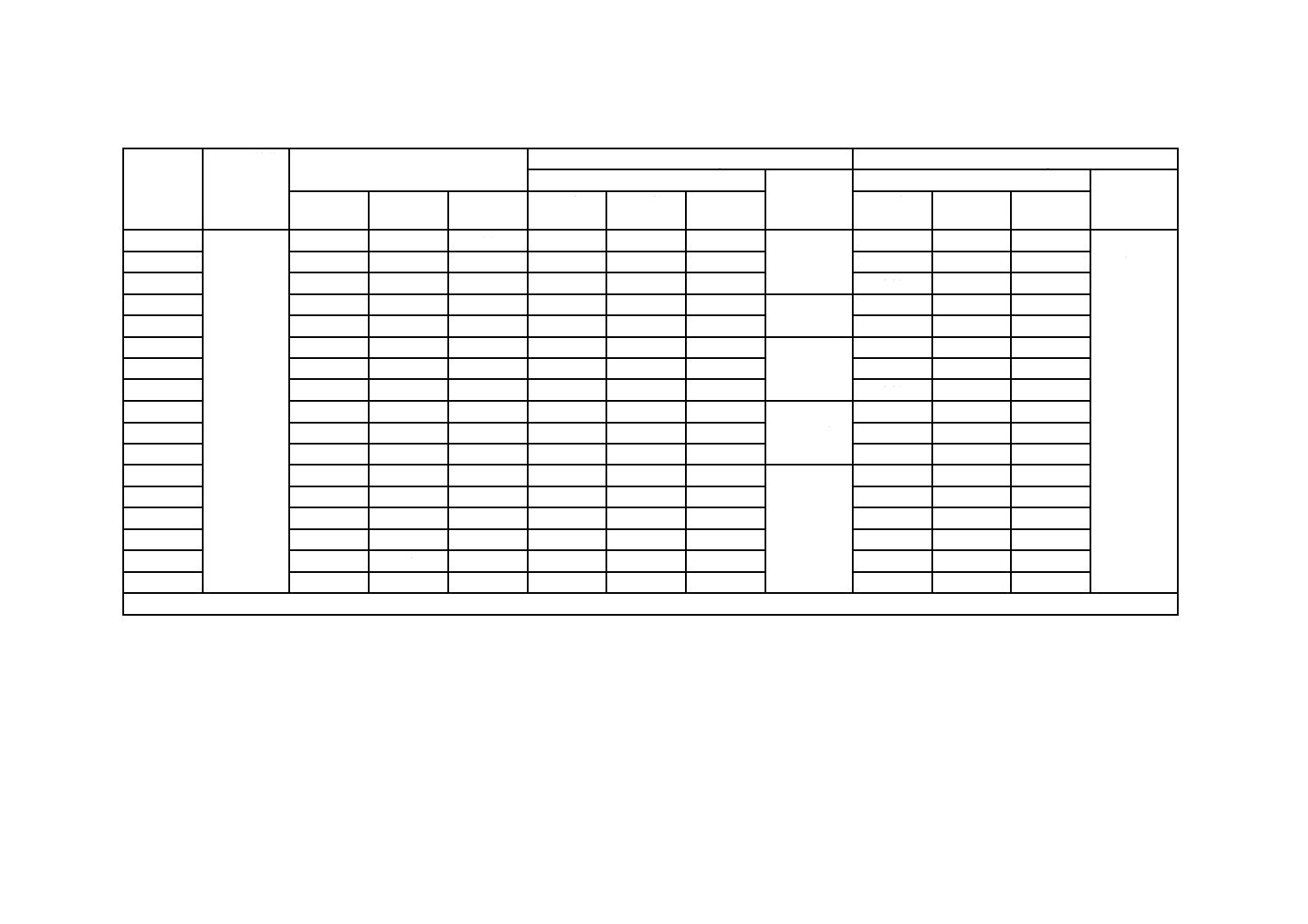

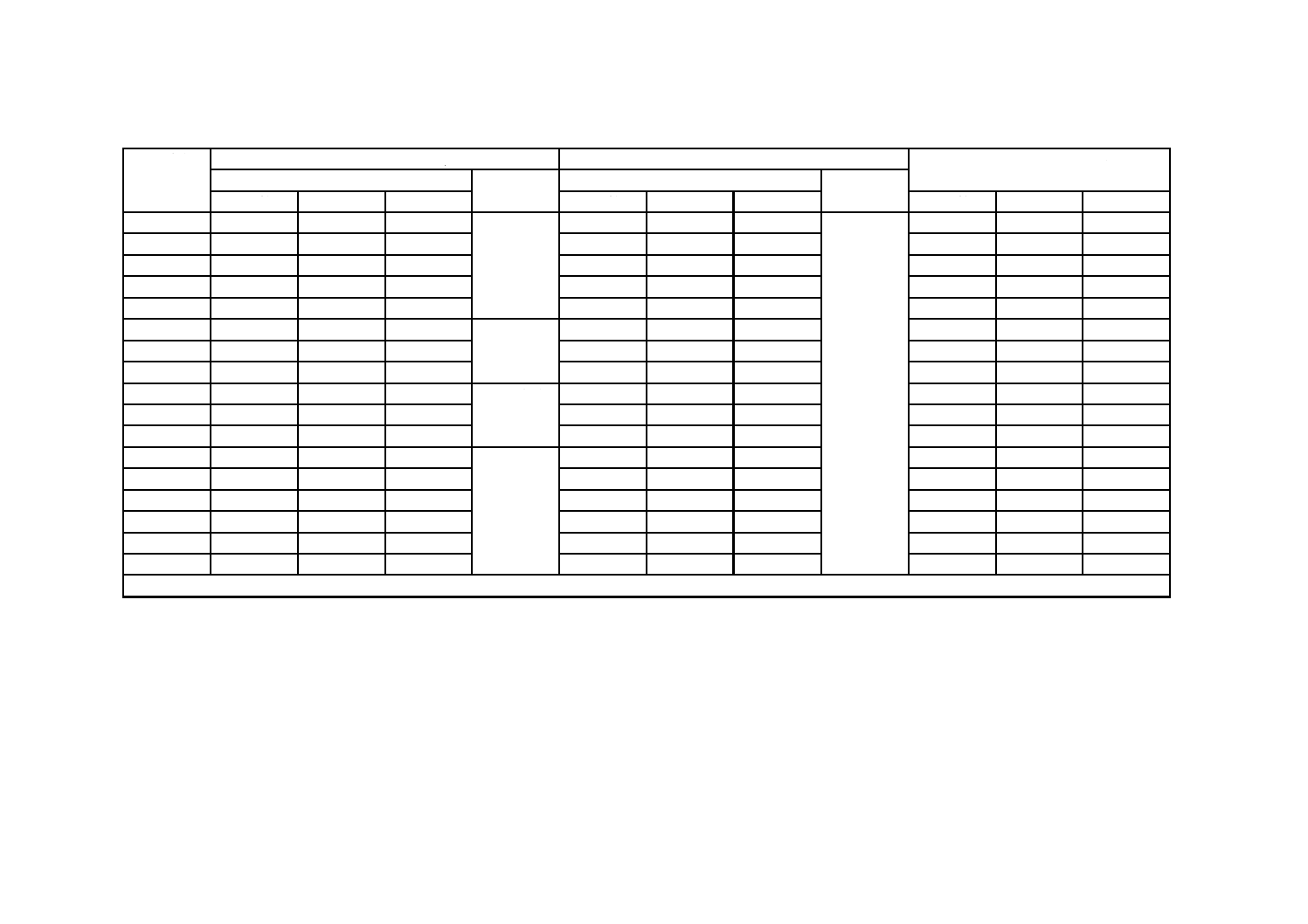

表4−受口の寸法及び許容差

単位 mm

公称内径

受口電熱体部内径disf a)

受口長さlso

受口電熱体部長さlsof

(最小値)

基準寸法

許容差

基準寸法

許容差

1種管

2種管

3種管

1種管

2種管

3種管

1種管

2種管

3種管

300

364

364

364

+3以下

−4以上

240

240

240

+0以下

−5以上

33

24

20

350

416

416

416

240

240

240

37

29

25

400

465

465

465

240

240

240

41

33

27

450

516

516

516

240

240

240

48

37

31

500

575

575

575

240

240

240

52

42

33

600

676

676

676

+2以下

−5以上

240

240

240

63

48

40

700

788

788

788

240

240

240

72

57

46

800

892

892

892

240

240

240

82

66

53

900

1000

994

994

+1以下

−6以上

240

240

240

91

72

60

1000

1115

1107

1107

240

240

240

102

81

66

1100

1225

1206

1206

240

240

240

113

90

73

1200

1333

1309

1306

+1以下

−7以上

320

240

240

121

96

79

1350

1502

1476

1468

320

240

240

136

109

88

1500

1666

1636

1622

320

240

240

151

120

99

1650

1830

1798

1774

320

320

240

167

133

108

1800

2001

1963

1939

400

320

240

184

144

119

2000

2219

2177

2149

400

320

320

203

159

130

注a) 管の受口電熱体部内径は,23 ℃での測定値を示す。

3

K

6

7

9

9

-2

:

2

0

1

8

7

K 6799-2:2018

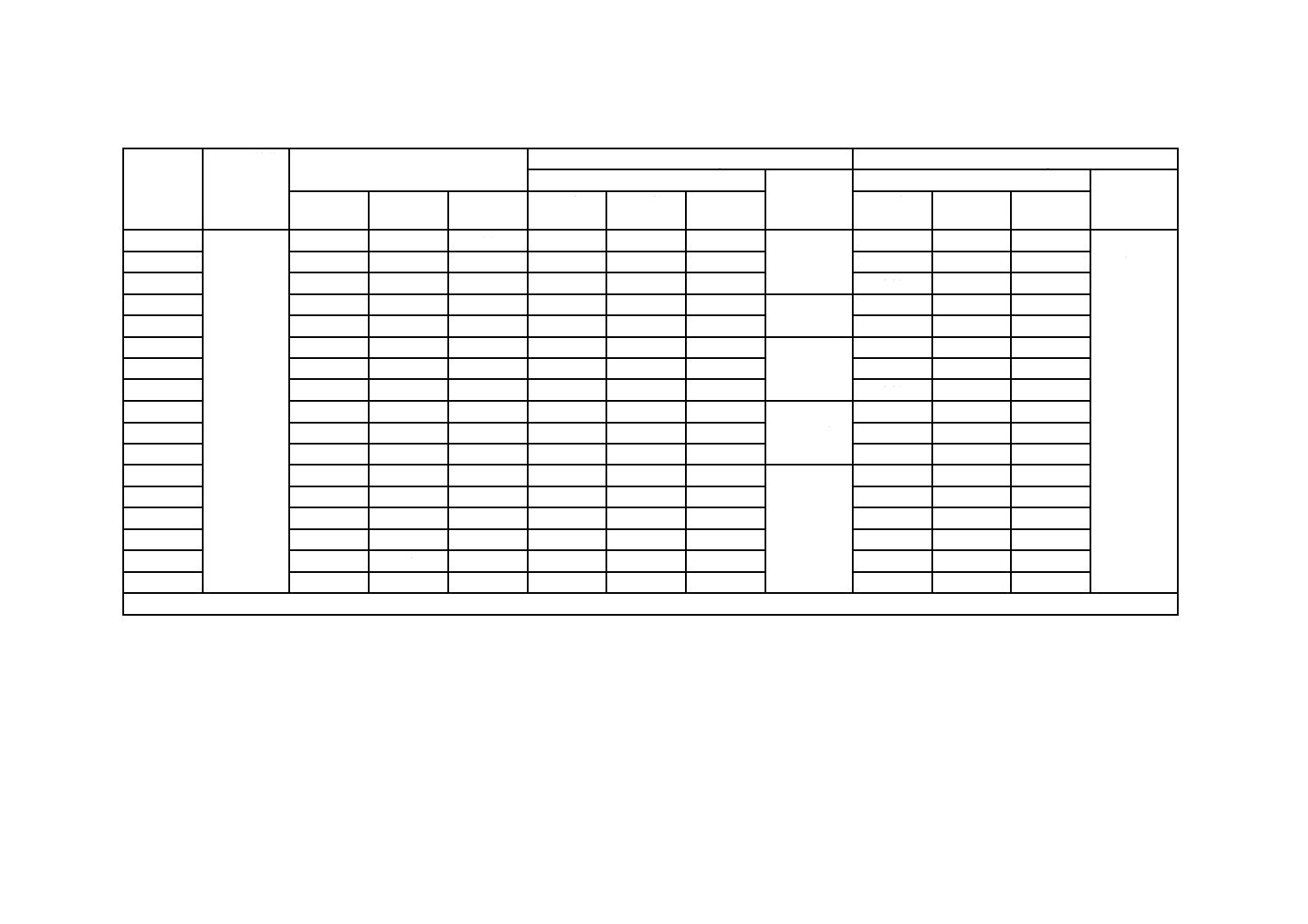

表5−受口及び差口の寸法及び許容差

単位 mm

公称内径

受口電熱体

部位置

l1

(最小値)

受口管厚tso

(最小値)

差口外径desp a)

差口長さlsp

基準寸法

許容差

基準寸法

許容差

1種管

2種管

3種管

1種管

2種管

3種管

1種管

2種管

3種管

300

20

19

14

11

365

365

365

+4 以下

0 以上

240

240

240

+5 以下

0 以上

350

21

16

14

417

417

417

240

240

240

400

23

18

14

465

465

465

240

240

240

450

26

20

17

516

516

516

+5 以下

0 以上

240

240

240

500

28

22

18

574

574

574

240

240

240

600

33

25

21

675

675

675

+6 以下

0 以上

240

240

240

700

38

30

24

786

786

786

240

240

240

800

43

34

27

890

890

890

240

240

240

900

47

37

30

998

992

992

+8 以下

0 以上

240

240

240

1000

53

41

34

1113

1105

1105

240

240

240

1100

58

45

37

1223

1204

1204

240

240

240

1200

63

48

40

1331

1307

1304

+9 以下

0 以上

320

240

240

1350

71

55

44

1500

1474

1466

320

240

240

1500

78

60

49

1664

1634

1620

320

240

240

1650

86

67

53

1828

1796

1772

320

320

240

1800

95

72

59

1999

1961

1937

400

320

240

2000

105

80

64

2217

2175

2147

400

320

320

注a) 管の差口外径は,23 ℃での測定値を示す。

3

K

6

7

9

9

-2

:

2

0

1

8

8

K 6799-2:2018

9

試験

9.1

外観及び形状

管の外観及び形状は,目視によって調べる。

9.2

寸法

9.2.1

寸法測定箇所

寸法の測定箇所は,8.3に規定する箇所とする。

9.2.2

測定条件

測定に関する諸条件(環境条件等)は,受渡当事者間の協議による。ただし,測定時の温度条件を記録

する。

9.2.3

測定方法

測定方法は,次による。

a) 内径 JIS B 7516で規定している金属製直尺を用いて1 mmの精度に校正した内径測定器又は同等以

上の精度をもつもので,任意断面における相互に等間隔な2か所を測定し,その平均値を測定値とす

る。

b) 有効長 JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等間隔な2か

所を測定し,その平均値を測定値とする。

c) 管厚 JIS B 7506で規定しているブロックゲージを用いて0.1 mmの精度に校正した厚さ測定器又は

同等以上の精度をもつもので,任意断面における相互に等間隔な4か所を測定し,その最小値を測定

値とする。

d) 外径 JIS B 7512で規定している鋼製巻尺,円周メジャー又はこれらと同等以上の精度をもつもので,

任意断面における外周長を測定し,円周率3.14で除した値を測定値とする。

e) 受口電熱体部内径 JIS B 7516で規定している金属製直尺を用いて1 mmの精度に校正した内径測定

器又は同等以上の精度をもつもので,任意断面における2か所を測定し,その平均値を測定値とする。

f)

受口長さ JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等間隔な2

か所を測定し,その最小値を測定値とする。

g) 受口電熱体部長さ JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等

間隔な2か所を測定し,その最小値を測定値とする。

h) 受口電熱体部位置 JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等

間隔な2か所を測定し,その最小値を測定値とする。

i)

受口管厚 JIS B 7506で規定しているブロックゲージを用いて0.1 mmの精度に校正した厚さ測定器

又は同等以上の精度をもつもので,任意断面における相互に等間隔な4か所を測定し,その最小値を

測定値とする。

j)

差口外径 JIS B 7512で規定している鋼製巻尺,円周メジャー又はこれらと同等以上の精度をもつも

ので,任意断面における外周長を測定し,円周率3.14で除した値を測定値とする。

k) 差口長さ JIS B 7512で規定している鋼製巻尺又は同等以上の精度をもつもので,相互に等間隔な2

か所を測定し,その最小値を測定値とする。

9.3

管の試験

管の試験は,次の項目を試験する。

なお,密度,ガラス繊維添加量及び引張降伏強さの試験に用いる試験片については,外面から深さ5 mm

以上のところからサンプリングする。

9

K 6799-2:2018

a) 密度 JIS K 7112に従って行う。ただし,試験片数は3個とする。

b) ガラス繊維添加量 ISO 7510に従って行う。

c) 熱安定性 JIS K 6799-1の附属書A(熱安定性試験)に従って行う。

d) 引張降伏強さ JIS K 6815-1及びJIS K 6815-3に従って行う。ただし,試験速度は,50±0.5 mm/min

とし,試験片は,附属書Aに従い管周方向及び管軸方向に切削したものを用いる。

e) 引張弾性率 JIS K 7161-1に従って行う。ただし,試験片は,附属書Aに従い管周方向及び管軸方向

に切削したものを用いる。

f)

曲げ弾性率 JIS K 7171に従って行う。ただし,試験片は,附属書Aに従い管周方向及び管軸方向に

切削したものを用いる(附属書E参照)。

g) 圧縮弾性率 JIS K 7181に従って行う。ただし,試験片は,附属書Aに従い管周方向及び管軸方向に

切削したものを用いる。

h) 加熱伸縮性 JIS K 6814に従って行う。ただし,加熱時間は2時間とする。

i)

最小要求強度 ISO 1167-1,ISO 1167-2及びISO 9080に従って行う。最小要求強度を求めるための長

期静水圧強度の試験方法は,附属書Bを参照。

j)

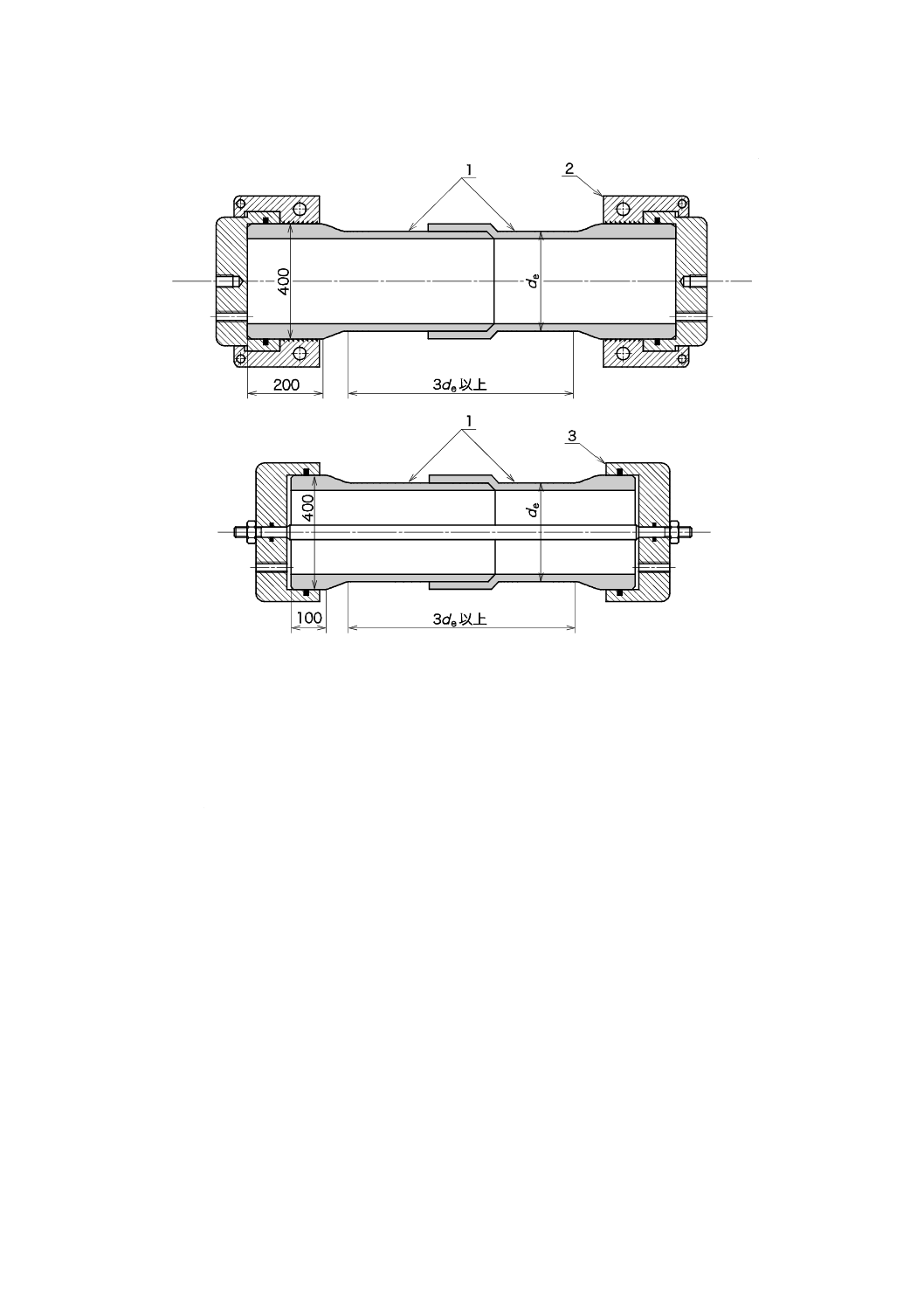

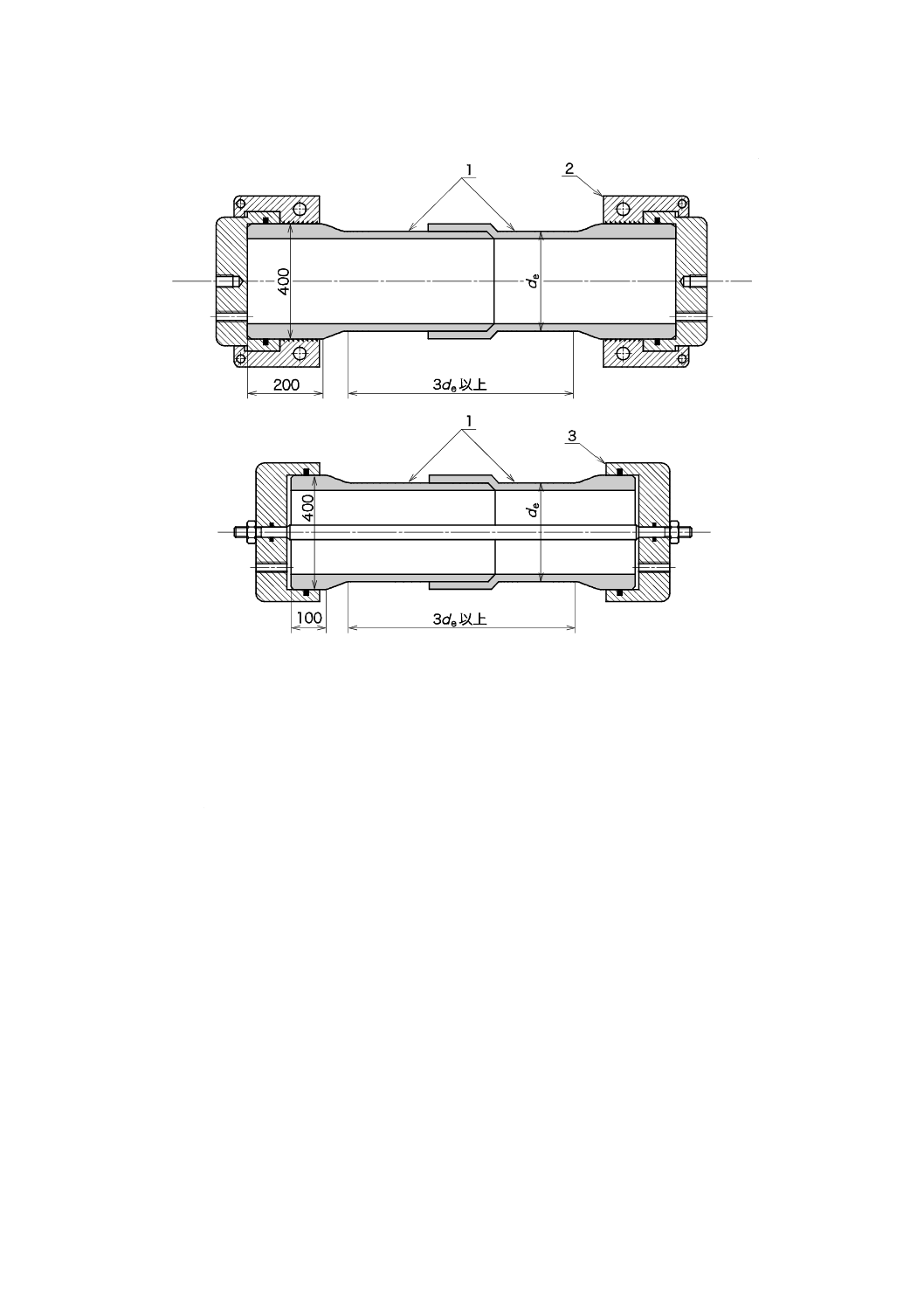

内圧クリープ 内圧クリープの試験に用いる試験体は,公称内径300 mmの1種管(SDR24)を管外

径の3倍以上,かつ,エンドキャップ取付部を設けて作成する。図2に示すとおり電気融着接合後,

両端にエンドキャップを取り付け,その一端をクリープ試験機に接続する。試験圧力を次の式(3)によ

って算出し,試験条件は,表6による。

電気融着の作業手順は,附属書Dを参照。

1

2

+

=Rσ

P

················································································· (3)

ここに,

P: 試験圧力(MPa)

σ: 管の円周応力(MPa)

R: 内径厚さ比SIDR

表6−内圧クリープ試験条件

温度

℃

円周応力

MPa

試験時間

h

20

24

100

80

9

165

80

7

1000

10

K 6799-2:2018

単位 mm

1:管

2:エンドキャップ(Type A)

3:エンドキャップ(Type B)

図2−内圧クリープ試験体の構造例

k) 耐水圧性 耐水圧性の試験は,試験温度21 ℃〜28 ℃で,図2に示すいずれかの試験体の一端を水圧

試験機に接続して3.8 MPaまで加圧し,3分間保持した後,漏れ及び破損がないことを確認する。

l)

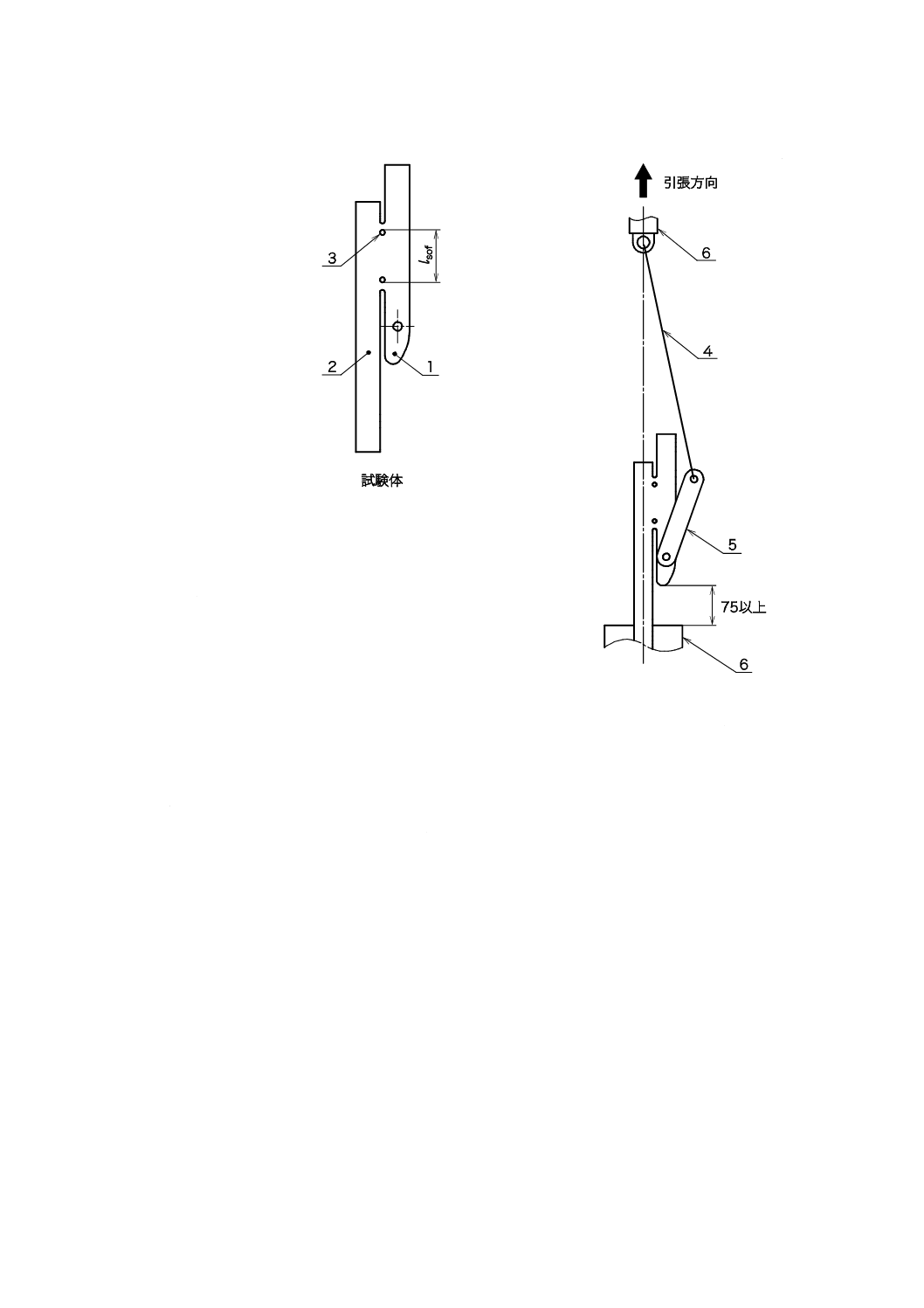

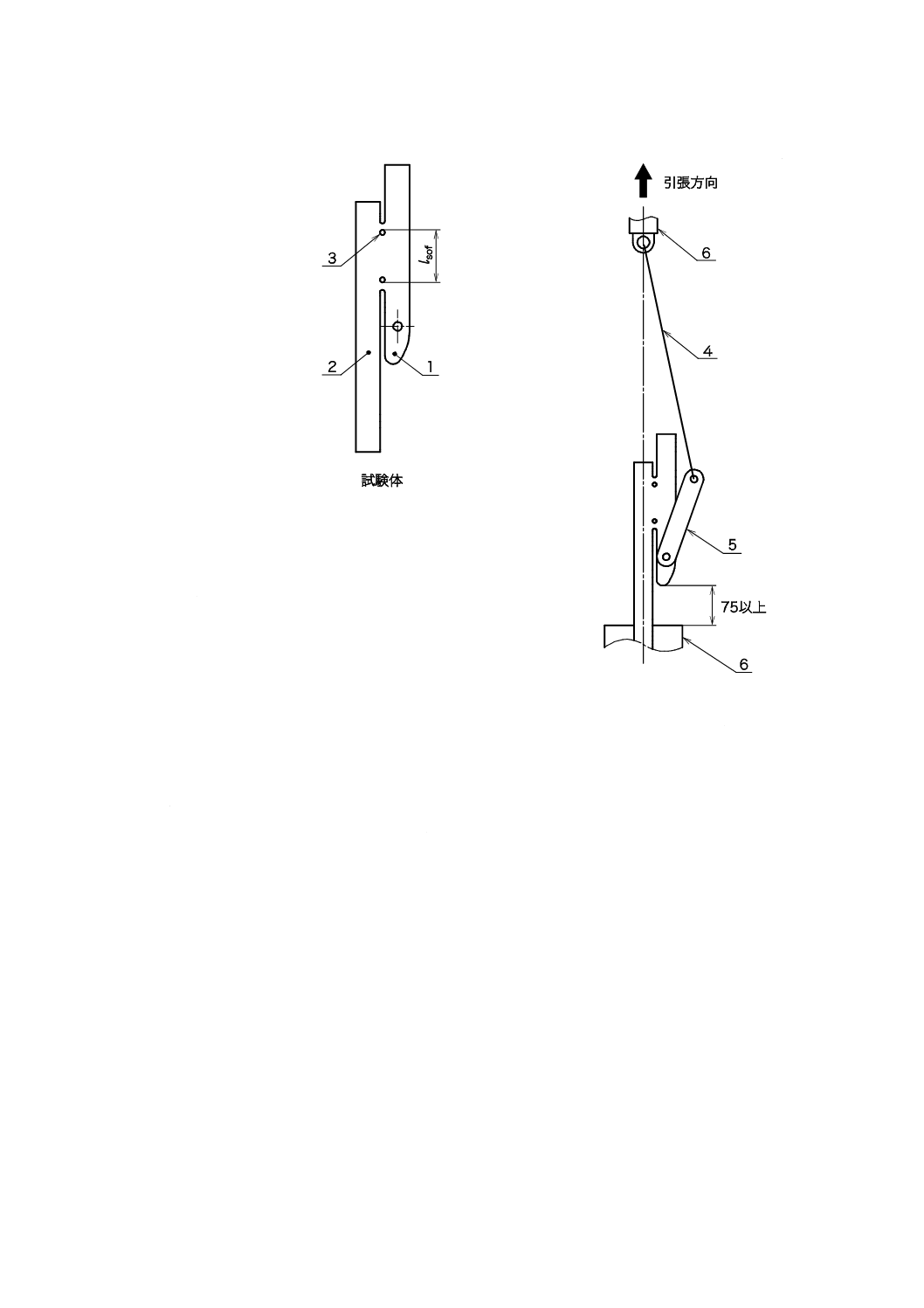

ピーリング ピーリングの試験は,ISO 13954による。ただし,試験は,図3に示す試験体が破損す

るまで引張を続ける。破損状態を観察した後,電熱体部の残存長さを測定し,表4に示す電熱体部長

さ(lsof)以上であることを確認する。

なお,試験体は公称内径300 mmの1種管(SDR24)とし試験速度は毎分20 mm〜50 mmとする。

試験温度は23±2 ℃とする。試験体数は3個とする。

11

K 6799-2:2018

単位 mm

1:受口部

2:差口部

3:電熱体部

4:チェーン又はワイヤー

5:シャックル構造

6:引張試験ジグ

図3−ピーリング試験

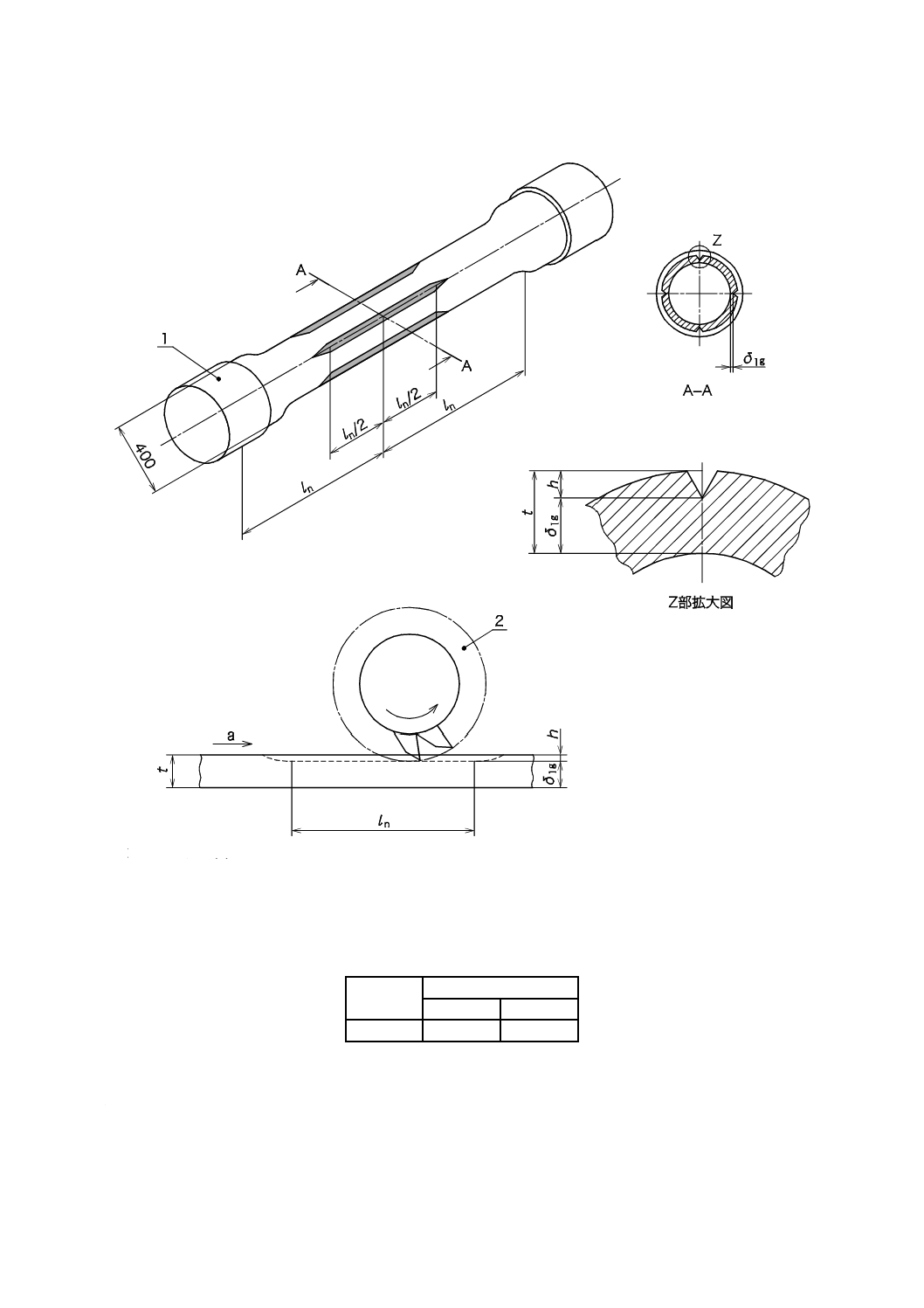

m) 低速亀裂進展性 低速亀裂進展性の試験は,ISO 13479に従って行う。ただし,試験体は,公称内径

300 mmの1種管(SDR24)から,管外径の3倍以上の長さに切削し,図4に示すノッチを試験体の中

央に4方向等間隔に入れる。その後,両端にエンドキャップを取り付け,管の円周応力が9.2 MPaと

なる試験圧力で水を満たし,80 ℃の温度に保った熱水中に165時間浸す。

なお,エンドキャップが取り付けられる管の外径は400 mmとする。

12

K 6799-2:2018

単位 mm

1: エンドキャップ

2: 60°アングルカッター

h

:ノッチ深さ

ln

:ノッチ長さ

t

:管厚

δ1g :正味断面管厚

a

:管軸方向

単位 mm

公称内径

h

最小

最大

300

3.2

7.0

図4−低速亀裂進展性試験片の形状・寸法

n) たわみ荷重 たわみ荷重の試験は,附属書Cに従って行う。

9.4

試験結果の数値の表し方

試験の結果は,規定の数値より1桁下の位まで求めてJIS Z 8401によって丸める。

13

K 6799-2:2018

10 検査

10.1 形式検査

形式検査は,表7に規定した検査項目において,箇条9の試験を行ったとき,表2〜表5に適合しなけ

ればならない。この検査は管製造業者が実施する。

なお,この検査は,コンパウンドの変更又は管の製造設備の変更があった場合に実施する。ただし,管

の製造設備については,日常生産の範囲内での軽微な変更の場合は,実施しなくてよい。

10.2 受渡検査

形式検査に適合していることが確認された管の受渡検査は,表7に規定した検査項目に対して,箇条9

の試験を行ったとき,箇条8に適合しなければならない。

10.3 検査項目

検査項目を,表7に示す。

表7−検査項目

検査対象

検査項目

形式検査

受渡検査a)

対応箇条

管

外観及び形状

○

○

9.1

寸法

○

○

9.2

密度

○

−

9.3 a)

ガラス繊維添加量

○

−

9.3 b)

熱安定性

○

−

9.3 c)

引張降伏強さ

管周方向

○

−

9.3 d)

管軸方向

○

−

引張弾性率

管周方向

○

−

9.3 e)

管軸方向

○

−

曲げ弾性率

管周方向

○

−

9.3 f)

管軸方向

○

−

圧縮弾性率

管周方向

○

−

9.3 g)

管軸方向

○

−

加熱伸縮性

○

−

9.3 h)

最小要求強度

○

−

9.3 i)

内圧クリープ

○

−

9.3 j)

耐水圧性

○

−

9.3 k)

ピーリング

○

−

9.3 l)

低速亀裂進展性

○

−

9.3 m)

たわみ荷重

○

−

9.3 n)

注a) 受渡検査の検査方式及び検査項目の追加は,受渡当事者間の協議によって決める

ことができる。

11 表示

この規格の全ての要求事項に適合した管には,容易に消えない方法で,次の事項を表示しなければなら

ない。

a) 種類

b) 公称内径

c) 製造年月日又はその略号

d) 製造業者又はその略号

14

K 6799-2:2018

12 取扱い上の注意事項

取扱い上の注意事項は,次による。

a) 管表面の損傷防止のため,管を放り投げたり引きずったりしてはならない。

b) 保管場所近傍で火気を使用してはならない。

c) 管を加熱して(例えば,火であぶるなど)曲げ加工してはならない。

15

K 6799-2:2018

附属書A

(規定)

試験片

A.1 試験片の形状及び寸法

試験片の形状及び寸法は,表A.1による。

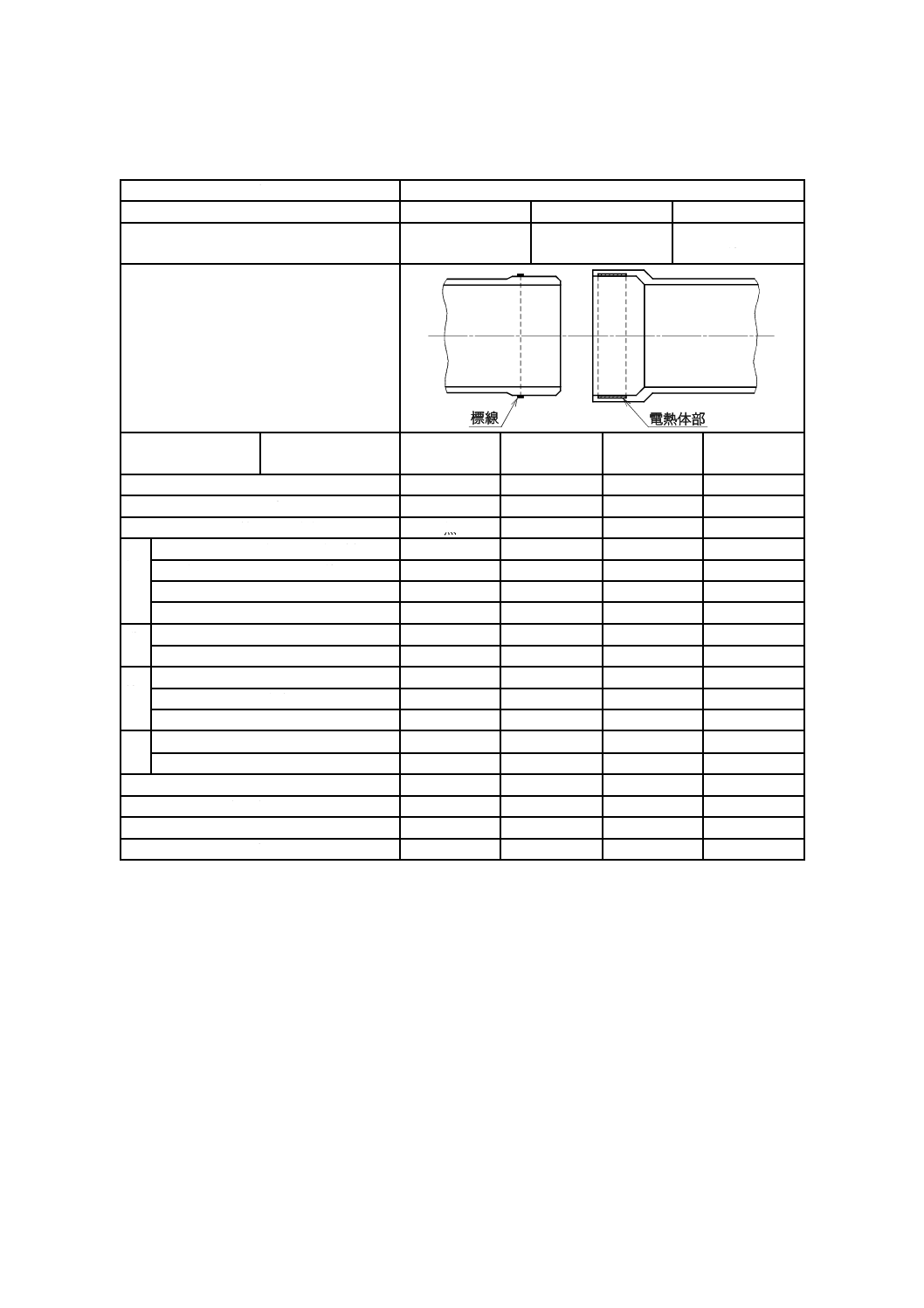

表A.1−試験片の形状及び寸法

試験項目

試験片の形状及び寸法

引張降伏強さ

引張弾性率

JIS K 6815-3に規定するタイプ1,

ただし,厚さは,4.0±1.0 mmに切削する。

曲げ弾性率

JIS K 7171に規定する推奨試験片。

圧縮弾性率

JIS K 7181に規定するA形。

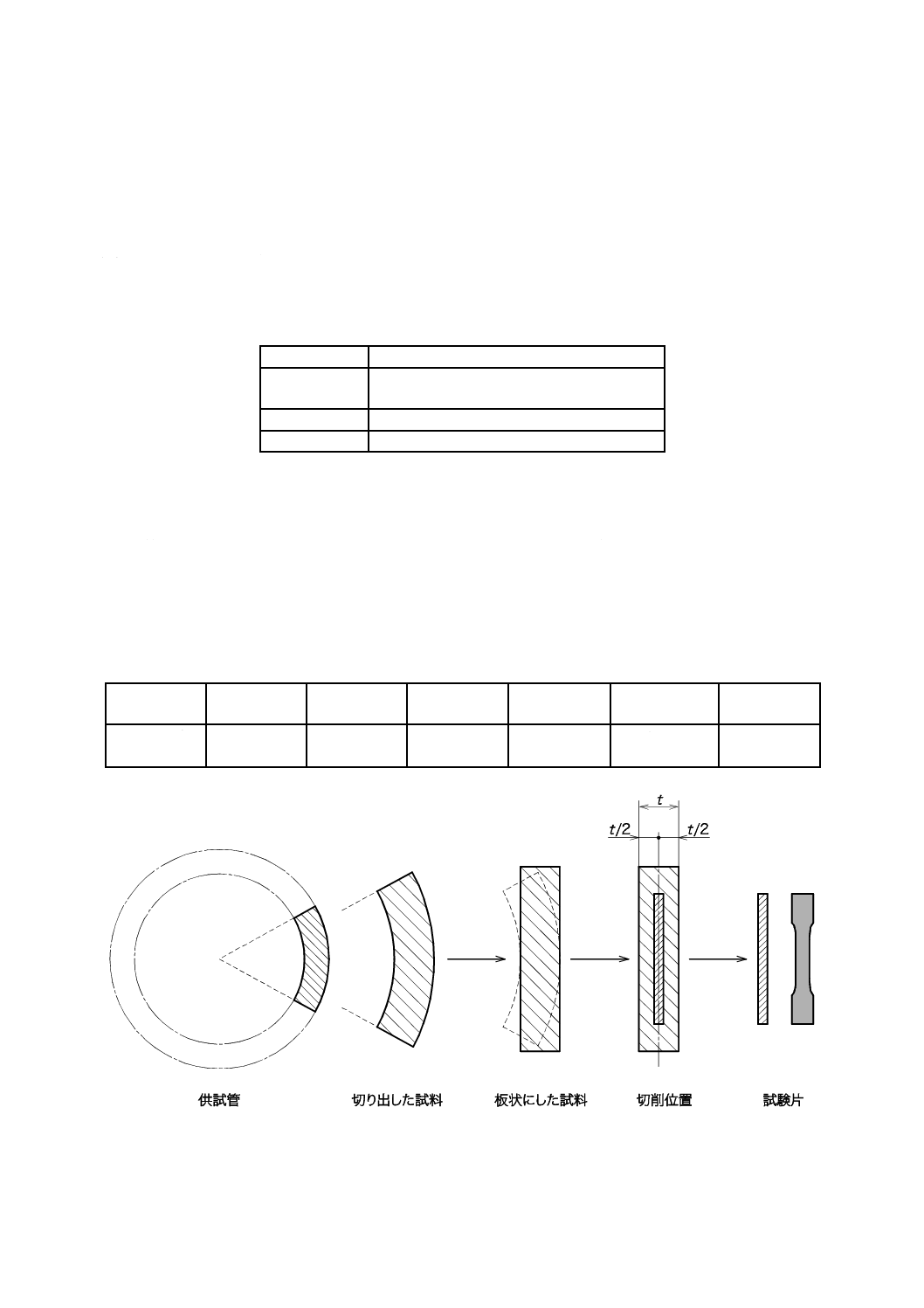

A.2 試験片の作製

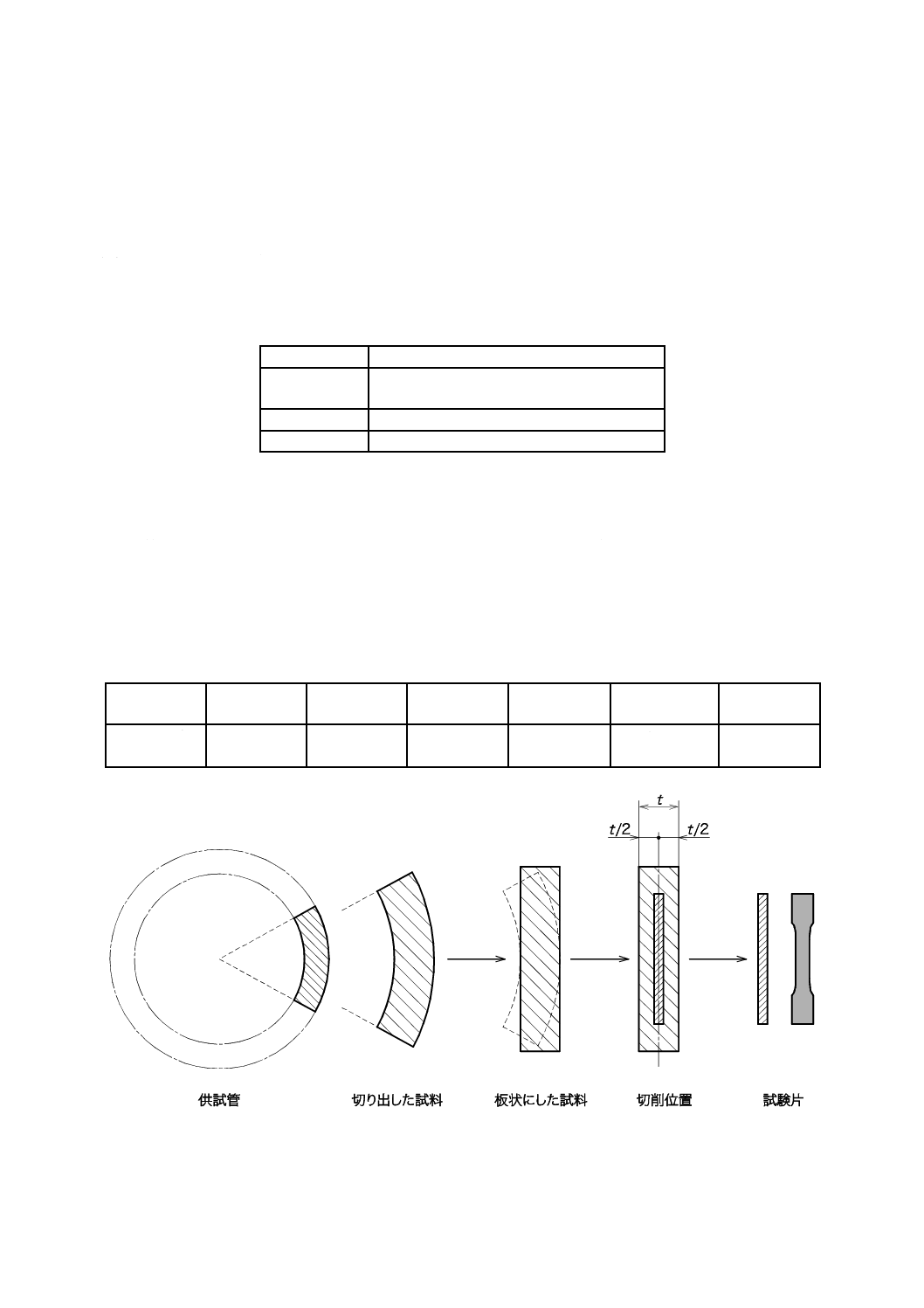

A.2.1 管周方向の試験片

供試管から切り出した曲率のある試料を,表A.2の試験片の圧縮成形条件によって板状にし,表A.1に

規定する3種の試験片を切削によって作製する。ただし,切削中心は管厚の中心とする(図A.1参照)。

注記 フライス盤,帯のこ盤,旋盤などを用いて切削するときは,残留応力,変形及び熱履歴が少な

いことが望ましい。

表A.2−試験片の圧縮成形条件

成形温度

平均冷却

速度

成形品

取出温度

全圧力

加圧時間

予熱圧力

予熱時間

120〜140 ℃

<0.4 ℃/min

≦40 ℃

1〜6 MPa

≦1 h

0 MPa

(オーブン内)

≦3 h

図A.1−試験片の作製例(管周方向)

16

K 6799-2:2018

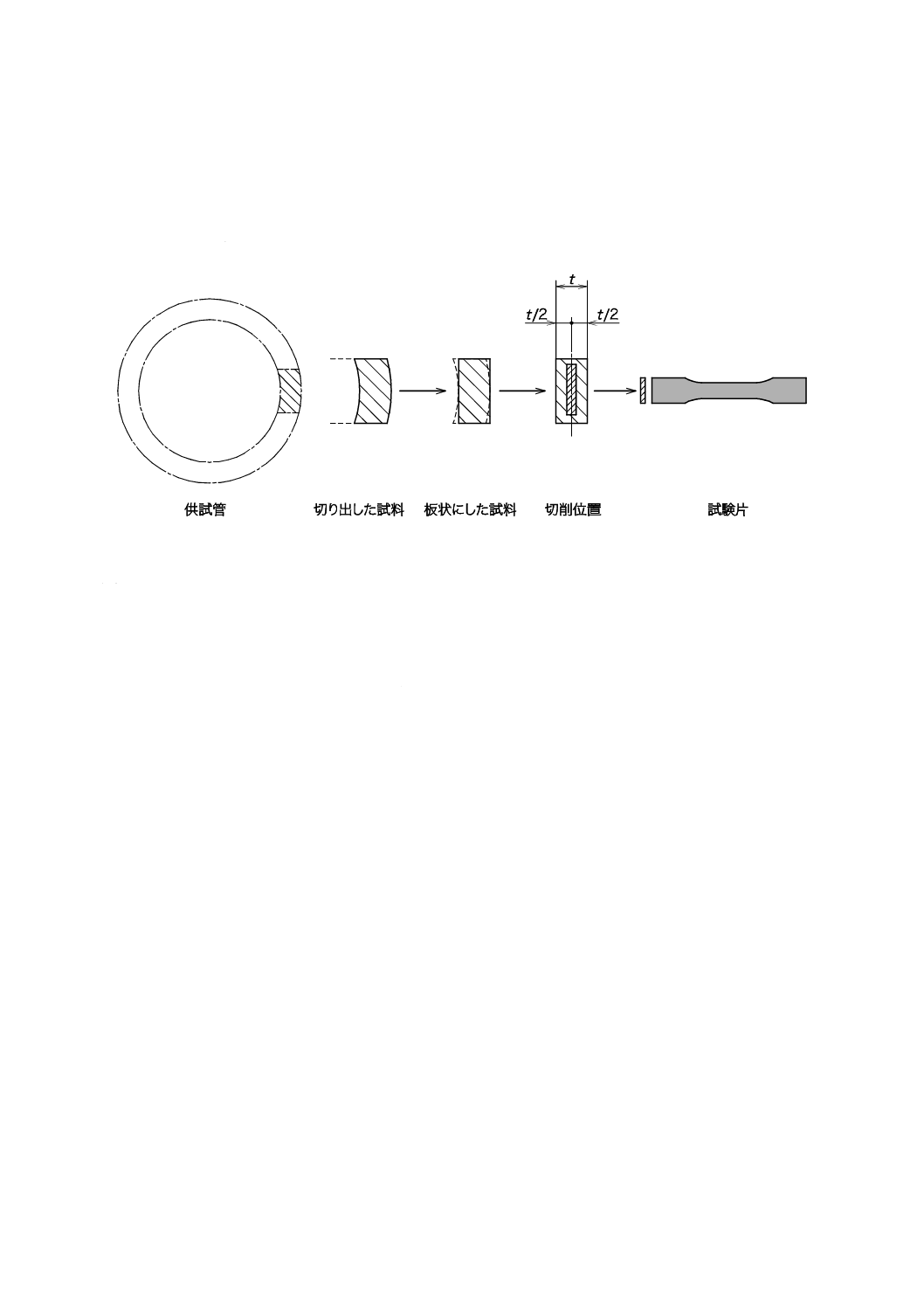

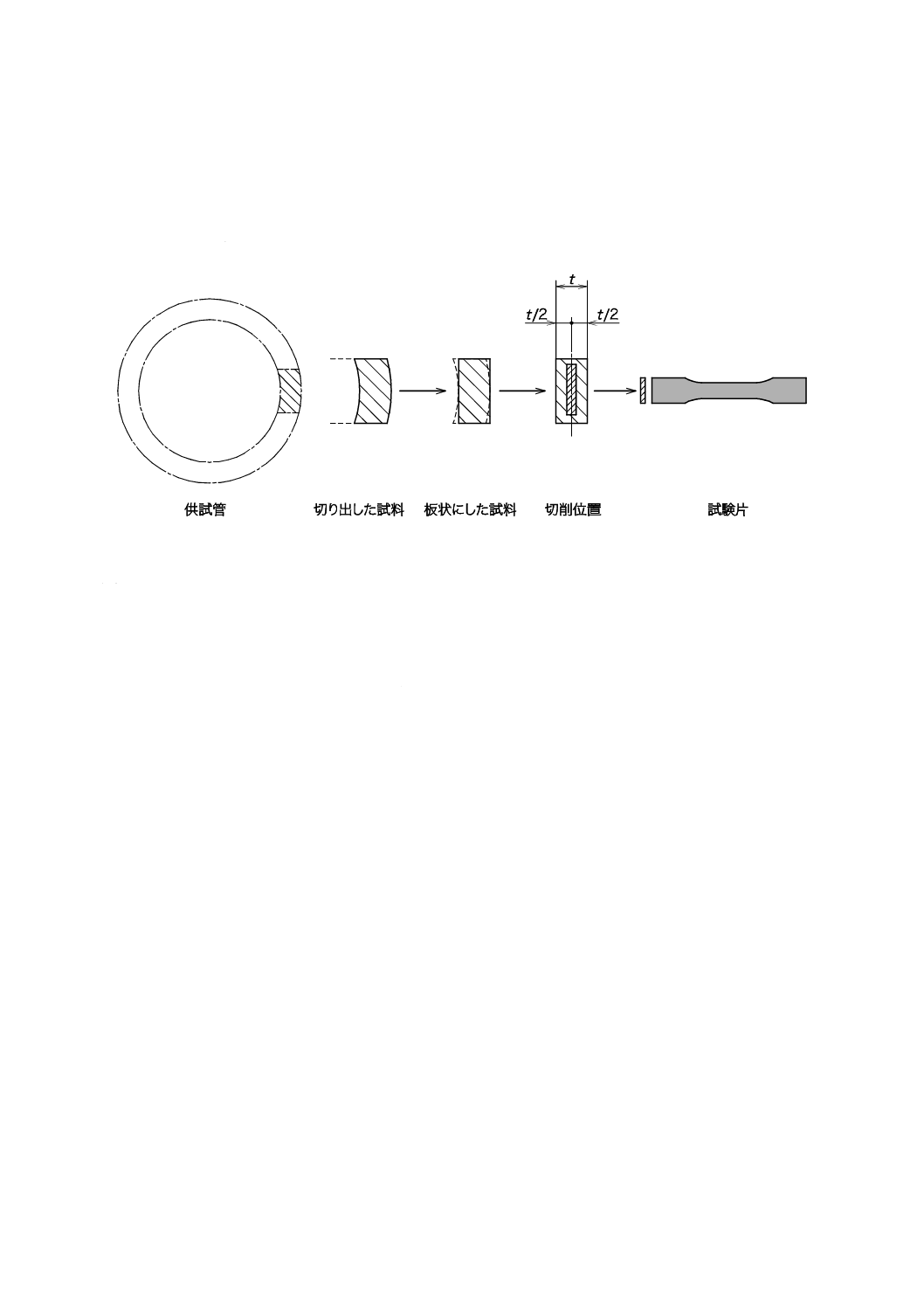

A.2.2 管軸方向の試験片

供試管から表A.1に規定する3種の試験片を切削によって作製する。ただし,切削中心は管厚の中心と

する(図A.2参照)。

注記 フライス盤,帯のこ盤,旋盤などを用いて切削するときは,残留応力,変形,熱履歴が少ない

ことが望ましい。

図A.2−試験片の作製例(管軸方向)

A.3 試験片の数

各切出し方向に5個以上とする。

A.4 状態調節

JIS K 7100の標準雰囲気において状態調節時間は,3 h±15 minとする。

17

K 6799-2:2018

附属書B

(参考)

長期静水圧強度試験

B.1

概要

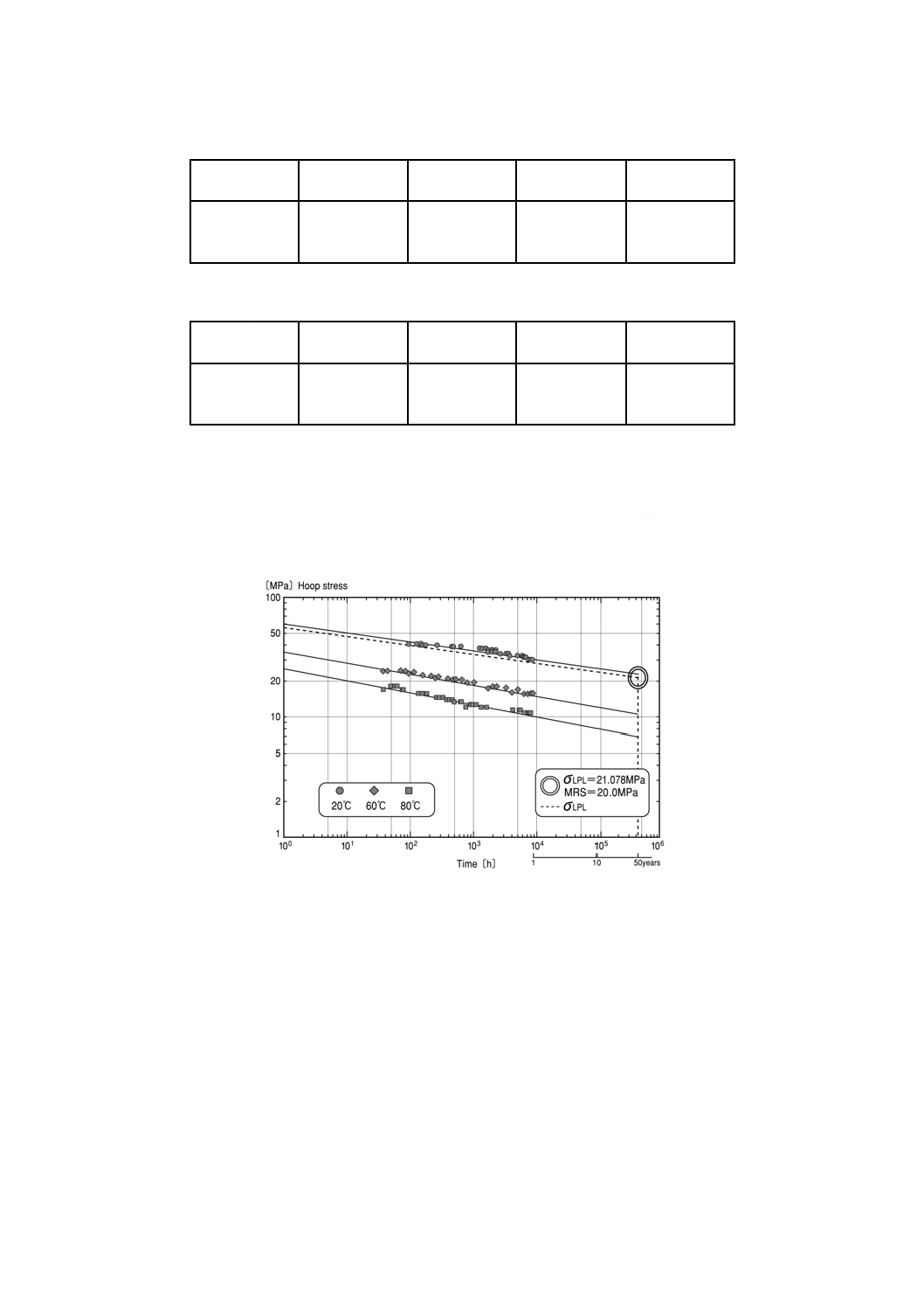

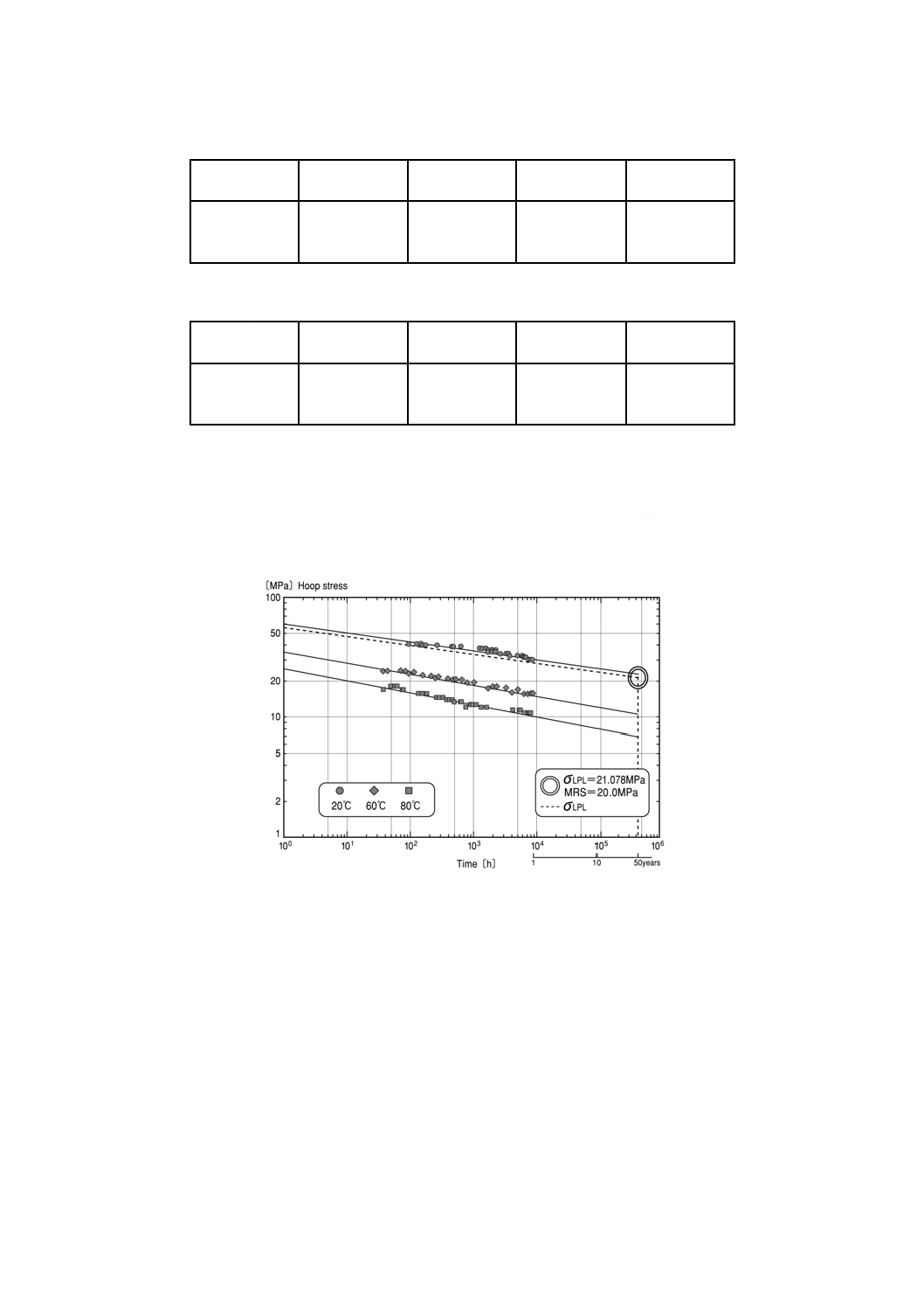

この附属書は,ISO 9080の解析手法を用いて最小要求強度を求めるためにBECETEL社がISO 1167-1及

びISO 1167-2に従い20 ℃,60 ℃及び80 ℃の温度で長期静水圧強度試験を実施した報告書を基に記載し

たものである。

B.2

試験条件

a) ガラス繊維強化ポリエチレン管で,内径(基準内径)203 mm,管厚25 mm,外径253 mm

b) 試験管の全長は,1.1 m

c) エンドキャップ間の長さは,0.85 m

d) エンドキャップは,Type B(図2参照)

e) 試験の媒体は,管の内外共に水を使用する。

f)

試験水温は,20 ℃,60 ℃及び80 ℃

g) 試験圧力は,次の式(B.1)で求める。

10

2

min

e

min×

−

×

×

=

t

d

t

σ

P

·································································· (B.1)

ここに,

P: 試験圧力(bar)

σ: 円周応力(MPa)

tmin: 最小管厚(mm)

de: 外径(mm)

h) 試験期間:2015年〜2018年

B.3

試験方法

ISO 1167-1及びISO 1167-2に従って行う。

B.4

試験結果

長期静水圧強度は,ISO 9080の解析手法に従い,次の式(B.2)で示される4パラメータ法によって求める。

e

T

σ

C

σ

C

T

C

C

t

+

+

+

+

=

1

log

log

1

log

4

3

2

1

10

··································· (B.2)

ここに,

σ: 周応力(MPa)

t: 破壊時間(h)

T: 温度(K)

C1, C2, C3, C4: 樹脂特性に基づく係数

e: 誤差

全ての試験管を破壊まで実施し,屈曲点評価のための解析を実施する。

異なる温度及び異なる時間での外挿結果は,表B.1及び表B.2に示す。

18

K 6799-2:2018

表B.1−長期静水圧強度平均値σLTHS(MPa)の50年外挿値

温度

℃

0.5年

MPa

1年

MPa

10年

MPa

50年

MPa

20

60

80

32.037

15.959

10.918

30.362

14.960

10.174

25.399

12.071

8.050

22.420

10.390

6.834

表B.2−長期静水圧強度下方信頼限界値σLPL(MPa)の50年外挿値

温度

℃

0.5年

MPa

1年

MPa

10年

MPa

50年

MPa

20

60

80

30.318

14.933

10.138

28.719

13.991

9.437

23.954

11.255

7.428

21.078

9.659

6.277

B.5

まとめ

20 ℃,50年後のσLPLは(21.078 MPa)である(図B.1参照)。

なお,ISO 12162を用いたクラス分けによるとガラス繊維強化ポリエチレン管は,クラスPE-GF 200に

分類され,MRSは20 MPaとなる。

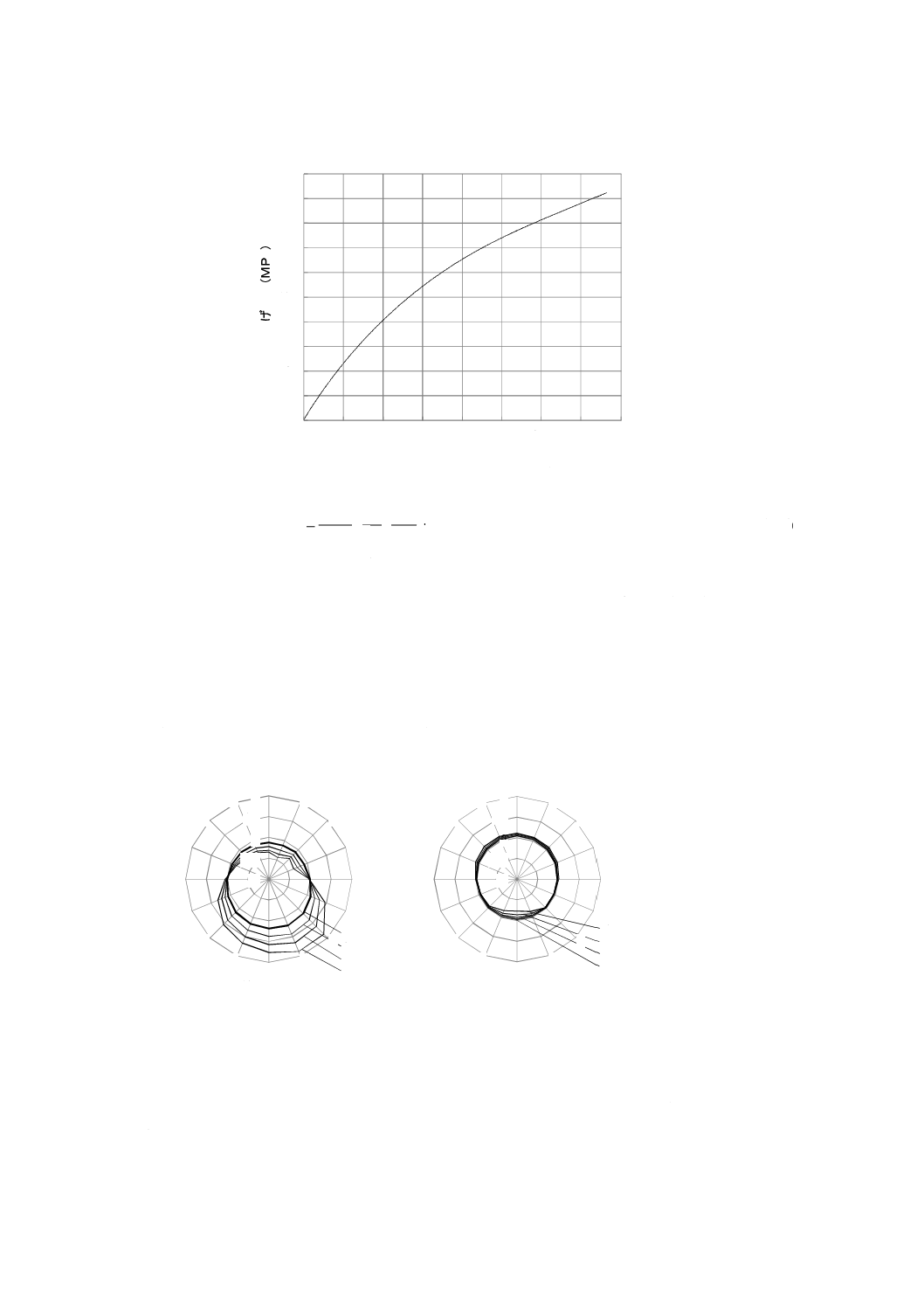

図B.1−長期熱間内圧クリープ試験結果

19

K 6799-2:2018

附属書C

(規定)

たわみ荷重試験方法

C.1 概要

管のたわみ荷重が基準値以上であることを評価する。

C.2 装置

JIS B 7721の箇条7(試験機の等級)に規定する,2等級の圧縮試験機を用いる。

C.3 試験体

試験体は,供試管の直管部から切り取り,表C.1に規定する長さとし,通常,公称内径1 000 mm以下

については,JIS K 7100の標準雰囲気2級で24時間以上保管し,公称内径1 100 mm以上については,JIS

Z 8703の常温で24時間以上保管する。

表C.1−試験体の長さ

単位 mm

公称内径

試験体の長さ

300〜600

500

700〜1000

600

1100〜2000

700

C.4 基準たわみ荷重

基準たわみ荷重(FS)は,次の式(C.1)及び式(C.2)よって求める。

2

min

min

m

t

di

R

+

=

····································································· (C.1)

3

m

S

Δ

149

.0

1

R

EI

y

F

×

×

=

······························································ (C.2)

ここに,

Rm: 管厚中心半径(m)

dimin: 最小内径(m)

tmin: 最小管厚(m)

FS: 基準たわみ荷重(kN/m)

Δy: 基準たわみ量(最小内径の5 %)(m)

EI: 表C.2に示す管周方向の最小曲げ剛性(kN・m2/m)

20

K 6799-2:2018

表C.2−管の最小曲げ剛性

公称内径

mm

管周方向

kN・m2/m

管軸方向

kN・m2

1種管

2種管

3種管

1種管

2種管

3種管

300

0.703

0.277

0.151

251

177

142

350

1.023

0.457

0.277

447

331

276

400

1.428

0.703

0.360

740

568

445

450

2.218

1.023

0.571

1221

914

738

500

2.880

1.428

0.703

1817

1397

1078

600

5.081

2.218

1.215

3870

2839

2278

700

7.486

3.661

1.929

6923

5298

4191

800

11.431

5.625

2.880

11853

9089

7113

900

15.435

7.486

4.100

18535

14144

11349

1000

21.629

10.552

5.625

28795

22019

17492

1100

29.293

14.358

7.486

42274

32375

25509

1200

36.586

17.746

9.720

58812

44881

36011

1350

52.093

26.041

13.333

9482

72108

57289

1500

71.458

34.661

18.984

143924

109834

88129

1650

95.111

47.287

24.510

209998

161720

127169

1800

127.942

59.895

32.805

302957

228113

183036

2000

173.038

81.045

42.787

457485

344563

272833

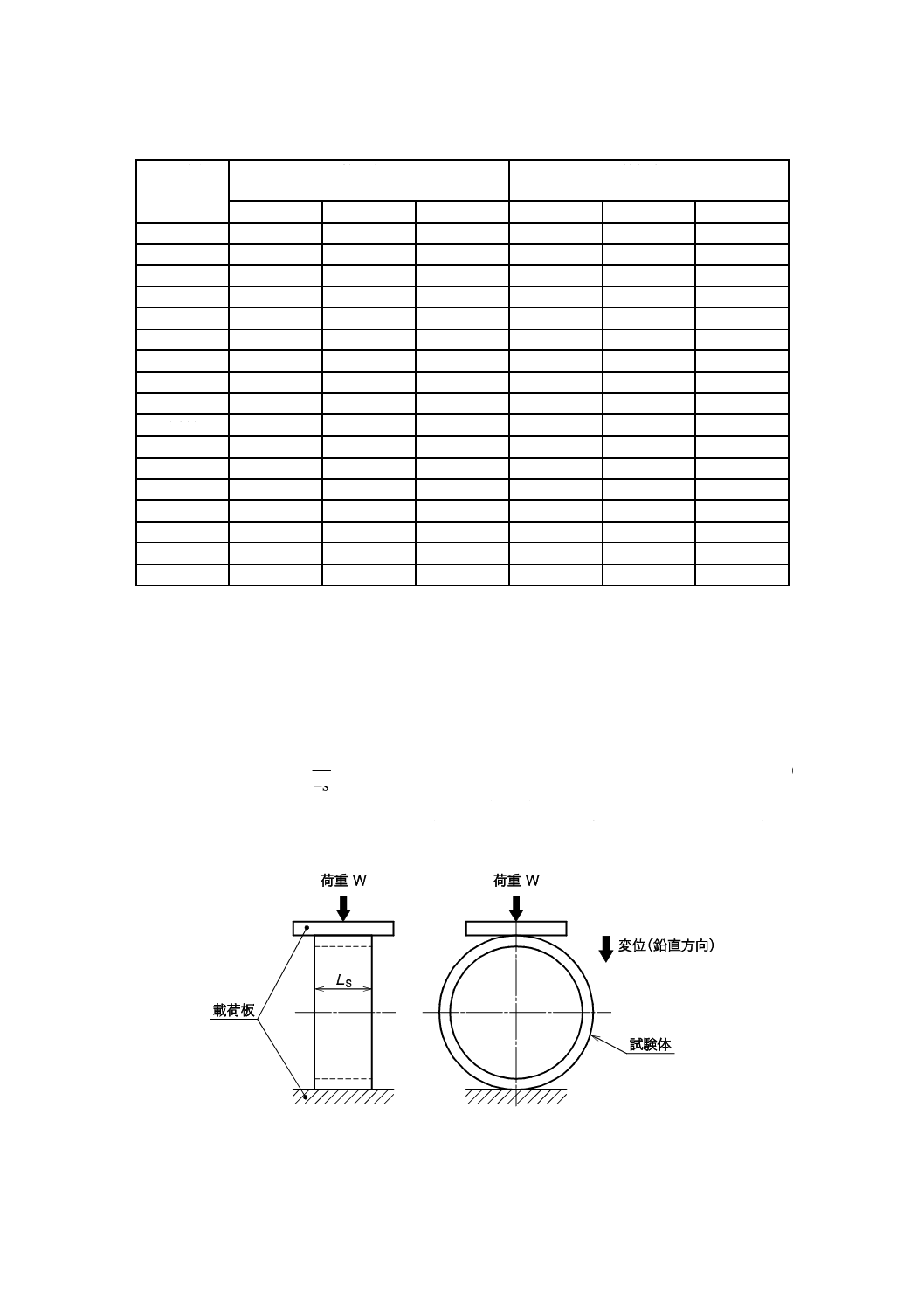

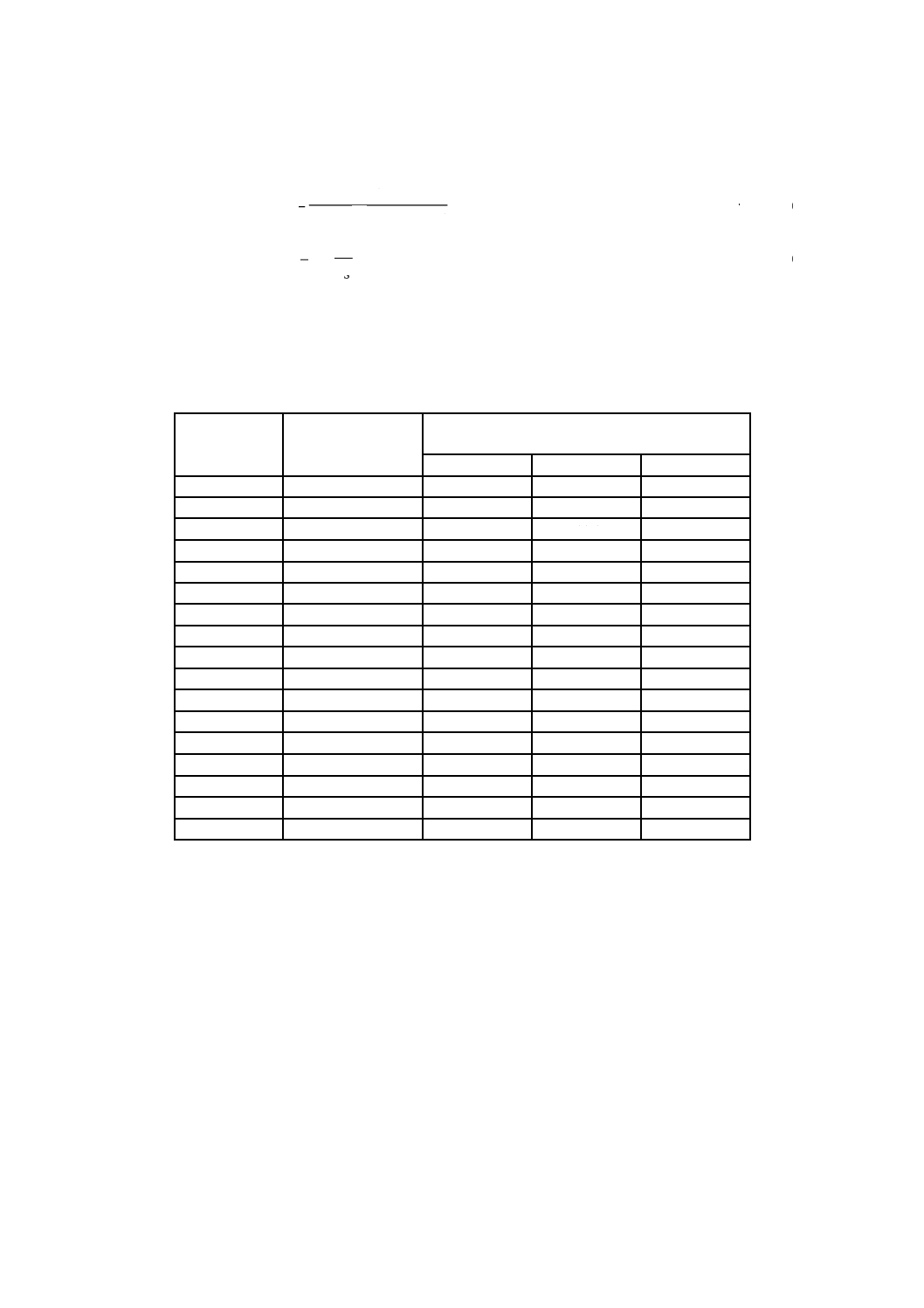

C.5 試験

試験体を図C.1に示す2枚の載荷板間に挟み,表C.3に示す基準たわみ量まで鉛直方向に毎分10±2 mm

で圧縮し,基準たわみ量での荷重(W)を測定する。たわみ荷重(F)は次のいずれかによって求める。

a) 標準雰囲気2級の範囲内

たわみ荷重(F)は,式(C.3)による。

SL

W

F=

················································································ (C.3)

ここに,

F: たわみ荷重(kN/m)

W: 試験体が基準たわみ量まで変形したときの荷重(kN)

LS: 試験体の長さ(m)

図C.1−たわみ荷重試験方法

21

K 6799-2:2018

b) 標準雰囲気2級の範囲外

たわみ荷重(F)は,式(C.4)で求めた温度補正係数を用いて式(C.5)によって求める。

)

7

010

.0(

1

246

.1

1

T

α

×

−

=

·························································· (C.4)

SL

W

α

F

×

=

············································································ (C.5)

ここに,

α: 温度補正係数

F: 23 ℃に換算したたわみ荷重(kN/m)

W: 試験体が基準たわみ量まで変形したときの荷重(kN)

LS: 試験体の長さ(m)

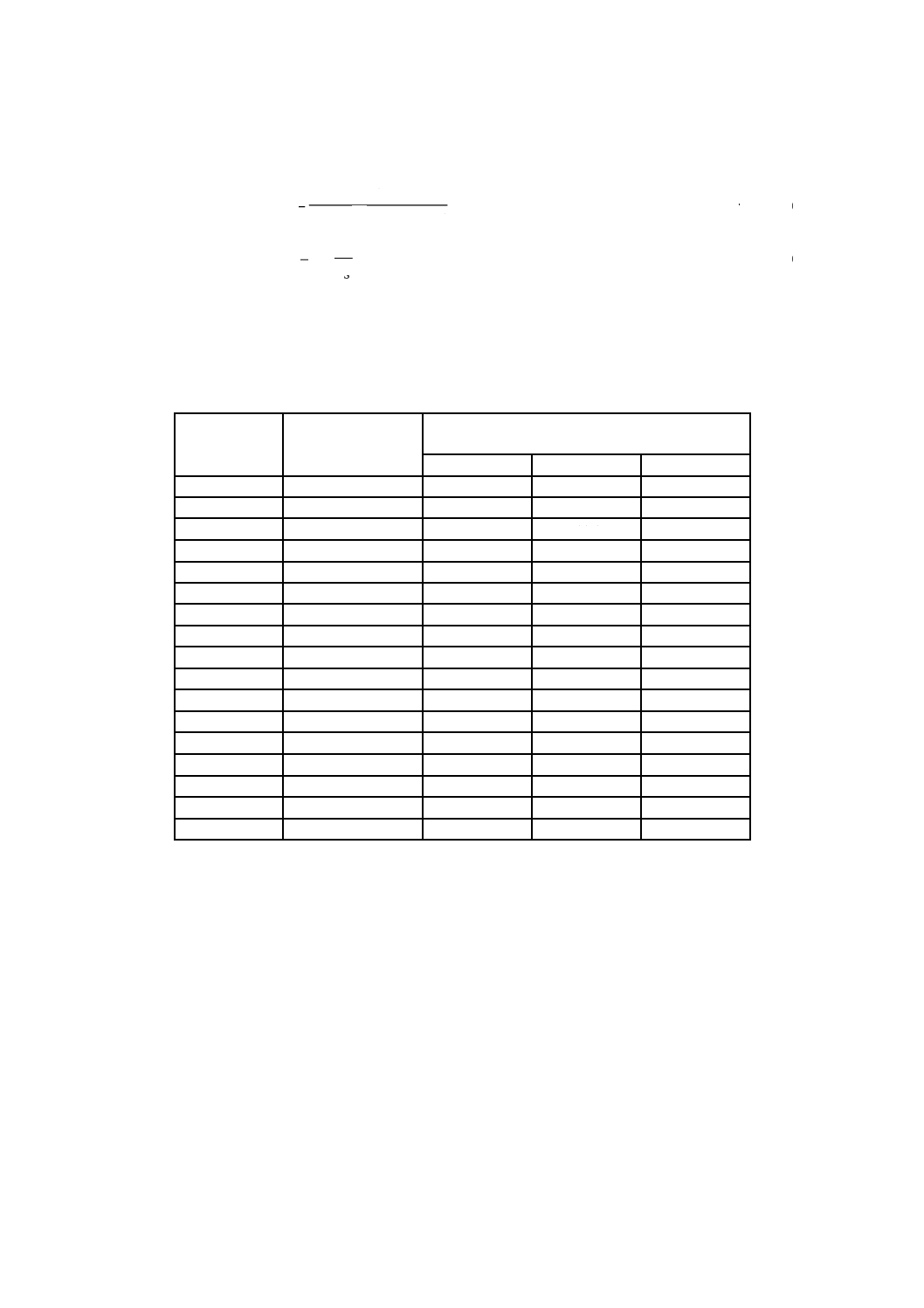

表C.3−管の基準たわみ荷重

公称内径

mm

基準たわみ量 Δy

mm

基準たわみ荷重 FS

kN/m

1種管

2種管

3種管

300

15

19.0

7.8

4.4

350

18

19.8

9.2

5.7

400

20

21.8

11.1

5.8

450

23

26.0

12.4

7.1

500

25

26.9

13.8

7.0

600

30

33.2

15.0

8.4

700

35

36.0

18.2

9.8

800

40

42.2

21.4

11.2

900

45

45.2

22.6

12.6

1000

50

50.5

25.4

13.8

1100

55

56.6

28.6

15.2

1200

60

59.7

29.8

16.7

1350

68

67.0

34.4

18.0

1500

75

74.0

36.9

20.7

1650

83

81.0

41.4

22.0

1800

90

91.4

44.1

24.7

2000

100

100.4

48.4

26.1

C.6 判定方法

23 ℃におけるたわみ荷重(F)が,表C.3に示す基準たわみ荷重(FS)以上でなければならない。

22

K 6799-2:2018

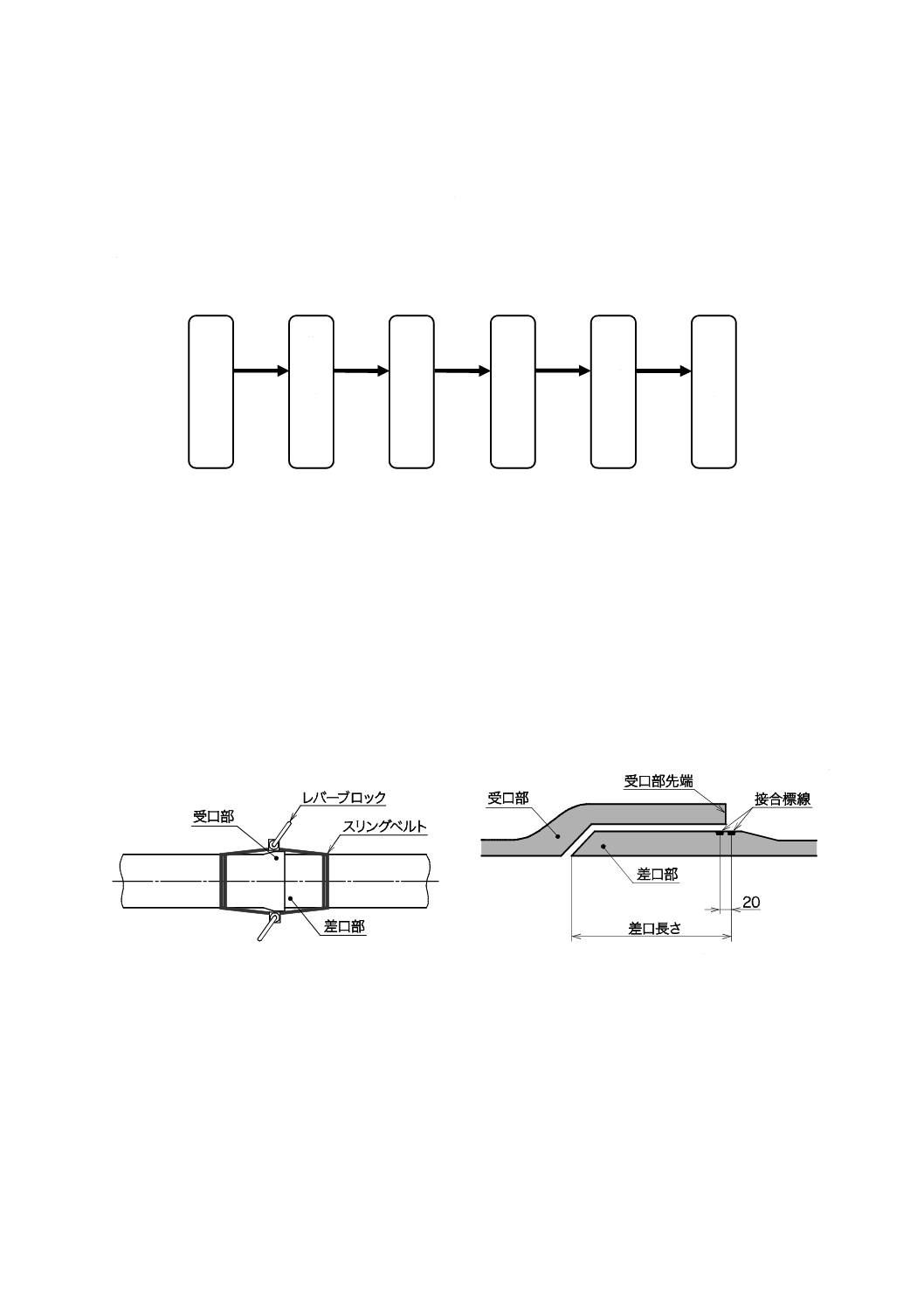

附属書D

(参考)

電気融着作業手順

D.1 概要

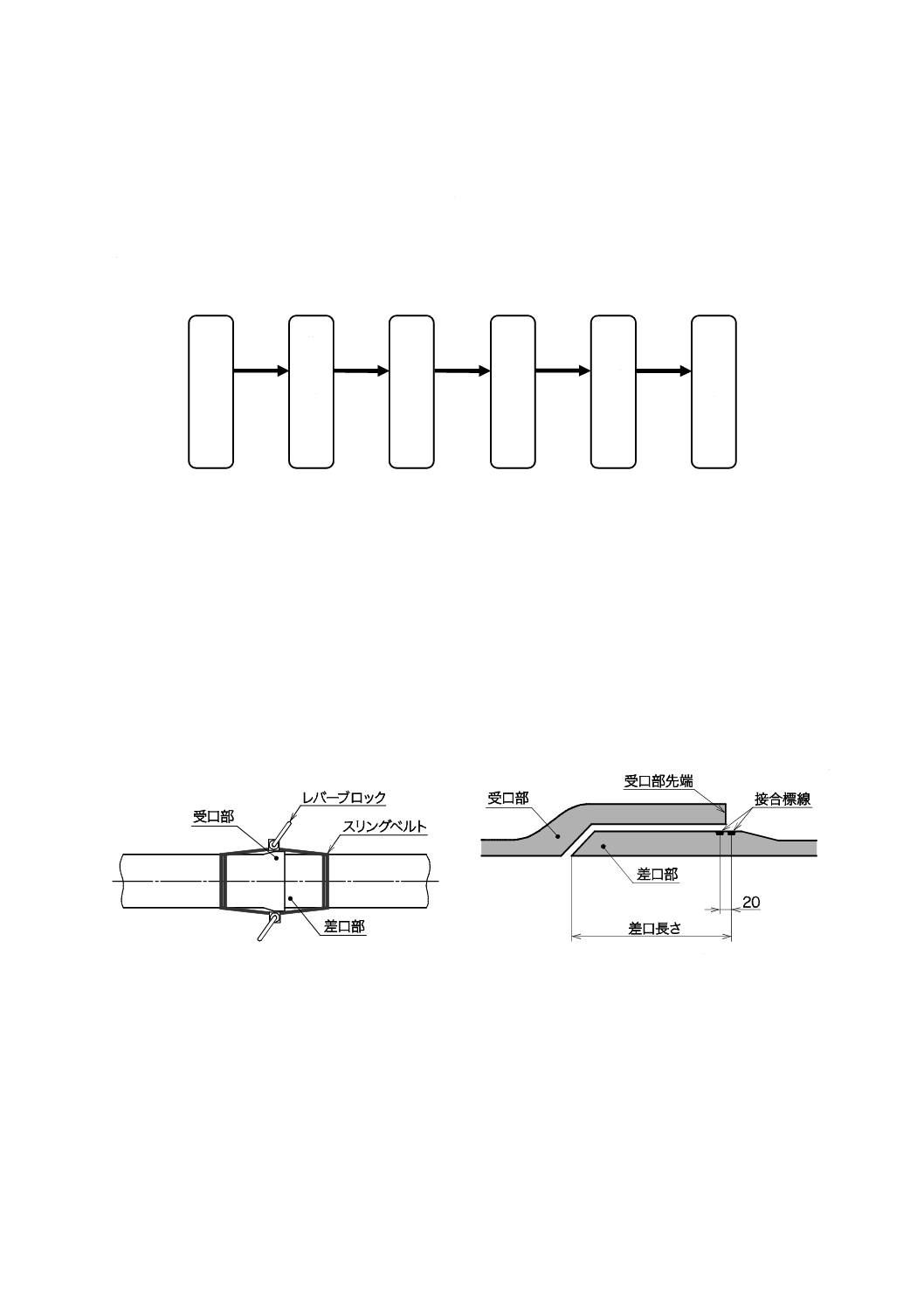

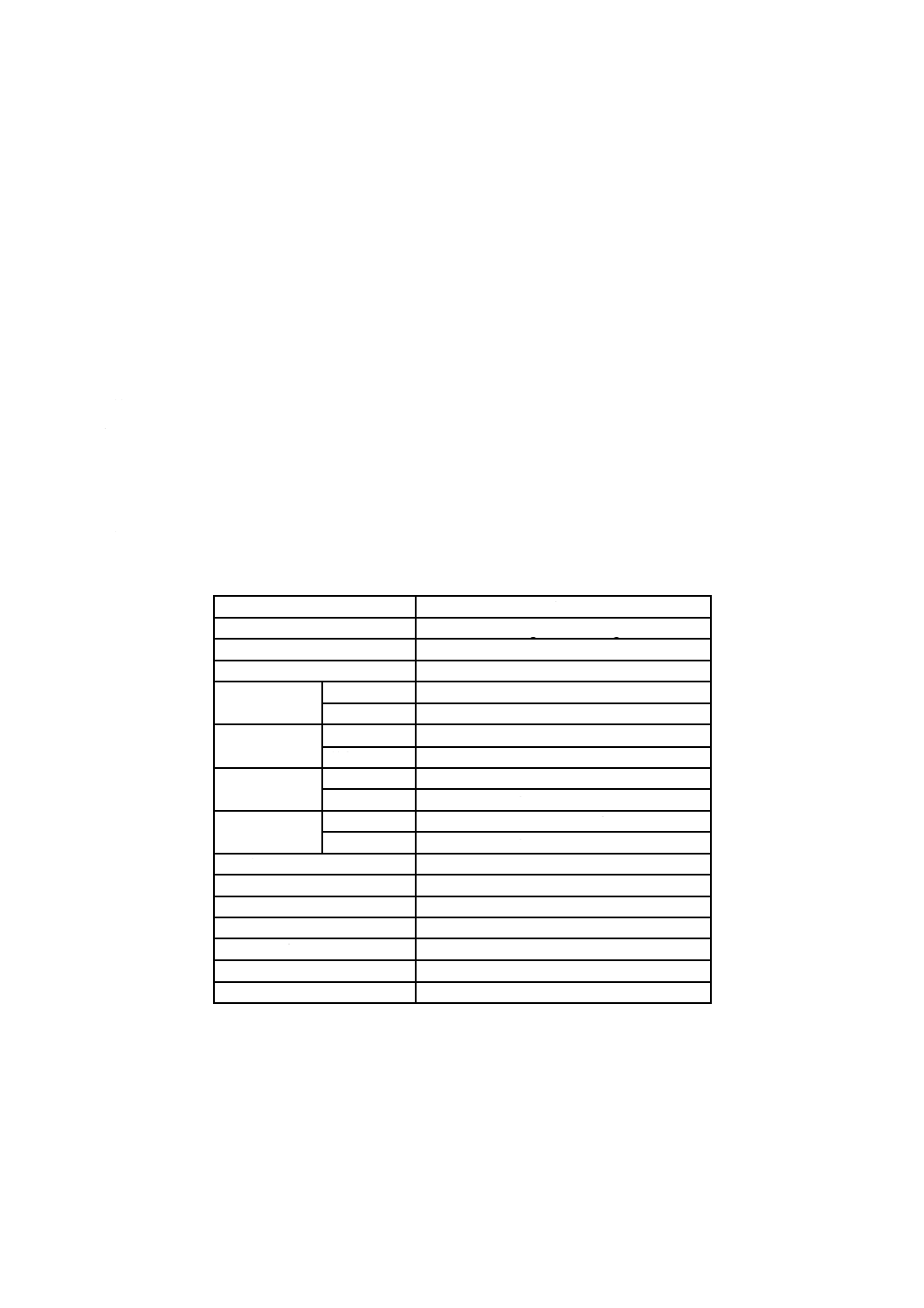

電気融着作業手順は,図D.1による。

図D.1−電気融着作業手順

D.2 融着部の清掃

受口内面及び差口外面を,アセトン又はエタノールを浸み込ませたペーパータオルで清掃し,融着面の

油脂等の汚れが,完全に拭きとられていることを確認する。

D.3 接合及び固定

差口を受口にレバーブロックとスリングベルトとを用いて挿入する(図D.2参照)。このとき,斜め挿入

にならないよう十分配慮し,差口外周面に記入されている2本の接合標線内(20 mm以内)に受口先端部

がくるように挿入する(図D.3参照)。

単位 mm

図D.2−管の接合

図D.3−接合位置確認

D.4 融着

電気融着作業手順は次による。作業は雨天時には行わないことが望ましい。

23 ℃における電気融着条件の例を,表D.1に示す。

a) コントローラの電源を入れ,融着前点検を行う。

b) コネクターと管受口部の電熱線端子とを接続する。

c) コントローラのスタートボタンを押す。

d) 融着終了後,出力ケーブルのコネクターを取り外す。

融

着

部

の

清

掃

芯

出

し

及

び

仮

固

定

接

合

及

び

固

定

融

着

冷

却

融

着

完

了

23

K 6799-2:2018

e) 管の固定は冷却完了までとする。

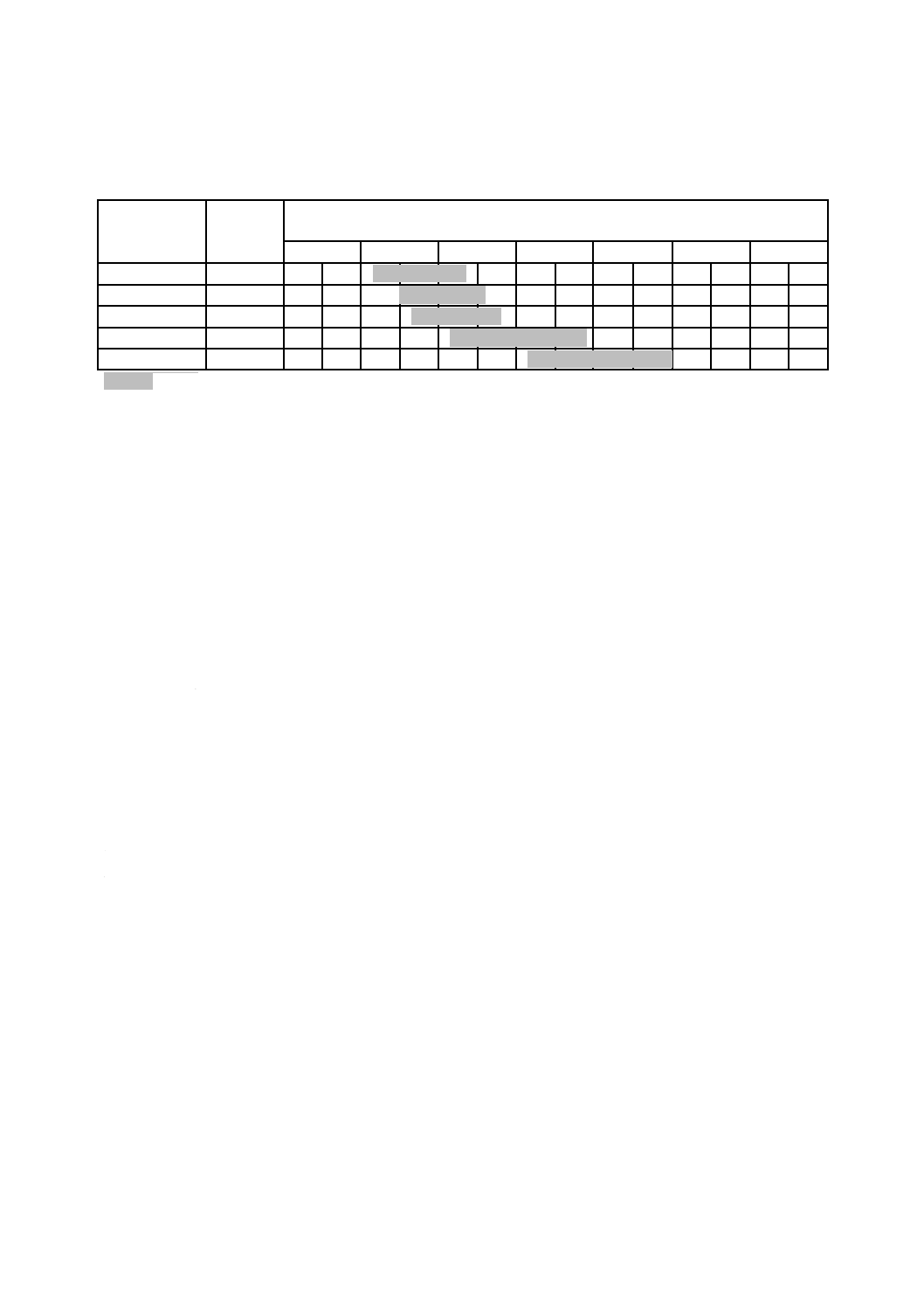

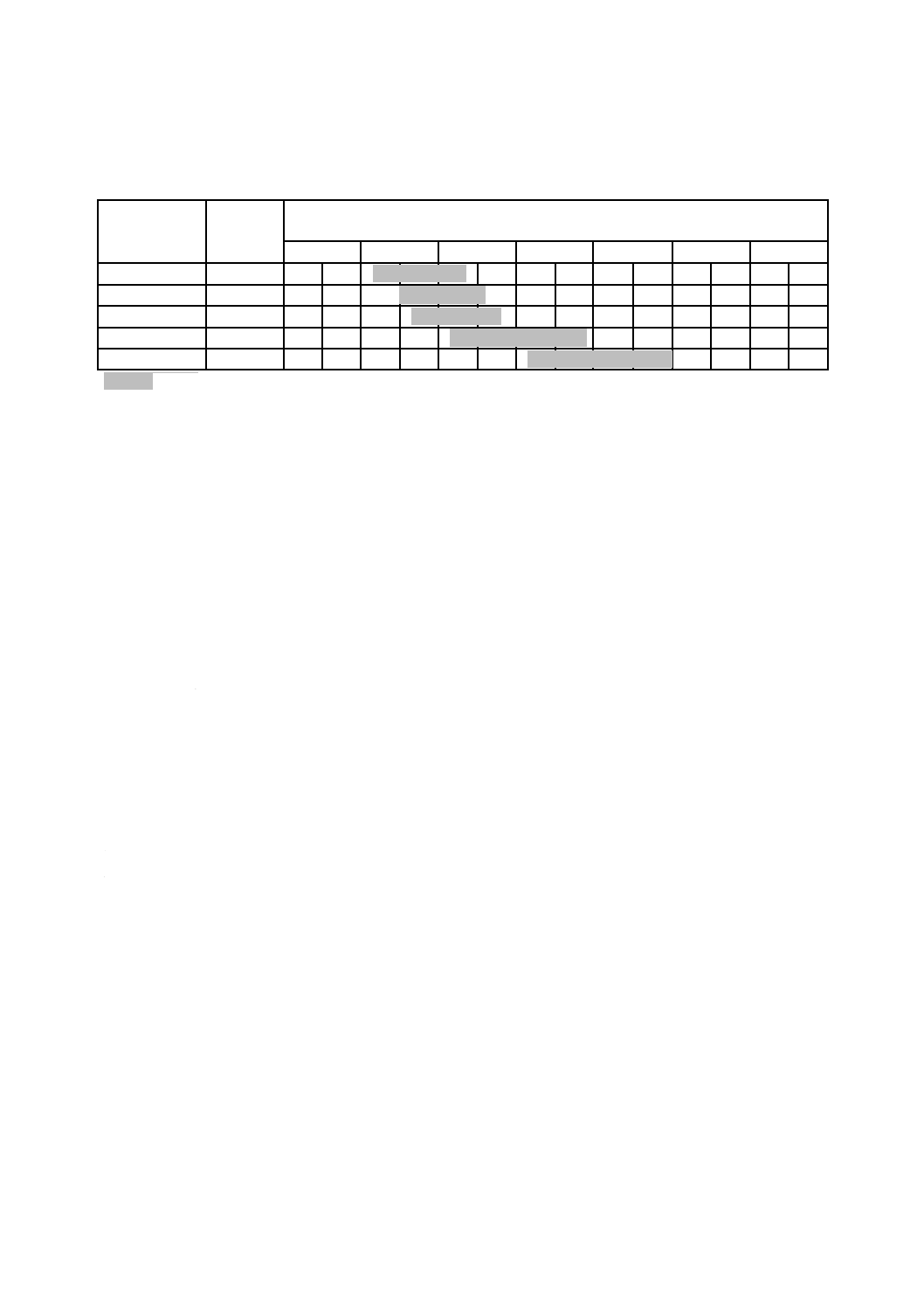

表D.1−電気融着条件表の例

公称内径

mm

電圧

V

融着時間

分

10

20

30

40

50

60

70

300〜500

25〜45

600〜800

46〜63

900〜1100

65〜83

1200〜1500

82〜95

1650〜2000

96〜120

:適正融着条件

D.5 冷却

製造業者から示された標準冷却時間まで,挿入機を装着したまま放置冷却する。冷却中及び冷却終了後

に挿入機を外すときは,管を動かしたり無理な力をかけたりしてはならない。冷却は自然放置冷却で行い,

決して水をかけて冷却してはならない。

なお,冷却時間は季節にもよるが一般に60分以上としており,融着終了時刻に冷却時間を加えた時刻を,

管表面にマーカーで記入しておくとよい。

冷却終了後,埋戻しを開始する。管側部の埋戻しによって管を完全に固定した後,仮固定を撤去する。

また,管の反りを矯正するために,くい(杭)及び/又は横木を使用した場合も同様に必ずこれらを撤去

する。

D.6 電気融着作業記録

コントローラには融着情報が自動記録されることによって,現場ごと,日別等の作業管理が可能となる。

その記録項目は,次による。

a) 作業日時

b) 管種

c) 口径

d) 電圧

e) 融着時間

D.7 電気融着接合チェックシート

電気融着接合のチェックシート例を,表D.2に示す。

24

K 6799-2:2018

表D.2−電気融着接合チェックシート例

( / )

工事名

○○ 配管工事

公称内径

600 mm

管種

2種管

発電機の仕様

25 KVA

コントローラの

正常作動確認

電源OK

配線OK

継手略図

管No.

(差)

(受)

(差)1

(受)2

(差)

(受)

(差)

(受)

(差)

(受)

施工年月日

20170310

天 候

晴れ

湧水・管内水の有無

無

管

接

合

エタノール(アセトン)清掃

○

管接合(2本の接合標線内)

○

レバーブロックによる固定

○

受口締付チェーン

○

融

着

融着開始時刻

13:00

融着完了時刻

13:20

検

査

融着完了確認

○

融着時間

20分

チェックゲージ確認

○

冷

却

冷却完了時刻

14:20

冷却時間

60分

判定

合・否

施工会社名

施工者氏名

責任者氏名

25

K 6799-2:2018

附属書E

(参考)

3点曲げ試験

E.1

概要

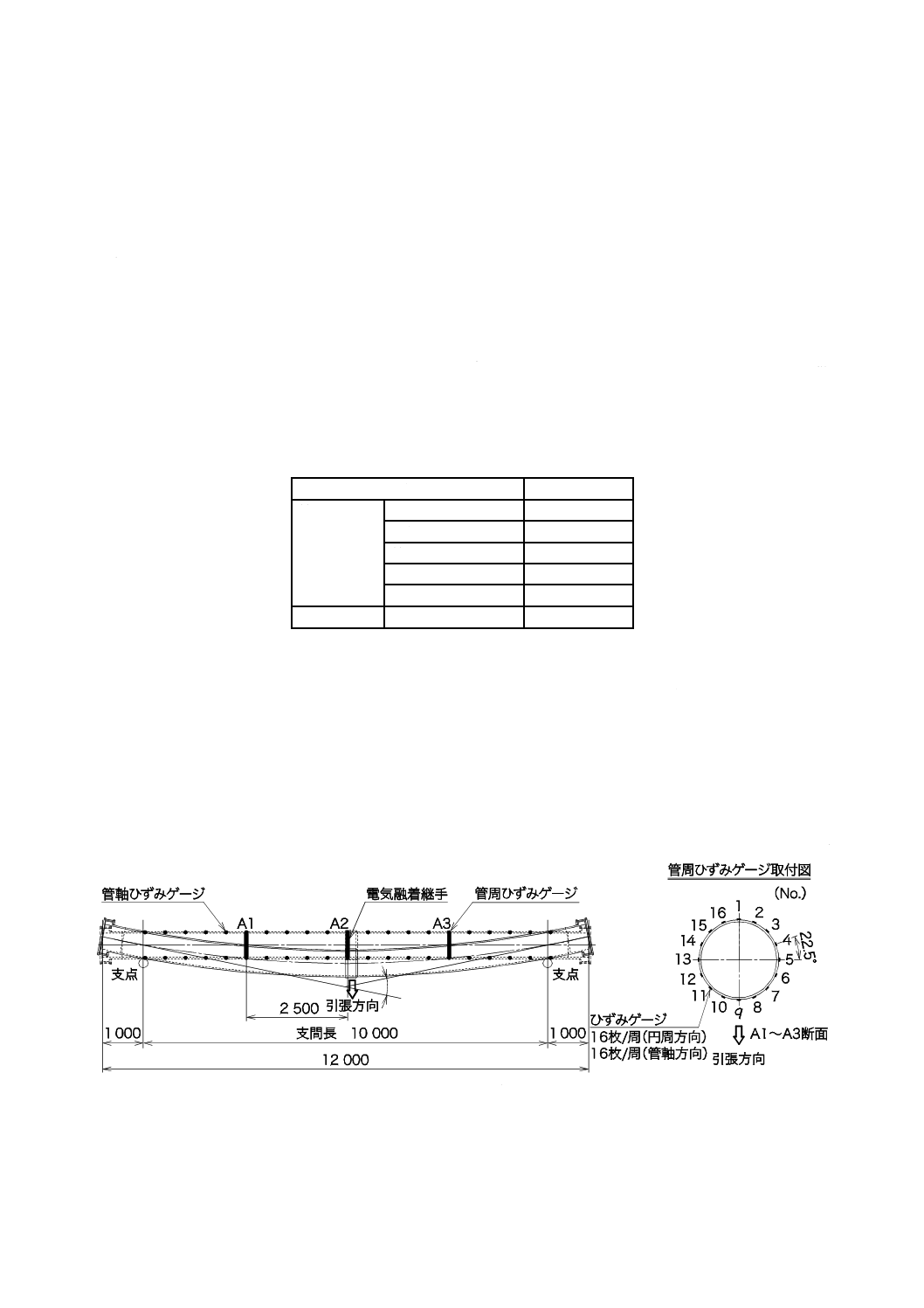

管による3点曲げ試験によって,管軸方向の曲げ弾性率及び曲げ性能を検証した。

E.2

試験体

ガラス繊維強化ポリエチレン管の公称内径600 mm,有効長6 mの管を電気融着によって接続し長さ12 m

の管を試験体として3点曲げ試験を実施した。

試験体の諸元を表E.1に示す。

表E.1−試験体の諸元

項目

数値

管

公称内径

mm

600

外径

mm

656

管厚

mm

20

管路長

m

12

曲げ剛性 kN m2/m

1.6

試験条件

試験圧力

MPa

0.15〜0.30

E.3

試験

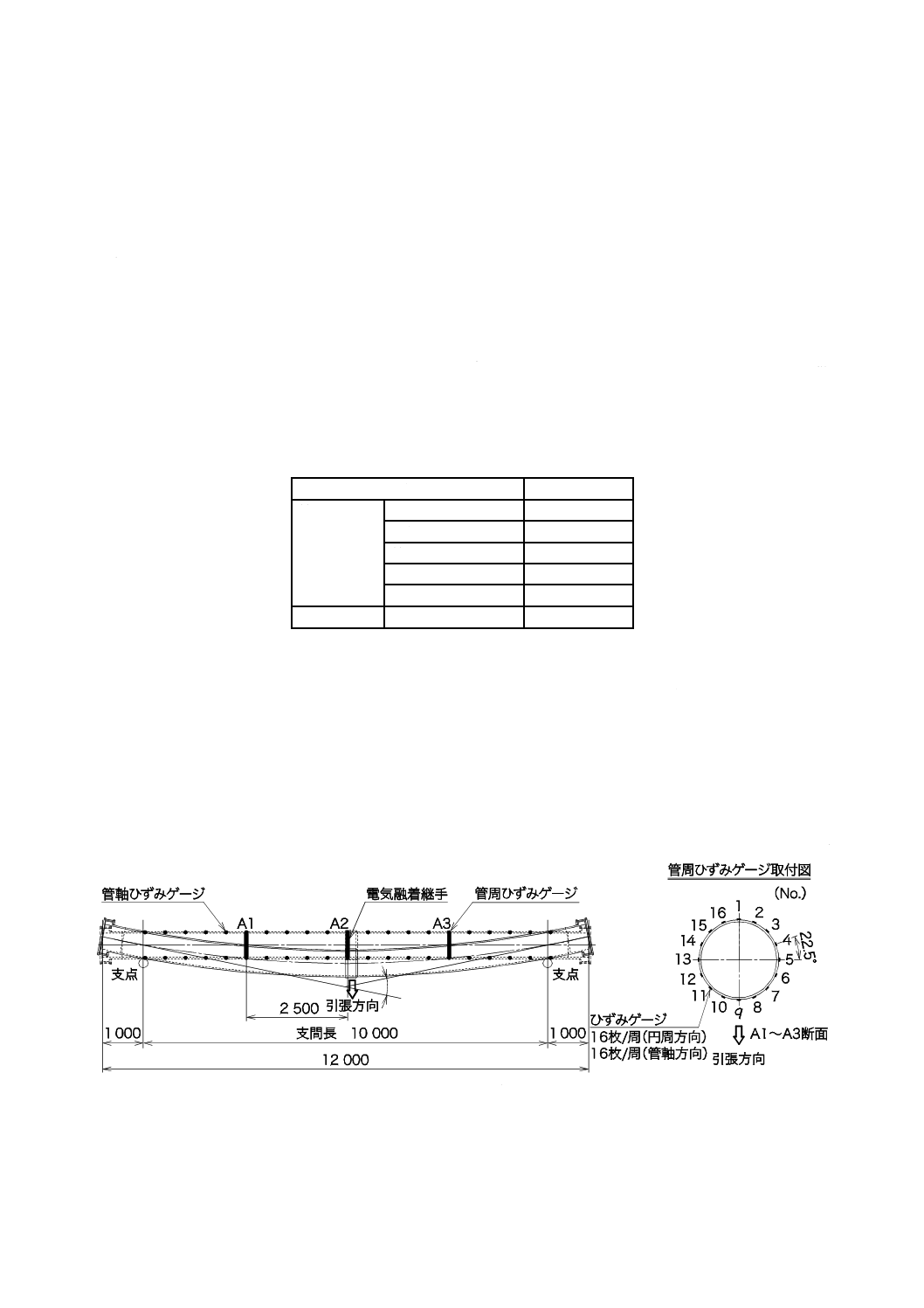

3点曲げ試験は,図E.1に示すように両端自由支持及び支持点間距離10 mとし,管又は接合部を中央部

に配し,水平方向に強制変位を与えた。このとき,A1〜A3断面の管周方向,及び管軸方向の管外面ひず

みをひずみゲージで計測した。また,A1〜A3断面の水平移動量を変位計で計測した。試験体両端はフラ

ンジ蓋で封かん(緘)し,随時,0.15 MPa〜0.30 MPaの空気圧を負荷することによって,試験体の気密性

を確認した。

単位 mm

図E.1−3点曲げ試験

E.4

試験結果

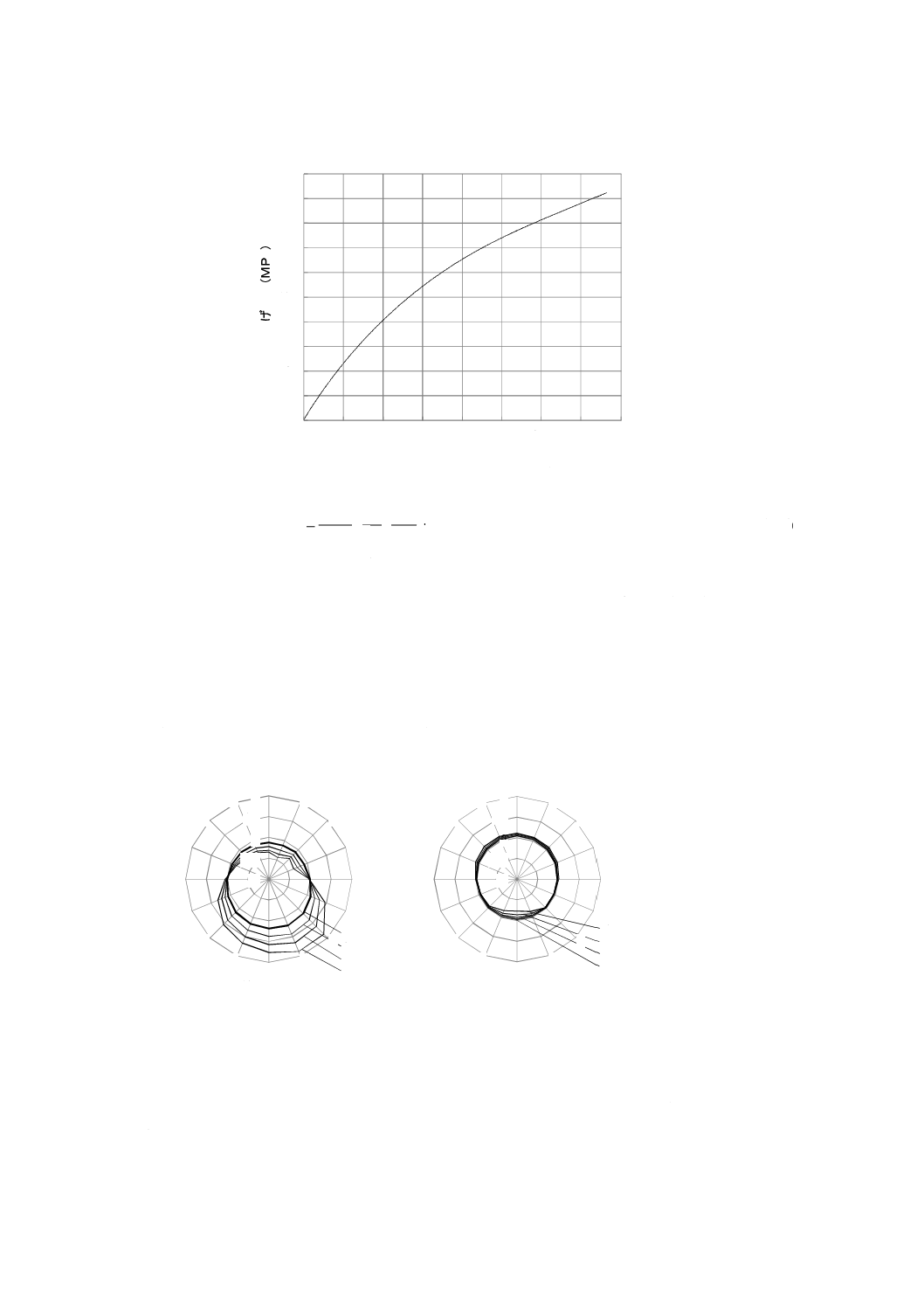

最大変位を与えたA2断面No.9の管軸方向曲げひずみと曲げ応力の関係を図E.2に示す。管軸方向の曲

26

K 6799-2:2018

げ弾性率はJIS K 7171に準じて式(E.1)で求めた。

0

2

4

6

8

10

12

14

16

18

20

0.0

0.3

0.5

0.8

1.0

1.3

1.5

1.8

2.0

曲げ

応

力

(M

P

a)

曲げひずみ(%)

図E.2−A2断面No.9の管軸方向曲げひずみと応力の関係

5

002

.0

005

.0

1

2

−

−

=

σ

σ

Ef

································································ (E.1)

ここに,

Ef: 管軸方向曲げ弾性率(MPa)

σ1: 管軸方向曲げひずみ0.25 %の曲げ応力(MPa)

σ2: 管軸方向曲げひずみ0.5 %の曲げ応力(MPa)

管軸方向曲げ弾性率は,1 762 MPaであることが分かった。

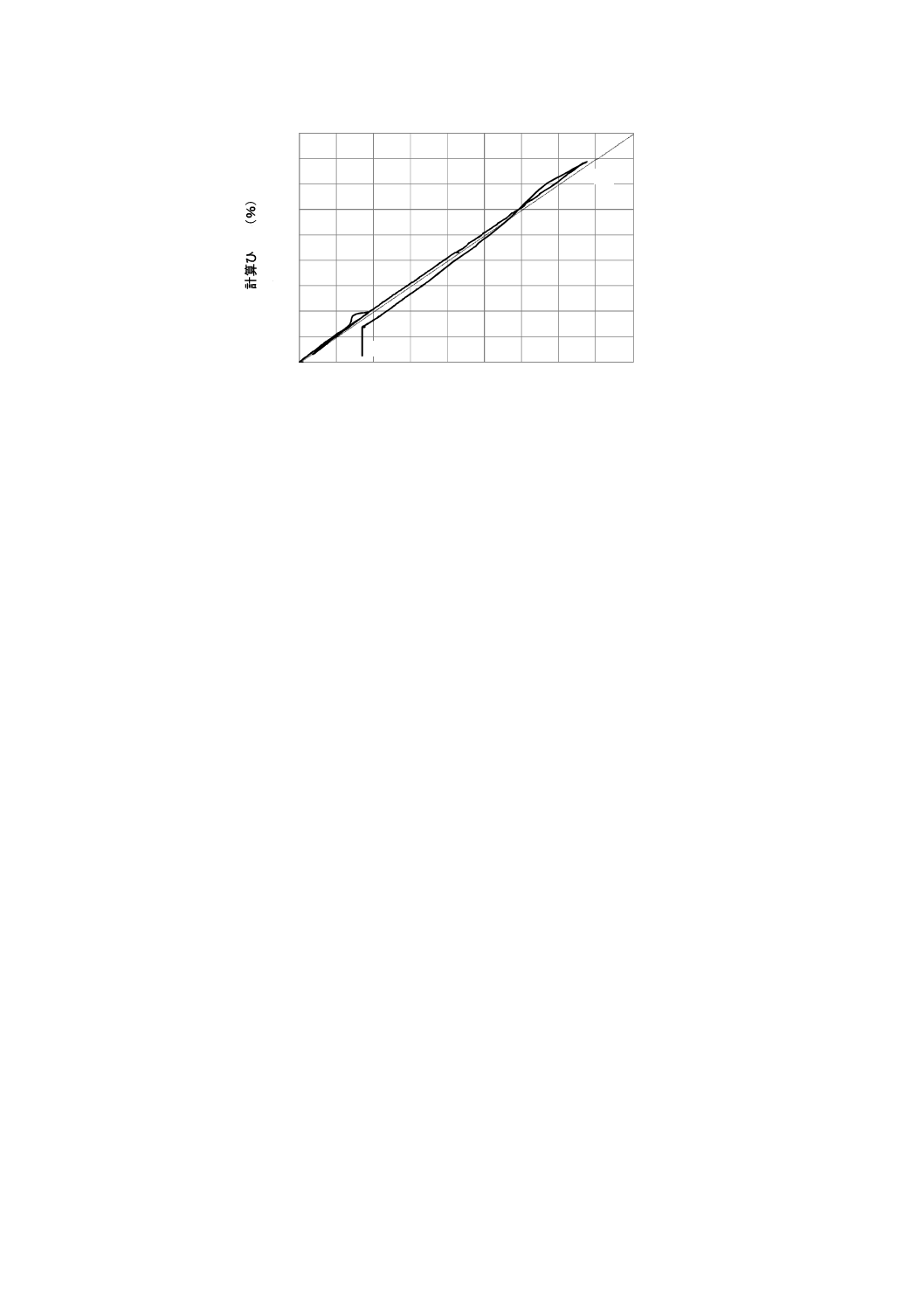

A2断面における管周方向及び管軸方向のひずみ分布を図E.3に示した。管軸方向の変位に伴い,管軸方

向ひずみも変化しているが管周方向ひずみに大きな変化(座屈変形又は円形断面の変化)は見られないこ

とから,管は剛性(断面性能)を維持しつつ,管軸方向の可とう性をもっている。

(%)

-5

-2.5

0

2.5

5

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

a

b

c

d

-5

-2.5

0

2.5

5

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

d

c

b

a

a:250 mm

b:500 mm

c:750 mm

d:1 000 mm

(管周方向)

(管軸方向)

(管軸方向変位量)

図E.3−管周方向及び管軸方向のひずみ分布

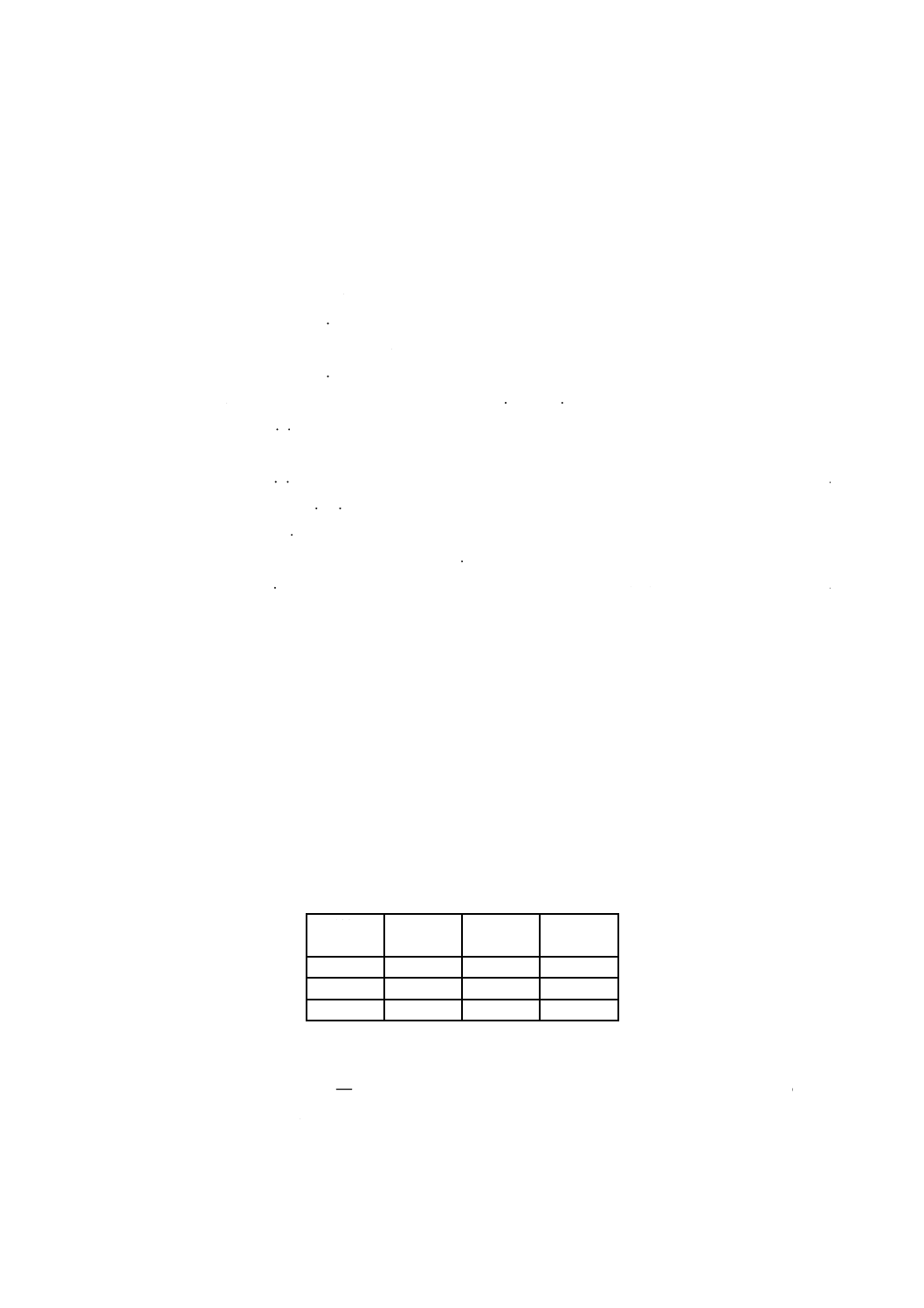

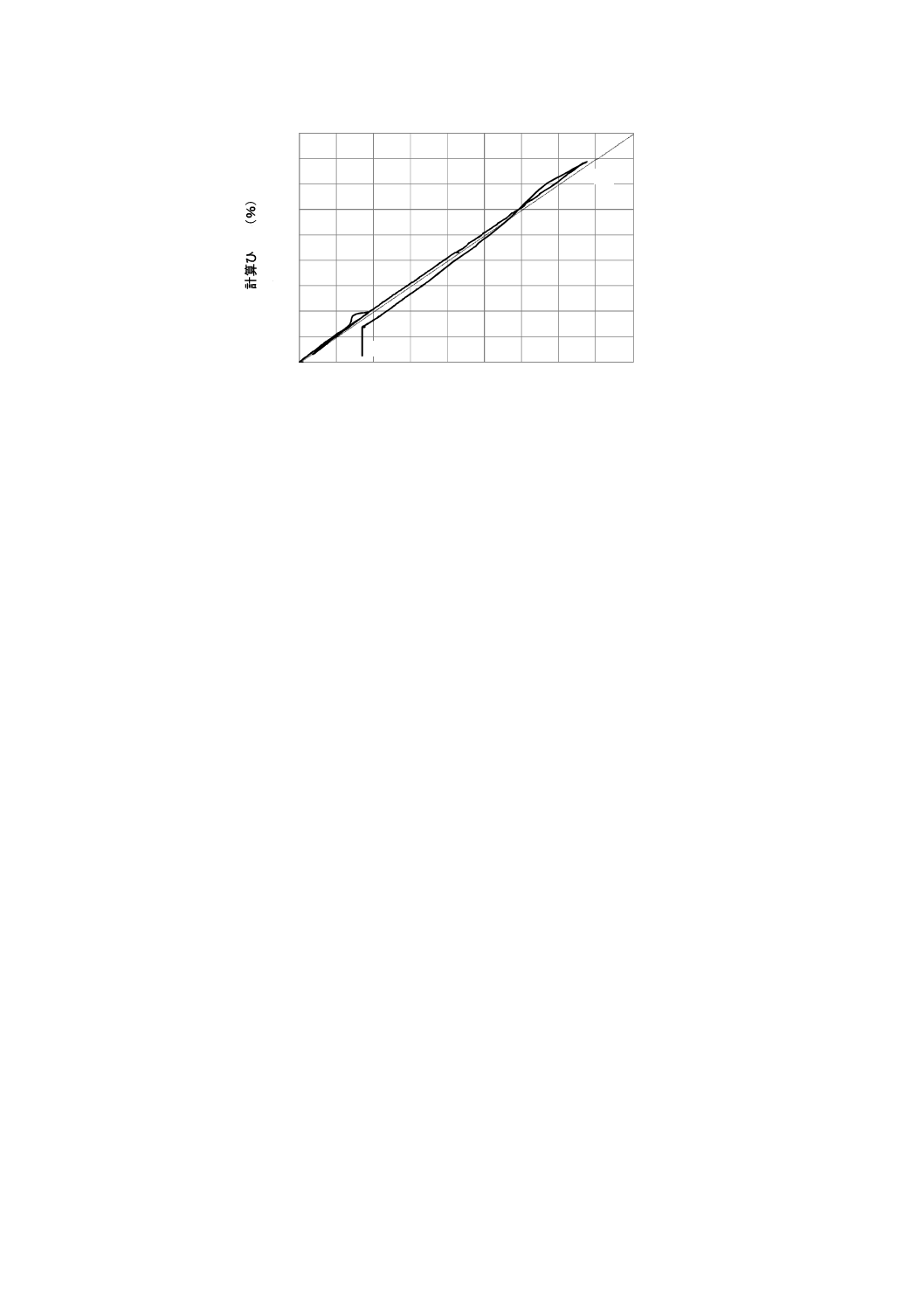

A2断面No.9の管軸方向ひずみについて計算ひずみと実測ひずみとの関係を図E.4に示した。このとき

計算ひずみは,試験方法と同様に両端自由支持及び集中載荷によって求めた。両者のひずみは3 %まで一

致しているが,3 %を超えると実測ひずみは低下した。また,除荷後の応答及び残存ひずみが0.8 %である

ことから3 %までは弾性変形とみなせる。

27

K 6799-2:2018

0.0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

0.0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

計

算

ひ

ず

み

(

%

)

実測ひずみ(%)

3.8 %

0.8 %

図E.4−A2断面No.9の管軸方向計算ひずみと実測ひずみ