K 6769:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,架橋ポリエチレン

管工業会(JXPA)/日本プラスチック工業連盟(JPIF)/財団法人日本規格協会(JSA)から,工業標準原案を具

して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正

した日本工業規格である。これによって,JIS K 6769: 1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 15875-2: 2003,Plastics piping

systems for hot and cold water installations−Crosslinked polyethylene (PE-X)−Part 2 : Pipesを基礎として用い

た。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6769には,次に示す附属書がある。

附属書1(規定)架橋ポリエチレン管の引張試験方法

附属書2(規定)架橋ポリエチレン管の熱間内圧クリープ試験方法

附属書3(規定)架橋ポリエチレン管の浸出試験方法

附属書4(規定)架橋ポリエチレン管の塩素水試験方法

附属書5(参考)架橋ポリエチレン管の成形材料

附属書6(参考)JISと対応する国際規格との対比表

K 6769:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ································································································································ 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 種類及び記号 ·················································································································· 2

5. 性能 ······························································································································ 3

6. 外観及び形状 ·················································································································· 3

6.1 外観 ···························································································································· 3

6.2 形状 ···························································································································· 4

7. 寸法及びその許容差 ········································································································· 4

7.1 M種の管 ······················································································································ 4

7.2 E種の管 ······················································································································· 5

7.3 M種NDの管 ················································································································ 6

8. 材料 ······························································································································ 8

9. 試験方法 ························································································································ 8

9.1 外観及び形状 ················································································································ 8

9.2 寸法 ···························································································································· 8

9.3 引張試験 ······················································································································ 8

9.4 耐圧試験 ······················································································································ 8

9.5 熱間内圧クリープ試験 ···································································································· 8

9.6 塩素水試験 ··················································································································· 8

9.7 ゲル分率試験 ················································································································ 8

9.8 試験結果の数値の表し方 ································································································· 8

10. 検査 ···························································································································· 8

11. 表示 ···························································································································· 9

12. 取扱い上の注意事項 ······································································································· 9

附属書1(規定)架橋ポリエチレン管の引張試験方法 ································································· 11

附属書2(規定)架橋ポリエチレン管の熱間内圧クリープ試験方法 ··············································· 13

附属書3(規定)架橋ポリエチレン管の浸出試験方法 ································································· 15

附属書4(規定)架橋ポリエチレン管の塩素水試験方法 ······························································ 16

附属書5(参考)架橋ポリエチレン管の成形材料 ······································································· 19

附属書6(参考)JISと対応する国際規格との対比表 ·································································· 20

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6769:2004

架橋ポリエチレン管

Crosslinked polyethylene (PE-X) pipes

序文 この規格は,2003年に発行されたISO 15875-2:2003,Plastics piping systems for hot and cold water

installations−Crosslinked polyethylene (PE-X)−Part 2: Pipesを翻訳し,技術的内容を変更して作成した日本工

業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書6(参考)に示す。

1. 適用範囲 この規格は,主に温度95 ℃以下の水輸送用に使用する架橋ポリエチレン管(以下,管と

いう。)について規定する。

備考1. 水道用架橋ポリエチレン管についてはJIS K 6787による。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 15875-2: 2003,Plastics piping systems for hot and cold water installations−Crosslinked

polyethylene (PE-X)−Part 2: Pipes (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS K 0050 化学分析方法通則

JIS K 6770 架橋ポリエチレン管継手

JIS K 6787 水道用架橋ポリエチレン管

JIS K 6796 架橋ポリエチレン製(PE-X)管及び継手−ゲル含量の測定による架橋度の推定

JIS K 6900 プラスチック−用語

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS K 8051 3-メチル-1-ブタノール(試薬)

2

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8271 キシレン(試薬)

JIS K 8637 チオ硫酸ナトリウム五水和物(試薬)

JIS K 8659 でんぷん(溶性)(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS S 3200-1 水道用器具−耐圧性能試験方法

JIS S 3200-7 水道用器具−浸出性能試験方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3. 定義 この規格で用いる主な用語の定義は,JIS K 6900によるほか,次による。

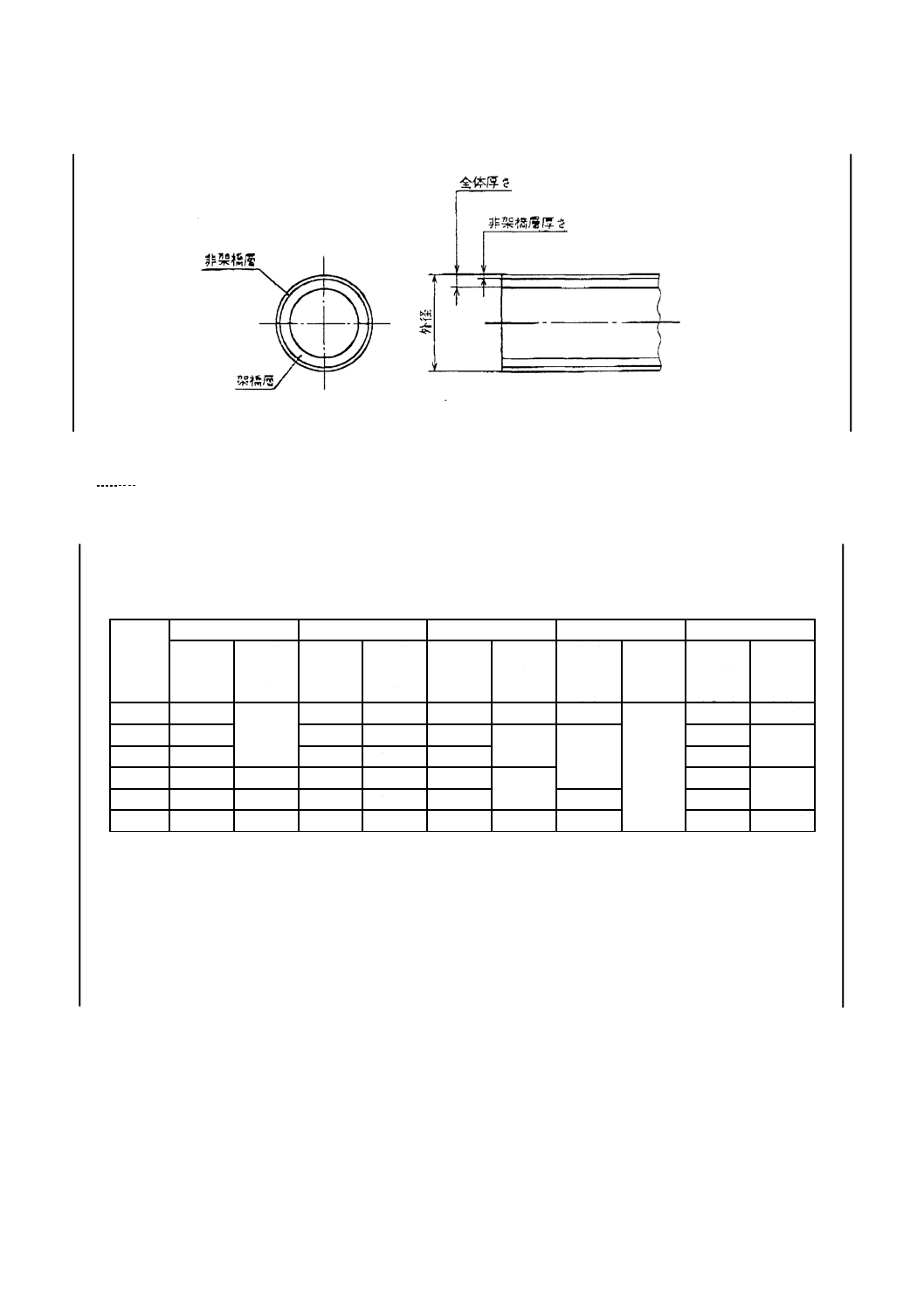

a) 架橋ポリエチレン管 管全体が架橋ポリエチレンによって構成されているものを単層管とし,内側が

架橋ポリエチレン層,外側が架橋していないポリエチレン層(以下,非架橋層という。)によって構成

されているものを二層管とする(これらを以下,管という。)。

b) 常温 JIS Z 8703に規定する標準状態の温度を20 ℃とし,その許容差をJIS Z 8703の3.1(標準状態

の温度の許容差)の温度15級(±15 ℃)とした温度状態で,20 ℃±15 ℃。

c) ゲル分率 試料をJIS K 8271に規定するキシレンで抽出したとき,抽出されずに残存する部分をゲル

部分といい,このゲル部分の質量とキシレンで抽出する前の質量との比率。

d) 呼び径 内径を基準とした呼称数値。

e) 公称外径 外径を基準とした呼称数値。

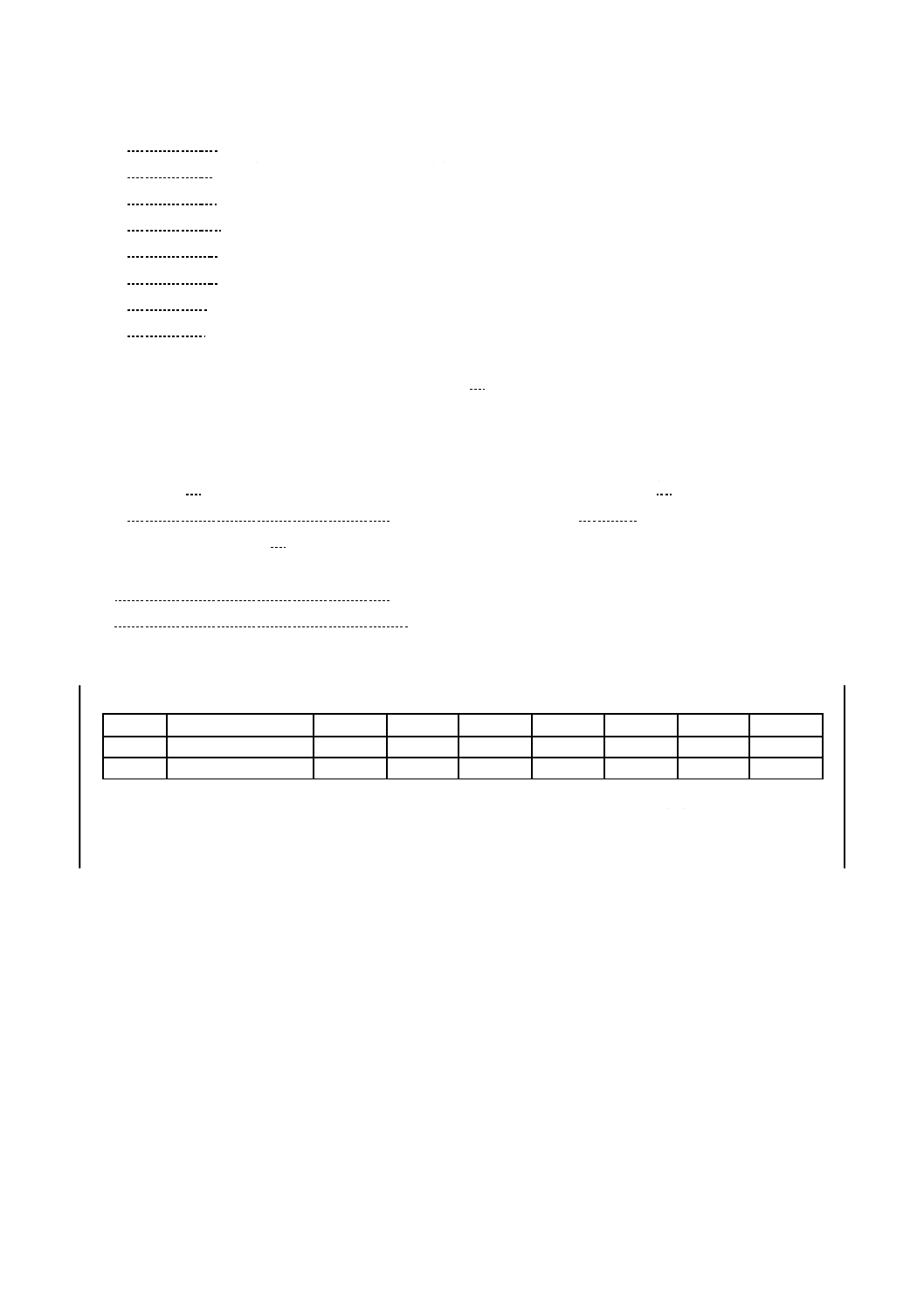

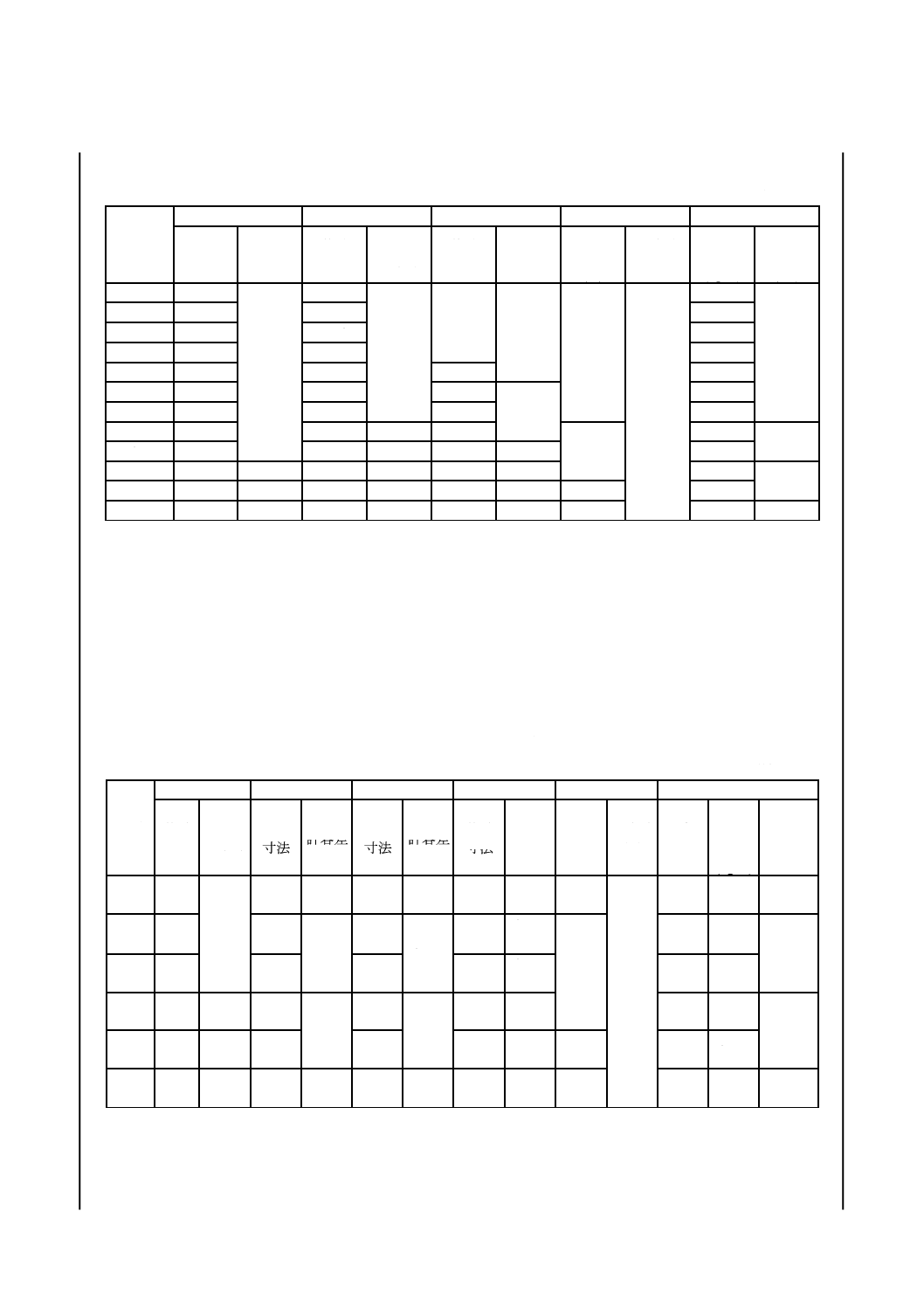

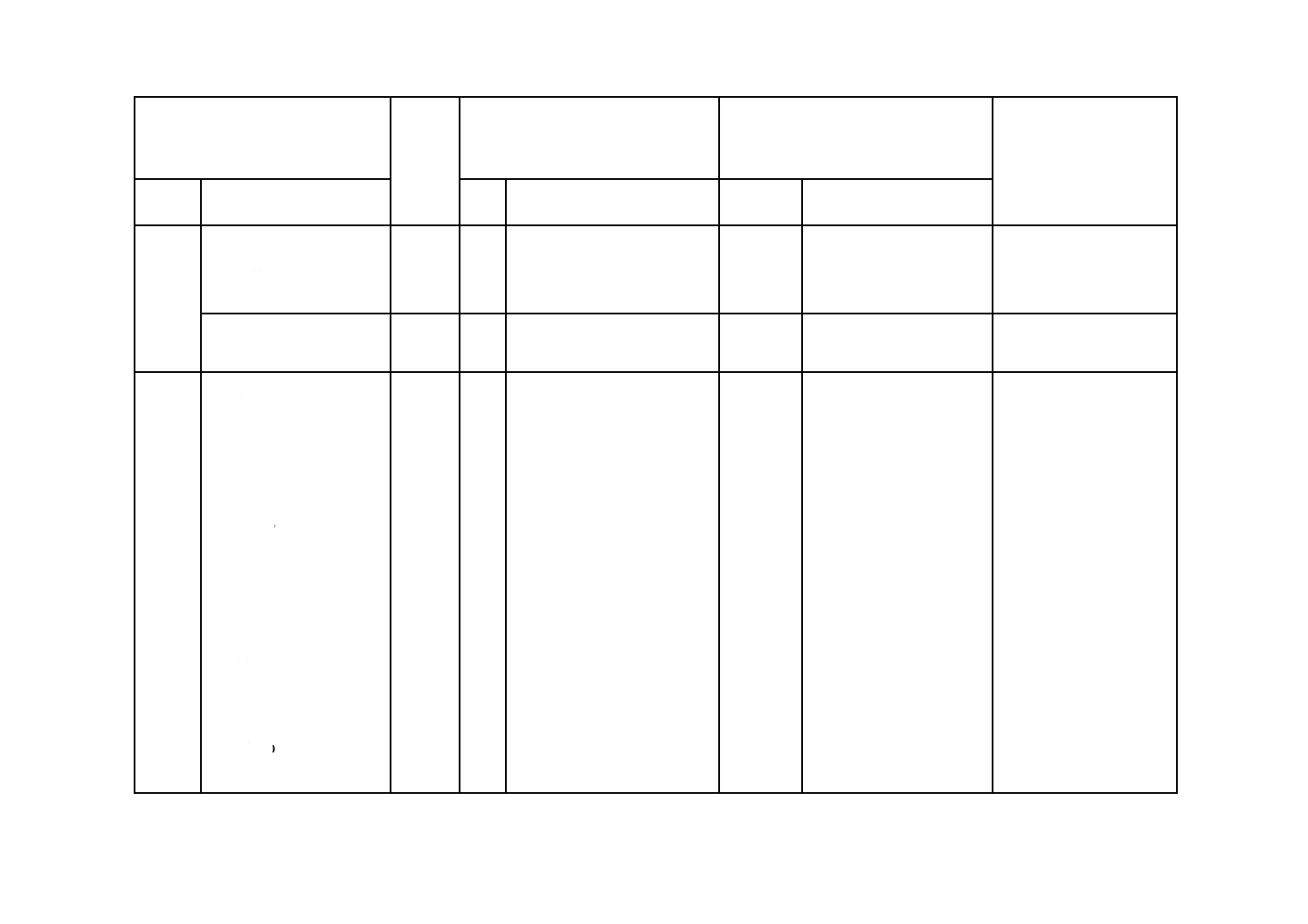

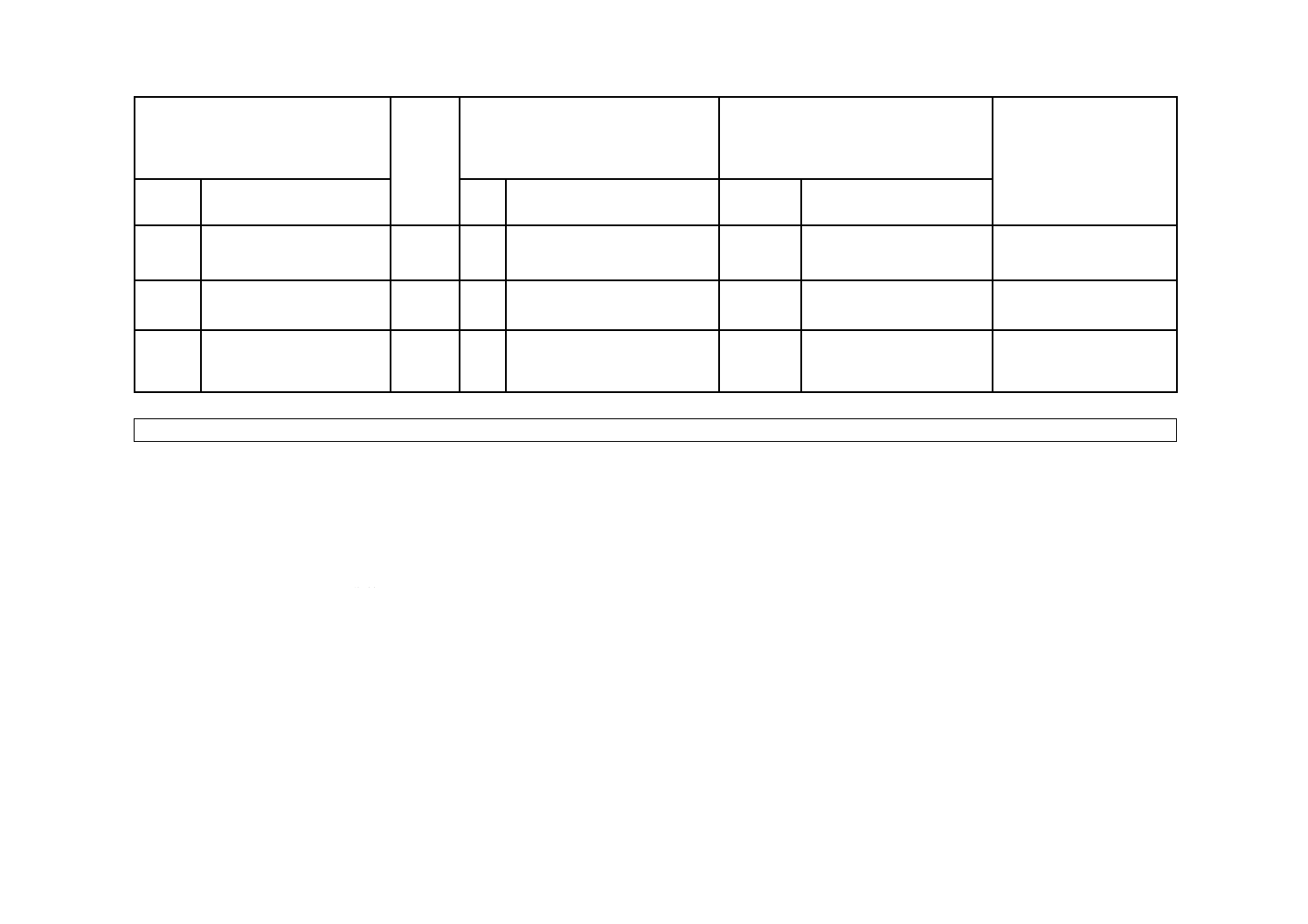

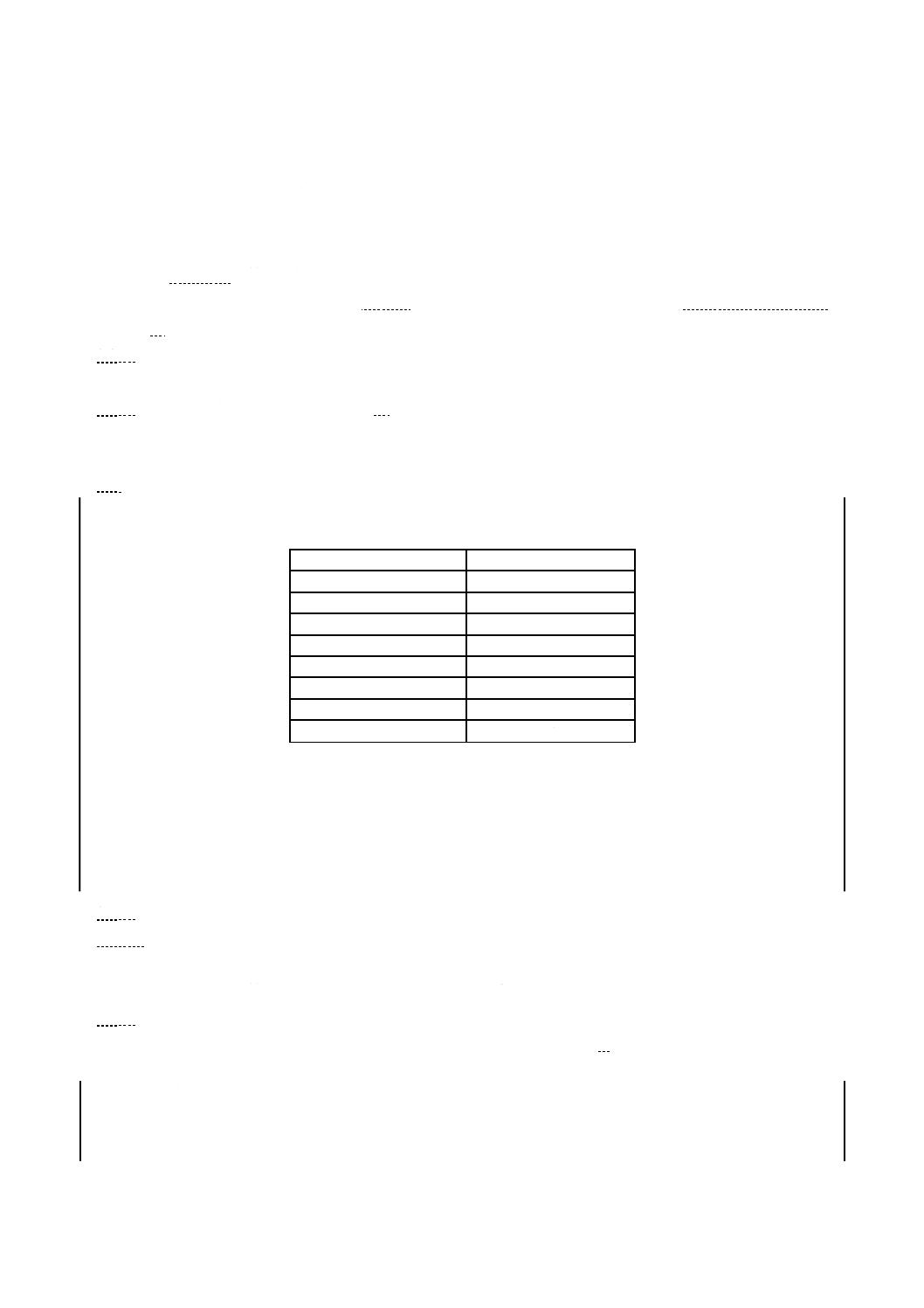

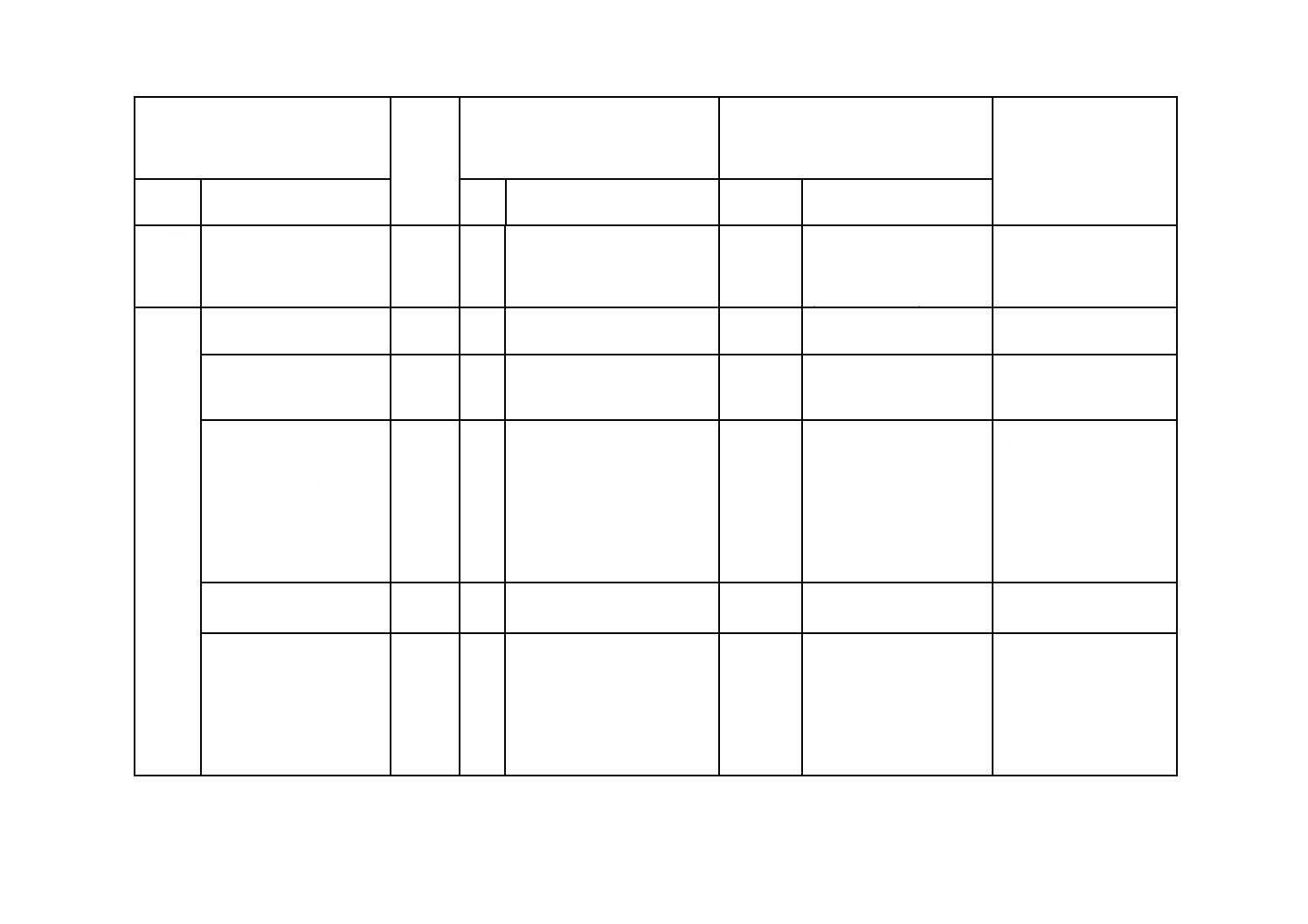

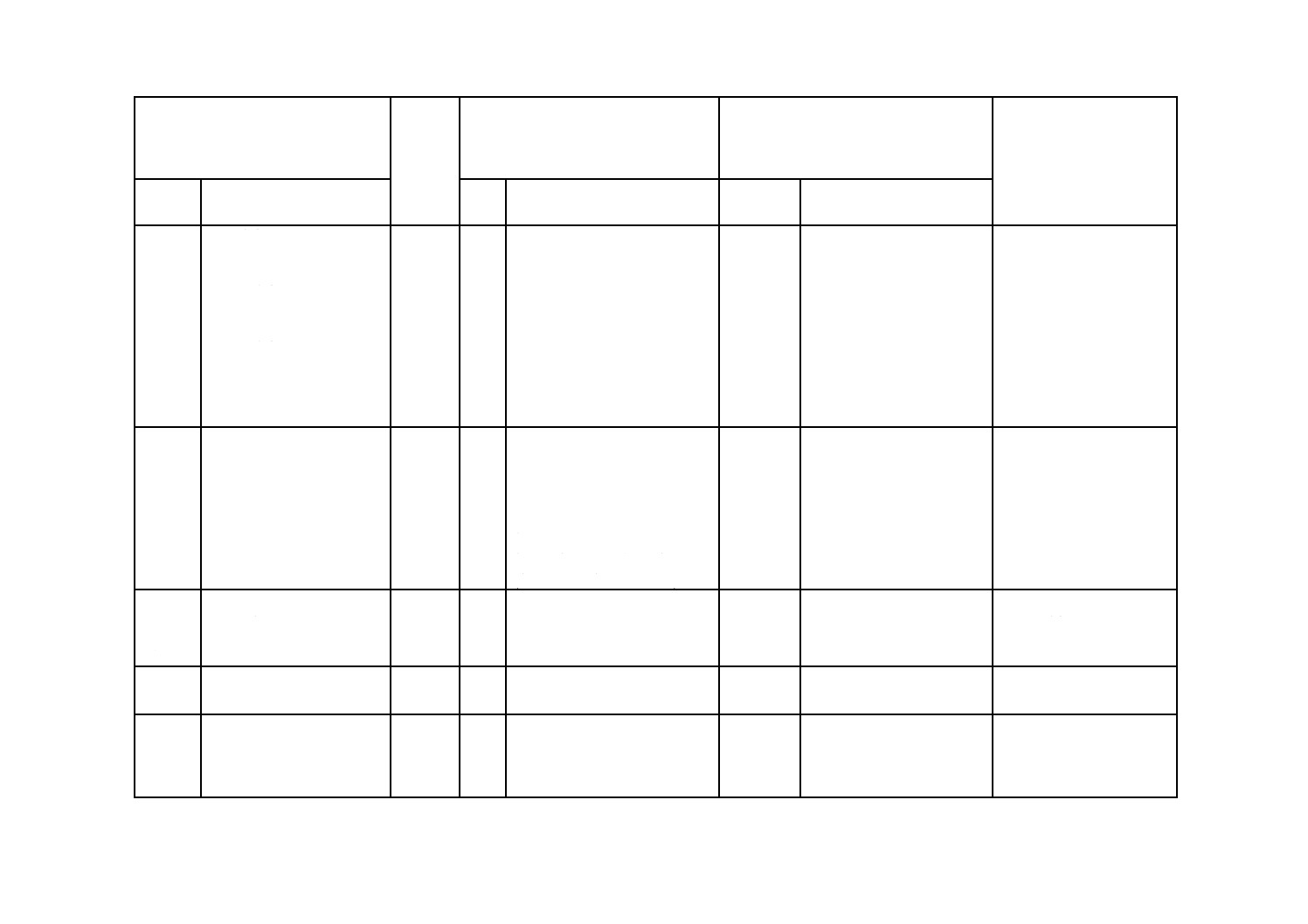

4. 種類及び記号 管の種類及び記号は,最高使用圧力及び構造によって区分し,表1及び表2による。

表 1 管の使用温度及び最高使用圧力による分類

種類(1)

使用温度 ℃

0〜20

21〜40

41〜60

61〜70

71〜80

81〜90

91〜95

PN10

最高使用圧力 MPa

1.00

0.80

0.65

0.55

0.50

0.45

0.40

PN15

最高使用圧力 MPa

1.50

1.25

0.95

0.85

0.75

0.70

0.65

注(1) 種類は,水温20 ℃における管の最高使用圧力のグレードを表す。また,PNに続く数字は耐圧力を示し,

PN10は水温20 ℃における管の最高使用圧力が1.00 MPaを,PN15は1.50 MPaを意味する。

3

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 管の構造による分類

種類

構造

種類の記号

M種

単層

XM

XMND

E種

二層

XE

備考1. M種はJIS K 6770のM種の継手を用いて接合

する管とし,E種はJIS K 6770のE種の継手を

用いて接合する管とする。

2. XMNDは公称外径を呼称とするもの。

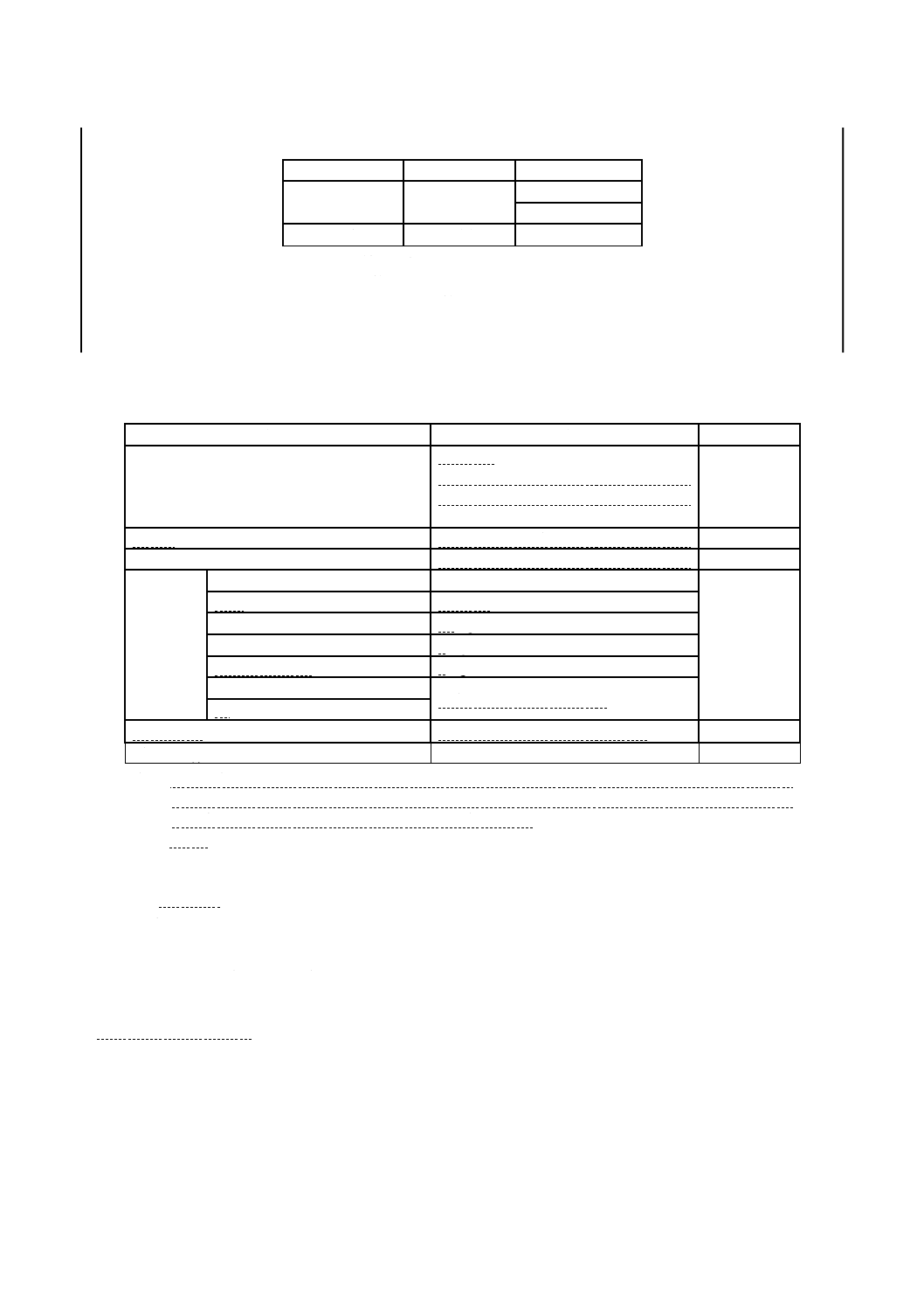

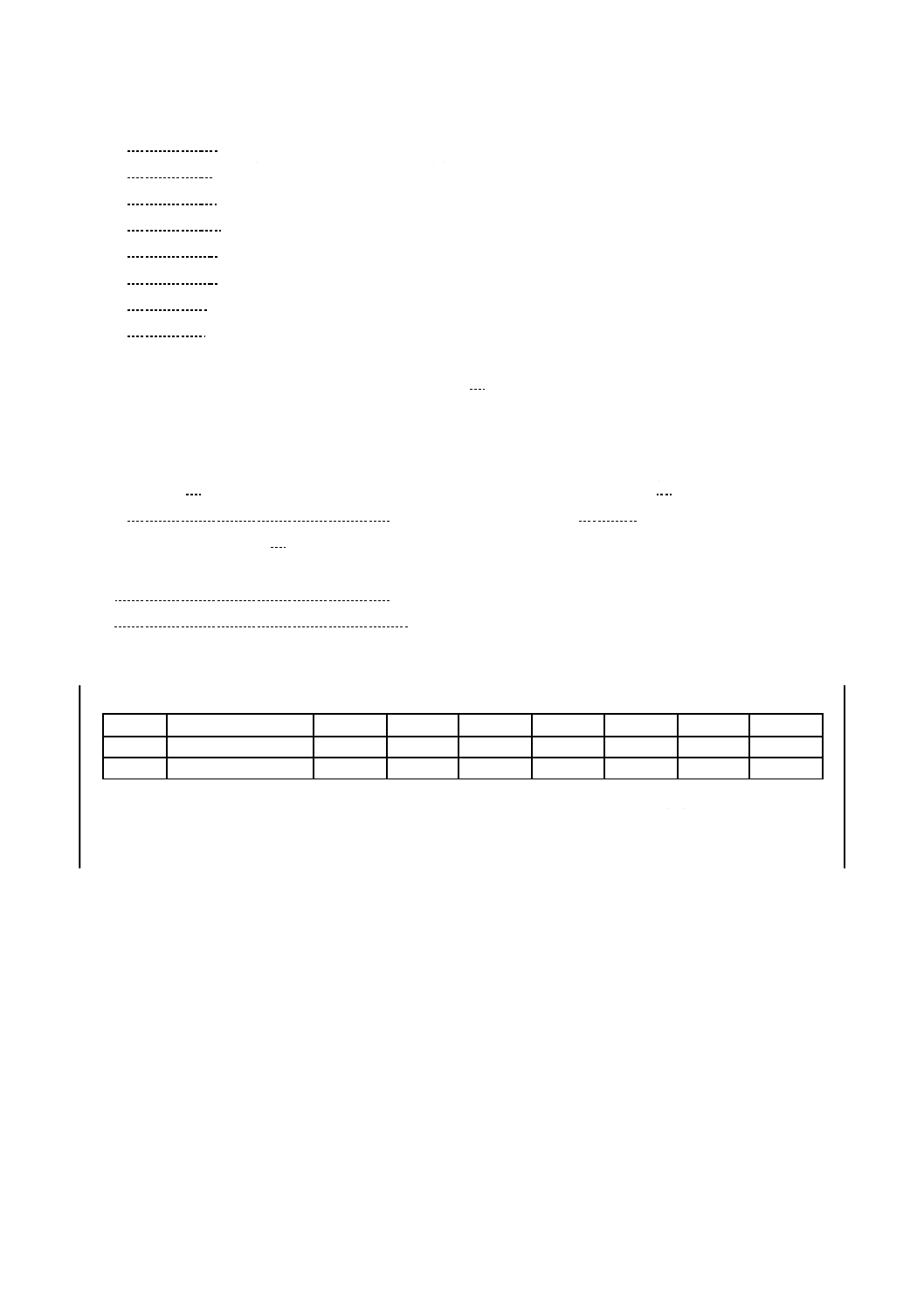

5. 性能 管の性能は,9.3〜9.8によって試験を行い,表3の規定に適合しなければならない。

表 3 性能

性能項目

性能

適用試験箇条

引張降伏強さ

16.0 MPa 以上

E種については,引張試験後,非架橋層

と架橋層のはく離その他の異常があって

はならない。

9.3

耐圧性

漏れその他の異常があってはならない。

9.4

熱間内圧クリープ性

漏れその他の異常があってはならない。

9.5

浸出性(2)

濁度

2度以下

9.6

色度

5度以下

過マンガン酸カリウム消費量

10 mg/L以下

全有機炭素(TOC)

5 mg/L以下

残留塩素の減量

1 mg/L以下

臭気

異常があってはならない。

味

耐塩素水性

水泡の発生があってはならない。

9.7

ゲル分率(3)

65 %以上

9.8

注(2) 試験温度は,95 ℃とする。また,濁度,色度及び過マンガン酸カリウム消費量,TOC,並びに残留

塩素の減量は,空試験値との差から求める。過マンガン酸カリウム消費量は,平成17年3月31日

まで適用し,TOCは,平成17年4月1日から適用する。

(3) JIS K 6796に規定するゲル分率は,M種及びE種の架橋層に適用する。

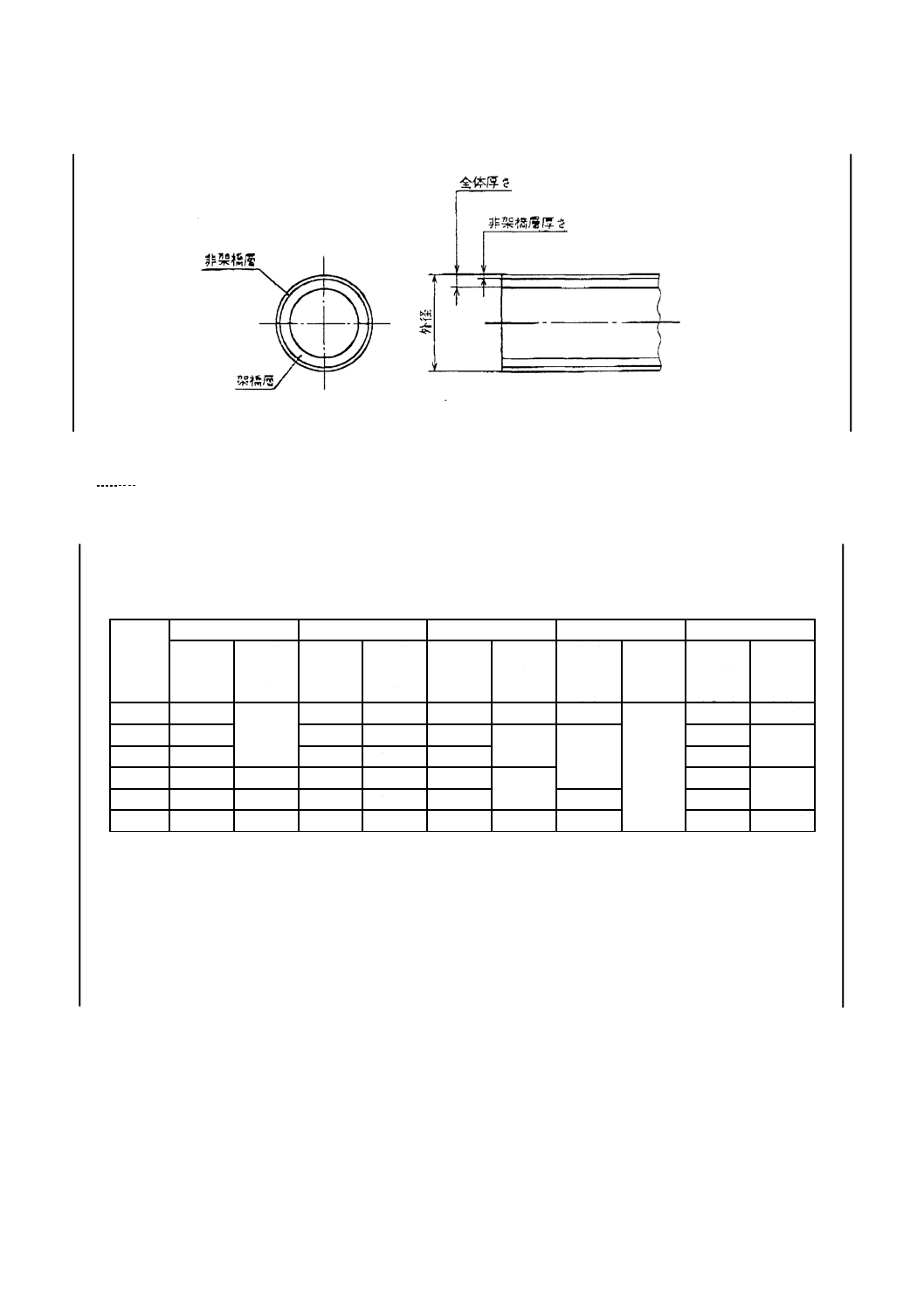

6. 外観及び形状

6.1

外観 管の外観は,内外面が滑らかで,使用上支障となるきず,割れ,ねじれなどの欠点があって

はならない。

なお,XE種は非架橋層及び架橋層のそれぞれの断面が均質でなければならない。

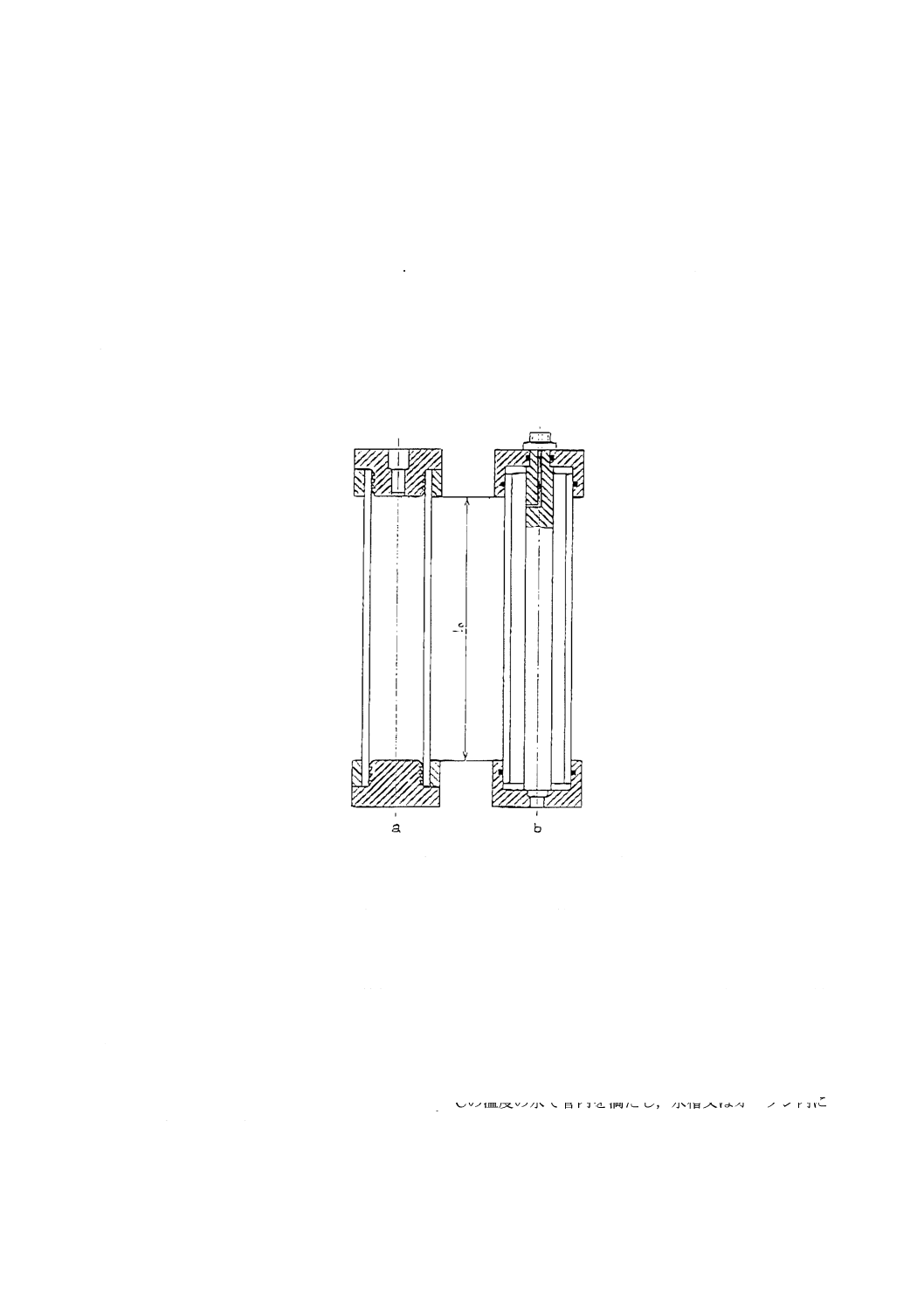

管の色は,受渡当事者間の協定による。ただし,XE種の管は図1の非架橋層と架橋層が区別できるよ

うに異なる色とする。

4

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 E種の管の構造

6.2

形状 管の形状は,断面が実用的に正円でなければならない。

7. 寸法及びその許容差

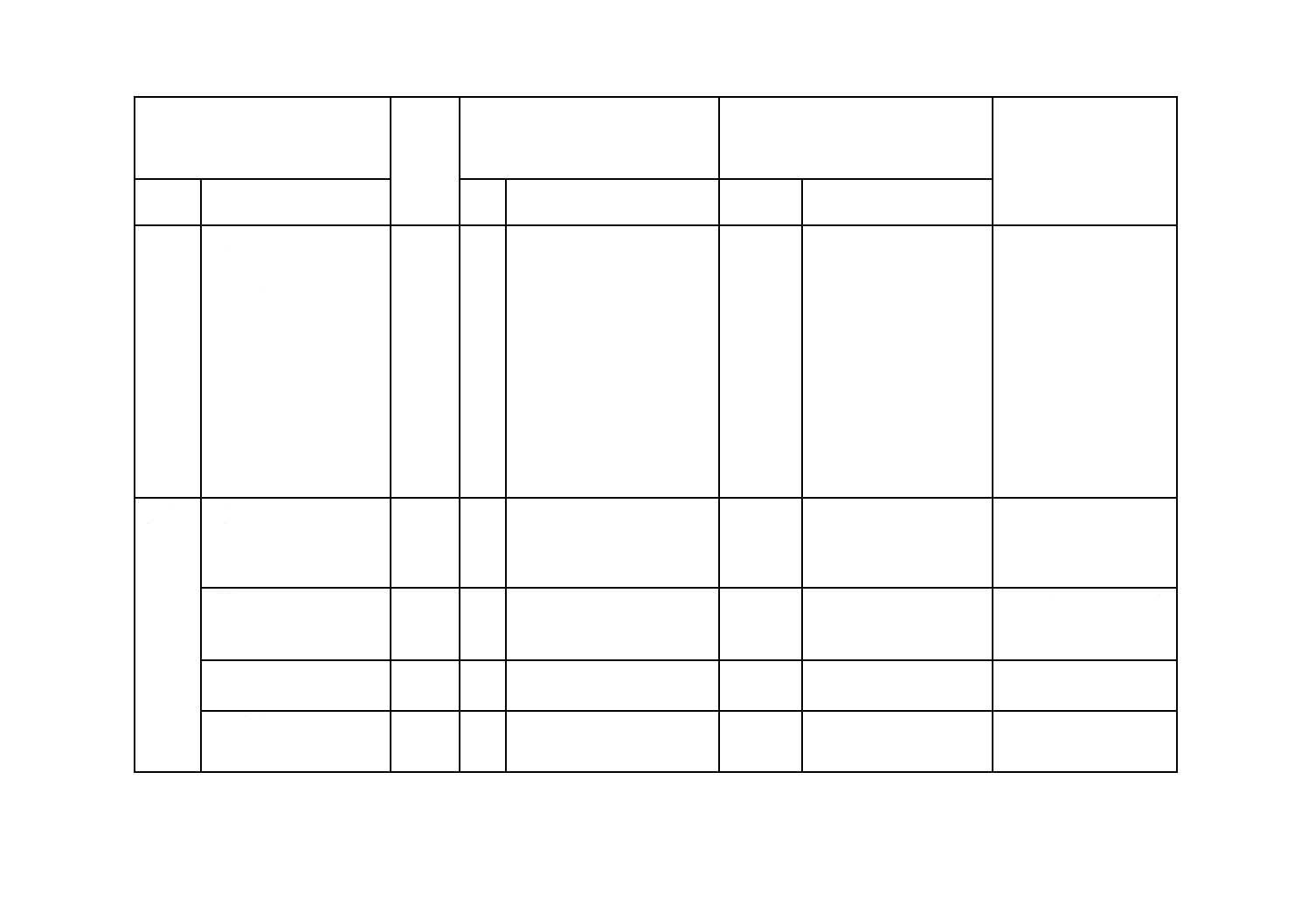

7.1

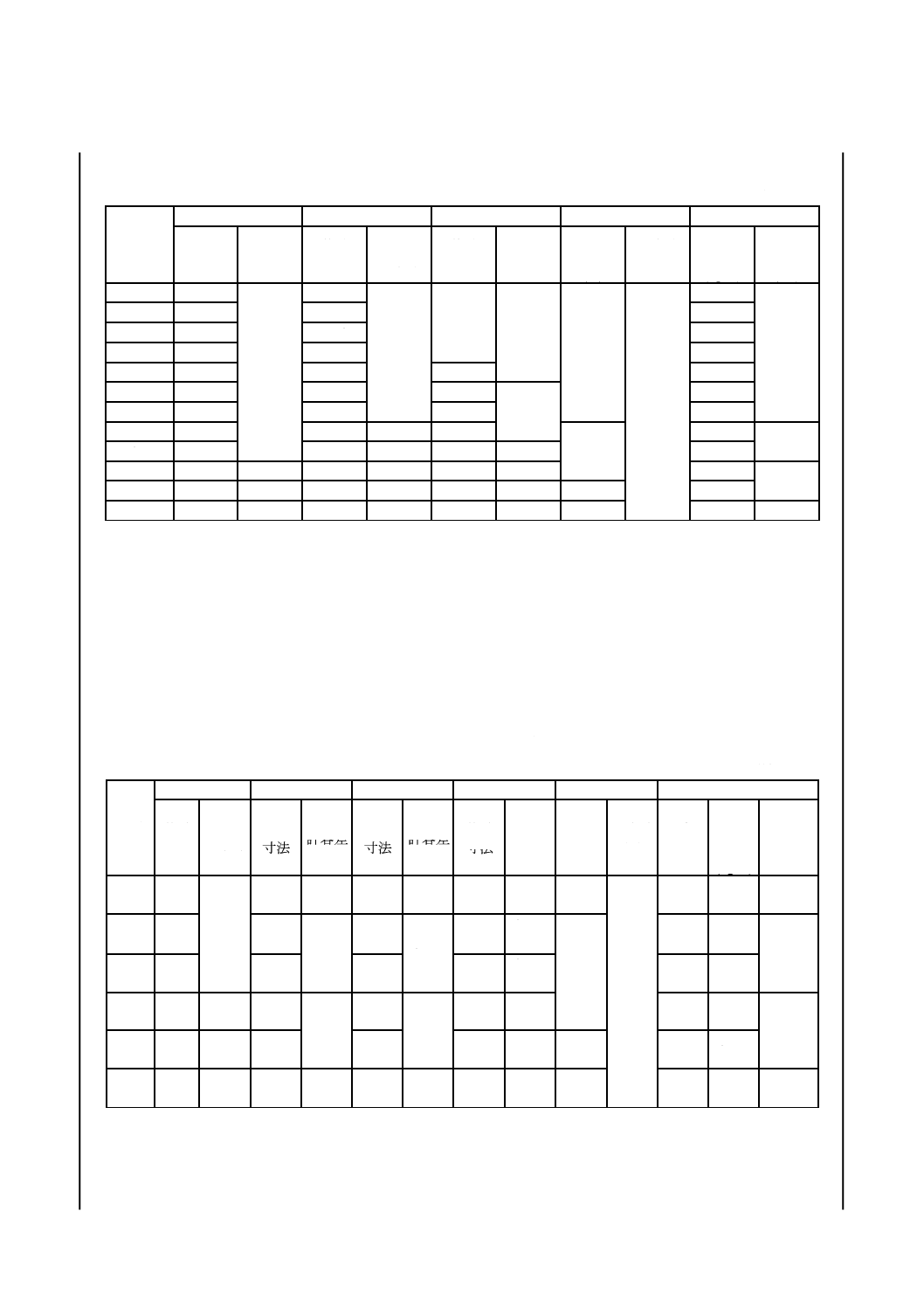

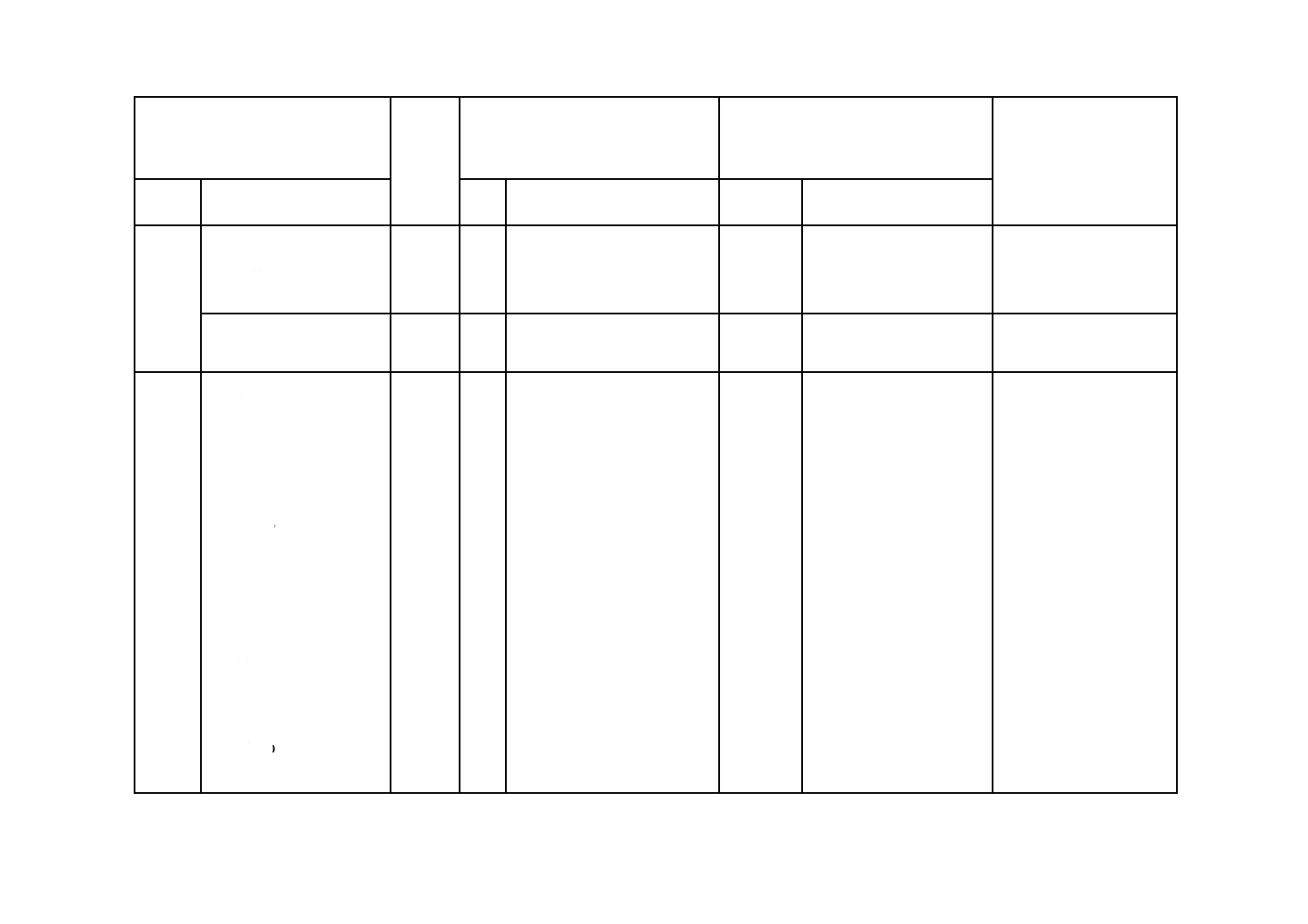

XM種の管 XM種の管の寸法及びその許容差は,表4及び表5による。

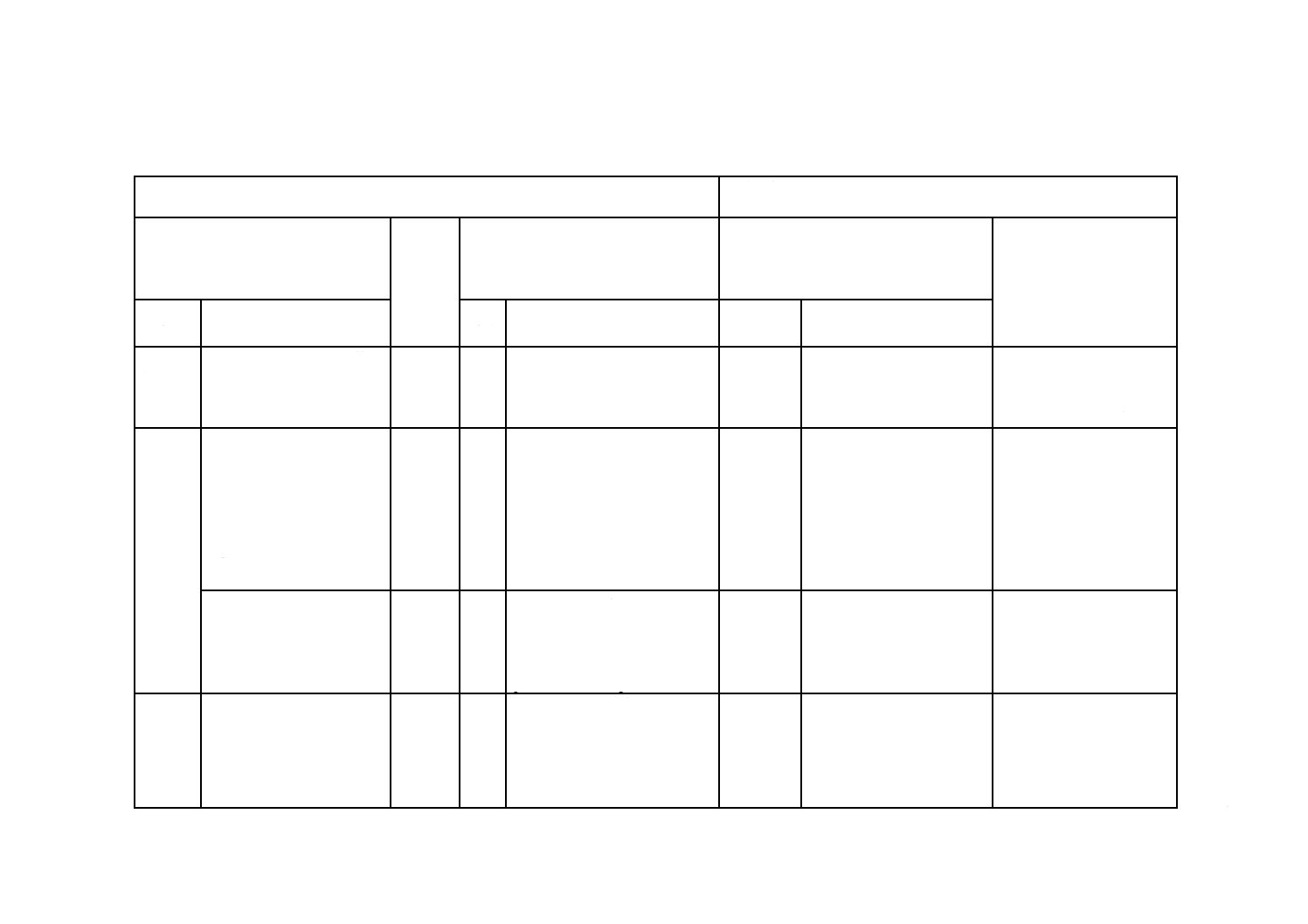

表 4 PN10のXM種の寸法及びその許容差

単位 mm

呼び径

外径

内径

厚さ

長さ

参考

基準

寸法

平均

外径の

許容差

基準

寸法

平均

内径の

許容差

基準

寸法

許容差

基準

寸法

(m)

許容差

(%)

1 m当た

りの質量

(kg/m)

コイル巻

内径

(cm)

16

21.5

±0.15

17.3

±0.25

2.10

±0.20

120

+2

0

0.120

50以上

20

27.0

21.9

±0.30

2.55

±0.25

100

0.184

80以上

25

34.0

27.9

±0.35

3.05

0.279

30

42.0

±0.20

35.0

±0.40

3.50

±0.30

0.398

120以上

40

48.0

±0.25

40.0

±0.45

4.00

60

0.520

50

60.0

±0.30

50.3

±0.50

4.85

±0.35

50

0.790

150以上

備考1. 呼び径15以下は,表5のPN15の管の寸法及びその許容差による。

2. 平均外径の許容差とは,任意の断面における相互に等間隔な二方向の外径測定値の平均値(平均外径)

と基準寸法との差をいう。

3. 平均内径の許容差とは,平均外径から平均厚さの2倍を差し引いた値と基準寸法との差をいう。

なお,平均厚さとは,外径の測定箇所と同一断面における相互に等間隔な4か所の厚さ測定値の平均

値をいう。

4. 長さについては,受渡当事者間の協定によって,変更することができる。

参考 質量は,管の寸法を基準寸法とし,管に使用する材料の密度を0.94 g/cm3として計算したものである。

5

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 PN15のXM種の寸法及びその許容差

単位 mm

呼び径

外径

内径

厚さ

長さ

参考

基準

寸法

平均

外径の

許容差

基準

寸法

平均

内径の

許容差

基準

寸法

許容差

基準

寸法

(m)

許容差

(%)

1 m当た

りの質量

(kg/m)

コイル巻

内径

(cm)

5

8.0

±0.15

4.8

±0.25

1.60

±0.20

120

+2

0

0.0302

50以上

7

10.0

6.8

0.0397

8

11.0

7.8

0.0444

10

13.0

9.8

0.0539

13

17.0

12.8

2.10

0.0924

15

20.0

15.1

2.45

±0.25

0.127

16

21.5

16.2

2.65

0.148

20

27.0

20.5

±0.30

3.25

100

0.228

80以上

25

34.0

26.0

±0.35

4.00

±0.30

0.351

30

42.0

±0.20

32.1

±0.40

4.95

±0.35

0.542

120以上

40

48.0

±0.25

36.8

±0.45

5.60

±0.40

60

0.701

50

60.0

±0.30

46.1

±0.50

6.95

±0.45

50

1.09

150以上

備考1. 平均外径の許容差とは,任意の断面における相互に等間隔な二方向の外径測定値の平均値(平均外径)と

基準寸法との差をいう。

2. 平均内径の許容差とは,平均外径から平均厚さの2倍を差し引いた値と基準寸法との差をいう。

なお,平均厚さとは,外径の測定箇所と同一断面における相互に等間隔な4か所の厚さ測定値の平均値

をいう。

3. 長さについては,受渡当事者間の協定によって,変更することができる。

参考 質量は,管の寸法を基準寸法とし,管に使用する材料の密度を0.94 g/cm3として計算したものである。

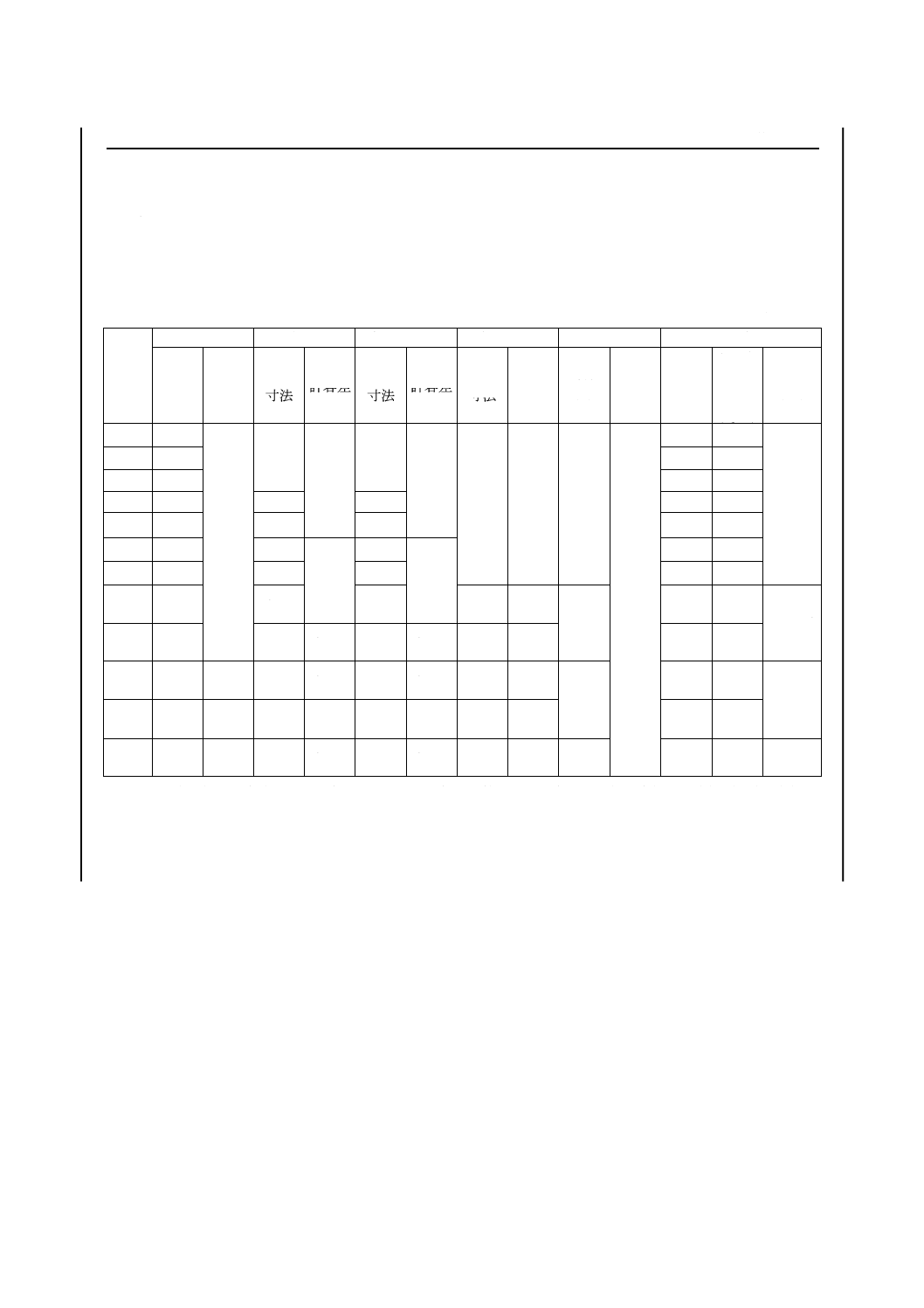

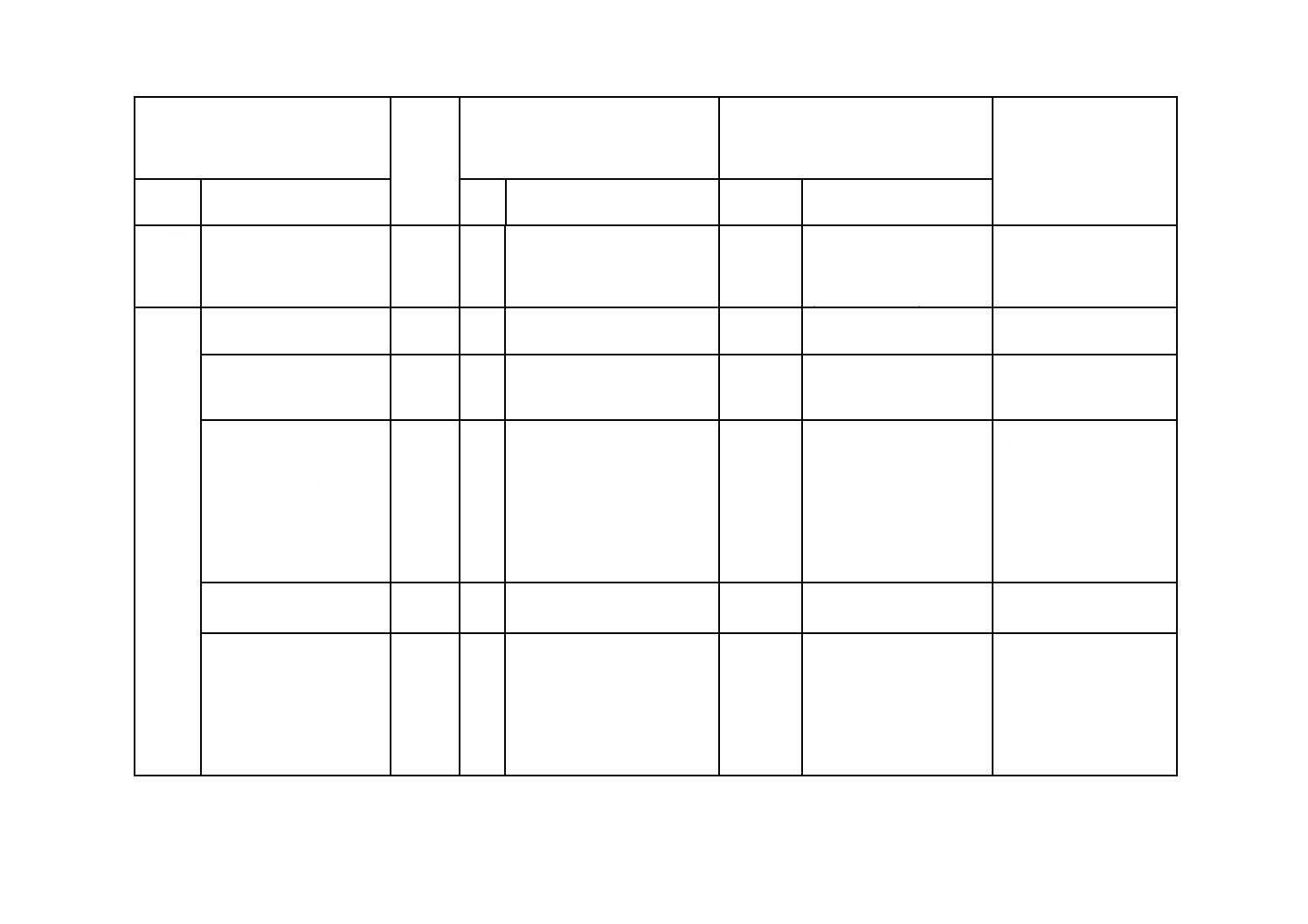

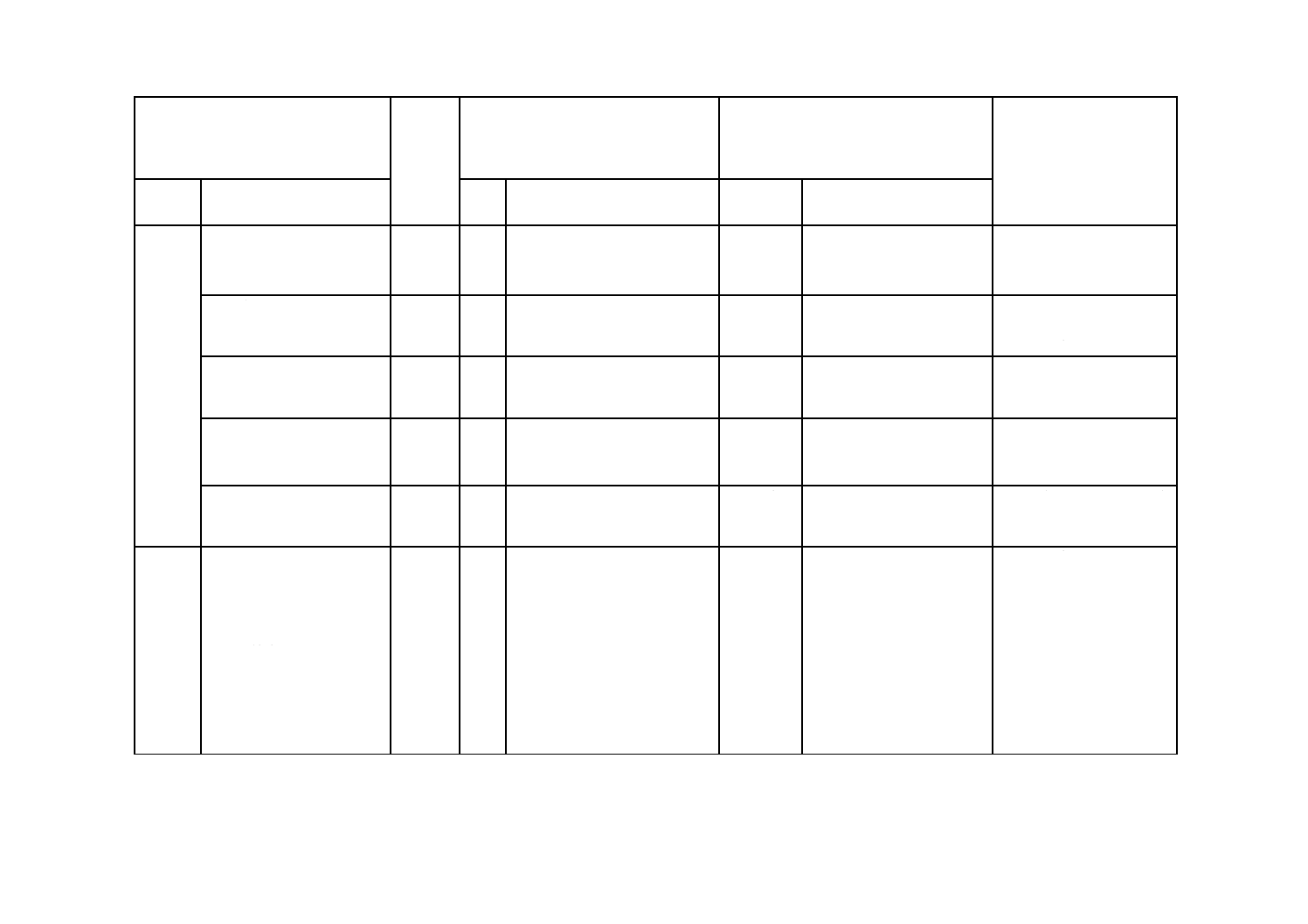

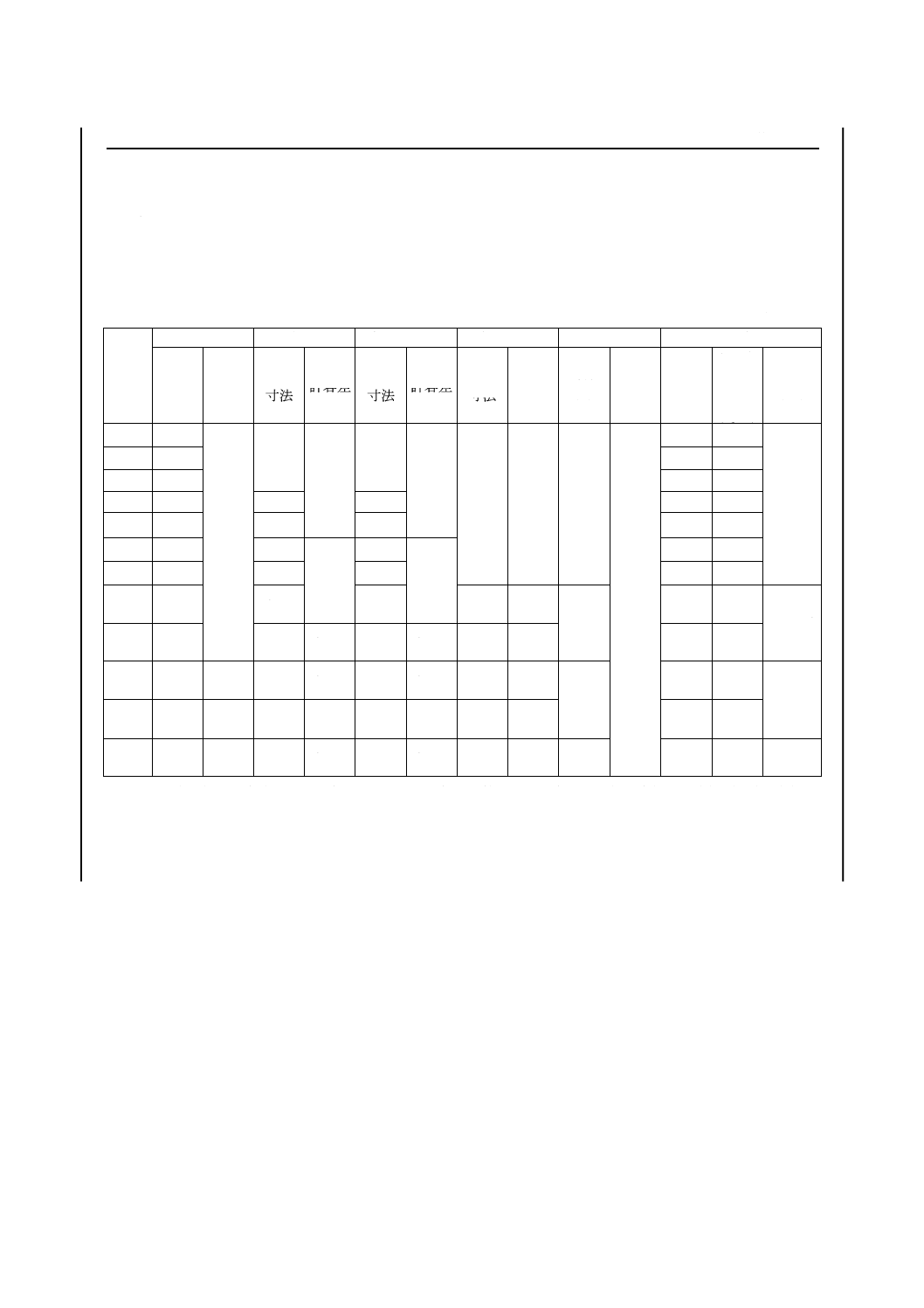

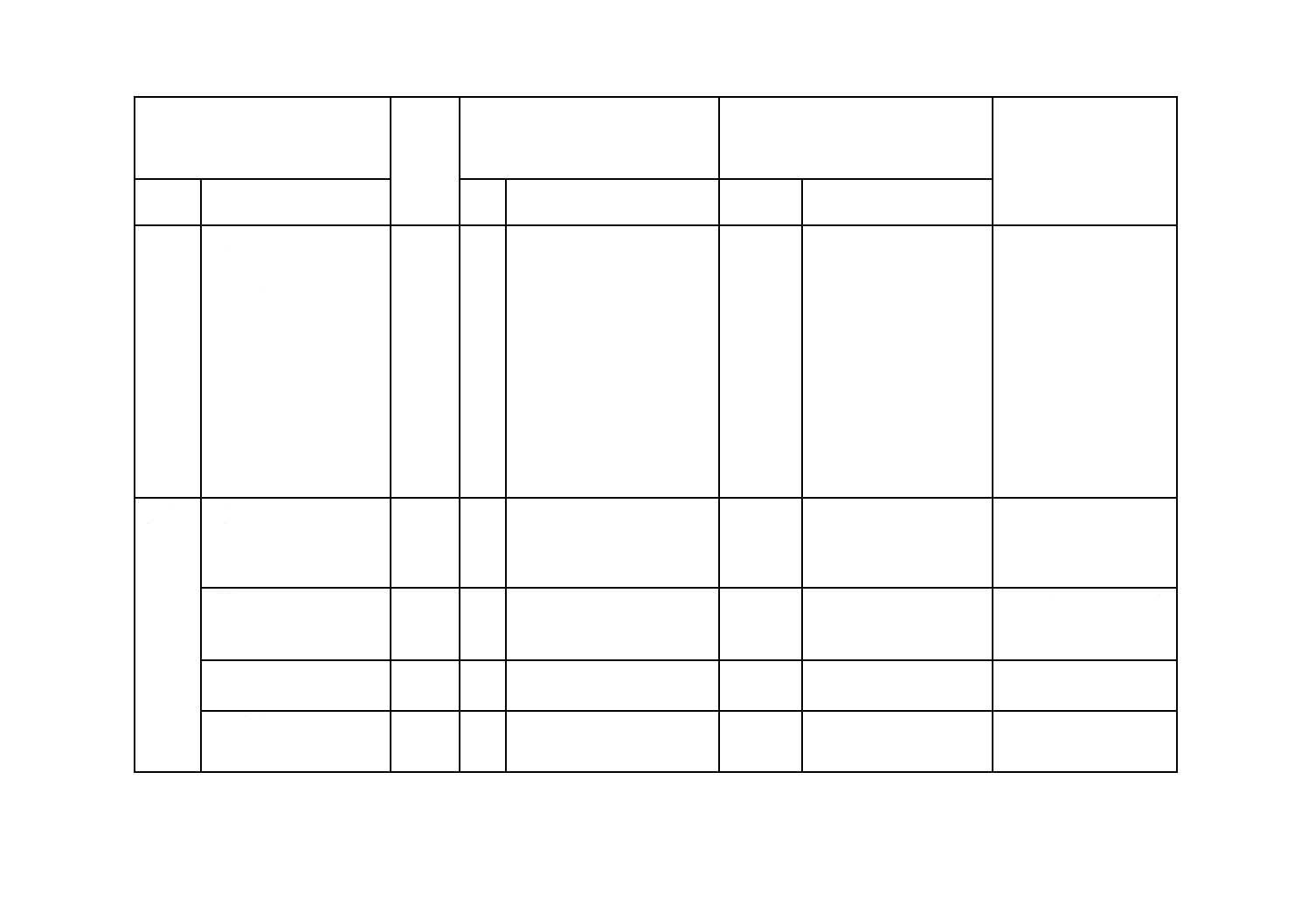

7.2

XE種の管 XE種の管の寸法及びその許容差は,表6及び表7による。

表 6 PN10のXE種の寸法及びその許容差

単位 mm

呼び径

外径

全体厚さ

架橋層厚さ

非架橋層厚さ

長さ

参考

基準

寸法

平均

外径の

許容差

基準

寸法 許容差 基準

寸法 許容差 基準

寸法 許容差

基準

寸法

(m)

許容差

(%)

近似

内径

1 m当

たりの

質量

(kg/m)

コイル

巻内径

(cm)

16

21.5

±0.15

2.40

±0.30

2.10

±0.20

0.30

+0.30

−0.10

120

+2

0

16.7

0.135

50以上

20

27.0

2.85

±0.35

2.55

±0.25

0.35

+0.35

−0.15

100

21.3

0.203

80以上

25

34.0

3.35

3.05

0.40

+0.40

−0.20

27.3

0.303

30

42.0 ±0.20

3.80

±0.40

3.50

±0.30

0.45

+0.45

−0.25

34.4

0.429

120以上

40

48.0 ±0.25

4.30

4.00

0.50

+0.50

−0.30

60

39.4

0.555

50

60.0 ±0.30

5.15

±0.45

4.85

±0.35

0.55

+0.55

−0.35

50

49.7

0.834 150以上

6

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

備考1. 呼び径15以下は,表7のPN15の管の寸法及びその許容差による。

2. 平均外径の許容差とは,任意の断面における相互に等間隔な二方向の外径測定値の平均値(平均外径)と

基準寸法との差をいう。

3. 長さについては,受渡当事者間の協定によって,変更することができる。

参考 質量は,管の寸法を基準寸法とし,管に使用する材料の密度を0.94 g/cm3として計算したものである。

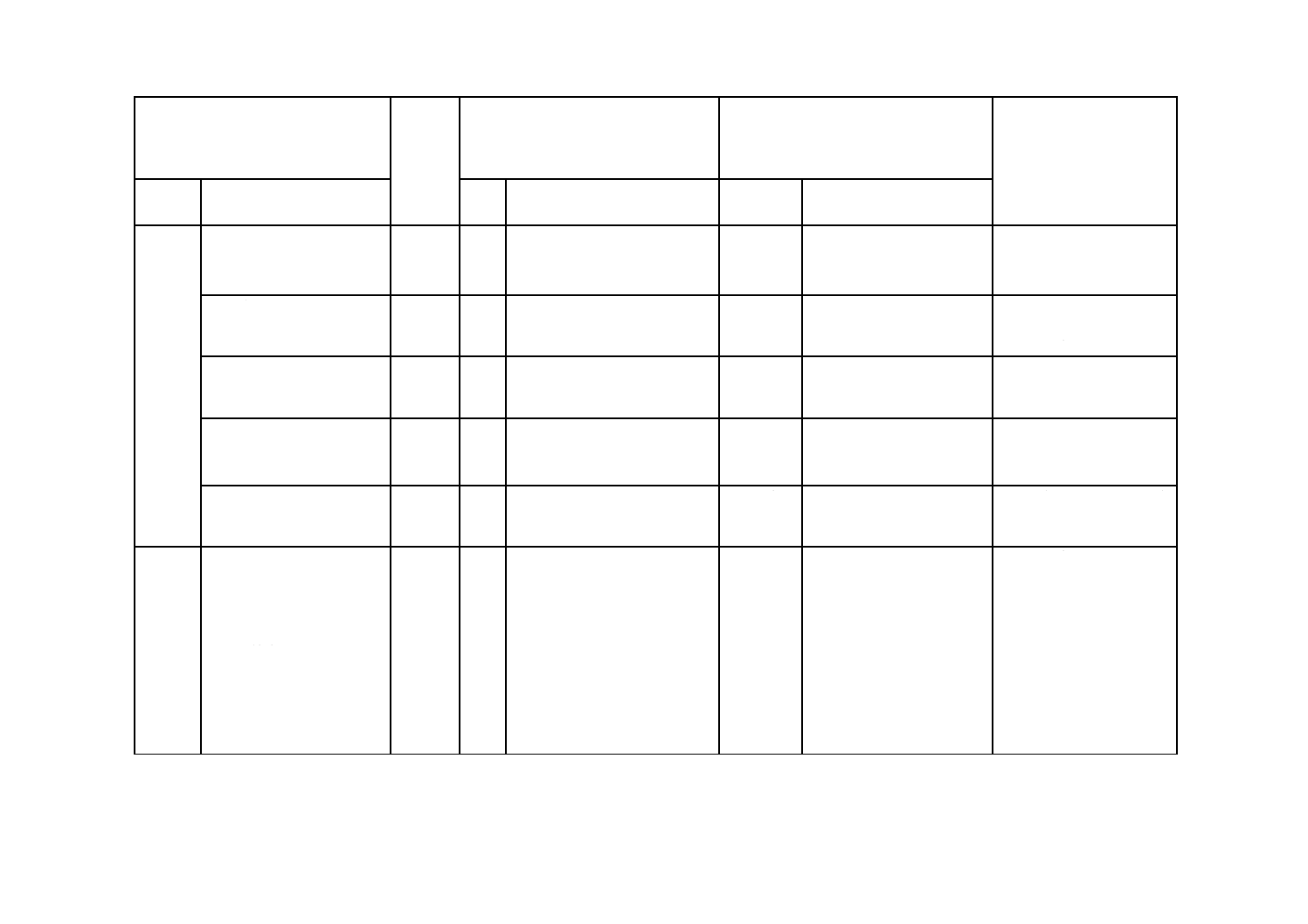

表 7 PN15のXE種の寸法及びその許容差

単位 mm

呼び径

外径

全体厚さ

架橋層厚さ

非架橋層厚さ

長さ

参考

基準

寸法

平均

外径の

許容差

基準

寸法 許容差 基準

寸法 許容差 基準

寸法 許容差

基準

寸法

(m)

許容差

(%)

近似

内径

1 m当

たりの

質量

(kg/m)

コイル

巻内径

(cm)

5

8.0

±0.15

1.70

±0.30

1.40

±0.20

0.30

+0.30

−0.10

120

+2

0

4.6

0.032

50以上

7

10.0

6.6

0.042

8

11.0

7.6

0.047

10

13.0

1.90

1.60

9.2

0.062

13

17.0

2.40

2.10

12.2

0.103

15

20.0

2.75

±0.35

2.45

±0.25

14.5

0.140

16

21.5

2.95

2.65

15.6

0.162

20

27.0

3.55

3.25

0.35

+0.35

−0.15

100

19.9

0.246

80以上

25

34.0

4.30

±0.40

4.00

±0.30

0.40

+0.40

−0.20

25.4

0.377

30

42.0

±0.20

5.25

±0.45

4.95

±0.35

0.45

+0.45

−0.25

60

31.5

0.570

120以上

40

48.0

±0.25

5.90

±0.50

5.60

±0.40

0.50

+0.50

−0.30

36.2

0.734

50

60.0

±0.30

7.25

±0.55

6.95

±0.45

0.55

+0.55

−0.35

50

45.5

1.130 150以上

備考1. 平均外径の許容差とは,任意の断面における相互に等間隔な二方向の外径測定値の平均値(平均外径)と

基準寸法との差をいう。

2. 長さについては,受渡当事者間の協定によって,変更することができる。

参考 質量は,管の寸法を基準寸法とし,管に使用する材料の密度を0.94 g/cm3として計算したものである。

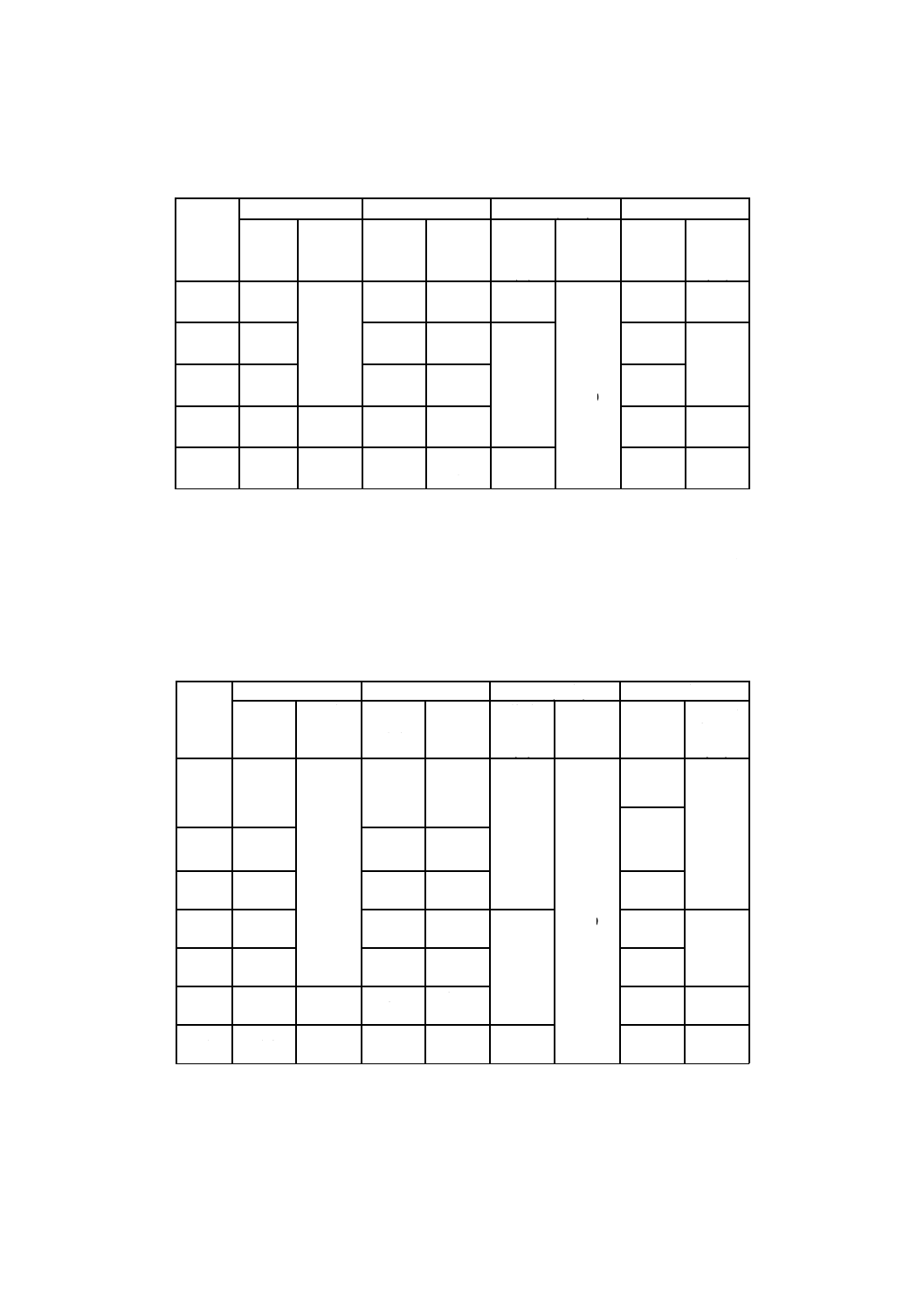

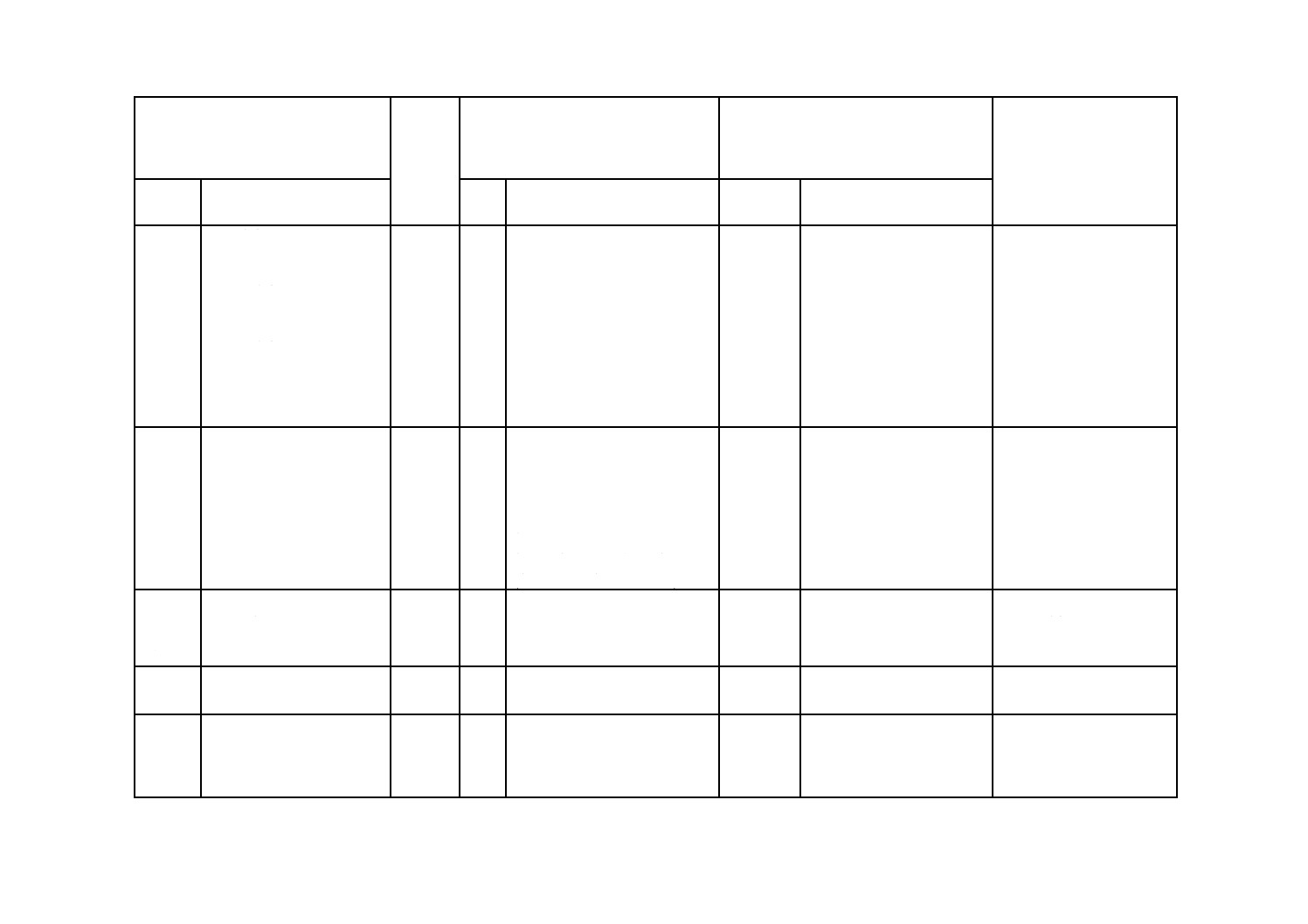

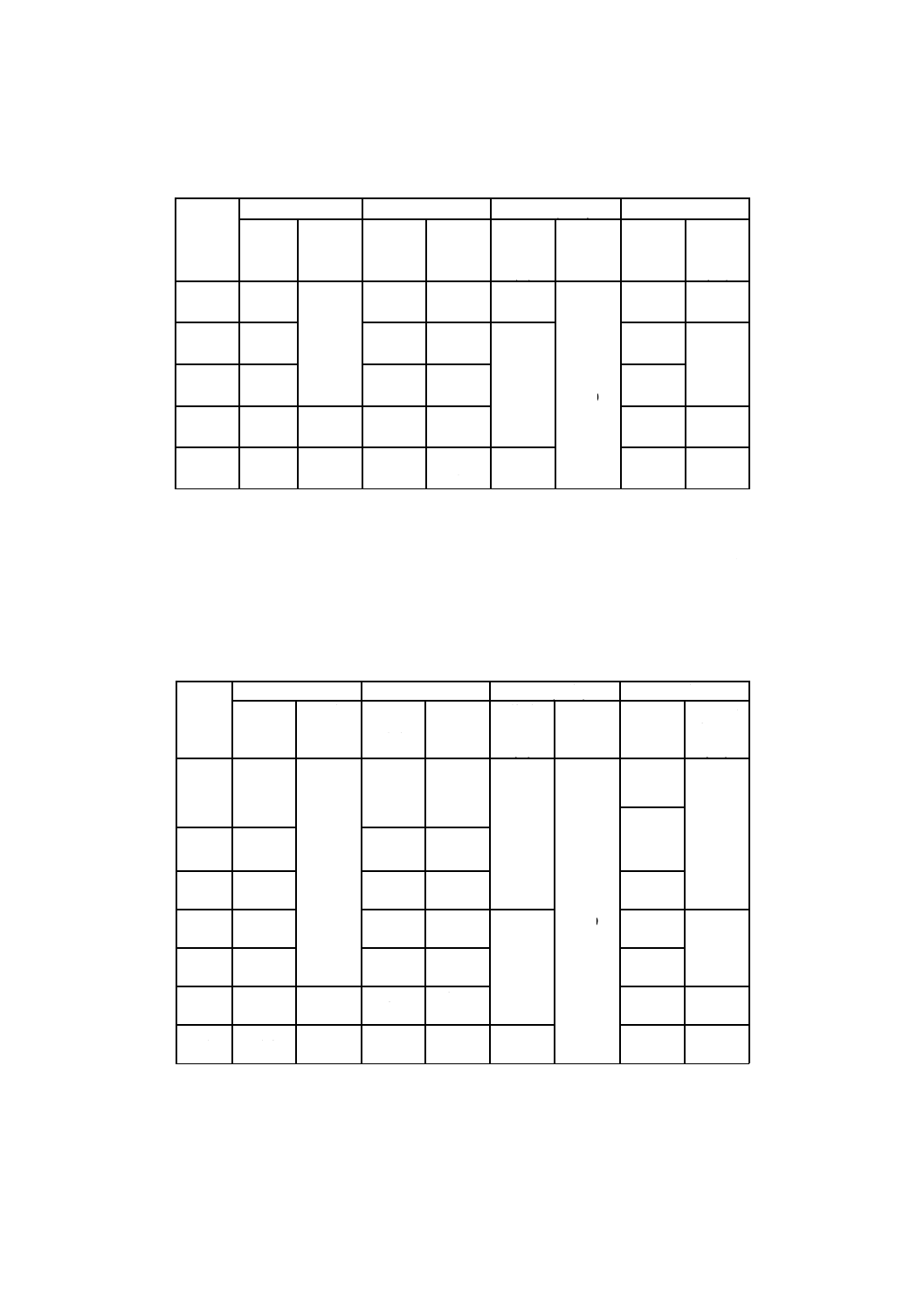

7.3

XM種NDの管 XM種XMNDの管の寸法及びその許容差は,表8及び表9による。

7

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 8 PN10のXMND種の寸法及びその許容差

単位 mm

公称

外径

外径

厚さ

長さ (参考)

備考

基準

寸法

平均

外径の

許容差

基準

寸法

許容差

基準

寸法

(m)

許容差

(%)

質量

(kg/m)

コイル

巻内径

(cm)

20

20.0

+0.3

0

1.9

+0.3

0

120

+2

0

0.102

50以上

25

25.0

2.3

+0.4

0

100

0.154

80以上

32

32.0

2.9

+0.4

0

0.249

40

40.0

+0.4

0

3.7

+0.5

0

0.397

120以上

50

50.0

+0.5

0

4.6

+0.6

0

60

0.617

150以上

備考1. 平均外径の許容差とは,任意の断面における相互に等間隔な2方向の外径測定値の

平均値(平均外径)と基準寸法との差をいう。

2. 長さについては,受渡当事者間の協定によって,変更することができる。

参考 質量は,管の寸法を基準寸法とし,管に使用する材料の密度を0.94 g/cm3として計算

したものである。

表 9 PN15のXMND種の寸法及びその許容差

単位 mm

公称

外径

外径

厚さ

長さ(参考)

備考

基準

寸法

平均

外径の

許容差

基準

寸法

許容差

基準

寸法

(m)

許容差

(%)

質量

(kg/m)

コイル

巻内径

(cm)

12

12.0

+0.3

0

1.4

+0.3

0

120

+2

0

0.044

50以上

0.075

16

16.0

1.8

+0.3

0

20

20.0

2.3

+0.4

0

0.120

25

25.0

2.8

+0.4

0

100

0.184

80以上

32

32.0

3.6

+0.5

0

0.302

40

40.0

+0.4

0

4.5

+0.6

0

0.472

120以上

50

50.0

+0.5

0

5.6

+0.7

0

60

0.734

150以上

備考1. 平均外径の許容差とは,任意の断面における相互に等間隔な2方向の外径測定値の

平均値(平均外径)と基準寸法との差をいう。

2. 長さについては,受渡当事者間の協定によって,変更することができる。

参考 質量は,管の寸法を基準寸法とし,管に使用する材料の密度を0.94 g/cm3として計算

したものである。

8

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 材料 管の材料は,架橋ポリエチレン及びポリエチレンを主体とし,成形後の品質は,均一で水に侵

されないもので,かつ,水質に悪影響を及ぼすものであってはならない。

参考 架橋ポリエチレン管の成形材料を,附属書5に示す。

9. 試験方法

9.1

外観及び形状 管の外観及び形状は,目視によって調べる。

9.2

寸法 管の寸法は,供試管を23 ℃±2 ℃で1時間以上状態調節した後,JIS B 7502のマイクロメー

タ,JIS B 7507のノギス又は同等以上の精度をもつもので測定する。

9.3

引張試験 管の引張試験は,附属書1による。E種については,引張試験終了後,非架橋層と架橋

層の欠点の有無も目視によって調べる。

9.4

耐圧試験 管の耐圧試験は,JIS S 3200-1による。ただし,試験水圧は,2.5 MPaとし,その保持時

間は,2分間とする。

9.5

熱間内圧クリープ試験 管の熱間内圧クリープ試験は,附属書2による。

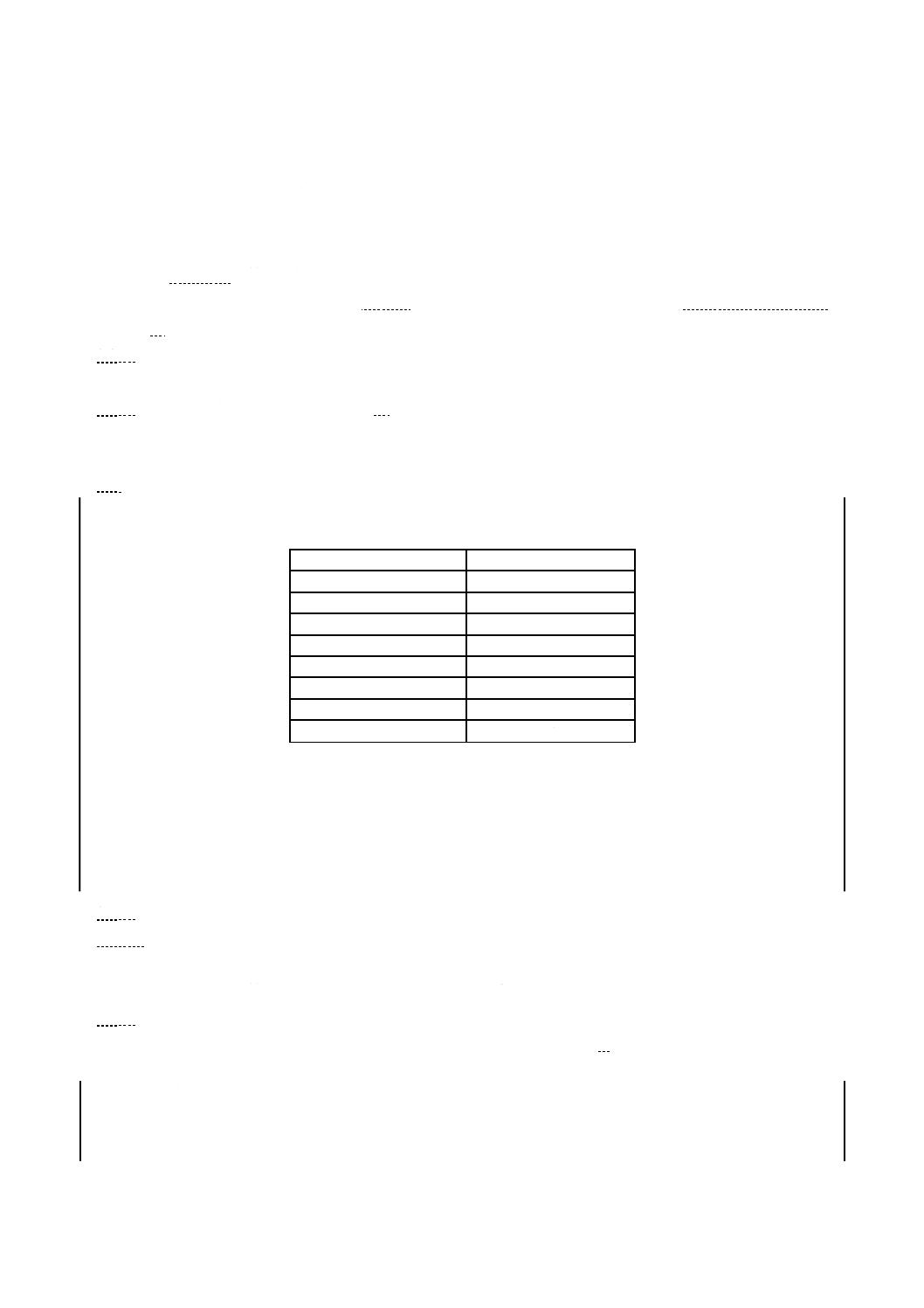

9.6 浸出試験 管の浸出試験方法は,附属書3による。また,供試管の長さは表10による。

表 10 浸出試験の供試管の長さ

単位 mm

呼び径又は公称外径

長さ

5

33

7

16

8, ND12

12

10

8

13, ND16

5

15, 16, ND20

3

20, ND25, ND32

2

25, ND40以上

1

備考1. NDは公称外径を表し,その他は,呼び径を

表す。

2. 長さが2 m以上のものについては1 mに分割

して試験してもよい。

3. 附属書1に規定する供試管の場合,試料液を

500 mL以上調整することができる適切な長

さとする。

9.7

塩素水試験 管の塩素水試験方法及び供試水の調製方法は,附属書4による。この場合,供試管か

ら約50 mmの管状又は短冊状試験片を3個切り取り,切断面を平滑に仕上げた後,試験片の内外面と端面

を附属書4の水でよく洗浄し,常温のろ紙上で乾燥して試験片とする。

9.8

ゲル分率試験 管のゲル分率試験は,JIS K 6796による。

9.9

試験結果の数値の表し方 9.3及び9.8の試験結果,並びに9.6の過マンガン酸カリウム消費量及び

残留塩素の減量の試験結果は,規定の数値より1けた下まで求め,JIS Z 8401によって丸める。

10. 検査 管の検査は,形式検査(4)と受渡検査(5)とに区分し,9.によって試験を行い,5.〜7.及び11.の規

定に適合しなければならない。

なお,検査の試料の採取方法は,受渡当事者間の協定による。

9

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(4) 形式検査とは,管の品質が設計で示されたすべての性能に適合するかどうかを判定するための

検査をいう。

(5) 受渡検査とは,管を受け渡す場合に,必要と認められる性能に適合するかどうかを判定するた

めの検査をいう。

a) 形式検査 形式検査は,次の項目について行う。

1) 外観及び形状

2) 寸法

3) 材料

4) 引張

5) 耐圧

6) 熱間内圧クリープ

7) 浸出性

8) 塩素水

9) ゲル分率

10) 表示

b) 受渡検査 受渡検査は,次の項目について行う。

1) 外観及び形状

2) 寸法

3) 引張

4) 耐圧

5) 熱間内圧クリープ(6)

6) 浸出性(7)

7) ゲル分率

8) 表示

注(6) 熱間内圧クリープは,試験温度95 ℃,試験時間は1時間で行う。

(7) 浸出性は,一定期間ごとに行う。

11. 表示 管の外側には,容易に消えない方法で,次の事項を表示しなければならない。

a) 種類の記号 XE種又はXM種,XMND種の識別

b) 呼び径又は公称外径(8)

c) 製造年月又はその略号

d) 製造業者名又はその略号

注(8) 表8及び表9による管については,呼び径の代わりに公称外径とする。

12. 取扱い上の注意事項 取扱い上の注意事項として,次のような内容を取扱説明書などに記入すること

が望ましい。

a) 管はきずが付きやすいので,投げたり,引きずったりするようなことは避ける。

b) 管の保管は,屋内とする。やむを得ず屋外に保管する場合は,直射日光及び雨を防ぐため,シートな

どによって覆いをする。

c) やむを得ず屋外露出配管する場合には,管に直射日光が当たらないように外面被覆を施す。

10

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) E種の管は,必ず,E種の継手と接合する。

e) 多量に灯油,ガソリンなどの有機溶剤を扱う場所などでの管の布設は,水質に悪影響を及ぼす場合が

あるので,土の汚染度の確認,非汚染土による埋め戻し及び影響を受けにくい経路の検討などを行う。

11

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)架橋ポリエチレン管の引張試験方法

1. 適用範囲 この附属書は,架橋ポリエチレン管(以下,管という。)の引張試験方法について規定する。

備考 JIS K 7162が,この附属書で規定する引張試験方法と一致する。

2. 試験装置 試験装置は,試験速度を調節できる次の自動引張試験機を用いる。

a) つかみ具は,一方が試験機の固定された部分に,他方が可動部分に取り付けられ,試験片を保持でき

るものを用いる。

b) 荷重測定器は,つかみ具で保持された試験片に加わる全荷重を,試験速度の影響を受けずに測定値に

対する精度が1 %以内で測定できるものを用いる。

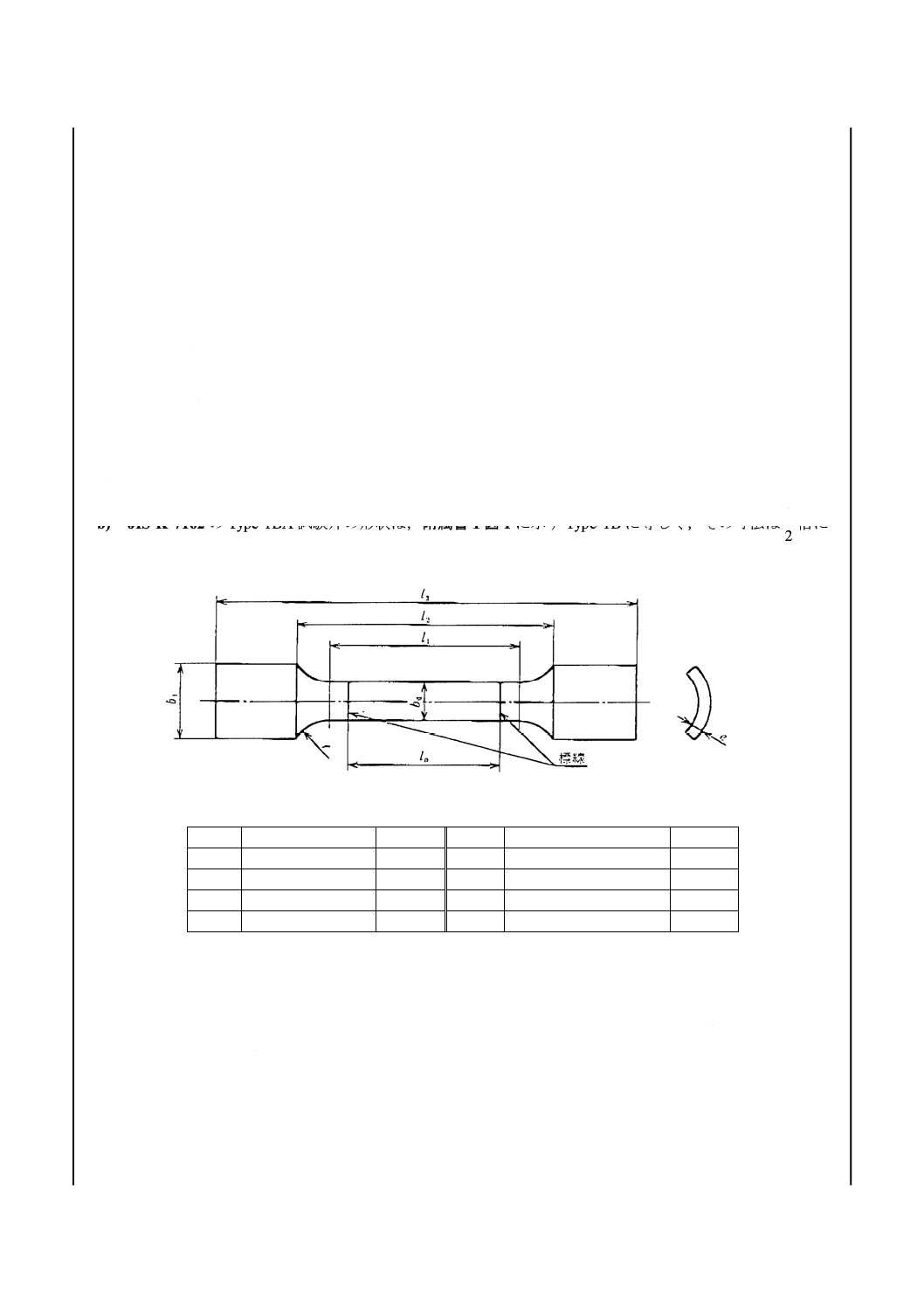

3. 試験片の種類 試験片の種類は,次による。

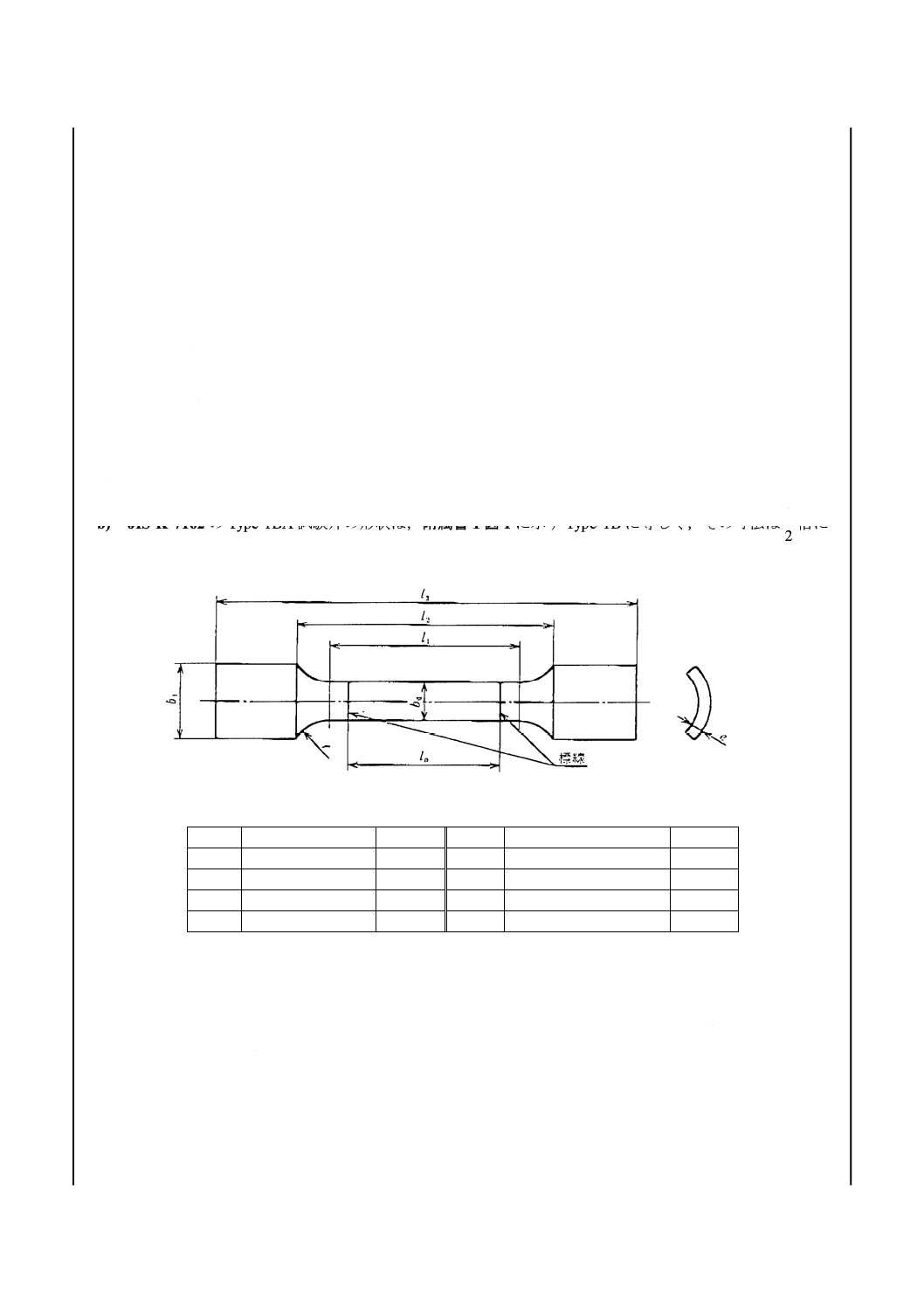

a) JIS K 7162のType 1B試験片の形状及び寸法を,附属書1図1に示す。

b) JIS K 7162のType 1BA試験片の形状は,附属書1図1に示すType 1Bに等しく,その寸法は21倍に

比例しているものとする。

単位 mm

記号

名称

寸法

記号

名称

寸法

l3

全長(最小)

150

r

肩の丸みの半径(最小) 60

b1

両端の幅

20±0.5

l0

標線間距離

50±0.5

l1

平行部分の長さ

60±0.5

l2

つかみ具間距離

115±0.5

B0

平行部分の幅

10±0.5

e

厚さ

5<e

附属書1図 1 Type 1B試験片の形状及び寸法

4. 試験片の選定 試験片は,管の長さ方向で切り出した,細長い一片の中央部分から選定する。また,

供試管の厚さによる試験片の選定は,厚さの基準寸法が5 mm以下のときにはType 1BAに,5 mmを超え

るときにはType 1Bに打ち抜くものとする。

5. 試験片の採取 試験片は,管の軸方向に,規定の形状及び寸法に打ち抜きによって採取する。

12

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験片の作製 試験片の作製は,供試管の厚さによって,Type 1B又はType 1BAの形状の打抜き刃を

使用する。試験片は細長い一片の内装面に刃を当てがい,連続した一定の圧力で,適切な温度で打ち抜く。

7. 試験片の状態調節 試験片は,23 ℃±2 ℃の水中で1時間以上又は空気中で2時間以上状態調節する。

8. 試験速度 試験速度は,供試管の厚さによって附属書1表1による。これ以外の速度が用いられる場

合は,受渡当事者間の協定による。

附属書1表 1 試験速度

試験速度

mm/min

供試管厚さの基準寸法e

Mm

試験片の作製方法

試験片の種類

100

e ≦ 5

打抜き

Type 1BA

20

e>5

打抜き

Type 1B

9. 試験手順 試験手順は,次による。

a) 試験片の標線間の中央部の幅と最小厚さをJIS B 7502のマイクロメータで0.01 mmまで測定し,断面

の最小面積を計算する。

b) 試験機のつかみ具に試験片を取り付ける。

c) 試験速度を規定の値に合わせる。

d) 試験片が破断するまで試験を行い,引張降伏強さを測定する。ただし,試験片の伸びが1 000 %に達

した場合は,破断前に試験を停止し,この試験による引張降伏強さを求める。

10. 再試験 試験結果が異常値を示すものについては,その試験片の数の2倍の試験片で再試験する。

11. 試験結果の表し方 引張降伏強さは,次の式によって求める。

A

F

S=

ここに, S: 引張降伏強さ(MPa)

F: 降伏点荷重(N)

A: 試験片の初期最小断面積(mm2)

13

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定)架橋ポリエチレン管の熱間内圧クリープ試験方法

1. 適用範囲 この附属書は,架橋ポリエチレン管(以下,管という。)の熱間内圧クリープ試験方法につ

いて規定する。

参考 ISO 1167 : 1996,Thermoplastics pipes for the conveyance of fluids−Resistance to internal pressure−

Test methodが,この附属書で規定する熱間内圧クリープ試験方法と一致する。

2. 試験装置 試験片の両端部を密栓し,内部に一定の内圧を加えるための加圧装置,試験片の温度を一

定に保つための水槽又はオーブンを使用する。

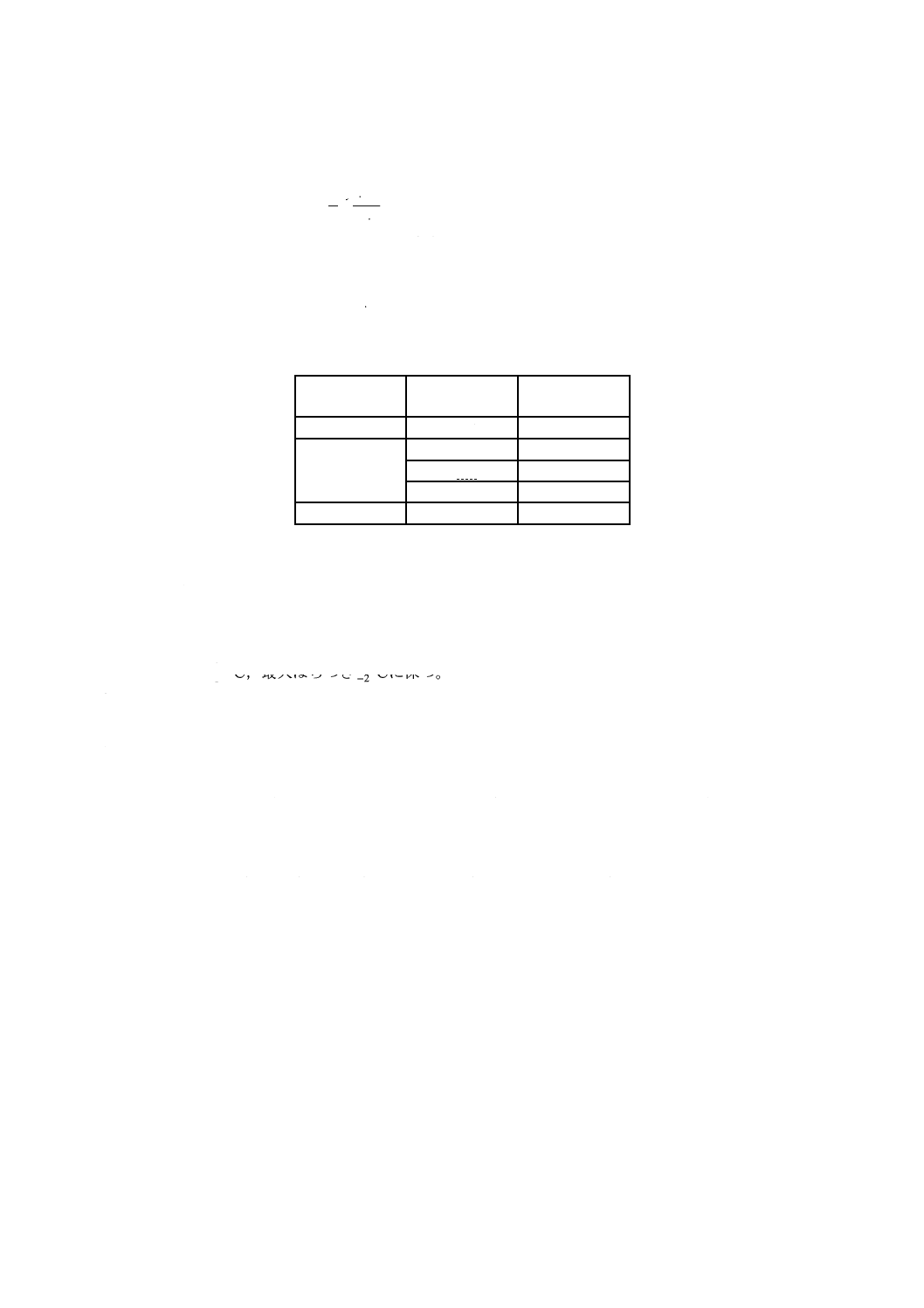

なお,試験片に内圧を加える方法の一例を,附属書2図1に示す。

附属書2図 1 試験片に内圧を加える方法の一例

3. 試験片の採取 試験片は,すべて製造後15時間以上経過した管から採取する。

4. 試験片の形状及び数 試験片の形状及び数は,次による。

a) 試験片の形状 試験片の両端は,管軸に直角になるように切断する。また,試験片の有効長さは,最

小250 mmとする。

b) 試験片の数 試験片の数は,少なくとも3個とする。

5. 試験片の状態調節 試験片は,試験温度の50

+ ℃の温度の水で管内を満たし,水槽又はオーブン内に

おいて規定の試験温度で,厚さ3 mm未満は1時間±5分,3 mm以上は3時間±15分間状態調節する。

14

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験条件 試験条件は,附属書2表1の試験温度,試験時間及び円周応力を用いて,次の式によって

算出する。

min

min

2

e

D

e

P

−

=σ

ここに,

P: 試験圧力 (MPa)

σ: 円周応力 (MPa)

D: 試験片の平均外径 (mm)

min

e

: 試験片の最小厚さ (mm)

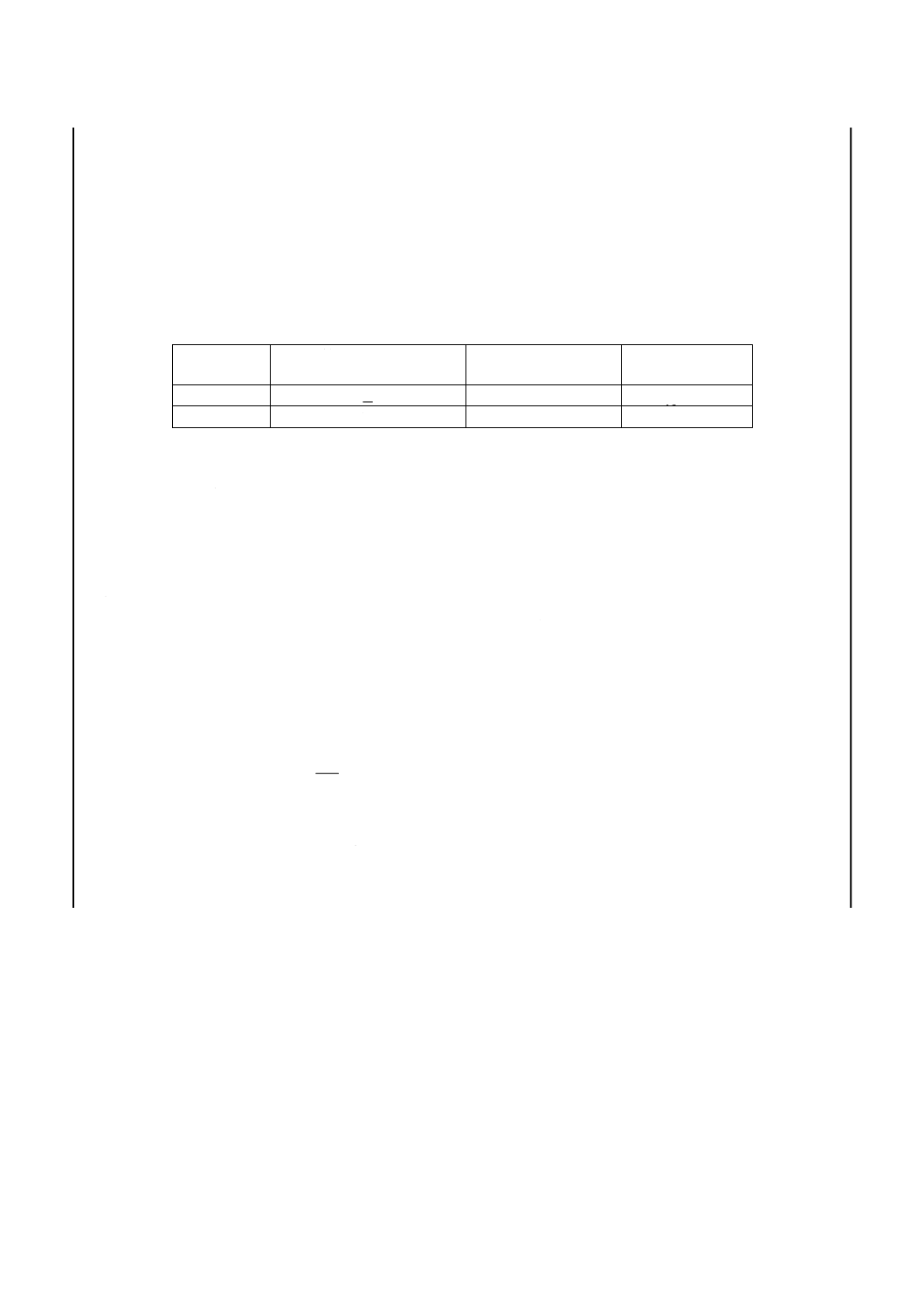

附属書2表 1 試験温度による試験時間及び円周応力

試験温度

℃

試験時間

H

円周応力

MPa

20

1

12.0

95

1

4.8

170

4.6

1000

4.4

110

8760

2.4

7. 試験手順 試験手順は,次による。

a) 状態調節した試験片を加圧装置に連結してエア抜きを行い,30秒から1時間以内で6.の式で求めた試

験圧力に対して,ばらつきがマイナス1 %からプラス規定せずの範囲で加圧する。このとき試験温度

は,水槽の場合,規定温度に対し平均±1 ℃以内,最大ばらつき±2 ℃,オーブンの場合,規定温度

に対し平均31

+− ℃,最大ばらつき42+−℃に保つ。

b) 試験圧力が規定の範囲に達したとき,試験開始とする。

c) 水槽内又はオーブン内において,規定の試験時間放置する。

d) 規定の試験時間内で漏れその他の欠点が生じた場合は,そのときの時間も記録する。

なお,割れが生じた場合は,破壊の状態も記録する。

e) 両端の試験ジグから有効長さの10 %未満の距離で破壊した場合は,その試験片を無効とし,別の試

験片で再試験する。

8. 再試験 試験の結果,1個でも不合格となった場合は,少なくとも3個の試験片で再試験する。

15

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)架橋ポリエチレン管の浸出試験方法

1. 適用範囲 この附属書は,架橋ポリエチレン管の浸出試験方法について規定する。

2. 共通的な条件 共通的な条件は,JIS S 3200-7の5.(共通的な条件)による。

3. 浸出液の調製方法 浸出液の調製方法は,JIS S 3200-7の6.(浸出液の調製方法)による。ただし,

残留塩素の減量の試験に用いる浸出液の有効塩素濃度は,1.0〜1.2 mg/Lとする。

4. 試料液の調製方法 試料液の調製方法は,JIS S 3200-7の7.2(部品試験及び材料試験)による。

5. 濁度 濁度は,JIS S 3200-7の附属書19(濁度の分析方法)の透過光測定法又は,積分球式光電光度

法による。

6. 色度 色度は,JIS S 3200-7の附属書18(色度の分析方法)の透過光測定法による。

7. 全有機炭素(TOC)及び過マンガン酸カリウム消費量 全有機炭素(TOC)及び過マンガン酸カリウ

ムの消費量は,JIS S 3200-7の附属書14{有機物[全有機炭素(TOC)]及び有機物等(過マンガン酸カリ

ウム消費量の分析方法)}による。

8. 残留塩素の減量 残留塩素濃度の測定は,JIS S 3200-7の附属書21(残留塩素の測定方法)のDPD比

色法又は電流滴定法による

9. 臭気 臭気は,JIS S 3200-7の附属書17(臭気の分析方法)による。

10. 味 味は,JIS S 3200-7の附属書16(味の分析方法)による。

16

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定)架橋ポリエチレン管の塩素水試験方法

1. 適用範囲 この附属書は,架橋ポリエチレン管の塩素水試験方法について規定する。

2. 定義 この附属書で用いる用語の定義は,次による。

a) 供試水 塩素水試験に供するために調製した水。

3. 試薬及び水 この試験に用いる試薬及び水は,次による。

a) 試薬 試薬は,特に規定してあるもののほかは,JIS K 0050の7.1(試薬の品位)のものを使用する。

b) 水 水は,JIS K 0050の7.3(水)の水を用いる。この場合,電気伝導率は,2 μS/cm以下のものとす

る。

4. 器具 器具は,次のものを用いる。

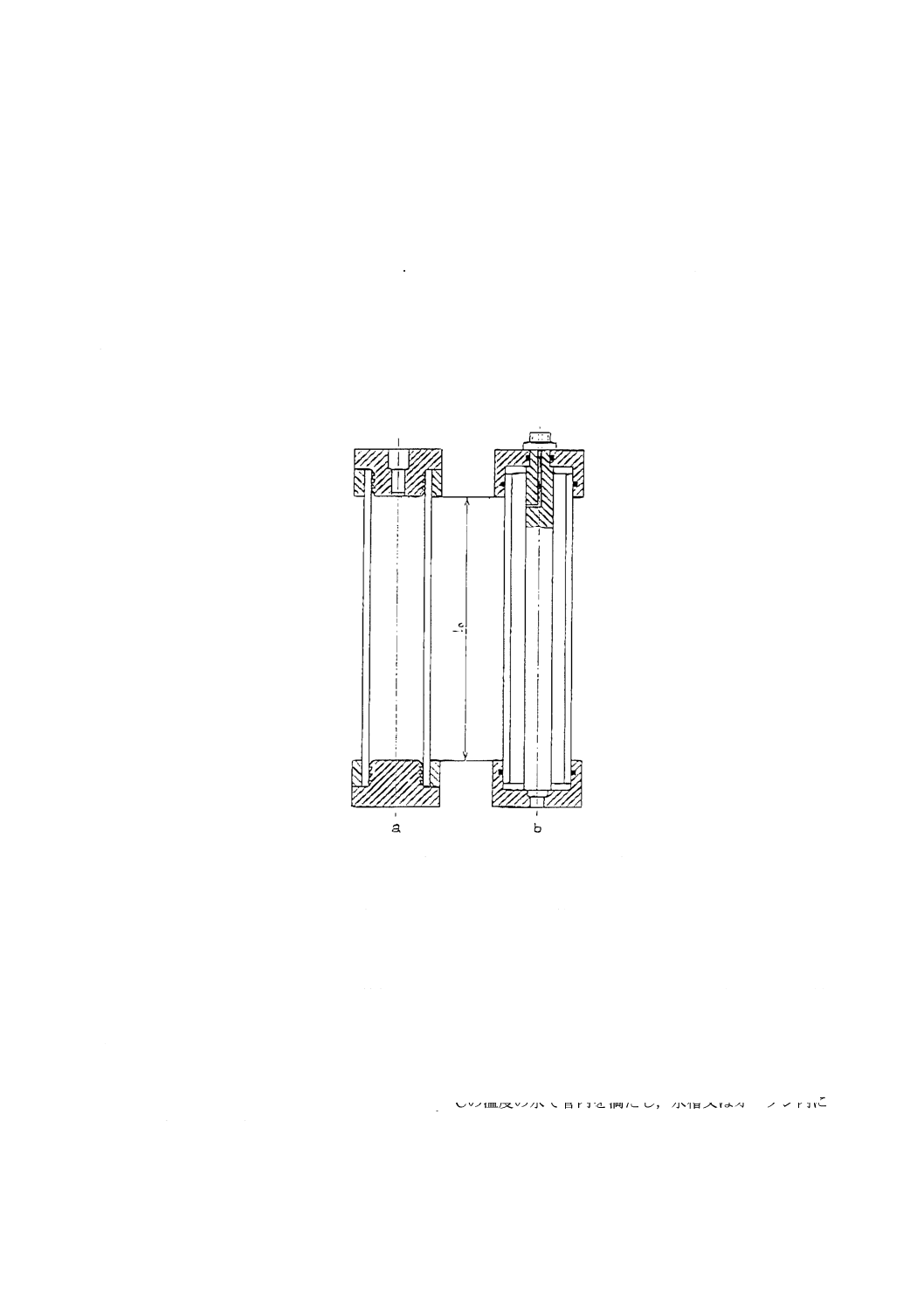

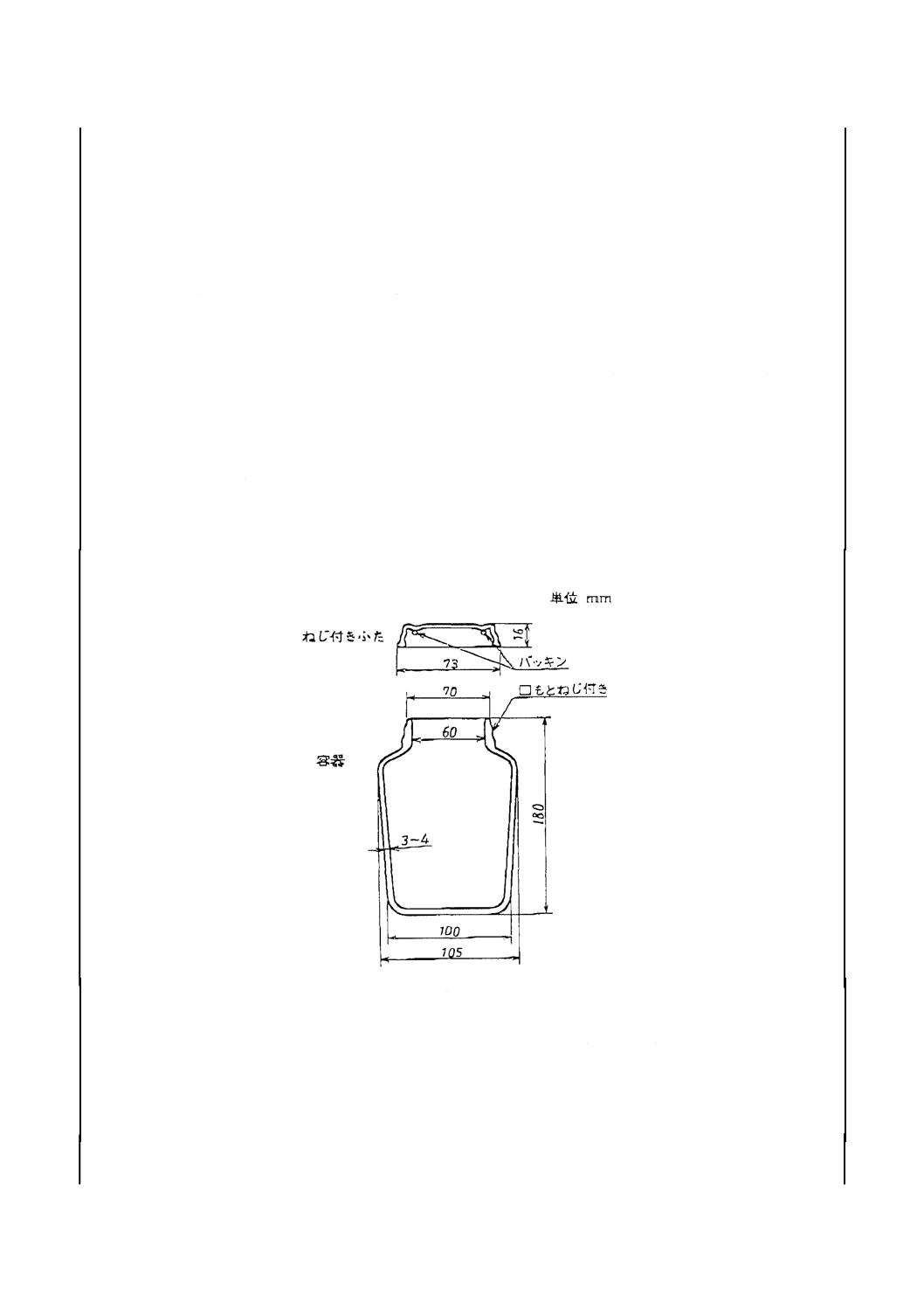

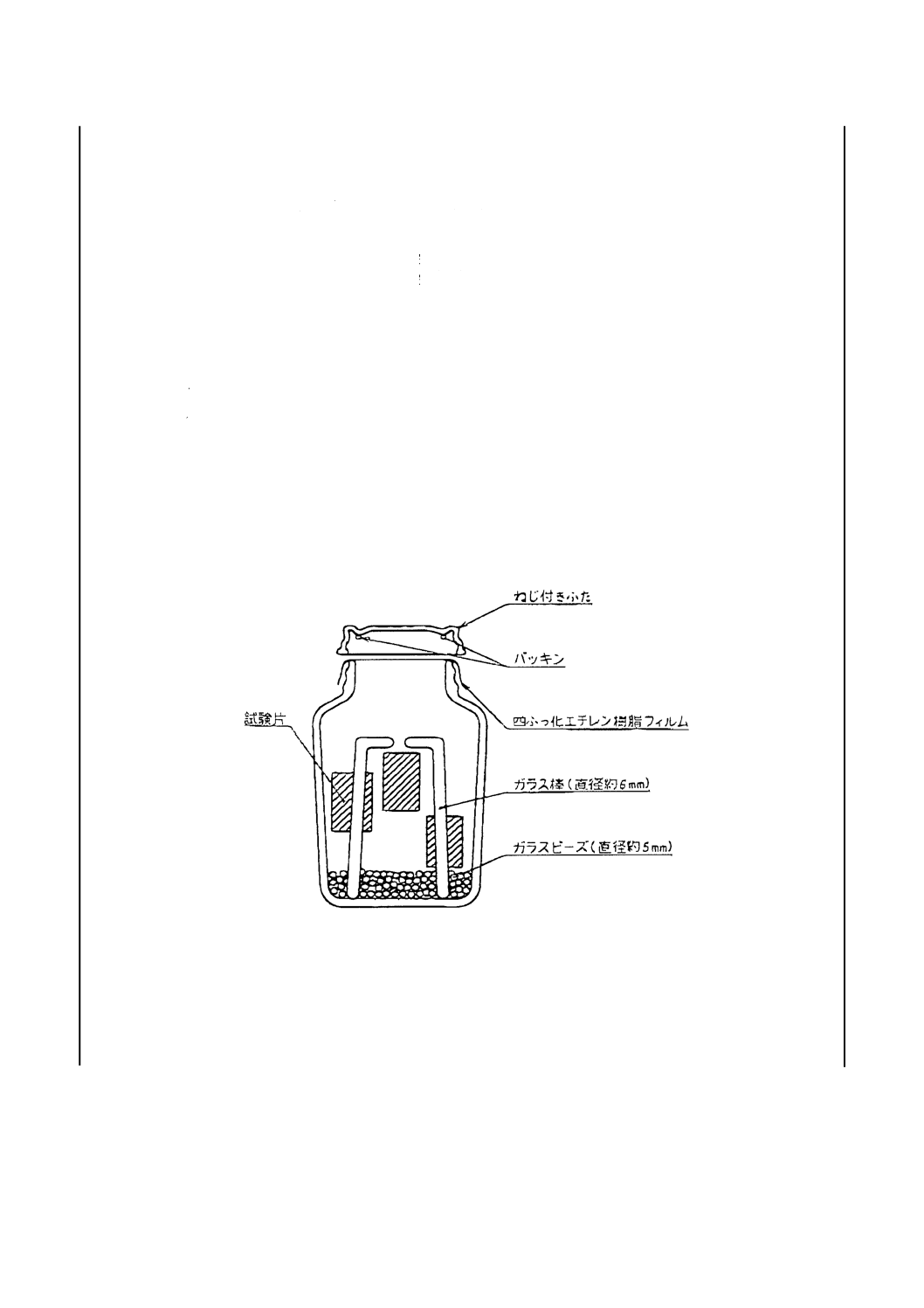

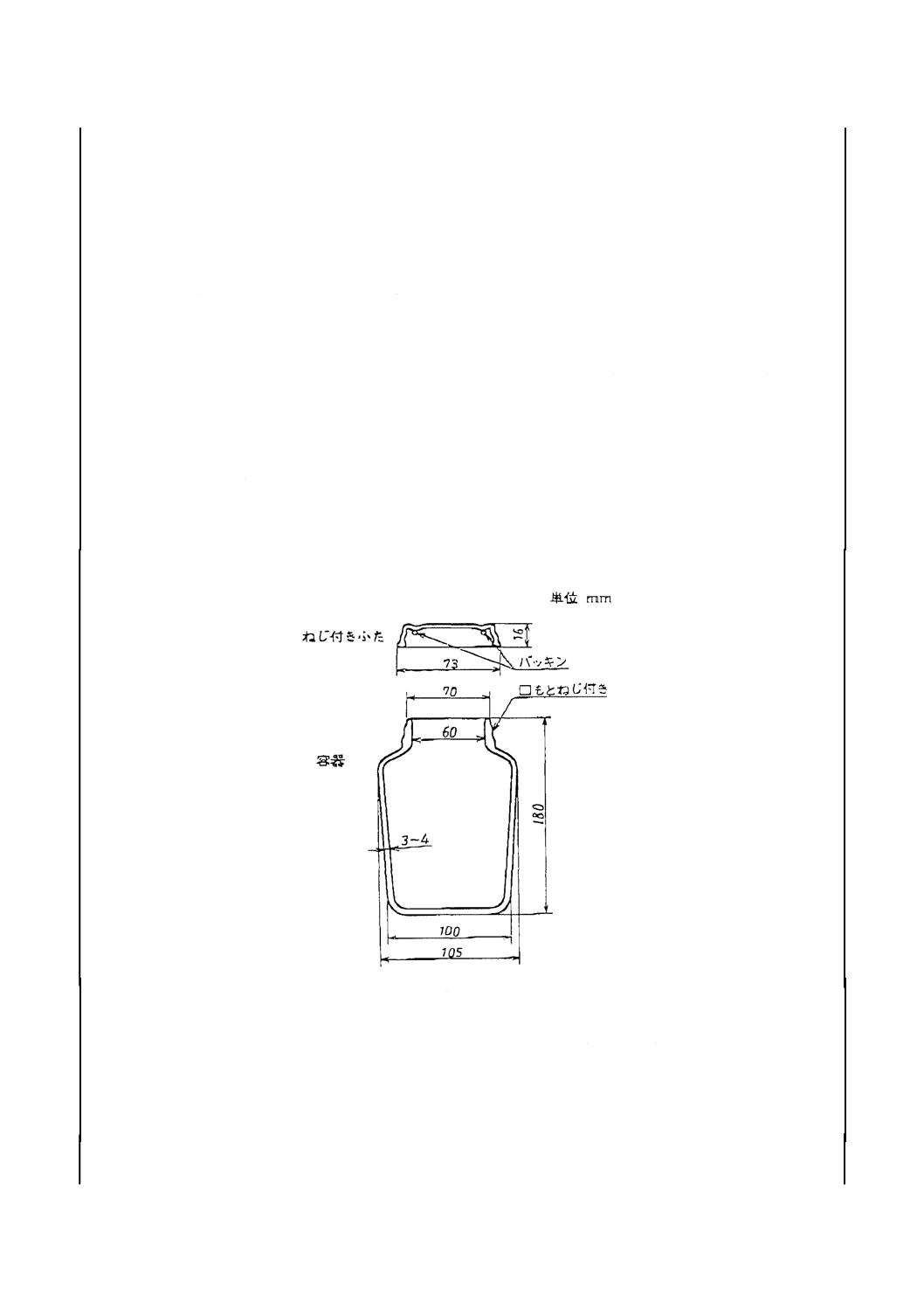

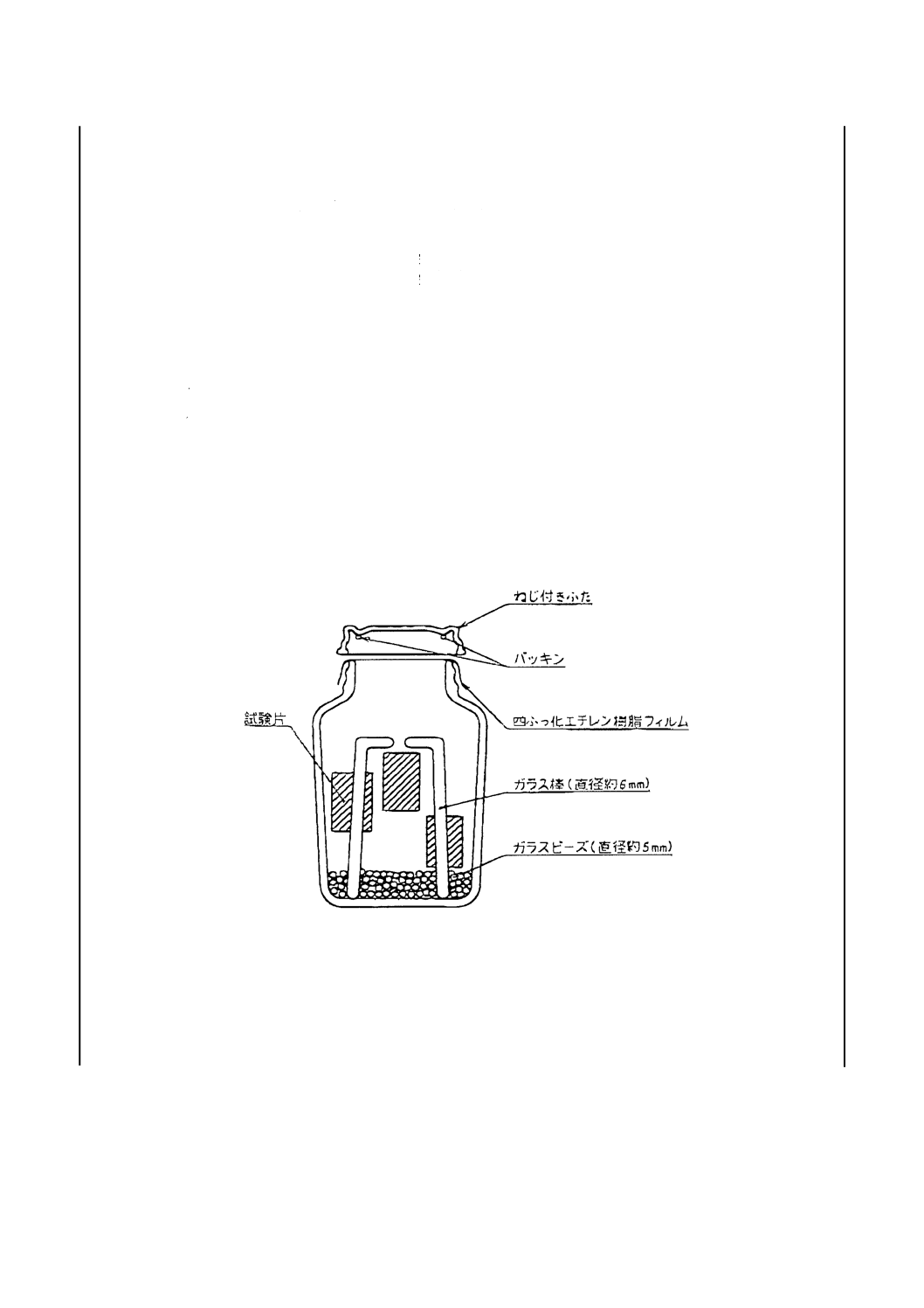

a) 塩素水試験容器 塩素水試験容器は,ねじ付ふた付きのガラス製とし,容量約1 000 mLのものを用い

る。

なお,塩素水試験容器の一例を,附属書4図1に示す。

附属書4図 1 塩素水試験容器の一例

b) ガラス棒 塩素水試験容器内に試験片が浮き上がらないようにL字形に曲げた直径約6 mmのガラス

棒。

c) ガラスビーズ 塩素水試験容器の上部に空間を残さないように用いる直径約5 mmのガラスビーズ。

d) フィルム 塩素水の蒸散を防止するために用いる厚さ約50 μmの四ふっ化エチレン樹脂フィルム。

備考 器具は,あらかじめ洗浄し,乾燥を行う。

17

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 供試水の調製 あらかじめ10 ℃以下に冷却した質量分率0.3(%)塩素水に,同様に冷却した水を加

えて,有効塩素1 L当たり2 000 mg±100 mgとし,これに,二酸化炭素,水酸化ナトリウム水溶液などを

少しずつ注入し,pH計で確認しながらpH値を6.5±0.5に調整する。この供試水の有効塩素は,次の方法

によって速やかに確認しなければならない。

a) 試薬 試薬は,次のものを用いる。

1) よう化カリウム JIS K 8913の粉末状のもの。

2) でんぷん溶液 JIS K 8659のでんぷん(溶性)1 gを水100 mLとよく混和し,これを加熱した水200

mLに絶えずかき混ぜながら徐々に加え,液が半透明になるまで煮沸した後,溶液を静置し,その

上澄液を用いる。

必要以上に長く加熱すると溶液の鋭敏度が減少する。この溶液は,使用の都度調製する。

3) 二酸化炭素を含まない水 JIS K 8001の3.6 (3)(二酸化炭素を含まない水)の調製方法によって得

られた水。

4) 0.017 mol/Lよう素酸カリウム溶液 あらかじめ120〜140 ℃に1.5時間〜2時間加熱し,シリカゲ

ルデシケータ中で放冷したJIS K 8005の容量分析用標準物質のよう素酸カリウム3.567 gを全量フ

ラスコ1 000 mLに量り採り,二酸化炭素を含まない水に溶かして全量を1 Lとする。

5) 0.1 mol/Lチオ硫酸ナトリウム溶液 JIS K 8637のチオ硫酸ナトリウム五水和物26 g及びJIS K 8005

の容量分析用標準物質の炭酸ナトリウムの0.2 gをはかりとり,二酸化炭素を含まない水約1 Lに溶

かした後,JIS K 8051の3-メチル-1-ブタノール10 mLを加えて全量を1 Lとする。よく振り混ぜた

後,栓をして2日間静置後,ファクターを求める。

この溶液のファクターを求めるには,0.017 mol/Lよう素酸カリウム溶液25 mLを共栓付三角フラ

スコ300 mLに正確にはかりとり,よう化カリウム2 g及び硫酸 (1+5) 5 mLを加え,直ちに栓をし

て静かに振り混ぜ,暗所に5分間静置した後,水100 mLを加え,遊離したよう素を0.1 mol/Lチオ

硫酸ナトリウム溶液を用いて滴定する。溶液の色が褐色から淡黄色に変わったら,でんぷん溶液数

滴を加え,生じた色の青が消えるまで滴定を続ける。

滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液の量 (a) を求め,0.1 mol/Lチオ硫酸ナトリウム

溶液のファクター (f) は,次の式によって算出する。

a

f

25

=

ここに,

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

a: 滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液の量 (mL)

b) 試験操作 有効塩素濃度1 L当たり約2 000 mgの供試水20 mL (b) を共栓付三角フラスコ300 mLに

はかりとり,よう化カリウム1 g,硫酸 (1+4) 5 mL及びでんぷん溶液5 mLを加え,ここに生じた青

色が消えるまで,0.1 mol/Lチオ硫酸ナトリウム溶液で手早く滴定し,滴定に要した0.1 mol/Lチオ硫

酸ナトリウム溶液の量 (a) を求め,供試水の有効塩素濃度 (c) は,次の式によって算出する。

55

.3

000

1

×

×

=

b

f

a

c

ここに,

c: 供試水の有効塩素濃度 (mg/L)

a: 滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液の量 (mL)

f: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクター

b: 供試水の量 (20 mL)

18

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 供試水量比率 試験片の表面積は,JIS B 7507のノギスを用いて寸法を測定し,次の式によって算出

する。

)

()

(

2

t

L

t

d

S

+

−

=π

ここに,

S: 表面積 (cm2)

d: 外径 (cm)

t: 厚さ (cm)

L: 長さ (cm)

容器の中に入れる各試験片の表面積の和と容器に注入する供試水の比率が1 cm2当たり1.2 mLとなるよ

うに水量を決定する。

7. 試験方法 4. a) に規定する容器に試験片を入れた後,5.の供試水を注入し,試験片が浮き上がらない

ように,4. b) に規定するガラス棒で押さえる。さらに,容器の上部に空間を残さないように,4. c) のガ

ラスビーズで調整し,附属書4図2のとおり塩素水の蒸散を防止するため,4. d) のフィルムを容器の口に

かぶせ,その上から,ねじ付きふたで密封する。この場合,一つの容器には同一供試管から作製した試験

片だけを入れる。

次に,60 ℃±1 ℃の恒温水槽の中に容器を浸せきする。24時間ごとに容器を取り出し,塩素濃度が低

下した供試水を新しく調製した5.の供試水と,速やかに取り替える。72時間後に試験片を取り出し,管状

試験片については直ちに試験片を半割りにする。

附属書4図 2 塩素水試験容器の密封方法の一例

8. 判定方法 7.の方法によって試験した試験片の内面状態について,試験終了後,直ちに試験片の両端

部の長さ5 mmを除いた部分を0.1 mm目盛付きの10倍ルーペで観察し,直径0.4 mmを超える水泡発生の

有無を判定する。

19

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS K 0101 工業用水試験方法

JIS K 0102 工場排水試験方法

JIS K 6353 水道用ゴム

JIS K 6742 水道用硬質塩化ビニル管

JIS K 6742 水道用硬質塩化ビニル管

JIS K 6742 水道用硬質塩化ビニル管

JIS K 6774 ガス用ポリエチレン管

JIS K 6776 耐熱性硬質塩化ビニル管

JIS K 6787 水道用架橋ポリエチレン管

JIS K 6788 水道用架橋ポリエチレン管継手

JIS K 6922-1 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第1部:呼び方の

システム及び仕様表記の基礎

JIS K 6922-2 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第2部:試験片の

作り方及び諸性質の求め方

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

JIS Z 8203 国際単位系 (SI) 及びその使い方

ISO 161-1 Thermoplastics pipes for the conveyance of fluids−Nominal outside diameters and

nominal pressures−Part 1: Metric series

ISO161-2 Thermoplastics pipes for the conveyance of fluids−Nominal outside diameters and

nominal pressures−Part 2: Inch-based series

ISO 1167:1996 Thermoplastics pipes for the conveyance of fluids−Resistance to internal pressure−

Test method

ISO 3126 Plastics pipes−Measurement of dimensions

ISO 3607 Polyethylene (PE) pipes−Tolerances on outside diameters and wall thicknesses

ISO 4065 Thermoplastics pipes−Universal wall thickness table

ISO 11922-1 Thermoplastics pipes for the transport of fluids−Dimensions and tolerances−Part 1:

Metric series

ISO 15875-1 Plastics piping systems for hot and cold water installations−Crosslinked polyethylene

(PE-X) −Part 1: General

ISO 15875-3 Plastics piping systems for hot and cold water installations−Crosslinked polyethylene

(PE-X)−Part 3: Fittings

ISO 15875-5 Plastics piping systems for hot and cold water installations−Crosslinked polyethylene

(PE-X)−Part 5: Fitness for purpose of the system

ISO/TS 15875-7 Plastics piping systems for hot and cold water installations−Crosslinked

polyethylene (PE-X)− Part 7: Guidance for the assessment of conformity

20

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考)架橋ポリエチレン管の成形材料

序文 この附属書(参考)は,架橋ポリエチレン管の成形材料について記述するものであり,規定の一部

ではない。

1. 適用範囲 この附属書は,架橋ポリエチレン管(以下,管という。)に使用するポリエチレン(1) 成形

材料(2)(以下,成形材料という。)について規定する。

注(1) ポリエチレンとは,エチレンの単独重合体,エチレンと5 mol%以下の1-オレフィン単量体との

共重合体及びエチレンと官能基に炭素,酸素及び水素原子だけをもつ1 mol%以下の非オレフィ

ン単量体との共重合体をいう。

(2) 成形材料とは,ポリエチレンに安定剤,滑剤などを添加したもので,安定剤,滑剤などは,成

形後の品質は均一で水に侵されず,かつ,水質に悪影響を及ぼすものであってはならない。

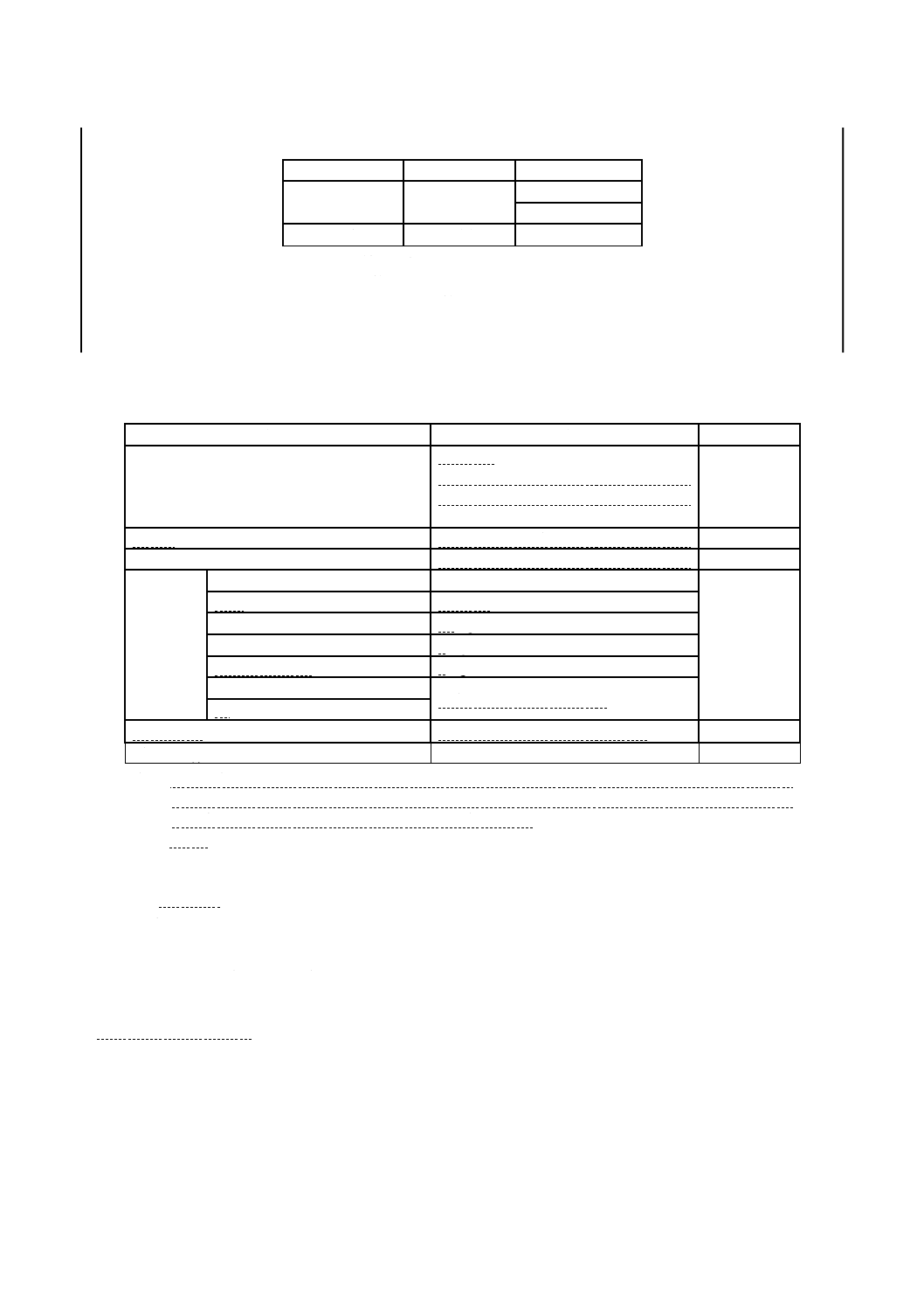

2. 種類 成形材料の種類は,管を製造する架橋法によって,附属書5表1による。

附属書5表 1 成形材料の種類

種類

架橋法

成形材料に主に含むもの(3)

A種

過酸化物架橋法

ポリエチレン,過酸化物架橋剤及び安定剤

B種

シラン架橋法

ポリエチレン,シランカップリング剤,過酸化物架橋剤及び安定剤

注(3) 成形材料中のポリエチレンは,JIS K 6922-1の3.3.1(密度) 表2データブロック3の密度に使用するコ

ードの33,40,45,50,57,62の材料をいう。

参考 附属書5表1に示す以外の架橋法もある。

3. 性能 成形材料の性能は,4.によって試験を行い,附属書5表2の規定に適合しなければならない。

附属書5表 2 成形材料の性能

性能項目

性能

適用試験箇条

引張降伏強さ

16.0 MPa 以上

4.2

引張破壊伸び

300 %以上

4. 試験方法

4.1

試験一般 引張試験に用いる試験片の作製及び試験片の状態調節は,次による。

a) 試験片の作製 成形材料の試験片の作製は,JIS K 6922-2の3.(試験片の作り方)による。

b) 試験片の状態調節 成形材料の試験片の状態調節は,温度23 ℃±2 ℃,相対湿度(50±5)%で16

時間以上行う。

4.2

引張試験 成形材料の引張試験は,JIS K 7162による。この場合,試験片の形状及び寸法は,1Aと

し,試験速度は,JIS K 7161の5.1.2(試験速度)の速度 (50 mm/min±10 %) で行い,引張降伏強さ及び

引張破壊伸びを求める。

4.3

試験結果の数値の表し方 4.2の試験結果は,規定の数値より1けた下の位まで求め,JIS Z 8401に

よって丸める。

21

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

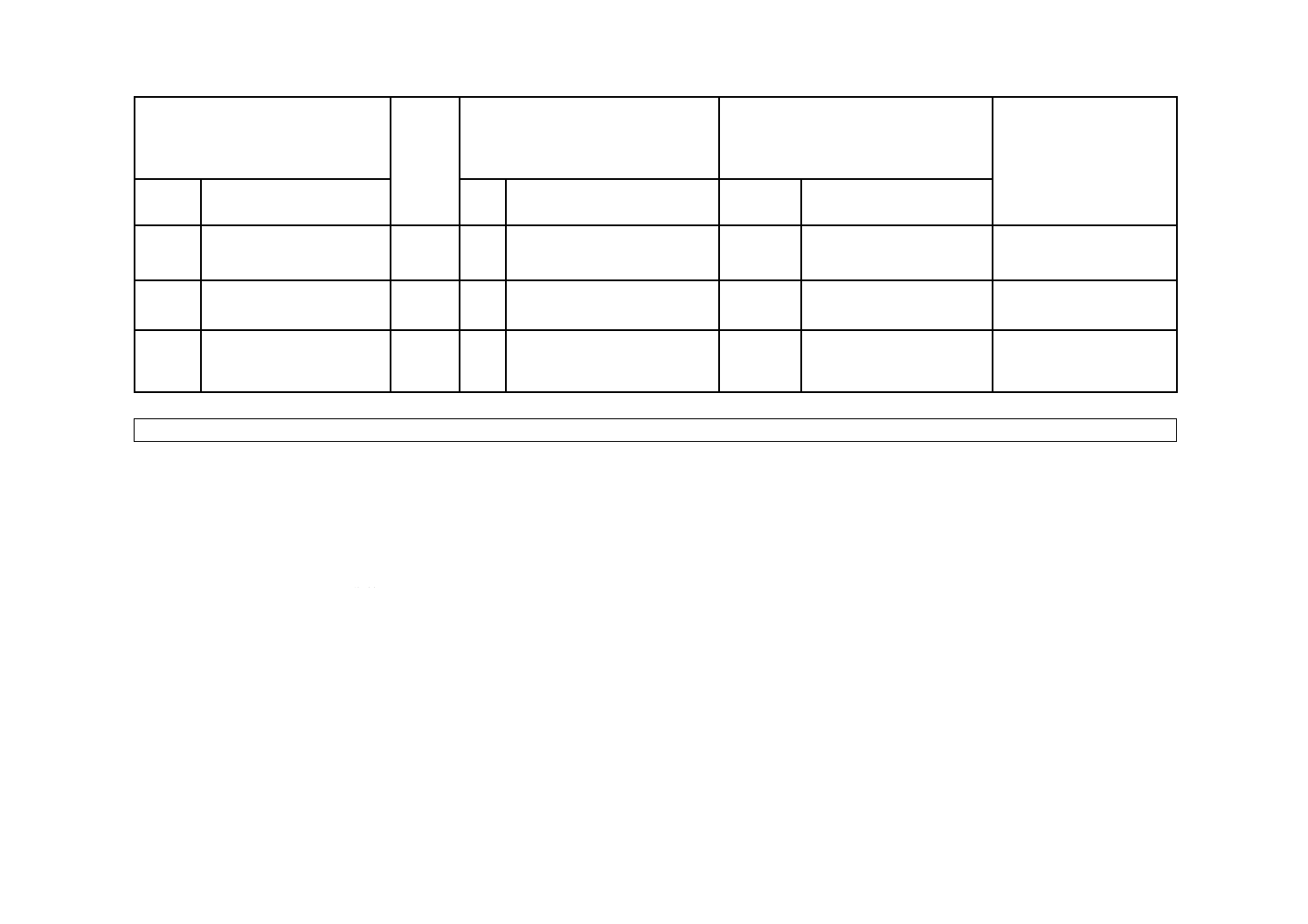

附属書6(参考)JISと対応する国際規格との対比表

JIS K 6769:2004 架橋ポリエチレン管

国際規格ISO 15875-2:2003 給水給湯用プラスチック配管−架橋ポリエ

チレン(PE-X)−第2部:管

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用

範囲

温度95 ℃以下の水に使用

する架橋ポリエチレン管に

ついて規定する。

ISO

15875-2

1

飲料水か否かにかかわらず,水

の輸送を目的とする架橋ポリエ

チレン管について規定。

MOD/変更 JISは,温度95 ℃以下の水

に使用する架橋ポリエチレ

ン管だけについて規定す

る。

使用者の要求に合わせた。

ISOに提案する。

水道用架橋ポリエチレン管

はJIS K 6787に規定した。

2.引用

規格

JIS B 7502,JIS B 7507,JIS K

0050,JIS K 6770,JIS K 6787,

JIS K 6796,JIS K 6900,JIS K

7162,JIS K 8001,JIS K 8005,

JIS K 8051,JIS K 8271,JIS K

8637,JIS K8659,JIS K 8913,

JIS S 3200-1,JIS S 3200-7, JIS

Z 8401, JIS Z 8703

−

ISOには規定していない。

MOD/追加 −

EN規格に代えて,JISを引

用した。

−

2

EN 578,EN 579,EN 743:1994,

EN 921,prEN ISO 15875-1:2002

prEN ISO 15875-3:2002,

prEN ISO 15875-5:2002,

prEN ISO 3126,prEN ISO 9080

MOD/削除 −

国際規格化後に整合。

3.定義 JIS K 6900によるほか,架

橋ポリエチレン管,常温,

ゲル分率,呼び径,公称外

径

3

ISO 15875-1による。

幾何学定義,供用状態に対する

定義,材料特性に関する定義な

ど。

MOD/変更 定義されている用語が異な

る。

5.性能,9.試験方法の整合化

に合わせ,整合化する。

2

1

K

6

7

6

9

:

2

0

0

4

22

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4.種類

及び記

号

圧力,構造で区分

6,8 用途,圧力,寸法体系で区分

MOD/変更 JIS…用途区分なし,寸法体

系区分なし,圧力はPN10,

15

(ISO…S4及びS5)

使用者要求に合わせ,寸法

だけ取り入れた。今後,使

用者要求に合わせ取り入れ

る。

5.性能 引張降伏強さ,耐圧性

−

ISOには規定していない。

MOD/追加 −

ISOに提案する。

熱間内圧クリープ性

7

MOD/変更

浸出性

・濁度

・色度

・過マンガン酸カリウム

消費量

・残留塩素の減量

・臭気

・味

−

ISOには規定していない。

MOD/追加 −

水道水を塩素殺菌してい

る。

水道法への対応を図るた

め。

耐塩素水性

−

ISOには規定していない。

MOD/追加 −

ISOに提案する。

ゲル分率 65 %以上

8

架橋方法によって規定値が異な

る。

MOD/選択 過酸化物架橋 70 %以上

シラン架橋 65 %以上

電子線照射架橋 60 %以上

アゾ架橋 60 %以上

整合化させる方向で検討す

る。

2

2

K

6

7

6

9

:

2

0

0

4

23

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.外観

及び形

状

6.1 外観

・外観

・二層管

・色相

5.1

二層管,色相の規定はない。

MOD/追加 −

使用者要求に合わせる。

6.2 形状

−

ISOには規定していない。

MOD/追加 −

ISOに提案する。

7.寸法

及びそ

の許容

差

PN10

呼び径

M種 16,20,25,30,

40,50

E種 16,20,25,30,40,

50

公称外径

M種ND 20,25,32,40,

50

PN15

呼び径

M種 5,7,8,10,13,

15,16,20,25,30,40,

50

E種 5,7,8,10,13,

15,16,20,25,30,40,

50

公称外径

M種ND 12,16,20,25,

32,40,50

6.2

外径を基にした呼び径

クラスAは

12,16,20,25,32,40,50,

63,75,90,110,125,140,

160

他に銅管サイズを基にしたク

ラスB1,B2,及び暖房システ

ムで使われてきたクラスCが

ある。

MOD/追加 JISはISOと異なる寸法体

系をもつ。

JISの適用範囲に合致する

ISO寸法を規定した。

ISOに提案する。

2

3

K

6

7

6

9

:

2

0

0

4

24

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

8.材料 管の材料はポリエチレンを

主体とし,成形後の品質は,

均一で,かつ,水質に悪影

響を及ぼすものであっては

ならない。

材料を,参考として附属書5

に示す。

4

JISに同じ。

IDT

−

−

9.試験

方法

外観及び形状

目視

5.1

JISに同じ。

ただしISOに形状の規定はな

い。

MOD/追加

−

ISOに提案する。

寸法

測定機器はJIS B 7502,JIS

B 7507を引用

6.1.1

測定機器の規格PrEN496

MOD/変更 測定の基準が異なる。

引用JIS B 7502,JIS B 7507

がISOと整合後,整合させ

る。

引張試験

附属書1で規定

−

ISOには規定していない。

MOD/追加 −

ISOに提案する。

耐圧試験

−

ISOには規定していない。

MOD/追加 −

品質評価に必要なJIS独自

の規定を追加した。

ISOに提案する。

2

4

K

6

7

6

9

:

2

0

0

4

25

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

熱間内圧クリープ試験

附属書2で規定

8

EN 921(ISO 1167を基)

MOD/変更

浸出試験

附属書3で規定

−

ISOでは規定していない。

MOD/追加 −

品質評価に必要なJIS独自

の規定を追加した。

ISOに提案する。

塩素水試験

附属書4で規定

−

ISOでは規定していない。

MOD/追加 −

品質評価に必要なJIS独自

の規定を追加した。

ISOに提案する。

ゲル分率試験

8

JISに同じ。(ISOで引用してい

るEN579はISO10147と一致)

IDT

−

試験結果の数値の表し方

−

ISOでは規定していない。

MOD/追加 −

品質評価に必要なJIS独自

の規定を追加した。

ISOに提案する。

10.検査 形式検査

・外観及び形状検査

・寸法検査

・材料検査

・引張検査

・耐圧検査

・熱間内圧クリープ検査

・浸出検査

・塩素水検査

・ゲル分率検査

・表示検査

−

ISOでは規定していない。

MOD/追加

ISOへ提案を検討する。

2

5

K

6

7

6

9

:

2

0

0

4

26

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

受渡検査

・外観及び形式検査

・寸法検査

・引張検査

・耐圧検査

・熱間内圧クリープ検査

・浸出検査

・ゲル分率検査

・表示検査

ISOでは規定していない。

MOD/追加

ISOへ提案を検討する。

11.表示 種類の記号

呼び径又は公称外径

製造年月又はその略号

製造業者名又はその略号

10.2

規格番号

公称外径及び公称厚さ

管寸法クラス

材料(架橋方法)

クラス及び設計圧力

製造年月又はコード

製造業者名又は/及び商標

(製造場所;複数ある場合)

MOD/変更

表示内容が異なる。

紛らわしい表示となるため

“規格番号”は削除した。

12.取扱

い上の

注意事

項

主要な注意事項として5項

目を記載

−

ISOでは規定していない。

MOD/追加 −

使用者にとって必要な情報

のため追加した。

附属書

1 (規定)

架橋ポリエチレン管の引張

試験方法について規定

ISOでは規定していない。

MOD/追加 −

ISOに提案する。

附属書

2 (規定)

架橋ポリエチレン管の熱間

内圧クリープ試験方法につ

いて規定

8

EN 921(ISO 1167を基)

MOD/変更 95 ℃ : 22 hを削除,168 h

を170 hに変更.。

整合化させる方向で検討す

る。

2

6

K

6

7

6

9

:

2

0

0

4

27

K 6769:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技

術的差異の理由及び今後の

対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

附属書

3 (規定)

架橋ポリエチレン管の浸出

試験方法について規定

−

ISOでは規定していない。

MOD/追加 −

ISOに提案する。

附属書

4 (規定)

架橋ポリエチレン管の塩素

水試験方法について規定

−

ISOでは規定していない。

MOD/追加 −

ISOに提案する。

附属書

5 (参考)

架橋ポリエチレン管の成形

材料

4

ISOでは要求されない。

MOD/追加 −

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

― NEQ…………… 技術的差異があり,かつ,それがはっきりと識別され説明されていない。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

2

7

K

6

7

6

9

:

2

0

0

4