1

K 6767

: 19

99

解

説

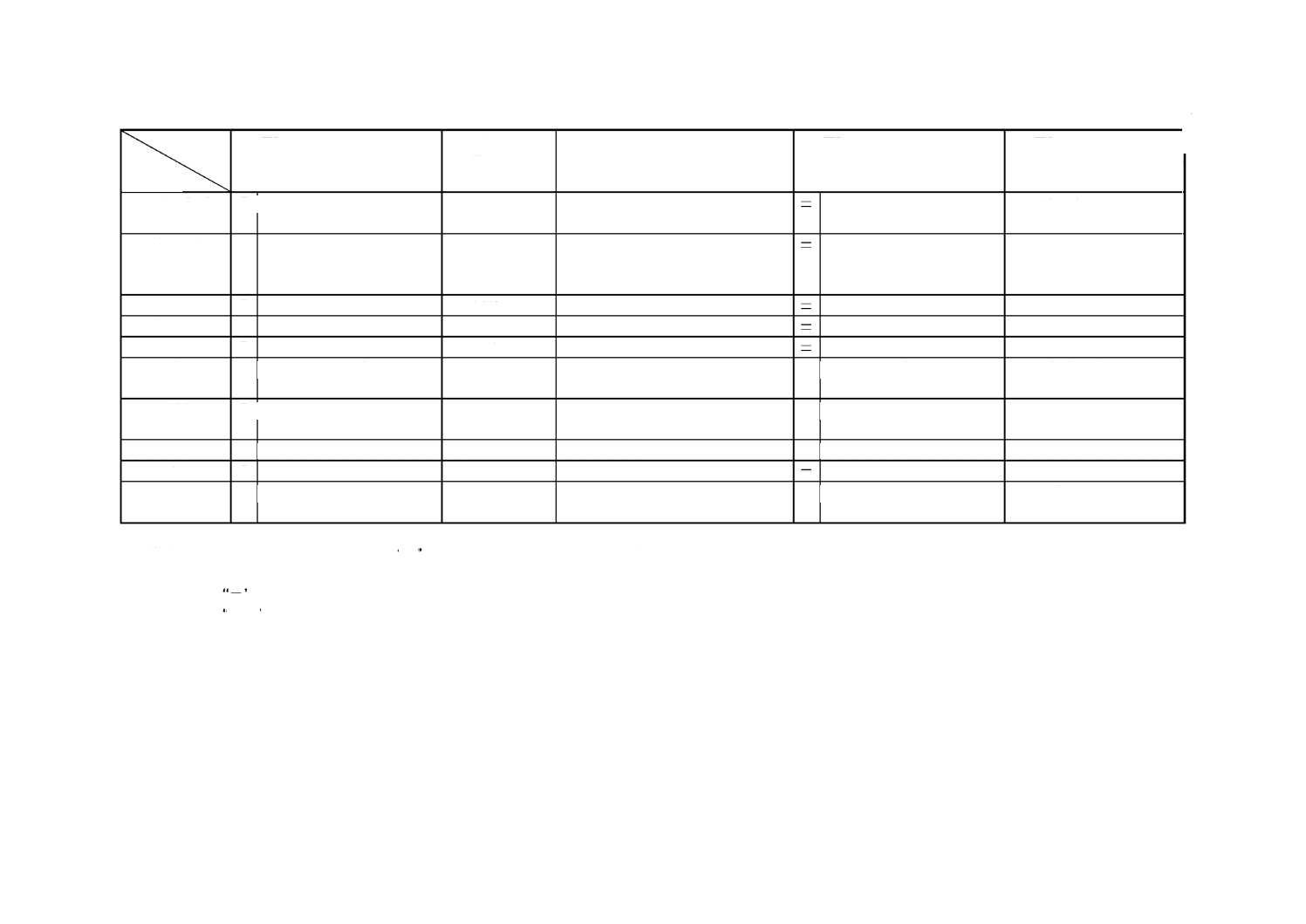

解説付表

1

JIS

と対応する国際規格との対比表(国際規格翻訳・

JIS

原案作成)

JIS K 6767

: 1995

,ポリエチレンフォーム試験方法

ISO/DIS 7214

: 1989

,発泡プラスチック−ポリエチレン−試験方法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(1)

適用範囲

○

ISO/DIS 7214

ADP

JIS

として追加

ISO

に提案予定

(2)

引用規格

○

ISO/DIS 7214

≡

(3)

試験片

○

ISO/DIS 7214

≡

(4)

状態調節

○

JIS K 6767

の規定を追加

ISO/DIS 7214

ADP

JIS

として追加

ISO

に提案予定

(5)

試 験 期 間 中

の環境

○

JIS K 6767

の規定を追加

ISO/DIS 7214

ADP

JIS

として追加

ISO

に提案予定

(6)

寸法測定

○

ISO 1923

≡

(7)

基本試験

-1.

見掛け密度

○

JIS K 6767

を附属書

B

に規定

ISO 845

ADP

JIS

として追加

平成

14

年

4

月に附属書

B

を

廃止

ISO

に発泡シート適合方法

を提案予定

-2.

圧縮応力・ひ

ずみ

○

JIS K 6767

を附属書

B

に規定

ISO/3386-1

≡

平成

14

年

4

月に附属書

B

を

廃止

-3.

圧 縮 永 久 ひ

ずみ

○

JIS K 6767

を附属書

B

に規定

ISO 1856

≡

平成

14

年

4

月に附属書

B

を

廃止

-4.

引張試験

○

JIS K 6767

を附属書

B

に規定

ISO 1798

≡

平成

14

年

4

月に附属書

B

を

廃止

-5.

高 温 時 の 寸

法

安定性

○

JIS K 6767

の規定を追加

ISO 7850

ADP

JIS

として追加

ISO

に提案予定

ないしは英国案に賛成

-6.

吸水率

○

JIS K 6767

の規定を追加

ISO 2896

ADP

JIS

として追加

ISO

に発泡シート適合方法

を提案予定

-7.

燃焼性

○

ISO 3582,

ISO 9772

≡

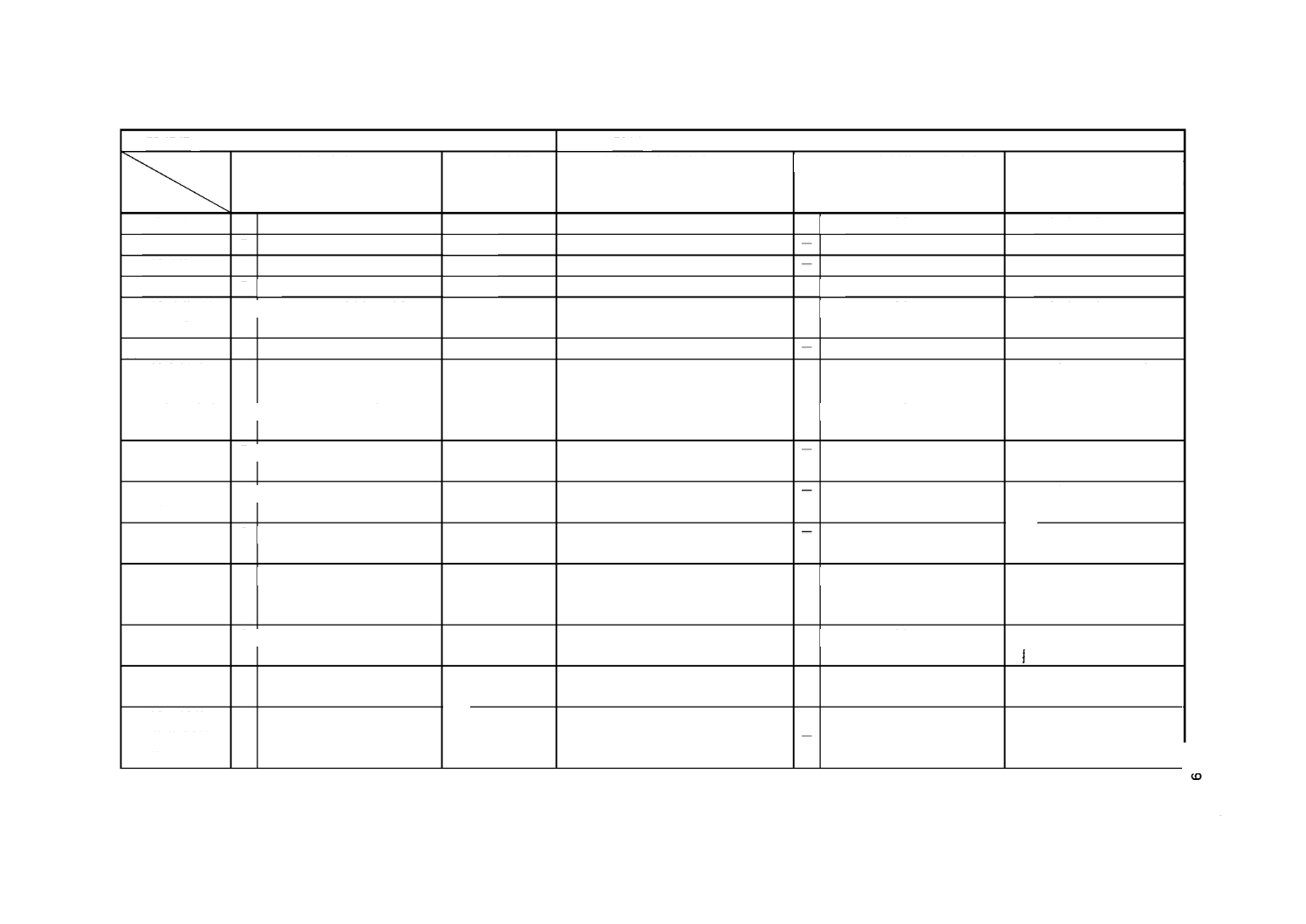

(8)

補足試験

-1.

動 的 緩 衝 性

能

○

ISO 4651

≡