K 6762:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

3.1 材料性能に関する用語及び定義 ························································································ 3

3.2 寸法に関する用語及び定義 ······························································································ 3

3.3 使用条件に関する用語及び定義 ························································································ 4

3.4 材料に関する用語及び定義 ······························································································ 4

3.5 管に関する用語及び定義 ································································································· 4

3.6 検査に関する用語及び定義 ······························································································ 4

4 管の種類························································································································· 4

5 コンパウンド ··················································································································· 5

5.1 材料の種類 ··················································································································· 5

5.2 再生コンパウンド ·········································································································· 5

5.3 コンパウンドの性能 ······································································································· 5

6 管の品質························································································································· 6

6.1 一般特性 ······················································································································ 6

6.2 管の性能 ······················································································································ 7

6.3 寸法及びその許容差 ······································································································· 8

7 試験方法························································································································ 11

7.1 外観,形状及び構造 ······································································································ 11

7.2 寸法 ··························································································································· 11

7.3 密度 ··························································································································· 12

7.4 メルトマスフローレイト ································································································ 12

7.5 熱安定性 ····················································································································· 12

7.6 カーボン分散 ··············································································································· 12

7.7 顔料分散 ····················································································································· 12

7.8 カーボン濃度 ··············································································································· 12

7.9 環境応力亀裂 ··············································································································· 12

7.10 揮発成分 ···················································································································· 12

7.11 水分量 ······················································································································· 12

7.12 耐候性 ······················································································································· 12

7.13 引張破断伸び ·············································································································· 12

7.14 内圧クリープ ·············································································································· 13

7.15 低速亀裂進展性 ··········································································································· 14

K 6762:2019 目次

(2)

ページ

7.16 引張降伏強さ ·············································································································· 14

7.17 加熱伸縮性 ················································································································· 15

7.18 耐圧性 ······················································································································· 15

7.19 浸出性 ······················································································································· 15

7.20 耐塩素水性 ················································································································· 15

7.21 融着部相溶性 ·············································································································· 15

7.22 試験結果の数値の表し方 ······························································································· 15

8 検査······························································································································ 15

8.1 形式検査 ····················································································································· 15

8.2 受渡検査 ····················································································································· 16

9 表示······························································································································ 17

10 取扱上の注意事項 ·········································································································· 17

附属書JA(規定)熱安定性試験方法 ······················································································· 18

附属書JB(規定)環境応力亀裂試験方法 ················································································· 24

附属書JC(規定)揮発成分試験方法 ······················································································· 28

附属書JD(規定)浸出性試験方法 ·························································································· 30

附属書JE(規定)耐塩素水性試験方法 ···················································································· 32

附属書JF(参考)JISと対応国際規格との対比表 ······································································ 36

K 6762:2019

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本プラスチック

工業連盟(JPIF),日本ポリエチレンパイプシステム協会(JPPE)及び一般財団法人日本規格協会(JSA)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経

て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6762:2014は改正され,この規格に置き換えられた。

なお,令和2年5月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS K 6762:2014を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6762:2019

水道用ポリエチレン二層管

Double wall polyethylene pipes for water supply

序文

この規格は,2007年に第1版として発行されたISO 4427-1及びAmendment 1:2015並びに2007年に第1

版として発行されたISO 4427-2及びAmendment 1:2014を基とし,水道用ポリエチレン二層管に関わる事

項だけを採用し,技術的内容を変更して作成した日本工業規格である。ただし,追補(amendment)につ

いては,編集し,一体とした。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JFに示す。

1

適用範囲

この規格は,使用圧力0.75 MPa以下の水道に使用するポリエチレン二層管(以下,管という。)につい

て規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4427-1:2007,Plastics piping systems−Polyethylene (PE) pipes and fittings for water supply−Part

1: General,Amendment 1:2015

ISO 4427-2:2007,Plastics piping systems−Polyethylene (PE) pipes and fittings for water supply−Part

2: Pipes,Amendment 1:2014(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS K 0050 化学分析方法通則

JIS K 6812 ポリオレフィン管,継手及びコンパウンドの顔料分散又はカーボン分散の評価方法

注記 対応国際規格:ISO 18553,Method for the assessment of the degree of pigment or carbon black

dispersion in polyolefin pipes, fittings and compounds

JIS K 6813 ポリオレフィン管及び継手−灰化及び熱分解によるカーボンブラック含有量の求め方−

2

K 6762:2019

試験方法及び基本仕様

注記 対応国際規格:ISO 6964,Polyolefin pipes and fittings−Determination of carbon black content by

calcination and pyrolysis−Test method and basic specification

JIS K 6814 熱可塑性プラスチック管−加熱伸縮率試験方法

注記 対応国際規格:ISO 2505,Thermoplastics pipes−Longitudinal reversion−Test method and

parameters

JIS K 6815-1 熱可塑性プラスチック管−引張特性の求め方−第1部:一般試験方法

注記 対応国際規格:ISO 6259-1,Thermoplastics pipes−Determination of tensile properties−Part 1:

General test method

JIS K 6815-3 熱可塑性プラスチック管−引張特性の求め方−第3部:ポリオレフィン管

注記 対応国際規格:ISO 6259-3,Thermoplastics pipes−Determination of tensile properties−Part 3:

Polyolefin pipes

JIS K 6900 プラスチック−用語

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

注記 対応国際規格:ISO 1183-1,Plastics−Methods for determining the density of non-cellular plastics

−Part 1: Immersion method, liquid pyknometer method and titration method,ISO 1183-2,Plastics

−Methods for determining the density of non-cellular plastics−Part 2: Density gradient column

method及びISO 1183-3,Plastics−Methods for determining the density of non-cellular plastics−

Part 3: Gas pyknometer method

JIS K 7151 プラスチック−熱可塑性プラスチック材料の圧縮成形試験片

注記 対応国際規格:ISO 293,Plastics−Compression moulding of test specimens of thermoplastic

materials

JIS K 7210-1 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルト

ボリュームフローレイト(MVR)の求め方−第1部:標準的試験方法

注記 対応国際規格:ISO 1133-1,Plastics−Determination of the melt mass-flow rate (MFR) and melt

volume-flow rate (MVR) of thermoplastics−Part 1: Standard method

JIS K 7251 プラスチック−水分含有率の求め方

注記 対応国際規格:ISO 15512,Plastics−Determination of water content

JIS K 8005 容量分析用標準物質

JIS K 8625 炭酸ナトリウム(試薬)

JIS K 8637 チオ硫酸ナトリウム五水和物(試薬)

JIS K 8659 でんぷん(溶性)(試薬)

JIS K 8913 よう化カリウム(試薬)

JIS S 3200-1 水道用器具−耐圧性能試験方法

JIS S 3200-7 水道用器具−浸出性能試験方法

JIS Z 8401 数値の丸め方

ISO 1167-1,Thermoplastics pipes, fittings and assemblies for the conveyance of fluids−Determination of the

resistance to internal pressure−Part 1: General method

ISO 1167-2,Thermoplastics pipes, fittings and assemblies for the conveyance of fluids−Determination of the

resistance to internal pressure−Part 2: Preparation of pipe test pieces

3

K 6762:2019

ISO 12162,Thermoplastics materials for pipes and fittings for pressure applications−Classification,

designation and design coefficient

ISO 16871,Plastics piping and ducting systems−Plastics pipes and fittings−Method for exposure to direct

(natural) weathering

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6900によるほか,次による。

3.1

材料性能に関する用語及び定義

3.1.1

下方信頼限界値(lower confidence limit of the predicted hydrostatic strength)

20 ℃水中において50年後に予測される長期静水圧強度の97.5 %下方信頼限界の値。

注記 単位:MPa

3.1.2

最小要求強度,MRS(minimum required strength)

下方信頼限界値に基づき,ISO 12162に規定する分類表による下方信頼限界に対応した値。

注記 単位:MPa

3.2

寸法に関する用語及び定義

3.2.1

公称外径(nominal outside diameter)

外径を基準とした呼称。

3.2.2

呼び径(nominal size)

内径を基準とした呼称。

3.2.3

基準外径(outside diameter)

外径の基準寸法。

3.2.4

だ円度(out-of-roundness)

管の同一断面で測定した最大外径と最小外径との差。

3.2.5

基準厚さ(wall thickness)

厚さの基準寸法。

3.2.6

最小寸法厚さ(minimum wall thickness)

厚さの最小値。

3.2.7

平均外径(mean outside diameter)

任意の断面における直交する2方向の外径の平均値。

3.2.8

外径厚さ比,SDR(standard dimension ratio)

4

K 6762:2019

管の基準外径を最小寸法厚さで除した値の標準値。

3.3

使用条件に関する用語及び定義

3.3.1

使用圧力,MOP(maximum operating pressure)

通常の使用状態における水の最高圧力。

3.4

材料に関する用語及び定義

3.4.1

コンパウンド(compound)

原料樹脂,この規格の要求事項に適合する管の製造及びその使用に必要な顔料及び添加剤(酸化防止剤,

安定剤などを含む。)の均一な混練物又は混合物。コンパウンドには,着色コンパウンド及びマスターバッ

チコンパウンドがある。

3.4.2

着色コンパウンド(colored compound)

原料樹脂,顔料及び添加剤の均一な混練物。

3.4.3

マスターバッチコンパウンド(master batch compound)

原料樹脂,高濃度の顔料,及び添加剤を混練した着色原料と,原料樹脂及び添加剤を混練した未着色原

料との混合物。

3.5

管に関する用語及び定義

3.5.1

二層管

外側がカーボンブラックを配合した黒のポリエチレン層(以下,外層という。),内側がカーボンブラッ

クを配合しない乳白色のポリエチレン層(以下,内層という。)によって構成されている管。

3.6

検査に関する用語及び定義

3.6.1

形式検査

コンパウンド及び管が,この規格に規定している全ての要求性能を満足していることを確認する検査。

3.6.2

受渡検査

形式検査に合格したものと同一設備で製造したコンパウンド及び管を受け渡すときに,必要と認められ

る要求性能を満足していることを確認するための検査。

4

管の種類

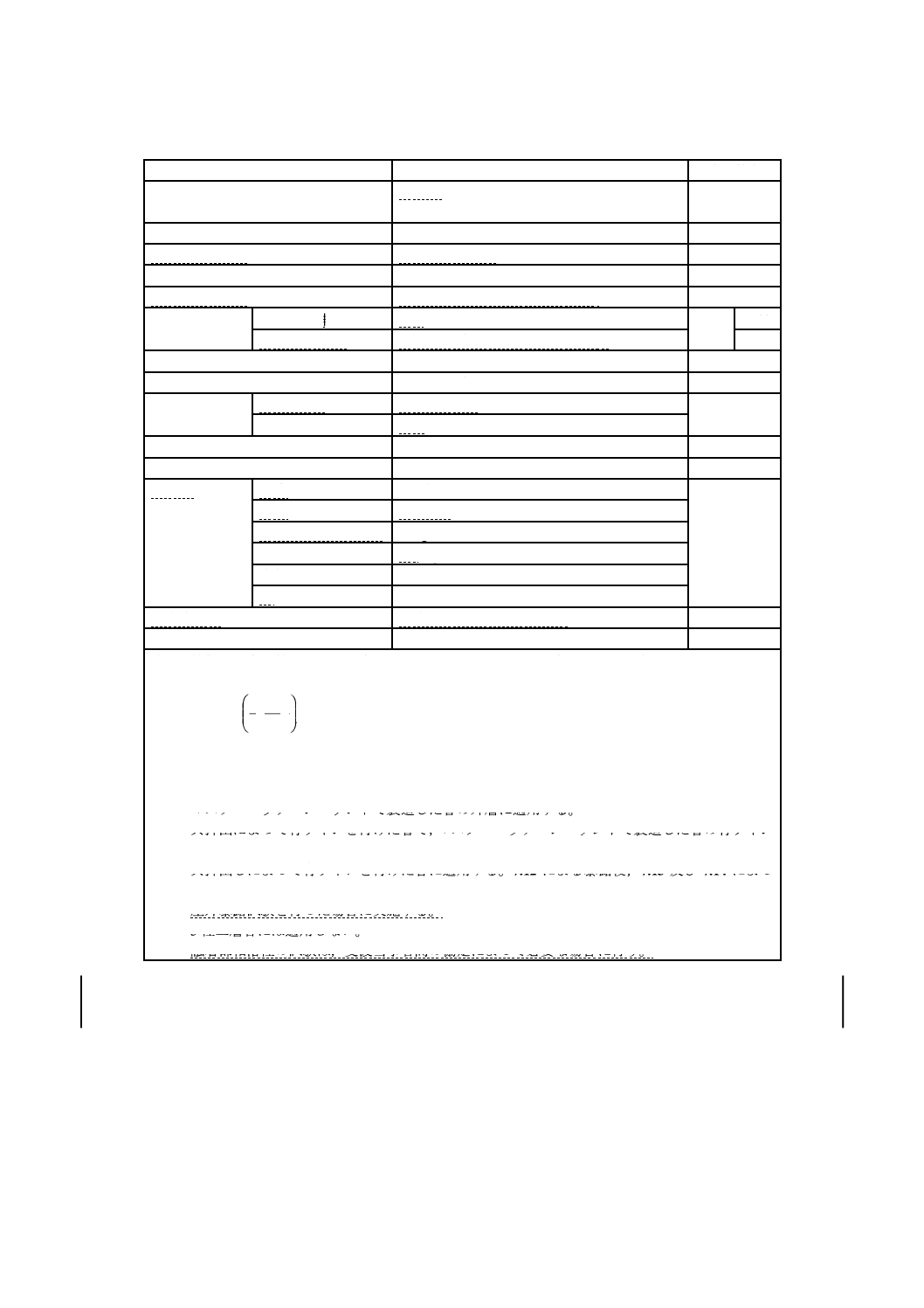

管の種類及びその記号は,表1による。

表1−管の種類

種類

種類の記号

適用材料

SDR

管外径寸法体系(参考)

1種二層管

①W

PE50

−

呼び径による寸法体系

2種二層管

②W

PE80

−

呼び径による寸法体系

3種二層管

③W

PE80,PE100

11

公称外径による寸法体系

表中の“−”は,規定がないことを表している。

5

K 6762:2019

5

コンパウンド

5.1

材料の種類

原料樹脂,コンパウンド又は未着色原料は,MRSによって分類し,表2による。

表2−適用材料の種類(出典:ISO 12162)

単位 MPa

種類

下方信頼限界値

MRS

PE50

5.0以上,6.3未満

5.0

PE80

8.0以上,10.0未満

8.0

PE100

10.0以上,11.2未満

10.0

注記 ISO 1167-1,ISO 1167-2及びISO 9080 [1]に従って求めた下方信頼限界値に基づき,ISO 12162

の分類表からMRSを得て,種類を特定する。

5.2

再生コンパウンド

管製造業者は,この規格に適合した管の製造及び品質評価試験によって発生した清浄で再生可能なコン

パウンドだけを,それらと同一種類のコンパウンドを用いた製品の製造に再利用してもよい。ただし,品

質評価試験のうち,メルトマスフローレイト(MFR),熱安定性,環境応力亀裂,低速亀裂進展性,加熱

伸縮性,内圧クリープ及び融着部相溶性の試験に使用したものは用いてはならない。

5.3

コンパウンドの性能

管を製造するためのコンパウンドの性能は,表3による。

なお,コンパウンドの性能は,コンパウンド製造業者が成績表を提供し,管製造業者が確認する。ただ

し,コンパウンド製造業者が成績表を提供することが困難な場合は,コンパウンド製造業者以外がコンパ

ウンドの性能を検査してもよい。

6

K 6762:2019

表3−コンパウンドの性能

特性

要求性能

適用箇条

密度a)

PE50の場合,0.915 g/cm3以上

PE80の場合,0.930 g/cm3以上

PE100の場合,0.942 g/cm3以上

7.3

メルトマスフローレイト(MFR)a)

提示値b)は0.2 g/10 min〜1.4 g/10 min,かつ,

MFR値の許容差は提示値の±25 %

7.4

熱安定性a)

20 min以上

7.5

カーボン分散c)

グレード3以下

7.6

顔料分散d)

グレード3以下

7.7

カーボン濃度c)

質量分率2.0 %〜質量分率2.5 %

7.8

環境応力亀裂a)

240時間以内で亀裂発生があってはならない

7.9

揮発成分e)

350 mg/kg以下

7.10

水分量f)

300 mg/kg以下

7.11

耐候性d), g)

引張破断伸び

350 %以上

7.12

7.13

内圧クリープh)

漏れ又は破損があってはならない

7.14

低速亀裂進展性e)

漏れ又は破損があってはならない

7.15

注a) マスターバッチコンパウンドを用いて製造する場合,未着色原料で試験する。

b) 提示値とは,コンパウンド製造業者が示す値である。

c) 着色コンパウンドの黒に適用する。

d) 着色コンパウンドの青に適用する。

e) PE100の場合に実施する。

f) 揮発成分の性能を満足しない場合だけに適用する。

g) 7.12による暴露後,7.13及び7.14によって試験する。

h) 屋外暴露試験を行った場合に実施する。

6

管の品質

6.1

一般特性

管の一般特性は,次による。

a) 管の外観は,内外面が滑らかで,使用上有害なきず,割れ,ねじれなどの目視によって確認できる欠

点があってはならない。

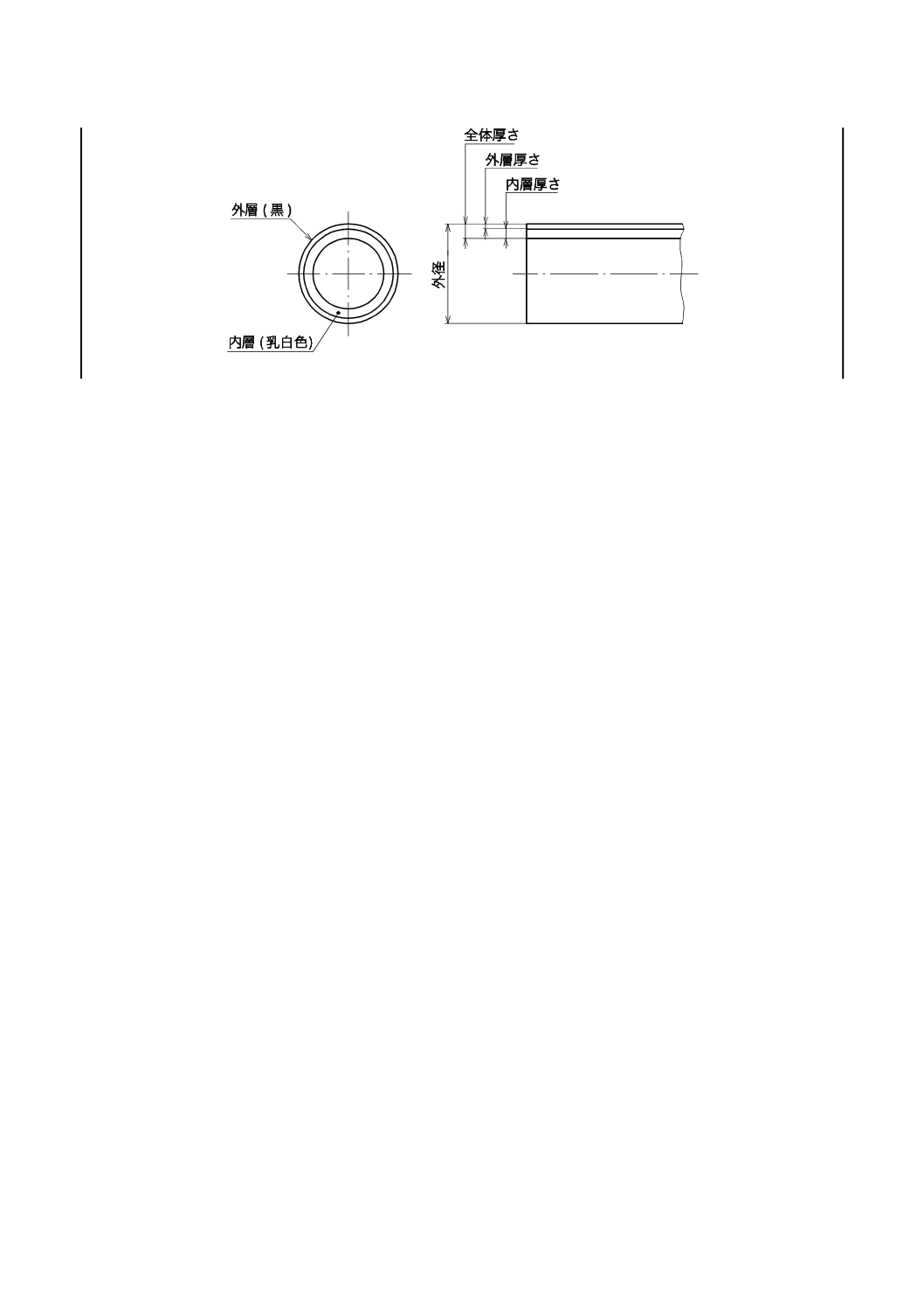

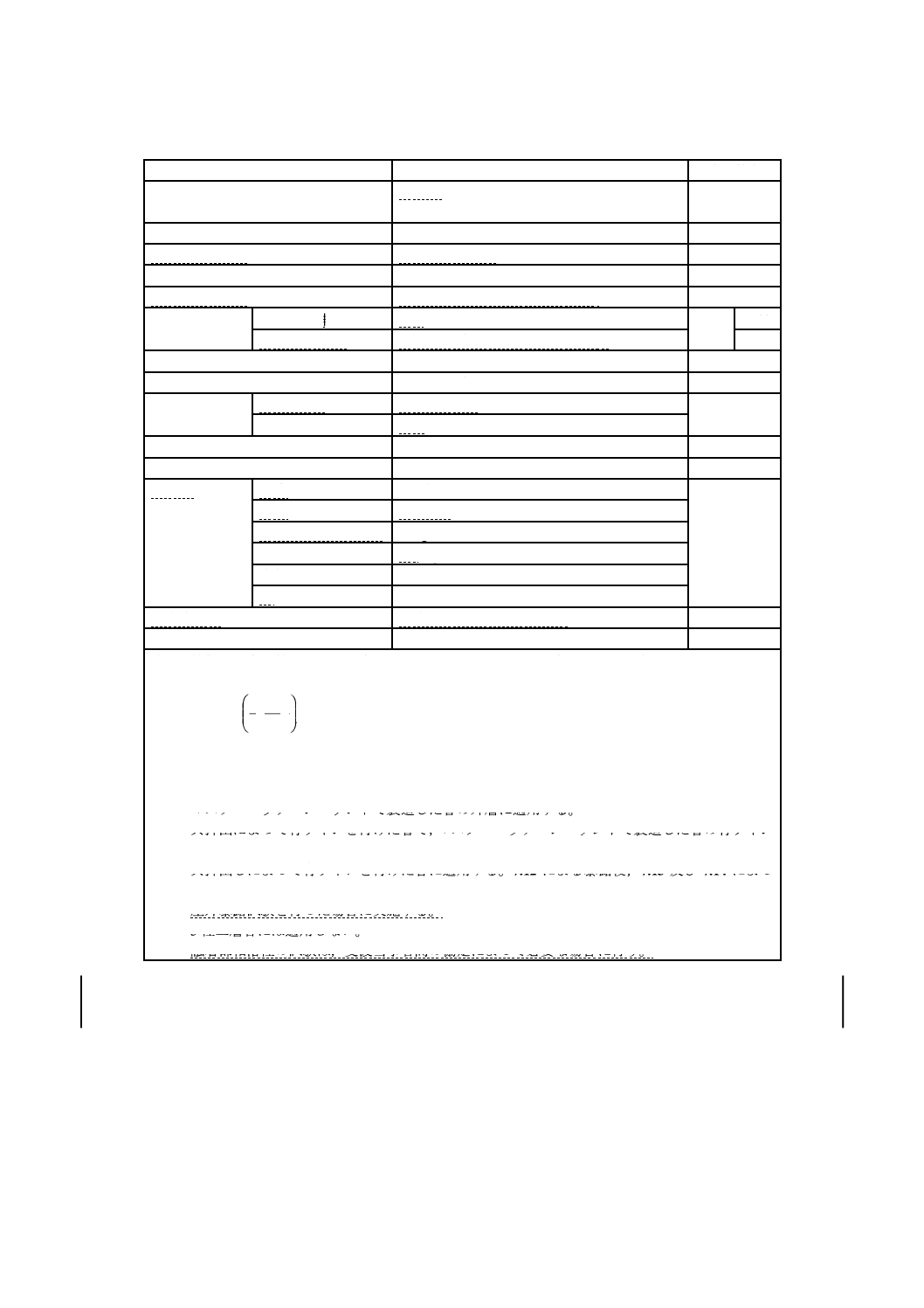

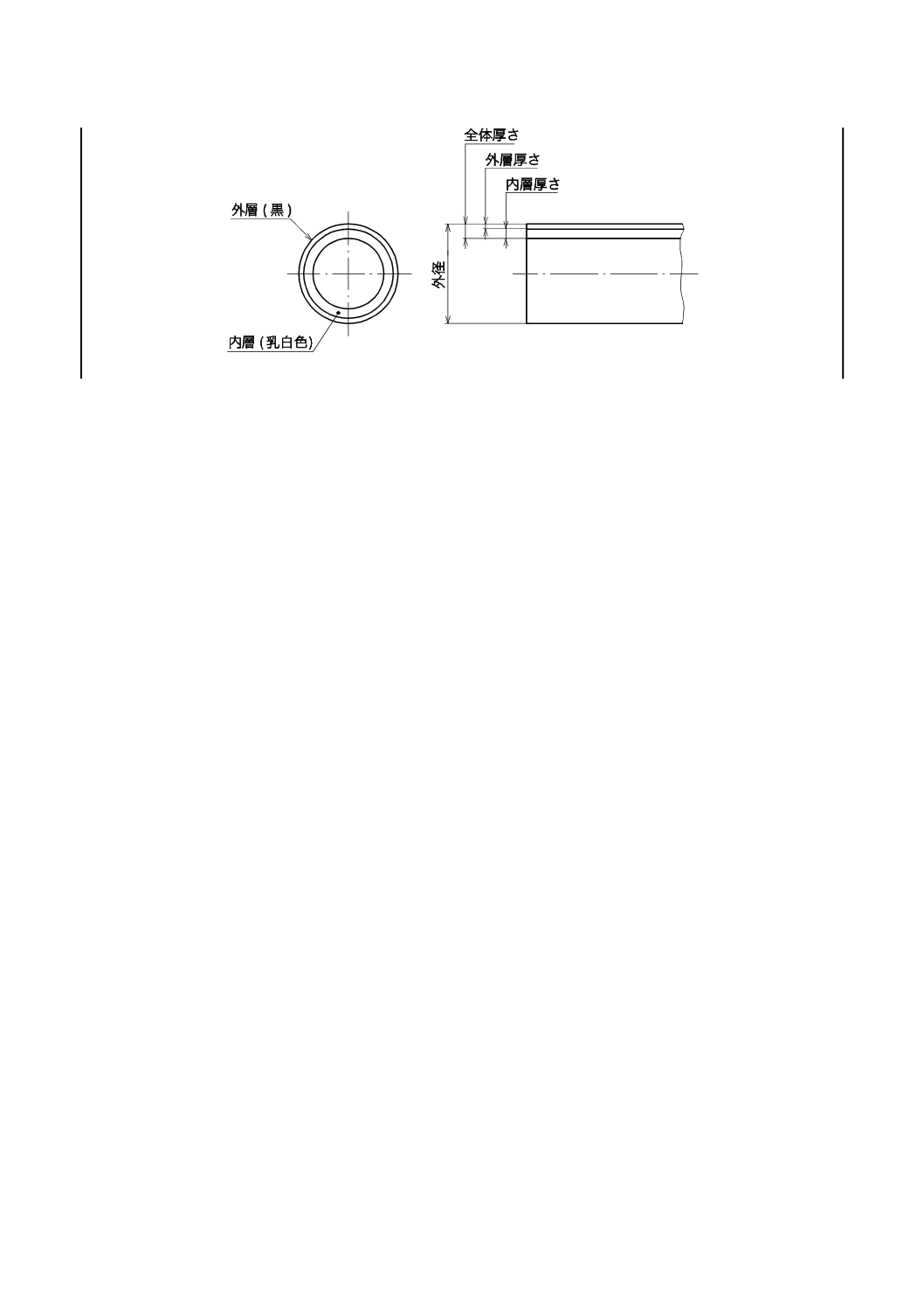

b) 管の構造は,図1による。

c) 管の色は,外層を黒,内層はポリエチレンの原色である乳白色とする(図1参照)。ただし,内層及び

外層に用いる原料樹脂は,同じMRSのものを用いる。

なお,青ラインを付ける場合は,共押出し,インク塗布,テープ貼付などの方法によって管外表面

に付ける。ただし,共押出しによって青ラインを付ける場合は,面積は管外表面積の10 %以下,かつ,

深さは外層厚さの1/2以下とする。

7

K 6762:2019

図1−管の構造及び色

6.2

管の性能

管の性能は,表4による。

8

K 6762:2019

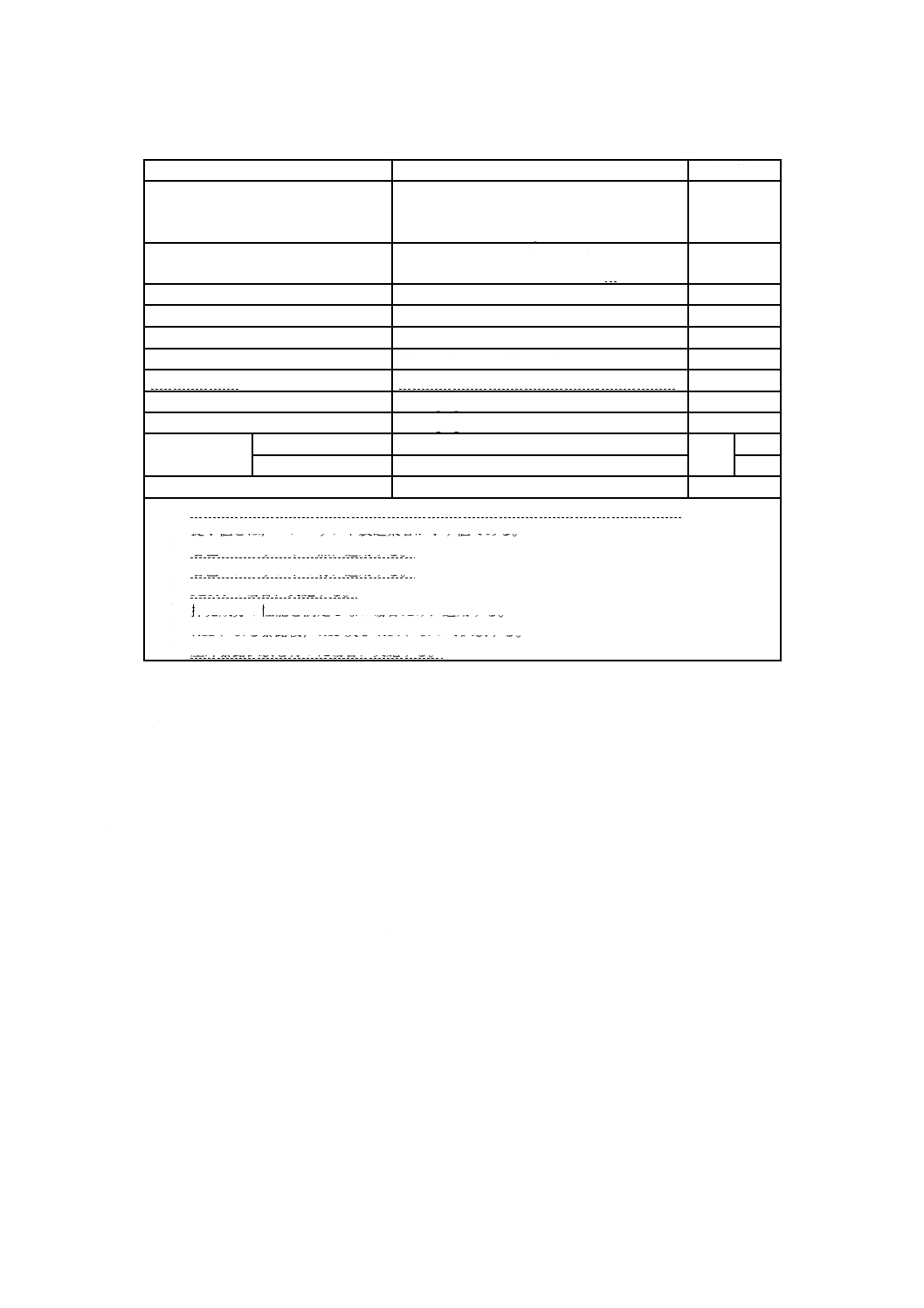

表4−管の性能

特性

要求性能

適用箇条

メルトマスフローレイト(MFR)の変

化率a)

±25 %

7.4

熱安定性

20 min以上

7.5

カーボン分散b)

グレード3以下

7.6

顔料分散c)

グレード3以下

7.7

カーボン濃度b)

質量分率2.0 %〜質量分率2.5 %

7.8

耐候性d)

引張破断伸び

350 %以上

7.12

7.13

内圧クリープe)

漏れ又は破損があってはならない

7.14

引張破断伸び

350 %以上

7.13

内圧クリープ

漏れ又は破損があってはならない

7.14

引張降伏強さf) 1種二層管

9.8 MPa以上

7.16

2種二層管

19.6 MPa以上

加熱伸縮性

長さ変化率±3 %

7.17

耐圧性

漏れ又は破損があってはならない

7.18

浸出性

濁度

0.5度以下

7.19

色度

1度以下

全有機炭素(TOC) 1 mg/L以下

残留塩素の減量

0.7 mg/L以下

臭気

異常がない

味

異常がない

耐塩素水性

水泡が発生してはならない

7.20

融着部相溶性g)

漏れ又は破損があってはならない

7.21

注a) 管製造業者が管について測定した値の,コンパウンドの測定値に対する変化率で,次の式によ

って算出する。

100

0

0

1

×

F

F

F

R

−

=

ここに, R: 製造による変化率(%)

F0: コンパウンドのMFR測定値(g/10 min)

F1: 管のMFR測定値(g/10 min)

b) マスターバッチコンパウンドで製造した管の外層に適用する。

c) 共押出によって青ラインを付けた管で,マスターバッチコンパウンドで製造した管の青ライン

に適用する。

d) 共押出しによって青ラインを付けた管に適用する。7.12による暴露後,7.13及び7.14によっ

て行う。

e) 屋外暴露試験を行った場合に実施する。

f) 3種二層管には適用しない。

g) 融着部相溶性の試験は,受渡当事者間の協定によって必要な場合に行う。

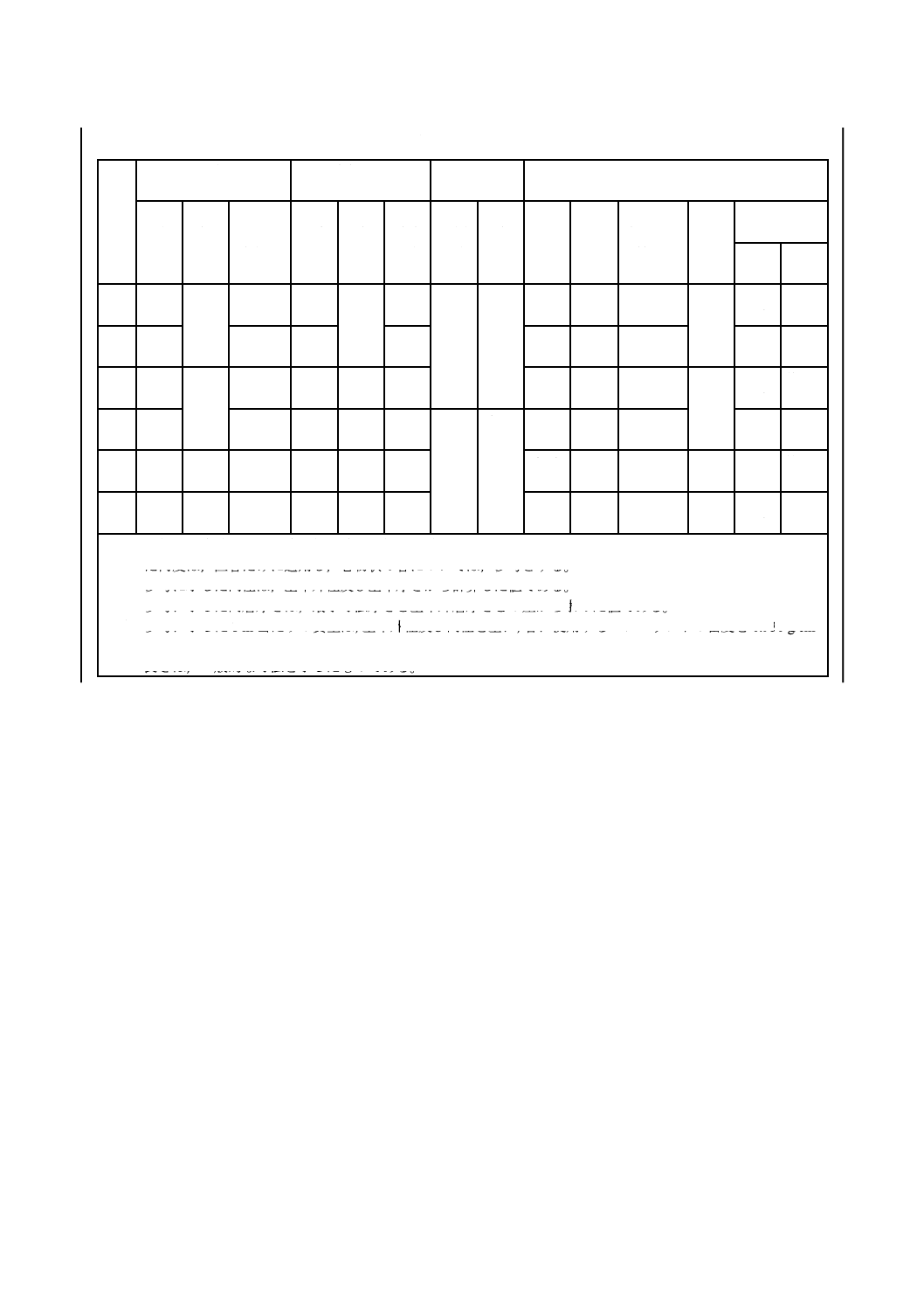

6.3

寸法及びその許容差

管の寸法は,管の種類ごとに表5〜表7による。

9

K 6762:2019

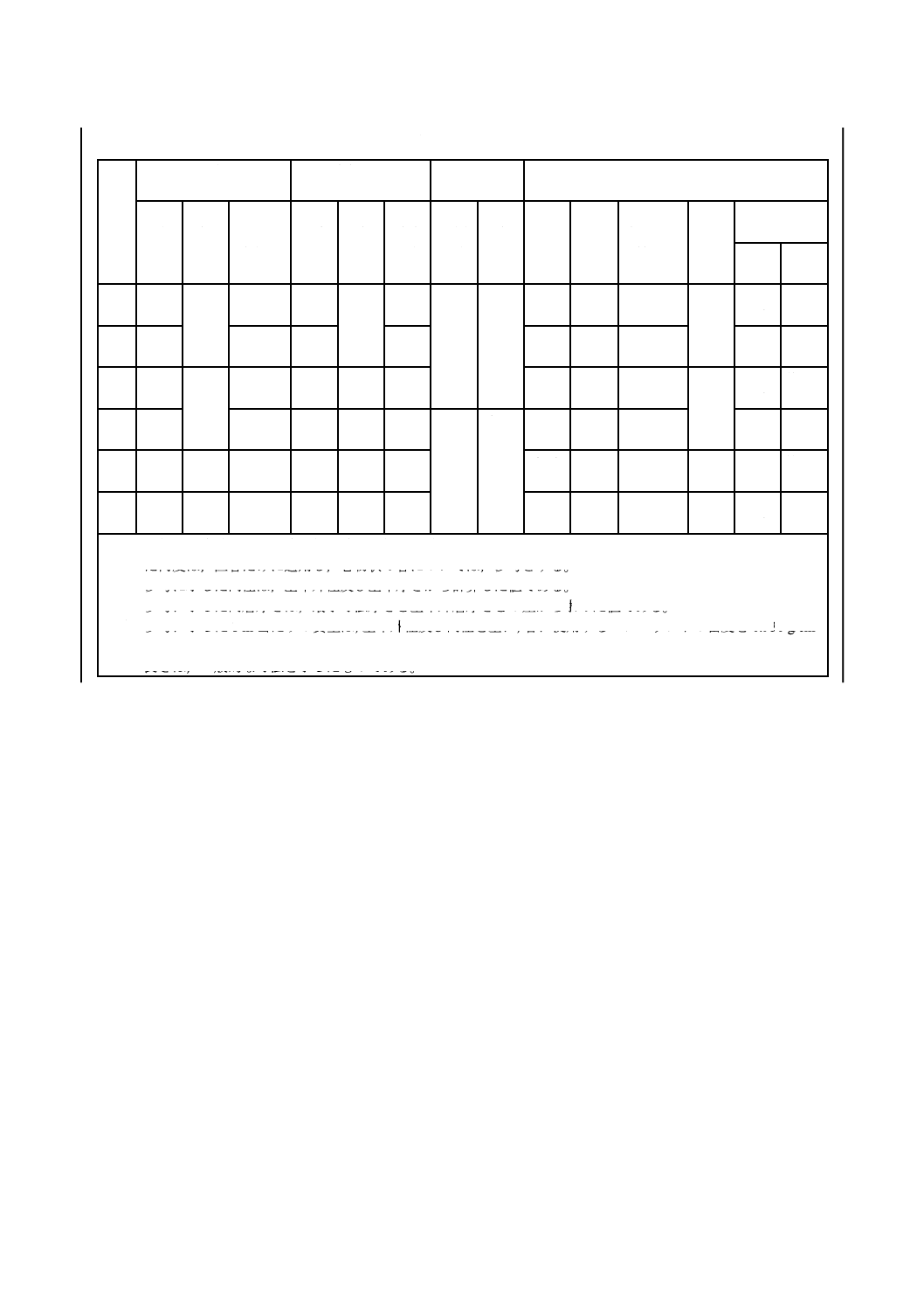

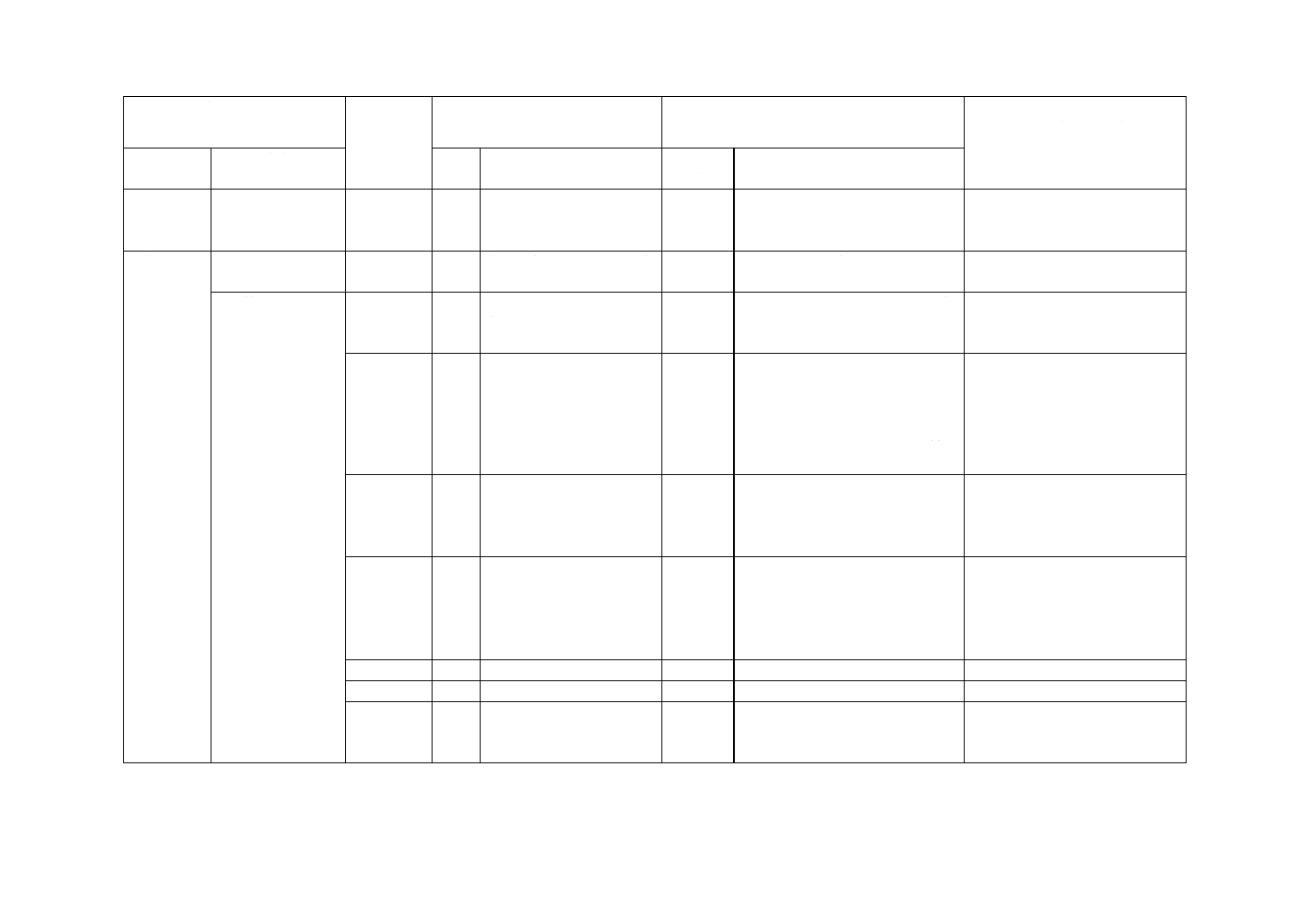

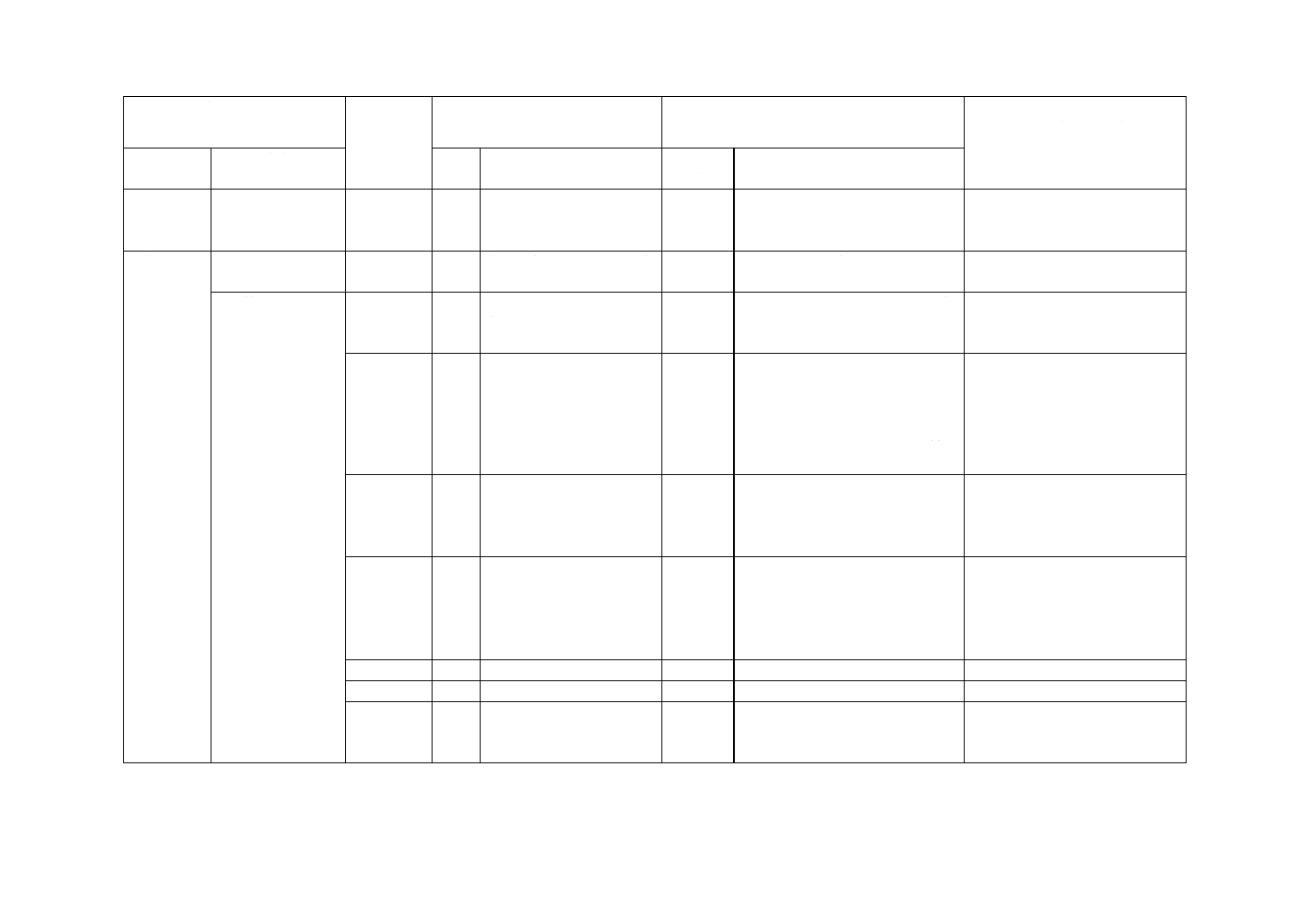

表5−寸法及びその許容差(1種二層管)

呼び

径

外径

mm

全体厚さ

mm

外層厚さ

mm

(参考値)

基準

外径

許容

差a)

だ円度

(最大

値)b)

基準

厚さ

許容

差

最小

寸法

厚さ

基準

外層

厚さ

許容

差

内径c)

mm

内層

厚さd)

mm

1 m

当たりの

質量e)

kg

長さf)

m

巻径

cm

内径

相当

外径

13

21.5 ±0.15

1.3

3.5

±0.30 3.2

1.5

±0.3

14.5

1.7

0.184

120

40

以上

約80

以上

20

27.0

1.7

4.0

3.7

19.0

2.2

0.269

50

以上

約90

以上

25

34.0 ±0.20

2.1

5.0

±0.35 4.65

24.0

3.15

0.423

90

70

以上

約110

以上

30

42.0

2.6

5.6

±0.40 5.2

2.0

±0.4

30.8

3.2

0.595

80

以上

約120

以上

40

48.0 ±0.25

2.9

6.5

±0.45 6.05

35.0

4.05

0.788

60

90

以上

約130

以上

50

60.0 ±0.30

3.6

8.0

±0.55 7.45

44.0

5.45

1.216

40

110

以上

約150

以上

注a) 外径の許容差とは,平均外径と基準外径との差をいう。

b) だ円度は,直管だけに適用し,巻物状の管については,参考とする。

c) 参考に示した内径は,基準外径及び基準厚さから計算した値である。

d) 参考に示した内層厚さは,最小寸法厚さと基準外層厚さとの差から求めた値である。

e) 参考に示した1 m当たりの質量は,基準外径及び内径を基に,管に使用するコンパウンドの密度を0.930 g/cm3

として計算したものである。

f) 長さは,一般的な寸法を示したものである。

10

K 6762:2019

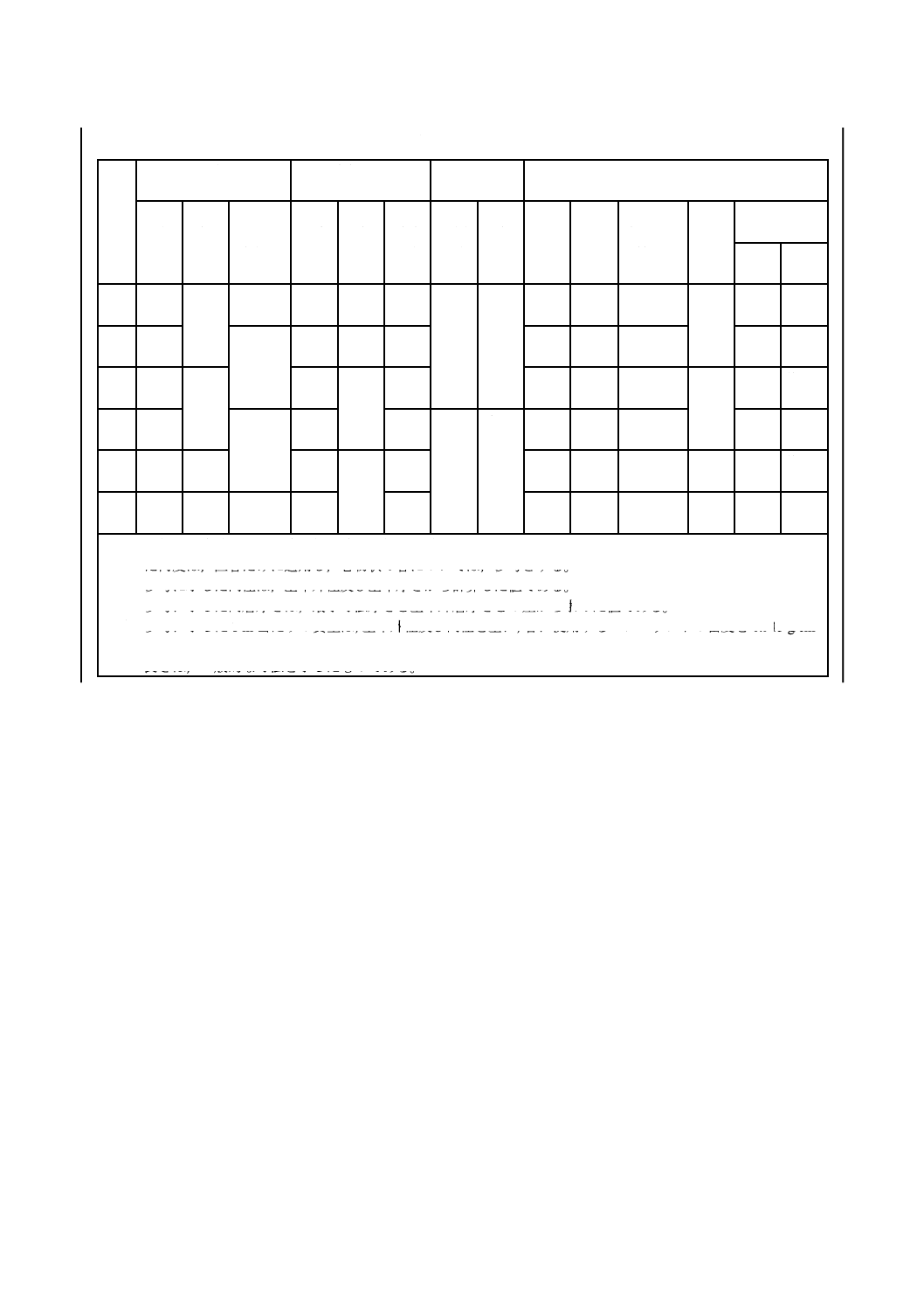

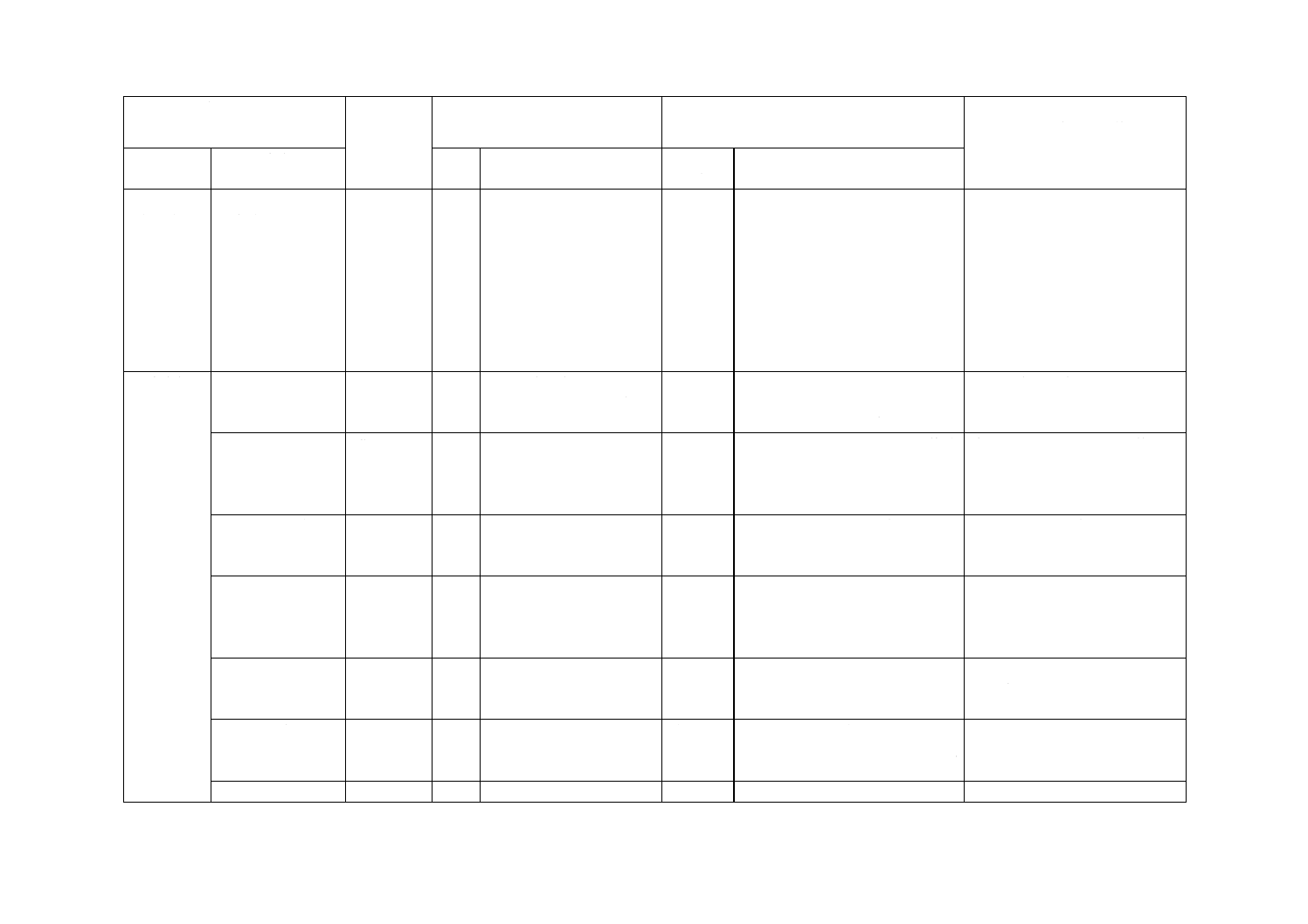

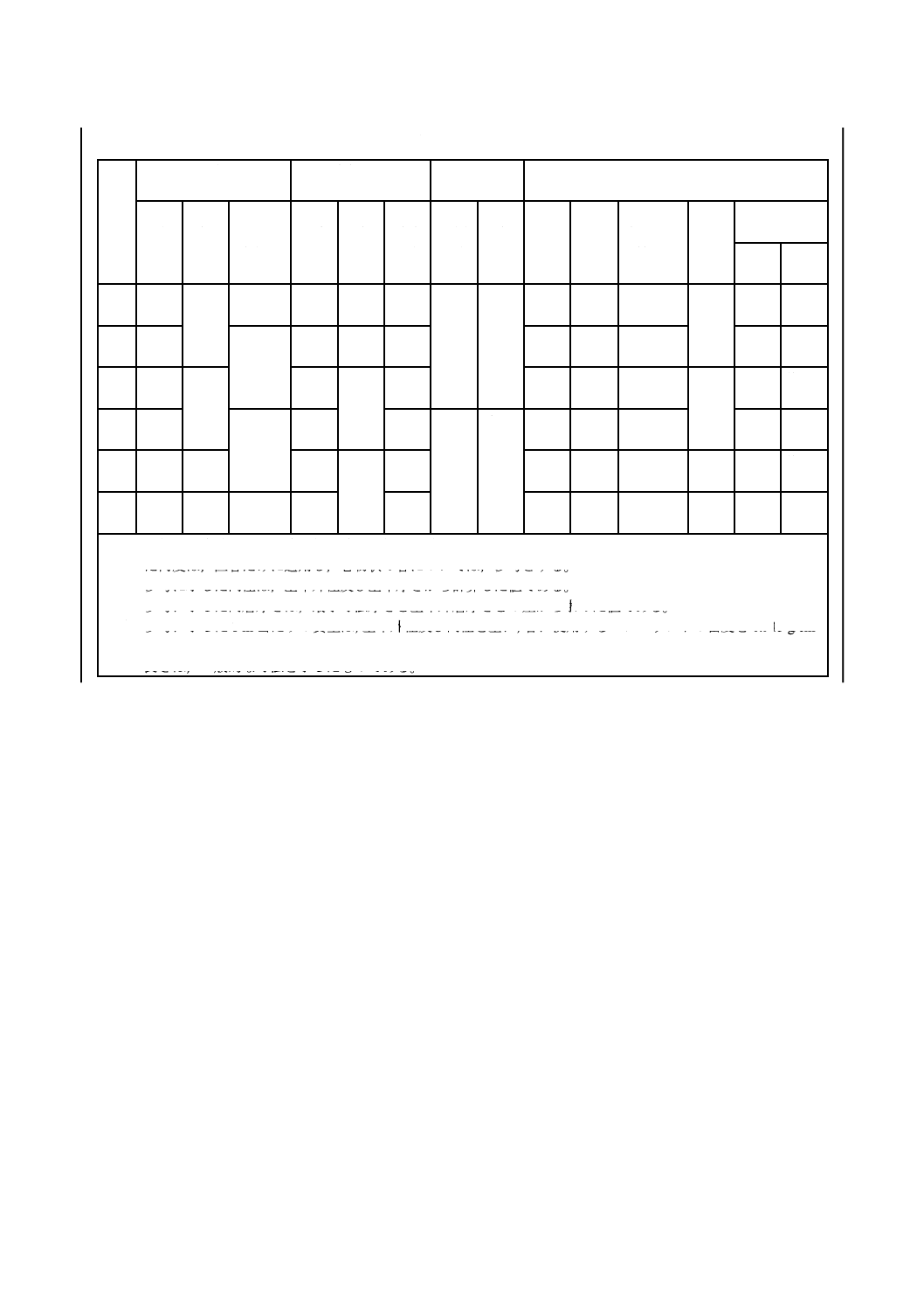

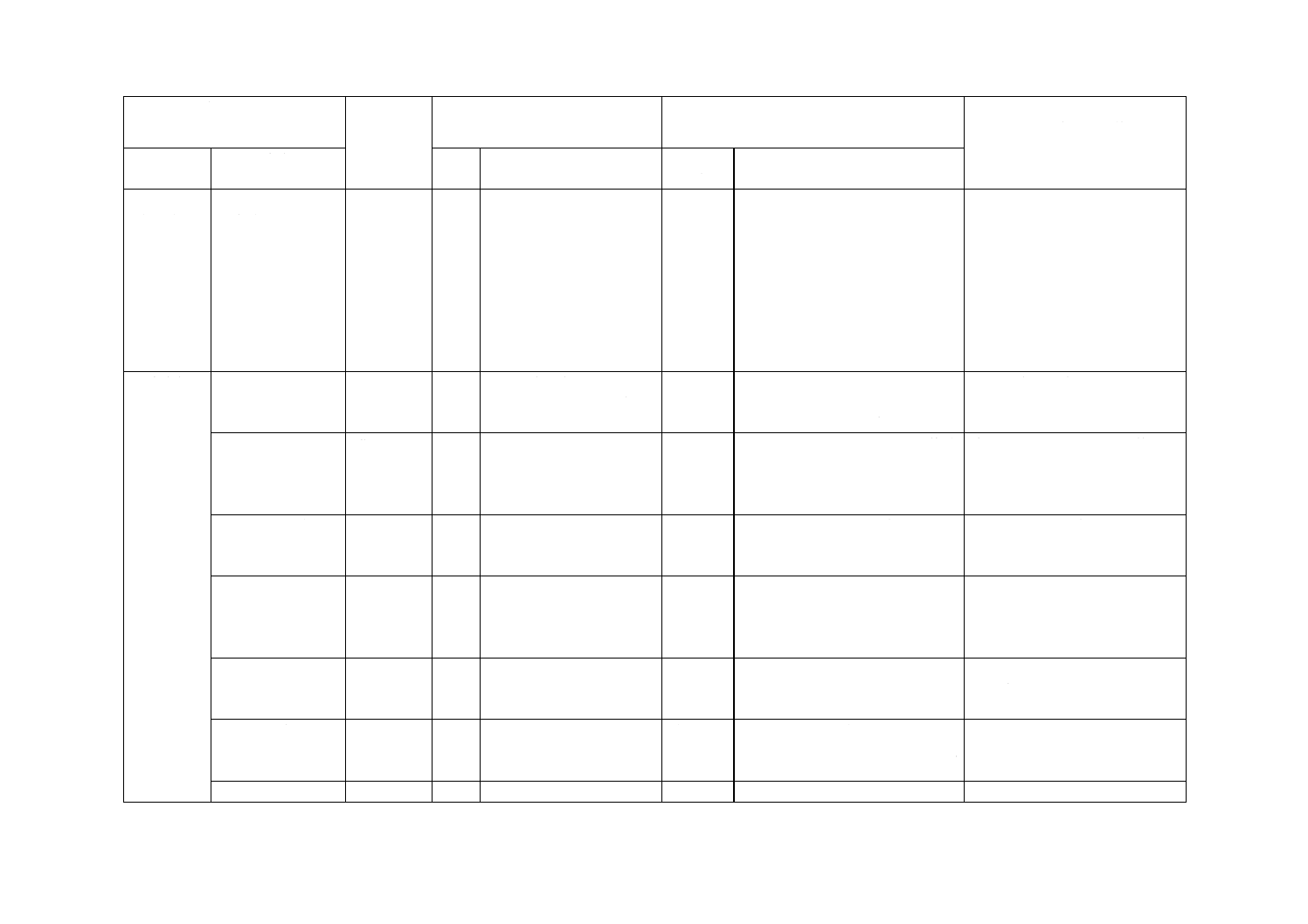

表6−寸法及びその許容差(2種二層管)

呼び

径

外径

mm

全体厚さ

mm

外層厚さ

mm

(参考値)

基準

外径

許容

差a)

だ円度

(最大

値)b)

基準

厚さ

許容

差

最小

寸法

厚さ

基準

外層

厚さ

許容

差

内径c)

mm

内層

厚さd)

mm

1 m

当たりの

質量e)

kg

長さf)

m

巻径

cm

内径

相当

外径

13

21.5 ±0.15

1.2

2.5

±0.20 2.3

1.0

±0.2

16.5

1.3

0.141

120

40

以上

約80

以上

20

27.0

1.3

3.0

±0.25 2.75

21.0

1.75

0.213

50

以上

約90

以上

25

34.0 ±0.20

3.5

±0.30 3.2

27.0

2.2

0.316

90

70

以上

約110

以上

30

42.0

1.4

4.0

3.7

1.5

±0.3

34.0

2.2

0.450

80

以上

約120

以上

40

48.0 ±0.25

4.5

±0.35 4.15

39.0

2.65

0.580

60

90

以上

約130

以上

50

60.0 ±0.30

1.5

5.0

4.65

50.0

3.15

0.814

40

110

以上

約150

以上

注a) 外径の許容差とは,平均外径と基準外径との差をいう。

b) だ円度は,直管だけに適用し,巻物状の管については,参考とする。

c) 参考に示した内径は,基準外径及び基準厚さから計算した値である。

d) 参考に示した内層厚さは,最小寸法厚さと基準外層厚さとの差から求めた値である。

e) 参考に示した1 m当たりの質量は,基準外径及び内径を基に,管に使用するコンパウンドの密度を0.943 g/cm3

として計算したものである。

f) 長さは,一般的な寸法を示したものである。

11

K 6762:2019

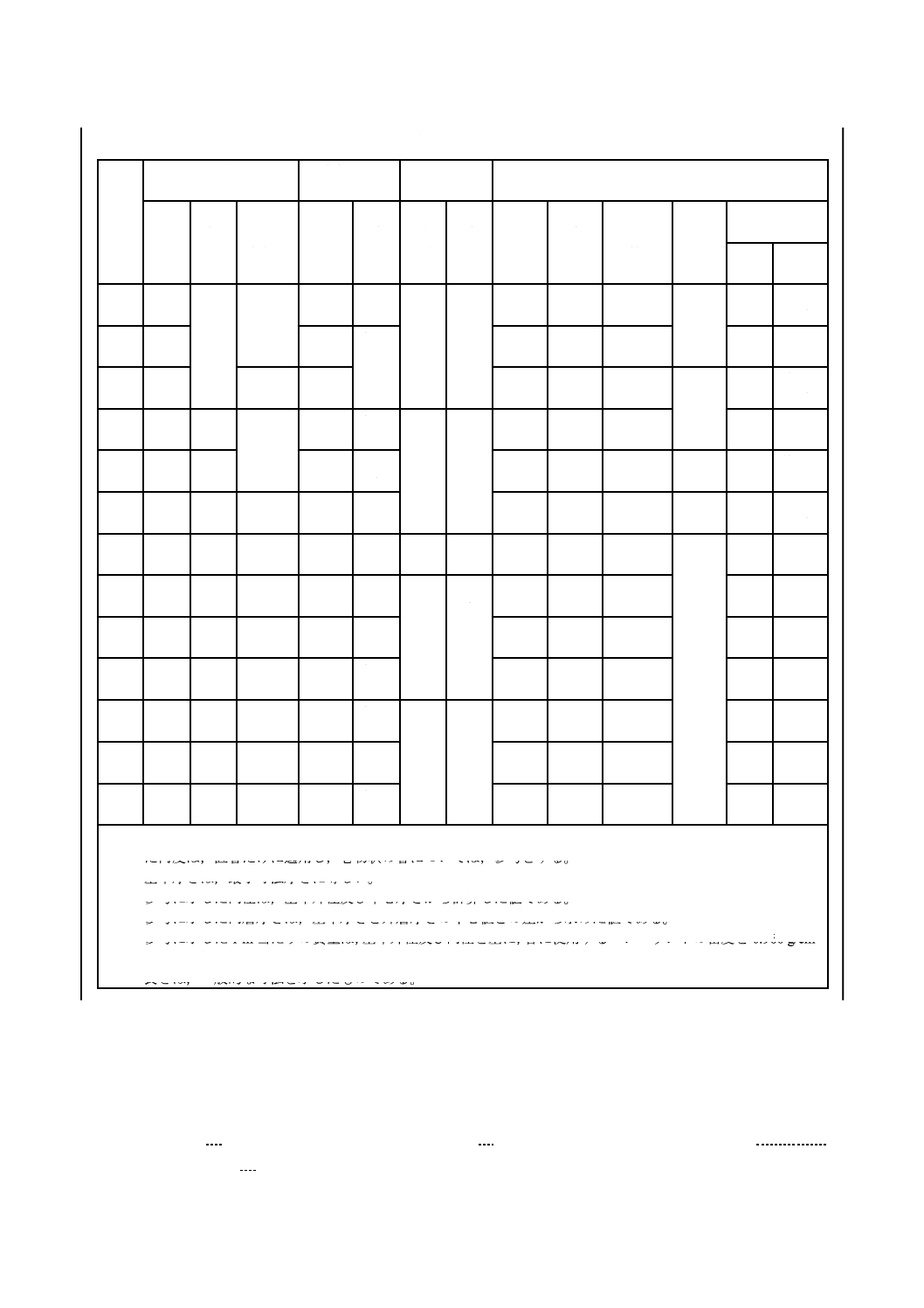

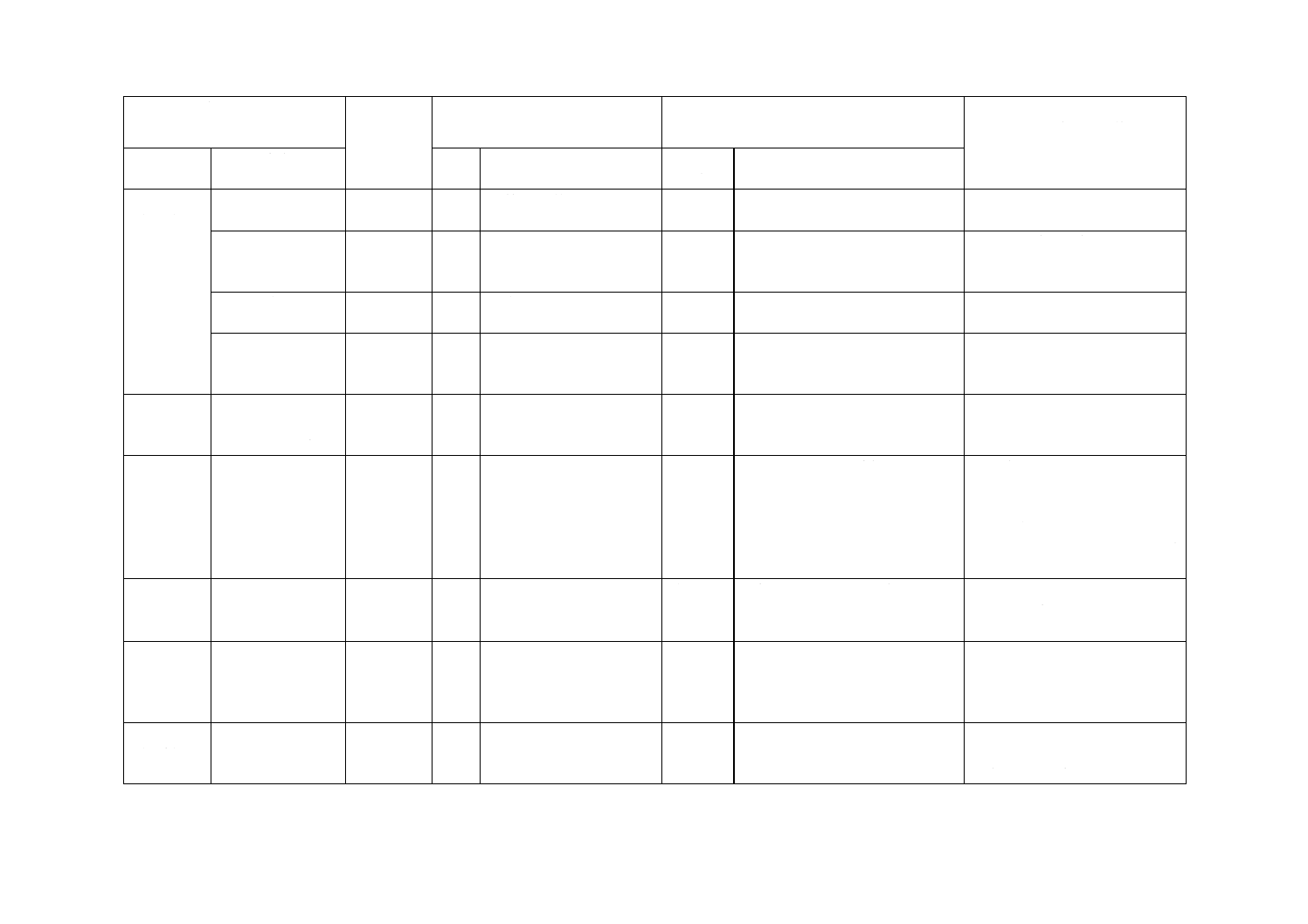

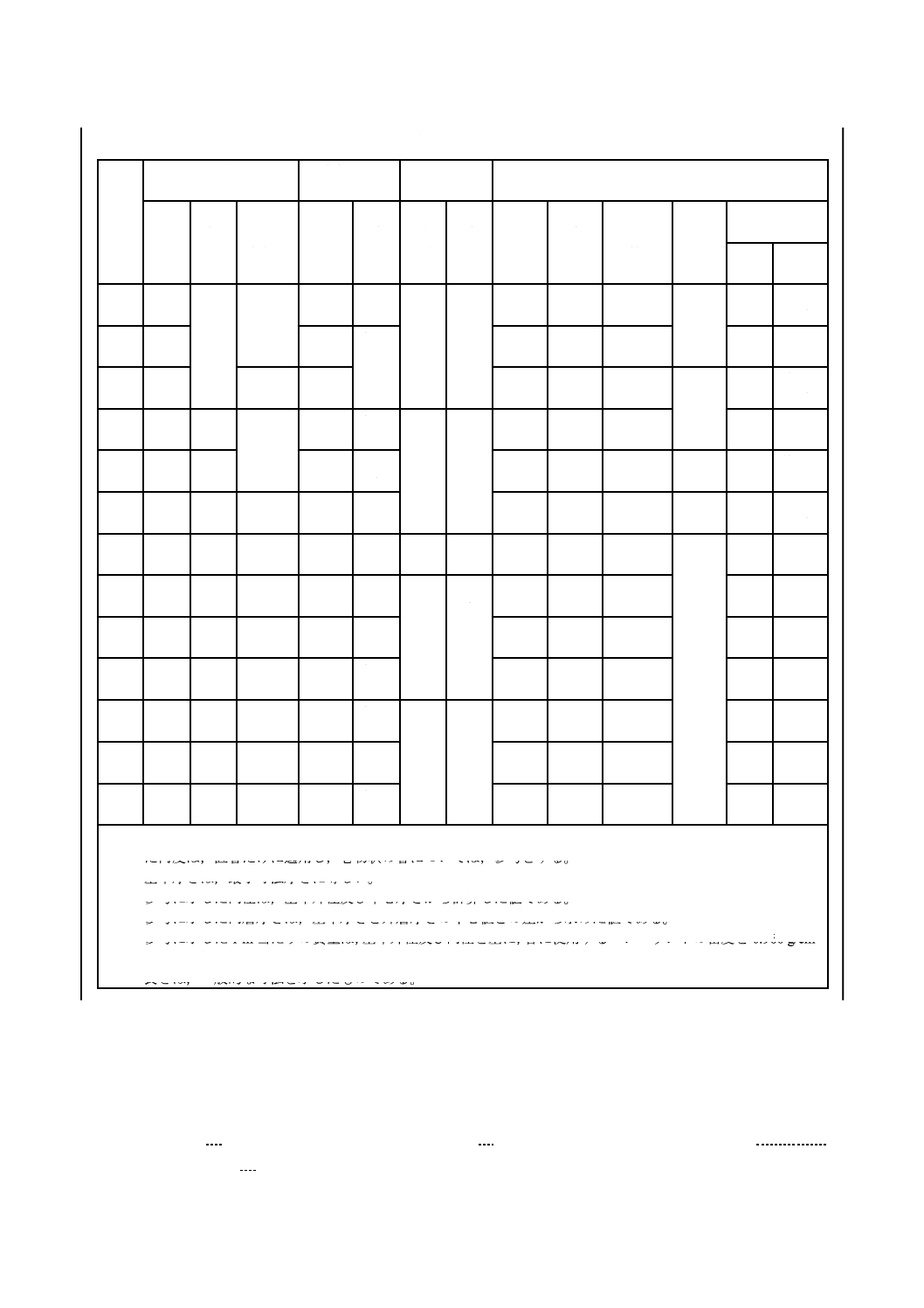

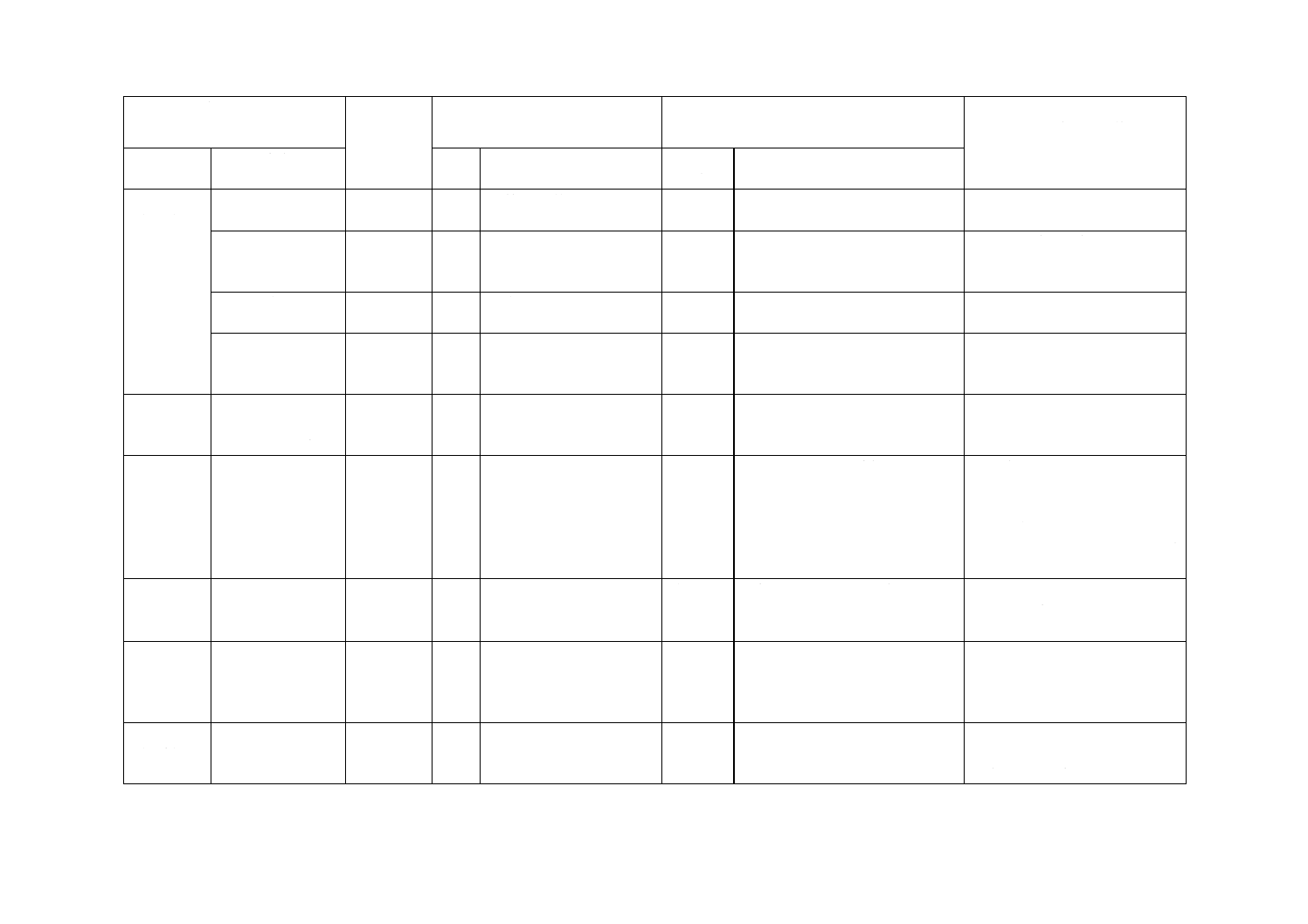

表7−寸法及びその許容差(3種二層管)

公称

外径

外径

mm

全体厚さ

mm

外層厚さ

mm

(参考値)

基準

外径

許容

差a)

だ円度

(最大

値)b)

基準

厚さc)

許容

差

基準

外層

厚さ

許容

差

内径d)

mm

内層

厚さe)

mm

1 m

当たり

の質量f)

kg

長さg)

m

巻径

cm

内径

相当

外径

20

20.0 +0.3

0

1.2

2.0

+0.3

0

0.8

+0.4

0

15.7

1.0

0.116

120

40

以上

約80

以上

25

25.0

2.3

+0.4

0

20.0

1.3

0.170

50

以上

約90

以上

32

32.0

1.3

3.0

25.6

2.0

0.278

90

70

以上

約110

以上

40

40.0 +0.4

0

1.4

3.7

+0.5

0

1.2

+0.6

0

32.1

2.2

0.429

80

以上

約120

以上

50

50.0 +0.4

0

4.6

+0.6

0

40.2

3.1

0.666

60

90

以上

約130

以上

63

63.0 +0.4

0

1.5

5.8

+0.7

0

50.7

4.3

1.054

40

110

以上

約150

以上

75

75.0 +0.5

0

1.6

6.8

+0.8

0

1.4

+0.7

0

60.6

5.05

1.472

5

−

−

90

90.0 +0.6

0

1.8

8.2

+1.0

0

1.6

+0.8

0

72.6

6.2

2.132

−

−

110

110.0 +0.7

0

2.2

10.0

+1.1

0

88.9

8.0

3.163

−

−

125

125.0 +0.8

0

2.5

11.4

+1.3

0

100.9

9.4

4.103

−

−

160

160.0 +1.0

0

2.8

14.6

+1.6

0

2.0

+1.0

0

129.2

12.1

6.713

−

−

180

180.0 +1.1

0

3.6

16.4

+1.8

0

145.4

13.9

8.485

−

−

250

250.0 +1.5

0

5.0

22.7

+2.4

0

202.2

20.2

16.29

−

−

注a) 外径の許容差とは,平均外径と基準外径との差をいう。

b) だ円度は,直管だけに適用し,巻物状の管については,参考とする。

c) 基準厚さは,最小寸法厚さに等しい。

d) 参考に示した内径は,基準外径及び中心厚さから計算した値である。

e) 参考に示した内層厚さは,基準厚さと外層厚さの中心値との差から求めた値である。

f) 参考に示した1 m当たりの質量は,基準外径及び内径を基に,管に使用するコンパウンドの密度を0.960 g/cm3

として計算したものである。

g) 長さは,一般的な寸法を示したものである。

7

試験方法

7.1

外観,形状及び構造

管の外観,形状及び構造は,目視によって調べる。

7.2

寸法

寸法は,JIS B 7502に規定するマイクロメータ,JIS B 7503に規定するダイヤルゲージ,JIS B 7507に

規定するノギス,JIS B 7512に規定する鋼製巻尺,目盛付き拡大鏡,円周メジャー又はこれらと同等以上

12

K 6762:2019

の精度をもつものを用いて,表5〜表7の規定値より1桁下まで測定する。測定時の温度条件は23±2 ℃

とする。23±2 ℃での測定が困難な場合,それ以外の温度条件において測定し,得られた値を次の式によ

って23 ℃の値に補正してもよい。この場合,測定時の温度条件を記録する。

なお,外径については管端収縮を考慮して,管端から基準外径以上離れた位置において測定を行う。

M=M1−M1α(θ−23)×10−5

ここに,

M: 23 ℃における寸法値(mm)

M1: 測定時における寸法値(mm)

α: 線膨張係数(10−5/℃)

θ: 測定時の温度(℃)

7.3

密度

密度の試験は,JIS K 7112のD法に従って行う。試験片数は3片とし,平均値を求める。

7.4

メルトマスフローレイト

メルトマスフローレイトの試験は,JIS K 7210-1に従って次の手順で行う。

a) コンパウンド コンパウンドのメルトマスフローレイトの試験は,次による。

1) 測定温度190 ℃及び荷重条件2.16 kgで測定し,MFR値を求める。求めたMFR値が表3の要求性

能を満足している場合,荷重条件は2.16 kgとする。

2) MFR値が0.2 g/10 min未満の場合は,荷重条件を5.0 kgに変更して再度測定し,MFR値を求める。

求めたMFR値が表3の要求性能を満足している場合,荷重条件は5.0 kgとする。

b) 管 管のメルトマスフローレイトの試験は,測定温度190 ℃,コンパウンドと同じ荷重条件で測定し

MFR値を求める。求めた管のMFR値及びコンパウンドのMFR値から変化率を求める。

なお,試料は内層(乳白色)から採取する。

7.5

熱安定性

熱安定性の試験は,附属書JAに従って行う。

7.6

カーボン分散

カーボン分散の試験は,JIS K 6812に従って行う。

7.7

顔料分散

顔料分散の試験は,JIS K 6812に従って行う。

7.8

カーボン濃度

カーボン濃度の試験は,JIS K 6813に従って行う。

7.9

環境応力亀裂

環境応力亀裂の試験は,JIS K 7151に従って作製した圧縮成形板を用い,附属書JBに従って行う。

7.10 揮発成分

揮発成分の試験は,附属書JCに従って行う。

7.11 水分量

水分量の試験は,JIS K 7251に従って行う。

7.12 耐候性

耐候性の試験は,ISO 16871に従って行う。

なお,暴露期間は,積算放射照度が3.5 GJ/m2以上とする。

7.13 引張破断伸び

引張破断伸びの試験は,JIS K 6815-1及びJIS K 6815-3に従って行う。ただし,呼び径25以下及び公称

13

K 6762:2019

外径32以下の試験片は,図2に示す1BA形試験片とする。

なお,厚さは原管のままとし,打ち抜き又は切削によって試験片を作製し,これを測定する。ここで,

伸びが400 %を超える場合は測定を打ち切ってもよい。

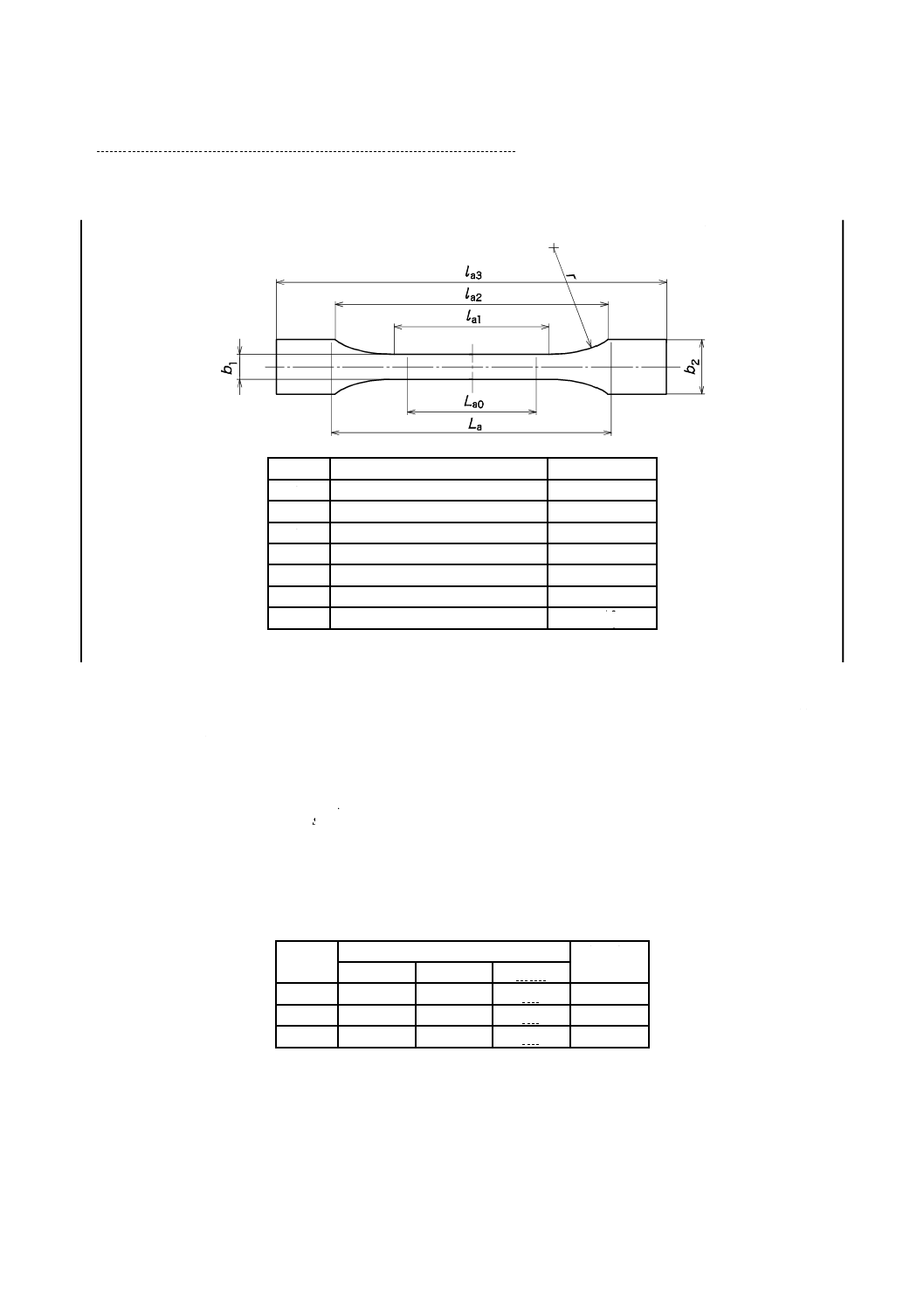

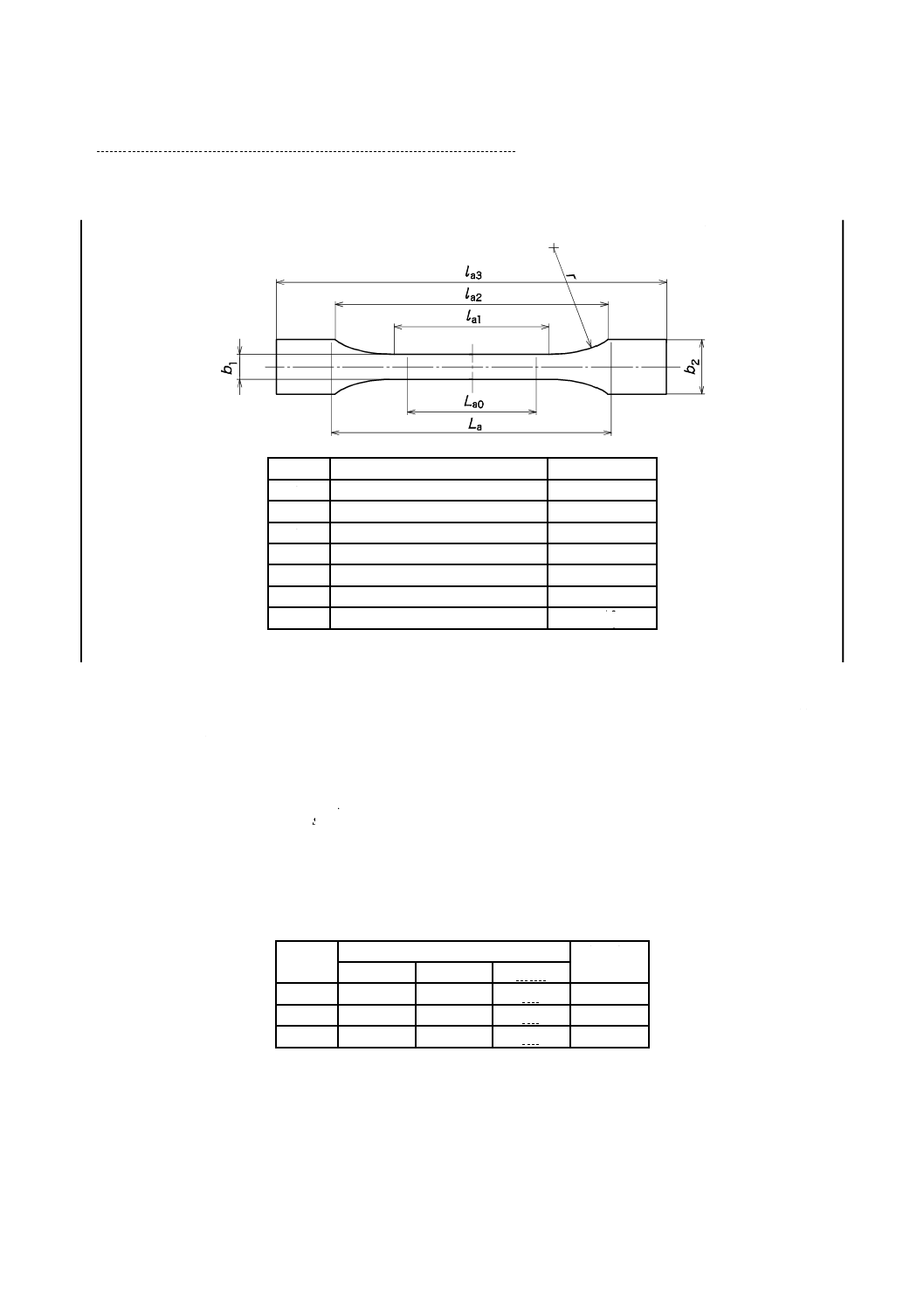

単位 mm

la3

全長

≧75

la1

幅の狭い平行部分の長さ

30±0.5

r

半径

≧30

la2

幅の広い平行部分までの間隔

58±2

b2

エッジ部の幅

10±0.5

b1

狭い部分の幅

5.0±0.5

La0

標線間距離

25.0±0.5

La

つかみ具間距離

la2+2

0

図2−1BA形試験片

7.14 内圧クリープ

内圧クリープの試験は,ISO 1167-1及びISO 1167-2に従って行う。ただし,圧力を次の式によって算出

し,表8の試験条件によって実施する。また,形式検査では,“80 ℃,1 000時間”,受渡検査では,“20 ℃,

100時間”又は“80 ℃,165時間”とする。

1

2

−

=sσ

P

ここに,

P: 試験圧力(MPa)

σ: 管の円周応力(MPa)

s: 基準外径を最小寸法厚さで除した値

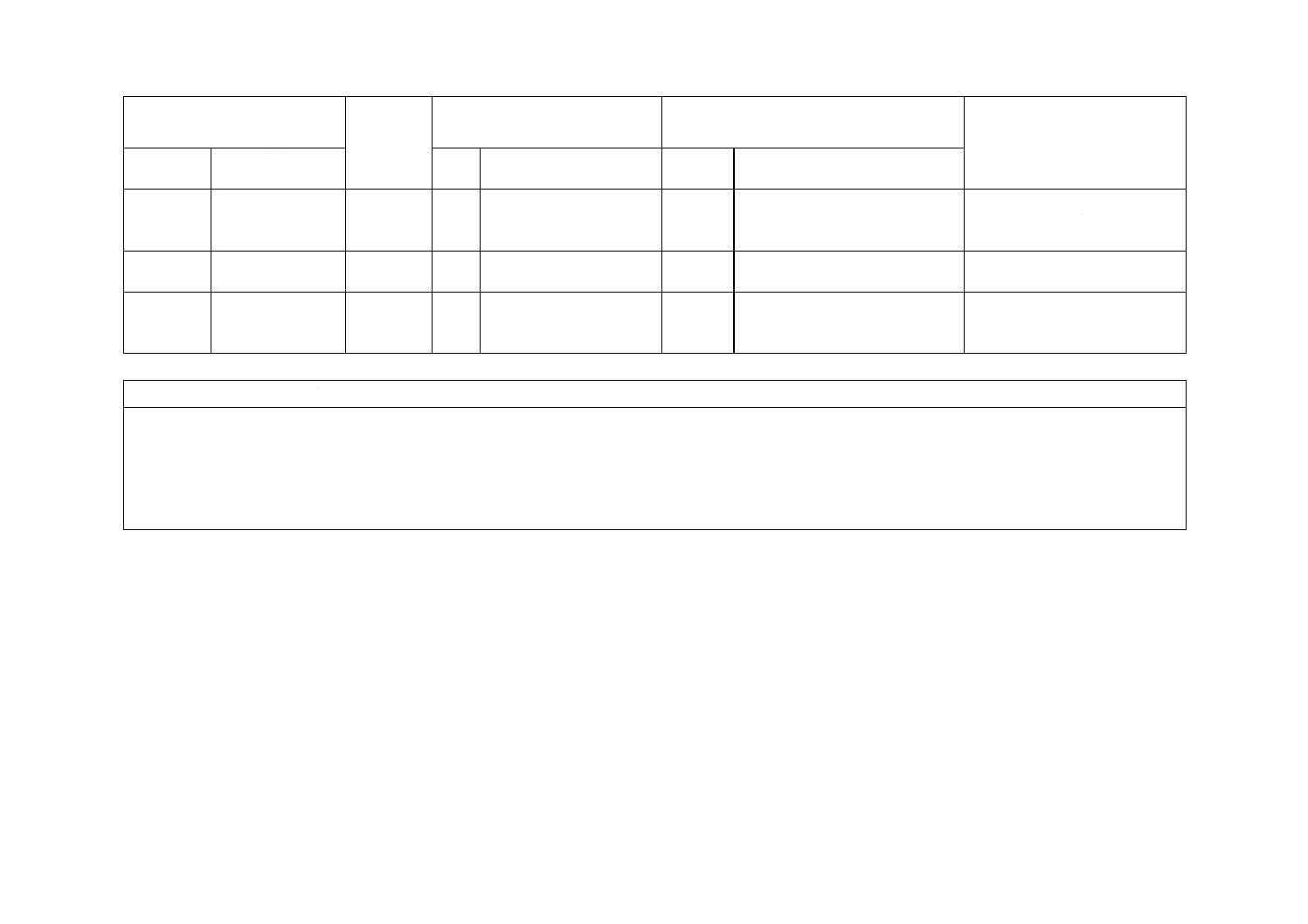

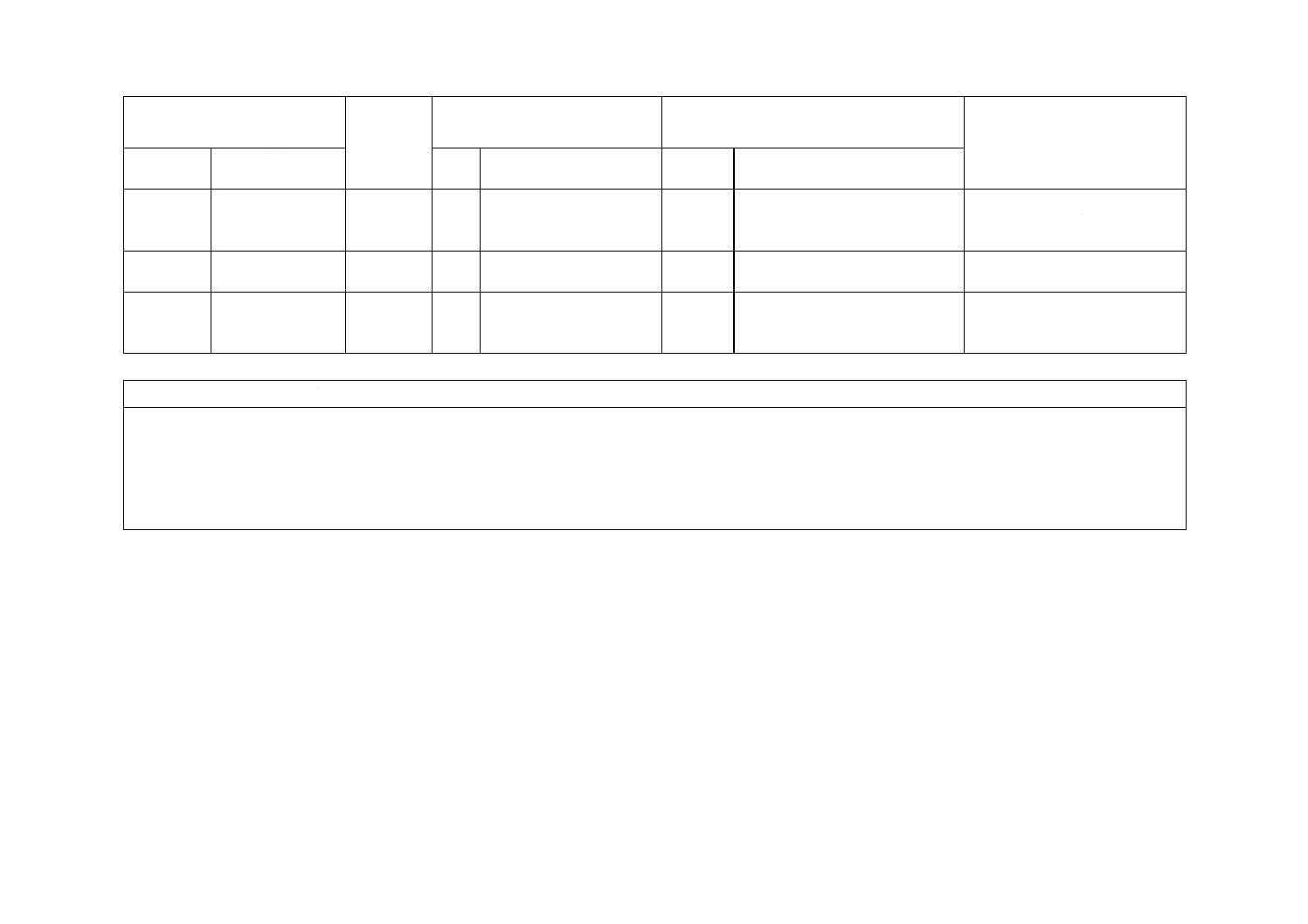

表8−内圧クリープ試験条件

温度

℃

円周応力 MPa

試験時間

h

PE100

PE80

PE50

20

12.4

10.0

7.1

100

80

5.4

4.5

2.4

165

80

5.0

4.0

2.2

1000

なお,80 ℃の内圧クリープ試験は,ぜい(脆)性破壊だけを対象とする。規定時間内で延性破壊を生じ

た場合は,その試験を無効とし,表9に規定するより低い円周応力を選択し,再試験を行う。

14

K 6762:2019

表9−内圧クリープ再試験条件

PE100

PE80

PE50

円周応力

MPa

試験時間

h

円周応力

MPa

試験時間

h

円周応力

MPa

試験時間

h

5.4

165

4.5

165

2.4

165

5.3

256

4.4

233

2.3

698

5.2

399

4.3

331

2.2

1000

5.1

629

4.2

474

5.0

1000

4.1

685

4.0

1000

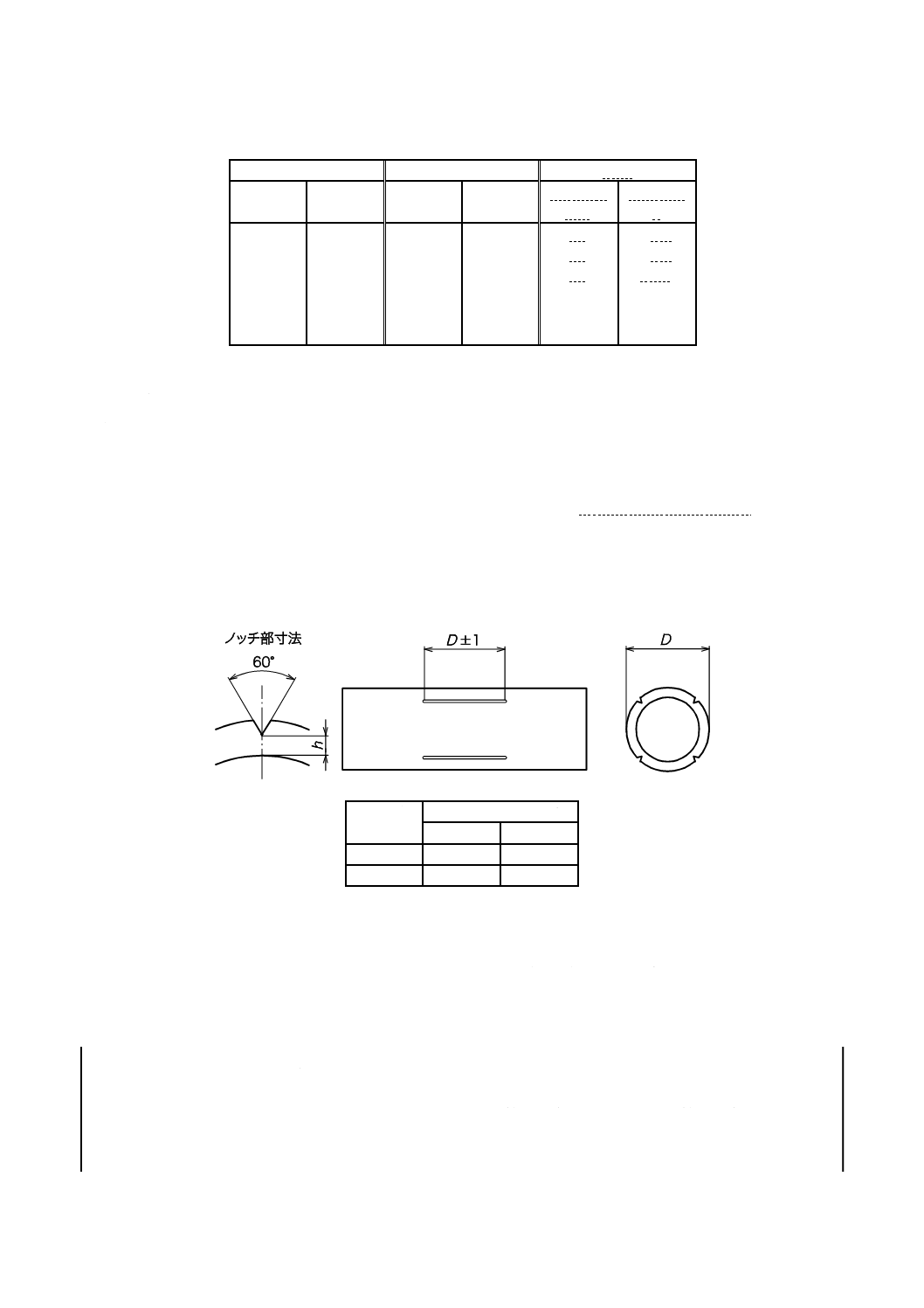

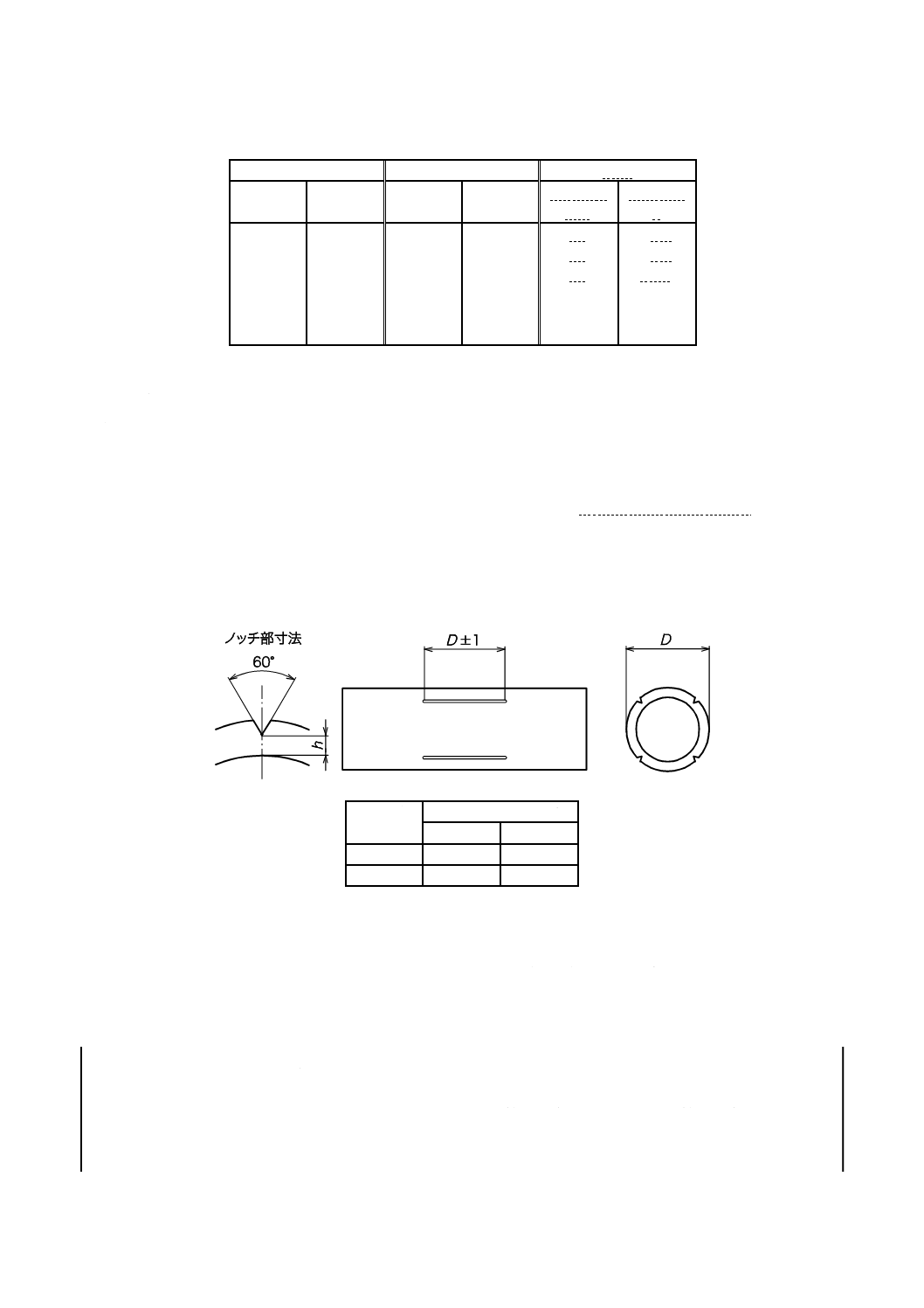

7.15 低速亀裂進展性

低速亀裂進展性の試験は,次による。

a) コンパウンドを押出成形した公称外径110又は125の供試管から,両端末にエンドキャップを取り付

けたときのエンドキャップ間の長さが管外径の3倍以上となるように試験片を切り取り,外径D±1

mmの長さのノッチを試験片のほぼ中央に4方向等間隔に入れる(図3参照)。

b) 両端末にエンドキャップを取り付け,試験圧力0.92 MPaの水又は空気若しくは窒素などの不活性ガス

を満たした後,80 ℃の温度に保った熱水中に500時間浸す。500時間浸した後,漏れ及び破損の有無

を確認する。

なお,この試験はPE100の場合に実施し,供試管は単層であってもよい。

単位 mm

公称外径

ノッチ部管厚さ h

最小

最大

110

8.6

9.0

125

8.9

9.3

図3−低速亀裂進展性の試験片の形状・寸法

7.16 引張降伏強さ

引張降伏強さの試験は,JIS K 6815-1及びJIS K 6815-3に従って行い,次の式によって20 ℃における

引張降伏強さに換算する。ただし,呼び径25以下の試験片は,図2に示す1BA形試験片とする。

なお,厚さは原管のままとし,打ち抜き又は切削によって試験片を作製し,これを測定する。

σ=σ1+K(θ−20)

ここに,

σ: 20 ℃における引張降伏強さ(MPa)

σ1: 23 ℃±2 ℃における引張降伏強さ(MPa)

K: 係数(1種二層管の場合は0.2,2種二層管の場合は0.29)

(MPa/℃)

θ: 試験時の温度(℃)

15

K 6762:2019

7.17 加熱伸縮性

加熱伸縮性の試験は,JIS K 6814に従って行う。

7.18 耐圧性

耐圧性の試験は,JIS S 3200-1に従って行う。ただし,試験水圧は,2.5 MPaとし,その保持時間は,2

分間とする。

7.19 浸出性

浸出性の試験は,附属書JDに従って行う。ただし,供試管は,同じコンパウンドで生産する最小寸法

の管とし,その長さは,表10による。

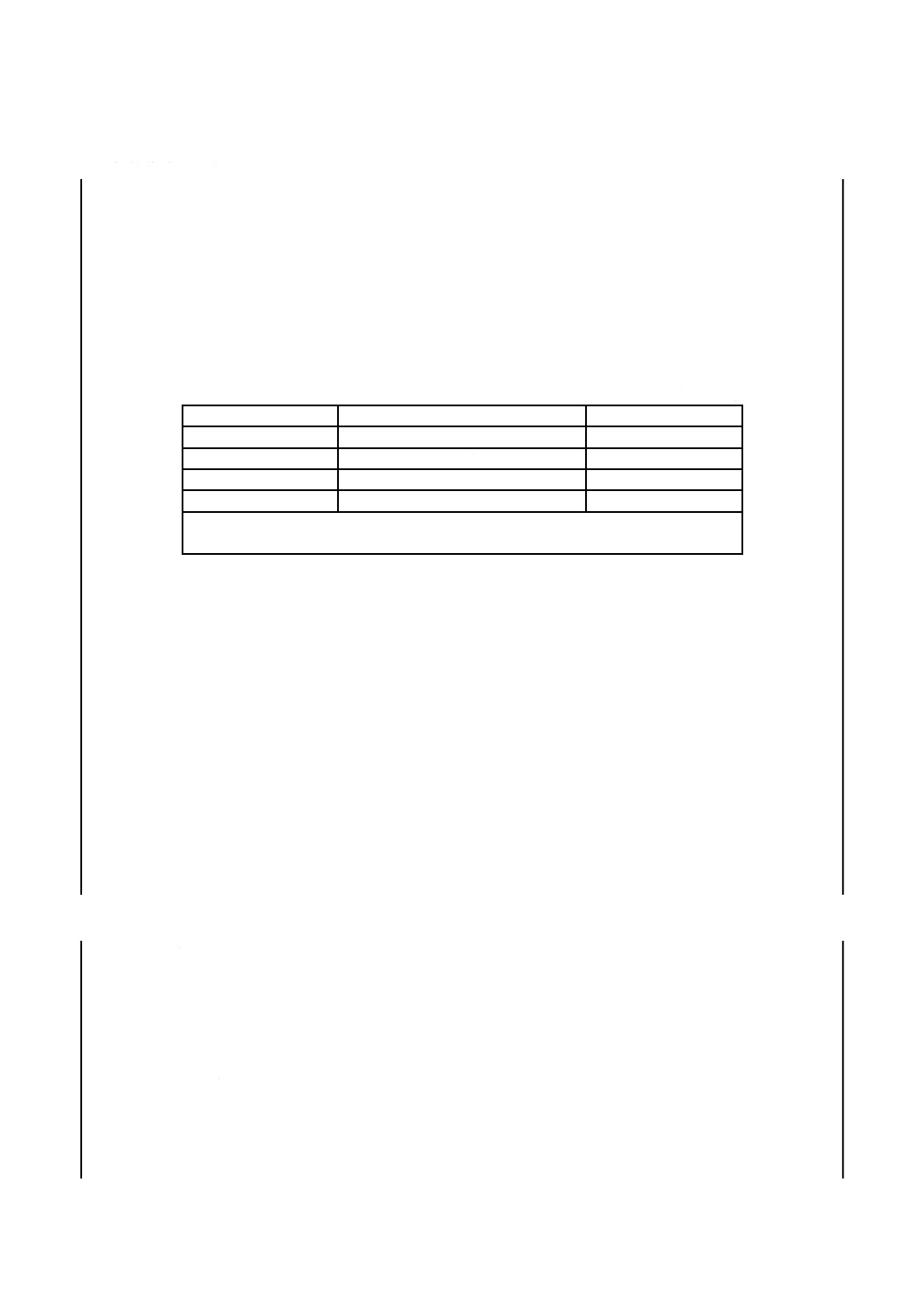

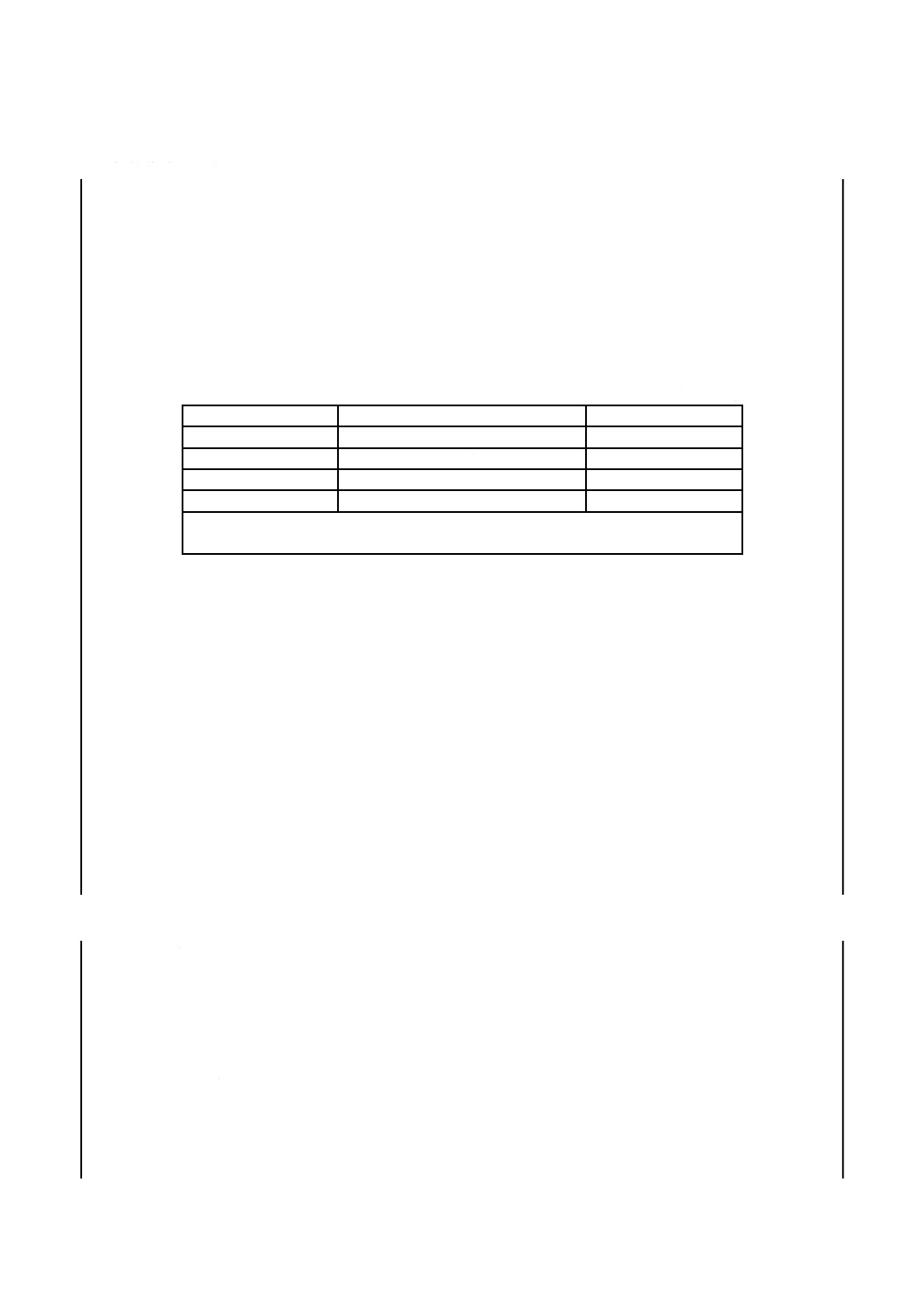

表10−浸出性試験の供試管の長さ

単位 mm

呼び径

公称外径

長さa)

13及び20

20及び25

4000

25及び30

32及び40

2000

40及び50

50及び63

1000

−

75,90,110,125,160,180及び250

500

注a) 長さ4 m及び2 mのものについては,1 mに分割して試験してもよい。ただし,

試料液を500 mL以上調製することのできる適切な長さとする。

7.20 耐塩素水性

耐塩素水性の試験は,附属書JEに従って行う。試験片は,供試管から約50 mmの管状又はこれに相当

する表面積の短冊状試験片を3個切り取り,切断面を平滑に仕上げた後,試験片の内外面及び端面を水で

よく洗浄し,ろ紙を用いて水分をふき取り,常温で乾燥する。

7.21 融着部相溶性

融着部相溶性の試験は,供試管から接合部を含めて,両端末にエンドキャップを取り付けたときのエン

ドキャップ間の長さが外径の3倍以上となるように試験片を切り取る。ただし,エンドキャップ間の長さ

の最小値は250 mmとする。この試験片にエンドキャップを取り付けて7.14の試験を表8に規定する80 ℃

における165時間で行う。ただし,供試管が規定時間内で延性破壊した場合は,その試験を無効とし,表

9からより低い円周応力を選択し,再試験を行う。

7.22 試験結果の数値の表し方

試験の結果は,JIS Z 8401の規則Aによって丸める。

8

検査

8.1

形式検査

形式検査は,次による。

なお,この検査は,初回の形式検査及びコンパウンドの変更又は管の製造設備に変更があった場合に実

施する。ただし,管の製造設備については,日常の点検整備の範囲内での軽微な変更の場合は,実施しな

くてよい。

a) コンパウンドの検査 コンパウンドの形式検査は,表11の検査項目において,箇条7の試験を行った

とき,表3の要求性能を満足しなければならない。

b) 管の検査 管の形式検査は,表11の検査項目において,箇条7の試験を行ったとき,箇条6の要求性

能及び箇条9の項目を満足しなければならない。

16

K 6762:2019

なお,耐塩素水性は,同じコンパウンドで生産する場合は,代表サイズで行う。

8.2

受渡検査

形式検査に適合していることが確認されたコンパウンド及び管の受渡検査は,次による。

a) コンパウンドの検査 表11の検査項目において,箇条7の試験を行ったとき,表3の性能を満足しな

ければならない。

b) 管の検査 表11の検査項目において,箇条7の試験を行ったとき,箇条6の要求性能及び箇条9の項

目を満足しなければならない。

なお,引張降伏強さ,内圧クリープ及び浸出性は,受渡当事者間で決めた寸法(代表サイズ)で一

定期間ごとに行う。

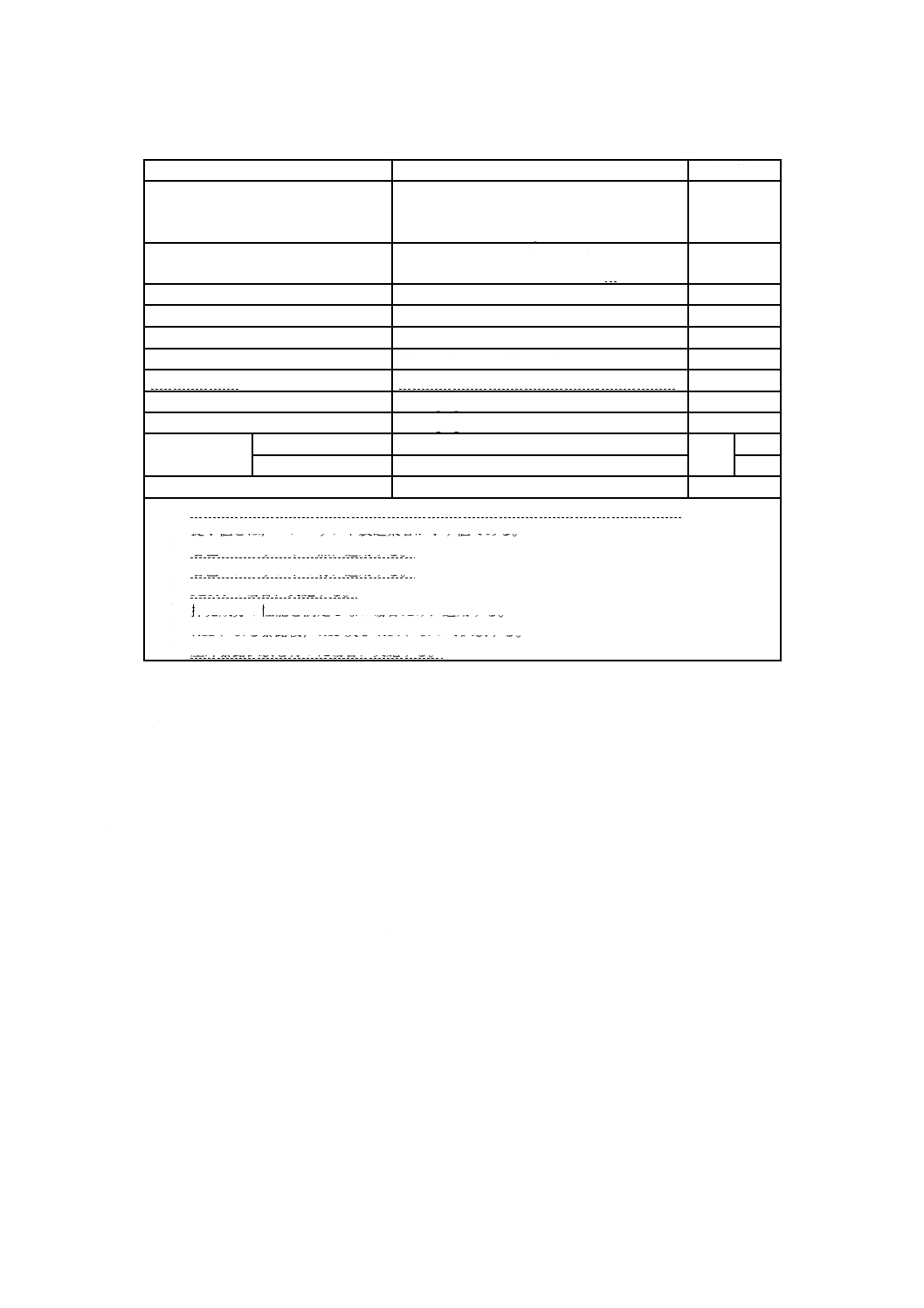

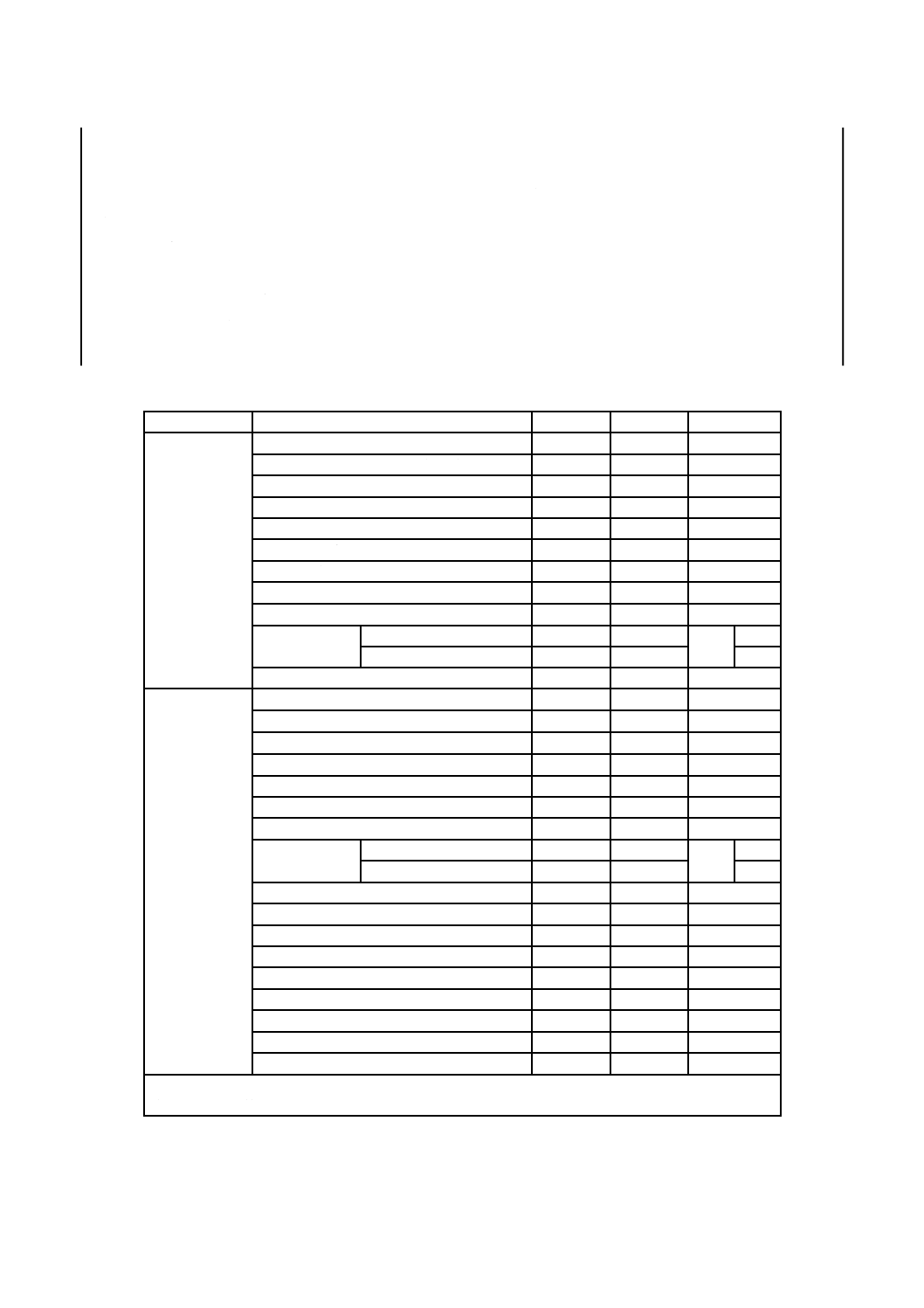

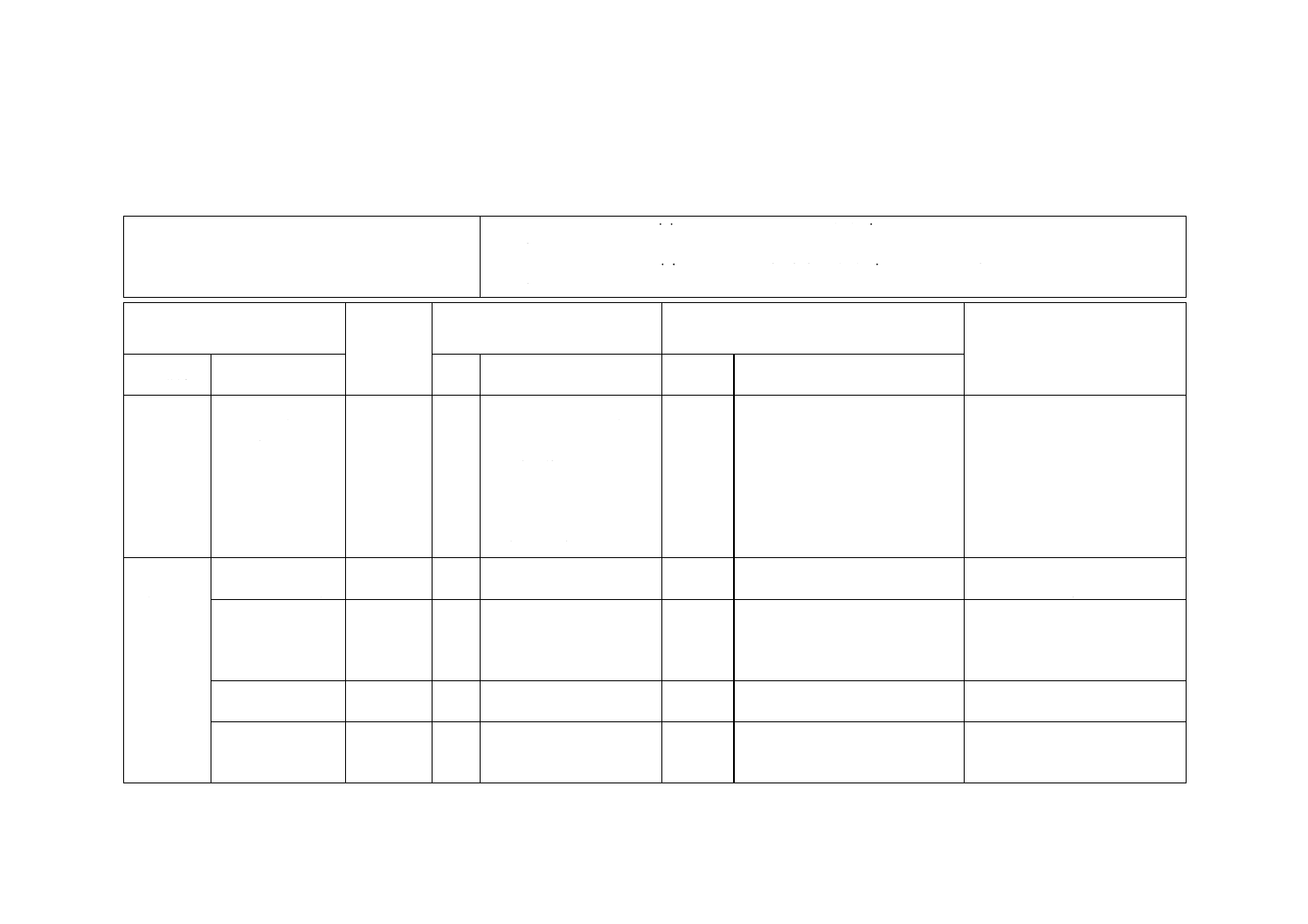

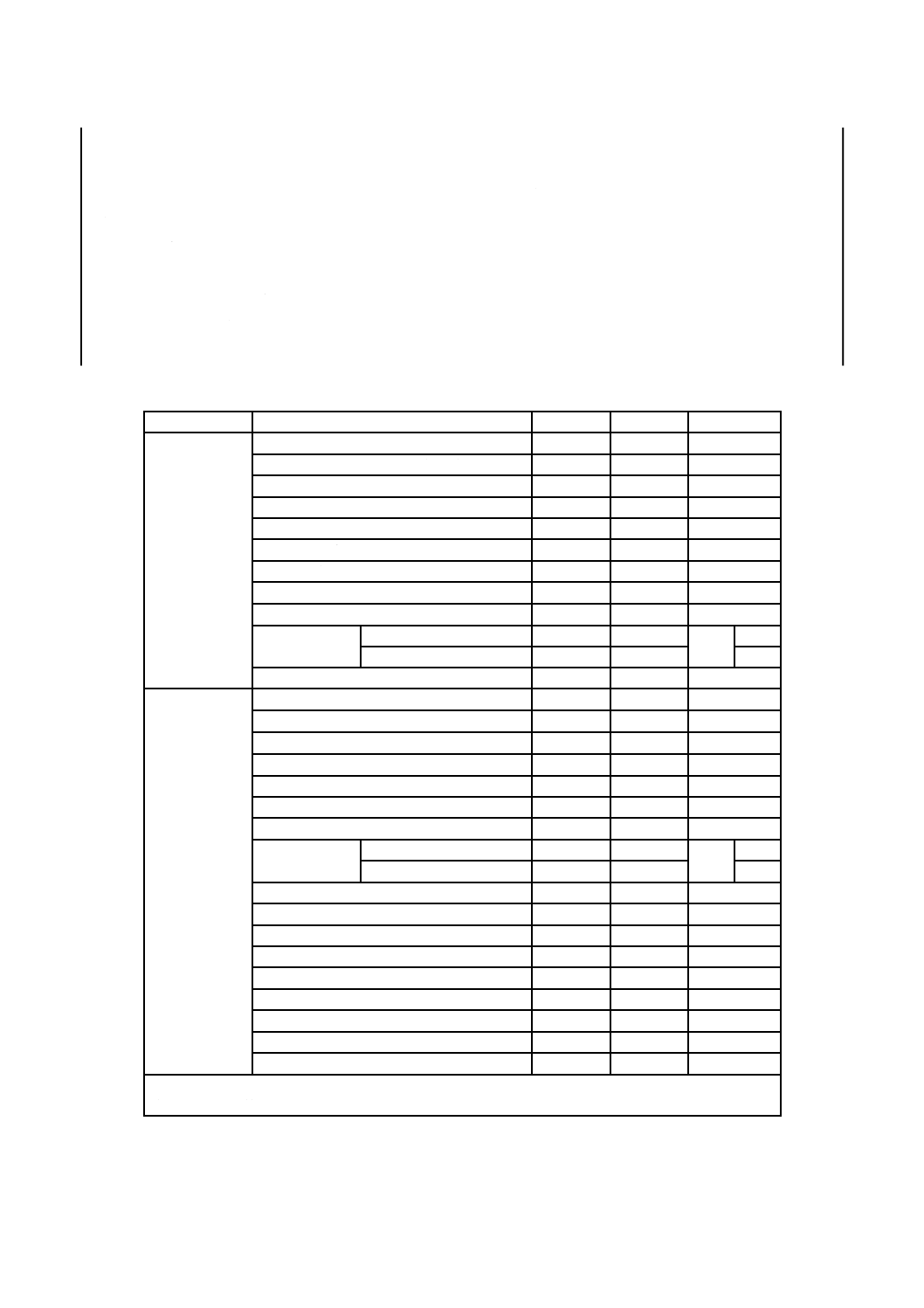

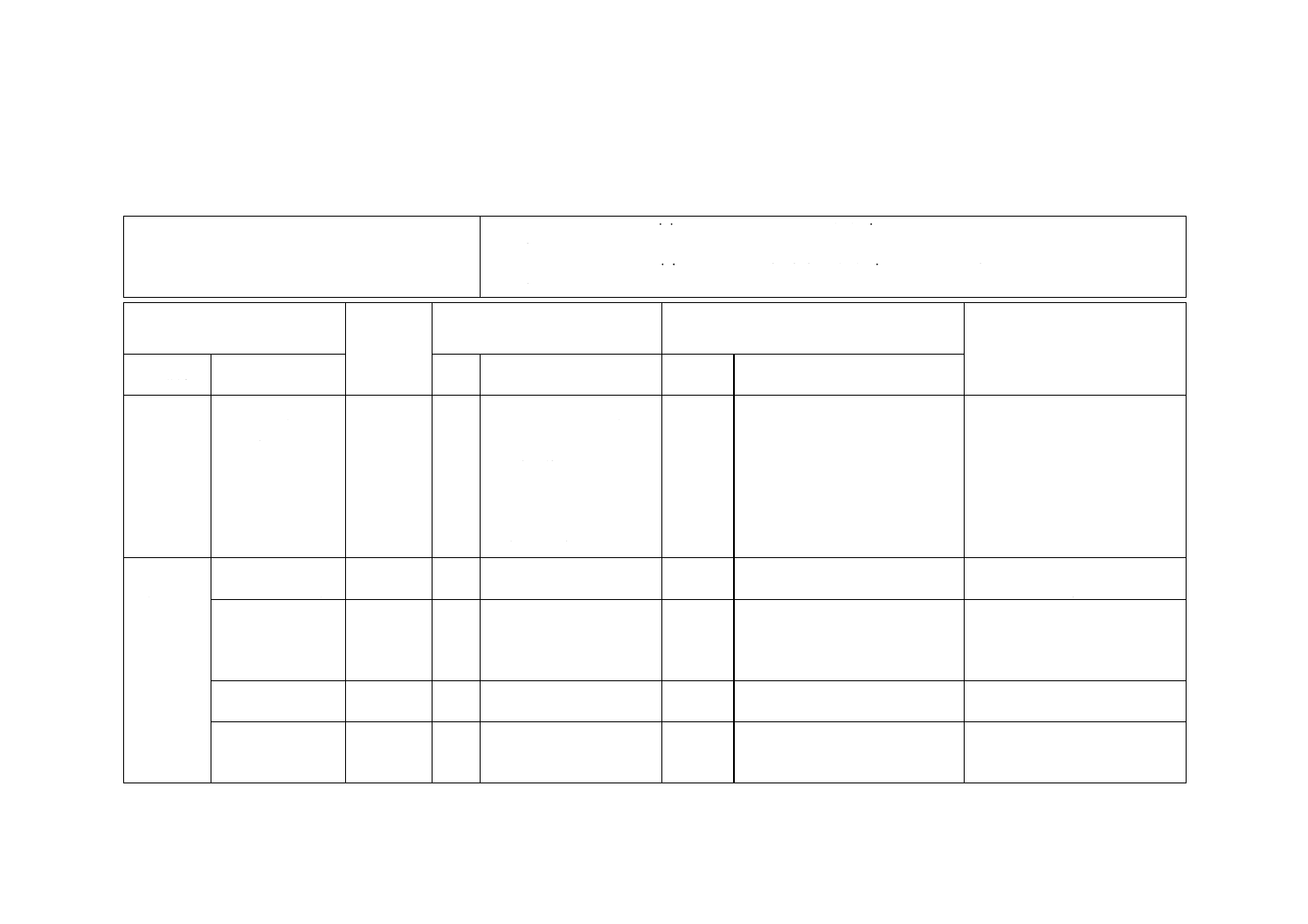

表11−検査項目

分類

検査項目

形式検査

受渡検査

適用箇条

コンパウンド

密度

○

○

7.3

メルトマスフローレイト(MFR)

○

○

7.4

熱安定性

○

−

7.5

カーボン分散

○

−

7.6

顔料分散

○

−

7.7

カーボン濃度

○

−

7.8

環境応力亀裂

○

−

7.9

揮発成分

○

−

7.10

水分量

○

−

7.11

耐候性

引張破断伸び

○

−

7.12

7.13

内圧クリープ

○

−

7.14

低速亀裂進展性

○

−

7.15

管

外観,形状及び構造

○

○

7.1

寸法

○

○

7.2

メルトマスフローレイト(MFR)の変化率

○

−

7.4

熱安定性

○

−

7.5

カーボン分散

○

−

7.6

顔料分散

○

−

7.7

カーボン濃度

○

−

7.8

耐候性

引張破断伸び

○

−

7.12

7.13

内圧クリープ

○

−

7.14

引張破断伸び

−

○a)

7.13

内圧クリープ

○

○

7.14

引張降伏強さ

○

○

7.16

加熱伸縮性

○

−

7.17

耐圧性

○

○

7.18

浸出性

○

○

7.19

耐塩素水性

○

−

7.20

融着部相溶性

○

−

7.21

表示

○

○

箇条9

表中の“−”は,規定がないことを表している。

注a) 3種二層管の場合に実施する。

17

K 6762:2019

9

表示

表示は,管の外側に容易に消えない方法で次の事項を表示しなければならない。

a) 水の記号

注記 水の記号については,JWWA Z 100(水道用表示記号)[4]を参照する。

b) 種類の記号(①W,②W又は③W)

c) この規格の番号

d) 呼び径又は公称外径(1種二層管及び2種二層管は,呼び径を表示する。3種二層管は,公称外径を表

示する。)

e) SDR SDRは,3種二層管だけに“SDR=11”と表示する。

f)

コンパウンドの種類(PE50,PE80又はPE100)

g) 製造年月又はその略号

h) 管製造業者名又はその略号

10 取扱上の注意事項

取扱上の注意事項は,次による。

a) 管は,MOPが0.75 MPa以下の水道用として設計されており,この圧力を超えて使用してはならない。

b) 管表面の損傷防止のため,管を放り投げたり,引きずったりしてはならない。

c) 管を平面状に横積み保管する場合は,総高さが1.5 mを超えないように注意する。また,両管端部に

はキャップをかぶせる。

d) 保管場所の近傍で火気を使用してはならない。

e) 生曲げ配管を行う場合,1種二層管は外径の20倍以上,2種二層管及び3種二層管は30倍以上の曲げ

半径で実施する。

f)

管を加熱して(例えば,火であぶるなど),曲げ加工してはならない。

g) 露出配管の場合,太陽熱に起因する管の伸縮に対応するため,蛇行配管又は伸縮に対応できる処置を

行う。

h) ガソリン,灯油,有機溶剤などとの直接の接触,又はこれらで汚染された土壌との接触は避けなけれ

ばならない。

18

K 6762:2019

附属書JA

(規定)

熱安定性試験方法

JA.1 一般

通常,熱安定性の試験は,接線法を適用する。ただし,接線法は,交点を求めるには望ましい方法であ

るが,発熱ピークに導入部分がある場合,発熱曲線に合わせて適切な接線を選択することが難しい。接線

法を用いて適切なベースラインを選択することができない場合は,オフセット法を適用してもよい。また,

使用している装置に等温走査モード機能がない場合には,線形補間法で酸化誘導時間を測定してもよい。

注記 この附属書は,ISO 11357-1 [2]及びISO 11357-6(Amendment 1:2007を含む。)[3]を参考に作成

した。

JA.2 原理

酸素雰囲気中,200 ℃に試験片を保持した状態で,試験片中に含まれている酸化防止剤が酸化を抑制し

続ける時間を測定する。酸化の進行は,熱分析装置内の試験片と基準物質間との温度差又はエネルギーフ

ローの差を時間に対して測定することで観察できる。熱安定性(酸化誘導時間)はこの測定結果から求め

る。

JA.3 装置及び使用気体

JA.3.1 示差走査熱量計(DSC)装置

DSCは,次の性能を備えたものでなければならない。

a) 0.5 ℃/min〜20 ℃/minで昇温又は降温できる。

b) 試験中,試験温度を±0.5 ℃で一定に維持できる。

c) 段階昇温又は他の昇温モードで測定できる。

d) ガス流速を,10 mL/min〜50 mL/minの範囲で±10 %に制御できる。

e) 温度信号は,分解能0.1 ℃,ノイズ0.5 ℃以下のもの。

f)

試験片と基準物質との間の温度差又はエネルギーフローの差を時間に対して記録できる。

JA.3.2 パン(試験片受皿)

パンは,アルミニウム製で開放形又は密閉通気形の使用が望ましい。受渡当事者間での同意がある場合

は,他のものを使用してもよい。

JA.3.3 分析用はかり

分析用はかりは,±0.5 mgの精度で試験試料の質量を測定できるもの。

JA.3.4 酸素

酸素は,純度99.5 %以上のもの。

JA.3.5 窒素

窒素は,純度99.99 %以上のもの。

JA.3.6 ガス切換え弁

ガス切換え弁は,窒素ガス及び酸素ガスの流れを交互に切り換えることができ,ガス切換えのときは,1

分以内に雰囲気を完全に切り換えられなければならない。1分以内での完全切換えを可能とするために,

19

K 6762:2019

DSC装置近傍に設置することが望ましい。

JA.3.7 流量計

流量計は,校正したもの。

注記 流量計としては,フロート式流量計,石けん(鹸)膜流量計などがある。

JA.4 試験片の作製

JA.4.1 コンパウンドからの試験片

コンパウンドから試験片を作製する場合は,次のいずれかによる。

なお,作製した試験片は,空洞がないことを目視によって確認する。

a) JIS K 7151に従って,圧縮成形によって250 μm±15 μmの均一なシートを作製する。この場合,加熱

時間は成形温度で2分間とする。次に,シートからパンの内径より小さい円盤を打ち抜く。打ち抜い

た円盤の質量は,5 mg〜20 mgとする。ただし,シートを積み重ねてはならない。

b) 射出成形サンプル又はメルトフロー試験機で押し出したサンプルから作製してもよい。この場合,長

さ方向に対して直角に切って作製する。

JA.4.2 管からの試験片

管から試験片を採取する場合は,管肉厚部からパンの内径より小さい円盤を打ち抜く。打ち抜いた円盤

の質量は,5 mg〜20 mgとする。打ち抜きカッターを使用する場合は,パンの内径より小さい内径のカッ

ターを使用する。

JA.5 装置及び試験片の状態調節

JA.5.1 装置の状態調節

装置は,試験に先立ち,電子機器が温度平衡となるように,少なくとも1 時間装置に通電し,作動させ

ておく。

JA.5.2 試験片の状態調節

試験片は,23 ℃±2 ℃の環境下で1時間以上状態調節する。

JA.6 温度校正

温度校正は,2点校正法を用いる。ポリオレフィンでは,基準物質として,次に記載する融点の間に規

定分析温度範囲(180 ℃〜220 ℃)を含んでいるインジウム及びすずを用いる。

校正方法は,試験片に適用する試験条件と同一条件で,基準物質の融点を測定する。この場合,各基準

物質の昇温条件は次のとおりとし,融点は外挿したベースラインと転移ピークの前半の最大勾配での接線

との交点として定義する。得られたインジウム又はすずの融点が,それぞれ156.6 ℃±0.5 ℃又は231.9 ℃

±0.5 ℃となるようにDSC装置を調節する。

a) インジウム 室温〜145 ℃は10 ℃/minで,145 ℃〜165 ℃は1 ℃/min

b) すず 室温〜220 ℃は10 ℃/minで,220 ℃〜240 ℃は1 ℃/min

JA.7 測定手順

JA7.1 接線法及びオフセット法

接線法及びオフセット法の測定手順は,次による。

a) 通電済みの装置に50 mL/min±5 mL/minの流速で窒素ガスを流す。

20

K 6762:2019

b) ガス切換え弁を切り換えて酸素ガスを50 mL/min±5 mL/minの流速で流し,再度窒素ガスに切り換え

る。

c) 精度±0.5 mgでひょう量した試験片をパンに入れる。管から採取した試験片の場合は,内面側を上向

きにする。

d) 蓋が必要な場合は,蓋に孔を開ける。孔開けが不可の場合には,蓋をしてはならない。

e) 試験片を入れたパン及び空のパンをそれぞれ装置のセルに設置する。

f)

200 ℃±0.5 ℃で等温走査するように装置を設定後,20 ℃/minで昇温する。

g) 200 ℃に到達した5分後に,酸素ガスに切り換える(この点を,酸素気流への切換え点t1とする。)。

この酸素ガスへの切換え点を測定開始時間として測定を開始する。

h) 酸化による発熱ピーク(この点を,酸化ピーク点t4とする。)が現れた後,少なくとも2分間経過する

まで等温走査を続ける。

i)

試験が終了したら直ちに,ガス切換え弁を窒素ガスに戻し,装置を室温まで冷却する。続いて試験を

行う場合には,装置のセルを60 ℃〜70 ℃に冷やすことによって,試験片の熱酸化を避けることがで

きる。

j)

測定回数は少なくとも2回とし,小さい方の値を報告する。

JA7.2 線形補間法

線形補間法の測定手順は,次による。

a) 50 mL/min±5 mL/minの窒素ガス中で,室温から200 ℃±2 ℃まで昇温する。

b) 試験片を5分間保ち,この間に一定温度に釣り合わせる。このときの温度を精度±0.1 ℃で測定し記

録する。

c) 釣合せ時間が経過したら,流速50 mL/min±5 mL/minの酸素ガスに切り換える(この点を,酸素気流

への切換え点t1とする。)。この酸素ガスへの切換え点を測定開始時間とする。

d) 最大発熱ピーク(この点を,酸化ピーク点t4とする。)が現れた後,少なくとも2分間が経過するまで

手動で等温操作を続ける。

e) 試験が終了したら,ガス切換え弁を窒素ガスに戻し,装置を室温まで冷却する。

f)

a)〜e)の試験操作を新しい試料によって繰り返し行い,第2発熱ピークを求める。

g) a)〜e)及びf)によって求めた二つの試験の曲線の等温部分は,少なくとも1 ℃の差が必要となる。ま

た,設定温度は±2 ℃に維持する。

JA.8 結果の解析

JA.8.1 接線法

接線法での結果の解析は,次による。

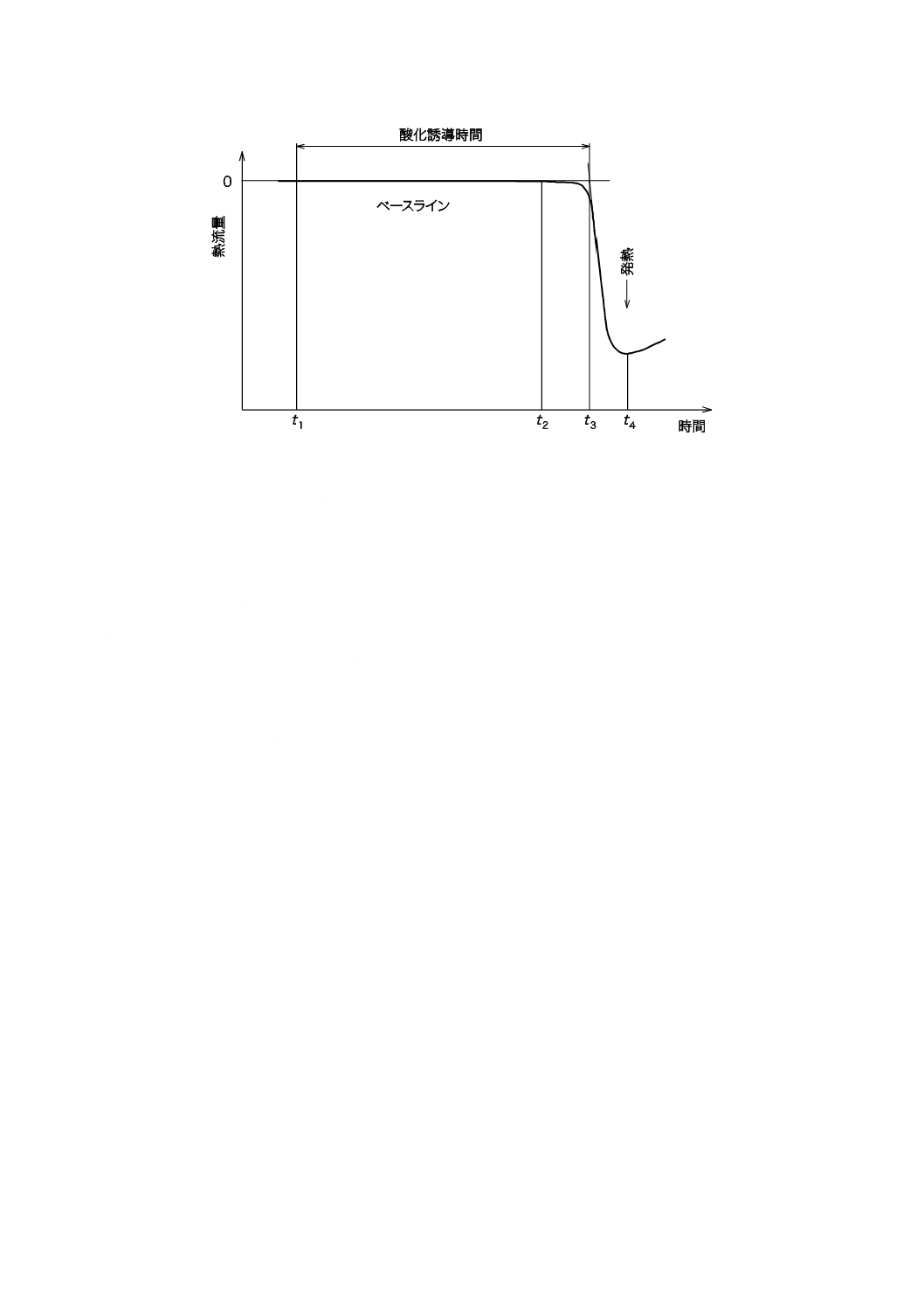

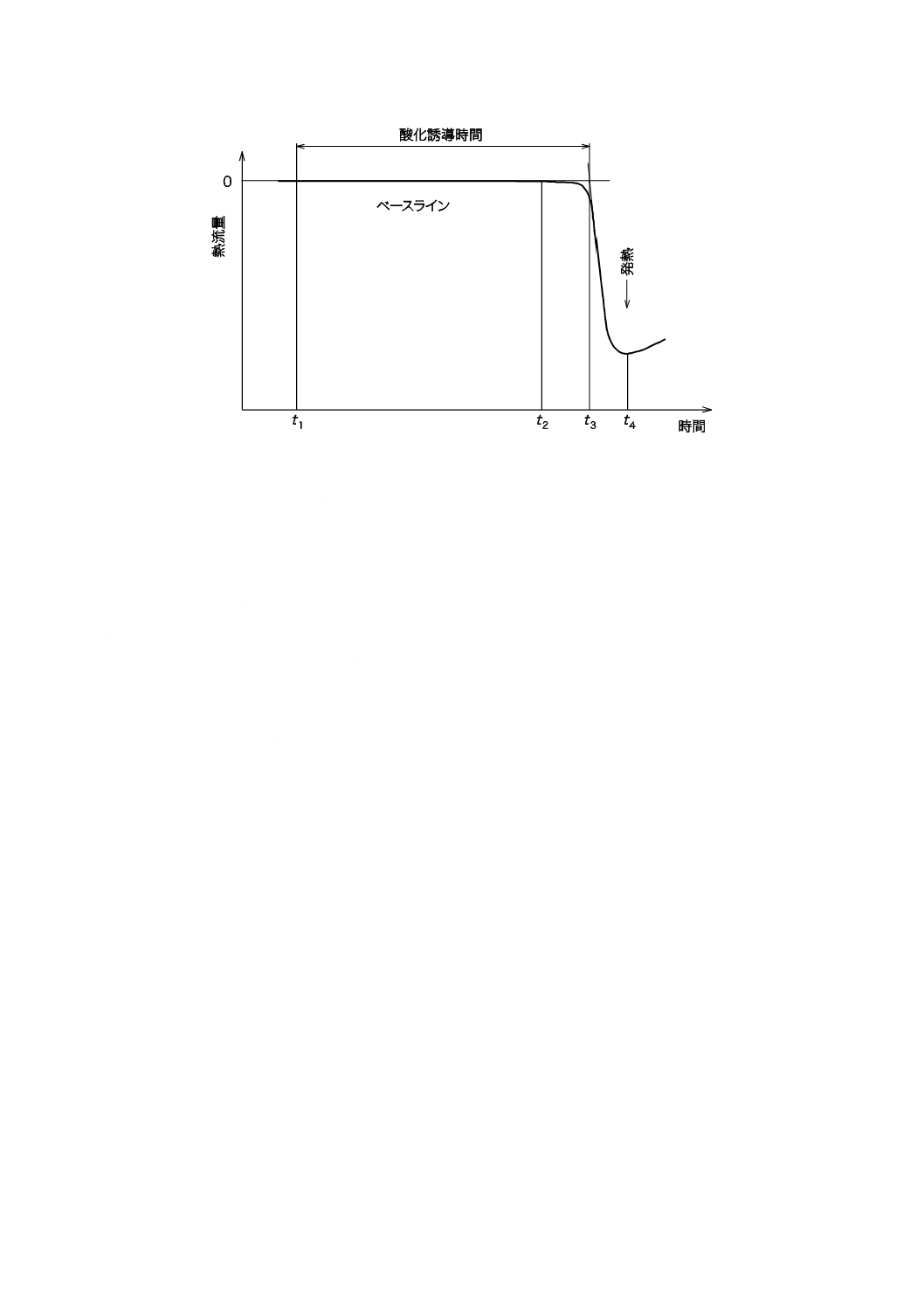

a) 記録したベースラインを酸化反応による発熱(この点を,酸化開始点t2とする。)以降まで延長する。

b) この発熱に合う最も急な接線を外挿し,延長したベースラインとの交点を求める(この点を,接線法

での交点t3とする。)。

c) t1〜t3までの時間を精度±0.1 minで読み取り,酸化誘導時間(t3−t1)を求める(図JA.1参照)。

21

K 6762:2019

t1

酸素気流への切換え点

t2

酸化開始点

t3

接線法での交点

t4

酸化ピーク点

図JA.1−接線法

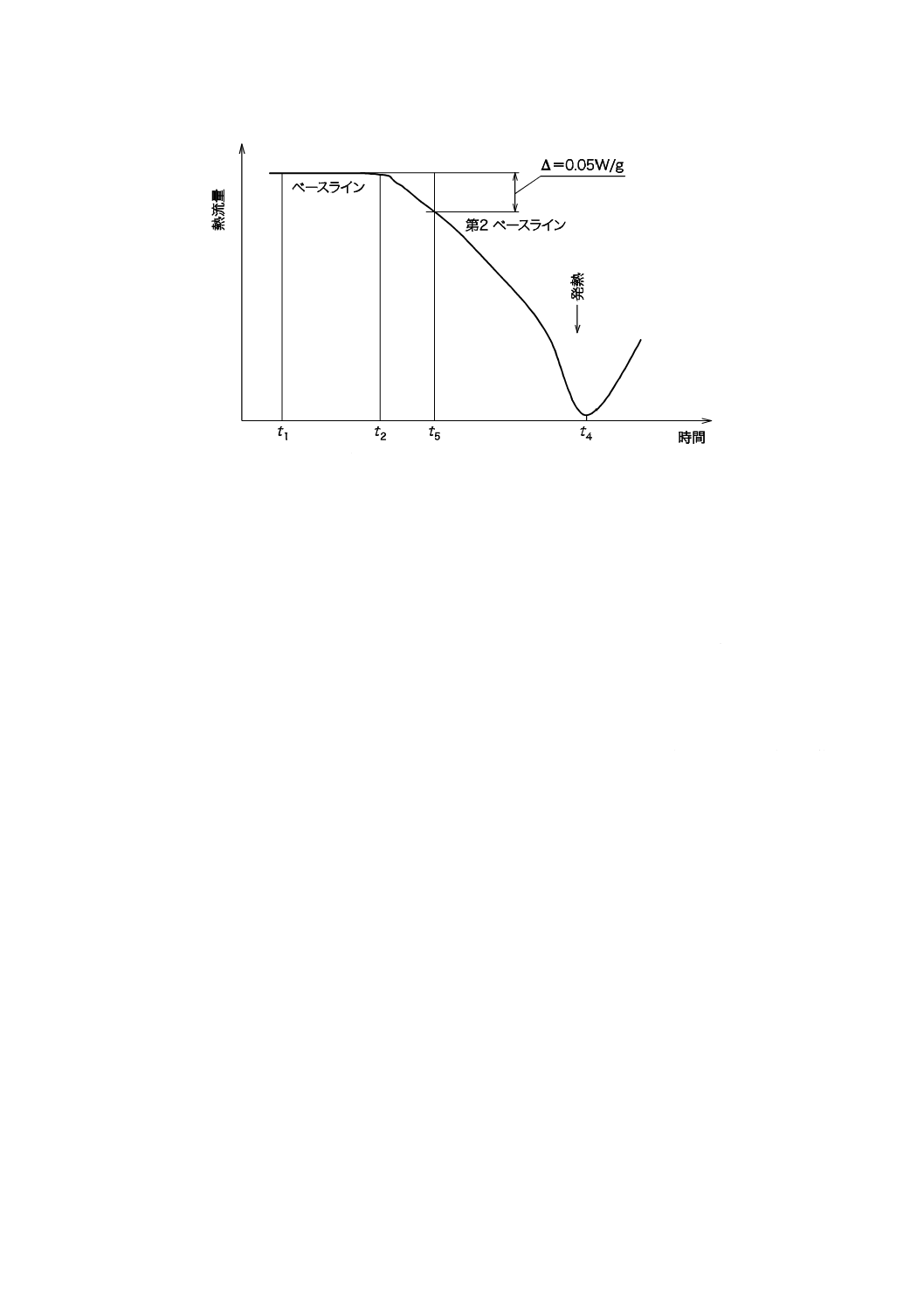

JA.8.2 オフセット法

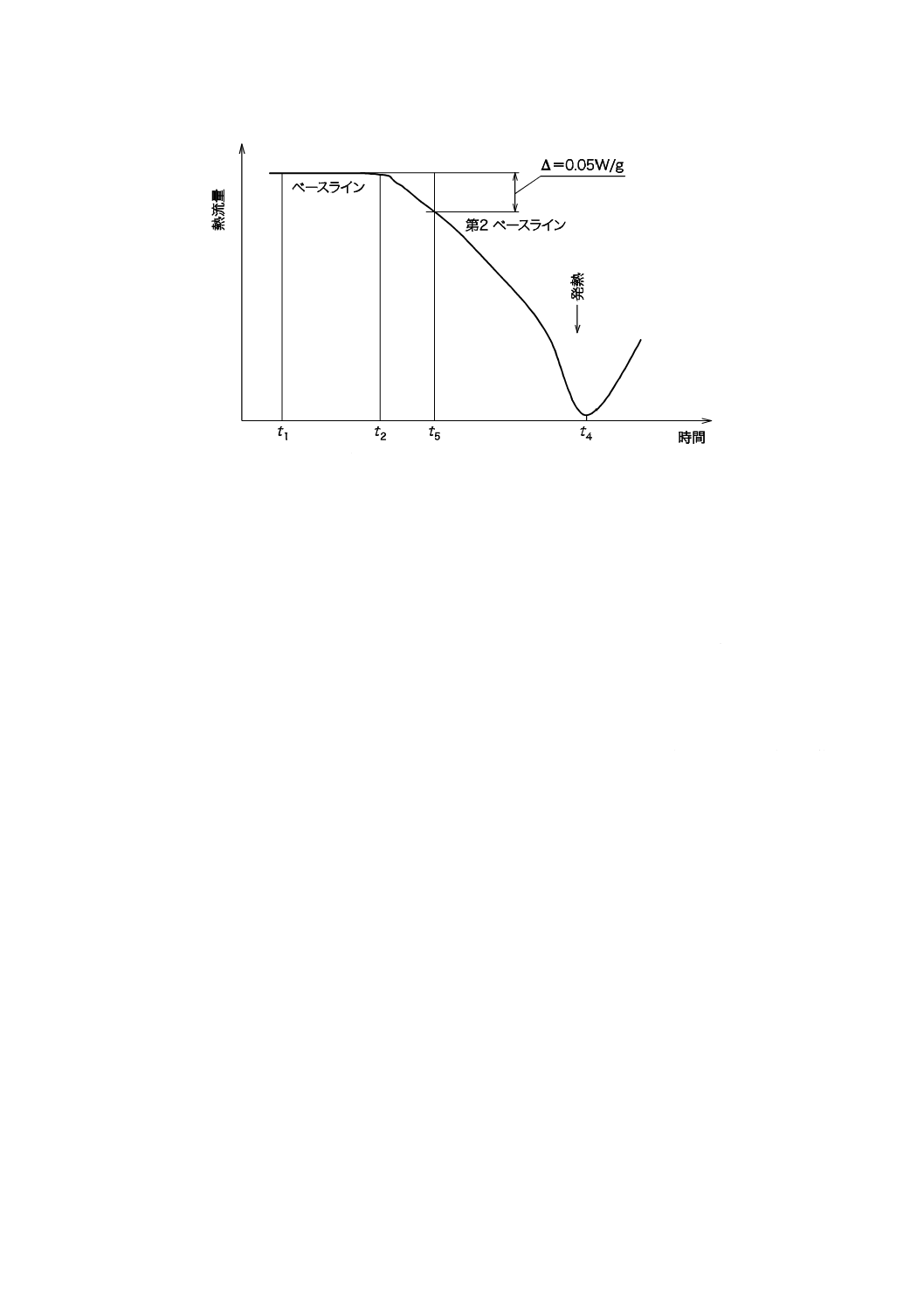

オフセット法での結果の解析は,次による。

a) 初期のベースラインから0.05 W/gの距離で,そのベースラインに平行な第2ベースラインを引く。

b) この第2ベースラインと発熱曲線との交点(この点を,オフセット法での交点t5とする。)を酸化開始

時間と定義し,t1〜t5までの時間を精度±0.1 minで読み取り,酸化誘導時間(t5−t1)を求める(図JA.2

参照)。

なお,受渡当事者間の協議によって,ベースラインからの距離に応じてその他の方法及び値を使用して

もよい。

22

K 6762:2019

t1

酸素気流への切換え点

t2

酸化開始点

t4

酸化ピーク点

t5

オフセット法での交点

図JA.2−オフセット法

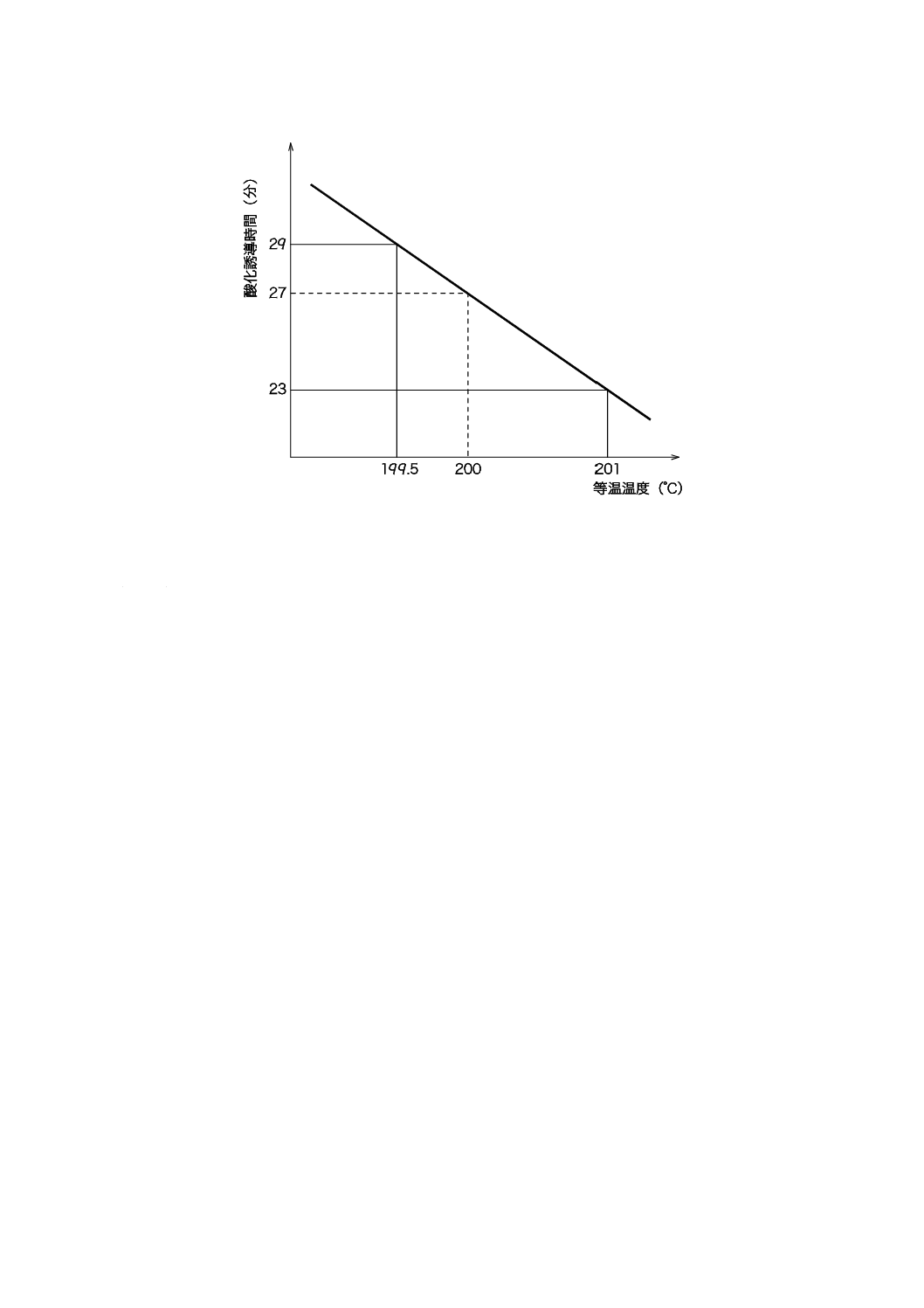

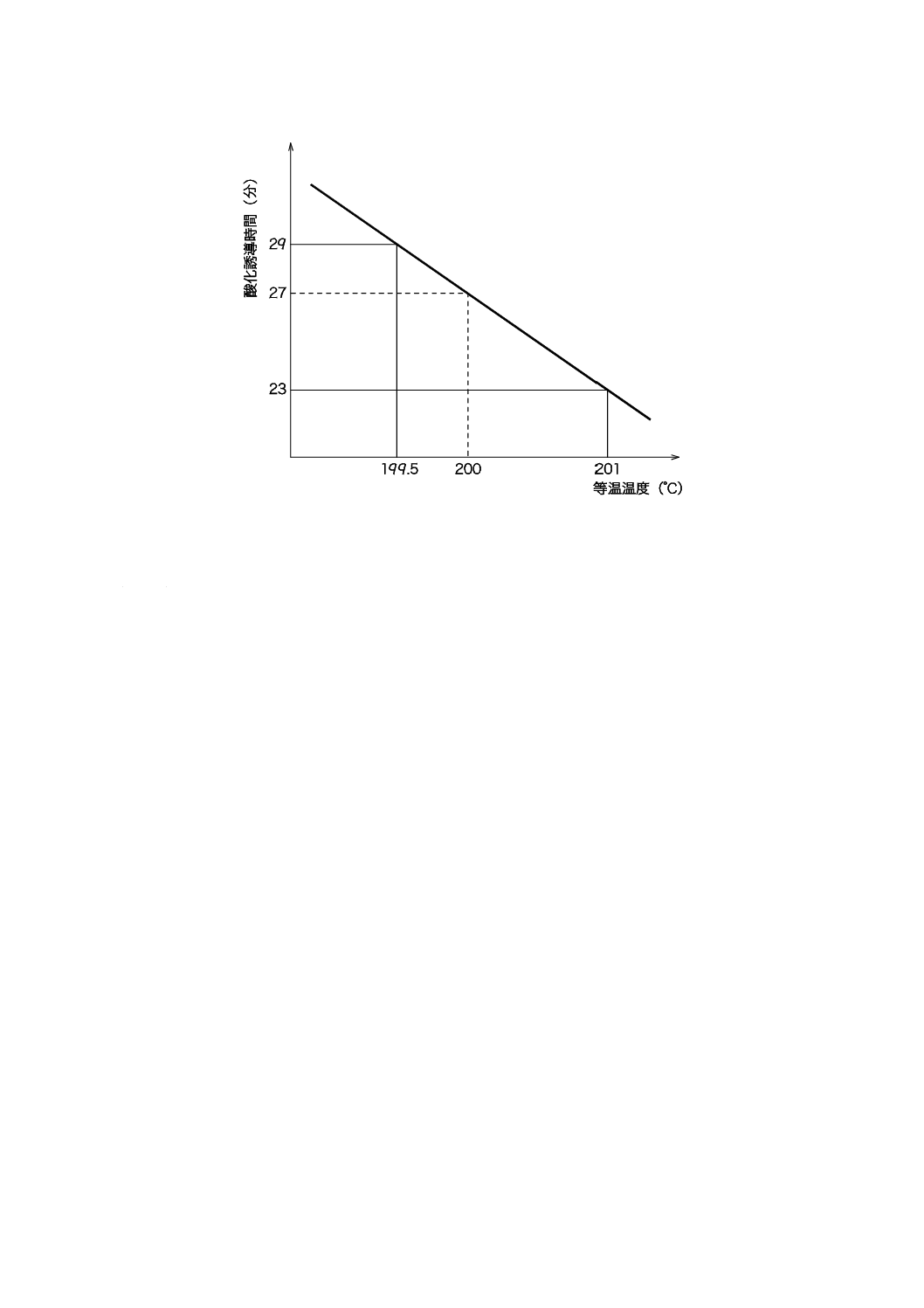

JA.8.3 線形補間法

線形補間法での結果の解析は,次による。

a) 記録したベースラインを酸化反応による発熱(この点を,酸化開始点t2とする。)以降まで延長する。

b) 発熱部の勾配を外挿し,延長したベースラインとの交点(この点を,接線法での交点t3とする。)を求

める(図JA.1参照)。

c) t1〜t3までの酸化誘導時間(t3−t1)を精度±0.1 minで読み取る。得られた二つの酸化誘導時間を温度

に対してプロットし,2点間の線形補間によって,設定温度(例えば,200 ℃)に対応する酸化誘導

時間が得られる(図JA.3参照)。

23

K 6762:2019

図JA.3−200 ℃における酸化誘導時間を推定する線形補間法

JA.9 試験報告

試験報告には,次の項目を記入する。

a) 試験温度

b) 用いた解析法(接線法,オフセット法,又は線形補間法)

c) 酸化誘導時間(単位:分)(小数点以下1桁)

24

K 6762:2019

附属書JB

(規定)

環境応力亀裂試験方法

JB.1 装置及び器具

試験に用いる装置及び器具は,次による。

a) 恒温水槽 水温を50 ℃±0.5 ℃に保持できる水槽。

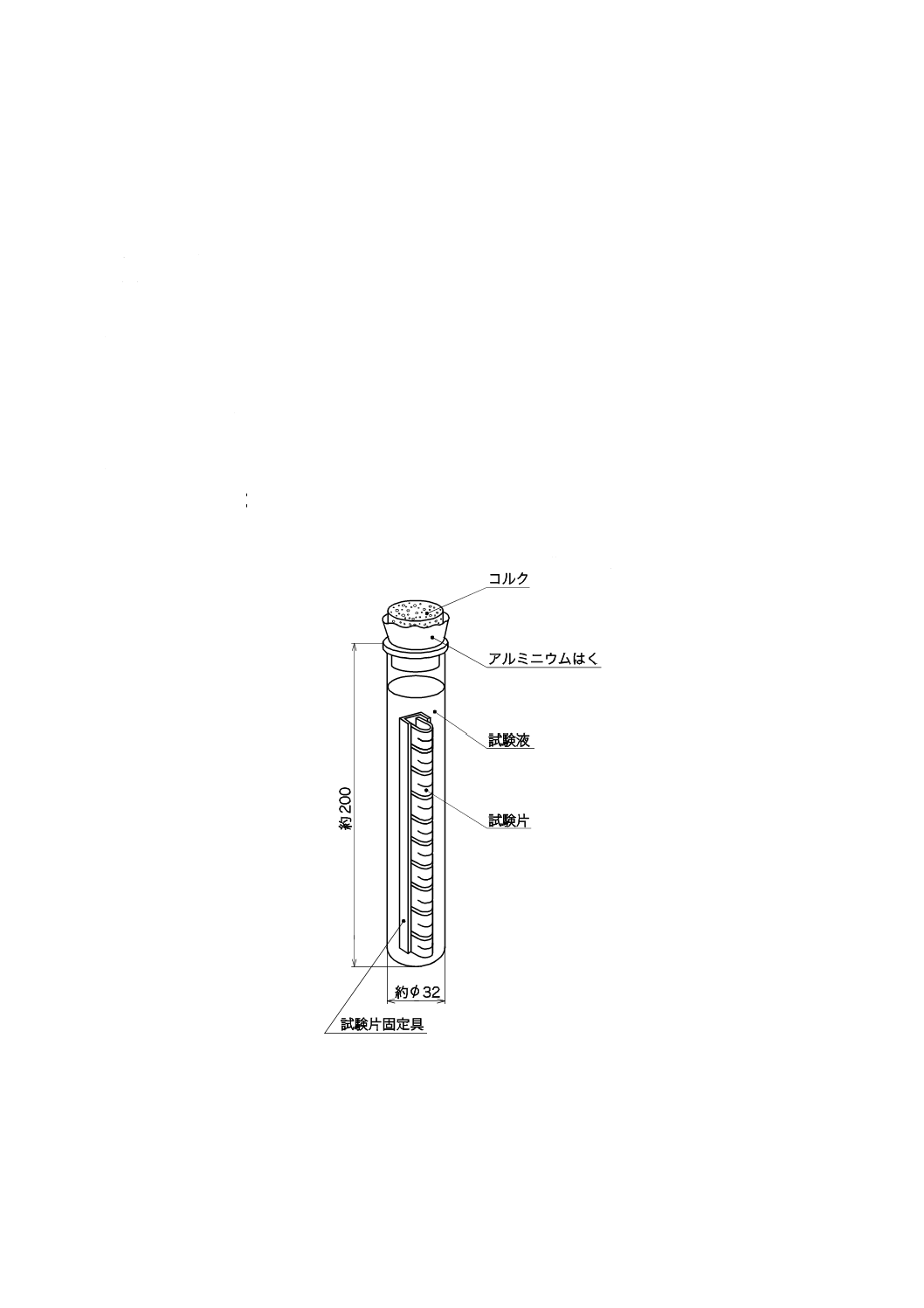

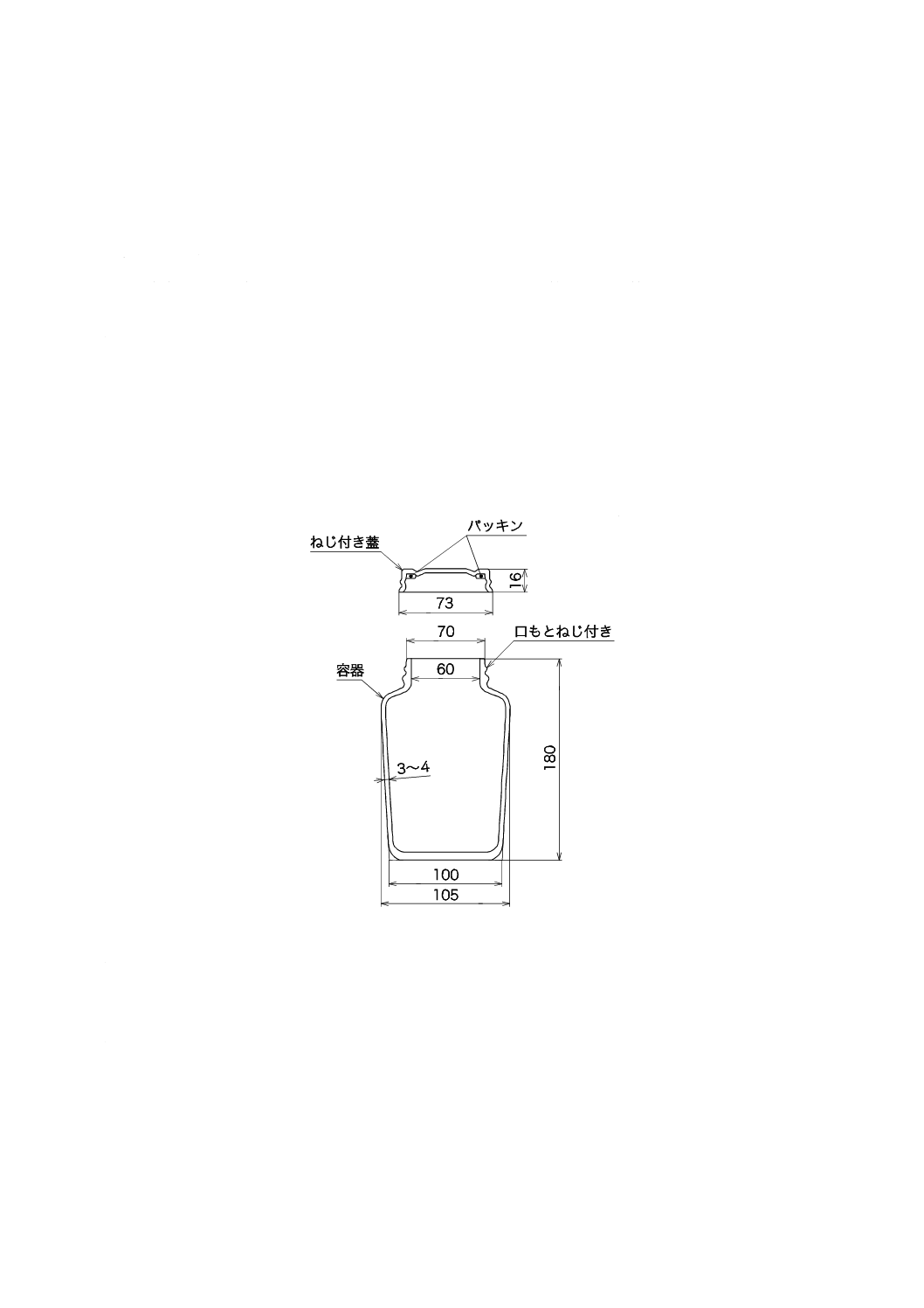

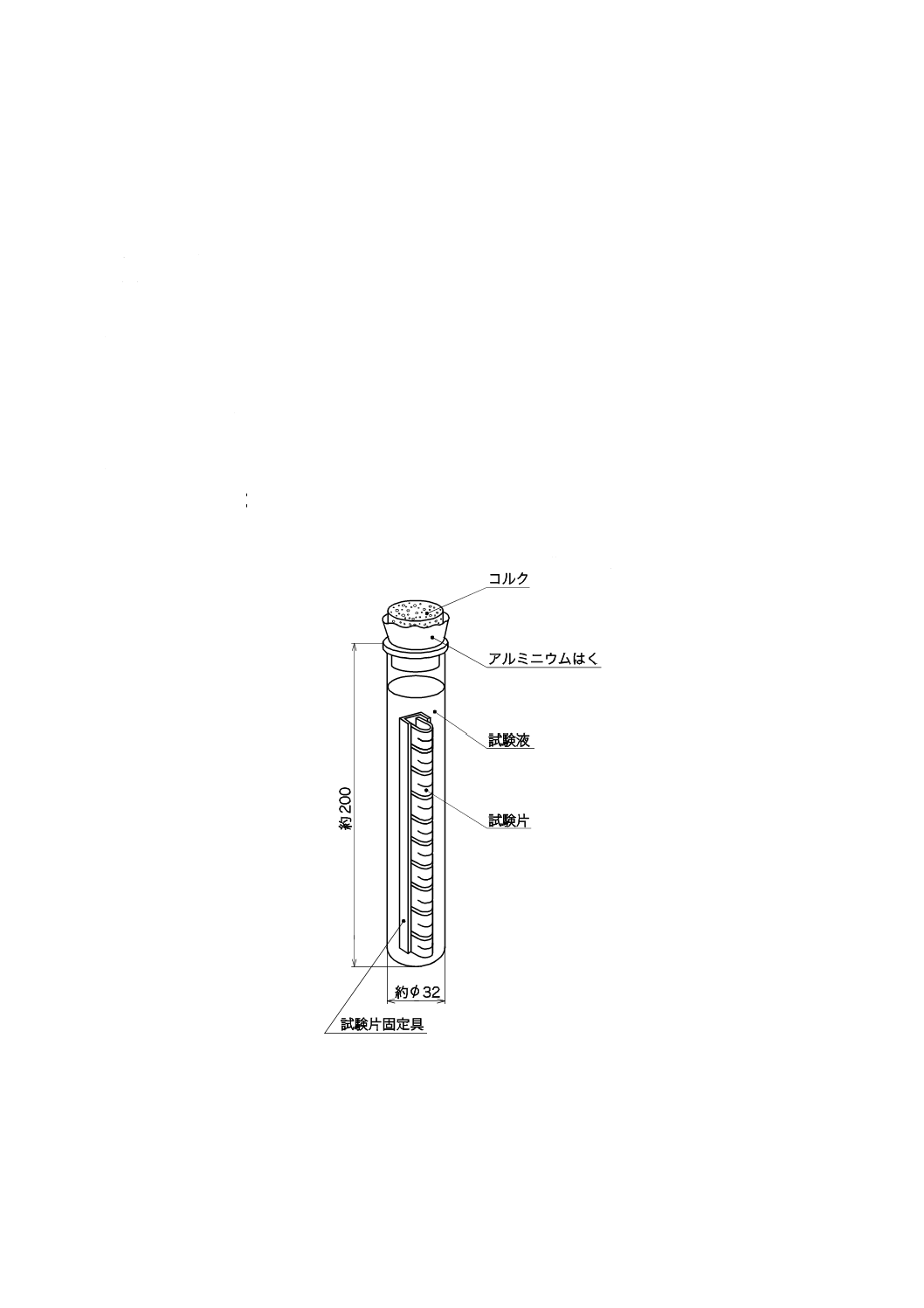

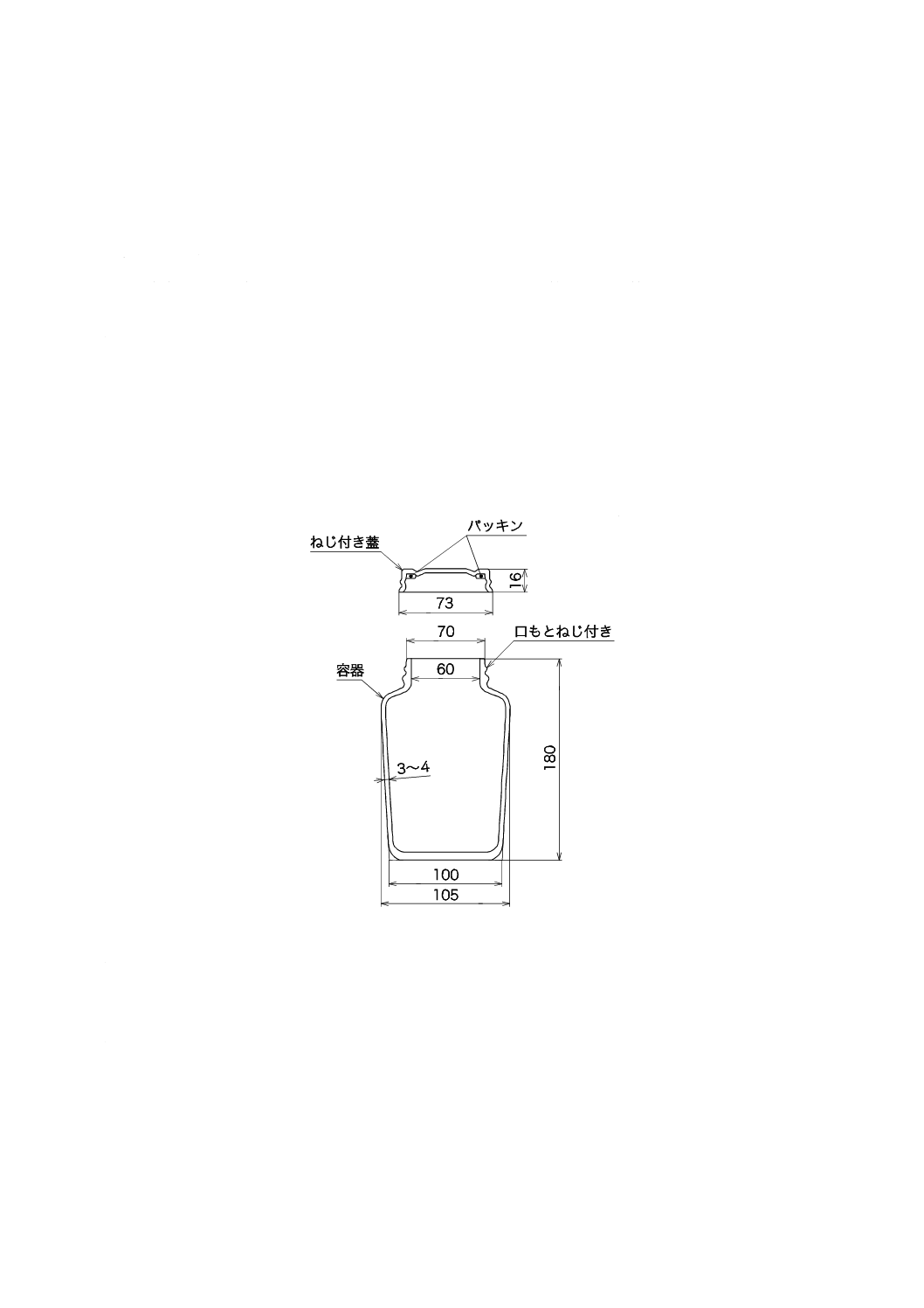

b) 硬質ガラス製試験管(栓付) 胴外径約32 mm,高さ約200 mmの試験管(図JB.1参照)。

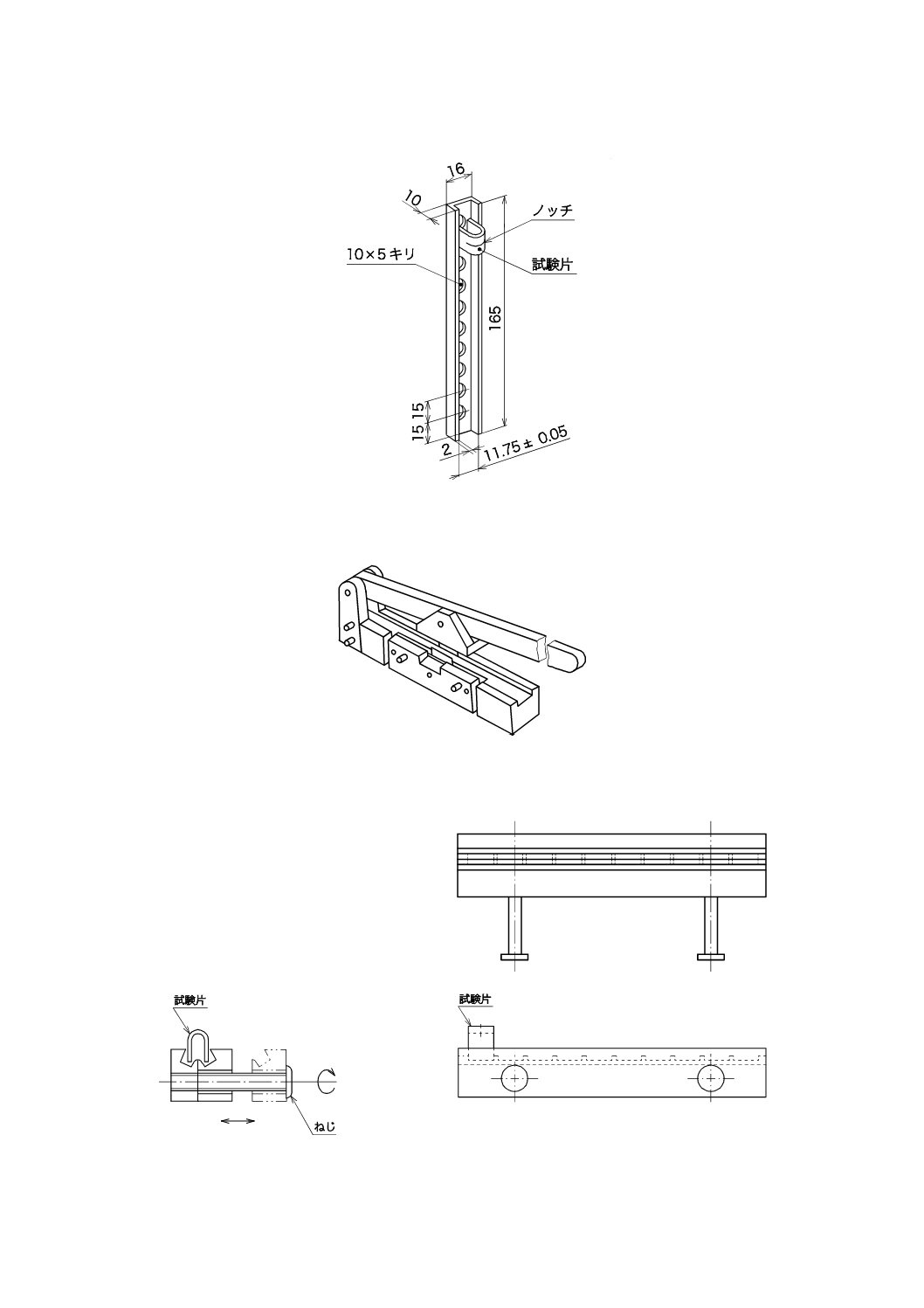

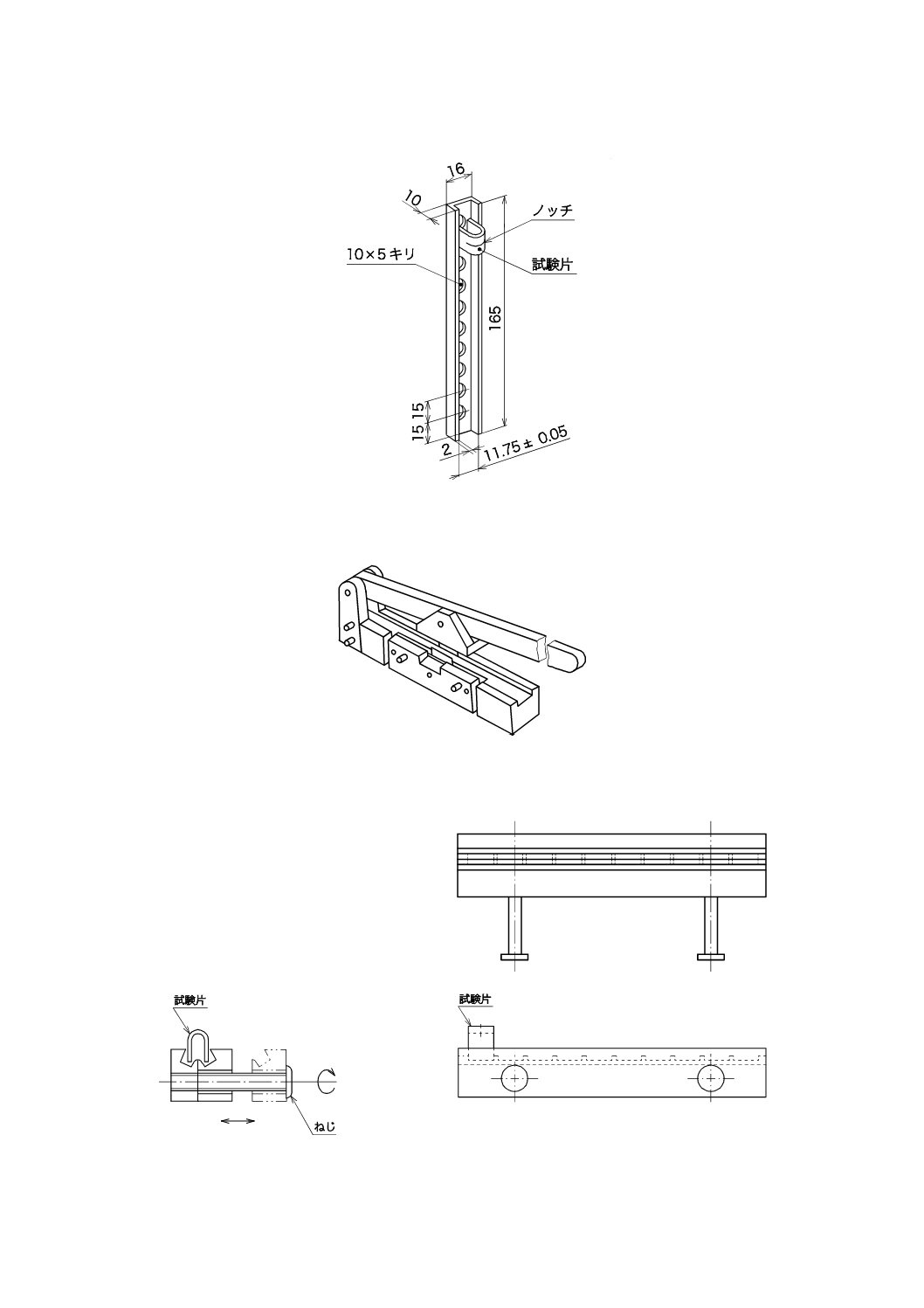

c) 試験片固定具 銅合金又はステンレス鋼で作られたもの(図JB.2参照)。

d) ノッチ入れジグ 試験片中央部にノッチを付ける器具(図JB.3参照)。

e) 試験片曲げジグ 試験片を曲げる器具(図JB.4参照)。

f)

試験片移動ジグ 曲げられた試験片を試験片固定具に取り付ける器具(図JB.5参照)。

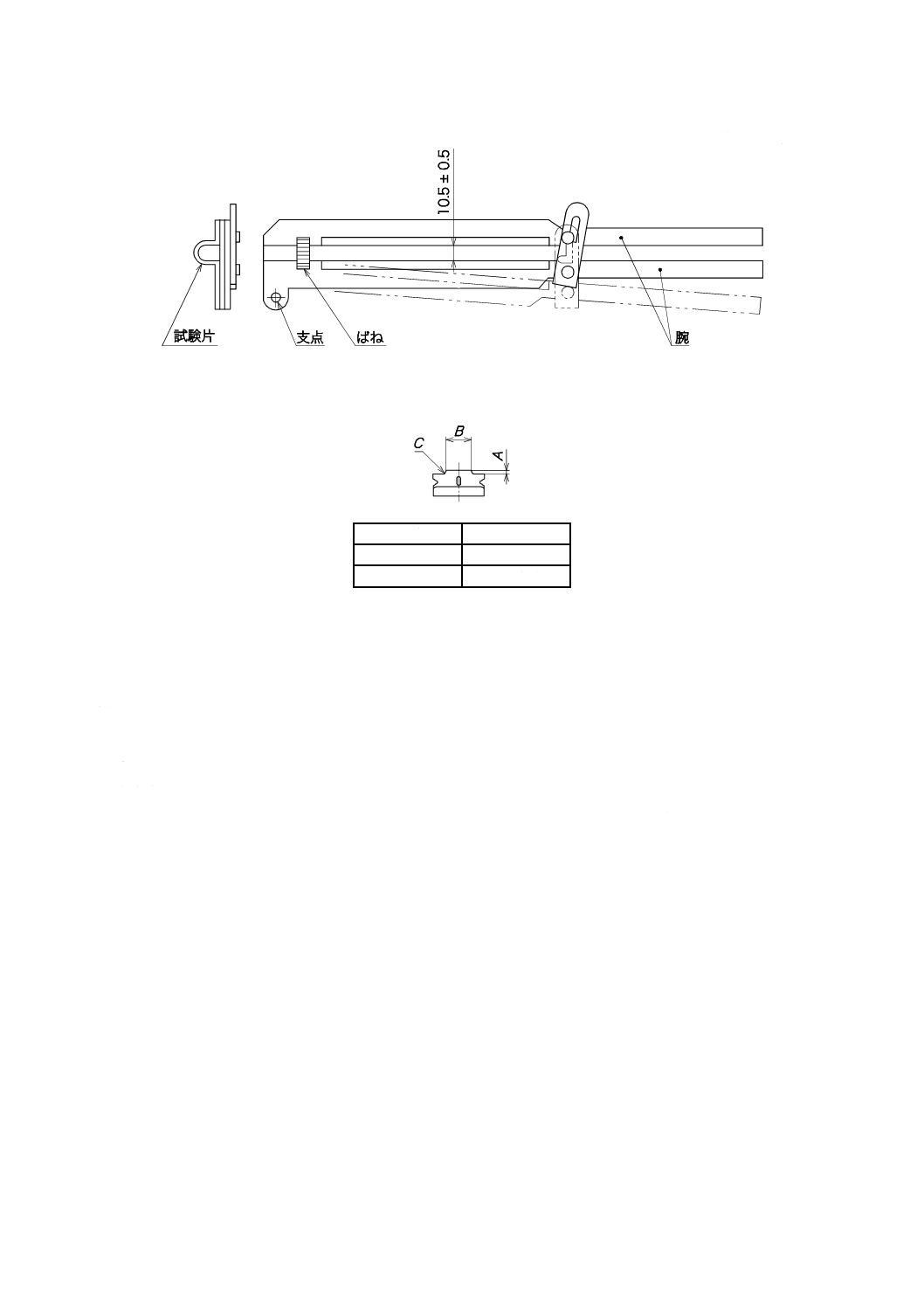

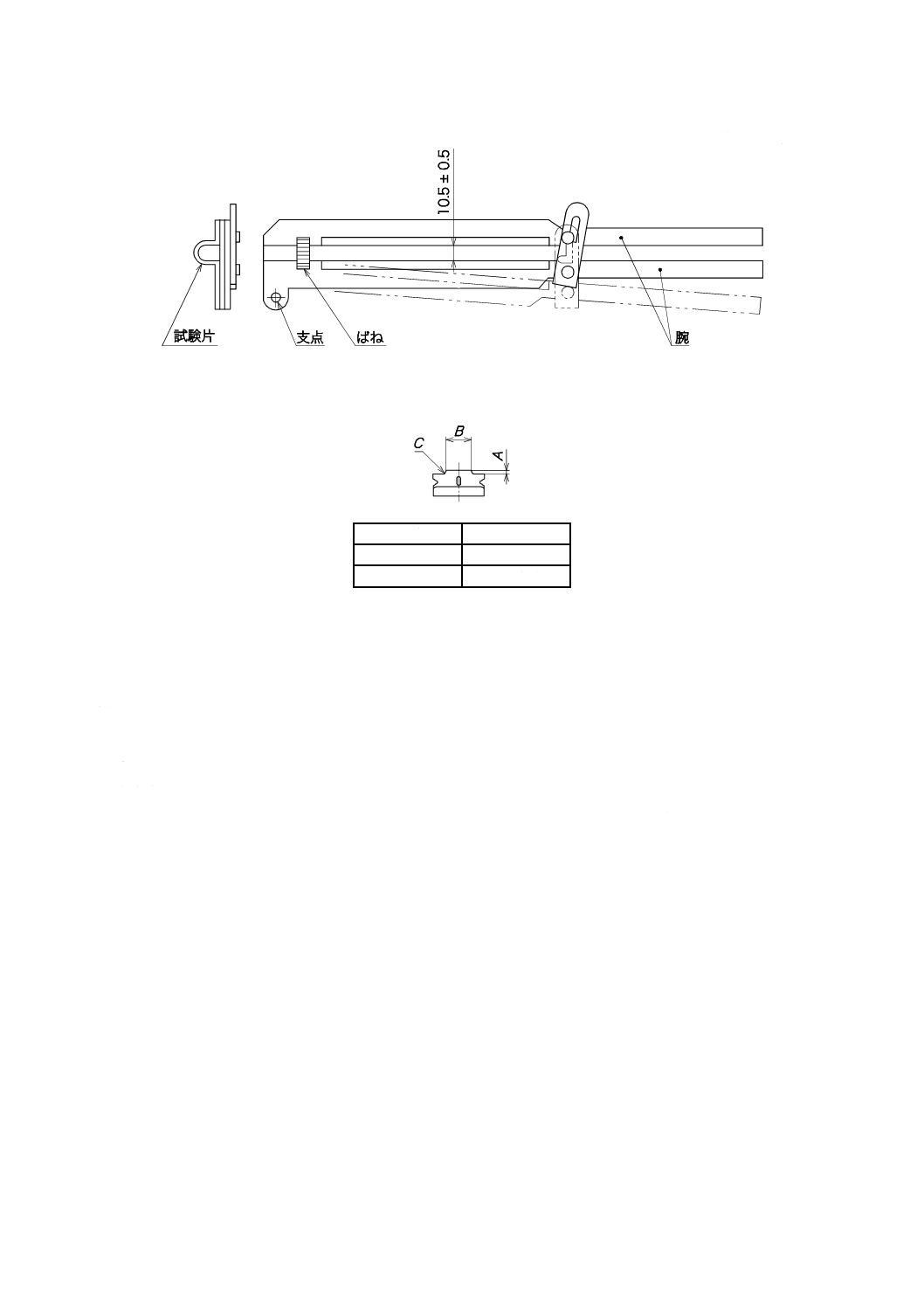

g) 刃 規定のノッチを付けるための鋭利な刃(図JB.6参照)。

h) アルミニウムはく 栓を包むことができるもの。

i)

ストップウォッチ又は時計 1秒まで測定できるもの。

単位 mm

図JB.1−硬質ガラス製試験管(栓付)の例

25

K 6762:2019

単位 mm

図JB.2−試験片固定具の例

図JB.3−ノッチ入れジグの例

図JB.4−試験片曲げジグの例

26

K 6762:2019

単位 mm

図JB.5−試験片移動ジグの例

単位 mm

A 刃の高さ

3

B 刃の長さ

19.0〜19.2

C 半径

15以下

図JB.6−刃の例

JB.2 試験液

試験液は,ポリオキシエチレンノニルフェニルエーテル(CAS番号68412-54-4)質量分率10 %水溶液を

用いる。

JB.3 試験片

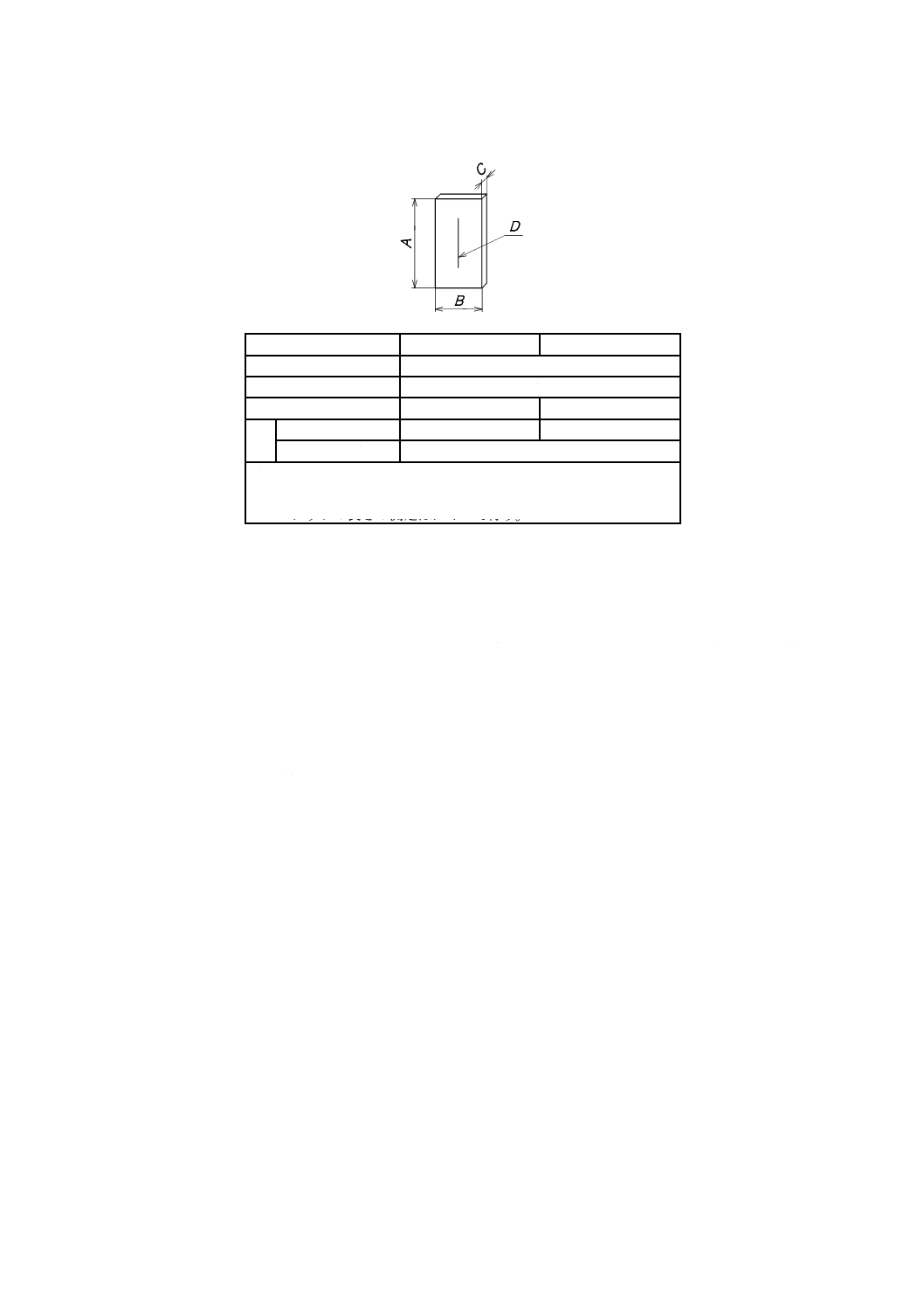

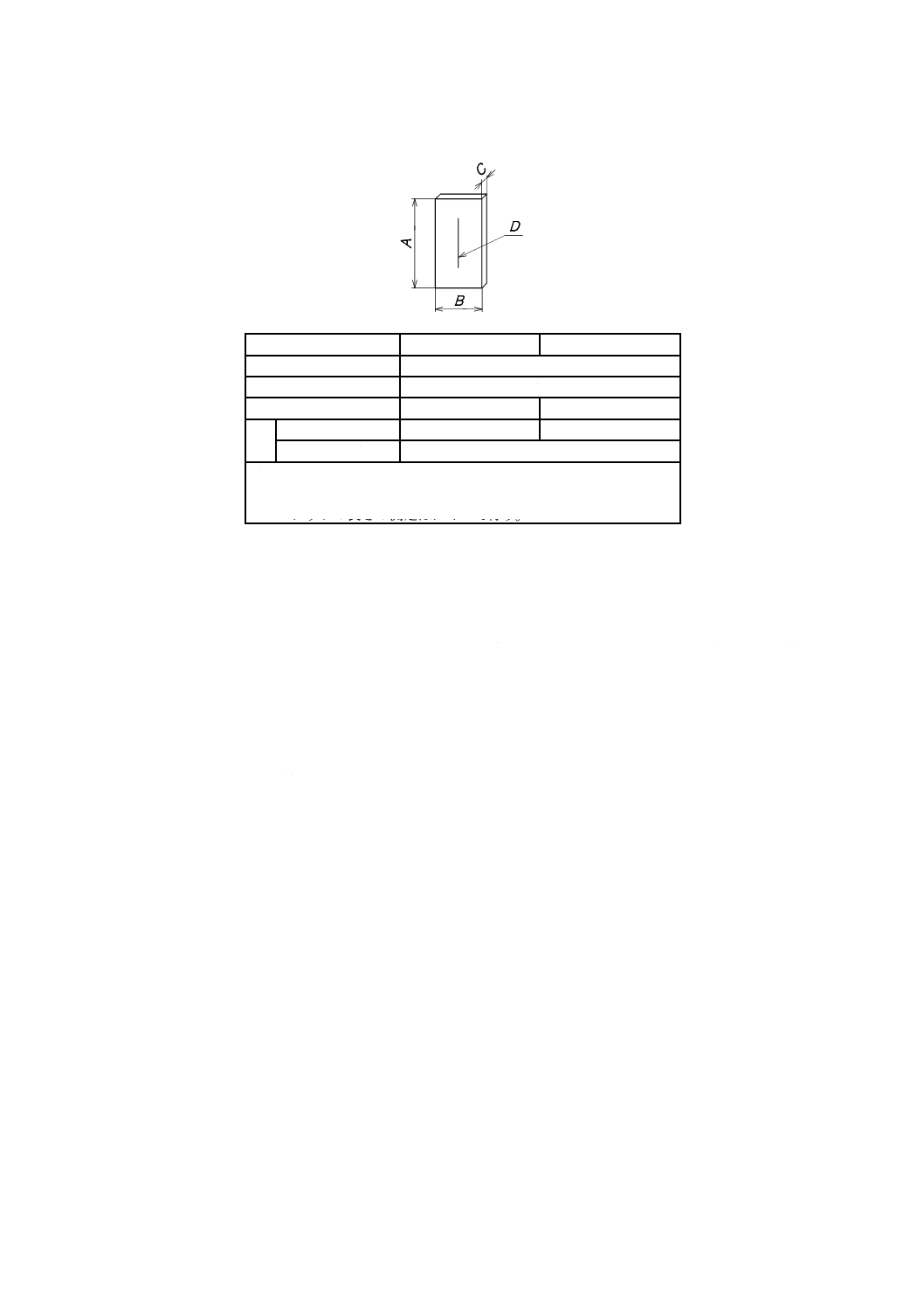

試験片の形状及び寸法は,図JB.7による。

なお,試験片のアニーリングの有無及びアニーリング条件は,受渡当事者間の協定による。

27

K 6762:2019

単位 mm

密度(g/cm3)

0.915以上0.930未満

0.930以上

A 試験片の高さ

38±2.5

B 試験片の長さ

13±0.8

C 試験片の厚さ

3+0.3

0

2+0.2

0

D

ノッチの深さa)

0.50+0.15

0

0.30+0.10

0

ノッチの長さb)

19.1±0.1

注a) ノッチ深さは,刃の位置を調整して規定値内に入っているこ

とを確認する。

b) ノッチの長さの測定はノギスで行う。

図JB.7−環境応力亀裂試験片

JB.4 操作

操作は,1試料について10個の試験片を作成し,それぞれ1回の測定とし,次による。

a) 試験液の液面が試験片固定具の上端から約10 mmの高さになるように,あらかじめ試験液を硬質ガラ

ス製試験管に入れた後,50 ℃±0.5 ℃に保った恒温水槽の中に入れる。

b) 試験片中央部に,長さ方向に平行に,規定の長さ及び深さのノッチをノッチ入れジグで付ける。

c) ノッチ面を外側にして試験片を試験片曲げジグを用いて,20秒以上30秒以内に滑らかに曲げる。

d) 試験片移動ジグを用いて,曲げた10個の試験片を試験片固定具に取り付ける。さらに,試験片が定位

置に収まるように手で修正する。

e) その後,5分以上10分以内に,試験片を取り付けた試験片固定具をあらかじめ50 ℃±0.5 ℃に調整

した試験液中に入れ,同時に時間の計測を始める。

f)

240時間の浸せき後,試験片の外観を目視で観察し,10個の試験片全てに割れがないことを確認する。

28

K 6762:2019

附属書JC

(規定)

揮発成分試験方法

JC.1 原理

揮発成分試験では,試料中の揮発成分の量を求める。揮発成分量は,乾燥炉に入れた試験片の質量損失

として求める。

JC.2 装置及び器具

試験には,次の機器を用いる。

a) サーモスタット付き非通風乾燥炉

b) 直径35 mmのはかり瓶

c) デシケーター

d) 精度±0.1 mgの分析用はかり

JC.3 試験方法

試験方法は,次による。

a) 少なくとも30分間デシケーターに入れておいた,空のはかり瓶及びその蓋の質量を0.1 mgの桁まで

はかりとる。

b) 約25 gの試料をこのはかり瓶に入れ,その質量を0.1 mgの桁まではかりとる。これを105 ℃±2 ℃

に保った非通風乾燥炉に入れる。

c) 1時間経過後,乾燥炉からはかり瓶を取り出し,デシケーターに入れ,1時間放置する。

d) はかり瓶に蓋をし,質量を0.1 mgの桁まではかる。

JC.4 結果の算出

JC.4.1 着色コンパウンドの場合

揮発成分の量は,次によって算出する。

6

0

1

2

1

1

10

×

−

−

=

P

P

P

P

V

ここに,

V1: 着色コンパウンドの揮発成分量(mg/kg)

P0: 空のはかり瓶の質量(g)

P1: はかり瓶及び試料の合計の質量(g)

P2: 105 ℃で1時間経過後の,はかり瓶及び試料の合計の質量(g)

JC.4.2 マスターバッチコンパウンドの場合

未着色原料及び着色原料の揮発成分量を次の式で別々に算出し,マスターバッチ原料の混合分率に応じ

て加重平均を算出する。

6

0

n

1

n

2

n

1

n

n

10

×

−

−

=

P

P

P

P

V

6

0

m

1

m

2

m

1

m

m

10

×

−

−

=

P

P

P

P

V

29

K 6762:2019

(

)

m

n

2

01

.0

01

.0

1

ηV

V

η

V

+

−

=

ここに,

V2: マスターバッチコンパウンドの揮発成分量(mg/kg)

Vn: 未着色原料の105 ℃における揮発成分量(mg/kg)

Vm: 着色原料の105 ℃における揮発成分量(mg/kg)

η: 全体の質量に対する着色原料の質量分率(%)

Pn0: 未着色原料を測定したときの,空のはかり瓶の質量(g)

Pm0: 着色原料を測定したときの,空のはかり瓶の質量(g)

Pn1: 未着色原料を測定したときの,空のはかり瓶及び試料の合計

の質量(g)

Pm1: 着色原料を測定したときの,空のはかり瓶及び試料の合計の

質量(g)

Pn2: 未着色原料を測定したときの105 ℃で1時間経過後の,空の

はかり瓶及び試料の合計の質量(g)

Pm2: 着色原料を測定したときの105 ℃で1時間経過後の,空のは

かり瓶及び試料の合計の質量(g)

30

K 6762:2019

附属書JD

(規定)

浸出性試験方法

JD.1 共通的な条件

共通的な条件は,JIS S 3200-7の5.(共通的な条件)に従って行う。

JD.2 浸出液の調製

浸出液の調製は,JIS S 3200-7の6.(浸出液の調製方法)に従って行う。ただし,JD.7の試験に用いる

浸出液の有効塩素濃度は,1.0 mg/L〜1.2 mg/Lとする。

JD.3 試料液の調製

試料液の調製は,JIS S 3200-7の7.1.2(給水管)に従って行う。ただし,試料液の調製時間は16時間以

上とする。

JD.4 濁度

濁度は,JIS S 3200-7の附属書19の透過光測定法又は積分球式光電光度法に従って行う。

JD.5 色度

色度は,JIS S 3200-7の附属書18の透過光測定法に従って行う。

JD.6 全有機炭素(TOC)

TOCは,JIS S 3200-7の附属書14の全有機炭素計測法に従って行う。

JD.7 残留塩素の減量

残留塩素の減量の測定は,JIS S 3200-7の附属書21のDPD比色法又は電流滴定法に従って行い,次の

式によって残留塩素の減量(mg/L)を算出する。

cl=b−a

ここに,

cl: 残留塩素の減量(mg/L)

a: 検水中の残留塩素濃度(mg/L)

b: 空試験液中の残留塩素濃度(mg/L)

JD.8 臭気

臭気は,JIS S 3200-7の附属書17に従って行う。

JD.9 味

味は,JIS S 3200-7の附属書16に従って行う。

JD.10 分析結果

分析結果は,試験によって得られた検水の分析結果と空試験によって得られた検水の分析結果との差か

31

K 6762:2019

ら求める。ただし,味及び臭気については,試験によって得られた検水の分析結果と空試験によって得ら

れた検水の分析結果とを比較して異常がある場合に,分析結果を“異常”とする。

32

K 6762:2019

附属書JE

(規定)

耐塩素水性試験方法

JE.1 試薬及び水

この試験に用いる試薬及び水は,次によるもの又はこれらと同等以上の品質とする。

a) 試薬は,特に規定してあるもののほかは,JIS K 0050の7.1 b)(試薬)に規定するもの。

b) 水は,JIS K 0050の7.1 a)(水)に規定するもので,かつ,電気伝導率が2 μS/cm以下のもの。

JE.2 器具

器具は,あらかじめ洗浄し乾燥したもので,次による。

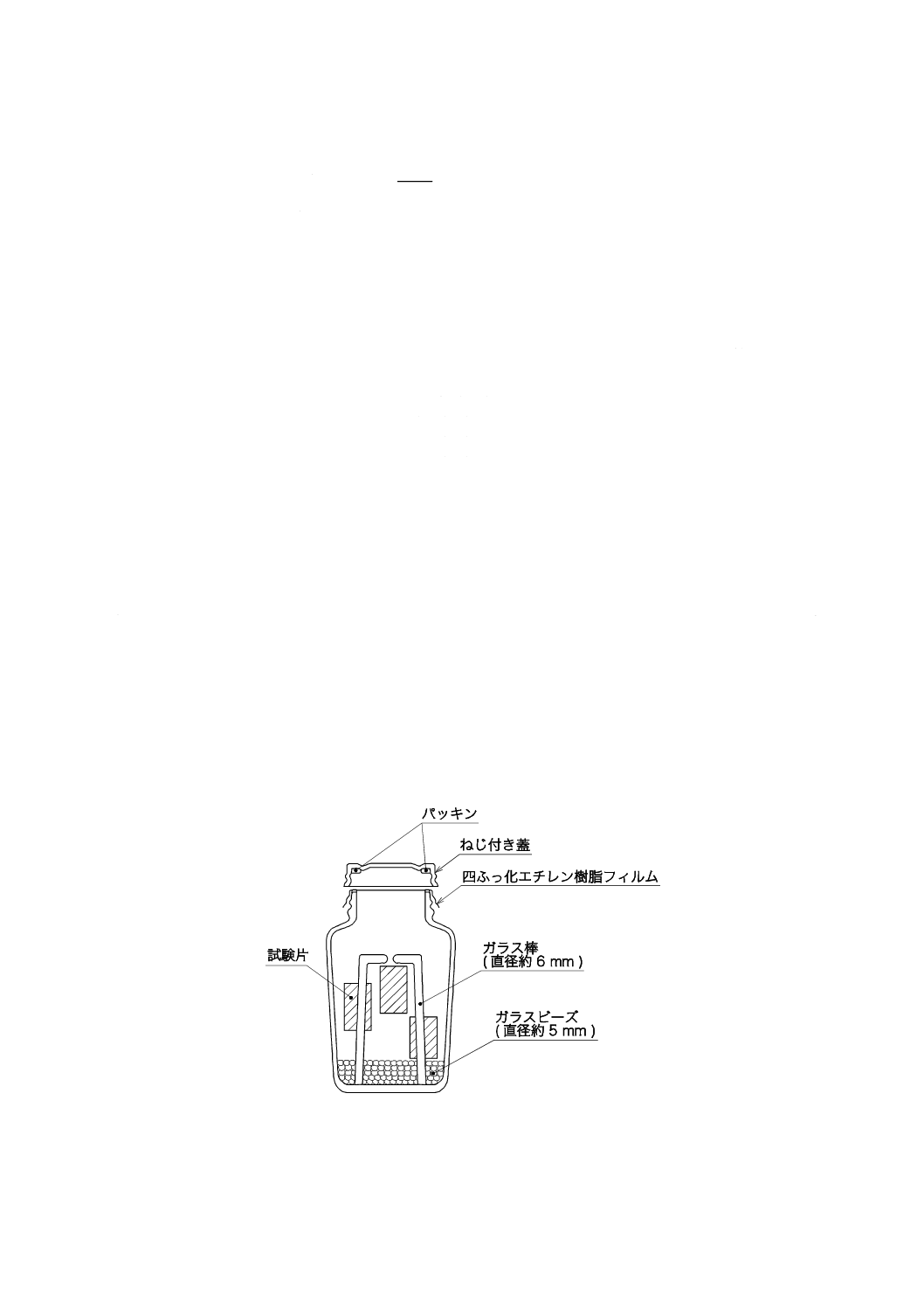

a) 耐塩素水性試験容器 耐塩素水性試験容器は,ねじ付き蓋付きのガラス製とする。容器の例を図JE.1

に示す。

単位 mm

図JE.1−耐塩素水性試験容器の例

b) ガラス棒 容器内の試験片が浮き上がらないようにするためのL字形に曲げた直径約6 mmのガラス

棒

c) ガラスビーズ 容器の上部に空間を残さないようにするための直径約5 mmのガラスビーズ

d) フィルム 塩素水の蒸散を防止するための厚さ約50 μmの四ふっ化エチレン樹脂製フィルム

JE.3 供試水の調製

供試水の調製は,次による。

a) あらかじめ10 ℃以下に冷却した質量分率0.3 %塩素水に,同様に冷却した水を加えて,有効塩素濃度

33

K 6762:2019

を2 000 mg/L±100 mg/Lとする。

b) これに,二酸化炭素又は水酸化ナトリウム水溶液を少しずつ注入し,pH計を用いてpH値を6.5±0.5

に調製する。供試水の有効塩素濃度は,希釈後,次の方法によって手早く確認しなければならない。

JE.3.1 有効塩素濃度確認用試薬

有効塩素濃度確認用試薬は,次によるもの又はこれらと同等以上の品質とする。

a) よう化カリウム JIS K 8913に規定するもの。

b) でんぷん溶液 JIS K 8659に規定するでんぷん1 gと水100 mLとをよく混和し,これを加熱した水

200 mL中に絶えずかき混ぜながら徐々に加え,液が半透明になるまで煮沸した後,溶液を静置し,そ

の上澄液を用いる。

必要以上に長く加熱すると溶液の鋭敏度が減少する。この溶液は,使用の都度調製する。

c) 0.1 mol/Lチオ硫酸ナトリウム溶液 調製及び標定は,次のように行う。

1) 調製 JIS K 8637に規定するチオ硫酸ナトリウム五水和物26 g及びJIS K 8625に規定する炭酸ナト

リウム0.2 gをはかりとり,溶存酸素を含まない水約1 000 mLを加えて溶かした後,気密容器に入

れて保存する。調製後,48時間放置したものを用いる。

2) 標定 JIS K 8005に規定する容量分析用標準物質のよう素酸カリウムの必要量を130 ℃で約2時間

加熱した後,デシケータに入れて放冷する。その0.9 g〜1.1 gを0.1 mgの桁まではかりとり,少量

の水を溶かして全量フラスコ250 mLに移し入れ,水を標線まで加える。

その25 mLを共通すり合わせ三角フラスコ200 mLに正しくとり,JIS K 8913に規定するよう化

カリウム2 g及び硫酸(1+1)2 mLを加え,直ちに栓をして穏やかに振り混ぜ,暗所に約5分間放

置する。

1)で調製した0.1 mol/Lチオ硫酸ナトリウム溶液で滴定し,溶液の色がうすい黄色になったときに,

指示薬としてでんぷん溶液約0.5 mLを加え,生じたよう素でんぷんの青い色が消える点を終点とす

る。

別に,共通すり合わせ三角フラスコ200 mLに水25 mL及びよう化カリウム2 gをはかりとり,硫

酸(1+1)2 mLを加え,直ちに栓をして穏やかに振り混ぜ,暗所に約5分間放置し,同一条件で空

試験を行って滴定値を補正する。0.1 mol/Lチオ硫酸ナトリウム溶液のファクタは,次の式によって

算出する。

100

7

566

003

.0

250

25

A

V

m

F

×

×

×

=

ここに,

F: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクタ

m: はかりとったよう素酸カリウムの質量(g)

A: よう素酸カリウムの純度(%)

0.003 566 7: 0.1 mol/Lチオ硫酸ナトリウム溶液1 mLに相当するよう

素酸カリウムの量(g)

V: 滴定に要した0.1 mol/Lチオ硫酸ナトリウムの量(mL)

JE.3.2 有効塩素濃度確認操作

有効塩素濃度が約2 000 mg/Lの供試水20 mLを共通すり合わせ三角フラスコ300 mLにはかりとり,よ

う化カリウム1 g及び硫酸(1+1)2 mLを加え,密栓して暗所に約5分間放置する。遊離したよう素を0.1

mol/Lチオ硫酸ナトリウム溶液で滴定し,よう素の黄色がうすくなったら,指示薬としてでんぷん溶液約

0.5 mLを加え,生じたよう素でんぷんの青い色が消える点を終点とする。有効塩素濃度は,滴定に要した

34

K 6762:2019

0.1 mol/Lチオ硫酸ナトリウム溶液の量から,次の式によって算出する。

B

F

V

C

000

1

55

.3

×

×

×

=

ここに,

C: 有効塩素濃度(mg/L)

V: 滴定に要した0.1 mol/Lチオ硫酸ナトリウムの量(mL)

F: 0.1 mol/Lチオ硫酸ナトリウム溶液のファクタ

B: 供試水量(20 mL)

JE.4 供試水量比率

試験片の表面積は,JIS B 7507に規定するノギスを用いて寸法を測定し,次の式によって算出する。

S=2π×(d−t)×(L+t)

ここに,

S: 表面積(cm2)

d: 外径(cm)

t: 厚さ(cm)

L: 長さ(cm)

容器の中に入れる各試験片の表面積の和と容器に注入する供試水の量との比率が1 cm2当たり1.2 mLと

なるように水量を決定する。

JE.5 試験方法

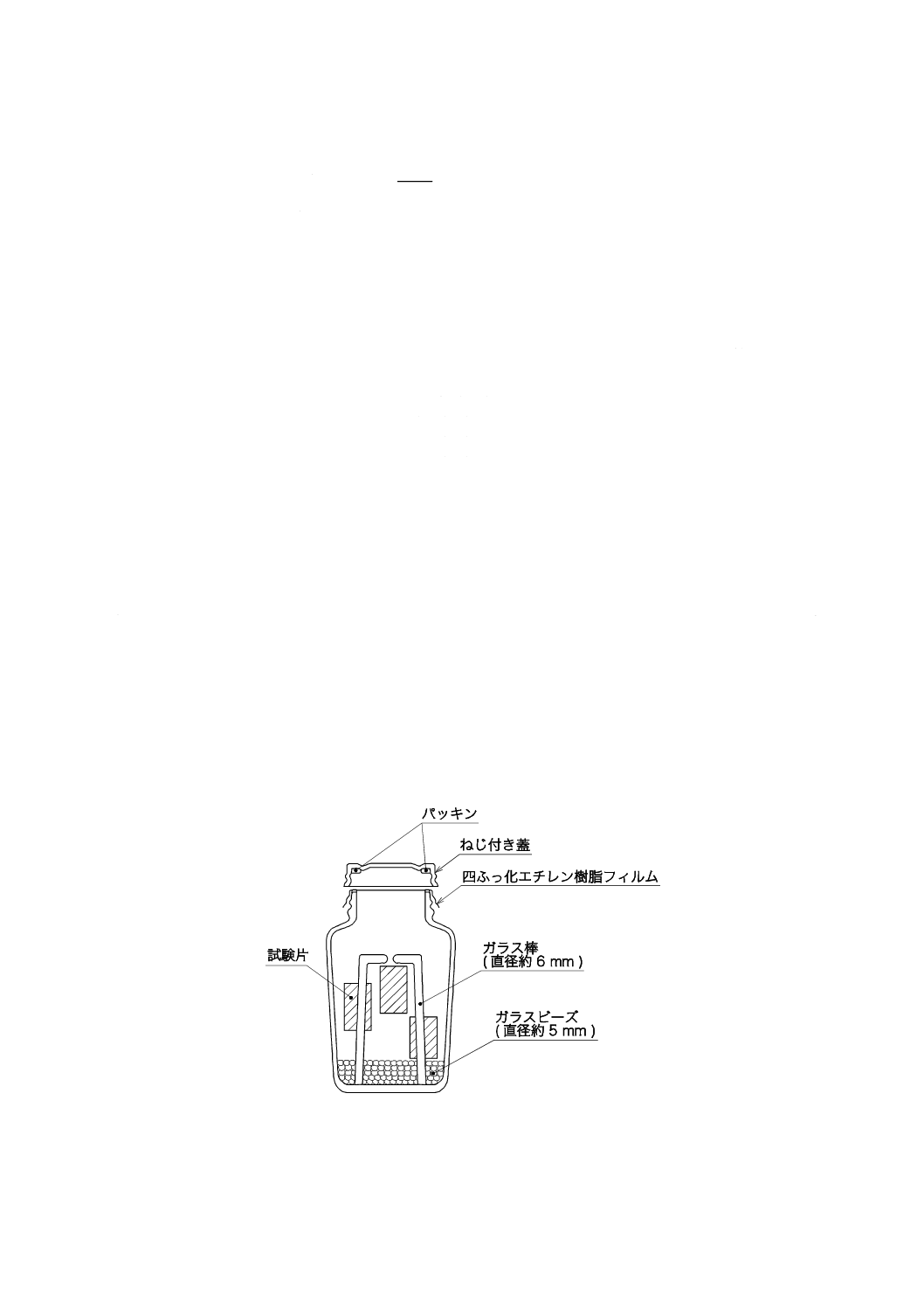

JE.2 a)に規定する容器に試験片を入れた後,JE.3に規定する供試水を注入し,試験片が浮き上がらない

ように,JE.2 b)に規定するガラス棒で押さえる。さらに,容器の上部に空間を残さないように,JE.2 c)に

規定するガラスビーズで調製し,図JE.2のとおり塩素水の蒸散を防止するため,JE.2 d)に規定するフィル

ムを容器の口にかぶせ,その上から,ねじ付き蓋で密封する。この場合,一つの容器には,同一供試管か

ら作製した試験片(通常3個)だけを入れる。

次に,60 ℃±1 ℃の恒温水槽中に容器を浸せきする。24時間ごとに容器を取り出し,塩素濃度が低下

した供試水を新しく調製したJE.3の供試水と速やかに取り替える。168時間後に試験片を取り出し,管状

試験片については直ちに管状試験片を半分に分割して判定する。

図JE.2−耐塩素水性試験容器の密封方法の例

35

K 6762:2019

JE.6 判定方法

JE.5によって試験した試験片の内面状態について,試験終了後直ちに試験片の両端部の長さ5 mmを除

いた部分を拡大鏡で観察し,水泡の発生の有無を調べる。

参考文献

[1] ISO 9080,Plastics piping and ducting systems−Determination of the long-term hydrostatic strength of

thermoplastics materials in pipe form by extrapolation

[2] ISO 11357-1,Plastics−Differential scanning calorimetry (DSC)−Part 1: General principles

[3] ISO 11357-6:2002,Plastics−Differential scanning calorimetry (DSC)−Part 6: Determination of oxidation

induction time,Amendment 1:2007

[4] JWWA Z 100 水道用品表示記号 公益社団法人日本水道協会

36

K 6762:2019

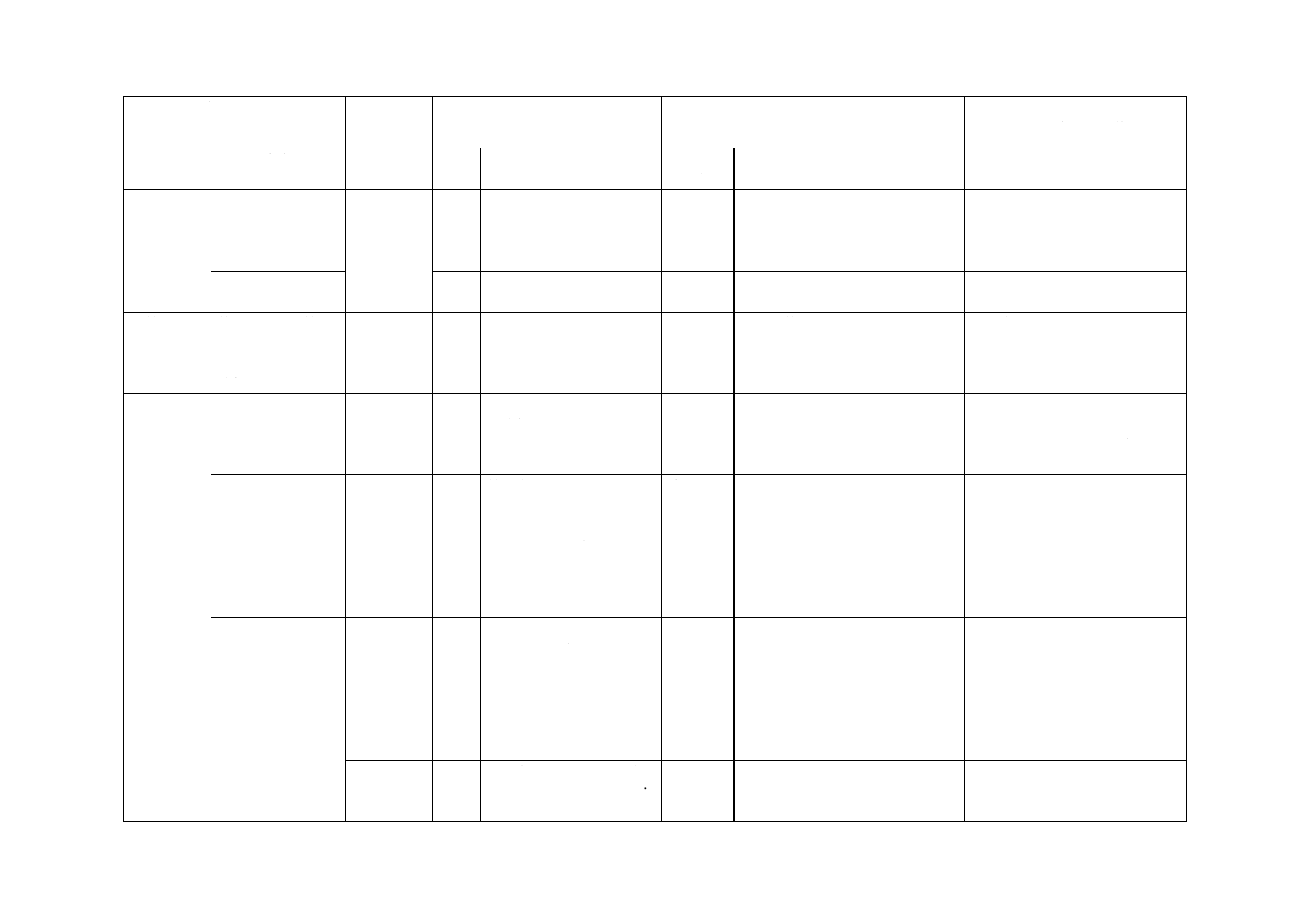

附属書JF

(参考)

JISと対応国際規格との対比表

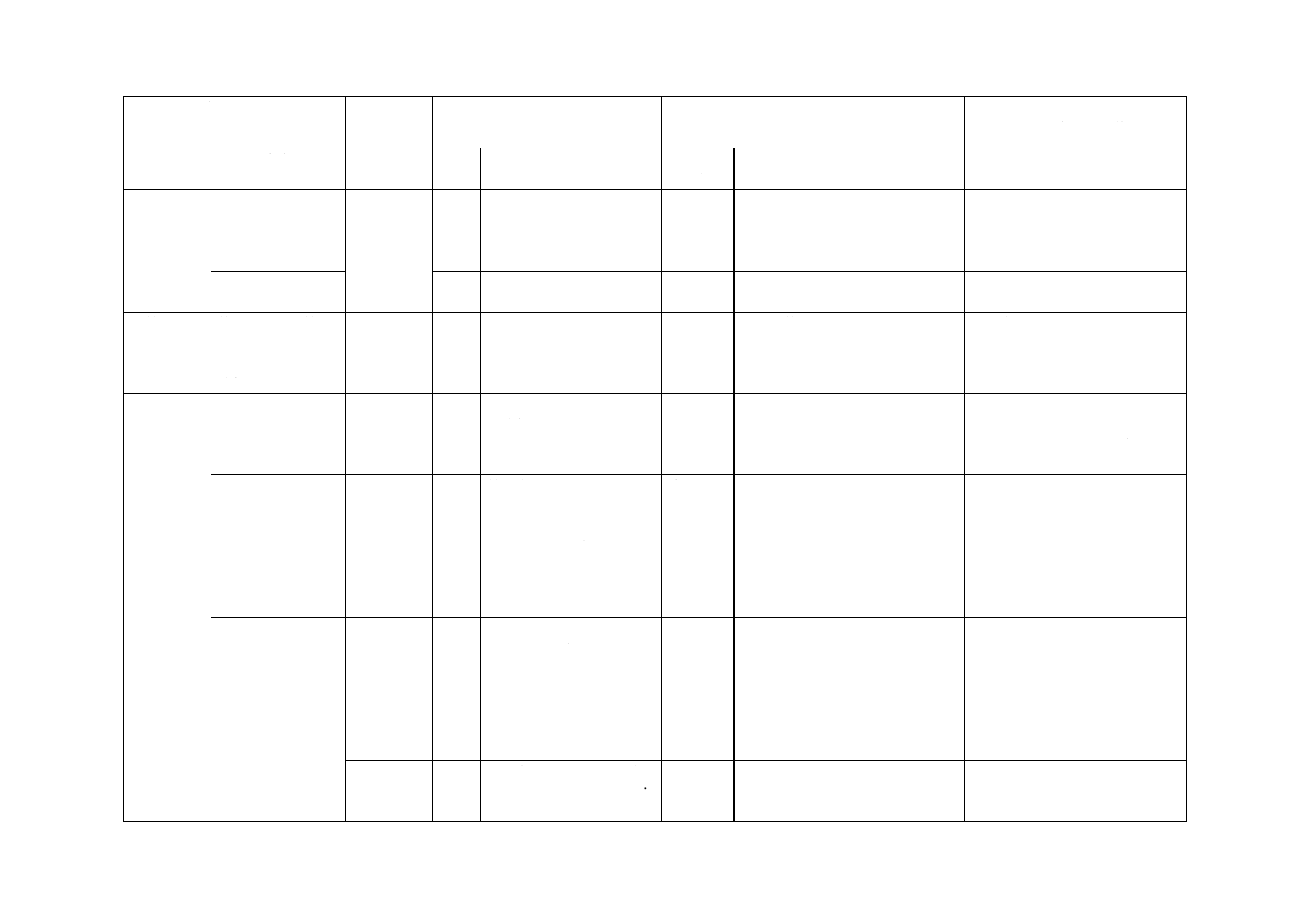

JIS K 6762:2019 水道用ポリエチレン二層管

ISO 4427-1:2007,Plastics piping systems−Polyethylene (PE) pipes and fittings for water supply−Part 1: General,

Amendment 1:2015

ISO 4427-2:2007,Plastics piping systems−Polyethylene (PE) pipes and fittings for water supply−Part 2: Pipes,

Amendment 1:2014

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 使用圧力0.75 MPa

以下の水道に使用

するポリエチレン

二層管。

ISO 4427-1

ISO 4427-2

1

処理前の原水及び一般水

を含む飲料用水の輸送に

使用するポリエチレン管

を規定。使用圧力2.5 MPa

以下。常用温度20 ℃。

20 ℃を超え40 ℃以下で

使用の場合は温度別圧力

低減係数を適用。

変更

使用圧力が異なり,また,使用温

度の規定がない。

使用用途の範囲が異なるが,技術

的差異はない。

3 用語及び

定義

3.1 材料性能に関

する用語及び定義

ISO 4427-1

3.1.3

下方信頼限界値,最小要求

強度,設計応力,安全係数

削除

設計応力,安全係数の規定を削除

した。

これらは施工基準等,他の規格に

規定されている。

3.2 寸法に関する

用語及び定義

ISO 4427-1

3.1.1

公称外径,平均外径,だ円

度,最小肉厚,最大肉厚,

平均肉厚,許容差,外径厚

さ比,パイプシリーズS

削除

追加

最小肉厚,最大肉厚,平均肉厚,

許容差の規定を削除し,呼び径,

基準厚さなどを追加規定した。

市場が異なるために,必要とされ

る寸法特性が異なる。

3.3 使用条件に関

する用語及び定義

−

−

追加

使用圧力を追加規定した。

技術資料などに規定されている

ため,必要である。

3.4 材料に関する

用語及び定義

ISO 4427-1

4

コンパウンド

追加

JISでは,マスターバッチコンパ

ウンドを追加規定した。

ISOはマスターバッチ方式を採

用していないが,国内市場では必

要である。

2

K

6

7

6

2

:

2

0

1

9

37

K 6762:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義(続き)

3.5 管に関する用

語及び定義

−

−

追加

二層管の定義を追加規定した。

水道水に含まれる塩素に起因す

る水泡剝離の発生防止対策とい

う国内独自の問題に対処するた

め。

3.6 検査に関する

用語及び定義

−

−

追加

形式検査及び受渡検査を追加規定

した。

ISO 4427:2007では規定していな

が,国内市場では必要である。

4 管の種類 管を1種二層管,2

種二層管及び3種

二層管の3種類に

分類

−

−

追加

三つの管種を追加規定した。

国内市場には,3種類の異なる寸

法体系の管が存在するため。

5 コンパウ

ンド

5.1材料の種類

ISO 4427-1

4.6

PE40,PE63,PE80,PE100

に分類

削除

追加

PE40及びPE63を削除し,PE50

を追加規定した。

PE50は,欧州市場には存在しな

い。

PE40及びPE63は,日本では入

手困難なため。

5.2 再生コンパウ

ンド

ISO 4427-1

4.3

管の製造及び品質評価試

験によって発生した清浄

な再生材は,同じコンパウ

ンドを用いる製造に使用

してもよい。リサイクル

材,外部からの再生材は使

用してはならない。

変更

JISでは再生できない試験項目を

詳しく規定した。

ISOでは規定していないが,国内

市場では必要である。

5.3 コンパウンド

の性能

ISO 4427-1

4.4

密度

≧0.930 g/cm3

変更

密度

JISでは,コンパウンドの種類ご

とに範囲を規定した。

PE50:0.915 g/cm3以上

PE80:0.930 g/cm3以上

PE100:0.942 g/cm3以上低密度側

に範囲を拡張。

1種二層管に使用されるPE50は

日本独自の原料であり,これを包

含するために密度の規格値を

0.915 g/cm3以上に変更した。種類

によって密度が異なるため。

ISO 4427-1

4.4

メルトマスフローレイト

0.2 g/10 min〜1.4 g/10 min

提示値の±20 %

変更

MFR

JISでは,0.2 g/10 min〜1.4 g/10

min,かつ,提示値の±25 %とした。

全てのPE80の使用を可能とする

ため。

2

K

6

7

6

2

:

2

0

1

9

38

K 6762:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 コンパウ

ンド(続き)

−

−

追加

環境応力亀裂を追加規定した。

過去に環境応力亀裂による事故

が発生したことがあり,このよう

な事故の再発防止のため。

6 管の品質 6.1 一般特性

ISO 4427-2

5.2

色は,青,黒又は黒地に青

のストライプ

変更

黒又は黒地に青ラインだけを規

定。

使用用途の範囲が異なるため。

6.2 管の性能

ISO 4427-2

8.2

メルトマスフローレイト

製造による変化率±20 %

変更

JISでは,変化率を±5 %広げ,製

造による変化率を±25 %と規定し

た。

全てのPE80の使用を可能とする

ため。

−

−

追加

JISでは,次の項目を追加規定し

た。

カーボン分散:グレード3以下

顔料分散:グレード3以下

カーボン濃度:質量分率2.0 %〜

質量分率2.5 %

コンパウンドを追加規定したた

め。

−

−

追加

JISでは,引張降伏強さを追加規

定した。

1種二層管9.8 MPa以上

2種二層管19.6 MPa以上

埋設強度計算手順書に引用され

ているため。

ISO 4427-2

7.2

内圧クリープ

PE40,PE63,E80,PE100

追加

内圧クリープ

PE50を追加規定した。

ISO規格では規定していない

PE50が国内市場では使用されて

いるため。

削除

PE40及びPE63を削除した。

PE40及びPE63は,国内では入

手困難なため。

−

−

追加

JISでは,耐圧性を追加規定した。 水道法施行令に適合させるため。

ISO 4427-2

8.2

−

追加

JISでは,浸出性を追加規定した。 水道法施行令に適合させるため。

−

−

追加

JISでは,耐塩素水性を追加規定

した。

国内の水道水に含まれる塩素に

起因する水泡剝離の発生を防止

するため。

2

K

6

7

6

2

:

2

0

1

9

39

K 6762:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 管の品質

(続き)

6.3 寸法及びその

許容差

ISO 4427-2

6.2

6.3

6.4

6.5

ISO寸法

追加

1種二層管寸法及び2種二層管寸

法を追加規定した。すなわち,

1種二層管寸法(呼び径による寸

法体系)

2種二層管寸法(呼び径による寸

法体系)

3種二層管寸法(公称外径による

寸法体系)

と規定した。

パイプシステムを構成する周辺

製品を含め,1種二層管寸法及び

2種二層管寸法の寸法体系が国

内市場では広く使用されている

ため。

7 試験方法 7.2 寸法

ISO 4427-2

6.1

寸法測定の方法

ISO 3126に従って測定。

変更

JISでは,使用する計測器として,

JIS B 7502,JIS B 7503,JIS B 7507

及びJIS B 7512を規定した。

寸法測定を規定する標準に対す

る考え方の相違であり技術的差

異はない。

7.4 メルトマスフ

ローレイト(MFR)

ISO 4427-1

ISO 4427-2

4.4

8.2

メルトマスフローレイト

ISO 1133

変更

JISでは,荷重条件2.16 kgを基準

とし,MFR値が0.20 g/10 min以下

の場合は,荷重条件5.0 kgを用い

て再度測定することとした。

全てのPE50及びPE80を使用可

能にするため。

7.9 環境応力亀裂

−

−

追加

JISでは,耐環境応力亀裂の測定

方法を附属書JBに追加規定した。

過去に環境応力亀裂による事故

が発生したことがあり,このよう

な事故の再発防止のため。

7.13 引張破断伸び ISO 4427-2

8.

破断点伸び試験

ISO 6259-1

ISO 6259-3

変更

JISでは,呼び径25以下及び公称

外径32以下の場合は,1BA形の

試験片を用いることとした。

小口径の管から規定する試験片

を打ち抜くことは困難なため,打

ち抜き容易な小形の試験片に変

更した。

7.14 内圧クリープ ISO 4427-2

27.2

内圧クリープ試験

ISO 1167-1

ISO 1167-2

追加

JISでは,PE50の試験条件を追加

規定した。

ISOでは規定していないPE50が

国内市場では使用されているた

め。

7.16 引張降伏強さ

−

−

追加

JISでは,引張降伏強さの試験方

法としてJIS K 6815-1,JIS K

6815-3を追加規定した。

埋設強度計算手順書に引用され

ているため。

7.18 耐圧性

−

−

追加

耐圧性の試験方法を追加規定。

水道法施行令に適合させるため。

2

K

6

7

6

2

:

2

0

1

9

40

K 6762:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験方法

(続き)

7.19 浸出性

ISO 4427-2

8.2

水質への影響

国内規則を適用

追加

当該試験を追加規定。

水道法施行令に基づくため。

7.20 耐塩素水性

−

−

追加

JISでは,耐塩素水性の試験方法

を附属書JEに追加規定した。

国内の水道水に含まれる塩素に

起因する水泡剝離の発生を防止

するため。

7.21 融着部相溶性 ISO 4427-1

4.5

融着部相溶性

変更

JISでは,内圧クリープによる試

験方法を規定した。

ISOで規定されている方法につ

いて検討が十分でないため。

7.22 試験結果の数

値の表し方

−

−

追加

試験結果の丸め方を追加規定。

結果の表示に必要であるため

JISの様式に従って追加規定し

た。

8 検査

検査の方式及び各

検査方式における

検査項目を規定

−

−

追加

形式検査及び受渡検査を追加規

定。

ISO 4427:2007では規定していな

いが,国内市場では必要であるた

め。

9 表示

ISO 4427-2

11

規格番号,公称外径,SDR

コンパウンドの種類,製造

年月,製造業者名,呼び圧

力

追加

水の記号の項目を追加した。

他用途との区別を明確にするた

め。

追加

種類の記号の項目を追加した。

JIS寸法系とISO寸法系との区

別を明確にするため。

削除

呼び圧力の項目を削除した。

国内では呼び圧力の概念が浸透

していないため。

10 取扱上

の注意事項

−

−

追加

取扱上の注意事項を追加規定し

た。

ISO 4427:2007では規定していな

いが,国内市場では必要であるた

め。

附属書JA

(規定)

材料及び管の酸化

気流中での酸化安

定性を測定する方

法を規定。

ISO 4427-1

ISO 4427-2

4.4

8.2

熱安定性試験

ISO 11357-6

変更

JISではISO 11357-1及びISO

11357-6を参考にして附属書とし

て規定した。

試験に必要な箇所だけを抜粋し,

作成したため。

附属書JB

(規定)

環境応力亀裂試験

方法を規定

−

−

追加

環境応力亀裂試験方法を追加規定

した。

過去に環境応力亀裂による事故

が発生したことがあり,このよう

な事故の再発防止のため。

2

K

6

7

6

2

:

2

0

1

9

41

K 6762:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JC

(規定)

揮発成分試験方法

を規定

ISO 4427-2

4.4

揮発成分

追加

マスターバッチコンパウンドの場

合の方法を追加規定した。

ISOではマスターバッチコンパ

ウンドによる生産を採用してい

ないため。

附属書JD

(規定)

浸出性試験方法を

規定

−

−

追加

浸出性試験方法を追加規定した。 水道法施行令に基づくため。

附属書JE

(規定)

耐塩素水性試験方

法を規定

−

−

追加

耐塩素水性試験方法を追加規定し

た。

国内の水道水に含まれる塩素に

起因する水泡剝離の発生を防止

する。

JISと国際規格との対応の程度の全体評価:(ISO 4427-1:2007,Amd.1:2015,ISO 4427-2:2007,Amd.1:2014,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

7

6

2

:

2

0

1

9