K 6744:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 2

3.1 用途による種類及び記号 ································································································· 2

3.2 被覆原板の記号,適用する被覆原板及び適用規格 ································································· 2

3.3 クロメートフリーの記号 ································································································· 2

4 被覆の物理的・化学的性質 ································································································· 2

5 色名及び色記号 ················································································································ 3

6 寸法······························································································································· 3

6.1 寸法の表し方 ················································································································ 3

6.2 標準寸法 ······················································································································ 3

6.3 寸法許容差 ··················································································································· 4

7 形状······························································································································· 5

7.1 横曲がり ······················································································································ 5

7.2 直角度 ························································································································· 5

7.3 平たん度 ······················································································································ 6

8 板及びコイルの外観 ·········································································································· 6

9 試験······························································································································· 7

9.1 密着性試験 ··················································································································· 7

9.2 曲げ試験 ······················································································································ 8

9.3 低温加工性試験 ············································································································· 8

9.4 耐沸騰水性試験 ············································································································· 8

9.5 耐薬品性試験 ················································································································ 9

9.6 耐食性試験 ··················································································································· 9

9.7 耐候性試験 ·················································································································· 10

9.8 自消性試験 ·················································································································· 10

10 検査及び再検査 ············································································································· 11

10.1 検査 ·························································································································· 11

10.2 再検査 ······················································································································· 11

11 表示 ···························································································································· 11

12 保管・運搬 ··················································································································· 11

13 注文時の確認事項 ·········································································································· 12

14 報告 ···························································································································· 12

K 6744:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鉄鋼連盟(JISF)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS K 6744:2014

は改正され,この規格に置き換えられた。

なお,令和2年9月19日までの間は,産業標準化法第30条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS K 6744:2014を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

K 6744:2019

ポリ塩化ビニル被覆金属板及び金属帯

Polyvinyl chloride prepainted and laminated metal sheet and strip

1

適用範囲

この規格は,ポリ塩化ビニルを主体とする被覆物を金属板(以下,被覆原板という。)に積層又は塗装し

た,ポリ塩化ビニル被覆金属板(以下,板という。)及びポリ塩化ビニル被覆金属帯(以下,コイルという。)

について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS B 7729 エリクセン試験機

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3315 ティンフリースチール

JIS G 3317 溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS G 3323 溶融亜鉛−アルミニウム−マグネシウム合金めっき鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS K 2203 灯油

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8951 硫酸(試薬)

JIS Z 2248 金属材料曲げ試験方法

JIS Z 2371 塩水噴霧試験方法

2

K 6744:2019

3

種類及び記号

3.1

用途による種類及び記号

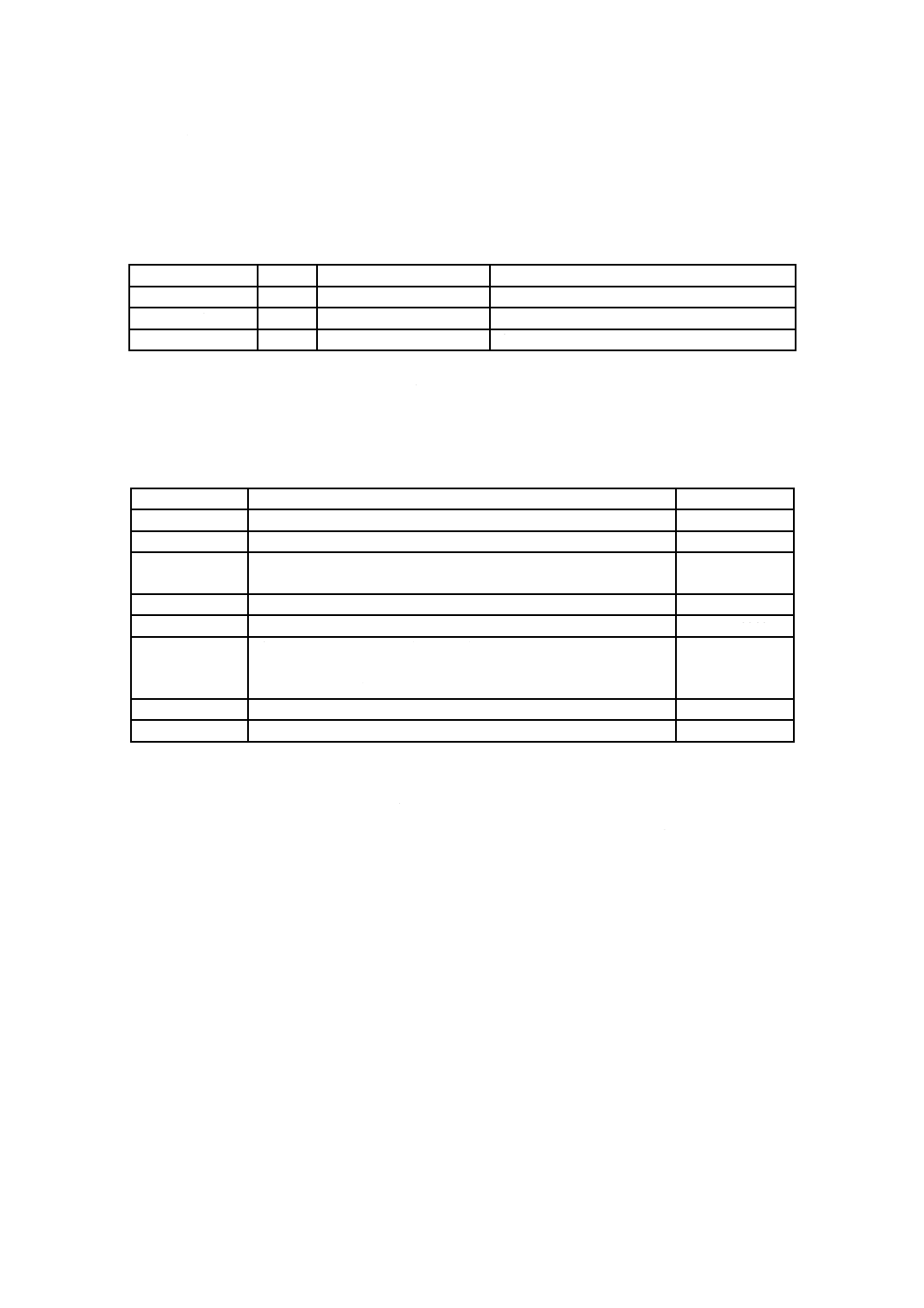

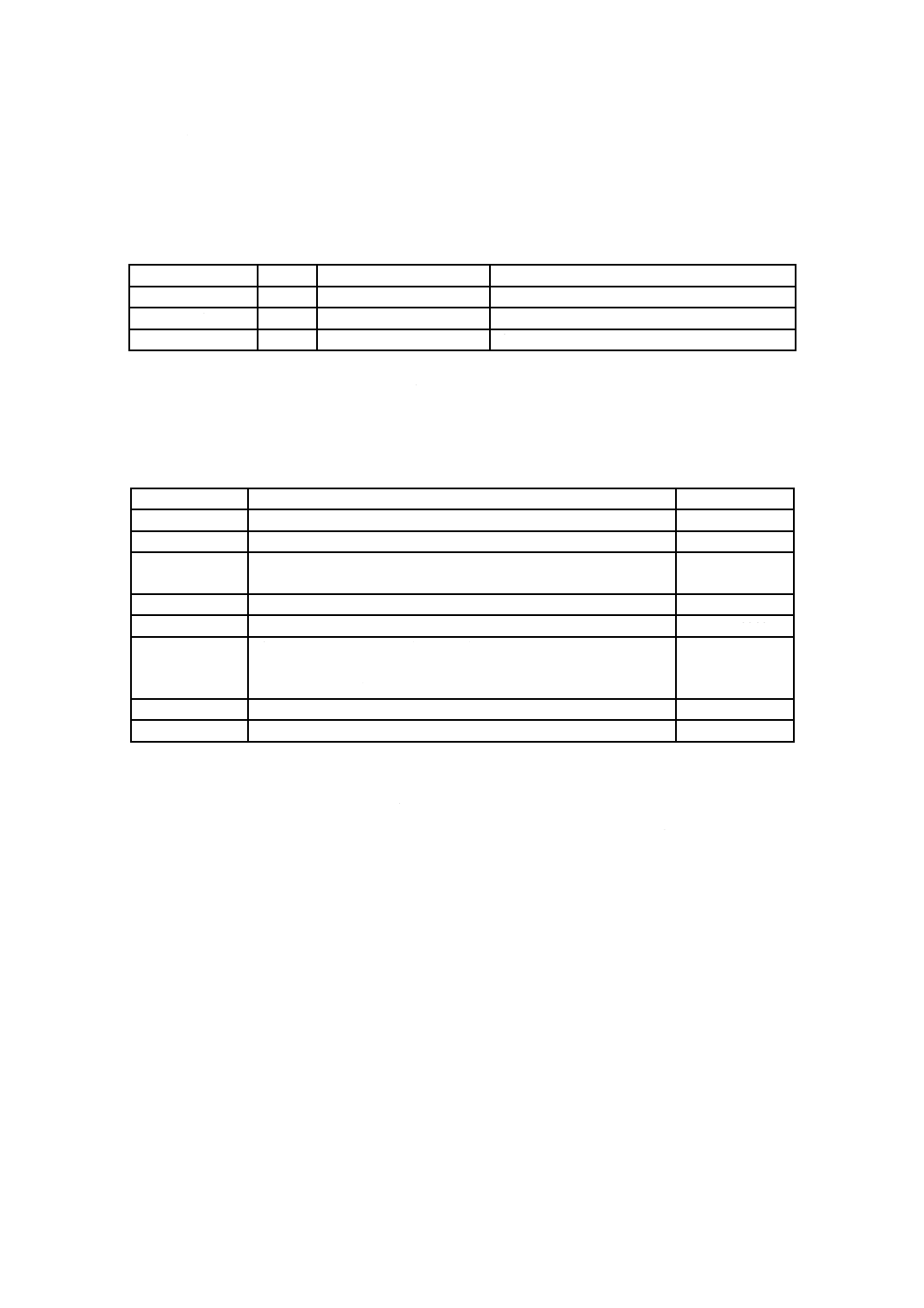

板及びコイルの用途による種類及び記号は,表1による。

表1−用途による種類及び記号

用途による種類

記号

適用

用途例(参考)

A種

A

高耐食耐候性外装用

屋根及び腐食性雰囲気の外装

B種

B

一般外装用

外壁

C種

C

一般内装用

家具,内壁及び雑貨

3.2

被覆原板の記号,適用する被覆原板及び適用規格

被覆原板の記号は8種類とし,適用する被覆原板及び適用規格は,表2による。

表2−被覆原板の記号,適用する被覆原板及び適用規格

被覆原板の記号

適用する被覆原板

適用規格

S

冷間圧延鋼板及び鋼帯

JIS G 3141

SG

溶融亜鉛めっき鋼板及び鋼帯

JIS G 3302

SA

溶融亜鉛−アルミニウム合金めっき鋼板及び鋼帯

JIS G 3317

JIS G 3321

SM

溶融亜鉛−アルミニウム−マグネシウム合金めっき鋼板及び鋼帯

JIS G 3323

SE

電気亜鉛めっき鋼板及び鋼帯

JIS G 3313

SC

溶融アルミニウムめっき鋼板及び鋼帯

ぶりき

ティンフリースチール

JIS G 3314

JIS G 3303

JIS G 3315

SU

冷間圧延ステンレス鋼板及び鋼帯

JIS G 4305

AL

アルミニウム及びアルミニウム合金の板及び条

JIS H 4000

3.3

クロメートフリーの記号

板及びコイルは,クロメートフリーの場合,記号Fとする。

注記 クロメートフリーとは,被覆原板,下地処理及び被覆に六価クロムを含まないことをいう。

4

被覆の物理的・化学的性質

被覆の物理的・化学的性質は,表3による。

3

K 6744:2019

表3−被覆の物理的・化学的性質

項目

用途による種類

適用する

試験方法

A種及びB種

C種

密着性

被覆層の剝離を生じてはならない。

9.1

曲げ性

表面のひび,割れ,又は被覆層の剝離を生じてはならない。

9.2

低温加工性

表面のひび,割れ,又は被覆層の剝離を生じてはならない。

9.3

耐沸騰水性

表面のひび,割れ,しわ,著しい変退色,又は被覆層の縮み若

しくは剝離を生じてはならない。

9.4

耐薬品性

表面のさび,汚染又は著しい変退色を生じてはならない。

9.5

耐食性

表面のさびを生じてはならない。

9.6

耐候性

表面のさび,割れ又は著しい変色を生じて

はならない。

−

9.7

自消性

直ちに消炎しなければならない。

9.8

5

色名及び色記号

色名及び色記号は,受渡当事者間の協定による。

6

寸法

6.1

寸法の表し方

板及びコイルの寸法の表し方は,次による。

a) 板及びコイルの厚さは,被覆原板の原板呼称厚さを表示厚さとし,被覆原板の原板呼称厚さに,呼称

の被覆層の厚さを加えた値を製品厚さとする。

注記 被覆原板の原板呼称厚さとは,適用する被覆原板の日本産業規格に規定された“表示厚さ”,

“厚さ”などと,同じ厚さをいう。

b) 板の寸法は,表示厚さ,幅及び長さをミリメートルで表す。

c) コイルの寸法は,表示厚さ及び幅をミリメートルで表し,長さをメートルで表す。

d) 被覆層の厚さ(上面/下面)は,呼称厚さをミリメートルで表す。

6.2

標準寸法

板及びコイルの標準寸法は,次による。

a) 板及びコイルの標準表示厚さ 板及びコイルの標準表示厚さは,表4による。

表4−板及びコイルの標準表示厚さ

単位 mm

0.20

0.27

0.30

0.35

0.40

0.50

0.60

0.80

1.0

1.2

1.6

b) 板及びコイルの標準幅及び板の標準長さ 板及びコイルの標準幅及び板の標準長さは,表5による。

4

K 6744:2019

表5−板及びコイルの標準幅及び板の標準長さ

単位 mm

標準幅

板の標準長さ

762

1 829 2 000 2 438 3 048

914

1 829 2 000 2 438 3 048

1 000

2 000

1 219

2 438 3 048

コイルの場合は,この表のほか610 mmも標準幅とする。

c) 被覆層の標準厚さ 被覆層の標準厚さは,表6による。

表6−被覆層の標準厚さ

単位 mm

0.05

0.10

0.15

0.20

0.25

0.30

0.50

1.0

6.3

寸法許容差

6.3.1

製品厚さの許容差

板及びコイルの製品厚さの許容差は,受渡当事者間の協定による。

6.3.2

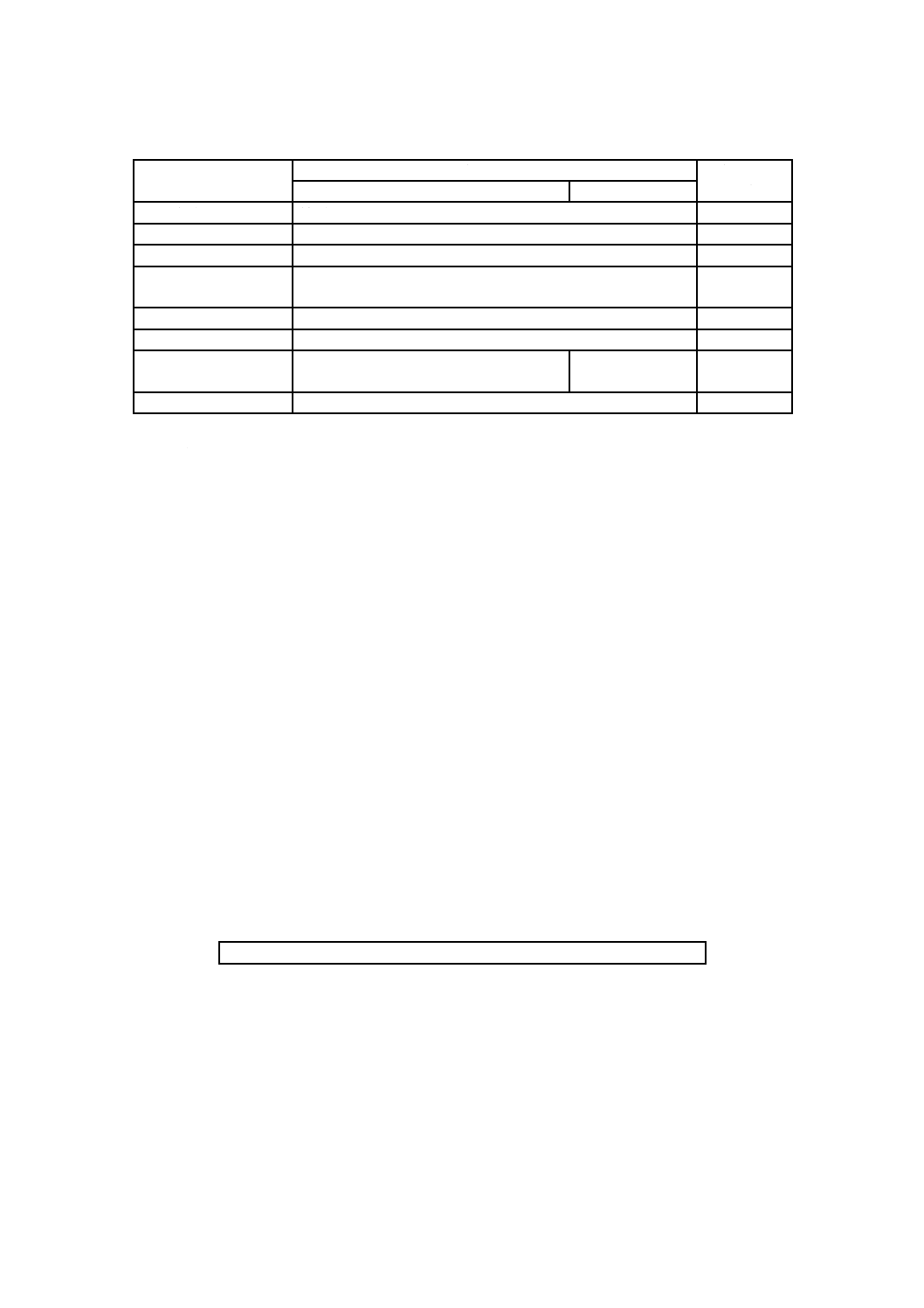

幅の許容差

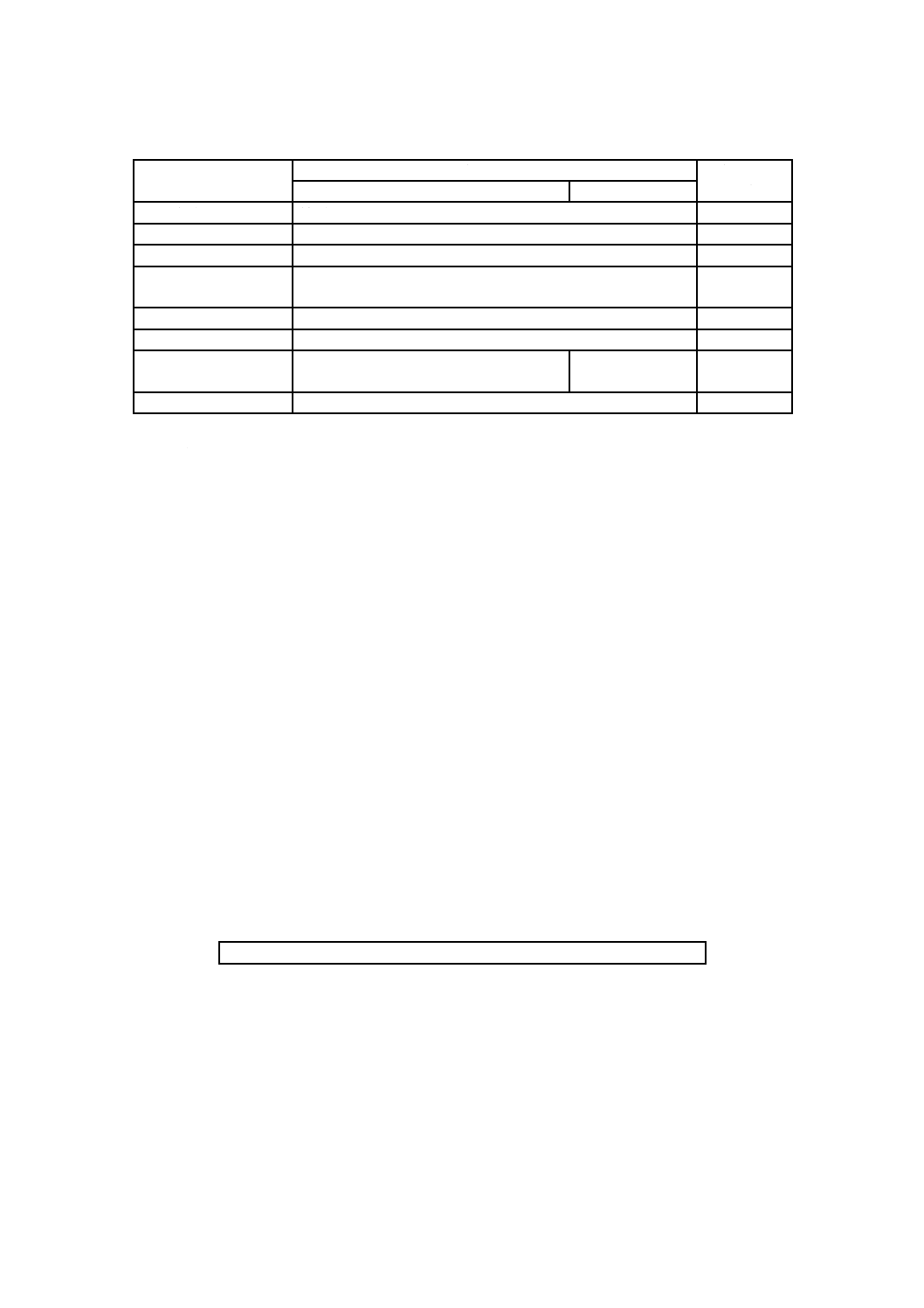

板及びコイルの幅の許容差は,表7による。許容差A又は許容差Bのいずれを適用するかは,注文者の

指定による。

表7の許容差Aの幅の許容差は,受渡当事者間の協定によって,表7に規定する全許容差範囲と同一の

範囲でマイナス側に移動してもよい。ただし,協定した許容差の上限値は,ゼロを下回ってはならない。

表7−幅の許容差

単位 mm

幅の許容差

許容差A

許容差B

+7

0

±1.5

6.3.3

長さの許容差

板の長さの許容差は,表8による。許容差A又は許容差Bのいずれを適用するかは,注文者の指定によ

る。

表8−長さの許容差

単位 mm

長さの許容差

許容差A

許容差B

+15

0

±2.0

5

K 6744:2019

7

形状

7.1

横曲がり

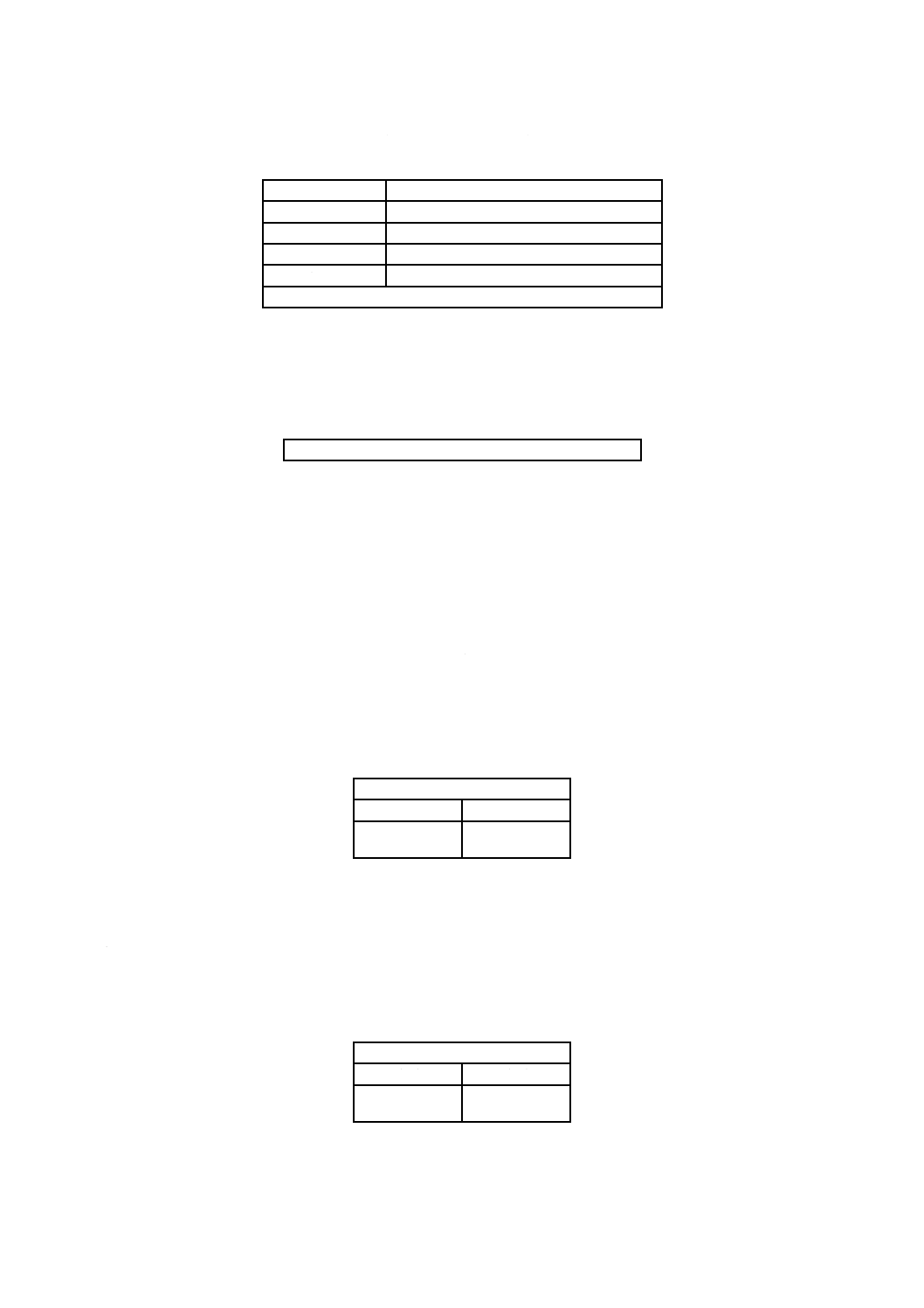

板及びコイルの横曲がりは,次による。

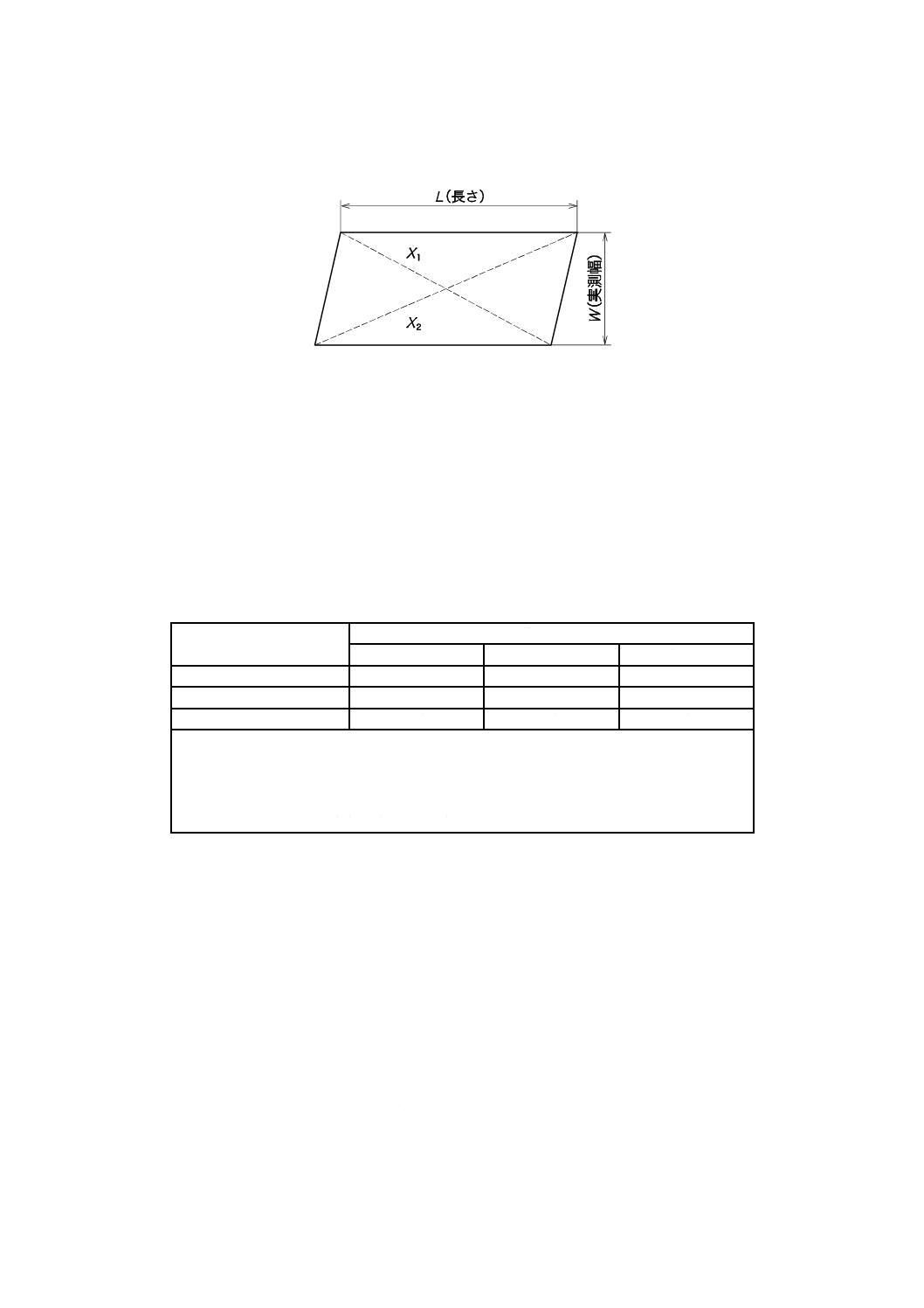

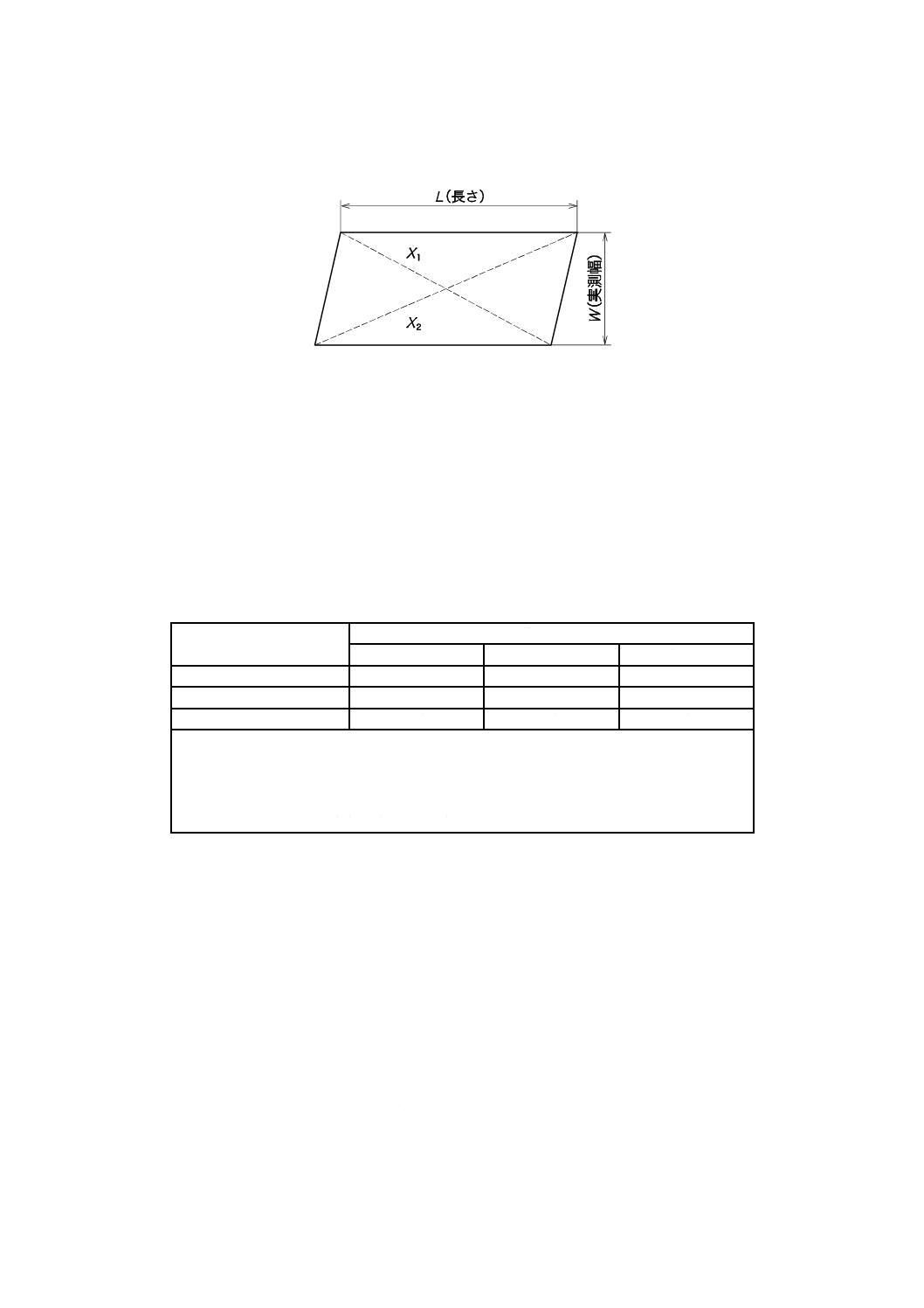

a) 横曲がりの測定は,図1による。

b) 横曲がりは,表9による。

c) 横曲がりは,表面きず,ひびなどのコイルの欠点部分には,適用しない。

d) 横曲がりの測定は,省略してもよい1)。ただし,特に注文者の指定がある場合には,測定しなければ

ならない。

注1) 横曲がりの測定は,製造業者の判断によって省略してもよいが,横曲がりは,規定値を満足

しなければならないことを意味する。

単位 mm

a) 長さ2 000 mm未満の板の場合

b) 長さ2 000 mm以上の板の場合

c) コイルの場合

図1−横曲がりの測定

表9−横曲がり

単位 mm

幅

板

コイル

長さ

2 000未満

2 000以上

630未満

4以下

任意の位置での長さ2 000につき4以下

630以上

2以下

任意の位置での長さ2 000につき2以下

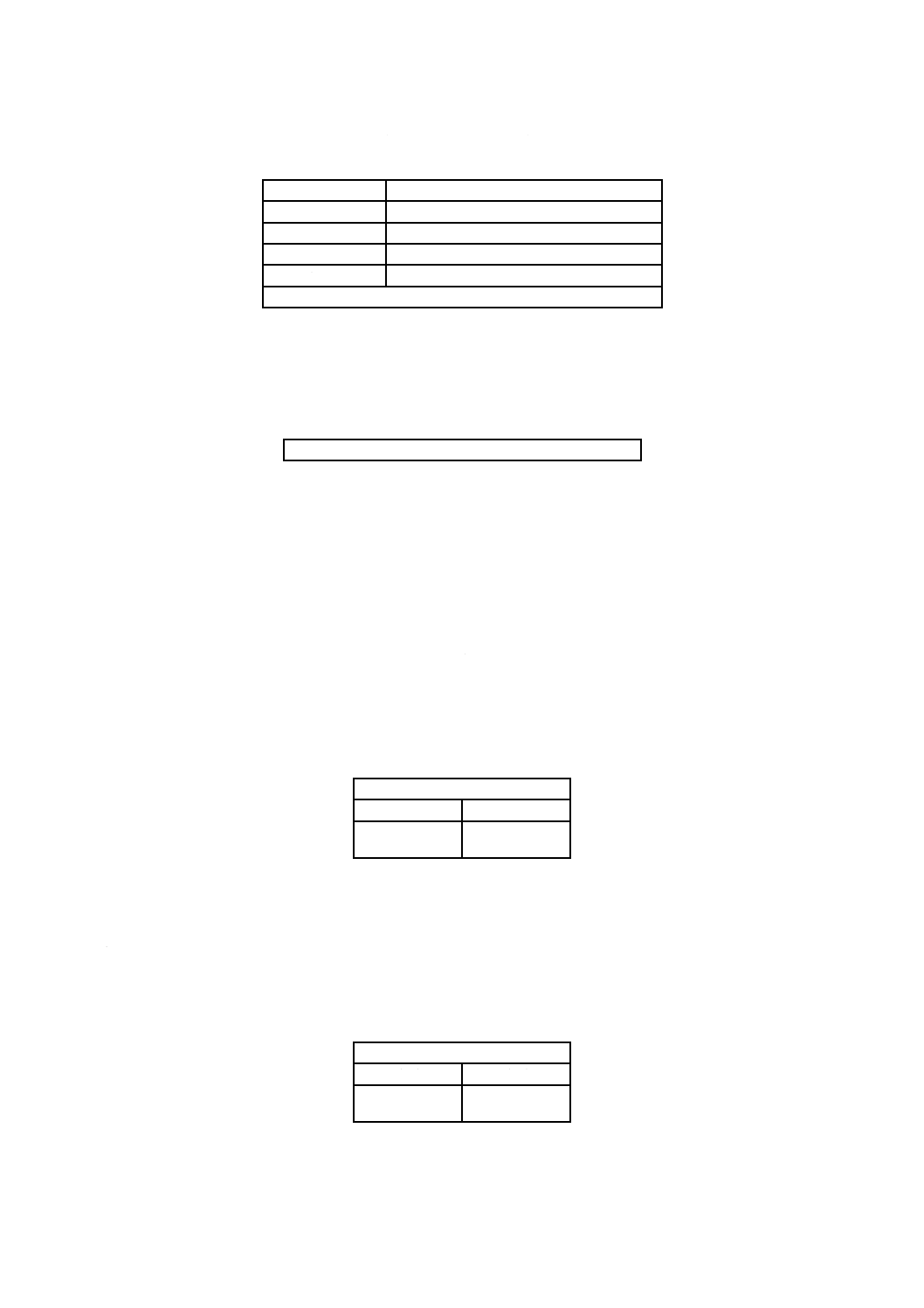

7.2

直角度

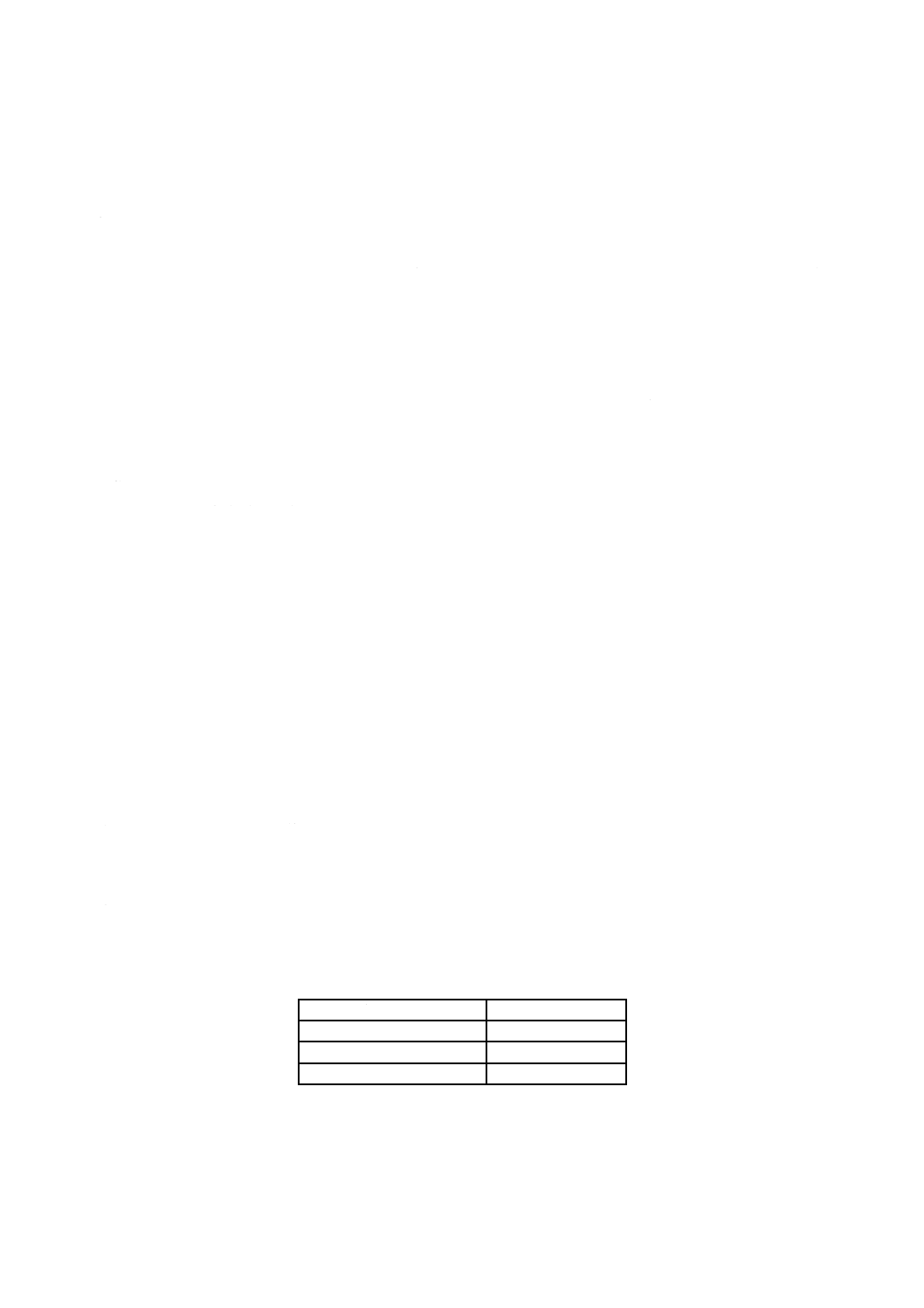

板の直角度は,次のいずれかによる。ただし,疑義が生じた場合には,a) の方法による。

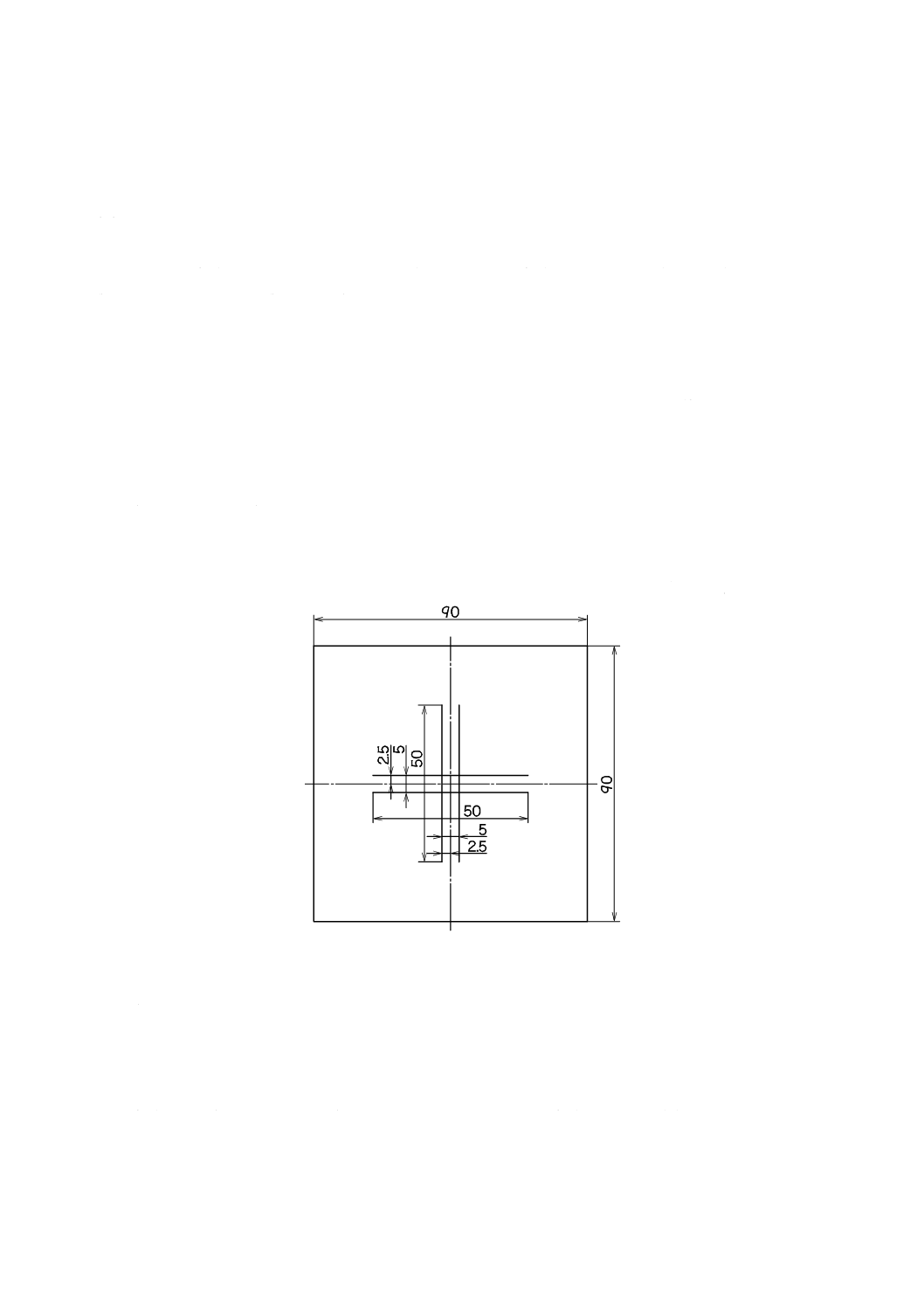

a) 垂線を用いる方法 板の直角度は,1隅点において,一辺に垂線を立てたとき,図2に示すように反

対の隅点との距離(A)と垂線の長さ(実測幅)(W)との比(A/W)で表し,この値は,1.0 %を超え

てはならない。

図2−板の直角度(垂線を用いる方法)

b) 対角線を用いる方法 板の2本の対角線の長さ(図3のX1及びX2)の差の絶対値の1/2を求め,この

6

K 6744:2019

値(| X1−X2 | /2)が板の実測幅Wの0.7 %を超えてはならない。

図3−板の直角度(対角線を用いる方法)

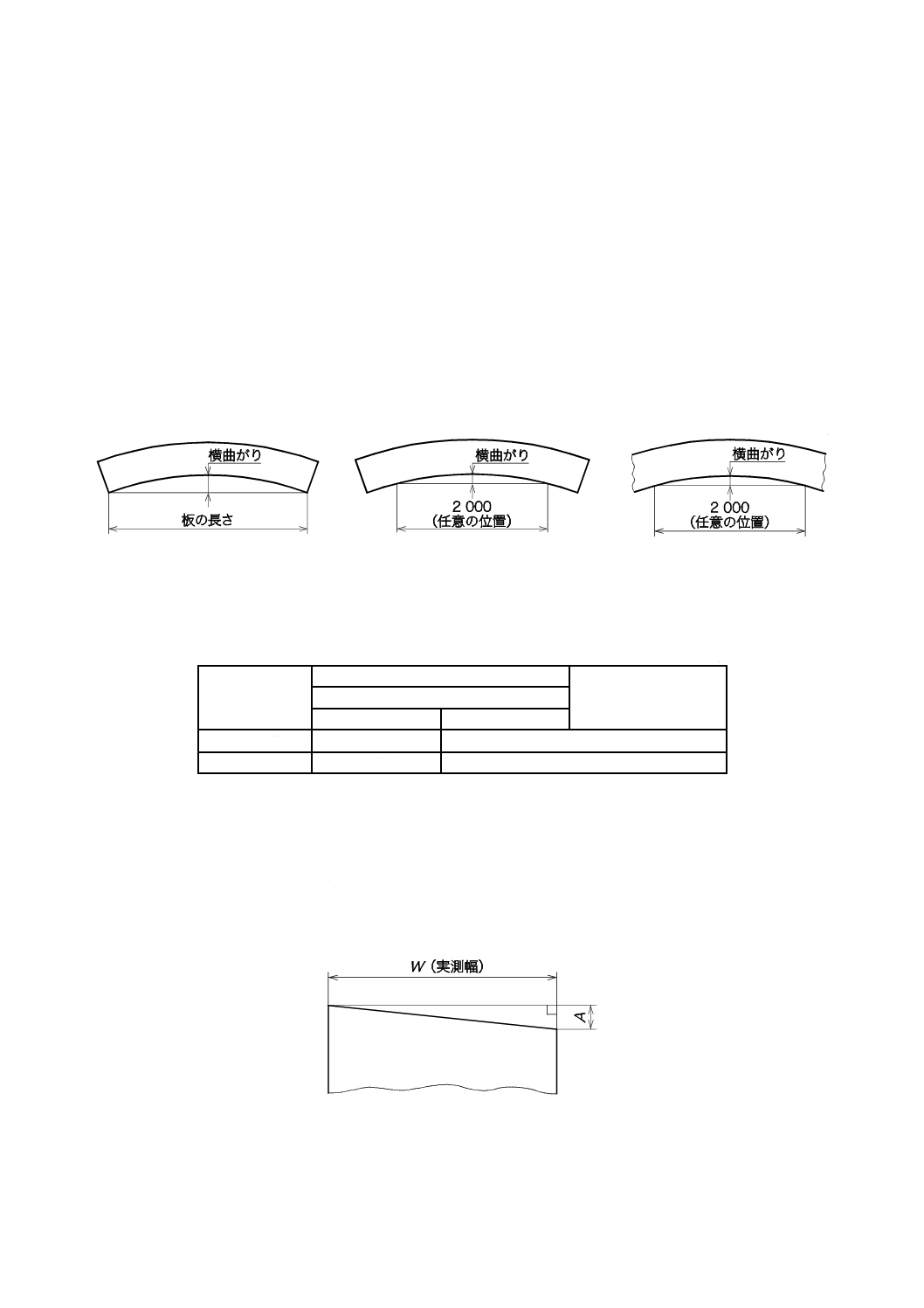

7.3

平たん度

板及びコイルの平たん度は,次による。

a) 板の平たん度 板の平たん度は,表10による。平たん度は,定盤上に置いて測定し,その値は,ひず

み(定盤上面から板表面までの距離)の最大値から板の製品厚さを減じたものとし,板の上側の面に

適用する。

表10−平たん度

単位 mm

幅

ひずみの種類a)

反り

耳のび

中のび

1 000未満

12以下

8以下

6以下

1 000以上 1 250未満

15以下

9以下

8以下

1 250以上

15以下

11以下

8以下

注a) ひずみの種類は,その形状及び発生部位によって,次のように分類される。

反り:板全体がわん曲した状態。圧延方向にわん曲した反り及び圧延方向に直角に

わん曲した反りがある。

耳のび:板の縁(幅方向端部)に波のある状態。

中のび:板の中央部に波のある状態。

b) コイルの平たん度 コイルの平たん度は,表10による。ただし,反りは適用しない。また,コイルの

平たん度は,コイルの欠点部分には,適用しない。コイルの平たん度は,製造ラインに設置した検査

台で検査する。ただし,測定値の報告が必要な場合には,受渡当事者間で測定方法を含め協定した後,

測定しなければならない。

なお,コイルの平たん度の測定は,省略してもよい2)。

注2) 平たん度の測定は,製造業者の判断によって省略してもよいが,平たん度は規定値を満たさ

なければならないことを意味する。

8

板及びコイルの外観

板及びコイルの表面には,きず,ひび,色むら,さびなどの使用上有害な欠点があってはならない。た

だし,コイルは,一般に,検査によって全長にわたって欠点を検出することは困難であり,また,製造工

程において欠点を除去する機会がないため,欠点部分を含むことがある。コイルの欠点部分の処置が必要

7

K 6744:2019

な場合は,その方法を受渡当事者間で協定してもよい。

9

試験

9.1

密着性試験

9.1.1

供試材の採取方法

供試材は,被覆原板の種類,表示厚さ,用途による種類,被覆層の厚さ,及び色名又は色記号が同一の

製品を一組とし,一組の製品50 tごと及びその端数から1枚を採る。

9.1.2

試験方法

密着性試験は,次による。

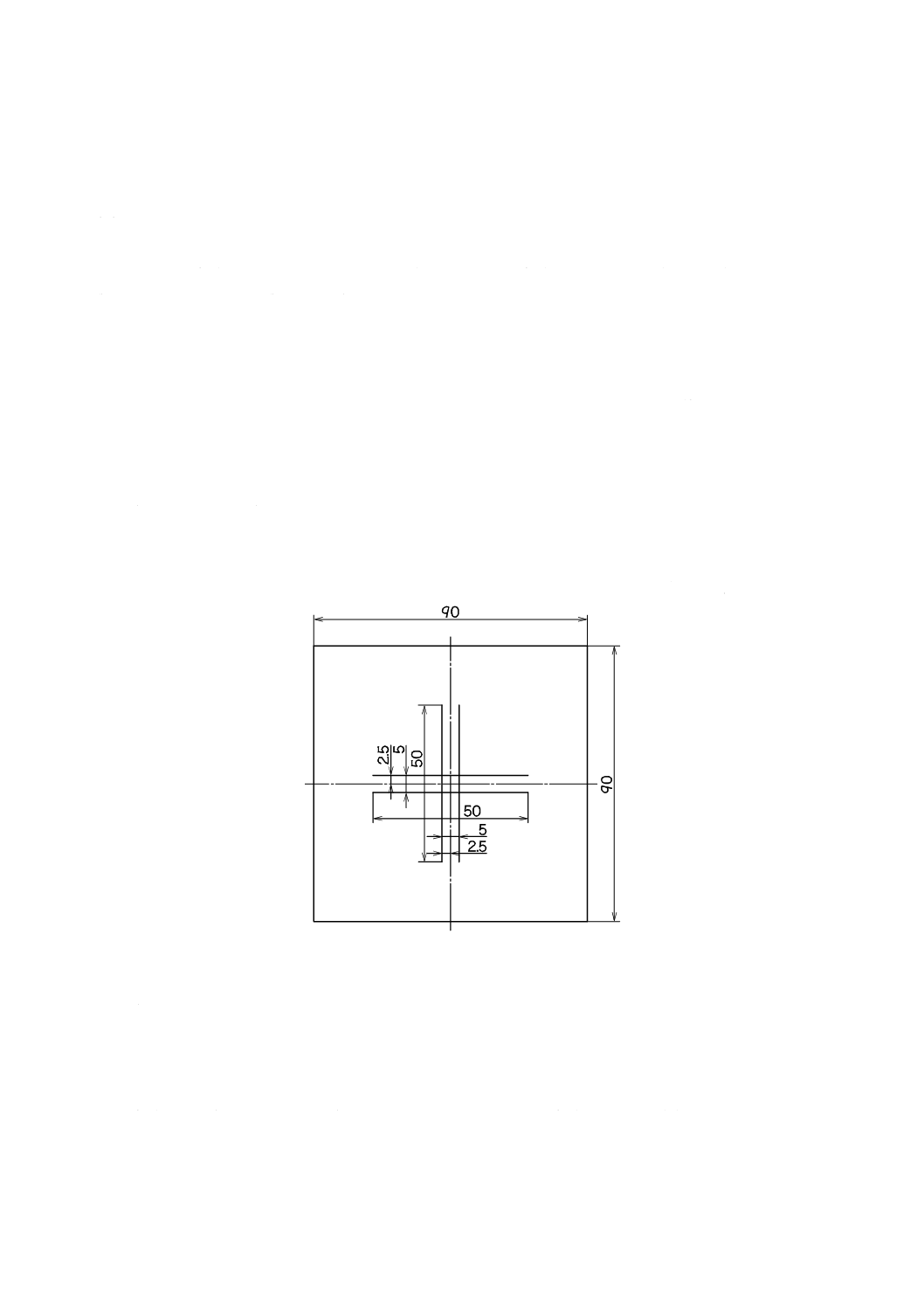

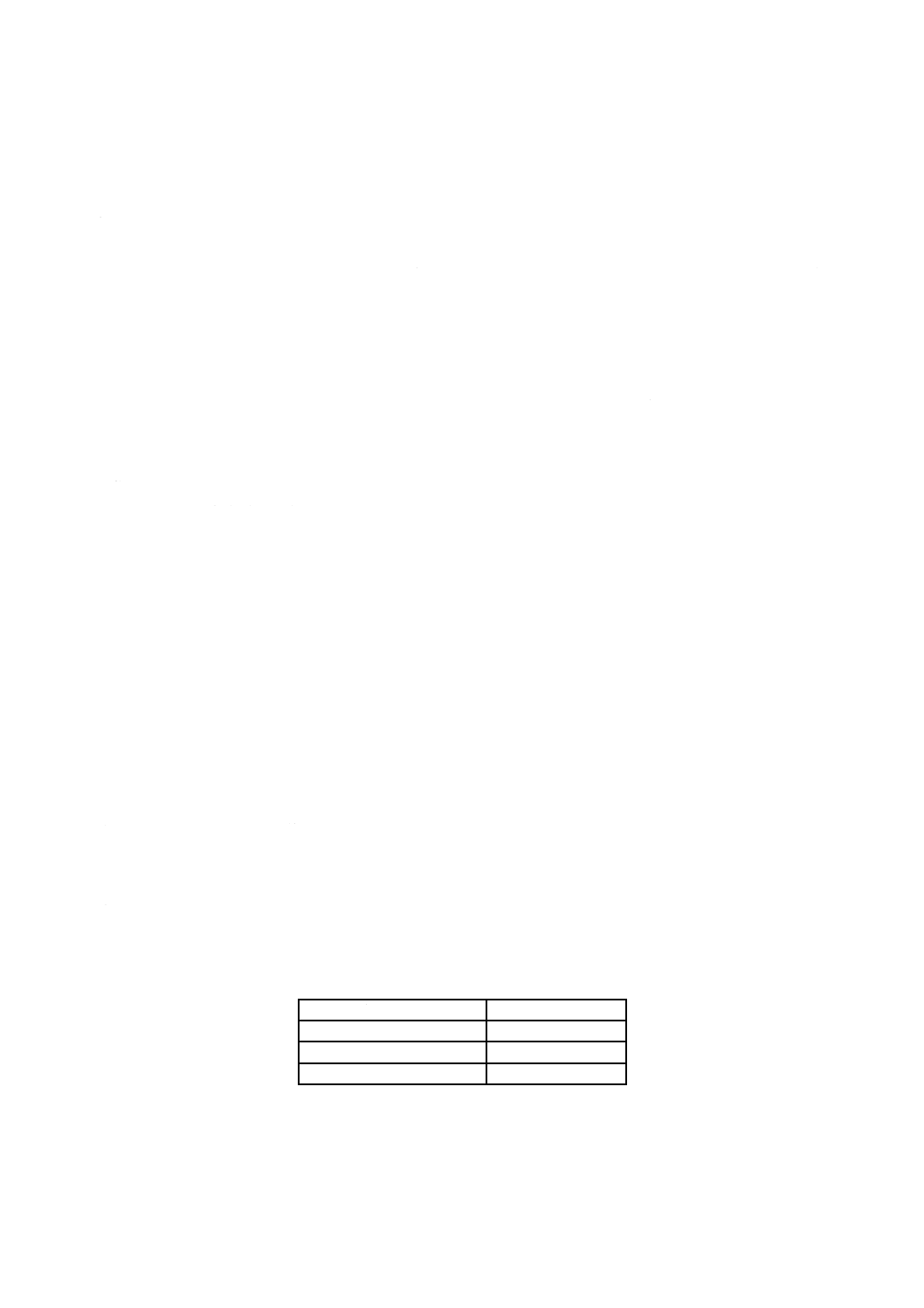

a) 試験片は,約90 mm×約90 mm以上の大きさとする。試験片は図4のように,中心線の両側2.5 mm

の距離に,適切な刃物を用いて被覆原板に達する長さ50 mmの縦横各々2本の直線の切れ目を入れる。

なお,縦横の中心線の交点を試験位置という。

試験片は,各供試材から2個採取し,それぞれ試験を行う。ただし,試験片の一辺を180 mm以上

の帯状とする場合は,試験片の個数は1個とし,1個の試験片で2か所の試験を行う。この場合,試

験位置の中心間距離は90 mm以上とし,全ての試験位置から試験片端部までの距離は45 mm以上と

する。

単位 mm

図4−密着性試験片

b) 試験機は,JIS B 7729による。

c) a) で準備した試験片を,切れ目を入れた被覆層面を試験機のダイス側にし,試験位置がパンチ,ダイ

ス及びしわ押さえの中心に一致する位置に置く。パンチをできるだけ一様の速さで6 mm押し込む。

押し込み速度は,毎分30 mm〜120 mmの範囲内とする。試験環境温度は,25 ℃±5 ℃とする。

d) 被覆原板が破壊しなかった場合は,試験片の切れ目を入れた被覆層の剝離の有無を,目視によって確

認する。

e) 被覆原板が破壊した場合は,試験は無効とし,再度試験を行う。再度行う試験では,注意深く観察し

8

K 6744:2019

ながらパンチを押し込み,被覆原板が破壊した時点で押し込みを止め,被覆層の剝離の有無を,目視

によって確認する。

9.2

曲げ試験

曲げ試験は,次による。試験は,形式試験とする。

注記 形式試験とは,受渡しの都度行うものではなく,安定した製造条件を確立した場合,試験特性

に影響を及ぼすような製造条件の変更があった場合などに行うものをいう。

a) 試験片は,約50 mm×約100 mm以上の適切な長さとし,図5のように被覆原板の圧延方向に2個,

被覆原板の圧延方向と直角方向に2個採る。

図5−曲げ試験片の採り方

b) 試験は,JIS Z 2248又は適用する被覆原板の日本産業規格に規定された曲げ試験の試験片の曲げ操作

によって行い,曲げ角度は表11による。試験片は,試験する被覆層を外側とし,試験温度は25 ℃±

5 ℃とする。

表11−曲げ試験の曲げ角度

区分

被覆原板の日本産業規格の規定

180°曲げの規定があるもの

180°曲げの規定がないもの

曲げ角度

180°

90°

内側半径

被覆原板の規定による

2 mm

c) 試験片の表面のひび,割れ,及び被覆層の剝離の有無を,目視によって確認する。

9.3

低温加工性試験

低温加工性試験は,次による。試験は,形式試験とする。

a) 試験片は,約50 mm×約100 mm以上の適切な大きさとし,供試材から,図5のように被覆原板の圧

延方向に2個,被覆原板の圧延方向と直角方向に2個採る。

b) 試験片を0 ℃±1 ℃で1時間以上保ち,試験する被覆層を外側にして,直ちに,内側半径を2 mmと

して,JIS Z 2248の90°曲げを行う。

c) 試験片の表面のひび,割れ,及び被覆層の剝離の有無を,目視によって確認する。

9.4

耐沸騰水性試験

耐沸騰水性試験は,次による。試験は,形式試験とする。

a) 試験片は,約50 mm×約100 mm以上の適切な大きさとし,供試材から2個採る。

b) 試験に必要な寸法のビーカーなどの適切な容器にイオン交換水を入れる。このビーカーに磁器の小砕

片2,3個を入れた後,加熱して小さな泡が毎秒2,3個ずつ出る程度に沸騰させる。試験片を互いに

触れ合わないように,沸騰水中に下端が底から20 mm以上あるようにして完全に浸し,60分後に引

9

K 6744:2019

き上げて常温の水中に5分間浸せきし,冷却する。試験片の表面を静かに水で洗った後,乾燥する。

c) 試験片の端部から10 mmを除く部分の,表面のひび,割れ,しわ,著しい変退色,及び被覆層の縮み,

剝離の有無を,目視によって確認する。

9.5

耐薬品性試験

耐薬品性試験は,次による。試験は,形式試験とする。

a) 試験片は,約50 mm×約100 mm以上の適切な大きさとし,供試材から各試験液による試験用に2個

ずつ,合計12個採る。試験片の被覆原板露出面及び端部から約5 mmまでの被覆層を,粘着テープ,

塗料,ワックスなどの,試験の条件下で安定な被覆材で塗り包む。ただし,飽和水酸化カルシウム溶

液用の試験片は,塗膜による被覆原板露出面及び端部の塗り包みはしなくてもよい。

b) 試験液は,次による。

1) 10 %(質量分率)塩酸 JIS K 8180に規定する塩酸(特級)を用いて調製したもの。

なお,塩酸(1+3)を用いてもよい。

2) 飽和水酸化カルシウム溶液 JIS K 8575に規定する水酸化カルシウムを用いて調製したもの。

3) 10 %(質量分率)硫酸 JIS K 8951に規定する硫酸を用いて調製したもの。

なお,硫酸(1+15)を用いてもよい。

4) 水酸化ナトリウム水溶液(100 g/L) JIS K 8576に規定する水酸化ナトリウムを用いて調製したも

の。

5) 灯油 JIS K 2203に規定する1号

6) エタノール JIS K 8101に規定するエタノール(99.5)

c) 試験に必要な寸法のビーカーなどの適切な容器に試験液を入れ,試験片を互いに触れ合わないように

完全に浸す。これを20 ℃±2 ℃の恒温装置に入れ5時間浸した後,試験片を引き上げて静かに水で

洗い乾燥する。この操作を,各試験液について行う。

d) 試験片の端部から10 mmを除く部分の,表面のさび,汚染,及び著しい変退色の有無を,目視によっ

て確認する。

9.6

耐食性試験

耐食性試験は,次による。試験は,形式試験とする。

a) 試験片は,約50 mm×約100 mm以上の適切な大きさとし,供試材から2個採る。試験片の被覆原板

露出面及び端部から約5 mmまでの被覆層を,粘着テープ,塗料,ワックスなどの,試験の条件下で

安定な被覆材で塗り包む。

b) 試験はJIS Z 2371によって行い,試験時間は表12による。

表12−耐食性試験の試験時間

単位 h

用途による種類

試験時間

A種

2 000

B種

1 000

C種

1 000

c) 試験片の端部から10 mmを除く部分の,表面のさびの有無を,目視によって確認する。

10

K 6744:2019

9.7

耐候性試験

耐候性試験は,次による。試験は,形式試験とする。

a) 試験片は,約50 mm×約100 mm以上の適切な大きさとし,供試材から2個採る。試験片の被覆原板

露出面及び端部から約5 mmまでの被覆層を,粘着テープ,塗料,ワックスなどの,試験の条件下で

安定な被覆材で塗り包む。

b) 試験はJIS A 1415による。試験装置はWV-A形又はWV-B形を用い,試験時間は表13による。

なお,試験装置として,WV-A形又はWV-B形に代えて,WS-A形又はWS-B形を用いてもよい。

表13−耐候性試験の試験時間

単位 h

用途による種類

試験時間

A種

2 000

B種

1 500

c) 試験片の端部から10 mmを除く部分の,表面のさび,割れ及び著しい変色の有無を,目視によって確

認する。

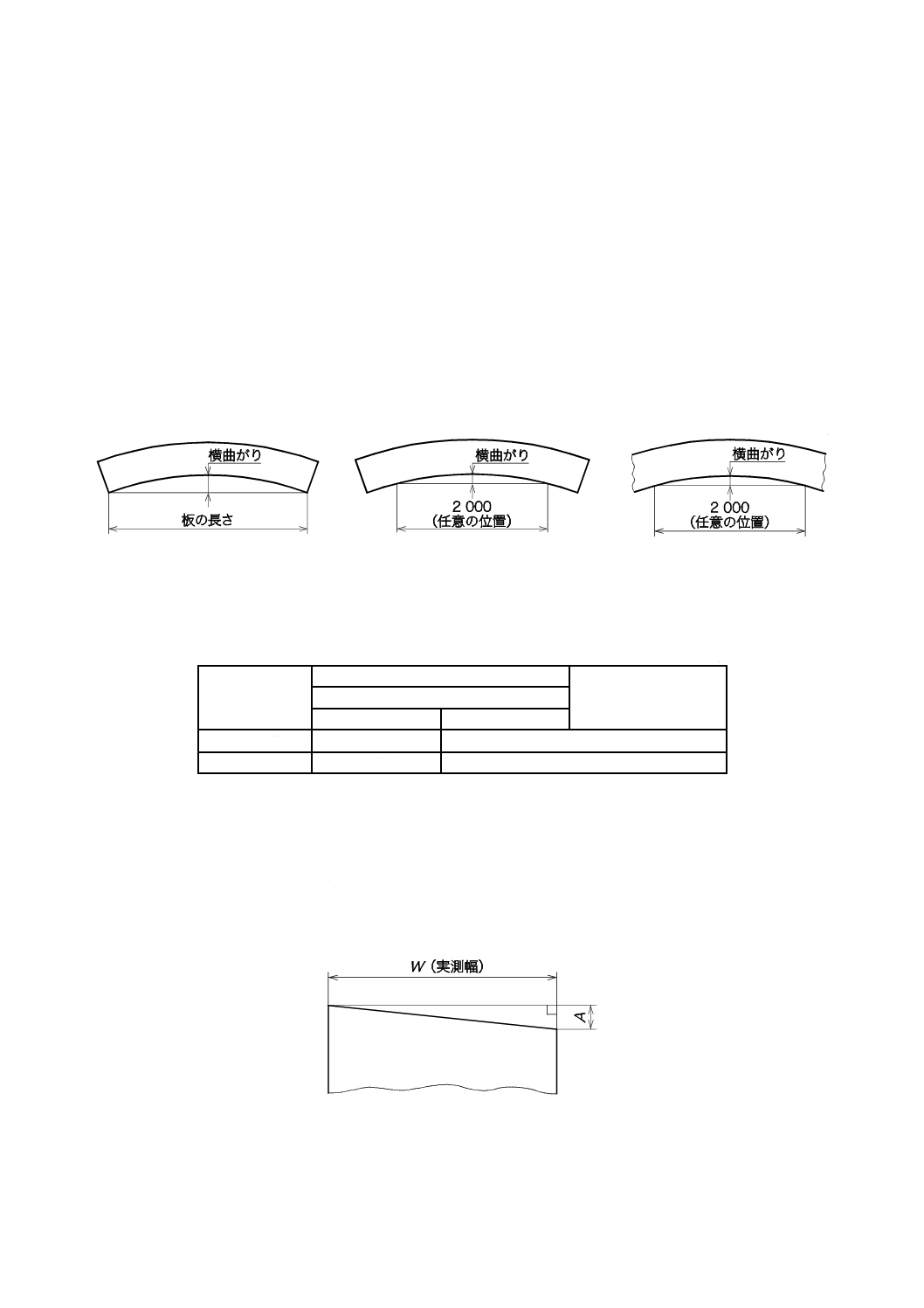

9.8

自消性試験

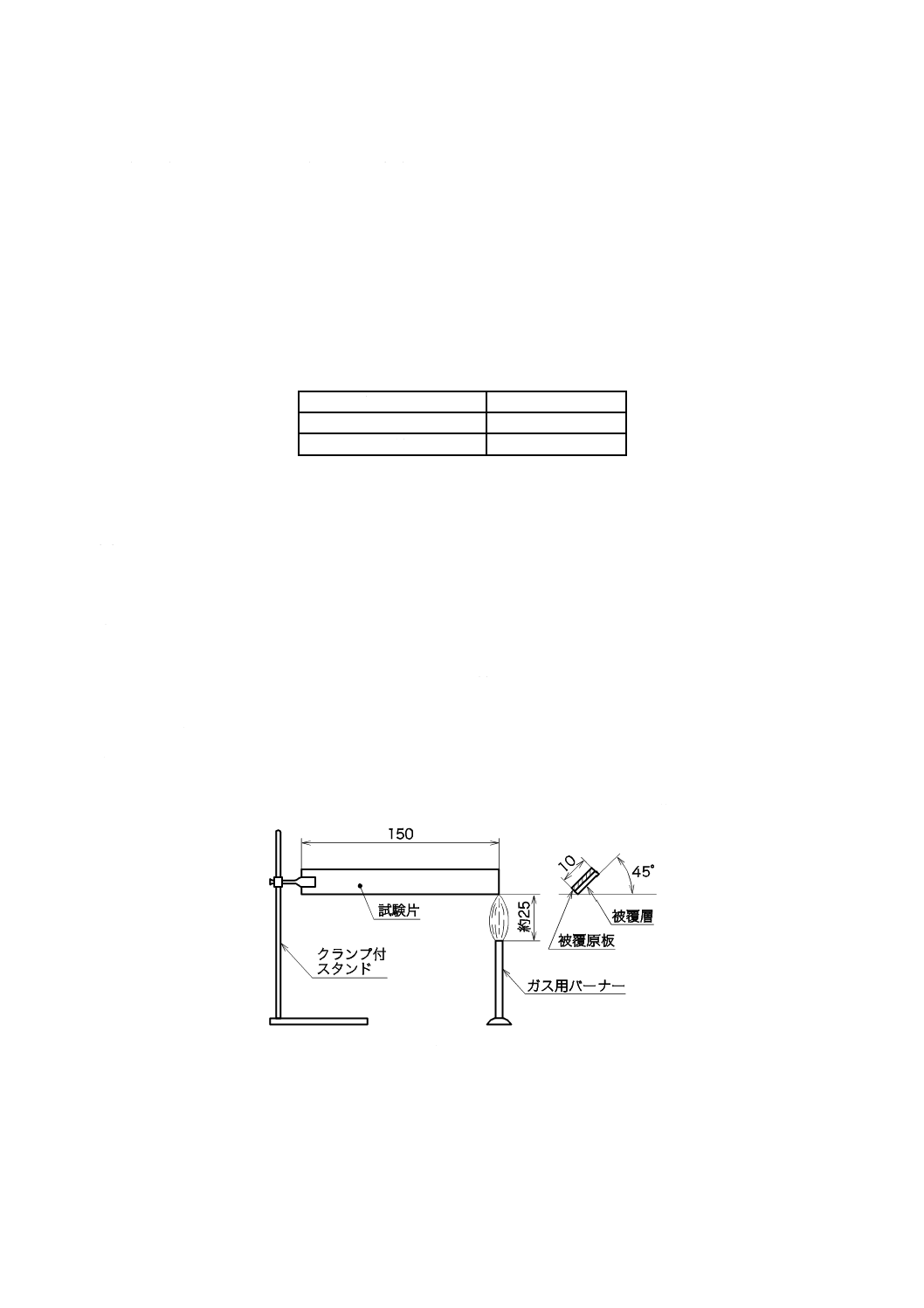

自消性試験は,次による。試験は,形式試験とする。

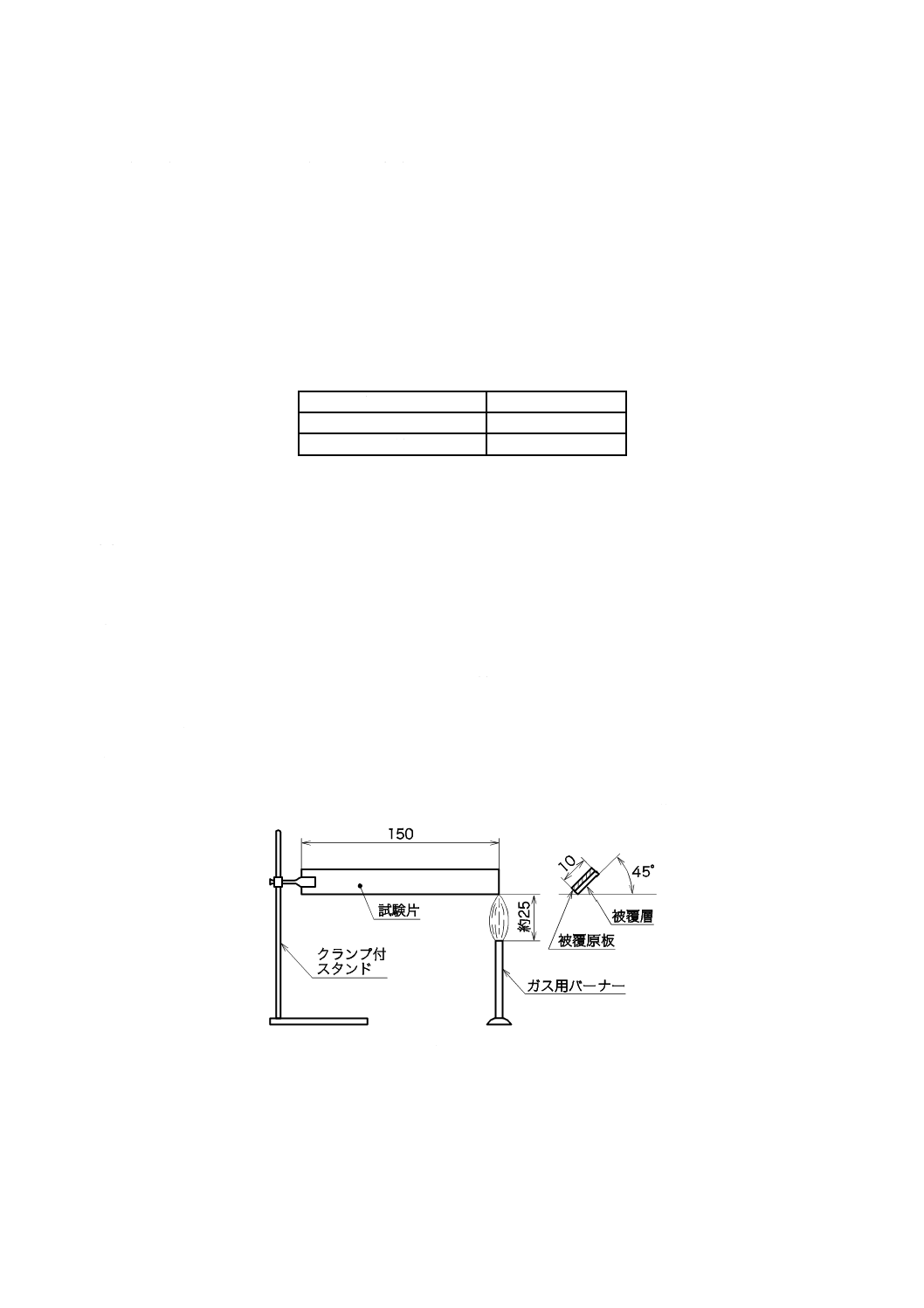

a) 試験片は,約10 mm×約150 mmの大きさとし,供試材から2個採る。

b) 試験片を図6のように被覆層を下に向け,長さ方向は水平に,幅方向は水平面に対し45°の角度に,

高さは試験片下端が炎の先端高さとなるように,クランプ付スタンドに取り付ける。試験には,都市

ガス又は液化石油ガスを燃料とする口径8.5 mm〜11.5 mmのバーナーを使用する。試験は,空気の流

れが生じないように配慮した室内で行い,バーナーの炎の高さを約25 mmの安定した青色炎となるよ

うに調節する。炎の先端を試験片の自由端の下端部に接触する位置に置き,20秒間加熱する。

c) 20秒間加熱後,炎を取り去ったとき,直ちに消炎することを,目視によって確認する。

単位 mm

図6−自消性試験装置

11

K 6744:2019

10 検査及び再検査

10.1 検査

検査は,次による。

a) 密着性,曲げ性,低温加工性,耐沸騰水性,耐薬品性,耐食性,耐候性及び自消性は,箇条4に適合

しなければならない。

b) 寸法は,箇条6に適合しなければならない。

c) 形状は,箇条7に適合しなければならない。

d) 外観は,箇条8に適合しなければならない。

10.2 再検査

密着性試験の成績が規定に適合しなかった板及びコイルは,JIS G 0404の9.8(再試験)によって再試験

を行い,合否を決定してもよい。

11

表示

検査に合格した板及びコイルは,1包装ごとに次の項目を適切な方法で表示する。

a) 用途による種類の記号(表1)

b) 被覆原板の記号(表2)

c) クロメートフリーの場合の記号F(3.3参照)

d) 色名又は色記号(箇条5参照)

e) 寸法(箇条6参照)

f)

被覆層の厚さ(上面/下面)

g) 枚数又は質量(板1枚の場合は,省略してもよい。)

h) 製造業者名又はその略号

i)

製品の識別番号

表示例は,次による。

例 クロメートフリーの板の場合

B

SG F

0.80

×

914

×

1 829

0.20/0.10

↓

↓

↓

↓

↓

表示厚さ

幅

長さ

色名又は

上/下面の

(mm)

(mm)

(mm)

色記号

被覆層厚さ

(mm)

クロメートフリーの記号

被覆原板の記号(溶融亜鉛めっき)

用途による種類の記号(B種)

12

保管・運搬

保管・運搬は,次による。

a) 屋内のじんあい及び湿気の少ない通風良好な場所に保管する。

b) 運搬及び移動のときは,化学薬品類などの腐食性物質との混載は避けるとともに,被覆層を損傷しな

いように,また,水にぬれないように注意する。

注記 低温では,塗膜の加工性が低下するため,保管が低温の場合は,板又はコイルの温度が常温と

12

K 6744:2019

なってから加工することが一般的である。

13

注文時の確認事項

この規格に規定する事項を適切に指定するために,受渡当事者は,注文時に次の事項を確認する。

a) 用途による種類及び記号(表1)

b) 適用する被覆原板及び被覆原板の記号(表2)

c) クロメートフリーの指定有無

d) 色名又は色記号(箇条5)

e) 寸法(箇条6)

f)

被覆層の厚さ(上面/下面)(標準厚さは表6)

g) 用途,加工方法など(必要な場合)

14

報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,特に指定のない場合は,JIS

G 0415の5.1(検査証明書3.1)による。