K 6727-2:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験方法························································································································· 2

3.1 一般事項 ······················································································································ 2

3.2 供試試料の調製 ············································································································· 2

3.3 外観 ···························································································································· 6

3.4 色調 ···························································································································· 6

3.5 密度及び比重 ················································································································ 7

3.6 屈折率 ························································································································· 7

3.7 純度 ···························································································································· 7

3.8 重合体 ························································································································ 10

3.9 粘度 ··························································································································· 10

3.10 パラ-t-ブチルカテコール ······························································································· 11

3.11 アルデヒド ················································································································· 12

3.12 過酸化物 ···················································································································· 13

3.13 塩化物 ······················································································································· 16

3.14 全硫黄 ······················································································································· 25

4 試験報告書 ····················································································································· 26

K 6727-2:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本スチレン工業会(JSIA)及び一般財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS K 6727:2006は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6727の規格群には,次に示す部編成がある。

JIS K 6727-1 第1部:品質及び表示

JIS K 6727-2 第2部:試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6727-2:2012

スチレン−第2部:試験方法

Styrene-Part 2: Test method

序文

JIS K 6727(スチレン)は,昭和38年(1963年)に制定され,その後,実質的な内容の改正は行われて

いない。今回,試験方法の規定内容を現状の技術にあったものに改めるとともに,品質規格部分と試験方

法部分とを分割してそれぞれを独立した規格として制定した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,樹脂,合成ゴム,塗料の製造などに化学薬品として用いられるスチレンの試験方法につい

て規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 7601 蛍光ランプ(一般照明用)

JIS K 0050 化学分析方法通則

JIS K 0062 化学製品の屈折率測定方法

JIS K 0071-1 化学製品の色試験方法−第1部:ハーゼン単位色数(白金−コバルトスケール)

JIS K 0114 ガスクロマトグラフィー通則

JIS K 0115 吸光光度分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 1101 酸素

JIS K 1107 窒素

JIS K 2249-1 原油及び石油製品−密度の求め方−第1部:振動法

JIS K 2249-3 原油及び石油製品−密度の求め方−第3部:ピクノメータ法

JIS K 2276 石油製品−航空燃料油試験方法

JIS K 2541-2 原油及び石油製品−硫黄分試験方法 第2部:微量電量滴定式酸化法

JIS K 2541-6 原油及び石油製品−硫黄分試験方法 第6部:紫外蛍光法

2

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6727-1 スチレン−第1部:品質及び表示

JIS K 8073 安息香酸(試薬)

JIS K 8121 塩化カリウム(試薬)

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8201 塩化ヒドロキシルアンモニウム(試薬)

JIS K 8247 過マンガン酸カリウム(試薬)

JIS K 8271 キシレン(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8372 酢酸ナトリウム(試薬)

JIS K 8401 塩化チタン(III)溶液(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8548 硝酸カリウム(試薬)

JIS K 8550 硝酸銀(試薬)

JIS K 8574 水酸化カリウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8643 チモールブルー(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8780 ピロガロール(試薬)

JIS K 8891 メタノール(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8979 硫酸アンモニウム鉄(II)六水和物(試薬)

JIS K 8987 硫酸ナトリウム(試薬)

JIS K 9001 チオシアン酸カリウム(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8710 温度測定方法通則

3

試験方法

3.1

一般事項

化学分析の一般事項はJIS K 0050,ガスクロマトグラフィー分析の一般事項はJIS K 0114,及び数値の

丸め方はJIS Z 8401によるほか,次による。

a) 液面で目盛を読むときは,メスシリンダ,その他の場合は,下縁とする。

b) 温度計は,JIS Z 8710によって校正したものを用いる。

3.2

供試試料の調製

3.2.1

一般事項

供試試料の調製に関する一般事項は,次による。

a) 試料の採取は製品のロットごとに行う。ロットとは同一品質とみなすことのできる製品で,次のもの

をいう。

3

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 同一バッチで生産したもの。

− 同一タンクの在庫品。

− 同一タンクから別の複数の容器に積み出したもので,かつ,それらを同一条件のもとで貯蔵したも

の。

b) 試料の採取は,通常は工場出荷時に行うものとするが,受渡当事者間で定めてもよい。

c) ロットが2個以上の容器からなる場合は,あらかじめ幾つかの容器を抜き出し,それから試料を採取

する。抜き出す容器は,乱数さい,乱数表,その他適切な手段によって表1に示す個数以上を抜き出

す。

d) 採取した試料から,その平均品質を代表するように混合試料を調製し,これを供試試料とする。

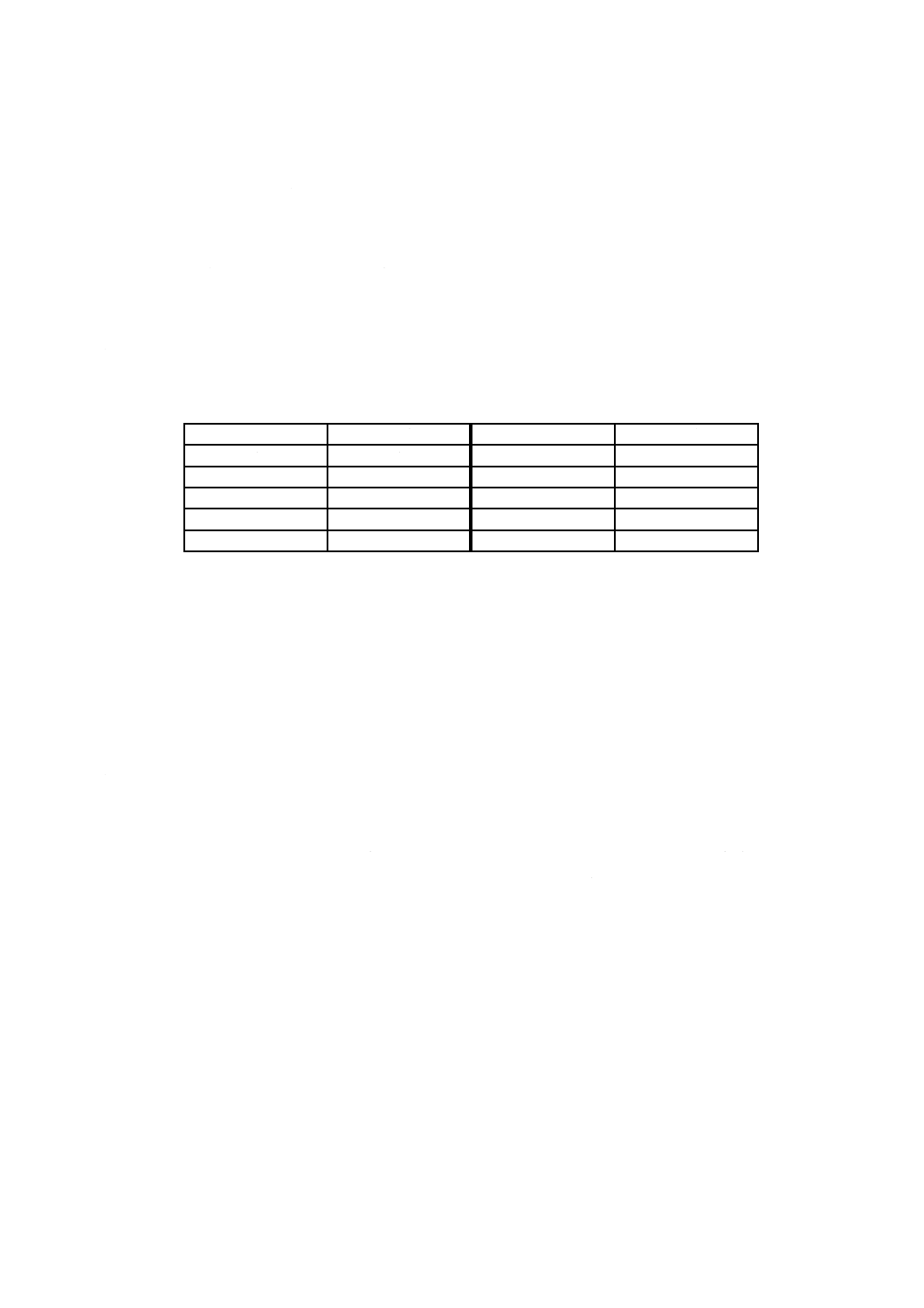

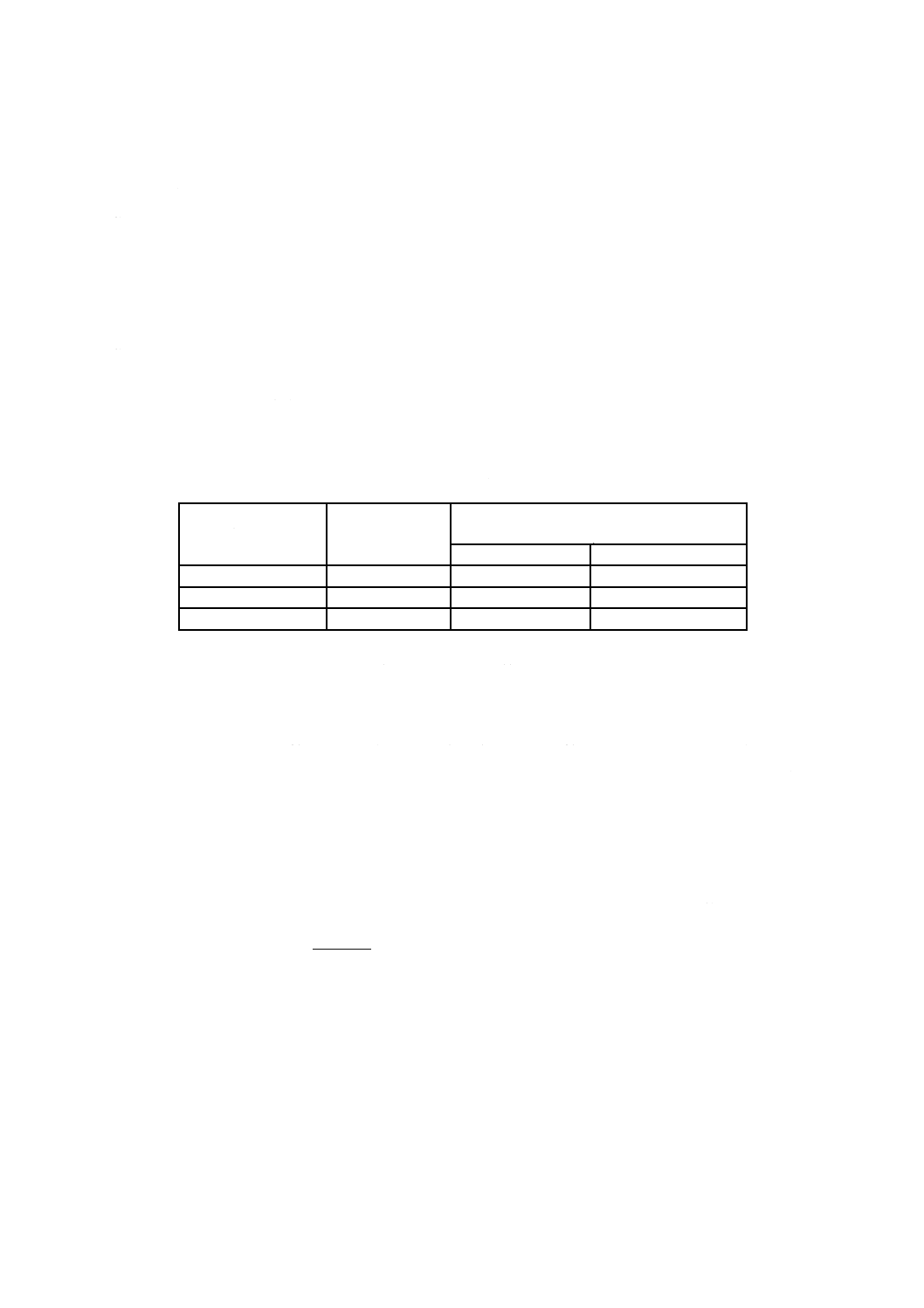

表1−抜取り個数

容器数

抜取り個数

容器数

抜取り個数

1

1

126〜216

6

2〜8

2

217〜343

7

9〜27

3

344〜512

8

28〜64

4

513〜729

9

65〜125

5

730〜1 000

10

3.2.2

試料採取器及び操作

スチレンの貯蔵及び輸送に用いる容器の種別に従った試料採取器を用いる。容器の種別は,小形容器(18

リットルかん,ドラムかんなど)と大形容器(タンク,タンクローリー,タンカなど)とに区分し,それ

ぞれは次による。

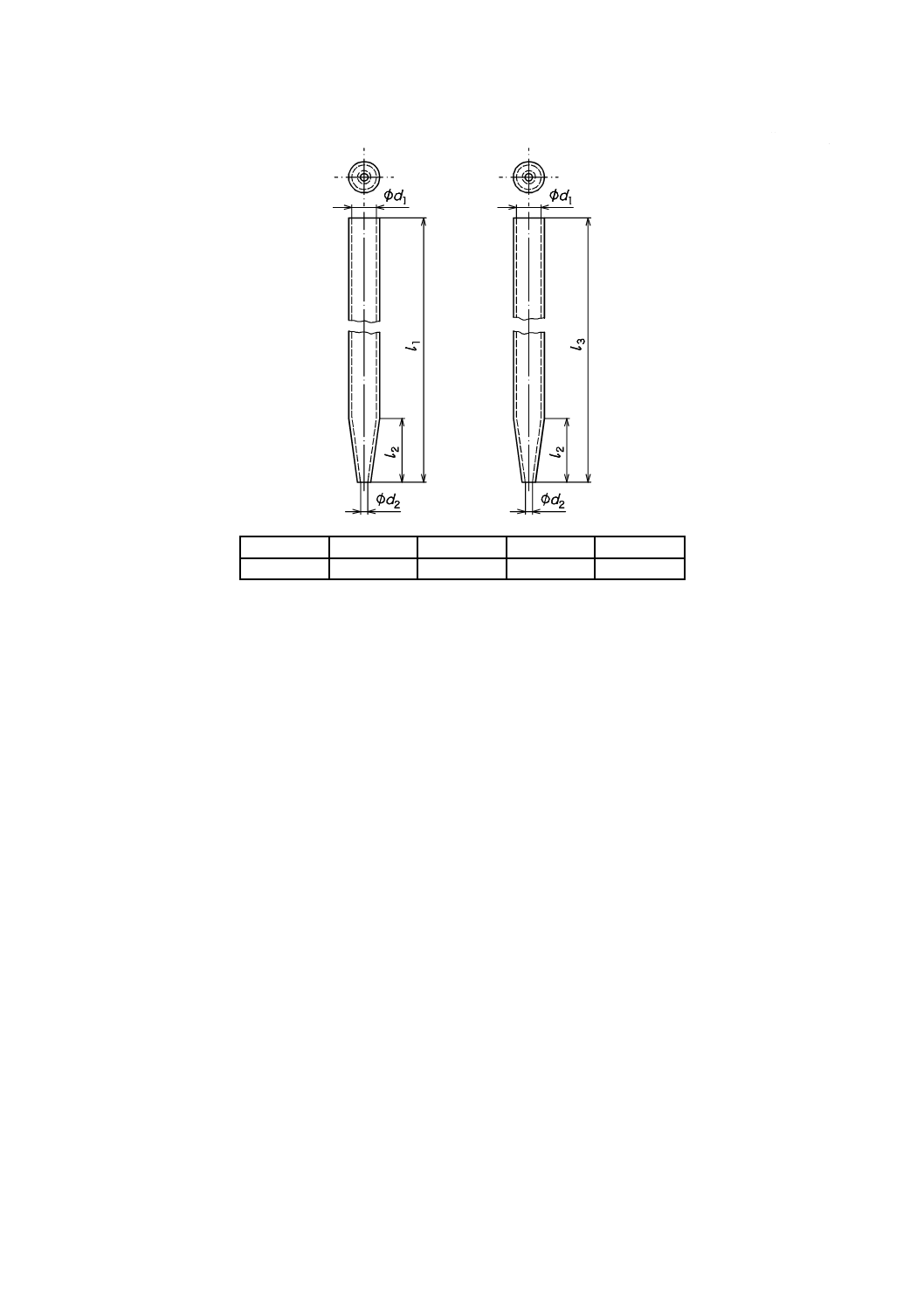

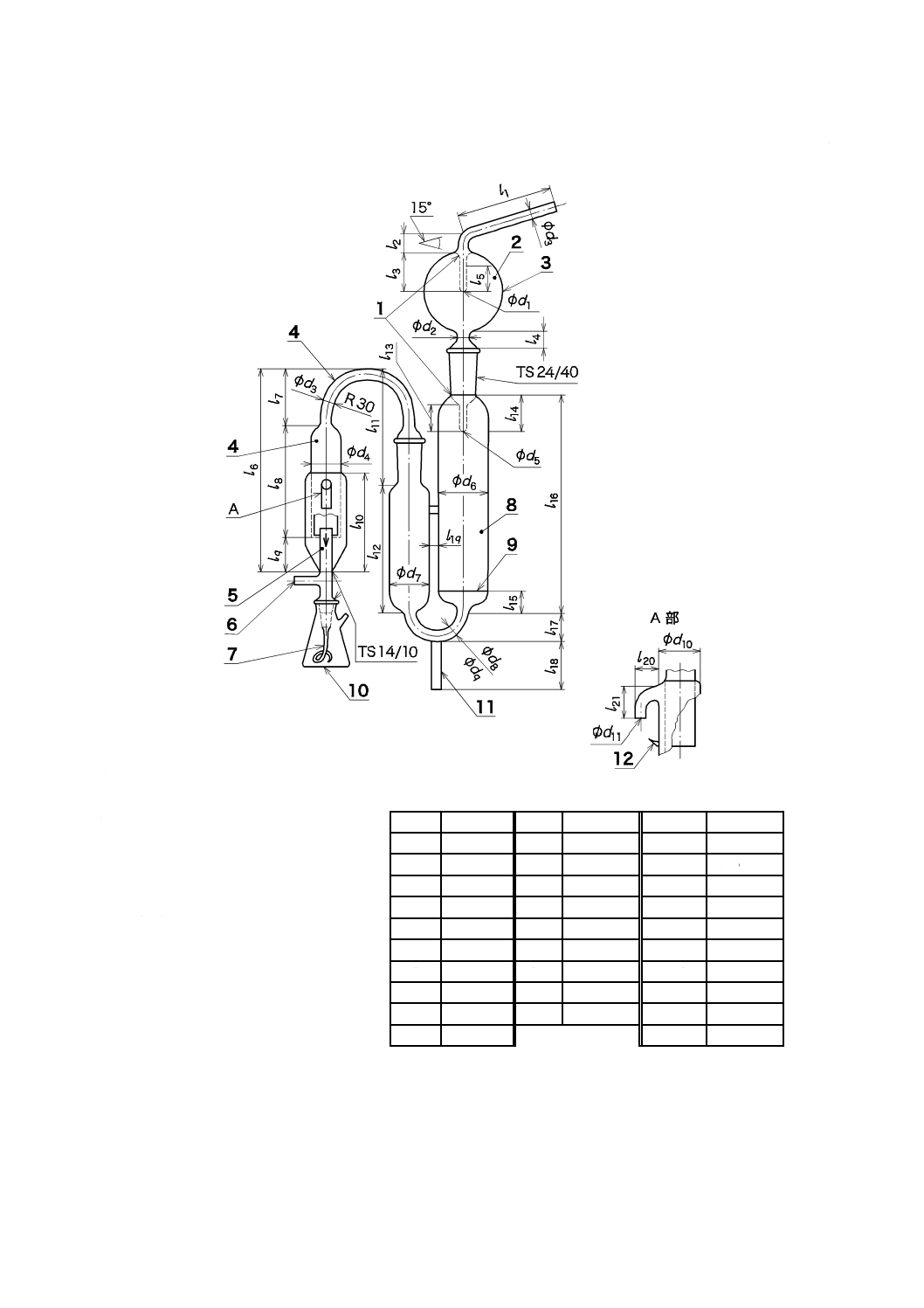

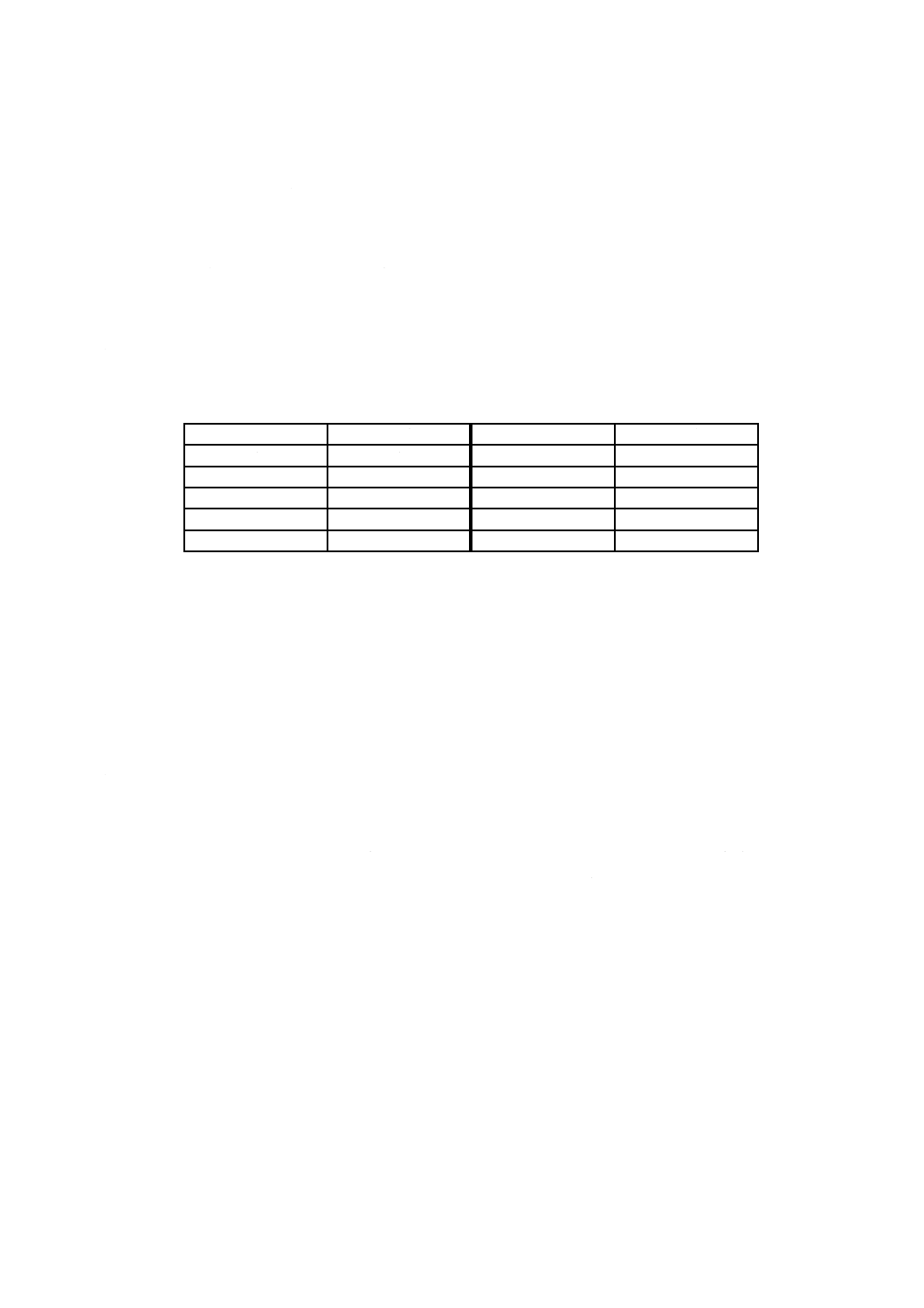

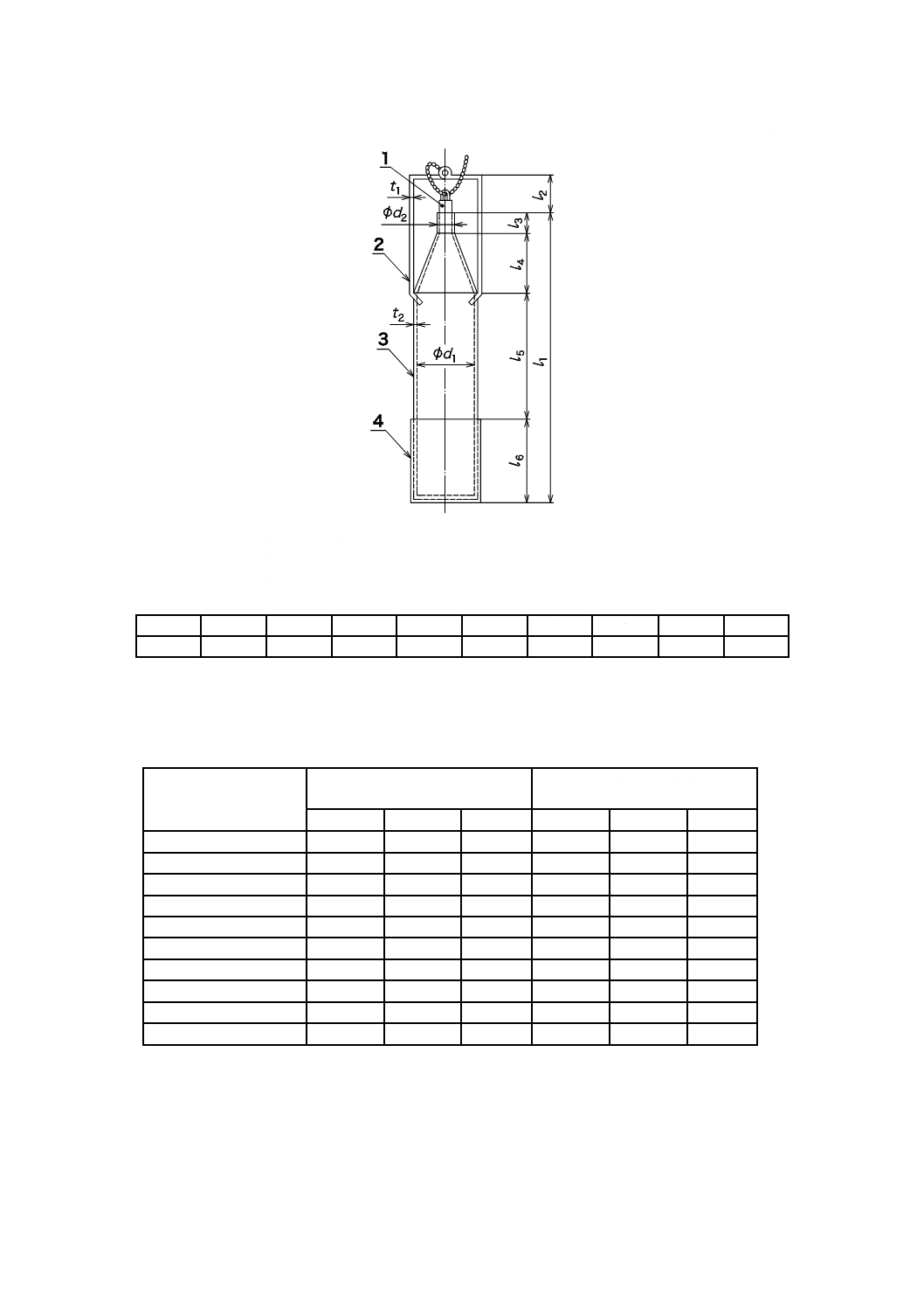

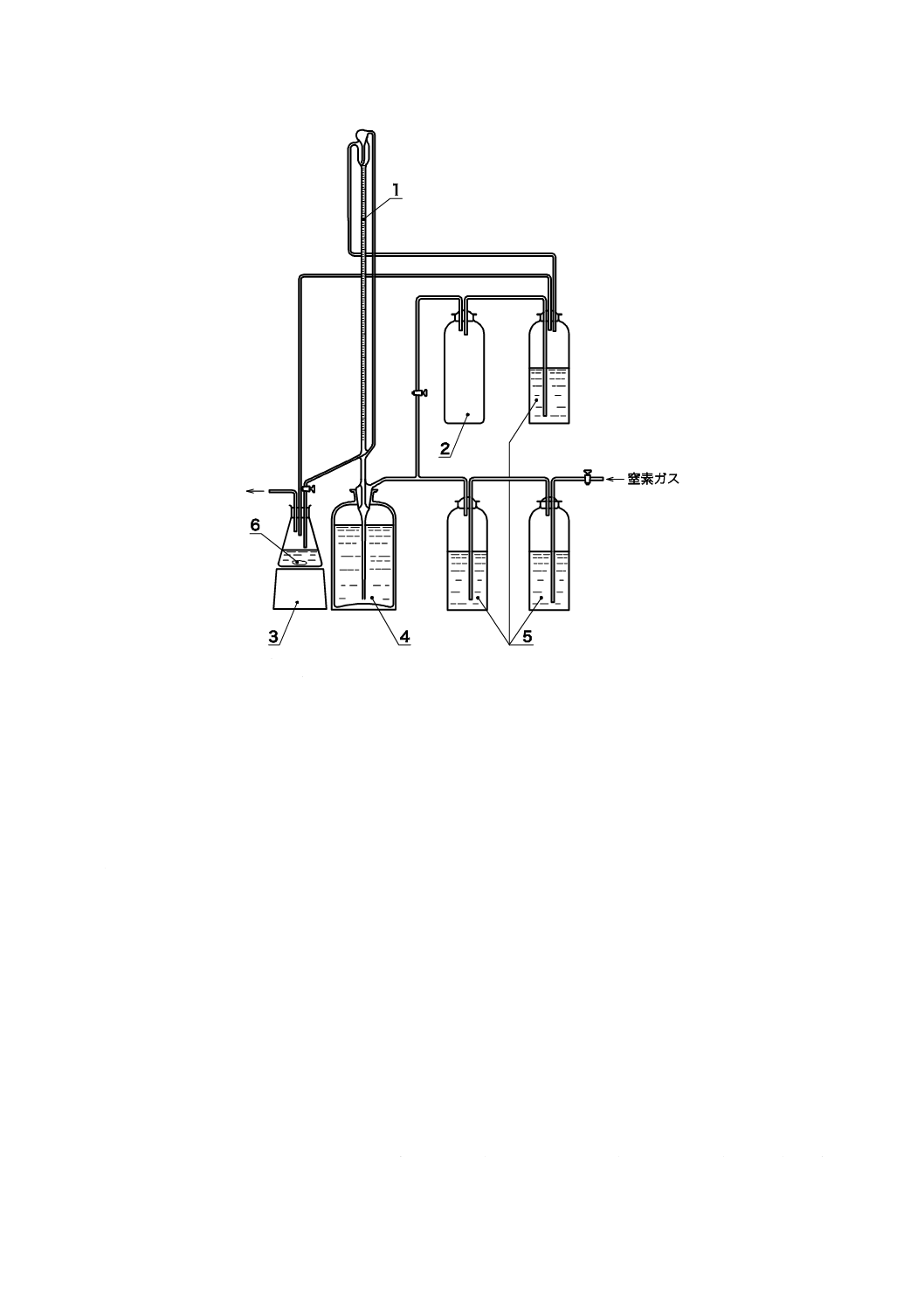

a) 小形容器の場合 小形試料採取器を用いる。その形状及び寸法の例は,図1による。採取器を口を開

いたまま容器内に垂直に入れ,器底に達した後口を閉じ,取り出して適切な容器に移す。各容器から

採取した試料を等量ずつ混合し,試験に用いる。

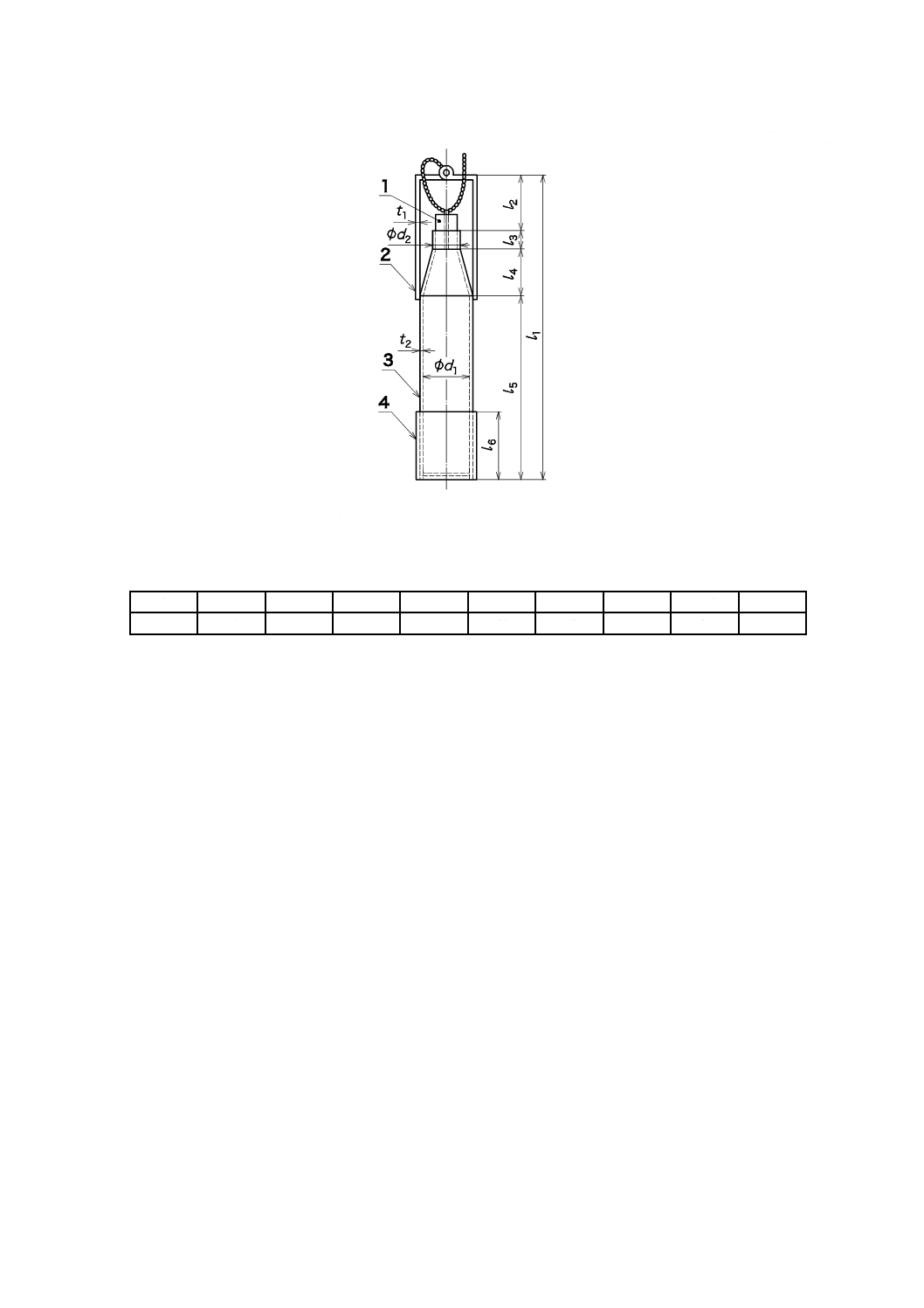

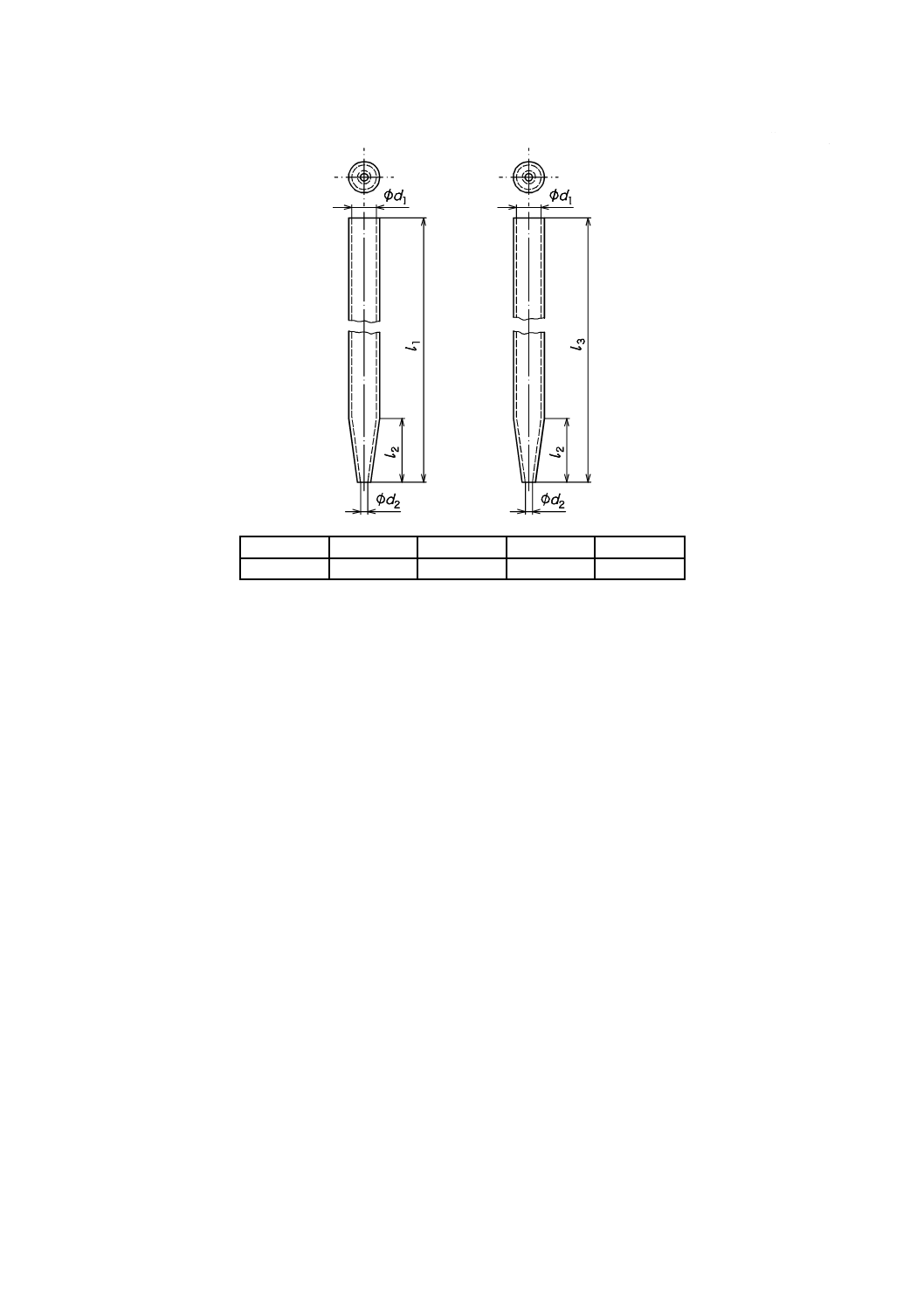

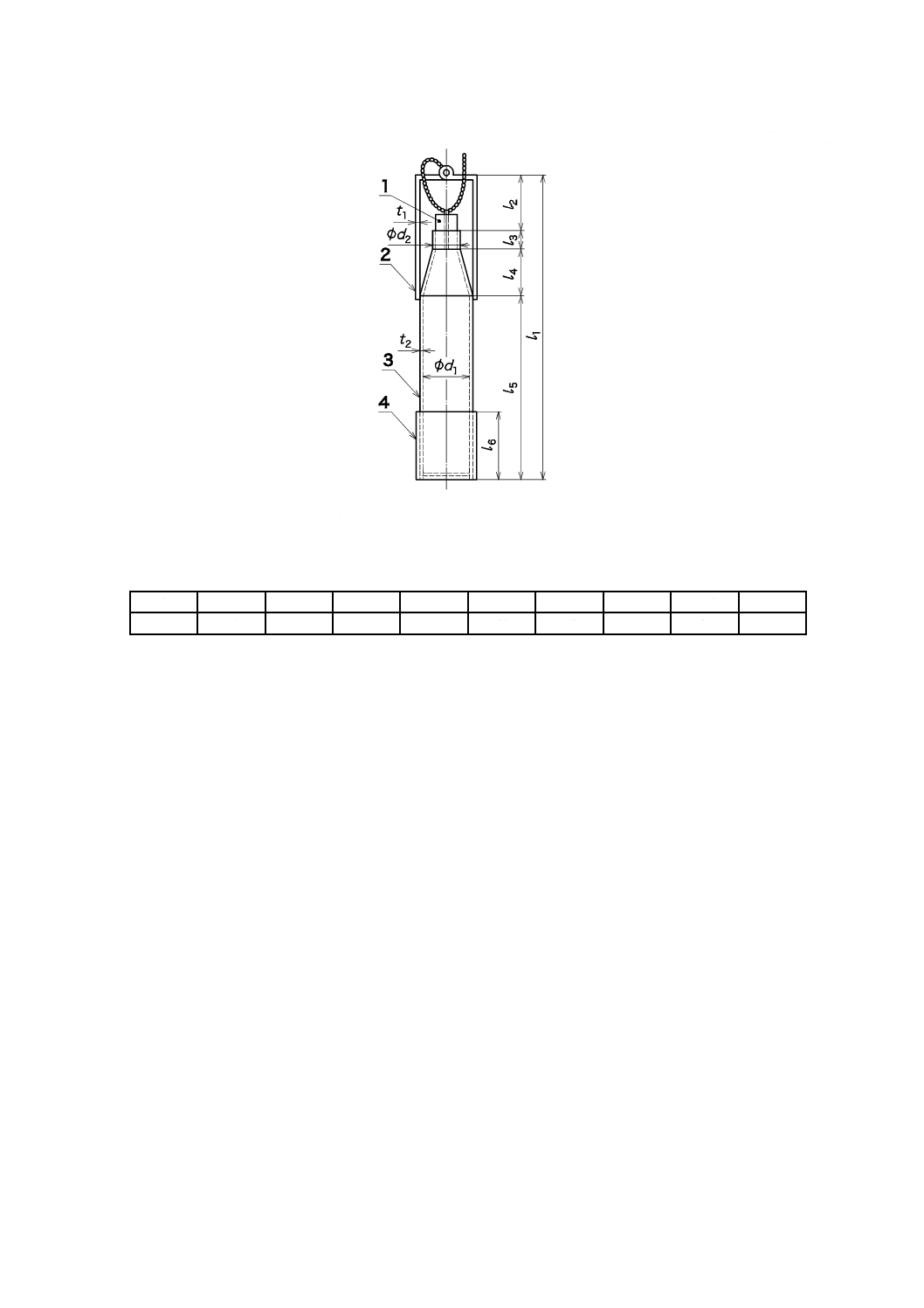

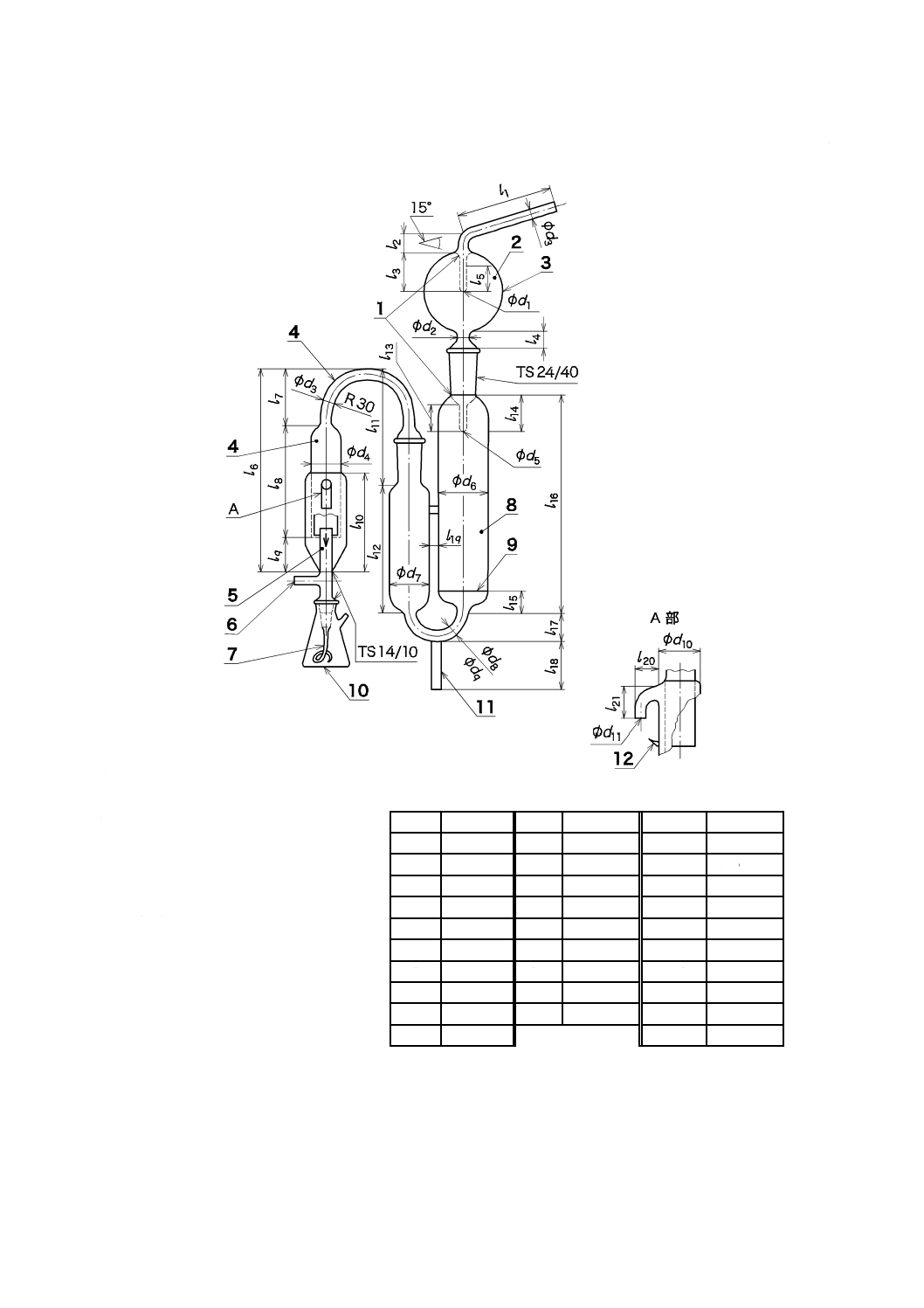

b) 大形容器の場合 大形試料採取器を用いる。大形試料採取器(甲)及び(乙)の形状及び寸法の例は,

それぞれ図2及び図3による。大形容器上部の蓋を開き,試料採取器のコルク栓を締めたまま大形容

器に垂直に入れ,採取器の口が所定の採取位置に達したら,コルク栓を抜いて試料を満たし,そのま

ま取り出す。取り出した試料は,適切な容器に移して混ぜる。採取位置及び採取量の割合は,水平円

筒形タンクの場合は,表2に従い,その他の場合は,内容物をほぼ3等分した各層の中心部からそれ

ぞれ等量の試料を採取する。

4

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

l1

l2

l3

φd1

φd2

550

55

1 100

13

4

図1−小形試料採取器の例(ガラス管)

5

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

コルク栓

2

ハンドル(ステンレス鋼 SUS304製)

3

ステンレス鋼 SUS304製

4

ステンレス鋼 SUS304製(厚さ3 mm以上)

l1

l2

l3

l4

l5

l6

t1

t2

φd1

φd2

255

50

15

40

150

60

3

0.6

45

22

図2−大形試料採取器(甲)の例

6

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

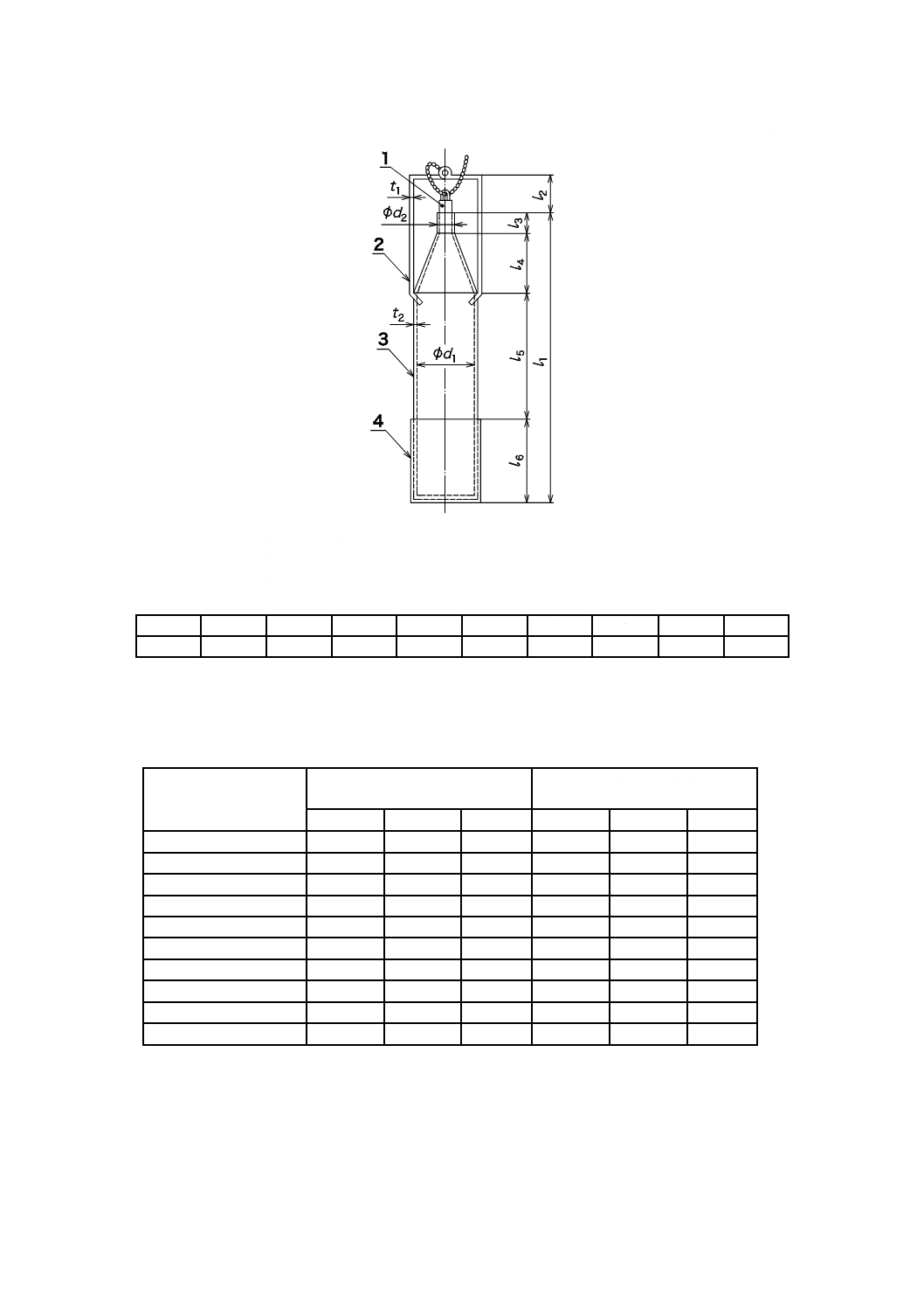

単位 mm

1

コルク栓

2

ハンドル(ステンレス鋼 SUS304製)

3

ステンレス鋼 SUS304製

4

ステンレス鋼 SUS304製(厚さ 5 mm以上)

l1

l2

l3

l4

l5

l6

t1

t2

φd1

φd2

345

45

25

70

150

100

3

0.6

76

22

図3−大形試料採取器(乙)の例

表2−採取位置及び採取量の割合

内容物の深さ

(タンクの直径に

対する %)

採取位置(底からの高さ)

(直径に対する %)

試料採取量の割合

上部

中部

下部

上部

中部

下部

100

80

50

20

3

4

3

90

75

50

20

3

4

3

80

70

50

20

2

5

3

70

−

50

20

−

6

4

60

−

50

20

−

5

5

50

−

40

20

−

4

6

40

−

−

20

−

−

10

30

−

−

15

−

−

10

20

−

−

10

−

−

10

10

−

−

5

−

−

10

3.3

外観

供試試料の一部をシリンダ又は広口びんに取り,濁りがなく無色透明であること,及び浮遊物,水滴な

どの異物の混入がないことを目視で確認する。

3.4

色調

7

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

色調の測定は,比色計で行う。

a) 装置及び器具 色調の測定に用いる主な装置及び器具は,次による。

1) 比色計 JIS K 0071-1に規定する比色計を用いる。

2) 蛍光放電管 JIS C 7601に規定する昼光色で色温度6 500 Kのものを用いる。

3) 比色管 JIS K 0071-1に規定する比色管を用いる。

4) 分光光度計 JIS K 0115に規定する分光光度計を用いる。

b) 標準溶液 標準溶液の調製は,次による。

1) 標準比色液原液 JIS K 0071-1に規定する方法で調製する。

2) 標準比色液 JIS K 0071-1に規定する方法でハーゼン単位色数20に相当する標準比色液を調製する。

c) 操作 供試試料を比色管の100 mlの目盛まで入れる。次に別の比色管に標準比色液を100 mlの目盛

まで入れて,両管を比色計の中に置き,両管の色を比較する。比色の方法として分光光度計を用いて

もよい。分光光度計を用いる場合には,波長は375 nmを用いる。

3.5

密度及び比重

3.5.1

密度

密度の測定は,25 ℃で行い,JIS K 2249-1又はJIS K 2249-3による。

3.5.2

比重

比重dは,次の式によって算出する。

0

s

D

D

d=

ここに,

Ds: 供試試料の25 ℃の密度

D0: 水の25 ℃の密度(0.997 05)

3.6

屈折率

屈折率の測定は,25 ℃で行い,JIS K 0062による。

3.7

純度

キャピラリカラムを用いるガスクロマトグラフィーによって供試試料を分離し,クロマトグラムのピー

ク面積から補正面積百分率法によって純度を求める。

a) 装置及び器具 装置及び器具は,JIS K 0114による。主な装置及び器具の例を,次に示す。

1) 装置 ガスクロマトグラフ

2) 検出器 水素炎イオン化検出器

3) 分離カラム 内径0.2〜0.6 mm,長さ25〜90 mのステンレス鋼管,硬質ガラス管又は溶融シリカ管

の内面にポリエチレングリコールなどの強極性固定相液体をコーティングしたもの,又は化学結合

したもの。

4) 試料導入部 液体試料注入口及び気化器を備えたもの。

5) はかり 1 mgの桁まではかれるもの。

6) マイクロシリンジ フルスケールが1〜10 μlのもの。

7) データ処理装置

b) 試薬及びキャリアガス 試薬及びキャリアガスは,次による。

1) スチレン 純度が質量分率99.7 %以上で既知のもの。

2) エチルベンゼン 純度が質量分率98 %以上のもの。

3) o-,m-,p-キシレン JIS K 8271に規定するもの。

8

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) n-プロピルベンゼン 純度が質量分率98 %以上のもの。

5) 4-エチルトルエン 純度が質量分率98 %以上のもの。

6) α-メチルスチレン 純度が質量分率98 %以上のもの。

7) トルエン JIS K 8680に規定するもの。

8) フェニルアセチレン 純度が質量分率98 %以上のもの。

9) クメン 純度が質量分率98 %以上のもの。

10) ノナン 純度が質量分率98 %以上のもの。

11) キャリアガス ヘリウムの純度が体積分率99.99 %以上のもの又はJIS K 1107に規定する窒素。

c) 装置の準備 装置の準備は,次による。

1) 分離カラムの前処理 使用温度で数時間キャリアガスを通じ,十分に揮発性物質を除去する。この

場合,揮発性物質が検出器を汚染するおそれがあるので,排出されるキャリアガスは検出器を通さ

ないこと。

2) 装置の精度確認 全装置を作動させ,それぞれ質量分率0.01 %のクメン及びフェニルアセチレンを

含む試料0.1〜2 μlを注入したときのクロマトグラムにおいて,各ピークの高さは,ノイズレベルの

2倍以上であることを確認する。

d) 検量

1) 検量用標準試料の調製 3.7 b) 1)〜10)の試薬について,供試試料中に含まれると考えられる各成分

の推定値に近い段階的な3点以上の濃度の検量用標準試料を調製する。

2) 相対感度の求め方 1)で調製した検量用標準試料を装置に注入し,クロマトグラムを記録して,デ

ータ処理装置によってピーク面積を測定する。

検出された各成分の相対感度は,次の式によって算出し,小数点以下4桁に丸める。

i

i

s

s

i

W

A

A

W

f

×

=

ここに,

f i: i成分の相対感度

As: 基準成分のピーク面積(カウント)

Ws: 注入された基準成分の質量(g)

Wi: 注入されたi成分の質量(g)

Ai: i成分のピーク面積(カウント)

3) 保持時間の測定 1)で調製した検量用標準試料を装置に注入し,クロマトグラムを記録し,試料注

入時のスタートマークから各成分のピーク頂点までの保持時間を,時間軸目盛によって0.1分まで

読み取る。各成分の相対保持時間は,次の式によって算出し,1)で調製した3点以上の検量用標準

試料の保持時間の平均値を小数点以下2桁に丸める。

s

i

iT

T

R=

ここに,

Ri: i成分の相対保持時間

Ti: i成分の保持時間(min)

Ts: 基準成分の保持時間(min)

e) 操作 操作は,検量時と同一の条件で行う。

操作条件は,使用機種及びカラムの長さによって異なるので,各機種について最適条件を求める。

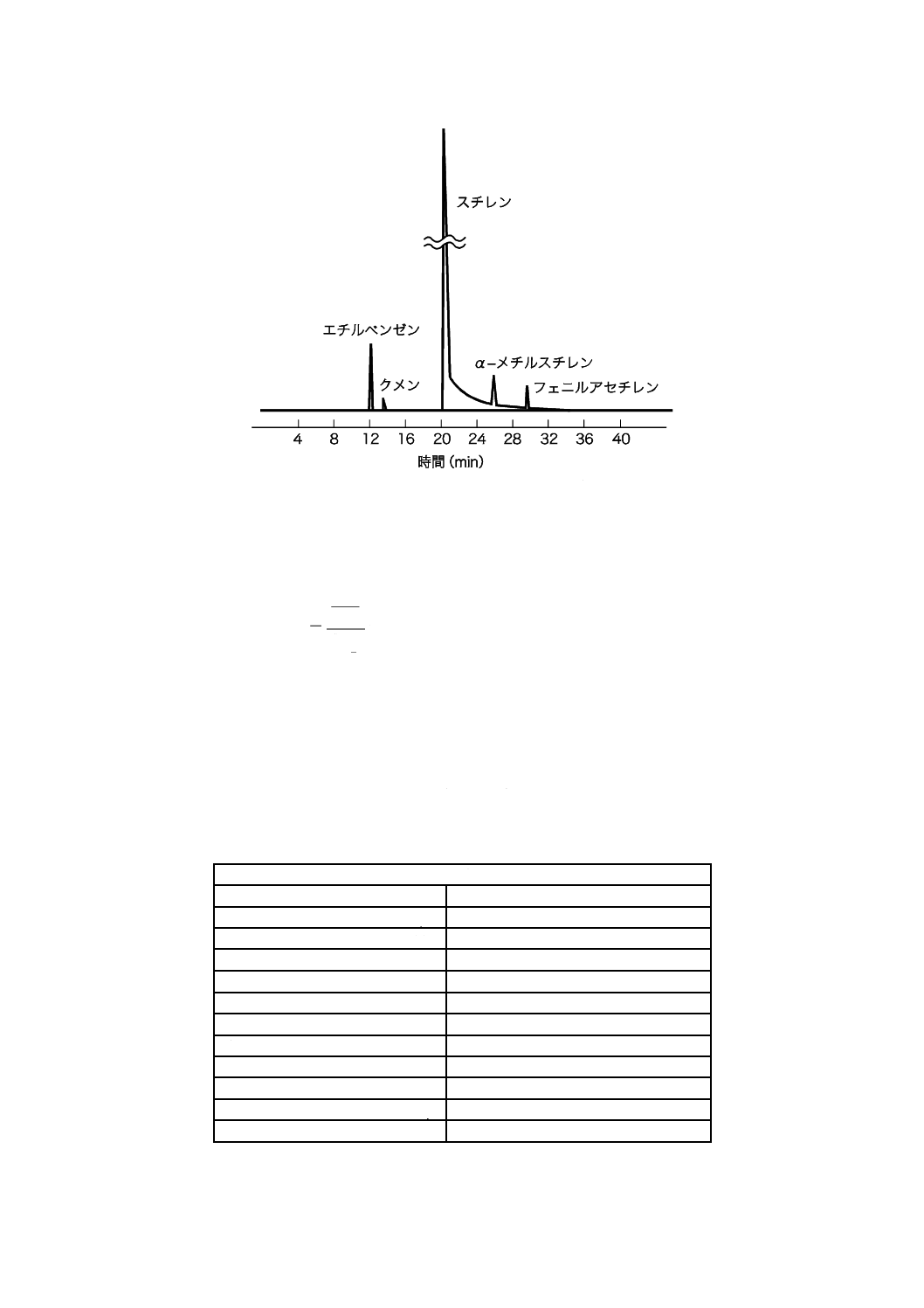

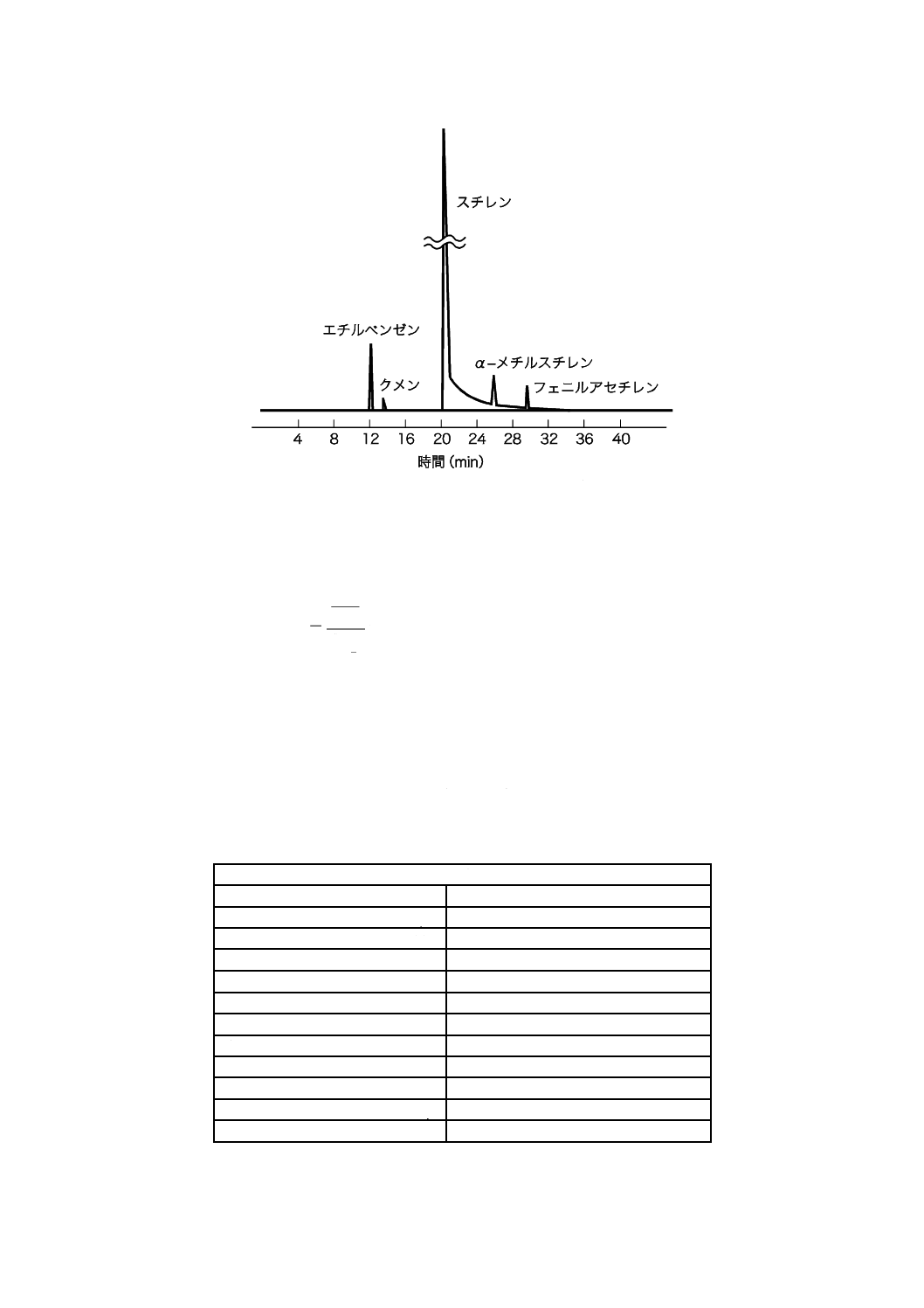

キャピラリカラム法によるクロマトグラムの例を図4に,操作条件の例を表3に,相対保持時間の

例を表4に示す。

9

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−キャピラリカラム法によるクロマトグラムの例

f)

計算 検出された各成分のピーク面積をデータ処理装置を用いる方法によって求め,スチレンの純度

を次の式によって計算し,結果を小数点以下2桁に丸める。

100

1

×

∑

n

i

i

i

SM

SM

SM

f

A

f

A

C

=

=

ここに,

CSM: スチレンの純度(質量分率)

ASM: スチレンのピーク面積(カウント)

fSM: スチレンの相対感度(カウント)

Ai: i成分のピーク面積(カウント)

fi: i成分の相対感度

n: 全ピーク数

表3−キャピラリカラム法による操作条件の例

操作条件

固定相液体

TC-WAX(ポリエチレングリコール)

固定相膜厚

μm 0.25

カラム用管内径及び長さ mm×m 0.32×60

カラム槽温度

℃ 80

試料導入部温度

℃ 150

キャリアガス

窒素

キャリアガス流量

ml/min 1

検出器

水素炎イオン化検出器

水素流量

ml/min 50

空気流量

ml/min 500

試料導入量

μl 1

スプリット比

50:1

10

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−キャピラリカラム法の相対保持時間の例

成分

相対保持時間(min)

ノンアロマティック

3.8〜7.9

トルエン

9.6

エチルベンゼン

11.9

p-キシレン

12.2

m-キシレン

12.5

クメン

13.8

o-キシレン

14.6

n-プロピルベンゼン

15.8

4-エチルトルエン

16.7

スチレン

20.0

α-メチルスチレン

25.8

フェニルアセチレン

30.1

3.8

重合体

重合体の測定は,次による。

a) 試薬

1) メタノール :JIS K 8891に規定するもの。

2) トルエン :JIS K 8680に規定するもの(必要な場合に用いる。)。

3) エチルベンゼン:純度98 %(質量分率)以上のもの(必要な場合に用いる。)。

4) スチレン :JIS K 6727-1に規定するもの。

b) 装置 分光光度計を用いる。この分光光度計は,フィルタは420 nm,リファレンスセル及びサンプル

セルは50 mmとする。

c) 検量線の作り方 ゲル浸透クロマトグラフィー(GPC)用の標準分子量ポリスチレン1)をトルエン又

はエチルベンゼンに溶かし,1〜30 ppmの範囲で3点以上の検量用試料を調製する。検量用試料につ

いて,d)操作で供試試料を検量用試料に変えた以外は同じ操作を行い,それぞれの吸光度を求め,検

量線を作成する。検量用試料の調製法の例を,次に示す。

90.5 mgの標準分子量ポリスチレンを0.1 mgまではかりとり,トルエン又はエチルベンゼンを加え,

1 000 mlとする。よく混合してポリスチレンを溶解する。この原液(100 ppm)を希釈して検量用試料

を調製する。

注1) ポリマーの分子量を測定する装置であるGPCで校正用標準試料として用いられる。分子量約

20万程度が望ましい。

d) 操作 供試試料20 mlをピペットで呼び容量300 mlの三角フラスコにはかりとる。この中にメタノー

ル40 mlを加え,よく振り混ぜる。リファレンスセルにスチレンとトルエン又はエチルベンゼンとを

1:2(容量比)に混合した液を入れる。サンプルセルに上記でメタノールを加えた供試試料を入れ,

吸光度を求める。測定は,供試試料にメタノールを加えてからちょうど15分後に行う。あらかじめ作

成した検量線から供試試料中の重合体の含有量を求める。

3.9

粘度

粘度の測定は,次による。

a) 器具 キャノン−フェンスケ粘度計(オストワルド粘度計改良形)で,蒸留水の流下時間が25±0.1 ℃

において300±60 sのものを用いる。

11

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 操作 25±0.1 ℃に保った恒温槽にキャノン−フェンスケ粘度計及び供試試料を入れた容器を装着し

て放置し,供試試料温度が25±l ℃になってから約5 mlの供試試料をメスピペットで粘度計中に移す。

10分間放置後,供試試料を上の球部に吸い上げ,押し下げる操作2)を数回繰り返し,毛細管の表面を

よく供試試料でぬらしてから供試試料を上の球部に上げ,上の刻線から下の刻線まで供試試料の液面

が流下する時間(s)を測定する。少なくとも3回供試試料を取り替えて測定を繰り返し,その平均値

を求める。粘度計は,一測定終了の都度,乾燥してから用いる。各測定値と平均値との幅が平均値の

1 %以内でなければならない。

粘度μ(mPa・s,25 ℃)は,次の式によって算出する。

0

0

0

d

d

t

t×

×

μ

μ=

ここに,

μ0: 蒸留水の粘度(mPa・s,25 ℃)3)

t: 供試試料の流下時間(s)

t0: 蒸留水の流下時間(s)

d: 供試試料の比重(25 ℃/25 ℃)4)

d0: 蒸留水比重(25 ℃/25 ℃)5)

注 2) ゴムふいごを用いるとよい。

3) 蒸留水粘度(mPa・s,25 ℃)=0.893 7

4) 市販スチレンの比重(25 ℃/25 ℃)の一例:0.904 4

5) 蒸留水比重(25 ℃/25 ℃)=1.000

3.10 パラ-t-ブチルカテコール

パラ-t-ブチルカテコールの測定は,次による。

a) 試薬

1) 1 mol/l水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム40 gを蒸留水に溶かし

1 000 mlとする。

2) トルエン JIS K 8680に規定するもの(必要な場合に用いる。)。

3) エチルベンゼン 純度が質量分率98 %以上のもの(必要な場合に用いる。)。

4) スチレン JIS K 6727-1に規定するもの。

b) 装置 装置は,次による。

1) 光電比色計 光電比色計を用いる場合は,フィルタ445〜500 nm,セル30 mmとする。

2) 分光光度計 分光光度計を用いる場合は,測定波長486 nm,セル10〜30 mm,スリット幅0.06 mm

とする。

3) 減圧蒸留装置 0.66 kPa以下まで減圧可能なもの。

4) 振とう装置 振幅40 mm以上,振とう回数200回/分以上で振とうできるもの。

c) 操作

1) 検量線の作り方 検量線を作成可能な量のスチレン(目安として,250 ml/ 1点)を分液漏斗にとり,

1 mol/lの水酸化ナトリウム溶液を加え,2)測定に記載の方法で振とう洗浄する。パラ-t-ブチルカテ

コールが認められなくなるまで,(分液漏斗の下層を取り,光電比色計又は分光光度計のサンプルセ

ルに入れたとき,リファレンスセルに入れた1 mol/l水酸化ナトリウムの吸光度と差がなくなるま

で)繰り返し洗浄する。洗浄したスチレンを分液漏斗に入れ,蒸留水を加えて振とう水洗後,水層

を取り除き,約0.66 kPaの減圧蒸留をして,前留及び後留をそれぞれ5 %(体積分率)除き,精製

スチレンとして直ちに用いる。パラ-t-ブチルカテコールは,市販品で最高純度のものを用いる。精

12

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製スチレンに0〜30 ppmの範囲でパラ-t-ブチルカテコールを含む3点以上の標準溶液を調製する。

調整した標準溶液を使用して2)測定に記載の方法で吸光度を測定し,検量線を作成する。

標準溶液の調製法の例を,次に示す。

呼び容量200 mlの三角フラスコに約10 mgのパラ-t-ブチルカテコールを0.1 mgまではかりとる。

精製スチレンを加え,約100 gとする。全量を0.1 mgまでひょう量し,よく混合する。この原液(約

100 ppm)を希釈して標準溶液を調製する。

なお,標準溶液の調製には,精製スチレンの代わりにトルエン又はエチルベンゼンを使用するこ

とができる。トルエン又はエチルベンゼンを使用した場合の標準溶液の調製法の例を,次に示す。

容量1 000 mlのメスフラスコにパラ-t-ブチルカテコール181.0 mgをはかりとり,トルエン又はエ

チルベンゼンを加えて溶解させ1 000 mlとし,200 ppmの原液を調製する。この原液を希釈して標

準溶液を調製する。

注記 トルエン又はエチルベンゼンには,パラ-t-ブチルカテコールは含まれていないので,水酸

化ナトリウム溶液での洗浄及び蒸留は不要である。

2) 測定 供試試料100 mlをピペットで200 ml分液漏斗にとり,これに50 mlのl mol/l水酸化ナトリ

ウム溶液をピペットで加え,直ちに振とう装置を用いて振幅40 mm以上,振とう回数200回/分以

上で2分間振とうした後,2層が十分に分離するまで室温で放置する。JIS P 3801のろ紙5種Cを

用いて下層をろ過し,サンプルセルの容量の70〜90 %となるように入れる。同様に,リファレンス

セルに1 mol/l水酸化ナトリウム溶液をセルの容量の70〜90 %となるように入れ,光電比色計又は

分光光度計で吸光度を測定する。測定時点は,l mol/l水酸化ナトリウム溶液を供試試料に添加後15

分とする。あらかじめ作成した検量線から,パラ-t-ブチルカテコールの含有量を求める。

3) 含有量30 ppmを超えた場合 2)で測定した結果,パラ-t-ブチルカテコール含有量が30 ppmを超え

た場合は,想定される濃度範囲の検量線を1)に準じて作成し,供試試料及びl mol/l水酸化ナトリウ

ム溶液の割合を1:1とする以外は2)と同じ操作を行い,パラ-t-ブチルカテコールの含有量を求め

る。

3.11 アルデヒド

アルデヒドの測定は,次による。

a) 試薬

1) メタノール JIS K 8891に規定するもの。

2) チモールブルー指示薬 JIS K 8643に規定するチモールブルー0.04 gをメタノールに溶かし,100 ml

とする。

3) 0.05 mol/l水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム2 gを蒸留水に溶かし,

1 000 mlとする。溶液の力価の評価は,JIS K 8073安息香酸の6.2 a) 7)の方法に準じて行う。

4) 0.05 mol/l塩酸溶液 JIS K 8180に規定する塩酸約4 mlを蒸留水で1 000 mlとする。

5) 塩化ヒドロキシルアンモニウム溶液 JIS K 8201に規定する塩化ヒドロキシルアンモニウム20 g

をメタノールに溶かし1 000 mlとする。6 mlのチモールブルー指示薬を加え,1 mol/l水酸化ナトリ

ウム溶液又はl mol/l塩酸で中性とする。

6) 1 mol/l水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム40 gを蒸留水に溶かし,

1 000 mlとする。

7) 1 mol/l塩酸溶液 JIS K 8180に規定する塩酸約83 mlを蒸留水で1 000 mlとする。

b) 操作 呼び容量250 mlの共栓付三角フラスコにピペットでメタノール25 mlをはかりとり,次に供試

13

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料25 mlをピペットで加える。0.2 mlのチモールブルー指示薬を加え,0.05 mol/l水酸化ナトリウム

溶液又は0.05 mol/l塩酸溶液を黄色になるまで加える。これに塩化ヒドロキシルアンモニウム溶液

25 mlをピペットで加え,栓をして時々振り混ぜながら1時間放置する。その後,マイクロビュレッ

トを用いて,遊離した酸を0.05 mol/l水酸化ナトリウム溶液で黄色になるまで滴定し,滴定量を求め,

更に栓をして時々振り混ぜながら1時間放置し,同様に滴定して全滴定量を求める。

別に供試試料を加えないものについて同様の操作を行って空試験とする。

アルデヒドの含有量C 6)(ppm)は,次の式によって算出する。

G

V

M

f

B

A

C

×

×

×

×

×

3

10

05

.0

)

(−

=

ここに,

A: 0.05 mol/l水酸化ナトリウム溶液の滴定量(ml)

B: 空試験に要した0.05 mol/l水酸化ナトリウム溶液の滴定

量(ml)

f: 0.05 mol/l水酸化ナトリウム溶液の力価

G: 試料の比重

M: ベンズアルデヒドの分子量=106

V: 供試試料の採取量(ml)=25

注6) アルデヒドは,全てベンズアルデヒドとして算出される。

3.12 過酸化物

過酸化物の測定は,次のいずれかによる。

3.12.1 鉄/塩化チタン酸化還元法

a) 試薬

1) メタノール JIS K 8891に規定するもの。

2) 10 %チオシアン酸カリウム溶液 JIS K 9001に規定するチオシアン酸カリウム100 gを蒸留水

900 mlに溶かす。

3) 硫酸(1+1) JIS K 8951に規定する硫酸の特級と蒸留水とを1:1(容積)に混合する。

4) 0.1 mol/l硫酸アンモニウム鉄(II)六水和物溶液 JIS K 8979に規定する硫酸アンモニウム鉄(II)

六水和物39.2 gを800 mlの蒸留水に溶かす。JIS K 8951に規定する硫酸50 mlを加えた後,蒸留水

で1 000 mlとする。

5) 0.02 mol/l塩化第一チタン溶液 JIS K 8401に規定する塩化チタン(III)溶液[20 %塩化第一チタ

ン7)]溶液10.5 mlとJIS K 8951に規定する硫酸109 mlとを混合し,蒸留水で1 000 mlとする。

注7) 塩化第一チタンとは,三塩化チタンを指す。

6) 0.5 mol/l過マンガン酸カリウム溶液 JIS K 8247に規定する過マンガン酸カリウム80 gを呼び容量

2 000 mlのビーカにはかりとり,水1 050 mlを加えて1〜2時間穏やかに煮沸した後,約18時間放

置する。その上澄み液をJIS R 3503に規定するブフナー漏斗形ガラスろ過器を用いてろ過する。そ

のろ液を,約30分間水蒸気洗浄した褐色で気密性のあるびんに保存する。

7) 塩酸 JIS K 8180に規定するもの。

8) ピロガロール苛性カリ溶液 JIS K 8780に規定するピロガロール4.5 gをガス洗浄瓶に入れ,窒素ガ

スを2〜3分間洗浄瓶に吹き込んで空気を追い出す。次に,JIS K 8574に規定する水酸化カリウム

65 gを蒸留水85 mlに溶かした液をガス洗浄瓶に全量加える。更にガス洗浄瓶に窒素を吹き込んで

完全に空気を追い出す(必要に応じて)。

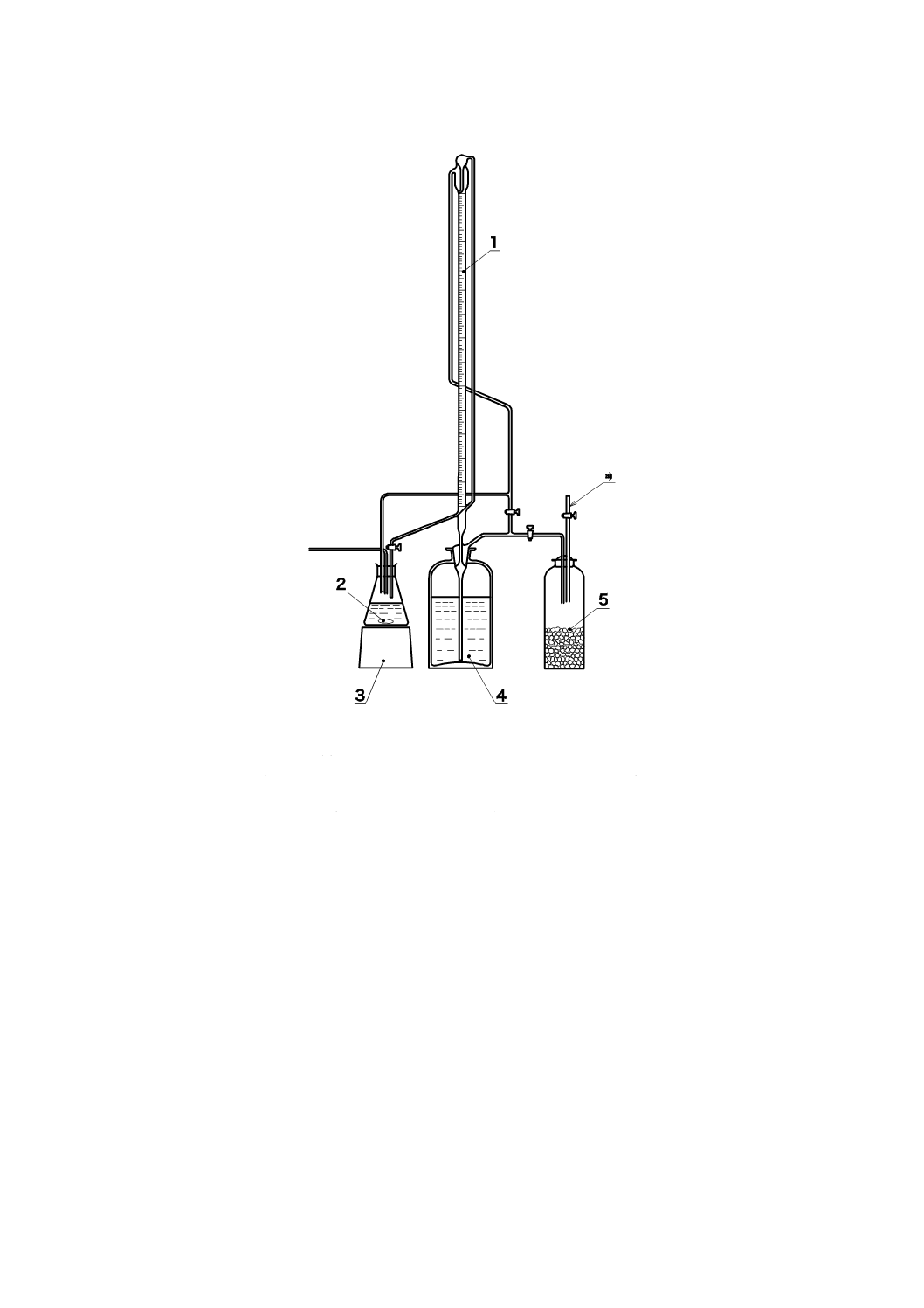

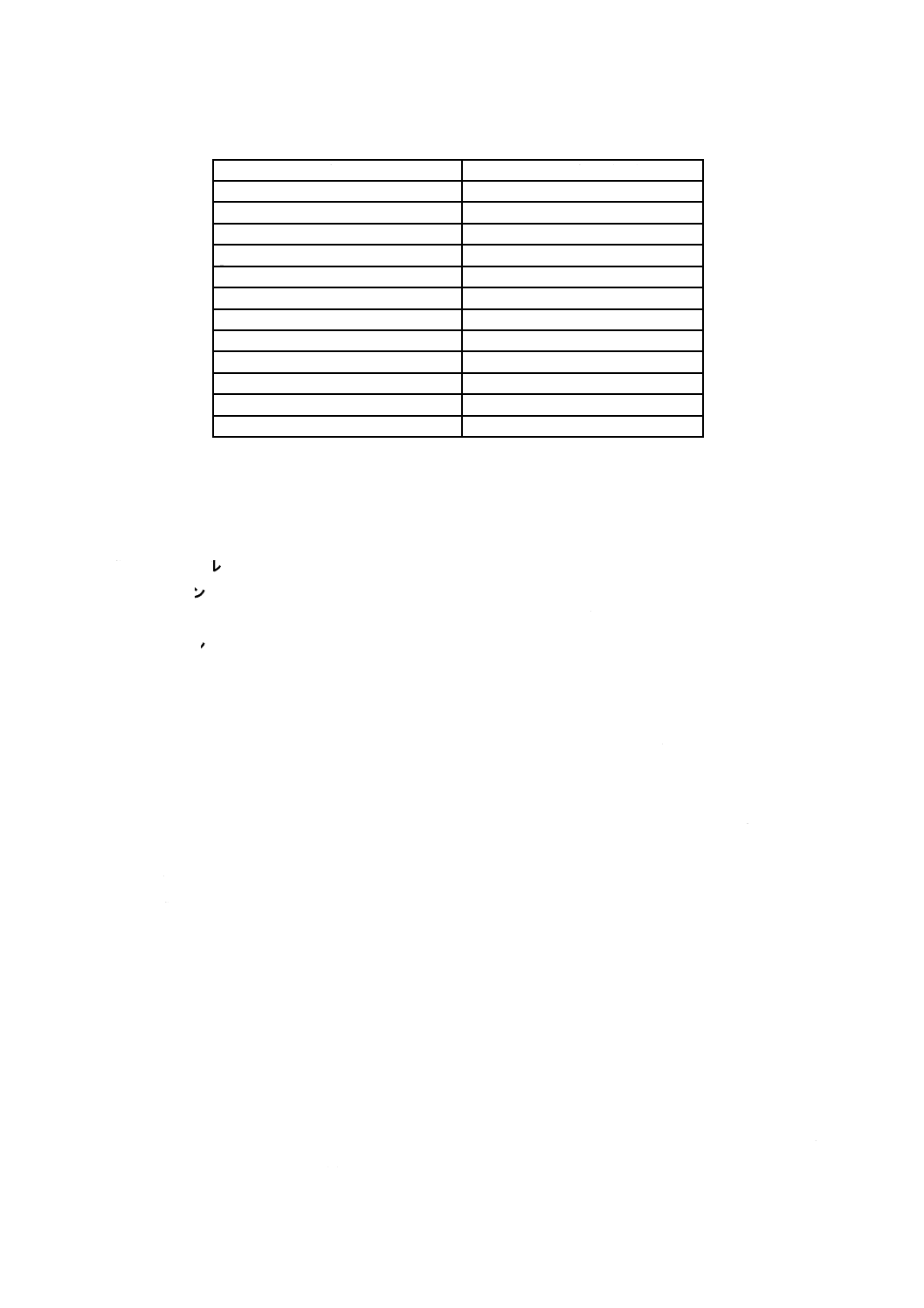

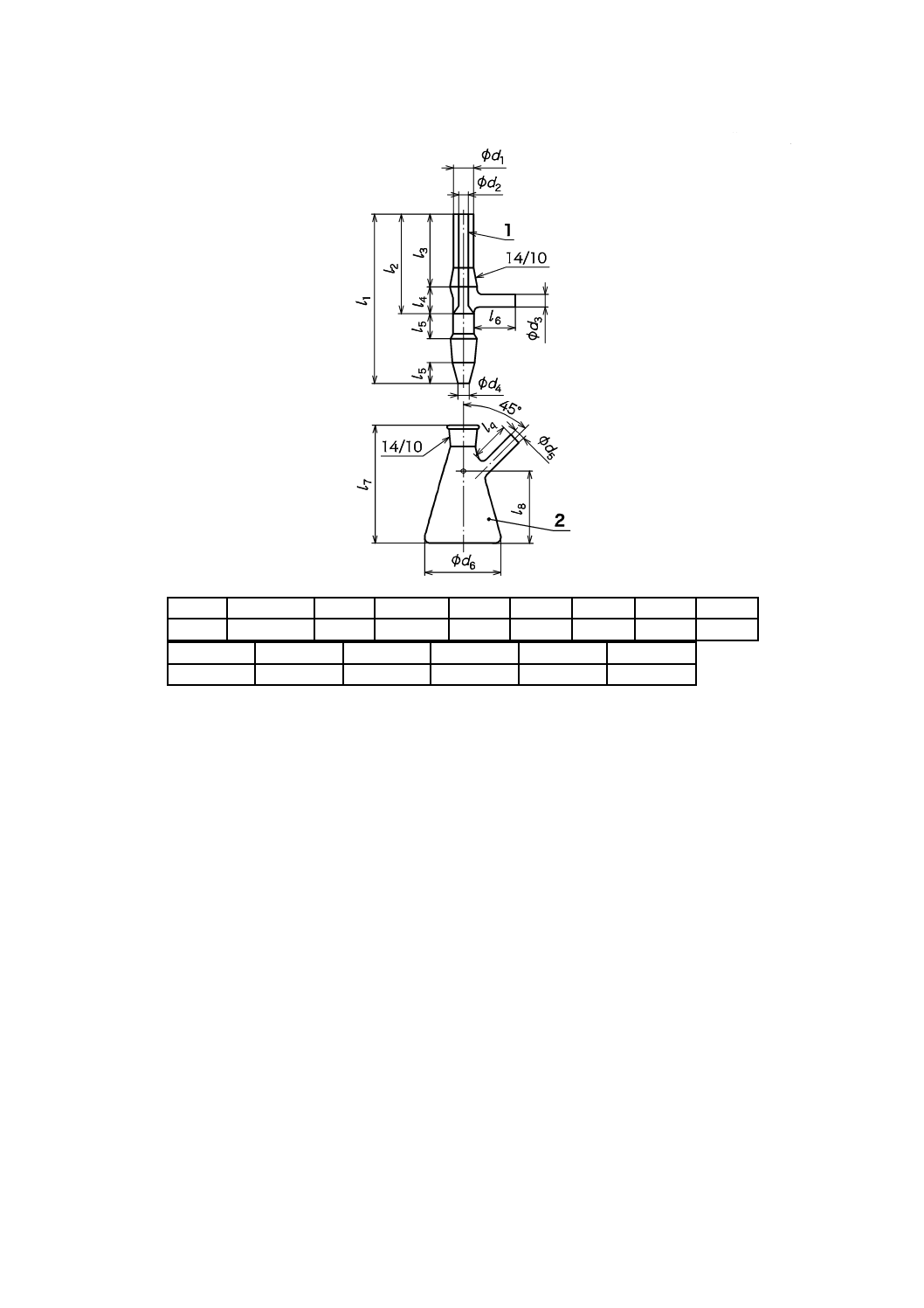

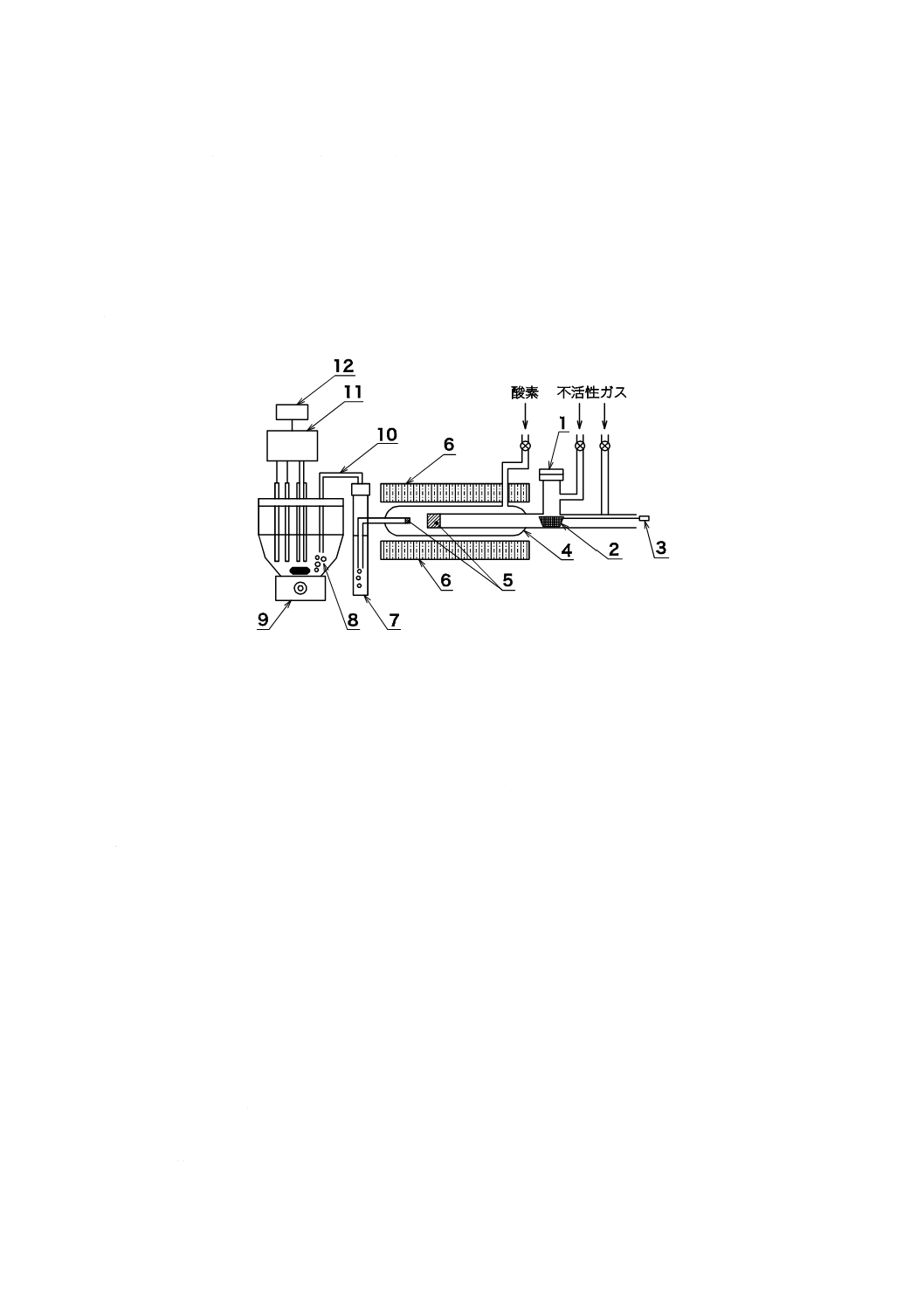

b) 装置 滴定装置の例を,図5 a及び図5 bに示す。

14

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 操作

1) 鉄標準溶液の作り方 JIS K 8979に規定する硫酸アンモニウム鉄(II)六水和物35.11 gを400 ml

の蒸留水に溶かす。JIS K 8951に規定する硫酸25 mlを加え,50〜60 ℃に加温して,第一鉄イオン

が正確に第二鉄イオンに酸化されるまで,0.5 mol/lの過マンガン酸カリウム溶液を注意して添加す

る。最後の1滴によって生成した桃色が,約15秒間消えない点を終点とする。その後蒸留水で

1 000 mlとする。この溶液は,l mlに0.005 gの第二鉄イオンを含む。

2) 炭酸ガス置換法 呼び容量250 mlの共栓付三角フラスコにメタノール100 ml,10 %チオシアン酸カ

リウム溶液5 ml及び硫酸(1+1)2 mlを加える。次にピペットで0.1 mol/l硫酸アンモニウム鉄(II)

六水和物溶液10 mlを加える。これにドライアイスの小塊を加え,炭酸ガスでフラスコ中の空気を

置換し,グリースを塗った栓をして15分間放置する。測定装置の例を図5 aに示す。図5 aの装置

は,あらかじめドライアイスで系内の空気を置換しておく。ドライアイスをびんに入れた後,コッ

クを開いてびんの中の空気を追い出し,コックを閉じる。次いで,自動ビュレット及び塩化第一チ

タン溶液が入っている系につながるコックを開いて滴定装置内の空気を置換する。炭酸ガスで置換

された図5 aの装置に上記の処理をした250 ml三角フラスコをセットし,自動ビュレットで第二鉄

の桃色が消えるまで,マグネチックスターラで緩やかにかくはんしながら,0.02 mol/l塩化第一チタ

ン溶液を注意しながら加える。次にこの三角フラスコを装置から取り外し,ドライアイスの小塊を

加え,フラスコ内を不活性にし,ピペットで供試試料25 mlを加える。よく混合した後,グリース

を塗った栓をして暗所に2時間放置した後,供試試料を加えた三角フラスコを図5 aの装置にセッ

トして,桃色が消えるまでマグネチックスターラで緩やかにかくはんしながら,0.02 mol/l塩化第一

チタン溶液で注意しながら滴定する。滴定の終点付近では,1滴ずつ加えて,塩化第一チタンと十

分反応させる。

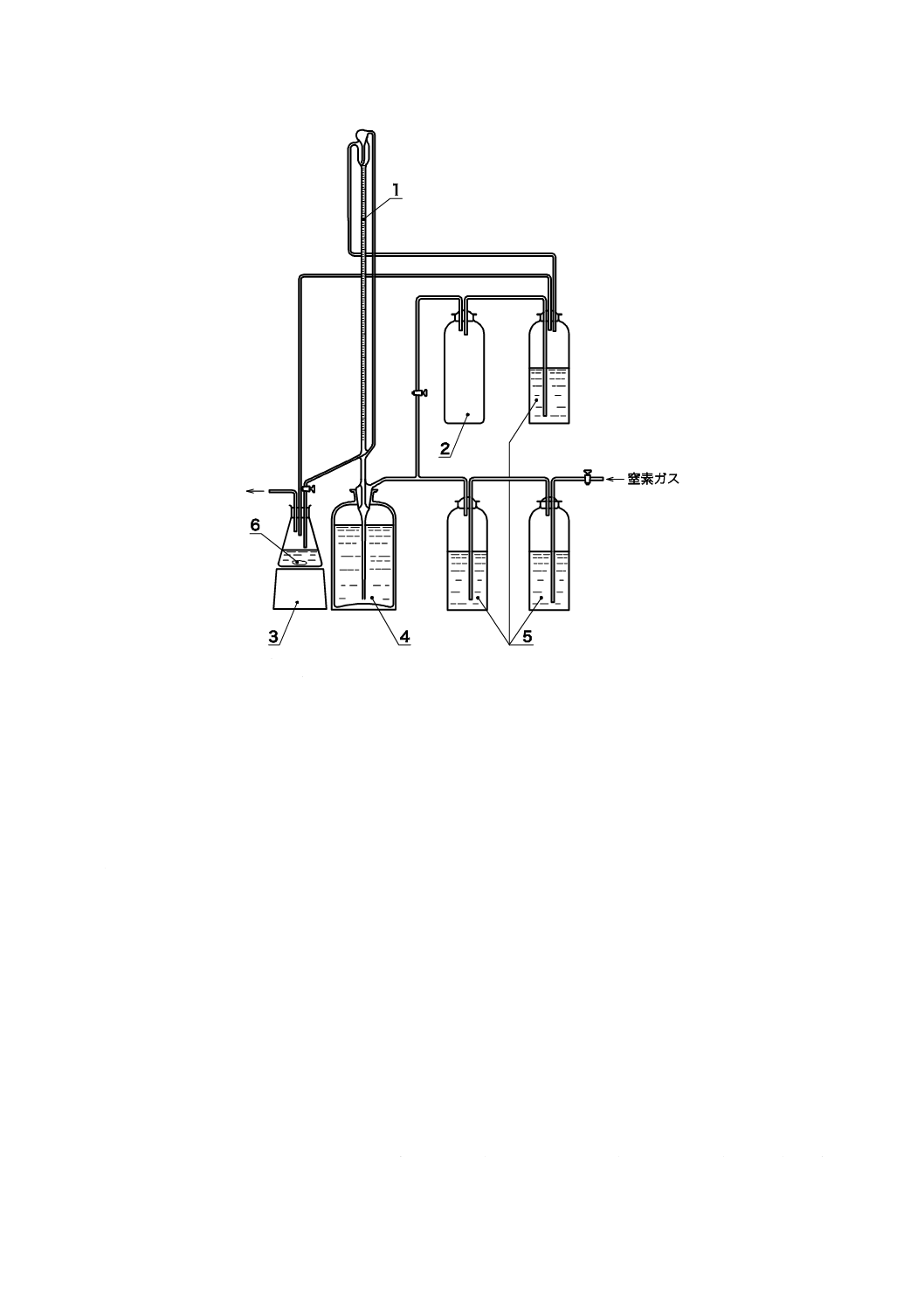

3) 窒素ガス置換法 炭酸ガスの代わりに窒素で空気を置換する場合の測定装置の例を,図5 bに示す。

d) 計算

1) 力価(F)の測定法 呼び容量250 mlの共栓付三角フラスコに蒸留水50 ml,塩酸15 ml及び10 %

チオシアン酸カリウム溶液10 mlを加え,更に鉄標準溶液10 mlをピペットで加える。ドライアイ

スの小塊を加え,炭酸ガスでフラスコ内を不活性にした三角フラスコを図5 aの装置にセットして

0.02 mol/l塩化第一チタン溶液で桃色が消えるまで滴定する。力価(F)は,次の式によって求める。

Aw

A

M

F

×

×

×

2

05

.0

=

ここに,

A: 10 mlの鉄標準溶液を還元するのに要した0.02 mol/l塩化

第一チタン溶液の滴定量(ml)

M: 過酸化水素の分子量=34.02

Aw: 鉄の原子量=55.85

2) 過酸化物の含有量 C 8)(ppm)は,次の式によって求める。

G

F

A

C

×

×

×

×

25

000

10

100

=

ここに,

A: 試料中の過酸化物によって生成される第二鉄を還元する

のに要した0.02 mol/l塩化第一チタン溶液の滴定量(ml)

F: 0.02 mol/l塩化第一チタン溶液の力価

G: 供試試料の比重

注8) 過酸化物は,全て過酸化水素として算出される。

15

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 自動ビュレット

2 試料

3 マグネチックスターラ

4 塩化第一チタン溶液

5 ドライアイス

注a) ドライアイスを使い始めるときは,このコックを開き5〜10分間くらい空気を追い出す。

図5 a−過酸化物測定装置の例(ドライアイス使用の場合)

16

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 自動ビュレット

2 空容器

3 マグネチックスターラ

4 塩化第一チタン溶液

5 ピロガロール苛性カリ溶液

6 試料

図5 b−過酸化物測定装置の例(窒素ガス使用の場合)

3.12.2 チオ硫酸ナトリウム/よう化カリウム法

チオ硫酸ナトリウム/よう化カリウム法は,次による。

a) 概要 供試試料をトルエンで一定量に希釈した後,よう化カリウム溶液と混合し,過酸化物を還元す

る。遊離したよう素をチオ硫酸ナトリウム溶液で滴定し,過酸化物価をmg/kg(ppm)として算出す

る。

b) 測定 JIS K 2276の20.(過酸化物価試験方法)による。

3.13 塩化物

塩化物の測定は,次のいずれかによって塩素分として求める。

3.13.1 ランプ法

a) 試薬及び材料

1) メタノール JIS K 8891に規定するもの。

2) グリセリン・メタノール混合液 グリセリンとメタノールとの比率が1:1(容積比)の混合溶液。

3) 2,4-ジニトロフェノール溶液 pH指示薬として市販されているもの。

4) 硝酸・硝酸銀溶液 JIS K 8541に規定する硝酸(質量分率69〜70 %)の0.2 mol/l(12.8 ml/l)水溶

17

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

液1 000 mlにJIS K 8550に規定する硝酸銀1.07 gを溶かしたもの。

5) 2 mol/l硝酸 JIS K 8541に規定する硝酸128 mlを蒸留水で1 000 mlとしたもの。

6) 酸素・炭酸ガス混合気体 市販のボンベ入り酸素及びボンベ入り液化炭酸を,それぞれ流量計を使

用して,容積比3:7に混合したもの。

7) 吸収液 JIS K 8576に規定する水酸化ナトリウム10 gを蒸留水に溶かし,100 mlとしたもの。

8) 基準限度液 JIS K 8150に規定する塩化ナトリウム412 gを1 000 mlの蒸留水に溶かす。この液

40 mlをとり,蒸留水で1 000 mlとしたもの。この液は,100 ml当たり100 mgの塩素を含有するこ

とになる。

9) 精製空気 3.13.1 d)で精製したもの。

10) ランプ用綿しん 市販品を洗浄して用いる。

11) 硬質ろ紙 JIS P 3801の4種。洗浄水を少量で済ませるために小さく切って使用するとよい。

b) 装置及び器具

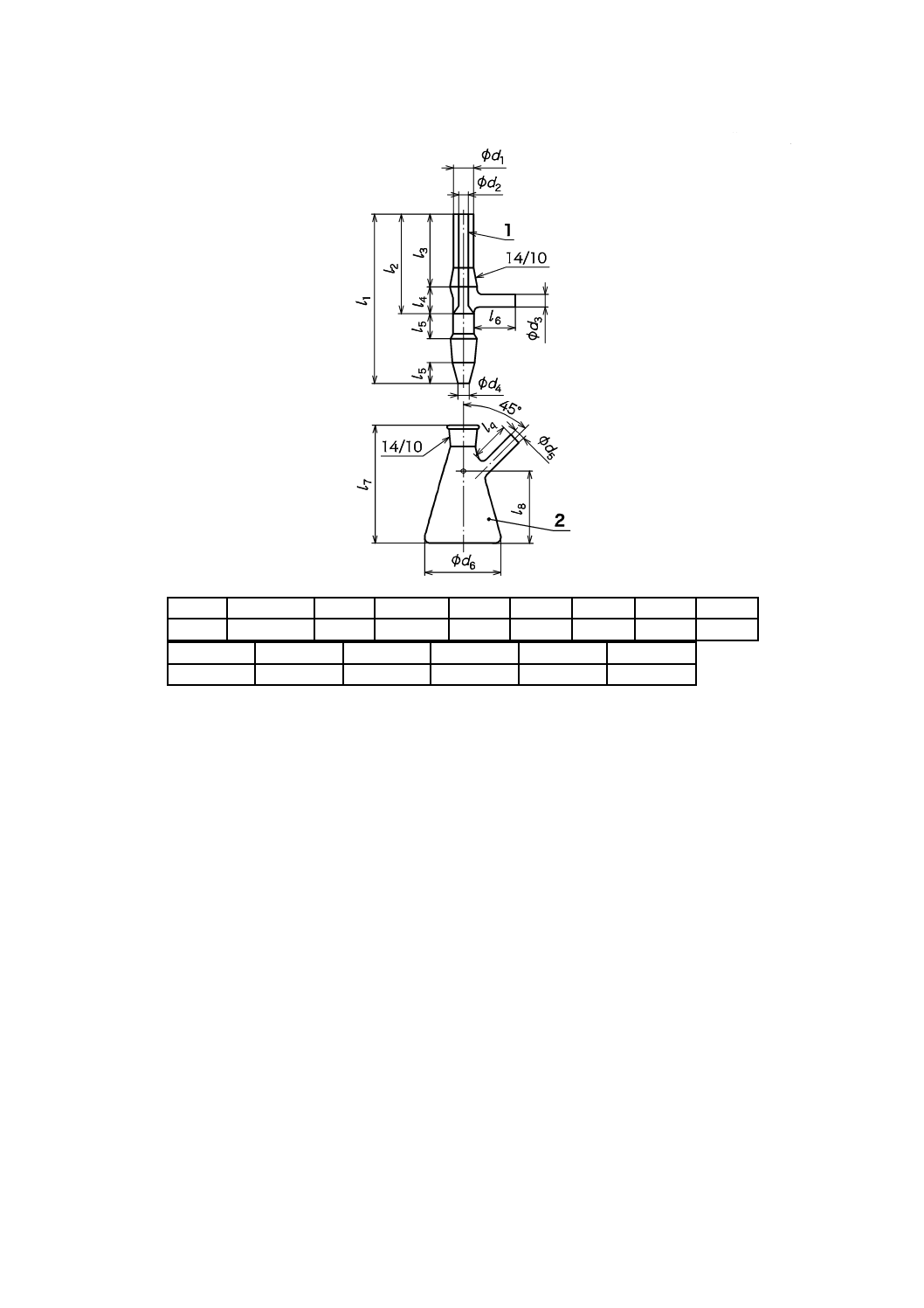

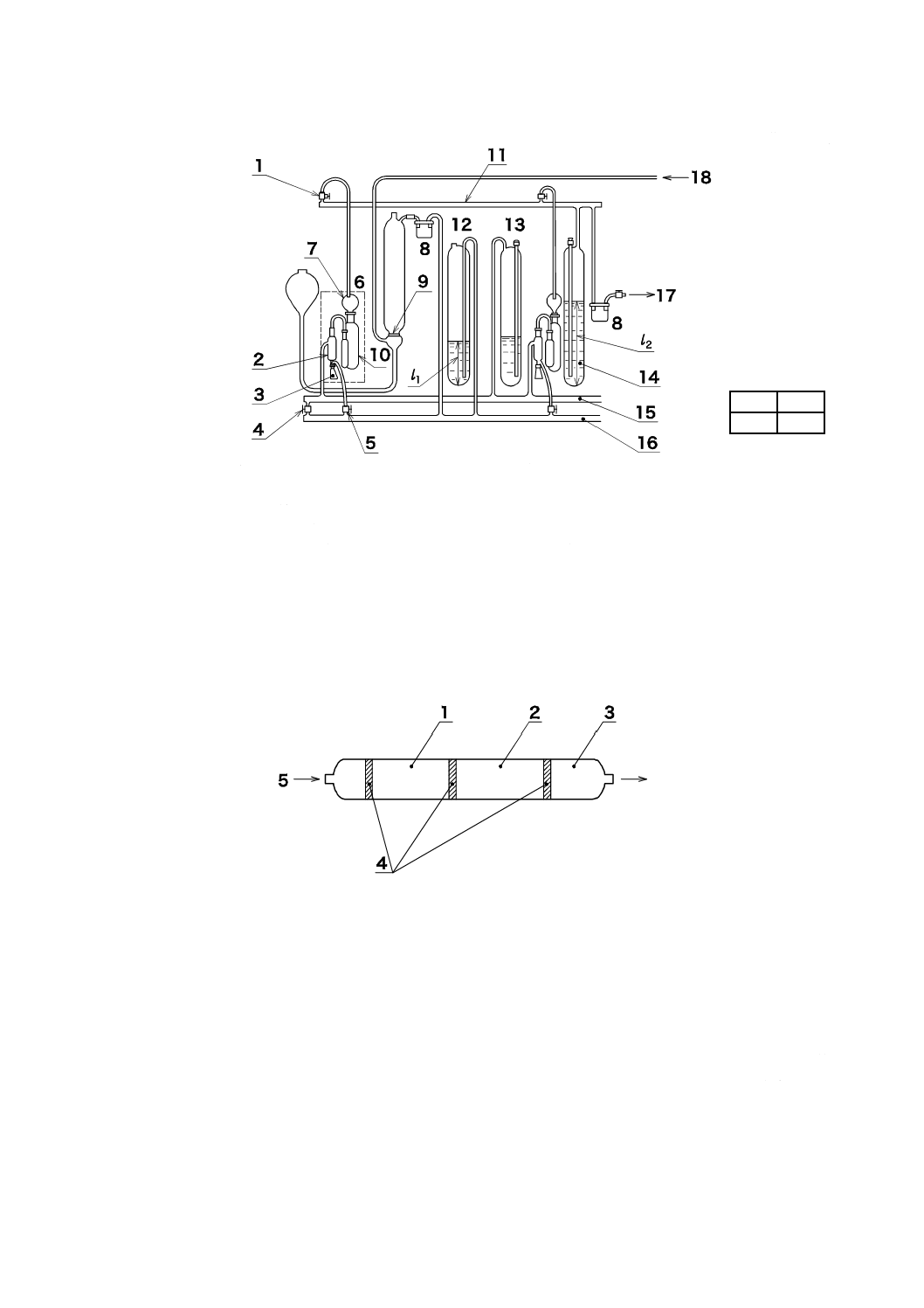

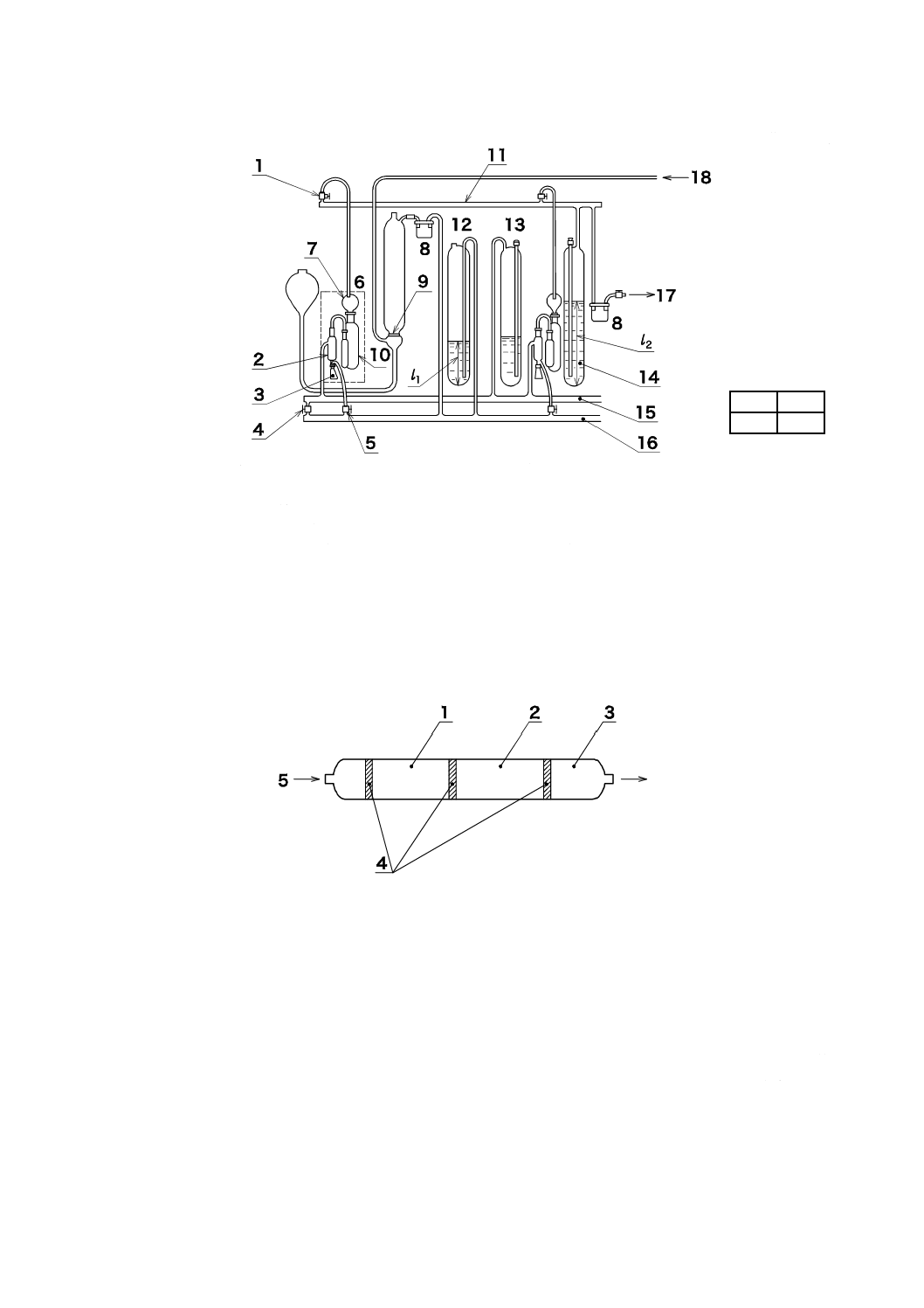

1) 試料燃焼装置 図6及び図7に示すランプ法試料燃焼装置。

なお,図中の寸法において,許容差を示していない場合は,各寸法の±10 %とし,かつ,最大値

を±5 mmとする。参考として,2個掛け以上の場合の総合組立図を,図8に示す。

2) 空気精製管 図9に示す空気精製管。

3) 比色計 JIS K 0071-1に規定する比色計。

4) ネスラー比色管 JIS K 0071-1に規定する比色管。

5) 恒温水槽 40±2 ℃の温度範囲を維持できるもの。

18

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 φd1,φd5及びφd9は内径。ほかは外径。

1

だ円孔(5×10)

2

スプレートラップ

3

球(外径65)

4

煙突

5

バーナ

6

空気送入口

7

綿しん

8

吸収びん

9

ガラス網皿

10 燃焼用フラスコ

11 ガラス棒

12 ガラスかぎ

l1

80

l12

105

φd1

5

l2

15

l13

20

φd2

12

l3

35

l14

30

φd3

9

l4

15

l15

12±2

φd4

25

l5

20

l16

180

φd5

5

l6

170

l17

27

φd6

45±1

l7

50

l18

40

φd7

32±1

l8

93

l19

6

φd8

8〜9

l9

27±2

l20

20

φd9

4〜5

l10

82

l21

25

φd10

35

l11

100

φd11

8

図6−ランプ法試料燃焼装置(バーナ及び吸収びんの組立図)

19

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

環状部 1.3±0.1

2

燃焼用25 mlフラスコ

(ガラスかぎ付)

l1

l2

l3

l4

l5

l6

l7

l8

l9

83

49±1.0

37

12±1.0

12

20

58

35

20

φd1

φd2

φd3

φd4

φd5

φd6

11.5

4.2±0.2

6

6

6

39

図7−ランプ法試料燃焼装置(バーナ及び燃焼用フラスコの細部)

20

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

l1

l2

200

400

1

スプレートラップのコック

2

バーナ

3

フラスコ

4

煙突調節弁

5

バーナ調節弁

6

ランプ装置

7

スプレートラップ

8

トラップ

9

シンタードガラス膜

10 吸収びん

11 真空導管

12 圧力調整器

13 マノメータ

14 真空調節器

15 煙突用分岐管

16 バーナ用分岐管

17 真空ポンプへ

18 空気又は酸素・炭酸ガス混合気体

図8−ランプ法試料燃焼装置

1

線状CuO

2

PbCrO4

3

銅の金網

4

石英ウール

5

空気

図9−空気精製管

c) ランプ用綿しんの洗浄 綿しんは,市販品そのままでは油脂その他で汚染されているので,約1 %過

マンガン酸カリウム溶液に室温で3〜4時間浸せきし,蒸留水で十分洗浄後,約1 %しゅう酸溶液に1

時間浸せきする。再び蒸留水で洗浄し,約110 ℃の乾燥機中で乾燥したものを用いる。また,一度使

用した綿しんは廃棄する。

d) 精製空気の調製 棒状水酸化ナトリウムを詰めた乾燥塔を通した空気を図9に示す空気精製管で精製

21

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,5 000 ml程度の貯圧びんを通じてランプに送る。空気精製管(内径25 mm×長さ1 000 mm)には,

線状の酸化銅(CuO)約510 mm,石英ウールににじませたクロム酸鉛(PbCrO4)約150 mm,及び銅

の金網(希硫酸及びアルコールで処理したもの)を約150 mmの長さに丸めたものを図9に示すよう

に充塡し,酸化銅の部分を700 ℃で加熱する。ただし,これらの容量及び寸法は,ランプ1〜4個掛

けの場合を例示してある。

e) 燃焼操作及び測定

1) 供試試料5 mlとメタノール15 mlとを燃焼用フラスコにはかりとってよく混合する。

2) ランプ用綿しんは,二つ折りにして燃焼用フラスコの底に一巻きする程度の長さにして,しんの先

端をバーナと平行に切りそろえ,頂部を燃焼のしやすい位置に合わせる。吸収液30 mlを吸収びん

にはかりとる。図6のように組み立て,スプレートラップを通じて真空ポンプ(又は水流ポンプ)

で吸引して,精製空気又は酸素・炭酸ガス混合気体をバーナ,煙突及び燃焼用フラスコの口から吸

入する。

3) フラスコ及びバーナを煙突から外し,アルコールランプでバーナに点火してから再び煙突に挿入し,

空気(又は酸素・炭酸ガス混合気体)の導入調節を行いながら,火が中心に集まり,不完全燃焼の

ないように注意して燃焼する。フラスコ内の試料がなくなり,火が消えるまで燃焼を続ける。燃焼

が終わったら燃焼用フラスコ及びバーナを煙突から外し,ピペットでメタノール5 mlを燃焼用フラ

スコの内壁を洗い流しながら入れ,再び同じ操作でこのメタノールを燃焼させる。装置から煙突を

取り外し,吸収液を呼び容量250 mlのビーカに移す。蒸留水で3〜5 mlずつ煙突及びスプレートラ

ップを洗浄して,洗液は吸収びんに移す。この洗浄を十分に繰り返して行う。洗液を吸収液の入っ

たビーカに入れて混合する。

4) 塩化物の煙霧のないドラフトで液量が10 ml程度になるまでビーカを加熱濃縮する。この液を硬質

ろ紙で50 mlの全量フラスコにろ過して,蒸留水で3〜5 mlずつ数回ろ紙を洗浄する。ろ液がほと

んど中性となるまで洗浄する9)。この際,ろ液と洗液とが20 mlを超えないように注意する。これ

に2,4-ジニトロフェノール溶液4滴を加え,ビュレットで2 mol/l硝酸を滴下し,液が無色透明にな

るまで加える。この全量フラスコの50 mlの標線までグリセリン・メタノールの混合液を加え,よ

く振とうして混合する。

注9) リトマス試験紙でろ液が中性になっていることを確認するとよい。

5) 空試験用としてメタノール15 mlを別の燃焼用フラスコにはかりとる。空試験用燃焼用フラスコも,

上記2)〜4)と同様の操作によって供試試料の場合と同じ時間で燃焼させる。フラスコ内壁の洗浄,

再燃焼,更に吸収液の処理操作も3)及び4)と同様に行う。

6) 供試試料試験の吸収液から溶液25 mlをはかりとり,100 mlのネスラー比色管に入れ,これに硝酸・

硝酸銀溶液5 mlを加え,更に100 mlの標線までグリセリン・メタノール混合液を加えてからよく混

合する。空試験の吸収液からも25 mlをはかりとって100 mlのネスラー比色管に入れ,この中に判

定基準量[スチレン中の塩素濃度x(質量分率%)]に相当する基準限度液をa(ml)だけ加えた後,

硝酸・硝酸銀溶液5 mlを加え,更に100 mlの標線までグリセリン・メタノール混合液を加えてから

よく混合する。

7) 供試試料,空試験の両方共に遮光しながら,40 ℃の恒温水槽に30分間放置後,比色計を使用して

直ちに比濁判定する。

8) 判定基準量[スチレン中の塩素濃度x(質量分率%)]から上記空試験に添加すべき基準限度液量

a(ml)は,次の式によって算出する。

22

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

100

(2

×

×

×

Ccl

d

V

x

a=

ここに,

V: 供試試料の採取量=5 ml=5 cm3

d: 供試試料の密度(g/cm3)

Ccl: 基準限度液中の塩素分の含有量=0.000 1(g/ml)

3.13.2 微量電量滴定法

微量電量滴定法は,次による。

a) 概要 試料を加熱した燃焼管に封入し,酸素及び不活性ガス中で燃焼する。燃焼生成した塩化水素を

電解液に吸収させて電量滴定し,このとき消費された電気量から塩素分を求める。

b) 試薬及び材料

1) 酸素 JIS K 1101に規定するもの。

2) 不活性ガス 純度体積分率99.99 %以上のヘリウム又はアルゴン。

3) 水 JIS K 0557のA3に規定するもの。

4) トルエン JIS K 8680に規定するもの。

5) 1-クロロ-2,4-ジニトロベンゼン 質量分率99 %以上のもの。

6) 酢酸ナトリウム JIS K 8372に規定するもの。

7) 酢酸 JIS K 8355に規定するもの。

8) 硝酸カリウム JIS K 8548に規定するもの。

9) 塩化カリウム JIS K 8121に規定するもの。

10) 電解液 酢酸ナトリウム及び酢酸の所定量を水に溶かし,水を加えて1 000 mlとしたもの。各試薬

の量は,使用する試験器によって異なる。

なお,溶液は,密閉して冷暗所に保存し,有効期限は,3か月とする。

11) 対極液 硝酸カリウム50 gをはかりとり,水200 mlに溶かした後,更に水を加えて500 mlとする。

なお,溶液は,密閉して冷暗所に保存し,有効期限は3か月とする。

12) 参照電極内部液 塩化カリウム7.46 gをはかりとり,約60 mlの水に溶かした後,更に水を加えて

100 mlとする。

なお,溶液は密閉して冷暗所に保存し,有効期限は3か月とする。3か月未満であっても,電極

の指示が不安定な場合は新しく調製する。

13) 参照電極外部液 硝酸カリウム10.1 gをはかりとり,約60 mlの水に溶かした後,更に水を加えて

100 mlとする。

なお,溶液は密閉して冷暗所に保存する。有効期限は3か月とし,3か月未満であっても,電極

の指示が不安定な場合は新しく調製する。

14) 塩素標準液原液(2 500 μg/ml) 呼び容量100 mlの全量フラスコに,1-クロロ-2,4-ジニトロベンゼ

ン1.43 gを1 mgの桁まではかりとり,トルエン約60 mlに溶かした後,更にトルエンを加えて100 ml

とする。

塩素標準液原液の塩素濃度C(μg/ml)は,次の式によって算出する。

100

×

×

NB

cl

M

M

M

C=

ここに,

M: 1-クロロ-2,4-ジニトロベンゼン採取量(μg)

Mcl: 塩素の原子量=35.45

MNB: 1-クロロ-2,4-ジニトロベンゼンの分子量=202.55

23

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100: 原液の容量(ml)

なお,溶液は密閉して冷暗所に保存し,使用期限は3か月とする。3か月未満であっても,e)の回

収係数が異常な場合は新しく調製する。

15) 塩素標準液 供試試料の予想される塩素濃度の範囲をカバーできるように塩素標準液原液をトルエ

ンで希釈して,100 μg/ml塩素標準液,50 μg/ml塩素標準液及び10 μg/ml塩素標準液を調製する。

なお,溶液は,密閉して冷暗所に保存し,使用期限は3か月とする。3か月未満であっても,e)

の回収係数が異常な場合は新しく調製する。

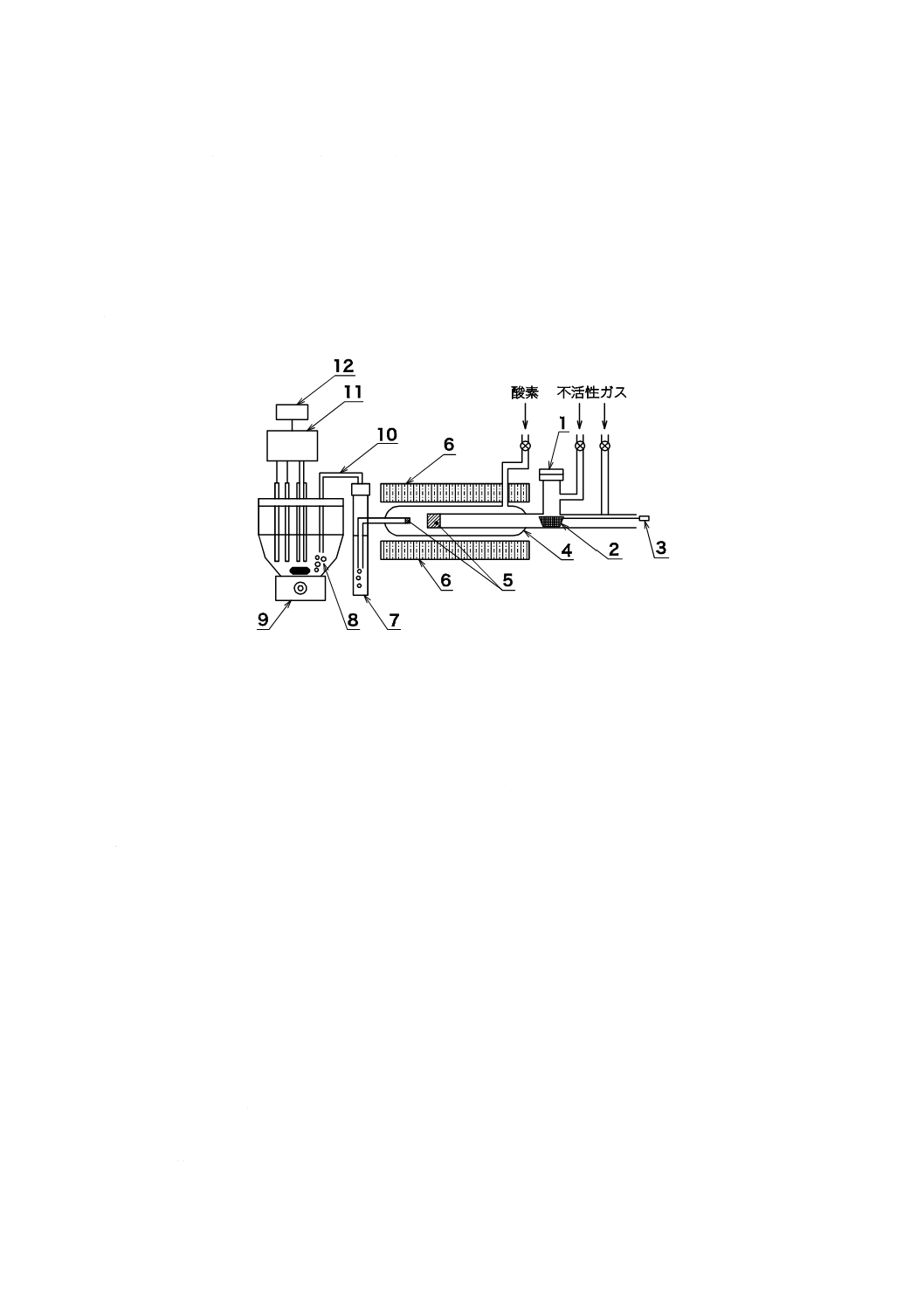

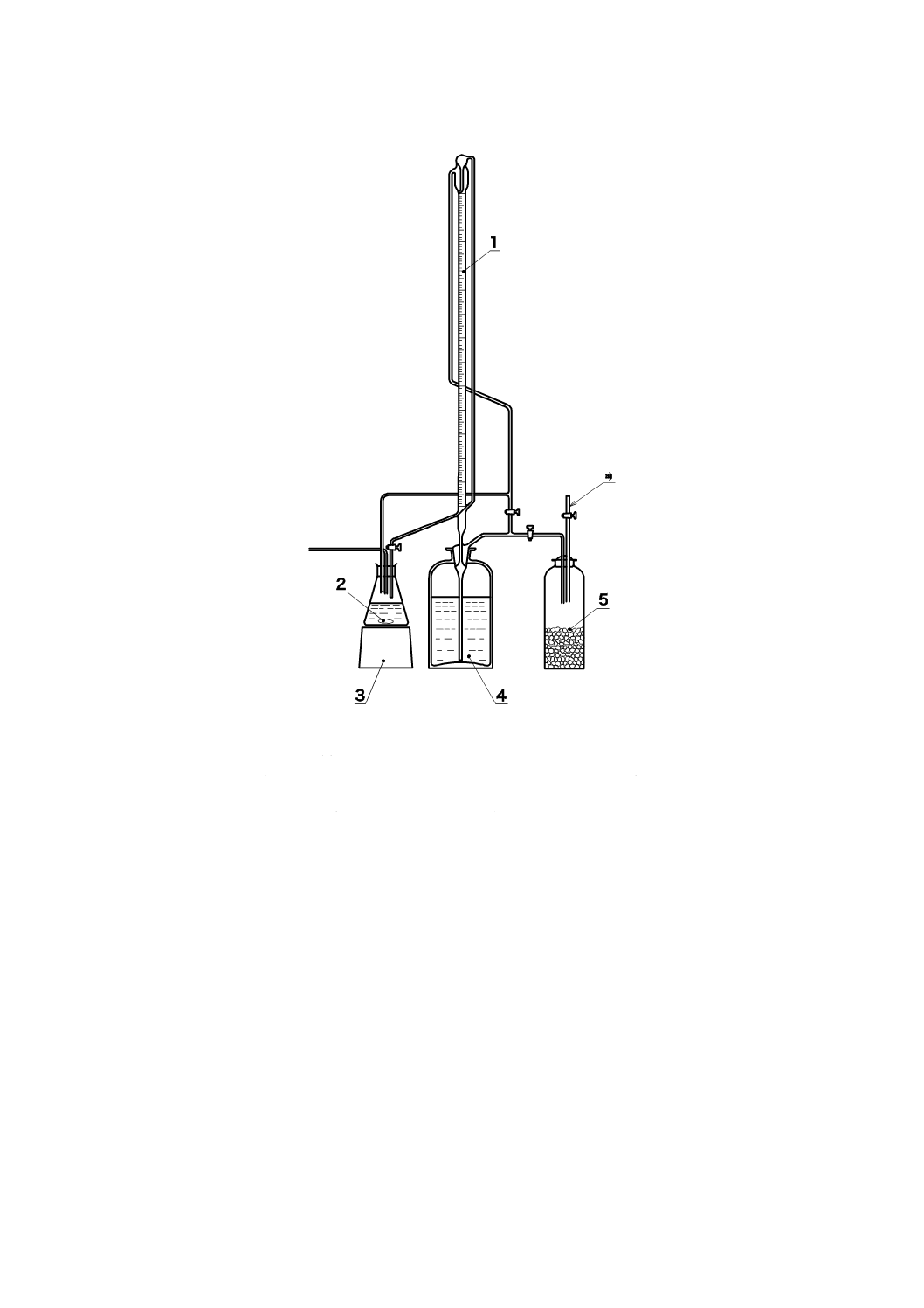

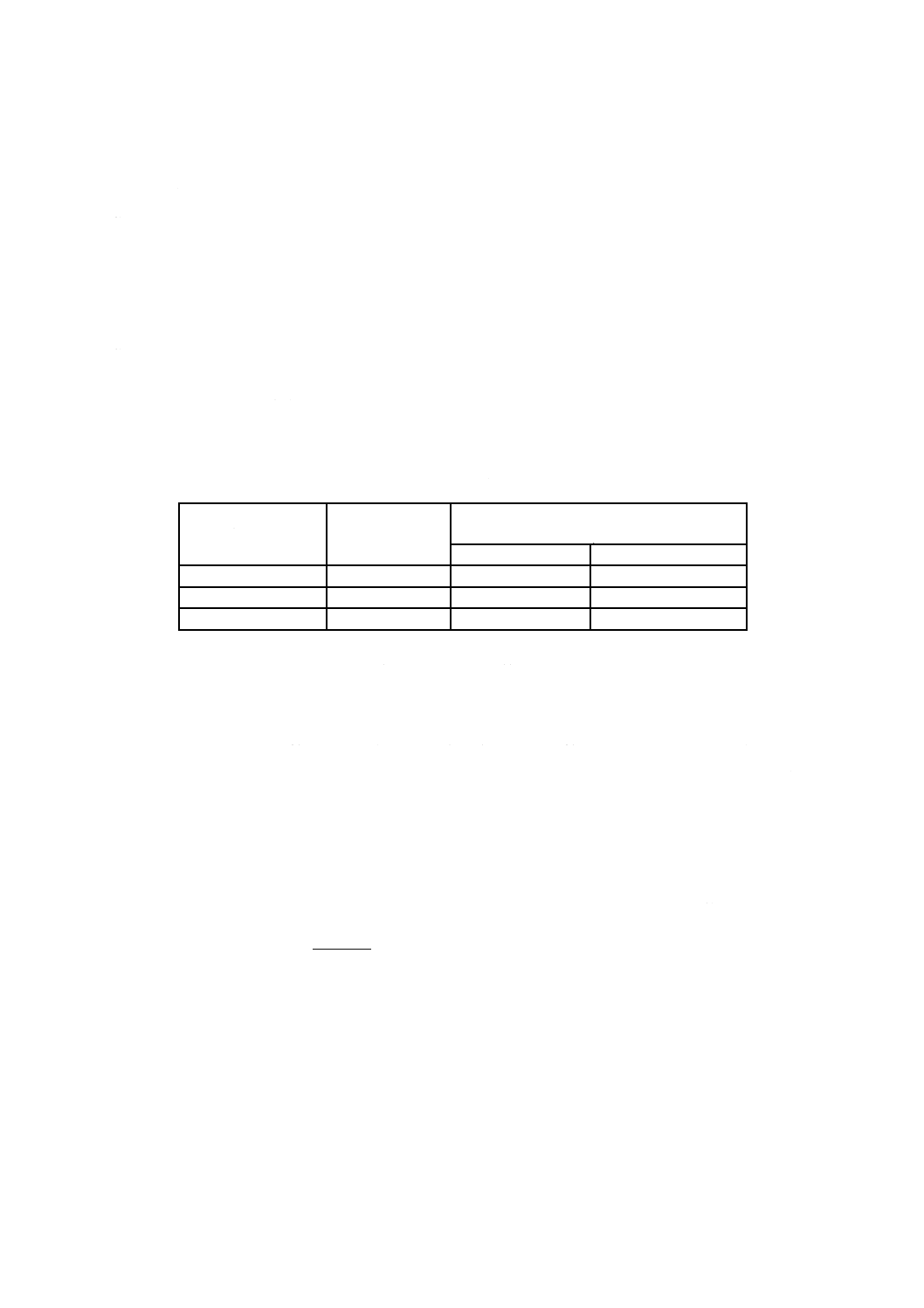

c) 試験器 構成の例を,図10に示す。

1

試料注入口

2

試料ボート

3

試料ボート移動用ロッド

4

燃焼管

5

石英ウール

6

燃焼炉

7

脱水浴

8

滴定セル

9

マグネチックスターラ

10 ガス導入管

11 微量電量計

12 塩素量表示器

図10−試験器構成例

1) 燃焼炉 燃焼管の入口部及び出口部を個別に加熱調節できるもの。

2) 燃焼管 石英製で,試料を酸素及び不活性ガス気流中で燃焼させることができるもの。

3) 試料ボー卜 石英製のもの。

4) 脱水浴 JIS K 8951に規定する硫酸をガラス製のガス吸収びんに入れたもの。

5) 滴定セル 検出電極,参照電極及び一対の発生電極を内蔵したマグネチックスターラ付きのガラス

製電解液槽によって構成されたもので,検出電極と参照電極とは,塩化物イオンの導入によって生

じる酸化還元電位の変化を検出でき,一対の発生電極は,この酸化還元電位変化量に相当する銀イ

オンを発生できるもの。

6) 微量電量計 検出電極と参照電極との間にあらかじめ設定した電位差と,滴定中の両電極間の電位

差とを連続的に比較し,差があれば,これを補償するのに必要な銀イオンを発生するための電流を

発生電極に供給できるもの。

7) 塩素量表示器 発生電極に供給する電気量を積算して塩素量に換算して,表示又は記録できるもの。

d) 試験器の準備 試験器の準備は,次による。

1) 試験に先立ち,燃焼管及びガス導入管を次によって確認する。

燃焼管,試料ボート及び石英ウールは,石英の劣化及び汚れを点検し,清浄でない場合は,清掃す

24

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るか又は取り替えた後,十分に空焼きする。ガス導入管に汚れ及び劣化のないことを点検し,清浄に

する。

2) 燃焼管に,酸素ガス及び不活性ガスラインが接続されていることを確認する。

3) 横形試験器の場合は,試料ボートを挿入する。

4) 電解液で滴定セル内を洗浄した後,再び電解液を各電極が十分浸る程度に入れる。

5) 検出電極,参照電極及び発生電極のそれぞれの端子を微量電量計の回路に接続する。

6) 脱水浴に硫酸10 mlを入れて燃焼管の出口に接続し,滴定セルのガス導入管を接続する。

7) 燃焼炉のヒータ電源を入れる。

8) 酸素及び不活性ガスの流量,燃焼炉の温度,微量電量計などを測定条件に設定する。

e) 回収係数 回収係数の測定は,次による。

1) 予想される塩素分含有量の範囲をカバーするように塩素標準液を選び,表5に示す量をマイクロシ

リンジによってはかりとる。

表5−使用標準液及びはかりとり量

試料中の塩素分

概略値

質量分率ppm

塩素標準液

μg/ml

はかりとり量

μl

横形試験器

縦形試験器

10未満

10

50

20

10〜50未満

50

20

10

50〜100未満

100

20

10

2) マイクロシリンジにはかりとった塩素標準液の燃焼管の注入方法は,次による。

2.1) 横形試験器の場合 マイクロシリンジによって試料注入口から試料ボートに供試試料を注入し,

注入量を正確に読み取る。次いで試料ボートを燃焼管入口部手前まで移動し,そのまま20〜60秒

間保持した後,燃焼管入口部へ送入する。試料ボートを燃焼管入口部で保持しないで送入すると,

試料が不完全燃焼して正確な測定値が得られない。試料ボートの送入には,自動ボート調節器を

用いるとよい。

2.2) 縦形試験器の場合 マイクロシリンジの針先を,試料注入口を通して燃焼管入口部まで差し込み,

供試試料を注入し,注入量を正確に読み取る。試料を一定速度で注入するには,定速注入器を用

いるとよい。

3) 測定終了後,塩素量表示器に示された値を読み取り,次の式によって回収係数を算出する。

C

d

V

B

F

×

×

=

ここに,

F: 回収係数(cm3/ml)

B: 塩素量読取り量(ng)

V: 塩素標準液の注入量(μl)

d: 塩素標準液の密度=0.866(g/cm3)

C: 塩素標準液の塩素濃度(質量ppm)

4) 回収係数を繰り返し測定し,0.80〜1.20の範囲内で3回連続したときの値を平均して平均回収係数

とし,試料の塩素分の算出に用いる。試料の測定時における平均回収係数の確認は,一連の試験ご

とに行う。回収係数の平均値が0.80〜1.20の範囲に入らない場合には,塩素標準液を再調製して再

測定する。再測定の結果,回収係数の平均値が0.80〜1.20の範囲に入らない場合には,電解液,参

25

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

照電極内部液を再調製して交換し,再々測定する。再々測定の結果,回収係数の平均値が0.80〜1.20

の範囲に入らない場合には,試験器及び操作方法を点検する。

f)

塩素分の測定 塩素分の測定は,次による。

供試試料は,塩素分概略値に応じて,表5に示したはかりとり量に従ってマイクロシリンジにはか

りとる。マイクロシリンジにはかりとった供試試料溶液をe) 2)の操作に従って燃焼管に注入した後,

塩素量表示器に示された値を読み取る。この操作を,同一試料で3回繰り返す。

g) 塩素分の計算 塩素分の計算及び表し方は,次による。

1) f)の読取値から次の式によって塩素分CCl(質量ppm)を3回分それぞれ算出する。

F

d

V

B

C

×

×

=

Cl

ここに,

B: 塩素量読取値(ng)

V: 試料の注入量(μl)

d: 密度(g/cm3)

F: 回収係数(cm3/ml)

2) 1)で計算した3回の結果が,室内併行許容差10)以内の場合は,これを平均し,JIS Z 8401によって

丸めの幅1に丸める。

なお,1回でも室内併行許容差を超えた場合は,再度f)の操作を行う。

注10) 各試験室内であらかじめ評価しておいた値を用いる。

3.14 全硫黄

全硫黄の測定は,次のいずれかによる。

3.14.1 ランプ法

ランプ法は,次による。

a) 試薬及び材料

1) 吸収液(次亜臭素酸ナトリウム溶液) 1 000 mlの蒸留水にJIS K 8576に規定する水酸化ナトリウ

ム10 gを溶かし,10 gの臭素を加えて調製する。

2) 塩酸−食塩水 蒸留水500 mlにJIS K 8150に規定する塩化ナトリウム240 gを溶かし,更に2.0 ml

の濃塩酸を加えて全容1 000 mlとする。液が濁った場合は溶液をろ過する。

3) 基準限度液 JIS K 8987に規定する硫酸ナトリウム0.443 1 gを蒸留水に溶かし1 000 mlとする。こ

の溶液は,l mlに0.1 mgの硫黄分を含む。

4) メタノール JIS K 8891に規定するもの。

5) 2,4-ジニトロフェノール溶液 pH指示薬として市販されているもの。

6) 20 %水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム247 gを蒸留水1 000 mlに溶

かす。

7) 1 mol/l塩酸 JIS K 8180に規定する塩酸83 mlを蒸留水で1 000 mlとする。

8) 塩化バリウム粉末 試薬特級として市販されているもの。

b) 装置及び器具 3.13.1 b)に示す装置及び器具を用いる。

c) 操作

1) 供試試料5 mlとメタノール15 mlとを燃焼用フラスコにはかりとってよく混合し,更に空試験用と

してメタノール15 mlを別の燃焼用フラスコにはかりとる。

26

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) ランプ装置の吸収びんに次亜臭素酸ナトリウム溶液30 mlをはかりとり,空気流を調節しながら,

以後塩化物定量の操作に準じて燃焼する。燃焼が終われば,ランプ装置を蒸留水3〜5 mlずつ数回

洗浄し,その液を吸収液と混合したものをl mol/l塩酸約15 mlを加えて酸性とする。

3) 硫化物の煙霧のないドラフトの中で約10 mlまで加熱濃縮する。この液を50 mlの全量フラスコに

移す。これに2,4-ジニトロフェノール溶液4滴を加え,全量フラスコを静かに振りながら液が黄色

を呈するまで20 %水酸化ナトリウム溶液を滴下する。さらに,フラスコを振とうしながら液が無色

になるまでビュレットで1 mol/l塩酸を滴下する11)。これに,10 mlの塩酸−食塩水をホールピペッ

トで加える。50 ml全量フラスコの標線まで蒸留水を加え,塩化バリウム粉末約0.3 gを加えて静か

にかくはんして溶解させる。

4) 一方,空試験用燃焼フラスコについても2)と同様に燃焼させ,その吸収液についても10 mlの塩酸

−食塩水をホールピペットで加えるところまで3)と同じ操作をし,判定基準量[スチレン中の硫黄

濃度x(質量分率%)]に相当する基準限度液をa(ml)加え,さらに50 ml全量フラスコの標線ま

で蒸留水を加え,塩化バリウム粉末約0.3 gを加えて静かにかくはんして溶解させる。

5) 塩化バリウム添加約5分後に,供試試料スチレンの試験液と基準限度液を加えた空試験の試験液と

をネスラー比色管にそれぞれ移し入れ,肉眼で比濁判定する。

判定基準量[スチレン中の硫黄濃度x(質量分率%)]から上記空試験に添加すべき基準限度液量

a(ml)を算出するには,次の式を用いる。

100

×

×

×

Cs

d

V

x

a=

ここに,

V: 供試試料の採取量=5 ml

d: 供試試料の密度(g/cm3)

Cs: 基準限度液中の硫黄分含有量=0.000 1(g/ml)

注11) 2,4-ジニトロフェノール溶液の変色は,pH 2.6で無色,pH 4.4で黄色となる。

3.14.2 紫外蛍光法

紫外蛍光法は,次による。

a) 概要 試料を加熱した燃焼管に導入し,酸素雰囲気下で分解酸化させ,試料中の硫黄化合物を二酸化

硫黄に変換する。次に,この二酸化硫黄を含む燃焼生成ガス中の水分を除去した後,紫外光を照射し

て励起状態の二酸化硫黄に変換する。励起された二酸化硫黄が基底状態の二酸化硫黄に戻るとき放出

する蛍光を光電管で検出し,この蛍光量から硫黄分を求める。

b) 試験法 試験方法は,JIS K 2541-6による。

3.14.3 微量電量滴定式酸化法

微量電量滴定式酸化法は,次による。

a) 概要 試料を加熱した燃焼管に導入し,酸素と不活性ガス気流中で燃焼させる。燃焼生成した二酸化

硫黄は,電解液に含まれる三よう化物イオンと反応する。消費された三よう化物イオンは,電量滴定

によって補充される。このとき消費された電気量から硫黄分を求める。

b) 試験法 試験方法は,JIS K 2541-2による。

4

試験報告書

試験報告書は,取引のときの証明書又は管理保存用として使用できるようにし,必要に応じて,次の項

目を規定する。

27

K 6727-2:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 測定者,試験年月日,気温,相対湿度,大気圧など

b) 計測器の種類

c) 試験条件

d) 試験の結果

e) 当該規格に基づいて実施した旨の記述(規格番号)

f)

その他特記すべき事項