K 6422:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 防振ゴムの構成 ················································································································ 2

5 特性による性能区分 ·········································································································· 3

5.1 ばね特性 ······················································································································ 3

5.2 接着性 ························································································································· 4

5.3 塩害に対する接着剝離性 ································································································· 4

5.4 耐熱老化性 ··················································································································· 5

5.5 耐疲労性 ······················································································································ 6

5.6 耐オゾン性 ··················································································································· 6

6 防振ゴムの性能及びゴム部の寸法並びにその許容範囲 ····························································· 6

6.1 防振ゴムの性能及び性能区分 ··························································································· 6

6.2 防振ゴムのゴム部の製品寸法 ··························································································· 7

6.3 防振ゴムのゴム部の寸法許容範囲······················································································ 7

附属書A(参考)防振ゴムの性能及び性能区分 ·········································································· 8

附属書B(参考)防振ゴムの性能及び性能区分の要求例 ······························································· 9

附属書C(参考)防振ゴムの例 ······························································································ 10

K 6422:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6422:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6422:2016

防振ゴム−性能区分

Rubber vibration isolators-Performance classification

序文

この規格は,2007年に制定され,今日に至っている。その後,防振ゴムの性能区分を更に具体化する要

求があったため,改正を行った。今回の改正では,規格名称を“防振ゴム−分類基準及びその試験方法”

から“防振ゴム−性能区分”に変更し,防振ゴムに求められる各種特性及びその性能区分に重点をおいた

内容にするとともに,試験方法は,JIS K 6385を引用し,この規格から削除した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,自動車及び産業用車両に用いるゴム製品のうち,一般に振動・衝撃の伝達防止,吸振又は

衝撃の緩和を目的として用いる防振ゴム製品(以下,防振ゴムという。)の性能区分について規定する。た

だし,鉄道車両用は除く。

注記 この規格は,防振ゴムの特性について規定するものであるが,その特性に関わる規定は,設計

などの目標値を示すものであり,この規格によって適合性評価を行うことは,意図していない。

警告 この規格の利用者は,通常の実験室の作業に精通しているものとする。この規格は,その使用

に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利用者は,

各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3113 自動車構造用熱間圧延鋼板及び鋼帯

JIS G 3131 熱間圧延軟鋼板及び鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3507-1 冷間圧造用炭素鋼−第1部:線材

JIS G 3507-2 冷間圧造用炭素鋼−第2部:線

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 5501 ねずみ鋳鉄品

JIS G 5502 球状黒鉛鋳鉄品

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

2

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 5202 アルミニウム合金鋳物

JIS H 5302 アルミニウム合金ダイカスト

JIS K 6200 ゴム−用語

JIS K 6385 防振ゴム−試験方法

JIS K 6386 防振ゴム−ゴム材料

ISO 3302-1,Rubber−Tolerances for products−Part 1: Dimensional tolerances

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

静的ばね定数(static spring constant)

静的平衡状態で測定したばね定数。

3.2

動的ばね定数,貯蔵ばね定数(dynamic spring constant, storage spring constant)

たわみと同位相の力(荷重)を,たわみで除した値。

注記 この規格では,静的ばね定数と対比して用いる場合に“動的ばね定数”を,損失ばね定数と対

比して用いる場合に“貯蔵ばね定数”を用いている。

3.3

損失ばね定数(loss spring constant)

たわみとπ/2 rad 位相がずれた力(荷重)を,たわみで除した値。

3.4

動倍率(dynamic multiplication)

動的ばね定数と静的ばね定数との比。

3.5

損失係数(loss factor)

損失ばね定数と貯蔵ばね定数との比。

3.6

1W(mean load)

防振ゴムを車両に取り付けている状態において,受けている静的な力(荷重)。例えば,エンジンマウン

トの場合は,エンジンを搭載した状態で各々のエンジンマウントに分担負荷された力(荷重)を表し,1G

ともいう。

3.7

耐久試験(durability test)

防振ゴムの寿命を推定するために,繰返し刺激[変位又は力(荷重)]を加えて,防振ゴムが破壊される

まで又は規定の特性値に達するまでの繰返し回数,時間,外観,寸法変化などを測定し,評価する試験。

4

防振ゴムの構成

防振ゴムは,ゴム材料,金属部材,合成樹脂,繊維,封入液などで構成し,ゴム材料及び金属部材は,

次による。ただし,金属部材は,受渡当事者間の協定がある場合は,別の材料を用いてもよい。また,合

成樹脂,繊維,封入液などの選定は,受渡当事者間の協定による。

3

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ゴム材料 防振ゴムのゴム材料は,次による。

1) JIS K 6386の4.(分類記号)のa)(ゴム材料の種類を表す記号)及びb)(静的せん断弾性係数を表

す数字)に従い,分類する。

2) ゴム材料の品質は,JIS K 6386の5.(品質)の規定に適合しなければならない。

3) ゴム硬さは,JIS K 6386の7.2(硬さ試験)によって,タイプAデュロメータ硬さを測定する。

b) 金属部材 防振ゴムの金属部材は,次による。

1) 鉄材料 防振ゴムの鉄材料は,次による。

1.1) 板材 板材は,JIS G 3131による。ただし,板厚精度が必要な場合は,JIS G 3141による。また,

強度の要求が高い場合は,JIS G 3113による。

1.2) パイプ材 パイプ材は,JIS G 3445による。

1.3) 鋳物材 鋳物材は,JIS G 5501による。ただし,強度の要求が高い場合は,JIS G 5502による。

1.4) 冷間鍛造材 冷間鍛造材は,JIS G 3507-1及びJIS G 3507-2による。ただし,ボルト及びナット用

の冷間鍛造材は,JIS G 4051による。

2) アルミニウム材料 防振ゴムのアルミニウム材料は,次による。

2.1) 板材 板材は,JIS H 4000の合金番号5052を用いる。

2.2) パイプ材 パイプ材は,JIS H 4080の合金番号5052又は5056を用いる。

2.3) 鋳物材 鋳物材は,JIS H 5202の種類AC4C又はJIS H 5302の種類ADC12を用いる。

5

特性による性能区分

5.1

ばね特性

防振ゴムのばね特性は,次による。

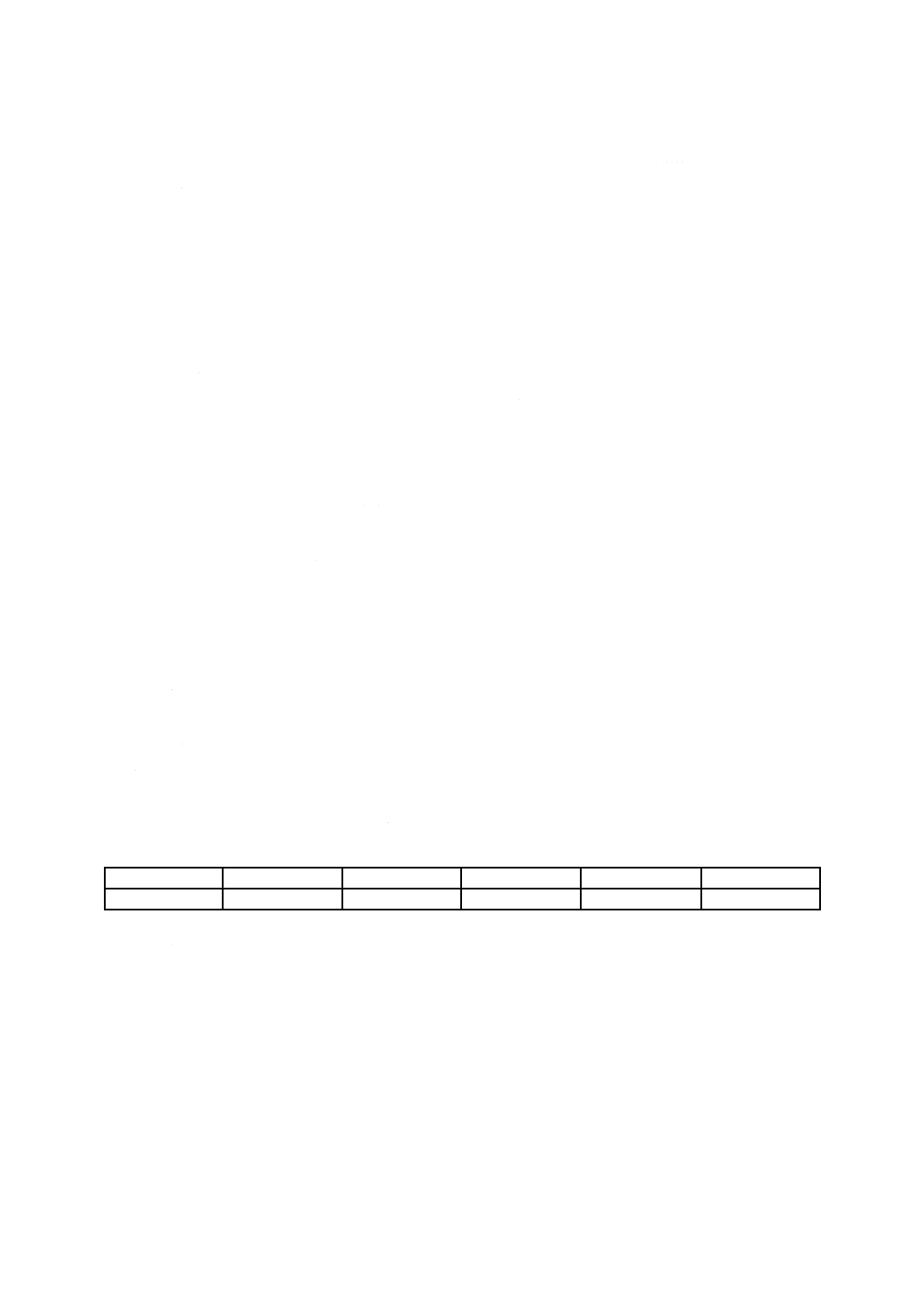

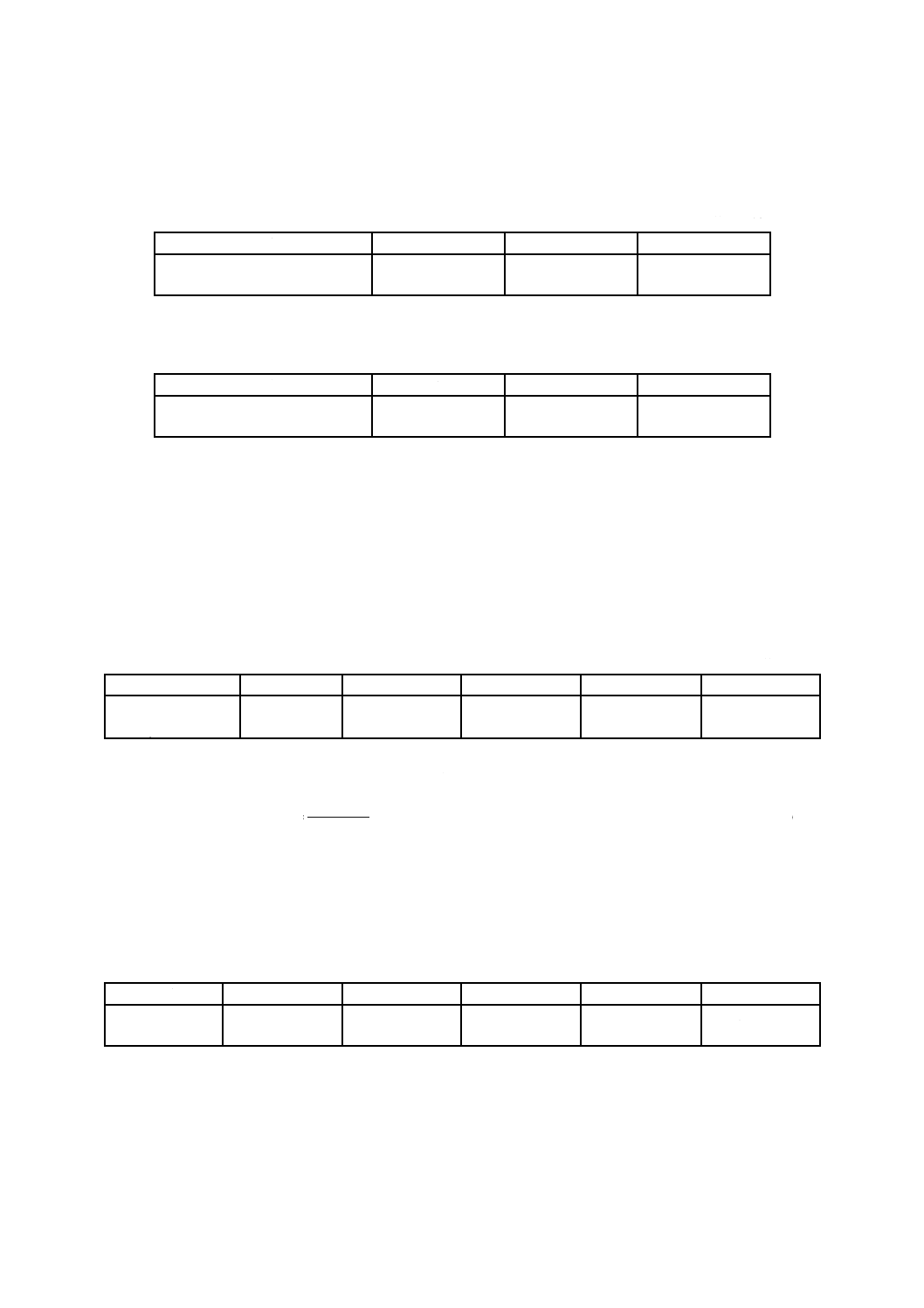

a) 静的ばね特性 静的ばね特性の性能区分は,静的ばね定数の許容範囲で表し,表1で区分する。

なお,試験方法は,JIS K 6385の箇条6(静的ばね特性試験)による。特に受渡当事者間の協定が

ない場合は,JIS K 6385の6.5 a) (往路方式)による。また,静的ばね定数値は,受渡当事者間の協

定による。

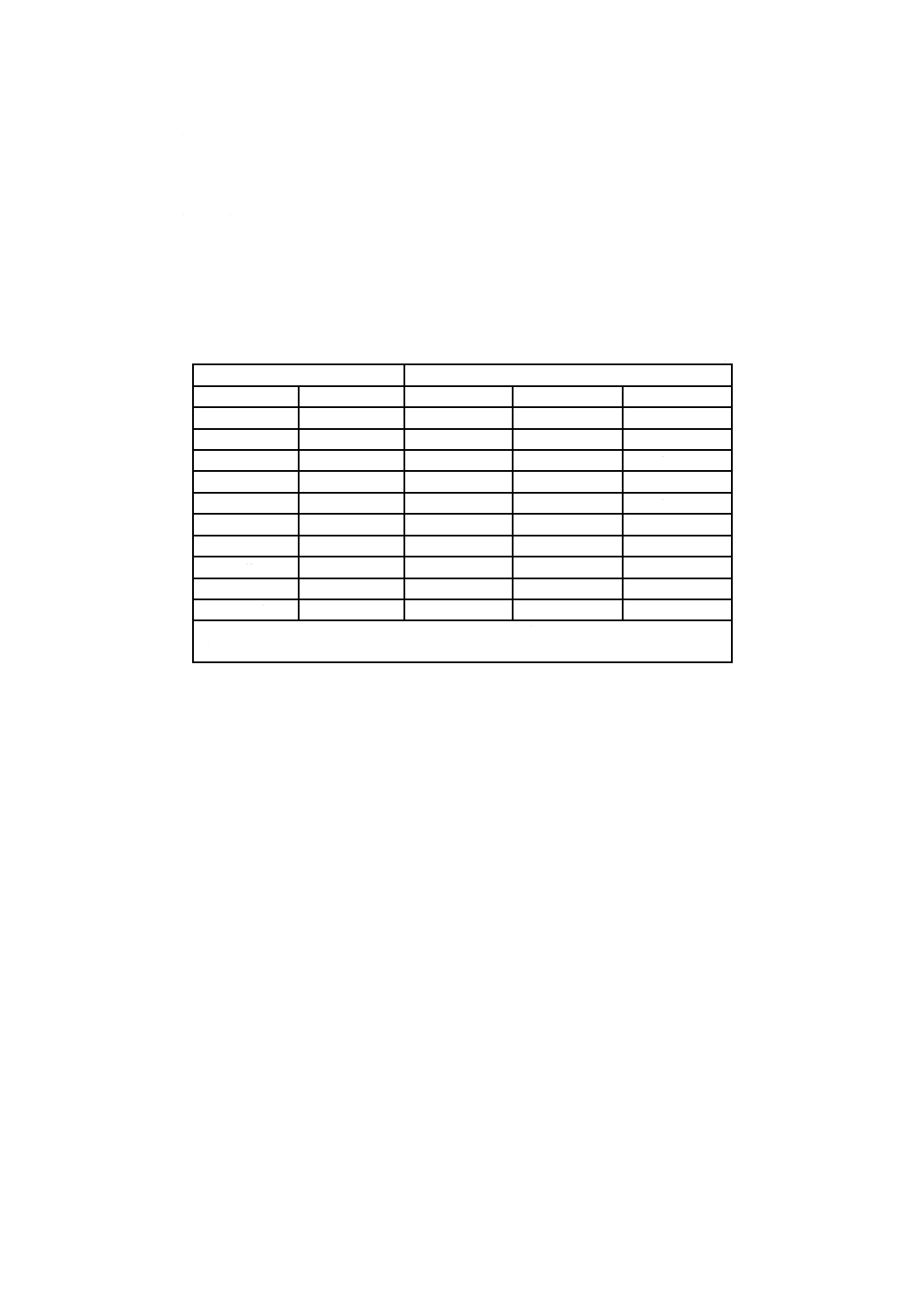

表1−静的ばね定数の許容範囲による性能区分

単位 %

区分

A

B

C

D

E

許容範囲

±10

±12.5

±15

±20

規定しない。

b) 動的ばね特性 動的ばね特性は,次による。

1) 動的ばね定数の許容範囲 動的ばね定数の性能区分は,動的ばね定数の許容範囲で表し,表2で区

分する。

なお,試験方法は,JIS K 6385の7.2(動的性質測定試験)による。また,動的ばね定数値は,受

渡当事者間の協定による。

4

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−動的ばね定数の許容範囲による性能区分

単位 %

区分

A

B

C

D

E

許容範囲

±10

±15

±20

±25

規定しない。

2) 動倍率 防振ゴムの動倍率は,表3で区分する。動的ばね定数の試験条件は,周波数100 Hz及びた

わみ振幅±0.05 mmとする。

表3−動倍率による性能区分

区分

A

B

C

D

E

動倍率

1.2未満

1.2以上

1.5未満

1.5以上

2.0未満

2.0以上

規定しない。

3) 損失係数 防振ゴムの損失係数は,表4で区分する。

なお,試験方法は,JIS K 6385の7.2(動的性質測定試験)による。ただし,加振条件は,周波数

15 Hz及びたわみ振幅±0.5 mmとする。

表4−損失係数による性能区分

区分

A

B

C

D

E

損失係数

0.3以上

0.2以上

0.3未満

0.1以上

0.2未満

0.1未満

規定しない。

5.2

接着性

5.2.1

性能区分

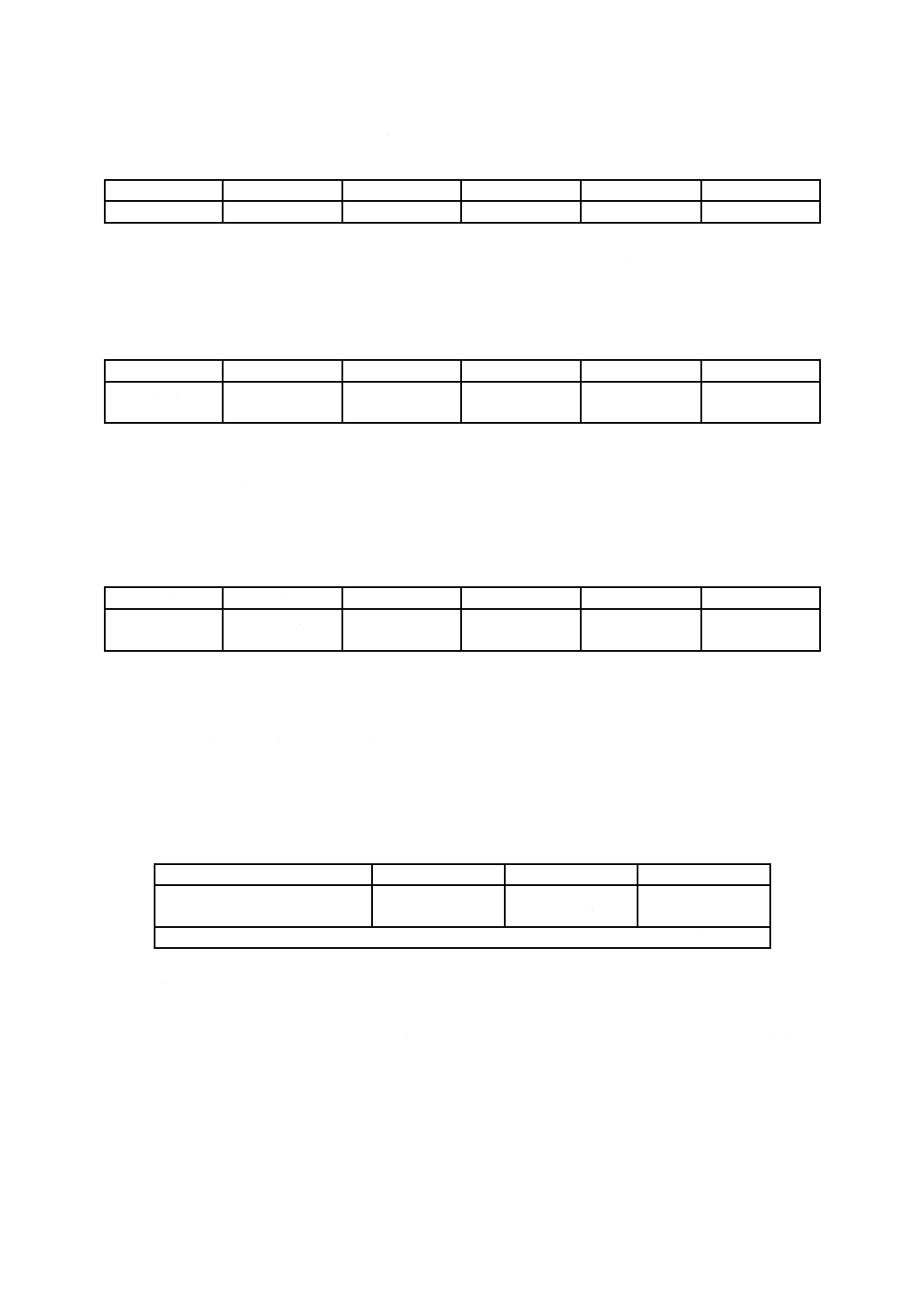

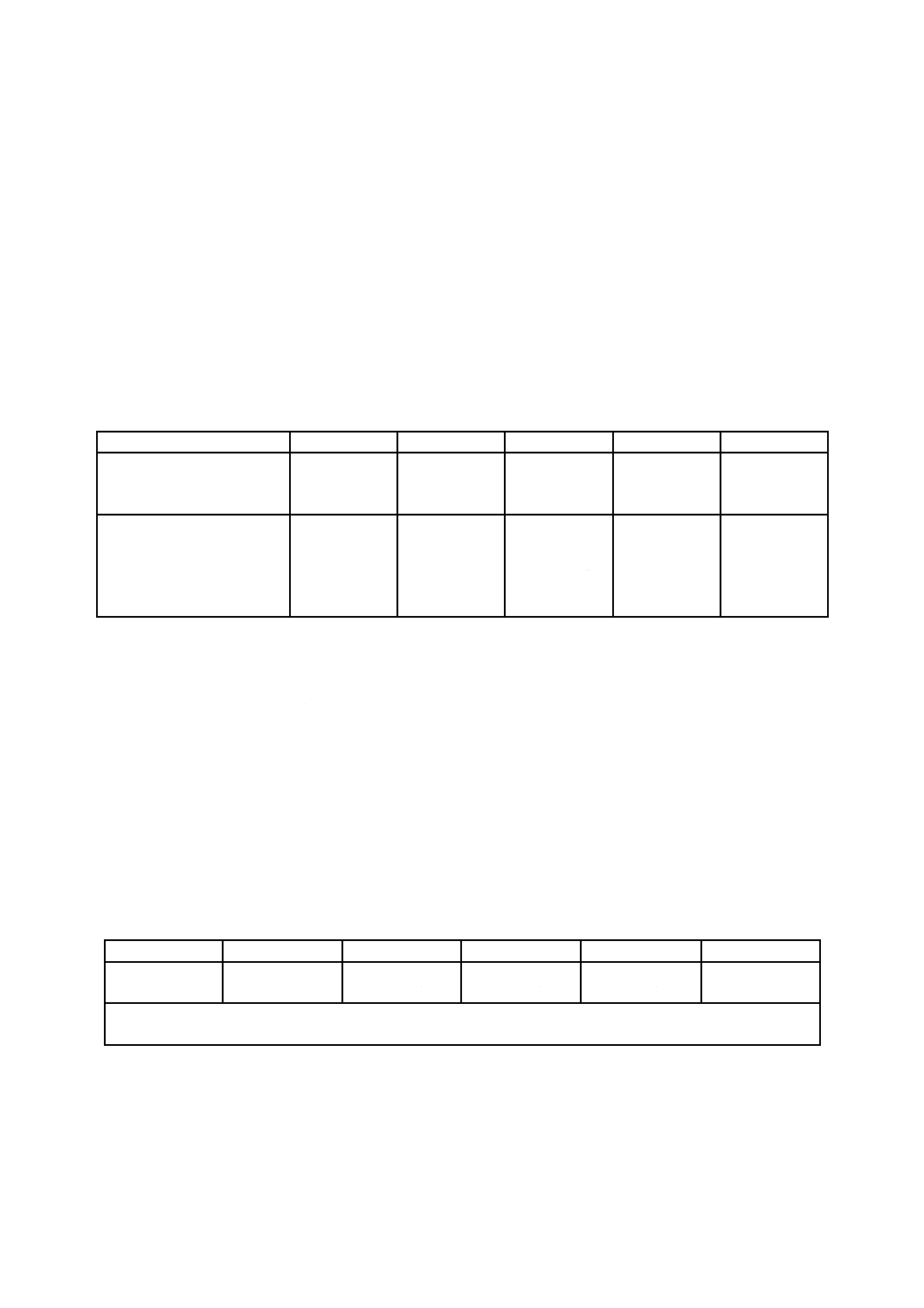

防振ゴムの接着性は,破壊試験後の破損部の状態によって,表5で区分する。

なお,試験方法は,JIS K 6385の9.2(破壊試験)による。試験片の数は,3個以上とする。

表5−ゴム部の破損の面積比率による性能区分

単位 %

区分

Aa)

B

E

破断部全面積のうち,ゴム部の

破損の面積比率

100

90以上

100未満

規定しない。

注a) 接着部での破壊が起こらず,接着部から離れたゴム部の破損が起こった場合も含む。

5.2.2

ゴム部の破損の面積比率及び区分

試験を行った製品の中で,ゴム部の破損の面積比率の最小値をもって区分を決定する。例えば,製品測

定をn = 3で実施した場合,100 %,95 %及び92 %の場合には,区分Bとなるが,100 %,100 %及び80 %

の場合には,区分Bを満たさない。

5.3

塩害に対する接着剝離性

防振ゴムの塩害に対する接着剝離性は,塩水噴霧試験及び塩水浸せき試験での接着界面の剝離面積比率

によって,表6及び表7で区分する。

5

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,試験方法は,JIS K 6385の箇条13(塩害試験)による。

表6−塩水噴霧試験に対する接着界面の剝離面積比率による性能区分

単位 %

区分

A

B

E

接着界面の剝離面積比率

10未満

10以上

30未満

規定しない。

表7−塩水浸せき試験に対する接着界面の剝離面積比率による性能区分

単位 %

区分

A

B

E

接着界面の剝離面積比率

10未満

10以上

30未満

規定しない。

5.4

耐熱老化性

防振ゴムの耐熱老化性は,静的ばね定数の変化率(γ)及びクリープ量(δH)によって,表8及び表9で

区分する。

なお,試験方法は,JIS K 6385の箇条10(熱老化試験)による。ただし,試料又は試験片に1W相当の

規定のたわみを加えた場合は,静的ばね定数の変化率だけを満足すればよい。

表8−静的ばね定数の変化率γの許容範囲による性能区分

単位 %

区分

A

B

C

D

E

静的ばね定数の変

化率γの許容範囲

±15

±30

±50

±100

規定しない。

静的ばね定数の変化率γは,次の式(1)によって算出する。

100

S0

S0

S1

×

−

=

K

K

K

γ

····································································· (1)

ここに,

γ: 静的ばね定数の変化率(%)

KS0: 熱老化前の静的ばね定数(N/mm)

KS1: 熱老化後の静的ばね定数(N/mm)

表9−クリープ量δHによる性能区分

単位 mm

区分

A

B

C

D

E

クリープ量δH

1未満

1以上

3未満

3以上

6未満

6以上

10未満

規定しない。

6

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

クリープ量δHは,次の式(2)によって算出する。

δH=|HW0−HWt| ····································································· (2)

ここに,

δH: クリープ量(mm)

HW0: 室温中での初期負荷状態の寸法(mm)

HWt: 熱老化後の負荷状態(室温中)での寸法(mm)

5.5

耐疲労性

5.5.1

性能区分

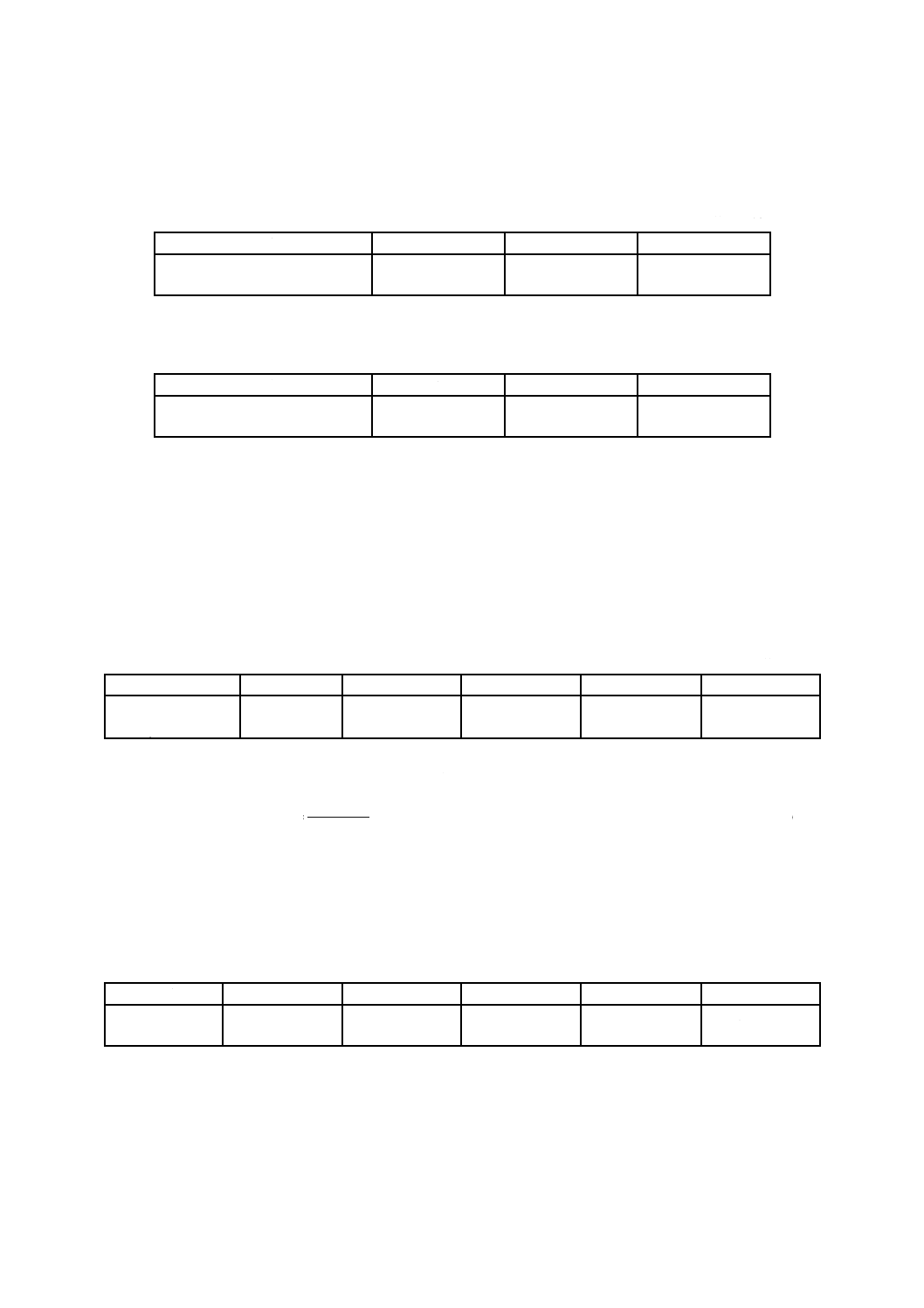

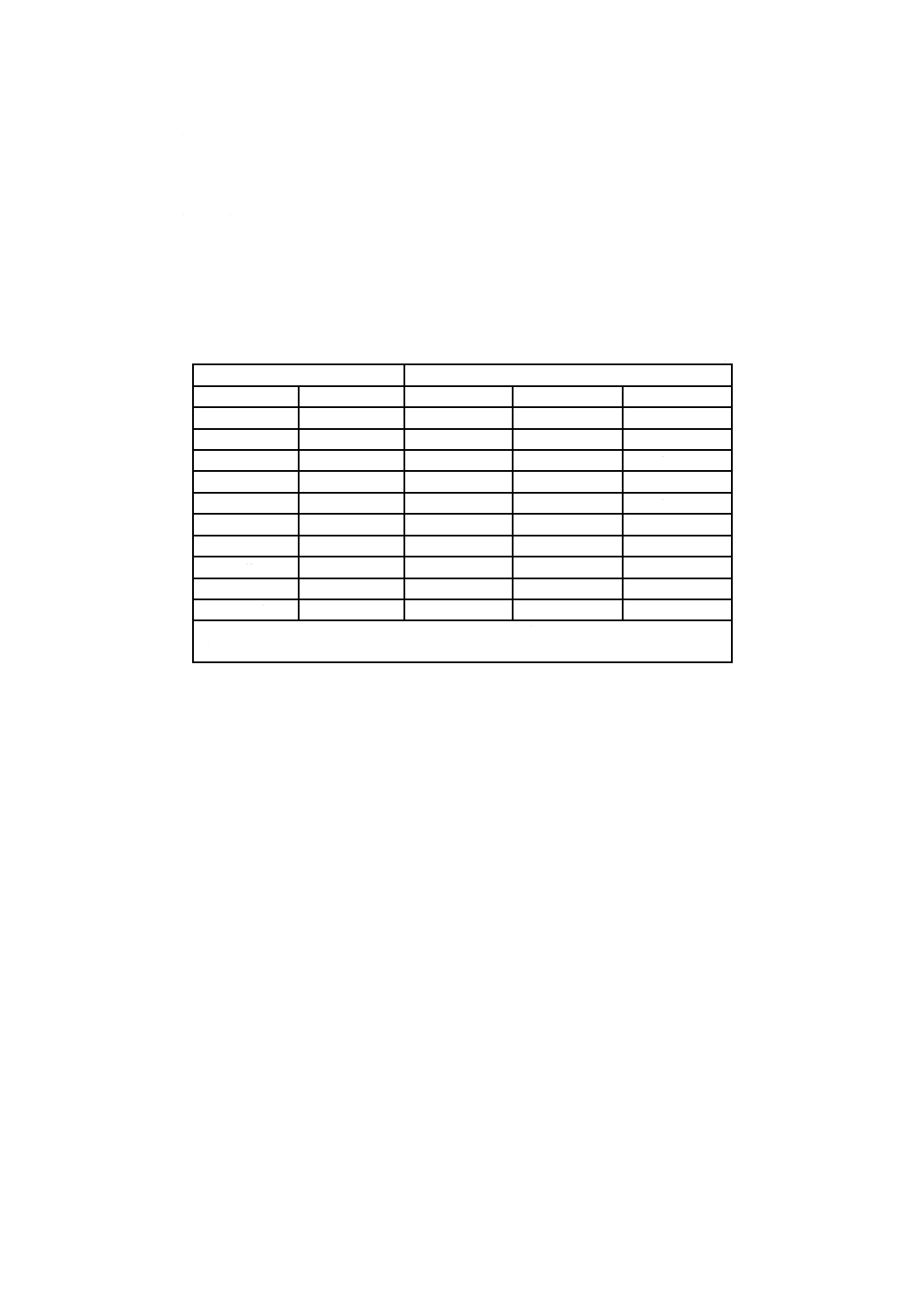

防振ゴムの耐疲労性は,常温雰囲気定力(定荷重)耐久試験及び熱老化後常温雰囲気定力(定荷重)耐

久試験によって表10で区分する。

なお,試験方法は,JIS K 6385の12.3[定力(定荷重)耐久試験]による。

表10−耐久試験による性能区分

区分

A

B

C

D

E

常温雰囲気定力(定荷重)耐

久試験の回数(未老化の製品

にて実施した回数)

2×106以上

106以上

2×106未満

5×105以上

106未満

3×105以上

5×105未満

規定しない。

熱老化後常温雰囲気定力(定

荷重)耐久試験の回数[JIS K

6385の10.4(試験条件)に

示す熱老化処理を加えた製

品にて実施した回数]

106以上

5×105以上

106未満

3×105以上

5×105未満

105以上

3×105未満

規定しない。

5.5.2

試験の終了

次のいずれかの場合は,試験を終了する。

a) 製品に肉眼で確認できる亀裂が発生したとき

b) 静的ばね定数が耐久加振前に比較して30 %変化したとき

c) 受渡当事者間の協定で定めた条件を満たしたとき

5.6

耐オゾン性

防振ゴムの耐オゾン性は,表11で区分する。

試験は,製品を用いることとし,試験方法は,JIS K 6385の11.2(静的オゾン劣化試験)による。ただ

し,製品が試験槽の中に入らない場合などは,製品から切り出した試験片を用いてもよい。

表11−オゾン劣化試験時間による性能区分

区分

A

B

C

D

E

亀裂発生時間 a)

(h)

200以上

144以上

200未満

72以上

144未満

24以上

72未満

規定しない。

注記 製品から切り出した試験片を用いた場合には,データがばらつくことがある。

注a) 亀裂発生時間は,製品に肉眼で確認できる亀裂が発生した時間をいう。

6

防振ゴムの性能及びゴム部の寸法並びにその許容範囲

6.1

防振ゴムの性能及び性能区分

防振ゴムの性能及び性能区分のまとめを,附属書Aに示す。防振ゴムの性能及び性能区分の要求例は,

附属書Bを参照する。

7

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

防振ゴムのゴム部の製品寸法

防振ゴムのゴム部の寸法及びその測定箇所は,受渡当事者間の協定による。防振ゴムの例は,附属書C

を参照する。

6.3

防振ゴムのゴム部の寸法許容範囲

防振ゴムのゴム部の寸法許容範囲は,表12で区分する。

なお,測定器具は,ISO 3302-1に規定する測定器具の要求事項による。

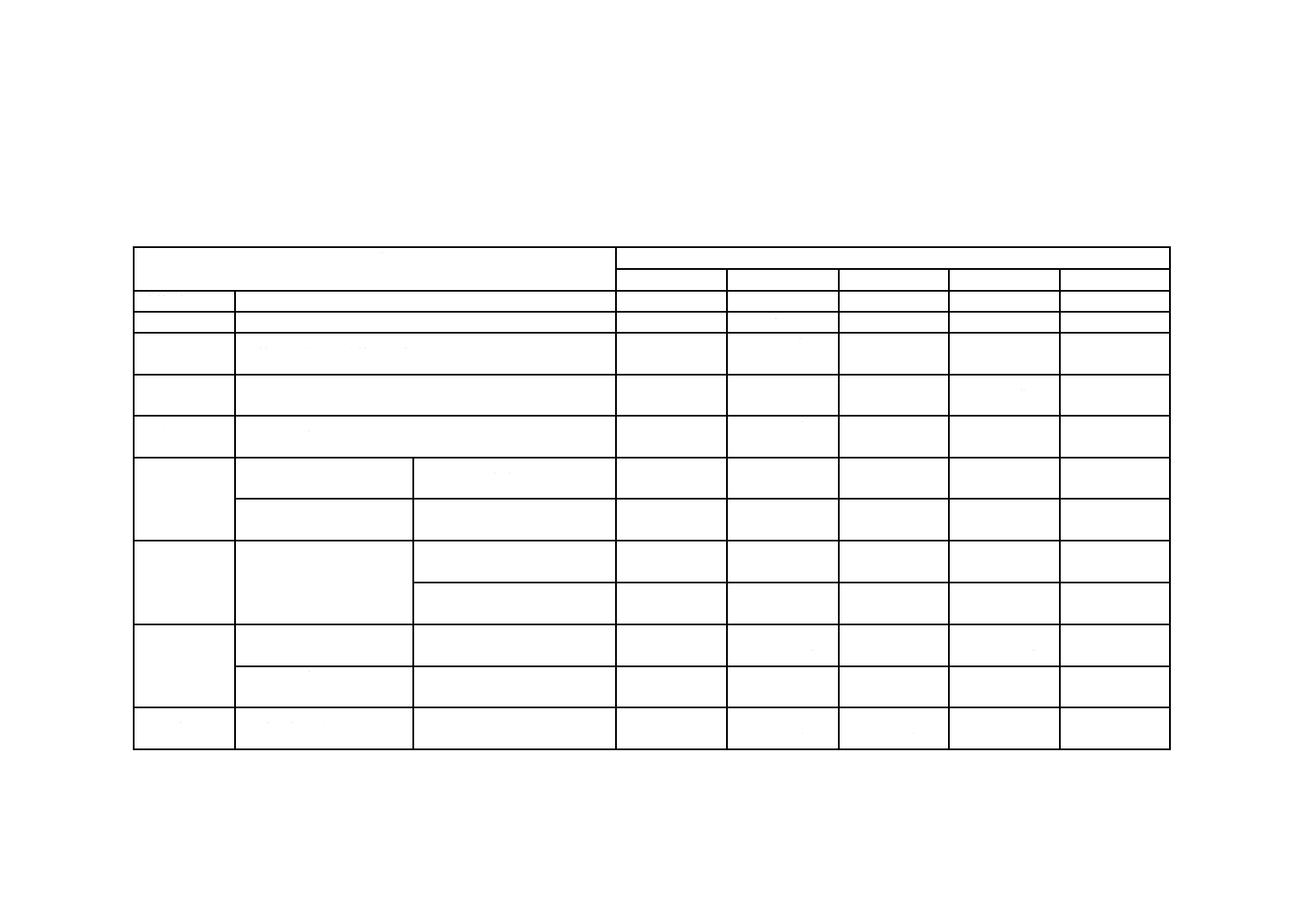

表12−防振ゴムのゴム部の寸法許容範囲

単位 mm

寸法

区分

超え

以下

A

B

C

0

4.0

±0.15

±0.4

±0.5

4.0

6.3

±0.2

±0.4

±0.5

6.3

10

±0.2

±0.5

±0.7

10

16

±0.25

±0.6

±0.8

16

25

±0.35

±0.8

±1.0

25

40

±0.4

±1.0

±1.3

40

63

±0.5

±1.3

±1.6

63

100

±0.7

±1.6

±2.0

100

160

±0.8

±2.0

±2.5

160 a)

−

±0.7 %

±1.3 %

±1.5 %

注記 この表は,ISO 3302-1 のクラスM 2〜M 4に準じたものである。

注a) 160を超えた寸法の区分は,寸法に対するパーセントとする。

附属書A

(参考)

防振ゴムの性能及び性能区分

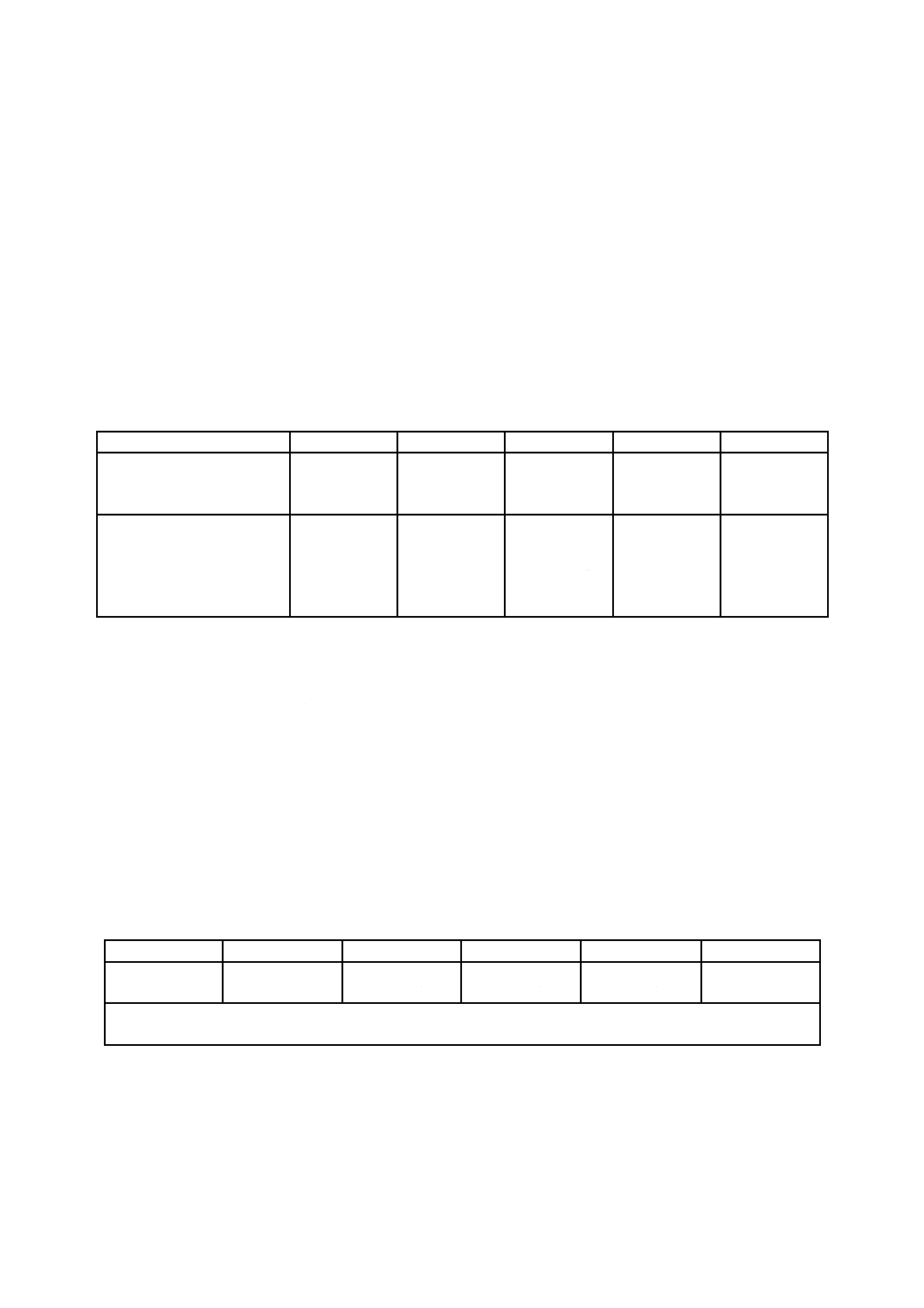

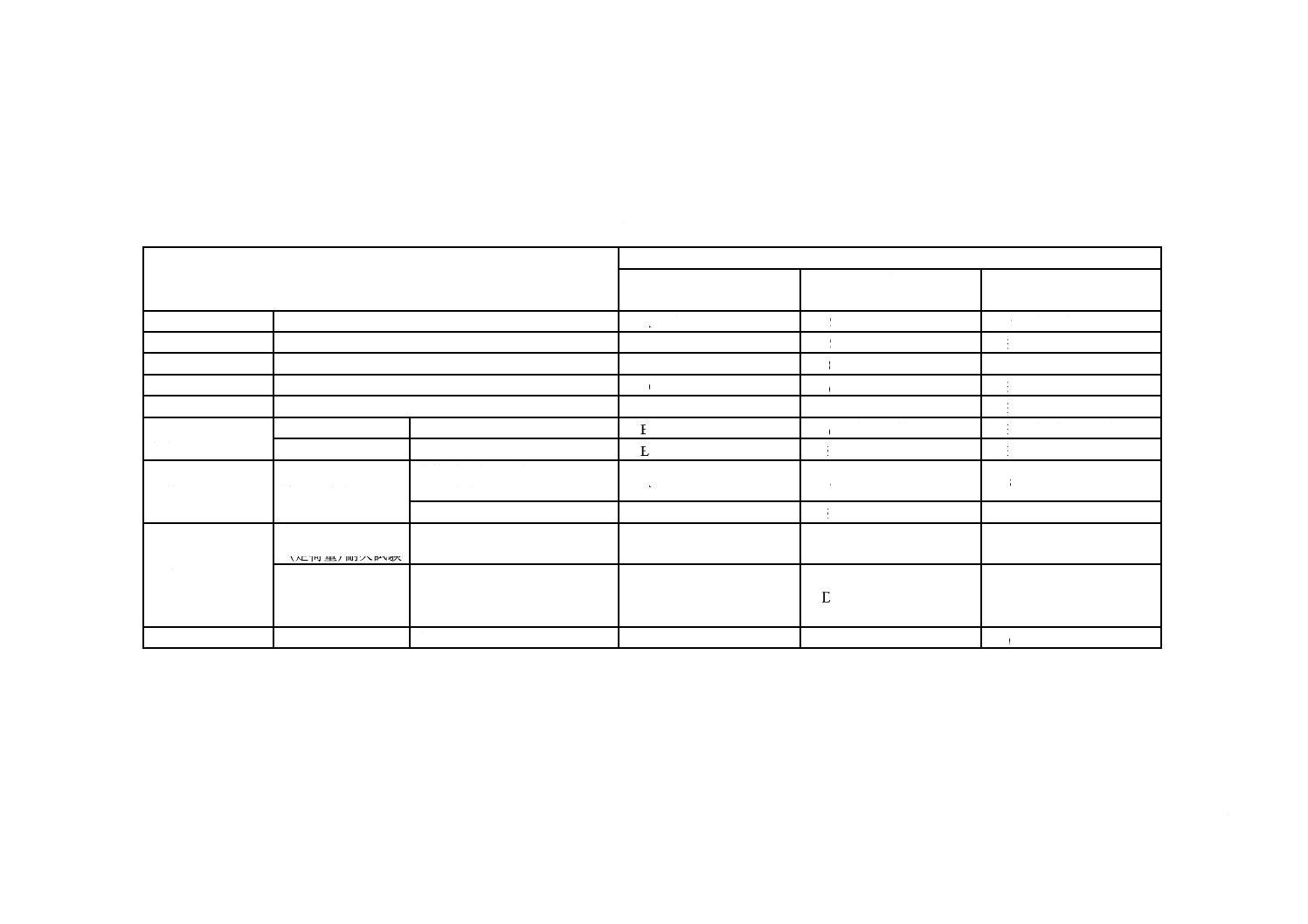

表A.1−防振ゴムにおける性能及び性能区分のまとめ

性能

区分

A

B

C

D

E

静的ばね特性 静的ばね定数の許容範囲(%)

±10

±12.5

±15

±20

規定しない。

動的ばね特性 動的ばね定数の許容範囲(%)

±10

±15

±20

±25

規定しない。

動倍率

動的ばね定数/静的ばね定数

1.2未満

1.2以上

1.5未満

1.5以上

2.0未満

2.0以上

規定しない。

損失係数

損失ばね定数/貯蔵ばね定数

0.3以上

0.2以上

0.3未満

0.1以上

0.2未満

0.1未満

規定しない。

接着性

ゴム部の破損の面積比率(%)

100

90以上

100未満

−

−

規定しない。

塩害に対する

接着剝離性

塩水噴霧試験

接着界面の剝離面積比率(%)

10未満

10以上

30未満

−

−

規定しない。

塩水浸せき試験

接着界面の剝離面積比率(%)

10未満

10以上

30未満

−

−

規定しない。

耐熱老化性

熱老化試験

静的ばね定数の変化率γの許

容範囲(%)

±15

±30

±50

±100

規定しない。

クリープ量δH(mm)

1未満

1以上

3未満

3以上

6未満

6以上

10未満

規定しない。

耐疲労性

常温雰囲気定力(定荷重)

耐久試験

耐久回数(回)

2×106以上

106以上

2×106未満

5×105以上

106未満

3×105以上

5×105未満

規定しない。

熱老化後常温雰囲気定力

(定荷重)耐久試験

耐久回数(回)

106以上

5×105以上

106未満

3×105以上

5×105未満

105以上

3×105未満

規定しない。

耐オゾン性

オゾン劣化試験

亀裂発生時間(h)

200以上

144以上

200未満

72以上

144未満

24以上

72未満

規定しない。

2

K

6

4

2

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

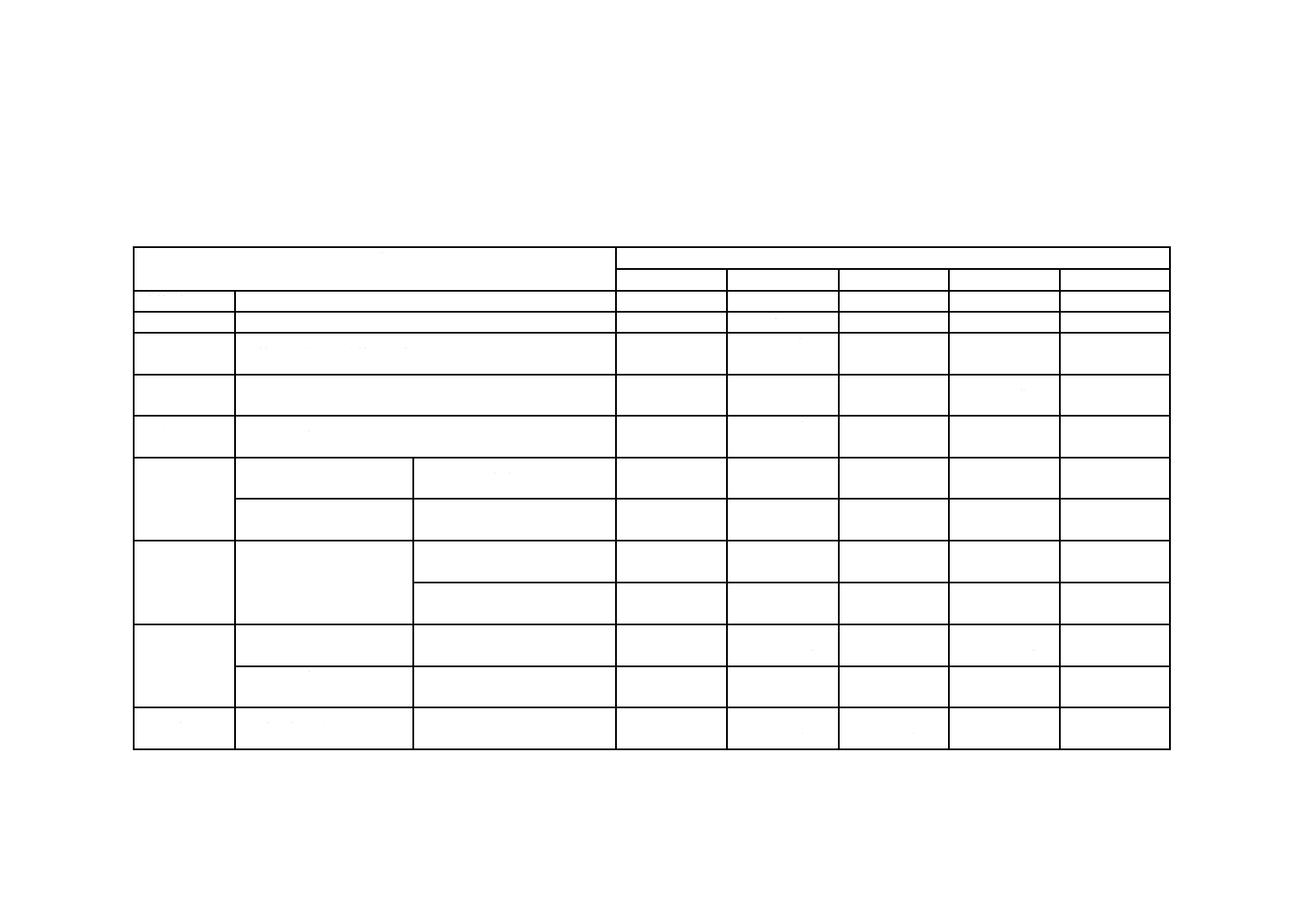

防振ゴムの性能及び性能区分の要求例

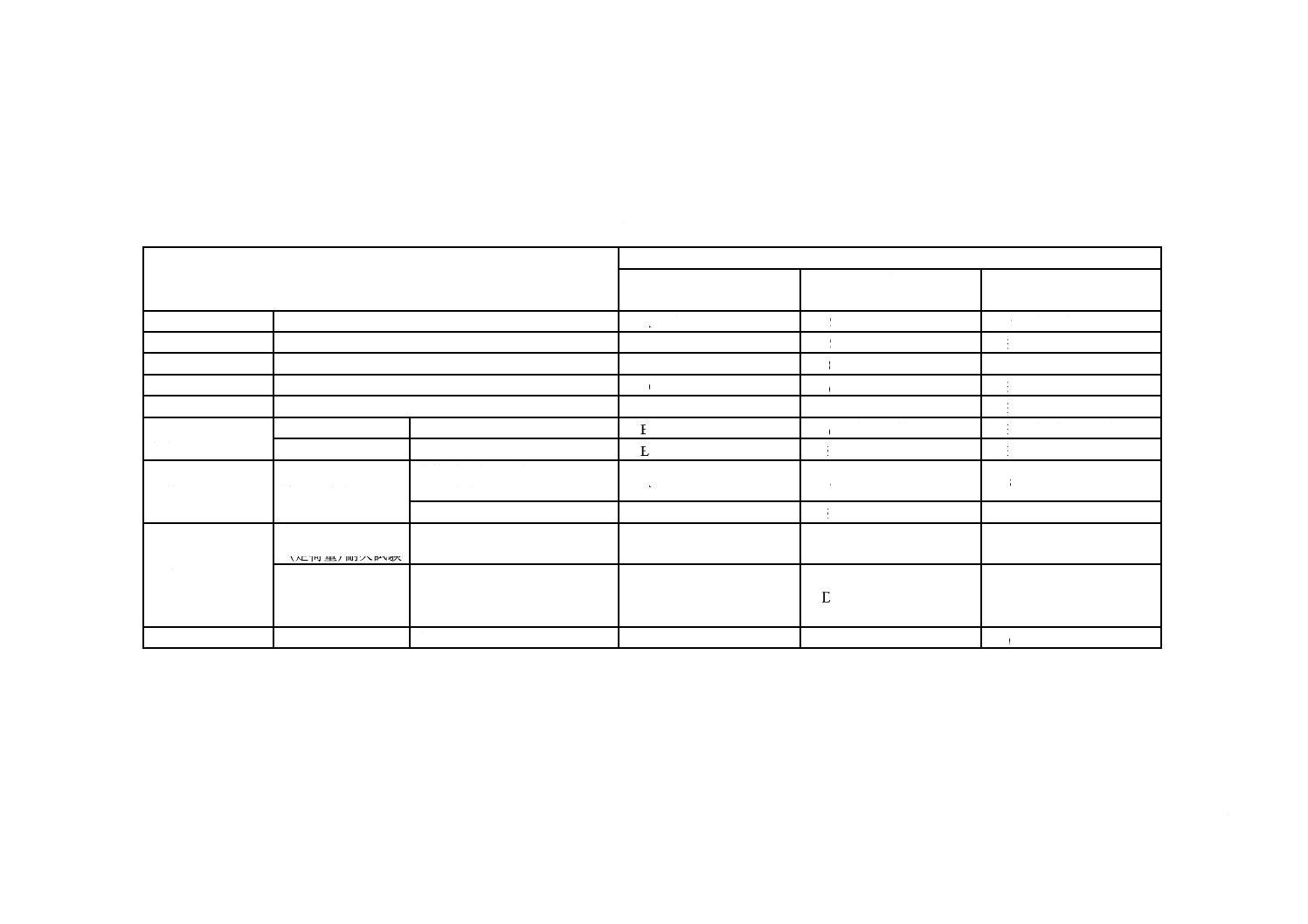

表B.1−低動倍エンジンマウント,高減衰サスペンションブッシュ及び耐熱エキゾーストマウントの性能及び性能区分の要求例

性能

防振ゴム

低動倍

エンジンマウント

高減衰

サスペンションブッシュ

耐熱

エキゾーストマウント

静的ばね特性

静的ばね定数の許容範囲(%)

A (±10)

C (±15)

C (±15)

動的ばね特性

動的ばね定数の許容範囲(%)

B (±15)

C (±20)

E (規定しない)

動倍率

動的ばね定数/静的ばね定数

A (1.2未満)

D (2.0以上)

C (1.5以上2未満)

損失係数

損失ばね定数/貯蔵ばね定数

D (0.1未満)

A (0.3以上)

E (規定しない)

接着性

ゴム部の破損の面積比率(%)

B (90以上100未満) A (100)

E (規定しない)

塩害に対する接着

剝離性

塩水噴霧試験

接着界面の剝離面積比率(%) E (規定しない)

A (10未満)

E (規定しない)

塩水浸せき試験

接着界面の剝離面積比率(%) E (規定しない)

E (規定しない)

E (規定しない)

耐熱老化性

熱老化試験

静的ばね定数の変化率γの許容

範囲(%)

A (±15)

B (±30)

B (±30)

クリープ量δH(mm)

B (1以上3未満)

E (規定しない)

B (1以上3未満)

耐疲労性

常温雰囲気定力

(定荷重)耐久試験 耐久回数(回)

B(106以上2×106未満) B(106以上2×106未満) B(106以上2×106未満)

熱老化後常温

雰囲気定力(定荷

重)耐久試験

耐久回数(回)

B(5×105以上106未満) E (規定しない)

A (106以上)

耐オゾン性

オゾン劣化試験

亀裂発生時間(h)

B (144以上200未満) E (規定しない)

A (200以上)

2

K

6

4

2

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

防振ゴムの例

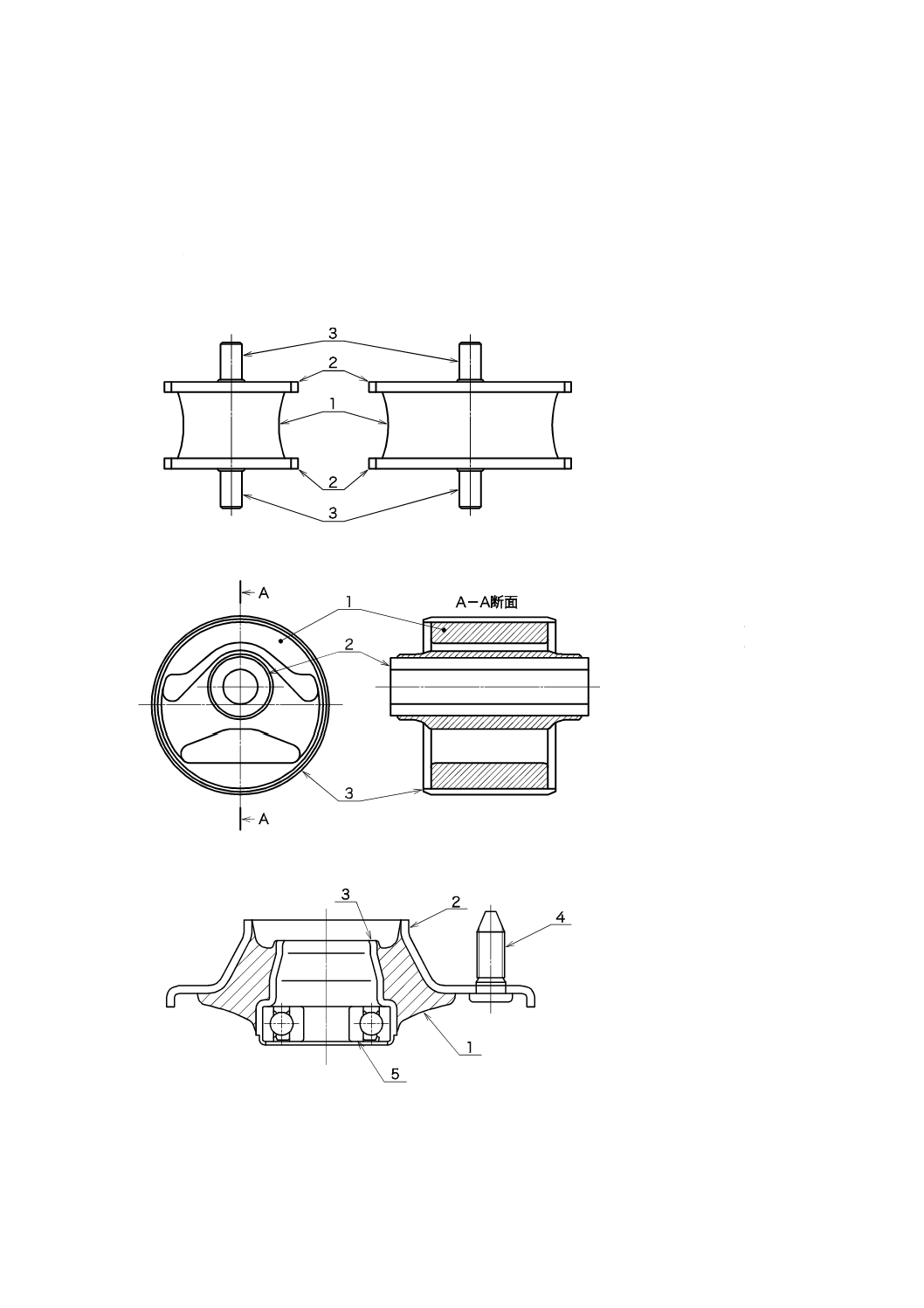

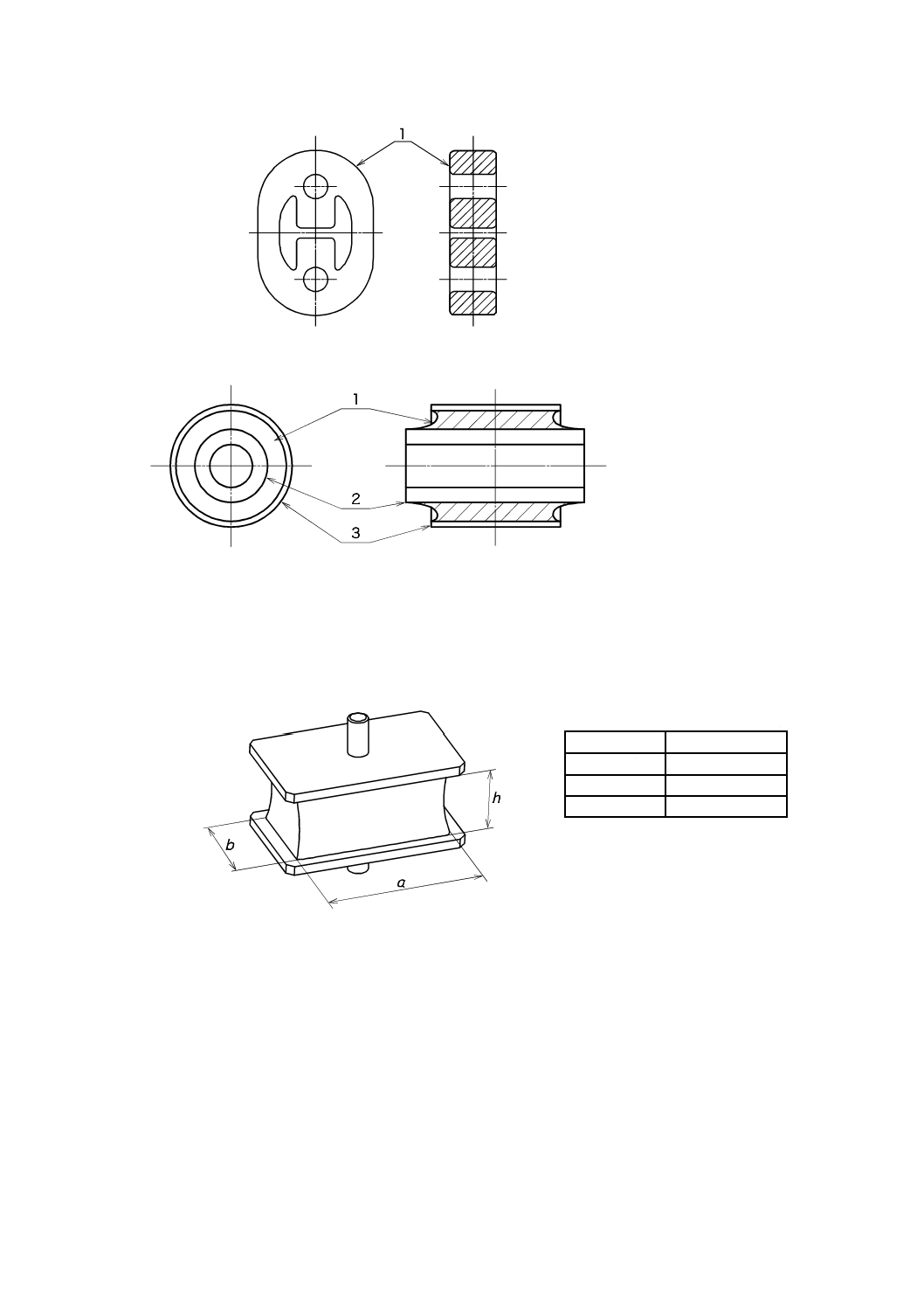

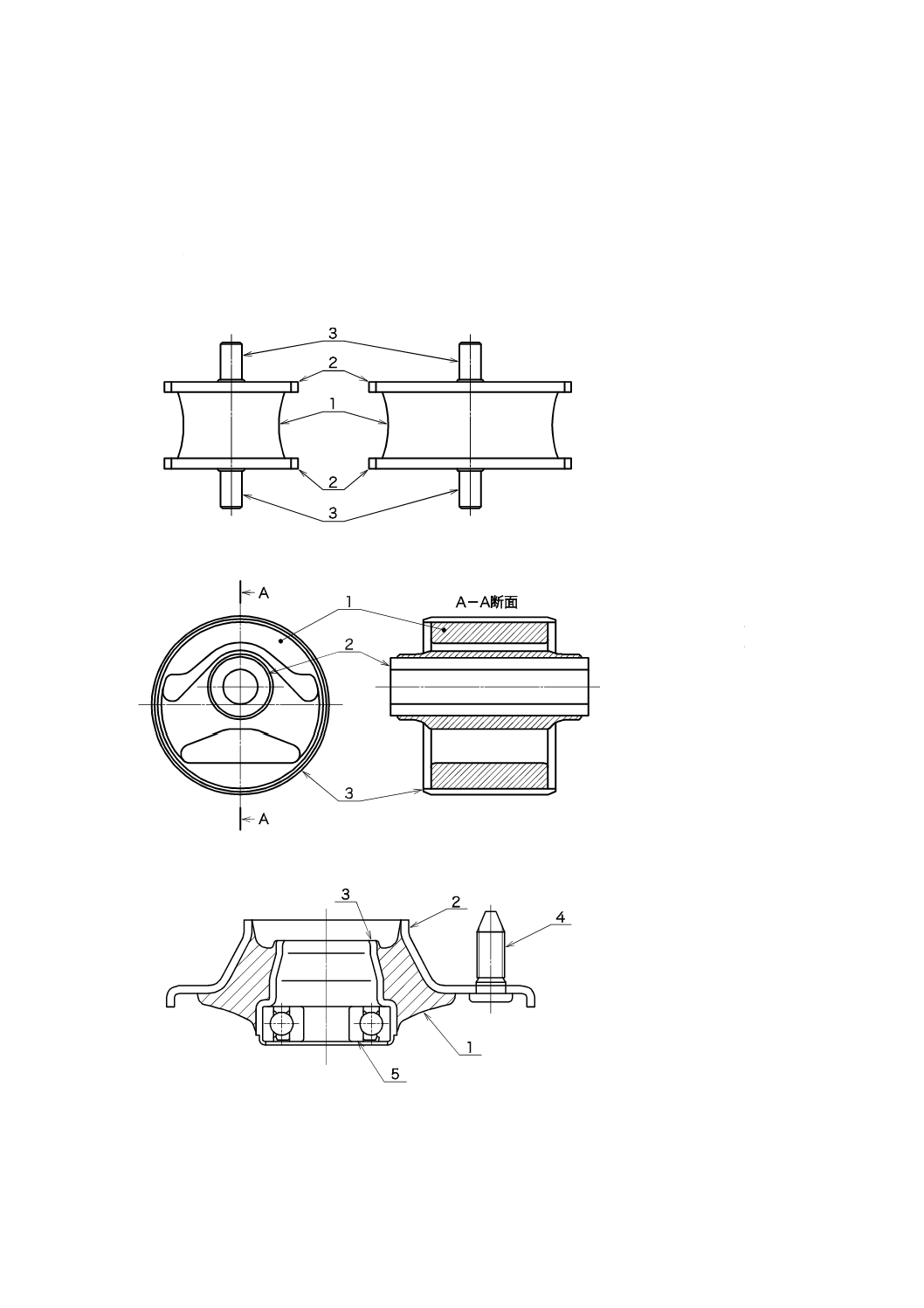

C.1 防振ゴムの形状例

防振ゴムの形状例を,図C.1〜図C.5に示す。

1:ゴム

2:プレート

3:ボルト

図C.1−エンジンマウント(ブロックタイプ)の形状例

1:ゴム

2:インナーパイプ

3:アウターパイプ

図C.2−エンジンマウント(ブッシュタイプ)の形状例

1:ゴム

2:プレート 1

3:プレート 2

4:ボルト

5:ベアリング

図C.3−ストラットマウントの形状例

11

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1:ゴム

図C.4−エキゾーストマウントの形状例

1:ゴム

2:インナーパイプ

3:アウターパイプ

図C.5−サスペンションブッシュの形状例

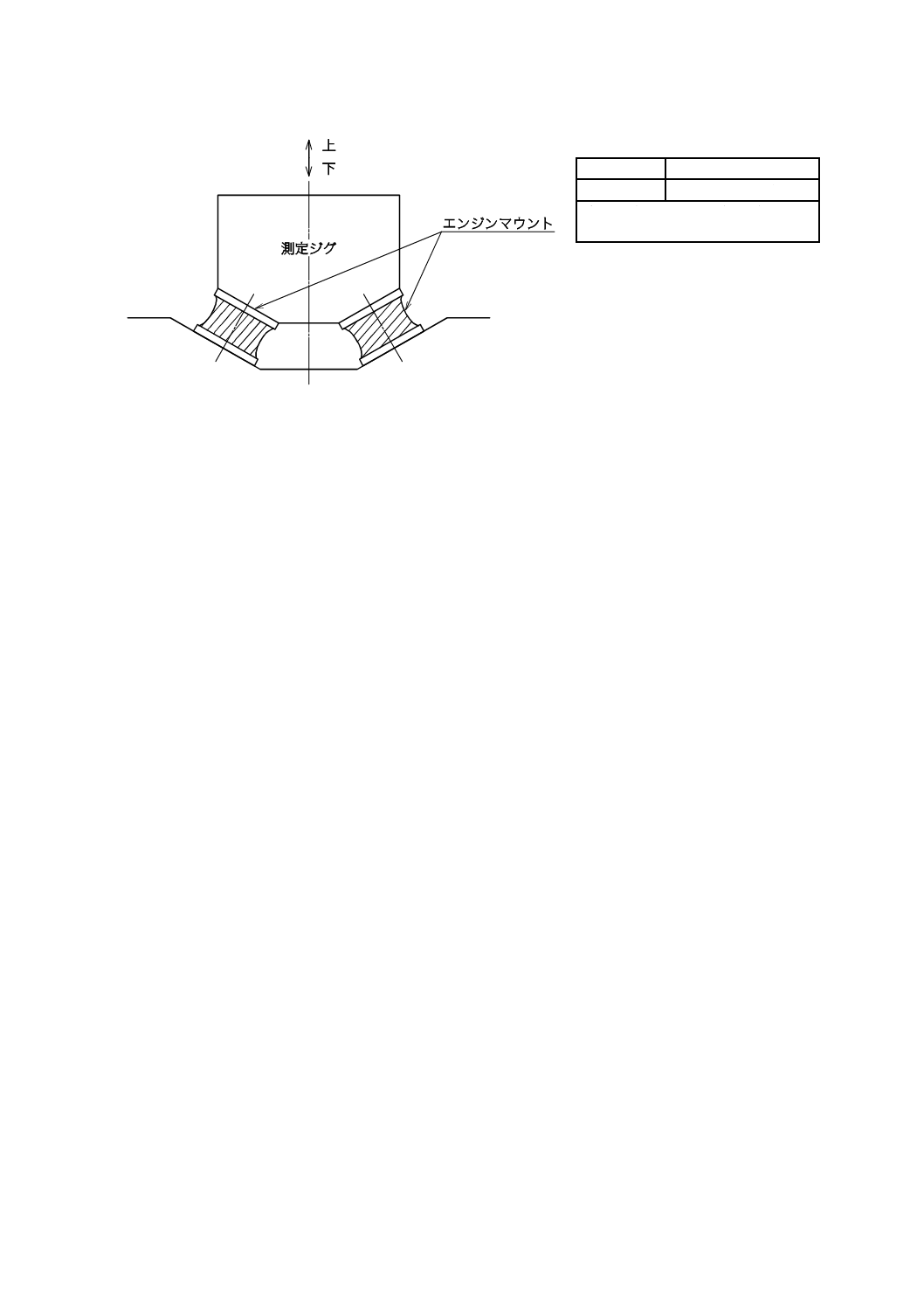

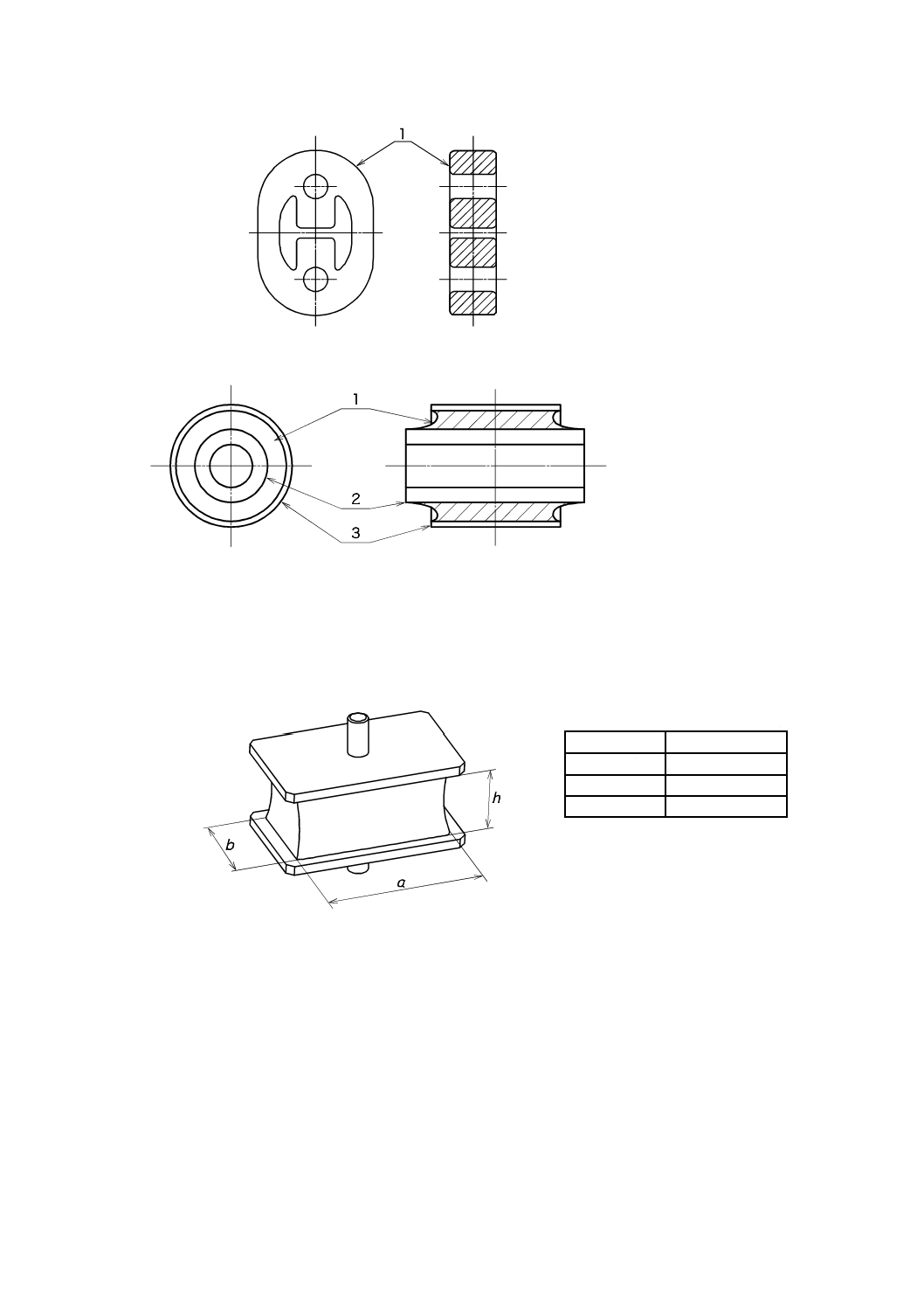

C.2 防振ゴムの寸法及び特性の例

代表的な防振ゴムであるエンジンマウント(ブロックタイプ)の寸法及び特性について,例を図C.6及

び図C.7に示す。

単位 mm

項目

寸法の範囲

ゴム辺長a

30〜150

ゴム辺長b

10〜120

ゴム厚さh

25〜 90

図C.6−エンジンマウント(ブロックタイプ)の形状・寸法の例

12

K 6422:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

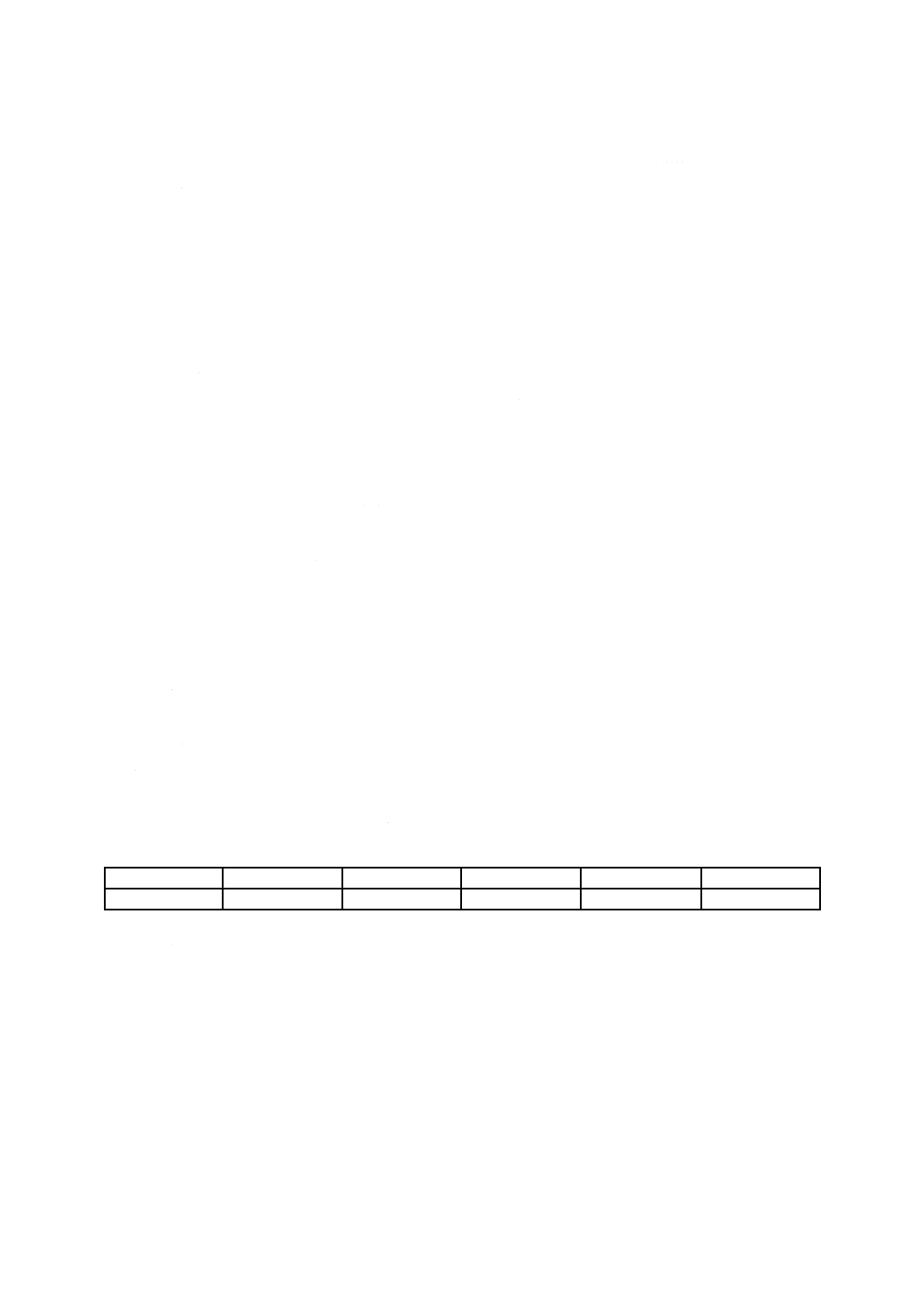

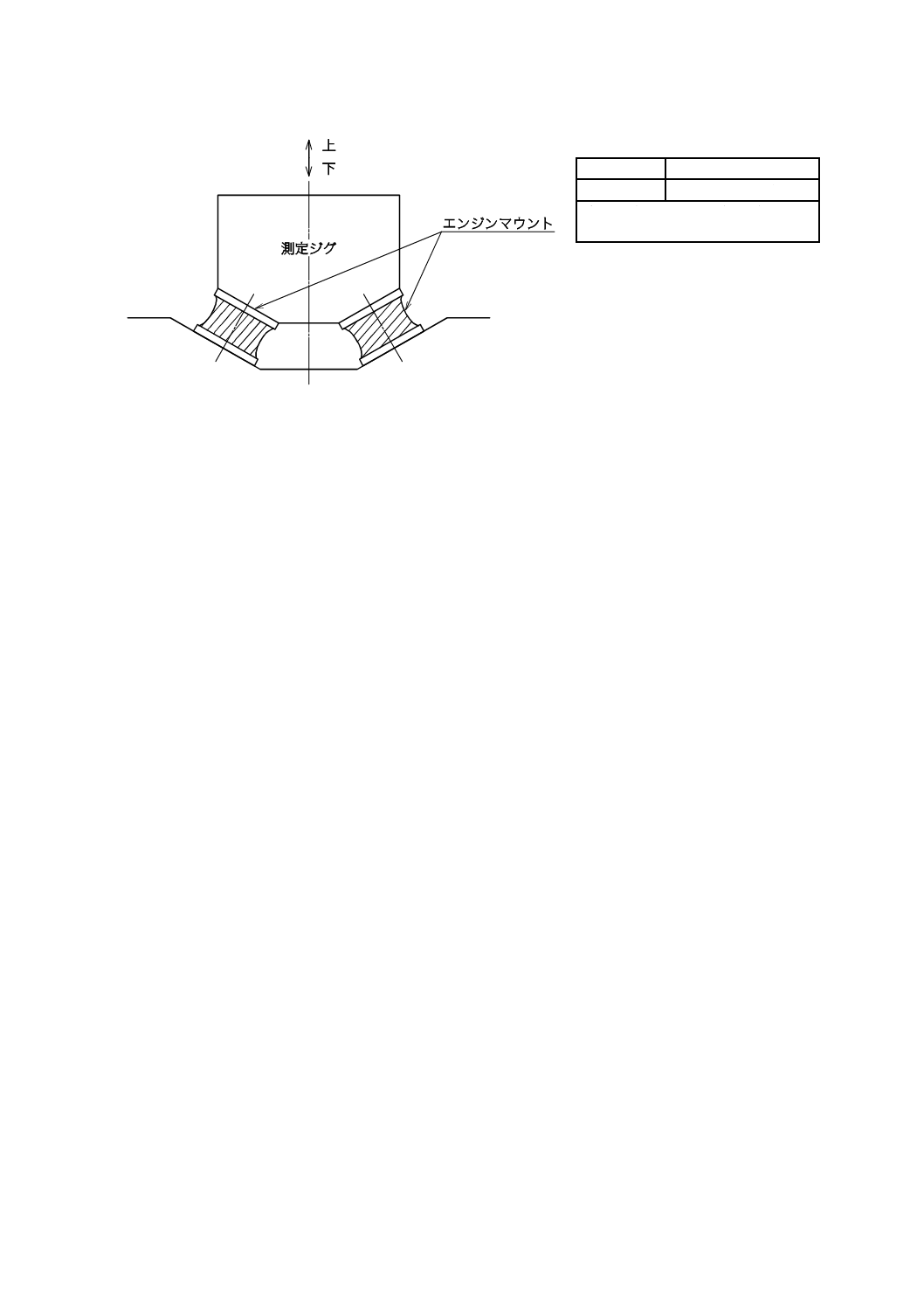

単位 N/mm

項目

特性の範囲

上下方向

50〜5 000a)

注a) 2個組みでの測定で1個当たり

の値。

図C.7−エンジンマウント(ブロックタイプ)の静的ばね特性の例