K 6404-3:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験の種類 ······················································································································ 3

5 試験の一般条件 ················································································································ 4

6 防水試験························································································································· 4

7 はっ水試験 ······················································································································ 9

8 水浸試験························································································································ 11

9 ガス透過試験 ·················································································································· 11

10 耐熱試験 ······················································································································ 19

11 耐寒試験 ······················································································································ 20

12 ブロッキング試験 ·········································································································· 26

13 透湿試験 ······················································································································ 27

14 燃焼試験 ······················································································································ 29

15 耐液試験 ······················································································································ 29

16 吸水試験 ······················································································································ 33

附属書A(参考)ガス透過試験,ガスクロマトグラフ法(等圧法)··············································· 39

附属書B(参考)耐液試験の試験用液体··················································································· 42

附属書C(参考)耐液試験の浸せき温度 ·················································································· 45

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 46

K 6404-3:2020

(2)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本

産業規格である。これによって,JIS K 6404-3:2015は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6404の規格群には,次に示す部編成がある。

JIS K 6404-1 第1部:基本特性(標準雰囲気及び引布の寸法並びに質量の測定方法)

JIS K 6404-2 第2部:物理試験(基本)

JIS K 6404-3 第3部:物理試験(応用)

JIS K 6404-4 第4部:耐久試験

日本産業規格 JIS

K 6404-3:2020

ゴム引布及びプラスチック引布試験方法−

第3部:物理試験(応用)

Testing methods for rubber- or plastics-coated fabrics-

Part 3: Determination of physical properties (Application)

序文

この規格は,2016年に第4版として発行されたISO 1420,2017年に第3版として発行されたISO 4675,

1990年に第2版として発行されたISO 5978,2005年に第1版として発行されたISO 6450及び2015年に

第2版として発行されたISO 7229を基とし,対応国際規格には規定されていない日本独自の試験法規格[は

っ水試験,水浸試験,耐寒試験(低温落すい試験及び低温ねじり試験),耐熱試験,透湿試験,燃焼試験及

び吸水試験]も取り込み,使いやすくするため,技術的内容を変更して作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ゴム引布及びプラスチック引布(以下,引布という。)の物理試験(応用)について規定す

る。

なお,物理試験(応用)は,防水試験,はっ水試験,水浸試験,ガス透過試験,耐熱試験,耐寒試験(低

温曲げ試験,低温ねじり試験及び低温落すい試験),ブロッキング試験,透湿試験,燃焼試験,耐液試験及

び吸水試験である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1420:2016,Rubber- or plastics-coated fabrics−Determination of resistance to penetration by water

ISO 4675:2017,Rubber- or plastics-coated fabrics−Low-temperature bend test

ISO 5978:1990,Rubber- or plastics-coated fabrics−Determination of blocking resistance

ISO 6450:2005,Rubber- or plastics-coated fabrics−Determination of resistance to liquids

ISO 7229:2015,Rubber- or plastics-coated fabrics−Measurement of gas permeability

(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用者に関連して起こる全ての安全上の問題を取り扱おうとするものではな

い。この規格の利用者は,各自の責任において安全及び健康に対する適切な処置をとらなけれ

ばならない。

2

K 6404-3:2020

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1322 建築用薄物材料の難燃性試験方法

JIS B 7516 金属製直尺

JIS K 0114 ガスクロマトグラフィー通則

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6261-3 加硫ゴム及び熱可塑性ゴム−低温特性の求め方−第3部:低温ねじり試験(ゲーマン

ねじり試験)

JIS K 6404-1 ゴム引布及びプラスチック引布試験方法−第1部:基本特性(標準雰囲気及び引布の

寸法並びに質量の測定方法)

注記 対応国際規格:ISO 2231:1989,Rubber- or plastics-coated fabrics−Standard atmospheres for

conditioning and testing, ISO 2286-1:2016,Rubber- or plastics-coated fabrics−Determination of

roll characteristics−Part 1: Methods for determination of length, width and net mass 及びISO

2286-3:2016,Rubber- or plastics-coated fabrics−Determination of roll characteristics−Part 3:

Method for determination of thickness

JIS K 8125 塩化カルシウム(水分測定用)(試薬)

JIS L 1091 繊維製品の燃焼性試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ブロッキング(blocking)

意図しない材料間の密着性。

3.2

はっ水

水をはじく性質。

3.3

ガス透過(gas transmission)

対象とする気体が,引布の表面から溶解した後,引布内部の気体の濃度勾配によって拡散し,引布の反

対面の表面から放散する一連の現象。

3.4

ガス透過度(gas transmission rate)

試験片を透過する試験ガスの,単位面積,単位時間及び試験片両面間の単位分圧差当たりの体積。

3.5

ガス透過係数(gas permeability coefficient)

試験片を透過する試験ガスの,単位厚さ,単位面積,単位時間及び試験片両面間の単位分圧差当たりの

体積。

3

K 6404-3:2020

3.6

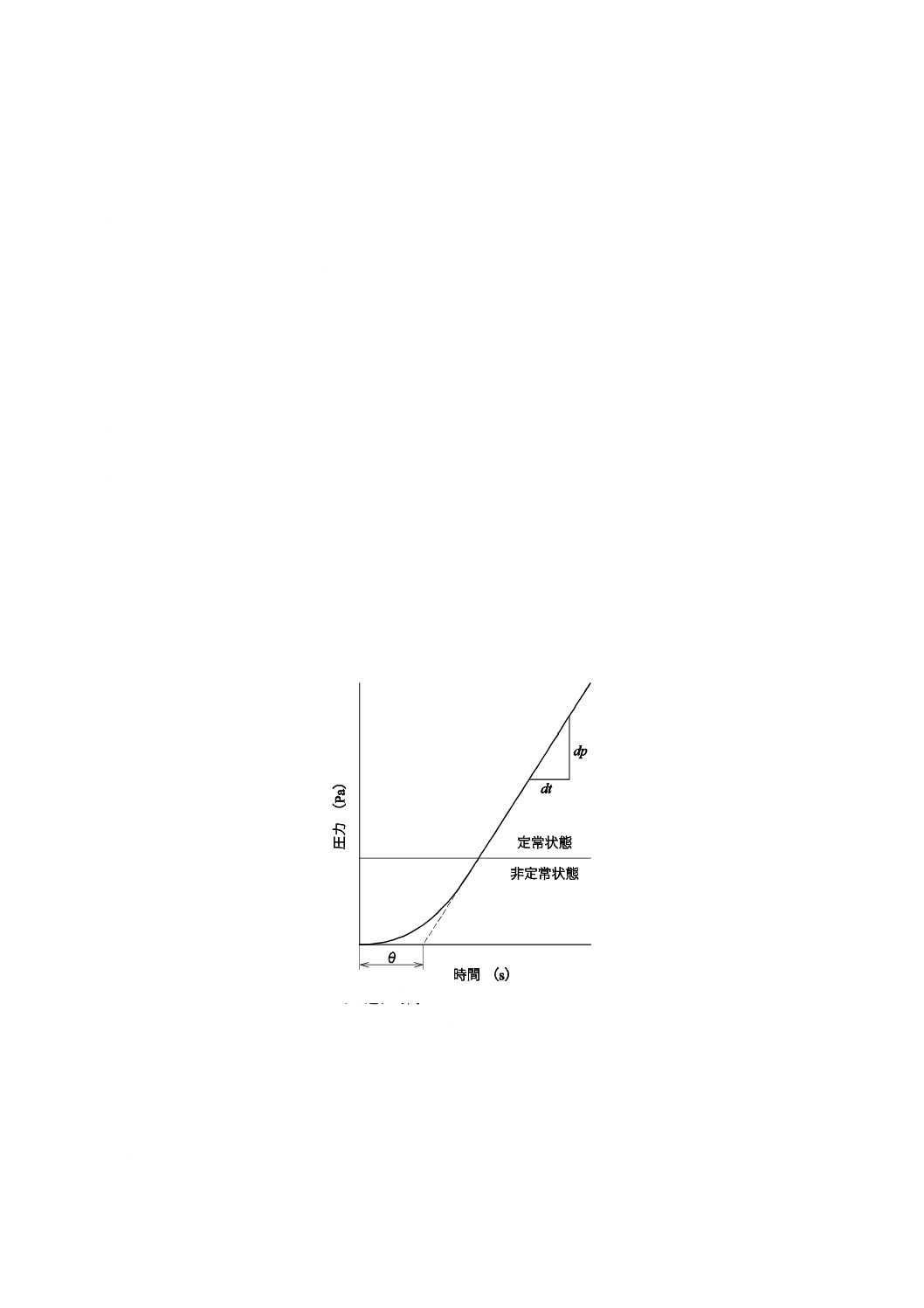

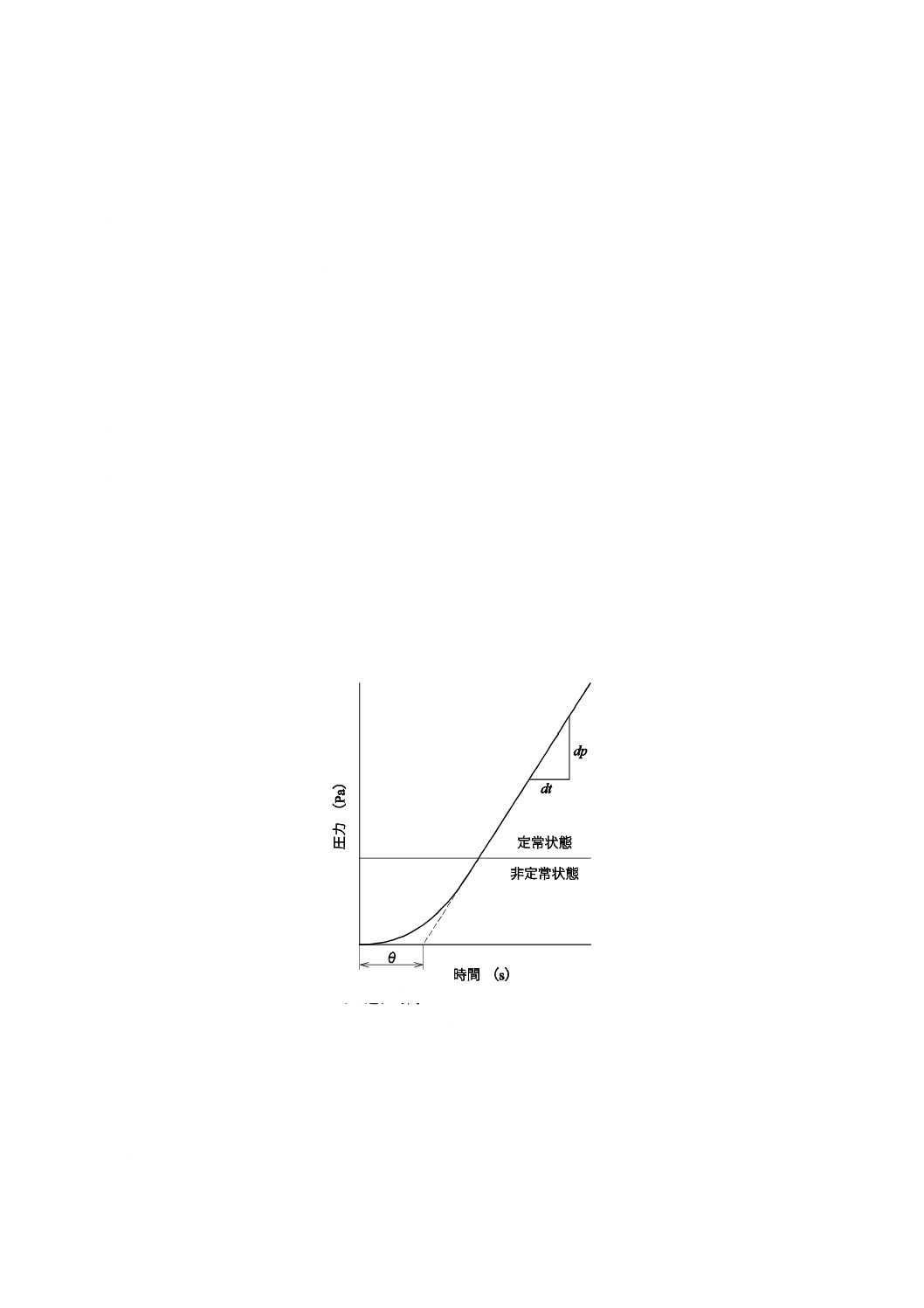

ガス透過曲線(gas transmission curve)

圧力センサ法において,試験開始からガス透過が定常状態に至るまでの,低圧側セルの圧力変化を,時

間軸に対してプロットした曲線(図6参照)。

3.7

全面浸せき試験(immersion test)

各種液体に対して試験片の全面を浸せきし,浸せき前と浸せき後との各種特性の変化を測定する試験。

3.8

片面浸せき試験

各種液体に対して試験片の片面を浸せきし,各種特性の浸せき前後の変化を測定する試験。

3.9

吸水試験(water absorption test)

鉛直につるした試験片の下端を水中に浸し,一定時間放置した後,吸水して上昇した水の高さを測定す

る試験。

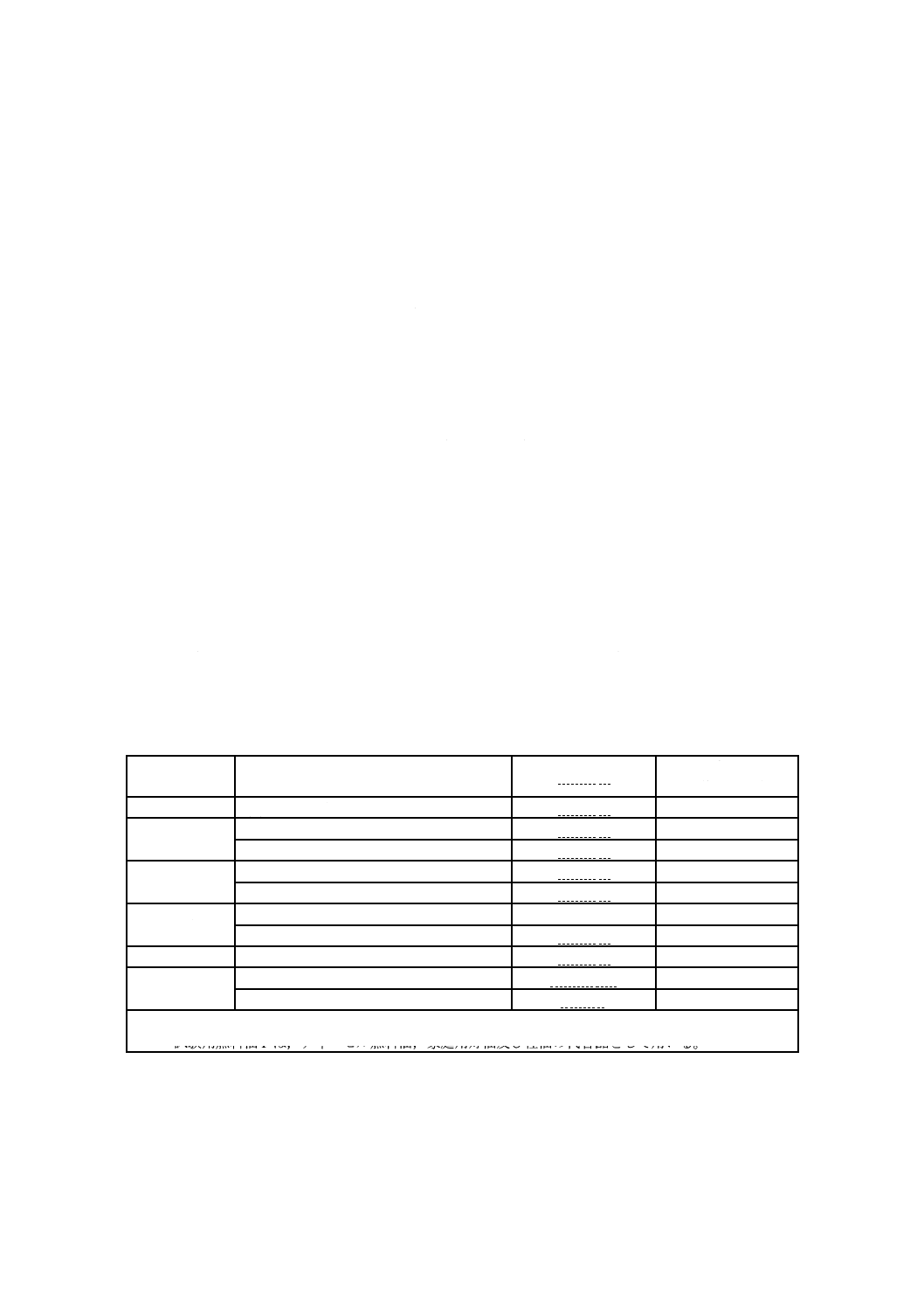

4

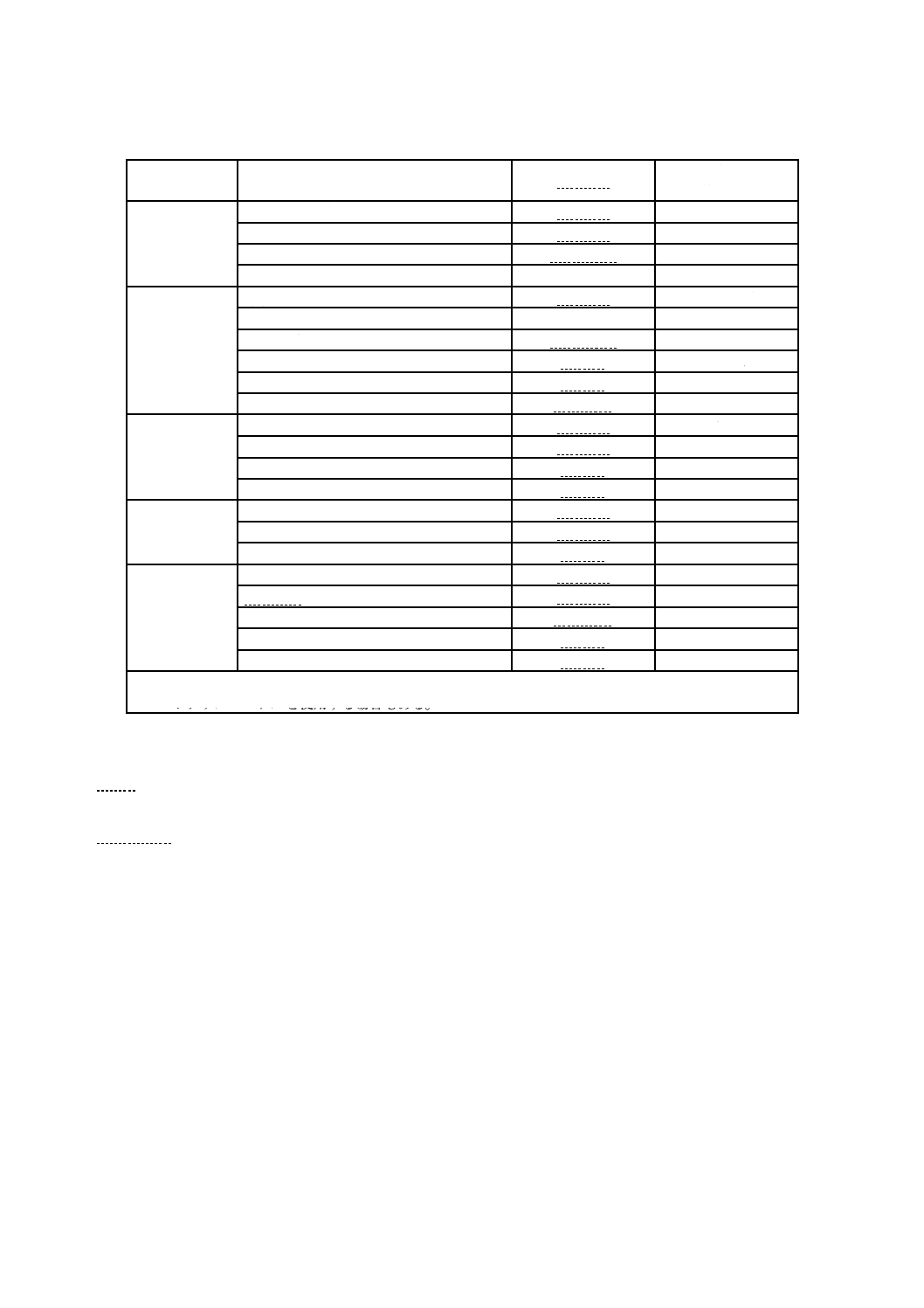

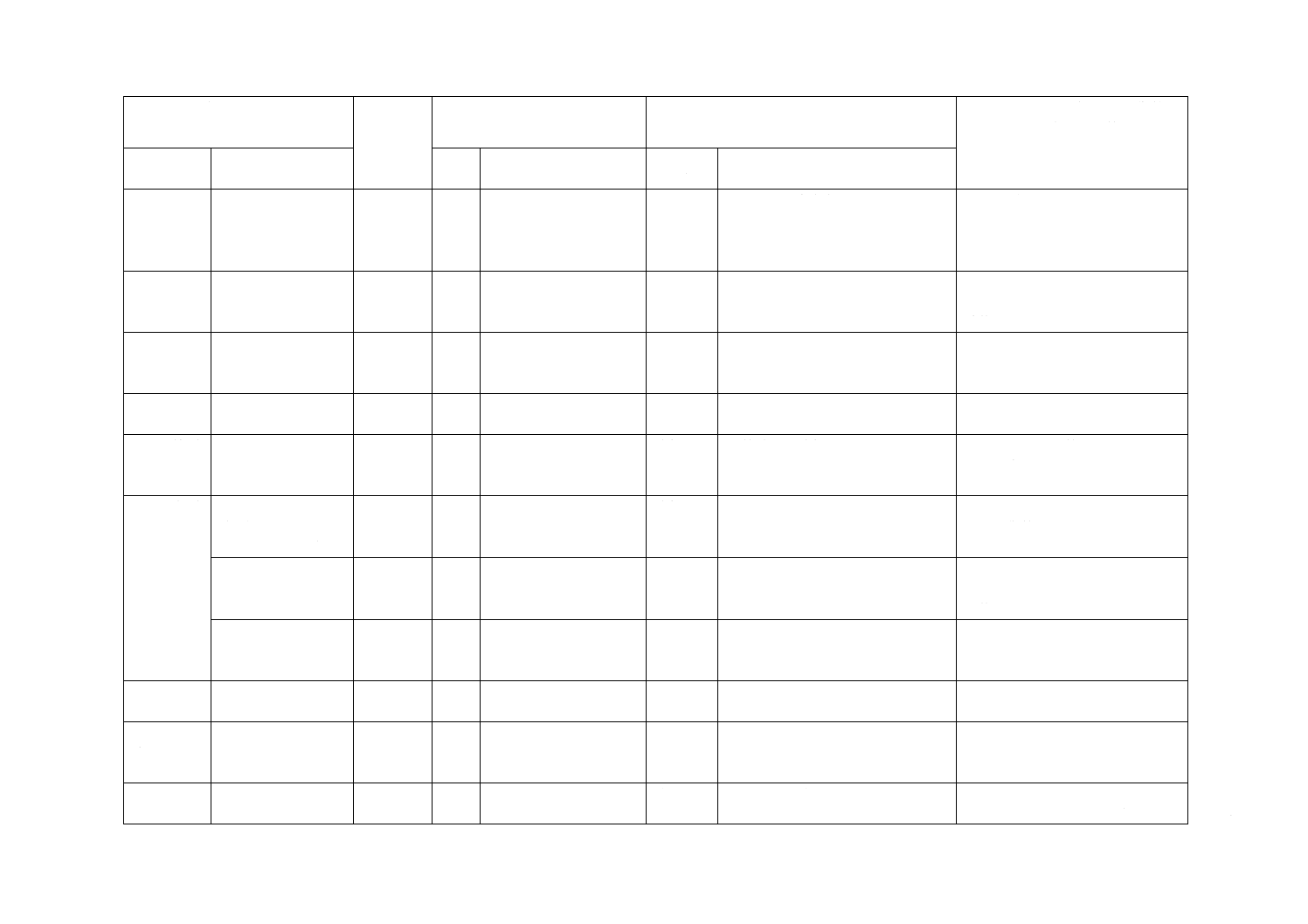

試験の種類

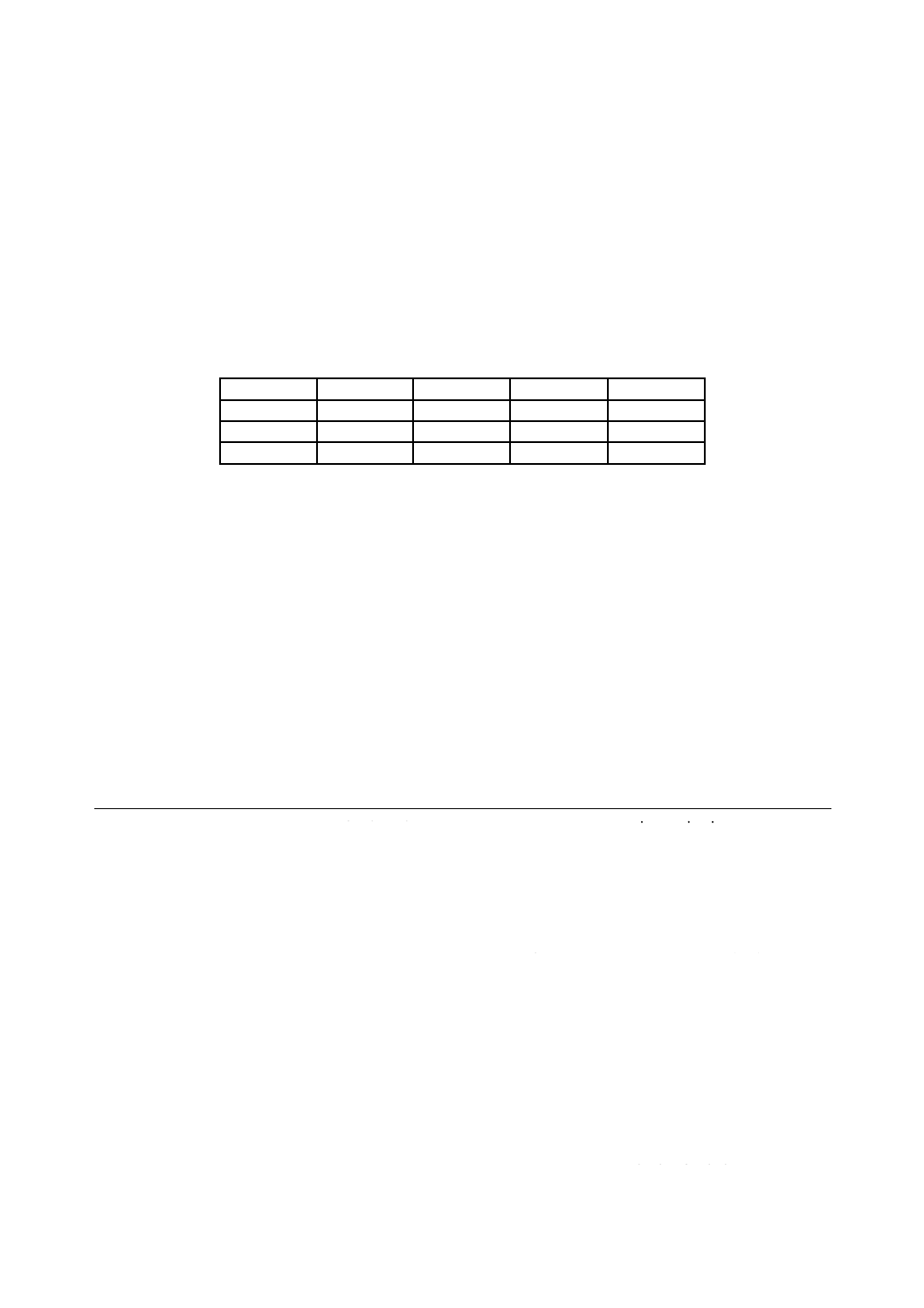

物理試験(応用)の種類を,表1に示す。

表1−試験の種類

箇条

試験の種類

内 容

試験方法

6

防水試験

引布の片側に水圧を加え,引布の反対側からの漏れ

の状態から防水性を評価する。

この試験には,2種類の方法がある。

A法(高圧)500 kPa以下

B法(低圧)100 kPa以下

7

はっ水試験

引布に水を噴霧した後,引布のぬれ状態を観察して

引布のはっ水性を評価する。

ガラス漏斗及び噴霧装置を用い

たはっ水試験装置による試験。

8

水浸試験

引布を水に浸した後,塗布(コーティング)してあ

るゴム又はプラスチックの膨潤状態,色の変化など

から,水浸性を評価する。

蒸留水に一定時間浸せき(漬)

した後の外観変化を目視で評価

する試験。

9

ガス透過試験

引布の片面に試験ガスを用いて規定圧力を加え,反

対面に透過するガス量を測定することで,ガス透過

性を評価する(差圧法)。

この試験には,2種類の方法がある。

圧力センサ法

ガスクロマトグラフ法

10

耐熱試験

引布の塗布(コーティング)面を重ね合わせ,規定

温度に規定時間放置した後の塗布(コーティング)

面の劣化状態から熱に対する抵抗性を評価する。

重ね合わせた2枚一組の試験片

をガラス板に挟み,塗布面の異

常を目視又は感触によって評価

する試験。

11

耐寒試験

耐寒試験は,引布の低温に対する耐性を評価する。

この試験には,3種類の方法がある。

A法 低温曲げ試験

B法 低温落すい試験

C法 低温ねじり試験

12

ブロッキング試験

引布に規定の温度及び負荷を加えることによってブ

ロッキング抵抗を相対評価する。

2枚一組の試験片どうしを合わ

せ,ガラス板に挟み,粘着性及

び塗布(コーティング)層の剝

離状態を評価する試験。

4

K 6404-3:2020

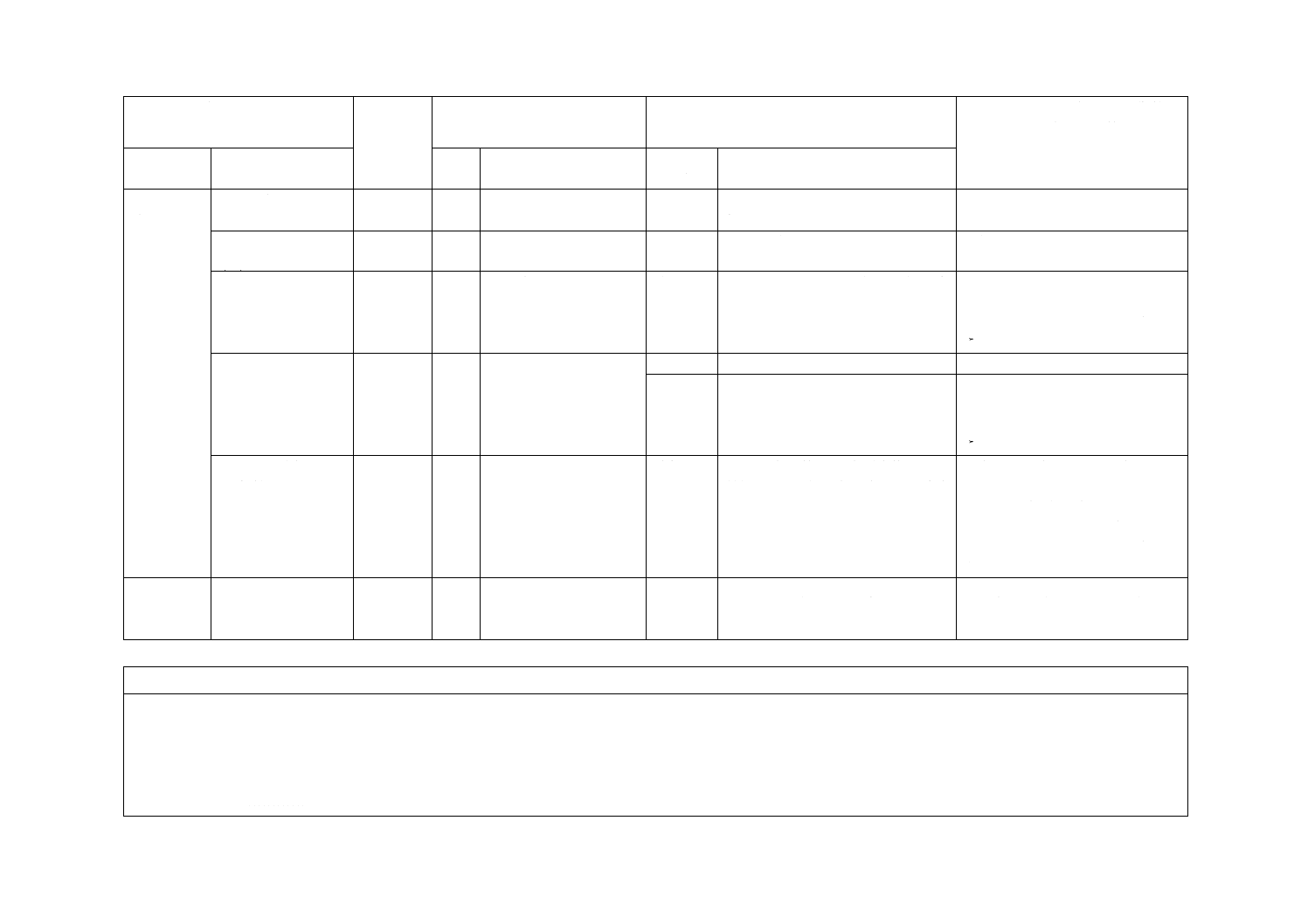

表1−試験の種類(続き)

箇条

試験の種類

内 容

試験方法

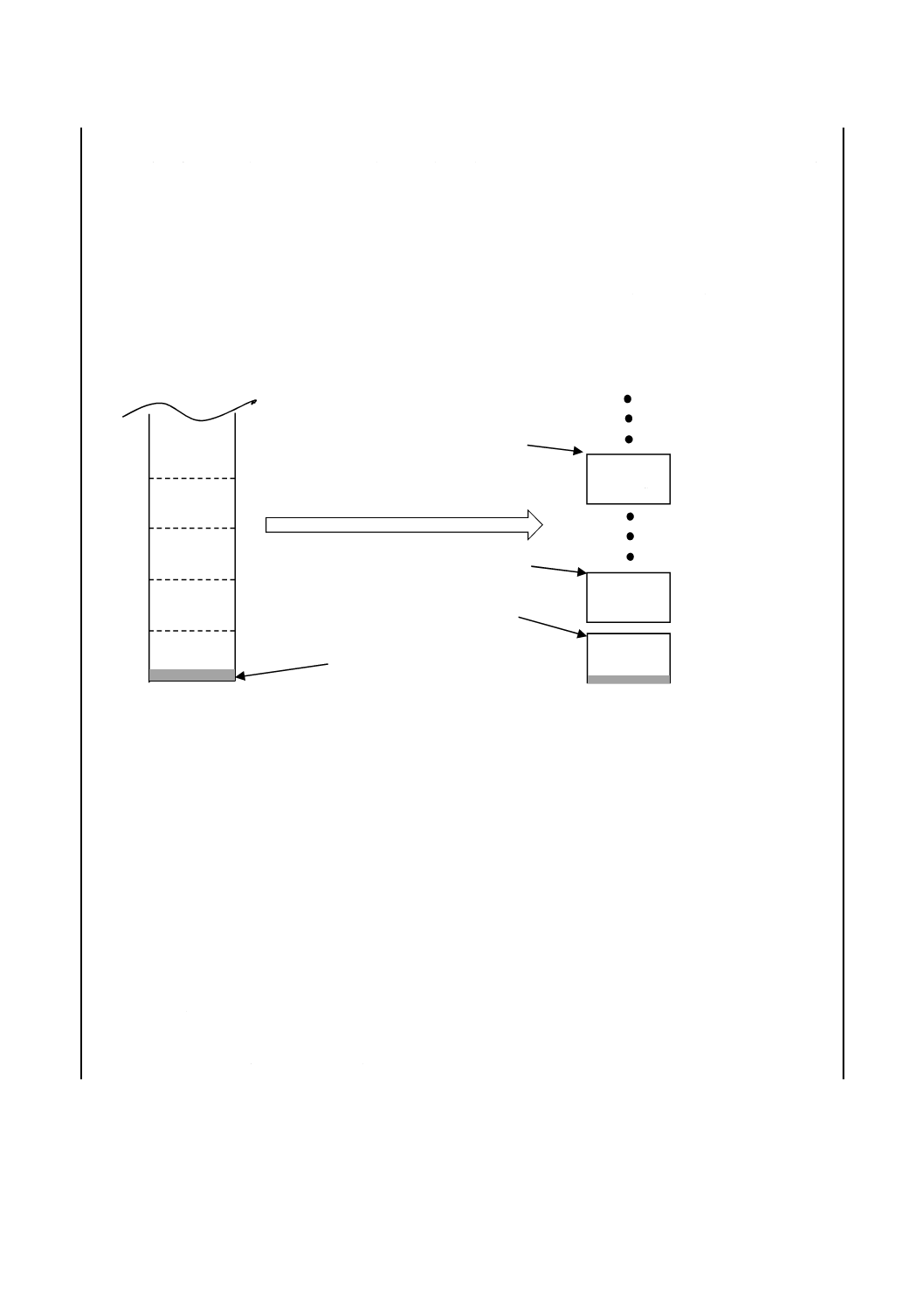

13

透湿試験

規定時間放置し,引布を透過する単位面積当たりの

水蒸気量を測定し,透湿度を評価する。

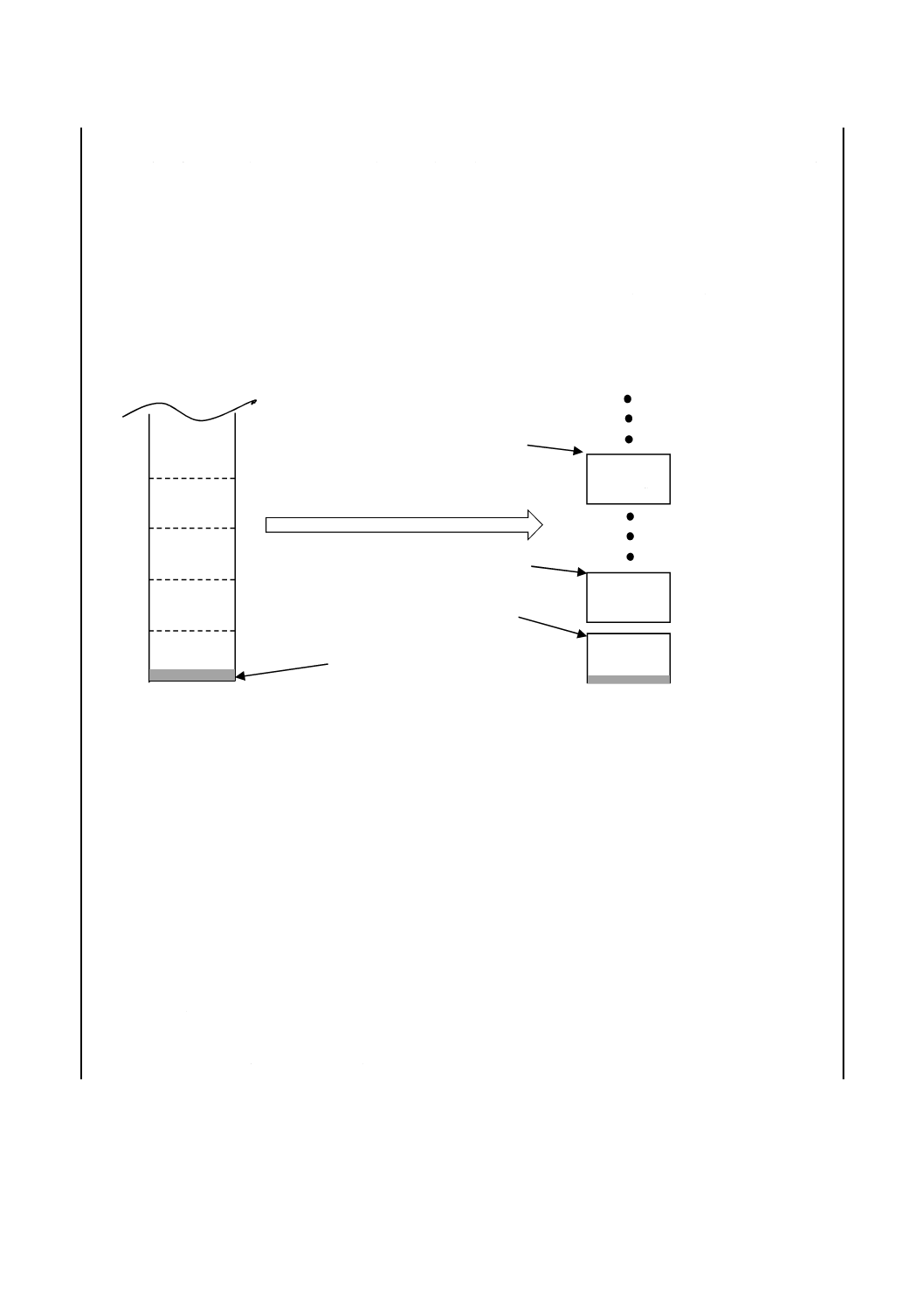

水の入った容器を引布で覆い,

規定温度で規定時間放置した前

後の質量差から透湿性を評価す

る試験。

14

燃焼試験

試験片を各角度に設置し,燃焼の広がりの程度(燃

焼面積及び燃焼長さ),残炎時間,残じん時間などを

評価する。

JIS A 1322又はJIS L 1091によ

る。

15

耐液試験

引布を各種液体に浸せきし,特性値の浸せき前後の

変化率又は数値の変化から試験片の耐液性を評価す

る。この試験には,2種類の浸せき方法がある。

A法 全面浸せき試験

B法 片面浸せき試験

16

吸水試験

引布断面を水に浸せきし,水が吸水して上昇した高

さを評価する。この試験には,2種類の方法がある。

A法 赤インクを用いる方法

B法 水分検出試験紙を用いる

方法

5

試験の一般条件

5.1

状態調節及び試験の標準雰囲気

試料の状態調節は,JIS K 6404-1の4.2.2(状態調節“1”の方法)による。また,試験の標準雰囲気は,

他に規定がない場合は,JIS K 6404-1の4.3(試験の標準雰囲気)に規定する雰囲気“B”又は,雰囲気“D”

のいずれかとする。

なお,試験室が標準雰囲気に保てない場合は,試験時の温度及び湿度を試験報告書に記載する。

5.2

湿潤状態

湿潤状態で試験を行う場合は,試験液(蒸留水,イオン交換水又は非イオン性界面活性剤の水溶液)と

試験片との容量比は20:1とする。試験片は,液温(23±3)℃の試験液に,24時間,又は規定した時間

に従い,浸せきした後,試験液から取り出し1分以内に試験する。また,必要に応じて非イオン性界面活

性剤を加える場合は,体積分率0.1 %以下の水溶液とし,浸せき後,水ですすぎ,1分以内に試験を行う。

5.3

製造から試験までの時間

全ての試験は,製造後16時間以上経過した試料で行う。試料は,試験を行うバッチの代表となるように

採取する。非製品試験では,製造から4週間以内に実施する。比較試験では,同じ時間間隔で行うことが

望ましい。製品試験の場合は,製造から3か月以内に試験を行うことが望ましい。

6

防水試験

6.1

一般

この試験は,防水試験装置を用いて規定の水圧を試験片に加えて,目視で試験片からの漏水の有無を観

察することによって,引布の防水性を評価する。

注記 A法とB法とでは,結果が異なる。

6.2

試験片

6.2.1

試験片の採取及び調製

試験片を欠陥のない場所から採取する。状態調節及び試験の雰囲気は,5.1による。

6.2.2

試験片個数

試験片の個数は,次に示す個数とする。ただし,受渡当事者間の協定による場合,この限りではない。

5

K 6404-3:2020

A法:3個

B法:5個

6.2.3

試験片の形状及び寸法

それぞれの方法の試験片は,次に示す形状及び寸法とする。

a) 正方形の試験片:一辺が,A法は,約150 mm,B法は,約200 mm。

b) 円形の試験片:直径が130 mm〜200 mm。

6.3

A法(水圧が500 kPa以下の場合)

6.3.1

試験装置

試験装置は,次による。

6.3.1.1

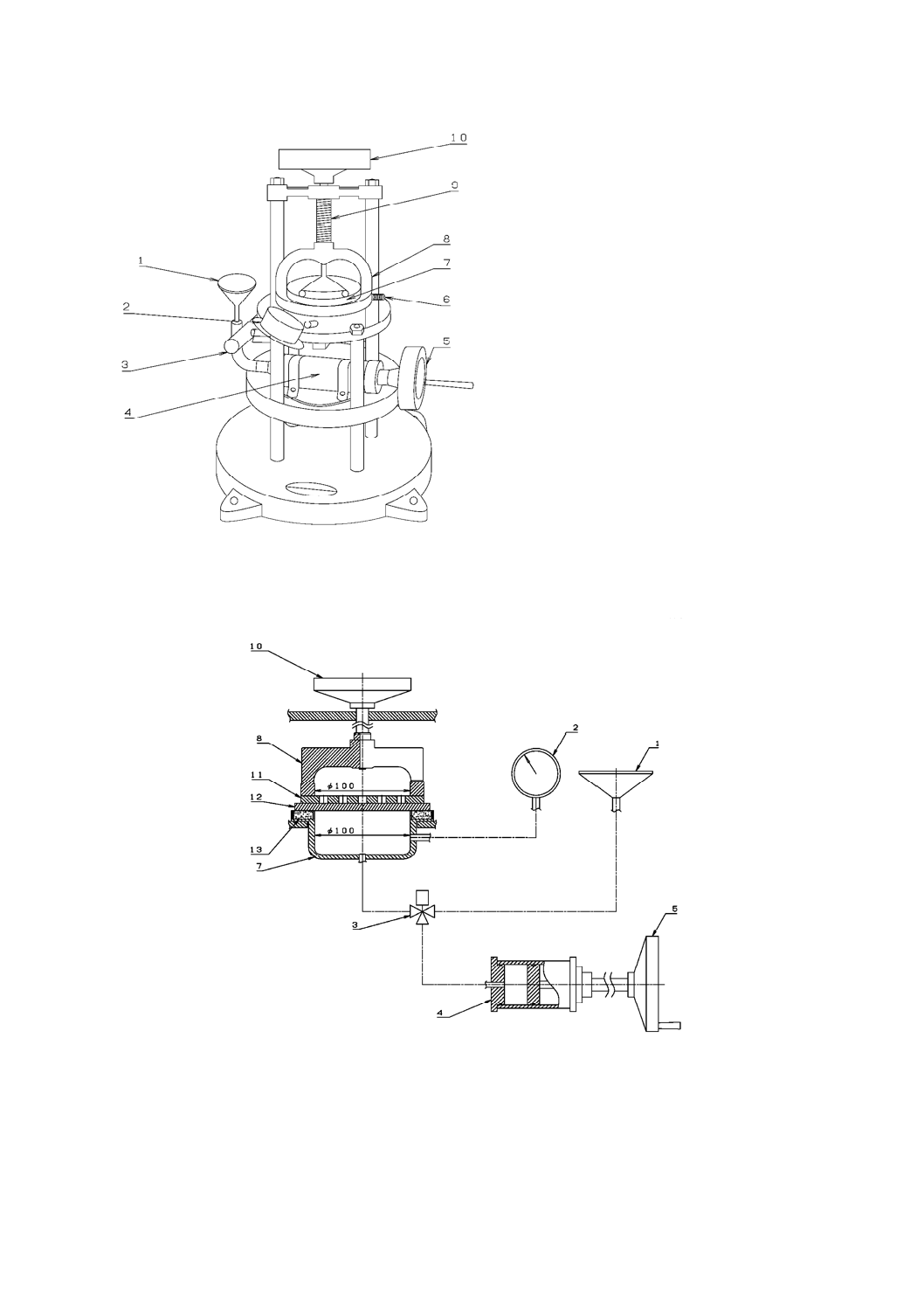

一般 試験装置は,試験容器に試験片及び目皿を装着するときに,試験片を固定するためのリン

グ締付けクランプ及びクランプを駆動するピストンハンドルで構成されるものとする。また,三方弁を介

して高圧水を機械的に作りだすシリンダーに接続したノズル及び給水口を備えたものとする。さらに,一

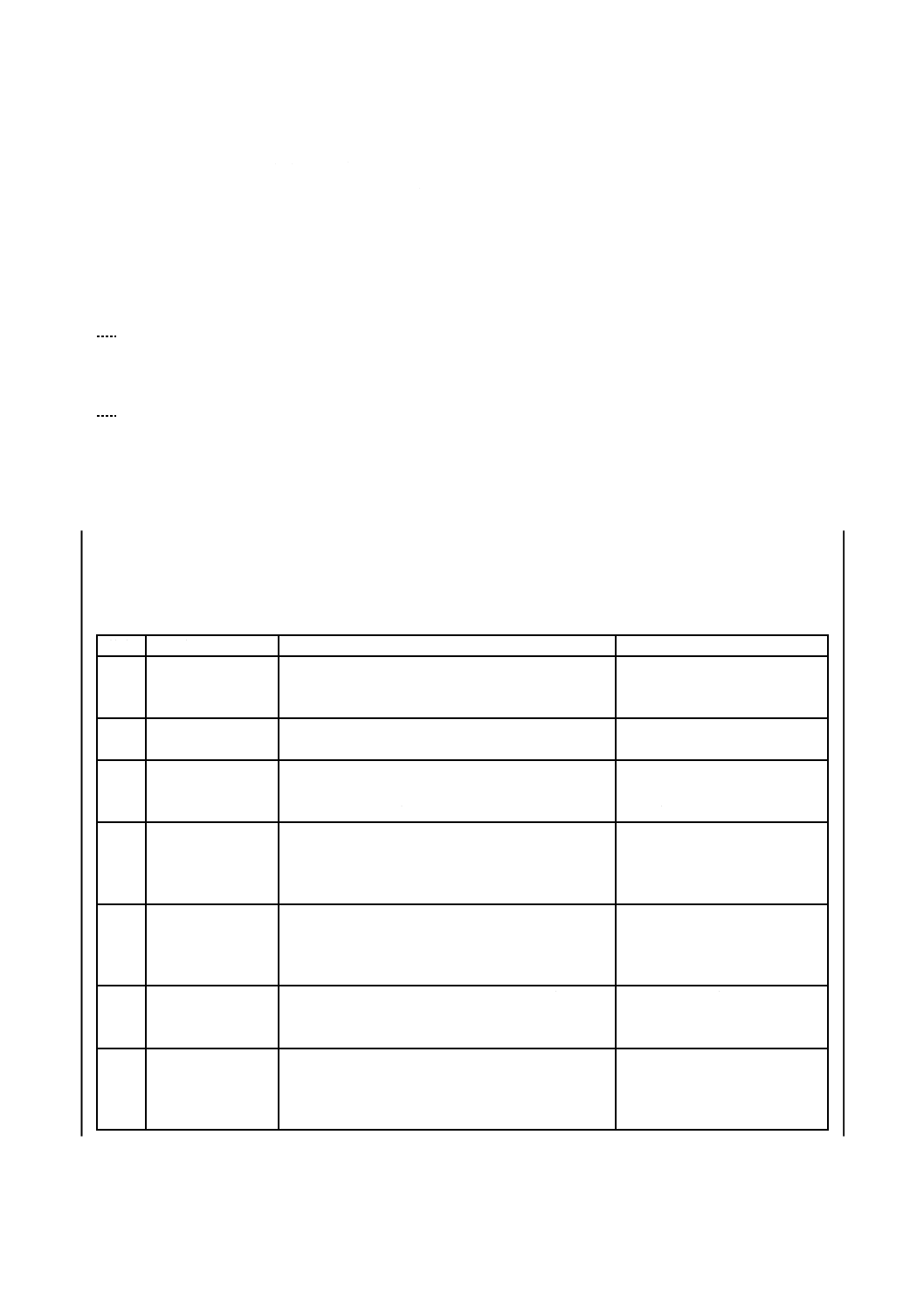

定時間,1 MPaの静水圧を保持する能力をもつものとする。試験装置の例を,図1に示す。

6.3.1.2

圧力計 圧力計は,600 kPaまで測定できるものとする。容器内の静水圧を測定するために直接

容器に接続して用いる。

6.3.1.3

試験容器 試験容器は,直径100 mmの円筒形で,かつ,試験片を載せる円筒の端部に試験片の

破裂を防ぐためのOリング又は同等のゴムのシールを設けたものとする。また,圧力計及び三方弁を備え

たものとする。

6.3.1.4

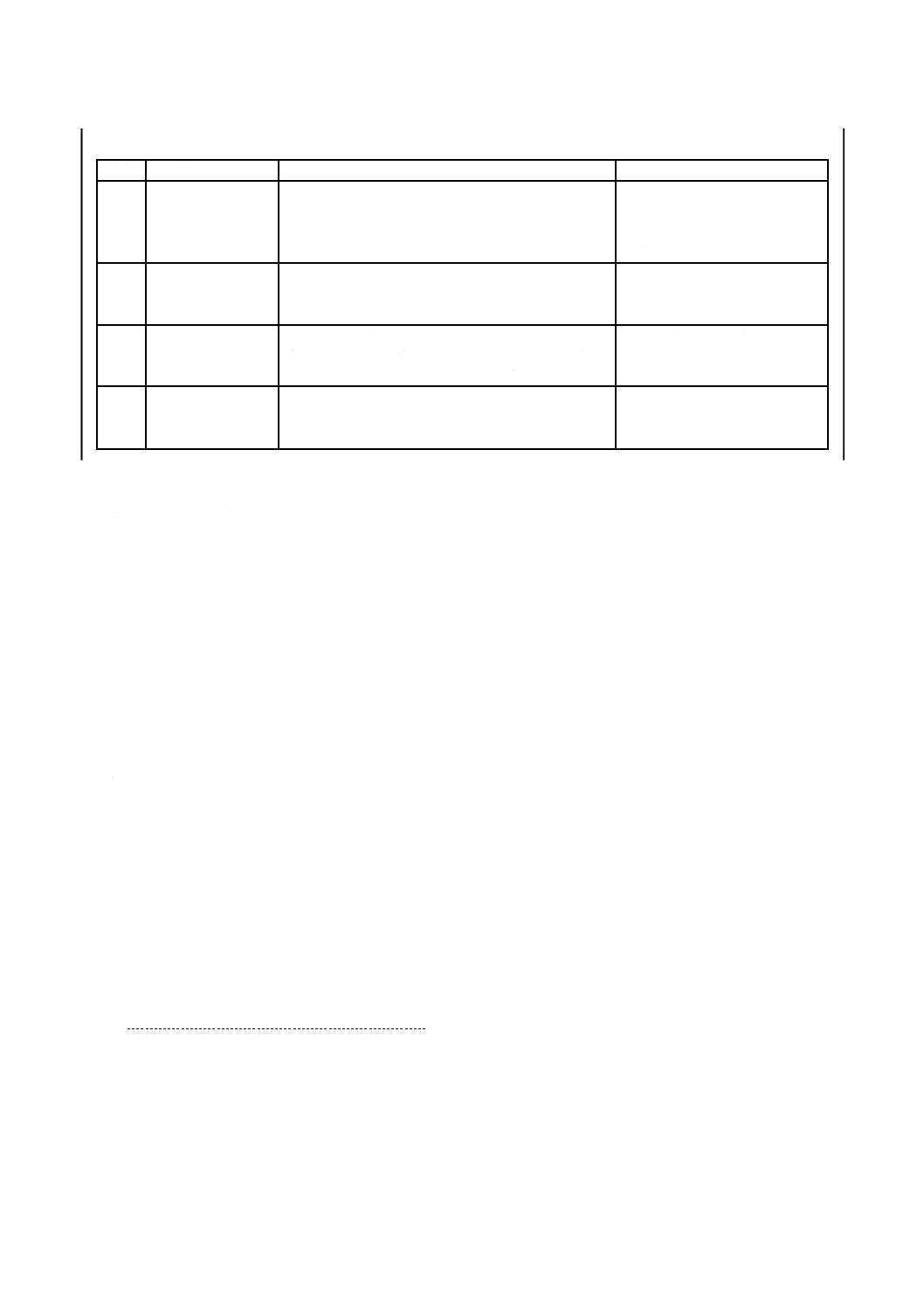

目皿 目皿の厚さは5 mm,直径3 mmの45個の小さな孔が等距離であいたものとする。リング

締付けクランプを用いて直接試験片を上部から押さえて用いる。

6

K 6404-3:2020

1

給水口

2

圧力計

3

三方弁

4

シリンダー

5

ピストンハンドル

6

水出口

7

試験容器

8

リング締付けクランプ

9

ねじ

10

上部ねじハンドル

11

目皿

12

試験片

13

密封パッキン

a) 試験装置の概略図

単位 mm

b) 試験装置の詳細図

図1−防水試験A法の試験装置の例

7

K 6404-3:2020

単位 mm

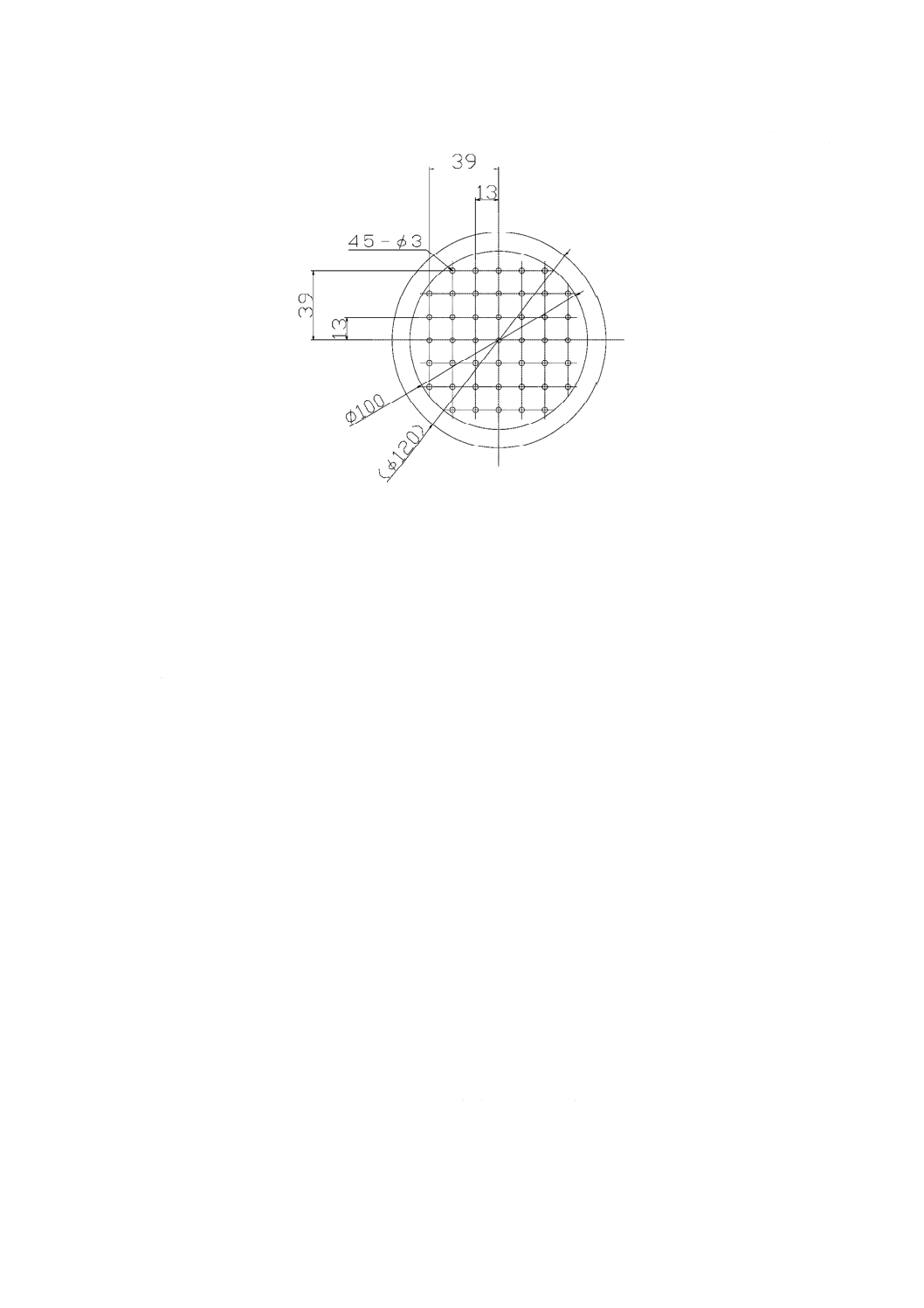

c) 目皿の拡大図

図1−防水試験A法の試験装置の例(続き)

6.3.2

試験圧力

試験圧力は,次による。ただし,受渡当事者間の協定によって,圧力及び時間を設定してもよい。

a) 衣料用製品に用いる引布の場合は,200 kPaとする。

b) 工業用製品に用いる引布の場合は,300 kPaとする。

6.3.3

手順

手順は,次による。

a) リング締付けクランプ及び三方弁を開き,容器内に水を注ぎ,試験容器の口から水があふれるように

しておき,シリンダー(図1の4)を水で満たす。その後,三方弁を閉める。

b) 試験容器の口に,試験片を設置する。

c) 試験片の上に目皿(6.3.1.4参照)を配置し,上部ねじハンドルを回して,リング締付けクランプを締

め付ける。

d) ピストンハンドルを回して,水の供給を開始し,規定の静水圧にする。

e) 規定の静水圧に達した後,ピストンハンドルを調整して,1分間圧力を維持する。

f)

圧力を解放する前に,目皿の孔があいた部分で,試験片からの水漏れなどの異常がないかを調べる。

g) ピストンハンドルで圧力を解放した後,リング締付けクランプを解放し,目皿を外す。

h) 試験片を取り出して,水漏れなどの異常が発生していないかを再度調べる。異常がある場合には,試

験報告書に記録する。

6.4

B法(水圧が100 kPa以下の場合)

6.4.1

試験装置

試験装置は,次による。

6.4.1.1

一般 試験装置は,試験容器と試験片とを密着するリング締付けクランプ,及び直径1 mm〜1.2

mmのワイヤで30 mmを超えない正方形の網目状に編まれた試験片保持具(メッシュ)をもつものとする。

試験片保持具(メッシュ)は,試験片上面を支えるように取り付ける。

8

K 6404-3:2020

6.4.1.2

圧力計 圧力計は,上限が19.6 kPa(2 000 mmH2O)で,精度±1 %で読み取ることのできる水圧

計又は上限が100 kPaで1 kPa単位で読み取ることのできる圧力計のいずれかとする。

6.4.1.3

試験容器 試験容器は,一辺が100 mmの四角形又は直径113 mmの円形のもので,それぞれ

10 000 mm2の断面積をもち,試験容器の口に試験片を固定するリング締付けクランプをもち,下部に室温

の水で満たすために水入口配管に接続するノズルをもつものとする。リング締付けクランプによって試験

片を締め付ける場合には,試験片の損傷を防止するために,試験片とリング締付けクランプ表面との間に

ゴムの硬さが,約40 IRHD(国際ゴム硬さ)で,厚さが約5 mm又は断面直径10 mmのOリング状のゴム

製ガスケットを用いる。密度が45 kg/m3〜55 kg/m3で,約10 mmの厚さをもつ独立気泡の架橋ポリエチレ

ンなどを用いてもよい。

6.4.2

試験圧力

試験圧力は,引布の用途に応じて決める。

6.4.3

手順

手順は,次による。

a) 水注入管を接続した試験容器で,注入バルブを開き,試験容器から水があふれるまで水を流し込む。

試験容器の上部から水が全て均一に流れ出ることを確認し,試験容器が水平であることを確認する。

注入管には,空気が残っていないことを確認し,試験容器内の水位は,水圧計又は圧力計(6.4.1.2参

照)の圧力がゼロを示していることを確認する。

b) 試験する面が,水と接触するように,試験片を試験容器に置く。そのとき,空気が残らないようにす

る。

注記 試験片は試験前に湿らせるとよい。

c) 試験片保持具(メッシュ)を取り付ける(6.4.1.1参照)。クランプの端が試験容器の上部と完全に平行

であることを確認しながら,リング締付けクランプを使用して試験容器,試験片及びメッシュを固定

する。

d) 試験容器内の圧力が,規定の速度で増加するように,圧力計を確認しながら,注入バルブを開く。

試験圧力が,30 kPa以下の場合,1分±10秒で試験圧力に達しなければならない。

試験圧力が,30 kPa以上の場合,2分±20秒で試験圧力に達しなければならない。

e) 規定の圧力に達した後,注入バルブを調整し,規定の時間圧力を保持する。

試験圧力が,30 kPa以下の場合,2分間保持する(全試験時間,3分)。

試験圧力が,30 kPa以上の場合,5分間保持する(全試験時間,7分)。

f)

水が,引布を通過したかどうかを試験片の表面を目視で確認する。

g) 給水管を閉じ,排水バルブを開くことによって圧力をゼロに戻す。試験中に漏れが試験片クランプゾ

ーン内で検出された場合は,試験をやり直す。

h) 試験片を取り出して,水漏れなどの異常が発生していないかを再度調べる。異常がある場合には,試

験報告書に記録する。

6.5

A法及びB法の試験の評価

試験片表面に,針をさして現れるような水滴,水が浸透した跡及び試験片端部の基布からとみなされる

水滴があると,水浸透点があったとみなす。ただし,クランプの端部で起こる浸透は,水浸透点とはみな

さない。

6.6

試験報告書

試験報告書には,次の事項を記載する。

9

K 6404-3:2020

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の標準雰囲気

d) 試験片の数

e) 試験片の形状(正方形又は円形)

f)

水圧を加えた面

g) 試験圧力及び圧力を加えた時間

h) 引布の評価結果(水浸透点の有無)

i)

規定試験手順から外れた内容

j)

試験年月日

7

はっ水試験

7.1

一般

引布に水を噴霧した後,引布のぬ(濡)れ状態を目視で観察し,引布のはっ水性を評価する。

7.2

試験装置

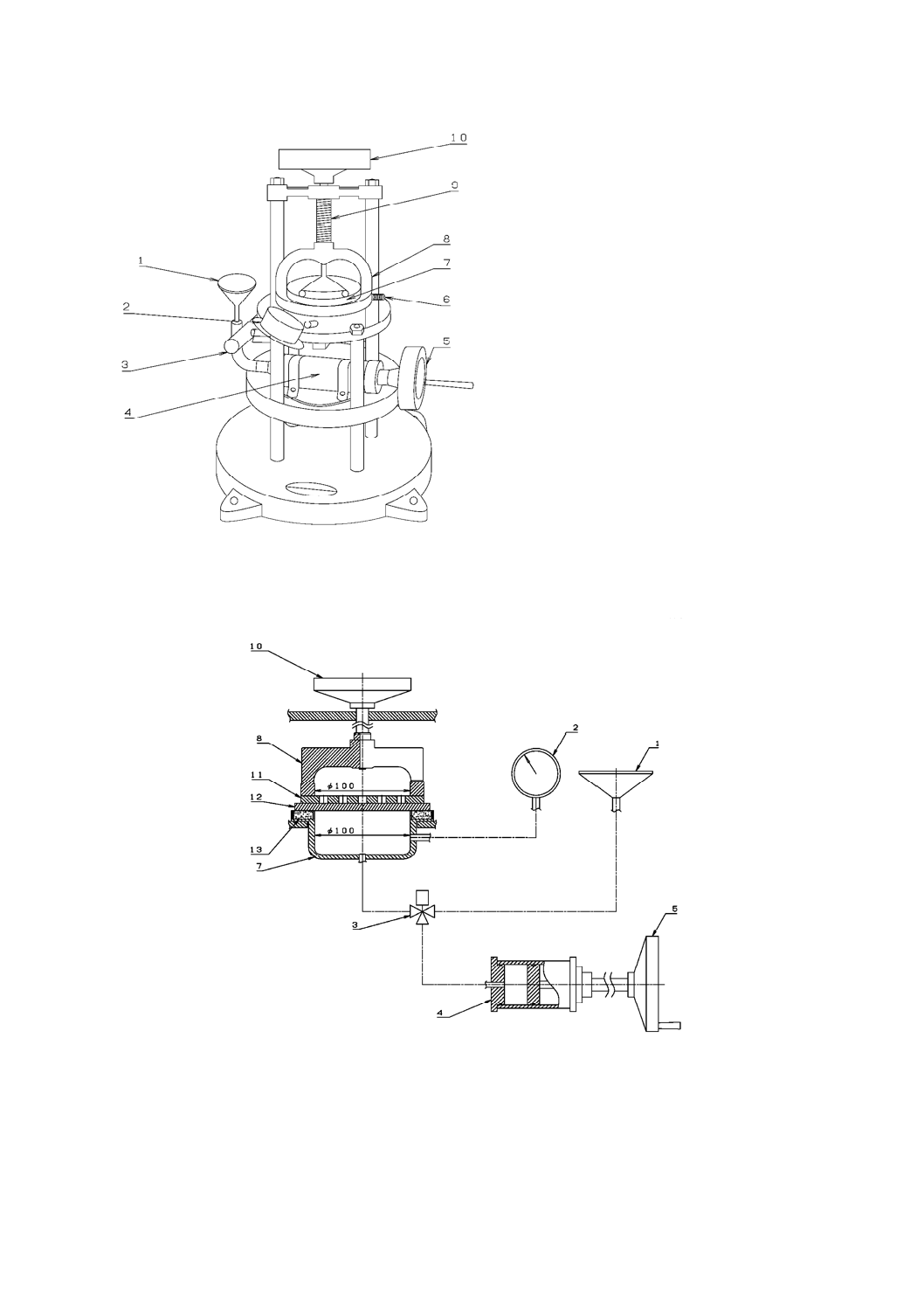

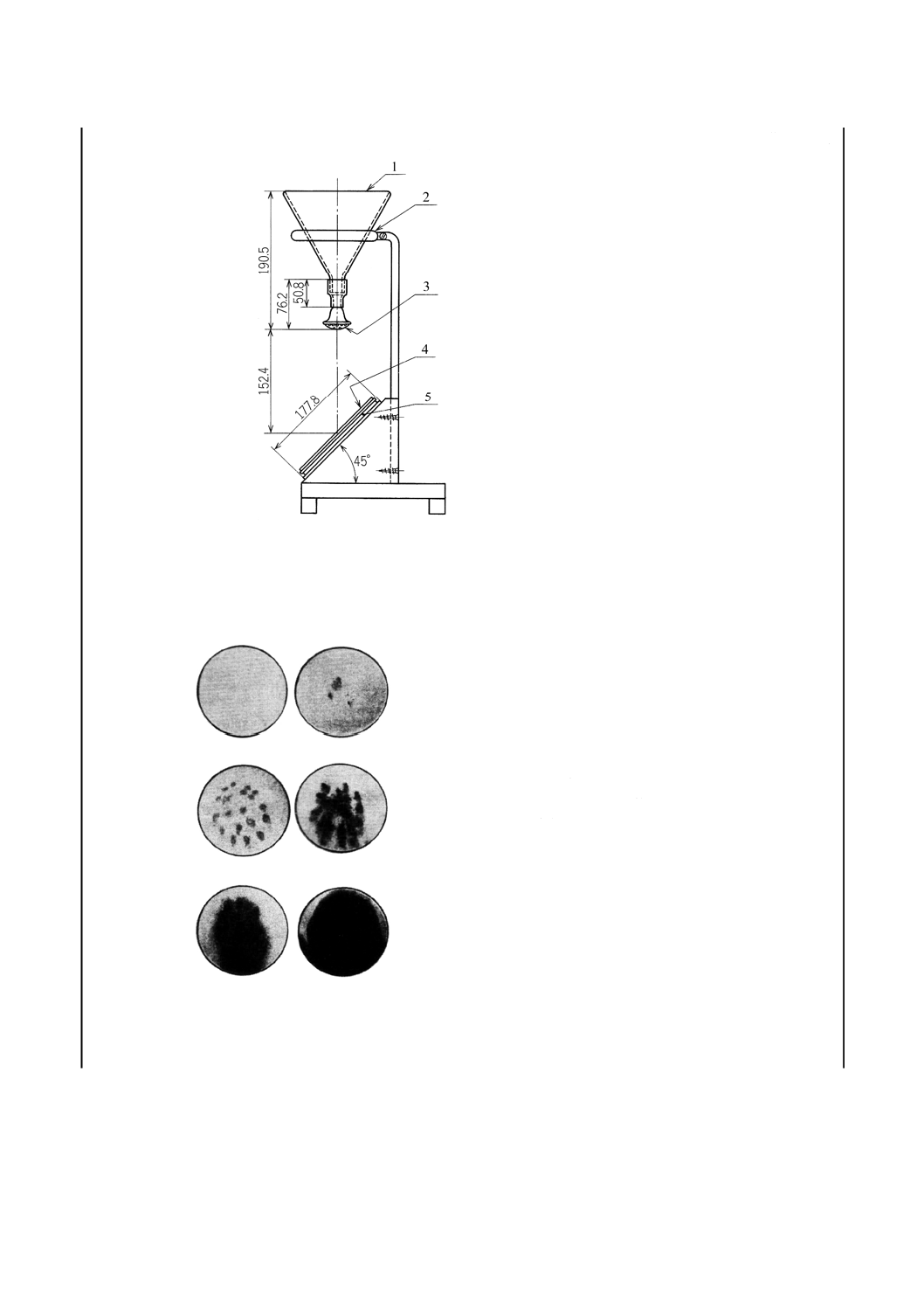

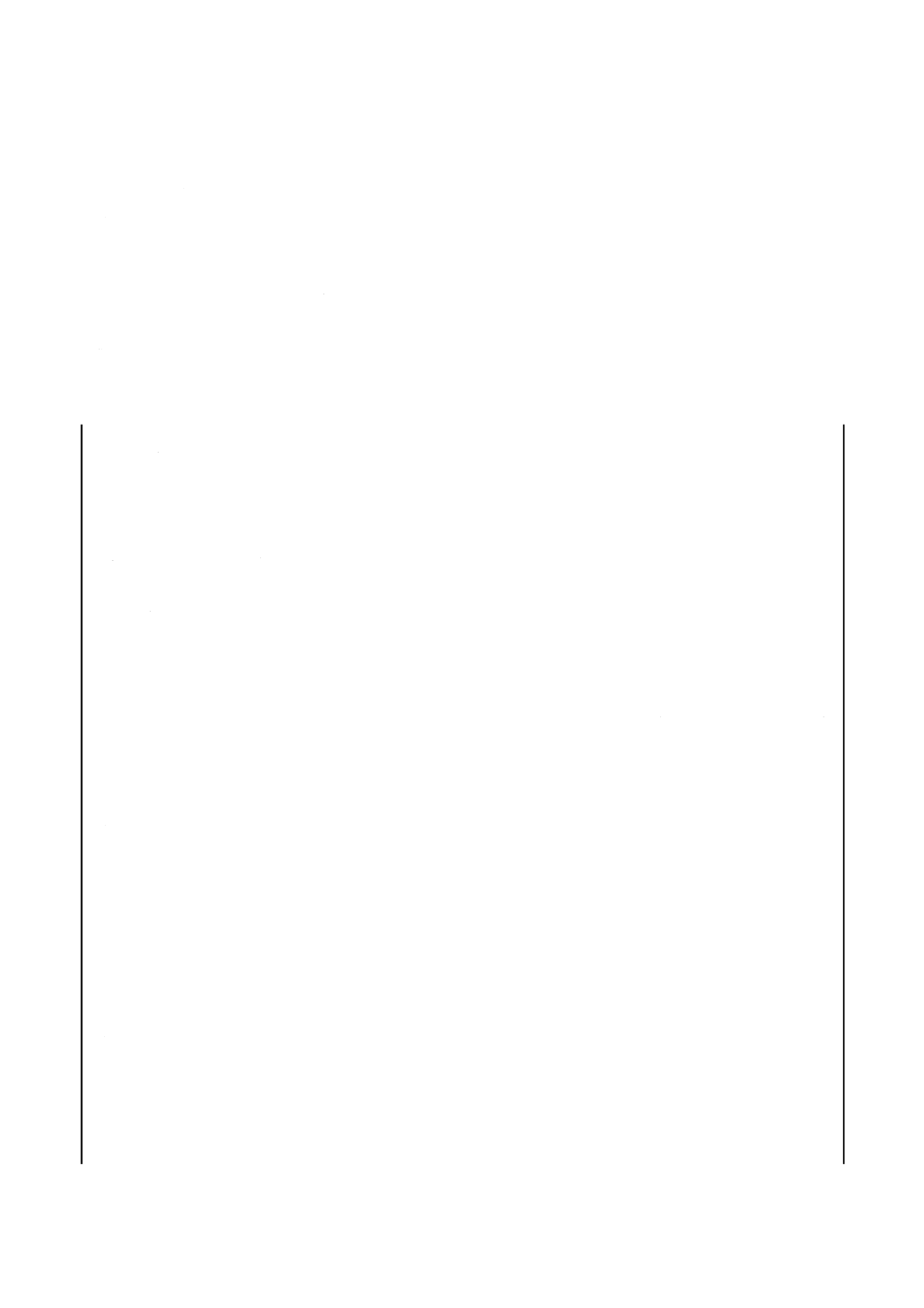

はっ水試験機の例を,図2に示す。

7.3

試験片の採取及び調製

試料から約180 mm×180 mmの試験片3個を採取する。状態調節及び試験の雰囲気は,5.1による。

7.4

手順

手順は,次による。

a) 試験片の試験面を,直径177.8 mmの試験片取付枠の中心にしわが生じないように取り付ける。試料

の生地があや織りの場合は,あやの方向が水の流れに対して45°となるように取り付ける。

b) 噴霧ノズルの中心を枠の中心と一致させて(27±2)℃の水250 mLをガラス漏斗に注入し,これを試

験片に散布する。

c) 試験片取付枠をはっ水試験機から取り外し,その一端を持ち,試験面を下向きにして,他端を硬い物

に打ち当てて余分な水滴を落とす。

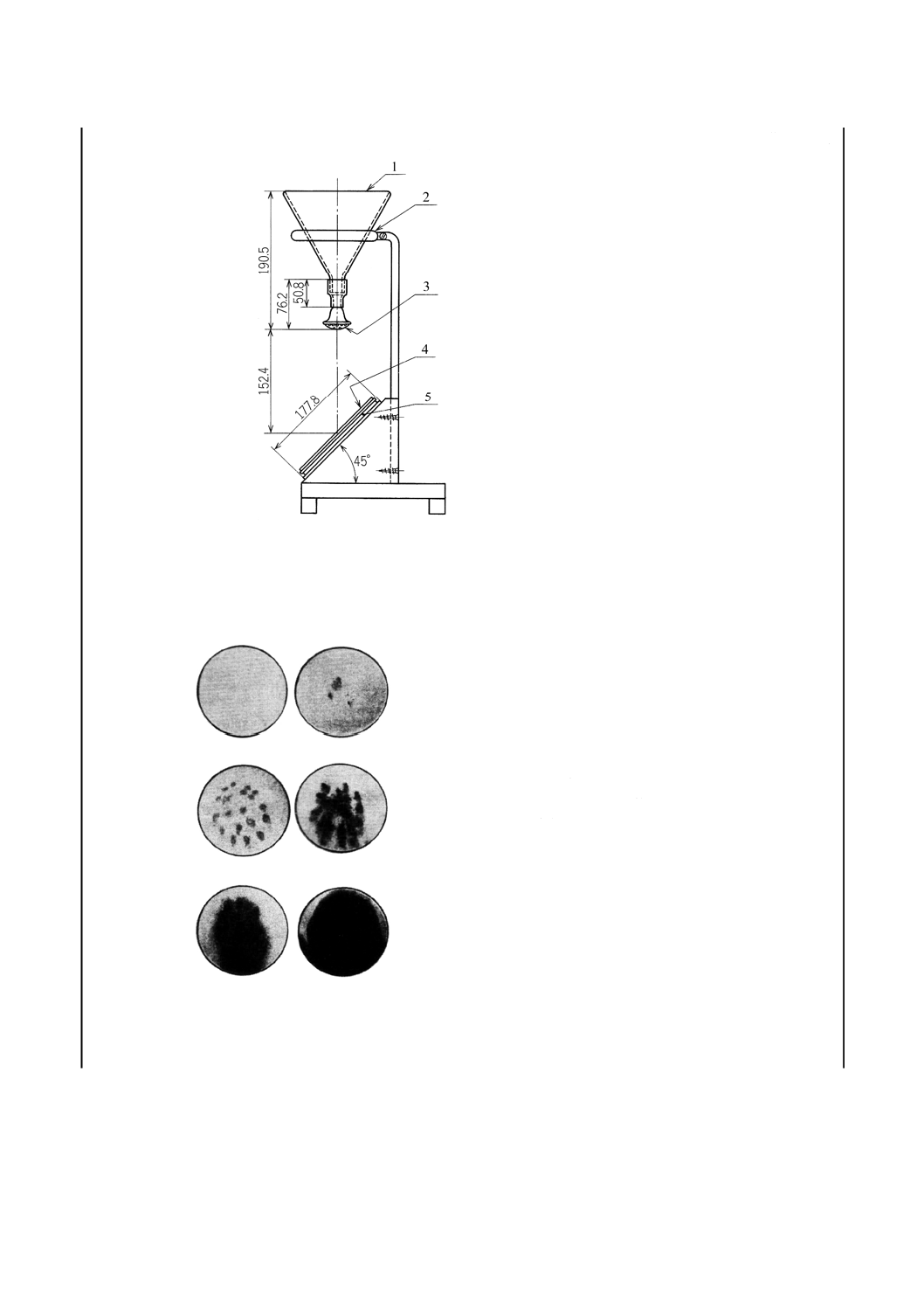

d) ぬ(濡)れた状態を目視で観察し,次の判定標準表と比較対照して採点する。

7.5

試験の評価

図3のはっ水試験の判定標準表と比較対照して,採点した三つの値の平均値を求める。ただし,それぞ

れの値も記録する。

7.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の標準雰囲気

d) 試験片の数

e) 各試験片の判定点数及び全試験片の平均値

f)

規定試験手順から外れた内容

g) 試験年月日

10

K 6404-3:2020

単位 mm

1 ガラス漏斗(口径152.4)

2 ゴム巻付リング

3 噴霧ノズル(径0.889 小孔19個)

4 試験片

5 試験片取付枠

図2−はっ水試験機の例

5:表面に付着湿潤のないもの

4:表面に僅かに付着湿潤を示すもの

3:表面に水滴状の湿潤を示すもの

2:表面にかなりの部分的湿潤を示すもの

1:表面全体に湿潤を示すもの

0:表面が完全に湿潤を示すもの

図3−はっ水試験の判定標準

5

4

3

2

1

0

判定標準表

11

K 6404-3:2020

8

水浸試験

8.1

一般

引布を水に浸した後,塗布(コーティング)してあるゴム又はプラスチックの膨潤状態,色の変化など

から,水浸性を評価する。

8.2

器具及び装置

器具及び装置は,次による。

8.2.1

試験容器 試験容器は,試験片を折り畳まないで浸せる程度の大きさのものとし,(40±1)℃の恒

温装置を備えるものとする。

8.3

試験片の採取及び調製

試料から約50 mm×50 mmの試験片3個を採取する。状態調節及び試験の雰囲気は,5.1による。

8.4

手順

手順は,次による。

a) 蒸留水を,試験片1個につき50 mL,試験容器に流し込む。

b) 試験片を,(40±1)℃の蒸留水中に4時間浸す。

8.5

試験の評価

試験後の蒸留水の着色,塗布(コーティング)面の膨張及びその他の異常の有無を調べる。

8.6

試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 試験時の雰囲気温度及び湿度

c) 蒸留水の着色の有無

d) 塗布(コーティング)面の膨張の有無

e) 上記c),d)以外の異常の有無

f)

規定試験手順から外れた内容

g) 試験年月日

9

ガス透過試験

9.1

一般

一定温度に維持した試験セルを,試験片を装着することで供給側セルと透過側セルとに分割する。

試験ガスを供給側セルに大気圧又は加圧状態で導入し,透過側セルを減圧又は真空状態にする。圧力差

によって,試験ガスが試験片内部へ溶解した後,試験片内部の試験ガス濃度勾配によって拡散し,試験片

界面から低圧側セルへ放散する。

ガス透過量の測定法には圧力センサ法とガスクロマトグラフ法とがある。

9.2

試験片

9.2.1

試験片の形状及び寸法

試験片の厚さは,0.1 mm〜4.0 mmとし,均一なシート状試験片を用いる。それ以外の試験片を用いる場

合は,受渡当事者間の協定による。

試験片は,ガス透過面積より十分に大きく,試験セルを密封できるように装着しなければならない。

9.2.2

試験片の厚さの測定

試験片の厚さ(d)は,JIS K 6404-1の5.3(厚さの測定方法)に規定する寸法測定法を用いて,透過部

12

K 6404-3:2020

分の中央を含む5か所以上を0.01 mmまで測定し,平均値を求める。

9.2.3

試験片の採取

試験片は,引布の有効幅から3個以上採取する。

試験片に,異物が混入したもの,気泡があるもの,きず,穴又は孔があるものを,試験に用いてはなら

ない。

9.2.4

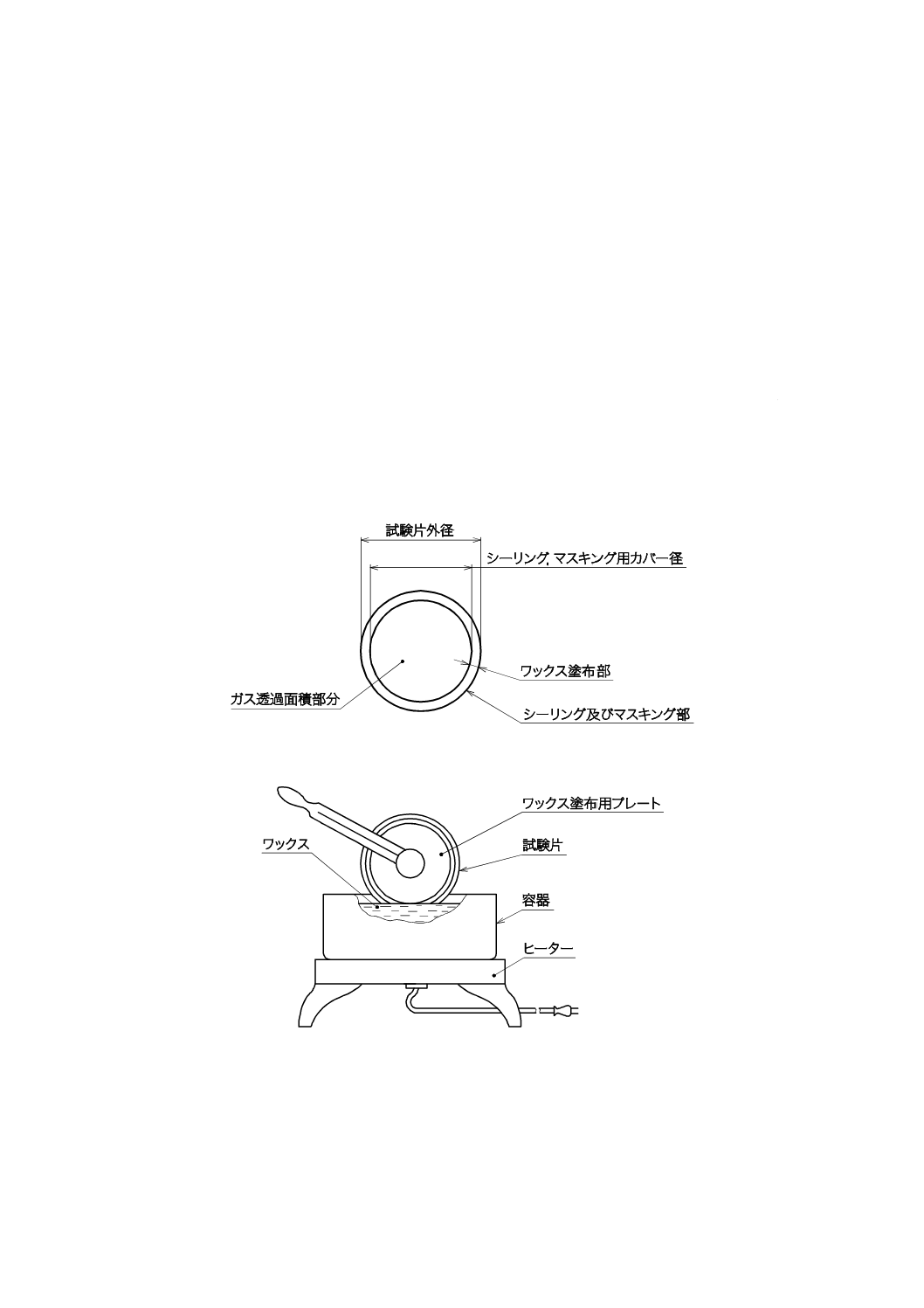

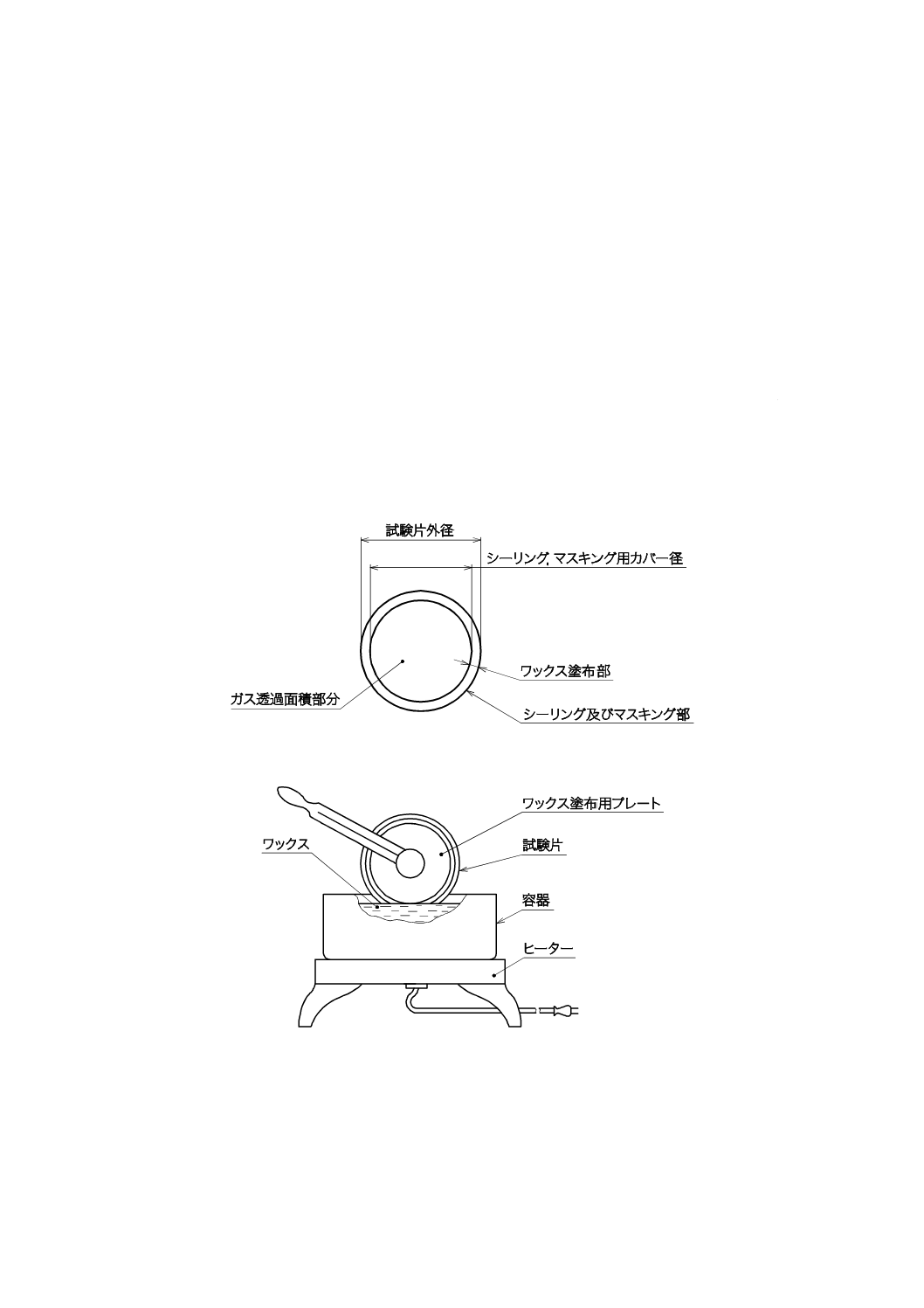

試験片のシーリング及びマスキング

一般に引布の基布は,塗布(コーティング)材よりもガスが透過しやすく,試験片をセルに固定した後

も塗布(コーティング)材を透過したガスが基布を通して切断面から外部へ放散する可能性がある。これ

を防止するために,試験片の切断面をワックス,固定接着剤などでシーリングする。シーリング材は,試

験セル装着後に試験片に亀裂などを発生させず,ガス透過に影響しないものを用いる。

片面塗布(コーティング)引布の場合は,試験片の切断面シーリングに加え,試験セルのガス透過面の

外側に相当する試験片の端部をシーリング材でマスキングする。マスキングは,試験片の基布側に試験セ

ルガス透過面をマークし,シーリングと同時に行ってもよい(図4参照)。

a) 試験片

b) 装置の概略図

図4−シーリング装置の例

13

K 6404-3:2020

9.3

試験ガス

試験ガスは,単体ガス又は混合ガスを用いる。単体ガスの純度及び混合ガスに用いる各成分ガスの純度

は,体積分率99.5 %以上とする。これに満たない純度のガスを用いる場合は,受渡当事者間の協定による。

また,試験ガス中には,試験に影響を及ぼす不純物を含んではならない。

警告 有毒ガス及び/又は可燃性ガスを使用する場合は,その使用及び回収処理について,必要な措

置をとらなければならない。

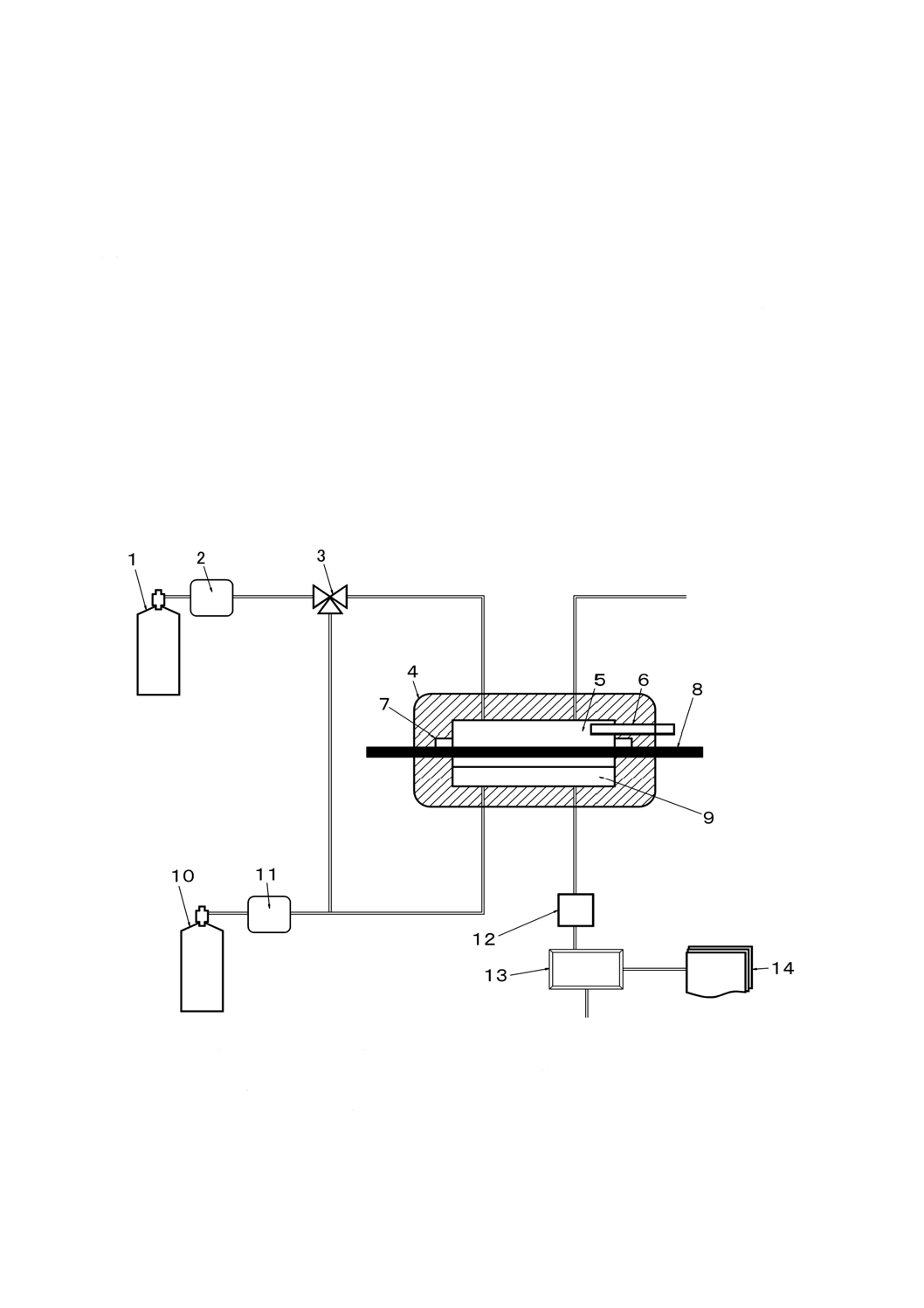

9.4

圧力センサ法

9.4.1

一般

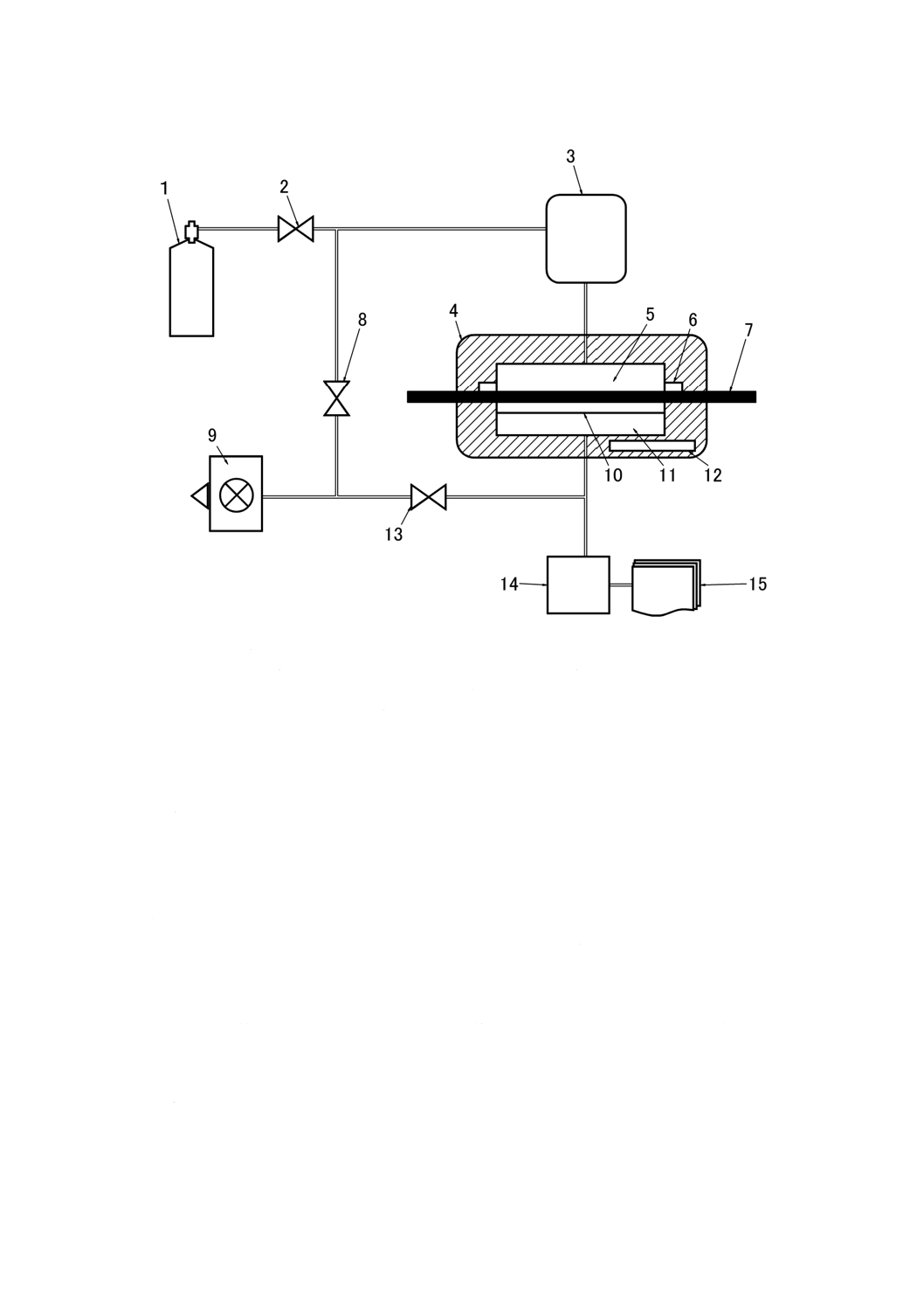

一定温度に維持した試験セルに,試験片を装着することによって高圧側セルと低圧側セルとに分割する

(図5参照)。試験ガスの透過量は,低圧側セルの圧力上昇を圧力センサで測定し,透過度として求める。

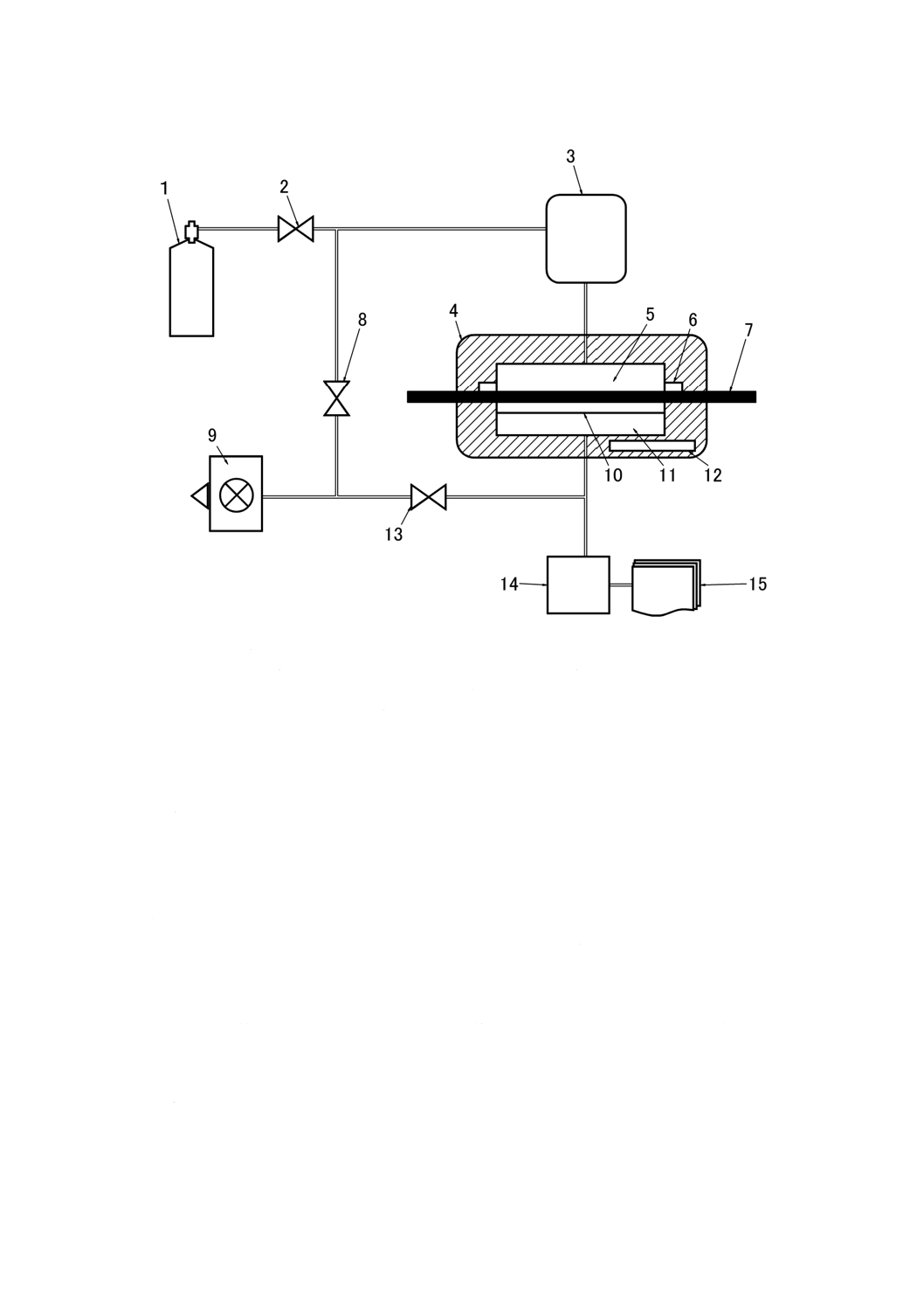

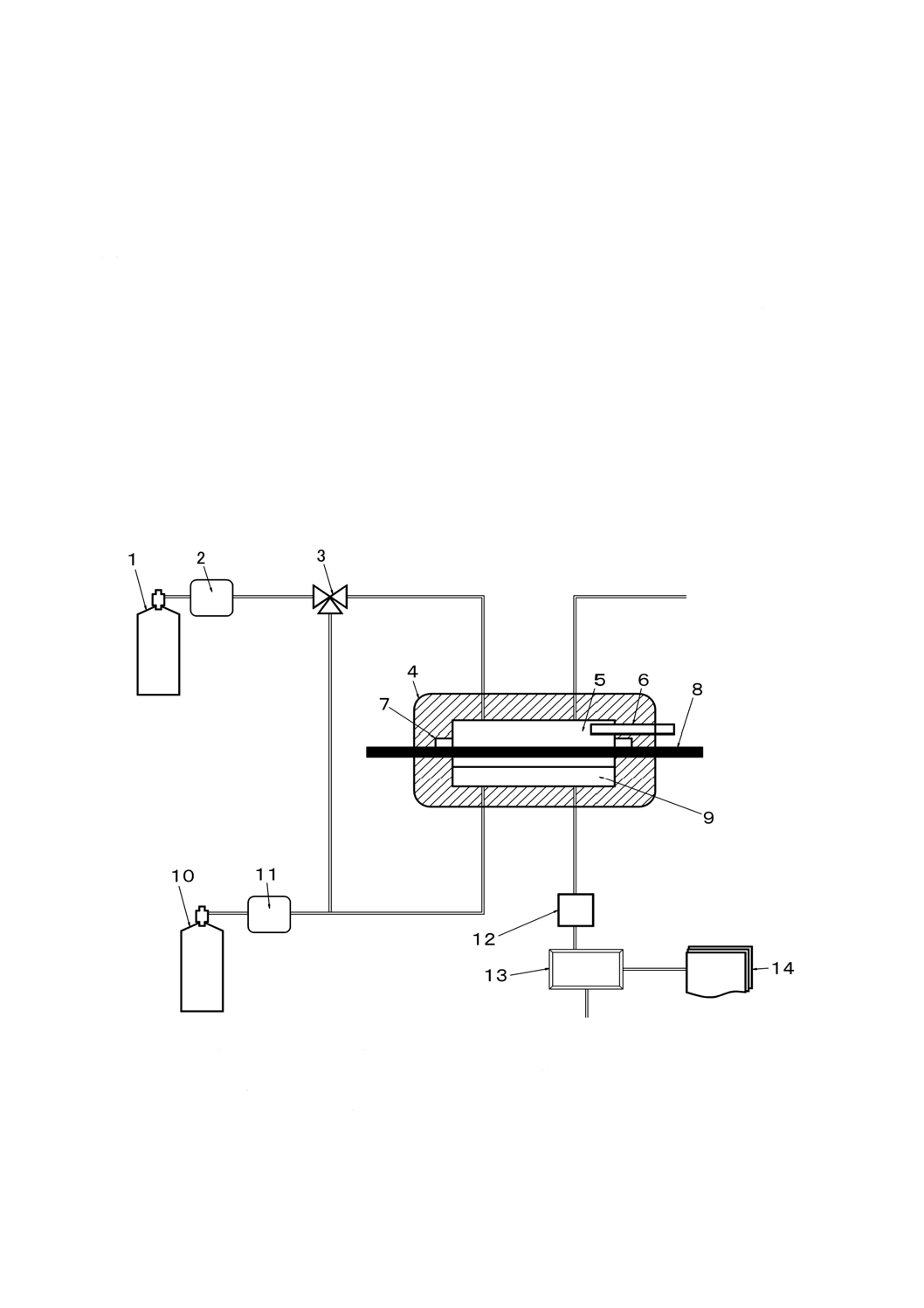

9.4.2 試験装置 試験装置は,試験セル,圧力センサ,試験ガス供給タンク,真空ポンプなどによって構

成する。試験装置の例を,図5に示す。

9.4.2.1 試験セル 試験セルは,試験片によって分割され,高圧側セル及び低圧側セルを構成するものと

し,高圧側セルには,試験ガスを供給する導入口をもち,低圧側セルには,透過したガスによる圧力変化

を検知する圧力センサを接続できるものとする。試験片の装着面は,ガス漏れが起こらないように滑らか

で,平らでなければならない。試験セルの材質は,用いるガスに対して不活性なものとし,特に用いるガ

スを吸収しないものとする。試験片と試験セルとを密閉するためにOリングなどのシール材を用いてもよ

い。シール材は,ガス透過度が試験する材料に比べて十分に小さく,ガス透過試験の結果に影響を及ぼさ

ないものを用いる。ガス透過面の直径は,10 mm〜150 mmとし,試料のガス透過度の程度に応じて決める。

9.4.2.2

試験片保持具 試験片保持具は,ろ紙,金網など,ガス透過試験の結果に影響を及ぼさない材質

のものとする。高圧側セルと低圧側セルとの圧力差による試験片の変形を防止するために,低圧側セルに

装着して用いる。ろ紙を用いる場合には,化学分析で用いる厚さ0.1 mm〜0.3 mmのものを,低圧側セル

の深さに応じて装着するのがよい。

9.4.2.3

圧力センサ 圧力センサは,各種電子圧力センサなどを用いる。低圧側圧力センサは,低圧側セ

ルの圧力変化を少なくとも5 Paまで読み取れるものとする。

9.4.2.4

試験ガス供給タンク 試験ガス供給タンクは,試験ガスの透過による高圧側セルの圧力低下に影

響を与えない体積のものとする。一定圧力を維持できる制御機器を備え,高圧側セルに試験ガスを供給す

るために用いる。

9.4.2.5

真空ポンプ 真空ポンプは,試験セルを10 Pa以下の圧力まで排気できるものを用いる。

9.4.2.6

温度センサ 温度センサは,0.1 ℃まで読み取れるものとする。試験温度を測定するために,試

験セルに装着して用いる。

14

K 6404-3:2020

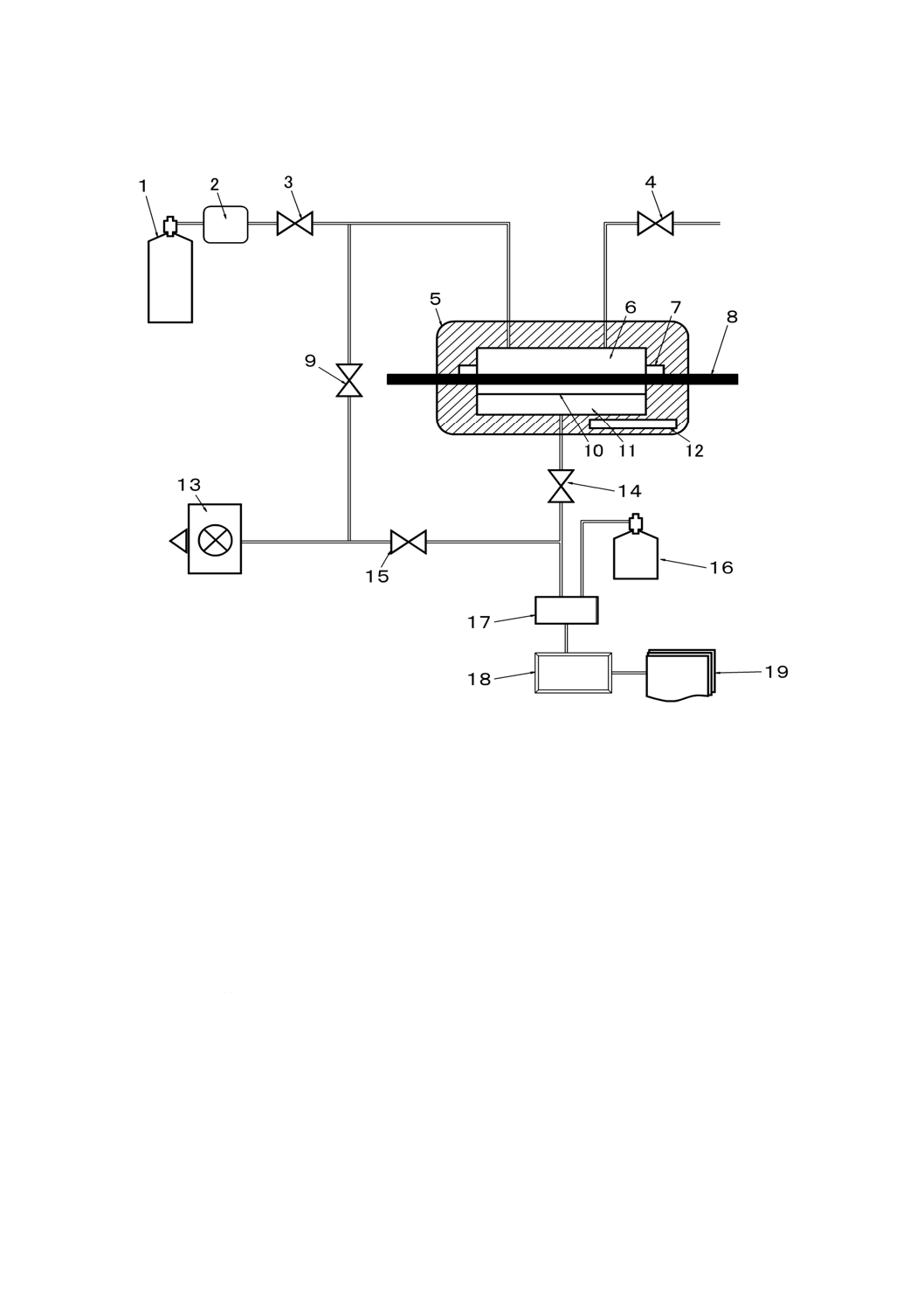

1 試験ガスボンベ

6 シール材

11 低圧側セル

2 ストップバルブ

7 試験片

12 温度センサ

3 試験ガス供給タンク

8 ストップバルブ

13 ストップバルブ

4 試験セル

9 真空ポンプ

14 低圧側圧力センサ

5 高圧側セル

10 試験片保持具

15 データ処理装置

図5−ガス透過試験装置(圧力センサ法)の例

9.4.3

試験方法

9.4.3.1

試験条件

試験条件は,次による。

a) 試験室の標準温度は,JIS K 6404-1の4.3(試験の標準雰囲気)に規定する試験室の雰囲気“D”(23

±2)℃とする。

(23±2)℃以外の温度で試験を行う場合は,受渡当事者間の協定による。

なお,試験温度とは,試験片又は試験ガスの温度ではなく,試験セルに装着した温度センサで測定

した温度とする。

b) 試験片の状態調節は,JIS K 6404-1の4.2(状態調節方法)に規定する試験片の状態調節による。水分

の影響を受けやすい材料を用いる場合は,塩化カルシウム又はその他の適切な乾燥剤を入れたデシケ

ータ内で,試験温度で48時間以上乾燥させる。

9.4.3.2

ガス透過面積

ガス透過面積(A)は,試験セルの内径から算出する。シール材を用いた場合は,内径からガス透過面

積を算出する。また,マスキングをした場合は,ガスが透過する部分の面積を算出する。

15

K 6404-3:2020

9.4.3.3

手順

手順は,次による。

a) 試験片を保持するために,低圧側セルに適切な試験片保持具を装着する。

b) 試験セルの,試験片との接触面に真空グリースを薄く均一に塗り,その面に試験片をしわ及びたるみ

が生じないように装着する。

c) 試験片の上にシール材を装着し,ガス漏れが生じないように均一な圧力で固定する。

d) (23±2)℃以外の試験温度で測定する場合は,試験セルをその試験温度に設定する。

e) 真空ポンプを作動させ,低圧側セル及び高圧側セルを排気する。吸着ガスを十分に除去する必要があ

るため,ガス透過度の低い試験片は,十分な排気時間を取る。排気時間は,試験片の種類及び状態調

節の方法によって異なる。

f)

高圧側セル及び低圧側セルの排気を止め,10 Pa以下の圧力に保つ。

g) 低圧側セルの圧力に変動がある場合は,ガス漏れ又は吸着ガスが残存している可能性があるので,更

にb)〜e)の操作を繰り返す。

h) 試験ガスを高圧側セルに試験圧力で導入し,高圧側セルの圧力(Pu)を記録する。試験ガスが高圧側

セルから低圧側セルへ透過し,低圧側セルの圧力が上昇し始める。ガス透過度の計算で,標準状態に

換算するため,試験温度(T)を測定し記録する。

i)

低圧側セルの圧力を時間に対してプロットし,ガス透過曲線を描く。ガス透過の定常状態を示す直線

部分が確認されるまで測定を続ける(図6参照)。ガス透過曲線は,自動記録した結果から描いたもの

を用いてもよい。

j)

ガス透過曲線の直線部分の傾きから,単位時間当たりの低圧側セルの圧力変化(dp/dt)を求める(図

6参照)。

θ:遅れ時間

図6−ガス透過曲線

9.4.3.4

ガス透過の計算及び試験結果のまとめ方

9.4.3.4.1

ガス透過度

ガス透過度は,次の式(1)によって算出する。

計算から得られた試験結果は,それぞれの試験片によって得られた値の平均値を,有効数字3桁で表す。

16

K 6404-3:2020

(

)

dt

dp

A

P

T

T

P

V

GTR

×

×

×

×

=

u

0

0

c

/

······················································ (1)

ここに,

GTR: ガス透過度(cm3/m2・24 h・Pa)

Vc: 低圧側セルの体積(cm3)

T: 試験温度(K)

T0: 標準状態温度 273.15(K)

P0: 標準気圧 101 325(Pa)

Pu: 試験ガスの高圧側の圧力(Pa)

A: ガス透過面積(m2)

dp/dt: 単位時間当たりの低圧側セルの圧力変化(Pa/24 h)

9.4.3.4.2

ガス透過係数

ガス透過係数は,次の式(2)によって算出する。

Q=GTR×d ·············································································· (2)

ここに,

Q: ガス透過係数(cm3・m/m2・24 h・Pa)

GTR: ガス透過度(cm3/m2・24 h・Pa)

d: 試験片の厚さ(m)

9.5

ガスクロマトグラフ法

9.5.1

一般

一定温度に維持した試験セルを,試験片を装着することによって供給側セルと透過側セルとに分割する。

試験ガスの透過量は,ガスクロマトグラフで測定し,透過度として求める。

なお,ガスクロマトグラフ法では,水分を含んだ試験ガスの測定及び混合試験ガスを用いた場合の成分

分析を行うこともできる。

注記 ガスクロマトグラフ法には,供給側セルと透過側セルとの圧力を等しく大気圧とする等圧法も

ある(附属書A参照)。

9.5.2

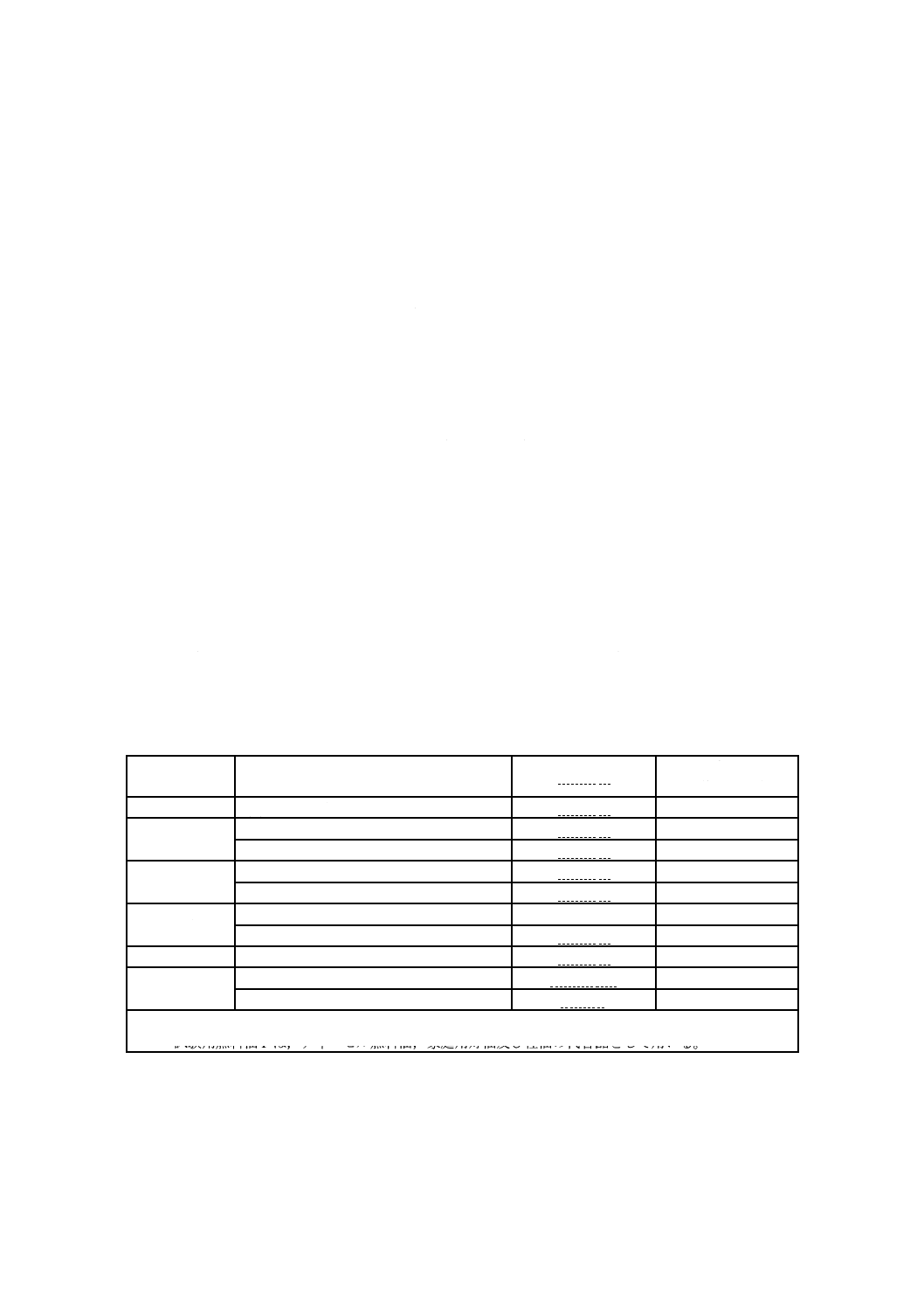

試験装置

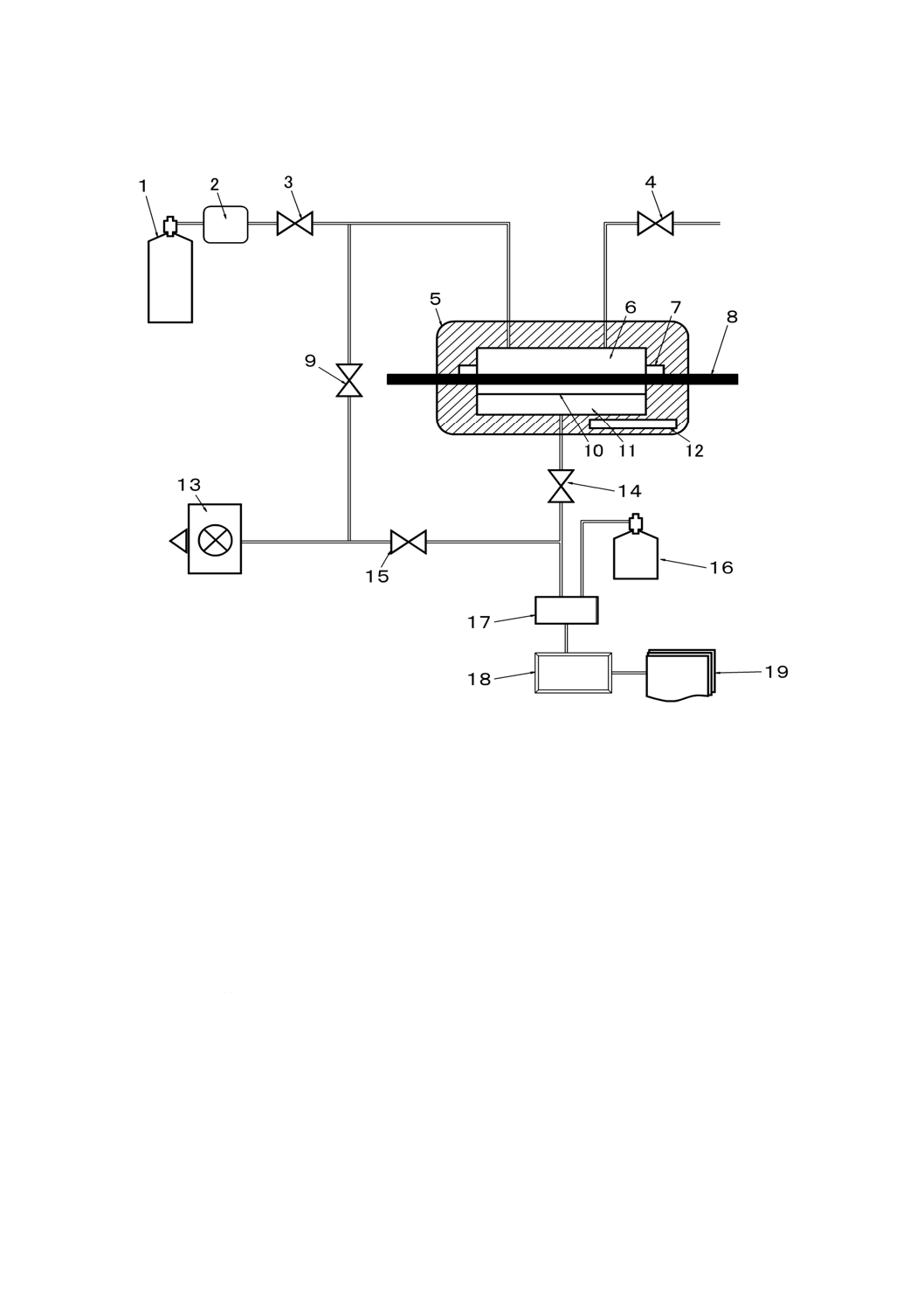

試験装置は,試験セル,ガスクロマトグラフ,試験ガス調節器,真空ポンプなどによって構成する。試

験装置の例を,図7に示す。

9.5.2.1 試験セル 試験セルは,9.4.2.1による。低圧側セルは,計量管を経てガスクロマトグラフに接続

して用いる。

9.5.2.2 試験片保持具 試験片保持具は,9.4.2.2による。

9.5.2.3 ガスクロマトグラフ ガスクロマトグラフの検出器は,熱伝導度検出器(TCD)を用いたもの,

水素炎イオン化検出器(FID)を用いたものなどとし,カラムは,充塡カラム,キャピラリーカラムを用

いたものなどとする。検出器及びカラムは,含まれている試験ガス及び必要とする感度に応じ,適切なも

のを用いる。いずれの型式のガスクロマトグラフであっても,低圧側セルに透過したガス量を,圧力換算

で少なくとも5 Paまで測定できるものとする。用いるキャリヤーガスは,JIS K 0114による。

9.5.2.4

試験ガス調節器 試験ガス調節器は,試験ガスを試験に必要な圧力及び流量に調節し,一定に保

持できる機能をもつものとする。流量計は,少なくとも±3 %の精度のものを用いる。

9.5.2.5 真空ポンプ 真空ポンプは,9.4.2.5による。

9.5.2.6 温度センサ 温度センサは,9.4.2.6による。

17

K 6404-3:2020

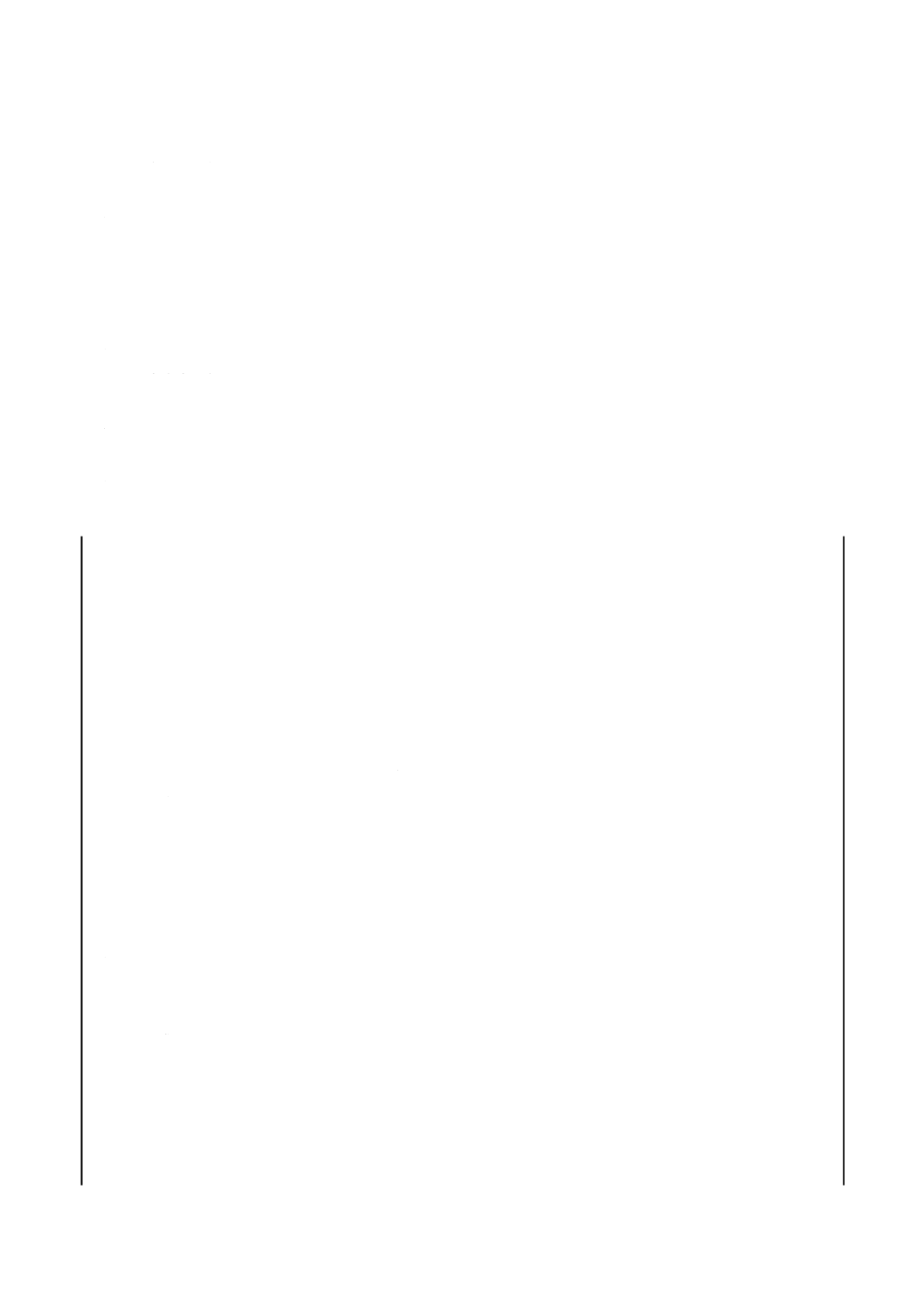

1 試験ガスボンベ

6 高圧側セル

11 低圧側セル

16 キャリヤーガス

2 試験ガス調節器

7 シール材

12 温度センサ

17 計量管

3 ストップバルブ

8 試験片

13 真空ポンプ

18 ガスクロマトグラフ

4 ストップバルブ

9 ストップバルブ

14 ストップバルブ

19 データ処理装置

5 試験セル

10 試験片保持具

15 ストップバルブ

図7−ガス透過試験装置(ガスクロマトグラフ法)の例

9.5.3

試験方法

9.5.3.1

試験条件

試験条件は,9.4.3.1による。

9.5.3.2

ガス透過面積

ガス透過面積の算出は,9.4.3.2による。

9.5.3.3

検量線

透過したガス量を定量化するため,JIS K 0114に規定する定量分析方法に従って検量線を作成する。検

量線は,試験ガスの予想濃度範囲を包含する。また,検量線測定は,試験片の測定と同じ条件で実施する。

9.5.3.4

手順

手順は,次による。

a) 試験片を保持するために,低圧側セルに適切な試験片保持具を装着する。

18

K 6404-3:2020

b) 試験セルの試験片接触面に真空グリースを薄く均一に塗り,その面に試験片をしわ及びたるみが生じ

ないように装着する。

c) 試験片の上にシール材を装着し,ガス漏れが生じないように均一な圧力で固定する。

d) (23±2)℃以外の温度で試験する場合は,試験セルをその試験温度に設定する。

e) 真空ポンプを作動させ,低圧側セル及び高圧側セルを排気する。吸着ガスを十分に除去する必要があ

るため,ガス透過度の低い試験片は,十分な排気時間を取る。排気時間は,試験片の種類及び状態調

節の方法によって異なる。

f)

高圧側セルの排気を止め,試験ガス調節器から試験ガスを供給し,高圧側セルを一定圧力(Pu)に保

つ。試験ガスが,高圧側セルから低圧側セルへ透過し始める。

g) 低圧側セルの排気系流路を閉じて,透過した試験ガスを計量管(サンプリングループ)に一定時間た

め込む[ため込み時間(t)]。

h) 計量管を低圧側セルから分離し,ためた試験ガスをキャリヤーガスでガスクロマトグラフに導入し,

試験ガスの量(Dv)を測定する。このときの試験セルの温度(T)を記録する。

i)

定常状態を確認するため,g)及びh)の操作を繰り返す。ため込み時間(t)と試験ガスの測定量とが比

例関係にある場合,定常状態と判断する。

j)

低圧側セルを排気するときに,計量管中に存在する透過試験ガス量(ブランク量Db)は,計量管の前

後のバルブを同時に閉じ,計量管中に残った試験ガスを測定して求める。

9.5.4

ガス透過の計算及び試験結果のまとめ方

9.5.4.1

ガス透過度

ガス透過度は,次の式(3)によって算出する。

計算から得られた試験結果は,それぞれの試験片によって得られた値の平均値を,有効数字3桁で表す。

(

)

u

0

b

v

)

440

1/

(

)

/

(

P

t

A

T

T

k

D

D

GTR

×

×

×

×

−

=

···················································· (3)

ここに,

GTR: ガス透過度(cm3/m2・24 h・Pa)

T: 試験温度(K)

T0: 標準状態温度 273.15(K)

t: ため込み時間(min)

Db: 透過試験ガスのブランク量(cm3)

Dv: 透過試験ガスの測定量(cm3)

Pu: 試験ガスの高圧側の圧力(Pa)

A: ガス透過面積(m2)

k: 計量管体積から低圧側全体積を求める装置定数

9.5.4.2

ガス透過係数

ガス透過係数は,次の式(4)によって算出する。

Q=GTR×d ·············································································· (4)

ここに,

Q: ガス透過係数(cm3・m/m2・24 h・Pa)

GTR: ガス透過度(cm3/m2・24h・Pa)

d: 試験片の厚さ(m)

9.6

試験報告書

試験報告書には,次の事項を記録する。

a) この規格番号及び適用した試験方法(圧力センサ法又はガスクロマトグラフ法)

b) 引布の識別

19

K 6404-3:2020

1) 試験片の形状,寸法(厚さ),履歴などの詳細

2) 試料の詳細

3) 試験片の採取・作製方法

c) 試験の詳細

1) 試験温度

2) 試験ガスの種類,組成及び純度

3) 高圧側の試験ガス圧力,又は供給側の試験ガス圧力若しくは分圧

4) ガス透過面積

d) 試験結果

1) 試験片の数

2) ガス透過度の平均値

e) 規定試験手順から外れた内容

f)

その他必要事項

g) 試験年月日

10 耐熱試験

10.1 一般

耐熱試験は,引布の塗布(コーティング)面を重ね合わせて,規定温度に規定時間放置した後の塗布(コ

ーティング)面の劣化状態から熱に対する抵抗性を評価する試験方法である。

10.2 器具及び装置

器具及び装置は,次による。

10.2.1 ガラス板 約厚さ2 mm×幅100 mm×長さ100 mmを2枚

10.2.2 強制循環式恒温槽 強制循環式恒温槽は,JIS K 6257の箇条4(試験装置)による。

10.3 試験片の採取及び調製

試料から約60 mm×60 mmの試験片を2個採取する。

状態調節及び試験の雰囲気は,5.1による。

10.4 試験温度

試験温度は,(130±2)℃とする。

10.5 手順

手順は,次による。

a) 試験片の塗布(コーティング)面を重ね合わせて,これを2枚のガラス板に挟む。

b) 恒温槽の温度を(130±2)℃に保持する。

c) 試験片を恒温槽中で1時間保持する。

d) 試験片を取り出して標準状態に30分間放置した後,目視又は指触によって塗布(コーティング)面の

異常1)の有無を調べる。異常があるときは,その状態を記録する。

注1) 異常とは粘着,硬化,変色などをいう。

10.6 試験の評価

試験終了後の試験片を目視及び指触によって観察した状態を,次の等級に判定する。

− 1級:塗布(コーティング)面に異常のないもの

− 2級:塗布(コーティング)面に異常が少々見られるもの

20

K 6404-3:2020

− 3級:塗布(コーティング)面に異常が著しく多いもの

10.7 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 塗布(コーティング)面の等級及び異常のある場合はその詳細

d) 規定試験手順から外れた内容

e) 試験年月日

11 耐寒試験

11.1 一般

耐寒試験は,低温に対する耐性を評価する試験法である。この試験方法には,次の3種類の方法がある。

− A法 低温曲げ試験

− B法 低温落すい試験

− C法 低温ねじり試験

11.2 A法(低温曲げ試験)

11.2.1 一般

この方法は,気体中で試験片を強制的に折り曲げて試験する方法で,厚さが0.1 mm〜2.2 mmの範囲内

の引布に適用する。これよりも厚い引布は,標準試験機の修正が必要である[11.2.5 e) 参照]。

11.2.2 器具及び装置

器具及び装置は,次による。

11.2.2.1 冷却槽 冷却槽は,試験片を低温に保持することができ,試験する曲げ試験機を中に入れたまま

試験操作できる十分な大きさのものを用いる。また,11.2.3に規定する試験片の状態調節を可能にするの

に十分な作業空間をもち,冷却空気又はその他の適切なガスの雰囲気を11.2.4に規定する試験温度に対し

て±1 ℃に維持できるものを用いる。

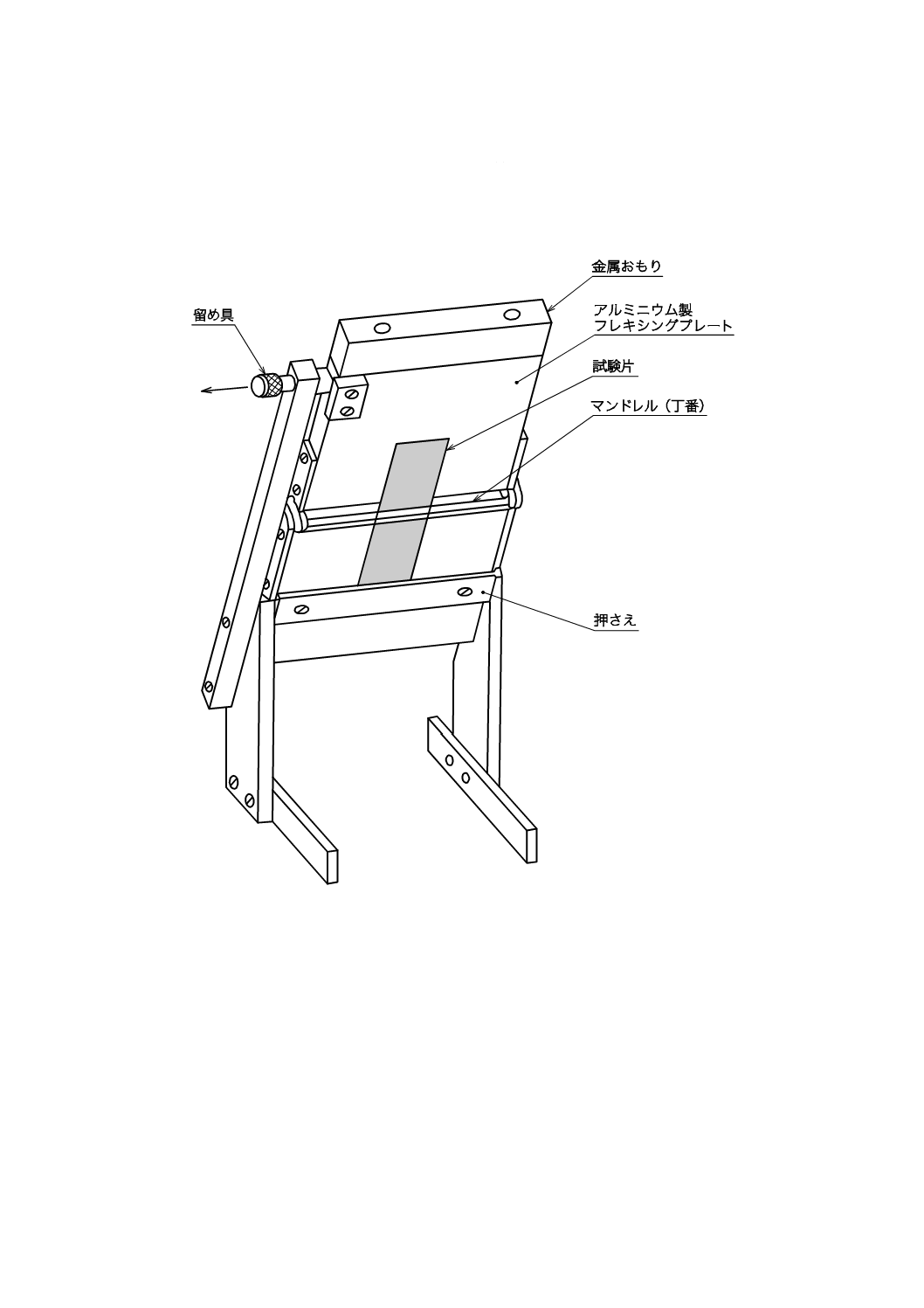

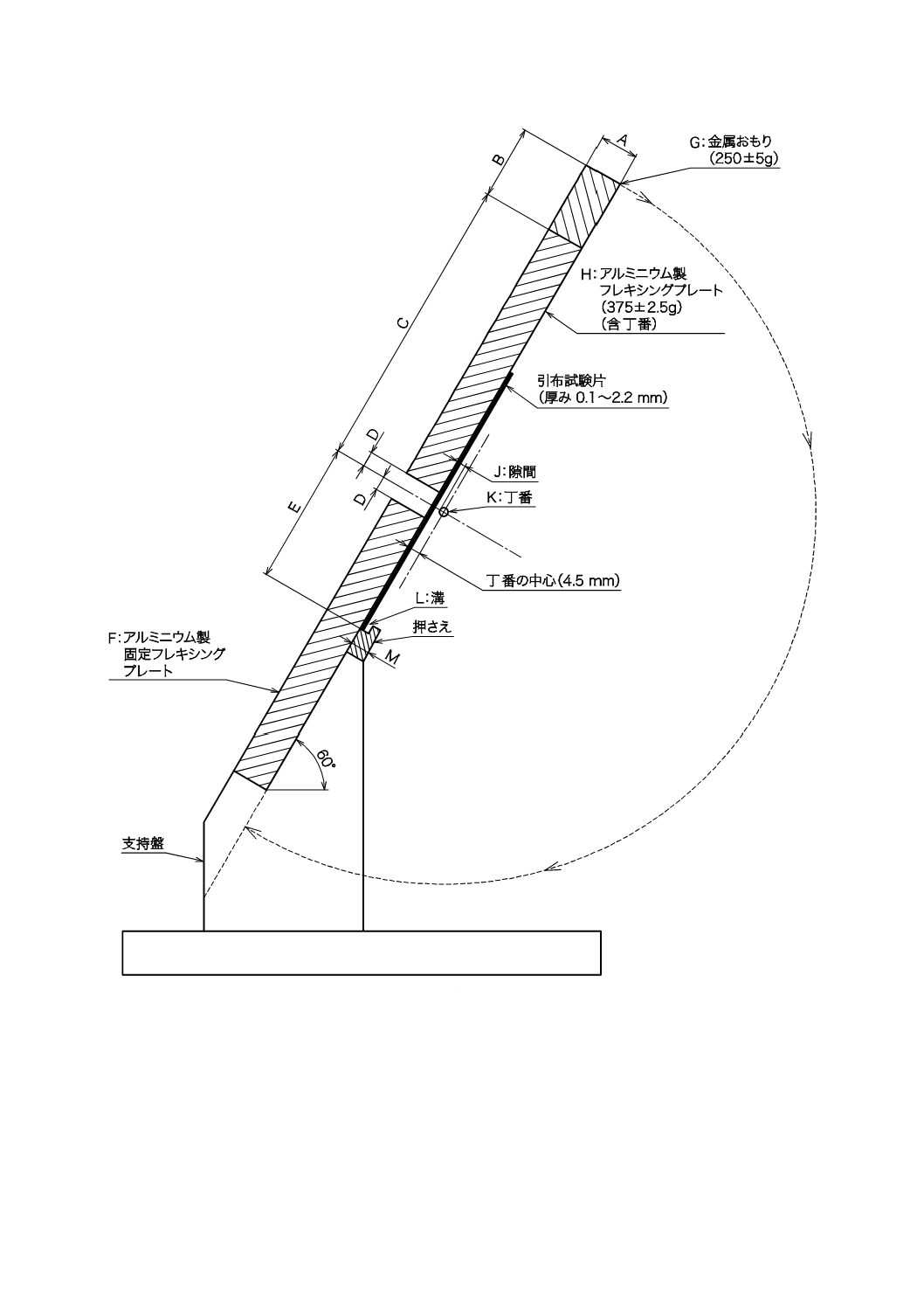

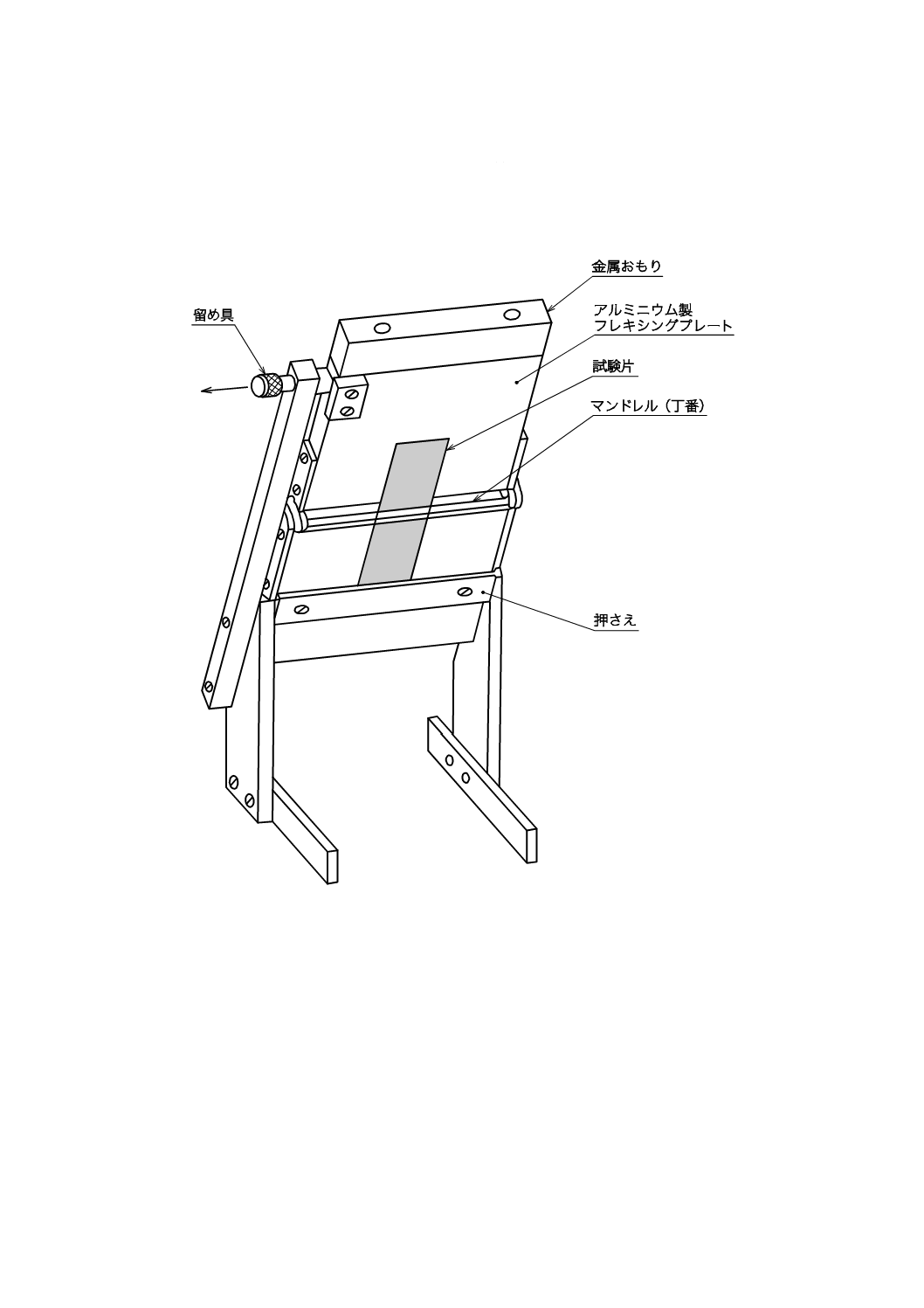

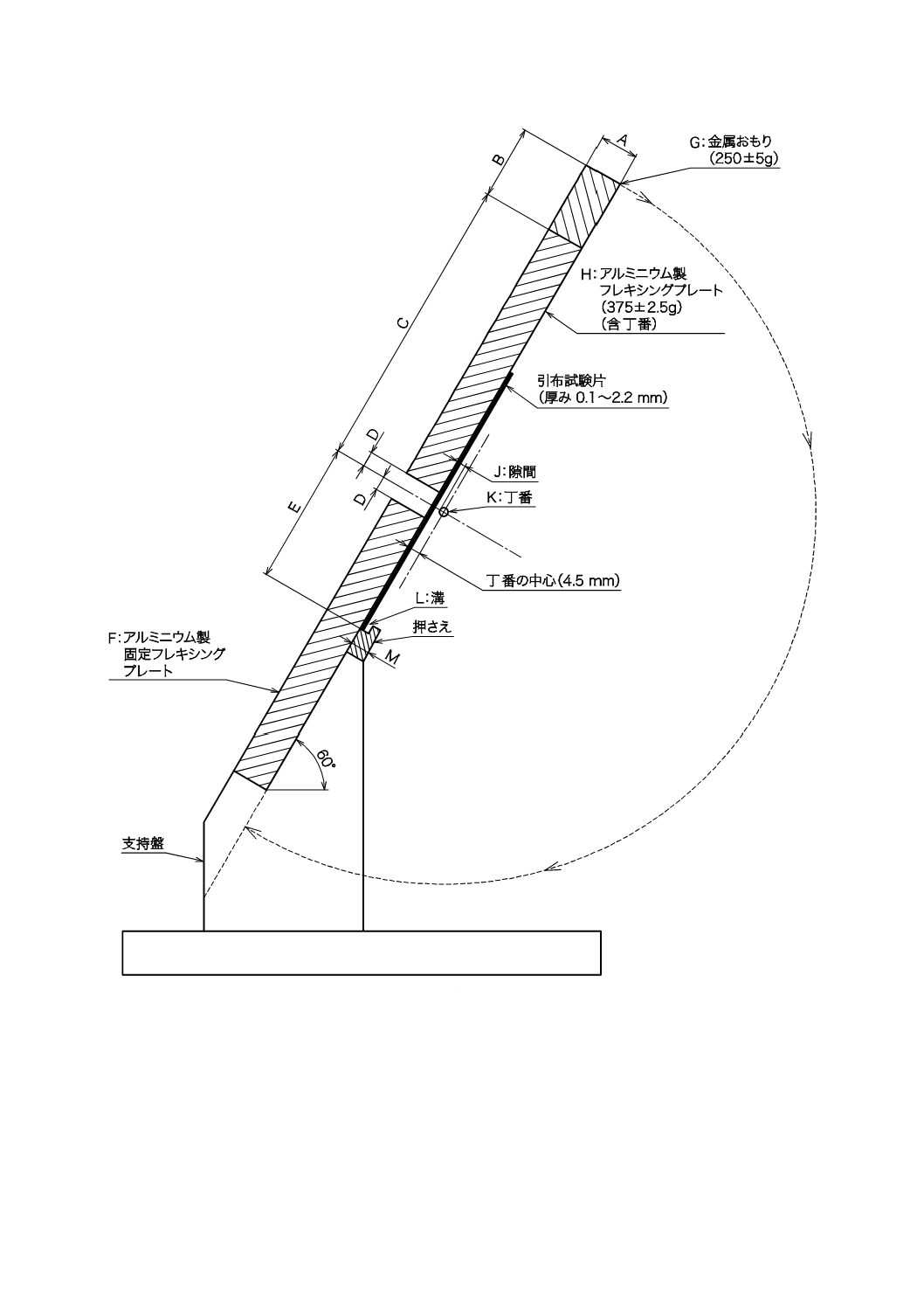

11.2.2.2 曲げジグ 曲げジグの例を,図8に示す。

11.2.2.3 ガラス板 ガラス板は,寸法が約125 mm×175 mmの大きさで,簡単に操作できる程度の厚さの

ものとする。全ての試験片を状態調節するときに用いる。

11.2.2.4 手袋 手袋は,試験片と同じ温度で状態調節したものとする。冷却槽内での試験片の取扱いに際

して,作業者の手を保護するため,もう一組の手袋を着用し,その上に状態調節した手袋を着用する。

11.2.3 試験片の採取及び調製

特に規定がなければ,試料の幅方向から均等に,引布の長さ方向と平行にそれぞれ25 mm×100 mmの

大きさの試験片を3個採取する。

製造から試験までの時間は,5.3による。

状態調節及び試験の雰囲気は,5.1による。

11.2.4 試験温度

試験温度は,−70 ℃〜0 ℃の範囲とし,−30 ℃,−20 ℃又は−10 ℃が望ましい。ただし,受渡当事

者間の協定がある場合,その限りではない。

11.2.5 手順

手順は,次による。

21

K 6404-3:2020

a) JIS K 6404-1の5.3(厚さの測定方法)に従って,各試験片の厚さを測定する。

b) 2枚のガラス板(11.2.2.3)に状態調節した3個の試験片を挟み,個々の試験片の間を十分に開け,空

気が通り抜けることができるようにする。

c) 冷却槽(11.2.2.1)の中に試験片を挟んだガラス板,曲げジグ(11.2.2.2)及び冷却する手袋(11.2.2.4)

を置く。特に規定がなければ,それらを試験温度に4時間以上放置する。

d) 規定時間後,試験片を冷却槽から外に出さずに,一つずつガラス板の間から試験片を取り外し,曲げ

ジグに取り付け,フレキシングプレートを試験できる位置に留め具で固定する。特に規定がなければ,

片面塗布(コーティング)の引布の場合,塗布(コーティング)面をフレキシングプレート面に合わ

せる。両面塗布(コーティング)の引布の場合には,特に規定がなければ,片面,又は両面を評価す

る。

e) 厚さが,2.2 mmを超える試験片を試験する場合には,金属おもりの質量を増やし(図8参照),試験

片を取り付けられるように,フレキシングプレートとマンドレル(丁番)との間隔を広げることが必

要である。この場合には,試験報告書に相違を報告する。

f)

試験片を曲げジグに取り付けた後,できる限り速やかに,留め具を外し,フレキシングプレートを自

由落下させる。

g) 全ての試験片を試験した後,それらを冷却槽から取り出し,各試験片について拡大鏡で5倍に拡大し

て塗布(コーティング)面の破損,又はクラックの有無を検査する。検査は,試験で曲げた同じ方向

に180°折り畳んで行う。

警告 冷却槽によって凍傷になる危険性があるため,曲げ試験を行う前に,試験片を取り扱うときに

は,常に手袋を着用しなければならない。

11.2.6 試験の評価

11.2.6.1 クラックの深さ

クラックの深さを,次の5段階基準で評価する。

− 0:クラックなし

− A:発泡層,中間層,又は基布に達しない表面層のクラック

− B:中間層に達するクラック

− C:基布,繊維に達するクラック

− D:引布を貫通するクラック

11.2.6.2 クラックの数

クラックの数を10個まで記録する。10個以上の場合は“10以上”と記録する。

11.2.6.3 クラックの長さ

最大のクラックの長さを直尺などを用いて,ミリメートル単位で記録する。

11.2.7 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節の雰囲気(11.2.3参照)

d) 引布の厚さ及びそれを測定したときの圧力

e) 試験温度

f)

冷却槽の中での放置時間

22

K 6404-3:2020

g) 試験した面

h) 11.2.6.1の5段階基準に基づくクラックの深さ,数,最大クラック長さ

i)

規定試験手順から外れた内容

j)

試験年月日

曲げジグの全体図

図8−曲げジグの例

23

K 6404-3:2020

曲げジグの詳細図

図8−曲げジグの例(続き)

24

K 6404-3:2020

単位 mm

A

13

B

25

C

100

D

5

E

48

F

100×110×13

G

100×25×13

H

100×95×13

J

3

K

φ3

L

3×3

M

6

図8−曲げジグの例(続き)

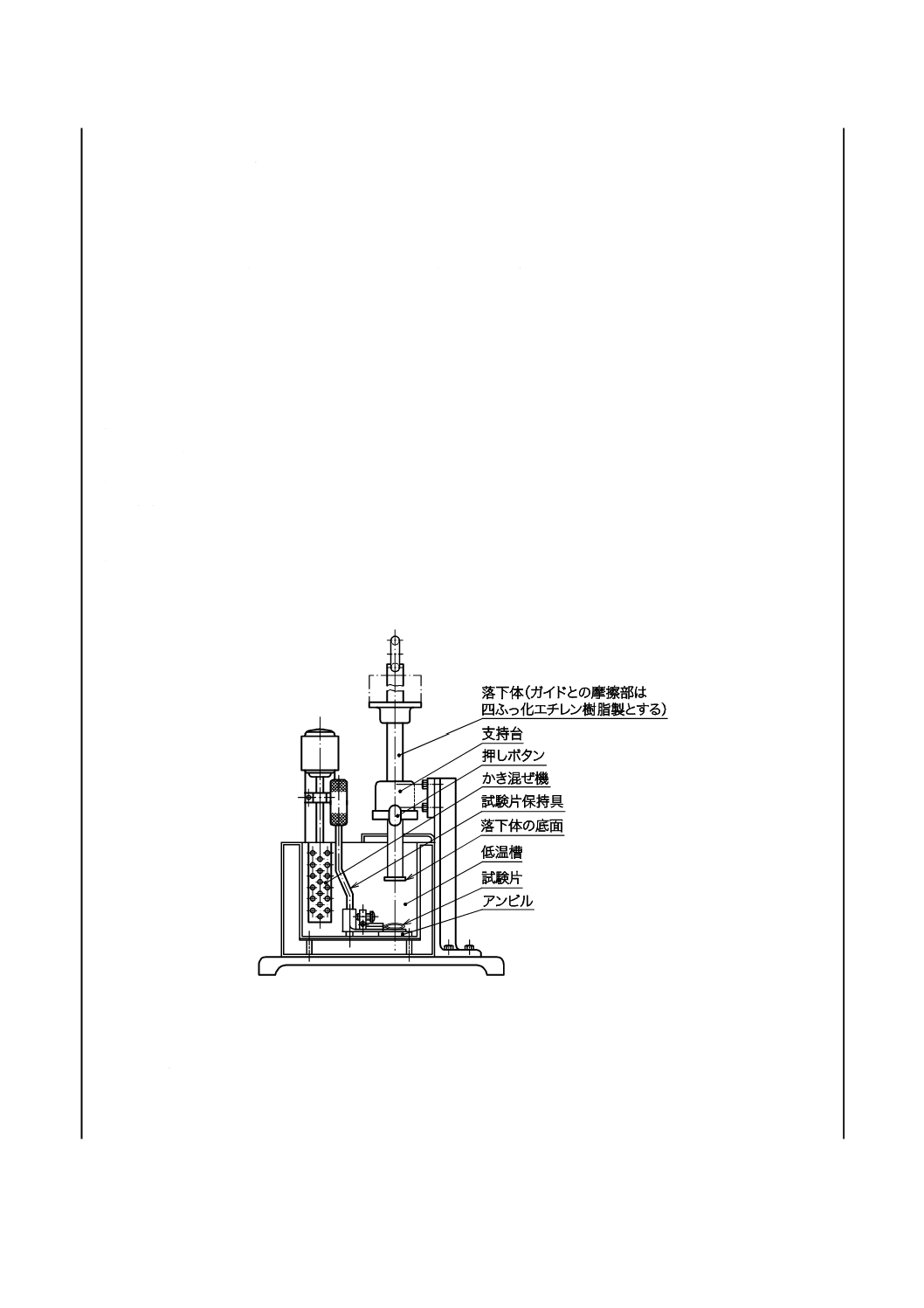

11.3 B法(低温落すい試験)

11.3.1 一般

液体中で試験片のループ部(曲げ状態)におもりを落下させて試験する方法。

11.3.2 試験装置

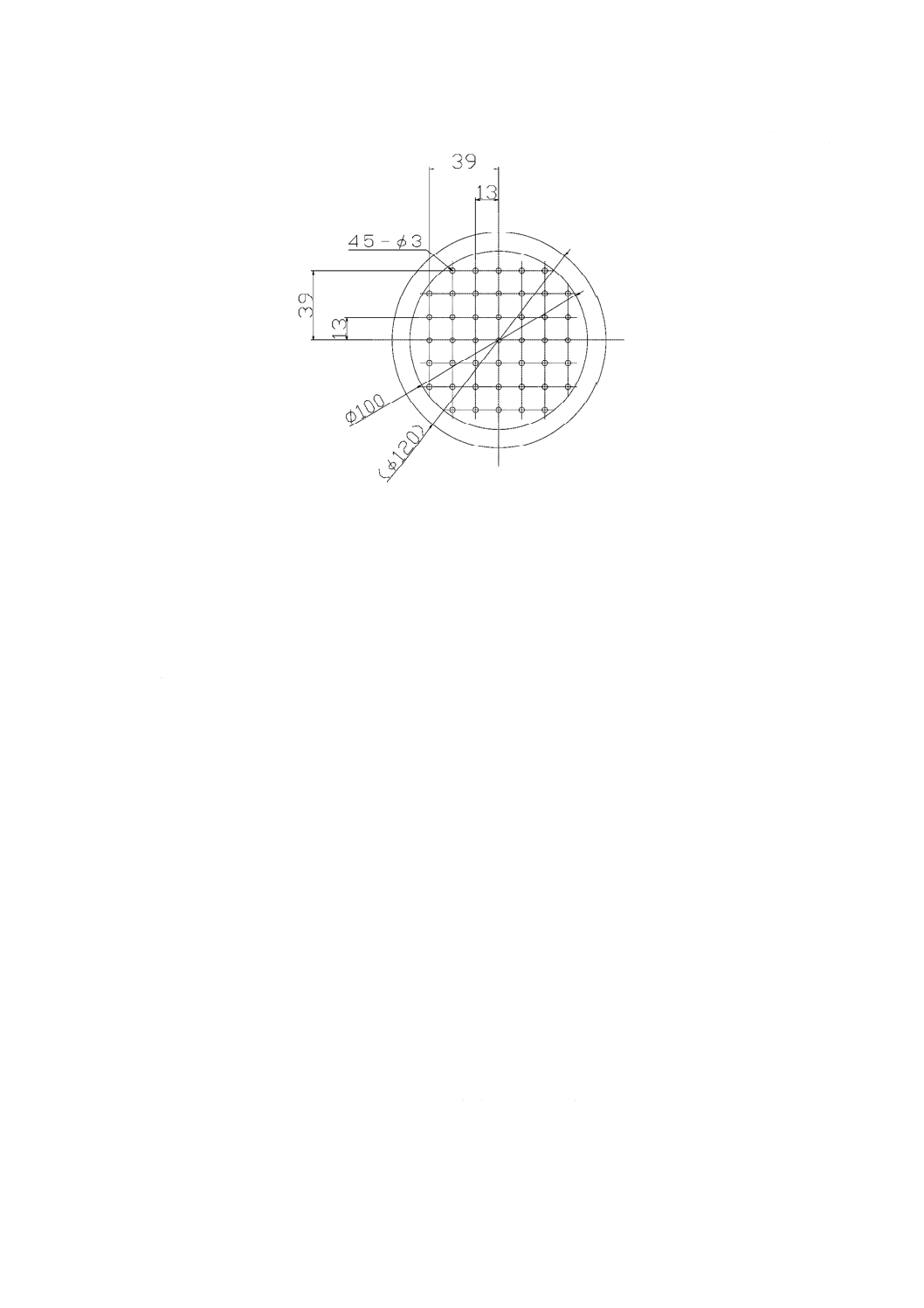

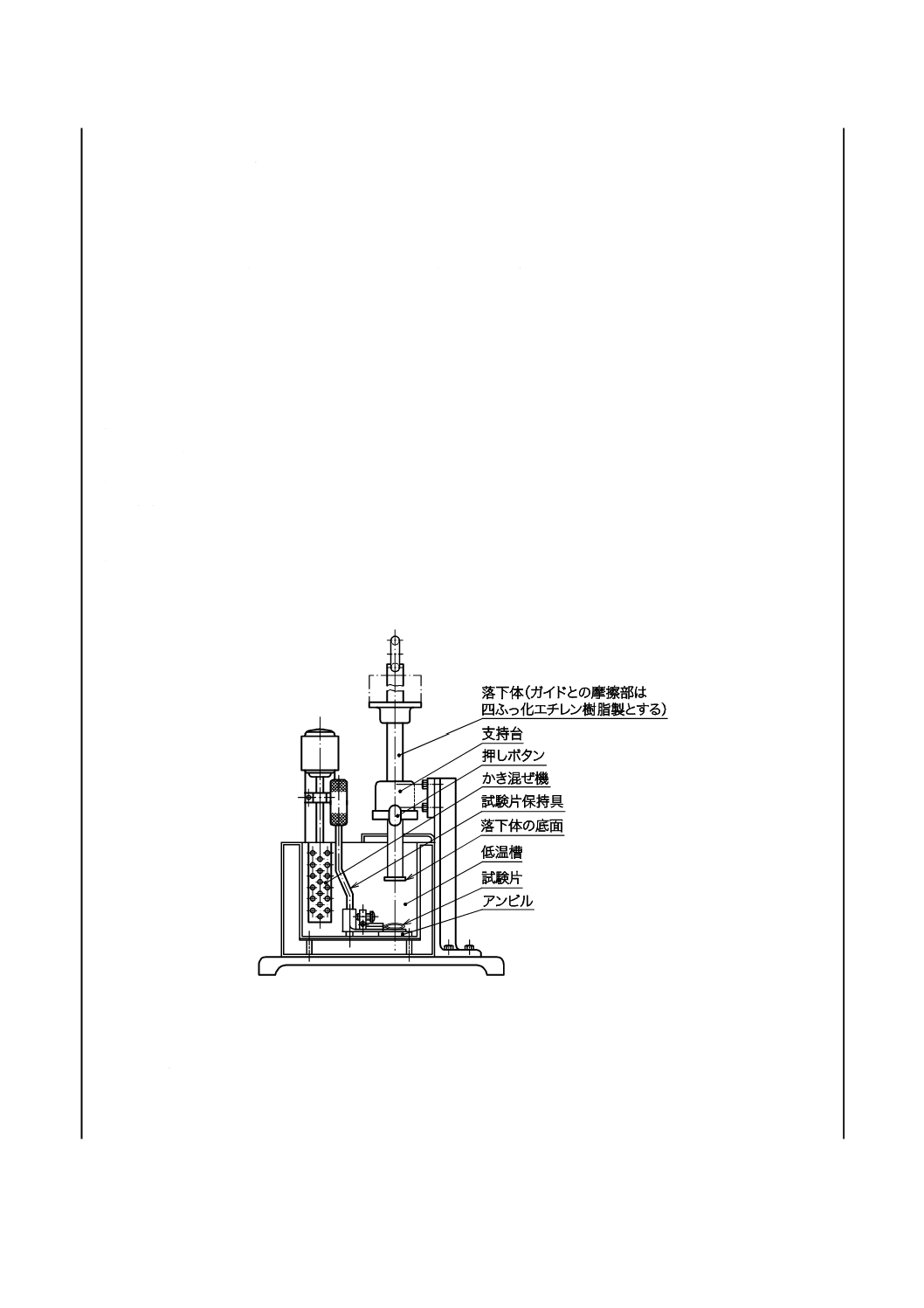

低温落すい試験装置の例(耐寒試験装置)を,図9に示す。

11.3.3 試験片の採取及び調製

幅約20 mm,長さ約100 mmの試験片を,ロール引布の長さ方向及びその直角方向からそれぞれ3個採

取する。状態調節及び試験の雰囲気は,5.1による。

11.3.4 試験温度

試験温度は,−70 ℃〜0 ℃の範囲とし,−30 ℃,−20 ℃又は−10 ℃が望ましい。ただし,受渡当事

者間の協定がある場合,その限りではない。

11.3.5 手順

手順は,次による。

a) 低温落すい試験装置の落下体(おもりを含む質量2.5 kg)を引き上げ,落下体の底面とアンビルとの

間隔を50 mmとする。

b) 低温槽を変成アルコール及びドライアイスで冷却して,あらかじめ設定した試験温度に保持する。

c) 試験片の評価面を外側にして,長さ方向の両端を重ね合わせ,その一端約5 mmの部分を試験片保持

具のつかみに挟み,試験片の折り曲げ部がアンビルの中央部にくるように保持具を低温落すい試験装

置に取り付ける。

d) 試験片を取り付けてから5分間経過した後,押しボタンを押して支持台の爪を外し,落下体を落下さ

せる。

e) 直ちに,落下体を引き上げてから試験片保持具を取り出し,試験片を外して,クラックなどの異常の

有無を調べる。

11.3.6 試験の評価

11.3.6.1 クラックの深さ

クラックの深さを,次の5段階基準で評価する。

− 0:クラックなし

25

K 6404-3:2020

− A:発泡層,中間層,又は基布に達しない表面層のクラック

− B:中間層に達するクラック

− C:基布,繊維に達するクラック

− D:引布を貫通するクラック

11.3.6.2 クラックの数

クラックの数を10個まで厳密に記録する。10個以上の場合は“10以上”と記録する。

11.3.6.3 クラックの長さ

最大のクラックの長さを直尺などを用いて,ミリメートル単位で記録する。

11.3.7 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 試験温度

e) 試験した面

f)

11.3.6.1の5段階基準に基づくクラックの深さ,数及び最大クラック長さ

g) 規定試験手順から外れた内容

h) 試験年月日

図9−低温落すい試験装置の例(耐寒試験装置)

11.4 C法(低温ねじり試験)

11.4.1 一般

低温ねじり試験は,低温から室温までの温度範囲で,ねじりワイヤを介して引布をねじり,引布のねじ

り角を測定して,ねじり剛性を求める試験方法である。

26

K 6404-3:2020

11.4.2 試験装置

試験装置は,JIS K 6261-3の箇条4(試験装置)による。

ただし,試験装置の上部つかみ及び下部つかみの幅は6.4 mm以上で,試験片のつかみ間の距離は,(38.0

±0.25)mmとする。

ねじりワイヤの校正は,JIS K 6261-3のA.3(ねじりワイヤの校正)に規定する方法による。

11.4.3 試験片の採取及び調製

規定の打抜きダイを用い,その長さ方向が試料の縦糸に対し45°になるように注意しながら長さ44 mm

以上,幅(6.30±0.20)mmの試験片を2個採取する。

試験片の状態調節及び試験の雰囲気は,5.1による。

11.4.4 試験温度

試験温度は,−70 ℃から室温までの範囲とする。

11.4.5 手順

JIS K 6261-3の箇条7(試験方法)に規定する方法による。この場合,試験片のつかみ具間距離が(38.0

±0.5)mmになるように取り付ける。

11.4.6

計算及び結果の表し方

比モジュラスは,(23±2)℃と設定温度とのモジュラス比で,JIS K 6261-3の9.2(比モジュラスが規定

値を示す温度)のa) に規定する方法によって,計算を行う。比モジュラスが,2,5,10及び100になる

温度を決定し,それぞれT2,T5,T10及びT100として表す。

11.4.7 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 冷媒の種類

e) ねじりワイヤの種類

f)

測定に要した時間

g) T2,T5,T10,及びT100

h) 規定試験手順から外れた内容

i)

試験年月日

12 ブロッキング試験

12.1 一般

ブロッキング試験は,試験片2枚を接した状態で,規定温度,規定時間処理した後に,接した2枚の試

験片を剝がして,接着状況又は粘着状況を評価する試験方法である。

12.2 器具及び装置

器具及び装置は,次による。

12.2.1 ガラス板 ガラス板は,長さ約150 mm,幅約150 mm及び厚さ3 mmの大きさのものを2枚用い

る。

12.2.2 おもり おもりは,質量5.0 kgのものを用いる。

12.2.3 強制循環式恒温槽 強制循環式恒温槽の大きさは,槽内に入れる試験片及び装置の総体積が,試

27

K 6404-3:2020

験槽の内容積の10 %以下になるように,十分大きいものを用いる。

強制循環式恒温槽は,(70±2) ℃の精度で保持でき,最低6回/hの空気の入替えが可能なものとし,

過熱防止装置を取り付ける。

12.3 試験片の採取及び調製

試験片の採取及び調製は,次による。

a) 製造から試験までの時間は,5.3に従う。

b) 試料は,ロール引布の長さ方向の両末端から1 m以上離れた場所から採取する。

c) 試験片は,試料から長さ150 mm,幅150 mmのものを6個採取する。

d) 試験片は,試験を行う素材を代表するものでなければならない。

e) 試験片は,試料の有効幅の範囲内で,かつ,長さ方向に平行に採取する。

f)

試験片にロール引布の長さ方向及びその直角方向それぞれの印を記入する。

g) 状態調節及び試験の雰囲気は,5.1による。

12.4 試験温度

試験温度は,(70±2)℃とする。

12.5 手順

手順は,次による。

a) 試験片を2枚一組にし,裏どうし合わせたもの,表どうし合わせたもの,及び裏と表とを合わせたも

のの3種類の試験片をそれぞれガラス板(12.2.1参照)に挟み,一番上のガラス板におもり(12.2.2

参照)を片寄らないように載せ,試験体を作製する。

b) 試験体を,温度(70±2)℃の恒温槽中(12.2.3参照)に3時間置く。

試験体は,槽内の全ての面から50 mm以上離して棚に置く。

c) 規定時間経過後恒温槽から取り出し,直ちにガラス板の間から試験片を外し1時間放冷する。

d) 試験片を注意深く剝がした後,粘着性と塗布(コーティング)の剝離状態とを調べる。

12.6 試験の評価

試験片のブロッキングの度合いは,次の基準で評価する。

a) 非粘着:接着の跡がなく,塗布(コーティング)表面が離れる。

b) 微粘着:接着の跡が所々見られるが,塗布(コーティング)表面に異常は認められない。

c) 粘着:剝離困難で,塗布(コーティング)表面が剝がれる。

12.7 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 試験温度

e) 12.6の粘着性評価の結果

f)

規定試験手順から外れた内容

g) 試験年月日

13 透湿試験

13.1 試験装置

28

K 6404-3:2020

試験装置は,次による。

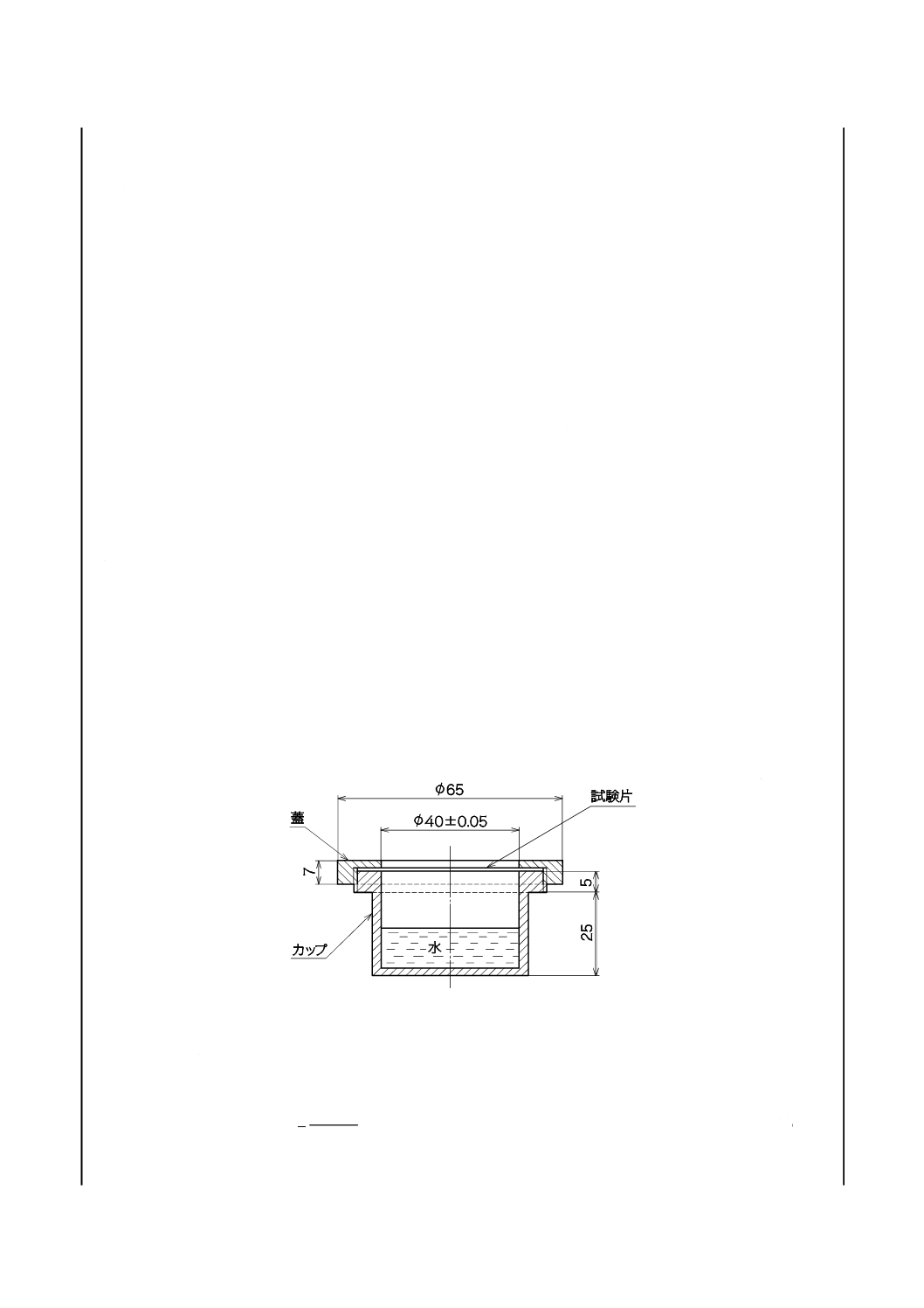

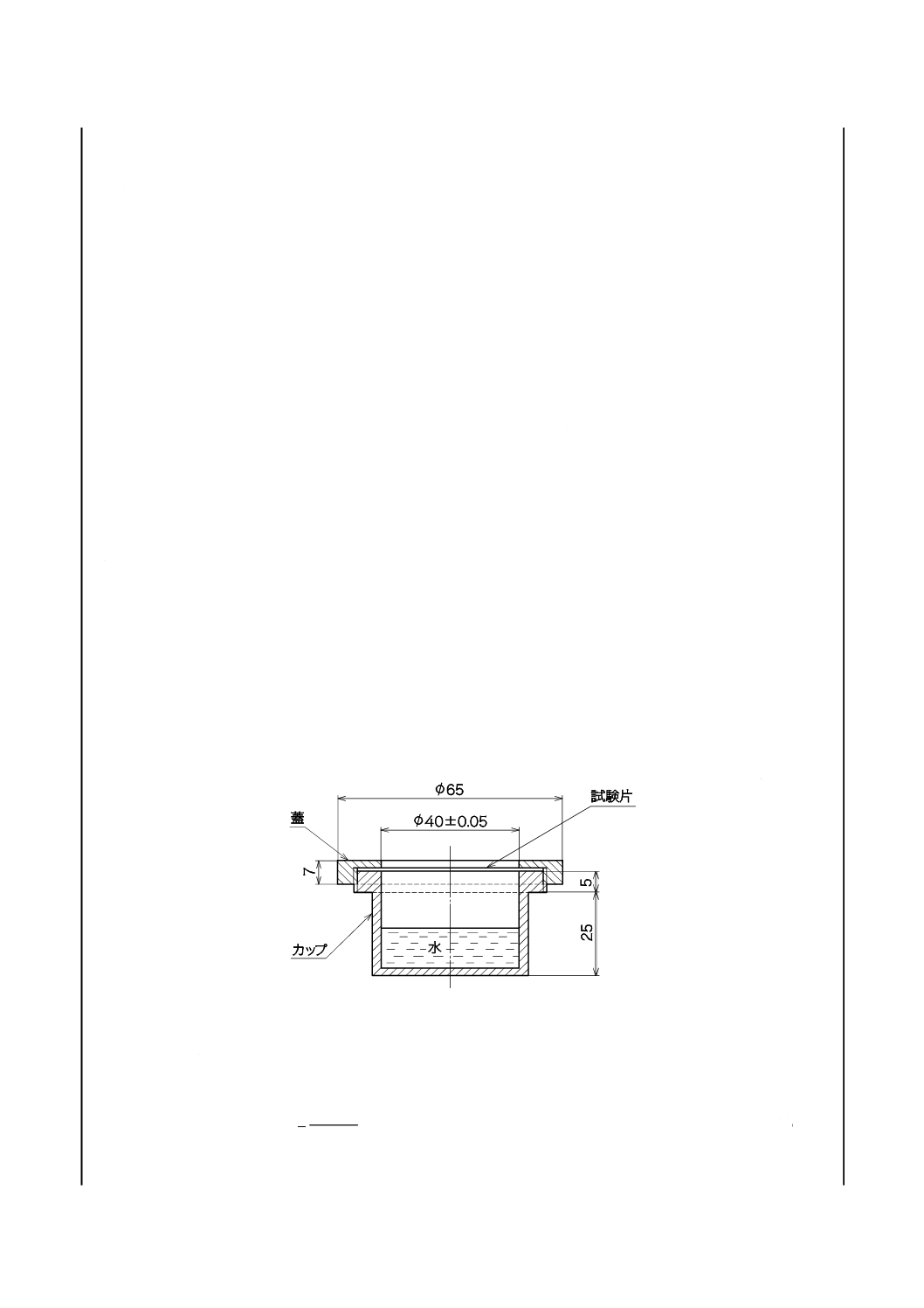

13.1.1 透湿試験装置 試験片を装着させる透湿試験用カップとデシケータとからなるものとする。

透湿度試験機の例を,図10に示す。

13.1.2 はかり はかりは,0.000 1 gが読み取れるものを用いる。

13.2 試験片の採取及び調製

試料から直径54 mmの円形に切った試験片3個を採取する。

試験片の状態調節及び試験の雰囲気は,5.1による。

13.3 手順

手順は,次による。

a) 透湿試験用カップを用いて,その中に約10 mLの蒸留水を入れる。

水蒸気が試験片を透過するカップの透湿面積は,平方メートル(m2)で表す。この場合,直径はミ

リメートル単位ではかり,小数点以下1桁に丸めて表面積を計算する。

b) 試験片の塗布(コーティング)面が内側になるように,カップの縁に載せ,蓋を回してねじを締め付

け,試験片を固定する。これを試験体という(図10参照)。

表面が平滑でない試験片の場合は,試験片が縁に当たる部分に,封かん剤として質量比でパラフィ

ン:ポリエチレン=90:10の混合物を塗布しておく。

c) デシケータの底に乾燥に十分な塩化カルシウム(無水)を入れ,最低1時間試験温度(40±1)℃に保

つ。水が試験片に触れないよう注意して,試験体をデシケータの中に入れる。ただし,塩化カルシウ

ム(無水)は,JIS K 8125に規定するものを用いる。

d) 試験を開始してから2時間後に,デシケータから試験体を取り出して,総質量をはかり,直ちにデシ

ケータに戻す。

試験体の質量は,0.000 1 gまではかり,小数点以下3桁に丸める。

e) 試験を開始してから24時間後に,デシケータから試験体を取り出して,総質量をはかる。

単位 mm

図10−透湿度試験機(試験体)の例

13.4 計算及び結果の表し方

透湿度は,式(5)によって算出し,試験結果は3個の試験片の平均値で表す。

H

24

C

C

C

T

−

=

·············································································· (5)

ここに,

T: 透湿度(g/m2)

29

K 6404-3:2020

C: 2時間後の試験体の質量(g)

C24: 24時間後の試験体の質量(g)

CH: カップの透湿面積(m2)

13.5 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験室の環境

d) 用いた試験条件

e) 透湿度(g/m2)

f)

規定試験手順から外れた内容

g) 試験年月日

14 燃焼試験

燃焼試験は,目的に応じてJIS A 1322又はJIS L 1091から選択する。

15 耐液試験

15.1 一般

この試験は,時間又は温度を適切に管理しながら試験片を各種液体に浸し,試験しようとしている特性

値の浸せき前後の数値の変化又はその変化率から試験片の耐液性を評価する試験方法である。

この試験には,次の二つの方法がある。

− A法:全面浸せき試験

− B法:片面浸せき試験

15.2 A法(全面浸せき試験)

15.2.1 器具及び装置

器具及び装置は,次による。

15.2.1.1 試験容器 浸せき温度,試験用液体の揮発度,試験片の大きさ又は数量に応じて適切なものを用

いる。試験用液体の沸点から十分に低い温度で浸せきが可能な場合は,ストッパ付きのガラス製容器又は

ガラス製試験管を用いる。試験容器の大きさは,規定量の試験用液体に試験片を浸せきしたとき,試験片

が完全に液中に浸せきされ,かつ,試験片が拘束を受けずに,満遍なく試験用液体にさらすことができる

ものとする。試験用液体の沸点に近い温度で浸せきする場合は,ストッパ付きのガラス製容器を用いず,

還流冷却器付きの容器又はほかの適切な方法を用い,試験用液体の気化を最小限に抑える。

15.2.2 試験用液体

市販の試験用液体は,次による。

a) 必ずしも組成が一定であるとは限らないため,特性既知の浸せき油,又は特性既知の物質の混合物か

ら調製した試験用液体を用いるのが望ましい(附属書B参照)。

b) 製造業者名,ロット番号,組成,特性値(粘度,アニリン点など)などの試験用液体に関する情報を

可能な限り試験報告書に記載する。

試験の本来の目的に鑑み,試験用液体は引布が実際に使用される場面で接触する可能性の高いものを選

択する。試験用液体の濃度についても,実際の使用の場面で引布が接触し得る濃度に設定する。

30

K 6404-3:2020

警告 試験用液体の取扱いには十分な注意が必要である。発煙性又は揮発性の高い液体を取り扱うと

きは,換気性能のついたフードの下で作業するのが望ましい。腐食性の試験用液体を用いると

きは,人体又は衣服に触れないようにする。引火性の液体を取り扱うときは,火気の近くでは

行わない。また,腐食性の試験用液体を用いる場合は,試験器具(締め具など)が損なわれる

ことがあるので,注意が必要である。

15.2.3 試験片の採取及び調製

試験片の採取及び調製は,次による。

a) 状態調節及び試験の雰囲気は,5.1による。

b) 製造から試験までの時間は,5.3による。

c) 試料は,ロール引布の長さ方向の両末端から1 m以上離れた場所から採取する。

d) 引布が実際に使用される場面において重要となる特性[引張強度,塗布(コーティング)層の接着性,

単位面積当たりの質量,引裂強度などの変化]をこの試験で求める特性値として選択する(一つとは

限らない。)。試験を行うときには,特性値に関する試験方法規格に規定されている形状で,かつ,浸

せき前後の変化を評価するために,規定された試験個数の2倍を切り出して用いる。

15.2.4 試験条件

試験条件は,次による。

a) 試験温度 浸せき温度Tは,実際に使用される温度に,より近いことが望ましい。浸せきの間,温度

は,(T±2)℃に保つことが必要である。推奨する試験温度Tについては,附属書Cを参照する。

b) 浸せき時間 浸せき時間は,次のいずれかに設定するのが望ましい。

(22±0.25)時間,(46±0.25)時間,(72±1)時間,(168±2)時間,7日間の整数倍±2時間

物性の変化を正しく測定するため,十分に平衡になり得る浸せき時間をとる。この平衡点を求める

ために,浸せき時間を幾つか変えて結果をみるという予備測定を実施することが望ましい。

なお,実際には,総浸せき時間は,物性の変化が最大になる点以上に長くとるとよい。

c) 光・照明 浸せき試験は,必ず直射光を避けて行う。

15.2.5 手順

手順は,次による。

a) 方法1(浸せきの方法及び浸せき後に余分な液体を拭き取る方法)

1) 試験片の準備 15.2.3によって,試験片を準備する。

2) 浸せき 試験片は,互いに接触しないように試験用液体に浸せきする。試験用液体は,試験片を完

全に液中に浸せきできるだけの量で,少なくとも試験片の全体積の15倍以上とする。

その後,還流冷却器の不要な試験においては容器のストッパを締める。浸せきの間,試験用液体

の温度は終始(T±2)℃を保つようにする。

3) 測定のための準備 浸せき時間の経過後,必要に応じて,物理特性の測定に適した温度になるよう

に調整する。

測定温度の試験用液体を別途用意し,そこへ素早く試験片を移し,5〜10分おくのが望ましい。

試験片を試験用液体から取り出し,適切な方法で表面に残った液体を取り除く。取除き方は液体

の特性に適宜応じる。例えば,イソオクタン,トルエンなどの粘性が低く揮発性のある液体の場合,

試験片をフィルターペーパで拭く。粘性が高く揮発性のない液体の場合は,石油エーテルのような

揮発性の液体で試験片を素早くすすぎ,再度フィルターペーパを用いて完全に液体を取り除くよう

にする。

31

K 6404-3:2020

浸せきしていない試験片と浸せきした試験片とを見比べて,外観の変化がないか確認する。変化

の有無を記録し,変化があった場合はその変化について詳しく記載する。

4) 特性値の測定 試験用液体を取り除いた後,直ちに特性値を測定する。測定方法は該当する規格に

従う。また,測定は,浸せき前の試験片の一組と,浸せき試験後のもう一組とで,同時に行うこと

が望ましい。

b) 方法2(揮発性液体に浸せきする方法及び浸せき後に試験片を乾燥する方法)

1) 試験片の準備 15.2.3によって,試験片を準備する。

2) 浸せき a) 2)によって,試験片を試験用液体に浸す。

3) 試験片の乾燥 浸せき後,試験片を取り出し,(70±2)℃に設定した空気循環オーブンの中に(2

±0.1)時間つり下げる。その後試験片を空気循環オーブンから取り出し,室温まで放冷する。

4) 特性値の測定 試験片を空気循環オーブンから取り出してから1時間以上2時間以内に測定を行う。

測定方法は,該当する試験方法規格による。特性値の測定は,a) 4)による。

15.2.6 試験の評価

試験の評価は,浸せき後の試験片の外観の変化(亀裂,剝離又はその他の異常の有無),及び測定値又は

測定値の変化率で行う。また,試験用液体の外観の変化(変色,沈殿物又はその他の異常の有無)も評価

する。

15.2.7 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 試験油に関する情報(15.2.2参照)

e) 浸せき温度及び浸せき時間

f)

浸せき後の試験片の外観の変化(亀裂,剝離又はその他の異常の有無)

g) 浸せき後の試験用液体の外観の変化(変色,沈殿物又はその他の異常の有無)

h) 浸せき前後の特性値,又は変化率(パーセント)

i)

規定試験手順から外れた内容

j)

試験年月日

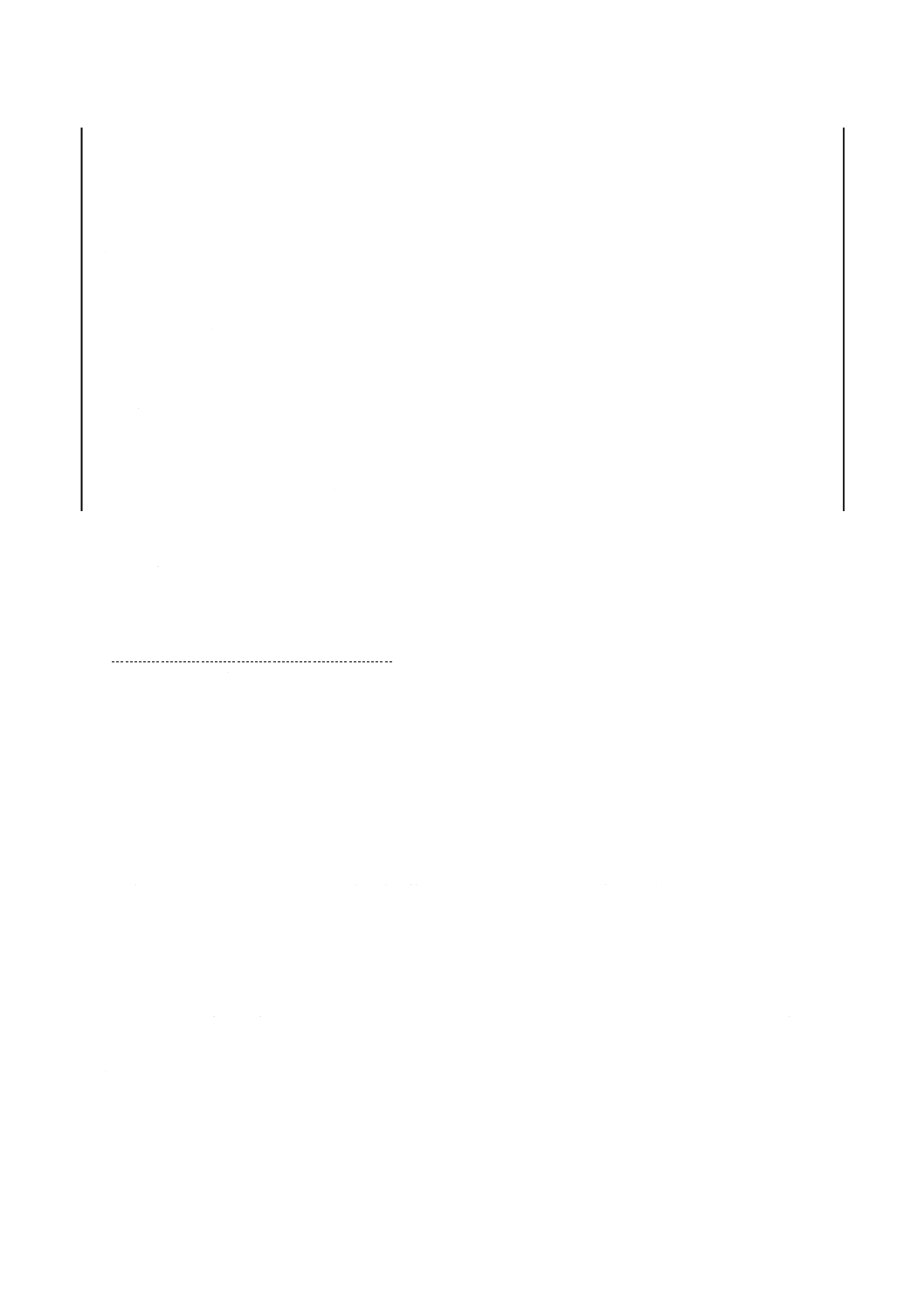

15.3 B法(片面浸せき試験)

15.3.1 試験装置

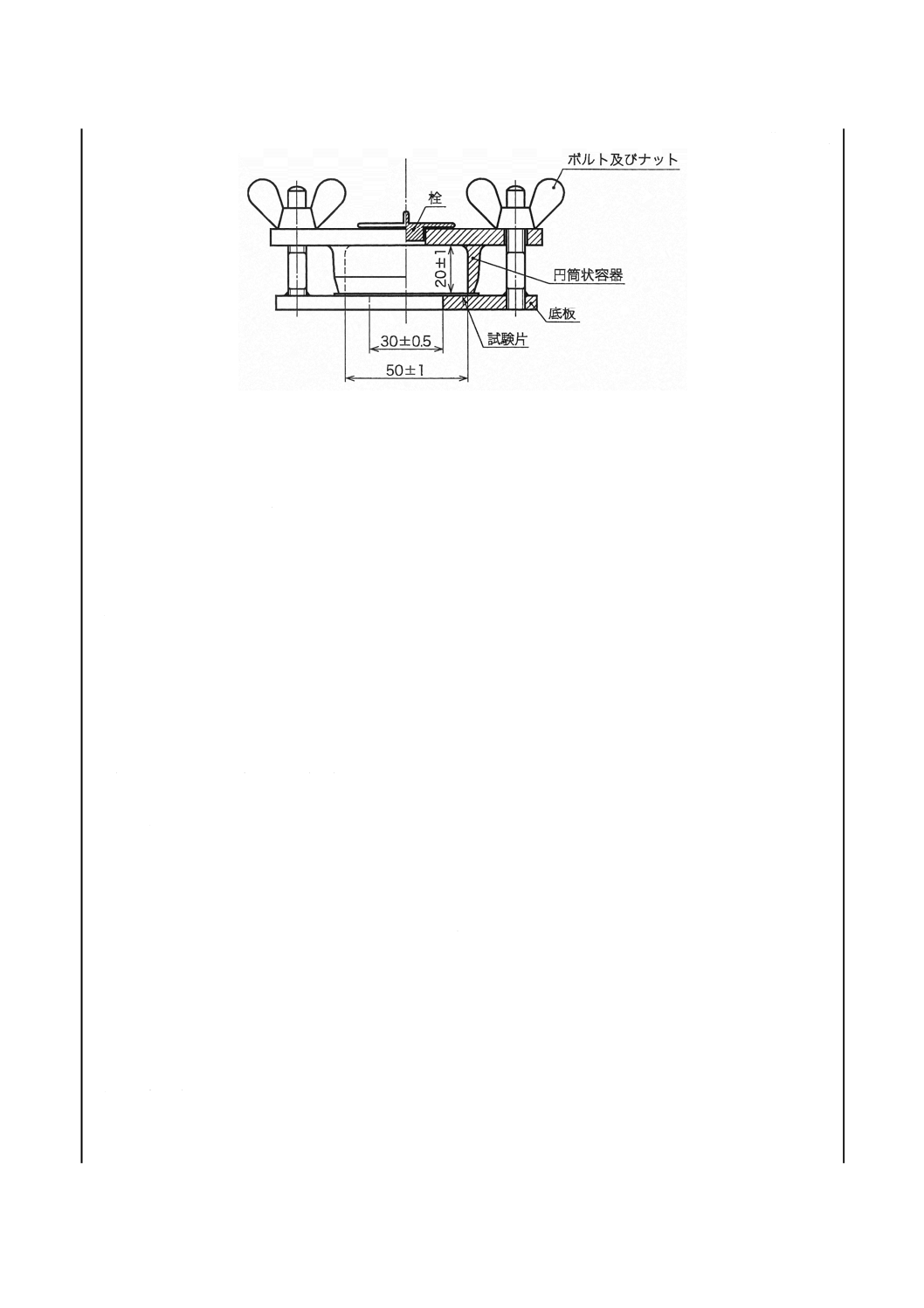

試験装置の例を,図11に示す。

なお,試験片が試験液と接触する面積は,試験する特性値による。

32

K 6404-3:2020

単位 mm

図11−片面浸せき試験装置の例

15.3.2 試験用液体

試験用液体は,15.2.2による。

15.3.3 試験片の採取及び調製

試験片の採取及び調製は,次による。

a) 状態調節及び試験の雰囲気は,5.1による。

b) 製造から試験までの時間は,5.3による。

c) 試料の採取は,15.2.3 c)による。

d) 試験片は,特性値の試験で規定された形状,寸法及び個数を採取できる大きさとし,特性値によって

試験装置と試験片寸法の大きさが異なるものを用いる(図11の場合には,直径60 mmの円形となる)。

引布が実際に使用される場面において重要となる特性[引張強度,塗布(コーティング)の接着性,単

位面積当たりの質量,引裂強度など]をこの試験で求める特性値として選択する(一つとは限らない。)。

試験を行うときには,特性値に関する試験方法規格に規定されている形状で,かつ,浸せき前後の変化を

評価するために,規定された試験個数の2倍を切り出して用いる。

15.3.4 試験条件

試験条件は,15.2.4による。

15.3.5 片面浸せき試験の手順

片面浸せき試験の手順は,JIS K 6258の8.2(片面浸せき試験)による。

15.3.6 試験の評価

試験の評価は,浸せき後の試験片の外観の変化(亀裂,剝離,その他の異常の有無),及び測定値,又は

測定値の変化の割合(パーセント)で行う。また,試験用液体の外観の変化(変色,沈殿物又はその他の

異常の有無)も評価する。

15.3.7 試験報告書

試験報告書には,次の事項を記載する。

a) 規格の番号及び適用した試験方法

b) 引布の識別

c) 状態調節及び試験の雰囲気

d) 試験用液体に関する情報(15.2.2参照)

33

K 6404-3:2020

e) 浸せき温度及び浸せき時間

f)

浸せき後の試験片の外観の変化(亀裂,剝離又はその他の異常の有無)

g) 浸せき後の試験用液体の外観の変化(変色,沈殿物又はその他の異常の有無)

h) 浸せき前後の特性値,又は変化率(パーセント)

i)

規定試験手順から外れた内容

j)

試験年月日

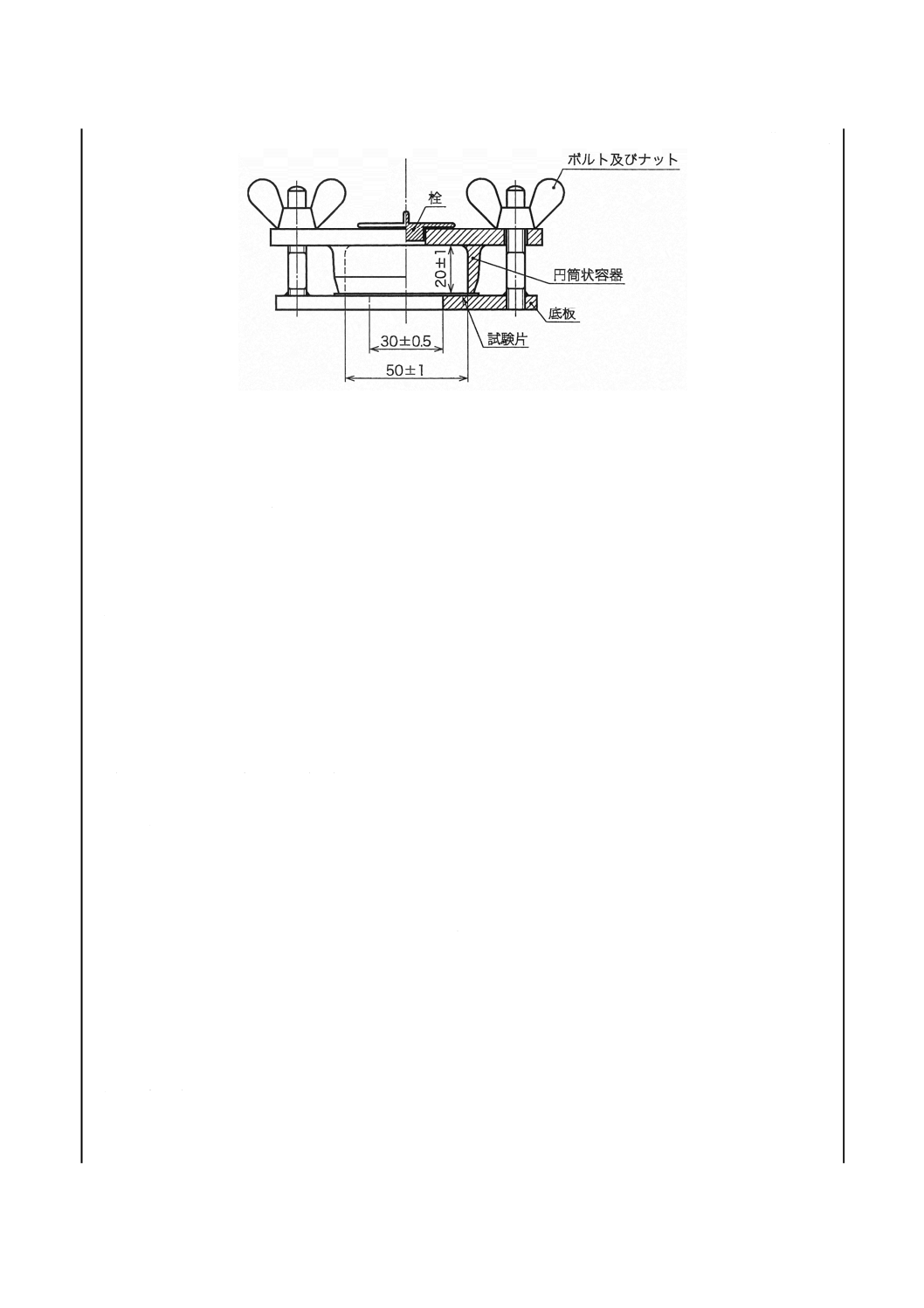

16 吸水試験

16.1 一般

この試験は,温度及び湿度を適切に管理しながら試験片の下端を水に浸し,毛細管現象によって水が上

昇した距離を評価する方法である。

この試験には,次の二つの評価方法がある。A法が適用できない場合は,B法による。

− A法:赤インクを用いる方法(可視光の透過によって,吸水現象が目視で確認できる引布に適用)

− B法:水分検出試験紙を用いる方法

16.2 A法

16.2.1 器具及び装置

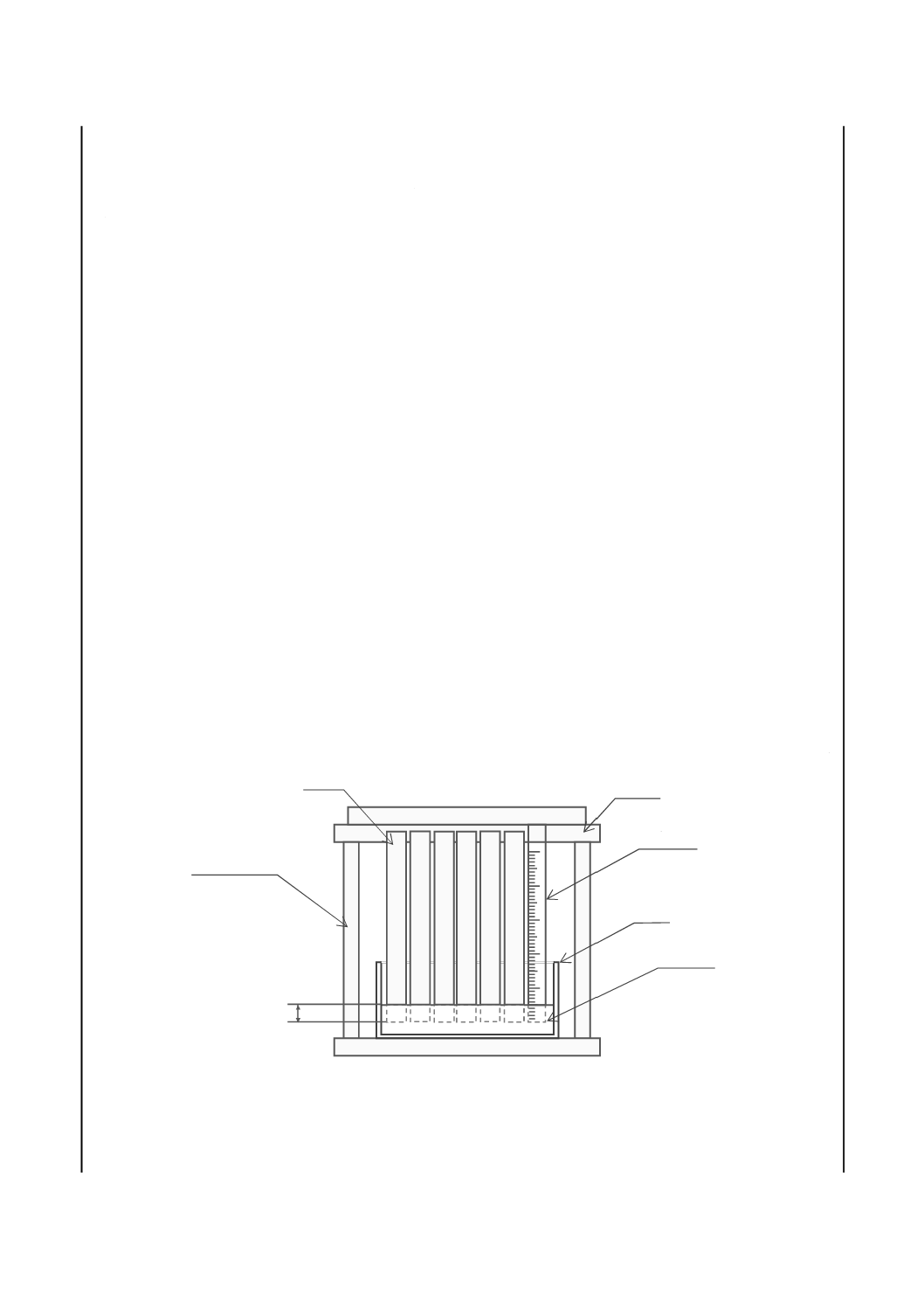

器具及び装置は,次による。図12に試験装置の例を示す。

16.2.1.1 水槽 水平棒支持枠が接触しない程度の大きさのもので,試験において十分な水が蓄えられるも

の。

16.2.1.2 水平棒支持枠 水平棒を取り付けられ,水槽へ固定できるようにしたもの。

16.2.1.3 水平棒 防水性があり,試験片を取り付けられる素材のもの。

16.2.1.4 スケール JIS B 7516に規定するもの。

単位 mm

図12−試験装置の例

16.2.1.5 試験用水 赤インクを蒸留水又はイオン交換水で体積分率3 %に希釈したもの。

赤インクは万年筆用を用いる。

浸せき高さ5±1

水平棒

スケール

水槽

水平棒支持枠

試験片

試験用水

34

K 6404-3:2020

16.2.1.6 接着剤 吸水防止性があるもの。

注記 例えば,シアノアクリレート系接着剤がある。

16.2.2 試験片の採取及び調製

試験片の採取及び調製は,次による。

a) 状態調節の雰囲気は,JIS K 6404-1の4.3(試験の標準雰囲気)に規定する試験室の雰囲気“A”又は

“B”とする。その他の状態調節の雰囲気は,受渡当事者間の合意による。

b) 製造から試験までの時間は,5.3による。

c) 試料は,ロール引布の耳端から全幅の1/10以上,長さ方向の端末から100 cm以上離れた部分から採

取する。ただし,これによって採取できない場合は,引布を代表する部分から採取してもよい。また,

二つ以上の試験片を採取する場合は,通常,長さ方向(L)及び横方向(T)の異なった場所から採取

する。

d) 引布の有効幅及びロールの全長の中から長さ方向(L)及び横方向(T)の各々3個の試験片を採取す

る。試験片は,幅(30±0.5)mm又は(50±0.5)mm,長さ(300±0.5)mmで裁断する。ただし,こ

の寸法が採取できない場合は,受渡当事者間の合意によってその他の試験片の幅及び長さを用いても

よい。

16.2.3 試験条件

試験条件は,次による。

a) 試験雰囲気 JIS K 6404-1の4.3(試験の標準雰囲気)に規定する試験室の雰囲気“A”又は“B”と

する。その他の試験雰囲気は受渡当事者間の合意による。

b) 試験水温度 試験開始時の水温は(20±2)℃又は(23±2)℃とする。

c) 浸せき時間 浸せき時間は,(72±1)時間とする。その他の時間は受渡当事者間の合意による。

16.2.4 手順

手順は,次による。

a) 吸水防止処理 試験片の下端から50 mm以上の両側面に接着剤を塗布する。その後,1時間以上乾燥

した後,浸せきを開始する。

注記 この処理を行うのは,試験片の側面の断面から吸水が起こると,吸水現象が正確に測定でき

ないためである。

b) 浸せき 試験片は,互いに接触しないように,試験用水を入れた水槽の水面上に支えた水平棒上にピ

ンなどで固定した後,水平棒を降下させて,試験片の下端(5±1)mmが試験用水に浸せきするよう

に調整し所定時間,放置する。一定水位を保持するよう,24時間ごとに確認し,調整する。

c) 特性値の測定 毛細管現象によって水が上昇(吸水)した最大高さ一点をスケールで0.5 mm単位ま

で測定する。必要に応じて背面から可視光を照射するか,又はコーティング材を剝離して測定する。

16.2.5 結果の表し方

試験後の3個の最大の吸水距離を四捨五入によって整数(mm)に丸めて表す。長さ方向(L)及び横方

向(T)についてそれぞれ求める。

16.2.6 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験時の雰囲気温度及び湿度

35

K 6404-3:2020

d) 使用した赤インクの銘柄

e) 使用した接着剤の銘柄

f)

試験結果

g) 規定試験手順から外れた内容

h) 試験年月日

16.3 B法

16.3.1 器具及び装置

器具及び装置は,次による。

16.3.1.1

水槽 16.2.1.1による。

16.3.1.2

水平棒支持枠 16.2.1.2による。

16.3.1.3

水平棒 16.2.1.3による。

16.3.1.4

スケール 16.2.1.4による。

16.3.1.5

試料保持具 円筒で中空になっており,吸水性の結果に影響を及ぼさない材質で押し当てると

きに保持具が変形しないもの。試験片が薄く,台ばかりを用いて水分検出試験紙に規定の力をかけ折れ曲

がる場合に使用する。保持具の形状は,内径(5±0.2)mm,長さ(15±0.2)mmにするとよい。また,内

径は,試験片の厚さ又は柔らかさに応じて選定するとよい。

注記 試料保持具を用いるのは,試験片が薄い又は柔らかいと,その断面を水分検出試験紙に押し当

てるときに試料が変形し,測定できない場合があるためである。

16.3.1.6

水分検出試験紙 水の付着によって色が変化する試験紙で,かつ,試験片の断面を押し当てる

ことで,吸水した水が検知できるもの。試験前に変色が認められるものは使用しない。

注記 水分検出試験紙には,MACHEREY-NAGEL GmbH & Co. KG製:Wator REF 90610などがある。

この情報は,この規格を使用する人の便宜のために参考として示すものであり,これによって

指定するものではない。

16.3.1.7 台ばかり 1 gの桁まで読み取ることができ,(1 500±100)gを測定できるもの。

16.3.1.8 ナイフ 水分検出試験紙と接する試験片の切断面が変形しないような鋭利なもの。

注記 基布断面が水分検出試験紙に接触するように切断することが重要である。

16.3.1.9 試験用水 蒸留水又はイオン交換水。

16.3.1.10 接着剤 16.2.1.6による。

16.3.1.11

手袋 吸水性のないもの。

16.3.2 試験片の採取及び調製

16.2.2による。ただし,試験片の上端と下端とを切断面が変形しないように切断し,裁断した試験片の

下端から20 mm間隔で片面に印をつける。

16.3.3 試験条件

16.2.3による。

16.3.4 手順

手順は,次による。

a) 吸水防止処理 16.2.4 a)による。

b) 浸せき 16.2.4 b)による。

c) 吸水確認用試験片の作製 浸せきした試験片から,吸水確認用試験片を採取する方法は次による。

なお,吸水確認用試験片は,採取後,乾燥しないように速やかに吸水の確認を行う必要がある。あ

36

K 6404-3:2020

らかじめ全ての吸水確認用試験片を作製しないように注意する。

1) 試験片の下端(浸せきさせた部分)から(20±1)mmの位置で,下端と水平にナイフで切断して採

取したものを吸水確認用試験片1とする。

2) 吸水確認用試験片1を採取した残りの試験片の下端から(20±1)mmの位置[吸水確認用試験片1

を採取する前の試験片の下端から(40±1)mmの位置]で,下端と水平にナイフで切断して採取し

たものを吸水確認用試験片2とする。順次,同様に下端から(20±1)mmごとに採取したものを吸

水確認用試験片3,吸水確認用試験片4…吸水確認用試験片nとする(図13参照)。

注記 吸水確認用試験片の測定面は,吸水確認用試験片を採取した際に切断した面(各吸水確認試験

片の上側の面)をいう。

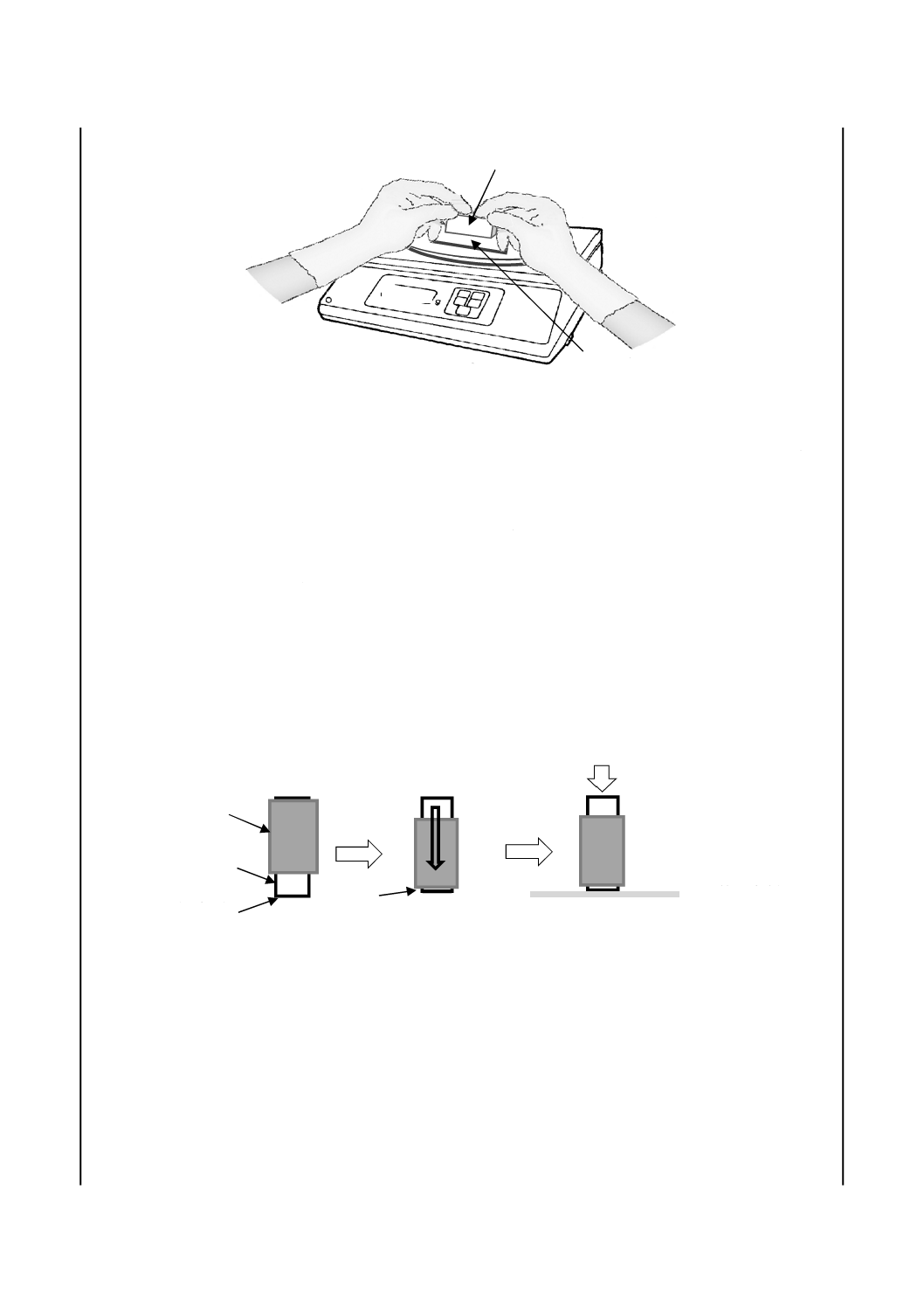

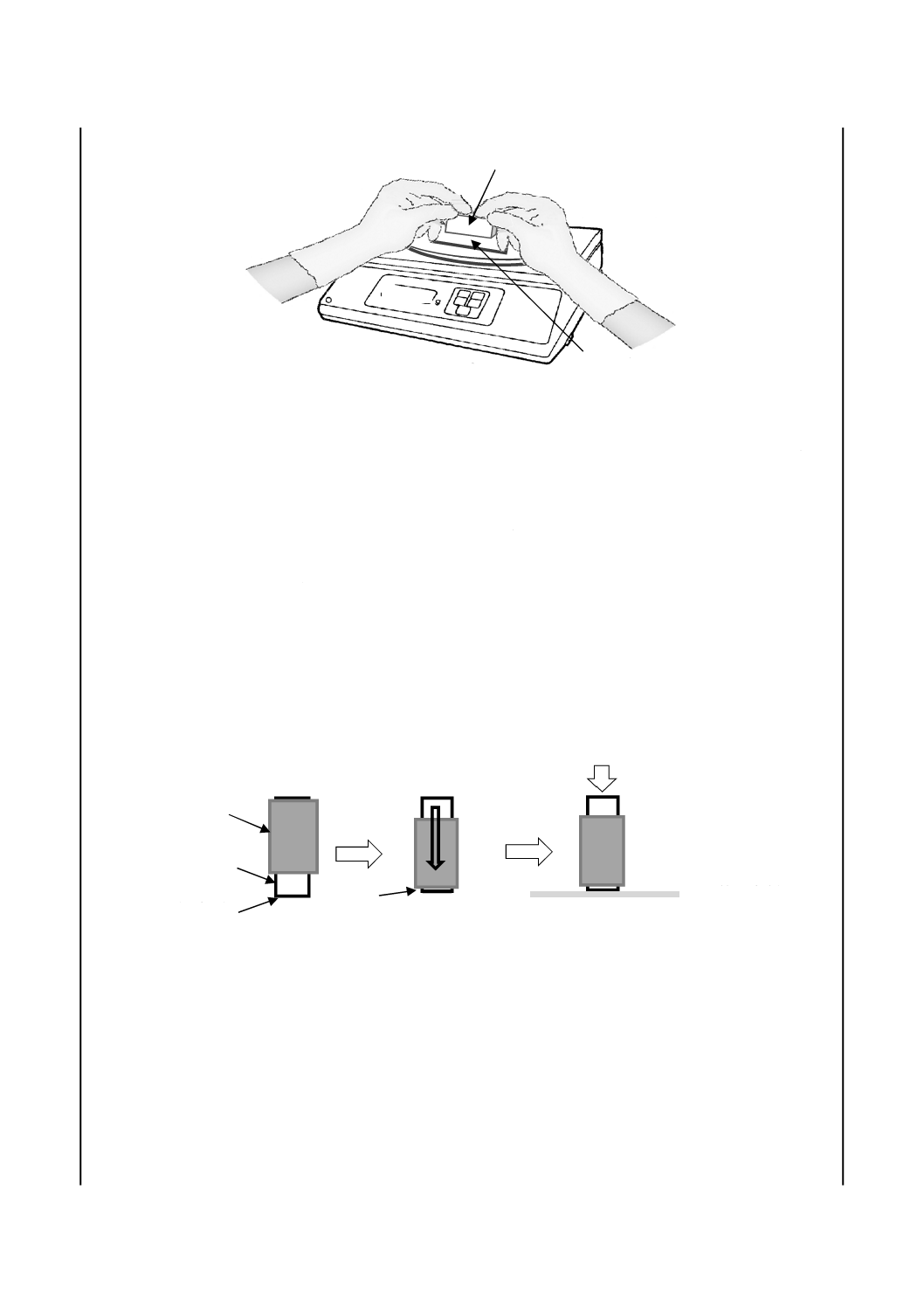

図13−吸水確認用試験片

d) 特性値の測定 特性値の測定は,次による。

なお,この操作は手袋を使用して行う。

1) 試験片が変形しない場合 水分検出試験紙に規定の力をかけても,試験片に変形が起こらず,水分

検出試験紙に切断面を押し付けることができる場合は,次による。

1.1) 台ばかりに水分検出試験紙を設置する。

1.2) 吸水確認用試験片1(図13)の測定面について(1 500±100)gで10秒間水分検出試験紙に両手

で押し付けて変色の有無を確認する(図14参照)。変色のないことが確認できなくなるまで,吸

水確認用試験片2から順に同様の操作を繰り返し行い,その吸水距離(X mm)を求める(図13

参照)。

なお,最初に試験片の上端の断面(下端から300 mm)を(1 500±100)gで10秒間水分検出試

験紙に両手で押し付けて,変色が確認できた場合,この時点で測定終了としてもよい。

浸せき後の試験片

X mm

X mm−20 mm

40 mm

20 mm

0 mm

浸せき部5 mm

下端から20 mmを切断(測定面)

下端から40 mmを切断(測定面)

下端からX mmを切断(測定面)

試験片下端

20 mm

20 mm

20 mm

吸水確認用

試験片 1

吸水確認用

試験片 2

吸水確認用

試験片 n

37

K 6404-3:2020

図14−両手で試験片を水分検出試験紙に押し付ける例

2) 試験片が変形する場合 試験片が薄い又は柔らかくて,1)のように水分検出試験紙に切断面を押し

付けることができない場合は,試料保持具を使用し,次による。

2.1) 台ばかりに水分検出試験紙を設置する。

2.2) 吸水確認用試験片1(図13)を丸め,試料保持具に挿入し,この試験片の測定面を下にし,約1 mm

露出させる。これを,(1 500±100)gで10秒間水分検出試験紙に片手で押し付けて変色を確認す

る(図15参照)。変色のないことが確認できなくなるまで,吸水確認用試験片2から順に同様の

操作を繰り返し行い,繰り返しその吸水距離(X mm)を求める。

なお,最初に試験片の下端から(280±1)mmの地点をナイフで切断し上端の断面(下端から

300 mm)を(1 500±100)gで10秒間水分検出試験紙に片手で押し付けて変色を確認し,水分検

出試験紙に変色が確認できた場合,この時点で測定終了としてもよい。

図15−吸水確認用試験片を試料保持具に挿入し,水分検出試験紙上に押し付ける方法の例

16.3.5 結果の表し方

試験後の3個の最大吸水点を,X mm−20 mm以上,X mm未満で表す。長さ方向(L)及び横方向(T)

についてそれぞれ求める。

なお,300 mm地点で変色が確認できた場合,吸水距離は300 mm以上とする。20 mm地点で変色が確認

できない場合,吸水距離は20 mm未満とする。

16.3.6 試験報告書

試験報告書には,次の事項を記載する。

1 500 g

吸水確認用試験片

1 mm露出

試料保持具

水分検出試験紙

切断面(測定面)

水分検出試験紙

吸水確認用試験片

1 5 0 0

台ばかり

38

K 6404-3:2020

a) この規格の番号及び適用した試験方法

b) 引布の識別

c) 試験時の雰囲気温度及び湿度

d) 使用した接着剤の銘柄

e) 試験結果

f)

規定試験手順から外れた内容

g) 試験年月日

39

K 6404-3:2020

附属書A

(参考)

ガス透過試験,ガスクロマトグラフ法(等圧法)

A.1 一般

ガスクロマトグラフ法の等圧法は,供給側セルと透過側セルとの圧力を等しくして,ガス透過量を測定

する。等圧法は,各セルの圧力(大気圧)は等しいが,試験ガスの分圧は,供給側セルよりも透過側セル

のほうが低いので,試験ガスが試験片内部へ溶解した後,試験片内部の試験ガス濃度勾配によって拡散し,

試験片界面から透過側セルへと放散する。

A.2 試験装置

試験装置は,試験セル,ガスクロマトグラフ,試験ガス調節器などによって構成する。試験装置の例を,

図A.1に示す。

1 試験ガスボンベ

6 温度センサ

11 キャリヤーガス調節器

2 試験ガス調節器

7 シール材

12 計量管

3 流路切替バルブ

8 試験片

13 ガスクロマトグラフ

4 試験セル

9 透過側セル

14 データ処理装置

5 供給側セル

10 キャリヤーガス

図A.1−ガス透過性測定装置(ガスクロマトグラフ−検出器,等圧法)の例

40

K 6404-3:2020

A.2.1 試験セル 試験セルは,試験片によって分割され,供給側セル及び透過側セルを構成するものとす

る。供給側セルに試験ガスの導入口及び排気口をもち,透過側セルは,キャリヤーガスの供給タンク及び

ガスクロマトグラフに接続されていなければならない。試験片の装着面は,ガス漏れが起こらないように

滑らかで,平らでなければならない。試験セルの材質は,用いるガスに対して不活性なものとし,特に用

いるガスを吸収しないものとする。試験片と試験セルとを密閉するためにOリングなどのシール材を用い

てもよい。シール材は,ガス透過度が試験する材料に比べて十分に小さく,ガス透過試験の結果に影響を

及ぼさないものを用いる。ガス透過面の直径は,10 mm〜150 mmとし,試料のガス透過度の程度に応じて

決める。

A.2.2 ガスクロマトグラフ ガスクロマトグラフは,熱伝導度検出器(TCD)又は水素炎イオン化検出器

(FID)を用いたものとする。カラムは,充塡カラム,キャピラリーカラムなどとする。検出器及びカラ

ムは,含まれている試験ガス及び必要とする感度に応じ,適切なものを用いる。用いるキャリヤーガスは,

JIS K 0114による。

A.2.3 試験ガス調節器 試験ガス調節器は,9.5.2.4による。

A.2.4 温度センサ 温度センサは,0.1 ℃まで読み取れるものとする。試験温度及びキャリヤーガスの温

度を測定するために,試験セル及びキャリヤーガスの流路に装着して用いる。

A.3 試験方法

A.3.1 試験条件

試験ガス及びキャリヤーガスの圧力は,大気圧を標準とする。

その他の試験条件は,9.4.3.1による。

A.3.2 ガス透過面積

ガス透過面積の算出は,9.4.3.2による。

A.3.3 検量線

検量線は,9.5.3.3による。

A.3.4 手順

手順は,次による。

a) 試験セルの試験片の接触面に真空グリースを薄く均一に塗り,その面に試験片をしわ及びたるみが生

じないように装着する。

b) 試験片の上にシール材を装着し,ガス漏れが生じないように均一な圧力で固定する。

c) (23±2)℃以外の温度で試験する場合は,試験セルをその試験温度に設定する。

d) 供給側及び透過側のセルから空気を追い出すために,キャリヤーガスをセル内容積及び配管内容積に

応じて十分な時間流し,その後,測定流量で流し安定状態を保持する。安定状態でのキャリヤーガス

流量(F)及び温度(T)を記録する。

e) ガスクロマトグラフの記録装置で,ベースラインの安定を確認する。

f)

ベースラインが安定したら,供給側セルに試験ガスが流れるようにバルブを切り替える。

g) 試験ガスを試験圧力(Pd)に調整し,一定の流量で供給する。試験片を透過してくる試験ガスは,透

過側セルを流れるキャリヤーガスに混入し,キャリヤーガスとともに計量管を経て排気される。

h) 一定時間ごとに計量管を流路から分離し,ガスクロマトグラフのカラムへ注入して測定するか,又は,

流路を切り換えて一定時間キャリヤーガスをガスクロマトグラフへ導入して測定してもよい。測定し

ようとする試験ガスに対する検出信号の応答を,データ処理装置で記録する。

41

K 6404-3:2020

i)

クロマトグラフのデータ処理装置を用いて,測定するガスに対応するクロマトグラムのピーク面積を

求める。

j)

検量線を用いて,キャリヤーガス中の試験ガスの濃度(D)を求める。

k) 測定は,一定時間間隔で行い,測定濃度が定常状態になったときの値を記録する。

A.4 ガス透過の計算及び試験結果のまとめ方

A.4.1 ガス透過度

ガス透過度は,次の式(A.1)によって算出する。計算から得られた試験結果は,それぞれの試験片によっ

て得られた値の平均値を,有効数字3桁で表す。

(

)

2

d

0

10

/

−

×

×

×

×

=

P

A

T

T

D

F

GTR

······················································· (A.1)

ここに,

GTR: ガス透過度(cm3/m2・24 h・Pa)

A: ガス透過面積(m2)

Pd: 供給側セルの試験ガスの分圧(Pa)

T0: 標準状態温度 273.15(K)

T: キャリヤーガス温度(K)

F: キャリヤーガス流量(cm3/24 h)

D: 測定した試験ガス濃度(%)

A.4.2 ガス透過係数

ガス透過係数は,次の式(A.2)によって算出する。

Q=GTR×d ··········································································· (A.2)

ここに,

Q: ガス透過係数(cm3・m/m2・24 h・Pa)

GTR: ガス透過度(cm3/m2・24 h・Pa)

d: 試験片の厚さ(m)

A.5 試験報告書

試験報告書は,9.6による。

42

K 6404-3:2020

附属書B

(参考)

耐液試験の試験用液体

警告 試験用液体の取扱いには十分注意する。とりわけ毒性,腐食性,引火性のある液体については,

特別の注意が必要である。煙又は蒸気を発する液体を取り扱うときは,換気機能のついたフー

ドの下で作業するのが望ましい。腐食性の液体を取り扱うときは,人体又は衣服に触れないよ

うにする。引火性の液体を取り扱うときは火気の近くで行わない。

B.1

標準模擬燃料(試験用燃料油)

市販の燃料は,同グレード・同原料であっても組成(アンチノック価など)が大きく異なる場合がある。

炭化水素化合物が主成分の燃料には酸素化合物を含むものと含まないものとがあり,さらに,アルコール

類を主成分とした燃料も存在する。ガソリンのグレードは,一般に芳香族又は酸素化合物の添加によって

高められるが,これらの添加物は,ゴムの特性に大きな影響を及ぼす場合が多く,通常の燃料に対しては

耐性のあるゴムでも影響を受けやすい。また,市販燃料の混合構成は,ガソリン市況,地理的条件などに

よっても変化する。これらの影響を受けない,試験用液体としてふさわしい標準混合化合物を,表B.1及

び表B.2に示す。各種の燃料に対応できるよう幾つかの種類を推奨している。ほかの試験用液体を作製す

る場合でも同表をガイドラインとして活用するとよい。

なお,試験用液体の作成に当たっては,必ず分析試薬級の品質の原料を用いる。また,実際の燃料にア

ルコール類が含まれていないことが分かっている場合には,アルコールを含まない標準混合化合物の構成

を選択し,用いるとよい。

表B.1−酸素化合物を含まない試験用燃料油

油

成分

CAS No.

混合比率

%(体積分率)

A

2,2,4-トリメチルペンタン

540-84-1

100

B a)

2,2,4-トリメチルペンタン

540-84-1

70

トルエン

108-88-3

30

C a)

2,2,4-トリメチルペンタン

540-84-1

50

トルエン

108-88-3

50

D a)

2,2,4-トリメチルペンタン

540-84-1

60

トルエン

108-88-3

40

E

トルエン

108-88-3

100

F b)

直鎖状パラフィン(C12〜C18)

68476-34-6

80

1-メチルナフタレン

90-12-0

20

注a) 試験用燃料油B,C及びDは,酸素化合物を含まない石油系燃料の代替品として用いる。

b) 試験用燃料油Fは,ディーゼル燃料油,家庭用灯油及び軽油の代替品として用いる。

43

K 6404-3:2020

表B.2−酸素化合物(アルコール)を含む模擬燃料

油

成分

CAS No.

混合比率

%(体積分率)

1

2,2,4-トリメチルペンタン

540-84-1

30

トルエン

108-88-3

50

ジイソブチレン

25167-70-8

15

エタノール

64-17-5

5

2

2,2,4-トリメチルペンタン

540-84-1

25.35 a)

トルエン

108-88-3

42.25 a)

ジイソブチレン

25167-70-8

12.68 a)

エタノール

64-17-5

4.22 a)

メタノール

67-56-1

15.00

水

7732-18-5

0.50

3

2,2,4-トリメチルペンタン

540-84-1

45

トルエン

108-88-3

45

エタノール

64-17-5

7

メタノール

67-56-1

3

4

2,2,4-トリメチルペンタン

540-84-1

42.5

トルエン

108-88-3

42.5

メタノール

67-56-1

15

5

2,2,4-トリメチルペンタン

540-84-1

43

トルエン

108-88-3

43

t-ブチルメチルエーテルb)

1634-04-4

10

エタノール

64-17-5

2

メタノール

67-56-1

2

注a) これら四つの原料を混合したものは,油1の84.5 %(体積分率)に相当する。

b) ジメチルエーテルを使用する場合もある。

B.2

標準オイル(試験用潤滑油)

B.2.1 一般事項

標準オイル(試験用潤滑油)の代表的なものとして,低添加剤鉱物油の低膨潤油−No.1油[IRM(Industrial

Reference Material)901],中膨潤油−No.2油(IRM 902),及び高膨潤油−No.3油(IRM 903)がある。

B.2.2 必要条件

標準オイル(試験用潤滑油)は,添加剤を一切含有しない。ただし,例外として,ごく微量(0.1 %程度)

の流動点降下剤だけ添加が認められる。また,標準オイルは,必ず表B.3の特性値に従う。表B.4は標準

オイルの性状の代表例であるが,必ずしも供給者が保証するものではない。

標準オイルの使用が試験に必要だと認められる場合,試験の精度という観点から,必ずメーカ代理店を

通じて入手する。また,試験本来の目的を鑑み,一般に入手できる状態のものでなければならない。ただ

し,標準オイルの入手が困難な場合には,日常行う試験だけに代替品の使用を認める。代替品の特性は,

表B.3に準拠し,かつ,同じゴムに対する影響が標準オイルと同等でなければならない。

44

K 6404-3:2020

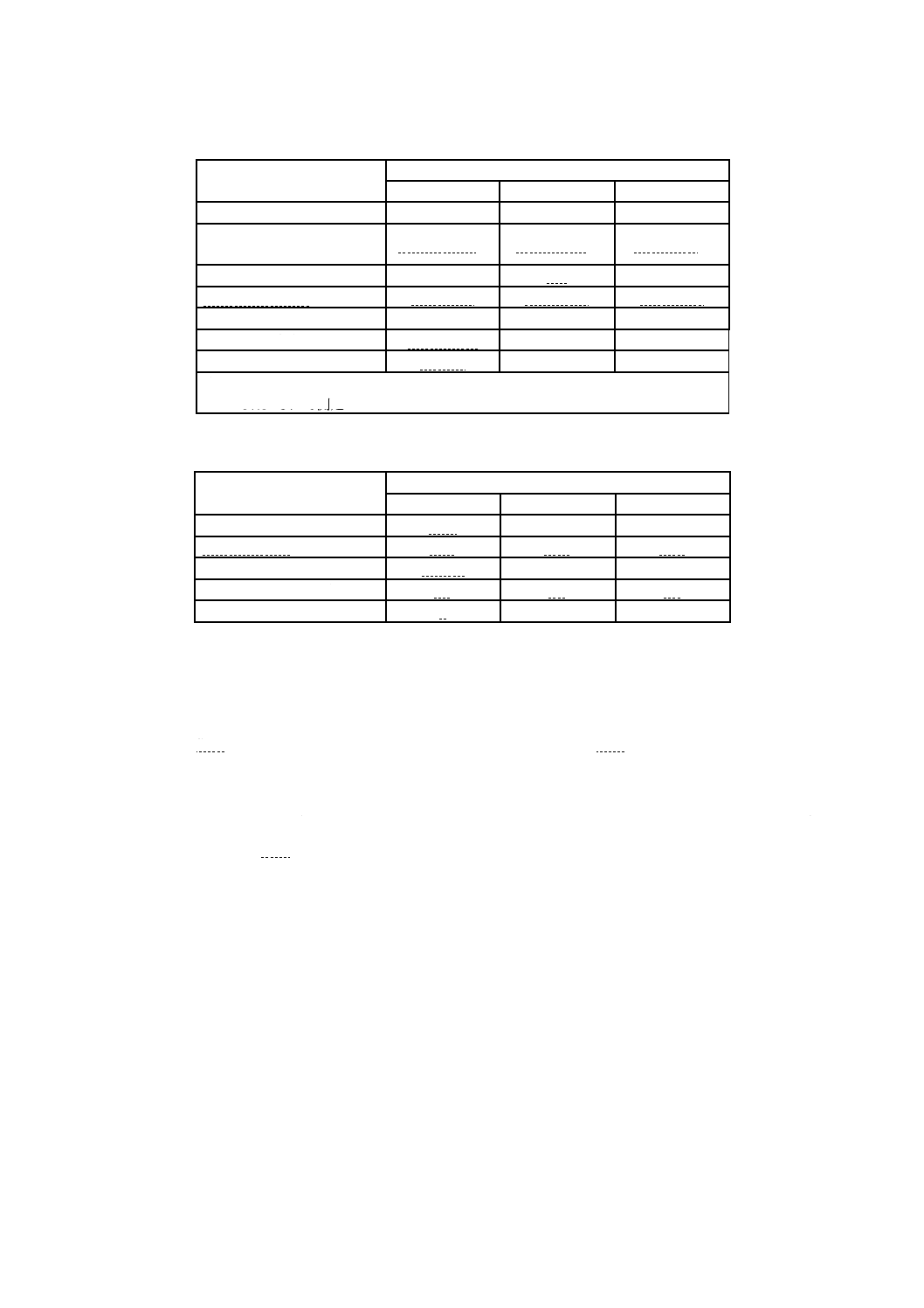

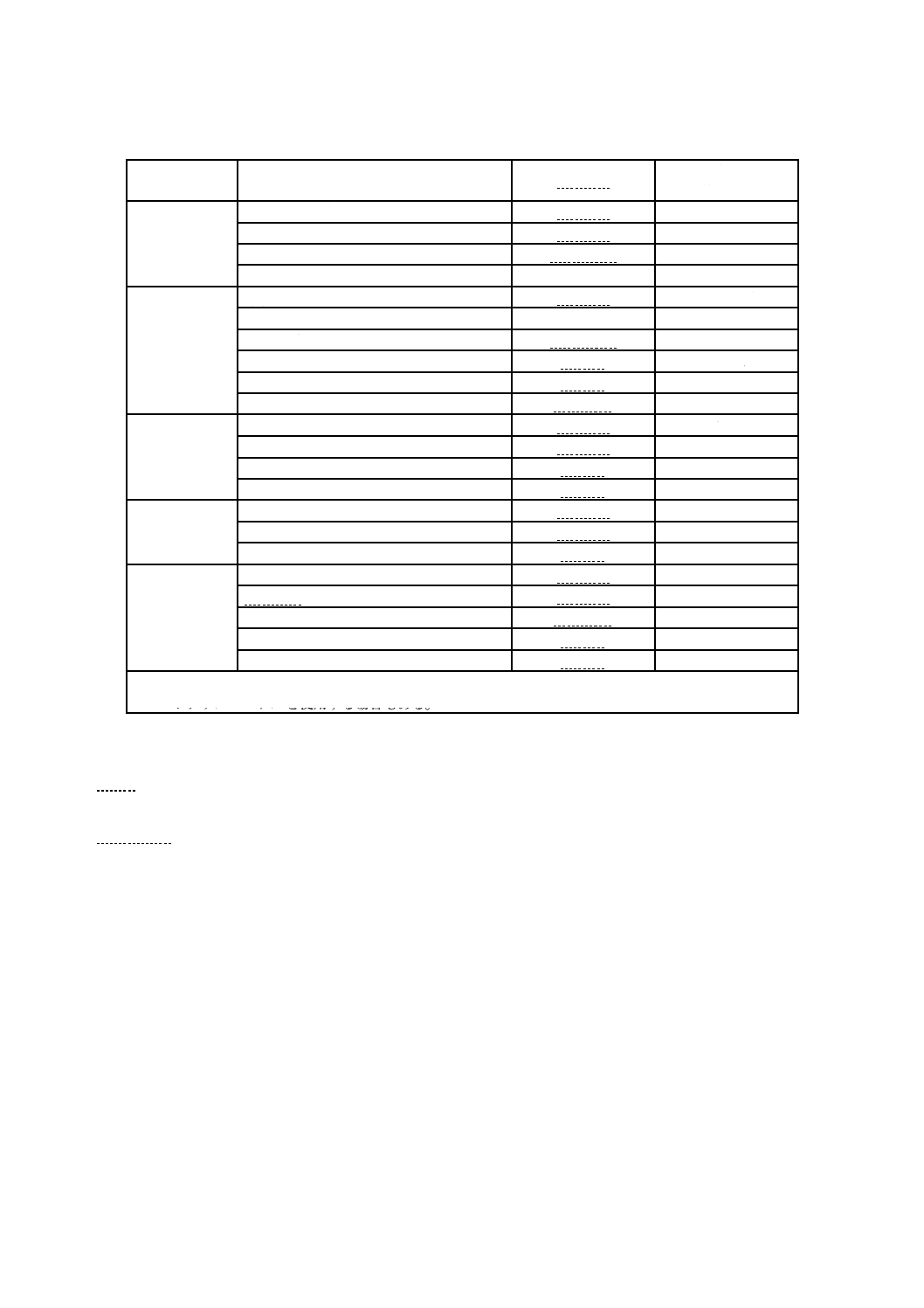

表B.3−標準オイル(試験用潤滑油)の特性値

特性

値

No.1油

No.2油

No.3油

アニリン点 ℃

124±1

93±3

70±1

動粘度,

m2/s(×10−6)

18.12〜20.34 a)

19.2〜21.54 a)

31.9〜34.3 b)

引火点,℃,min.

243

232

163

API 度(16 ℃)

27.8〜29.8

19.0〜21.0

21.0〜23.0

粘度比重定数

0.790〜0.805

0.860〜0.870

0.875〜0.885

ナフテン酸含有率,cN,%

27(平均)

35以上

40以上

パラフィン含有率,cP,%

65以下

50以下

45以下

注a) 99 ℃にて測定

b) 37.8 ℃にて測定

表B.4−標準オイル(試験用潤滑油)の代表的性状

特性

値

No.1油

No.2油

No.3油

流動点,℃

−12

−12

−31

ASTM カラー

L3.5

L2.5

L0.5

屈折率(20 ℃)

1.484 8

1.510 5

1.502 6

紫外吸光度(260 nm)

0.8

4.0

2.2

芳香族分含有率,cA,%

3

12

14

B.3

試験用サービス油

B.3.1 試験用サービス油101

試験用サービス油101は,ジエステル型潤滑油の代替品として用いる。組成は,ジ-2-エチルヘキシルセ

バケート(CAS No. 122-62-3),質量分率99.5 %及びフェノチアジン(CAS No. 92-84-2),質量分率0.5 %で

ある。

B.3.2 試験用サービス油103

試験用サービス油103は,航空機用りん酸エステル作動油の代替品として用いる。これは,トリ-n-ブチ

ルりん酸エステル(CAS No. 126-73-8)である。

B.4

化学試薬

化学試薬を用いて試験をする場合,実際に引布が使用される場面で接触が想定される物質を,想定され

る濃度で用いる。液体の構成が不明な場合には,ISO 175の化学試薬リストを参照するとよい。

45

K 6404-3:2020

附属書C

(参考)

耐液試験の浸せき温度

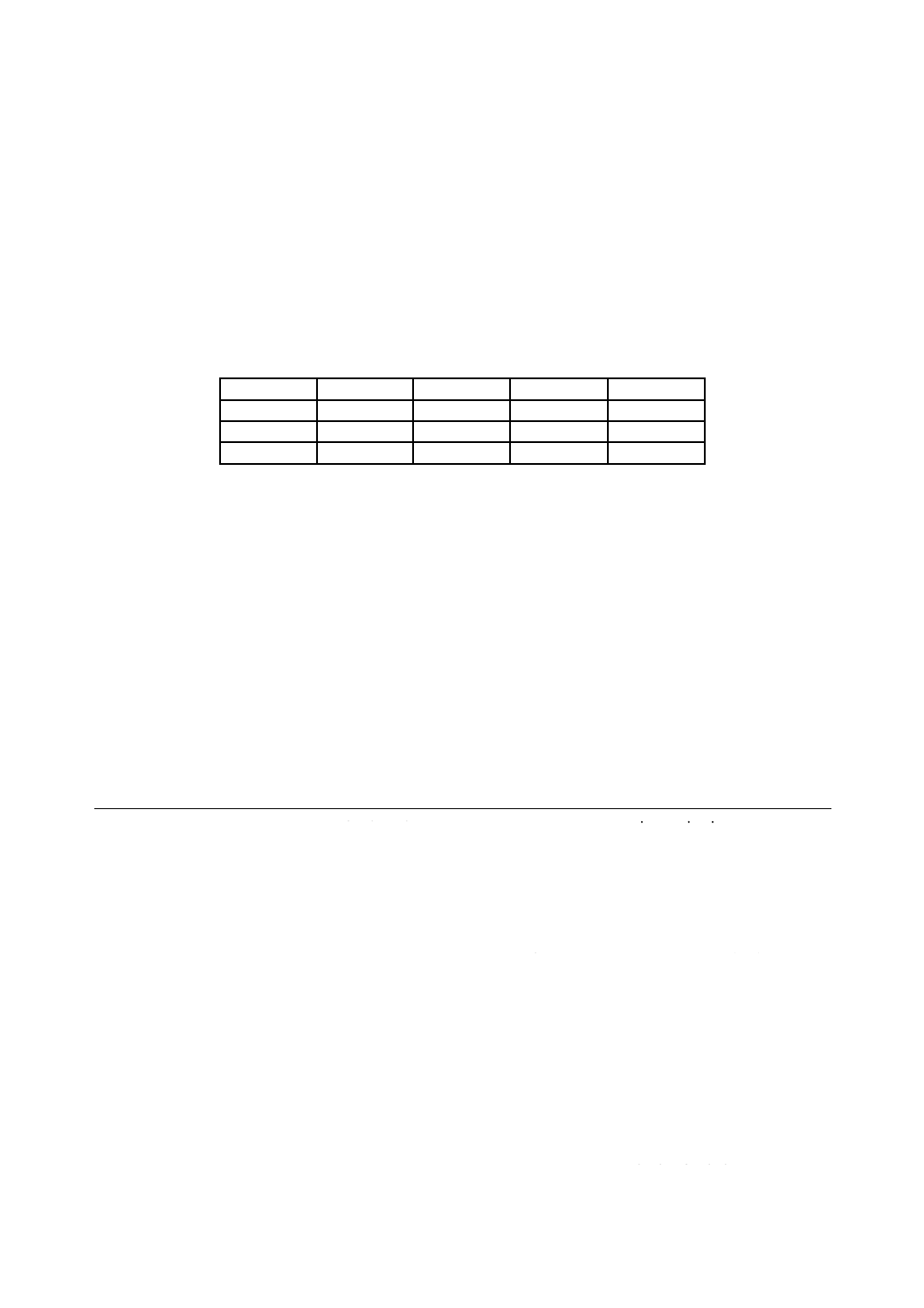

推奨する試験温度Tを表C.1に示す。浸せき中は,温度を(T±2)℃に保つ。

表内の単位は,℃である。

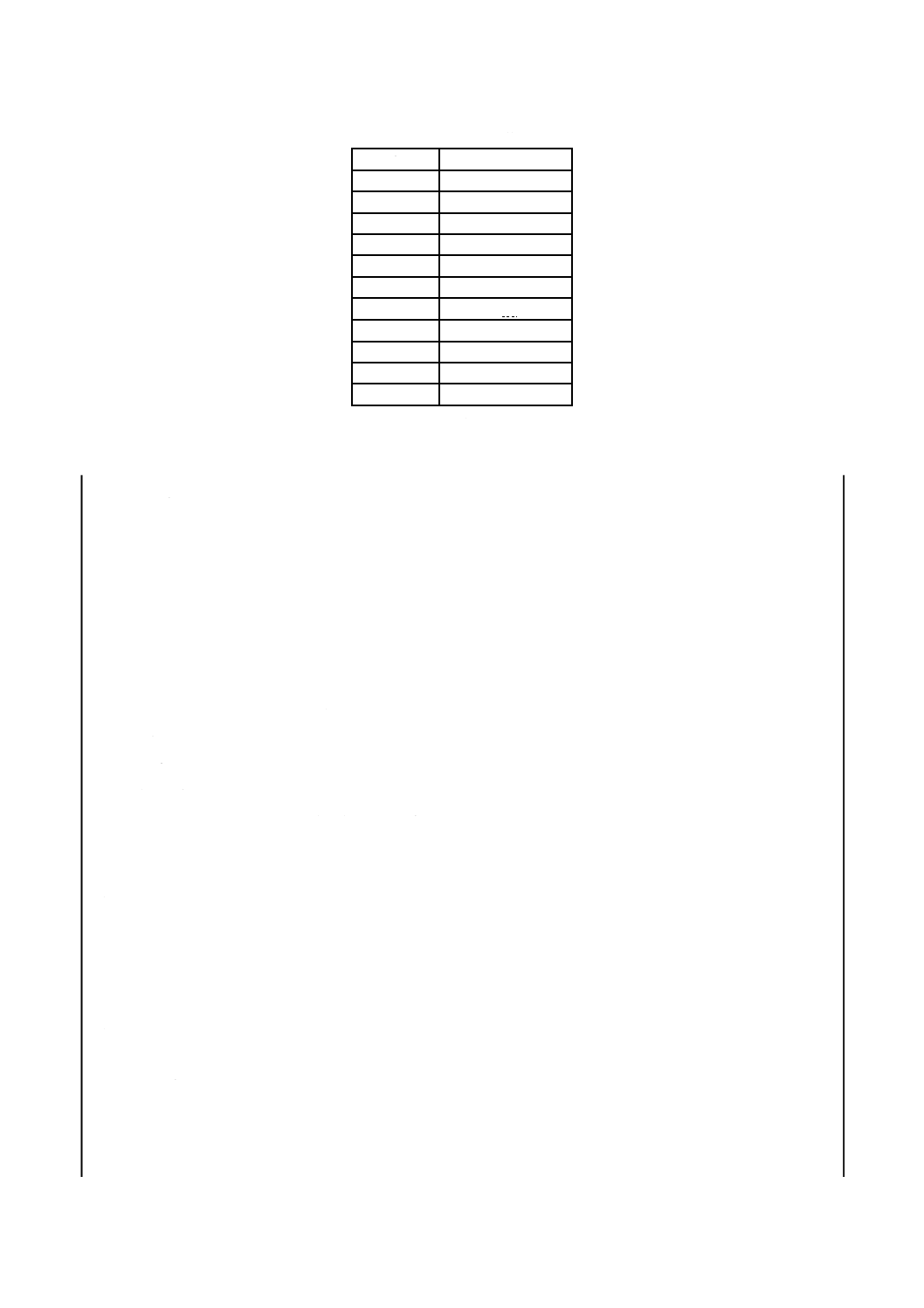

表C.1−推奨する試験温度

単位 ℃

−70

−55

−40

−25

−10

0

+20

+23

+27

+40

+70

+85

+100

+125

+175

+200

+225

+250

参考文献 ISO 175,Plastics−Methods of test for the determination of the effects of immersion in liquid chemicals

ISO 2592,Petroleum and related products−Determination of flash and fire points−Cleveland open cup

method

ISO 2977,Petroleum products and hydrocarbon solvents−Determination of aniline point and mixed

aniline point

ISO 3016,Petroleum and related products from natural or synthetic sources−Determination of pour

point

ISO 3104,Petroleum products−Transparent and opaque liquids−Determination of kinematic viscosity

and calculation of dynamic viscosity

ISO 3675,Crude petroleum and liquid petroleum products−Laboratory determination of density−

Hydrometer method

ISO 5282,Aromatic hydrocarbons−Determination of sulphur content−Pitt-Ruprecht reduction and

spectrophotometric method

ISO 5661,Petroleum products−Hydrocarbon liquids−Determination of refractive index

46

K 6404-3:2020

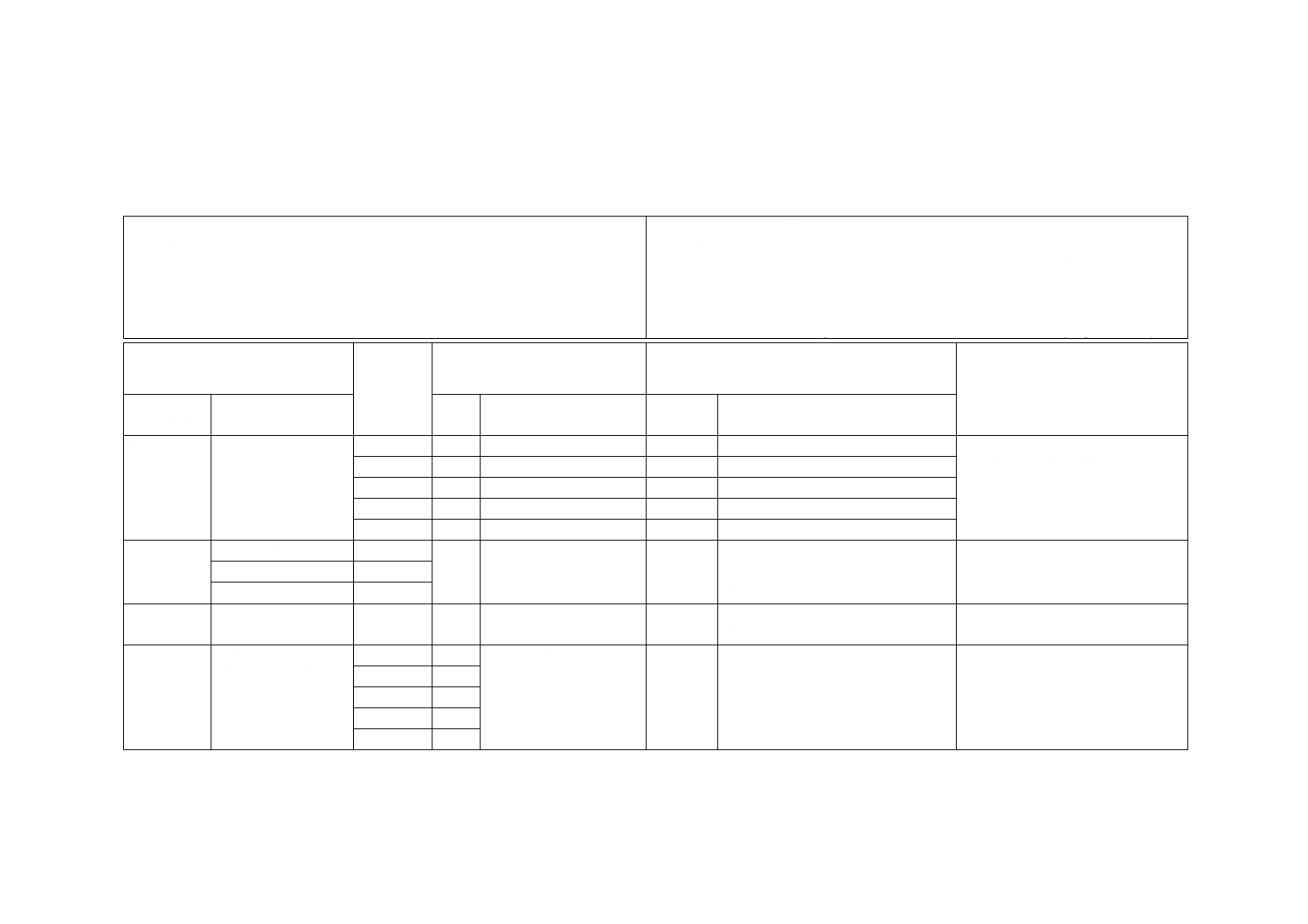

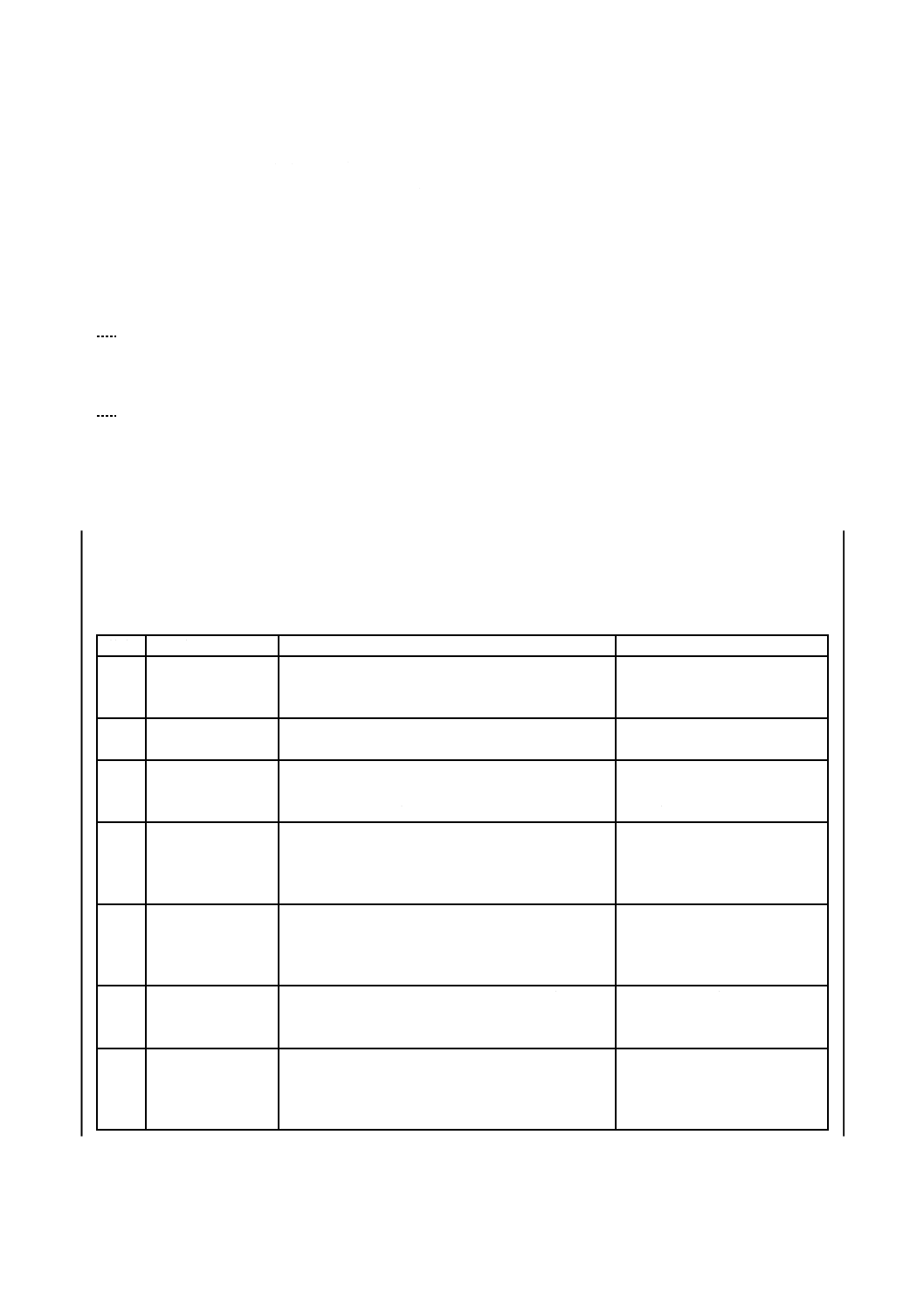

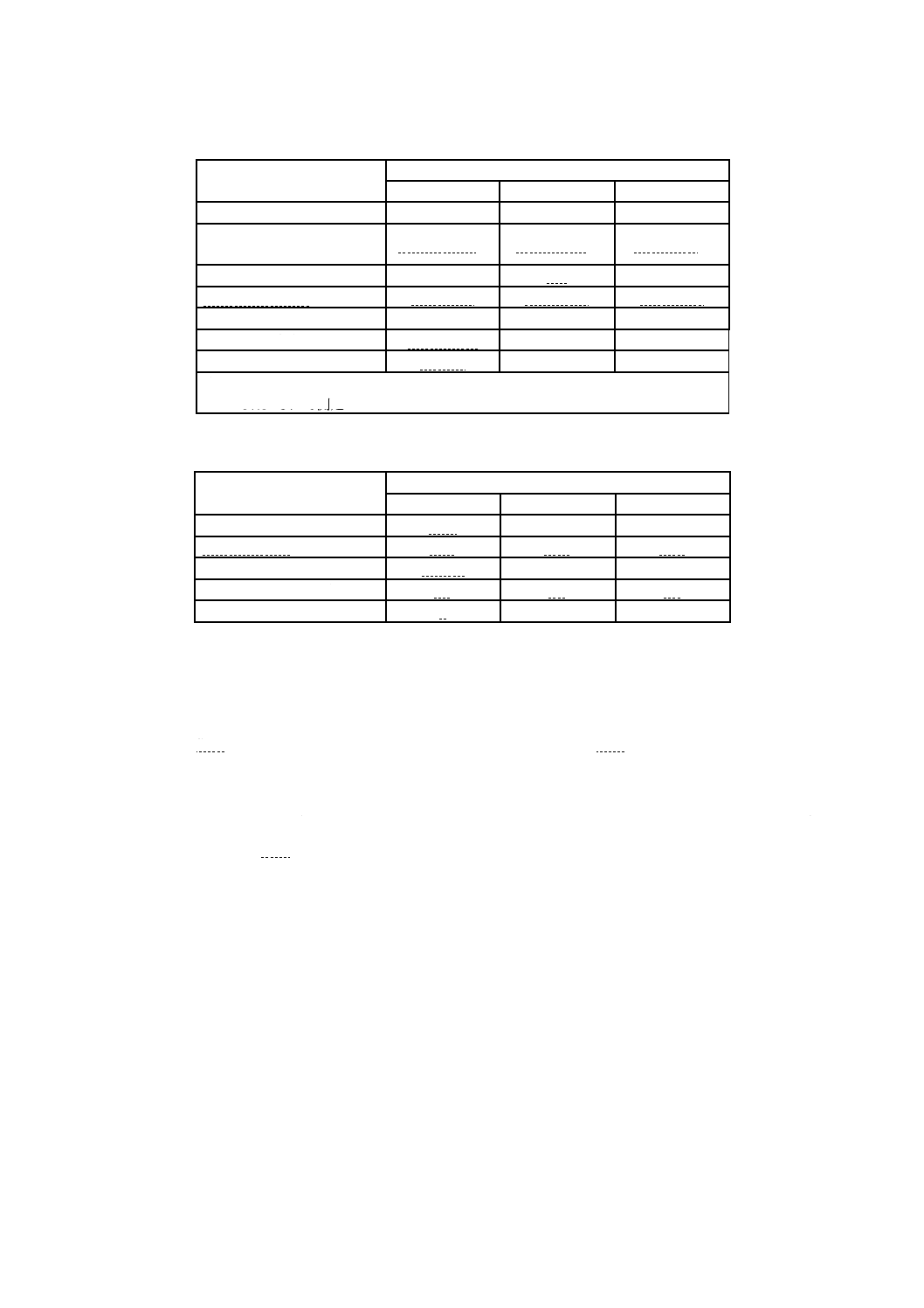

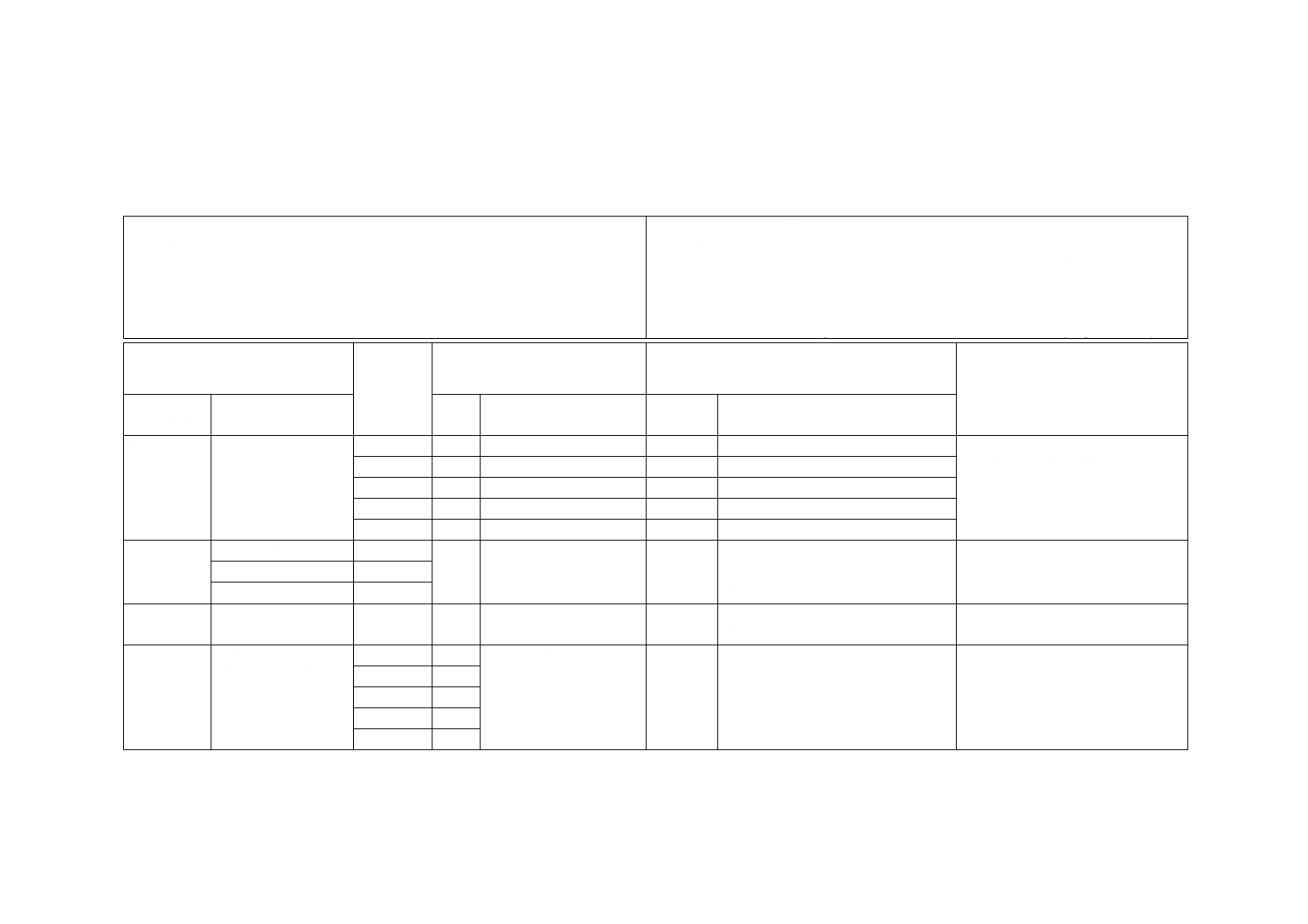

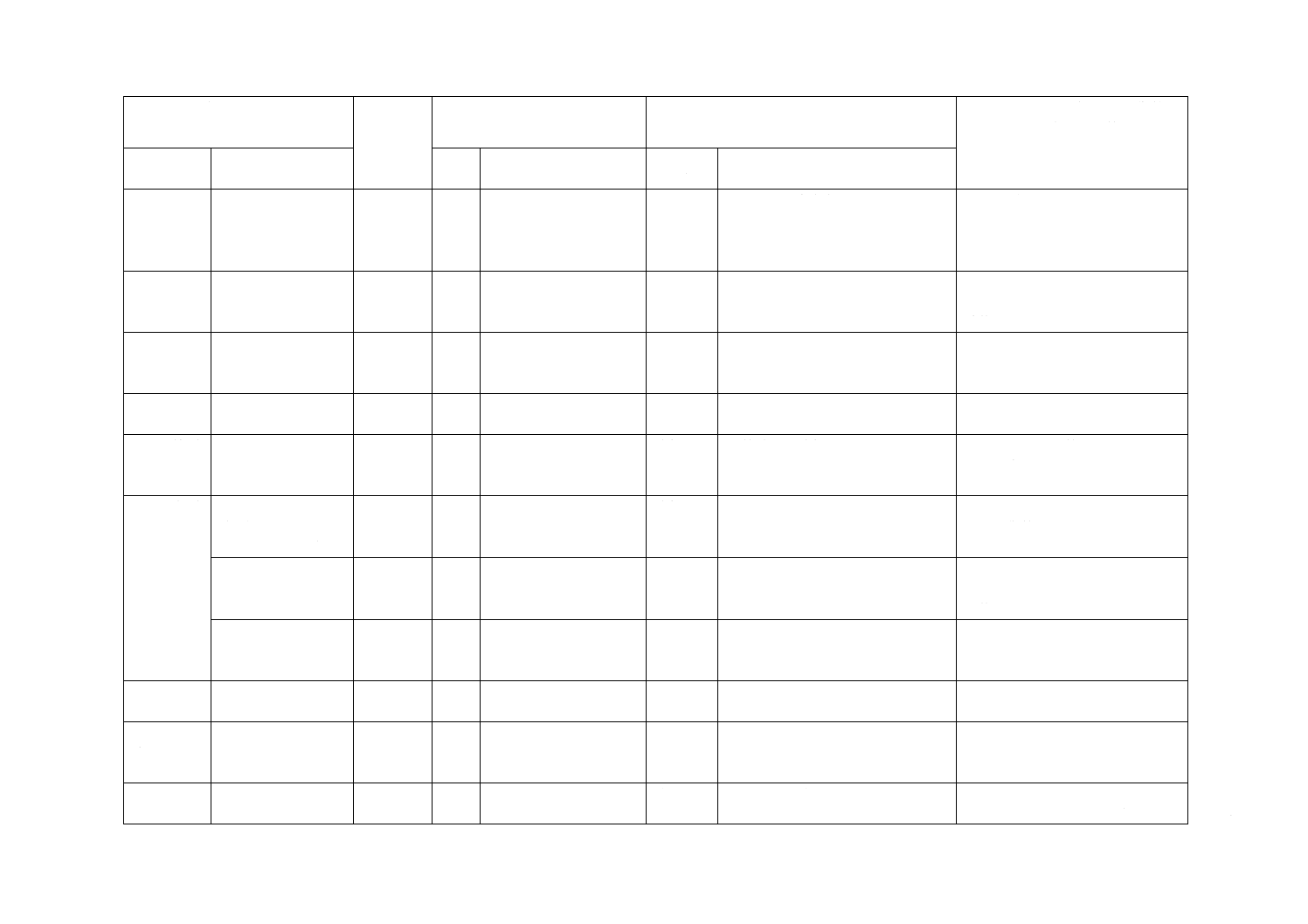

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6404-3:2020 ゴム引布及びプラスチック引布試験方法−第3部:物理試験

(応用)

ISO 1420:2016,Rubber- or plastics-coated fabrics−Determination of resistance to

penetration by water

ISO 4675:2017,Rubber- or plastics-coated fabrics−Low-temperature bend test

ISO 5978:1990,Rubber- or plastics-coated fabrics−Determination of blocking resistance

ISO 6450:2005,Rubber- or plastics-coated fabrics−Determination of resistance to liquids

ISO 7229:2015,Rubber- or plastics-coated fabrics−Measurement of gas permeability

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

ISO 1420

−

防水試験

一致

−

五つの試験法の規格を統合し,旧

JIS単独の規格を追加。

ISO 4675

−

低温曲げ試験

一致

−

ISO 6450

−

耐液試験

追加

片面浸せき試験を追加。

ISO 5978

−

ブロッキング試験

一致

−

ISO 7229

−

ガス透過性

一致

−

3 用語及び

定義

3.2 はっ水

−

−

−

追加

用語及び定義に,“はっ水”,“片面

浸せき試験”及び“吸水試験”を追

加した。

規格使用者の利便性を考慮したた

め。技術的な差異はない。

3.8 片面浸せき試験

−

3.9 吸水試験

−

4 試験の種

類

−

−

−

追加

試験の種類及び内容の一覧表を追

加。

規格使用者の利便性を考慮したた

め。技術的な差異はない。

5 試験の一

般条件

5.1 状態調節及び試

験の標準雰囲気

ISO 1420

5.4

標準雰囲気を,A〜Eの

中から選択

変更

JISでは,標準雰囲気を“B”又は

“D”のいずれかと規定。

引布は,引布に用いるゴム単体と

一緒に評価する場合が多いことを

考慮し,ゴムの指定雰囲気とした。

国際規格の見直しのとき,提案を

行う。

ISO 4675

7

ISO 5978

7

ISO 6450

5

ISO 7229

6

5

K

6

4

0

4

-3

:

2

0

2

0

47

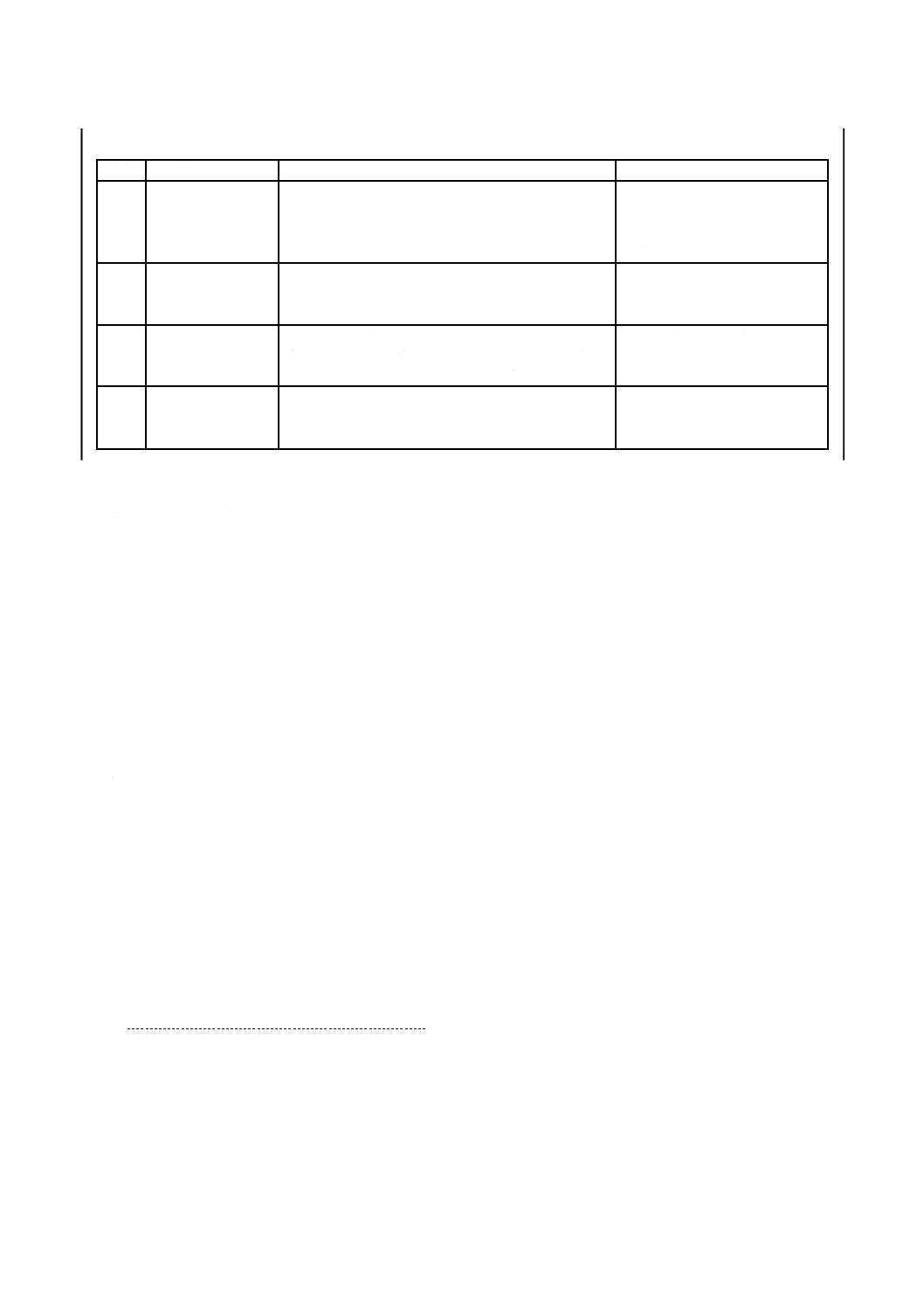

K 6404-3:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 防水試験 6.4.3 手順

h)

ISO 1420

−

−

追加

B法にも,試験片の取り出し後も異

常の有無を調べ,試験報告書に記録

するという規定を追加した。

A法同様に,B法にも必要な手順

であるため。

国際規格の見直しの際,提案を行

う。

7 はっ水試

験

−

−

−

追加

はっ水試験を追加した。

我が国で,一般的に使用されてい

る試験方法であるため,旧規格を

踏襲して追加した。

8 水浸試験

−

−

−

追加

水浸試験を追加した。

我が国で,一般的に使用されてい

る試験方法であるため,旧規格を

踏襲して追加した。

9 ガス透過

試験

ISO 7229

−

−

一致

−

−

10 耐熱試

験

−

−

−

追加

耐熱試験を追加した。

我が国で,一般的に使用されてい

る試験方法であるため,旧規格を

踏襲して追加した。

11 耐寒試

験

11.2 A法(低温曲げ

試験)

11.2.4 試験温度

ISO 4675

−

−

追加

試験温度の範囲を指定。

規格使用者の利便性を考慮したた

め。技術的な差異はない。

11.3 B法(低温落す

い試験)

−

−

−

追加

低温落すい試験を追加した。

我が国で,一般的に使用されてい

る試験方法であるため,旧規格を

踏襲して追加した。

11.4 C法(低温ねじ

り試験)

−

−

−

追加

低温ねじり試験を追加した。

我が国で,一般的に使用されてい

る試験方法であるため,旧規格を

踏襲して追加した。

12 ブロッ

キング試験

ブロッキング試験

ISO 5978

一致

−

13 透湿試

験

透湿試験

−

−

−

追加

透湿試験を追加した。

我が国で,一般的に使用されてい

る試験方法であるため,旧規格を

踏襲して追加した。

14 燃焼試

験

燃焼試験

−

−

−

追加

燃焼試験を追加した。

我が国で,一般的に使用されてい

る試験方法であるため,追加した。

5

K

6

4

0

4

-3

:

2

0

2

0

48

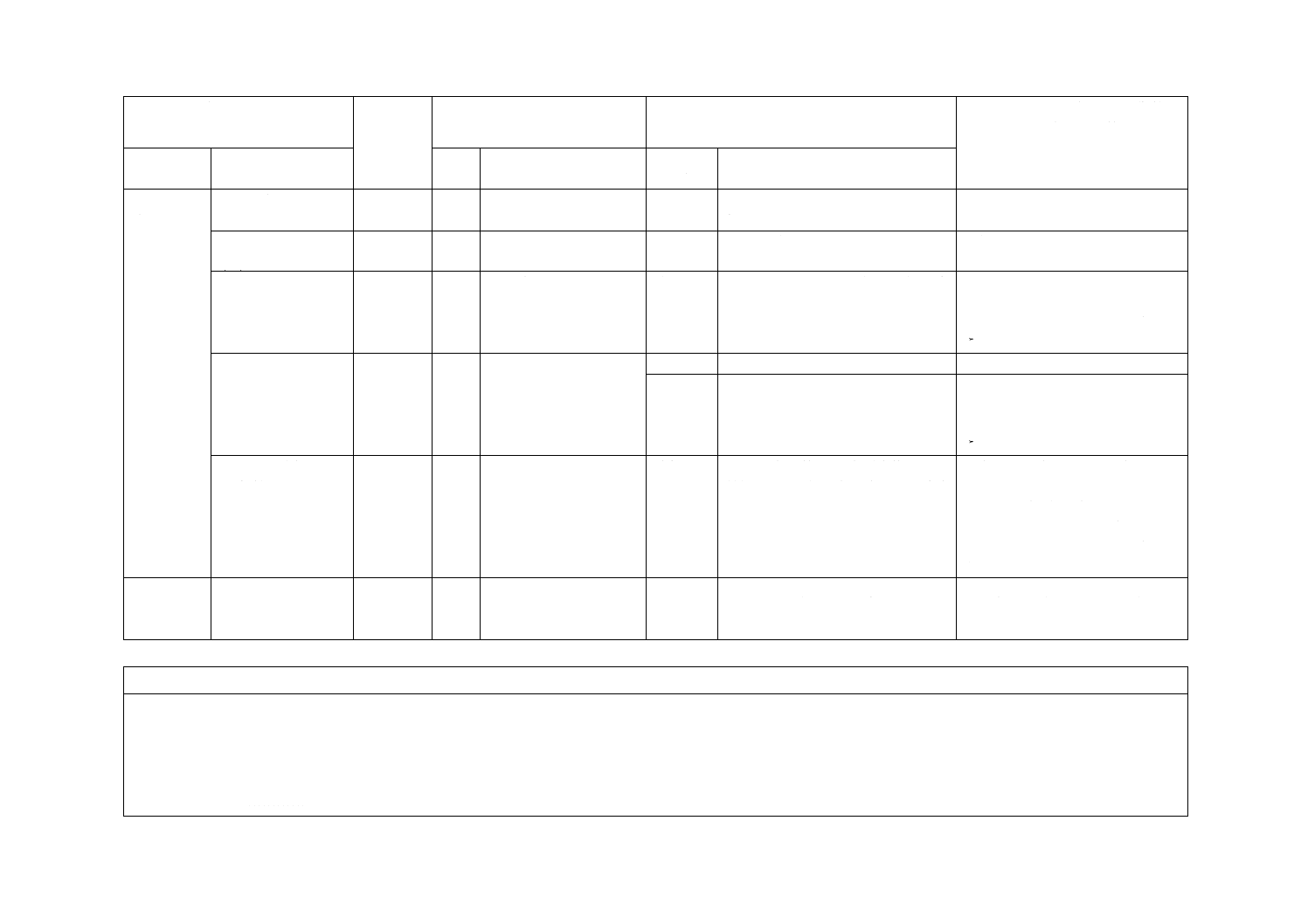

K 6404-3:2020

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

15 耐液試

験

15.1 一般

ISO 6450

−

追加

B法(片面浸せき試験)の説明を追

加。

技術的差異はない。

15.2.5 手順

a) 4) 特性値の測定

ISO 6450

8.5

追加

浸せき前の特性値の測定時期を追

加。

技術的差異はない。

15.2.6 試験の評価

ISO 6450

9.6

試験結果の表記

追加

試験片及び試験用液体の外観の変

化を追加。

試験片及び試験用液体の外観の変

化は重要な試験結果である。

国際規格の見直しの際,提案を行

う。

15.2.7 試験報告書

ISO 6450

10

試験報告

追加

試験片の外観の変化の詳細を追加。 技術的差異はない。

追加

試験用液体の外観の変化を追加。

試験用液体の外観の変化は重要な

試験結果である。

国際規格の見直しの際,提案を行

う。

15.3 B法(片面浸せ

き試験)

ISO 6450

−

−

追加

ゴム引布の使用用途(液体タンク

等)からの性能要求を検証する試験

方法として片面浸せき試験を追加

した。

引布では,片面だけの評価は,ゴ

ムの耐液試験(JIS K 6258 8.2 片

面浸せき試験)を採用して行われ

ていることから,これを採用した。

国際規格の見直しの際,提案を行

う。

16 吸水試

験

−

−

−

追加

吸水性の評価法を追加。

引布製品の有用な性能評価とし

て,採用した。

国際規格に提案する。

JISと国際規格との対応の程度の全体評価:(ISO 1420:2016,ISO 4675:2017,ISO 5978:1990,ISO 6450:2005,ISO 7229:2015,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

K

6

4

0

4

-3

:

2

0

2

0