K 6400-6:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ゴム工業会(JRMA)/財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が制定した日本工業規格である。これによってJIS K 6400:1997は廃止され,

この規格を含む以下の7部の規格に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 3582:2000,Flexible cellular

polymeric materials−Laboratory assessment of horizontal burning characteristics of small specimens subjected to a

small flame を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6400-6には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

JIS K 6400の規格群には,次に示す部編成がある。

JIS K 6400-1 第1部:通則

JIS K 6400-2 第2部:硬さ及び圧縮たわみ

JIS K 6400-3 第3部:反発弾性

JIS K 6400-4 第4部:圧縮残留ひずみ及び繰返し圧縮残留ひずみ

JIS K 6400-5 第5部:引張強さ,伸び及び引裂強さ

JIS K 6400-6 第6部:燃焼性

JIS K 6400-7 第7部:通気性

K 6400-6:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 試験の意義 ····················································································································· 2

4. 一般 ······························································································································ 2

5. 試験装置 ························································································································ 2

5.1 試験チャンバ ················································································································ 2

5.2 バーナー ······················································································································ 3

5.3 ウィングトップ ············································································································· 3

5.4 支持金網 ······················································································································ 3

5.5 支持金網ホルダー ·········································································································· 5

5.6 ストップウォッチ ·········································································································· 5

5.7 スケール ······················································································································ 5

5.8 天びん ························································································································· 5

6. 試験片 ··························································································································· 6

6.1 試験片の切り出し ·········································································································· 6

6.2 試験片の寸法 ················································································································ 6

6.3 標線の引き方 ················································································································ 6

7. 試験の一般条件 ··············································································································· 6

7.1 試験片の採取方法 ·········································································································· 6

7.2 試験片の状態調節 ·········································································································· 6

8. 試験手順 ························································································································ 6

8.1 炎の調整 ······················································································································ 6

8.2 試験片の支持具の調節 ···································································································· 7

8.3 試験片の位置決め ·········································································································· 7

8.4 試験の実施 ··················································································································· 7

8.5 燃焼距離の測定 ············································································································· 7

8.6 質量減の測定 ················································································································ 7

8.7 次の試験の準備 ············································································································· 7

9. 計算 ······························································································································ 8

9.1 炎の前線が標線を過ぎた場合···························································································· 8

9.2 炎の前線が標線に達しなかった場合 ··················································································· 8

10. 報告 ···························································································································· 8

附属書(参考)JISと対応する国際規格との対比表 ····································································· 9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6400-6:2004

軟質発泡材料−物理特性の求め方−

第6部:燃焼性

Flexible cellular polymeric materials−

Determination of physical properties−

Part 6:Burning characteristics

序文 この規格は,2000年に第2版として発行されたISO 3582:2000,Flexible cellular polymeric materials

−Laboratory assessment of horizontal burning characteristics of small specimens subjected to a small flame を翻訳

し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書に示す。

警告 この規格の利用者は,通常の試験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各

自の責任において安全及び衛生に対する適切な処置を取らなければならない。

1. 適用範囲 この規格は,軟質発泡材料の小試験片が低エネルギーの熱源にさらされた時の水平燃焼特

性を相対比較するための,小規模実験室的な試験方法について規定する。この試験で扱う試験片は,厚さ

5mmを超えるものに限定される。厚さが異なる試験片から得られた試験結果を比較する事はできない。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 3582:2000,Flexible cellular polymeric materials−Laboratory assessment of horizontal burning

characteristics of small specimens subjected to a small flame (MOD)

参考 軟質発泡材料が自動車室内用に使用される時や,電気部品に使用される場合には,別の試験が

ある。自動車室内用の素材の場合にはJIS D 1201 (自動車,及び農林用のトラクタ・機械装置

― 内装材料の燃焼性試験方法)を使用し,電気部品用の素材の場合には,ISO 9772:2001,

Collular plastics−Determination of horizontal burning characteristics of small specimens subjected to a

small flame による。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6400-1 軟質発泡材料−物理特性の求め方−第1部:通則

2

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8401 数値の丸め方

3. 試験の意義

a) ここで規定された条件下で実施された試験は,様々な材料の水平燃焼特性を比較したり,製造工程を

制御したり,又は使用前若しくは使用中で水平燃焼特性に生じる変化を比較したりする場合に,非常

に有意義であるといえる。ただし,実際の使用状況下での性能との相関は示されないので,完成製品

では,類似の目的を遂行するための適切な試験方法に基づいて,それが最終的に使用される形状で試

験されることが望ましい。

b) この試験方法は,材料,又はその材料から作られた製品が使用される環境条件とは関わりなく,その

素材自体の小試験片による水平燃焼特性を素早く,かつ,簡単に評価することだけを目的としている。

したがって,実際の使用条件下でこのような材料又は製品が示す性能と,この試験結果との間に相関

関係を確立することはできない。

c) この試験方法は,使用中の材料又は製品の潜在的な火災危険性を評価することを目的としておらず,

またそのために使用することもできないことを認識することが肝要である。火災危険性の評価には,

燃料の寄与,燃焼の強さ及び燃焼生成物のような要因,並びに,熱源の強さ,さらされた材料の方向

及び換気状況のような環境要因を考慮することが望ましい。

4. 一般

a) この試験手順によって測定される水平燃焼特性は,密度,発泡材料の方向性,及び試験片の厚さのよ

うな要因に影響される。ある材料は,炎に当てると発火せずに収縮することがある。この場合には,

その試験結果は無効となり,10組の必要なデータを得るためにさらに試験片が必要になることがある。

試験片が炎を当てたときに発火せずに引き続き収縮するようであれば,その材料をこの試験方法で評

価するのは適切ではない。

b) 実験室間で試行したところ,この種の試験結果の再現性には多くの変数が影響することがわかった。

このため,規定された手順は,すべての点で遵守されなければならないが,特に試験チャンバの仕様

及び構造に関しては忠実に実行しなければならない。

c) 試験片の上面に沿ってだけ燃焼を示すような材料については,必要ならば,質量減を測定し,要請が

あれば報告しなければならない。

d) 軟質発泡材料の中には,水平燃焼特性が経時変化するものがある。したがって,促進老化を適切な手

順(その詳細を試験報告にのべること)によって行い,その前後で試験することを推奨する。

5. 試験装置 試験装置は,次による。

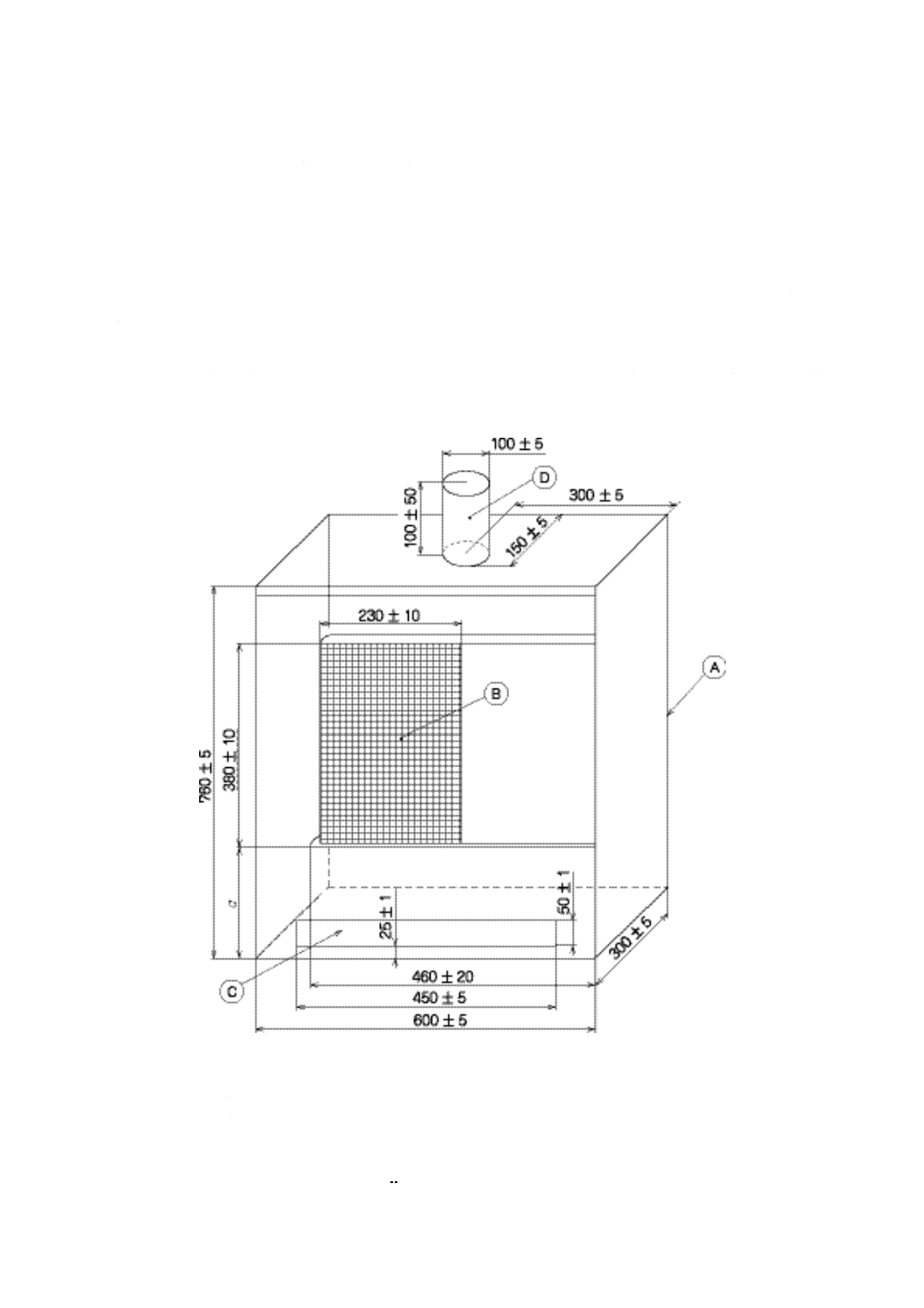

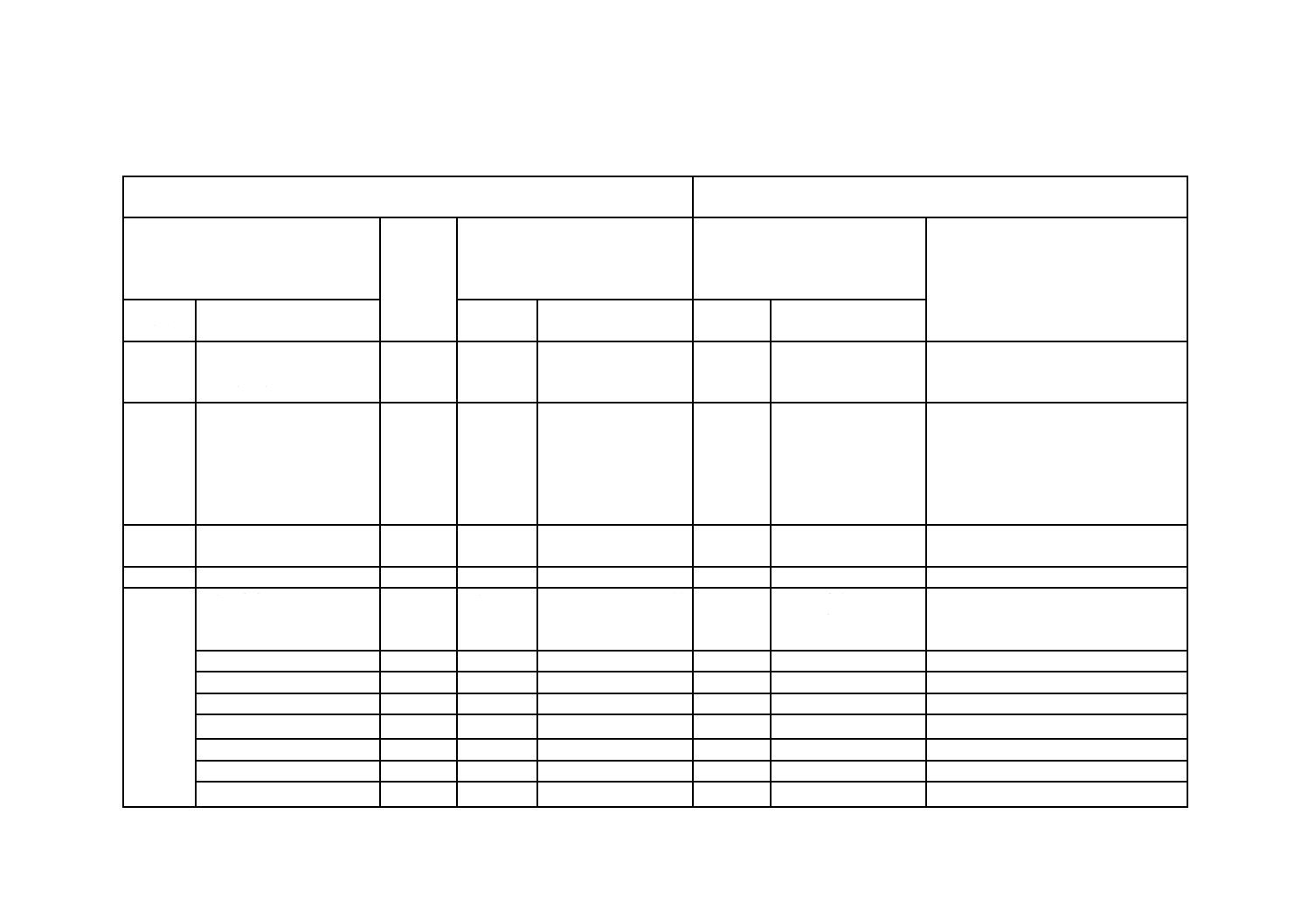

5.1

試験チャンバ 例えば,スチールフレームに耐火ボードといった,不燃性材料で組立てられ,内部

寸法は,長さ600±5 mm,幅300±5 mm及び高さ760±5 mmであり,その他は図1のようなものを例示

する。また,次の試験が簡単にできるよう,窓をもつ正面パネルを取り外しできるように設計してもよい。

ただし,そのように組み立てる場合は,通風を防ぐためにパネルの密封を確実にする手段を講じなければ

ならない。チャンバは,ドラフト内で使用しなければならない。チャンバ内で通風があってはならないが,

燃焼中試験片を通過する空気の通常の熱循環は可能にしておかなければならない。

3

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

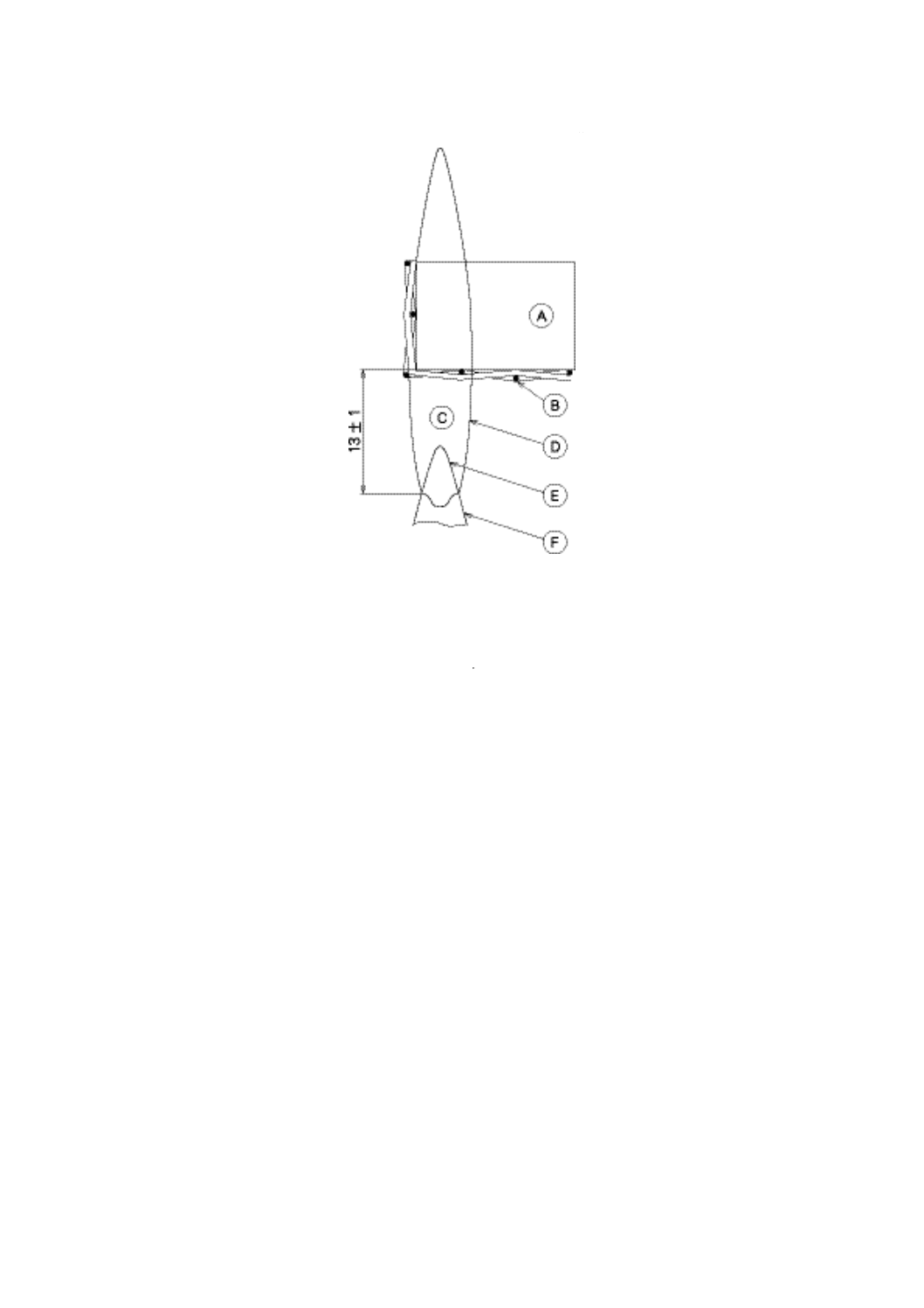

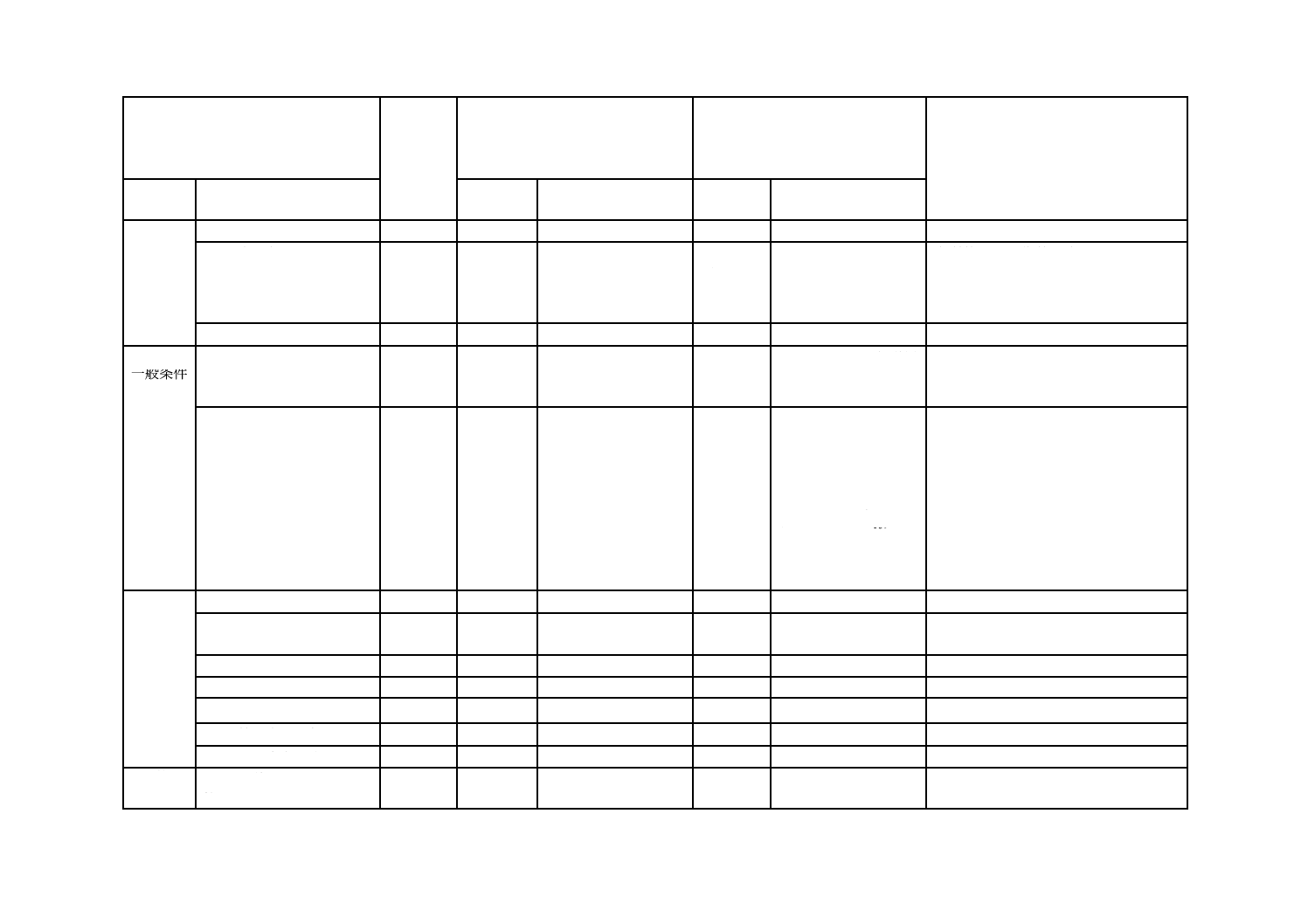

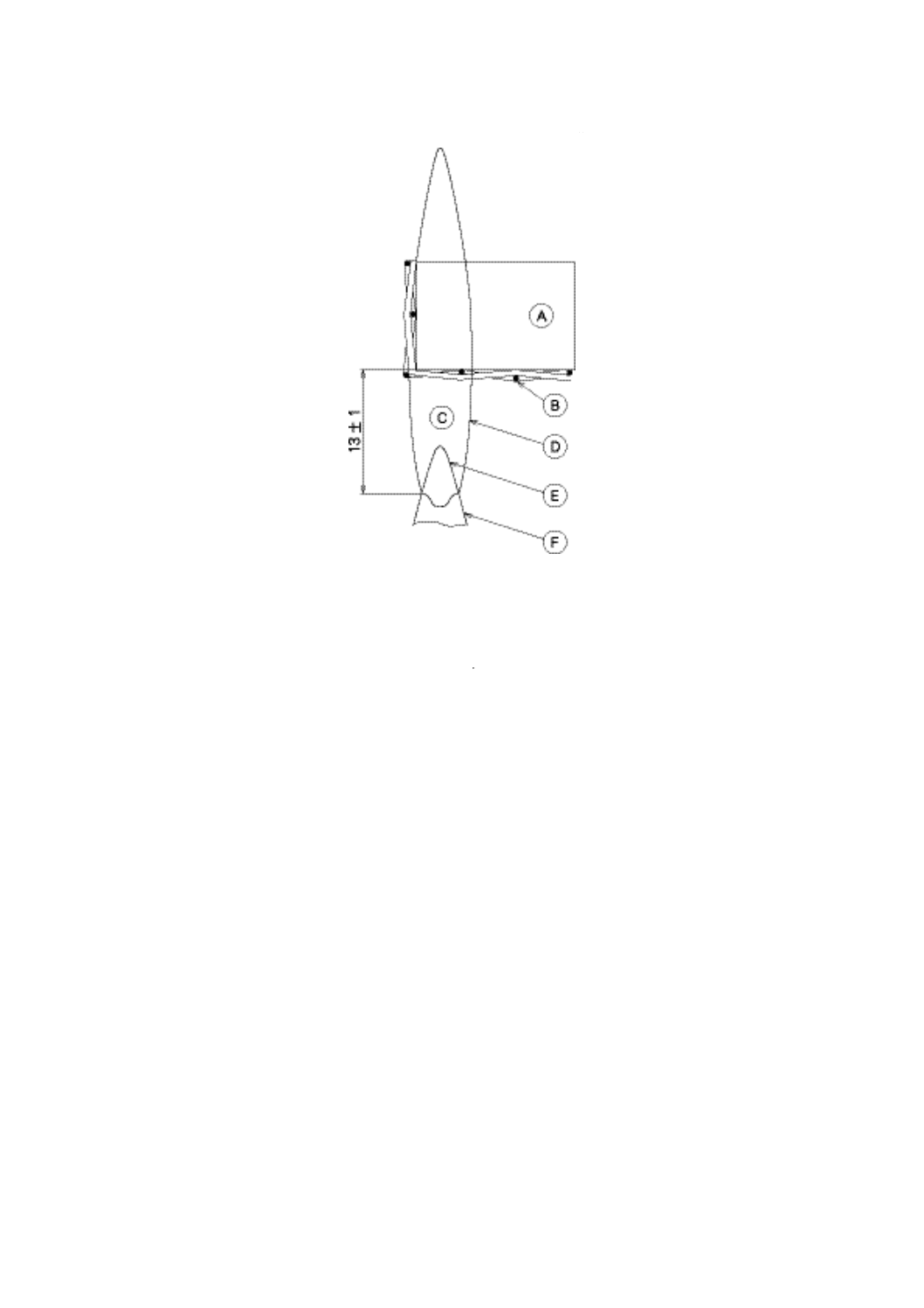

5.2

バーナー 内径9.5±0.5 mm。図2に示すような標準的な炎を供給するためには,気体状炭化水素燃

料を用いるものとする。この炎は,バーナー先端の上13±1 mmの高さで1 000±100 ℃の温度を保持する

ものでなければならない。

備考 規定された炎と温度を供給するためには,口径0.3±0.1 mmで純度が少なくとも93 %のプロパ

ンガスを噴出させるのが適切である。この噴出サイズであれば,標準的な炎を得るのに要する

プロパンガスの圧力は7 kPa未満である。

5.3

ウィングトップ 内部長さ48±1 mm及び内部幅3.0±0.2 mmの開口部をもち,バーナーに装着でき

るもの。

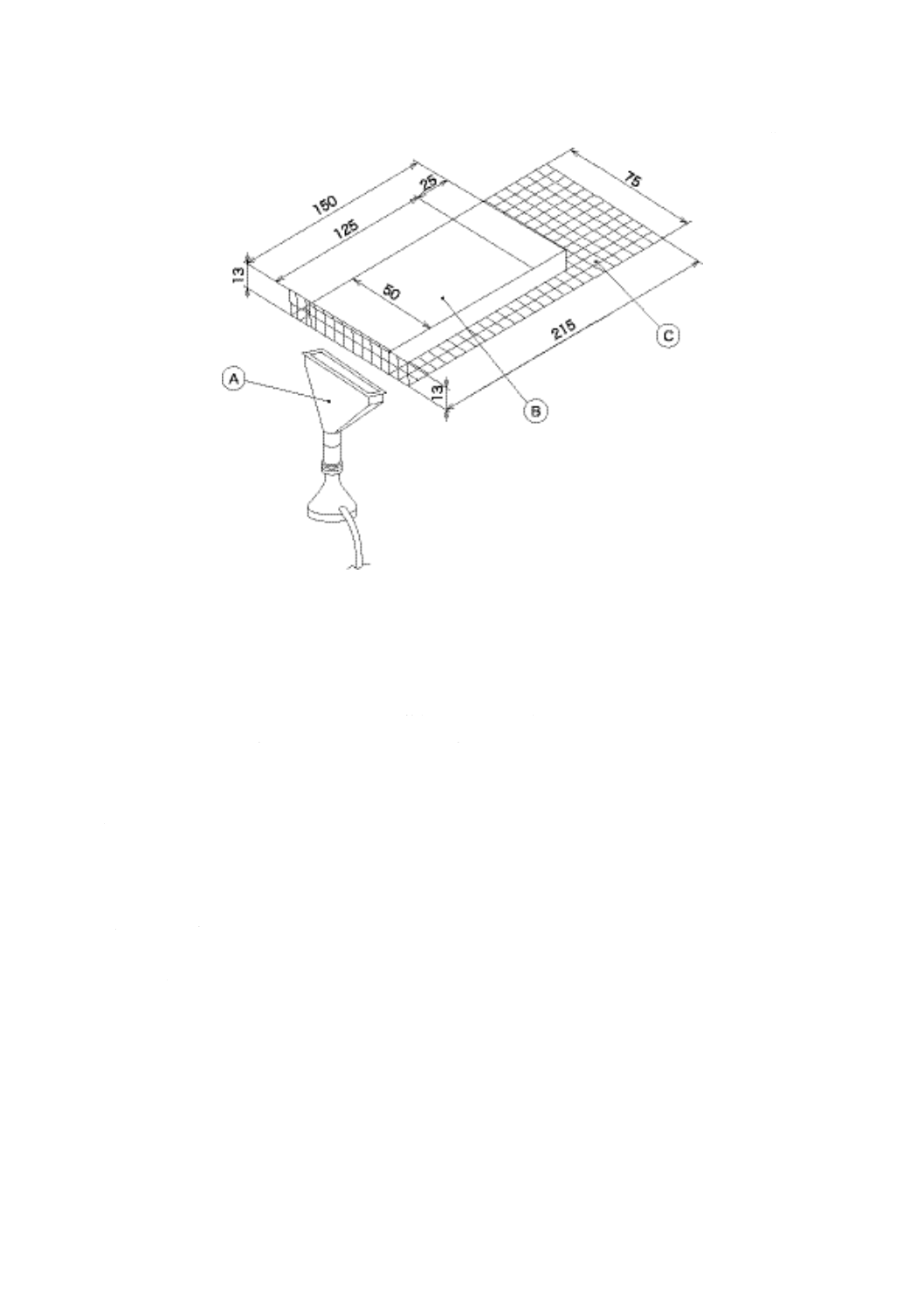

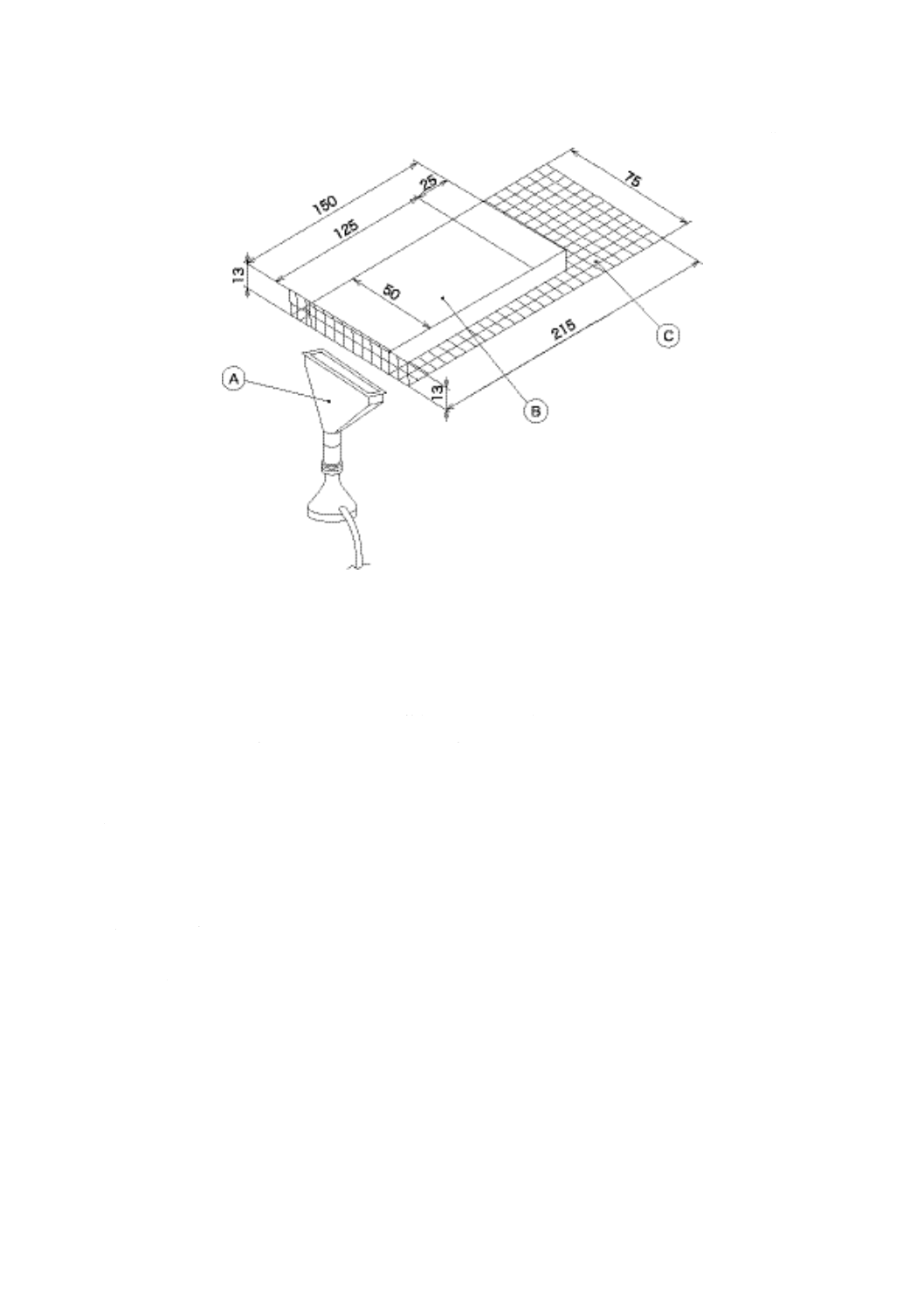

5.4

支持金網 長さ215 mm,幅75 mmのもので,図3に示すように長さ13 mmの部分が直角に曲げら

れたもの。この金網は径0.8 mmのステンレス鋼線で作られた6.4 mm網目の金網でなければならない。最

低限4枚の支持金網を用意する。

単位 mm

A 不燃性材料で作られ,ふた及び正面パネルに防風シールを施したキャビネット

B 防風シールつきじん(靭)性強化ガラス製引戸

C 換気用スリット

D 換気用煙突

a 窓の底部は,試験中,金網の通常位置からおよそ25 mm下の位置にあるとよい(図4参照)。

図 1 試験チャンバの一例

4

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A 試験片,13 mm厚さ

B 試験片支持金網,6.4 mm網目

C 青炎

D 可視炎の輪郭,高さ38 mm

E 内炎の輪郭,高さ6 mm

F バーナーのウィングトップ

図 2 炎の詳細並びにバーナーのウィングトップ,試験片,及び試験片支持金網の相対位置

5

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

A バーナーのウィングトップ

B 試験片

C 試験片支持金具

図 3 試験片及び試験片支持金具

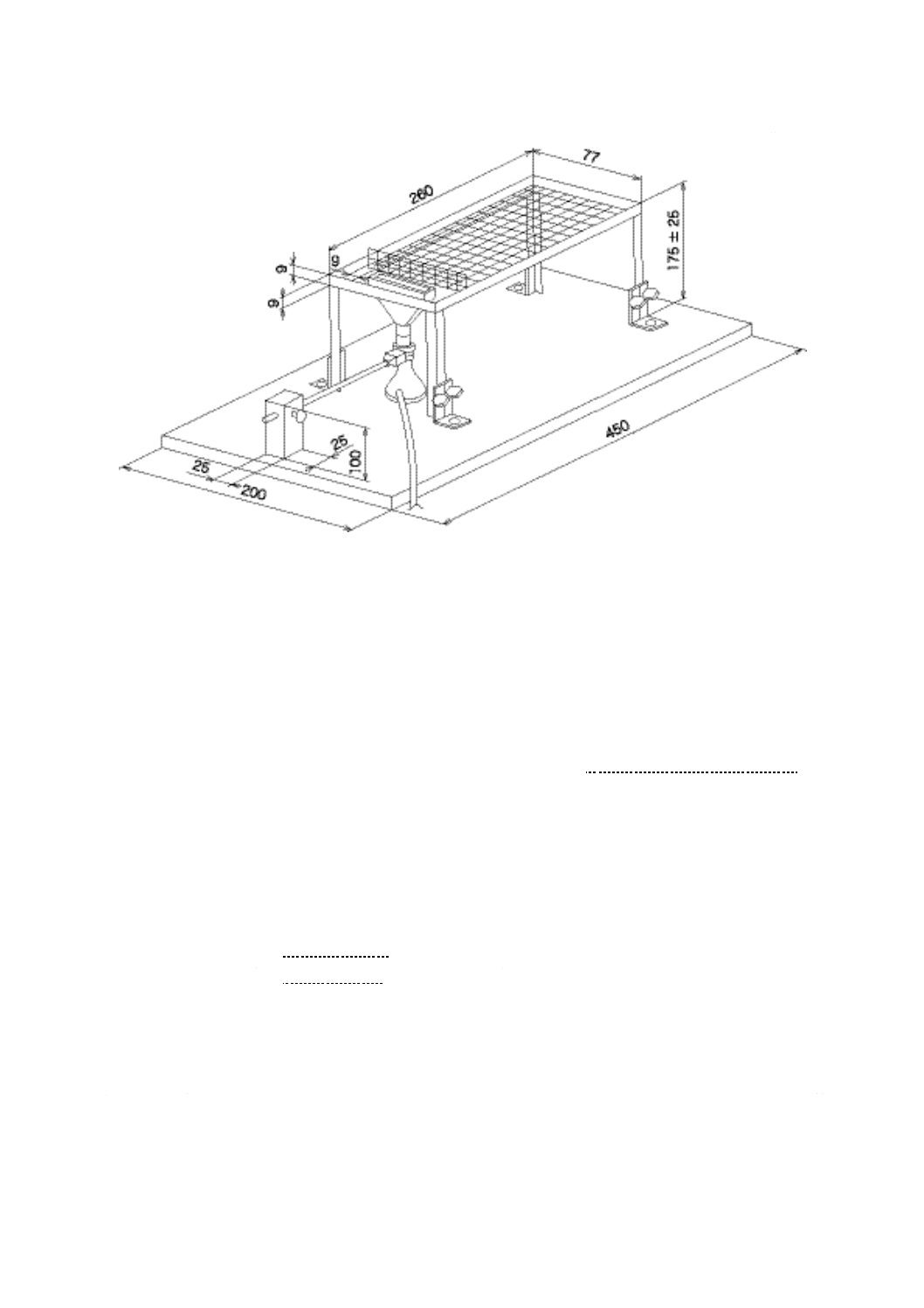

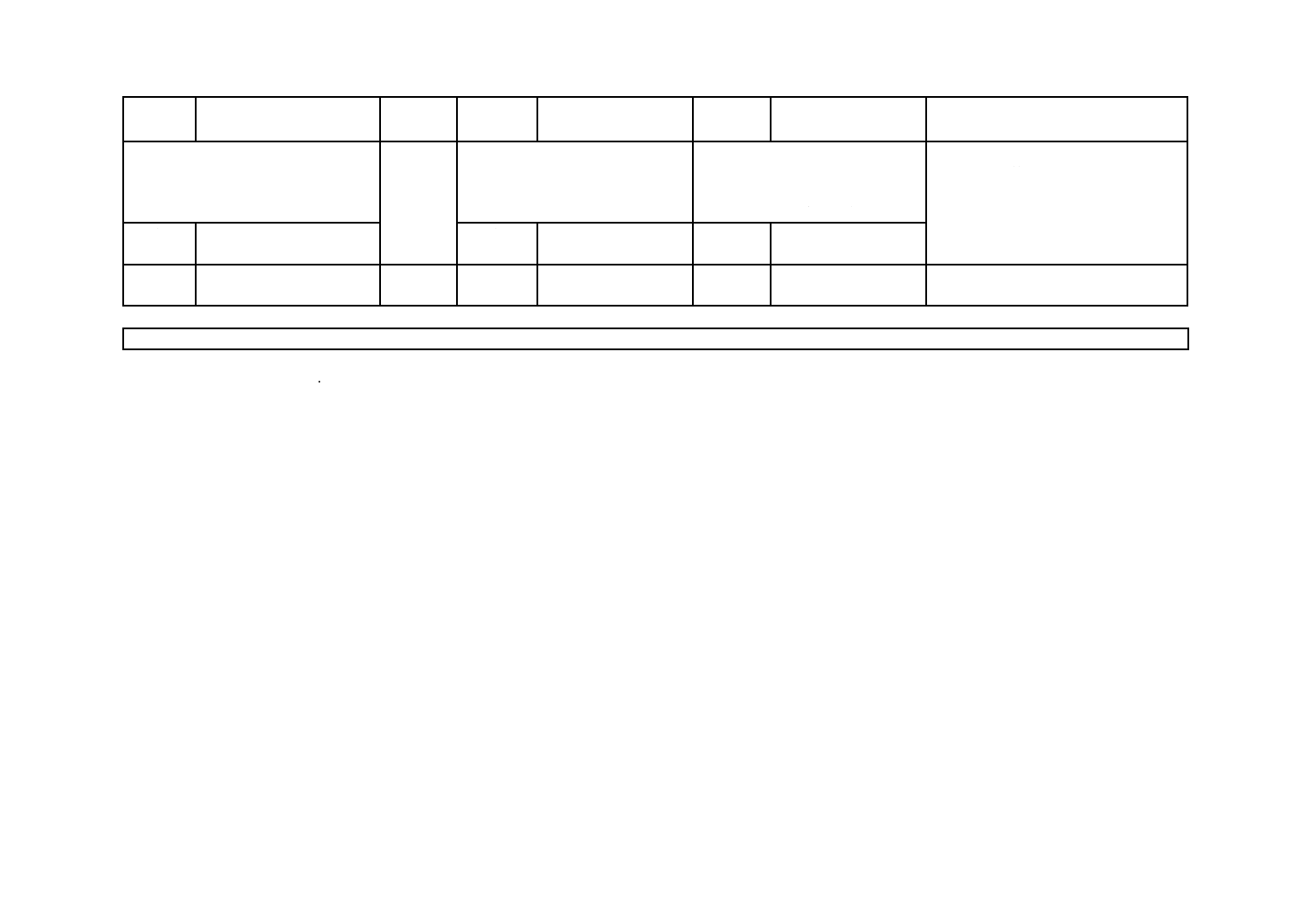

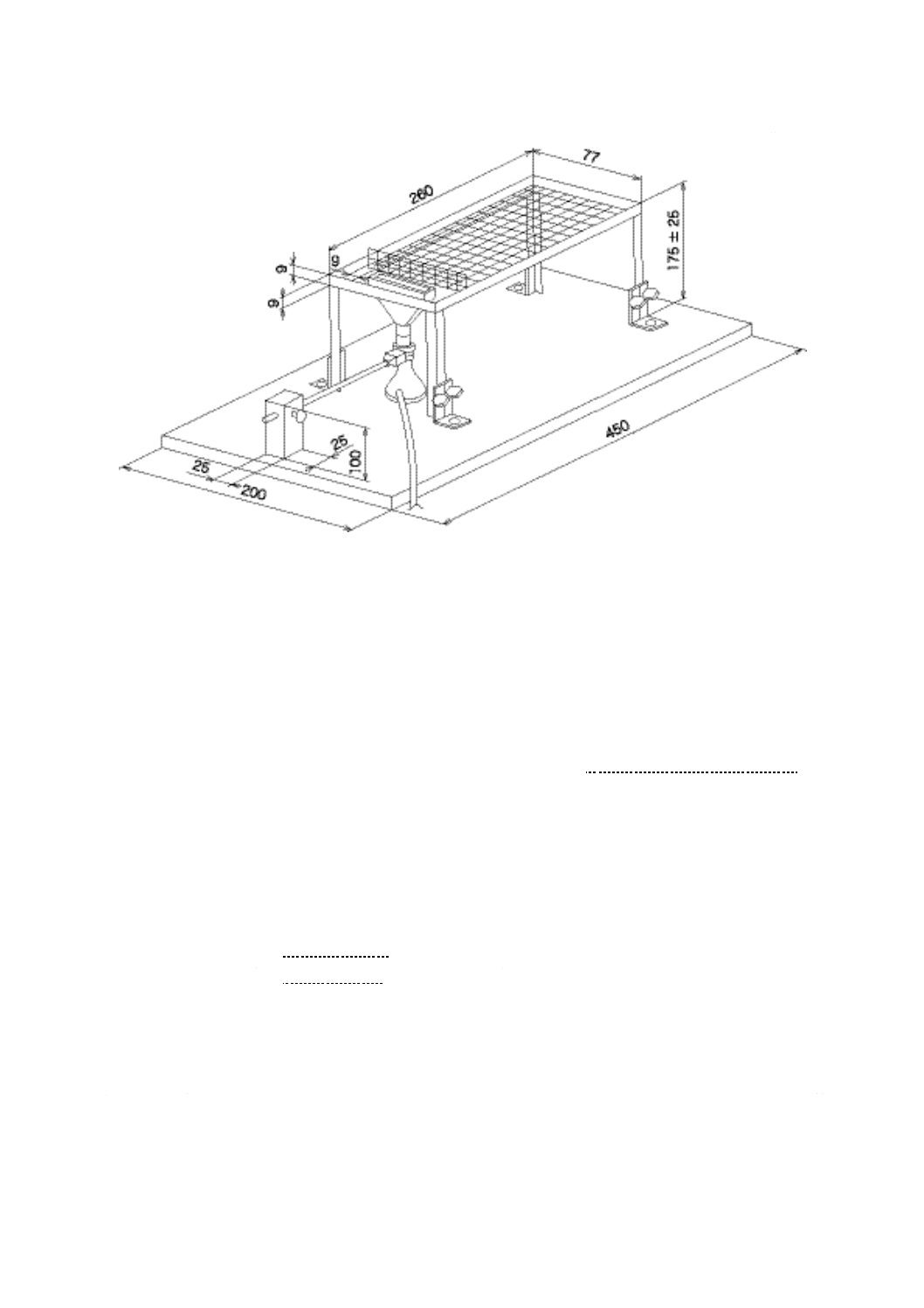

5.5

支持金網ホルダー 図4で示すように軟鋼で作り,次の条件を満足するものとする。

a) 金網を,その長手方向において水平から1°以内,かつ,試験チャンバの600 mmの長さ方向に平行

に保持する。

b) 試験片の下面が,バーナーのウィングトップの上13±1 mmにあるようにする(図2参照)。

c) 試験片の上・下空間は遮へいしない。

d) 試験片に対してバーナーを正しい位置に置くことができる手段を講じる。

e) 金網は,試験チャンバの正面,背面及び側面から等距離に,かつ,底面上175±25 mmになるように

する。

5.6

ストップウォッチ 精度±1秒

5.7

スケール mm刻み目盛

5.8

天びん 精度±1 mg(必要な場合に使用)

6

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 4 支持金網ホルダー

6. 試験片 試験片は,次による。

6.1

試験片の切り出し 材料から10枚の試験片を切り出す。表面からほこりやごみを除去する。

6.2

試験片の寸法 標準試験片は,長さ150±1 mm,幅50±1 mmでなければならない。供された材料

が13 mmよりも厚い場合には,スキンを除去した後,13±1 mm厚さに裁断するものとする。厚さ13 mm

以下で供された材料は,その厚さが5 mm以上であればそのままの厚さで試験するものとし,この場合,

スキンを除去する必要はない。異なった厚さの試験片から得られた試験結果を比較する事はできず,また,

方向性が異なっている試験片での試験もまた比較できない。寸法はJIS K 6400-1 6. (寸法測定方法)に基

づいて測定する。

6.3

標線の引き方 試験片の一方の端から25 mmのところに幅を横切って線を引き,それを以後の標線

とする。片側にだけスキン(通常,その材料の外側の面になる)をもつ薄い材料については,スキンのあ

る面に標線を引く。必要ならば[4. c)参照]各試験片の質量を測定する。

7. 試験の一般条件

7.1

試験片の採取方法 JIS K6400-1 5.(試験の一般条件)による。

7.2

試験片の状態調節 JIS K6400-1 5.(試験の一般条件)による。

8. 試験手順 試験手順は,次による。

8.1

炎の調整

a) チャンバのふたが閉まっており,排気ファンが止まっていることを確認する。

b) ウィングトップ上13±1 mmの位置で青炎の温度が1 000±100 ℃となるようバーナーとガス圧を調整

する。炎の可視部分の高さは38±1 mmで,明りょうな輪郭の6±1 mm高さの内炎を有するようにし

なければならない。これらの高さは,例えば,あらかじめセットしておいたゲージを用いて測定する。

7

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ガスを止める。

8.2

試験片の支持具の調節 清浄な試験片支持金網を,図2に示すように試験片の下面がバーナーの

ウィングトップ頂部の上13±1 mmにくるようにホルダーに置く。バーナーとホルダーの相対位置は,試

験片が所定の位置にある時,図2に示すように炎の一方の縁が試験片の端と並び,もう一方の縁が試験片

内部に広がるようにするものとする。ウィングトップの中心は,試験片が所定の位置にあるとき試験片の

中心線の真下にあるようにしなければならない。試験チャンバの正面パネルが密閉されていることを確認

する。

8.3

試験片の位置決め 試験チャンバのガラス製引き戸を開け,次のような方法で支持金網に試験片を

置く。

a) 標線をつけた面を上側にする。

b) 標線から遠い方の端を,支持金網の上方に13 mm曲げた部分に接触させる。

c) 長手方向は支持金網の長手方向と平行にする。

8.4

試験の実施

a) ガス栓を開けて着火し,同時にストップウォッチをスタートさせる。

b) 直ちに試験チャンバの戸を閉め,ドラフトの窓を閉める。

c) 試験片の燃焼性の激しさ,すなわち,ねじれ,焦げ,溶融,滴下,及び滴下物がチャンバの床面に達

しても燃焼し続けているかなどに注目して,記録する。

d) 60秒後にガスを止め,バーナーを遠ざける。

e) 試験片の炎が標線に達した時,ストップウォッチを止め,時間tbを秒単位で記録する。

f)

上面全体が焼失しない場合は,試験片の炎が消えたとき,すなわち,試験片の本体に接している黄色

又は他の特徴的な炎が消えた時に,ストップウォッチを止めて,その時間teを記録する。試験片がま

だガス炎の中に当たっている時に試験片の炎が消えてしまうこともある。このような場合は,炎の伝

ぱする変色が見えなくなった時を消火時間とする。試験片の上面に沿ってだけ燃焼を示すような材料

については,必要に応じて質量減を測定し,記録する。バーナー中に落ちた滴下物が,炎に目に見え

る変化が生じなければ無視するが,通常滴下物があった場合には,その問題となる試験片による試験

をやめ,バーナー及びウィングトップを掃除した後,新しい試験片に取り替える。

8.5

燃焼距離の測定

a) 試験チャンバのふたを開けてドラフトのファンのスイッチを入れ,ガラス引戸を開けて試験片及び支

持金具を取り出す。

b) 燃焼距離Leを測定して記録するが,これは,試験片の燃えていない端と,その端に最も近い,試験片

上面に沿って前進した炎の痕跡との距離を,150 mmから差し引いたものに等しい。

8.6

質量減の測定 必要があれば[4. c)参照],試験片の質量を再測定する。再測定には試験片から滴下し

た塊は一切含めない。

8.7

次の試験の準備

a) 試験片支持金網上の残留物を焼き払い,きれいにする。最低限4枚の試験片支持金網を厳密に交換し

ながら使用し,支持金網が再使用の前に室温まで冷却されるようにする。

b) バーナー,ウィングトップ及びガラス引き戸がきれいかどうか調べて,必要があれば掃除する。5回

の試験ごとに少なくとも1回は炎の大きさを確認する。

c) 試験チャンバのふたを閉じ,ドラフトファンのスイッチを切り,他の試験片に対して8.2の手順以降

を繰り返す。

8

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 計算 計算は,次による。

9.1

炎の前線が標線を過ぎた場合

a) 各試験片について,次の式によって燃焼速度νをmm/秒の単位で計算する。

ν=

bt

125

ここで,tb(秒)は,炎が標線までに達するまでにかかった時間(秒)である。

b) 平均燃焼速度を計算する。

9.2

炎の前線が標線に達しなかった場合

a) 次の式から燃焼速度νcをmm/秒の単位で計算する。

νc=

e

e

t

L

ここで,te(秒)は,炎が消えるまでにかかった時間

Le(mm)は,燃焼距離

b) 次の平均値を計算し,JIS Z 8401によって丸めの幅1で数値を丸める。

1) 燃焼距離

2) 消火時間

3) 燃焼距離

4) 質量減(要求される場合)

10. 報告 報告には,次の事項を含むこととする。

a) 適用規格番号

b) 次の記述 “この試験は,実際の使用条件での火災の危険性との相関関係を確立することはできず,

主として燃焼性に関する品質管理の目的で使用されるものである。そのため,この試験によって得ら

れたデータを実際の火災危険性を評価するものとして取り扱うことはできない。”

c) 次の事項を含む試験された材料に関する記述

1) 材料の公称見掛け密度

2) mm単位に四捨五入した試験片の厚さ

3) スキンの有無

4) 試験品の採取方向

5) 使用した状態調節条件

6) 裁断,トリミングなどの状態調整以外の試験前処理

d) 試験片の燃焼性の記述 すなわち,ねじれ,焦げ,溶融,滴下,滴下物のチャンバ底面上での燃焼継

続など。

e) 平均燃焼距離

f)

平均消火時間

g) 平均燃焼速度

h) 平均質量減(必要な場合)

i)

試験の日付

9

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

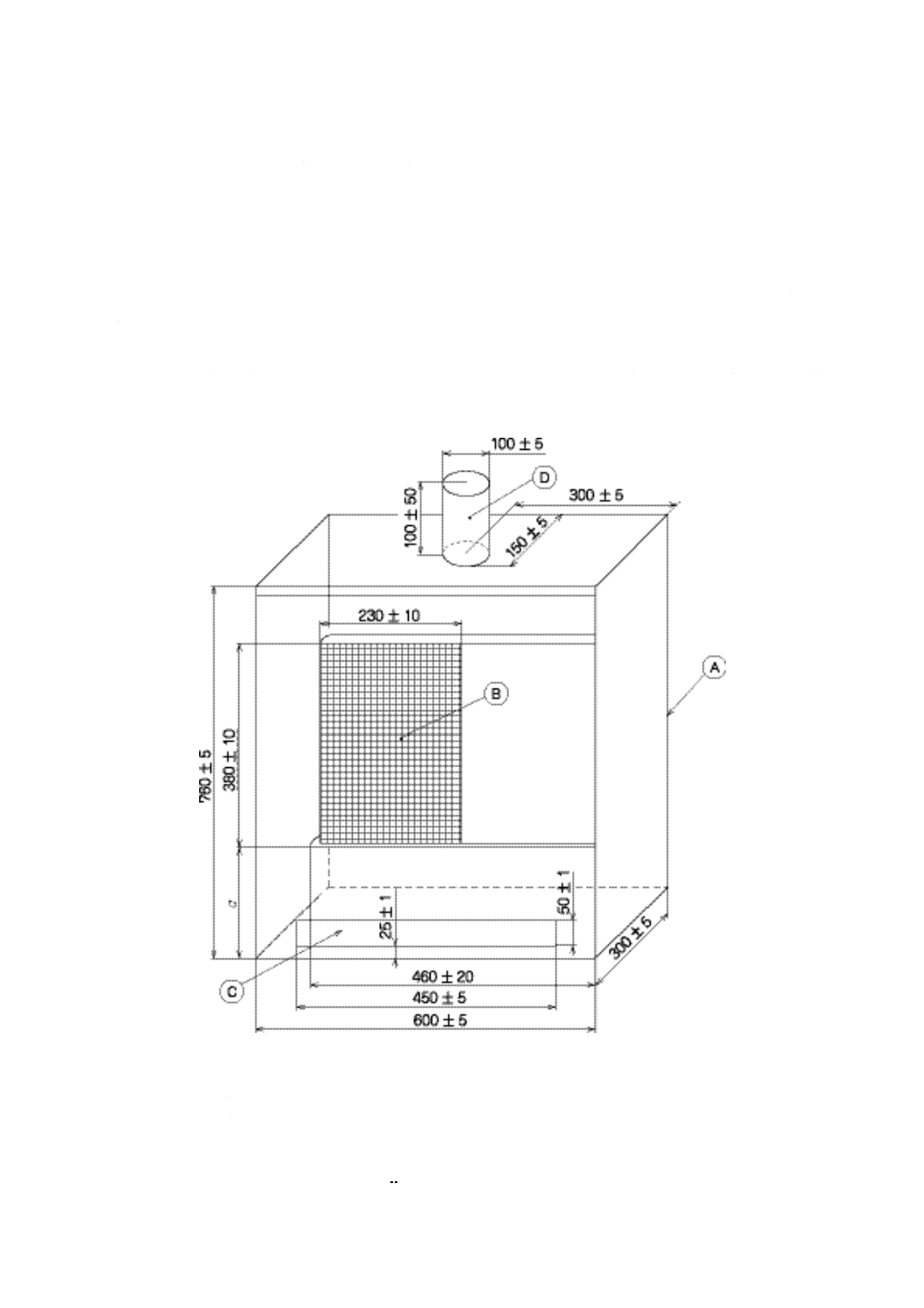

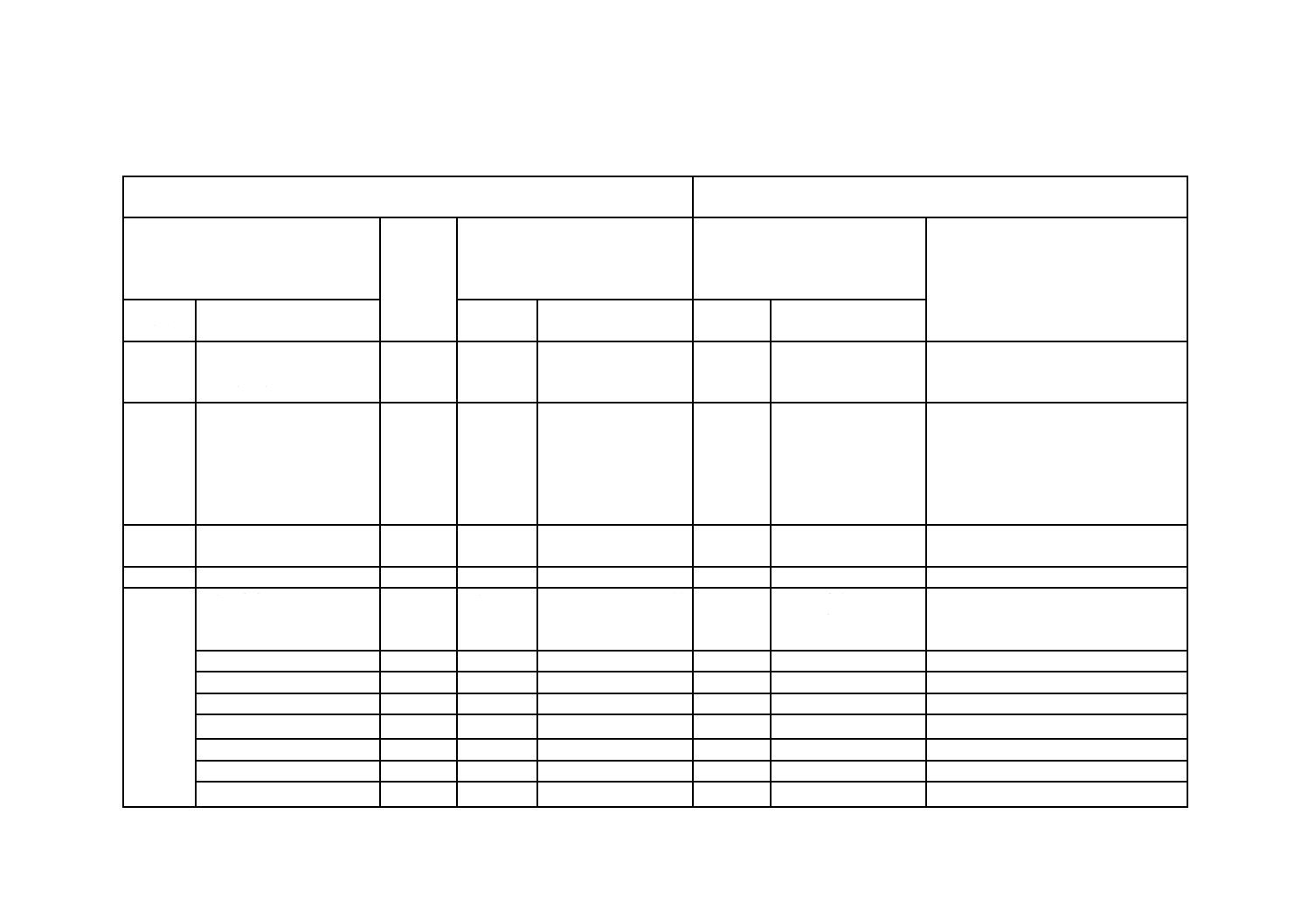

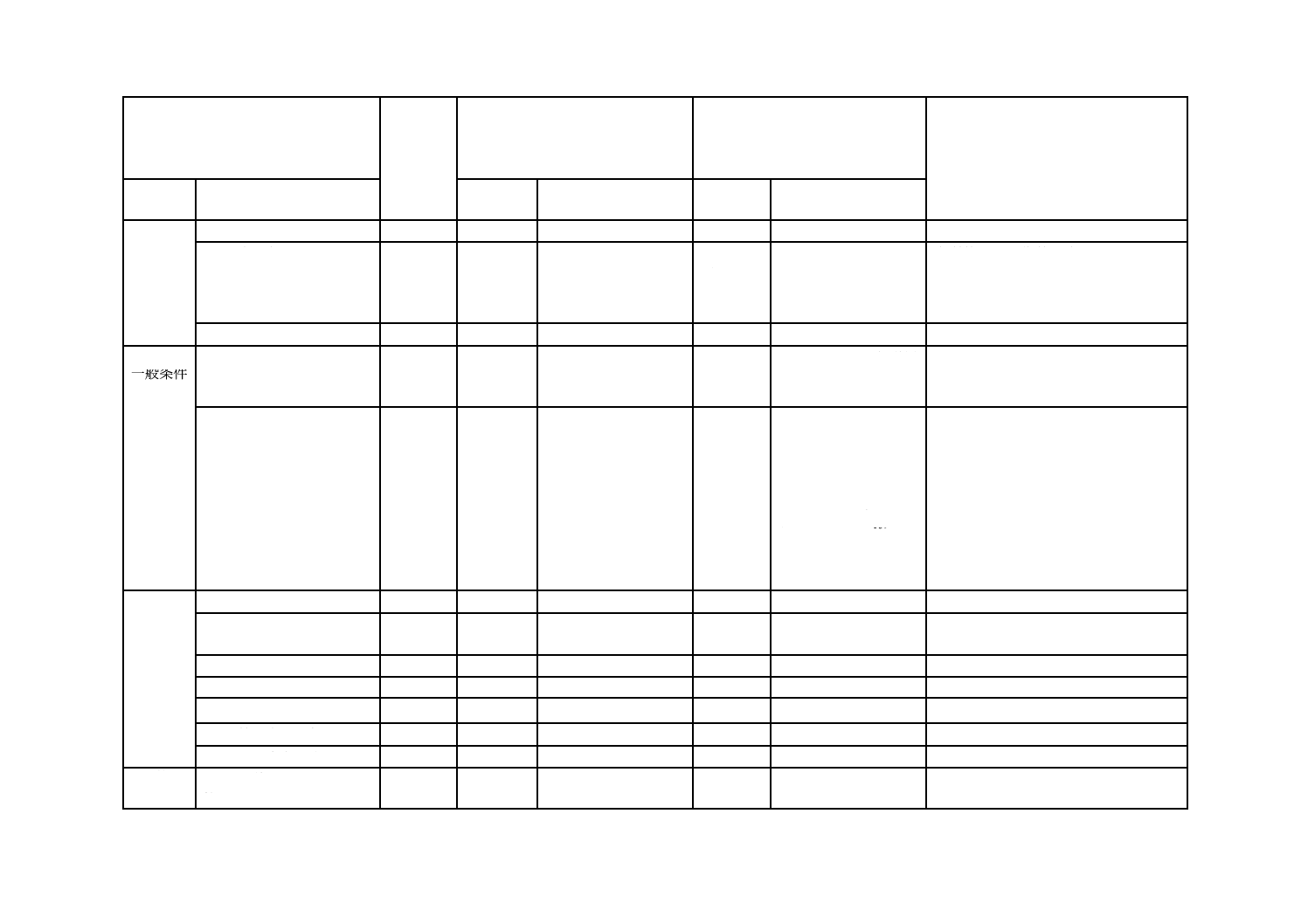

附属書(参考)JISと対応する国際規格との対比表

JIS K 6400-6:2004 軟質発泡材料−物理特性の求め方−第6部:燃焼性

ISO 3582:2000 軟質発泡材料−小試験片の小炎に対する水平燃焼特性,実験

室的評価

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範

囲

軟質発泡材料の小規模実

験室的方法による燃焼特

性の求め方

ISO 3582

1

JISに同じ。

IDT

2.引用規

格

2

MOD/変

更

JIS K 6400-2,-3,-4,

-5,-6,-7規格群の通

則JIS K 6400-1及び

JIS Z 8401を追加し

た。

JIS K 6400-2,-3,-4,-5,-6,-7規格

群の共通事項を集めて通則を作成した

もので,試験片の状態調節部分をISO

へ提案する。

JIS Z 8401は,正確さを期すため引用し

たもので,技術的差異は軽微である。

3.試験の

意義

3

IDT

4.一般

4

IDT

5.試験装

置

5.1 試験チャンバ

5.1

図1においてJISと異

なった寸法表示あり。

MOD/変

更

ISOの寸法は明らかに

誤表示されている。

ISO へ提案中であり,修正される予定。

5.2 バーナー

5.2

IDT

5.3 ウィングトップ

5.3

IDT

5.4 支持金網

5.4

IDT

5.5 支持金網ホルダー

5.5

IDT

5.6 ストップウォッチ

5.6

IDT

5.7 スケール

5.7

IDT

5.8 天びん

5.8

IDT

1

0

K

6

4

0

0

-6

:

2

0

0

4

9

K

6

4

0

0

-6

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.試験片 6.1 試験片の切り出し

6.1

JISに同じ

IDT

6.2 試験片の寸法

JIS K 6400-1によって寸法

測定する。

6.2

ISO 1923: 1981を引用

している。

MOD/変

更

JIS K 6400-1から引

用。内容はISO 1923

と一致している。

実質的には技術的な変更を伴うもので

はない。

6.3 標線の引き方

6.3

IDT

7.試験の

一般条件 7.1 試験片の採取方法

7

試験片の状態調節と

して採取方法も併記

MOD/追

加

JIS K 6400-1から引用

内容はISOと一致

実質的には技術的な変更を伴うもので

はない。

7.2 試験片の状態調節

7

MOD/追

加

JIS K 6400-1から引用

品質管理においては,

製造後12時間以上経

過した後,試験片を採

取し,温度23±5 ℃,

相対湿度(50+20

−10)%の

条件の下に6時間以上

調整後試験を行って

もよいことを追加

ISOへ提案する

8.試験手

順

8.1 炎の調整

8.1

IDT

8.2 試験片の支持具の調

節

8.2

IDT

8.3 試験片の位置決め

8.3

IDT

8.4 試験の実施

8.4

IDT

8.5 燃焼距離の測定

8.5

IDT

8.6 質量減の測定

8.6

IDT

8.7 次の試験の準備

8.7

IDT

9.計算

9.1 標線に達した時の計

算

9.1

IDT

1

0

K

6

4

0

0

-6

:

2

0

0

4

11

K

6

4

0

0

-6

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

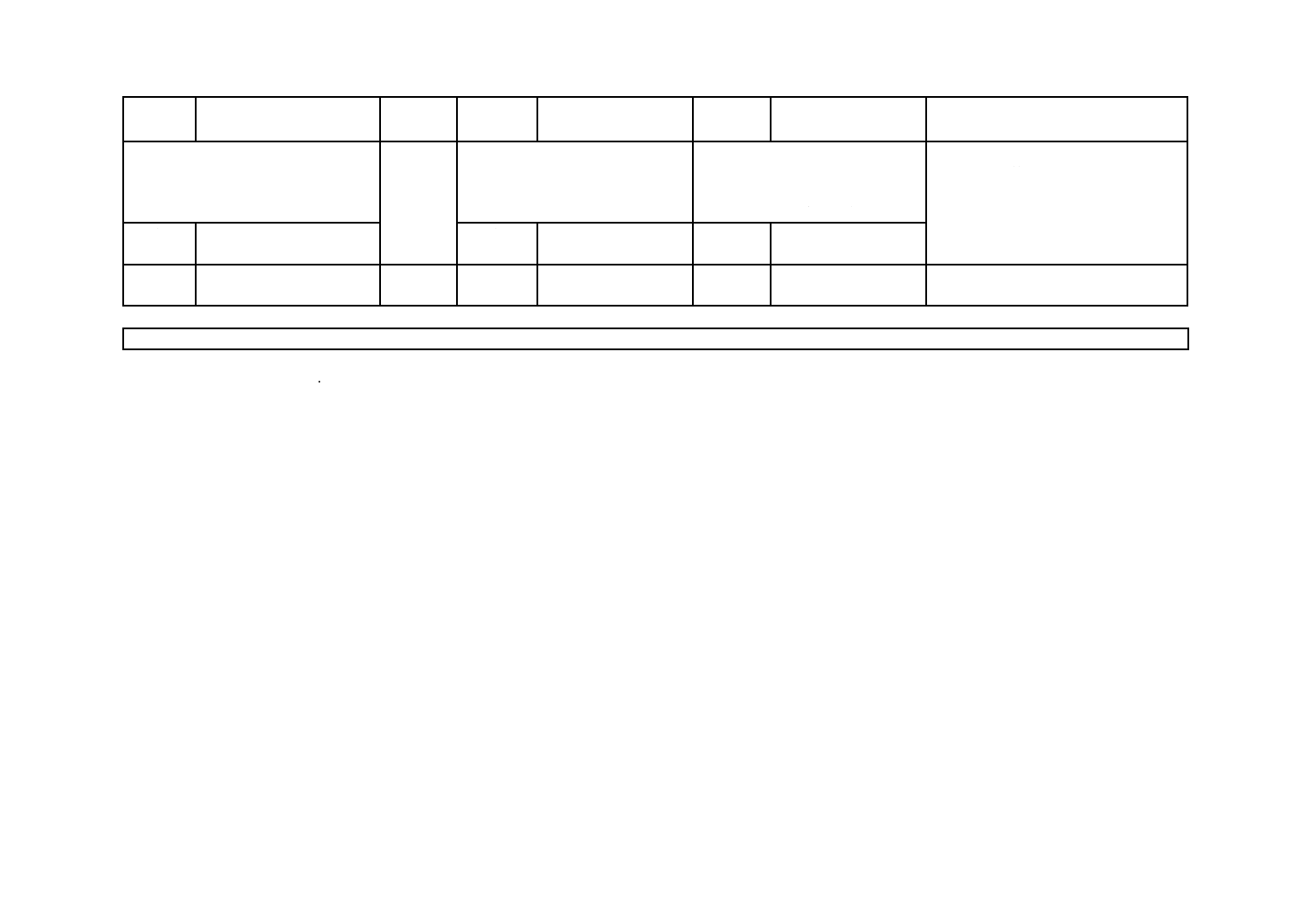

11

K 6400-6:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2 標線に達しなかった

時の計算

9.2

MOD/追

加

結果の丸め方の規格

を追加。

正確さを期するため追加したもので,

技術的差異は軽微である。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本文

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

10.報告

試験報告内容

10

IDT

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

2

K

6

4

0

0

-6

:

2

0

0

4

11

K

6

4

0

0

-6

:

2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。