K 6398:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験室試料の採取及び試験試料の調製 ·················································································· 2

3.1 試験室試料の採取 ·········································································································· 2

3.2 試験試料の調製 ············································································································· 2

4 原料ゴムの物理試験方法及び化学試験方法 ············································································ 2

4.1 ムーニー粘度 ················································································································ 2

4.2 揮発分 ························································································································· 2

4.3 灰分 ···························································································································· 2

5 原料ゴムの加硫特性及び引張特性評価のための配合物の調製 ···················································· 3

5.1 標準配合 ······················································································································ 3

5.2 混練 ···························································································································· 3

6 混練物の状態調節 ············································································································· 9

7 加硫試験機による加硫特性の試験方法 ·················································································· 9

7.1 ディスク加硫試験機による加硫試験··················································································· 9

7.2 ダイ加硫試験機による加硫試験 ························································································ 9

8 引張試験························································································································· 9

9 試験精度························································································································· 9

10 試験報告書 ··················································································································· 10

附属書A(参考)試験精度 ···································································································· 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

K 6398:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6398:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6398:2017

合成ゴム−溶液重合BR−試験方法

Butadiene rubber (BR)-Solution-polymerized types-

Evaluation procedures

序文

この規格は,2014年に第6版として発行されたISO 2476を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,油展タイプを含む溶液重合ブタジエンゴム(以下,BRという。)の原料ゴムの物理試験方

法及び化学試験方法について規定する。さらに,原料ゴムの加硫特性及び引張特性を評価するための,配

合物の調製方法(標準配合及び混練方法)並びに試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2476:2014,Butadiene rubber (BR)−Solution-polymerized types−Evaluation procedures(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,この使

用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利用者

は,各自の責任において安全及び健康に対する適切な措置を取らなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 1410 酸化亜鉛

JIS K 3331 工業用硬化油・脂肪酸

JIS K 6220-2 ゴム用配合剤−試験方法−第2部:有機加硫促進剤及び有機加硫剤

注記 対応国際規格:ISO 11235,Rubber compounding ingredients−Sulfenamide accelerators−Test

methods

JIS K 6222-1 ゴム用配合剤−硫黄−試験方法

JIS K 6228 ゴム−灰分の定量

注記 対応国際規格:ISO 247,Rubber−Determination of ash

JIS K 6238-1 原料ゴム−揮発分の求め方(定量)−第1部:熱ロール法及びオーブン法

2

K 6398:2017

注記 対応国際規格:ISO 248-1,Rubber, raw−Determination of volatile-matter content−Part 1: Hot-mill

method and oven method

JIS K 6238-2 原料ゴム−揮発分の求め方(定量)−第2部:自動赤外線乾燥熱重量法

注記 対応国際規格:ISO 248-2,Rubber, raw−Determination of volatile-matter content−Part 2:

Thermogravimetric methods using an automatic analyser with an infrared drying unit

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties

JIS K 6298 原料ゴム−天然ゴム・合成ゴム−サンプリング及びその後の準備手順

注記 対応国際規格:ISO 1795,Rubber, raw natural and raw synthetic−Sampling and further preparative

procedures

JIS K 6299 ゴム−試験用試料の作製方法

注記 対応国際規格:ISO 2393,Rubber test mixes−Preparation, mixing and vulcanization−Equipment

and procedures

JIS K 6300-1 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求

め方

注記 対応国際規格:ISO 289-1,Rubber, unvulcanized−Determinations using a shearing-disc viscometer

−Part 1: Determination of Mooney viscosity

JIS K 6300-2 未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方

注記 対応国際規格:ISO 6502,Rubber−Guide to the use of curemeters

3

試験室試料の採取及び試験試料の調製

3.1

試験室試料の採取

試験室試料は,JIS K 6298の箇条5(試験室試料の採取方法)によって約1.5 kgを採取する。

3.2

試験試料の調製

試験試料は,JIS K 6298の箇条7(試験試料の作製手順)によって,調製する。

4

原料ゴムの物理試験方法及び化学試験方法

4.1

ムーニー粘度

ムーニー粘度は,JIS K 6300-1に規定する方法によって求める。測定結果は,ML(1+4)100 ℃として

記録する。

4.2

揮発分

揮発分は,JIS K 6238-1又はJIS K 6238-2に規定する方法によって求める。

4.3

灰分

灰分は,JIS K 6228に規定する方法によって求める。

3

K 6398:2017

5

原料ゴムの加硫特性及び引張特性評価のための配合物の調製

5.1

標準配合

試験用配合物の標準配合は,表1による。表中の配合剤が入手できない場合,受渡当事者間の協定によ

って定められたものを用いてもよい。

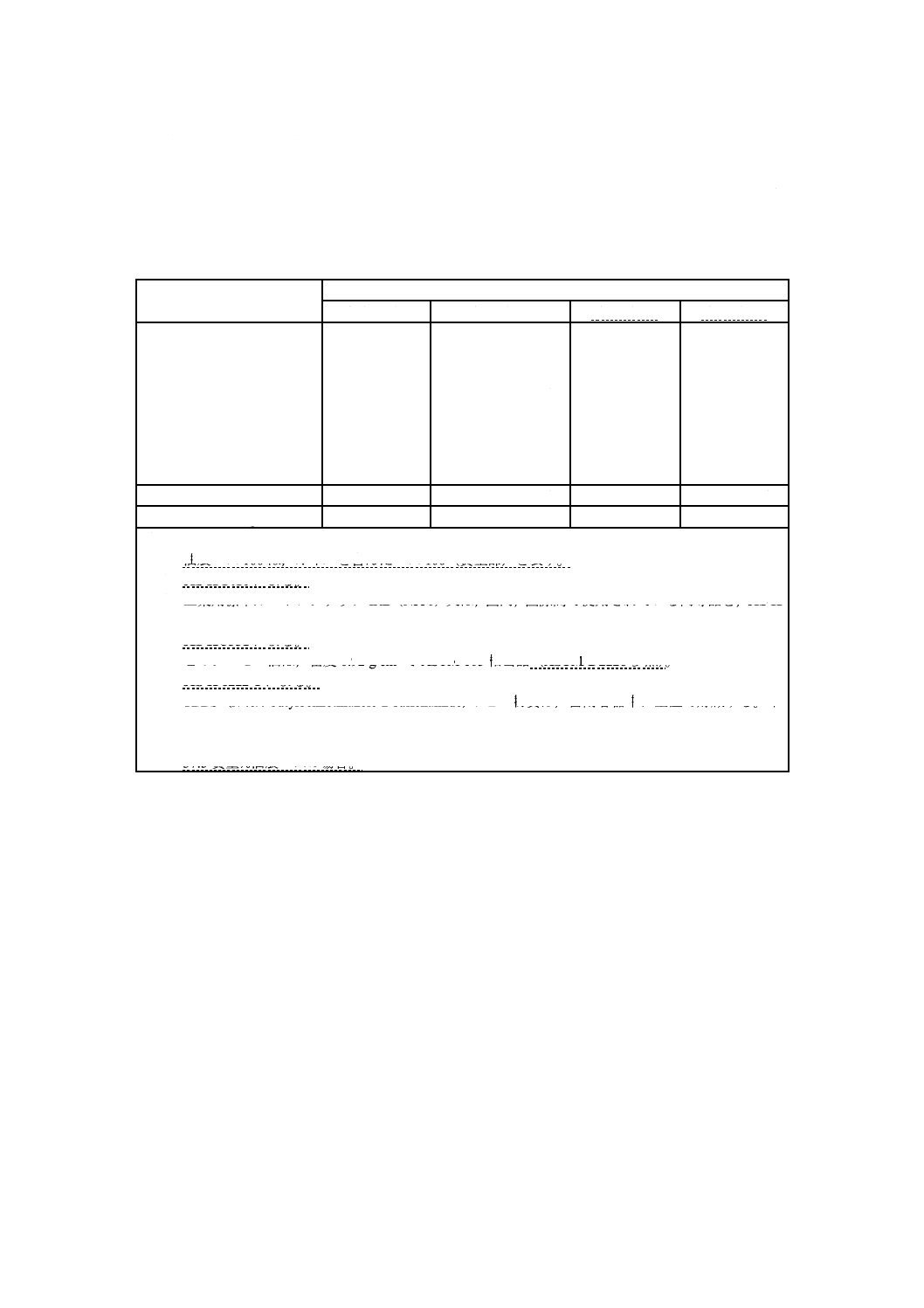

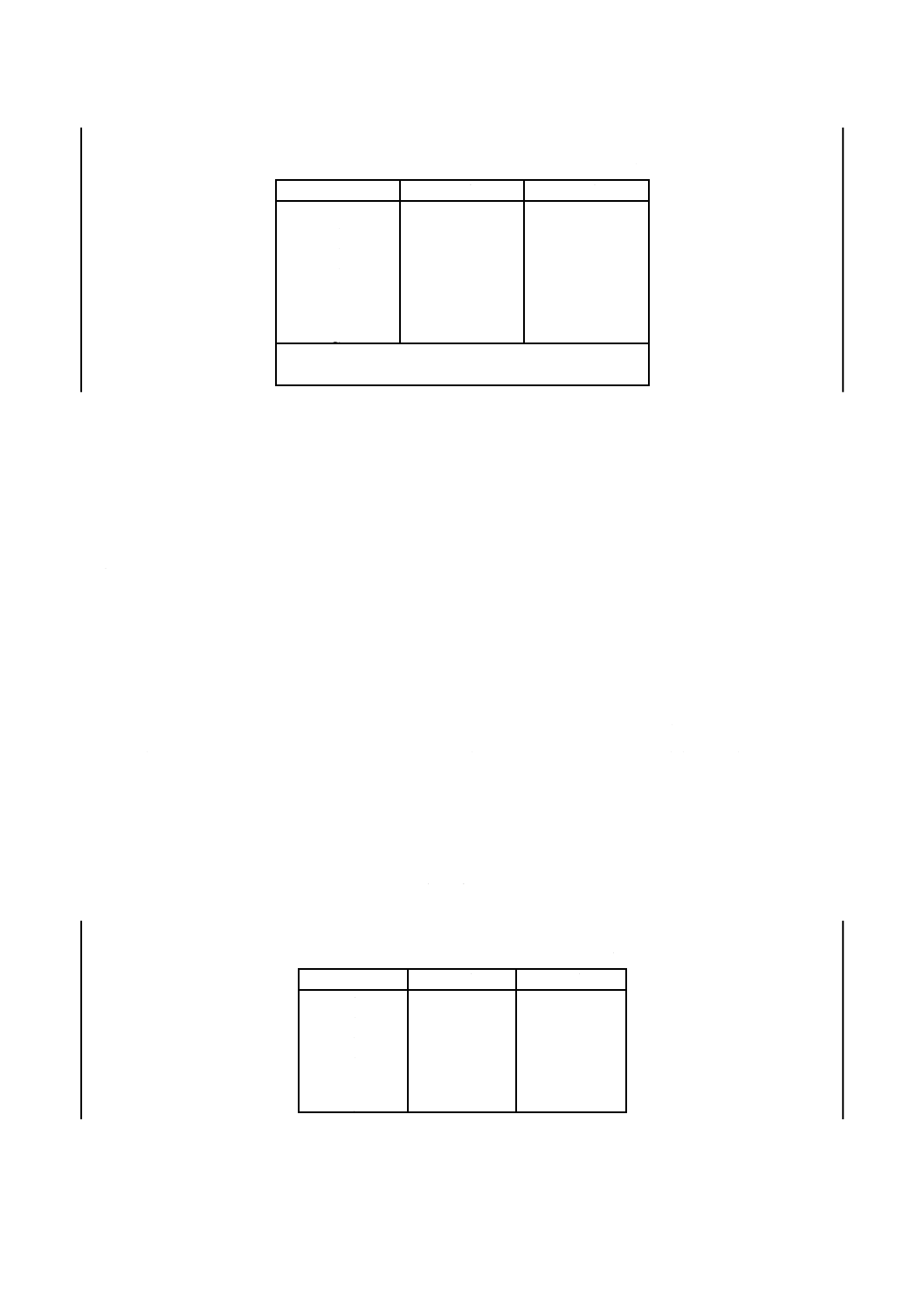

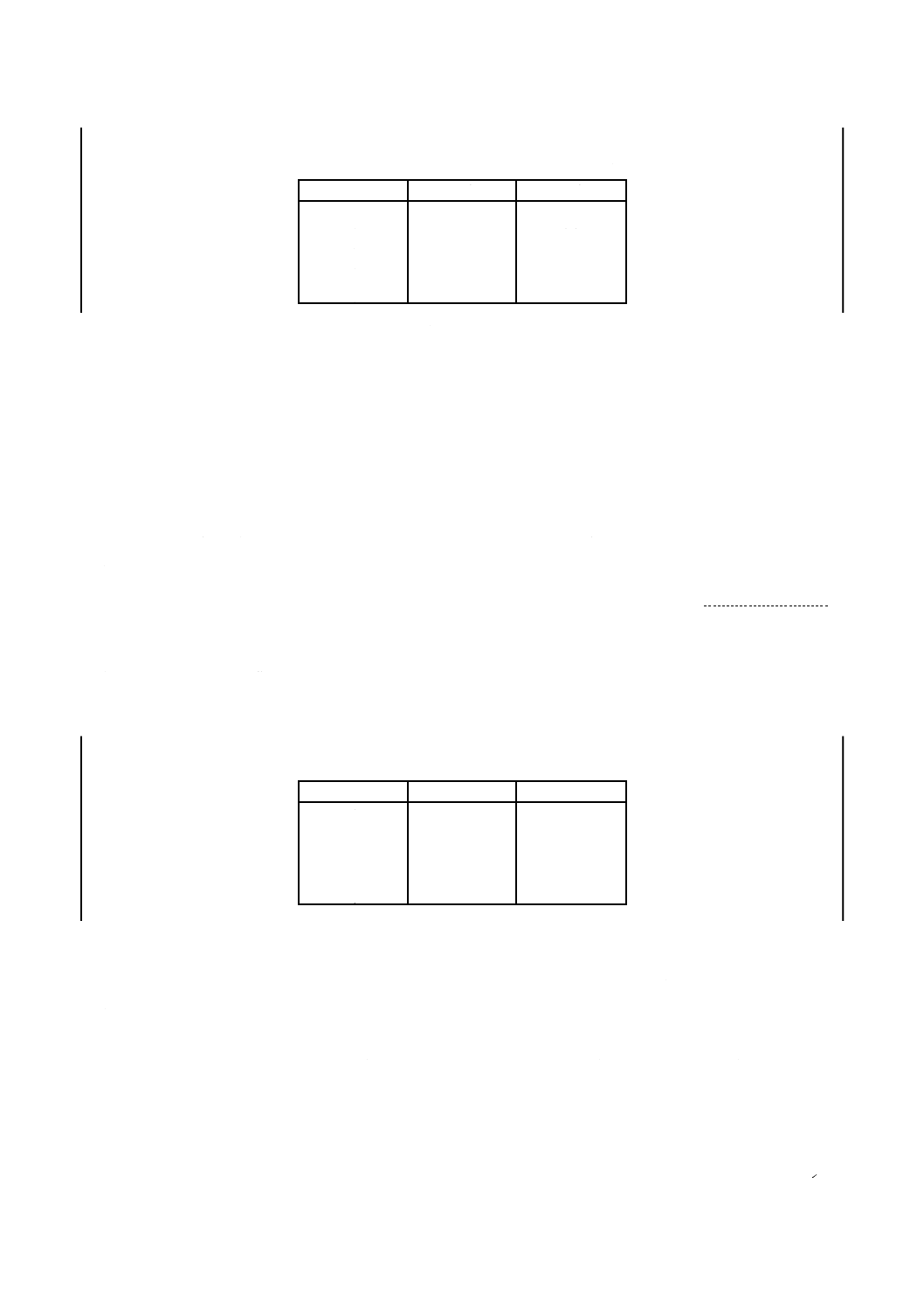

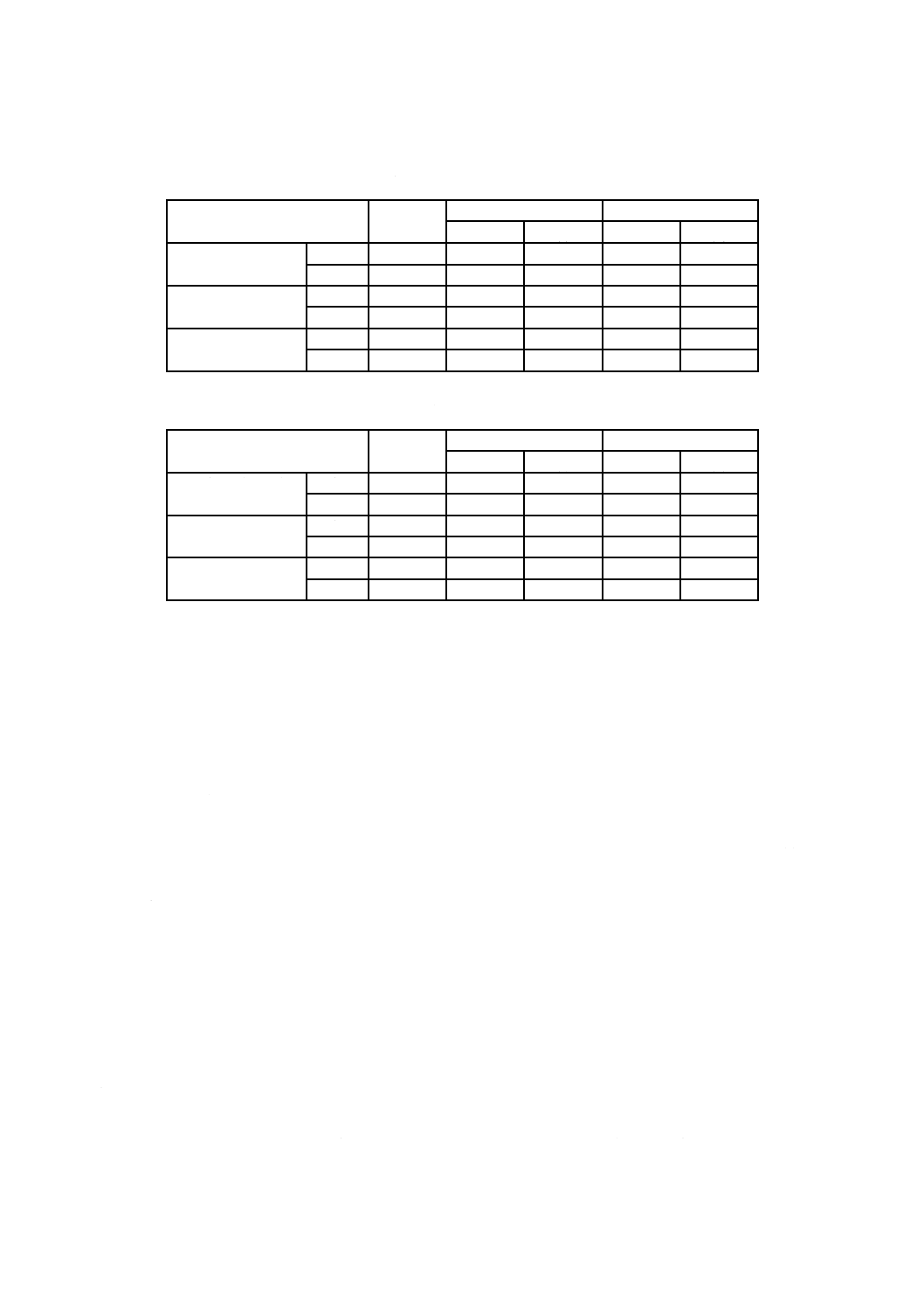

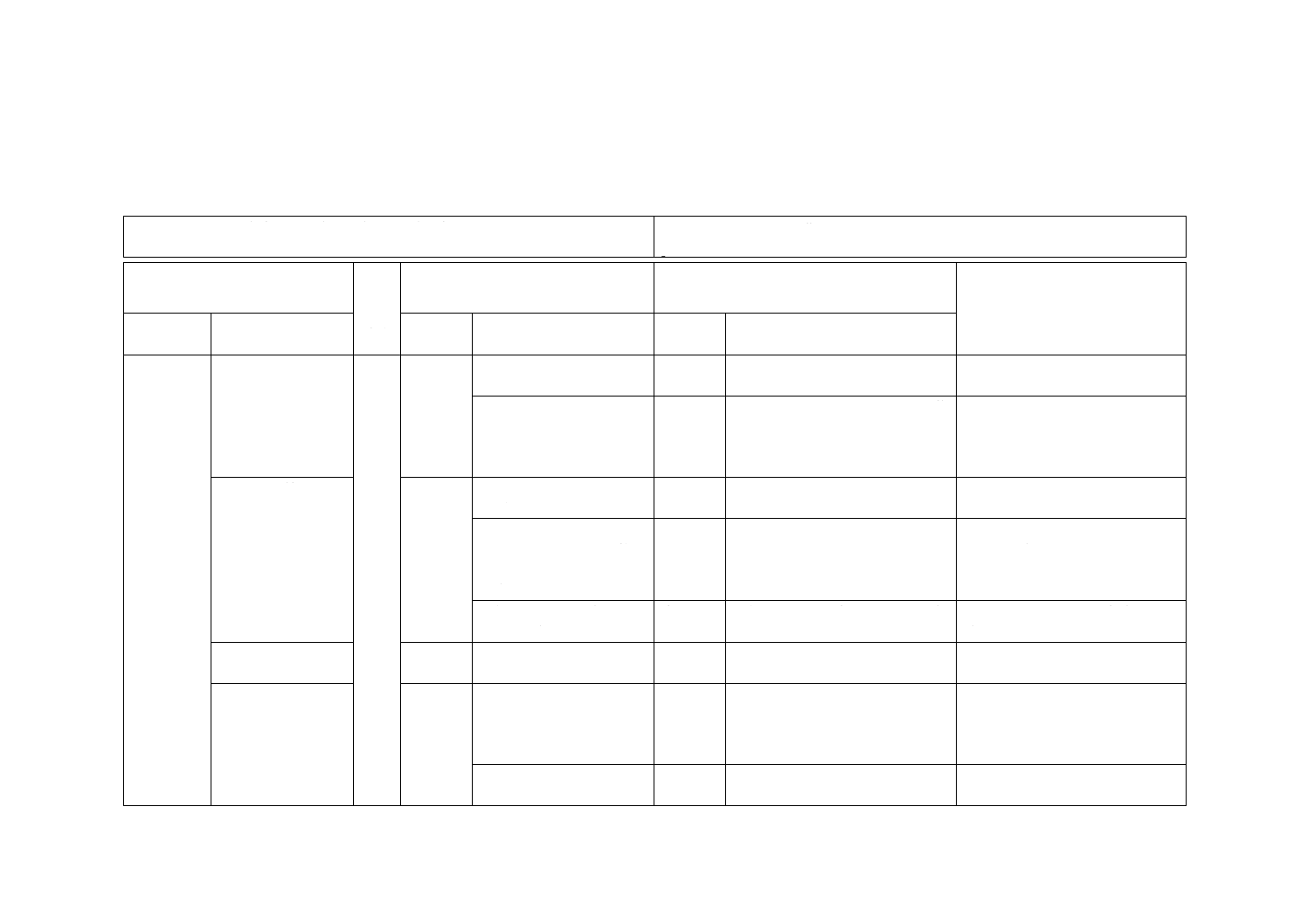

表1−試験用配合物の標準配合

ゴム及び配合剤

配合割合(質量部)

非油展ゴム

油展ゴム1

油展ゴム2

油展ゴム3

BR

100.00

−

−

−

油展BR

−

100.00+Y a)

100.00 b)

100.00+Y a)

酸化亜鉛c)

3.00

3.00

3.00

3.00

IRB(カーボンブラック)d)

60.00

0.6×[100.00+Y a)]

60.00

60.00

ステアリン酸e)

2.00

2.00

2.00

2.00

プロセス油f)

15.00

−

−

−

硫黄g)

1.50

1.50

1.50

1.50

TBBS(加硫促進剤)h)

0.90

0.009×[100.00+Y a)]

0.90

0.90

配合割合の合計

182.40

167.40+1.609Y a)

167.40

167.40+Y a)

密度(計算値) g/cm3

1.11

−

1.14〜1.16 i)

−

注a) Yは,ゴム中のベースポリマー100に対するプロセス油の質量部。

b) 油展ゴム100は,オイルを含んだゴム100(質量部)を表す。

c) JIS K 1410による。

d) 工業用標準カーボンブラックIRB(N330)又は,国内,国際間で使用されている同等品を,JIS K

6299の5.3(カーボンブラックの調製)に従って状態調節したものを用いる。

e) JIS K 3331による。

f) このプロセス油は,密度0.92 g/cm3でASTM 103相当品(ASTM D2226参照)。

g) JIS K 6222-1による。

h) TBBS(N-tert-butylbenzothiazole-2-sulfenamide):この物質は,密閉容器中に室温で貯蔵する。不

溶解分は,6か月ごとに確認する。不溶解分が0.75質量%を超えた場合,この物質は廃棄又は再

結晶して使用する。不溶解分の試験法は,JIS K 6220-2による。

i) 37.5質量%油展ゴムの場合。

5.2

混練

5.2.1

混練装置

密閉式混練機は,JIS K 6299の6.2(密閉式混練機)に規定するものを用いる。練りロール機は,JIS K 6299

の6.1(練りロール機)に規定するものを用いる。

5.2.2

混練操作

5.2.2.1

一般

5.2.2.1.1

混練操作の種類

混練操作は,次の5種類のいずれかの方法による。

なお,密閉式混練機を用いる方法が望ましいが,容量の小さい密閉式混練機は,練りロール機の2段目

練りに必要とされる表1の配合表の4倍量を作製することができない。その場合,A1法又はA2法を選択

する。

− A1法:密閉式混練機を用いる1段練り法

− A2法:密閉式混練機を1段目練り及び2段目練りに用いる方法

− B法:密閉式混練機を1段目練り,練りロール機を2段目練りに用いる方法

− C1法:練りロール機を用いる方法(非油展及び油展BRに適用する。)

4

K 6398:2017

− C2法:練りロール機を用いる方法(非油展BRに限って適用する。)

注記1 これらの5種類の方法は,それぞれ異なった結果を与える。

注記2 BRのロール練りは,他のゴムに比較してロール作業性が悪く,満足できる混練物を得るこ

とができない場合がある。したがって,密閉式混練機を用いるのが望ましい。

5.2.2.1.2

密閉式混練機の共通操作

実混練容積が約65 cm3〜2 000 cm3の密閉式混練機を用いる場合,1回の混練質量は,混練物の密度と実

混練容積(cm3)との積から計算された量と同量とする。個々の混練について,密閉式混練機の条件は,

一連の配合物を混練する間,同一とする。一連の混練試験の開始時に,混練試験と同一配合物を混練機調

整用バッチとして混練する。密閉式混練機は,一つのバッチの混練終了後,次のバッチを開始するまでに,

規定した温度まで冷却する(60 ℃まで冷却できることが望ましい。)。一連の混練試験を実施する間で,密

閉式混練機の温度制御条件は,変更してはならない。

注記 密閉式混練機の条件は,表A.7を参考にするとよい。

5.2.2.2

A1法 密閉式混練機を用いる1段練り法

密閉式混練機を用いる1段練り法による混練操作は,次による。a)〜e)の操作の所要時間は,表2によ

る。

a) BRを投入してラムを下げる。

b) BRを素練りする。

c) ラムを上げ,酸化亜鉛,プロセス油,ステアリン酸及び半分量のカーボンブラックを投入し,ラムの

開口部を掃除してラムを下げる。

d) ラムを上げ,TBBS,硫黄及び残りのカーボンブラックを投入し,ラムの開口部を掃除してラムを下げ

る。

e) 混練を行う。

f)

ロータを停止して,ラムを上げ,排出口を空けて混練物を排出する。混練物の最高温度を記録する。

ただし,密閉式混練機の種類によっては,混練物を排出するためにロータを回転し続ける必要がある。

なお,累積時間後に排出された混練物の最終温度が120 ℃を超えないように密閉式混練機の充塡率,

ロータの回転速度又は開始温度を調整する。

g) 混練物を排出後,直ちにロール表面温度50 ℃±5 ℃,ロール間隙0.5 mmのロールに1回通し,続い

てロール間隙3.0 mmのロールに2回通す。

h) 混練物を計量して記録する。混練物の質量が理論値の−1.5 %〜+0.5 %を外れた場合は,その混練物

を廃棄し,再度混練を行う。

i)

JIS K 6300-2の8.2(試験片)及び9.2(試験片)によって加硫特性試験用の試料を採取する。混練後,

加硫するまで,混練物を2時間〜24時間静置する。

j)

必要に応じて,試験用シートの作製のために,厚さ約2.2 mmにシート出しを行うか,又はJIS K 6251

の6.3(リング状試験片)のリング状試験片の作製に適した厚さにシート出しを行う。

k) 列理効果を得るために,温度が50 ℃±5 ℃,ロール間隙が2.1 mm〜2.5 mmに調整したロールに,練

りゴムを長さ方向に折り畳み,同一方向に4回通してシート出しを行う。

5

K 6398:2017

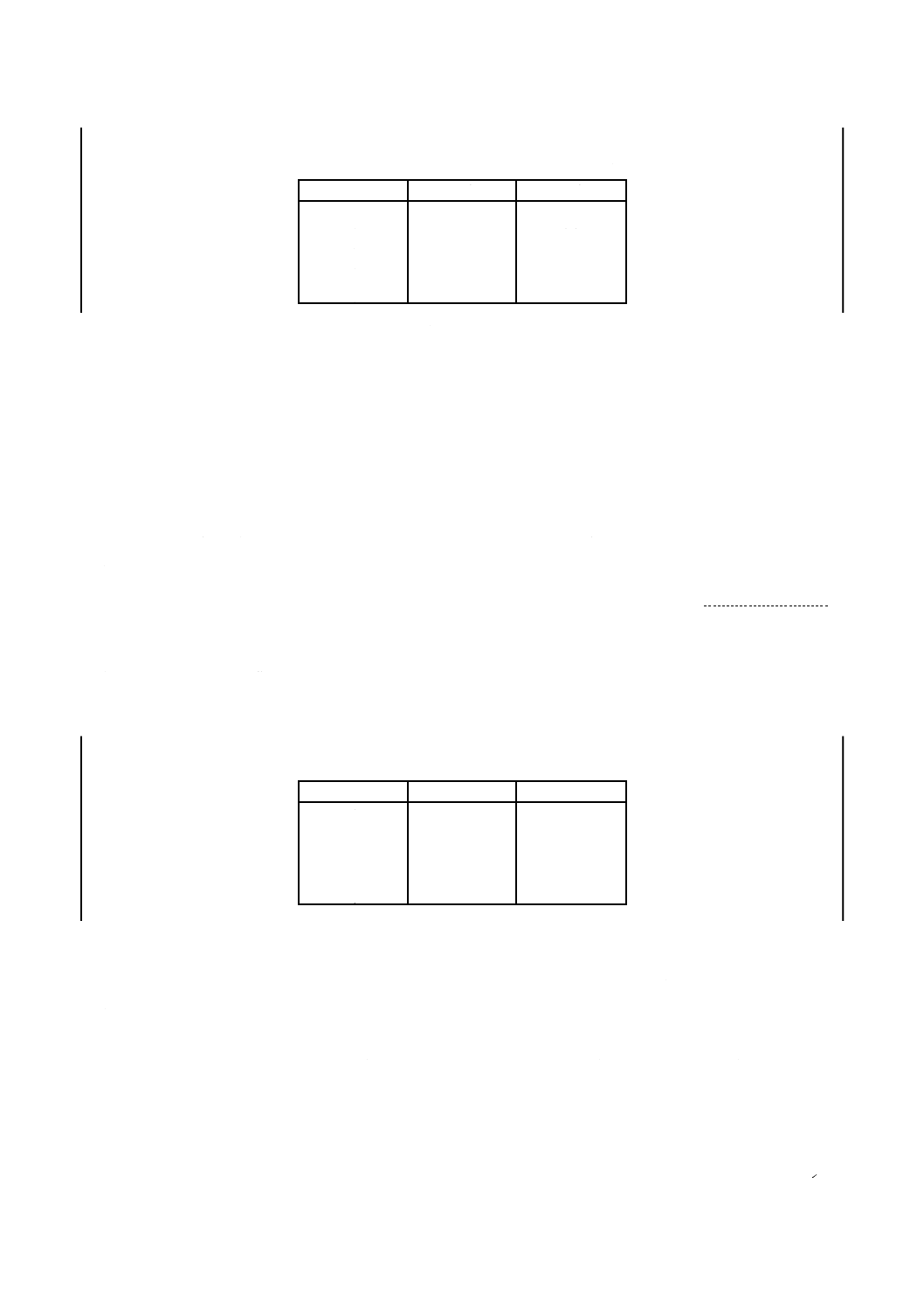

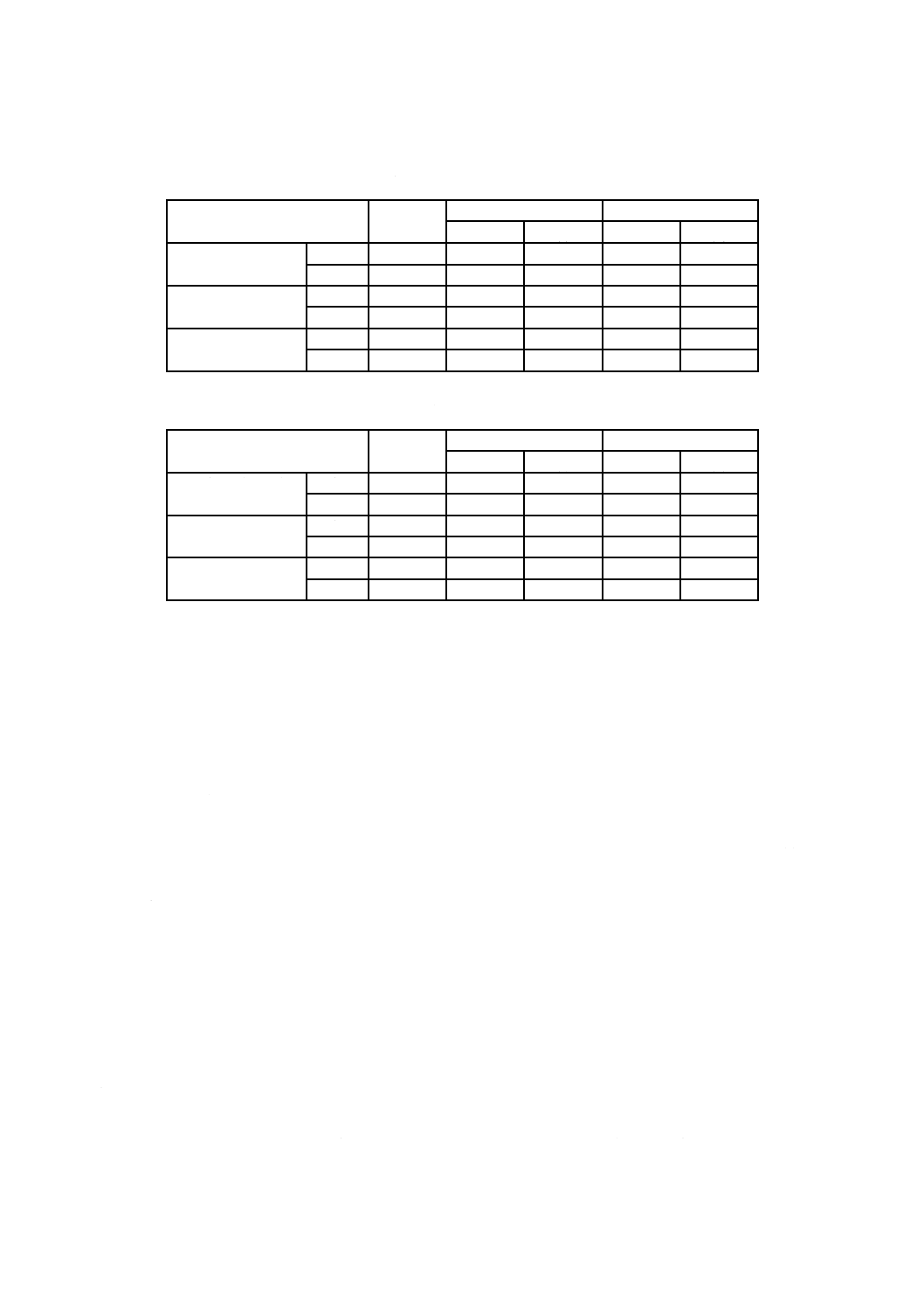

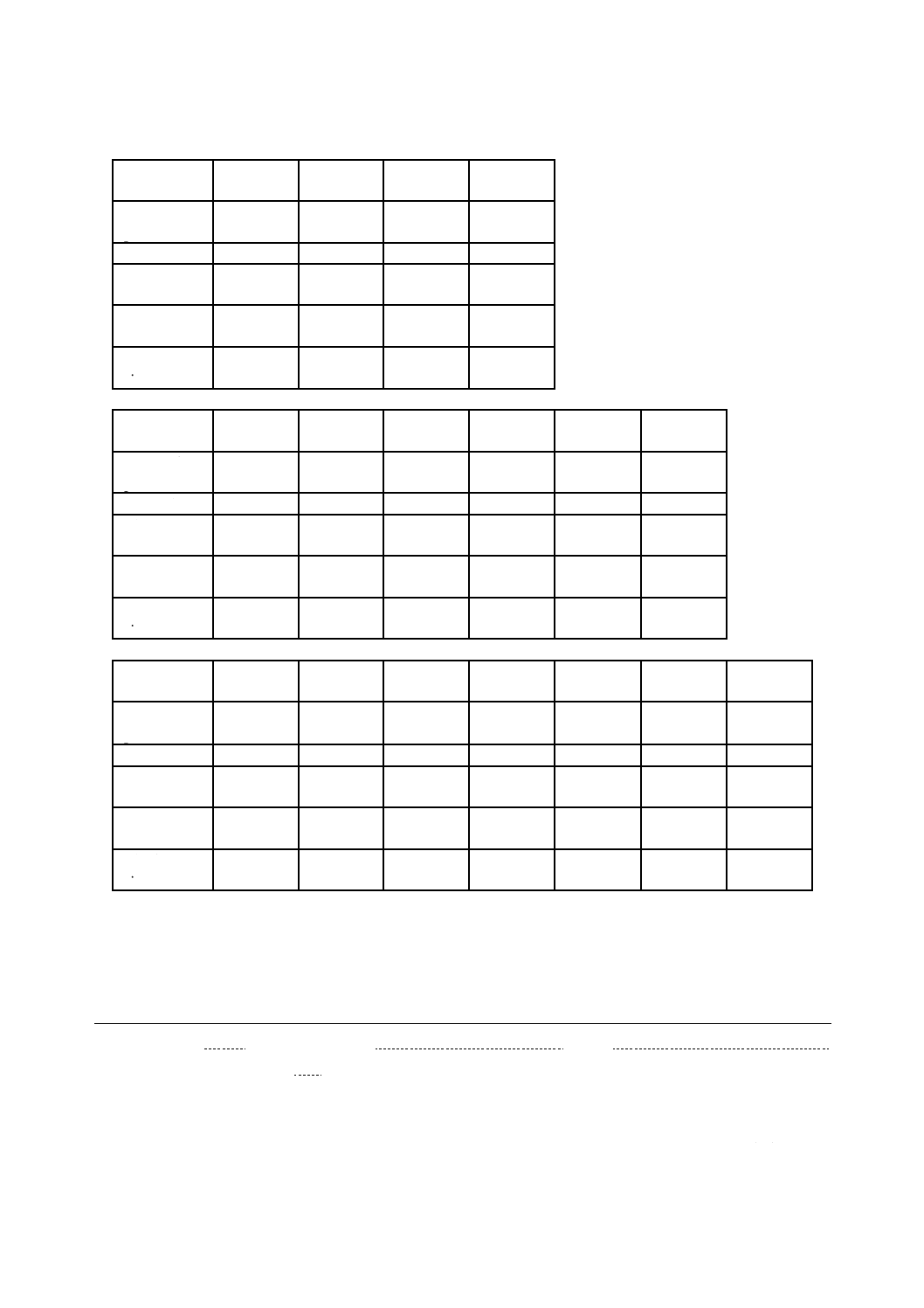

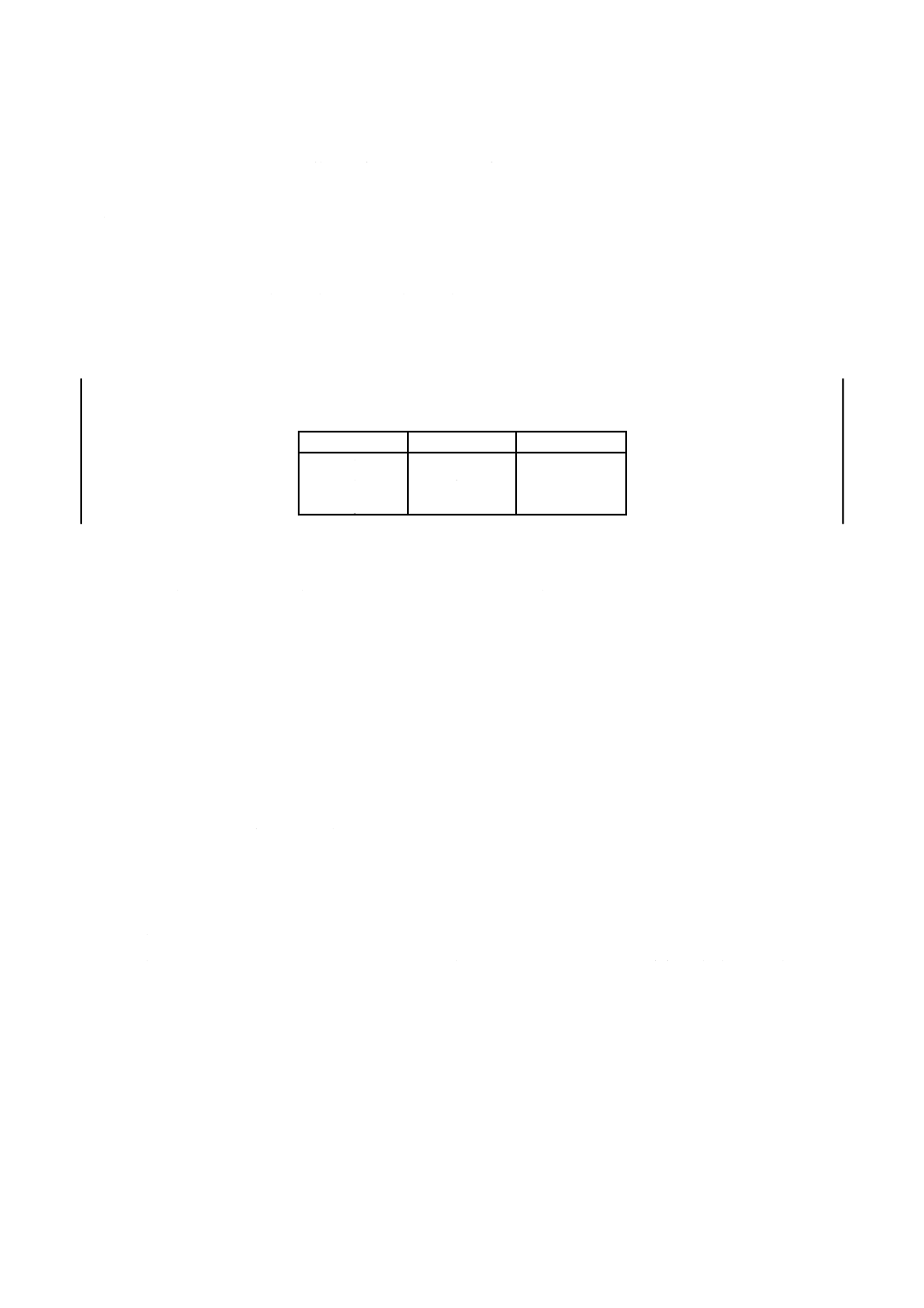

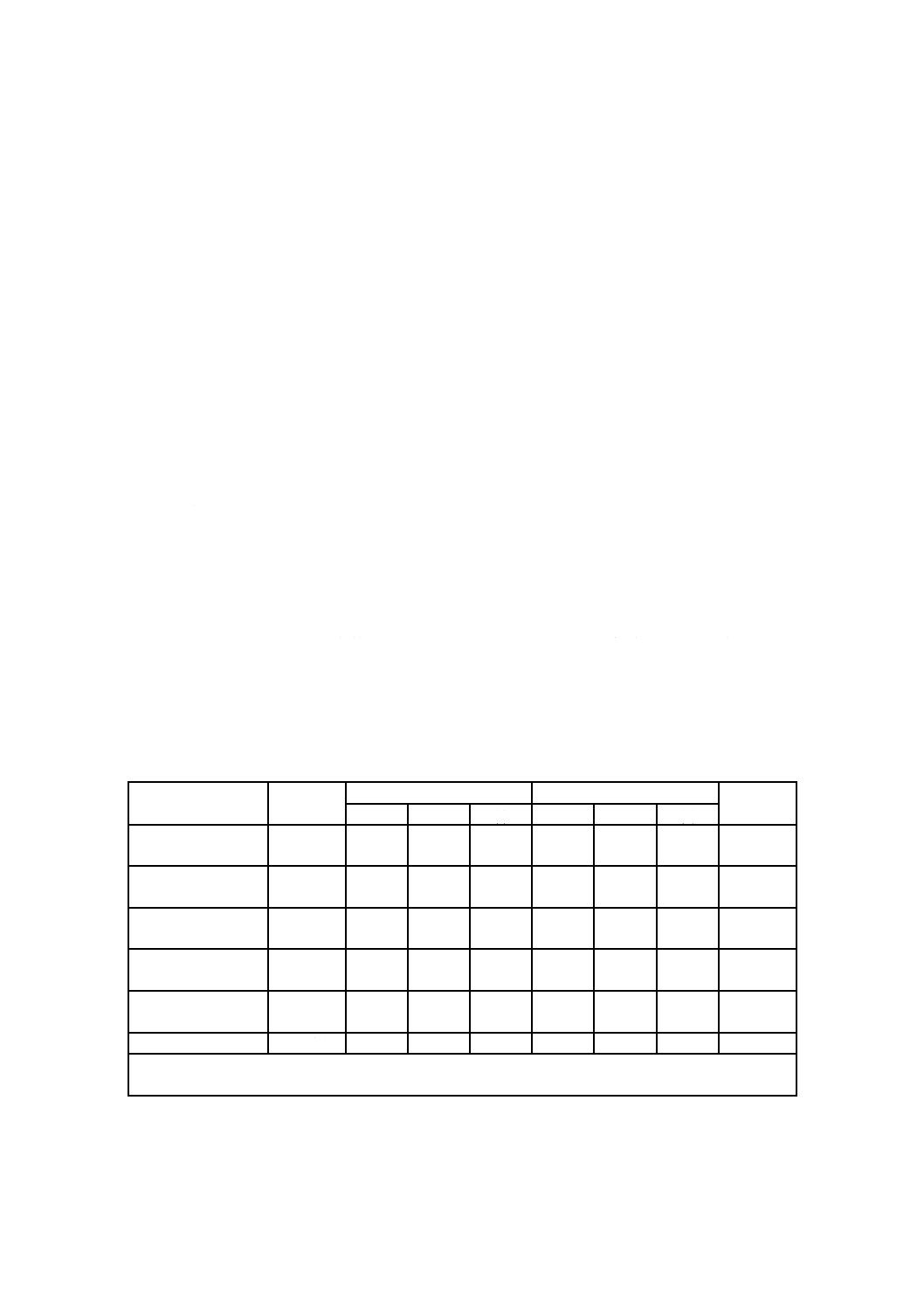

表2−a)〜e) の操作における所要時間

単位 分

操作

所要時間

累積時間

a)

0.0

0.0

b)

1.0

1.0

c)

1.0

2.0

d)

1.0

3.0

e)

6.0

9.0

5.2.2.3

A2法 密閉式混練機を1段目練り及び2段目練りに用いる方法

5.2.2.3.1

1段目練り

密閉式混練機を用いる1段目練りの混練操作は,次による。a)〜e)の操作の所要時間は,表3による。

a) 密閉式混練機の温度を50 ℃±5 ℃に調整し,ロータの回転速度及びラムの圧力を設定する。排出口

を閉め,モータを始動し,ラムを上げる。

b) 半量のゴム,酸化亜鉛,カーボンブラック,プロセス油(油展BRの場合は不要。)及びステアリン酸

の順に投入した後,ゴムの残量を投入し,ラムを下げる。

c) 混練を行う。

d) ラムを上げ,混練機の投入口及びラムの上部を掃除し,ラムを下げる。

e) 170 ℃に達するか,又は混練時間が6分間に達したとき,混練物を排出する。

なお,練りゴムの排出温度が170 ℃を超えないように,密閉式混練機の充塡率,ロータの回転速度

又は開始温度を調整する。

f)

混練物を排出後,直ちに,間隙5.0 mm,温度50 ℃±5 ℃の練りロール機に3回通す。

g) 混練物の質量をJIS K 6299の箇条7(混練り操作)に従って測定する。混練物の質量が理論値の−1.5 %

〜+0.5 %を外れた場合は,その混練物を廃棄し,再度混練を行う。

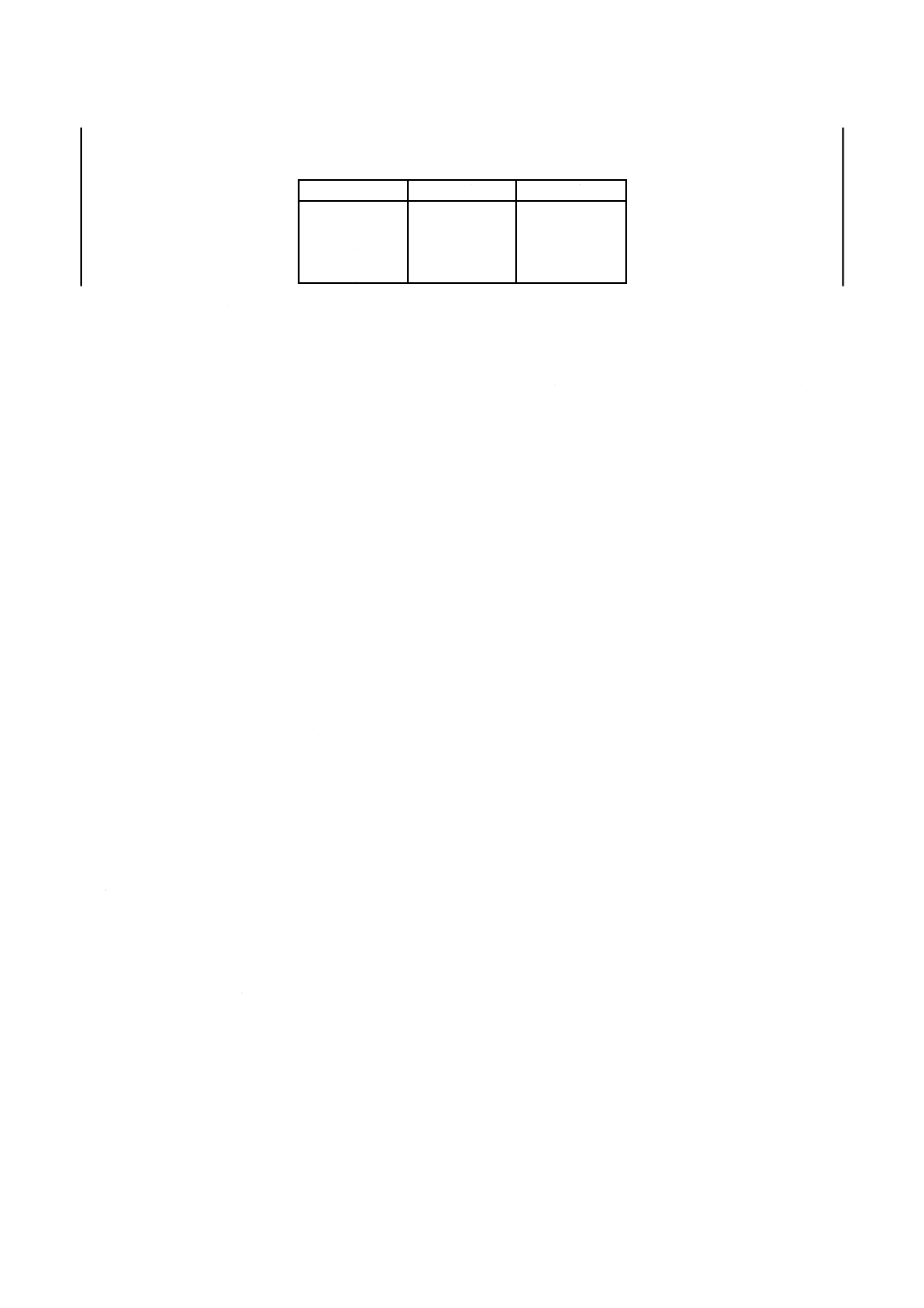

表3−a)〜e) の操作における所要時間

単位 分

操作

所要時間

累積時間

a)

0.0

0.0

b)

0.5

0.5

c)

3.0

3.5

d)

0.5

4.0

e)

2.0

6.0

5.2.2.3.2

2段目練り

密閉式混練機を用いる2段目練りの混練操作は,次による。a)〜c)の操作の所要時間は,表4による。

a) 密閉式混練機の温度を40 ℃±5 ℃に設定する。モータを始動し,ラムを上げる。

b) 硫黄及びTBBSの全量をマスターバッチの半量で円筒状に巻いて包み込み,混練機に投入する。マス

ターバッチの残量を加えて,ラムを下げる。

c) 温度が110 ℃に達するか,又は混練時間が3分間に達したとき,混練物を排出する。混練物の排出温

度は,120 ℃を超えてはならない。

なお,排出温度が120 ℃を超えないように,密閉式混練機の充塡率,ロータの回転速度又は開始温

度を調整する。

d) 混練物を排出後,直ちに混練物を,間隙0.8 mm,温度50 ℃±5 ℃の練りロール機に通し,丸め通し 1)

6

K 6398:2017

を6回行う。

注1) 丸め通しとは,円筒状に巻き取ったゴムの先端をロールにかみ込ませ,ロール間を通過した

ゴムの先端から,再び円筒状に巻き取る操作をいう。

e) 厚さ約6 mmにシート出しを行い,混練物の質量をJIS K 6299の箇条7(混練り操作)に従って測定

する。混練物の質量が理論値の−1.5 %〜+0.5 %を外れた場合は,その混練物を廃棄し,再度混練を

行う。

f)

JIS K 6300-2の8.2(試験片)及び9.2(試験片)によって加硫特性試験用の試料を採取する。

g) 試験用シートの作製のために,厚さ約2.2 mmにシート出しを行うか,又はJIS K 6251の6.3(リング

状試験片)のリング状試験片の作製に適した厚さにシート出しを行う。

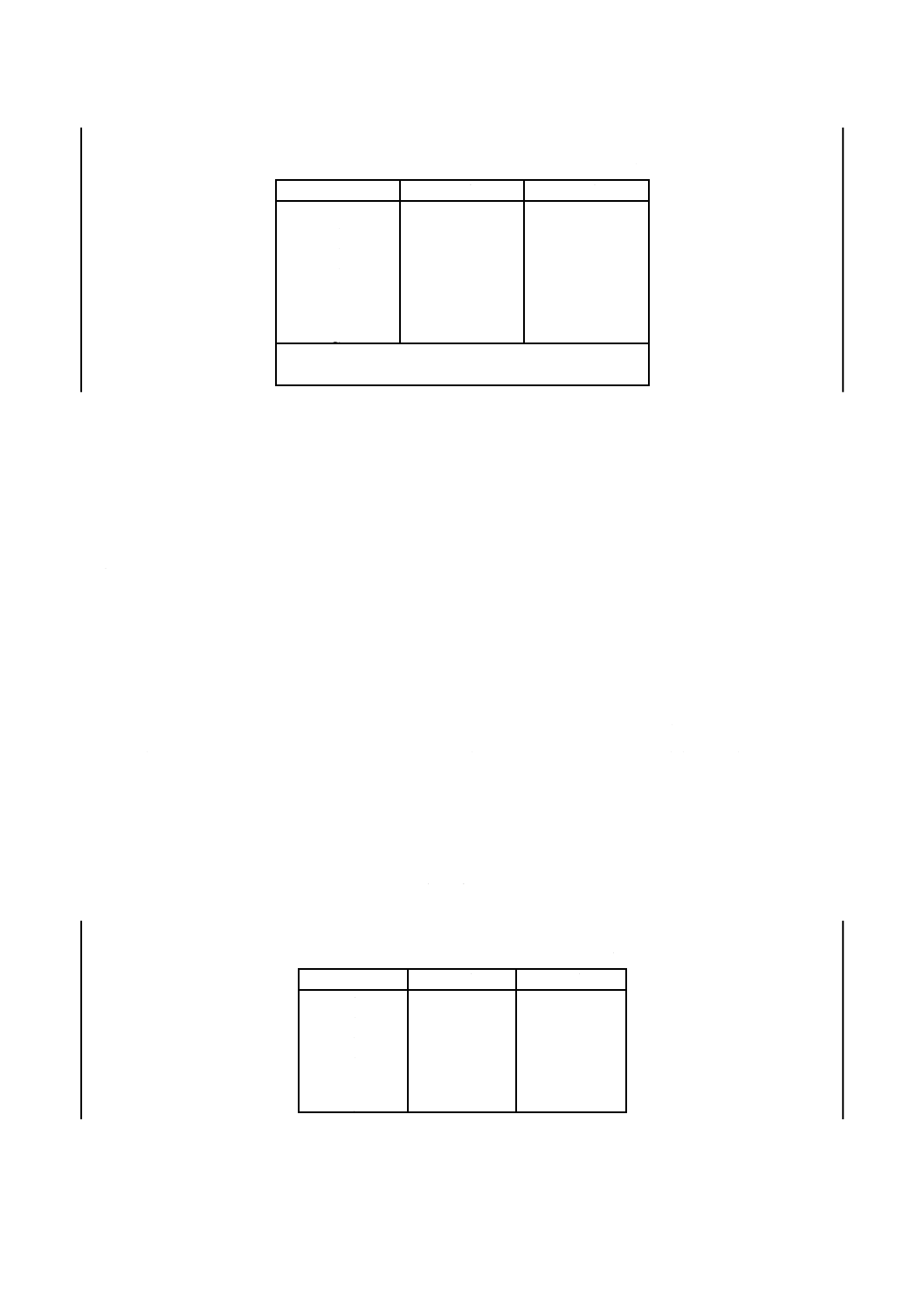

表4−a)〜c) の各操作における所要時間

単位 分

操作

所要時間

累積時間

a)

0.0

0.0

b)

0.5

0.5

c)

2.5

3.0

5.2.2.4

B法 密閉式混練機を1段目練り,練りロール機を2段目練りに用いる方法

5.2.2.4.1

1段目練り

密閉式混練機による1段目練りは,5.2.2.3.1のA2法の1段目練りと同じ操作で行う。

5.2.2.4.2

2段目練り

練りロール機による2段目練りの混練操作は,次による。a)〜d)の操作の所要時間は,表5による。

なお,練りロール機による2段目の混練は,標準配合の4倍量で行う。また,良好なバンクが得られな

い場合は,ロール間隙の多少の調節を行う。

a) 練りロール機は,温度35 ℃±5 ℃,ロール間隙1.5 mmに設定する。マスターバッチをフロントロー

ルに巻き付ける。

b) 硫黄及びTBBSを,ゆっくりと混練物に加える。ロール下の受皿に落下した配合剤は,掃き集めて混

練物に添加する。

c) 3/4切返し2) を左右両側から各6回行う。

注2) 3/4切返しとは,ロールガイド幅の3/4だけを切り込み,バンクが見えなくなるまでナイフを

入れ,ロールから剝がれたゴムをナイフを持たない手で円筒状に巻き取り,バンクがなくな

ったとき,円筒状のゴムを左右逆転させ,ロールに巻き付ける操作をいう。

d) 混練物をロールから切り出し,ロール間隙0.8 mmで丸め通しを6回行う。

e) 混練物を厚さ約6 mmにシート出しを行い,混練物の質量をJIS K 6299の箇条7(混練り操作)に従

って測定する。混練物の質量が理論値の−1.5 %〜+0.5 %を外れた場合は,その混練物を廃棄し,再

度混練を行う。JIS K 6300-2の8.2(試験片)及び9.2(試験片)によって加硫特性試験用の試料を採

取する。

f)

試験用シートの作製のために,厚さ約2.2 mmにシート出しを行うか,又はJIS K 6251の6.3(リング

状試験片)のリング状試験片の作製に適した厚さにシート出しを行う。

7

K 6398:2017

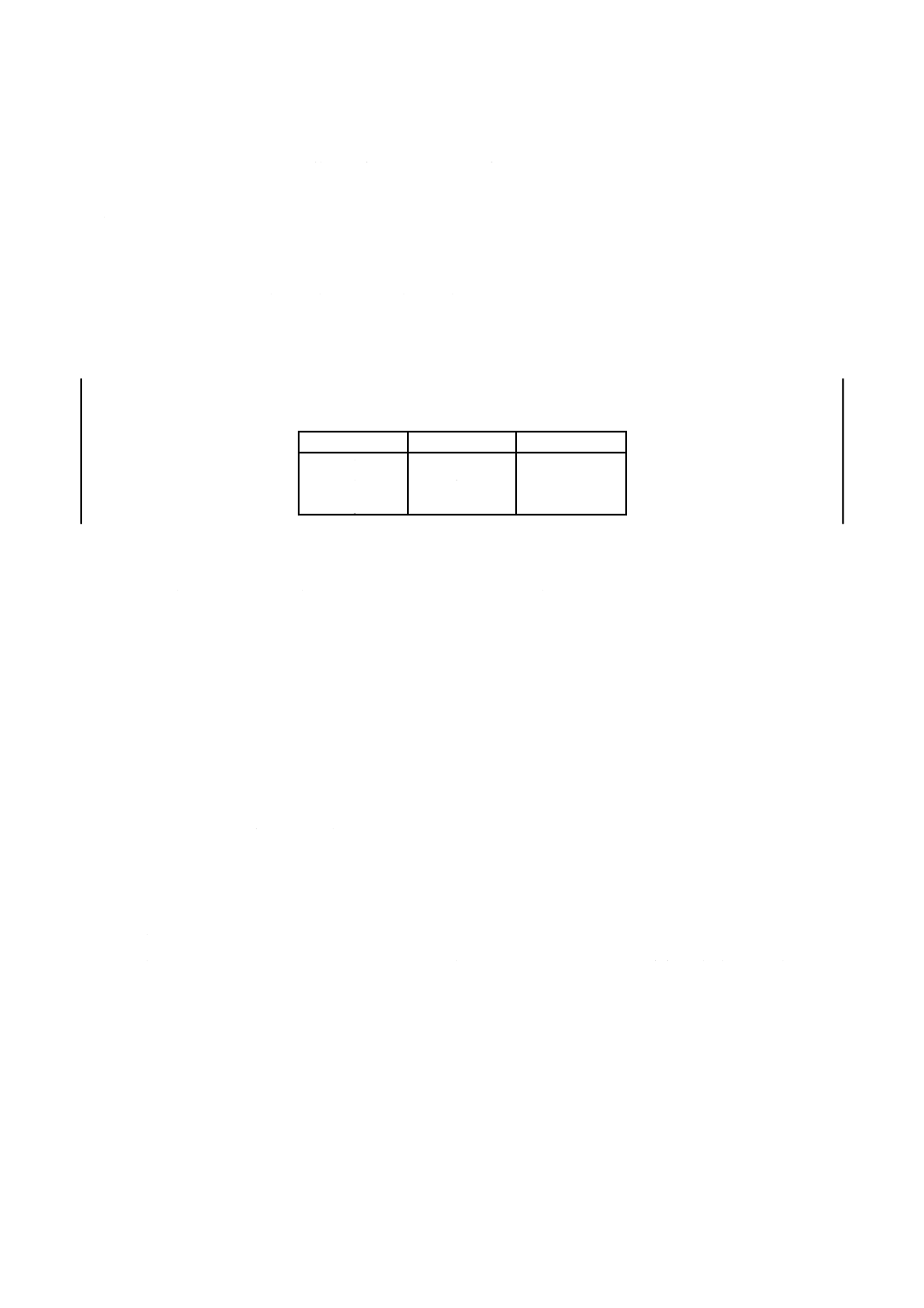

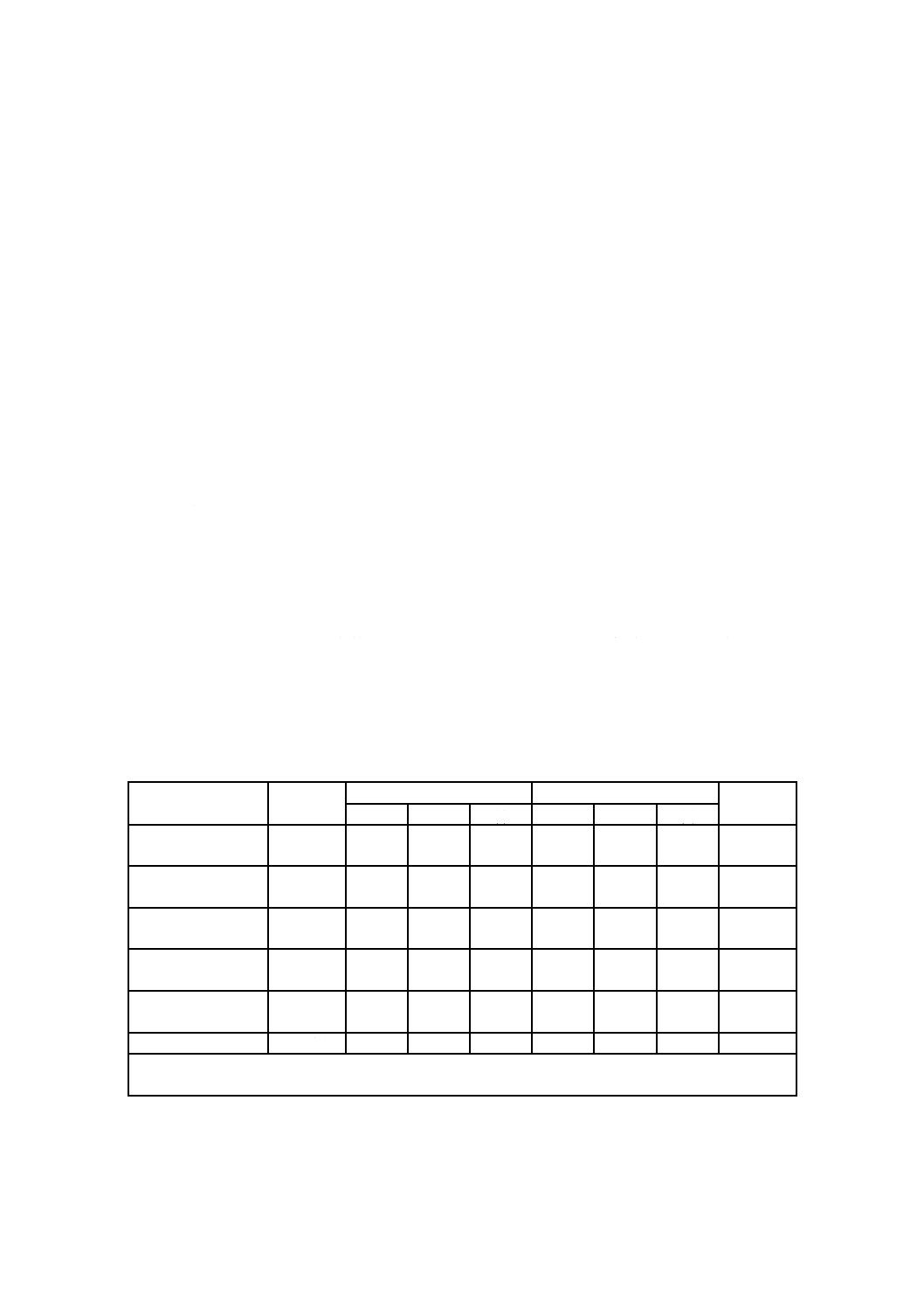

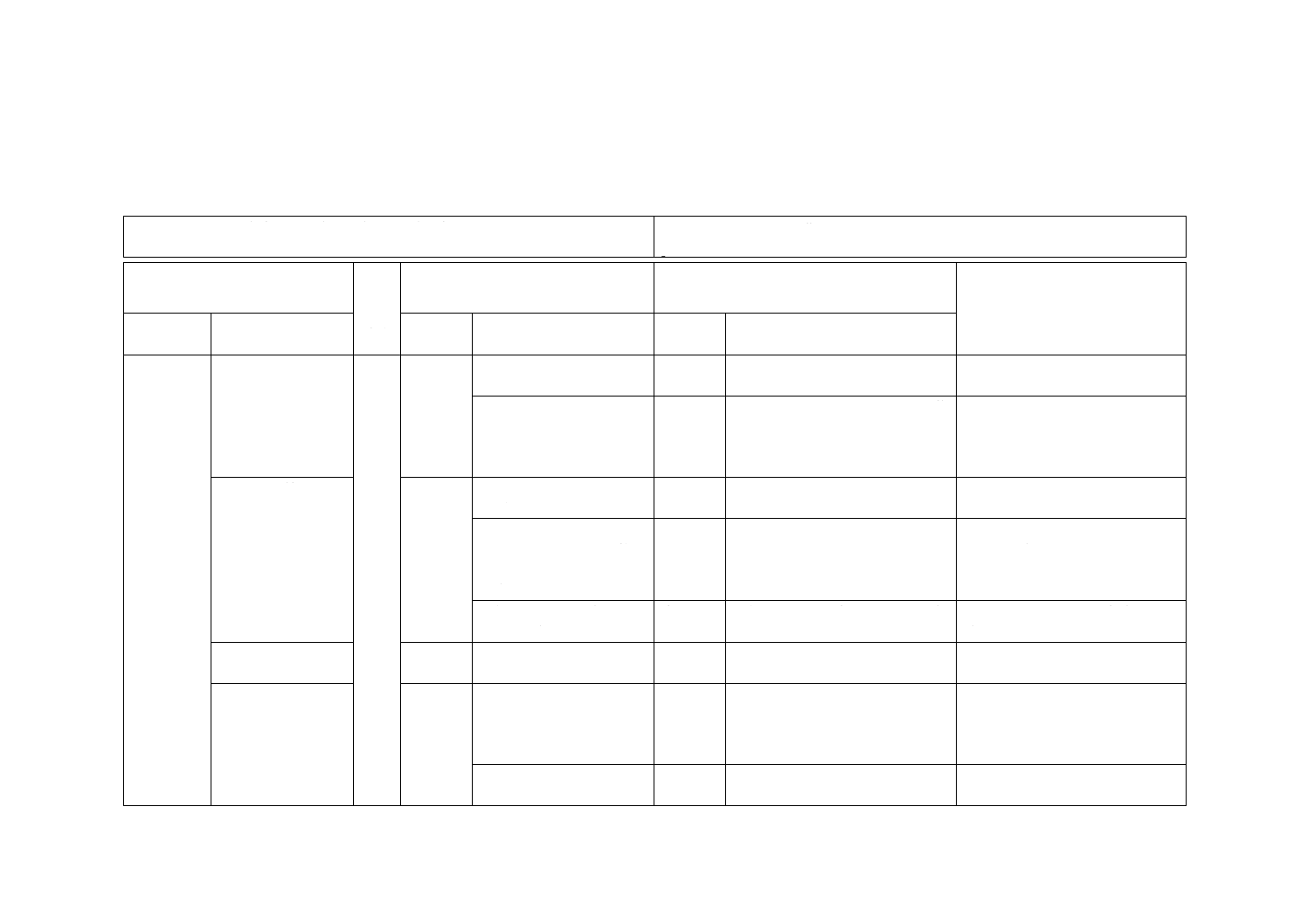

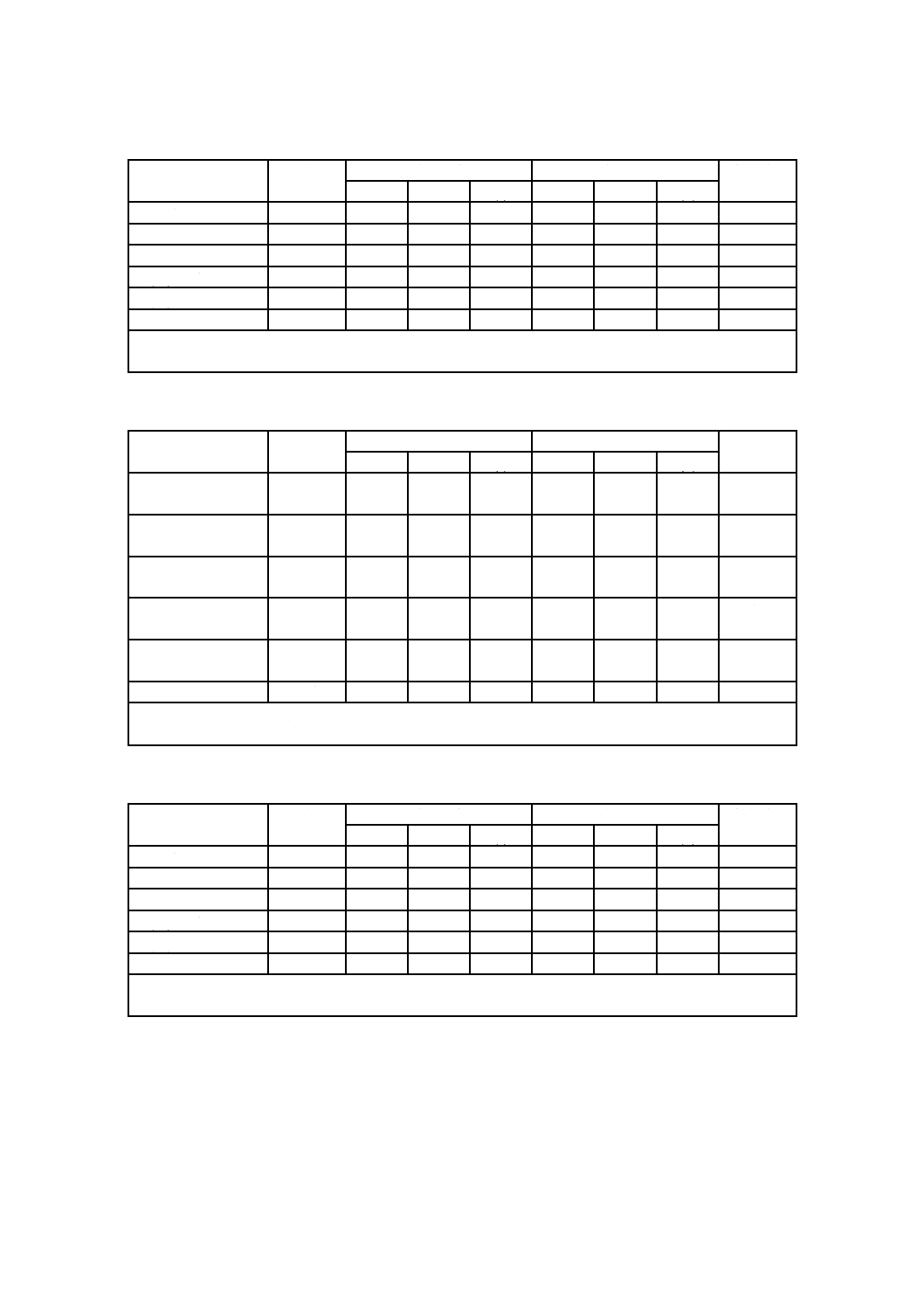

表5−a)〜d) の各操作における所要時間

単位 分

操作

所要時間

累積時間

a)

1.0

1.0

b)

1.0

2.0

c)

1.5

3.5

d)

1.5

5.0

5.2.2.5

C1法及びC2法 練りロール機を用いる方法

5.2.2.5.1

一般

BRは,練りロール機で混練することは難しいため,良い分散が得られるA1法,A2法,又はB法のい

ずれかで行うことが望ましいが,密閉式混練機が使用できない場合は,練りロール機を用いて次の混練を

行う。

− C1法:非油展,油展の別にかかわらず,BRに適用することができる。

− C2法:非油展BRに限って適用する。

なお,C1法及びC2法は,非油展BRについて必ずしも同一の結果は得られない。

5.2.2.5.2

C1法

C1法の混練操作は,次による。a)〜g)の操作の所要時間は,表6による。

なお,混練は35 ℃±5 ℃の温度で,標準配合の3倍量で行う。また,良好なバンクが得られない場合

には,ロール間隙の多少の調節を行う。

a) ロール間隙1.3 mmで,ゴムを巻き付ける。

b) 酸化亜鉛及びステアリン酸を,ロール上に均一に加える。3/4切返しを左右両側から各2回行う。

c) カーボンブラックを,ロール上に均一に一定速度で加え,カーボンブラックの約半量が混じり合った

ら,ロール間隙を1.8 mmに広げ,カーボンブラックの残量を加える。その後,3/4切返しを左右両側

から30秒の間隔を置いて各2回行う。

なお,ロール受皿に落ちたカーボンブラックも,全て加える。

d) 非油展BRの場合は,プロセス油をゆっくり滴下する(油展BRの場合は除く。)。

e) 硫黄及びTBBSを加える。ロール受皿に落下した配合剤は,掃き集めて混練物に添加する。

f)

3/4切返しを左右両側から連続的に各6回行う。

g) 混練物をロールから切り出し,ロール間隙0.8 mmで丸め通しを6回行う。

h) 混練物を厚さ約6 mmにシート出しを行い,混練物の質量をJIS K 6299の箇条7(混練り操作)に従

って測定する。混練物の質量が理論値の−1.5 %〜+0.5 %を外れた場合は,その混練物を廃棄し,再

度混練を行う。JIS K 6300-2の8.2(試験片)及び9.2(試験片)によって加硫特性試験用の試料を採

取する。

i)

試験用シート作製のために,厚さ約2.2 mmにシート出しを行うか,又はJIS K 6251の6.3(リング状

試験片)に規定されたリング状試験片の作製に適した厚さにシート出しを行う。

8

K 6398:2017

表6−a)〜g) の各操作における所要時間

単位 分

操作

所要時間

累積時間

a)

1.0

1.0

b)

2.0

3.0

c)

15.0〜18.0

18.0〜21.0

d)

8.0〜10.0

26.0〜31.0

e)

2.0

28.0〜33.0

f)

2.0

30.0〜35.0

g)

2.0

32.0〜37.0

注記 非油展ゴムでは,良い巻付き状態を得るには,表6

の所要時間より長い時間が必要な場合がある。

5.2.2.5.3

C2法

C2法の混練操作は,次による。a)〜f)の操作の所要時間は,表7による。

なお,混練は,35 ℃±5 ℃の温度で,標準配合の2倍量で行う。また,良好なバンクが得られない場合

には,ロール間隙の多少の調節を行う。

a) ロール間隙0.45 mm±0.01 mmでゴムを2回素通しした後,巻き付け,3/4切返しを左右両側から各2

回行う。

b) ステアリン酸及び酸化亜鉛を加える。3/4切返しを左右両側から連続して各3回行う。

c) 半量のプロセス油及び半量のカーボンブラックを連続的に加え,3/4切返しを左右両側から各7回行

う。

d) プロセス油及びカーボンブラックの残量を連続して加え,3/4切返しを左右両側から各7回行う。

なお,ロール受皿に落ちたカーボンブラックも,全て加える。

e) TBBS及び硫黄を加え,3/4切返しを左右両側から各6回行う。

f)

混練物をロールから切り出し,ロール間隙0.7 mm〜0.8 mmで丸め通しを6回行う。

g) 混練物を,厚さ約6 mmにシート出しを行い,混練物の質量をJIS K 6299の箇条7(混練り操作)に

従って測定する。混練物の質量が,理論値の−1.5 %〜+0.5 %を外れた場合は,その混練物を廃棄し,

再度混練を行う。JIS K 6300-2の8.2(試験片)及び9.2(試験片)によって加硫特性試験用の試料を

採取する。

h) 試験用シート作製のために,厚さ約2.2 mmにシート出しを行うか,又はJIS K 6251の6.3(リング状

試験片)に規定されたリング状試験片の作製に適した厚さにシート出しを行う。

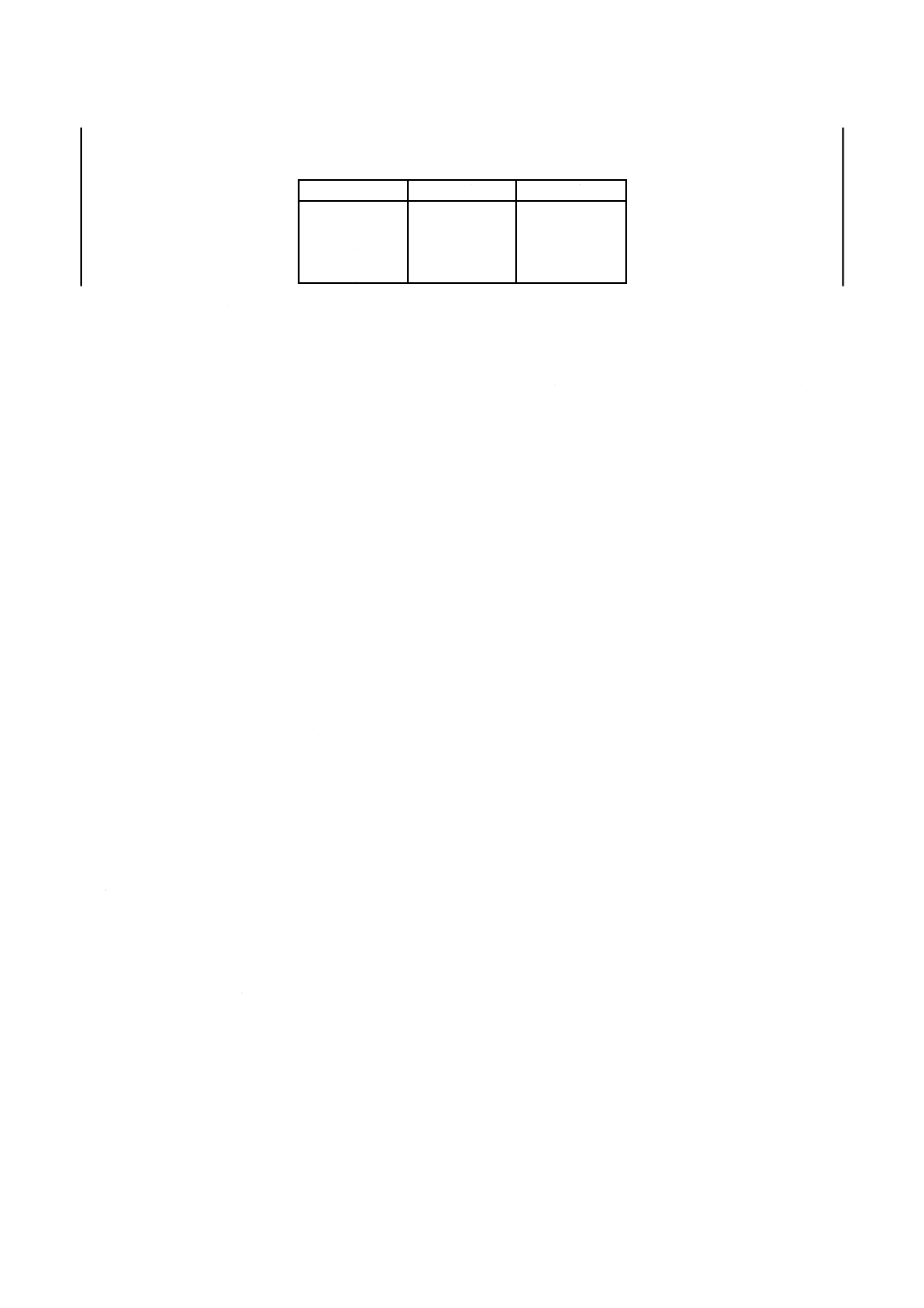

表7−a)〜f) の各操作における所要時間

単位 分

操作

所要時間

累積時間

a)

2.0

2.0

b)

2.0

4.0

c)

12.0

16.0

d)

12.0

28.0

e)

4.0

32.0

f)

3.0

35.0

9

K 6398:2017

6

混練物の状態調節

作製した混練物を,混練後2時間〜24時間状態調節を行う。JIS K 6250の6.(試験室の標準条件)に規

定する,温度23 ℃±2 ℃,相対湿度(50±10)%で行う。

7

加硫試験機による加硫特性の試験方法

7.1

ディスク加硫試験機による加硫試験

ディスク加硫試験機による加硫試験は,JIS K 6300-2の8.(ディスク加硫試験)によって行い,得られ

た加硫曲線の解析を行う。

a) 試験項目:ML,MH,ts1,tc(50)及びtc(90)

b) 試験条件 試験条件は,次による。

1) 振動数:1.7 Hz(100回/分間)

2) 振幅角度:1°

3) 選択感度:MHの値が,少なくともフルスケールの75 %となるように選択する。

注記 ゴムの種類によっては,75 %に達しない場合がある。

4) ダイ温度:160.0 ℃±0.3 ℃

5) 予備加熱:なし

7.2

ダイ加硫試験機による加硫試験

JIS K 6300-2の9.(ダイ加硫試験A法),10.(ダイ加硫試験B-1法),11.(ダイ加硫試験B-2法),12.

(ダイ加硫試験C法)又は13.(ダイ加硫試験D法)の方法によって行い,得られた加硫曲線の解析を行

う。

a) 試験項目:ML,MH,ts1,tc(50)及びtc(90)

b) 試験条件 試験条件は,次による。

1) 振動数:1.7 Hz(100回/分間)

2) 振幅角度:0.5°

3) 選択感度:MHの値が,少なくともフルスケールの75 %となるように選択する。

注記 ゴムの種類によっては,75 %に達しない場合がある。

4) ダイ温度:160.0 ℃±0.3 ℃

5) 予備加熱:なし

8

引張試験

引張試験は,JIS K 6251によるほか,次による。

a) 引張試験に用いるシートの加硫は,加硫温度145 ℃で,25分間,35分間及び50分間行うか,又は加

硫温度150 ℃で,20分間,30分間及び50分間行う。この三つの加硫時間は,加硫不足,最適加硫及

び過加硫状態となる時間を意味する。

b) 選択した加硫条件は,一連の試験では同一とし,試験報告書には,選択した加硫条件を記録する。

c) 加硫シートには,16時間〜96時間の状態調節を行う。状態調節は,可能であれば,JIS K 6250の6.

(試験室の標準条件)に規定する,温度23 ℃±2 ℃,相対湿度(50±10)%で行う。

9

試験精度

試験精度に関する評価結果は,附属書Aを参照する。

10

K 6398:2017

10 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 試料を特定するために必要な事項

c) 揮発分の試験方法(JIS K 6238-1又はJIS K 6238-2に規定する方法の種類)

d) 灰分の試験方法(A法又はB法)の種類

e) 標準配合に使用した原材料名

f)

配合処方

g) 混練方法及び配合倍率

h) 加硫特性の試験方法

i)

加硫特性評価に用いた試験方法,MHに達した時間

j)

加硫温度及び時間

k) 特記事項

l)

規格にない事項

m) 結果及び単位

n) 試験年月日

11

K 6398:2017

附属書A

(参考)

試験精度

A.1 一般

試験室間試験プログラム(以下,ITPという。)を1987年及び2004年に2回実施した。1987年のITP

は,練りロール機を用いて実施し,2004年のITPは,密閉式混練機及び練りロール機を用いて実施した。

これらのITPによって得られた試験精度結果を製品又は材料の受入れ可否判断に用いてはならない。こ

れらのITPによって得られた試験精度結果を製品又は受入れに用いる場合は,同意文書が必要である。

A.2 1987年のITPで練りロール機を用いて得られた試験精度

A.2.1 ITPの詳細

A.2.1.1 2種類のBRを含む配合を選定した。配合物は,ITPに参加した17の試験室において,一週間を

隔てて2回にわたって混練された。配合1は,非油展BRを含み,配合2は,油展BRを含む。

配合物の準備に当たっては,混練方法C1法だけを使用した。

配合物は,試験に当たってあらかじめ各試験室に送られた必要な配合材料の試料から作製した。各配合

材料の試料は,一様で均質なロットから採取した。試験プログラムに従って,それぞれの混練物の加硫シ

ートについて引張試験を実施した。

A.2.1.2 引張応力(300 %応力),引張強さ及び破断時伸びは,JIS K 6251に規定されているように,個々

の5回の測定値の中央値を採用した。17か所の全ての試験室において,ダンベル状試験片を用いた。この

内5か所の試験室では,リング状試験片を用いた試験も実施した。このように配合,混練,加硫及び各特

性試験を各試験室で実施して求めた試験精度は,タイプ2試験精度(ISO/TR 9272:1986参照)であり,ま

た,室内繰返し試験精度及び室間再現試験精度の測定間隔は,日間単位である。

A.2.2 試験精度の結果

室内繰返し試験精度及び室間再現試験精度の計算は,ISO/TR 9272:1986に従った。

試験精度の結果について,ダンベル状試験片の結果を表A.1に,及びリング状試験片の結果を表A.2に

示す。表A.1〜表A.6に用いた記号の定義は,次による。

Sr: 試験室内での標準偏差(測定項目の単位)

r: 試験室内繰返し試験精度(Repeatability),測定単位で表示。同一試験室内での二つの測定結果の

差の絶対値が,指定の信頼限界で,この値以下に収まることが期待される。

(r): 試験室内繰返し試験精度,%(百分率)で表示。同一試験室内での二つの測定結果は,同一とみ

なすことのできる試験材料について,同一の方法を用い,同一条件(測定者,装置及び試験室が

同じ場合)の下に,指定の期間内に得られる。特に断らない限り,信頼限界は95 %である。

SR: 試験室間での標準偏差(測定項目の単位)

R: 試験室間再現試験精度(Reproducibility),測定単位で表示。異なる試験室間の二つの測定結果の

差の絶対値が,指定の信頼限界で,この値以下に収まることが期待される。

(R): 試験室間再現試験精度,%(百分率)で表示。異なる試験室間の二つの測定結果は,同一とみな

すことのできる試験材料について,同一の方法を用い,異なる条件(測定者,装置及び試験室が

異なる場合)の下に,指定の期間内に得られる。特に断らない限り,信頼限界は95 %である。

12

K 6398:2017

ここでの試験精度の結果は,5.2.2.5.2のC1法にだけに適用されることに留意しなければならない。

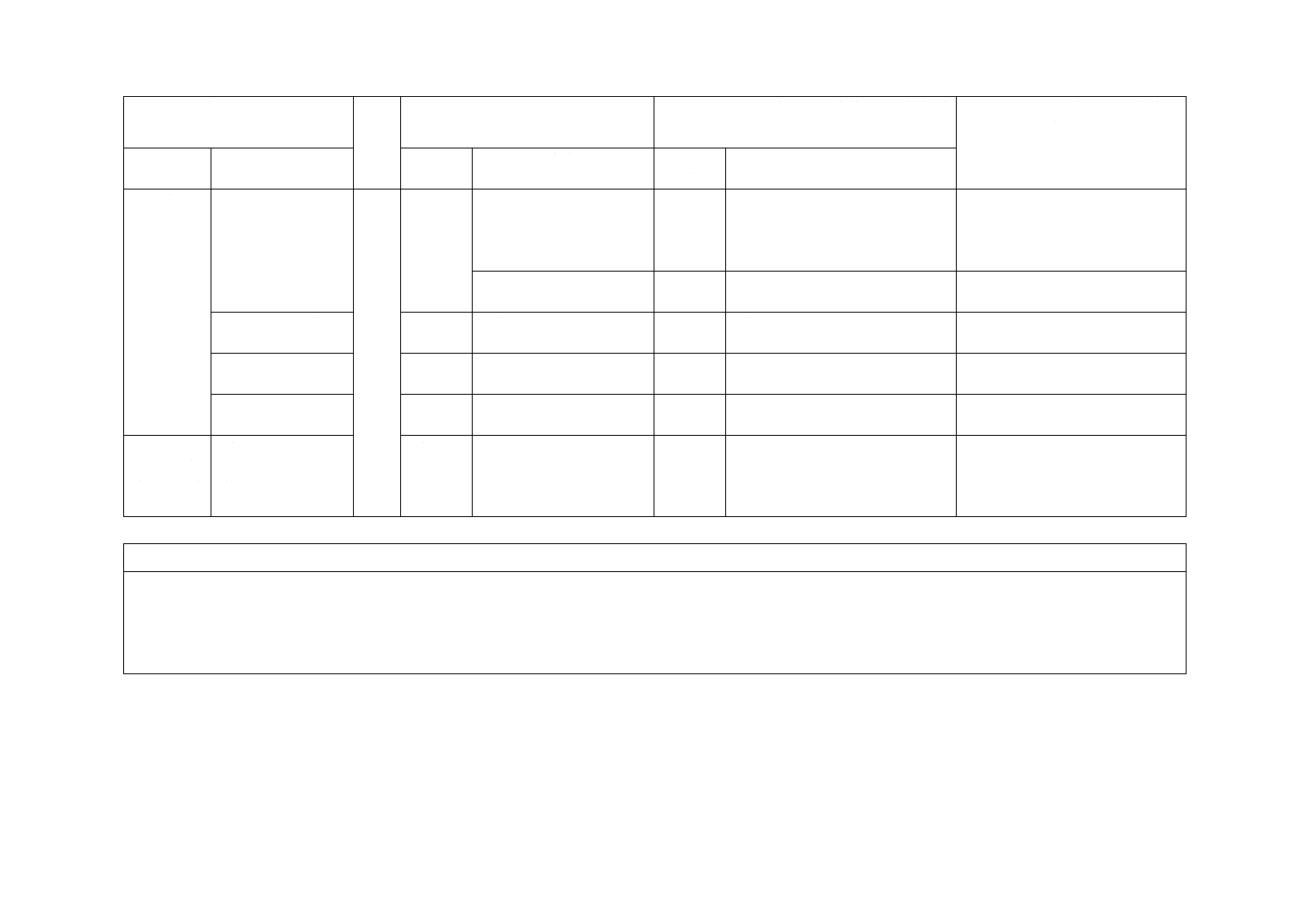

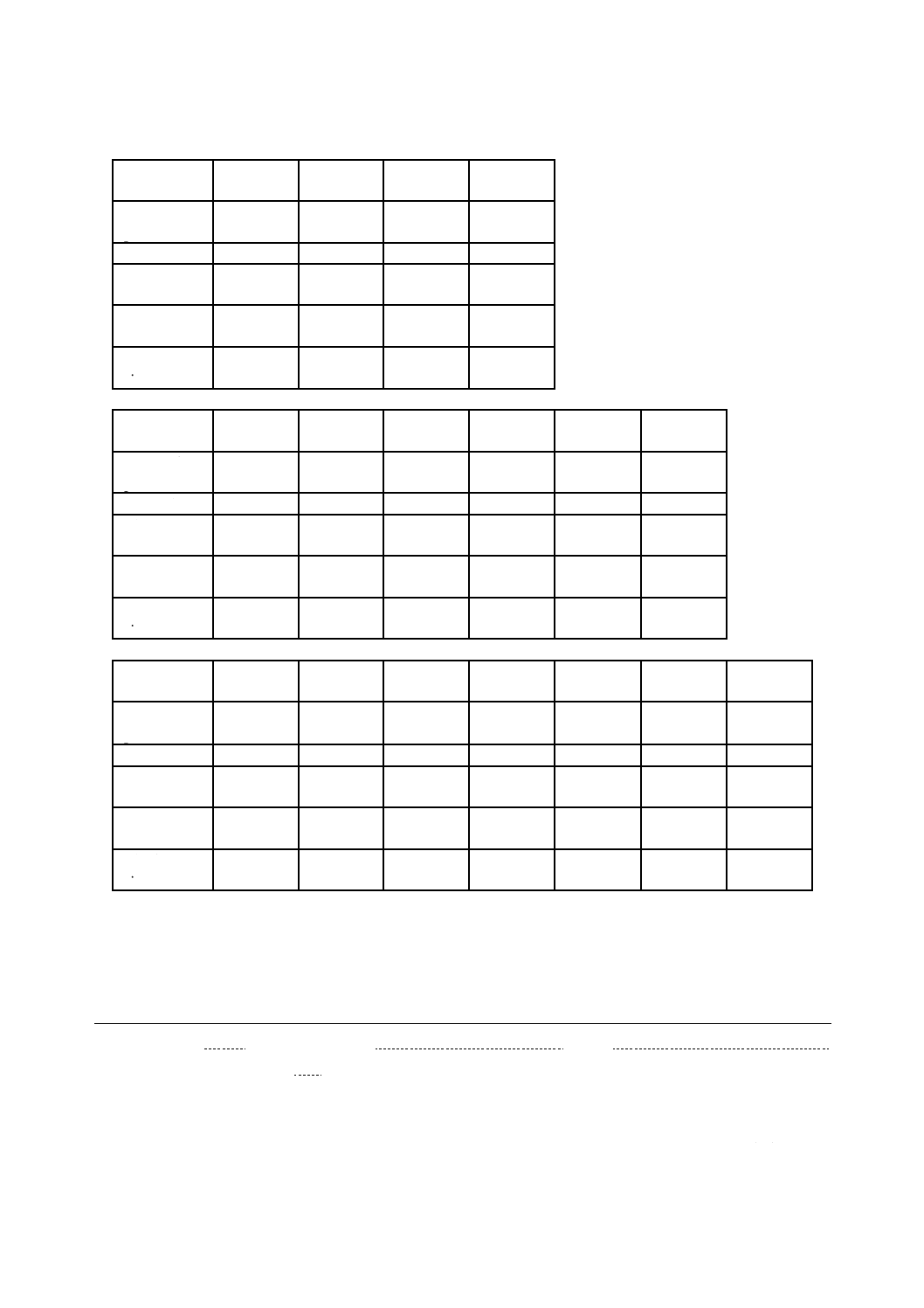

表A.1−ダンベル状試験片での試験精度

配合処方

平均値

室内

室間

r

(r)

R

(R)

引張応力(300 %)

MPa

配合1

10.9

1.37

12.6

2.61

23.8

配合2

13.0

1.66

12.8

2.90

22.3

引張強さ

MPa

配合1

16.5

1.23

7.47

3.13

18.9

配合2

17.7

1.82

10.3

3.93

22.3

破断時伸び

%

配合1

367

35.1

9.55

76.6

20.8

配合2

424

57.8

13.6

127

29.9

表A.2−リング状試験片での試験精度

配合処方

平均値

室内

室間

r

(r)

R

(R)

引張応力(300 %)

MPa

配合1

10.3

0.82

7.98

4.13

40.2

配合2

11.9

0.82

6.93

4.73

39.7

引張強さ

MPa

配合1

14.4

0.98

6.81

3.03

21.1

配合2

15.8

1.40

8.88

4.36

27.6

破断時伸び

%

配合1

362

62.1

17.2

62.1

17.2

配合2

433

51.7

11.9

51.7

11.9

A.3 2004年のITPで密閉式混練機と練りロール機とを用いて得られた試験精度

A.3.1 ITPの詳細

練りロール機及び容積の異なる密閉式混練機を用いた試験精度を求めるために,5.1(標準配合)の表1

にある非油展ゴムの配合にNeocis BR40:ネオジム触媒の高シス1,4-ポリブタジエン(97 %シス)を用い

てITPを実施した。

ITPは,ISO/TR 9272:2005で規定している手順及びガイドラインによって実施した。

それぞれの混練手法について,引張特性試験及び加硫試験の2種類の測定を実施した。引張特性試験の

試験精度は,伸びが100 %,200 %及び300 %の時の応力,破断時伸び並びに引張強さについて求めた。加

硫特性試験の試験精度は,MH(最大トルク),ML(最小トルク),ts1(スコーチ時間又は1 dN・m上昇する

時間),tʼc(50)(最大トルクの半分にトルクが上がる時間)及びtʼc(90)(最大トルクの90 %となる時間)に

ついて求めた。ISO/TR 9272:2005にあるタイプ2の試験精度について評価した。混練及び試験は,1週間

を隔てて2回行った。

混練及び試験を行う2日間において,混練物の作製には均質な材料を使い,適切な試験(引張特性及び

加硫特性)を行った。試験結果は,2日間の異なる日に得られた二つの試験結果を平均して求め,試験精

度はこれら結果を用いて計算した。

密閉式混練機での試験では,10か所の試験室がこの試験計画に参加したが,同じ混練機をもっている試

験室はなかった。用いた密閉式混練機の混練室容積は,75 cm3,80 cm3,270 cm3,379 cm3,422 cm3,588 cm3,

1 500 cm3,1 580 cm3,1 600 cm3及び3 322 cm3であった。異なる混練室容積の混練機でのデータを同じ試

験室から提出した場合でも,独立した試験室からのデータとして取り扱った。これによって,集めたデー

タは17試験室からのものと同等と扱った。したがって,各々の試験室−混練機の組合せは,疑似的に独立

試験室とみなした。

13

K 6398:2017

A.3.2 試験精度結果

練りロール機及び密閉式混練機を用いて引張特性試験及び加硫特性試験を行った試験精度結果を,表

A.3〜表A.6に示す。これらの結果については,ISO/TR 9272:2005によって試験精度を求めたものである。

試験精度は,絶対試験精度,r,Rと相対試験精度(r),(R)とがある。

各試験法についての試験室内繰返し試験精度は,表A.3〜表A.6に測定項目ごとに値を記載している。

この規格を適正に用い,同一の試験室にて別々の2回の試験結果が得られ,その値が各測定項目での集計

値r又はその百分率(r)よりも大きい場合は,試験が疑わしいものとして取り扱わなければならず,適切な

調査をする必要がある。

各試験法についての試験室間再現試験精度は,表A.3〜表A.6に測定項目ごとに値を記載している。こ

の規格を用い,異なる試験室にて別々の2回の試験結果が得られ,その値が各測定項目での集計値R又は

その百分率(R)よりも大きい場合は,試験が疑わしいものとして取り扱わなければならず,適切な調査をす

る必要がある。

A.3.3 試験室間再現試験精度の総平均値の比較

表A.3〜表A.6に示すように,試験室間再現試験精度(R)の総平均値は,練りロール機と密閉式混練機と

の間で異なる傾向を与えている。

表A.3及び表A.4で示される練りロール機による引張特性試験値及び加硫特性試験値の試験室間再現試

験精度(R)の総平均値は,それぞれ23.2 %と18.1 %であったが,表A.5及び表A.6で示される密閉式混練機

による結果は,それぞれ23.0 %と38.5 %であった。

引張特性試験値で比べると,練りロール機と密閉式混練機とでの試験室間再現試験精度(R)の総平均値は,

それぞれ23.2 %と23.0 %であり,実質として同じである。しかしながら,加硫特性値の場合は,練りロー

ル機での試験室間再現試験精度(R)の総平均値が18.1 %であるが,密閉式混練機の結果は38.5 %と異なって

いる。密閉式混練機で試験室間の差異が高いのは,各試験室で使用された密閉式混練機間に違いがあるこ

とから,妥当である。

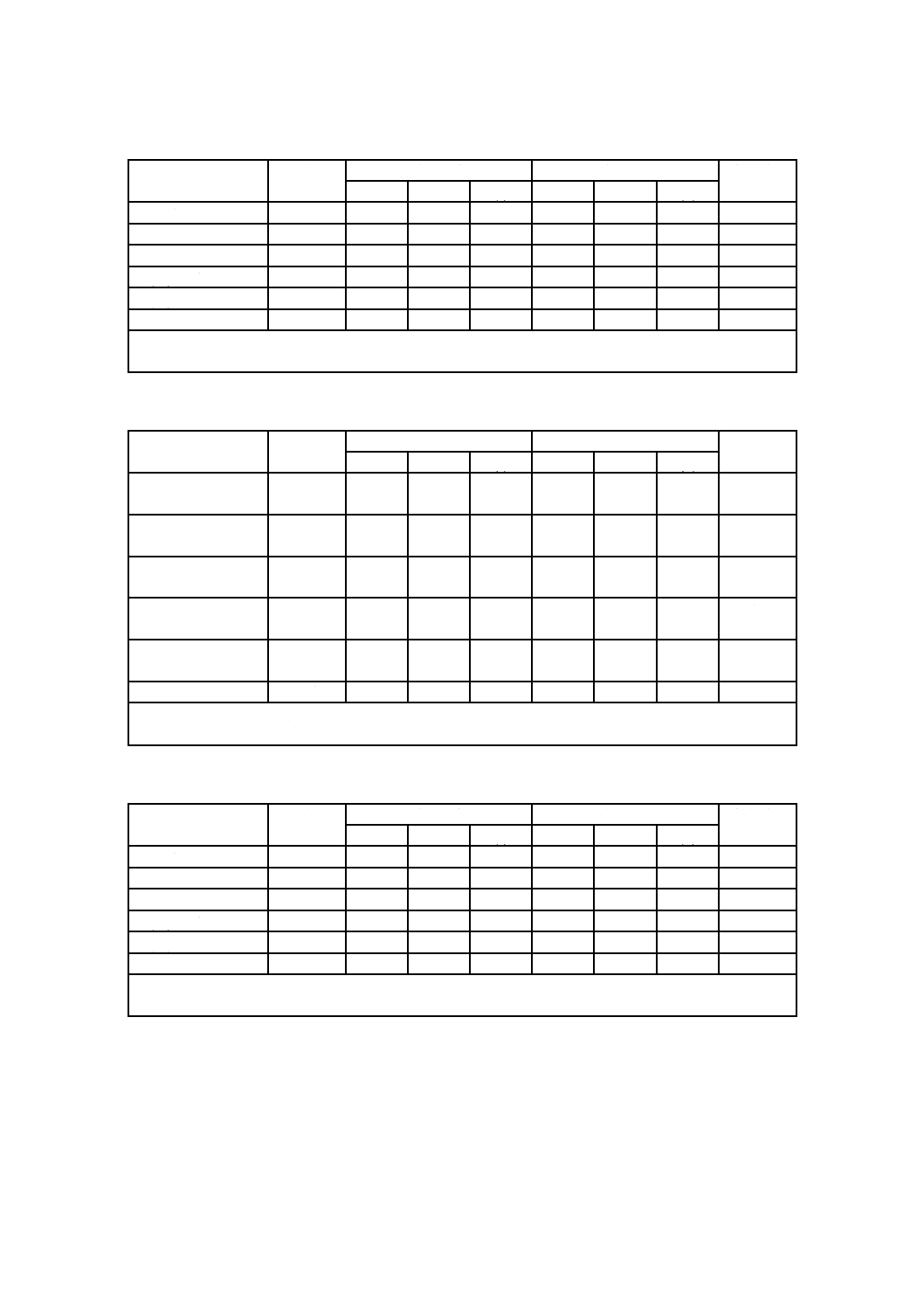

表A.3−試験精度結果(タイプ2)練りロール機 引張特性試験値

特性

平均値

試験室内

試験室間

実施試験

室数a)

Sr

r

(r)

SR

R

(R)

引張応力(100 %)

MPa

2.15

0.094

0.26

12.2

0.100

0.28

13.0

6

引張応力(200 %)

MPa

5.43

0.130

0.37

6.86

0.42

1.19

21.9

6

引張応力(300 %)

MPa

10.81

0.136

0.38

3.52

1.02

2.86

26.4

6

破断時伸び

%

417

11.4

31.9

7.66

30.2

84.5

20.3

8

引張強さ

MPa

17.42

0.344

0.96

5.53

2.14

5.98

34.4

7

総平均値

7.2

23.2

注a) 実施試験室数は,外れ値を削除した後の数である。また,密閉式混練機についての試験室の数は,

擬似的な試験室も含む。

14

K 6398:2017

表A.4−試験精度結果(タイプ2)練りロール機 加硫特性試験値

特性

平均値

試験室内

試験室間

実施試験

室数a)

Sr

r

(r)

SR

R

(R)

MH,dN・m

18.3

0.293

0.82

4.48

0.937

2.62

14.3

5

ML,dN・m

2.83

0.130

0.35

12.4

0.230

0.64

22.5

7

ts1,min

2.87

0.135

0.38

13.2

0.196

0.55

19.1

6

tʼc(50),min

6.91

0.130

0.36

5.3

0.293

0.82

11.9

5

tʼc(90),min

11.1

0.150

0.43

3.9

0.900

2.53

22.8

5

総平均値

7.9

18.1

注a) 実施試験室数は,外れ値を削除した後の数である。また,密閉式混練機についての試験室の数は,

擬似的な試験室も含む。

表A.5−試験精度結果(タイプ2)密閉式混練機 引張特性試験値

特性

平均値

試験室内

試験室間

実施試験

室数a)

Sr

r

(r)

SR

R

(R)

引張応力(100 %)

MPa

2.33

0.086

0.240

10.3

0.203

0.570

24.4

12

引張応力(200 %)

MPa

5.82

0.210

0.59

10.1

0.470

1.31

22.6

12

引張応力(300 %)

MPa

11.1

0.346

0.97

8.76

0.838

2.35

21.2

13

破断時伸び

%

415

12.02

33.7

8.10

40.60

113.6

27.4

15

引張強さ

MPa

17.0

0.835

2.34

13.8

1.17

3.28

19.3

15

総平均値

10.2

23.0

注a) 実施試験室数は,外れ値を削除した後の数である。また,密閉式混練機についての試験室の数は,

擬似的な試験室も含む。

表A.6−試験精度結果(タイプ2)密閉式混練機 加硫特性試験値

特性

平均値

試験室内

試験室間

実施試験

室数a)

Sr

r

(r)

SR

R

(R)

MH,dN・m

18.55

0.196

0.550

2.97

1.051

2.94

15.9

10

ML,dN・m

2.97

0.054

0.150

5.04

0.665

1.86

62.6

13

ts1,min

2.84

0.066

0.185

6.53

0.587

1.64

57.9

13

tʼc(50),min

6.63

0.087

0.240

3.68

0.661

1.85

27.9

12

tʼc(90),min

10.5

0.177

0.500

4.73

1.051

2.94

28.1

14

総平均値

4.6

38.5

注a) 実施試験室数は,外れ値を削除した後の数である。また,密閉式混練機についての試験室の数は,

擬似的な試験室も含む。

A.3.4 偏り

偏りとは,実際の測定結果の平均値と真の値との差である。真の値が存在しないので,偏りを求めるこ

とはできない。

A.3.5 密閉式混練機の試験条件

2004年のITPで使用された各密閉式混練機による混練条件を,表A.7に示す。

15

K 6398:2017

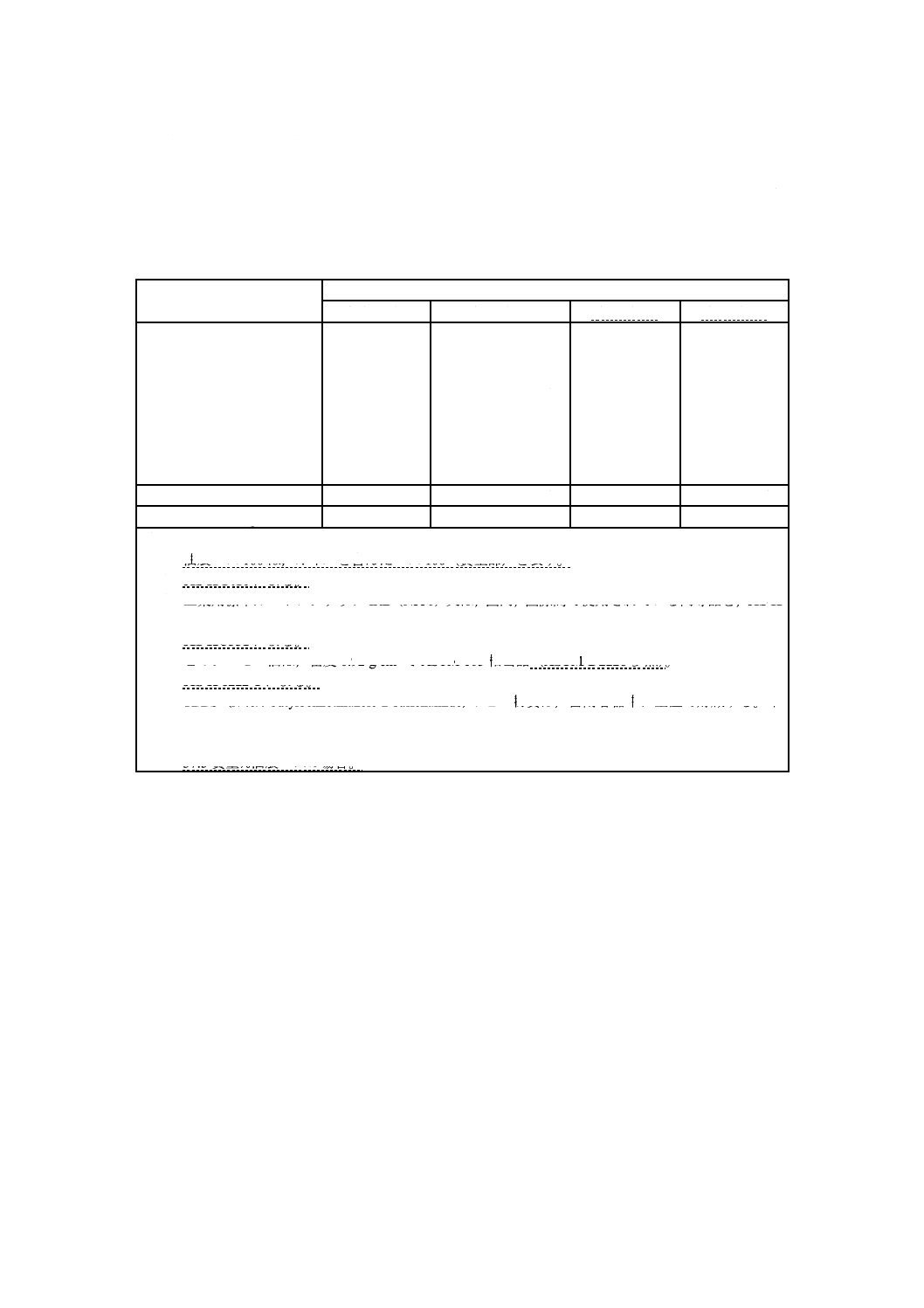

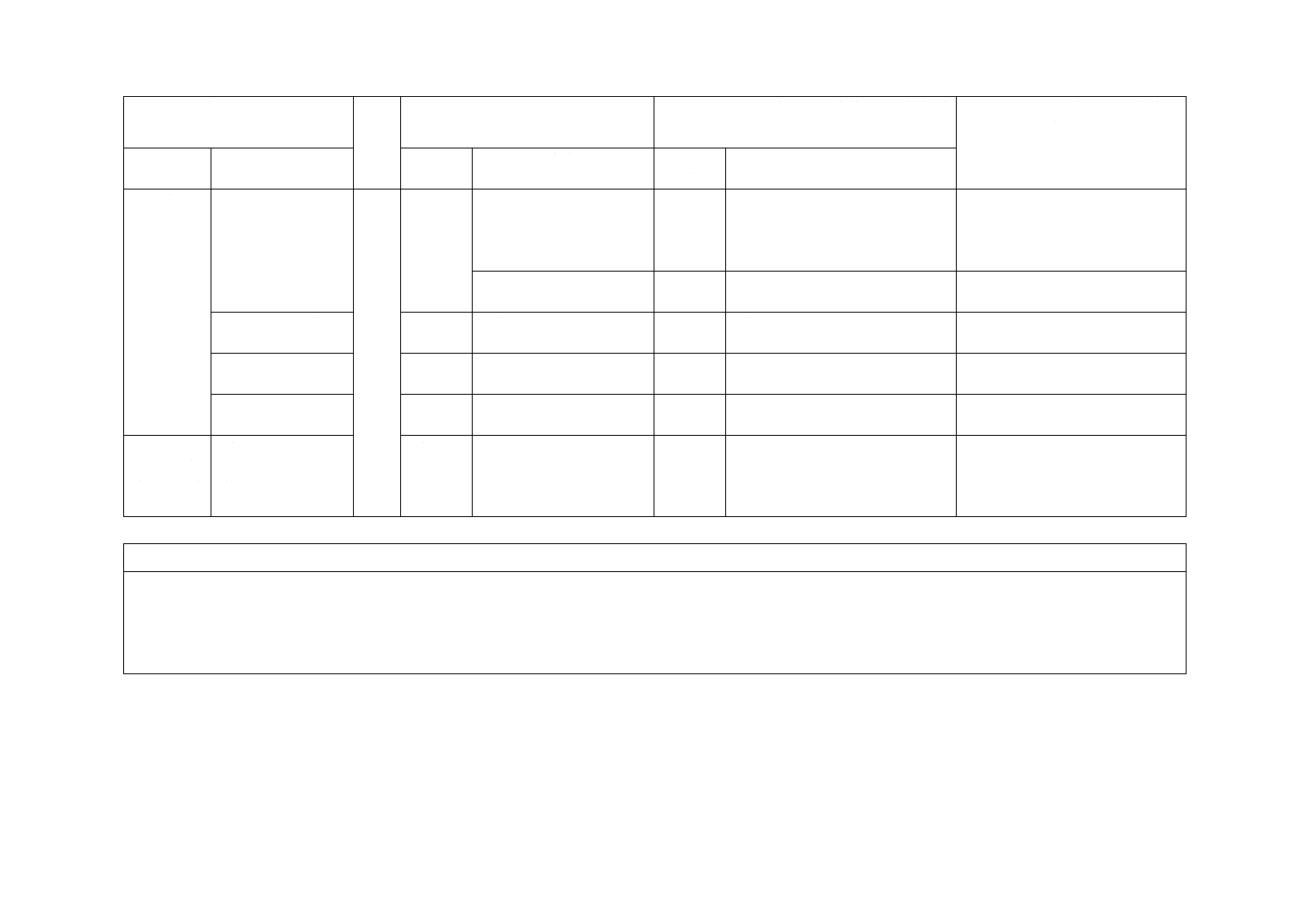

表A.7−2004年のITP実施で用いた密閉式混練機の詳細

開始温度

℃

50

40

60

88

ロータ回転数

rpm

60

120/80

60

60

ロータ形状

カム

バンバリー

4枚羽根

バンバリー

混練室容積

cm3

75

80

80

75

充塡率

%

76.7

70

81

75

混練時間

min

5

6+3

9

12

開始温度

℃

60

60

60

60

60

60

ロータ回転数

rpm

60

60

60

60

60

60

ロータ形状

バンバリー バンバリー バンバリー バンバリー

6枚羽根

バンバリー

混練室容積

cm3

270

379

379

379

422

588

充塡率

%

60

60

60

60

60

60

混練時間

min

9

9

9

9

9

9

開始温度

℃

60

90

90

50

40

40

50

ロータ回転数

rpm

60

75

75

77

70/40

90/40

50

ロータ形状

バンバリー

2枚羽根

2枚羽根

バンバリー バンバリー バンバリー

4枚羽根

混練室容積

cm3

1 200

1 500

1 500

1 500

1 580

1 600

3 322

充塡率

%

70

80

80

77

55

70

72

混練時間

min

6+3

6+3

6+3

6+3

6+3

6+3

6+3

参考文献 [1] ASTM D2226,Standard Classification for Various Types of Petroleum Oils for Rubber

Compounding Use

[2] ISO/TR 9272:1986,Rubber and rubber products−Determination of precision for test method

standards

[3] ISO/TR 9272:2005,Rubber and rubber products−Determination of precision for test method

standards

16

K 6398:2017

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6398:2017 合成ゴム−溶液重合BR−試験方法

ISO 2476:2014,Butadiene rubber (BR)−Solution-polymerized types−Evaluation

procedures

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 原料ゴム

の加硫特性

及び引張特

性評価のた

めの配合物

の調製

5.1 標準配合

5.1

2種の標準配合を規定。

追加

2種類の油展ゴムの標準配合を追

加し,全4種の標準配合を規定。

国内の実情に合わせて追加した。

酸化亜鉛,ステアリン酸及

び硫黄の試験方法の規定

なし。

追加

酸化亜鉛,ステアリン酸及び硫黄

の試験方法として,それぞれJIS

K 1410,JIS K 3331及びJIS K

6222-1を追加。

JISとして必要なため追加した。

5.2.2.2 A1法

5.2.2.2

NOTEに一例として混練

手順を示している。

変更

A1法の混練手順を本文に規定し

た。

手順は必須の要求事項と判断し,

規定とした。ISOに提案する。

混練物の排出温度が上限

を超えないための調整項

目として,充塡率及び開始

温度だけを規定。

追加

排出温度の調整項目に,ロータ回

転速度を追加した。

有効な排出温度の調整項目として

ISOへ提案する。

混練操作の所要時間を本

文中に記載している。

変更

混練操作の所要時間を表2に記載

した。

JIS K 6398:2005の記載方法に一

致させた。

5.2.2.3 A2法

5.2.2.3

NOTEに一例として混練

手順を示している。

変更

A2法の混練手順を本文に規定し

た。

手順は必須の要求事項と判断し,

規定とした。ISOに提案する。

5.2.2.3.1 1段目練り

5.2.2.3.1

混練物の排出温度が上限

を超えないための調整項

目として,充塡率及び開始

温度だけを規定。

追加

排出温度の調整項目に,ロータ回

転速度を追加した。

有効な排出温度の調整項目として

ISOへ提案する。

混練操作の所要時間を本

文中に記載している。

変更

混練操作の所要時間を表3に記載

した。

JIS K 6398:2005の記載方法に一

致させた。

2

K

6

3

9

8

:

2

0

1

7

17

K 6398:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 原料ゴム

の加硫特性

及び引張特

性評価のた

めの配合物

の調製

(続き)

5.2.2.3.2 2段目練り

5.2.2.3.2

混練物の排出温度が上限

を超えないための調整項

目として,充塡率及び開始

温度だけを規定。

追加

排出温度の調整項目に,ロータ回

転速度を追加した。

有効な排出温度の調整項目として

ISOへ提案する。

混練操作の所要時間を本

文中に記載している。

変更

混練操作の所要時間を表4に記載

した。

JIS K 6398:2005の記載方法に一

致させた。

5.2.2.4.2 2段目練り

5.2.2.4.2

混練操作の所要時間を本

文中に記載している。

変更

混練操作の所要時間を表5に記載

した。

JIS K 6398:2005の記載方法に一

致させた。

5.2.2.5.2 C1法

5.2.2.5.2

混練操作の所要時間を本

文中に記載している。

変更

混練操作の所要時間を表6に記載

した。

JIS K 6398:2005の記載方法に一

致させた。

5.2.2.5.3 C2法

5.2.2.5.3

混練操作の所要時間を本

文中に記載している。

変更

混練操作の所要時間を表7に記載

した。

JIS K 6398:2005の記載方法に一

致させた。

7 加硫試験

機による加

硫特性の試

験方法

7.1 ディスク加硫試

験機による加硫試

験

7.1

ISO 3417を引用。

変更

ISO 3417の内容を規定している

JIS K 6300-2の8.を引用した。

規格利用者の利便性を考慮した。

JISと国際規格との対応の程度の全体評価:ISO 2476:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

3

9

8

:

2

0

1

7