K 6383 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)/財団法人日本工業規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによ

ってJIS K 6383 : 1995は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 2322 : 1996 (Styrene-butadiene rubber

(SBR)−Emulsion-and solution-polymerized types−Evaluation procedures)を基礎として用いた。

JIS K 6383には,次に示す附属書がある。

附属書1(規定) A法による精度

附属書2(参考) C法による精度

附属書3(参考) 精度評価結果を活用する際の指針及び解説

附属書4(参考) JIS K 6383 : 2001(今回改正:ISO整合)とJIS K 6383 : 1995の比較データ

附属書5(参考) JISと対応する国際規格との対比表

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6383 : 2001

合成ゴム−SBR−試験方法

Styrene-butadiene rubber (SBR) −

Emulsion-and solution-polymerized types−Evaluation procedures

序文 この規格は,1996年に第4版として発行されたISO 2322, Styrene-butadiene rubber (SBR) −

Emulsion-and solution-polymerized types−Evaluation proceduresを翻訳し,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更又は追加している事項である。変更

の一覧表をその説明を付けて,附属書5に示す。

警告 この規格の利用者は,通常の実験室の作業に精通している者とする。この規格は,この使用に関連

して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責任に

おいて安全及び健康に対する適切な措置を確立しなければならない。

1. 適用範囲 この規格は,乳化重合,又は溶液重合によって製造されたスチレン・ブタジエンゴム (SBR)

の原料ゴムの物理及び化学試験方法と加硫特性評価方法(標準配合剤,配合及び混練方法を含む)につい

て規定する。

なお,この規格には,油展ゴムも含まれる。

この規格は,表1に示すゴム(通常,加硫物として使用される)に適用する。

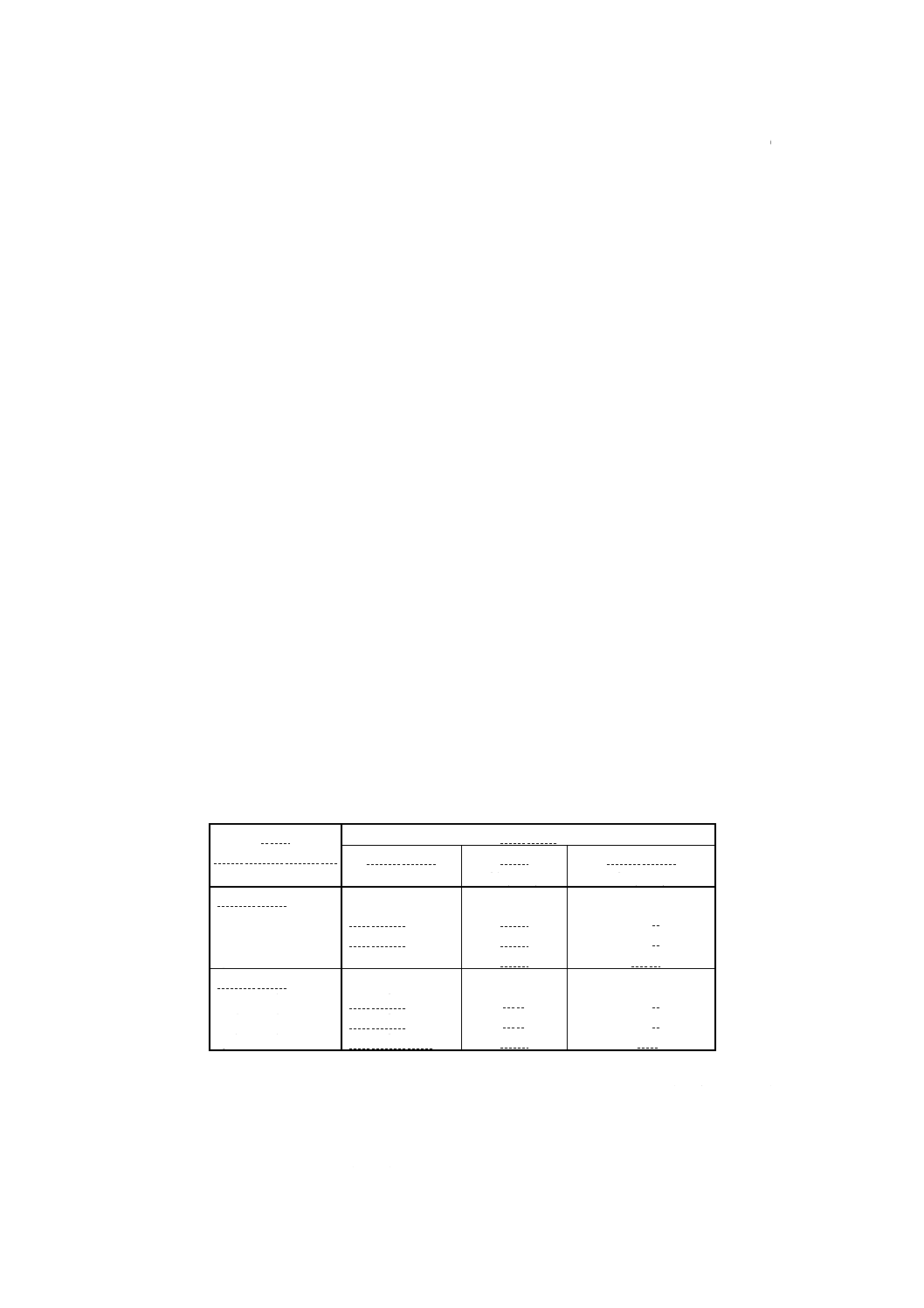

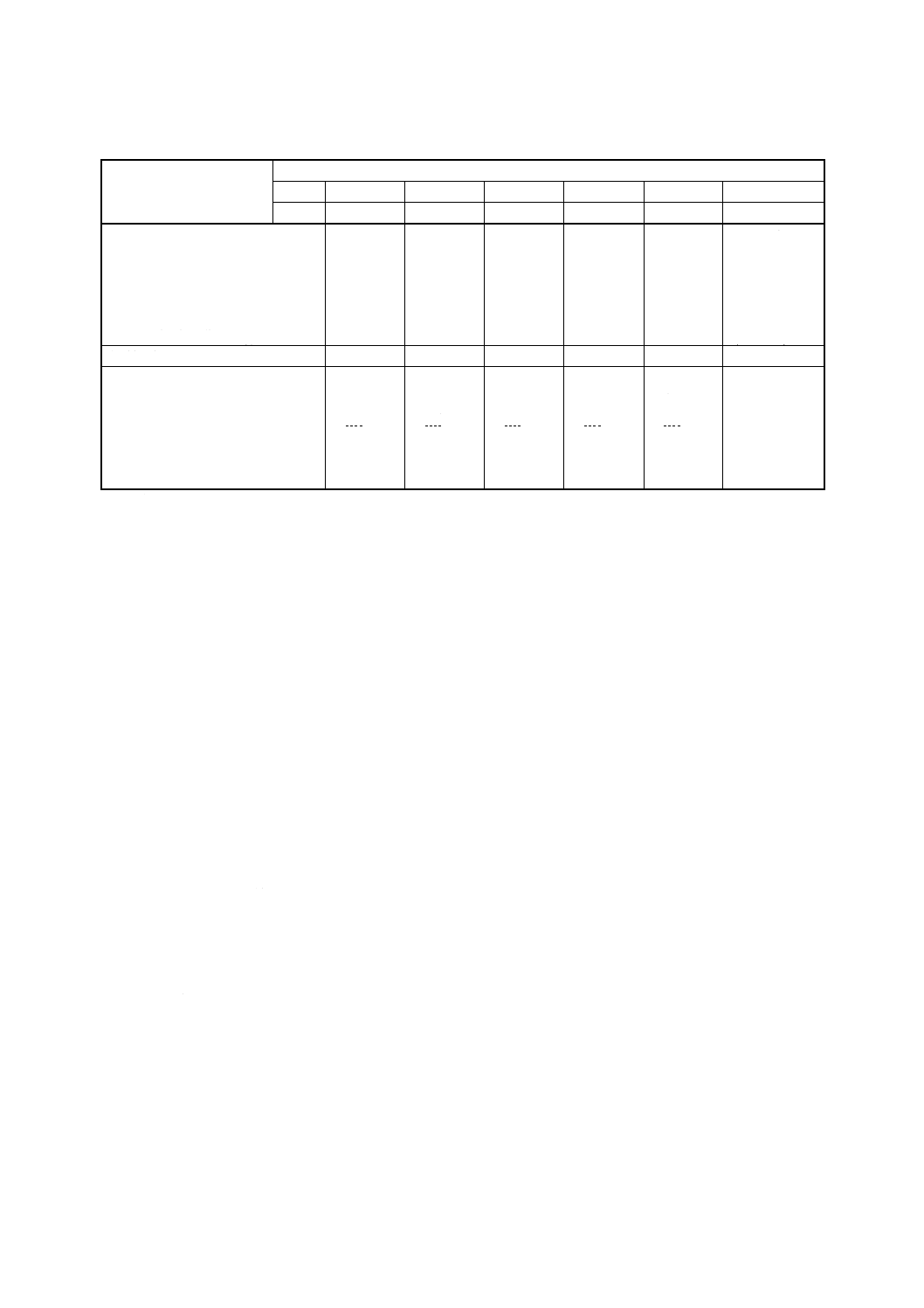

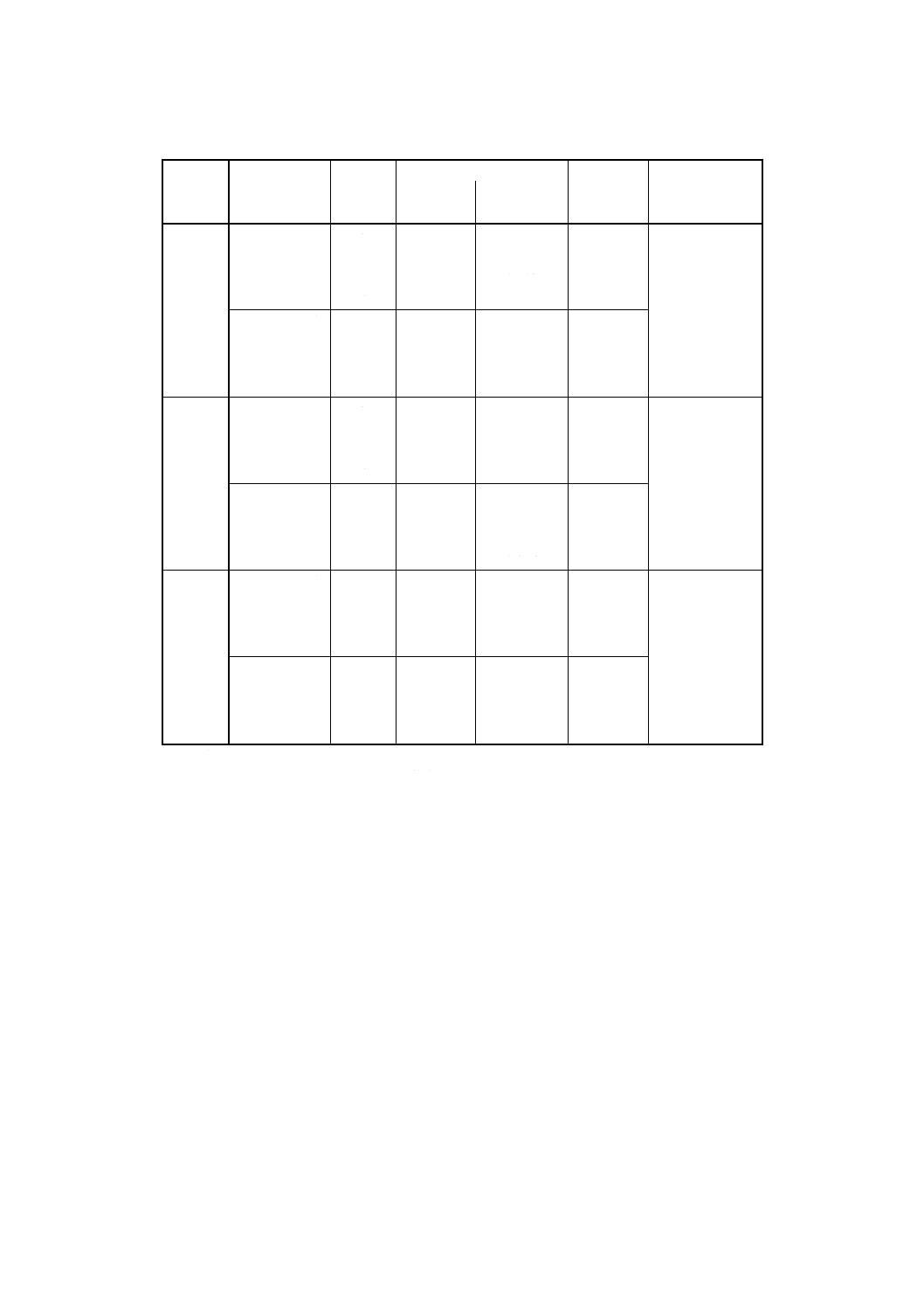

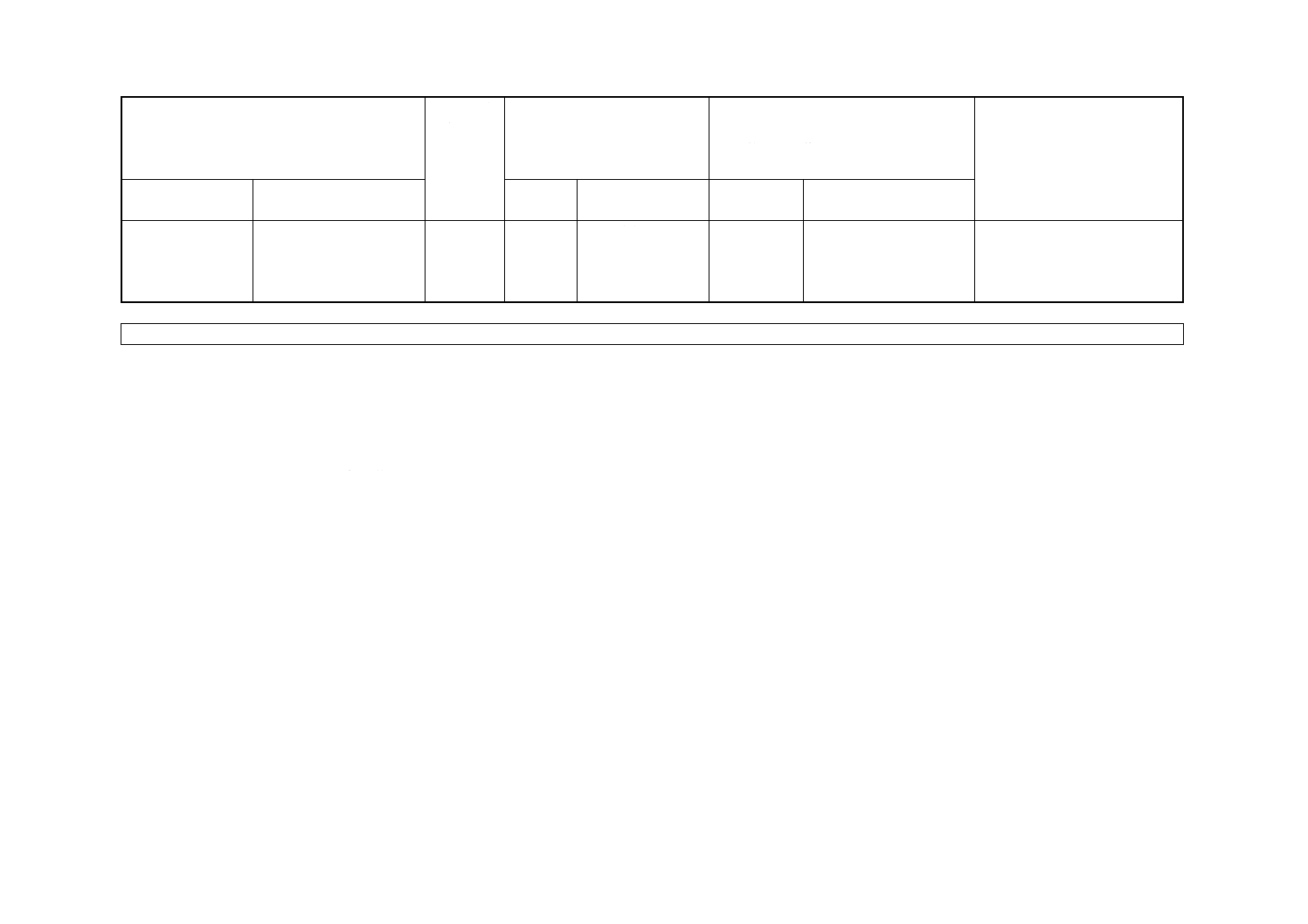

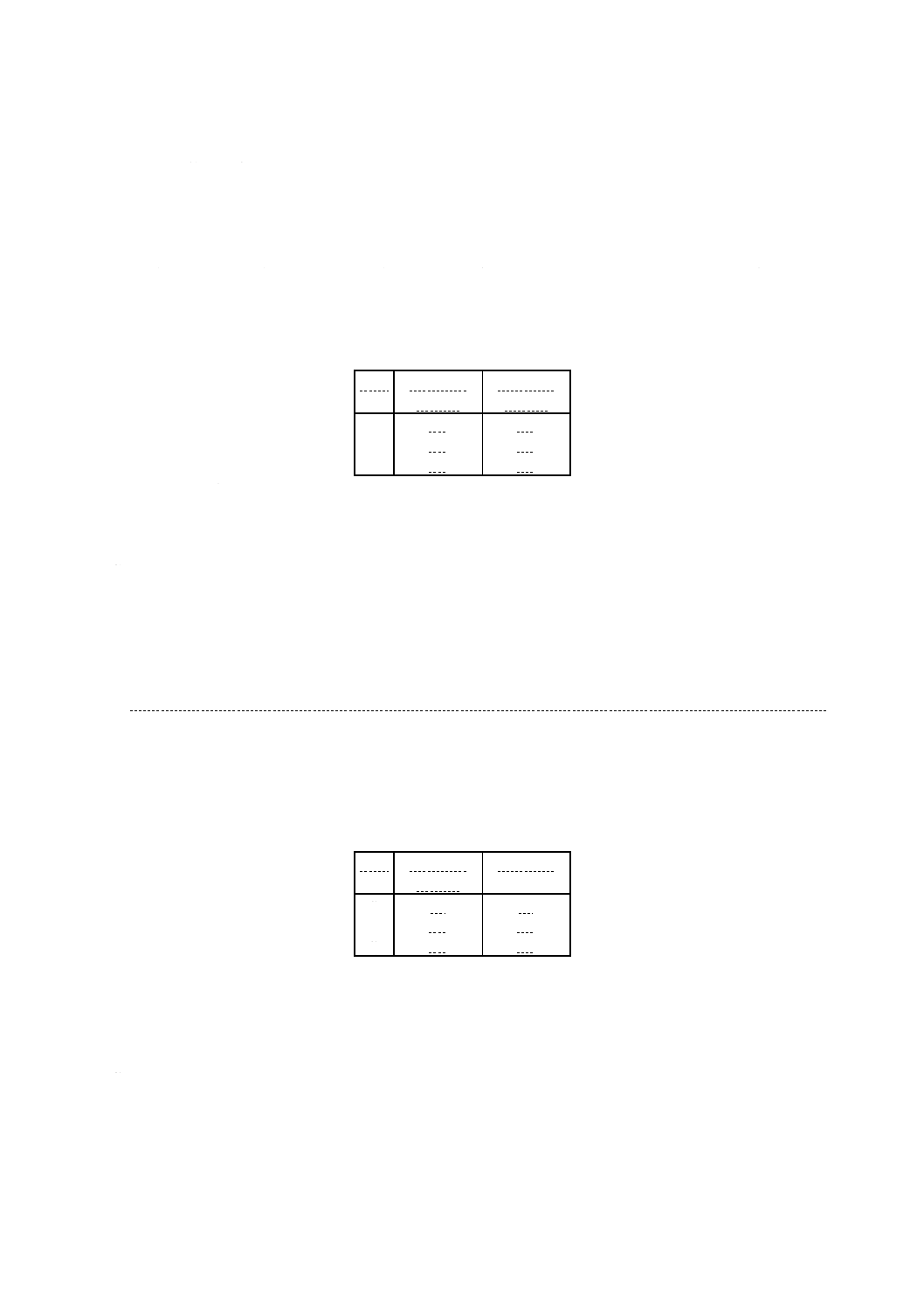

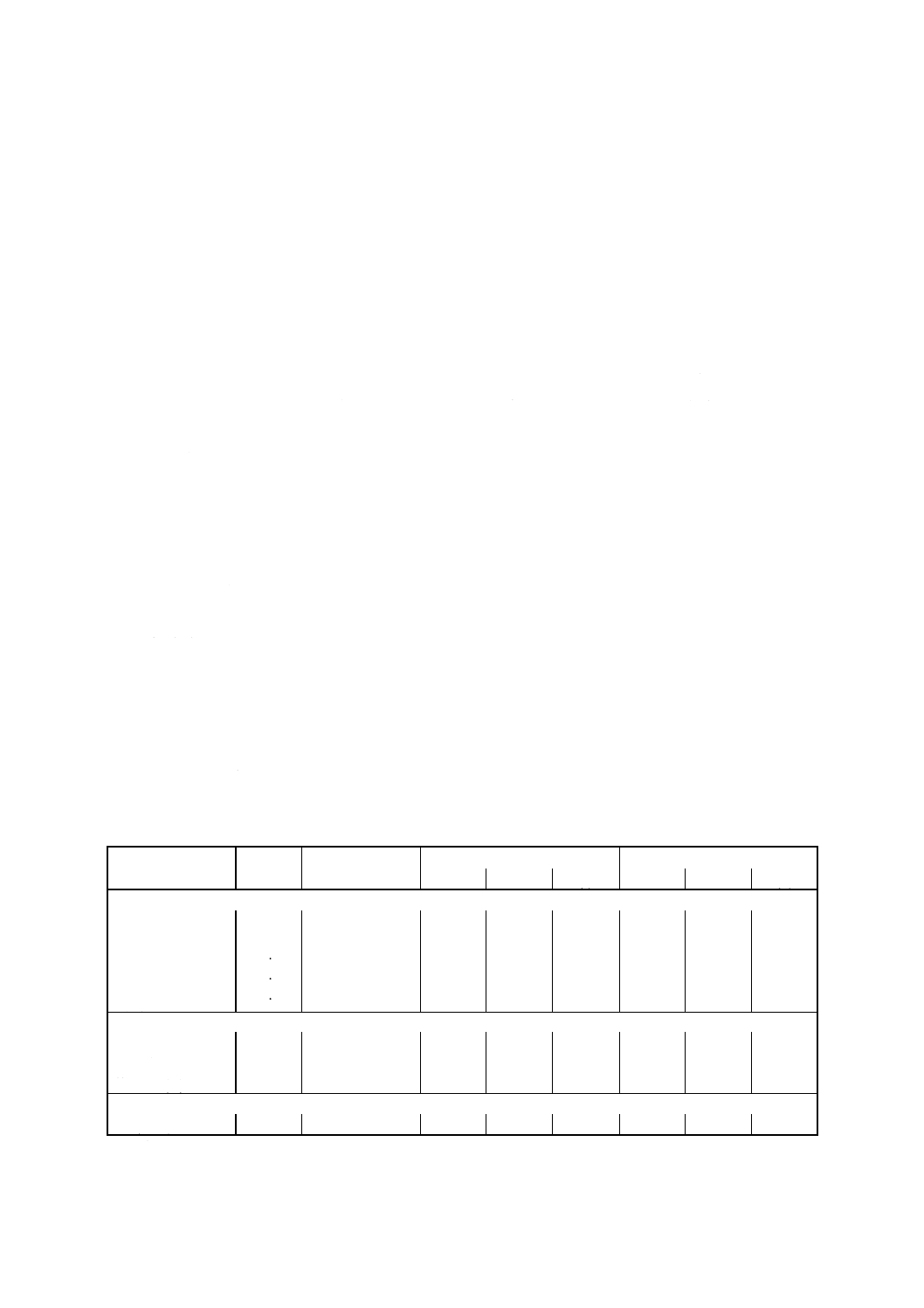

表1 原料SBRのタイプ

ゴム

(油展又は非油展)

スチレン

共重合形式

総量

% (m/m)

ブロック量

% (m/m)

シリーズA

a)乳化重合SBR

ランダム

≦50

0

b)溶液重合SBR

ランダム

≦50

0

c)溶液重合SBR

部分ブロック

≦50

≦30

シリーズB

a)乳化重合SBR

ランダム

>50

0

b)溶液重合SBR

ランダム

>50

0

c)溶液重合SBR

部分ブロック

≦50

>30

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 2322 : 1996 Styrene-butadiene rubber (SBR) −Emulsion-and solution-polymerized types−

Evaluation procedures (MOD)

2

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格を構成する

ものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その最新版

(追補を含む。)を適用する。

JIS K 1410 酸化亜鉛

JIS K 3331 工業用硬化油・脂肪酸

JIS K 6220-2 ゴム用配合剤−試験方法−第2部:有機加硫促進剤及び有機加硫剤の試験方法

備考 ISO 11235 : 1999, Rubber compounding ingredients−Sulfenamide accelerators−Test methodsから

の引用事項は,この規格の該当項目と同等である。

JIS K 6222-2 ゴム用粉末硫黄

JIS K 6228 ゴム−灰分の定量

備考 ISO 247 : 1990, Rubber−Determination of ashからの引用事項は,この規格の該当項目と同等で

ある。

JIS K 6229 ゴム−溶剤抽出物の定量

備考 ISO 1407 : 1992, Rubber−Determination of solvent extractからの引用事項は,この規格の該当

項目と同等である。

JIS K 6236 原料ゴム−乳化重合SBRの結合スチレンの定量(屈折率法)

備考 ISO 2453 : 1991, Rubber, raw styrene-butadiene, emulsion-polymerized−Determination of bound

styrene content−Refractive index methodからの引用事項は,この規格の該当項目と同等で

ある。

JIS K 6237 原料ゴム−SBRの石けん分及び有機酸分の定量

備考 ISO 7781 : 1996, Rubber, raw styrene-butadiene−Determination of soap and organic-acid contentか

らの引用事項は,この規格の該当項目と同等である。

JIS K 6250 加硫ゴム及び熱可塑性ゴムの物理試験方法通則

備考 ISO 471 : 1995, Rubber−Temperatures, humidities and times for conditioning and testingからの引

用事項は,この規格の該当項目と同等である。

JIS K 6251 加硫ゴムの引張試験方法

備考 ISO 37 : 1994, Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain properties

からの引用事項は,この規格の該当項目と同等である。

JIS K 6299 ゴム試験用試料の作製方法

備考 ISO 2393 : 1994, Rubber test mixes−Preparation, mixing and vulcanization−Equipment and

proceduresからの引用事項は,この規格の該当項目と同等である。

JIS K 6300-1 未加硫ゴム−物理試験方法−第1部:ムーニー粘度,スコーチ試験

備考 ISO 289-1 : 1994, Rubber, unvulcanized−Determinations using a shearing-disc viscometer−Part 1:

Determination of Mooney viscosityからの引用事項は,この規格の該当項目と同等である。

JIS K 6300-2 未加硫ゴム−物理試験方法−第2部:振動式加硫試験機による加硫試験

備考 ISO/FDIS 6502 : 1999, Rubber−Guide to the use of curemetersからの引用事項は,この規格の該

当項目と同等である。

ISO 3417 : 1991 Rubber−Measurement of vulcanization characteristics with the oscillating disc curemeterか

3

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らの引用事項は,この規格の該当項目と同等である。

ISO 248 : 1991 Rubbers, raw−Determination of volatile-matter content

ISO 1795 : 1992 Rubber, raw, natural and synthetic−Sampling and further preparative procedures

ISO/TR 9272 : 1986 Rubber and rubber product−Determination of precision for test method standards

3. 試料及び試験片の調製 試料及び試験片の調製は,次による。

3.1

試料は,ISO 1795の5.(試料の調製)によって調製する。試料約1.5kgを採取し,次の試験に供す

る。

試料は,品質が同一とみなすことのできるロット及びその端数ごとに採取し,その表面に付着した異物

を除去し,気密を保てる容器に保管して試験に用いる。この場合,試料を採取するための供試品のロット

の決め方及び採取数は,受渡当事者間の協定による。

3.2

試験片は,ISO 1795の8.(試験片の調製)によって調製する。

4. 原料ゴムの物理及び化学試験

4.1

ムーニー粘度

4.1.1

ムーニー粘度試料の調製 ムーニー粘度試料の調製には,次の切り出し法とロール通し法がある。

試験報告書には,適用した方法を記録する。

a) 切り出し法 JIS K 6300-1の5.5.2(試験片の採取・作製)のa)の1)に規定する方法によって作製

する。ベールから試験片を直接切り出す。試験片は,気泡を含んでいないことを確認し,厚さ約6mm,

直径約50mmのものを2個作製する。

b) ロール通し法 JIS K 6300-1の5.5.2(試験片の採取・作製)のa)の2)に規定する方法によって作

製する。ロール温度50±5℃,ロール間げき(1)1.4±0.1mmに調整した練りロール機に,250±5gの試

料を10回重ね通ししてシート化する。この場合のロールの寸法はJIS K 6299の5.1(練りロール機)

による。試験片は,直径約50mmでダイ中空部を完全に満たす厚さ約6mmの円板状のもの2個を1

組とし,この2個のうち1個の試験片には中心にロータのシャフトを通す直径11mmの孔をあける。

試験片は,できる限り内部に空気を含まないように作り,またダイ及びロータの表面に空気を残すよ

うなポケットがないものでなければならない。

注(1) ロール間げきの測定は,幅が10±3mm,長さが少なくとも50mmで,測定しようとするロール

間げきより0.25〜0.50mm厚めの短冊状鉛板を2枚用いて行う。

ロール表面温度が規定温度に達した後,ムーニー粘度が50ML (1+4) 100℃以上で,約75mm

×約75mm×約6mmの大きさをもつ配合ゴム生地をロール中央部に挿入した後,2枚の鉛板を

両ロールガイドの内側約25mmのところに縦にして同時に差し入れ,ロール間を通した鉛板の

厚さをマイクロメータで0.01mmまで測定する。

参考 それぞれの調製法におけるムーニー粘度測定データへの影響に関しては,附属書4(参考)の

1.を参照。

4.1.2

ムーニー粘度の測定 ムーニー粘度は,JIS K 6300-1の5.6.(試験方法)に規定する方法によって

測定する。試験温度は100℃,ロータはL形ロータを標準とし,ML (1+4) 100℃として記録する。

これ以外の条件で行う場合は,受渡当事者間の協定による。試験報告書には,用いた方法を記録する。

備考 ML (1+4) 100℃が100を超える場合は,S形ロータを用いることができるが,結果はMS (1+

4) 100℃として記録する。

4

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

揮発分 揮発分の測定は,熱ロール法又はミルオーブン法のいずれかの方法による。

試験報告書には,適用した方法を記録する。

なお,ゴムがロール表面に粘着したり,粉状となってロール操作が困難な場合は,ミルオーブン法で測

定を行う。

a) 熱ロール法 試料から約250gの試験片を0.1gまで量り採り(質量m1),ロール表面温度を105±5℃,

ロール間げき(1)を0.25±0.05mmに調整した練りロール機で,ロール通しを行う。試験片は,2回以上

ロールに通した後,その質量を0.1gまで量り,再び2回ロールに通して質量を量る。このとき,ロー

ル通し前後の質量の差が0.1g未満の場合は,試験片は乾燥したものとみなす。質量の差が0.1g以上で

ある場合は,再び2回ロール通しをした後,質量を量る。0.1g未満となるまで,この操作を繰り返す

(最終質量m2)。

なお,試験片の質量を測定する前に,試験片はデシケータ中で室温まで放冷する。

揮発分は,次の式によって算出し,小数点以下2けたまで求める。

100

1

2

1

×

−

=

m

m

m

VR

ここに, VR: 揮発分 (%)

m1: 試験片の質量 (g)

m2: 乾燥後の試験片の質量 (g)

参考 JIS K 6383 : 1995のA法とB法の差異に関しては,附属書4(参考)の2.を参照。

b) ミルオーブン法 ISO 248の5.(オーブン法)に規定する方法によって測定する。試料から250±5g

の試験片を量り採り,ロール表面温度を70±5℃,ロール間げき(1)を1.3±0.15mmに調整した練りロ

ール機に10回重ね通しを行い,試験片を均質化する。均質化の前及び後で試験片の質量を0.1gまで

量る(それぞれ質量m3,m4とする)。均質化した試験片から約10gの二次試験片を採り,質量を1mg

まで量る(質量m5)。シートの厚さが2mm以下となるようにロール間げきを調整した練りロール機に

二次試験片を2回通す。もし,このシートにする操作ができない場合や,ゴムがロール表面に粘着す

る場合は,均質化した試験片から約10gの二次試験片を採り,約2mm角に細かく切って,ガラス又

はアルミニウムなどの容器に入れ,質量を1mgまで量る(質量m5)。二次試験片を105±5℃に保った

オーブン(空気循環式乾燥機)に入れ,1時間加熱乾燥した後取り出し,デシケータ中で室温まで放

冷して質量を量る。連続する測定間で質量が1mg以上減少しなくなるまで,30分間の加熱を繰り返

す(最終質量m6)。

揮発分は,次の式によって算出し,小数点以下2けたまで求める。

100

5

6

5

3

4

3

×

−

+

−

=

m

m

m

m

m

m

Vo

ここに, VO: 揮発分 (%)

m3: 均質化前の試験片の質量 (g)

m4: 均質化後の試験片の質量 (g)

m5: 均質化した試験片から採取した二次試験片の質量 (g)

m6: オーブンで乾燥後の二次試験片の質量 (g)

参考 JIS K 6383 : 1995のA法とB法の差異に関しては,附属書4(参考)の2.を参照。

4.3

灰分 灰分は,JIS K 6228に規定するA法によって測定する。

4.4

全抽出量 全抽出量の測定は,JIS K 6229に規定するA法(ソックスレー抽出法)又はB法(加熱

還流法)のいずれかの方法による。試験報告書には,適用した方法を記録する。

5

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

有機酸量 有機酸量は,JIS K 6237に規定する方法によって測定する。

4.6

石けん分 石けん分は,JIS K 6237に規定する方法によって測定する。

4.7

結合スチレン量 結合スチレン量は,JIS K 6236に規定する方法によって測定する。

ただし,この試験項目は,乳化重合SBRにだけ適用でき,溶液重合SBRには適用しない。

5. 混練方法

5.1

標準配合 標準配合の配合表は,表2による。

配合剤は,日本工業規格[JIS K 1410,JIS K 3331,JIS K 6222-2など]又は国際標準規格の規定に相当

する材料を使用する。それが入手できない場合は,受渡当事者間の協定によって定められたものを用いる。

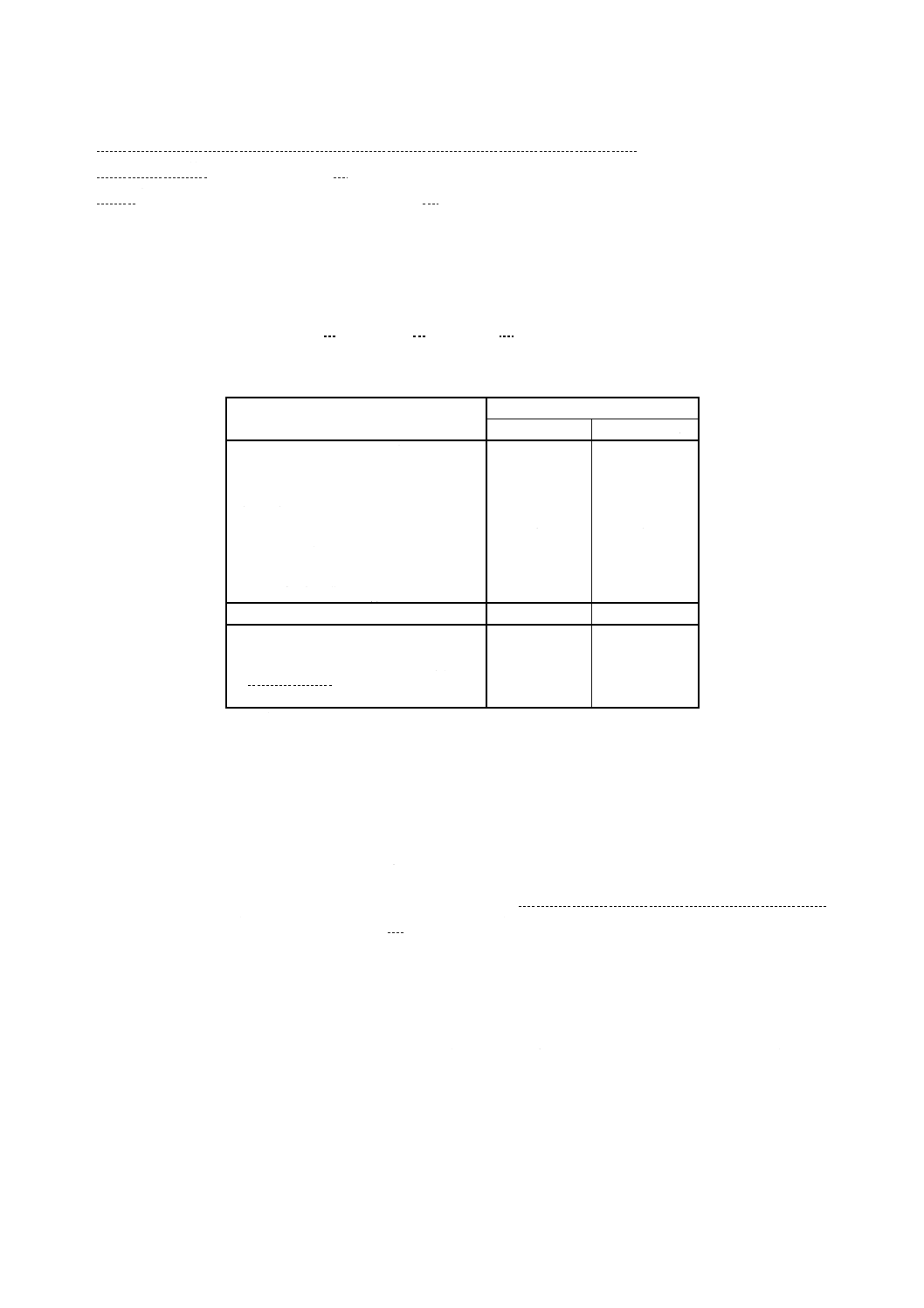

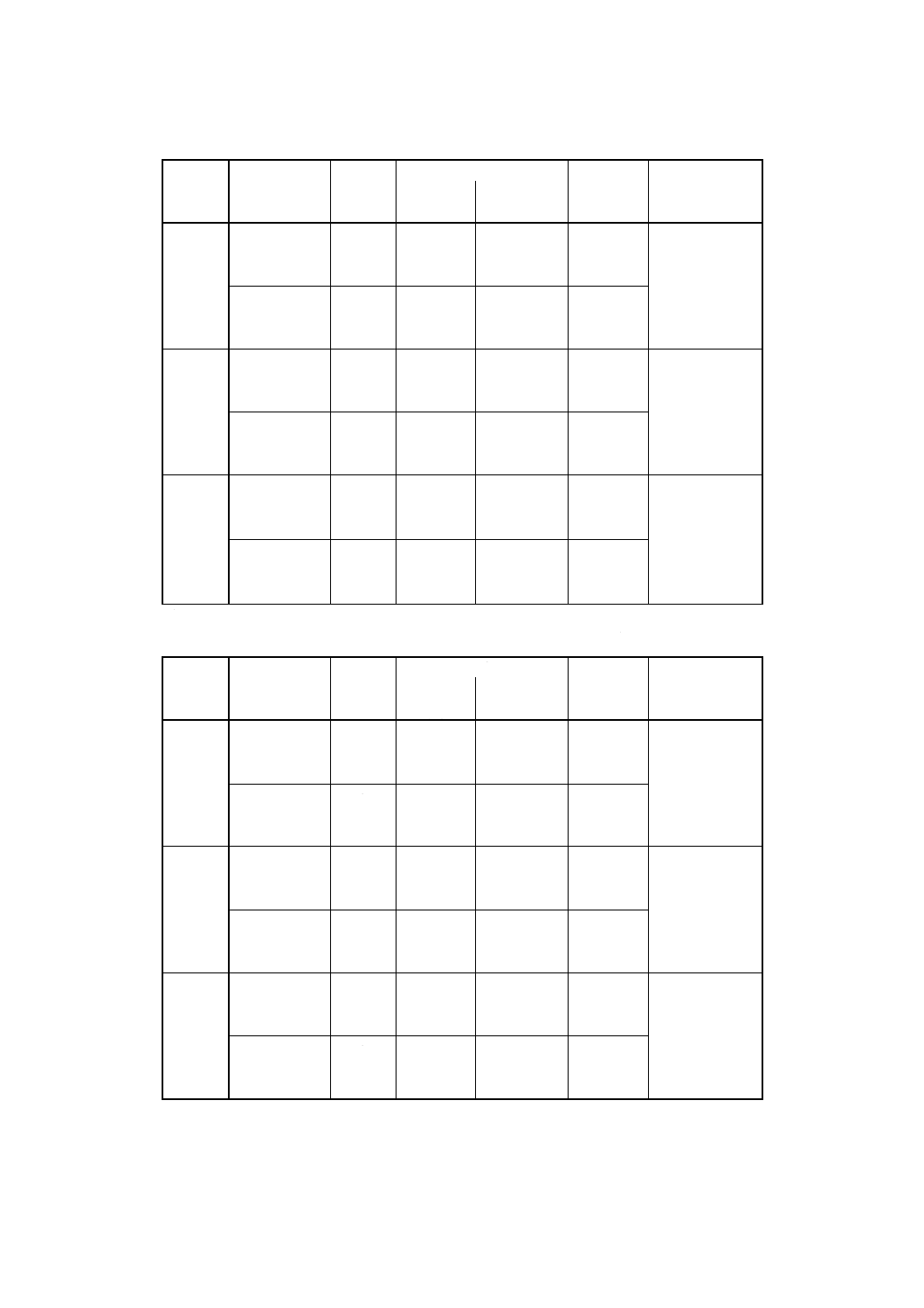

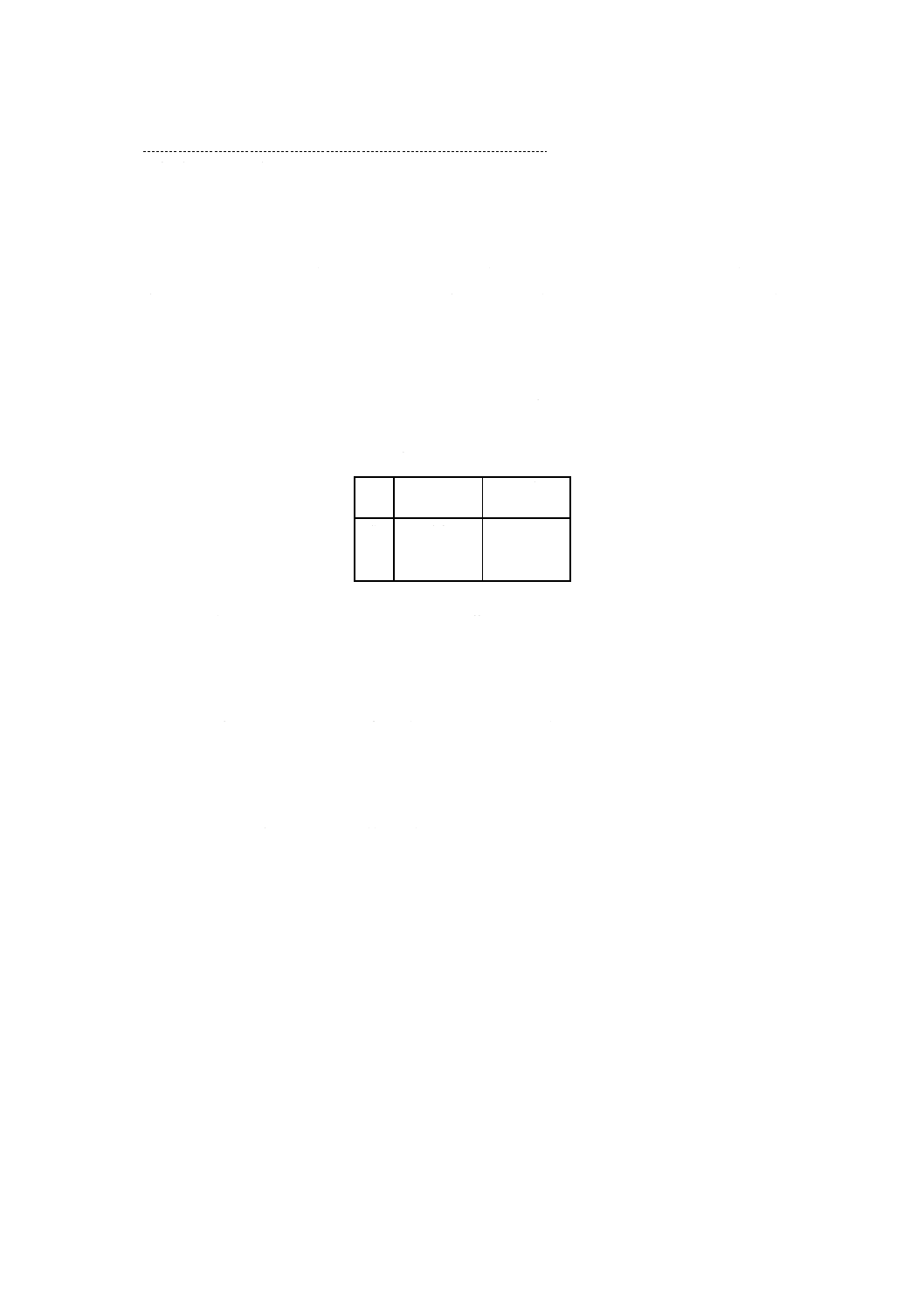

表2 標準配合表

ゴム及び配合剤

配合割合(質量部)

シリーズA

シリーズB

SBR(油展SBRでは油も含む)

100.00

−

1500タイプのSBR

−

65.00

シリーズBのSBR

−

35.00

酸化亜鉛

3.00

3.00

硫黄

1.75

1.75

ステアリン酸

1.00

1.00

IRB〈カーボンブラック〉(2)

50.00

35.00

TBBS〈加硫促進剤〉(3)

1.00

1.00

総質量部

156.75

141.75

配合倍率

・練りロール機

4倍

4倍

・密閉式混練機(1 575cm3の場合)

7倍

7倍

・ミニチュア密閉式混練機

0.47倍

0.49倍

注(2) 105±5℃の乾燥機中で2時間乾燥後,密閉容器に貯蔵したもの

を用いる。

(3) N-tert-butylbenzothiazole-2-sulfenamide この物質は,密閉容器

中に室温で貯蔵し,不溶解分は,6か月ごとにチェックする。

不溶解分が0.75%を超えた場合,この物質は,廃棄又は再結晶

して使用する(不溶解分の試験法は,JIS K 6220-2による)。

5.2

混練手順

5.2.1

混練装置 5.2.2のA法で使用する練りロール機は,JIS K 6299の5.1(練りロール機)に規定する

ものを用いる。5.2.2のB法で使用する密閉式混練機は,JIS K 6299の5.2(密閉式混練機)に規定するも

のを用いる。また,練りロール機は,JIS K 6299の5.1(練りロール機)に規定するものを用いる。5.2.2

のC法で使用するミニチュア密閉式混練機は,JIS K 6299の5.3(ミニチュア密閉式混練機)に規定する

ものを用いる。

5.2.2

混練操作 混練方法は,次のA法,B法及びC法のいずれかの方法による。

a) A法 練りロール機を使用する方法 配合倍率は,標準配合の4倍で行う(すなわち,4×156.75g=

627g又は4×141.75g=567g)。規定された間げきで,良い巻付が得られなければ,ロール間げきの微

調整を行ってよい。

操作方法(操作時間は,表3による)

6

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

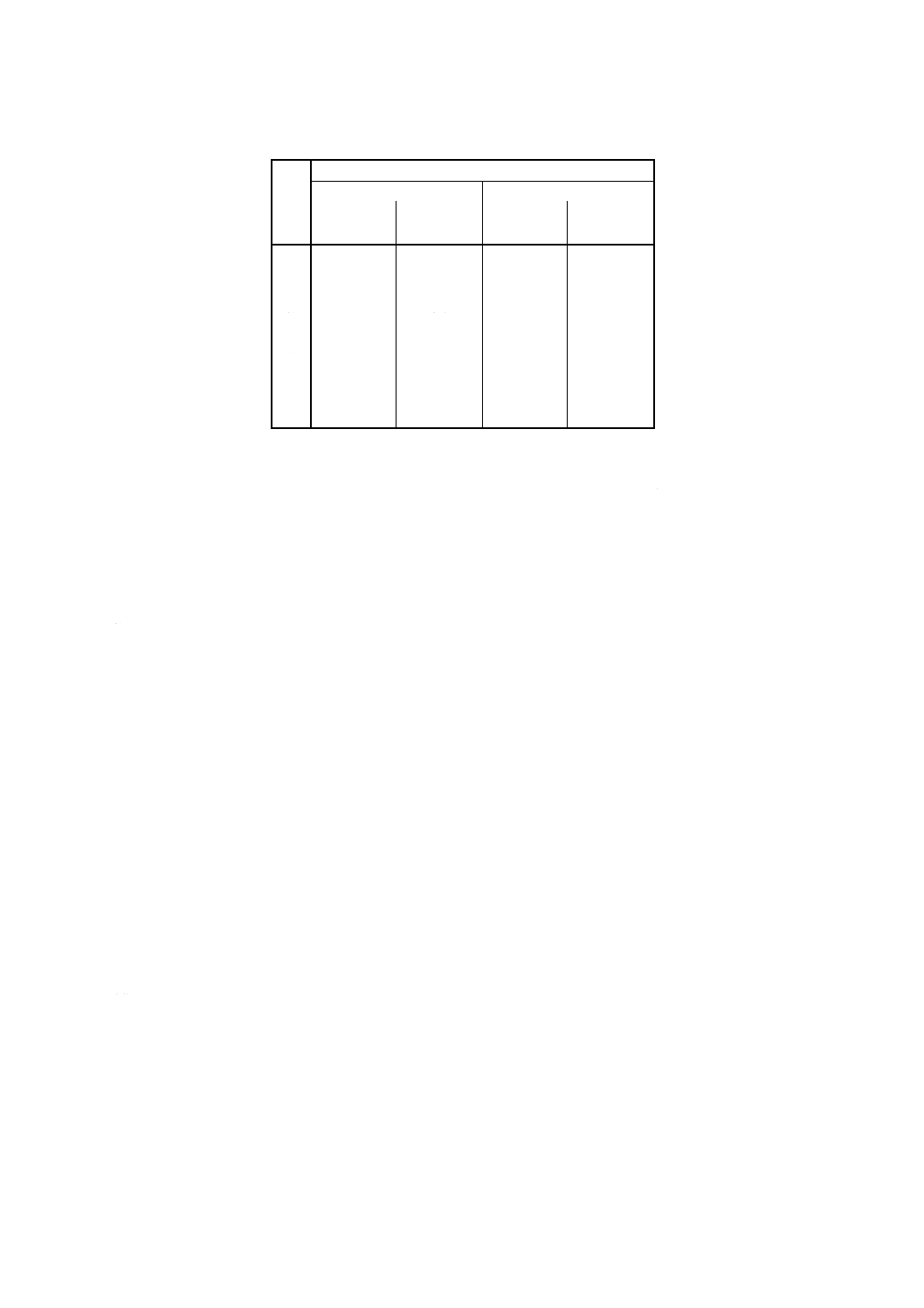

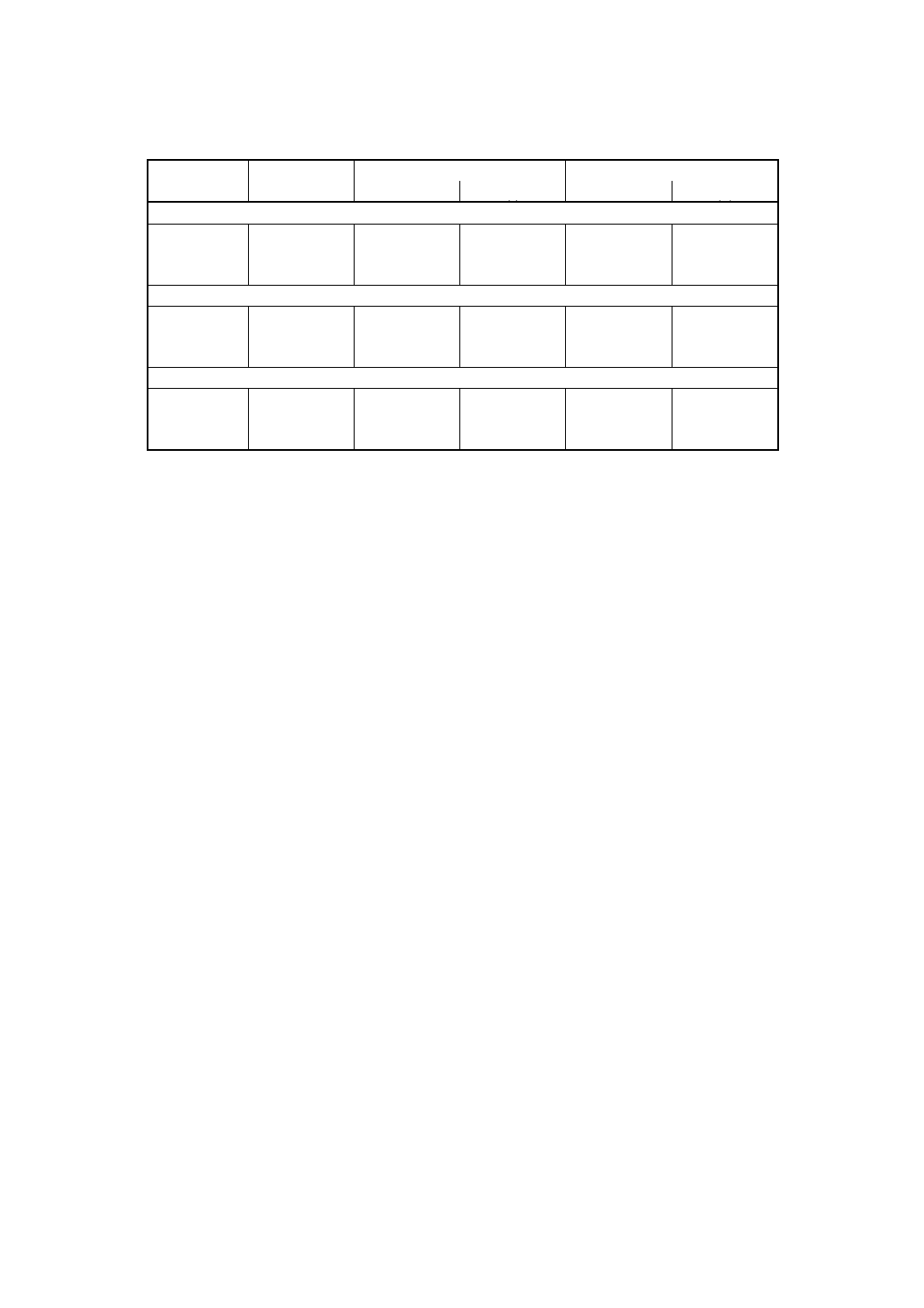

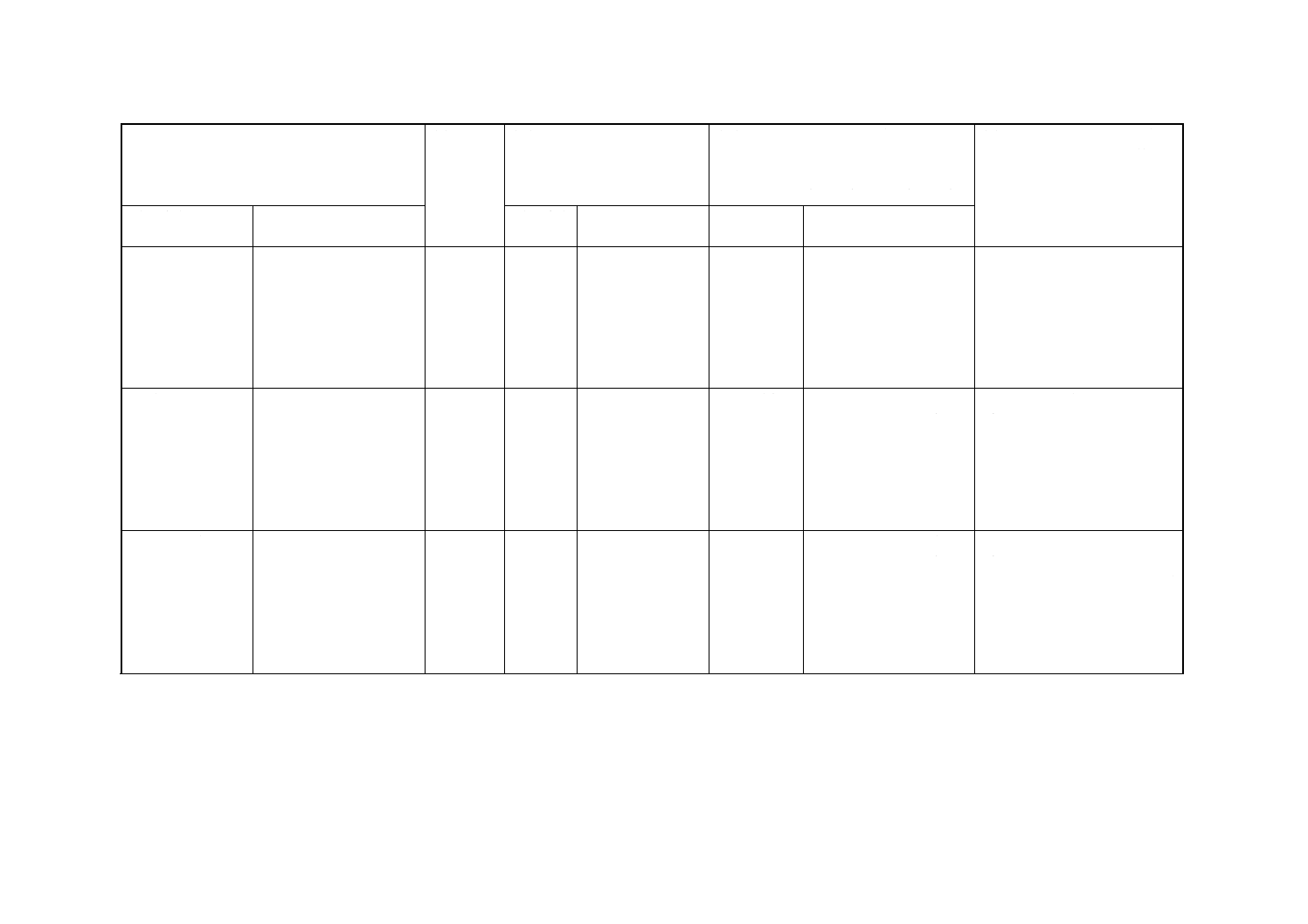

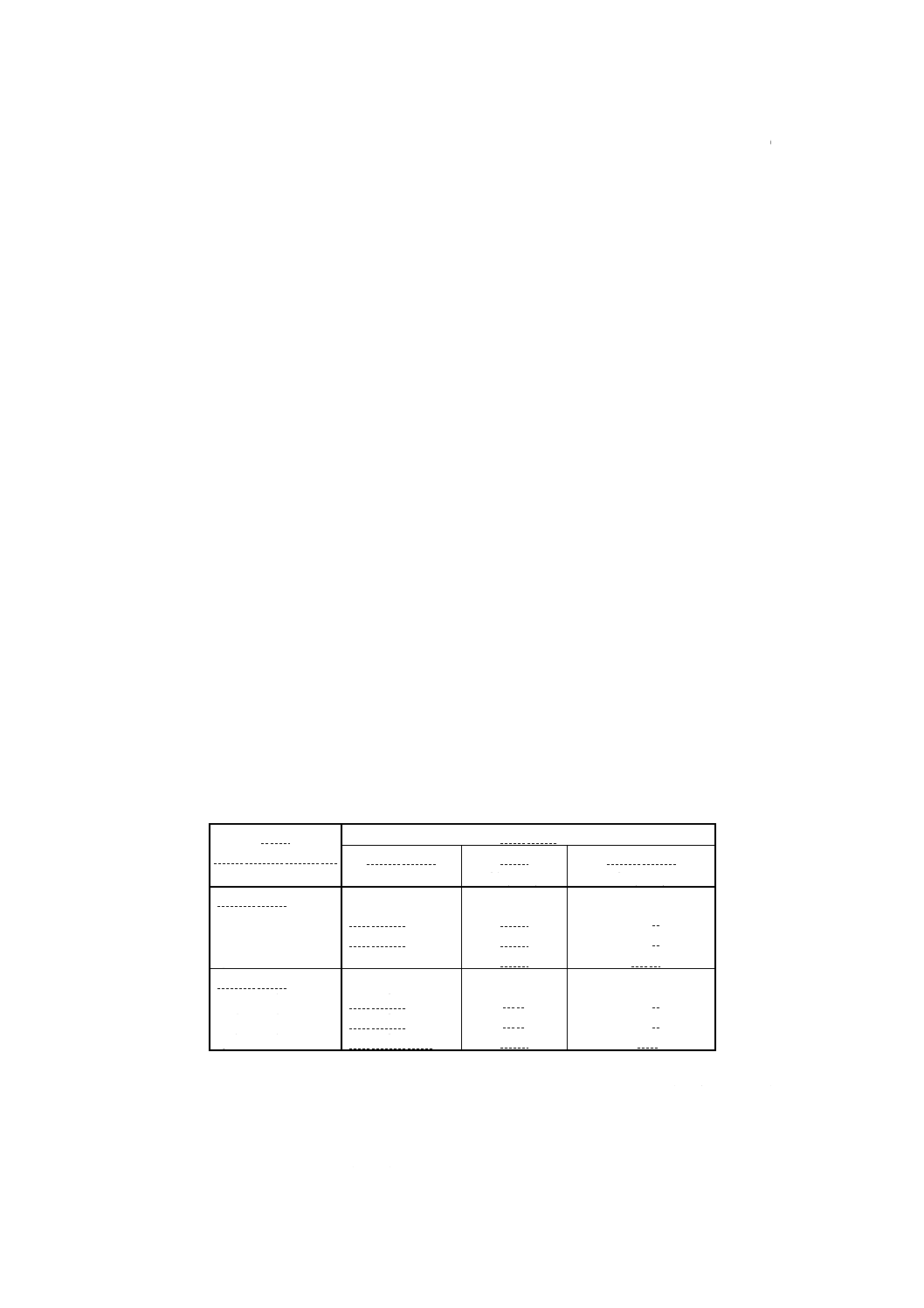

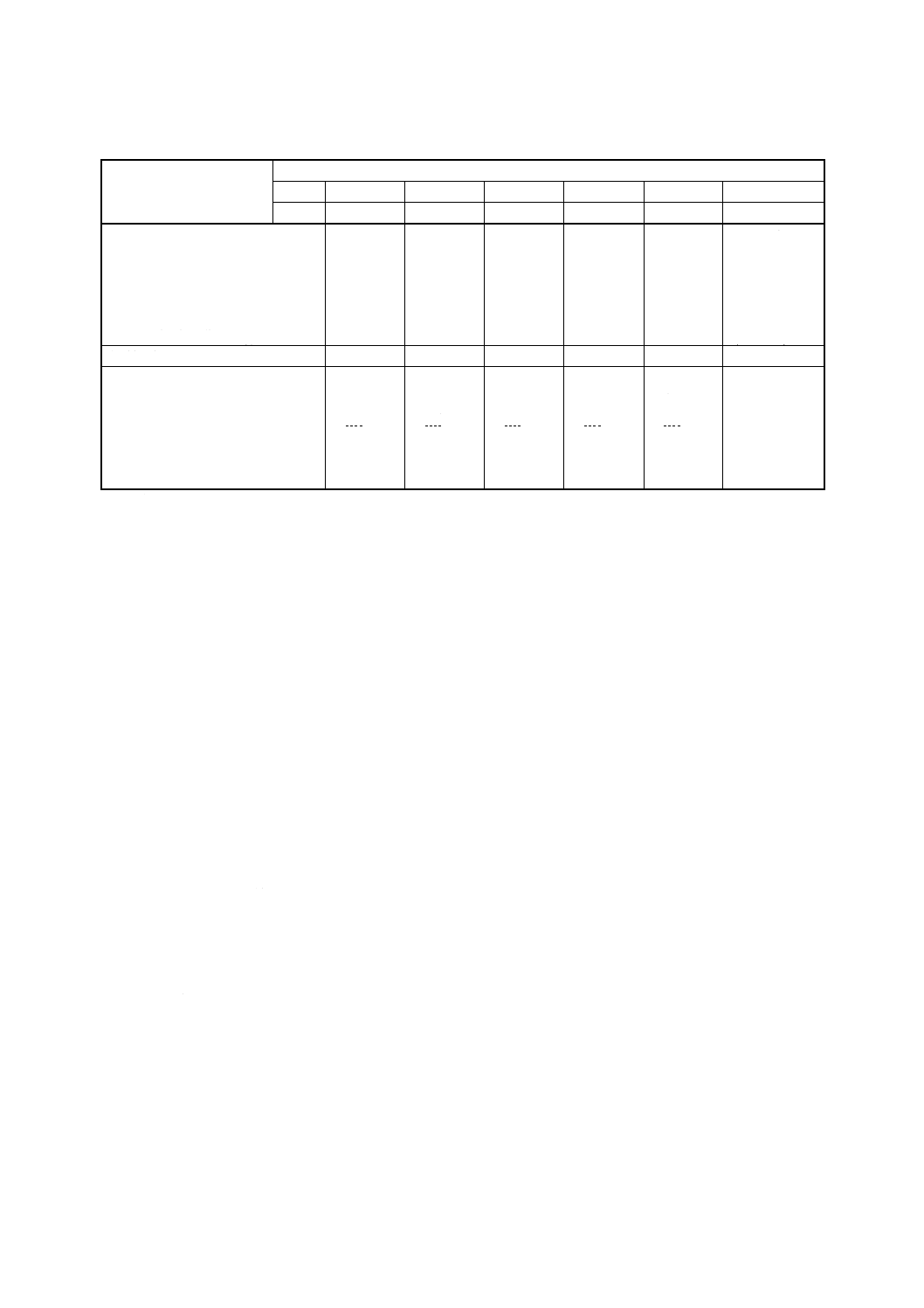

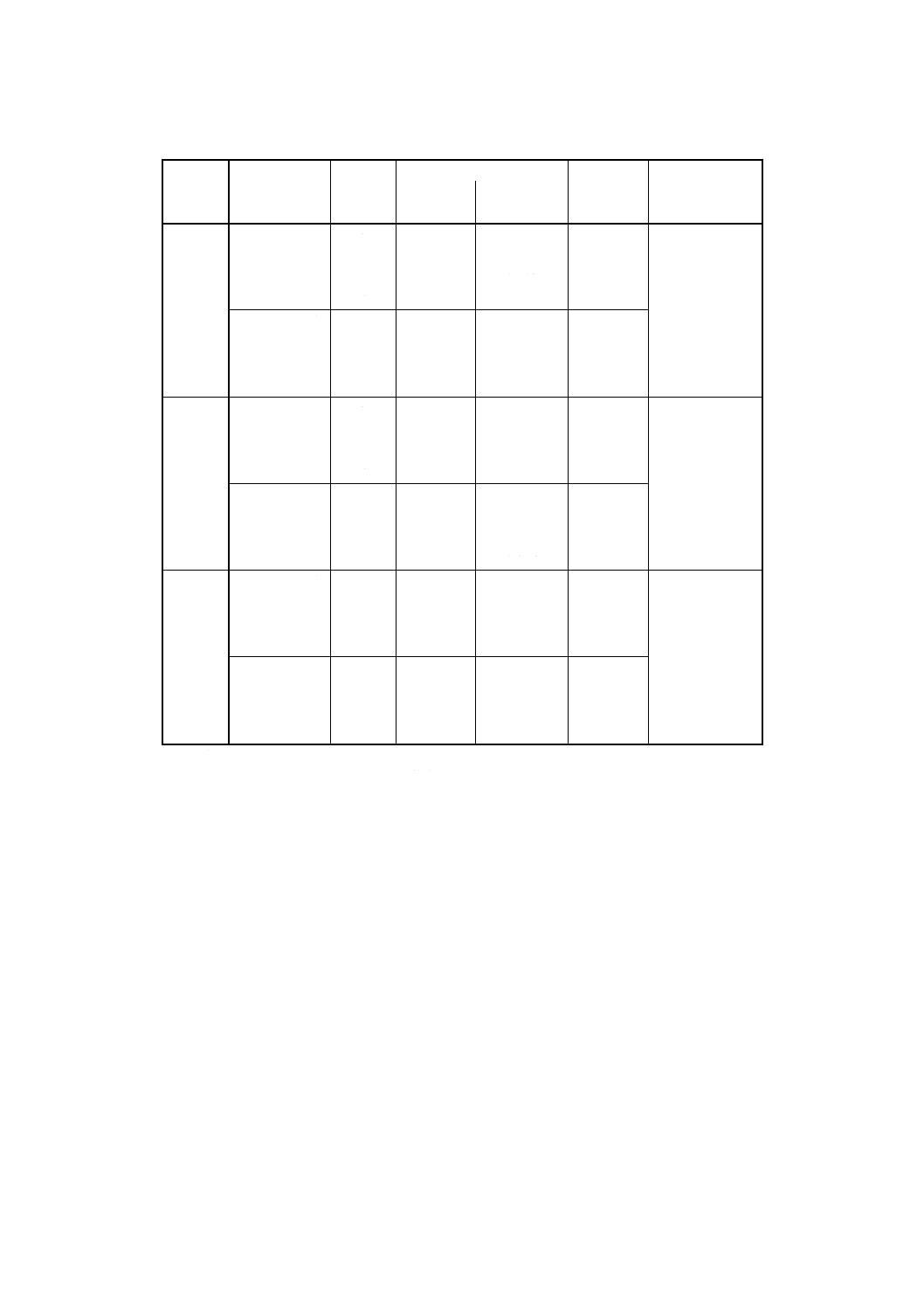

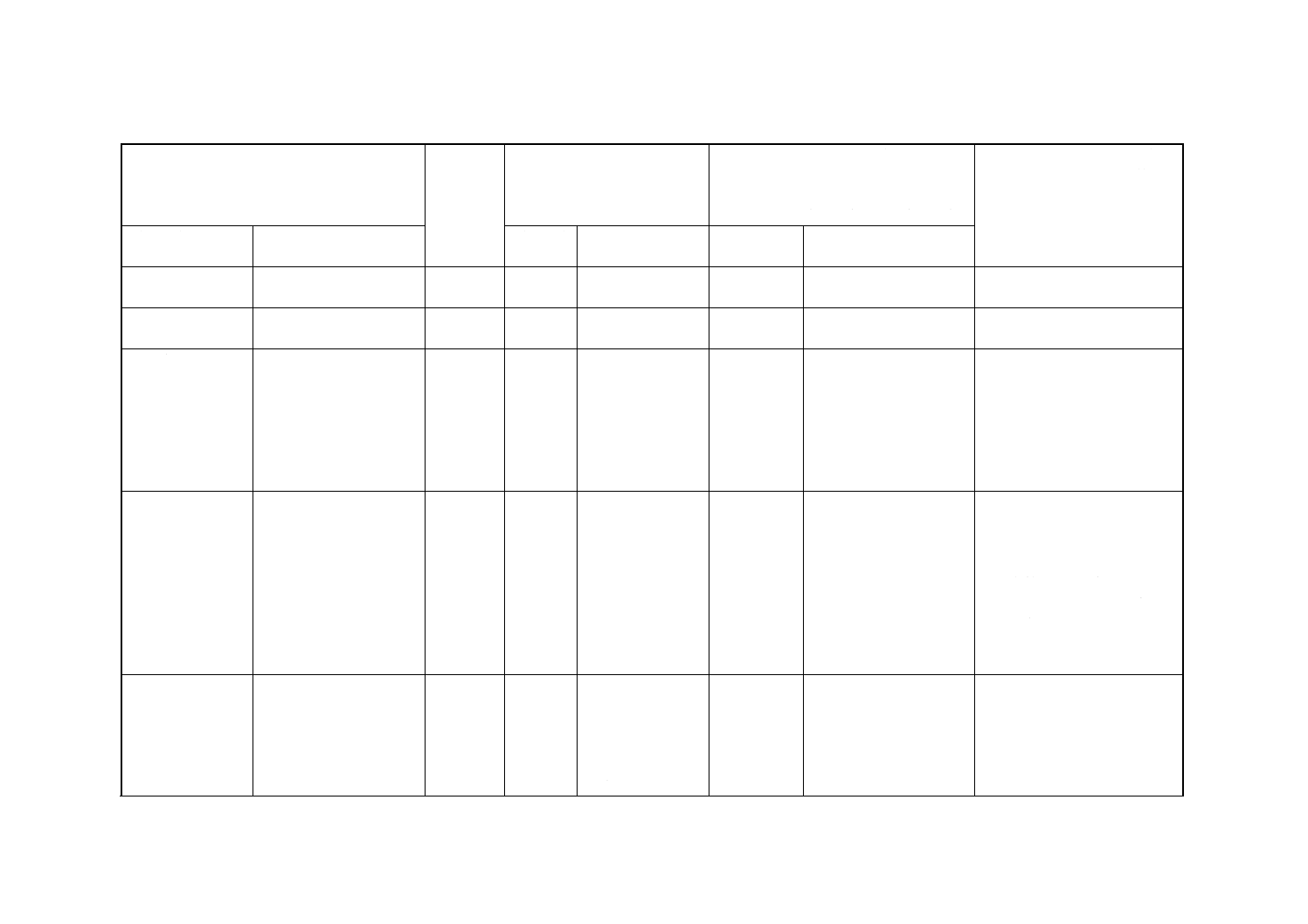

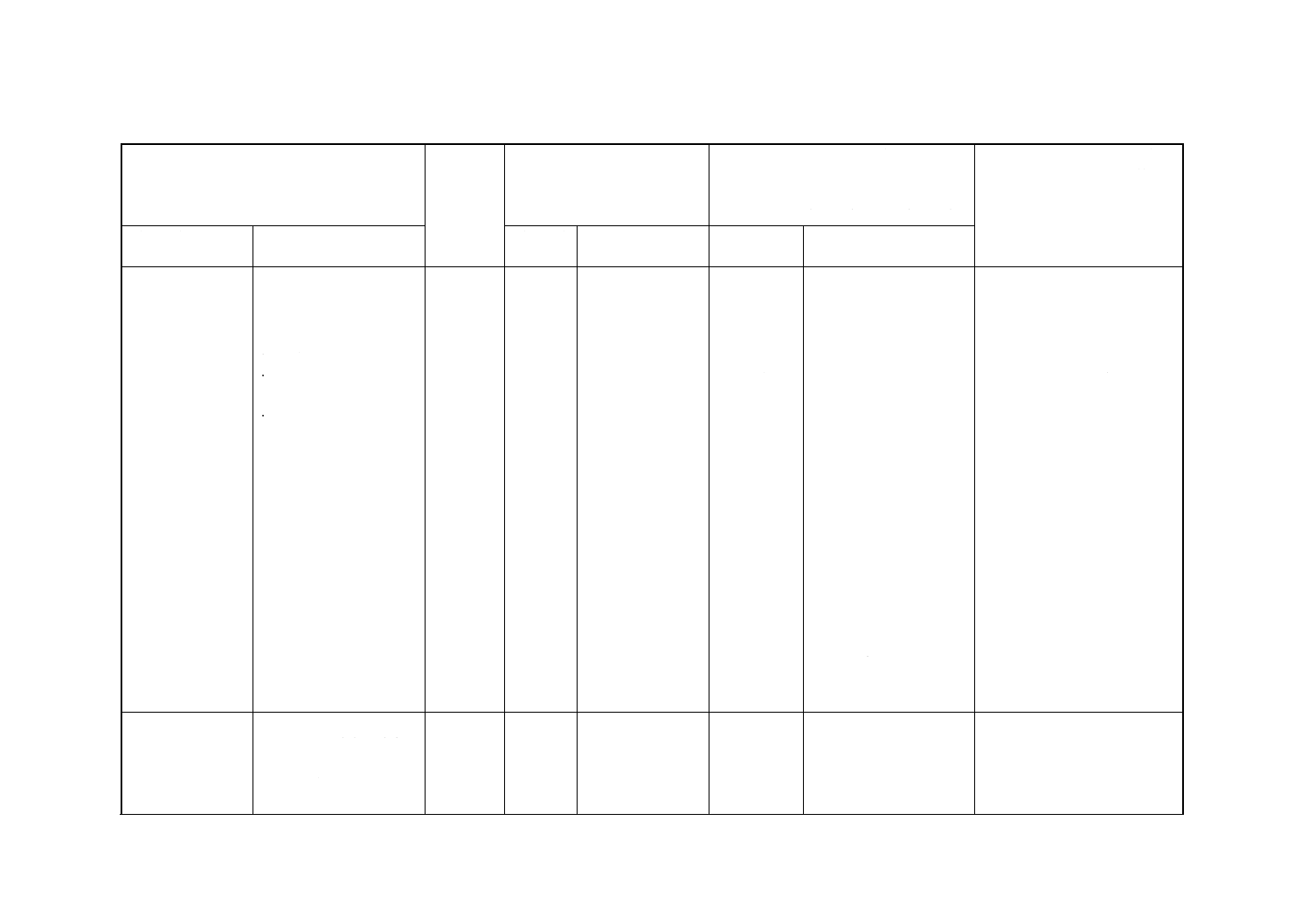

表3 各操作における所要時間

操作

ゴム種

シリーズA

シリーズB

所要時間

(分)

累積時間

(分)

所要時間

(分)

累積時間

(分)

1)

−

−

1.0

1.0

2)

−

−

8.0

9.0

7.0

7.0

−

−

3)

2.0

9.0

2.0

11.0

4)

2.0

11.0

2.0

13.0

5)

12.0

23.0

12.0

25.0

6)

3.0

26.0

3.0

28.0

7)

2.0

28.0

2.0

30.0

8)

2.0

30.0

2.0

32.0

1) シリーズBのゴムは,操作2)に先立ち,ロール間げき1.1mm,温度100±5℃のロールでゴムを均

質化しておく。

2) シリーズBの場合,ロール表面温度50±5℃とし,SBR1 500をロールに巻き付けた後,1)で均質

にしたゴムを加え,30秒ごとに切返し(4)を行う。

シリーズAのゴムの場合,ロール表面温度50±5℃間げきを1.1mmにしたロールにゴムを巻き付

け,30秒ごとに切返し(4)を行う。

(以下の操作:シリーズA,B共通)

3) 硫黄をゆっくりと均等に加え,すべての硫黄が入るまで受け皿に落ちた硫黄をバンクに戻す。

4) ステアリン酸を加え,切返し(4)を1回行う。

5) カーボンブラックを一定の速度でロール上に均等に加える。カーボンブラックの約半分が入ったと

き,ロール間げきを1.4mmとし切返し(4)を1回行う。その後,残りのカーボンブラックを加える。

すべてのカーボンブラックが入るまで受け皿に落ちたカーボンブラックをバンクに戻す。すべての

カーボンブラックが混入されたとき,間げきを1.8mmとし切返し(4)を1回行う。

6) 酸化亜鉛とTBBSを加える(間げき:1.8mm)。

7) 切返し(4)を3回行う。

8) 練りゴムを切り落とし,ロール間げきを0.8mmにして丸め通し(5)を6回行う。

9) 練りゴムの厚さが約6mmになるようにロール間げきを調節し,毎回シートを折り畳みながら4回

ロールに通す。

10) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−1.5〜+0.5%をはずれた場合は,そ

の練りゴムは廃棄し,練り直さなくてはならない。

加硫特性用の試料として取り出す。

11) 厚さ約2.2mmとなるように引張試験用のシート出しをする。引張試験片が,リング状試験片の場合

は,これに適する厚さにシート出しする。

12) 混練後,2〜24時間,望ましくは温度23±2℃,湿度50±5%において保存する。

注(4) 左右各3/4カットを行う操作。

3/4カットとは,ロール幅の3/4だけ切り込み,バンクが見えなくなるまでナイフを入れる。

このとき,ロールからはがれたゴムをナイフをもたない手で円筒状に巻き取り,バンクがなく

なったとき,円筒状のゴムを左右逆転させ,ロールに巻き付ける操作。

7

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 円筒状に巻き取ったゴムの端をロールにかみ込ませ,ロール間を通過したゴムの先端から再び

円筒状に巻き取る操作。

b) B法 密閉式混練機を使用する方法 混合容積1 575cm3の密閉式混練機に対し,配合倍率は,標準配

合の7倍量で行う(すなわち,7×156.75g=1 097.25g又は7×141.75g=992.25g)。

この方法は,1段練りは密閉式混練機,2段練りは練りロール機を用いる。

− 1段練り(密閉式混練機) 密閉式混練機の排出温度が170℃を超えないように循環水の温度及び流量

を調整した後,排出用の扉を閉めロータを始動させ,次の操作方法によって混練を行う。

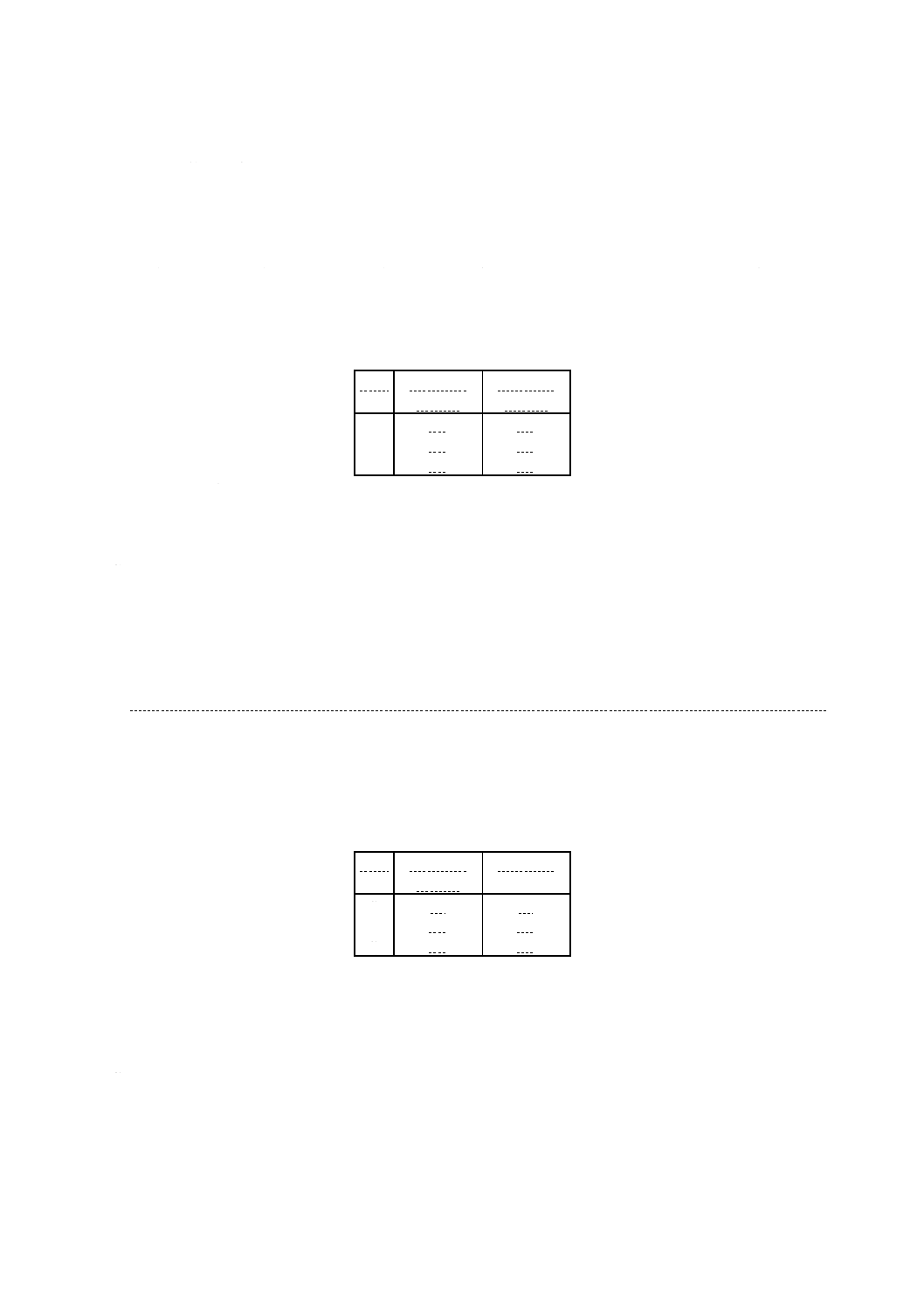

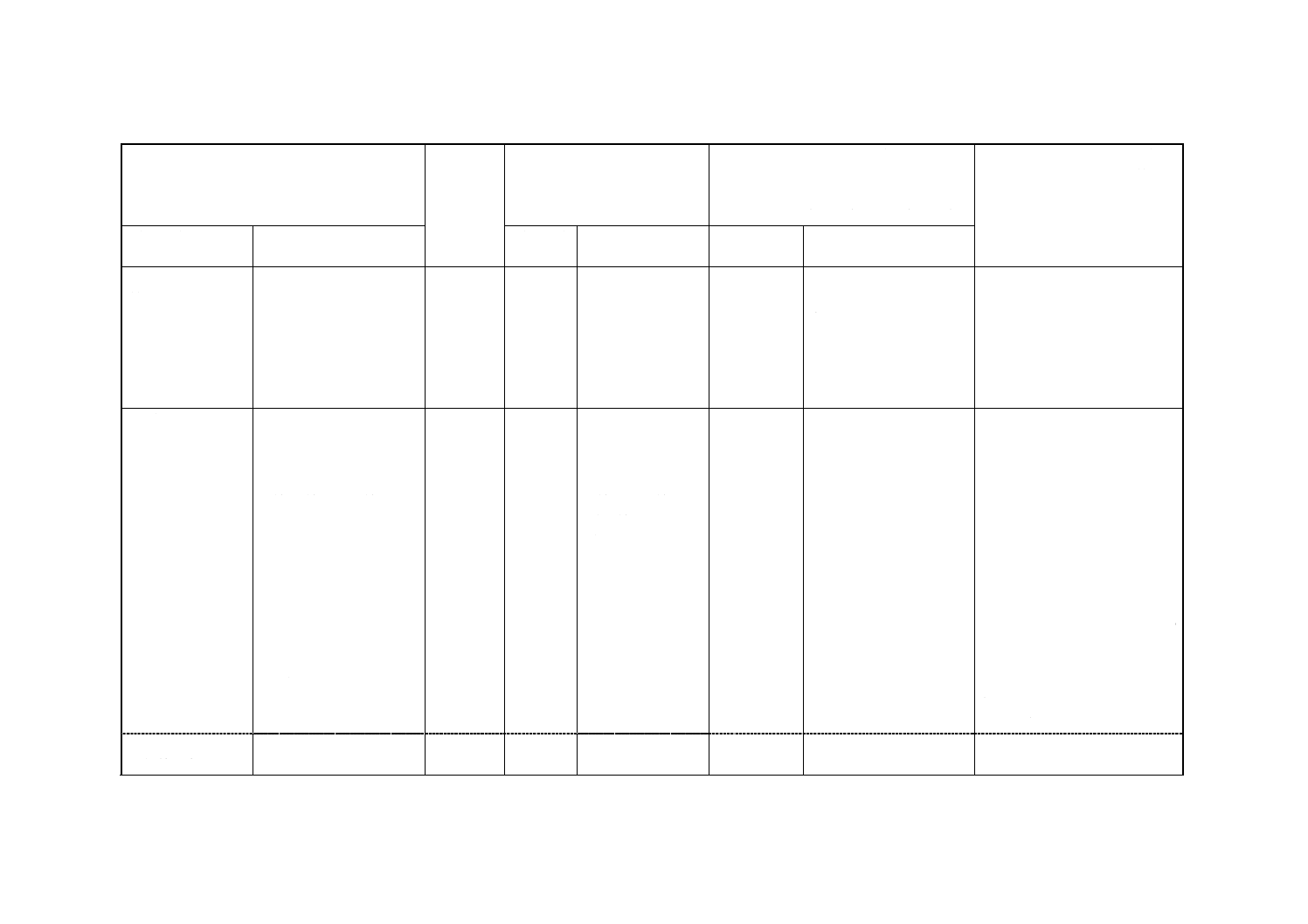

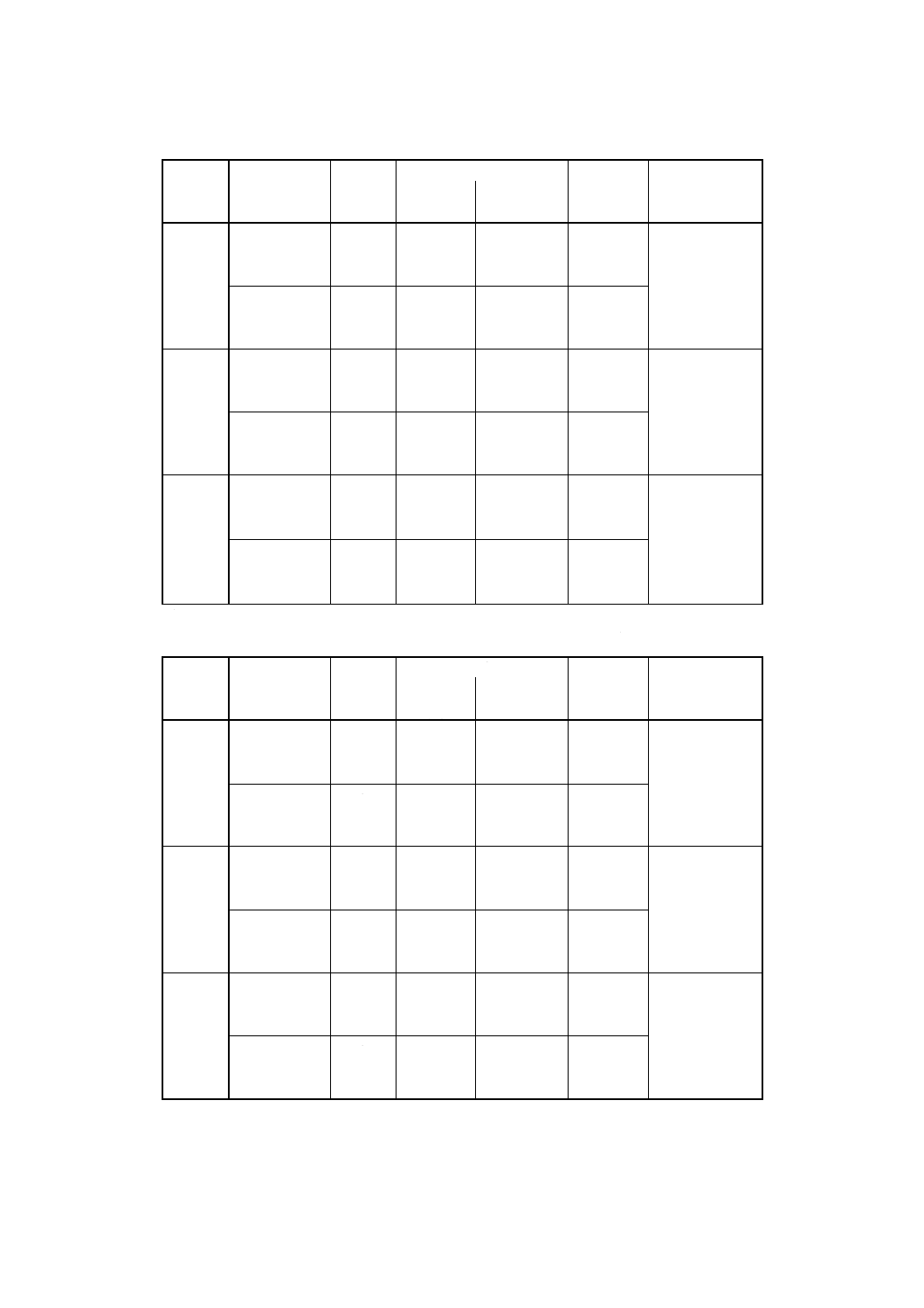

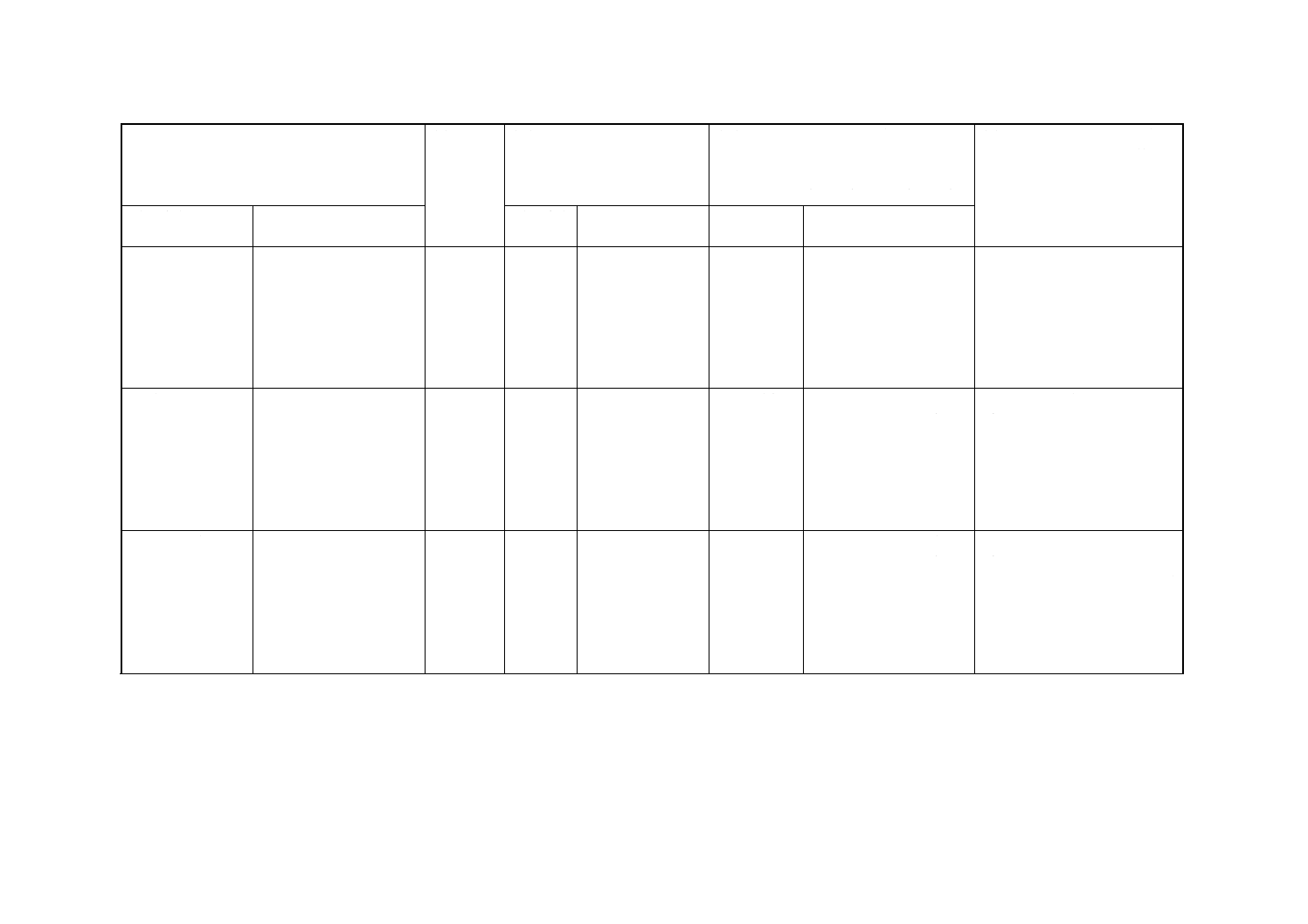

操作方法(操作時間は,表4.1による)

表4.1 各操作における所要時間

操作

所要時間

(分)

累積時間

(分)

1)

0.5

0.5

2)

2.0

2.5

3)

1.0

3.5

1) ラムを上げ,原料ゴムと酸化亜鉛を加え,ラムを下ろす。

2) ラムを上げ,カーボンブラック及びステアリン酸を加え,ラムを下ろす。

ラムを上げ,掃除をし,ラムを下ろす。

3) 混練し,排出を行う。

練りゴムの温度が170℃を超えた場合は,その練りゴムは廃棄し,新しく練り直さなければなら

ない。

4) 練りゴムは,直ちに表面温度30〜35℃,練りゴムの厚さが6mmになるようにロール間げきを調整

した練りロール機で各回ごとに折り畳みながら4回通し,シート出しする。

5) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−1.5〜+0.5%をはずれた場合は,そ

の練りゴムは廃棄し,新しく練り直さなければならない。

− 2段練り(練りロール機) 使用する練りロール機としては,直径150mm又は200mmが適切である。

次の操作方法によって混練を行う。

操作方法(操作時間は,表4.2による)

表4.2 各操作における所要時間

操作

所要時間

(分)

累積時間

(分)

1)

−

−

2)

3.0

3.0

3)

2.0

5.0

1) 表面温度70±5℃,ロール間げきを1.9mmに調整した練りロール機に,練りゴムを巻き付ける。

2) 硫黄及び加硫促進剤をロスのないように注意しながら加え,すべての配合剤が練りゴムに入るまで

受け皿に落ちた硫黄及び加硫促進剤をバンクに戻す。

その後,切返し(4)を3回行う。

3) 練りゴムを切り落とし,シートを丸め,ロール間げきを0.8mmにし,丸め通し(5)を6回行う。

4) 練りゴムの厚さが6mmになるようにロール間げきを調整し,毎回シートを折り畳みながら4回ロ

ールに通す。

5) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−1.5〜+0.5%をはずれた場合は,そ

8

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の練りゴムは廃棄し,新しく練り直さなければならない。

加硫特性用の試料として取り出す。

6) 厚さ約2.2mmとなるように引張試験用のシート出しをする。引張試験片が,リング状試験片の場合

は,これに適する厚さにシート出しする。

7) 混練後,2〜24時間,望ましくは温度23±2℃,湿度50±5%において保存する。

c) C法 ミニチュア密閉式混練機を使用する方法 混練容積64cm3のミニチュア密閉式混練機に対し,

配合倍率は,シリーズAのゴムでは,標準配合の0.47倍(すなわち,0.47×156.75g=73.67g),シリ

ーズBのゴムでは,標準配合の0.49倍(すなわち,0.49×141.75g=69.46g)が適当である。

ミニチュア密閉式混練機は,チャンバ温度60±3℃,ロータ回転数6.3〜6.6rad/s (60〜63rpm) で混合する。

原料ゴムは,ロール温度を50±5℃,ロール間げきを0.5mmに調節した練りロール機に1回通してシー

ト化し,このシートを25mm幅に切って帯状の投入用ゴムを作製しておく。

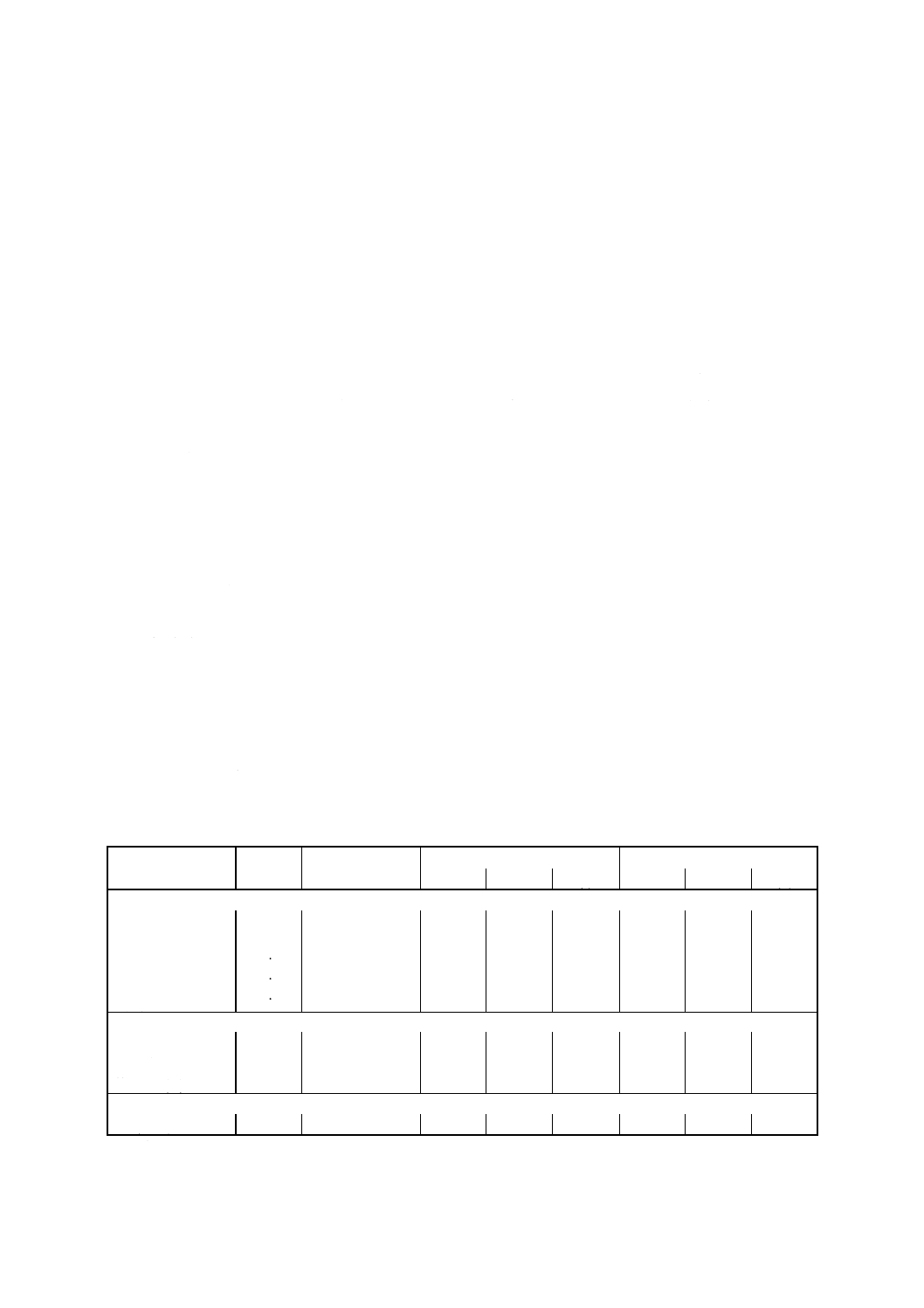

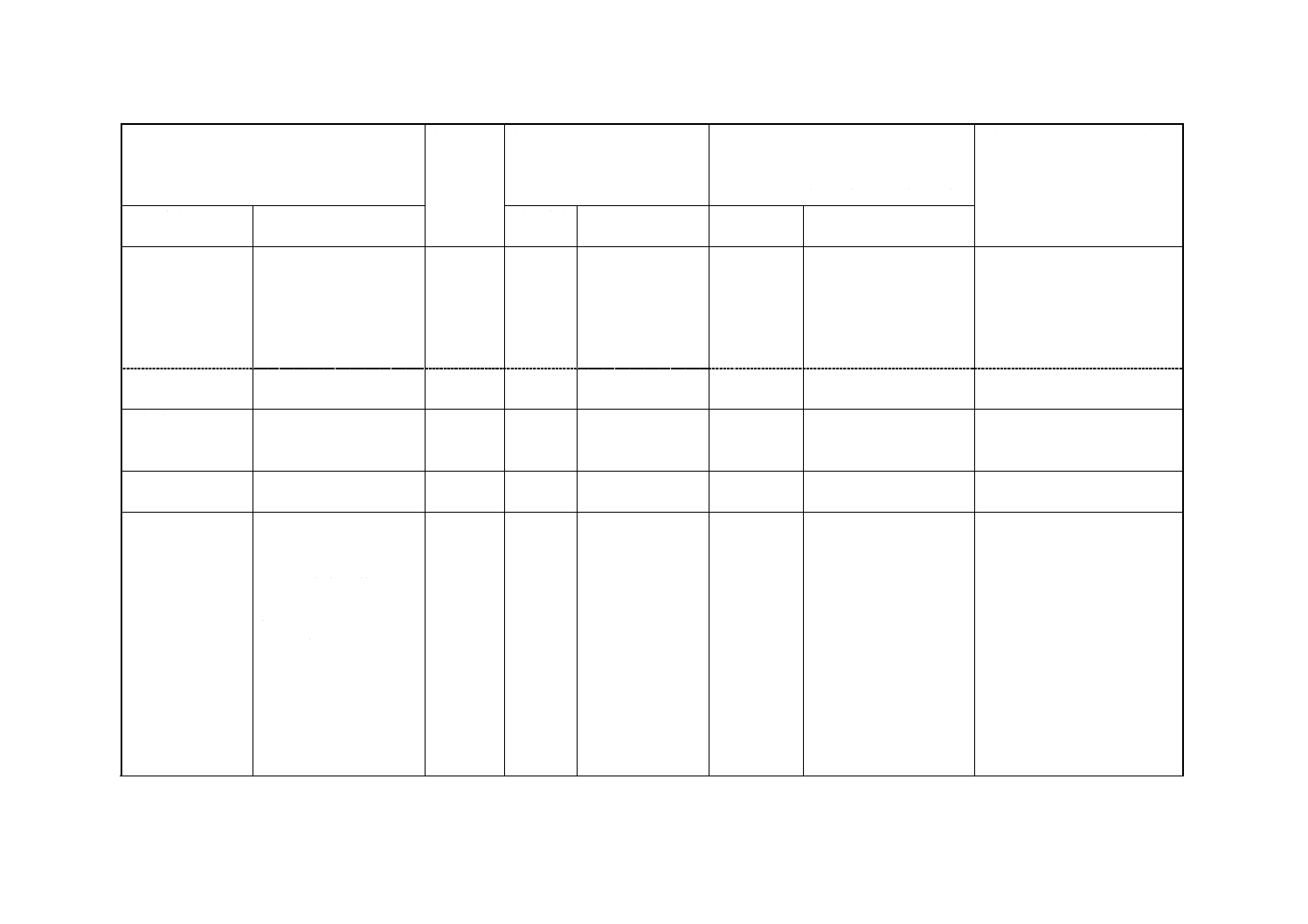

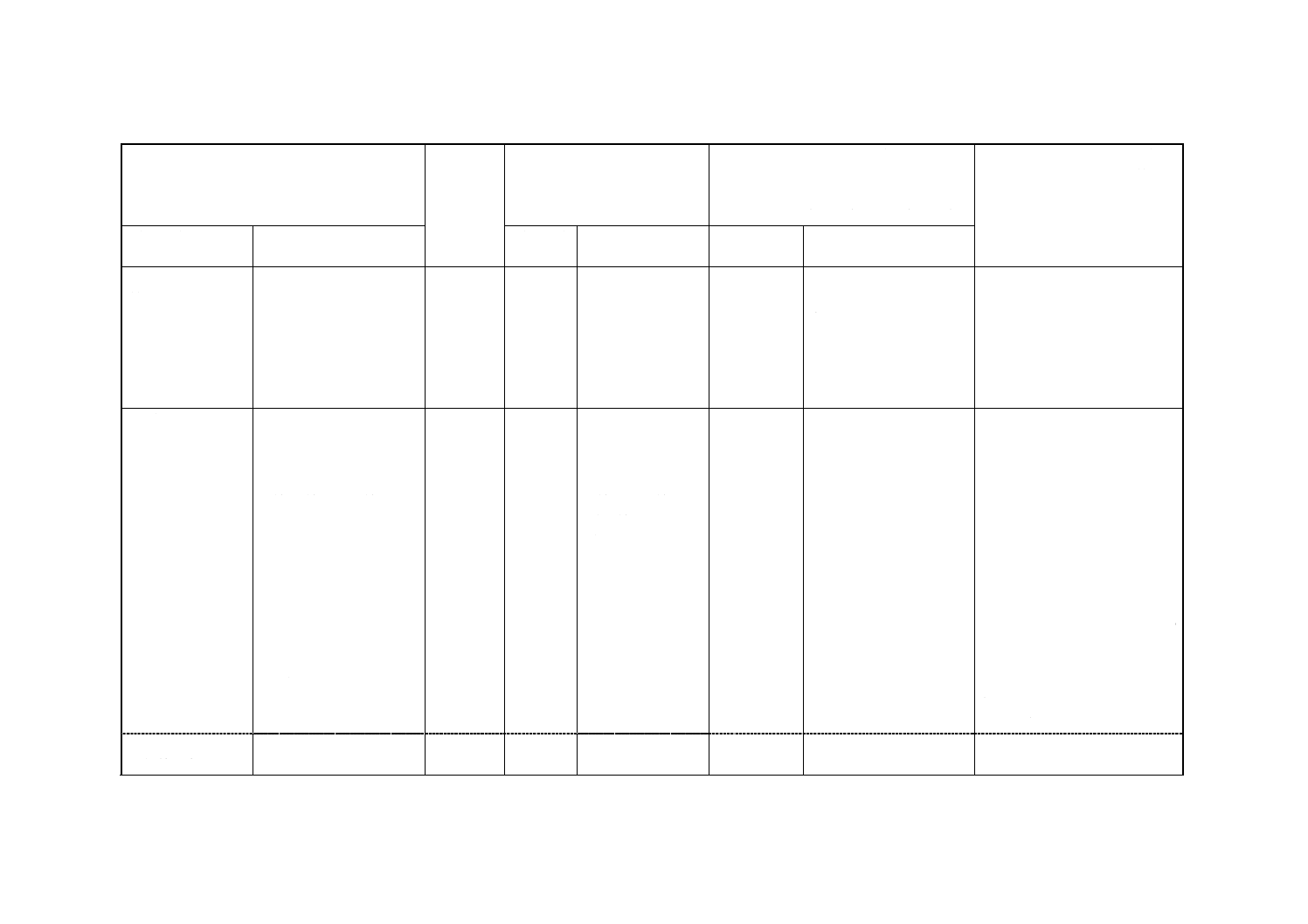

操作方法(操作時間は,表5による)

表5 各操作における所要時間

操作

所要時間

(分)

累積時間

(分)

1)

1.0

1.0

2)

1.0

2.0

3)

7.0

9.0

1) ゴムを投入し,ラムを下げてゴムを練る。

2) ラムを上げ,事前に混ぜておいた酸化亜鉛,硫黄,ステアリン酸及びTBBSをロスのないように注

意しながら加える。

次いで,カーボンブラックを加え,投入口を掃除し,ラムを下げる。

3) 混練する。

4) ロータの回転を止め,ラムを上げて混練チャンバを外し,練りゴムを取り出す。

練りゴム温度を記録する。9分後の排出練りゴム温度は,120℃を超えてはならない。必要ならば,

この条件を満たすために,配合倍率又はスタート時のチャンバ温度を調整してもよい。

5) 練りゴムをロール表面温度50±5℃,ロール間げき0.5mmに調節した練りロール機に1回通し,次

いで,ロール間げき3.0mmに調節した練りロール機に2回通す。

6) 練りゴムの質量を量り,記録する。質量の変化が,総質量部の−1.5〜+0.5%をはずれた場合は,そ

の練りゴムは廃棄しなくてはならない。

加硫特性用の試料として取り出す。

7) 厚さ約2.2mmとなるように引張試験用のシート出しをする。引張試験片が,リング状試験片の場合

は,これに適する厚さにシート出しする。

8) 混練後,2〜24時間,望ましくは温度23±2℃,湿度50±5%において保存する。

5.3

油展タイプ用の代替配合 表2の配合に代えて,油展SBRの評価用に,ゴム中の油量に応じた表6

の配合表を使用してもよい。

9

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 代替配合表

ゴム及び配合剤

配合割合(質量部)

番号

1B

2B

3B

4B

5B

6B

油量

25

37.5

50

62.5

75

Y(6)

油展SBR

125.00

137.50

150.00

162.50

175.00

100+Y

酸化亜鉛

3.00

3.00

3.00

3.00

3.00

3.00

硫黄

1.75

1.75

1.75

1.75

1.75

1.75

ステアリン酸

1.00

1.00

1.00

1.00

1.00

1.00

IRB〈カーボンブラック〉(2)

62.50

68.75

75.00

81.25

87.50

(100+Y)/2

TBBS〈加硫促進剤〉(3)

1.25

1.38

1.50

1.63

1.75

(100+Y)/100

総質量部

194.50

213.38

232.25

251.13

270.00

配合倍率

・練りロール機

2.4

2.2

2.0

1.9

1.7

・密閉式混練機(1 575cm3の場合)

5.6

5.1

4.7

4.4

4.1

・ミニチュア密閉式混練機

*カム型

0.37

0.34

0.31

0.29

0.27

*バンバリー型

0.328

0.298

0.273

0.252

0.234

注(6) Yは,油展ゴム中のベースポリマー100部に対する油の質量部数。

6. 加硫試験機による加硫特性の評価方法 加硫特性の評価には,用いる試験機の仕様によって次の二つ

の方法がある。

6.1

ディスク加硫試験機による加硫試験 JIS K 6300-2の8(ディスク加硫試験)に規定する方法によっ

て行う。得られた加硫曲線の解析を行い,次の項目を測定する。

評価項目:ML, MH, ts1, tc(50) , tc(90)

次の条件で測定を行う。

・振動数:1.7Hz(100回/分)

・振幅角度:1°

・選択感度:MHの値が,フルスケールの少なくとも75%を与えるように選択する。

備考 ある種のゴムの場合,75%に達しない場合がある。

・ダイ温度:160.0±0.3℃

・予備加熱:なし

6.2

ダイ加硫試験機による加硫試験 JIS K 6300-2の9.〜13.(ダイ加硫試験)に規定する方法によって

行う。得られた加硫曲線の解析を行い,次の項目を測定する。

評価項目:ML, MH, ts1, tc(50) , tc(90)

次の条件で測定を行う。

・振動数:1.7Hz(100回/分)

・振幅角度:0.5°

・選択感度:MHの値が,フルスケールの少なくとも75%を与えるように選択する。

備考 ある種のゴムの場合,75%に達しない場合がある。

・ダイ温度:160.0±0.3℃

・予備加熱:なし

10

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 加硫ゴムの引張試験による加硫特性の評価方法 加硫は,145℃の加硫温度で,15分間,25分間,35

分間,50分間及び75分間の条件の中から,最適加硫及びその前後の加硫状態となる3点の加硫時間を選

択する。また,この代わりに150℃の加硫温度で,10分間,15分間,20分間,25分間,30分間,35分間

及び50分間の条件の中から,最適加硫及びその前後の加硫状態となる3点の加硫時間を選択してもよい。

しかし,これらの条件は,標準加硫条件で得られた結果とは異なる結果になる。試験報告書には選んだ加

硫条件を記録する。

試料は,標準温度で,また可能であればJIS K 6250に規定される標準温度で,16〜96時間,状態調節し

た後,引張試験に用いる。

引張試験は,JIS K 6251に規定する方法によって測定する。

8. 精度 混練方法のA法を使用した場合の精度に関する評価結果は,附属書1(規定)に,またC法を

使用した場合の精度に関する評価結果は,附属書2(参考)に示した。

なお,これら精度評価結果を活用する際の指針及び解説は,附属書3(参考)に示した。

9. 試験報告書 試験報告書には,次の事項が含まれていなければならない。

a) この規格を使用したこと

b) 試料を特定するための必要事項

c) ムーニー粘度測定の温度,時間及び試料の調製方法

d) 揮発分に用いた試験方法(熱ロール法又はミルオーブン法)

e) 全抽出量に用いた試験方法

f)

標準配合処方

g) 比較試料名

h) 混練方法,配合倍率

i)

練りゴム温度,質量

j)

加硫特性評価に用いた試験方法,MHに達した時間及び振幅角

k) 加硫温度及び時間

l)

引張試験に用いた試験条件

m) 試料の保管状況(時間,温度,湿度など)

n) 特記事項

o) 規格にない付帯事項

p) 結果とそれに使用した単位

q) 試験年月日

関連規格 ISO 5725-1 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 1:

General principles and definitions

ISO 5725-2 1994 Accuracy (trueness and precision) of measurement methods and results−Part 2:

Basic method for the determination of repeatability and reproducibility of a standard measurement

method

ASTM D 412-92 Test methods for vulcanized rubber and thermoplastic elastomers−Tension

ASTM D 1646-95a Test methods for rubber−Viscosity, stress relaxation, and pre-vulcanization

11

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

characteristics (Mooney viscometer)

ASTM D 2084-93 Test method for rubber property−Vulcanization characteristics using oscillating disk

cure meter

ASTM D 3185-88 (1994) Test methods for rubber−Evaluation of SBR (styrene-butadiene rubber)

including mixtures with oil

12

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) A法による精度

序文 この附属書は,1996年に第4版として発行されたISO 2322, Styrene-butadiene rubber (SBR) −

Emulsion-and solution-polymerized types−Evaluation proceduresの8.1を翻訳し,内容を変更することなく作

成した附属書である。

1. A法−練りロール機を使用する方法

1.1

一般 室内再現精度 (repeatability) 及び室間再現精度 (reproducibility) を示す精度の計算は,

ISO/TR9272に従った。精度の概念及び術語については,ISO/TR9272を参照。附属書3の1.には,室内再

現精度及び室間再現精度の使用に関する指針が示してある。

1.2

精度詳細 精度は次による。

1.2.1

試験室間試験プログラム (ITP) が,1986年に実施された。

シリーズAのSBRについては,次の二つの配合が選ばれた。

油展SBR, 1712タイプに対してはA-1 非油展SBR, 1500タイプに対してはA-2

シリーズBのSBRについては,次の配合が選ばれた。

高スチレンSBRに対してはA-3

これらの配合は,ITPに参加した13の試験室において,それぞれ約1週間の間隔をおいて2回混練され

た。これらの混練に当たり,必要なすべての材料について特別に試料を用意し,試験実施に先だって各試

験室に送付された。各材料の試料は,一様で均質なロットから採取した。試験プログラムの指定に従って,

各配合物について加硫シートを作り,応力−ひずみ試験を実施した。

1.2.2

引張応力(300%時応力),引張強さ及び伸び率の測定は,ダンベル試験片を用いてISO 37によっ

て行い,試験結果としては,個々に行った5回の測定値の中央値を採った。このようにして計算された精

度は,タイプ2精度であり,室内再現精度及び室間再現精度の測定間隔は,日の単位で採取した。

精度評価結果に関する解説である附属書3の2.を参照。

1.3

精度評価結果 精度評価結果を附属書1表1に示す。表1に用いた記号の定義は,次による。

r=室内再現精度 (repeatability) 測定単位で表示

試験室内二つの試験結果の絶対的な差異が,指定の信頼限界で,この値以下に収まることが期待される。

(r)=室内再現精度 %<百分率>で表示

二つの試験結果は,名目上同一の試験材料について,同一の方法を用い,同一条件(同一作業者,同一

機器及び同一試験室)の下に,指定の期間内に得られるものである。特に,断らない限り,確率は95%で

ある。

R=室間再現精度 (reproducibility) 測定単位で表示

試験室間二つの試験結果の絶対的な差異が,指定の信頼限界で,この値以下に収まることが期待される。

(R)=室間再現精度 %<百分率>で表示

二つの試験結果は,名目上同一の試験材料について,同一の方法を用い,異なる条件(異なる作業者,

異なる機器及び異なる試験室)の下に,指定の期間内に得られるものである。特に,断らない限り,確率

は95%である。

13

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

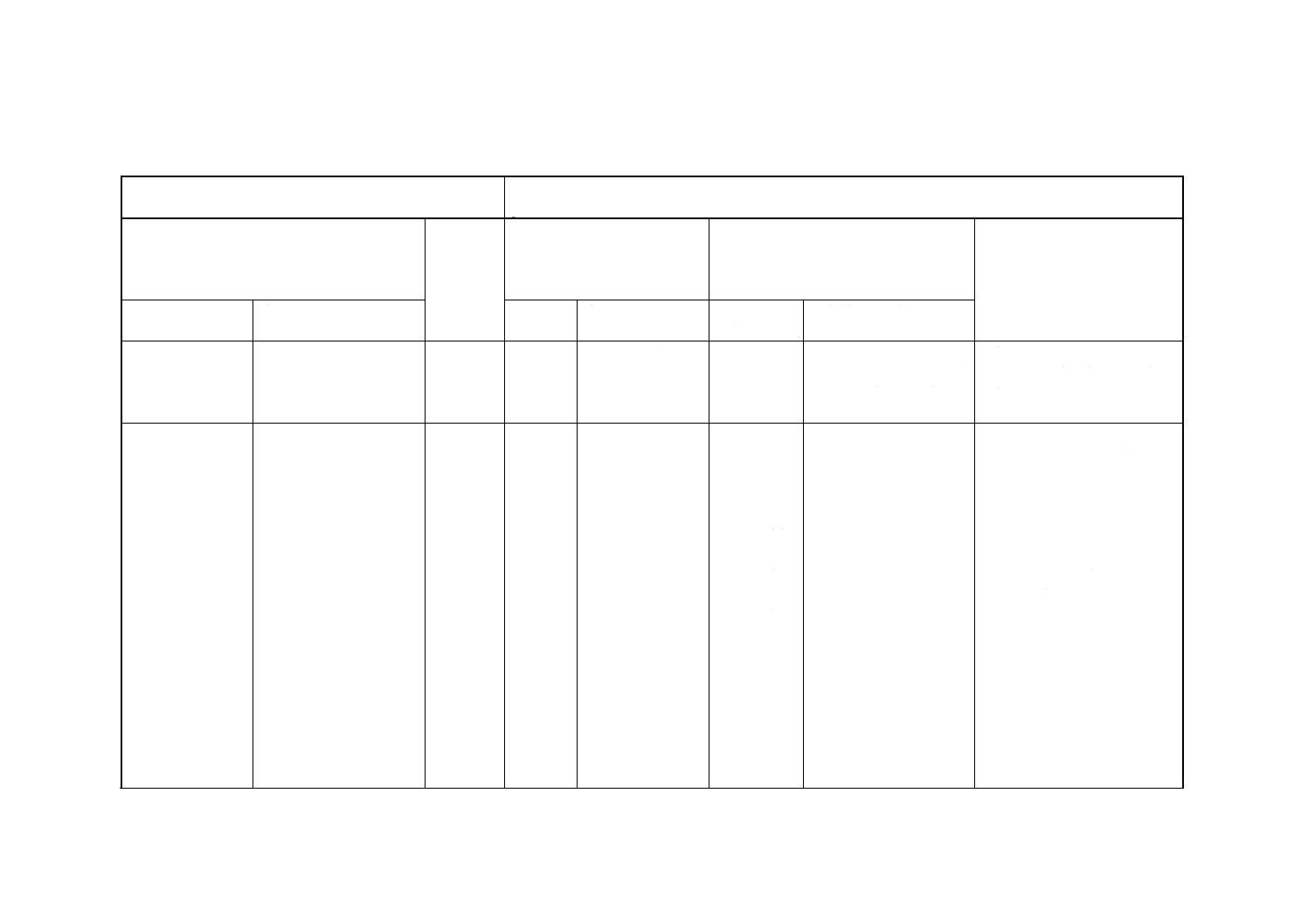

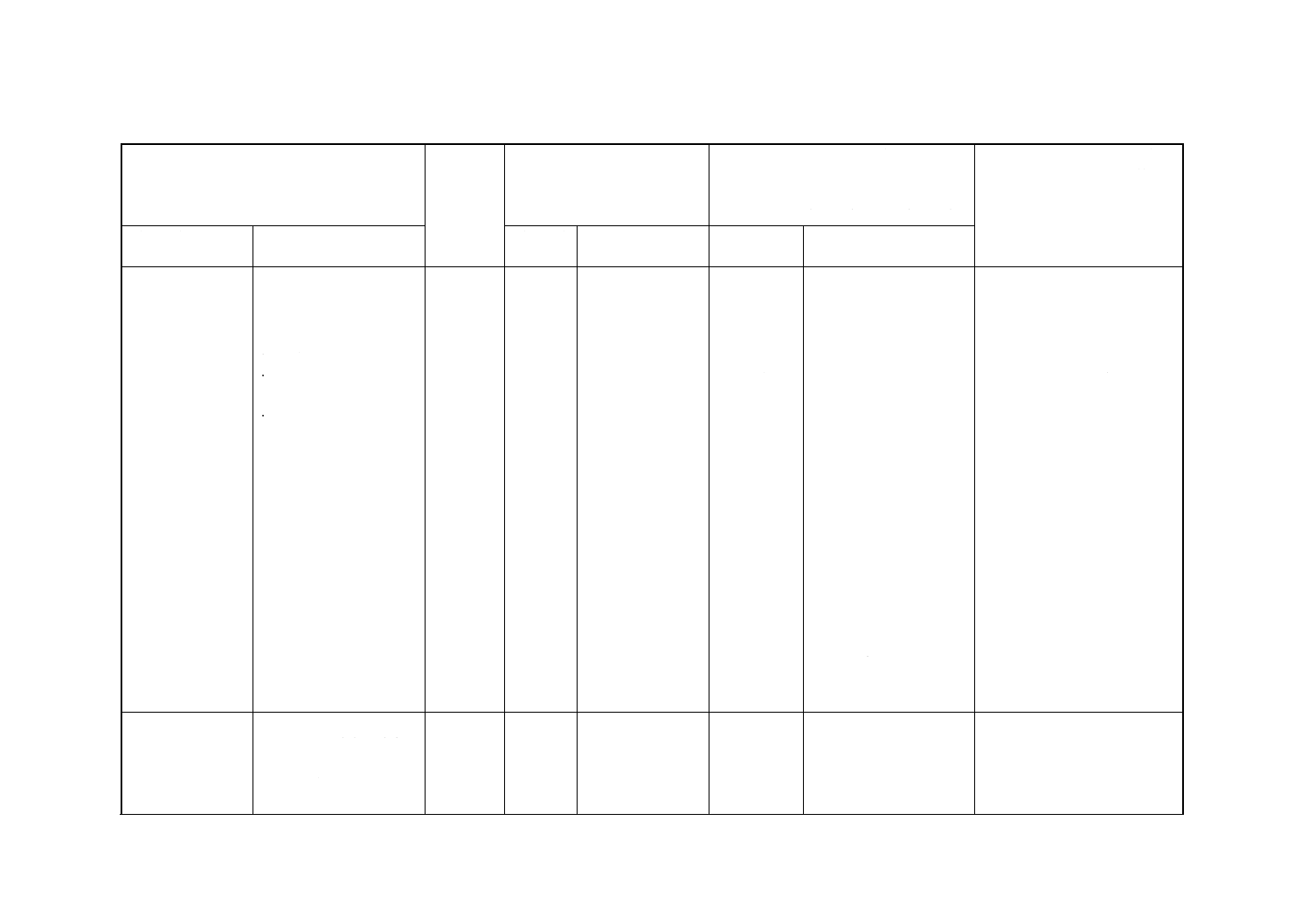

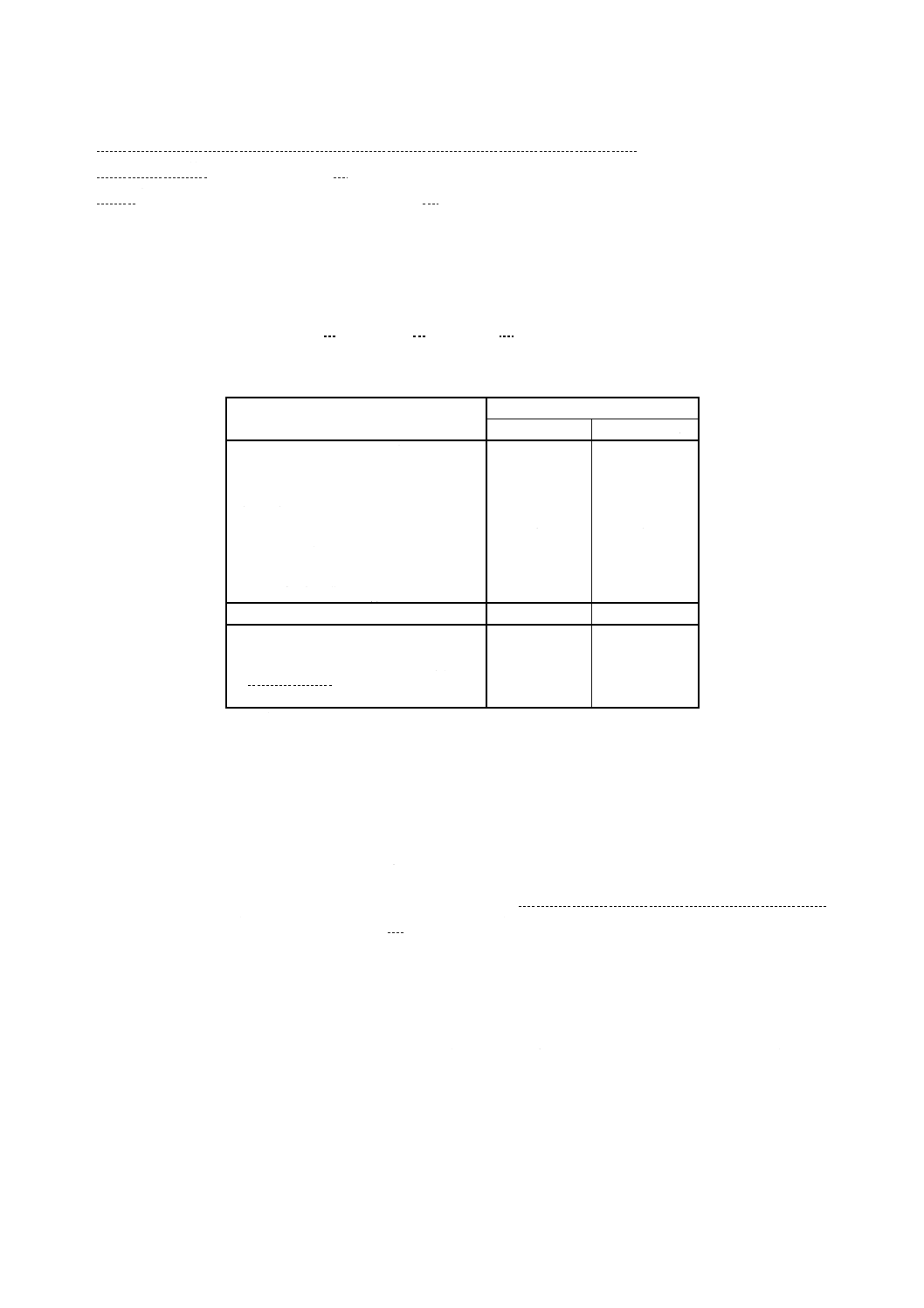

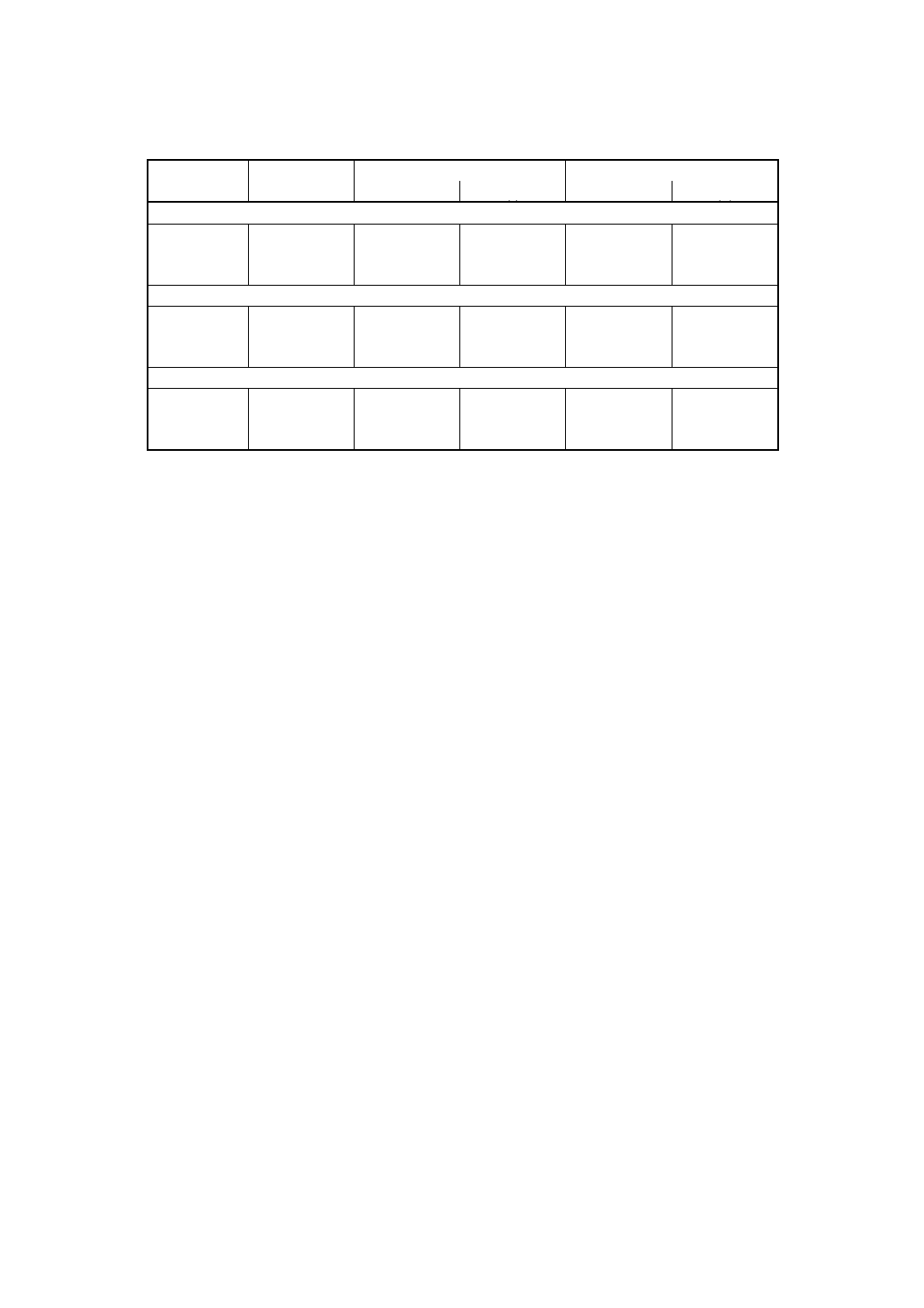

附属書1表1 練りロール機を使用した混練後の応力−ひずみ試験に対するタイプ2精度

配合物又は材

料

平均値

試験室内

試験室間

r

(r)

R

(R)

引張応力 (300%) , MPa

SBR A-1

14.6

1.80

12.3

3.86

26.5

SBR A-2

12.3

1.62

13.1

3.83

31.1

SBR A-3

16.0

2.36

14.8

6.12

38.2

引張強さ,MPa

SBR A-1

25.5

2.50

9.79

3.60

14.1

SBR A-2

20.3

2.05

10.1

3.09

15.2

SBR A-3

23.4

4.70

20.1

4.70

20.1

伸び率,%

SBR A-1

481

51.6

10.7

66.2

13.8

SBR A-2

481

56.6

11.8

103

21.5

SBR A-3

434

52.0

11.9

200

46.2

14

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考) C法による精度

序文 この附属書は,1996年に第4版として発行されたISO 2322, Styrene-butadiene rubber (SBR) −

Emulsion-and solution-polymerized types−Evaluation proceduresの8.2を翻訳し,内容を変更することなく作

成した附属書であり,規定の一部ではない。

1. C法 −ミニチュア密閉式混練機を使用する方法

1.1

一般 加硫試験配合物の加硫特性,引張応力−ひずみ特性及びムーニー粘度の測定に用いるミニチ

ュア密閉式混練操作に対する精度評価結果は,ASTM D 3185を引用している。ASTM規格に対する引用は,

対応するISO規格への引用に置き換えられた。これらの精度の記述は,ISO 5725-1及びISO 5725-2によ

って作成された。

1.2

精度詳細

1.2.1

これらの試験方法のタイプ2精度は,1712タイプと1502タイプの2種類のゴムについての試験室

間試験から決定された。七つの試験室において,それぞれ2日間,ミニチュア密閉式混練機を使用した方

法によってゴムを混練した後,試験した。

1.2.2

附属書2表1に試験室間プログラムで得られた基礎的な精度に関するデータを示す。加硫試験は,

ISO 3417によって行った。ISO 5725の用語では,タイプ2精度は,各試験室で行われる混練及び加硫作業

を変動の要因として含んでいる。

1.2.3

加硫試験(ISO 3417)の試験結果は,加硫試験機を用いた1回の測定値である。

1.2.4

引張試験(ISO 37)の試験結果は,3本のダンベル試験片で得られた結果の中央値である。

1.2.5

ムーニー試験(ISO 289-1)の試験結果は,粘度計を用いた1回の測定値である。

1.2.6

精度評価結果を活用する際の指針については,附属書3の1.を参照。

1.3

精度評価結果 精度評価結果を附属書2表1に示す。記号の定義については,附属書1の1.3を参照。

なお,sr=試験室内標準偏差

sR=試験室間標準偏差 である。

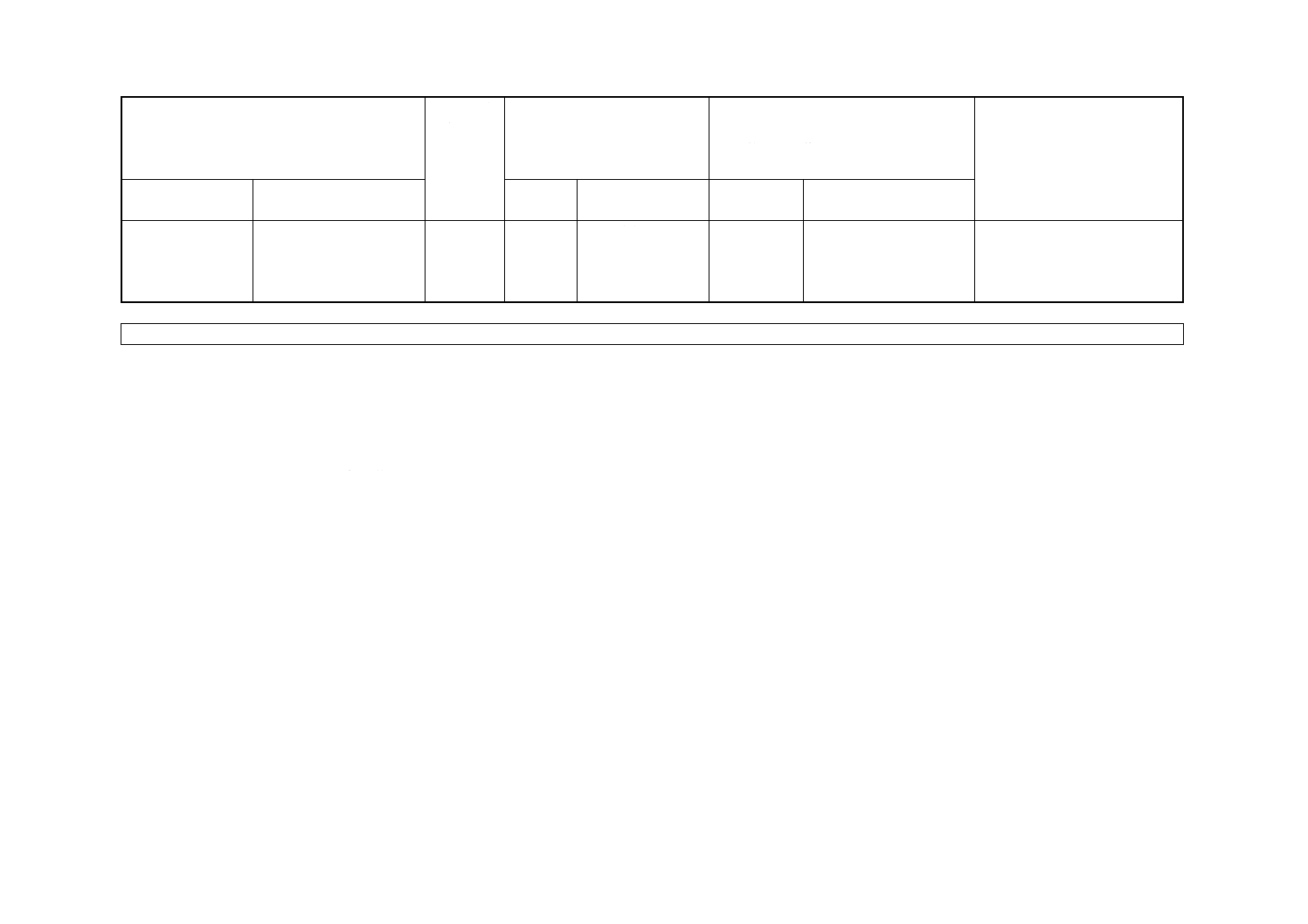

附属書2表1 ミニチュア密閉式混練機を使用した混練後のタイプ2精度

特性

単位

数値幅

試験室内(1)

試験室間(1)

sr

r

(r)

sR

R

(R)

ISO 3417 : 1991に対する精度評価[160℃,1.7Hz,振幅角度:1°]

ML

dN・m

9.7〜 9.8

0.21

0.594

6.1

0.52

1.47

15.2

MH

dN・m

32.5〜 43.8

0.77

2.18

5.7

2.21

6.25

16.4

ts1

min

3.5〜 4.9

0.13

0.368

8.8

0.67

1.90

45.2

tc(50)

min

8.2〜 8.3

0.20

0.566

6.9

0.74

2.09

25.3

tc(90)

min

13.6〜 16.4

0.48

1.36

9.1

1.12

3.17

21.1

ISO 37 : 1994に対する精度評価[加硫:145℃,35分]

引張応力 (300%)

MPa

8.7〜 13.8

0.62

1.75

15.6

1.55

4.39

39.0

引張強さ

MPa

21.9〜 25.9

0.83

2.35

9.8

1.40

3.96

16.6

伸び率 (%)

504 〜599

16.2

45.8

8.3

67.7

191.0

34.7

ISO 289-1 : 1994に対する精度評価

ML(1+4) 100℃

63.8〜 70.3

1.51

4.27

6.4

6.61

18.7

27.9

注(1) (r)及び(R)の計算には数値幅の中間点を用いた。

15

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 精度評価結果を活用する際の指針及び解説

序文 この附属書は,1996年に第4版として発行されたISO 2322, Styrene-butadiene rubber (SBR) −

Emulsion-and solution-polymerized types−Evaluation proceduresのAnnex B及びCを翻訳し,内容を変更する

ことなく作成した附属書であり,規定の一部ではない。

1. 精度評価結果を活用する際の指針

1.1

精度評価結果を活用する一般的な手順を次に示す。ここで,記号|x1−x2|は,任意の二つの測定値

の差(符号に関係なく)の絶対値を示す。

1.2

(対象となる試験パラメータが何であれ)“試験”対象データの平均値に最も近い(測定パラメータ

の)平均値に該当する精度表の欄を参照する。この欄が,決定手順に適用されるr,(r),R及び (R) を与

える。

1.3

r及び (r) が,室内再現精度に関する下記の一般定義に基づき,試験結果の判定に使用できる。

1.3.1

差異の絶対値について:試験手順の標準,かつ,正確な操作の下,名目上同一の試料で得られた二

つの試験の平均(値)間の差異|x1−x2|が,表中の室内再現精度rを超える確率は,平均で20回に1回

以下である。

1.3.2

二つの試験から得られた平均(値)の差異の百分率について:試験手順の標準,かつ,正確な操作

の下,名目上同一の試料で得られた二つの試験値の差異の百分率 [|x1−x2|/ (x1+x2) /2] ×100が,表中

の室内再現精度 (r) を超える確率は,平均で20回に1回以下である。

1.4

R及び (R) が,室間再現精度に関する下記の一般定義に基づき,試験結果の判定に使用できる。

1.4.1

差異の絶対値について:標準,かつ,正確な試験操作で,名目上同一の試料を用いて,二つの試験

室において独立に測定して得られた各試験の平均(値)間の差異|x1−x2|が,表中の室間再現精度Rを

超える確率は,20回に1回以下である。

1.4.2

二つの試験から得られた平均(値)の差異の百分率について:標準,かつ,正確な試験操作で,名

目上同一の試料を用いて,二つの試験室において独立に測定して得られた各試験の平均(値)の差異の百

分率 [|x1−x2|/ (x1+x2) /2] ×100が,表中の室間再現精度 (R) を超える確率は,20回に1回以下である。

2. 精度評価結果に関する解説

2.1

附属書1の附属書1表1は,SBR A−3の引張強さに対する室内再現精度と室間再現精度が等しいこ

とを示している。このような現象はデータベースが小さい(試験室の数がわずか数個に過ぎない)場合に

起こり得る。その場合,1日目と2日目との平均を採ることによって試験室による偏差が縮小するという

状況と相まって,1日目と2日目の偏差がかなり支配的となる。

2.2

室内再現精度が室間再現精度と等しくなり得るもう一つの場合は,二つの主たる試験室内誤差発生

メカニズムが働く場合,すなわち,セル(室内)標準偏差sijの分布にピークが二つ存在する場合である。

2番目の上部(値が高い方の)ピークがあるために,試験室内のr及び (r) が増大し,rとRの二つの値が

等しくなる原因となる。今回の13試験室によるITPにおいては,二つのピークをもつ分布の存在が,最も

可能性の高い原因である。

2.3

このプログラムで試験した以外のタイプのSBRを用いて得られた精度評価結果は,異なる可能性が

ある。

16

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(参考) JIS K 6383 : 2001(今回改正:ISO整合)と

JIS K 6383 : 1995の比較データ

序文 この附属書は,今回改正したJIS K 6383 : 2000とJIS K 6383 : 1995の比較データについて記述する

もので,規定の一部ではない。

今回JISを改正するにあたり,次に示す試験項目に対し,JIS K 6383 : 2000(ISO整合)とJIS K 6383 : 1995

の比較データを測定した結果である。試験結果の取り扱いに際し,参考として活用する。

1. ムーニー粘度測定における試料の調製法

1.1

概要 今回改正のJISでは,ムーニー粘度測定に使用する試料の調製法に関し,a)切り出し法とb)

ロール通し法の両方を採用した。切り出し法は,ISOに整合した方法であり,ロール通し法は,JIS K 6383 :

1995 (JIS K 6300 : 1994) で採用していた方法である。今回,代表的な試料を用い,それぞれの調製法のム

ーニー粘度測定データへの影響を検討した。

次の結果が示すように,試料によっては調製法によって測定値が変わることが確認された。したがって,

試験結果の記録には,試料の調製法も明記する必要がある。

1.2

ムーニー測定データ

1.2.1

試料 試料は,ジェイエスアール社製の次に示す3種類(同一のロットサンプル)のSBRを使用

した。

① SBR 1500

② SBR 1712

③ SBR SL552

1.2.2

試験室 試料の調製とムーニー粘度の測定は,次に示す4社の試験室で実施した。

a. 旭化成工業株式会社

b. 住友化学工業株式会社

c. 日本ゼオン株式会社

d. ジェイエスアール株式会社

1.2.3

試験方法 試験は,試料の調製に関しては,ISO 1795の8.2.2.1によったISO法[今回の改訂で,

a)切り出し法<試料をロール通ししないで直接切り出す>として採用]と従来のJIS K 6300 : 1994の6.2

によったJIS法[今回の改訂で,b)ロール通し法<試料を50℃のロールで10回通ししてシート化する>

として採用]の両方を実施した。

また,ムーニー粘度の測定は,それぞれの試料についてJIS K 6300-1 : 2000の5.6によって行われた。

試料の調製と測定は,日を変えて3日間,各2回(計6回)実施した。

1.2.4

測定結果 測定結果を附属書4表1に示す。[測定データ項の平均値とσは,各試験室ごとの計六

つの測定値の平均値と標準偏差である。また,総平均項の総平均値は,四つの試験室の平均値である。]

試料によっては,調製法によって測定値が変わることが確認された。

17

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

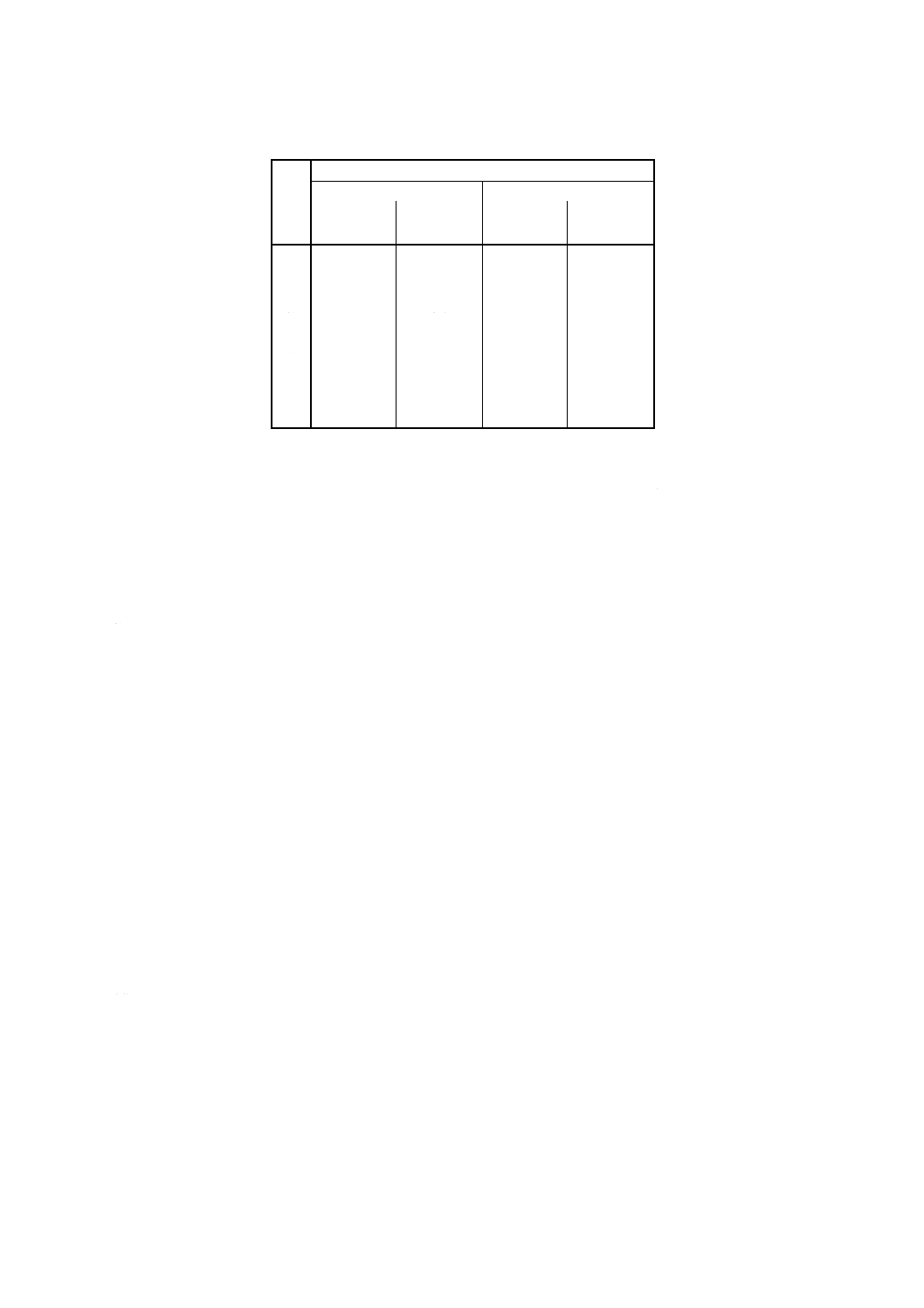

附属書4表1 ムーニー粘度,試料調製法の比較

試料

調製法

試験室

測定データ

総平均

総平均値

(%)

調整法による測

定値の差異(2)

平均値

(%)

σ

①1500

切り出し法

(ISO整合)

a

50.2

0.235

49.6

4.0

b

49.6

0.362

c

50.4

0.513

d

48.5

0.447

ロール通し法

(JIS K 6383 :

1995)

a

53.9

0.306

53.6

b

53.8

0.234

c

53.9

0.512

d

52.8

0.274

②1712

切り出し法

(ISO整合)

a

40.8

0.387

40.6

7.1

b

41.0

0.339

c

41.0

0.557

d

39.6

0.376

ロール通し法

(JIS K 6383 :

1995)

a

48.2

0.483

47.7

b

47.2

0.446

c

48.6

0.437

d

46.6

0.376

③

SL552

切り出し法

(ISO整合)

a

52.4

0.426

51.7

0.8

b

52.0

0.540

c

51.3

0.250

d

51.1

0.861

ロール通し法

(JIS K 6383 :

1995)

a

52.8

0.337

52.5

b

53.1

0.310

c

51.4

0.410

d

52.6

0.585

注(2) ロール通し法−切り出し法

(JIS K 6383 : 1995)(ISO整合)

2. 揮発分測定

2.1

概要 JIS K 6383 : 1995では,揮発分の測定方法として熱ロール法とミルオーブン法があり,かつそ

の中でA法とB法があった。また,対応するISO 248では,熱ロール法とミルオーブン法があり,JIS K 6383 :

1995のA法と類似の方法が採用されている。今回,代表的な試料を用い,A法とB法で揮発分の測定デ

ータを採取し,測定法間の差異を検討してみた。

次の結果が示すように,熱ロール法はA法とB法でほとんど差異が認められなかった。また,ミルオー

ブン法は若干の差異が認められた。今回改正したJIS K 6383 : 2000においては,熱ロール法では作業性(A

法は,均質化と乾燥のロール温度が異なり不便)を重要視し,B法だけを,またミルオーブン法ではISO

との整合を考慮し,A法だけを採用した。

2.2

揮発分測定データ

2.2.1

試料 試料は,ジェイエスアール社製の次に示す3種類(同一のロットサンプル)のSBRを使用

した。

① SBR 1500

18

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

② SBR 1712

③ SBR SL552

2.2.2

試験室 揮発分の測定は,次に示す3社の試験室で実施した。

a. 宇部興産株式会社

b. 日本ゼオン株式会社

c. ジェイエスアール株式会社

2.2.3

試験方法 試験は,熱ロール法とミルオーブン法の両方に対し実施した。

熱ロール法のA法は,JIS K 6383 : 1995の7.1 (1.1)によった方法で,B法は,JIS K 6383 : 1995の7.1 (1.2)

によって行われた。両方法の差異は次のとおりである。

方法

ロール条件①

ロール条件②

A法

70℃×10回(均質化)+105℃×4分+2分(〜質量変化が0.1g未満)

B法

---

105℃×2回以上+2回(〜質量変化が0.1g未満)

また,ミルオーブン法のA法は,ISO 248の4.に対応するJIS K 6383 : 1995の7.1 (2.1)によった方法で,

B法はJIS K 6383 : 1995の7.1 (2.2)によって行われた。両方法の差異は次のとおりである。

方法

ロール条件

オーブン条件*

A法

70℃×10回(均質化)+105℃×1時間+30分(〜質量変化が1mg未満)

B法

---

105℃×1時間

*:形状 A法=約10gをシート厚さ2mm以下になるように2回ロールを通す。

B法=約50gのシート(30℃,0.25mmロールで作成:2個)。

測定は,日を変えて3日間,各2回(計6回)実施された。

2.2.4

測定結果 測定結果を附属書4表2(表2.1:熱ロール法,表2.2:ミルオーブン法)に示す。[測

定データ項の平均値とσは,各試験室ごとの計六つの測定値の平均値と標準偏差である。また,総平均は,

三つの試験室の総平均値である。]

19

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

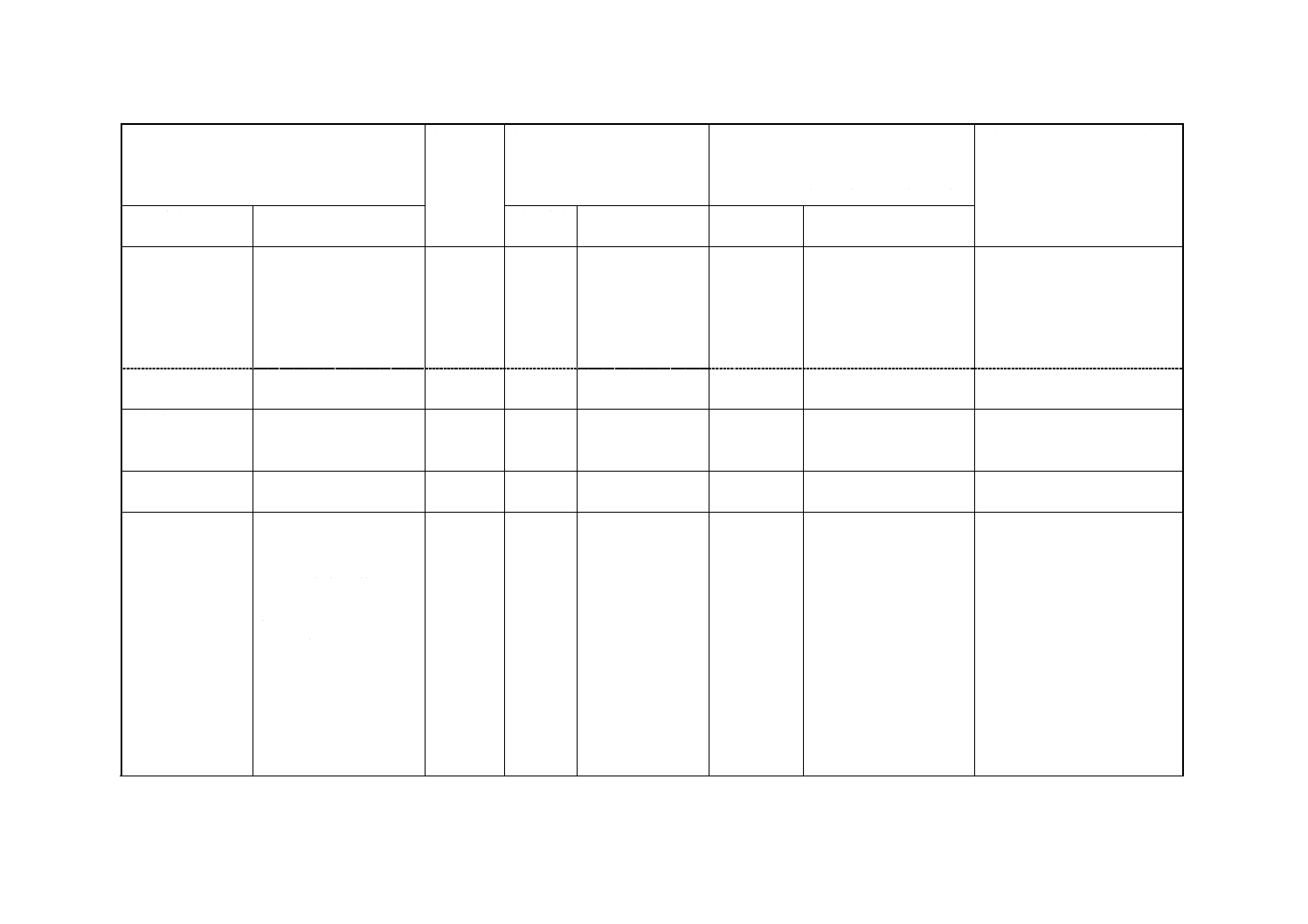

附属書4表2.1 揮発分,測定法の比較(熱ロール法)

試料

測定法

試験室

測定データ

総平均

総平均値

(%)

測定法による測定

値の差異(3)

平均値

(%)

σ

①1500

A法

a

0.36

0.040

0.35

−0.01

b

0.36

0.056

c

0.33

0.030

B法

a

0.35

0.022

0.34

b

0.38

0.036

c

0.30

0.030

②1712

A法

a

0.21

0.018

0.16

−0.05

b

0.15

0.028

c

0.12

0.044

B法

a

0.11

0.010

0.11

b

0.14

0.024

c

0.09

0.021

③SL552

A法

a

0.19

0.030

0.19

0.01

b

0.18

0.033

c

0.20

0.057

B法

a

0.17

0.022

0.20

b

0.26

0.021

c

0.18

0.066

注(3) B法−A法

附属書4表2.2 揮発分,測定法の比較(ミルオーブン法)

試料

測定法

試験室

測定データ

総平均総平

均値

(%)

測定法による測定

値の差異(3)

平均値

(%)

σ

①1500

A法=ISO

a

0.25

0.015

0.31

−0.02

b

0.23

0.030

c

0.44

0.049

B法

a

0.25

0.017

0.29

b

0.32

0.055

c

0.28

0.010

②1712

A法=ISO

a

0.20

0.015

0.13

−0.04

b

0.08

0.012

c

0.11

0.036

B法

a

0.06

0.008

0.09

b

0.14

0.023

c

0.08

0.021

③SL552 A法=ISO

a

0.21

0.033

0.23

−0.08

b

0.26

0.030

c

0.22

0.019

B法

a

0.11

0.005

0.15

b

0.17

0.018

c

0.18

0.019

2

0

K

6

3

8

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

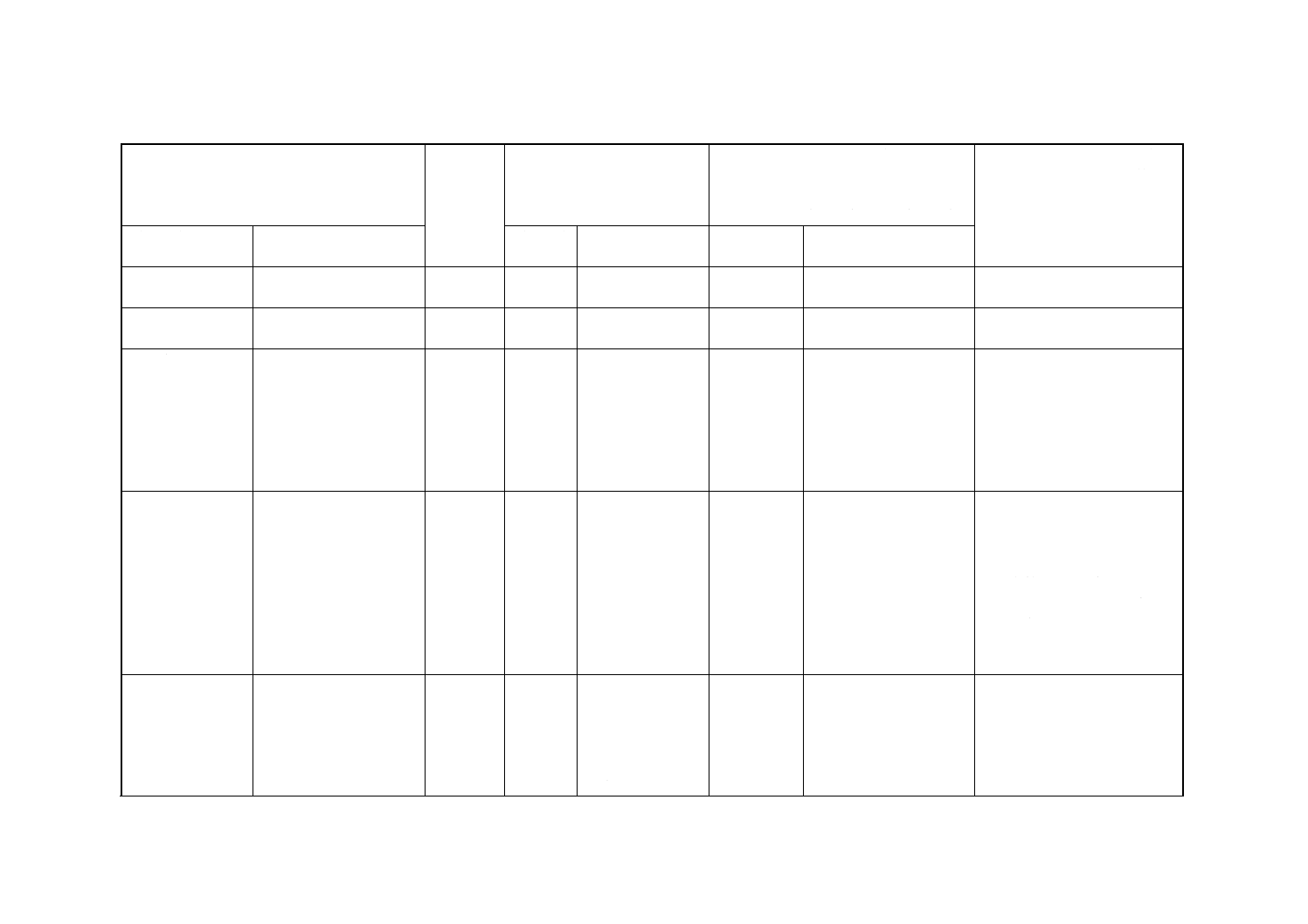

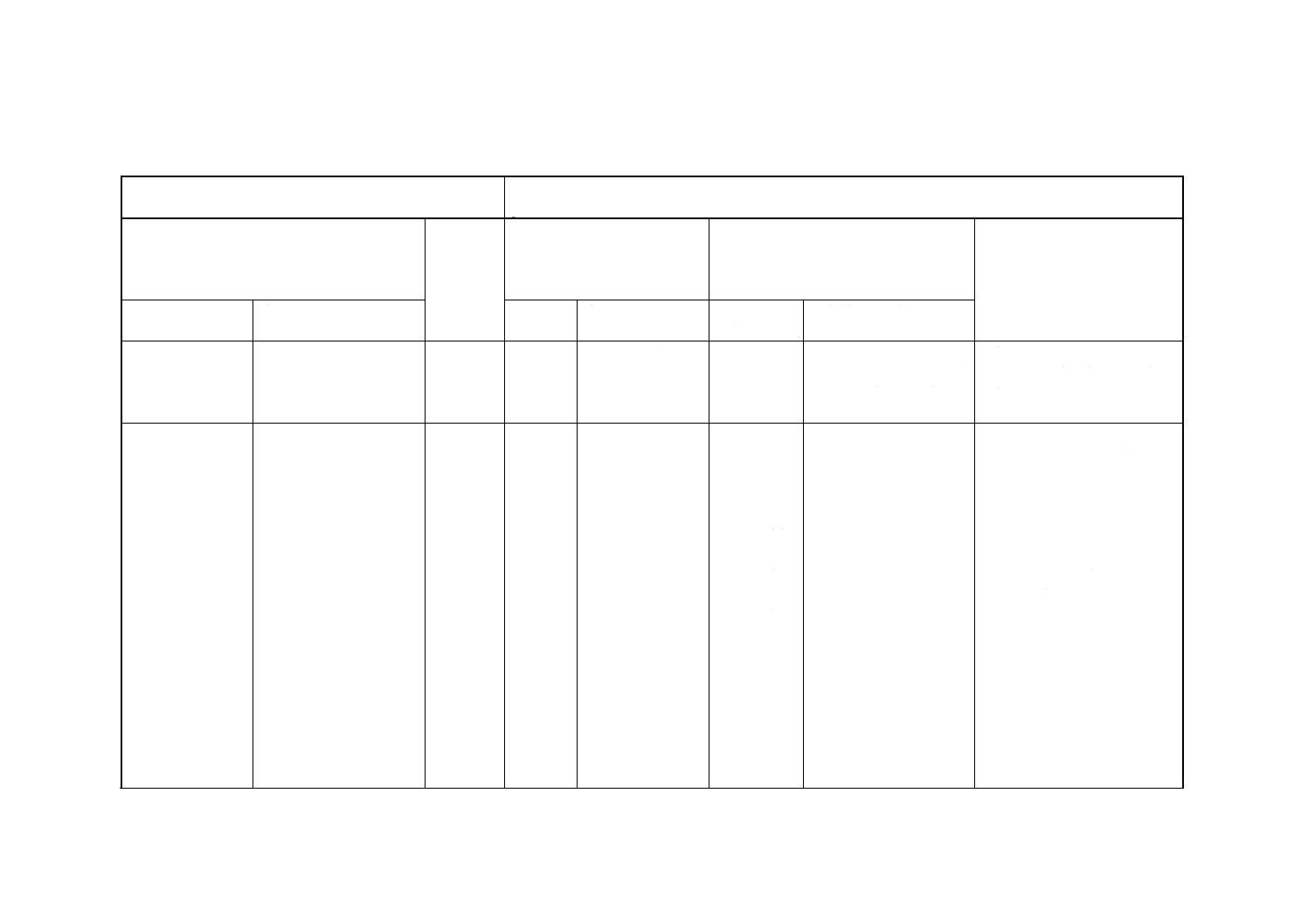

附属書5(参考) JISと対応する国際規格との対比表

JIS K 6383 : 2001 合成ゴム−SBR−試験方法

ISO 2322 : 1996 Styrene-butadiene rubber (SBR) −Emulsion-and solution-polymerized types−Evaluation

procedures

(I)JISの規定

(II) 国際

規格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目毎の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目番号 内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

SBRの試験方法,評価方法 ISO 2322

1.

JISに同じ(ただし,

タイプ分けに不備)

MOD/変更

スチレンの総量,ブロッ

ク量でISO は,シリーズ

AとBの境が不明瞭。JIS

は≦とした。

規格としては,明確にする必要

がある。国際規格でも,等号

(≦) を含めることを提案する。

2.引用規格

ISO 2322

2.

JIS K 1410

MOD/追加

①材料等で,JISの存在する規

格を追加した。

JIS K 3331

MOD/追加

同①

JIS K 6220-2

ISO 11235

IDT

−

JIS K 6222-2

MOD/追加

同①

JIS K 6228

ISO 247

IDT

−

JIS K 6229

MOD/追加

②ISO にない評価項目に関す

る規格を追加した。

JIS K 6236

MOD/追加

同②

JIS K 6237

MOD/追加

同②

JIS K 6250

ISO 471

IDT

−

JIS K 6251

ISO 37

IDT

−

JIS K 6299

ISO 2393

IDT

−

JIS K 6300-1

ISO 289-1

IDT

−

JIS K 6300-2

ISO /FDIS 6502

IDT

−

ISO 3417

ISO 248

ISO 248

IDT

−

2

1

K

6

3

8

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II) 国際

規格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目毎の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目番号 内容

項目ごとの

評価

技術的差異の内容

ISO 1795

ISO 1795

IDT

−

ISO/TR 9272

ISO/TR 9272

IDT

−

3.試料及び試料片

の調製

ISO 2322

3.

IDT

−

4.原料ゴムの物理

及び化学試験

ISO 2322

4.

4.1ムーニー粘度

4.1

IDT

−

4.1.1ムーニー粘度

試料の調製

a)切り出し法

b)ロール通し法

4.1.2ムーニー粘度

の測定

4.2揮発分

a)熱ロール法

b)ミルオーブン法

4.2

ISO 248に準拠

a)熱ロール法

b)ミルオーブン法

MOD/変更

ISOの熱ロール法は,均

質化の操作を行うが,JIS

では,これを省いた。

ミルオーブン法は,JIS

と同一。

今回,均質化操作の有無に関し

データを採取した(附属書4の

2.)。その結果,測定値に差異は

なかったため,作業性を考慮

し,均質化のない方法に統一し

た。また,ISOでは,温度等の

均質化条件が決まっておらず,

統一化が必要。JIS法を国際規

格として提案する予定。

4.3灰分

JIS K 6228に規定するA

法によって測定。

4.3

ISO 247のA法あ

るいはB法に準ず

る。

B法:塩素,臭素,

よう素を含むゴム

に適用。

MOD/削除

A法は,JISと同一。

JISでは,B法を削除。

SBRでは,B法が適用されるゴ

ム種は存在しないため,方法を

明解にするために削除した。

2

2

K

6

3

8

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II) 国際

規格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目毎の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目番号 内容

項目ごとの

評価

技術的差異の内容

4.4全抽出量

JIS K 6229に規定するA

法又はB法によって測

定。

A法:ソックスレー抽出

法

B法:加熱還流法

−

MOD/追加

ISO 2322では,同項目を

評価項目として挙げてい

ない。

JISでは,以前から同項目を挙

げており,引用しやすくするた

めに追加評価項目として挙げ

た。

なお,JIS K 6229は,ISO 1407

と整合しており,評価方法とし

ては国際規格との差異はない。

4.5有機酸量

JIS K 6237に規定する方

法によって測定。

−

MOD/追加

ISO 2322では,同項目を

評価項目として挙げてい

ない。

JISでは,以前から同項目を挙

げており,引用しやすくするた

めに追加評価項目として挙げ

た。

なお,JIS K 6237は,ISO 7781

と整合しており,評価方法とし

ては国際規格との差異はない。

4.6石けん分

JIS K 6237に規定する方

法によって測定。

−

MOD/追加

ISO 2322では,同項目を

評価項目として挙げてい

ない。

JISでは,以前から同項目を挙

げており,引用しやすくするた

めに追加評価項目として挙げ

た。

なお,JIS K 6237は,ISO 7781

と整合しており,評価方法とし

ては国際規格との差異はない。

2

3

K

6

3

8

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II) 国際

規格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目毎の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目番号 内容

項目ごとの

評価

技術的差異の内容

4.7結合スチレン

量

JIS K 6236に規定する方

法によって測定。

−

MOD/追加

ISO 2322では,同項目を

評価項目として挙げてい

ない。

JISでは,以前から同項目を挙

げており,引用しやすくするた

めに追加評価項目として挙げ

た。

なお,JIS K 6236は,ISO 2453

と整合しており,評価方法とし

ては国際規格との差異はない。

5.混練方法

ISO 2322

5.1標準配合

5.1

JISに同じ

IDT

−

5.2混練手順

5.3

5.2.1混練装置

5.3.1

5.2.2混練操作

A法,B法及びC法。

5.3.2

A法及びC法。

〈B法は,Annex

A〉

MOD/追加

ISOでは,参考の附属書

の位置づけ。

B法:密閉式混練機を使用した

混練は,国内で一般的に行われ

ており,十分な実績もある。精

度のデータを採取したうえで,

国際規格として,B法の追加を

提案する予定。

・練り直しの質量変化を

−1.5〜+0.5%をはずれ

た場合に統一(A, B及び

C法)。

・練り直しの質量

変化は,0.5%以上

MOD/変更

練り直さなければならな

い質量変化の量が異な

る。(左記)

混練操作のISOであるISO

2393は,−1.5〜+0.5%をはず

れた場合となっており,ISOの

中で整合してない。このことを

指摘し,ISO 2322の変更を提案

する予定。

5.3油展タイプ用

の代替配合

5.2

IDT

−

2

4

K

6

3

8

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II) 国際

規格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目毎の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目番号 内容

項目ごとの

評価

技術的差異の内容

6.加硫試験機によ

る加硫特性の評価

方法

ISO 2322

6.

6.1ディスク加硫

試験機による加硫

試験

6.1

JISに同じ。

IDT

−

6.2ダイ加硫試験

機による加硫試験

6.2

JISに同じ。

IDT

−

7.加硫ゴムの引張

試験による加硫特

性の評価方法

ISO 2322

7.

JISに同じ。

IDT

−

8.精度

精度の結果が附属書に示

してあることの説明。

ISO 2322

8.

JISの附属書と同じ。 IDT

−

9.試験報告書

試験報告書には,次の事

項が含まれていなければ

ならない。

ISO 2322

9.

a この規格を使用した

こと

IDT

−

b 試料を特定するため

の必要事項

IDT

−

c ムーニー粘度測定の

温度,時間及び試料の調

製方法

MOD/追加

(c) ISOにはない。

記録として必要と考え追加し

た。

d 揮発分に用いた試験

方法(熱ロール法又はミ

ルオーブン法)

IDT

−

2

5

K

6

3

8

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II) 国際

規格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目毎の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目番号 内容

項目ごとの

評価

技術的差異の内容

e 全抽出量に用いた試

験方法

MOD/追加

(e) ISOにはない。

JISで,追加評価項目として挙

げた項目に対応。

f 標準配合処方

IDT

−

g 比較試料名

IDT

−

h 混練方法,配合倍率

IDT

−

i 練りゴム温度,質量

MOD/追加

(i) ISOにはない。

記録として必要と考え追加し

た。

j 加硫特性評価に用い

た試験方法,MHに達した

時間及び振幅角

IDT

−

k 加硫温度及び時間

IDT

−

l 引張試験に用いた試

験条件

IDT

−

m 試料の保管状況(時

間,温度,湿度など)

IDT

−

n 特記事項

IDT

−

o 規格にない付帯事項

IDT

−

p 結果とそれに使用し

た単位

IDT

−

9.試験報告書

q)試験年月日

ISO 2322

9.

d)灰分に用いた試

験方法

MOD/削除

JISにはない。

ISOでは,A法とB法が存在す

るために必要であるが,JISで

はA法だけなので必要なし。

附属書1(規定)

8.

A法による精度 精度に

関する記述

A法−練りロール機を

使用する方法

8.1

JISに同じ。

IDT

−

2

6

K

6

3

8

3

:

2

0

0

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II) 国際

規格番号

(III) 国際規格の規定

(IV) JISと国際規格との技術的差異の項

目毎の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は実線の側線

(V) JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内容

項目番号 内容

項目ごとの

評価

技術的差異の内容

附属書2(参考)

C法による精度 精度に

関する記述

C法−ミニチュア密閉

式混練機を使用する方法

8.2

JISに同じ。

MOD/削除

JISでは,附属書(参考)

とした。

C法は,精度のデータと使用ゴ

ム,配合などの関係が不明なた

め,参考とした。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

− IDT················· 技術的差異がない

− MOD/削除 ······ 国際規格の規定項目又は規定内容を削除している。

− MOD/追加 ······ 国際規格にない規定項目又は規定内容を追加している。

− MOD/変更 ······ 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

− MOD ··············· 国際規格を修正している。

27

K 6383 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6383(合成ゴム−SBR−試験方法)改正原案作成委員会 構成表

氏名

所属

(委員長)

本 間 輝 武

神奈川工科大学

(委員)

西 出 徹 雄

通商産業省基礎産業局化学課

橋 本 進

財団法人日本規格協会技術部規格開発課

當 間 満 義

日本ゴム工業会

鈴 木 守

社団法人日本ゴム協会

片 桐 和 良

合成ゴム工業会

伊 藤 尚 美

日本分析機器工業会島津製作所株式会社

河 原 成 元

長岡技術科学大学

西 本 右 子

神奈川大学

三 橋 健 八

日本ゴム工業会ISO/TC45国内審議委員会

斉 藤 章

日本ゴム工業会ISO/TC45国内審議委員会

鳥 居 信 吾

日本ゴム工業会ISO/TC45国内審議委員会

池 上 幹 彦

株式会社ブリヂストン

河 上 伸 二

横浜ゴム株式会社

塩 山 努

バンドー化学株式会社

濱 田 裕

鬼怒川ゴム工業株式会社

白 井 浩 行

東洋ゴム工業株式会社

吉 岡 宏

住友化学工業株式会社

中 野 和 巳

ジェイエスアール株式会社

浅 田 美佐子

株式会社ゼオン分析センター

笹 川 雅 弘

旭化成工業株式会社

岡 村 吉 治

日本ゼオン株式会社

(事務局)

長 田 浩

日本ゴム工業会ISO/TC45国内審議委員会

(オブザーバー)

八 田 勲

通商産業省工業技術院標準部標準業務

文責 笹川雅弘