K 6352:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6352:1997は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 1658:1994,Natural rubber(NR)−

Evaluation procedureを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6352には,次に示す附属書がある。

附属書A(規定)マスターバッチを使用するゴム配合物の作製方法

附属書1(参考)ごみ量の求め方

附属書2(参考)窒素含有量の求め方

附属書3(参考)色指数の測定方法

附属書4(参考)JISと対応する国際規格との対比表

K 6352:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 試料及び試験片の調製 ······································································································ 2

4. 原料ゴムの物理及び化学試験 ····························································································· 2

4.1 ムーニー粘度 ················································································································ 2

4.2 揮発分 ························································································································· 2

4.3 灰分 ···························································································································· 2

4.4 ごみ量 ························································································································· 2

4.5 窒素含有量 ··················································································································· 2

4.6 色指数 ························································································································· 2

4.7 可塑度 ························································································································· 2

4.8 可塑度残留指数 ············································································································· 2

5. 混練方法 ························································································································ 3

5.1 標準配合 ······················································································································ 3

5.2 混練手順 ······················································································································ 3

6. 加硫試験機による加硫特性の試験方法 ················································································· 4

6.1 ディスク加硫試験機による加硫試験··················································································· 5

6.2 ダイ加硫試験機による加硫試験 ························································································ 5

7. 引張試験 ························································································································ 5

8. 試験報告書 ····················································································································· 5

附属書A(規定)マスターバッチを使用するゴム配合物の作製方法················································ 7

附属書1(参考)ごみ量の求め方 ····························································································· 9

附属書2(参考)窒素含有量の求め方 ······················································································ 11

附属書3(参考)色指数の測定方法 ························································································· 14

附属書4(参考)JISと対応する国際規格との対比表 ·································································· 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6352:2005

天然ゴム(NR)−試験方法

Natural rubber(NR)-Test methods

序文 この規格は,1994年に第2版として発行されたISO 1658,Natural rubber(NR)−Evaluation procedure

を翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書4(参考)に示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各

自の責任において安全及び健康に対する適切な措置を取らなければならない。

1. 適用範囲 この規格は,天然ゴム(以下,”NR”という。)の物理及び化学試験方法について規定する。

ただし,ラテックスの試験方法には適用しない。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 1658:1994,Natural rubber(NR)−Evaluation procedure (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年だけがこの規格の規定を構成す

るものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その最新

版(追補を含む。)を適用する。

JIS K 6220-2 ゴム用配合剤−試験方法−第2部:有機加硫促進剤及び有機加硫剤

JIS K 6228 ゴム−灰分の定量

JIS K 6238 原料ゴム−揮発分の求め方(定量)

備考 ISO 248:1991,Rubber,raw−Determination of volatile-matter contentからの引用事項は,この

規格の該当事項と同等である。

JIS K 6250 ゴム−物理試験方法通則

備考 ISO 471:1995,Rubber−Temperatures, humidities and times for conditioning and testingからの

引用事項は,この規格の該当事項と同等である。

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

備考 ISO 37:1994,Rubber,vulcanized or thermoplastic−Determination of tensile stress-strain properties

からの引用事項は,この規格の該当事項と同等である。

2

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6298 原料ゴム−天然ゴム・合成ゴム−試験用試料の採取手順

備考 ISO 1795:2000, Rubber, raw natural and raw synthetic − Sampling and further preparative

proceduresからの引用事項は,この規格の該当事項と同等である。

JIS K 6299 ゴム−試験用試料の作製方法

備考 ISO 2393:1994,Rubber test mixes−Preparation, mixing and vulcanization−Equipment and

proceduresからの引用事項は,この規格の該当事項と同等である。

JIS K 6300-1 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求

め方

備考 ISO 289-1:1994,Rubber, unvulcanized−Determinations using a shearing-disc viscometer−Part 1:

Determination of Mooney viscosityからの引用事項は,この規格の該当事項と同等である。

JIS K 6300-2 未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方

備考 ISO 6502:1999,Rubber−Guide to the use of curemetersからの引用事項は,この規格の該当事

項と同等である。

JIS K 6300-3 未加硫ゴム−物理特性−第3部:ラピッドプラストメータによる可塑度及び可塑度残

留指数の求め方

備考 ISO 2007:1991,Rubber,unvulcanized−Determination of plasticity−Rapid-plastimeter methodか

らの引用事項は,この規格の該当事項と同等である。

ISO 249:1995 Rubber,raw natural−Determination of dirt content

ISO 1656:1996 Rubber,raw natural and rubber latex, natural−Determination of nitrogen content

ISO 3417:1991 Rubber−Measurement of vulcanization characteristics with the oscillating disc curemeter

ISO 4660:1999 Rubber,raw natural−Colour index test

3. 試料及び試験片の調製 試験用試料約1.5 kgは,JIS K 6298に規定された方法によって採取する。試

験片は,JIS K 6298に規定された方法によって調製する。

4. 原料ゴムの物理及び化学試験

4.1

ムーニー粘度 ムーニー粘度は,JIS K 6300-1の5.5.2(試験片の採取・作製)によって調製した試

験片を使用し,JIS K 6300-1に規定された方法によって測定する。試験温度は100 ℃,ロータはL形ロー

タを使用し,これをML(1+4)100 ℃として記録する。

4.2

揮発分 揮発分は,JIS K 6238に規定された方法によって測定する。

4.3

灰分 灰分は,JIS K 6228に規定された方法によって測定する。

4.4

ごみ量 ごみ量は,ISO 249に規定された方法によって測定する。

参考 ISO 249:1995,Rubber, raw natural−Determination of dirt contentの一部を附属書1に示す。

4.5

窒素含有量 窒素含有量は,ISO 1656に規定された方法によって測定する。

参考 ISO 1656,Rubber, raw natural, and rubber latex, natural−Determination of nitrogen contentの

一部を附属書2に示す。

4.6

色指数 色指数は,ISO 4660に規定された方法によって測定する。

参考 ISO 4660,Rubber, raw natural−Colour index testの一部を附属書3に示す。

4.7

可塑度 (P0) 可塑度は,JIS K 6300-3の5.(ラピッドプラストメータ可塑度試験)によって測定す

る。

3

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8

可塑度残留指数 (PRI) 可塑度残留指数は,JIS K 6300-3の6.(天然ゴムの可塑度残留指数試験)に

よって測定する。

5. 混練方法

5.1

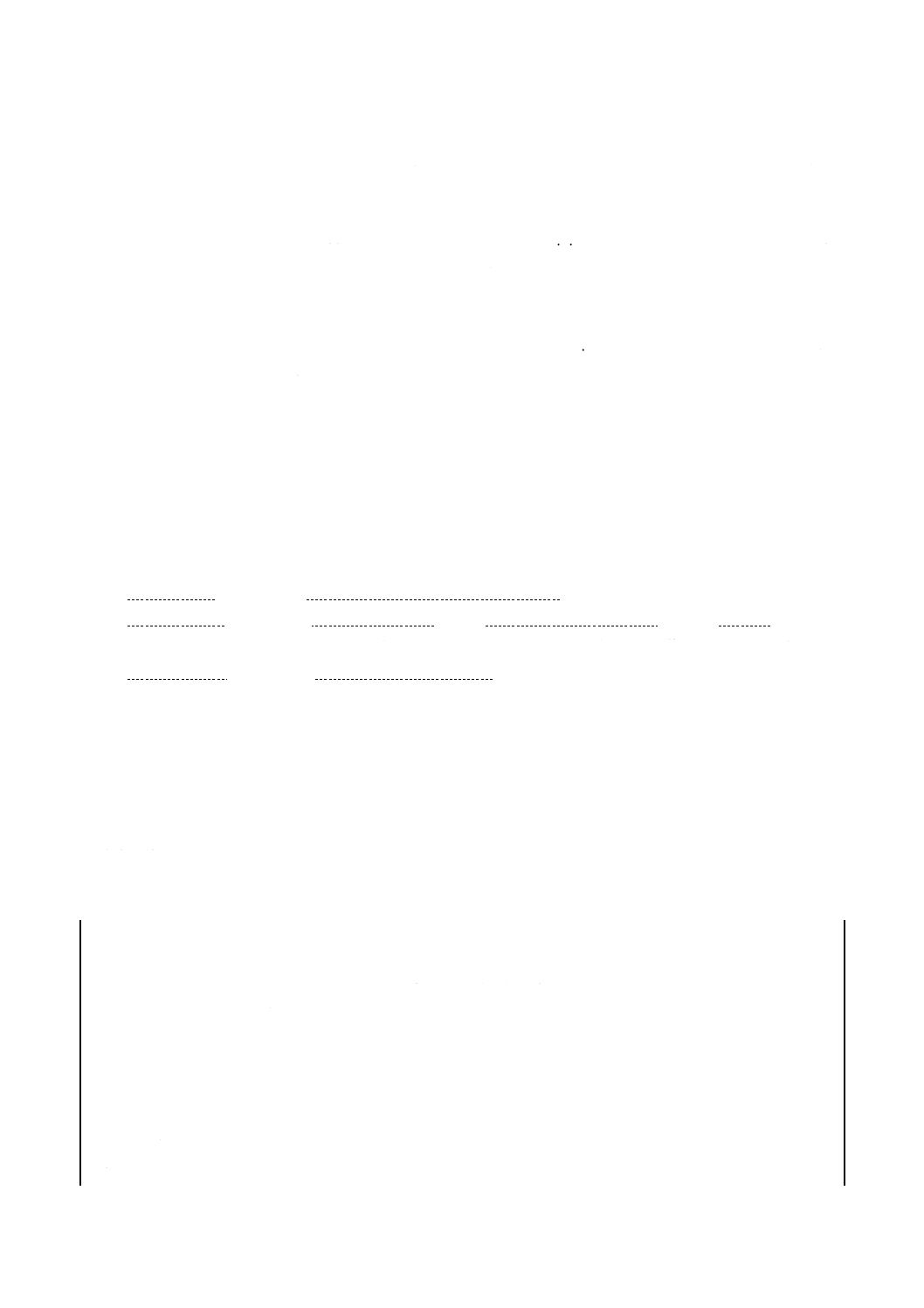

標準配合 試料調製の標準配合は,表1による。配合剤は,日本工業規格若しくは国際規格に規定

された材料又はこれに相当する材料を使用する。

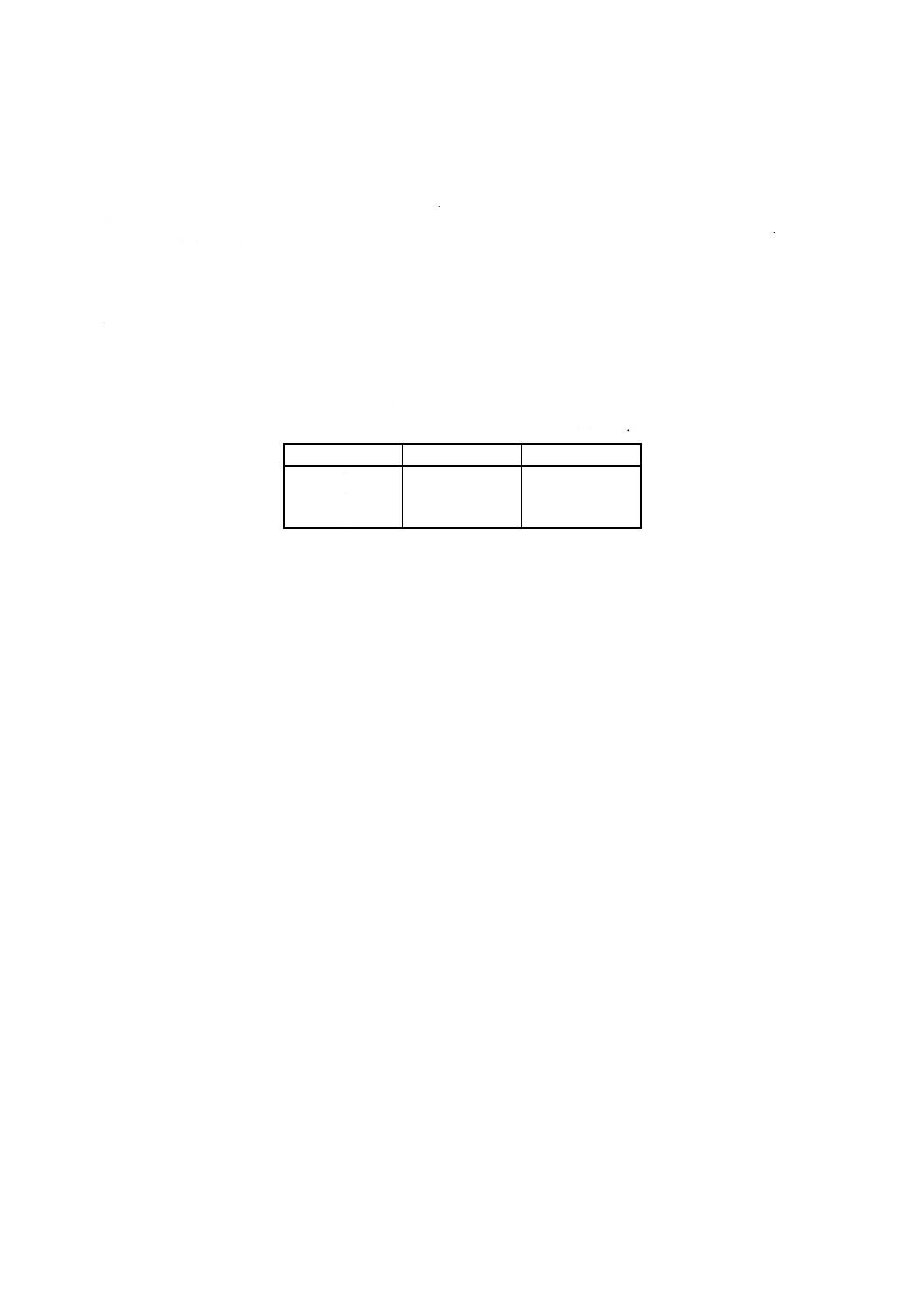

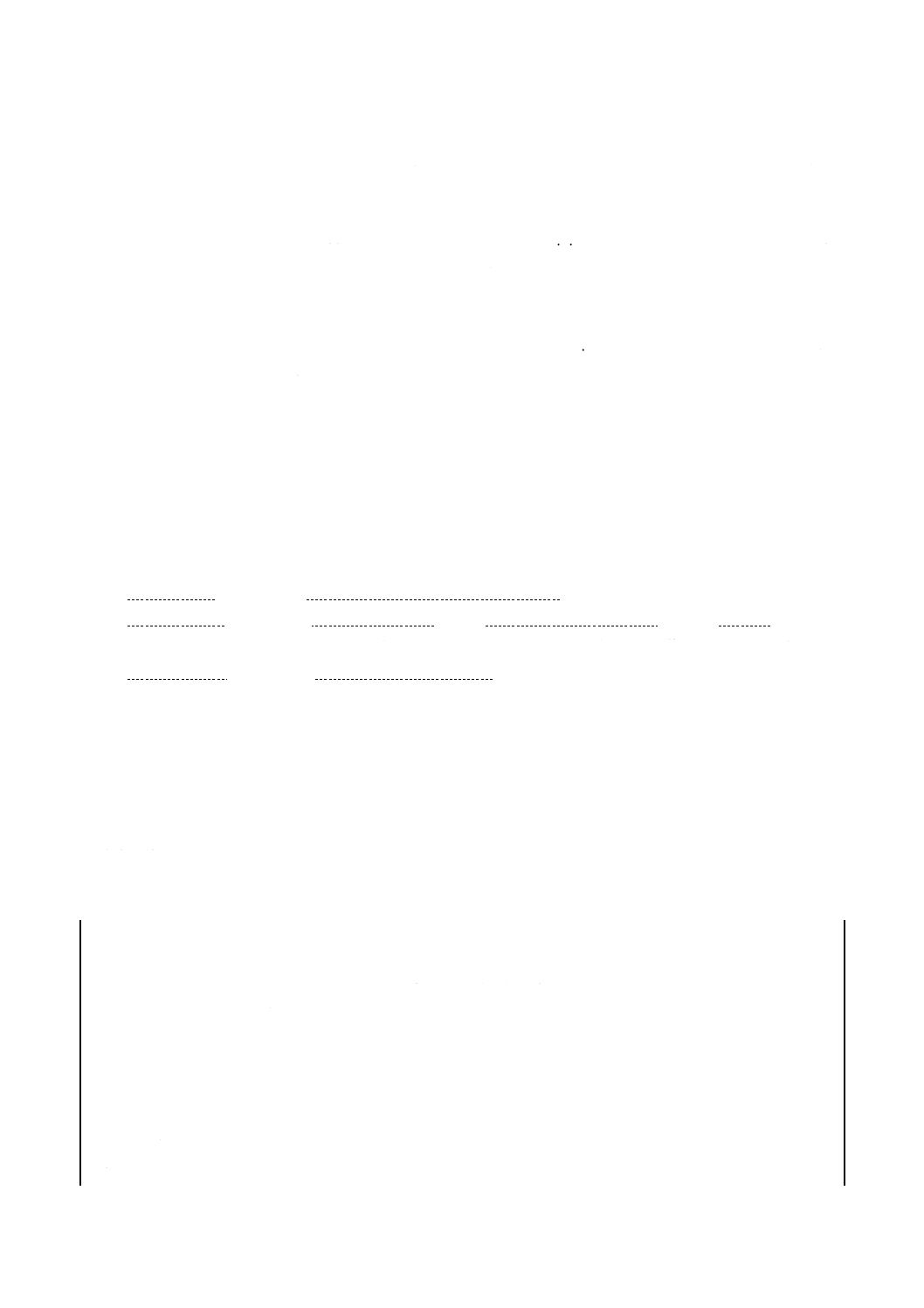

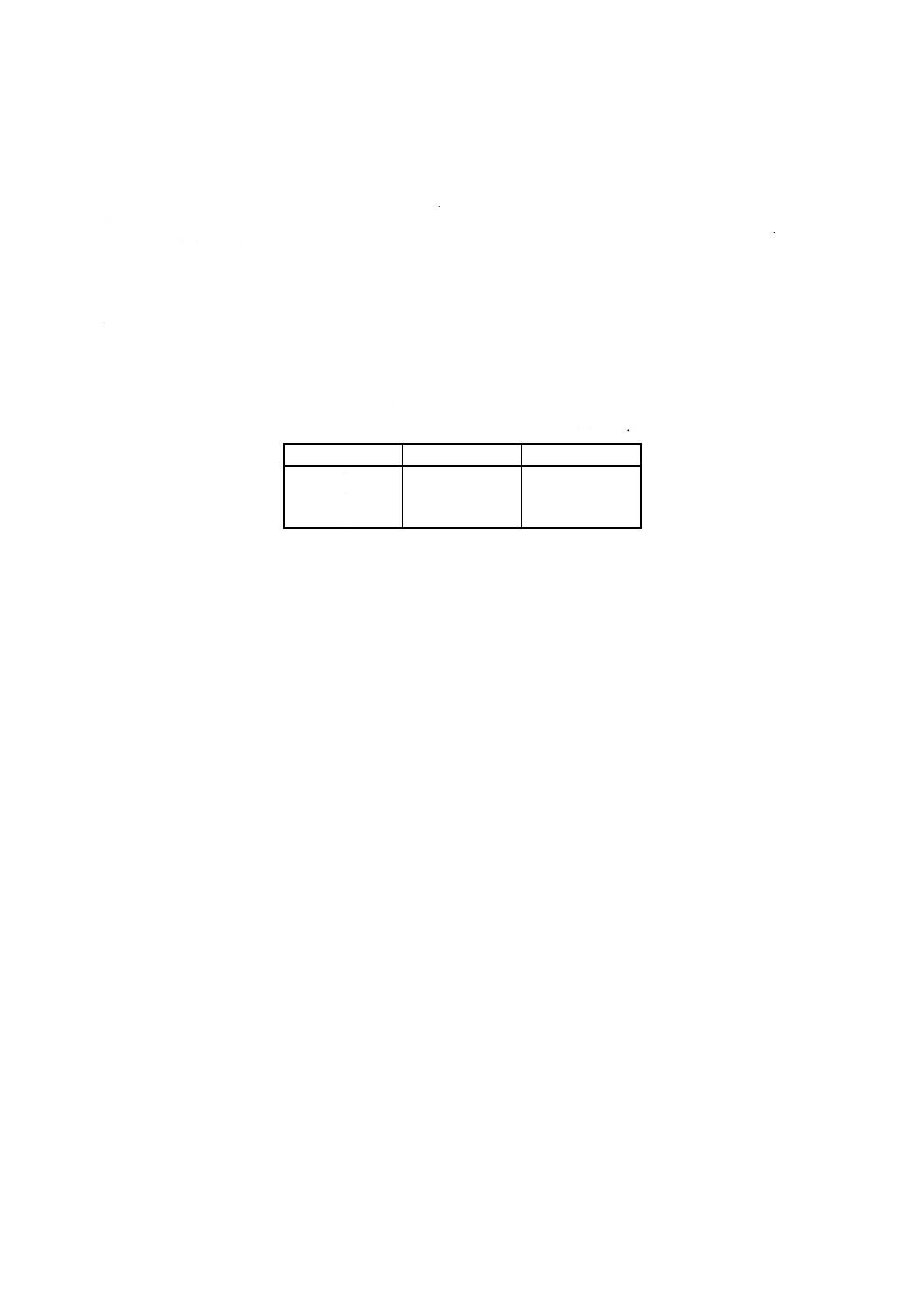

表 1 試料調製の標準配合

ゴム及び配合剤

配合割合(質量比)

純ゴム配合1

純ゴム配合2

カーボン配合

NR

100.00

100.00

100.00

酸化亜鉛

6.00

6.00

5.00

硫黄

3.50

3.50

2.25

ステアリン酸

0.50

0.50

2.00

カーボンブラック (HAF) (1)

−

−

35.00

MBT(2)

0.50

−

−

TBBS(3)

−

0.70

0.70

配合割合の合計

110.50

110.70

144.95

注(1) IRB (The current Industry Reference Black) 又はこれと同等の国際規格の規

定に相当するものを用いる。

HAF:High Abrasion Furnace Black

(2) 2-mercaptobenzothiazol.

(3) N-tert-butyl-2-benzothiazole-sulfenamide. TBBSは,初期のメタノール不溶解

分が0.3 %未満の粉末状でなければならない。また,密閉した容器に室温

で保存する。メタノール不溶解分は,6か月ごとに調べる。もし,この値

が0.75 %を超えた場合には,廃棄するか再結晶化する。不溶解分の試験

方法は,JIS K 6220-2による。

5.2

混練手順

5.2.1

装置及び手順 調製,混練及び加硫の装置及び手順は,JIS K 6299による。混練中の混練りロール

表面の温度は,(70±5)℃に保つ。原料ゴムの均質化は,JIS K 6298の附属書1の2.2.1(ロール通し)

による。

5.2.2

純ゴム配合

a) ロール間げき約0.2 mmで,ゴムをロールに巻き付けないで2回通す。

b) ロール間げきを1.4 mmに調節し,ゴムを巻き付け,平滑な帯状になったら,ロール間げきを1.8 mm

に広げる。

c) 酸化亜鉛,ステアリン酸,硫黄,MBT又はTBBSを加える。

d) 左右交互に,43(3)切り返しを各3回行う。

注(3)

43切返しとは,ロールガイド幅の43だけ切り込み,バンクが見えなくなるまでナイフを入れ,

ロールからはがれたゴムをナイフを持たない手で円筒状に巻き取り,バンクがなくなったとき,

円筒状のゴムを左右逆転させ,ロールに巻き付ける操作をいう。

e) 練りゴムをロールから切り放し,ロールの間げき0.8 mmで丸め通しを6回行う。

f)

混練物の質量を量り,質量の変化が,総配合質量の±0.5 %を外れる場合は,そのバッチを廃棄し,

練り直す。

g) 最終の厚さが約2.2 mmとなるようにして,未加硫シートを取り出す。

4

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 加硫前に,このシートを2〜24時間熟成する。このときの条件は,JIS K 6250の5.1(試験室の標準温

度)及び6.1(試験室の標準湿度)による。

なお,純ゴム配合の操作時間と累積時間との関係を,表2に示す。

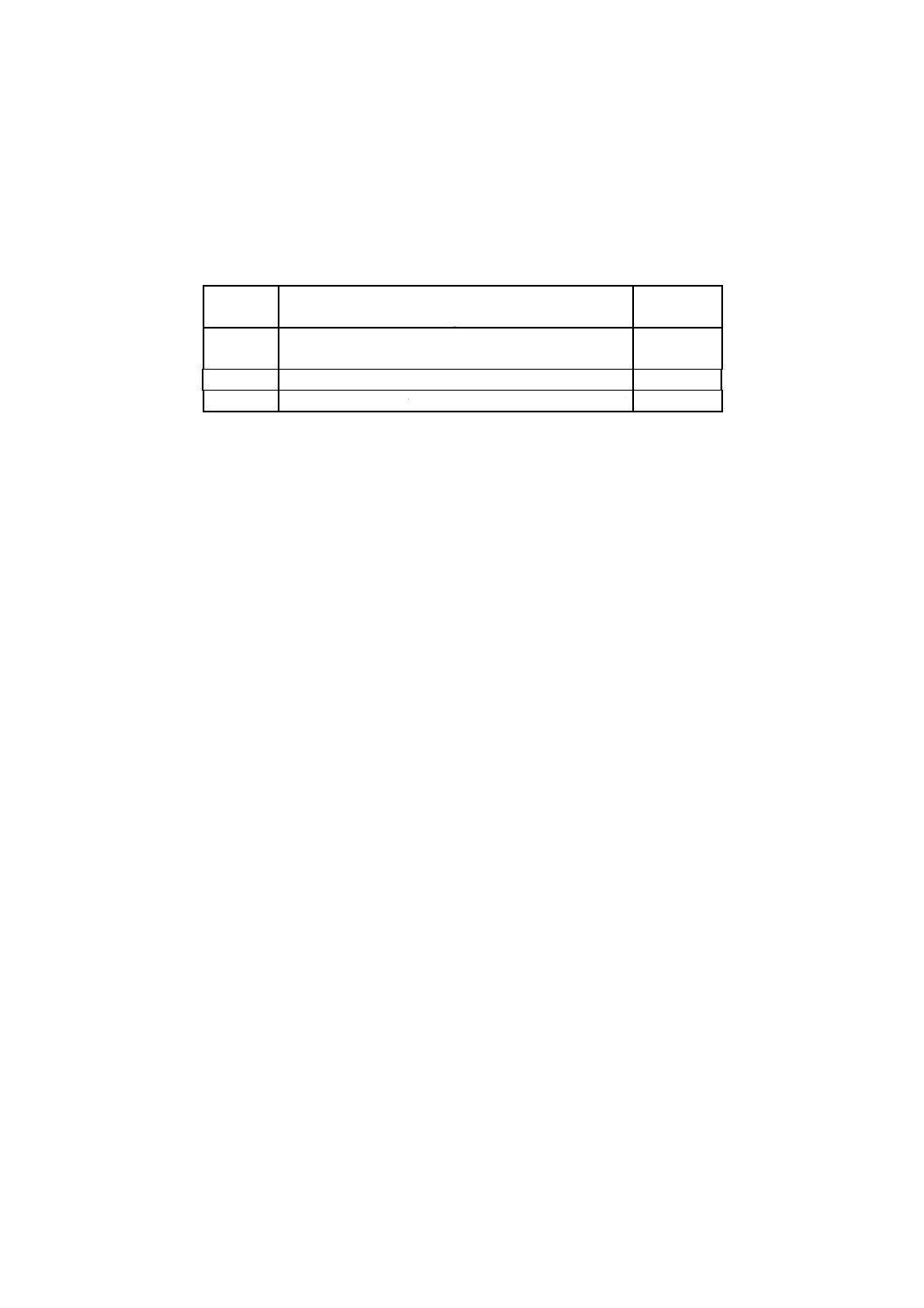

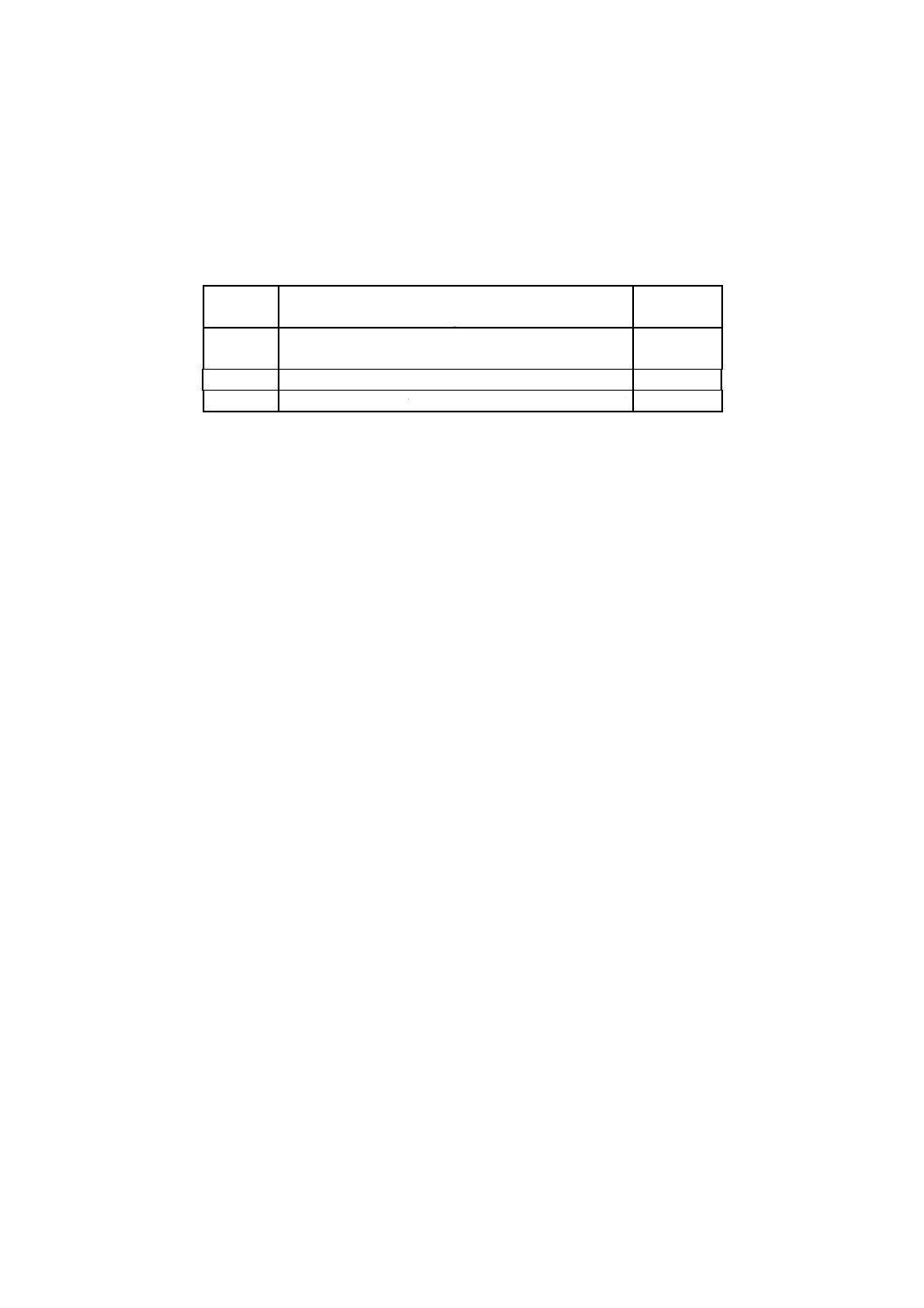

表 2 純ゴム配合の操作時間

単位 min

操作

操作時間

累積時間

a)

−

−

b)

4

4

c)

4

8

d)

3

11

e)

2

13

5.2.3

マスターバッチを使用する純ゴム配合 マスターバッチを使用する純ゴム配合は,附属書Aに示

す。

5.2.4

カーボン配合 ロール間げきを0.5 mmとし,ゴム表面が平滑で,ロール上のたまりが動いている

状態まで素練りを行う。素練り後の可塑度が45を超えないようにする。可塑度は,JIS K 6300-3に従って

測定する。可塑度45は,ムーニー粘度70に相当する。ムーニー粘度の測定は,JIS K 6300-1による。

a) ロール間げきを1.4 mmに調節し,ゴムを巻き付ける。

b) ステアリン酸を加え,43切り返しを左右各1回行う。

c) 酸化亜鉛及び硫黄を加え,43切り返しを左右各1回行う。

d) カーボンブラックをロールに沿って一様な速度で均一に加える。約半分のカーボンブラックを加えた

後,ロール間げきを1.9 mmとし,43切り返しを左右各1回行う。残りのカーボンブラックを加え,

全量加えた後に43切り返しを左右各1回行う。ロールの受け皿に落ちたカーボンブラックは,少量で

もすべて加えなければならない。

e) TBBSを加え,43切り返しを左右交互に各3回行う。

f)

練りゴムをロールから切り放し,ロールの間げき0.8 mmで,丸め通しを6回行う。

g) 混練物の質量を量り,質量の変化が,総配合質量の±0.5 %を外れた場合は,そのバッチを廃棄し,

練り直す。

h) 最終の厚さが約2.2 mmとなるようにして,未加硫シートを取り出す。

i)

加硫前にこのシートを2〜24時間熟成する。このときの条件は,JIS K 6250の5.1(試験室の標準温度)

及び6.1(試験室の標準湿度)による。

なお,カーボン配合の操作時間と累積時間との関係を,表3に示す。

表 3 カーボン配合の操作時間及び累積時間

単位 min

操作

操作時間

累積時間

a)

1

1

b)

1

2

c)

2

4

d)

10

14

e)

3

17

f)

3

20

5

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 加硫試験機による加硫特性の試験方法 加硫特性の試験には,試験機の仕様によって,次の二つの方

法がある。

6.1

ディスク加硫試験機による加硫試験 ディスク加硫試験機による加硫試験は,ISO 3417に規定され

た方法によって行う。

参考 この試験方法は,JIS K 6300-2の8.(ディスク加硫試験)に規定された方法と同等である。た

だし,ISO 3417の対応JISはない。

a) 試験項目:ML,MH,ts1,tc(50),tc(90)

b) 試験条件 試験条件は,次による。

1) 周波数 :1.7 Hz(100回/分間)

2) 振幅角度:1°

3) 記録計レンジの選択:MHの値が,少なくともフルスケールの75 %となるように選択する。

4) ダイ温度:160.0±0.3 ℃

5) 予備加熱:なし

6.2

ダイ加硫試験機による加硫試験 ダイ加硫試験機による加硫試験は,JIS K 6300-2の9.〜13.(ダイ

加硫試験機)による。

a) 試験項目:ML,MH,ts1,tc(50),tc(90)

b) 試験条件 試験条件は,次による。

1) 周波数 :1.7 Hz(100回/分間)

2) 振幅角度:0.5 °

3) 記録計レンジの選択:MHの値が,少なくともフルスケールの75 %となるように選択する。

4) ダイ温度:160.0±0.3 ℃

5) 予備加熱:なし

7. 引張試験 引張試験は,JIS K 6251の5.(試験方法)による。加硫は,140 ℃で,20分間,30分間,

40分間及び60分間とする。試験片は,標準温度で,また,可能であればJIS K 6250に規定された標準湿

度で,16〜96時間状態調節した後,引張試験に用いる。

8. 試験報告書 試験報告書には,次の事項を含む。

a) この規格の番号

b) 試料を特定するために必要な事項

c) 標準配合処方

d) 標準配合に使用した原材料名

e) 物理及び化学試験方法

f)

加硫特性の試験方法

g) 特記事項

h) 規格にない事項

i)

結果及び単位

j)

試験年月日

7

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)マスターバッチを使用するゴム配合物の作製方法

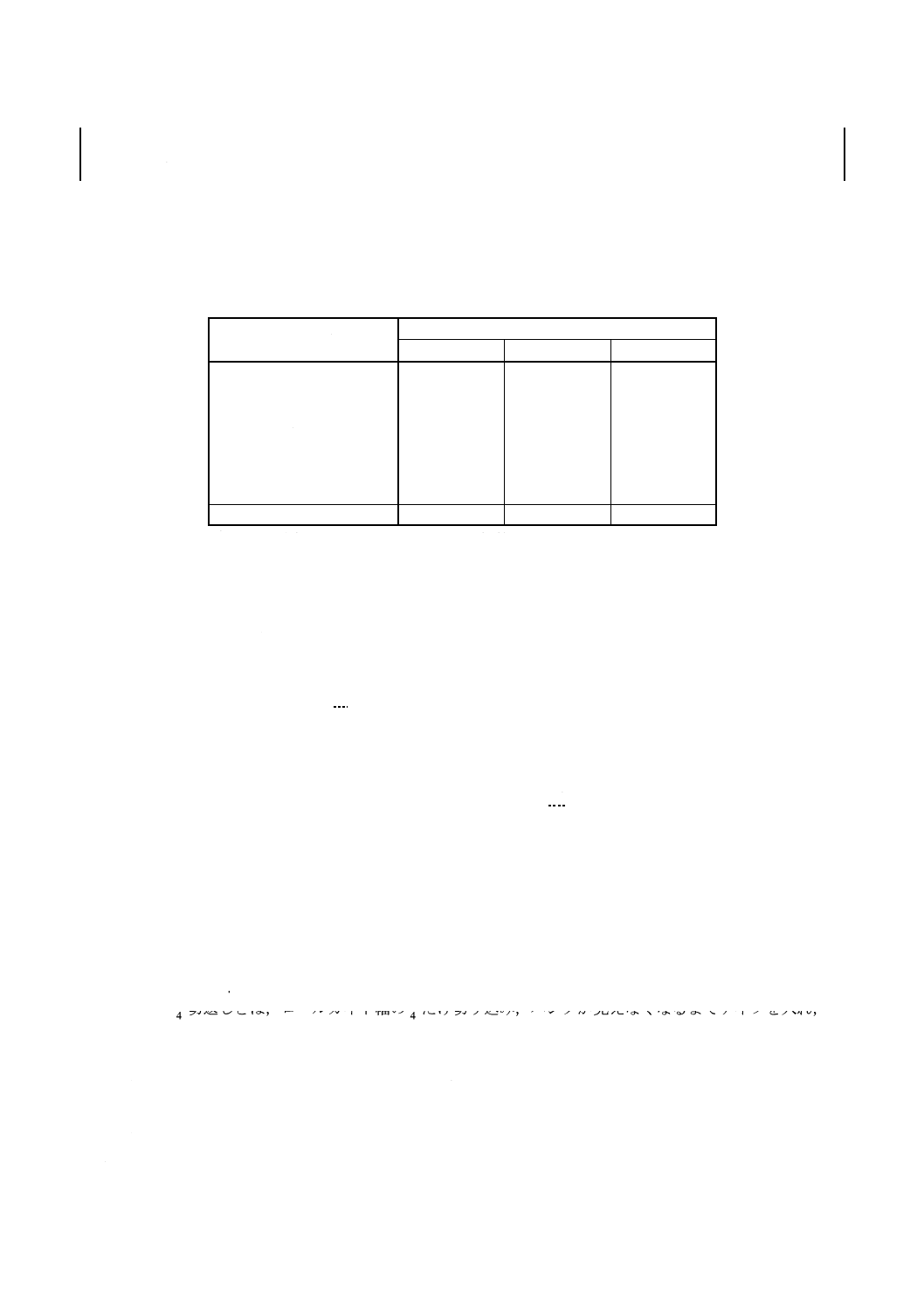

1. マスターバッチ配合 マスターバッチ配合は,附属書A表1による。

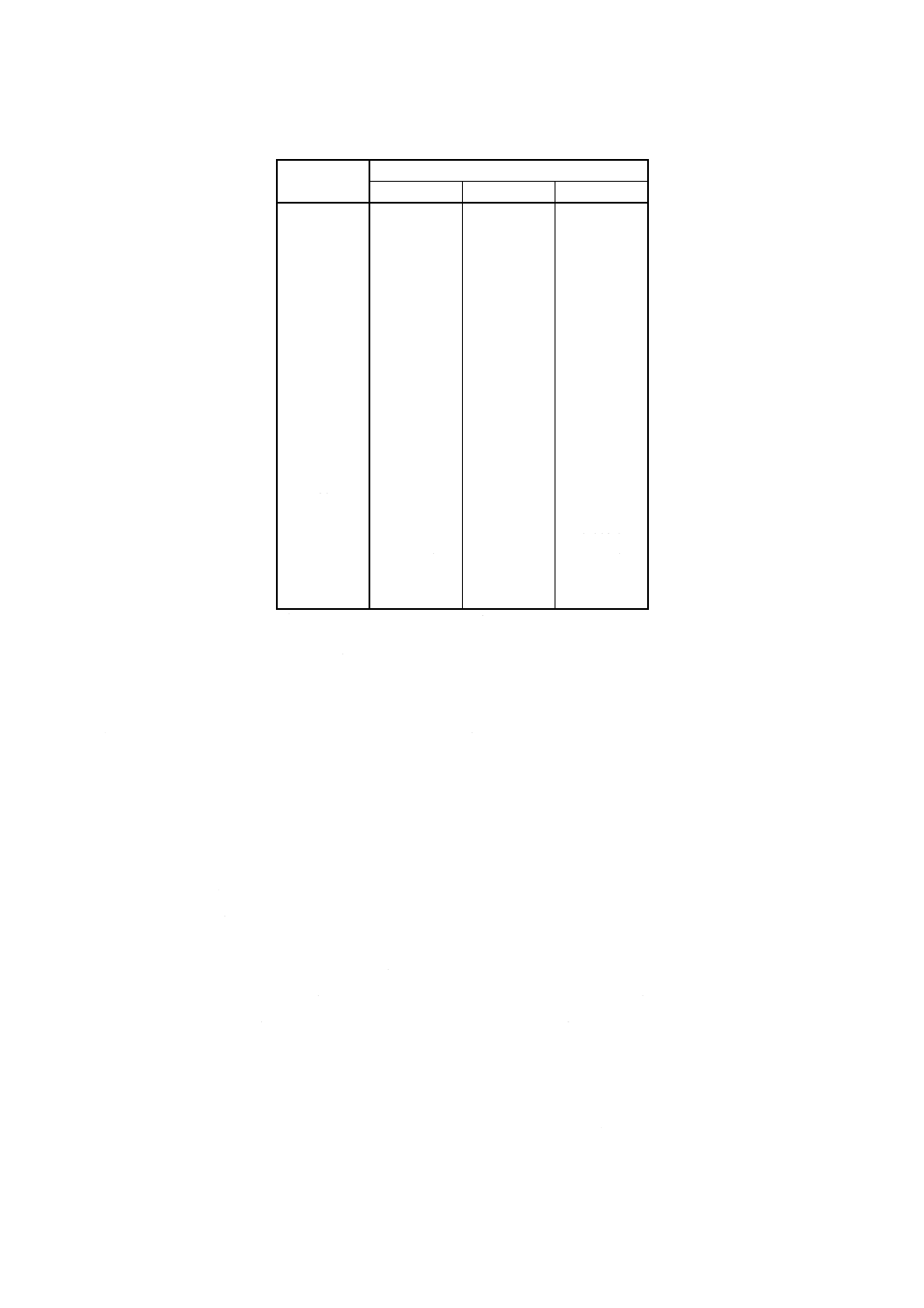

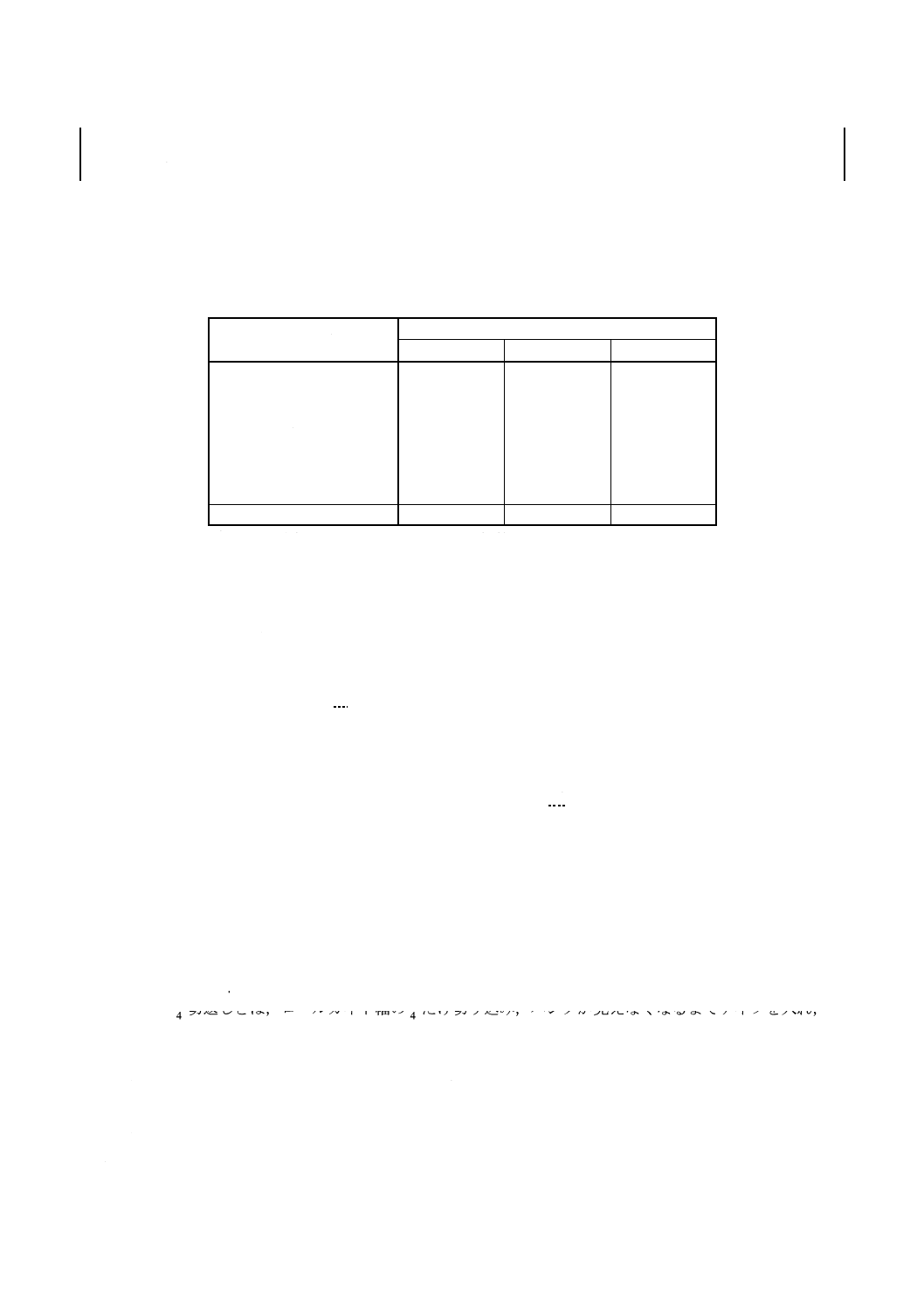

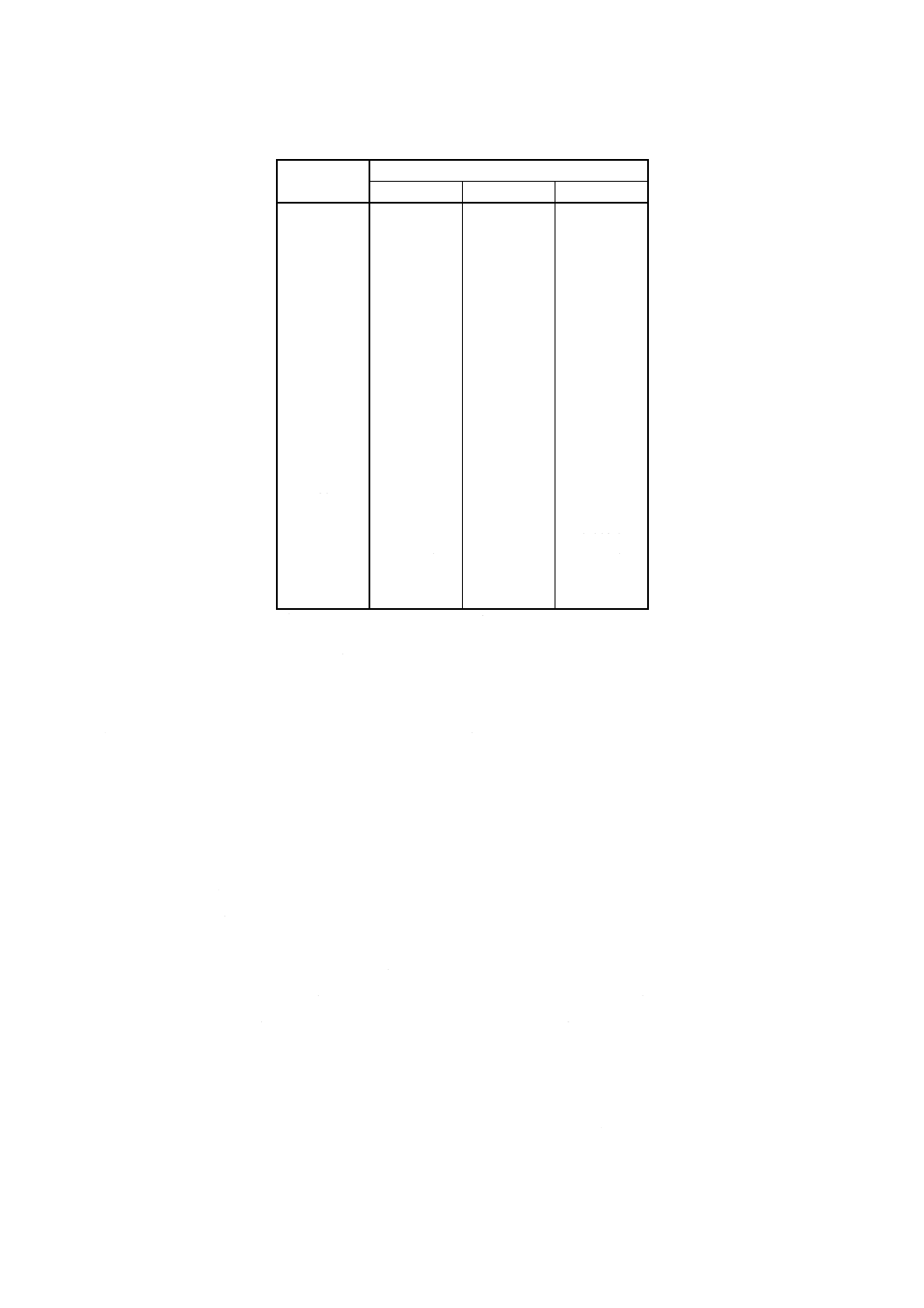

附属書A表 1 マスターバッチ配合(質量比)

配合成分

MBTマスターバッチ

硫黄マスターバッチ

TBBSマスターバッチ

NR

100

100

100

酸化亜鉛

120

120

120

ステアリン酸

10

10

10

MBT

20

−

−

硫黄

−

140

−

TBBS

−

−

28

配合の合計

250

370

258

1.1

混練方法 マスターバッチ配合の混練は,次による。ただし,混練ロールには冷却水を流しておく。

a) ロール間げき0.6 mmで,ゴムを巻き付け,素練りを行う。

b) 酸化亜鉛,ステアリン酸及びMBT,TBBS又は硫黄を加える。ロール間げきを徐々に広げ,材料約80 %

を加えたとき,43切り返しを左右各1回行う。

c) 粉状のものが見られなくなったとき残りを加え,十分に分散するまで43切り返しを左右交互に行う。

d) 練りゴムをロールから切り放し,混練物の質量をはかる。

e) ロールを27±5 ℃に冷やす。

f)

ロール間げきを狭め,丸め通しを3回行う。

g) ロール間げきを1.4 mmとし,シートを取り出す。

h) マスターバッチを室温23±2 ℃で密閉容器に保存する。保存期間は,3か月を超えてはならない。マ

スターバッチ配合の操作時間と累積時間との関係は,附属書A表2による。

附属書A表 2 マスターバッチ配合の操作時間及び累積時間

単位 min

操作

操作時間

累積時間

a)

1

1

b)

2

3

c)

5

8

2. マスターバッチを使用する標準配合 マスターバッチを使用する標準配合は,附属書A表3による。

附属書A表 3 マスターバッチを使用する標準配合(1)(質量比)

ゴム及び配合剤

純ゴム配合1

純ゴム配合2

NR

95.00

95.00

MBTマスターバッチ

6.25

−

TBBSマスターバッチ

−

6.45

硫黄マスターバッチ

9.25

9.25

配合の合計

110.50

110.70

注(1) NRは1 gまで,マスターバッチは0.01 gまでひょう量する。

8

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1

混練方法 マスターバッチを使用した標準配合の混練は,次による。ロール温度は70±5 ℃を維持

する。

a) ロール間げき0.8 mmで,ゴムを巻き付け,43切り返しを左右各2回行う。

b) MBTマスターバッチ又はTBBSマスターバッチのいずれかと硫黄マスターバッチとを加え,43切り返

しを左右各1回行う。

c) 練りゴムをロールから切り放し,折りたたんで2回ロールを通す。

d) ロール間げきを1.4 mmとし,シートを取り出す。

e) 加硫前にこのシートを2〜24時間熟成する。このときの条件は,JIS K 6250の5.1(試験室の標準温度)

及び6.1(試験室の標準湿度)による。マスターバッチを使用する標準配合の操作時間と累積時間との

関係は,附属書A表4による。

附属書A表 4 マスターバッチを使用する標準配合操作時間及び累積時間

単位 min

操作方法

操作時間

累積時間

a)

0.75

0.75

b)

2.00

2.75

c)

0.25

3.00

9

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(参考)ごみ量の求め方

この附属書は,本体で引用したISO 249:1995,Rubber, raw natural−Determination of dirt contentの箇条

5を,技術的内容を変更することなく翻訳したものであり,規定の一部ではない。

1. ごみ量

a) 均質化した試料から約30 gの試験片を採取し,ロール間げき0.5±0.1 mmで,冷ロール間に2 回通す。

b) 次に試験片約10〜20 gを0.1 gまではかりとり(質量m1),一つの小片が約1 gとなるように切断し,

附属書1表1に示すいずれかの配合処方割合でペプタイザー及び溶媒(1)の入っているコニカルフラス

コ250 ml又は500 mlに入れる。

注(1) 沸点139〜141 ℃の混合キシレン又は沸点155〜196 ℃の芳香族成分の多い炭化水素(ホワイト

スピリット)

c) 125〜130 ℃で,試験片が完全に溶解するまでフラスコを加熱する。溶媒の蒸発を防ぐために短い空気

冷却器を付ける。

d) フラスコを時々振とうする。

e) 試験片が完全に溶解したとき,あらかじめ0.1 mgまでひょう量したふるい(質量m2)(2)に,その熱

い溶液を注ぎ出す。フラスコ中のごみの塊は残したままにしておく。

注(2) JIS Z 8801-1(試験用ふるい−第1部:金属製網ふるい)に規定されたステンレス製の公称目開

き45 μmのふるい

f)

ごみの混入しているフラスコ中の試験片が完全に取り除かれるまで熱溶媒(1)で繰り返しフラスコとご

みとを洗う(普通,効果的な洗浄には約100 mlの熱溶媒が必要である。)。

g) 洗浄操作の最後に,フラスコからごみを,ふるいに洗い出す。フラスコ内に付着したごみは,ガラス

棒で,ふるいに移す。ふるいを通らないゲル化した試験片は,次の1)又は2)の方法で洗い出す。

1) ふるいに熱溶媒が残っている間に,小さなブラシでふるいの金網下側を穏やかにブラシで洗い出す。

2) トルエンが10 mmの深さまで入っているビーカー内にふるいを置き,時計皿でふたをしたビーカー

で1時間徐々に沸騰させる。

これらの操作は,できればフード中で行う。ふるいは,軽油(3),又はホワイトスピリットで2回

洗う。軽油で洗った場合には100 ℃で30分間,ホワイトスピリットで洗った場合には100 ℃で1

時間乾燥する。ごみがふるいから簡単に外れない場合には,沸騰トルエンで処理する。ゲル化した

ゴムが残る場合には,再度この操作を繰り返す。

注(3) 注(1)に規定する溶媒又は工業ガソリン3 号(沸点60〜80 ℃)

h) ふるい及びごみは,デシケータ中で放冷したのち,0.1 mgまではかる(質量m3)。

i)

ごみ量 (%) は,式(1)によって算出し,小数点以下2けたまで求める。

100

1

2

3

×

−

=

m

m

m

D

······································································ (1)

ここに,

D: ごみ量 (%)

m1: 試験片の質量 (g)

m2: ふるいの質量 (g)

10

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m3: ふるい及びごみの質量 (g)

試験は,2 回行い,2 回の測定結果を平均する。

参考 数値は,JIS Z 8401(数値の丸め方)によって丸めるとよい。

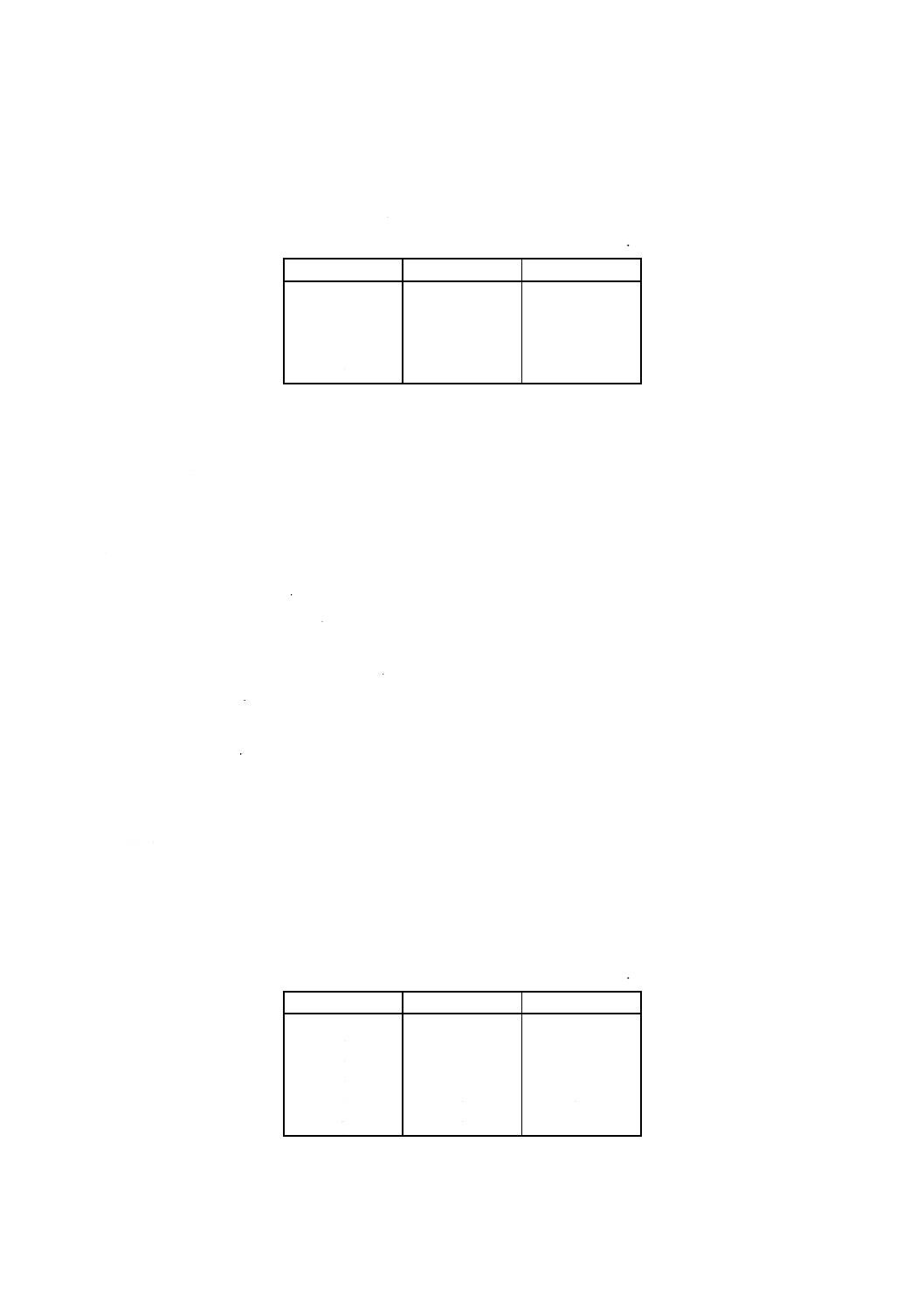

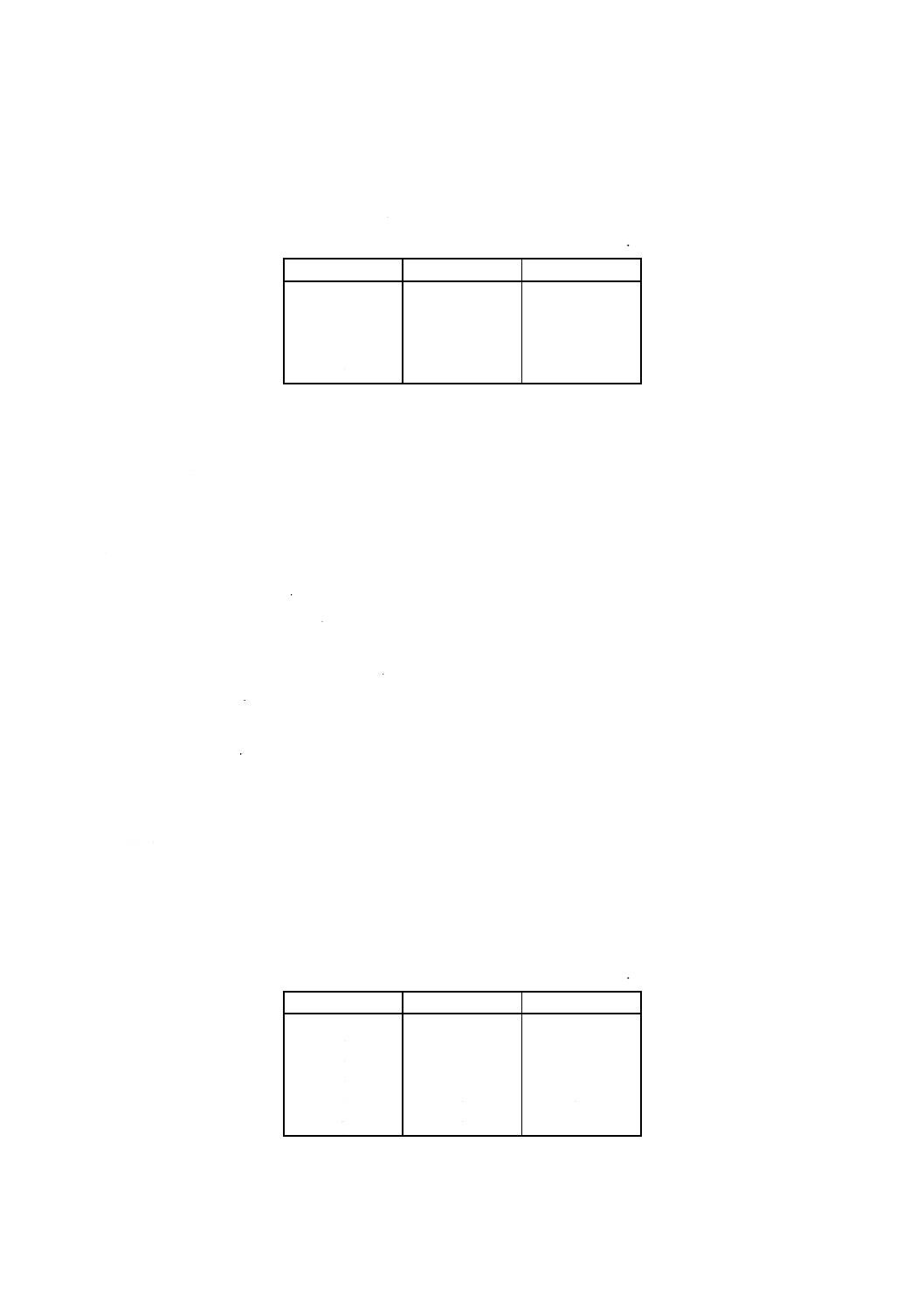

附属書1表 1 ペプタイザー及び溶媒の処方割合

処方

ペプタイザーの種類及び量

g

溶媒量

ml

A

2-メルカプトベンゾチアゾール又は

ジ(2-ベンズアミドフェニル)ジスルフィド

0.5

200

B

キシリルメルカプタン

1.0

150〜230

C

トリルメルカプタン

1〜1.5

200

11

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(参考)窒素含有量の求め方

この附属書は,本体で引用したISO 1656:1996,Rubber, raw natural, and rubber latex, natural−

Determination of nitrogen contentの箇条4及び箇条5を,技術的内容を変更することなく翻訳したものであ

り,規定の一部ではない。

1. 窒素含有量の測定方法 窒素含有量は,マクロケルダール法又はセミミクロケルダール法のいずれか

の方法による。試験報告書には,用いた測定方法を記録する。

1.1

マクロケルダール法 マクロケルダール法は,次による。

a) 小片にした試験片約2 gを0.5 mgまではかりとり(質量m4又はm5),ケルダールフラスコ800 mlに

入れる。

b) 触媒混合物(1)約13 gと硫酸(密度1.84 g/cm3)60 ml,又は触媒溶液(2)65 mlとを加え,フラスコを回

しながら内容物を混合した後,中の溶液が透明になるまで緩やかに沸騰させる。

注(1) 次の物質を細かく砕いて均一な混合物を調製する。数値は,質量比を示す。

硫酸カリウム(無水) (K2SO4) 30

硫酸銅(II)五水和物 (CuSO4・5H2O) 4

セレン粉末1又はセレン酸ナトリウム10水和物 (Na2SeO4・10H2O) 2

(2) 次の物質を加熱して溶解する。

硫酸カリウム(無水)110 g

硫酸銅(II)五水和物14.7 g

セレン3.7 g又はセレン酸ナトリウム10水和物7.49 gと硫酸(密度1.84 g/cm3)600 mlとの混

合物

c) さらに,1時間沸騰を続けてから室温まで放冷する。

d) 注意しながら水200 mlを加え,緩やかに回しながら混合する。

e) 次に,水酸化ナトリウム溶液(3)150 mlを,内容物が混ざらず酸とアルカリとの層がはっきり分かれる

ように,フラスコの首に沿ってゆっくりと加える。

注(3) 水酸化ナトリウム400 gを水600 mlに溶解する。

f)

注意しながらJIS H 2107に規定された粒状亜鉛を1〜2粒フラスコに入れ,速やかにフラスコを蒸留

装置につなげる。発生したアンモニアの吸収及び滴定には,次の1)又は2)の操作のいずれを採用して

もよい。

1) 水75 mlと0.05 mol/l 硫酸25 mlとをピペットで蒸留装置の受器に入れ,指示薬溶液(4)を2滴加える。

注(4) メチルレッド0.1 g及びメチレンブルー0.05 gを質量分率96 %のエタノール100 mlに溶解する。

この指示薬溶液は保存中に変質するので,試験のつど新しく調製したものを使用する。

冷却器からの導管の末端が吸収液の液面下に入るように,受器の位置を調節する。ケルダールフラ

スコの栓を保持しながら,フラスコを回して内容物をよく混合する。直ちに蒸留を開始して200 ml

の留出液が得られるまで,一定の留出速度で蒸留を続ける。吸収液の色が緑から薄紫に変わった場

合には,硫酸の量を増すか試験片の量を少なくするかして,測定を最初からやり直す。蒸留が完了

したとき,0.1 mol/l 水酸化ナトリウムで滴定する。上記の試験と並行して,同量の試薬を用い,同

12

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一条件下で空試験を行う。

窒素含有量は,式(2)によって算出し,小数点以下2けたまで求める。

(

)

4

1

2

11

14

.0

m

V

V

N

−

=

····································································· (1)

ここに, N11: 窒素含有量 (%)

V1: 本試験に要した0.1 mol/l 水酸化ナトリウム使用量 (ml)

V2: 空試験に要した0.1 mol/l 水酸化ナトリウム使用量 (ml)

m4: 試験片の質量 (g)

参考 数値は,JIS Z 8401によって丸めるとよい。

2) ほう酸 (H3BO3) 水溶液(5)100 ml及び指示薬溶液(4)2滴を蒸留装置の受器に入れる。1)に記述したよ

うに蒸留を行い,留出液を0.05 mol/l 硫酸で滴定する。上記の試験と並行して,同量の試薬を用い,

同一条件下で空試験を行う。

注(5) ほう酸 (H3BO3) 40 gを水に加温しながら溶解し,室温まで放冷して水を加えて容量を1 lとす

る。

窒素含有量は,式(3)によって算出し,小数点以下2けたまで求める。

(

)

5

4

3

12

14

.0

m

V

V

N

−

=

···································································· (2)

ここに, N12: 窒素含有量 (%)

V3: 本試験に要した0.05 mol/l 硫酸の使用量 (ml)

V4: 空試験に要した0.05 mol/l 硫酸の使用量 (ml)

m5: 試験片の質量 (g)

参考 数値は,JIS Z 8401によって丸めるとよい。

備考1. この試験で過剰の0.05 mol/l 硫酸を吸収液に加えた場合には,空試験でも同量を加えなけれ

ばならない。

2. 滴定に用いた溶液の濃度が,表示の濃度と異なる場合は,補正を行う。

1.2

セミミクロケルダール法 セミミクロケルダール法は,次による。

a) 試験片約0.1 gを0.5 mgまではかりとり(質量m6又はm7),ケルダールフラスコ30 mlに入れる。

b) 触媒混合物(1)約0.65 g及び硫酸(密度1.84 g/cm3)3.0 mlを加え,注意して沸点まで加熱し,分解液の

色が黄色味のない緑色になった後,更に30分間沸騰を続ける。過度の沸騰は,分解液が冷えたとき固

化する傾向があり,その後窒素を損失させるので,避けなければならない。

c) 蒸気発生装置の水を沸騰させ,受器も含めて装置に蒸気を少なくとも2分間通す。この間,冷却器は

空にしておく。

d) ケルダールフラスコを室温以下まで冷却し,水10 mlを加え,直ちに内容物を蒸気通しを終えた蒸留

フラスコに移す。移し替えのときは,そのつど,水3 mlでケルダールフラスコをすすぎ,水切りの誤

差を最小にするため,毎回フラスコは十分に水切りをする。この操作を3回行う。

e) 受器に受けた蒸気通し時の凝縮物は捨て,次の1)又は2)のいずれかの方法で蒸留及びアンモニアの滴

定を行う。

1) セミミクロビュレット(6)によって,0.01 mol/l硫酸(予想される窒素量によっては,適切に増量する。),

指示薬溶液(4)2滴及び水約5 mlを蒸留装置の蒸気通しをした容器に入れる。冷却器からの導出管の

末端が吸収液の液面下に浸るように,受器の位置を調節する。

注(6) 容量5 ml,最小目盛0.02 mlのものを使用する。

13

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

メスシリンダで10 mol/l 水酸化ナトリウム約15 mlを蒸留フラスコに加え,蒸気発生装置からの

蒸気を蒸留フラスコに通して,受器の最終液量が約70 mlになるように,10〜12分間通す。吸収液

の色が緑からうす紫に変わった場合には,硫酸の量を増すか又は試験片の量を少なくするかして,

測定を最初からやり直す。蒸留終期に,冷却器先端が酸性の吸収液の液面から出るまで受器を引き

下げ,更に1分間蒸留を続け,次に,冷却器の先端を数mlの水で洗い落とし,洗液を留出液に集

める。受器の液は,直ちに炭酸分を含まない0.02 mol/l 水酸化ナトリウムで滴定する。上記の試験

と並行して,同量の試薬を用い,同一条件下で空試験を行う。

窒素含有量は,式(4)によって算出し,小数点以下2けたまで求める。

(

)

6

5

6

21

028

.0

m

V

V

N

−

=

·································································· (3)

ここに, N21: 窒素含有量 (%)

V5: 本試験に要した0.02 mol/l 水酸化ナトリウムの使用量 (ml)

V6: 空試験に要した0.02 mol/l 水酸化ナトリウムの使用量 (ml)

m6: 試験片の質量 (g)

参考 数値は,JIS Z 8401によって丸めるとよい。

2) 蒸気通しをした受器に0.167 mol/l ほう酸溶液10 mlと指示薬溶液(4)2滴とを入れる。1)のように蒸

留を行い,留出液を0.01 mol/l 硫酸で滴定する。上記の試験と平行して,同量の試薬を用い,同一

条件で空試験を行う。

窒素含有量は,式(5)によって算出し,小数点以下2けたまで求める。

(

)

7

8

7

22

028

.0

m

V

V

N

−

=

·································································· (4)

ここに, N22: 窒素含有量 (%)

V7: 本試験に要した0.01 mol/l 硫酸の使用量 (ml)

V8: 空試験に要した0.01 mol/l 硫酸の使用量 (ml)

m7: 試験片の質量 (g)

参考 数値は,JIS Z 8401によって丸めるとよい。

備考1. この試験で過剰の0.01 mol/l硫酸を吸収液に加えた場合には,空試験でも同量を加えなけれ

ばならない。

2. 滴定に用いた溶液の濃度が,表示濃度と異なる場合は補正を行う。

14

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考)色指数の測定方法

この附属書は,本体で引用したISO 4660:1999,Rubber, raw natural−Colour index testの箇条4及び箇

条5を,技術的内容を変更することなく翻訳したものであり,規定の一部ではない。

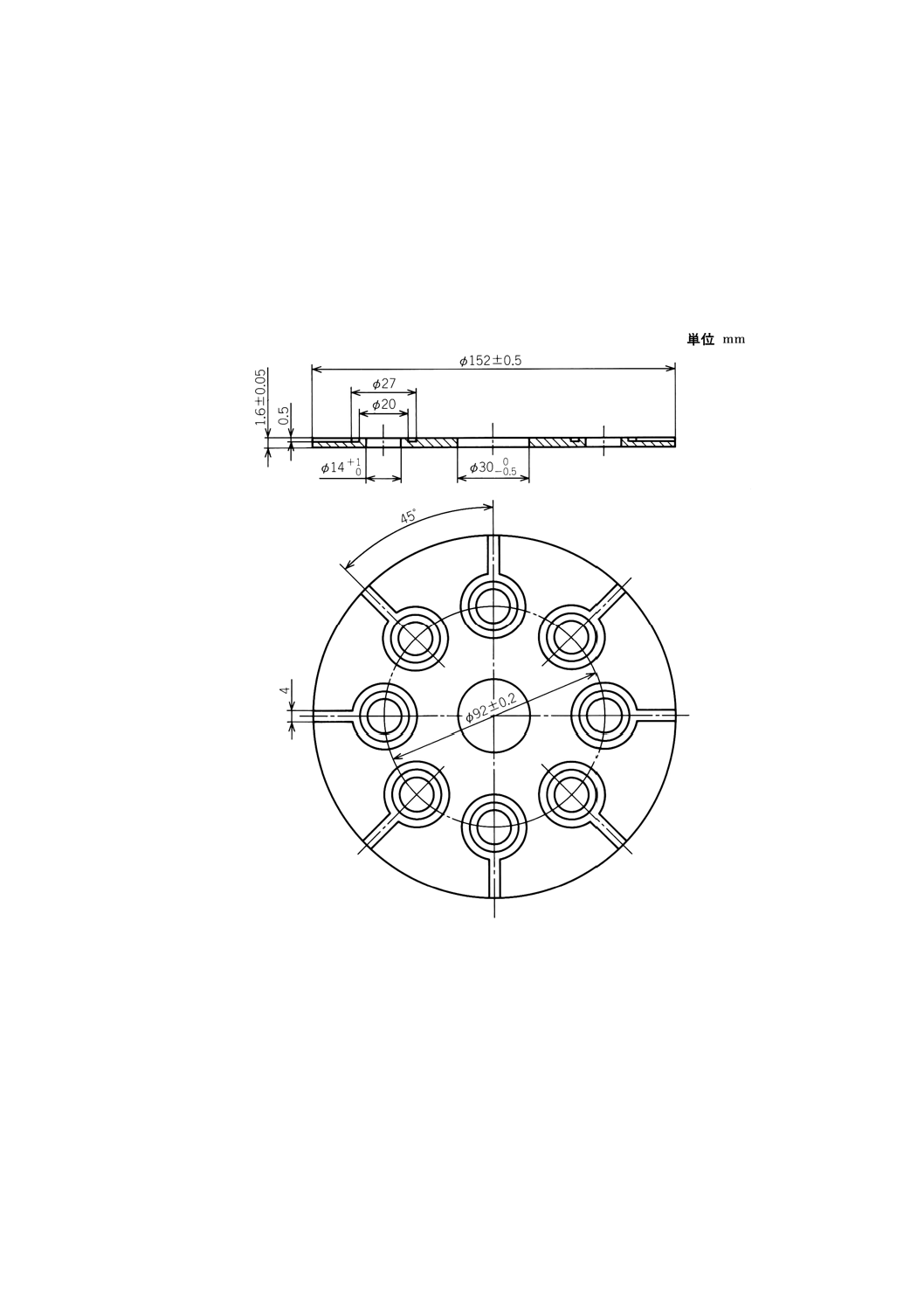

1. 装置及び器具 色指数測定装置及び器具は,次による。

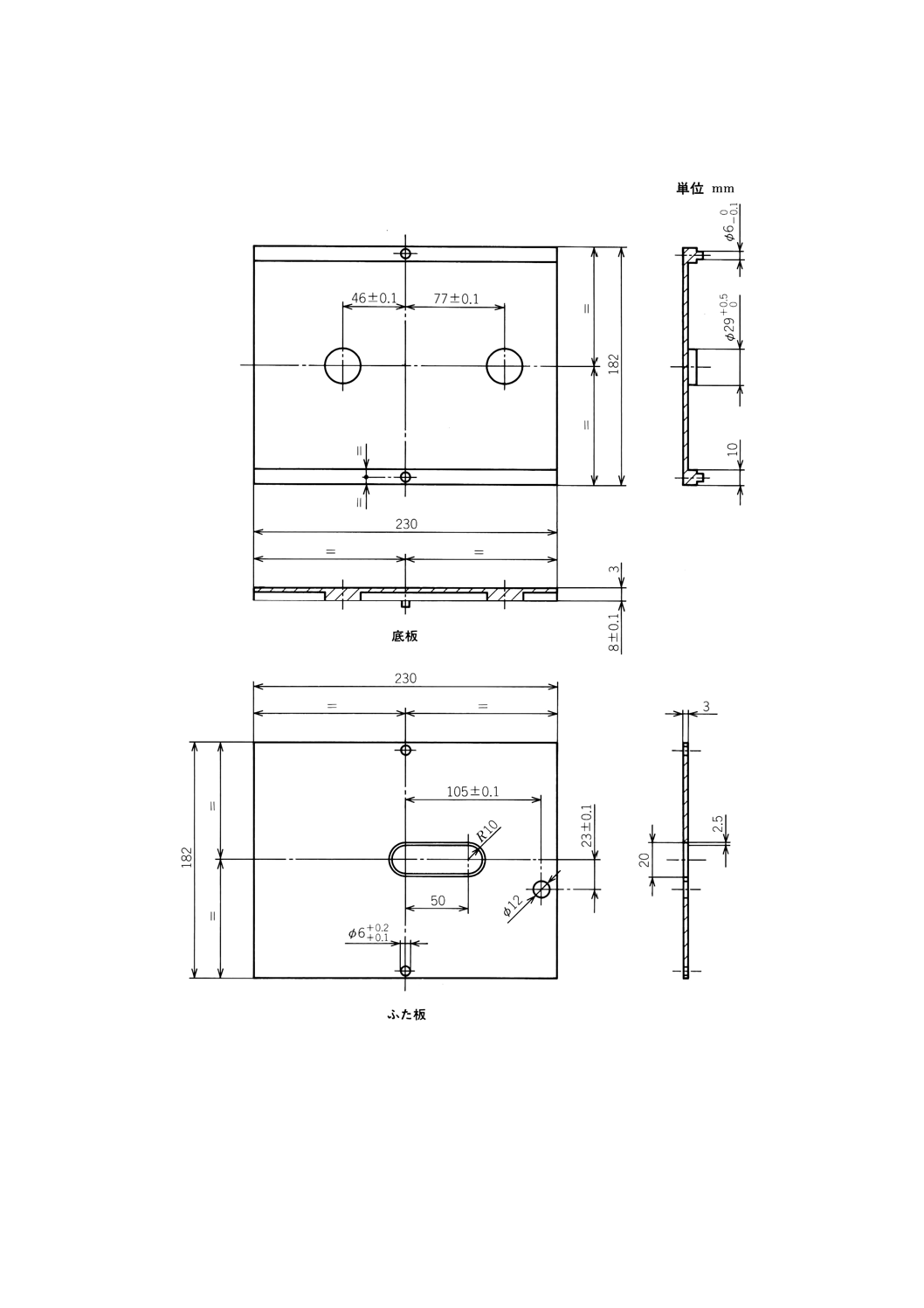

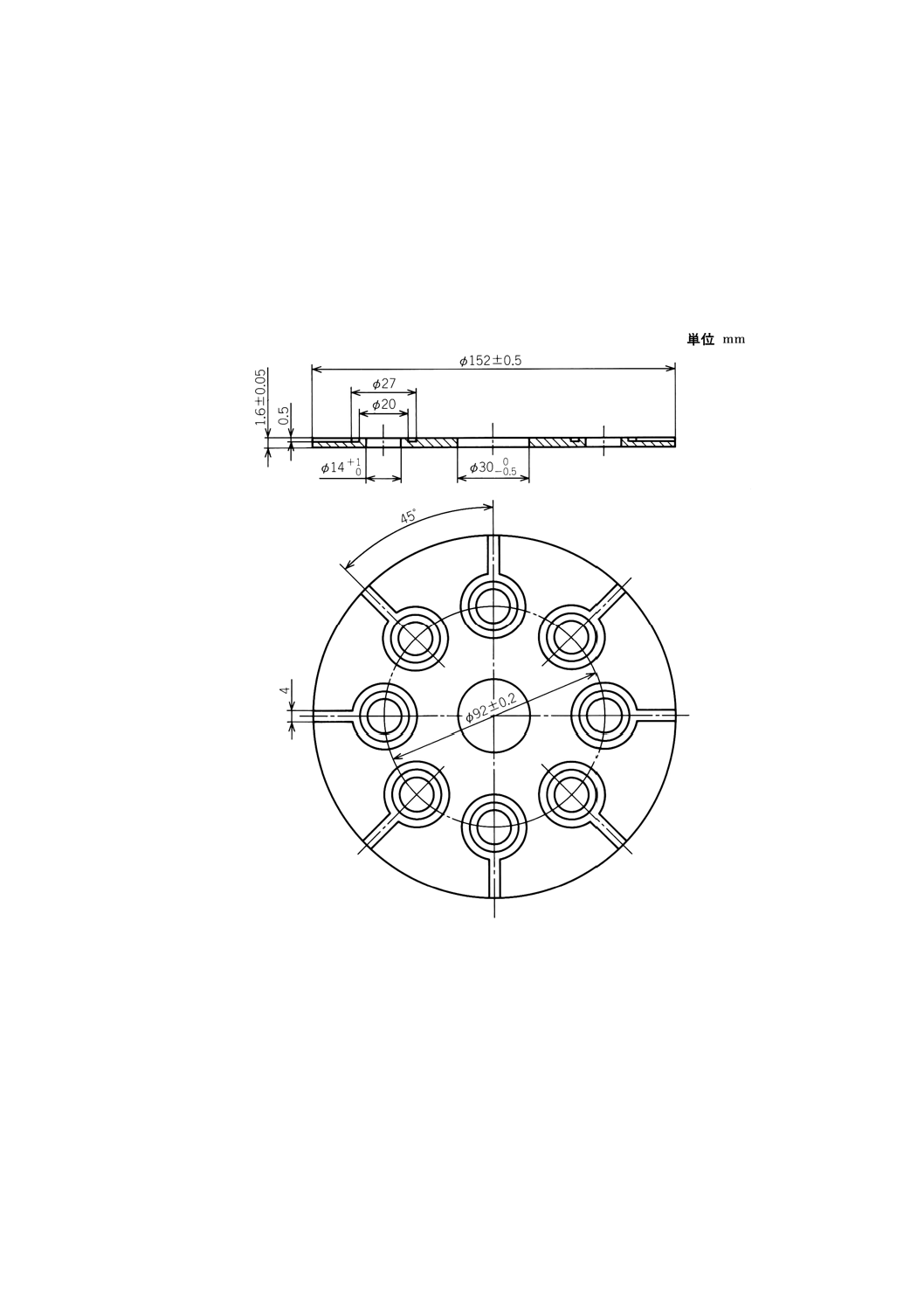

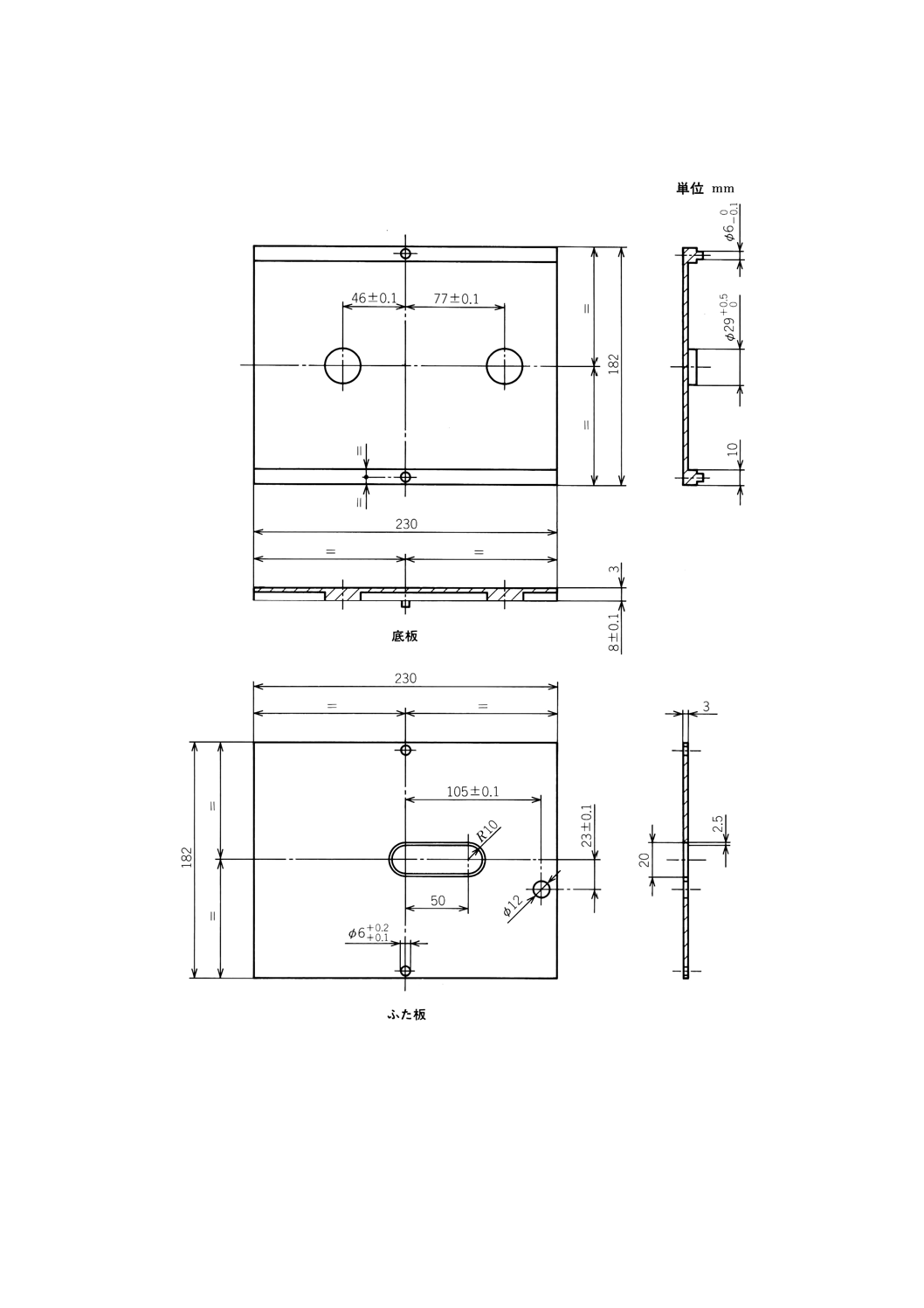

a) 金型 ステンレス又はアルミ製で,直径約14 mmのキャビティをもち,厚さ1.60±0.05 mmの金型及

び厚さ1〜2 mmの類似材料製の2枚の金属板を使用する。この試験に適した金型を附属書3図1に示

す。

b) 水平熱板式加硫プレス圧力 3.5 MPa以上,(150±3)℃の温度を保持できる水平熱板式プレスで,熱

板寸法は200×200 mmが適切である。

c) 試験片作製用打抜き機 打抜き機は,JIS K 6300-3の5.(ラピッドプラストメータ可塑度試験)によ

る。

d) 透明ポリエステルフィルム又はセロハン 厚さ約0.025 mmのものを用いる。

e) コンパレータ(comparator) 附属書3図2に示すもの又はこれに相当する市販品を用いる。

f)

標準色ガラス 標準色ガラスは,附属書3表1の条件に合致するものを用いる。色指数の尺度として,

1〜5単位が0.5単位の間隔のもの及び5〜16単位が1単位の間隔のものの二組の標準色ガラスを使用

する。

参考 標準色ガラスは,ロビボンドコンパレータ円板4/19 A(1〜5単位)及び4/19 B(5〜16単位)

と呼ばれ,次の会社から入手できる。

Tintometer Limited, Waterloo Road, Salisbury SP12JY, England

15

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3表 1 標準色ガラス用色度座標

色指数

CIE(1)の標準光源Bを用いる色度座標

X

Y

Z

1

0.357 7

0.368 6

0.275 2

1.5

0.362 9

0.372 8

0.265 5

2

0.367 2

0.377 0

0.255 8

2.5

0.373 8

0.380 4

0.245 8

3

0.377 6

0.385 5

0.236 9

3.5

0.384 2

0.389 6

0.226 2

4

0.388 0

0.393 5

0.218 5

4.5

0.392 5

0.397 9

0.211 0

5

0.396 5

0.400 3

0.203 2

6

0.405 0

0.408 9

0.186 1

7

0.414 1

0.412 4

0.173 6

8

0.412 6

0.418 6

0.159 8

9

0.430 2

0.423 0

0.146 9

10

0.437 1

0.425 9

0.137 0

11

0.443 9

0.427 0

0.129 0

12

0.449 1

0.430 8

0.120 0

13

0.454 2

0.432 9

0.113 0

14

0.461 0

0.435 0

0.104 0

15

0.466 2

0.436 1

0.097 7

16

0.471 0

0.438 9

0.090 0

注(1) Commission Internationale de lʼÉclairage

備考 標準光源Bは,日光の黄色成分に対応している(色

温度4 870 K)。

2. 測定方法 色指数の測定方法は,次による。

a) 試料の均質化 試験片作製用原料ゴムは,JIS K 6298の附属書1の2.2.1(ロール通し)に従って均質

化したものを用いる。

b) 試験片の作製 均質化した試料から,約30 gの試料を採り,室温の試験用練りロール機に3回(各回

とも,シートを2枚重ねして)通す。試験用練りロール機は,使用前に丁寧に汚れをふき取る。ロー

ル間げきは最終シートの厚さが約1.7 mmになるように調節する。シートは,表面が均質で,穴があ

ってはならない。シートは,直ちに二つ重ねとし,気泡が入らないよう,手で軽く押さえる。二重に

したシート(厚さ3.2〜3.6 mm)から試験片作製用打抜き機を用いて,2個の試験片を切り抜き,二つ

を重ねて軽く押さえる。

この試験片を2枚のポリエステルフィルム又はセロハンの間に挟んで,金型に入れ,(150±3)℃で

5.0±0.2分間,圧力3.5 MPa 以上でプレスする。

試験片は,測定のために透明なカバーフィルムを付けたまま金型中で放冷する。成形した試験片は,

カバーフィルムを除いて厚さ1.6±0.1 mmとし,外部からの汚染があってはならない。

c) 色の照合 試験片を標準色ガラスと比較する。色の照合は,つや消しの白色の裏当てを用い,昼光色

の照明下で,試験片の平面の正面方向から見て行う。最も近い色の標準色ガラスの色指数を,その試

験片の色指数とする。附属書3図2に示すコンパレータを用いる場合は,最初に1枚の白紙(コンパ

レータに合わせて穴を開けたもの)を底板の上に置く。次に,標準色ガラス円盤及びゴムの入った金

型(透明カバーフィルムを付けたまま)を突起にはめ込み,ふた板をかぶせ,色の照合を行う。

16

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 試験結果の表示 ゴムの色指数は,指数値が1〜5の場合は最も近い0.5単位まで,5より大きい指数

値の場合は,最も近い1単位まで読む。

備考 非常にまれであるが,ゴムの色が濃い,黄,緑又は灰色の色調のため,照合することができな

い場合がある。この場合は,“色指数は測定できない”と記録する。

附属書3図 1 色指数試験用金型

17

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図 2 ロビボンドコンパレータ円盤を使用する場合のコンパレータ

18

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

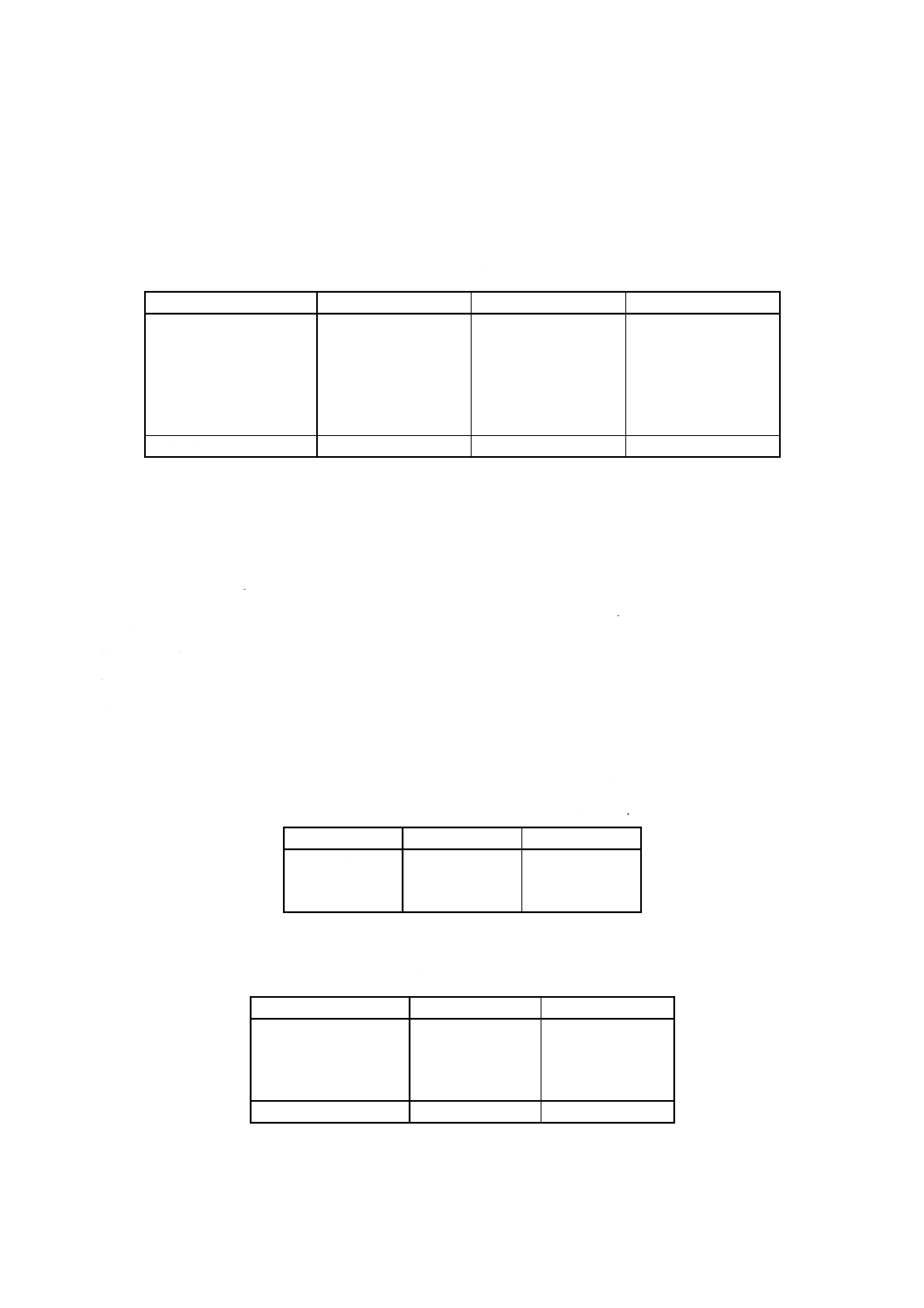

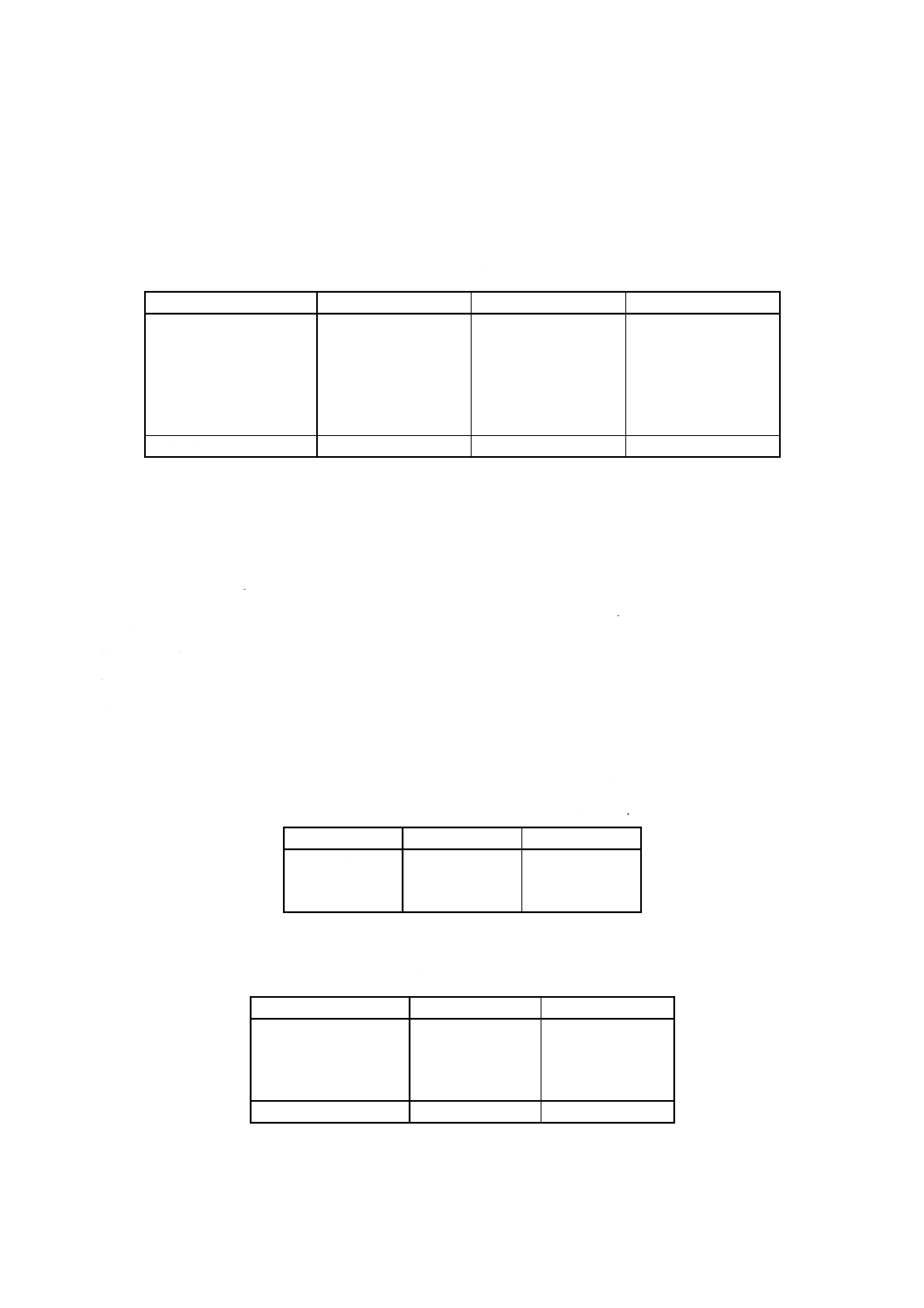

附属書4(参考)JISと対応する国際規格との対比表

JIS K 6352:2005 天然ゴム(NR)−試験方法

ISO 1658:1994 天然ゴム(NR)−試験方法

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1. 適用範囲

天然ゴムの物理及び

化学試験方法につい

て規定

ISO 1658

1

JISに同じ

IDT

−

−

2. 引用規格

JIS K 6220-2

2

−

MOD/追加

加硫促進剤の試験方法の規定が必要で

ある。ISOに提案する。

JIS K 6228

−

MOD/追加

灰分測定試験の追加による。

JIS K 6238

ISO 248

IDT

JIS K 6250

ISO 471

IDT

JIS K 6251

ISO 37

IDT

JIS K 6298

ISO 1795

IDT

JIS K 6299

ISO 2393

IDT

JIS K 6300-1

ISO 289-1

IDT

JIS K 6300-2

ISO 6502

IDT

JIS K 6300-3

ISO 2007

IDT

ISO 249

−

MOD/追加

ごみ測量試験の追加による。

ISO 1656

−

MOD/追加

窒素含有量測定試験の追加による。

ISO 3417

JISに同じ

IDT

ISO 4660

−

MOD/追加

色指数測定試験の追加による。

3. 試料及び試

験片の調製

3

JISに同じ

IDT

19

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

4. 原料ゴム

の物理及び化

学試験

4

4.1 ムーニー

粘度

4.1

JISに同じ

IDT

−

−

4.2 揮発分

4.2

JISに同じ

IDT

−

−

4.3 灰分

−

−

MOD/追加

灰分を追加

天然ゴムの評価項目として灰分は必要

である。項目の追加をISOに提案する。

4.4 ごみ量

−

−

MOD/追加

ごみ量を追加

天然ゴムの評価項目としてごみ量は必

要である。項目の追加をISOに提案す

る。

4.5 窒素含有

量

−

−

MOD/追加

窒素含有量を追加

天然ゴムの評価項目として窒素含有量

は必要である。項目の追加をISOに提

案する。

4.6 色指数

−

−

MOD/追加

色指数を追加

天然ゴムの評価項目として色指数は必

要である。項目の追加をISOに提案す

る。

4.7 可塑度

−

−

MOD/追加

可塑度を追加

天然ゴムの評価項目として可塑度は必

要である。項目の追加をISOに提案す

る。

4.8 可塑度残

留指数

−

−

MOD/追加

可塑度残留指数を追

加

天然ゴムの評価項目として可塑度残留

指数は必要である。項目の追加をISO

に提案する。

5. 混練方法

5

5.1標準配合

5.1

MOD/追加

不溶解分の試験方法

として,JIS K

6220-2を追加

天然ゴムの評価項目として不溶解分の

試験方法は必要である。試験方法の追加

をISOに提案する。

20

K 6352:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異

の項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:点線の下線又は側線

(Ⅴ) JISと国際規格との技術的差異の理由

及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

5.2 混練手順

5.2

MOD/変更

原料ゴム均質化の

方法としてJIS K

6298を引用

ISO 1795と同等のJISを引用した[JIS

K 6298ではISOの当該項目を附属書

(参考)としている。]。技術的差異はな

い。

6. 加硫試験機

による加硫特

性の試験方法

6

JISに同じ

IDT

−

7. 引張試験

7

JISに同じ

IDT

−

−

8. 試験報告書

8

JISに同じ

IDT

−

−

附属書A(規

定)

マスターバッチを使

用するゴム配合物の

作製方法

Annex A

JISに同じ

IDT

−

−

附属書1(参考) ごみ量の求め方

−

MOD/追加

参考として追加

附属書2(参考) 窒素含有量の求め方

−

MOD/追加

参考として追加

附属書3(参考) 色指数の測定方法

−

MOD/追加

参考として追加

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。