K 6330-6:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 装置及び器具 ··················································································································· 2

6 試験片···························································································································· 2

6.1 試験片のタイプ ············································································································· 2

6.2 試験片の選択 ················································································································ 3

6.3 試験片の準備 ················································································································ 4

6.4 試験片の状態調節 ·········································································································· 5

6.5 製造から試験までの時間 ································································································· 5

7 手順······························································································································· 5

7.1 準備 ···························································································································· 5

7.2 試験片の装着 ················································································································ 5

7.3 試験速度 ······················································································································ 5

7.4 測定 ···························································································································· 5

8 試験結果のまとめ ············································································································· 5

9 試験報告書 ······················································································································ 5

附属書JA(参考)JISと対応国際規格との対比表 ······································································· 9

K 6330-6:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6330-6:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS K 6330の規格群には,次に示す部編成がある。

JIS K 6330-1 第1部:ホース及びホースアセンブリの寸法測定

JIS K 6330-2 第2部:耐圧性試験

JIS K 6330-3 第3部:負圧試験

JIS K 6330-4 第4部:低温雰囲気下における柔軟性

JIS K 6330-5 第5部:電気試験

JIS K 6330-6 第6部:層間はく離強さの求め方

JIS K 6330-7 第7部:静的オゾン劣化試験

JIS K 6330-8 第8部:衝撃圧力試験

JIS K 6330-9 第9部:ホース及び管の曲げ特性

JIS K 6330-10 第10部:液体透過性試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6330-6:2010

ゴム及びプラスチックホース−

第6部:層間はく離強さの求め方

Rubber and plastics hoses-

Part 6 : Determination of adhesion between components

序文

この規格は,2006年に第3版として発行されたISO 8033を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ゴム及びプラスチックホース(以下,ホースという。)の内面層と補強層,外面層と補強層,

補強層と補強層,外面層と外面ラミネート層(保護のために外面層の外側に設けられた薄い層)及び内面

層と内面ラミネート層(流体の透過を減少させるために内面層の内側に設けられた薄い層)との間のはく

離強さの求め方について規定する。

なお,この方法は,次の補強層を用いる構造のホースに適用する。

− 織布

− ブレード糸

− ニット編糸

− ジャケット編糸

− スパイラル糸

− コードプライ

− ブレードワイヤ

− スパイラルワイヤ

− ヘリックスワイヤ

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8033: 2006,Rubber and plastics hoses−Determination of adhesion between components(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

2

K 6330-6:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529:2004,Rubber−General procedures for preparing and conditioning test

pieces for physical test methods(MOD)

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

注記 対応国際規格:ISO 5893:2002,Rubber and plastics test equipment−Tensile, flexural and

compression types (constant rate of traverse)−Specification(MOD)

JIS K 6274 ゴム及びプラスチック−引裂強さ及び接着強さの求め方における波状曲線の解析

注記 対応国際規格:ISO 6133:1998,Rubber and plastics−Analysis of multi-peak traces obtained in

determinations of tear strength and adhesion strength(IDT)

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200,JIS K 6250,JIS K 6272及びJIS K 6274による。

4

原理

引張試験機を用いて,内面層と補強層,外面層と補強層,補強層と補強層,外面層と外面ラミネート層

及び内面層と内面ラミネート層との間のはく離強さを測定する。

5

装置及び器具

次の性能をもつ試験機及び器具を用いる。

5.1

試験機 試験機は,動力伝動形で,試験の間,可動側ヘッドの移動速度を一定に保つことができる

駆動部及びはく離強さを記録することができる自動記録計を備えているもの。これは,JIS K 6272の表1

(JIS B 7721に規定する等級)に規定する0.5級又は1級に適合しているものを用いる。

5.2

つかみ具 試験機のつかみ具は,試験片を滑りがないように保持できるものを用いる。

自動締付け形つかみ具を推奨する。

5.3

円筒 リング状の試験片タイプ6及びタイプ8の場合は,円筒が試験片にはめ込まれ,試験片内部

で円滑に動く直径の円筒とする。この円筒は,試験の間,自由に回転できるように,試験機の可動側ヘッ

ドに取り付ける。

6

試験片

6.1

試験片のタイプ

6.1.1

一般事項

用いる補強層及び呼び径を対象として,八つのタイプの試験片を規定する(図1〜図8参照)。

試験片の数量は,3個を基準とするが,試験片が採取できない場合は,最少1個でよい。

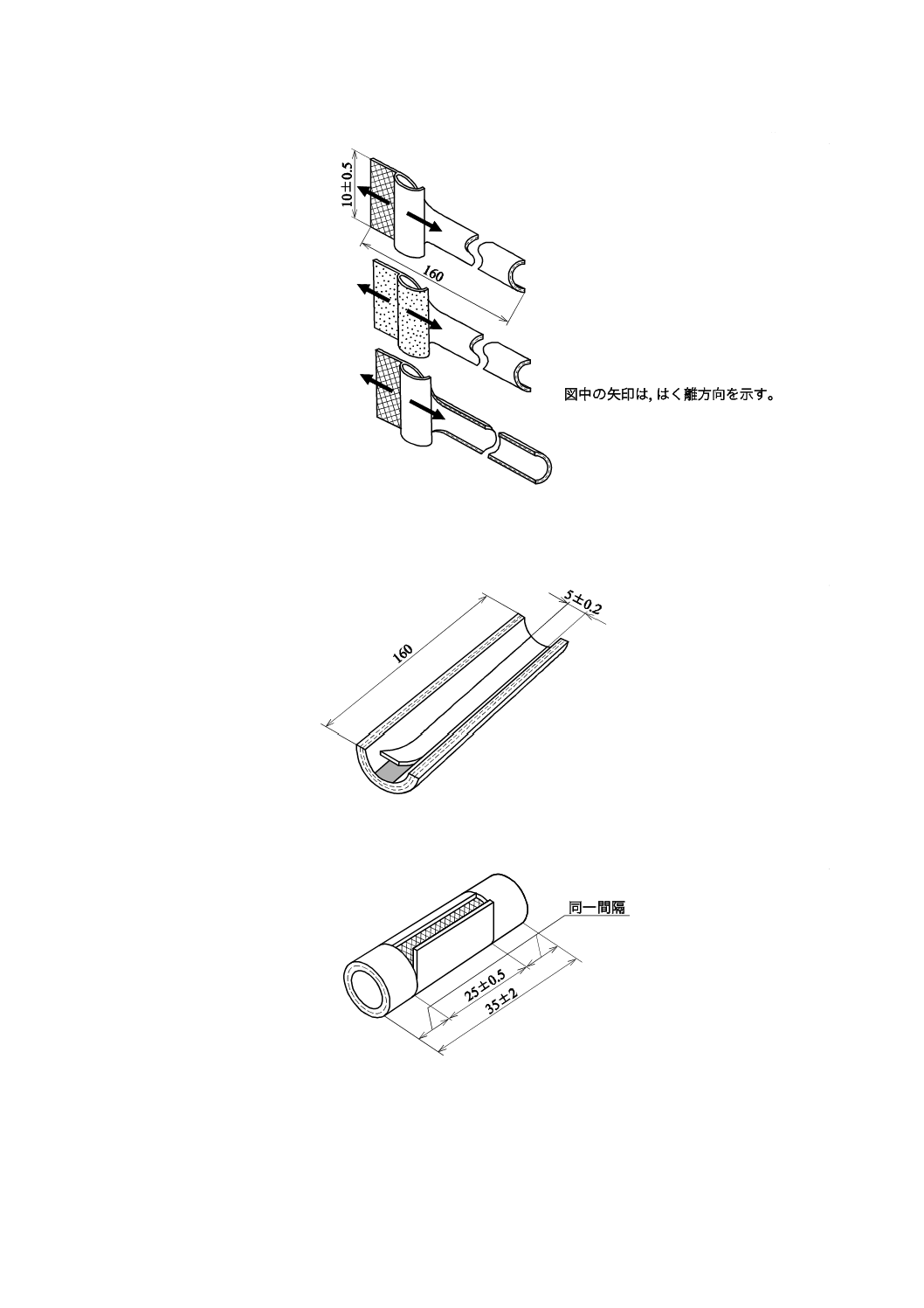

6.1.2

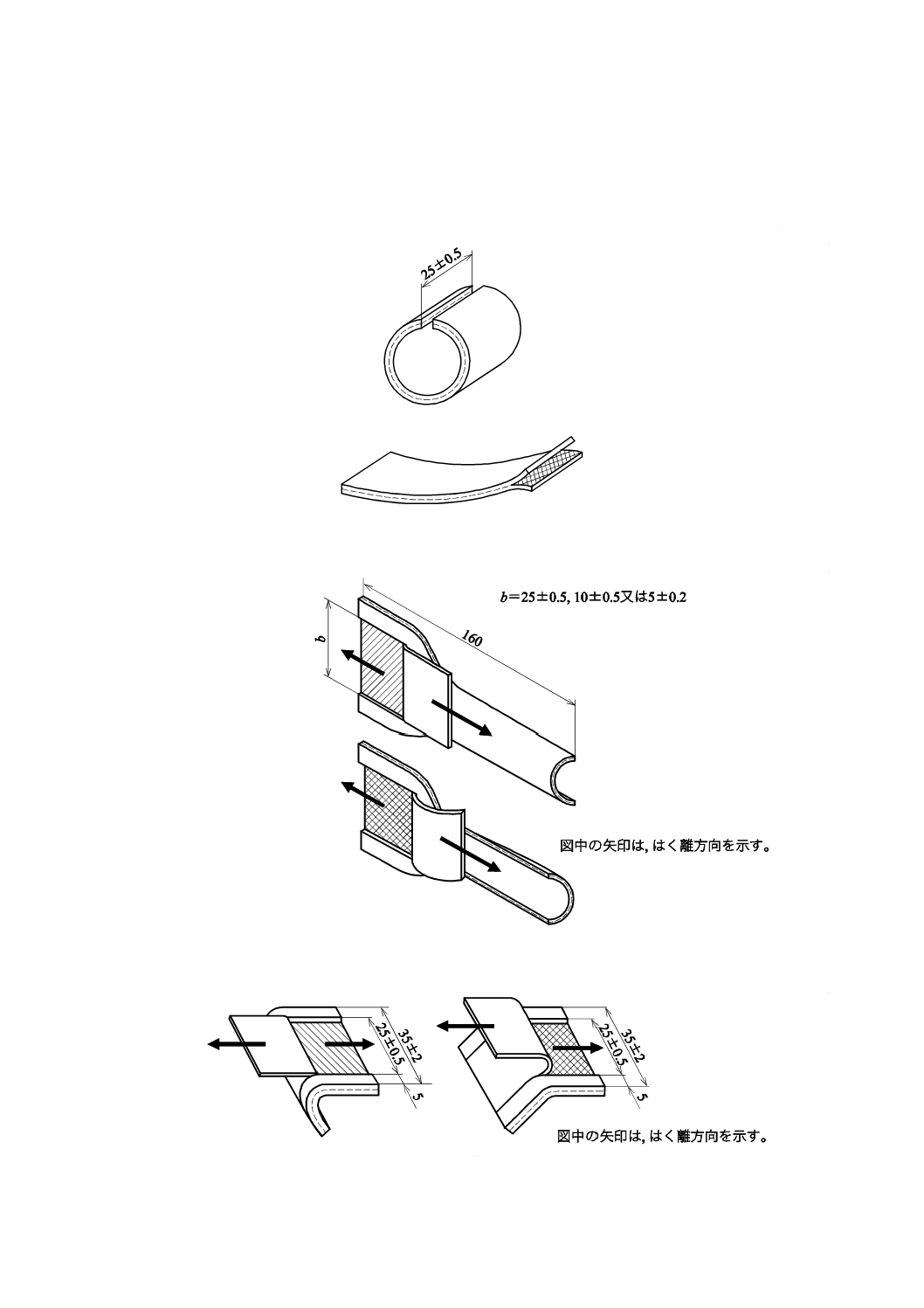

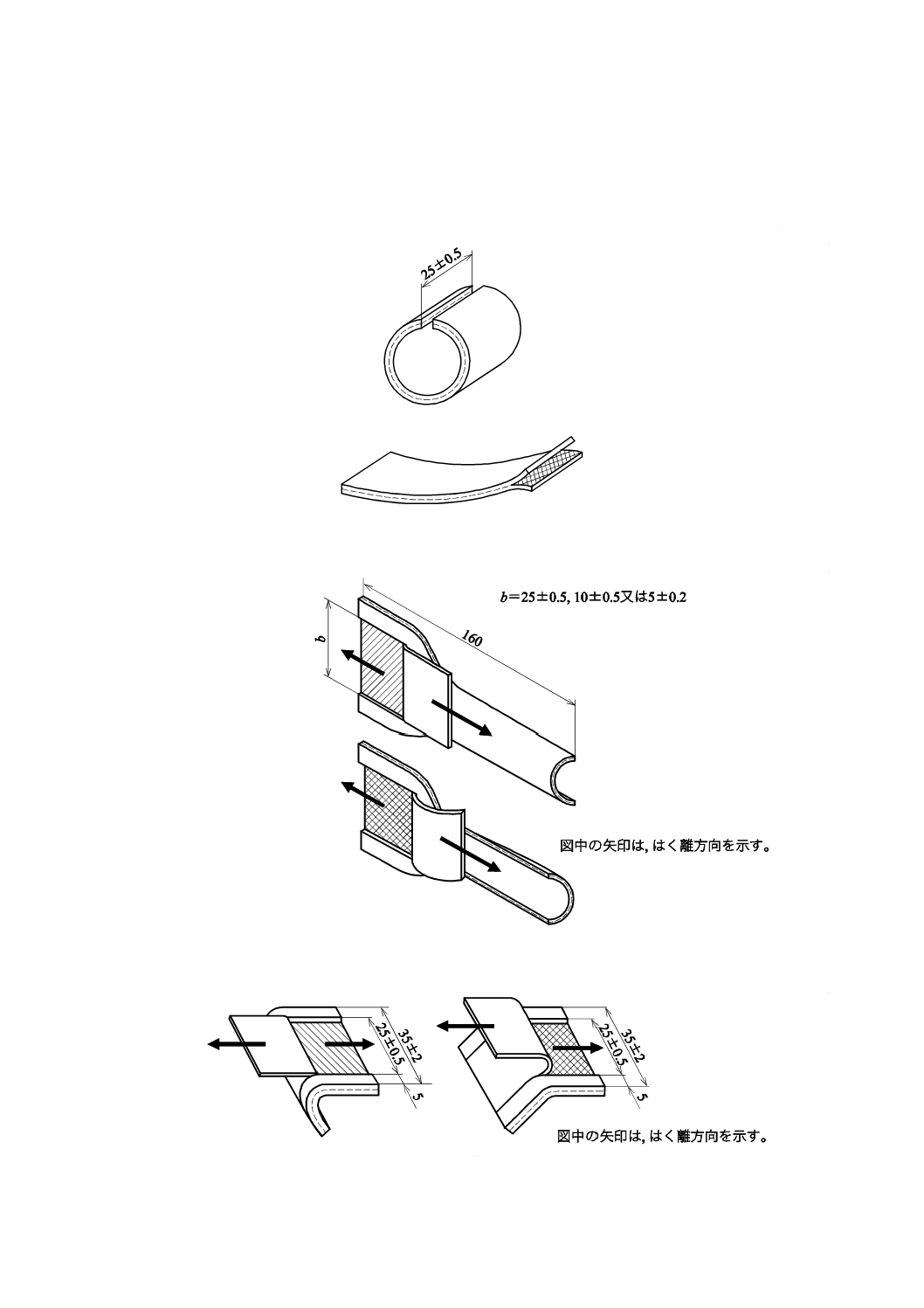

タイプ1

ホースから25 mm±0.5 mmの幅でリング状に切断し,次に軸方向に切断して,短冊状試験片にする。

6.1.3

タイプ2

短冊状の試験片で,長さ160 mm×ホース外周の1/2幅とする。

6.1.4

タイプ3

3

K 6330-6:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ホースから35 mm±2 mmの幅でリング状に切断し,次に軸方向に切断して,短冊状試験片にする。

6.1.5

タイプ4

短冊状の試験片で,長さ160 mm×ホース外周の1/2幅又は10 mm幅の小さい方とする。

6.1.6

タイプ5

短冊状の試験片で,長さ160 mm×ホース外周の1/2幅とする。

6.1.7

タイプ6

リング状の試験片で,35 mm±2 mm幅とする。

6.1.8

タイプ7

短冊状の試験片で,補強ヘリックスワイヤに沿って切断し,25 mm±0.5 mm幅又は採取可能な最大幅と

する。

6.1.9

タイプ8

リング状の試験片で,ホースから25 mm±0.5 mm幅に切断する。

6.2

試験片の選択

試験片のタイプは,表1から選択する。

なお,異なる試験片及び/又は同一構造で直径が異なるホースから採取した試験片から得られた測定値

は,比較できない。

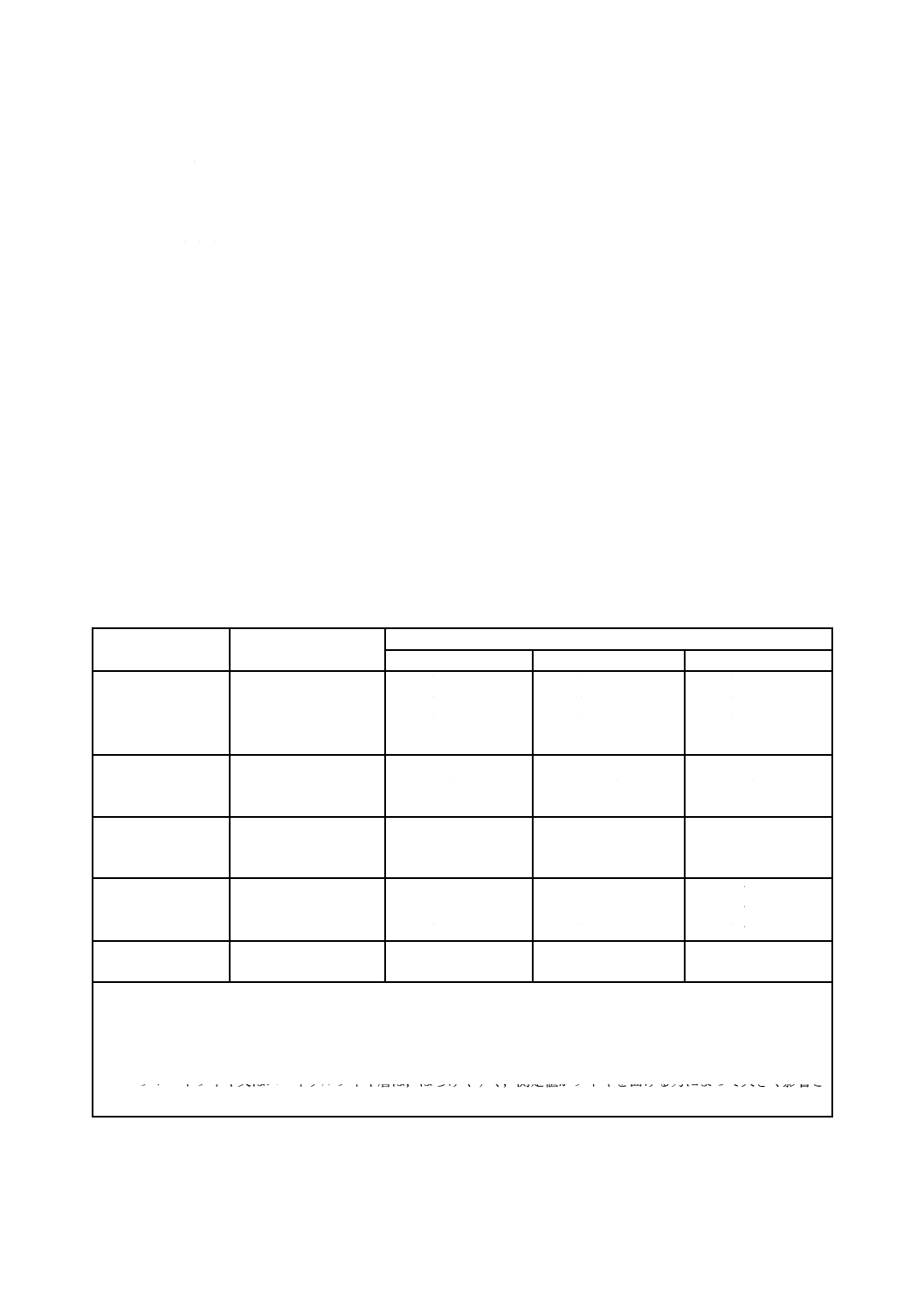

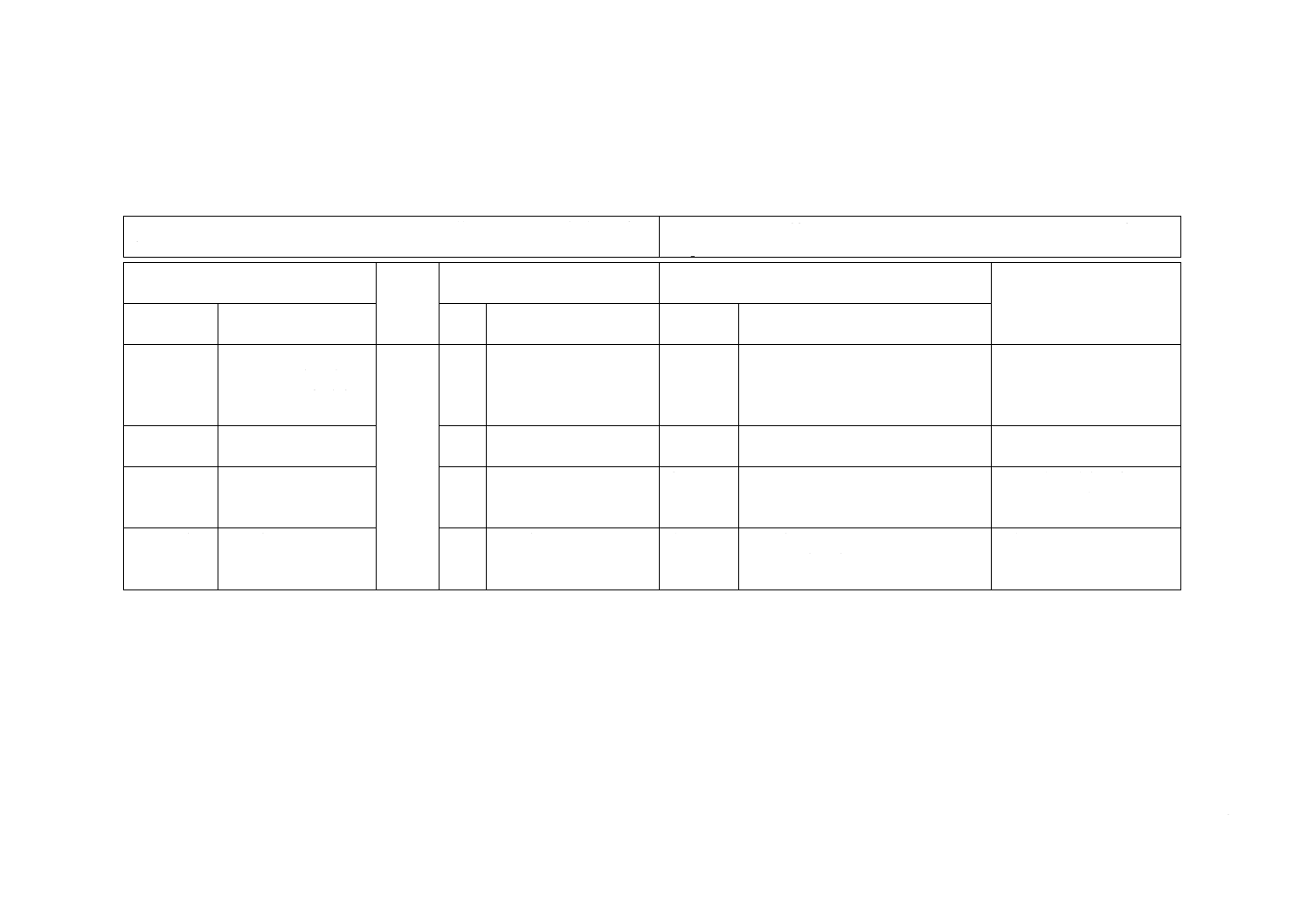

表1−試験片の選択

単位 mm

用いる補強層

はく離層

ホース呼び径,d

d≦20

20<d≦50

d>50

織布

ブレード糸

ニット編糸

ジャケット編糸

内面層/補強層

補強層/補強層

外面層/補強層

タイプ4又は8

タイプ4又は8

タイプ4又は8

タイプ1又は8

タイプ1又は8

タイプ1又は8

タイプ1又は8

タイプ1又は8

タイプ1又は8

スパイラル糸

コードプライ

内面層/補強層

補強層/補強層

外面層/補強層

タイプ2,6又は8

タイプ2 a) ,6又は8

タイプ2,6又は8

タイプ3,6又は8

タイプ2,3 a) ,6又は8

タイプ3,6又は8

タイプ3,6又は8

タイプ3 a) ,6又は8

タイプ3,6又は8

ブレードワイヤ

スパイラルワイヤ

内面層/補強層

補強層/補強層

外面層/補強層

タイプ5

−b)

タイプ2,6又は8

タイプ5

−b)

タイプ2,6又は8

タイプ5

−b)

タイプ2,6又は8

ヘリックスワイヤ

内面層/補強層

補強層/補強層

外面層/補強層

タイプ7

タイプ7

タイプ7

タイプ7

タイプ7

タイプ7

タイプ7

タイプ7

タイプ7

すべての構造

内面層/ラミネート層

外面層/ラミネート層

タイプ2,4,5又は8

タイプ2,4,5又は8

タイプ2,4,5又は8

タイプ2,4,5又は8

タイプ2,4,5又は8

タイプ2,4,5又は8

注記 ブレードワイヤ・スパイラルワイヤの内径が12.5 mm未満の場合,内面層/補強層タイプ5では,試験片の幅

寸法が十分でないので,実際に測定するのは難しい。

注a) はく離強さを測定するときに,補強糸が切れて,層をきれいにはく離させることが困難な場合には,その詳細

を試験報告書に記載する。

b) ブレードワイヤ又はスパイラルワイヤ層は,ばらけやすく,測定値がワイヤを曲げる力によって大きく影響さ

れ,実際に測定するのは難しいので除外する。

4

K 6330-6:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

試験片の準備

6.3.1

一般事項

試験片は,切刃で高温にならない方法によって採取する。試験片の厚さは,はく離面ができるだけつか

み具の引張り軸上に近づくように研磨調整する。異物の混入したもの,気泡又はきずのある試験片を試験

に用いてはならない。

6.3.2

タイプ1

ホースを軸方向に対して直角に切断して,幅25 mm±0.5 mmのリング状に採取し,次に,図1に示すよ

うに,軸方向に切り開き,短冊状試験片にする。

試験片採取時に,発熱による劣化のおそれがある場合には,タイプ2,3,5又は6の試験片を用いる。

6.3.3

タイプ2

試験片を軸方向に二分割する。このうちの一片を軸方向と平行に,試験片の大きさによって,それぞれ

幅25 mm±0.5 mm,10 mm±0.5 mm又は5 mm±0.2 mmの2本の切込みを入れる。この場合,補強糸を切

断しないようにする。次に図2に示すように,はく離層の端部が,試験機のつかみ部にかかるまで層をは

く離する。

6.3.4

タイプ3

ホースを軸方向に対して直角に切断して,幅35 mm±2 mmのリング状に採取する。このリング状試験

片を軸方向に切り開き,短冊状試験片にする。短冊状試験片に軸方向と直角に幅25 mm±0.5 mmの2本の

切込みを入れる。この場合,補強糸を切断しないようにする。次に,図3に示すように,はく離層の端部

が試験機のつかみ具にかかるまで層をはく離する。

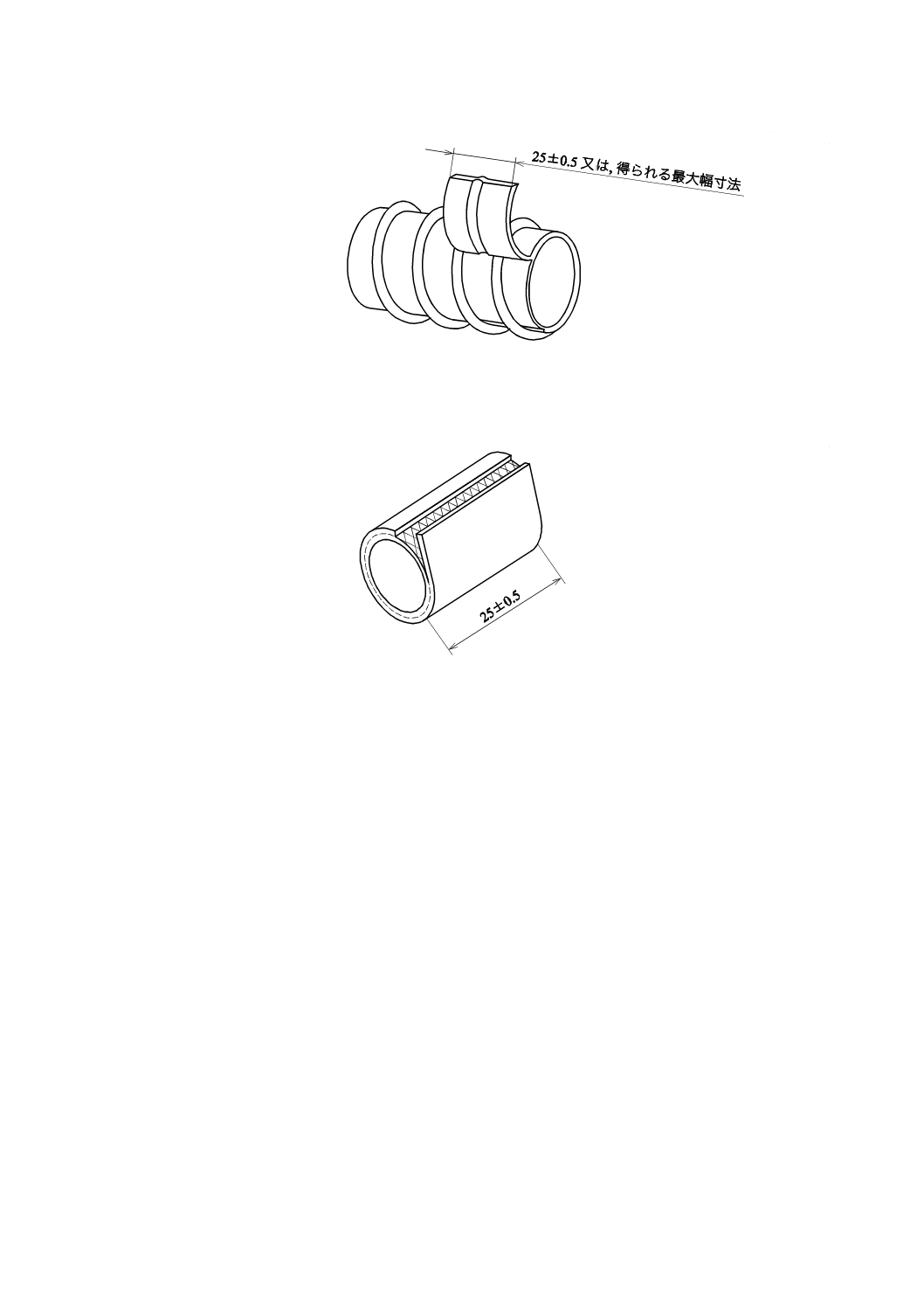

6.3.5

タイプ4

試験片を軸方向に二分割する。このうちの一片に,幅10 mm±0.5 mmで短冊状に切込みを入れる。ただ

し,幅が10 mm未満の場合には,得られる最大幅とする。次に,図4に示すように,はく離層の端部が,

試験機のつかみ具にかかるまで層をはく離する。

6.3.6

タイプ5

試験片を軸方向に二分割する。二枚刃ジグを用いて,内面層の中心部へ軸方向に幅5 mm±0.2 mmの切

込みを入れる。次に,図5に示すように試験片の端部をはく離して,口を開けた状態にする。

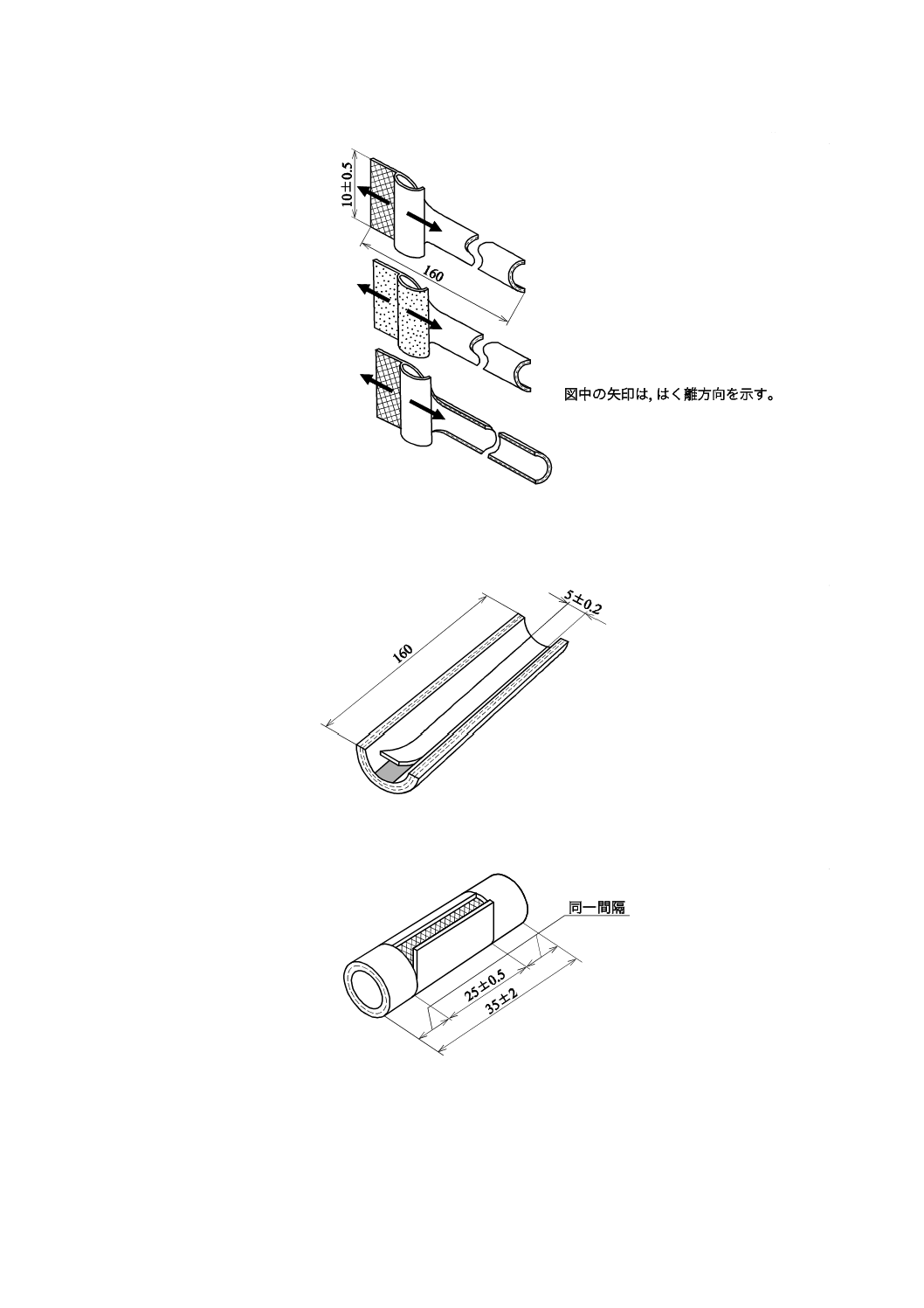

6.3.7

タイプ6

ホースを軸方向に対して直角に切断して,幅35 mm±2 mmのリング状に採取する。外面層に幅25 mm

±0.5 mmの切込みを周方向に入れ,図6に示すようにはく離して,口を開けた状態にする。

リング状試験片の作製は,ホースの中に木製の円筒などを入れて切断するとよい。

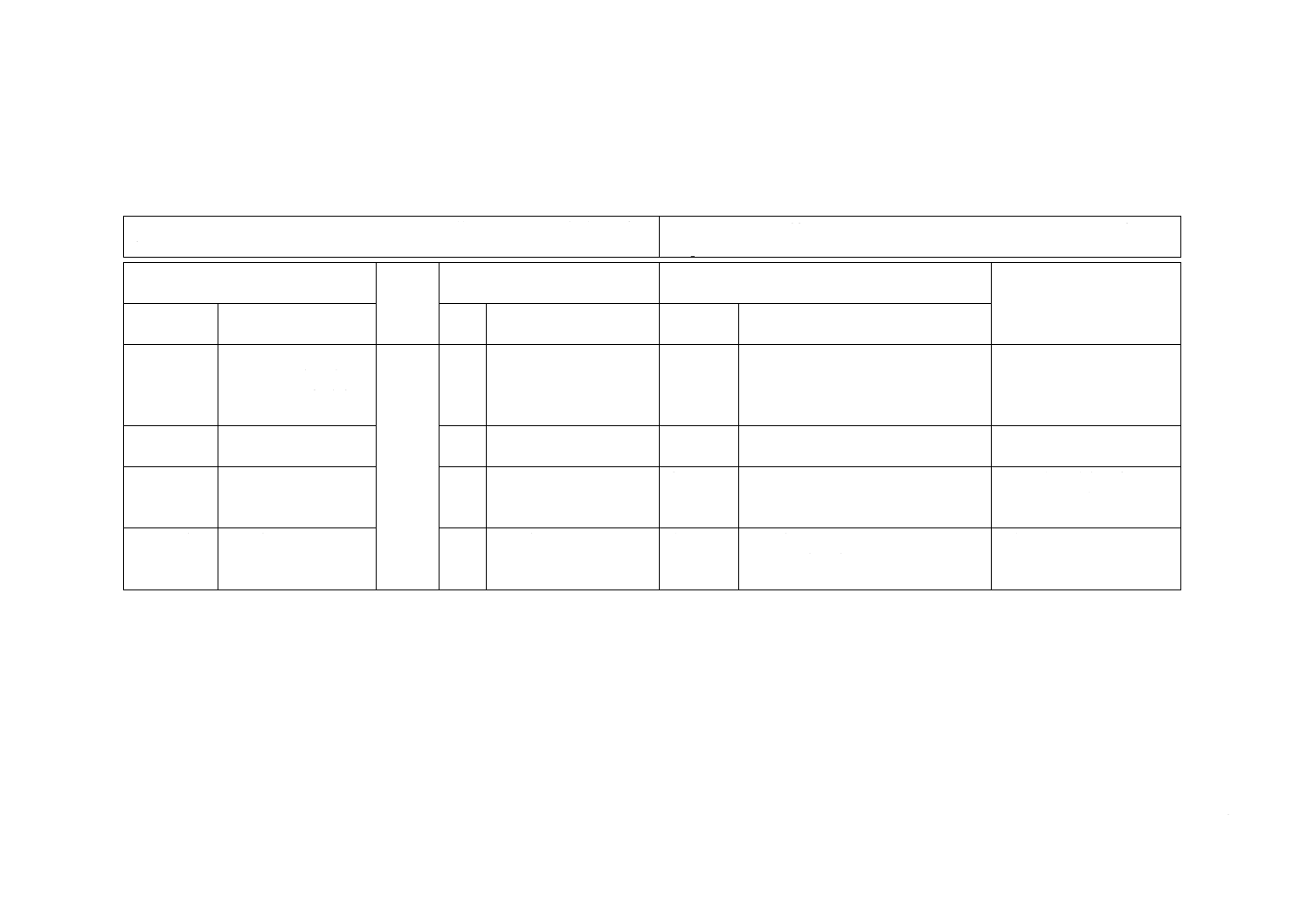

6.3.8

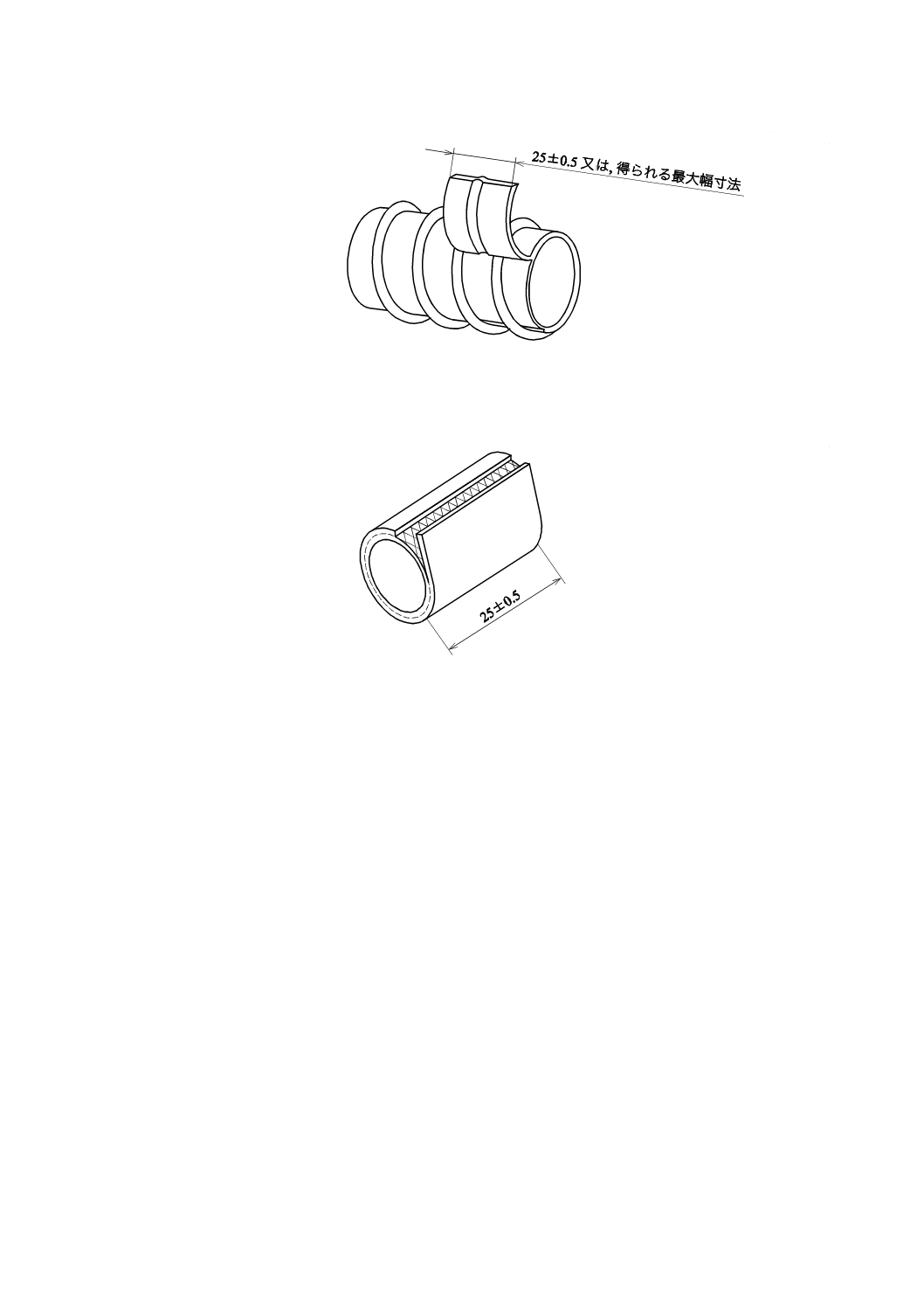

タイプ7

図7に示すように,ヘリックスワイヤに沿って切断して,幅25 mm±0.5 mm,又は24.5 mm未満の場合

は,得られる最大幅寸法の短冊状試験片をホースから採取する。

この試験は,ヘリックスワイヤ入りホースが,長尺で製造されたときに任意に行うものである。特殊な

端部,バンドレスタイプの継手などを装着して,特定の長さに製造したホースには適用しない。ヘリック

スワイヤの間隔が10 mmを超えるときだけ適用する。

6.3.9

タイプ8

図8に示すように,ホースを軸方向に対して直角に切断して,幅25 mm±0.5 mmのリング状試験片を採

取する。

リング状試験片の作製は,ホースの中に木製の円筒などを入れて切断するとよい。

5

K 6330-6:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

試験片の状態調節

製造後24時間以上経過したホースについて,試験を行う。試験片は,試験前に少なくとも16時間,JIS

K 6250に規定される標準の温度及び湿度にて保存しなければならない。この時間を製造後の24時間の中

に入れてもよい。

6.5

製造から試験までの時間

試験結果の比較評価を行う場合は,できる限り製造後同じ時間が経過した試験片について行わなければ

ならない。製品の製造から試験までの時間については,JIS K 6250の7. c)又は7. d)の規定による。

7

手順

7.1

準備

試験片は,はく離試験を行う層ごとに準備する。

7.2

試験片の装着

試験片を状態調節の場所から取り出し,試験片の幅寸法を実測する。はく離した試験片の端部を試験機

のつかみ具に固定し,張力が均一になるように調整して,試験中にねじれが発生しないようにする。はく

離角度は,短冊状試験片では約180°,リング状試験片では約90°になるように,つかみ具に試験片を取

り付ける。引張力は,はく離面に作用するようにする。短冊状試験片の場合は,試験の間,試験片をつか

み具の面内に保持しなければならない。

7.3

試験速度

動力で作動するつかみ具の移動速度を試験速度とし,試験速度は,タイプ1〜7の場合は,50 mm/min±

5 mm/minとする。タイプ8の場合は,25 mm/min±2.5 mm/minとする。

7.4

測定

試験機を始動させ,測定したはく離強さをグラフに記録する。はく離は,長さ100 mm以上行い,試験

片が長さ100 mm未満の場合は,はく離可能な最大長さとする。

なお,はく離が,試験している所以外の箇所で発生した場合には,その状況と発生した時点の力の大き

さとを試験報告書に記載する。

8

試験結果のまとめ

グラフに記録された波状曲線は,層間ではく離するときの力の変化を示しており,はく離強さは,JIS K

6274に規定する解析方法によって波状部の頂点の中央値を求め,kN/mで表す。

試験報告書に記載するはく離強さは,個々の試験片によって得られた値の中央値とする。中央値は,JIS

Z 8401によって丸めの幅0.1で表す。

なお,材料破壊によってはく離面ではく離しない場合は,詳細を試験報告書に記載する。

9

試験報告書

試験報告書には,次の事項を記載する。

a) 試料の詳細(ホースの名称,種類,呼び径など)

b) 製造年月日及びバッチ番号又は適切な参考データ

c) 製造方法及び補強層の説明

d) この規格の番号

e) 用いた試験片のタイプ及び数量

6

K 6330-6:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

試験速度

g) 試験結果(試験を行ったはく離層の種類及びそのはく離強さ),問題点の指摘[表1の注a)を参照]

h) 試験年月日

単位 mm

図1−タイプ1試験片

単位 mm

図2−タイプ2試験片

単位 mm

図3−タイプ3試験片

7

K 6330-6:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−タイプ4試験片

単位 mm

図5−タイプ5試験片

単位 mm

図6−タイプ6試験片

8

K 6330-6:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図7−タイプ7試験片

単位 mm

図8−タイプ8試験片

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6330-6:2010 ゴム及びプラスチックホース−第6部:層間はく離強さの求め

方

ISO 8033:2006, Rubber and plastics hoses−Determination of adhesion between

components

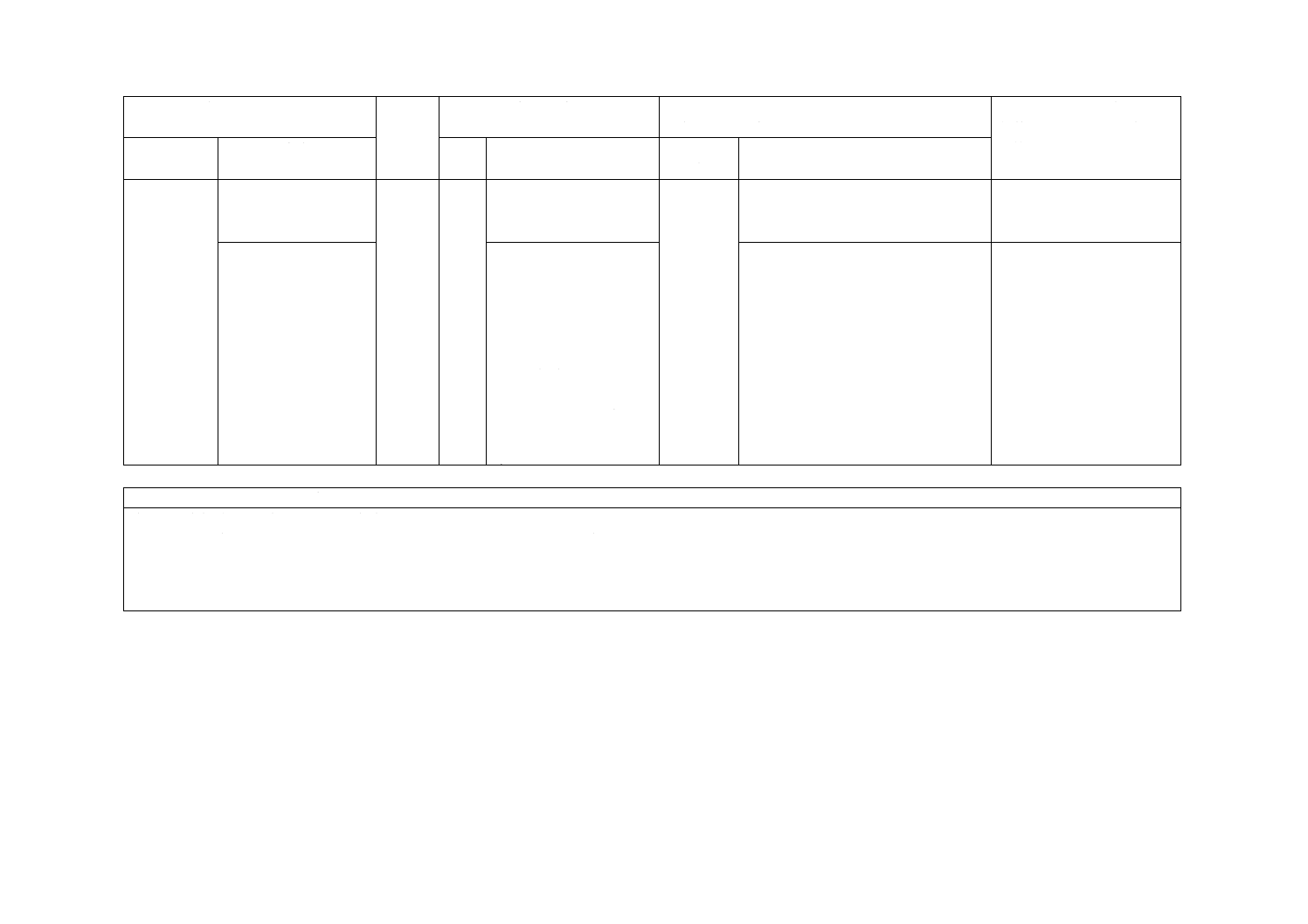

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技

術的差異の理由及び今後の

対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

ゴム及びプラスチック

ホースの構造9種類に

ついてのはく離強さを

測定する方法を規定。

1

ホースの構造9種類につ

いてのはく離強さを測定

する方法を規定。

追加

ゴム及びプラスチックの表記を追加

した。

技術的な差異はない。

3 用語及び

定義

−

−

追加

ISO規格には用語及び定義はないが,

JISとしては必要なので追加した。

用語及び定義を追加した

が,技術的な差異はない。

5 装置及び

器具

5.2つかみ具

4

4.2 つかみ具

変更

JISでは短冊状試験片に対する注意事

項を7.2へ移動した。

記載の細分箇条を変えただ

けであり,技術的な差異は

ない。

8 試験結果

のまとめ

試験結果のまとめ方の

説明

7

試験結果のまとめ方の説

明

追加

材料破壊によってはく離面ではく離

しない場合を追加した。また,JIS Z

8401を引用し,数値の丸め方を追加。

技術的な差異はない。

2

K

6

3

3

0

-6

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

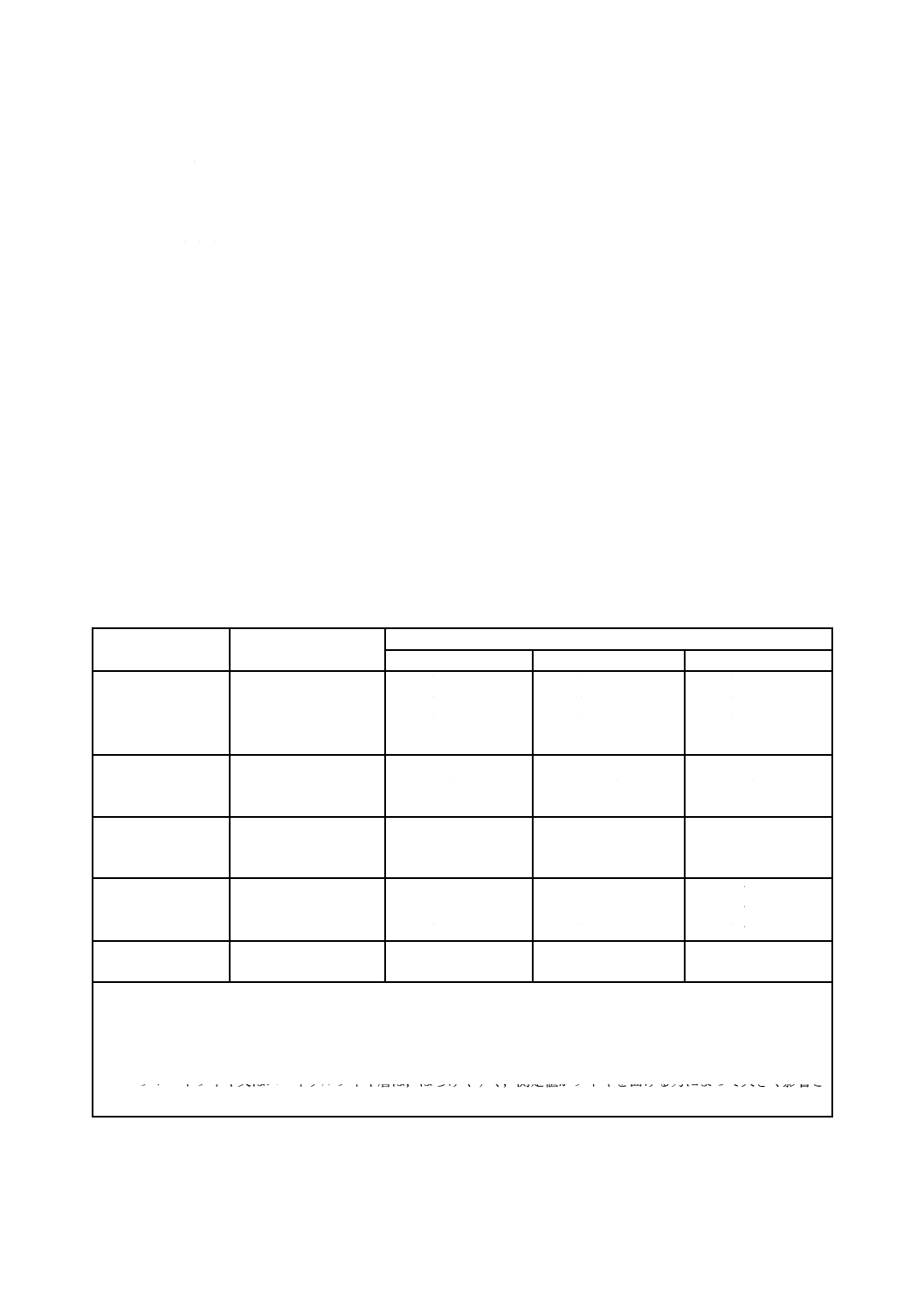

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技

術的差異の理由及び今後の

対策

箇条番号及

び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9試験報告

書

e) 用いた試験片のタ

イプ及び数量

8

e) 用いた試験片のタイ

プ

変更

ISO規格には試験片の数量について

の記述がないので,JISではここに追

加した。

技術的な差異はない。

g) 試験結果(試験を行

ったはく離層の種類及

びそのはく離強さ),問

題点の指摘

h) 試験年月日

g) 内面層と補強層との

間のはく離強さ

h) 補強層どうしの間の

はく離強さ,問題点の指

摘

i) 外面層と補強層との間

のはく離強さ

j) 内面層とラミネート層

及び外面層とラミネート

層との間のはく離強さ

k) 試験年月日

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 8033:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

3

3

0

-6

:

2

0

1

0