K 6330-2:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 一般事項························································································································· 2

4 装置及び器具 ··················································································································· 2

5 試料······························································································································· 2

5.1 ホースアセンブリ ·········································································································· 2

5.2 ホース ························································································································· 2

5.3 試料の数 ······················································································································ 2

6 耐圧性試験における加圧操作 ······························································································ 2

6.1 一般事項 ······················································································································ 2

6.2 手順 ···························································································································· 2

7 耐圧性試験 ······················································································································ 3

7.1 耐圧試験 ······················································································································ 3

7.2 加圧寸法変化試験 ·········································································································· 4

7.3 破裂試験 ······················································································································ 6

7.4 漏れ試験 ······················································································································ 6

7.5 気密試験 ······················································································································ 6

8 試験結果のまとめ方 ·········································································································· 6

9 試験報告書 ······················································································································ 7

附属書JA(参考)JISで用いる計測器 ······················································································ 8

附属書JB(参考)JISと対応国際規格との対比表 ······································································· 9

K 6330-2:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6330-2:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6330の規格群には,次に示す部編成がある。

JIS K 6330-1 第1部:ホース及びホースアセンブリの寸法測定

JIS K 6330-2 第2部:ホース及びホースアセンブリの耐圧性

JIS K 6330-3 第3部:負圧試験

JIS K 6330-4 第4部:低温雰囲気下における柔軟性

JIS K 6330-5 第5部:電気試験

JIS K 6330-6 第6部:層間はく離強さの求め方

JIS K 6330-7 第7部:静的条件下での耐オゾン性評価

JIS K 6330-8 第8部:衝撃圧力試験

JIS K 6330-9 第9部:ホース及び管の曲げ特性

JIS K 6330-10 第10部:液体透過性試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6330-2:2013

ゴム及びプラスチックホース試験方法−

第2部:ホース及びホースアセンブリの耐圧性

Rubber and plastics hoses and hose assemblies-Part 2: Hydrostatic testing

序文

この規格は,2009年に第4版として発行されたISO 1402を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,ゴム及びプラスチックホース(以下,ホースという。)並びにホースアセンブリの耐圧性試

験方法について規定する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1402:2009,Rubber and plastics hoses and hose assemblies−Hydrostatic testing(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6330-1 ゴム及びプラスチックホース試験方法−第1部:ホース及びホースアセンブリの寸法

測定

注記 対応国際規格:ISO 4671,Rubber and plastics hoses and hose assemblies−Methods of measurement

of the dimensions of hoses and the lengths of hose assemblies(MOD)

JIS Z 8401 数値の丸め方

ISO 7751,Rubber and plastics hoses and hose assemblies−Ratios of proof and burst pressure to design

2

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

working pressure

3

一般事項

ほかに規定がない場合は,全ての試験は標準温度(23 ℃±2 ℃)の下で行う(JIS K 6250)。ただし,

受渡当事者間の取決めがあれば,20

10

0

+ ℃で行ってもよい。

4

装置及び器具

4.1

加圧装置 試験圧力に達するまで6.2.2に規定した速さで加圧できなければならない。

4.2

校正された圧力計又はデジタル式圧力計 試験圧力が最大目盛の15〜85 %の範囲にくるような圧力

計を選定するのが望ましい。圧力計は,精度を維持するために定期的に点検し,できれば絞り弁を設けて

損傷を最小限に抑える。

4.3

長さ計測器 ノギス,金属製直尺又は鋼製巻尺を用いる。

4.4

外径計測器 ノギス,外側マイクロメータ,鋼製巻尺又はπ目盛巻尺(附属書JA参照)を用いる。

5

試料

5.1

ホースアセンブリ

ホースアセンブリの試験を行う場合には,製品長さの試料をそのまま用いる。

5.2

ホース

試料の長さは,継手金具部を除くホース中央部分の屈曲可能な部分の自由長さを,加圧変化を測定する

場合は,600 mm以上,加圧変化を測定しない場合は,300 mm以上とする。ホースの種類及びサイズによ

って,これより長い試料が必要となる場合は,それぞれのホース製品仕様書に自由長さを明記する。

5.3

試料の数

7.1(耐圧試験)から7.3(破裂試験)までを同一試料2本以上で行う。それ以外の漏れ試験,気密試験

についても,それぞれ試料は2本以上とする。

6

耐圧性試験における加圧操作

6.1

一般事項

試験媒体は,7.5(気密試験)を除き,水又はホースに適した液体を使用する。

警告 ホース及びホースアセンブリを加圧する場合,危険を伴うので試験は囲いの中で行わなければ

ならない。特に,空気及びその他のガスを試験媒体として使用する7.5(気密試験)の場合には,

安全性を十分考慮して実施する。また,試験媒体として液体を使用する場合にも,ホースが破

裂するとき,閉じ込められていた空気が突然膨張して危険なので,試料から空気を全て抜いて

おかなければならない。

6.2

手順

6.2.1

試料に試験液を満たし,ホース内の空気を全て抜いてから,試験装置に接続する。バルブを閉じて

一定の速さで加圧し,校正された圧力計又はデジタル式圧力計を用いて液圧を測定する(4.2参照)。

なお,試料の末端部は,固定しないで自由に動けるようにする。

6.2.2

一定の速さで加圧し,目的とする圧力に到達する時間は,呼び径が50以下のホースについては30

〜60秒,呼び径が50を超え250以下のホースについては60〜240秒になるように加圧速さを選ばなけれ

ばならない。また,呼び径が250を超えるホースについては受渡当事者間で加圧速さを決定する。

3

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

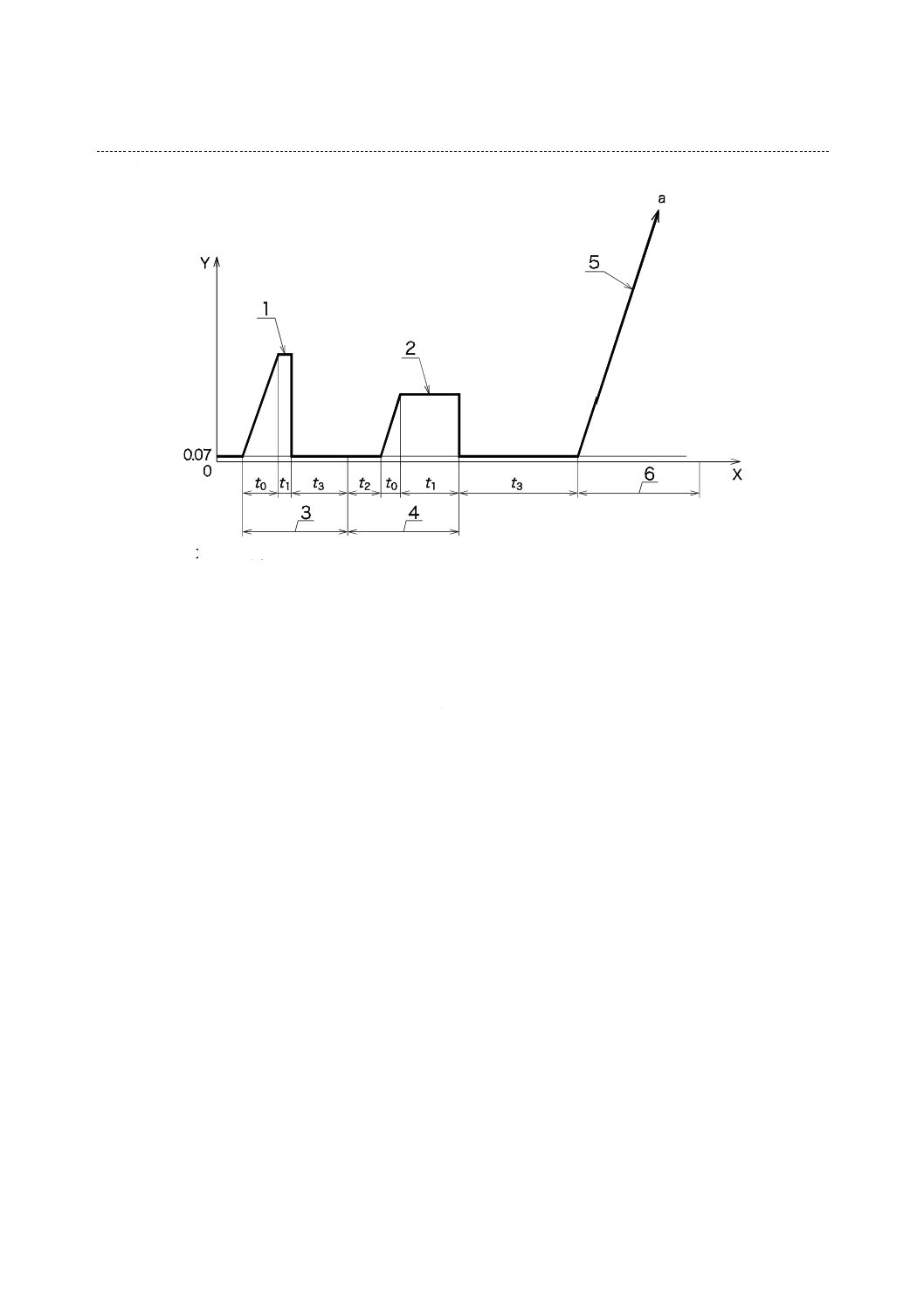

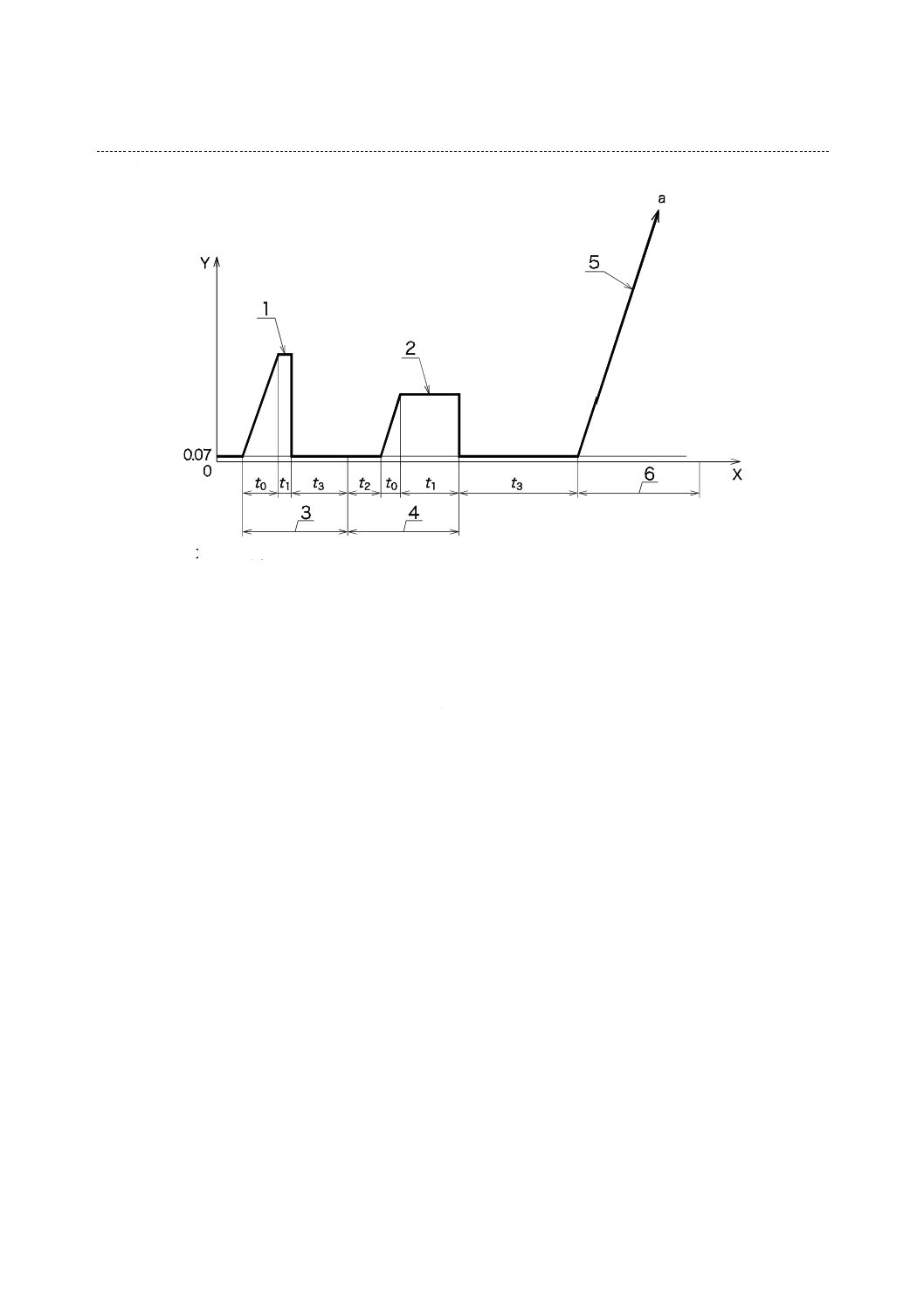

6.2.3

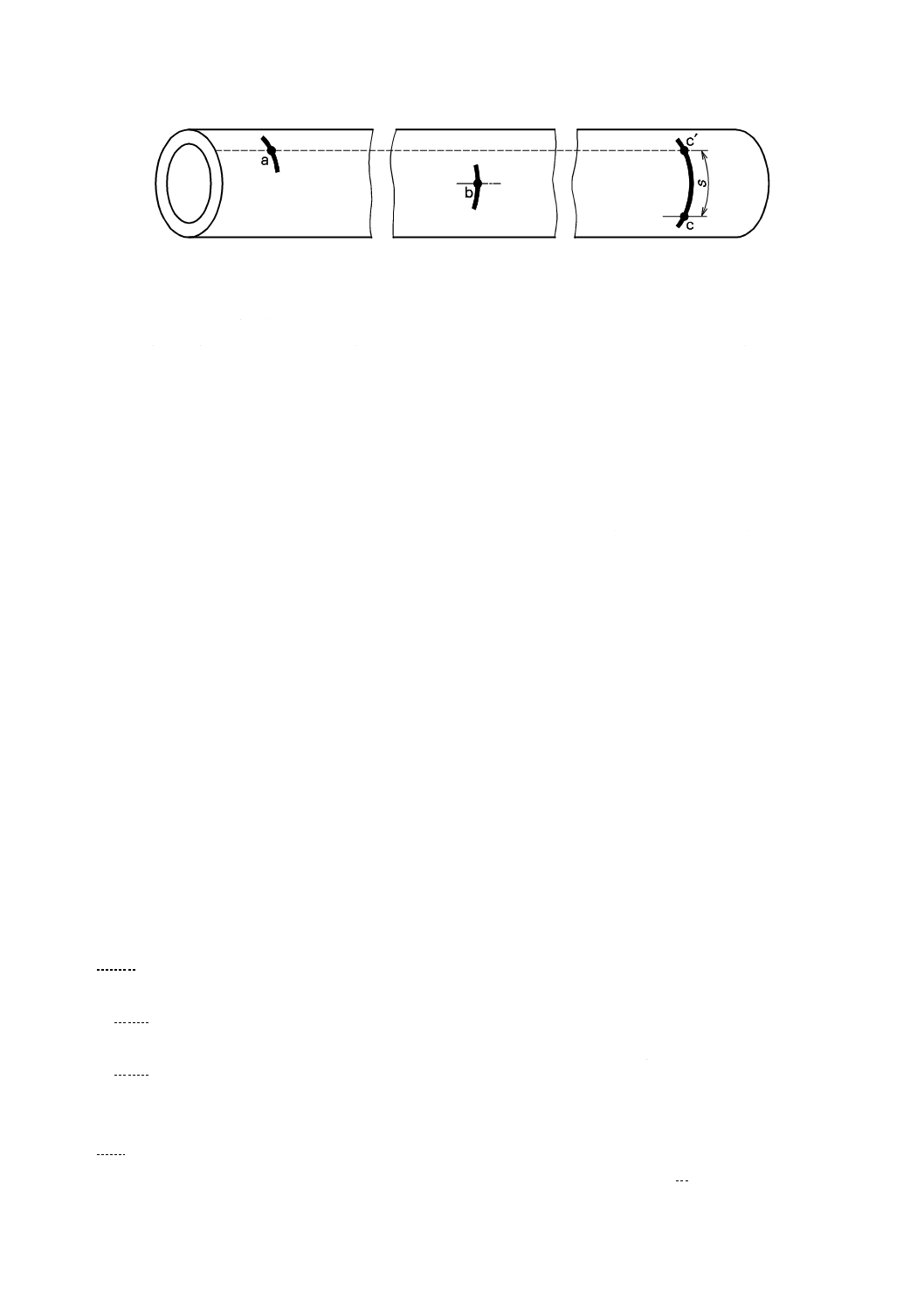

耐圧試験から破裂試験までの参考例を,図1に示す。加圧は,図1のように耐圧試験から破裂試験

まで連続的に行うこともできる。

X :時間

Y :圧力(MPa)

1

:耐圧試験圧(7.1参照)

2

:試験圧力(7.2参照)

3

:漏れ及び欠陥を検出(7.1参照)

4

:測定(7.2参照)

5

:破裂圧力(7.3参照)

6

:破裂試験(7.3参照)

t0

:規定された圧力に達するまでの時間(6.2.2参照)

t1

:規定された圧力保持時間(7.1参照)

t2

:最初の寸法(長さ,外径)を測定する前の0.07 MPaを加える時間(7.2.1参照)

t3

:規定された別の圧力に移るまでの時間

a

:破裂(7.3参照)

図1−耐圧試験から破裂試験までの参考例

7

耐圧性試験

7.1

耐圧試験

ホース又はホースアセンブリの耐圧試験は,JISの製品規格に規定していなければ,6.2.2に規定する加

圧速さで試験圧力を加え,30〜60秒間保持し,材料又は製造上の欠陥を示す漏れ,亀裂,変形などの異状

の有無を調べる。特に規定がなければ,試験圧力は,表1の倍率(ISO 7751)を適用し,設定する。

なお,この試験は,曲がり状成形ホース(曲り管)に適用してはならない。

4

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

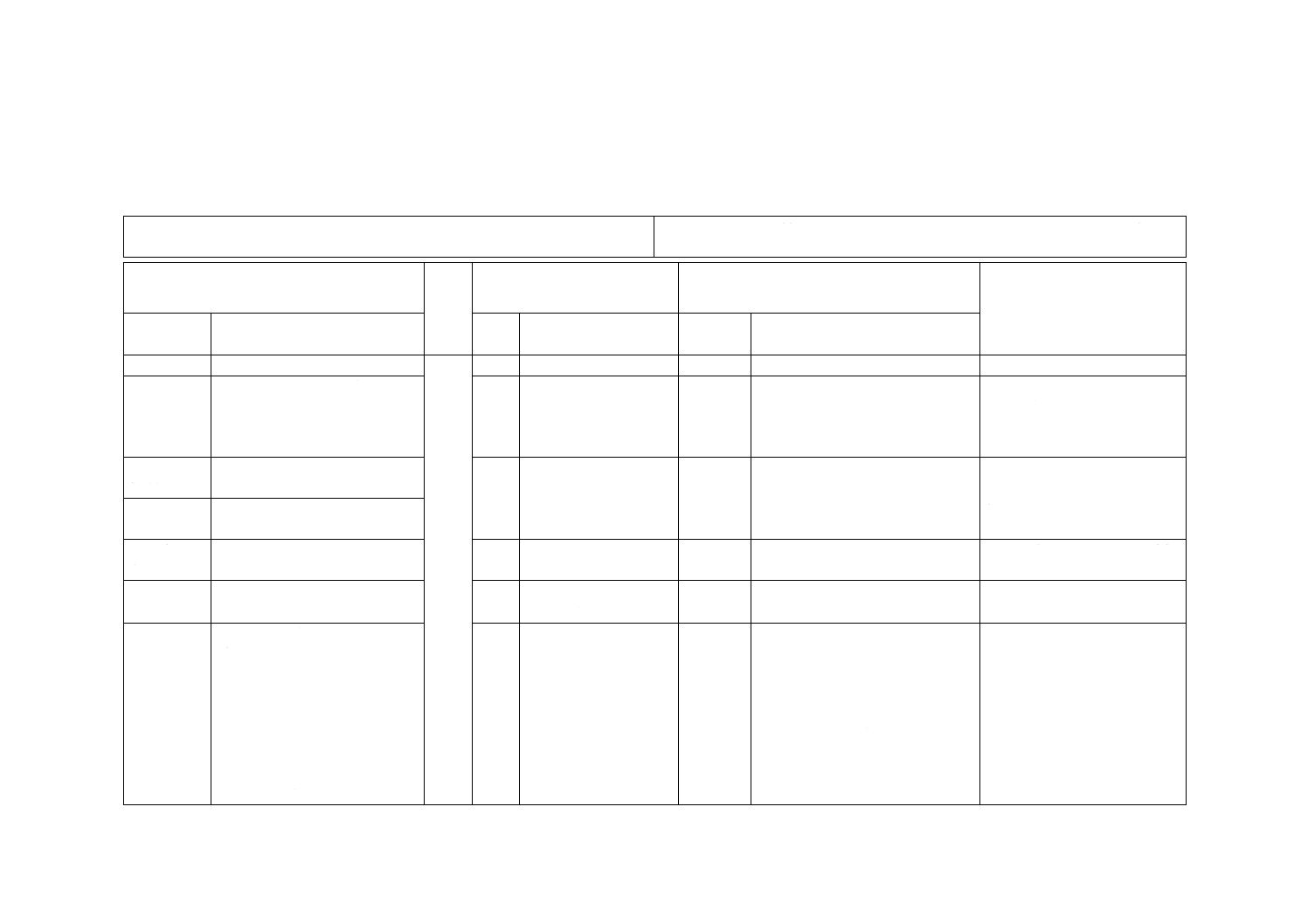

表1−試験圧力・最小破裂試験圧力の最高使用圧力に対する倍率

No

種類

試験圧力の

最高使用圧力

に対する倍率

最小破裂試験圧力

の最高使用圧力に

対する倍率

1

最高使用圧力1 MPa以下のウォーターホース

1.5

3.0

2

最高使用圧力1 MPaを超える

ウォーターホース

水以外の液体用ホース

液体又は気体中の懸濁物質用ホース

2.0

4.0

3

空気及び他のガス用ホース

2.0

4.0

4

減圧時にガス状に変化する液体用ホース

2.5

5.0

5

スチームホース

5.0

10.0

6

ジェットホース

1.5

2.5

7.2

加圧寸法変化試験

7.2.1

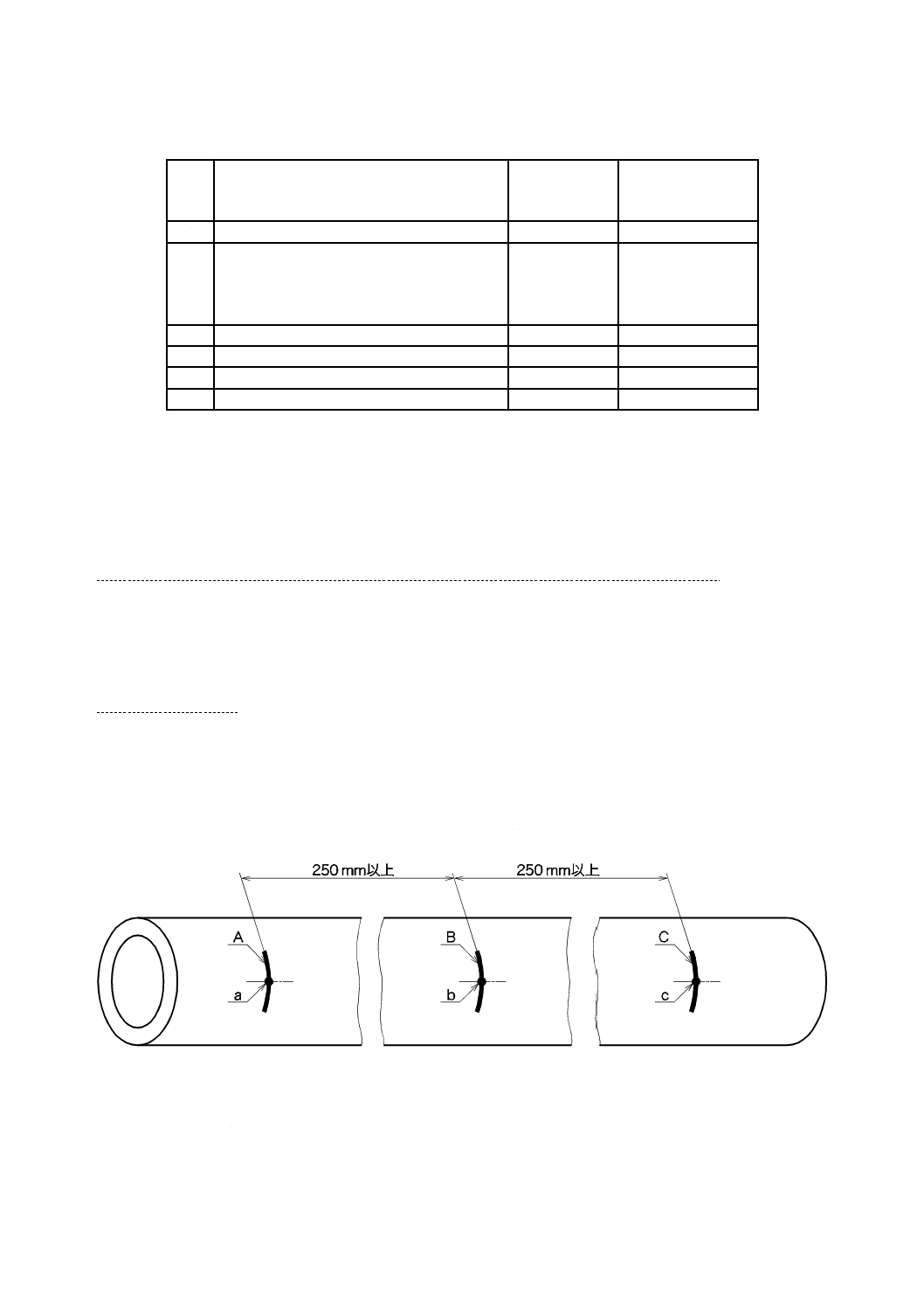

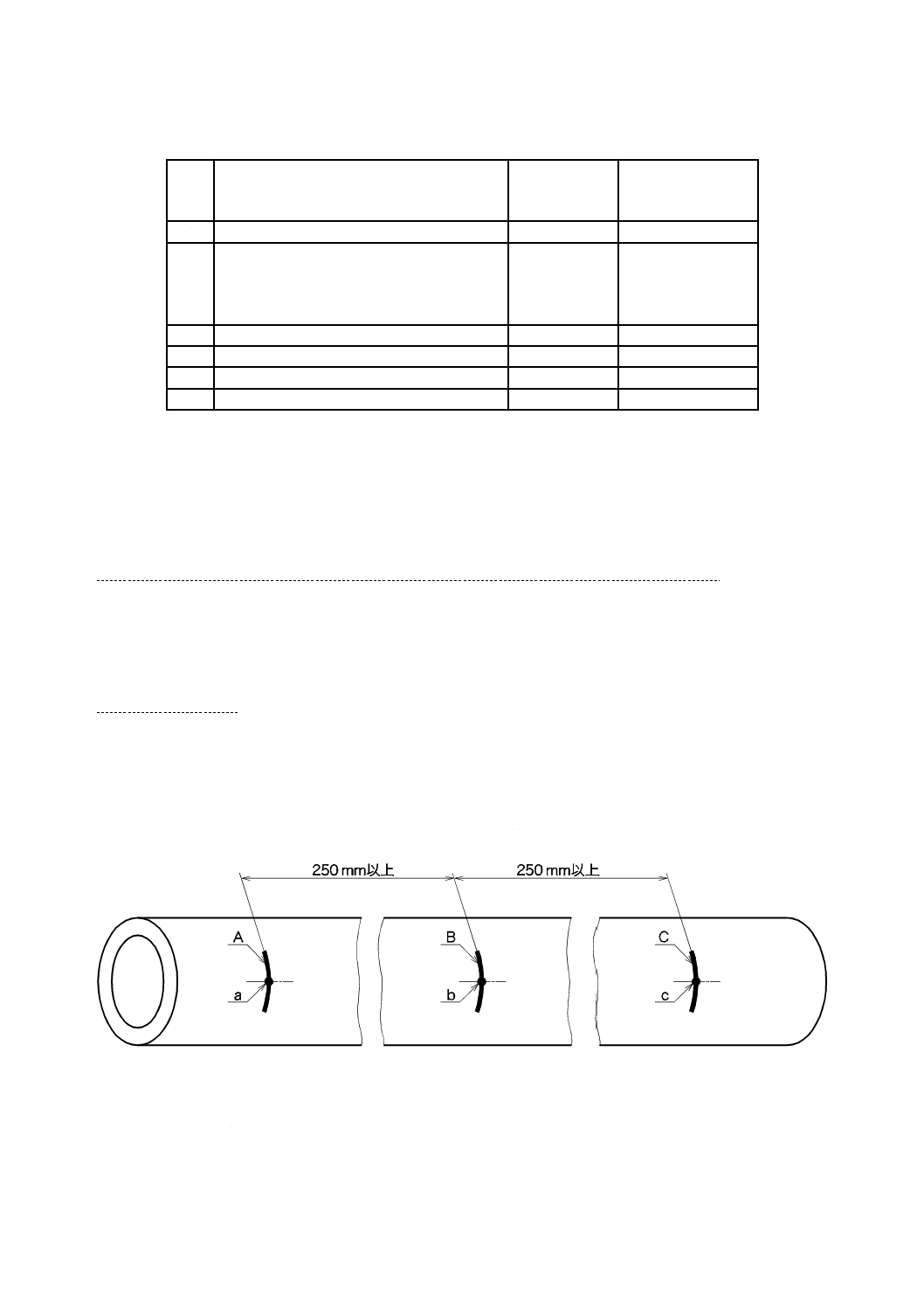

共通手順

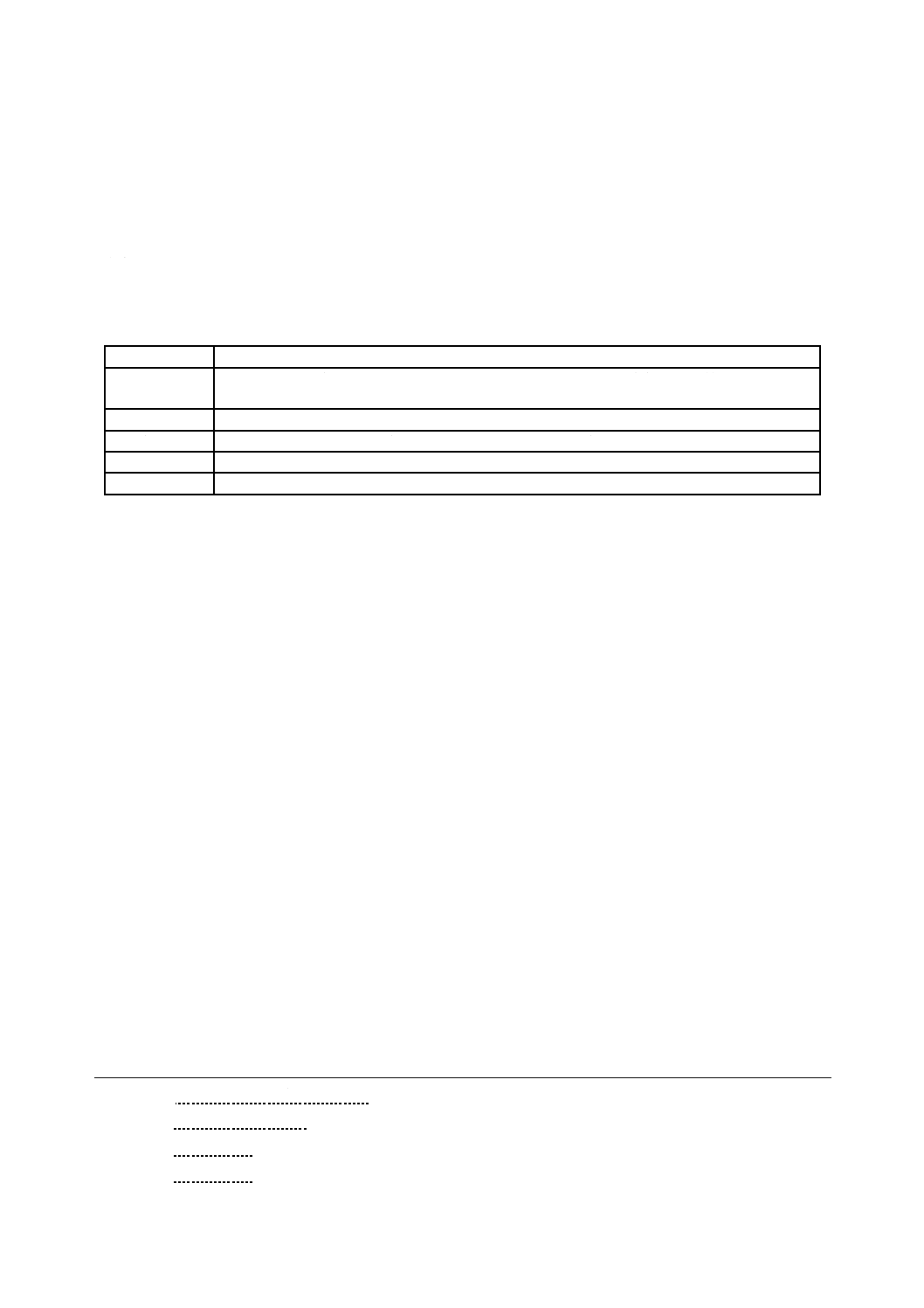

長さの変化率,外径の変化,ねじれ及び反りを測定するときは,ホース又はホースアセンブリを直線状

に延ばし水平に置く。ホースに曲げ癖などがあり,直線状にならない場合,又はホースの構造及び材料に

よって寸法安定精度に問題が生じる場合は,0.07 MPaを5分間加圧する。無加圧でホースが直線状を維持

できる場合,又は寸法安定精度に問題が生じない場合は,0.07 MPaを加える必要はない。ホース又はホー

スアセンブリは,ホース又はホースアセンブリの自由な伸縮を妨げないように十分に平らで滑らかな台の

上に置く。その状態で,図2に示すようにA,B及びCの標線をホース全長に対して中央部に描く。各標

線間の距離は,250 mm以上とし,Bは,AからCまでの中央部に位置する。それぞれの標線は,ホース

の外周上で円弧をなし,この円弧に対して直角の方向に直線を描き,ねじれを測定する場合はその交点を

a,b及びcとする。0.07 MPaの加圧をしている場合は,その状態を維持しながら,7.2.2,7.2.3及び7.2.4

の測定を標線上で行う。

次に,6.2.2に規定する速さで試験圧力まで加圧し,5分間経過後,測定時間が長くならないように手早

く測定する。試験圧力は,JISのホース製品規格で規定されるが,最高使用圧力,保証圧力又は加圧変化

試験時の試験圧力以下の圧力に設定してもよい。放圧後の測定が必要な場合は,加圧時の測定が終わって

から内圧を下げ,内圧がなくなってから10分間経過後,標線間距離及び外径を測定することが望ましい。

図2−標線の描き方

7.2.2

長さの変化率

外側にある2標線AC間距離を,鋼製巻尺,ノギス又は金属製直尺を用いて1 mm単位の精度で,初期

状態(圧力:0又は0.07 MPa)及び規定の試験圧力で測定し,次の式によって算出する。

5

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

0

1

×

−

=

∆

l

l

l

l

ここに,

∆l: 長さの変化率(%)

l0: 初期状態の標線AC間距離(mm)

l1: 加圧時の標線AC間距離(mm)

7.2.3

外径の変化率

7.2.3.1

一般事項

外径は,製品に要求される精度に応じて鋼製巻尺又はπ目盛巻尺で,測定した外周から求める(JIS K

6330-1)。また,ノギス又は外側マイクロメータを用いて外径を直接測定してもよい。

7.2.3.2

外周の変化から求める方法

初期状態(圧力:0又は0.07 MPa)及び規定の試験圧力で3標線上の外周を測定し,次の式によって算

出する。

100

0

0

1

×

−

=

∆

∑∑

∑

C

C

C

D

ここに,

∆D: 外径の変化率(%)

ΣC0: 初期状態の3標線上の外周の総和(mm)

ΣC1: 加圧時の3標線上の外周の総和(mm)

7.2.3.3

外径の変化から求める方法

初期状態(圧力:0又は0.07 MPa)及び規定の試験圧力で3標線上の外径を測定し,次の式によって算

出する。測定は各標線上のほぼ直角の2方向で行う。

100

0

0

1

×

−

=

∆

∑∑

∑

D

D

D

D

ここに, ∆D: 外径の変化率(%)

ΣD0: 初期状態の3標線上6か所の外径の総和(mm)

ΣD1: 加圧時の3標線上6か所の外径の総和(mm)

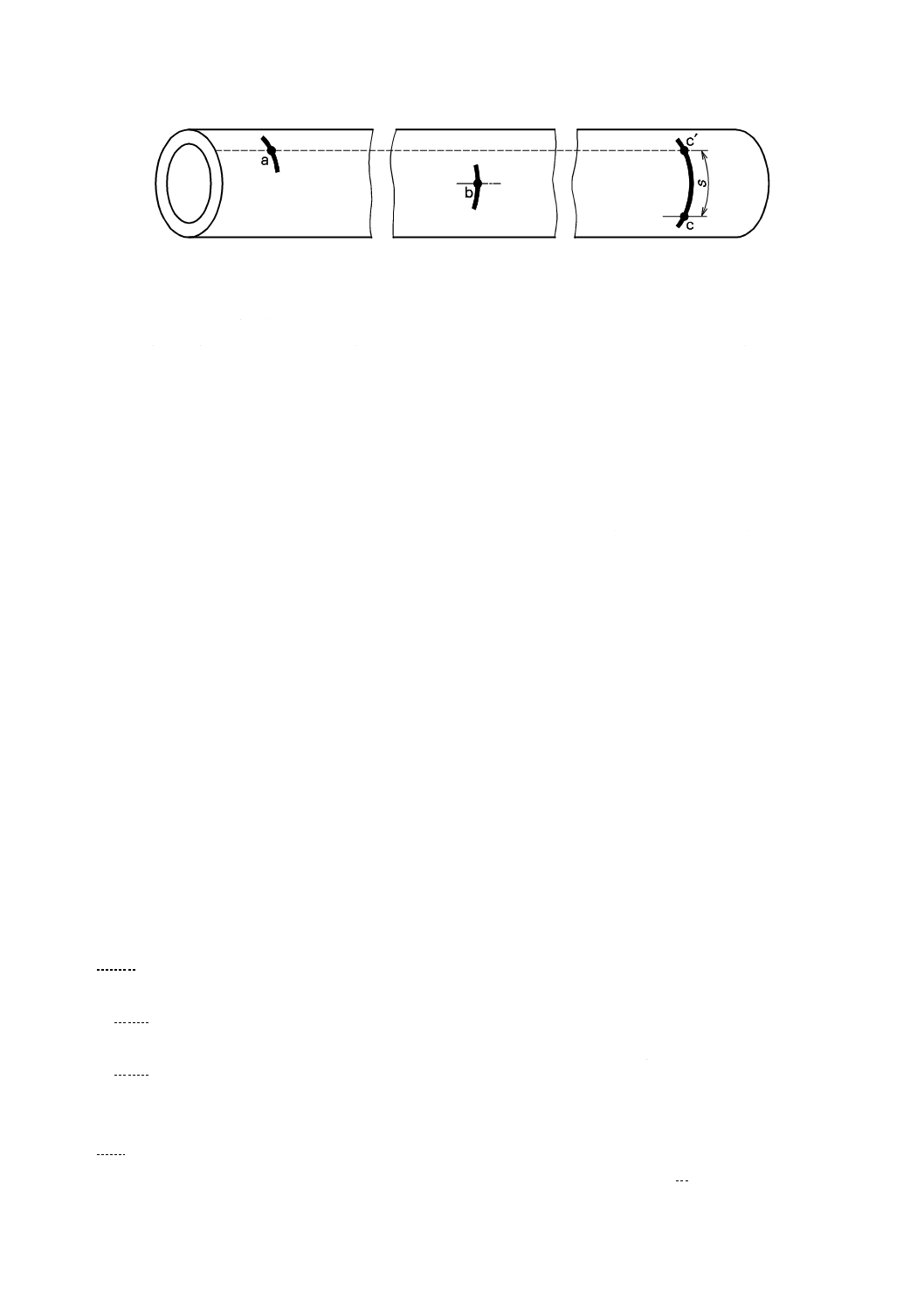

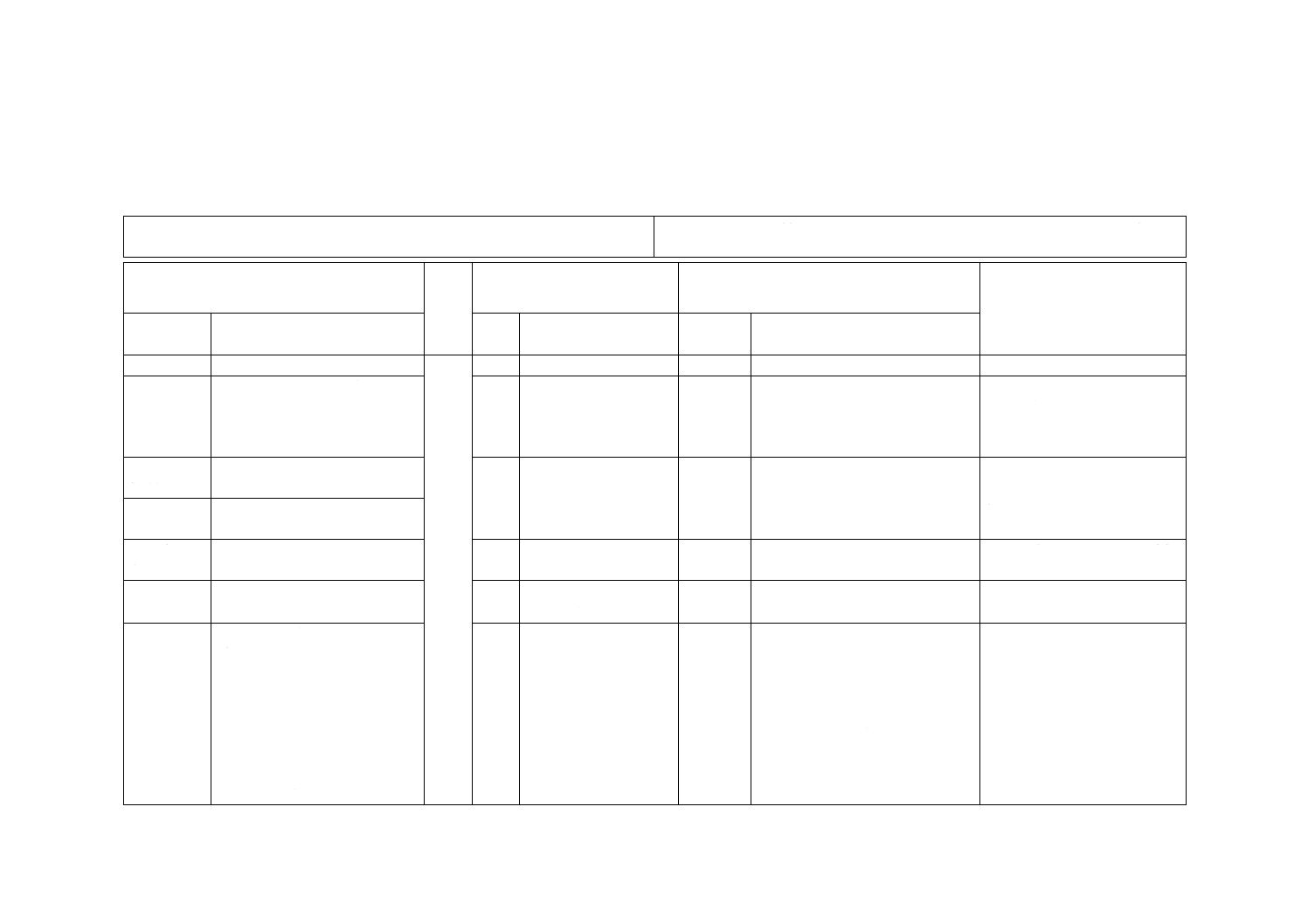

7.2.4

ねじれ

加圧するとホースにねじれが生じ,図3に示すように,もとの標線が,ら旋状に移動する。規定の試験

圧力を加えたホースに,標点aからホースの長さ方向に直線を引き,標線Cの円弧と交わったところを点

c'とする。短いホースアセンブリの場合は,継手金具部又は継手金具部の端部近くのホース部分に標線A,

Cを描いてもよい。次に,円弧cc'の長さsを製品に要求される精度に応じて鋼製巻尺を用いて測定する。

1 m当たりのねじれTを,次の式によって計算する。

0

c

000

1

360

l

C

s

T

×

×

×

=

ここに,

T: 1 m当たりのねじれ(度)

s: 円弧cc'の長さ(mm)

Cc: 7.2.3.2に規定する方法で測定した加圧時の標線Cの外周(mm)

l0: 7.2.2に規定する方法で測定したAC間距離(mm)

6

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−ねじれの測定

7.2.5

反り

反りとは,初期状態(圧力:0又は0.07 MPa)で,ホースを置いた平面上に,ホースの継手金具間を結

ぶ基準線(直線)を設け,その基準線からの“ずれ”をいう。継手金具間の中心を結ぶ基準線を設定する

ときは,ピンと張ったコードを利用してもよい。規定の試験圧力を加え,基準線からの“ずれ”が最大に

なる位置で,基準線からの“ずれ”を測定する。反りの値は,ノギス又は金属製直尺を用いて,製品に要

求される精度に応じて,初期状態の基準線からの最大“ずれ”として試験報告書に記載する。

7.3

破裂試験

破裂試験は,6.2.2に規定する加圧速さで破裂するまで加圧する。この場合,破裂した圧力並びに位置及

び状態を試験報告書に記載する。ただし,継手金具部で漏れる場合,継手金具が離脱する場合又はホース

破裂のとき,破裂箇所が継手金具端末から25 mm以上,若しくはホース外径と同じ寸法のいずれか大きい

ほうの範囲にある場合,ホース本体に欠陥があったとはみなさない。

7.4

漏れ試験

7.4.1

試料

試料は,1日以上,30日以内に継手金具を装着した劣化していないホースアセンブリを用いなければな

らない。

7.4.2

手順

試料に,規定の最小破裂試験圧力の70 %に等しい圧力を加え,この状態で5±0.5 min間保持してから圧

力を0に戻す。再び規定の試験圧力を加えて,更に5±0.5 min間保持する。

なお,この試験は破壊試験であるため,アセンブリ試料は,試験終了後に廃棄しなければならない。

7.4.3

判定基準

目視にて,にじみなどの漏れがないことを確認する。

継手金具部からの漏れ,継手金具の離脱又は継手金具付近のホース破裂は,ホースに欠陥があるのでは

なく,アセンブリ部に欠陥があると判断する。

注記 このような欠陥は,ホース本体に別の継手金具を装着すれば,要求事項を満たす可能性がある

ことを意味している。

7.5

気密試験

気密試験は,次のいずれかの方法によって行い,試験報告書には用いた方法を記載する。

a) A法 試料の一端を自由にして,水槽に浸せきし,空気又は不活性ガスでJISの製品規格で規定する

圧力を加え,規定時間経過した後,加圧気体の漏れの有無を調べる。

b) B法 試料を圧力計付きの装置に取り付け,空気又は不活性ガスでJISの製品規格で規定する圧力を

加えた後,加圧側のバルブを閉じ,規定時間経過してから,圧力の低下の有無を調べる。

8

試験結果のまとめ方

測定値の有効桁数は,用いる計測器の目盛までとし,測定値を丸めるときはJIS Z 8401による。

7

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 計測器の目盛の1/10まで読み取り,JIS Z 8401によって丸め,計測器の目盛の桁で表す。

9

試験報告書

試験報告書には,実施した試験について次の項目を記載する。

a) ホース及びホースアセンブリの名称・種類・呼び径

b) この規格の番号:JIS K 6330-2

c) 試験方法

d) 試料数及び長さ

e) 試験圧力及び加圧速さ

f)

試験媒体(水以外の場合)

g) 各試料の試験結果及び用いた計測機器

h) 破損した試料の位置及び状態

i)

試験中に認められた異状内容

j)

試験年月日

8

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

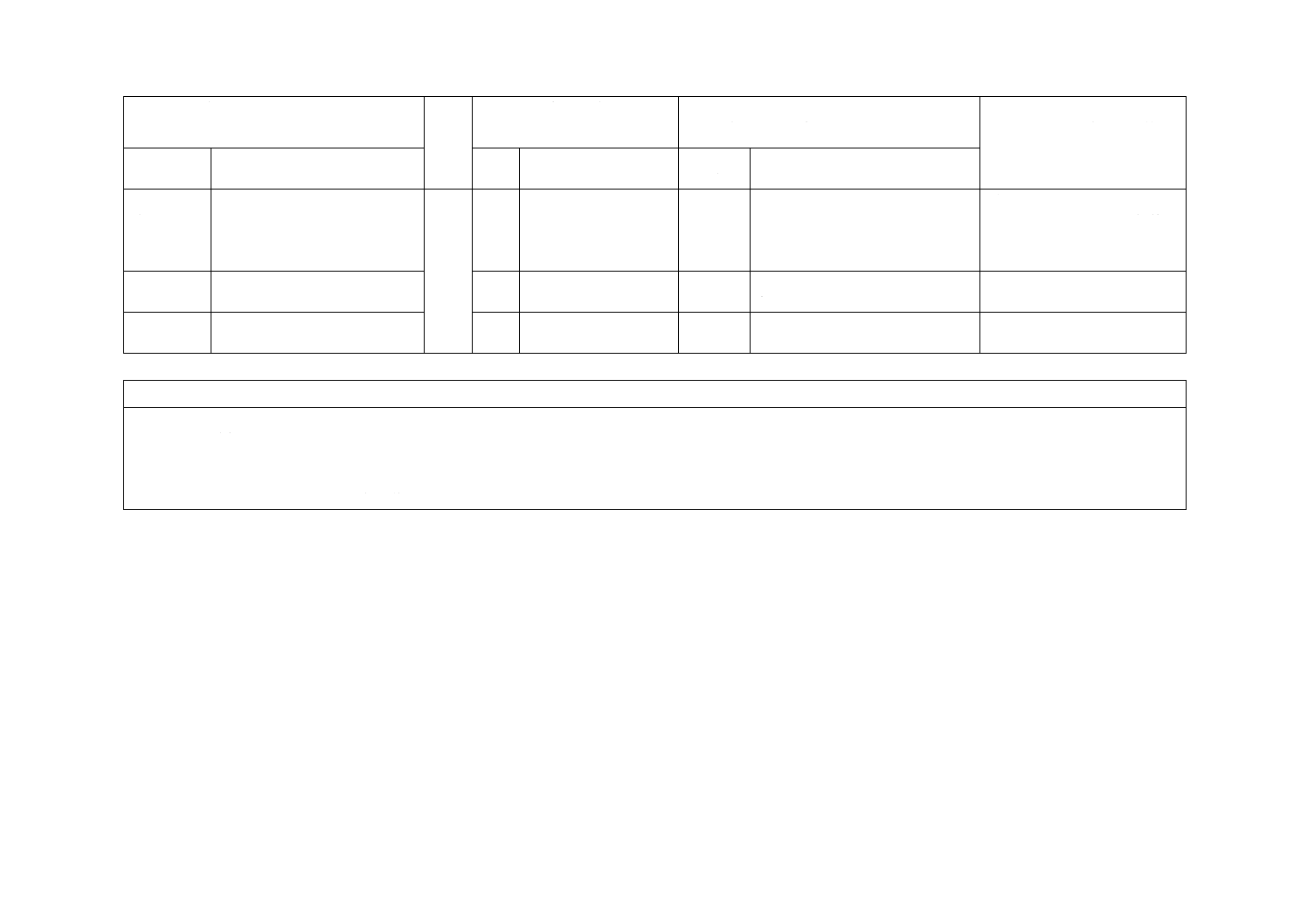

附属書JA

(参考)

JISで用いる計測器

JA.1 計測器の概略

対象となる計測器の概略を,表JA.1に示す。

表JA.1−計測器の概略

計測器の名称

計測器の概略

外側マイクロ

メータ

JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもち,最小目盛0.01 mm

のもの。

ノギス

JIS B 7507に規定するノギス又はこれと同等以上の精度をもち,最小目盛0.05 mm以下のもの。

金属製直尺

JIS B 7516に規定する金属製直尺又はこれと同等以上の精度をもち,最小目盛1 mmのもの。

鋼製巻尺

JIS B 7512に規定する鋼製巻尺又はこれと同等以上の精度をもち,最小目盛1 mmのもの。

π目盛巻尺

π目盛の巻尺で,最小目盛0.2 mmのもの。

参考文献 JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

9

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

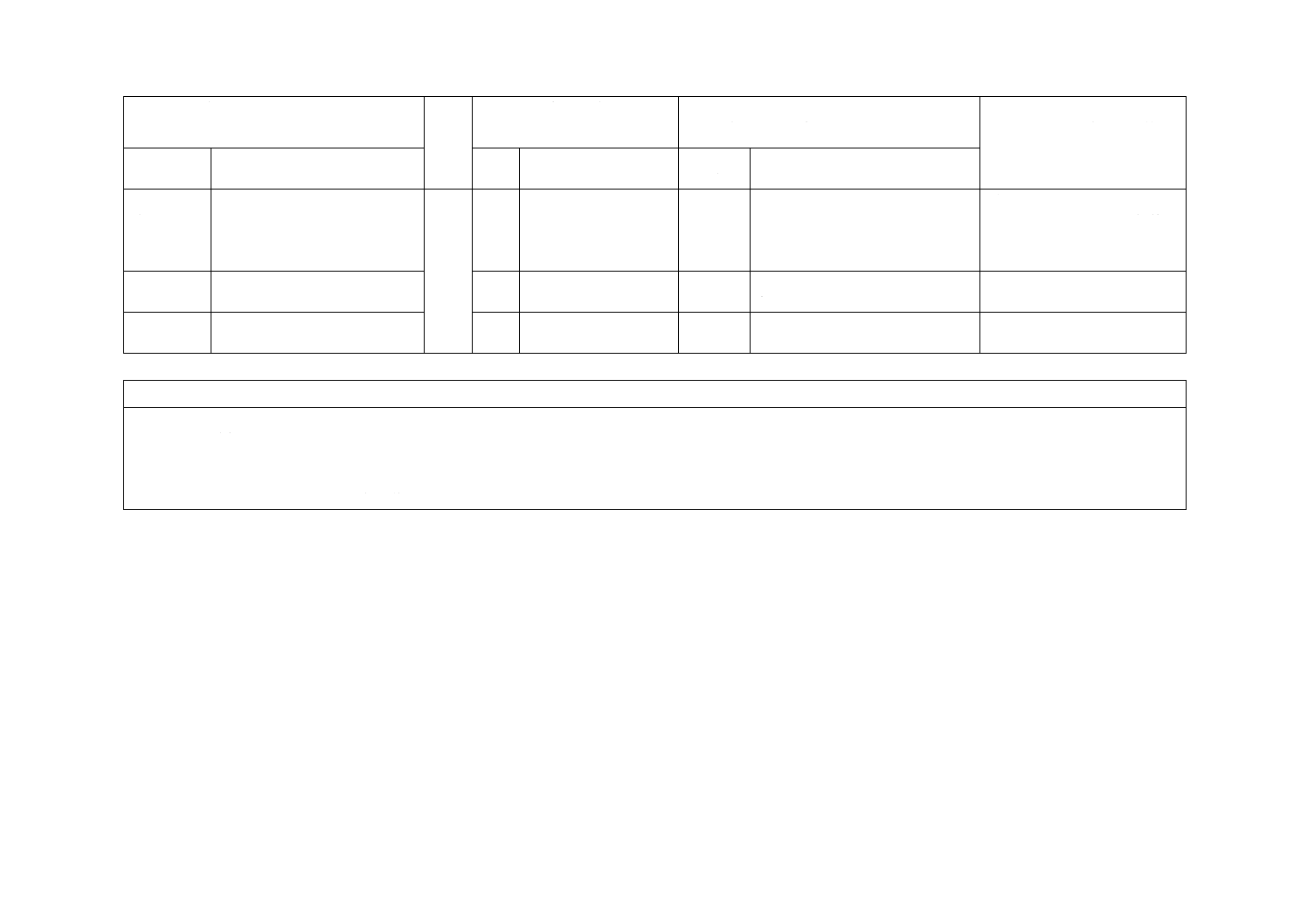

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6330-2:2013 ゴム及びプラスチックホース試験方法−第2部:ホース及び

ホースアセンブリの耐圧性

ISO 1402:2009 Rubber and plastics hoses and hose assemblies−Hydrostatic testing

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 一般事項 全ての試験は標準温度(23 ℃

±2 ℃)の下で行う。ただし,

受渡当事者間の取決めがあれ

ば,

10

0

20+℃で行ってもよい。

2

ISO規格は標準温度

(23 ℃±2 ℃)での試

験だけ規定している。

追加

我が国の実状に合わせ,受渡当事

者間の取決めがあれば,

10

0

20+℃で

行ってもよいことを追加した。

日本の実状に合わせた追加で

あり技術的に軽微な差異であ

る。

4.3 長さ計

測器

長さ測定器について規定した。

5.3

ISO規格は4.3と4.4

とをまとめて記載して

いる。

変更

長さ計測器と外径計測器とを分け

て記載した。

分かりやすくするための記載

の分離で,技術的な差異はな

い。

4.4 外径計

測器

外径計測器について規定した。

5.3 試料の

数

試験ごとのサンプル数を記載

した。

6.3

2本以上とする。

追加

試験ごとのサンプル数を説明す

る。

分かりやすくするための追加

で,技術的な差異はない。

6.2 手順

図1の参考例

図3

ISO規格は文末に記載

している。

変更

本文中に6.2.3として記載した。

分かりやすくするための変更

で,技術的な差異はない。

7.2 加圧寸

法変化試験

ホースに曲げ癖などがあり,直

線状にならない場合,又はホー

スの構造及び材料によって寸

法安定精度に問題が生じる場

合は,0.07 MPaを5分間加圧す

る。無加圧でホースが直線状を

維持できる場合,又は寸法安定

精度に問題が生じない場合は,

0.07 MPaを加える必要はない。

8.2

ISO規格は初期圧力と

して0.07 MPa加圧す

ることとしている。

追加

ホースの構造や材料によって寸法

安定精度に問題が生じない場合は

0 MPaでもよいことを追加した。

加圧時の測定が終わってから内圧

を下げ,内圧がなくなってから10

分間経過後,標線間距離及び外径

を測定することを追加した。

従来のこの規格に規定されて

おり,日本では一般的である

ため。

将来的にはISOに提案する。

3

K

6

3

3

0

-2

:

2

0

1

3

10

K 6330-2:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.5 気密試

験

A法及びB法の2種類を規定し

た。

−

−

追加

気密試験について追加した。気体

で試験した場合,試験精度が高く

なる。

従来のJIS K 6330-2に規定さ

れており,日本では一般的で

あるため追加規定した。

将来的にはISOに提案する。

8 試験結果

のまとめ方

JIS Z 8401を引用して数値を丸

めることを規定した。

−

−

追加

試験結果の数値の丸め方を追加し

た。

日本の実状に合わせた追加で

あり技術的な差異はない。

附属書JA

(参考)

JISで用いる計測器

−

−

追加

計測器の概略を追加した。

分かりやすくするための追加

で,技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 1402:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

6

3

3

0

-2

:

2

0

1

3