1

JIS K 63

30-1

0 : 1

998

解

説

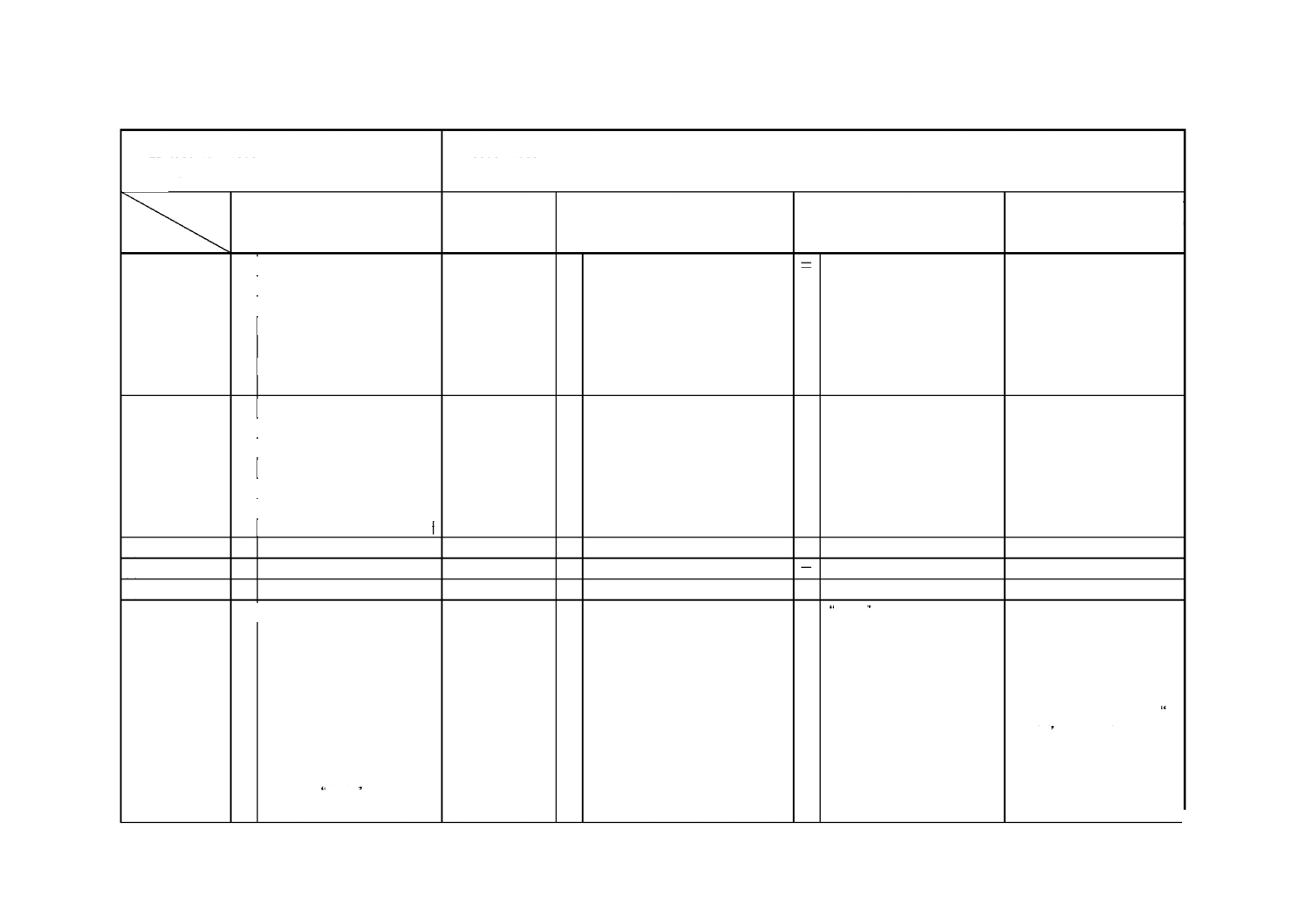

解説付表

1

JIS

と対応する国際規格との対比表

JIS

番号−年号,名称

JIS K 6330-10

: 1998

ゴム及び樹脂ホース試験方

法−第

10

部:液体透過性試験

国際規格番号−年号,名称(和訳)

ISO 8308

: 1993

ゴム,プラスチックホース及びゴム管−ホース及びゴム管の内壁を通過する液体透過測定方法

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

(1)

適用範囲

○ ゴム及び樹脂ホース類の液

体透過性試験

2

種類の方法に

ついて規定。

A

法:すべての寸法・構造の

ホースに適用。

B

法:内径

16mm

以下のホー

スに適用。

ISO 8308

: 1993

○

≡

(2)

引用規格

○

JIS K 6250

:加硫ゴム及び熱

可塑性ゴムの物理試験方法

通則

JIS K 6330-1

:ゴム及び樹脂

ホース試験方法−第

1

部:寸

法測定

JIS R 3505

:ガラス製体積計

同上

○

ISO 471

ISO 4671

ISO 4788

=

(3)

原理

○

同上

○

≡

(4)

試験液

○

同上

○

≡

(5) A

法

○

同上

○

≡

(6) B

法

○ ①

試験液のリザーバタンク

への充てん量は

300ml

を

原則とするが,試料の内

面には試験中常に試験液

が充満するように,試験

液の充てんを調整するこ

とが望ましく,場合によ

っては試験期間中に試験

液の補給も必要であるこ

とを

備考

として追記

した。

同上

○ ①

試験液のリザーバタンクへ

の充てん量は

300ml

とする。

=

備考

欄を追記。

①

試料,試験条件によって

は,試料からの透過量が

大きく,ホース内面全体

が試験液に充満してい

ることができなくなる

場 合 が あ る た め , 備

考

として追記した。

2

JIS K 63

30-1

0

: 1

998

解

説

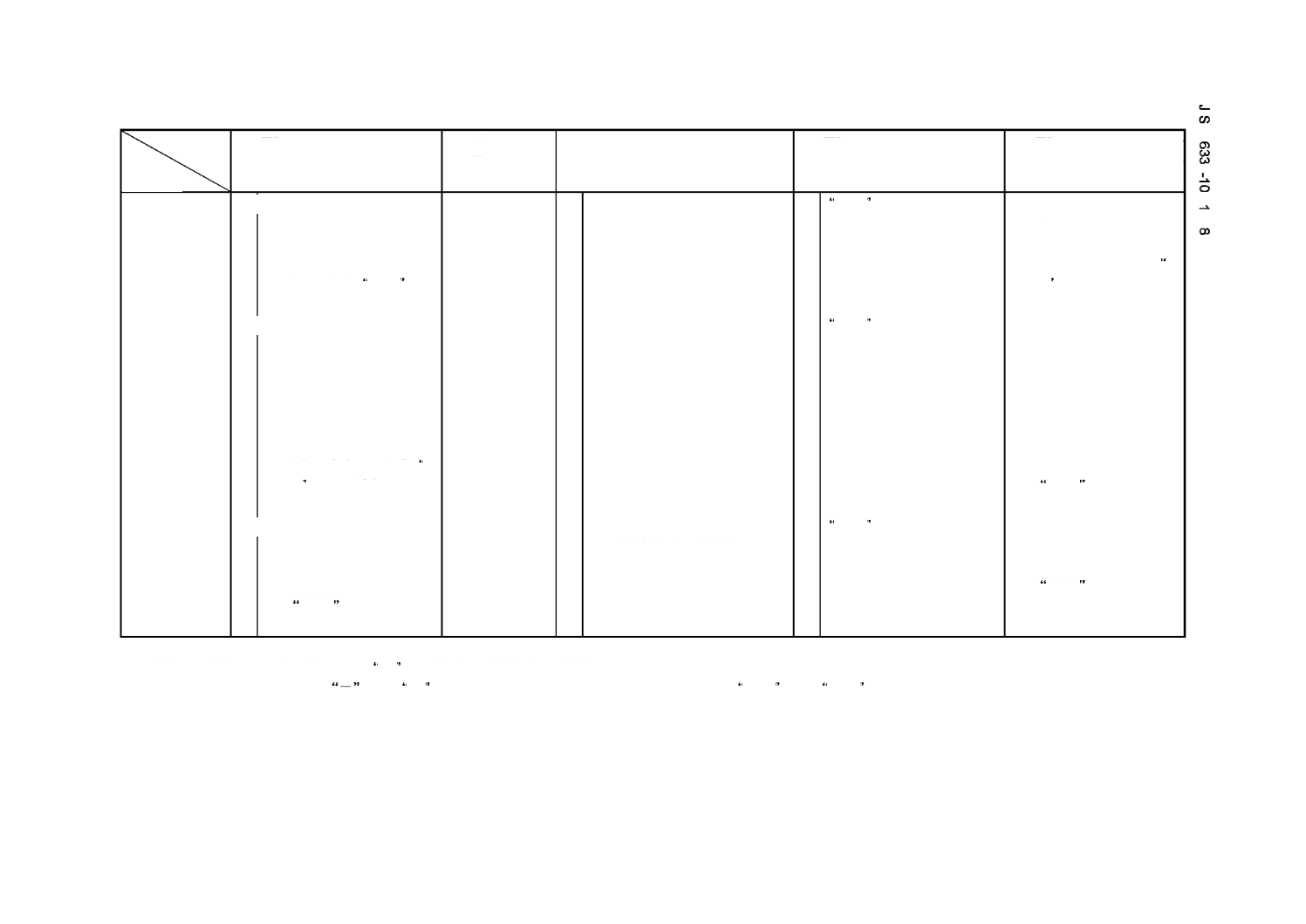

解説付表

1

JIS

と対応する国際規格との対比表(続き)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との整合

が困難な理由及び今後の

対策

②

試験期間は

8

日間を原則

とするが,質量減量が安

定 す る ( 平 衡 状 態 に 至

る)まで試験期間を延長

することを

備考

とし

て追記した。

②

試験期間は

8

日間とする。

備考

欄を追記。

②

試料,試験条件によって

は,

8

日間で質量減量が

平衡状態に到達しない

場 合 が あ る た め , 備

考

として追記した。

③

質 量 減 量 に 液 体 透 過 以

外 の 要 素 が 含 ま れ る と

予測される場合には,空

試験(ブランクテスト)

を行い,空試験の質減量

を 差 し 引 い た 値 で 計 算

し た 質 量 減 量 を 測 定 値

としてもよいことを

備

考

として追記した。

③

(特に記載なし。

)

備考

欄を追記。

③

試料ホース,リザーブタ

ンクに対する空気中の

水分の吸収又は乾燥等

によって,液体透過以外

の重量変化が起こる場

合には,ホースからの透

過量を正確に測定する

こ と が で き な い た め ,

備考

として追記し

た。

④

透 過 速 度 は 試 験 期 間 中

の最大値に加え,平衡状

態 に お け る 透 過 速 度 も

算 出 ・ 記 録 す る こ と を

備 考

と し て 追 記 し

た。

④

透過速度は試験期間中の最

大値を算出・記録する。

備考

欄を追記。

④

試料,試験条件によって

は,質量変化が極大値を

示 す 場 合 が あ る た め ,

備考

として追記し

た。

備考

1.

表中の

(I)

及び

(III)

欄にある

○

は,該当する規定項目を規定していることを示す。

2.

表中の

(IV)

欄にある

≡

及び

=

は,それぞれ

JIS

と国際規格との技術的内容が

一致

及び

同等

であることを示す。