K 6330-1:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6330-1:1998は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 4671:1999,Rubber and plastics hoses and

hose assemblies―Methods of measurement of dimensionsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 6330-1には,次に示す附属書がある。

附属書1(参考) JISで用いる計測器

附属書2(参考) JISと対応する国際規格との対比表

JIS K 6330の規格群には,次に示す部編成がある。

JIS K 6330-1 第1部:ホース及びホースアセンブリの寸法測定

JIS K 6330-2 第2部:耐圧性試験

JIS K 6330-3 第3部:負圧試験

JIS K 6330-4 第4部:低温雰囲気下における柔軟性

JIS K 6330-5 第5部:電気試験

JIS K 6330-6 第6部:接着試験

JIS K 6330-7 第7部:静的オゾン劣化試験

JIS K 6330-8 第8部:衝撃圧力試験

JIS K 6330-9 第9部:ホース及び管の曲げ特性

JIS K 6330-10 第10部:液体透過性試験

K 6330-1:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 状態調節 ························································································································ 2

4. 内径 ······························································································································ 2

4.1 A法 ···························································································································· 2

4.2 B法····························································································································· 3

4.3 C法 ···························································································································· 3

4.4 D法 ···························································································································· 3

4.5 E法····························································································································· 3

4.6 F法 ····························································································································· 3

4.7 G法 ···························································································································· 3

5. 外径 ······························································································································ 3

5.1 A法 ···························································································································· 3

5.2 B法····························································································································· 3

5.3 C法 ···························································································································· 3

5.4 D法 ···························································································································· 3

6. 補強層外径 ····················································································································· 3

7. 肉厚 ······························································································································ 4

7.1 A法 ···························································································································· 4

7.2 B法····························································································································· 4

7.3 C法 ···························································································································· 4

7.4 D法 ···························································································································· 4

8. 偏肉 ······························································································································ 4

8.1 A法 ···························································································································· 4

8.2 B法····························································································································· 4

8.3 C法 ···························································································································· 4

8.4 D法 ···························································································································· 5

8.5 E法····························································································································· 5

9. 内面層及び外面層の厚さ ··································································································· 5

9.1 A法 ···························································································································· 5

9.2 B法····························································································································· 6

9.3 C法 ···························································································································· 7

10. ホースアセンブリの内径 ································································································· 7

11. 長さ ···························································································································· 7

K 6330-1:2003

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.1 長さ測定 ····················································································································· 7

11.2 測定箇所 ····················································································································· 7

12. 試験結果のまとめ方 ······································································································· 9

13. 試験報告書 ··················································································································· 9

附属書1(参考)JISで用いる計測器 ······················································································· 10

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6330-1:2003

ゴム及びプラスチックホース試験方法―

第1部:ホース及びホースアセンブリの寸法測定

Testing methods for rubber and plastics hoses―

Part 1: Methods of measurement of dimensions for hoses and hose

assemblies

序文 この規格は,1999年に第2版として発行されたISO 4671:1999,Rubber and plastics hoses and hose

assemblies―Methods of measurement of dimensionsを翻訳し,技術的内容を変更して作成した日本工業規格

である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書2(参考)に示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各自の責

任において安全及び健康に対する適切な措置を取らなければならない。

1. 適用範囲 この規格は,ホースアセンブリを含むゴム及びプラスチックホース(以下,ホースという。)

の各部位の寸法を測定する方法について規定する。

寸法測定の項目としては,内径,外径,補強層外径(液圧用ホースに適用する。),肉厚,偏肉,内面層

及び外面層の厚さ並びにホースアセンブリの内径及び長さがある。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 4671:1999,Rubber and plastics hoses and hose assemblies―Methods of measurement of

dimensions (MOD)

参考 JISで用いる計測器を,附属書1に示す。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

備考 ISO 3611:1978,Micrometer callipers for external measurementからの引用事項は,この規格の該

2

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

当事項と同等である。

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

備考 ISO 3599:1976,Vernier callipers reading to 0.1 and 0.05 mmからの引用事項は,この規格の該当

事項と同等である。

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS Z 8401 数値の丸め方

3. 状態調節 ホースの寸法測定をするときの状態調節は,特に規定がなければ,次による。

a) 測定温度 測定温度は,2373

+−℃とする。

b) 試料 試料は,製造後16時間以上経過したものであって,測定前3時間以上2373

+−℃で状態調節を行

う。3時間は16時間の中に含めてもよい。

4. 内径 ホースの内径寸法は,製品又は製品からの切断品(長さ150 mm以上)で測定する。測定箇所

は,A法,C法,E法,及びF法については試料の末端部とし,B法,D法,及びG法については末端か

ら25 mm以上離れた位置とする。

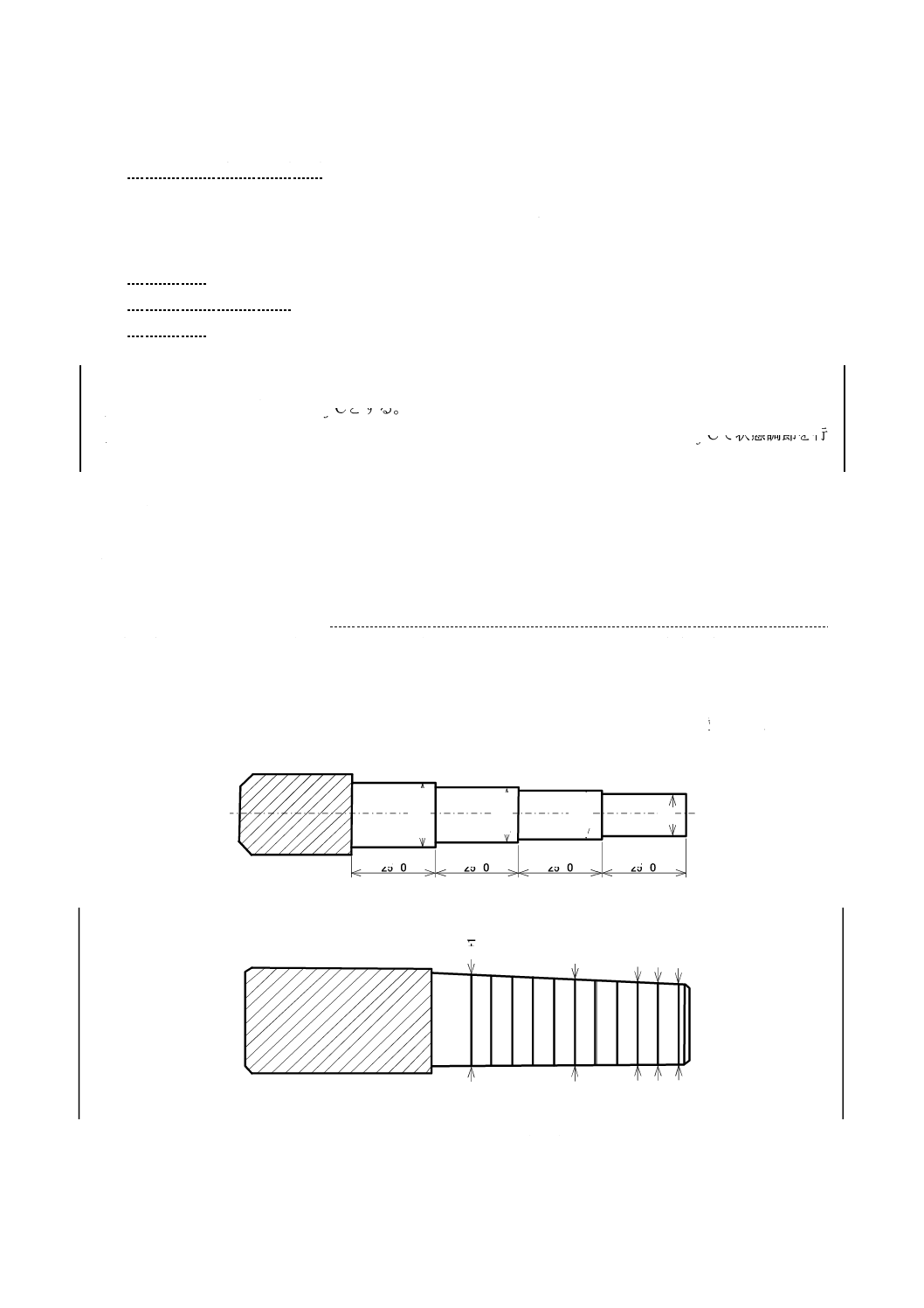

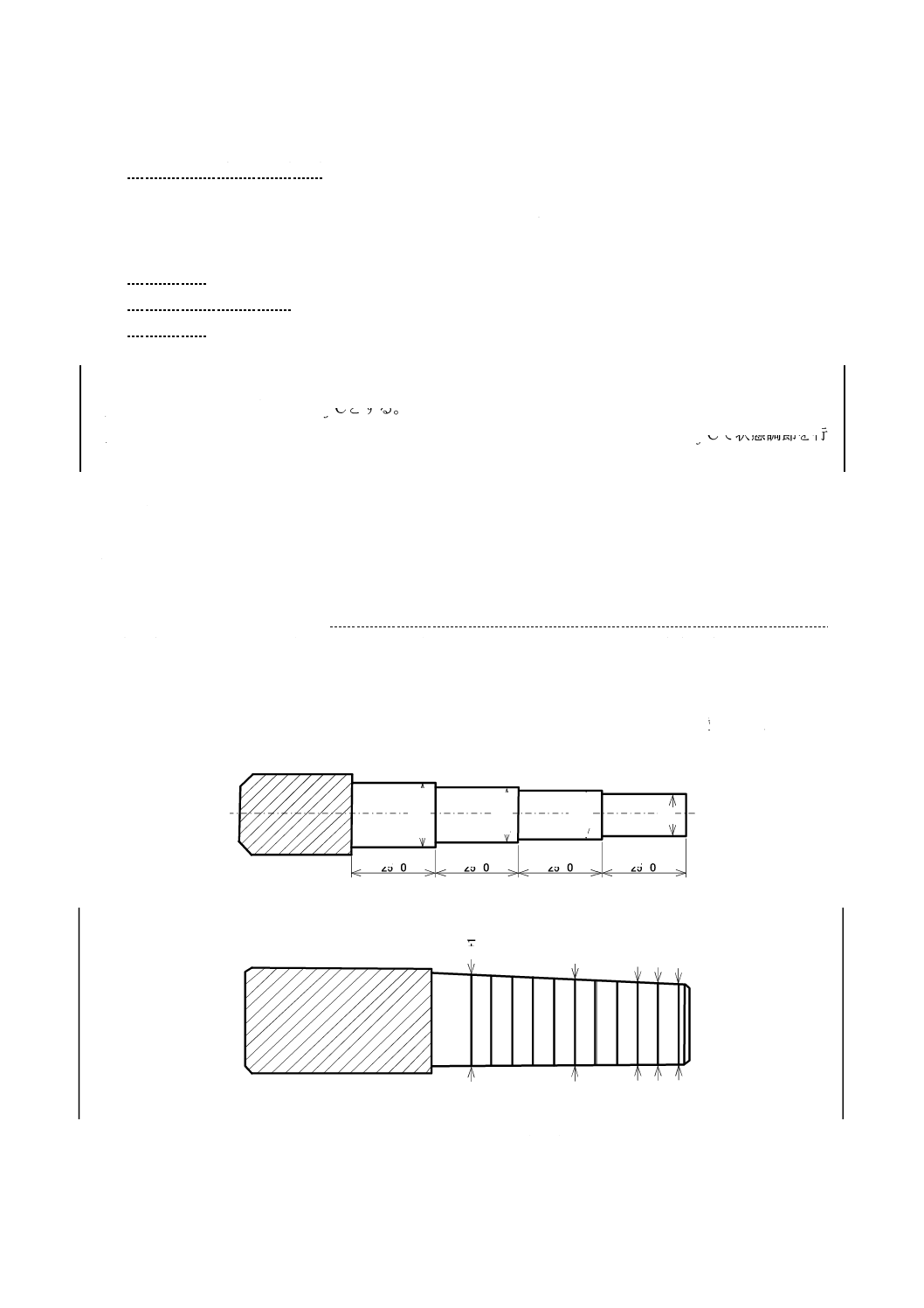

4.1

A法 ホースの末端に,プラグゲージ又はテーパゲージを挿入して測定する。この場合,ゲージは,

無理なく静かにホースに挿入するとともに,ゲージとホースの内周との間に空間が残らないよう注意する。

ゲージとしては,図1のa)に示すような直径が0.25 mmずつ大きくなるプラグゲージ及び図1のb)に

示すような直径が0.1 mmずつ大きくなるテーパゲージがある。

なお,この測定方法は,呼び径が150未満のホース又は全サイズの非保形ホース(自重又はわずかな力

で断面の形が変わるホース)に適している。 単位 mm

X

+

0

.7

5

X

+

0

.5

X

+

0

.2

5

X

25 0+2

25 0+2

25 0+2

25 0+2

a)プラグゲージ

X

+

1

.0

X

+

0

.5

X

+

0

.2

X

+

0

.1

X

b)テーパゲージ

図 1 ホースの内径測定用のゲージの一例

3

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

B法 液圧用鋼線補強ホースのように,高い精度が要求され,かつ,呼び径が63未満の場合は,エ

キスパンディングボール又はテレスコーピングゲージを用いて, JIS B 7502に規定する外側マイクロメー

タで測定する。

4.3

C法 ホースの末端を,JIS B 7507に規定するノギスで,内側用ジョウを用いて,ほぼ直角の2方

向について測定する。この場合,ホースを変形させないように注意する。測定値から,平均値を求める。

なお,この測定方法は,呼び径が100以下のホースに適用することが望ましい。ただし,呼び径が100

を超える場合でも,高い精度が要求されるときは,適切なサイズのキャリパを用いて,測定してもよい。

4.4

D法 エラストマー材料内側用丸形脚付き内側キャリパダイヤルゲージ(JIS B 7503参照)の適切

なサイズのものを使用し,ほぼ直角の2方向について測定する。測定値から,平均値を求める。

4.5

E法 JIS B 7516に規定する金属製直尺を用いて,ほぼ直角の2方向について測定する。測定値から,

平均値を求める。

なお,この測定方法は,呼び径が100を超える場合で,あまり高い精度が要求されないときに適用する

のが望ましい。

4.6

F法 ホースを軸方向に対して直角に切断し,その断面を,目量0.1 mmの光学的拡大鏡で測定する。

測定は,ほぼ直角の2方向について行い,測定値から平均値を求める。

なお,この測定方法は,ホース断面が切断によって変形しないホースに適用できる。

4.7

G法 ホースの内周を,JIS B 7512に規定する巻尺を用いて測定し,円周率(π)で除した値を内

径とする。また,π目盛の巻尺を用いてもよい。

なお,この測定方法は,呼び径が300を超える場合で,あまり高い精度が要求されないときに適用する

のが望ましい。

5. 外径 ホースの外径寸法は,製品又は製品からの切断品(長さ150 mm以上)で測定する。測定箇所

は,D法については試料の末端部とし,A法,B法,及びC法については末端から25 mm以上離れた位置

とする。

なお,外面層が筋入り又は蛇腹タイプの場合は,最大外径(山部)を測定する。

5.1

A法 JIS B 7507に規定するノギス又はJIS B 7502に規定する外側マイクロメータを用いて,ほぼ

直角の2方向について測定する。この場合,ホースを変形させないように注意し,更に高い精度が要求さ

れるときは,ホース内径に等しい外径のマンドレルを,変形防止のため,ホース内面に挿入する。測定値

から,平均値を求める。

なお,この測定方法は,外径寸法が100 mm以下のホースに適用することが望ましい。

5.2

B法 π目盛の巻尺を用いて,ホースの外周を測定する。

なお,この測定方法は,外径寸法が20 mmを超えるホースに適用することが望ましい。

5.3

C法 巻尺を用いて,直接,ホースの外径を測定するか,ホースの外周を測定し,円周率(π)で

除した値を外径寸法としてもよい。

なお,この測定方法は,外径寸法が100 mmを超えるホースに適用することが望ましい。

5.4

D法 ホースを軸方向に対して直角に切断し,その断面を目量0.1 mmの光学的拡大鏡で測定する。

測定は,ほぼ直角の2方向について行い,測定値から平均値を求める。

なお,この測定方法は,ホース断面が切断によって変形しないホースに適用できる。

4

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 補強層外径 補強層外径は,外面層を完全に除去した後,5.1のA法又は5.2のB法によって測定す

る。

なお,この測定方法は,継手金具付液圧用ホースに適用し,測定は,ホースの切断品で行う。

7. 肉厚 ホースの肉厚寸法は,外径と内径との差を2で除し,計算によって求めてもよい。また,直接

測定する場合は,次の方法による。測定箇所は,A法及びD法については試料の末端部とし,B法及びC

法については末端から15 mm離れた位置とする。

7.1

A法 JIS B 7507に規定するノギスを用いて測定する。この場合,わん曲による誤差を最小限にす

る処置が必要である。

7.2

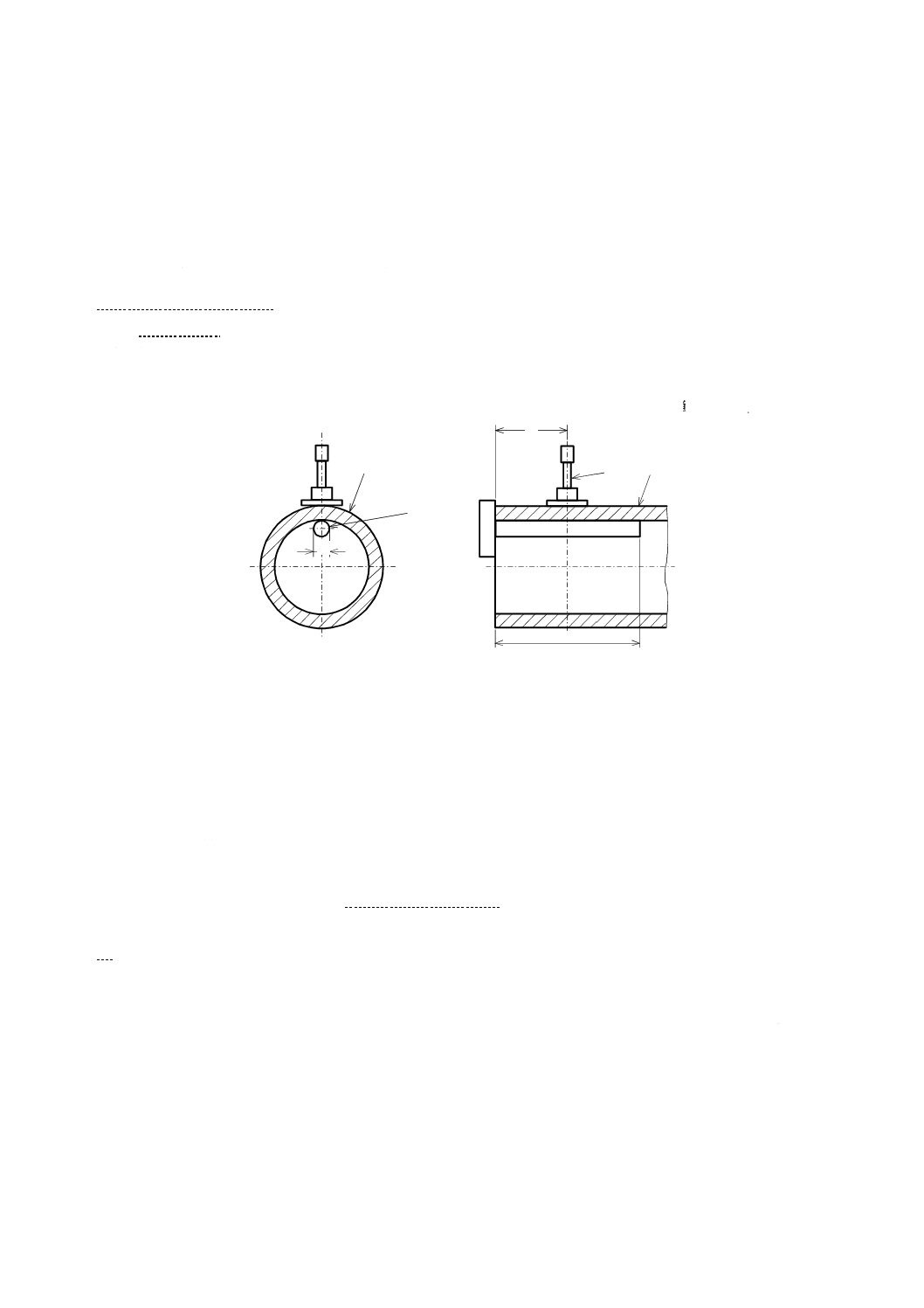

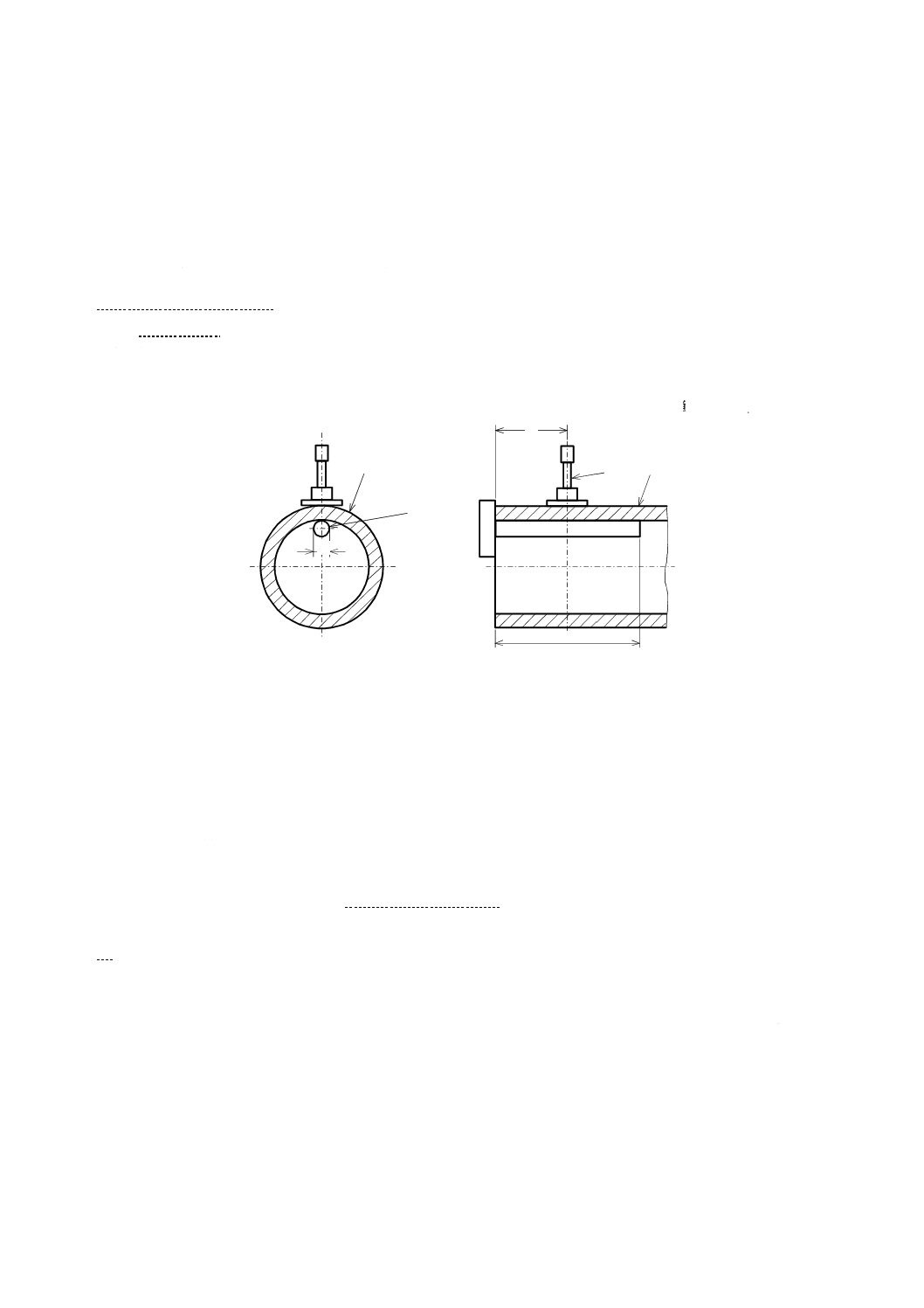

B法 ホース内面接触用丸形アンビル付きマイクロメータ,又は図2と類似の構成によるダイヤル

ゲージを用いて測定する。 単位 mm

d

1

2

30

15

3

4

図 2 ダイヤルゲージを用いてホース肉厚を測定する場合の配置図

1:ホース

2:ホース支持(アンビル)

d=3 mm(ホース内径が6 mm以下の場合)

d=6 mm(ホース内径が6 mmを超える場合)

3:ダイヤル目盛スピンドル

4:ホース (長さ30 mm以上)

7.3

C法 エラストマー材料用丸形脚付き厚さキャリパダイヤルゲージを用いて測定する。

7.4

D法 目量0.1 mmの光学的拡大鏡を用いて測定する。

8. 偏肉 偏肉は,内径に対する,補強層外径及び/又は外径間の肉厚寸法測定における,最大値と最小

値との差である。測定箇所は,C法及びE法については試料の末端部とし,A法,B法及びD法について

は末端から15 mm離れた位置とする。

8.1

A法 試料 (ホース) に,ホース内径に等しい外径のマンドレルを挿入し,その末端部をV字形ブ

ロックに置いて,ダイヤルゲージによって最大値と最小値の差を求める。

8.2

B法 ホース内面接触用丸形アンビル付きマイクロメータ,又は図2と類似の構成によるダイヤル

ゲージを用いて測定する。呼び径が63未満については,ホース外周上を90°間隔で4か所測定した読取値

の中から,また,呼び径が63以上については,45°間隔で8か所測定した読取値の中から最大値と最小値

の差を求める。

5

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

C法 JIS B 7507に規定するノギスを用いて測定する。この場合,わん曲による誤差を最小限にす

る処置が必要である。呼び径が63未満については,ホース外周上を90°間隔で4か所測定した読取値の中

から,また,呼び径が63以上については,45°間隔で8か所測定した読取値の中から最大値と最小値の差

を求める。

8.4

D法 エラストマー材料用丸形脚付き厚さキャリパダイヤルゲージを用いて測定する。呼び径が63

未満については,ホース外周上を90°間隔で4か所測定した読取値の中から,また,呼び径が63以上につ

いては,45°間隔で8か所測定した読取値の中から最大値と最小値の差を求める。

8.5

E法 目量0.1 mmの光学的拡大鏡を用いて測定する。呼び径が63未満については,ホース外周上

を90°間隔で4か所測定した読取値の中から,また,呼び径が63以上については,45°間隔で8か所測定

した読取値の中から最大値と最小値の差を求める。

9. 内面層及び外面層の厚さ 内面層及び外面層の厚さは,製品からの切断品について測定する。

9.1

A法

9.1.1

外面層が表面スムーズ又は表面筋入りのホースについては,ホースを軸方向に対して直角に25 mm

以上の長さに切断し,その両断面を目量0.1 mmの光学的拡大鏡を用いて,最も薄いところを1か所ずつ

測定する。試料数は4個とし,内面層及び外面層の厚さは,8か所の測定値の平均値とする。

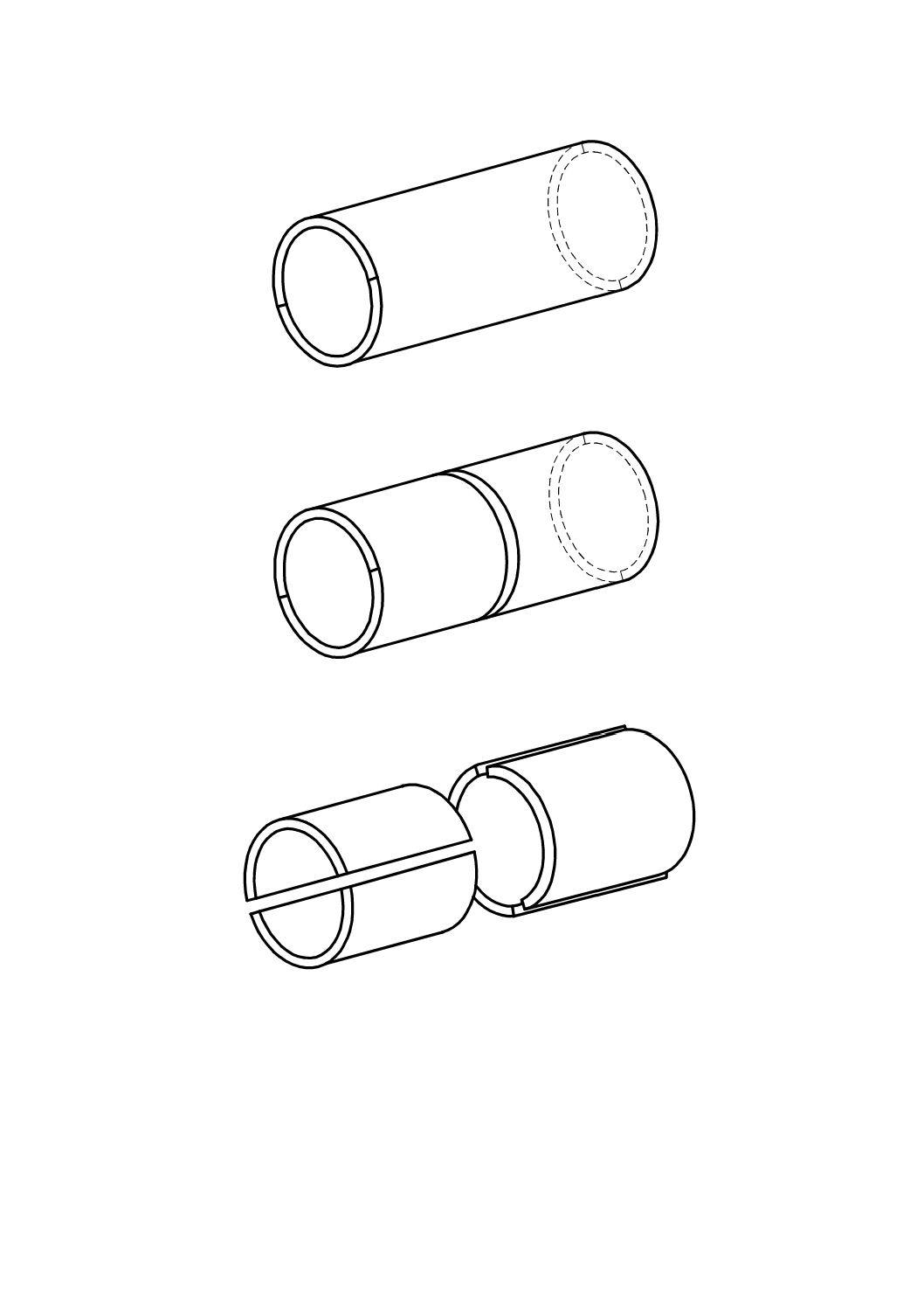

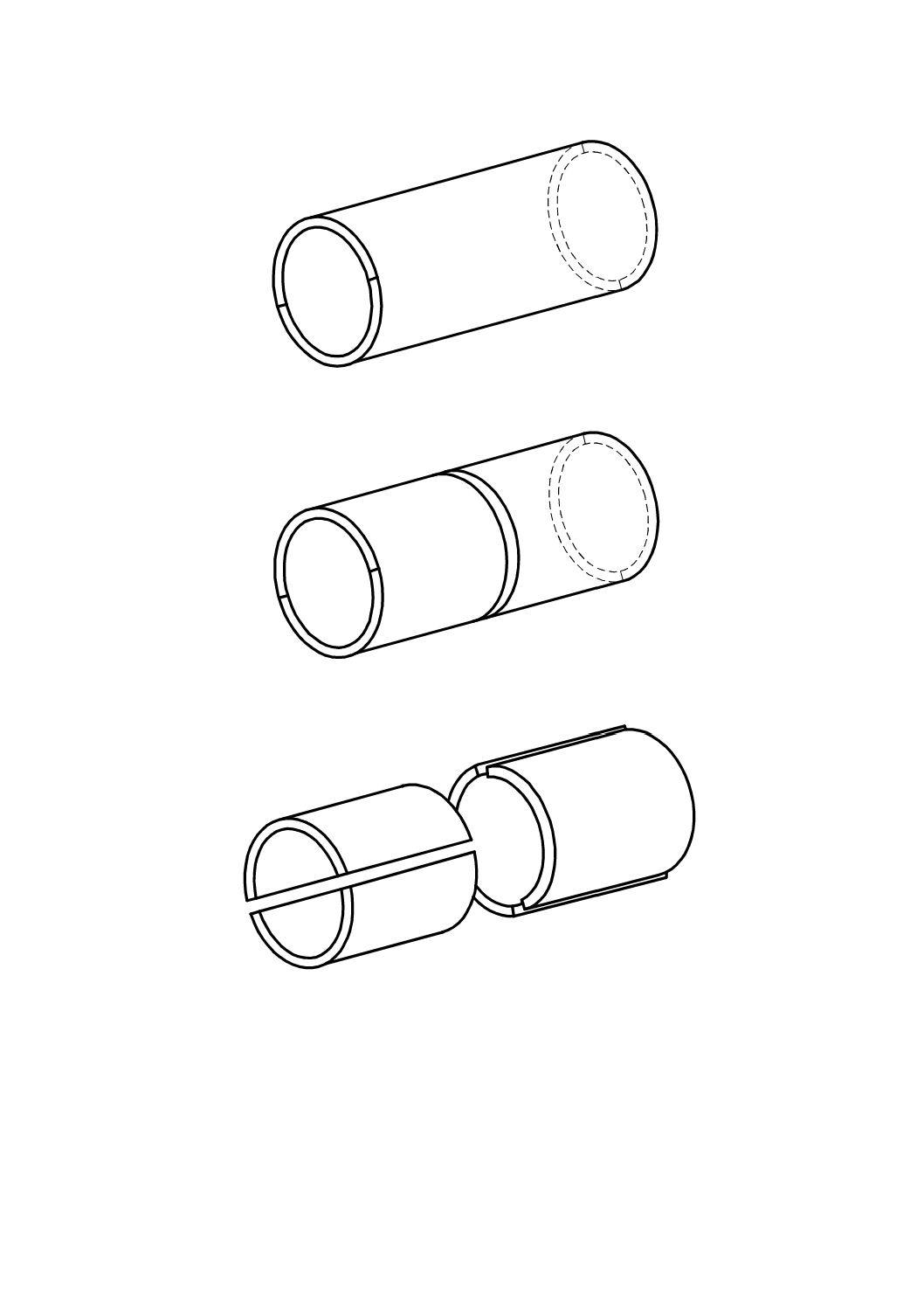

9.1.2

外面層が蛇腹タイプのホースについては,軸方向に長さ約50 mmの試料を採取し,図3のa)に示

すように,両端に直径マークをつける。一端の直径マークと他端の直径マークとは,互いに直角の位置関

係にあるものとする。

9.1.3

図3のb)に示すように,試料を同じ長さに切断して,更に図3のc)に示すように,それぞれの直

径マークの箇所を軸方向に分割する。

9.1.4

4分割された各試料で,軸方向の切断面をそれぞれ最も薄い所を1か所ずつ内面層及び外面層につ

いて測定する。測定機器としては,目量0.1 mmの光学的拡大鏡を用いる。

9.1.5

内面層又は外面層の厚さは,8か所の測定値の平均値とする。

6

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)直径マーク

b)2等分切断

c)軸方向分割

図 3 内面層及び外面層の厚さ測定用試料

9.2

B法

9.2.1

目量0.02 mmで,直径3〜10 mmの測定子をもつ標準形マイクロメータを用いて,22±5 kPaの加

圧のもとで,内面層又は外面層の厚さを測定する。

7

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.2

編組又はスパイラル補強層に接している内面層,若しくは外面層の厚さは,2か所の測定値の平均

値とする。この場合,編組又はスパイラル補強層の凹凸を念入りにバフがけして除去する。

なお,2か所の測定値は,90°間隔の読取値とする。

9.2.3

織布補強層の場合も, 織布補強層によって生じた凹凸を念入りにバフがけして除去し,内面層又

は外面層の厚さを測定し90°間隔の読取値を記録する。

9.3

C法 鋼線補強ホースの外面層の最大厚さが規定されている場合,外面層の厚さは,丸形脚付きダ

イヤル目盛デプスゲージをホースと平行に置き,ホースから12.5〜25 mm幅の外面層を引きはがしてでき

た溝に,橋がけして測定する。この場合,マンドレルをホースに挿入して,誤差を最小限にする。円周上

での最大値及び最小値を記録する。

10. ホースアセンブリの内径 この試験は,継手金具付きホースアセンブリに適用し,継手金具の装着に

よって生じるバルジ,又はくびれをもつアセンブリ内径が,規格値より大きいことを確認する目的で行う。

この試験は,規定サイズの試験用ボールがアセンブリを完全に通過するかどうかの判定を行う方法である。

備考 ホースの規格としては,使用ボールのサイズを規定するとき,呼び径の百分率から決定すると,

ボールサイズが標準からはずれることがあるため,標準ボールベアリングのサイズから選択す

ることが望ましい。

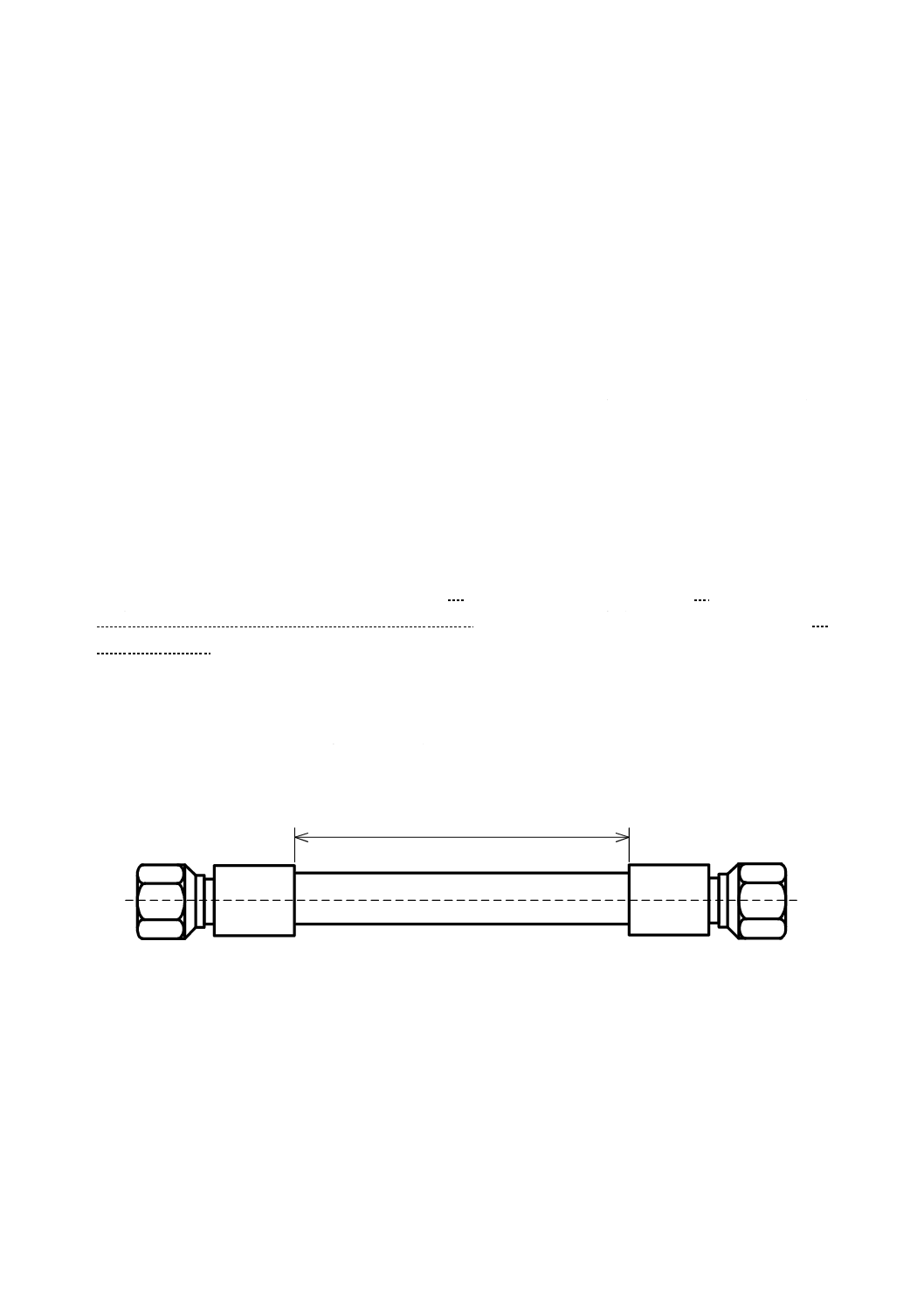

11. 長さ 長さは,製品で測定する。

11.1 長さ測定 20 m以下のホースについては,JIS B 7512に規定する鋼製巻尺,JIS B 7507に規定する

ノギス又はJIS B 7516に規定する金属製直尺を用いて測定する。20 mを超えるホースについては,JIS B

7512に規定する鋼製巻尺又は車輪タイプゲージを用いて測定する。

なお,ホースは引張ることなく,真っすぐにして測定する。

11.2 測定箇所

11.2.1 ホース単体 切断したホース両端の長さを測定する。

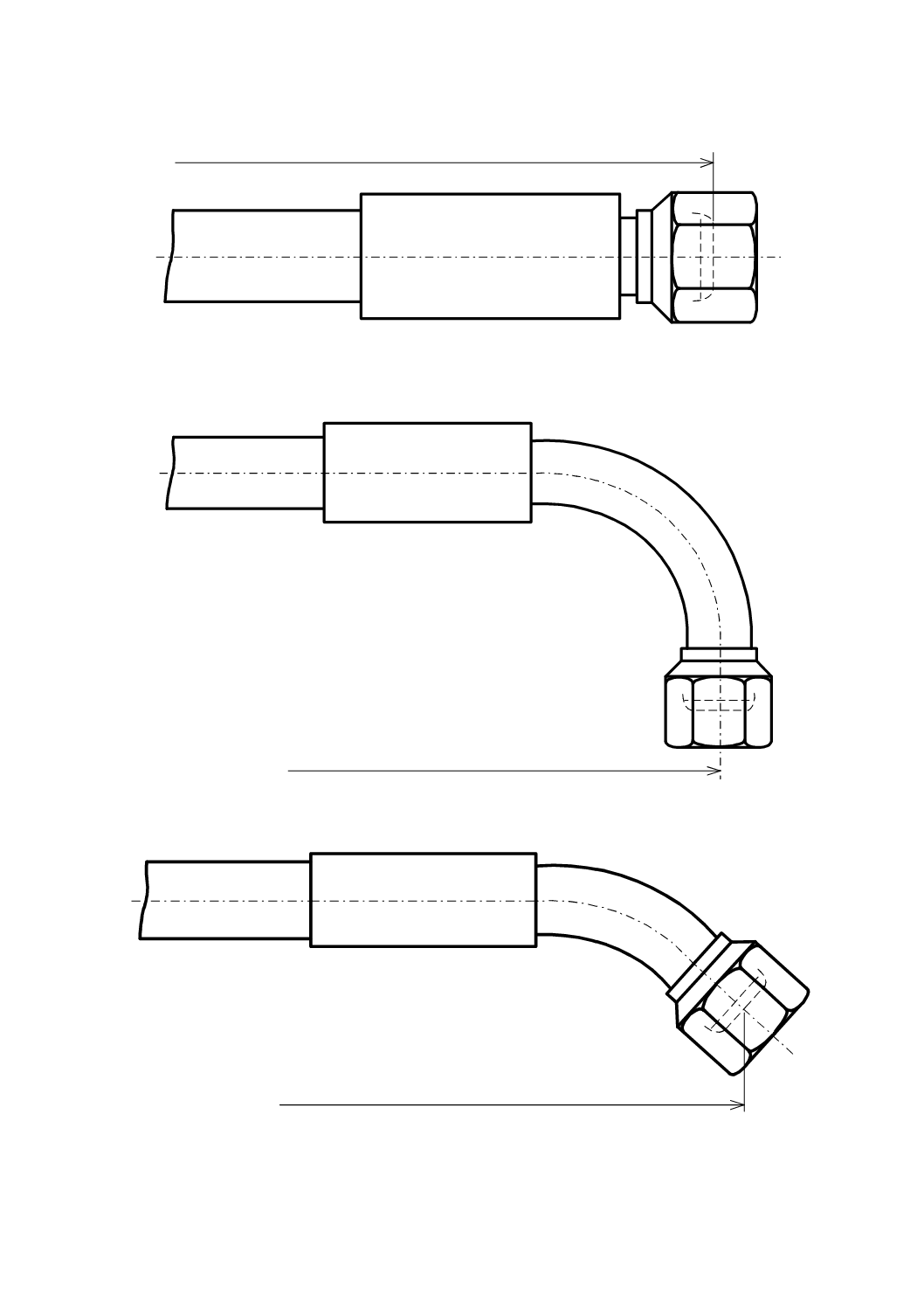

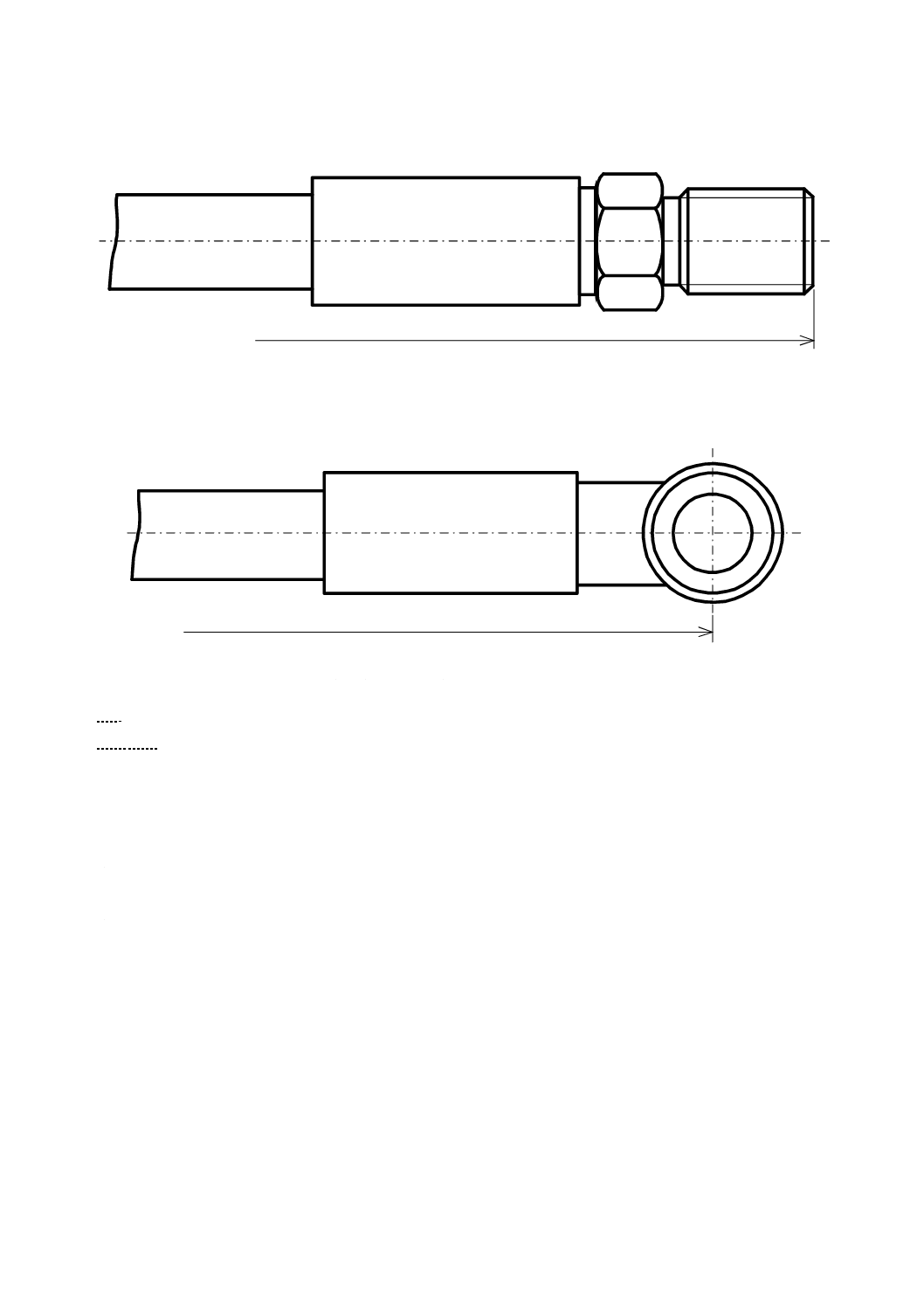

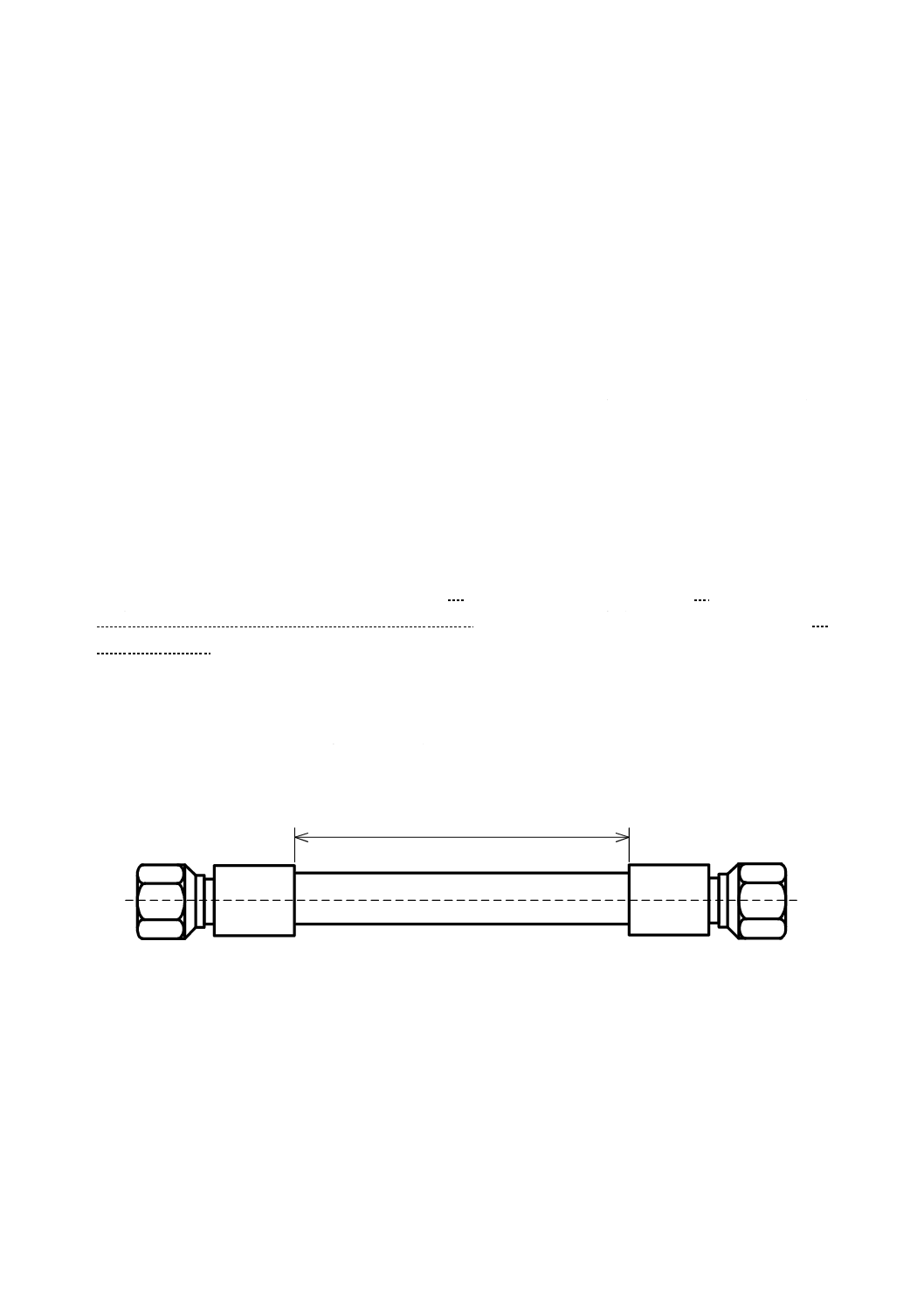

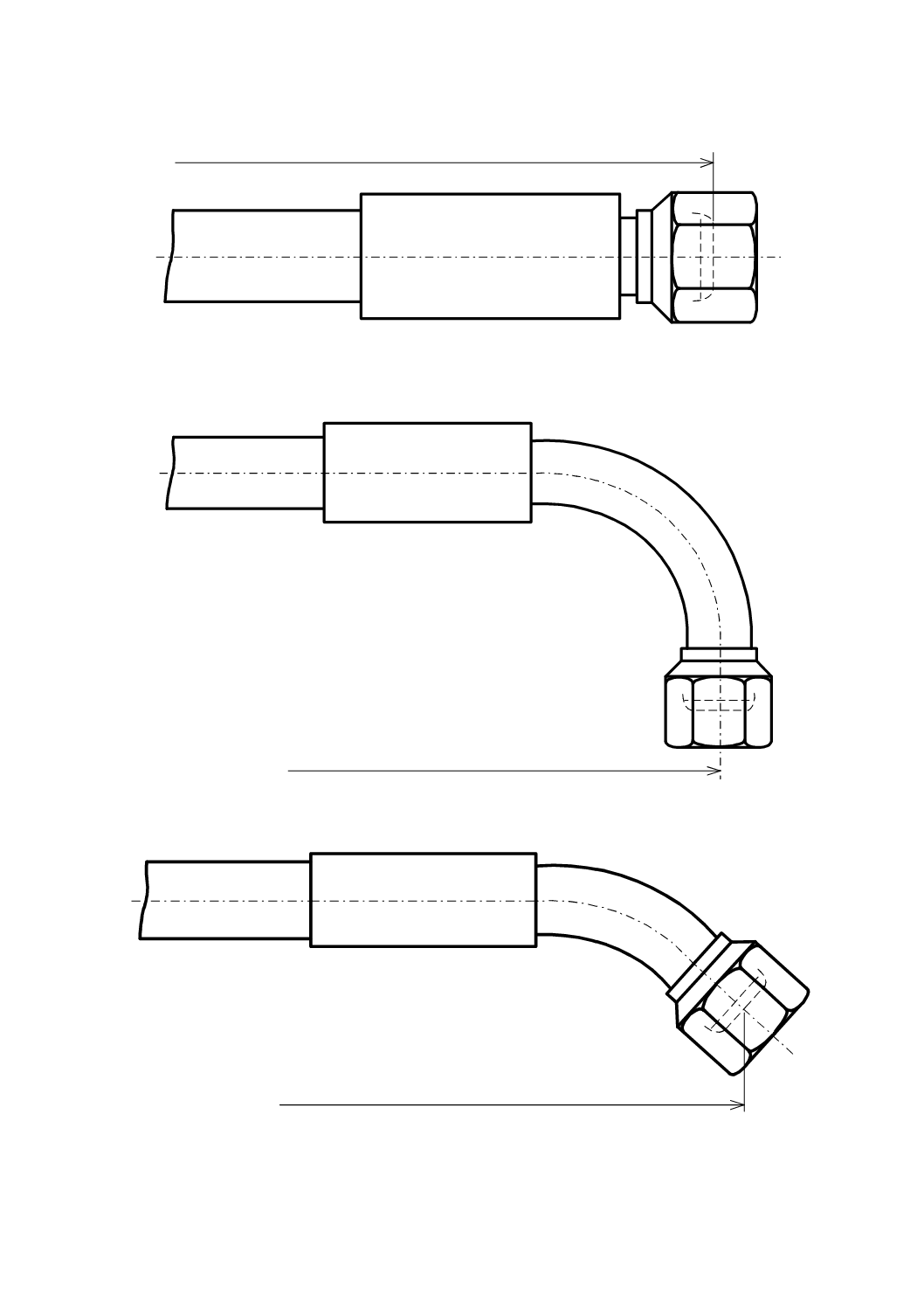

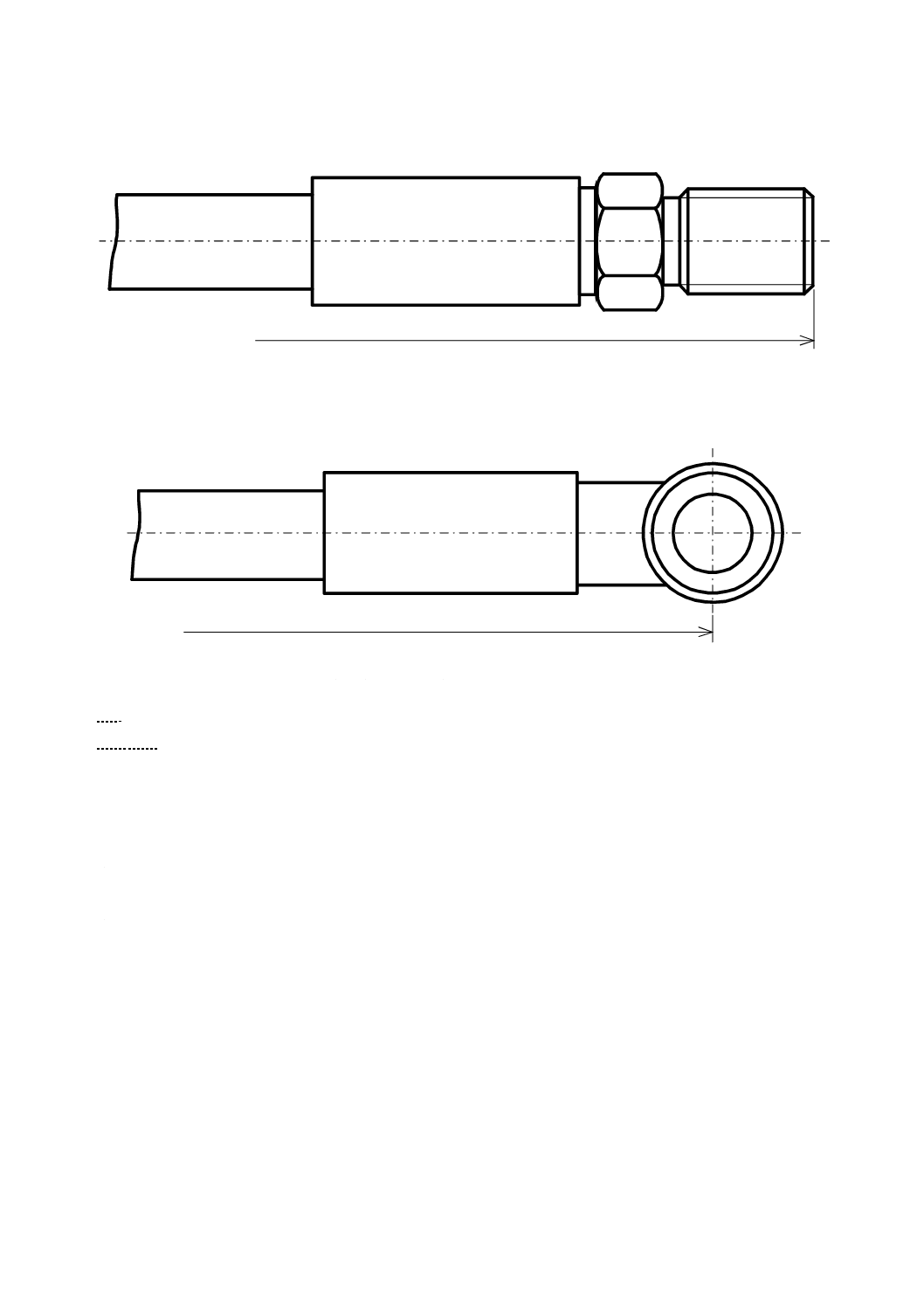

11.2.2 継手付きホース アセンブリ品の測定箇所は,図4から図9に示し,それ以外のホースについては,

継手製造業者の発行するデータを基に測定する。

L

図 4 継手間のホースの長さ

8

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L

図 5 継手(めす)のニップルまでの長さ

L

図 6 継手(めす)のニップル(90°)中心線からの長さ

L

図 7 継手(めす)のニップル中心線からの長さ

9

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L

図 8 継手(おす)のニップルまでの長さ

L

図 9 バンジョー(めがね)継手の中心線からの長さ

12. 試験結果のまとめ方 測定値の有効けた数は,用いる測定器具の目盛までとし,測定値を丸めるとき

はJIS Z 8401による。

13. 試験報告書 試験報告書には,次の事項を記載する。

a) ホースの名称・種類・呼び径

b) 試験年月日

c) 適用規格番号

d) それぞれの測定項目で適用した測定方法

e) 各読取値及び測定値。ただし,10.については,試験用ボールのサイズ及び通過の可否。

10

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

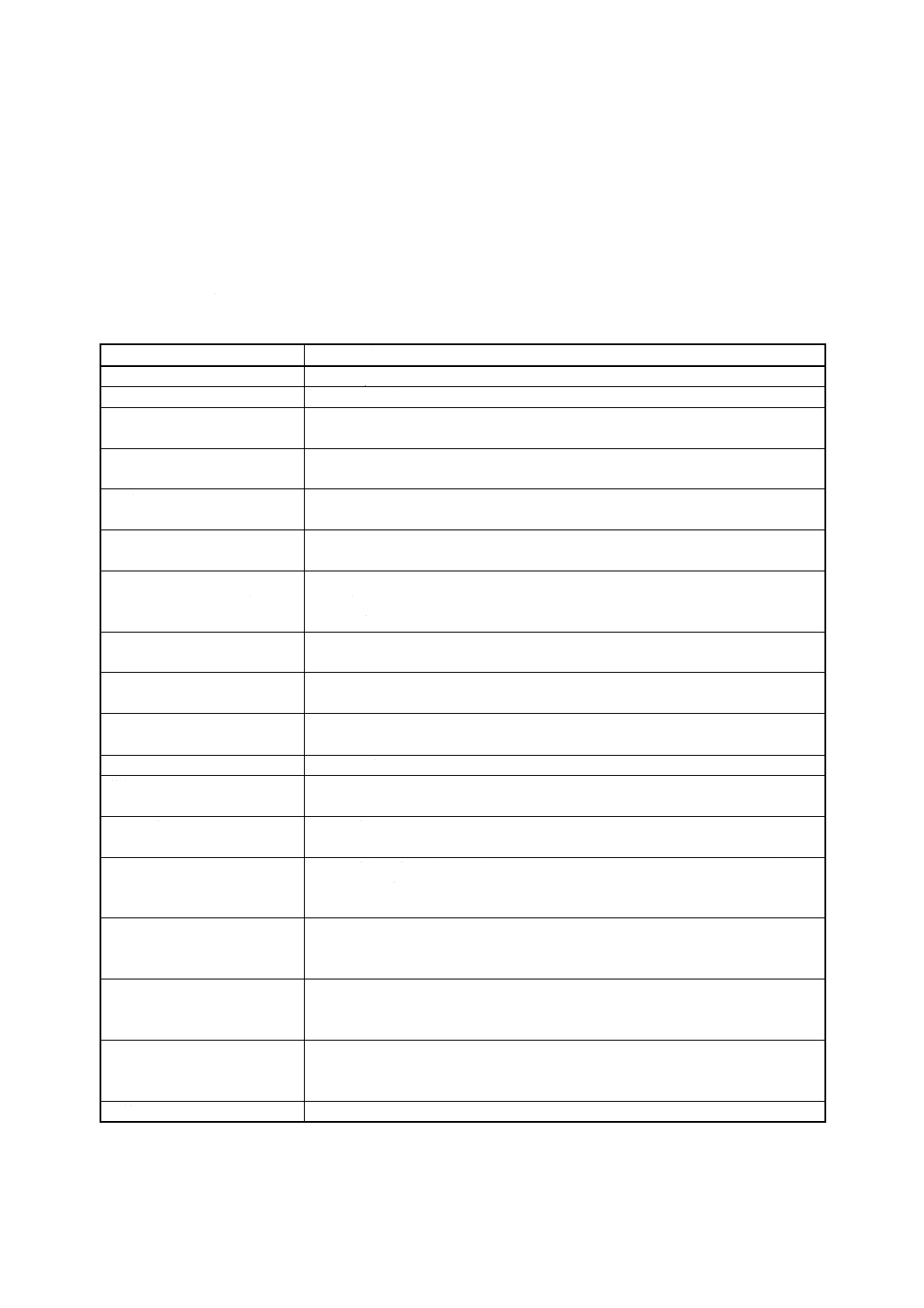

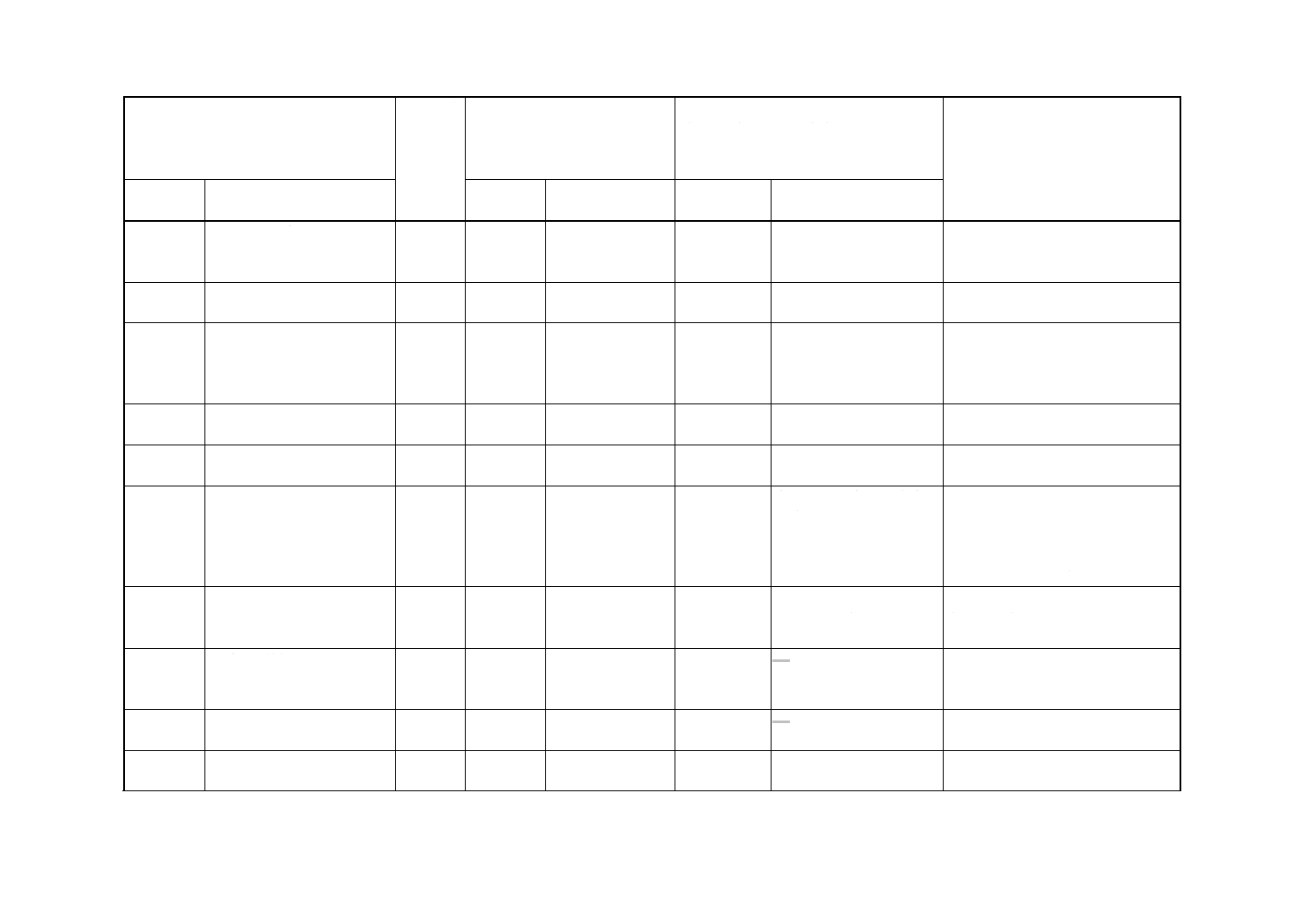

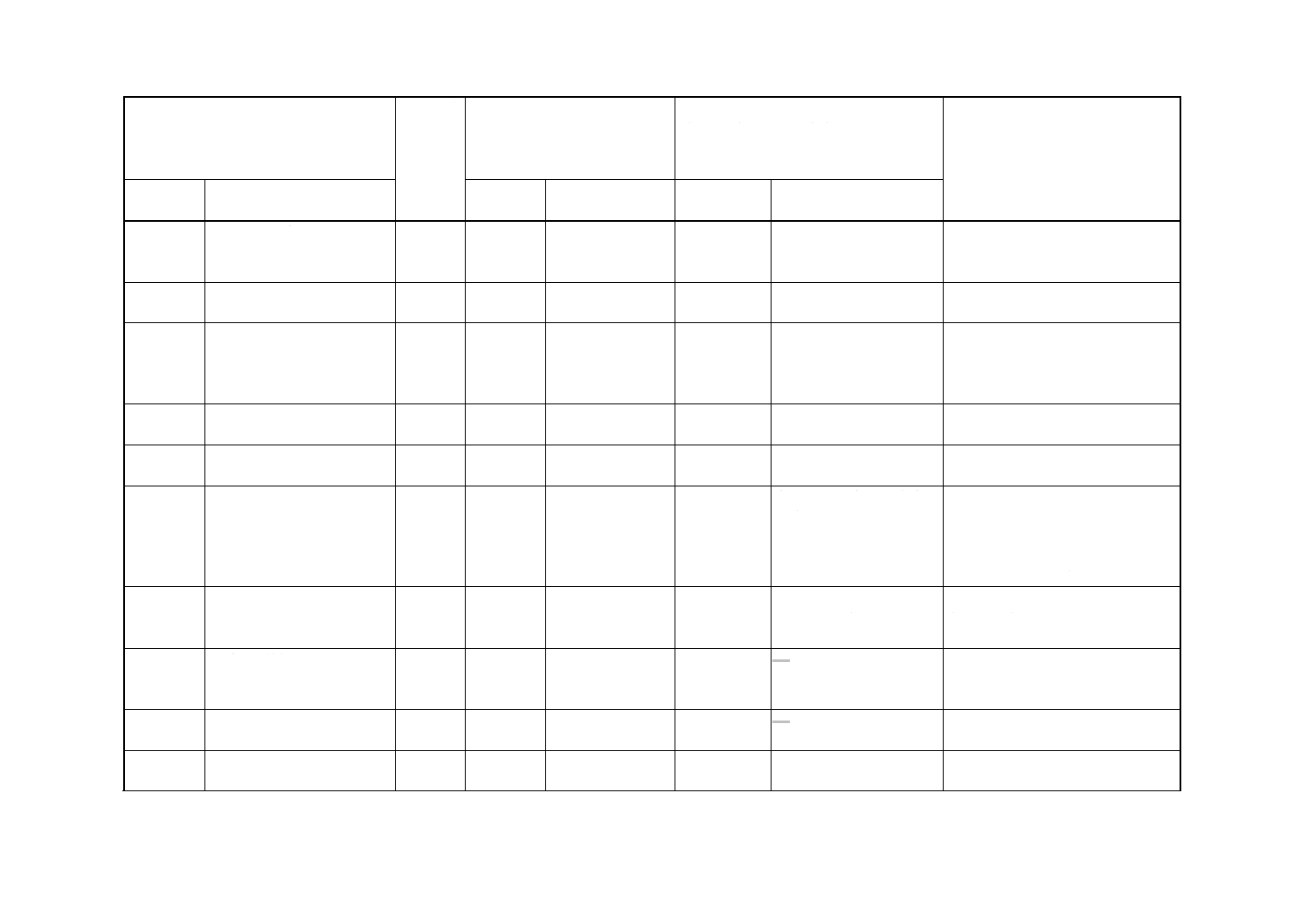

附属書1(参考)JISで用いる計測器

序文 この附属書1(参考) は,本体に関連する計測器について記述するものであり,規定の一部ではな

い。

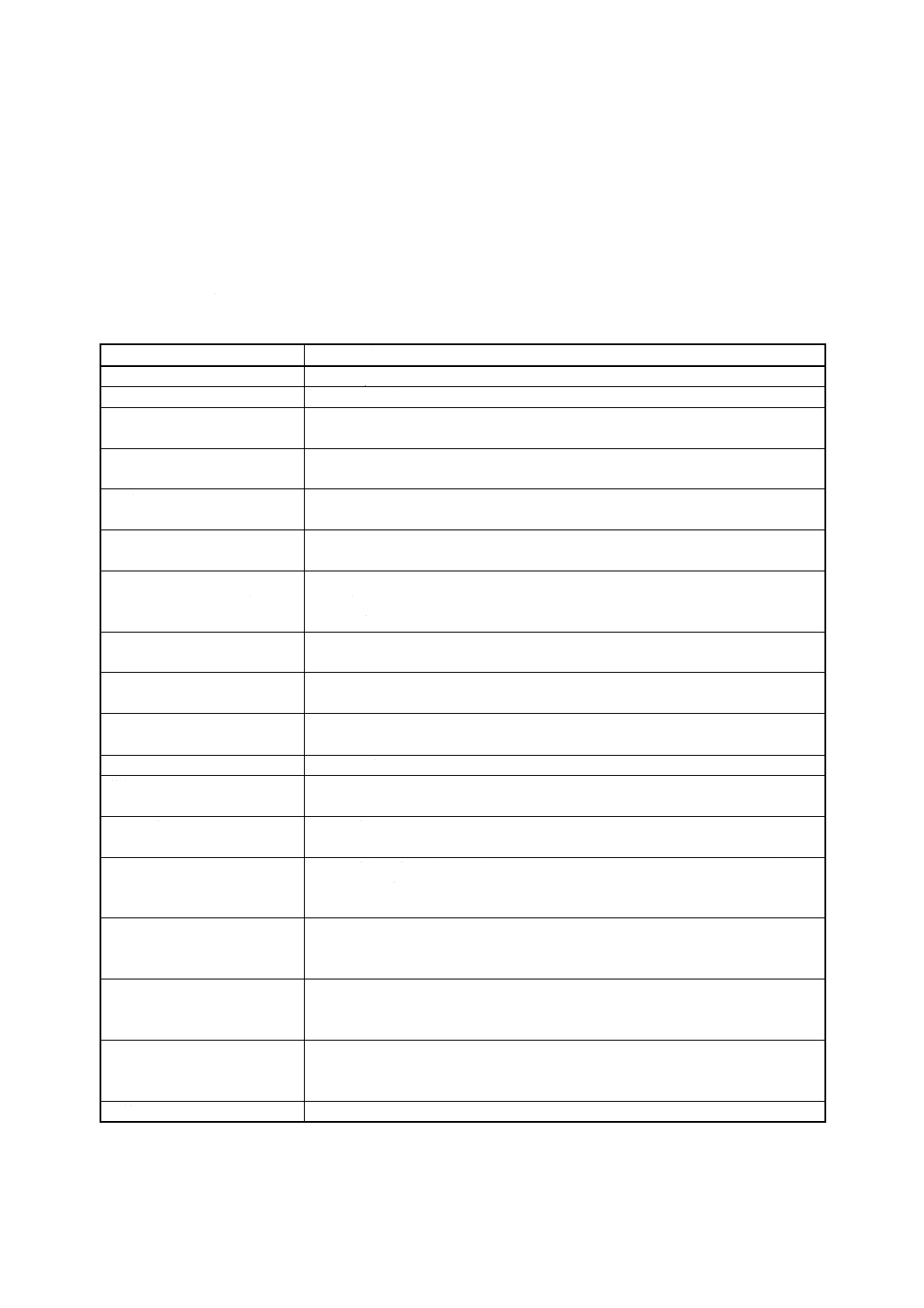

1. 計測器の概略 対象となる計測器の概略を附属書1表1に示す。

附属書1表 1

計測器の名称

計測器の概略

プラグゲージ

図1のa)参照。

テーパゲージ

図1のb)参照。

エキスパンディングボール

ホースの内径測定に用いる比較測定具。測定子をホース内に差し込み,クランプ

で固定後引き抜き,測定面間の寸法を外側マイクロメータで計測し,値を求める。

テレスコーピングゲージ

ホースの内径測定に用いる比較測定具。測定子をホース内に差し込み,クランプ

で固定後引き抜き,測定面間の寸法を外側マイクロメータで計測し,値を求める。

ノギス

JIS B 7507に規定するノギス又はこれと同等以上の精度をもち,最小目盛0.05 mm

以下のもの。

キャリパ

ホースの内径測定に用いる比較測定具。測定子をホース内に差し込み,固定後引

き抜き,測定面間の寸法をノギスで計測し,値を求める。

エラストマー材料内側用丸形

脚付き内側キャリパダイヤル

ゲージ

内面層への食込みによる測定誤差が生じないように,丸形の脚が付いた内側キャ

リパダイヤルゲージで,最小目盛0.01 mmのもの。

なお,ディジタル表示であってもよい。

金属直尺

JIS B 7516に規定する金属製直尺又はこれと同等以上の精度をもち,最小目盛1

mmのもの。

光学的拡大鏡

読取顕微鏡,工場顕微鏡,投影機,CCDカメラ内蔵計測器などで,最小目盛(目

量)0.1 mmのもの。

鋼製巻尺

JIS B 7512に規定する鋼製巻尺又はこれと同等以上の精度をもち,最小目盛1 mm

のもの。

π目盛巻尺

π目盛の巻尺で,最小目盛φ0.2のもの。

外側マイクロメータ

JIS B 7502に規定する外側マイクロメータ又はこれと同等以上の精度をもち,最

小目盛0.01 mmのもの。

ホース内面接触用丸形アンビ

ル付きマイクロメータ

ホース内径の曲面(アール)による計測誤差が生じないように,丸形のアンビル

が付いたマイクロメータで,最小目盛0.01 mmのもの。

ダイヤルゲージ

ホース内径の曲面(アール)による計測誤差が生じないように,図2と類似の構

造をもったダイヤルゲージで,最小目盛0.01 mmのもの。

なお,ディジタル表示であってもよい。

エラストマー材料用丸形脚付

き厚さキャリパダイヤルゲー

ジ

エラストマーへの食込みによる測定誤差が生じないように,丸形の脚が付いたキ

ャリパダイヤルゲージで,最小目盛0.01 mmのもの。

なお,ディジタル表示であってもよい。

標準形マイクロメータ

JIS B 7502に規定する外測マイクロメータ又はこれと同等以上の精度をもち,測

定子の直径が3〜10 mmで,測定時の加圧面の圧力が22±5 kPaで,最小目盛0.01

mmのもの。

丸形脚付きダイヤル目盛デプ

スゲージ

エラストマーへの食込みによる測定誤差が生じないように,丸形の脚が付いたデ

プスゲージで,最小目盛0.01 mmのもの。

なお,ディジタル表示であってもよい。

車輪タイプゲージ

車輪の回転を長さに換算できる計測器で,最小目盛0.1 mのもの。

11

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

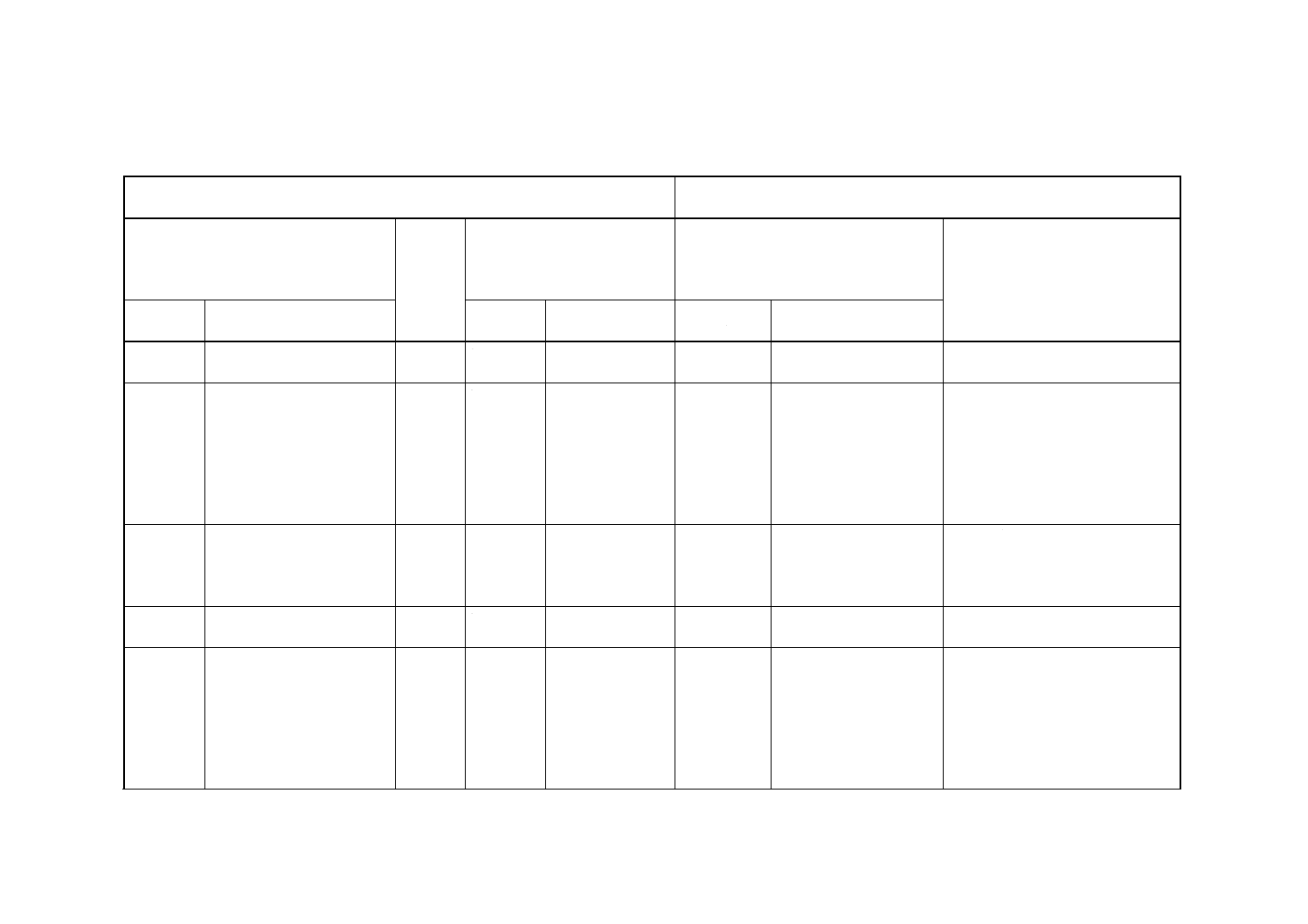

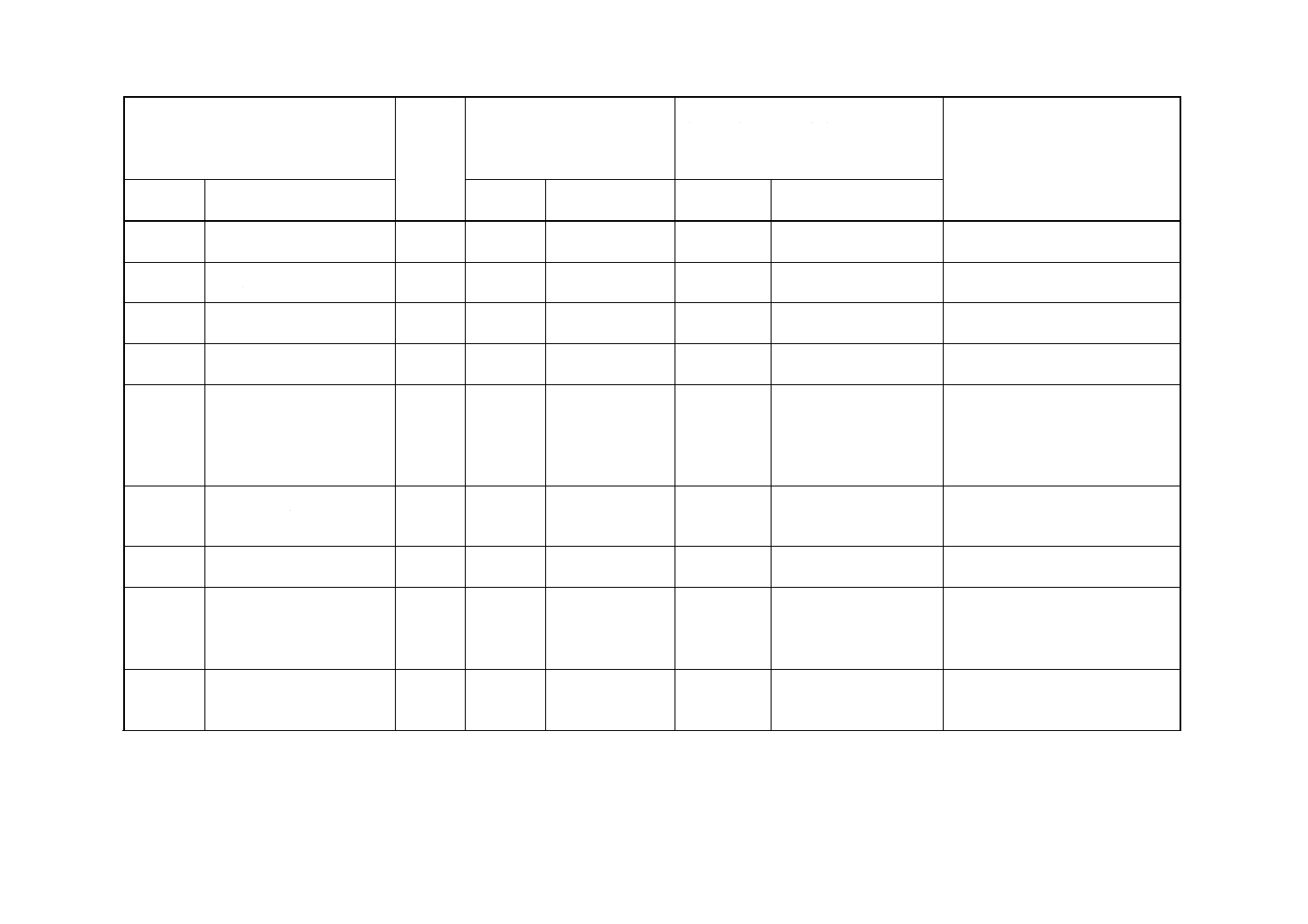

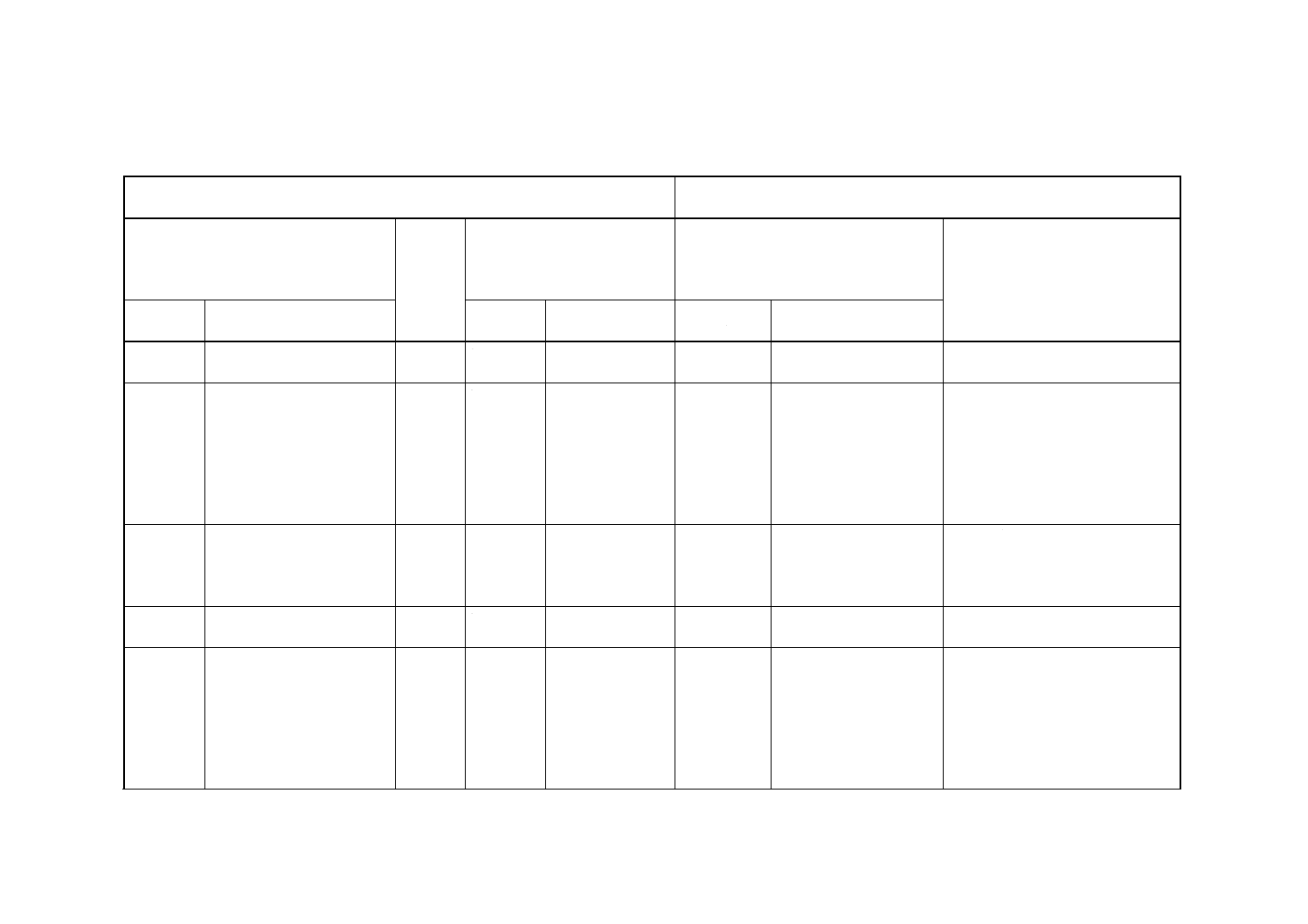

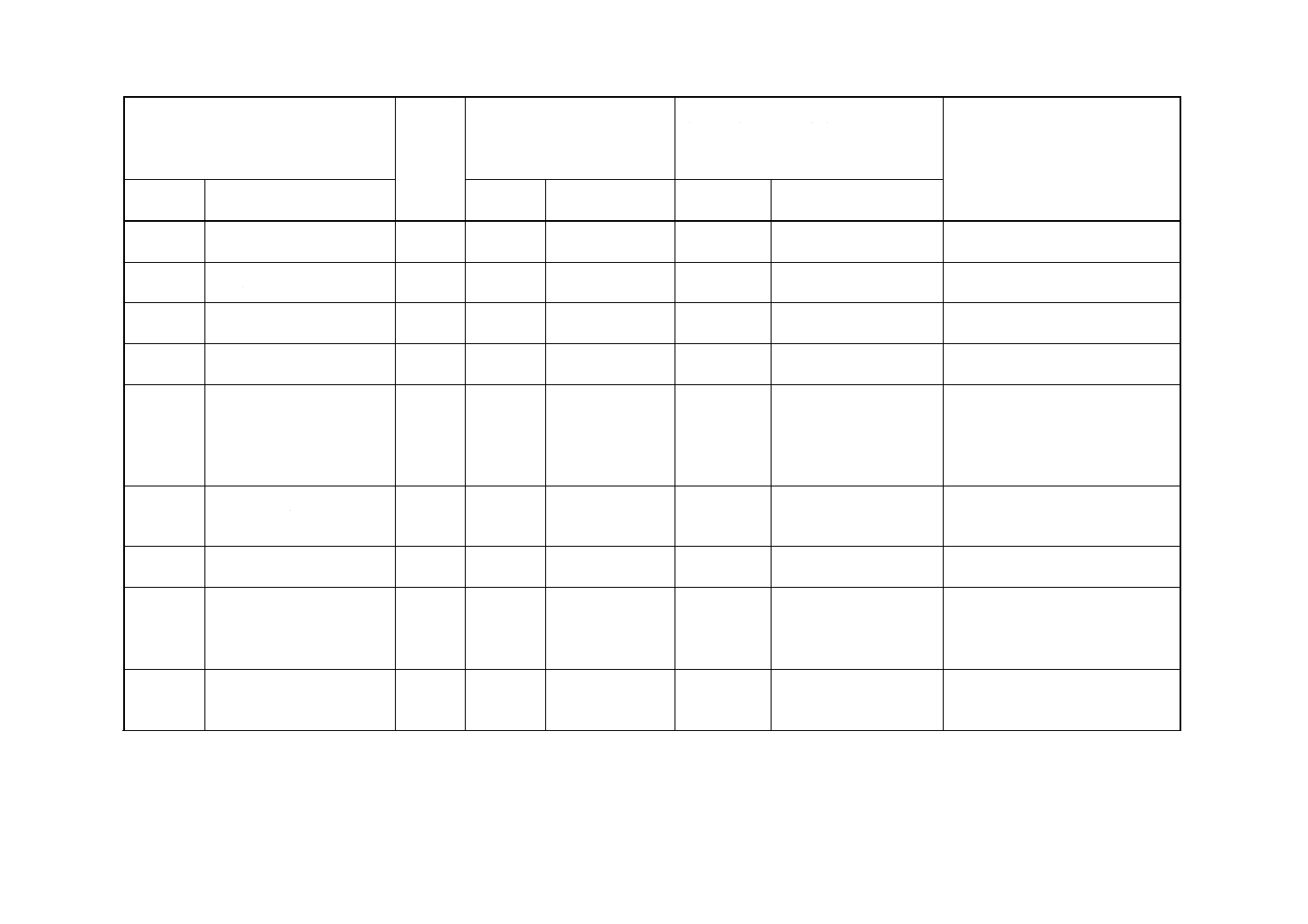

附属書2(参考)JISと対応する国際規格との対比表

JIS K 6330-1:2003 ゴム及びプラスチックホース試験方法 第1部:ホース及びホー

スアセンブリの寸法測定

ISO 4671:1999 ゴム,プラスチックホース及びホースアセンブリー−寸法測定

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

1.

IDT

―

2.引用規格

2.

MOD/追加

ISOにはダイヤルゲージ,

鋼製巻尺,金属製直尺,数

値の丸め方に関する引用

規格なし。

JIS B 7503,JIS B 7512,JIS

B 7516及びJIS Z 8401を追

加。

3.状態調節 測定温度及び状態調節につい

て規定。

―

―

MOD/追加

状態調節の規定を追加。 ゴム,プラスチックホースの寸法は

温度変化の影響を受けやすく,測定

精度を高めるため,JISに状態調節を

追加した。今後ISOに提案する。

4.内径

3.

IDT

―

4.1 A法

プラグゲージ又はテーパゲー

ジを用いる測定方法について

規定。

3.2 方法1 プラグゲージを用

いる測定方法につ

いて規定。

MOD/変更

1) テーパゲージを追加。

2) ゲージとホース間との

すき間を残さない旨の記

述を追加。

日本ではテーパゲージの使用実績が

多いためJISに追加した。今後ISO

に提案する。“ゲージを無理なく静

かに挿入”という文言の理解を深め

るために,“ゲージとホースとの間

にすき間を残さない”旨JISに追加。

技術的差異は軽微。

1

0

K

6

3

3

0

-1

:

2

0

0

3

12

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

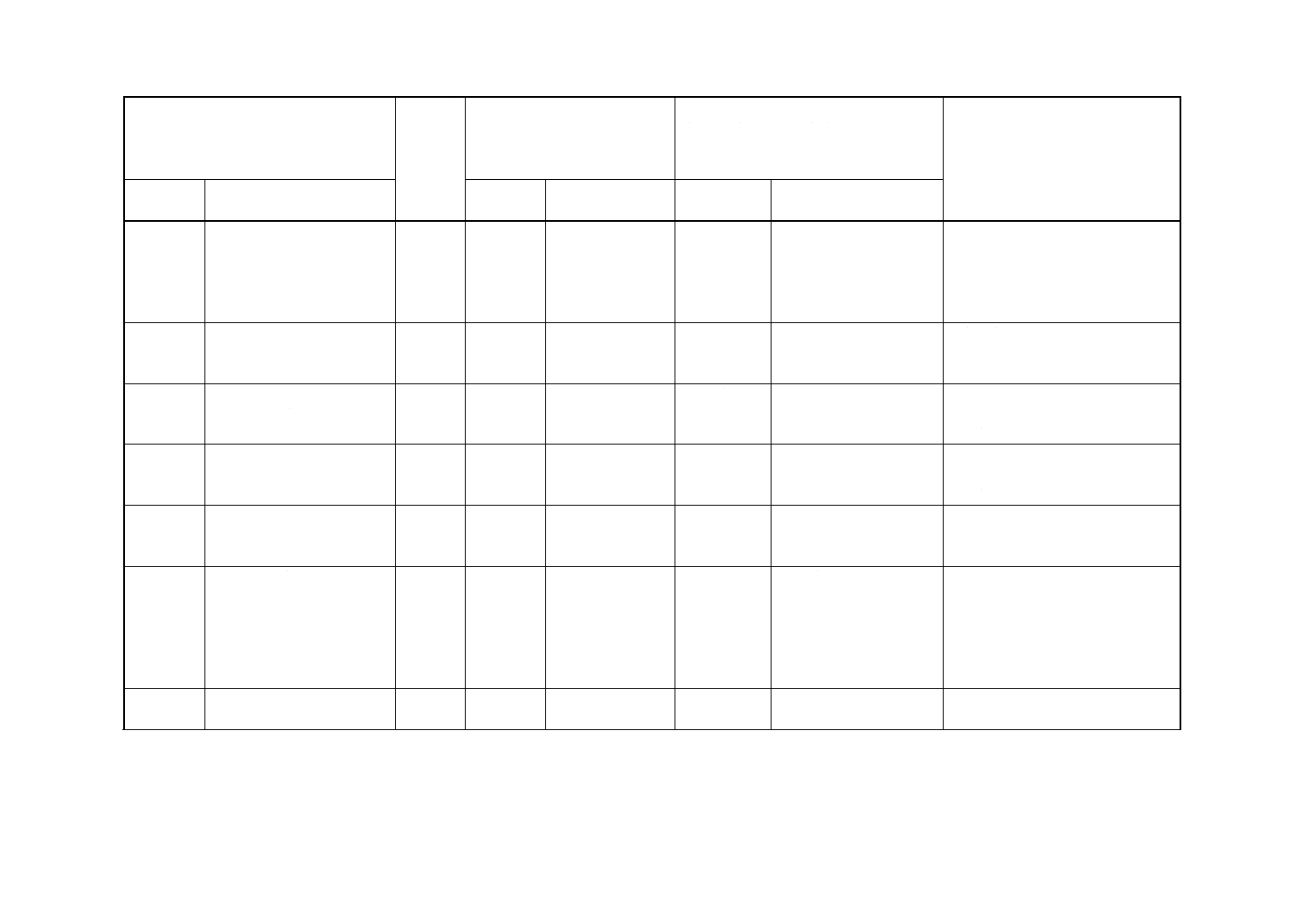

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

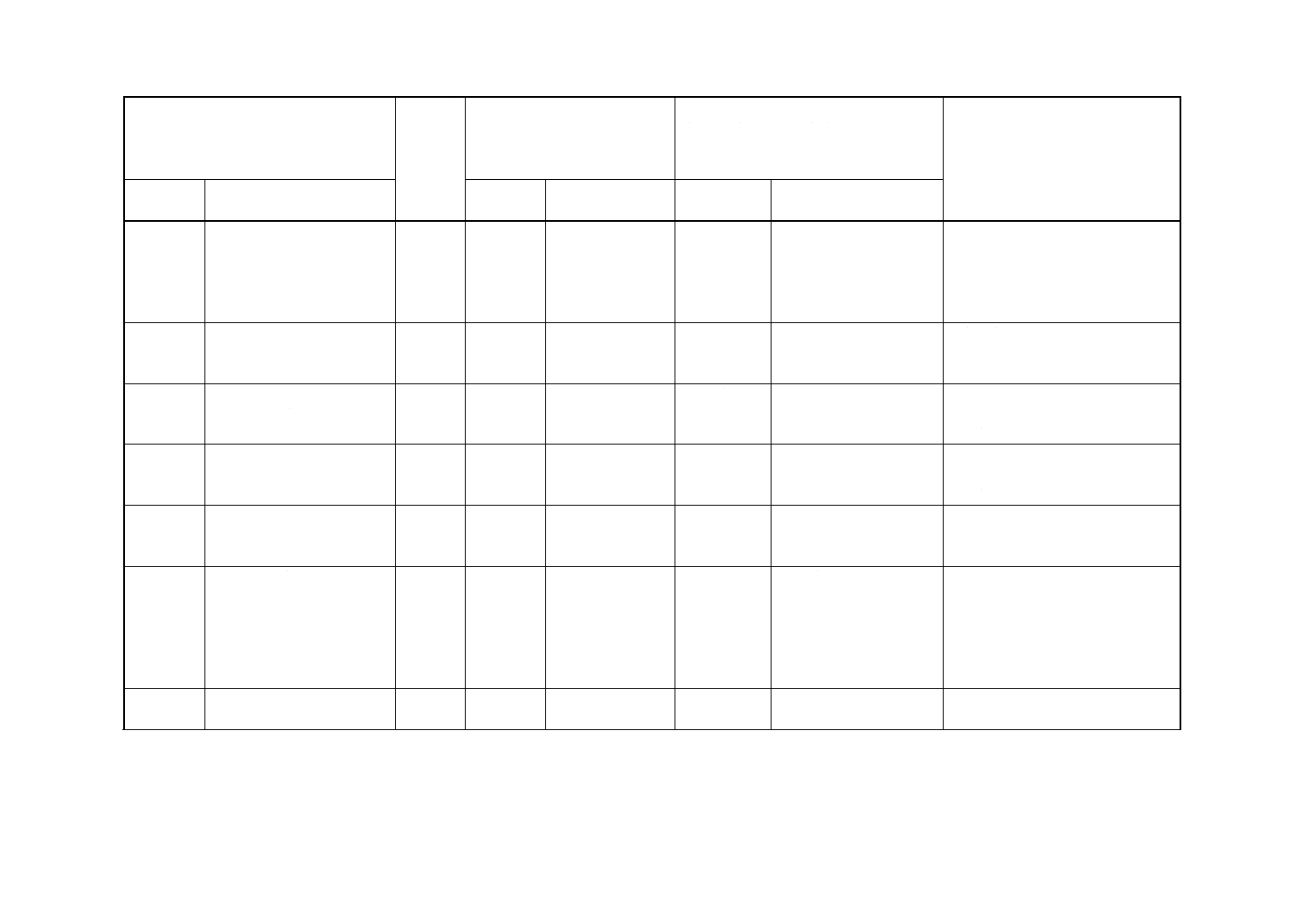

4.2 B法

エキスパンディングボール又

はテレスコーピングゲージを

用いる測定方法について規定

3.3 方法2

IDT

―

4.3 C法

ノギスを用いる測定方法につ

いて規定。

3.4 方法3

IDT

―

4.4 D法

エラストマー材料内側用丸形

脚付き内側キャリパダイヤル

ゲージを用いる測定方法につ

いて規定。

3.5 方法4

IDT

―

4.5 E法

金属製直尺を用いる測定方法

について規定。

3.6 方法5

IDT

―

4.6 F法

光学的拡大鏡を用いる測定方

法について規定。

3.7 方法6

IDT

―

4.7 G法

巻尺又はπ目盛の巻尺を用い

る測定方法について規定。

―

―

MOD/追加

巻尺による内径測定方法

を追加。

呼び径300を超える大口径ホースの

内径を巻尺で測定する方法は国内で

広く使用されており,また,必要な

方法であることから,JISに追加し

た。今後ISOに提案する。

5.外径

測定箇所について規定。

4.外径

MOD/変更

外面層が筋入り又は蛇腹

タイプの場合,最大外径の

測定を追加。

外面層が筋入り又は蛇腹タイプの場

合,測定箇所を明確にした。

5.1 A法

ノギス,外側マイクロメータ

を用いる測定方法について規

定。

4.2 方法1

IDT

―

5.2 B法

π目盛の巻尺を用いる測定方

法について規定。

4.3 方法2

IDT

―

5.3 C法

巻尺を用いる測定方法につい

て規定。

4.4 方法3

IDT

―

1

0

K

6

3

3

0

-1

:

2

0

0

3

13

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

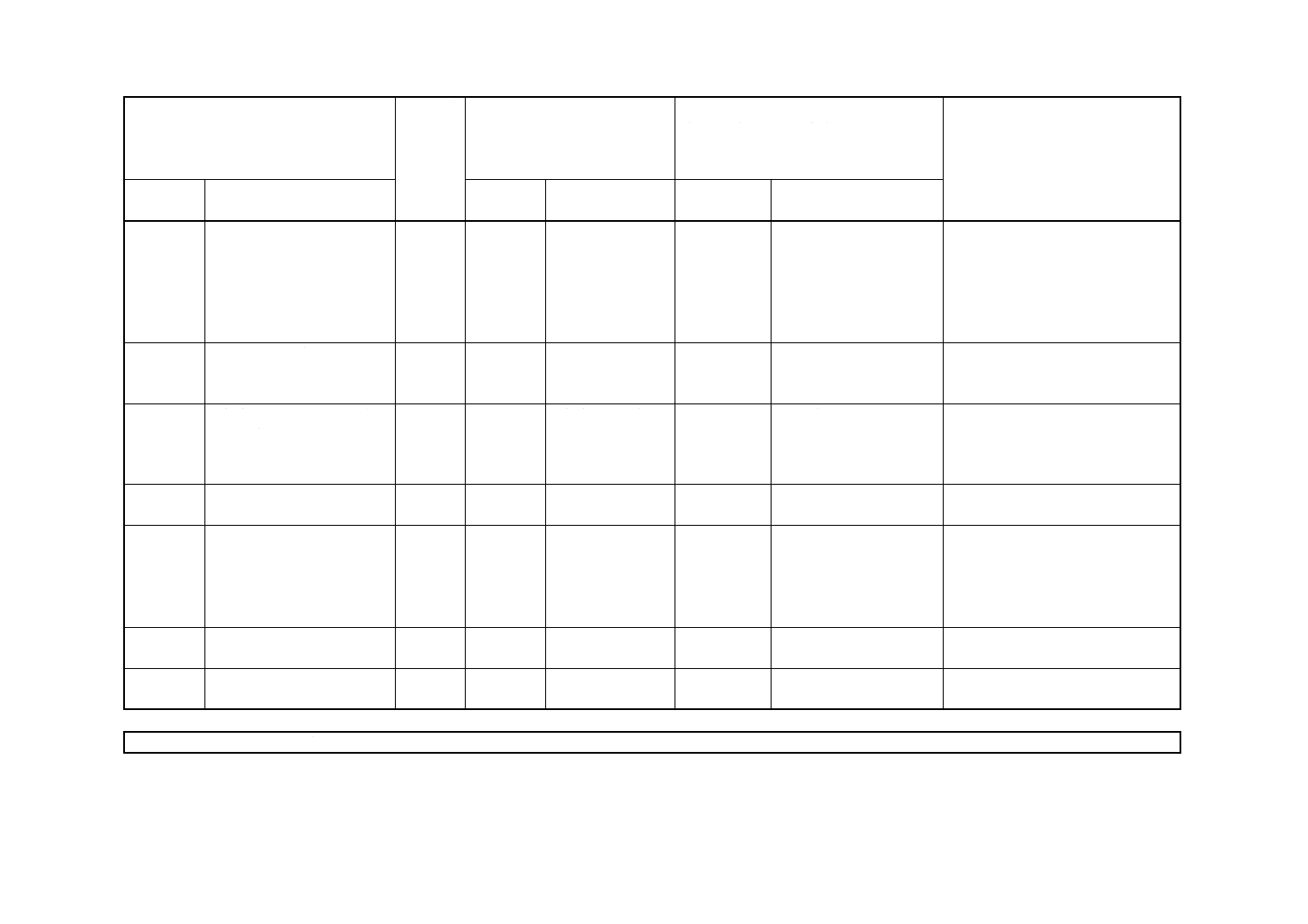

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

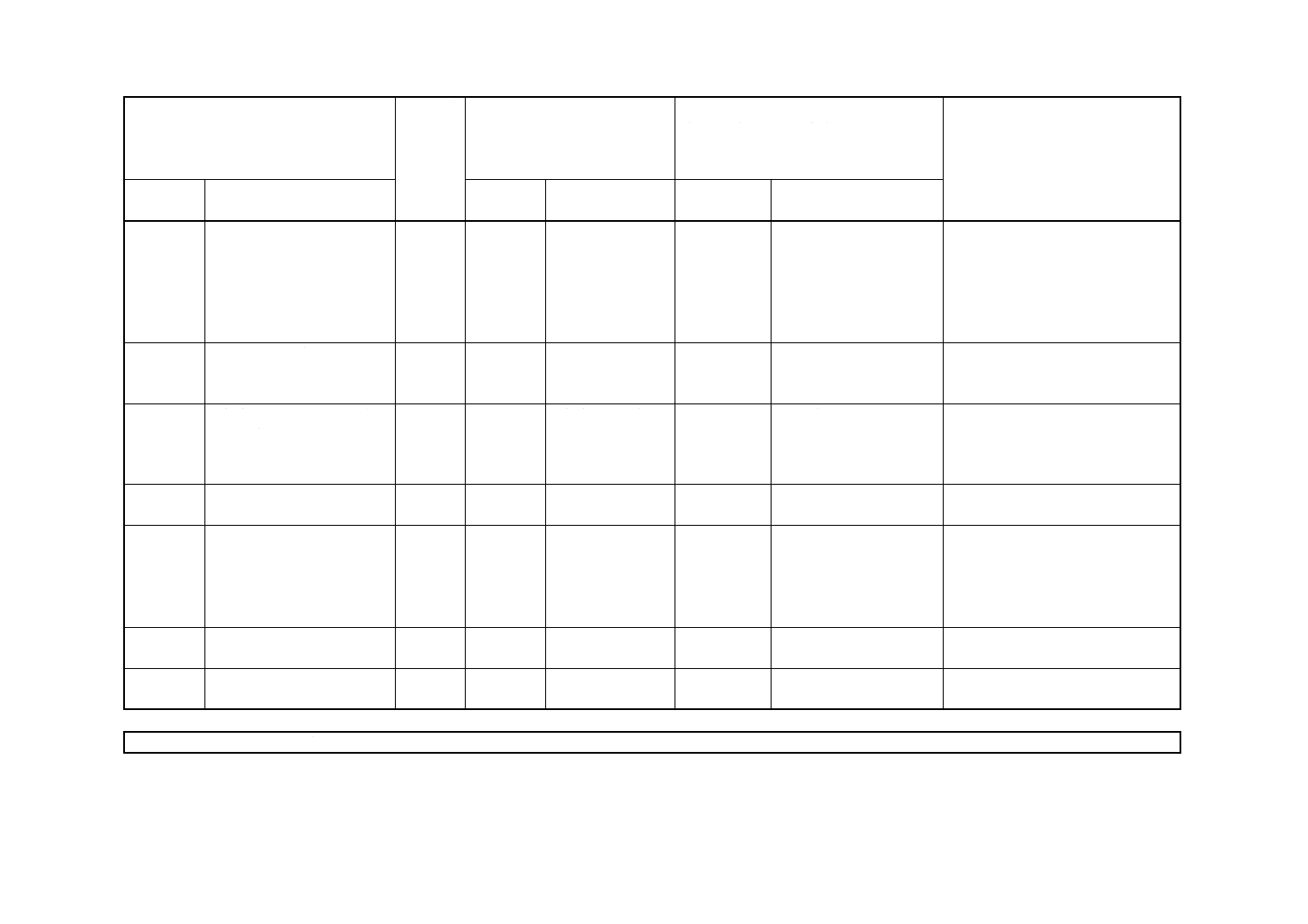

5.4 D法

光学的拡大鏡を用いる測定方

法について規定。

4.5 方法4

IDT

―

6.補強層外

径

補強層外径の測定方法につい

て規定。

5.補強層外

径

IDT

―

7.肉厚

肉厚の測定方法の概略,及び

測定箇所について規定。

6.肉厚

MOD/変更

測定箇所について追加。 8.(偏肉)と整合するよう測定箇所を

明確にした。今後ISOに提案する。

7.1 A法

ノギスを用いる測定方法につ

いて規定。

6.2 方法1

IDT

―

7.2 B法

ホース内面接触用丸形アンビ

ル付きのマイクロメータ又は

図2と類似構成のダイヤルゲ

ージを用いる測定方法につい

て規定。

6.3 方法2

IDT

―

7.3 C法

エラストマー材料用丸形脚付

きキャリパダイヤルゲージを

用いる測定方法について規定

6.4 方法3

IDT

―

7.4 D法

光学的拡大鏡を用いる測定方

法について規定。

6.5 方法4

IDT

―

8.偏肉

偏肉の対象と測定箇所につい

て規定。

7.偏肉

MOD/変更

内径‒補強層外径間の偏肉

測定を追加。

外面層を研磨し,継手金具をアセン

ブリするホースがあり,内径‒補強層

外径間の偏肉を追加規定した。今後

ISOに提案する。

8.1 A法

マンドレルを通し,Vブロッ

ク上でダイヤルゲージを用い

る測定方法について規定。

7.2 方法1

IDT

―

1

0

K

6

3

3

0

-1

:

2

0

0

3

14

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

8.2 B法

ホース内面接触用丸形アンビ

ル付きのマイクロメータ又は

図2と類似構成のダイヤルゲ

ージを用いる測定方法につい

て規定。

7.3 方法2

IDT

―

8.3 C法

ノギスを用いる測定方法につ

いて規定。

―

―

MOD/追加

JISとして追加。

偏肉と肉厚の測定方法には整合性が

必要であり,追加規定した。今後ISO

に提案する。

8.4 D法

エラストマー材料用丸形脚付

きキャリパダイヤルゲージを

用いる測定方法について規定

―

―

MOD/追加

JISとして追加。

偏肉と肉厚の測定方法には整合性が

必要であり,追加規定した。今後ISO

に提案する。

8.5 E法

光学的拡大鏡を用いる測定方

法について規定。

―

―

MOD/追加

JISとして追加。

偏肉と肉厚の測定方法には整合性が

必要であり,追加規定した。今後ISO

に提案する。

9.内面層及

び外面層の

厚さ

製品からの切断品で測定。

MOD/追加

9.1 A法

光学的拡大鏡を用いる測定方

法について規定。

(測定箇所)

外面スムース又は表面筋入

り:軸方向と直角の断面

蛇腹:軸方向と平行の断面

8.1 方法1 (測定箇所)

軸方向と平行の断

面

MOD/変更

JISは製品からの切断品で

測定する旨追加。ISOはす

べてのホースについて,軸

方向と平行の断面で測定

すると規定。

表面筋入りホースについて,ISOの

規定どおりでは計測できない。ISO

へ提案。

(軸方向の断面で最も薄い所を測

定)

今後ISOに提案する。

9.2 B法

標準形マイクロメータを用い

る測定方法について規定。

8.2 方法2

IDT

―

1

0

K

6

3

3

0

-1

:

2

0

0

3

15

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目

ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

9.3 C法

丸形脚付きダイヤル目盛デプ

スゲージを用いる測定方法に

ついて規定。

(鋼線補強ホースで外面層の

最大厚さの規定がある場合適

用。)

8.3 方法3

IDT

―

10.ホースア

センブリの

内径

ホースアセンブリの内径確認

方法について規定。

10.

IDT

―

11.長さ

11.1 長さ

測定

鋼製巻尺,ノギス,金属製直

尺,車輪タイプゲージを用い

る長さ測定方法について規

定。

9.

9.1

鋼製巻尺,車輪タイ

プゲージを用いる

長さ測定方法につ

いて規定。

MOD/変更

JISは製品で測定する旨明

記。

ノギス及び金属直尺で測

定する方法を追加。

日本では,短いホースの場合,ノギ

ス及び金属直尺で測定することが多

い。今後ISOに提案する。

11.2 測定

箇所

長さの測定箇所について規

定。

9.2

IDT

―

12.試験結果

のまとめ方

測定値の有効けた数及び丸め

方について規定。

―

―

―

MOD/追加

試験結果のまとめ方を追

加。

試験結果について平均値を測定値と

する場合が多く,公正な結果が得ら

れるように有効けた数と丸め方を

JISに追加規定した。今後ISOに提

案する。

13.試験報告

書

試験報告書の記載項目につい

て規定。

11.

IDT

―

附属書1(参

考)

―

―

―

JISと国際規格との対応の程度の全体評価:MOD

1

0

K

6

3

3

0

-1

:

2

0

0

3

16

K 6330-1:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

0

K

6

3

3

0

-1

:

2

0

0

3