K 6316:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の種類 ······················································································································ 2

5 試料採取方法 ··················································································································· 2

6 試験方法························································································································· 2

6.1 ふるい分け ··················································································································· 2

6.2 かさ密度 ······················································································································ 3

6.3 密度 ···························································································································· 5

6.4 灰分 ···························································································································· 6

6.5 アセトン抽出物 ············································································································· 6

7 試験報告書 ······················································································································ 6

K 6316:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6316:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6316:2017

ゴム粉の試験方法

Vulcanaized crumb rubber-test methods

序文

この規格は,1998年にゴム粉として制定されたが,その後のゴム粉の用途拡大及び原材料の多様化に対

応することができなくなってきたため,仕様規定を削除し,ゴム粉の試験方法に限定して改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,ゴム粉の試験方法について規定する。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

この使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利

用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6228:1998 ゴム−灰分の定量

JIS K 6229:2015 ゴム−溶剤抽出物の求め方(定量)

JIS K 6268:1998 加硫ゴム−密度測定

JIS K 6299 ゴム−試験用試料の作製方法

JIS K 8101 エタノール(99.5)(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

ゴム粉

加硫ゴムの粉砕によって得られるゴムチップ,ゴム微粉末,ゴム粉末及びゴムペレット並びに工程発生

品で,金属片,繊維,土砂,その他の異物が目視では認められないもの。

注記 工程発生品とは,加硫ゴム製品製造時にバッフィングなどによって発生する粉末状ゴムをいう。

2

K 6316:2017

4

試験の種類

試験の種類は,次による。

a) ふるい分け

b) かさ密度

c) 密度

d) 灰分

e) アセトン抽出物

5

試料採取方法

箇条6で用いる試験試料は,ロットごとに採取する。ロットの単位は,受渡当事者間の協定による。

6

試験方法

6.1

ふるい分け

6.1.1

装置及び器具

装置及び器具は,次による。

a) ふるい分け装置 タップ式ふるい振とう機又は電磁式ふるい振とう機。

b) ふるい JIS Z 8801-1に規定する網ふるい。

6.1.2

手順

手順は,次による。

a) 各ふるいの目開きは,受渡当事者間の協定によって選定する。

b) ふるいは,受皿の上に目開きの大きいふるいが上段になるよう順に重ねる。

c) あらかじめ塊をほぐした試料100 g〜200 gを最上段のふるいに投入し,蓋をする。

試料同士が粘着する場合は,試料に少量の粘着防止剤(炭酸カルシウムなど)を加えてよく混ぜて

使用する。

d) 重ねたふるいをふるい分け装置に装着し,設定したふるい分け時間作動させ,ふるい分ける。

なお,タップ式ふるい振とう機の場合のふるい分け時間は,5分間±5秒間とし,電磁式ふるい振と

う機の場合のふるい分け時間は,10分間±5秒間とする。

e) 各ふるい残分及び受皿残分を1 gの桁まではかる。

6.1.3

ふるい残分

ふるい残分は,各ふるい残分の質量から次の式(1)によって算出する。ふるい残分は,整数で表す。

なお,ふるい残分及び受皿残分の合計が試料質量より2 %以上減量したときは6.1.2のb)〜e) を繰り返

す。

100

×

=SB

A

·············································································· (1)

ここに,

A: ふるい残分(%)

B: ふるい残分の質量(g)

S: 試料質量(g)

6.1.4

粒度分布

各ふるいの目開きとふるい残分の値とを,粒度分布としてまとめる。

3

K 6316:2017

6.2

かさ密度

6.2.1

最大粒径30 mm未満の場合

6.2.1.1

装置及び器具

装置及び器具は,次による。

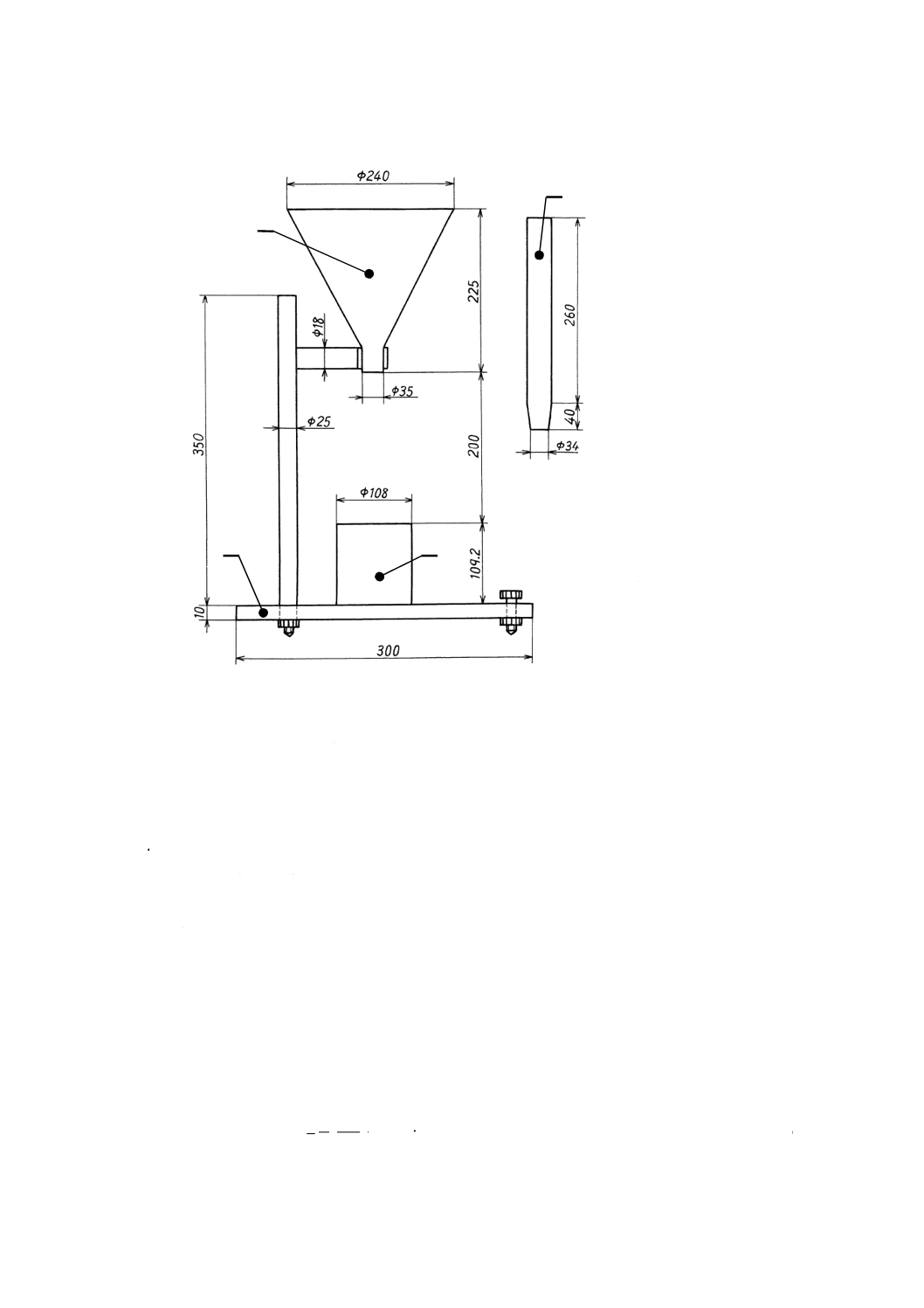

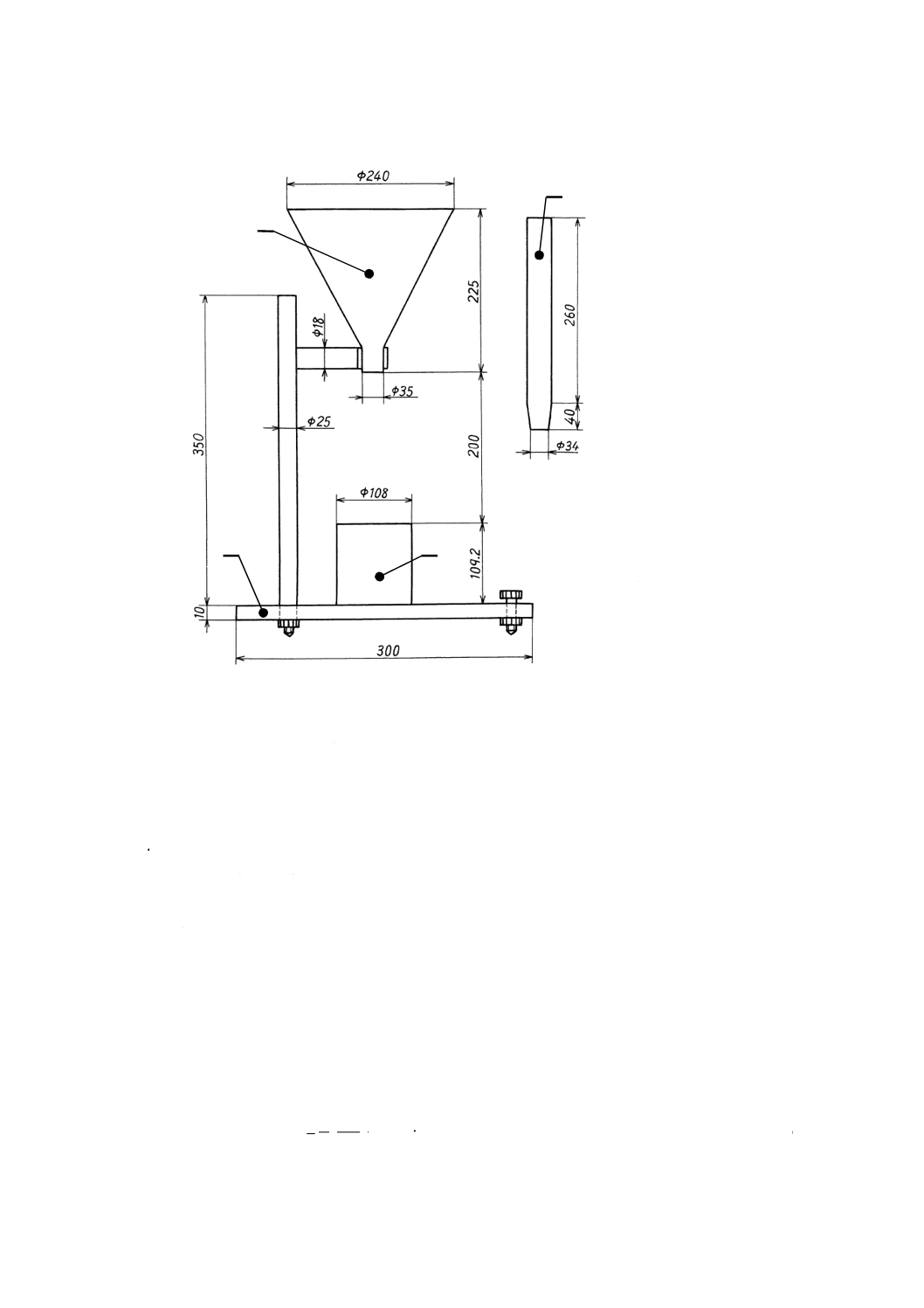

a) かさ密度測定装置 漏斗の排出口の孔径が35 mmφで,漏斗排出口下端から円筒容器上端までの距離

が200 mmのもの。かさ密度測定装置の例を,図1に示す。

b) 円筒容器 金属製で直径(108±10)mm,体積(V)1.000×10−3 m3のもの。

c) へら 金属板で長さ250 mm,幅35 mm,厚さ1.3 mmのもの。

d) はかり 1 gの桁まで読み取れるもの。

6.2.1.2

手順

手順は,次による。

a) かさ密度測定装置を用い,漏斗に棒状ストッパを差し込み,試料を入れる。

b) 漏斗から棒状ストッパを抜き,試料を円筒容器の中心部に注ぎ込む。試料は円筒容器の縁の上で円す

いを形成するのに十分な量を用いる。

なお,円すいが形成できない場合は,試料量を増やして初めからやり直す。

c) へらを円筒容器の上縁に30°〜40°の角度で密着させながら,軽くすり切るようにして盛り上がった

試料を払い落とす。

d) 円筒容器ごと試料の質量(m1)を1 gの桁まではかり,次の式(2)によってかさ密度を小数点第3位ま

で算出する。

6

0

1

b

10−

×

−

=

V

m

m

D

····································································· (2)

ここに,

Db: かさ密度(Mg/m3)

m0: 円筒容器の質量(g)

m1: 円筒容器と試料との質量(g)

V: 円筒容器の体積(m3)

4

K 6316:2017

単位 mm

1 漏斗

2 棒状ストッパ

3 円筒容器

4 支持台

図1−かさ密度測定装置の例

6.2.2

最大粒径30 mm以上の場合

6.2.2.1

器具

器具は,次による。

a) 容器 試料の最大粒径の10倍以上を一辺とする直方体のもの。

b) へら 容器の一辺より十分に長く,たわまない金属板。

c) はかり 10 gの桁まで読み取れるもの。

6.2.2.2

手順

手順は,次による。

a) 容器に試料を直接静かに注ぎ込む。

b) 試料は容器の縁から盛り上がるのに十分な量を用いる。

c) へらを容器の上縁に30°〜40°の角度で密着させながら,軽くすり切るようにして盛り上がった試料

を払い落とす。

d) 容器ごと試料の質量(m1)を10 gの桁まではかり,次の式(3)によってかさ密度を小数点第3位まで算

出する。

6

0

1

b

10−

×

−

=

V

m

m

D

····································································· (3)

ここに,

Db: かさ密度(Mg/m3)

1

4

2

3

5

K 6316:2017

m0: 直方体容器の質量(g)

m1: 直方体容器と試料との質量(g)

V: 直方体容器の体積(m3)

6.3

密度

6.3.1

一般

密度は,ゴム粉の一粒の質量が2.5 g〜30 g程度の場合は,直接法ではかる。それ以外の場合は,比重瓶

法又はプレス法を用いる。

6.3.2

直接法

直接法は,JIS K 6268の5.1(A法)に従って行う。

6.3.3

比重瓶法

6.3.3.1

器具

比重瓶は,JIS R 3503に規定するものを用いる。

6.3.3.2

試薬

試薬は,JIS K 8101に規定するエタノールを用いる。

6.3.3.3

手順

密度の測定は,JIS K 6268の5.2(B法)に従って行う。ただし,用いる溶媒を水からエタノールに替え

る。

注記 水をエタノールに替えるのは,試料に付着する気泡を最少にするか又は除くため,及び試料が

浮かないようにするためである。

密度は,次の式(4)及び式(5)によって算出する。

(

)

3

1

4

2

1

2

23

m

m

m

m

d

m

m

d

−

−

+

′

×

−

=

······························································· (4)

(

)K

m

m

m

m

d

1

5

1

4

−

−

=

′

······································································· (5)

ここに,

d23: 23 ℃における試料の密度(Mg/m3)

d': 23 ℃におけるエタノールの密度(Mg/m3)

m1: 比重瓶の質量(g)

m2: 比重瓶に試料を入れたときの質量(g)

m3: 比重瓶に試料を入れ,エタノールを満たしたときの質量(g)

m4: 比重瓶にエタノールだけを満たしたときの質量(g)

m5: 比重瓶に蒸留水だけを満たしたときの質量(g)

K: 23 ℃における水の密度(0.997 538 Mg/m3)

6.3.4

プレス法

6.3.4.1

装置及び器具並びに材料

装置及び器具並びに材料は,次による。

a) プレス機 JIS K 6299に規定するプレス,又は同等の機能をもつもの。

b) 金型 φ120 mm,深さ5 mmのもの。

c) ビーカー プラスチック又はガラス製の500 mLのもの。

d) スパチュラ

e) 硫黄 ゴム配合用のもの。

6.3.4.2

試験片の調製

6

K 6316:2017

試験片の調製は,次による。

a) 試料70 g及び硫黄1.4 gをビーカーに入れ,スパチュラでよくかき混ぜる。

b) a) で調製した混合物を金型に全量充塡し,3.5 MPa以上の圧力で153 ℃,30分間プレス成形を行う。

c) プレス成形終了後,金型を開け,試料を取り出し24時間放冷する。

d) 試料の中心部から25 mm×25 mmの試験片を作製し,密度測定用試料とする。

6.3.4.3

手順

密度の測定は,JIS K 6268の5.1(A法)に従って行う。

6.4

灰分

灰分の測定は,JIS K 6228の7.1(A法)に従って行う。

6.5

アセトン抽出物

アセトン抽出物の測定は,JIS K 6229の7.2(A法)に従って行う。

7

試験報告書

試験報告書には,次の事項を記載する。

a) 試料の詳細

b) この規格の番号

c) 試験の詳細(各試験項目で選択した方法)

d) この規格に記載されていない操作を行った場合は,その詳細

e) 試験結果

f)

試験年月日