K 6300-1:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験項目及び原理 ············································································································· 2

4.1 ムーニー粘度試験 ·········································································································· 2

4.2 ムーニースコーチ試験 ···································································································· 2

5 ムーニー粘度試験 ············································································································· 3

5.1 試験装置 ······················································································································ 3

5.2 トルク指示装置の校正 ···································································································· 7

5.3 試験片 ························································································································· 7

5.4 試験方法 ······················································································································ 8

5.5 試験結果のまとめ方 ······································································································ 10

5.6 試験報告書 ·················································································································· 10

6 ムーニースコーチ試験 ······································································································ 11

6.1 試験装置 ····················································································································· 11

6.2 トルク指示装置の校正 ··································································································· 11

6.3 試験片 ························································································································ 11

6.4 試験方法 ····················································································································· 11

6.5 試験結果のまとめ方 ······································································································ 12

6.6 試験報告書 ·················································································································· 12

附属書A(参考)精度 ·········································································································· 13

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

K 6300-1:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6300-1:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願後の特許出願又は実用新案権に抵触する可能性があることに注意を喚

起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願後の特許出願及び実用新案権

に関わる確認について,責任はもたない。

JIS K 6300の規格群には,次に示す部構成がある。

JIS K 6300-1 第1部:ムーニー粘度計による粘度及びスコーチタイムの求め方

JIS K 6300-2 第2部:振動式加硫試験機による加硫特性の求め方

JIS K 6300-3 第3部:ラピッドプラストメータによる可塑度及び可塑度残留指数の求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6300-1:2013

未加硫ゴム−物理特性−第1部:ムーニー粘度計に

よる粘度及びスコーチタイムの求め方

Rubber, unvulcanized-Physical property-

Part 1: Determination of Mooney viscosity and

pre-vulcanization characteristics with Mooney viscometer

序文

この規格は,2005年に第2版として発行されたISO 289-1,2009年に発行されたISO 289-1 Technical

Corrigendum 1及び1994年に第1版として発行されたISO 289-2を基にして,技術的内容を変更して作成

した日本工業規格である。対応国際規格の規定を不採用とした精度については,附属書A(参考)とした。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表をその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ムーニー粘度計を用いて,未加硫ゴムのムーニー粘度及びスコーチタイムを求める方法に

ついて規定する。

注記 この規格の対応国際規格を,次に示す。

ISO 289-1:2005,Rubber, unvulcanized−Determinations using a shearing-disc viscometer−Part 1:

Determination of Mooney viscosity及びTechnical Corrigendum 1:2009

ISO 289-2:1994,Rubber, unvulcanized−Determinations using a shearing-disc viscometer−Part 2:

Determination of pre-vulcanization characteristics(全体評価MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。引用規格

は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

2

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

for physical test methods(MOD)

JIS K 6298 原料ゴム−天然ゴム・合成ゴム−サンプリング及びその後の準備手順

注記 対応国際規格:ISO 1795,Rubber, raw natural and raw synthetic−Sampling and further preparative

procedures(IDT)

JIS K 6299 ゴム−試験用試料の作製方法

注記 対応国際規格:ISO 2393,Rubber test mixes−Preparation, mixing and vulcanization−Equipment

and procedures(MOD)

JIS Z 2245 ロックウェル硬さ試験−試験方法

注記 対応国際規格:ISO 6508,Metallic materials−Hardness test−Rockwell test (scales

A-B-C-D-E-F-G-H-K)(MOD)

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

ムーニー単位

ムーニー粘度試験及びムーニースコーチ試験で用いるトルク指示装置によって指示又は記録する単位。

注記 ロータのシャフトに作用するトルクが8.30 N・mのときを100ムーニー単位(100 M)と呼ぶ。

トルク1) とムーニー単位(以下,Mという。)との関係は,直線的である。

注1) トルク=R×m×g

ここに,

R: プーリーの有効半径

m: おもりの質量

g: 重力加速度

3.2

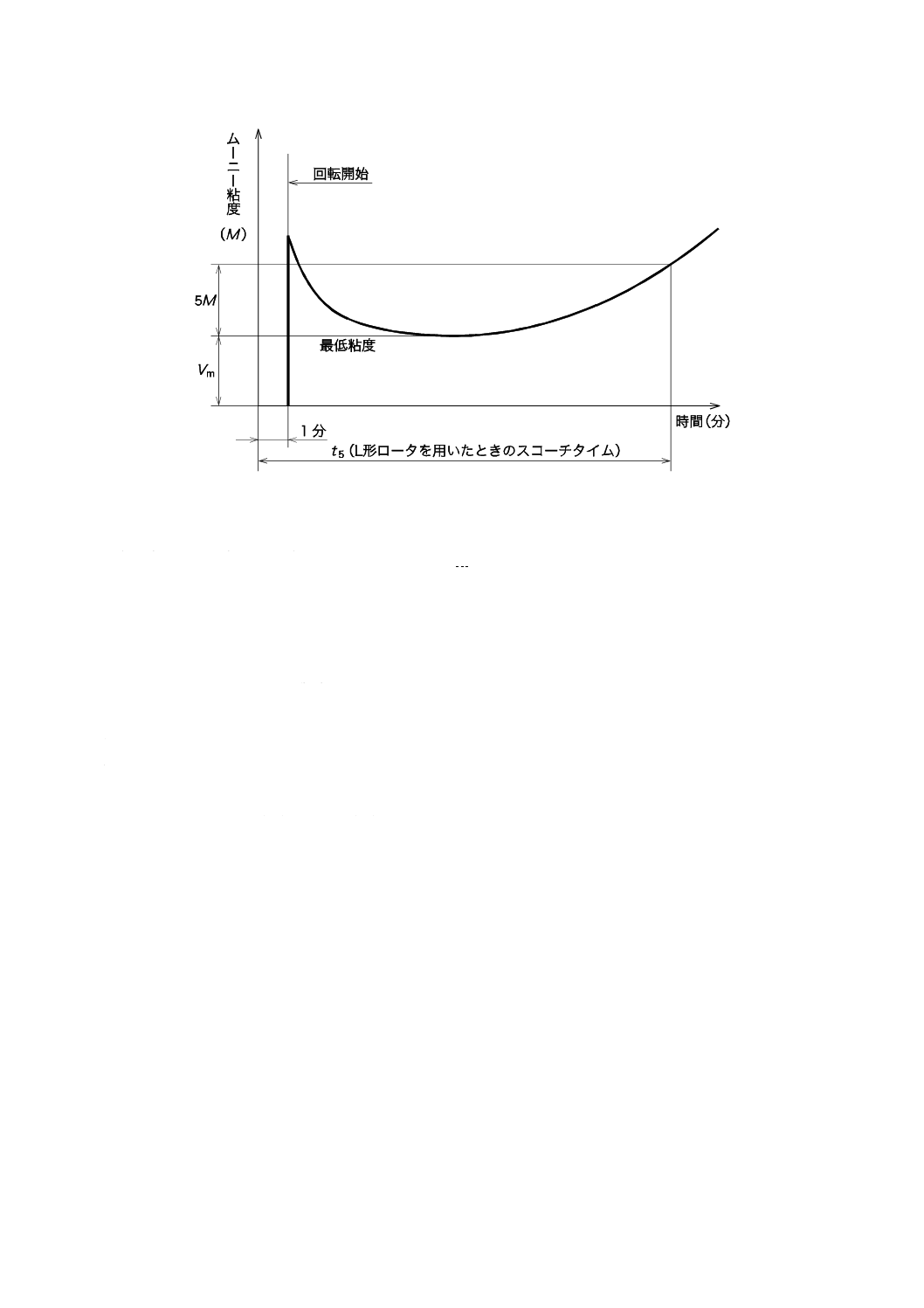

スコーチタイム(Pre-vulcanization time,scorch time)

粘度が最低値から一定値増加するまでの,未加硫ゴムの予熱時間も含めた時間(分)。

注記 L形ロータ(表1参照)を用いた場合は,5 M,S形ロータ(表1参照)を用いた場合は,3 M

の増加とし,それぞれt5,t3と表す。

4

試験項目及び原理

この規格で規定する試験項目及び原理は,次のとおりとする。

4.1

ムーニー粘度試験

二つのダイで構成する円筒状の中空部(キャビティ)の中に,円盤状の金属製ロータを装着し,キャビ

ティにゴムを充塡し,規定の条件の下でロータを回転する。

このとき,ゴムの抵抗によってロータが受けるトルクをゴムのムーニー粘度としてムーニー単位で表す。

4.2

ムーニースコーチ試験

配合ゴムを用いる加工工程に適した温度において,ゴムのムーニー粘度が,操作時間とともにどのよう

に変化するかを測定する。ムーニー粘度が,規定の値に上昇するまでの時間を記録する。

3

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

ムーニー粘度試験

5.1

試験装置

5.1.1

試験装置の構成

試験装置の基本構成は,次による。

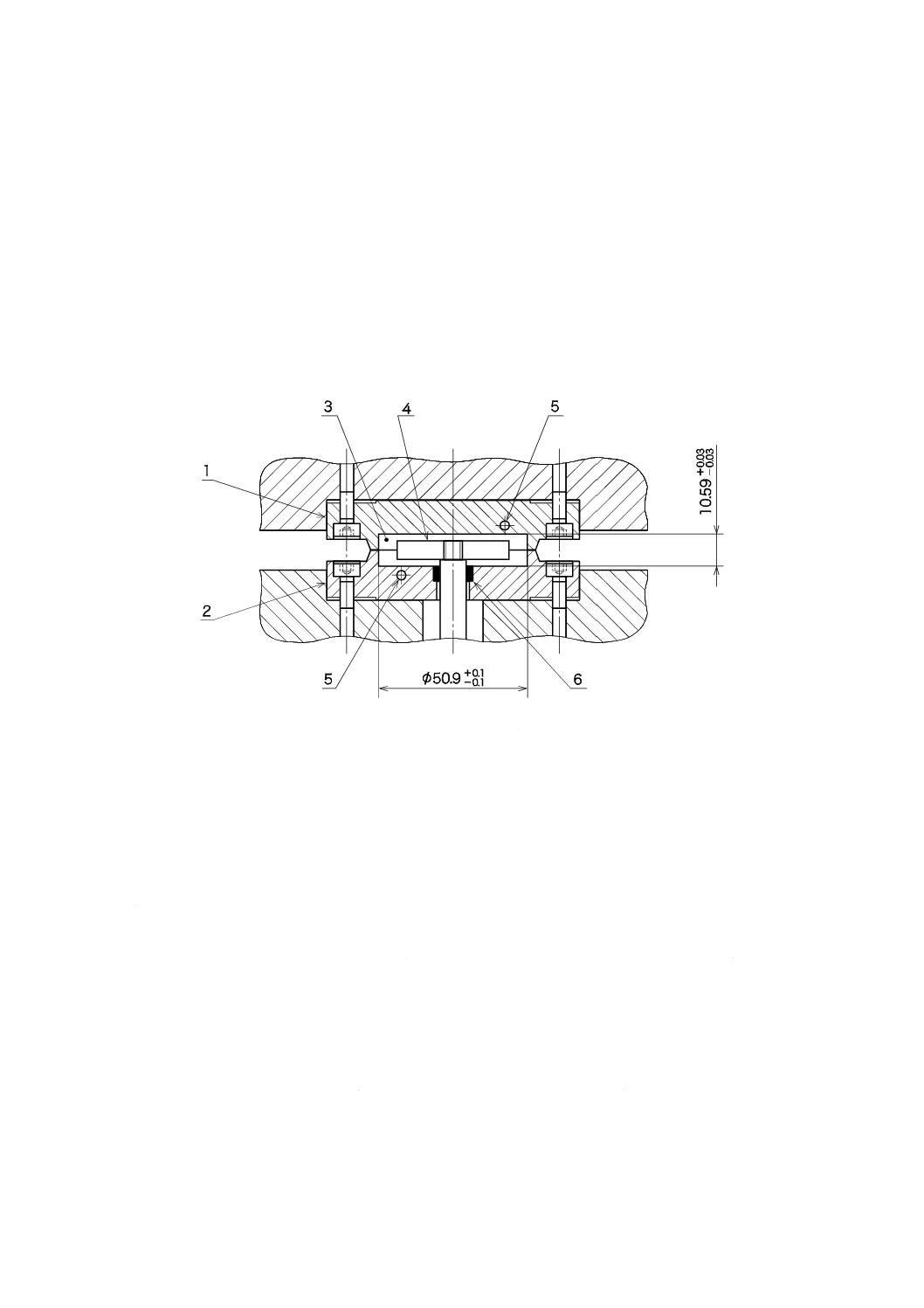

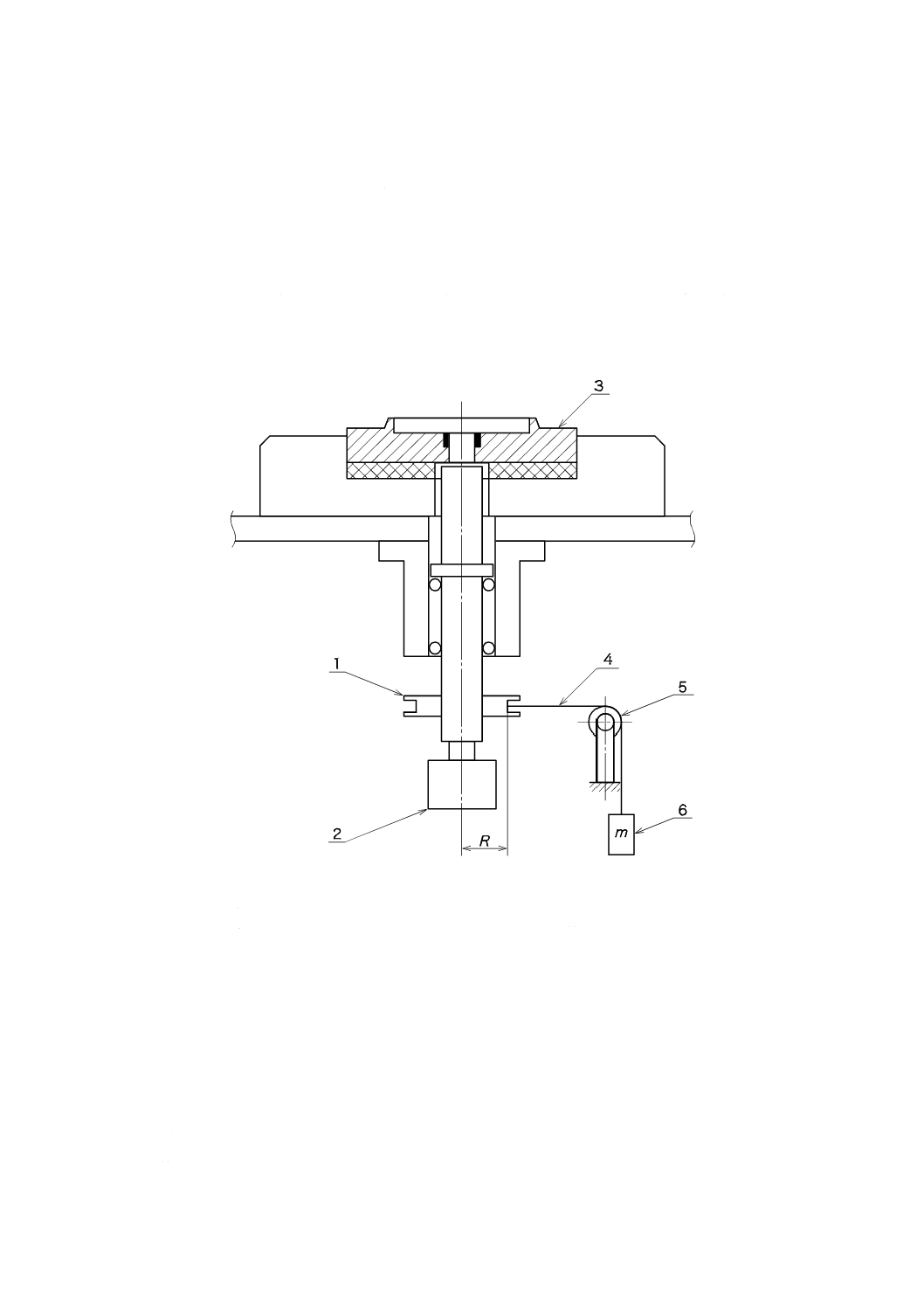

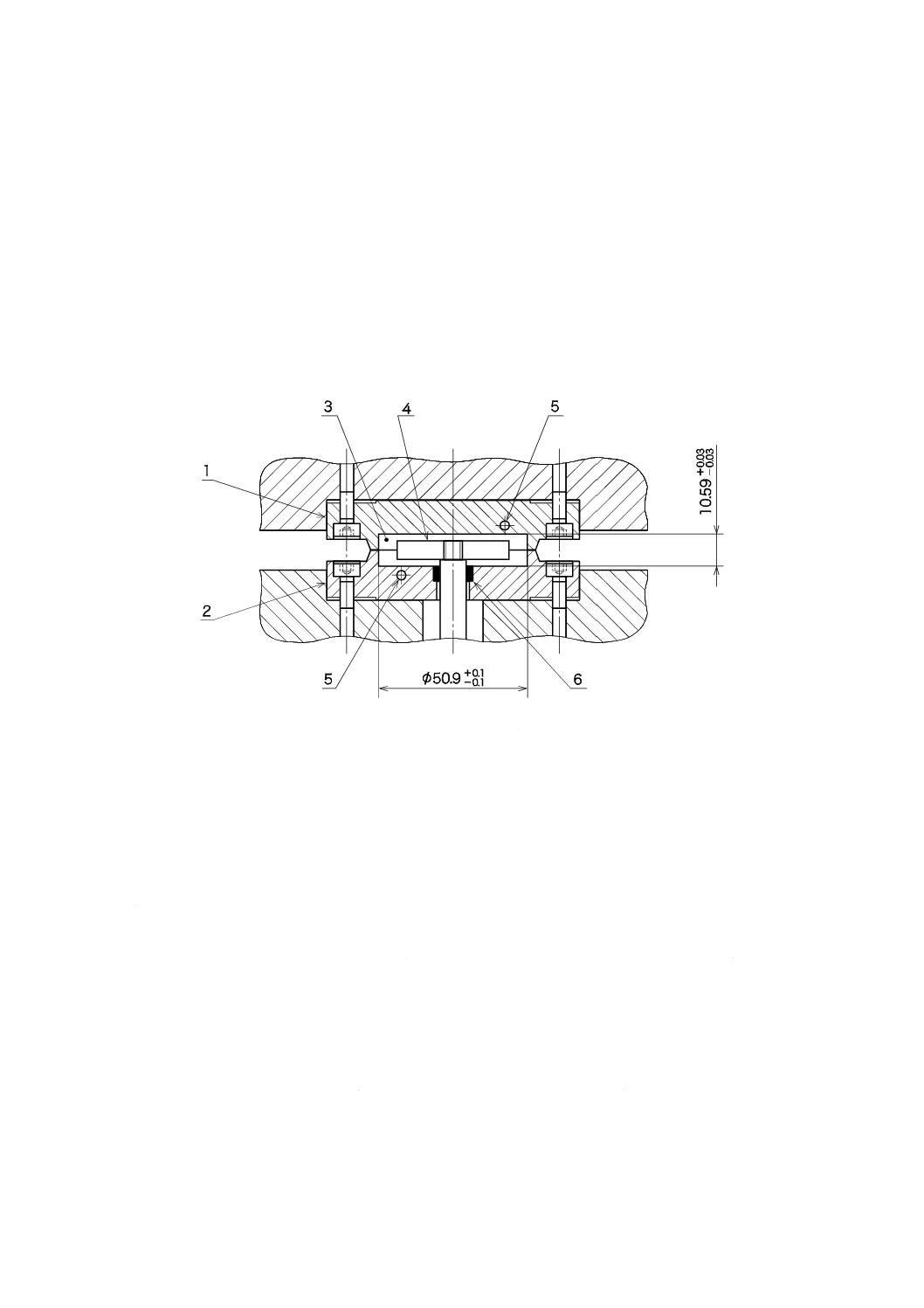

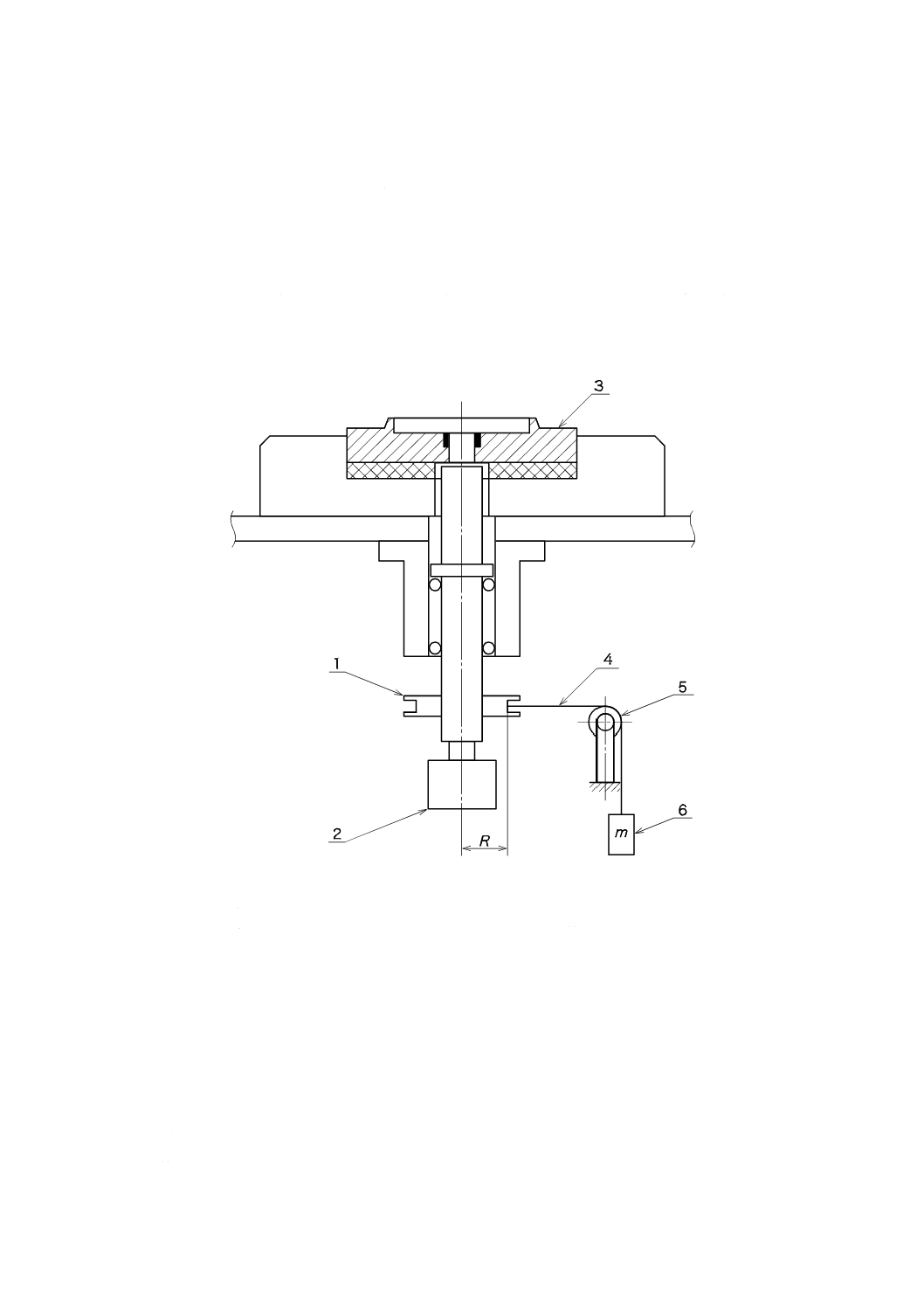

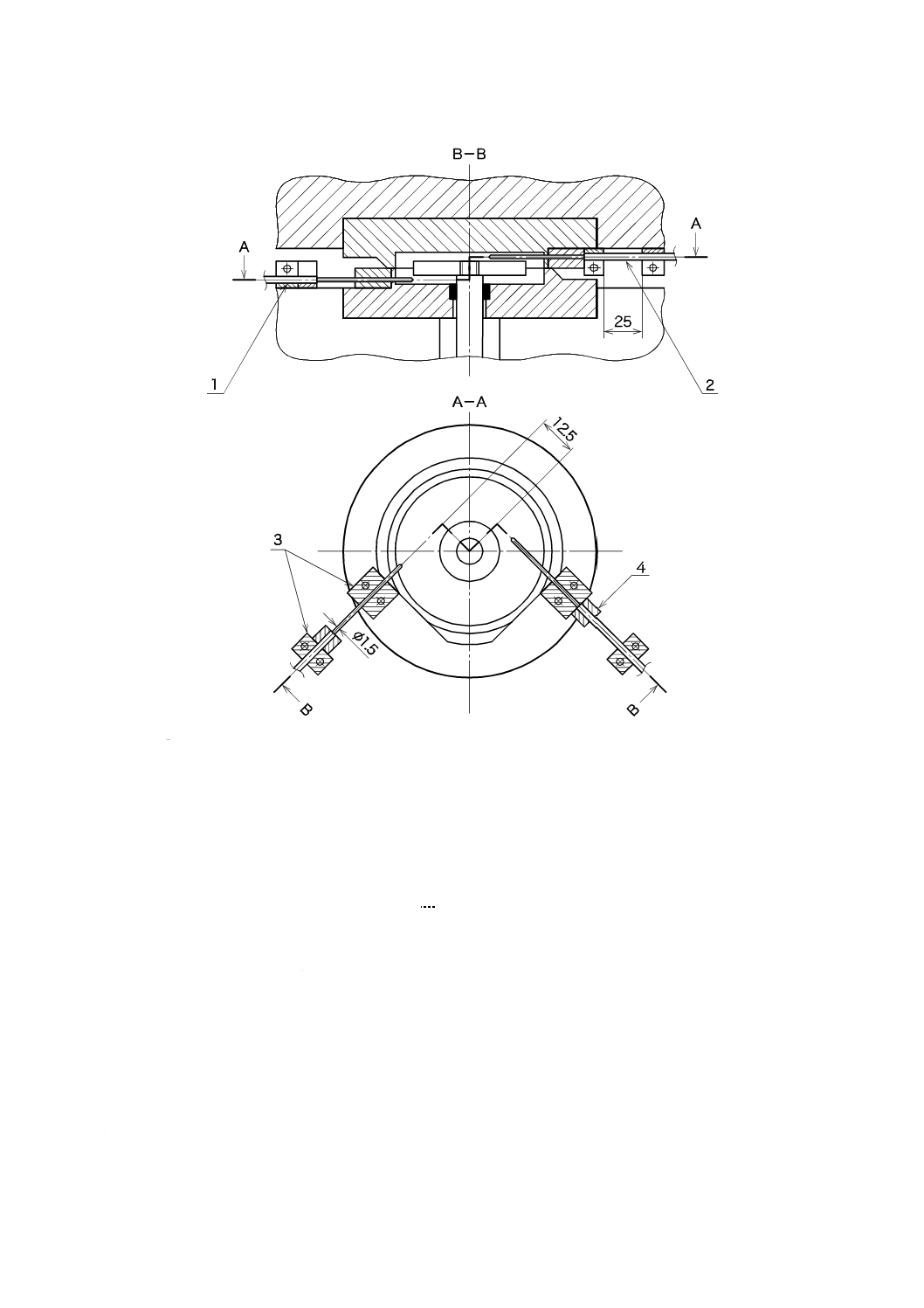

a) ダイ(図1参照)

b) ロータ及びロータ駆動装置

c) 加熱及び温度制御装置

d) ダイの密閉装置

e) トルク指示装置

単位 mm

1

上部ダイ

2

下部ダイ

3

キャビティ

4

ロータ

5

温度センサ

6

シール

図1−ムーニー粘度計のダイの主要部分の例

5.1.2

ダイ

ダイは,摩耗しにくく,かつ,腐食しにくい鋼で作られたロックウェル硬さ(JIS Z 2245)HRC60以上

のもので,上下のダイによって円筒形のキャビティを構成する(図1参照)。ダイのキャビティの大きさ

は,直径(50.9±0.1)mm,深さ(10.59±0.03)mmとする。

下部ダイの中心には,ロータのシャフトを挿入するための孔を設ける。孔とロータシャフトとの間隙は,

試験片が漏れないように十分小さくなければならない。また,孔に試験片が流れ込むのを防ぐために,O

リング,グロメットなどの適切なシールを用いる(図1参照)。キャビティ側に向いたダイの表面は,試

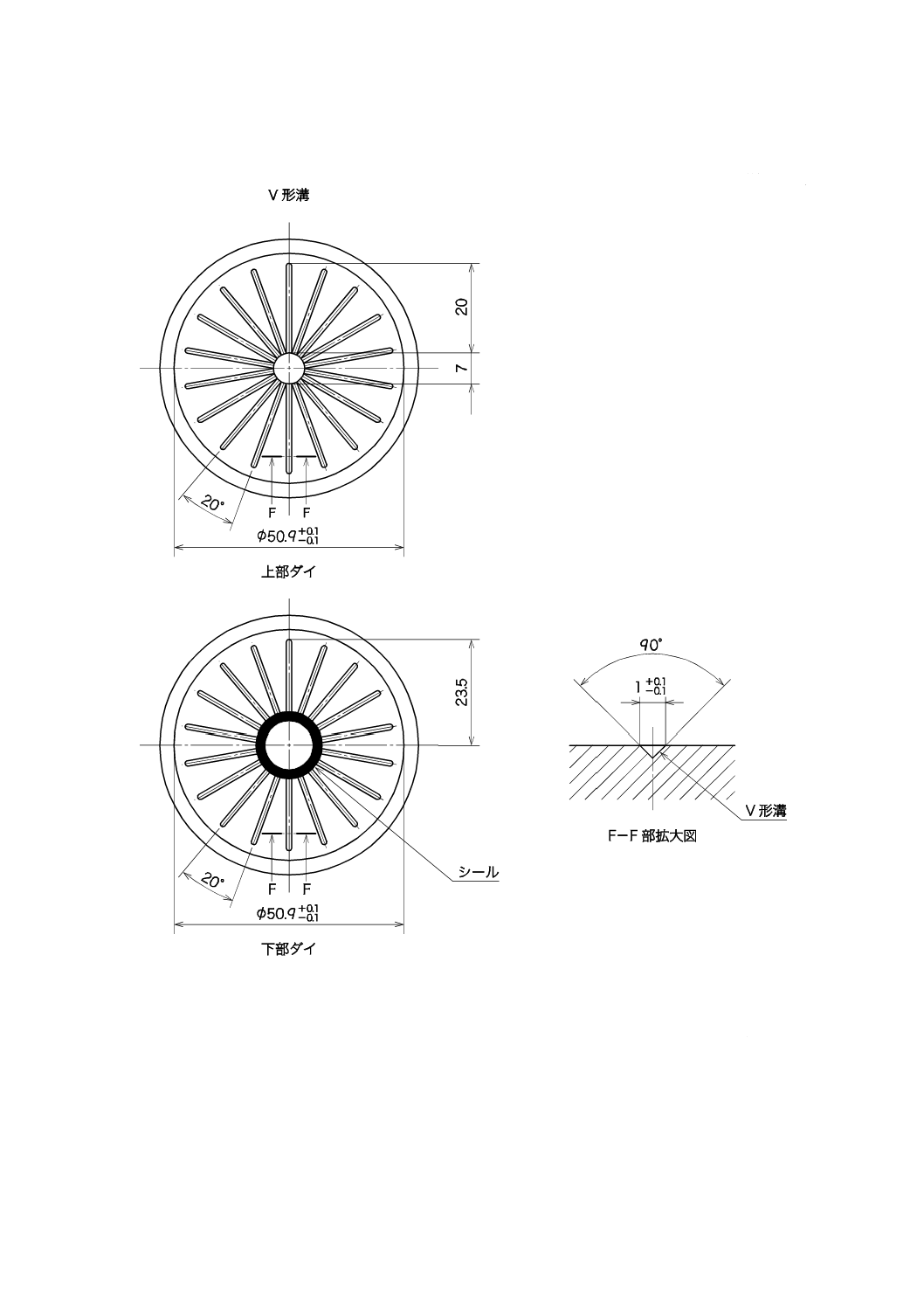

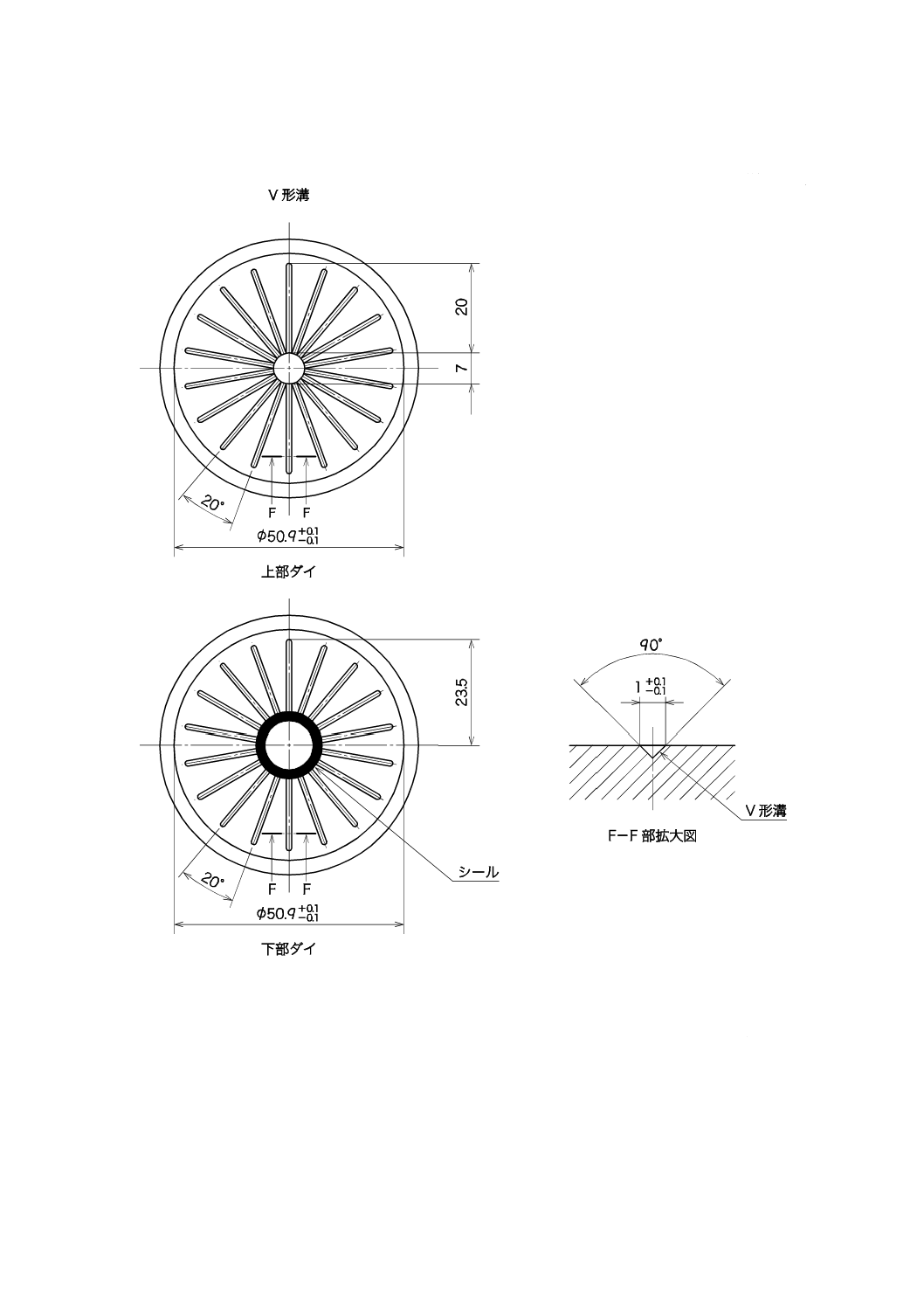

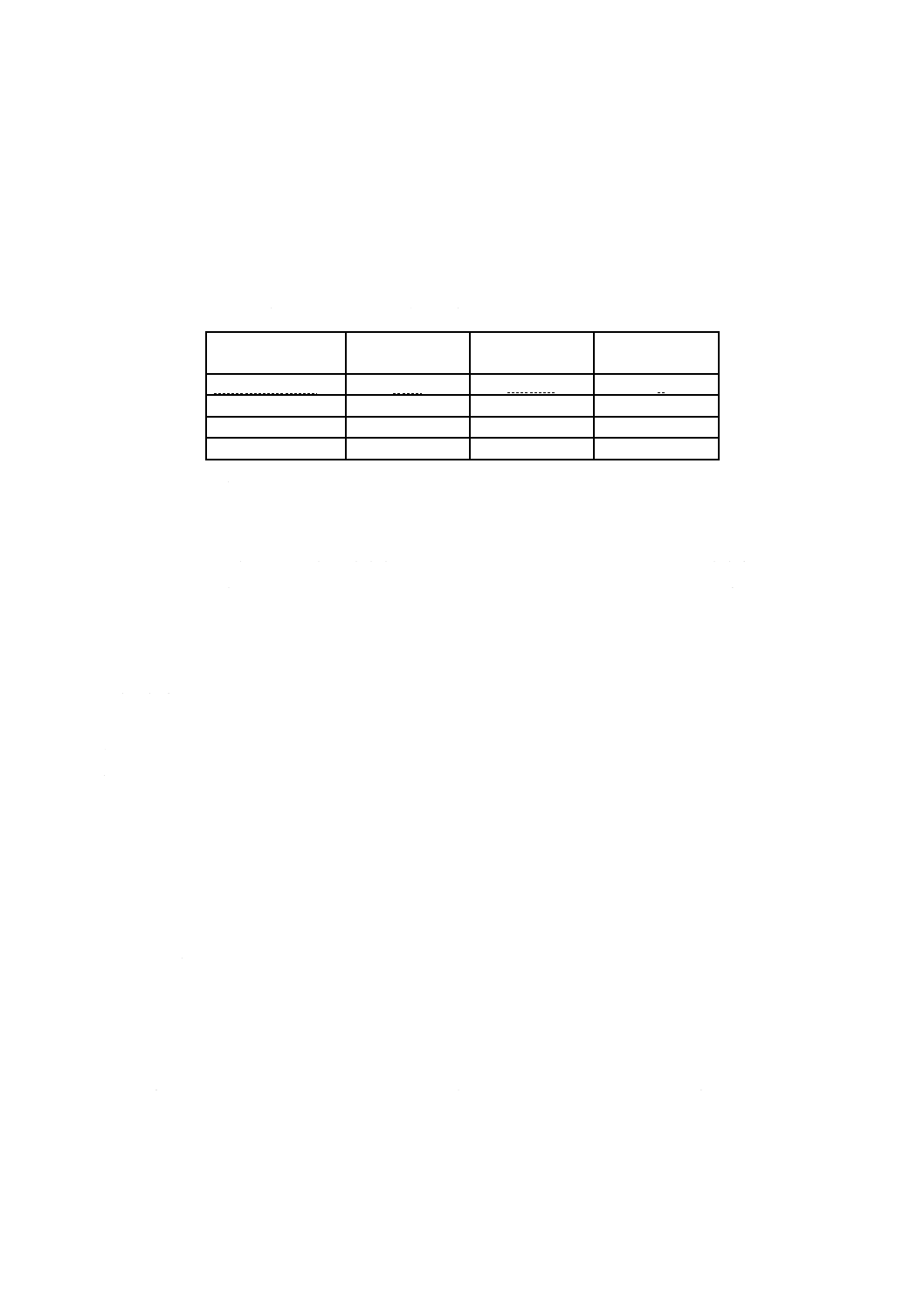

験片との滑りを防ぐためにV形溝を設ける。溝の寸法及び刻み方は,次のとおりとする(図2参照)。

a) 形状 V形

b) 寸法 幅(1.0±0.1)mm,角度90°とし,長さは,上部ダイにおいては,中心から3.5 mmのところ

から周に向かって20 mm,下部ダイにおいては,ロータのシャフトを挿入する孔から周に向かって中

心から23.5 mmとする。

c) 刻み方 上下面は,放射状に角度20°の等間隔で18本のV形溝を設け,円周面には,溝を設けない。

4

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

熱伝導率をよくするために,各々のダイは,一体ものの鋼で作るのが望ましい。

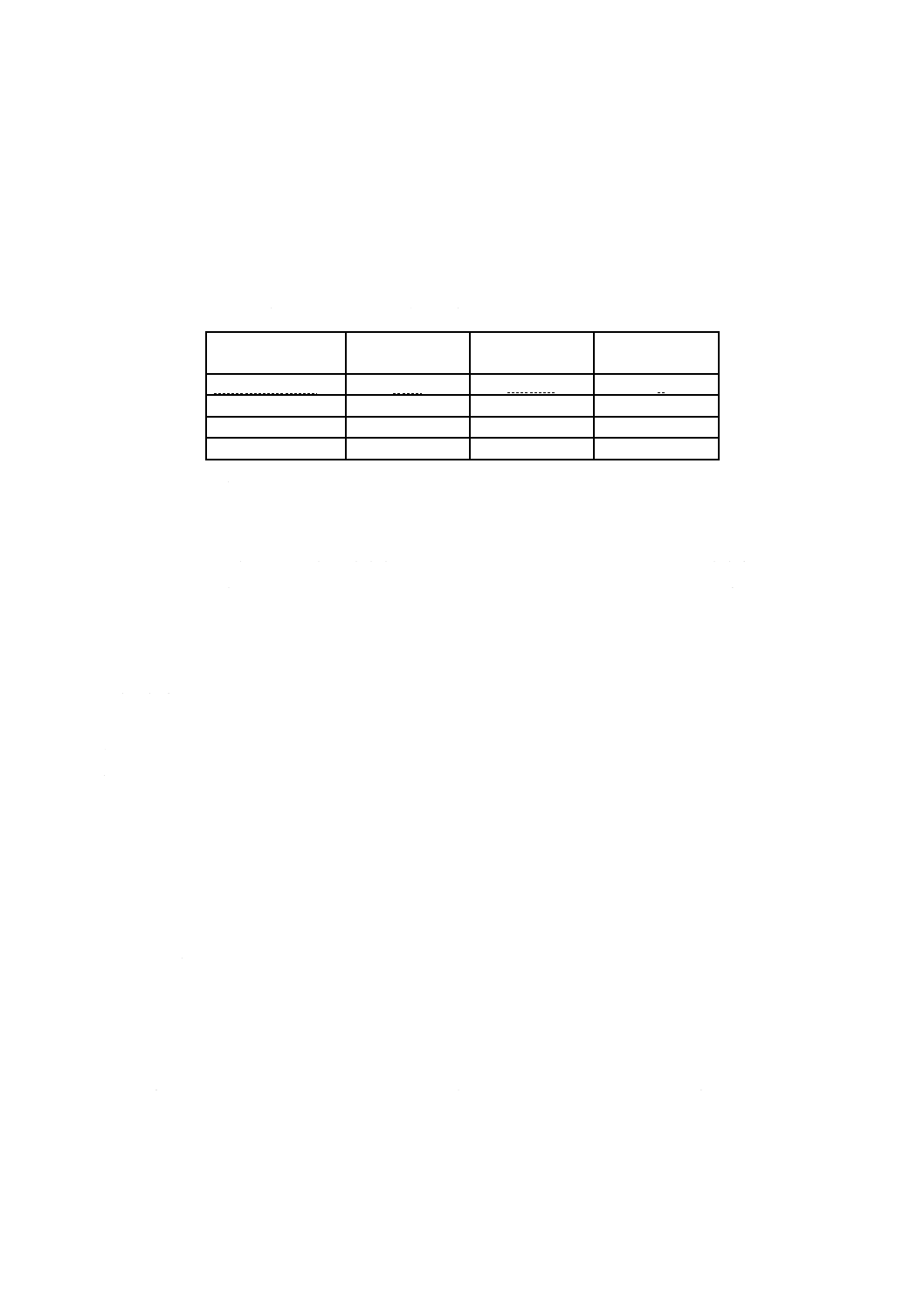

単位 mm

図2−V形溝ダイの形状及び寸法

5.1.3

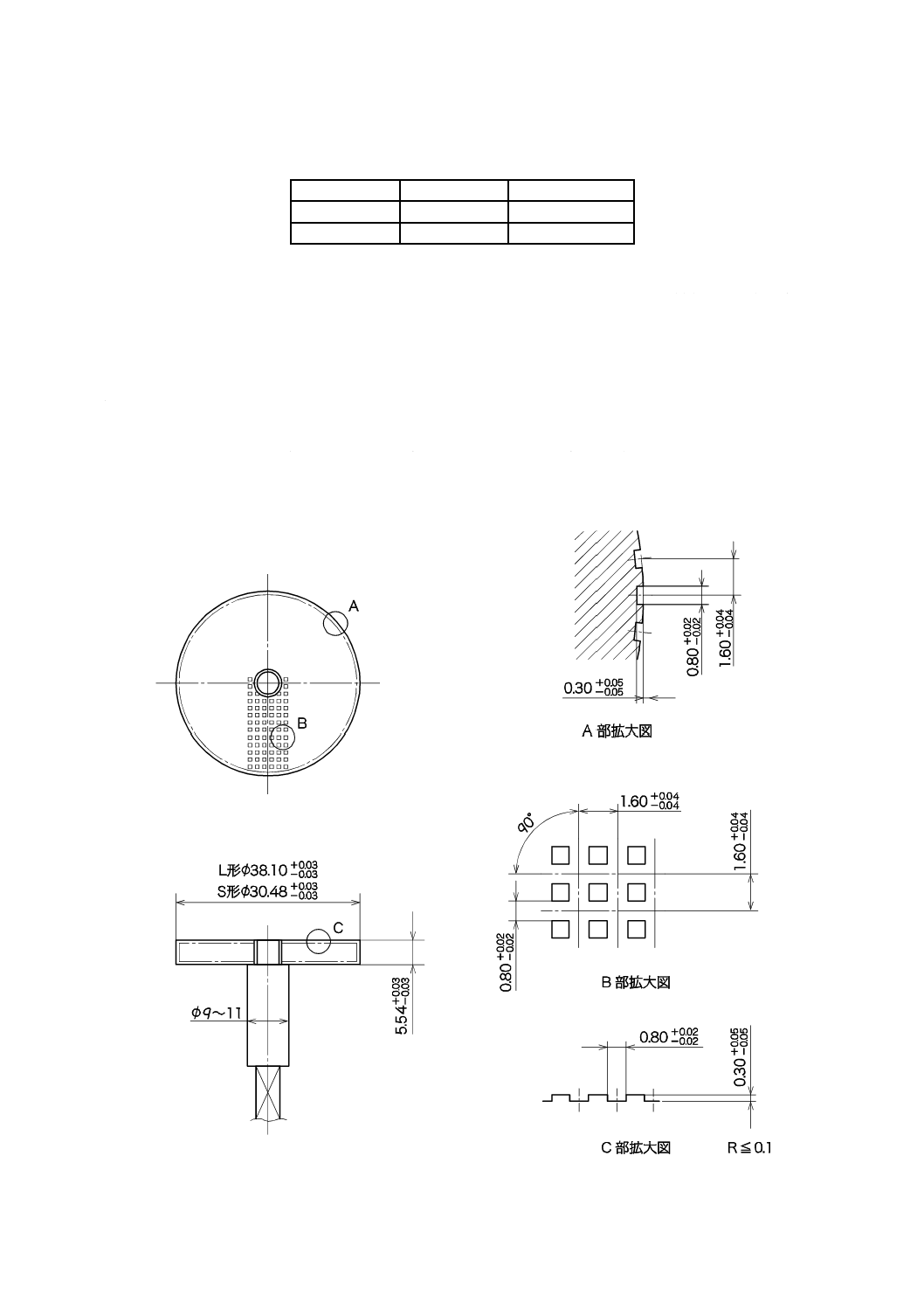

ロータ

ロータは,摩耗しにくく,かつ,腐食しにくい鋼で作られたロックウェル硬さ(JIS Z 2245)HRC60以

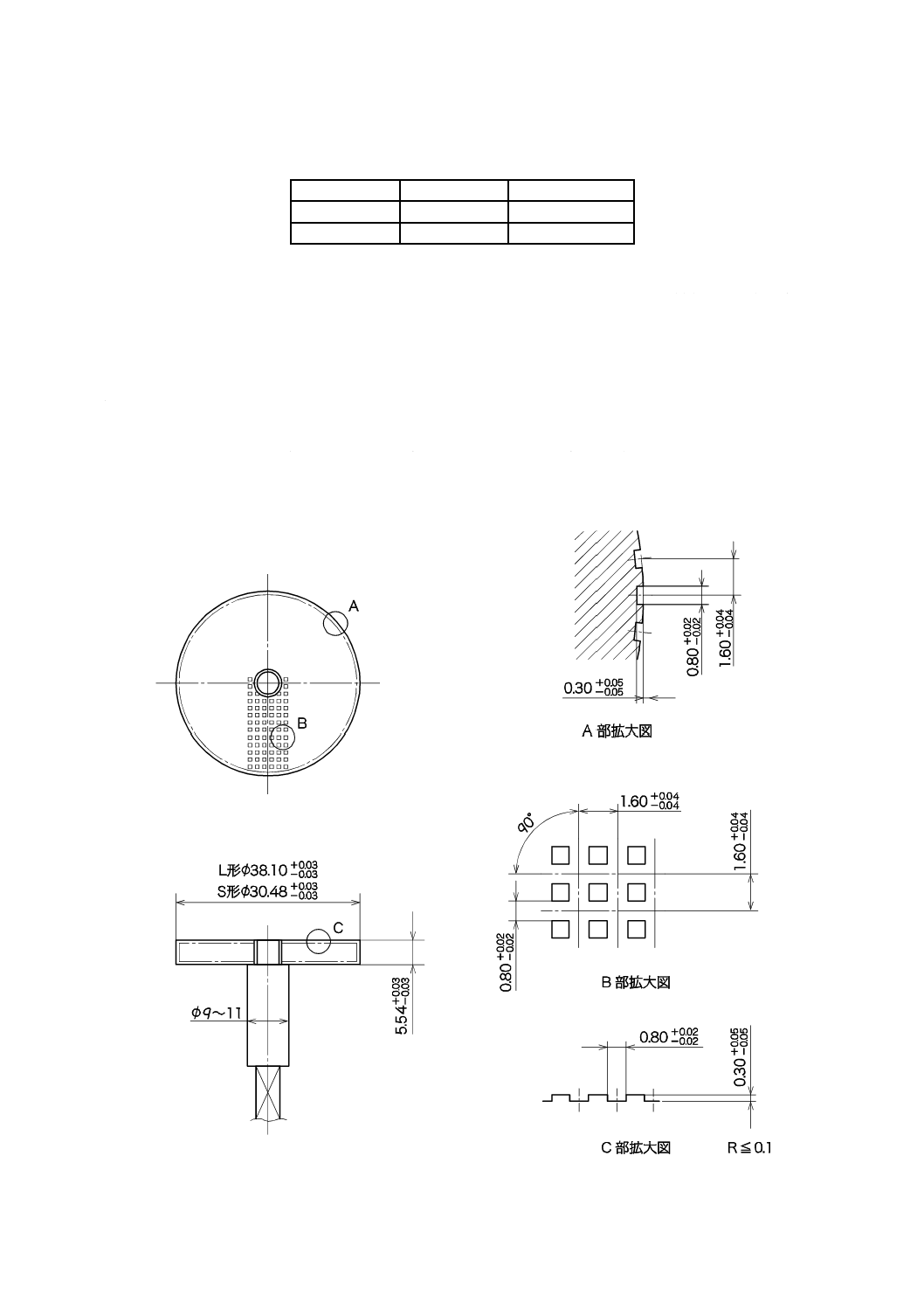

上のもので,その表面には,試験片との滑りを防ぐための溝を設ける。ロータの寸法は,表1による。

なお,寸法は,溝の頂上から測定する。

5

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

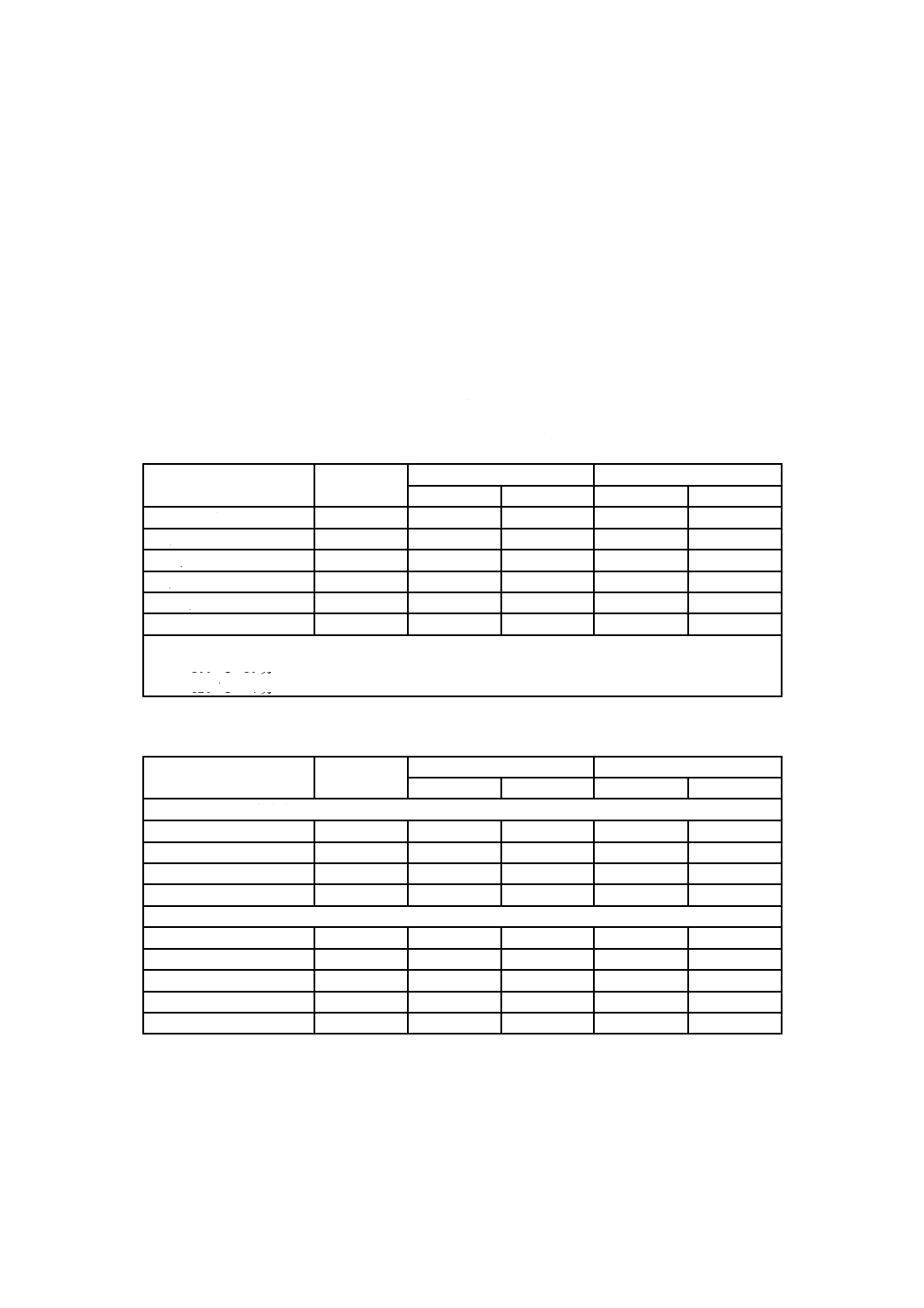

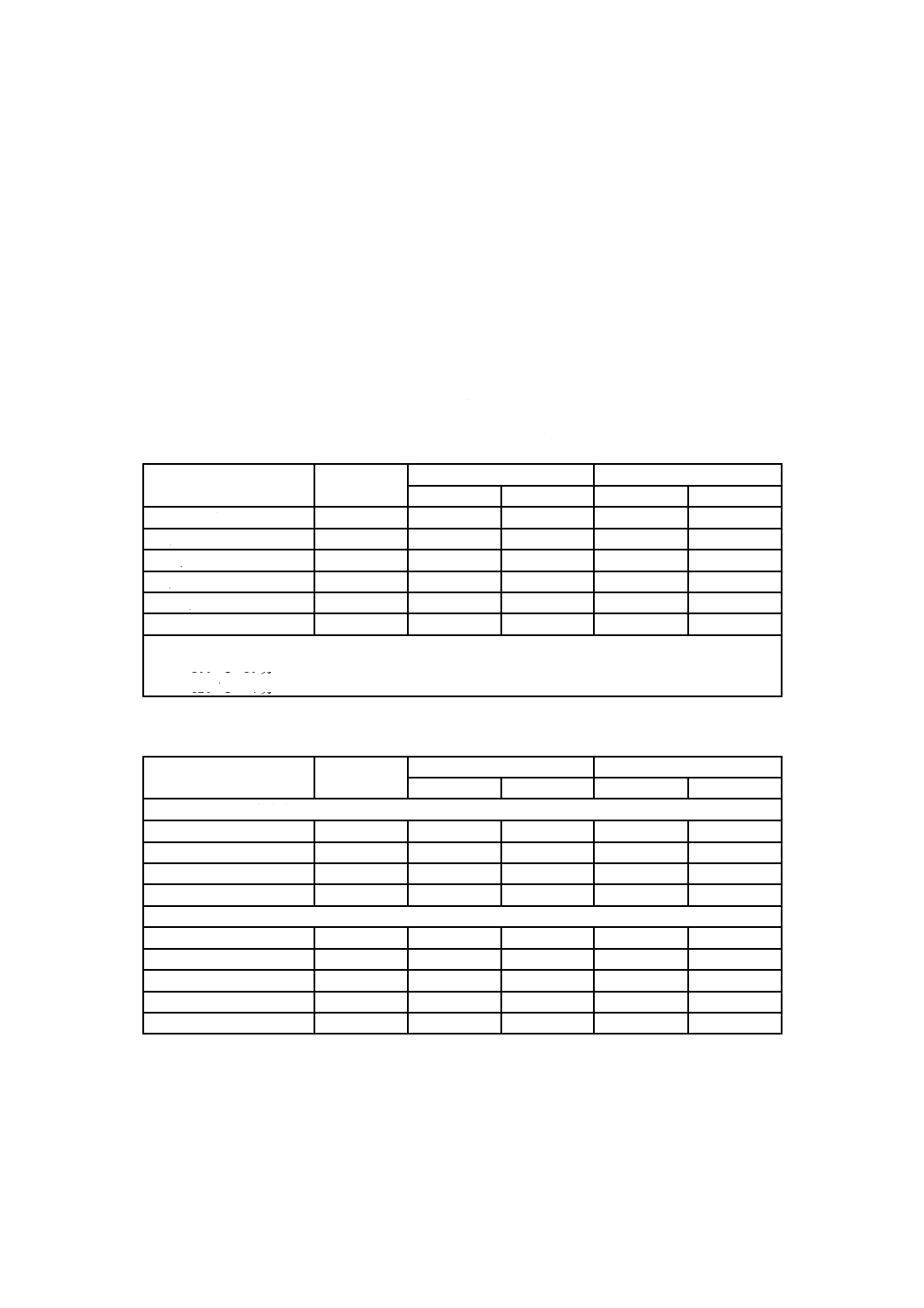

表1−ロータの寸法

単位 mm

ロータ形状

ロータ径

ロータ厚さ

L形ロータ

38.10±0.03

5.54±0.03

S形ロータ

30.48±0.03

5.54±0.03

ロータのシャフトの径は,(10±1)mmとする。ロータを試験機の正規の位置に取り付けたとき,密閉

したダイのキャビティ内部でロータとダイとの間隙が上下で等しく,0.25 mm以上異なってはならない。

また,その位置で回転させたときの偏心は,0.1 mm以下とする。

ロータの角速度は,(0.209±0.002)rad/s[毎分(2.00±0.02)回転]とする。

ロータの表面の滑りを防ぐための溝の形状及び寸法は,次のとおりとする(図3参照)。

a) 形状 角形

b) 寸法 幅(0.80±0.02)mm,深さ(0.30±0.05)mm,刻み間隔(1.60±0.04)mm

c) 刻み方 上下面は,角度が90°交さ,井桁状,円周面は,外接歯車状(L形ロータが75本,S形ロー

タが60本とする)

単位 mm

図3−ロータの形状及び寸法

6

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

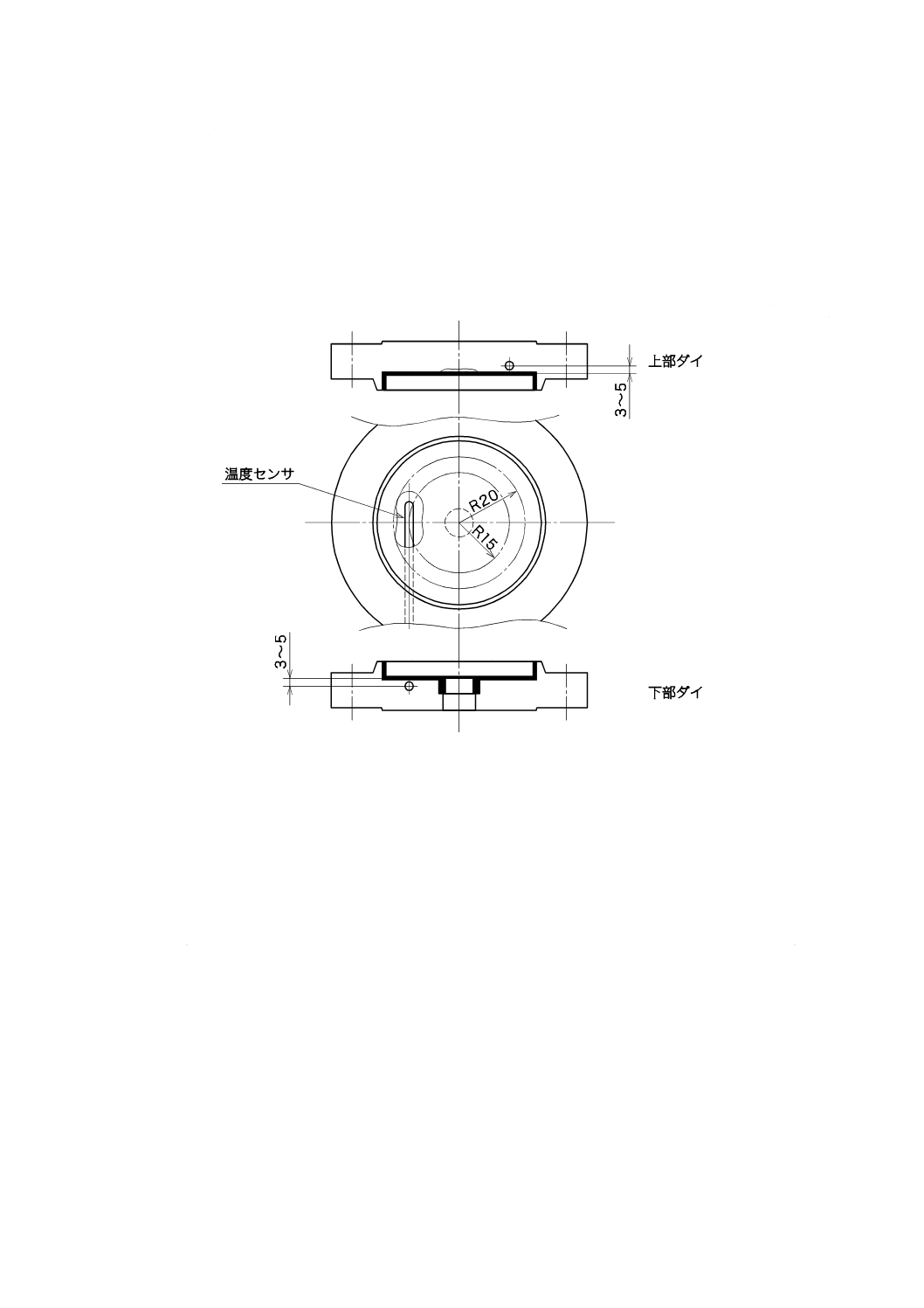

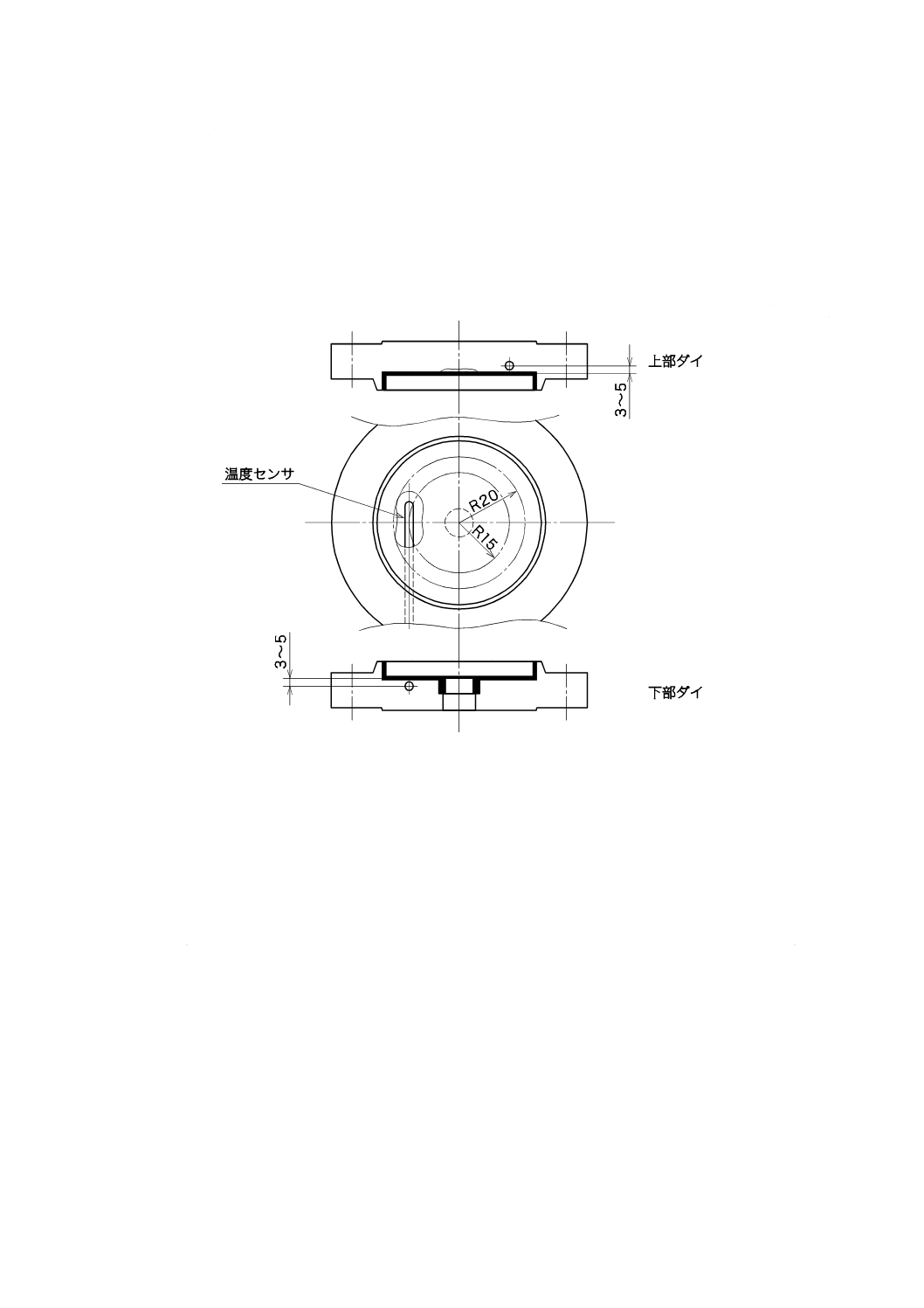

5.1.4

加熱及び温度制御装置

加熱及び温度制御装置は,ダイの温度を試験温度の±0.5 ℃に維持でき,かつ,試験片を挿入後4分以

内にダイ温度が試験温度の±0.5 ℃に回復するように制御できなければならない。温度センサは,±0.25 ℃

の精度をもっていなければならない。ダイの温度制御のためのセンサは,二つのダイの温度を測定できる

ようにそれぞれのダイに取り付けなければならない。取付け位置は,ダイの表面から3〜5 mm,ロータの

回転軸から15〜20 mmの位置とする(図4参照)。

単位 mm

図4−ダイの温度制御センサ取付け位置

5.1.5

ダイの密閉装置

ダイの密閉装置は,試験中ダイを(11.5±0.5)kNの力で密閉した状態に保つことのできる装置を備えて

いなければならない。高粘度のゴムを測定する場合は,ダイを閉じるためにより大きい力が必要であるが,

その場合は,ロータを回転する少なくとも10秒前までに(11.5±0.5)kNに下げ,測定中これを維持しな

ければならない。

注記 密閉した状態とは,上下ダイ周縁部が接する表面間に厚さ0.04 mm以下の柔らかい紙を挟み,

ダイを閉じたとき,紙に均一な圧痕が残るような状態をいう。密閉装置の調整不足又はダイ周

縁部が磨滅などによって,不均一な圧痕を示し,試験片の漏れ又は試験結果に影響を及ぼすこ

とがある。

5.1.6

トルク指示装置

トルク指示装置は,ロータを回転するために必要なトルクをムーニー単位で記録又は指示する装置で,

試験機に試験片を充塡していない状態で回転しているときゼロを示し,ロータシャフトに(8.30±0.02)

N・mのトルクが発生しているとき(100±0.5)Mを示す。0.083 N・mが1 Mに相当する。目盛は,0.5 M

まで読み取ることができなければならない。

7

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

トルク指示装置の校正

トルク校正用ロータ又はトルク校正用回転板に,直接,ワイヤを接続し,その一端に目盛が100 Mを示

すようにトルク校正用のおもりを滑車を介してつり下げて校正する(図5参照)。校正中は,ダイの温度

を試験温度に上げ,ロータは,0.209 rad/s(毎分2.00回転)で回転させる。トルク1) が発生していないと

き(ロータが装着され,ダイが閉じ,試料がない状態),トルク指示装置の読みは,(0±0.5)Mで,トル

クが(8.30±0.02)N・mのとき,(100±0.5)Mでなければならない。

装置にロータ取り出しばねが備えられている場合,トルクが発生しないように,ダイを解放し,ロータ

が上部ダイに接触しない状態で校正する。

注記 直線性を確認する場合としては,25,50及び75 Mを示すおもりを用いる例がある。

1

トルク校正用回転板

2

トルク検出器

3

下部ダイ

4

ワイヤ

5

滑車

6

おもり

R:プーリーの有効半径

m:おもりの質量

図5−トルク校正装置の例

5.3

試験片

5.3.1

試験片の採取・作製

試験片の作製方法によっては,ムーニー粘度が異なる場合があるので,同種のゴム間でムーニー粘度の

比較を行う場合,又はある種のゴムについてムーニー粘度の値を規格に定める場合には,その作製方法を

規定しなければならない。試験片の採取・作製は,次のいずれかによる。

a) 原料ゴム 原料ゴムは,次のいずれかの方法に従って作製する。

1) 天然ゴムは,JIS K 6298の7.2.1(均質化操作)による。

8

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 合成ゴムは,JIS K 6298の7.3.2(ムーニー粘度)の,次に示す方法のいずれかで作製する。

2.1) 切出し法 ベールから試験片を直接切り出す。試験片は,気泡を含んでいないことを確認し,厚

さ約6 mm,直径約50 mmのものを2個作製する。

2.2) ロール通し法 試料から(250±5)gを採取し,それぞれ表2に示す条件によってロールに通す。

なお,天然ゴムの均質化操作及び合成ゴムのロール通し法による試験片の作製条件は,次のとおり

とする。

表2−天然ゴムの均質化操作及び合成ゴムのロール通し法による試料の作製条件

ゴムの種類

ロール表面温度

℃

ロール間隙

mm

通し回数

回

天然ゴム(NR)

室温

1.7±0.1

6

BR,EPDM,EPM

35±5

1.4±0.1

10

NBR

50±5

1.0±0.1

10

その他の合成ゴム

50±5

1.4±0.1

10

b) 配合ゴム 配合ゴムは,JIS K 6299に従って作製する。

5.3.2

試験片の形状及び寸法

試験片は,ダイのキャビティを完全に満たすため,直径約50 mmで厚さ約6 mmの円板状のもの2個を

一組とする。この2個のうち1個の試験片には,ロータのシャフトを通す孔をあける。試験片は,できる

限り内部に空気を含まないようにし,また,ダイ及びロータの表面に空気を残すようなくぼみがないよう

にする。

5.4

試験方法

5.4.1

試験条件

試験条件は,次による。

a) 試験室の標準状態は,JIS K 6250の箇条6(試験室の標準条件)による。

b) 試験片は,試験開始の少なくとも30分前に標準状態の試験室に置いておかなければならない。

c) 試験は,試験片作製後24時間以内に測定を開始しなければならない。

d) ロータは,通常L形ロータを用いる。粘度の高い試験片の場合は,S形ロータを用いてもよい2)。

e) 試験温度は,(100.0±0.5)℃とする。受渡当事者間の協定又は関連したゴムの材料規格がある場合は

それに従う。

なお,試験温度は,ロータを取り付けた状態でダイを閉じ,温度制御装置を操作して,温度が安定

した状態になったときのダイの温度とする。

f)

試験時間は,ロータを回転してから4分とする。受渡当事者間の協定又は関連したゴムの材料規格が

ある場合は,それに従う。

注2) S形ロータで得られた値は,L形ロータで得られた値とは異なる。

5.4.2

操作方法

a) ロータを取り付けたままダイを試験温度に上げ,温度を安定する。ダイを開き,速やかにロータを取

り出して,一組の試験片のうち孔のあいた1個の試験片にロータのシャフトを通してから再びロータ

をダイに取り付ける。次いで試験片の残りの1個をロータの上に載せて,素早くダイを閉じる。

なお,粘度の低いゴム又は粘着性のゴムの試験を行う場合は,試験終了後に試験片の取外しが容易

なように,試験片とダイとが接する面の間に厚さ約0.03 mmの熱安定性の良いフィルム(例えば,ポ

9

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リエステルフィルム)などを用いることができる。この場合,フィルムを用いると試験結果に影響す

ることがあるので,用いたことの有無を試験報告書に記録しなければならない。

b) ダイを閉じた時刻を記録し,その後1分間試験温度で予熱する。予熱終了後直ちにロータを回転し,

通常,4分間後にムーニーの値を読み取る。

なお,粘度が連続的に記録できない場合は,測定終了前30秒間の目盛を読み,最低値を0.5 M単位

で読み取る。より正確に測定するためには,測定終了時間の前後1分間を5秒間隔で読み取り,周期

的な変動の最低点,又は変動がない場合は,全部の点を通る滑らかな曲線を引く。曲線が規定時間を

通る点をムーニー粘度とする。

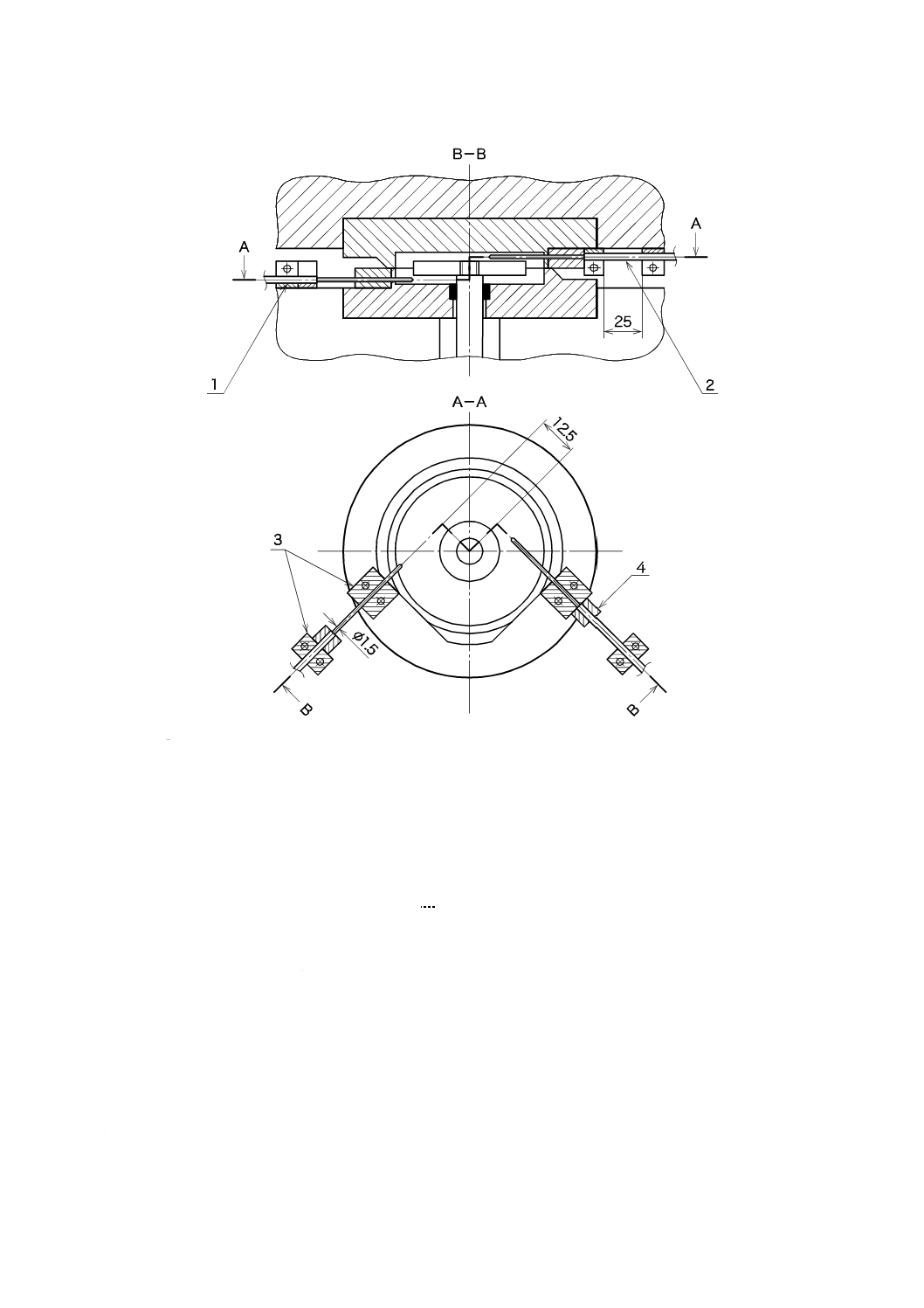

c) 試験片が,試験時間で試験温度になっているかどうかを確認する場合は,図6に示す二つの測定用温

度センサを試験片に挿入して,試験片の温度を測定する。試験を行う試験片を用いて予備試験を行い,

3.5分間ロータを回転した後,止め,直ちに二つの温度センサを挿入する。4分後に試験片の二つの温

度を読み取り,その平均値を求める。ダイの温度と試験片の温度との許容幅は,±1 ℃とする。

注記 試験片の温度勾配は,異なった加熱装置を用いている場合は,試験機間で異なる。そのため,

別の試験機で得られた値と比較できるのは,温度が試験温度に達してからである。通常は,

ダイを閉じてから10分前後でこの条件になる。

10

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

測定端子を引き抜いた状態

2

測定端子を挿入した状態

3

装置に取り付けられたストッパ

4

測定端子に取り付けられたストッパ

図6−試験片温度測定センサの配置

5.5

試験結果のまとめ方

試験結果は,1回の試験で得られた値をJIS Z 8401によって丸め,整数位で表す。

例 50ML(1+4)100 ℃

ここに,50Mは,ムーニー粘度を,Lは,ロータの形状でL形を,(1+4)は,予熱時間の1

分間及びロータの回転時間4分を,100 ℃は,試験温度の100 ℃を表している。

5.6

試験報告書

試験報告書には,次の事項を記録する。

a) この規格の番号

b) 試験片の種類,採取・作製方法

c) 試験装置の型式

d) ロータの種類(L形又はS形)

e) 試験条件の詳細

11

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試験温度

2) 予熱時間(1分以外の場合)

3) 試験時間

4) ダイの密閉力(11.5 kN以外の場合)

f)

ムーニー粘度値

g) 規定以外の操作,条件

h) 試験年月日

6

ムーニースコーチ試験

6.1

試験装置

試験装置は,5.1による。

6.2

トルク指示装置の校正

トルク指示装置の校正は,5.2による。

6.3

試験片

6.3.1

試験片の採取・作製

試験片の採取・作製は,JIS K 6299による。

6.3.2

試験片の形状及び寸法

試験片の形状及び寸法は,5.3.2による。

6.4

試験方法

6.4.1

試験条件

試験条件は,次による。

a) 試験室の標準状態は,5.4.1 a)による。

b) 試験片は,試験開始の少なくとも30分前に標準状態の試験室に置いておかなければならない。

c) 試験は,試験片作製後24時間以内に測定開始しなければならない。

d) 試験温度は,配合ゴムを用いる加工工程に適した温度を選択する。

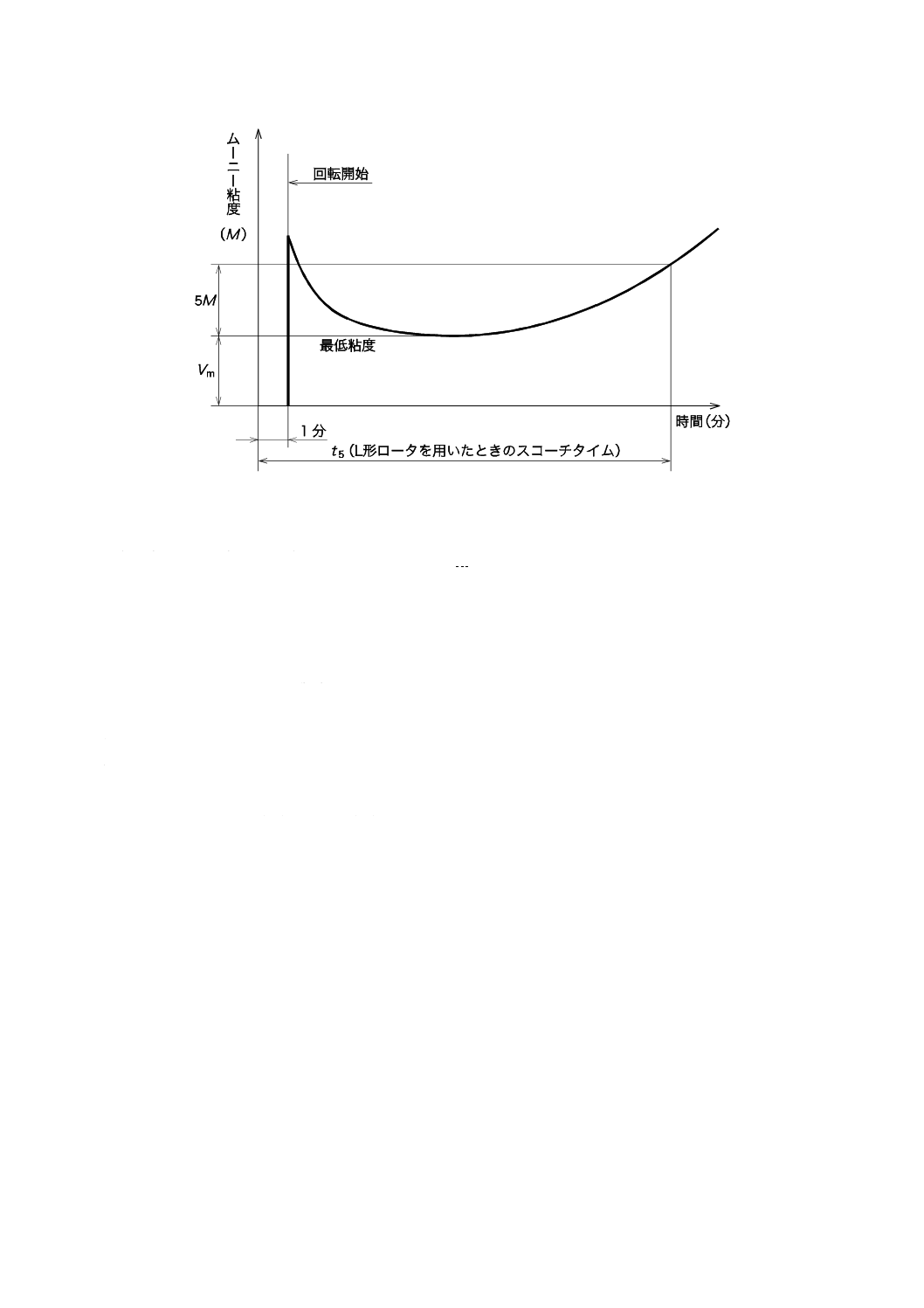

6.4.2

操作方法

5.4.2 b) によってダイを閉じた時刻を記録し,その後1分間試験温度で予熱する。予熱終了後直ちにロ

ータを回転し,ムーニー粘度が最低値から規定値だけ上昇するまで試験を継続する。L形ロータを用いた

代表的な結果を図7に示す。この曲線でムーニー粘度の最低値をVmとする。ダイを閉じてからムーニー

の読みがVmより5 M上昇する時間をt5(L形ロータを用いたときのスコーチタイム)とする。S形ロータ

を用いた場合はVmより3 M上昇する時間を読み取り,t3(S形ロータを用いたときのスコーチタイム)と

する。

12

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−ムーニー粘度−時間曲線

6.5

試験結果のまとめ方

試験結果は,通常1回の試験で得られた値をJIS Z 8401によって丸め,Vmは,整数位で表し,t5及びt3

は,小数点以下1桁で表す。

6.6

試験報告書

試験報告書には,次の事項を記録する。

a) この規格の番号

b) 試験片の種類,採取・作製方法

c) 試験装置の型式

d) 試験温度

e) ロータの種類(L形又はS形)

f)

最低ムーニー粘度(Vm)

g) スコーチタイムt5(分)又はt3(分)

h) 試験年月日

13

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

精度

A.1 概要

繰返し精度及び再現性を示す精度の計算は,ISO/TR 9272 [1]に従って行った。

A.2 試験の詳細

A.2.1 ムーニー粘度試験

A.2.1.1 第1回試験室間試験プログラム

A.2.1.1.1 この試験室間試験プログラム(以下,ITPという。)は,1987年に実施した。ブチルゴム(IIR),

クロロプレンゴム(CR),エチレンプロピレンゴム(EPDM),ふっ素ゴム(FKM)及びスチレンブタジエ

ンゴム(SBR 1507)の原料ゴムから作製した試験片を全ての参加した試験室に送付した。

A.2.1.1.2 試験は,1987年6月に実施した。試験日時及び試験間隔は,ISO/TR 9272に従った。

A.2.1.1.3 このITPは,試験片の調製操作を行わないISO/TR 9272に規定するタイプ1の精度の試験に相

当する。ITPには,全24の試験室が参加した。

A.2.1.2 第2回試験室間試験プログラム

A.2.1.2.1 このITPは,1988年に実施した。クロロプレンゴム(CR),スチレンブタジエンゴム(SBR 1507),

及び油展スチレンブタジエンゴム(SBR 1712)の3種類のゴムから作製した試験片を全ての参加した試験

室に送付した。

A.2.1.2.2 ロール通しなし(切出し法)とロール通しありとの試験片は,それぞれの試験室でJIS K 6298

に従って調製した。

A.2.1.2.3 試験片には,ブチルゴム(IIR)も含んでいるが,試験には,ロール通しなし(切出し法)だけ

を用いた。

A.2.1.2.4 試験は,1988年の5月に実施した。全ての試験を100 ℃ 4分で行った。試験日時及び試験間

隔は,ISO/TR 9272に従った。

A.2.1.2.5 このITPは,ISO/TR 9272に規定するタイプ2の精度の試験に相当する。ITPには,全19の試

験室が参加した。

A.2.2 ムーニースコーチ試験の試験室間試験プログラム

A.2.2.1 このITPは,1987年に実施した。クロロプレンゴム(CR),エチレンプロピレンゴム(EPDM),

ふっ素ゴム(FKM),及びスチレンブタジエンゴム(SBR 1500)を原料ゴムとする各配合物から作製した

試験片を全ての参加した試験室に送付した。

A.2.2.2 ロール通しなし(切出し法)とロール通しありとの試験片は,それぞれの試験室でJIS K 6298に

従って調製した。

A.2.2.3 試験は,全ての試験を100 ℃ 4分で行った。試験日時及び試験間隔は,ISO/TR 9272に従った。

A.2.2.4 試験条件は,CR及びEPDMは,120 ℃でS形ロータ,FKMは,150 ℃でL形ロータ,及びSBR

は,170 ℃でS形ロータである。

A.2.2.5 このITPは,試験片の調製操作を行わないISO/TR 9272に規定するタイプ1の精度の試験に相当

する。

14

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 精度評価結果

A.3.1 ムーニー粘度試験の精度評価結果

ムーニー粘度試験の第1回ITPの精度評価結果を表A.1及び第2回ITPの精度評価結果を表A.2に示す。

A.3.2 ムーニースコーチ試験の精度評価結果

ムーニースコーチ試験のITPの精度評価結果を表A.3に示す。

A.3.3 用いた記号

表A.1,表A.2及び表A.3に用いた記号は,次のように定義する。

r :ムーニー単位で表した室内繰返し精度

(r) :パーセントで表した室内繰返し精度(相対値)

R :ムーニー単位で表した室間繰返し精度

(R) :パーセントで表した室間繰返し精度(相対値)

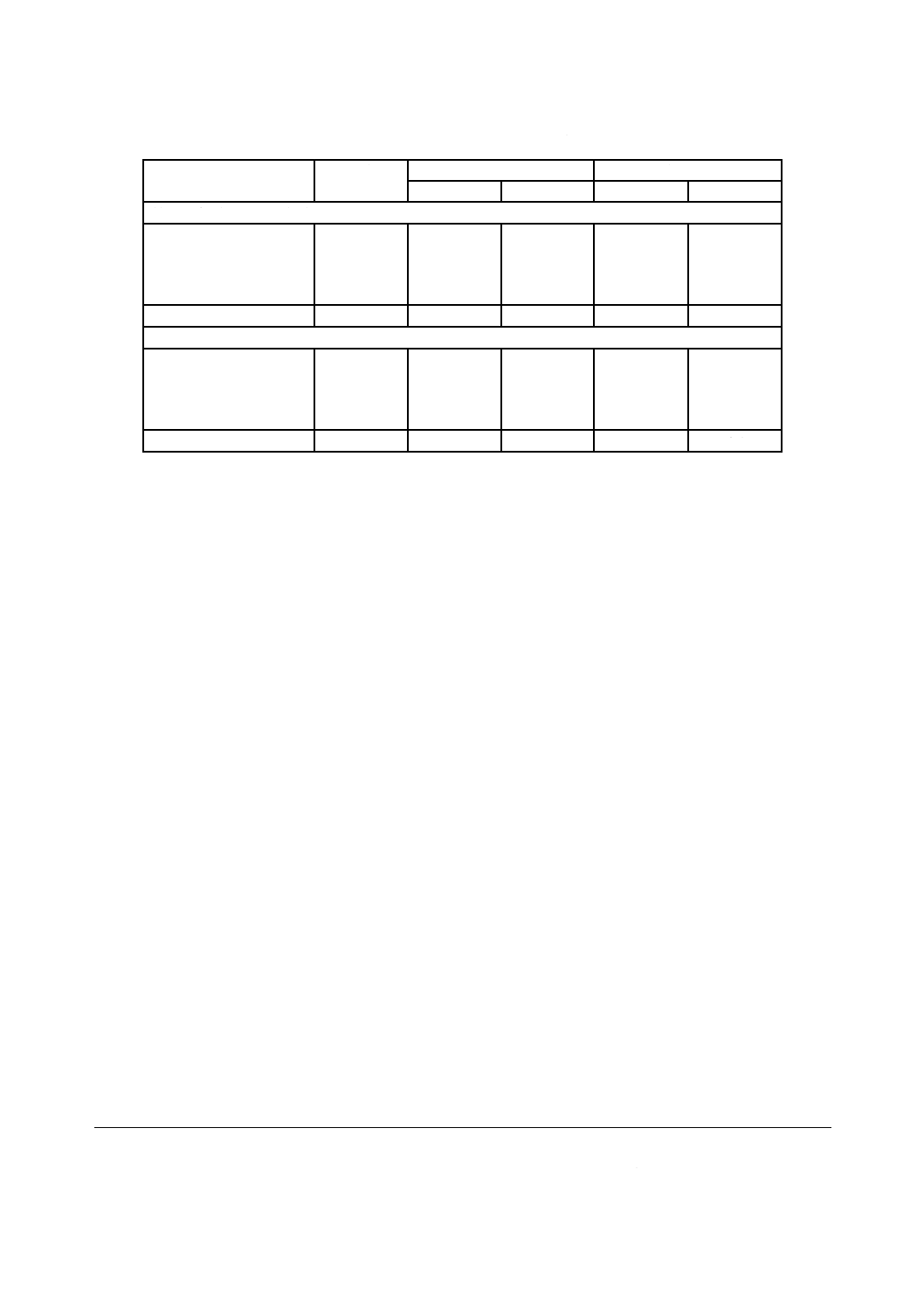

表A.1−ムーニー粘度の精度データ

ゴム材料

平均

試験室内

試験室間

r

(r)

R

(R)

SBR 1507 1)

48.0

2.25

4.67

4.43

9.23

CR 1)

48.5

1.82

3.75

4.39

9.06

FKM 2)

56.5

5.00

8.85

8.77

15.50

IIR 1)

69.7

2.15

3.08

3.81

5.47

EPDM 3)

73.1

2.18

2.98

6.61

9.05

プールした値

58.9

2.93

4.98

5.85

9.93

注1) 100 ℃ 4分

2) 100 ℃ 10分

3) 120 ℃ 4分

表A.2−ムーニー粘度の精度データ−ロール通しの影響

ゴム材料

平均

試験室内

試験室間

r

(r)

R

(R)

ロール通しした試験片

SBR 1507

33.3

1.66

4.98

2.26

6.80

SBR 1712

51.7

2.37

4.59

5.86

11.30

CR

80.5

2.56

3.19

6.21

7.71

プールした値

55.2

2.23

4.04

5.10

9.24

ロール通しなしの試験片

SBR 1507

33.0

1.53

4.63

2.35

7.12

SBR 1712

52.3

1.79

3.42

3.18

6.08

CR

75.3

2.30

3.06

3.72

4.94

プールした値

53.5

1.90

3.55

3.13

5.86

NIST IIR(標準ゴム)

71.3

1.77

2.49

2.91

4.09

15

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

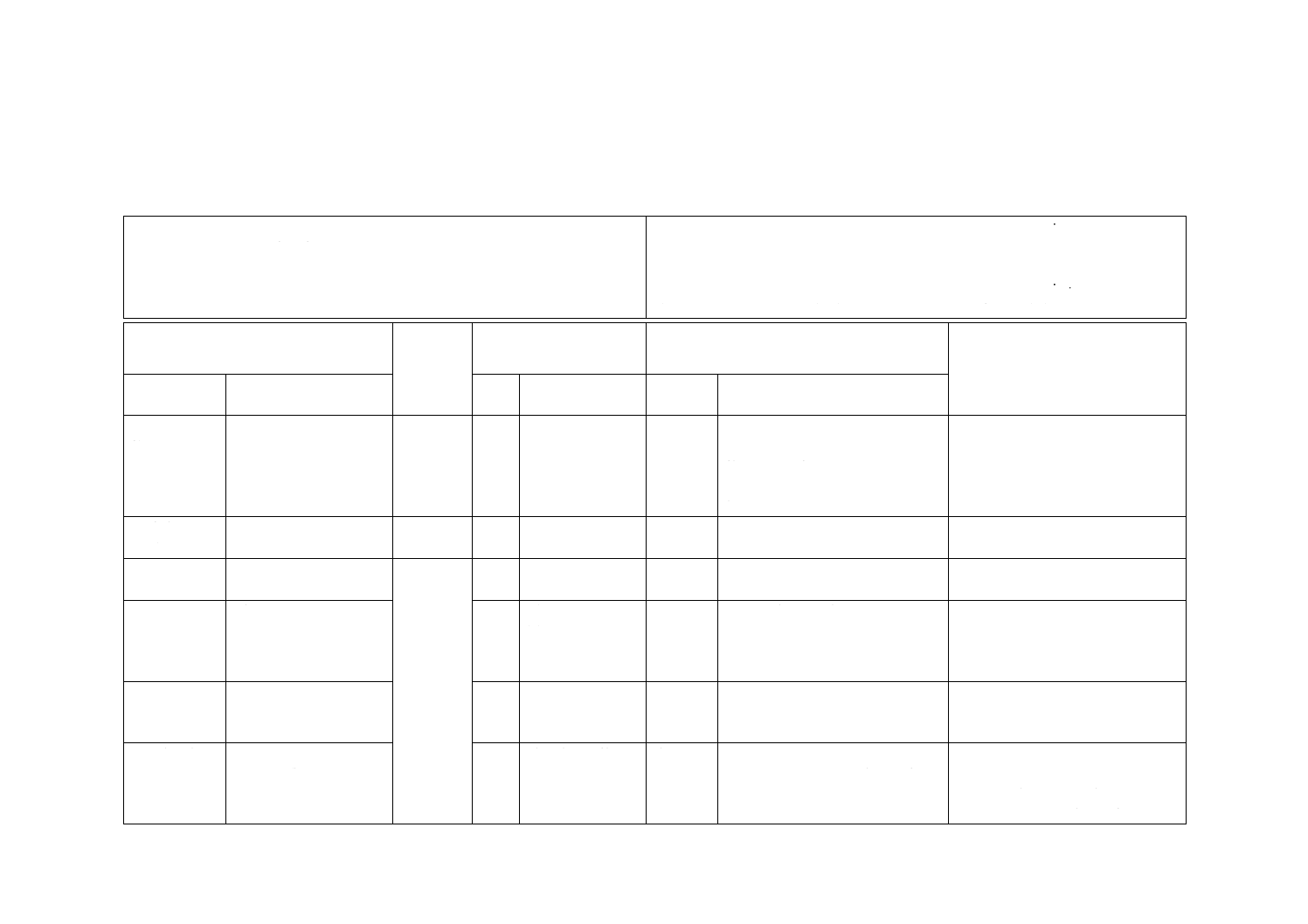

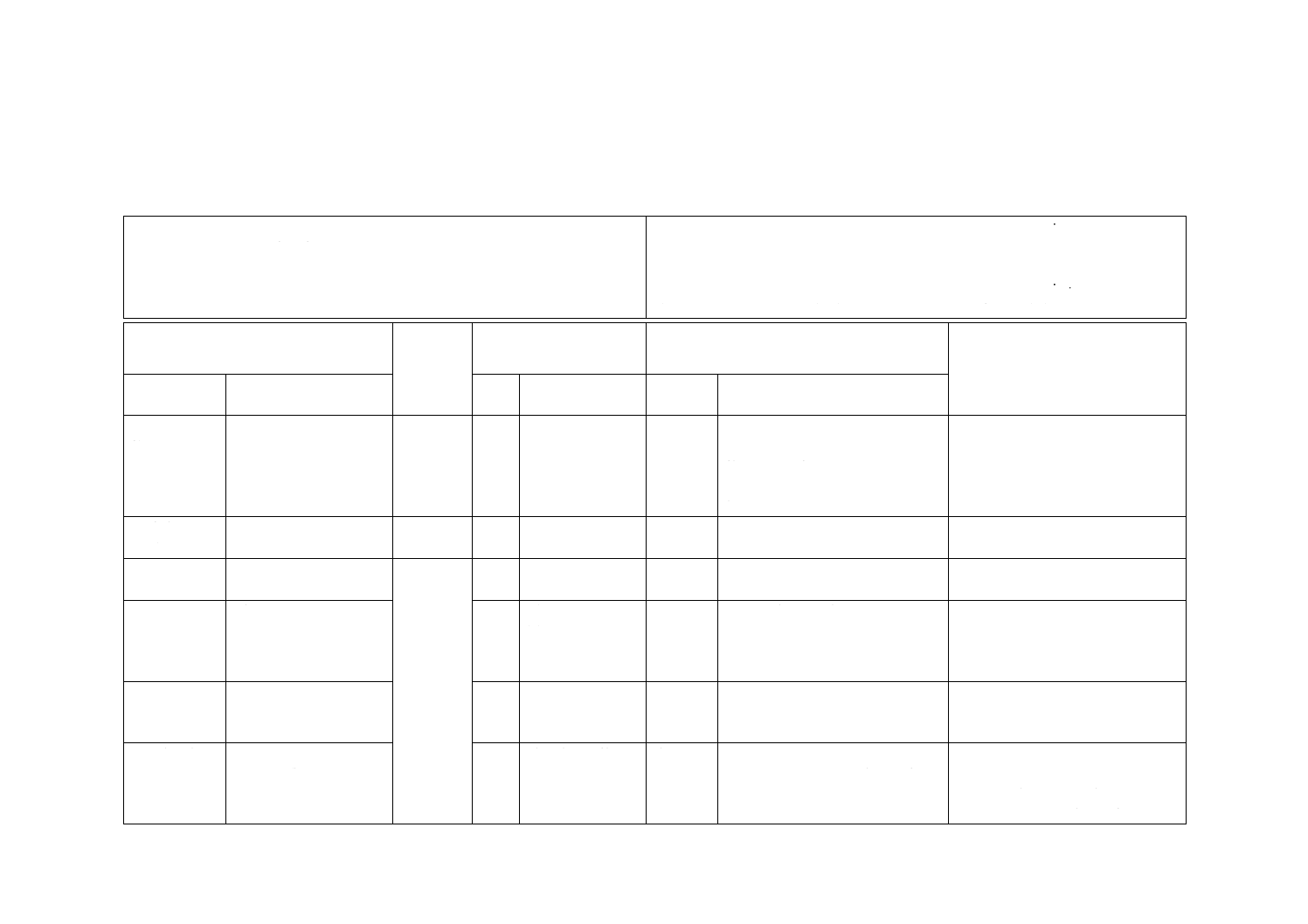

表A.3−ムーニースコーチの精度データ

ゴム材料

平均

試験室内

試験室間

r

(r)

R

(R)

最低粘度(ムーニー単位)

SBR 1500

22.0

1.03

4.70

3.06

13.9

CR

22.3

1.28

5.75

4.96

22.2

FKM

46.1

2.81

6.11

7.20

15.6

EPDM

60.3

1.94

3.23

11.10

18.4

プールした値

37.7

1.88

4.99

7.23

19.2

スコーチタイム(min)

SBR 1500

5.23

0.34

6.41

2.55

48.8

CR

14.80

1.82

12.30

7.55

50.9

FKM

8.97

1.27

14.20

3.88

43.3

EPDM

20.80

5.32

25.50

11.60

55.5

プールした値

12.50

2.89

23.10

7.28

58.1

参考文献

[1] ISO/TR 9272,Rubber and rubber products -Determination of precision for test method standards

16

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

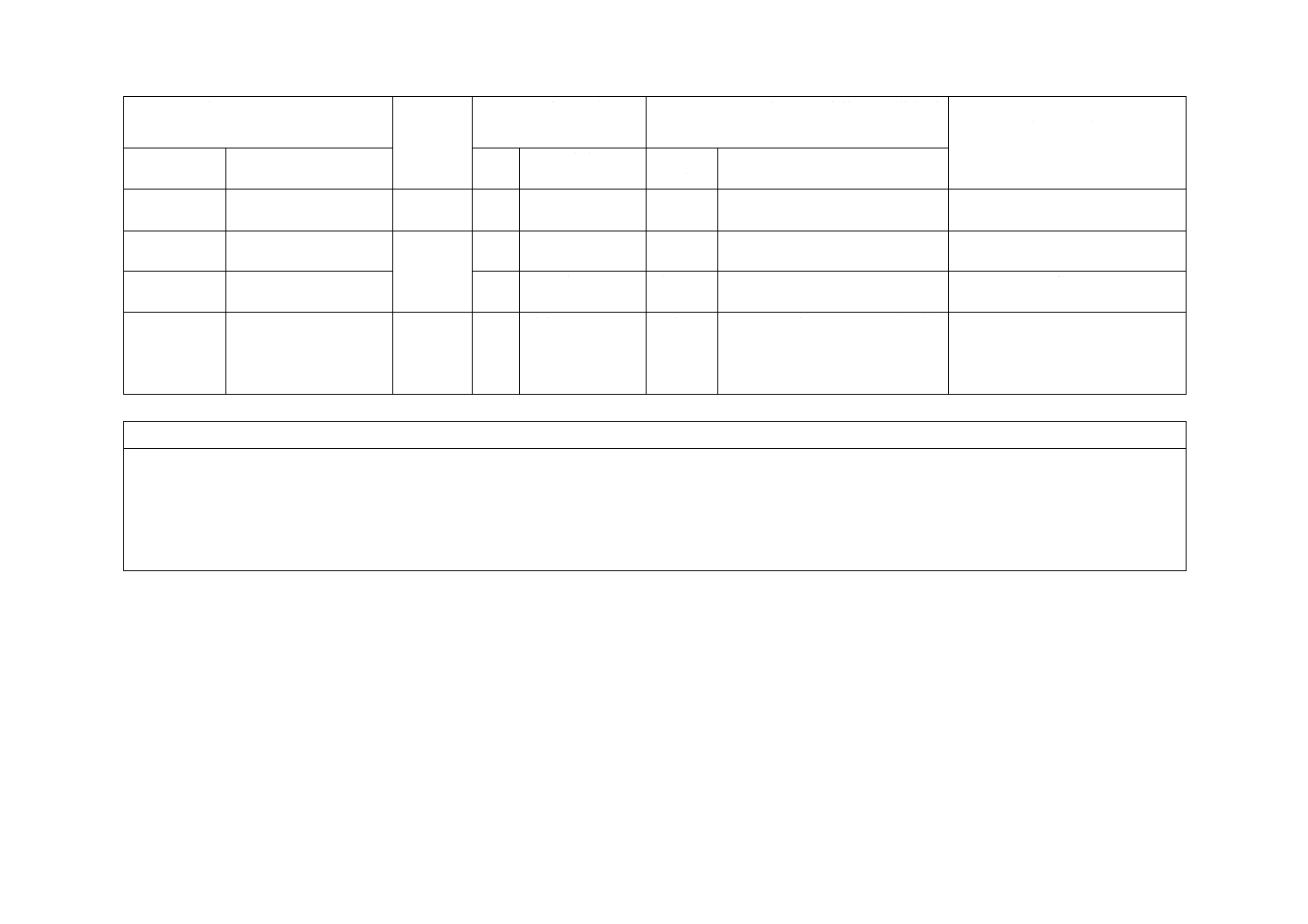

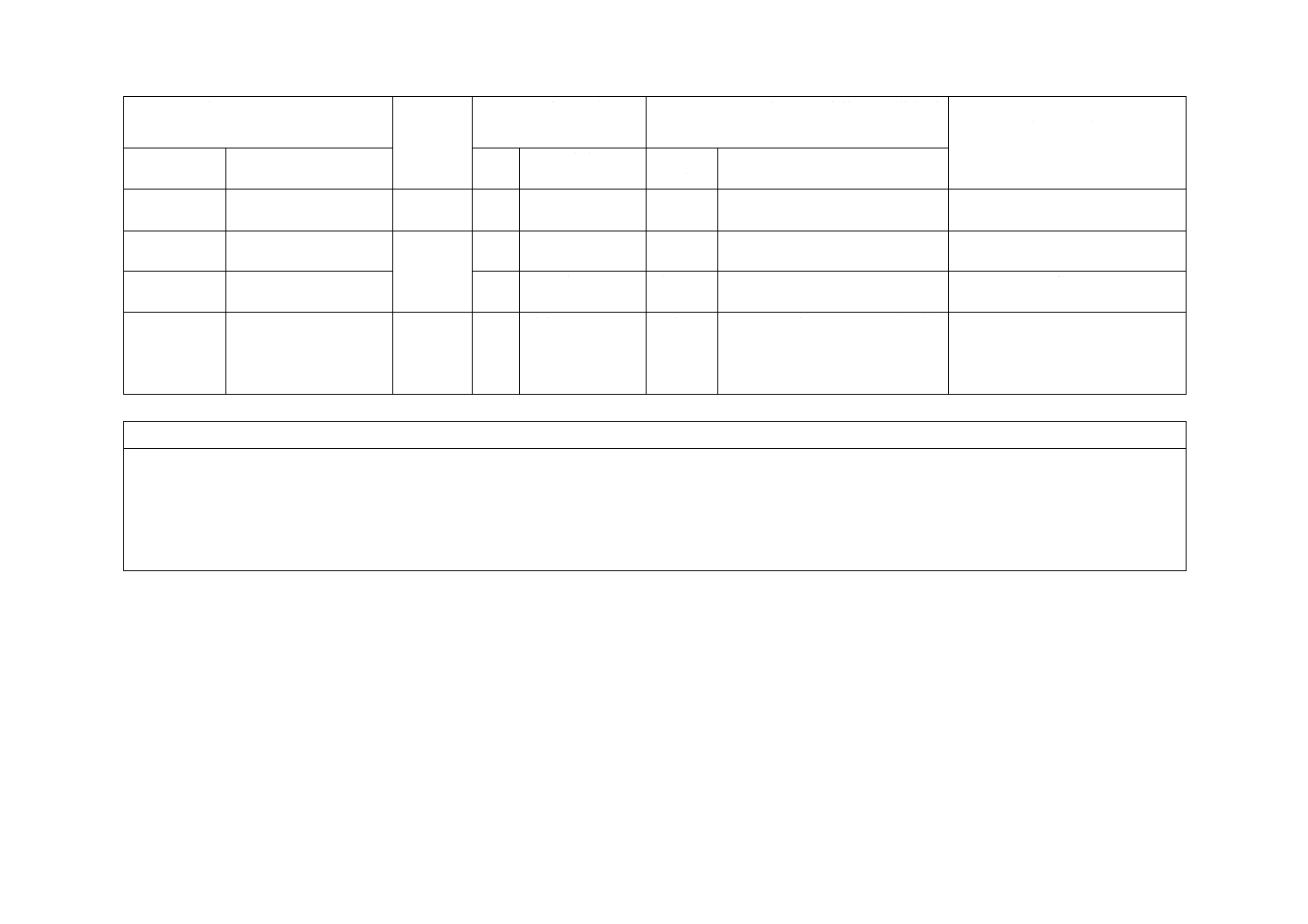

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6300-1:2013 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度

及びスコーチタイムの求め方

ISO 289-1:2005 Rubber, unvulcanized−Determinations using a shearing-disc

viscometer−Part 1: Determination of Mooney viscosity及びTechnical Corrigendum

1:2009

ISO 289-2:1994 Rubber, unvulcanized−Determinations using a shearing-disc

viscometer−Part 2: Determination of pre-vulcanization characteristics

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び定

義

ムーニー単位

ISO 289-1

4

トルク測定装置

と校正

JISに同じ

追加

ISO規格では定義されていない。

同内容が規定されているので,定

義として規定したJISで必要なた

めJIS K 6200及び定義の項を追

加。

技術的な差異はない。

4 試験項目及

び原理

ムーニー粘度試験

ムーニースコーチ試験

ISO 289-1

ISO 289-2

追加

項目を新設したが,技術的な内容

に差異はない。

技術的な差異はない。

5 ムーニー粘

度試験

ISO 289-1

追加

二つのISO規格に対応させるた

め,名称を付けた。

分かりやすくするための追加で,技

術的な差異はない。

5.1 試験装置

ダイ,ロータ及びロータ

駆動装置,加熱及び温度

制御装置,ダイの密閉装

置,トルク指示装置

4

ダイ以外はJISに

同じ。

追加

JISにダイの温度センサ取付け位

置の図を追加。

分かりやすいようにダイの温度セ

ンサ取付け位置の図を追加した。

5.2 トルク指

示装置の校正

トルク指示装置の校正

方法

4

JISに同じ

削除

追加

校正用に用いるワイヤの直径に関

する規定を削除した。

JISに校正装置の一例図を追加。

ISOへ提案中。

分かりやすいように校正装置の図

を追加した。

5.3 試験片

試験片の形状及び寸法,

採取・作製

5

試験片の調整

変更

受渡当事者間の協定をJISに追

加,CRのロール通し条件を変更。

国内の商習慣上必要なので受渡当

事者間の協定を追加した。CRのロ

ール通し条件を一般合成ゴムと同

等とした。ISOへ修正提案する。

2

K

6

3

0

0

-1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

K 6300-1:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.5 試験結果

のまとめ方

数値の丸め方,試験結果

の表示方法

ISO 289-1

8

試験結果の表示

方法

追加

ISO規格では数値の丸め方は規定

していない。

JISでは,試験結果の有効桁数を明

確にするために追加した。

6 ムーニース

コーチ試験

ISO 289-2

6.5 試験結果

のまとめ方

数値の丸め方,試験結果

の表示方法

8

試験結果の表示

方法

追加

ISO規格では数値の丸め方は規定

していない。

JISでは,試験結果の有効桁数を明

確にするために追加した。

附属書A

(参考)

精度

ISO 289-1

ISO 289-2

9

9

精度

精度

削除

削除

JISでは削除し,附属書A(参考)

とした。

日本がITPに参加していないため

確認がとれていない。次回ITPに参

加,確認後規定としてして取り入れ

る。

JISと国際規格との対応の程度の全体評価:(ISO 289-1:2005,ISO 289-2:1994,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

3

0

0

-1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。