K 6299:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 配合剤···························································································································· 2

5 配合剤の準備 ··················································································································· 2

5.1 バッチ質量 ··················································································································· 2

5.2 配合剤のひょう量許容量 ································································································· 2

5.3 カーボンブラックの調製 ································································································· 3

6 混練装置························································································································· 3

6.1 練りロール機 ················································································································ 3

6.2 密閉式混練機 ················································································································ 4

7 混練り操作 ······················································································································ 5

7.1 練りロール機の一般的な混練り操作··················································································· 5

7.2 練りロール機による混練り操作の結果報告 ·········································································· 6

7.3 密閉式混練機の一般的な混練り操作··················································································· 6

7.4 密閉式混練機の結果報告 ································································································· 7

8 ダンベル状試験片用の標準加硫シート調製法 ········································································· 8

8.1 配合ゴムの状態調節及び準備 ··························································································· 8

8.2 加硫装置 ······················································································································ 9

8.3 加硫操作 ····················································································································· 10

8.4 結果報告 ····················································································································· 10

9 リング状標準試験片調製法 ································································································ 11

9.1 配合ゴムの状態調節及び準備 ·························································································· 11

9.2 加硫装置 ····················································································································· 11

9.3 加硫操作 ····················································································································· 12

9.4 結果報告 ····················································································································· 12

10 精度 ···························································································································· 13

附属書A(参考)練りロール機及び密閉式混練機を用いた混練り精度 ············································ 14

附属書B(参考)試験室間試験プログラム(ITP)での密閉式混練機の仕様及び条件 ························ 21

附属書C(参考)ITPデータの追加検証 ··················································································· 23

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 24

K 6299:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6299:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6299:2012

ゴム−試験用試料の作製方法

Rubber test mixes-Preparation, mixing and vulcanization-

Equipment and procedures

序文

この規格は,2008年に第3版として発行されたISO 2393を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ゴム試験用試料を作製するための,準備,混練装置及び加硫装置並びに手順について規定

する。

警告 この規格に基づいて試験を行う者は,通常の実験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2393:2008,Rubber test mixes−Preparation, mixing and vulcanization−Equipment and procedures

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties(MOD)

JIS K 6300-1 未加硫ゴム−物理特性−第1部:ムーニー粘度計による粘度及びスコーチタイムの求

め方

2

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 289-1,Rubber, unvulcanized−Determinations using a shearing-disc viscometer

−Part 1 : Determination of Mooney viscosity(MOD)

JIS K 6383 合成ゴム−SBR−試験方法

注記 対応国際規格:ISO 2322,Styrene-butadiene rubber (SBR)−Emulsion-and solution-polymerized

types−Evaluation procedures(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

配合バッチ質量(formulation batch mass)

配合表における原料ゴム又は油展ゴムのゴム分の質量を100 gとしたときの配合ゴムの質量(単位:グ

ラム)。

3.2

バッチ質量(batch mass)

1回の混練りで得られる配合ゴムの質量。

3.3

混練り室容積(total free volume)

ロータを装着した状態での密閉式混練機の混練り室内容積。

3.4

実混練り容積(nominal mixer capacity)

混練り工程で,実際に混練り配合ゴムが占有する密閉式混練機の混練り容積。接線形密閉式混練機では,

混練り室容積の0.75倍の容積が望ましい。

3.5

評価手順(evaluation procedure)

原料ゴム及び配合剤を評価するために,日本工業規格又は国際規格が規定する,材料,試験配合,混練

り手順,加硫手順及び試験方法。

4

配合剤

この規格で用いる配合剤は,日本工業規格又は国際規格で規定する原料ゴムの試験方法などに記載され

ている配合剤を用いる。

5

配合剤の準備

5.1

バッチ質量

5.1.1

練りロール機(6.1参照)で混練りを行う場合,標準的なバッチ質量は,配合バッチ質量の4倍量

とする。ただし,他に規定がある場合又は受渡当事者間での協定がある場合は,それによってもよい。

注記 4倍量より少ないバッチ質量の場合は,必ずしも4倍量の場合と同じ試験結果とならない。

5.1.2

密閉式混練機(6.2参照)で混練りを行う場合,バッチ質量(単位:グラム)は,用いる密閉式混

練機の実混練り容積(単位:立方センチメートル)に配合ゴムの密度を乗じたものと等しくする。

5.2

配合剤のひょう量許容量

配合剤をひょう量するときの許容量は,表1による。

3

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

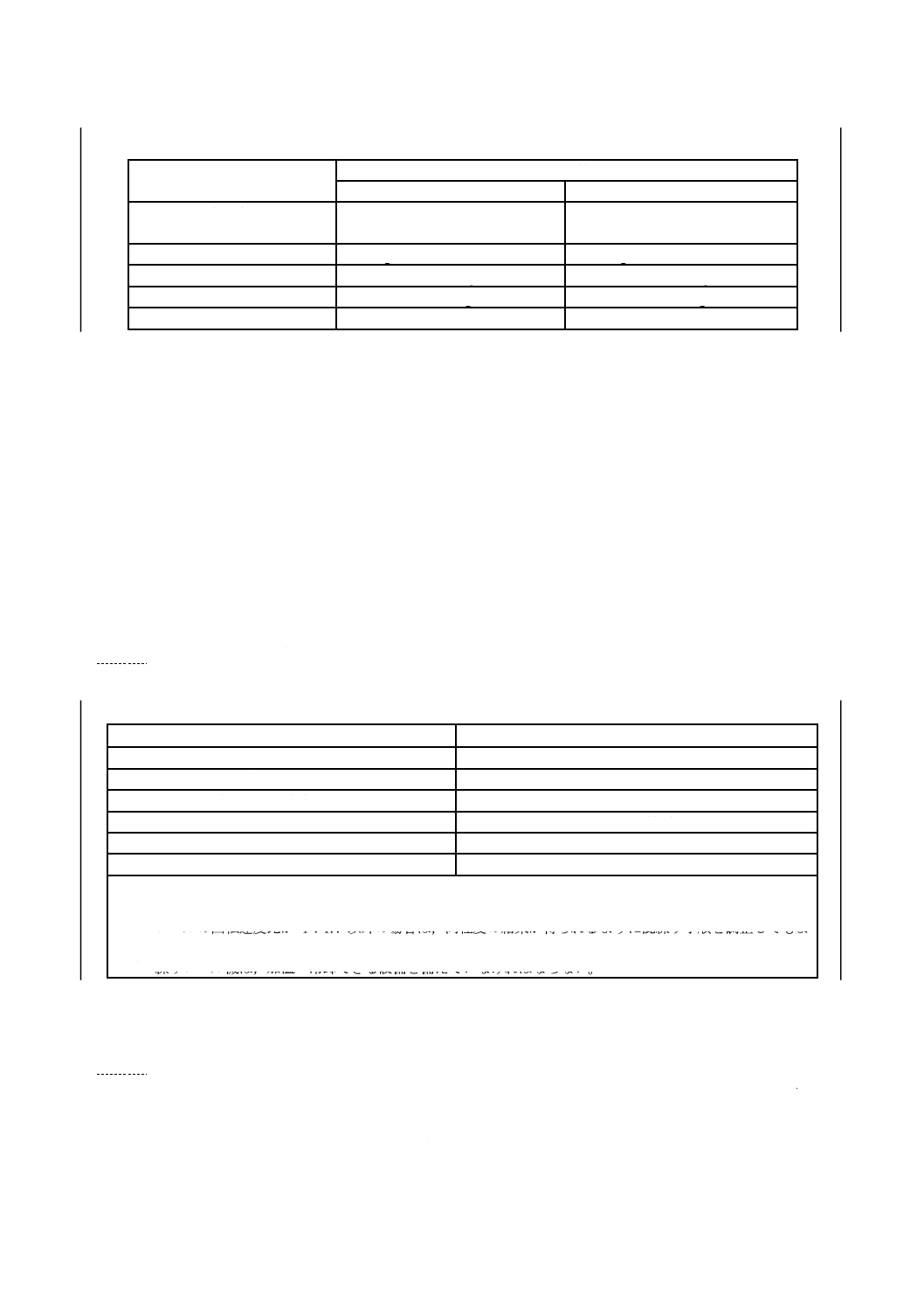

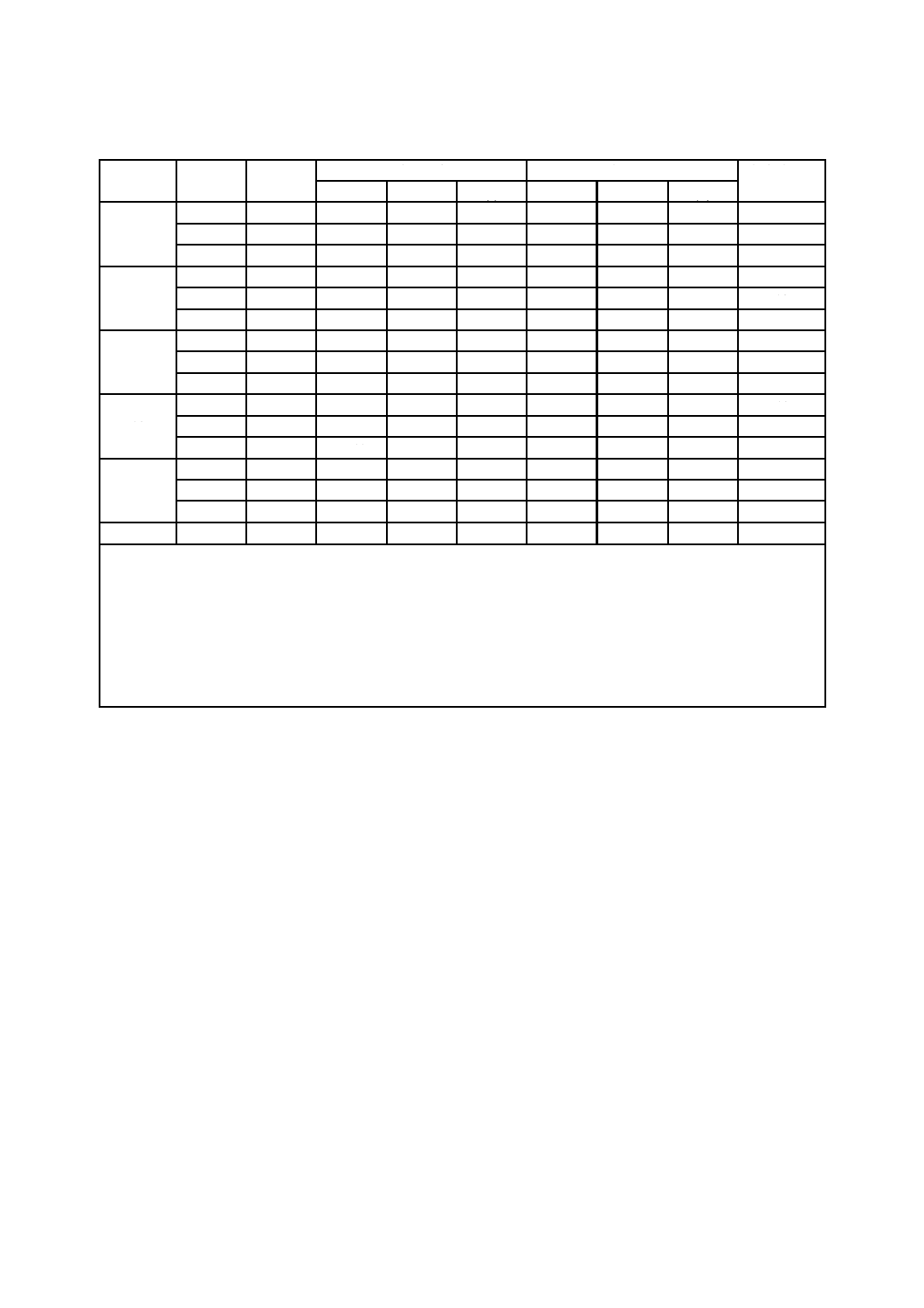

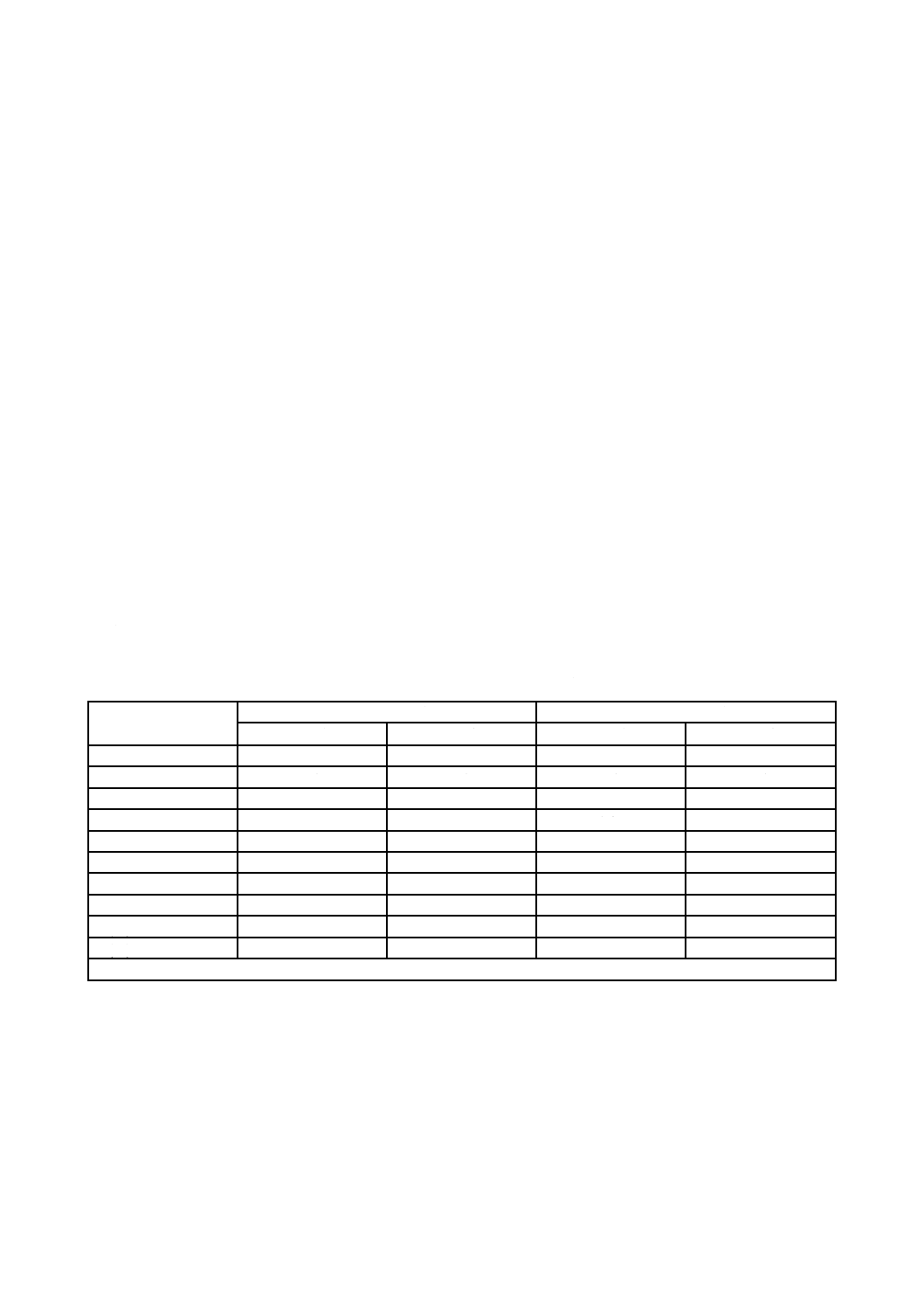

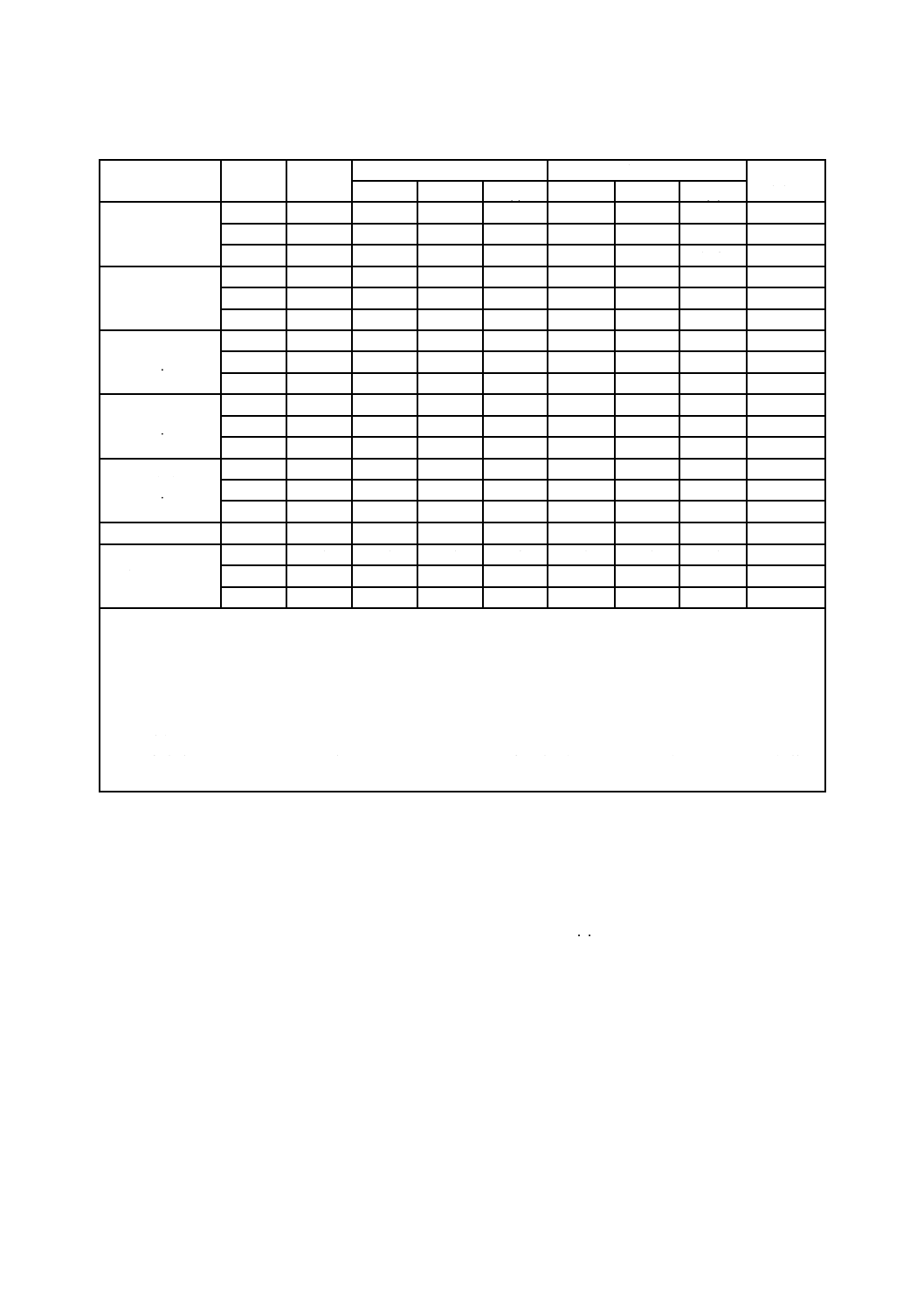

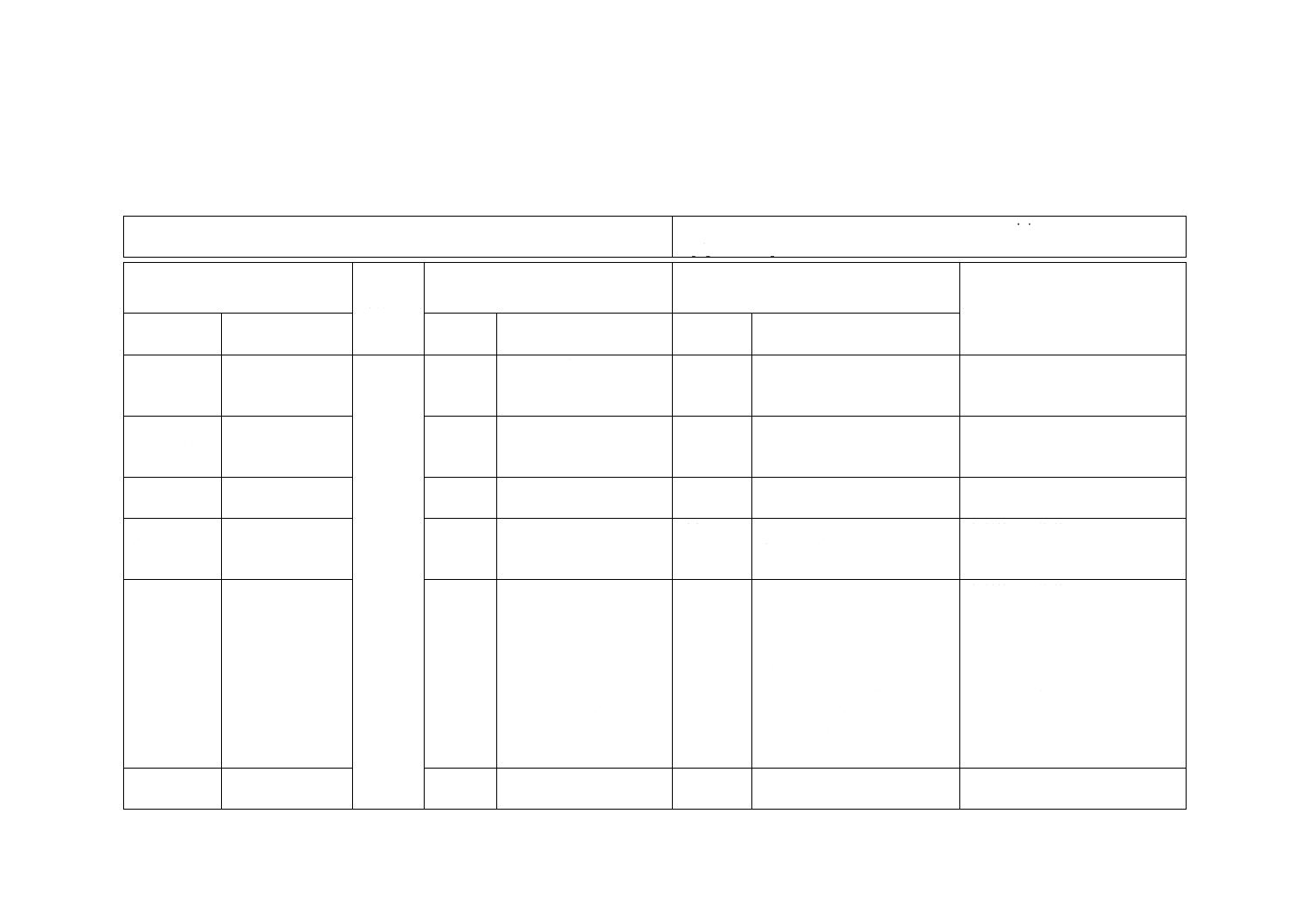

表1−配合剤のひょう量許容量

配合剤

バッチ質量

配合バッチ質量の4倍以上

配合バッチ質量の4倍未満

ゴム,カーボンブラックなど充

塡剤

±1 g

±0.1 g

オイル,可塑剤

±1 g又は±1 %の小さいほう

±0.1 g又は±1 %の小さいほう

加硫剤,加硫促進剤

±0.02 g

±0.002 g

亜鉛華,ステアリン酸

±0.1 g

±0.01 g

その他の配合剤

±1 %

±1 %

5.3

カーボンブラックの調製

カーボンブラックの乾燥は,ひょう量前に開放容器の中にカーボンブラックを10 mm以下の深さで平ら

に敷きつめ,次のいずれかの条件で乾燥する。

− 105 ℃±5 ℃で2時間

− 125 ℃±3 ℃で1時間

調製したカーボンブラックは,混練りするまで防湿用の密閉容器に入れて保管する。調製条件が異なる

と同一の結果が得られない場合があるため,調製条件を記録して報告する(7.2及び7.4参照)。

ただし,他に規定がある場合又は受渡当事者間での協定がある場合は,それによってもよい。

6

混練装置

6.1

練りロール機

6.1.1

練りロール機の仕様 練りロール機の仕様は,表2による。

表2−練りロール機c)の仕様

ロール機の項目

各項目の仕様

ロール直径a)

150 mm〜155 mm

ガイド間のロール長さa)

250 mm〜280 mm

手前ロール(低速ロール)速度

24 rpm±1 rpm

ロール回転速度比b)(手前ロール:後方ロール)

1:1.4 (推奨)

ロール間隙(調節可能)

0.2 mm〜8.0 mm

温度調節許容範囲

±5 ℃(特に規定のない場合)

注a) 他のロール寸法の練りロール機を用いる場合は,同程度の結果が得られるように,バッチ質量,混練り手

順を調整してもよい。

b) ロールの回転速度比が1:1.4以外の場合は,同程度の結果が得られるように混練り手順を調整してもよ

い。

c) 練りロール機は,加温・冷却できる設備を備えていなければならない。

警告 練りロール機には,我が国の安全規則に従って,安全装置を備えていなければならない。また,

作業者は,有害化学物質に対する保護具を着用する。

6.1.2

ロール間隙 ロール間隙は,次によって調節する。

a) 幅10 mm±3 mm,長さが少なくとも50 mmで,測定しようとするロール間隙より0.25 mm〜0.5 mm

厚めの短冊状鉛板を2枚用意する。

b) JIS K 6300-1に従って測定したムーニー粘度が50ML (1+4) 100 ℃以上で,長さ約75 mm,幅約75 mm

及び厚さ約6 mmの大きさの配合ゴムを用意する。

4

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 配合ゴムを中心部に挿入し,直ちに2枚の鉛板をそれぞれロールガイドから約25 mm内側に挿入する。

d) ロール間隙を通ってきた2枚の鉛板をそれぞれ,マイクロメータで0.01 mmまで正確に測定する。2

枚の厚さの許容差は,±10 %又は±0.05 mmのいずれか大きいほうとする。

6.2

密閉式混練機

6.2.1

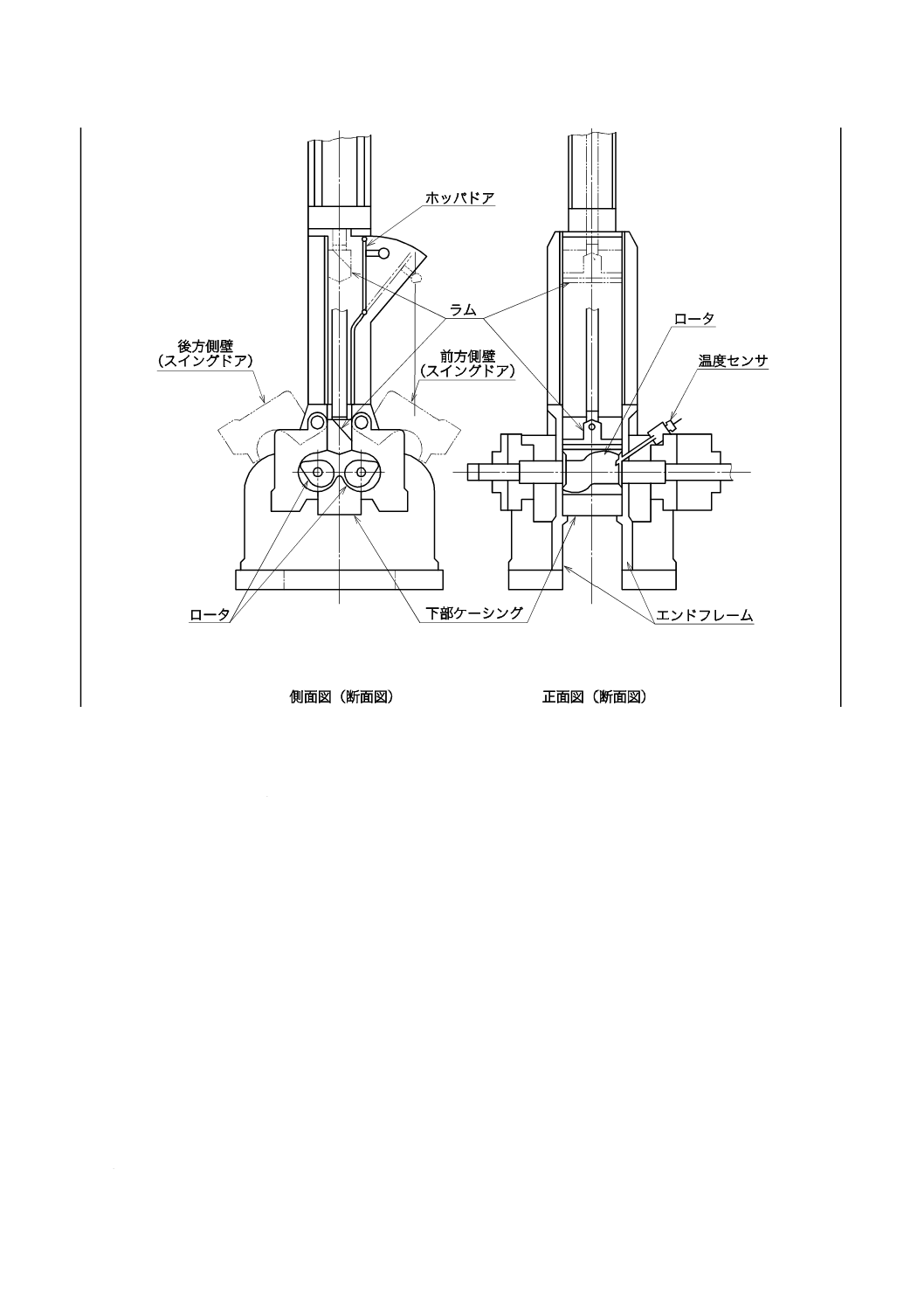

密閉式混練機は,接線形及びかみ合い形があり,通常,接線形を用いる。受渡当事者間の協定によ

って,かみ合い形の密閉式混練機を用いてもよい。

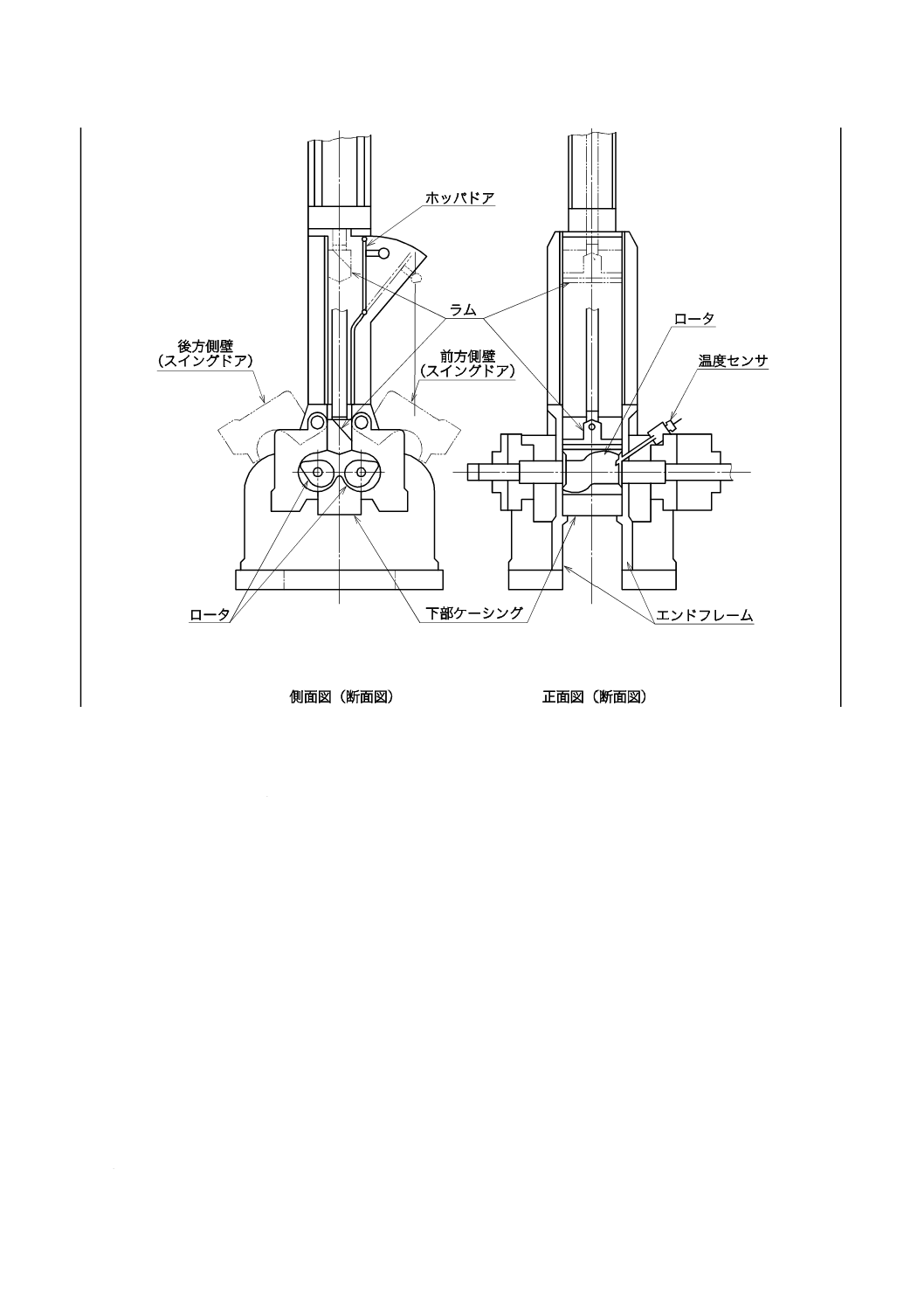

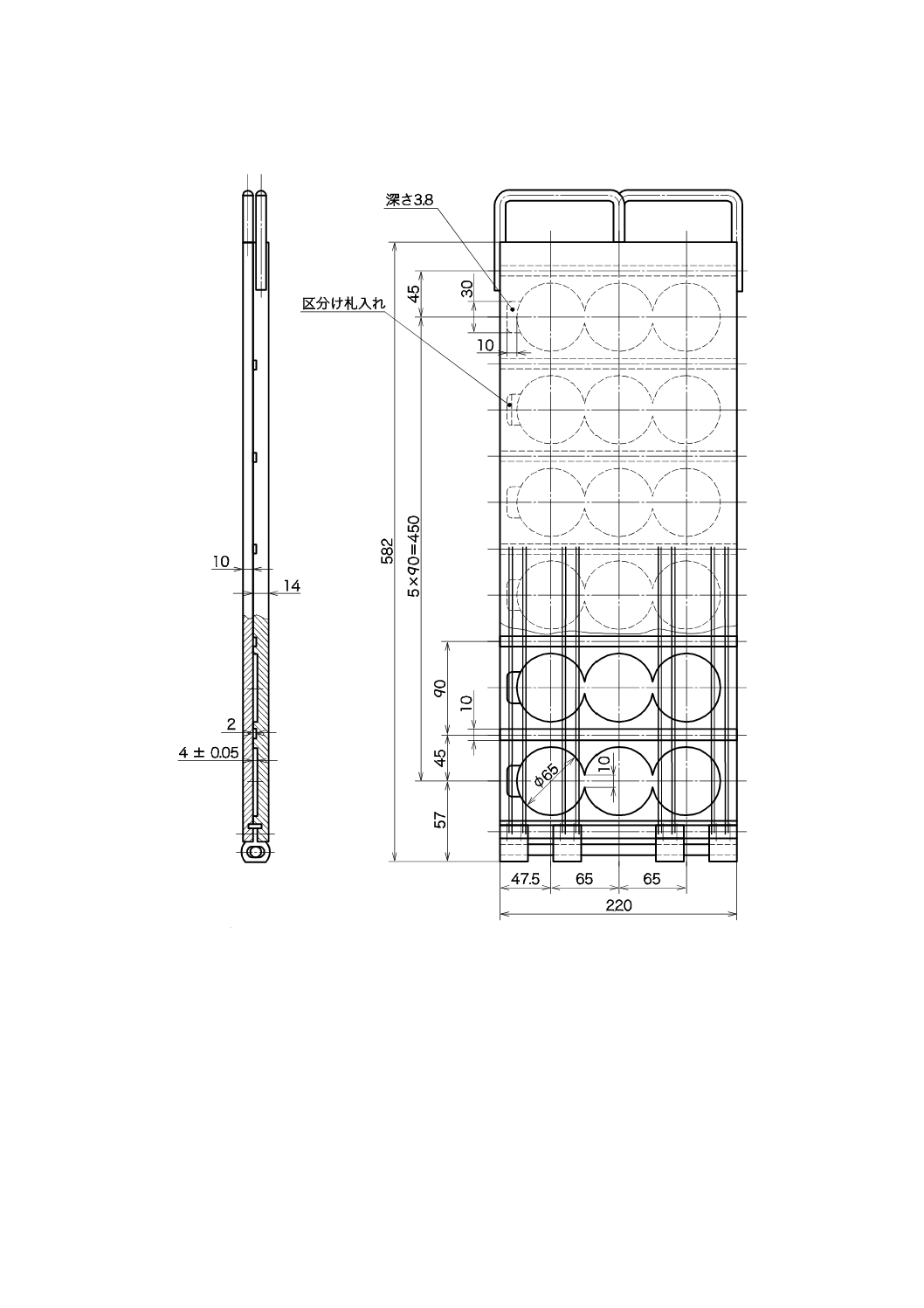

接線形密閉式混練機の例を,図1に示す。

注記 試験室間試験プログラム ITP(Interlabolatory Test Programs)で用いた密閉式混練機は,バンバ

リー,カムなど全て接線形である(附属書B参照)。かみ合い形の密閉式混練機を用いた試験

室はなかった。

警告 密閉式混練機には,我が国の安全規則に従って,排気設備及び安全装置を備えていなければな

らない。また,作業者は,有害化学物質に対する保護具を着用する。

6.2.2

この規格で規定する実混練り容積は,約65 cm3〜約2 000 cm3とする。

注記1 密閉式混練機は,実混練り容積が約65 cm3〜約3 000 cm3の間のものが実用化されている。

なお,旧規格では,65 cm3のものを“ミニチュア密閉式混練機”といっていた。

注記2 2種類の異なる合成ゴムによって実施したITPの結果から,密閉式混練機の容積は,ゴム薬

品の良好な分散が得られれば,試験結果に重大な影響を与えないことが確認されている(附

属書C参照)。

注記3 小形試験片作成用の小形密閉式混練機では,得られる配合物の量が少ないため,試験項目が

加硫特性試験,引張特性試験などに制限される。

6.2.3

試験室間での比較を行う場合は,できるだけ同じ形式の密閉式混練機で,同じ混練り条件(実混練

り容積,混練り開始温度,ロータ形状・速度,混練り時間など)を用いることが望ましい。

6.2.4

混練り操作中の配合ゴムの温度を±1 ℃で測定し,表示及び/又は記録するためのシステムを備え

ていなければならない。

注記 温度センサの取付け位置又は配合ゴムの混練り量の違いによって,通常,実際の混練りゴムの

温度は,表示温度より高い。

6.2.5

混練り時間を±5秒で表示できるタイマを備えていなければならない。

6.2.6

混練り時の消費電力又はロータの回転トルクを表示又は記録できる装置を備えていなければなら

ない。

6.2.7

混練機は,ロータ及びチャンバ壁の表面温度を調節するため十分な加熱及び冷却システムを備えて

いなければならない。

6.2.8

混練り中,配合ゴムをラムでチャンバ内に押さえ込み,密閉できなければならない。

6.2.9

密閉式混練機のロータとチャンバ壁との間隙が,新品からおよそ50 %を超えた場合,混練りの品

質へ悪影響を及ぼす可能性があるので,分解整備をする必要がある。

注記 このロータ間隙の増加は,実混練り容積が約10 %増加したことに相当する。

5

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−接線形密閉式混練機の一例

7

混練り操作

7.1

練りロール機の一般的な混練り操作

練りロール機の一般的な混練り操作は,次による。

7.1.1

ゴムは,手前ロールに巻き付ける。他に規定がある場合は,それによる。

7.1.2

混練り作業中は,ロール中央の表面温度を測定する。規定の温度を維持しているかどうかを確認す

るため,ロール表面の温度を記録計によって連続的に記録するか,十分な頻度で,±1 ℃又はこれと同等

以上の精度で測定する。また,手前ロールの表面温度を測定するために,少しの間だけ配合ゴムをロール

から取り除いてもよい。

7.1.3

3/4切返し1)を規定している場合は,実施する。

注1) ロール幅の3/4だけ切り込み,バンク(たまり)が見えなくなるまでナイフを入れ,ロールか

ら剝がれたゴムを,ナイフを持たない手で円筒状に巻き取り,バンクがなくなったとき,円筒

状のゴムを左右逆転させ,ロールに巻き付ける操作。

7.1.4

配合剤は,ロール幅方向に均一に投入しなければならない。配合剤がバンク又はロール表面に明ら

かに見られる場合は,切返しをしない。ロール間隙から落ちた配合剤は,注意して集め,ゴムへ戻さなけ

ればならない。

7.1.5

3/4カットをする場合は,他に規定がない限り,この操作を左右交互に20秒ごとに行う。

6

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.6

丸め通し2)を6回行う。他に規定がある場合は,それによる。

注2) 円筒状に巻き取ったゴムの端をロールにかみ込ませ,ロール間を通過したゴムの先端から再び

円筒状に巻き取る操作。

7.1.7

混練り後に得られる配合ゴムの質量と配合量との差は,その質量計算値の −1.5 %〜+0.5 %にし

なければならない。

原料ゴム及び配合剤は,少量の揮発成分をもっている場合がある。その揮発成分は,混練り温度によっ

ては失われて,配合ゴムの質量が下限を切る可能性がある。そのような場合は,その差を報告することで,

混練り後の配合ゴムとして用いることができる。

7.1.8

混練り後の配合ゴムは,JIS K 6250に規定する試験室の標準状態の温度で,平たん(坦)で乾燥し

たきれいな金属板上で冷却しなければならない。混練り後の配合ゴムを水中で冷却してもよい。しかし,

この場合は,異なった試験結果が得られるため注意が必要である。冷却後の配合ゴムは,他の配合ゴムな

どの異物混入を避けるため,アルミホイル又は適切な材料で包んでおかなければならない。

7.2

練りロール機による混練り操作の結果報告

バッチごとに次の項目を報告しなければならない。

a) 練りロール機の速度比及びロール回転数

b) ガイド間のロール長さ

c) 混練り中のロール温度の最高値及び最低値

d) カーボンブラックの状態調節を行った温度

e) 混練り後のバッチの冷却方法

f)

7.1.7で規定している,規定外のロス量及び使用可と判断した理由

g) この規格の番号(JIS K 6299)

h) その他必要な事項

7.3

密閉式混練機の一般的な混練り操作

7.3.1

一般

7.3.1.1

用いる混練り手法は,全ての配合剤が良好に分散するものでなければならない。

評価法に特別な手法が採用されている場合は,良好な分散を確保するために混練り手法を変更してもよ

い。

混練り手法が満足できるものかを確認するため,JIS K 6383の表2(標準配合表)に示す配合シリーズ

Aに従って,SBR1500 を用いてコントロール練りを行う。結果は,表A.3及び表A.4を参考にして評価す

る。

7.3.1.2

個々の混練りについて,密閉式混練機の条件は,一連の配合ゴムを混練りする間,同一とする。

一連の混練り試験の開始時に,混練り試験と同一配合を混練機調整用バッチとして混練りする。このバッ

チは,同時に混練機の掃除用バッチとなる。密閉式混練機は,一つのバッチの混練り終了後,次のバッチ

を開始するまでに,規定した温度まで冷却する。一連の混練り試験を実施する間で,温度制御条件を変更

してはならない。

7.3.1.3

混練りする材料は,密閉式混練機に容易,かつ,迅速に投入できる大きさに細かくしなければな

らない。

7.3.1.4

密閉式混練機の1バッチの量に比して,試験などのために試料を大量に必要とする場合は,6.1

に規定する練りロール機を用いて,複数バッチを一つにまとめてもよい。

7

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

2段練りの混練り手順

7.3.2.1

ゴム又は配合剤個々の評価手順で指示された方法に従って,1段目の混練りを実施後排出された

配合ゴムを練りロール機でまとめ,JIS K 6250に規定する試験室の標準温度まで平たん(坦)で乾燥した

きれいな金属板上で冷却する。

7.3.2.2

1段目の混練りを実施し排出された配合ゴムのバッチ質量と,配合表の1段目のバッチ質量から

求められる質量計算値との差は,質量計算値の −1.5 %〜+0.5 %にならなければならない。ゴム又は配合

剤中に少量の揮発分が含まれる場合には,混練り時の温度雰囲気で揮発し,排出された配合ゴムのバッチ

質量と質量計算値との差が上記の範囲より大きくなる場合がある。このような場合には,その差を妥当性

と合わせて報告しなければならない。これは,7.3.2.5及び7.3.3.1にも適用する。

7.3.2.3

1段目の混練り終了から,2段目の混練り開始までには,試験室の標準温度に到達するまで配合

ゴムを冷却する。その放冷時間は,最低30分以上とし24時間以内とする。

7.3.2.4

2段練りを密閉式混練機で行う場合は,適切な充塡率になるように配合表の2段目のバッチ質量

を求め,それに対応した1段練りでできた配合ゴムをはかりとり,容易に投入できるように裁断し,評価

手順に従って材料の投入を行う。

2段練りを練りロール機で行う場合,配合表の2段目のバッチ質量に対応した1段練りの配合ゴムをは

かりとり,評価手順に従って材料の投入を行う。標準的なバッチ質量は,配合表の2段目のバッチ質量の

4倍量とする。ただし,他に規定がある場合又は受渡当事者間での協定がある場合は,それによってもよ

い。

7.3.2.5

2段練りを密閉式混練機で行う場合は,排出された配合ゴムを7.3.2.1によってまとめる。

練りロール機又は密閉式混練機を用いた2段目の混練り終了後に得られる配合ゴムの質量と配合表の2段

目のバッチ質量の質量計算値との差は,その質量計算値の−1.5 %〜+0.5 %になければならない。混練り

の終わりに,配合剤の分散をより良くするために,ロール間隙を0.8 mmにして丸め通しを6回行うこと

が望ましい。

7.3.2.6

混練り終了時,加硫試験片作製用,及び必要に応じて,ムーニー粘度試験片作製用などの配合ゴ

ムを採取する。採取した配合ゴムを,温度が50 ℃±5 ℃のロールに4回通してシート出しする。そのと

き,列理効果を得るためにシートを長さ方向に折り畳み,常に同一方向に通してシート出しをする。引張

試験用のダンベル状試験片作製の場合には,収縮後の配合ゴムの厚さが2.1 mm〜2.5 mmになるようにロ

ール間隙を調整する。また,リング状試験片作製の場合には,収縮後の配合ゴムの厚さが4.1 mm〜4.5 mm

になるようにロール間隙を調整する。

7.3.3

1段練りの混練り手順

7.3.3.1

排出された配合ゴムを,7.3.2.1のようにまとめる。配合ゴムの質量及び配合バッチ質量から求め

られるバッチ質量の質量計算値との差は,その質量計算値の −1.5 %〜+0.5 %になければならない。

7.3.3.2

混練り終了時,加硫試験片作製用及び,必要に応じて,ムーニー粘度試験片作製用などの配合ゴ

ムを採取する。採取した配合ゴムを,温度が50±5 ℃のロールに4回通してシート出しする。そのとき,

列理効果を得るためにシートを長さ方向に折り畳み,常に同一方向に通してシート出しをする。引張試験

用のダンベル状試験片作製の場合には,収縮後の配合ゴムの厚さが2.1 mm〜2.5 mmになるようにロール

間隙を調整する。また,リング状試験片作製の場合には,収縮後の配合ゴムの厚さが4.1 mm〜4.5 mmに

なるようにロール間隙を調整する。

7.4

密閉式混練機の結果報告

7.4.1

2段練りでの報告事項

8

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

バッチごとに次の項目を記録し,報告しなければならない。

a) 混練機の混練り開始温度

b) 混練り時間

c) ロータ回転速度

d) ラム圧力

e) 排出時の温度

f)

混練り手順(配合剤の投入順序,経過時間など)

g) 混練機の仕様(大きさ,ロータ形状など)

h) 7.3.2.2及び7.3.2.5で規定している,規定外のロス量及び使用可と判断した理由

i)

カーボンブラックの状態調節温度

j)

この規格の番号(JIS K 6299)

2段練りの1段目,2段目ともに密閉式混練機で行われた場合は,報告は,各々の練りについて行わなけ

ればならない。

2段練りの2段目に練りロール機を用いた場合は,7.1の手順を用いて,カーボンブラックの調製以外は,

7.2の項目について報告しなければならない。

7.4.2

1段練りでの報告事項

バッチごとに次の項目を記録し,報告しなければならない。

a) 混練機の混練り開始温度

b) 混練り時間

c) ロータ回転速度

d) ラム圧力

e) 排出時の温度

f)

混練り手順(配合剤の投入順序,経過時間など)

g) 混練機の仕様(大きさ,ロータ形状など)

h) 7.3.3.1で規定している,規定外のロス量及び使用可と判断した理由

i)

カーボンブラックの調製温度

j)

この規格の番号(JIS K 6299)

8

ダンベル状試験片用の標準加硫シート調製法

8.1

配合ゴムの状態調節及び準備

8.1.1

配合ゴムは,混練り終了後2時間〜24時間,JIS K 6250に従って試験室の標準温度・相対湿度で

状態調節しなければならない。特に大気中からの水分の吸収を防ぐためには,相対湿度(35±5)%に保た

れた部屋に保管することが望ましい。

8.1.2

混練り後シート出しした配合ゴムは,平たん(坦)で乾燥したきれいな金属板上で放冷する。その

後,金型の寸法に合うように裁断する。裁断する配合ゴムの質量は,8.2.2に規定する金型(150 mm×

150 mm×2 mm)の容積に対して,表3に示す配合ゴムの相当する密度の質量に対して

3

0

+g以内とする。

裁断した各シートに列理方向をマークする。一度試験用シートを採取した配合ゴムから,再度試験用シー

トを採取する場合は,7.3.2.6又は7.3.3.2の手順を実施した後に採取する。

9

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

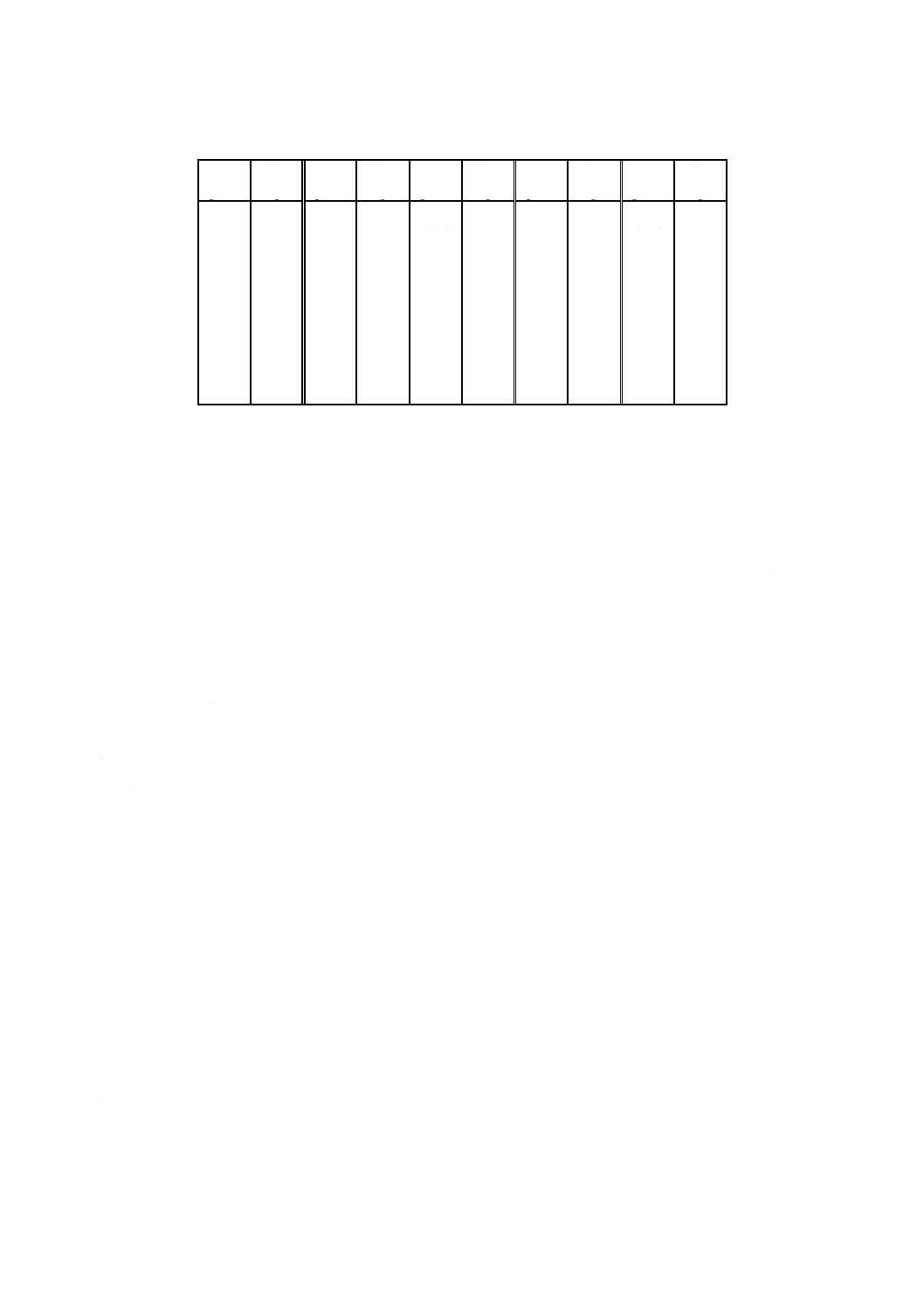

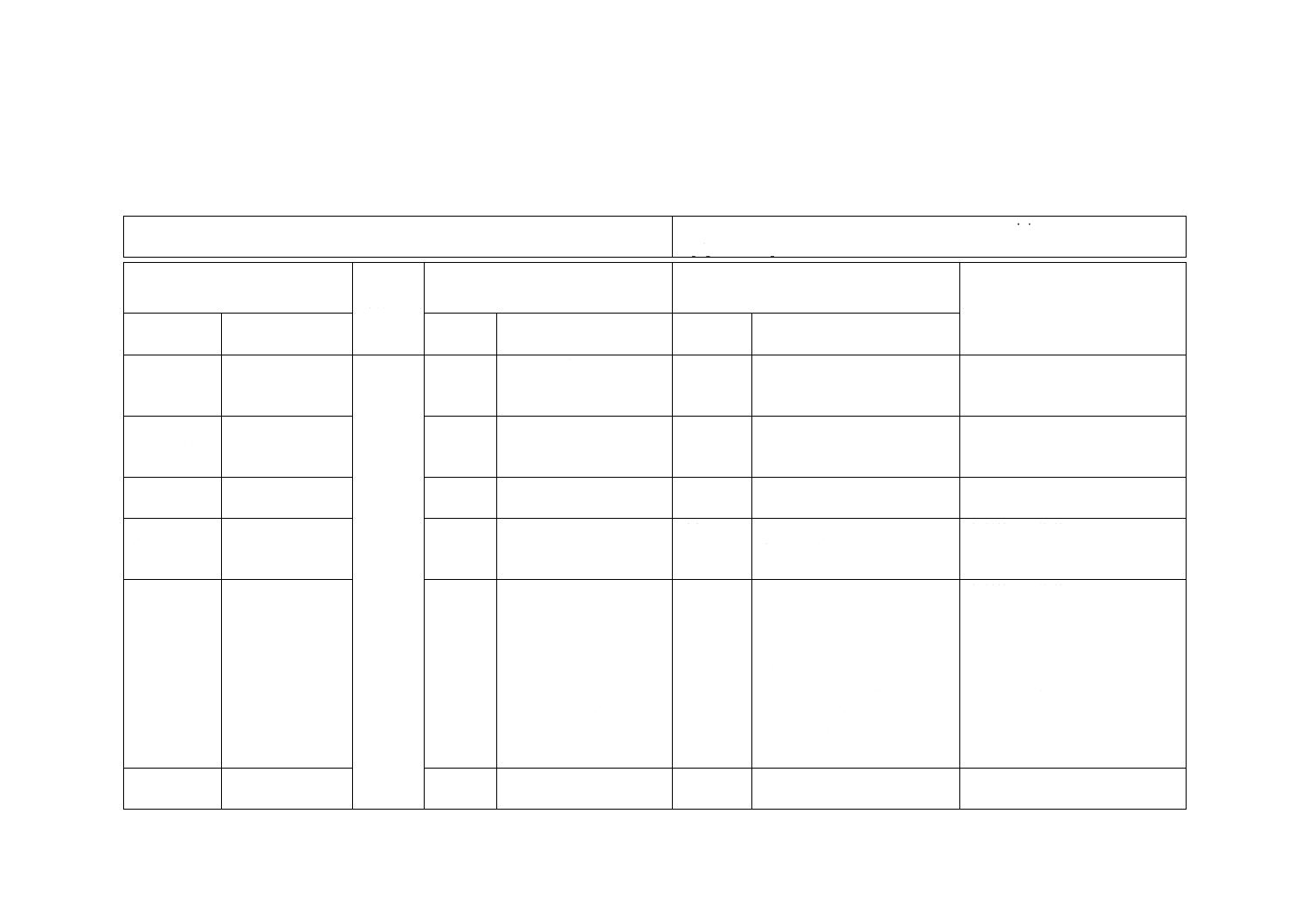

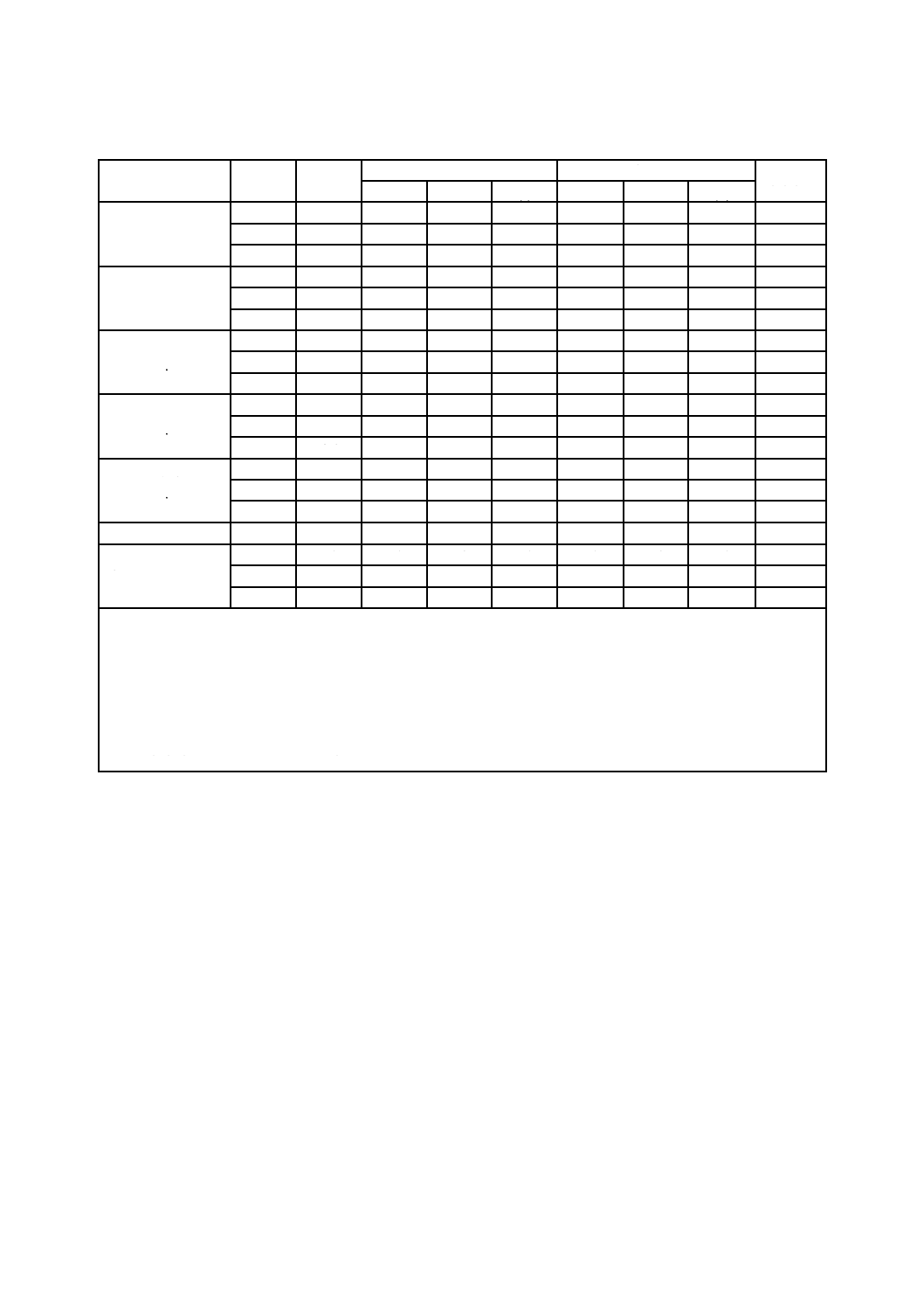

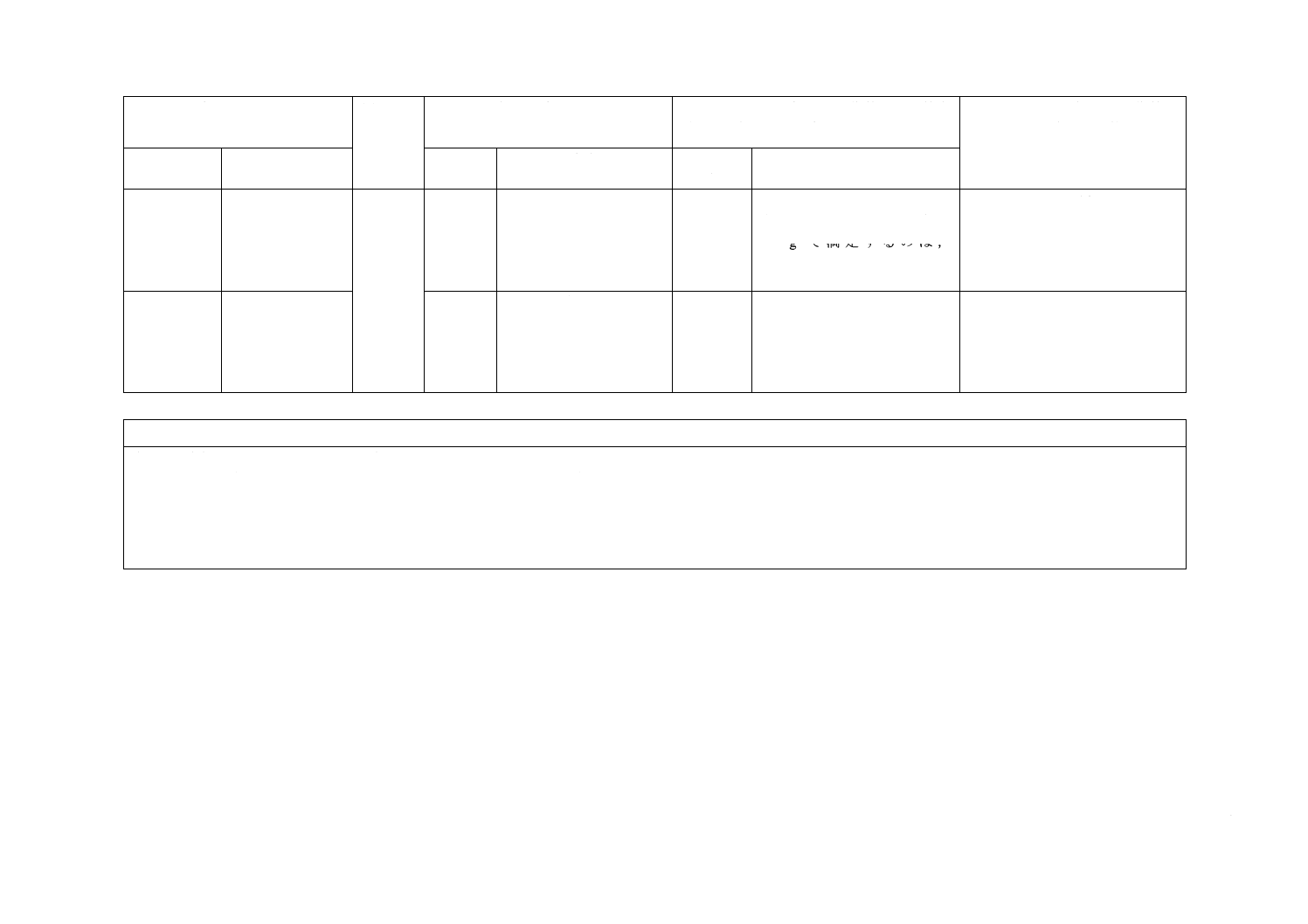

表3−配合ゴムの質量

密度

g/cm3

質量

g

密度

g/cm3

質量

g

密度

g/cm3

質量

g

密度

g/cm3

質量

g

密度

g/cm3

質量

g

0.94

47

1.14

57

1.34

67

1.54

77

1.74

87

0.96

48

1.16

58

1.36

68

1.56

78

1.76

88

0.98

49

1.18

59

1.38

69

1.58

79

1.78

89

1.00

50

1.20

60

1.40

70

1.60

80

1.80

90

1.02

51

1.22

61

1.42

71

1.62

81

1.82

91

1.04

52

1.24

62

1.44

72

1.64

82

1.84

92

1.06

53

1.26

63

1.46

73

1.66

83

1.08

54

1.28

64

1.48

74

1.68

84

1.10

55

1.30

65

1.50

75

1.70

85

1.12

56

1.32

66

1.52

76

1.72

86

8.2

加硫装置

8.2.1

プレス プレスは,上下の熱板及び上下の熱板を一定温度及び一定圧力に保持できる装置によって

構成され,次の条件を満たすものでなければならない。

a) 加硫中,金型のキャビティ領域を3.5 MPa以上の圧力で密閉した状態に保ち得るものでなければなら

ない。

b) 熱板の大きさは,加硫時の金型のキャビティ内にあるゴムが,熱板の各端部から30 mm以上内側にな

るような大きさとする。

c) 熱板は,電気,蒸気又は他の熱媒体で加熱される圧延鋼製のものが望ましい。

d) 蒸気加熱の場合は,蒸気は各熱板に独立して供給しなければならない。蒸気が熱板中を停滞なく連続

的に流れるように,排出路にスチームトラップなどを取り付ける。

e) 熱板が鋳鉄製のチャンバ形の場合は,ドレーンの排出をよくし,熱板中にドレーンがたまったために

生じる温度差をなくすため排出口をチャンバより低い所に取り付ける。

f)

熱板と熱板を固定する板との間には,鉄の格子又は適切な絶縁体を挟み,熱が逃げないようにする。

g) 熱板は,風の影響を受けない構造とすることが望ましい。

h) 熱板の加圧面は,平滑で150 ℃において,最高圧力で締めたとき0.25 mm/m以内の平行度であること

を軟らかいはんだ又は鉛を熱板間に挟んで確認する。

i)

金型を置く範囲内での温度の最大偏差は,熱板表面の中心を基準にして±0.5 ℃を超えないことが望

ましい。さらに,2枚の熱板の対応する点での温度差は,1 ℃を超えてはならず,両方の各熱板内の

平均温度差が0.5 ℃を超えてはならない。

8.2.2

加硫シート作製用金型 加硫シート作製用金型は,通常,次の規定を満足する金型を用いる。

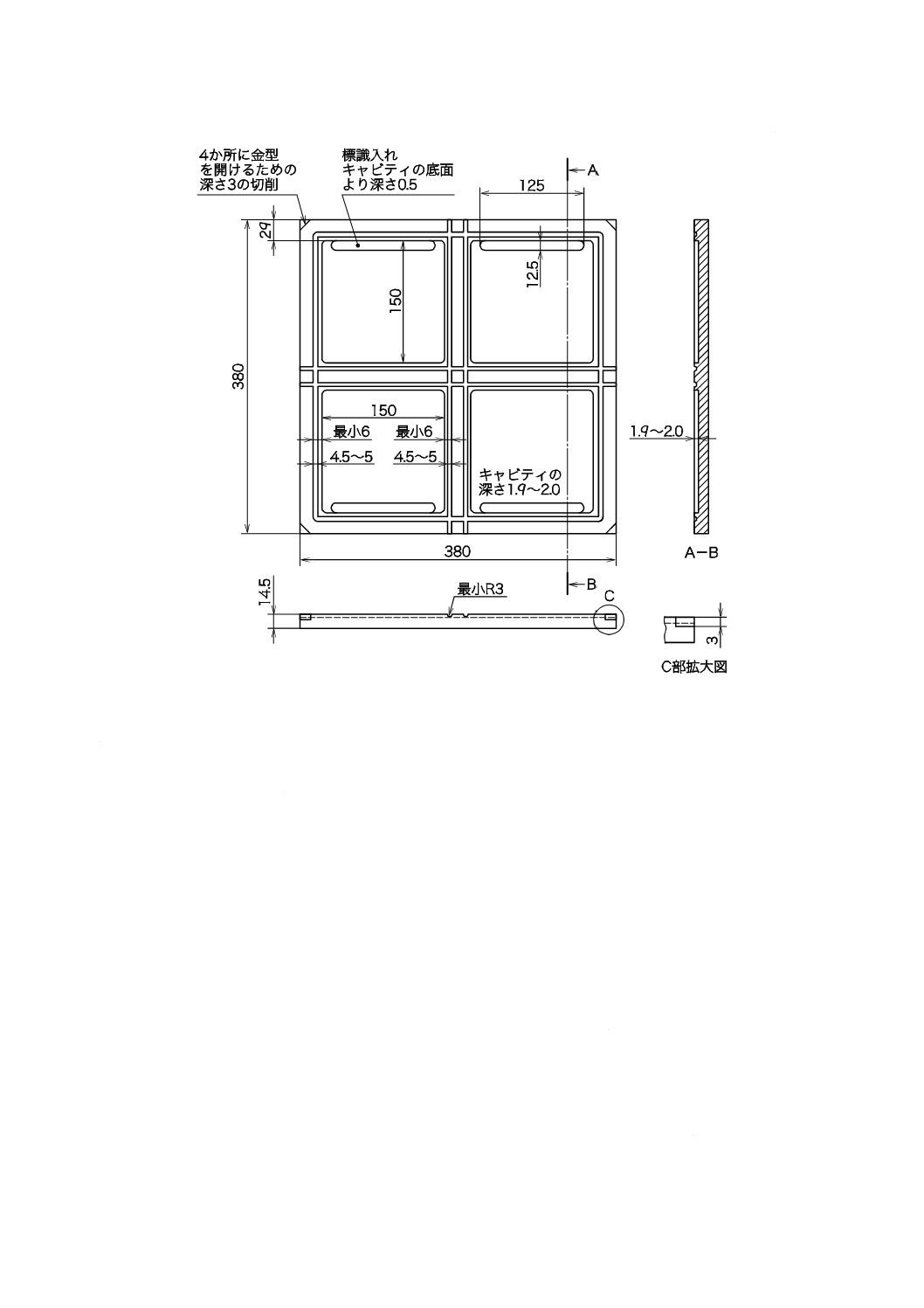

a) 掘込み式シート用金型は,JIS K 6251に規定するダンベル状試験片を必要な数だけ打ち抜き採取可能

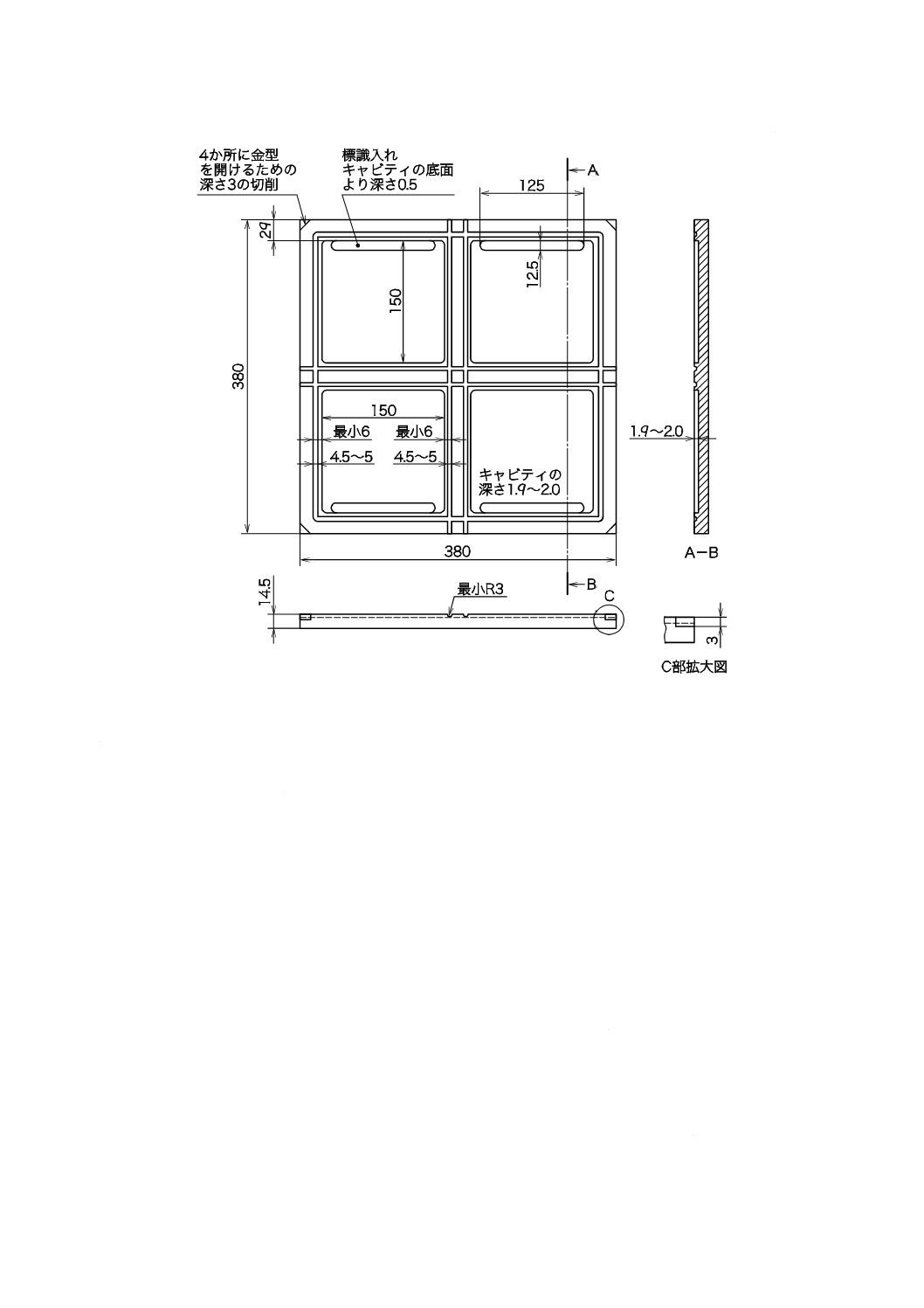

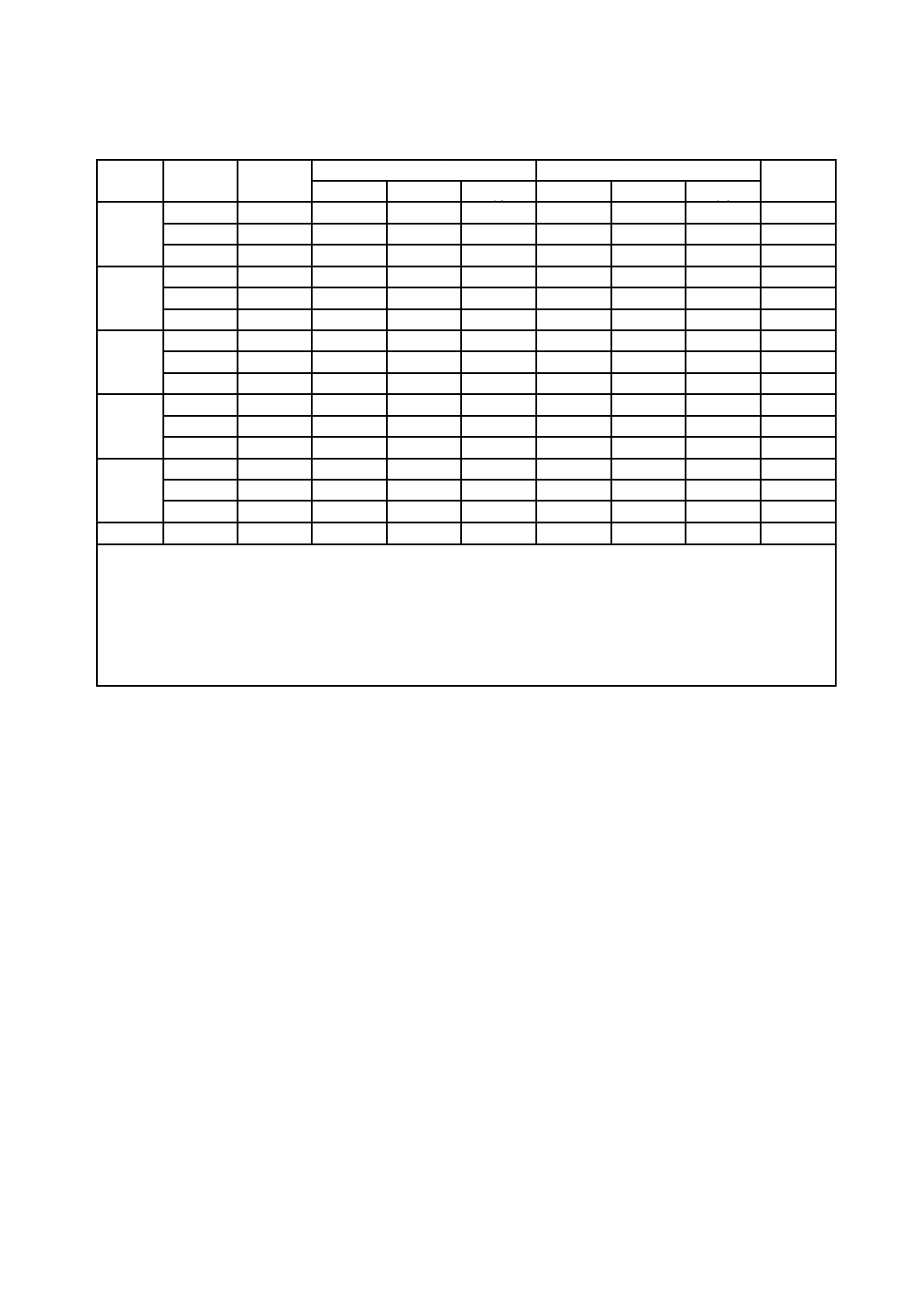

とするシート寸法及びシート数のキャビティをもつものとする。通常,図2に示すような4個のキャ

ビティをもち,キャビティの寸法が約150 mm×150 mm×1.9〜2 mmのものを用いる。配合ゴムの列

理方向を明確にするために約150 mm×145 mm×1.9〜2 mmのものを用いてもよい。

b) キャビティのコーナーは,半径6 mm以内の円弧とする。

c) 金型の表面は,汚れがなく加硫シートの表面状態が良好となるような研磨処理を行う。

d) 金型は,硬鋼で作られていることが望ましいが,クロムめっきした軟鋼又はステンレス鋼でもよい。

10

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 金型の上型は,厚さが約10 mm以上の平滑な板で,金型表面を引っかくのを防止するため,下型と上

型との間に丁番などを取り付けることが望ましい。

f)

セパレートタイプの金型の代わりに,キャビティとプレスの熱板とが一体となった構造のものを用い

てもよい。

g) 通常,金型離型剤を用いてはならない。もし,離型剤を必要とするならば,加硫シートに影響のない

離型剤を用いる。過剰な離型剤は,少なくとも1回目の加硫シートを廃棄することで除去する。シリ

コーン系又は薄い石けん(鹸)水溶液は,離型効果があることが分かっているが,シリコーンゴムを

加硫するときは,シリコーン系の離型剤を用いてはならない。

8.3

加硫操作

加硫操作は,次による。

8.3.1

プレスを閉じ,加硫温度±0.5 ℃で金型を20分間以上予熱する。熱電対又は信頼性のある温度計

をバリ用の溝に入れて,しっかりと金型に接触させて温度を確認する。

8.3.2

プレスを開け,配合ゴムを金型に仕込む。すばやくプレスを閉じる。配合ゴムを仕込むために,プ

レスから金型を取り出すときは,冷たい金属表面との接触,通風などによる放熱に注意する。

8.3.3

加硫時間は,規定の圧力になった瞬間から,加硫が終わり,圧力が除かれる瞬間までをいう。加硫

開始時,配合ゴム中の気泡を除くため,2〜3回加圧,圧抜き操作を繰り返す。この操作にかかった時間は,

加硫時間に含めない。加硫中,金型にかかる圧力が3.5 MPa以上を維持する。

加硫終了後,金型を開け,直ちに加硫シートを取り出し,室温若しくは,それ以下の水で冷却するか又

は,金属板(電気特性測定に用いる場合)上に10〜15分間放冷する。水冷した加硫シートは,拭き取り乾

かす。

加硫シートは,伸ばしたり,変形させないように注意する。

別の方法として,加硫シートを取り出す前に,金型をプレスから取り出し,水中で冷却することもでき

るが,その場合は,異なる加硫状態となる可能性がある。

8.3.4

加硫シートの保管は,JIS K 6250の7.(試料及び試験片の保管)による。保管中の汚染を避けるた

めに,加硫物をそれぞれアルミホイルなどの適したもので保護する。

8.3.5

加硫操作後から試験までの間隔時間は,16時間以上とする。

8.3.6

加硫操作後から試験までの間隔時間は,96時間以内とする。結果を比較可能とするためにできる

だけこの間隔を同一とする。加硫操作後から試験までの間隔時間は,受渡当事者間の合意によって変更し

てもよい。

8.4

結果報告

バッチごとに次の項目を記録し,報告しなければならない。

a) 加硫温度

b) 加硫時間

c) 加硫中に金型にかけた圧力

d) 金型離型剤を用いた場合は,その種類

e) この規格の番号(JIS K 6299)

f)

その他必要な事項

11

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−掘込み式シート用金型の一例

9

リング状標準試験片調製法

9.1

配合ゴムの状態調節及び準備

9.1.1

配合ゴムの状態調節は,8.1.1による。

9.1.2

シート出しした配合ゴムは,平たん(坦)で乾燥したきれいな金属板上で放冷する。配合ゴムのシ

ートから図3の金型のキャビティに容易に入るよう,直径63〜64 mmの円盤を打ち抜いて用いる。

繰り返しシート出しすることは,できるだけ行わない。必要な場合は,7.3.2.6に従って行う。

9.2

加硫装置

9.2.1

プレス プレスは,8.2.1による。

9.2.2

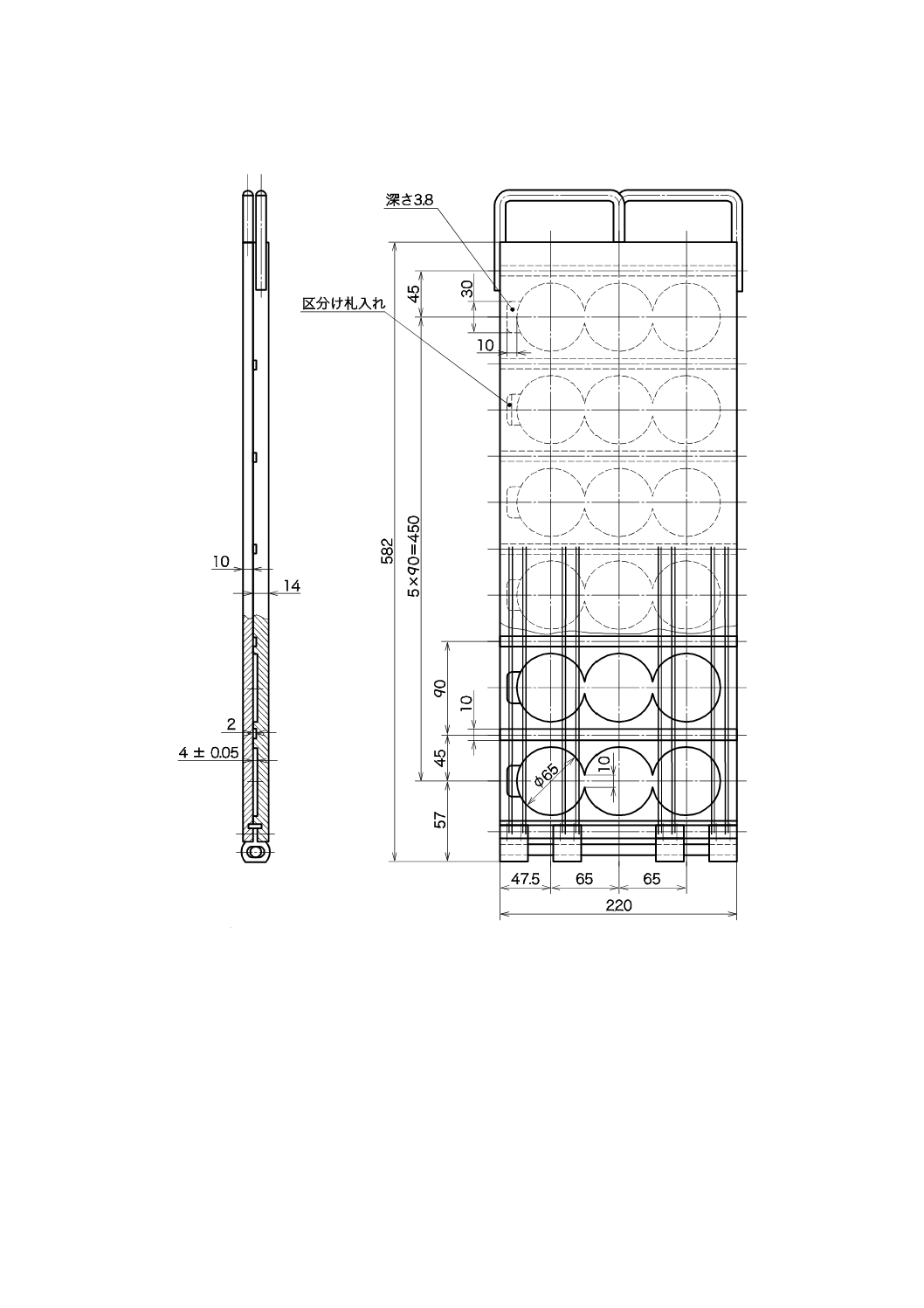

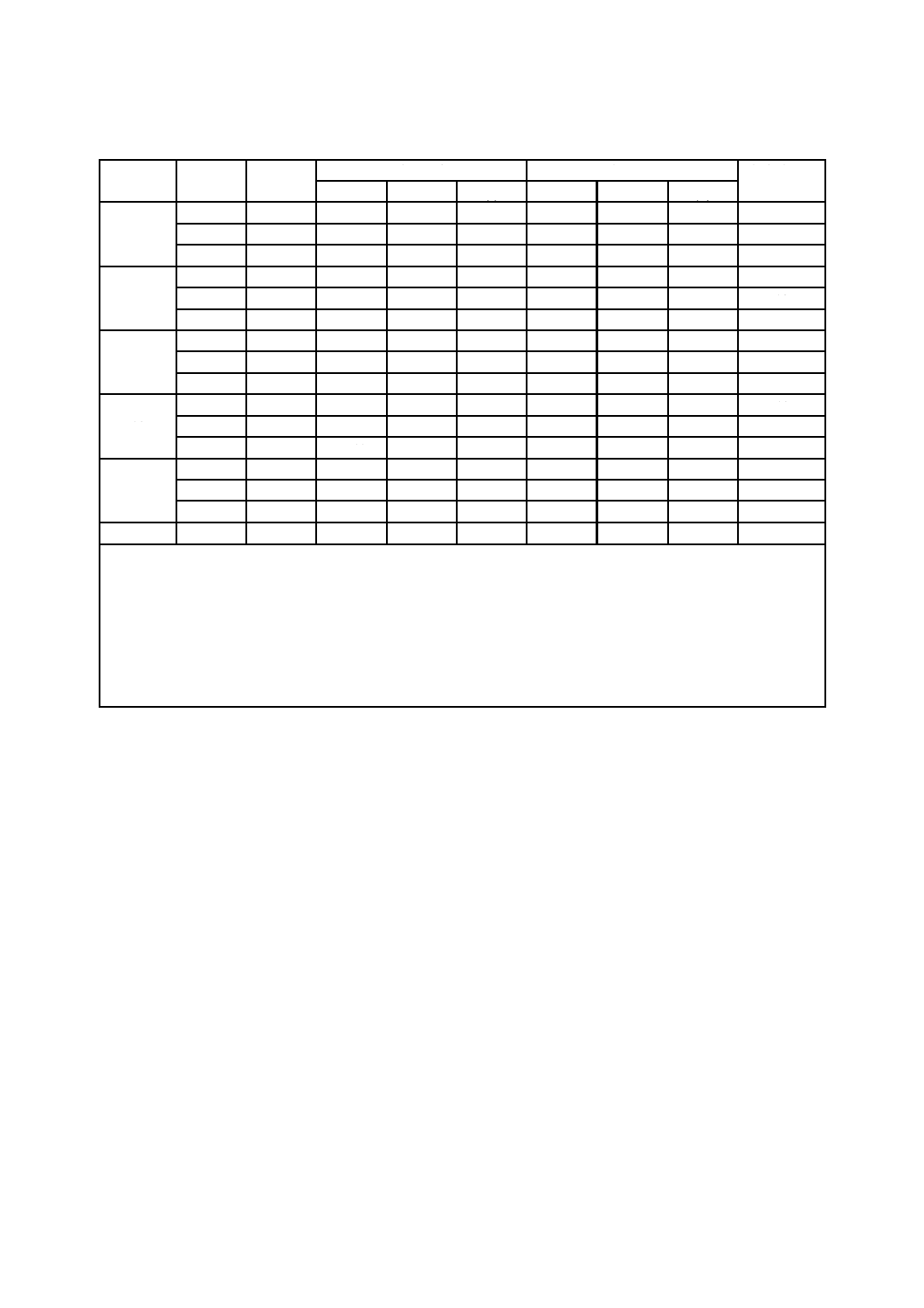

リング状試験片作製用金型 リング状試験片作製用金型は,次の規定を満足する金型を用いる。

a) リング状試験片作製用金型は,JIS K 6251に規定する試験片を作製するために,図3に示すようなキ

ャビティをもち,キャビティの寸法が直径65 mm,深さ4 mm±0.05 mmのものを用いる。

b) 金型は, 上型と下型とが丁番でつながったものである。丁番は,だ(楕)円形の穴でつながっており,

上型と下型とが平行を保持することが可能で,厚さのある配合ゴムが入れられても金型の変形を防ぐ

構造になっている。

c) 下型は,三つずつのつながったディスクを成形するために,つながった円柱状のキャビティグループ

が設けられている。それぞれのキャビティグループの近くには,10 mm幅のくぼみ(区分け札入れ,

図3参照)があり,それぞれの配合ゴムを区別する目的に用いる。技術的視点から,くぼみの深さは,

12

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

キャビティより浅くなければならない。

d) 識別のために,刻印したアルミニウムの札をくぼみに置いてもよい。この識別札が成型時に三つのデ

ィスクが連結したグループに付く。

e) キャビティの数は,プレスの熱板の大きさによる。硬質アルミ合金によって図3の金型を作製するこ

とができる。例えば,上型4 mm,下型8 mmの薄い金型を鉄で作製してもよいが,丁番を備えること

がより難しくなる。

f)

金型のキャビティの深さは,4 mm±0.05 mm以内で均一でなければならない。キャビティの角は,半

径0.5 mm以下に丸くしてもよい。

g) 金型の表面は,汚れがなく高度に研磨されていなければならない。

9.3

加硫操作

加硫操作は,8.3による。

9.4

結果報告

結果報告は,8.4による。

13

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 側面

b) 上面

図3−リング状試験片作製用金型の一例

10 精度

精度に関する評価結果を,附属書Aに示す。

14

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

練りロール機及び密閉式混練機を用いた混練り精度

A.1 背景

A.1.1 概略

練りロール機及び容積の異なる密閉式混練機の混練り精度を求めるために,3種類の原料ゴムを用いて

作製したコンパウンドを用いて,3回の試験室間テストプログラム(ITP)によって精度項を求めた。ITP

は,2003年にSBR1500(Europrene 1500 ETS8),2004年にBR[Necios BR40:ネオジム触媒の高シス1,4

−ポリブタジエン(97 %シス)],2005年にNR(STR 20 CV 60)にてそれぞれ実施した。

用いた配合は,次の規格に規定する各原料ゴムの試験方法の配合を用いた。

− SBR1500は,JIS K 6383のシリーズA

− BRは,JIS K 6398

− NRは,JIS K 6352

カーボンブラックは,IRB7を用いた。

注記 用いた密閉式混練機は,多くの場合“ミニチュア”,“中形”,“試験室”と表記している。

全てのITPは,ISO/TR 9272:2005で規定している手順及びガイドラインによって実施した。最初の二つ

のITPを実施しているとき,この規格は,改訂投票中であった。精度項に関する詳細及び用語については,

ISO/TR 9272:2005を参考としている。

それぞれの混練り手法について,引張特性試験(JIS K 6251)及びダイ加硫試験(JIS K 6300-2)の2種

類の測定法を実施した。引張特性試験の精度は,伸び,100 %,200 %及び300 %の応力(S100,S200,S300),

破断伸び(Eb)並びに破断強度(TSb)にて実施した。加硫特性試験の精度は,MH(最大トルク),ML(最

小トルク),ts1(スコーチ時間又は,1 dN・m上昇する時間),t'c (50)(最大トルクの半分にトルクが上がる

時間)及びt'c (90)(最大トルクの90 %となる時間)によって実施した。トルクの単位は,全てdN・mであ

り,時間の単位は,分である。ムーニー粘度について一部実施し,その結果を表A.2及び表A.4のML(1

+4) 100 ℃の欄に記録した。

ITPガイドラインにあるタイプ2の精度について評価した。それぞれのコンパウンドは,1日当たり2

回混練りを実施し,それぞれ評価試験を行った。混練り及び試験について,一週間以上間隔をあけた2日

間で実施した。各項目の試験にて,1日に実施した2バッチの平均値を採用した。精度は,試験結果から

求めた。

A.1.2 2003年に実施した試験

2003年に実施した密閉式混練機に関する試験では,9か所の試験室の参加があった。しかし,それぞれ

の試験室は,異なる形式,大きさの混練機であった。このITPで用いた密閉式混練機の容積は,80 cm3,

270 cm3,379 cm3,588 cm3,1 580 cm3及び1 600 cm3であった。

精度決定に加え,2003年及び2004年に実施したITPは,混練機の違い(大きさ,操作条件など)が試

験結果にどの程度影響を与えるか,を確認する目的であった(附属書Cに更に記述している。)。幾つかの

試験室は,異なるサイズの混練機でのデータを同じ試験室から提出してきており,その場合は,独立した

試験室からのデータとして取り扱った。これによって,集めたデータは,12試験室からのものと同等と考

える。したがって,各々の試験室−混練りの組合せは,疑似的に独立試験室となっている。

15

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.3 2004年に実施した試験

2004年に実施した試験では,10か所の試験室がこの試験計画に参加し,同じ混練機をもっている試験室

はなかった。用いた密閉式混練機のサイズは,75 cm3,80 cm3,270 cm3,379 cm3,422 cm3,588 cm3,

1 500 cm3,1 580 cm3,1 600 cm3及び3 322 cm3であった。異なるサイズの混練機でのデータを同じ試験室

から提出してきており,その場合は,独立した試験室からのデータとして取り扱った。これによって,集

めたデータは,17試験室からのものと同等と考えられる。したがって,各々の試験室−混練りの組合せは,

疑似的に独立試験室となっている。

A.1.4 2005年に実施した試験

2005年に実施した試験は,9か所の試験室が参加し,これまでと同様に同じ混練機をもっている試験室

はなかった。用いた密閉式混練機のサイズは,80 cm3,85 cm3,242 cm3,270 cm3,422 cm3,588 cm3,

1 200 cm3,1 530 cm3,1 600 cm3及び3 000 cm3であった。幾つかの試験室は,異なるサイズの混練機での

データを同じ試験室から提出してきており,その場合は,独立した試験室からのデータとして取り扱った。

これによって,集めたデータは,12試験室からのものと同等と考えられる。したがって,各々の試験室−

混練りの組合せは,疑似的に独立試験室となっている。

注記 2か所の試験室がIRB7の代わりにFEFカーボンを用いた。また,1か所の試験室は,ダイ加硫

試験機の代わりにディスク加硫試験機を用いた。これらの3か所の試験室の結果は,解析には,

含まれていない。

これらのITPによって求めた精度結果を製品又は材料の受入れ可否判断に用いてはならない。これらの

ITPによって求めた精度結果を製品又は材料の受入れに用いる場合は,同意文書が必要である。

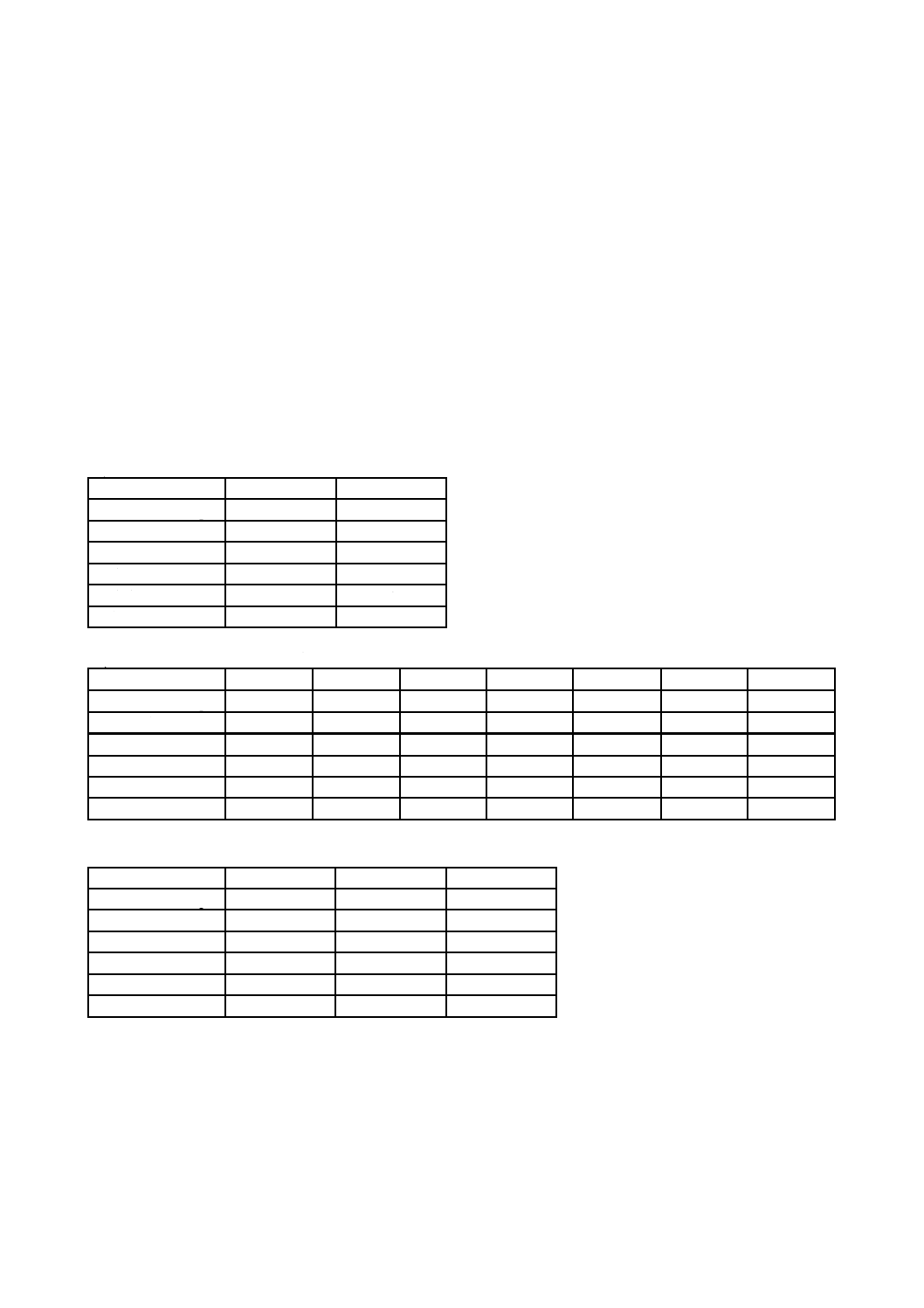

A.2 精度結果

A.2.1 一般

3種類のゴム(例:SBR,BR,天然ゴムそれぞれのコンパウンド)の練りロール機を用いた引張特性試

験及び加硫特性試験の精度結果を,表A.1及び表A.2に示す。3種類のゴムの密閉式混練機を用いた引張

特性試験及び加硫特性試験の精度結果を,表A.3及び表A.4に示す。これらの結果については,ISO/TR

9272:2005によって精度を求めたものである。精度は,絶対精度,r,Rと相対精度(r),(R)とがある(A.4

を参照)。

精度結果を見直すとき及び試験室内で精度確認を実施するときは,A.1.1を留意しなければならない。

A.2.2 室内再現精度(Repeatability)

各試験法についての室内再現精度(域内精度)は,表A.1〜表A.4に測定項目ごとに値を記載している。

この規格を適正に用い,同一の試験室にて別々の2回の試験結果が得られ,その値が各測定項目での集計

値r又はその百分率(r)よりも大きい場合は,試験が疑わしいものとして取り扱わなければならない。例

えば,試験結果が異なる母集団からのものかもしれないなどの,適切な調査をする必要がある。

A.2.3 室間再現精度(Reproducibility)

各試験法についての室間再現精度(域間精度)は,表A.1〜表A.4に測定項目ごとに値を記載している。

この規格を用い,異なる試験室にて別々の2回の試験結果が得られ,その値が各測定項目での集計値R又

はその百分率(R)よりも大きい場合は,試験が疑わしいものとして取り扱わなければならない。例えば,

試験結果が異なる母集団からのものかもしれないなどの,適切な調査をする必要がある。

16

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 混練機の条件

3種の配合ゴムで実施したITPの混練機器ごとの混練条件を,表B.1〜表B.3に示す。例えば,開始温度,

ロータ回転数及びロータの形状などである。

A.4 相対精度の比較

一般的に相対精度である(r)及び(R)が唯一比較できる指標である。

練りロール機の精度結果は,次のようにまとめられる。表A.1に示すように,引張特性試験に関して3

種類のゴムの(r)は,BRのS100を除いて,それぞれの引張特性試験の値において比較的一致している。

全体的にみて,3種類のゴムでの全ての引張特性試験について,(r)の平均値は,7.2 %であった。全体的

にみて,3種類のゴムでの全ての引張特性試験について,(R)の平均値は,20.6 %であった。(r)及び(R)

の僅かな差については,この形式での相対精度の比較としては,大きいものではなく標準的であり,ITP

試験の結果によく見られる差である。

表A.2に示すように,加硫特性試験に関して3種類のゴムの(r)は,SBRのML及びNRのtʼc(50)との

結果を除いて,それぞれの加硫特性試験値の中で比較的一致している。全体的にみて,3種類のゴムでの

全ての加硫特性試験について,(r)の平均値は,7.3 %であった。それぞれの加硫特性試験値の(R)につ

いて,ゴム種間であまり一致していないことが確認された。全体的にみて,3種類のゴムでの全ての加硫

特性試験について,(R)の平均値は,25.5 %であった。

引張特性試験と加硫特性試験の全平均を対比すると,その差は,想定される変動内であると考えられる。

密閉式混練機について,精度結果は,次のようにまとめられる。表A.3に示すように,引張特性試験に

関して3種類のゴムの(r)は,NRの引張強さを除いて,それぞれの引張特性の値において比較的一致し

ている。全体的にみて,3種類のゴムでの全ての引張特性試験について,(r)の平均値は,7.9 %であった。

引張特性試験値の(R)については,3種類のゴムにわたってかなり一致していた。全体的にみて,3種類

のゴムでの全ての引張特性試験について,(R)の平均値は,20.6 %であった。

表A.4にあるように,加硫特性試験に関して3種類のゴムの(r)は,それぞれの加硫特性試験値の中で

比較的一致している。全体的にみて,3種類のゴムでの全ての加硫特性試験について,(r)の平均値は,

5.5 %であった。それぞれの加硫特性試験値の(R)について,BRのMLを除いて,ゴム種間で比較的一致

していた。全体的にみて,3種類のゴムの全ての加硫特性試験について,(R)の平均値は,32.2 %であっ

た。

練りロール機と密閉式混練機を用いた場合を比べると,引張特性試験全体の(R)の平均値は,同一で

20.6 %であり,加硫特性試験全体の(R)の平均値は,それぞれ25.5 %と32.2 %とである。密閉式混練機

の値が高いことは,各試験室で用いた密閉式混練機間で機器の構成の差に起因する変動が加わることから,

妥当である。

A.5 かたより

かたよりとは,実際の測定結果の平均値と真の値との差である。真の値が存在しないので,かたよりを

求めることはできない。

17

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

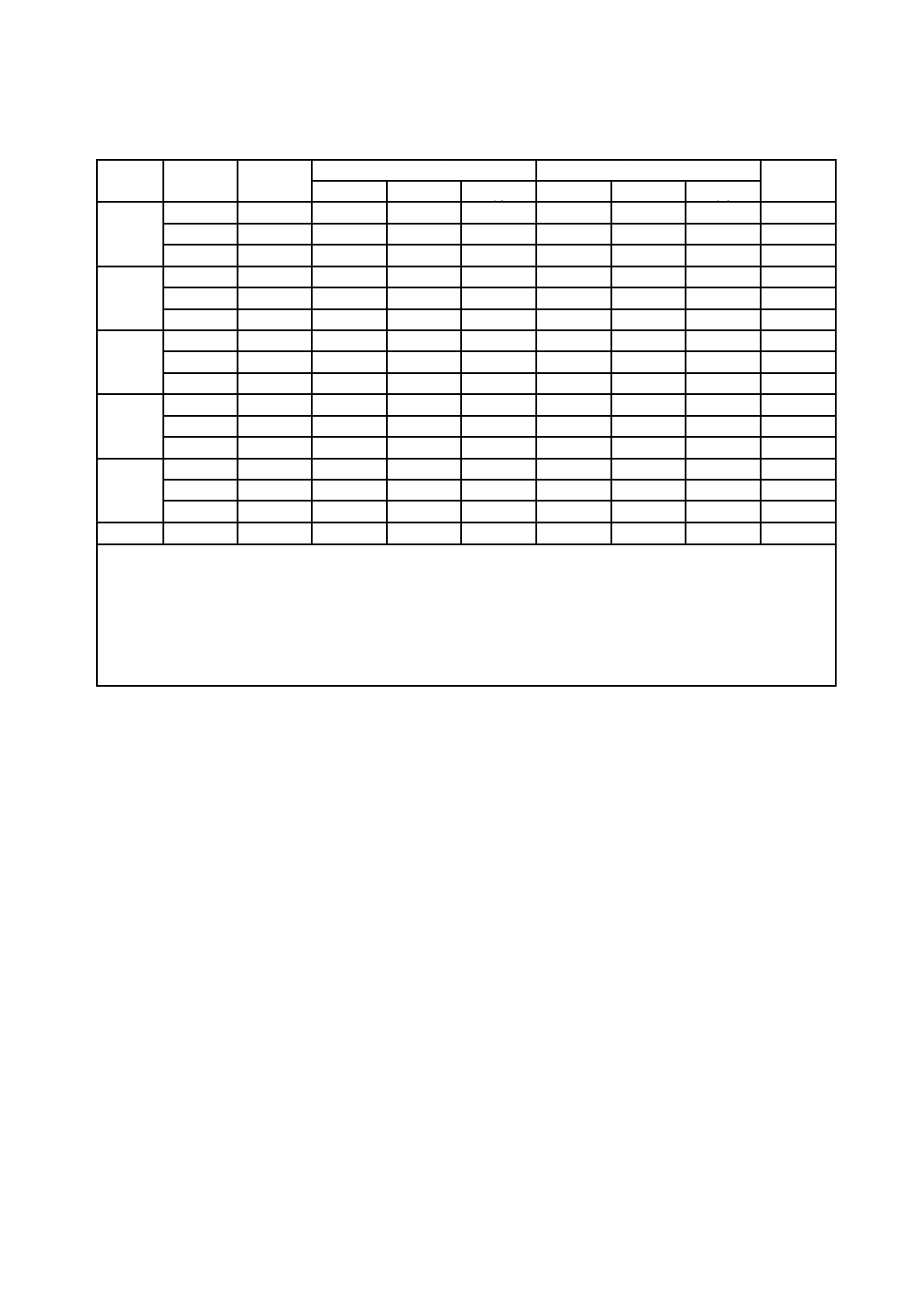

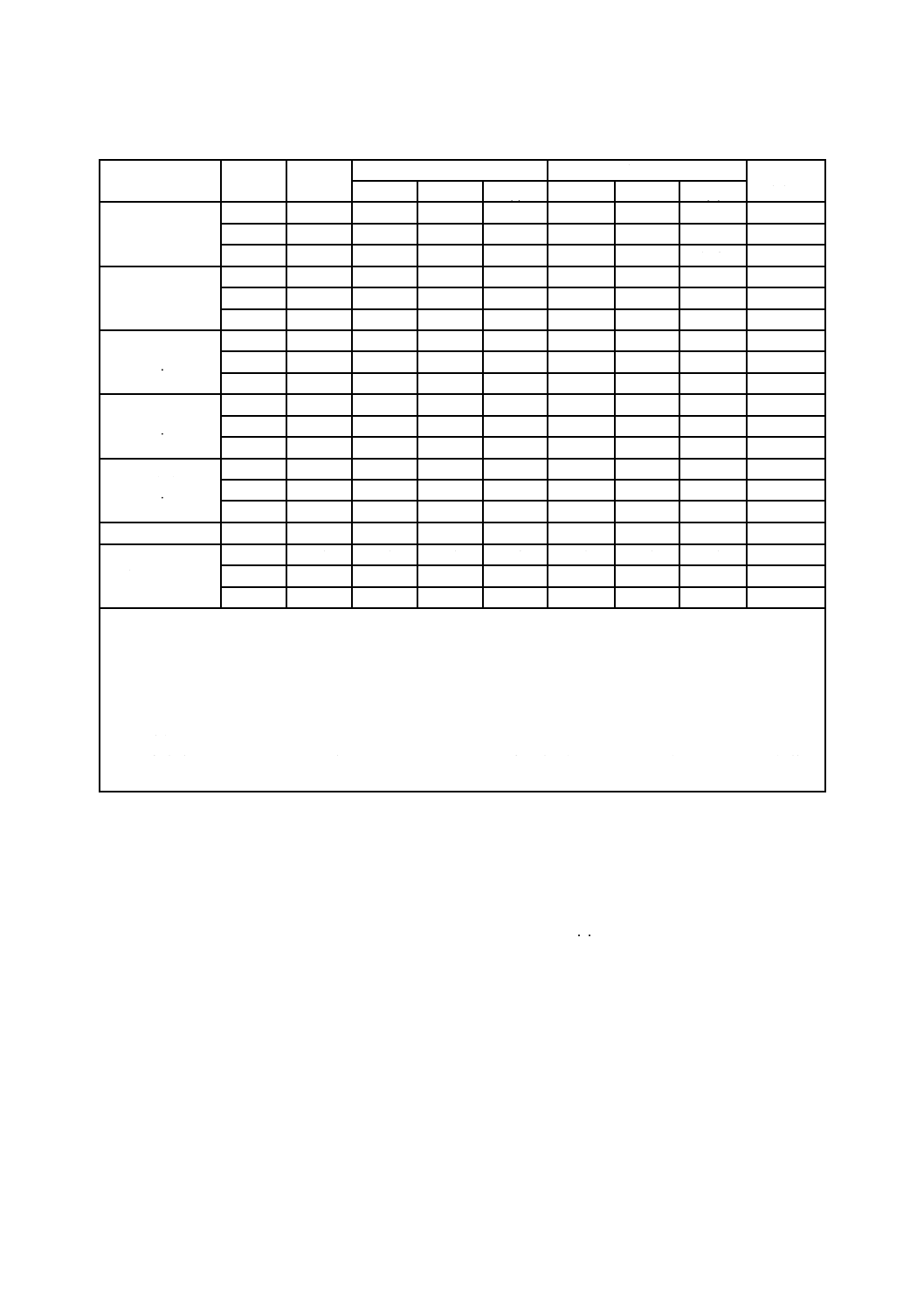

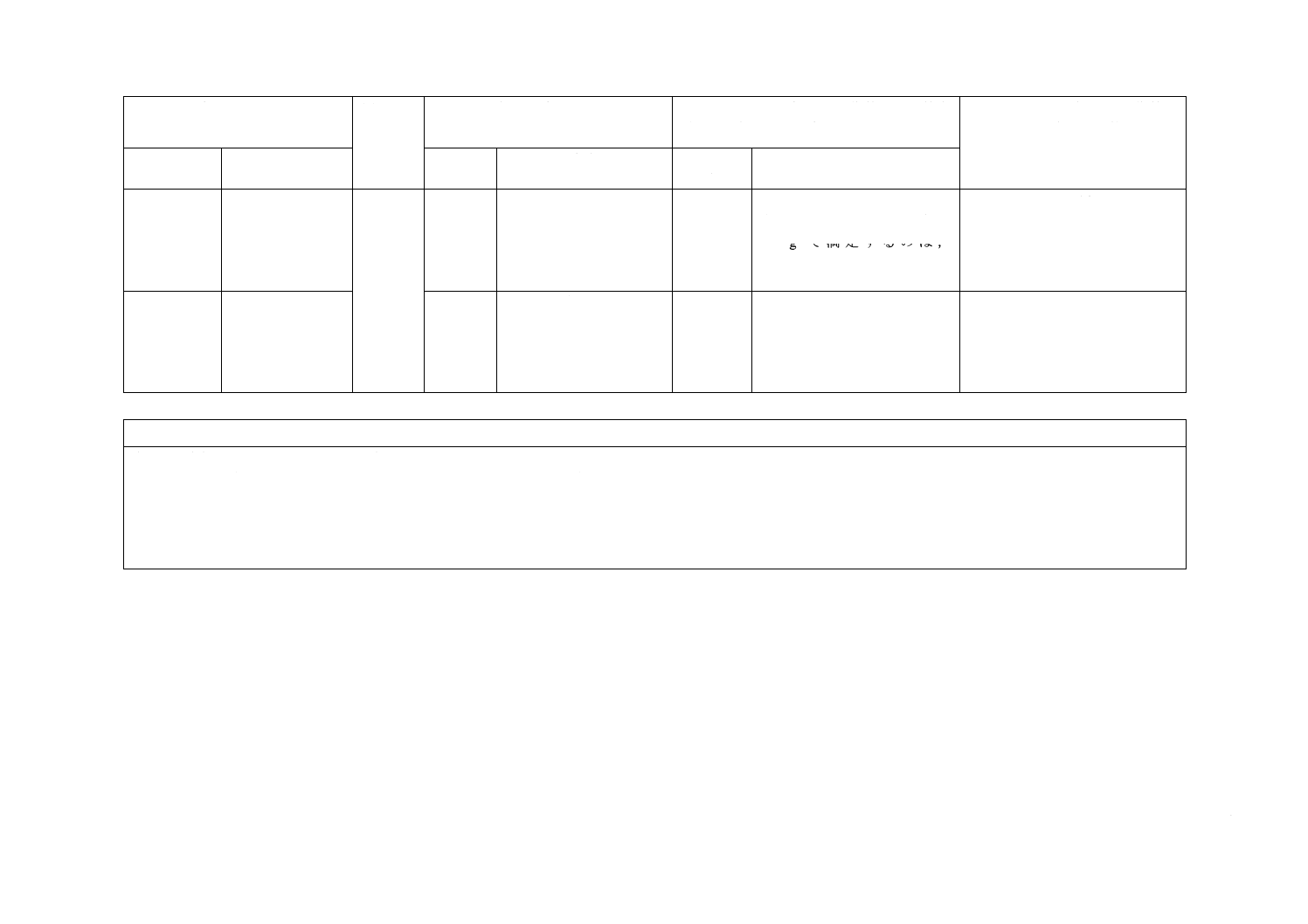

表A.1−精度結果(タイプ2)SBR,BR及びNRの引張特性試験値−練りロール機

特性

物質

平均値

試験室内

試験室間

実施試験

室数a)

Sr

r

(r)

SR

R

(R)

S100

MPa

SBR

3.0

0.68

0.19

6.35

0.178

0.5

16.5

4

BR

2.2

0.094

0.26

12.2

0.10

0.28

13.0

6

NR

2.7

0.029

0.08

3.0

0.092

0.26

9.7

5

S200

MPa

SBR

9.0

0.22

0.63

6.94

0.64

1.79

19.8

4

BR

5.4

0.13

0.37

6.9

0.42

1.19

21.9

6

NR

7.1

0.12

0.33

4.6

0.4

1.13

15.8

5

S300

MPa

SBR

16.7

0.49

1.38

8.3

1.20

3.36

20.2

6

BR

10.8

0.14

0.38

3.5

1.02

2.86

26.4

6

NR

13.5

0.16

0.45

3.3

0.93

2.60

19.3

5

Eb

%

SBR

492

16.7

46.7

9.5

20.8

58.3

11.9

7

BR

417

11.4

31.9

7.7

30.2

84.5

20.3

8

NR

527

11.2

31.5

20.2

38.0

106

20.2

6

TSb

MPa

SBR

27.5

0.60

1.68

6.1

2.62

7.35

26.7

8

BR

17.4

0.34

0.96

5.5

2.14

5.98

34.4

7

NR

28.7

0.39

1.09

3.8

3.31

9.3

32.3

6

平均値

−

−

−

−

7.19

−

−

20.56

Sr 試験室内での標準偏差(測定項目の単位)

r

室内再現精度(測定項目の単位)

(r) 室内再現精度(百分率)

SR 試験室間での標準偏差(測定項目の単位)

R

室間再現精度(測定項目の単位)

(R) 試験室間精度(百分率)

注a) 実施試験室数は,外れ値を削除した後の数である。

18

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

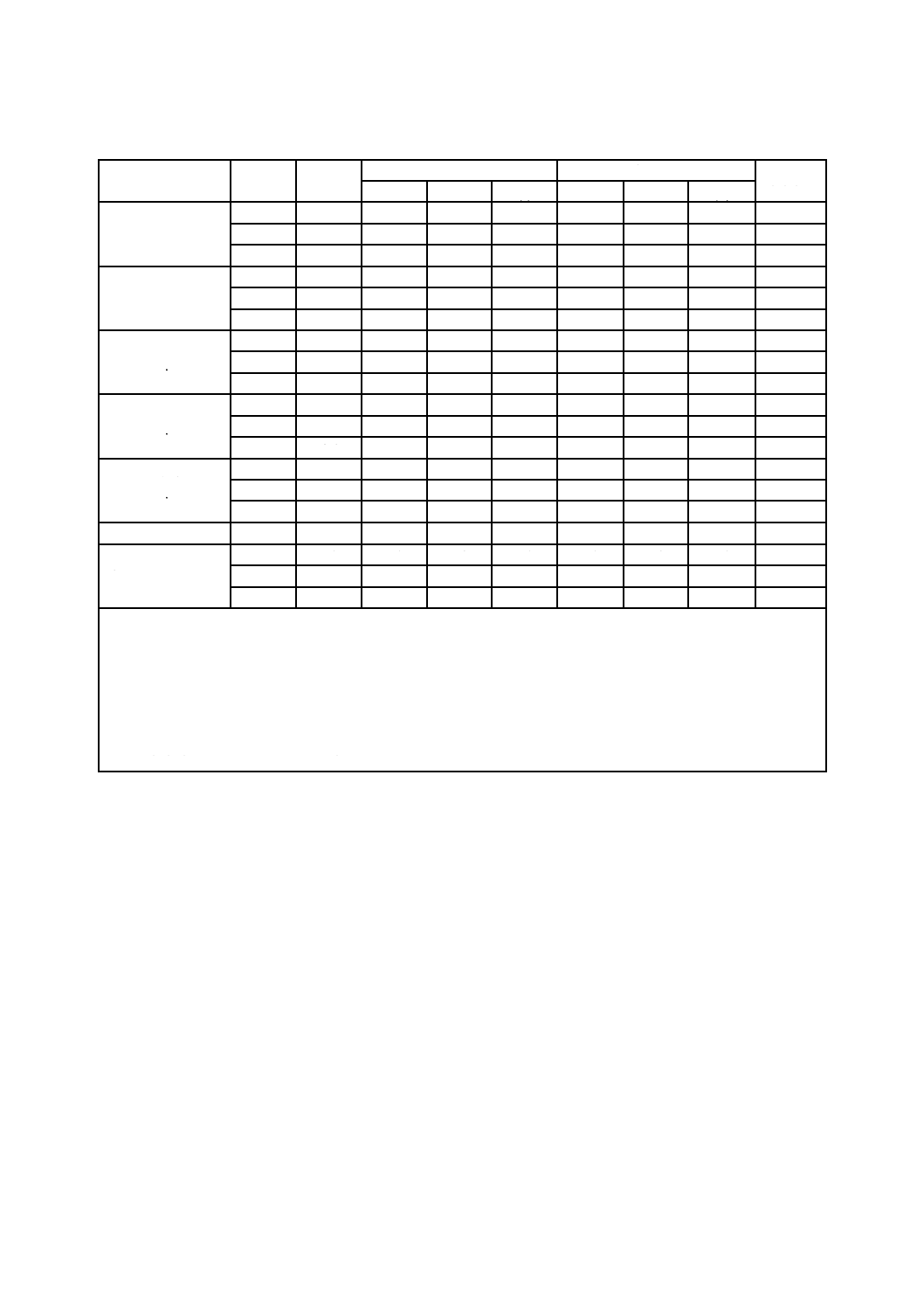

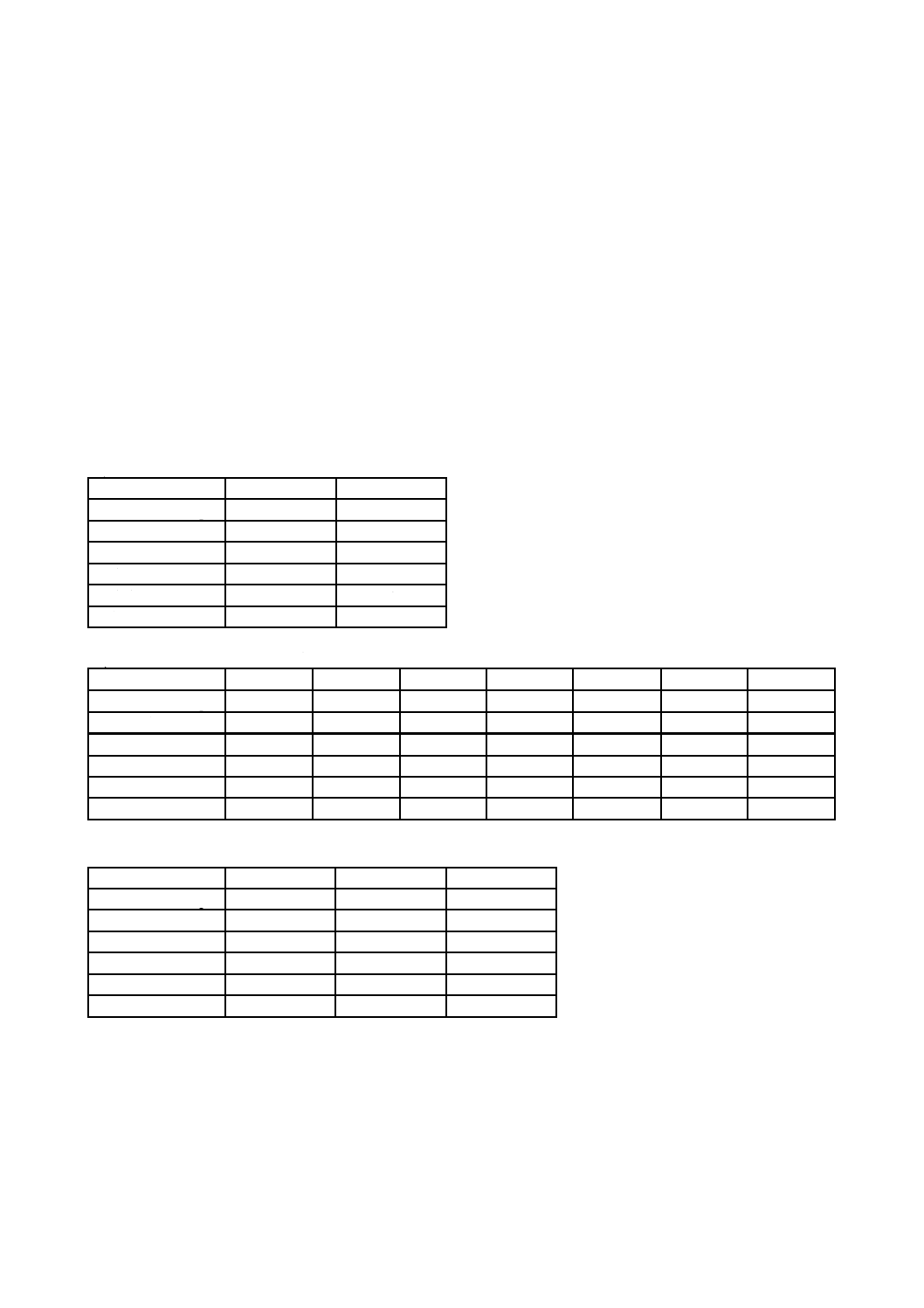

表A.2−精度結果(タイプ2)SBR,BR及びNRの加硫特性試験値−練りロール機

特性

物質

平均値

試験室内

試験室間

実施試

験室数a)

Sr

r

(r)

SR

R

(R)

MH

dN・m

SBR

19.1

0.33

0.92

4.8

2.65

7.41

38.7

9

BR

18.3

0.29

0.82

4.5

0.94

2.62

14.3

5

NR

14.7

0.22

0.62

4.2

1.96

5.50

37.3

4

ML

dN・m

SBR

2.64

0.06

0.16

6.1

0.16

0.44

16.8

7

BR

2.83

0.13

0.35

12.4

0.23

0.64

22.5

7

NR

1.62

0.09

0.25

15.4

0.29

0.82

50.6

5

ts1

min

SBR

2.44

0.09

0.26

10.5

0.19

0.54

22.1

8

BR

2.87

0.14

0.38

13.2

0.20

0.55

19.1

6

NR

1.58

0.04

0.12

7.6

0.39

1.09

69.1

5

t'c(50)

min

SBR

7.02

0.07

0.19

2.7

0.33

0.92

13.1

7

BR

6.91

0.13

0.36

5.3

0.29

0.82

11.9

5

NR

3.17

0.12

0.34

10.6

0.27

0.75

23.5

6

t'c(90)

min

SBR

13.4

0.11

0.31

2.3

0.52

1.47

10.9

6

BR

11.1

0.15

0.43

3.9

0.90

2.53

22.8

5

NR

5.4

0.12

0.34

6.3

0.19

0.53

9.9

5

平均値

−

−

−

−

7.32

−

−

25.51

配合物ムーニー粘

度

ML(1+4) 100 ℃

SBR

NA

NA

NA

NA

NA

NA

NA

BR

68.4

0.73

2.04

3.0

7.87

22.0

32.2

6

NR

51.8

2.35

6.57

12.7

3.85

10.8

20.8

5

Sr 試験室内での標準偏差(測定項目の単位)

r

室内再現精度(測定項目の単位)

(r) 室内再現精度(百分率)

SR 試験室間での標準偏差(測定項目の単位)

R

室間再現精度(測定項目の単位)

(R) 室間再現精度(百分率)

NA 結果なし

注a) 実施試験室数は,外れ値を削除した後の数である。

19

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

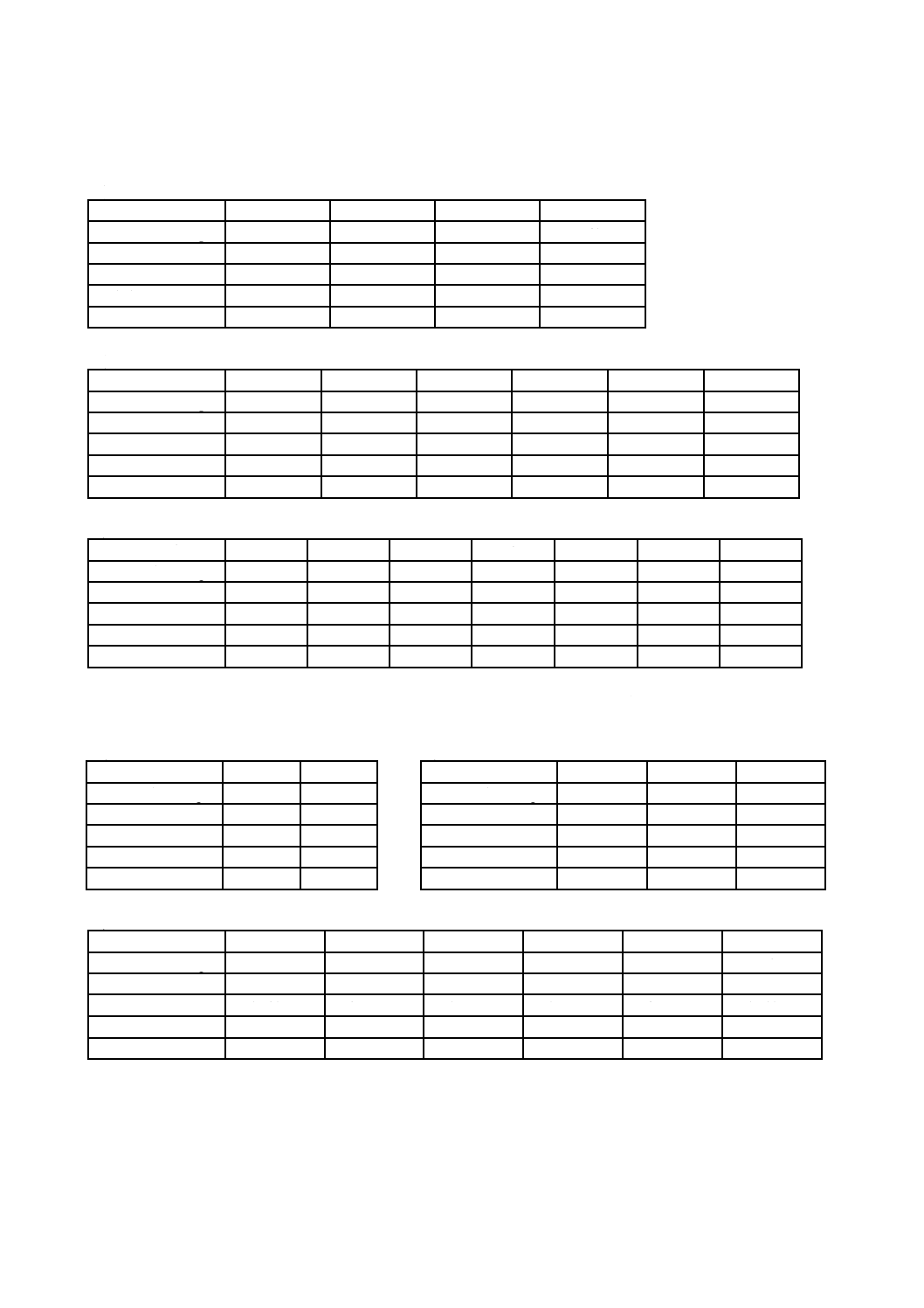

表A.3−精度結果(タイプ2)SBR,BR及びNRの引張特性試験値−密閉式混練機

特性

物質

平均値

試験室内

試験室間

実施試験室

数a)

Sr

r

(r)

SR

R

(R)

S100

MPa

SBR

3.06

0.08

0.22

7.2

0.14

0.40

13.1

7

BR

2.33

0.09

0.24

10.3

0.20

0.57

24.4

12

NR

2.55

0.05

0.13

5.1

0.23

0.64

25.2

8

S200

MPa

SBR

9.12

0.22

0.62

6.8

0.44

1.24

13.5

7

BR

5.82

0.21

0.59

10.1

0.47

1.31

22.6

12

NR

6.69

0.15

0.43

6.4

0.61

1.70

25.4

8

S300

MPa

SBR

16.7

0.44

1.24

7.3

0.84

2.36

13.9

10

BR

11.1

0.35

0.97

8.8

0.84

2.35

21.2

13

NR

13.0

0.20

0.56

4.3

0.83

2.33

18.0

8

Eb

%

SBR

456

19.3

53.9

11.8

46.9

131.5

28.8

11

BR

415

12.0

33.7

8.1

40.6

114.0

27.4

15

NR

518

7.10

19.9

3.8

19.6

54.9

10.6

6

TSb

MPa

SBR

27.5

1.04

2.90

10.6

1.99

5.58

20.3

11

BR

17.0

0.84

2.34

13.8

1.17

3.28

19.3

15

NR

29.2

0.44

1.24

4.2

2.66

7.46

25.5

8

平均値

−

−

−

−

7.91

−

−

20.61

Sr 試験室内での標準偏差(測定項目の単位)

r

室内再現精度(測定項目の単位)

(r) 室内再現精度(百分率)

SR 試験室間での標準偏差(測定項目の単位)

R

室間再現精度(測定項目の単位)

(R) 室間再現精度(百分率)

注a) 実施試験室数は,外れ値を削除した後の数である。また,密閉式混練機についての試験室の数は,擬似的な

試験室も含む。

20

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.4−精度結果(タイプ2)SBR,BR及びNRの加硫特性試験値−密閉式混練機

特性

物質

平均値

試験室内

試験室間

実施試験

室数a)

Sr

r

(r)

SR

R

(R)

MH

dN・m

SBR

20.3

0.16

0.45

2.2

2.21

6.19

30.5

10

BR

18.6

0.20

0.55

3.0

1.05

2.94

15.9

10

NR

14.9

0.15

0.41

2.8

0.81

2.26

15.2

7

ML

dN・m

SBR

2.73

0.07

0.18

6.7

0.24

0.67

24.6

11

BR

2.97

0.05

0.15

5.0

0.67

1.86

62.6

13

NR

1.94

0.06

0.17

8.8

0.18

0.49

25.2

8

ts1

min

SBR

1.71

0.06

0.17

10.0

0.33

0.93

54.8

10

BR

2.84

0.06

0.19

6.5

0.59

1.64

57.9

13

NR

1.57

0.04

0.12

7.4

0.33

0.91

58.2

9

t'c(50)

min

SBR

6.16

0.15

0.42

6.8

0.35

0.99

16.0

9

BR

6.63

0.09

0.24

3.7

0.66

1.85

27.9

12

NR

3.00

0.06

0.17

5.7

0.34

0.95

31.7

7

t'c(90)

min

SBR

13.5

0.23

0.64

4.7

0.84

2.35

17.5

10

BR

10.5

0.18

0.50

4.7

1.05

2.94

28.1

14

NR

5.41

0.09

0.26

4.9

0.33

0.93

17.3

6

平均値

−

−

−

−

5.53

−

−

32.23

配合物ムーニー

粘度

ML(1+4) 100 ℃

SBR

NA

NA

NA

NA

NA

NA

NA

BR

NA

NA

NA

NA

NA

NA

NA

NR

55.8

1.42

3.97

7.1

2.19

6.12

11.0

8

Sr 試験室内での標準偏差(測定項目の単位)

r

室内再現精度(測定項目の単位)

(r) 室内再現精度(百分率)

SR 試験室間での標準偏差(測定項目の単位)

R

室間再現精度(測定項目の単位)

(R) 室間再現精度(百分率)

NA 測定値なし

注a) 実施試験室数は,外れ値を削除した後の数である。また,密閉式混練機についての試験室の数は,擬似的な

試験室も含む。

A.6 参考文献

JIS K 6300-2 未加硫ゴム−物理特性−第2部:振動式加硫試験機による加硫特性の求め方

JIS K 6352 天然ゴム(NR)−試験方法

JIS K 6398 合成ゴム−溶液重合タイプBR−試験方法

ISO/TR 9272:2005,Rubber and rubber products−Determination of precision for test method standards

21

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

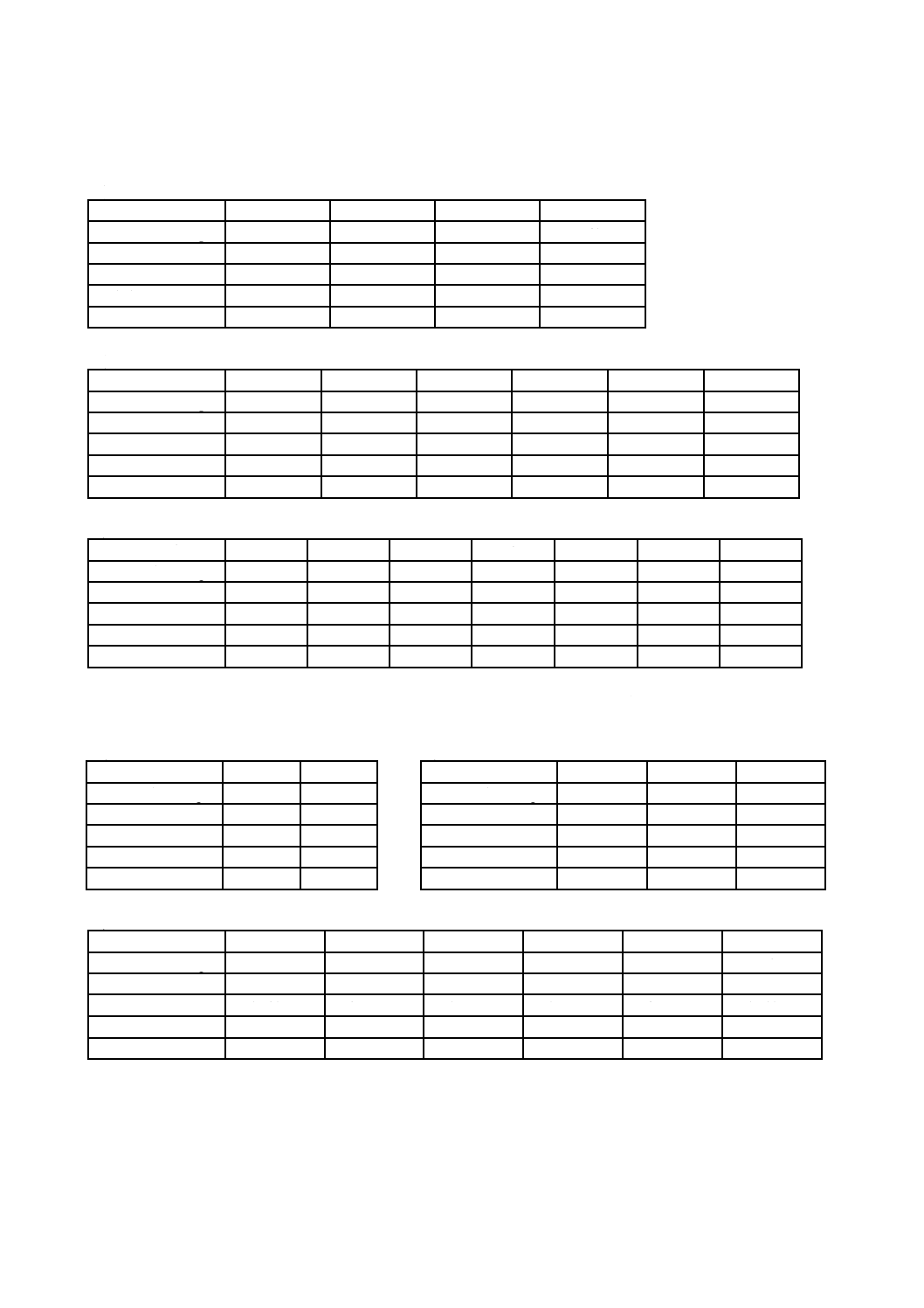

附属書B

(参考)

試験室間試験プログラム(ITP)での密閉式混練機の仕様及び条件

この附属書は,SBR,BR及びNRを用いて実施したITPにおける密閉式混練機の仕様及び条件を記載し

たものである。それぞれの列には,個々の混練機の開始温度,ロータ回転数,ロータ形状などといった項

目が記載されている。

注記1 配合倍率(バッチファクター)は,配合バッチ質量に対するバッチ質量の比である。

注記2 充塡率は,密閉式混練機の混練り室容積に対する実混練り容積の百分率である。

表B.1−SBR1500のITP実施で用いた密閉式混練機の詳細

a) 小形密閉式混練機の仕様及び混練り条件

開始温度, ℃

50

70

ロータ回転数,rpm

60

60

ロータ形状

カム

バンバリー

容量,cm3

80

80

配合倍率

0.42

0.41

充塡率,%

72

70

混練り時間,min

5

7

b) 中形密閉式混練機の仕様及び混練り条件

開始温度,℃

60

60

60

60

60

60

60

ロータ回転数,rpm

60

60

60

60

60

60

60

ロータ形状

バンバリー バンバリー バンバリー バンバリー バンバリー バンバリー バンバリー

容量,cm3

270

270

379

379

379

588

588

配合倍率

1

1

1.6

1.6

1.6

2.48

2.48

充塡率,%

53

53

60

60

60

60

60

混練り時間,min

9

9

9

9

9

9

9

c) 大形密閉式混練機の仕様及び混練り条件

開始温度, ℃

50

40

40

ロータ回転数,rpm

77

30

30

ロータ形状

バンバリー

バンバリー

バンバリー

容量,cm3

1 500

1 580

1 600

配合倍率

8.43

6.1

7.85

充塡率,%

80

55

70

混練り時間,min

8

7

7

22

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−BRのITP実施で用いた混練機の詳細

a) 小形密閉式混練機の仕様及び混練り条件

開始温度, ℃

50

40

60

88

ロータ回転数,rpm

60

120/80

60

60

ロータ形状

カム

バンバリー

4枚羽根

バンバリー

容量,cm3

75

80

80

75

充塡率,%

76.7

70

81

75

混練り時間,min

5

6+3

9

12

b) 中形密閉式混練機の仕様及び混練り条件

開始温度, ℃

60

60

60

60

60

60

ロータ回転数,rpm

60

60

60

60

60

60

ロータ形状

バンバリー

バンバリー

バンバリー

バンバリー

6枚羽根

バンバリー

容量,cm3

270

379

379

379

422

588

充塡率,%

60

60

60

60

60

60

混練り時間,min

9

9

9

9

9

9

c) 大形密閉式混練機の仕様及び混練り条件

開始温度, ℃

60

90

90

50

40

40

50

ロータ回転数,rpm

60

75

75

77

70 / 40

90 / 40

50

ロータ形状

バンバリー

2枚羽根

2枚羽根

バンバリー バンバリー バンバリー

4枚羽根

容量,cm3

1 200

1 500

1 500

1 500

1 580

1 600

3 322

充塡率,%

70

80

80

77

55

70

72

混練り時間,min

6+3

6+3

6+3

6+3

6+3

6+3

6+3

表B.3−NR (2005)のITP実施で用いた混練機の詳細

a) 小形密閉式混練機の仕様及び混練り条件

開始温度, ℃

50

75

ロータ回転数,rpm

60

30

ロータ形状

カム

4枚羽根

容量,cm3

85

80

充塡率,%

75

94

混練り操作

1段練り

1段練り

b) 中形密閉式混練機の仕様及び混練り条件

開始温度, ℃

70

70

70

ロータ回転数,rpm

60

60

150

ロータ形状

バンバリー

バンバリー

接線形

容量,cm3

588

270

242

充塡率,%

60

60

70

混練り操作

1段練り

1段練り

2段練り

c) 大形密閉式混練機の仕様及び混練り条件

開始温度, ℃

70

70

70

70

70

70

ロータ回転数,rpm

77

30

110

77

100

60+30

ロータ形状

2枚羽根

バンバリー

接線形

バンバリー

2枚羽根

2枚羽根

容量,cm3

1 530

3 000

1 600

1 200

2 145

1 500

充塡率,%

75

80

70

70

70

83

混練り操作

1段練り

1段練り

1段練り

2段練り

1段練り

2段練り

23

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

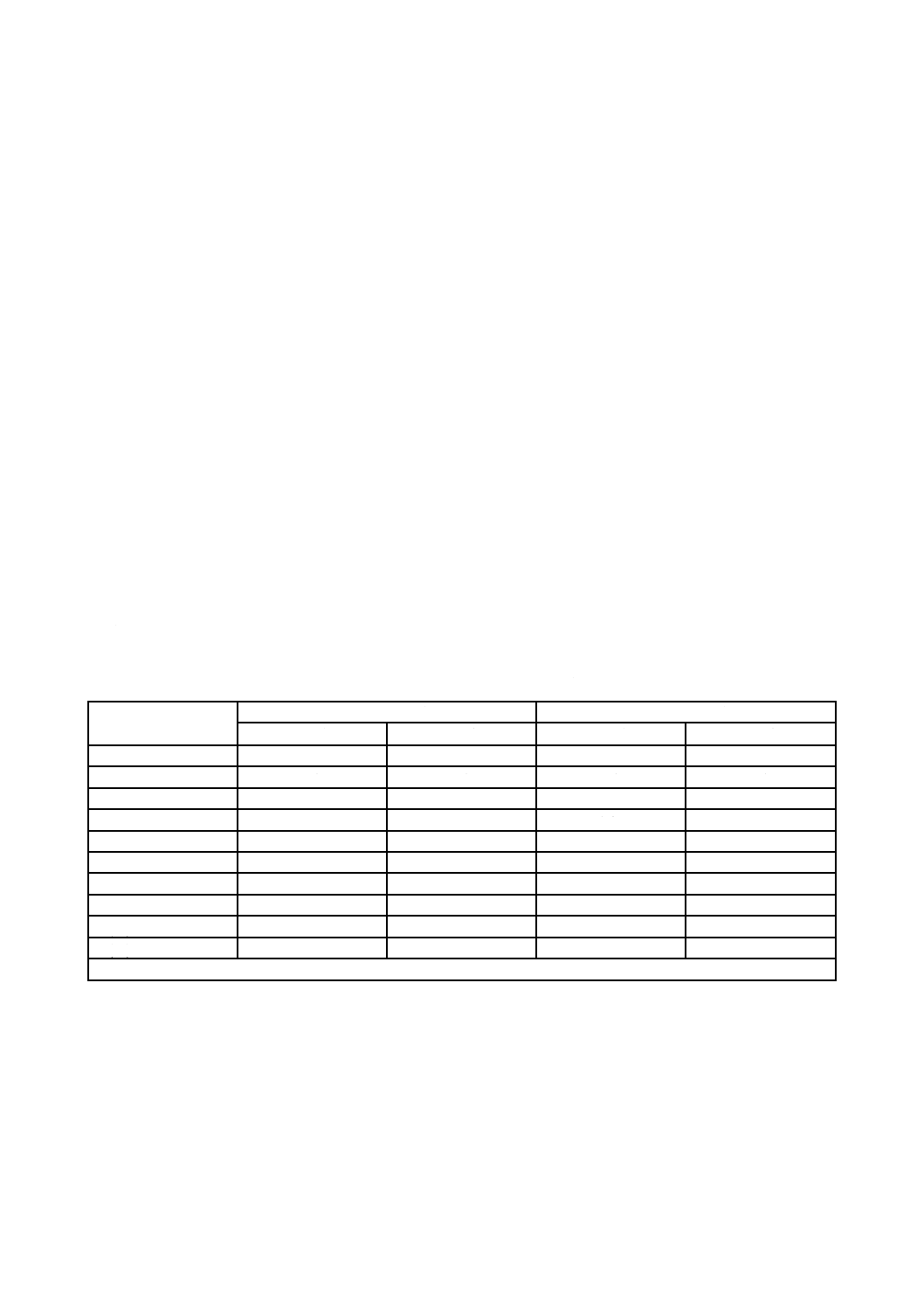

附属書C

(参考)

ITPデータの追加検証

全てのITPのデータについて整合性及び信頼性の検討を実施した。これまでに求められた精度パラメー

ターは,中程度の精度であった。より良い精度は,r又はRの値が小さいことに対応している。しかしな

がら,ITPのデータが多様な試験室で,操作手順の違い又は混練り容積の異なる混練機によって得られる

ので,一部の測定結果について報告された混練機の変数の効果について,追加のデータ解析を行った。

2003年及び2004年のITP結果について因子解析(ファクターアナリシス)の結果では,混練機の混練

り条件について明らかな依存性はないと報告された。しかし,通常の繰返しデータによる重回帰分析(MR)

を行ったところ,ある特性についての変化に依存性が存在していることが指摘された。

この重回帰分析結果は,例えば,開始温度,混練機の容積,ロータ回転数,実混練り容積(充塡率%),

混練り時間などの特定の混練り操作の違いが,主に加硫特性の時間パラメーター,言い換えるとts1,t'c(50),

t'c(90)などの測定結果に影響を与えることが分かった。

P=0.05有意で変動因子の修正を行うと,重回帰分析は,室間再現精度が小さい値となった。とりわけ

加硫特性の時間の値などは,表C.1にあるように,その換算係数がでてきている。この換算係数とは,修

正後のr及びRをそれぞれ元の値で除したものである。

室内再現精度の換算係数は,1に近いが,室間再現精度については,一部を除いて大部分が1より小さ

い値となっている。

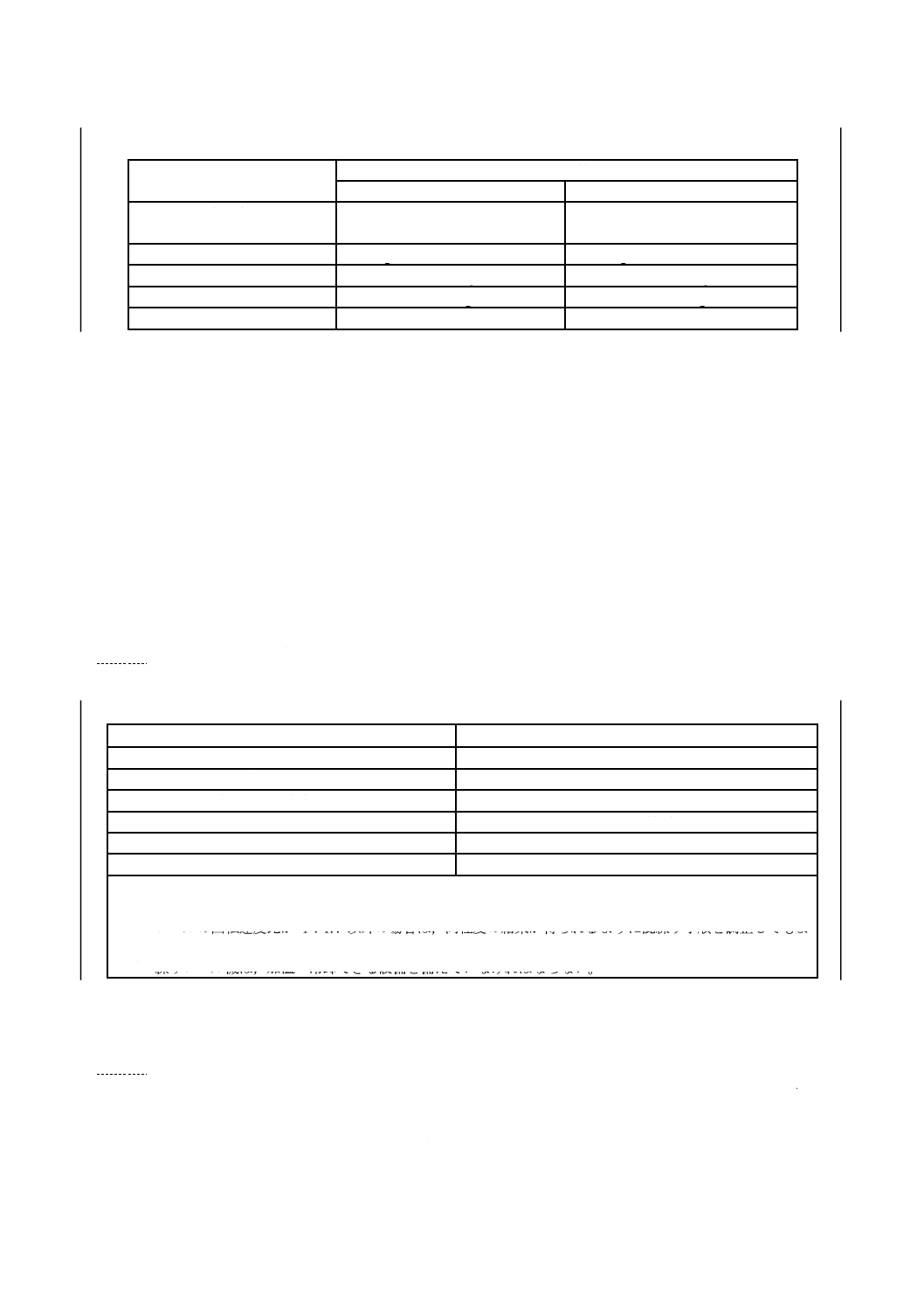

表C.1−重回帰分析によるr,Rの換算係数

特性値

室内再現精度の換算係数

室間再現精度の換算係数

2003年

2004年

2003年

2004年

S100

NA

NA

NA

NA

S200

NA

NA

NA

NA

S300

1.00

0.97

1.00

1.36

Eb

1.00

0.88

0.37

0.37

TSb

1.00

1.01

0.56

0.85

MH

1.00

0.96

0.80

1.32

ML

1.00

1.00

0.46

0.57

ts1

1.00

0.96

0.43

0.25

t'c(50)

1.00

1.04

0.97

0.46

t'c(90)

1.00

0.84

0.45

0.64

NA データなし

顕著とされた混練り条件の違いは,実混練り容積,ロータ回転数,ロータ形状及び実混練り容積(充塡

率%)である。

この修正された数値での追加的な精度解析については,既に十分な精度結果の改良版として考えてよい。

24

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6299:2012 ゴム−試験用試料の作製方法

ISO 2393:2008 Rubber test mixes−Preparation, mixing and vulcanization−

Equipment and procedures

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3用語及び定

義

3

JISとほぼ同じ

追加

各用語に関して分かりやすく

するためJIS K 6200を追加し

て引用した。

実質的な技術的差異はない。

5.2配合剤の

ひょう量許

容量

5.2

JISとほぼ同じ

変更

内容を表1にまとめ,分かりや

すくした。

実質的な技術的差異はない。

6.1 練りロー

ル機

6.1

JISとほぼ同じ

追加

箇条書きの内容を表2にまと

め分かりやすくした。

実質的な技術的差異はない。

6.2密閉式混

練機

6.2

JISとほぼ同じ

追加

分かりやすくするため。接線形

密閉式混練機の一例を図1と

して記載した。

実質的な技術的差異はない。

6.2.1〜6.2.9

密閉式混練装置へ

の要求事項

6.2.1

〜6.2.10

JISとほぼ同じ

変更

要求事項と説明事項とを分離

し,注記に説明事項を記載し

た。また,分かりやすくするた

めに箇条及び警告の順番を変

更した。

実質的な技術的差異はない。

6.2.10

Table 1−最小(ミニチュ

ア)密閉式混練機のロー

タ形状

削除

今回の改正で,以前のミニチュ

ア密閉式混練機(64 cm3±

1 cm3)が包含されるので,記

載の必要がないため削除した。

実質的な技術的差異はない。

7.2,7.4,8.4,

9.4

結果報告

JISとほぼ同じ

変更

操作と報告事項とを分けて,分

かりやすくした。

実質的な技術的差異はない。

3

K

6

2

9

9

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

K 6299:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号及

び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.1.2

配合ゴムの状態調

節と準備

8.1.2

JISとほぼ同じ

追加

8.2.2には2種類の寸法が規定

されているが,表3の値を

3

0

+ gで満足するのは,

(150 mm×150 mm×2 mm)で

あるので,寸法を記載した。

寸法が150 mm×145 mm×2 mm

のシートで,0 g〜+3 gに入れる

には,技術的に困難でありISOに

提案中。

8.3.3

加硫操作

8.3.3

JISとほぼ同じ

追加

加硫開始時,配合ゴム中の気泡

を除くため,2〜3回加圧,圧

抜き操作を繰り返す。この操作

にかかった時間は,加硫時間に

含めないことを追加した。

試験室での加硫時の一般的な操

作で重要なため,追加するよう

ISOに提案中。

JISと国際規格との対応の程度の全体評価:ISO 2393:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

K

6

2

9

9

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。