K 6270:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 概要······························································································································· 2

5 試験装置························································································································· 3

6 試験装置の校正 ················································································································ 4

7 試験片···························································································································· 4

8 試験条件························································································································· 6

9 試験手順························································································································· 7

10 結果の表し方 ················································································································· 9

11 試験報告書 ··················································································································· 10

附属書A(参考)疲労寿命に影響する要因及び試験結果の解釈····················································· 12

附属書B(規定)試験装置の校正 ··························································································· 14

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 16

K 6270:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6270:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6270:2018

加硫ゴム及び熱可塑性ゴム−

引張疲労特性の求め方(定ひずみ方法)

Rubber, vulcanized or thermoplastics-

Determination of tension fatigue (Constant strain method)

序文

この規格は,2017年に第4版として発行されたISO 6943を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの試験片に,発熱がほとんど生じない範囲の周波数で,ゼロか

ら所定ひずみまでの一定振幅の引張変形を与える疲労試験を行ったときの疲労寿命及び関連する諸特性の

求め方について規定する。このような条件下では,試験片に亀裂が発生し,成長して試験片が最終的に破

壊に至る。この試験は,適度な応力−ひずみ特性をもつゴムに適しており,一般的には,残留ひずみが10 %

以内のゴムを対象とする。

引張変形の与え方は,一定ひずみ振幅及び一定荷重振幅を与える方法があり,更に,1サイクル中にひ

ずみ又は荷重がゼロ点を通る方法,若しくは通らない方法と様々な方法がある。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6943:2017,Rubber, vulcanized−Determination of tension fatigue(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全性の問題を取り扱おうとするものではない。この規格

の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

警告2 この規格で規定している試験を行う上で,使用する物質,生成する物質及び廃棄物が,環境

に及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関しては,これらの関連する

法令・規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

2

K 6270:2018

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS Z 8401 数値の丸め方

ISO 18899,Rubber−Guide to the calibration of test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

引張疲労(tension fatigue)

試験片に繰り返し一定振幅の引張変形を与えることによって,亀裂が発生・成長して破壊する現象。

3.2

疲労寿命(fatigue life)

試験片に繰り返し一定振幅の引張変形を与えて,試験片が破断するまでに要した繰返し回数。

3.3

残留ひずみ(set)

引張疲労によって,試験片の標線間距離が元の標線間距離に対して伸びた割合。

3.4

最大ひずみ(maximum strain)

引張変形1サイクル中で,最大振幅時に試験片に掛かる実際のひずみ。

3.5

試験ひずみ(test strain)

試験開始時に,試験片に与える最大ひずみ。

3.6

最大応力(maximum stress)

試験片に最大ひずみまでの変形を与えたときの応力。

3.7

みかけの最大ひずみエネルギー密度(maximum strain energy density)

試験片に最大ひずみまでの変形を与えたときのエネルギーを試験片の体積で除した値。

4

概要

この試験は,ダンベル状又はリング状試験片に,1サイクル中にゼロ点を通る引張変形を繰り返し与え

る。試験片は,疲労によって亀裂を発生し,亀裂が成長して破断に至るがこのときの寿命(疲労寿命)を

求める。疲労寿命は,最大ひずみの関数として表され,必要に応じて,最大応力及びみかけの最大ひずみ

エネルギー密度の関数として表すこともできる。

この試験は,一定振幅で引張変形を与えているため,試験中に疲労によって生じる残留ひずみの影響で,

試験片の実際のひずみが次第に低下するので,厳密には定ひずみ引張疲労試験ではないが,広義の意味で

定ひずみ引張疲労試験と呼称する。このため,粘性挙動の大きいゴム,残留ひずみの大きいゴムには適さ

ない。

3

K 6270:2018

この疲労試験とJIS K 6265 [3]に規定するフレクソメータによる疲労試験とを明確に区別することが望

ましい。フレクソメータによる疲労破壊は,応力及び熱の同時作用によって発生する。この疲労試験は,

JIS K 6260 [4]に規定する屈曲亀裂試験に比べて試験結果が使用者の主観に頼らず定量的に得られ,自動記

録することができ,また,初期変形を明確に規定したり,用途ごとの異なる試験条件に対応できるなどの

利点をもつ。

5

試験装置

5.1

試験装置の構成

試験装置は,通常,1 Hz〜5 Hzの周波数の範囲で稼働できるものとし,試験片の一端を保持する固定側

のつかみ具,試験片の他端を保持し往復運動するつかみ具,つかみ具を一定の周波数で一定の振幅を往復

させる駆動装置,つかみ具の往復運動回数を表示するカウンタなどによって構成される。また,最大応力,

みかけの最大ひずみエネルギー密度などの測定のため,力測定装置,力−伸び測定装置などが必要となる

が,力測定装置及び力−伸び測定装置は,疲労試験装置自体に備えているか,又は,JIS K 6251に規定す

る引張試験機を用いてもよい。

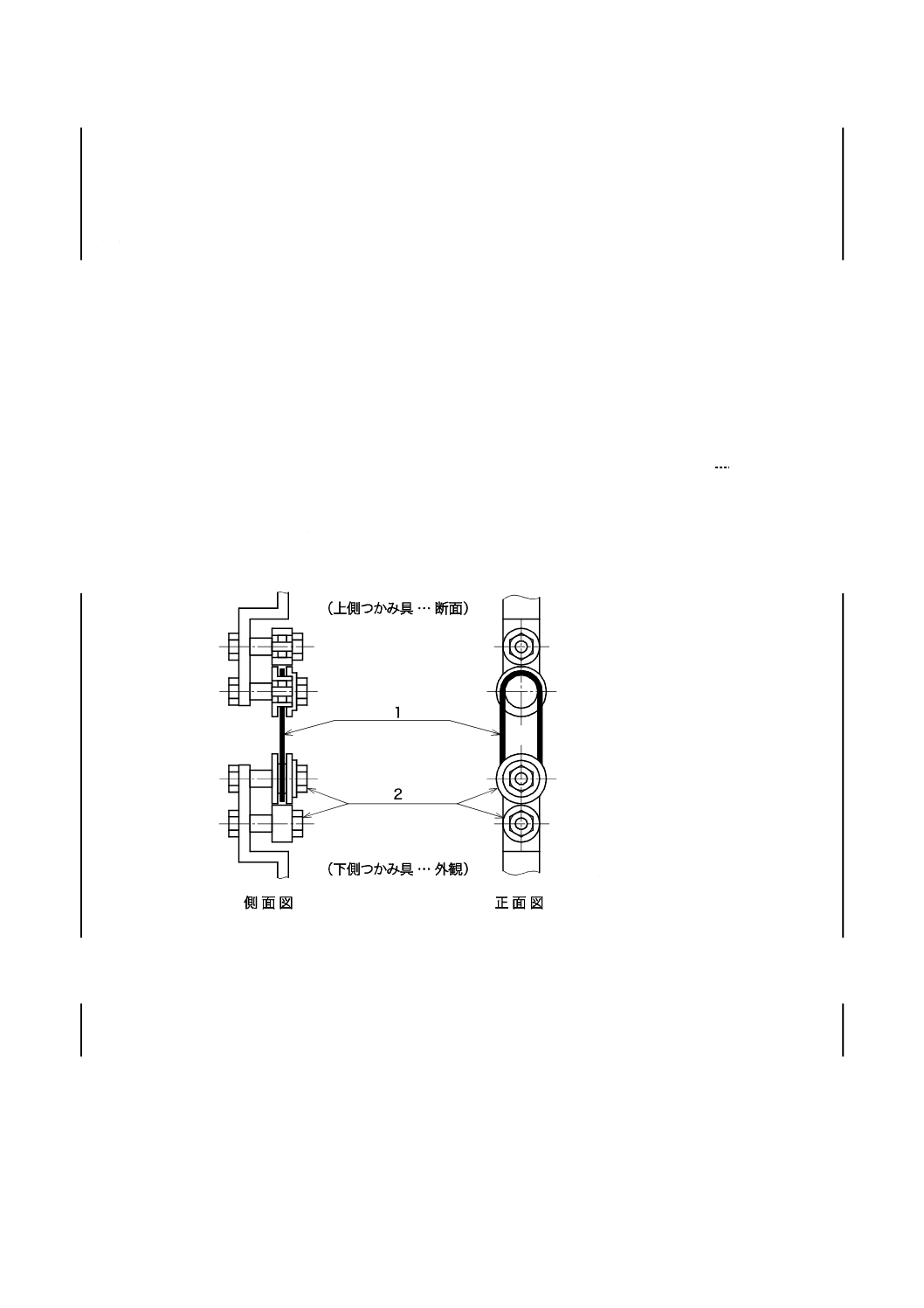

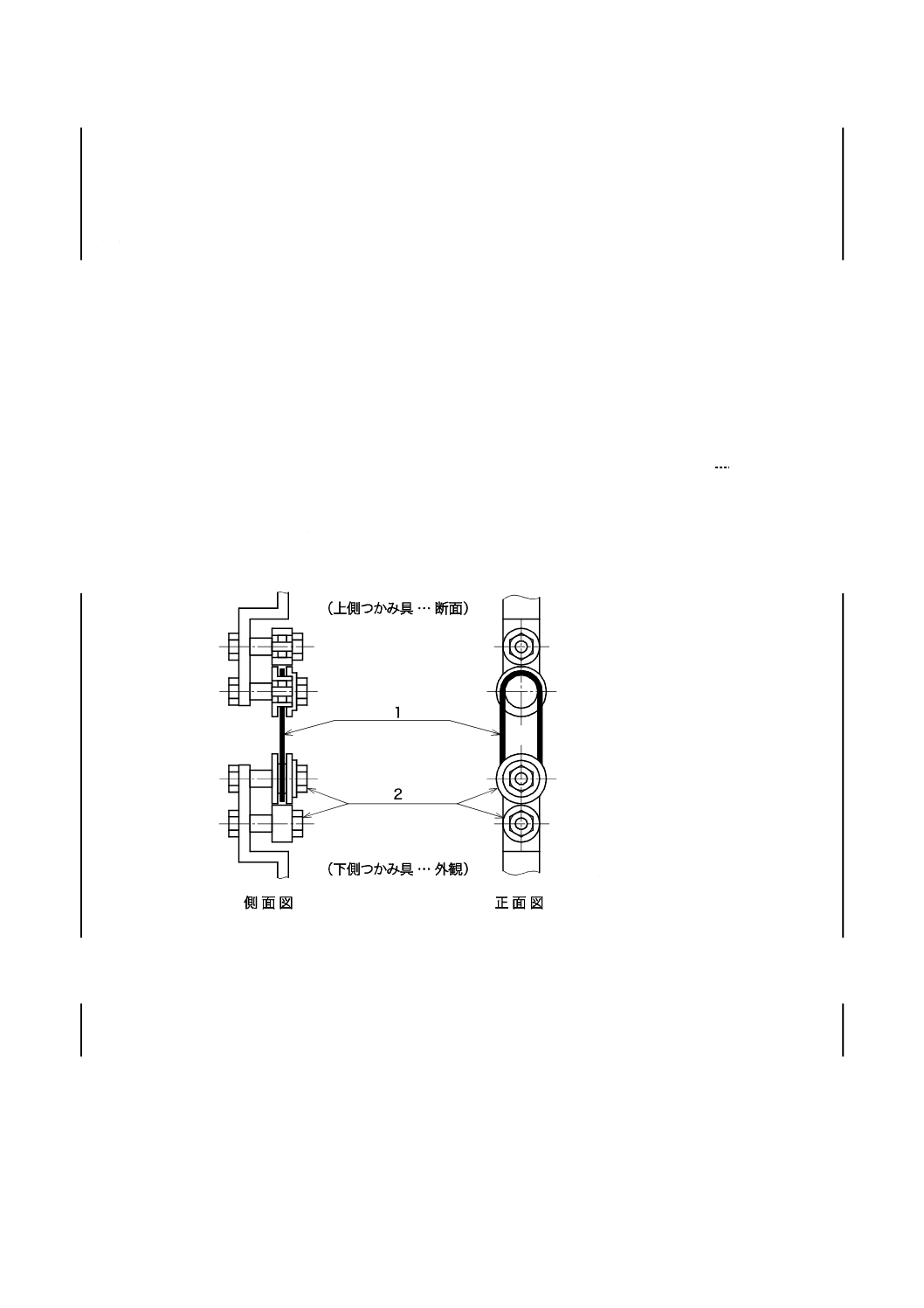

5.1.1

つかみ具 ダンベル状試験片のつかみ具は,試験片の滑りがなく十分に保持できるものとする。リ

ング状試験片のつかみ具は,摩擦を最小にするために自由回転する2組の円筒ローラ(図1参照)とし,

試験片の接触面が滑らかで,試験中ローラの定まった場所に試験片を保持できるものとする。

1

リング状試験片

2

円筒ローラ

図1−リング状試験片のつかみ具の一例

5.1.2

駆動装置 駆動装置は,移動側のつかみ具を1回ごとにひずみがゼロと試験ひずみとの間を1 Hz

〜5 Hzの周波数で往復運動できるもので,モータなどはオゾンを発生しないものでなければならない。

5.1.3

カウンタ カウンタは,任意に設定した回数でつかみ具の往復運動を停止させる機能及び各試験片

が破断したときの往復運動回数を表示する機能をもつものが望ましい。

5.2

試験片作製装置

試験片作製装置は,JIS K 6250の8.3(試験片打抜き刃)に規定する装置を用いる。疲労寿命は,きずに

敏感であるため打抜き刃及び回転刃は,刃が鋭敏で欠け及びきずがないものを使用する。素性の分かって

いるゴムを用いて,刃先のチェックを行う。研磨後の刃先は,油分を除去しなければならない。

4

K 6270:2018

5.3

マーカー マーカーは,ダンベル状試験片に標線を付与する時に使用し,2本の平行なエッジをもつ

ものとする。エッジ幅は,0.05 mm〜0.1 mmで,滑らかで精確に作製されなければならない。

マーカーでゴム表面にきずを付けてはならない。

5.4

標線の材質 標線は,鮮明に付与でき,試験片に有害な影響を与える物質を用いてはならない。

5.5

寸法測定機器 ダンベル状試験片及びリング状試験片の厚さの測定は,JIS K 6250の10.1(寸法測

定)に規定する機器を用いる。

6

試験装置の校正

試験装置の校正は,附属書Bによる。

7

試験片

7.1

一般

試験片は,ダンベル状試験片又はリング状試験片とする。試験片の形状及び寸法が変わると,変形した

試験片の断面内での応力分布が変化するため試験結果が異なるので,試験報告書に記録しなければならな

い。比較試験は,同一形状及び寸法の試験片で行わなければならない。

注記 基本的に,適切に作製された試験片からは,同じ結果が得られるのが普通であるが,実際の加

硫ゴムに内在する固有の欠陥は,試験片サイズに敏感である。ダンベル状試験片は,試験部分

のゴムの体積が小さいので,リング状試験片より疲労寿命が長くなる。

7.2

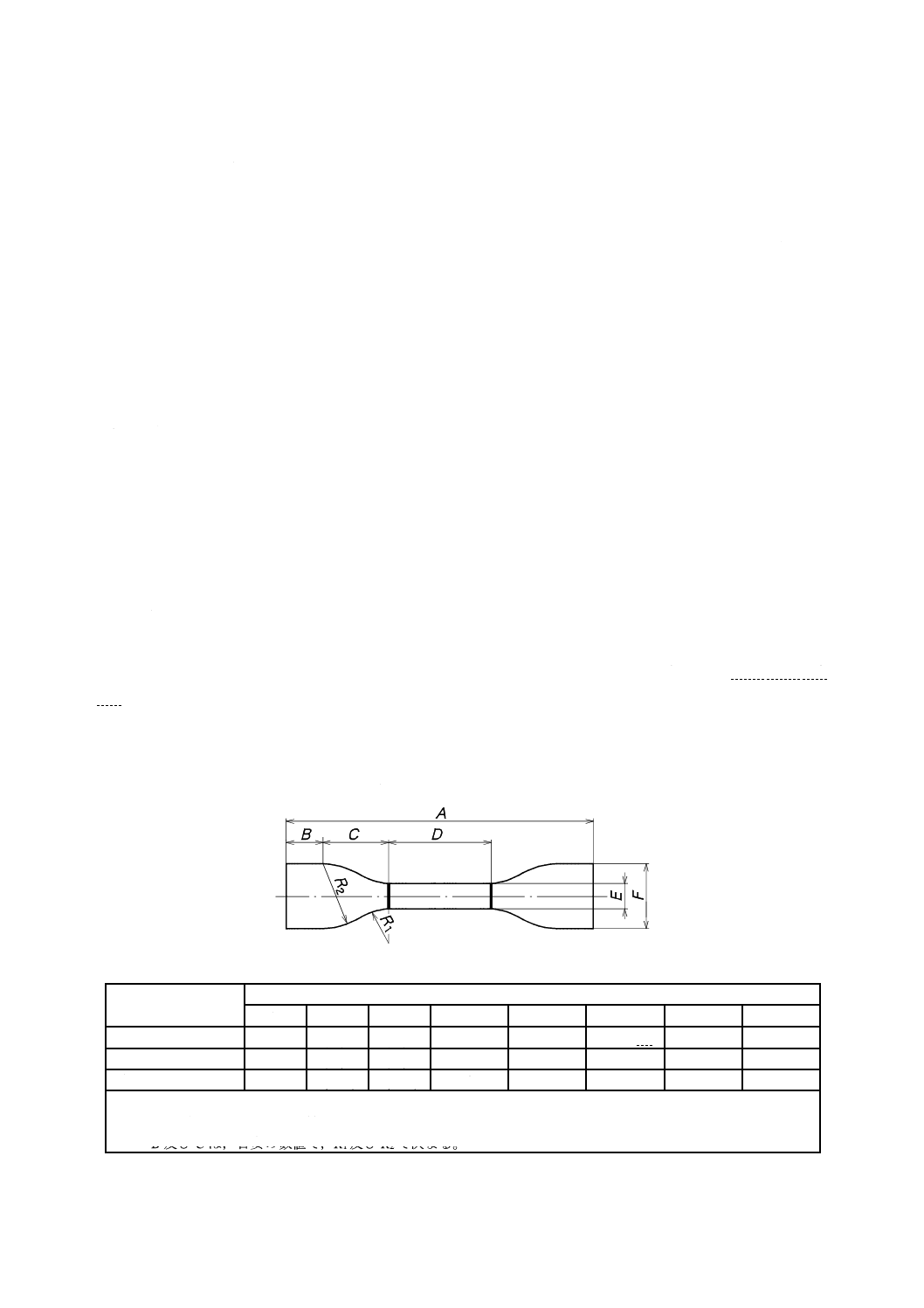

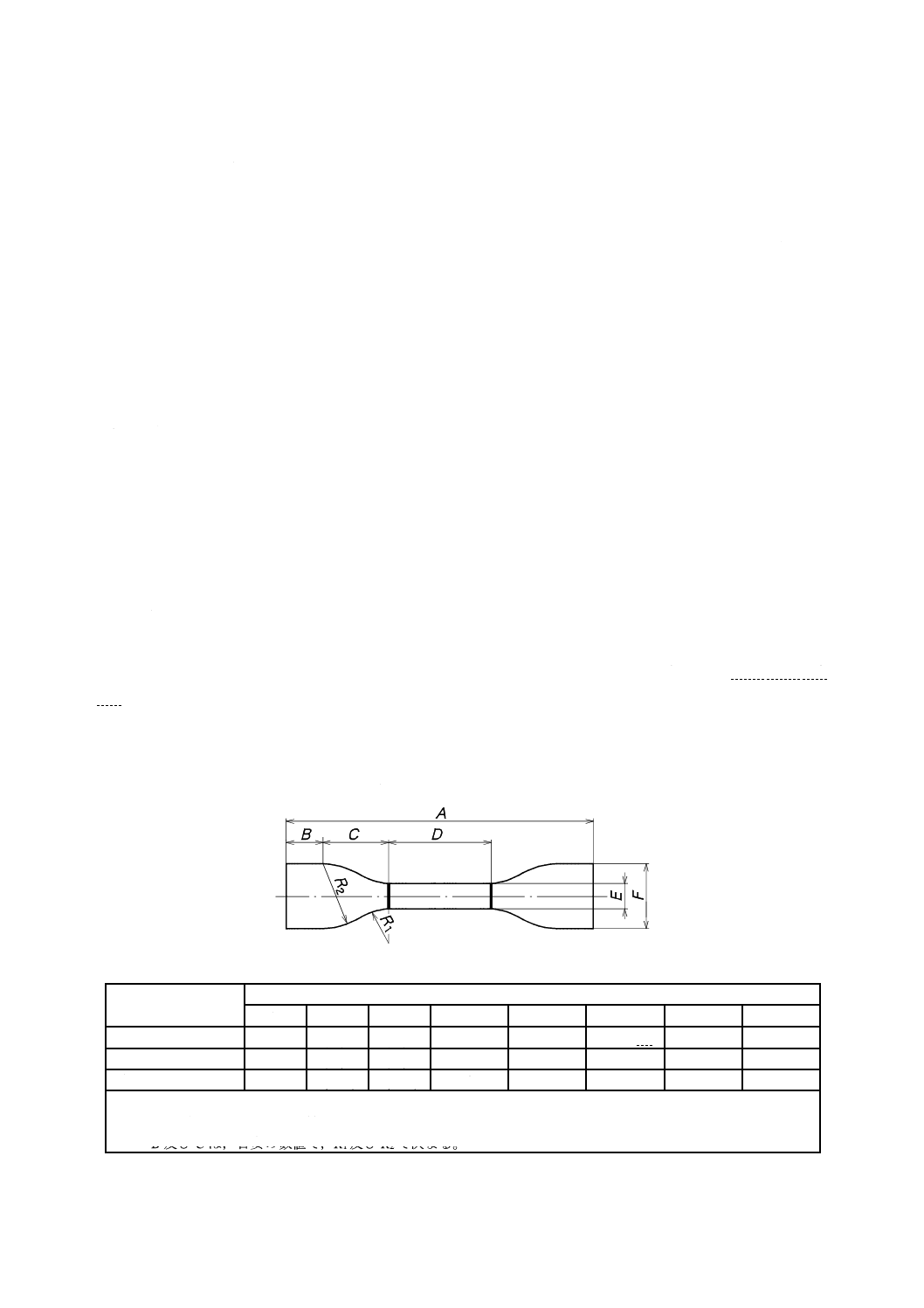

ダンベル状試験片

ダンベル状試験片の形状は,JIS K 6251に規定するダンベル状3号形,5号形及び6号形とし(図2参

照),ダンベル状試験片打抜き刃の寸法は,表1による。試験片の厚さは,1.5 mm±0.2 mm又は2.0 mm±

0.2 mmとする。1個の試験片において平行部分の厚さは,平均厚さから2 %を超える部分があってはなら

ない。また,2組の試験片の結果を比較するときは,その組の平均厚さは,互いに10 %以内でなければな

らない。

表1−ダンベル状試験片打抜き刃の寸法

単位 mm

形状

寸法測定箇所

A a)

B b)

C b)

D

E

F

R1

R2

ダンベル状3号形

100

(15)

(25)

20.02.0

0

+

5.0±0.1

25.0±0.5

11.0±1.0

25.0±2.0

ダンベル状5号形

115

(16)

(25)

33.0±2.0

6.2±0.2

25.0±1.0

14.0±1.0

25.0±2.0

ダンベル状6号形

75

(12.5)

(12.5)

25.0±1.0

4.0±0.1

12.5±1.0

8.0±0.5

12.5±1.0

注a) ダンベル状試験片の肩の部分(R1又はR2部分)での切断を避けるため,広い部分(つかみ部)の長さは,

引張試験機のつかみ具が挟み込むだけの十分な長さが必要となる。

b) B及びCは,目安の数値で,R1及びR2で決まる。

5

K 6270:2018

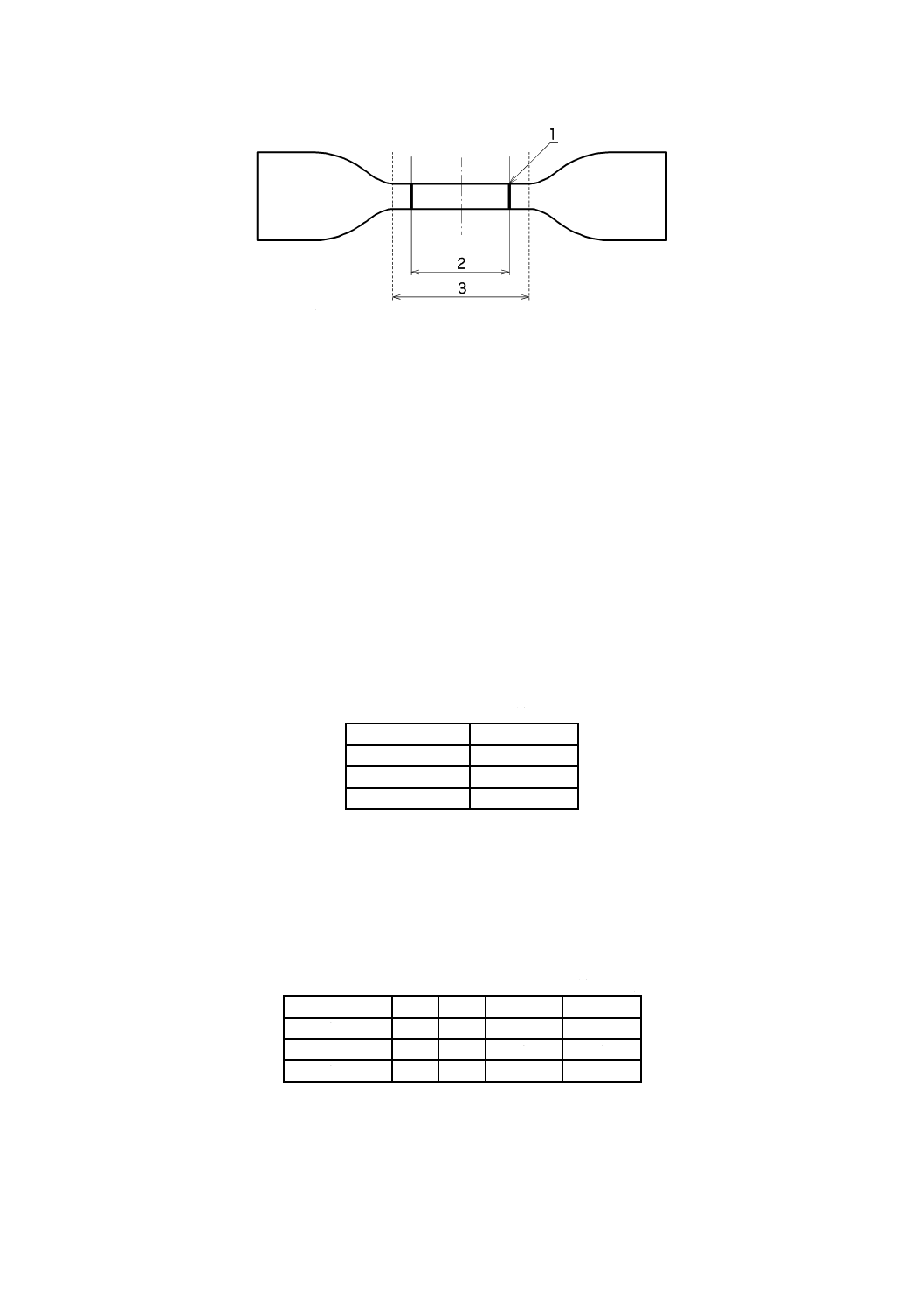

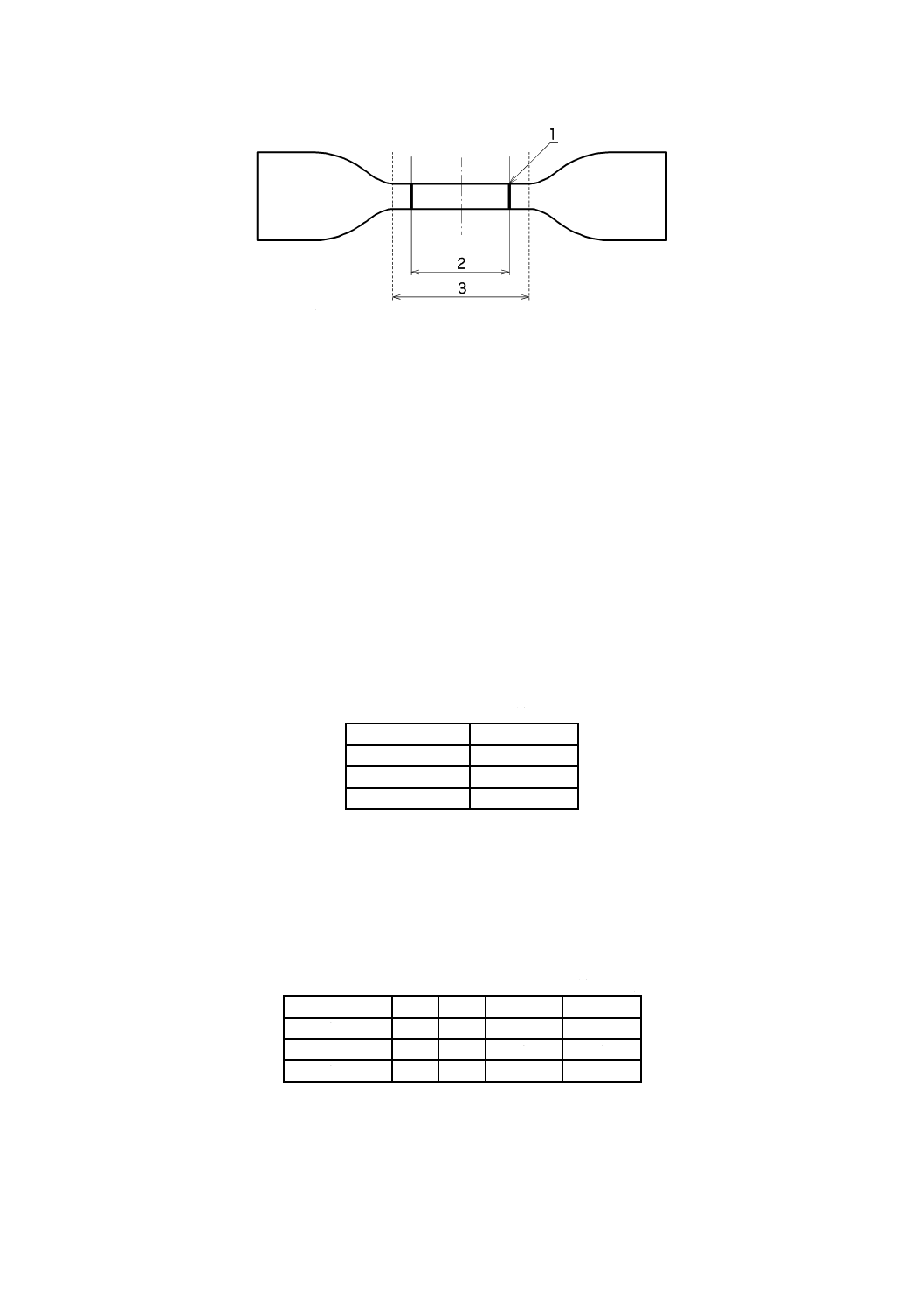

1

標線

2

標線間距離(表2参照)

3

平行部分

図2−ダンベル状試験片の形状

疲労寿命は,試験片の厚さに依存しており,厚さ1.5 mmの場合が,厚さの変化に対して最も影響を受

けにくいことが知られている。厚さが2.0 mmの試験片で試験を行った場合,異なる結果となる場合があ

るので,試験報告書に記録しなければならない。

打抜きは,シートから打抜き刃を用い,一挙動で採取する。打抜き刃の下敷きに用いる板(例として,

板紙又はポリエチレン)は,試験片を保持する部分に切りきずや他の欠陥があってはならない。ダンベル

状試験片は,等方性で残留応力のない部分から採取する。疑わしい場合には,応力−ひずみを確認し,異

なる方向又は異なる場所の試験片を採取し,試験を行うことが望ましい。

7.3

ダンベル状試験片の標線間距離

ダンベル状試験片の標線間距離は,表2による。標線間距離は,0.2 mmまで読み取る。

表2−標線間距離

単位 mm

試験片の形状

標線間距離

ダンベル状3号

20±0.5

ダンベル状5号

25±0.5

ダンベル状6号

20±0.5

7.4

リング状試験片

リング状試験片の形状及び寸法は,表3による。標準試験片は,リング状A形試験片とし,1個の試験

片において,幅は,4.0 mm±0.2 mmで幅の平均値から0.2 mmを超える変化があってはならず,厚さは,

1.5 mm±0.2 mmで,平均厚さから2 %を超える部分があってはならない。

表3−リング状試験片の形状及び寸法

単位 mm

形状

内径

外径

幅

厚さ

リング状A形

44.6

52.6

4.0±0.2

1.5±0.2

リング状B形

44.6

52.6

4.0±0.2

2.0±0.2

リング状C形

44.6

48.6

2.0±0.2

3.0±0.2

リング状試験片は,打抜き刃又は回転刃で作製する。回転刃で作製する場合は,潤滑剤として水を使用

してもよいが,最小限とし,試験前に完全に乾燥させなければならない。試験片は,等方性で残留応力の

ない部分から採取する。疑わしい場合には,応力−ひずみを確認し,異なる方向又は異なる場所の試験片

6

K 6270:2018

を採取して,試験を行うことが望ましい。

7.5

リング状試験片の標線間距離

リング状試験片の標線間距離は,内周長とする。内径の測定には,コーンゲージを使用することが望ま

しい。内径は,0.2 mmまで読み取る。

7.6

試験片の採取・作製

試験片の採取・作製は,JIS K 6250の8.(試験片の採取・作製)及び8.3による。試験片作製の詳細は,

試験報告書に記録する。

7.7

試験片の数

各試験ひずみにおける疲労寿命の測定に必要な試験片の数は,試験目的,材料などによって異なる。既

に特性の判明している材料について,日常の品質管理用の試験を行う場合でも5個以上必要である。試験

目的,材料などによっては,代表的な結果を得るためにそれ以上の数が必要である。

7.8

試験片の保管及び状態調節

試験片の保管は,JIS K 6250の7.(試料及び試験片の保管)による。試験片の状態調節は,JIS K 6250

の9.(試験片の状態調節)による。

保管場所は,試験室の標準状態の温度で暗所とし,試験片どうしを接触させてはならない。

異物の混入したもの,気泡及びきずのある試験片は,使用してはならない。

8

試験条件

8.1

試験ひずみ

試験ひずみは,通常,50 %〜125 %の範囲で行う。特別な目的のために,他の試験ひずみで行ってもよ

い。

試験ひずみの水準及び水準数は,試験目的によって異なる。疲労寿命の試験ひずみ,最大応力,みかけ

の最大ひずみエネルギー密度などに対する依存性を求めることが望ましいが,これらの目的のためには,

最低4水準以上必要である。一般的には,水準は,25 %間隔がよい。試験は,最も高い試験ひずみから始

めるとよい。

8.2

試験周波数

試験周波数は,通常,1 Hz〜5 Hzの範囲で行う。比較試験を行う場合は,同一の周波数で行う。特別な

目的のために,他の周波数で行ってもよい。

8.3

試験温度

試験温度は,通常,試験室の標準状態で行う。特殊な試験のときは,JIS K 6250の11.2.2(その他の試

験温度)の中から選ぶのが望ましい。

注記 極端な温度で行う場合は,注意が必要である。例えば,高温の場合は試験中に残留ひずみが非

常に大きくなり,試験結果に著しい影響を及ぼす。

8.4

試験環境

試験環境は,紫外線ランプのようなオゾンを発生する装置のない部屋でなければならない。また,通常

の室内空気に含まれる以上のオゾンを含む環境で行ってはならない。

注記 オゾン濃度が,1 pphm(parts per hundred million)未満であることを定期的に点検することが望

ましい。この環境では,疲労寿命に重大な影響がないことが知られている(附属書A参照)。

7

K 6270:2018

9

試験手順

9.1

ダンベル状試験片の標線

ダンベル状試験片の標線は,5.3及び5.4によって,ひずみのない状態で付与する。線の幅は,0.5 mm

以下で,試験片の平行部の中心から等分で直角に付与する。

9.2

試験片の寸法測定

9.2.1

ダンベル状試験片

ダンベル状試験片の厚さは,5.5によって,中央部及び標線部分を測定する。試験片の幅は,打抜き刃の

内法寸法を0.05 mmまで読み取る。試験片の断面積は,厚さ及び幅の中央値から計算する。

標線間距離は,ノギス等を用い,0.2 mmまで読み取る。

9.2.2

リング状試験片

リング状試験片の厚さ及び幅の測定は,リング上の等間隔の6か所を5.5によって測定する。試験片の

断面積は,厚さ及び幅の中央値から計算する。

試験片の内径をコーンゲージを用い0.2 mmまで読み取る。試験を開始する前に試験片にひずみを与え

てはならない。試験前の標線間距離(内周長)lr,0は,次の式(1)によって算出する。

i

,r

d

π

l0

×

=

················································································ (1)

ここに,

lr,0: 試験前の内周長(mm)

π: 円周率

di: 内径(mm)

9.3

試験片の取付け

9.3.1

ダンベル状試験片の取付け

ダンベル状試験片の準備及びつかみ具への取付けは,次による。

a) 試験片の厚さを測定し,標線を付ける。試験を開始する前に試験片にひずみを与えてはならない。

b) 試験片を試験装置のつかみ具に引張ひずみを与えない状態で取り付ける。このとき締付けが強すぎる

と,つかみ具の部分で早期破壊が起こるので注意する。

c) 駆動装置をゆっくりと動かし,試験片の標線間距離が試験ひずみになるように調整し,1分後につか

み具の距離を再調整する。標線間距離の精度は,試験ひずみの±2 %以内とし,ノギス又は他の方法

で測定する。調整中に試験片に試験ひずみを超えるひずみを与えてはならない。試験ひずみに対応す

る試験片の標線間の設定距離ld,eは,次の式(2)によって算出する。

0

l

e

l

d,

e

d,

100

100×

+

=

····································································· (2)

ここに,

e: 試験ひずみ(%)

ld,0: 試験前の試験片の標線間距離(mm)

例 試験ひずみ100 %の場合,標線間の設定距離は試験前の標線間隔の2倍になる。

d) つかみ具を,ひずみを与えない元の位置に戻す。

9.3.2

リング状試験片の取付け

リング状試験片の準備及びつかみ具への取付けは,次による。

a) 2個のローラの円の周りを通る全周長が,試験ひずみの周長になるように試験装置のローラ間隔を調

整する。試験ひずみの周長の設定精度は,±2 %以内とする。試験ひずみに対応する周長lr,eは,次の

式(3)によって算出する。

0

l

e

l

r,

e

r,

100

100×

+

=

····································································· (3)

8

K 6270:2018

ここに,

e: 試験ひずみ(%)

lr,0: 試験前の試験片の内周長(mm)

注記 ローラ間隔は,ローラの寸法及び試験片の内周長によって定まる。

b) ローラ間隔をひずみを与えない位置にして,試験片をローラに取り付ける。

9.4

疲労寿命の測定

各試験ひずみにおける疲労寿命の測定は,試験片を9.3によってつかみ具に取り付けて試験装置を動か

し,各試験片が破断するまでの繰返し回数を測定する。

なお,試験は,特に必要のない限り,繰返し回数が2×106回で破断しない場合は,試験を終了してもよ

い。

注記 疲労寿命のばらつきを測定する必要がない場合は,試験片の過半数が破断すれば,全ての試験

片が破断する前に試験を終了してもよい。

9.5

残留ひずみ及び最大ひずみの測定

残留ひずみの測定は,各試験ひずみにおいて2個の試験片を9.3によってつかみ具に取り付けて試験装

置を動かし,繰返し回数1×103回後停止させる。1個の試験片に応力が掛からないような位置に停止し,1

分後に試験片の標線間距離を測定する。ダンベル状試験片の場合は,試験片を試験装置に取り付けたまま

静かに動かし,試験片に応力が掛からない位置で標線間距離を測定する。リング状試験片の場合は,試験

片を試験装置から外し内周長を測定するか,自動の力−伸び測定装置を用いて,力がゼロのときの円筒ロ

ーラ間隔から内周長を算出してもよい。さらに,100回繰り返した後,もう1個の試験片についても同様

に測定する。必要に応じ,試験装置に試験片を再び取り付けて,全体で繰返し回数1×104回後及び10の

べき乗回ごとに(例えば,1×105回後,1×106回後など)この測定を繰り返す。

一定振幅で試験片に引張変形を加えると,試験片に残留ひずみが生じるため,試験片に実際に掛かる引

張ひずみは徐々に低下する。繰返し疲労中の最大ひずみは,その時点での1サイクル中の引張ひずみゼロ

での標線間距離又は試験片内周長と最大変形時の標線間距離又は試験片内周長とから,計算によって求め

ることができる。各試験ひずみにおける最大ひずみの測定は,2個の試験片を9.3によってつかみ具に取り

付けて行う。引張ひずみゼロにおける標線間距離の測定は,残留ひずみの測定と同じ手順で行う。最大変

形時の標線間距離は,ダンベル状試験片の場合,残留ひずみの測定手順と同じ手順で試験装置を動かし,

停止時に2個のつかみ具を最大間隔の位置にして1分後に標線間距離を測定する。リング状試験片の場合

は,円筒ローラの周りを通る線長になるので,試験ひずみから算出する。

2個の試験片が交互に引張変形を繰り返す試験装置の場合は,残留ひずみの測定と同時に測定してもよ

い。

9.6

最大応力及びみかけの最大ひずみエネルギー密度の測定

各試験ひずみにおける最大応力及びみかけの最大ひずみエネルギー密度の測定は,箇条7によって寸法

及び標線間距離を測定した疲労試験前の試験片を,試験ひずみの範囲で力−伸び測定装置を用いて力−伸

び関係を一定速度で測定する。

注記 引張速度は,20 mm/minが望ましい。

ダンベル状試験片の場合は力及び標線間距離を測定し,リング状試験片の場合は力及び円筒ローラ間の

距離を測定する。次にその試験片を9.3によってつかみ具に取り付けて,試験ひずみで疲労寿命の中央値

(10.1参照)と同じ10のべき乗回数まで疲労試験を行う。疲労試験後,再度同様に力−伸びの関係を測定

する。

例 中央値が6×104の場合は,新しい試験片を用いて1×104回の疲労試験を行う。

9

K 6270:2018

10 結果の表し方

10.1 疲労寿命

疲労寿命(回)は,各試験ひずみごとに測定結果の中央値で表す。ただし,ダンベル状試験片が中央の

平行部以外で破断したときは,測定結果から除く。

疲労寿命(対数目盛)対試験ひずみ(等分目盛)の関係を,グラフ表示するのが望ましい(附属書A参

照)。

必要に応じ疲労寿命の最大と最小との比rを,次の式(4)によって算出する。

min

f,

max

f,

N

N

r=

················································································ (4)

ここに, Nf, max: 最大疲労寿命(回)

Nf, min: 最小疲労寿命(回)

10.2 残留ひずみの計算

残留ひずみRd(ダンベル)及びRr(リング)(%)は,ダンベル状試験片の場合は式(5)によって,リン

グ状試験片の場合は式(6)によって算出する。結果は,いずれも2個の平均値で表す。

100

d,

d,

d,

d

×

−

=

0

0

n

l

l

l

R

·································································· (5)

ここに,

ld,0: 試験前の標線間距離(mm)

ld,n: n回繰返し引張り後のひずみを与えない状態での標線間距離

(mm)

100

r,

r,

r,

r

×

−

=

0

0

n

l

l

l

R

··································································· (6)

ここに,

lr,0: 試験前の内周長(mm)

lr,n: n回繰返し引張り後のひずみを与えない状態での内周長(mm)

10.3 最大ひずみの計算

最大ひずみed(ダンベル)及びer(リング)(%)は,ダンベル状試験片の場合は式(7)によって,リング

状試験片の場合は式(8)によって算出する。結果は,いずれも2個の平均値で表す。

100

d,

d,

d,

d

×

−

=

n

n

n

l

l

L

e

·································································· (7)

ここに,

ld,n: n回繰返し引張り後のひずみを与えない状態での標線間距離

(mm)

Ld,n: n回繰返し引張り後の試験片を最大に伸張した位置での標線

間距離(mm)

100

r,

r,

r,

r

×

−

=

n

n

n

l

l

L

e

·································································· (8)

ここに,

lr,n: n回繰返し引張り後のひずみを与えない状態での内周長(mm)

Lr,n: n回繰返し引張り後の試験片を最大に伸張した位置での内周

長(mm)

必要に応じ,ひずみは伸張比λで表せる。これは,ひずみを与えない状態での標線間距離又は内周長と,

10

K 6270:2018

伸張したときの標線間距離又は内周長との比である。ここで,75 %伸張時のひずみは,λが1.75となる。

10.4 最大応力の計算

疲労試験前の最大応力(σ)及び疲労試験後の最大応力(σn)は,ダンベル状試験片の場合は式(9)及び

式(10)によって,リング状試験片の場合は式(11)及び式(12)によって算出する。

S

F

σ=

d

··················································································· (9)

ここに,

σd: 試験前の最大応力(MPa)

F: 試験前のひずみ−力測定で求めた最大の力(N)

S: 試験前の試験片断面積(mm2)

S

F

σ

n

n=

d,

··············································································· (10)

ここに, σd,n: n回繰返し引張り後の最大応力(MPa)

Fn: n回繰返し引張り後の力−伸長測定で求めた最大の力(N)

S: 試験前の試験片断面積(mm2)

S

F

σ

2

r=

··················································································(11)

ここに,

σr: 試験前の最大応力(MPa)

F: 試験前のひずみ−力測定で求めた最大の力(N)

S: 試験前の試験片断面積(mm2)

S

F

σ

n

n

2

,r=

··············································································· (12)

ここに, σr,n: n回繰返し引張り後の最大応力(MPa)

Fn: n回繰返し引張り後の力−伸長測定で求めた最大の力(N)

S: 試験前の試験片断面積(mm2)

10.5 みかけの最大ひずみエネルギー密度の計算

疲労試験前及び疲労試験後のみかけの最大ひずみエネルギー密度(J/m3)は,リング状試験片とダンベ

ル状試験片との試験結果を比較するために,最大ひずみエネルギーを試験片の体積で除して算出する。最

大ひずみエネルギーは,力−伸び曲線から最大力,最大伸びまでのひずみエネルギーを数値積分法によっ

て求める。これは,力−伸び曲線で最大力と最大伸びとに囲まれる面積に等しい。試験片の体積は,リン

グ状試験片の場合は試験片全体の体積,ダンベル状試験片の場合は標線間の体積とする。

10.6 試験結果のまとめ方

試験結果は,計算によって求められた値をJIS Z 8401に従って有効数字2桁に丸めて表す。

11 試験報告書

試験報告書には,次の事項を記録する。

a) 試験方法

1) この規格の番号及び名称

b) 試験片の詳細

1) 試料及び試験片に関する詳細

2) 試験片の採取・作製方法

c) 試験の詳細

11

K 6270:2018

1) 使用した試験片の種類

2) 試験周波数

3) 試験温度

4) 試験環境(8.4と異なる場合)

5) 残留ひずみ及び最大ひずみの測定方法

6) 必要に応じ,最大応力及びみかけの最大ひずみエネルギー密度の測定方法

7) 試験片の数

8) この試験方法と異なった手順の詳細

d) 試験結果

1) 各試験ひずみにおける個々の疲労寿命,疲労寿命の中央値,及び必要に応じ疲労寿命の最大と最小

との比

2) 初期のひずみ又は試験ひずみ

3) 各試験ひずみにおける,残留ひずみの平均値及びその時の繰返し引張回数

4) 測定した繰返し回数後の,残留ひずみで補正した試験ひずみ

5) 必要に応じ,各試験片の最大応力及びみかけの最大ひずみエネルギー密度及びその時の繰返し引張

回数

6) 必要に応じ,疲労寿命の中央値に対する,試験前及び/又は試験終了後の最大ひずみ,最大応力又

はみかけの最大ひずみエネルギー密度のグラフ

e) 試験年月日

f)

その他必要事項

12

K 6270:2018

附属書A

(参考)

疲労寿命に影響する要因及び試験結果の解釈

A.1 概要

引張疲労は,ゴム中の欠陥の応力集中から生じる亀裂成長によって引き起こされる。亀裂の伝ぱ(播)

がひずみエネルギーに依存しているならば,加硫ゴムの亀裂成長挙動は,試験片形状及び変形の様式には

よらない[1],[2]。

A.2 疲労寿命に影響する要因

疲労寿命は,多くの因子に影響され,次の三つに大別される。

− 材料の特性因子 ゴムの種類,架橋形態及び架橋密度,充塡剤及び亀裂成長挙動が大きく影響する老

化防止剤並びに最初から存在する欠陥のサイズによる。

− 試験条件 製品の形状及びサイズ,変形の様式及び大きさ並びに変形サイクルの周波数及び波形。

− 環境的要素 温度,湿度,酸素及びオゾンのような劣化因子の存在。

自然界において,亀裂成長及び疲労を最初に引き起こすのは,機械的な応力,酸素及びオゾンである。

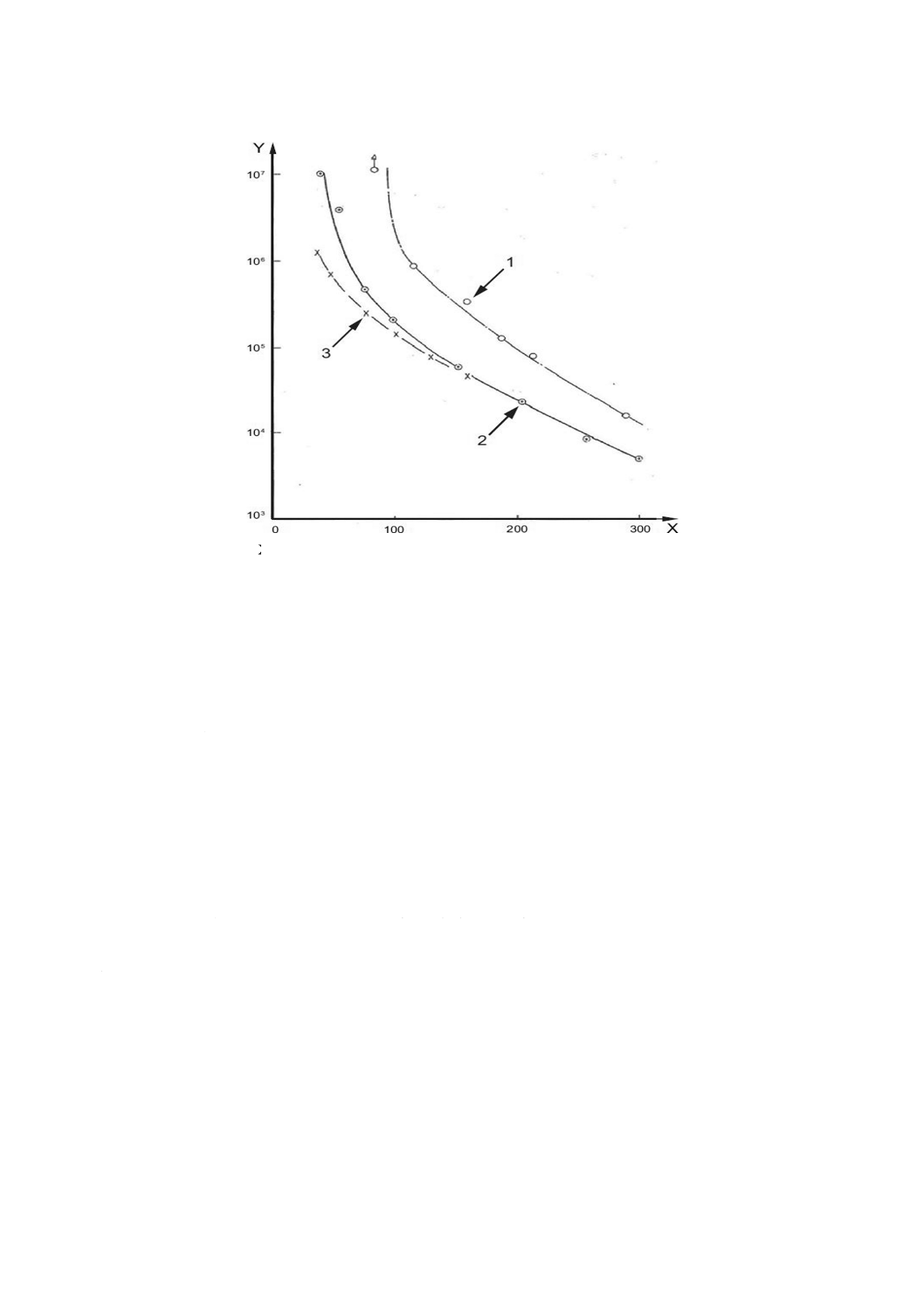

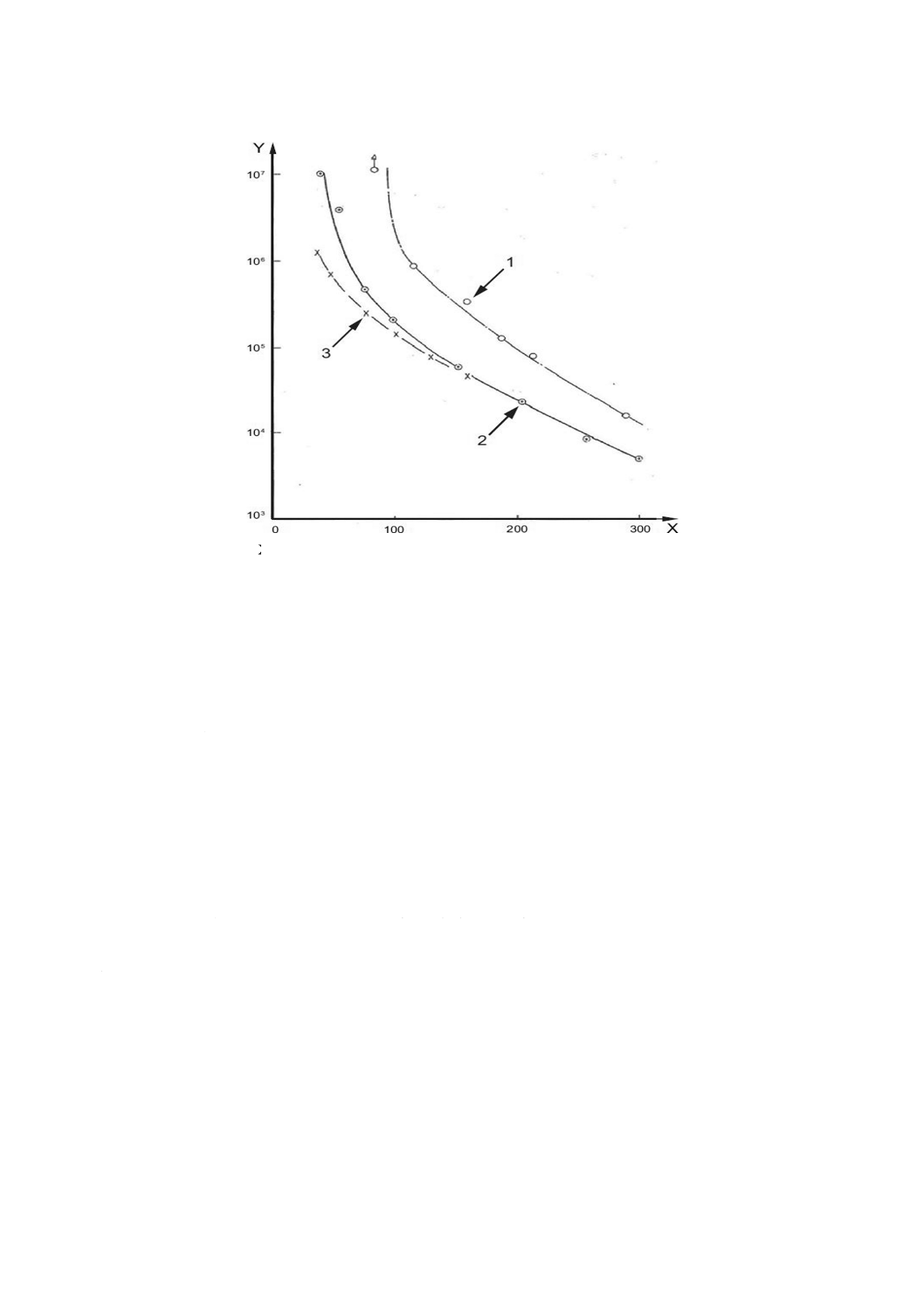

これらの相対的な関係を図A.1(1 phrの老化防止剤を含んだNR純ゴム加硫物の種々の環境下での引張疲

労寿命試験の結果)に示す。真空中では,疲労サイクルの最大ひずみが100 %以下ではほとんど亀裂が成

長しない。

酸素の影響を受ける試験室雰囲気下では,亀裂が成長しなくなる疲労限界の最大ひずみが約75 %に低下

し,高ひずみでの寿命は低下する。老化防止剤無配合のゴムは,寿命の低下が大きく,老化防止剤は,酸

素の影響を部分的に緩和する。疲労限界を下回るひずみでは,試験室雰囲気に存在する少量のオゾンが起

点となる。オゾン濃度は,疲労限界の低下に対して重要であるが,高ひずみでは影響が少ない。これらの

結果は,疲労寿命が最大ひずみに強く依存することを示している。

13

K 6270:2018

X:最大ひずみ(%)

Y:疲労寿命(回)

1:真空下

2:試験室雰囲気(オゾン濃度 約0.2 pphm)

3:オゾン槽(オゾン濃度 8 pphm)

a:破損していない試験片

図A.1−引張疲労寿命に対する最大ひずみ及び試験雰囲気の影響(加硫天然ゴム)

A.3 疲労試験結果の解釈

異なるゴムの疲労特性は,最大ひずみに依存し,幾つかのひずみで測定すること,及び実際に使用する

条件近くで測定することが望ましい。ゼロ点を通る一定振幅の繰り返し変形で長寿命な製品には,疲労限

界に近い試験が適切である。疲労限界寿命は,一般的に105〜106サイクルであり,ひずみの減少に伴い急

激に増加する。小形で大変形を印加される製品は,疲労限界をはるかに上回る過酷条件が適切である。

結果を比較する基準(定ひずみ,定応力又は定ひずみエネルギー密度)は,実使用で与えられる条件に

依存する。例えば,疲労寿命の温度依存性は,非晶性のゴムよりも結晶性のゴムのほうが強い。応力軟化,

永久ひずみ及び強い粘性挙動を示す材料の結果の解釈は,注意する。

製品性能,試験手順又は試験片作製の不具合を確認するため,結果のばらつきを評価することが重要で

ある。

a

14

K 6270:2018

附属書B

(規定)

試験装置の校正

B.1

事前点検

試験装置の校正を行うときは,事前に,次の事項を行う。

− 校正する項目の現状を,校正報告書又は証明書で記録された点検結果によって確認する。

− 校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかを記録する。

− 試験装置が,規定した測定値を含め,要求試験精度を満たしていて,校正する必要がない場合も,そ

の旨を確認する。

− 要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を校正方法に記載する。

B.2

試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正頻度については,装置の取扱説明書の指

定など,ほかに規定がない場合,ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてもよい。

表B.1に,規定する校正項目,必要条件などを含む校正計画を示す。校正項目及び測定値は,試験装置

本体,装置の一部又は補助的な装置にも適用する。

それぞれの校正項目についての校正には,ISO 18899,その他の発行文書,又は試験方法に詳細に規定さ

れた手順を用いてもよい(ISO 18899よりも詳細に規定した校正方法が記載されている場合には,それを

用いる。)。

それぞれの項目の校正頻度は,記号で示し,各記号の意味は,次による。

N

初期確認

S

ISO 18899による標準的な校正頻度

U

使用の都度

15

K 6270:2018

表B.1−校正計画

校正項目

必要条件

ISO 18899の

箇条番号

校正頻度a)

注意事項

疲労試験装置

試験サイクル時の1 Hz〜

5 Hzの周波数

23.3

(Frequency and counters)

S(1回/年)

−

つかみ具移動量

N

測定しないが,

確認する。

モーターはオゾンを発生

させないこと。

N

測定しないが,

確認する。

つかみ具

ダンベル状試験片用(滑

りがない)

−

U

測定しないが,

確認する。

リング状試験片用

(5.1のローラータイプ)

N

測定しないが,

確認する。

試験片打抜き刃

JIS K 6250による。

N

測定しないが,

確認する。

ダンベル用打抜き刃の寸

法は表1による。

15.2

(Linear dimensions)

15.3

(Profiles)

15.9

(Angle)

S(1回/年) JIS K 6250参照。

マーカー

エッジ幅が

0.05 mm〜0.10 mm

15.2

(Linear dimensions)

S(1回/年)

−

標線の材質

5.4に規定するもの。

−

U

測定しないが,

確認する。

ダイヤルゲージ

JIS K 6250による。

15.1

(Length-measuring instruments)

16.6

(Devices producing a specified

pressure)

S(1回/年)

−

ノギス

±0.2 mmまで測定でき

るもの。

15.1

(Length-measuring instruments)

S(1回/年) JIS K 6250参照。

コーンゲージ

±0.2 mmまで測定でき

るもの。

15.1

(Length-measuring instruments)

S(1回/年) JIS K 6250参照。

注a) 括弧内の校正頻度は,参考として例を示した。

表B.1に記載以外の校正項目は,次による。これらもISO 18899に従い,校正する。

a) タイマ

b) 状態調節及び試験温度を監視する温度計

c) 試験片寸法の測定器

参考文献

[1] Lake, G.J., and Lindley, P.B., Ozone cracking, flex cracking and fatigue of rubber, Rubber J., 146 (10)1964, p.

24; (11) 1964, p. 30

[2] Lake, G.J., Mechanical fatigue of rubber, Rubber Chem. Technol., 45 (1972), p. 309

[3] JIS K 6265 加硫ゴム及び熱可塑性ゴム−フレクソメータによる発熱及び耐疲労性の求め方

[4] JIS K 6260 加硫ゴム及び熱可塑性ゴム−耐屈曲亀裂性及び耐屈曲亀裂成長性の求め方(デマチャ

式)

16

K 6270:2018

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6270:2018 加硫ゴム及び熱可塑性ゴム−引張疲労特性の求め方(定ひずみ

方法)

ISO 6943:2017,Rubber, vulcanized−Determination of tension fatigue

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 適用範囲の一部

1

JISに同じ

変更

試験の説明的な文を,箇条4に移動した。 文章の配置を変更しただけで,技

術的差異はない。

JISに追加

追加

熱可塑性ゴムを追加した。

近年の材料の進歩を採り入れたた

めの追加で,技術的差異はない。

3 用語及び

定義

3

追加

JISは,“残留ひずみ”,“最大ひずみ”,

“試験ひずみ”,“最大応力”及び“みかけ

の最大ひずみエネルギー密度”を用語とし

て追加した。

分かりやすくするための追加で,

技術的差異はない。

4 概要

4

適用範囲から移動

追加

試験の説明的な文を移動した。

文章の配置を変更しただけで,技

術的差異はない。

5 試験装置 5.1 試験装置の構成

5.1

変更

JISは,分かりやすくするため箇条別にし

た。

分かりやすくするための変更で,

技術的差異はない。

5.1.1 つかみ具

追加

JISは,分かりやすくするため図を追加。

5.1.3 カウンタ

追加

JISは,分かりやすくするため追加。

7 試験片

7.2 ダンベル状試験片

7.1.2

JISに追加

追加

試験片厚さ2.0 mm±0.2 mmを追加。

日本で最も一般的に使用される試

験片厚さで規定した。ISOに提案

する。

7.6 試験片の採取・作

製

7

追加

JISは,試験片の作製方法を項立てして規

定。

分かりやすくするための追加で,

技術的差異はない。

2

K

6

2

7

0

:

2

0

1

8

17

K 6270:2018

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価

及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験手順 9.5 残留ひずみ及び最

大ひずみの測定

9

追加

JISは,試験片を交互に引張変形する装置

の場合,残留ひずみと同時測定可能を追

加。

試験期間短縮のため追加した。

ISOに提案する。

9.2,9.3

変更

式をダンベル状試験片の場合とリング状

試験片の場合とに分けた。

分かりやすくするための変更で,

技術的差異はない。

10 計算

10.1 疲労寿命

10.1

追加

JISは,計算式を追加。

分かりやすくするための追加で,

技術的差異はない。

10.4 最大応力の計算

10.4

10.6 試験結果のまと

め方

10

追加

JISは,数値の丸め方を追加。

分かりやすくするための追加で,

技術的差異はない。

10.2,10.3

変更

式をダンベル状試験片の場合とリング状

試験片の場合とに分けた。

分かりやすくするための変更で,

技術的差異はない。

11 試験報

告書

f) その他必要事項

11

追加

JISは,定形文書として追加。

分かりやすくするための追加で,

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 6943:2017,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

2

7

0

:

2

0

1

8