3

K 6260:2017

1

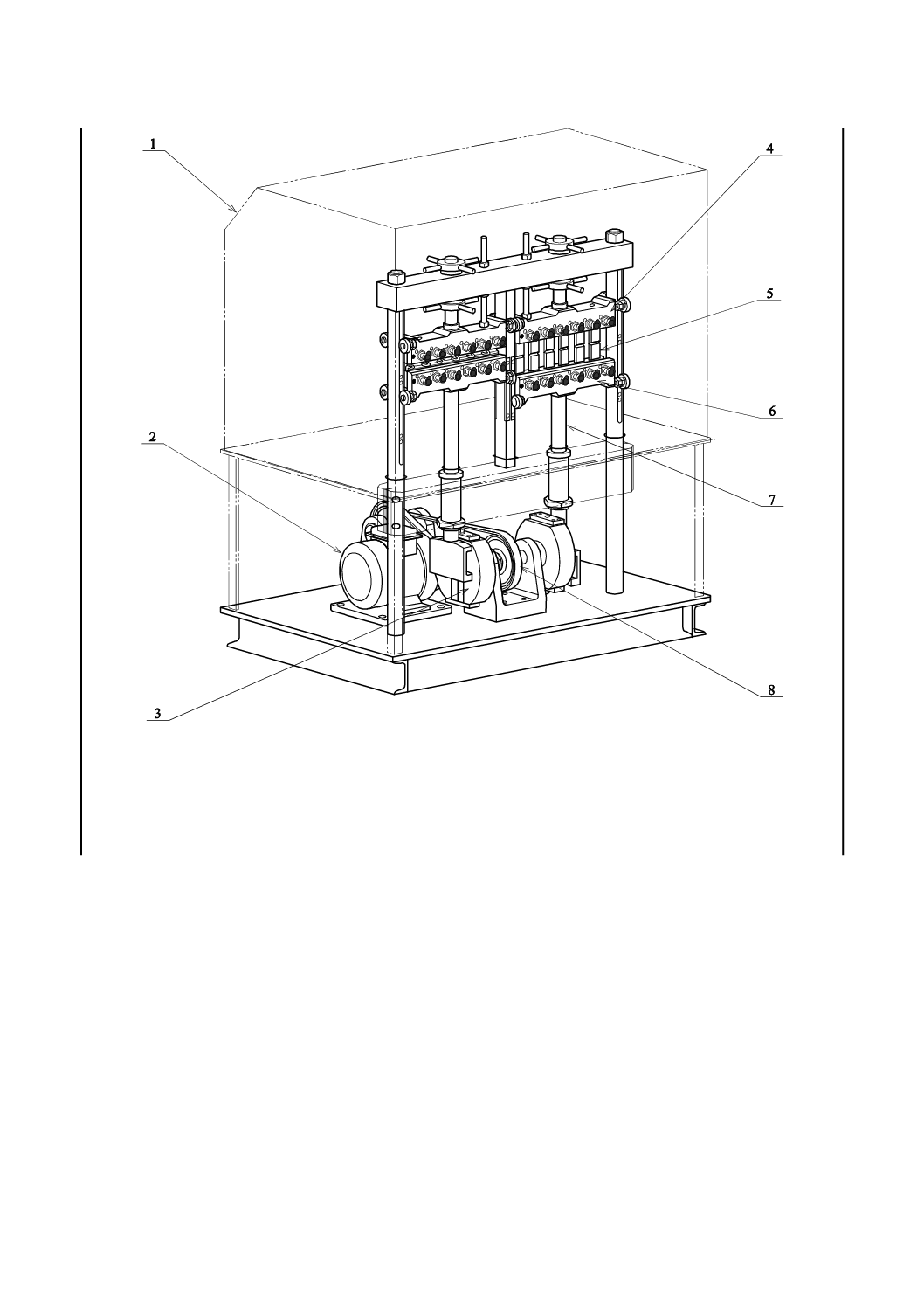

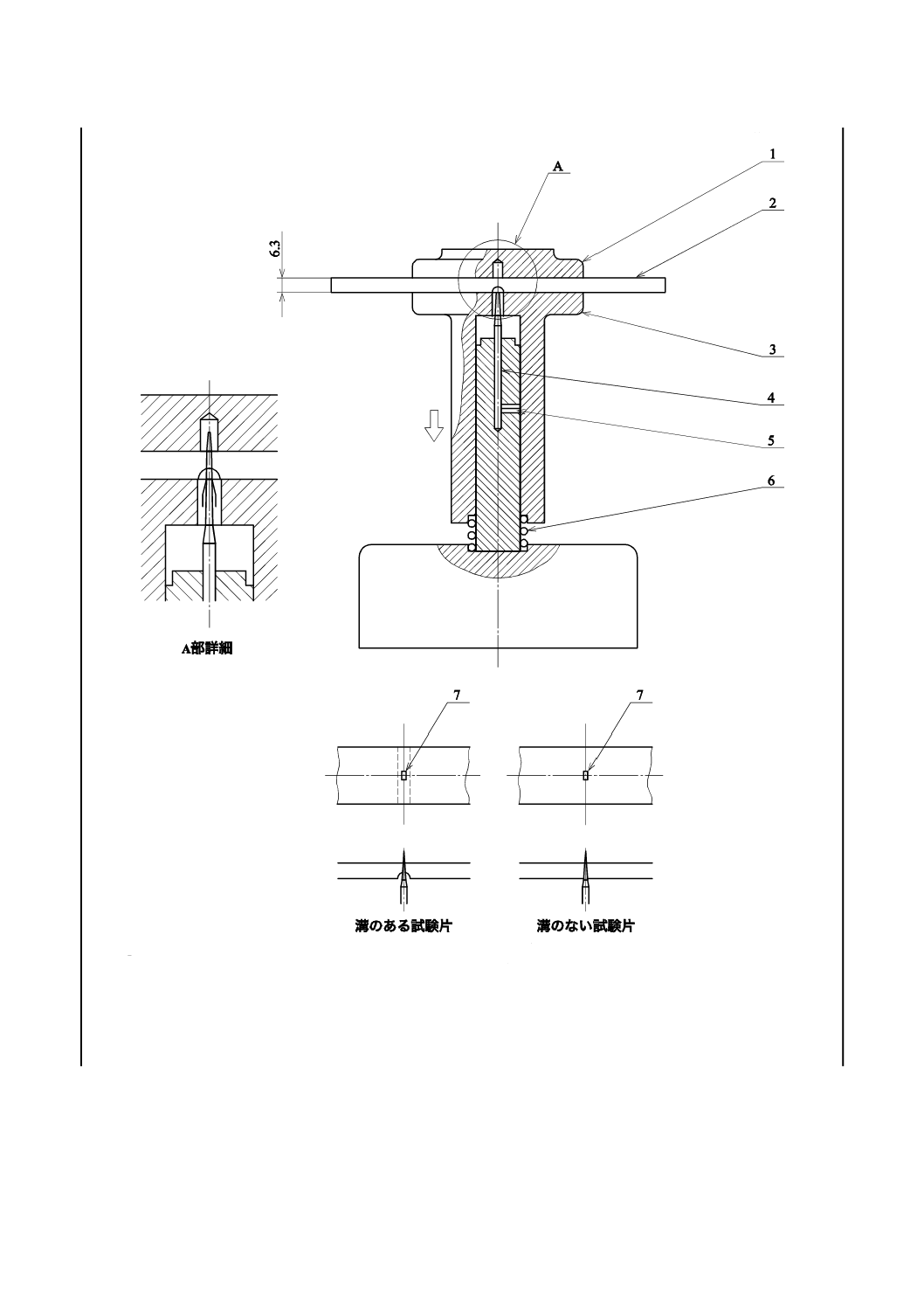

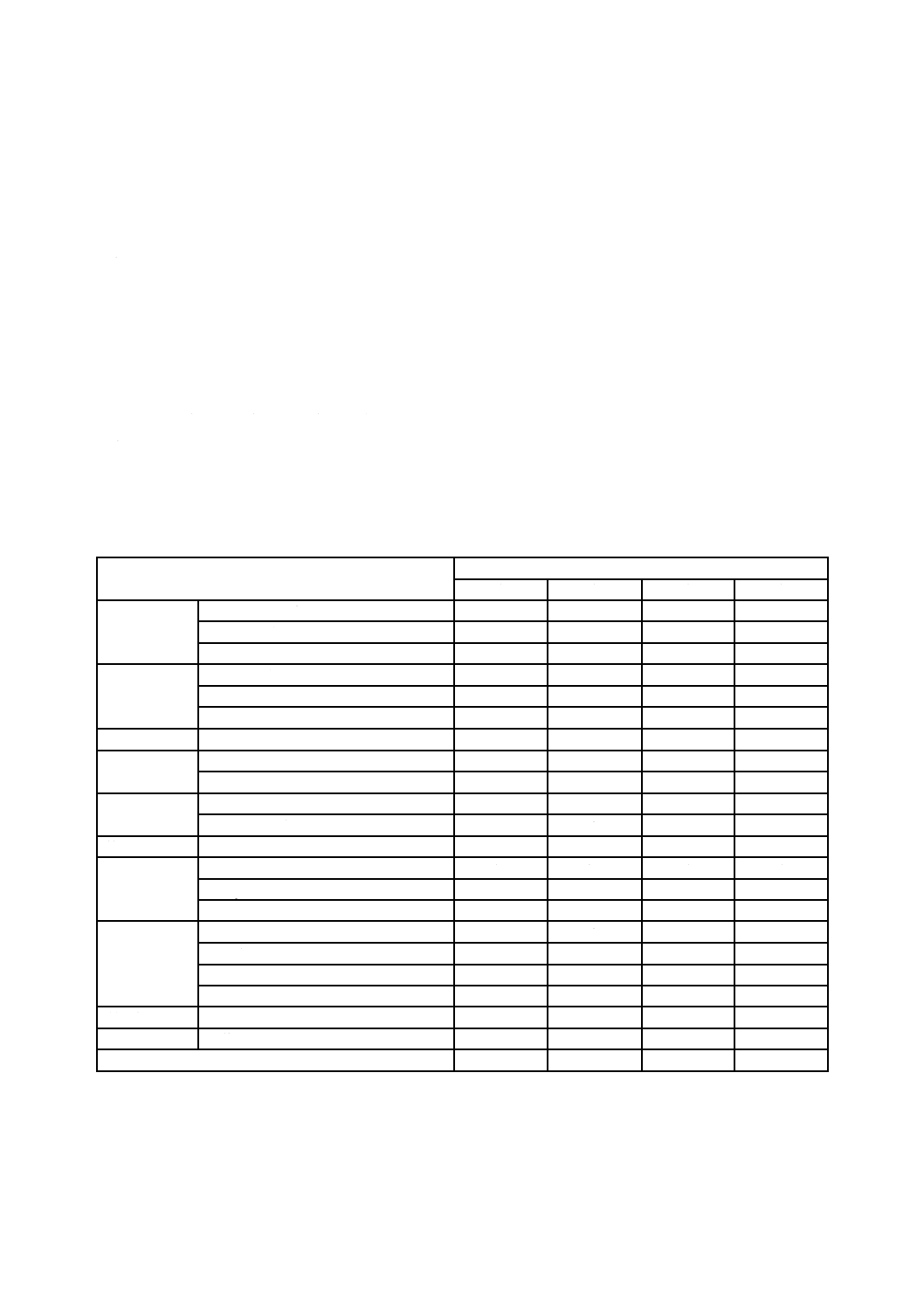

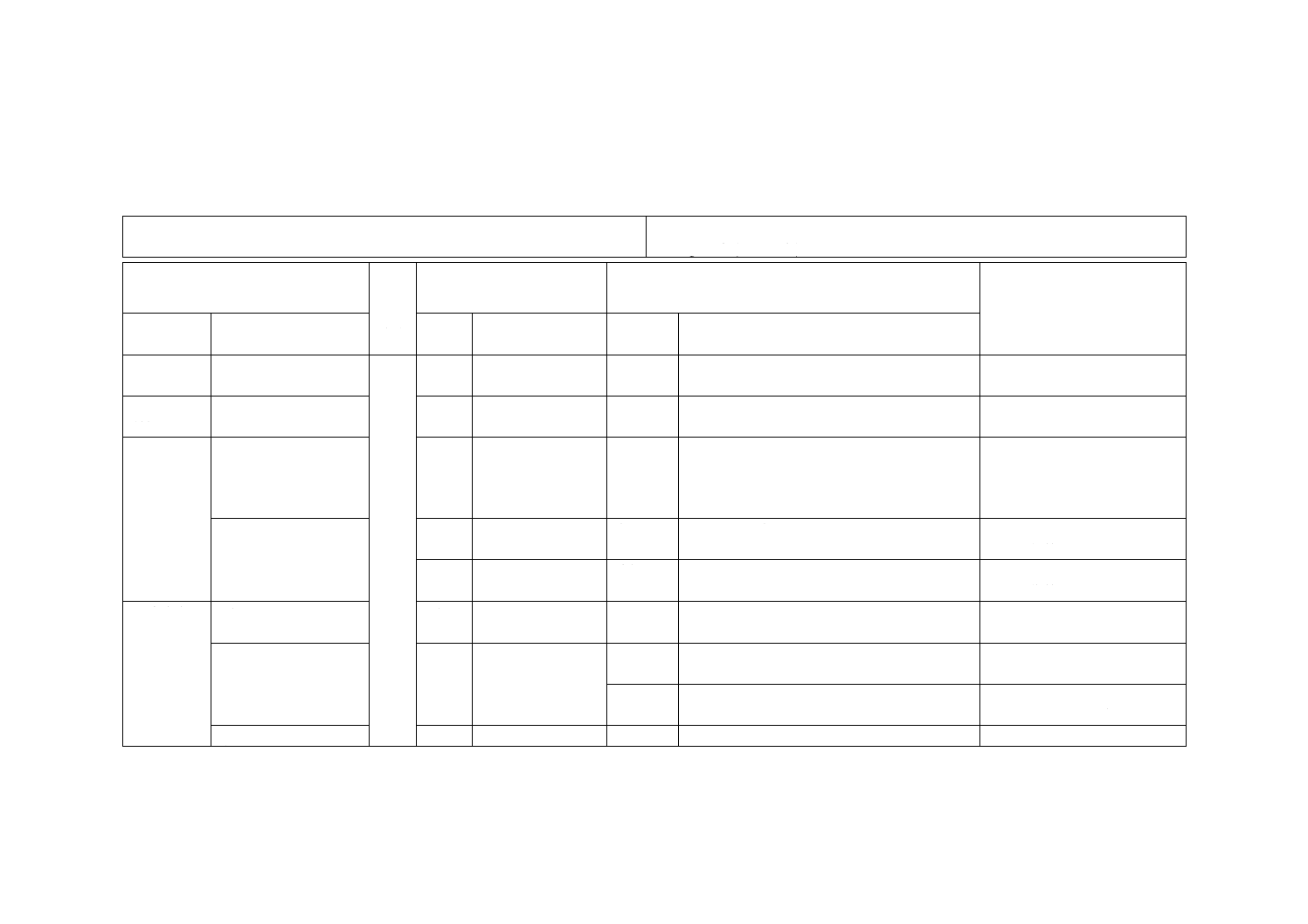

試験槽

2

モータ

3

偏心輪

4

つかみ具(固定部分)

5

試験片

6

つかみ具(移動部分)

7

加力軸

8

動力伝達ベルト

図1−デマチャ式屈曲試験機の例

K 6260:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

2A 用語及び定義 ················································································································ 2

2B 試験の種類 ···················································································································· 2

3 試験装置························································································································· 2

3.1 デマチャ式屈曲試験機 ···································································································· 2

3.2 亀裂成長試験片の切込み用刃及び切込み器 ·········································································· 5

4 試験装置の校正 ················································································································ 6

5 試験片···························································································································· 7

5.1 試験片の形状・寸法及び採取・作製··················································································· 7

5.2 屈曲亀裂成長試験片への切込み ························································································ 7

5.3 試料及び試験片の保管 ···································································································· 7

5.4 試験片の状態調節 ·········································································································· 7

5.5 試験片の数 ··················································································································· 7

6 試験条件························································································································· 8

6.1 試験温度 ······················································································································ 8

6.2 試験湿度 ······················································································································ 8

7 試験手順························································································································· 8

7.1 一般事項 ······················································································································ 8

7.2 屈曲亀裂発生試験 ·········································································································· 8

7.3 屈曲亀裂成長試験 ·········································································································· 9

8 試験結果のまとめ方 ········································································································· 10

8.1 屈曲亀裂発生試験 ········································································································· 10

8.2 屈曲亀裂成長試験 ········································································································· 10

9 試験精度························································································································ 10

10 試験報告書 ··················································································································· 10

附属書A(規定)試験装置の校正 ··························································································· 12

附属書B(参考)試験室間試験プログラムによる試験精度の結果 ·················································· 14

附属書JA(参考)試験結果のまとめ方の例 ·············································································· 18

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 22

K 6260:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6260:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6260:2017

加硫ゴム及び熱可塑性ゴム−耐屈曲亀裂性及び

耐屈曲亀裂成長性の求め方(デマチャ式)

Rubber, vulcanized or thermoplastic-

Determination of flex cracking and crack growth (De Mattia Type)

序文

この規格は,2011年に第5版として発行されたISO 132を基とし,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,デマチャ式屈曲試験機によって,加硫ゴム及び熱可塑性ゴムに繰返し屈曲変形を与えたと

きの亀裂発生及び亀裂成長に対する抵抗性の求め方について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 132:2011,Rubber, vulcanized or thermoplastic−Determination of flex cracking and crack growth

(De Mattia)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

警告2 この規格で規定している試験を行う上で,使用する物質,生成する物質及び廃棄物が環境に

及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関して,これらに関連する法令・

規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

2

K 6260:2017

for physical test methods(MOD)

ISO 18899:2004,Rubber−Guide to the calibration of test equipment

2A 用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200による。

2B 試験の種類

試験の種類は,次による。

a) 屈曲亀裂発生試験 屈曲亀裂発生試験は,試験片に繰返し屈曲変形を与えたときに,亀裂が発生する

までの時間並びに亀裂の数及び亀裂の大きさを測定する試験である。

b) 屈曲亀裂成長試験 屈曲亀裂成長試験は,あらかじめ切込みを入れた試験片に繰返し屈曲変形を与え,

切込みを起点とした亀裂が成長する速度を測定する試験である。

注記 屈曲変形による亀裂発生試験及び亀裂成長試験は,屈曲変形後も応力ひずみ特性の変化が少な

い,軟化しない,硬化しない又は高粘性にならない加硫ゴムに適する。

加硫ゴムの種類によっては,屈曲変形による亀裂の発生に対しては優れた耐久性を示すが,

屈曲変形による亀裂の成長は,早い場合がある。したがって,屈曲変形による亀裂の発生及び

亀裂の成長を共に測定することは重要な意味をもつ。

降伏点での伸びが,試験中に与えられる最大ひずみに比べ,小さいか又は近いような熱可塑

性ゴムなどでは,試験片の耐屈曲亀裂性を評価できない場合もあるので注意して扱うとよい。

3

試験装置

3.1

デマチャ式屈曲試験機

デマチャ式屈曲試験機の例を,図1に示す。デマチャ式屈曲試験機には,図2に示すように,試験片の

一端を保持するつかみ具のある固定部分,及び試験片の他端を保持するつかみ具のある往復運動をする移

動部分がある。その往復運動距離は,57

0.5

0

+ mmとし,つかみ具間の最大距離は,75

1

0

+ mmとする。

移動部分は,両つかみ具の中心を結ぶ線上を往復運動する。この両つかみ具は,互いに平行に配置され,

同一平面上にある。

往復運動をさせるためには,偏心輪などを用いる。駆動モータの能力は,一度に6個以上,望ましくは

12個の試験片を(5.00±0.17)Hz[毎分(300±10)回]で屈曲できるものとする。つかみ具は,試験片に

余分なひずみを与えないように確実に保持することができるものとし,かつ,試験片を挿入して個別に調

整できるものとする。

注記 試験装置の振動を減少させるために,試験片は,図1に示すように,二つのグループに分けて,

一方が屈曲し,他方が屈曲していない配置にすることが望ましい。

なお,試験室の標準温度以外の温度で試験する場合には,試験片の取付け位置中央付近で試

験温度±2 ℃で制御できる試験槽を用いる。また,必要があれば,空気循環器を付ける。

3

K 6260:2017

1

試験槽

2

モータ

3

偏心輪

4

つかみ具(固定部分)

5

試験片

6

つかみ具(移動部分)

7

加力軸

8

動力伝達ベルト

図1−デマチャ式屈曲試験機の例

4

K 6260:2017

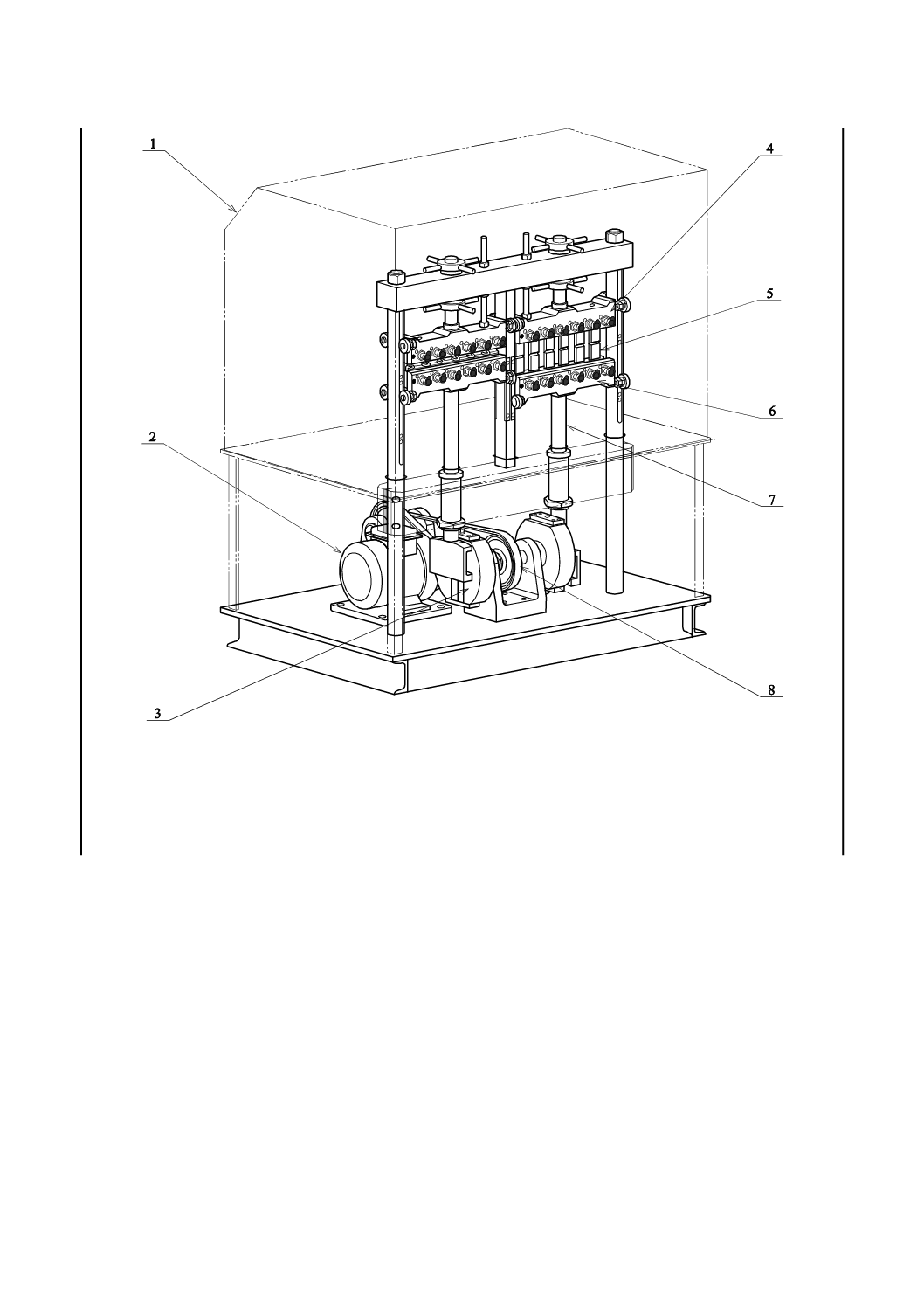

単位 mm

a) つかみ具間最短時の試験片

設置状態(側面)

b) つかみ具間最長時の試験片設置状態(正面)

1

つかみ具(固定部分)

2

つかみ具(移動部分)

3

試験片

図2−デマチャ式屈曲試験機のつかみ具及び試験片の装着例

5

K 6260:2017

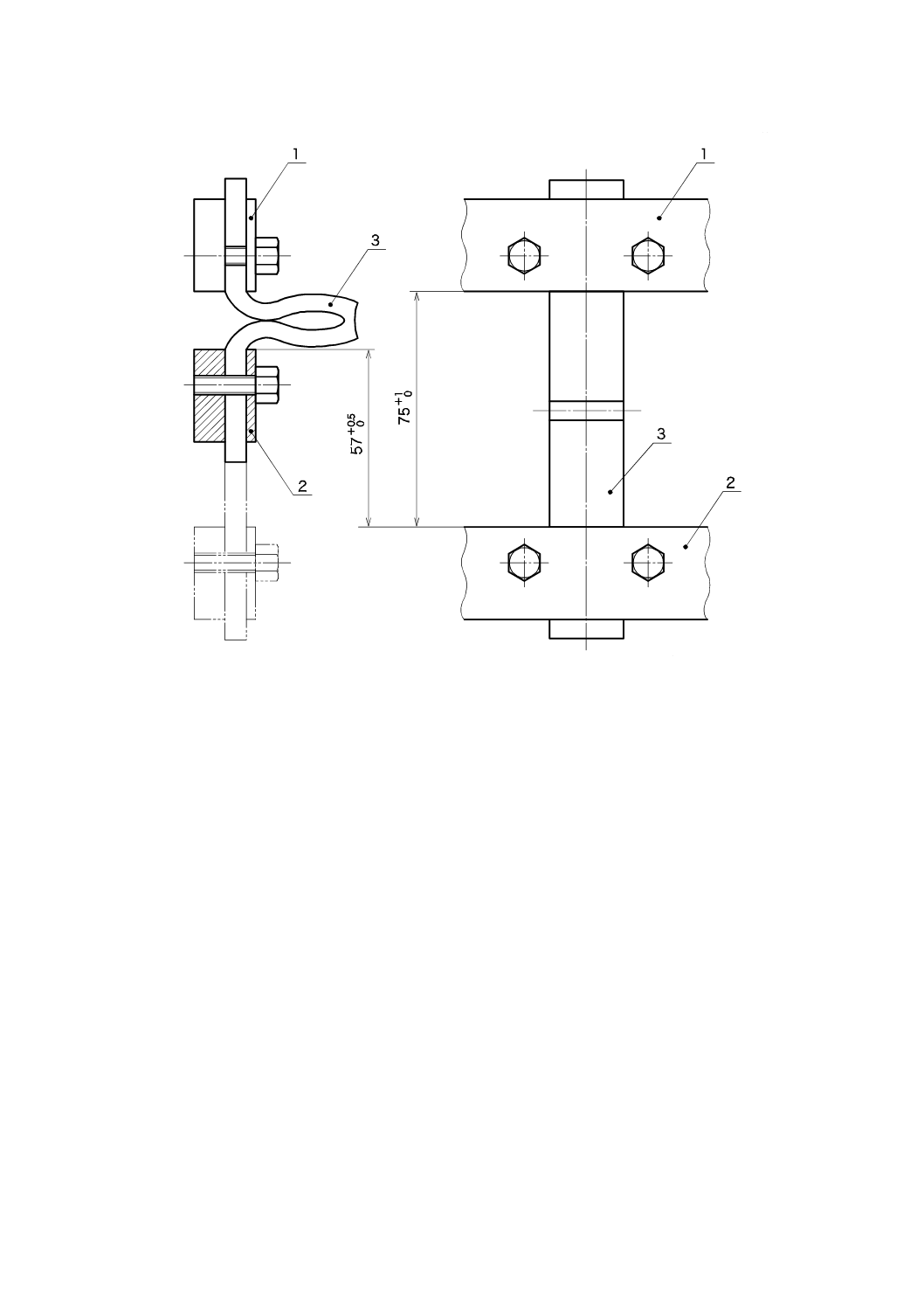

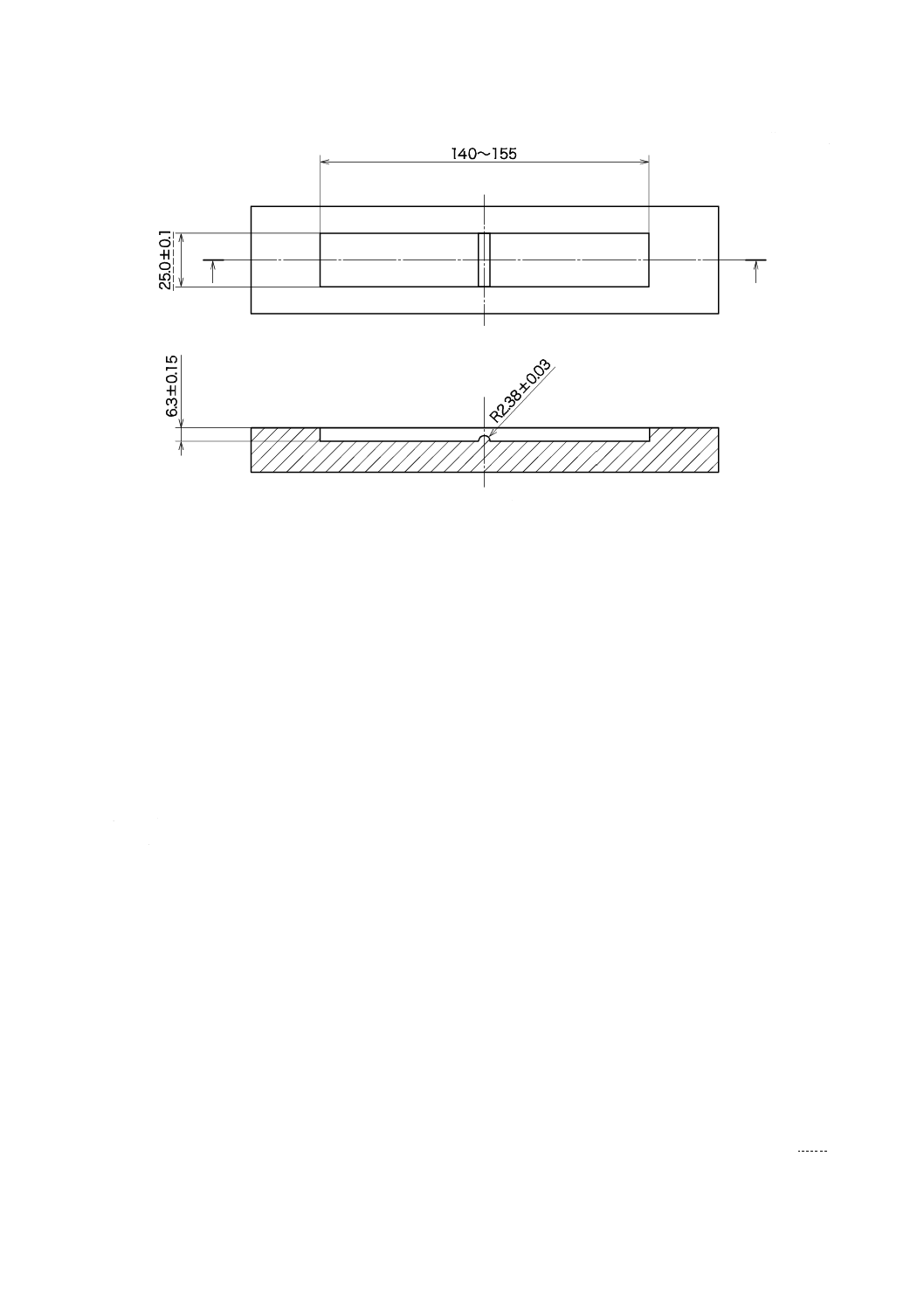

3.2

亀裂成長試験片の切込み用刃及び切込み器

切込み用刃は図3に,切込み器は図4による(5.2参照)。

単位 mm

a) 側面図

b) 正面図

1

試験片

図3−切込み用刃の形状及び寸法

6

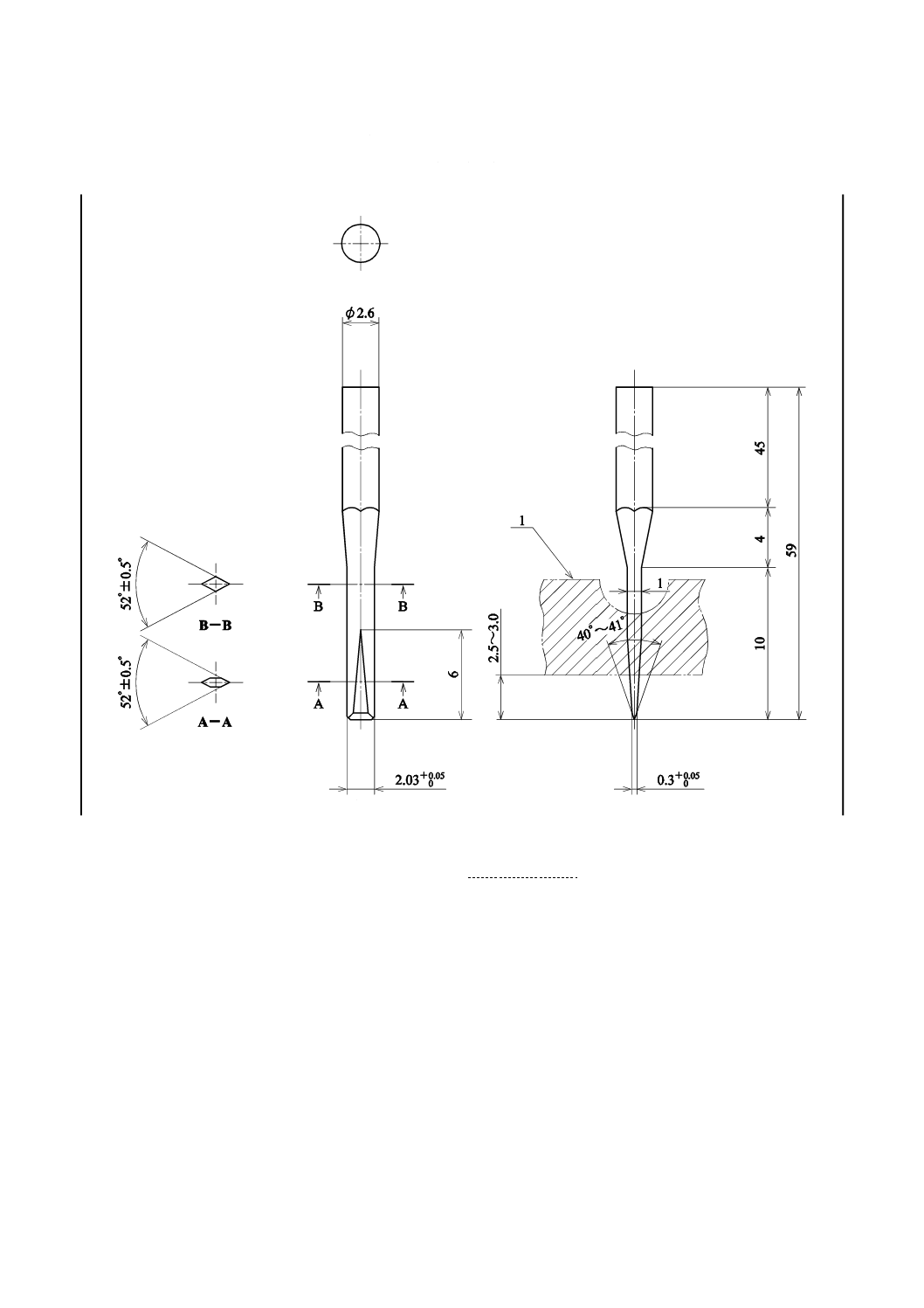

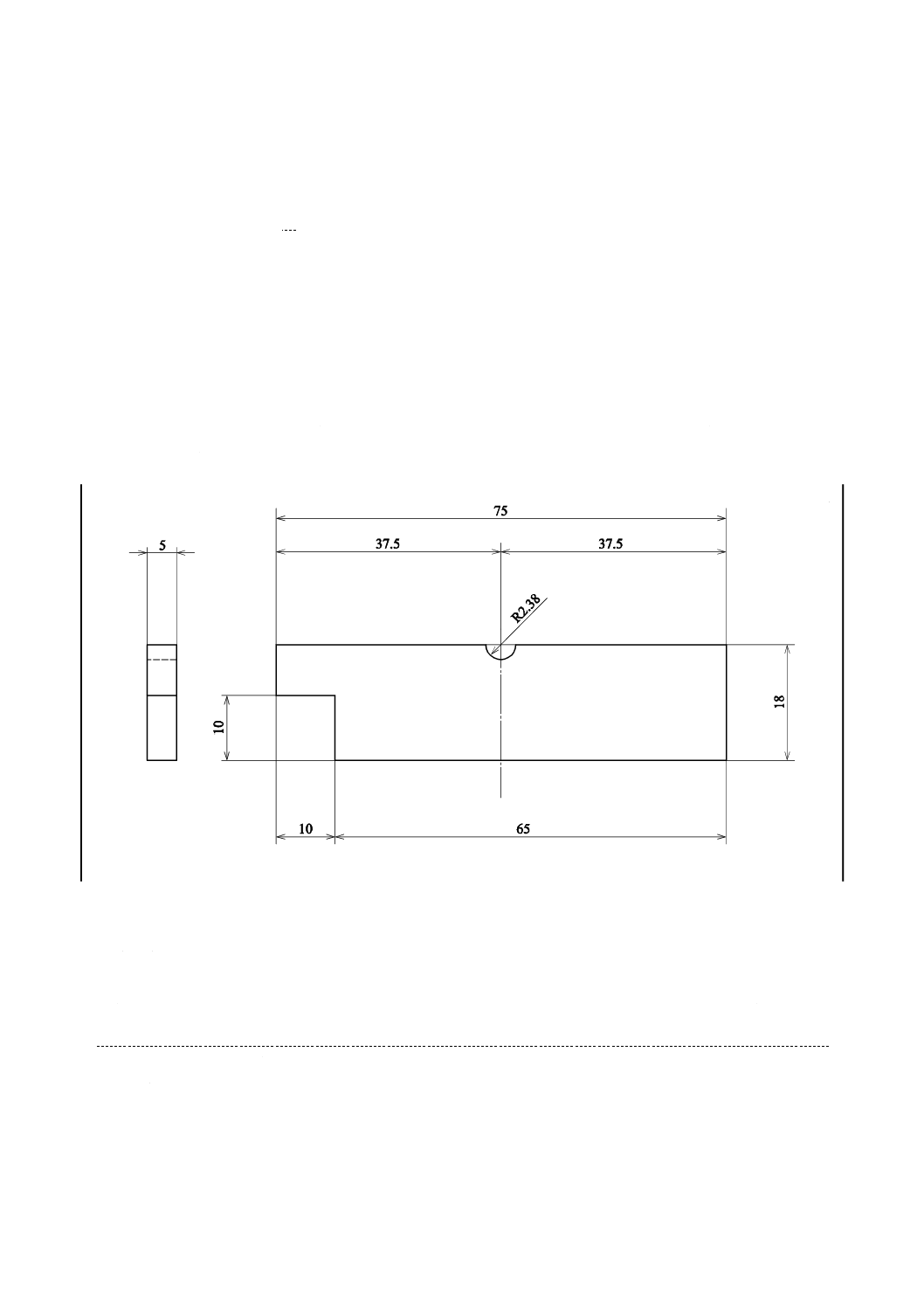

K 6260:2017

単位 mm

1

試験片押さえぶた

2

試験片

3

試験片ジグ

4

切込み用刃

5

刃固定ねじ

6

ばね

7

切込み

図4−切込み器の例及び切込み位置

4

試験装置の校正

試験装置の校正は,附属書Aによる。

7

K 6260:2017

5

試験片

5.1

試験片の形状・寸法及び採取・作製

試験片の形状・寸法及び採取・作製は,次による。

a) 加硫又は成形で作製する場合の,試験片作製用金型のキャビティ形状及び寸法は,図5による。中心

部の溝の曲率半径は,(2.38±0.03)mmとする。

加硫又は成形で作製する場合の溝は,ゴムの列理(グレーン)方向と直角になるように作製する。

試験片は,金型によって個別に作製するか,又は図5で規定する寸法の溝をもつ幅広いゴム板から裁

断して採取してもよい。試験片の厚さの測定は,JIS K 6250の10.2(平板状試験片の厚さの測定)に

よって,溝の近くの両側の平滑な箇所だけを3か所以上測定する。この場合,測厚器の加圧面が試験

片の溝にかかった状態で測定してはならない。

試験片は,表面が平滑で,溝及びその近くの部分にきず又はその他の欠陥のないものでなければな

らない。試験片の厚さが試験結果に影響するため,溝の近くの厚さが(6.30±0.30)mmの範囲に入る

もの同士の比較でなければならない。

b) 製品から試験片を採取・作製する場合は,JIS K 6250の8.(試験片の採取・作製)による。製品から

採取する場合の試験片は,亀裂発生試験に用いてはならず,亀裂成長試験には溝なしで用いる。その

場合,試験片の寸法は,長さ140 mm〜155 mm,幅(25±1)mm,厚さ(6.30±0.30)mmとする。

試験片を製品から裁断又は研磨して作製した場合は,詳細を試験報告書に記載する。

5.2

屈曲亀裂成長試験片への切込み

試験片への切込みは,試験片を平らな固定台に置き,試験片の面に対して直角に,切込み用刃(図3参

照)を用いて,1回の挿入及び引抜きによって入れる。溝のある試験片への切込みは,溝の中央に,溝の

長手軸に対して平行に溝側から入れる。溝のない試験片への切込みは,試験片の中央に,試験片の幅に対

して平行に入れる。適切な湿潤剤を含んだ水で切込み用刃の滑りをよくしてもよい。切込み用刃は,試験

片を貫通して2.5 mm〜3.0 mm突き抜くようにする。

なお,図4に示すような切込み器を用いて,簡単かつ正確に切込みを付けることができる。

5.3

試料及び試験片の保管

加硫又は成形から試験までの時間は,JIS K 6250の7.(試料及び試験片の保管)による。試料及び試験

片の保管は,光に暴露されないように行うことが望ましい。

5.4

試験片の状態調節

試験片及び溝のついた幅広いゴム板の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

状態調節を終えた,溝のついた幅広いゴム板から採取して得られた試験片は,直ちに試験してもよい。

5.5

試験片の数

試験片の数は,少なくとも3個,望ましくは6個とする。

8

K 6260:2017

単位 mm

図5−試験片作製用金型のキャビティ形状及び寸法

6

試験条件

6.1

試験温度

試験温度は,JIS K 6250の6.1(試験室の標準温度)による。その他の温度で試験を行う場合は,JIS K 6250

の11.2.2(その他の試験温度)による。

6.2

試験湿度

湿度の影響を受けやすい配合処方品の場合は,JIS K 6250の6.2(試験室の標準湿度)による条件下で試

験を行う。

注記 湿度の影響は,ふっ素ゴム,ウレタンゴム,親水性の充塡剤を含むゴムなどにみられる。

7

試験手順

7.1

一般事項

屈曲亀裂発生及び成長試験の屈曲回数は,サイクルで表し,試験機の移動つかみ具の1往復運動を1サ

イクルとする。

試験室内にオゾンが存在すると,試験結果に影響を及ぼす。したがって,室内のオゾンが分圧1 mPaに

相当する濃度以下(試験室の標準温度で約1 pphm)であることを確認するために,定期的にオゾン濃度を

測定することが望ましい。試験は,蛍光ランプのようなオゾンを発生する設備がある室内で行ってはなら

ない。

試験機を駆動するモータは,オゾンが発生しないものを用いる。

7.2

屈曲亀裂発生試験

7.2.1

試験片の取付け

つかみ具間隔を最大にし,図2に示すように,試験片の溝を手前にして,両つかみ具間の中心に試験片

の溝の中心がくるように取付ける。このとき試験片は,平面状を保持し,余分なひずみを与えないように

保持する。試験片を曲げるときは,“く”の字になるようにする。試験片相互の間隔は,少なくとも3 mm

なければならない。試験片は,つかみ具に対して直角に取付けなければならない。異なる配合処方品での

9

K 6260:2017

比較が必要な場合には,それぞれの配合の試験片は,同じ試験機で同時に試験しなければならない。

7.2.2

亀裂長さ及び亀裂数の測定

試験片の亀裂の状態を観察するときは,つかみ具間隔を65 mmとする。亀裂長さは,試験片の溝に平行

に測定する。このとき,JIS B 7507で規定するノギスなどを用い,0.1 mmまで読み取る。試験片の溝の両

末端からの亀裂は除く。同時に亀裂の数を数える。亀裂の等級は,8.1で規定する標準尺度で比較する。試

験片が完全に破壊される前に試験を中止し,その時点の亀裂の等級を評価する。

7.2.3

亀裂長さ及び亀裂数を測定する間隔

試験機を運転し,各試験片に亀裂発生の最初の兆候がみられるまでは,ときどき試験機を止めて測定す

る。亀裂発生の最初の兆候がみられた時点の屈曲回数を記録する。試験機を再度運転させ,それ以降1,2,

4,8,24,48,72,及び96時間の間隔で測定する。別法として,幾何級数的に増加させた間隔の屈曲回数

で測定してもよい。この場合の公比は,1.5が望ましい。

図6に示す試験片取付け及び亀裂観察用ジグ(ゲージ)は,試験片の取付け時,又は亀裂観察時のつか

み具間隔の調節に用いる。

単位 mm

図6−試験片取付け及び亀裂観察用ジグ(ゲージ)の例

7.3

屈曲亀裂成長試験

7.3.1

試験片の取付け

試験片の取付けは,7.2.1による。

7.3.2

亀裂長さの測定手順

亀裂長さは,両つかみ具の間隔を65 mmに設定し,試験片の溝に平行に測定する。試験片の亀裂長さに

ノギスを合わせるときに倍率数倍の拡大鏡を用い,JIS B 7507で規定するノギスなどを用いて,0.1 mmま

で読み取る。試験開始前の切込み寸法をL mmとする。7.3.3で規定する屈曲回数で試験片の亀裂長さを測

定し,亀裂長さが(L+10)mm以上に達した時点で,完全に破壊する前に試験を終了する。

7.3.3

亀裂長さの測定間隔

亀裂長さを測定する間隔は,試験目的などによって適切な屈曲回数を選定する。例えば,1 000サイクル,

3 000サイクル又は5 000サイクルごとに測定する。試料によって測定する間隔を決めてよい。

10

K 6260:2017

8

試験結果のまとめ方

8.1

屈曲亀裂発生試験

亀裂の等級は,亀裂の長さ及び数によって,次の標準尺度で評価する。

なお,亀裂長さの測定では,独立して成長した亀裂と合体して成長した亀裂とを区別しなくてもよい。

− 1級:肉眼で“針穴”のような亀裂が見られ,“針穴”が,10個以下のとき。

− 2級:次のいずれかに相当するとき。

a) “針穴”が11個以上ある。

b) 最も長い亀裂の長さが0.5 mm以下である。

− 3級:最も長い亀裂の長さが0.5 mmを超え,1.0 mm以下であるとき。

− 4級:最も長い亀裂の長さが1.0 mmを超え,1.5 mm以下であるとき。

− 5級:最も長い亀裂の長さが1.5 mmを超え,3.0 mm以下であるとき。

− 6級:最も長い亀裂の長さが3.0 mmを超えるとき。

各級に達する屈曲回数(測定値)を,各試験片について求める。各試験片ごとに屈曲回数を横軸に取り,

1〜6級の各級を縦軸に取って,n個の試験片が各級に達する屈曲回数の中央値を用いて,滑らかな近似曲

線を描き,この曲線から次の屈曲回数を求める。

なお,グラフの代わりにコンピュータプログラムによって求めてもよい。

− 亀裂が各級に達するのに要する屈曲回数

− 3級に達するのに要する屈曲回数

屈曲亀裂発生試験結果のまとめ方の例を,JA.1に示す。

8.2

屈曲亀裂成長試験

屈曲亀裂成長試験の試験結果のまとめ方は,次による。

a) 各屈曲回数ごとに成長した亀裂長さを,各試験片について求める。個々の試験片にて屈曲回数を横軸

に取り,亀裂長さを縦軸に取って,屈曲回数及び亀裂長さ(測定値)をプロットする。各点の中央を

1本の滑らかな曲線で結んでグラフを描く。

b) a)で描いたグラフから,亀裂長さが次の区分まで成長するのに必要な屈曲回数を求める。

1) 亀裂長さの成長初期値として,L mmから(L+2)mmまで

2) 亀裂長さの成長中間値として,(L+2)mmを超えて(L+6)mmまで

3) 必要であれば,

(L+6)mmを超えて(L+10)mmまで

注記 Lは,試験開始前の切込みの寸法

各亀裂成長区分の屈曲回数は,n個の試験片の中央値とする。

屈曲亀裂成長試験結果のまとめ方の例を,JA.2に示す。

9

試験精度

試験精度は,附属書Bを参照する。

10 試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料及び試験片に関する詳細

2) 配合の詳細及び成形方法(加硫条件など)

11

K 6260:2017

3) 試験片の作製方法の詳細(成形又は切り出し)

b) この規格の番号

c) 試験の詳細

1) 試験室の標準温度

2) 用いた試験片の数

3) 状態調節の詳細(時間及び温度)

4) 試験温度及び必要な場合は,湿度

5) 標準の操作方法と異なる場合は,その詳細

d) 試験結果

1) 屈曲亀裂発生試験結果 次のいずれかを記録する。

− 亀裂が各級に達するのに要する屈曲回数

− 耐屈曲亀裂性(3級に達するのに要する屈曲回数)

− 亀裂が発生しない最大屈曲回数

2) 屈曲亀裂成長試験結果 亀裂長さが次の区分まで成長するのに必要な屈曲回数を記録する。

− 亀裂長さの成長初期値として, L mmから(L+2)mmまで

− 亀裂長さの成長中間値として, (L+2)mmを超えて(L+6)mmまで

− 必要であれば,

(L+6)mmを超えて(L+10)mmまで

e) 試験年月日

f)

その他必要事項

12

K 6260:2017

附属書A

(規定)

試験装置の校正

A.1 事前点検

試験装置の校正を行うときは,事前に次の事項を行う。

a) 校正する項目の現状を,校正報告書又は証明書で記録された点検結果によって確認する。

b) 校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかを記録する。

c) 要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を校正方法に記載する。

A.2 試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正周期については,特に規定がない場合,

ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてもよい。

表A.1に,規定する校正項目,必要条件などを含む校正計画を示す。校正項目及び測定値は,試験装置

本体,装置の一部又は補助的な装置にも適用する。

校正には,ISO 18899,その他の発行文書,又は試験方法に詳細に規定された手順を用いてもよい(ISO

18899よりも詳細に規定した校正方法が記載されている場合には,それを用いる。)。

それぞれの項目の校正周期は,記号で示し,各記号の意味は次による。

N 初期確認

S

ISO 18899による標準的な校正周期

U 使用の都度

13

K 6260:2017

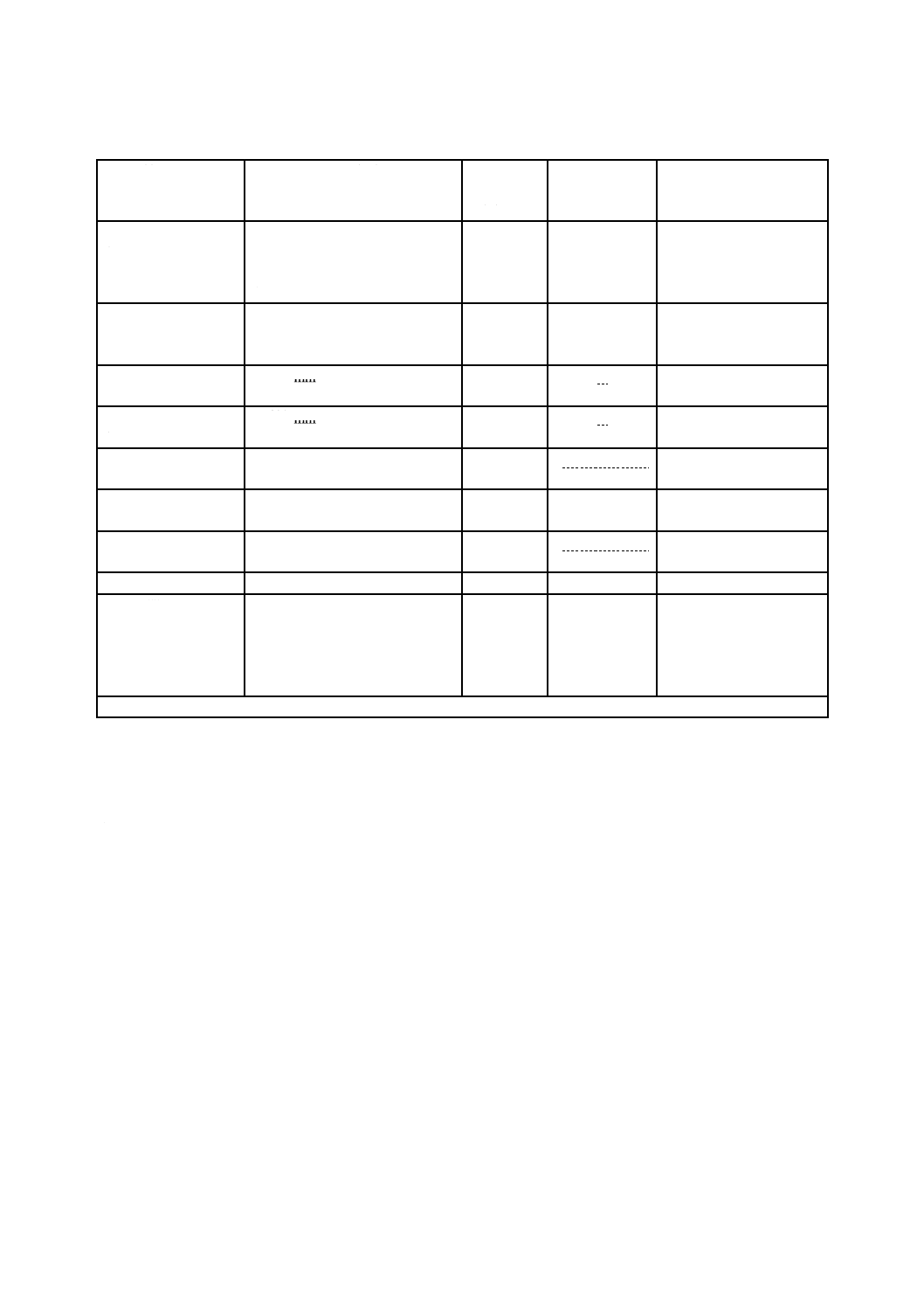

表A.1−校正計画

校正項目

必要条件

ISO 18899:

2004の

箇条番号

校正周期a)

注意事項

固定部分と往復運動

部分とをもつつかみ

具を備えたデマチャ

式屈曲試験装置

往復運動するつかみ具は,固定

つかみ具と同じ平面状の共通の

中心線を直線的に動き,かつ平

行を保つ。

−

N

測定しないが,確認する。

つかみ具

固定部分と往復運動部分とをも

つつかみ具は,試験片を確実に

保持し,個別に調整できる。

−

U

測定しないが,確認する。

つかみ具の往復運動

距離

57

0.5

0

+ mm

15.2

U

−

つかみ具間の最大距

離

75

0.1

0

+ mm

15.2

U

−

屈曲サイクル

(分間屈曲回数)

(5.00±0.17)Hz

[毎分(300±10)回]

23.3

S(1回/1年)

−

駆動モータの能力

一回の試験で6〜12本の試験片

を,動かすことができる。

−

N

測定しないが,確認する。

試験槽温度制御範囲

±2 ℃

18

S(1回/1年) 周辺温度ではなく,試験

片の取付け位置中央付近

切込み用刃

図3による。

15.2,15.3

S(1回/1年)

−

切込み器

試験片を正常に保持することが

でき,かつ,切込み用刃が,試

験片を貫通して2.5 mm〜3.0 mm

突き抜くことができる(図4参

照)。

−

15.2

N

S(1回/1年)

測定しないが,確認する。

注a) 括弧内の校正周期は,例である。

表A.1以外の校正項目を,次に示す。これらもISO 18899:2004に従って校正する。

a) 試験温度状態を監視する温度計

b) 試験片寸法の測定器

c) 亀裂長さの測定器

14

K 6260:2017

附属書B

(参考)

試験室間試験プログラムによる試験精度の結果

B.1

一般事項

繰返し精度及び再現精度は,ISO/TR 9272 [1]に従って計算した。精度の概念及び用語もまた,ISO/TR

9272に記載されている。この附属書Bは,繰返し精度及び再現精度の手引きとして,試験結果の精度に関

するデータを添付する。

B.2

プログラムの詳細

B.2.1 この試験室間試験プログラム(Interlaboratory Test Program,以下ITPという。)は,2009年に実施

した。

4種類の配合物の加硫シートから作られたA,B,C及びDの試験片を,参加している全ての試験室に

送った。この試験片の配合の詳細を,表B.1に示す。

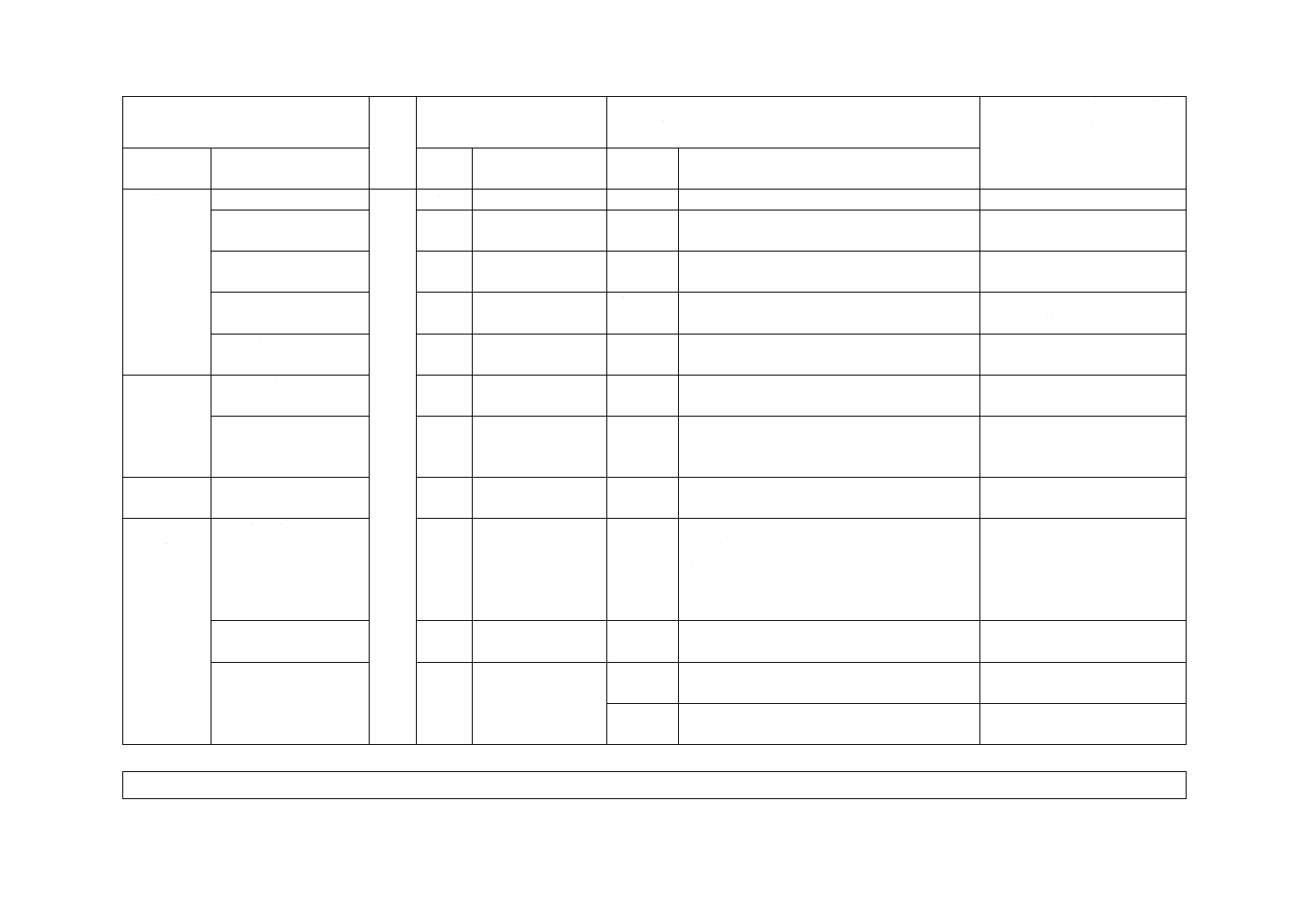

表B.1−配合

成分

配合割合(配合重量部)

配合A

配合B

配合C

配合D

ゴム

S-SBR 5025-1 a)

96.25

96.25

−

−

BR CB 24 b)

30

30

−

−

天然ゴム

−

−

100

100

補強剤

HD Silica c)

80

40

−

−

カーボンブラック ECORAX®1990 d)

−

−

52

−

カーボンブラック ISAF(N 220)

−

−

−

55

充塡剤

Silica e)

−

−

13

−

表面処理剤

TESPT f)

−

−

2

−

X 50 S g)

12.8

6.4

−

−

架橋助剤

酸化亜鉛

3

3

3

3

ステアリン酸

2

2

3

3

軟化剤

ナフテン系オイル

10

10

−

−

老化防止剤

6PPD h)

1.5

1.5

1

1

TMQ i)

−

−

1

1

パラフィンワックス

1

1

1

1

加硫促進剤

DPG j)

2

2

−

−

CBS k)

1.5

1.5

−

−

TBzTD l)

0.2

0.2

−

−

TBBS-80 m)

−

−

1.2

1.2

遅延剤

CTP n)

−

−

0.15

0.15

加硫剤

硫黄

1.5

1.5

1.5

1.5

配合割合の合計

241.75

195.35

178.85

166.85

15

K 6260:2017

表B.1−配合(続き)

注a) 溶液重合油展SBR,スチレン量25 %,ML1+4(100 ℃)=50,アロマオイル質量分率27.27

b) 溶液重合高シスタイプBR,ML1+4(100 ℃)=44

c) BET窒素吸着比表面積175 m2/g

d) Orion Engineered Carbons社製

e) BET窒素吸着比表面積130 m2/g

f) シランカップリング剤,ビス[3-(トリエトキシシリル)プロピル]テトラスルフィド

g) カーボンブラックN 330担持+TESPT,(50:50)

h) N-(1,3,ジメチルブチル)-N'-フェニル-p-フェニレンジアミン

i) 2,2,4-トリメチル-1,2-ジヒドロキノリン重合物

j) ジフェニルグアニジン

k) N-シクロヘキシルベンゾチアゾール-2-スルフェンアミド

l) テトラベンジルチウラムジスルフィド

m) N-(tert-ブチル)ベンゾチアゾール-2-スルフェンアミド

n) N-(シクロヘキシルチオ)フタルイミド

それぞれの配合物の試験片は,切込みの有無の両水準にてそれぞれ2×3本ずつ準備し,1週ごとに屈曲

亀裂発生試験と屈曲亀裂成長試験とを,2回ずつ実施するように各試験室に送った。

九つの試験室がこのITPに参加した。三つの試験室が,2回目の試験を実施しなかったため,最終的に

六つの試験室の結果である。

B.2.2 試験の精度に影響の大きい配合物の混練り,加硫などは,今回ITPに参加した試験室では,実施し

ていない。

B.3

精度の結果

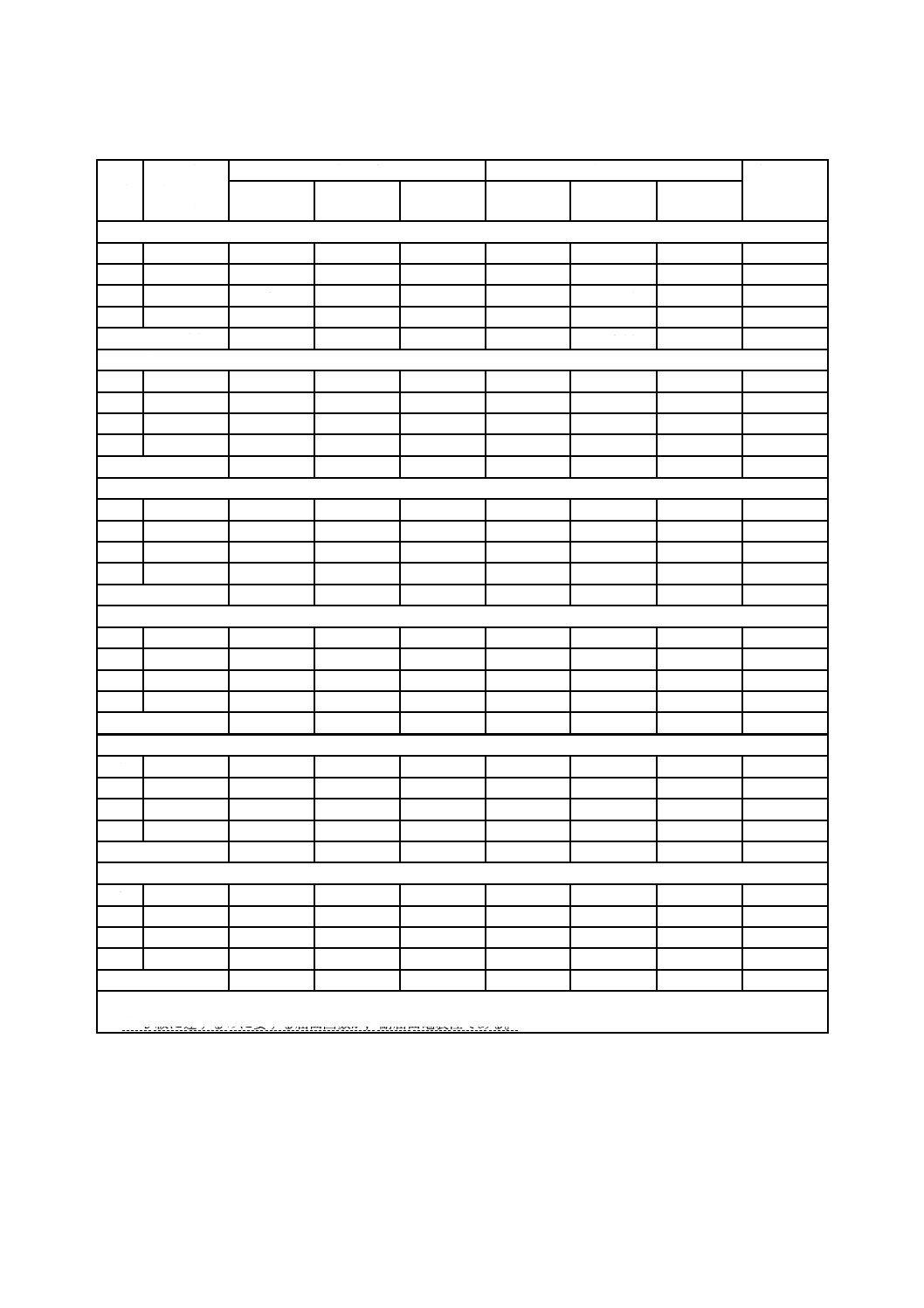

このITPによって求められた精度の結果を,表B.2〜表B.3に示す。

なお,表B.2〜表B.3の記号の説明を,次に示す。

sr

:試験室内標準偏差(測定単位で表示)

r

:試験室内繰返し精度(測定単位で表示)

(r) :試験室内繰返し精度(平均値の百分率で表示)

sR :試験室間標準偏差(測定単位で表示)

R

:試験室間再現精度(測定単位で表示)

(R) :試験室間再現精度(平均値の百分率で表示)

16

K 6260:2017

表B.2−屈曲亀裂発生試験結果の精度

ゴム

配合

平均

(キロサイ

クル)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

切込み無試験片:1級

A

28.58

20.04

56.12

196.39

23.77

66.57

232.94

4

B

28.42

3.06

8.58

30.18

21.34

59.75

210.26

3

C

22.88

4.55

12.75

55.72

19.82

55.51

242.61

5

D

29.35

6.52

18.26

62.22

19.36

54.20

184.66

5

A〜Dの平均値

−

23.93

86.13

−

59.01

217.62

−

切込み無試験片:2級

A

29.05

2.34

6.56

22.57

15.89

44.50

153.20

3

B

29.05

3.08

8.62

29.68

20.25

56.71

195.21

3

C

84.43

10.82

30.31

35.90

55.92

156.59

185.46

6

D

79.61

6.99

19.58

24.59

37.96

106.28

133.51

5

A〜Dの平均値

−

16.27

28.18

−

91.02

166.85

−

切込み無試験片:3級 耐屈曲亀裂性b)

A

34.13

7.37

20.64

60.48

16.03

44.89

131.53

3

B

30.15

3.11

8.72

28.93

18.37

51.44

170.62

3

C

115.52

15.94

44.64

38.64

60.90

170.52

147.61

6

D

133.02

3.57

10.00

7.52

64.31

180.06

135.36

5

A〜Dの平均値

−

21.00

33.89

−

111.73

146.28

−

切込み無試験片:4級

A

39.47

8.81

24.68

62.53

13.42

37.57

95.20

3

B

31.77

3.35

9.37

29.49

15.64

43.78

137.83

3

C

119.40

17.41

48.74

40.82

45.58

127.62

106.89

5

D

132.38

8.09

22.66

17.12

48.83

136.73

103.28

5

A〜Dの平均値

−

26.36

37.49

−

86.43

110.80

−

切込み無試験片:5級

A

60.60

24.24

67.88

112.02

18.21

50.99

84.14

3

B

35.42

3.06

8.57

24.21

9.46

26.50

74.83

3

C

145.54

20.19

56.52

38.83

42.95

120.27

82.64

5

D

160.40

8.15

22.83

14.23

44.70

125.17

78.03

5

A〜Dの平均値

−

38.95

47.32

−

80.73

79.91

−

切込み無試験片:6級

A

75.93

27.15

76.01

100.10

52.12

145.93

192.18

4

B

65.42

5.10

14.29

21.84

43.13

120.77

184.62

3

C

224.75

14.17

39.68

17.65

110.11

308.30

137.18

5

D

264.16

11.54

32.31

12.23

109.70

307.17

116.28

6

A〜Dの平均値

−

40.57

37.96

−

220.54

157.56

−

注a) ISO/TR 9272:2005に従って実施した試験室数は,異常値を示した試験室を除外した数を示す。

b) 3級に達するのに要する屈曲回数が,耐屈曲亀裂性である。

17

K 6260:2017

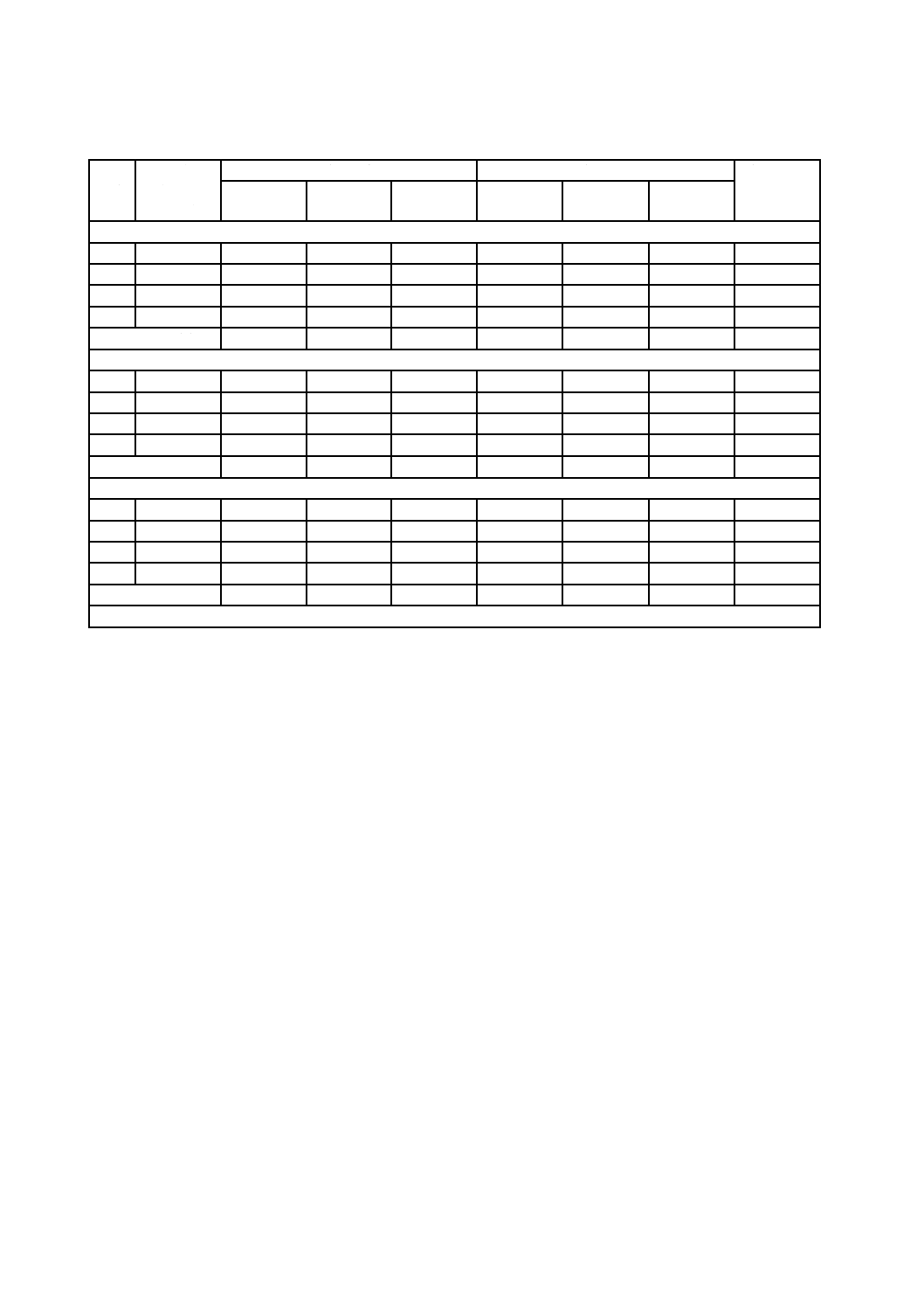

表B.3−屈曲亀裂成長試験結果の精度

ゴム

配合

平均

(キロサ

イクル)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

亀裂長さが2 mmから4 mmまで成長するのに必要な屈曲回数

A

0.26

0.00

0.00

0.00

0.11

0.32

122.79

5

B

0.99

0.22

0.62

62.61

0.28

0.79

80.00

5

C

3.09

0.39

1.09

35.21

0.93

2.61

84.51

5

D

2.98

0.84

2.35

78.95

1.60

4.49

150.67

5

A〜Dの平均値

−

1.02

44.19

−

2.05

109.49

−

亀裂長さが4 mmから8 mmまで成長するのに必要な屈曲回数

A

1.31

0.11

0.32

24.37

0.39

1.10

84.01

5

B

3.89

0.73

2.03

52.26

1.09

3.04

78.10

6

C

29.73

6.19

17.34

58.32

6.72

18.81

63.27

5

D

30.17

9.55

26.74

88.62

14.79

41.41

137.25

5

A〜Dの平均値

−

11.61

55.89

−

16.09

90.66

−

亀裂長さが8 mmから12 mmまで成長するのに必要な屈曲回数

A

3.95

0.22

0.62

15.69

0.95

2.65

67.14

5

B

8.43

1.60

4.49

53.23

2.60

7.29

86.44

6

C

103.59

23.42

65.58

63.31

24.68

69.11

66.71

5

D

107.42

36.87

103.23

96.10

52.53

147.08

136.92

5

A〜Dの平均値

−

43.48

57.08

−

56.53

89.30

−

注a) ISO/TR 9272:2005に従って実施した試験室数は,異常値を示した試験室を除外した数を示す。

18

K 6260:2017

附属書JA

(参考)

試験結果のまとめ方の例

JA.1 屈曲亀裂発生試験

屈曲亀裂発生試験の測定データ及び評価結果のまとめ方の例を,次に示す。

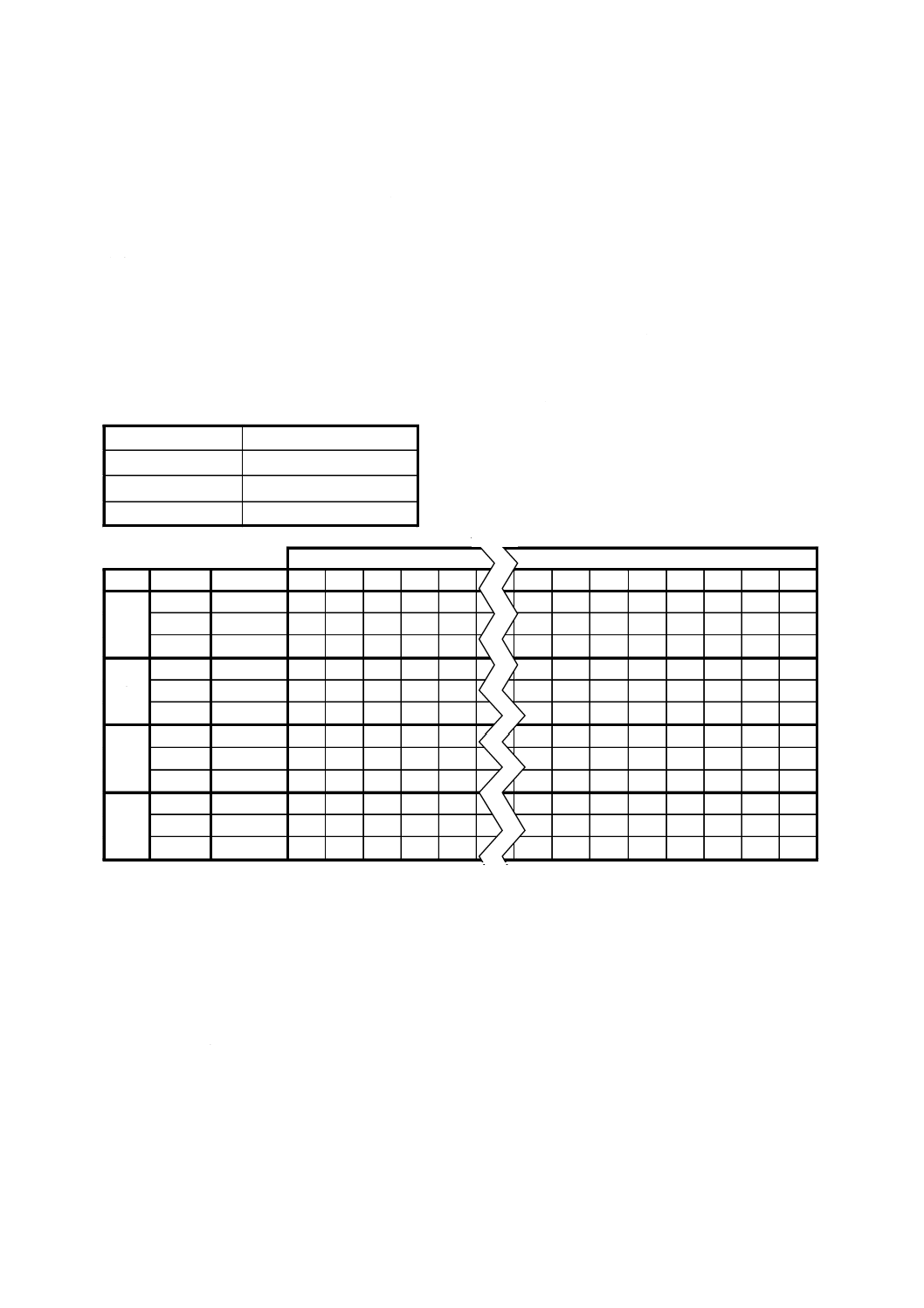

a) 測定データ 屈曲亀裂発生試験において,7.2に規定する試験手順に従って測定したデータは,縦軸欄

を試験片名称に,横軸欄を測定した屈曲回数にした表に,8.1で規定した亀裂の等級を記入する(表

JA.1参照)。

表JA.1−屈曲亀裂発生試験結果

試験開始日

試験終了日

試験室の温度

℃

試験室の湿度

%rh

キロサイクル

試料

試験片

0.1

0.2

0.3

0.5

0.7

160 180 200 250 300 350 400 450

1

1

等級

2

〃

3

〃

2

1

〃

2

〃

3

〃

3

1

〃

2

〃

3

〃

4

1

〃

2

〃

3

〃

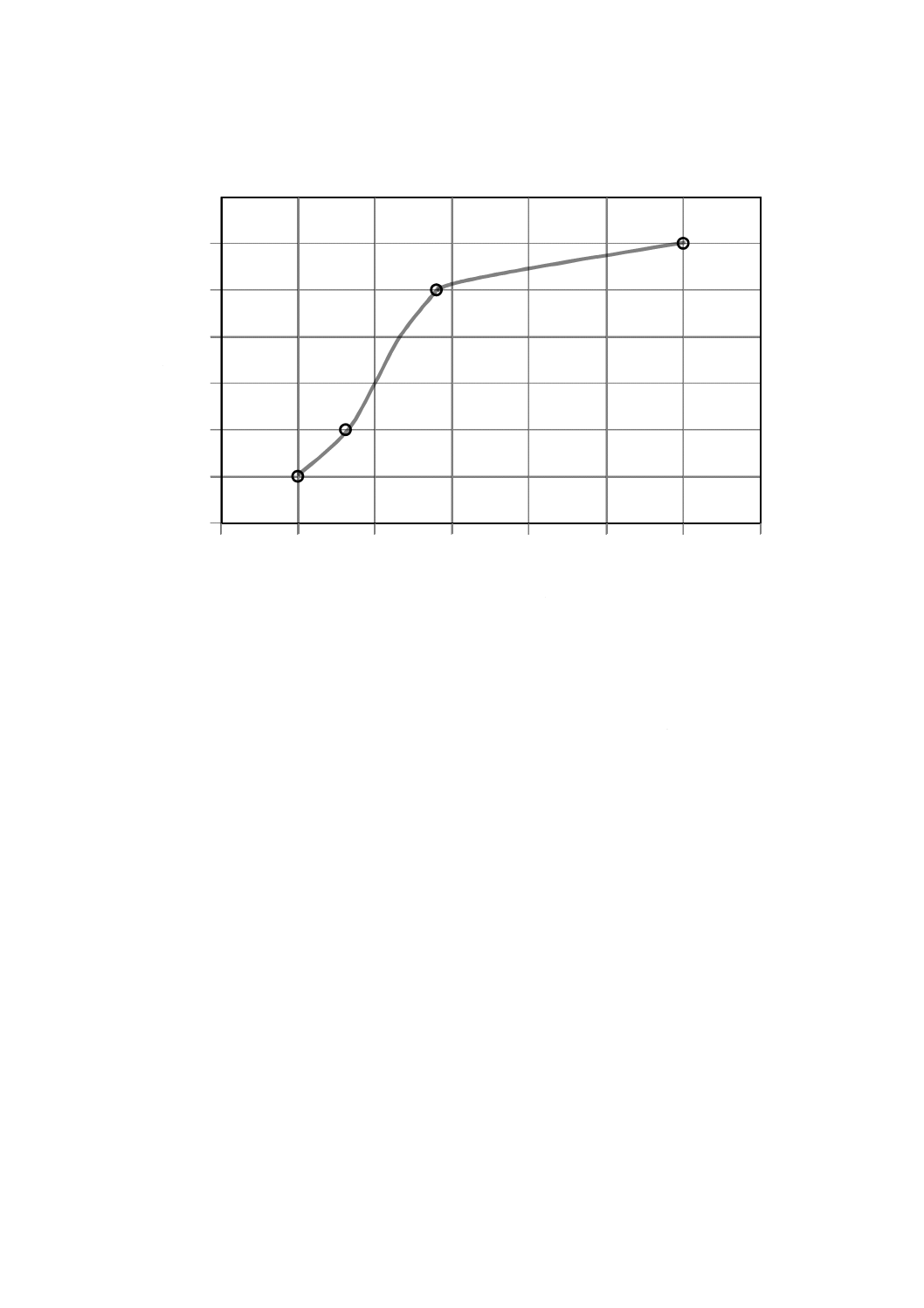

b) 評価結果 屈曲亀裂発生試験において,表JA.1のようにまとめた亀裂の各等級に達する屈曲回数は,

横軸を屈曲回数に,縦軸を亀裂等級にしたグラフに,n個の試験片の中央値をプロットし,これらの

点を結んで滑らかな近似曲線を得る(図JA.1参照)。得られた近似曲線から,8.1(屈曲亀裂発生試験)

にある項目を,次のとおり読み取る。横軸の屈曲回数に関して,これを対数とした片対数グラフを用

いてもよい。

− 亀裂が各級に達するのに要する屈曲回数(例として図JA.1の場合を次に示す。)

1級に達するのに要する屈曲回数は,50キロサイクル

2級に達するのに要する屈曲回数は,80キロサイクル

3級に達するのに要する屈曲回数は,100キロサイクル

4級に達するのに要する屈曲回数は,120キロサイクル

5級に達するのに要する屈曲回数は,140キロサイクル

19

K 6260:2017

6級に達するのに要する屈曲回数は,300キロサイクル

− 耐屈曲亀裂性(3級に達するのに要する屈曲回数)は,100キロサイクル

亀

裂

等

級

屈曲回数(キロサイクル)

6

5

4

3

2

1

50

0

100

150

250

300

350

200

図JA.1−屈曲亀裂発生試験結果

JA.2 屈曲亀裂成長試験

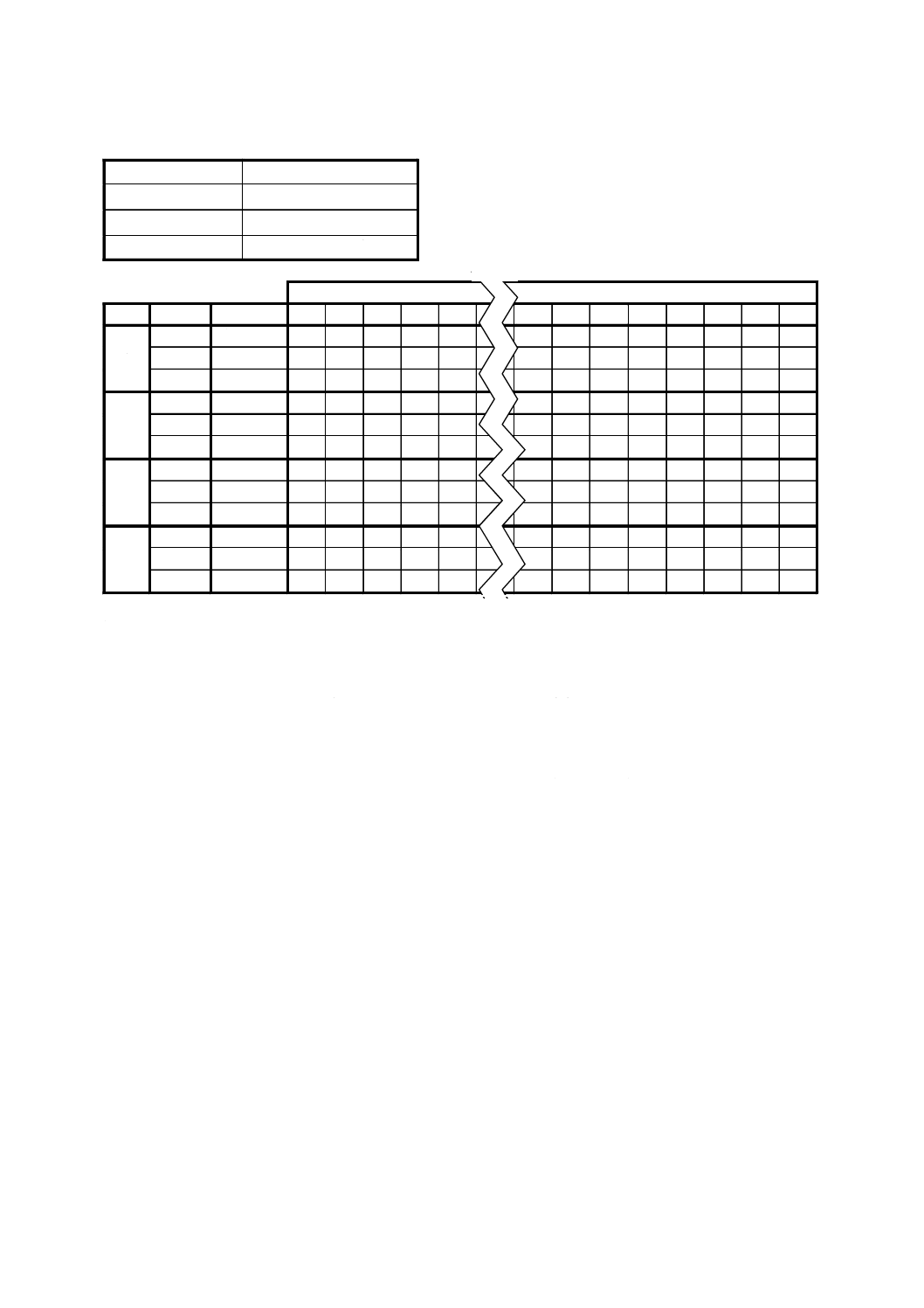

屈曲亀裂成長試験の測定データ及び評価結果のまとめ方の例を,次に示す。

a) 測定データ 屈曲亀裂成長試験において,7.3に規定する試験手順に従って測定した亀裂長さのデータ

は,縦軸欄を試験片名称に,横軸欄を測定した屈曲回数とした表に,測定した亀裂長さを記入する(表

JA.2参照)。

20

K 6260:2017

表JA.2−屈曲亀裂成長試験結果

試験開始日

試験終了日

試験室の温度

℃

試験室の湿度

%rh

キロサイクル

試料

試験片

0.1

0.2

0.3

0.5

0.7

160 180 200 250 300 350 400 450

1

1

亀裂長さ

2

〃

3

〃

2

1

〃

2

〃

3

〃

3

1

〃

2

〃

3

〃

4

1

〃

2

〃

3

〃

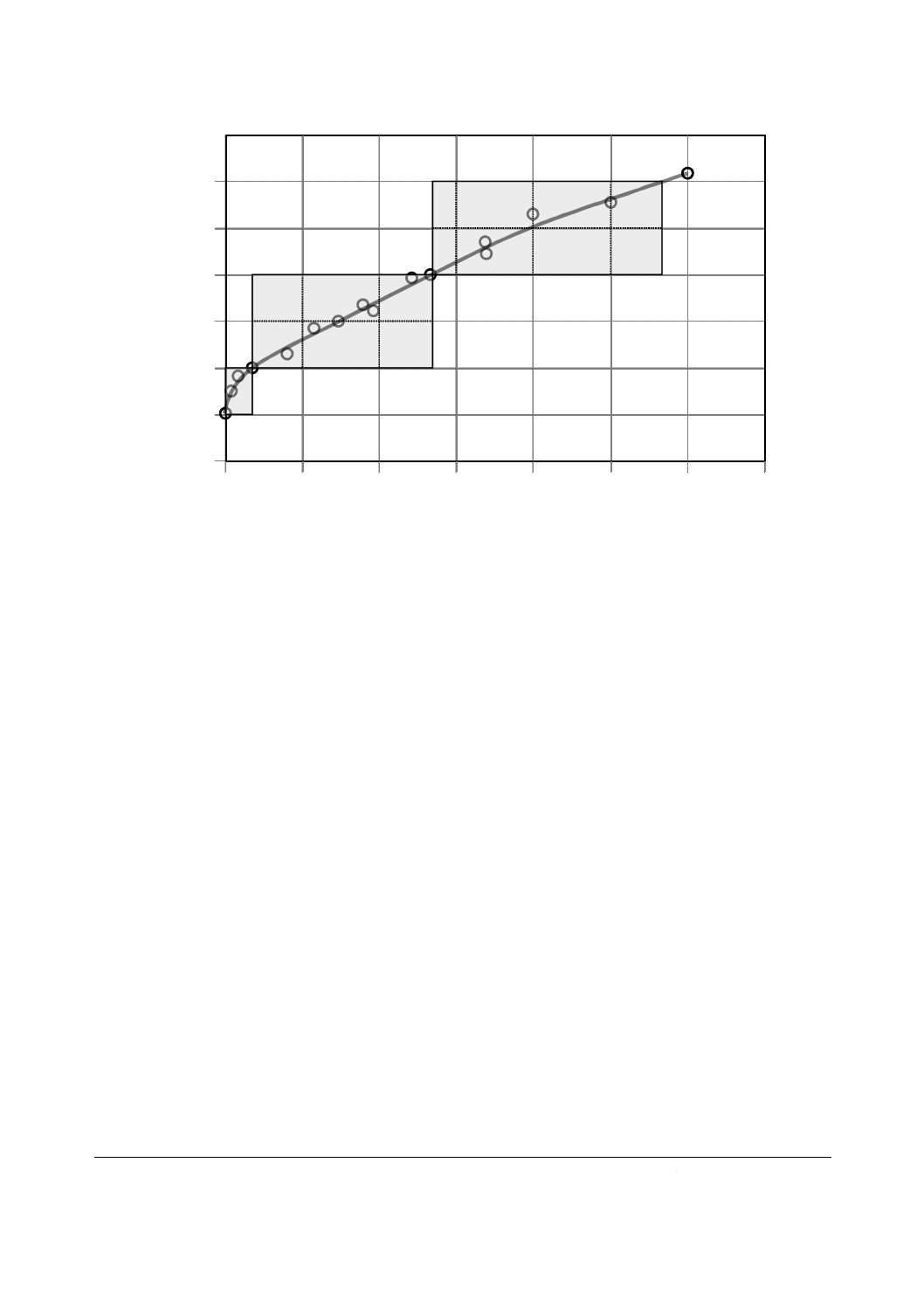

b) 評価結果 屈曲亀裂成長試験において,表JA.2のようにまとめた亀裂長さは,横軸を屈曲回数に,縦

軸を亀裂長さにしたグラフに,各試験片ごとにプロットし,これらの点の中央を結んで滑らかな近似

曲線を得る(図JA.2参照)。得られた近似曲線から,8.2 b) にある区分の亀裂長さに成長するのに必

要な屈曲回数を読み取り,n個の試験片の中央値を求める。横軸の屈曲回数に関して,これを対数と

した片対数グラフを用いてもよい。図JA.2の場合の例を,次に示す。

− 亀裂長さの成長初期値の 2 mmから

4 mmまでは, (20−0=)

20キロサイクル

− 亀裂長さの成長中間値の 4 mmを超えて 8 mmまでは,(130−20=) 110キロサイクル

− 必要に応じ,

8 mmを超えて 12 mmまでは,(280−130=) 150キロサイクル

21

K 6260:2017

亀

裂

長

さ

(mm)

屈曲回数(キロサイクル)

50

100

150

200

250

300

350

14

6

4

2

0

12

10

8

図JA.2−屈曲亀裂成長試験結果

参考文献 [1] ISO/TR 9272,Rubber and rubber products−Determination of precision for test method standards

22

K 6260:2017

附属書JB

(参考)

JISと対応国際規格との対比表

JIS K 6260:2017 加硫ゴム及び熱可塑性ゴム−耐屈曲亀裂性及び耐屈曲亀裂成

長性の求め方(デマチャ式)

ISO 132:2011,Rubber, vulcanized or thermoplastic−Determination of flex cracking and

crack growth (De Mattia)

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2A 用語及

び定義

追加

対応国際規格にはないが,JISとして必要な

箇条のため,JIS K 6200を引用して追加した。

分かりやすくするための追加

で,技術的差異はない。

2B 試験の

種類

追加

試験の種類の説明を,追加した。

分かりやすくするための追加

で,技術的差異はない。

3 試験装置 3.1 デマチャ式屈曲試

験機

3.1

追加

デマチャ式屈曲試験機の例として図1を追加

した。

図2の左右それぞれの図に名称を追加し,本

文に説明を加えた。

分かりやすくするための追加

で,技術的差異はない。

ISOに提案する。

3.2 亀裂成長試験片の

切込み用刃及び切込み

器

3.2

変更

図3を一部変更した。

製作を容易にするための変更

で,技術的差異はない。

追加

図4を追加した。

分かりやすくするための追加

で,技術的差異はない。

5 試験片

5.1 試験片の形状・寸

法及び採取・作製

5.1

変更

図5の幅寸法“25±1”を,“25.0±0.1”へ変

更した。

ISOに提案する。

a)

追加

試験片の厚さの測定方法を,追加した。

分かりやすくするための追加

で,技術的差異はない。

追加

試験片選別のための厚さの公差を追加した。 JIS K 6250に準じた公差を追

加した。ISOに提案する。

b)

追加

製品から採取する試験片の寸法を追加した。 ISOに提案する。

2

K

6

2

6

0

:

2

0

1

7

23

K 6260:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及

びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験手順 7.1 一般事項

7.1

追加

屈曲回数の定義を追加した。

ISOに提案する。

7.2.1 試験片の取付け

7.2

追加

試験片の取付け方及び間隔を追加した。

分かりやすくするための追加

で,技術的差異はない。

7.2.2 亀裂長さ及び亀

裂数の測定

追加

亀裂長さの測定方法について,追加した。

ノギスを追加した。

分かりやすくするための追加

で,技術的差異はない。

7.2.3 亀裂長さ及び亀

裂数を測定する間隔

追加

図6を追加した。

分かりやすくするための追加

で,技術的差異はない。

7.3.2 亀裂長さの測定

手順

7.3

追加

亀裂長さの測定方法について,追加した。

ノギスを追加した。

分かりやすくするための追加

で,技術的差異はない。

8 試験結果

のまとめ方

8.1 屈曲亀裂発生試験

8.1

変更

亀裂等級基準を,針穴と亀裂長さとに分けて,

簡略に説明した。

ISOに提案する。

8.2 屈曲亀裂成長試験

8.2

追加

本文にまとめ方の手順を追加し,附属書JA

(参考)に試験結果データ一覧表及びグラフ

を記載し,まとめ方の例を示した。

分かりやすくするための追加

で,技術的差異はない。

10 試験報

告書

f) その他必要事項

10

追加

その他必要事項を追加した。

分かりやすくするための追加

で,技術的差異はない。

附属書A

(規定)

A.1 事前点検

Annex

A

削除

“試験装置が,規定した測定値を含め要求試

験精度を満たしていて校正する必要がない場

合も,その旨を確認する。”について,この試

験方法では該当しないため,この規定文は削

除した。

ISOに提案する。

A.2 試験装置の校正計

画

削除

校正周期記号Cは校正周期ではないため削除

し,表A.1の注意事項欄に記載した。

ISOに提案する。

表A.1

変更

つかみ具の往復運動距離及びつかみ具間の最

大距離の校正周期を,Uとした。

ISOに提案する。

追加

校正周期の欄に,ISO 18899によるSに具体

的な校正周期の例を追加した。

分かりやすくするための追加

で,技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 132:2011,MOD

2

K

6

2

6

0

:

2

0

1

7

24

K 6260:2017

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

2

6

0

:

2

0

1

7