K 6258:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

2A 用語及び定義 ················································································································ 2

3 試験装置························································································································· 2

4 試験装置の校正················································································································ 3

5 試験用液体······················································································································ 3

6 試験片···························································································································· 4

6.1 試験片の採取・作製及び試験片の数 ·················································································· 4

6.2 試験片の形状及び寸法 ···································································································· 4

6.3 試料及び試験片の保管 ···································································································· 5

6.4 試験片の状態調節 ·········································································································· 5

7 試験条件························································································································· 5

7.1 浸せき温度 ··················································································································· 5

7.2 浸せき時間 ··················································································································· 5

8 試験方法························································································································· 5

8.1 浸せき試験 ··················································································································· 5

8.2 片面浸せき試験 ············································································································· 9

9 試験精度························································································································ 10

10 試験報告書 ··················································································································· 10

附属書A(規定)試験用液体 ································································································· 11

附属書B(規定)試験装置の校正 ··························································································· 15

附属書C(参考)試験室間試験プログラムによる試験精度 ·························································· 17

附属書JA(参考)試験用潤滑油No.1油変更のゴム浸せき試験結果への影響 ·································· 23

附属書JB(参考)試験用潤滑油No.2油の引火点変更によるゴム浸せき試験結果への影響 ················· 29

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 33

K 6258:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6258:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6258:2016

加硫ゴム及び熱可塑性ゴム−耐液性の求め方

Rubber, vulcanized or thermoplastic-Determination of the effect of liquids

序文

この規格は,2015年に第6版として発行されたISO 1817を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムを各種液体に浸せきし,浸せき前と浸せき後との各種特性の変

化を測定することによって,加硫ゴム及び熱可塑性ゴムの各種液体に対する耐液性を求める方法について

規定する。

この規格の各種液体とは,ゴム製品が市場で実用上接する液体(例えば,石油製品,有機溶剤,その他

の液体)である。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1817:2015,Rubber, vulcanized or thermoplastic−Determination of the effect of liquids(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

警告2 この規格で規定している試験を行う上で,用いる物質,生成する物質及び廃棄物が,環境に

及ぼす有害性を考慮し,取扱い及び廃棄に関しては,関連する法令・規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

2

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties(MOD)

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

注記 対応国際規格:ISO 48,Rubber, vulcanized or thermoplastic−Determination of hardness (hardness

between 10 IRHD and 100 IRHD)(MOD)

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

注記 対応国際規格:ISO 7619-1,Rubber, vulcanized or thermoplastic−Determination of indentation

hardness−Part 1: Durometer method (Shore hardness)(MOD)

JIS K 7114 プラスチック−液体薬品への浸せき効果を求める試験方法

注記 対応国際規格:ISO 175,Plastics−Methods of test for the determination of the effects of immersion

in liquid chemicals(MOD)

JIS Z 8401 数値の丸め方

ISO 18899:2013,Rubber−Guide to the calibration of test equipment

ASTM D5964,Standard Practice for Rubber IRM 901, IRM 902 and IRM 903 Replacement Oils for ASTM No.

1, ASTM No. 2 and ASTM No. 3 Oils

2A 用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

2A.1

浸せき試験

各種液体に対して試験片の全面を浸せきし,浸せき前と浸せき後との寸法変化,質量変化,体積変化,

表面積変化,及び引張強さなどの特性変化の測定,並びに抽出物を定量する試験。全面浸せき試験ともい

う。

2A.2

片面浸せき試験

各種液体を試験片の片面に接触させ,単位表面積当たりの質量変化及び厚さ変化を測定する試験。

3

試験装置

3.1

浸せき試験容器 浸せき試験容器は,試験用液体の蒸発及び空気の侵入を防止又は最小限にするた

めに,試験用液体の揮発性及び浸せき温度による揮発を考慮して設計する。試験用液体の沸点より十分低

い温度での試験では,栓をしたガラス瓶又は試験管を用いる。試験用液体の沸点付近の温度での試験では,

ガラス瓶又は試験管に,還流冷却器又は他の適切な装置を用いて,試験用液体の蒸発を抑える。ガラス瓶

又は試験管は,試験片が完全に浸され,試験片の表面が互いに接触することなく完全に試験用液体に浸さ

れるように寸法設定する。試験用液体の体積は,試験片の体積の合計の15倍以上とし,容器内の空間は,

最小限に抑える。試験片は,例えば,ガラスリング又は他の不活性なスペーサによって隣接する試験片と

接触しないようにし,棒又は針金につり下げたジグなどに取り付ける。浸せき試験容器の材料は,試験用

液体及びゴムに対して不活性なものを用いる。例えば,銅を含む材料は,用いてはならない。

3.2

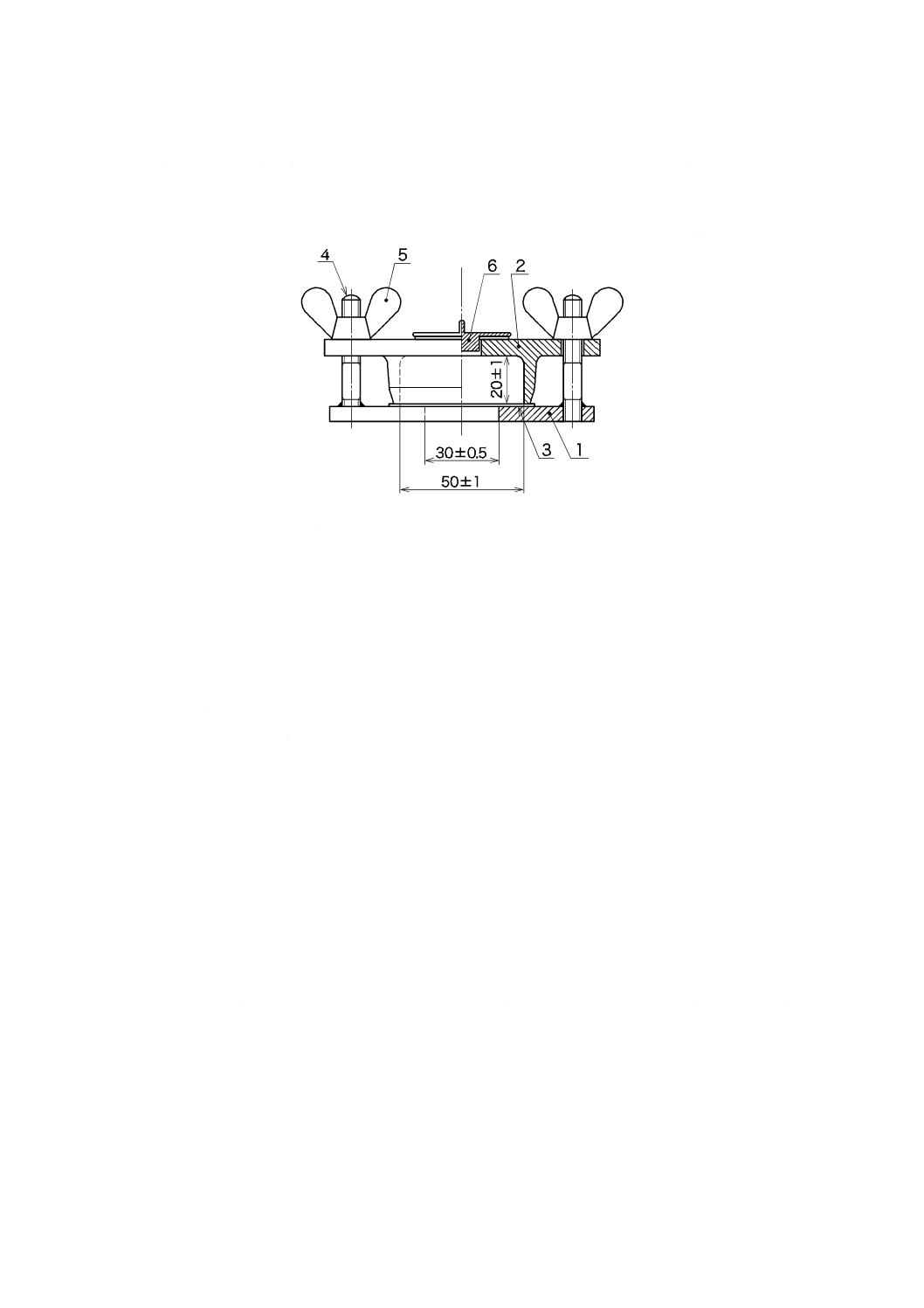

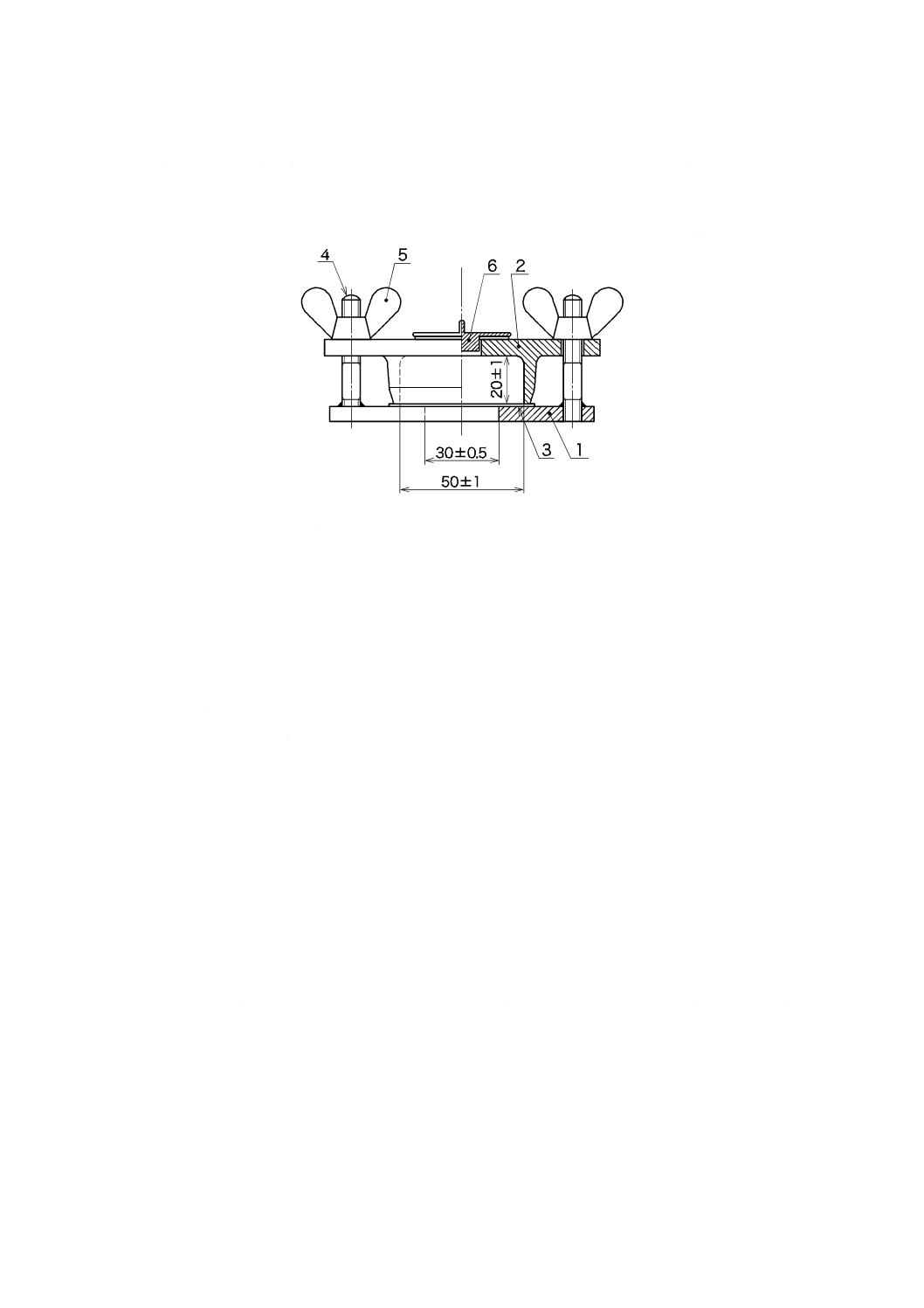

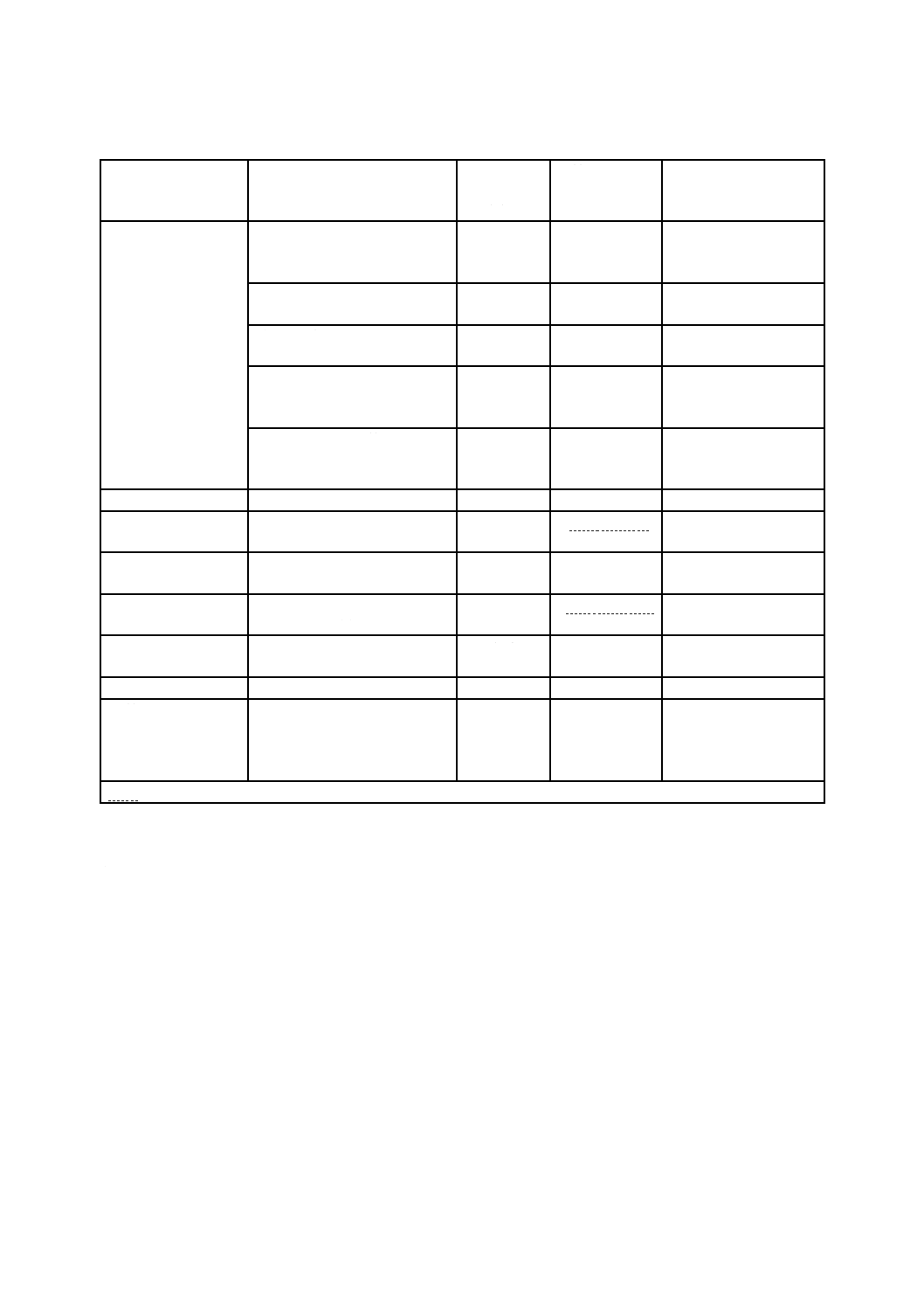

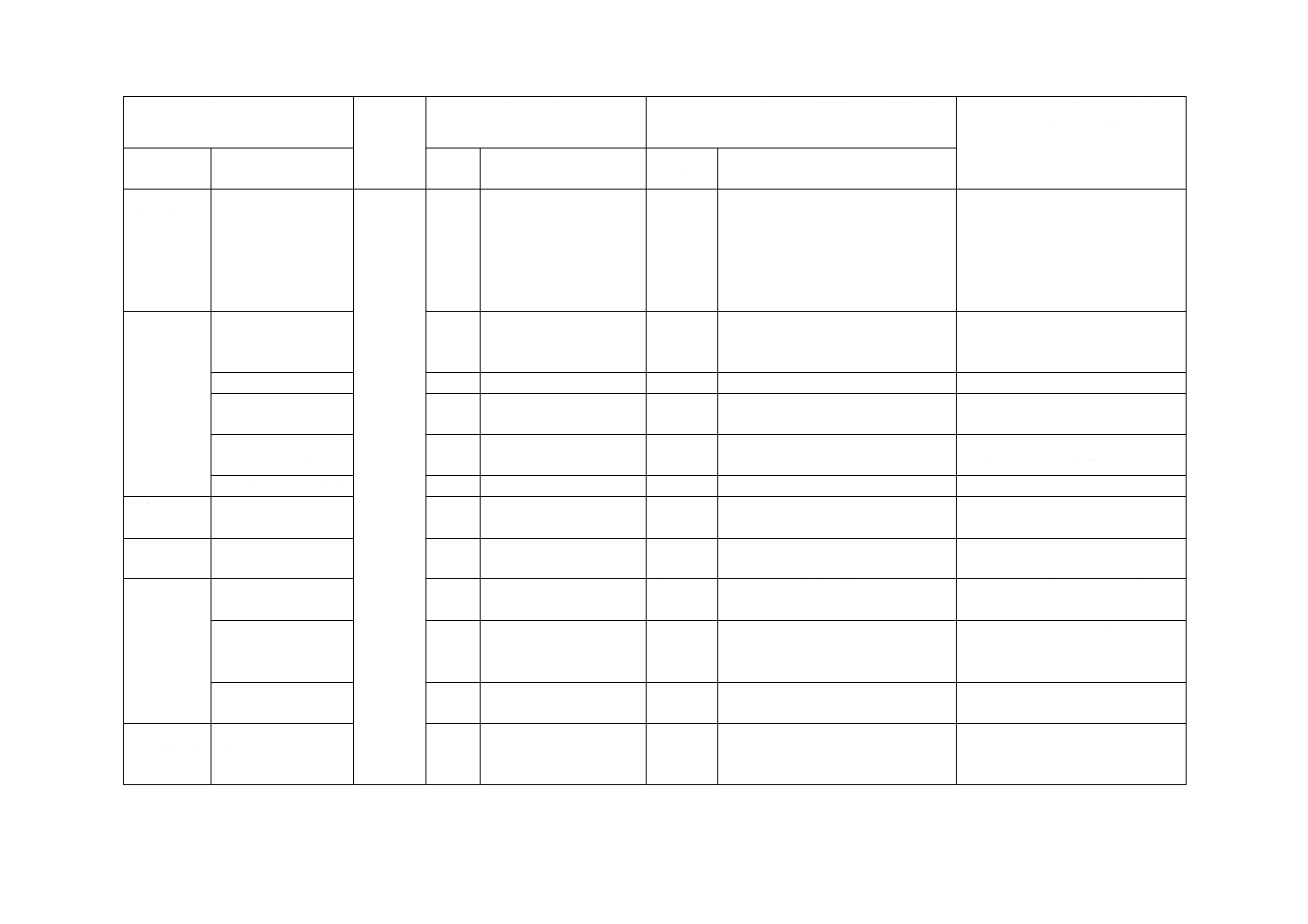

片面浸せき試験装置 片面浸せき試験装置を図1に示す。

片面浸せき試験装置は,底板(1)と開口部をもつ円筒形チャンバ(2)とによって試験片(3)を挟み,

3

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スタッドボルト(4)とちょう(蝶)ナット(5)とで試験片(3)を固定する構造になっている。底板には,

液体と接触しない側の試験片表面の検査のために直径約30 mmの孔が開いている。試験中は,チャンバ上

部の開口部は,栓(6)によって密閉する。

単位 mm

1

底板

2

開口部をもつ円筒形チャンバ

3

試験片

4

スタッドボルト

5

ちょう(蝶)ナット

6

栓

図1−片面浸せき試験装置の例

3.3

はかり はかりは,試験片の質量を1 mgまで読み取ることができるものとする。

3.4

測厚器 測厚器は,JIS K 6250の10.1(寸法測定)のA法に規定されたものを用いる。

3.5

寸法測定器 寸法測定器は,0.01 mmまで読み取れるものとする。JIS K 6250の10.1のD法のよう

に,試験片に接触せずに測定できるものが望ましい。

3.6

表面積変化の寸法測定器 表面積変化の測定器は,0.01 mmまで読み取れるものとする。JIS K 6250

の10.1のD法のように,試験片に接触せずに測定できるものが望ましい。

4

試験装置の校正

試験装置の校正は,附属書Bによる。

5

試験用液体

試験用液体は,次の事項を考慮して試験の目的に合わせて選択する。

a) 実際に用いる液体と接触したときの加硫ゴム及び熱可塑性ゴムの挙動を調べる場合は,その液体を試

験用液体として選択する。実際に用いる液体の場合,市販品は,組成が一定ではない場合があるため,

試験は,特性が既知の試験用液体を用い,比較できることが望ましい。これによって,市販液体の組

成の予期せぬ変化によって生じる異常な結果を明らかにできる。一連の試験を行う場合には,全ての

試験用液体を同じ貯槽からとる必要がある。

b) 一般に流通している鉱物油及び燃料油は,市場における等級が同じであっても化学組成がかなり異な

るために注意を要する。

4

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鉱物油のアニリン点は,その芳香族成分含有量についての指標であり,一般には,他の条件が同じ

であれば,アニリン点が低いほど,ゴムを膨潤させる効果が大きくなる。しかし,アニリン点単独で

は,鉱物油の特性を表すには不十分であり,密度,屈折率,粘度なども重要な指標である。したがっ

て,試験報告書には,アニリン点又は芳香族成分含有量とともに,これらの特性を記載しなければな

らない。燃料油,特にガソリンは,同じ等級でも組成が大きく異なる場合がある。ただし,僅かな組

成の違いでもゴムに対して大きな影響を与えることがある。したがって,用いる燃料油の詳細を,試

験報告書に記載しなければならない。

c) 市販の液体は,常に一定の組成をもつとは限らないため,加硫ゴム及び熱可塑性ゴムの分類又は品質

管理の目的のためには,明確に定義された化合物又はその混合物から成る液体を試験用液体として用

いなければならない。試験用液体の組成は,附属書Aによる。

d) 試薬の効果を判断するために試験する場合,試薬の濃度は,目的とする用途に合っていなければなら

ない。

e) 試験用液体の組成は,浸せき中に大きく変化しないようにする。また,試験用液体の経時変化と試験

片との相互作用を,考慮する。試験用液体中に化学的に活性な添加剤が存在する場合,又はゴムから

の抽出,ゴムへの吸収,若しくはゴムとの反応によって,試験用液体の組成に著しい変化が生じる場

合,試験用液体の量を多くするか,又は新鮮な試験用液体と交換しなければならない。ただし,交換

時期は,受渡当事者間の協定による。

6

試験片

6.1

試験片の採取・作製及び試験片の数

試験片の採取・作製は,JIS K 6250の8.(試験片の採取・作製)による。

試験片の数は,質量変化,体積変化,寸法変化,表面積変化,硬さ変化及び抽出物の質量の測定,片面

浸せき試験の場合は各々3個とし,引張応力−ひずみ特性変化の測定の場合は3個以上とする。

6.2

試験片の形状及び寸法

6.2.1

浸せき試験用試験片の形状及び寸法

浸せき試験片の形状及び寸法は,次による。

a) 質量変化,体積変化及び抽出物試験用試験片 質量変化,体積変化及び抽出物試験用試験片は,体積

が1 cm3以上3 cm3以下で厚さ(2.0±0.2)mmの試験片を用いる。製品の厚さが1.8 mm以下の場合,

製品から切り取って試験片としてもよいが,厚さ2.2 mm以上の製品の場合には,厚さを(2.0±0.2)

mmに調製する。試験片は,シート又は製品から切り取った適切な形状とする。

b) 寸法変化試験用試験片 寸法変化試験用試験片は,一辺が25 mm〜50 mmの試験片を用いる。厚さは,

一様であって,(2.0±0.2)mmとする。リング状の試験片を用いる場合は,内径44.6 mmの試験片(JIS

K 6251のリング状1号形試験片)を用いる。試験片の側面は,平滑に切断されており,かつ,上面と

底面とに対して直角であることが望ましい。

c) 表面積変化試験用試験片 表面積変化試験用試験片は,厚さ(2.0±0.2)mm,一辺が約8 mmの四角

形の試験片を用いる。試験片の側面は,平滑に切断し,かつ,上面と底面とに対して直角であること

が望ましい。試験片は,適正な間隔の2枚の平行な刃で,ほぼ直角に2回切断することによって作製

する。

注記 製品から切り取る場合,又は短時間で平衡膨潤に達することが求められる場合は,標準より

薄い又は小さい試験片を用いると便利であるが,規定の厚さの試験片での結果とは比較でき

5

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。また,この場合には,精度が悪くなる。

d) 引張試験用試験片 引張試験用試験片は,JIS K 6251の6.1(ダンベル状試験片)又は6.2(リング状

試験片)を用いる。

e) 硬さ変化試験用試験片 硬さ変化試験用試験片は,JIS K 6253-2(国際ゴム硬さ)及びJIS K 6253-3

(デュロメータ硬さ)に規定した各々の試験片を用いる。

6.2.2

片面浸せき試験用試験片の形状及び寸法

片面浸せき試験用試験片は,直径約60 mmの円形の試験片を用いる。ゴム引布,ダイヤフラムなどを試

験する場合は,研磨操作は避ける。

6.3

試料及び試験片の保管

試料及び試験片の保管は,JIS K 6250の7.(試料及び試験片の保管)による。

6.4

試験片の状態調節

試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

7

試験条件

7.1

浸せき温度

浸せき温度は,製品の使用目的及び試験目的に応じて,JIS K 6250の11.2.1(標準試験温度及び標準試

験湿度)及び11.2.2(その他の試験温度)から選択する。

高温下では,ゴムの酸化,試験用液体の揮発又は分解,試験用液体中の添加剤によるゴムへの劣化効果

を大きく増加させるため,試験温度の選択は,非常に重要である。

使用条件での再現を目的として,実際に用いている液体に浸せきして試験する場合,試験条件は,その

使用温度と同じにするか,又はそれよりも少し高い試験温度をJIS K 6250の11.2.2から選択する。

7.2

浸せき時間

浸せき時間は,JIS K 6250の11.1(試験時間)から選択する。それ以外の浸せき時間で試験を行う場合

は,受渡当事者間の協定に従う。

なお,ゴム中への液体の浸透速度は,温度,ゴム材料の種類又は液体の種類に依存する。仕様確認のた

めには,連続した浸せきの間,測定を繰り返し行い,時間による特性の変化を見ることが望ましい。総浸

せき時間は,可能な限り,最大吸収の時間を超えて設定する。

品質確認目的には,浸せき時間は,1点でよいが,吸収が最大に達する時間を選択することが望ましい。

例えば,次の時間から選択する。

2420

−時間,7220

−時間,7日間±2時間,7日間の整数倍±2時間

注記1 吸収された液体の量は,初期は,時間よりもむしろ時間の平方根に比例するので,時間の平

方根に対する吸収量をプロットすることによって,“吸収が飽和に達するまでの時間”を評価

するとよい。

注記2 吸収が飽和に達しない浸せき条件での試験では,浸せきの初期段階での体積変化は,試験片

の厚さに逆比例するため,厚さの許容差をより厳しくするとよい。

8

試験方法

8.1

浸せき試験

8.1.1

一般事項

試験片は,測定項目ごとに6.1によって準備し,浸せき前に識別マークを施しておく。

6

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浸せき試験は,3.1又は3.2に規定する適切な装置を用い,箇条5に従って選択した試験用液体に試験片

を浸せきし,7.1で選択した温度で行う。

浸せき試験では,試験片の全体を浸せきするために,容器の側面から少なくとも5 mm,底面及び上面

から少なくとも10 mmの距離に試験片を配置する。試験片の密度が試験用液体の密度よりも小さい場合は,

試験用液体表面より上に試験片が出ないよう適切な方法を取り,かつ,空気の侵入を避ける。

空気の侵入は,避けなければならないが,空気の影響を試験する場合には,空気との接触の程度は,受

渡当事者間の協定によって決定する。

浸せき終了後,試験片を30分間以内に試験室の標準温度に戻す。必要であれば,試験片を直ちにこの温

度の新鮮な試験用液体に,10〜30分間浸せきして行う。

試験片の表面から余分な試験用液体を除去する。揮発性の試験用液体を用いる場合は,ろ紙又は糸くず

の出ない布で素早く拭き取る。粘ちゅう(稠)な非揮発性液体は,必要に応じてエタノール又は石油エー

テルのような揮発性液体中に試験片を素早く浸せきさせた後,直ちに拭き取る。揮発性液体から試験片を

取り出した後,可能な限り早く次の操作を行うことが重要である。余分な液体を除去した後,直ちに質量

又は体積の測定を行う。

質量又は寸法を測定した後,同一の試験片を他の特性の測定に用いる場合,再び揮発性液体に試験片を

浸す。総浸せき時間は,7.2による。試験用液体の除去及び測定終了までの最大時間は,揮発性液体の試

験では,次のとおりとする。

− 寸法変化:

1分間

− 硬さの変化: 2分間

− 引張試験:

2分間

浸せきを継続する場合には,直ちに試験片を試験用液体に入れ,温度制御された装置に戻す。

乾燥後の特性の変化を測定する場合は,約40 ℃で約20 kPaの絶対圧力下(減圧下)で一定質量になる

まで,すなわち,連続した計量の差分が30分間隔で1 mg以内になるまで,試験片を乾燥させる。その後,

試験室の標準温度で3時間以上維持し,室温状態まで冷却する。

8.1.2

質量変化

各試験片の質量を,浸せき前後に1 mgまではかる。次の式(1)を用いて質量変化率Δm100を計算する。3

個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記載す

る。

100

Δ

0

0

i

100

×

−

=

m

m

m

m

·································································· (1)

ここに,

Δm100: 質量変化率(%)

m0: 浸せき前の試験片の質量(mg)

mi: 浸せき後の試験片の質量(mg)

8.1.3

体積変化

各試験片の体積は,水と混和しない試験用液体を用いる場合は,水置換法を用いて換算する。

各試験片の質量(m0)を,1 mgまではかり,次に,蒸留水中での質量(m0,w)をはかる。このとき試験

片に気泡が付着しないように注意する(界面活性剤を用いてもよい。)。試験片の密度が1 g/cm3未満の場合

は,適切なおもりを用いて試験片を水中に完全に沈めて質量(m0,w)をはかる。おもりを用いる場合は,

水中でおもりだけの質量(ms,w)をはかる。測定後は,試験片の水滴を,ろ紙又は糸くずの出ない布で吸

い取り,乾かす。

7

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

浸せき試験終了後,1 mgまで各試験片の質量(mi)をはかり,次に,水中での質量(mi,w)をはかる。

次の式(2)を用いて体積変化率ΔV100を計算する。

100

1

Δ

w

s,

w

,0

0

w

s,

w

i,

i

100

×

−

+

−

+

−

=

m

m

m

m

m

m

V

·················································· (2)

ここに,

ΔV100: 体積変化率(%)

m0: 浸せき前の試験片の質量(mg)

m0,w: 浸せき前の水中での試験片の質量(mg)

おもりを用いた場合は,おもりの水中での質量を加算し

たもの

mi: 浸せき後の試験片の質量(mg)

mi,w: 浸せき後の水中での試験片の質量(mg)

おもりを用いた場合は,おもりの水中での質量を加算し

たもの

ms,w: おもりの水中での質量(mg)

3個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記

載する。

試験用液体が水と容易に混和又は反応する場合,水置換法は使えない。試験用液体が室温で粘性があま

り高くなく,かつ,揮発性でない場合は,新鮮な同じ試験用液体中で質量(mi,liq)をはかる。試験用液体

が液中の質量をはかるのに適切でない場合には,別の液体を用いて液中の質量(mi,liq)をはかり,次の式

(3)を用いて体積変化率を計算する。

100

1

1

Δ

w

s,

w

,0

0

liq

s,

liq

i,

i

100

×

−

+

−

+

−

=

m

m

m

m

m

m

V

ρ

············································ (3)

ここに,

ρ: 室温での液体の密度(g/cm3)

mi,liq: 液体中での試験片の質量(mg)

おもりを用いた場合は,おもりの液体中での質量を加算

したもの

ms,liq: 液体中でのおもりの質量(mg)

8.1.4

寸法変化

各試験片の初期の長さ(l0)を,上面及び底面の中心線に沿って0.5 mmまで測定し,平均値を求める。

同様に,試験片の上下両側の端部付近の幅(b0)を4か所で0.5 mmまで測定し,平均値を求める。試験片

の厚さ(t0)は,異なる4か所を測定し,平均値を求める。浸せきした後,各試験片の長さ(li),幅(bi)

及び厚さ(ti)を上記同様に測定する。次の式(4)を用いて長さの変化率Δl100を計算する。

100

Δ

0

0

i

100

×

−

=ll

l

l

······································································ (4)

ここに,

Δl100: 長さの変化率(%)

l0: 浸せき前の長さ(mm)

li: 浸せき後の長さ(mm)

同様に,幅の変化率Δb100及び厚さの変化率Δt100を計算する。

3個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記

載する。

8.1.5

表面積変化

各試験片の上面又は底面について,対角線の初期長さ(la)及び(lb)を0.01 mmまで測定する。浸せき

8

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,上記同様に対角線の長さ(lA)及び(lB)を再測定する。光学測定システムを用いる場合,試験片から

試験液を拭き取ることなく,適切なガラス容器に入れた状態で測定することができる。

次の式(5)を用いて表面積変化率ΔA100を計算する。

100

1

Δ

b

a

B

A

100

×

−

=

l

l

l

l

A

······························································· (5)

ここに,

ΔA100: 表面積変化率(%)

la,lb: 浸せき前の対角線の長さ(mm)

lA,lB: 浸せき後の対角線の長さ(mm)

3個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記

載する。

この測定値を用い,次の式(6)によって体積変化率を計算してもよい。

100

1

Δ

2

3

b

a

B

A

100

×

−

=

l

l

l

l

V

·························································· (6)

体積変化率の計算式は等方性の膨潤を前提としており,等方性の膨潤が疑わしい場合は,8.1.3によって

求めることが望ましい。

8.1.6

硬さ変化

硬さの試験方法は,JIS K 6253-2(国際ゴム硬さ),又はJIS K 6253-3(デュロメータ硬さ)による。ま

た,試験片を重ねて試験を行った場合は,見掛け硬さとする。

次の式(7)を用いて,浸せき前後の,硬さの変化を計算する。

0

i

Δ

H

H

H

−

=

··········································································· (7)

ここに,

ΔH: 硬さの変化

H0: 浸せき前の硬さ

Hi: 浸せき後の硬さ

3個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記

載する。

8.1.7

引張応力−ひずみ特性変化

JIS K 6251に従って浸せき前後の引張応力−ひずみ特性を測定する。ダンベル状試験片については,浸

せき後に標線を付ける。リング状試験片については,コーンゲージなどの適切な測定器具を用いて内径を

測定する。試験は,余分な試験用液体を取り除いてから3分以内に行う。比較のため,浸せきをしない試

験片についても試験を行う。

浸せき後の切断時伸びは,ダンベル状試験片の場合は,浸せき後に付した標線によって,また,リング

状試験片の場合は,浸せき後の内径によって,JIS K 6251の箇条15(結果の計算)及び箇条16(結果の表

記)によって求める。

試験片の初期の断面を用いて引張特性を計算する。次の式(8)を用いて,浸せき前の値との割合として特

性の変化を計算する。

100

Δ

0

0

i

100

×

−

=

X

X

X

X

·································································· (8)

ここに,

ΔX100: 特性値の変化率(%)

X0: 浸せき前の測定値

Xi: 浸せき後の測定値

3個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記

9

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

載する。

8.1.8

抽出物の定量

8.1.8.1

一般事項

試験用液体が容易に揮発する場合,試験片から抽出される物質の量は,次の二つの方法によって求める

ことができる。

a) 浸せき前の試験片の質量と,浸せき後の試験片を乾燥させた後の質量との差分を計量する方法

b) 浸せき後の試験用液体を蒸発させて乾固させ,不揮発性残留物を計量する方法

いずれの方法も誤差の影響を受けやすい。乾燥した試験片をはかる方法においては,特に高温での浸せ

き中に空気が存在する場合,材料は酸化する。試験用液体を蒸発させる方法においては,揮発性の抽出物

質,特に可塑剤は,損失が生じやすい。試験方法は,材料の性質及び試験の条件に合わせて選択する。

容易に揮発する液体を明確に定義することは困難であるが,附属書Aにおける試験用燃料油A,B,C,

D及びEよりも揮発しにくい液体は適していない。すなわち,沸点が110 ℃以下の液体が望ましい。

抽出物の測定は,質量変化(8.1.2参照),体積変化(8.1.3参照)及び寸法変化(8.1.4参照)を測定した

後に行う。

8.1.8.2

乾燥した試験片をはかる方法

浸せき後の試験片を,約40 ℃で約20 kPaの絶対圧力下で一定質量になるまで,すなわち,連続した計

量の差分が30分間隔で1 mg以下になるまで乾燥させる。乾燥した後の質量と試験片の浸せき前の質量と

の差分を,抽出物の質量とする。

抽出物の質量割合は,次の式(9)によって算出する。

100

0

E

d

0

E

×

=

∆

−

=

m

m

E

m

m

m

··········································································· (9)

ここに,

ΔE: 抽出物の質量割合(%)

m0: 試験片の浸せき前の空気中の質量(mg)

md: 試験片の浸せき乾燥後の空気中の質量(mg)

mE: 抽出物の質量(mg)

3個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記

載する。

8.1.8.3

試験用液体を蒸発させる方法

浸せき後の試験用液体を,適切な容器に移す。次に,試験片を新しい試験用液体25 mLで洗浄し,その

洗浄液を同じ容器に加える。約40 ℃,約20 kPaの絶対圧力下で試験用液体を蒸発させ,更に一定の質量

になるまで残留物を乾燥させる。続いて,浸せき及び洗浄に用いたのと同量の体積の,試験用液体に含ま

れる固形分量を推定する対照試験を実施する。浸せき及び洗浄に用いた試験用液体の蒸発によって得られ

た残留物の質量と,対照試験で得られた残留物の質量との差分を,抽出物の質量とする。

8.2

片面浸せき試験

この試験は,使用中に一方の面が液体にさらされているゴムダイヤフラムのような比較的薄いシート材

料に適用する。試験片の厚さと,質量(m0)を1 mgまではかる。次に,図1に示すように,試験片を装

置に取り付ける。試験用液体を装置のチャンバ(2)に約15 mmの深さまで満たし,栓(6)をする。浸せ

き中は,試験温度を保ち,浸せき終了後,試験片を装着したまま装置を試験室の標準温度に戻す。

浸せき終了後,装置から試験用液体を除去し,試験片を取り外す。ろ紙又は糸くずの出ない布で試験片

10

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の表面から液体を拭き取る。その後,試験室の標準温度で試験片の厚さを測定し,質量(mi)を1 mgまで

はかる。試験用液体が室温で揮発する場合には,試験片を液体から取り出した後,2分間以内に測定を行

う。単位表面積当たりの質量変化ΔmAは,次の式(10)を用いて計算する。次に,厚さの変化は,8.1.4の方

法で計算する。

A

m

m

m

0

i

A

Δ

−

=

········································································ (10)

ここに,

ΔmA: 単位表面積当たりの質量変化(g/m2)

m0: 浸せき前の試験片の空気中の質量(g)

mi: 浸せき後の試験片の空気中の質量(g)

A: 試験片と液体との接触面積(m2)

3個の試験片によって得られた値の中央値を,JIS Z 8401によって丸めの幅1で表し,試験報告書に記

載する。

9

試験精度

試験精度は,附属書Cを参照する。

10 試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料の由来(製品,試験用配合物など)

2) 種類

3) 試験片の作製方法(成形又は切り出し)

b) この規格の番号

c) 試験方法及び試験の詳細

1) 試験方法

2) 試験片の種類・寸法

3) 試験用液体の詳細

4) 試験室の標準温度

5) 状態調節の詳細

6) 浸せき時間及び浸せき温度

7) 規定された試験方法との相違点

d) 試験結果

1) 試験結果(各細分箇条で規定している事項)

2) 試験片の外観(亀裂,剝離,その他の異常の有無)

3) 試験用液体の外観(変色,沈殿,その他の異常の有無)

e) 試験年月日

11

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験用液体

A.0 一般事項

試験用液体は,試験用燃料油,試験用潤滑油及びそれ以外の試験用液体に大別する。さらに,試験用燃

料油は,酸素化合物(アルコール類)の含有の有無によって分類し,試験用潤滑油は,低添加物鉱物油の

試験用潤滑油と,添加剤を加えた合成油である試験用サービス油とに分類し,これらは試験の目的に合わ

せて用いる。

警告 毒性,腐食性,引火性などの液体を取扱う場合は,適切な安全上の予防策を講じる。煙又は蒸

気を出す液体については,ドラフト内で作業する。腐食性液体については,人体又は衣服と接

触しないようにする。引火性液体については,火気の近くでは取り扱わない。

A.1 試験用燃料油

試験用燃料油には,酸素化合物(アルコール類)を含まないものと,含むものとがある。それぞれの例

を,表A.1及び表A.2に示す。他の適切な試験用燃料油を調合する場合は,これを指針とする。試験用燃

料油の調合には,市販の試薬を用いる。関連する燃料油に,アルコールが含まれていない場合は,アルコ

ールを含む試験用燃料油を用いてはならない。

表A.1−酸素化合物を含まない試験用燃料油

試験用燃料油

成分

CAS No.

体積分率(%)

A

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

100

B

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

70

トルエン

108-88-3

30

C

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

50

トルエン

108-88-3

50

D

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

60

トルエン

108-88-3

40

E

トルエン

108-88-3

100

F

直鎖状パラフィン(C12〜C18)

68476-34-6

80

1-メチルナフタレン

90-12-0

20

注記 試験用燃料油B,C及びDは,主に酸素化合物を含まない石油系燃料油(自動車用ガソリン)の代替品と

して用いられる。試験用燃料油Fは,ディーゼル燃料油,家庭用灯油及び軽油の代替品として用いられる。

12

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−酸素化合物(アルコール類)を含む試験用燃料油

試験用燃料油

成分

CAS No.

体積分率(%)

1

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

30

トルエン

108-88-3

50

ジイソブチレン

25167-70-8

15

エタノール

64-17-5

5

2

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

25.35 a)

トルエン

108-88-3

42.25 a)

ジイソブチレン

25167-70-8

12.68 a)

エタノール

64-17-5

4.22 a)

メタノール

67-56-1

15.00

水

7732-18-5

0.50

3

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

45

トルエン

108-88-3

45

エタノール

64-17-5

7

メタノール

67-56-1

3

4

2,2,4-トリメチルペンタン(イソオクタン)

540-84-1

42.5

トルエン

108-88-3

42.5

メタノール

67-56-1

15

注記 酸素化合物(アルコール類)を含む試験用燃料油は,アルコール添加自動車用ガソリンの代替品として用

いられる。

注a) これら4成分の合計は,上記試験用燃料油1の体積分率84.5 %に相当する。

A.2 試験用潤滑油

A.2.1 一般事項

試験用潤滑油は,3種類の試験用低添加剤鉱物油を,ゴムを膨潤させる度合いによって,低膨潤油−No.1

油[IRM(Industrial Reference Material)901],中膨潤油−No.2油(IRM902),及び高膨潤油−No.3油(IRM903)

とする。

注記 試験用潤滑油No.1油として用いられてきたASTM No.1油は,製造中止となり,供給者によっ

て,IRM901油が代替油とされた(附属書JA参照)。

また,試験用潤滑油No.2油の引火点は,ASTM D471-06で240 ℃と規定されていたが,ASTM

D471-12で232 ℃に変更された(附属書JB参照)。

A.2.2 必要条件

試験用潤滑油の特性を表A.3に示す。表A.3の特性は,ASTM D5964で規定されており,試験用潤滑油

の仕様である。

これらの試験用潤滑油は,公認の供給者から入手する。入手できない場合は,定常の試験(工程管理試

験,品質管理試験など)に限って,代替油を用いてもよいが,それらの代替油は,表A.3の要件を満たし,

試験用潤滑油で得られた結果と同等の結果が得られるものでなければならない。

なお,その他の代表的な特性値は,表A.4を参照する。ただし,これらの値は,試験用潤滑油の供給者

が保証するものではない。

13

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−試験用潤滑油の仕様

特性

種類

単位

No.1油

(IRM901)

No.2油

(IRM902)

No.3油

(IRM903)

アニリン点

℃

124±1

93±3

70±1

動粘度

m2/s(×10−6)

18.12〜20.34a)

19.2〜21.54a)

31.9〜34.3b)

引火点

℃

243以上

232以上

163以上

API 度(16 ℃)

−

27.8〜29.8

19.0〜21.0

21.0〜23.0

粘度比重定数(VGC)

−

0.790〜0.805

0.860〜0.870

0.875〜0.885

ナフテン系質量分率,CN

%

27(平均)

35以上

40以上

パラフィン系質量分率,CP

%

65以下

50以下

45以下

注a) 測定温度99 ℃

b) 測定温度37.8 ℃

表A.4−試験用潤滑油の代表特性

特性

種類

単位

No. 1油

No. 2油

No. 3油

流動点

℃

−12

−12

−31

ASTMカラー

−

L3.5

L2.5

L0.5

屈折率(20 ℃)

−

1.484 8

1.510 5

1.502 6

紫外吸光度(260 nm)

−

0.8

4.0

2.2

アロマ系質量分率,CA

%

3

12

14

A.3 試験用サービス油

A.3.0 一般事項

試験用サービス油には,101,102及び103の3種類がある。それぞれの組成を,表A.5に示す。

A.3.1 試験用サービス油101

試験用サービス油101は,ジエステル型潤滑油の代替品として用いる。組成は,ジ-2-エチルヘキシルセ

バケート,質量分率99.5 %及びフェノチアジン,質量分率0.5 %である。

A.3.2 試験用サービス油102

試験用サービス油102は,高圧力用作動油の代替品として用いる。

組成は,試験用潤滑油No.1油,質量分率95 %,及び炭化水素混合油,質量分率5 %であり,このうち

炭化水素混合油は,添加剤として,硫黄,質量分率29.5〜33 %,りん,質量分率1.5〜2 %,及び窒素,質

量分率0.7 %を含有する。

注記 試験用サービス油102は,対応国際規格ISO 1817では,試験用サービス油から除外され,情報

として組成だけが記載されている。

A.3.3 試験用サービス油103

試験用サービス油103は,航空機用りん酸エステル作動油の代替品として用いる。これは,トリ-n-ブチ

ルりん酸エステルである。

14

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.5−試験用サービス油の組成

単位 質量分率%

成分

CAS No.

試験用サービス油

101

102

103

ジ-2-エチルへキシルセバケート

122-62-3

99.5

−

−

フェノチアジン

92-84-2

0.5

−

−

試験用潤滑油No.1油

−

−

95

−

炭化水素混合油a)

−

−

5

−

トリ-n-ブチルりん酸エステル

126-73-8

−

−

100

注a) 添加剤として,硫黄,質量分率29.5〜33 %,りん,質量分率1.5〜2 %,及び窒素,質量分率0.7 %を含

有する。

A.4 その他の試験用液体

A.1〜A.3以外の試験用液体を用いる場合は,使用目的に合わせ,同一の化学物質,同一の濃度の試験用

液体を用いて,実施する。その他の試験用液体は,JIS K 7114の表A.1(試薬)を参照する。

15

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試験装置の校正

B.1

点検

試験装置の校正を行うときは,事前に,校正する項目の現状を,校正報告書又は証明書で記録された点

検結果によって確認する。校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのか

も記録する。

試験装置が,規定した測定値を含め,要求試験精度を満たしていて,公式に校正する必要がない場合も,

そのことを確認する。要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を詳細な校正方法

に記載する。

B.2

試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正周期については,特に規定されない場合,

ISO 18899の指針を参考にして,各規格使用者の自由裁量で決めてよい。

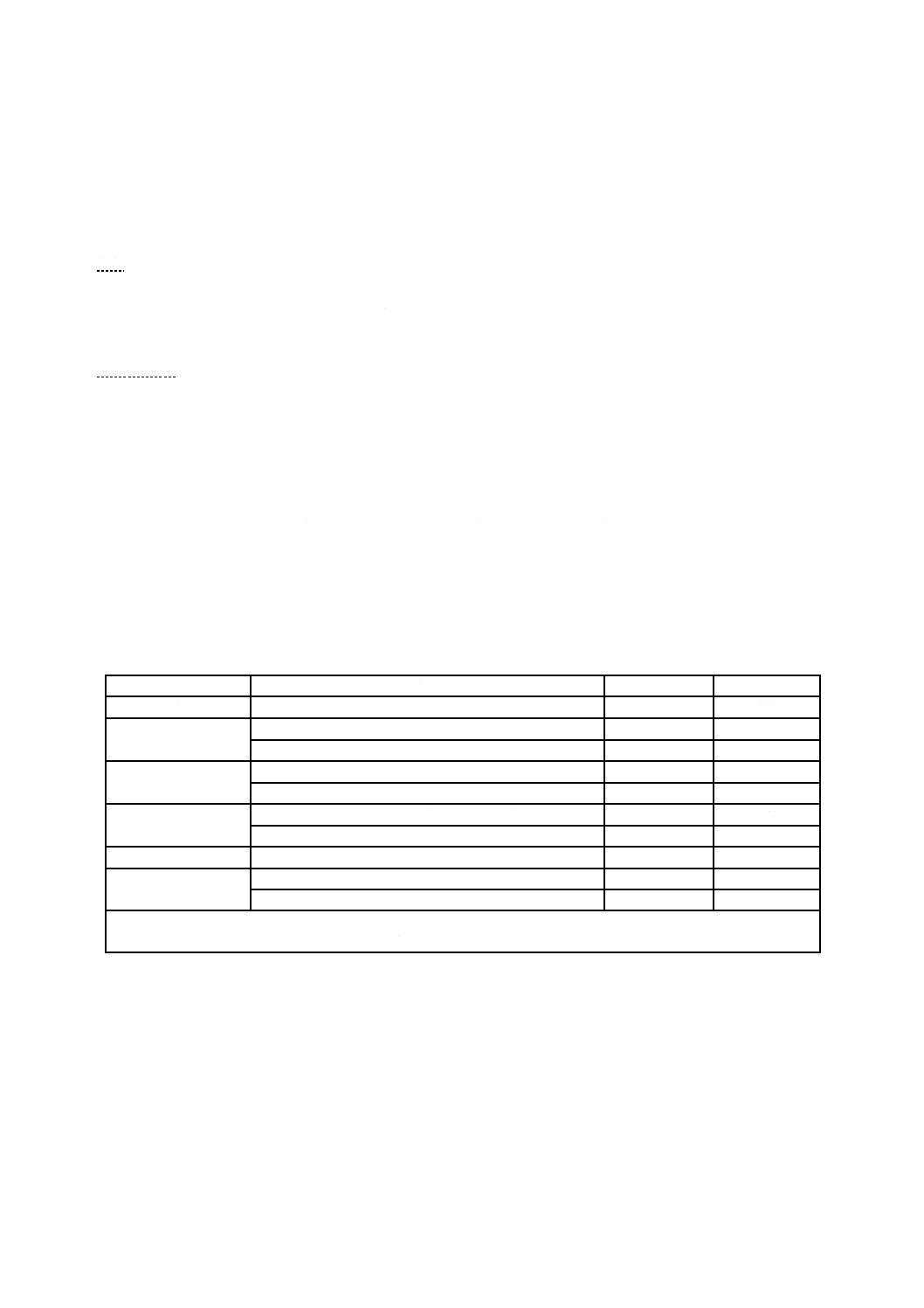

表B.1に,校正計画を規定する校正項目及び必要条件を示す。校正項目及び測定値は,試験装置本体,

装置の一部又は補助的な装置にも関連している。

それぞれの測定値についての校正方法は,ISO 18899,その他の発行文書又は詳細に記載された試験方法

を用いてもよい(ISO 18899よりも詳細に規定した校正手順が記載されている場合には,それを用いる。)。

それぞれの項目の校正周期は,次の略号で示す。

N:初期確認

S :ISO 18899による標準的な校正周期

U:試験の都度

16

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

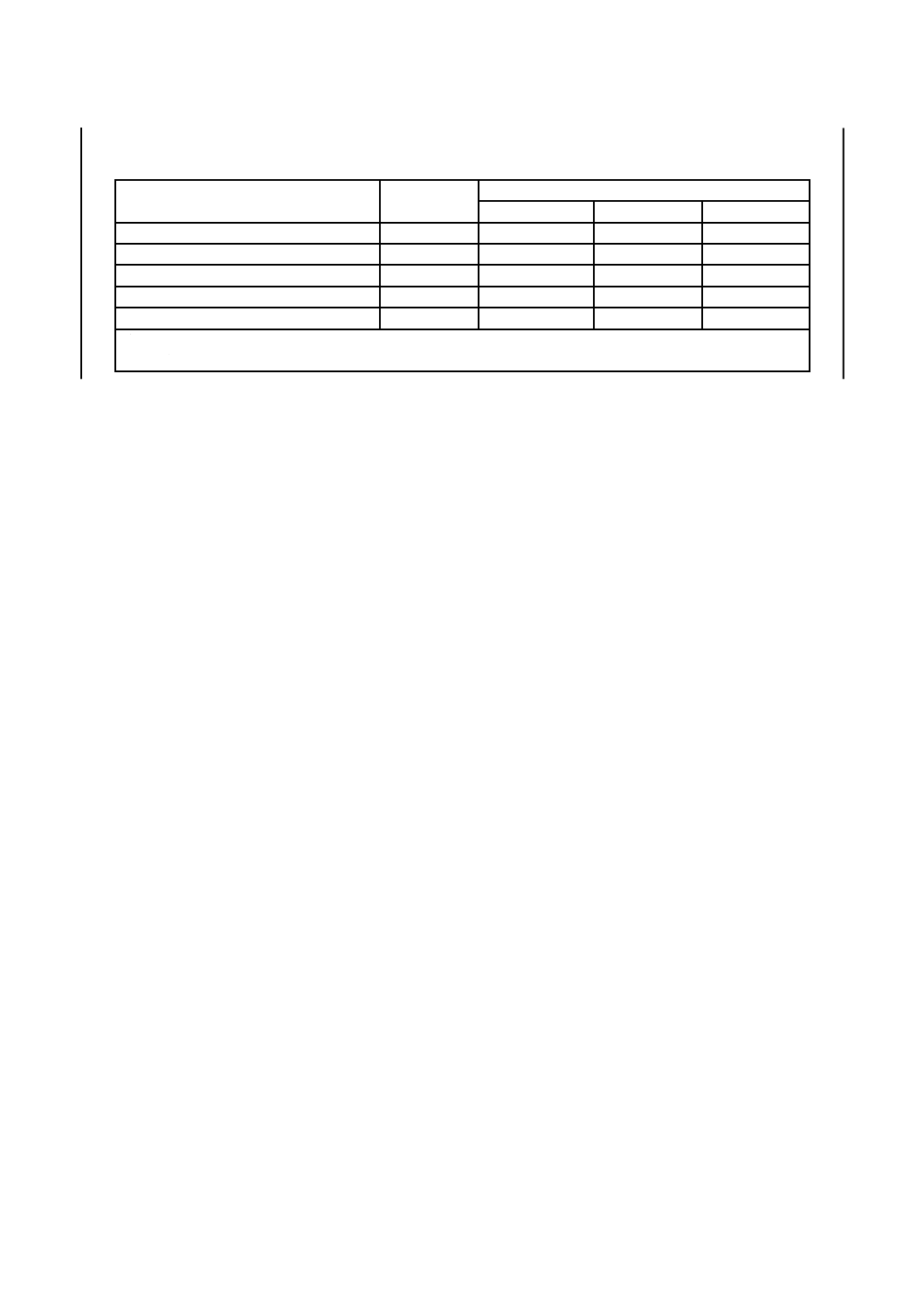

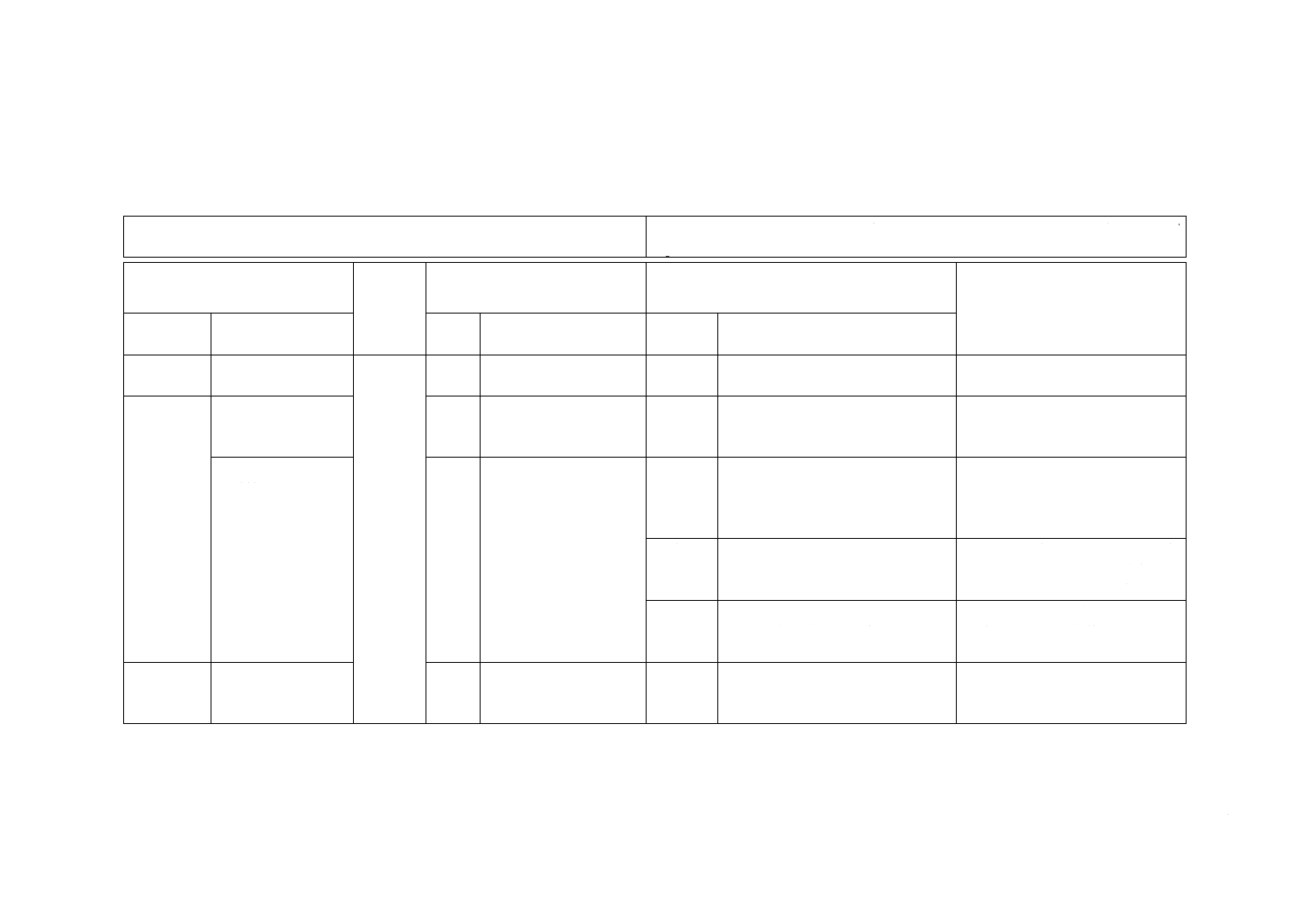

表B.1−校正計画

校正項目

必要条件

ISO

18899:2013

の箇条番号

校正周期a)

注意事項

浸せき試験装置

試験片が,完全に浸せきされ,

全ての表面が,液体にさらされ

る容積である。

15.8,19.1

U

試験用液体の体積が,試験片の

体積の15倍以上である。

15.8,19.1

U

試験用液体及びゴムに対して,

不活性である。

15.8,19.1

U

栓をしたガラス瓶又は試験管

を用いる。

19.1

U

試験用液体の沸点より

十分低い温度の試験の

場合。

ガラス瓶又は試験管に,還流冷

却器又は同等の適切な手段を

備えたものを用いる。

19.1

U

試験用液体の沸点近傍

の温度の試験の場合。

片面浸せき試験装置

図1による。

−

N

はかり

1 mgまで,正確に読み取ること

ができるものを用いる。

22.1

S(1回/年)

測厚器

JIS K 6250の10.2(平板状試験

片の厚さの測定)参照。

15.1,16.6

S(1回/2年)

寸法測定器

0.01 mmの読取り精度で,測定

できるものを用いる。

15.1

S(1回/2年) 非接触式が望ましい。

表面積変化の寸法測

定器

0.01 mmの読取り精度で,測定

できるものを用いる。

15.3

S(1回/2年) 非接触式が望ましい。

試験用液体

附属書A参照。

−

N

物質

蒸留水

ろ紙,又は糸くず

の出ない布

8.1.3による。

−

U

注a) 括弧内の校正周期は,例である。

表B.1以外の校正項目は次による。いずれも,ISO 18899に従って校正する。

a) タイマ

b) 状態調節及び試験の温度を監視するための温度計

c) 状態調節及び試験の湿度を監視するための湿度計

d) 選択した物理的特性を測定するための装置

17

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験室間試験プログラムによる試験精度

C.1 一般事項

この試験室間試験プログラム(Interlaboratory Test Program,以下ITPという。)は,2011年に実施した。

繰返し精度及び再現精度は,ISO/TR 9272[1]に従って計算した。精度の概念及び用語もまた,ISO/TR 9272

に記載されている。

C.2 ITPの結果

C.2.1 プログラムの詳細

このITPは,12の試験室で実施した。

試料及び試験片の準備は,全て一つの試験室で行った。

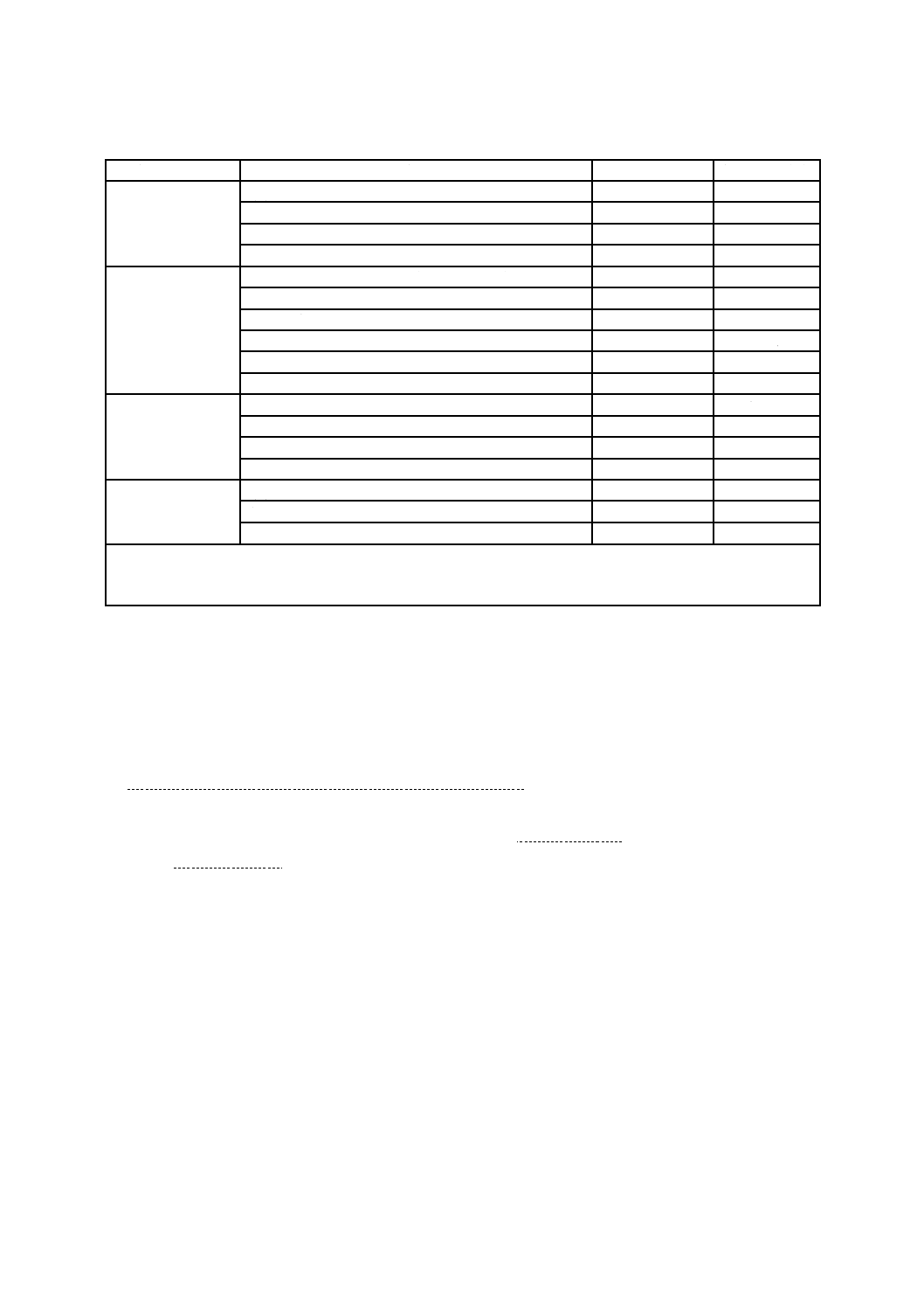

試料は,天然ゴム,ニトリルゴム,水素化ニトリルゴム及びふっ素ゴムの配合物の4種類とした。試料

の配合及びその加硫条件の詳細を,表C.1に示す。

18

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

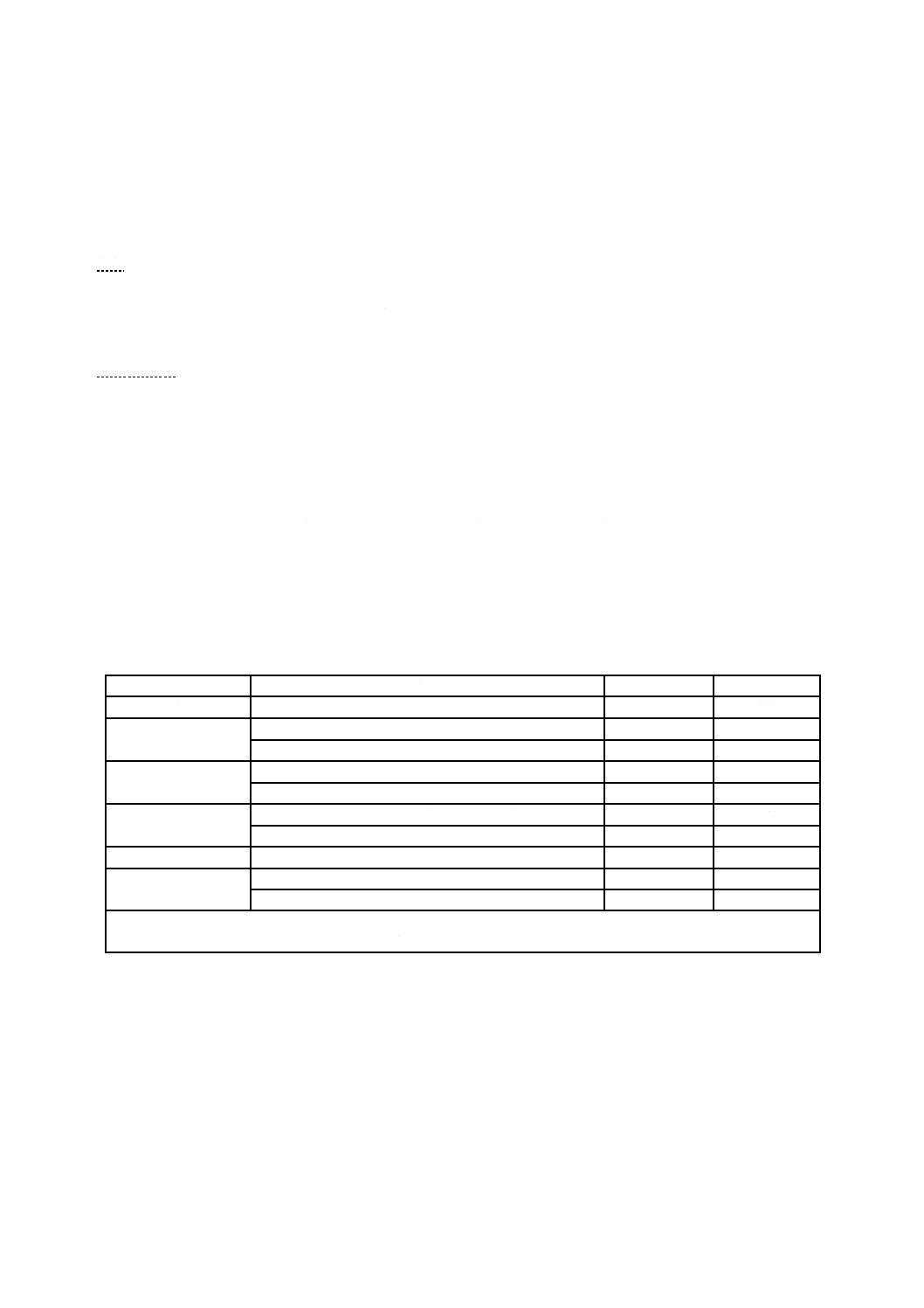

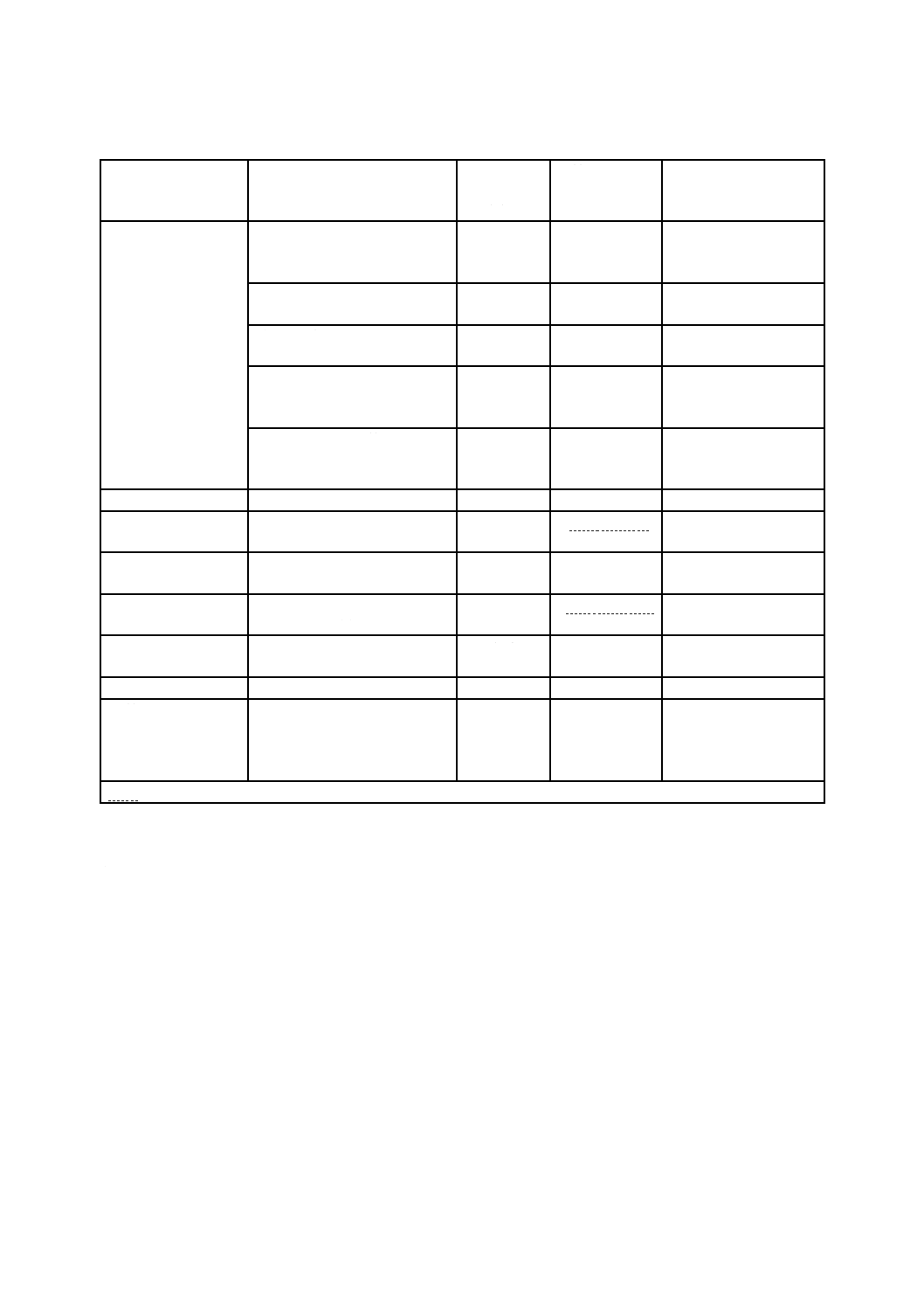

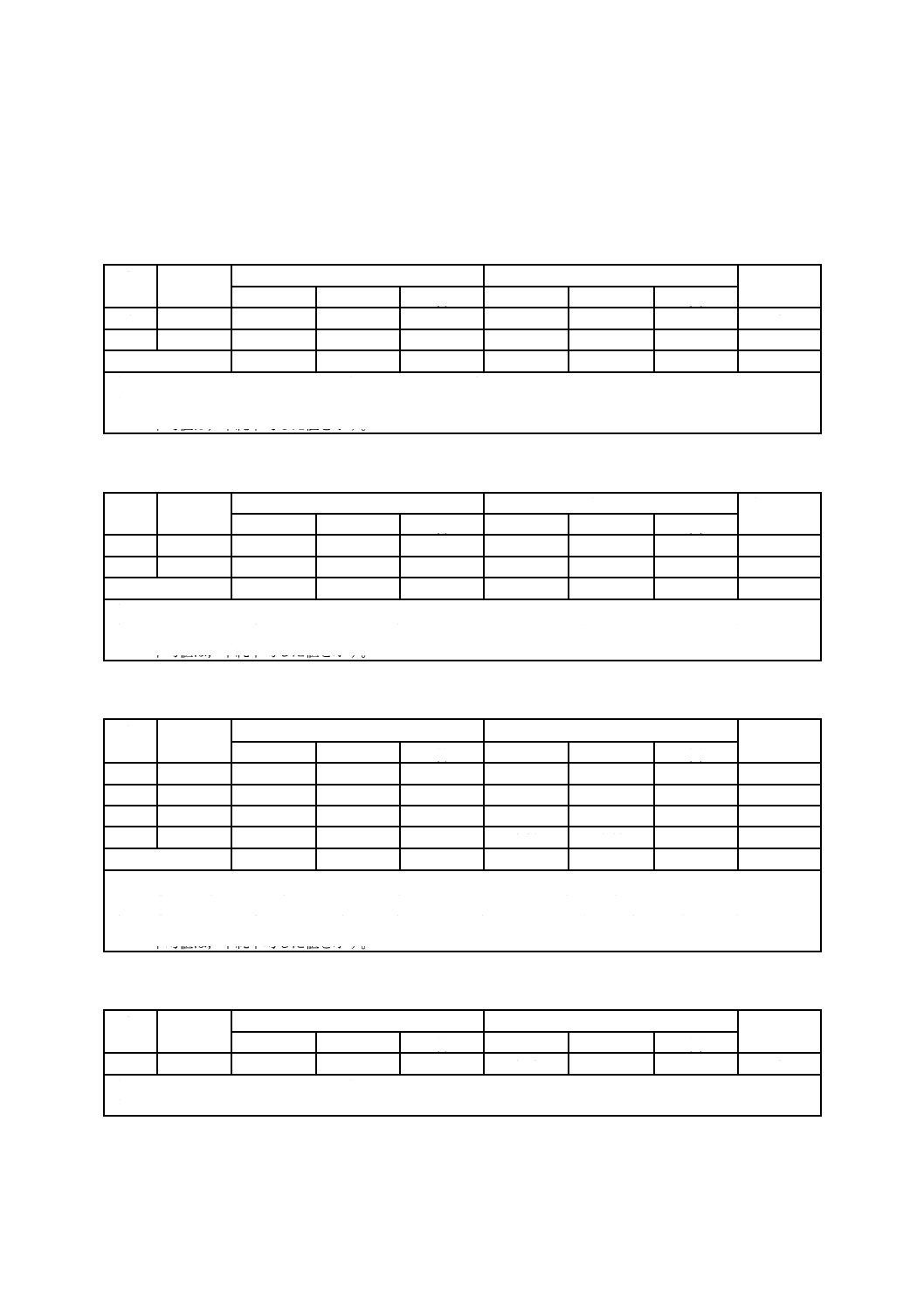

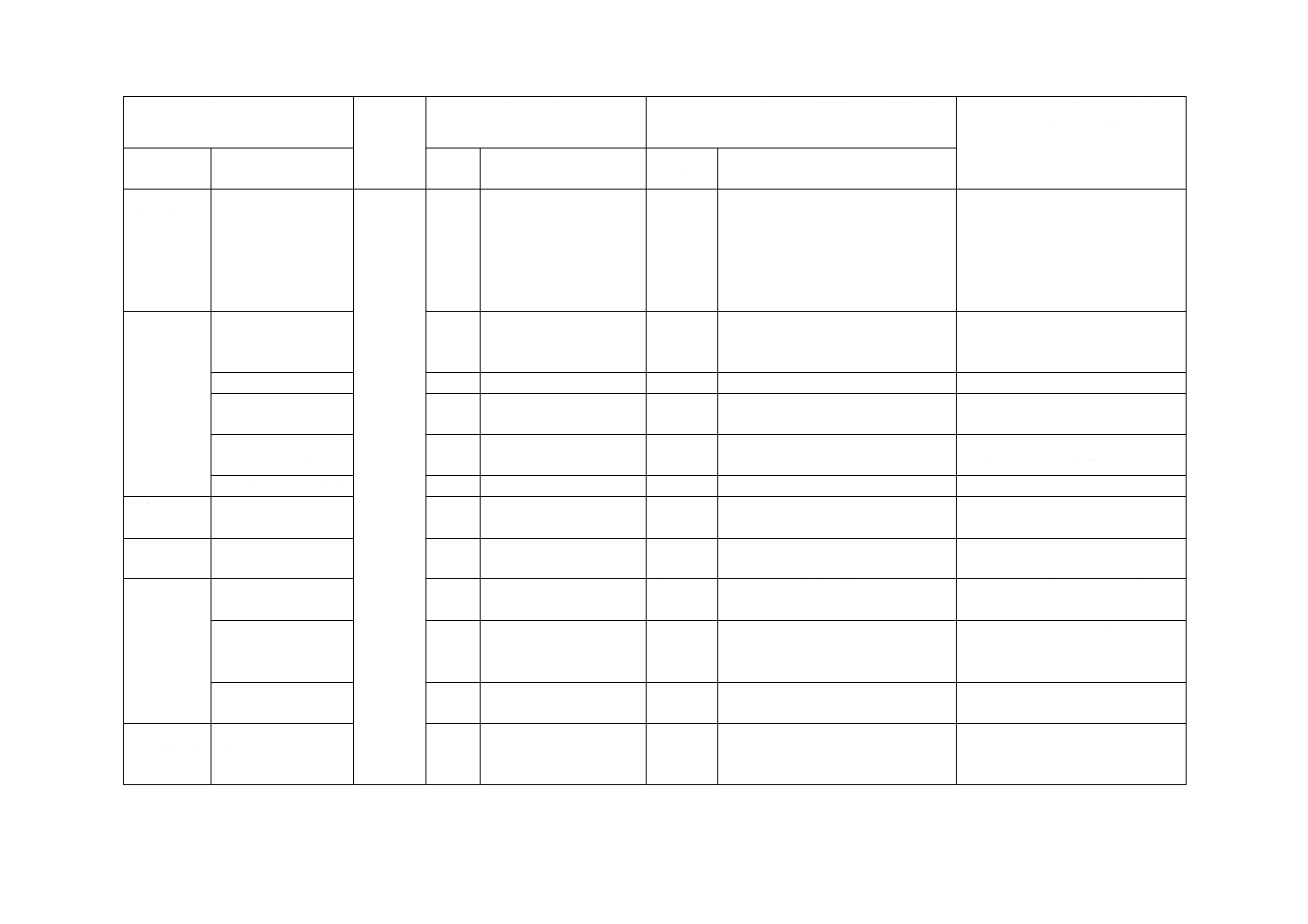

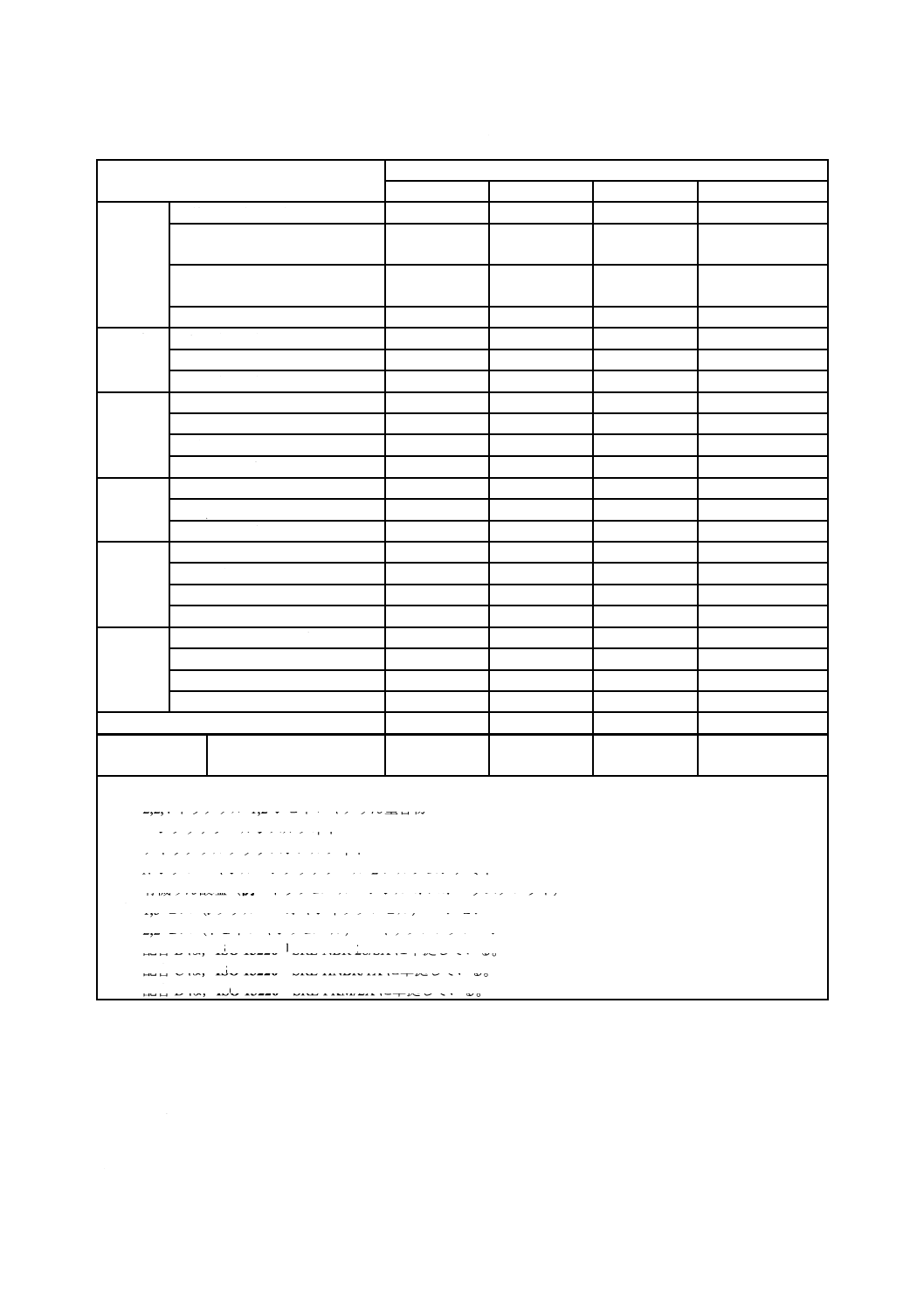

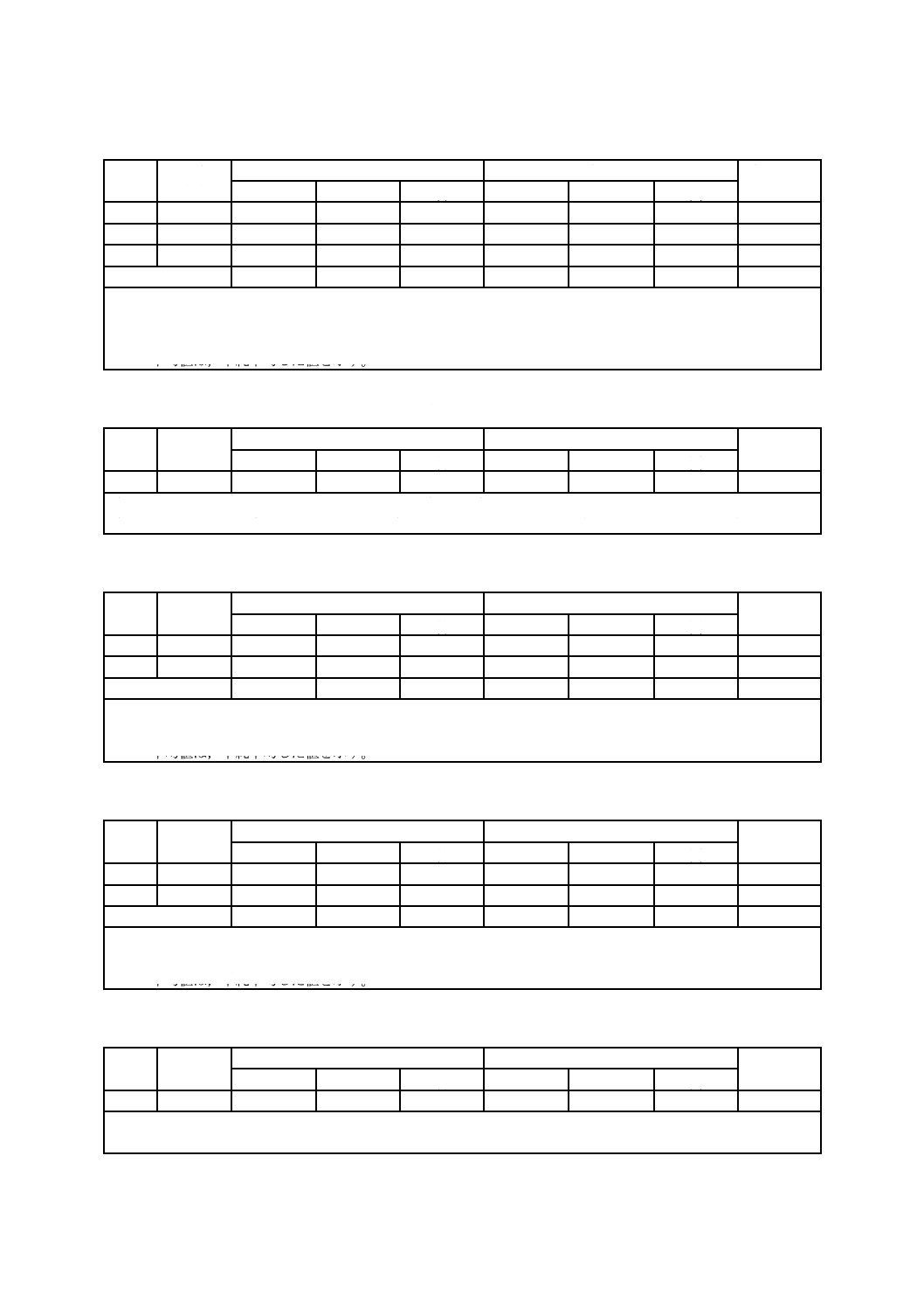

表C.1−配合及び加硫条件

成分

配合割合(配合重量部)

配合A

配合B i)

配合C j)

配合D k)

ゴム

天然ゴム(TSR L)

100

−

−

−

ニトリルゴム

(ニトリル含量 28 %)

−

100

−

−

水素化ニトリルゴム

(ニトリル含量 39 %)

−

−

100

−

ふっ素ゴム(VDF/HDF共重合体)

−

−

−

100

カーボン

ブラック

HAF (N 330)

30

−

−

−

FEF (N 550)

−

65

50

−

MT (N 990)

−

−

−

25

助剤

酸化亜鉛

3

5

2

−

酸化マグネシウム

−

−

2

3

水酸化カルシウム

−

−

−

2

ステアリン酸

−

1

−

−

老化防止

剤

IPPD a)

1

−

−

−

TMQ b)

−

2

−

−

スチレン化ジフェニルアミン

−

−

1

−

加硫促進

剤

MBTS c)

1.7

−

−

−

TMTD d)

−

2.5

−

−

CBS e)

−

1.5

−

−

有機りん酸塩f)

−

−

−

0.44

加硫剤

トリアリルイソシアネート

−

−

1.5

−

硫黄

2.5

0.2

−

−

過酸化物(質量分率40 %)g)

−

−

7.5

−

ビスフェノールh)

−

−

−

1.35

配合割合の合計

138.2

177.2

164.0

131.79

加硫条件

(温度×時間)

プレス加硫

+オーブン加硫

150 ℃×18分

−

160 ℃×20分

−

180 ℃×10分

−

180 ℃×7分

+220 ℃×16時間

注a) N-イソプロピル-N'-フェニル-p-フェニレンジアミン

b) 2,2,4-トリメチル-1,2-ジヒドロキノりん重合物

c) ベンゾチアゾールジスルフィド

d) テトラメチルチウラムジスルフィド

e) N-シクロヘキシルベンゾチアゾール-2-スルフェンアミド

f) 有機りん酸塩(例 トリフェニルベンジル-ホスホニウムクロリド)

g) 1,3-ビス(t-ブチルパーオキシイソプロピル)-ベンゼン

h) 2,2-ビス(4-ヒドロキシフェニル)-ヘキサフロロプロパン

i) 配合Bは,ISO 13226[2] SRE-NBR 28/SXに準拠している。

j) 配合Cは,ISO 13226[2] SRE-HNBR/1Xに準拠している。

k) 配合Dは,ISO 13226[2] SRE-FKM/2Xに準拠している。

測定項目は,次の5項目とした。

a) 質量変化率

b) 体積変化率

c) 寸法変化率

d) 硬さ変化

e) 引張応力−ひずみ特性変化率

19

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片は,直径36.6 mmの円盤状試験片,及びダンベル状2号形試験片を用いた。

浸せき温度は,試験室の標準温度及び70 ℃とした。浸せき条件の詳細を,表C.2に示す。また,試験

用液体は,各試験室で用意した。

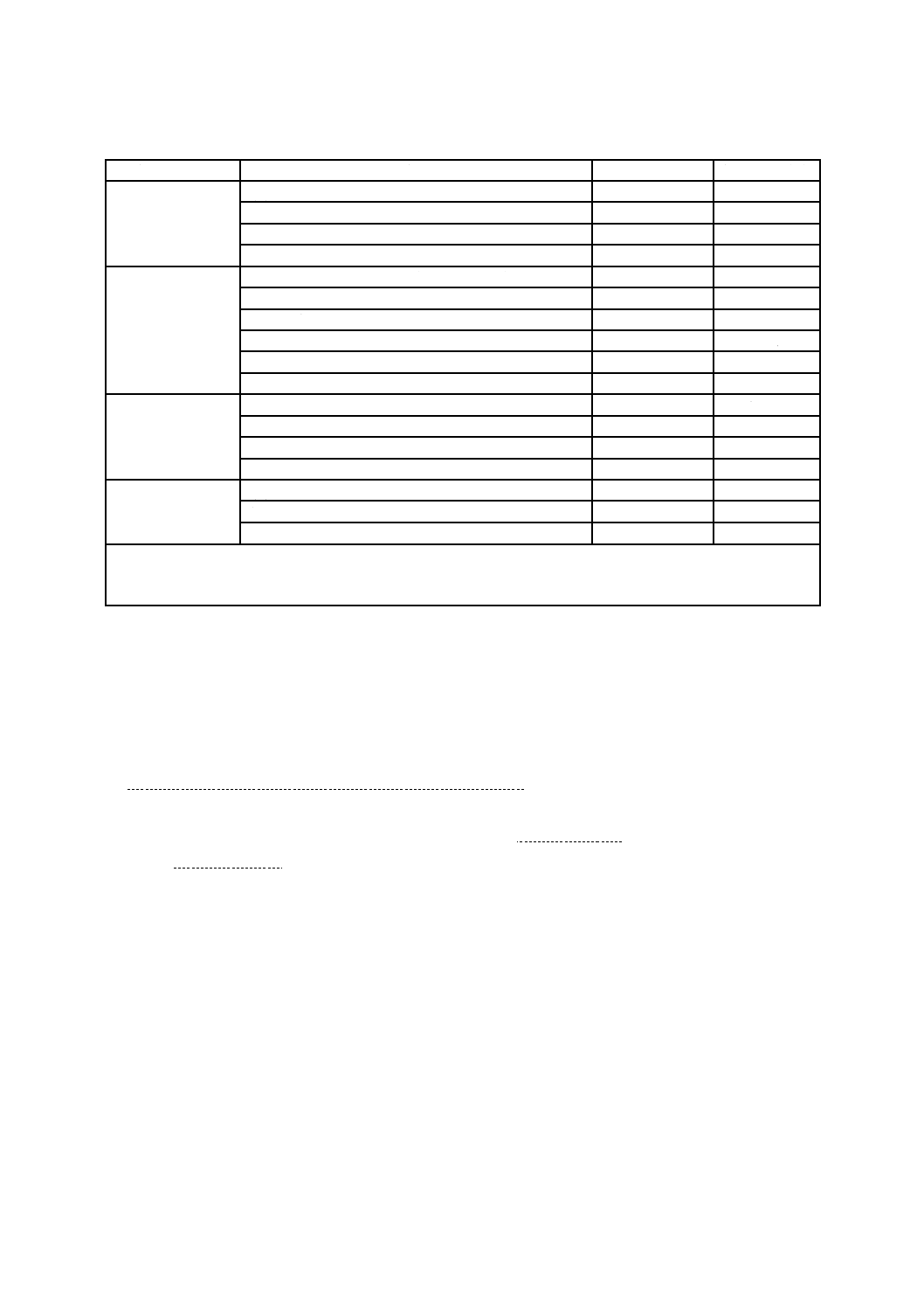

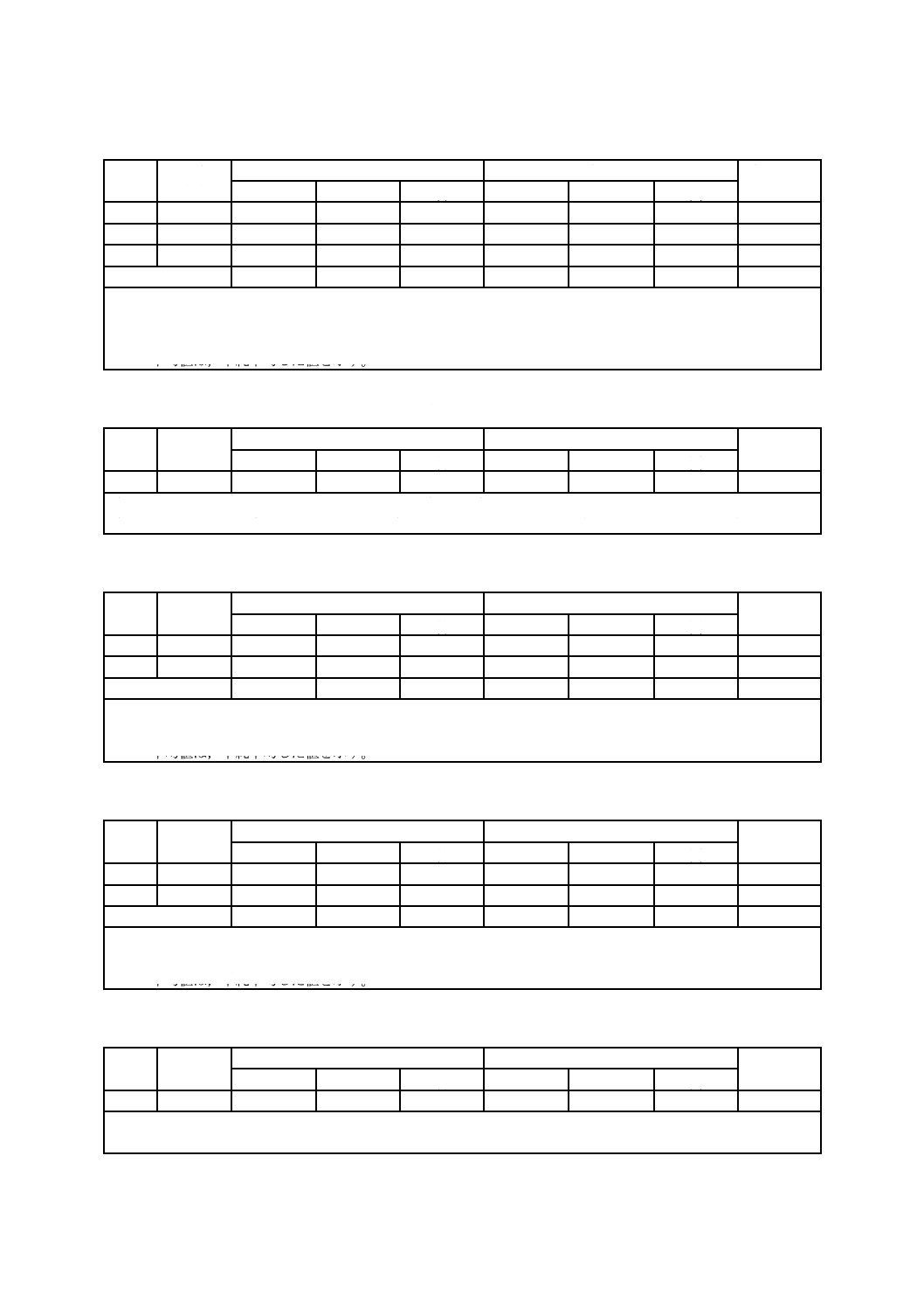

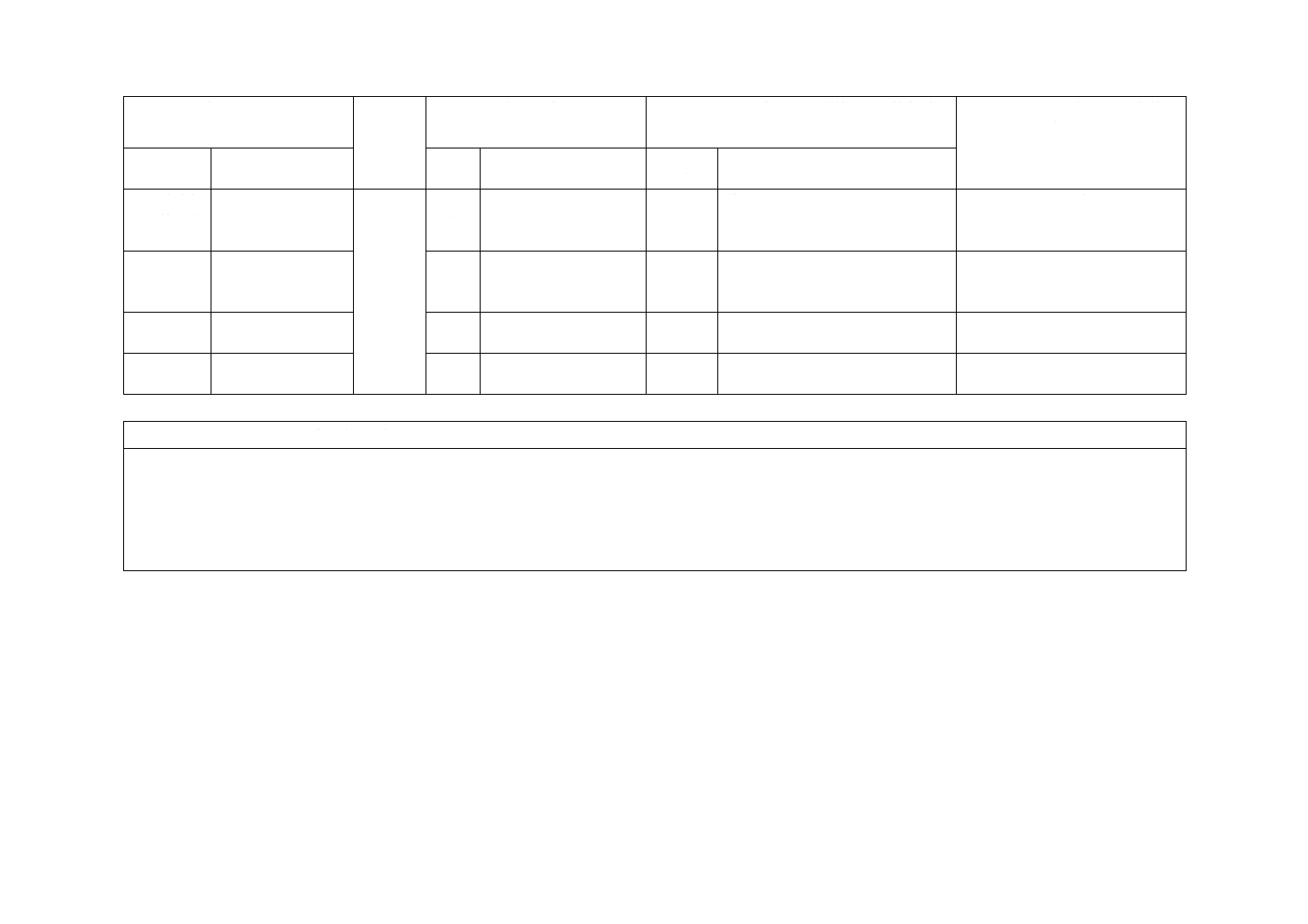

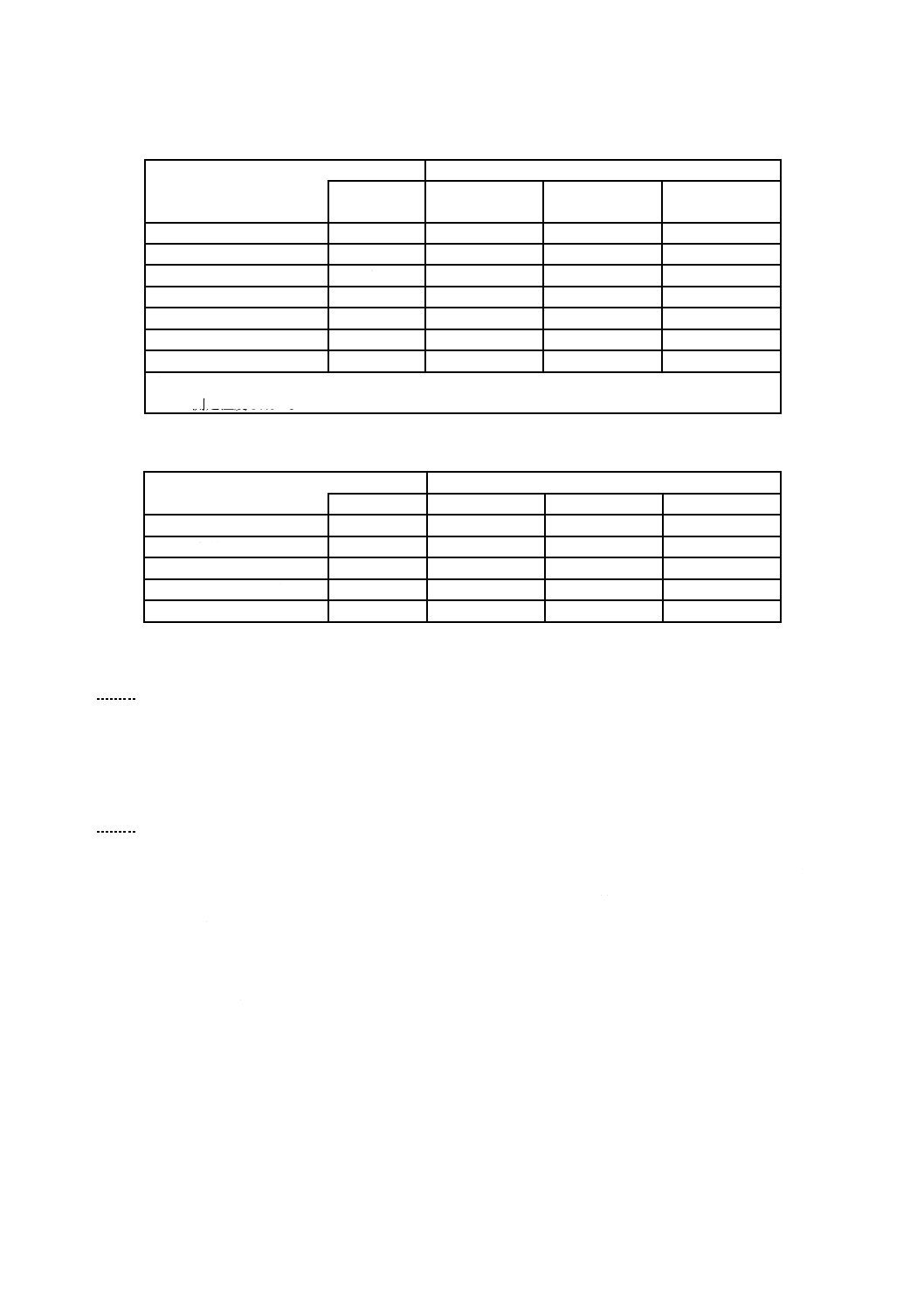

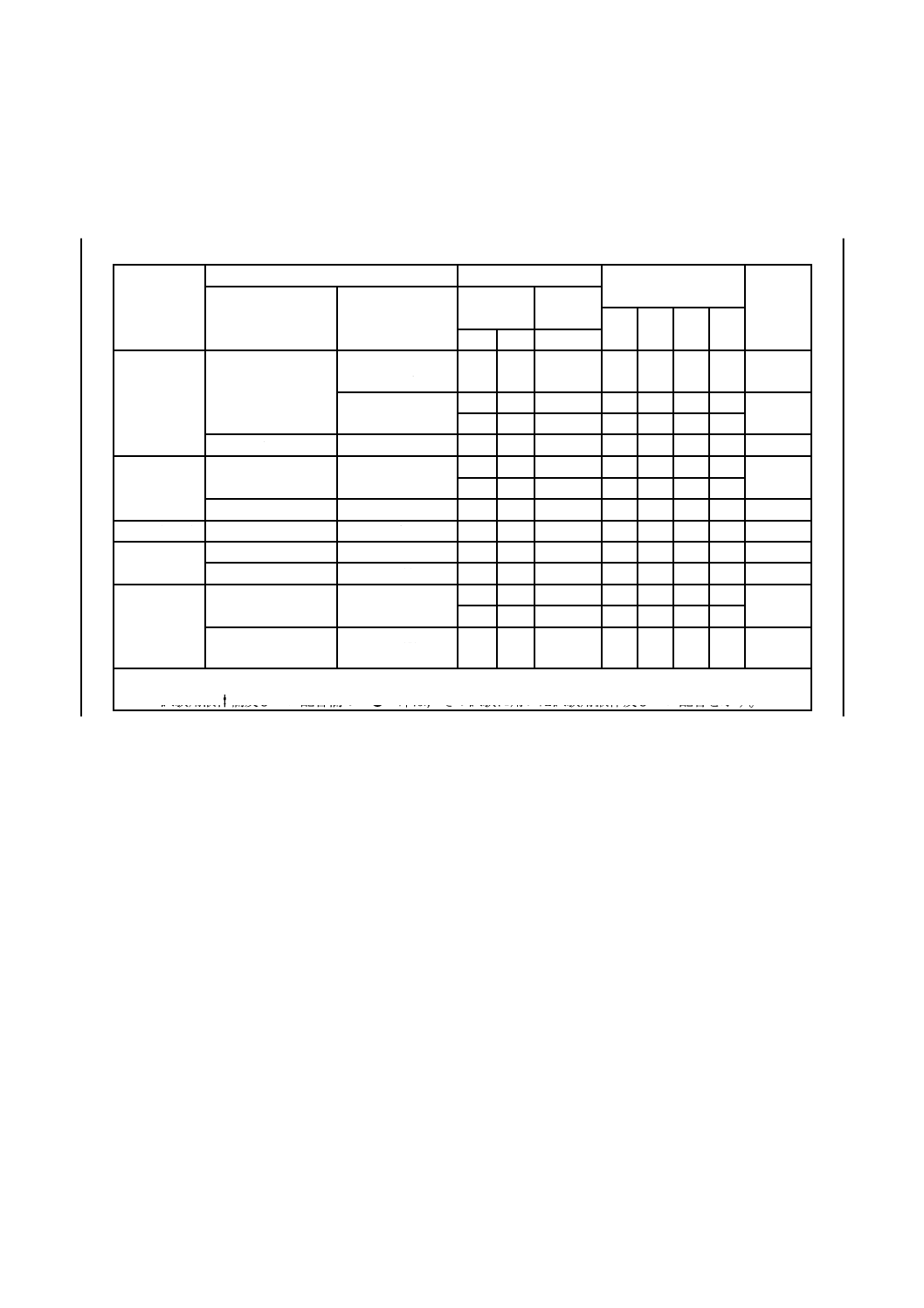

表C.2−試験プログラムの概要

測定項目

試験条件

試験用液体a) b)

ゴム配合b)

結果表

浸せき温度

浸せき時間

試験用

燃料油

試験用

潤滑油

A

B

C

D

B

E

No.3

質量

試験室の標準温度

2時間

及び6時間

●

−

−

●

●

−

−

表C.3

表C.4

24時間

●

−

−

●

●

●

−

表C.5

−

●

−

−

−

−

●

70 ℃

7日間

−

−

●

−

−

●

−

表C.6

体積

試験室の標準温度

24時間

●

−

−

−

●

●

−

表C.7

−

●

−

−

−

−

●

70 ℃

7日間

−

−

●

−

−

●

−

表C.8

寸法(厚さ) 試験室の標準温度

24時間

●

−

−

●

●

−

−

表C.9

硬さ

試験室の標準温度

24時間

●

−

−

●

●

−

−

表C.10

70 ℃

7日間

−

−

●

−

−

●

−

表C.11

引張応力−

ひずみ

試験室の標準温度

24時間

●

−

−

−

−

●

−

表C.12

表C.14

−

●

−

−

−

−

●

70 ℃

7日間

−

−

●

−

−

●

−

表C.13

表C.15

注a) 附属書A参照。

b) 試験用液体欄及びゴム配合欄の“●”印は,その試験に用いた試験用液体及びゴム配合を示す。

精度の結果の試験室数は,5項目の各測定で異常値を示した試験室を除外した後の,最終的な試験室数

であり,その数を,精度の結果の表C.3〜表C.15に示す。

今回のITPは,全ての配合(4種類)で,全ての測定(5項目)を,連続した4週に渡って,週ごとの指

定日に実施した。試験結果は,各測定値の中央値とし,全ての解析は,これらの試験結果に基づいて行っ

た。

測定は,同等な技能をもつ2名の測定者で行うことを奨励し,測定者1を試験第1週及び第2週に,測

定者2を試験第3週及び第4週に割り当てた。

これらの目的は,異なる試験片,異なる測定日及び異なる測定者の変動を含んだ精度を求めることであ

る。したがって,通常のITPの結果と比較して,より信頼性が高く,現実的な値を表す。

C.2.2 精度の結果

このITPによって求められた精度の結果を,表C.3〜表C.15に示す。

このITPによって求めた精度を,無条件に材料又は製品の合否試験に用いてはならない。

表C.3〜表C.15の記号の説明を,次に示す。

sr :試験室内標準偏差(測定単位で表示)

r :試験室内繰返し精度(測定単位で表示)

(r) :試験室内繰返し精度(平均値の百分率で表示)

20

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

sR :試験室間標準偏差(測定単位での総試験室間変動を測定単位で表示)

R :試験室間再現精度(測定単位で表示)

(R) :試験室間再現精度(平均値の百分率で表示)

表C.3−質量変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

A

120.53

2.78

7.77

6.45

3.81

10.68

8.86

9

B

10.31

0.76

2.13

20.65

0.86

2.40

23.32

9

平均値b)

1.77

4.95

13.55

2.34

6.54

16.09

−

注記 浸せき時間:2時間,浸せき温度:試験室の標準温度,試験用液体:試験用燃料油B

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.4−質量変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

A

157.31

1.91

5.35

3.40

3.19

8.92

5.67

10

B

18.77

0.99

2.77

14.74

1.02

2.87

15.27

8

平均値b)

1.45

4.06

9.07

2.10

5.89

10.47

−

注記 浸せき時間:6時間,浸せき温度:試験室の標準温度,試験用液体:試験用燃料油B

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.5−質量変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

A

160.93

1.63

4.55

2.83

2.76

7.73

4.80

10

B

27.17

0.78

2.20

8.09

1.69

4.74

17.44

9

C

21.55

1.12

3.15

14.61

1.74

4.86

22.55

10

D

3.26

0.09

0.24

7.47

0.39

1.10

33.64

9

平均値b)

0.92

2.57

8.40

1.43

4.00

17.41

−

注記 浸せき時間:24時間,浸せき温度:試験室の標準温度,

試験用液体:ゴム配合A,B及びCは試験用燃料油Bを,ゴム配合Dは試験用燃料油Eを使用

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.6−質量変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

C

5.99

0.12

0.35

5.84

0.72

2.01

33.64

9

注記 浸せき時間:7日間,浸せき温度:70 ℃,試験用液体:No.3油

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

21

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.7−体積変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

B

40.37

1.24

3.47

8.61

1.27

3.57

8.84

8

C

30.37

2.19

6.14

20.20

2.73

7.64

25.16

9

D

7.39

0.43

1.21

16.42

0.95

2.67

36.11

9

平均値b)

1.29

3.61

15.08

1.65

4.63

23.37

−

注記 浸せき時間:24時間,浸せき温度:試験室の標準温度,

試験用液体:ゴム配合B及びCは試験用燃料油Bを,ゴム配合Dは試験用燃料油Eを使用

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.8−体積変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

C

7.31

0.24

0.66

9.03

1.20

3.35

45.89

8

注記 浸せき時間:7日間,浸せき温度:70 ℃,試験用液体:No.3油

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

表C.9−寸法変化率の精度(厚さ)

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

A

54.46

0.86

2.40

4.40

2.00

5.59

10.26

7

B

14.08

0.52

1.46

10.35

0.71

2.00

14.17

8

平均値b)

0.69

1.93

7.38

1.35

3.79

12.22

−

注記 浸せき時間:24時間,浸せき温度:試験室の標準温度,試験用液体:試験用燃料油B

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.10−硬さ変化の精度

ゴム

配合

平均

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

A

−21.93

0.55

1.53

6.98

2.35

6.57

29.98

9

B

−18.40

0.24

0.67

3.63

0.64

1.78

9.70

7

平均値b)

0.39

1.10

5.31

1.49

4.18

19.84

−

注記 浸せき時間:24時間,浸せき温度:試験室の標準温度,試験用液体:試験用燃料油B

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.11−硬さ変化の精度

ゴム

配合

平均

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

C

−3.68

0.93

2.60

70.63

1.36

3.80

103.06

10

注記 浸せき時間:7日間,浸せき温度:70 ℃,試験用液体:No.3油

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

22

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.12−引張強度(引張応力−ひずみ特性)変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

C

−43.77

1.94

5.43

12.40

4.16

11.65

26.62

10

D

−17.88

1.46

4.09

22.87

3.53

9.89

55.34

10

平均値b)

1.70

4.76

17.63

3.85

10.77

40.98

−

注記 浸せき時間:24時間,浸せき温度:試験室の標準温度,

試験用液体:ゴム配合Cは試験用燃料油Bを,ゴム配合Dは試験用燃料油Eを使用

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.13−引張強度(引張応力−ひずみ特性)変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

C

−1.39

2.83

7.91

570.92

3.50

9.79

706.39

9

注記 浸せき時間:7日間,浸せき温度:70 ℃,試験用液体:No.3油

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

表C.14−伸び(引張応力−ひずみ特性)変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

C

−42.68

3.05

8.55

20.03

3.93

11.01

25.80

10

D

−7.88

1.95

5.45

69.18

2.21

6.19

78.57

10

平均値b)

2.50

7.00

44.61

3.07

8.60

52.18

−

注記 浸せき時間:24時間,浸せき温度:試験室の標準温度,

試験用液体:ゴム配合Cは試験用燃料油Bを,ゴム配合Dは試験用燃料油Eを使用

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

b) 平均値は,単純平均した値を示す。

表C.15−伸び(引張応力−ひずみ特性)変化率の精度

ゴム

配合

平均

(%)

試験室内

試験室間

試験室数a)

sr

r

(r)

sR

R

(R)

C

−2.38

3.91

10.93

458.52

4.70

13.17

552.21

8

注記 浸せき時間:7日間,浸せき温度:70 ℃,試験用液体:No.3油

注a) 試験室数は,異常値を示した試験室を除外した後の試験室数を示す(ITPの試験室の総数:12)。

23

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

試験用潤滑油No.1油変更のゴム浸せき試験結果への影響

JA.1 概要

試験用潤滑油No.1油として用いられてきたASTM No.1油が製造中止となり,供給者によって,IRM901

油が代替油とされた。

このため,ゴム浸せき試験を実施し,これら2種類の試験用潤滑油が,同等の試験結果をもたらすこと

を確認した。この附属書に,その内容を記載する。

JA.2 試験用潤滑油の性状

試験用潤滑油ASTM No.1油及びIRM901油の性状比較を,表JA.1に示す。

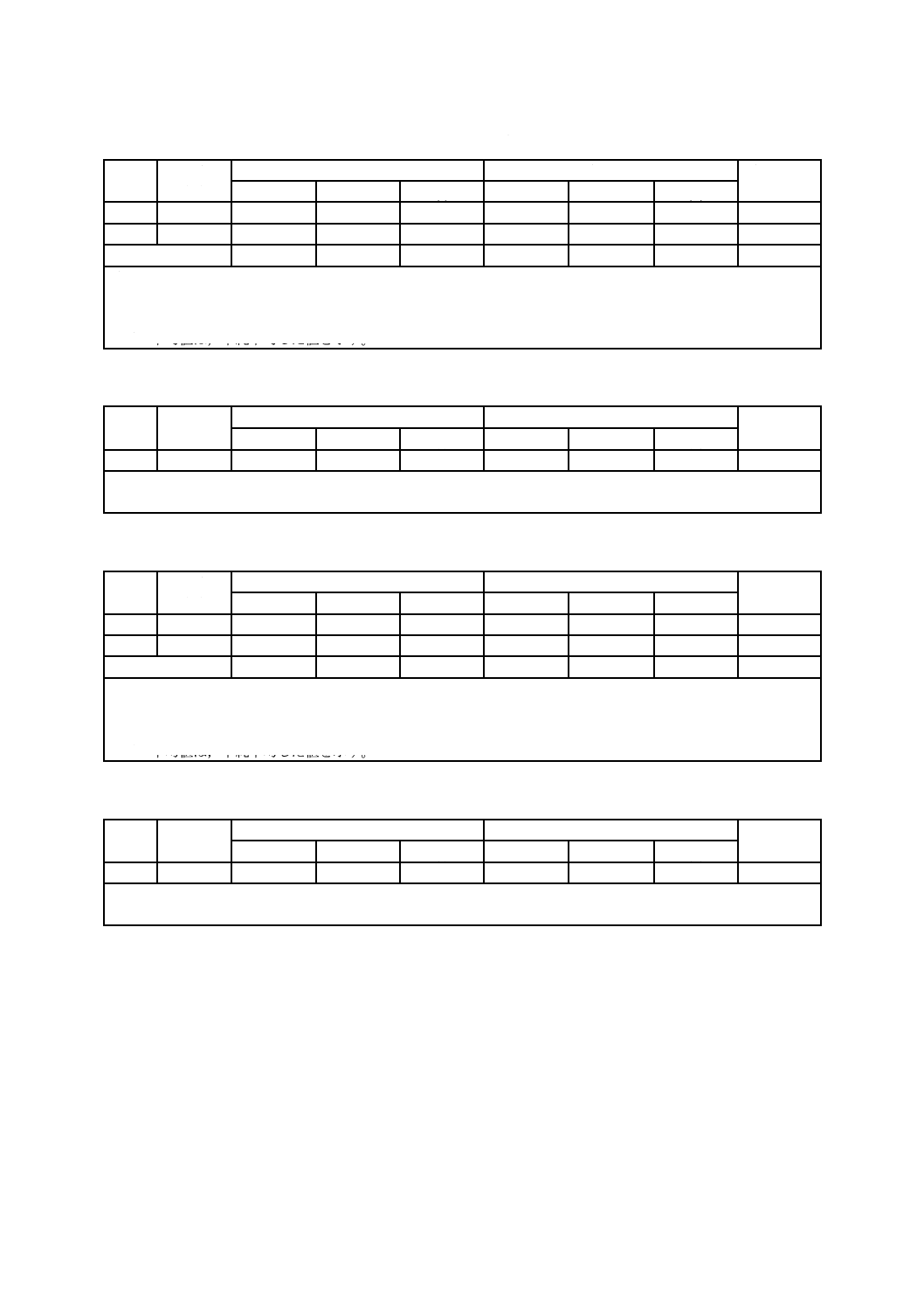

表JA.1−試験用潤滑油No.1油の仕様比較

特性

ASTM No.1

IRM901

単位

アニリン点

℃

124±1

124±1

動粘度

m2/s(×10−6)

20±1 a)

18.12〜20.34a)

引火点

℃

243以上

243以上

API 度(16 ℃)

−

−

27.8〜29.8

密度(15 ℃)

g/cm3

0.886±0.002

−

粘度比重定数(VGC)

−

−

0.790〜0.805

ナフテン系質量分率,CN

%

−

27(平均)

パラフィン系質量分率,CP

%

−

65以下

注a) 測定温度99 ℃

24

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

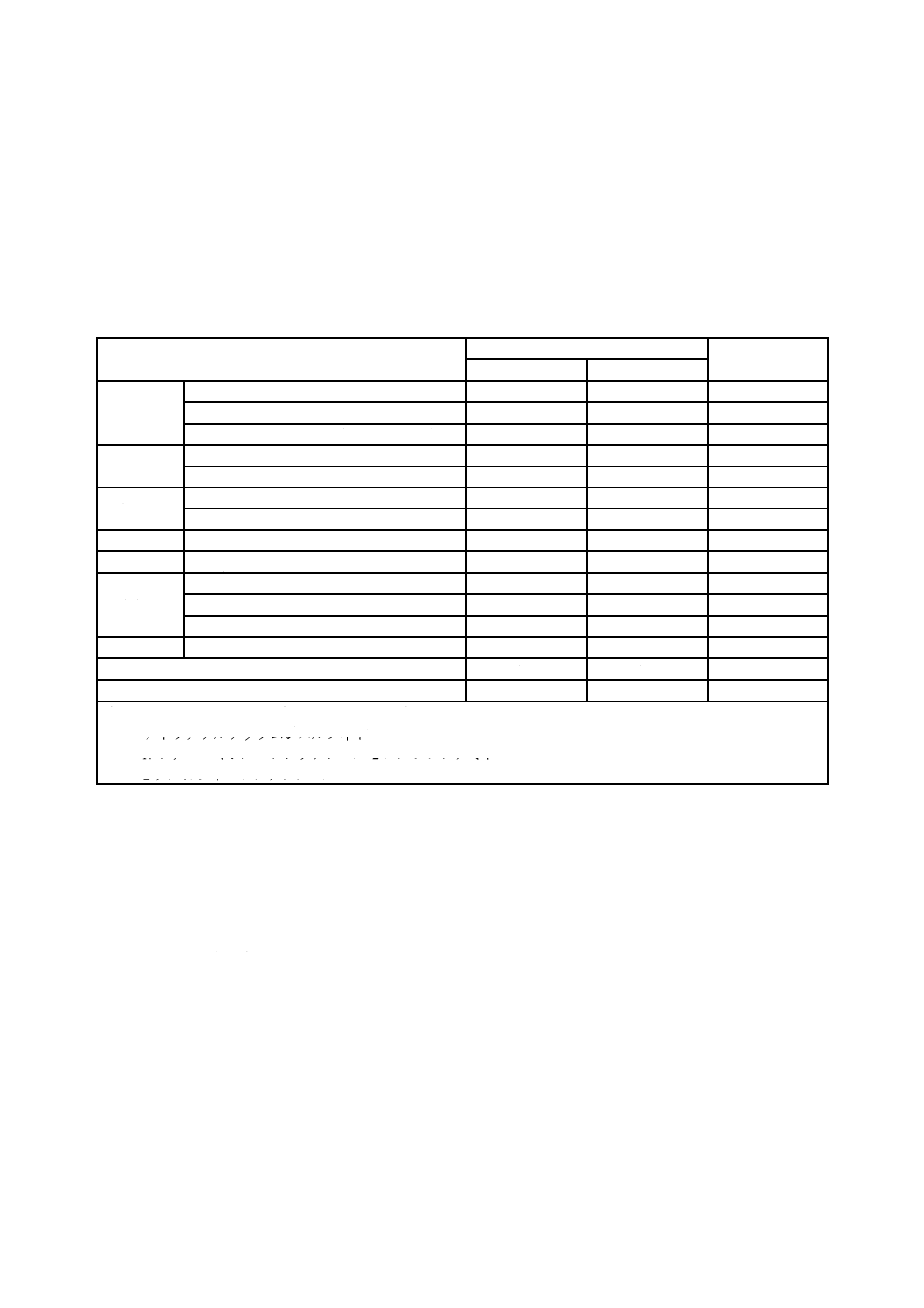

JA.3 試験用潤滑油ASTM No.1油の変更に伴うゴム浸せき試験内容

試験用潤滑油ASTM No.1油の変更に伴うゴム浸せき試験内容は,次による。

a) 試料 試料は,膨潤度の異なる5種類のゴムとして,高ニトリルニトリルゴム(NBR),低ニトリル

ニトリルゴム(NBR),アクリルゴム(ACM),クロロプレンゴム(CR),及びエチレンプロピレンジ

エンゴム(EPDM)を選定した。ゴム配合及び加硫条件を,表JA.2に示す。

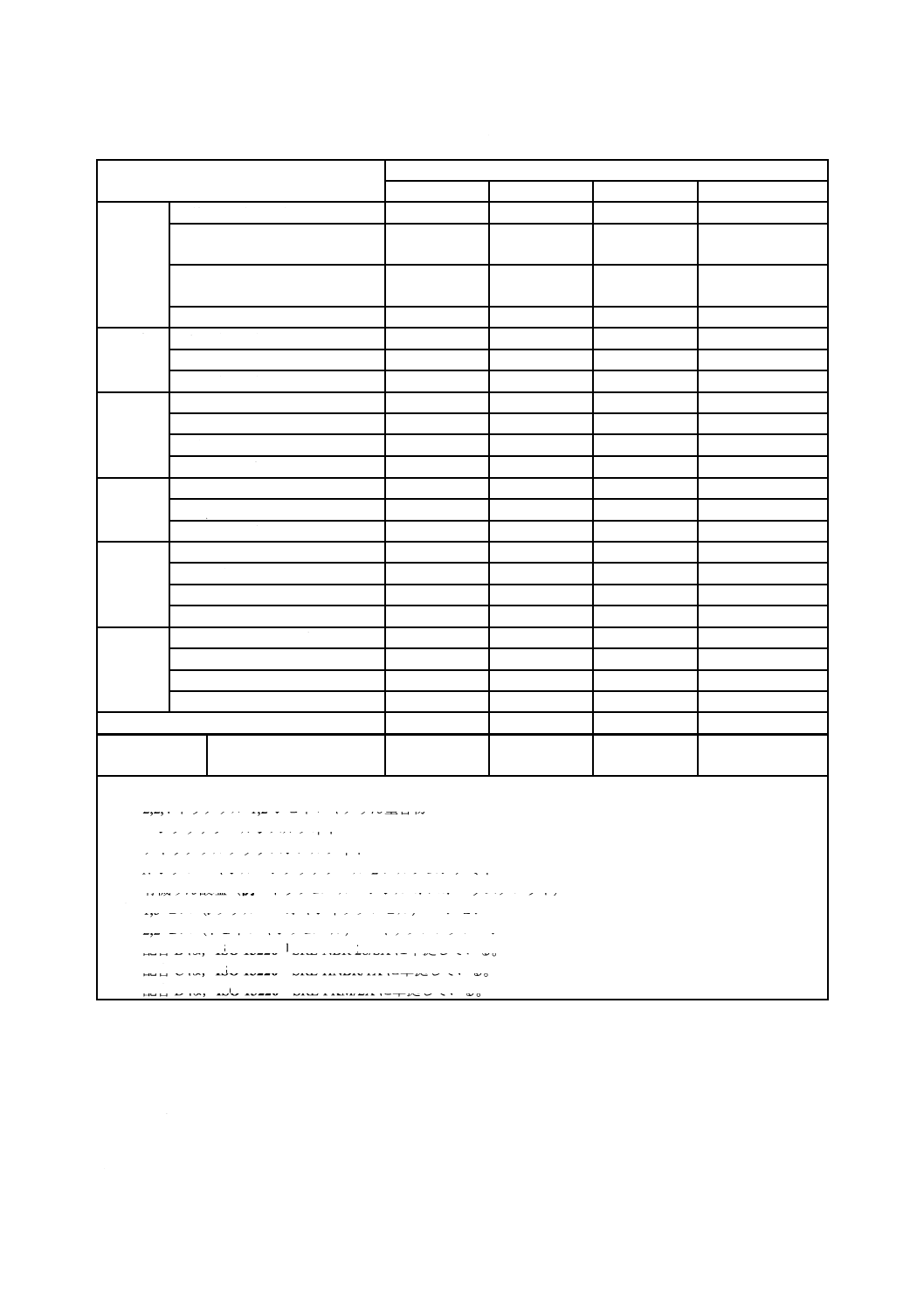

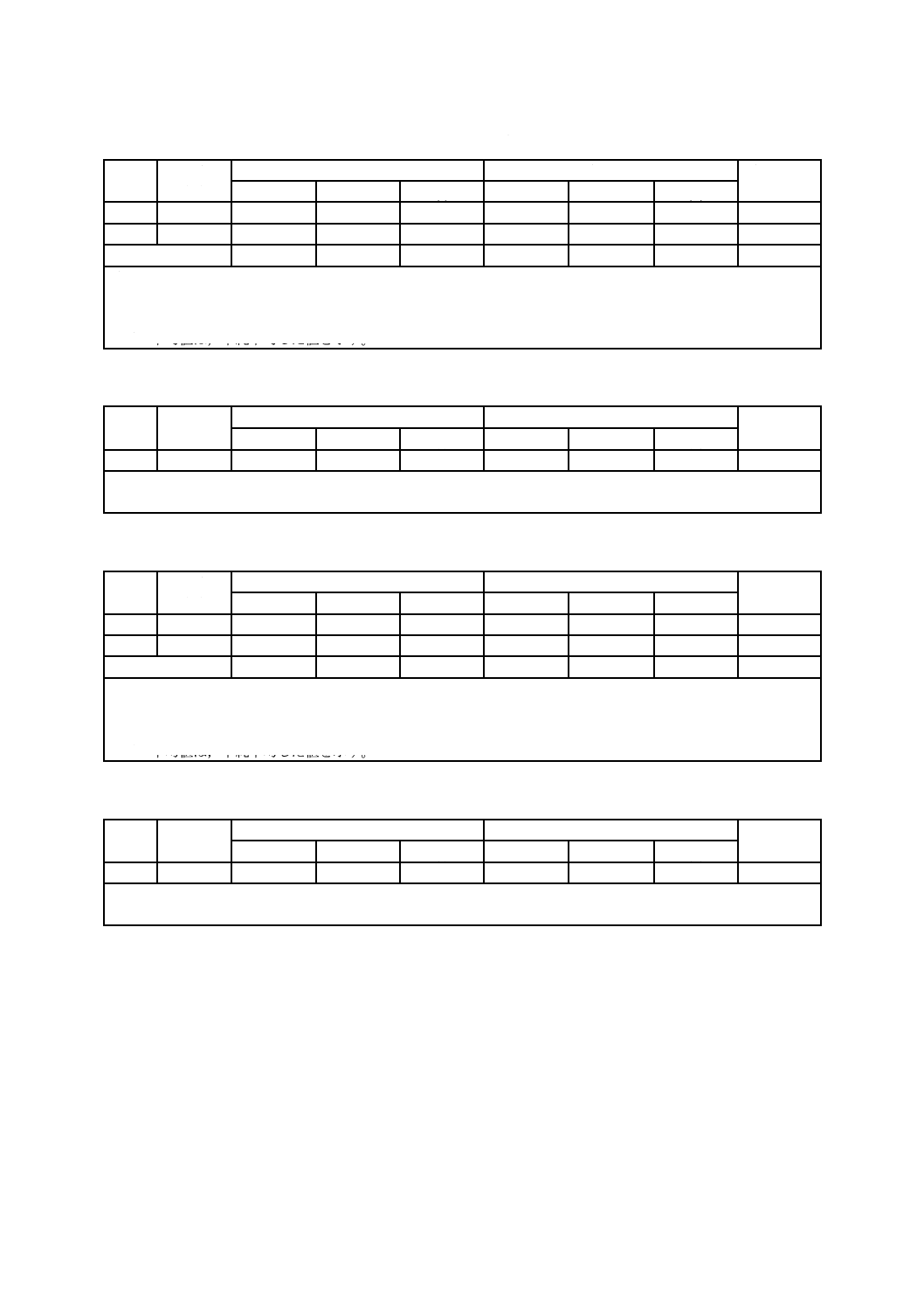

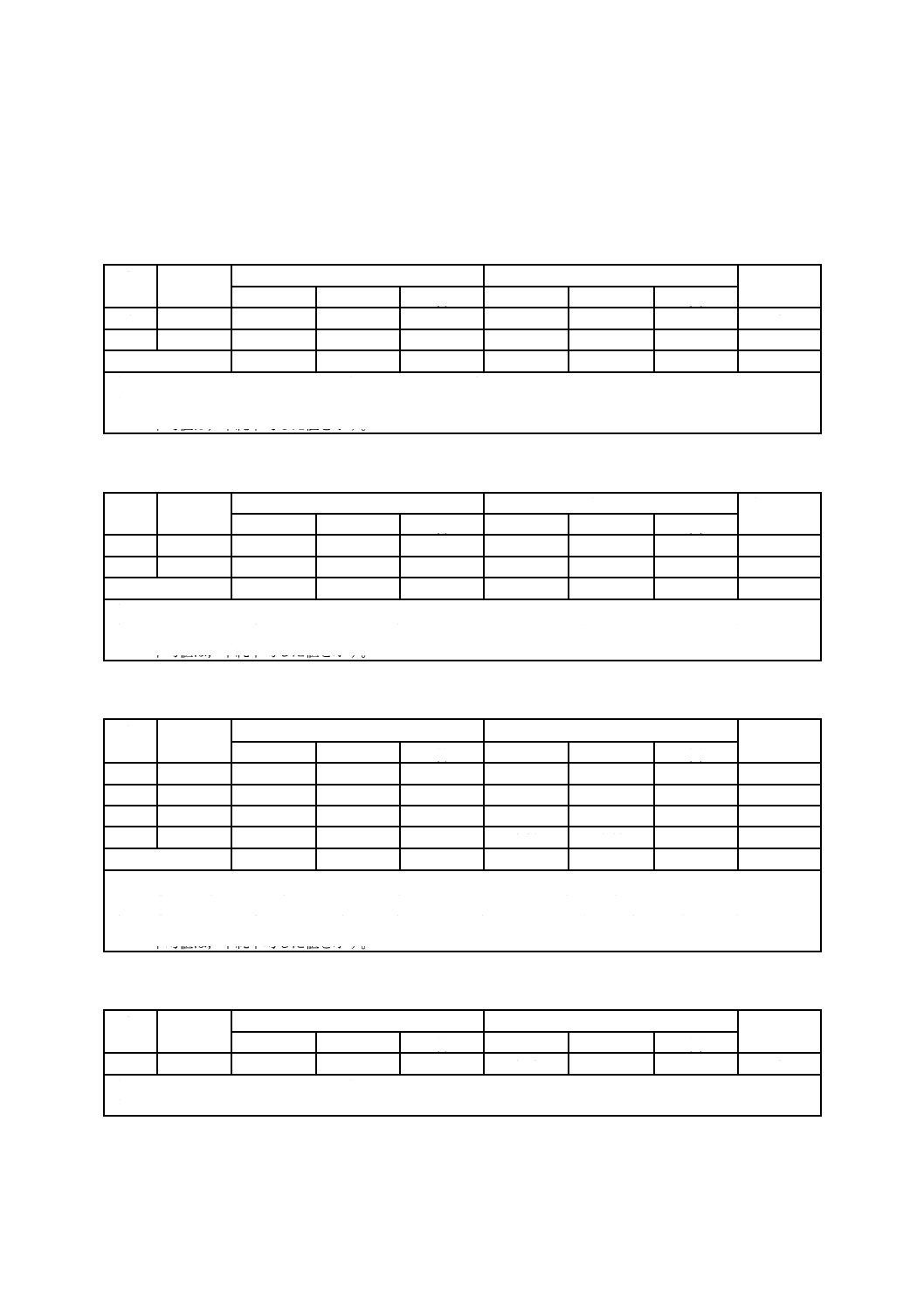

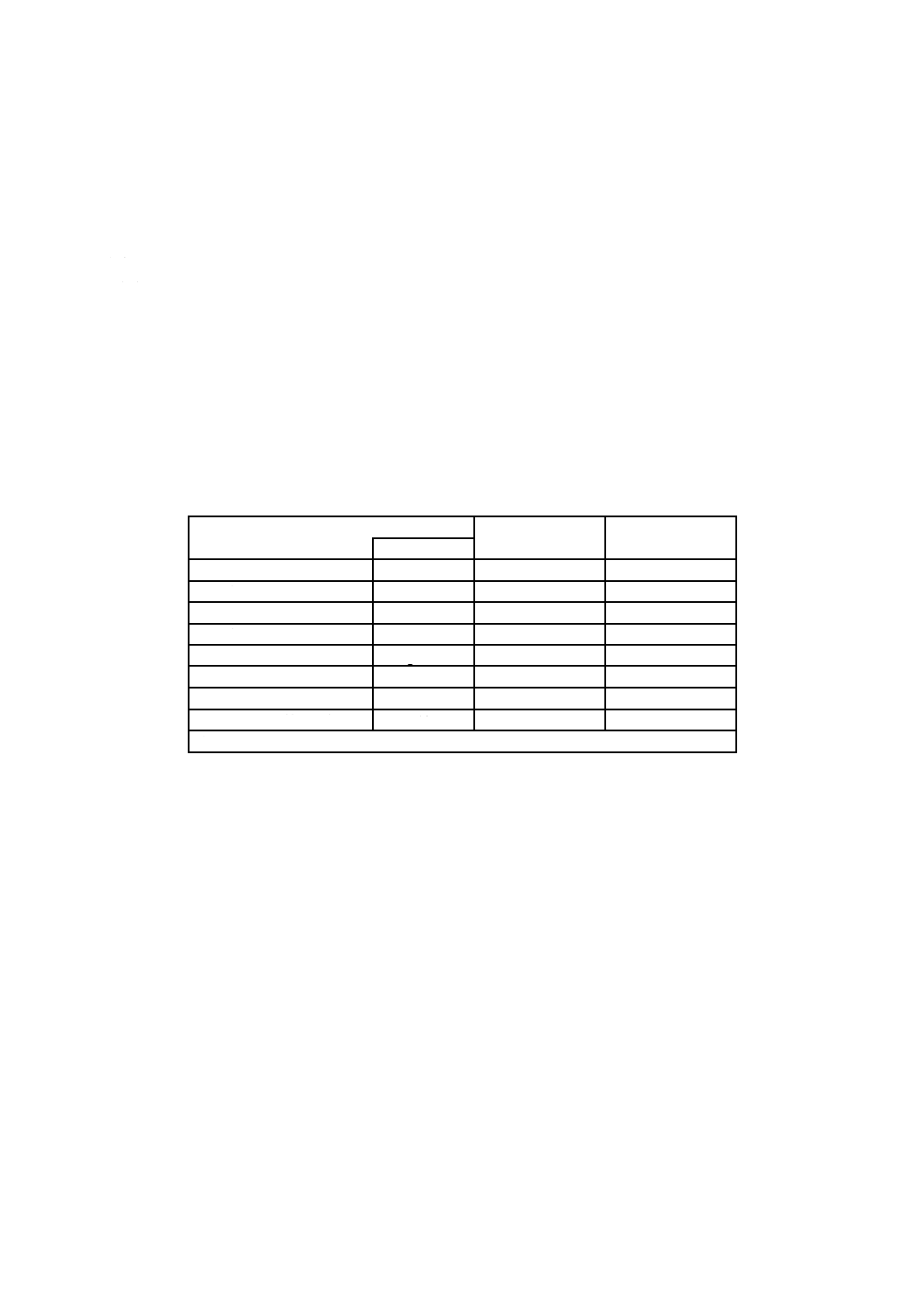

表JA.2−試料の配合及び加硫条件

単位 配合重量部

成分

NBR

ACM

CR

EPDM

高ニトリル

低ニトリル

ゴム

NBR(ニトリル含量41 %)

100

−

−

−

−

NBR(ニトリル含量20 %)

−

100

−

−

−

ACM

−

−

100

−

−

CR

−

−

−

100

−

EPDM

−

−

−

−

100

カーボン

ブラック

FEF

65

65

65

−

−

SRF

−

−

−

50

−

HAF

−

−

−

−

80

助剤

酸化亜鉛

5

5

−

−

5

ステアリン酸

1

1

1

0.5

1

ステアリン酸ナトリウム

−

−

3

−

−

脂肪酸カリウム

−

−

0.5

−

−

エステルワックス

−

−

1

−

−

可塑剤

プロセスオイル

−

−

−

−

50

老化防止

剤

TMQ a)

2

2

−

−

2

DCD b)

−

−

2

−

−

IPPD c)

−

−

−

2

−

促進剤

TMTD d)

1.5

1.5

−

−

1

CBS e)

2

2

−

−

−

ETU f)

−

−

−

0.5

−

MBT g)

−

−

−

−

0.5

加硫剤

硫黄

0.5

0.5

0.25

−

1.5

酸化亜鉛

−

−

−

5

−

酸化マグネシウム

−

−

−

4

−

合計

177

177

172.75

162

241

加硫条件

160 ℃×20

分

160 ℃×20

分

170 ℃×30分

+

170 ℃×4時

間(二次加硫)

160 ℃×20

分

160 ℃×20

分

注a) 2,2,4-トリメチル-1,2-ジヒドロキノりん重合物

b) 4,4'-ビス (α,α-ジメチルベンジル) ジフェニルアミン

c) N-イソプロピル-N'-フェニル-p-フェニレンジアミン

d) テトラメチルチウラムジスルフィド

e) N-シクロヘキシルベンゾチアゾール-2-スルフェンアミド

f) エチレンチオウレア

g) 2-メルカプトベンゾチアゾール

25

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験条件,評価項目など この試験の試験条件,評価項目などは,次による。

なお,試験は5か所の試験室で同時期に実施した。

1) 浸せき試験条件 浸せき試験条件は,浸せき温度,100 ℃(ACMは,150 ℃),浸せき時間,70時

間とした。

2) 評価項目 評価項目は,硬さ変化(デュロメータA),引張強さ変化率,切断時伸び変化率,体積変

化率及び試料ごとの特性値変化率とした。

3) 試験用潤滑油の検査成績 試験に供した試験用潤滑油の検査成績を,表JA.3に示す。

表JA.3−試験用潤滑油の検査成績

検査項目

ASTM No.1

IRM901

単位

アニリン点

℃

123.8

123.8

動粘度

m2/s(×10−6)

19.58

19.54

引火点

℃

287

287

API 度(16 ℃)

−

−

28.6

粘度比重定数(VGC)

−

−

0.796

パラフィン系質量分率,CP

%

−

70

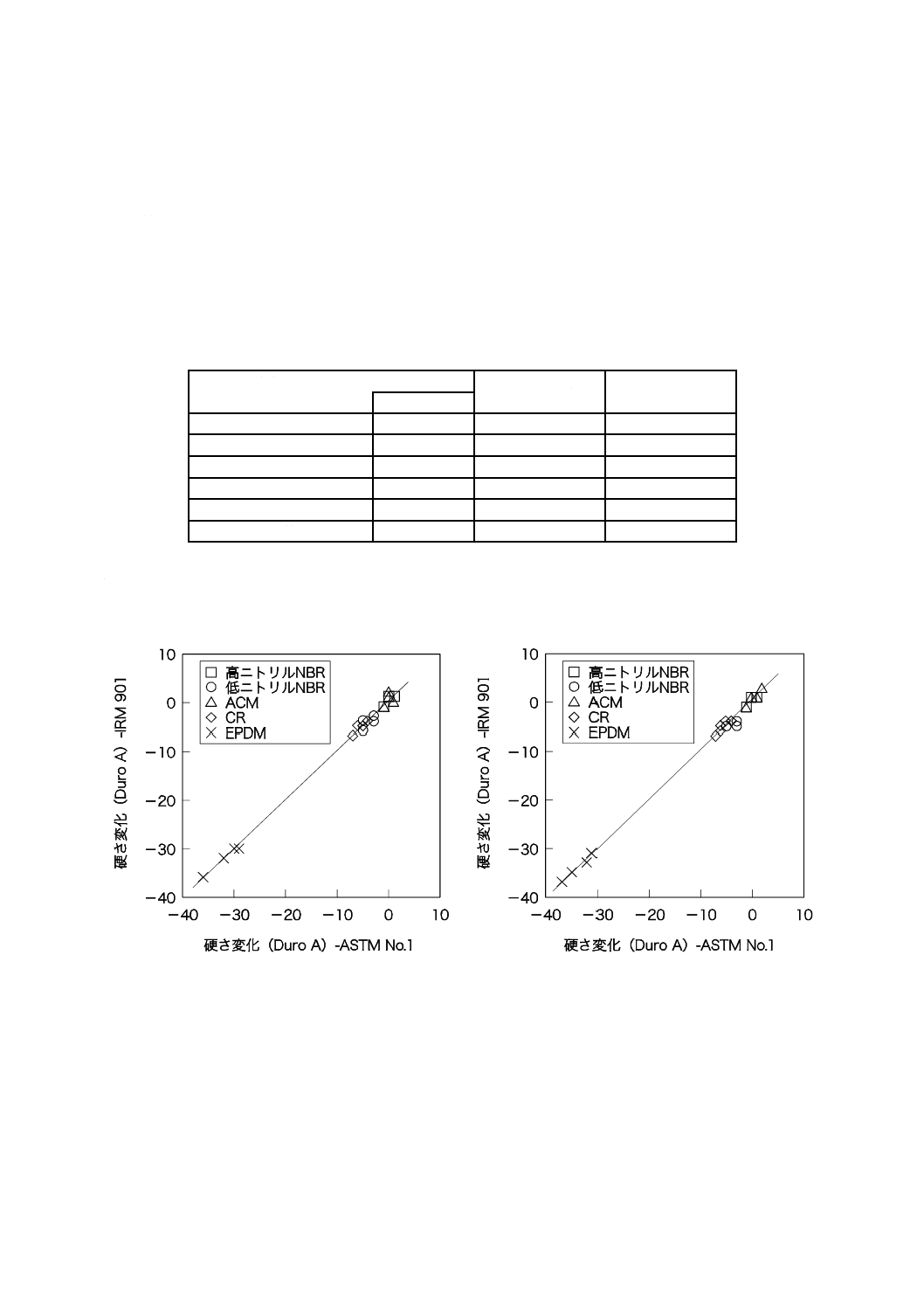

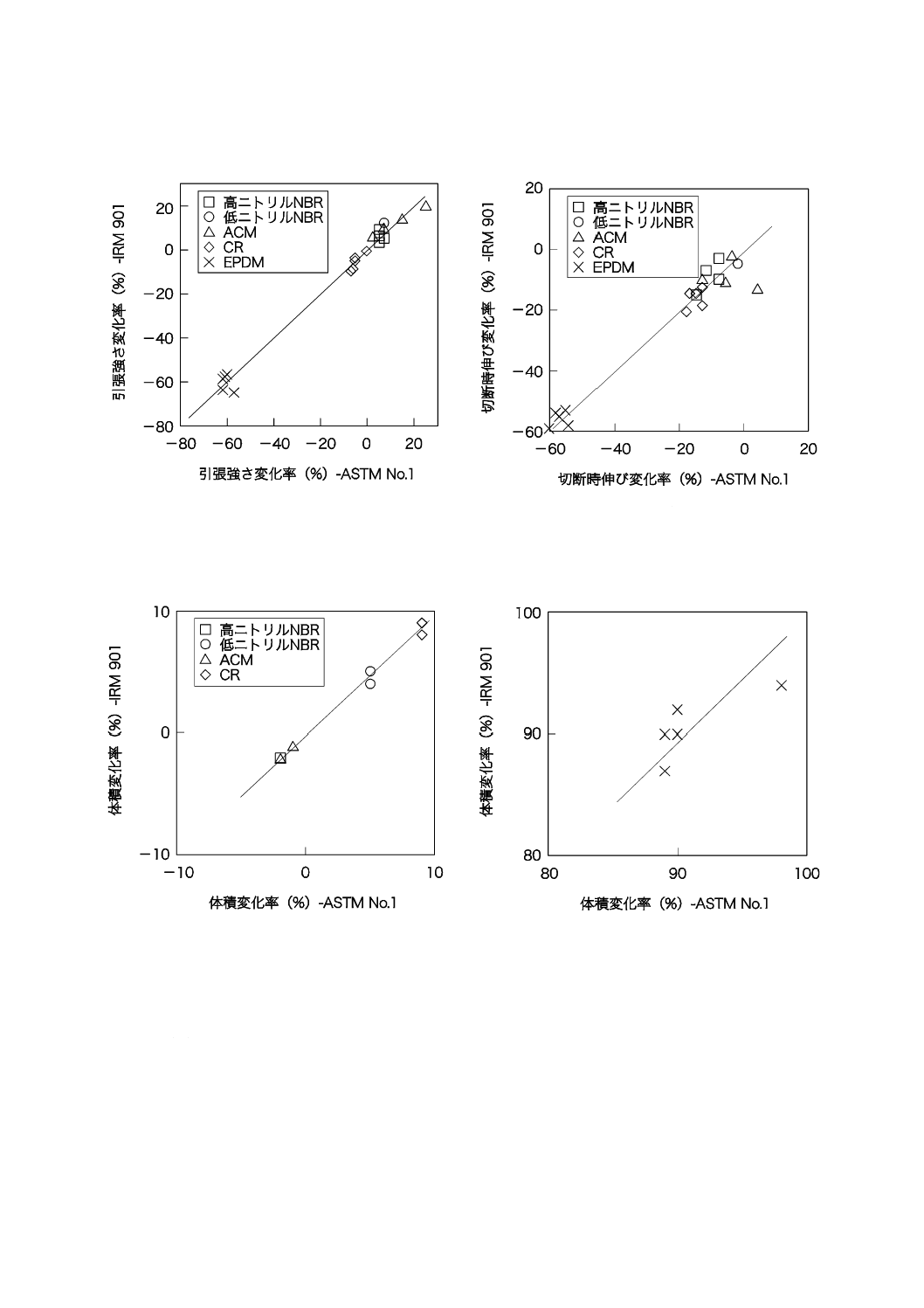

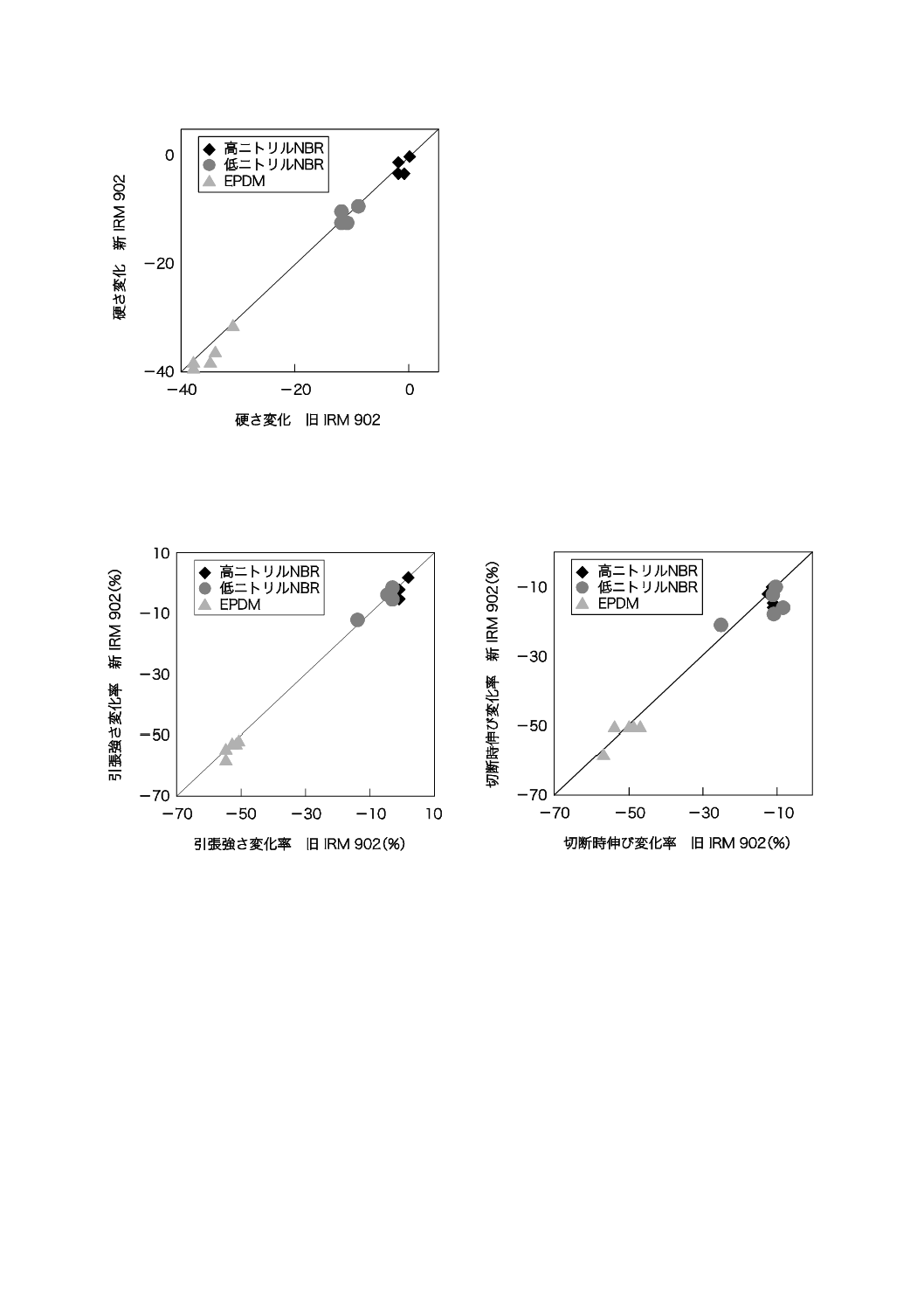

c) 試験結果 試験結果は,次による。

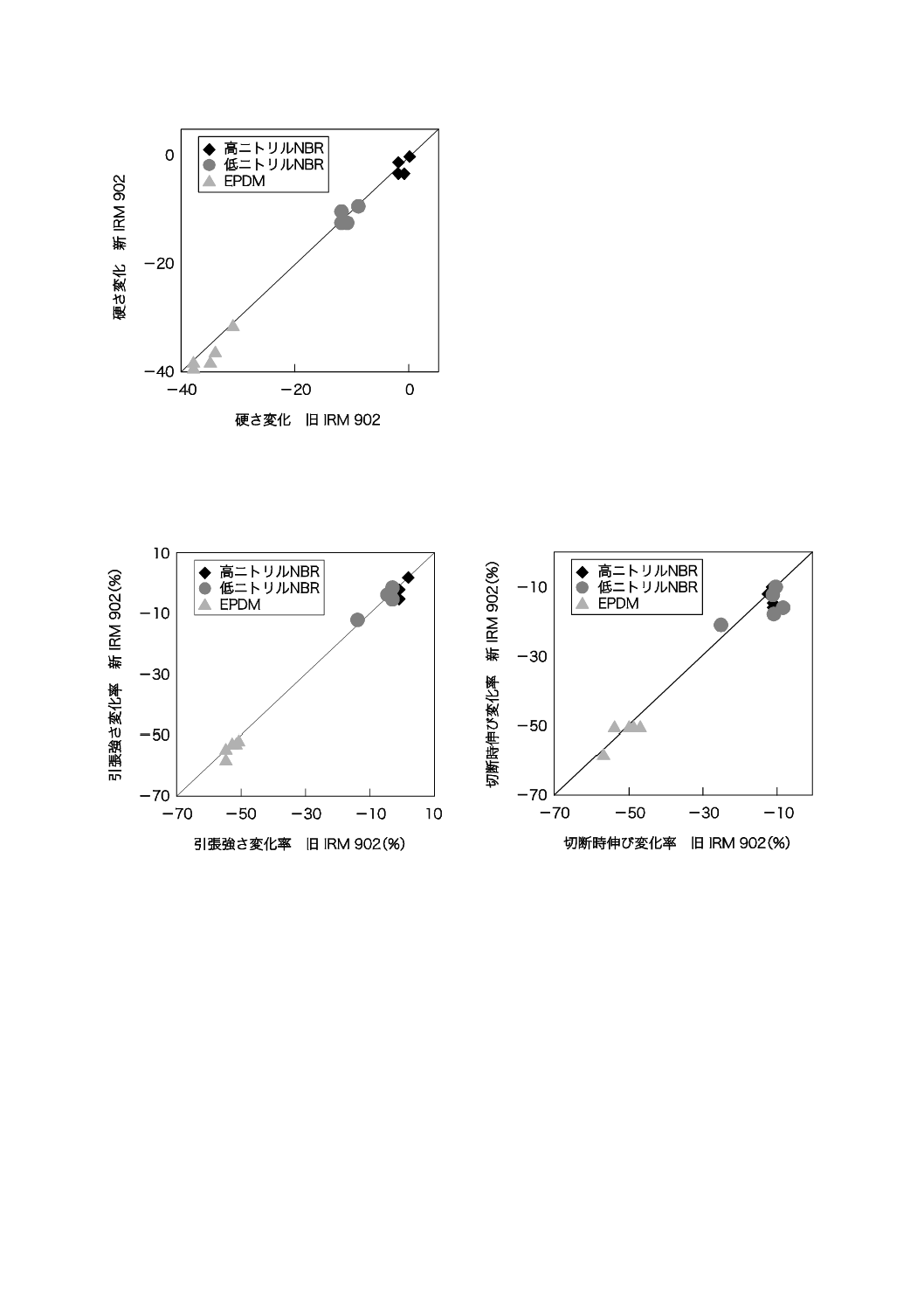

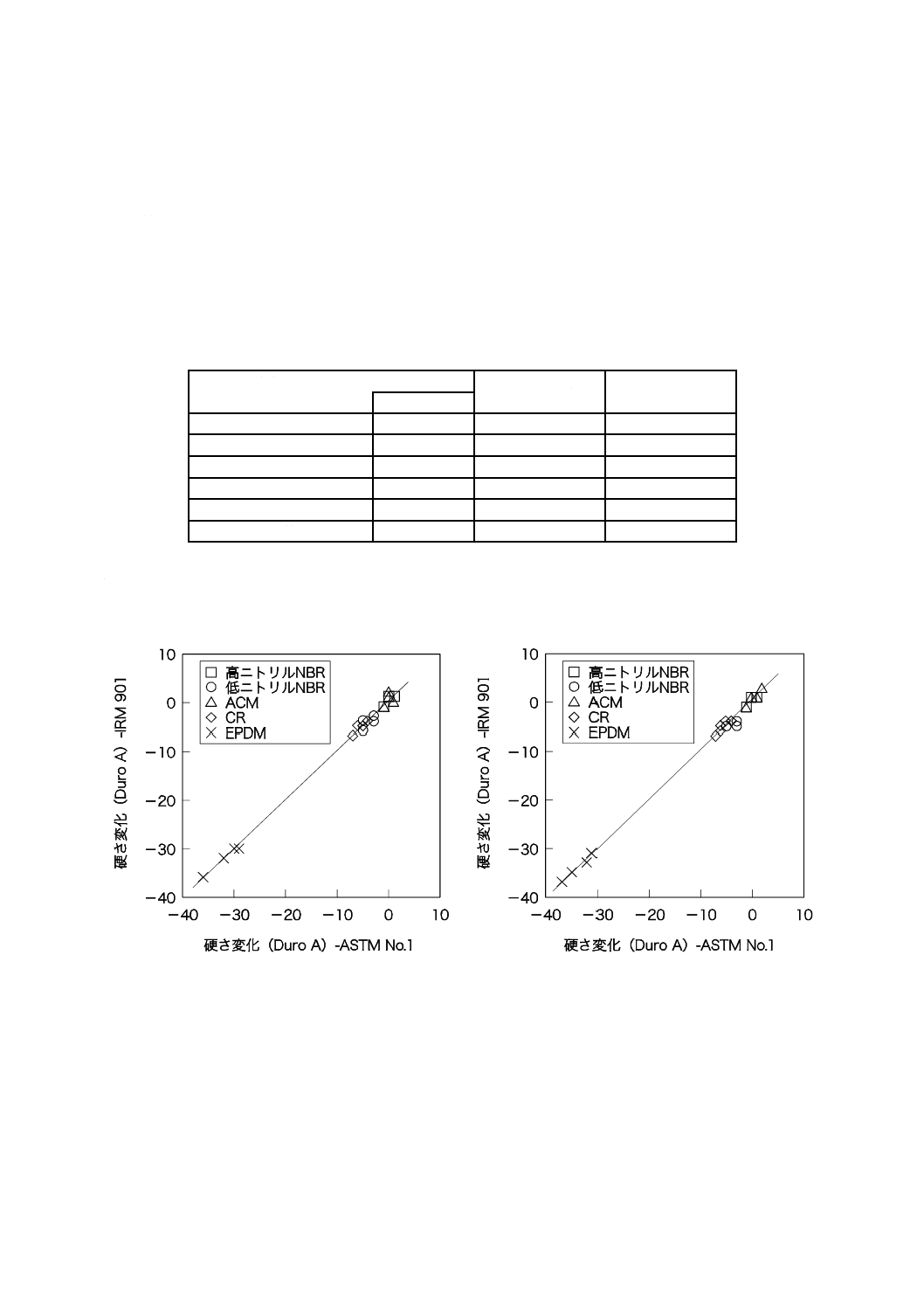

1) 硬さ変化の比較を,図JA.1及び図JA.2に示す。

図JA.1−硬さ変化の比較(3s後硬さ)

図JA.2−硬さ変化の比較(1s後硬さ)

26

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

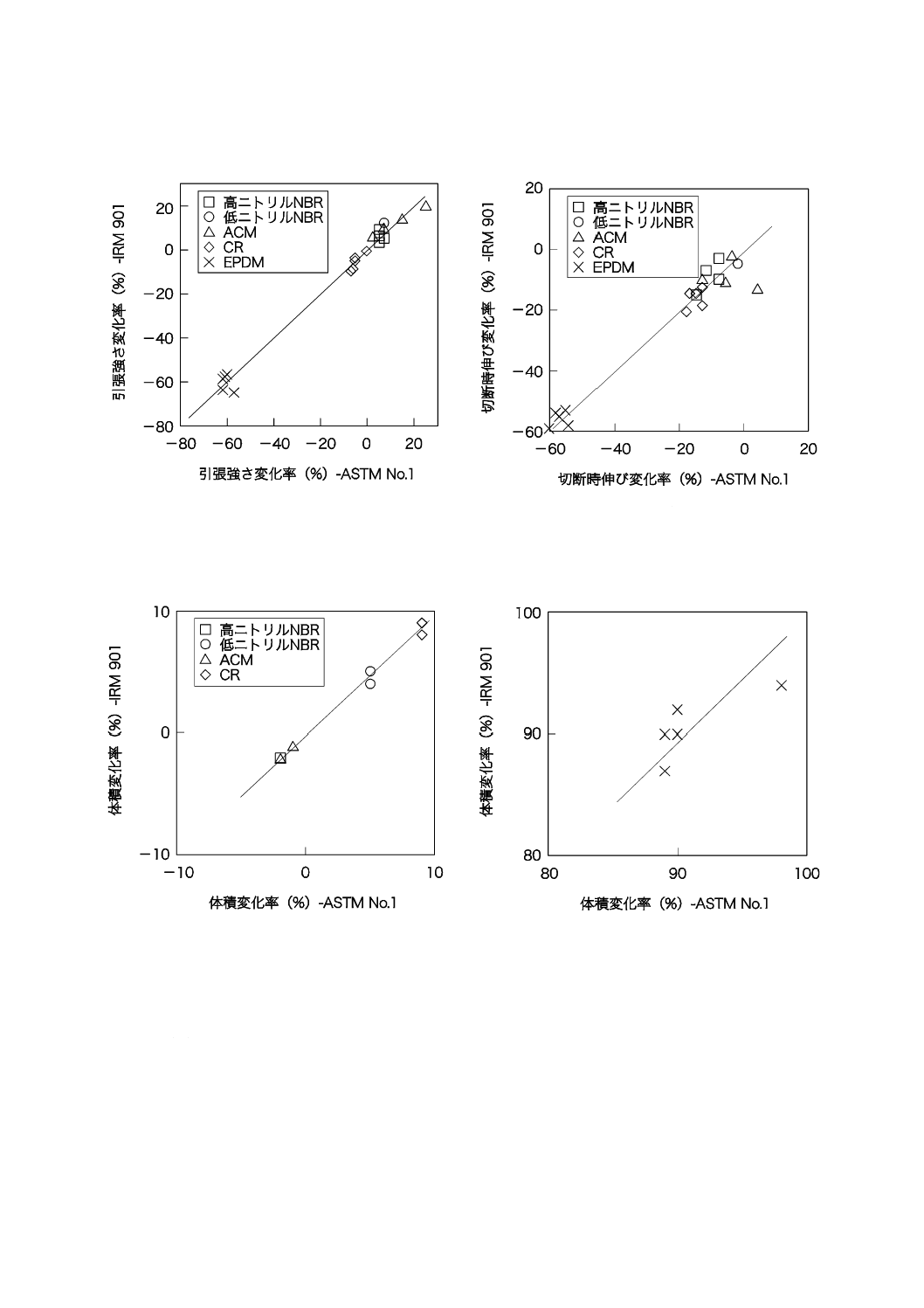

2) 引張試験の比較を,図JA.3及び図JA.4に示す。

図JA.3−引張強さ変化率の比較

図JA.4−切断時伸び変化率の比較

3) 体積変化率の比較を,図JA.5及び図JA.6に示す。

図JA.5−体積変化率の比較(EPDM以外)

図JA.6−EPDMの体積変化率の比較

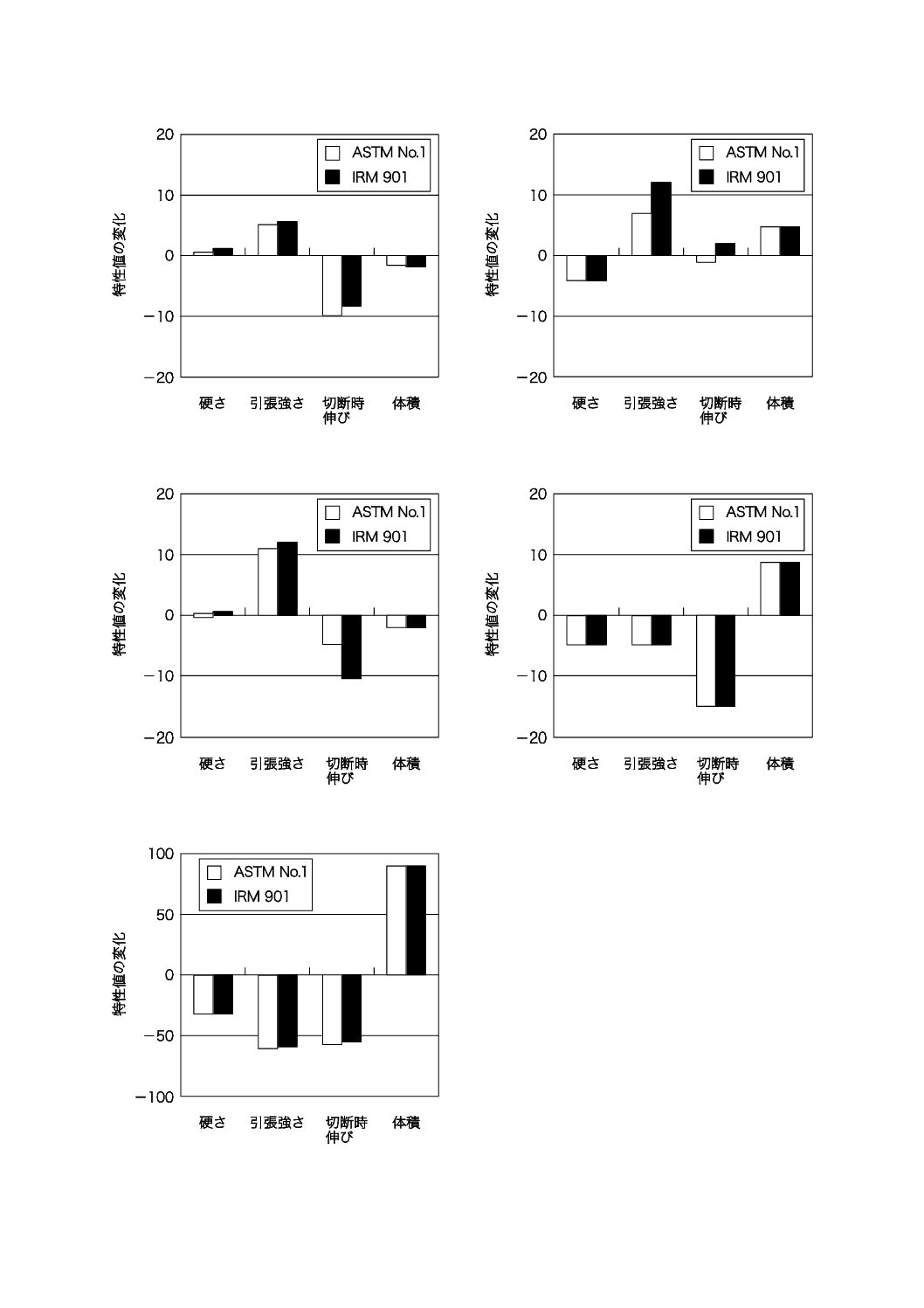

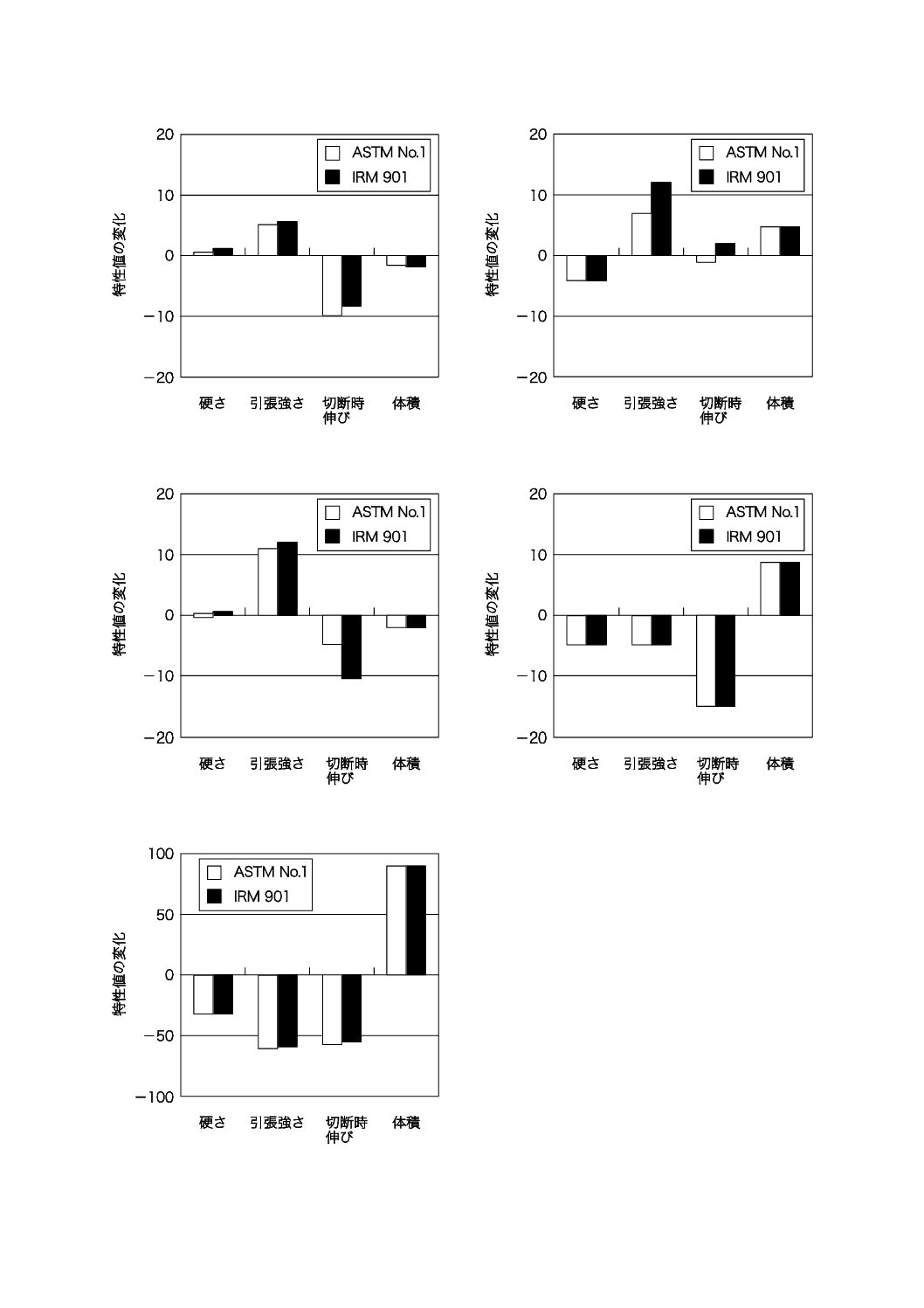

4) 各特性の変化量又は変化率の比較を,図JA.7〜図JA.11に示す。

なお,硬さについては浸せき前後の変化量で,他の特性値については浸せき前の値に対する変化

率(%)で示した。

27

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.7−高ニトリルNBRの比較

図JA.8−低ニトリルNBRの比較

図JA.9−ACMの比較

図JA.10−CRの比較

図JA.11−EPDMの比較

28

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 試験結果のまとめ ASTM No.1油及びIRM901油を用いて,5種類のゴムによる浸せき試験を実施し

た結果,両者の差異は,試験精度内であり,試験結果に差異はなかった。

29

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

試験用潤滑油No.2油の引火点変更によるゴム浸せき試験結果への影響

JB.1 概要

試験用潤滑油 No.2油としては,IRM902油を用いている。その引火点は,ASTM D471-06で240 ℃と

規定されていたが,ASTM D471-12で232 ℃に変更された。

JB.2 試験用潤滑油の性状

IRM902油の,新旧の性状比較を,表JB.1に示す。

表JB.1−IRM902油の性状 新旧比較

特性

ASTM D471-06

ASTM D471-12

単位

アニリン点

℃

93±3

93±3

動粘度

m2/s(×10−6)

19.2〜21.5

19.2〜21.5

引火点

℃

240以上

232以上

ナフテン系質量分率,CN

%

35以上

35以上

パラフィン系質量分率,CP

%

50以下

50以下

30

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.3 試験用潤滑油IRM902油引火点変更の比較試験内容

試験用潤滑油IRM902油引火点変更の比較試験内容は,次による。

a) 試料 試料は,膨潤度の異なる3種類のゴムとして,高ニトリルニトリルゴム(NBR),低ニトリル

ニトリルゴム(NBR)及びエチレンプロピレンジエンゴム(EPDM)を選定した。ゴム配合及び加硫

条件を,表JB.2に示す。

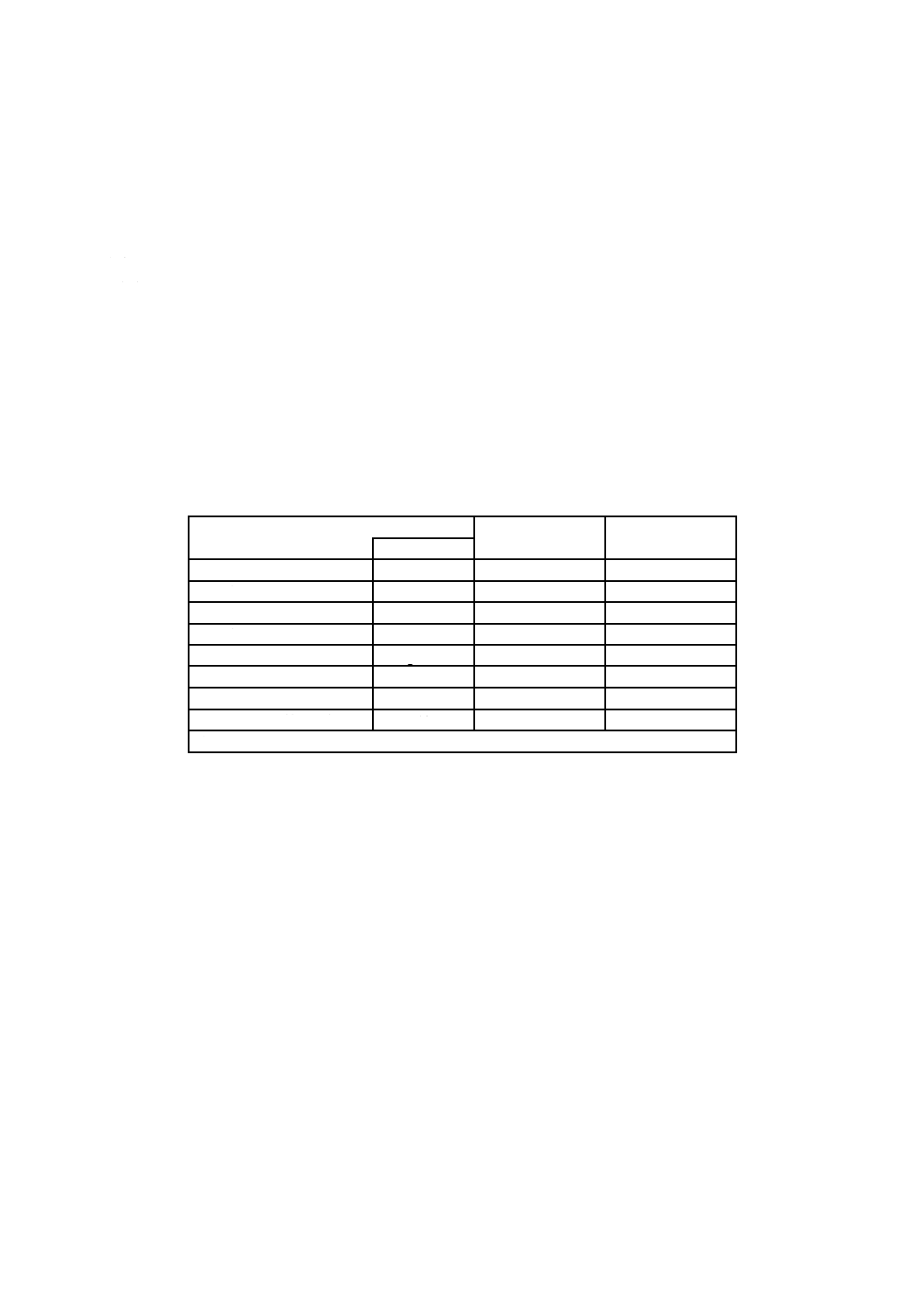

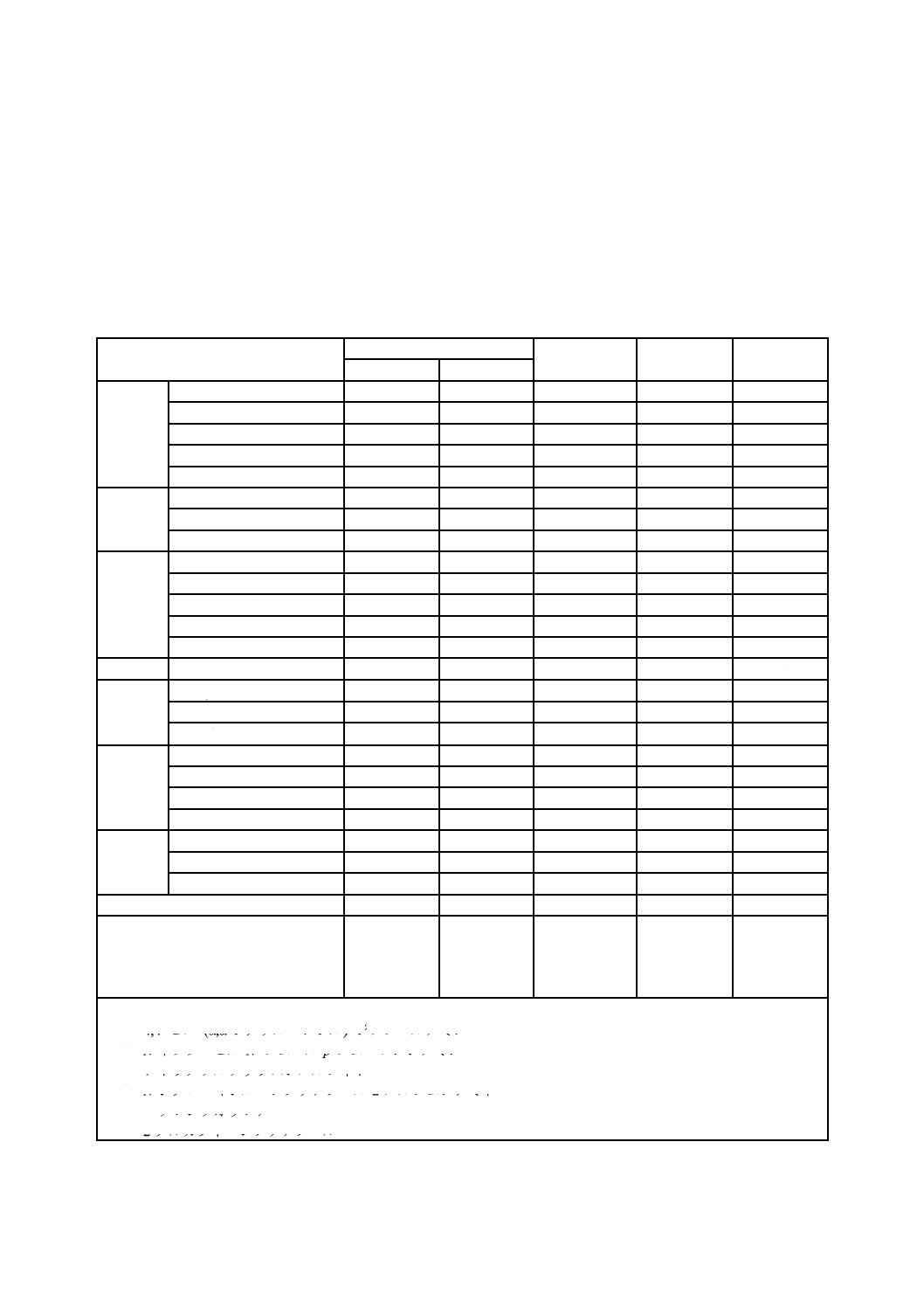

表JB.2−試料の配合及び加硫条件

単位 配合重量部

成分

NBR

EPDM

高ニトリル

低ニトリル

ゴム

NBR(ニトリル含量41 %)

100

−

−

NBR(ニトリル含量20 %)

−

100

−

EPDM(エチレン/ENB含量 5 %/4.5 %)

−

−

100

カーボン

ブラック

FEF

65

65

−

HAF

−

−

80

助剤

酸化亜鉛

5

5

5

ステアリン酸

1

1

1

可塑剤

プロセスオイル(パラフィン系)

−

−

50

老化防止剤

TMQ a)

2

2

2

促進剤

TMTD b)

1.5

1.5

1

CBS c)

2

2

−

MBT d)

−

−

0.5

加硫剤

硫黄

0.5

0.5

1.5

合計

177

177

241

加硫条件

145 ℃×20分

145 ℃×20分

160 ℃×30分

注a) 2,2,4-トリメチル-1,2-ジヒドロキノりん重合物

b) テトラメチルチウラムジスルフィド

c) N-シクロヘキシルベンゾチアゾール-2-スルフェンアミド

d) 2-メルカプトベンゾチアゾール

b) 試験条件及び評価項目 この試験の試験条件及び評価項目は,次による。

なお,試験は5か所の試験室で同時期に実施した。

1) 浸せき試験条件 浸せき試験条件は,浸せき温度,100 ℃,浸せき時間,70時間とした。

2) 評価項目 評価項目は,硬さ変化(デュロメータA),引張強さ変化率,切断時伸び変化率及び体積

変化率とした。

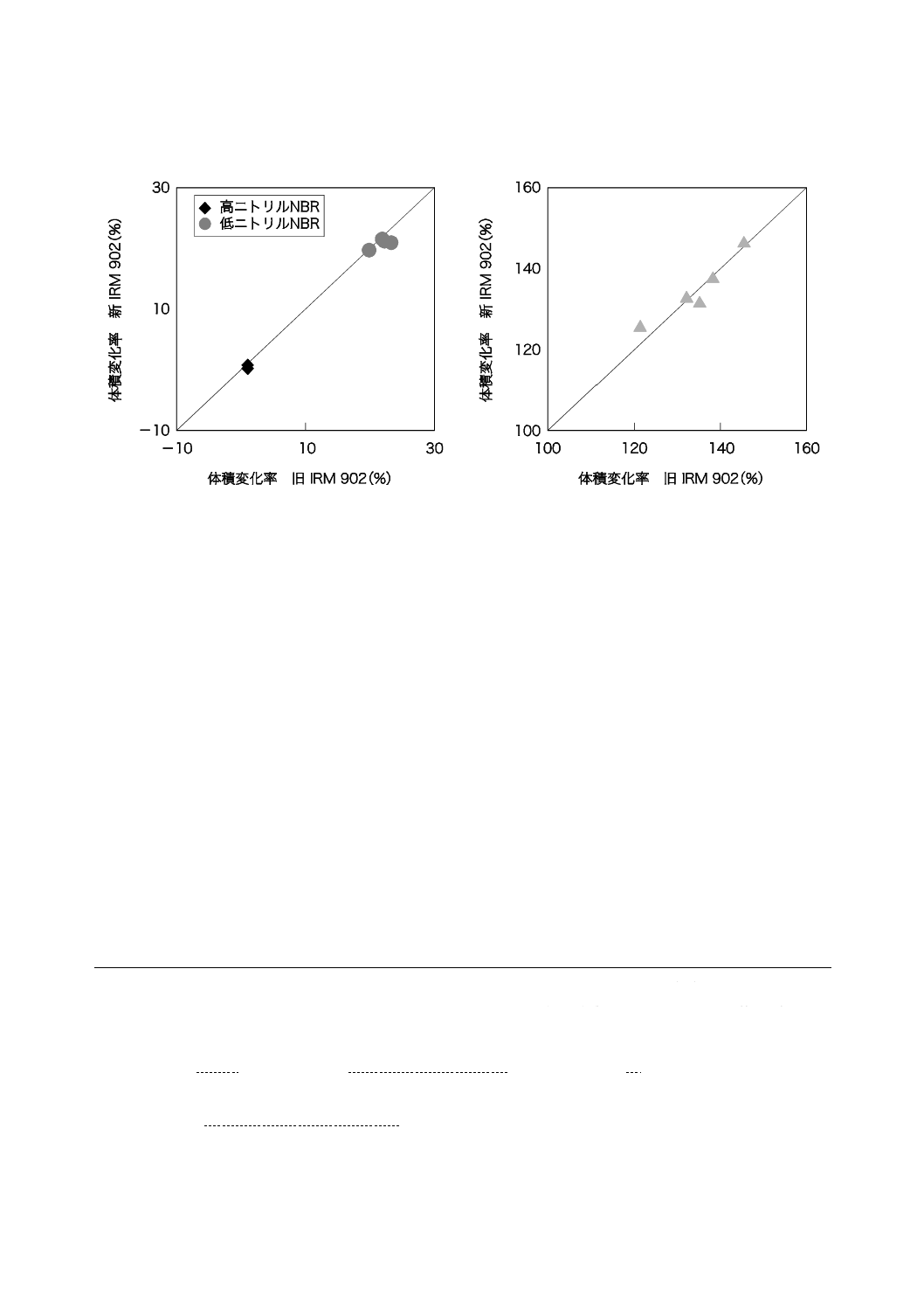

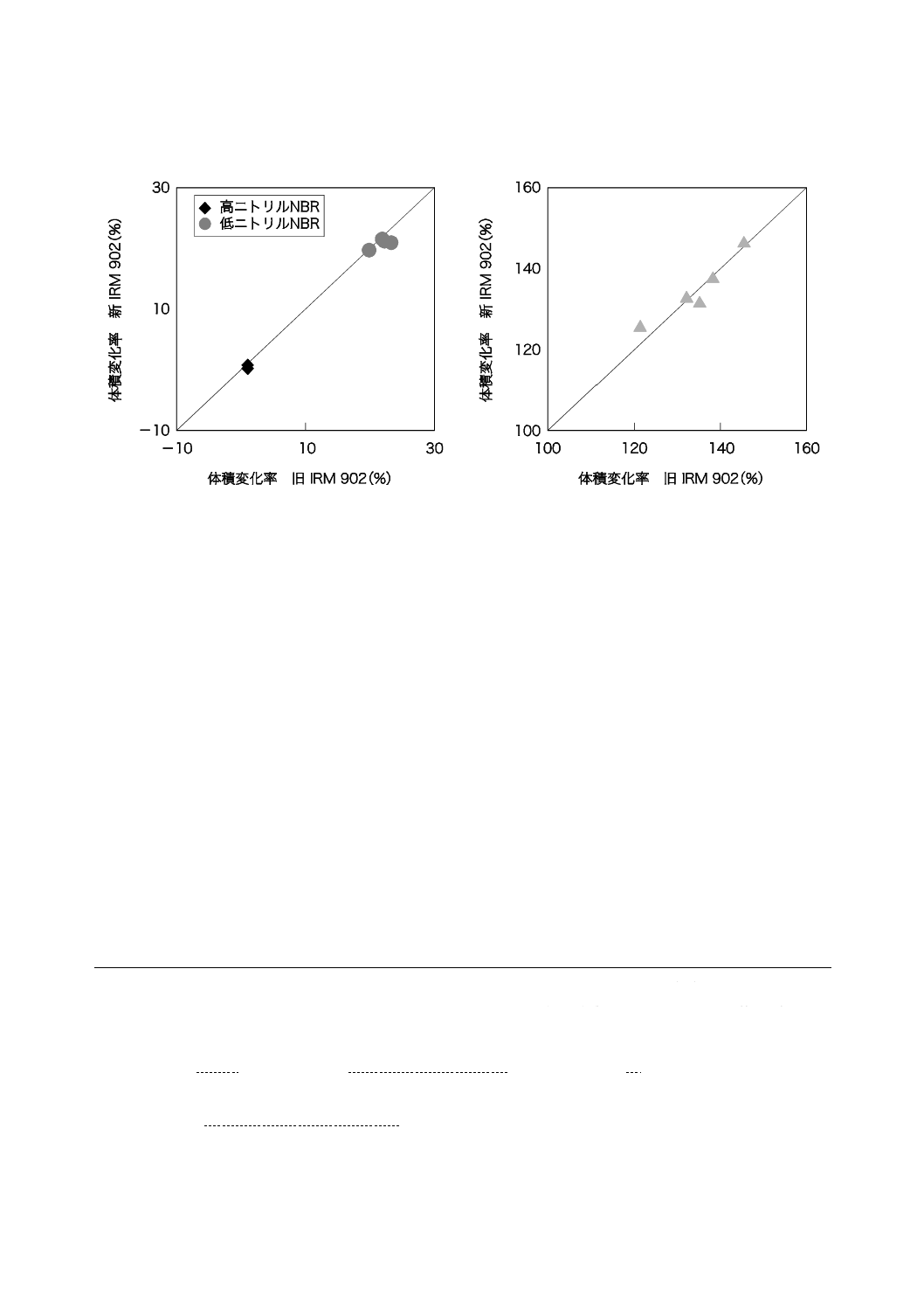

c) 試験結果 試験結果は,次による。

1) 硬さ変化の比較を,図JB.1に示す。

31

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.1−硬さ変化の比較

2) 引張試験の比較を,図JB.2及び図JB.3に示す。

図JB.2−引張強さ変化率の比較

図JB.3−切断時伸び変化率の比較

32

K 6258:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 体積変化率の比較を,図JB.4及び図JB.5に示す。

図JB.4−体積変化率の比較

(高及び低ニトリルNBR)

図JB.5−体積変化率の比較(EPDM)

d) 試験結果のまとめ 新旧IRM902油を用いて,3種類のゴムの浸せき試験を実施した結果,両者の差

異は試験精度内であり,試験結果に差異はなかった。

参考文献 [1] ISO/TR 9272,Rubber and rubber products−Determination of precision for test method standards

[2] ISO 13226,Rubber−Standard reference elastomers (SREs) for characterizing the effect of liquids

on vulcanized rubbers

[3] ASTM D471,Standard Test Method for Rubber Property−Effect of Liquids

[4] 小島隆二,川田隆,仙田弘二,戸上浩,森修,穏塚裕之,三澤真:日本ゴム協会研究発表

講演会講演要旨(2008),68

[5] 百武健一郎,伊藤秀,一重有史,池本歩,山田直樹:日本ゴム協会研究発表講演会講演要

旨(2013春),49

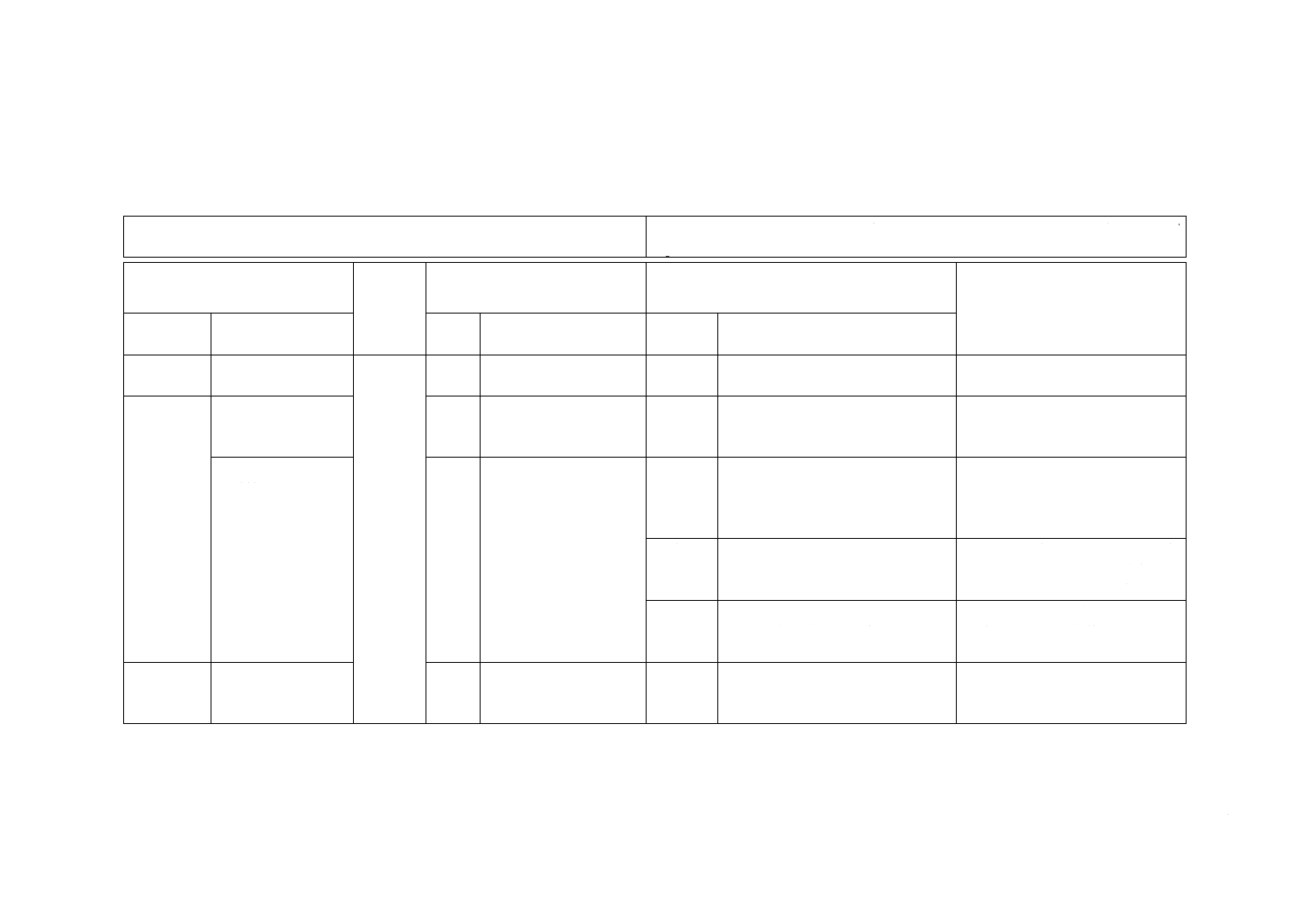

附属書JC

(参考)

JISと対応国際規格との対比表

JIS K 6258:2016 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

ISO 1817:2015,Rubber, vulcanized or thermoplastic−Determination of the effect of

liquids

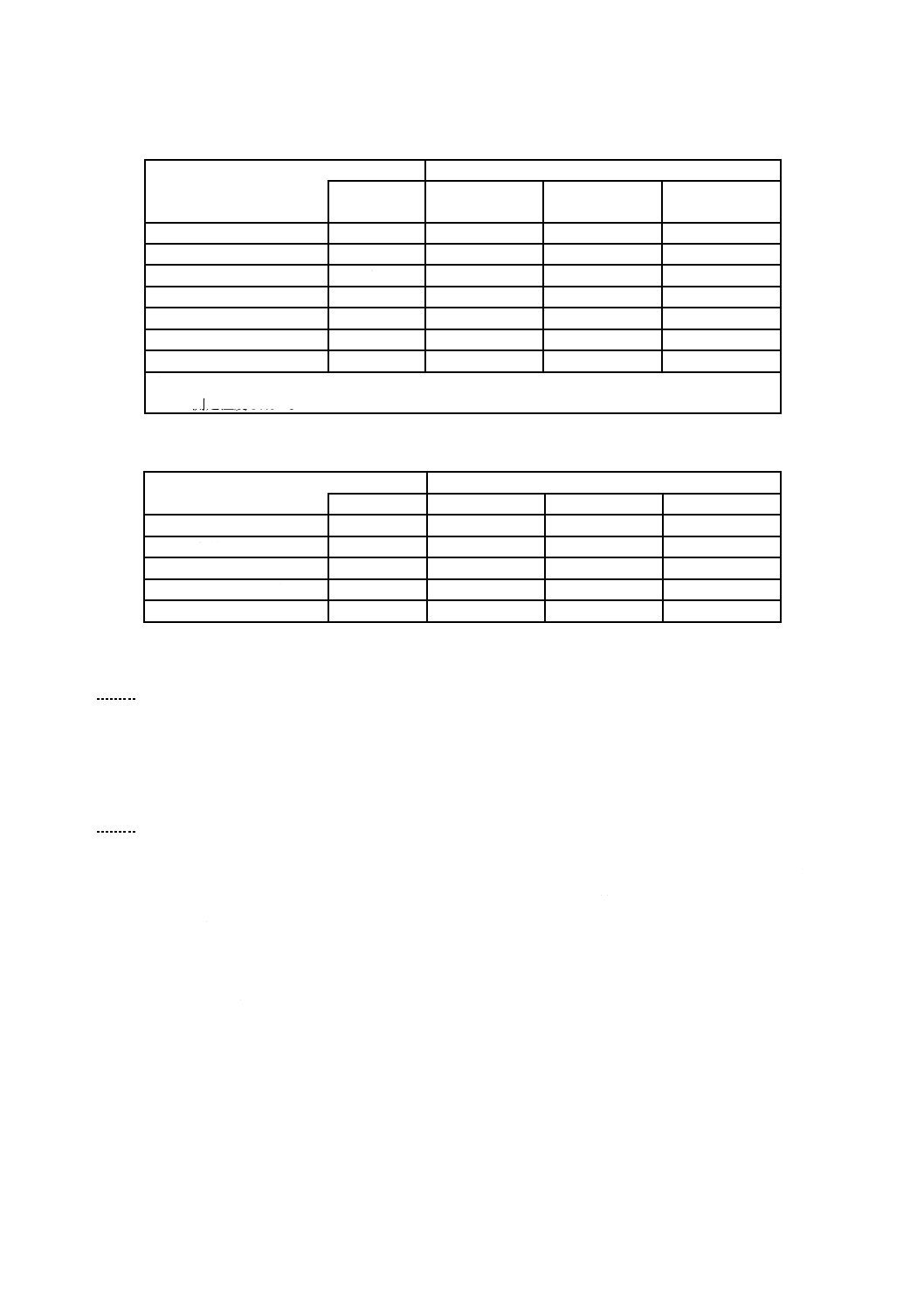

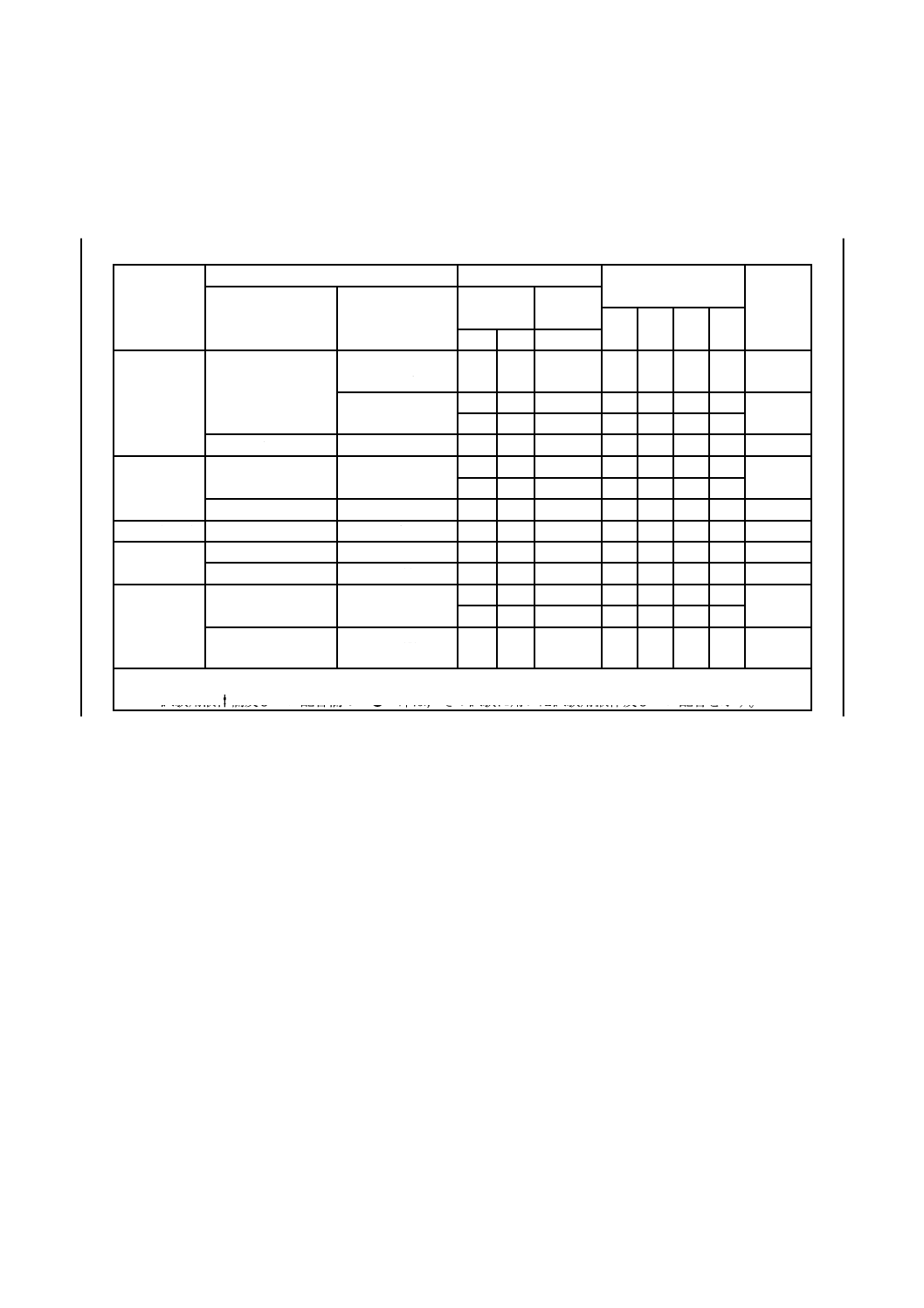

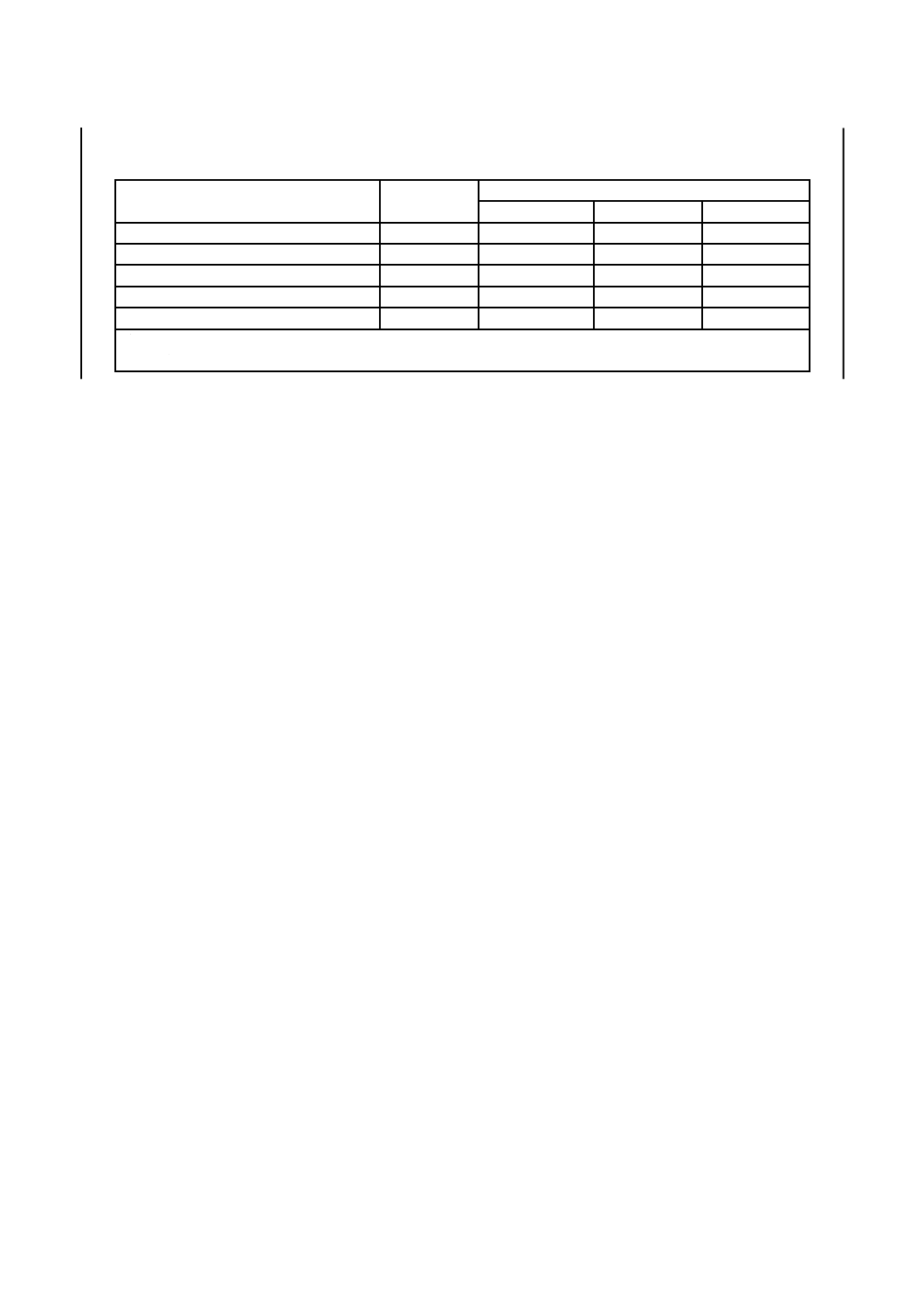

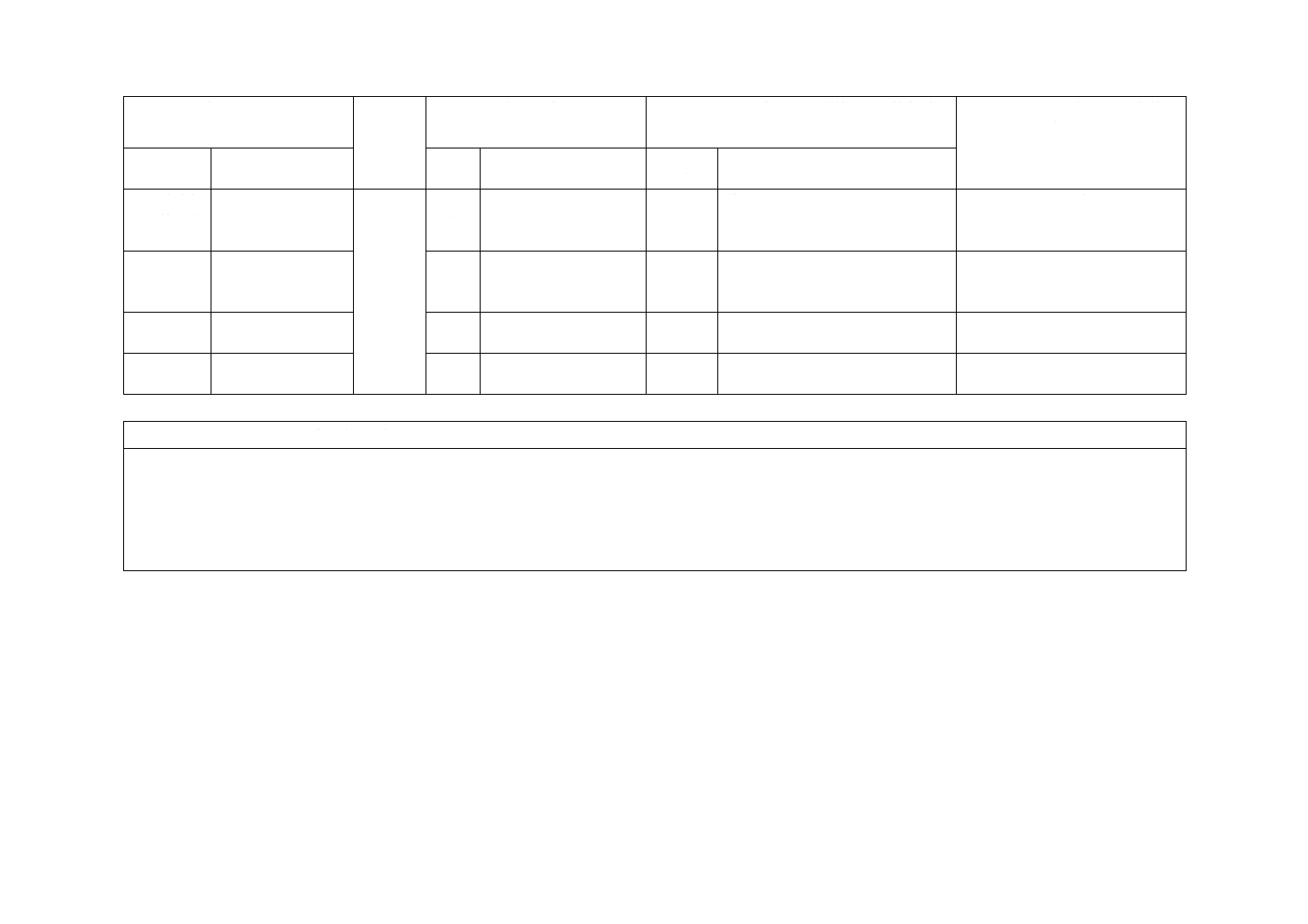

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2A 用語及

び定義

−

−

追加

浸せき試験及び片面浸せき試験を

定義した。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

6 試験片

6.1 試験片の採取・

作製及び試験片の

数

6.2

−

追加

試験片の数を規定した。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

6.2 試験片の形状及

び寸法

6.2

−

変更

浸せき試験用試験片の形状及び寸

法(6.2.1)と片面浸せき試験用試験

片の形状及び寸法(6.2.2)とに,細

分箇条を分けて規定した。

JISとして分かりやすくするため

の変更であり,技術的差異はない。

削除

試験法と試験片寸法とが矛盾する

ため,“試験片の一辺の長さ8 mm”

の記載を削除した。

試験法の規定と試験片寸法の規定

とが矛盾しているため,整合する

よう次回の見直し時に提案する。

追加

片面浸せき試験用試験片の形状及

び寸法(6.2.2)に,研磨操作を避け

る場合について追加規定した。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

7 試験条件 7.1 浸せき温度

7.1

−

追加

JISは,JIS K 6250の11.2.1(標準

試験温度及び標準試験湿度)を追

加。

次回の見直し時に提案する。

2

K

6

2

5

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験条件

(続き)

7.2 浸せき時間

7.2

−

追加

JISは,JIS K 6250の11.1(試験時

間)を追加。ISO規格は品質管理目

的だけの時間を規定。

次回の見直し時に提案する。

“それ以外の浸せき時間で試験を

行う場合は,受渡当事者間の協定に

従う。”を追記。

JISとして利便性を高めるために

追加した。

8 試験方法

8

−

変更

JISは,浸せき試験と片面浸せき試

験とを分けてそれぞれ8.1,8.2とし

た。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

8.1 浸せき試験

−

−

追加

ISO規格は,丸める桁の規定なし。 JISとして必要。

8.1.7 引張応力−ひ

ずみ特性変化

8.7

−

追加

JISは,測定方法の詳細を追加。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

8.1.8.2 乾燥した試

験片をはかる方法

8.9.2

−

追加

JISは,抽出物の質量割合を計算す

る式を追加。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

8.2 片面浸せき試験

8.8

−

追加

ISO規格は,丸める桁の規定なし。 JISとして必要であり,追加した。

A.0 一般事

項

−

規定文だけがあり,細分

箇条なし。

追加

細分箇条番号を追加した。

JISの様式に合わせた。技術的差

異はない。

A.1 試験用

燃焼油

表A.2

Table

A.2

−

追加

JISは,表A.2に注記を記載。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

A.3 試験用

サービス油

A.3.0 一般事項

−

−

追加

一般事項の箇条を追加した。

JISの様式に合わせた。技術的差

異はない。

A.3.2 試験用サービ

ス油102

A.3

−

追加

試験用サービス油102を追加した。 ISO 1817:2015では削除されたが,

JISとしては必要であるため,旧

規格を踏襲して追加した。

A.3.3 表A.5

A.3

−

追加

JISは,試験用サービス油の組成を,

表A.5にまとめた。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

B.2 試験装

置の校正計

画

B.2 試験装置の校正

計画

B.2

−

変更

校正周期の略号でこの規定に用い

ていないものを削除した(略号B,

C)。

次回の見直し時に提案する。

2

K

6

2

5

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

B.2 試験装

置の校正計

画(続き)

表B.1

Table

B.1

追加

校正周期の欄のISO 18899によるS

に具体的な校正周期の例を追加し

た。

JISとして分かりやすくするため

の追加であり,技術的差異はない。

C.2 ITPの

結果

C.2.1プログラムの

詳細

表C.2

C.2.1

Table

C.2

−

変更

表C.2の表し方を変更した。

JISとして分かりやすくするため

の変更であり,技術的差異はない。

附属書JA

(参考)

附属書JB

(参考)

JISと国際規格との対応の程度の全体評価:ISO 1817:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

2

5

8

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。