K 6257:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

2A 用語及び定義 ················································································································ 2

3 試験の概要 ······················································································································ 2

3.1 一般事項 ······················································································································ 2

3.2 試験の種類 ··················································································································· 2

3.3 試験方法 ······················································································································ 2

4 試験装置························································································································· 3

4.1 一般事項 ······················································································································ 3

4.2 強制循環形熱老化試験機(横風式)··················································································· 3

4.3 強制循環形熱老化試験機(縦風式)··················································································· 4

4.4 セル形熱老化試験機 ······································································································· 5

4.5 自然換気形熱老化試験機 ································································································· 6

5 試験装置の校正 ················································································································ 7

6 試験片···························································································································· 7

7 試料及び試験片の保管 ······································································································· 8

7A 熱老化試験における注意事項···························································································· 8

8 試験条件(試験時間,試験温度及び風速) ············································································ 8

8.1 一般事項 ······················································································································ 8

8.2 促進老化試験 ················································································································ 9

8.3 熱抵抗性試験 ················································································································ 9

9 操作方法························································································································· 9

10 試験結果の表示 ·············································································································· 9

11 試験精度 ······················································································································· 9

12 試験報告書 ··················································································································· 10

附属書A(規定)強制循環形熱老化試験機内の空気置換率,風速及び温度の測定方法 ······················· 11

附属書B(参考)強制循環形熱老化試験機における縦風式及び横風式試験機の試験精度 ···················· 16

附属書C(参考)A法及びB法の試験精度 ··············································································· 20

附属書D(規定)試験装置の校正 ··························································································· 24

附属書JA(参考)促進老化試験及び熱抵抗性試験の一般事項 ······················································ 26

附属書JB(参考)テストチューブ形熱老化試験機を用いる熱老化特性の求め方 ······························ 27

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 29

K 6257:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6257:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6257:2017

加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

Rubber, vulcanized or thermoplastic-Determination of heat ageing

properties

序文

この規格は,2011年に第5版として発行されたISO 188を基とし,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの熱老化特性を促進老化試験及び/又は熱抵抗性試験によって

求める方法について規定する。試験方法には,次のA法及びB法がある。

a) A法 送風装置を備えた強制循環形熱老化試験機を用いる方法。

b) B法 試験槽内の空気が対流によって緩やかに換気するセル形熱老化試験機又は自然換気形熱老化試

験機を用いる方法。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 188:2011,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat resistance tests

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全性の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1602 熱電対

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

2

K 6257:2017

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties(MOD)

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

注記 対応国際規格:ISO 48,Rubber, vulcanized or thermoplastic−Determination of hardness (hardness

between 10 IRHD and 100 IRHD)(MOD)

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

JIS T 8202 一般用風速計

JIS Z 8401 数値の丸め方

ISO 18899,Rubber−Guide to the calibration of test equipment

2A 用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200による。

3

試験の概要

3.1

一般事項

加硫ゴム及び熱可塑性ゴムを大気圧の下で規定時間及び規定温度に暴露した後,物理特性を測定し,そ

れらの老化前の値に対する変化を求め,熱老化特性を調べる。

熱老化特性の評価に用いる物理特性は,加硫ゴム及び熱可塑性ゴムの実際の用途に合わせて決めるとよ

いが,特に指定のない場合には,JIS K 6251による引張強さ,切断時伸び,及び引張応力,JIS K 6253-2

又はJIS K 6253-3による硬さなどによって評価する。

試験の種類には,促進老化試験及び熱抵抗性試験があり,試験方法には,強制循環形熱老化試験機を用

いる方法(A法),及びセル形熱老化試験機又は自然換気形熱老化試験機を用いる方法(B法)がある。

3.2

試験の種類

3.2.1

促進老化試験,At法(accelerated ageing test)

促進老化試験は,短時間で自然老化の効果を再現するために,ゴムが実際の使用条件下で遭遇する温度

より高い温度で行う試験である。

3.2.2

熱抵抗性試験,Hr法(heat resistance test)

熱抵抗性試験は,実際の使用条件下で遭遇する温度と同じ温度で行う試験である。

3.3

試験方法

試験方法は,用いる試験機によってA法及びB法に区分される。

加硫ゴム及び熱可塑性ゴムが実際に使用される状態を想定すると,次の二つに大別することができる。

a) 空気の供給速度を高くした状態で老化させる方法(A法)。

b) 空気の供給速度を低くした状態で老化させる方法(B法)。

熱が介在することは,A法及びB法に共通であるが,根本的に異なる点は,加硫ゴム及び熱可塑性ゴム

が空気と接触する機会が多いか,少ないかにある。すなわち,試験槽内の空気の移動速度を変えることに

よって,加硫ゴム及び熱可塑性ゴム表面での空気との接触機会を増やすか,又は少なくするかである。

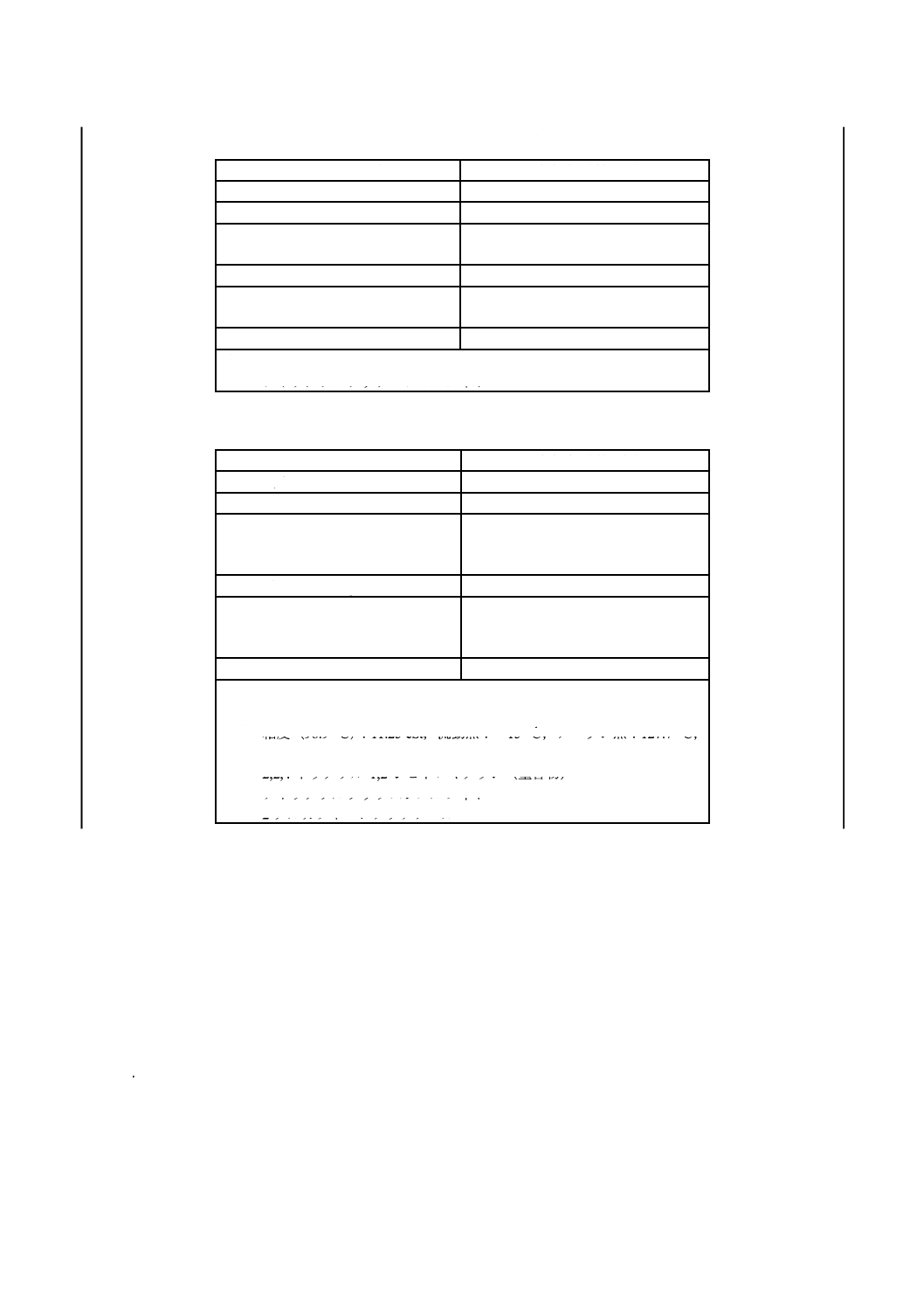

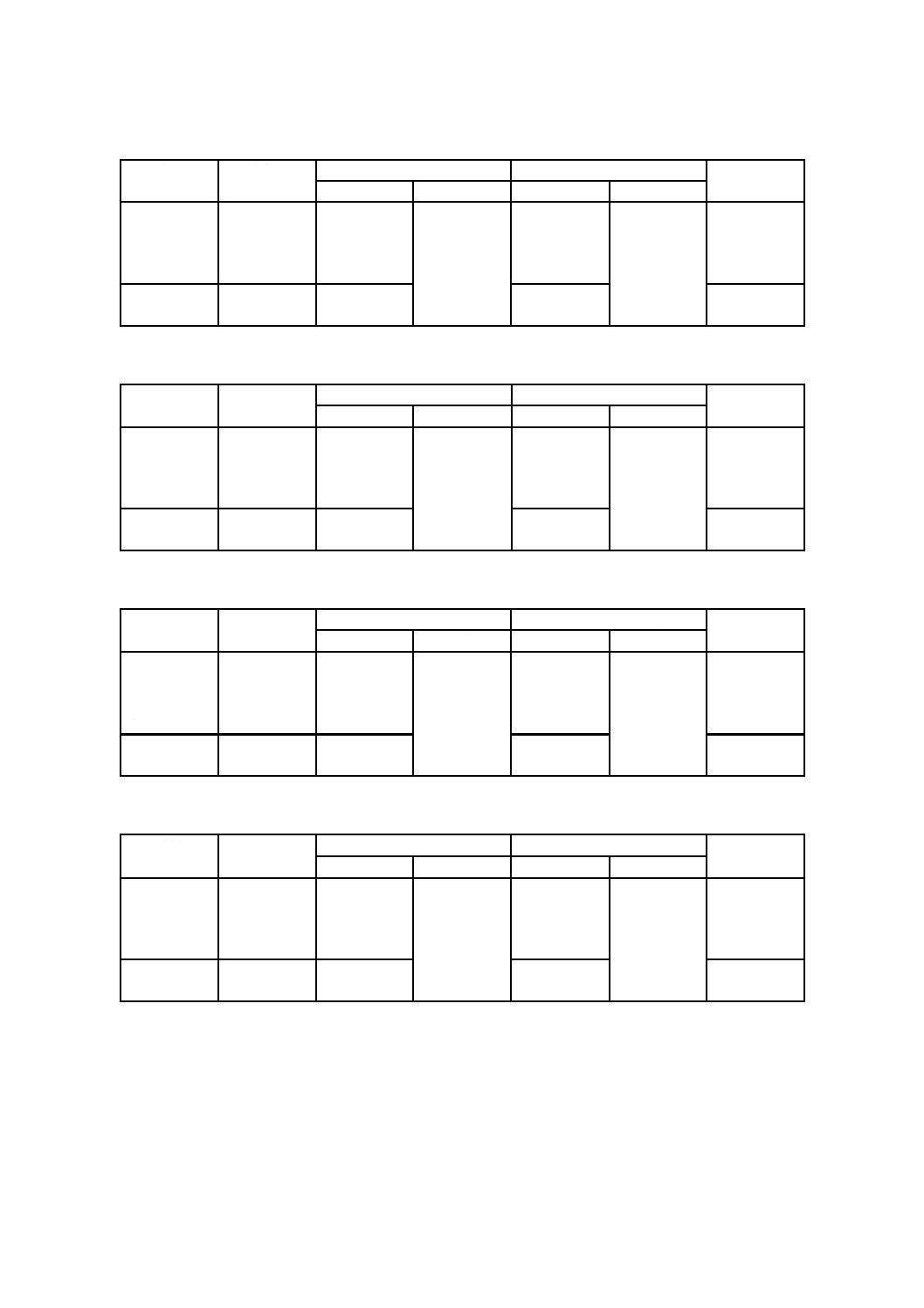

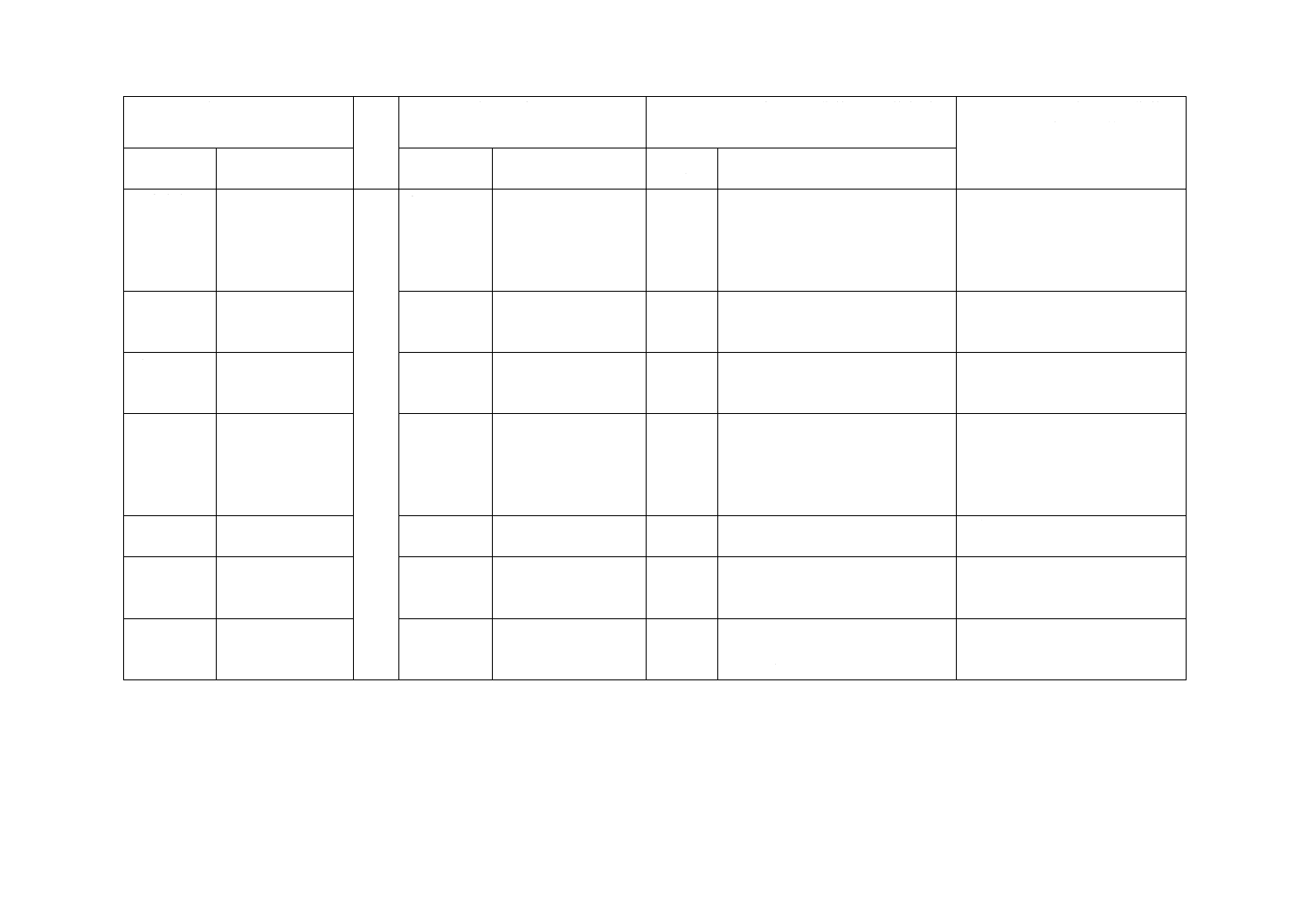

試験の種類及び試験方法の選択は,表1による。

3

K 6257:2017

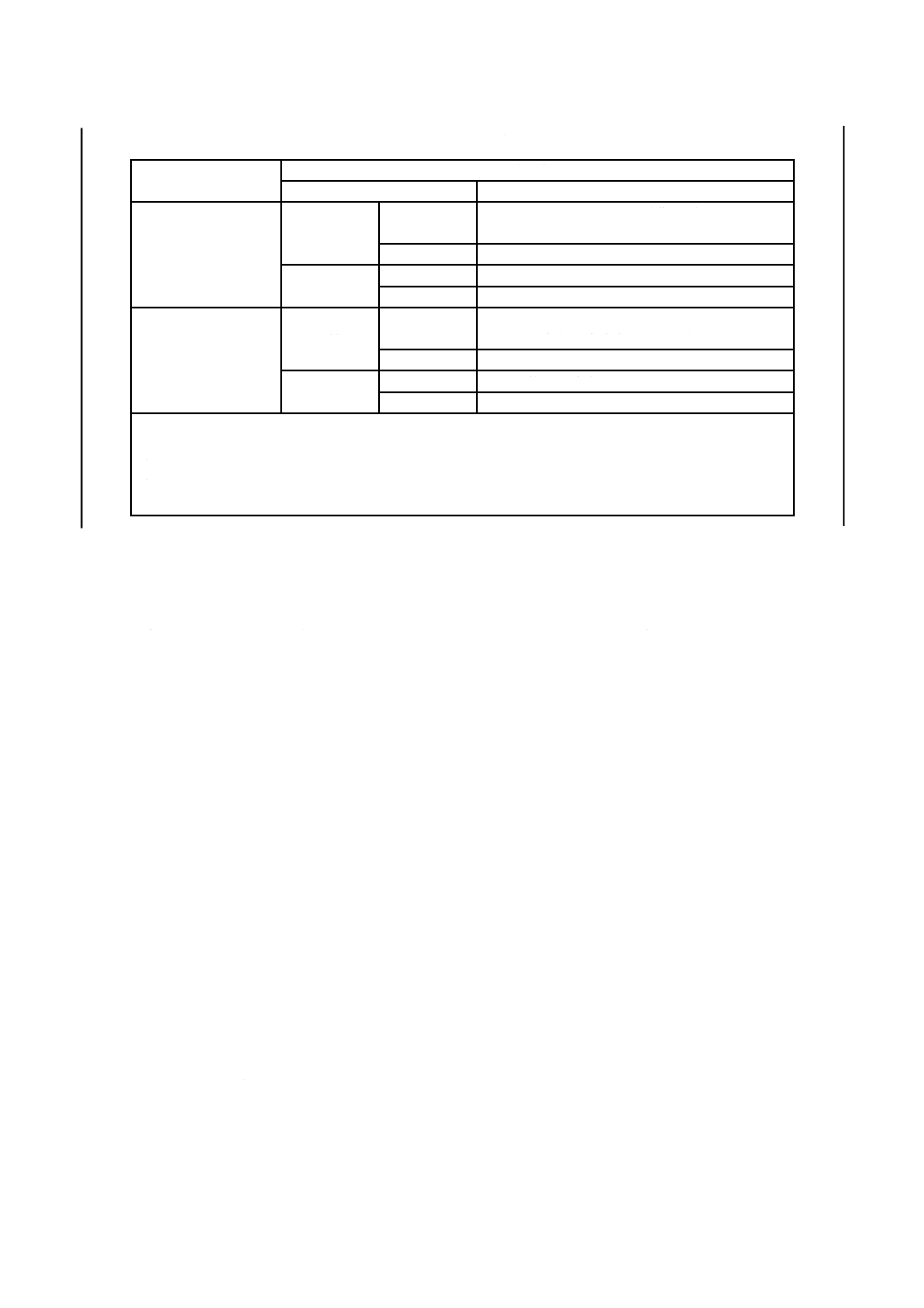

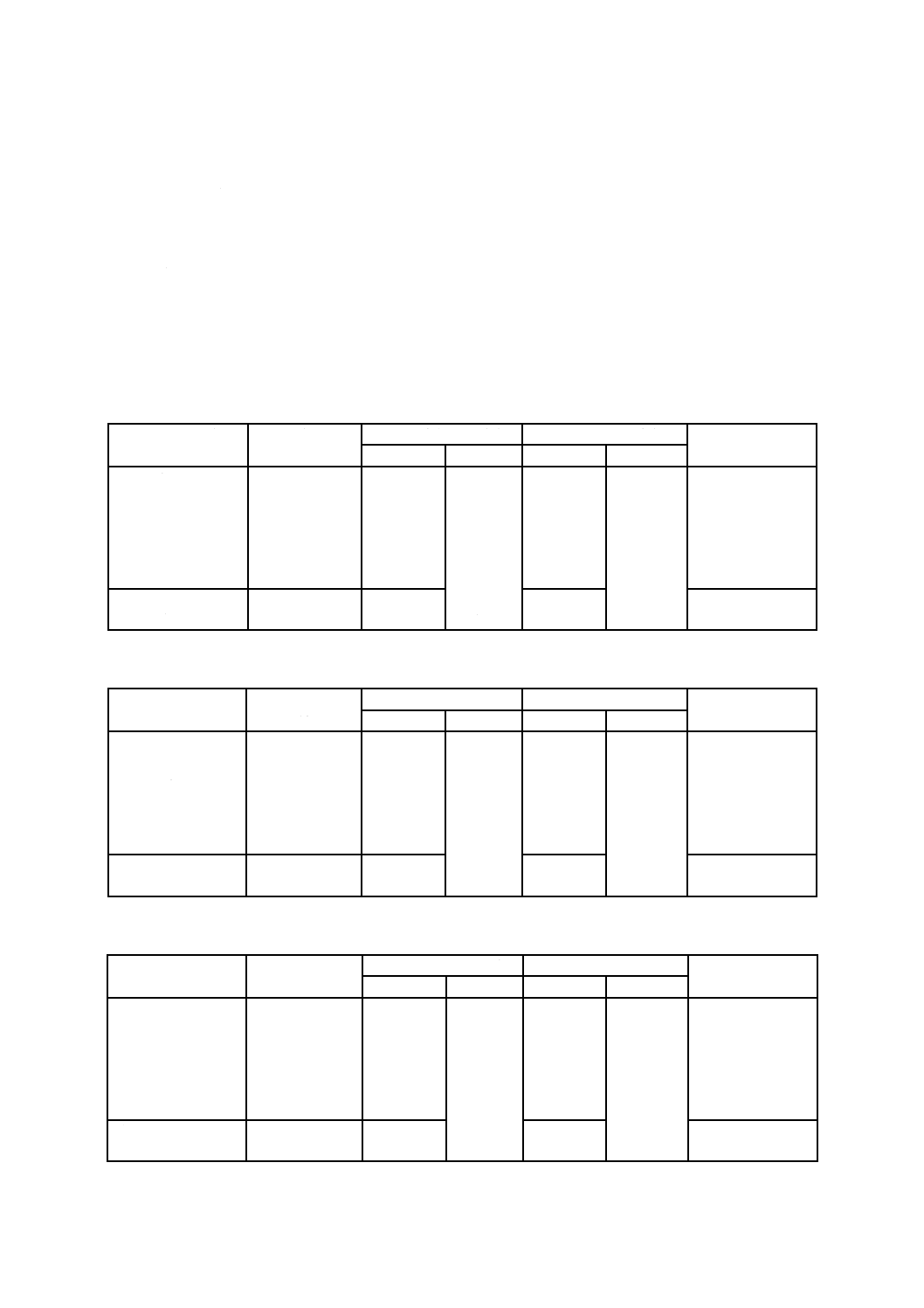

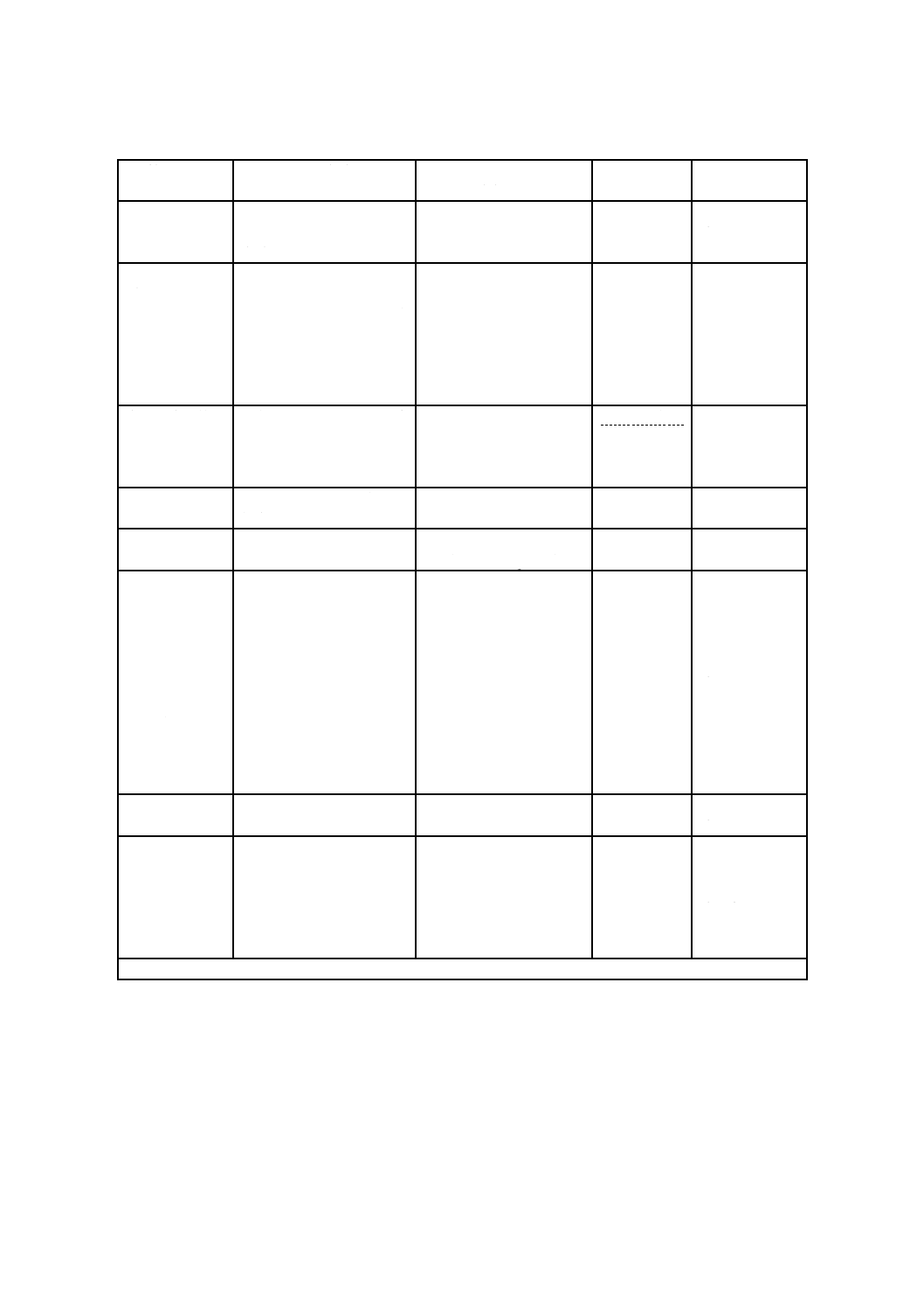

表1−試験の種類及び試験方法

試験の種類

試験方法

試験方法の区分

用いる試験機

促進老化試験(At法)

(実際の使用条件下

で遭遇する温度より

高い温度)

A法

AtA-1

強制循環形熱老化試験機(横風式)

(ギヤー式老化試験機ともいう。)

AtA-2

強制循環形熱老化試験機(縦風式)

B法

AtB-3

セル形熱老化試験機

AtB-4

自然換気形熱老化試験機

熱抵抗性試験(Hr法)

(実際の使用条件下

で遭遇する温度と同

じ温度)

A法

HrA-1

強制循環形熱老化試験機(横風式)

(ギヤー式老化試験機ともいう。)

HrA-2

強制循環形熱老化試験機(縦風式)

B法

HrB-3

セル形熱老化試験機

HrB-4

自然換気形熱老化試験機

注記1 促進老化試験又は熱抵抗性試験において,A法とB法とでは,結果が異なる。

注記2 促進老化試験及び熱抵抗性試験の留意事項については,附属書JAを参照する。

注記3 B法の試験機としては,このほかにテストチューブ形熱老化試験機がある(附属書JB参照)。

注記4 試験方法の区分の記号の各桁であるが,At又はHrが試験の種類,次のA又はBが試験方法,

最後の数字が用いる試験機の種類を示す。

4

試験装置

4.1

一般事項

試験装置は,試験槽,槽内空気を加熱する加熱装置,自動温度調節器などで構成する。試験槽の内容積

は,槽内に入れる試験片の総体積の10倍以上となるように十分大きくなければならない。

試験槽は,槽内の上部に試験片をつり下げる試験片取付枠を備え,中に入れる試験片が互いに10 mm以

上離れ,また,強制循環形熱老化試験機及び自然換気形熱老化試験機の場合には,試験槽内の壁から50 mm

以上離れた場所につり下げることができるように作られていなければならない。

自動温度調節器は,試験槽内の温度を,8.1に規定した試験温度の許容範囲に保持できるものとする。試

験温度を記録するため,温度センサを,試験槽内に設ける。

試験槽内に入ってくる空気の温度は,試験片に接する前に,規定温度の±1 ℃に加熱されるものとする。

試験槽には,銅又は銅合金を用いてはならない。

試験槽内の空気は,1時間に3〜10回の空気置換率で外気と入れ替わらなければならない。空気置換率

は,試験槽の体積と試験槽内を流れる空気の流量とを測定して求める。

強制循環形熱老化試験機内の空気置換率及び温度の測定方法は,附属書Aによる。

注記 促進老化試験及び熱抵抗性試験を行うときの精度を高めるために,試験中温度を均一にし,安

定させること,並びに用いる試験槽の温度分布及び時間的変動が規定の許容範囲に維持されて

いるのを確認することが重要である。試験槽内の風速を高めることは,温度の均一性を改善さ

せることにはなるが,試験槽内の空気循環及び換気は,老化の結果に影響する。自然換気のよ

うな低風速では,劣化生成物及び揮発成分の堆積が,酸素の消耗を引き起こすことがある。風

速が高い場合は,可塑剤及び酸化防止剤の蒸発並びに酸化の促進によって,劣化の度合いが増

加する場合がある。

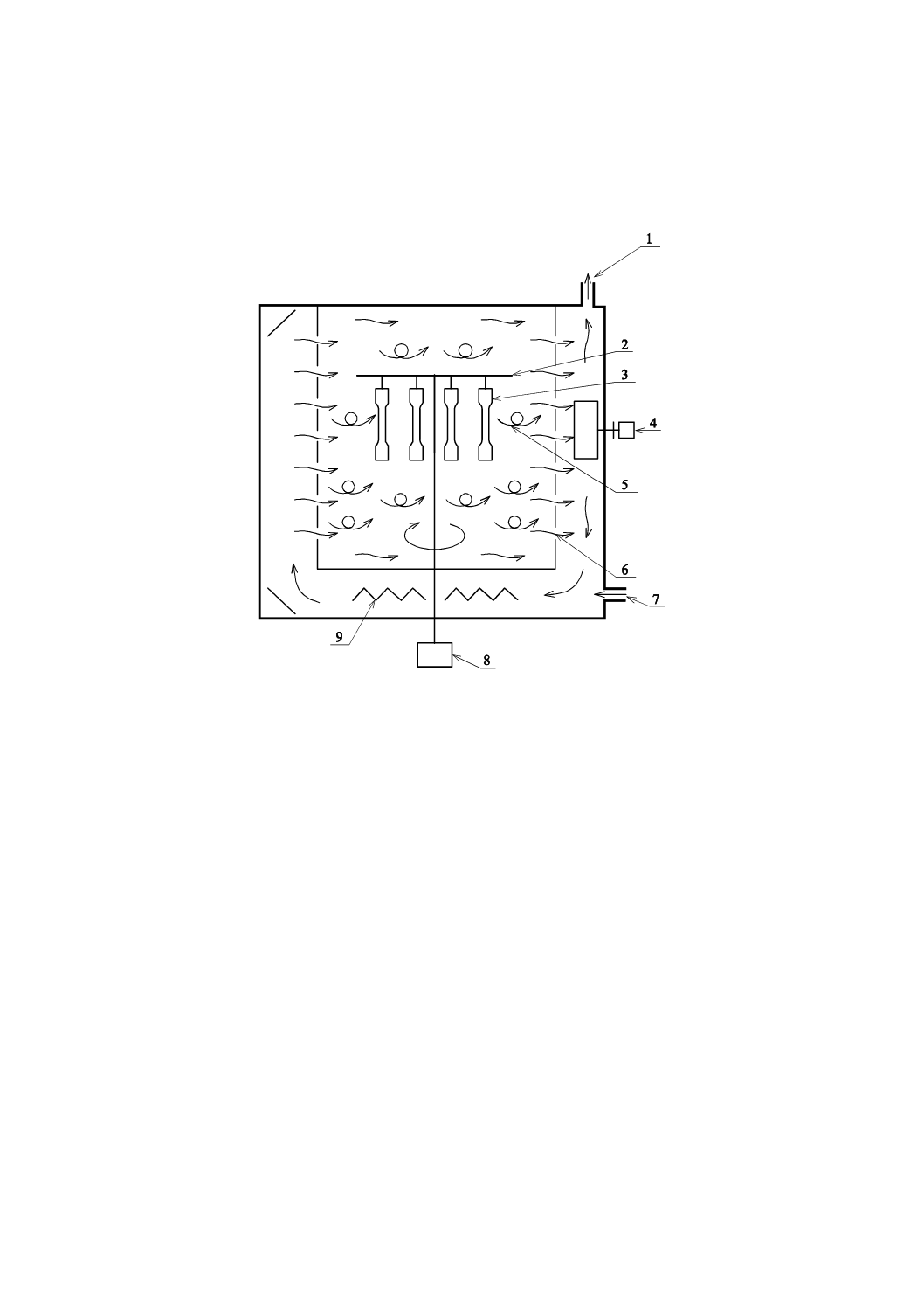

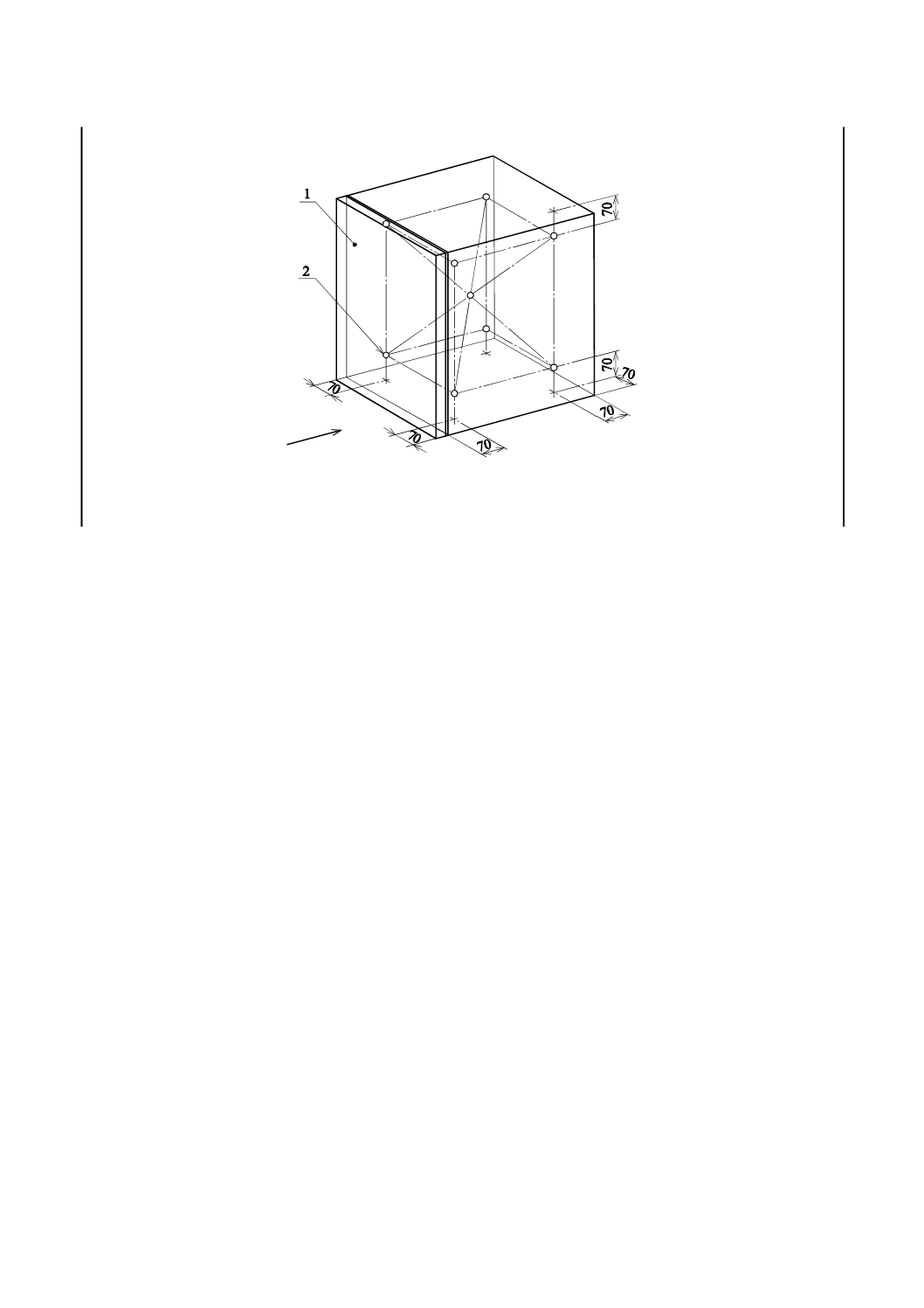

4.2

強制循環形熱老化試験機(横風式)

強制循環形熱老化試験機(横風式)は,試験槽内に,垂直軸を中心に回転する試験片取付枠を備える。

取付枠の回転速度は,毎分5〜10回転が望ましい。試験槽内の空気を,強制的に循環する。空気の平均風

4

K 6257:2017

速は,(0.5±0.1)m/sとする。風速測定方法は,附属書Aによる。

注記 この装置では,空気の流れは,水平方向に乱流状で流れる。

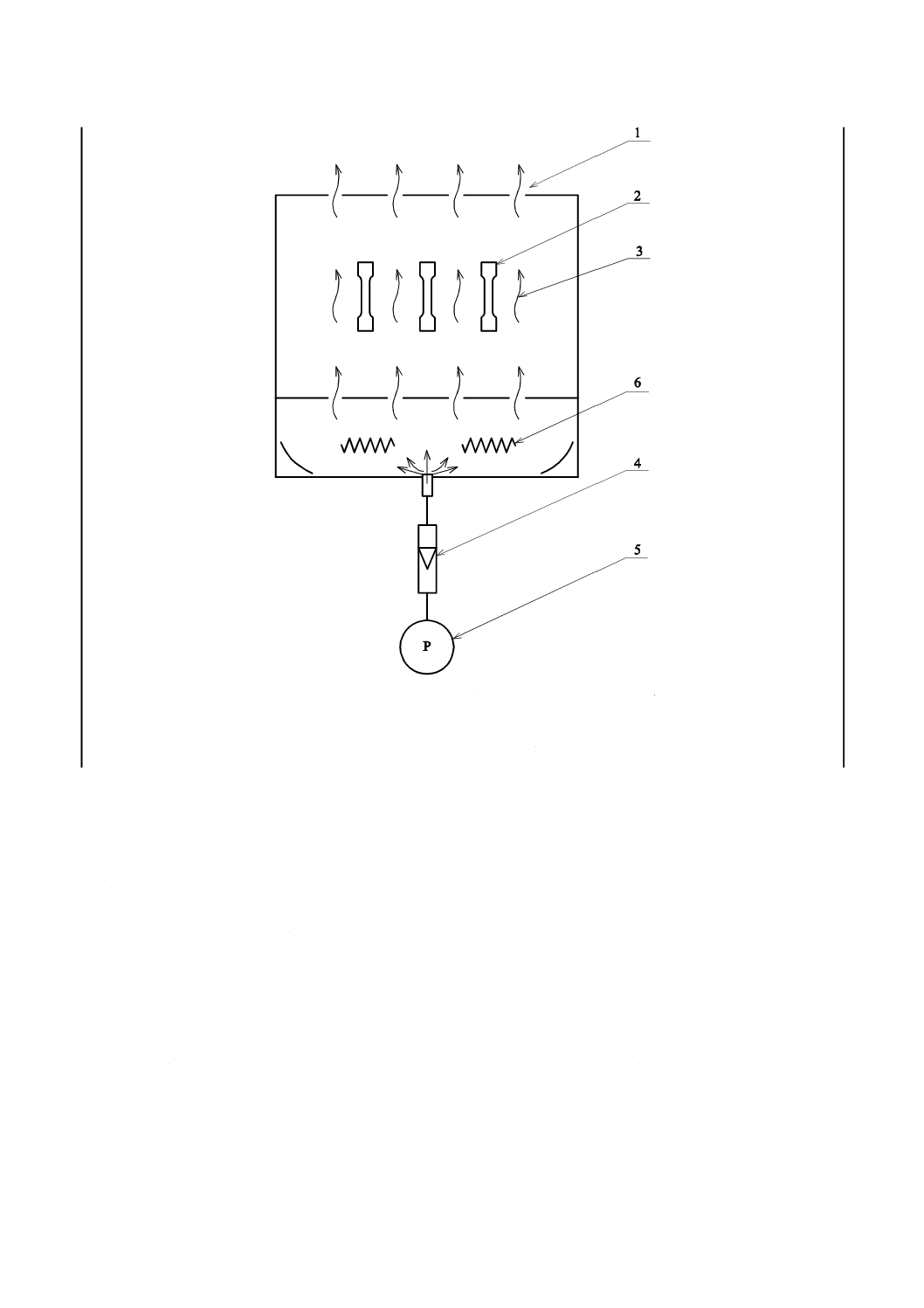

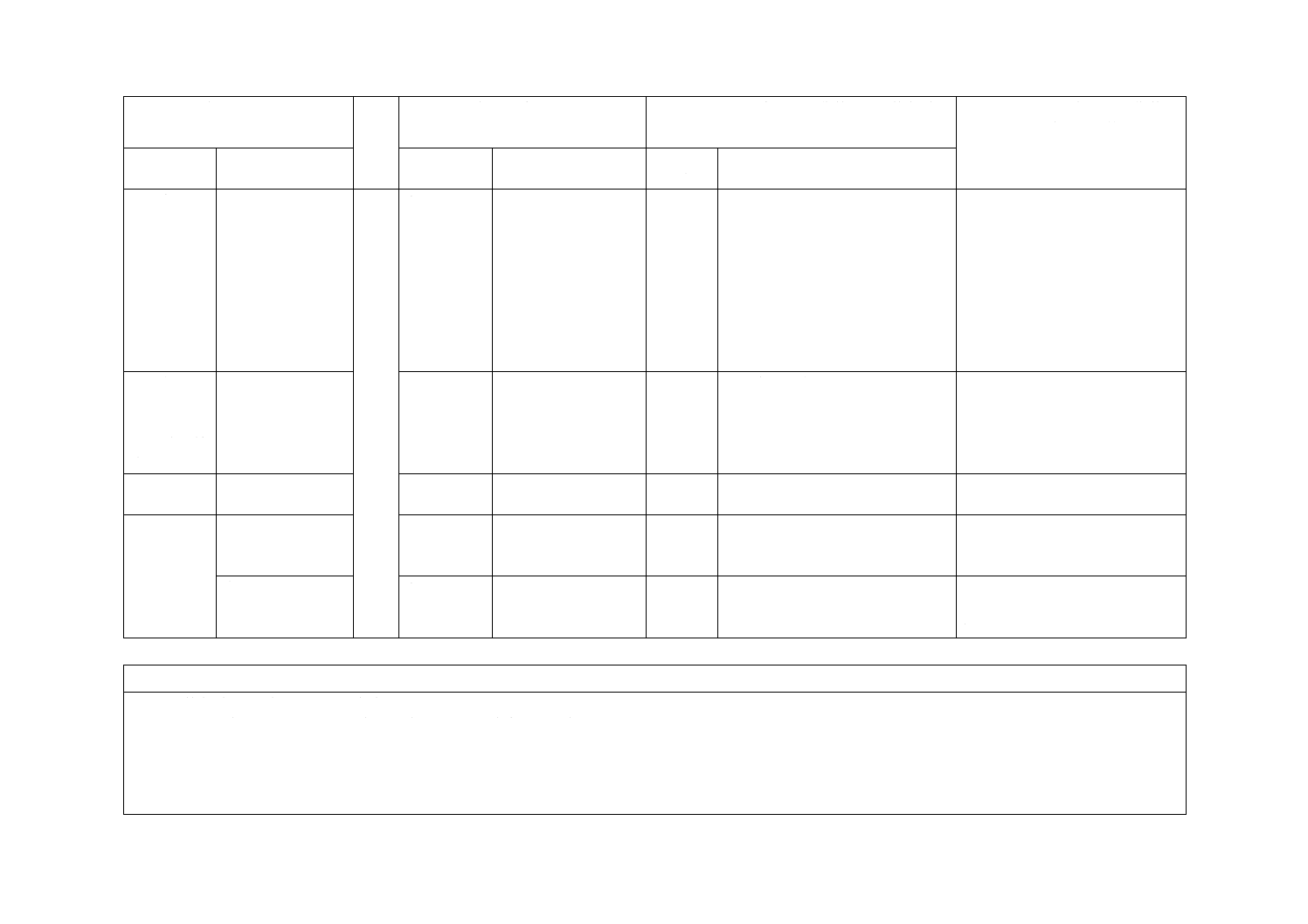

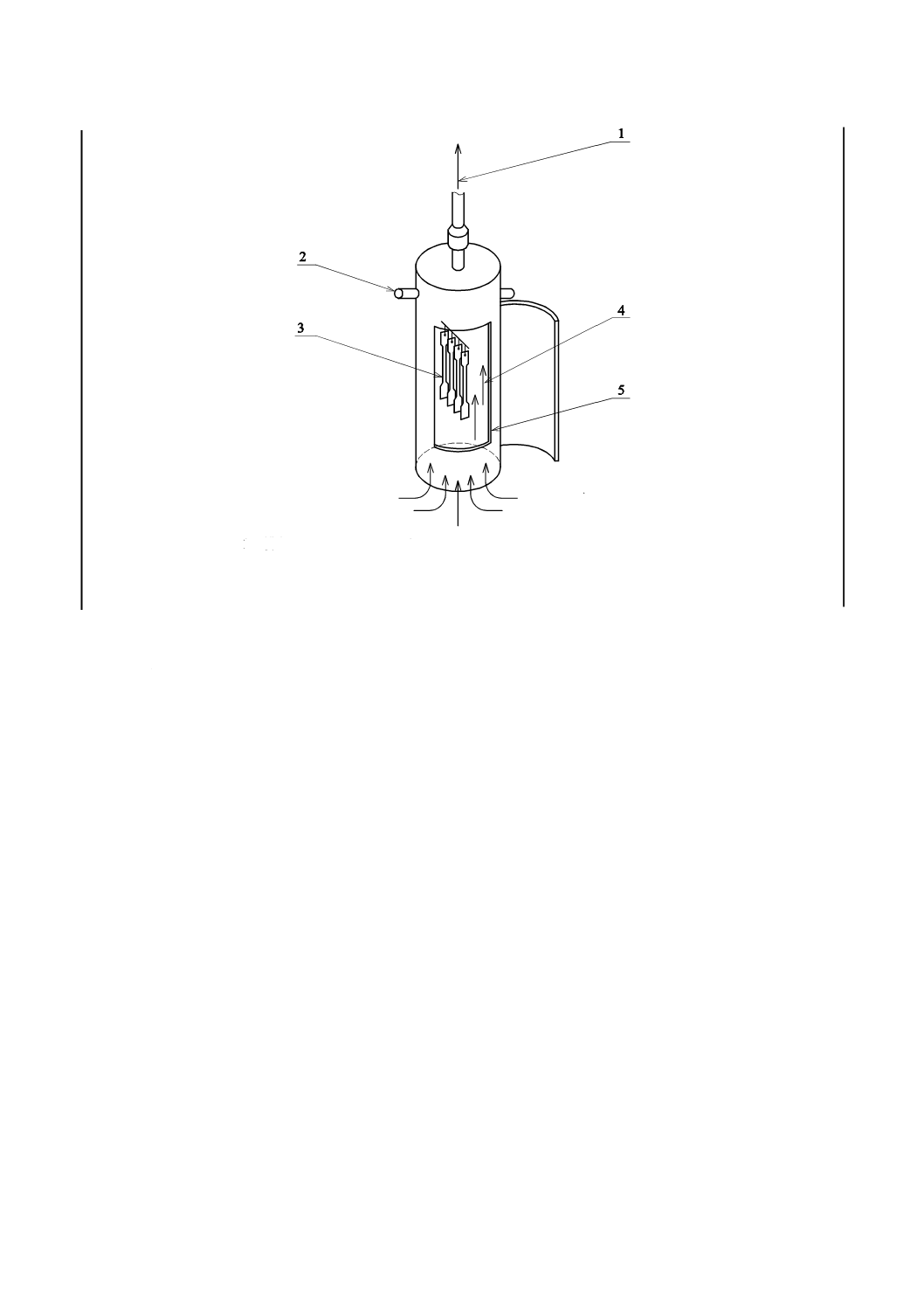

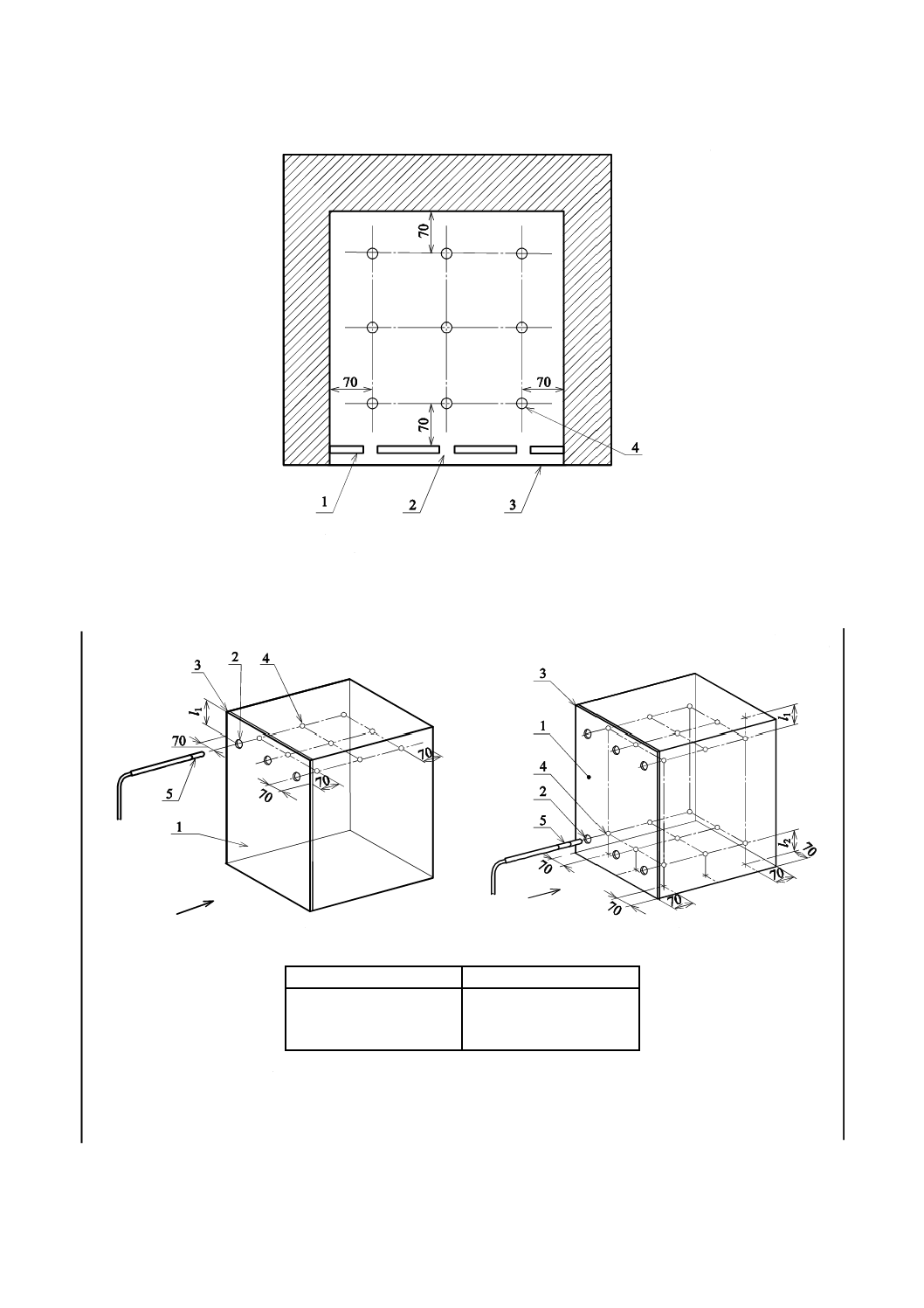

強制循環形熱老化試験機(横風式)の試験槽の例を,図1に示す。

1 排気孔

4 送風機

7 空気取入れ口

2 試験片取付枠

5 乱流状空気流

8 モータ

3 試験片

6 層流状空気流

9 加熱器

図1−強制循環形熱老化試験機(横風式)の試験槽の例及び風の流れの概念図

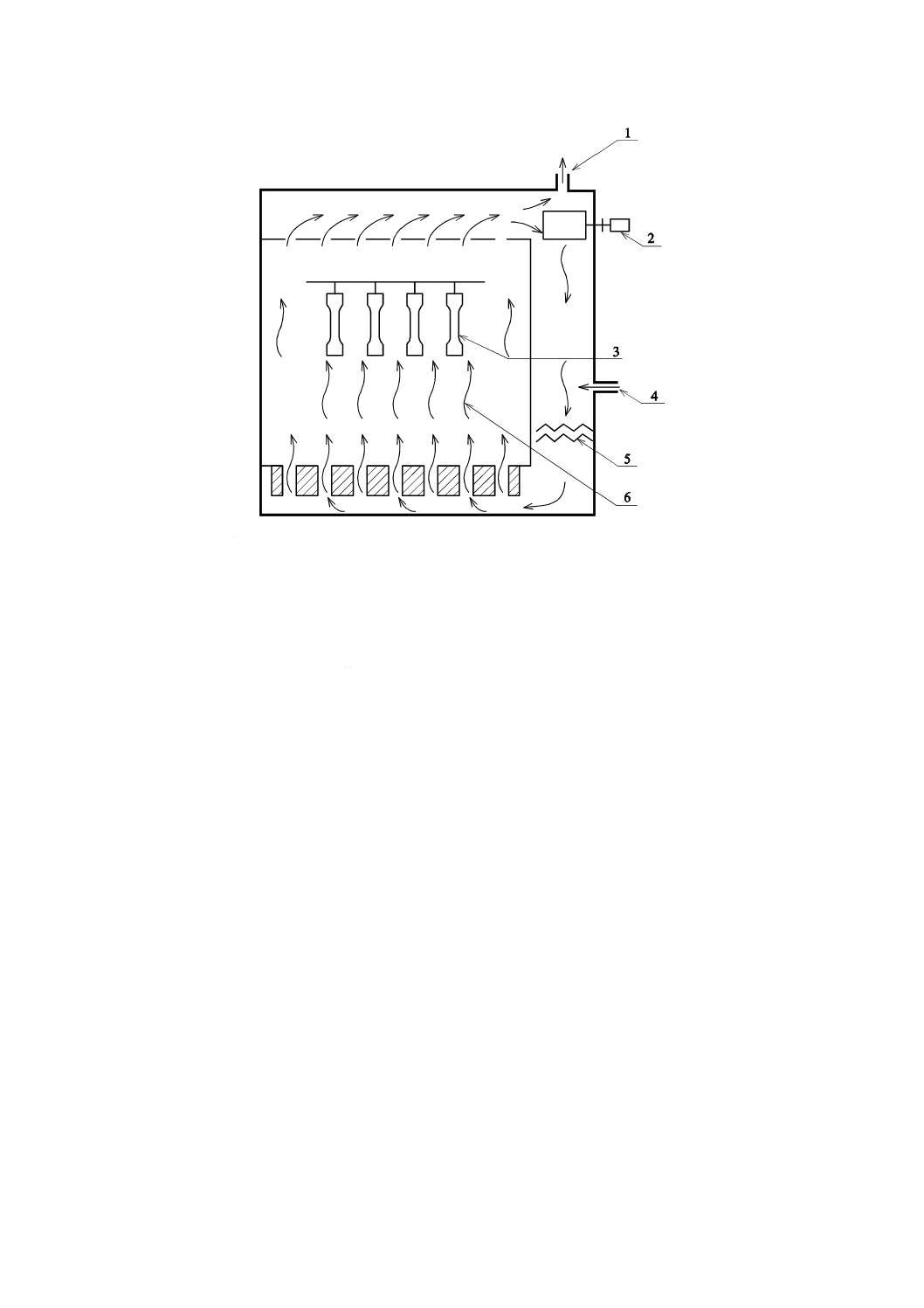

4.3

強制循環形熱老化試験機(縦風式)

強制循環形熱老化試験機(縦風式)では,試験槽内空気を強制的に循環させるものとする。空気の平均

風速は,0.5〜1.5 m/sとする。風速は,試験片の近くで,風速計によって測定する。風速測定方法は,附属

書Aによる。

注記 この装置では,空気の流れは,鉛直方向に層流状に流れる。

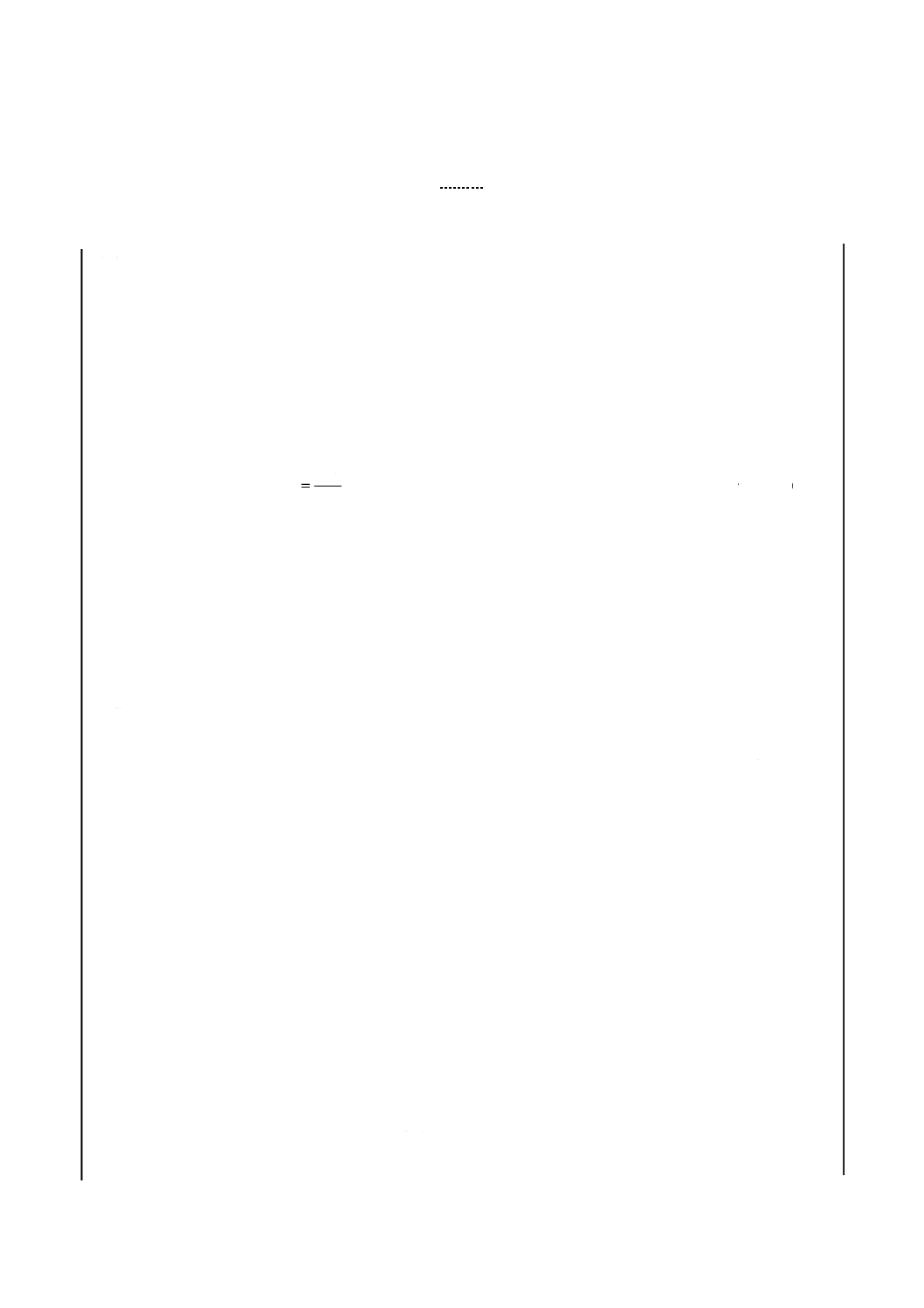

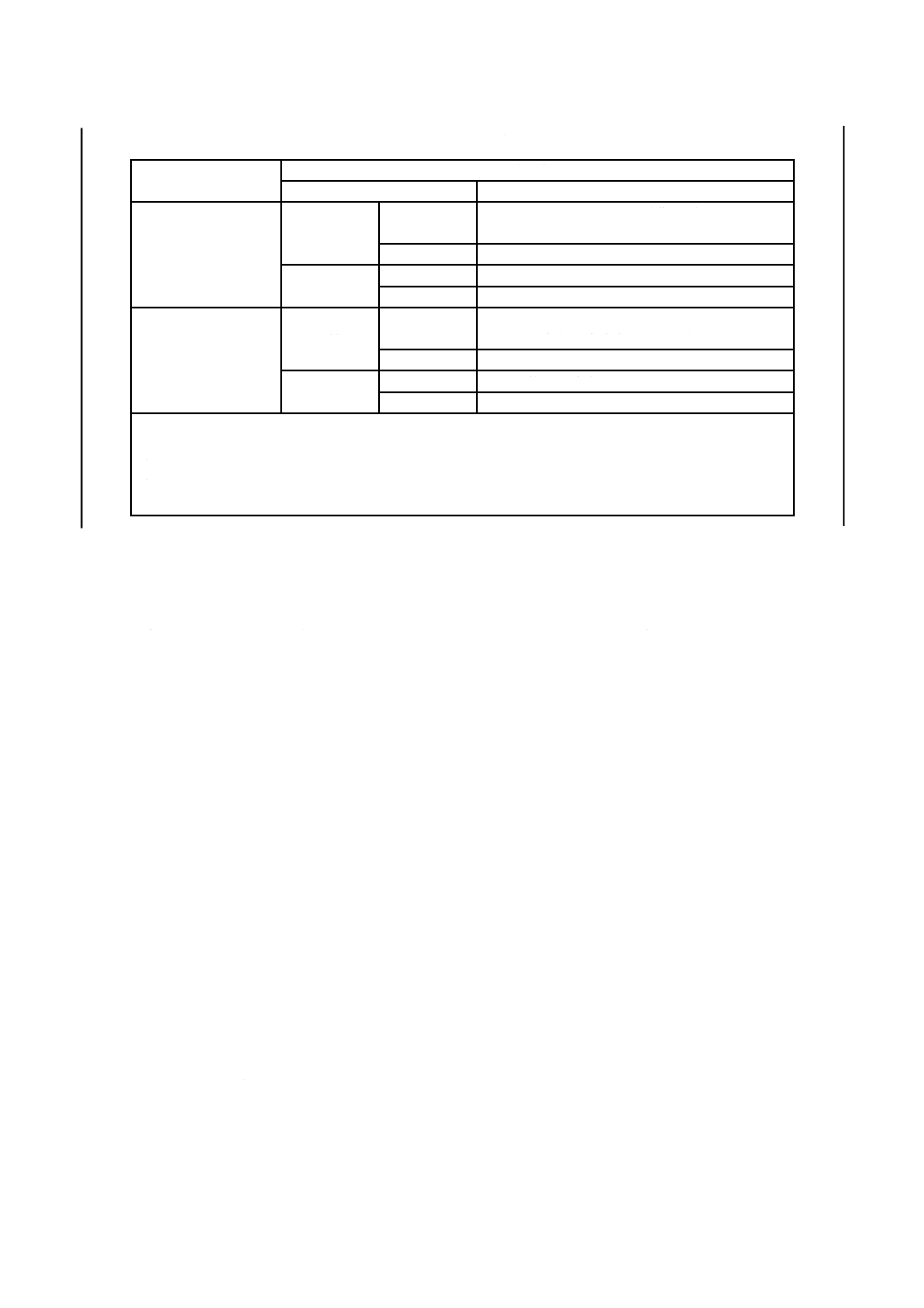

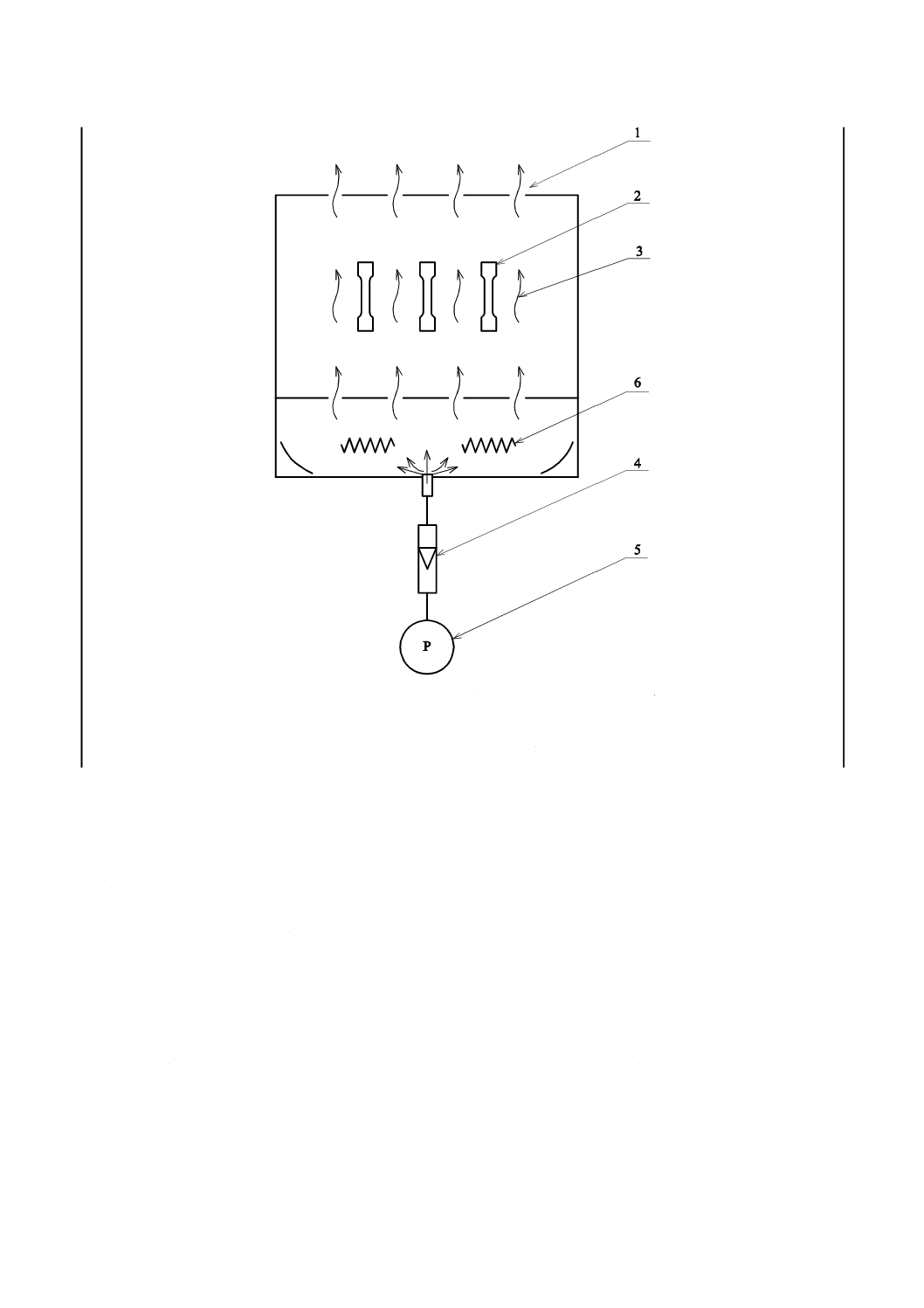

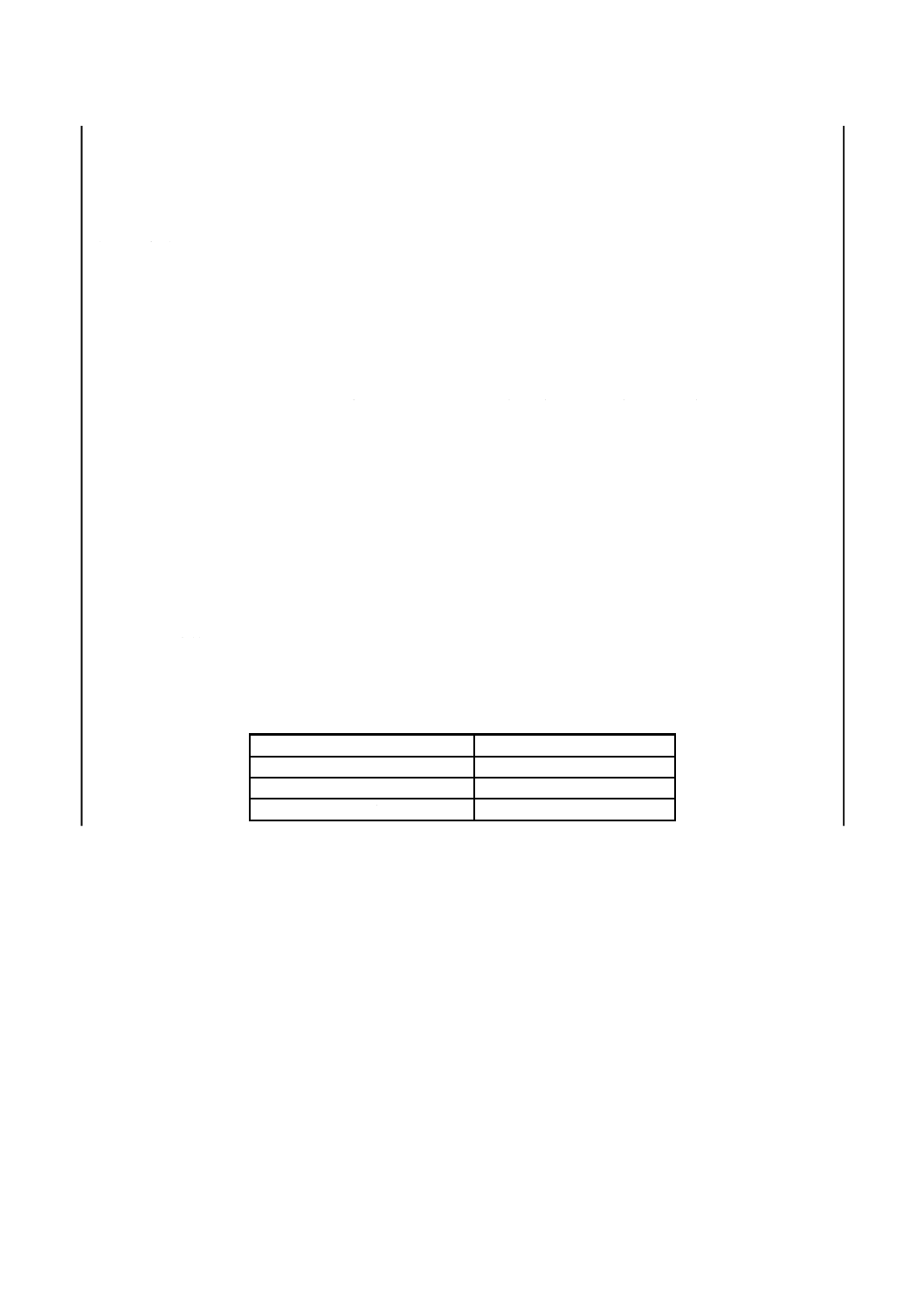

強制循環形熱老化試験機(縦風式)の試験槽の例を,図2に示す。

5

K 6257:2017

1 排気孔

3 試験片

5 加熱器

2 送風機

4 空気取入れ口

6 層流状空気流

図2−強制循環形熱老化試験機(縦風式)の試験槽の例及び風の流れの概念図

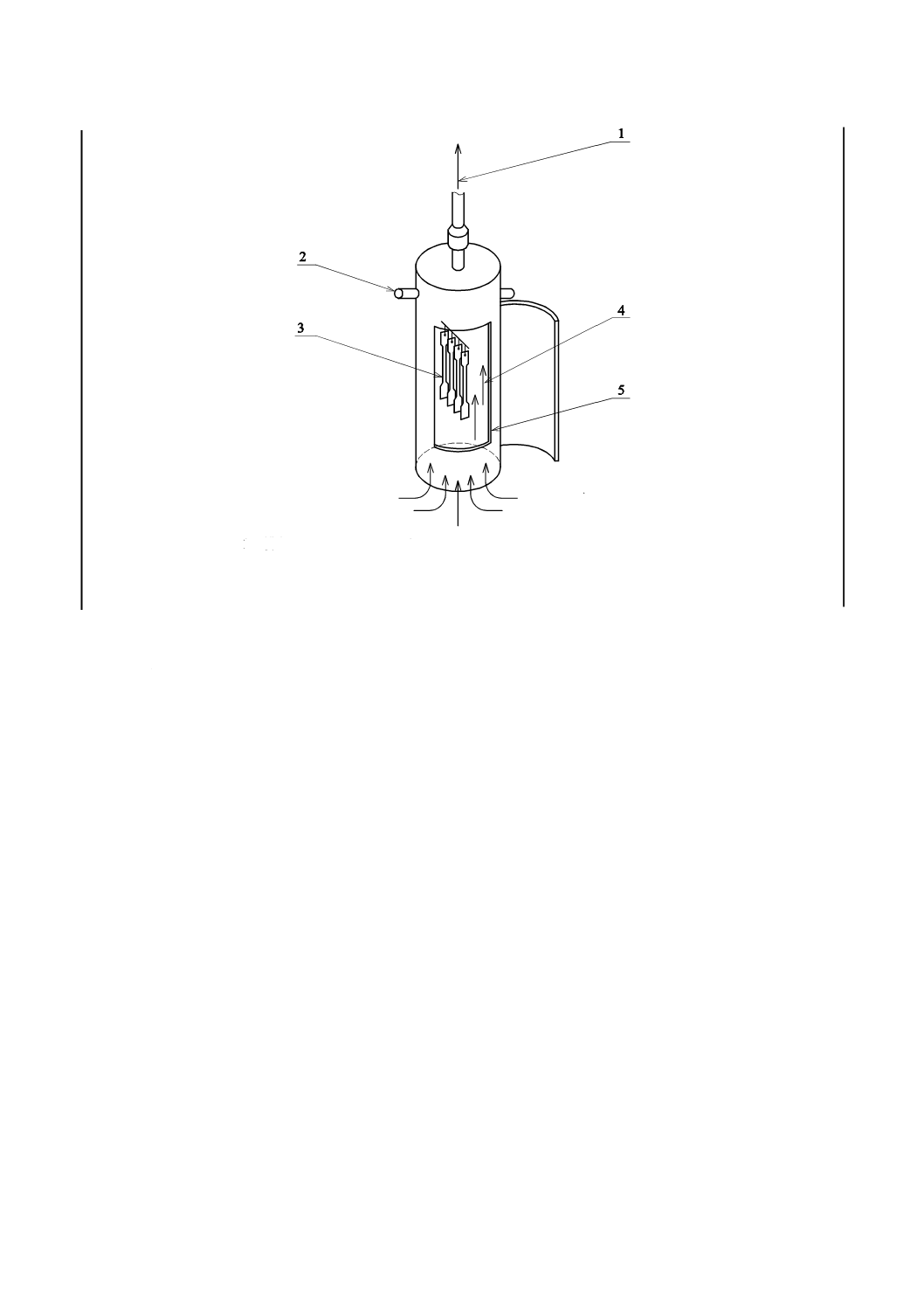

4.4

セル形熱老化試験機

セル形熱老化試験機は,1個又は複数の高さ300 mm以上の円柱状縦形セル及び加熱装置で構成する。

加熱装置は,熱伝導の良い熱媒体(例えば,アルミニウムブロック,液浴,飽和蒸気など)でセルを囲

み,セル内の試験片の温度を8.1に規定した温度の範囲に保つように温度制御を行えるものとする。一つ

のセルを通過した空気は,他のセルに入らない構造とする。セル内の空気を0.4 m/s未満の風速で流すため

の装備をもっていなければならない。空気置換率が3〜10回/時間になるように風速を決められるものと

する。

セルの例を,図3に示す。

6

K 6257:2017

1 排気

3 試験片

5 試験片取入れ口

2 セル取付具

4 層流状空気流

図3−セル形熱老化試験機のセルの例及び風の流れの概念図

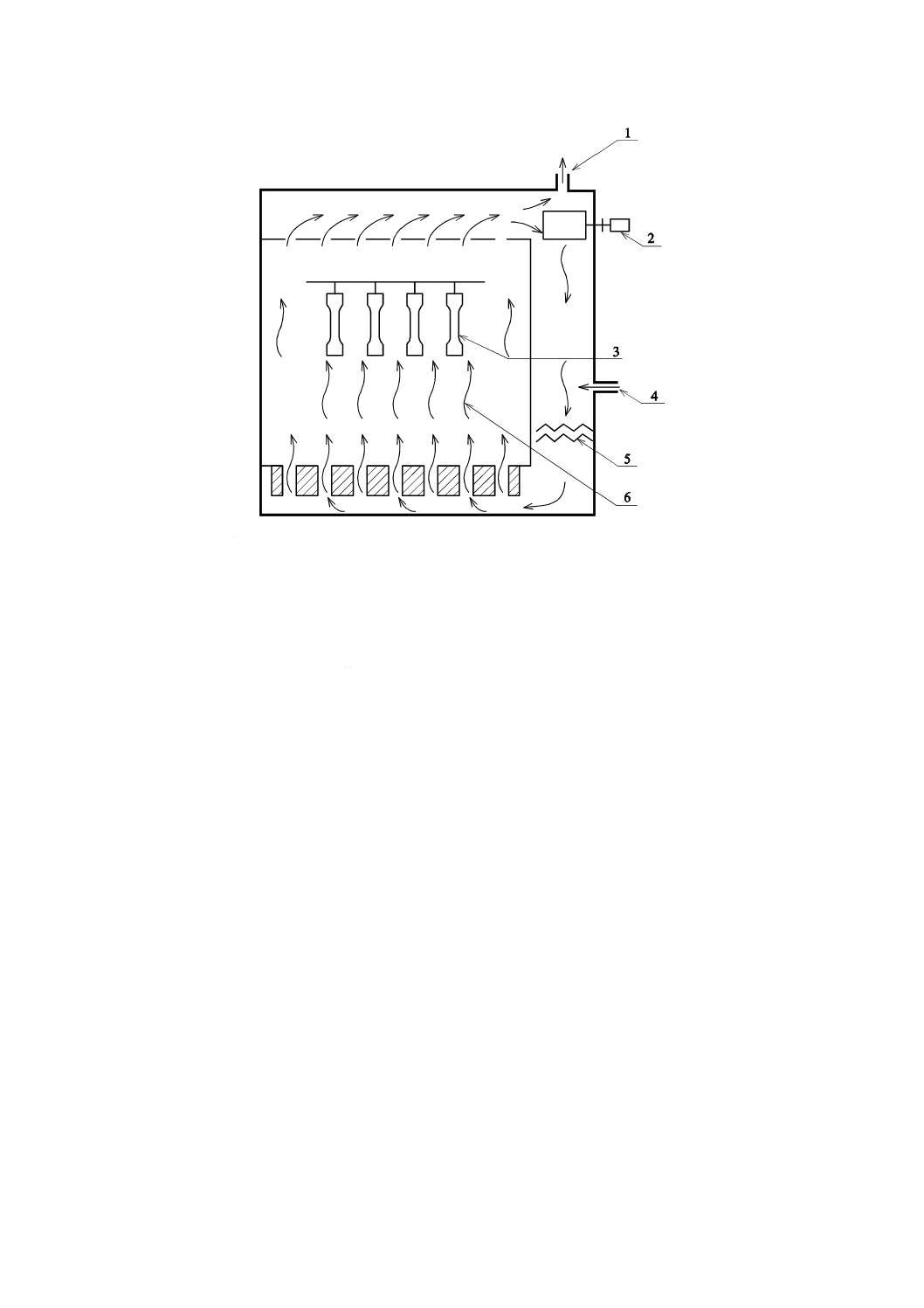

4.5

自然換気形熱老化試験機

自然換気形熱老化試験機は,試験槽が隔壁をもたず,加熱された空気を試験槽の下部から入れ,上部か

ら排気する構造で,槽内空気をかくはんしない構造とする。試験槽内の空気は,緩やかに外気と入れ替わ

る構造で,空気置換率が3〜10回/時間になるように風速を決められるものとする。

自然換気形熱老化試験機の例を,図4に示す。

7

K 6257:2017

1 排気孔

3 層流状空気流

5 エアポンプ

2 試験片

4 流量計

6 加熱器

図4−自然換気形熱老化試験機の例及び風の流れの概念図

5

試験装置の校正

試験装置の校正は,附属書Dによる。

6

試験片

促進老化試験又は熱抵抗性試験は,試験しようとする物理特性試験の要求に基づいて作製及び状態調節

した試験片を用いて行い,製品又は打抜き前の試料については,行わないことが望ましい。また,試験片

は,老化を行った後に機械的,化学的又は加熱処理を行わないほうがよい。試験しようとする物理特性試

験又は製品試験において,試験片の作製及び処理について,特に規定のある場合には,それに従う。

比較試験をする場合には,同一寸法でほぼ同じ条件で老化された試験片同士は,比較してもよい。

試験片の数は,試験しようとする物理特性試験の規格に従う。試験片の寸法は,老化前に測定する。た

だし,標線のマーキング用インクの種類によっては,ゴムの老化に影響を及ぼす場合があるので,マーキ

ングは老化後に行う。

試験片を特定するためのマーキングは,試験結果に影響しない部分に付け,ゴムをきずつけたり,試験

中に消えて識別できなくなったりしないように配慮する。

8

K 6257:2017

注記 試験片の採取・作製及び寸法測定については,JIS K 6250を参照する。

7

試料及び試験片の保管

試料及び試験片の保管は,他の技術的な理由による規定がない場合は,次による。

− 保管中の温度は,JIS K 6250に規定する試験室の標準温度とする。

− 通常の試験目的全般については,加硫又は成形から試験開始までの時間を少なくとも16時間以上とす

る。疑義が生じた場合には,この時間は,最小72時間とする。

− 試料及び試験片の試験までの保管期間は,加硫又は成形してから4週間以内とし,比較を目的とした

評価の場合には,試験は,できるだけ同一時間後に行う。

− 製品の試験については,製造から試験開始までの時間は,3か月を超えてはならない。その他の場合

には,製品を入手してから2か月以内に試験を行う。

7A 熱老化試験における注意事項

同一老化試験槽中で異なった種類の配合ゴムを同時に老化すると,加硫促進剤,架橋剤,老化防止剤,

過酸化物,可塑剤などが揮散することによって,他の試料へ移行し,熱老化特性を変えてしまうことがあ

る。したがって,一種類の試料に一室が必要となる。同時に多種類の試料を効率よく試験するには,独立

したセル形熱老化試験機による方法が特に望まれる。ただし,多種類の試料を同時に試験する場合は,受

渡当事者間の協定によるか,又は次の種類の組合せとする。

a) 同一種類の一般的な原料ゴムを含む加硫ゴム及び熱可塑性ゴム

b) 同一種類の加硫促進剤,並びに硫黄と加硫促進剤の比がほぼ同じ程度の加硫ゴム

c) 同一種類の老化防止剤を含む加硫ゴム及び熱可塑性ゴム

d) 同一種類の可塑剤を含む加硫ゴム及び熱可塑性ゴム

注記 複数の試験装置を同一場所で用いるときは,1台の装置から排出された空気が他の装置に導

入されないように注意する。

8

試験条件(試験時間,試験温度及び風速)

8.1

一般事項

試験片の一定の老化度を得るのに要する時間は,試験するゴムの種類によって決まる。

試験時間は,物理特性値が測定できないほど長い時間老化させることは望ましくない。

実際の使用温度で生じる老化メカニズムとは異なった老化メカニズムをもたらすような高い試験温度は,

注意を要する。

温度は,できる限り安定した状態で維持することが重要である。JIS K 6250にて規定されている温度許

容範囲は,100 ℃までは±1 ℃,125 ℃から300 ℃までは±2 ℃である。反応速度は,温度が10 ℃上昇

すると約2倍になることが経験的に知られている(ISO 11346[2]参照)。したがって,温度を正確に維持す

ることが重要である。このことから,校正された温度センサを試験片の近くに置き,この位置における温

度が正確に許容範囲内に維持されるように,試験機を設定する。真の温度にできるだけ近づけるためには,

校正証明書の補正値を用いる。

A法の平均風速は,縦風式では,0.5〜1.5 m/s,横風式では,(0.5±0.1)m/sとする。B法の平均風速は,

空気置換率と試験槽の容積とから計算で求めた風速とする。

9

K 6257:2017

8.2

促進老化試験

試験時間及び試験温度は,JIS K 6250に規定する時間及び温度の中から,製品仕様書の記載によるか又

は受渡当事者間の協定によって選択する。試験は,大気圧の下で行う。

8.3

熱抵抗性試験

試験時間及び試験温度は,JIS K 6250に規定する時間及び温度の中から,試験する材料の製品仕様書に

よるか又は受渡当事者間の協定によって選択する。温度は,実際の使用温度を代表する温度とし,試験は,

大気圧の下で行う。

9

操作方法

試験片を試験温度に設定した試験槽内につるして試験する。セル形熱老化試験機を用いるときは,一つ

のセルに1種類の試料からなる試験片を入れる。試験片は,ひずみがなく,全ての面が空気に自由にさら

され,光が当たらないようにする。規定の試験時間,試験片を老化した後,試験槽から取り出して,関連

の試験方法に規定された雰囲気中に,ひずみを与えない状態で,16時間以上6日間以内の間,状態調節を

行い,その後に物理特性の測定を行う。

10 試験結果の表示

硬さを除く物理特性の変化率は,次の式(1)によって算出する。保持率を求める場合は,次の式(2)によっ

て算出する。

100

0

0

1

c

×

−

=

x

x

x

A

······································································· (1)

100

0

1

R

×

=xx

A

············································································ (2)

ここに,

Ac: 老化前の物理特性に対する老化後の変化率(%)

AR: 老化前の物理特性に対する老化後の保持率(%)

x0: 老化前の物理特性の中央値

x1: 老化後の物理特性の中央値

試験結果は,3個以上の試験片を用いて得られた測定値及びそれらの測定値の中央値から求めた変化率

及び保持率を,JIS Z 8401によって,丸めの幅1で表す。

硬さの変化は,次の式(3)によって算出する。

AH=H1−H0 ·············································································· (3)

ここに,

AH: 硬さの変化

H0: 老化前の硬さの中央値

H1: 老化後の硬さの中央値

試験結果は,硬さの変化をそのまま整数位で表す。

なお,データ数は,JIS K 6253-2又はJIS K 6253-3を参照する。

11 試験精度

試験精度は,附属書B及び附属書Cを参照する。

10

K 6257:2017

12 試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料の明細,履歴など

2) 配合の明細,加硫条件など

3) 加硫又は成形から試験までの時間

4) 試験片作製方法(成形,試料からの切取りなど)及び試料中の試験片の位置

b) 試験方法

1) この規格の番号

2) 用いた試験の種類,試験方法及び試験機(又は表1の試験方法の区分の記号)

3) 用いた試験片の種類

c) 試験の詳細

1) 試験室の温度

2) 試験前の状態調節の時間及び温度

3) 老化温度及び老化時間

4) その他この規格の規定と異なった試験方法

d) 試験結果

1) 試験片の数

2) 老化前後の試験片の各物理特性の個々の値

3) 物理特性の変化・変化率(%)・保持率(%)

e) 試験年月日

f)

その他の必要事項

11

K 6257:2017

附属書A

(規定)

強制循環形熱老化試験機内の空気置換率,風速及び温度の測定方法

A.1 空気置換率の測定

空気置換率は,1時間当たりの空気の置換回数で表し,試験槽への送入空気流量と試験槽の容積とから

算出する。その測定は,空気流量を直接測定して求める流量計法又は間接的に空気流量をはかる消費電力

量法による。

A.1.1 流量計法

流量計法は,次による。

a) 送風機を始動し,流量調節弁を調整して試験槽に送入する空気流量を流量計で測定する。空気置換率

は,次の式(A.1)によって算出する。

k

V

v

N

×

=60

·········································································· (A.1)

ここに,

N: 空気置換率(回/h)

v: 試験槽への送入空気流量(L/min)

V: 試験槽の全内容積(L)

k: 流量計の温度補正係数

b) 試験槽は,空気導入口に流量計を設け,送入された空気が試験槽を通過後排気口からだけ放出され,

導入口の流量計の指示値に対し,排気口の流量計の指示値が90 %以上であることを確認する。

c) 試験槽密閉の確認は,次の手順で行う。

1) 温度調節器などを調整し,試験槽の温度を一定にし,装置を運転する。

2) 空気置換率を3〜10回/hに調整する。

なお,あらかじめ導入口の流量計の指示値に対し,排気口の流量計の指示値が90 %以上であるこ

とが確認されていない装置では,導入口だけでなく,排気口にも流量計を取り付ける。また,導入

口の流量計の指示値に対し,排気口の流量計の指示値が90 %以上であることを確認する。

d) 流量計の指示精度は,フルスケールの±4 %とする。

e) 流量計の目盛付温度と試験槽周囲温度とが異なる場合には,各流量計の仕様に基づいて流量の補正を

行う。浮き子式流量計の場合,空気導入口側は背圧などの補正をして使用する。

A.1.2 消費電力量法

消費電力量法は,次による。

a) 試験槽内の空気を,外部から完全に遮断するため,導入口及び排気口を閉じ,扉,その他の隙間を粘

着テープ,又は他の適切な方法で密封する。ファンの回転軸の隙間を密封する場合,密封によって回

転速度が,影響されてはならない。試験機に通じる電力線に最小目盛が1 W・h {3.6 kJ}の電力量計を

接続する。

b) ファンを始動させ,試験槽内の温度を試験槽周辺の温度に80±2 ℃を加えた温度に昇温し,この温度

に保持する。この温度に試験装置全体が安定した後(約3時間後),一定時間,少なくとも30分間,

消費電力量[(W・h)又は(J)]を1 W・h {3.6 kJ}まで測定し,消費電力(W)を求める。

c) 次に密封材を取り除き,導入口及び排気口を開け,b)と同じようにして消費電力量を測定し,消費電

12

K 6257:2017

力(W)を求める。試験槽周辺の温度は,各消費電力量の測定中に,平均2 ℃以上変動してはならな

い。

d) 試験槽の空気置換率は,次の式(A.2)によって算出する。

T

D

V

Y

X

N

∆

×

×

−

×

=

)

(

58

.3

··································································· (A.2)

ここに,

N: 空気置換率(回/h)

X: 換気中の消費電力(W)

Y: 無換気中の消費電力(W)

ただし,1 W=1 J/s

V: 試験槽の全内容積(m3)

D: 試験槽の周囲の空気密度(kg/m3)

ΔT: 試験槽内外の温度差(℃)

なお,式(A.2)で用いられている数値3.58は,秒(s)を時間(h)に換算する3 600に空気の比熱1.006

(kJ/kg・K)の逆数を乗じて算出され,単位は,kg・K/Jで表す。

A.2 風速の測定

A.2.1 風速測定装置

風速測定装置は,JIS T 8202に規定する携帯形の風速計を用いることができる。

A.2.2 測定位置

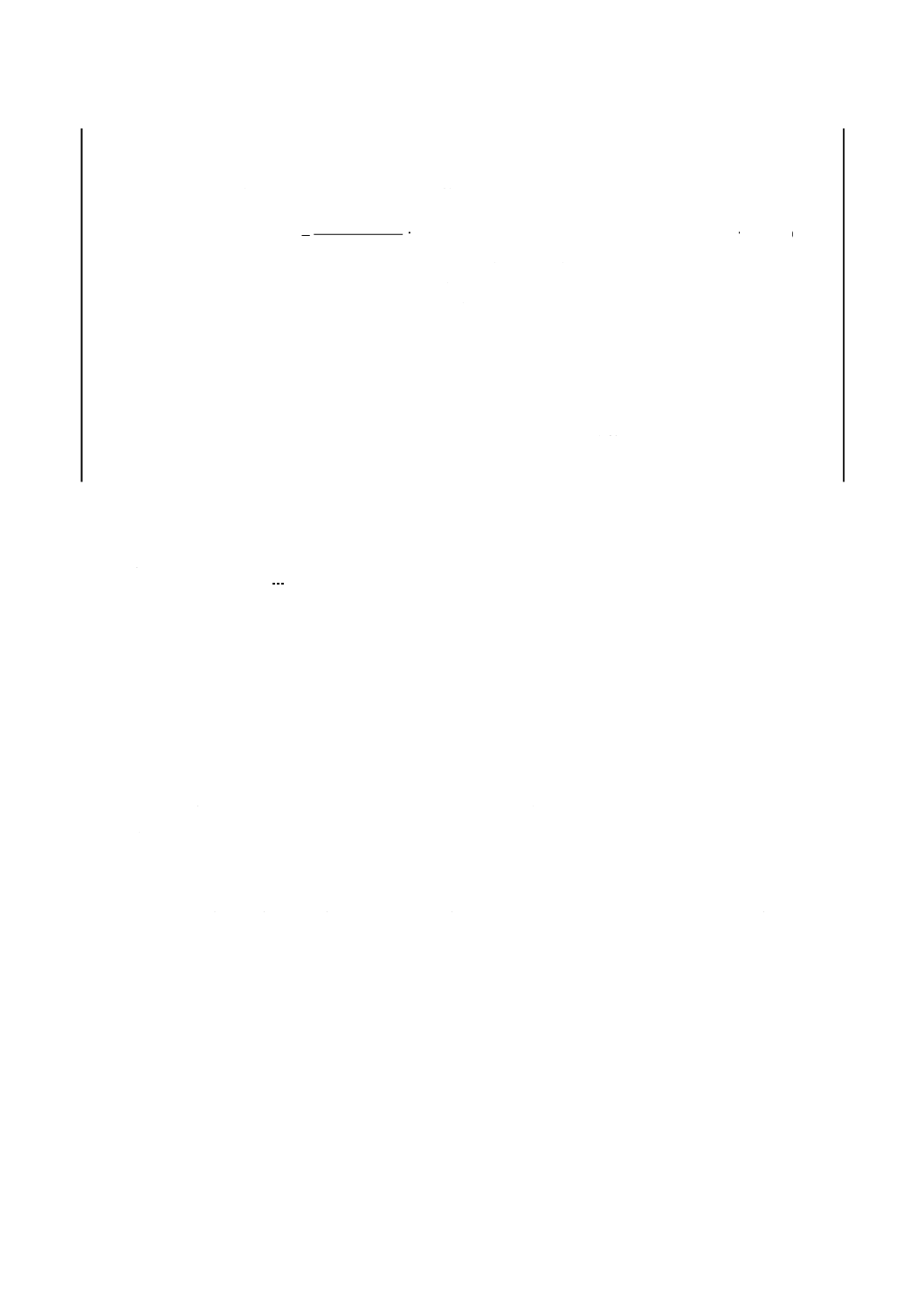

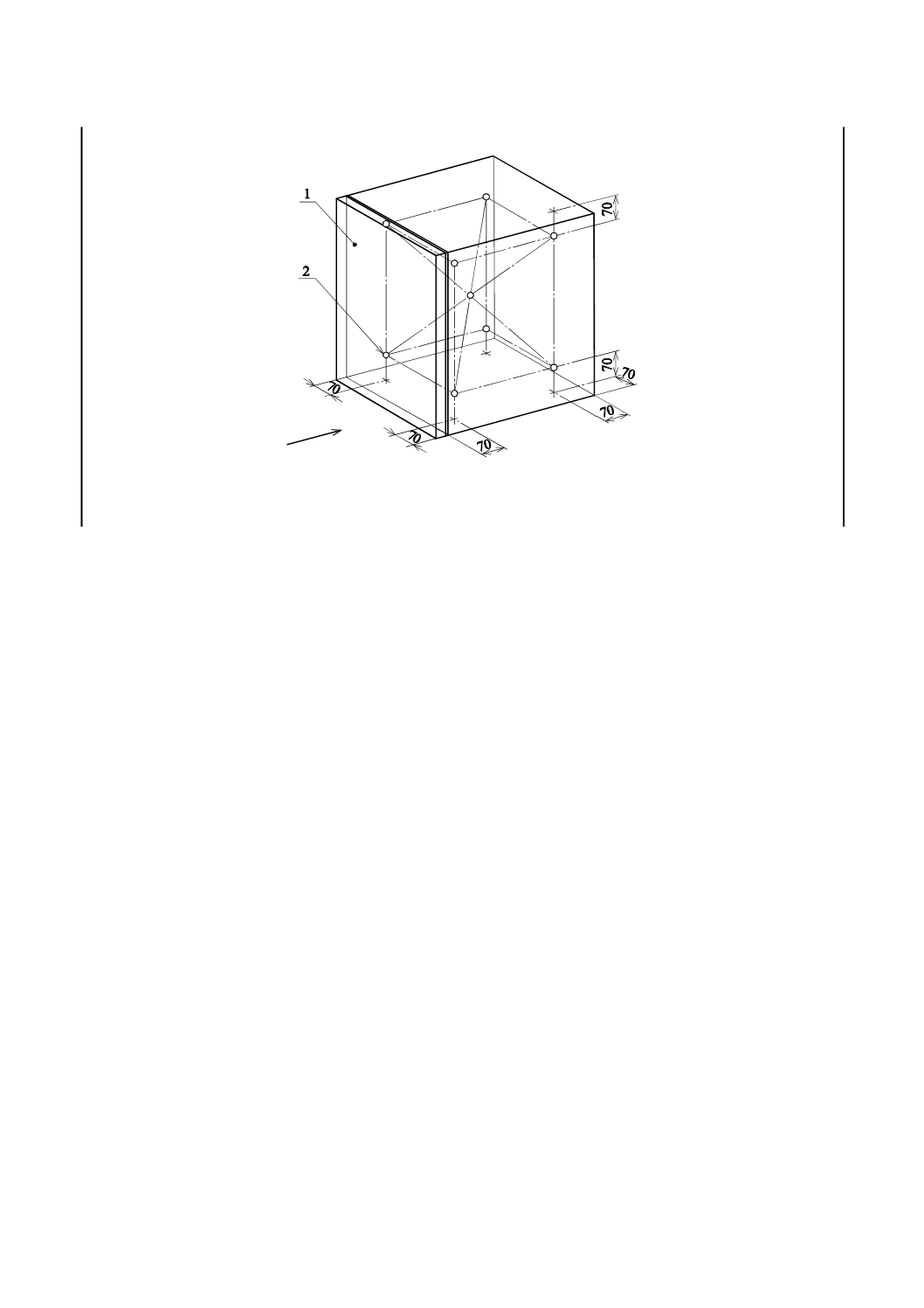

風速の測定位置は,つり下げた試験片の中心部の高さの水平面上の9か所とする。ただし,試験片取付

枠が2段の場合は18か所とする(A.2.4,図A.1及び図A.2参照)。

A.2.3 測定温度

風速を測定するときの試験槽内の温度は,試験室の標準温度とする。

A.2.4 操作方法

操作は,次による。

a) 試験槽の開口部を開き,開口部に風速計挿入孔をあけた厚さ2 mm以上の透明板(開口部と同じ大き

さのポリ塩化ビニル板,ポリメチルメタクリレート板など)を取り付ける。

b) 透明板の風速計挿入孔は,試験槽の左右壁面から70 mm離れた位置2か所及び中央の1か所の合計3

か所で,高さは,つり下げた試験片の中心部の高さとする。したがって,挿入孔の数は,試験片取付

枠が1段の場合は3か所,2段の場合は6か所となる。

c) 測定は,風速計を透明板の挿入孔から直角に挿入し,図A.1に示す測定位置まで移送し,挿入孔との

隙間をなくした後行う。風速計は,指向性があるので,その柄を回しながら最大の風速値を読み取る。

d) 測定値は,取付枠が1段の場合は9か所,2段の場合は18か所の測定値の平均値とする。

13

K 6257:2017

単位 mm

1 透明板

3 開口部

2 挿入孔

4 測定位置

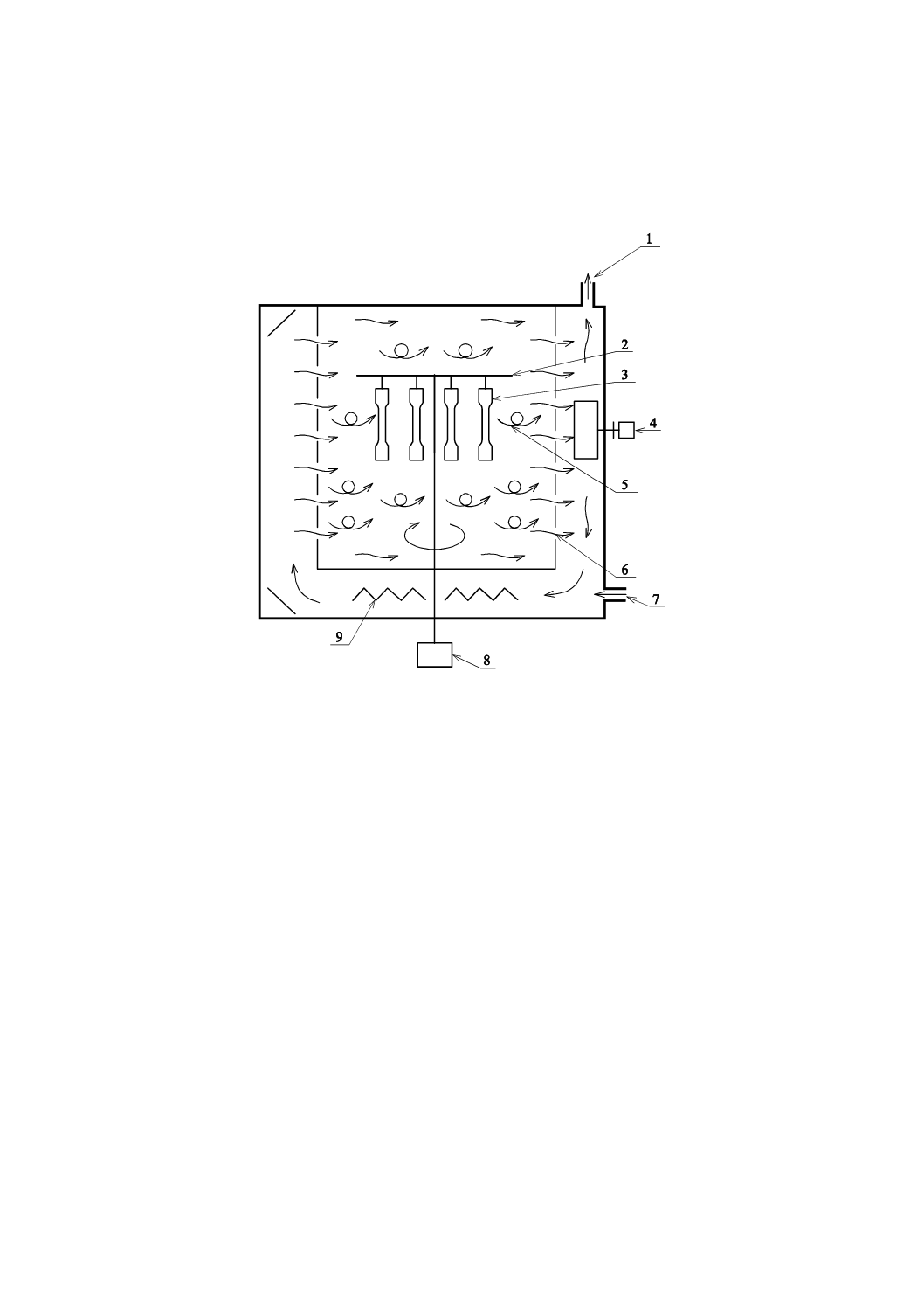

図A.1−熱老化試験機の風速測定位置(平面図)

単位 mm

a) 試験片取付枠が1段の場合

b) 試験片取付枠が2段の場合

l1

l2

試験槽の天井からつり下

げた試験片の中心部まで

の距離

試験槽の床面からつり下

げた試験片の中心部まで

の距離

1 透明板

3 開口部

5 風速計

2 挿入孔

4 測定位置

図A.2−熱老化試験機の風速測定位置(斜視図)

14

K 6257:2017

A.3 温度の測定

A.3.1 温度測定装置

温度測定装置は,試験温度の指示,又は指示・記録をするもので,温度センサとしてJIS C 1602のクラ

ス2以上の熱電対を用いる。温度記録計の温度指示の許容差は,フルスケールの0.5 %以内とし,温度記

録の許容差は,フルスケールの1.5 %以内のものとする。

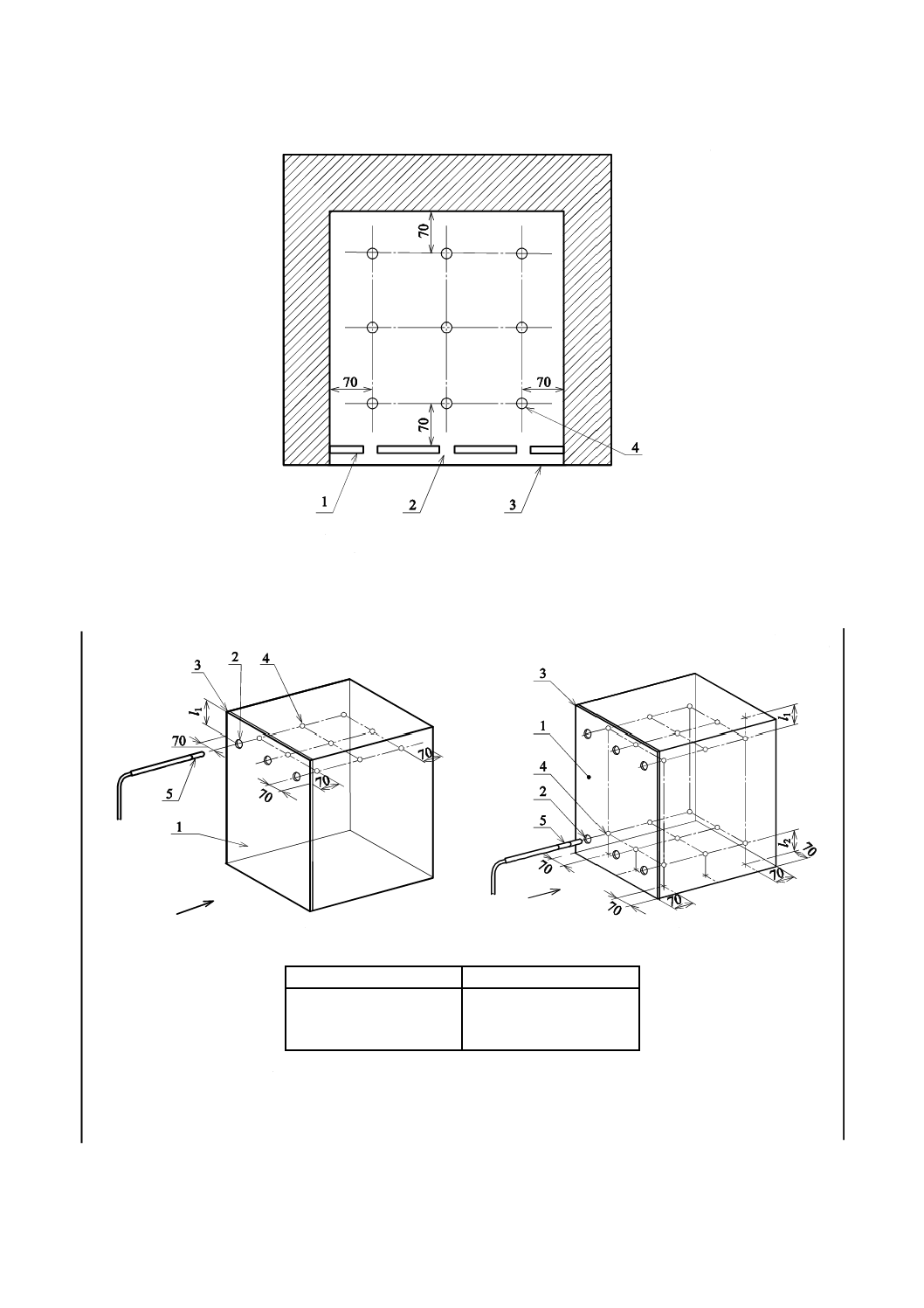

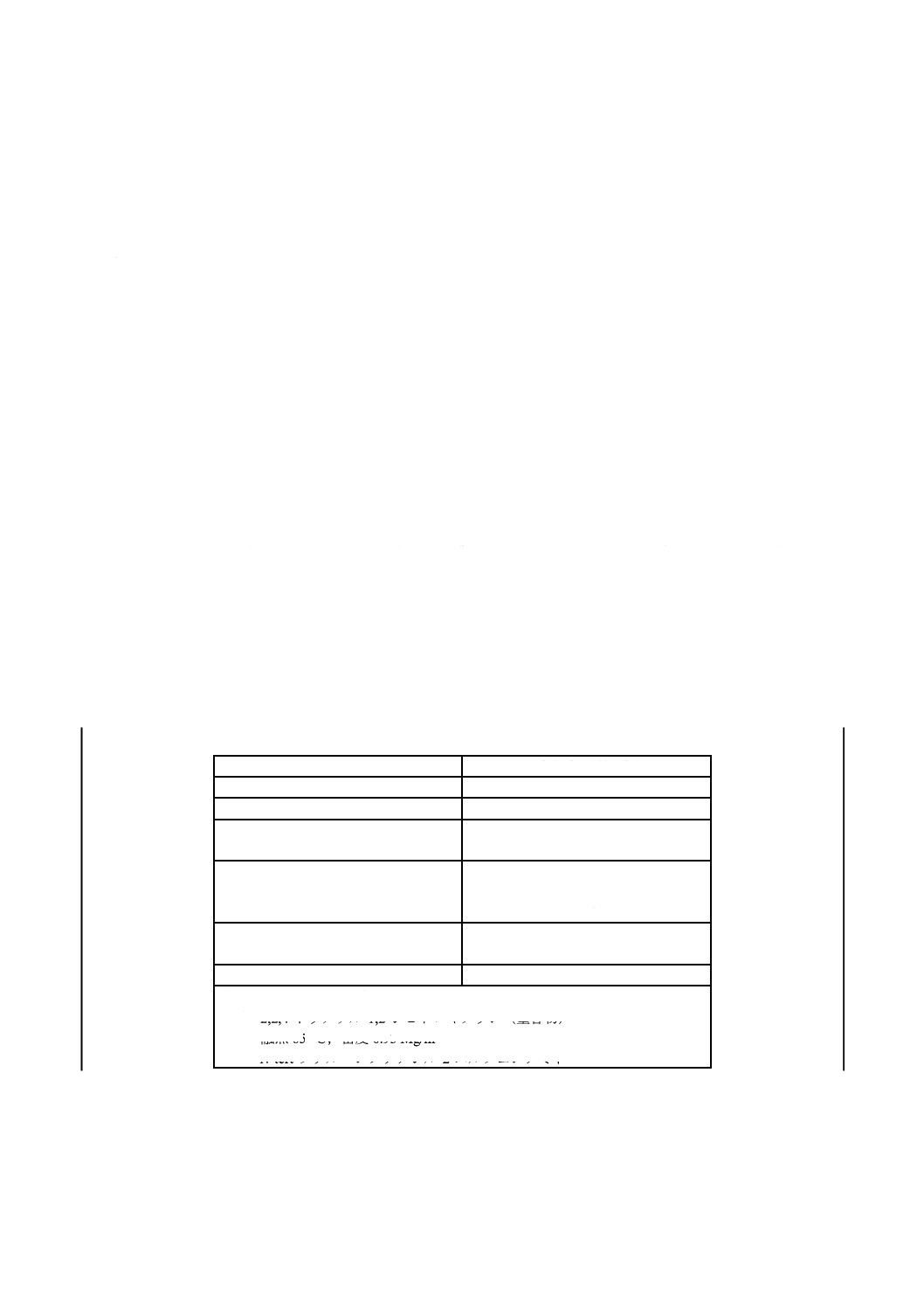

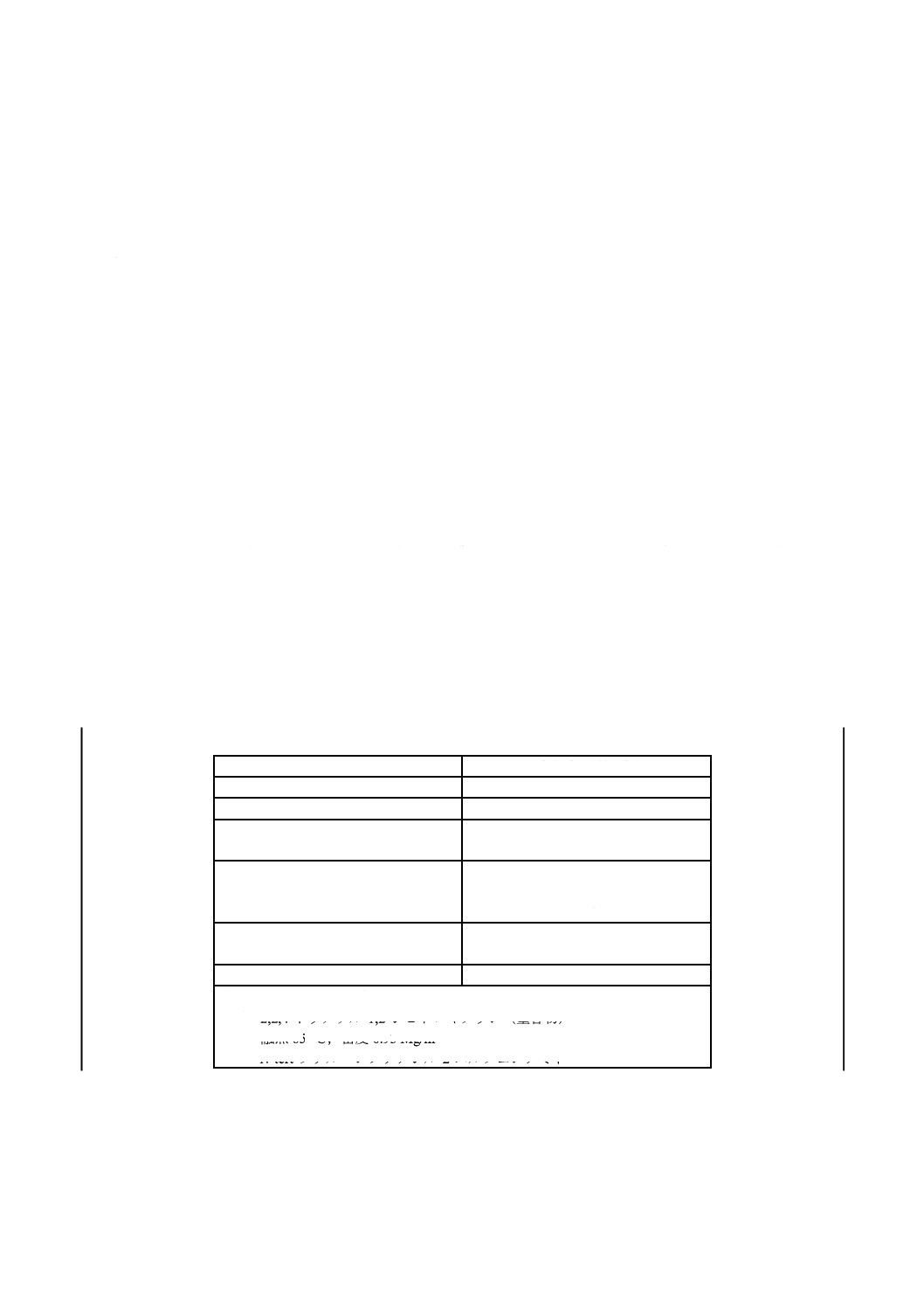

A.3.2 測定位置

温度の測定位置は,試験槽の各壁から内側に70 mm離れた平面で構成される直方体の頂点の8か所及び

試験槽の中心の,合計9か所とする(図A.3参照)。

A.3.3 操作方法

試験片取付枠を取り外し,A.3.2に指定する測定位置に温度センサを固定できるように設計した温度セン

サ取付枠をその場所に設置する。温度センサを試験槽の温度計挿入孔から挿入し,温度センサ取付枠に固

定する。各温度センサのリード線は,熱損失を小さくするため,少なくともその300 mmが試験槽内にあ

るようにする。

次に,試験槽の温度を試験温度に昇温させ,この温度が十分に安定してから測定を開始する。9か所の

温度を24時間測定し,その平均値が試験温度に保持されていることを確認する。24時間中の周囲温度の

変動は,10 ℃以内とする。

試験槽内の温度分布は,各点の平均値の最高値と平均値の最低値との差で示し,試験温度に応じて表A.1

のとおりとする。

注記 横風式の場合は,試験片取付枠の回転によって,各試験片が受ける槽内の温度分布の影響は,

均等となる。

表A.1−温度分布

単位 ℃

試験温度 T

温度分布

T≦100

2以内

100<T≦200

4以内

200<T≦300

6以内

15

K 6257:2017

単位 mm

1 試験槽扉

2 測定位置

図A.3−熱老化試験機の温度測定位置(斜視図)

16

K 6257:2017

附属書B

(参考)

強制循環形熱老化試験機における縦風式及び横風式試験機の試験精度

B.1

概要

この規格に規定する試験精度を求めるため,試験室間試験プログラム[Interlaboratory Test Program(以

下,ITPという。)]を,実施した。精度を,ISO/TR 9272[1]に従って試験室内繰返し精度(併行精度)及

び試験室間再現精度(再現性)について計算した。1996年〜1997年にかけて実施したITPは,促進老化試

験のA法(表1のAtA-1又はAtA-2)とB法(表1のAtB-3又はAtB-4)とを比較し(附属書C参照),

2005年に実施したITPは,促進老化試験の中で,強制循環形熱老化試験機(横風式 表1のAtA-1)と強

制循環形熱老化試験機(縦風式 表1のAtA-2)とを比較した。

この附属書は,2005年実施のITPの結果を解析して求めた試験精度について記載する。試験精度の求め

方及び用語については,ISO/TR 9272による。

B.2

試験精度の詳細

B.2.1 3種類の試料(NR,NBR及びEPDM)から作製された試験片を,参加する全ての試験室に送った。

試験を,強制循環形熱老化試験機(縦風式)と強制循環形熱老化試験機(横風式)とに分けて行った(以

下,それぞれ縦風式及び横風式という。)。

試験温度は,NRに対しては85 ℃,NBRに対しては100 ℃,EPDMに対しては125 ℃とし,試験時間

は,全ての試験片に対して72時間及び168時間とした。

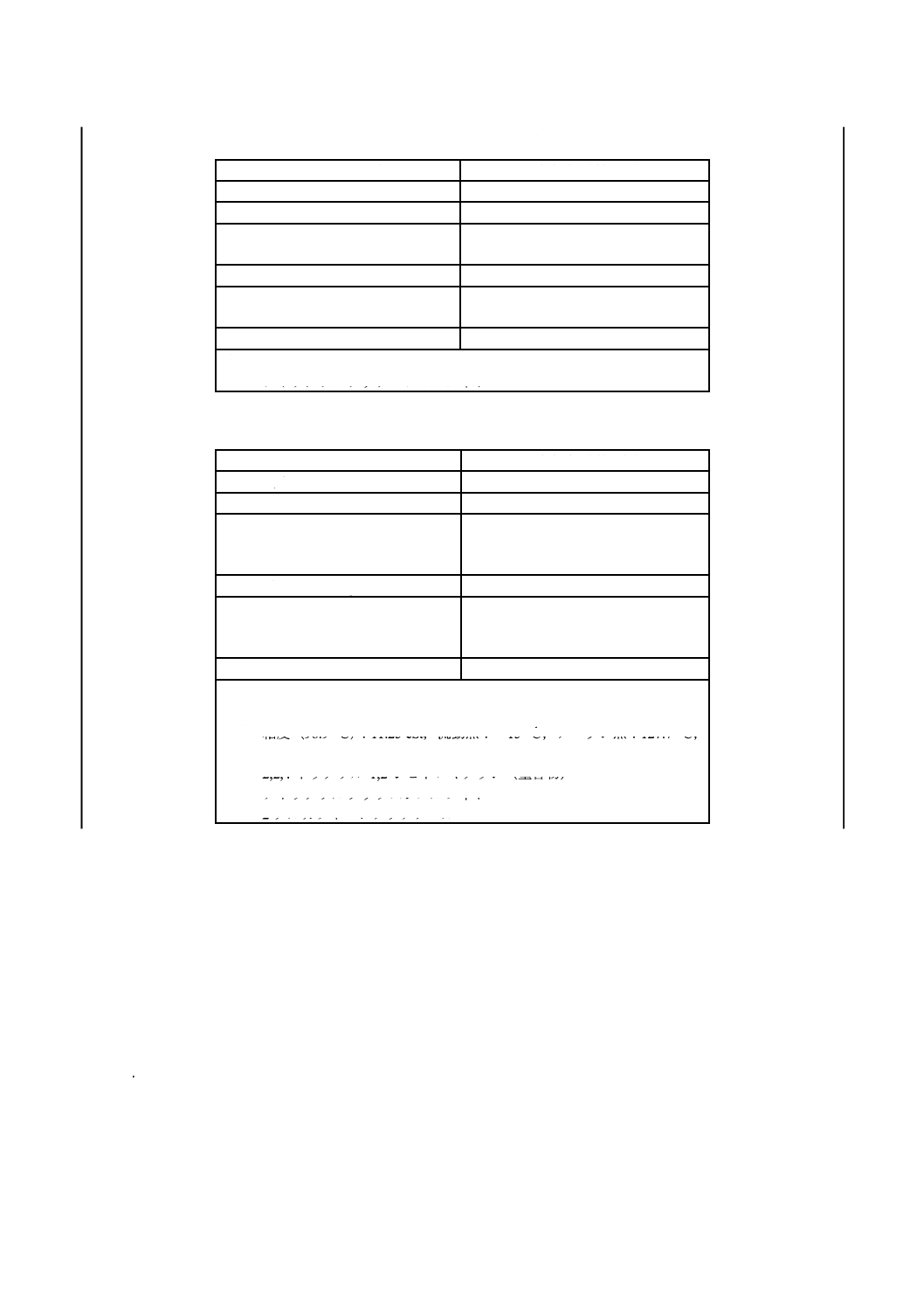

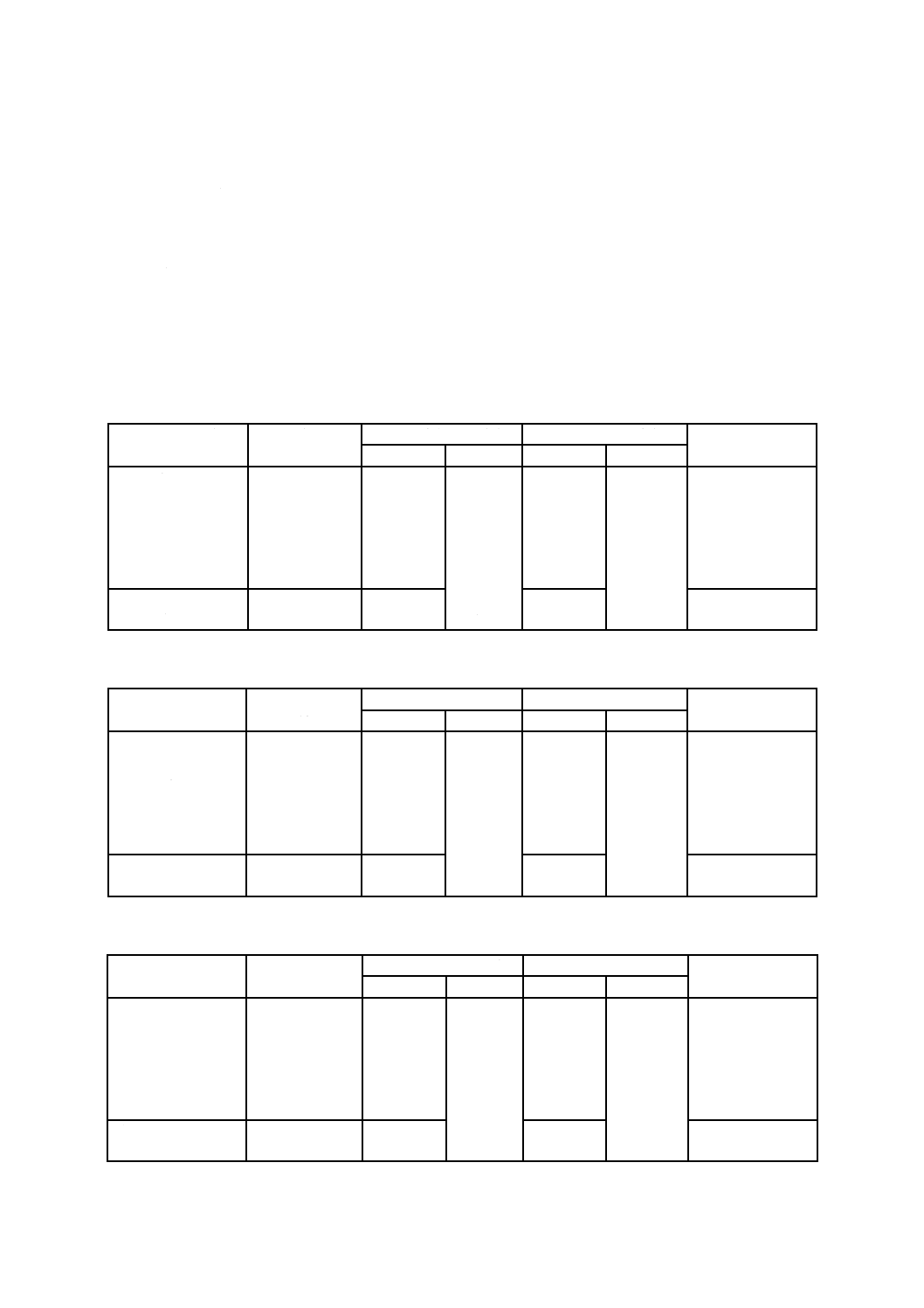

2005年実施のITPで用いた試験片の配合及び加硫条件は,表B.1〜表B.3による。

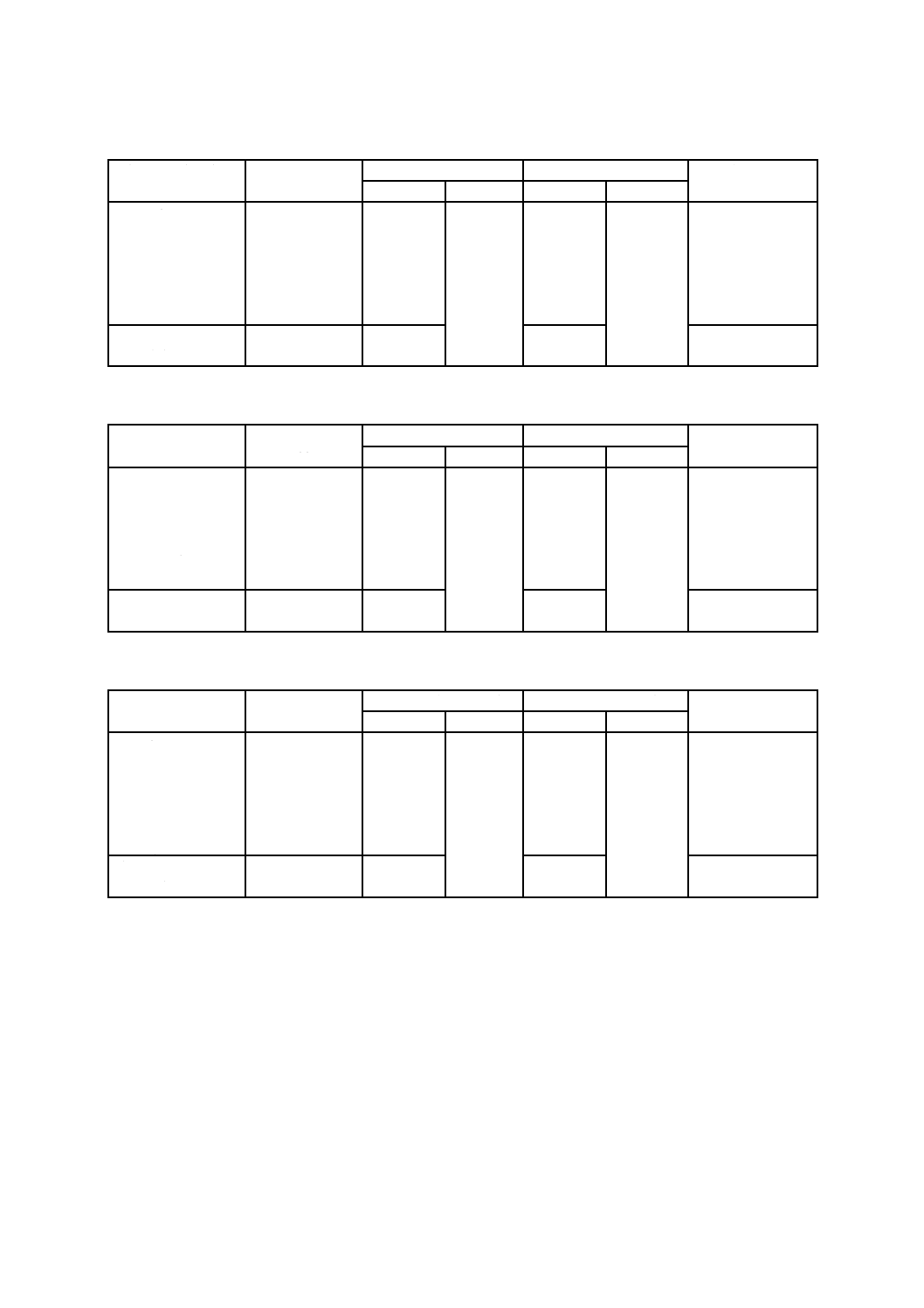

表B.1−NR試験片の配合及び加硫条件

原料ゴム及び配合剤

配合割合(質量部)

NR(RSS#1)

100

カーボンブラック(N330)

35

酸化亜鉛

ステアリン酸

5

2

老化防止剤(6PPD)a)

老化防止剤(TMQ)b)

ワックスc)

2

2

1

加硫促進剤(TBBS)d)

硫黄

0.7

2.25

加硫条件

150 ℃,10分間

注a) N-1,3-ジメチルブチル-Nʼ-フェニル-p-フェニレンジアミン

b) 2,2,4-トリメチル-1,2-ジヒドロキノリン(重合物)

c) 融点65 ℃,密度0.93 Mg/m3

d) N-tert-ブチルベンゾチアジル-2-スルフェンアミド

17

K 6257:2017

表B.2−NBR試験片の配合及び加硫条件

原料ゴム及び配合剤

配合割合(質量部)

NBR(1042)

100

カーボンブラック(N330)

40

酸化亜鉛

ステアリン酸

3

1

老化防止剤(TMQ)a)

2

加硫促進剤(TMTD)b)

硫黄

0.7

1.5

加硫条件

160 ℃,10分間

注a) 2,2,4-トリメチル-1,2-ジヒドロキノリン(重合物)

b) テトラメチルチウラムジスルフィド

表B.3−EPDM試験片の配合及び加硫条件

原料ゴム及び配合剤

配合割合(質量部)

EPDM a)

100

カーボンブラック(N330)

80

酸化亜鉛

ステアリン酸

プロセスオイルb)

5

1

50

老化防止剤(TMQ)c)

2

加硫促進剤(TMTD)d)

加硫促進剤(MBT)e)

硫黄

1

0.5

1.5

加硫条件

160 ℃,10分間

注a) ムーニー粘度 ML 1+4(100 ℃):65,エチレン質量分率(%):54,

ENB ターモノマー質量分率(%):4.5

b) 粘度(98.9 ℃):11.25 cSt,流動点:−15 ℃,アニリン点:127.7 ℃,

密度:0.87 Mg/m3

c) 2,2,4-トリメチル-1,2-ジヒドロキノリン(重合物)

d) テトラメチルチウラムジスルフィド

e) 2-メルカプトベンゾチアゾール

B.2.2 2005年実施のITPには,総数11の試験室が参加した。そのうち,5か所の試験室が縦風式,6か

所の試験室が横風式によって試験を行った。各試験に対する実際の数は,表B.4〜表B.9に挙げる。

B.2.3 引張強さ,100 %引張応力及び切断時伸びは,試験前後の5個の試験片についてJIS K 6251に従っ

て測定した。試験片は,JIS K 6251に規定するダンベル状3号形を用いた。硬さは,試験数が不十分であ

ったので,解析から省いた。

B.2.4 このITPでは,試験片を,一括して作製し,全ての試験室に提供した。また,二つの繰返し測定の

期間は,2〜3週間とした。

表中の記号は,次による。

r

=測定単位での試験室内繰返し精度

(r) =%で表した試験室内繰返し精度(相対値)

R =測定単位での試験室間再現精度

(R)=%で表した試験室間再現精度(相対値)

18

K 6257:2017

(r)及び(R)は,単に全ての材料を一緒にして計算した値である。

B.3

試験精度の結果

B.3.1 試験精度の結果は,縦風式については,表B.4〜表B.6に,横風式については,表B.7〜表B.9に

示す。これらの表には,72時間及び168時間の二つの試験時間水準に対する値があるが,1996年実施の

ITPの場合のように,各試験片に対して(r)及び(R)の値は,報告されていない。しかし,これらの全

ての平均に対する相対精度から,縦風式と横風式との比較ができる。

B.3.2 表B.4〜表B.9で明らかなように,縦風式及び横風式は,ほとんど同一の精度を示しているが,横

風式の方が実際には,僅かに精度がよい。老化特性の変化は,横風式の方が僅かではあるが大きい。

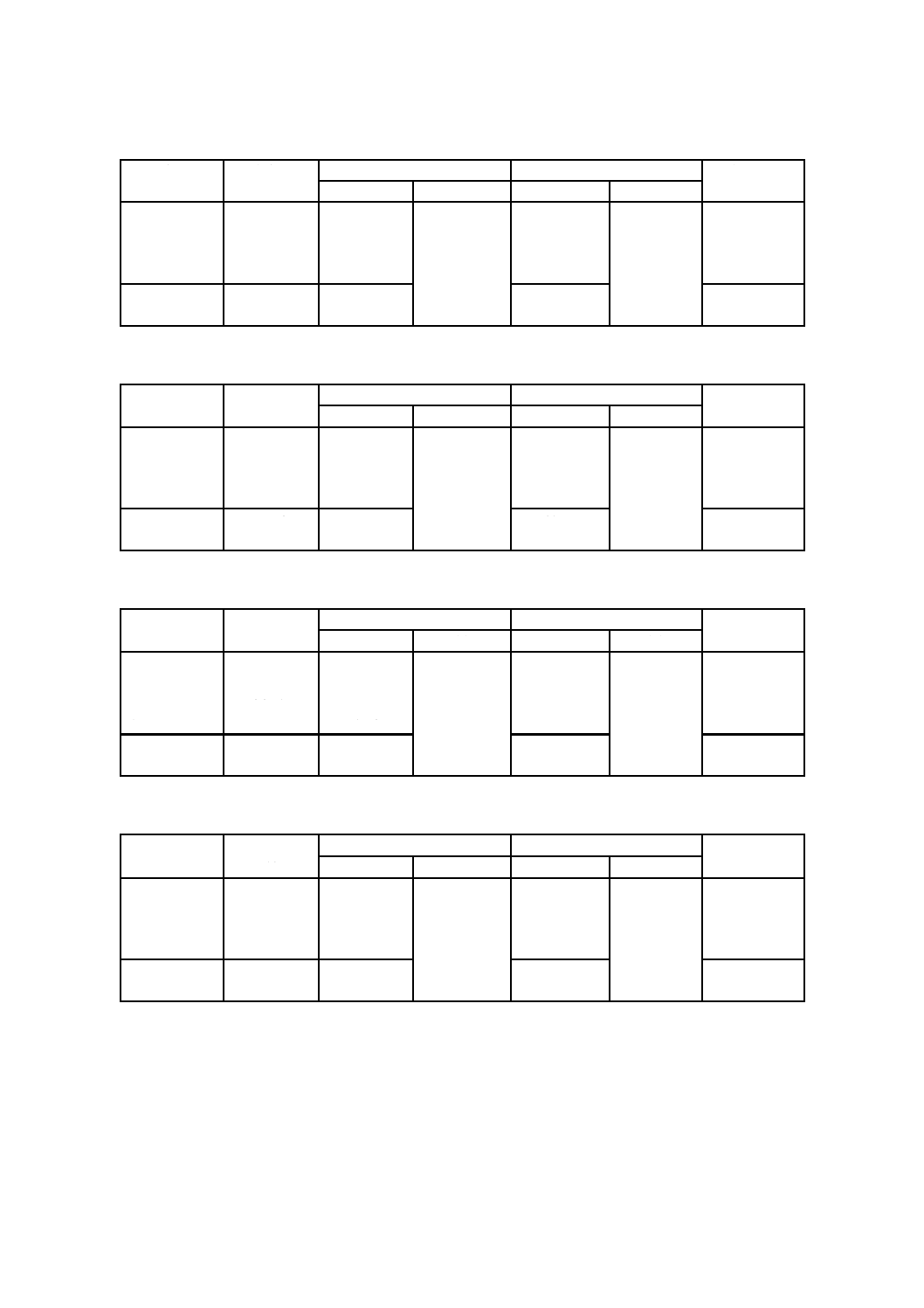

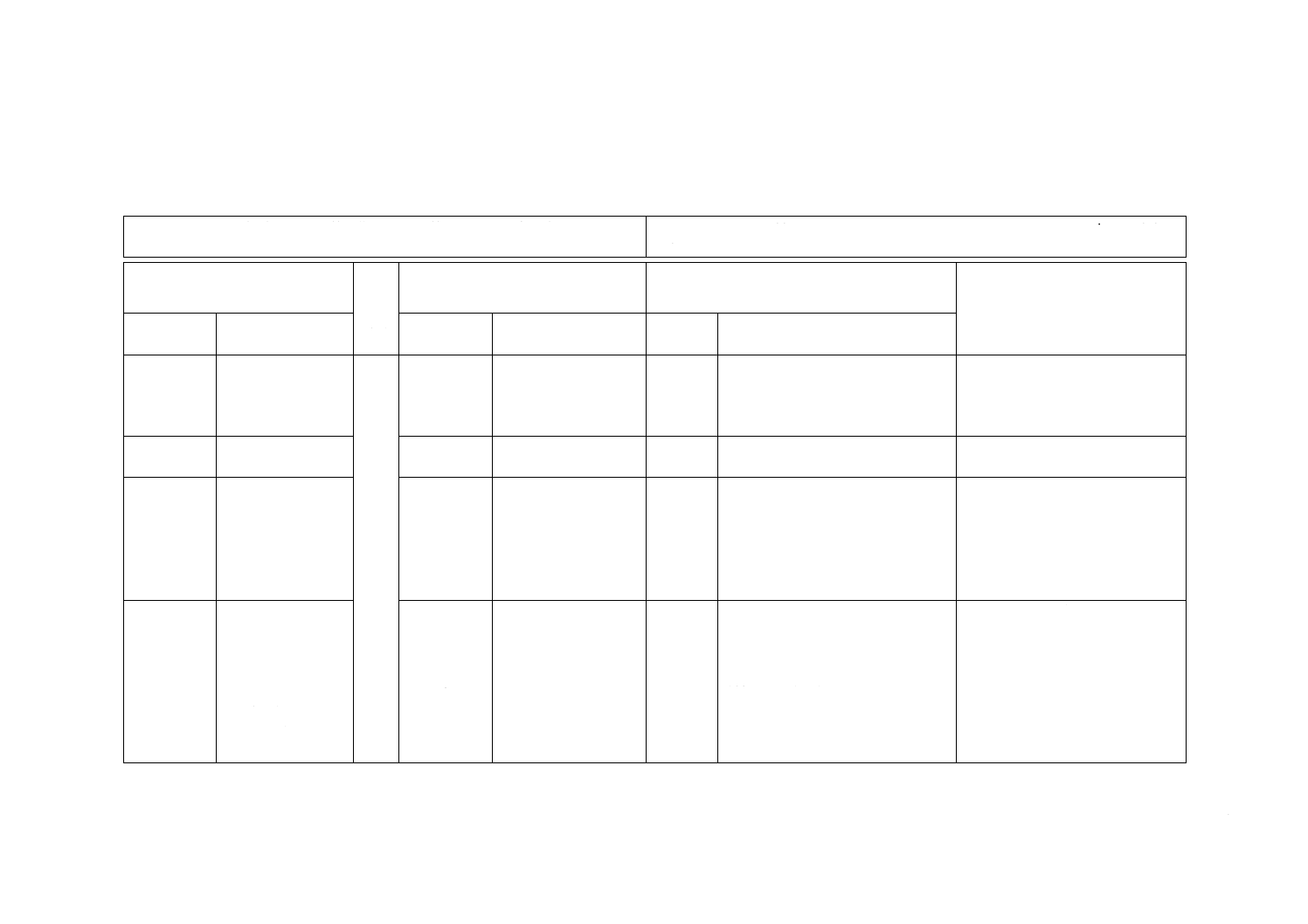

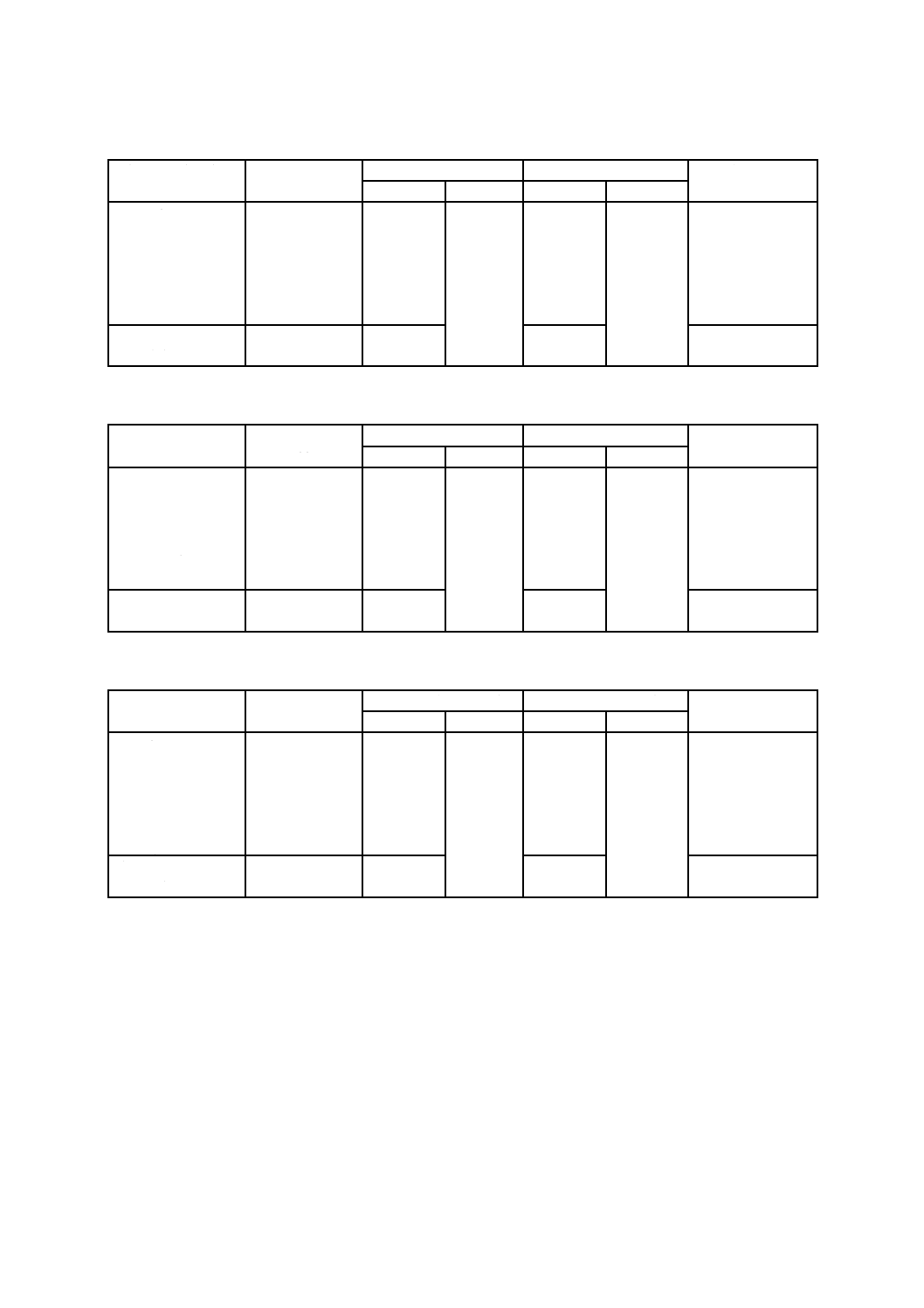

表B.4−引張強さ(Tb)の変化に対する精度(縦風式)

試料及び試験時間

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR, 72 h

NR, 168 h

NBR, 72 h

NBR, 168 h

EPDM, 72 h

EPDM, 168 h

−3.2

−11.5

0.5

−4.0

−6.0

−7.8

4.2

6.7

6.0

11.6

7.7

14.9

155

8.7

15.7

13.8

11.3

10.3

19.0

238

5

5

5

5

5

5

絶対値の平均

相対精度

5.5

8.5

13.1

表B.5−100 %引張応力(S100)の変化に対する精度(縦風式)

試料及び試験時間

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR, 72 h

NR, 168 h

NBR, 72 h

NBR, 168 h

EPDM, 72 h

EPDM, 168 h

26.6

45.6

39.5

52.1

78.3

102.5

30.0

54.1

7.4

8.2

44.5

48.0

56

30.8

45.7

48.5

59.7

58.0

78.2

93

5

5

5

5

5

5

絶対値の平均

相対精度

57.4

32.0

53.5

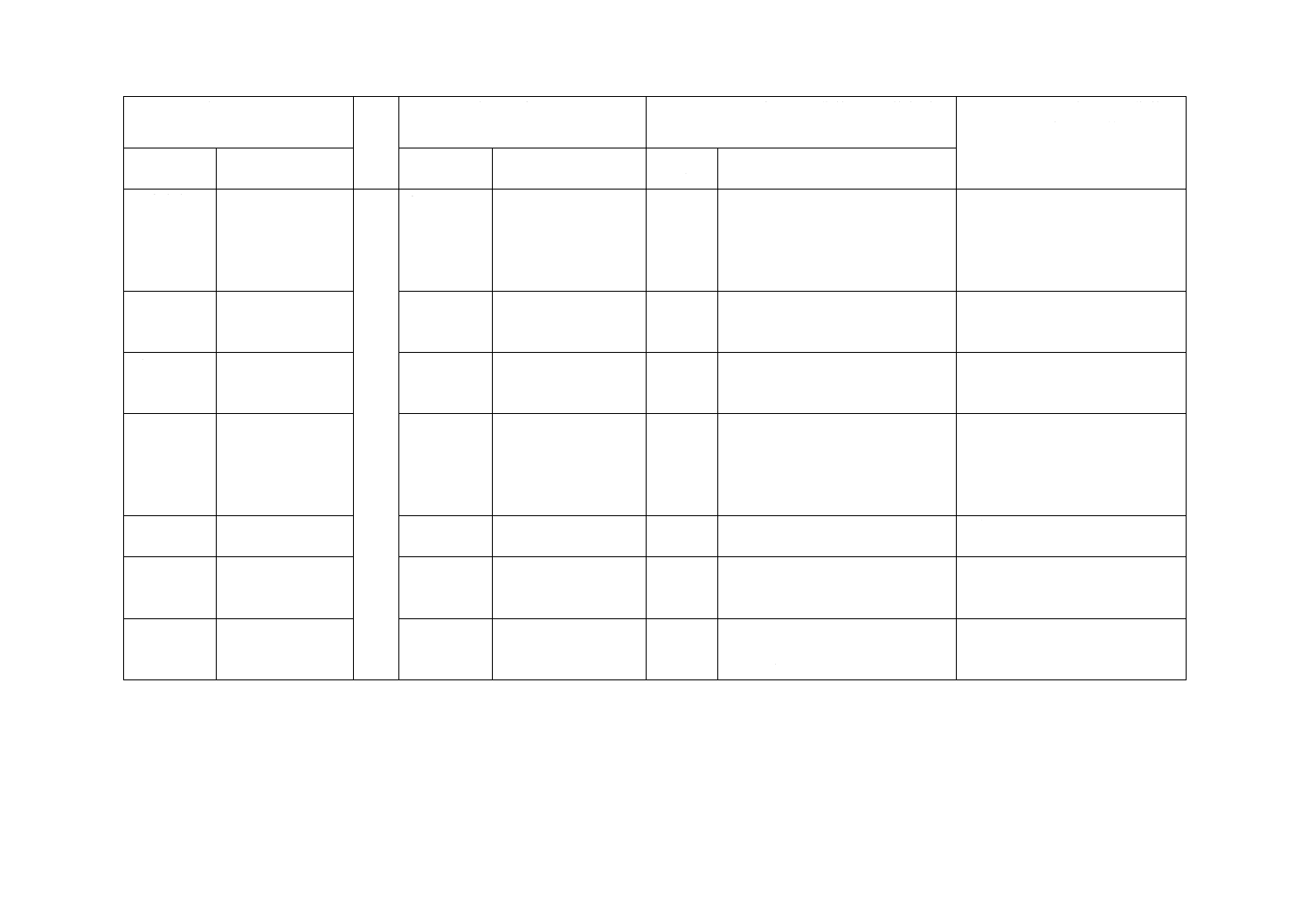

表B.6−切断時伸び(Eb)の変化に対する精度(縦風式)

試料及び試験時間

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR, 72 h

NR, 168 h

NBR, 72 h

NBR, 168 h

EPDM, 72 h

EPDM, 168 h

−12.5

−19.3

−23.0

−29.3

−42.8

−49.3

11.9

1.4

4.7

9.1

5.9

13.3

26

9.6

13.8

15.6

13.1

4.2

11.4

38

5

5

5

5

5

5

絶対値の平均

相対精度

29.4

7.7

11.3

19

K 6257:2017

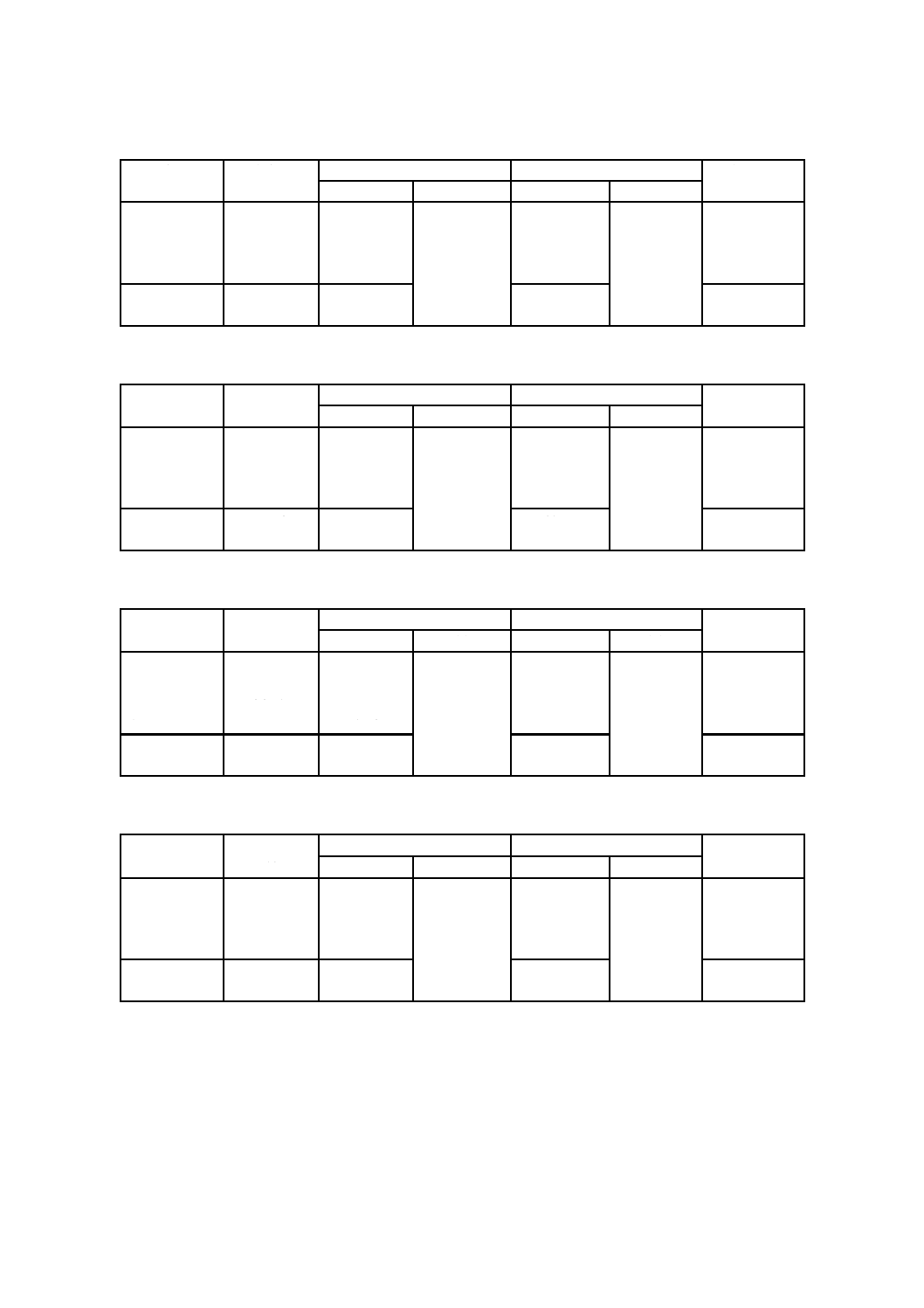

表B.7−引張強さ(Tb)の変化に対する精度(横風式)

試料及び試験時間

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR, 72 h

NR, 168 h

NBR, 72 h

NBR, 168 h

EPDM, 72 h

EPDM, 168 h

−4.4

−16.1

−6.7

−9.6

−9.5

−9.6

7.5

9.4

7.8

7.3

7.2

12.7

94

5.5

9.5

17.2

8.2

10.3

14.0

116

6

6

6

6

6

6

絶対値の平均

相対精度

9.3

8.7

10.8

表B.8−100 %引張応力(S100)の変化に対する精度(横風式)

試料及び試験時間

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR, 72 h

NR, 168 h

NBR, 72 h

NBR, 168 h

EPDM, 72 h

EPDM, 168 h

38.4

59.1

53.7

75.0

88.2

112.1

31.5

36.7

10.4

28.5

27.4

39.6

41

24.5

29.8

24.7

28.9

32.2

59.6

47

6

6

6

6

6

6

絶対値の平均

相対精度

71.1

29.0

33.3

表B.9−切断時伸び(Eb)の変化に対する精度(横風式)

試料及び試験時間

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR, 72 h

NR, 168 h

NBR, 72 h

NBR, 168 h

EPDM, 72 h

EPDM, 168 h

−15.6

−26.1

−29.6

−36.0

−47.9

−53.2

13.8

13.0

9.1

1.6

14.5

10.4

30

10.2

10.2

12.7

3.9

14.7

16.9

33

6

6

6

6

6

6

絶対値の平均

相対精度

34.7

10.4

11.4

20

K 6257:2017

附属書C

(参考)

A法及びB法の試験精度

C.1 概要

この附属書は,1996年実施のITPの結果を解析して求めた試験精度について記載する。このITPは,促

進老化試験のA法(表1のAtA-1又はAtA-2)とB法(表1のAtB-3又はAtB-4)とを比較した。試験精

度の求め方及び用語については,ISO/TR 9272による。

C.2 試験精度の詳細

C.2.1 作製した試験片は,4種類の試料(NR,NBR,EPDM及びAEM)で,これらの試料を,参加する

全ての試験室に提供した。試験は,A法(ISO 188ではMethod Bと表記。)とB法(ISO 188ではMethod A

と表記。)とに分けて実施した。

試験温度は,NRに対しては70 ℃,NBRに対しては100 ℃,EPDMに対しては125 ℃,AEMに対し

ては150 ℃で,試験時間は,全ての試料に対し168時間とした。

C.2.2 参加した16か所の試験室のうち,6か所の試験室は,B法によって試験を行い,5か所の試験室が

A法によって試験を行った。残りの5か所の試験室は,A法及びB法の両方で試験を行った。試験精度の

解析結果を表C.1〜表C.8に示す。

C.2.3 硬さは,ISO 48:1994のM法によって,試験前後について測定した。引張強さ,100 %引張応力及

び切断時伸びは,加熱前後の5個の試験片についてISO 37に従って測定した。ISO 37に規定するタイプ1

ダンベル及びタイプ2ダンベルの2種類の試験片で試験した。

注記1 ISO 48:1994のM法は,JIS K 6253-2に規定するM法に相当する。また,ISO 37は,JIS K 6251

に相当する。

注記2 タイプ1ダンベル及びタイプ2ダンベルは,JIS K 6251に規定するダンベル状5号形及びダ

ンベル状6号形試験片にそれぞれ相当する。

C.2.4 1996年実施のITPでは,試験片を,一括して作製し,全ての試験室に提供した。また,二つの繰

返し測定の期間は,2〜3週間とした。

表中の記号は,次による。

r =測定単位での試験室内繰返し精度

(r) =%で表した試験室内繰返し精度(相対値)

R =測定単位での試験室間再現精度

(R)=%で表した試験室間再現精度(相対値)

(r)及び(R)は,単に全ての材料を一緒にして計算した値である。

21

K 6257:2017

C.3 試験精度の結果

C.3.1 精度の結果は,B法については,表C.1〜表C.4に,A法については,表C.5〜表C.8に示す。こ

れらの表で,(r)及び(R)の値が各試料に対して記されていないのは,性能パラメータの平均値の多くが

ゼロに近くなるので,(r)及び(R)が非常に大きくなり,ほとんど意味がないことによる。各表は,4種

類全ての試料を含めた平均値(プールした値に類似しているが,等しくはない。)を示す。これら全ての平

均は,実施した4種類のゴム試料の相対精度を比較するのに有効である。これらの全ての平均に対する相

対精度は,A法とB法とを比較することを可能にしている。

C.3.2 各表から明らかなように,rとRとの違いは,小さく,幾つかの試験では等しい。この現象は,以

前のISO 188の精度試験でも観察された。これは,この種の試験で見られる,ばらつきの極めて大きな要

因が,試験室間の差によるものではなく,恐らく1試験室“内”で生じたばらつきの固有な原因によるも

のであろう。この原因は,まだ知られていないが,老化の過程に関係したものであろう。

22

K 6257:2017

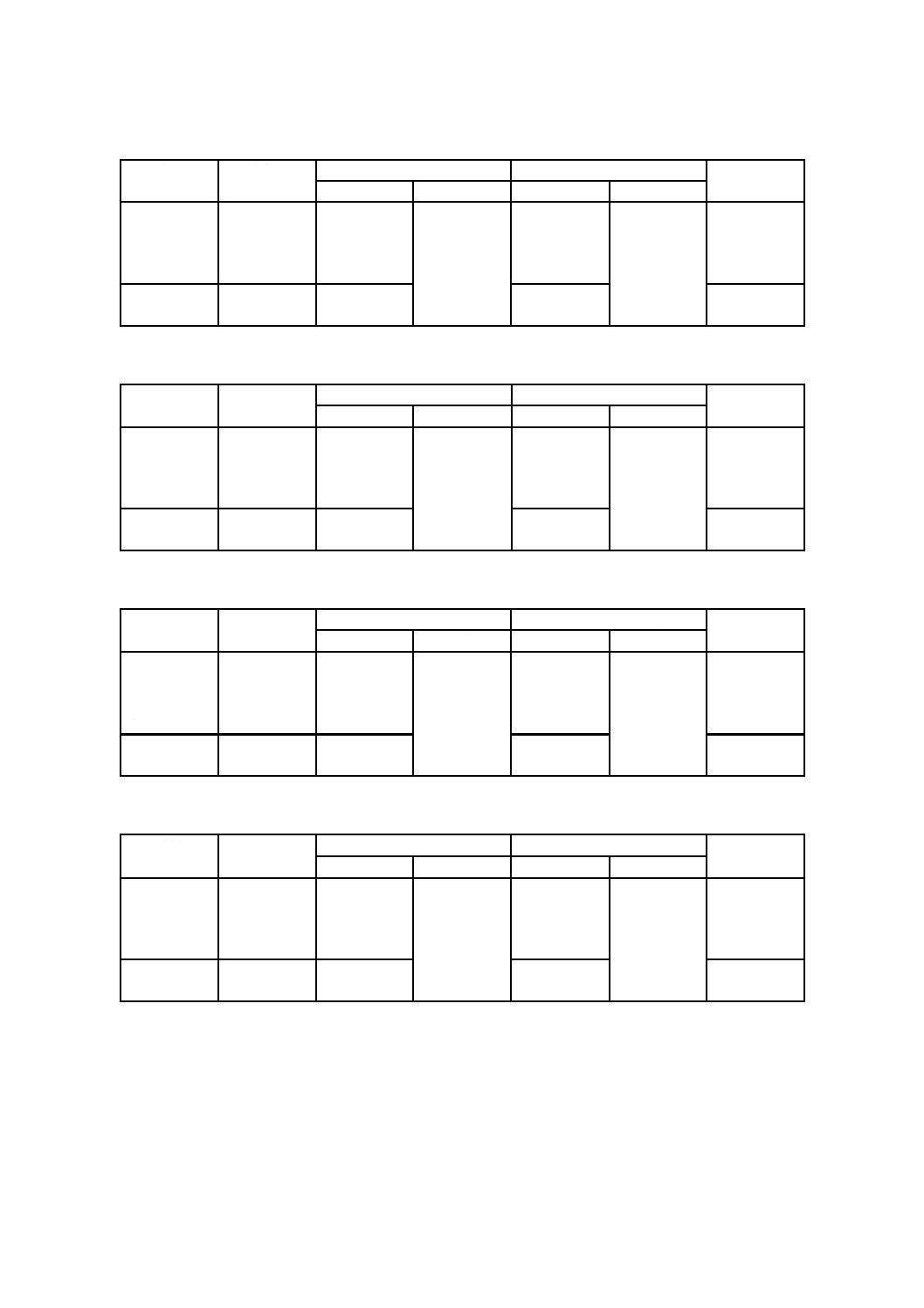

表C.1−硬さ(IRHD M法)の変化に対する精度(B法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

3.1

4.4

22.0

3.9

3.10

2.08

5.50

6.78

53

3.63

3.68

10.30

7.78

76

11

11

11

11

絶対値平均

相対精度

8.3

4.4

6.3

表C.2−引張強さ(Tb)の変化に対する精度(B法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

−8.7

6.6

4.1

−9.3

8.43

9.26

8.24

8.13

118

9.34

11.83

14.92

10.71

162

11

11

11

11

絶対値平均

相対精度

7.2

8.5

11.7

表C.3−100 %引張応力(S100)の変化に対する精度(B法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

25.2

38.4

247.1

0.4

13.4

26.8

78.9

15.4

43

16.0

26.8

135.3

22.7

65

11

11

11

11

絶対値平均

相対精度

77.7

33.6

50.2

表C.4−切断時伸び(Eb)の変化に対する精度(B法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

−13.3

−17.7

−66.5

0.8

10.36

14.00

4.85

7.72

38

10.36

14.00

7.44

17.12

50

11

11

11

11

絶対値平均

相対精度

24.2

9.2

12.2

23

K 6257:2017

表C.5−硬さ(IRHD M法)の変化に対する精度(A法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

4.1

8.7

35.9

8.0

5.14

3.20

3.89

5.04

30

5.14

5.29

9.67

8.00

49

10

10

10

10

絶対値平均

相対精度

14.2

4.3

7.0

表C.6−引張強さ(Tb)の変化に対する精度(A法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

−8.5

12.3

7.9

−4.4

7.07

12.88

11.88

8.93

122

9.23

12.88

11.88

10.73

134

10

10

10

10

絶対値平均

相対精度

8.3

10.2

11.2

表C.7−100 %引張応力(S100)の変化に対する精度(A法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

24.3

54.4

392.1

19.3

10.3

25.0

62.5

12.0

22

14.0

26.7

194.0

14.1

51

10

10

10

10

絶対値平均

相対精度

122.5

27.4

62.2

表C.8−切断時伸び(Eb)の変化に対する精度(A法)

試料

平均変化率

%

試験室内繰返し精度

試験室間再現精度

試験室数

r

(r)

R

(R)

NR

NBR

EPDM

AEM

−14.8

−19.3

−73.0

−3.3

6.86

9.41

5.76

9.39

29

9.65

13.14

8.89

11.80

39

10

10

10

10

絶対値平均

相対精度

27.6

7.9

10.9

24

K 6257:2017

附属書D

(規定)

試験装置の校正

D.1 事前点検

試験装置の校正を行うときは,事前に次の事項を行う。

− 校正する項目の現状を,校正報告書又は証明書で記録された点検結果によって確認する。

− 校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかを記録する。

− 試験装置が,規定した測定値を含め,要求試験精度を満たしていて,校正する必要がない場合も,そ

の旨を確認する。

− 要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を校正方法に記載する。

D.2 試験装置の校正計画

試験装置の校正及び点検は,この規格の要求事項である。校正頻度については,装置の取扱説明書の指

定など,ほかに規定がない場合,ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてもよい。

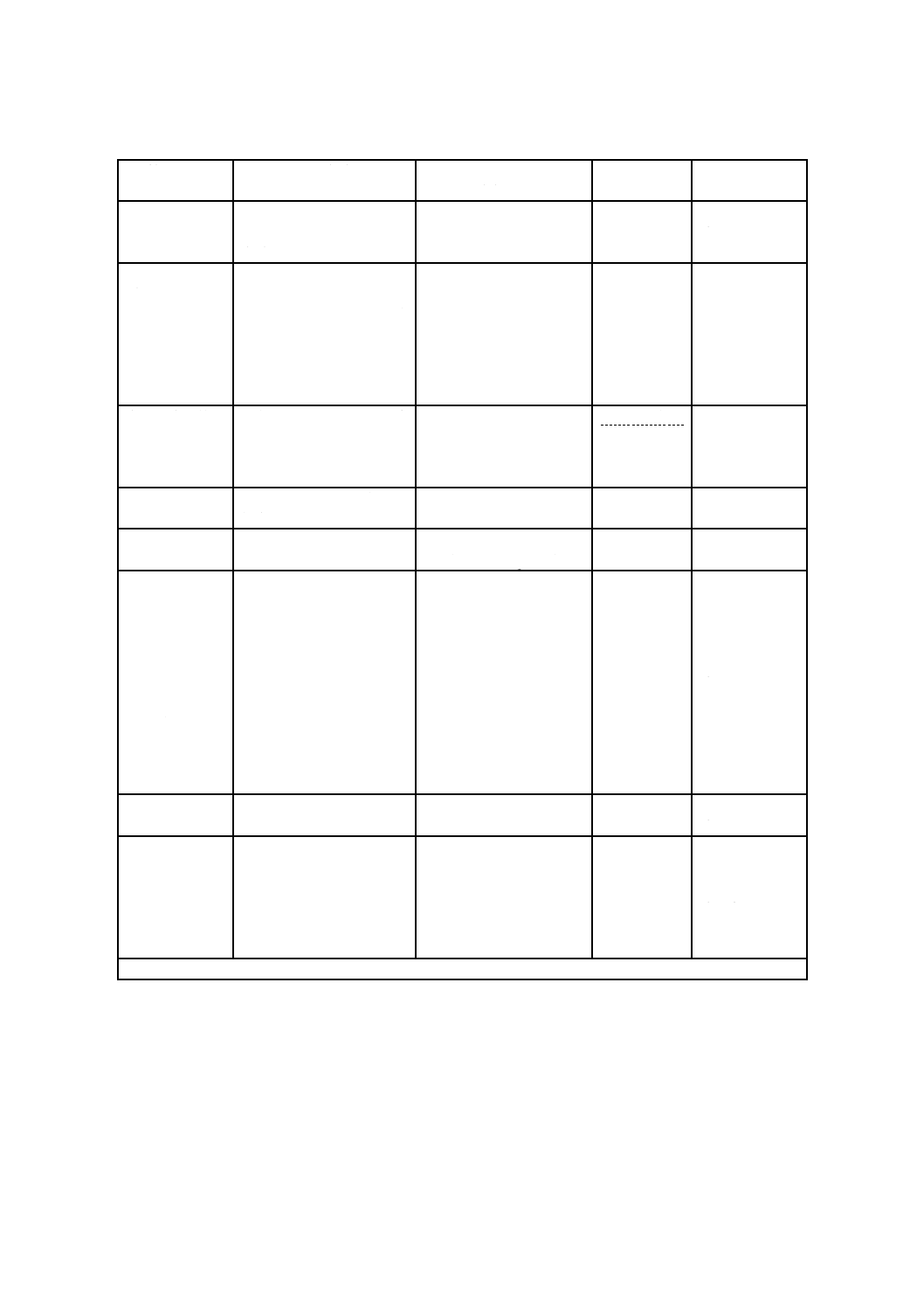

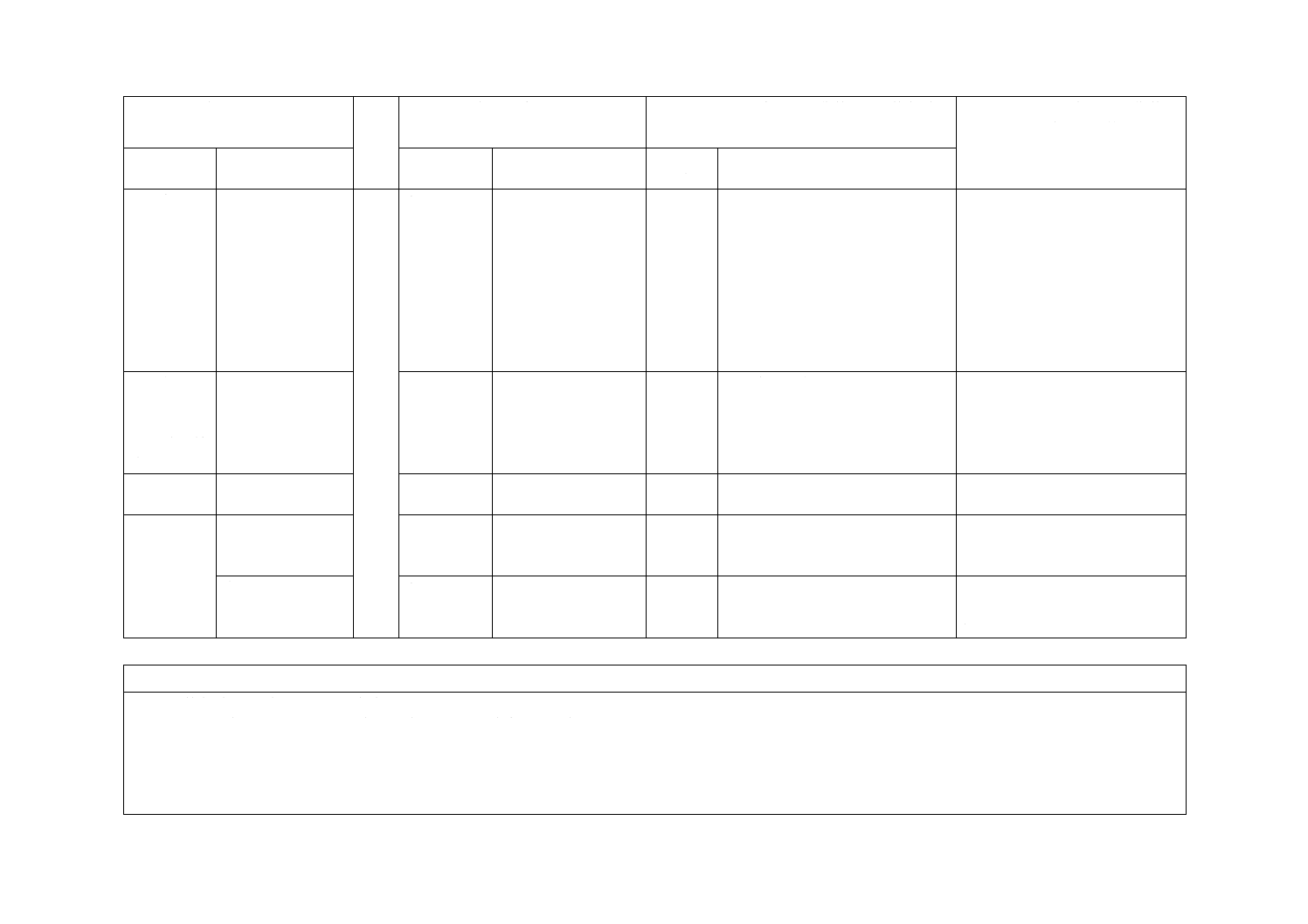

表D.1に,規定する校正項目,必要条件などを含む校正計画を示す。校正項目及び測定値は,試験装置

本体,装置の一部又は補助的な装置にも適用する。

それぞれの校正項目についての校正には,ISO 18899,その他の発行文書,又は試験方法に詳細に規定さ

れた手順を用いてもよい(ISO 18899よりも詳細に規定した校正方法が記載されている場合には,それを

用いる。)。

それぞれの項目の校正頻度は,記号で示し,各記号の意味は,次による。

N

初期確認

S

ISO 18899による標準的な校正頻度

U

使用の都度

25

K 6257:2017

表D.1−校正計画

校正項目

必要条件

ISO 18899の

箇条番号

校正頻度a)

注意事項

試験槽の内容積 槽内に入れる試験片の総

体積の10倍以上となる内

容積

−

U

測定しないが,

確認する。

試験片をつり下

げる試験片取付

枠

試験片が互いに10 mm以

上離れ,また,強制循環形

熱老化試験機及び自然換

気形熱老化試験機の場合

には,試験槽内の壁から50

mm以上離れた場所につり

下げる。

15.2

(Linear dimensions)

U

−

自動温度調節範

囲

箇条8に規定している温度

範囲

18

(Temperature

measurements)

(B法)

S(1回/年)

−

試験槽の材質

加熱される部品が,銅又は

銅合金ではない。

−

N

測定しないが,

確認する。

空気置換率

3〜10回/時間

16.3

(Air exchange rate)

S(1回/年)

−

セル形熱老化試

験機

高さ

風速

形状

300 mm以上

空気置換率が3〜10回/時

間で,0.4 m/s未満

熱伝導の良い熱媒体で囲

まれ,一つのセルを通過し

た空気が他のセルに入ら

ない。

15.2

(Linear dimensions)

−

−

N

N

N

−

測定しないが,

確認する。

測定しないが,

確認する。

自然換気形熱老

化試験機

槽内空気をかくはんして

いない。

−

N

測定しないが,

確認する。

強制循環形熱老

化試験機

形状

平均風速

4.2及び4.3による。

(0.5±0.1)m/s(横風式)

0.5〜1.5 m/s(縦風式)

−

−

N

S(1回/年)

測定しないが,

確認する。

測定方法は,附

属書Aによる。

注a) 括弧内の校正頻度は,参考として例を示した。

表D.1に記載以外の項目は,次による。これらもISO 18899に従い,校正する。

a) タイマ

b) 状態調節及び試験の温度を監視するための温度計

26

K 6257:2017

附属書JA

(参考)

促進老化試験及び熱抵抗性試験の一般事項

JA.1 促進老化試験及び熱抵抗性試験について

加硫ゴム及び熱可塑性ゴムを劣化させる要因としては,熱,酸素(空気),オゾン,光,空気中の水分及

び機械的な要因(静的及び動的圧縮並びに引張り,屈曲など),更には他の物質による化学的攻撃(例えば,

油,薬品への浸せき)などがあり,これらの要因の作用を強調した試験方法が,次に示すように,規格と

して既に制定されている。

a) オゾン:オゾン劣化試験(JIS K 6259-1)

b) 光,空気中の水分など:耐候性試験(JIS K 6266)

c) 他の物質:浸せき試験(JIS K 6258)

d) 機械的疲労:永久ひずみ(圧縮及び引張)試験(JIS K 6262)

:応力緩和(圧縮及び引張)試験(JIS K 6273)

:繰返し疲労試験(JIS K 6270)

促進老化試験及び熱抵抗性試験は,熱と空気とによる劣化を主要因として,取り上げた試験である。

JA.2 促進老化試験及び熱抵抗性試験の留意事項

寿命又は使用温度上限を評価するために,複数の温度で試験を行うことが望ましい。また,その結果を

アレニウスプロット又はWLF(ウイリアムス・ランデル・フェリー)の式を用いて推定してもよい。この

アレニウスプロット及びWLFの式は,ISO 11346[2]に述べられている。

JA.3 促進老化試験だけについての留意事項

JA.3.1 促進老化試験は,自然老化による変化を,必ずしも,忠実に再現するとはいい難く,ときには異

なる加硫ゴム及び熱可塑性ゴムの相対的自然寿命又は使用寿命を正確に示さないことがある。したがって,

常温又は使用温度をはるかに超える温度での試験結果は,保管又は使用において,劣化の度合いが異なっ

ているのにもかかわらず,見かけ上の寿命では等しいと評価してしまうことがある。複数の中間的温度で

の試験は,高温における促進老化の信頼性を評価するのに役立つ。

JA.3.2 異なる劣化特性を評価する場合,加硫ゴム及び熱可塑性ゴムが異なれば相対的寿命が一致しない

か,又は劣化度合いの順位を逆転させることがある。したがって,評価は,実用上重要である特性につい

て着目したほうがよい。

JA.4 その他

熱老化試験機は,加熱装置として他の試験にも多用されている。したがって,温度分布が均一であり,

温度制御が精確であることが望まれる。この手段として,槽内の空気の循環が重要な役割を果たす。強制

循環形熱老化試験機(横風式)(ギヤー式老化試験機)は,これらの目的に適している。

27

K 6257:2017

附属書JB

(参考)

テストチューブ形熱老化試験機を用いる熱老化特性の求め方

JB.1 目的

この試験は,テストチューブ形熱老化試験機を用いて加硫ゴム及び熱可塑性ゴムを規定温度で規定時間

試験した後,引張強さ,切断時伸び,引張応力,硬さなどの諸性質を測定し,加熱処理前に対するそれら

の値の変化を求め,熱老化特性を調べるために行う。

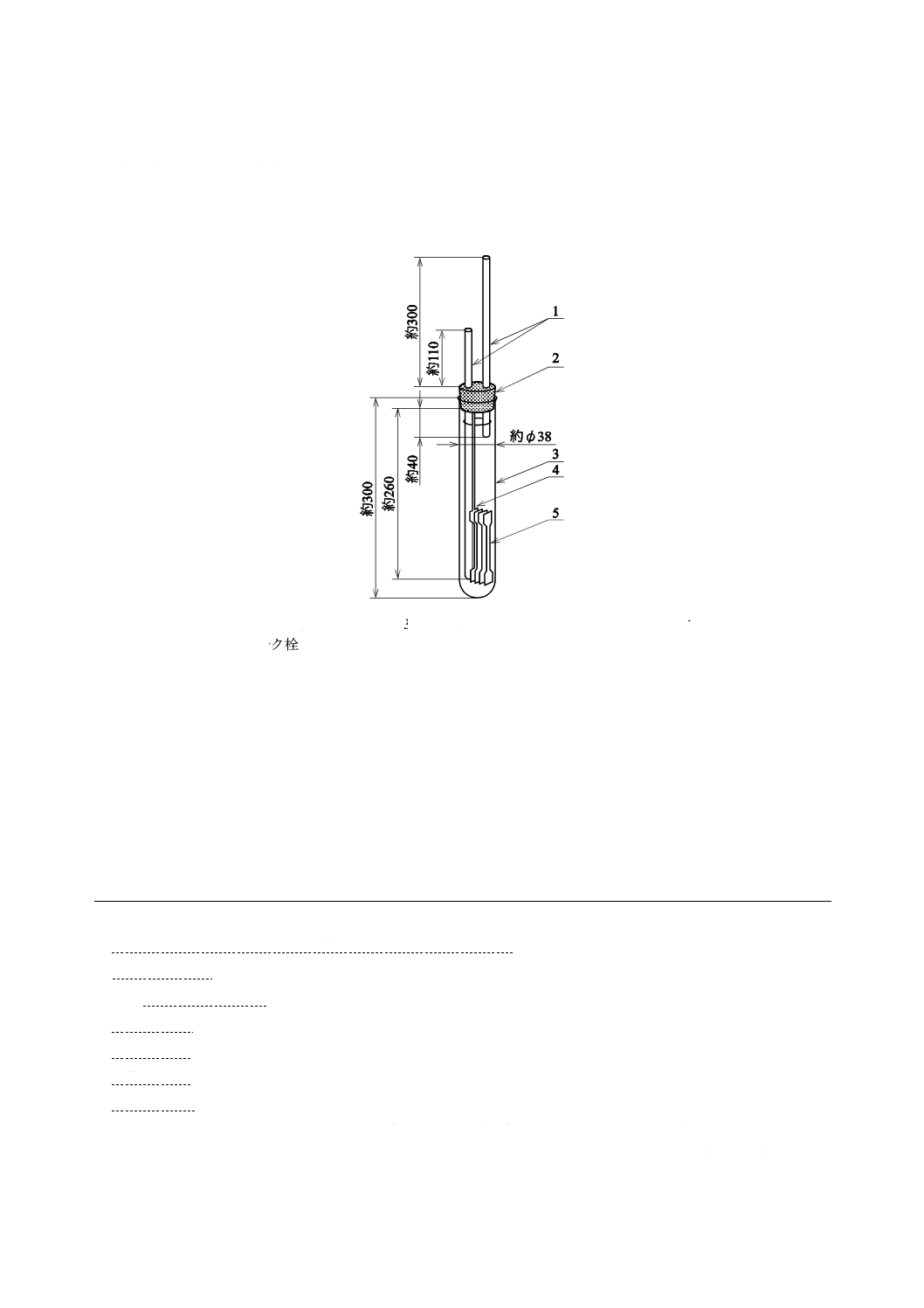

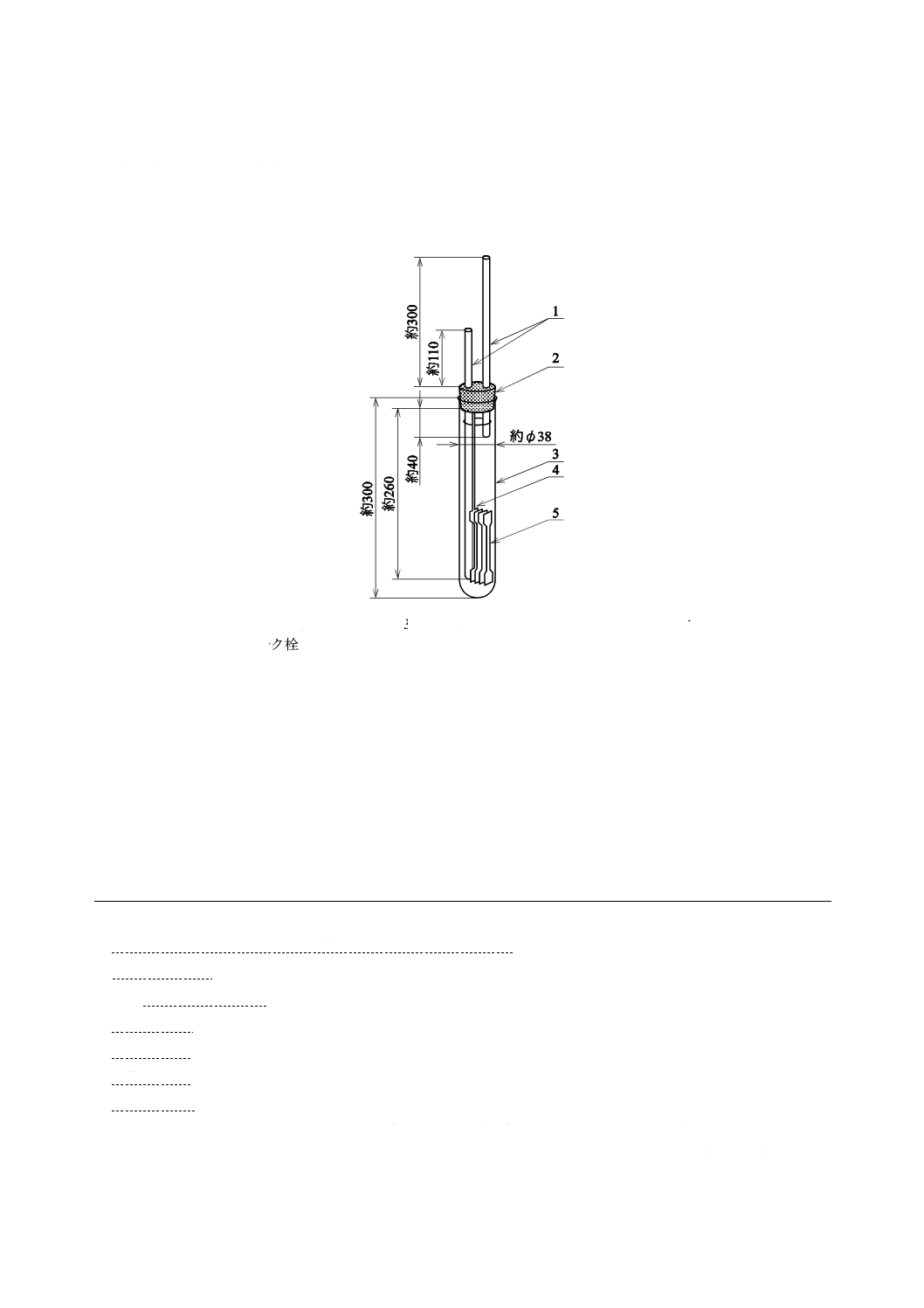

JB.2 試験装置

試験装置は,ガラス製の1個又は複数の試験管及び加熱装置を用いる。

試験管は,外径約38 mm及び長さ約300 mmのガラス管とし,図JB.1に示すようにコルク栓を付け,

空気出入管をそれぞれ1本通しておくものとする。加熱装置は,金属ブロック又はそれに準じたもの1)を

熱媒体とし,試験片近傍の温度2)を本体で規定した温度の範囲に保つように作られたものでなければなら

ない。

試験片つり具には,銅又は銅合金は用いてはならない。

注記 図JB.1の装置の場合,空気温度約100 ℃で実験した結果では,空気置換率は,1時間に約9回

の割合に相当するという試験結果が得られている。

注1) 例えば,油浴などを用いてもよい。

2) 試験温度は,試験管の中央部で,試験片の標線中央部付近に相当する部分の温度とする。

JB.3 試験片

試験片は,箇条6による。

JB.4 試料及び試験片の保管

試料及び試験片の保管は,箇条7による。

JB.5 試験条件

試験条件は,箇条8による。

JB.6 操作方法

試験片を,空気出入管を取り付けた試験管内につるし,あらかじめ試験温度に調節した加熱装置に挿入

して加熱する。試験片は,互いに接触したり,側壁に触れたりしないように,なるべく試験管の底近くに

つり下げる。一つの試験管に入れる試験片の数は,最高4個とする。試験管及び空気出入管は,試験開始

前に汚れを取り除いておかなければならない。試験時間,試験片を加熱させた後,試験管から取り出して,

室温まで放冷し,16時間以上6日間以内にJIS K 6251,JIS K 6253-2及びJIS K 6253-3によって,引張強

さ,切断時伸び,引張応力,硬さなどの測定を行う。

試験時間及び試験温度は,JIS K 6250に規定する時間及び温度の中から選択する。

28

K 6257:2017

JB.7 試験結果の表示

試験結果の表示は,箇条10による。

試験報告書は,箇条12による。

単位 mm

1 空気出入管 3 試験管 5 試験片

2 コルク栓 4 試験片つり具(ステンレス製)

図JB.1−テストチューブ形熱老化試験機用の試験管の例

参考文献

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 6259-1 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方−第1部:静的オゾン劣化試験及び動

的オゾン劣化試験

JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

JIS K 6266 加硫ゴム及び熱可塑性ゴム−耐候性の求め方

JIS K 6270 加硫ゴム及び熱可塑性ゴム−引張疲労特性の求め方−定ひずみ方法

JIS K 6273 加硫ゴム及び熱可塑性ゴム−引張永久ひずみ,伸び率及びクリープ率の求め方

[1] ISO/TR 9272,Rubber and rubber products−Determination of precision for test method standards

[2] ISO 11346,Rubber, vulcanized or thermoplastic−Estimation of life-time and maximum temperature of use

29

K 6257:2017

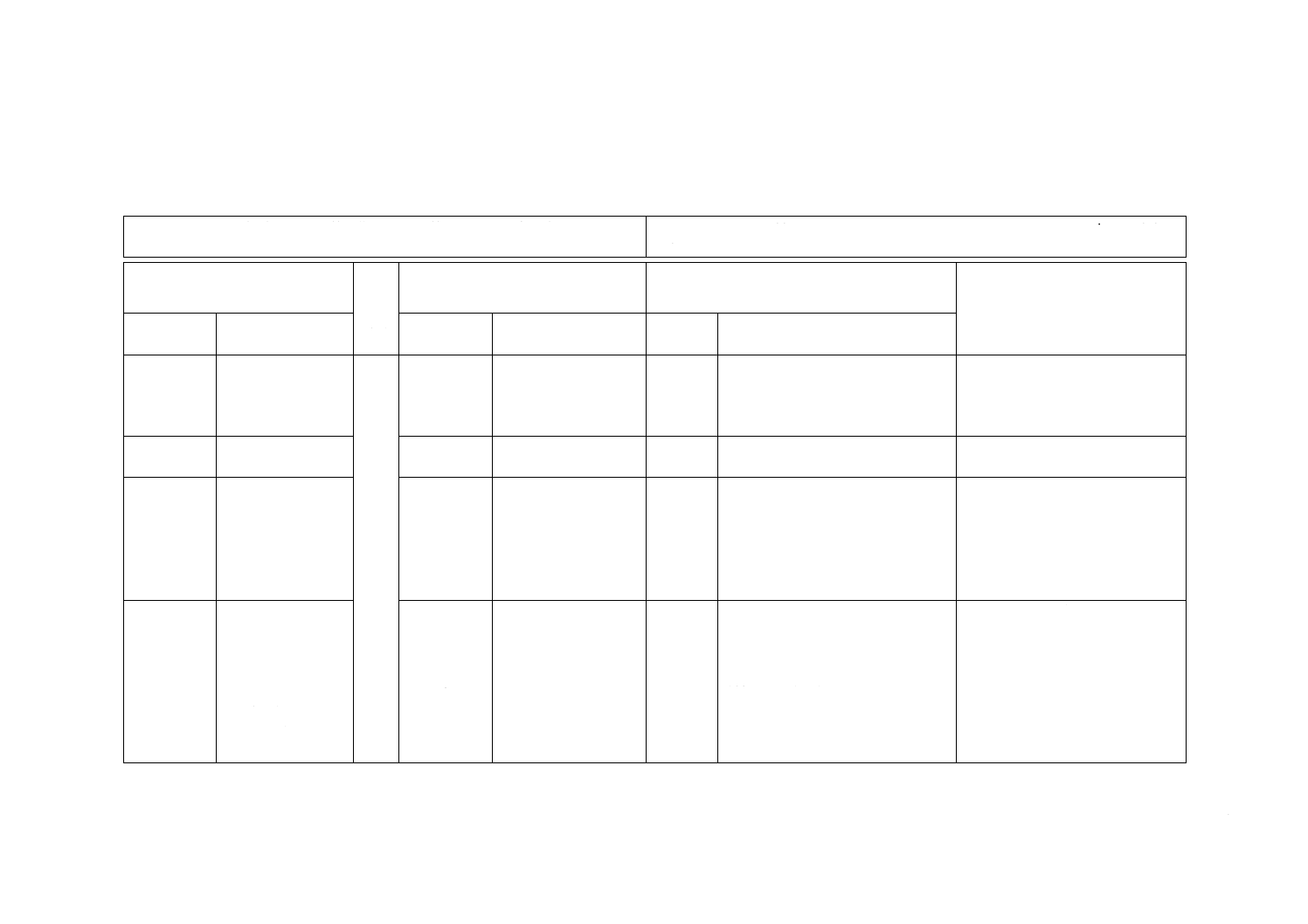

附属書JC

(参考)

JISと対応国際規格との対比表

JIS K 6257:2017 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

ISO 188:2011,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

a) A法

b) B法

1

変更

JISは,A法及びB法の記載順序を,

日本で主に用いている強制循環形

をA法とし,セル形及び自然換気

形をB法として入れ替えた。

構成の変更。技術的差異はない。

2A 用語及

び定義

−

−

追加

ISO規格には,定義の項はないが,

JISは,定義の項を設けた。

技術的差異はない。

3 試験の概

要

3.1一般事項

3.2試験の種類

3.2.1促進老化試験

3.2.2熱抵抗性試験

3.3試験方法

3

3.1

−

3.2

3.3

−

追加

JISは,試験方法の項を設けた。

さらに,JISは,試験の種類及び試

験方法の区分を表に一覧するとと

もに,それぞれに略号を設けた。

JISは,使用者への情報を親切に

示すとともに,試験及び試験方法

の引用を容易にしたもので,技術

的差異はない。

4 試験装置

4.1一般事項

4.2強制循環−横風

4.3強制循環−縦風

4.4セル形

4.5自然換気形

4

4.1

4.1.1

4.1.4 a)

4.1.2 b)

4.1.2

4.1.3

試験装置

変更

JISは,装置の記載順序を,日本で

主に用いている強制循環形を先に

し,セル形及び自然換気形を後にし

た。また,JISは,強制循環形の2

種類を別項に分けた。

さらに,セル形及び自然換気形につ

いて,JISは,使用者の便を図り,

装置の例図を追加した。

構成の変更。技術的差異はない。

2

K

6

2

5

7

:

2

0

1

7

30

K 6257:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験片

6

変更

同時に行ってよい試験片の種類の

組合せにおける注意事項について,

ISO規格は,箇条6(試験片)の中

で規定しているが,JISは,箇条7A

を設けて規定した。

技術的差異はない。

7 試料及び

試験片の保

管

7

追加

保管中の温度が抜けていたため,

JISには,追加した。

ISOに提案する。

7A 熱老化

試験におけ

る注意事項

6

変更

箇条6(試験片)を参照。

技術的差異はない。

8 試験条件

(試験時

間,試験温

度及び風

速)

8

追加

JISは,風速の規定を追加。

規格として明確にした。技術的差

異はない。ISOに提案する。

10 試験結

果の表示

10

追加

JISは,保持率を追加した。また,

数値の丸め方を示した。

技術的差異はない。

12 試験報

告書

12

追加

JISは,その他の必要事項を追加。 その他の必要事項の追加は,規格

の運用上あった方が便利なため。

技術的差異はない。

附属書A

(規定)

Annex A

(Informative)

変更

JISではこの附属書を“規定”とし,

空気置換率,風速及び温度の測定方

法を規定した。

規格として明確にした。

ISOに提案する。

2

K

6

2

5

7

:

2

0

1

7

31

K 6257:2017

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(参考)

強制循環形

熱老化試験

機における

縦風式及び

横風式試験

機の試験精

度

Annex B

(Informative)

変更

ISO規格は,二つのITPにおける精

度を附属書Bに一括して記載して

いるが,JISは,日本提案に基づく

2005年実施のITPを強調するため

附属書Bにまとめ,1996年実施の

ITPを附属書Cに分けて記載した。

書式の変更。

附属書C

(参考)

A法及びB

法の試験精

度

Annex B

(Informative)

変更

附属書Bを参照。

書式の変更。

−

−

Annex C

(Informative)

精度評価結果を使用

するための指針

削除

一般化した情報で,将来ISO規格

から削除する。

附属書D

(規定)

D.2 試験装置の校

正計画

Annex D

削除

校正頻度記号P及びCは校正頻度

ではないため削除し,表D.1の注意

事項欄に記載した。

ISOに提案する。

表D.1

Annex D

追加

校正頻度の欄にISO 18899によるS

に具体的な校正頻度の例を,追加し

た。

分かりやすくするための追加で,

ISO規格との技術的な差異はな

い。

JISと国際規格との対応の程度の全体評価:ISO 188:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

2

5

7

:

2

0

1

7