3

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

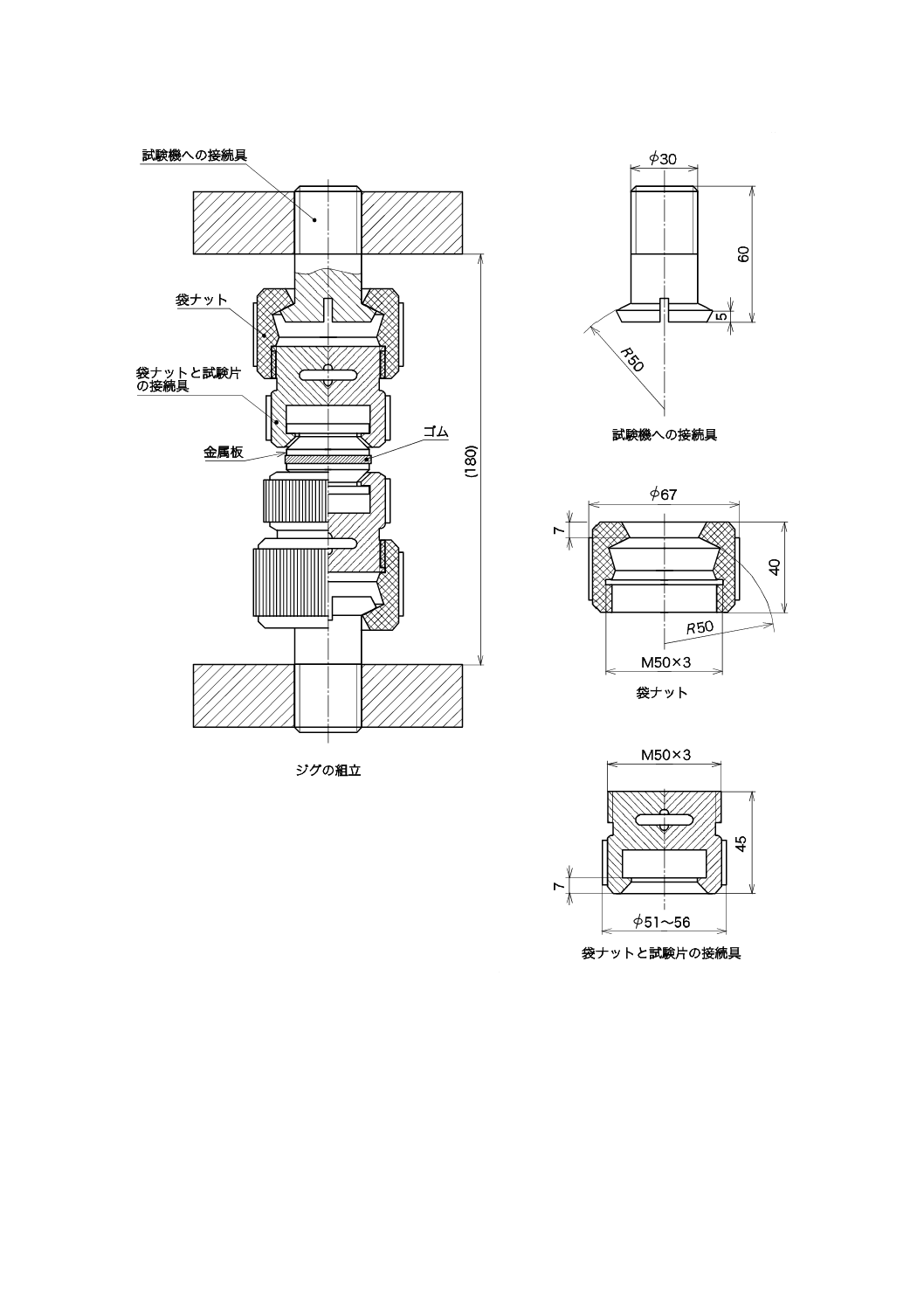

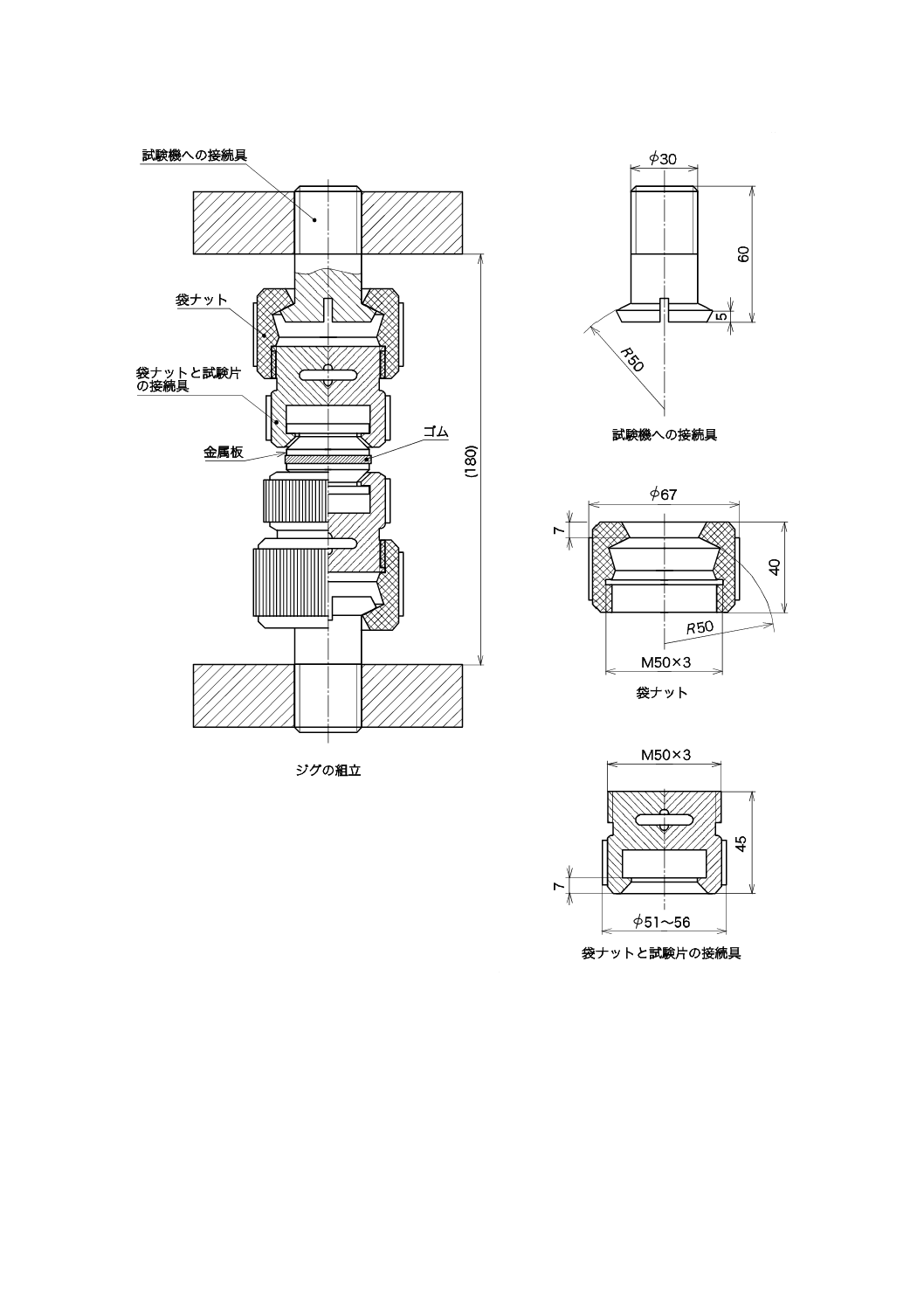

単位 mm

図 1 試験ジグの例

K 6256-3:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本ゴム工業会 (JRMA)/財団法人日本規格

協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

JIS K 6256は,試験方法が異なる国際規格三つを基礎にして作成されていたが,関連する国際規格に対

応させて部編成に分割して制定した。

これによってJIS K 6256 : 1999は廃止され,JIS K 6256-1,JIS K 6256-2及びJIS K 6256-3に置き換えら

れる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 814 : 1996,Rubber, vulcanized−

Determination of adhesion to metal−Two-plate methodを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS K 6256-3には,次に示す附属書がある。

附属書(参考) JISと対応する国際規格との対比表

JIS K 6256の規格群には,次に示す部編成がある。

JIS K 6256-1 第1部:布とのはく離強さ

JIS K 6256-2 第2部:剛板との90゜はく離強さ

JIS K 6256-3 第3部:2枚の金属板間の接着強さ

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 原理 ······························································································································ 2

5. 試験装置 ························································································································ 2

5.1 試験機 ························································································································· 2

5.2 試験ジグ ······················································································································ 2

6. 試験片 ··························································································································· 4

6.1 試験片の形状及び寸法 ···································································································· 4

6.2 試験片の採取・作製 ······································································································· 4

7. 試験片の数 ····················································································································· 4

8. 試験方法 ························································································································ 5

8.1 試験条件 ······················································································································ 5

8.2 操作方法 ······················································································································ 5

9. 計算 ······························································································································ 5

10. 試験結果の表し方 ·········································································································· 5

10.1 接着強さ ····················································································································· 5

10.2 接着はく離又は破壊の種類及び表し方 ·············································································· 5

11. 記録 ···························································································································· 5

附属書(参考)JISと対応する国際規格との対比表 ····································································· 7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6256-3:2006

加硫ゴム及び熱可塑性ゴム−接着性の求め方−

第3部:2枚の金属板間の接着強さ

Rubber, vulcanized or thermoplastic-Determination of adhesion test-

Part 3 : Adhesion to metal-Two-plate method

序文 この規格は,1996年に第3版として発行されたISO 814,Rubber, vulcanized−Determination of adhesion

to metal−Two-plate methodを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書に示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使用に

関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者は,各

自の責任において安全及び健康に対する適切な措置をとらなければならない。

1. 適用範囲 この規格は,平行な2枚の金属板間に加硫ゴム又は熱可塑性ゴムを接着した試験片を用い

て,接着強さを求める方法について規定する。

金属板と加硫ゴム又は熱可塑性ゴムとの接着試験は,例えば,ゴム配合及び接着系の選択並びに開発の

ためのデータ又は製造工程管理用のデータを得るため試験室において,規定の条件下で作製した試験片を

用いて行う試験に主として適用する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 814 : 1996,Rubber, vulcanized−Determination of adhesion to metal−Two-plate method (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3101 一般構造用圧延鋼材

JIS K 6200 ゴム用語

JIS K 6250 ゴム−物理試験方法通則

備考 ISO 23529 : 2004,Rubber−General procedures for preparing and conditioning test pieces for

physical test methodsからの引用事項は,この規格の該当事項と同等である。

参考 ISO 23529 : 2004は,ISO 471 : 1995,ISO 3383 : 1985,ISO 4648 : 1991及びISO 4661-1 : 1993

を統合して発行されたものである。

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

備考 ISO 5893 : 2002,Rubber and plastics test equipment−Tensile, flexural and compression types

2

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(constant rate of traverse)−Specificationからの引用事項は,この規格の該当事項と同等である。

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS K 6200によるほか,次による。

3.1

接着強さ 試験片を破壊するときの単位面積当たりの最大力。

4. 原理 この試験は,平行な2枚の金属板を,加硫ゴム又は熱可塑性ゴムで接着した規定寸法の試験片

を用い,接着面に対して90°の方向の力で引っ張り,破壊が生じる力を測定することによって,金属板と

加硫ゴム又は熱可塑性ゴムとの接着強さを求めるために行う。

5. 試験装置

5.1

試験機 試験機は,JIS K 6272による。

試験機は,最大の接着強さを指示できる装置を備え,試験ジグを取り付けることができ,試験片を破損

せず,滑らかに確実に保持できるつかみ具を備えていて,かつ,つかみ具を8.2に規定する速度で引き離

す適切な駆動装置を備えているものとする。

試験機の力計測系は,JIS K 6272の4.(試験機の等級分類)の2級以上を用い,力を検出するために力

計を備えているものとする。

備考 慣性タイプ(振り子タイプ)力計は,摩擦の影響及び慣性の影響のために異なる結果となりや

すい。慣性がないもの(例えば電子式又は光学式)が望ましい。

5.2

試験ジグ 試験ジグは,はく離を引き起こすために引っ張る方向が,試験中においては加硫ゴム又

は熱可塑性ゴムと金属板の接着平面にできるだけ90°になるように,5.1の移動つかみ具に試験片を取り

付けることができるものとする(図1参照)。

3

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 1 試験ジグの例

4

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

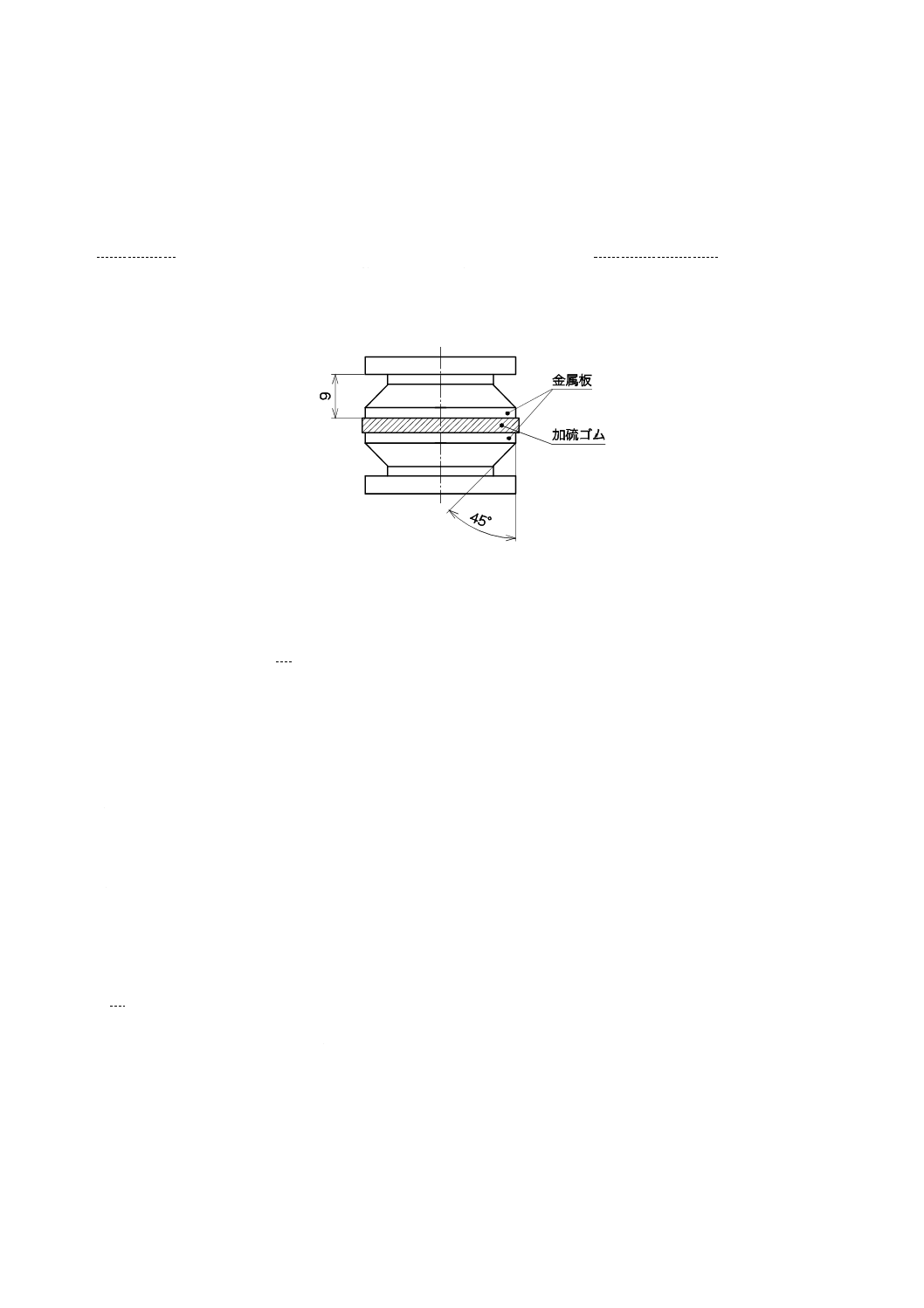

6. 試験片

6.1

試験片の形状及び寸法 試験片は,加硫ゴム又は熱可塑性ゴムと2枚の金属板とからなり,加硫ゴ

ム又は熱可塑性ゴムの寸法は,厚さ3.0±0.1 mm及び直径35〜40 mmの円柱形で,加硫ゴム又は熱可塑性

ゴムの上下両円形面を厚さ9 mm以上の金属板に接着したものとする。金属板の直径は,加硫ゴム又は熱

可塑性ゴムの直径より約0.1 mm小さいものとする。金属板の加硫ゴム又は熱可塑性ゴムに接着する面は

平滑であり,また,加硫ゴム又は熱可塑性ゴムを接着した後,この両面は平行でなければならない。試験

片の例を,図2に示す。

単位 mm

図 2 試験片の例

6.2

試験片の採取・作製 試験片の採取・作製は,次による。

a) 円形の金属板は,JIS G 3101に規定のSS400の丸棒から機械仕上げしたものを用いるのが望ましいが,

主要部分の寸法が適合していればほかの金属を用いてもよい。金属は,調査する接着方法に合わせて

作製及び処理を行う。金属表面に接着剤を用いて処理してもよい。

b) 未加硫(配合)ゴムは,直径35〜40 mmに裁断し加硫中に金属板の接着面に対してゴムが十分に押し

付けられる厚さのものとする。金属へのゴムの接着表面は,調査する接着方法に合わせて処理する。

ゴム表面に接着剤を用いて処理してもよい。

c) 金型内で加硫するために,金属板及び未加硫(配合)ゴム片を組み合わせる。接着強さの試験中,金

属板の端からゴムの引裂きが生じるのを防ぐために,ゴムが金属板の端から約0.05 mm突き出すよう

に組み立てる。

d) その後,適切な加硫プレスを用いて,規定の時間及び温度で,加圧しながら加熱することによって加

硫する。

e) 加硫後の試験片が冷却する前に,試験片の接着面に過度の力が掛からないよう注意して金型から取り

出す。

f)

熱可塑性ゴム試験片の成形は,その試料製造元の説明書に従う。

備考 加硫前には接着面を清浄に保ち,ごみ,水滴及び異物が付着しないように十分注意する。また,

組み立てるときに接着面に手を触れてはならない。

7. 試験片の数 試験片の数は,少なくとも3個とする。

5

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 試験方法

8.1

試験条件 試験条件は,次による。

a) 試験室の標準温度は,JIS K 6250の6.1(試験室の標準温度)による。試験室の標準湿度が必要な場合,

JIS K 6250の6.2(試験室の標準湿度)による。

b) 試料及び試験片の保管は,JIS K 6250の7.(試料及び試験片の保管)による。

c) 試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

d) 標準試験温度は,JIS K 6250の11.2.1(標準試験温度及び標準試験湿度)による。また,一連の比較

試験は同じ温度で行うものとする。

8.2

操作方法 操作方法は次による。

a) 試験中に引張力が試験片の中心にかかるように試験ジグ(図1参照)を用いて試験機に取り付ける。

ゴムが金属面からはく離するか,又はゴムが切断するまで試験を行い,最大接着力を求める。

b) 試験中の,つかみ具の移動速度は,毎分25.0±5.0 mmとする。

9. 計算 接着強さは,次の式によって算出する。

A

A

A

F

T=

ここに, TA: 接着強さ (MPa)

FA: 最大接着力 (N)

A: 試験片の断面積 (mm2)

10. 試験結果の表し方

10.1 接着強さ 接着強さは,各々の試験片によって得られた値をJIS Z 8401によって丸めの幅0.1で表

す。

10.2 接着はく離又は破壊の種類及び表し方 各測定値について,接着破壊の種類及びその割合 (%) を併

せて記録する。接着はく離又は破壊の種類及び表し方は,次による。

a) 加硫ゴム又は熱可塑性ゴム部の破壊(符号 R)

b) 加硫ゴム又は熱可塑性ゴム部と接着剤表面との界面のはく離(符号 RC)

c) 接着剤表面と接着剤主要部との界面のはく離(符号 CP)

d) 金属と接着剤との界面のはく離(符号 M)

11. 記録 試験成績には,次の事項を記録する。

a) 適用規格番号

b) 10.1による各々の試験結果

c) 10.2による接着破壊の種類及びその割合 (%)

d) 試験片の形状及び寸法並びに接着方法

e) 加硫年月日

f)

試験年月日

g) 試験片の成形条件

h) 試験温度及び湿度

i)

JIS G 3101に規定のSS400以外の場合は,その金属

6

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

試験中に起こった特記事項

k) その他必要事項

7

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

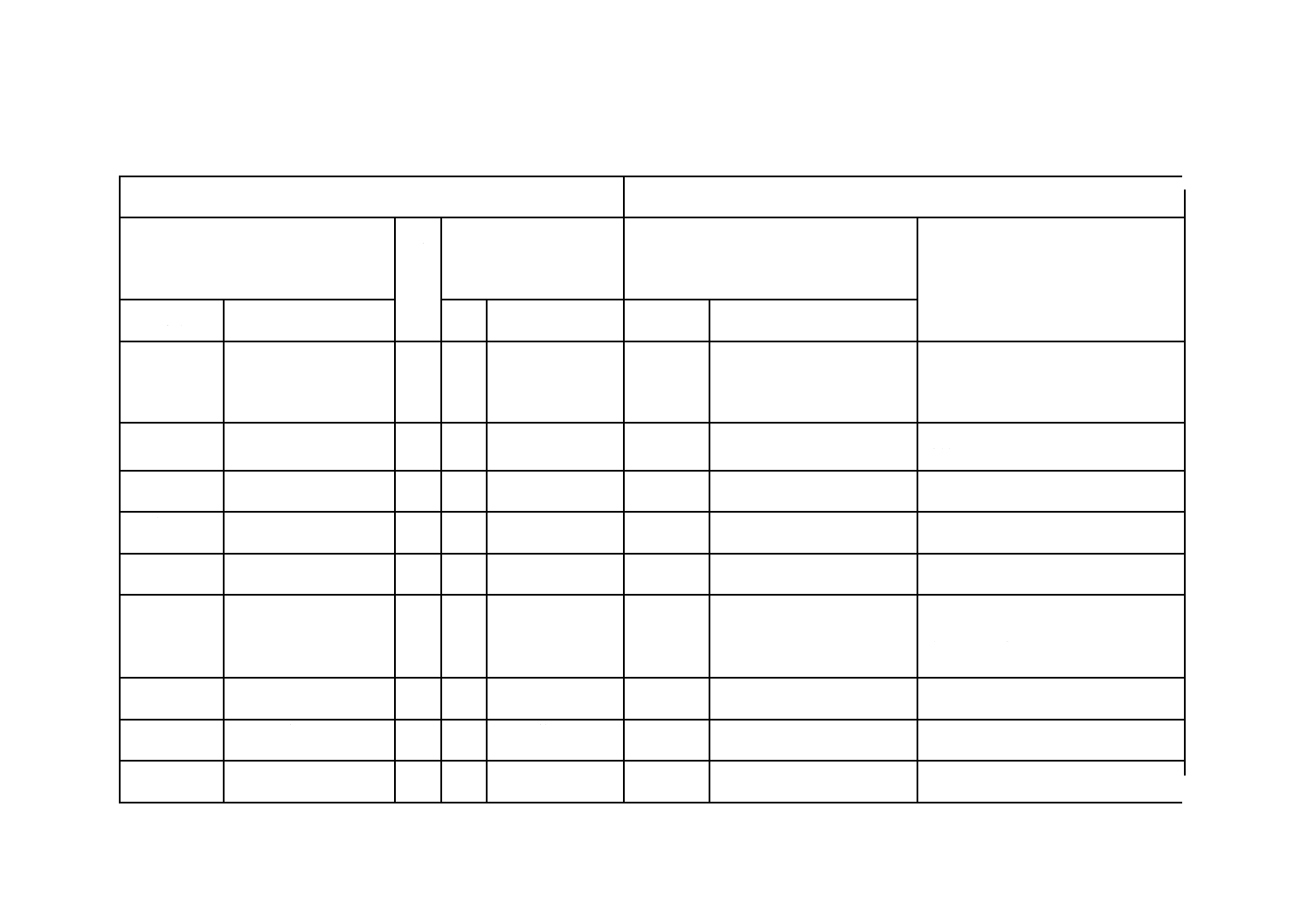

附属書(参考)JISと対応する国際規格との対比表

JIS K 6256-3 : 2006 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第3部: 2

枚の金属板間の接着強さ

ISO 814 : 1996,加硫ゴム−金属との接着の求め方−ツープレート法

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲

1

MOD/追加

“又は熱可塑性ゴム”を追記。 試験材料の適用範囲を拡大するため,

ISOに提案する。

一般的事項であり,技術的な差異はな

い。

2. 引用規格

2

−

MOD/追加

JIS G 3101,JIS K 6200及び

JIS Z 8401を追加。

分かりやすくするためであり,技術的な

差異はない。

3. 定義

JIS K 6200

−

MOD/追加

定義の項を追加。

分かりやすくするためであり,技術的な

差異はない。

4. 原理

3

IDT

−

5. 試験装置

4

IDT

−

6. 試験片

5

MOD/追加

JIS G 3101のSS400が望まし

いと追加。

熱可塑性ゴムを追加。

金属板の材質としてSS400が望ましいた

め,ISOに提案する。

試験材料の適用範囲を拡大するため,

ISOに提案する。

7. 試験片の数

5.3

IDT

−

8. 試験方法

8.1 試験条件

8.2 操作方法

5.4

6

状態調節

方法

IDT

−

9. 計算

−

MOD/変更

文章を計算式に変えた。

対応国際規格の文章を式で表しただけ

であり,技術的な差異はない。

7

K

6

2

5

6

-3

:

2

0

0

6

7

K

6

2

5

6

-3

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

K 6256-3:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

10. 試験結果

の表し方

接着強さ

はく離破損の種類と表し

方

7

結果の表し方

MOD/追加

数値の丸め方のJISを追加。

(JISの引用)

熱可塑性ゴムを追加。

数値の丸め方を明確にするため,JISを

引用した。技術的な差異はない。

試験材料の適用範囲を拡大するため,

ISOに提案する。

11. 記録

8

MOD/追加

その他必要事項について追加。 分かりやすくするための追加で,技術的

な差異はない。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

8

K

6

2

5

6

-3

:

2

0

0

6

8

K

6

2

5

6

-3

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。