K 6255:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

5 試験の種類 ······················································································································ 2

6 振子式試験 ······················································································································ 2

6.1 試験装置 ······················································································································ 2

6.2 試験片 ························································································································· 6

6.3 試験温度 ······················································································································ 7

6.4 操作方法 ······················································································································ 7

6.5 精度 ···························································································································· 8

6.6 試験報告書 ··················································································································· 8

7 円盤振子式試験 ················································································································ 9

7.1 試験装置 ······················································································································ 9

7.2 試験片 ························································································································ 13

7.3 試験温度 ····················································································································· 14

7.4 操作方法 ····················································································································· 14

7.5 精度 ··························································································································· 14

7.6 試験報告書 ·················································································································· 14

附属書A(参考)振子式試験において標準外試験片を用いる場合の試験方法 ··································· 16

附属書B(参考)装置設計 ···································································································· 18

附属書C(参考)円盤振子式試験機の円盤支持機構 ··································································· 20

附属書D(参考)精度 ·········································································································· 22

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 25

K 6255:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS K 6255:1996は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6255:2013

加硫ゴム及び熱可塑性ゴム−反発弾性率の求め方

Rubber, vulcanized or thermoplastic-Determination of rebound resilience

序文

この規格は,2009年に第3版として発行されたISO 4662及び2010年に発行されたTechnical Corrigendum

1を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの,振子式試験機及び円盤振子式試験機による反発弾性率の求

め方について規定する。この規格は,JIS K 6253-2による硬さ範囲が30〜85 IRHDの加硫ゴム及び熱可塑

性ゴムに適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4662:2009,Rubber, vulcanized or thermoplastic−Determination of rebound resilience及び

Technical Corrigendum 1:2010(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利

用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6253-2 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第2部:国際ゴム硬さ(10 IRHD〜100

IRHD)

注記 対応国際規格:ISO 48,Rubber, vulcanized or thermoplastic−Determination of hardness (hardness

between 10 IRHD and 100 IRHD)(MOD)

JIS Z 8401 数値の丸め方

2

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

反発弾性率(rebound resilience)

打撃端が球面である振子が規定の質量及び規定の速度で試験片を打撃したときの,与えたエネルギーに

対する反発したエネルギーの比。

注記 反発弾性率は,パーセントで表す。

4

原理

振子が,平行な2面をもつ平らな試験片片面を打撃し,試験片を打撃する前の位置エネルギーと,打撃

後に反発して速度が0に達したときの位置エネルギーとを振子高さから求め,その比から反発弾性率を求

める。

5

試験の種類

この規格は,次の二つの試験方法を規定する。

a) 振子式試験(試験装置例:リュプケ式,ショブ式など)

b) 円盤振子式試験(試験装置例:トリプソ式)

6

振子式試験

6.1

試験装置

6.1.1

試験装置概要

試験装置は,振子と試験片とを保持するための重く堅固な支持装置及び振子の反発高さを読み取る装置

からなり,次の要件を満たしていなければならない。

なお,振子と支持装置とは,試験装置の調整及び検査のため,振子から支持装置を取り外しできること

が望ましい。

− 打撃端球面の直径(D):

12.45〜15.05 mm

− 試験片の厚さ(d):

(12.5±0.5)mm

− 打撃質量(m):

0.25〜0.35 kg

− 打撃速度(v):

1.4〜2.0 m/s

− 見掛けのひずみエネルギー密度(mv2/Dd2):

324〜463 kJ/m3

これらの仕様に合う装置として,各種の装置がある(附属書Bを参照)。

注記 多数のパラメータ(上記参照)を,規定する範囲内で作動するように設計し,かつ,正確に調

整した各種の型式の装置は,実質上,同一の反発弾性率を与える。

6.1.2

振子

振子は,重力の作用で円弧状に打撃するように懸垂されており,その打撃部は,球面でなければならな

い。また,試験片への打撃方向は,水平で試験片表面に対して垂直でなければならない。

6.1.3

振子の動きを観測する方式

振子の動きは,指針と固定目盛とからなる方式又は電気信号を出すために振子の位置若しくは速度を計

測する方式によって観測する。

打撃する力が重力による振子では,反発弾性率R(%)は,次の式(1)によって算出する。

3

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

=Hh

R

·············································································· (1)

ここに,

h: 反発後の高さ(mm)

H: 落下高さ(mm)

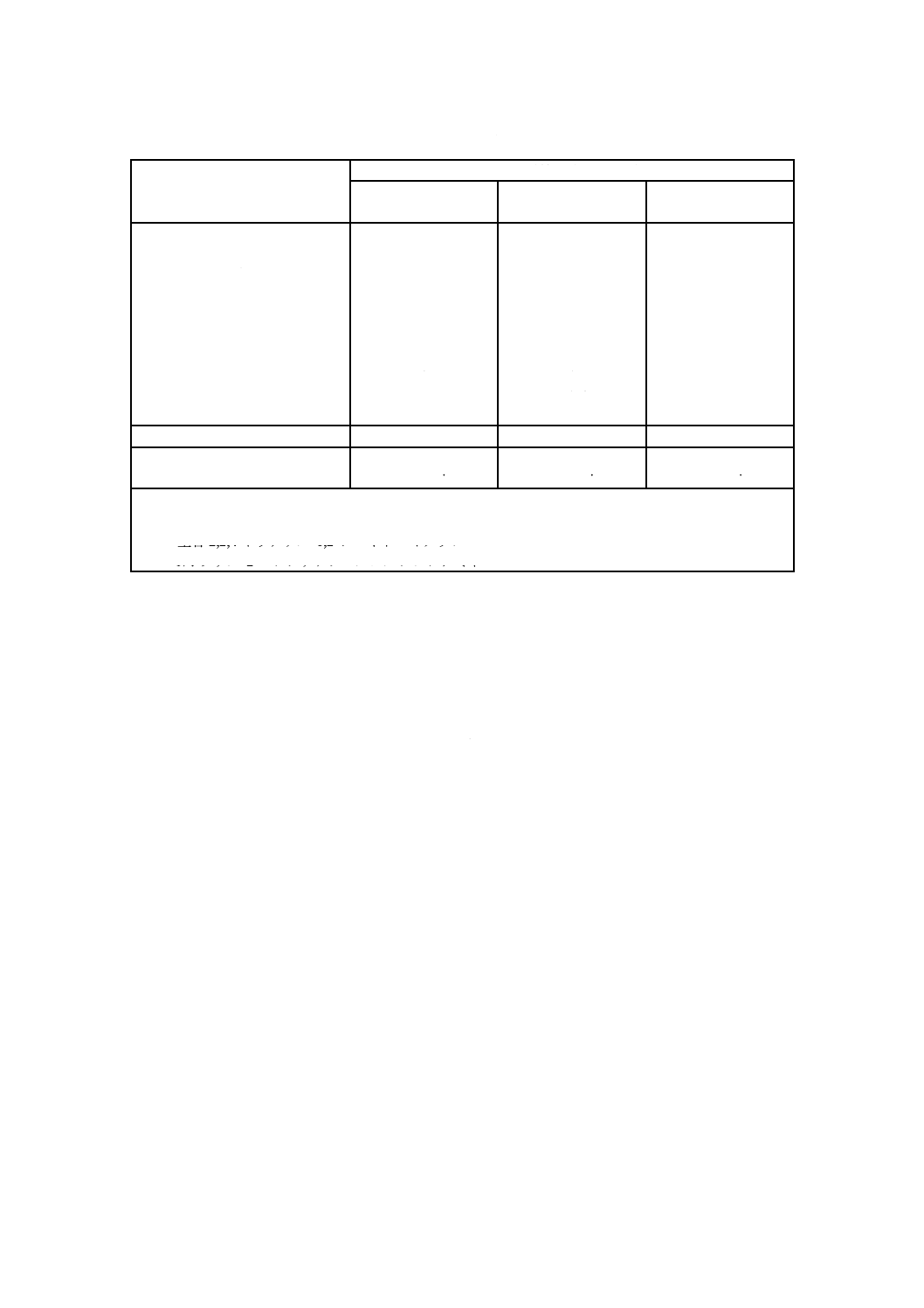

目盛は,反発弾性率を直接読み取ることのできる反発弾性率直読目盛又は水平方向に等間隔に刻んだ水

平方向等間隔目盛を用いる[注1) 参照]。水平方向等間隔目盛の場合は,反発弾性を求めるための換算表又

は換算式が必要である。反発高さは,打撃端の水平方向反発距離から,次の式(2)によって算出する。

2

x

2l

L

L

h

−

−

=

········································································· (2)

ここに,

h: 反発後の高さ(mm)

L: 振子の懸垂長さ(mm)

lx: 水平方向反発距離(mm)

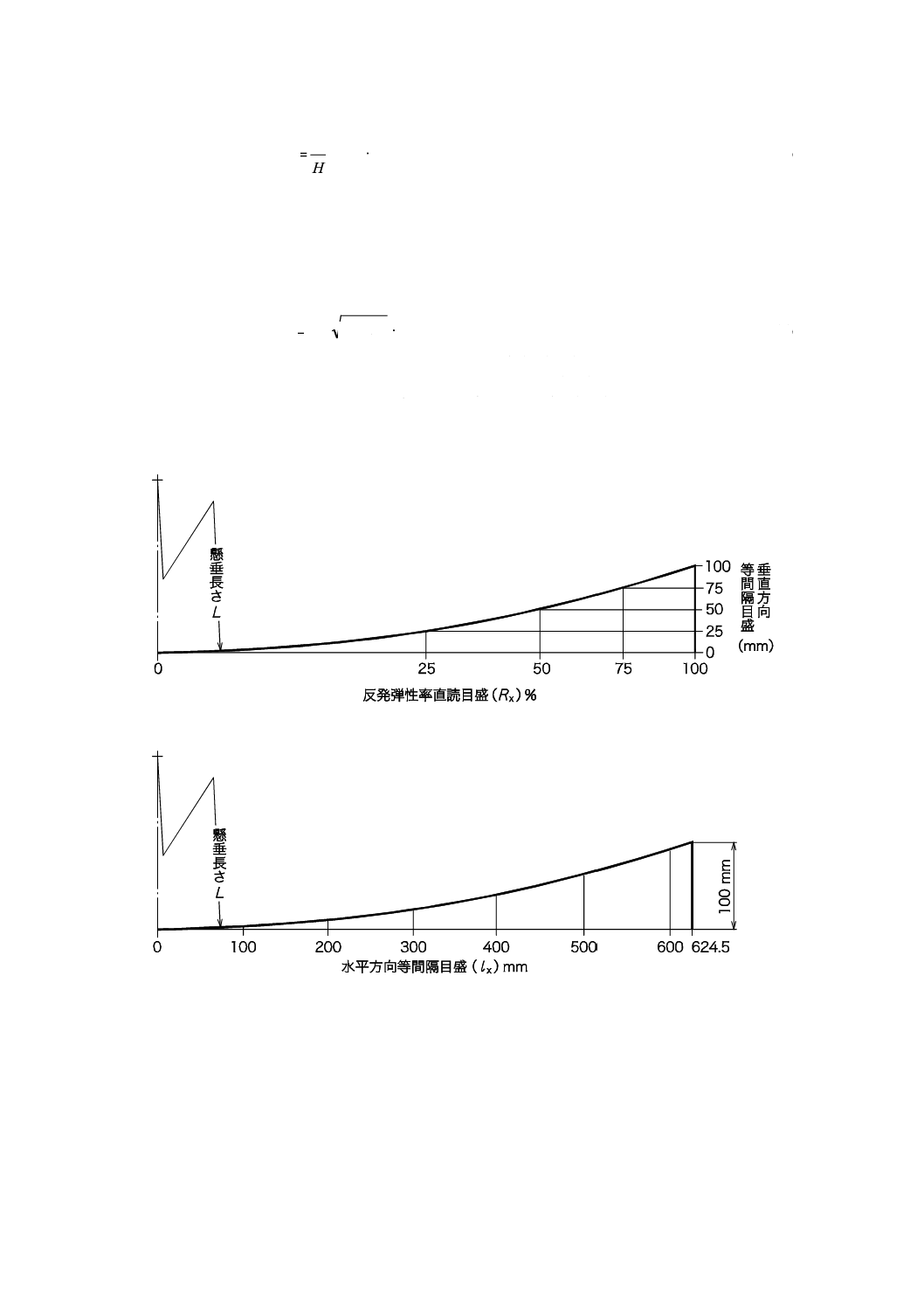

注1) リュプケ式反発弾性測定装置の反発弾性率直読目盛及び水平方向等間隔目盛を図1に示す。

図1−リュプケ式反発弾性測定装置の反発弾性率直読目盛及び水平方向等間隔目盛の例

6.1.4

試験片支持装置

試験片支持装置は,円柱状の試験片を試験中,堅固に保持するものでなければならない。試験片の背面

が当たる面は,金属製の平らで滑らかな仕上げ面をもち,かつ,打撃方向に垂直で鉛直でなければならな

い。試験片の背面が当たる面は,打撃時の反力を受けるため,打撃質量の200倍以上の質量をもつ鉄床(て

つどこ)の一部であってもよく,又は極めて剛性のある,例えば石造構造物のようなものに強固に結合し

4

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ているものであってもよい。

また,試験片支持装置を用いて測定した反発弾性率の値と,剛性のある裏金(例えば,装置のフレーム

部)に接着した試験片で測定したときの反発弾性率の値との差が2 %以内であれば,その支持装置を用い

てもよい。この反発弾性率の差を確認する試験は,高い反発弾性率(約90 %)をもつ加硫ゴム及び高い硬

さ(約85 IRHD)をもつ加硫ゴムの2種類について行う。

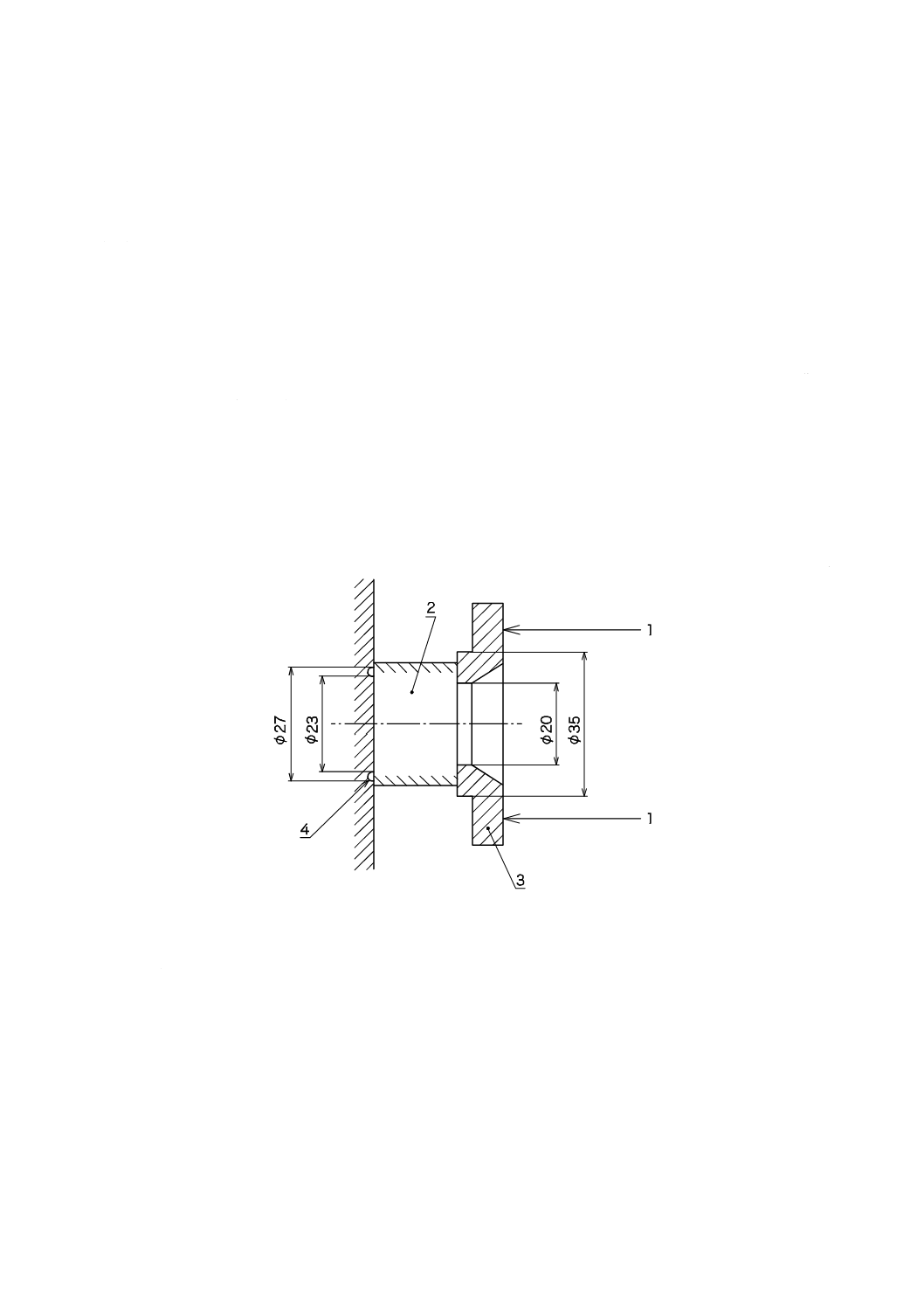

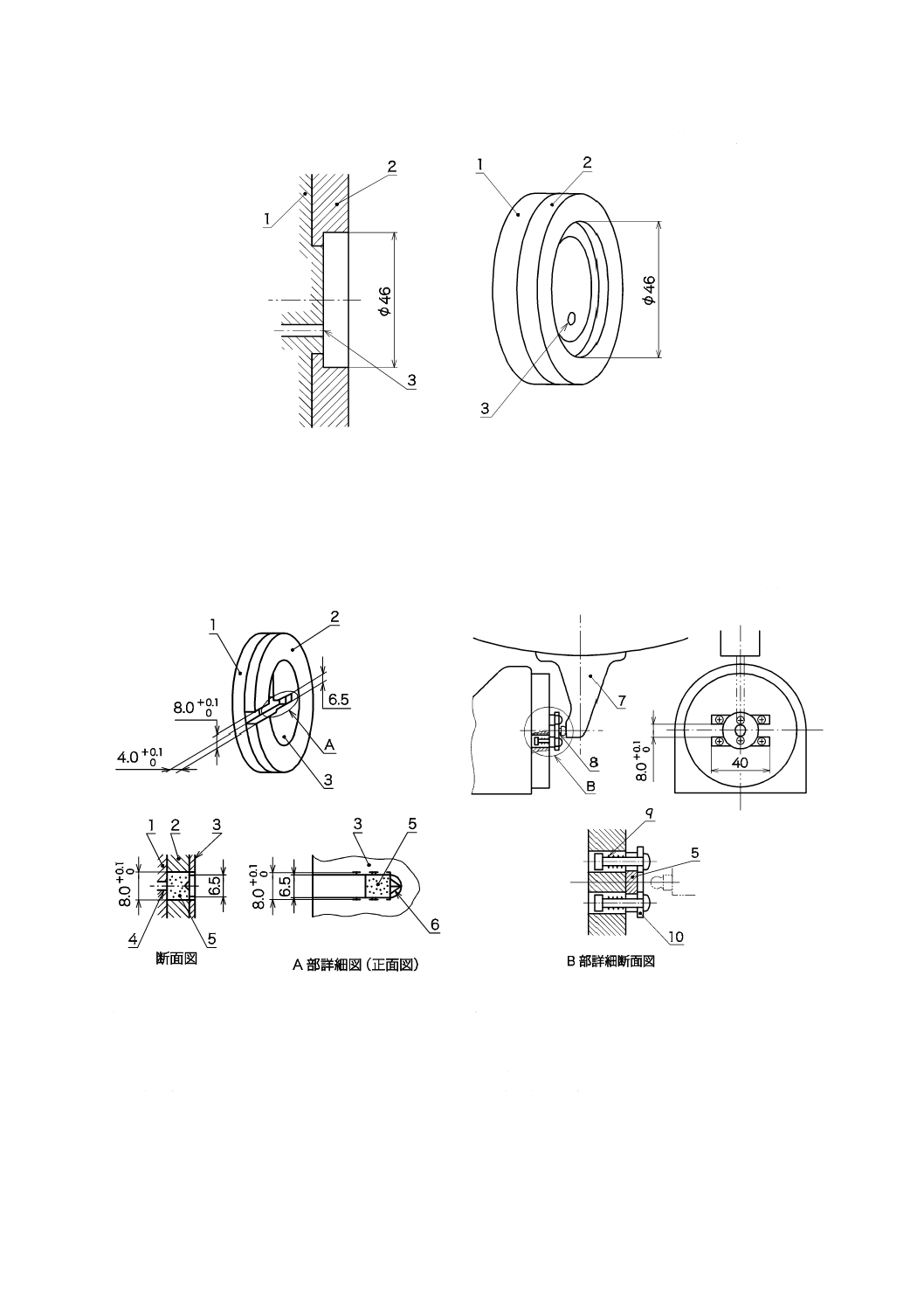

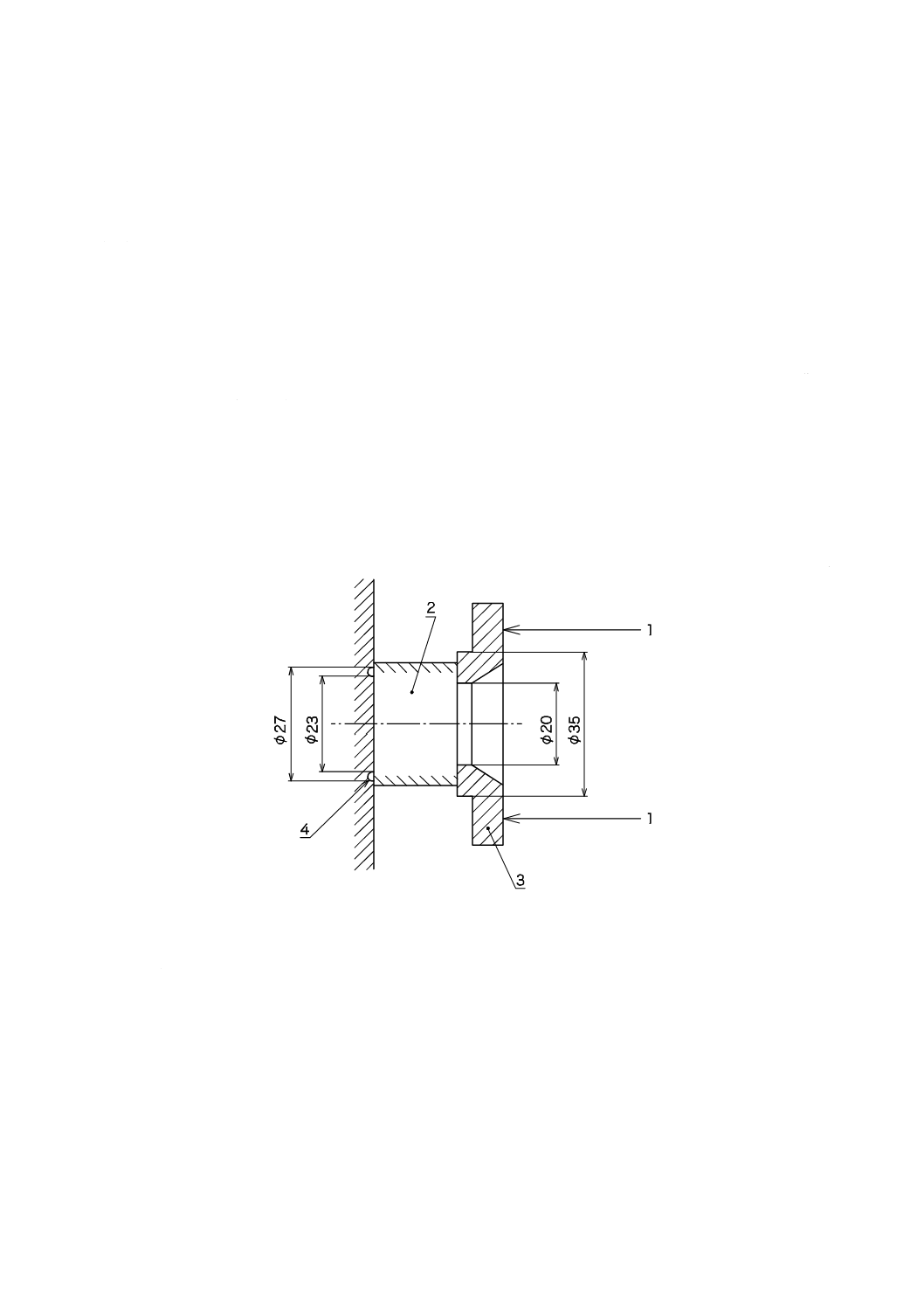

試験片支持装置の例としては,真空吸着,機械的固定及びこの両者の組合せがある。推奨できる試験片

支持装置の例を図2に示す。機械的固定方法として内径20 mm,外径35 mmの金属製保持リングを用いる。

例えば,ばねによって試験片の前面を(200±20)Nの保持力で押し付ける。

なお,試験片によっては,受渡当事者間の協定によって保持力を変更してもよい。

別の推奨できる方法は,試験片背面を真空吸着する方法である。これは,直径25 mm,幅2 mmの溝に

絶対圧力10 kPaで真空吸着するもので,この場合は,保持リングに加える保持力を(150±15)Nまで小

さくできる。打撃時に試験片が自由に膨らむように試験片の外周面に少なくとも2 mm以上の間隙を設け

る。試験片支持装置の位置は,振子が拘束のない自由な状態(平衡状態)にあるとき,振子の打撃端が試

験片の試験面中心に接する位置になければならない。

また,この状態で指針は,目盛板の0を示していなければならない。

単位 mm

1

支持力:(150±15)N(吸着あり),又は(200±20)N(吸着なし)

2

試験片

3

保持リング

4

吸着溝

図2−試験片支持装置の例

6.1.5

温度制御装置

試験室の標準状態以外の試験温度で試験する場合は,振子式試験装置全体を恒温槽に入れて試験するこ

とができる。この場合,振子式試験装置は,その試験温度で,6.1.6に従って調整及び検査を行わなければ

ならない。

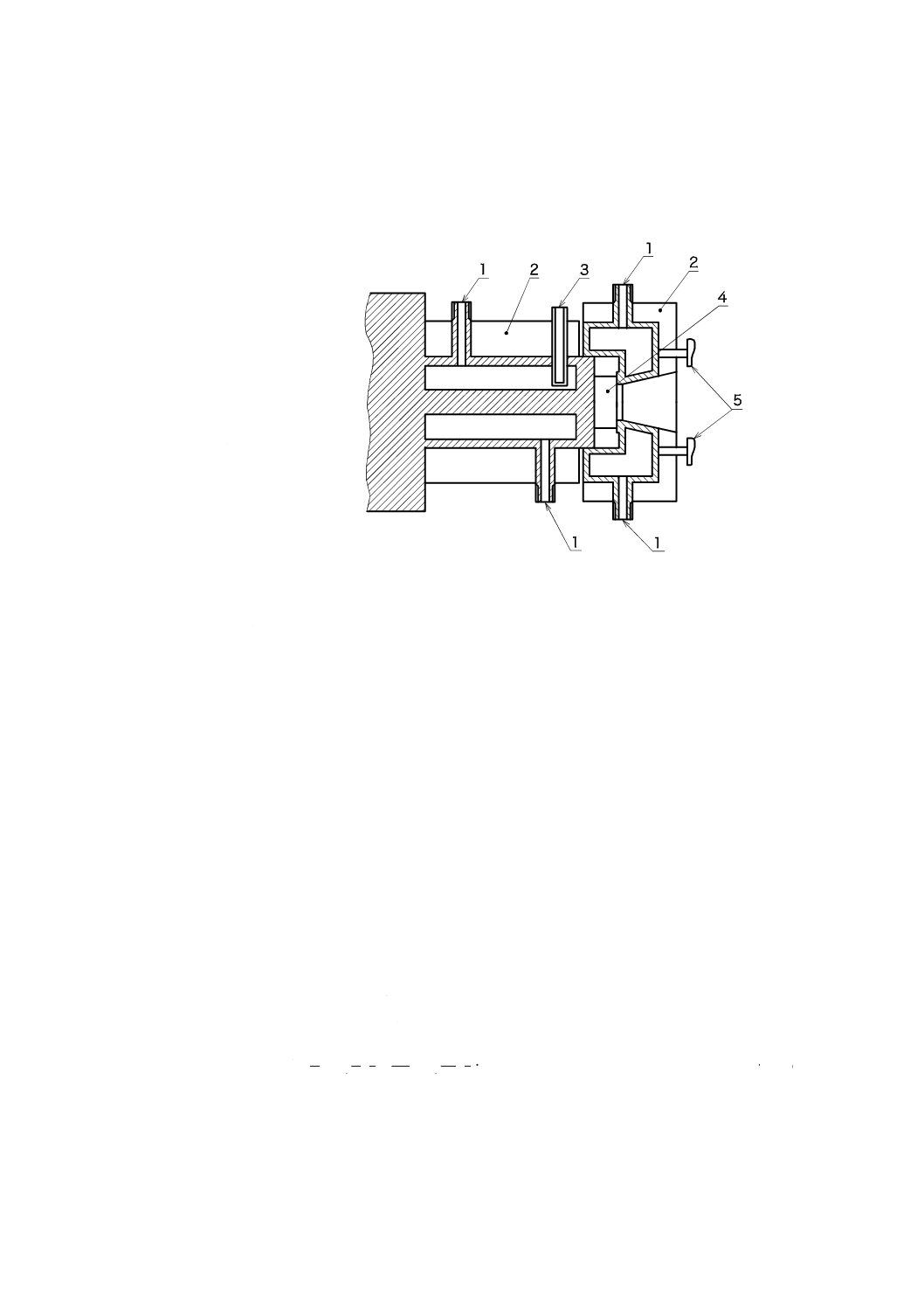

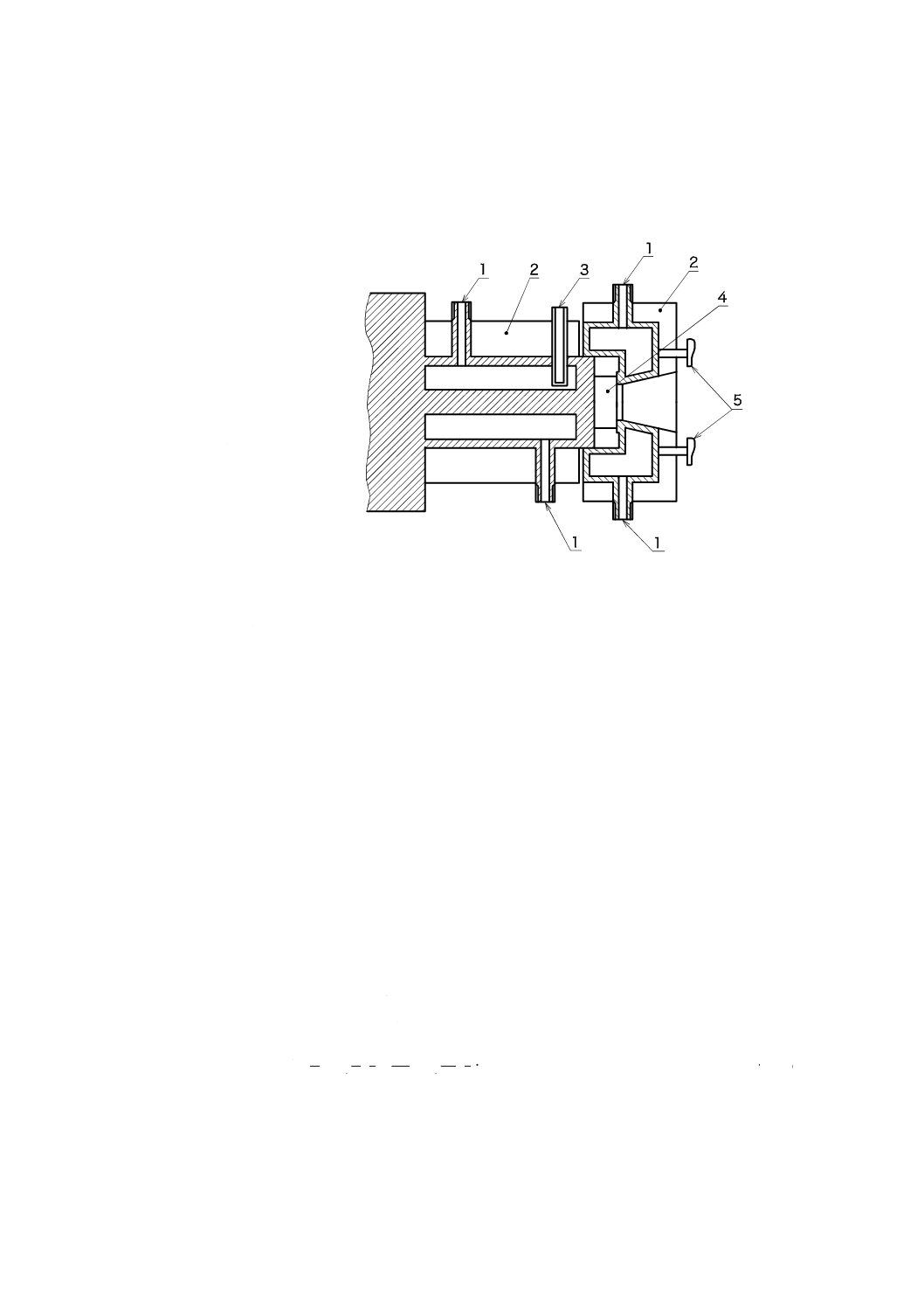

他の方法として,図3に示すような加熱又は冷却のための循環流体を用いた恒温装置を試験片支持装置

5

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に取り付けてもよい。この場合,試験片を完全に温度制御した環境に置くため,試験片支持装置の前面の

開口部に,加熱又は冷却気体によるエアーカーテンを設けることが望ましい。

試験片支持装置の温度は,熱電対又は他の方法によって,試験片に近い位置で測定する。

1

循環流体の出入口

2

断熱材

3

温度計

4

試験片

5

ばね荷重レバー

図3−温度調節付き試験片支持装置の例

6.1.6

試験装置の調整

試験装置は,振子と試験片支持装置とを結合した状態で,硬さの極端に異なる試験片に繰り返し打撃を

加えたとき,装置全体の動作が滑らかでなければならない。剛体部分の剛性不足,懸垂機構の欠陥などに

よって,有害な振動,むち打ち現象などを生じてはならない。

調整及び検査は,次のとおり行う。

a) 振子の幾何学的形状,質量,懸垂高さ,落下高さなどの測定によって,打撃質量及び打撃速度が6.1.1

に規定しているとおりであることを確認する。

b) 打撃端球表面の直径が規定どおりであることを確認する。また,球表面が打撃によって生じる試験片

表面のくぼみ面よりも大きいことを確認する。このために打撃端の球表面は,完全な半球状であるこ

とが望ましい。

c) 振子は,拘束のない自由な状態で,静止位置に止まることを確認する。この静止位置が打撃の生じる

位置であり,かつ,目盛の0位置であることを確認する。

d) 振子の摩擦損失を補正するため,支持装置を試験装置から取り外して,次の手順で,周期及び対数減

衰率を測定する。

1) 振子を動かし,振動周期と振幅の減少とを同一の側で測定し,記録する。

対数減衰率は,次の式(3)によって算出する。

n

e

n

e

R

R

n

l

l

n

Λ

+

+

=

=

x

x

x

x

log

2

1

log

1

························································· (3)

ここに,

Λ: 対数減衰率

n: 振動の回数

lx,lx+n: 等間隔目盛で読んだ振幅(mm)

Rx,Rx+n: 直読目盛で読んだ反発弾性率(%)

6

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

振子の振動の両側で減衰条件が異なる場合は,両側で振幅を測定し,平均値を求め,これを用い

る。

2) 周期(T)及び対数減衰率(Λ)を,次の異なる振幅で,各々5回測定し,その平均値から求める。

フルスケール

T1

Λ1

1/2スケール

T2

Λ2

1/4スケール

T4

Λ4

なお,1/2及び1/4スケールは,反発弾性率直読目盛の読みで各々フルスケールの1/2及び1/4と

する。すなわち,振子の振動開始時の落下高さをフルスケールの1/2及び1/4とする。

3) 周期T1,T2及びT4のいずれの値も,その平均値から10 %以上異なってはならない。1 %未満の差は,

無視できる。1 %以上10 %未満の差の場合は,適切な非線形の補正を目盛に施す。この補正は,目

盛の各点に対応する振子のエネルギーを基準に行う。

打撃速度の値は,幾何学的寸法と周期T1,T2及びT4の平均値とから求めるか又はフルスケールか

らの落下における打撃衝突質量と位置エネルギーとの値から算出することができ,6.1.1に規定した

範囲にあることを確認する。

4) 対数減衰率Λ1,Λ2及びΛ4のいずれの値も,その平均値から0.01以上異なってはならない。また,

Λ1,Λ2,及びΛ4のいずれの値も0.03を超えてはならない。0.01未満の値は,無視でき,0.01以上,

0.03以下の場合は,補正が必要である。

なお,リュプケ式では,この値が0.01未満であることが確認されているので,試験片支持装置を

試験装置から取り外すことができない装置では,周期及び対数減衰率の測定を省略してもよい。取

り外すことができる装置では,測定し確認することが望ましい。

なお,落下高さ及び反発高さに対する補正値は,それぞれの高さ近傍における振幅の対数減衰率

を測定し,次の式(4)及び式(5)によって算出する。

4

1

1

1

i

2

×

−

=

∆

Λ

e

H

H

·································································· (4)

ここに,

ΔH: 落下高さに対する補正値(mm)

H: 落下高さ(mm)

Λi: 落下高さ近傍における振幅の対数減衰率

41

1

1

i

2

×

−

=

∆

Λ

e

h

h

····································································· (5)

ここに,

Δh: 反発高さに対する補正値(mm)

h: 反発高さ(mm)

Λi: 反発高さ近傍における振幅の対数減衰率

6.2

試験片

6.2.1

試験片の採取・作製

試験片は,平たん・平滑・表裏平行な表面をもたなければならない。試験片は,型加硫又は切断及びバ

フによって作製する。試験片を切断及びバフによって作製する場合は,JIS K 6250の8.(試験片の採取・

作製)に従って行う。また,繊維及びその他の補強補助物を用いてはならない。

6.2.2

寸法及び寸法測定

試験片は,(12.5±0.5)mmの厚さと(29±0.5)mmの直径とをもつ円柱を標準とする。その他の寸法の

試験片は,標準外試験片とし,受渡当事者間の協定によって,比較試験のために用いることができる(附

7

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

属書A参照)。

試験片の寸法測定は,JIS K 6250の10.(寸法測定方法)に従い,試験片が上記の要件を満たすことを確

認する。

6.2.3

試験片の数

試験片の数は,2個とする。

6.2.4

成形から試験までの時間

a) 試験目的にかかわらず,成形から試験までの間隔は,最低16時間とする。

b) 製品から採取しない試験については,成形から試験までの間隔は,最大4週間までとし,比較試験の

場合は,できるだけ同じ間隔のもので実施する。

c) 製品から採取する試験については,成形から試験までの間隔は,3か月を超えてはならない。購入し

た製品は,受け取った日から2か月以内に試験をしなければならない。

6.2.5

状態調節

a) 試験片の状態調節は,JIS K 6250の9.(試験片の状態調節)による。研磨した試験片は,研磨後試験

までの時間を16時間以上72時間以内とする。

b) 試験室の標準温度は,JIS K 6250の6.1(試験室の標準温度)による。状態調節された試料から採取し

た試験片は,直ちに試験を行う。後加工を施した試験片は,試験室の標準温度で最低3時間状態調節

を行う。

6.3

試験温度

標準試験温度は,JIS K 6250の11.2.1(標準試験温度及び標準試験湿度)による。標準試験温度以外の

温度で試験を行う場合は,JIS K 6250の11.2.2(その他の試験温度)から選択し,反発弾性率が温度によ

って急激に変化する場合は,より狭い温度間隔で試験を行ってもよい。

6.4

操作方法

6.4.1

標準試験温度以外の試験温度における状態調節及び試験片の取付け

試験温度が試験室の標準状態と異なる場合は,試験装置全体及び試験片をその温度にするか又は恒温装

置付き支持装置を用いる。

恒温装置付き支持装置を用いる場合は,試験片を支持装置に取り付け,試験片の温度が許容差内に入る

まで,JIS K 6250の附属書A(加硫ゴム及び熱可塑性ゴム試験片に対する状態調節時間)に規定する時間

保持する。また,試験片を別の恒温槽に入れておき(この場合の予冷時間又は予熱時間は,JIS K 6250の

附属書Aによる),試験片を取り出し,素早く恒温装置付き支持装置に取り付けてもよい。この場合,試

験片は,十分に予冷又は予熱されているので,支持装置に試験片を取り付けてから測定までの時間を3分

間以内とする。

なお,低温での試験の場合は,試験片に霜が付かないよう対策をとらなければならない。

試験片の被打撃面が粘着性であれば,例えば,タルクなどの粉を軽く振り掛けて,粘着の影響を除外し

なければならない。

6.4.2

試験片への予備打撃

予冷又は予熱が終了後, 3回以上7回以下の連続した打撃を試験片に与えて,反発高さが安定するまで,

予備打撃を行う。

6.4.3

反発弾性率の測定

予備打撃後,3回の打撃を試験片に与える。それぞれの反発高さの測定を行うか,又はそれぞれの反発

弾性率を読み取る。

8

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.4

計算及び結果の表し方

対数減衰率Λ1,Λ2及びΛ4のいずれもが0.01未満の場合,補正の必要がないため,反発弾性率を直接読

み取るか又は式(6)の反発高さに対する減衰補正値Δh及び落下高さに対する減衰補正値ΔHを0として,

反発弾性率を算出する。

なお,リュプケ式試験装置における振子の対数減衰率は,0.01未満にあることが確認できているため,

周期及び対数減衰率の測定を省略してもよい。

一方,対数減衰率Λ1,Λ2及びΛ4が0.01以上,0.03以下の範囲にある場合は,落下高さの補正及び反発

高さの補正が必要であり,次の式(6)によって算出する。

100

L

×

∆

−

∆

+

=

H

H

h

h

R

····································································· (6)

ここに,

RL: 反発弾性率(補正後)(%)

h: 反発高さ(mm)

H: 落下高さ(mm)

Δh: 反発高さに対する減衰補正値(mm)

ΔH: 落下高さに対する減衰補正値(mm)

3回の打撃によって得た値の中央値をその試験片の反発弾性率とし,2個の試験片によって得た値の平均

値をJIS Z 8401によって丸め,整数位で表す。

6.5

精度

この方法の精度は,附属書Dに記載している。

6.6

試験報告書

試験報告書には,次の事項を記録する。

a) 試料:

1) 試料の詳細

2) 試験片の作製方法の詳細(加硫,裁断など)

b) 試験方法:

1) 用いた試験方法(この規格の番号,試験の種類など)

2) 用いた装置の型式,打撃端直径,振子の(打撃端)質量及び打撃速度

3) 標準試験片を用いない場合,試験片の詳細

4) 用いた試験片支持方法

c) 試験の詳細:

1) 試験室温度

2) 試験前の試験片の状態調節の時間及び温度

3) 試験温度,(必要な場合)相対湿度

4) 規格に規定されていない操作方法の詳細

d) 試験結果:

1) 試験した試験片の個数

2) 個々の試験結果

3) 平均した結果

e) 試験年月日

9

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

円盤振子式試験

7.1

試験装置

7.1.1

試験装置概要

試験装置は,先端が球面である打撃端をもつブラケットを取り付けた円盤振子,試験片を保持する強固

な支持装置及び落下高さ・反発高さを読み取る装置からなり,次の要件を満たしていなければならない。

用いる試験片は,タイプ1及びタイプ2の2種類があり(7.2.2参照),試験片の受ける見掛けのひずみエ

ネルギー密度は,厚さによって異なる。

なお,円盤振子と支持装置とは,試験装置の調整及び点検のため,取り外しできることが望ましい。

− 打撃端球面の直径(D):

(4.00±0.04)mm

− 打撃質量(m):

(60.0±0.2)g

− 打撃速度(v):

(0.125±0.006)m/s

− 試験片タイプ1の厚さ(d1):

(7.0±0.1)mm

− 見掛けのひずみエネルギー密度(試験片タイプ1の場合)(mv2/Dd12):

3.3〜7.2 kJ/m3

− 試験片タイプ2の厚さ(d2):

(4.0±0.1)mm

− 見掛けのひずみエネルギー密度(試験片タイプ2の場合)(mv2/Dd22):

12.6〜16.9 kJ/m3

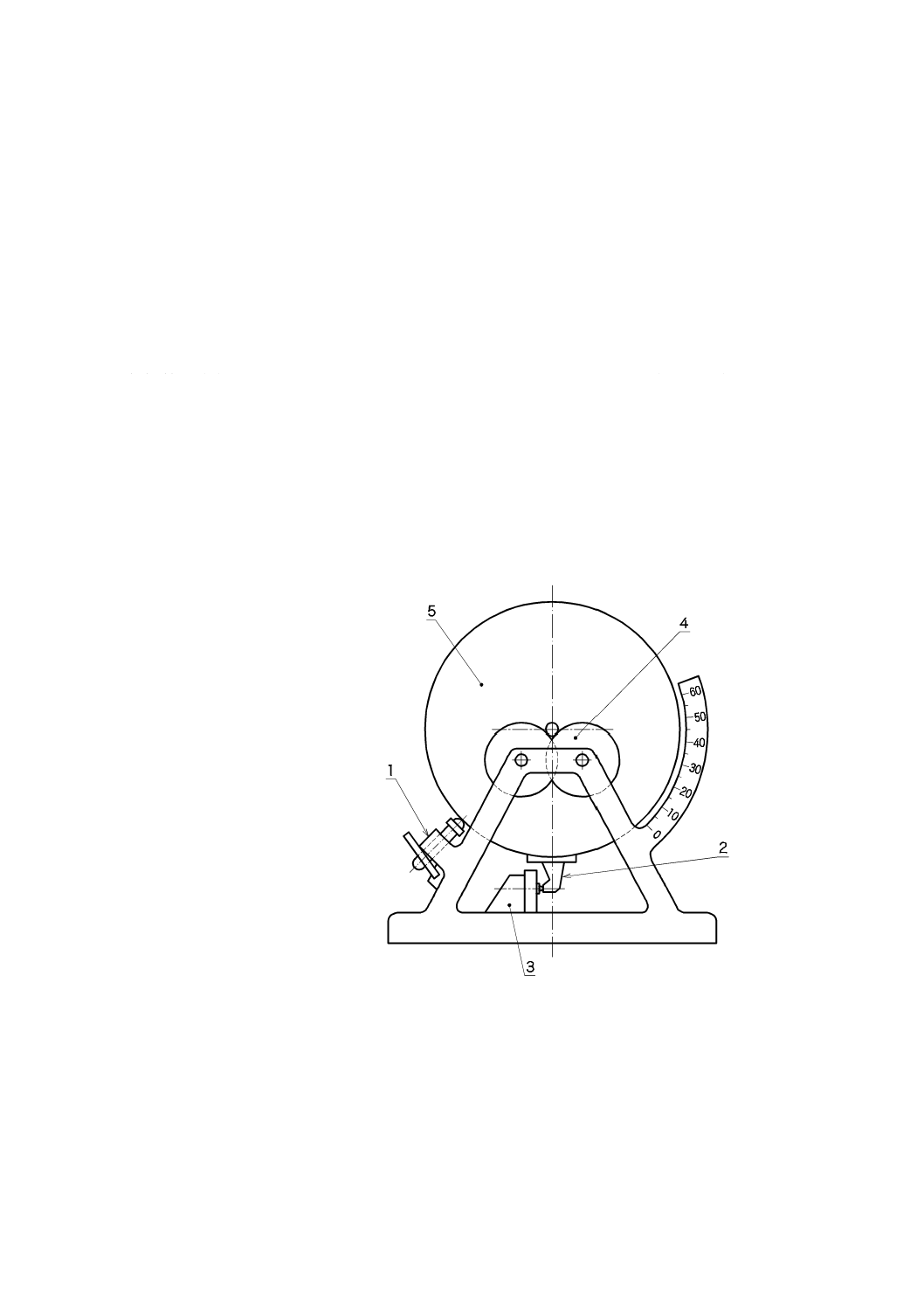

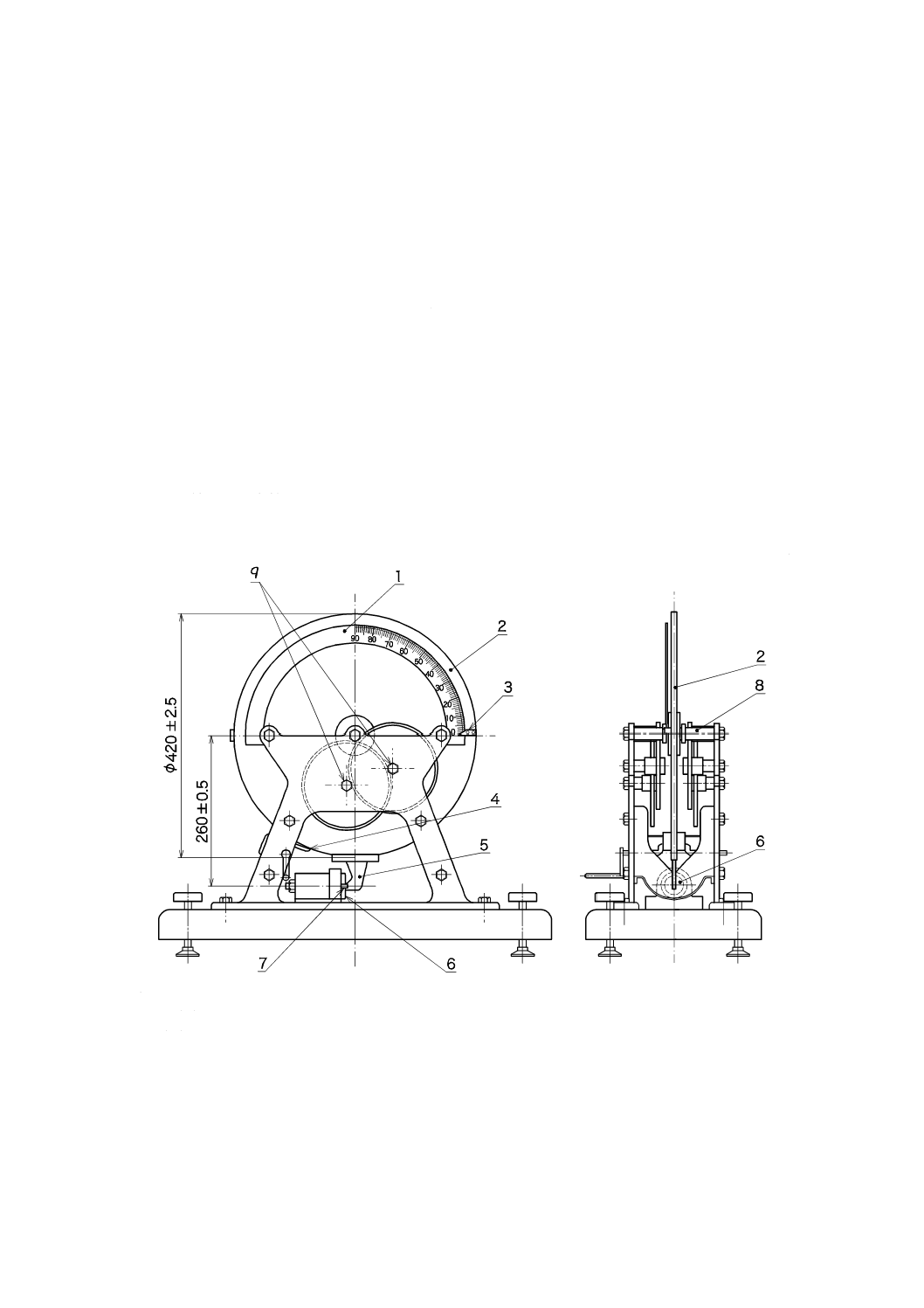

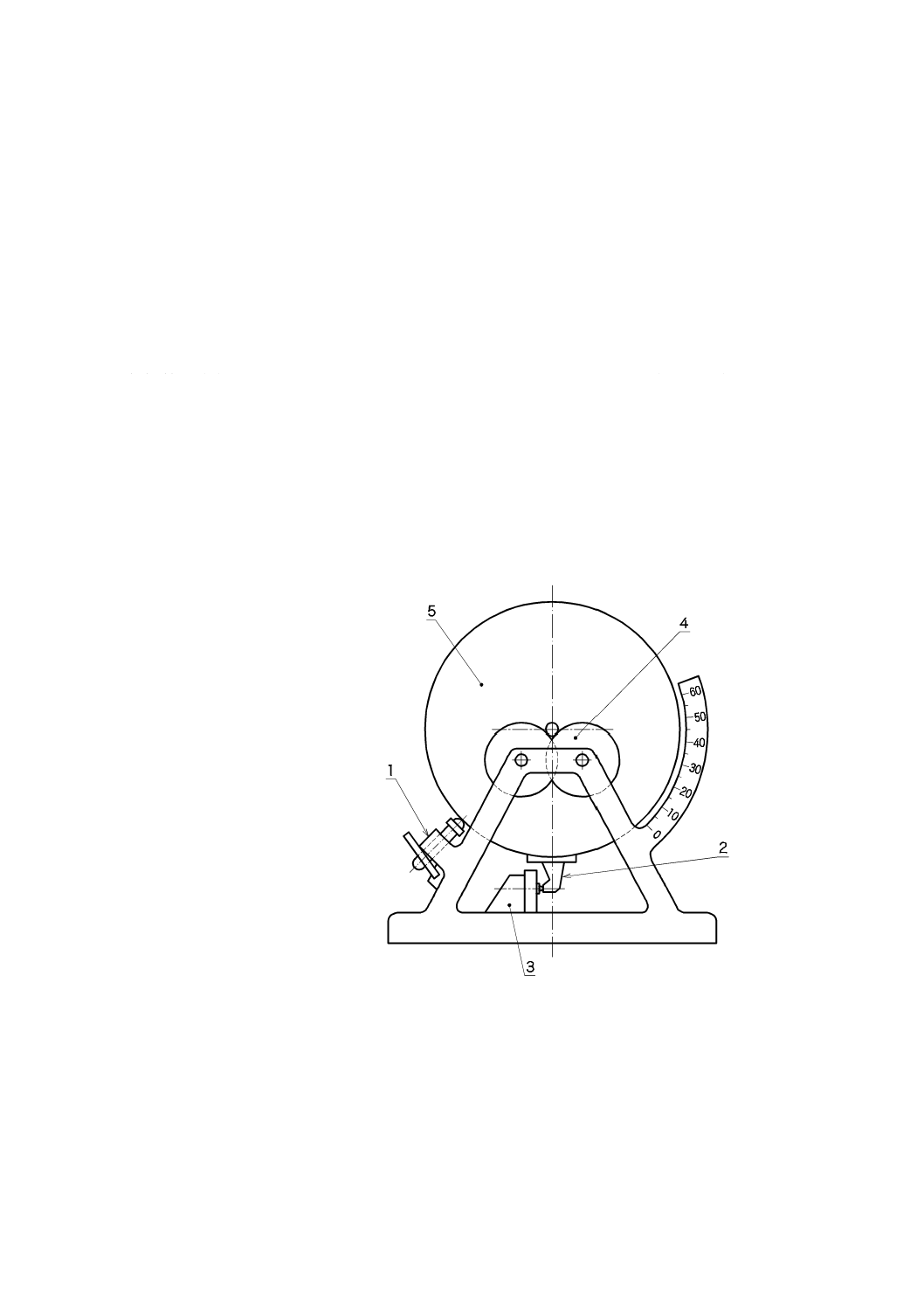

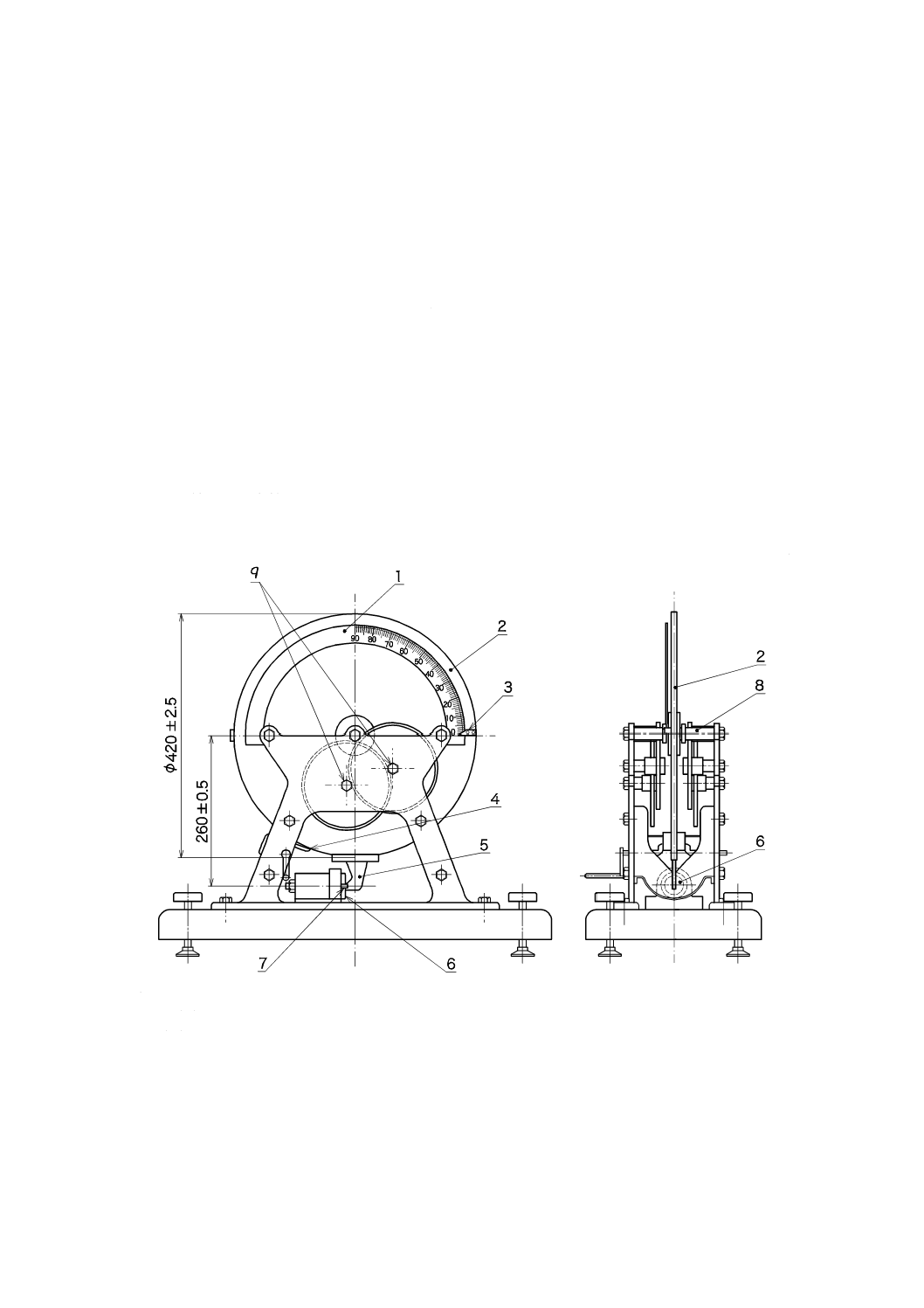

円盤振子式試験装置として,トリプソメータの例を図4に示す。

1

解放装置

2

ブラケット

3

試験片支持装置

4

軸受

5

円盤振子

図4−トリプソメータの例

7.1.2

円盤振子

円盤振子は,直径(420.0±2.5)mm,質量(16.50±0.05)kgの鋼製の固体円盤であり,その外周部に直

径(4.00±0.04)mmの鋼球製の打撃端を保持するブラケットを取り付けたものである。鋼球とブラケット

とによって(60.0±0.2)gの非平衡質量が加わり,これによって打撃エネルギーが生じる。円盤振子の中

心から打撃端の中心までの距離は,(260.0±0.5)mmであり,非平衡質量の重心は,円盤振子としての振

10

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動周期(振幅90°)が(10.0±0.5)秒となる位置になければならない。このときの円盤振子の落下角度は,

45°とする。また,円盤振子は,回転部分の摩擦ができるだけ小さくなるよう設計した軸受けに取り付け

る(附属書Cを参照)。さらに円盤振子は,解放されるまでの間,円盤振子の落下角度である45°の位置

に固定できる装置を備えていることが必要である。

なお,固定装置は,少しでも円盤振子に衝撃を与えてはならない(図4参照)。

注記1 打撃装置の対数減衰率の測定の詳細及び最大許容値については,7.1.6を参照する。

注記2 摩擦を最小にする空気軸受けを用いた設計は,附属書Cを参照する。

7.1.3

円盤振子の動きを観測する方式

円盤振子の動きを観測するには,反発弾性率を直接読み取ることのできる目盛又は等間隔目盛を用いる。

等間隔目盛の場合は,反発弾性率を求めるための換算表又は換算式が必要である。この場合,反発弾性率

RTは,等間隔目盛で観測した落下角度及び反発角度から,次の式(7)によって算出する。

100

cos

1

cos

1

T

×

−

−

=

φ

θ

R

····································································· (7)

ここに,

RT: 円盤振子式試験による反発弾性率(%)

θ: 反発角度(度)

φ: 落下角度(度)

7.1.4

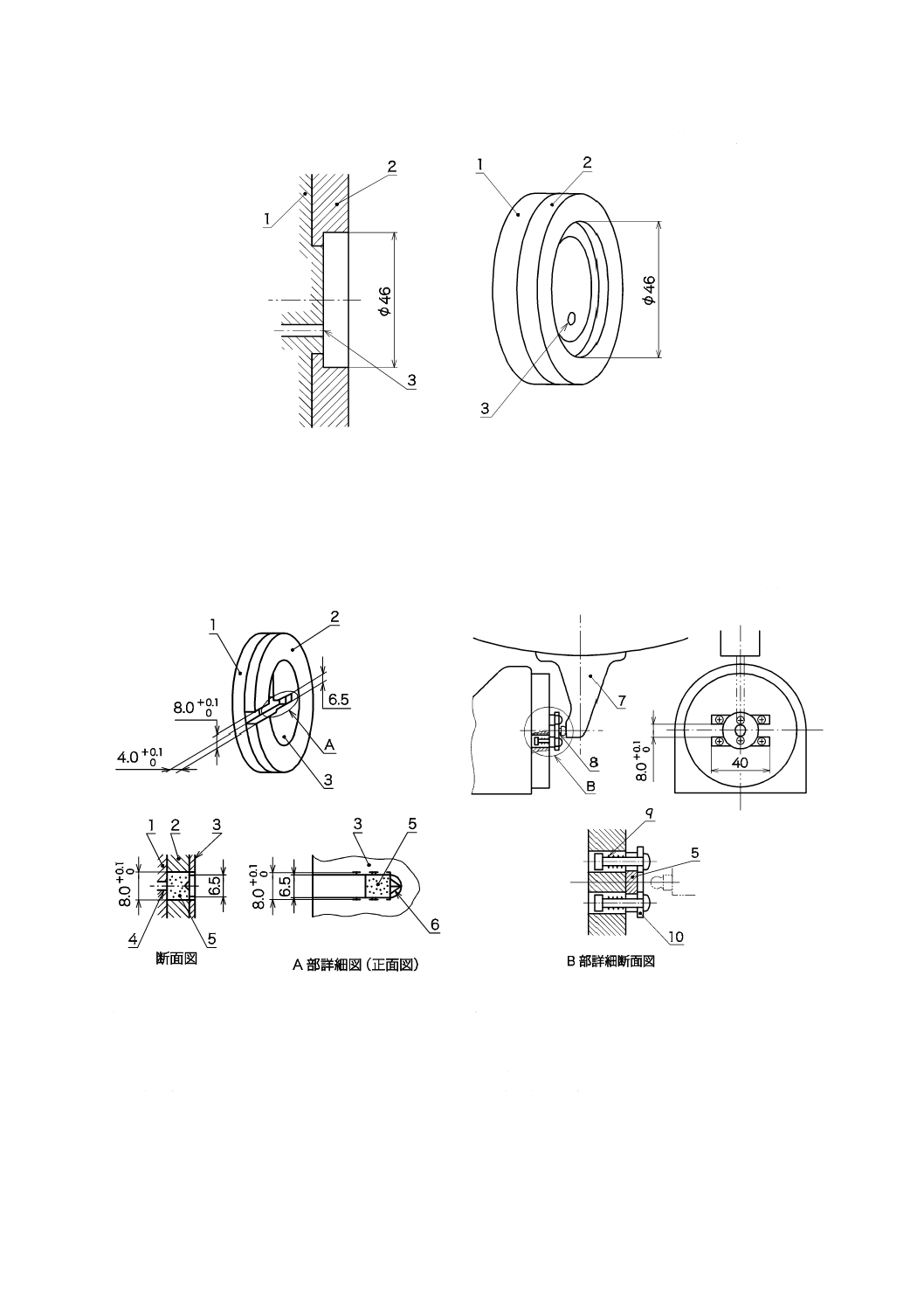

試験片支持装置

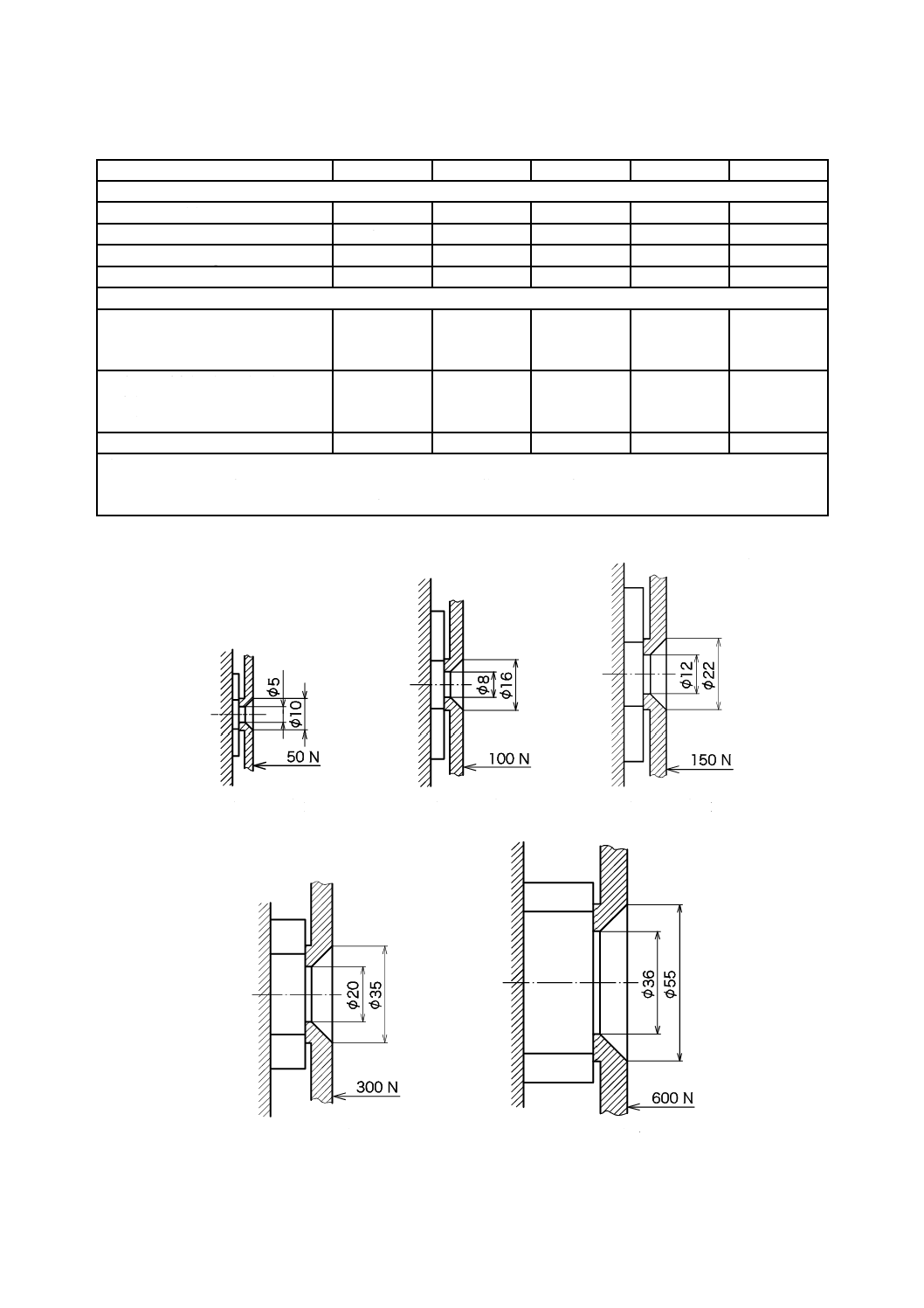

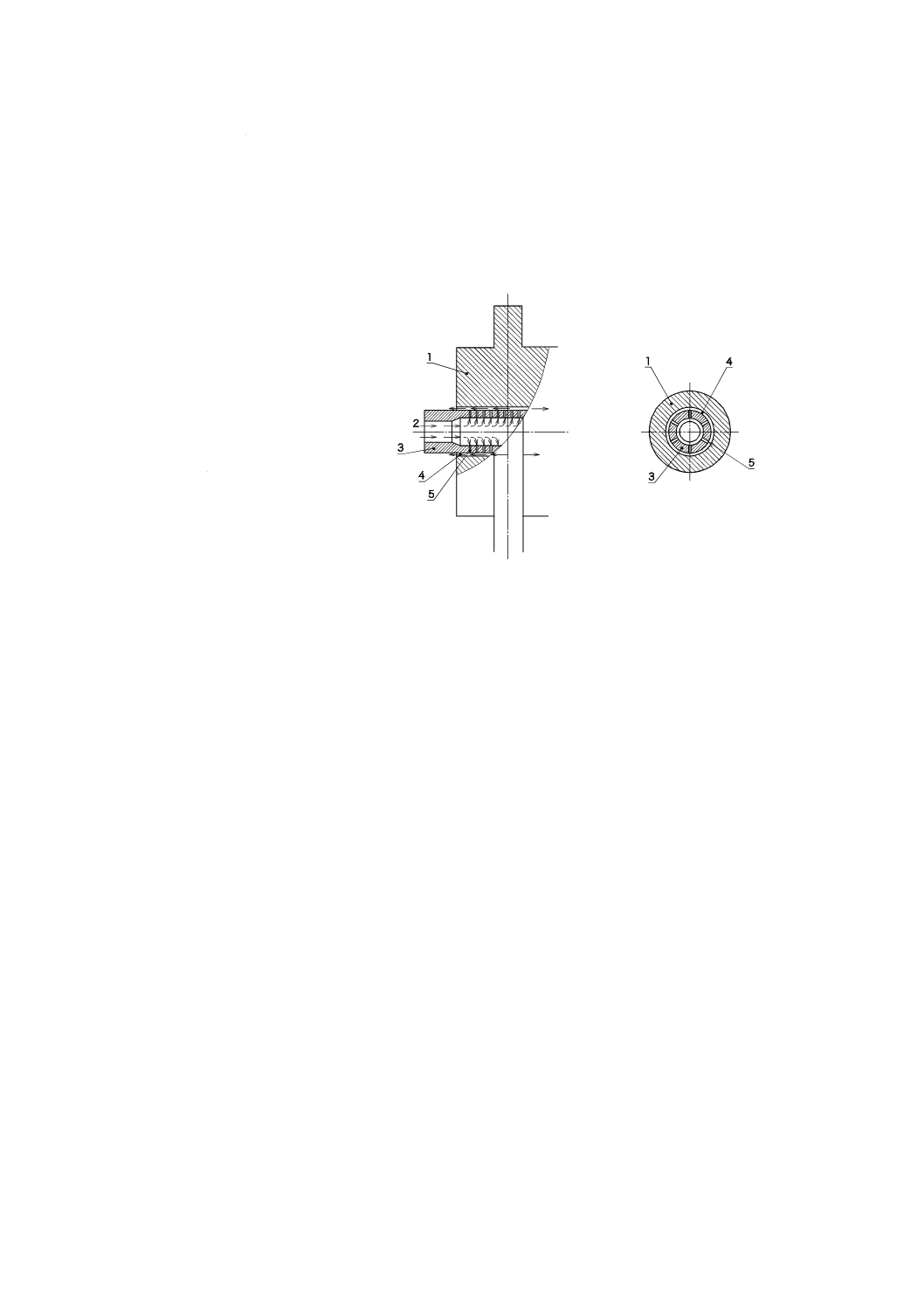

試験片支持装置は,試験中の試験片を堅固に保持するものでなければならない。図5にタイプ1試験片

の支持装置を示す。この方法は,試験片の後方にある孔を通しての真空吸着による固定方法である。

なお,真空吸着は,絶対圧力10 kPa以下を維持するポンプによって行う。

図6にタイプ2試験片の支持装置を示す。図6 a) は,保持リングと真空吸着とによる固定方法である。

図6 b) は,ばねによる固定方法であり,ばねによって試験片の前面を(2.0±0.1)Nの保持力で押し付け

る固定方法である。いずれの場合も,試験片の後方にある孔を通しての真空吸着との組合せを推奨する。

支持装置の位置は,円盤振子が拘束のない自由な状態(平衡状態)にあるとき,ブラケットの鋼球が試験

片の試験面中心に接する位置でなければならない。また,この状態で指針は,目盛板の0を示していなけ

ればならない。

11

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

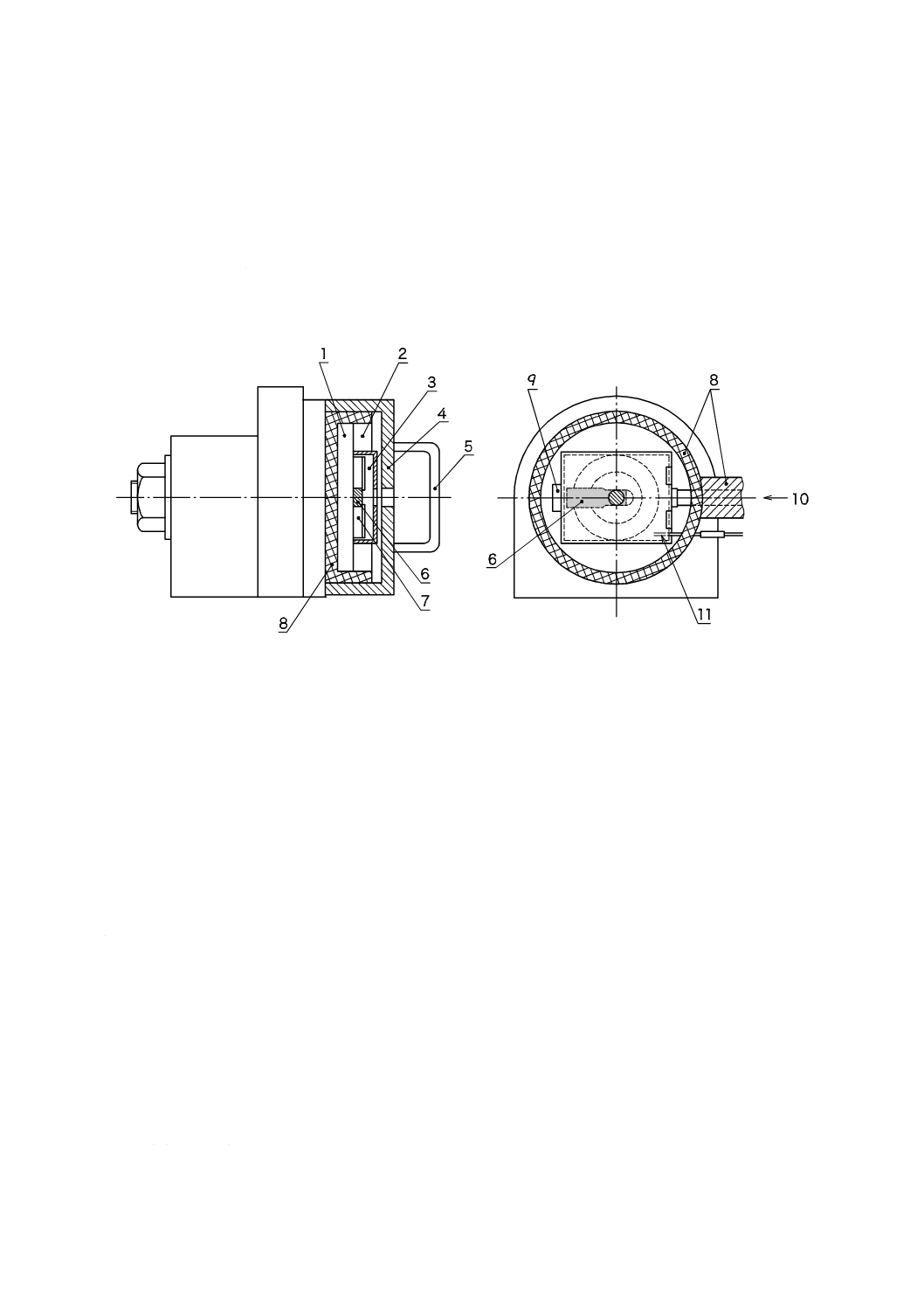

単位 mm

1

固定台

2

保持リング

3

吸着孔

図5−試験片支持装置(タイプ1試験片用)の例

単位 mm

a) 保持リングと真空吸着による固定方法

b) ばねによる固定方法

1

固定台

2

保持リング

3

カバー板

4

吸着孔

5

試験片

6

試験片取り出し溝

7

ブラケット

8

鋼球

9

ばね

10 試験片ホルダ

図6−試験片支持装置(タイプ2 試験片用)の例

12

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.5

温度制御装置

標準試験温度以外の試験温度で試験する場合は,試験装置全体を恒温槽に入れて試験することができる。

この場合,試験装置は,その試験温度で,7.1.6に従って調整及び検査を行わなければならない。

他の方法として,図7に示すような加熱又は冷却のための循環流体を用いた恒温装置を試験片支持装置

に取り付けてもよい。この場合,試験片を完全に温度制御した環境に置くため,試験片支持装置の前面の

開口部に,加熱又は冷却気体によるエアーカーテンを設けることが望ましい。

試験片支持装置の温度は,熱電対又は他の方法によって,試験片に近い位置で測定する。

1 固定台

5 保温カバー着脱取手

9

内槽開閉取手

2 外槽

6 試験片

10 温度制御加熱・冷却気体

3 内槽

7 試験片ホルダ

11 温度制御センサー

4 保温カバー

8 断熱材

図7−温度調節装置付き試験片支持装置の例

7.1.6

試験装置の調整

試験装置は,試験片の支持装置を取り付けた状態で,硬さの極端に異なる試験片に繰り返し打撃を加え

たとき,装置全体の動作が滑らかでなければならない。剛体部分の剛性不足,円盤振子の軸受部の欠陥な

どによって,有害な振動,振幅の減少などを生じてはならない。

調整及び検査は,次のとおり行う。

a) 円盤振子の幾何学的形状,質量,円盤の寸法及び落下高さの測定によって,打撃質量及び打撃速度が

7.1.1に規定しているとおりであることを確認する。

b) 打撃端球表面の直径が規定どおりであることを確認する。

また,球表面が打撃によって生じる試験片表面のくぼみ面よりも大きいことを確認する。このため

に打撃端の球表面は,完全な半球状であることが望ましい。

c) 円盤振子は,拘束のない自由な状態で,静止位置に止まることを確認する。この静止位置が打撃の生

じる位置であり,かつ,目盛の0位置であることを確認する。

d) 円盤振子の摩擦損失を補正するため,支持装置を試験装置から取り外して,次の手順で,周期及び対

数減衰率を測定する。

13

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 円盤振子を動かし,振動周期と振動の減少とを同一の側で測定し,記録する。

対数減衰率Λは,次の式(8)によって算出する。

n

e

n

Λ

+

=

x

x

log

1

θ

θ ·········································································· (8)

ここに,

Λ: 対数減衰率

n: 振動の回数

θx,θx+n: 等間隔目盛で読んだ振幅角度(度)

円盤振子の振動の両側で減衰条件が異なる場合は,両側で振幅を測定し,平均値を求め,これを

用いる。

2) 周期(T)及び対数減衰率(Λ)を,次の異なる振幅で,各々5回測定し,その平均値から求める。

フルスケール

T1

Λ1

1/2スケール

T2

Λ2

1/4スケール

T4

Λ4

なお,1/2及び1/4スケールでは,円盤振子の落下高さをフルスケールの各々の1/2及び1/4値と

する。

3) 周期T1,T2及びT4のいずれの値も,その平均値から10 %以上異なってはならない。1 %未満の差は,

無視できる。1 %以上10 %未満の差の場合は,適切な非線形の補正を目盛に施す。この補正は,目

盛の各点に対応する振子のエネルギーを基準に行う。

打撃速度の値は,円盤振子の振動周期から算出することができ,7.1.1に規定した範囲にあること

を確認する。

4) 対数減衰率Λ1,Λ2及びΛ4のいずれの値も,その平均値から0.01以上異なってはならない。また,

Λ1,Λ2及びΛ4のいずれの値も0.03を超えてはならない。0.01未満の場合は,無視でき,0.01以上,

0.03以下の場合は,補正が必要である。

なお,落下角度及び反発角度に対する補正値は,それぞれの角度近傍における振幅の対数減衰率

を測定し,次の式(9)及び(10)によって算出する。

4

1

1

1

i

2

1

×

−

=

Λ

e

φ

δ

····································································· (9)

ここに,

δ1: 落下角度に対する補正値(度)

Λi: 落下角度近傍における振幅の対数減衰率

φ: 落下角度(度)

4

1

1

1

i

2

2

×

−

=

Λ

e

θ

δ

··································································· (10)

ここに,

δ2: 反発角度に対する補正値(度)

Λi: 反発角度近傍における振幅の対数減衰率

θ: 反発角度(度)

7.2

試験片

7.2.1

作製

試験片の作製は,6.2.1による。

7.2.2

寸法及び寸法測定

試験片は,(44.6±0.5)mmの直径及び(7±1.0)mmの厚さをもつ円盤(タイプ1),又は(8±0.5)mm

×(8±0.5)mm×(4±0.1)mmの寸法の直方体(タイプ2)とする。タイプ2の試験片は,タイプ1の

14

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片を用いるときに比べて,温度平衡が短時間で達成されるため,温度水準が多い試験を行う場合に,

特に適している。また,試験片の寸法測定は,JIS K 6250の10.(寸法測定方法)に従い,試験片が上記の

要件を満たすことを確認する。

なお,タイプ1試験片を用いて得られる結果とタイプ2試験片を用いて得られる結果は,必ずしも一致

しない。

7.2.3

試験片の数

試験片の数は,6.2.3による。

7.2.4

成形から試験までの時間

成形から試験までの時間は,6.2.4による。

7.2.5

状態調節

状態調節は,6.2.5による。

7.3

試験温度

試験温度は,6.3による。

7.4

操作方法

7.4.1

標準試験温度以外の試験温度における状態調節及び試験片の取付け

標準試験温度以外の試験温度における状態調節及び試験片の取付けは,6.4.1による。

7.4.2

試験片への予備打撃

試験片への予備打撃は,6.4.2による。

7.4.3

反発弾性率の測定

反発弾性率の測定は,6.4.3による。

なお,円盤振子の落下角度は,45°とする。

注記 タイプ2の試験片を用いて柔らかいゴムを試験するとき,打撃エネルギーを減らすために落下

角度を25°とする場合がある。ただし,落下角度が45°の場合と25°の場合とでは,測定結

果は一致しない。

7.4.4

計算及び結果の表し方

対数減衰率Λ1,Λ2及びΛ4のいずれもが0.01未満の場合,補正の必要がないため,式(11)の角度に対する

減衰補正値δ1及びδ2を0として,反発弾性率を算出する。また,対数減衰率Λ1,Λ2及びΛ4が0.01を超え

0.03以下の範囲にある場合は,落下角度及び反発角度の補正が必要であり,次の式(11)によって算出する。

(

)

(

)

1

2

T

cos

1

cos

1

δ

φ

δ

θ

−

−

+

−

=

R

····································································(11)

ここに,

RT: 反発弾性率(補正後)(%)

θ: 反発角度(度)

φ: 落下角度(度)

δ1: 角度φ に対する減衰補正値(度)

δ2: 角度θ に対する減衰補正値(度)

3回の打撃によって得た値の各々に対し計算した反発弾性率の中央値をその試験片の反発弾性率とし,2

個の試験片の試験によって得た値の平均値をJIS Z 8401によって丸め,整数位で表す。

7.5

精度

この試験の精度は,附属書Dに記載している。

7.6

試験報告書

試験報告書には,次の事項を記録する。

15

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試料:

1) 試料の詳細

2) 試験片の作製方法の詳細(加硫,裁断など)

b) 試験方法:

1) 用いた試験方法(この規格の番号,試験の種類など)

2) 用いた装置の型式,打撃端直径,打撃質量及び打撃速度

3) 用いた試験片(タイプ1又はタイプ2)

4) 用いた試験片支持方法

c) 試験の詳細:

1) 試験室温度

2) 試験前の試験片の状態調節の時間及び温度

3) 試験温度,(必要な場合)相対湿度

4) 規格に規定されていない操作方法の詳細

d) 試験結果:

1) 試験した試験片の個数

2) 個々の試験結果

3) 平均した結果

e) 試験年月日

16

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

振子式試験において標準外試験片を用いる場合の試験方法

A.1 直径

振子式試験において,規定の厚さ及び規定よりも大きい直径をもつ試験片については,最大53 mmまで

試験を行ってもよい。支持装置の保持力を大きくすることで,規定の操作方法及び装置を用いた場合の結

果に近い結果を得ることができる(表A.1)。

A.2 厚さ

A.2.1 一般

振子式試験において,規定の厚さ(12.5±0.5)mmと異なる厚さをもつ試験片を用いて測定することが

できる。そのような試験片は,A.2.2に記載の調節,又はA.2.3による調節を行ったとき,規定の操作方法

及び装置を用いた場合の結果に近い結果を出すことができる。A.2.2及びA.2.3とも,見掛けのひずみエネ

ルギー密度mv2/Dd2を351 kJ/m3の一定値に維持する原理に基づいている。試験片は,積み重ねることもで

きる(A.2.4参照)。

A.2.2 打撃速度の調節

試験片厚さに比例して,打撃速度Vを調節する。打撃速度の調節は,打撃端の直径と打撃質量とを維持

しながら,打撃端の落下開始高さを変更することによって容易に調節できる(6.1.1参照)。

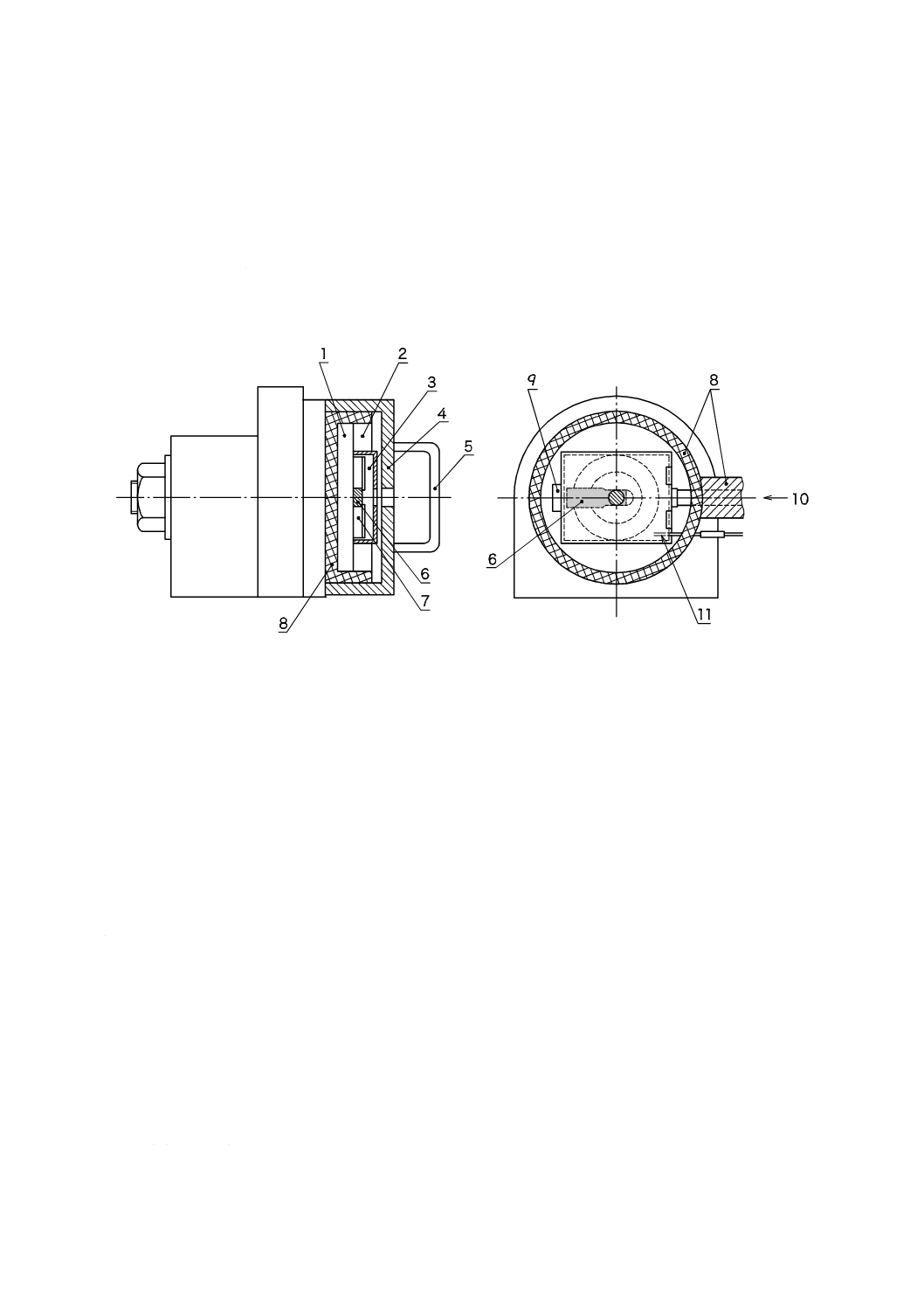

A.2.3 打撃端直径,打撃端質量及び打撃速度の調節

試験片の厚さに比例して,打撃端直径D,打撃端質量m及び打撃速度Vを全て調節する(表A.1参照)。

同時に試験片の直径,保持リングの直径及び保持リングに加える力を,試験片の厚さに合わせて変更する

(表A.1及び図A.1参照)。

これらの調節では,異なる大きさの装置を準備しておく必要がある。そのため,規定外の厚さ1種類だ

けを試験するのでなければ,試験装置は高価になる。しかし,得られた結果が,規定の試験片による反発

弾性率に極めて近いという長所がある。

A.2.4 試験片の積重ね

同一試料の薄い試験片を積み重ねて用い,厚い試験片として用いてもよい。試験片の表面は,極めて平

滑であることが必要である。また,試験片相互の接触を確実にするために,側面を吸引するとよい。

試験片の積重ねは,追加誤差を取り込む可能性があるため,比較測定にだけ用いることができる。

A.3 標準外試験片の状態調節

標準外試験片の状態調節は,寸法の違いを考慮して実施する必要がある。状態調節は,JIS K 6250の9.

(試験片の状態調節)による。

A.4 試験報告書

試験報告書に記録する規定の事項(6.6参照)以外に,試験片の寸法,試験方法及び装置を報告すること

が望ましい。

17

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

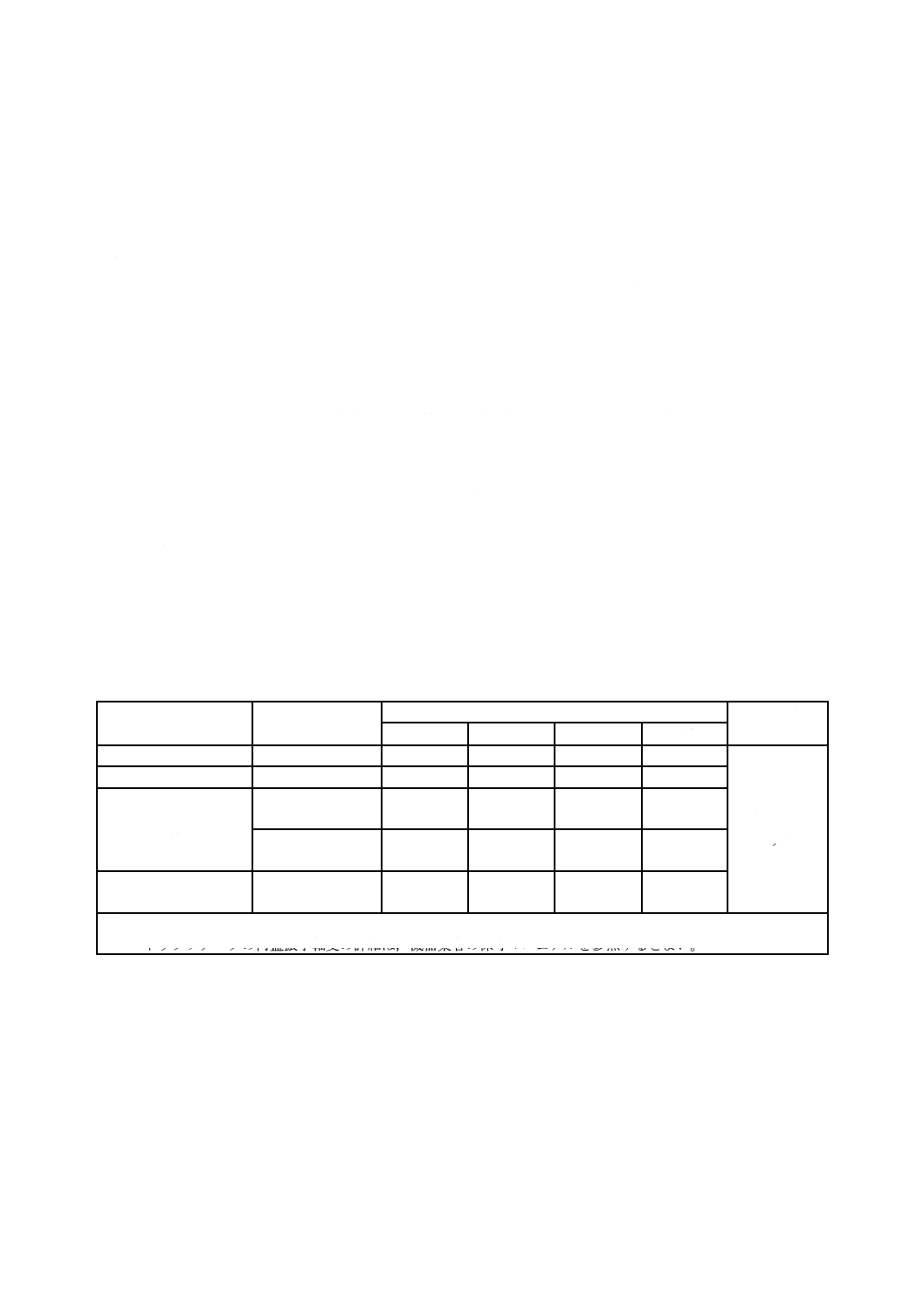

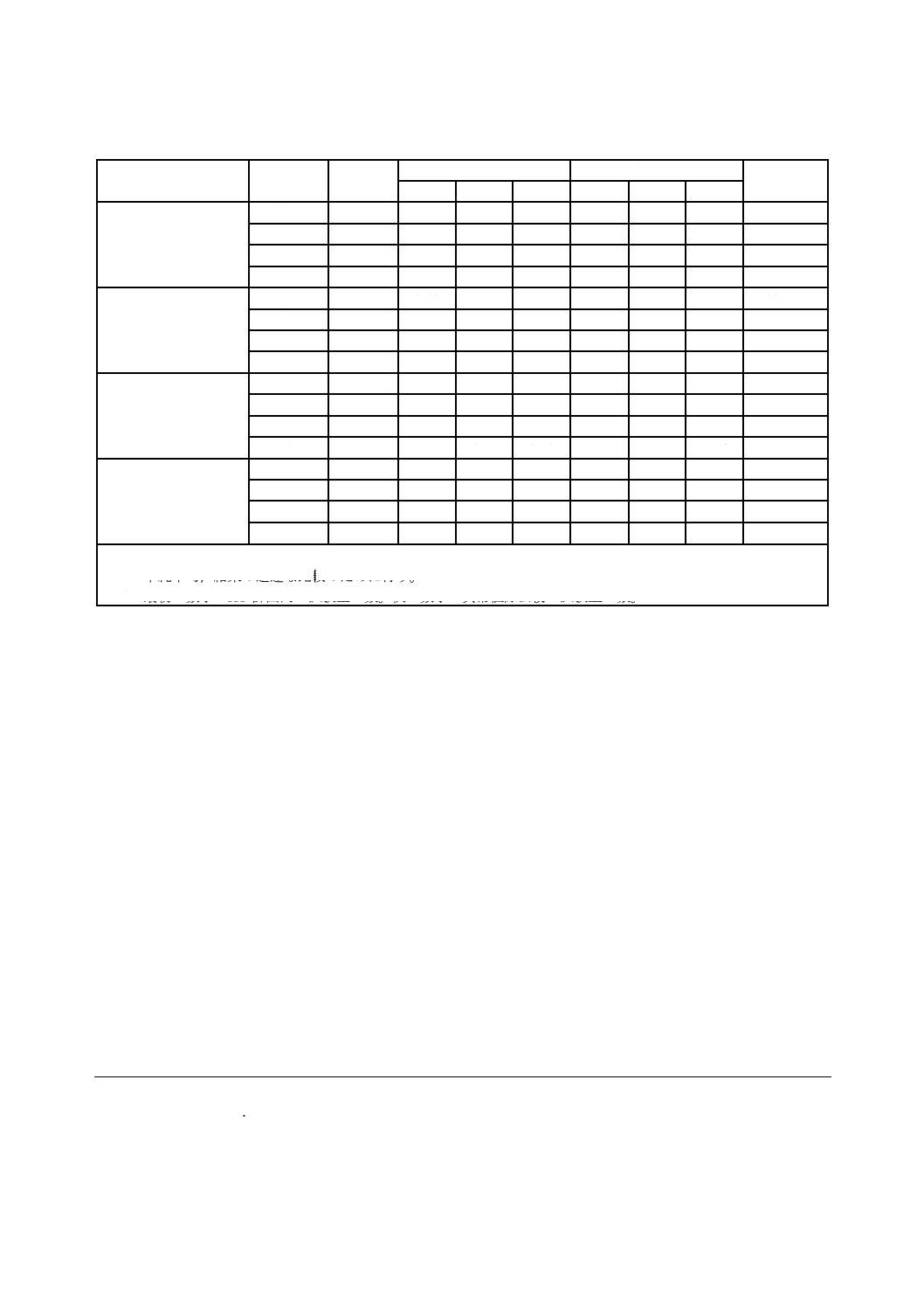

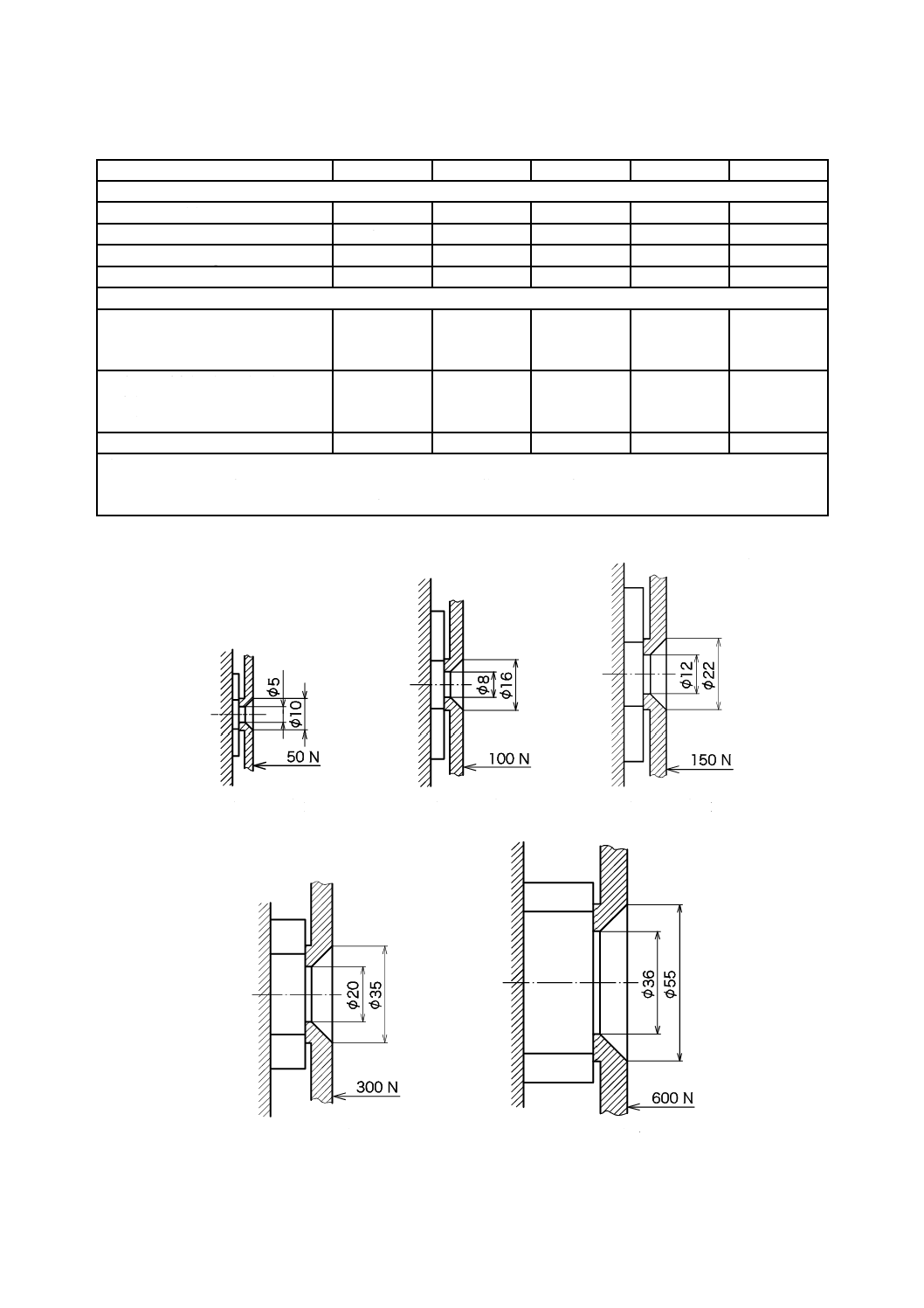

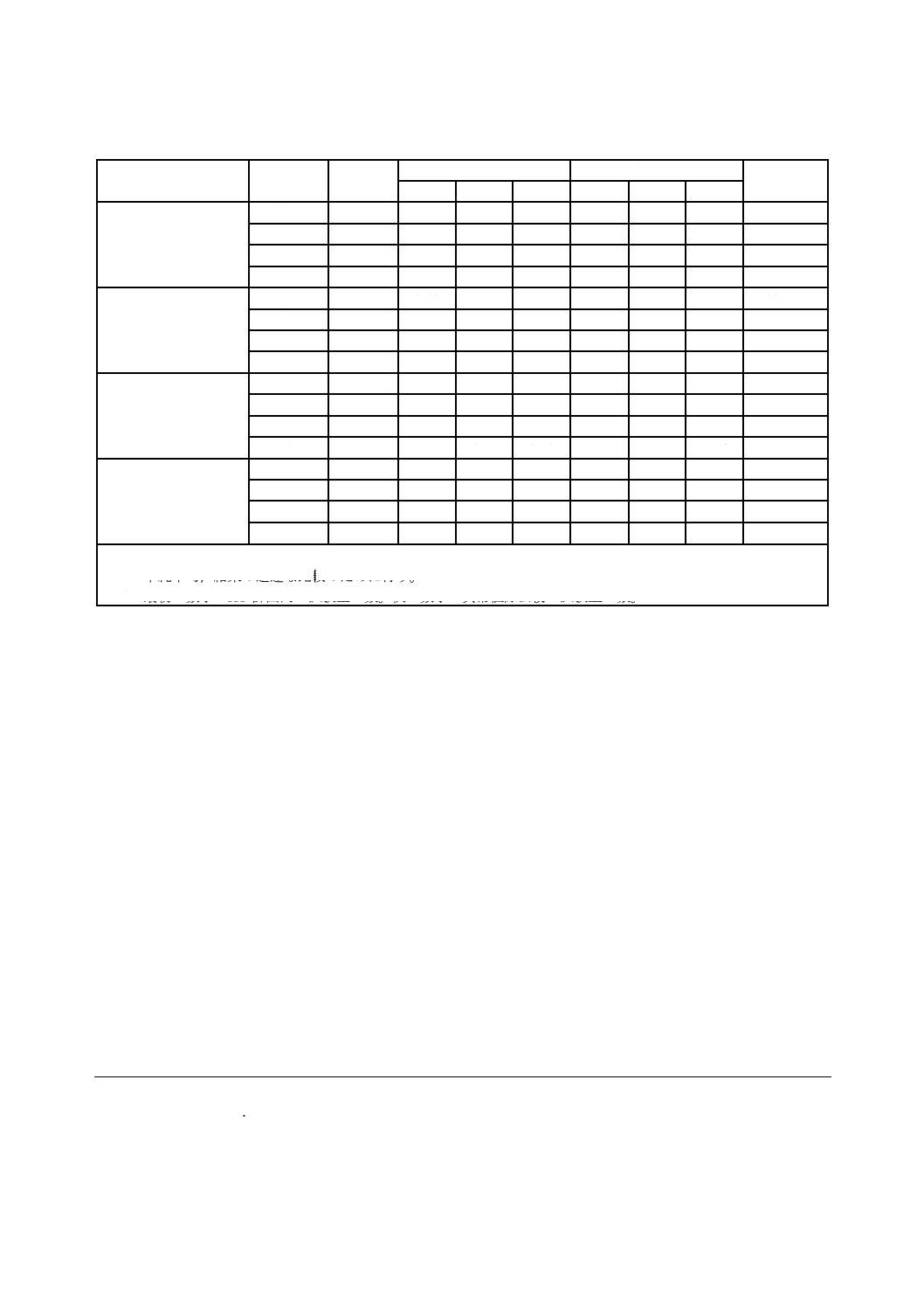

表A.1−A.2.3記載の方法による標準外寸法の試験片使用時の基本パラメータ

サイズI

サイズII

サイズIII

サイズIV

サイズV

基本パラメータ

試験片厚さ(d),mm

2±0.1

4±0.2

6.3±0.3

12.5±0.5

25±1

打撃球直径(D),mm

2±0.05

4±0.1

6.3±0.1

12.5±0.1

25±0.2

打撃質量(m),kg

0.056±0.001

0.112±0.002

0.176±0.005

0.35±0.01

0.70±0.01

打撃速度(V),m/s

0.222±0.005

0.45±0.005

0.71±0.01

1.40±0.01

2.8±0.02

推奨固定装置

試験片直径,mm

最小

9

15

20

29

50

最大

25

45

53

53

70

保持リング直径(図5参照),mm

内径

5

8

12

20

36

外径

10

16

22

35

55

試験片押し付け力,N

50

100

150

300

600

注記 同じ反発弾性率値を得るために必要な保持力は,試験片の寸法及び特性,保持面の仕上げ並びに接触履歴に

よって大きく変化する。硬さの低い加硫ゴム及び熱可塑性ゴムは,変形しやすいので,与える保持力には注

意を要する。一方,保持力が小さすぎると,試験片のずれ及び滑りの原因となる。

単位 mm

a) サイズI

b) サイズII

c) サイズIII

d) サイズIV

e) サイズV

図A.1−標準外寸法の試験片用保持リング

18

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

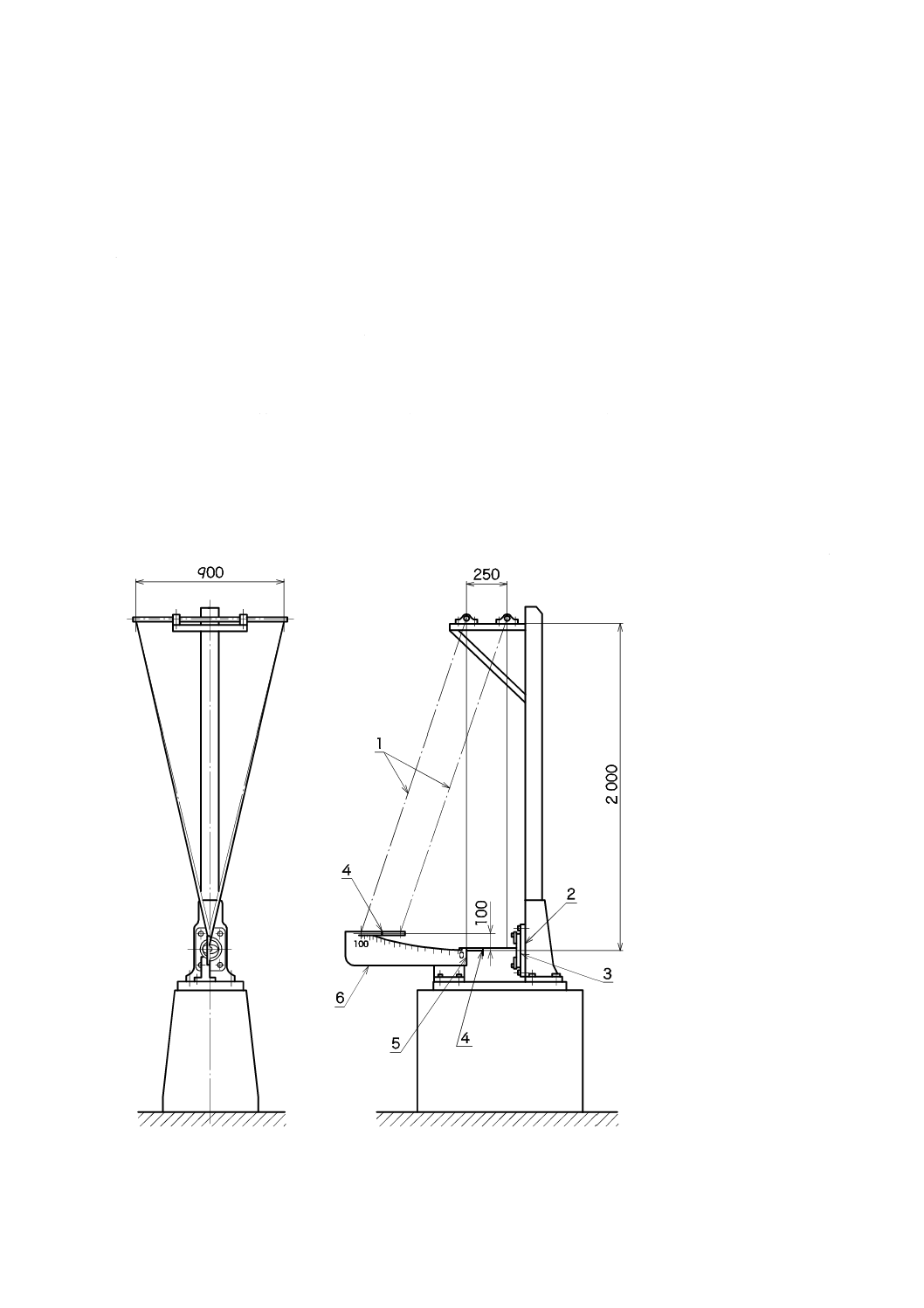

附属書B

(参考)

装置設計

B.1

一般

この規格に適合する寸法及び構造が適切な装置設計の例を参考として記載する。

B.2

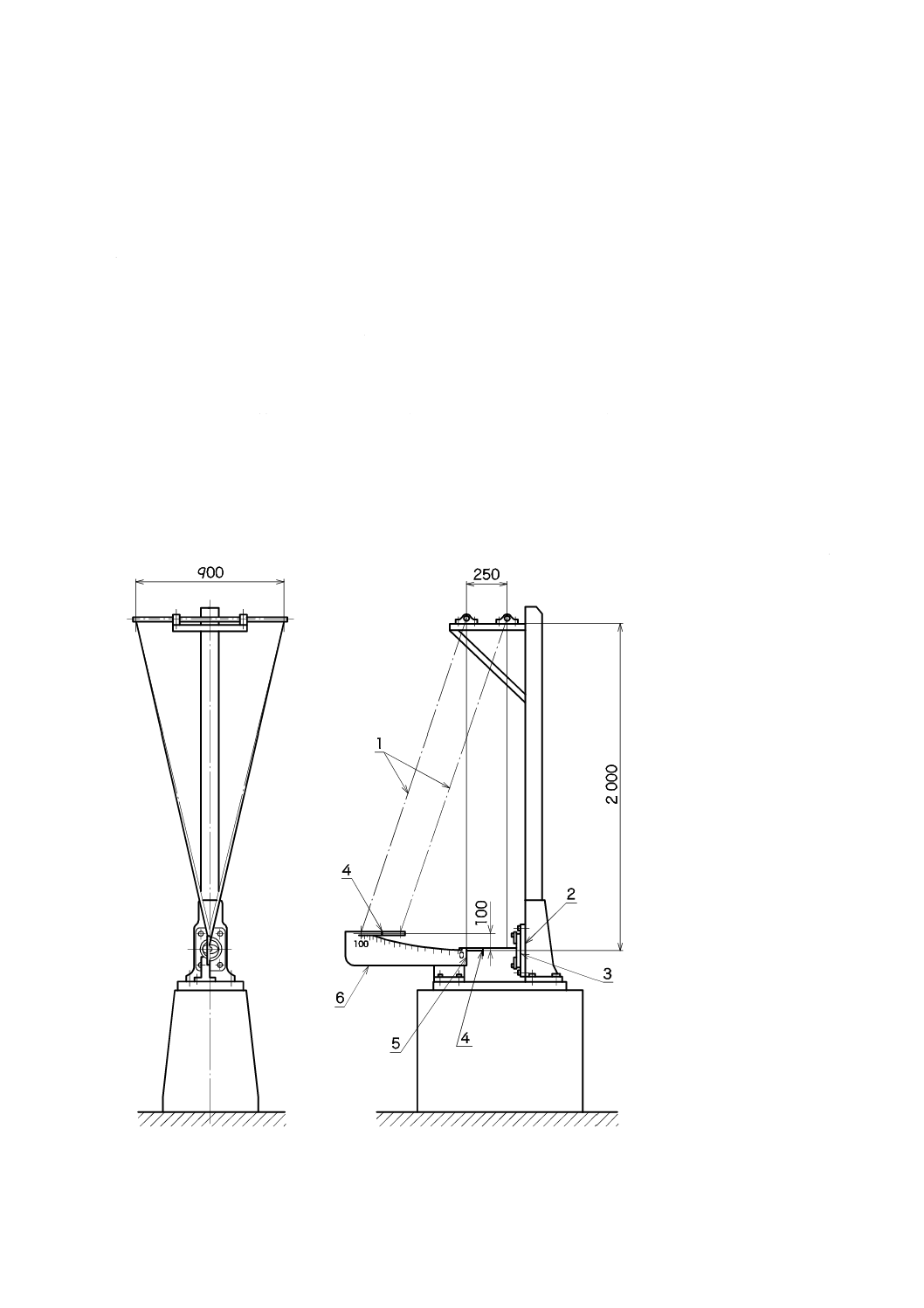

リュプケ振子(Rüpke pendulum)

リュプケ振子の打撃端は,丸棒の端が半球の形状をもち,4本の糸でつるされ支えられている。この方

式は,重力の作用で打撃する。

打撃端は,0.35 kgの質量をもち,半球の直径は,12.5 mmとする。つり糸の長さは,2 000 mmで100 mm

持ち上げられるようになっている。

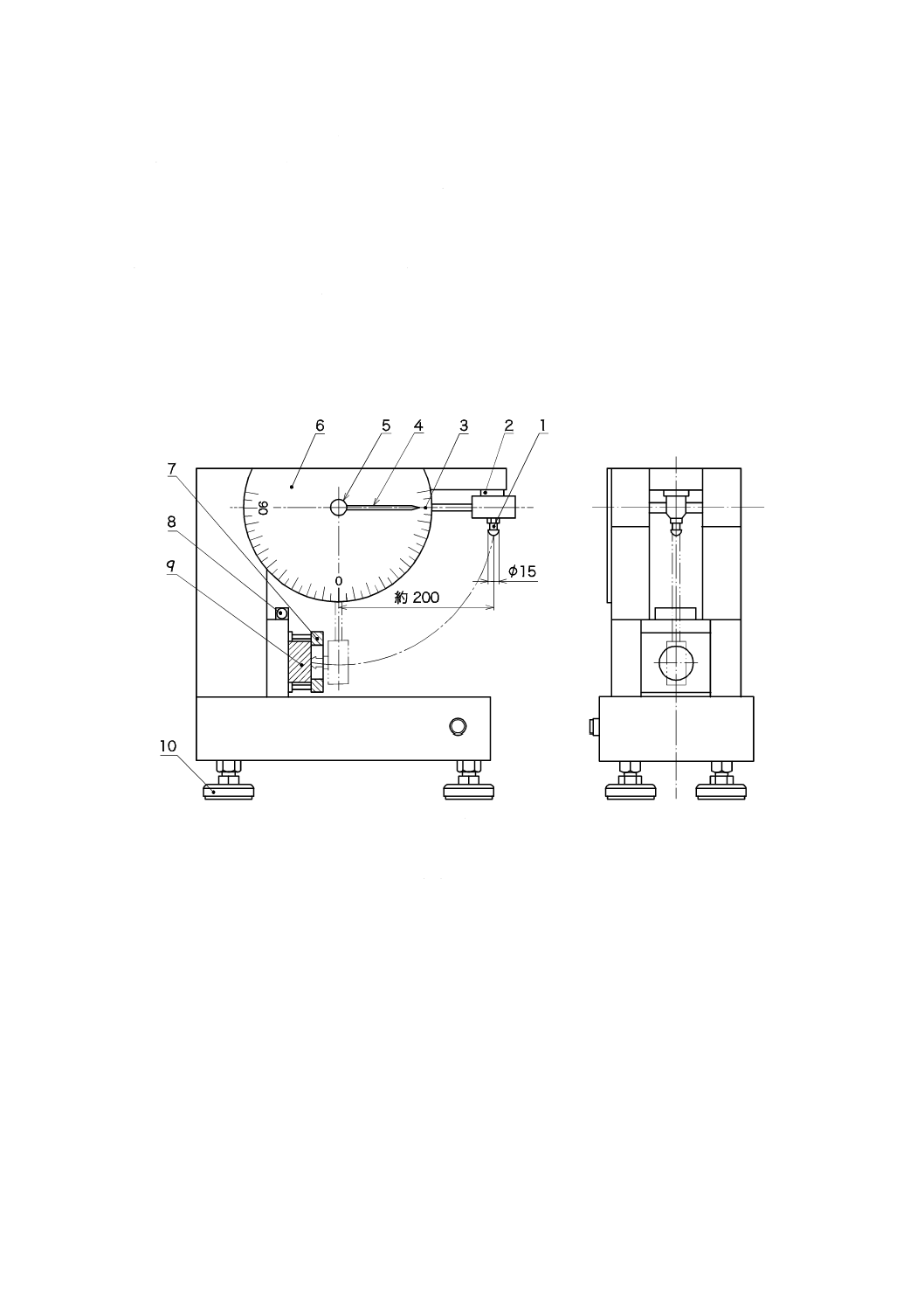

リュプケ振子式試験装置の例を図B.1に示す。

なお,装置の詳細は,参考文献[1]に記載されている。

単位 mm

1 つり糸

2 支持装置

3 試験片

4 振子

5 指針

6 目盛盤

図B.1−リュプケ振子式試験装置の例

19

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.3

ショブ振子(Shob pendulum)

ショブ振子は,端部が直径15 mmの球面である打撃端と,打撃端を回転軸に連結する長さ約200 mmの

ロッドとで構成した硬式振子(つり糸のような柔軟なところがない)である。

振子,寸法及び質量は,振子を静止位置から直角まで持ち上げ解放したとき,2 m/sの打撃速度及び0.5 J

の打撃エネルギーをもつことが必要である。

参考文献[2]に記載されている初期のショブ振子は,6 mm厚さの試験片を用いるため,この規格の示す

仕様の範囲外である。しかし改良型は,12.5 mm厚さの試験片を用いるため,この規格の仕様の範囲内に

入る。

ショブ振子式試験装置の例を図B.2に示す。

単位 mm

1 打撃端

5 シャフト

9 試験片

2 マグネット式支持具

6 目盛板

10 レベルアジャスタ

3 ロッド

7 試験片支持装置

4 指針

8 水準器

図B.2−ショブ振子式試験装置の例

20

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

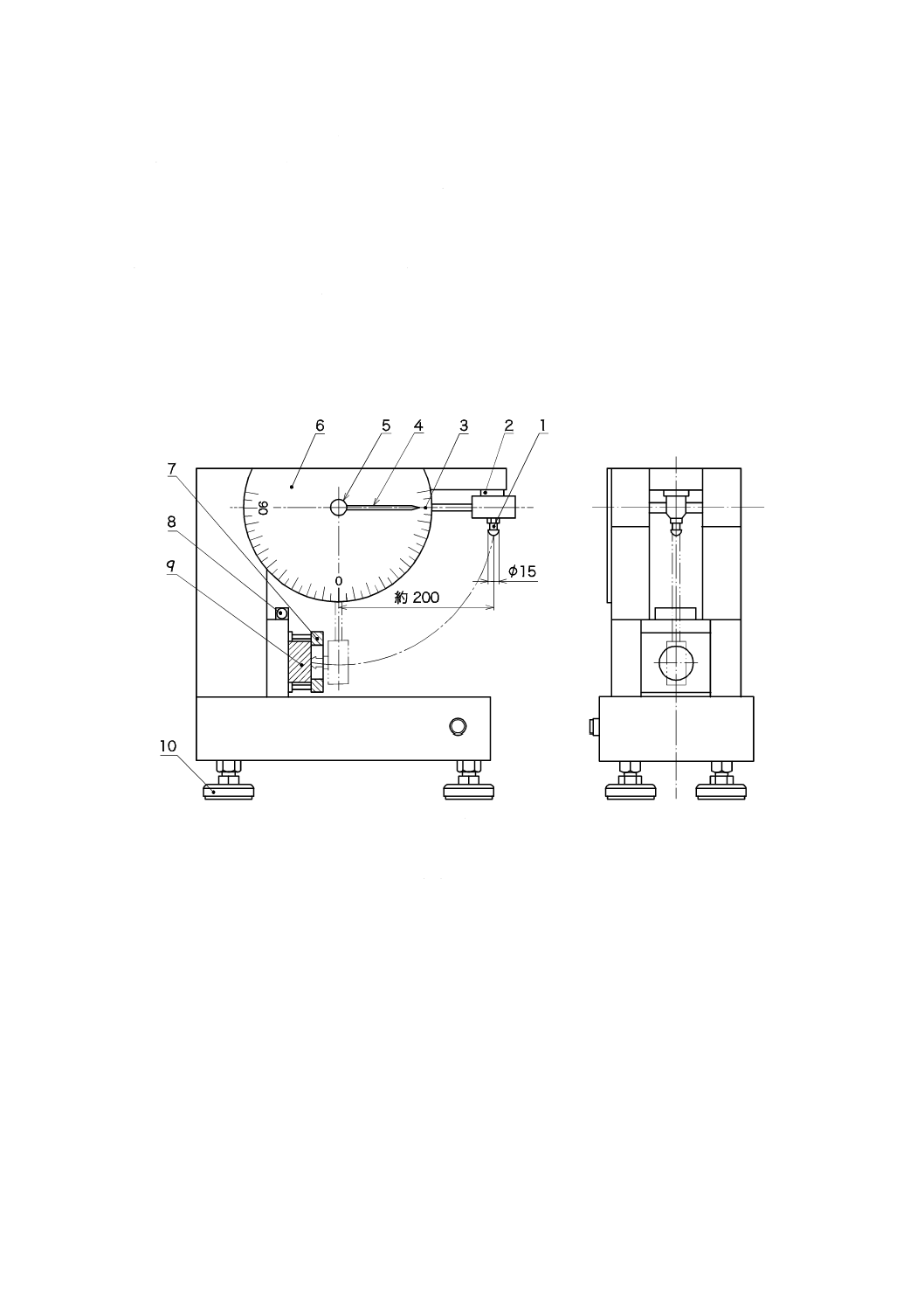

附属書C

(参考)

円盤振子式試験機の円盤支持機構

C.1 一般

この附属書では,トリプソメータの円盤を支持する軸受けについて説明する。軸受けは,機器の運転の

ために規定したパラメータを満足するために,摩擦が少ないことが重要である。

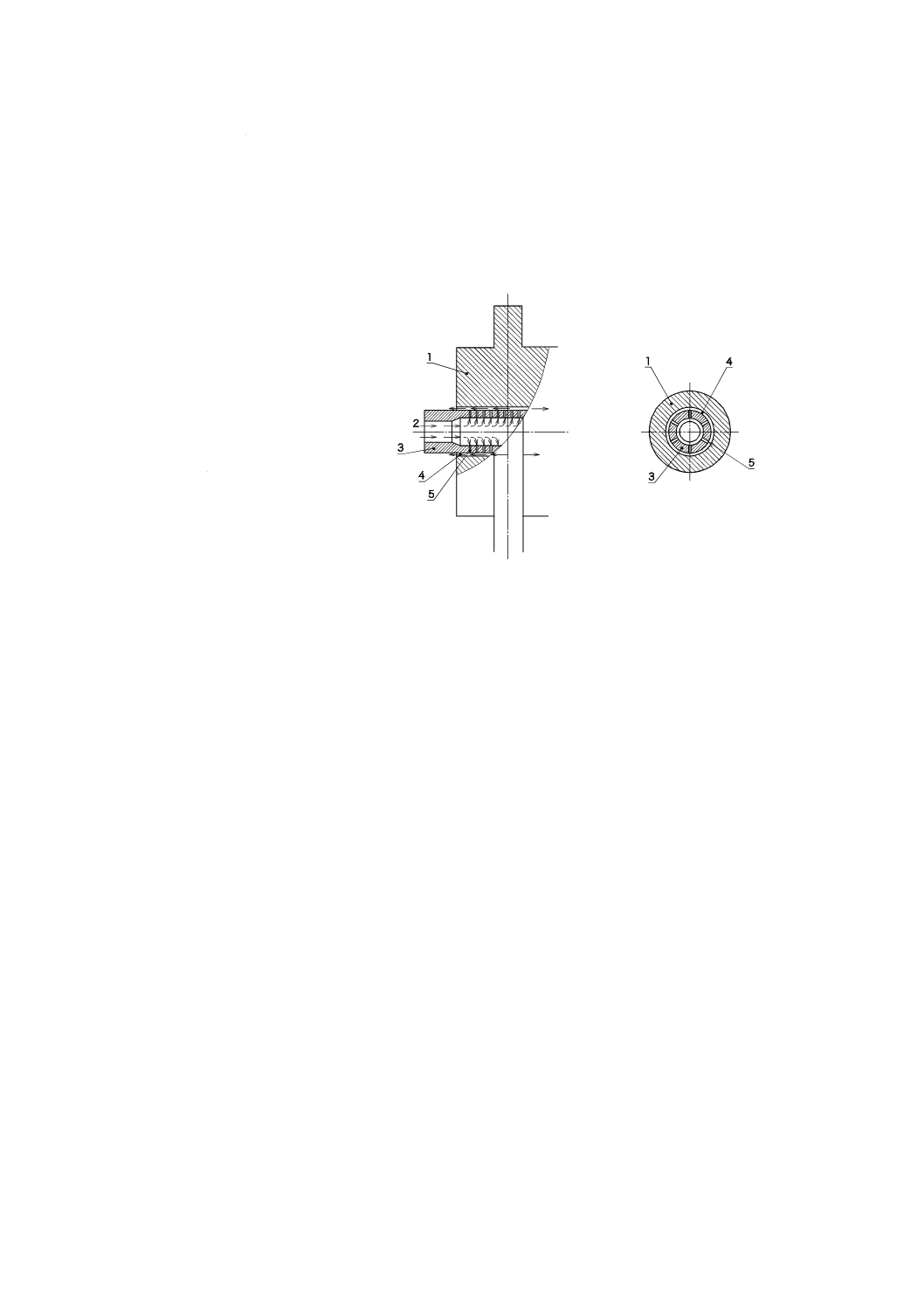

C.2 円盤支持機構

図C.1は,円盤支持機構を示している。円盤には,円盤と直角の軸が取り付けられ,軸は,円盤の両側

に設置してあるそれぞれ一対のローラーの上に置かれている。一対のローラーの軸受け部には,ベアリン

グを用いる機構のものが多い。この方式は,汚れ又は潤滑に起因する摩擦損失の増加を避けるために細心

の注意が必要である。また,摩擦損失が増加する場合は,対数減衰率が低下する。そのような変化が生じ

たときは,再校正又は点検が必要となる。

単位 mm

1

目盛

2

円盤振子

3

指針

4

解放装置

5

ブラケット

6

試験片支持装置

7

試験片

8

軸

9

軸受け

図C.1−円盤振子保持機構の例

21

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3 エアベアリングを用いた円盤の支持機構

円盤を支持する軸受け部に,ベアリングに替えてエアベアリングを用いた支持機構がある。この支持機

構は,図C.2に示すように円盤直接支持方式(円盤と軸との間にエアベアリングを用いる方法)と軸両端

支持方式(円盤に軸を直結し軸の両端にエアベアリングを用いる方式)との2種類があるが,いずれの方

法も摩擦抵抗が少なく良好な結果を得ることができる。

1

円盤(部分)

2

圧縮空気

3

円盤振子軸

4

軸及び円盤間の薄い空気層

5

ノズル

図C.2−エアベアリングによる円盤振子支持機構の例

22

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

精度

D.1 概要

繰返し精度及び再現性を示す精度の計算は,ISO/TR 9272:2005 [3]に従って行った。

D.2 実験の詳細

D.2.1 反発弾性率測定試験

D.2.1.1 試験室間試験プログラム(ITP)

D.2.1.1.1 このITPは,2007年に実施した。天然ゴム(NR)を用いた2種類の配合物,及び油展スチレン

ブタジエンゴム(SBR 1712)を用いた配合物(表D.2参照)から作製した試験片を全ての参加した実験室

に送付し,試験を実施した。

D.2.1.1.2 試験日時及び試験間隔は,ISO/TR 9272に従った。

D.2.1.1.3 用いた試験装置は,リュプケ振子,ショブ振子,ベアリング軸受のトリプソメータ及びエアベ

アリング軸受のトリプソメータであった。

D.2.1.1.4 試験片の寸法は,表D.1に示す。各配合物の配合内容詳細及び加硫条件は,表D.2を参照する。

D.2.1.1.5 このITPは,試験片の調製操作を行わないISO/TR 9272に規定するタイプ1の精度の試験に相

当する。ITPには,全21の実験室が参加した。

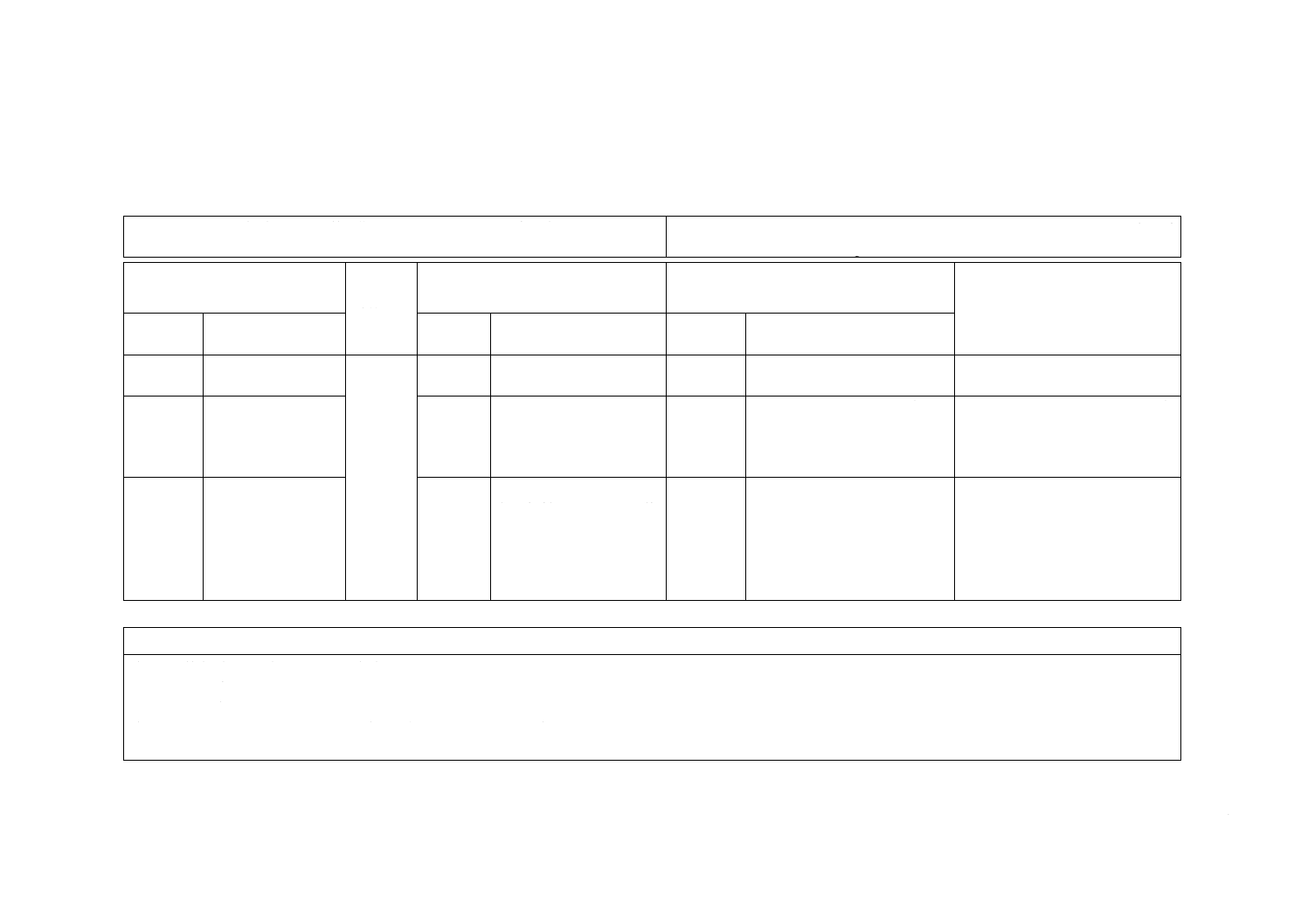

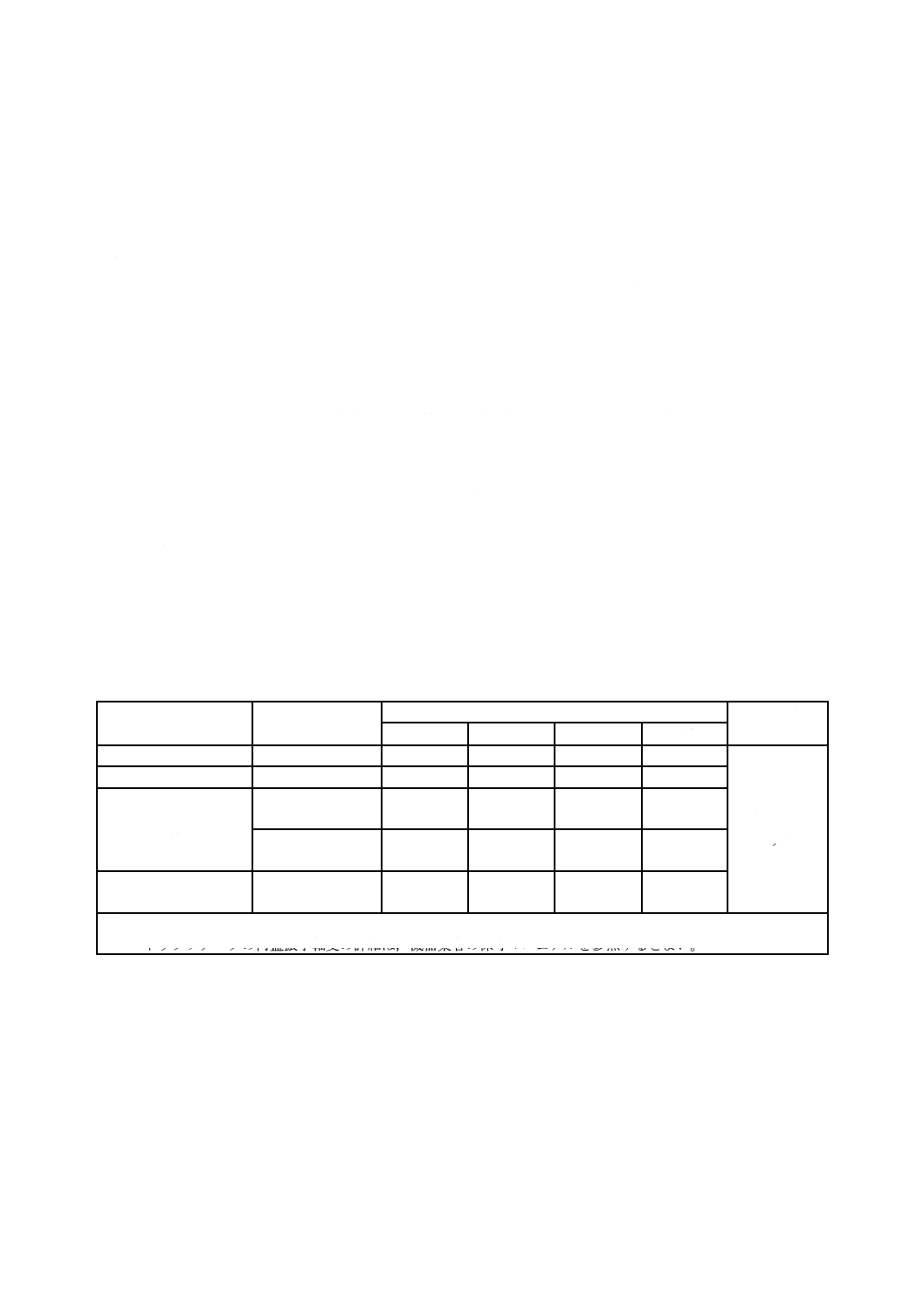

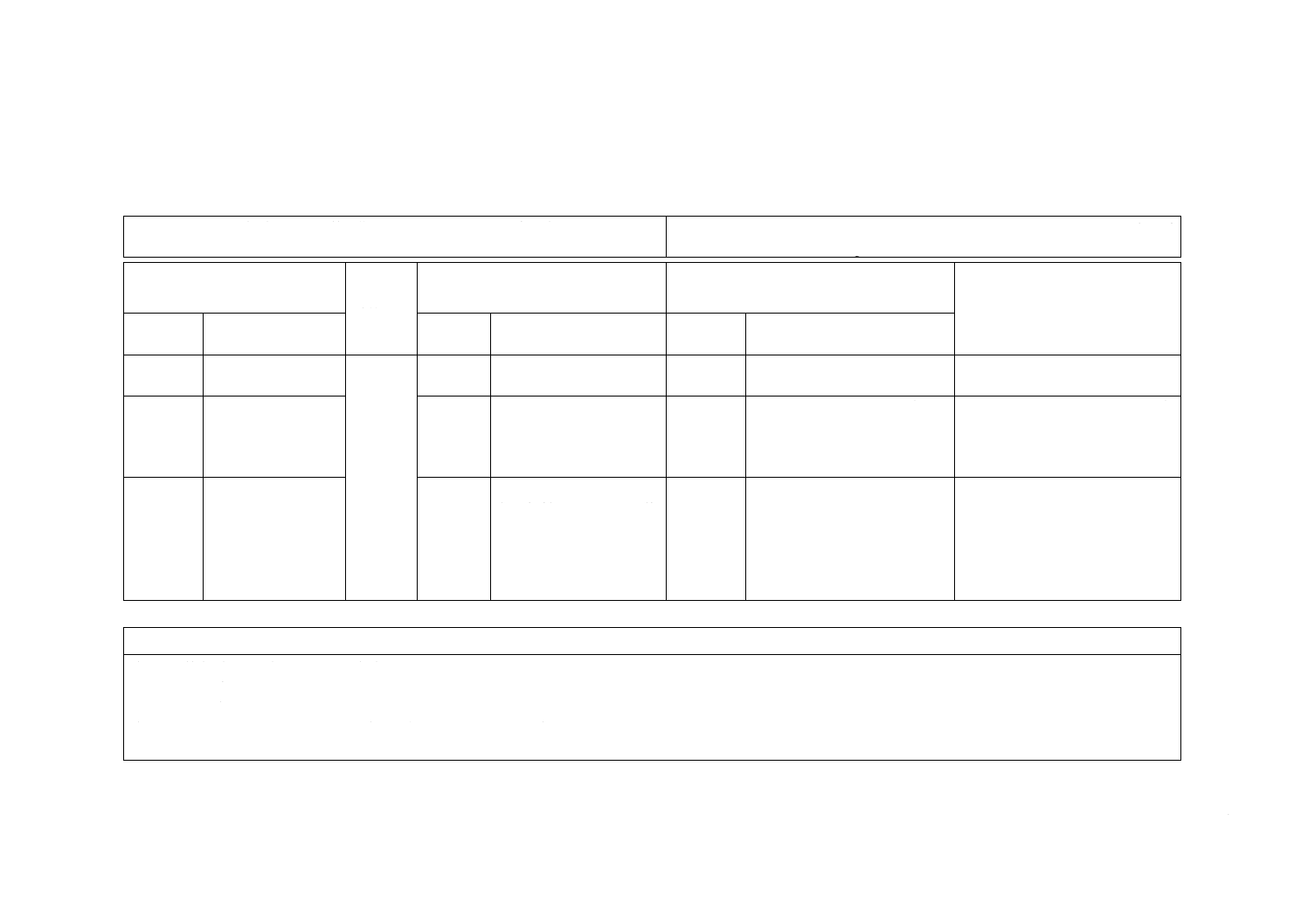

表D.1−試験方法及び試験片の大きさ(サイズ)

試験装置

試験片形状

(試験片No.)

試験片の寸法 mm

試験片作製用

配合物

厚さ

直径

幅

長さ

リュプケ

円柱

12.5±0.5

29±0.5

−

−

配合物A,B

及びC a)

ショブ

円柱

12.5±0.5

29±0.5

−

−

トリプソメータ

ベアリング軸受b)

円盤

(試験片タイプ1)

7.0±1.0

44.6±0.5

−

−

直方体

(試験片タイプ2)

4.0±1.0

−

8.0±0.5

8.0〜

トリプソメータ

エアベアリング軸受b)

直方体

(試験片タイプ2)

4.0±1.0

−

8.0±0.5

8.0〜

注a) 表D.2参照。3種類の配合物全てをどの種類の試験片にも用いた。

b) トリプソメータの円盤振子軸受の詳細は,機器業者の保守マニュアルを参照するとよい。

23

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

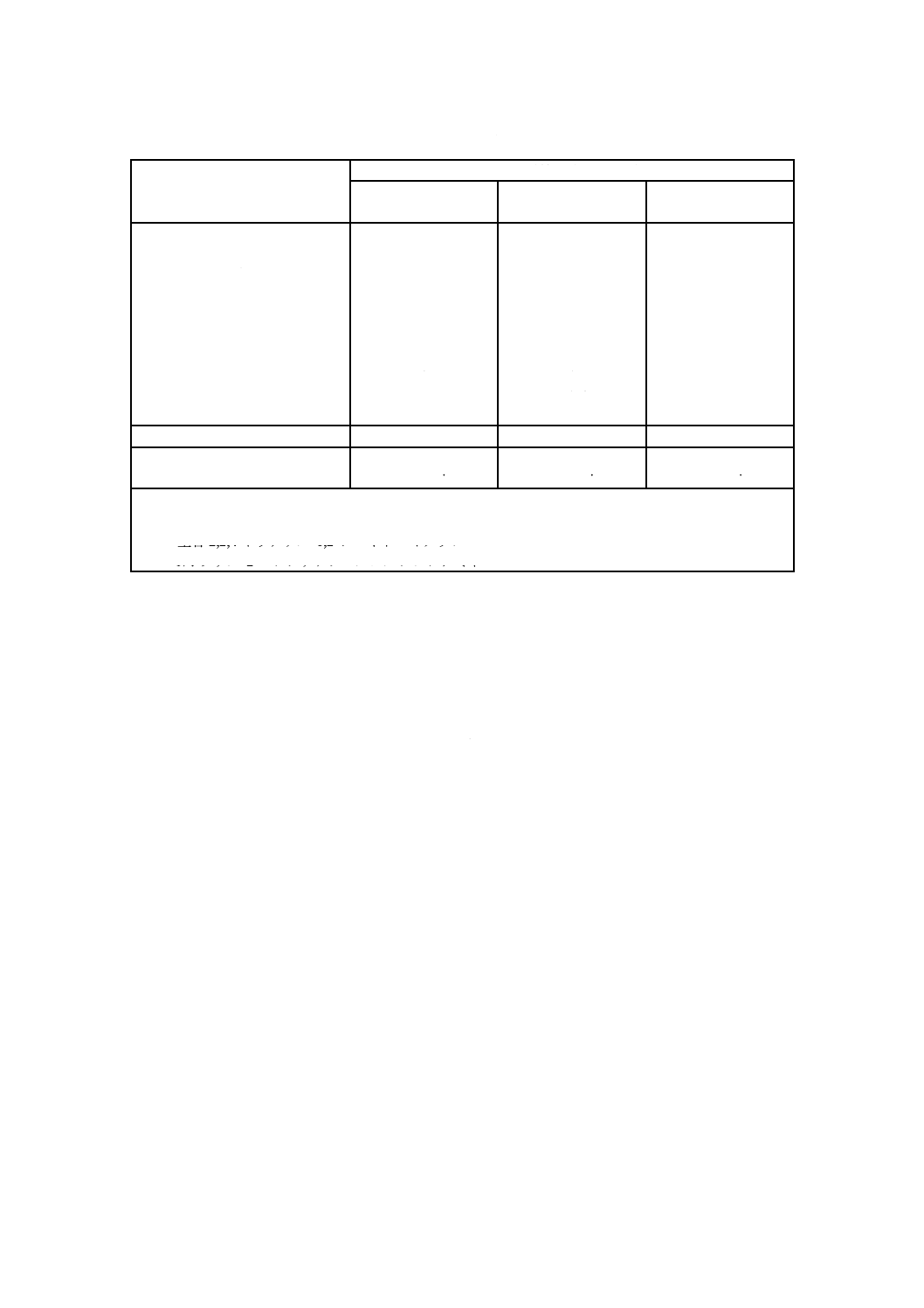

表D.2−配合表及び加硫条件

試料及び配合剤

部数(質量単位による)

配合物A

(NR1)

配合物B

(NR2)

配合物C

(SBR)

NR(RSS#3)

100.0

100.0

−

SBR(1712)

−

−

137.5

HAF カーボンブラック(N330)

45.0

60.0

60.0

亜鉛華

5.0

5.0

5.0

ステアリン酸

2.0

2.0

1.5

プロセス油(ナフテン油)

5.0

15.0

5.0

老化防止剤(6PPD)a)

1.0

1.0

1.5

老化防止剤(TMQ)b)

1.5

1.5

1.5

促進剤(TBBS)c)

0.6

0.6

1.0

硫黄

2.5

2.0

2.0

合計

162.6

187.1

215.0

プレス加硫

150 ℃

30 min

150 ℃

30 min

150 ℃

65 min

注記 試料の厚さの違いによる加硫条件に加味した修正は,表示していない。

注a) N-(1,3-ジメチルブチル)-N′-フェニル-p-フェニレンジアミン

b) 重合2,2,4-トリメチル-1,2-ジハイドロキノリン

c) N-t-ブチル-2-ベンゾチアゾールスルフェンアミド

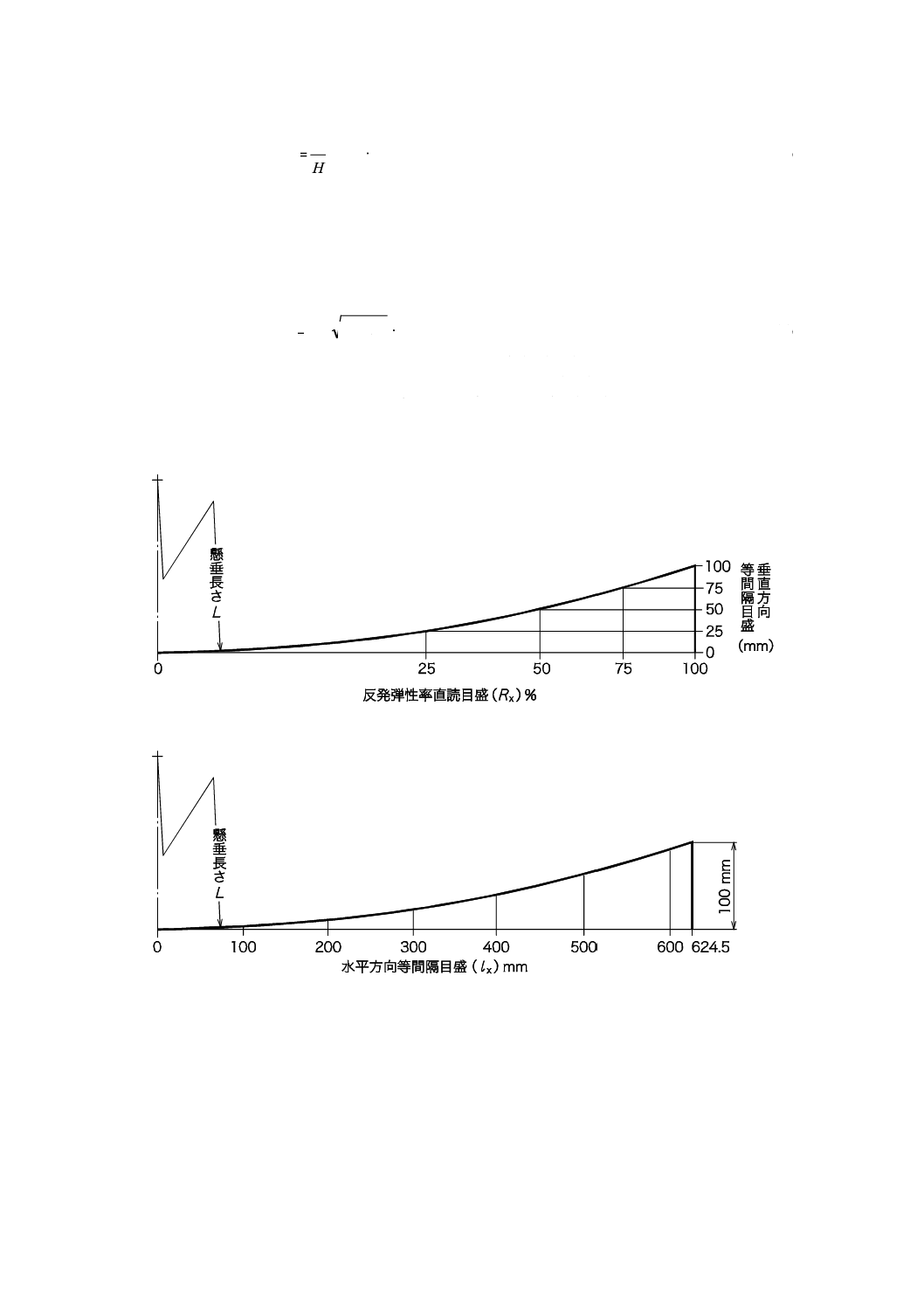

D.3 精度評価結果

D.3.1 反発弾性率測定試験の評価結果

ITPの評価結果を表D.3に示す。

D.3.2 用いた記号

表D.3に用いた記号は,次のように定義する。

r :反発弾性率で表した室内繰返し精度

(r):パーセントで表した室内繰返し精度(相対値)

R :反発弾性率で表した室間繰返し精度

(R):パーセントで表した室間繰返し精度(相対値)

sr :試験室内標準偏差(測定単位で)

sR :試験室間標準偏差(測定単位で,全試験室間ばらつきに対する)

24

K 6255:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表D.3−リュプケ,ショブ及びトリプソメータ反発弾性試験の精度(タイプ1)

試験方法

配合物

平均値

試験室内

試験室間

試験室数c)

sr

r

(r)

sR

R

(R)

リュプケ

配合物A

59.56

0.53

1.49

2.50

1.60

4.54

7.62

6

(試験片)a)

配合物B

50.75

0.54

1.53

3.01

1.90

5.37

10.57

6

配合物C

39.75

0.44

1.26

3.17

1.23

3.49

8.77

6

平均b)

50.02

0.50

1.42

2.89

1.58

4.46

8.99

6

ショブ

配合物A

59.18

1.10

3.12

5.27

1.59

4.50

7.60

10 → 9

(試験片)a)

配合物B

50.75

0.69

1.95

3.84

1.80

5.11

10.06

10 → 9

配合物C

39.38

0.51

1.44

3.65

1.32

3.75

9.52

10 → 9

平均b)

49.77

0.77

2.17

4.25

1.57

4.45

9.06

9

トリプソメータ

配合物A

70.48

0.43

1.22

1.73

1.79

5.08

7.20

2

(試験片タイプ1)a)

配合物B

60.69

0.91

2.58

4.24

2.64

7.48

12.32

2

配合物C

47.33

0.30

0.85

1.79

0.64

1.80

3.81

2

平均b)

59.50

0.55

1.55

2.59

1.69

4.79

7.78

2

トリプソメータ

配合物A

63.03

0.57

1.62

2.57

1.68

4.76

7.56

5 → 4

(試験片タイプ2)a)

配合物B

54.54

1.58

4.47

8.20

1.14

3.21

5.89

5 → 4

配合物C

42.85

0.47

1.34

3.14

1.60

4.54

10.58

5 → 4

平均b)

53.48

0.88

2.48

4.64

1.47

4.17

8.01

4

注a) 表D.1参照。

b) 単純平均,結果の迅速な比較のために行う。

c) 最初の数字=ITP計画内の試験室の数。次の数字=異常値除去後の試験室の数。

参考文献

[1] LÜPKE, Ir.P. The impact resiliometer, Rubber Chemistry and Technology,Vol. 7(1934), p. 591

[2] SCHOB, A, Mitteilungen aus dem staatlichen Materialprüfungsamt, Berlin, 1919, p. 227

[3] ISO/TR 9272:2005,Rubber and rubber products−Determination of precision for test method standards

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6255:2013 加硫ゴム及び熱可塑性ゴム−反発弾性率の求め方

ISO 4662:2009 Rubber, vulcanized or thermoplastic−Determination of rebound

resilience及びTechnical Corrigendum 1:2010

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

2

−

追加

JIS K 6200を追加。

JISとして必要なための追加で,

技術的な差異はない。

6.1.4

5.1.4

追加

規定の保持力では,高すぎる場

合があるので,“受渡当事者間

の協定によって保持力を変更

してもよい”を追加した。

次回のISO定期見直し時に提案

する。

7.1.6 d) 3)

打撃速度の値は,円

盤振子の振動周期

から算出すること

ができ,7.1.1に規定

した範囲にあるこ

とを確認する。

6.1.6

打撃速度の値は,固体円

盤の慣性モーメントと位

置エネルギーとの値から

算出することができ,

7.1.1に規定した範囲にあ

ることを確認する。

変更

打撃速度は,周期を規定するこ

とによって算出できる関係に

あるため変更した。

次回のISO定期見直し時に提案

する。

JISと国際規格との対応の程度の全体評価:ISO 4662:2009,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

2

5

5

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。