K 6252-1:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 2

4.1 一般 ···························································································································· 2

4.2 試験方法A:トラウザ形試験片を用いる方法 ······································································· 2

4.3 試験方法B−手順(a):切込みなしアングル形試験片を用いる方法 ········································· 2

4.4 試験方法B−手順(b):切込みありアングル形試験片を用いる方法 ········································· 3

4.5 試験方法C:クレセント形試験片を用いる方法 ···································································· 3

5 試験装置························································································································· 3

5.1 試験片の打抜き型 ·········································································································· 3

5.2 切込み装置 ··················································································································· 4

5.3 引張試験機 ··················································································································· 5

5.4 つかみ具 ······················································································································ 5

6 試験装置の校正 ················································································································ 5

7 試験片···························································································································· 5

7.1 試料の準備 ··················································································································· 5

7.2 試料の状態調節及び試験片の打抜き··················································································· 6

7.3 試験片の列理 ················································································································ 6

7.4 試験片の切込み ············································································································· 6

8 試験片の数 ······················································································································ 7

9 試験温度························································································································· 7

10 試験方法 ······················································································································· 7

10.1 試験片の厚さの測定 ······································································································ 7

10.2 操作方法 ····················································································································· 7

11 計算 ····························································································································· 7

11A 精度 ··························································································································· 7

12 試験報告書 ···················································································································· 8

附属書A(参考)精度 ··········································································································· 9

附属書B(規定)試験装置の校正 ··························································································· 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

K 6252-1:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本ゴム工業会(JRMA)及び

一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS

K 6252:2007は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6252の規格群には,次に示す部編成がある。

JIS K 6252-1 第1部:トラウザ形,アングル形及びクレセント形試験片を用いる方法

JIS K 6252-2 第2部:デルフト形試験片を用いる方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6252-1:2015

加硫ゴム及び熱可塑性ゴム−引裂強さの求め方−

第1部:トラウザ形,アングル形及びクレセント形

試験片を用いる方法

Rubber, vulcanized or thermoplastic-Determination of tear strength-

Part 1: Trouser, angle and crescent test pieces

序文

この規格は,2010年に第3版として発行されたISO 34-1を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの引裂強さの求め方について規定する。

なお,この規格は,次の3種類の方法に適用する。

試験方法A

トラウザ形試験片を用いる方法

試験方法B

切込みあり又は切込みなしアングル形試験片を用いる方法

試験方法C

クレセント形試験片を用いる方法

注記1 デルフト形試験片の引裂強さの求め方は,JIS K 6252-2に規定されている(参考文献[1]参照)。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 34-1:2010,Rubber, vulcanized or thermoplastic−Determination of tear strength−Part 1:

Trouser, angle and crescent test pieces(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の利

用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

2

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

注記 対応国際規格:ISO 5893,Rubber and plastics test equipment−Tensile, flexural and compression

types (constant rate of traverse)−Specification(MOD)

JIS K 6274 ゴム及びプラスチック−引裂強さ及び接着強さの求め方における波状曲線の解析

注記 対応国際規格:ISO 6133,Rubber and plastics−Analysis of multi-peak traces obtained in

determinations of tear strength and adhesion strength(IDT)

JIS Z 8401 数値の丸め方

ISO 18899:2004,Rubber−Guide to the calibration of test equipment

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

トラウザ形引裂強さ(trouser tear strength)

トラウザ形試験片の切込みを起点として引き裂くのに要する力の中央値を,JIS K 6274によって求め,

試験片の厚さで除した値。

3.2

切込みなしアングル形引裂強さ(unnicked angle tear strength)

切込みがないアングル形試験片を引き裂くのに要する力の最大値を,試験片の厚さで除した値。

3.3

切込みありアングル形及びクレセント形引裂強さ(nicked angle tear strength,crescent tear strength)

切込みがあるアングル形及びクレセント形試験片の切込みを起点として引き裂くのに要する力の最大値

を,試験片の厚さで除した値。

4

原理

4.1

一般

引裂強さは,引裂きが成長・伝ぱ(播)するのに要する力である。引裂試験は,試験片が破断するまで

一定の速度で引張試験機で力をかけ続ける。試験方法によって最大値又は中央値を用いて引裂強さを求め

る。

なお,異なる試験方法での試験結果には,相関はない。

4.2

試験方法A:トラウザ形試験片を用いる方法

試験方法Aは,切込みの長さの影響が少ないため,試験方法B又は試験方法Cに比べ,扱いやすい。

試験結果は,材料の引裂特性との相関が理解しやすく,(つかみ部の伸びが無視できるため)弾性率の影響

が少ない。引裂きの伝ぱ(播)速度がつかみ部の移動速度と直接関係する。

試料の種類によっては,滑らかな引裂きの成長・伝ぱ(播)が起こらず,結果の解析が難しい場合があ

る(参考文献[2]参照)。

4.3

試験方法B−手順(a):切込みなしアングル形試験片を用いる方法

試験方法B−手順(a)は,引裂きの発生と引裂きの成長・伝ぱ(播)とが組み合わさった試験方法であ

3

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。引裂きは,試験片のアングル位置の応力が上昇して発生し,更に応力が大きくなると引裂きが成長・

伝ぱ(播)する。ただし,試験片を破壊するのに要する全体の力しか測定できないため,引裂きの発生と

成長・伝ぱ(播)との二つの成分を分離することはできない(参考文献[3]参照)。

4.4

試験方法B−手順(b):切込みありアングル形試験片を用いる方法

試験方法B−手順(b)では,あらかじめ試験片に入れた切込みから,引裂きが成長・伝ぱ(播)するの

に要する力を測定する。この方法では,引裂きの成長・伝ぱ(播)速度がつかみ部の移動速度と直接関係

しない(参考文献[4]参照)。

4.5

試験方法C:クレセント形試験片を用いる方法

試験方法Cでは,あらかじめ試験片に入れた切込みから,引裂きが成長・伝ぱ(播)するのに要する力

を測定する。この方法では,引裂きの成長・伝ぱ(播)速度がつかみ部の移動速度と直接関係しない。

5

試験装置

5.1

試験片の打抜き型

5.1.1

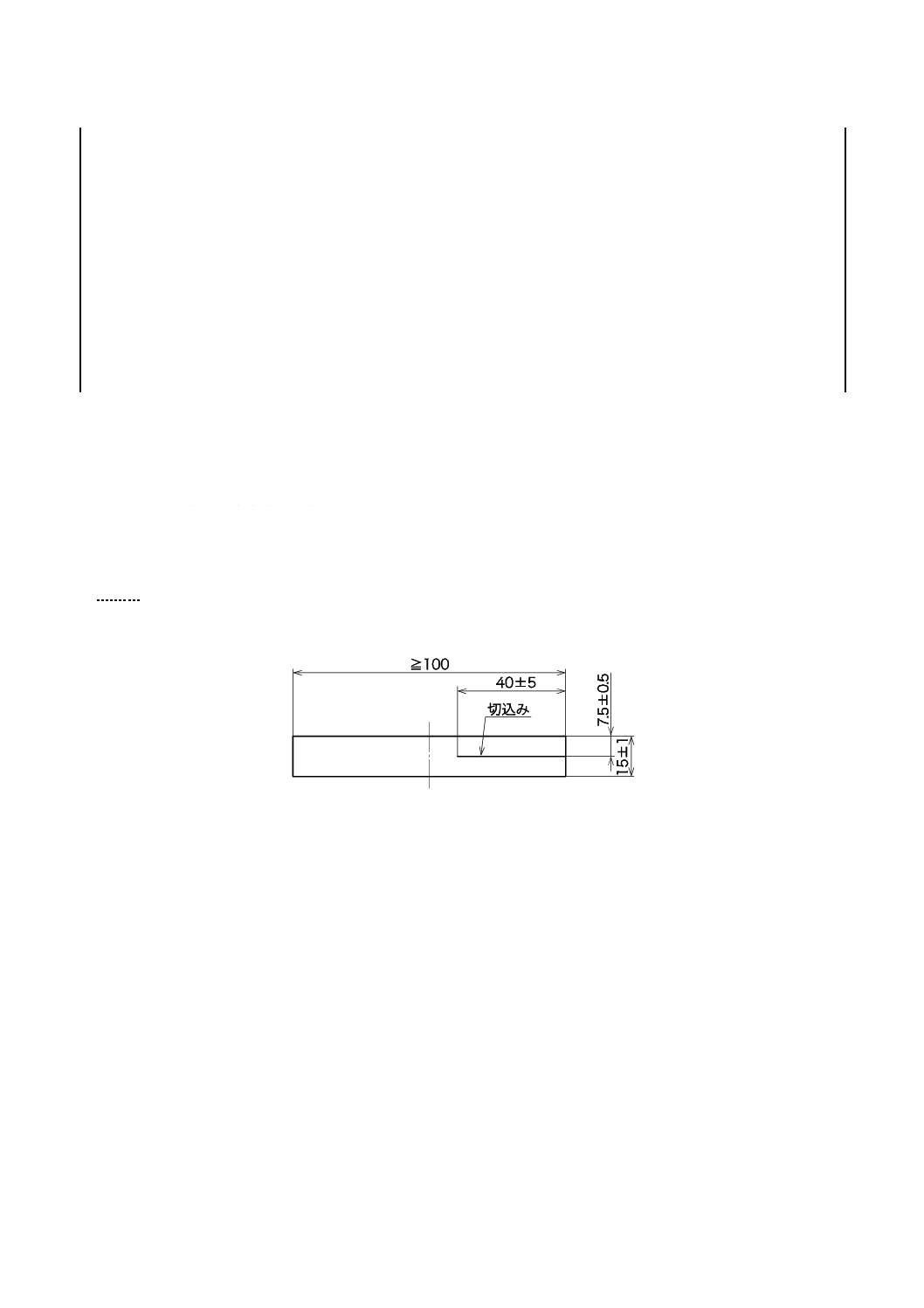

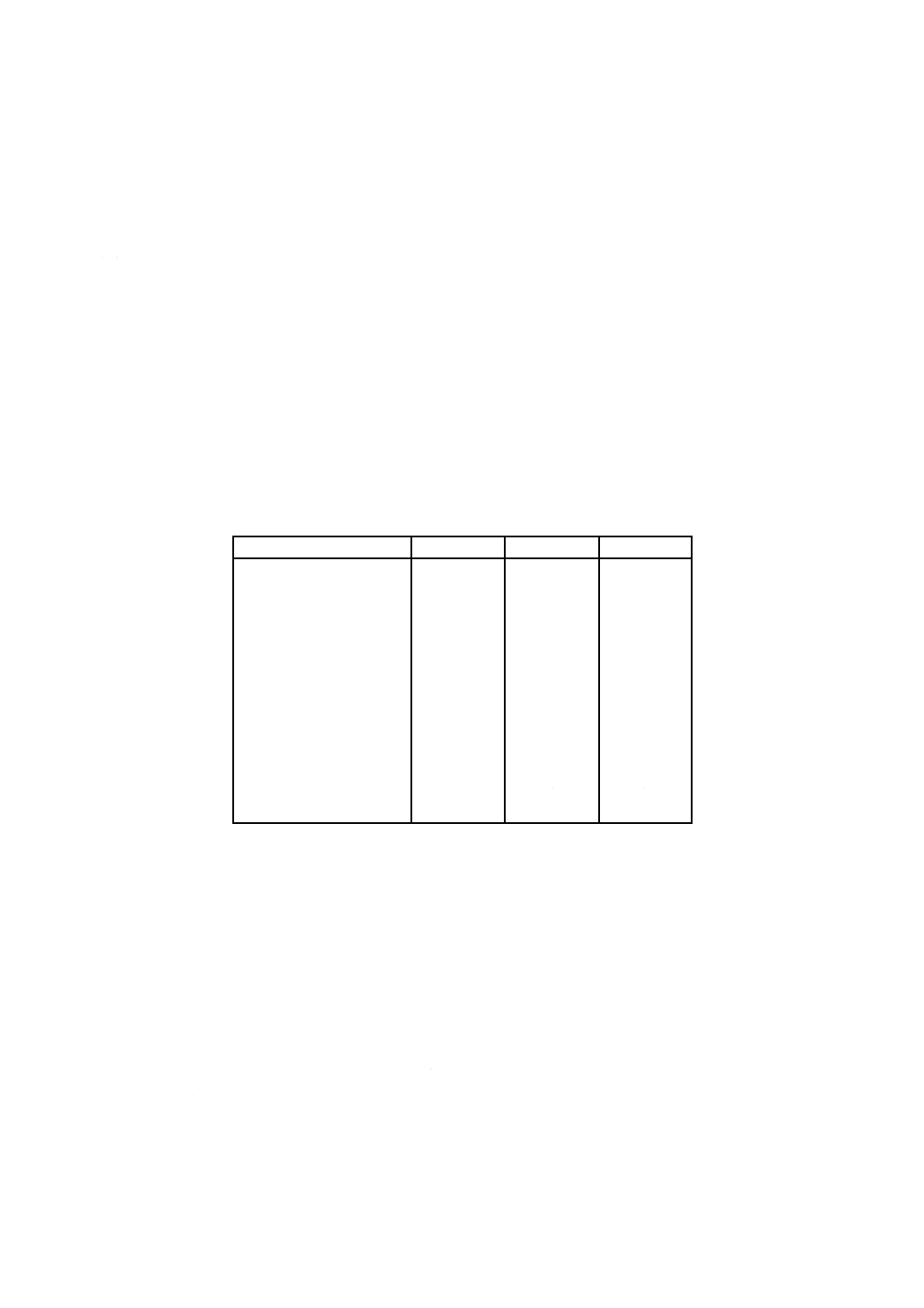

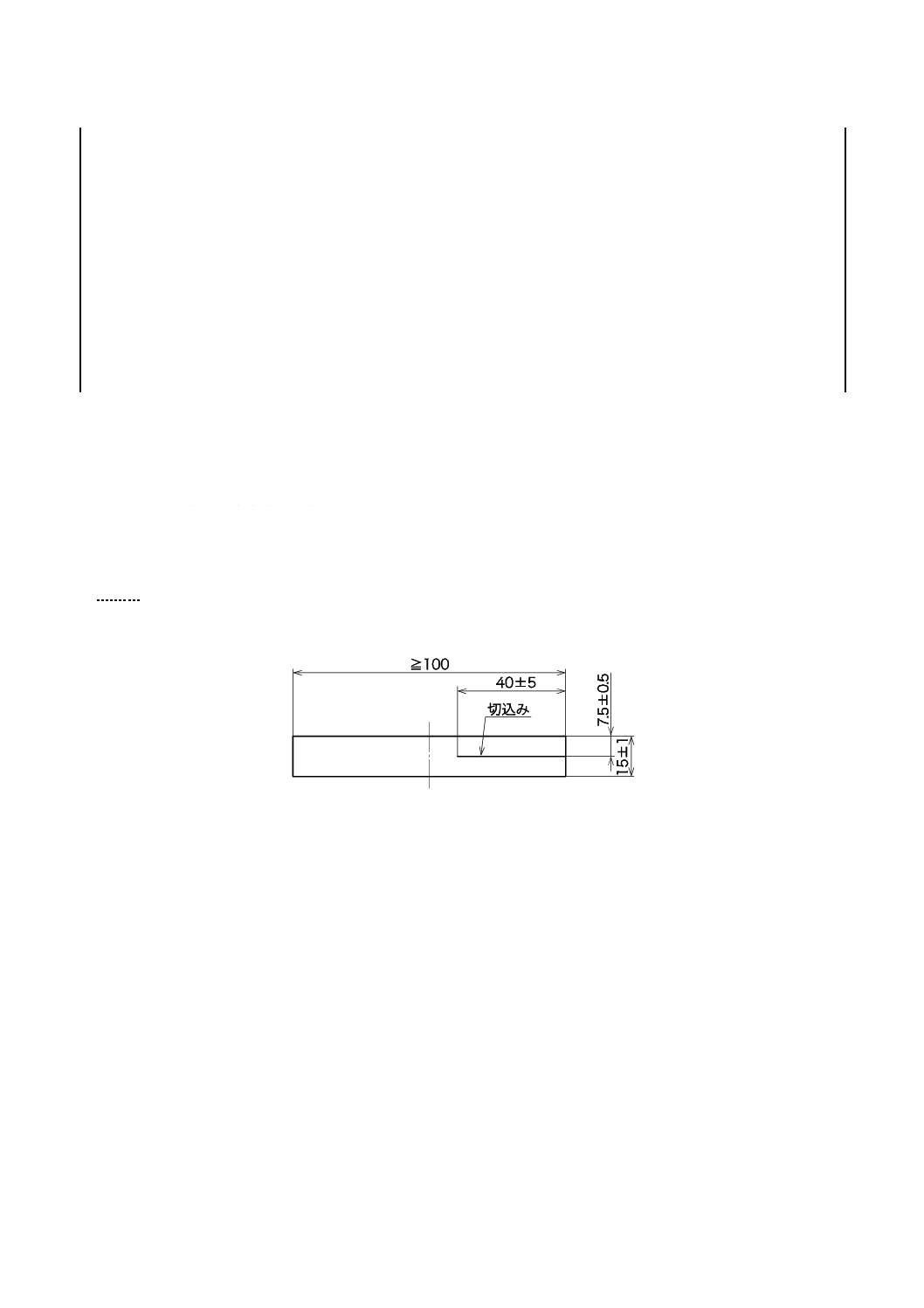

トラウザ形試験片用の打抜き型の形状及び寸法は,図1による。

5.1.2

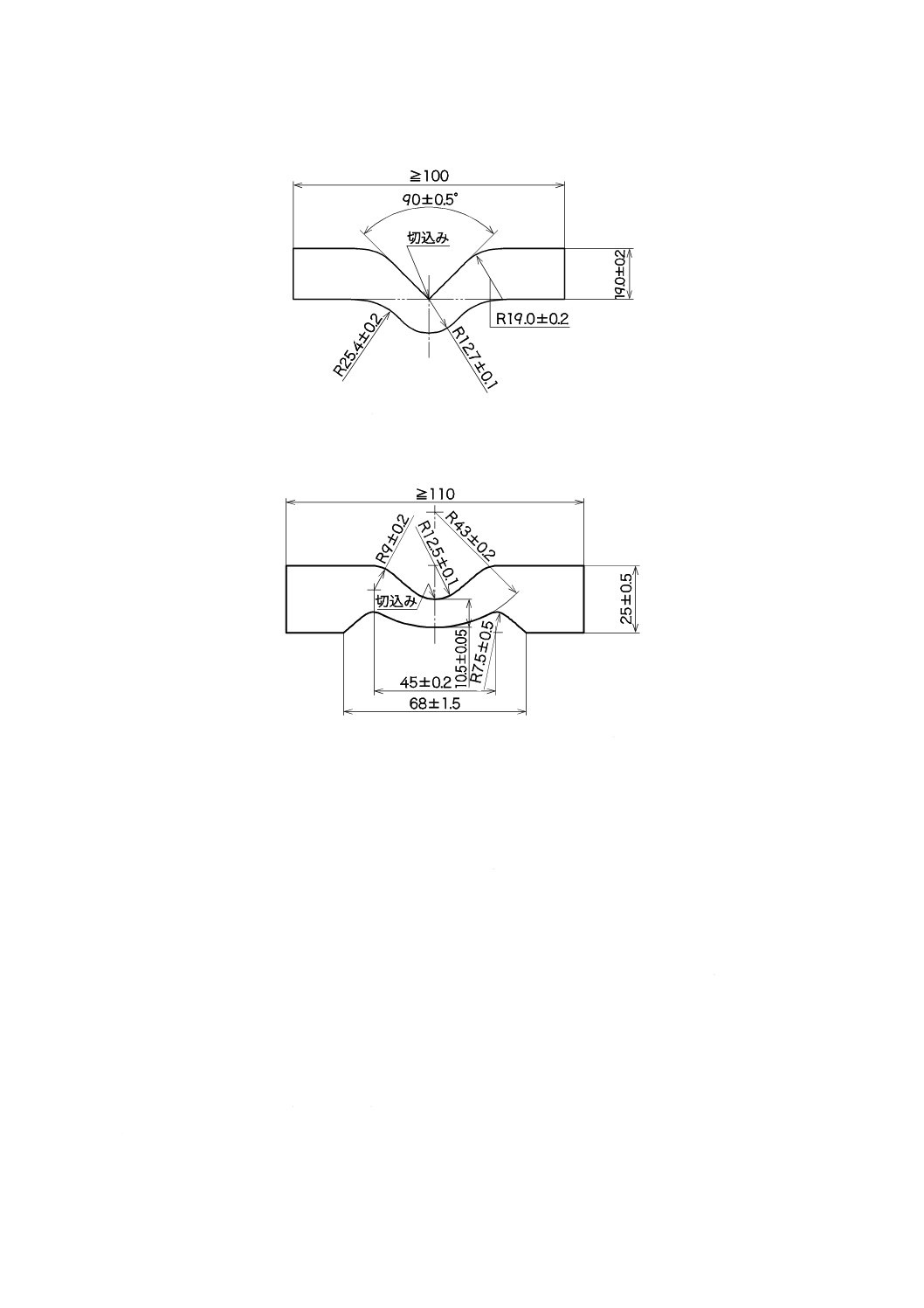

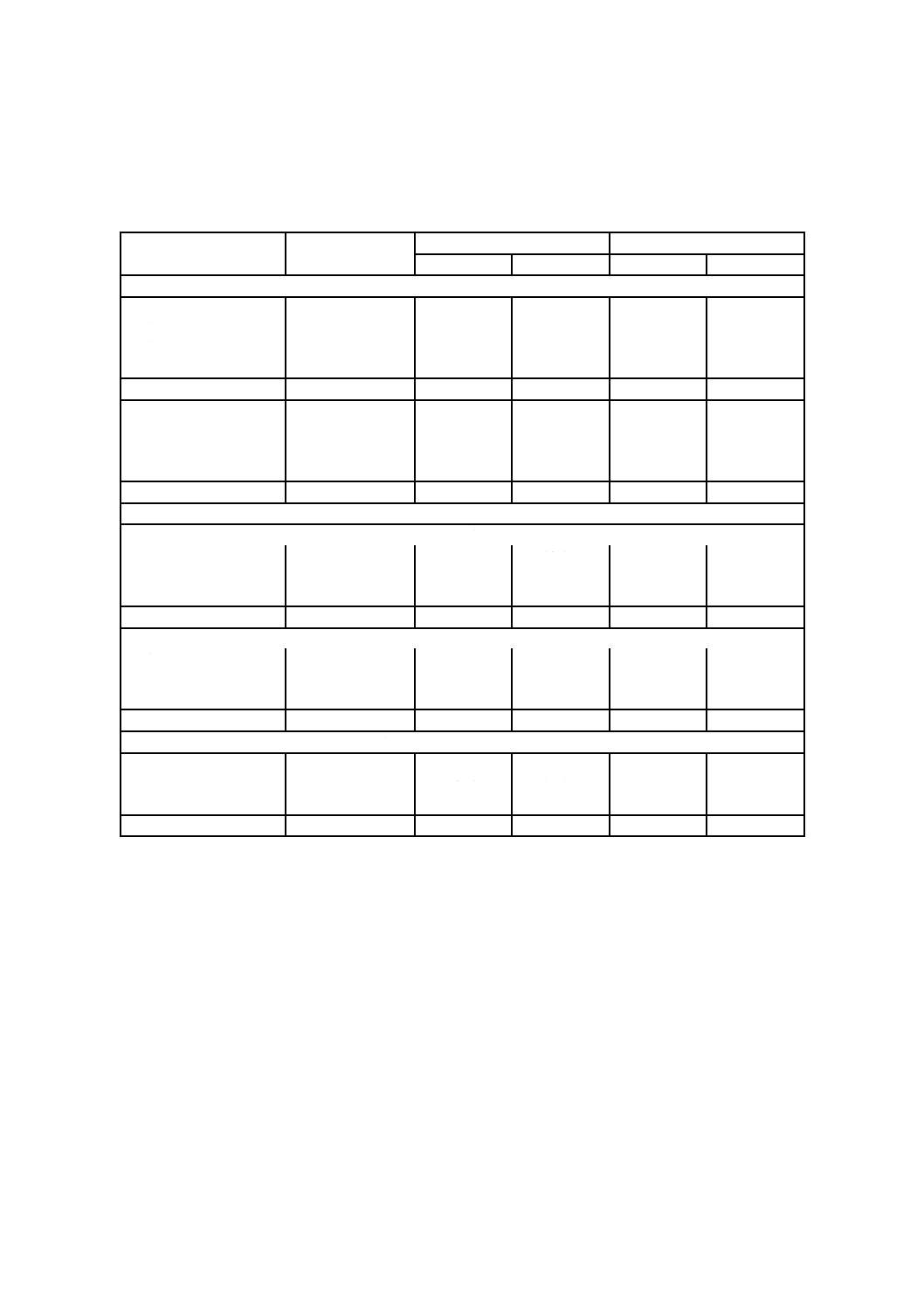

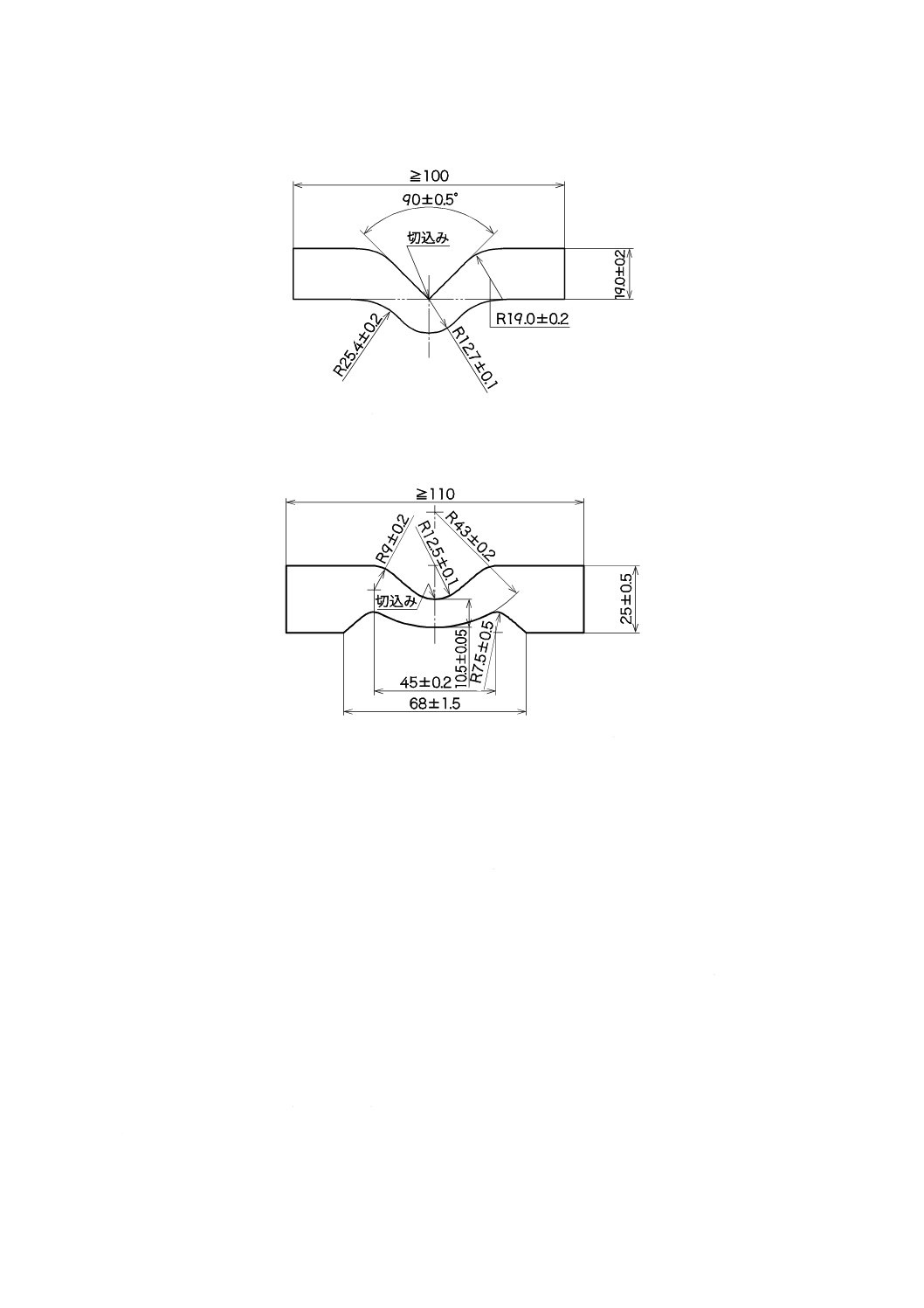

アングル形試験片用の打抜き型の形状及び寸法は,図2による。

5.1.3

クレセント形試験片用の打抜き型の形状及び寸法は,図3による。

5.1.4

打抜き型の刃は,鋭利で欠けがないものを用いる。打抜き型に用いる打抜き刃先の形状及び保守は,

JIS K 6250の8.3(試験片打抜き刃)による。

単位 mm

図1−トラウザ形試験片用打抜き型の形状及び寸法

4

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−アングル形試験片用打抜き型の形状及び寸法

単位 mm

図3−クレセント形試験片用打抜き型の形状及び寸法

5.2

切込み装置

試験片に切込みを入れるための切込み装置の刃は,欠けのないかみそり刃又は鋭利な刃先の刃物を用い

る。切込みありアングル形試験片及びクレセント形試験片の切込み装置は,次による。

a) 刃が移動する切込み装置では,試験片をしっかり固定する必要がある。刃は,試験片に対し直角に保

持し,切込みを入れるのに適切な位置に配置する。刃の取付け部は,左右に動かないようにし,刃を

試験片に対し直角に保持しながら,切込み位置に切込みを入れるのに適したものでなければならない。

b) 刃を固定し,試験片が移動する切込み装置では,切込み長さを細かく調整できなければならない。

c) 刃の取付け部及び試験片保持部の位置は,予備試験片を用いて切込みを入れ,顕微鏡で切込み長さを

測定して,調整する。切込み装置の刃は,切込み前に水又は石けん(鹸)水でぬらしてから用いる。

注記 引裂試験片の切込みに適した装置の詳細を記載した文献を,参考文献[5]に示す。

7.4によって規定する切込み長さは,例えば,光学投影装置などの適切な装置を用いて測定する。測定に

は,照明付き移動台を備えた倍率10倍以上の顕微鏡が便利である。接眼レンズは,台及び試験片の移動量

が,記録できるように格子線又は十字線を備えるものがよい。台の移動量は,台のマイクロメータから読

み取る。

別の方法としては,読取顕微鏡を用いてもよい。

5

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

切込み長さの寸法測定装置は,±0.05 mmの測定精度をもつ装置を用いる。

5.3

引張試験機

試験に用いる引張試験機は,JIS K 6272の4.(試験機の等級分類)に規定する力計測系の等級が1級以

上の精度をもつものを用いる。

トラウザ形試験片を試験する場合,自動記録計を備えた引張試験機を用いる。

5.4

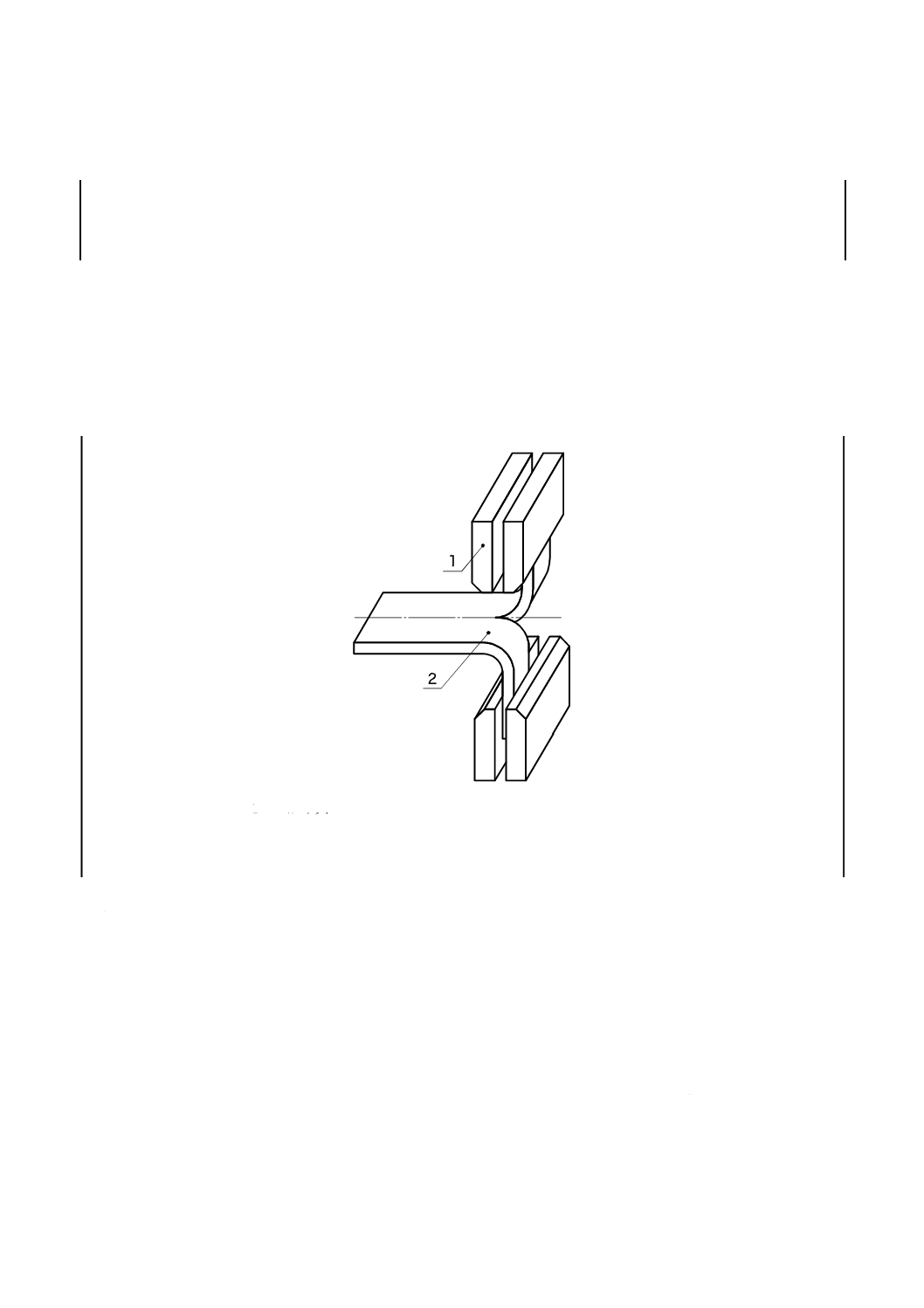

つかみ具

つかみ具は,引き裂く力が増大するに従って試験片を自動的に締め付け,試験片の幅方向に均一に力が

かかる機能をもつものを用いる。また,つかみ具は,試験片に締付け力が均等に,かつ,引張軸線上に収

まるように装置へ取り付ける。アングル形試験片及びクレセント形試験片を測定する場合,試験片をつか

み具に差し込む長さは,試験片両端の平行部分の範囲内で,試験片を十分に締め付けられる長さとする。

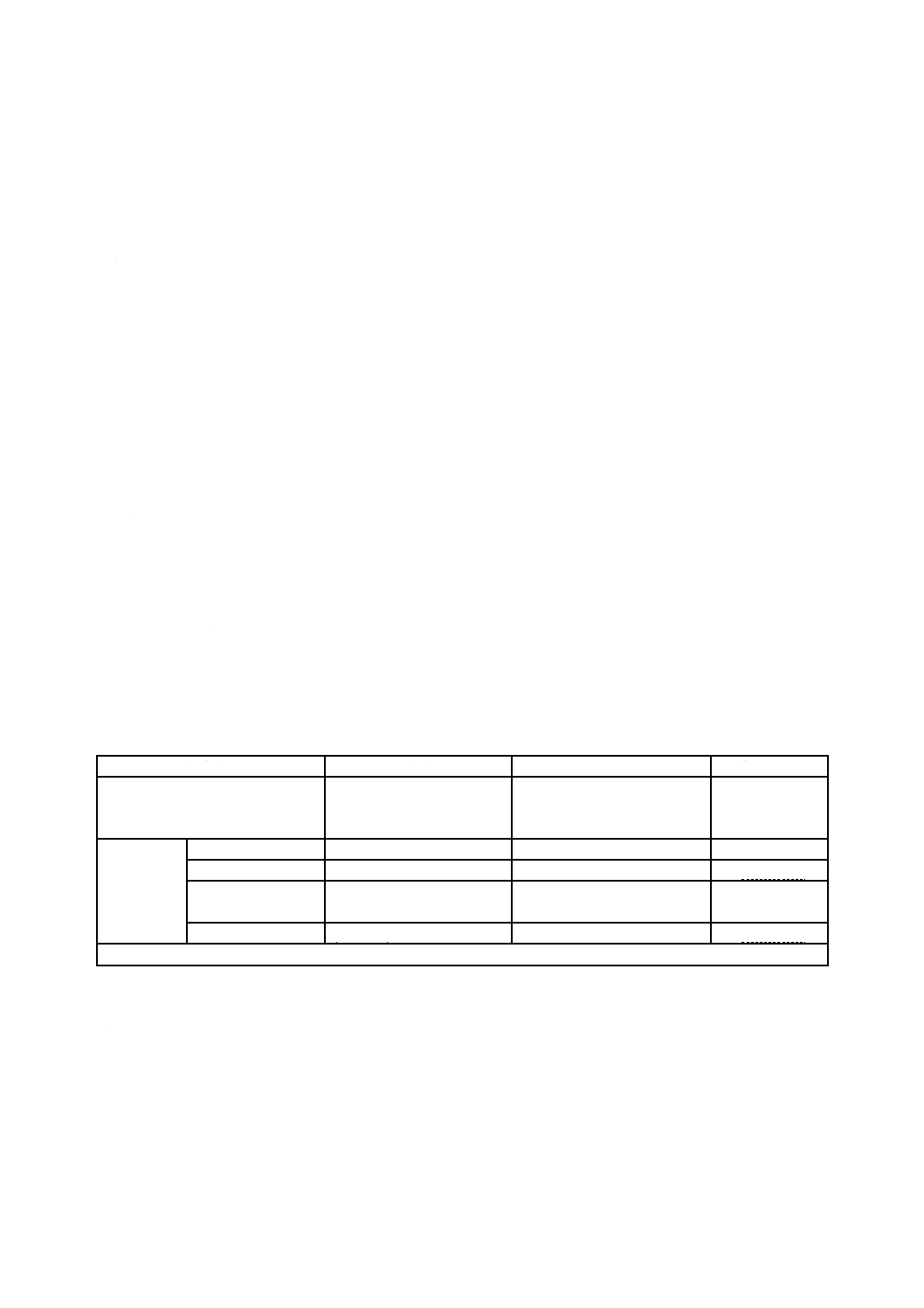

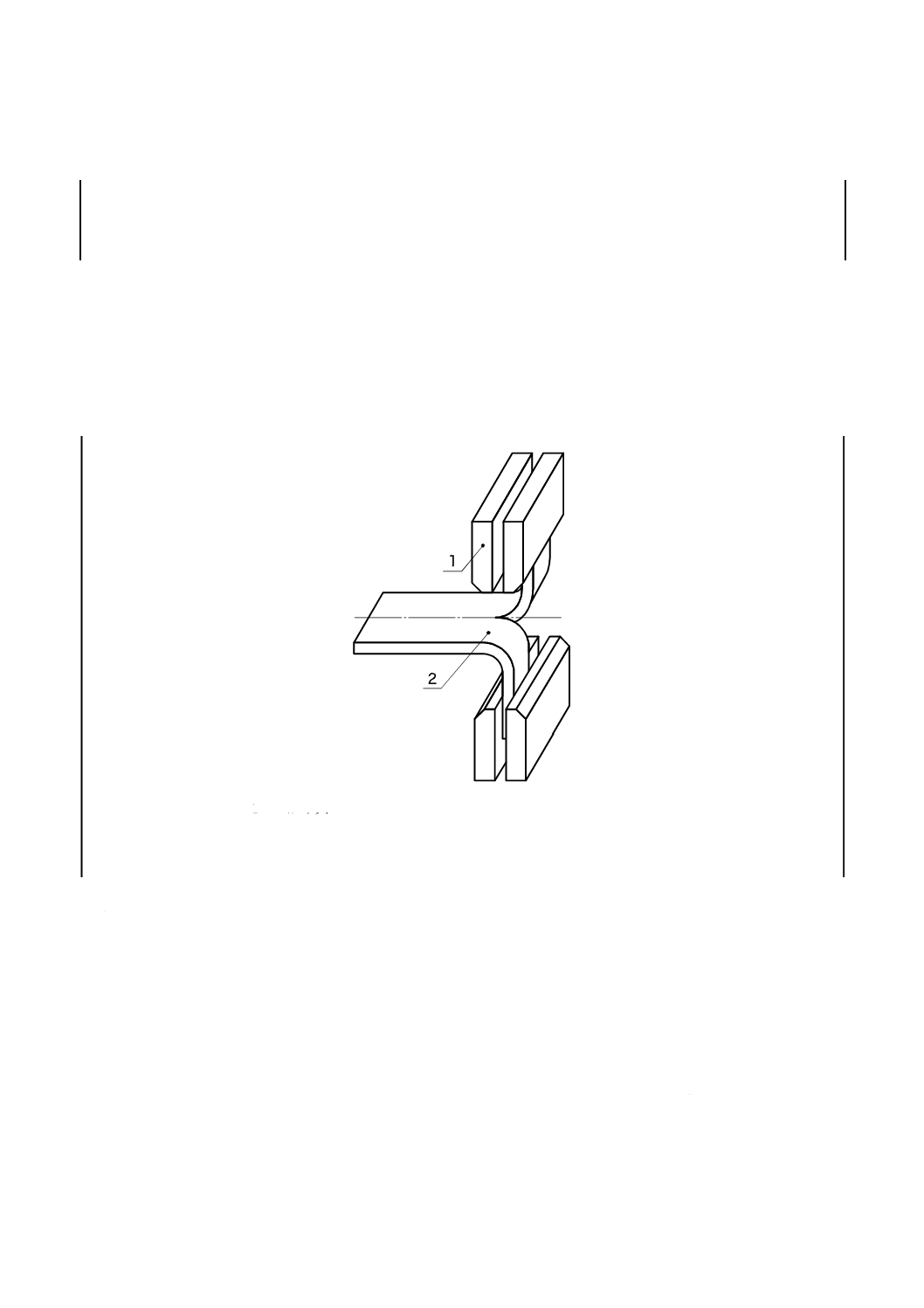

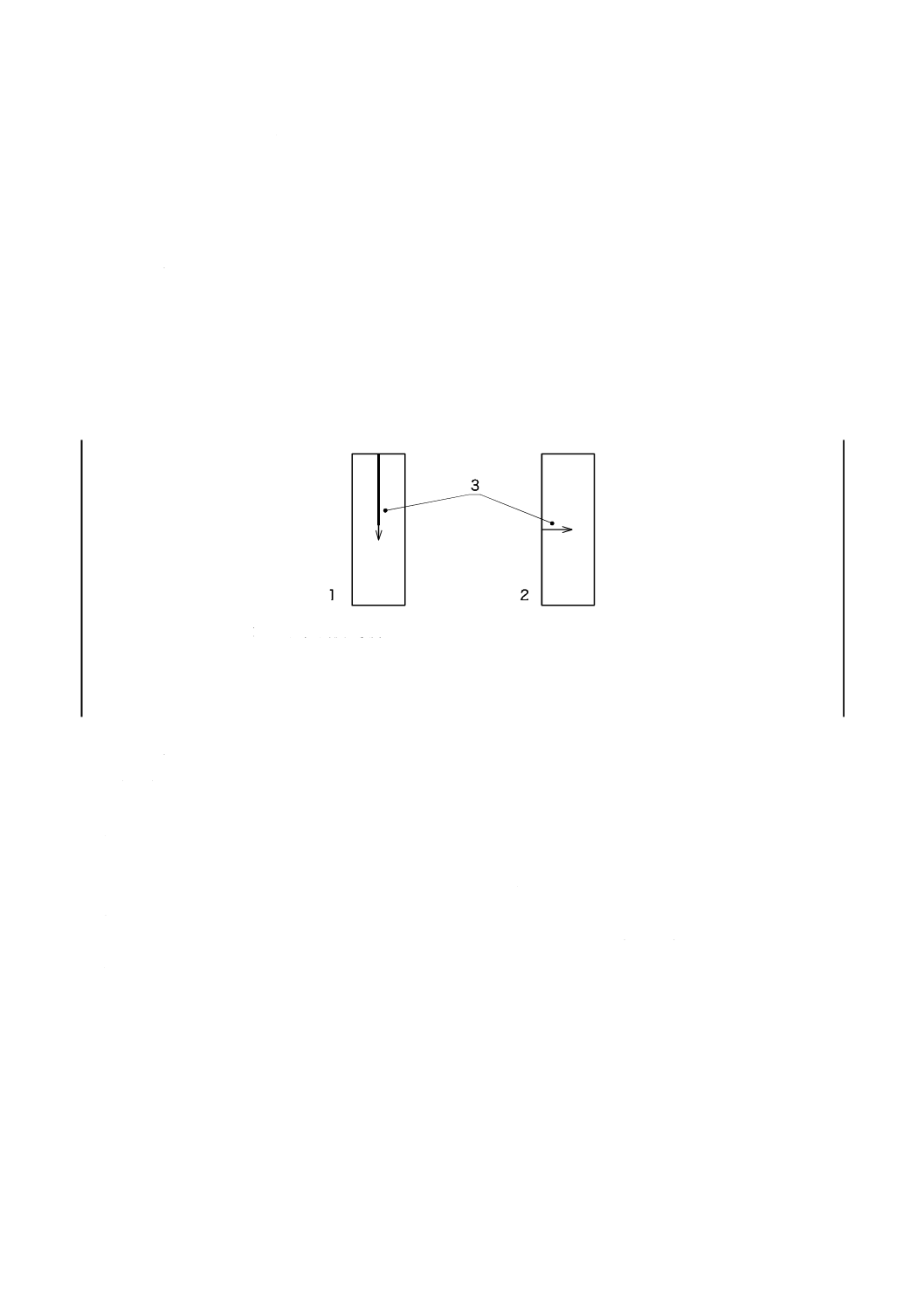

トラウザ形試験片のつかみ具への取付け状態を,図4に示す。

1 つかみ具

2 試験片

図4−トラウザ形試験片のつかみ具への取付け状態

6

試験装置の校正

試験装置の校正は,附属書Bによる。

7

試験片

7.1

試料の準備

試料は,金型成形か,又は製品からの切出し若しくはバフ掛けによって均一の厚さのシート状に作製す

る。シートの厚さは,(2.0±0.2) mmが望ましいが,製品から試料を作製する場合の厚さは,この限りでは

ない。試験片は,図1〜図3に示す打抜き型を用いて,このシートから打ち抜いて作製する。

試料を作製し,試験片を打ち抜くまでの間の状態調節は,JIS K 6250の9.(試験片の状態調節)による。

状態調節中は,できるだけ光が当たらないようにする。

6

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

試料の状態調節及び試験片の打抜き

試験片を打ち抜く試料は,打ち抜く前に3時間以上,JIS K 6250の6.1(試験室の標準温度)に規定する

試験室の標準温度で静置する。打抜きは,図1,図2又は図3の打抜き型で試験片を1回の操作で打ち抜

く。試料は,水又は石けん(鹸)水でぬらし,表面が硬くて平たん(坦)な台の上に刃をきずつけないよ

うに柔らかいシート(例えば,皮,ゴムベルト,厚紙)を置いて打ち抜く。

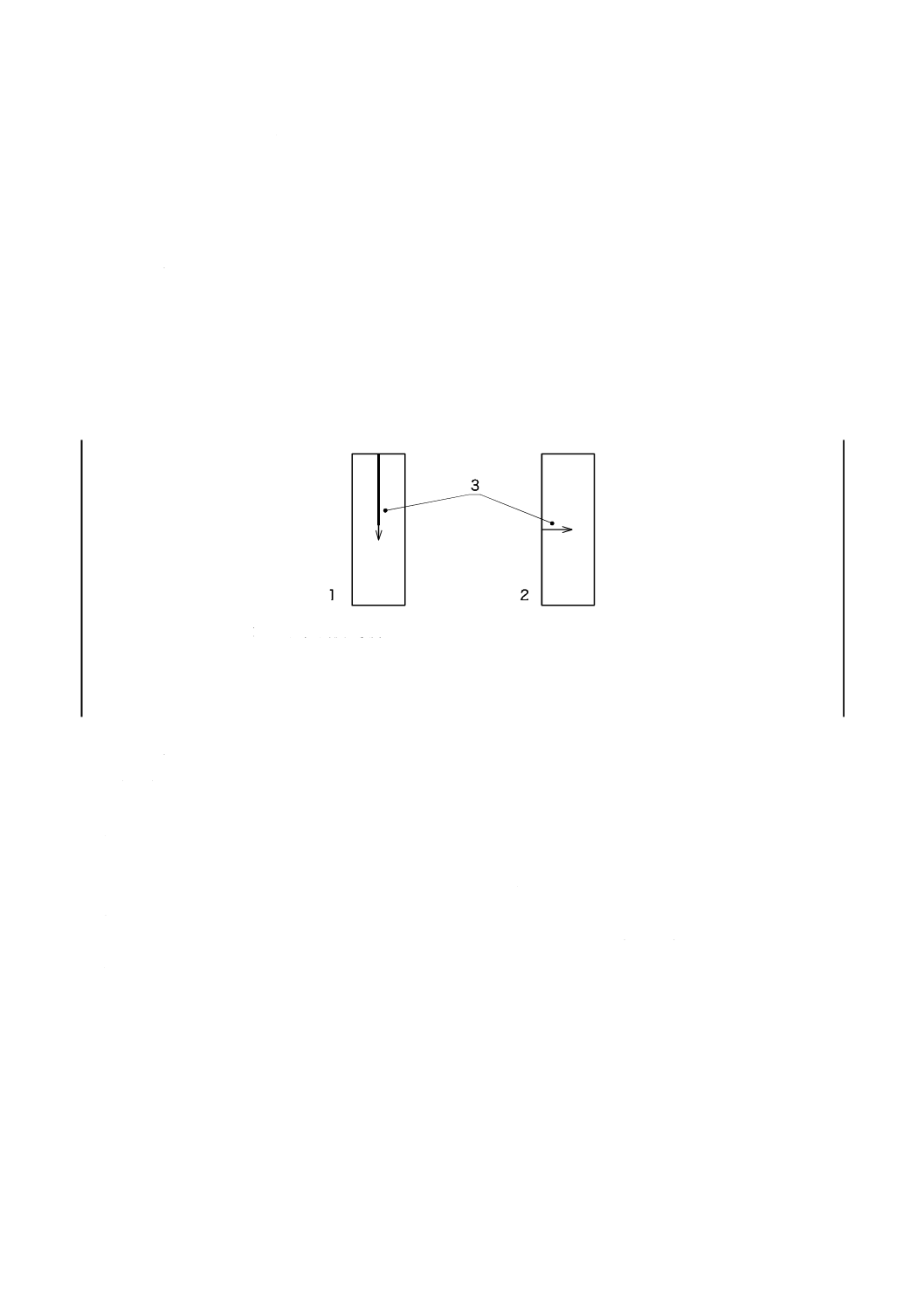

7.3

試験片の列理

試験片は,互いに90度の2方向(列理の方向に対し直角及び平行)で測定できるように採取することが

望ましい。引裂強さは,特に列理(グレーン)の方向に影響を受けるので,採取した試験片の列理に対す

る方向を表示しなければならない。

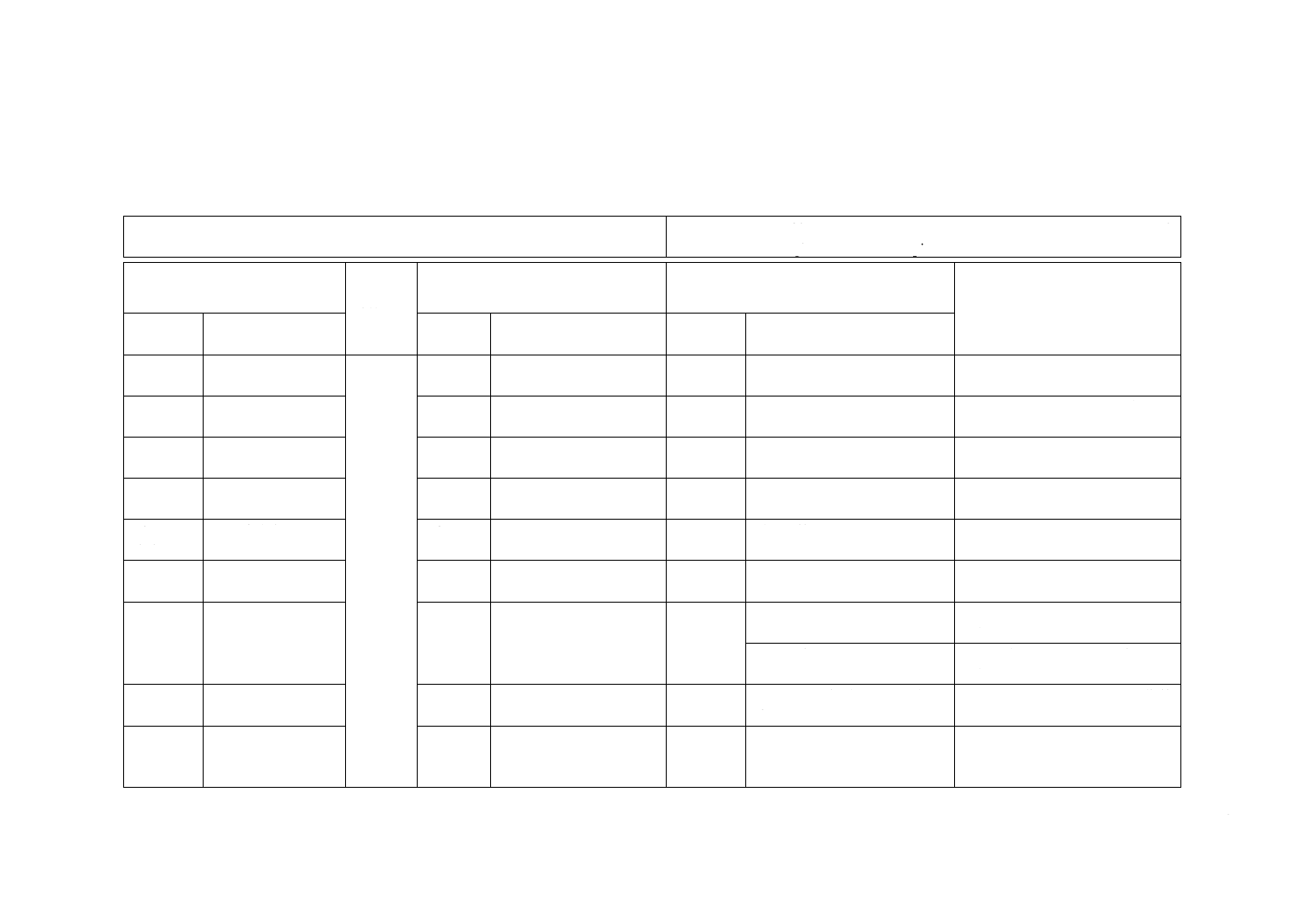

引裂きが成長・伝ぱ(播)する方向は,トラウザ形試験片では,長辺方向と平行であり,アングル形試

験片及びクレセント形試験片では,長辺方向に対して垂直である(図5参照)。

1 トラウザ形試験片

2 アングル形試験片又はクレセント形試験片

3 引裂きが成長・伝ぱ(播)する方向

図5−引裂きの成長・伝ぱ(播)する方向

7.4

試験片の切込み

試験片には,5.2で示す切込み装置などで切込みを入れる。

試験片の切込みは,次による。

a) 試験方法A:トラウザ形試験片を用いる方法

図1に示すように試験片の短辺の中央に,長辺と平行に (40±5) mmの切込みを入れる。引裂きの

起点となる切込みの端部1 mm付近は,かみそり刃又は鋭利な刃先を用いる必要がある。

b) 試験方法B−手順(b):切込みありアングル形試験片を用いる方法

図2に示すように試験片の内側のアングルの頂点に (1.0±0.2) mmの切込みを入れる。

c) 試験方法C:クレセント形試験片を用いる方法

図3に示すように試験片の凹部の中央に (1.0±0.2) mmの切込みを入れる。

切込みを入れた試験片は,速やかに切込み長さの測定と引裂試験とを行う。直ちに引裂試験が行えない

場合は,試験まで試験温度で保管する。試験片に切込みを入れてから,試験を行うまでの時間は,24時間

を超えてはならない。

なお,老化後に試験を行う場合,試験片の切込みは,老化後に入れる。

7

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

試験片の数

試験片の数は,同一列理方向で5個以上,望ましくは,7.3に規定するように方向を変え5個ずつとする。

9

試験温度

試験温度は,JIS K 6250の11.2(試験温度及び試験湿度)に規定する標準試験温度とする。標準試験温

度以外の温度で試験を行う場合には,JIS K 6250の11.2.2(その他の試験温度)から選択する。

標準試験温度以外で試験をする場合,直ちに試験を行わず,試験片が試験温度になるまで試験温度での

状態調節を十分に行う必要がある。ただし,試験片の劣化を避けるため,必要最小限の時間にすることが

重要である[JIS K 6250の9.(試験片の状態調節)参照。]。

一連の試験の場合又は比較評価を行う場合には,同じ温度で試験をしなければならない。

10

試験方法

10.1

試験片の厚さの測定

JIS K 6250の10.(寸法測定方法)に規定する方法によって試験片の引裂き付近の少なくとも3か所以上

の厚さを測定する。試験片の厚さが,その試験片の厚さの中央値の±2 %から外れた場合,試験に用いて

はならない。

複数の試験片間で比較を行うときは,それぞれの試験片の厚さの中央値は,全ての試験片の厚さの中央

値から±7.5 %でなければならない。

10.2

操作方法

箇条9に従って状態調節を行った後,直ちに5.4のつかみ具を用いて5.3の試験装置に取り付ける。アン

グル形試験片及びクレセント形試験片の場合は,(500±50) mm/minの速度で試験片が破断するまで引っ張

り,トラウザ形試験片の場合は,(100±10) mm/minの速度で試験片が破断するまで引っ張る。アングル形

試験片及びクレセント形試験片の場合は,最大の力を記録する。トラウザ形試験片の場合は,試験中の力

を自動記録計で記録する。

11

計算

引裂強さは,次の式によって求め,JIS Z 8401によって丸めの幅0.1で表し,範囲値も求める。

d

F

T=

S

ここに, TS: 引裂強さ(kN/m)

F: 試験方法B又は試験方法Cの場合は,引き裂く力の最大値(N),

試験方法Aの場合は,JIS K 6274によって求めた引き裂く力の

中央値(N)

d: 試験片の厚さの中央値(mm)

それぞれの試験方向に対して,引裂強さの中央値及び範囲値を求める。

11A

精度

試験精度は,附属書Aを参照する。

8

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

試験報告書

試験報告書には,次の事項を記録する。

a) 試料の詳細

1) 試料の由来(製品,試験用配合物など)

2) 試験片の作製方法(金型成形,切出しなど)

b) 試験方法

1) この規格の番号

2) 用いた試験方法

3) 試験片の種類

c) 試験の詳細

1) 試験室の標準温度

2) 状態調節の時間及び温度

3) 標準温度以外の場合は,試験温度(及び必要な場合は,湿度)

4) 列理の方向

5) 試験方法Bの場合,切込みの有無

6) 標準の操作方法と異なる場合の操作方法

d) 試験結果

1) 試験片の数

2) 個々の試験片の厚さの中央値

3) 個々の試験結果

4) それぞれの試験方向の引裂強さの中央値及び範囲

5) その他必要事項

e) 試験年月日

9

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

精度

A.1 概要

繰返し精度と再現精度とを示す精度の計算は,ISO/TR 9272(参考文献[6])に従って行った。

A.2 試験の詳細

A.2.1 この試験室間試験プログラム(以下,ITPという。)は,1987年に実施した。加硫した試料をITP

に参加した全ての試験室に送付し,配合物A,配合物B及び配合物Cを用いて試験を実施した。配合内容

は,表A.1に記載した。それぞれの試験室では,試験片の打抜き,試験片の切込み,厚さの測定及び引裂

試験を行った。

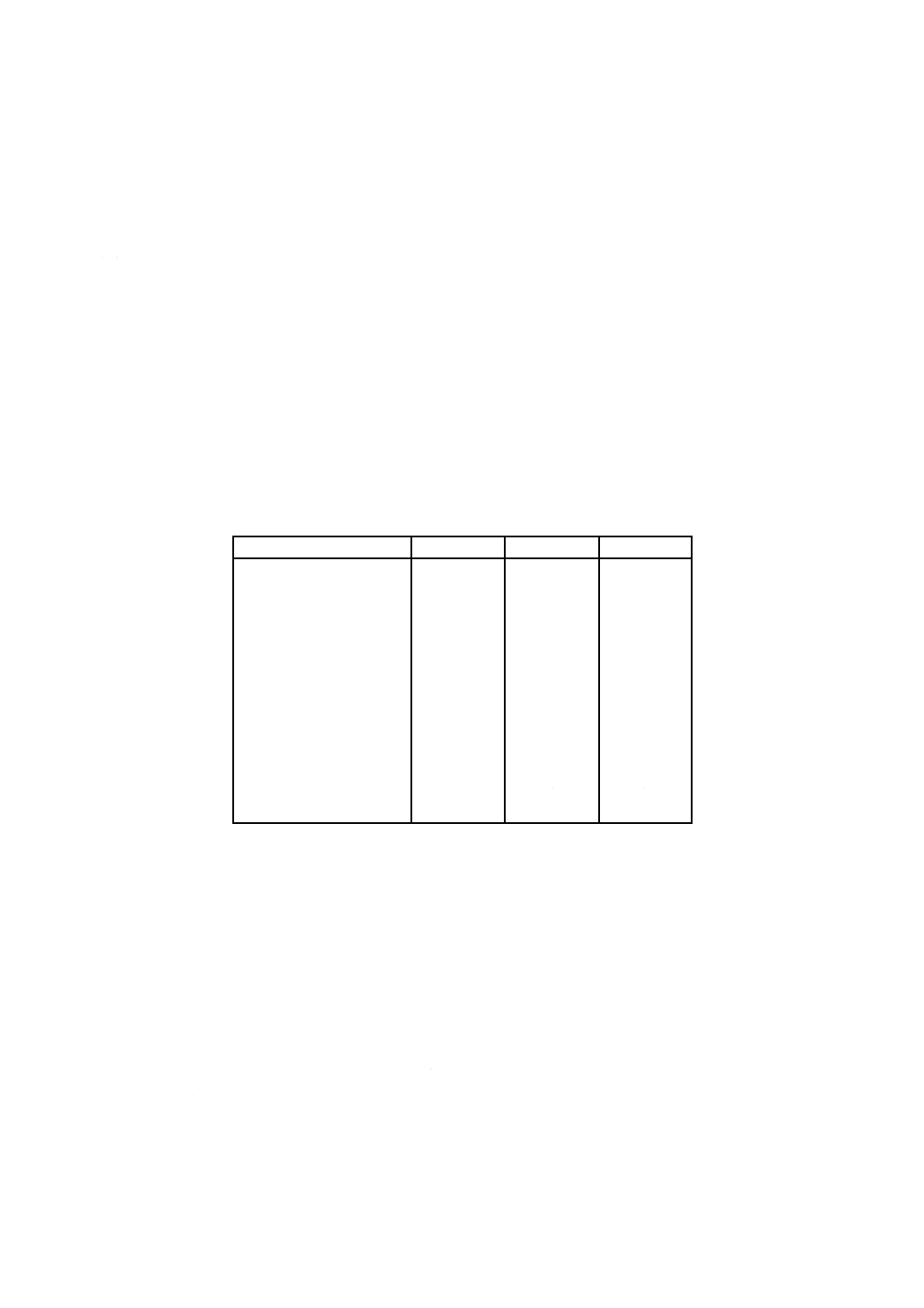

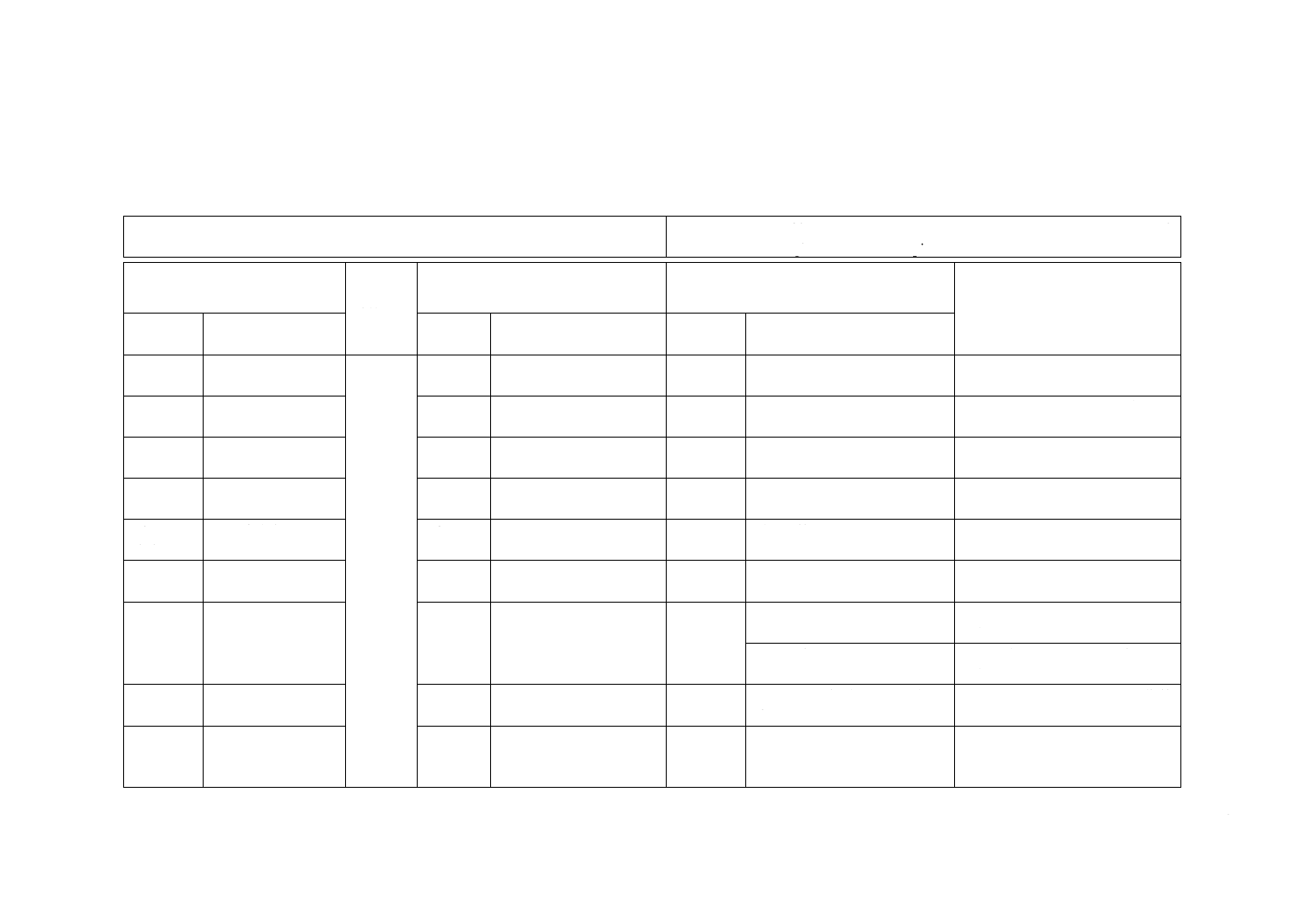

表A.1−配合表

単位 部

原料ゴム及び配合剤

A

B

C

天然ゴム

32

−

83

SBR1500

68

100

17

カーボンブラック

N550

66

−

−

N339

−

35

−

N234

−

−

37

アロマチックオイル

16

−

−

ステアリン酸

1

1

2.5

老化防止剤

3

−

2.8

酸化亜鉛

12

3

3

硫黄

3.2

1.75

1.3

加硫促進剤

2

1

1.5

炭化水素系樹脂

−

−

3.5

A.2.2 試験方法B及び試験方法Cには,25の試験室が参加し,そのうち22の試験室が,試験方法Aに

参加した。全ての試験片に対して,試験は,1週間を隔てて2回行った。(解析に用いた)試験結果は,個々

の五つの引裂試験の中央値を用いた。評価した精度は,ISO/TR 9272のタイプ1(参加した試験室で混練

り及び加硫を行わない)の精度である。

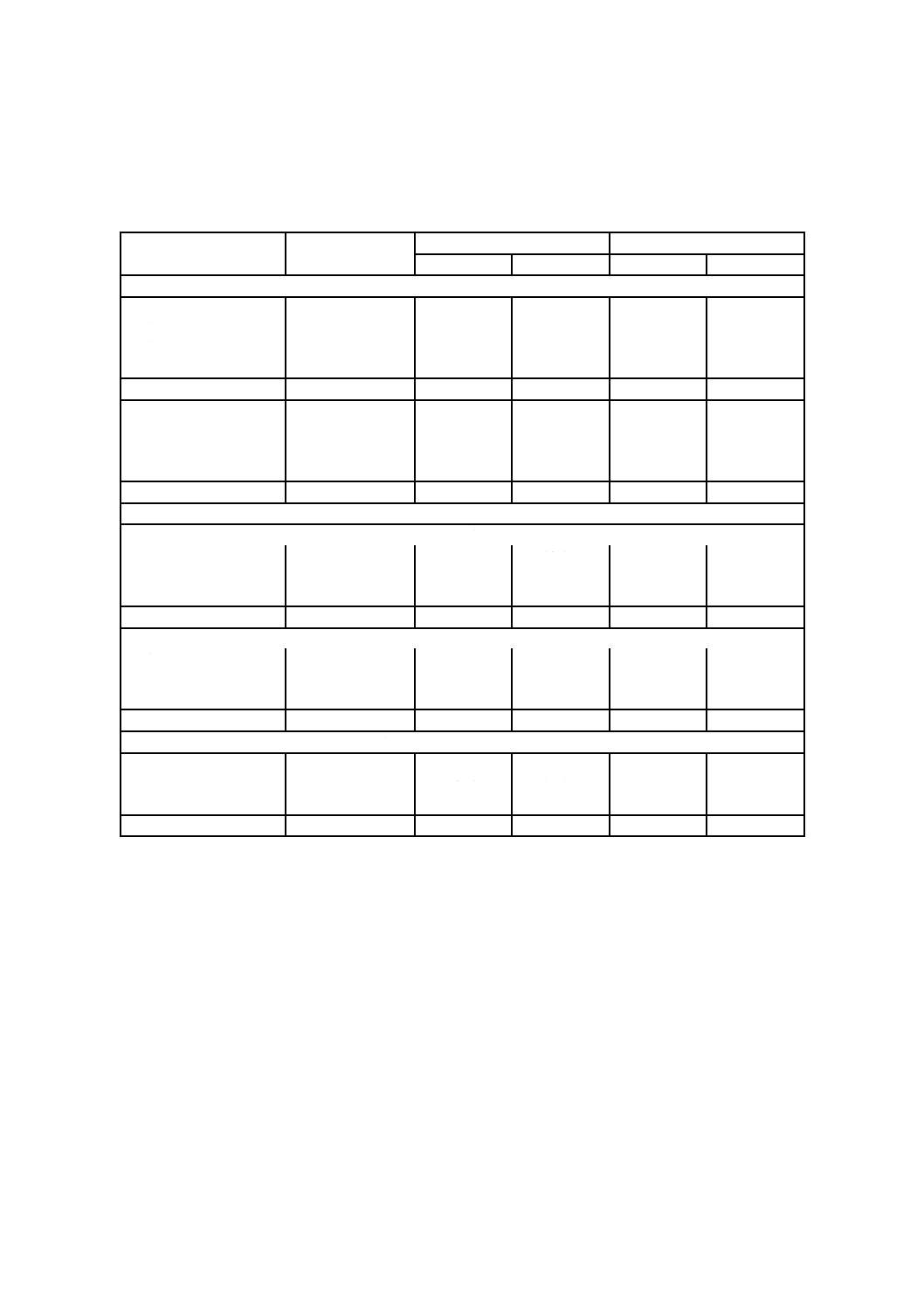

A.3 精度評価結果

精度評価結果を,表A.2に示す。

表A.2に用いた記号は,次のように定義する。

r

:測定値の試験室内繰返し精度

(r) :パーセントで表した試験室内繰返し精度

R :測定値の試験室間再現精度

(R) :パーセントで表した試験室間再現精度

10

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プールした(r)及び(R)は,プールしたr,R,及び全平均値を基にして算出した。

表A.2−引裂試験のタイプ1の精度評価結果

単位 kN/m

ゴム材料

引裂強さの平均値

試験室内

試験室間

r

(r)

R

(R)

試験方法A(トラウザ形試験片)

方向1(列理に直角)

配合A

配合B

配合C

3.68

7.67

22.8

0.91

1.96

8.66

24.7

25.5

38.0

1.29

2.36

13.80

35.0

30.8

60.7

プールした値

11.3

5.15

45.6

8.15

72.1

方向2(列理に平行)

配合A

配合B

配合C

4.81

8.34

27.3

2.32

2.92

11.60

48.3

35.0

42.5

2.61

2.92

13.50

54.3

35.0

49.6

プールした値

13.6

7.10

52.1

8.15

59.8

試験方法B(アングル形試験片)

切込みなし

配合A

配合B

配合C

38.1

44.5

98.7

4.54

7.12

43.3

12.1

15.9

43.8

20.2

20.4

47.9

53.0

45.9

48.6

プールした値

60.4

25.8

42.7

31.7

52.5

切込みあり

配合A

配合B

配合C

13.2

14.7

62.1

3.90

6.02

29.10

29.4

40.8

49.6

4.74

6.02

37.80

35.7

40.8

60.9

プールした値

30.2

17.4

57.6

22.2

73.7

試験方法C(クレセント形試験片)

配合A

配合B

配合C

29.9

31.1

124.0

6.84

4.70

29.20

22.8

15.1

23.5

31.0

29.4

47.1

103.7

94.6

38.0

プールした値

61.6

17.5

28.4

36.7

59.6

11

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試験装置の校正

B.1

点検

試験装置の校正を行う場合,事前に,校正する項目の現状を,校正報告書又は証明書で記録された点検

結果によって確認する。校正が,納入時の状態の校正なのか,異常又は欠陥を修理した後の校正なのかも

記録する。

試験装置が,規定した測定値を含め,要求試験精度を満たしていて,正式に校正する必要がない場合も,

そのことを確認する。要求測定値が変化しやすい傾向にある場合は,定期点検の必要性を詳細な校正手順

に記載する。

B.2

試験装置の校正計画

試験装置の校正及び校正証明書は,この規格の要求事項である。校正周期については,特に規定されな

い場合,ISO 18899の指針を参考にして各規格使用者の自由裁量で決めてよい。

表B.1に,校正計画を規定する要求試験項目及び要求事項を示す。要求試験項目及び測定値は,試験装

置本体,装置の一部又は補助的な装置にも関連している。

それぞれの測定値についての校正手順は,ISO 18899,その他の発行文書又は詳細に記載された試験方法

を用いてもよい(ISO 18899よりも詳細に規定した校正手順が記載されている場合には,それを用いる。)。

それぞれの項目の校正周期は,略号で示す。校正計画に用いた略号を次に示す。

S:ISO 18899による標準的な校正周期

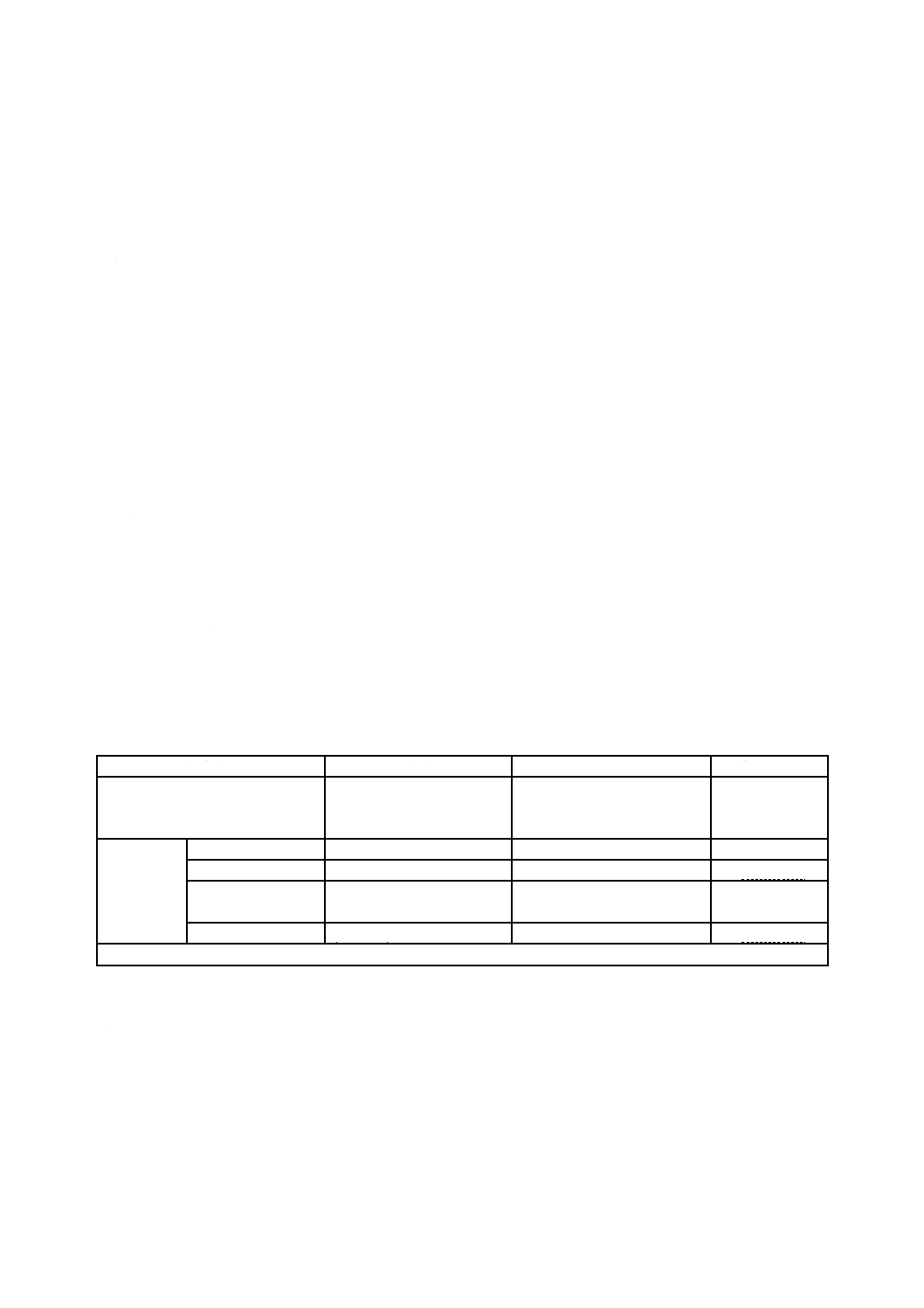

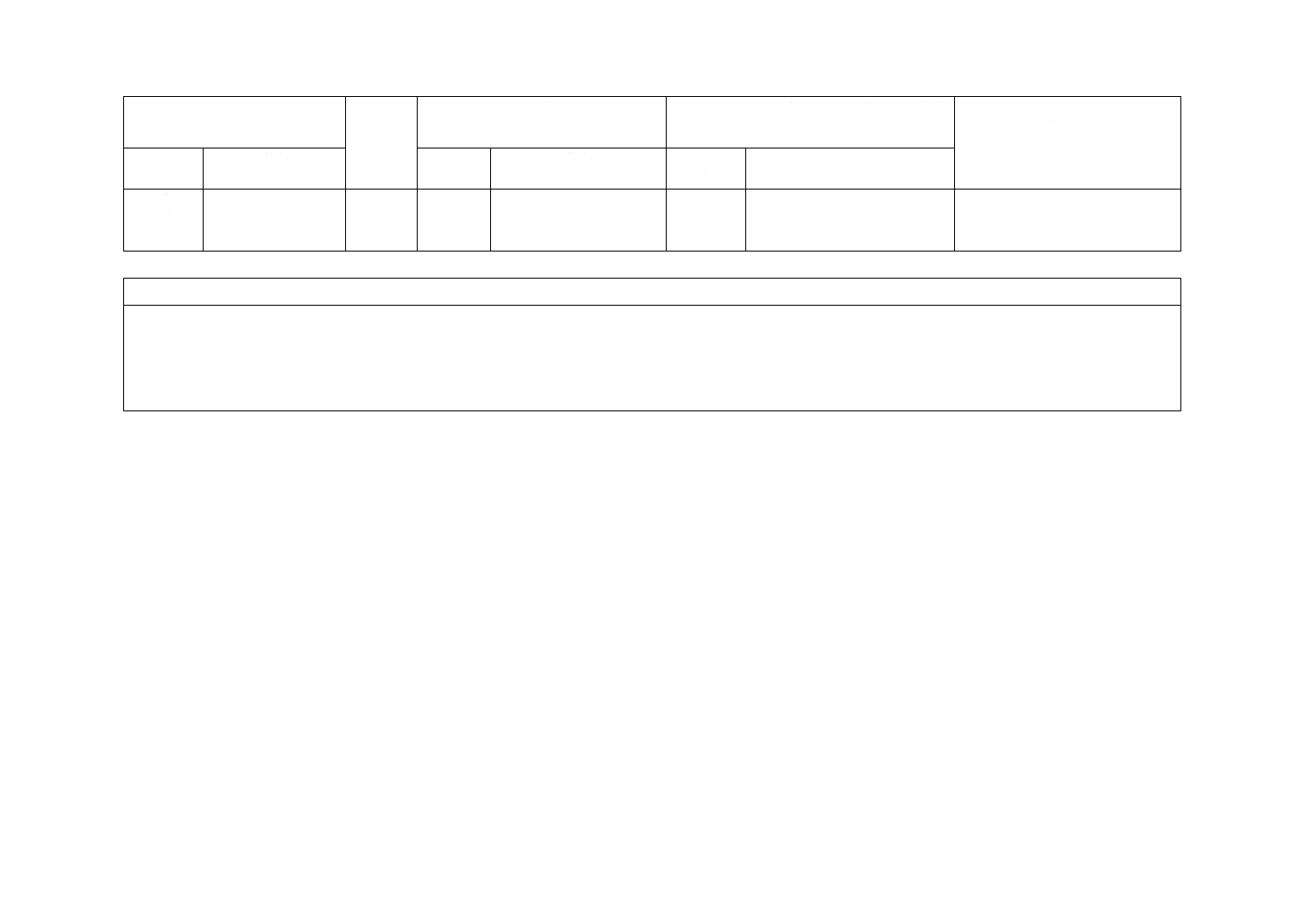

表B.1−校正計画

要求試験項目

要求事項

ISO 18899:2004の箇条番号

校正周期a)

打抜き型

図1,図2又は図3に示す形

状で,刃は,鋭利で欠けて

いないこと

15.2

15.3

15.9

S(1回/2年)

S(1回/1年)

S(1回/1年)

引張試験機

引張試験機

JIS K 6272

−

−

力の等級

1級

21.1

S(1回/1年)

速度(トラウザ形試

験片)

(100±10) mm/min

23.4

S(1回/1年)

速度(その他)

(500±50) mm/min

23.4

S(1回/1年)

注a) 括弧内の校正周期は,例である。

表B.1に加えて次のものが必要である。

a) タイマー

b) 状態調節及び温度を確認するための温度計

c) 状態調節及び湿度を確認するための湿度計

d) 試験片の寸法を測定するための器具

12

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS K 6252-2 加硫ゴム及び熱可塑性ゴム−引裂強さの求め方−第2部:デルフト形試験片を用いる

方法

[2] RIVLIN, R. S., THOMAS, A. G. Rupture of Rubber: Part I−Characteristic energy for tearing. J. Polymer. Sci.

1953, 10, p.291-318

[3] BUIST, J. M. Rubber Chemistry and Technology, 1950, 23, p.137-150

[4] KAINRADL, P. and HANDLER, F. Rubber Chemistry and Technology, 1960, 33, p.1438

[5] BUIST, J. M., KENNEDY, R. L. India Rubber Journal, 1946, 110, p.809

[6] ISO/TR 9272,Rubber and rubber products−Determination of precision for test method standards

13

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6252-1:2015 加硫ゴム及び熱可塑性ゴム−引裂強さの求め方−第1部:トラ

ウザ形,アングル形及びクレセント形試験片を用いる方法

ISO 34-1:2010,Rubber, vulcanized or thermoplastic−Determination of tear strength

−Part 1: Trouser, angle and crescent test pieces

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

適用範囲

1

3種類の試験片の形状を

規定

変更

一部を原理に移動

構成の変更であり,技術的な差異

はない。

3 用語及

び定義

3

追加

JIS K 6200を追加

JISとして必要な追加で技術的な

差異はない。

4 原理

原理

1,4

変更

原理に関する記載を,適用範囲

から移動。

構成の変更であり,技術的な差異

はない。

5.1.4

試験片の打抜き型

5.1

試験片の打抜き型

変更

JIS K 6250を追加

分かりやすくするための引用で,

技術的な差異はない。

5.3 引張

試験機

引張試験機

5.3

引張試験機

変更

説明を簡略化

分かりやすくするための変更で,

技術的な差異はない。

5.4 つか

み具

つかみ具

5.4

つかみ具

変更

図を変更

分かりやすくするための引用で,

技術的な差異はない。

7.3 試験

片の列理

試験片の列理

7.3

追加

列理の影響を追加

分かりやすくするための追加で,

技術的な差異はない。

図5を追加

分かりやすくするための追加で,

技術的な差異はない。

11 計算

11

追加

数値の丸め方(JIS Z 8401)を

追加

JISとして必要な引用で,技術的

な差異はない。

11A 精度

−

追加

項目を追加

ISO規格では附属書Aに関して言

及していない。ISOに追加の提案

を行う。

2

K

6

2

5

2

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

K 6252-1:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

試験装置

の校正

表B.1

Annex B

表B.1

追加

校正周期の欄にISO 18899に

よるSに具体的な校正周期の

例を追記した。

分かりやすくするための追加で,

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:ISO 34-1:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

2

5

2

-1

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。