K 6251:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 原理······························································································································· 4

5 一般事項························································································································· 4

6 試験片···························································································································· 4

6.1 試験片の選択 ················································································································ 4

6.2 ダンベル状試験片 ·········································································································· 5

6.3 リング状試験片 ············································································································· 7

7 試験装置························································································································· 7

7.1 打抜き刃 ······················································································································ 7

7.2 厚さ計 ························································································································· 9

7.3 コーンゲージ(内径計) ································································································· 9

7.4 引張試験機 ··················································································································· 9

7.5 リング状試験片取付けジグ ····························································································· 10

8 試験片の数 ····················································································································· 11

9 試験片の採取・作製 ········································································································· 11

9.1 ダンベル状試験片 ········································································································· 11

9.2 リング状試験片 ············································································································ 11

9.3 試験片の選別 ··············································································································· 11

10 試料及び試験片の状態調節 ······························································································ 11

10.1 加硫又は成形から試験までの時間 ··················································································· 11

10.2 試料及び試験片の保管 ·································································································· 11

10.3 試料の状態調節 ··········································································································· 11

10.4 試験片の状態調節 ········································································································ 12

11 ダンベル状試験片の標線 ································································································· 12

12 試験片の測定 ················································································································ 12

12.1 ダンベル状試験片 ········································································································ 12

12.2 リング状試験片 ··········································································································· 12

12.3 厚さの中央値 ·············································································································· 12

13 試験手順 ······················································································································ 12

13.1 ダンベル状試験片 ········································································································ 12

13.2 リング状試験片 ··········································································································· 13

13.3 引張強さ,切断時引張強さ及び切断時伸びを求めるための測定 ············································ 13

K 6251:2017 目次

(2)

ページ

13.4 所定伸びにおける引張応力を求めるための測定 ································································· 13

13.5 降伏点引張応力及び降伏点伸びを求めるための測定 ··························································· 13

14 試験温度 ······················································································································ 13

15 結果の計算 ··················································································································· 14

15.1 ダンベル状試験片 ········································································································ 14

15.2 リング状試験片 ··········································································································· 15

16 結果の表記 ··················································································································· 16

17 試験精度 ······················································································································ 16

18 試験報告書 ··················································································································· 16

附属書A(参考)試験精度 ···································································································· 17

附属書B(参考)ダンベル形状及びITPデータの解析 ································································ 21

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 25

K 6251:2017

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6251:2010は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 6251:2017

加硫ゴム及び熱可塑性ゴム−引張特性の求め方

Rubber, vulcanized or thermoplastic-

Determination of tensile stress-strain properties

序文

この規格は,2011年に第5版として発行されたISO 37を基とし,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,加硫ゴム及び熱可塑性ゴムの引張特性の求め方について規定する。

求める特性は,引張強さ,切断時伸び,所定伸びにおける応力,所定応力における伸び,降伏点引張応

力,及び降伏点伸びとする。降伏点引張応力及び降伏点伸びの測定は,降伏点をもつ加硫ゴム及び熱可塑

性ゴムにだけ適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 37:2011,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain properties

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告1 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

警告2 この規格で規定している試験を行う上で使用する物質,生成する物質及び廃棄物が,環境に

影響を及ぼす有害性を考慮し,取扱い及び廃棄を含む全ての行為に関しては,これらに関連

する法令・規制要求事項に従う。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods(MOD)

2

K 6251:2017

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

注記 対応国際規格:ISO 5893,Rubber and plastics test equipment−Tensile,flexural and compression

types (constant rate of traverse)−Specification(MOD)

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

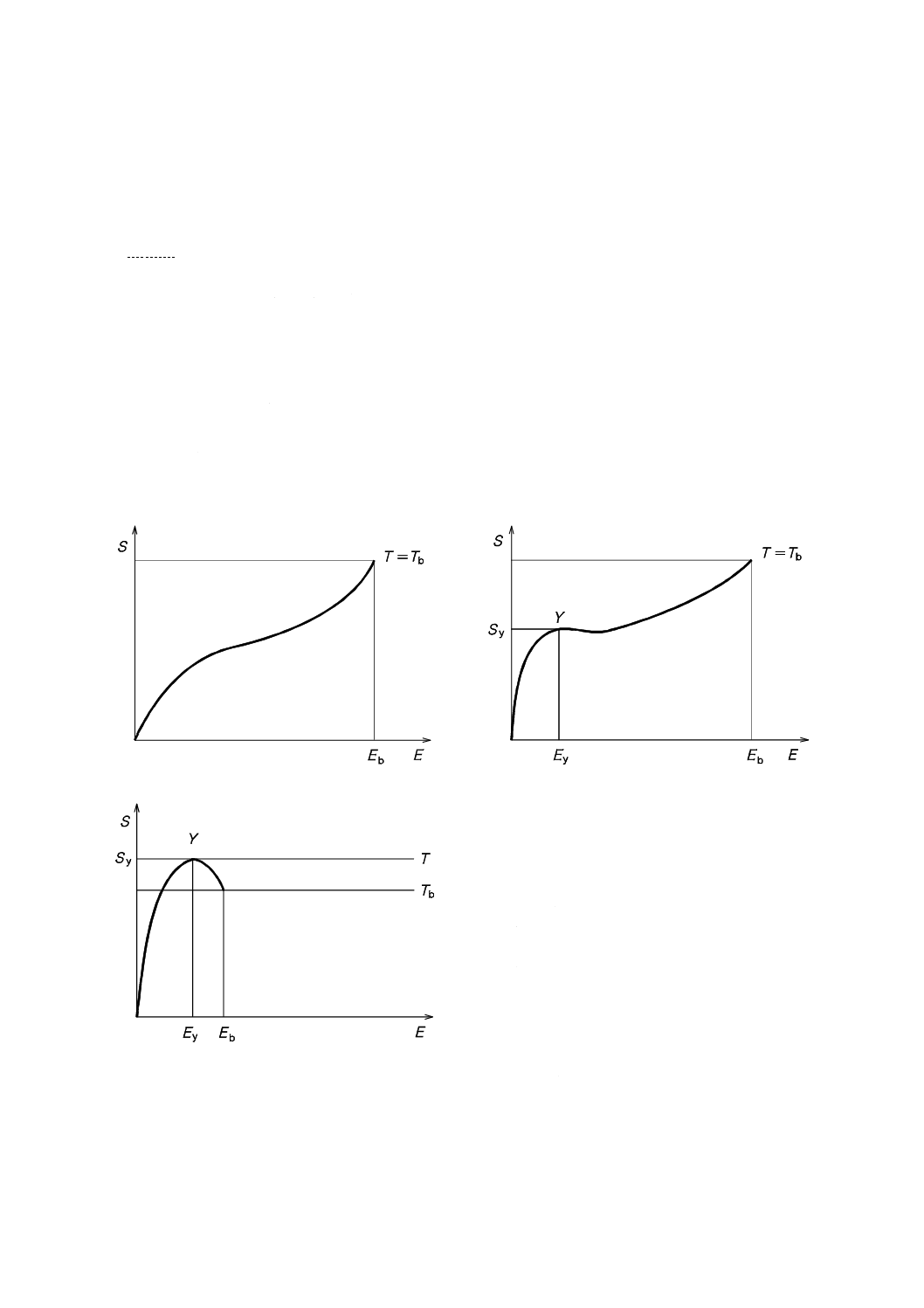

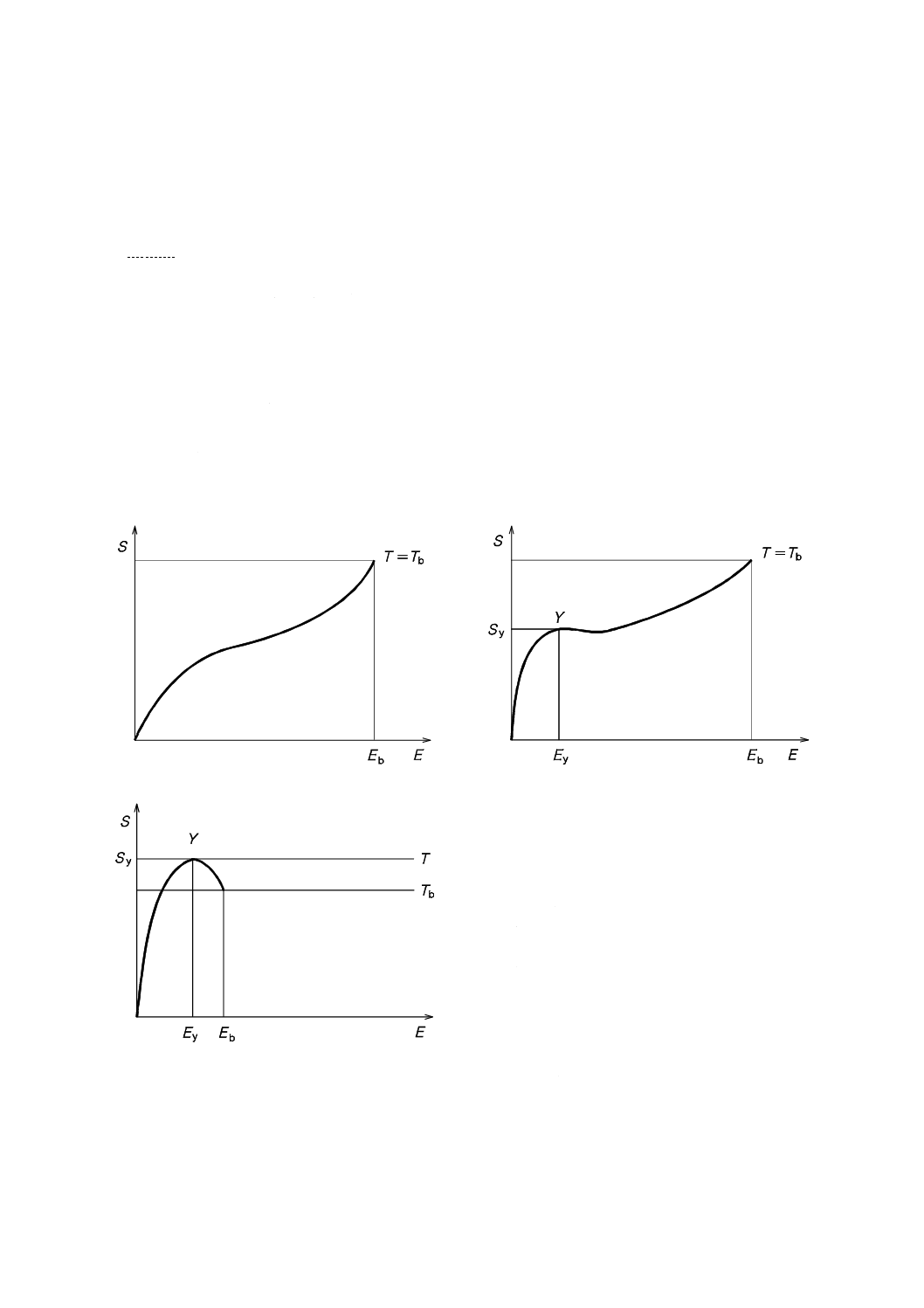

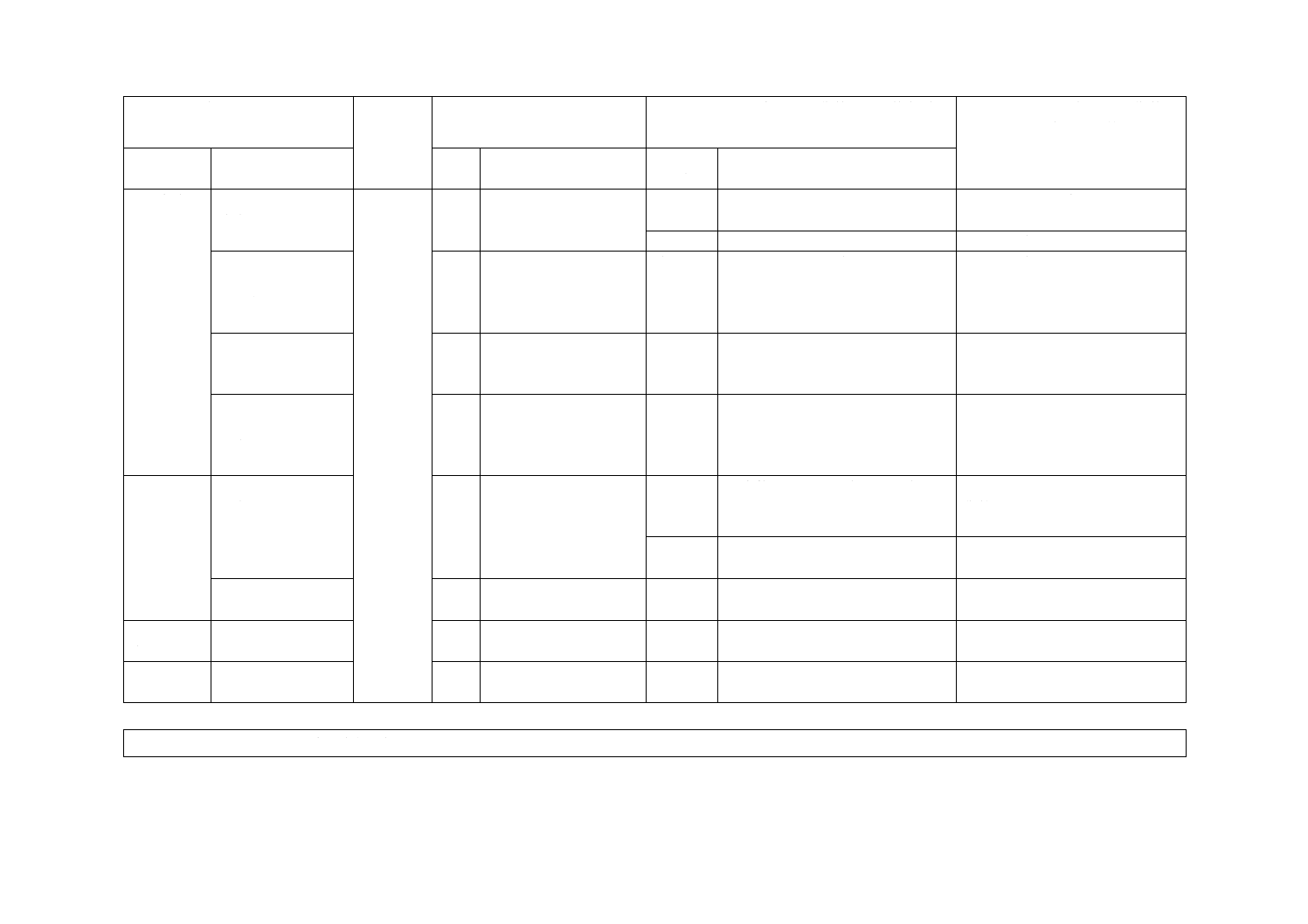

なお,引張試験における用語の説明図を,図1に示す。

3.1

引張応力(tensile stress),S

試験片を引っ張るために加える力を試験片の試験前の断面積で除した値。

3.2

伸び(elongation),E

引張応力によって試験片に生じる引張ひずみ。

注記1 試験長さは,ダンベル状試験片については標線間距離を,リング状試験片については内周長

を指す。

注記2 伸びは,試験前の試験長さに対する比率(%)で表す。

3.3

引張強さ(tensile strength),T

試験片を切断するまで引っ張ったときに記録される最大の引張力を試験片の試験前の断面積で除した値。

注記 図1 a)〜図1 c)を参照する。

3.4

切断時引張強さ(tensile strength at break),Tb

試験片が切断したときに記録される引張力を試験片の試験前の断面積で除した値。

注記1 図1 a)〜図1 c)を参照する。

注記2 Syで降伏した後,応力の低下とともに伸び続け,TbがTより低くなる場合,TとTbとの値は,

異なることがある[図1 c)参照]。

3.5

切断時伸び(elongation at break),Eb

試験片が切断したときの伸び。

注記1 切断時伸びは,試験前の試験長さに対する比率(%)で表す。

注記2 図1 a)〜図1 c)を参照する。

3.6

所定応力における伸び(elongation at a given stress),Es

試験片に試験目的に合わせた引張応力を与えたときの伸び。

注記1 所定応力における伸びは,試験前の試験長さに対する比率(%)で表す。

注記2 “所定応力”は,それぞれ試験目的に合わせて設定する引張応力を表す。

3.7

所定伸びにおける引張応力(stress at a given elongation),Se

試験片に試験目的に合わせた伸びを与えたときの引張力を試験片の試験前の断面積で除した値。

3

K 6251:2017

注記1 ゴム工業界において,この定義は,“モジュラス”という用語を用いて広く認識されている。

しかし,他の業界で用いている,あらかじめ与えられた伸びでの応力−伸び曲線の傾きを意

味する“モジュラス”とは異なる。

注記2 一般的には,100 %又は300 %伸びにおける応力が使われる。

注記3 “所定伸び”は,それぞれ試験目的に合わせて設定する伸びを表す。

3.8

降伏点引張応力(tensile stress at yield),Sy

試験片が切断する前に,引張力が増加しないで伸びが増加する最初の点の引張応力。

注記 屈曲点[図1 b)参照]又は最大点[図1 c)参照]に対応する。

3.9

降伏点伸び(elongation at yield),Ey

試験片が切断する前に,引張力が増加しないで伸びが増加する最初の点の伸び。

注記1 降伏点伸びは,試験前の試験長さに対する比率(%)で表す。

注記2 図1 b)及び図1 c)を参照する。

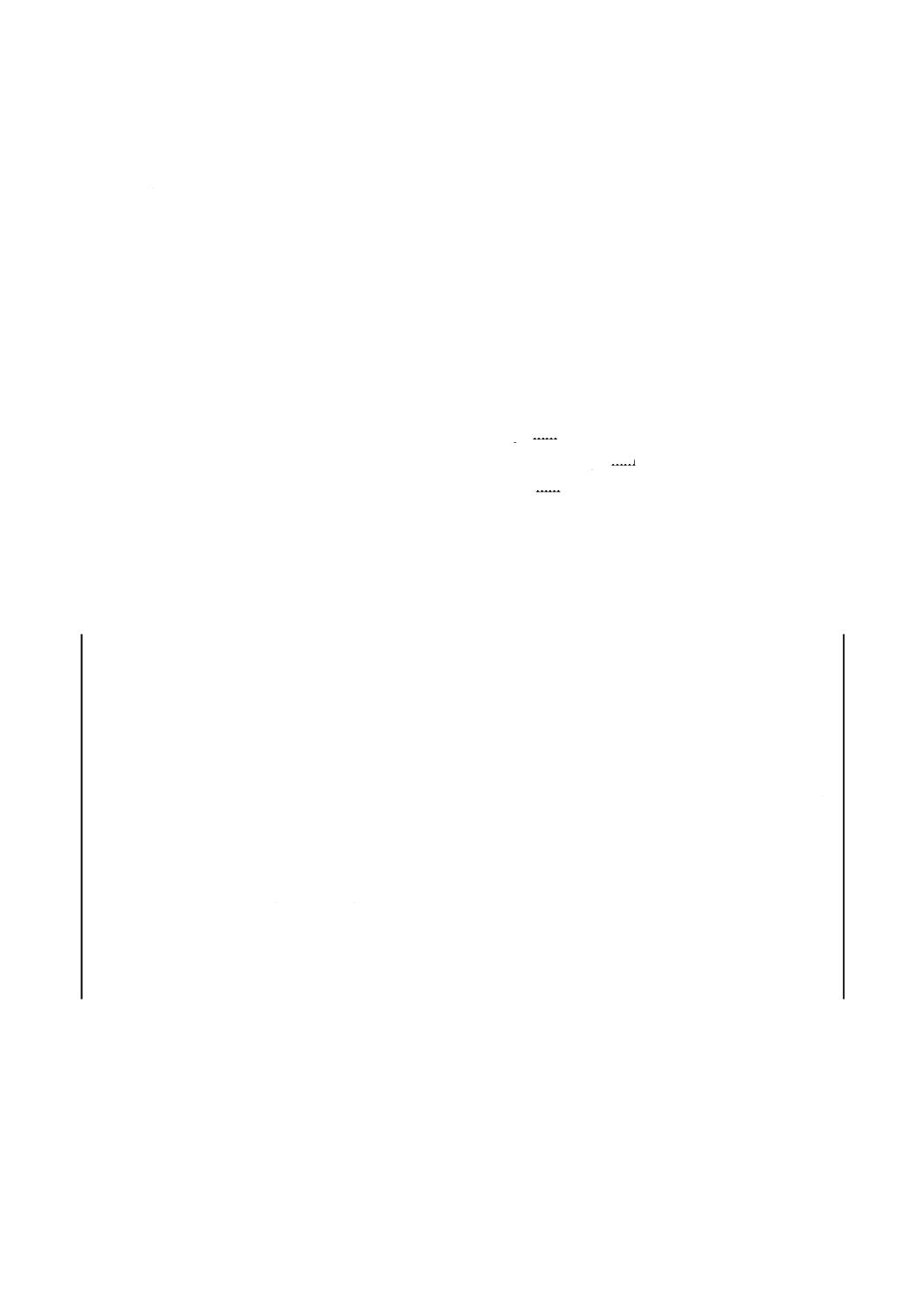

a)

b)

E

伸び

Eb 切断時伸び

Ey 降伏点伸び

S

引張応力

Sy 降伏点引張応力

T

引張強さ

Tb 切断時引張強さ

Y

降伏点

c)

図1−引張試験における用語の説明図

4

K 6251:2017

3.10

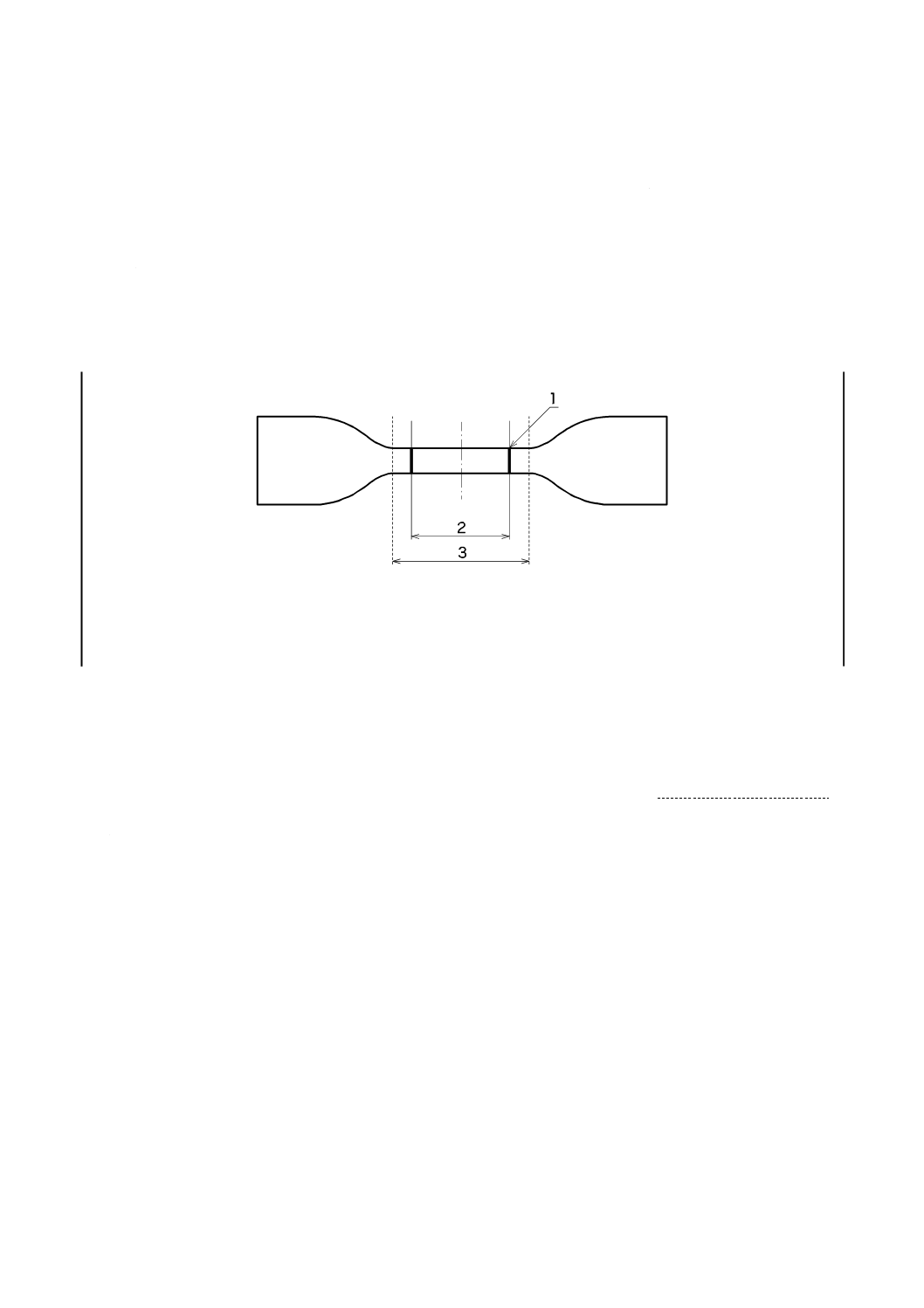

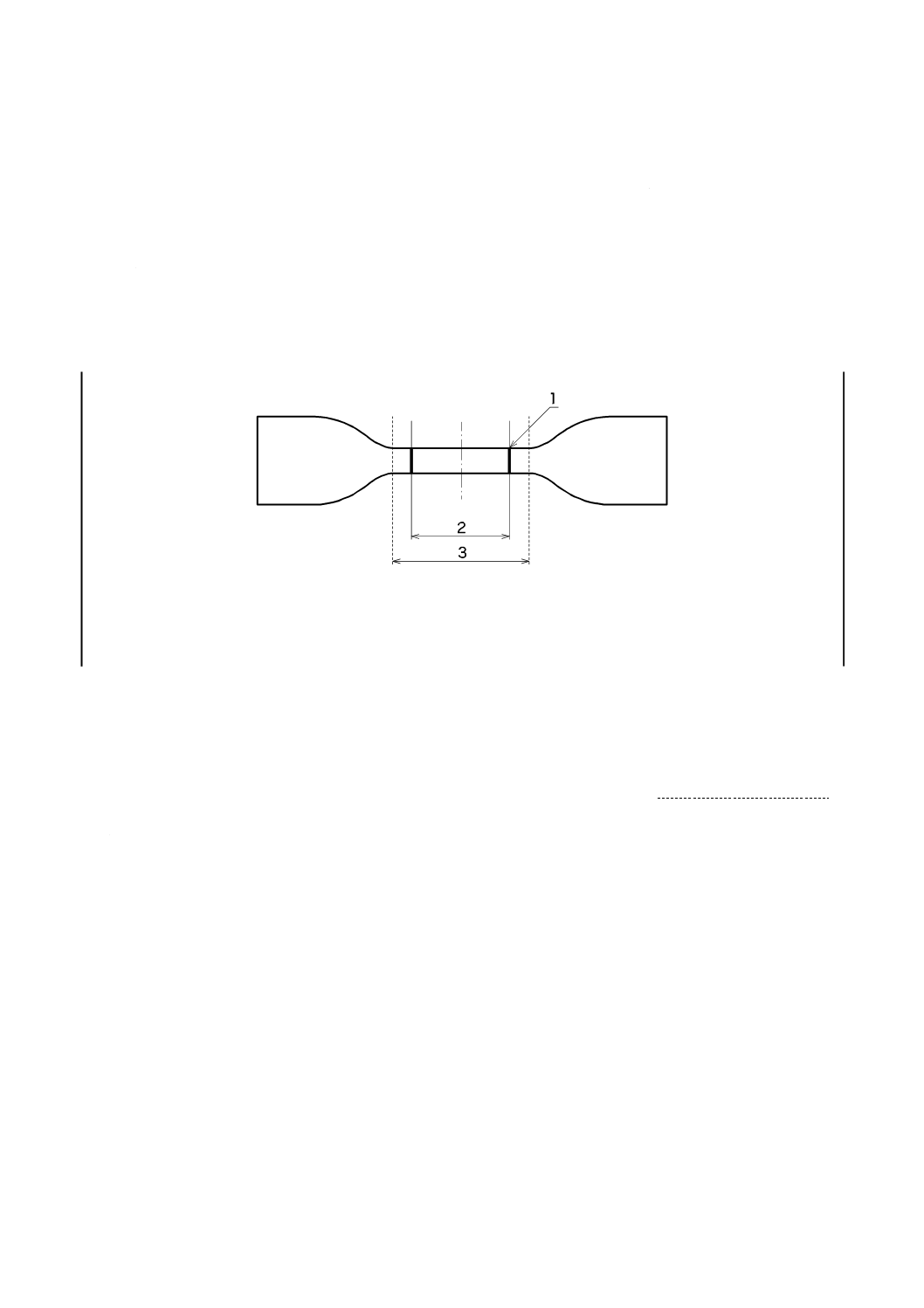

標線間距離(test length of a dumb-bell)

ダンベル状試験片の平行部分の,伸び測定の基準となる長さ(図2参照)。

注記 対応国際規格を直訳すると“ダンベル状試験片の試験長さ”となるが,一般的には標線によっ

て長さを示すことが多いため,この規格では“標線間距離”とした。

4

原理

ダンベル状試験片又はリング状試験片を,一定速度で移動できるつかみ具又はプーリをもつ引張試験機

で引っ張る。試験片を規定した速さで引っ張るときの,引張力及び伸びを測定する。

5

一般事項

応力−ひずみ特性は,ダンベル状試験片とリング状試験片との応力−ひずみ特性において,同じ結果を

示さない場合がある。これは,主に,リング状試験片では,応力がリング断面内で均一ではないためであ

る。また,ダンベル状試験片の平行部分が,列理(グレーン)に対して平行方向であるか,直角方向であ

るかによって,測定値が異なる場合があるためである。

ダンベル状試験片とリング状試験片とを選択するときの主な注意点は,次による。

a) 引張強さ 引張強さを求めるには,ダンベル状試験片が望ましい。リング状試験片は,ダンベル状試

験片より低い値を示す場合がある。

b) 切断時伸び ダンベル状試験片を,列理(グレーン)に対して直角方向に採取したとき,リング状試

験片の切断時伸びとダンベル状試験片の切断時伸びとは,ほぼ同じ値を示す場合がある。

列理(グレーン)の影響を調査する場合には,ダンベル状試験片が望ましく,リング状試験片は,

適切ではない。

c) 所定応力における伸び及び所定伸びにおける引張応力 用いる試験片は,ダンベル状3号形,ダンベ

ル状5号形又はダンベル状6号形が望ましい。

リング状試験片とダンベル状試験片とは,次の場合にはほぼ同じ値を示すことがある。

− リング状試験片の伸びが,初期周長の中央値に対する比率として計算される場合。

− ダンベル状試験片の伸びが,列理(グレーン)に対して直角方向に採取したときと平行方向に

採取したときとの平均値とした場合。

リング状試験片は,試験片の取扱いが容易なことから自動測定に適し,かつ,所定伸びにおける引

張応力を求めるのに適している。

6

試験片

6.1

試験片の選択

この試験に用いる試験片には,ダンベル状1号形,ダンベル状2号形,ダンベル状3号形,ダンベル状

5号形,ダンベル状6号形,ダンベル状7号形及びダンベル状8号形からなる7種類のダンベル状試験片

並びにリング状A号形及びリング状B号形からなる2種類のリング状試験片がある。

通常の試験ではダンベル状3号形試験片又はダンベル状5号形試験片を用いることが望ましい。

ダンベル状1号形試験片は,伸びの小さい試料に,ダンベル状2号形試験片は,引張強さの小さい試料

に,ダンベル状6号形試験片は,幅が狭い試料に用いる。

ダンベル状7号形,ダンベル状8号形試験片及びリング状B号形試験片の小形試験片は,大形の試験片

5

K 6251:2017

を採取するには十分な材料がない場合にだけ用いる。小形試験片は,大形の試験片より大きい引張強さ及

び切断時伸びを示す傾向がある。

同一の試料であっても,用いる試験片形状によって異なる結果になることが多いため,異なる試料を相

互に比較する場合は,同じ形状の試験片を用いなければならない。試験片の研磨又は厚さ調整によって試

験片を準備する場合は,試験結果に影響を及ぼす可能性がある。

注記 ダンベル形状及び試験室間試験プログラムデータの解析は,附属書Bを参照する。

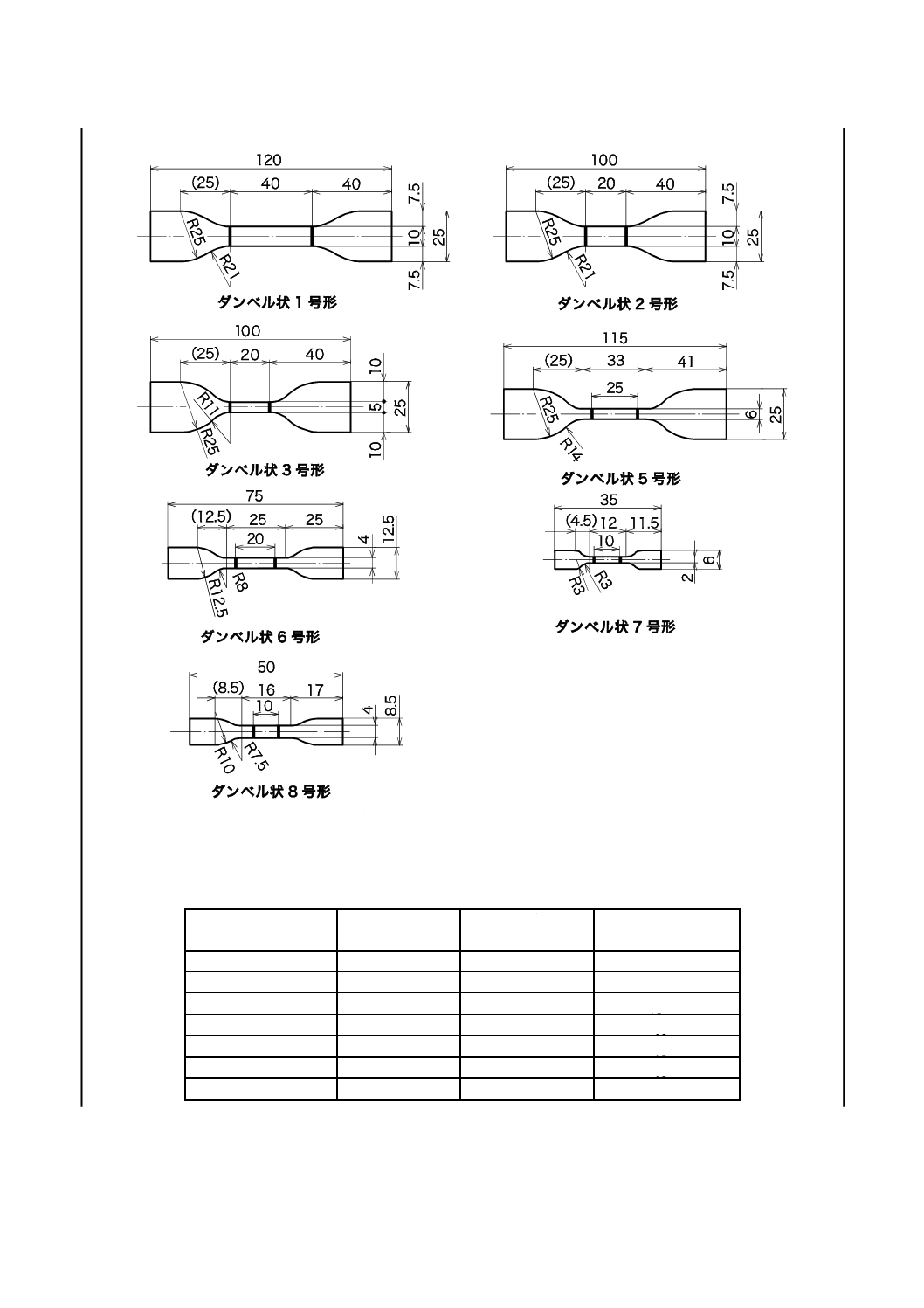

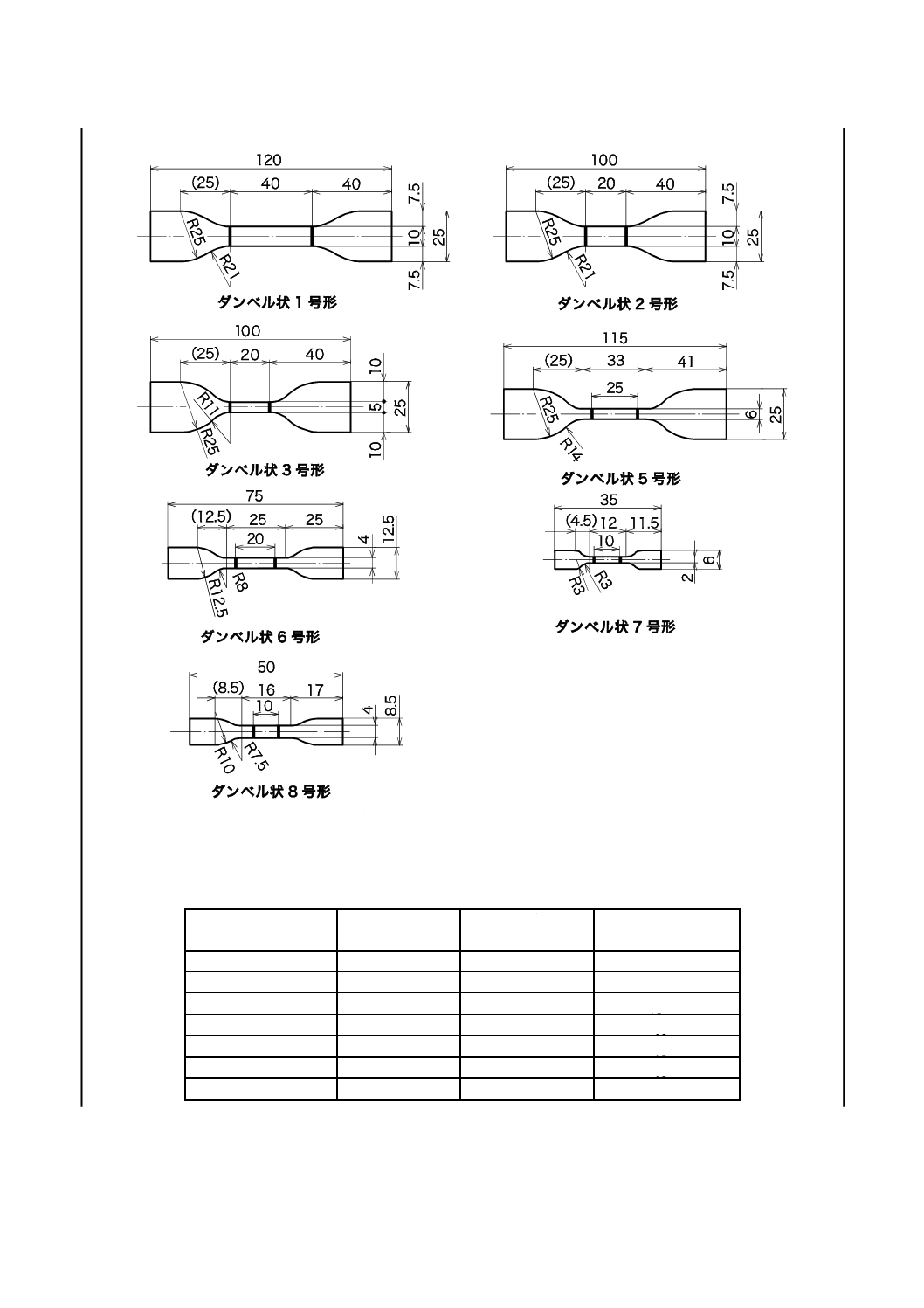

6.2

ダンベル状試験片

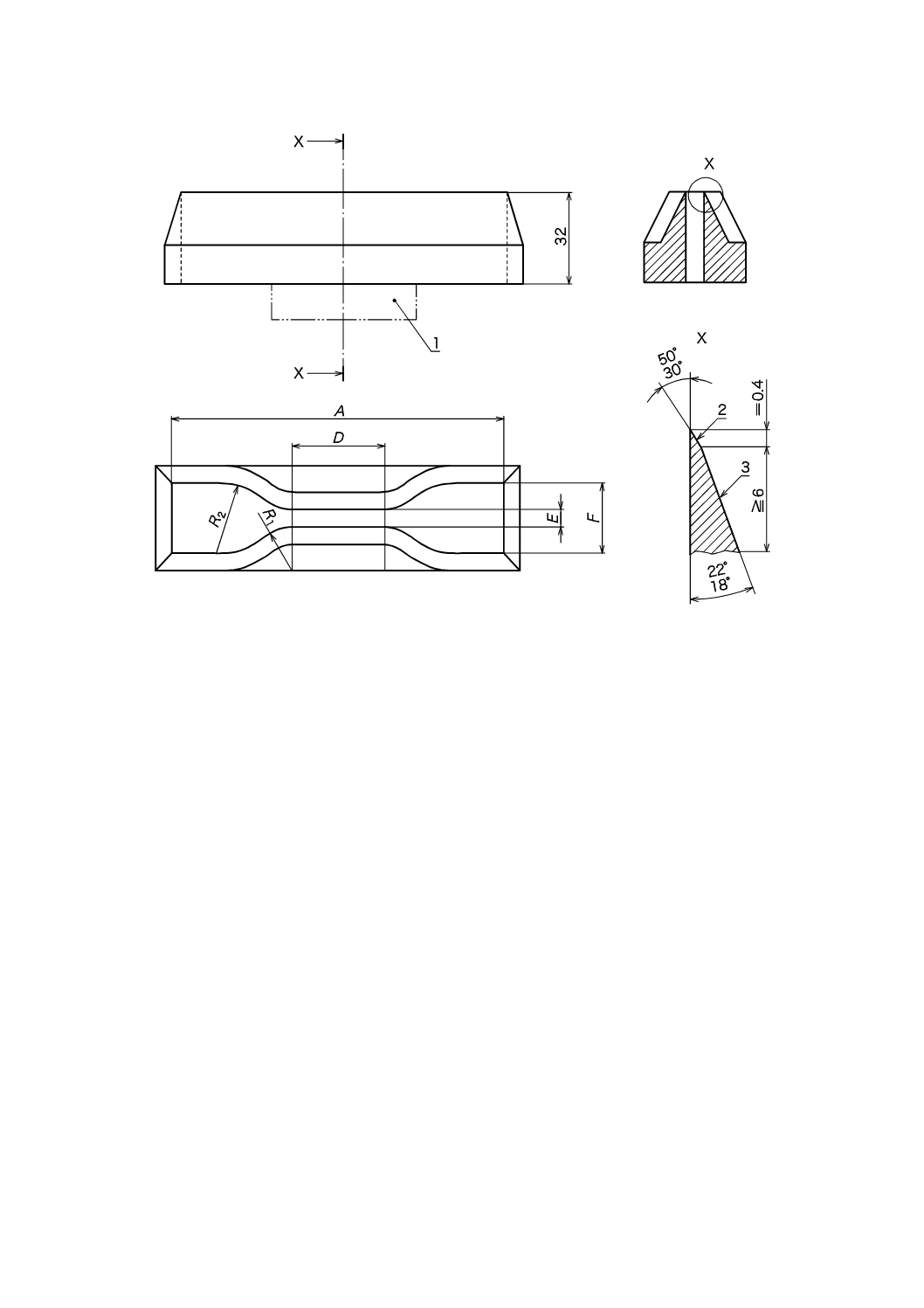

ダンベル状試験片の形状を,図2に示す。

1

標線

2

標線間距離(表1参照)

3

平行部分

図2−ダンベル状試験片の形状

ダンベル状試験片の形状及び寸法は,図3及び表1による。初期の標線間距離は,表1に示すとおりと

し,試験片の平行部分の長さを超えてはならない。

ダンベル状試験片は,適切な打抜き刃形(表3参照)によって作るものとする。

製品から切り出して作製した標準外の試験片に対する平行部分の最大厚さは,ダンベル状1号形,ダン

ベル状2号形,ダンベル状3号形及びダンベル状5号形は3.0 mm,ダンベル状6号形及びダンベル状8号

形は2.5 mm,ダンベル状7号形は2.0 mmとする。

6

K 6251:2017

単位 mm

図3−ダンベル状試験片の形状及び呼び寸法

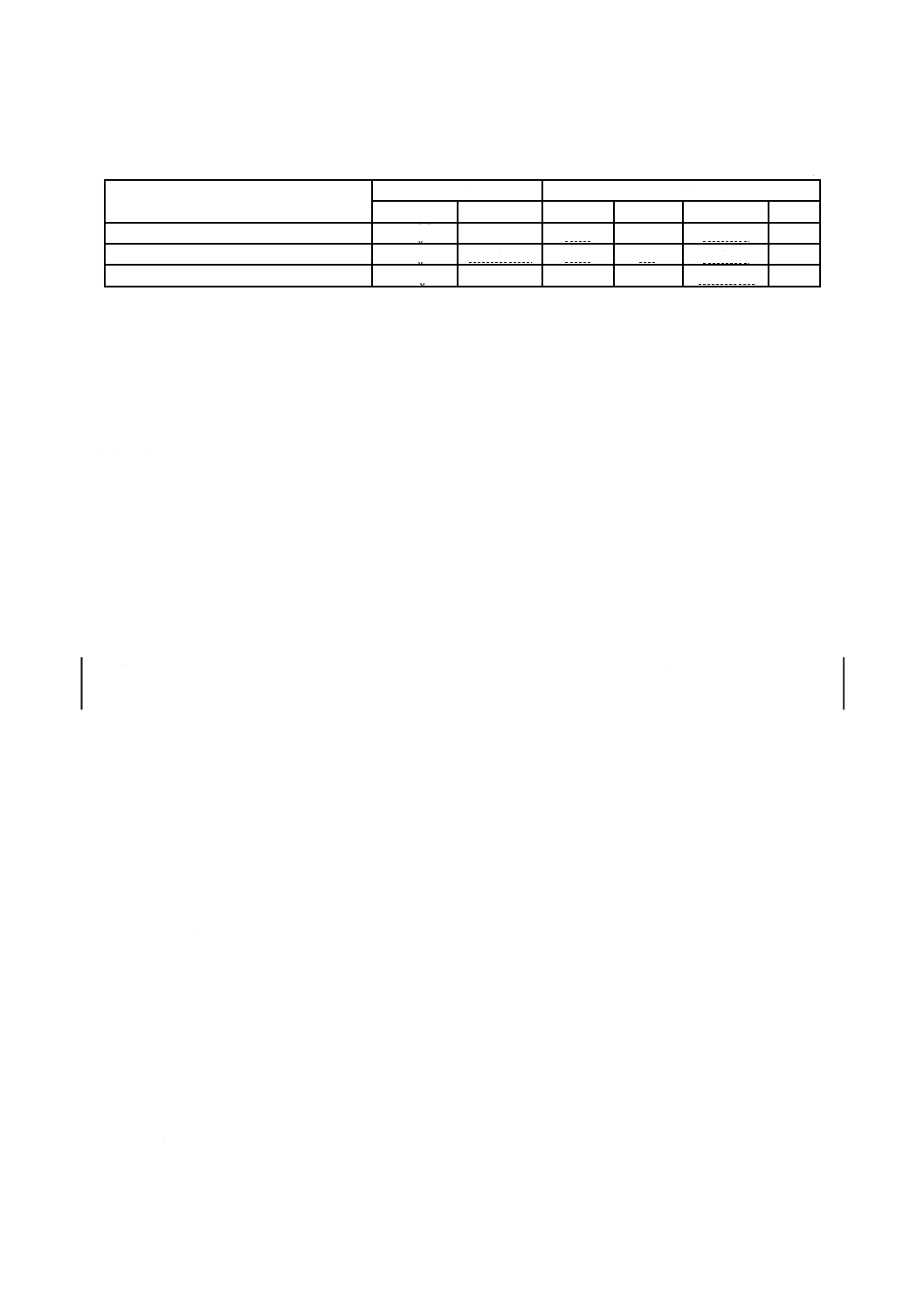

表1−ダンベル状試験片の形状及び寸法

単位 mm

形状

平行部分の厚さ

(目標値)

初期の標線間距離

対応国際規格

での名称

ダンベル状1号形

2.0±0.2

40±0.5

−

ダンベル状2号形

2.0±0.2

20±0.5

−

ダンベル状3号形

2.0±0.2

20±0.5

Type 1A

ダンベル状5号形

2.0±0.2

25±0.5

Type 1

ダンベル状6号形

2.0±0.2

20±0.5

Type 2

ダンベル状7号形

1.0±0.1

10±0.5

Type 4

ダンベル状8号形

2.0±0.2

10±0.5

Type 3

7

K 6251:2017

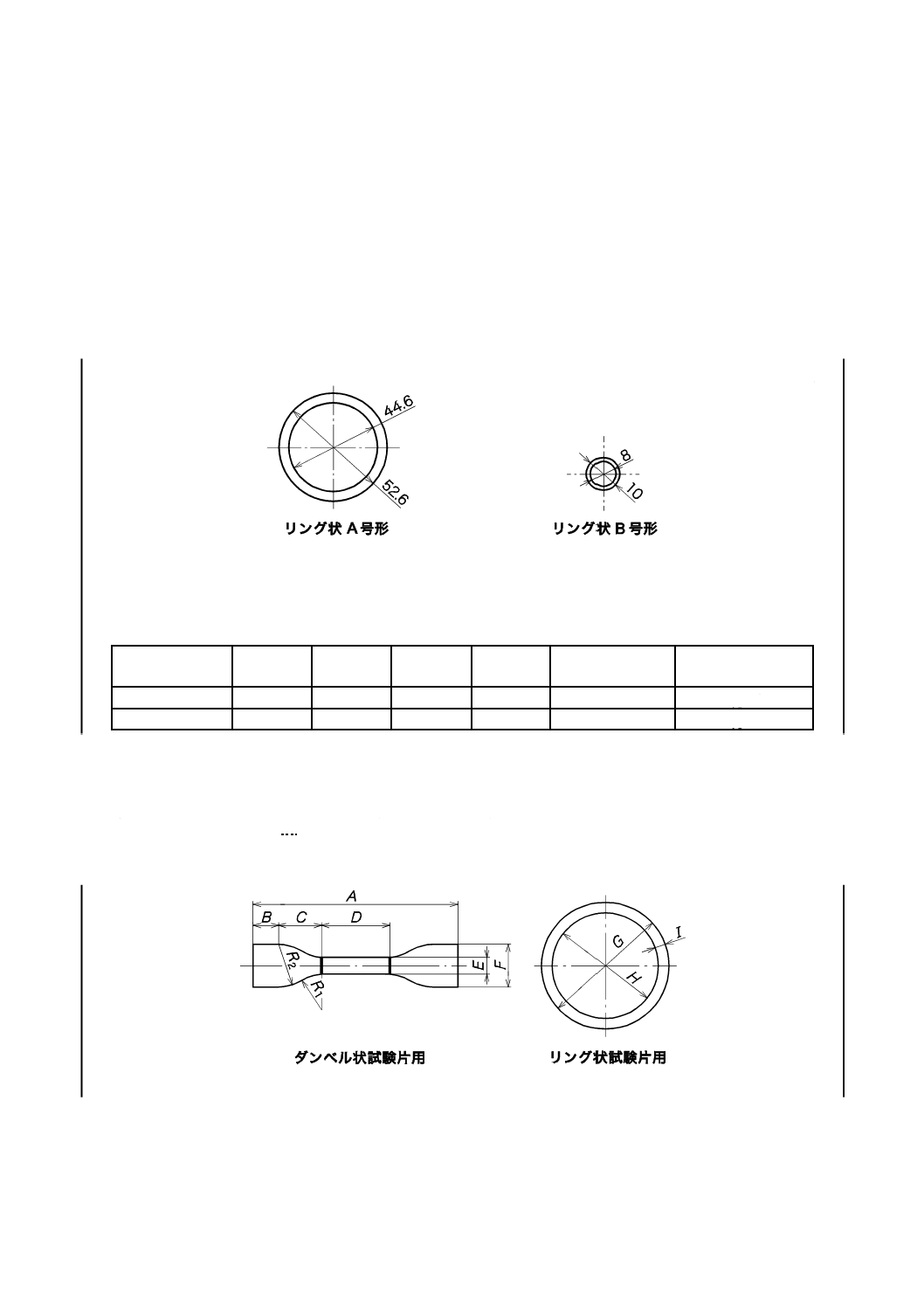

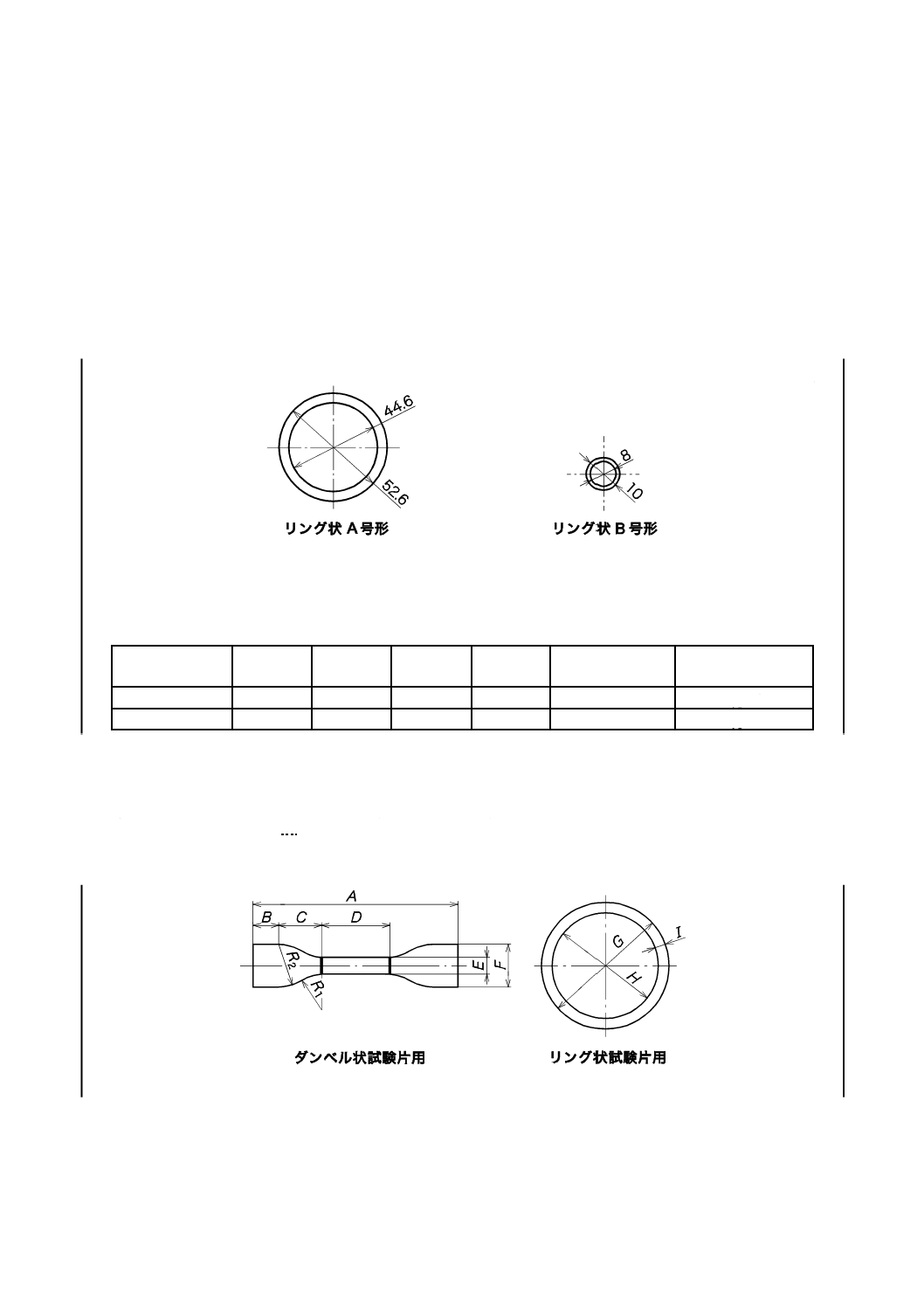

6.3

リング状試験片

リング状試験片の形状及び寸法は,図4及び表2による。

リング状A号形試験片は,内径(44.6±0.2)mmとする。厚さの中央値及び幅の中央値は,(4.0±0.2)

mmとする。一つのリング状試験片の幅は,中央値から0.2 mm以上外れる部位がないものとする。いずれ

の一つのリング状試験片の厚さも,その中央値から2 %以上外れる部位があってはならない。

リング状B号形試験片は,内径(8.0±0.1)mmとする。厚さの中央値及び幅の中央値は,(1.0±0.1)

mmとする。一つのリング状試験片の幅は,中央値から0.1 mm以上外れる部位がないものとする。

注記 リング状試験片の厚さは,いずれも打ち抜く前の試料の厚さである。

単位 mm

図4−リング状試験片の形状及び呼び寸法

表2−リング状試験片の形状及び寸法

単位 mm

形状

外径

内径

幅

厚さ

試験片内周の1/2

対応国際規格

での名称

リング状A号形

52.6

44.6±0.2

4.0±0.2

4.0±0.2

70.0

Type A

リング状B号形

10.0

8.0±0.1

1.0±0.1

1.0±0.1

12.6

Type B

7

試験装置

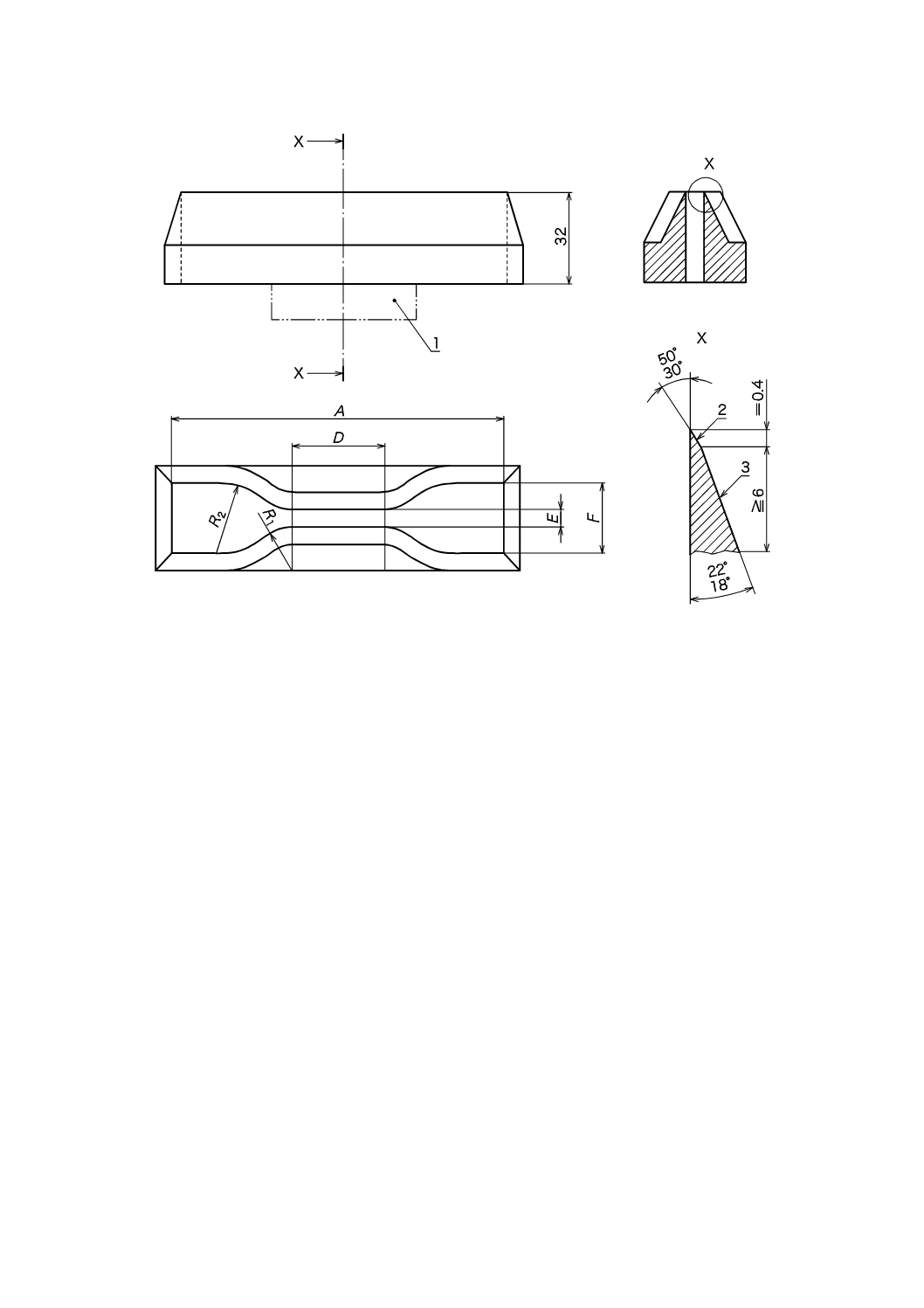

7.1

打抜き刃

全ての打抜き刃は,JIS K 6250の8.3(試験片打抜き刃)に従うものとする。試験片を採取するための打

抜き刃は,図5,図6,表3及び表4で規定する寸法を満たすものとする。

図5−試験片打抜き刃の形状

8

K 6251:2017

1

打抜き器への取付け部位

2

滑らかな研磨面

3

研磨面

図6−ダンベル状試験片の打抜き具の形状の例(固定刃)

9

K 6251:2017

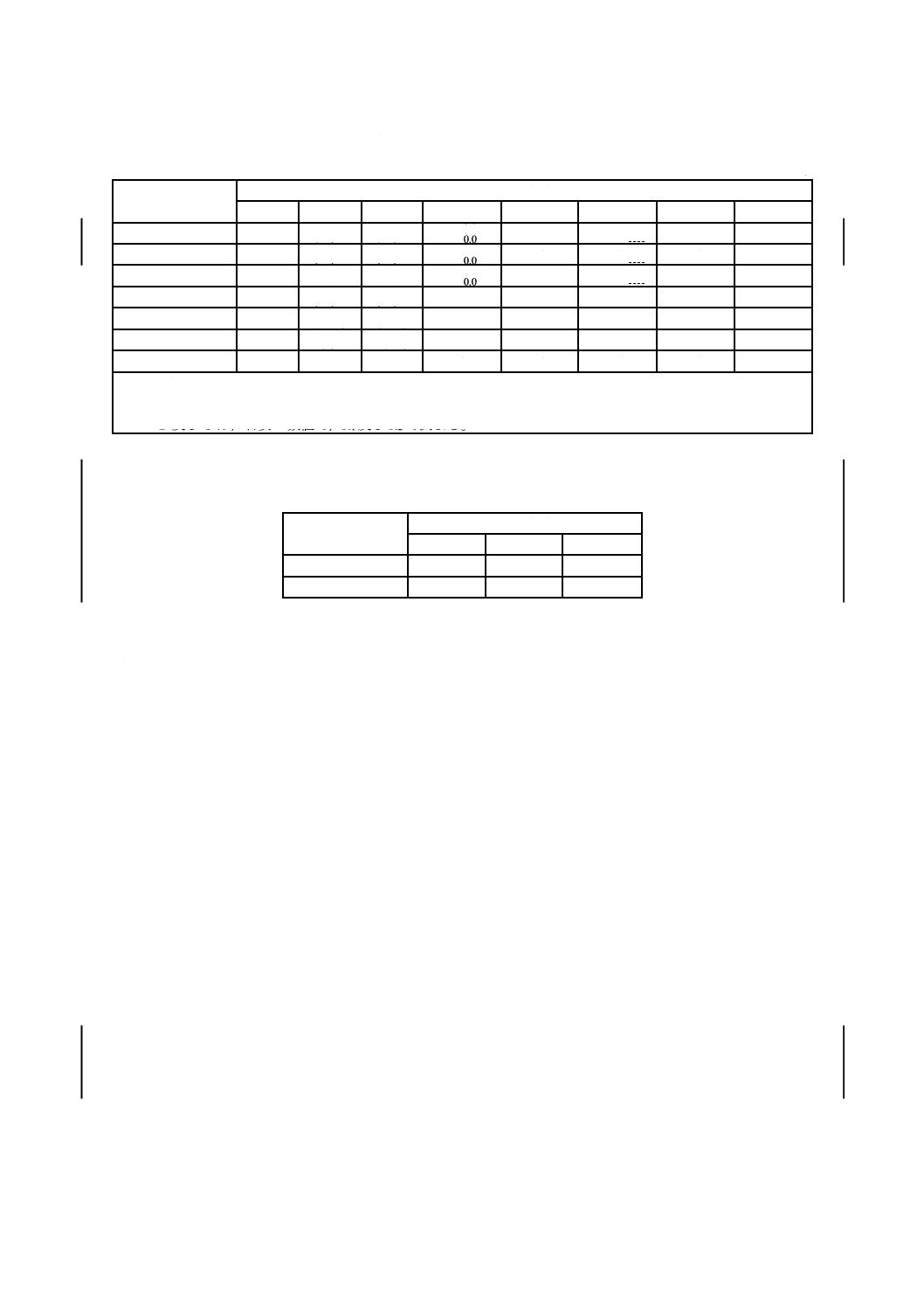

表3−ダンベル状試験片打抜き刃の寸法

単位 mm

形状

寸法測定箇所

A a)

B b)

C b)

D

E

F

R1

R2

ダンベル状1号形

120

(15)

(25)

40.0

0.00.2

+

10.0±0.1

25.0±0.5

21.0±2.0

25.0±2.0

ダンベル状2号形

100

(15)

(25)

20.0

0.00.2

+

10.0±0.1

25.0±0.5

21.0±2.0

25.0±2.0

ダンベル状3号形

100

(15)

(25)

20.0

0.00.2

+

5.0±0.1

25.0±0.5

11.0±1.0

25.0±2.0

ダンベル状5号形

115

(16)

(25)

33.0±2.0

6.2±2.0

25.0±1.0

14.0±1.0

25.0±2.0

ダンベル状6号形

75

(12.5)

(12.5)

25.0±1.0

4.0±0.1

12.5±1.0

8.0±0.5

12.5±1.0

ダンベル状7号形

35

(7)

(4.5)

12.0±0.5

2.0±0.1

6.0±0.5

3.0±0.1

3.0±0.1

ダンベル状8号形

50

(8.5)

(8.5)

16.0±1.0

4.0±0.1

8.5±0.5

7.5±0.5

10.0±0.5

注a) ダンベル状試験片の肩の部分(R1又はR2部分)での切断を避けるため,広い部分(つかみ部)の長さは,

引張試験機のつかみ具が挟み込むだけの十分な長さが必要である。

b) B及びCは,目安の数値で,R1及びR2で決まる。

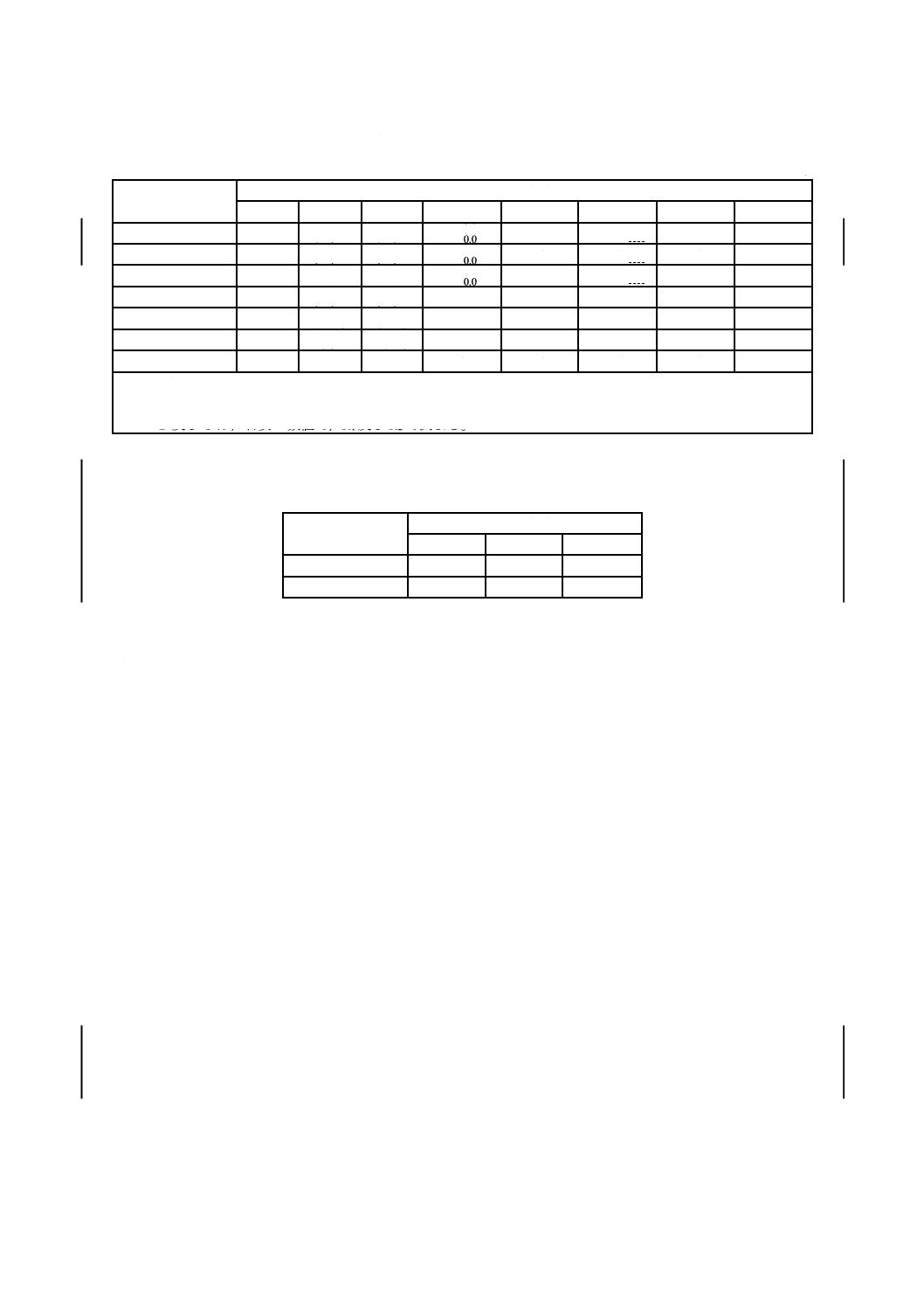

表4−リング状試験片打抜き刃の寸法

単位 mm

形状

寸法測定箇所

G

H

I

リング状A号形

52.6

44.6±0.2

4.0±0.2

リング状B号形

10.0

8.0±0.1

1.0±0.1

7.2

厚さ計

ダンベル状試験片の厚さ及びリング状試験片の厚さを測定する測定器は,JIS K 6250の10.1 a)(寸法測

定のA法)による。

リング状試験片の幅を測定する測定器は,基台及び接点が,リング状試験片の曲率にあった形状のもの

とする。

7.3

コーンゲージ(内径計)

リング状試験片の内径測定には,校正されたコーンゲージ又は他の適切な測定器を用いる。その測定器

は,直径を測定するために適したものとし,測定誤差は,0.01 mmを超えないものとする。リング状試験

片を保持する方法は,測定される寸法に大きな変化を与えないものとする。

7.4

引張試験機

7.4.1

引張試験機の力計測系及び伸び計は,JIS K 6272の6.(力計測系)及びJIS K 6272の9.[伸び(た

わみ)の測定]による。力計測系は,1級以上の精度をもつものとする。試験機は,少なくとも,(100±

10)mm/min,(200±20)mm/min及び(500±50)mm/minの引張速度で動作可能なものとする。

ダンベル状試験片を用いて測定を実施する場合は,試験片のたわみ防止のために初期応力が必要なこと

がある。試験機は,初期応力を与えられるものとする。

7.4.2

試験機は,最大の引張力を指示できる装置を備え,ダンベル状試験片に対しては,自動的に締まる

つかみ具を,リング状試験片に対しては,試験片を引っ張りながら回転させる装置を備えていなければな

らない。

7.4.3

標準試験温度以外の温度で試験をする場合には,適切に温度制御した恒温槽を引張試験機に取り付

けて試験を行う。高温又は低温での試験に対する手順は,JIS K 6250の9.2(標準試験温度以外の試験温度

における状態調節)による。

10

K 6251:2017

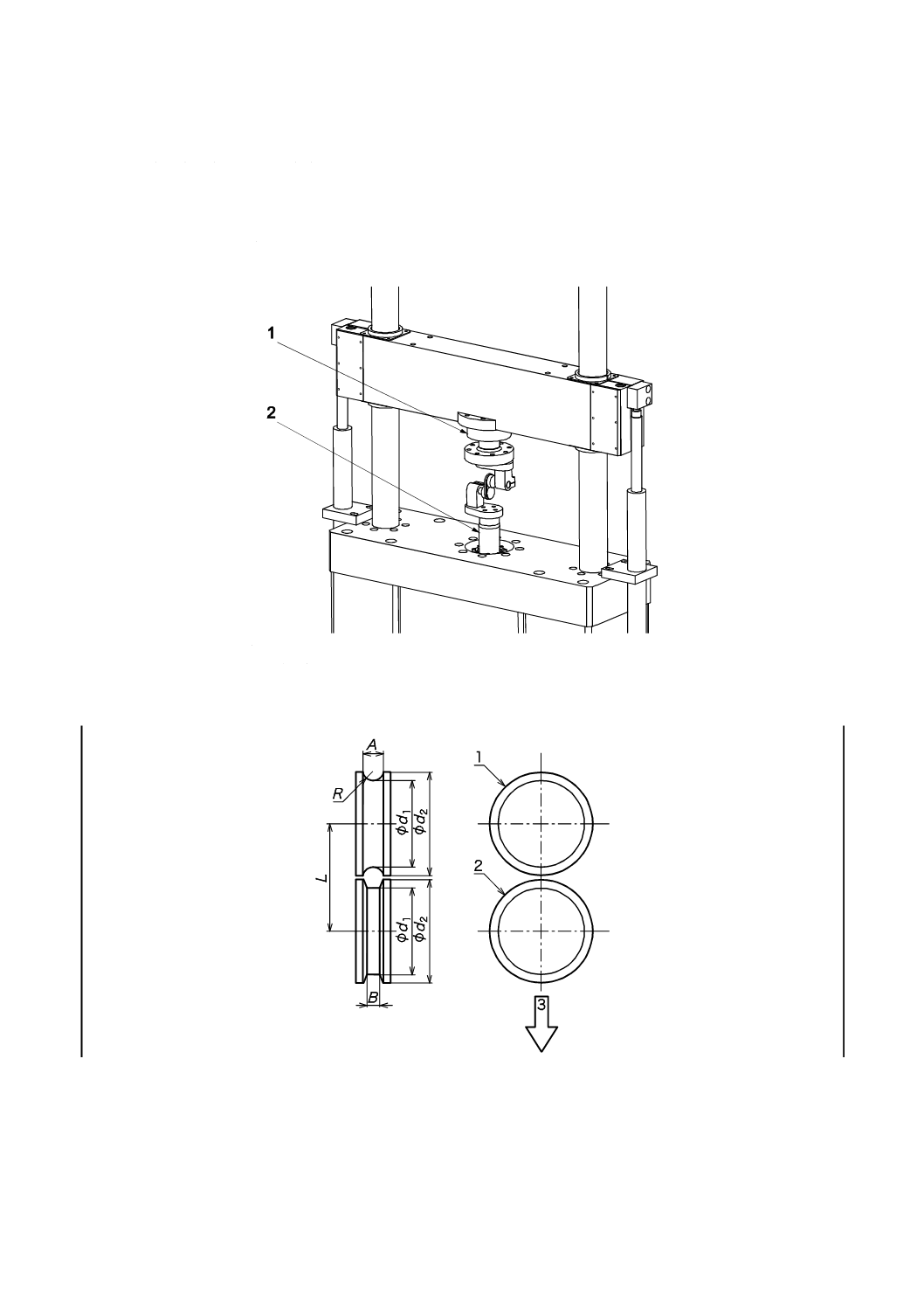

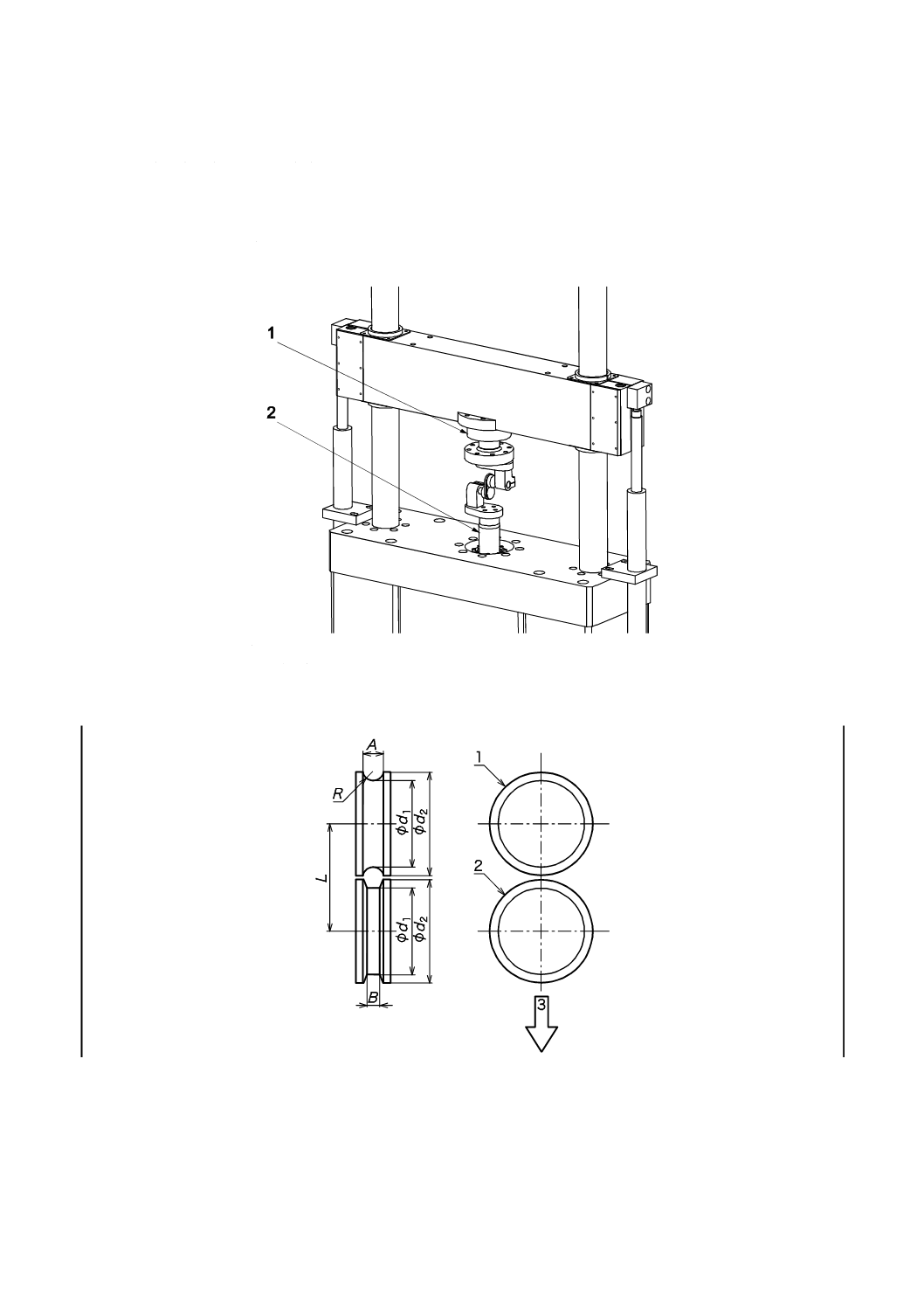

7.5

リング状試験片取付けジグ

リング状試験片の取付けジグの例を,図7に示す。

なお,プーリの寸法は,表5による。また,プーリの形状を図8に示す。

プーリの一方は,自由に回転でき,他方のプーリは,駆動回転できるものとする。駆動プーリの回転数

は,10 rpm〜15 rpmが望ましい。

1

ロードセル

2

移動部

図7−リング状試験片の取付けジグの例

1

自由回転するプーリ

2

駆動回転するプーリ

3

引張方向

図8−リング状試験片のプーリ形状の例

11

K 6251:2017

表5−プーリの寸法

単位 mm

プーリ

規定

参考

L

φd1

A

R

φd2

B

リング状A号形(標準プーリ)

3005.0

+

25.00±0.05

5.66

3.0

29±0.1

4.3

リング状A号形(使用可能な他のプーリ)

3505.0

+

21.8±0.05

5.72

3.0

26±0.1

5.0

リング状B号形(標準プーリ)

5.302.0

+

4.50±0.02

1.27

0.75

5.2±0.05

1.0

8

試験片の数

試験片の数は,3個以上とする。

注記 3個の試験片を用いる場合より,5個の試験片を用いる場合の方が不確かさの程度は小さい。

9

試験片の採取・作製

9.1

ダンベル状試験片

ダンベル状試験片は,JIS K 6250の8.(試験片の採取・作製)に従って作製する。ダンベル状試験片は,

可能な限り,試料の列理(グレーン)に対して平行方向に採取する。列理(グレーン)の影響を調査する

場合は,ダンベル状試験片は,列理(グレーン)に対して直角方向にも採取する。

9.2

リング状試験片

リング状試験片は,JIS K 6250の8.(試験片の採取・作製)に従って,切断,打抜き又は成形によって

作製する。

9.3

試験片の選別

ダンベル状試験片及びリング状試験片は,いずれも,異物の混入したもの,気泡のあるもの,又はきず

のあるものを試験に用いてはならない。

10 試料及び試験片の状態調節

10.1 加硫又は成形から試験までの時間

全ての試験目的に対して,加硫又は成形から試験までの最低時間は,16時間とする。

非製品の試験において,加硫又は成形から試験までの最大時間は,4週間とし,比較を目的として複数

の試験片を試験する場合は,それぞれの試験片の加硫又は成形から試験までの時間は同じ時間とする。

製品試験においては,可能な限り,加硫又は成形から試験までの時間は,3か月を超えてはならない。

その他の場合は,製品の入手日から2か月以内に試験を実施する。

10.2 試料及び試験片の保管

試料及び試験片は,加硫又は成形から試験終了までの期間中は,光,熱などの試験結果へ影響を及ぼす

ことが予想される外的要因にさらさないように保管する。

10.3 試料の状態調節

ラテックスから採取する試料を除いて,全ての試料は,JIS K 6250の6.1(試験室の標準温度)に従って,

3時間以上,状態調節する。その後に,試験片を作製する。

湿度の影響を受けやすいラテックス試料は,JIS K 6250の6.1(試験室の標準温度)及びJIS K 6250の

6.2(試験室の標準湿度)に従って,湿度を調節した環境下で,96時間以上,状態調節する。その後に,試

験片を作製する。

12

K 6251:2017

10.4 試験片の状態調節

全ての試験片は,JIS K 6250の9.(試験片の状態調節)によって状態調節する。ただし,状態調節した

試料から採取する場合,標準試験温度での試験で,かつ,追加の処理を必要としない試験片は,直ちに試

験してもよい。試験片作製に研磨を含む場合,研磨と試験との間隔は,16時間以上,72時間以内とする。

追加の処理を行った場合は,標準試験温度で最低3時間の状態調節後に試験を行う。

標準試験温度以外で試験をする場合は,JIS K 6250の9.2(標準試験温度以外の試験温度における状態調

節)によって,試験片が試験温度で平衡状態に達するのに十分な時間だけ状態調節する(7.4.3参照)。

11 ダンベル状試験片の標線

試験片に標線を付けるときには,適切なマーカを用いて,表1に規定する初期の標線間距離をもつ2本

の標線をダンベル状試験片に付ける。

標線を付けるときには,試験片は引っ張られていない状態とし,図2に示すように,試験片の平行部分

に対して直角に,かつ,試験片の中央から等距離に,正確かつ鮮明に付ける。

12 試験片の測定

12.1 ダンベル状試験片

ダンベル状試験片は,厚さ計を用いて,平行部分のそれぞれの標線付近及び中央の厚さを測定する。三

つの測定値の中央値を,断面積の計算に用いる。いずれの一つのダンベル状試験片も,平行部分の三つの

厚さの測定値が厚さの中央値から2 %以上異なってはならない。

試験片の幅は,平行部分の打抜き刃の切断端面間の寸法をそのまま用いる。その打抜き刃の寸法は,JIS

K 6250の10.(寸法測定方法)に従って,0.05 mmまで読み取る。

製品から切り出して作製した試験片で,断面が長方形ではないときは,直接試験片の幅を測定する。

12.2 リング状試験片

リング状試験片は,リング状試験片に沿って,おおよそ6等分した区間で,リングの幅及び厚さを測定

する。断面積を求めるために,それぞれの測定値の中央値を用いる。内径は,0.1 mmまで読み取る。内周

長及び平均周長は,次の式から求める。

Ci=π×H

Cm=π×(H+W)

ここに,

Ci: 内周長(mm)

H: 内径(mm)

Cm: 平均周長(mm)

W: リングの幅(mm)

12.3 厚さの中央値

二つの群の試験片を比較する場合,ダンベル状試験片及びリング状試験片の,それぞれの群の厚さの中

央値は,二つの群を合わせた全体の厚さの中央値の7.5 %以内とする。

13 試験手順

13.1 ダンベル状試験片

断面に均一に引張力を分布させるため,試験片の両端が対称的に保持されるように,試験片を引張試験

機に取り付ける。それぞれの試験開始前に,ロードセルのゼロ点調整を実施することが望ましい。試験開

13

K 6251:2017

始前の標線間距離を測定するときに,試験片のたわみ防止のために,必要に応じ0.1 MPaの初期応力を与

えてもよい。必要に応じて,伸び計を設定する。試験機を作動させ,試験目的に応じて,±1 %の正確さ

で,標線間距離の変化と力の変化とを継続的に観察する。

つかみ具の標準的な速度は,ダンベル状1号形,ダンベル状2号形,ダンベル状3号形,ダンベル状5

号形及びダンベル状6号形試験片では,500 mm/minとし,ダンベル状7号形及びダンベル状8号形試験片

では,200 mm/minとする。

標線間の外側で降伏した試験片,又は試験片の平行部分の外側で切断した試験片のデータは,棄却し,

追加の試験片で繰り返し測定を行う。

注記 目視による測定を行う場合は,視差による不正確さを除くとよい。

13.2 リング状試験片

初期のプーリ中心間距離の設定は,次による。

− リング状A号形試験片の場合,標準プーリでは,3005.0

+

mm

− リング状A号形試験片の場合,使用可能な他のプーリでは,3505.0

+

mm

− リング状B号形試験片の場合,標準プーリでは,5.302.0

+

mm

試験片を取り付ける前に,ゼロ点調整を実施する。

二つのプーリに沿って試験片を取り付ける。試験機を作動させ,試験目的に応じて,±1 %の正確さで,

プーリの移動距離及び力の変化を継続的に観察する。

移動プーリの標準的な速度は,リング状A号形試験片では500 mm/minとし,リング状B号形試験片で

は100 mm/minとする。駆動するプーリは,試験中一定の速度で回転する。

13.3 引張強さ,切断時引張強さ及び切断時伸びを求めるための測定

引張強さT及び切断時引張強さTbを求めるために,引張試験機(7.4)によって試験片が切断するまで

の最大引張力Fm及び切断時の引張力Fbを読み取る。ダンベル状試験片の場合には,切断時伸びEbを求め

るために,適切な方法によって切断時の標線間距離Lbを測定する。リング状試験片の場合には,切断時伸

びEbを求めるために,切断時のプーリ中心間の距離Lbをジグの移動距離から読み取る。

13.4 所定伸びにおける引張応力を求めるための測定

ダンベル状試験片の場合には,所定伸びにおける引張応力Seを求めるために,適切な方法によって標線

間距離が,あらかじめ設定した距離に達したときの引張力Feを読み取る。リング状試験片の場合には,所

定伸びにおける引張応力Seを求めるために,ジグの移動距離が,あらかじめ設定した距離に達したときの

引張力Feを読み取る。

13.5 降伏点引張応力及び降伏点伸びを求めるための測定

降伏点引張応力Sy及び降伏点伸びEyを求めるために,引張試験機(7.4)によって,引張応力の増加は

ないが,伸びが増加する最初の点の引張力Fy及び標線間距離Lyを読み取る[図1のb)及びc)参照]。測定

には,引張力−伸び曲線を記録できる記録計,又は引張力及び伸びを自動測定できる装置が必要となる。

14 試験温度

試験は,JIS K 6250の6.1(試験室の標準温度)で実施する。他の温度で試験を行う場合には,JIS K 6250

の11.2.2(その他の試験温度)から選ぶことが望ましい。

なお,試験結果を比較する場合は,全て同じ温度で行う。

14

K 6251:2017

15 結果の計算

15.1 ダンベル状試験片

引張強さT(MPa)は,次の式(1)によって算出する。

Wt

F

T

m

=

··················································································· (1)

切断時引張強さTb(MPa)は,次の式(2)によって算出する。

Wt

F

T

b

b=

··················································································· (2)

切断時伸びEb(%)は,次の式(3)によって算出する。

100

0

0

b

b

×

−

=

L

L

L

E

······································································· (3)

所定伸びにおける引張応力Se(MPa)は,次の式(4)によって算出する。

Wt

F

S

e

e=

··················································································· (4)

このとき設定した所定伸びEe(%)に達したときの標線間距離Le(mm)は,次の式(5)によって算出し,

この伸びに達したときの力を読み取る。

0

0

e

e

100

L

L

E

L

+

=

··········································································· (5)

所定応力における伸びEs(%)は,次の式(6)によって算出する。

100

0

0

s

s

×

−

=

L

L

L

E

······································································· (6)

このとき設定した所定応力Ss(MPa)に達したときの力Fs(N)の値は,次の式(7)によって算出し,こ

の力に達したときの標線間距離Ls(mm)を読み取る。

Wt

S

F

s

s=

················································································· (7)

降伏点引張応力Sy(MPa)は,降伏点で記録された力から,次の式(8)によって算出する。

Wt

F

S

y

y=

··················································································· (8)

降伏点伸びEy(%)は,次の式(9)によって算出する。

100

0

0

y

y

×

−

=

L

L

L

E

······································································· (9)

ここに,

Ee: 所定伸びにおける引張応力を測定するときの所定伸び(%)

Fb: 切断時の力(N)

Fe: 所定ひずみにおける力(N)

Fm: 最大の力(N)

Fs: 所定応力における力(N)

Fy: 降伏点での力(N)

L0: 試験前の標線間距離(mm)

Lb: 切断時の標線間距離(mm)

Le: 所定伸びにおける引張応力を測定するときの標線間距離(mm)

Ls: 所定応力時の標線間距離(mm)

Ly: 降伏点の標線間距離(mm)

Ss: 所定応力における伸びを測定するときの所定応力(MPa)

t: 平行部分の厚さ(mm)

15

K 6251:2017

W: 打抜き刃形の平行部分の幅(mm)

15.2 リング状試験片

引張強さT(MPa)は,次の式(10)によって算出する。

Wt

F

T

2

m

=

················································································ (10)

切断時引張強さTb(MPa)は,次の式(11)によって算出する。

Wt

F

T

2

b

b=

················································································(11)

切断時伸びEb(%)は,次の式(12)によって算出する。

100

2

π

i

i

b

b

×

−

+

=

C

C

L

d

E

····························································· (12)

所定伸びにおける引張応力Se(MPa)は,次の式(13)によって算出する。

Wt

F

S

2

e

e=

··············································································· (13)

このとき設定した所定伸びEe(%)に達したときのプーリ中心間距離Le(mm)は,次の式(14)によって

算出し,このプーリ中心間の距離になったときの力Fe(N)を読み取る。

2

π

200

i

e

m

e

d

C

E

C

L

−

+

=

································································· (14)

所定応力における伸びEs(%)は,次の式(15)によって算出する。

100

2

π

m

i

s

s

×

−

+

=

C

C

L

d

E

····························································· (15)

このとき設定した所定応力Ssに達したときの力Fs(N)の値は,次の式(16)によって算出し,この力に

達したときのプーリ中心間距離Ls(mm)を読み取る。

Wt

S

F

s

s

2

=

·············································································· (16)

降伏点引張応力Sy(MPa)は,次の式(17)によって算出する。

Wt

F

S

2

y

y=

··············································································· (17)

降伏点伸びEy(%)は,次の式(18)によって算出する。

100

2

π

m

i

y

y

×

−

+

=

C

C

L

d

E

····························································· (18)

ここに,

Ci: リング状試験片の試験前の内周長(mm)

Cm: リング状試験片の試験前の平均周長(mm)

d: プーリの直径(mm)

Ee: 所定伸びにおける引張応力を測定するときの所定伸び(%)

Fb: 切断時の力(N)

Fe: 所定ひずみにおける力(N)

Fm: 最大の力(N)

Fy: 降伏点での力(N)

Lb: 切断時のプーリ中心間距離(mm)

Le: 所定伸びにおける引張応力を測定するときのプーリ中心間距

離(mm)

Ls: 所定応力時のプーリ中心間距離(mm)

16

K 6251:2017

Ly: 降伏点でのプーリ中心間距離(mm)

Ss: 所定応力における伸びを測定するときの所定応力(MPa)

t: リング状試験片の厚さ(mm)

W: リング状試験片の幅(mm)

16 結果の表記

同一試験片から得られる複数の応力ひずみ特性は,規定した式によって算出する。それぞれの値は,個

別に独立したものとして扱う。

引張強さ,切断時引張強さ,降伏点引張応力,所定伸びにおける引張応力,切断時伸び,及び降伏点伸

びは,3個以上の試験片について試験を行い,箇条15によって得られたそれぞれの値の中央値をJIS Z 8401

によって丸める。

引張強さ及び引張応力は,有効数字3桁で表す。その場合の丸めの幅は,有効数字に対して最も小さい

桁に相当する丸めの幅とする。切断時伸び及び降伏点伸びは,丸めの幅10で表す。

17 試験精度

試験精度は,附属書Aを参照する。

18 試験報告書

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 試料及び試験片の詳細

1) 試料及び試験片に関する詳細

2) 配合内容の詳細及び成形方法(加硫条件など)

3) 試験片の作製の詳細

− 試験片の準備方法(研磨など),試験片の形状及び寸法

− ダンベル状試験片を採取したときの列理方向(分かる場合)

4) 試験した試験片の数

c) 試験の詳細

1) 試験条件(試験温度及び必要な場合は,湿度)

2) 試験装置

3) その他,規定と異なる測定方法

4) この規格に規定されていない事項及び結果への影響が考えられる事項の詳細

d) 試験結果

1) 個々の値

2) 箇条15に従って算出した特性の中央値

e) 試験年月日

f)

その他必要事項

17

K 6251:2017

附属書A

(参考)

試験精度

A.1 一般事項

この試験方法の試験室内繰返し精度(併行精度)及び試験室間再現精度(再現性)は,ISO/TR 9272[1]

によって計算した。元のデータから,ISO/TR 9272で規定する手順によって5 %と2 %との有意水準で異

常値を除外した。

A.2 試験室間試験プログラムの詳細

A.2.1 2回の試験室間試験プログラム

2001年の第1回試験室間試験プログラム(Interlaboratory Test Program以下,ITPという。)には,計8か

国,23の試験室が参加し,NR,SBR及びEPDMの3種類のゴムの引張試験を実施した。A.2.2に示す特

性について,五つの試験片の引張試験結果の平均値及び中央値を求めた。

2002年の第2回ITPには,計6か国,17の試験室が参加し,第1回ITPのものと同じ配合組成のNRゴ

ムを用いた。

いずれのITPでも,1か所の試験室で混練りし,加硫したゴム試験片を,それぞれの試験室に配布した。

試験に用いたゴムの配合組成を,表A.5に示す。

A.2.2 試験した特性

試験した特性は,切断時引張強さ(Tb),切断時伸び(Eb),100 %伸びにおける引張応力(S100),及び

200 %伸びにおける引張応力(S200)である。

A.2.3 試験片

試験には,ダンベル状3号形試験片(対応国際規格では,Type 1A),ダンベル状5号形試験片(対応国

際規格では,Type 1)及びダンベル状6号形試験片(対応国際規格では,Type 2)の3種類のダンベル状試

験片を用いた。

ダンベル状5号形試験片において,第1回ITPでは,試験前の標線間距離20 mm及び25 mmの二つで

試験したが,第2回ITPでは,試験前の標線間距離25 mmだけで試験した。

A.3 精度の解析

第1回ITPのNR,SBR及びEPDMの解析結果を表A.1,表A.2及び表A.3に,さらに,第2回ITPの

NRの解析結果を表A.4に示す。

これらの表で用いる記号は,次のとおりとする。

r

: 測定単位で表した試験室内繰返し精度

(r) : 百分率で表した試験室内繰返し精度(相対値)

R

: 測定単位で表した試験室間再現精度

(R) : 百分率で表した試験室間再現精度(相対値)

18

K 6251:2017

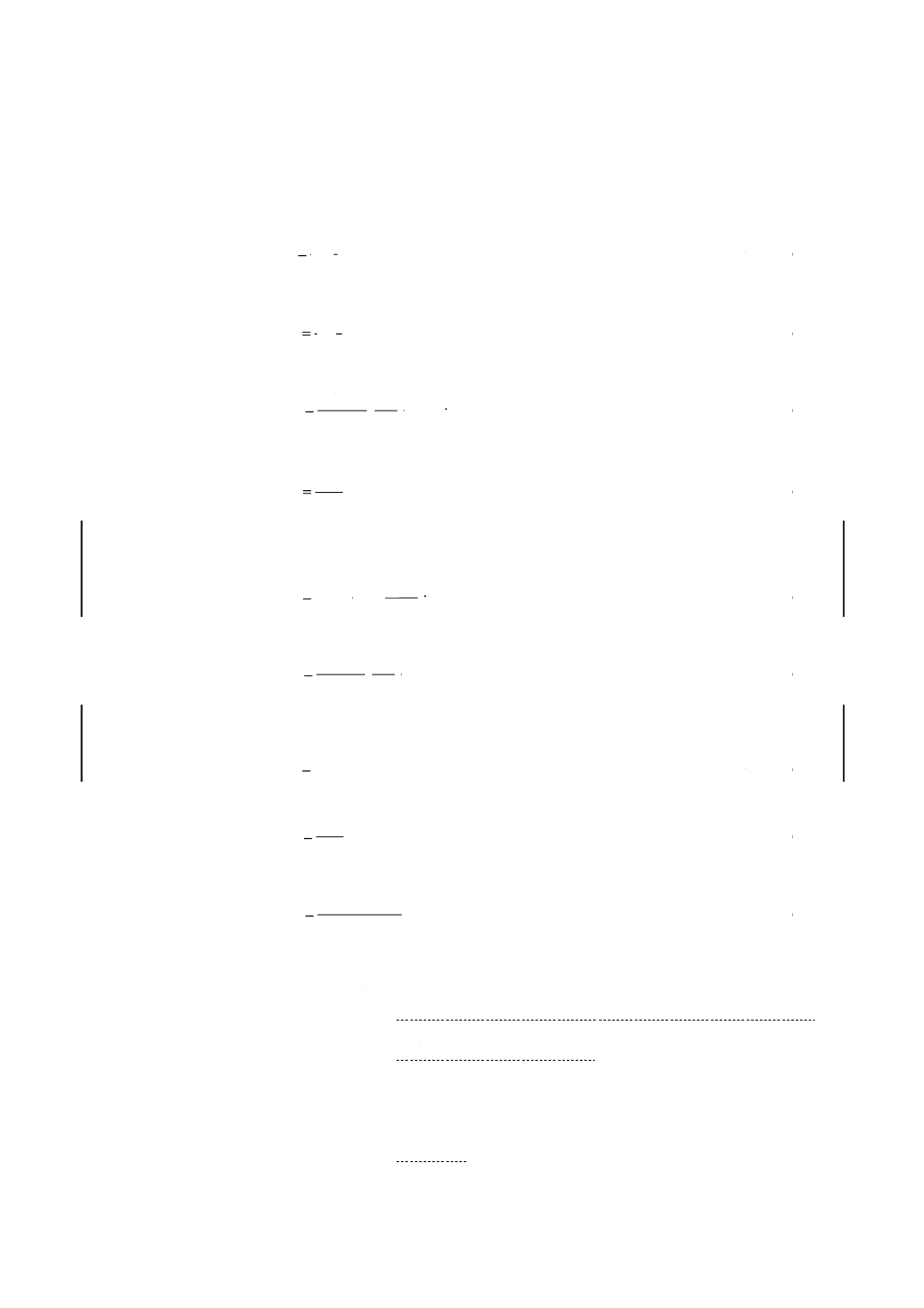

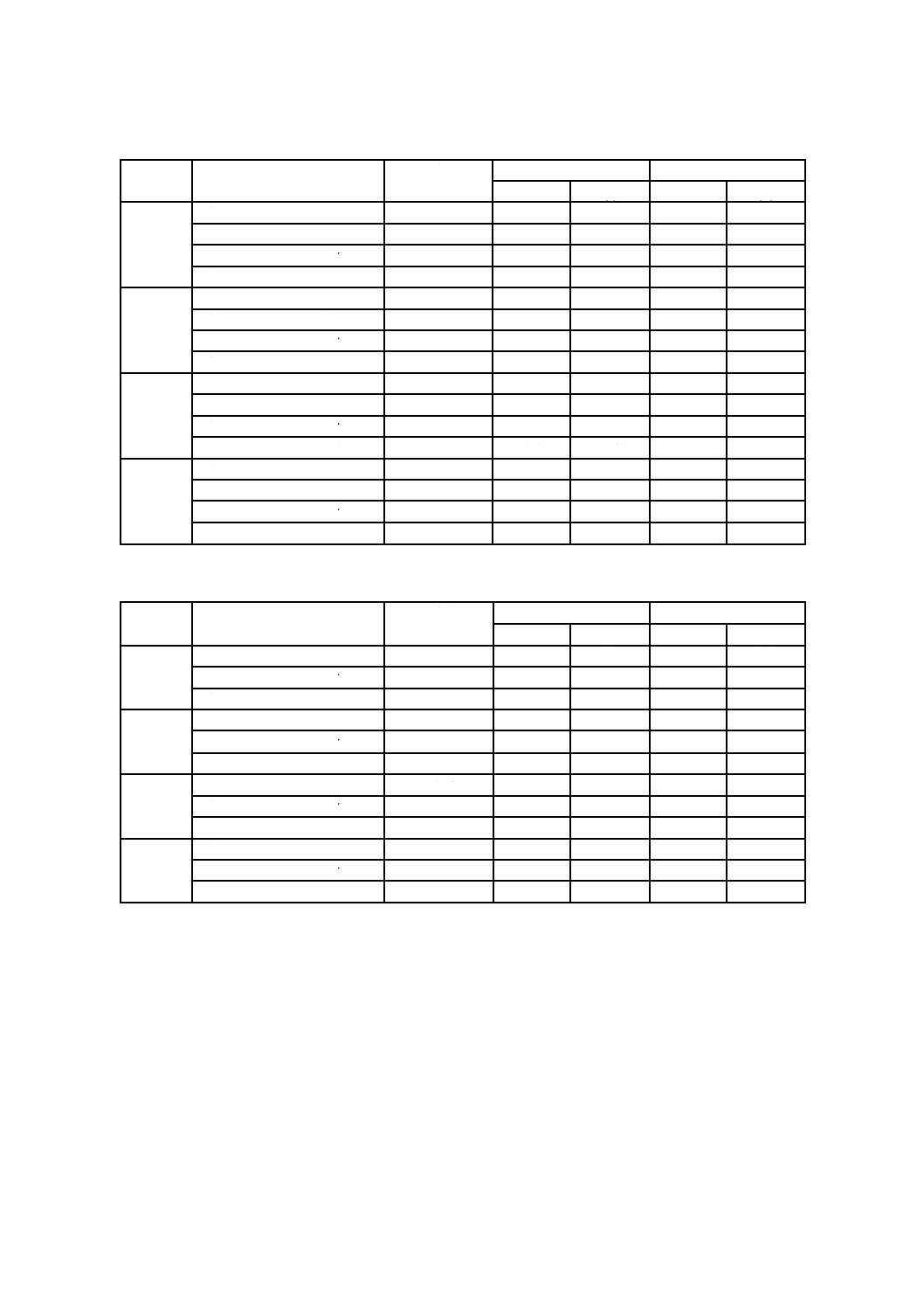

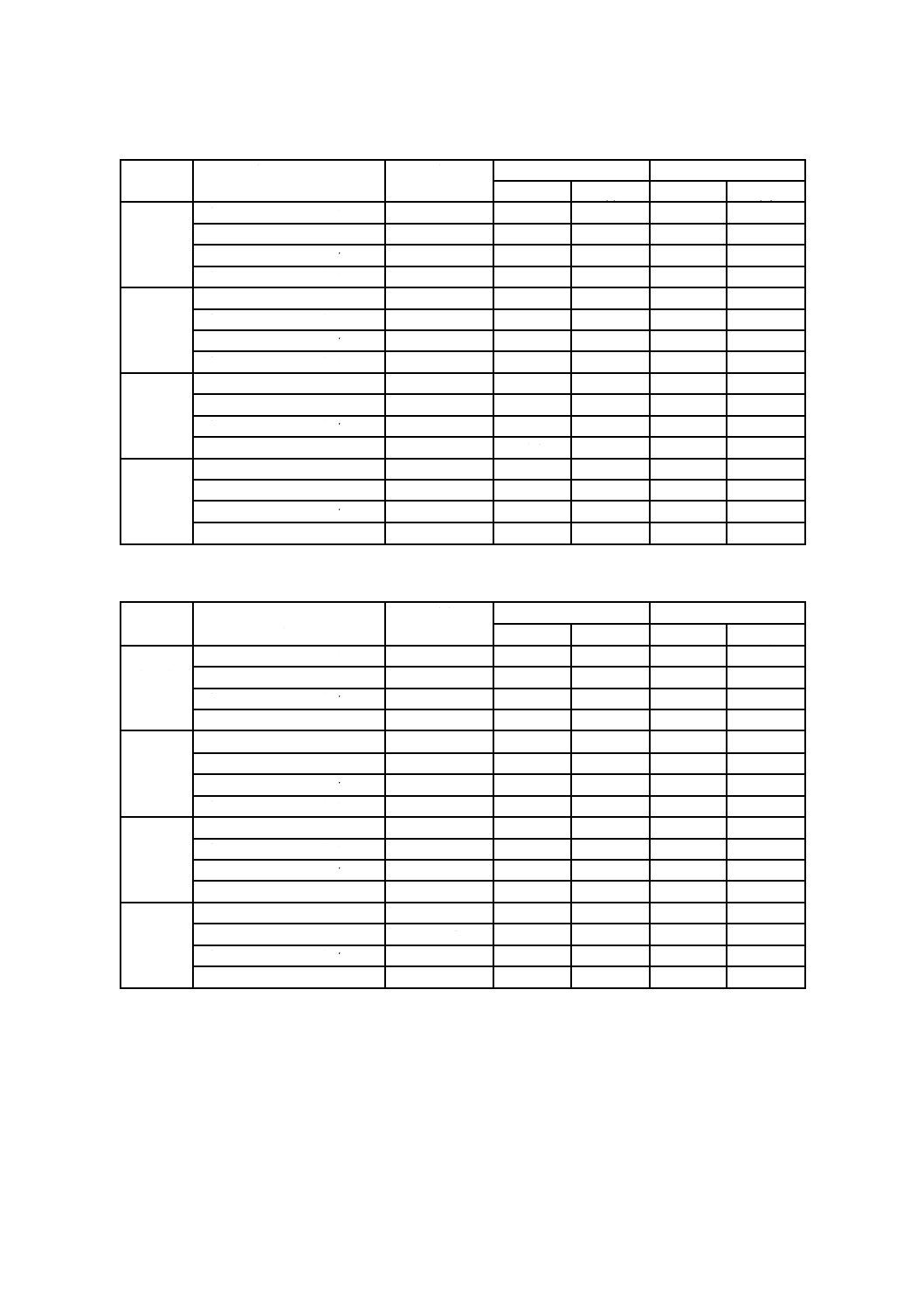

表A.1−NRの精度(第1回ITP)

特性

ダンベル形状

/標線間距離

平均値

N=23×2=46

試験室内繰返し精度

試験室間再現精度

r

(r)

R

(R)

Tb

(MPa)

ダンベル状3号形/20 mm

34.88

0.67

1.91

2.63

7.54

ダンベル状5号形/20 mm

34.25

1.10

3.20

3.35

9.79

ダンベル状5号形/25 mm

34.17

1.53

4.47

2.49

7.29

ダンベル状6号形/20 mm

31.93

1.25

3.93

2.85

8.94

Eb

(%)

ダンベル状3号形/20 mm

687

29.9

4.35

57.8

8.41

ダンベル状5号形/20 mm

671

42.1

6.28

57.2

8.52

ダンベル状5号形/25 mm

670

66.3

9.89

63.1

9.41

ダンベル状6号形/20 mm

651

29.9

4.60

60.5

9.29

S100

(MPa)

ダンベル状3号形/20 mm

1.89

0.07

3.90

0.28

14.81

ダンベル状5号形/20 mm

1.83

0.18

10.00

0.36

19.50

ダンベル状5号形/25 mm

1.86

0.12

6.73

0.32

17.24

ダンベル状6号形/20 mm

1.84

0.15

8.33

0.40

21.95

S200

(MPa)

ダンベル状3号形/20 mm

4.58

0.38

8.25

0.70

15.26

ダンベル状5号形/20 mm

4.49

0.45

10.08

0.85

18.97

ダンベル状5号形/25 mm

4.42

0.52

11.82

0.77

17.36

ダンベル状6号形/20 mm

4.39

0.39

8.79

0.87

19.85

表A.2−SBRの精度(第1回ITP)

特性

ダンベル形状

/標線間距離

平均値

N=23×2=46

試験室内繰返し精度

試験室間再現精度

r

(r)

R

(R)

Tb

(MPa)

ダンベル状3号形/20 mm

24.70

1.01

4.11

2.38

9.65

ダンベル状5号形/20 mm

24.87

1.48

5.94

2.12

8.53

ダンベル状5号形/25 mm

24.60

1.17

4.74

2.58

10.47

ダンベル状6号形/20 mm

24.38

1.52

6.22

2.84

11.65

Eb

(%)

ダンベル状3号形/20 mm

459

13.9

3.04

41.1

8.96

ダンベル状5号形/20 mm

457

29.3

6.40

39.0

8.53

ダンベル状5号形/25 mm

458

31.4

6.85

31.6

6.90

ダンベル状6号形/20 mm

462

32.9

7.12

48.2

10.43

S100

(MPa)

ダンベル状3号形/20 mm

2.65

0.10

3.87

0.43

16.15

ダンベル状5号形/20 mm

2.64

0.20

7.46

0.51

19.47

ダンベル状5号形/25 mm

2.61

0.20

7.52

0.41

15.75

ダンベル状6号形/20 mm

2.66

0.24

9.11

0.57

21.30

S200

(MPa)

ダンベル状3号形/20 mm

7.81

0.45

5.74

1.00

12.79

ダンベル状5号形/20 mm

7.76

0.59

7.62

1.28

16.52

ダンベル状5号形/25 mm

7.74

0.47

6.08

0.94

12.15

ダンベル状6号形/20 mm

7.68

0.56

7.31

1.48

19.25

19

K 6251:2017

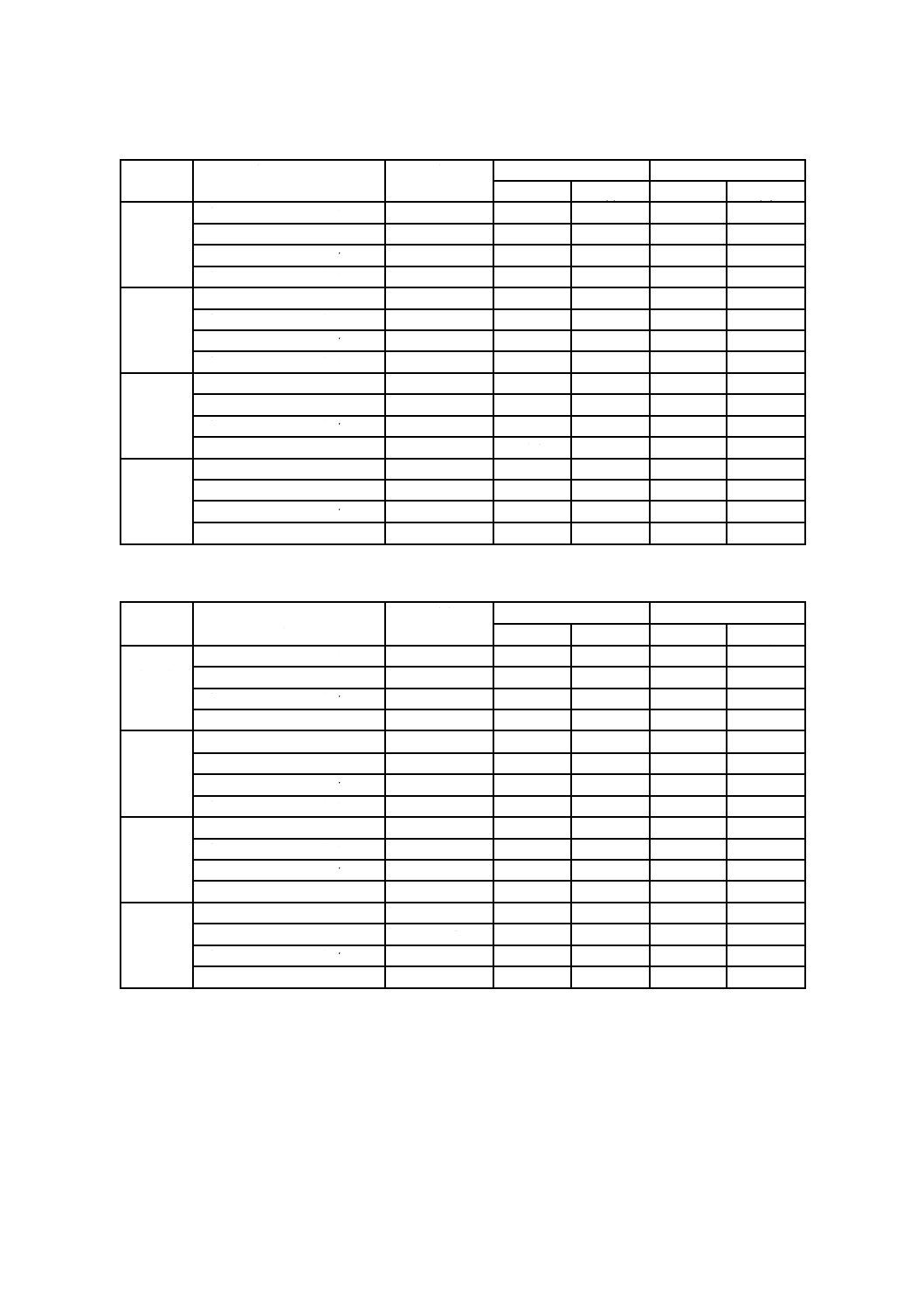

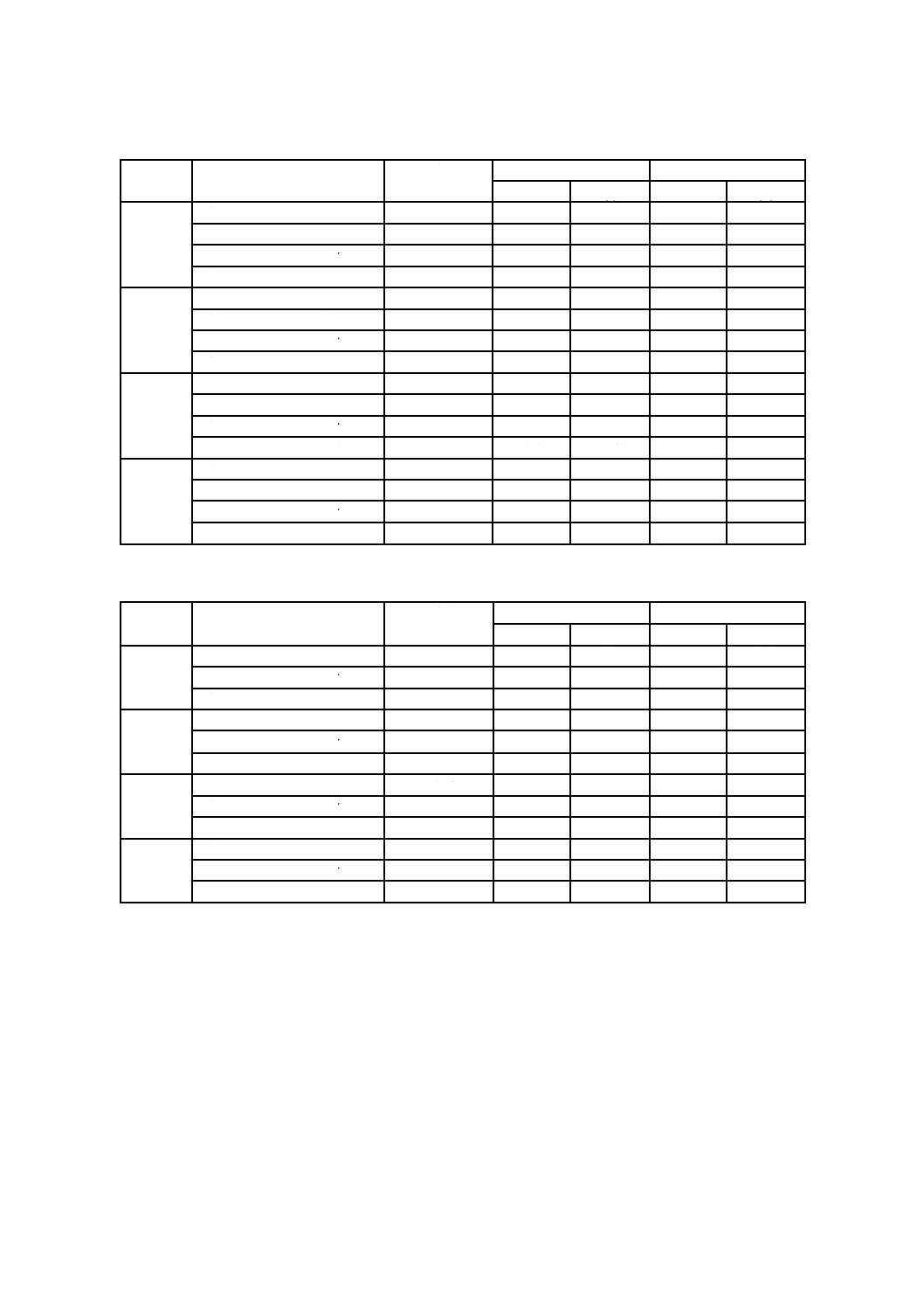

表A.3−EPDMの精度(第1回ITP)

特性

ダンベル形状

/標線間距離

平均値

N=23×2=46

試験室内繰返し精度

試験室間再現精度

r

(r)

R

(R)

Tb

(MPa)

ダンベル状3号形/20 mm

14.77

0.65

4.39

1.87

12.65

ダンベル状5号形/20 mm

14.51

1.13

7.78

2.01

13.83

ダンベル状5号形/25 mm

14.59

1.57

10.76

2.22

15.20

ダンベル状6号形/20 mm

14.50

1.20

8.26

2.14

14.74

Eb

(%)

ダンベル状3号形/20 mm

471

20.2

4.28

39.2

8.34

ダンベル状5号形/20 mm

470

22.2

4.71

32.4

6.90

ダンベル状5号形/25 mm

474

33.8

7.13

44.5

9.38

ダンベル状6号形/20 mm

475

21.9

4.60

42.4

8.93

S100

(MPa)

ダンベル状3号形/20 mm

2.40

0.09

3.87

0.29

12.04

ダンベル状5号形/20 mm

2.33

0.21

8.99

0.36

15.32

ダンベル状5号形/25 mm

2.30

0.18

7.61

0.32

13.94

ダンベル状6号形/20 mm

2.39

0.17

7.21

0.32

13.52

S200

(MPa)

ダンベル状3号形/20 mm

5.20

0.22

4.22

0.46

8.84

ダンベル状5号形/20 mm

5.11

0.35

6.87

0.65

12.80

ダンベル状5号形/25 mm

5.05

0.25

4.88

0.62

12.35

ダンベル状6号形/20 mm

5.08

0.27

5.24

0.71

14.04

表A.4−NRの精度(第2回ITP)

特性

ダンベル形状

/標線間距離

平均値

N=17×2=34

試験室内繰返し精度

試験室間再現精度

r

(r)

R

(R)

Tb

(MPa)

ダンベル状3号形/20 mm

33.13

1.19

3.60

2.71

8.17

ダンベル状5号形/25 mm

32.26

1.86

5.76

2.21

6.84

ダンベル状6号形/20 mm

34.75

1.53

4.41

4.04

11.63

Eb

(%)

ダンベル状3号形/20 mm

665

22.94

3.45

83.52

12.56

ダンベル状5号形/25 mm

640

27.26

4.26

54.44

8.50

ダンベル状6号形/20 mm

683

30.80

4.51

94.49

13.83

S100

(MPa)

ダンベル状3号形/20 mm

1.78

0.13

7.06

0.22

12.19

ダンベル状5号形/25 mm

1.74

0.13

7.29

0.32

18.17

ダンベル状6号形/20 mm

1.83

0.20

11.08

0.30

16.18

S200

(MPa)

ダンベル状3号形/20 mm

4.35

0.21

4.78

0.87

20.11

ダンベル状5号形/25 mm

4.27

0.32

7.42

1.10

25.81

ダンベル状6号形/20 mm

4.31

0.44

10.31

1.03

23.91

20

K 6251:2017

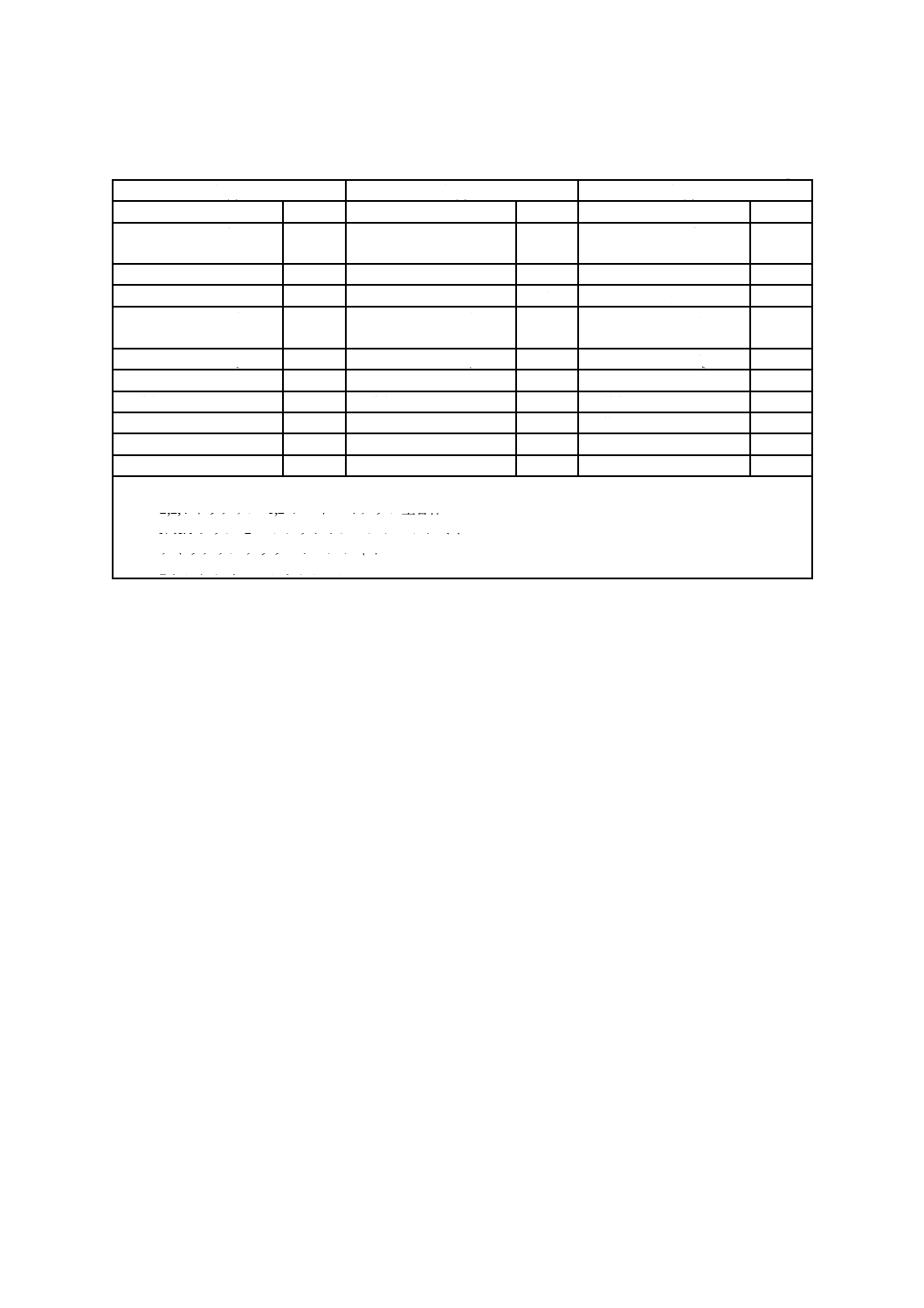

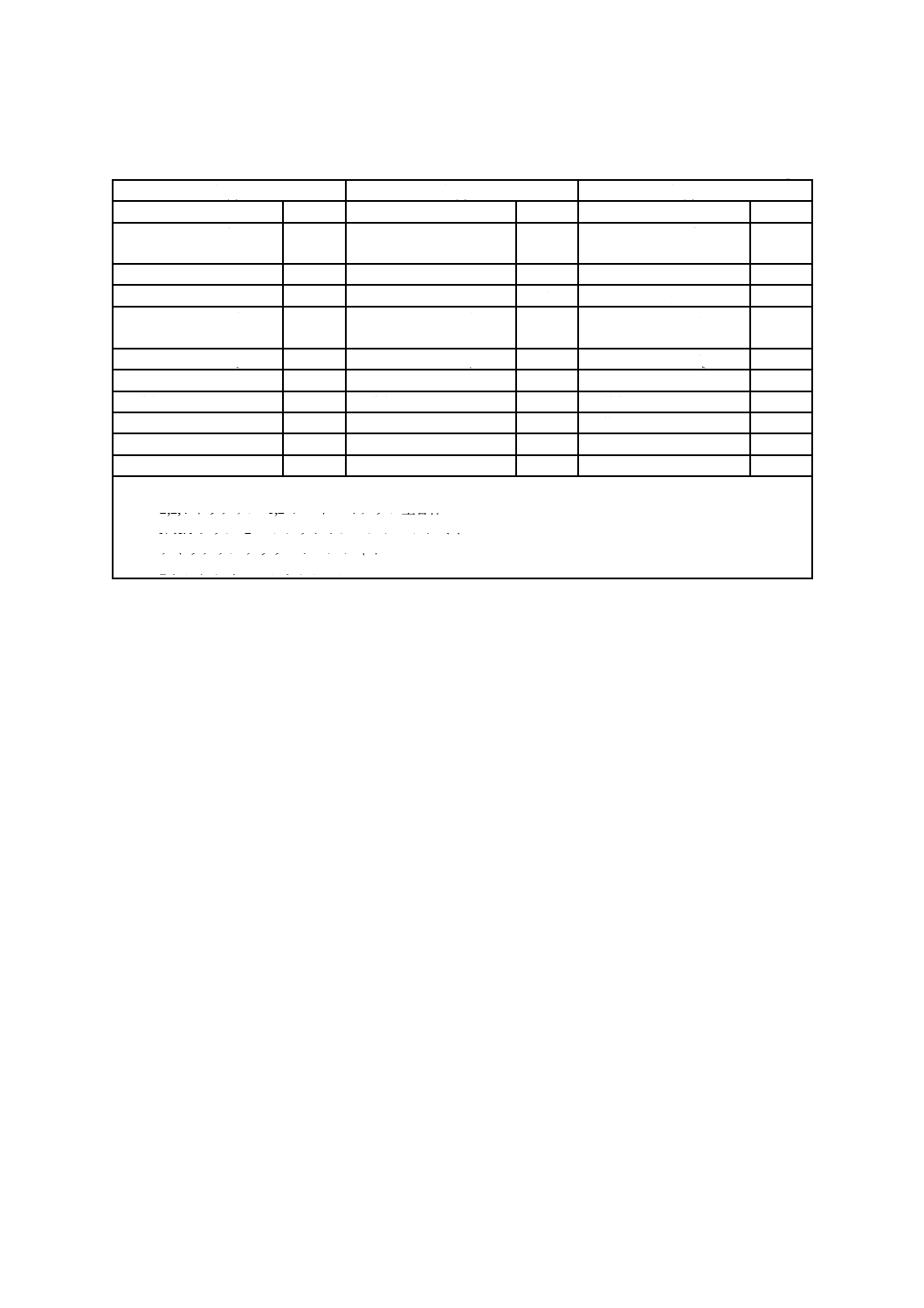

表A.5−試験に用いたゴムの配合組成

単位 phr

配合(1) NR

配合(2) SBR

配合(3) EPDM

天然ゴム(RSS #1)

100

SBR 1502

100

EPDM(JSR EP24)

100

HAFカーボンブラック

(N330)

35

HAFカーボンブラック

(N330)

50

HAFカーボンブラック

(N330)

80

酸化亜鉛

5

酸化亜鉛

3

酸化亜鉛

5

ステアリン酸

2

ステアリン酸

1

ステアリン酸

1

酸化防止剤 6PPD a)

2

酸化防止剤 6PPD a)

2

パラフィンオイル

(PW-90)

50

酸化防止剤 TMDQ b)

2

酸化防止剤 TMDQ b)

2

酸化防止剤 TMDQ b)

2

酸化防止剤ワックス

1

酸化防止剤ワックス

1

促進剤 TMTD d)

1

促進剤 TBBS c)

0.7

促進剤 TBBS c)

1

促進剤 MBT e)

0.5

硫黄

2.25 硫黄

1.75 硫黄

1.5

合計

149.95 合計

161.75 合計

241

注a) N-(1,3-ジメチルブチル)-N-フェニル-p-フェニレンジアミン

b) 2,2,4-トリメチル-1,2-ジヒドロキノリン重合体

c) N-tert-ブチル-2-ベンゾチアジルスルフェンアミド

d) テトラメチルチウラムジスルフィド

e) 2-メルカプトベンゾチアゾール

21

K 6251:2017

附属書B

(参考)

ダンベル形状及びITPデータの解析

B.1

一般事項

この附属書は,ITPを通して測定した,ダンベル状3号形試験片を含むダンベル状試験片の性能につい

て考察する。ダンベル状3号形試験片は,対応国際規格には,新たに追加されたが,長年の間,日本をは

じめ多くの国で用いられている。

ITPでは,ダンベル状3号形試験片(対応国際規格では,Type 1A)は,ダンベル状5号形試験片(対応

国際規格では,Type 1)及びダンベル状6号形試験片(対応国際規格では,Type 2)よりよい繰返し精度を

示し,特に,標線間の外側での切断発生に対する優位性を示した。これは,有限要素解析の結果で,ダン

ベル状3号形試験片のひずみ分布が,ほかに比べより均一であることからも説明できる。

ダンベル状3号形試験片で求める引張特性の値と,ダンベル状5号形試験片による結果とは,非常に近

似しているが,全ての場合において同一であるとは限らない。

ダンベル状3号形試験片とダンベル状5号形試験片との全体寸法は,近似しており代替可能と考えられ

るが,欧州では長期にわたりダンベル状5号形試験片で膨大なデータを蓄積しているため,ダンベル状3

号形試験片への置換えは進んでいない。

B.2

3因子の枝分かれ実験における三つの分散成分

ISO/TR 9272に従って計算される精度の比較において,Rは,試験室間の分散(σL2)の指標であり,r

は,測定日間の分散(σD2)と測定誤差による分散(σM2)との和で表される特定の試験室における全ての

分散(σD2+σM2)の指標である。σD2とσM2とを別々に解析するためには,JIS Z 8402-3で規定する,3因子

の枝分かれ実験によってそれぞれの分散成分の推定を行えばよい。

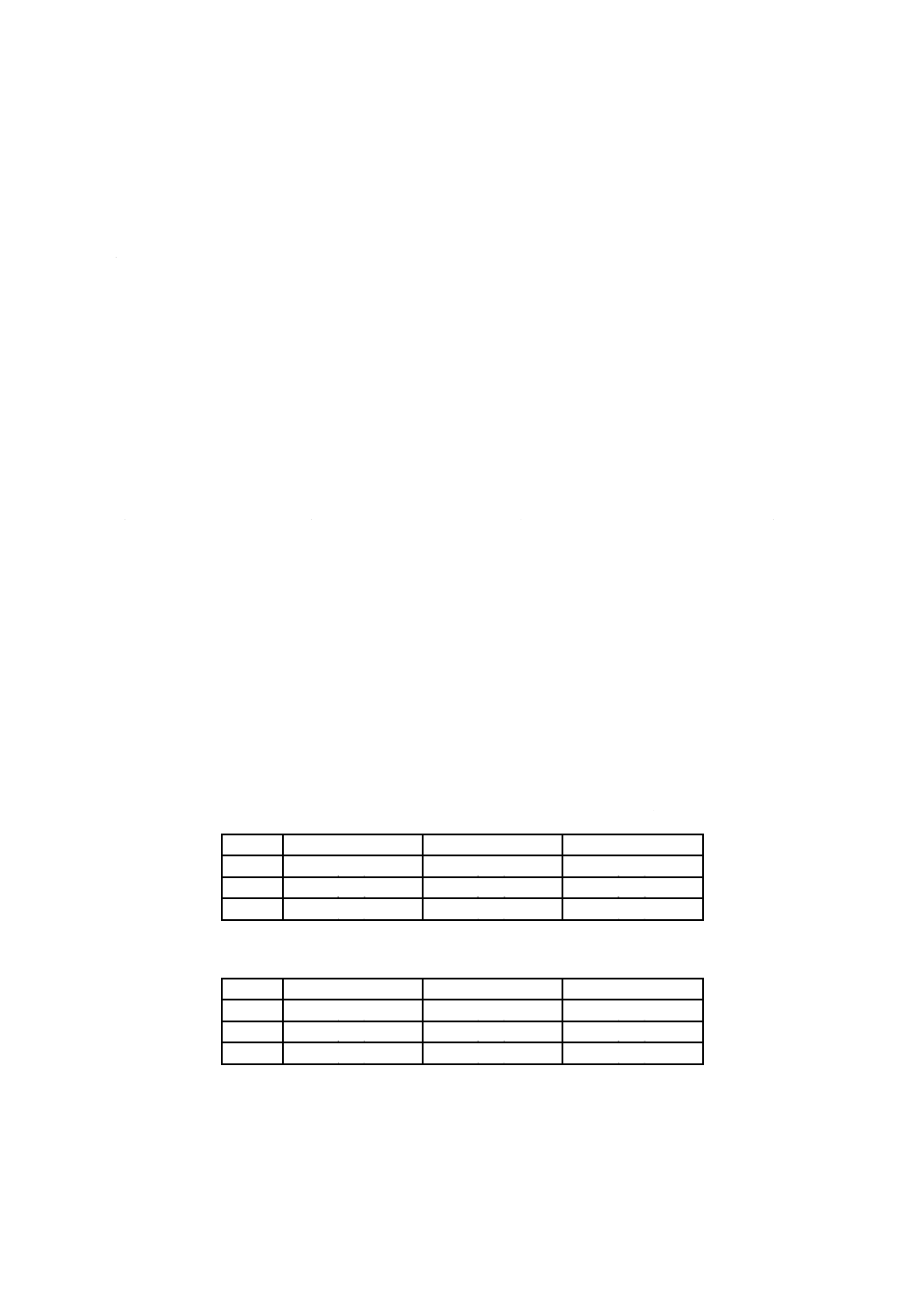

第2回ITPにおける分散成分の推定値を,表B.1及び表B.2に示す。

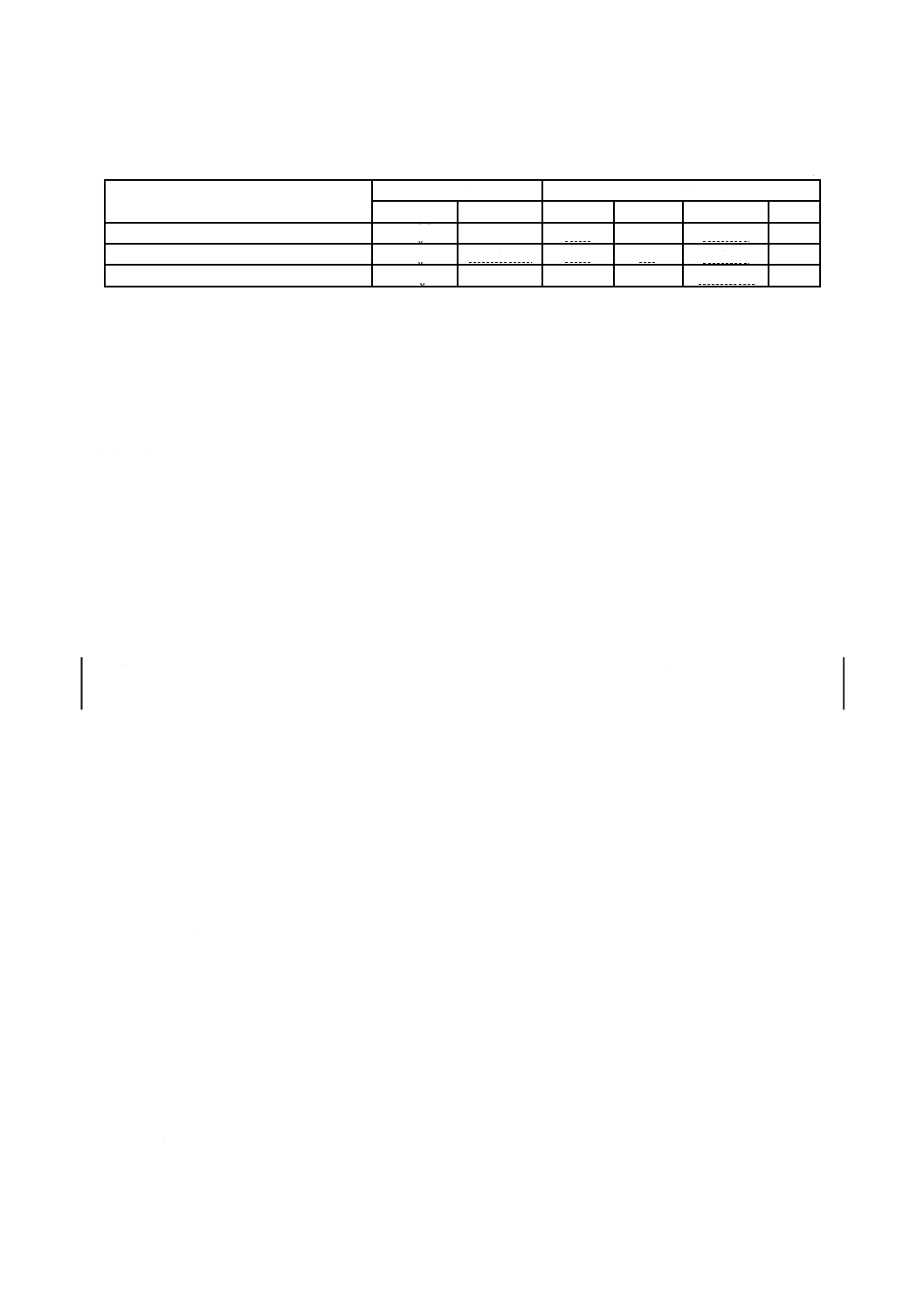

表B.1−第2回ITPでの引張強さの3因子枝分かれ実験の平均値による各分散成分の推定

ダンベル状3号形

ダンベル状5号形

ダンベル状6号形

σL2

(0.80)2

(0.60)2

(1.80)2

σD2

(0.17)2

(0.67)2

(0.54)2

σM2

(1.04)2

(1.60)2

(1.08)2

表B.2−第2回ITPでの切断時伸びの3因子枝分かれ実験の平均値による各分散成分の推定

ダンベル状3号形

ダンベル状5号形

ダンベル状6号形

σL2

(24.3)2

(20.4)2

(43.7)2

σD2

(28.6)2

(13.6)2

(21.9)2

σM2

(19.3)2

(28.1)2

(19.3)2

三つの分散において,測定誤差に起因する分散(σM2)は,ダンベル状試験片に対して最も重要である。

その他の分散(σL2及びσD2)は,ダンベル状試験片の形状以外の多くの因子の影響を受ける。

σM2は,ダンベル状3号形試験片が最小であることが示されており,このダンベル形状では,最も測定

22

K 6251:2017

精度がよいことを意味する。

B.3

切断した試験片の解析

B.3.1 標線間の外側で切断した試験片の数

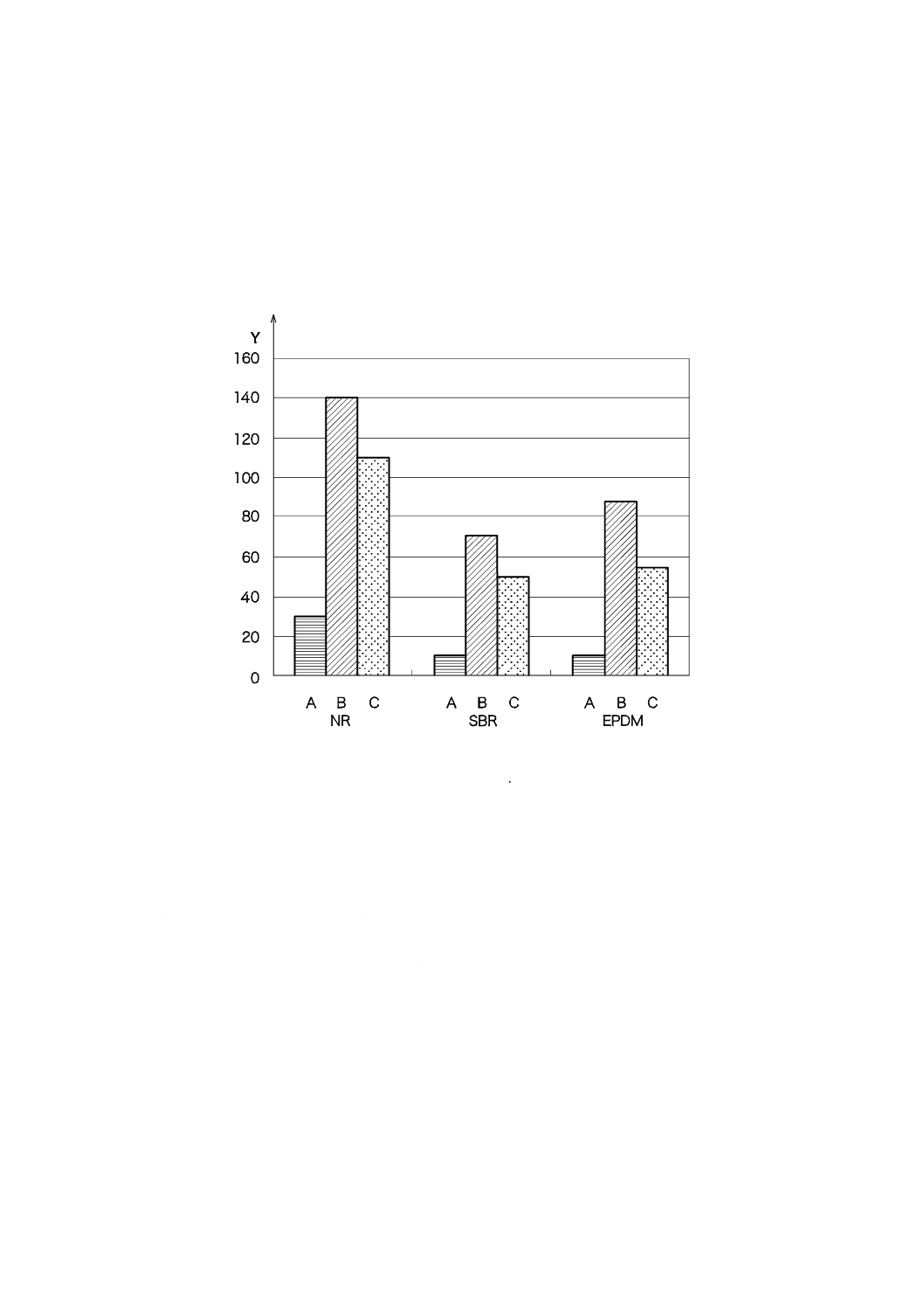

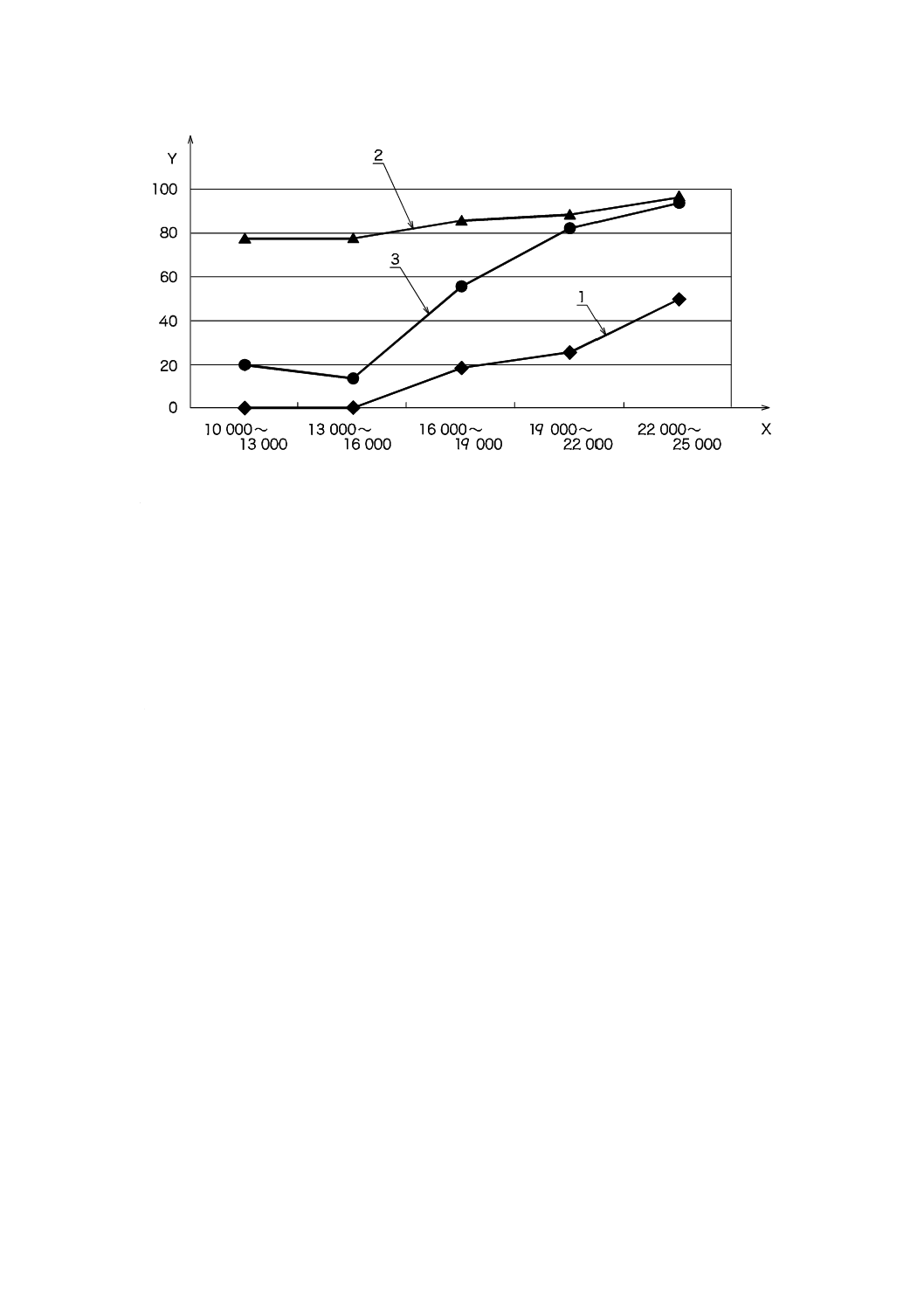

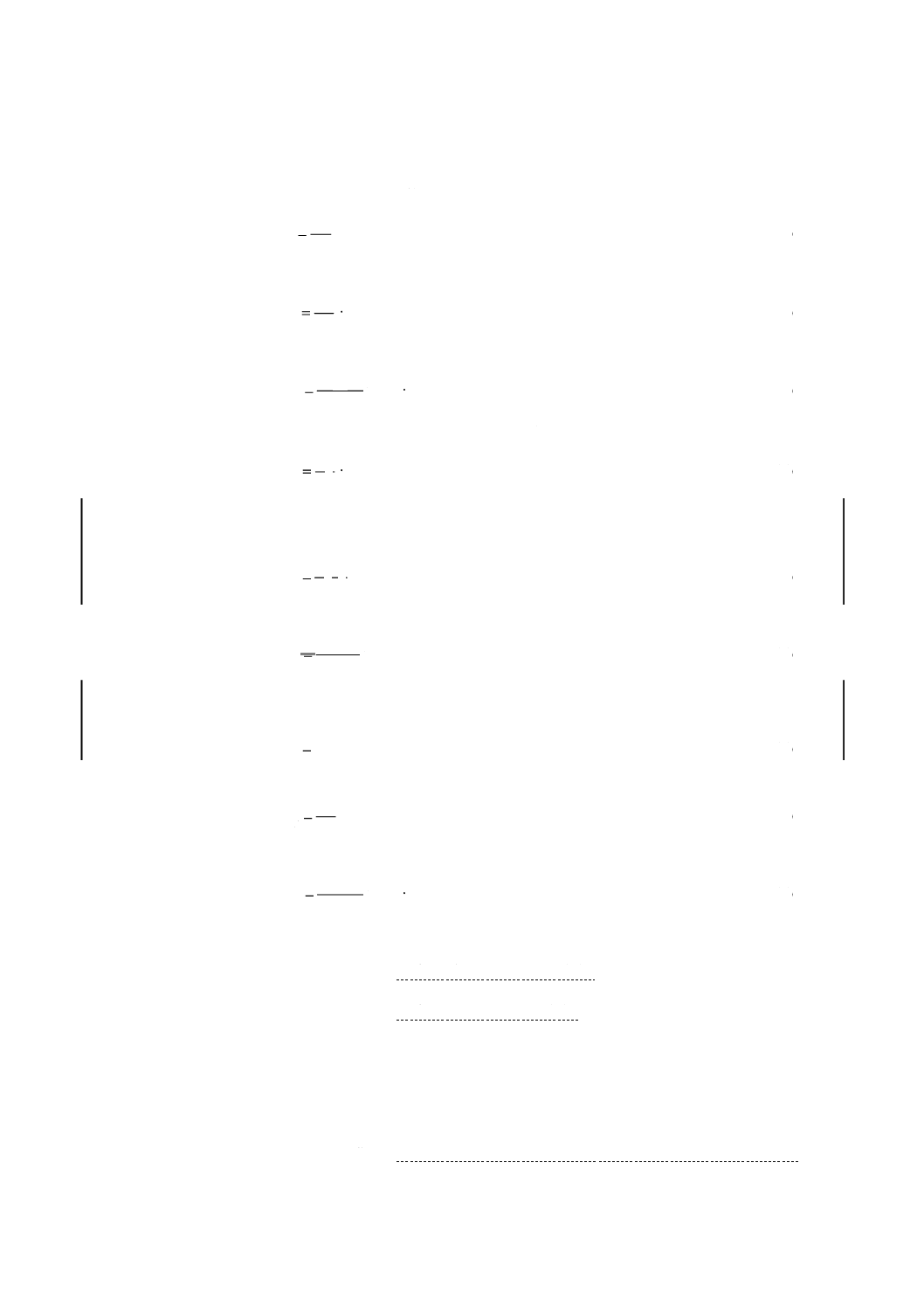

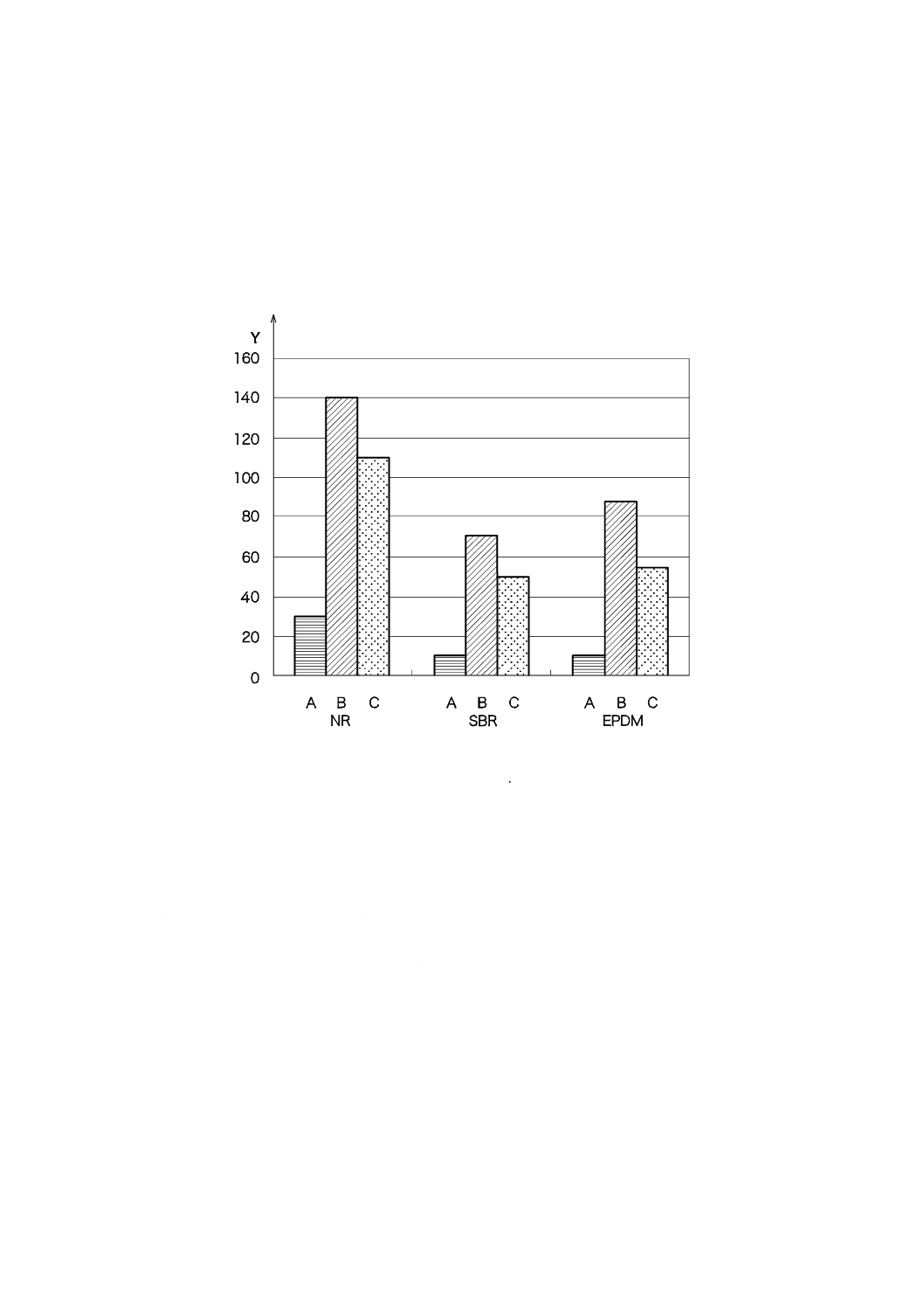

図B.1は,標線間の外側で切断した試験片の数を示す。それぞれのダンベル状試験片に対して,23の試

験室が2日間に分けて各五つの試験片を測定する方法で,230の試験片を試験した。

Y 標線間の外側で切断した試験片の数

A ダンベル状3号形試験片:標線間距離20 mm

B ダンベル状5号形試験片:標線間距離25 mm

C ダンベル状6号形試験片:標線間距離20 mm

図B.1−標線間の外側で切断した試験片の数

(第1回ITP−各試験片形状で各230データ)

NRのダンベル状5号形試験片の場合,約60 %に相当する139の試験片が標線間の外側で切断した。ま

た,ダンベル状6号形試験片の場合,約47 %に相当する109の試験片が標線間の外側で切断した。しかし

ながら,ダンベル状3号形試験片の場合,標線間の外側で切断した試験片は,約13 %に相当する30の試

験片だけであった。

SBR及びEPDMにおいても,ダンベル状3号形試験片で標線間の外側で切断する可能性は,他のダンベ

ル状試験片よりかなり低い。

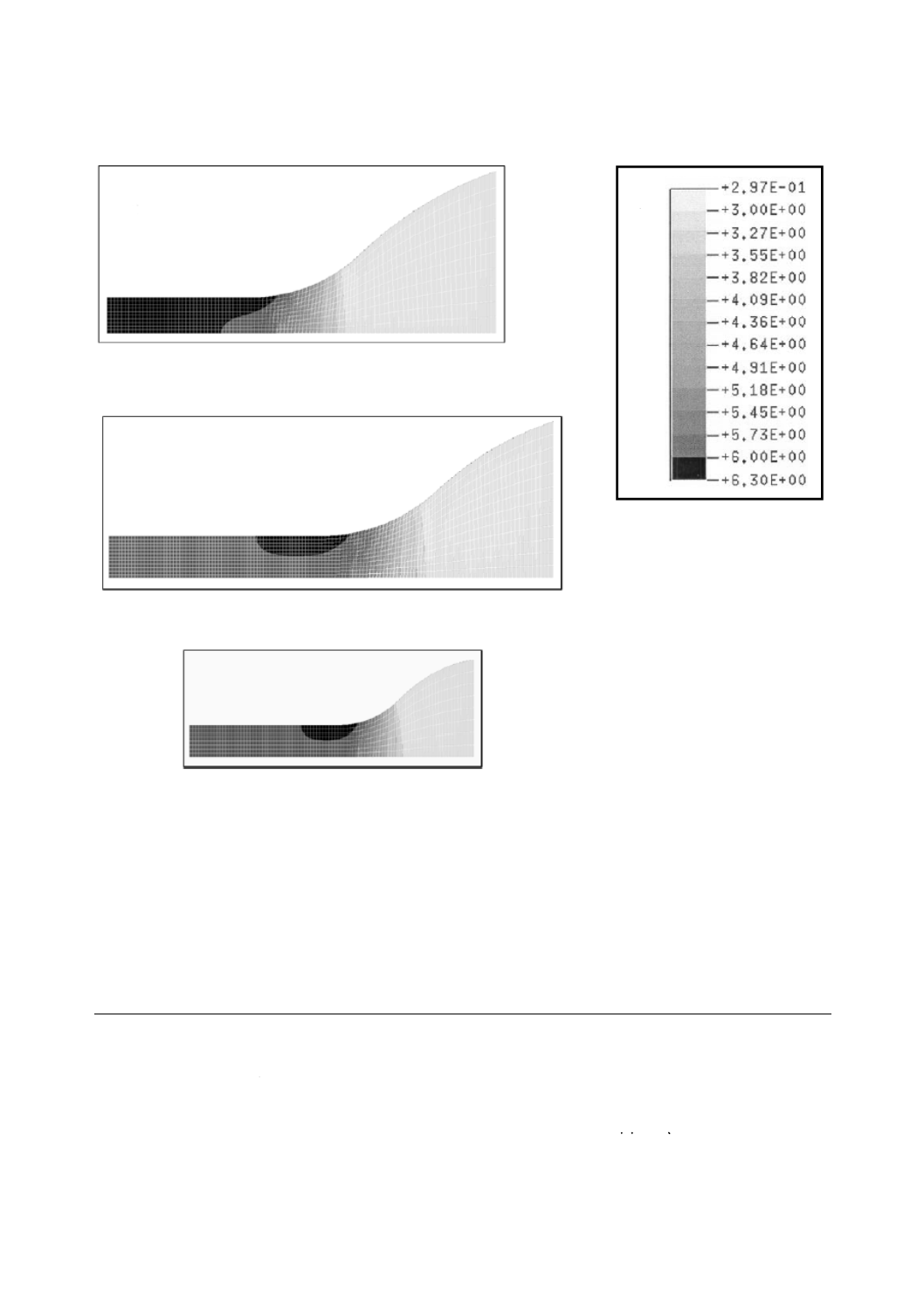

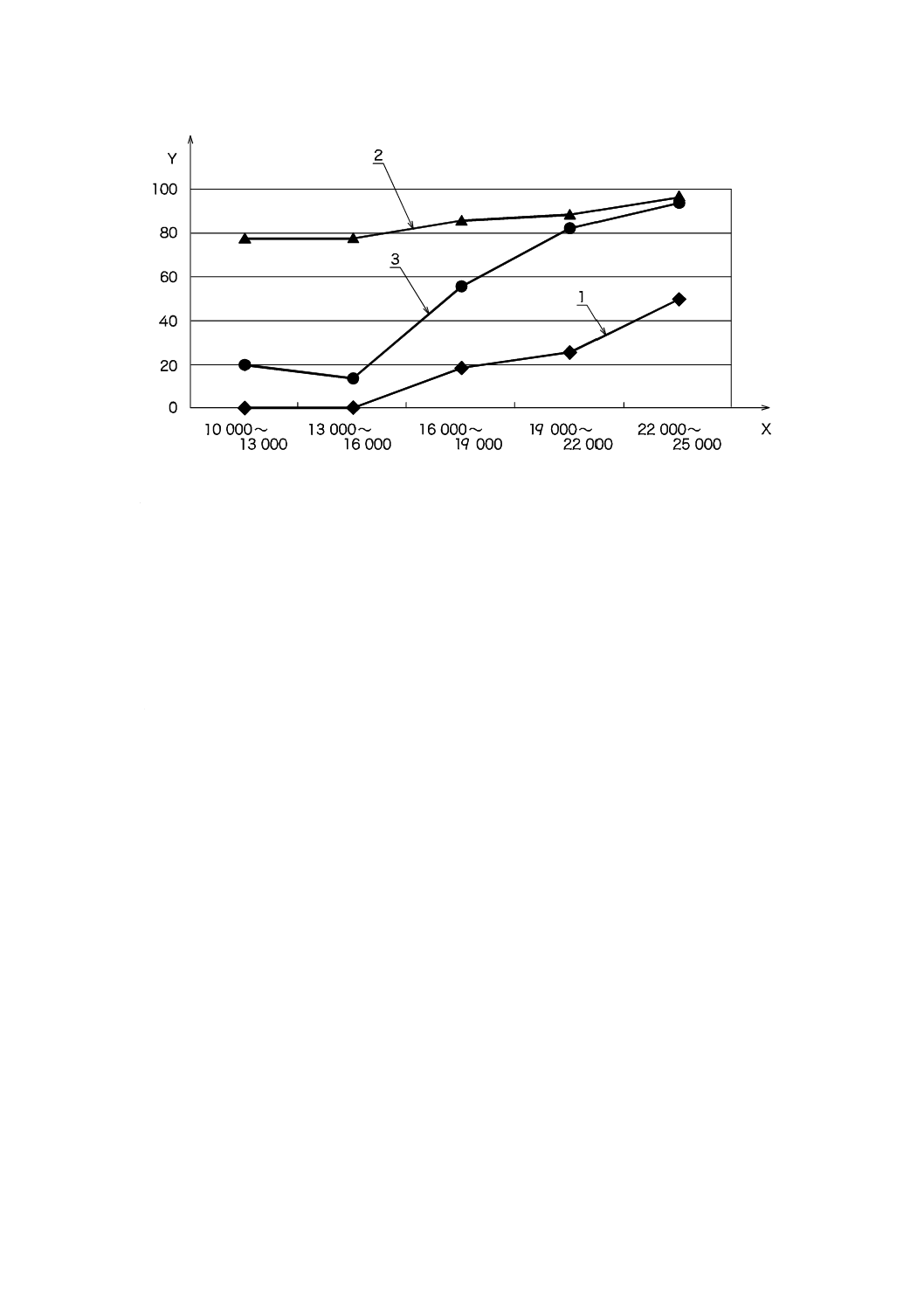

B.3.2 標線間の外側で切断した試験片の割合と引張エネルギーとの関係

標線間の外側で切断した試験片の割合と引張エネルギー(切断時引張強さと切断時伸びとの積)との関

係を同様に解析した。カーボンブラック含有量が異なるNR試験片が準備され,そのTb及びEbを測定す

ると同時に,標線間の外側で切断する試験片の割合を観察した。この実験の結果を図B.2に示す。

23

K 6251:2017

X Tb×Eb(MPa・%)

Y 標線間の外側で切断する試験片の割合(%)

1

ダンベル状3号形試験片

2

ダンベル状5号形試験片

3

ダンベル状6号形試験片

図B.2−標線間の外側で切断した試験片の割合と引張エネルギーとの関係(Tb×Eb)

引張エネルギーの値が増加するにつれて,標線間の外側で切断する試験片の割合が増加した。引張エネ

ルギーの値が20 000 MPa・%以下では,約8割のダンベル状3号形試験片が標線間の内側で切断した。

B.4

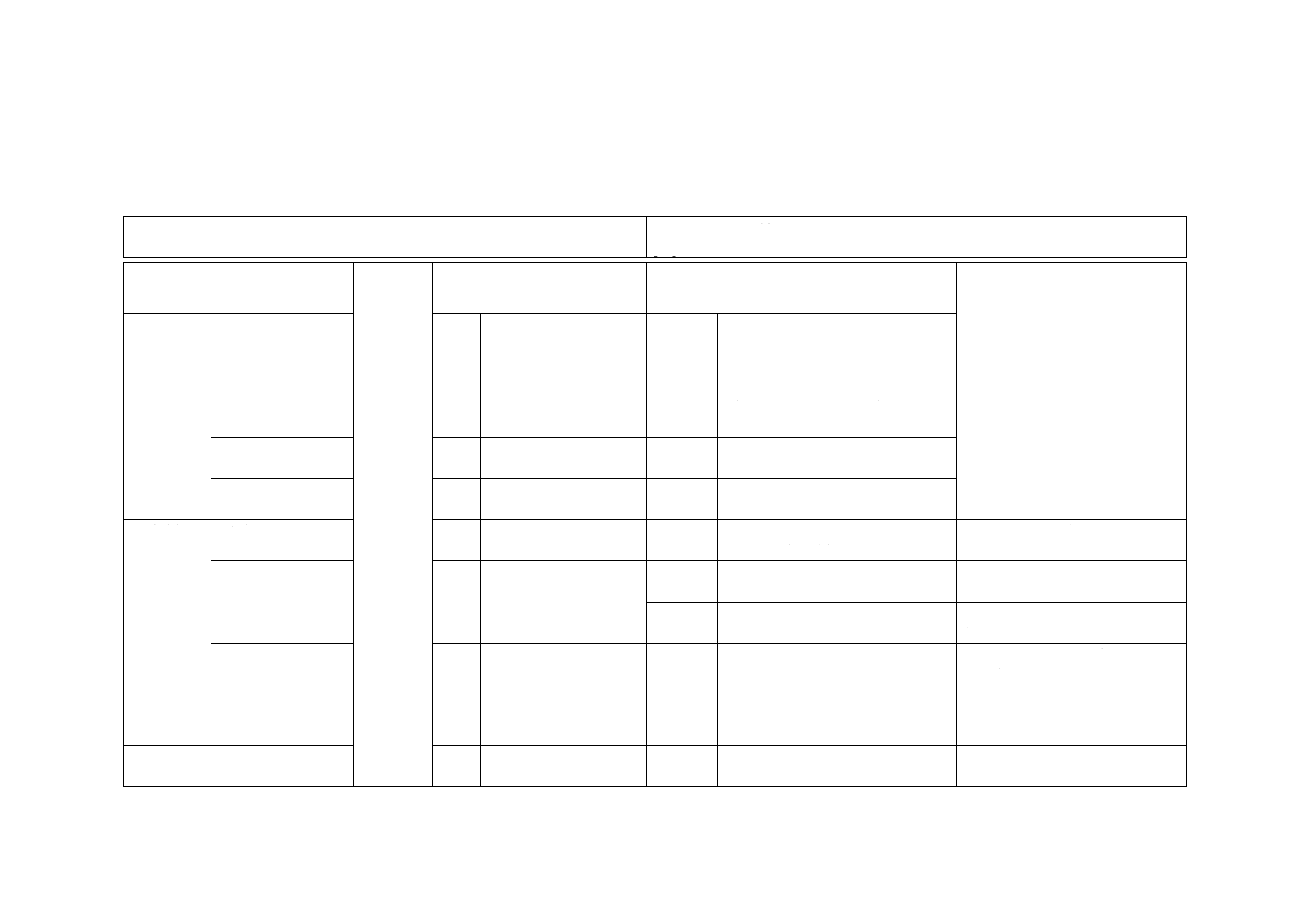

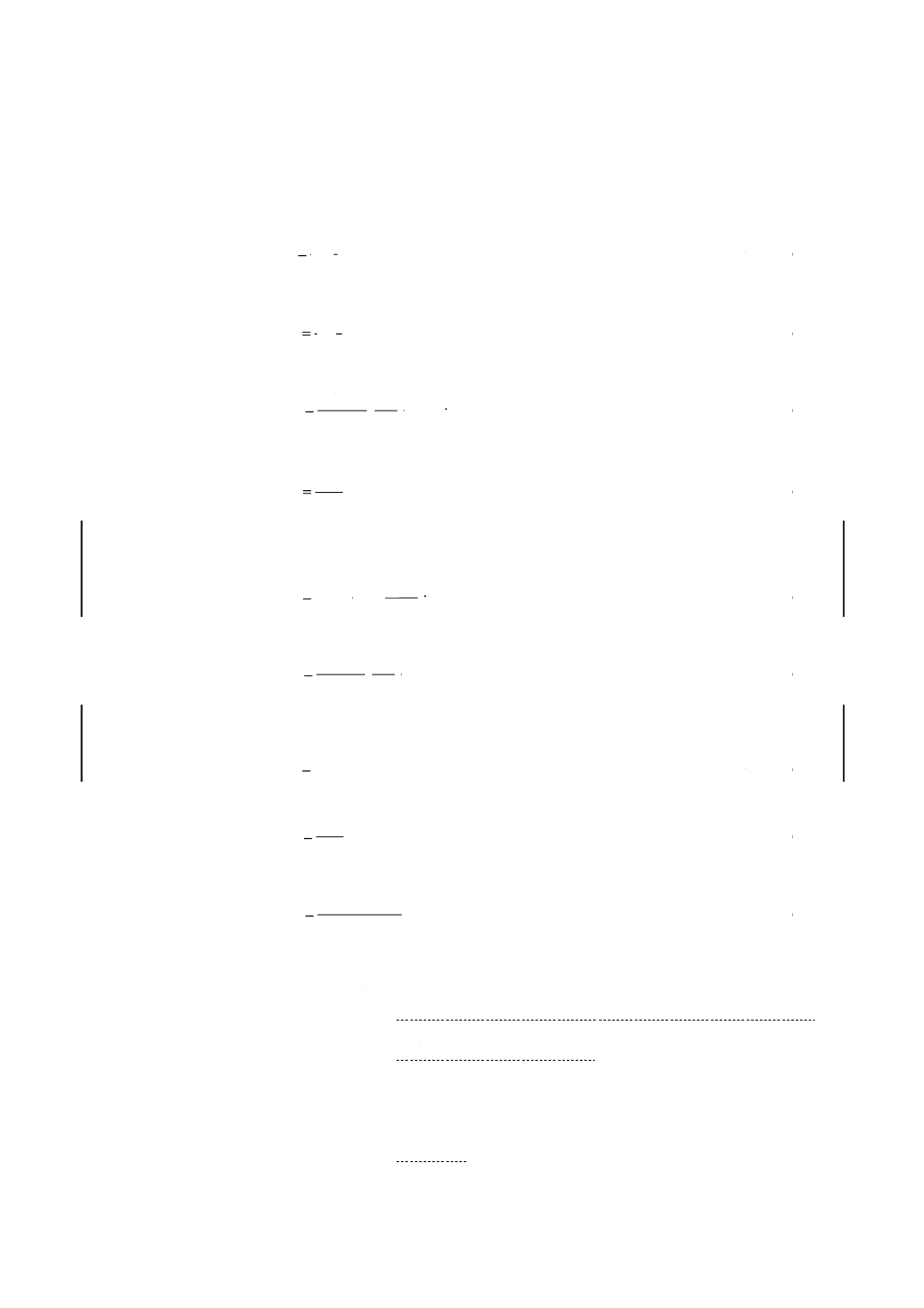

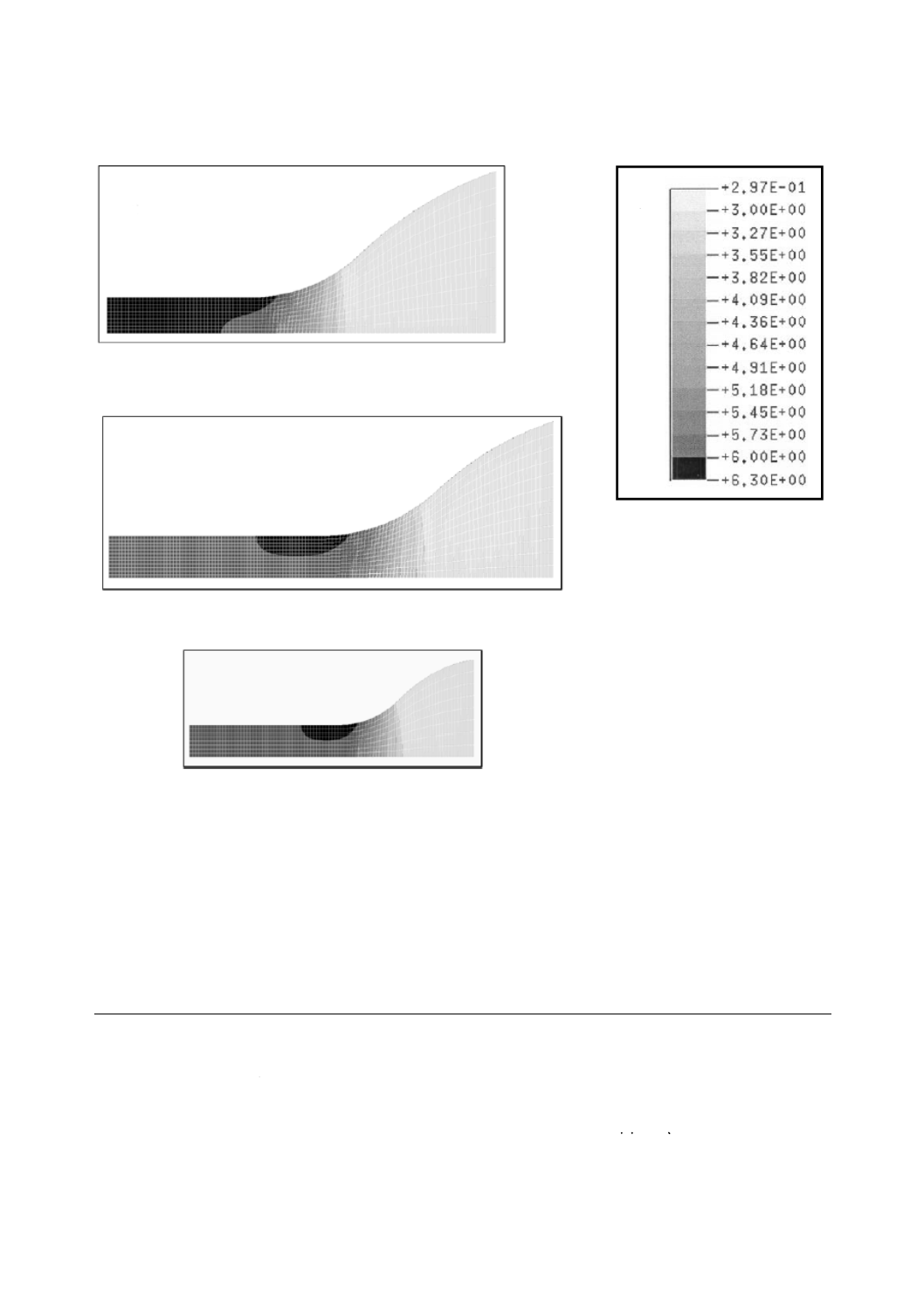

有限要素法による解析

一部の試験片に対して有限要素法(FEM)で解析した。応力分布を図B.3に示す。

応力分布解析から,最も応力の高い領域は,ダンベル状5号形試験片及びダンベル状6号形試験片では,

試験片の端面近傍にあることを示している。この観察は,B.3で示す引張試験の結果と一致する。

一方,ダンベル状3号形試験片では,端面近傍の応力は,中央部と同等のレベルであり,ダンベル状3

号形試験片では,かなり均一な応力分布であることを意味している。

24

K 6251:2017

図B.3−有限要素法によって得られた応力分布の例

参考文献 [1] ISO/TR 9272,Rubber and rubber products - Determination of precision for test method standards

[2] JIS Z 8402-3 測定方法及び測定結果の精確さ(真度及び精度)−第3部:標準測定方法の

中間精度

注記 対応国際規格:ISO 5725-3,Accuracy (trueness and precision) of measurement methods

and results−Part 3: Intermediate measures of the precision of a standard measurement

method

a) ダンベル状3号形試験片

b) ダンベル状5号形試験片

c) ダンベル状6号形試験片

応力

↓

↑

小

大

25

K 6251:2017

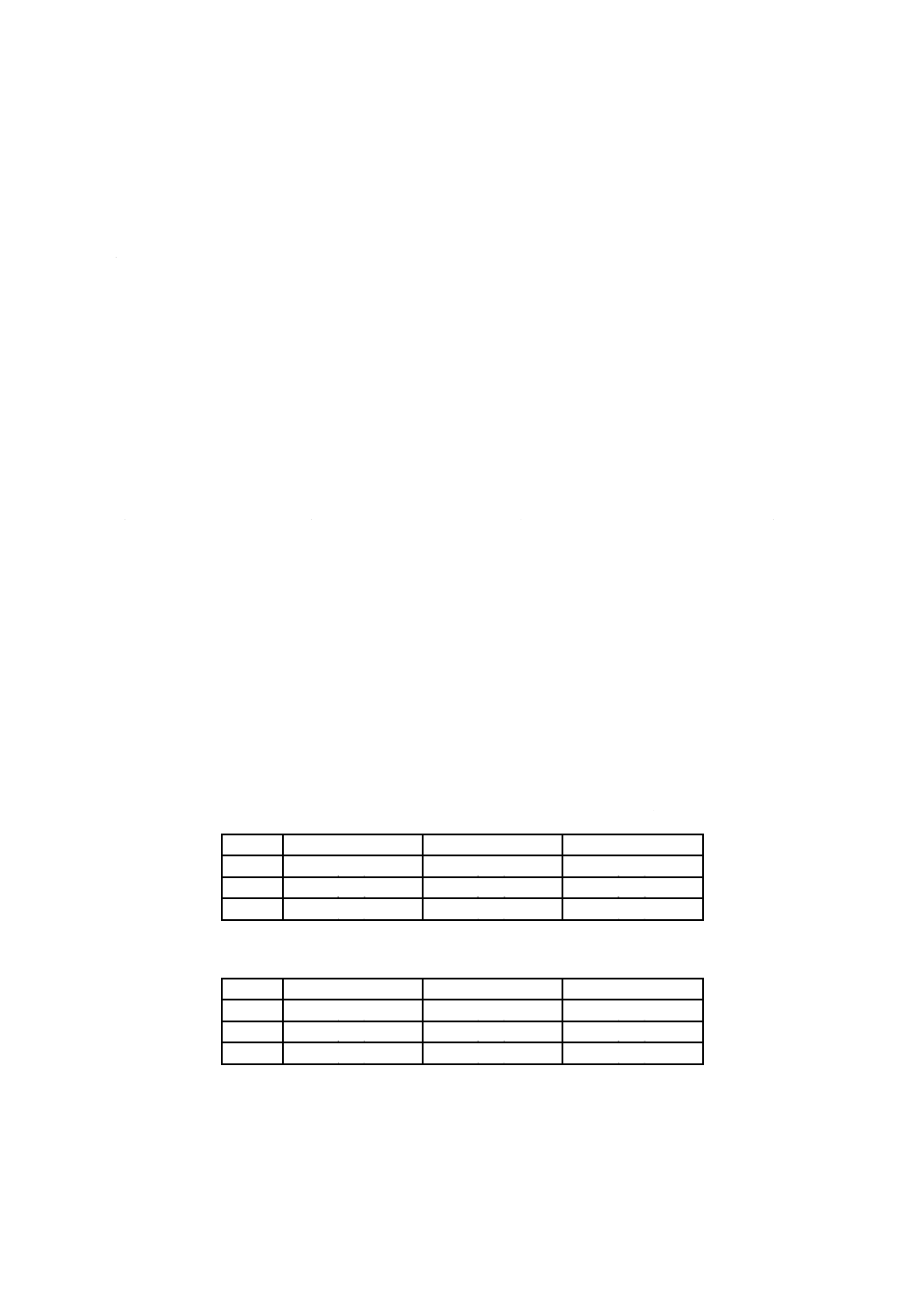

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6251:2017 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

ISO 37:2011,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3

追加

JIS K 6200を追加した。

分かりやすくするために追加し

た。技術的な差異はない。

6 試験片

6.1試験片の選択

6

追加

ダンベル状1号形及びダンベル状2

号形の規定を追加した。

他のJISに引用されているため,

旧規格を踏襲して追加した。

6.2 ダンベル状試験

片

追加

ダンベル状試験片の形状及び呼び

寸法を追加した。

6.3 リング状試験片

追加

リング状試験片の形状及び呼び寸

法を追加した。

7 試験装置 7.1 打抜き刃

7

追加

ダンベル状1号形及びダンベル状2

号形の規定を追加した。

他のJISに引用されているため,

旧規格を踏襲して追加した。

7.4 引張試験機

変更

1級以上の精度をもつ試験機に変更

した。

ISOに提案する。

追加

7.4.2として,つかみ具の説明を追

加した。

理解を助けるために追加した。技

術的な差異はない。

7.5 リング状試験片

取付けジグ

変更

図8の表示方法が不適切なため,プ

ーリの径が溝底間の間隔になるよ

うに,かつ,プーリ同士が接触しな

いように図を変更した。また,プー

リ径及び溝寸法も変更した。

図の変更及び寸法の変更を,ISO

に提案する。

9 試験片の

採取・作製

9.3 試験片の選別

9

追加

試験片の選別方法に関する規定を

追加した。

JISとして必要なため。

3

K

6

2

5

1

:

2

0

1

7

26

K 6251:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

13 試験手

順

13.1 ダンベル状試

験片

13

追加

ダンベル状1号形及びダンベル状2

号形の規定を追加した。

他のJISに引用されているため,

旧規格を踏襲して追加した。

変更

精度を±1 %に変更した。

ISOに提案する。

13.3 引張強さ,切断

時引張強さ及び切

断時伸びを求める

ための測定

追加

JISの規定として追加した。

ISOに提案する。

13.4 所定伸びにお

ける引張応力を求

めるための測定

追加

JISの規定として追加した。

ISOに提案する。

13.5 降伏点引張応

力及び降伏点伸び

を求めるための測

定

追加

JISの規定として追加した。

ISOに提案する。

15 結果の

計算

15.1 ダンベル状試

験片

15

追加

所定伸びでの引張応力を測定する

際の,標線間距離の算出式を追加し

た。

理解を助けるために追加した。技

術的な差異はない。

変更

所定伸びから求める特性の記号の

小文字を,eとした。

理解を助けるために変更した。技

術的な差異はない。

15.2 リング状試験

片

15

変更

所定伸びから求める特性の記号の

小文字を,eとした。

理解を助けるために変更した。技

術的な差異はない。

16 結果の

表記

16

追加

数値の丸め方を追加した。

JISとして必要なため。

18 試験報

告書

18

追加

その他必要事項を追加した。

JISとして必要なため。

JISと国際規格との対応の程度の全体評価:ISO 37:2011,MOD

3

K

6

2

5

1

:

2

0

1

7

27

K 6251:2017

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

K

6

2

5

1

:

2

0

1

7