K 6229:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 原理······························································································································· 2

4 試薬······························································································································· 2

5 器具・装置 ······················································································································ 3

6 試験片の調製 ··················································································································· 5

7 手順······························································································································· 6

8 結果の表示 ······················································································································ 8

9 精度······························································································································· 9

10 試験報告書 ···················································································································· 9

附属書A(参考)適用ゴム及び推奨溶剤一覧 ············································································ 11

附属書B(参考)精度 ·········································································································· 14

附属書C(参考)原料ゴム及び溶剤の組合せ(EPDM及び2-ブタノン)に関する

最小抽出回数の決定例 ···································································································· 18

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 20

K 6229:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS K 6229:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6229:2015

ゴム−溶剤抽出物の求め方(定量)

Rubber-Determination of solvent extract

序文

この規格は,2011年に第4版として発行されたISO 1407を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,原料ゴム,未加硫配合ゴム,加硫配合ゴム及び熱可塑性エラストマーの溶剤抽出分の次の

四つの求め方(定量)について規定する。これらのうち,C法及びD法の二つは,原料ゴムだけに適用す

る。

− A法 試験片を適切な溶剤でソックスレー抽出する。抽出液から溶剤を留去し抽出量を求める。

− B法 試験片を適切な溶剤でソックスレー抽出する。試験片から溶剤を除去し,抽出前後の試験片の

質量差から抽出量を求める。

− C法 試験片を適切な溶剤で還流抽出する。試験片から溶剤を除去し,抽出前後の試験片の質量差か

ら抽出量を求める。

− D法 試験片を金網布などで固定し,適切な溶剤でソックスレー抽出する。試験片から溶剤を除去し,

抽出前後の試験片の質量差から抽出量を求める。

この規格に規定する試験方法として推奨できるゴムの種類を,附属書Aに示す。

注記1 試験法の違いによって,必ずしも同じ結果は得られない。さらに,試験片の調製方法又は使

用する溶剤の種類によっても,必ずしも同じ結果は得られない。

注記2 C法は,A法及びB法よりも迅速に結果が得られる。一般にA法及びB法に比べ,低めの結

果が出る傾向にある。

注記3 B法,C法及びD法は,抽出操作によって試験片の形がくずれる場合には適用が難しい。

注記4 C法及びD法は,通常原料ゴムの生産管理を目的に使用される。

注記5 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1407:2011,Rubber−Determination of solvent extract(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通していることを前提とする。この規格は,

その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。この規格の

利用者は,各自の責任において,安全及び健康に対する適切な措置をとらなければならない。

2

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6225 加硫ゴム−試料及びテストピースの調製方法−化学試験

注記 対応国際規格:ISO 4661-2:1987,Rubber, vulcanized−Preparation of samples and test pieces−Part

2: Chemical tests(MOD)

JIS K 6298 原料ゴム−天然ゴム・合成ゴム−サンプリング及びその後の準備手順

注記 対応国際規格:ISO 1795:2007,Rubber, raw natural and raw synthetic−Sampling and further

preparative procedures(IDT)

JIS K 8034 アセトン(試薬)

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8900 2-ブタノン(試薬)

JIS K 9701 ヘプタン(試薬)

JIS P 3801 ろ紙(化学分析用)

3

原理

試験片を,適切な方法で溶剤抽出する。抽出量は,抽出液から溶剤を留去して得られた抽出物の質量又

は抽出前及び抽出後の試験片の質量差を,抽出前の質量に対する分率として示す。

4

試薬

試薬は,次によるか,又は測定に支障がない品質のものを用いる。

なお,適用ゴムの種類に応じた推奨抽出溶剤を附属書Aに示すが,推奨抽出溶剤以外の組合せが望まし

い場合もある。また,2種類以上のゴムが使用されている場合には,附属書Aを参考に抽出溶剤を選択す

る。

4.1

アセトン アセトンは,JIS K 8034による。アセトンを抽出に使用する場合,一部のアセトンが高

沸点のジアセトンアルコールに二量化する可能性がある。ジアセトンアルコール生成のために乾燥時に溶

剤の除去がうまくいかない場合は,他の溶剤を使用してやり直すか,B法を用いる。

4.2

エタノール エタノール(99.5)は,JIS K 8101による。エタノール(95)は,JIS K 8102による。

4.3

エタノール−トルエン共沸混合物(ETA) JIS K 8102に規定するエタノール(95)70容とJIS K 8680

に規定するトルエン30容とを混合し,酸化カルシウム(生石灰)を入れ,4時間還流した後,蒸留する。

初留分を捨て,沸点域で1 ℃の範囲にある共沸留分を集めたものを用いる。還流した後,室温まで冷却

し,JIS P 3801に規定する5種Cろ紙でろ過したものを用いる。又は,JIS K 8101に規定するエタノール

(99.5)を使用する場合には,JIS K 8680に規定するトルエンとの混合だけでETAとして用いることがで

きる。

4.4

ヘキサン ヘキサンは,JIS K 8848による。

4.5

2-ブタノン(メチルエチルケトン) 2-ブタノンは,JIS K 8900による。

4.6

ヘプタン ヘプタンは,JIS K 9701による。

3

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

器具・装置

器具及び装置は,次による。

5.1

はかり 0.1 mgの桁まで測定できるもの。

5.2

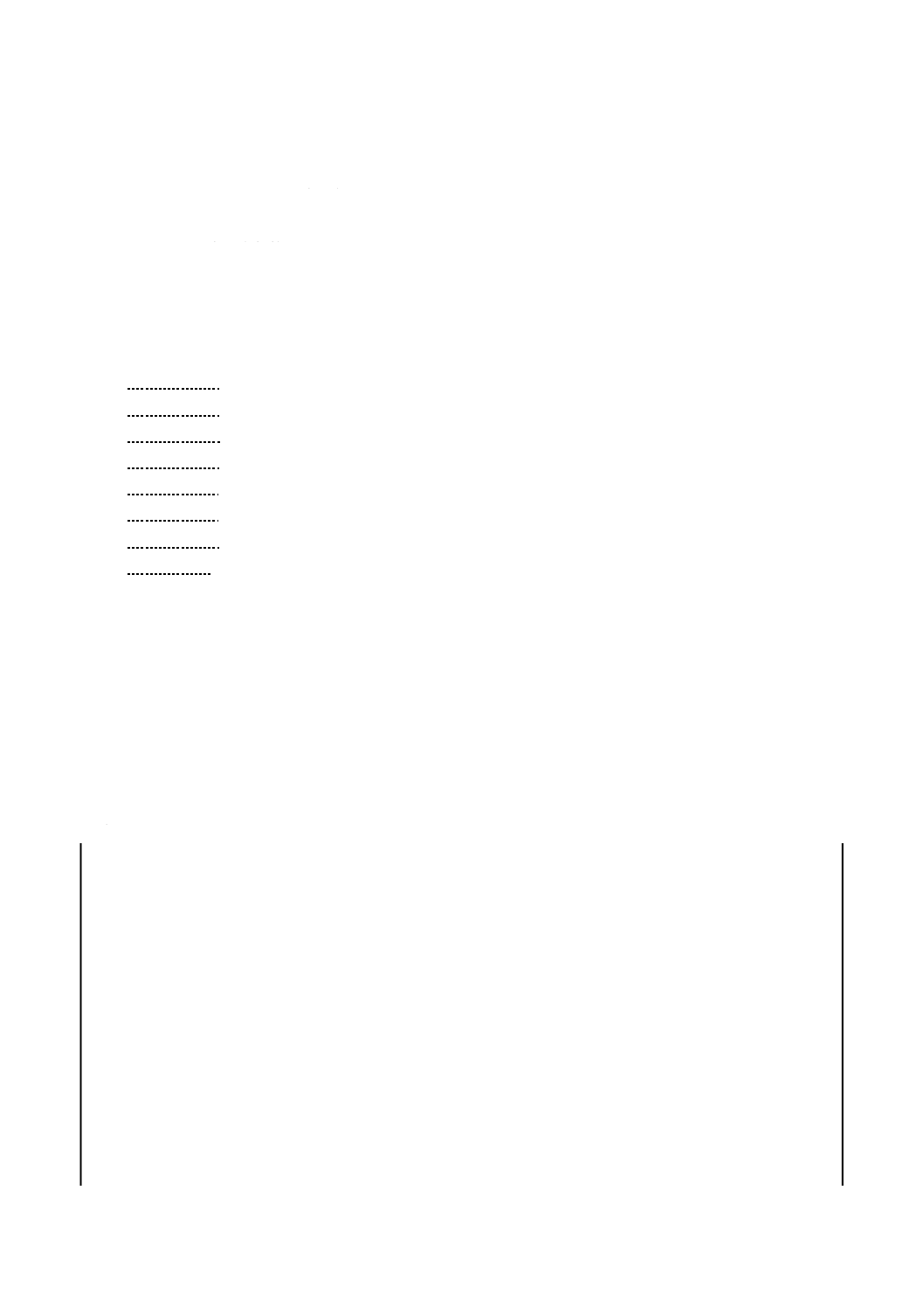

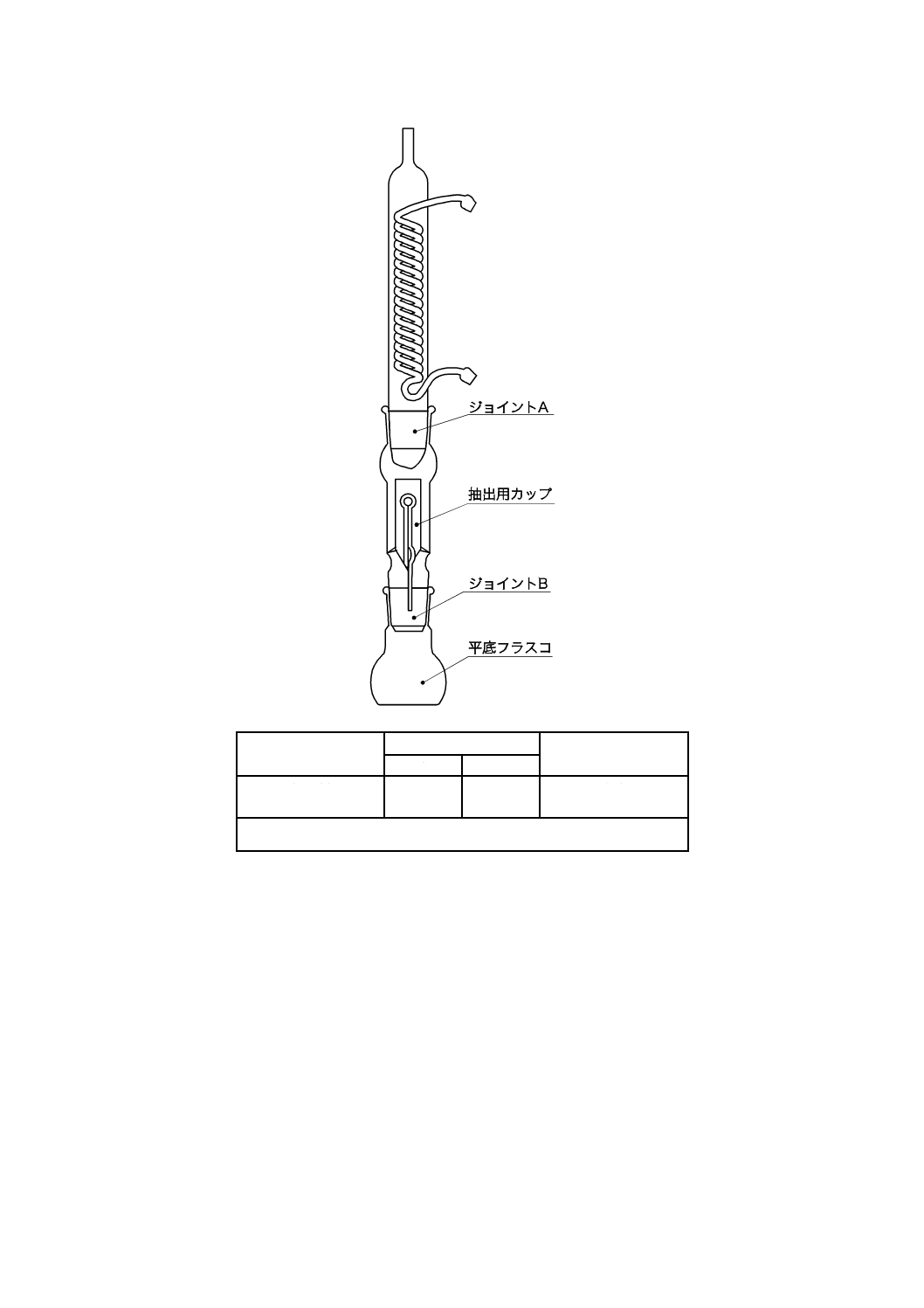

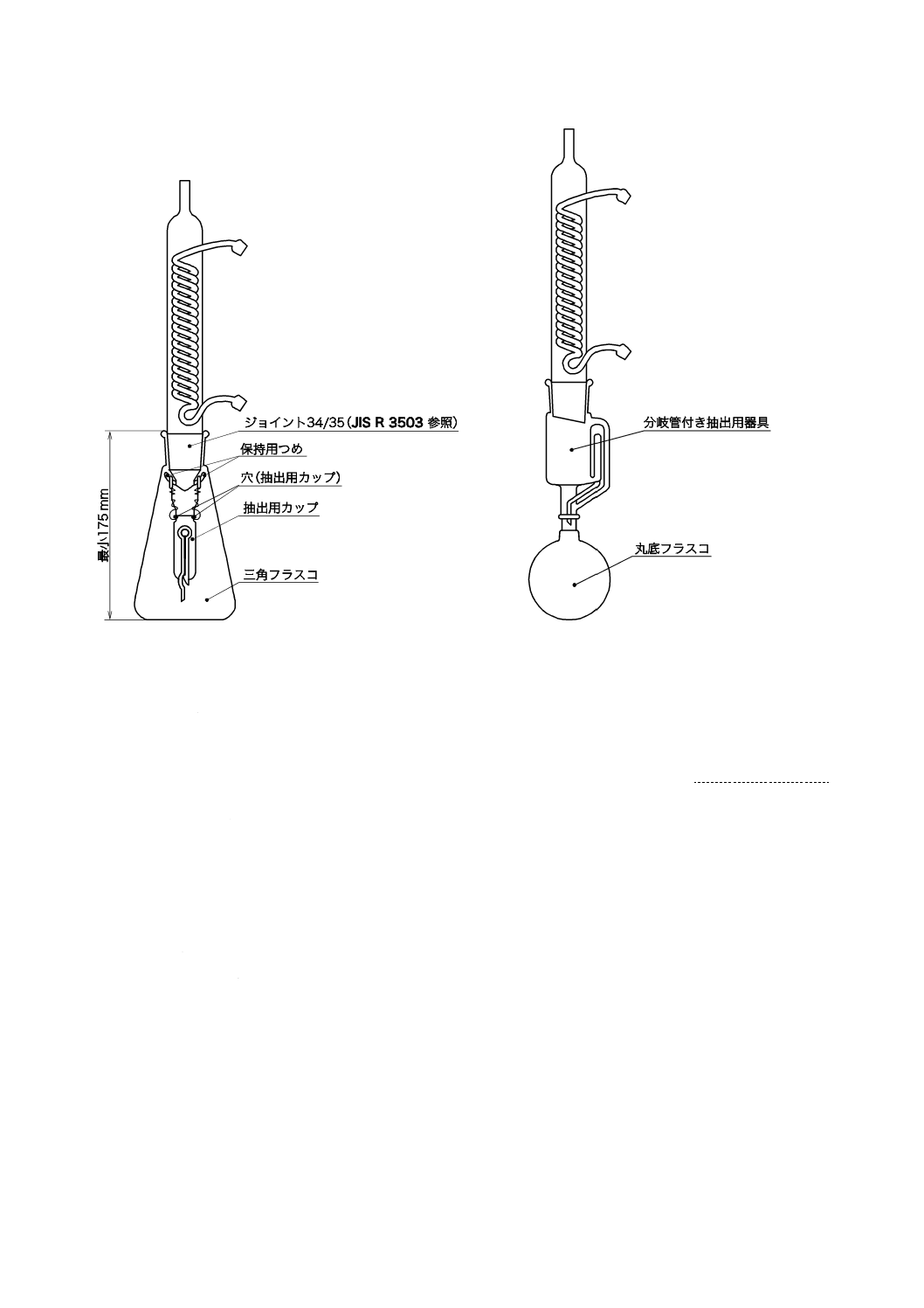

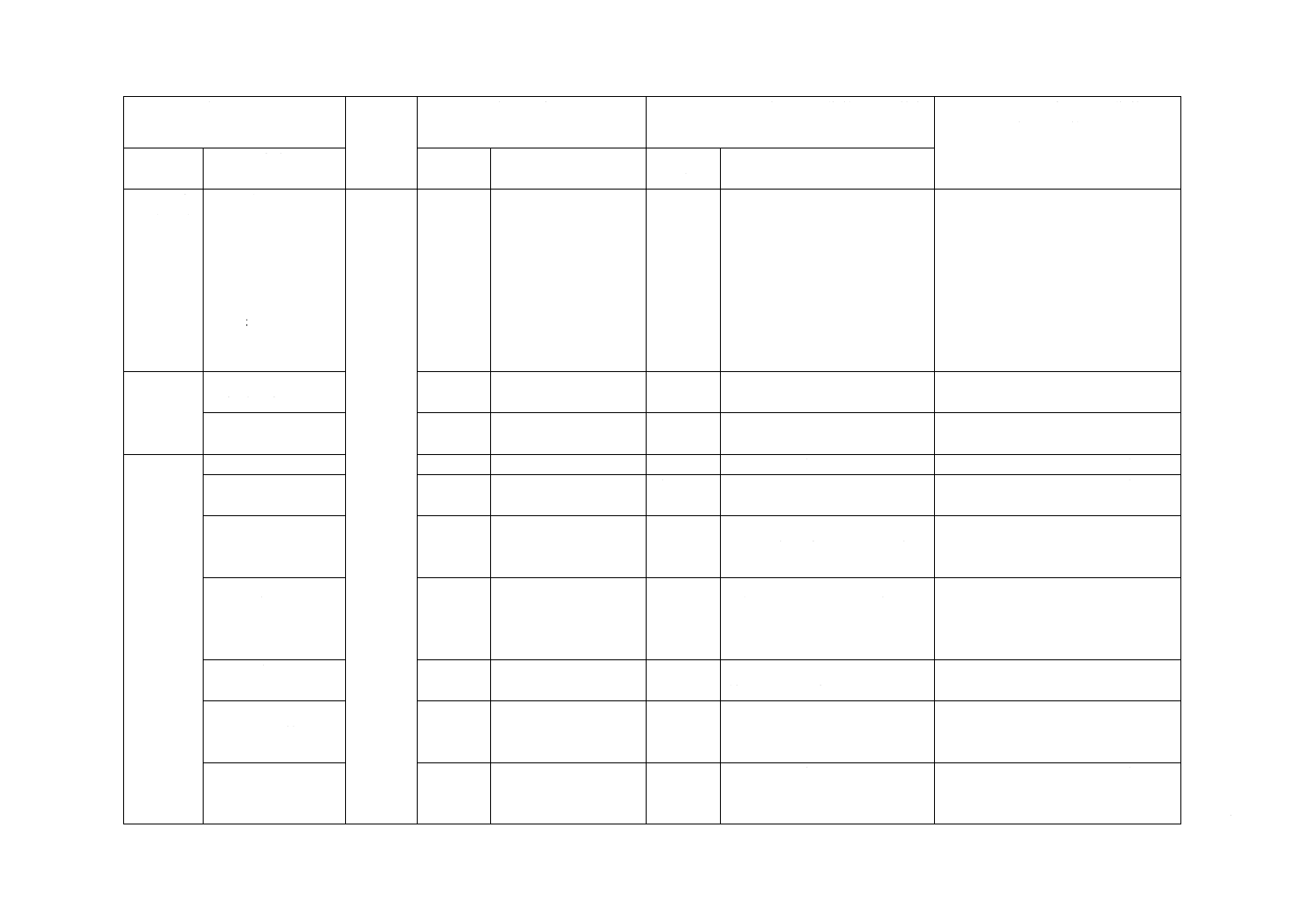

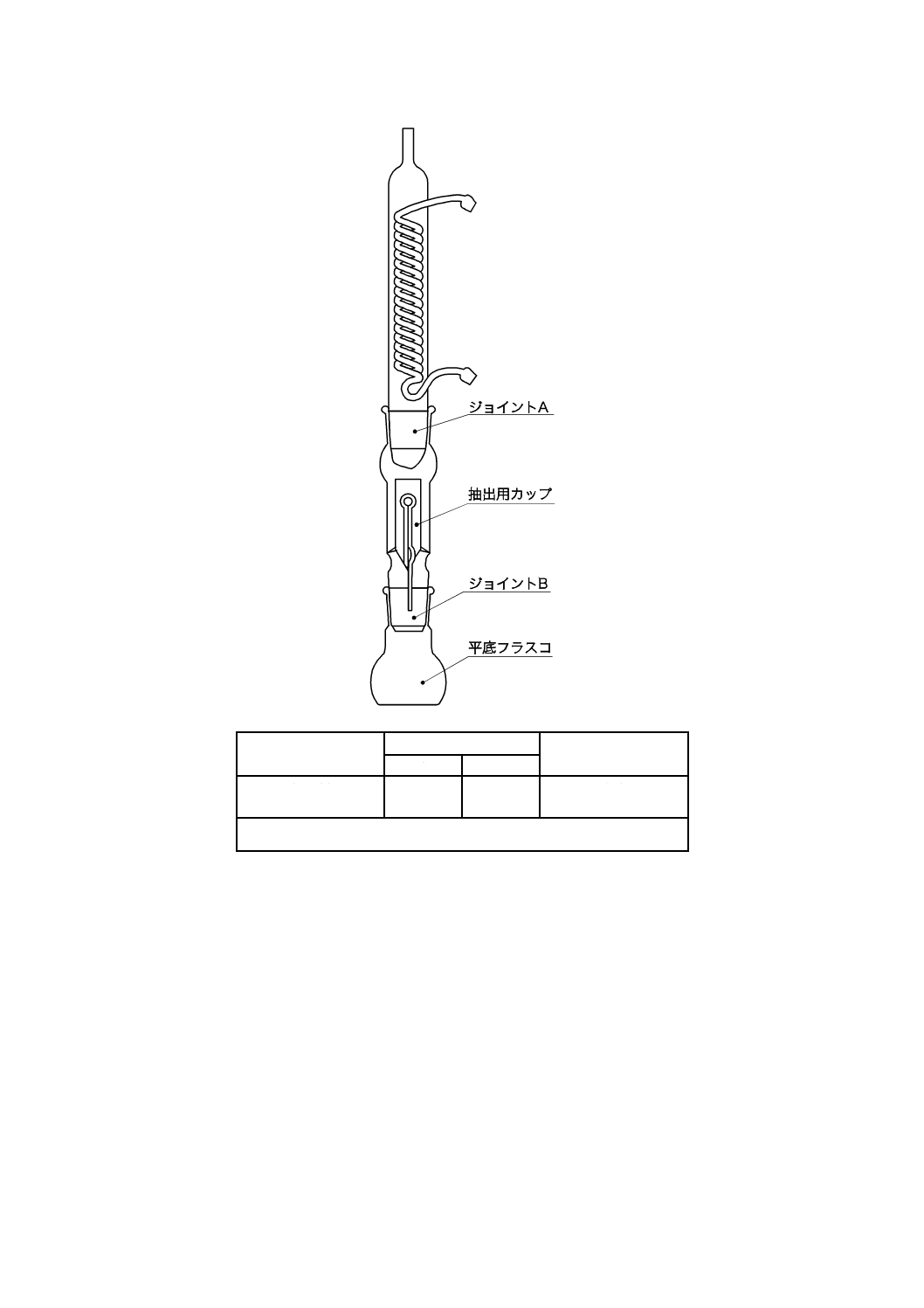

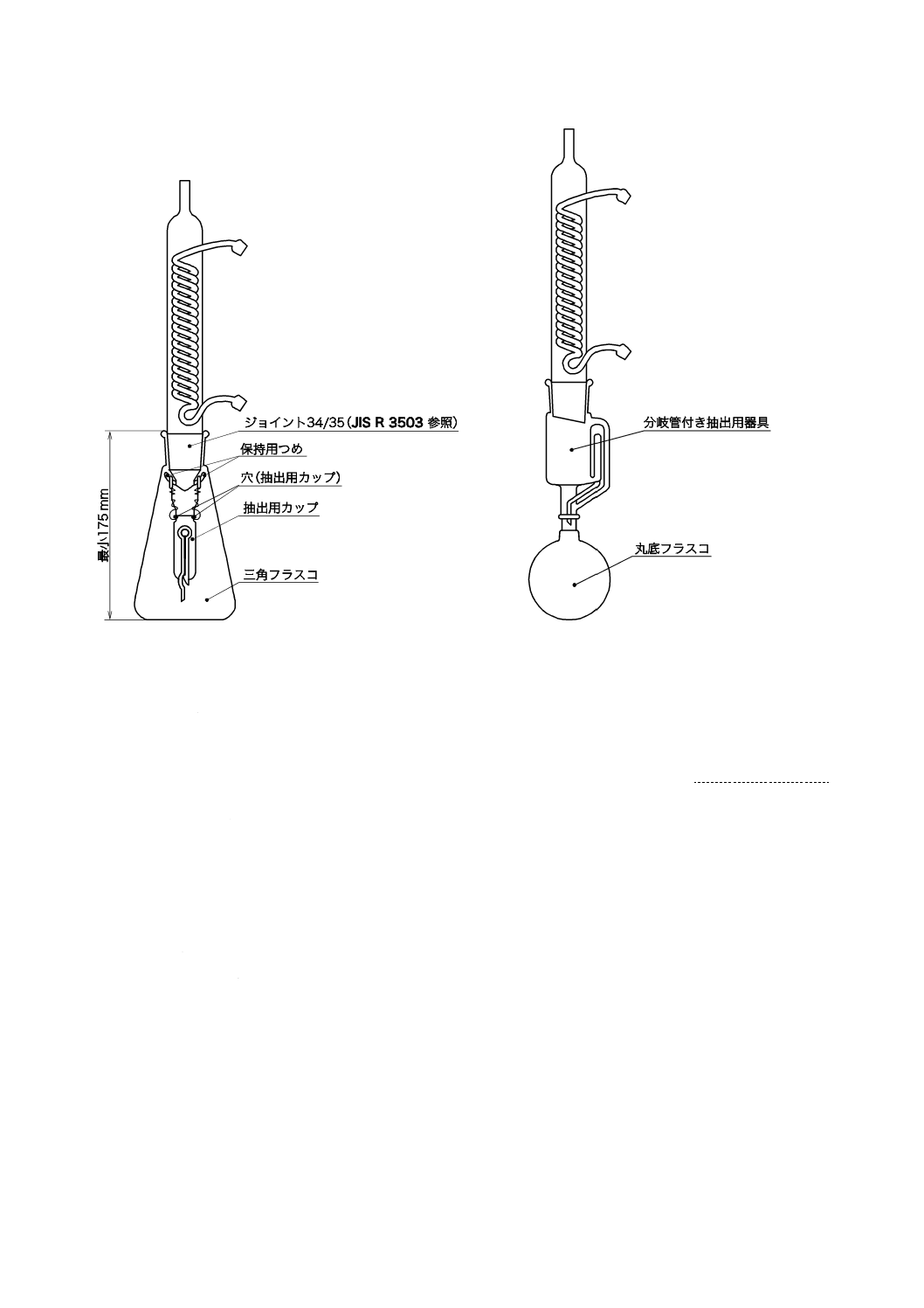

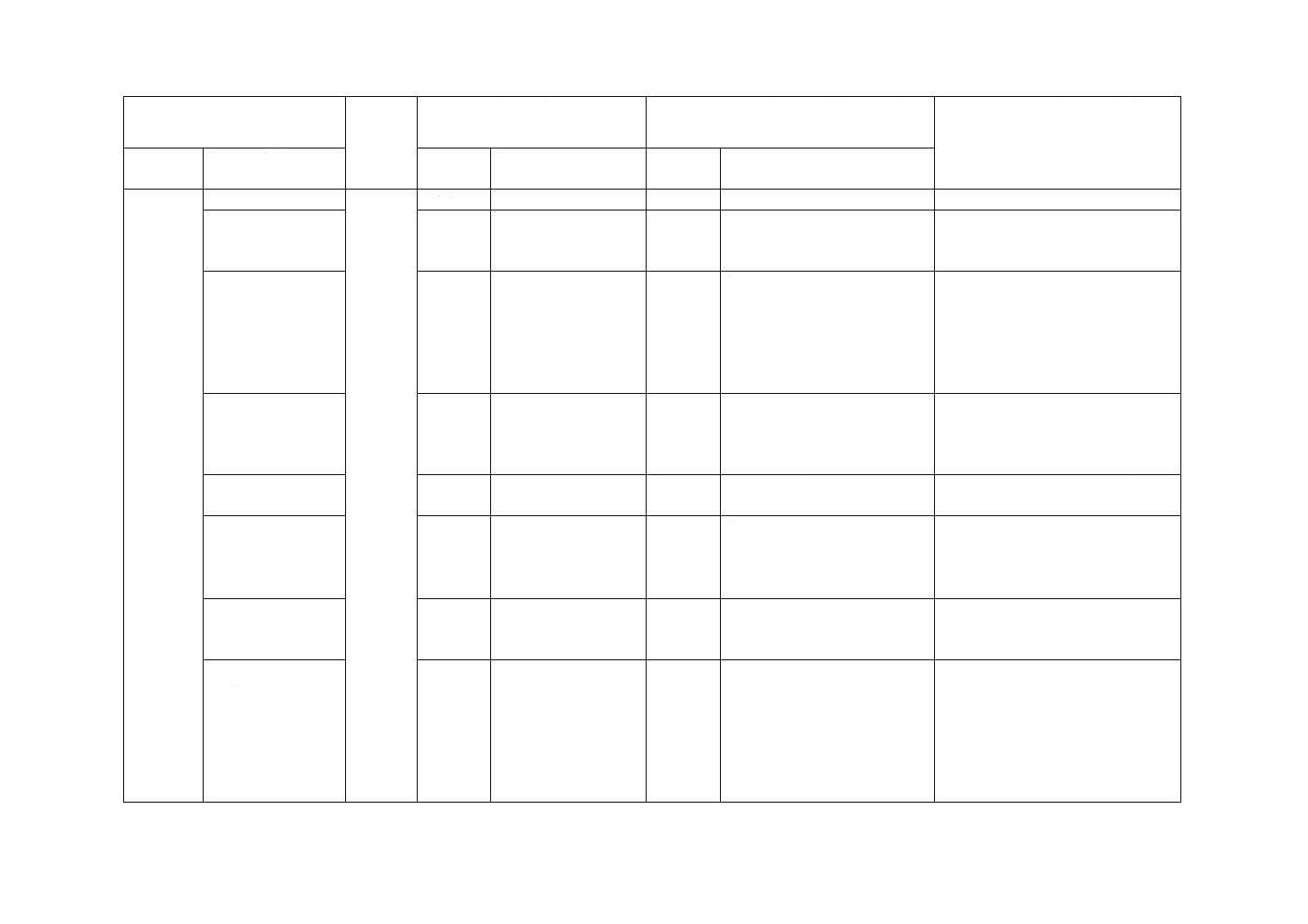

抽出装置 A法,B法及びD法に用いる装置の構成例(装置1〜装置3)を図1〜図3に示す。C法

に用いる装置は,A法,B法及びD法に用いる装置(例えば図1及び図2)において抽出用カップ部分を

除いたもので構成する。ただし,同様の性能をもつ抽出用装置であれば,その他の型のものを用いてもよ

い。

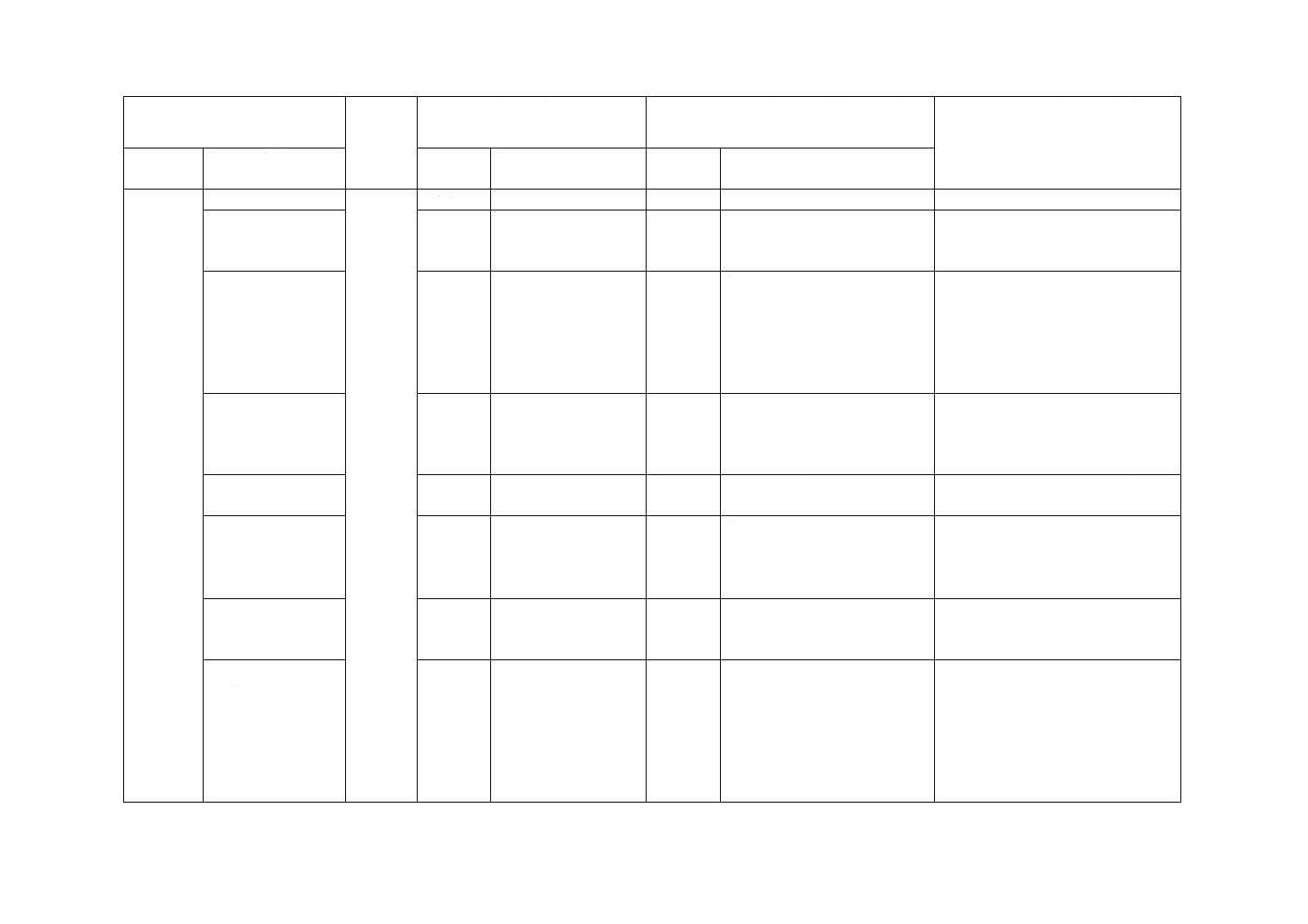

a) 装置1及び装置2は,フラスコ,抽出用カップ付きソックスレー抽出器及び冷却器によって構成する。

b) 装置3は,フラスコ,分岐管付きソックスレー抽出器及び冷却器によって構成する。フラスコの容量

は,分岐管付きソックスレー抽出器の2倍以上が必要である。

5.3

加熱装置 フラスコに入った溶剤を加熱するために使用するもの。

5.4

蒸留ヘッド及び冷却器,又はロータリエバポレータ 抽出後に溶剤を除去するために使用するもの。

5.5

乾燥器 加熱式で100 ℃±2 ℃で作動するもの。又は,減圧式のデシケータ若しくはそれと同等の

機能をもつもの。

5.6

ろ紙 ナイロン製ろ布又は円筒ろ紙。抽出溶剤で洗浄したもの。

5.7

網布 ナイロン製又は金属製で,孔径150 μm又は100メッシュのもの。抽出溶剤で洗浄したもの。

5.8

ニッケル-クロムワイヤ金網 孔径150 μm又は100メッシュで80 mm×80 mmの大きさ,抽出溶剤

で洗浄したもの。

5.9

圧着板

5.10 ポリエステルフィルム又はポリテトラフルオロエチレン(PTFE)フィルム

4

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

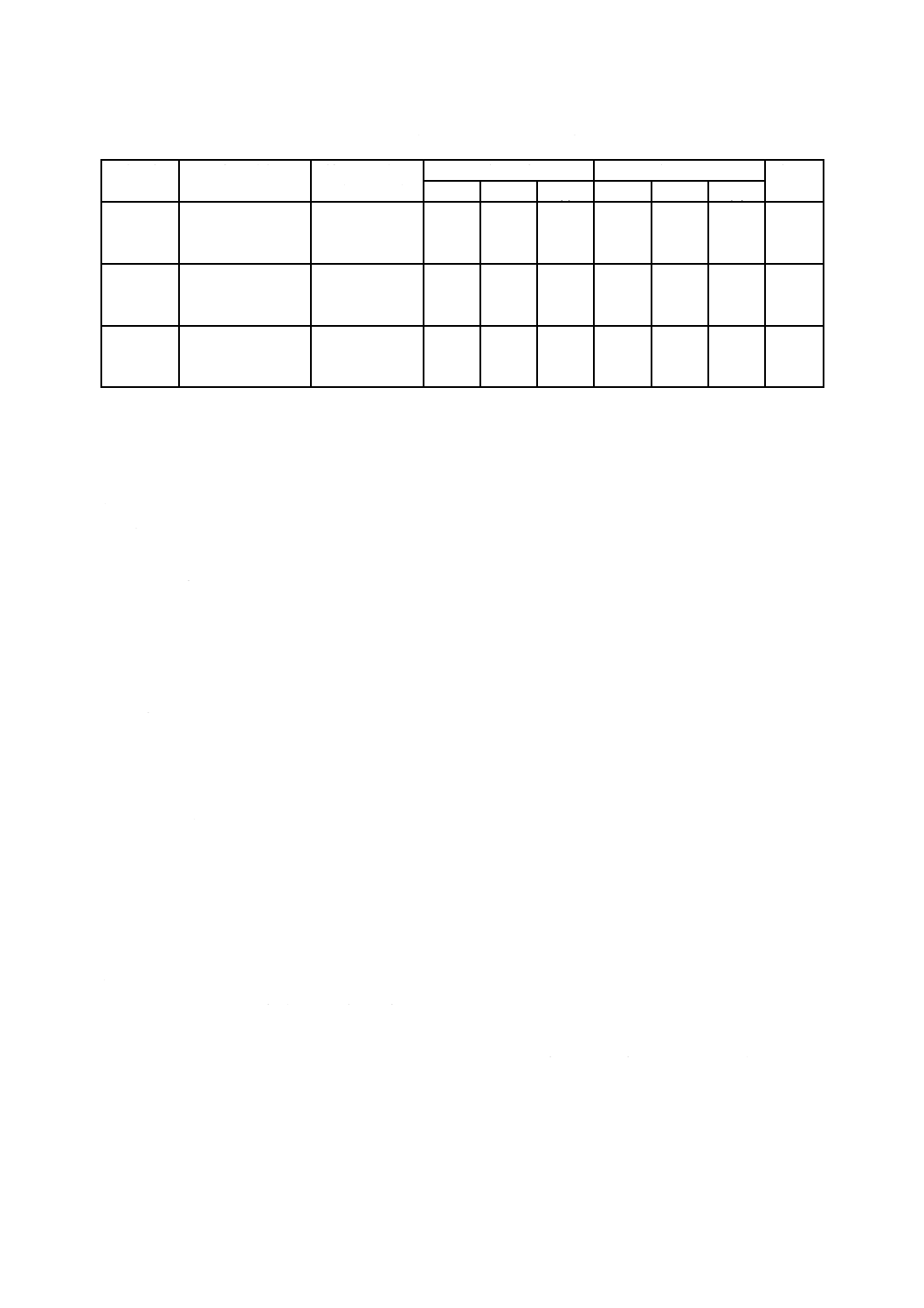

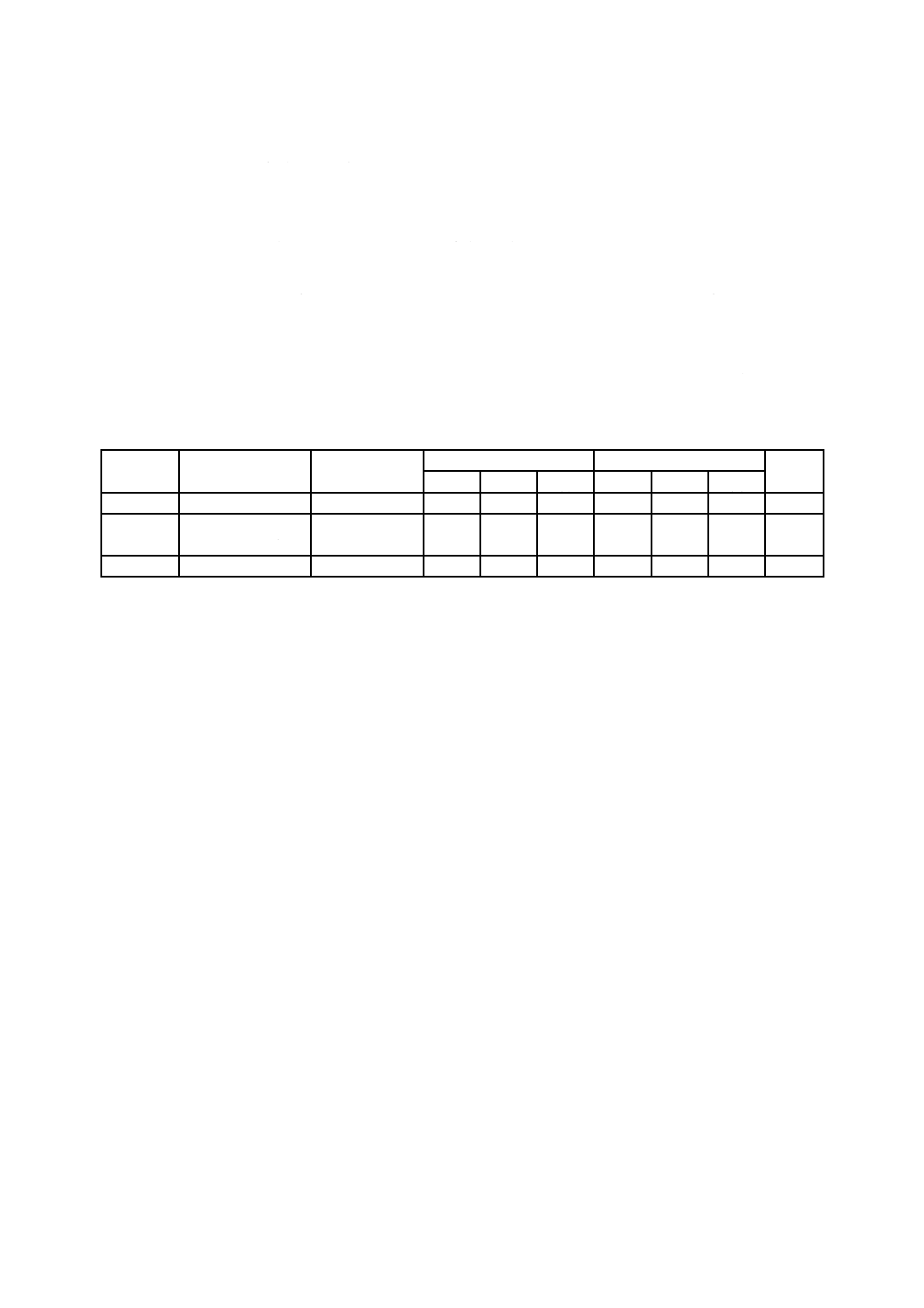

抽出用カップ容量

cm3

ジョイントa)

フラスコ容量

cm3

A

B

15〜30

50〜60

34/35

45/46

24/29

34/35

150

250

注a) JIS R 3503を参照

図1−ガラス製抽出装置(装置1)

5

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

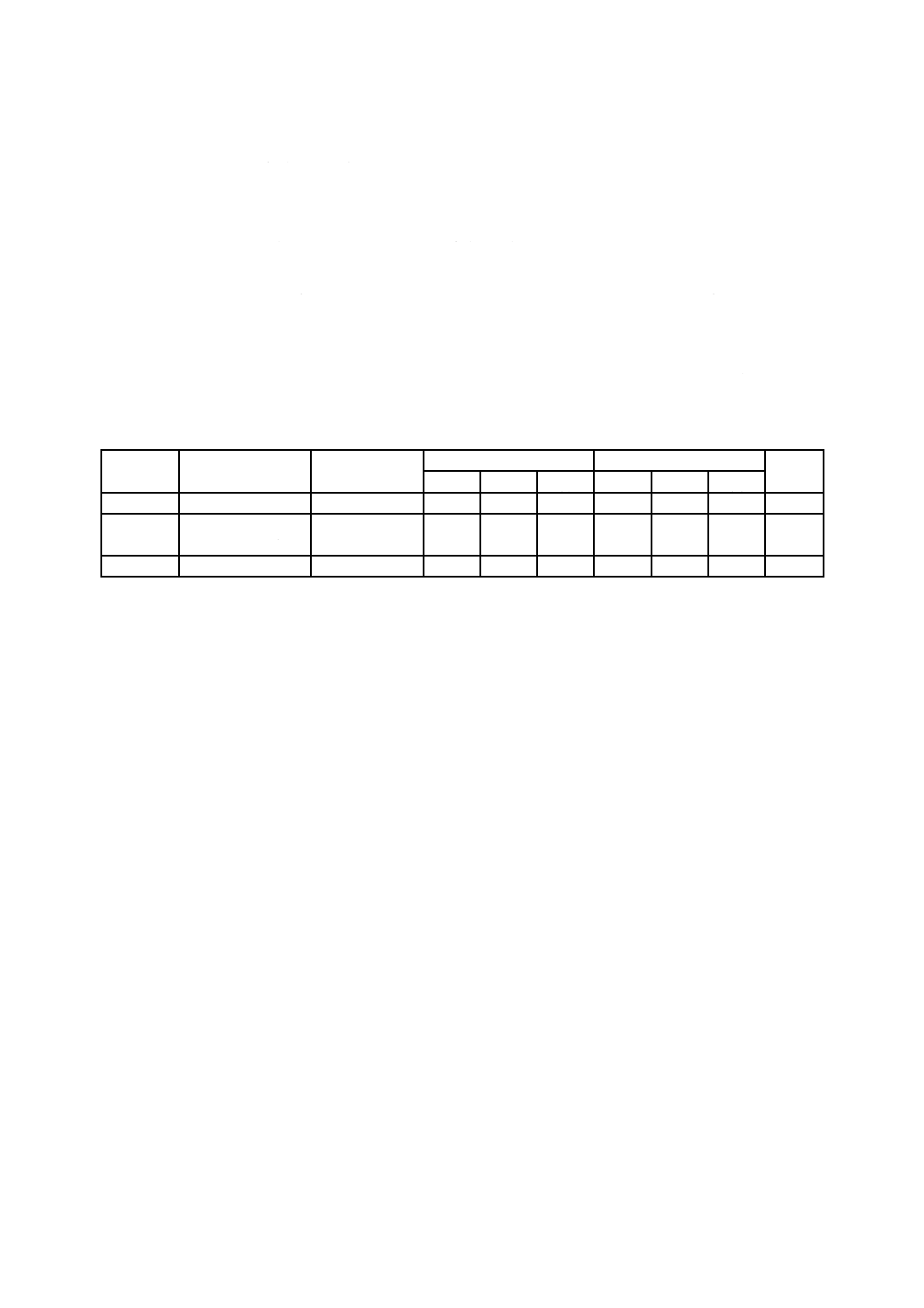

図2−ガラス製抽出装置(装置2)

図3−ガラス製抽出装置(装置3)

6

試験片の調製

6.1

A法及びB法

6.1.1

原料ゴム又は未加硫配合ゴム JIS K 6298に従って試験室試料を採取する。厚さ約0.5 mmのシー

トが得られるように,実験室用ロール機又は加圧プレス機にて成形し,はさみなどで2 mm3以下のサイズ

に細かく切り,試験片とする。

6.1.2

加硫配合ゴム JIS K 6225に従って試験室試料を採取する。試験室試料を細断し,2 mm3以下のサ

イズに試験片を調製する。

6.2

C法

JIS K 6298に準じて試験室試料を採取する。厚さ0.5 mm以下のシートが得られるように,実験室用ロ

ール機又は加圧プレス機にて周囲温度で成形し,試験片とする。試験片の厚さは,抽出効率にとって重要

である。厚さ0.5 mm以下のシートを得ることが困難な場合は,ロール機又は加圧プレス機の成形温度を

最大100 ℃まで上げてもよい。

6.3

D法

JIS K 6298に従って,試験片を採取する。

6

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

手順

7.1

一般

測定は,独立に調製した試験片について2回行う。

7.2

A法

7.2.1

試験片質量(m0)

6.1に従って調製した試験片2〜5 gをとり,0.l mgの桁までひょう量する。

7.2.2

フラスコだけの質量(m1)

フラスコを100 ℃±2 ℃で乾燥させ,デシケータ中で放冷後,0.1 mgの桁までひょう量する。

7.2.3

抽出

ひょう量した試験片を円筒ろ紙に入れる,又は細断した試験片の特性,大きさなどに適した(例えば孔

径150 μm又は100メッシュの)ろ紙,ナイロン製ろ布,ナイロン製網布又は金属製網布で,ゴムが落ち

ない程度にゆるく巻く。包んだ試験片を,抽出装置(図1〜図3参照)に入れる。抽出器具内を支障なく

循環させることができる十分な量の溶剤をフラスコに入れる。抽出時間は16時間±0.5時間とする。溶剤

が1時間に少なくとも5回抽出カップを満たすように加熱速度を調節する。抽出が完了していることがあ

らかじめ確認できていれば,16時間より短い時間で行ってもよい。

7.2.4

溶剤除去

抽出終了後,加熱を止め,放冷する。その後,抽出装置から受器フラスコを取り外す。ロータリエバポ

レータ及び/又は他の適した方法を用いて,溶剤を留去する。

7.2.5

乾燥

フラスコ中の抽出分は,使用溶剤の沸点以上の温度の乾燥器中で30分間の質量変化が0.2 %以下になる

まで乾燥させる。乾燥器での乾燥は,100 ℃で1時間程度行うとよい。

7.2.6

抽出分を含むフラスコ質量(m2)

デシケータ中で放冷後,フラスコの質量を0.1 mgの桁までひょう量する。

7.2.7

空試験におけるフラスコ質量増加分(m3)

試験片を用いずに,同じ器具及び装置並びに同量の抽出溶剤を用いて全手順を行い,フラスコ質量増加

分を0.1 mgの桁まで求める。

7.3

B法

7.3.1

試験片質量(m4)

6.1に従って調製した試験片2〜5 gをとり,0.l mgの桁までひょう量する。

7.3.2

抽出

ひょう量した試験片を円筒ろ紙に入れる,又は細断した試験片の特性,大きさなどに適した(例えば孔

径150 μm又は100メッシュの)ろ紙,ナイロン製ろ布,又はナイロン製若しくは金属製網布で包み,ゴ

ムが落ちない程度にゆるく巻く。包んだ試験片を抽出装置(図1〜図3参照)に入れる。抽出器具内を支

障なく循環させることができる十分な量の溶剤をフラスコに入れる。抽出時間は16時間±0.5時間とする。

溶剤が1時間に少なくとも5回抽出カップを満たすように加熱速度を調節する。抽出が完了していること

があらかじめ確認できていれば,16時間より短い時間で行ってもよい。

7.3.3

試験片の取出し

抽出時間終了後,加熱を止め,放冷する。その後,抽出後の試験片を抽出装置から取り出す。抽出液は

適切に廃棄する。

7

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.4

乾燥

抽出後の試験片は,安全性を考慮して乾燥器に入れる前にろ紙で拭くか,ドラフトチャンバ内で風乾し

ておく。その後使用した溶剤の沸点以上の温度で一定の質量が得られるまで(30分間隔でのひょう量差が

0.2 %以下となるまで)乾燥させる。

注記 空気中においては,高い乾燥温度は試験片を劣化させ,測定結果に影響を与える。減圧にする

ことで溶剤の沸点が下がる。

7.3.5

抽出後の試験片質量(m5)

デシケータ中で放冷後,抽出後の包装試験片から抽出後の試験片を取り出し,その質量を0.1 mgの桁ま

でひょう量する。抽出操作によって試験片がくずれ試験片のひょう量ができない場合は,新たな試験片を

とり試験をやり直すか,又は,A法を適用する。

7.4

C法

7.4.1

試験片質量(m6)

6.2に従って調製した試験片を細断し,数枚合わせて200〜600 mgの範囲で0.1 mgの桁までひょう量す

る。

7.4.2

抽出

150〜300 cm3のフラスコに試験片100 mg当たり25 cm3の抽出溶剤と試験片とを一緒に入れ,冷却器を

取り付けて30分間還流抽出を行い,加熱を止め,放冷する。この操作を3回行う。そのうち前2回の還流

抽出終了後,フラスコ中の溶剤を除去して新しい溶剤を追加する。

7.4.3

溶剤除去

抽出時間終了後,加熱を止め,放冷する。その後,試験片の特性,大きさなどに適したナイロン製網布

又は金属製網布を用いて,抽出後の試験片と抽出液とを分離する。網布の質量が0.1 mgの桁まで分かって

いる場合,乾燥及びひょう量の工程は網布上に試験片が載っている状態で行える。分離するときに試験片

がうまく回収できない場合は,新たな試験片をとり,試験をやり直すか,又はA法若しくはB法を適用す

る。

7.4.4

乾燥

抽出後の試験片は,安全性を考慮して乾燥器に入れる前にろ紙で拭くか,ドラフトチャンバ内で風乾し

ておく。その後,使用溶剤の沸点以上の温度の乾燥器中で30分間の質量変化が0.2 %以下になるまで乾燥

させる。乾燥器での乾燥は,100 ℃で1時間程度行うとよい。

注記 空気中においては,高い乾燥温度は試験片を劣化させ,測定結果に影響を与える。減圧にする

ことで溶剤の沸点が下がり,試験片の劣化が軽減できる。

7.4.5

抽出後の試験片質量(m7)

デシケータ中で放冷後,抽出後の試験片質量を0.1 mgの桁までひょう量する。網布上に試験片が載って

いる状態でひょう量した場合は,網布と試験片とを合わせた質量(m8)から網布の質量(m9)を差し引い

て抽出後の試験片質量を求める。

7.5

D法

7.5.1

試験片質量

6.3に従って調製した試験片を,0.5 g±0.05 gはかりとる。

7.5.2

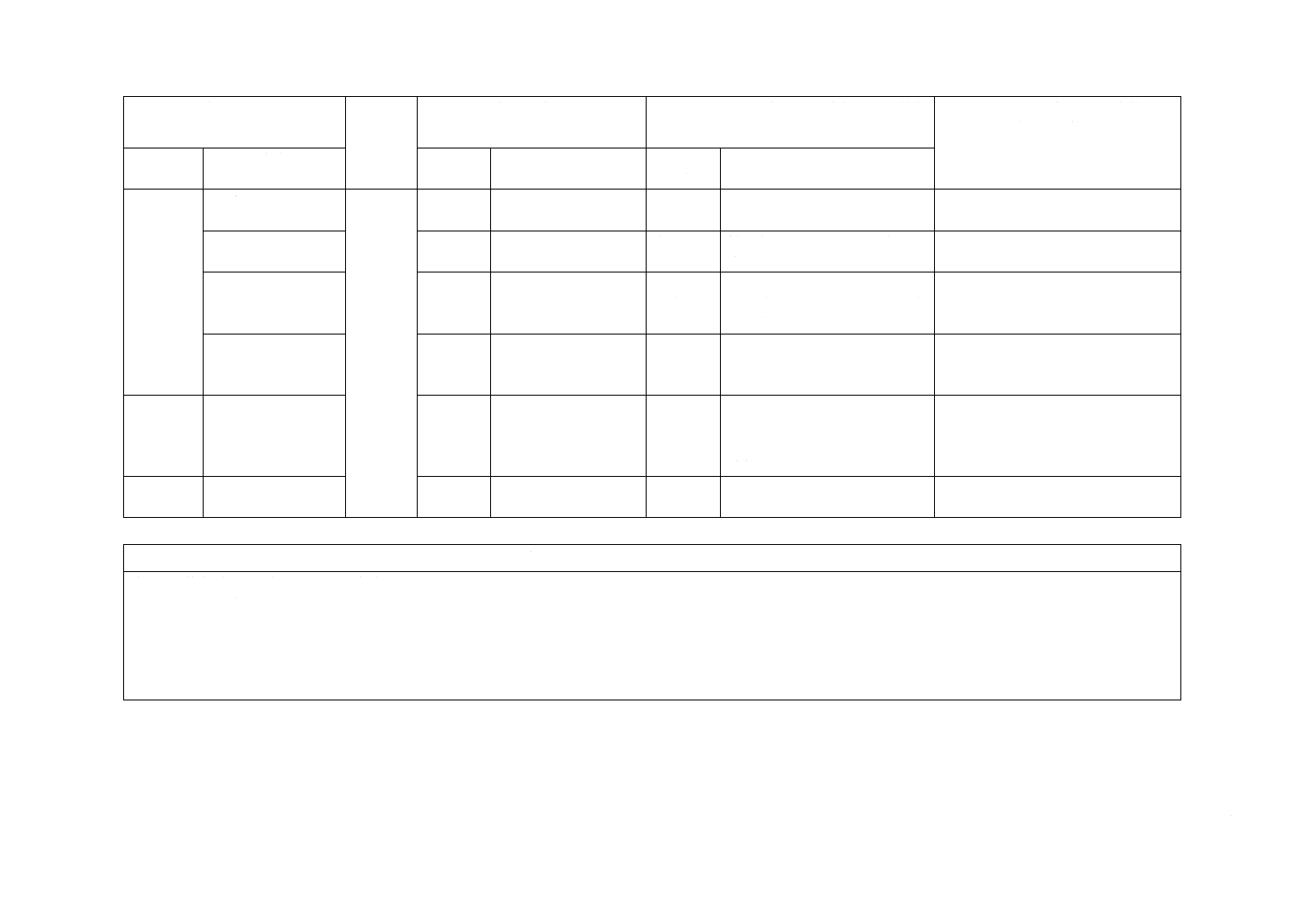

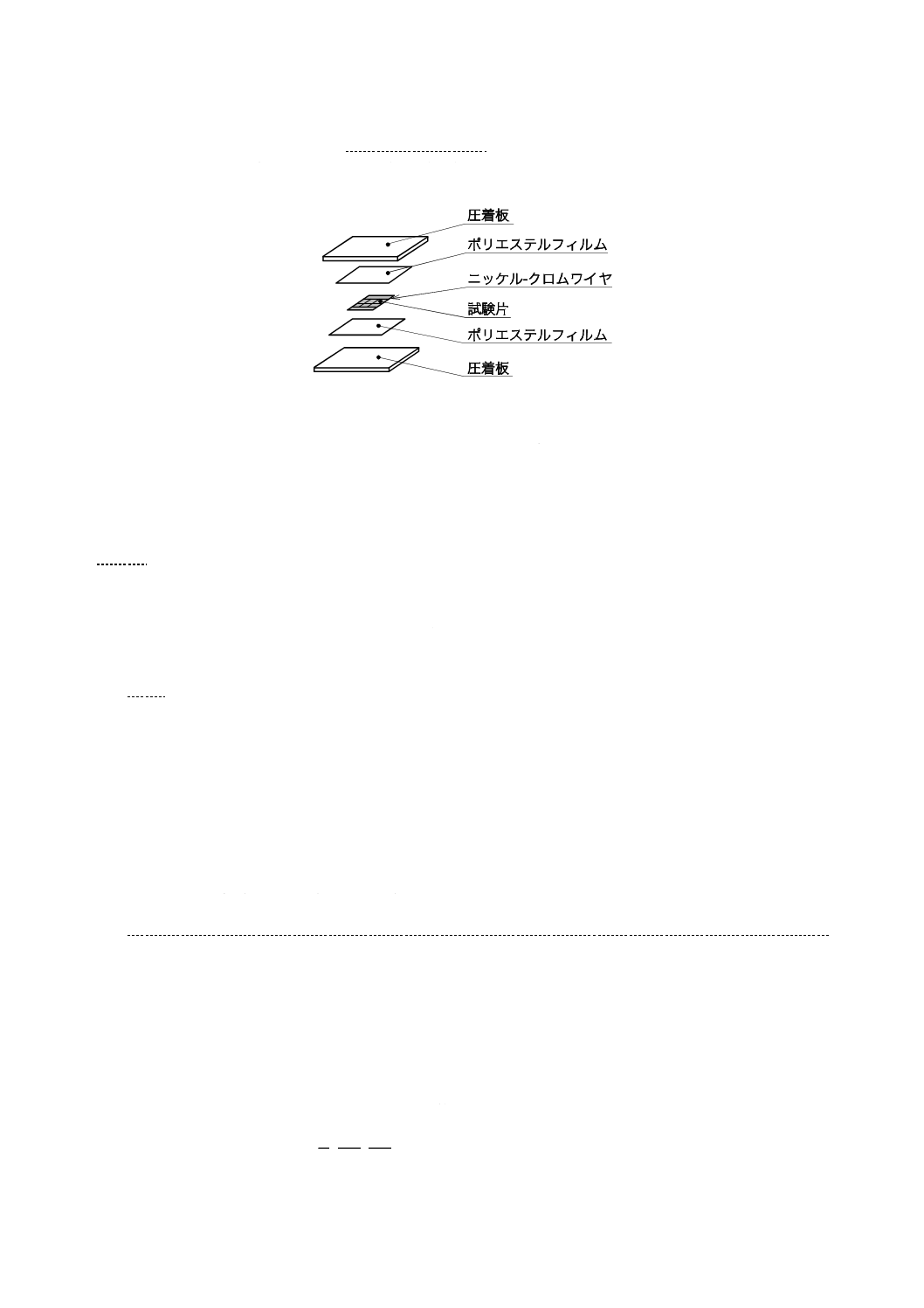

試験片の金網への固定

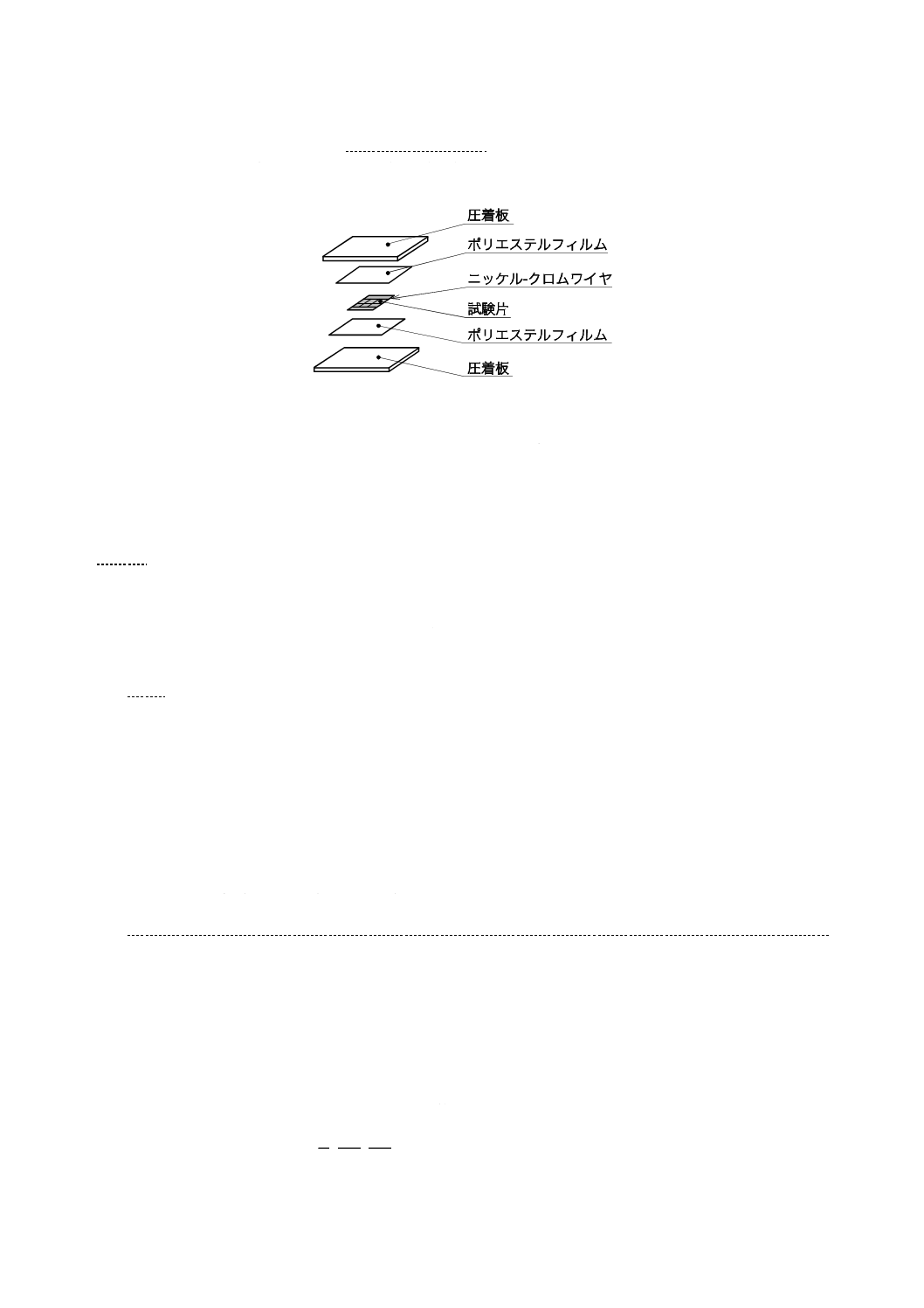

ニッケル-クロムワイヤ金網に試験片を次のように固定する。

a) 金網の質量(m10)を0.1 mgの桁までひょう量する。

8

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 圧着板,ポリエステルフィルム又はPTFEフィルム,金網及び試験片を準備し,試験片が金網の中央

に位置するよう注意して組み立てる(図4参照)。

図4−D法試験片の金網への固定例

c) 組み立てたものを実験室用加圧プレス機を用い,温度150 ℃±5 ℃,130 kNで加圧する。

d) 試験片を固定した金網を実験室用加圧プレス機から取り出し,室温まで冷却する。

e) 試験片を固定した金網の質量(m11)を0.1 mgの桁までひょう量する。

f)

試験片を固定した金網を注意深く筒状に丸め,開かないように一端を折りたたむ。

7.5.3

抽出

試験片を固定した筒状金網を抽出装置(5.2参照)に入れる。抽出器具内を支障なく循環させることがで

きる十分な量の溶剤をフラスコに入れる。抽出時間は16時間±0.5時間とする。溶剤が1時間に少なくと

も5回抽出カップを満たすように加熱速度を調節する。抽出が完了していることがあらかじめ確認できて

いれば,16時間より短い時間で行ってもよい。

注記 抽出回数及び抽出時間は,原料ゴムの種類と溶剤の種類との組合せによって異なるので,事前

に決めておくとよい(附属書C参照)。

7.5.4

試験片を固定した筒状金網の取出し

抽出時間終了後,加熱を止め,放冷する。その後,抽出後の試験片を固定した筒状金網を抽出装置から

取り出す。抽出液は適切に廃棄する。

7.5.5

乾燥

抽出後の試験片を固定した筒状金網は,安全性を考慮して乾燥器に入れる前にろ紙で拭くか,ドラフト

チャンバ内で風乾しておく。その後,使用溶剤の沸点以上の温度の乾燥器中で30分間の質量変化が0.2 %

以下になるまで乾燥させる。乾燥器での乾燥は,100 ℃で1時間程度行うとよい。

注記 空気中においては,高い乾燥温度は試験片を劣化させ,測定結果に影響を与える。減圧にする

ことで溶剤の沸点が下がり,試験片の劣化が軽減できる。

7.5.6

抽出後の試験片を固定した筒状金網の質量(m12)

デシケータ中で放冷後,抽出後の試験片を固定した筒状金網の質量を0.1 mgの桁までひょう量する。

8

結果の表示

8.1

A法

溶剤抽出分(質量分率%)は,次の式によって算出し,小数点以下1桁に丸める。

100

0

3

1

2

A

×

−

−

=

m

m

m

m

W

9

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

WA: 溶剤抽出分(質量分率%)

m0: 試験片質量(mg)

m1: フラスコだけの質量(mg)

m2: 抽出分を含むフラスコ質量(mg)

m3: 空試験におけるフラスコ質量増加分(mg)

8.2

B法

溶剤抽出分(質量分率%)は,次の式によって算出し,小数点1桁に丸める。

100

4

5

4

B

×

−

m

m

m

W=

ここに,

WB: 溶剤抽出分(質量分率%)

m4: 抽出前の試験片質量(mg)

m5: 抽出後の試験片質量(mg)

8.3

C法

溶剤抽出分(質量分率%)は,次の式によって算出し,小数点1桁に丸める。

a) 抽出後の試験片が単独でひょう量できる場合

100

6

7

6

C

×

−

=

m

m

m

W

ここに,

WC: 溶剤抽出分(質量分率%)

m6: 抽出前の試験片質量(mg)

m7: 抽出後の試験片質量(mg)

b) 網布と試験片とを合わせてひょう量した場合

100

)

(

6

9

8

6

C

×

−

−

=

m

m

m

m

W

ここに,

WC: 溶剤抽出分(質量分率%)

m6: 抽出前の試験片質量(mg)

m8: 抽出後の試験片と網布とを合わせた質量(mg)

m9: 網布の質量(mg)

8.4

D法

溶剤抽出分(質量分率%)は,次の式によって算出し,小数点1桁に丸める。

100

10

11

12

11

D

×

−

−

=

m

m

m

m

W

ここに,

WD: 溶剤抽出分(質量分率%)

m10: 金網の質量(mg)

m11: 抽出前の試験片と金網とを合わせた質量(mg)

m12: 抽出後の試験片と金網とを合わせた質量(mg)

8.5

試験結果

A法,B法,C法及びD法いずれの場合も,2回の測定値の平均を試験結果とする。

9

精度

精度は,附属書Bに示す。

10 試験報告書

試験報告書には,次の全てを記載する。

a) 試験室試料詳細

10

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試験室試料の詳細な記述

2) 試験室試料からの試験片調製法の詳細

b) 試験方法

1) この規格の番号

2) 使用試験方法(A法,B法,C法又はD法)

3) 使用装置

4) 使用抽出溶剤

c) 試験条件

1) 試験室温度及び相対湿度

2) 抽出後試験片の乾燥温度

3) この規格以外で,結果に影響を及ぼし得る事象の詳細

4) 抽出回数及び抽出時間(D法)

d) 試験結果

1) 個々の測定値

2) 個々の測定値の平均

e) 試験の年月日

11

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

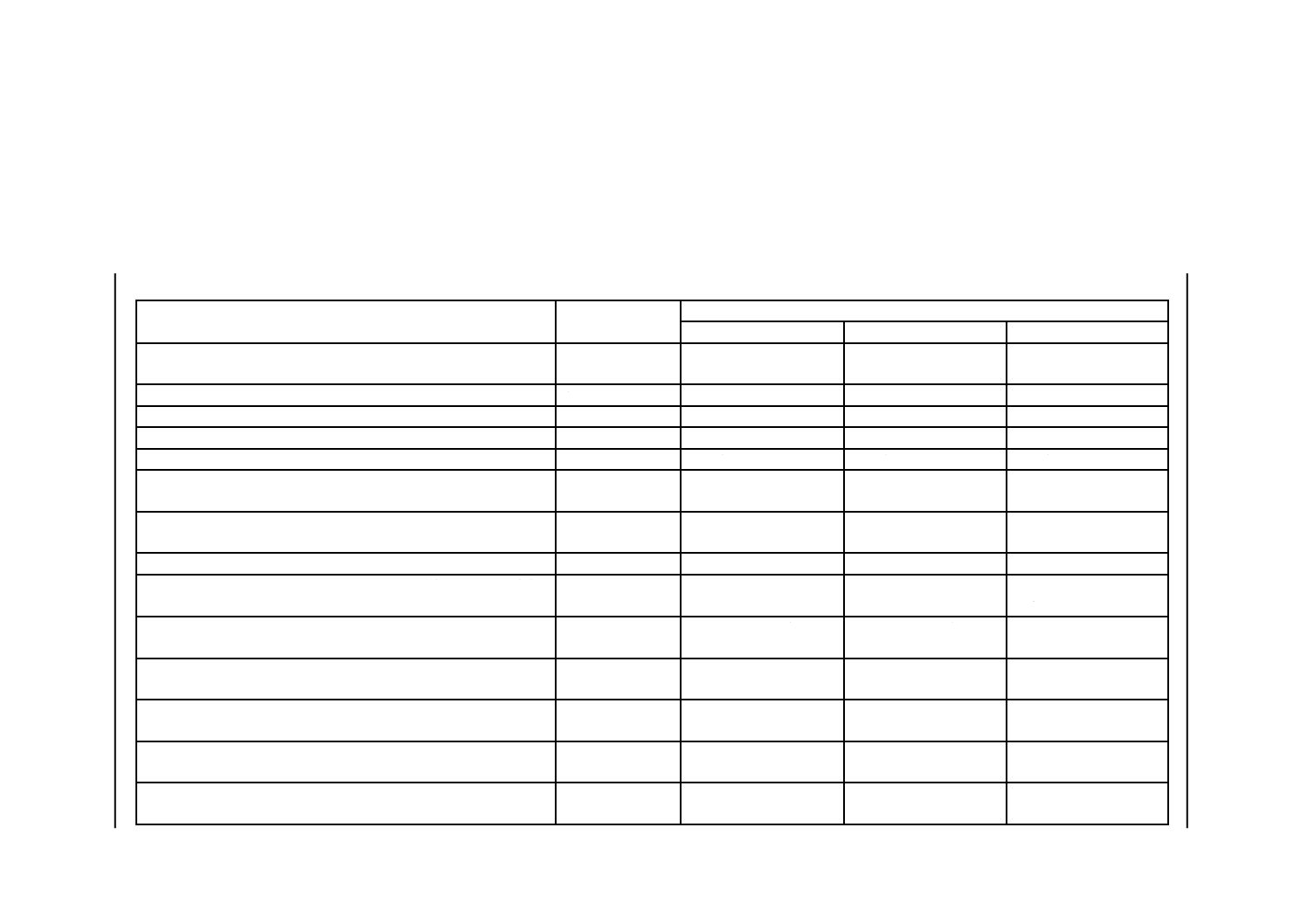

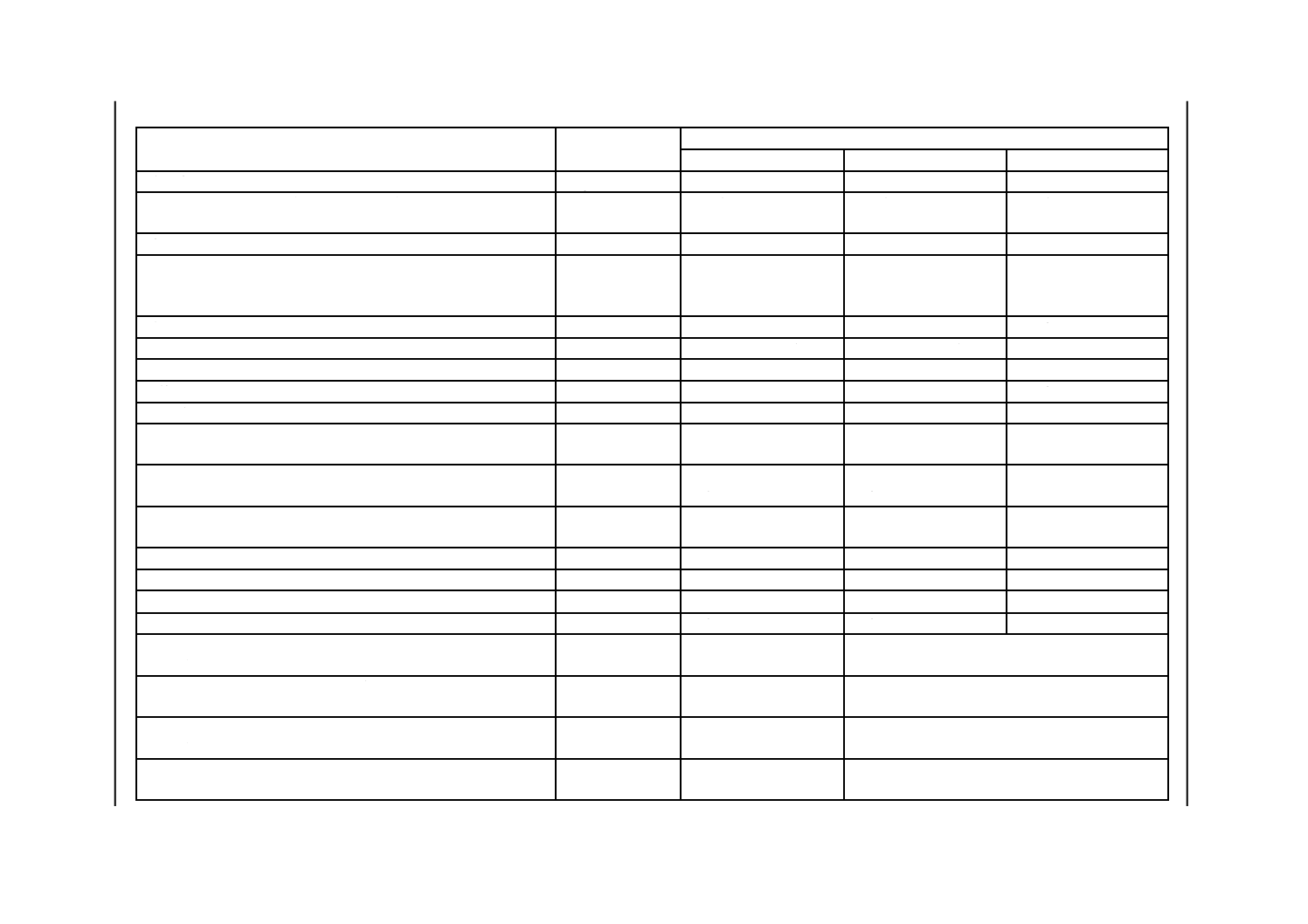

附属書A

(参考)

適用ゴム及び推奨溶剤一覧

適用ゴム及び推奨溶剤の一覧を表A.1に示す。

表A.1−適用ゴム及び推奨溶剤一覧

適用ゴムの種類

略号

推奨溶剤

原料ゴム

未加硫配合ゴム

加硫配合ゴム

アクリルゴム

ACM

ヘキサン,ヘプタン

ヘキサン,ヘプタン

アセトン,ヘキサン,

ヘプタン,エタノール

エチルアクリレートとエチレンとの共重合体

AEM

エタノール

エタノール

エタノール

塩素化ポリエチレン

CM

アセトン,ヘキサン

アセトン,ヘキサン

アセトン,ヘキサン

クロロスルホン化ポリエチレン

CSM

アセトン

アセトン

アセトン

アルキルクロロスルフォン化ポリエチレン

ACSM

アセトン

アセトン

アセトン

エチレンとプロピレンとの共重合体

EPM

アセトン,2-ブタノン,

ETA

アセトン,2-ブタノン,

ETA

アセトン

エチレンとプロピレンとジエンとの共重合体

EPDM

アセトン,2-ブタノン,

ETA

アセトン,2-ブタノン,

ETA

アセトン

エチレンとビニルアセテートとの共重合体

EVM

エタノール

エタノール

エタノール

フルオロ及びパーフルオロアルコキシ基を側鎖にもつ共重合体

FKM

エタノール

エタノール

アセトン,ヘキサン,

エタノール

エピクロロヒドリンゴム

CO

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

アセトン,ヘキサン,

ヘプタン,エタノール

エチレンオキシドとエピクロロヒドリンとの共重合体

ECO

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

アセトン,ヘキサン,

ヘプタン,エタノール

エピクロロヒドリンとアリルグリシジルエーテルとの共重合体

GCO

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

アセトン,ヘキサン,

ヘプタン,エタノール

エチレンオキシド,エピクロロヒドリン及びアリルグリシジル

エーテルの共重合体

GECO

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

アセトン,ヘキサン,

ヘプタン,エタノール

プロピレンオキシドとアリルグリシジルエーテルとの共重合体

GPO

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

アセトン,ヘキサン,

ヘプタン,エタノール

3

K

6

2

2

9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

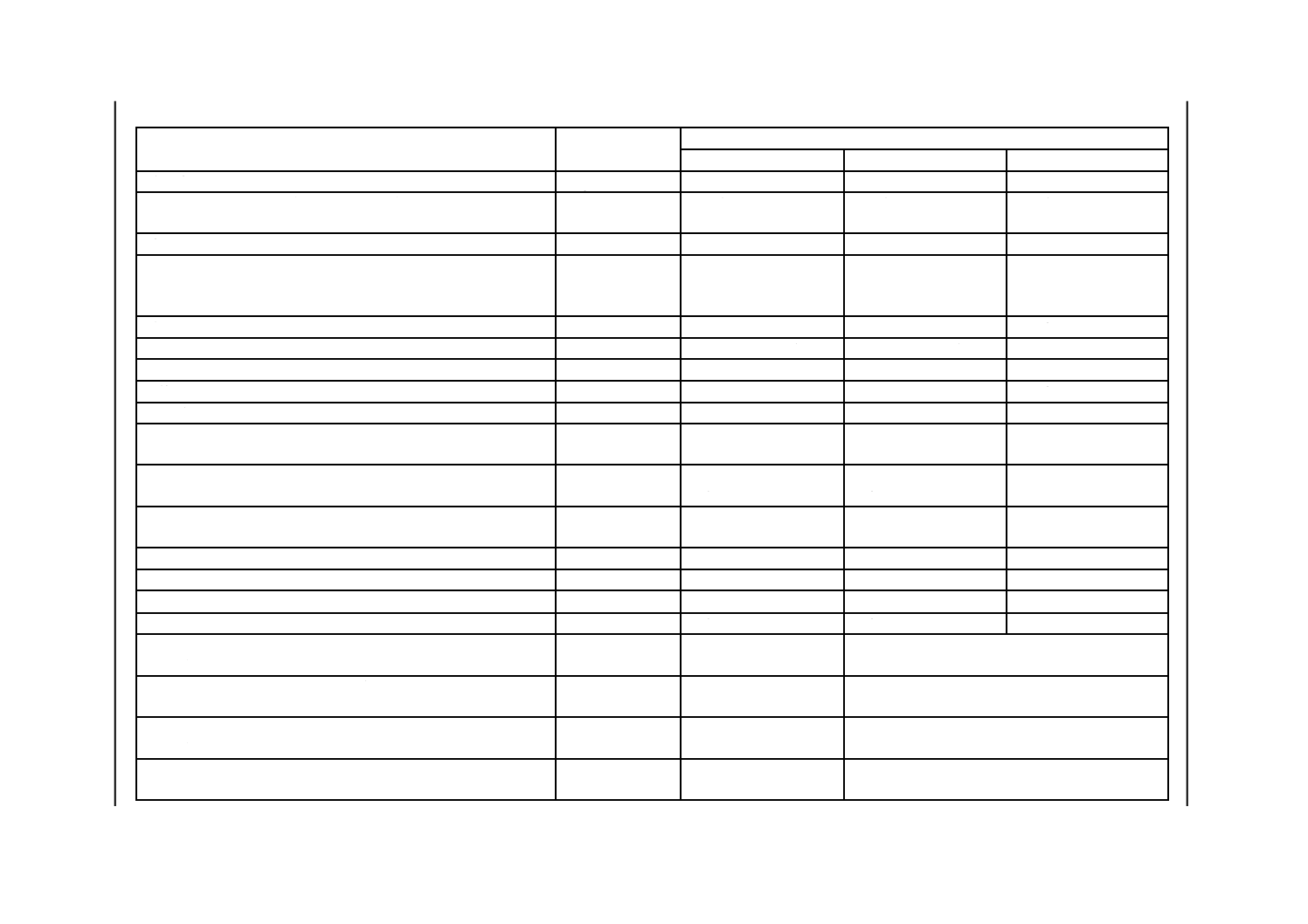

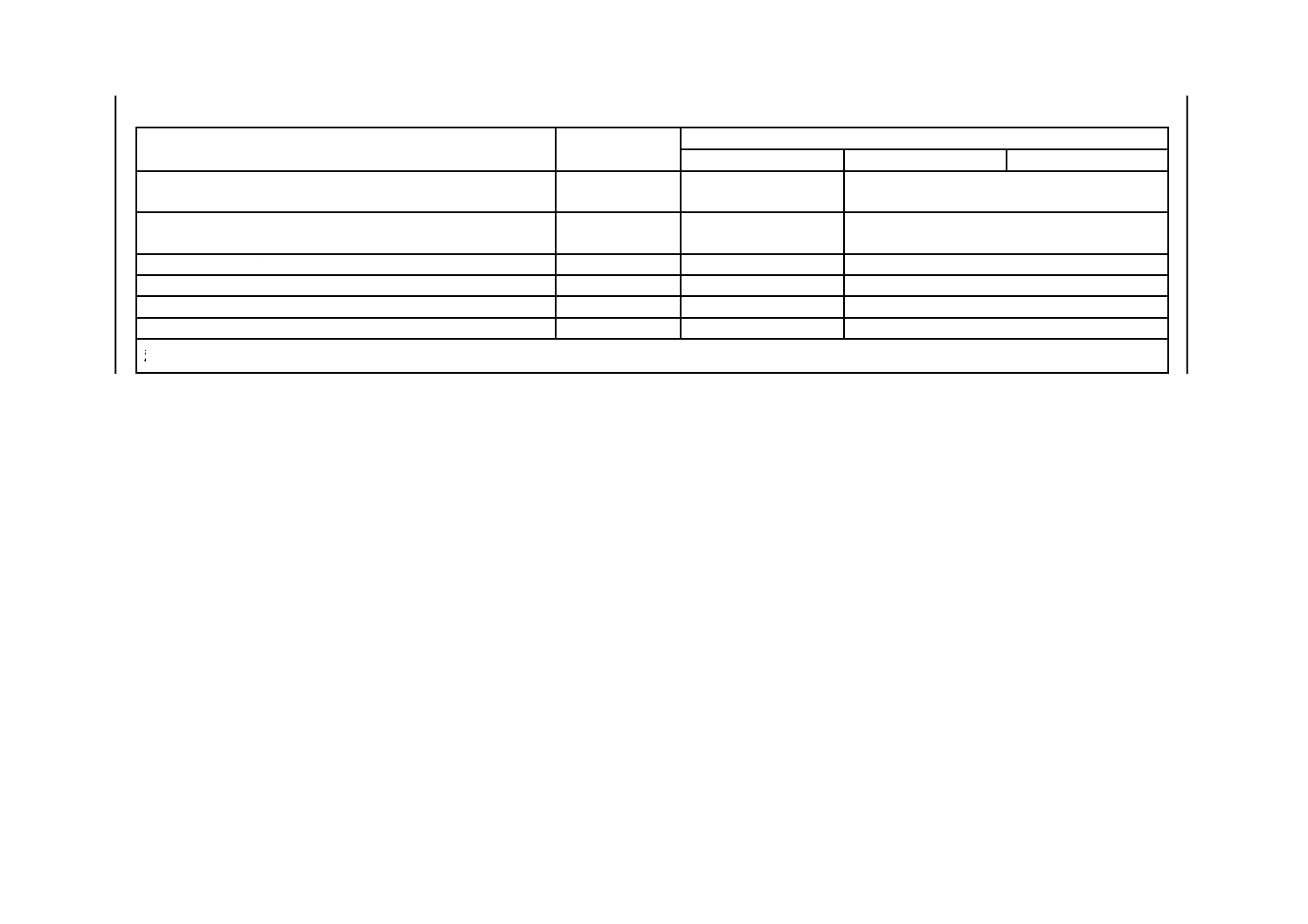

表A.1−適用ゴム及び推奨溶剤一覧(続き)

適用ゴムの種類

略号

推奨溶剤

原料ゴム

未加硫配合ゴム

加硫配合ゴム

ポリジメチルシロキサン

MQ

アセトン

アセトン

アセトン

ポリマー鎖にメチル置換基とビニル置換基とをもつシリコーン

ゴム

VMQ

アセトン

アセトン

アセトン

ブタジエンゴム

BR

アセトン,ETA

アセトン,ETA

アセトン,ETA

クロロプレンゴム

CR

アセトン,ヘキサン,

ヘプタン,エタノール,

ETA

アセトン,ヘキサン,

ヘプタン,エタノール,

ETA

アセトン,ヘキサン,

ヘプタン,エタノール

ブチルゴム

IIR

アセトン

アセトン

アセトン

塩素化ブチルゴム

CIIR

アセトン,ヘキサン

アセトン,ヘキサン

アセトン

臭素化ブチルゴム

BIIR

アセトン,ヘキサン

アセトン,ヘキサン

アセトン

天然ゴム

NR

アセトン,ETA

アセトン,ETA

アセトン,ETA

イソプレンゴム

IR

アセトン,ETA

アセトン,ETA

アセトン,ETA

ニトリルゴム

NBR

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

アセトン,ヘキサン,

ヘプタン,エタノール

水素化されたニトリルゴム

HNBR

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

アセトン,ヘキサン,

ヘプタン,エタノール

カルボキシル化されたニトリルゴム

XNBR

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

ヘキサン,ヘプタン,

エタノール

スチレンとブタジエンとの共重合体

SBR

アセトン,ETA

アセトン,ETA

アセトン,ETA

水素化されたスチレンとブタジエンとの共重合体

HSBR

アセトン,ETA

アセトン,ETA

アセトン,ETA

ノルボルネンゴム

NOR

アセトン

アセトン

アセトン

ポリエステルウレタン又はポリエーテルウレタン

AU又はEU

エタノール

エタノール

アセトン

スチレンとブタジエンとのブロック共重合体(熱可塑性エラス

トマー)

TPS-SBS

アセトン,ETA

アセトン,ETA

ポリスチレン−ポリ(エチレン−ブチレン)−ポリスチレン(熱

可塑性エラストマー)

TPS-SEBS

アセトン,ヘキサン,

ETA

アセトン,ヘキサン,ETA

スチレンとイソプレンとのブロック共重合体(熱可塑性エラス

トマー)

TPS-SIS

アセトン,ETA

アセトン,ETA

ポリスチレン−ポリ(エチレン−プロピレン)−ポリスチレン

(熱可塑性エラストマー)

TPS-SEPS

アセトン,ETA

アセトン,ETA

3

K

6

2

2

9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−適用ゴム及び推奨溶剤一覧(続き)

適用ゴムの種類

略号

推奨溶剤

原料ゴム

未加硫配合ゴム

加硫配合ゴム

アクリロニトリル−ブタジエンゴムとポリ塩化ビニルとのブレ

ンド物(熱可塑性エラストマー)

TPZ-(NBR+PVC)

エタノール

エタノール

シンジオタクティック1,2-ポリブタジエン樹脂(熱可塑性エラス

トマー)

TPZ-(Syn.1,2-BR)

アセトン,エタノール,

ETA

アセトン,エタノール,ETA

オレフィン系熱可塑性エラストマー

TPO

アセトン

アセトン

アミド系熱可塑性エラストマー

TPA

エタノール

エタノール

エステル系熱可塑性エラストマー

TPC

エタノール

エタノール

ウレタン系熱可塑性エラストマー

TPU

エタノール

エタノール

注記 適用ゴムの略号については,JIS K 6397を,熱可塑性エラストマーの用語及び記号については,JIS K 6418を参照する。

3

K

6

2

2

9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

精度

B.1

一般

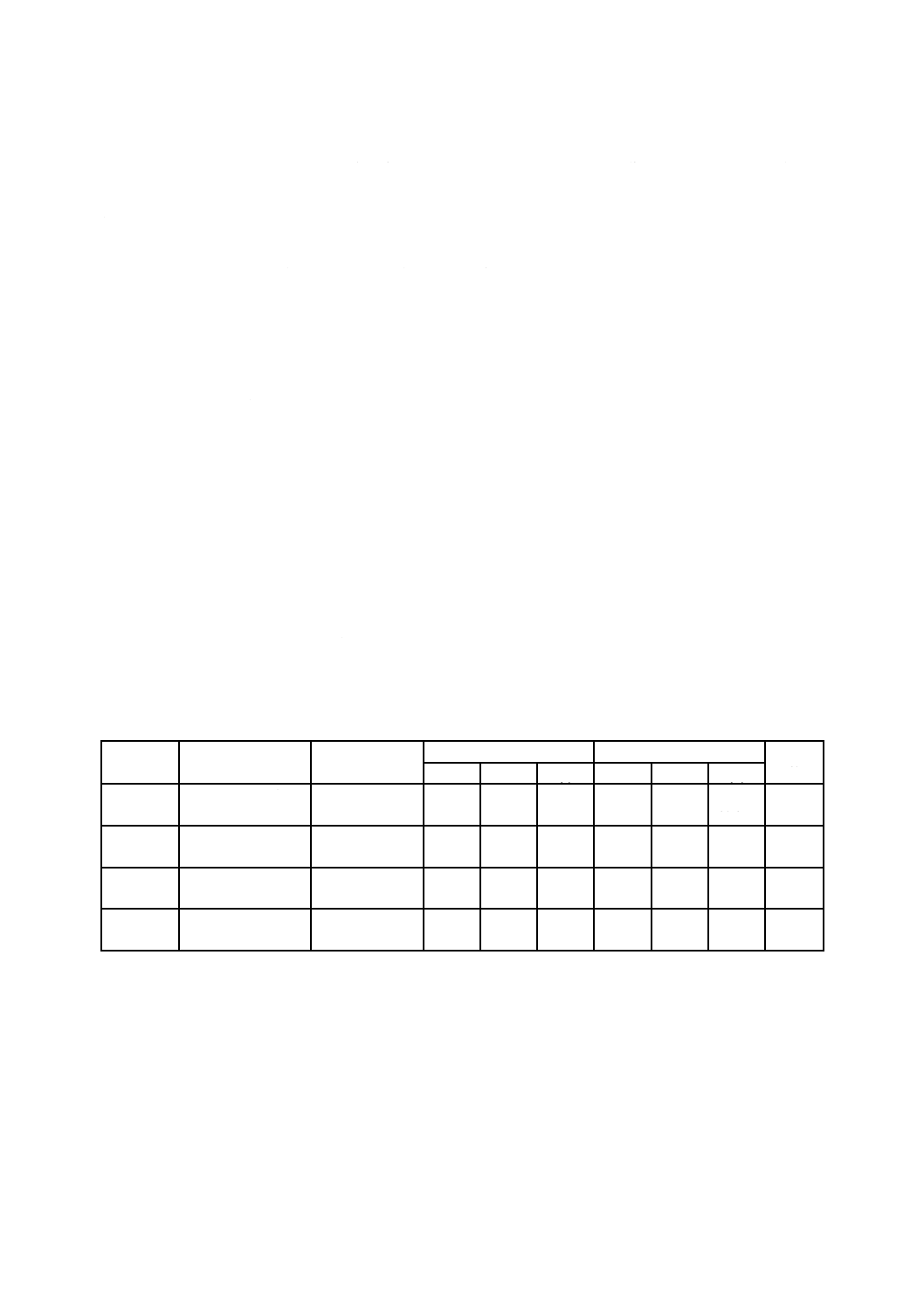

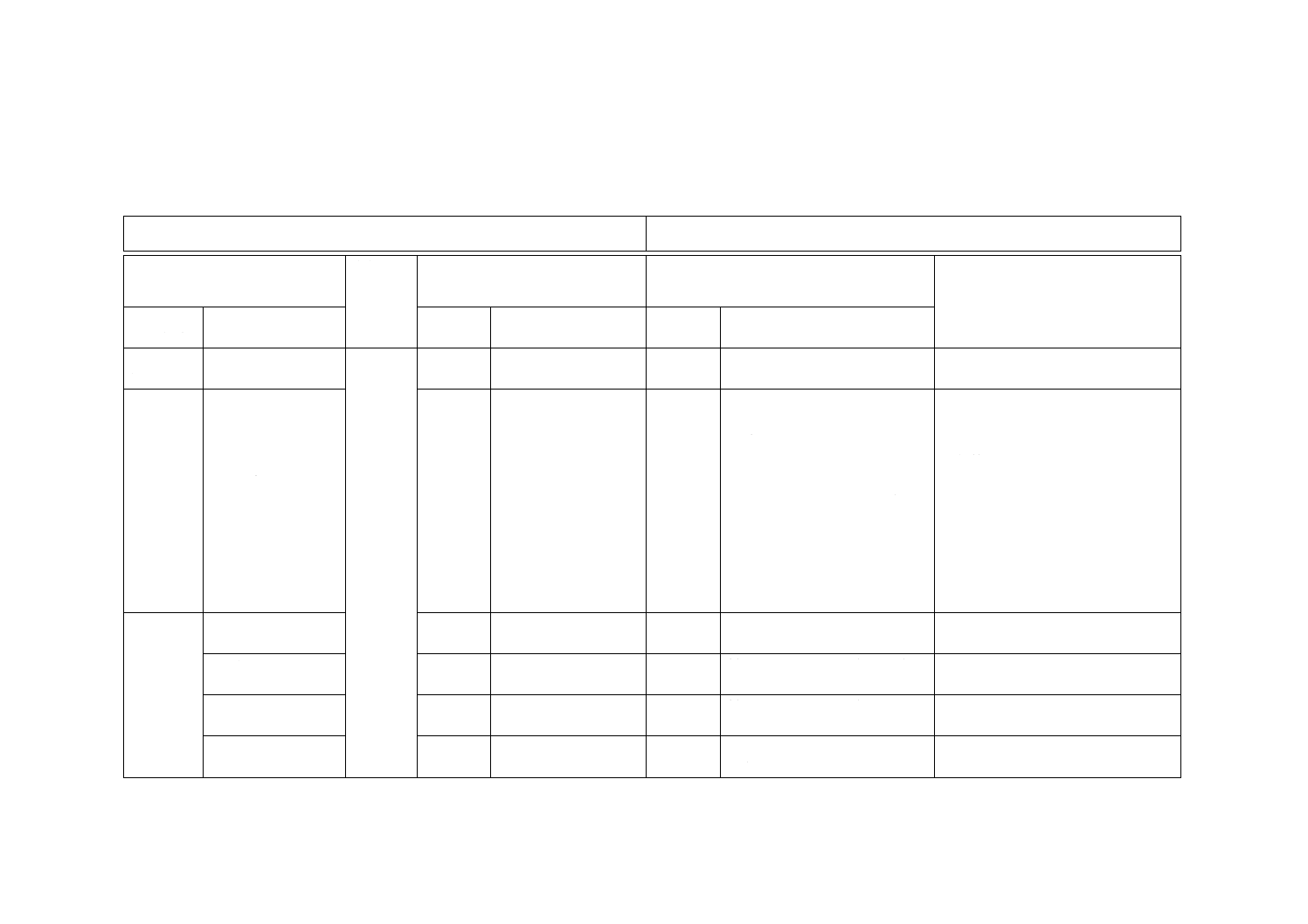

この附属書B(参考)は,ISO/TC 45試験法の精度に関する技術報告書であるISO/TR 9272に従い,繰

り返し精度及び再現精度の検定を行った結果について記載したものである。精度の概念及び専門用語に関

しては,ISO/TR 9272を参照する。

B.2

2006年及び2007年に実施された精度試験

B.2.1 試験の詳細

試験の詳細は,次のとおりである。

a) 国際規格に定められているA法,B法及びC法の精度の見積りに関する試験室間試験プログラム(以

下,ITPという。)が2006年及び2007年に実施され,加硫ゴム組成物及び原料ゴムの両方が使用され

た。

注記 原料ゴムに関するITP(表B.2を参照)は,日本の各試験室で行われた。加硫ゴム組成物に関

するITP(表B.1を参照)では様々な国の試験室が関わった。

b) 原料ゴムSBR1712,EPDM及びNBRに関して,次の溶剤でA法,B法及びC法を用いて試験を行っ

た。SBR1712にはETA,EPDMにはアセトン,NBRにはエタノールを用いた。

c) SBR1500及びSBR1712からなる加硫ゴム組成物に関しては溶剤としてアセトン及びETAを用いて,

A法及びB法によって試験を行った。

d) 溶剤としてアセトンを用いた加硫ゴム組成物の抽出に関して,7試験室でA法によるSBR1500及び

SBR1712双方の試験が行われた。一方,9試験室でB法によるSBR1500及びSBR1712双方の試験が

行われた。ETAを用いた抽出に関して,7試験室でA法による両加硫ゴム組成物の試験が行われ,8

試験室でB法による試験が行われた。原料ゴムの抽出に関して,アセトンを用いてEPDMを試験した

試験室数は,A法,B法及びC法について各々8,11,4試験室であった。ETAを用いてSBR1712を

試験した試験室数はA法,B法及びC法について各々7,10,4であった。また,エタノールを用い

てNBRを試験した試験室数はA法,B法,及びC法についてそれぞれ8,9,4であった。

e) 試験は,一日目に対する二日目の再現性を基準としており,各日,その日中に一回測定を実施した。

各々の測定は,“試験結果”に採択され,全てのデータ解析には試験結果を用いた。ITPから得られた

精度データを,加硫ゴム組成物について表B.1に,原料ゴムについて表B.2に,それぞれ示す。

f)

このITPによって見積られる精度試験結果は,文書で受け渡し,受渡当事者間の合意のない限り,材

料又は製品群の合否判定に適用してはならない。

B.2.2 試験結果の見方

試験結果の見方に関する概要を,次に示す。

なお,精度は,絶対誤差r及びR,並びに相対誤差(r)及び(R)によって示される。

a) 試験室内繰り返し精度 各々の材料に関する試験室内繰り返し精度を,表B.1又は表B.2に示す。測

定単位でのr,又は百分率としての(r)の試験結果が表中の値と異なるときは,母集団が異なっている

可能性を考慮する。又は,試験の見直し等適切な対応を行うことが望ましい。

15

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験室間再現精度 各々の材料に関する試験室間再現精度を,表B.1又は表B.2に示す。測定単位で

のR,又は百分率としての(R)の試験結果が表中の値と異なるときは,母集団が異なっている可能性を

考慮する。又は,試験の見直し等適切な対応を行うことが望ましい。

c) 精度の結果 表B.1及び表B.2で用いる記号の定義は,次による。

sr

:測定単位での試験室内標準偏差

r

:測定単位での試験室内繰り返し精度

この値は,同一試験室内での二つの測定結果の差の絶対値が,指定の信頼限界で,

この値以下に収まることが期待される値である。

(r)

:パーセントで表した試験室内繰り返し精度

試験結果は,同一とみなすことができる試験片について,同一の方法を用い,同一

条件(測定者,装置及び試験室が同じ場合)の下に,指定の期間内に得た。特に断

らない限り,信頼限界は95 %である。

sR

:測定単位での試験室間標準偏差

R

:測定単位での試験室間再現精度

この値は,異なる試験室間での二つの測定結果の差の絶対値が,指定の信頼限界で,

この値以下に収まることが期待される値である。

(R)

:パーセントで表した試験室間再現精度

試験結果は,同一とみなすことができる試験片について,同一の方法を用い,同一

条件(測定者,装置及び試験室が同じ場合)の下に,指定の期間内に得た。特に断

らない限り,信頼限界は95 %である。

試験室数

:異常値を除いた後の最終試験室の数(ISO/TR 9272:2005のオプション1)

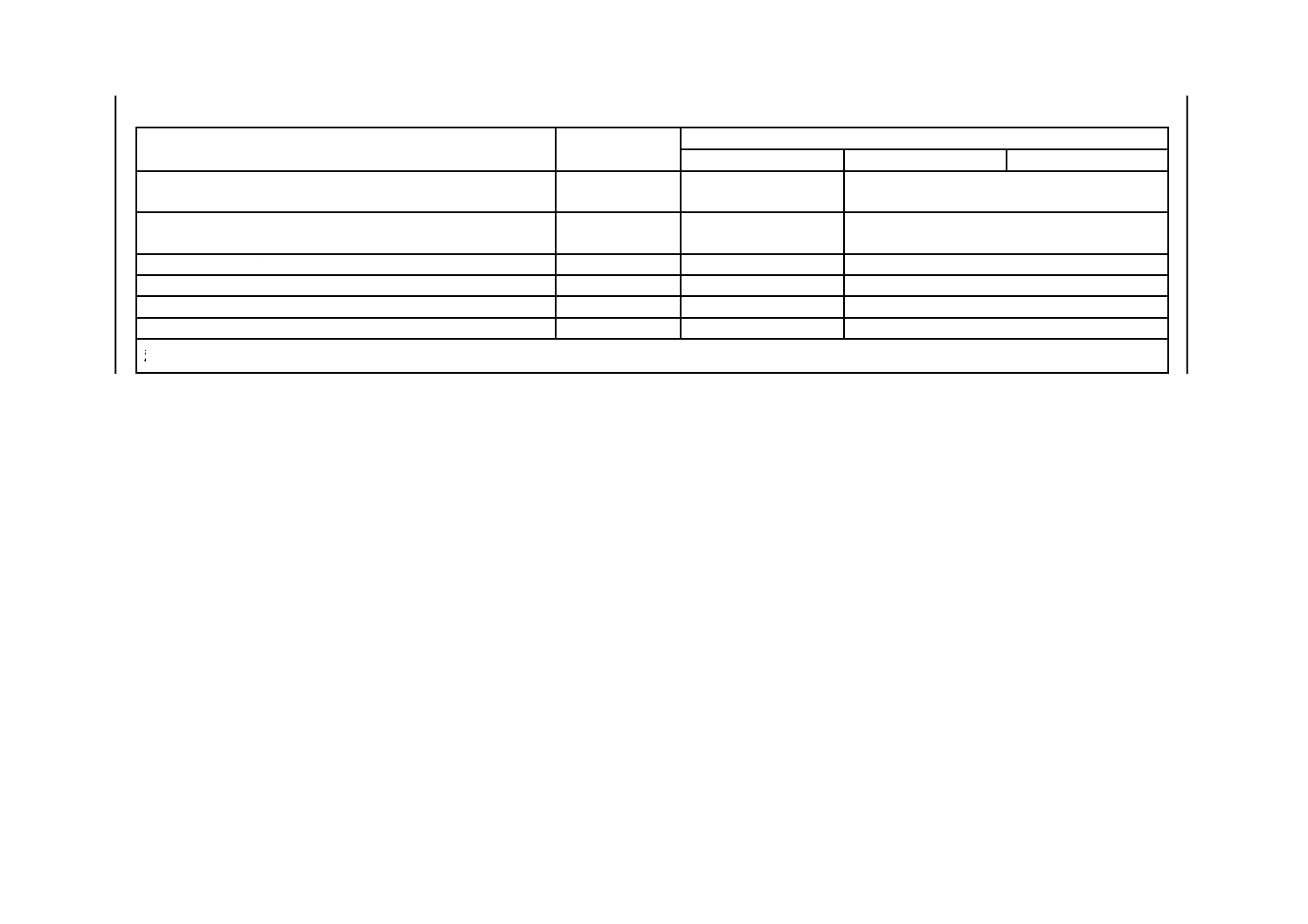

表B.1−加硫ゴム組成物に関する試験精度データ

試験片

使用溶剤/試験法

抽出分平均値

%(質量分率)

試験室内

試験室間

試験室

数

sr

r

(r)

sR

R

(R)

SBR 1500 アセトン,A法

アセトン,B法

7.48

7.42

0.130

0.076

0.36

0.21

4.87

2.86

0.22

0.29

0.63

0.81

8.4

11.0

5

7

SBR 1500 ETA,A法

ETA,B法

7.65

7.85

0.125

0.065

0.349

0.181

4.56

2.31

0.106

0.24

0.30

0.67

3.88

8.55

5

6

SBR 1712 アセトン,A法

アセトン,B法

22.80

22.63

0.437

0.152

1.22

0.43

5.36

1.88

0.66

0.36

1.86

1.02

8.16

4.49

6

7

SBR 1712 ETA,A法

ETA,B法

22.78

23.02

0.500

0.147

1.40

0.41

6.15

1.79

0.644

0.147

1.804

0.412

7.92

1.79

6

4

16

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−原料ゴムに関する試験精度データ

試験片

使用溶剤/試験法

抽出分平均値

%(質量分率)

試験室内

試験室間

試験室

数

sr

r

(r)

sR

R

(R)

SBR 1712

ETA,A法

ETA,B法

ETA,C法

33.25

33.13

33.63

0.179

0.218

0.085

0.50

0.61

0.24

1.51

1.84

0.72

0.27

0.73

0.23

0.76

2.04

0.66

2.3

6.2

1.97

6

8

3

EPDM

アセトン,A法

アセトン,B法

アセトン,C法

41.91

41.79

43.30

0.381

0.612

0.279

1.07

1.71

0.79

2.55

4.10

1.82

2.02

1.79

0.21

5.65

5.01

0.60

13.5

12.0

1.39

6

9

4

NBR

エタノール,A法

エタノール,B法

エタノール,C法

1.33

1.60

2.72

0.153

0.058

0.063

0.43

0.16

0.18

32.3

10.2

6.57

0.19

0.43

0.77

0.52

1.21

2.18

39.0

75.3

80.26

7

6

3

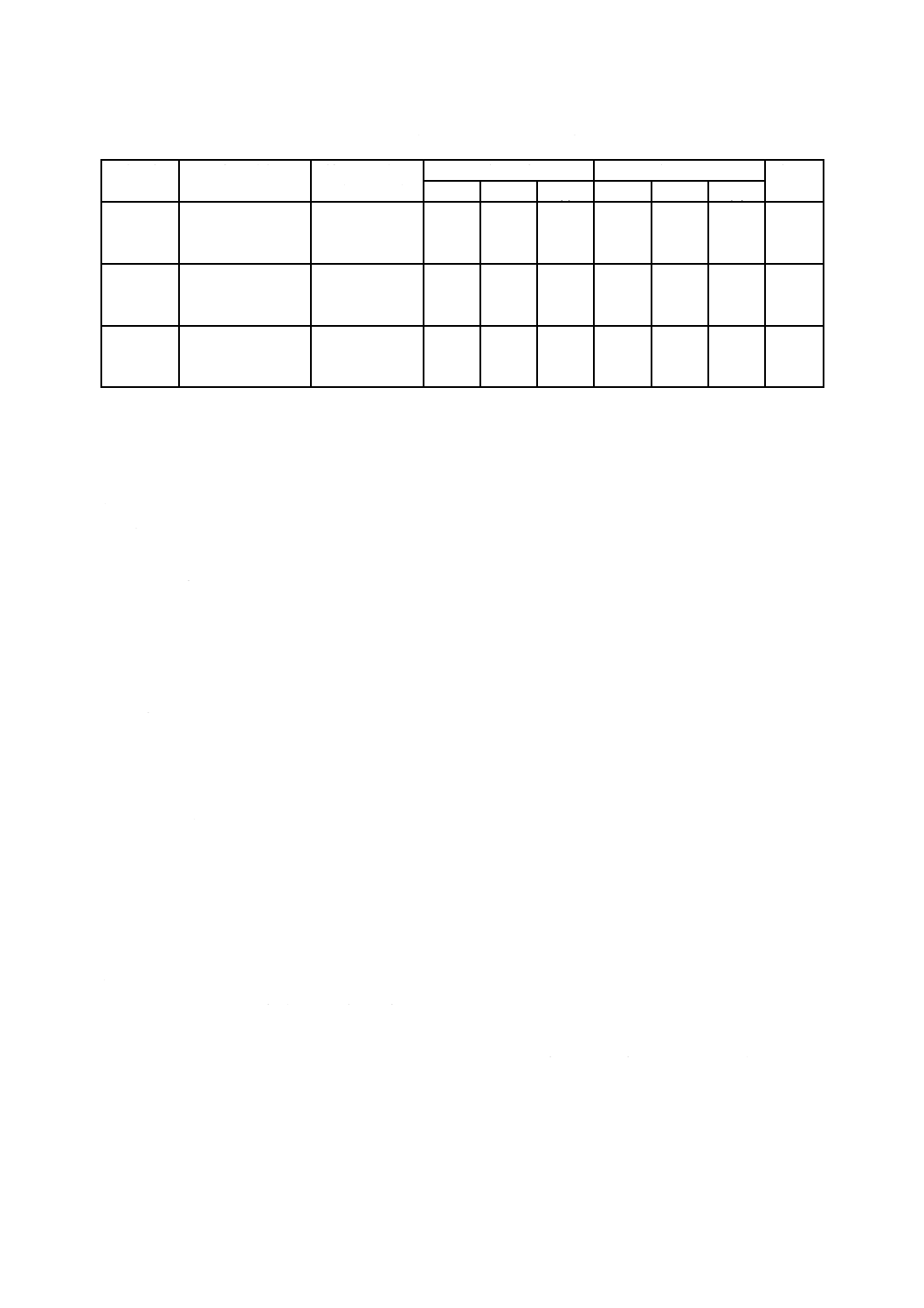

B.3

2009年に実施された精度試験

B.3.1 試験の詳細

試験の詳細は,次のとおりである。

a) 国際規格に定められているD法の精度の見積りに関するITPが原料ゴムだけを使用して,2009年に実

施された。

b) 原料ゴムSBR1723,EPDM及びNBRに関して,D法を用いて試験を行った。SBR1723にはETA,EPDM

には2-ブタノン及びアセトン,NBRにはエタノールを用いた。

c) 合計,六つの試験室でこのITPが実施された。試験は,一日目に対する二日目の再現性を基準として

おり,各日,その日中に一回測定を実施した。各々の測定は,“試験結果”に採択され,全てのデータ

解析には試験結果を用いた。ITPから得られた原料ゴムに関する精度データを,表B.3に示す。

d) このITPによって見積られる精度試験結果は,文書で受渡し,受渡当事者間の合意のない限り材料又

は製品群の合否判定に適用してはならない。

B.3.2 試験結果の見方

精度試験結果の見方に関する概要を,次に示す。

なお,精度は,絶対誤差r及びR,並びに相対誤差(r)及び(R)によって示される。

a) 試験室内繰り返し精度 各々の材料に関する試験室内繰り返し精度を,表B.3に示す。測定単位での

r,又は百分率としての(r)の試験結果が表中の値と異なるときは,母集団が異なっている可能性を考慮

する。又は,試験の見直し等適切な対応を行うことが望ましい。

b) 試験室間再現精度 各々の材料に関する試験室間再現精度を,表B.3に示す。測定単位でのr,又は

百分率としての(r)の試験結果が表中の値と異なるときは,母集団が異なっている可能性を考慮する。

又は,試験の見直し等適切な対応を行うことが望ましい。

c) 精度の結果 表B.3で用いる記号の定義は,次による。

sr

:測定単位での試験室内標準偏差

r

:測定単位での試験室内繰り返し精度

この値は,同一試験室内での二つの測定結果の差の絶対値が,指定の信頼限界で,

この値以下に収まることが期待される値である。

(r)

:パーセントで表した試験室内繰り返し精度

試験結果は,同一とみなすことができる試験片について,同一の方法を用い,同一

条件(測定者,送致及び試験室が同じ場合)の下に,指定の期間内に得た。特に断

17

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない限り,信頼限界は95 %である。

sR

:測定単位での試験室間標準偏差

R

:測定単位での試験室間再現精度

この値は,異なる試験室間での二つの測定結果の差の絶対値が,指定の信頼限界で,

この値以下に収まることが期待される値である。

(R)

:パーセントで表した試験室間再現精度

試験結果は,同一とみなすことができる試験片について,同一の方法を用い,同一

条件(測定者,装置及び試験室が異なる場合)の下に,指定の期間内に得た。特に

断らない限り,信頼限界は95 %である。

試験室数

:異常値を除いた後の最終試験室の数(ISO/TR 9272:2005のオプション1)

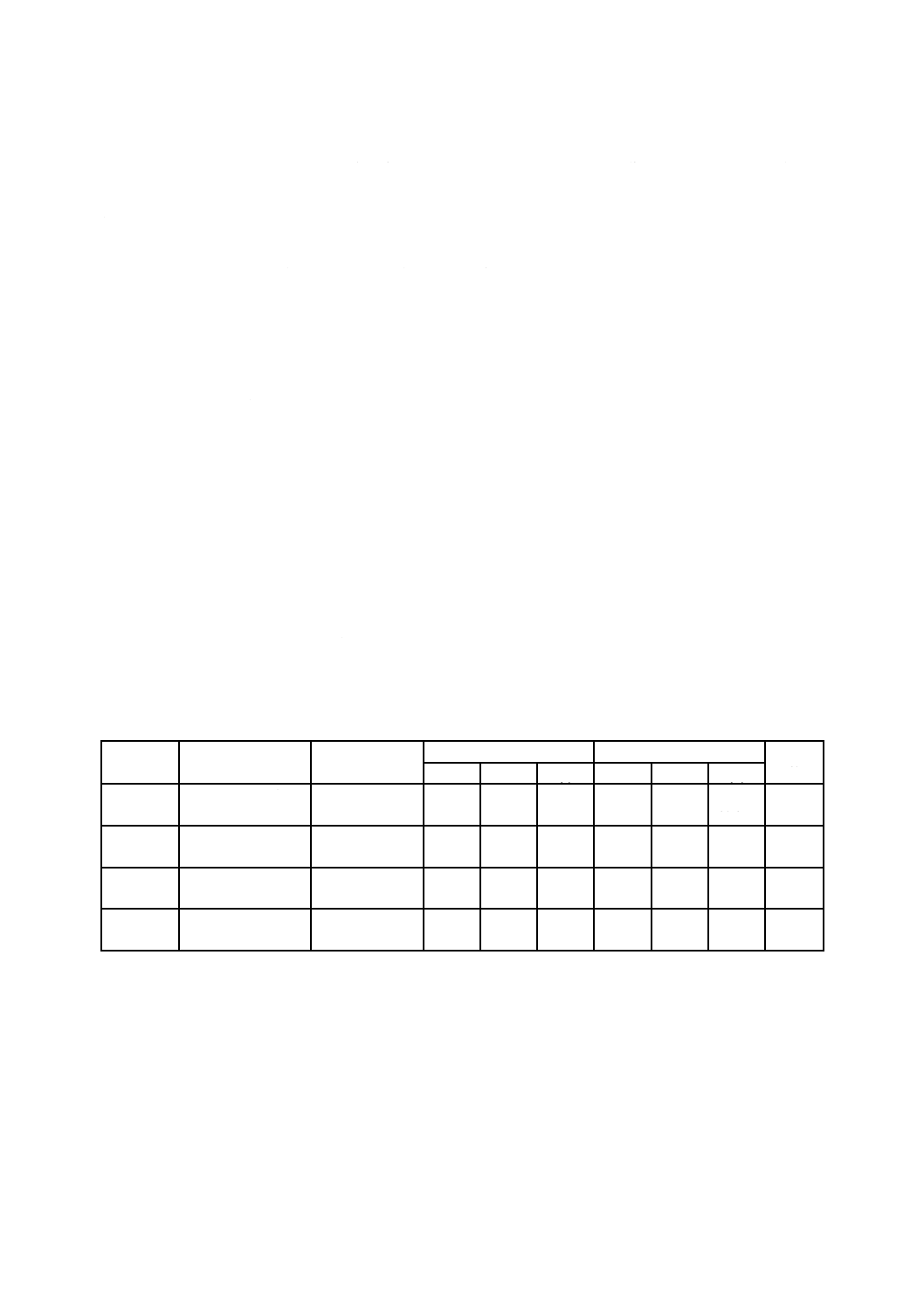

表B.3−原料ゴムに関する試験精度データ

試験片

使用溶剤/試験法

抽出分平均値

%(質量分率)

試験室内

試験室間

試験室

数

sr

r

(r)

sR

R

(R)

SBR 1723

ETA,D法

32.12

0.120

0.33

1.01

0.28

0.79

2.46

4

EPDM

2-ブタノン,D法

アセトン,D法

50.11

46.10

0.070

5.266

0.20

1.88

0.40

11.42

0.08

3.20

0.23

8.95

0.45

19.41

5

6

NBR

エタノール,D法

1.91

0.529

0.19

27.70

0.64

1.79

93.93

4

18

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

原料ゴム及び溶剤の組合せ(EPDM及び2-ブタノン)

に関する最小抽出回数の決定例

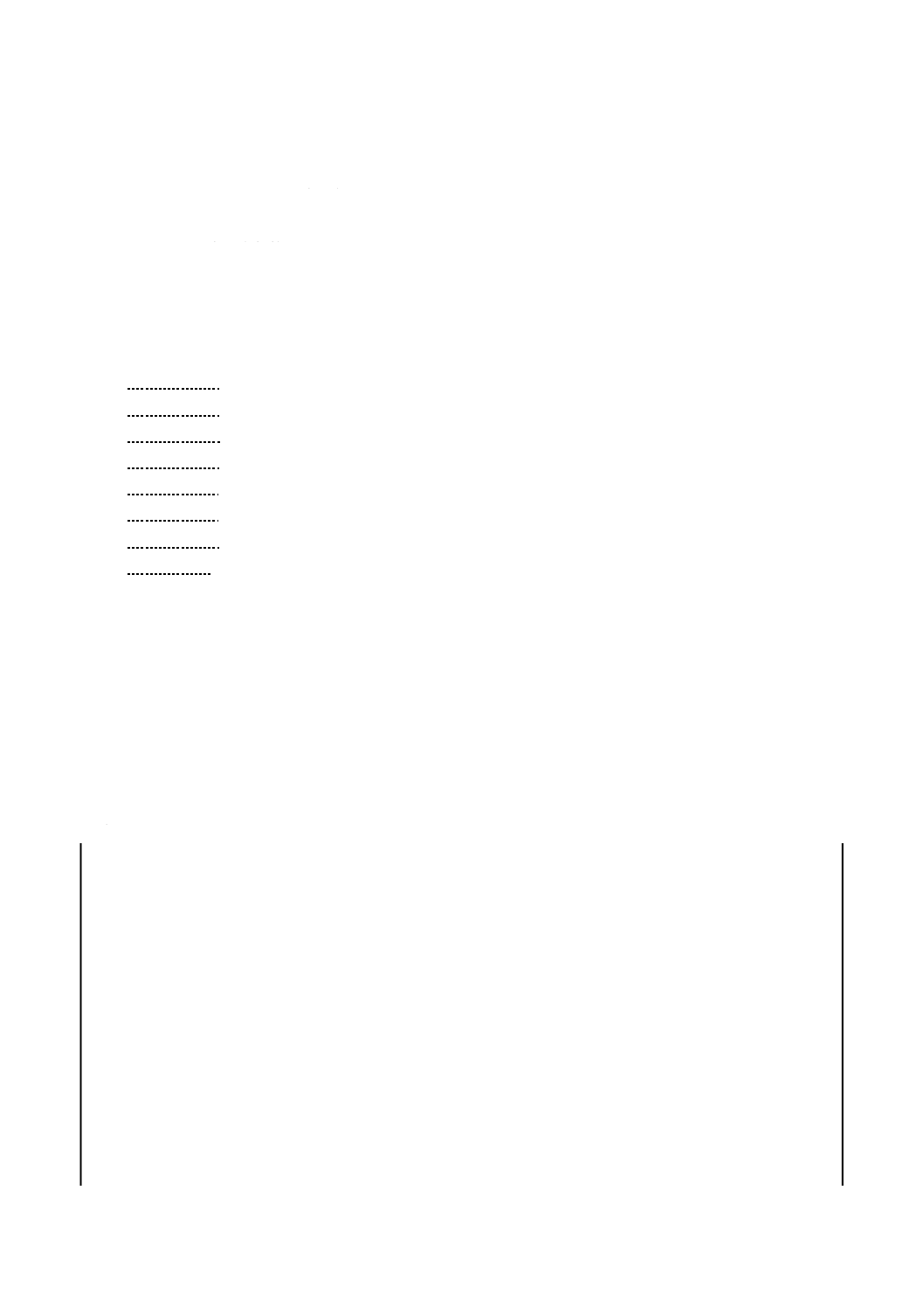

− D法に関する基本試験条件の一つは,原料ゴムと溶剤との組合せに関する最小抽出回数の決定である。

抽出時間と同様に抽出回数は各々選ばれた原料ゴムと溶剤との組合せ,使用する加熱装置などによっ

て変わる。

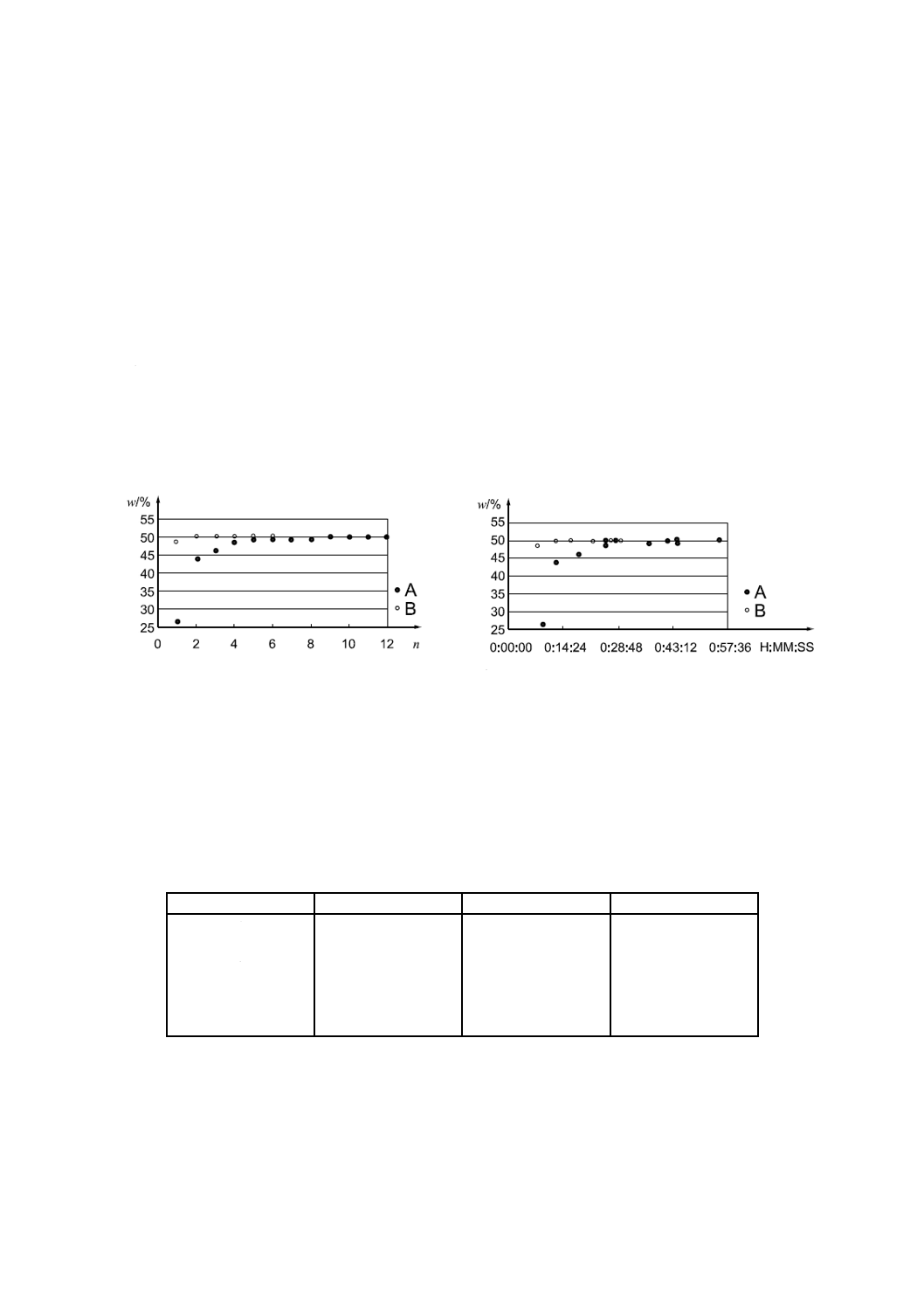

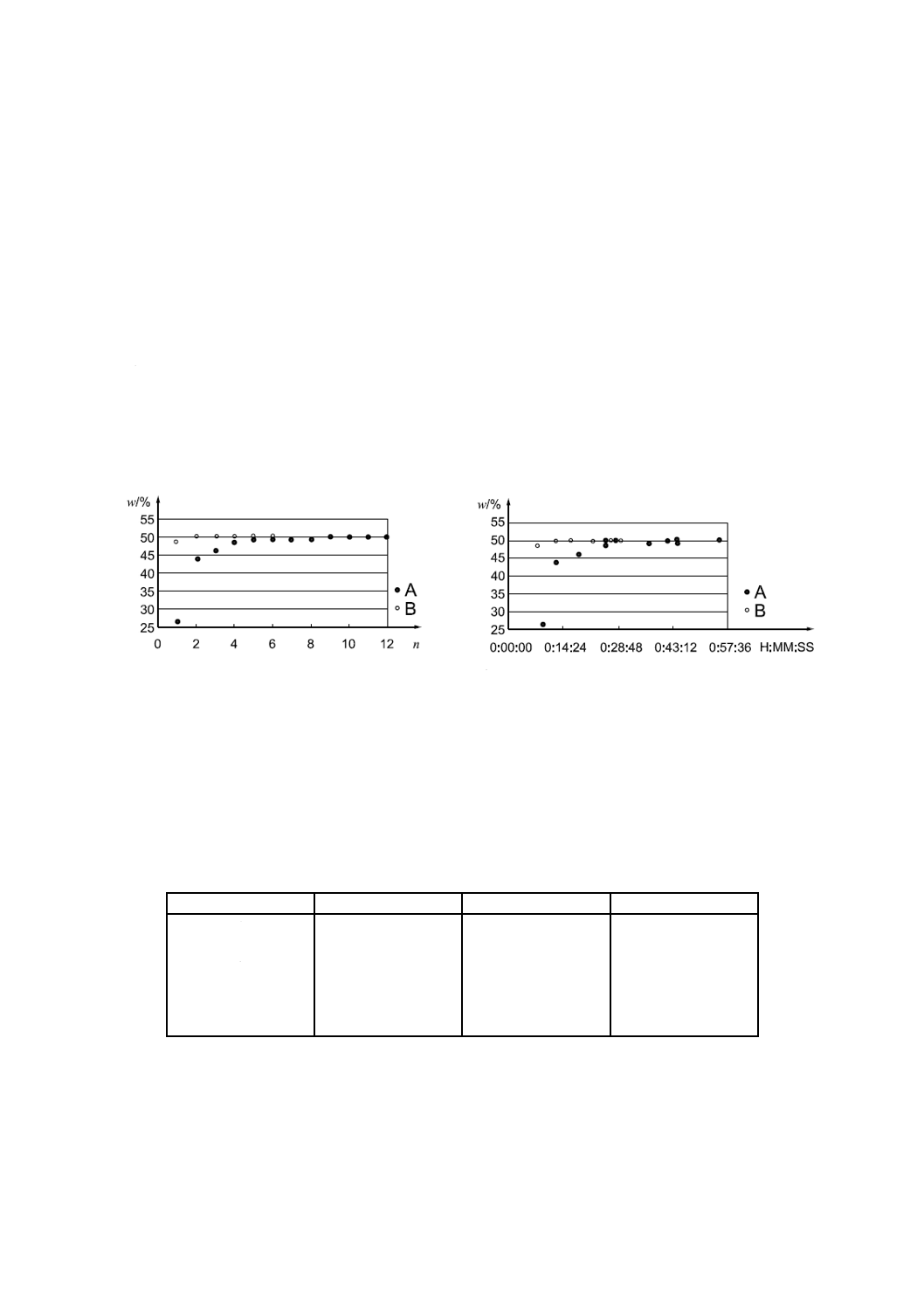

− 事例1 2-ブタノン溶液中の原料ゴムEPDMに関する必要な抽出回数を決定することを目的に,二つ

の試験室で試験が行われた。加熱装置としてマントルヒータ(試験室A)とオイルバス(試験室B)

とを用いて抽出操作を実施した。これらの試験結果によると,平衡状態に到達するのに必要な最小抽

出回数は,5回(図C.1を参照)であり,その抽出時間に対応している(図C.2参照)。

A

:試験室A

B

:試験室B

n

:抽出回数

A

:試験室A

B

:試験室B

H:MM:SS :抽出時間(時間:分:秒)

図C.1−2-ブタノンにおけるEPDMの抽出回数

図C.2−2-ブタノンにおけるEPDMの抽出時間

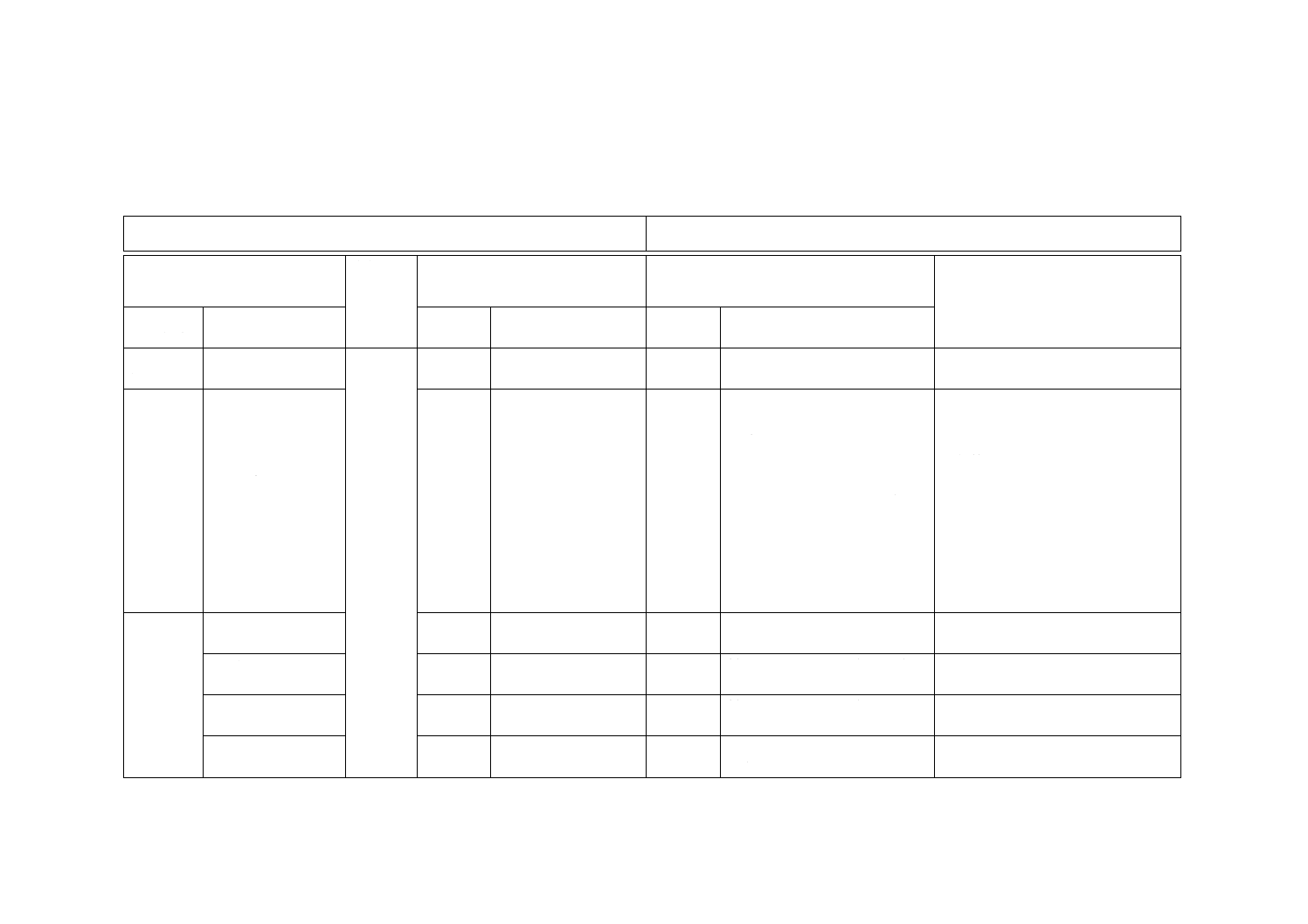

− 事例2 オイルバス,その他の電気式装置などのような,異なる加熱装置を全て使用している六つの

試験室で試験が行われ,異なる抽出時間及び抽出回数が得られる結果となった(表C.1参照)。

表C.1−加熱装置による2-ブタノン中のEPDMの抽出時間及び抽出回数

試験室番号

抽出回数

抽出時間(分)

加熱装置

1

5

84

マントルヒータ

2

≧5

100

電熱ヒータ

3

>5

30

オイルバス

4

10

30

ホットプレート

5

6

450

不詳

6

7

30

電気系加熱装置

19

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS R 3503 化学分析用ガラス器具

[2] JIS K 6397 原料ゴム及びラテックスの略号

注記 対応国際規格:ISO 1629:1995/Amd 1:2007,Rubber and latices−Nomenclature(MOD)

[3] ISO/TR 9272:2005,Rubber and rubber products−Determination of precision for test method standards

[4] JIS K 6418 熱可塑性エラストマー−用語及び略号

注記 対応国際規格:ISO 18064,Thermoplastic elastomers−Nomenclature and abbreviated terms(IDT)

20

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

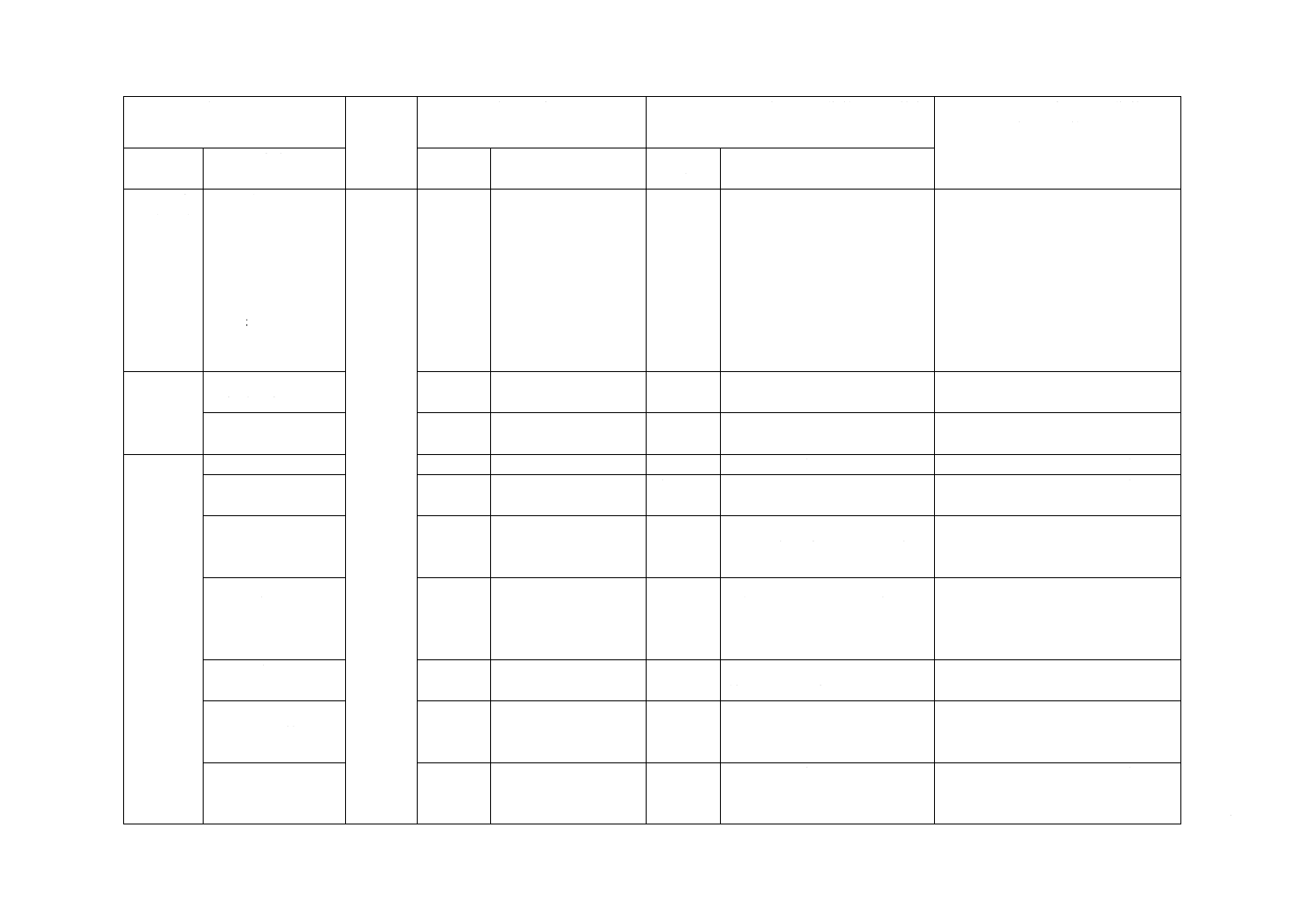

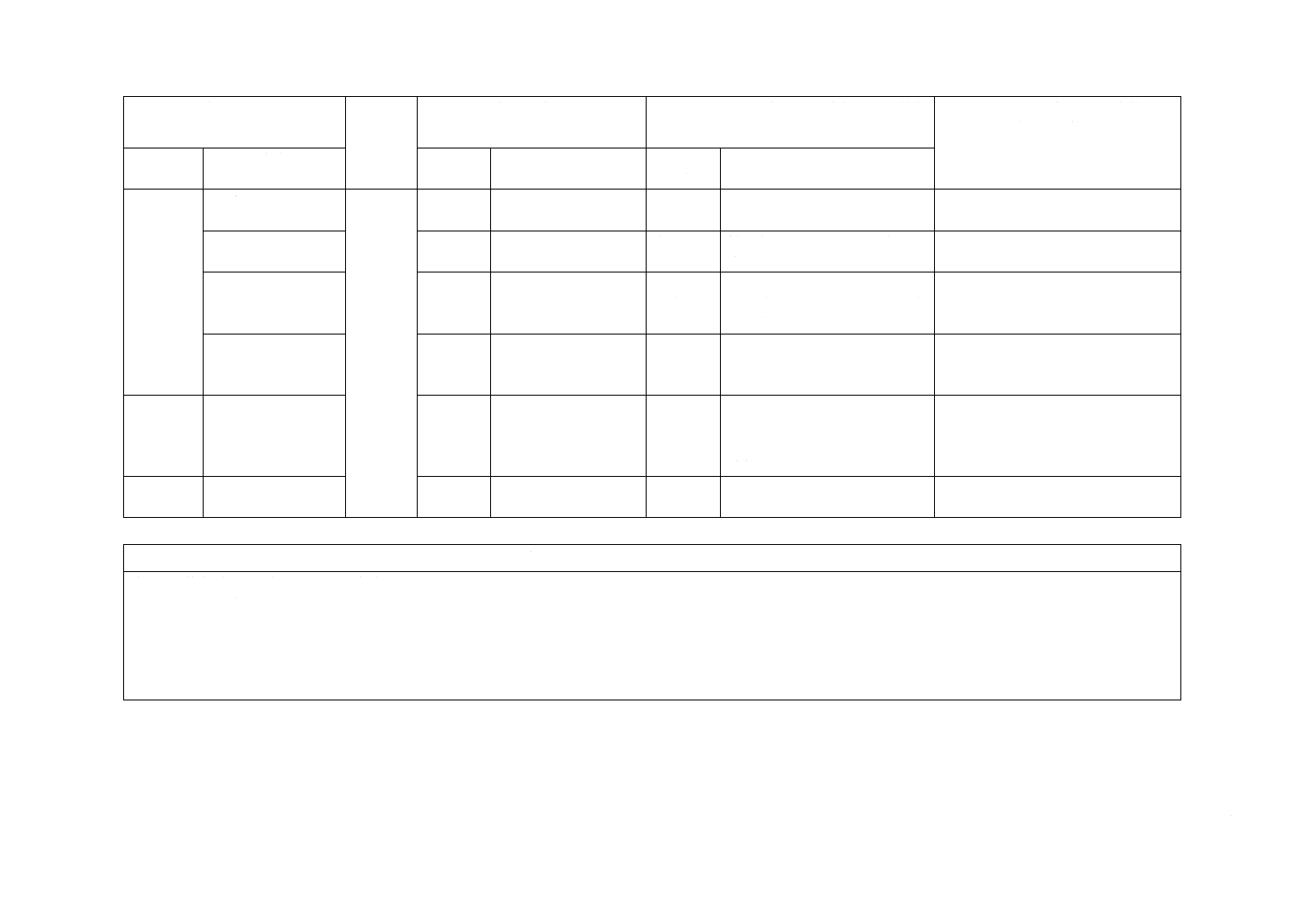

附属書JA

(参考)

JISと対応国際規格との対比表

JIS K 6229:2015 ゴム−溶剤抽出物の求め方(定量)

ISO 1407:2011,Rubber−Determination of solvent extract

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1

追加

熱可塑性エラストマーを含む

ことを明記。

実質的な差異はない。

4 試薬

4

試薬

追加

2種類以上のゴムが使用されて

いる場合の抽出溶剤選択方法

を追加した。

次回,ISO規格見直し時に提案する。

4.1 アセトン

4.2 エタノール

4.3 エタノール−ト

ルエン共沸混合物

4.4 ヘキサン

4.5 2-ブタノン(メチ

ルエチルケトン)

4.6 ヘプタン

追加

試薬として,アセトン,エタノ

ール,エタノール−トルエン共

沸混合物,ヘキサン,2-ブタノ

ン(メチルエチルケトン),及

びヘプタンを追加した。

技術的差異はない。

5 器具・装

置

5.2 抽出装置

5.2

抽出装置

変更

D法において抽出用カップを使

用することに変更した。

次回,ISO規格見直し時に提案する。

5.2 a)

−

追加

抽出装置の基本構成を規定し

た。

次回,ISO規格見直し時に提案する。

5.2 b)

−

追加

抽出装置の基本構成及びフラ

スコの容量について規定した。

次回,ISO規格見直し時に提案する。

5.5 乾燥器

5.5

乾燥器

追加

乾燥温度の温度管理幅を規定

した。

次回,ISO規格見直し時に提案する。

3

K

6

2

2

9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 器具・装

置(続き)

5.6 ろ紙

−

追加

器具・装置を追加した。

構成変更であり,技術的差異はない。

次回,ISO規格見直し時に提案する。

5.7 網布

5.8 ニッケル-クロ

ムワイヤ金網

5.9 圧着板

5.10 ポリエステル

フィルム又はPTFE

フィルム

6 試験片

の調製

6.1.1 原料ゴム又は

未加硫配合ゴム

−

追加

細断方法と形状とを規定した。 次回,ISO規格見直し時に提案する。

6.3

D法

削除

抽出用の筒状金網試験片に関

する規定を削除した。

7.5.2と重複しているため,技術的差

異はない。

7 手順

7.2.1 試験片質量

−

追加

ひょう量精度を規定した。

次回,ISO規格見直し時に提案する。

7.2.2 フラスコだけ

の質量

−

追加

乾燥条件,ひょう量精度を規定

した。

次回,ISO規格見直し時に提案する。

7.2.3 抽出

−

追加

分岐管付きソックスレー抽出

器の場合の溶剤の量を規定し

た。

次回,ISO規格見直し時に提案する。

7.2.4 溶剤除去

7.2.6

7.2.7

削除

溶剤除去後のフラスコ質量測

定に関する規定を削除した。

記載方法変更であり,技術的差異は

ない。

削除

抽出後ゴム試験片の処置に関

する規定を削除した。

次回,ISO規格見直し時に提案する。

7.2.5 乾燥

−

追加

溶剤除去後のフラスコ乾燥条

件について規定した。

次回,ISO規格見直し時に提案する。

7.2.6 抽出分を含む

フラスコの質量

−

追加

溶剤除去後フラスコの質量測

定に関する項とし,ひょう量精

度について規定した。

次回,ISO規格見直し時に提案する。

7.2.7 空試験におけ

るフラスコ質量増

加分

7.2.8

追加

ひょう量精度を規定した。

次回,ISO規格見直し時に提案する。

3

K

6

2

2

9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 手順

(続き)

7.3.1 試験片質量

7.3.1

追加

ひょう量精度を規定した。

次回,ISO規格見直し時に提案する。

7.3.2 抽出

7.3.2

7.3.3

追加

分岐管付きソックスレー抽出

器の場合の溶剤の量を規定し

た。

次回,ISO規格見直し時に提案する。

7.3.4 乾燥

7.3.6

変更

抽出後試験片質量測定の規定

を削除した。警告の内容を本文

中へ記載した。

構成変更であり,技術的差異はない。

削除

酸化有無の確認に関する規定

を削除した。

酸化有無を判断する基準がなく,曖

昧なため。

次回,ISO規格見直し時に提案する。

7.3.5 抽出後の試験

片質量

−

追加

ひょう量精度について,及び抽

出操作後試験片質量測定不可

の場合の取扱いについて追加

した。

次回,ISO規格見直し時に提案する。

7.4.1 試験片質量

7.4.1

7.4.2

追加

ひょう量精度を規定した。

次回,ISO規格見直し時に提案する。

7.4.2 抽出

7.4.3

7.4.4

7.4.5

7.4.6

変更・追

加

抽出操作に関する細分箇条を

一つにまとめた。

構成変更であり,技術的差異はない。

7.4.4 乾燥

7.4.8

変更

抽出後試験片質量測定の記載

を削除。警告の内容を本文中へ

記載した。

構成変更であり,技術的差異はない。

7.4.5 抽出後の試験

片質量

7.4.8

削除

酸化有無の確認に関する規定

を削除した。

酸化有無を判断する基準がなく,曖

昧なため。

次回,ISO規格見直し時に提案する。

−

追加

ひょう量精度について規定。さ

らに,網布上に試験片が載って

いる状態でひょう量する場合

の手順について規定した。

次回,ISO規格見直し時に提案する。

3

K

6

2

2

9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

K 6229:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 手順

(続き)

7.5.2 試験片の金網

への固定

7.5.2

追加

ひょう量精度を規定した。

次回,ISO規格見直し時に提案する。

追加

PTFEフィルムを追加

次回,ISO規格見直し時に提案する。

7.5.3 抽出

7.5.3

変更

抽出条件をB法と同等の条件に

変更した。

次回,ISO規格見直し時に提案する。

7.5.5 乾燥

7.5.7

追加

安全上の注意点を追記した。

次回,ISO規格見直し時に提案する。

削除

酸化有無の確認に関する規定

を削除した。

7.5.6 抽出後の試験

片を固定した筒状

金網の質量

−

追加

ひょう量精度について規定し

た。

次回,ISO規格見直し時に提案する。

8 結果の

表示

8.3 b) 網布と試験片

とを合わせてひょ

う量した場合

−

追加

網布上に試験片が載っている

状態でひょう量した場合の溶

剤抽出分の算出方法について

追加した。

次回,ISO規格見直し時に提案する。

附属書A

(参考)

適用ゴム及び推奨

溶剤一覧

附属書A JISとほぼ同じ

変更

原料ゴムと未加硫ゴムとを分

けて,別列にした。

次回,ISO規格見直し時に提案する。

JISと国際規格との対応の程度の全体評価:ISO 1407:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している

3

K

6

2

2

9

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。