K 6222-1:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試料の採取及び試験方法 ···································································································· 2

4 全硫黄含有量の求め方 ······································································································· 3

4.1 原理 ···························································································································· 3

4.2 試薬 ···························································································································· 3

4.3 試験の手順 ··················································································································· 3

4.4 試験結果の表示 ············································································································· 4

4.5 精度 ···························································································································· 4

5 ふるい残分の求め方−湿式試験方法 ····················································································· 4

5.1 原理 ···························································································································· 4

5.2 A法 ···························································································································· 4

5.3 B法····························································································································· 6

6 オイル処理硫黄のオイル含有量の求め方 ··············································································· 7

6.1 原理 ···························································································································· 7

6.2 ヘキサンを用いる試験方法 ······························································································ 7

6.3 硫黄飽和ヘキサンを用いる試験方法··················································································· 8

7 不溶性硫黄含有量の求め方 ································································································· 8

7.1 原理 ···························································································································· 8

7.2 トルエンを用いる試験方法 ······························································································ 8

7.3 二硫化炭素を用いる試験方法 ··························································································· 9

8 不溶性硫黄の熱転化量の求め方 ·························································································· 10

8.1 概要 ··························································································································· 10

8.2 A法 ··························································································································· 10

8.3 B法···························································································································· 13

8.4 精度 ··························································································································· 15

9 80 ℃加熱減量の求め方 ···································································································· 15

9.1 原理 ··························································································································· 15

9.2 器具及び装置 ··············································································································· 15

9.3 試験の手順 ·················································································································· 15

9.4 試験結果の表示 ············································································································ 16

9.5 精度 ··························································································································· 16

10 灰分の求め方 ················································································································ 16

10.1 原理 ·························································································································· 16

K 6222-1:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.2 器具及び装置 ·············································································································· 16

10.3 試験の手順 ················································································································· 16

10.4 試験結果の表示 ··········································································································· 17

10.5 精度 ·························································································································· 17

11 酸性分の求め方 ············································································································· 17

11.1 概要 ·························································································································· 17

11.2 原理 ·························································································································· 17

11.3 試薬 ·························································································································· 17

11.4 試料の採取方法 ··········································································································· 17

11.5 試験の手順 ················································································································· 18

11.6 試験結果の表示 ··········································································································· 18

12 試験報告 ······················································································································ 18

附属書A(参考)ゴム用配合剤−硫黄の代表特性値 ··································································· 19

附属書JA(参考)ふるい残分の求め方−乾式試験方法 ······························································· 21

附属書JB(参考)ひ素含有量の求め方 ···················································································· 23

附属書JC(参考)試験精度−不溶性硫黄の熱転化量 ·································································· 28

附属書JD(参考)試験精度−全硫黄含有量,ふるい残分,80 ℃加熱減量及び灰分 ·························· 30

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 32

K 6222-1:2010

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6222-1:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6222-1:2010

ゴム用配合剤−硫黄−試験方法

Rubber compounding ingredients-Sulfur-Methods of test

序文

この規格は,2006年に第3版として発行されたISO 8332を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。また,附属書JA〜附属書JDは対応国際規格には

ない事項である。

1

適用範囲

この規格は,ゴム用配合剤として用いる硫黄(以下,硫黄という。)の物理的及び化学的特性の試験方法

について規定する。

注記1 硫黄には,粉末硫黄(可溶性硫黄)及び不溶性硫黄の二つのタイプがある。また,配合ゴム

における分散改良並びに取扱時の飛散防止のため,オイル処理したもの及び炭酸マグネシウ

ム,シリカなどの無機物質で処理したものがある。

注記2 硫黄の代表特性値を,附属書Aに示す。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 8332:2006,Rubber compounding ingredients−Sulfur−Methods of test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室の作業に精通しているものとする。この規格は,この使用

に関連して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者

は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

注記 対応国際規格:ISO 15528:2000,Paints, varnishes and raw materials for paints and varnishes−

Sampling(IDT)

JIS K 8061 亜硫酸ナトリウム(試薬)

JIS K 8088 硫黄(試薬)

2

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8101 エタノール(99.5)(試薬)

JIS K 8161 ジクロロメタン(試薬)

JIS K 8355 酢酸(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8638 チオ硫酸ナトリウム(試薬)

JIS K 8659 でんぷん(溶性)(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8732 二硫化炭素(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8839 2-プロパノール(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8872 ホルムアルデヒド液(試薬)

JIS K 8920 よう素(試薬)

JIS K 9003 流動パラフィン(試薬)

JIS R 3503 化学分析用ガラス器具

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

ISO 4793,Laboratory sintered (fritted) filters−Porosity grading, classification and designation

3

試料の採取及び試験方法

試料の採取は,ステンレス鋼製のサンプリング用具を用いて,JIS K 5600-1-2によって行う。硫黄の各

特性は,表1に示す試験方法によって測定する。

なお,各試験方法の試験の繰返し試験数は,n=1で測定を行い,必要に応じて複数回試験してもよい。

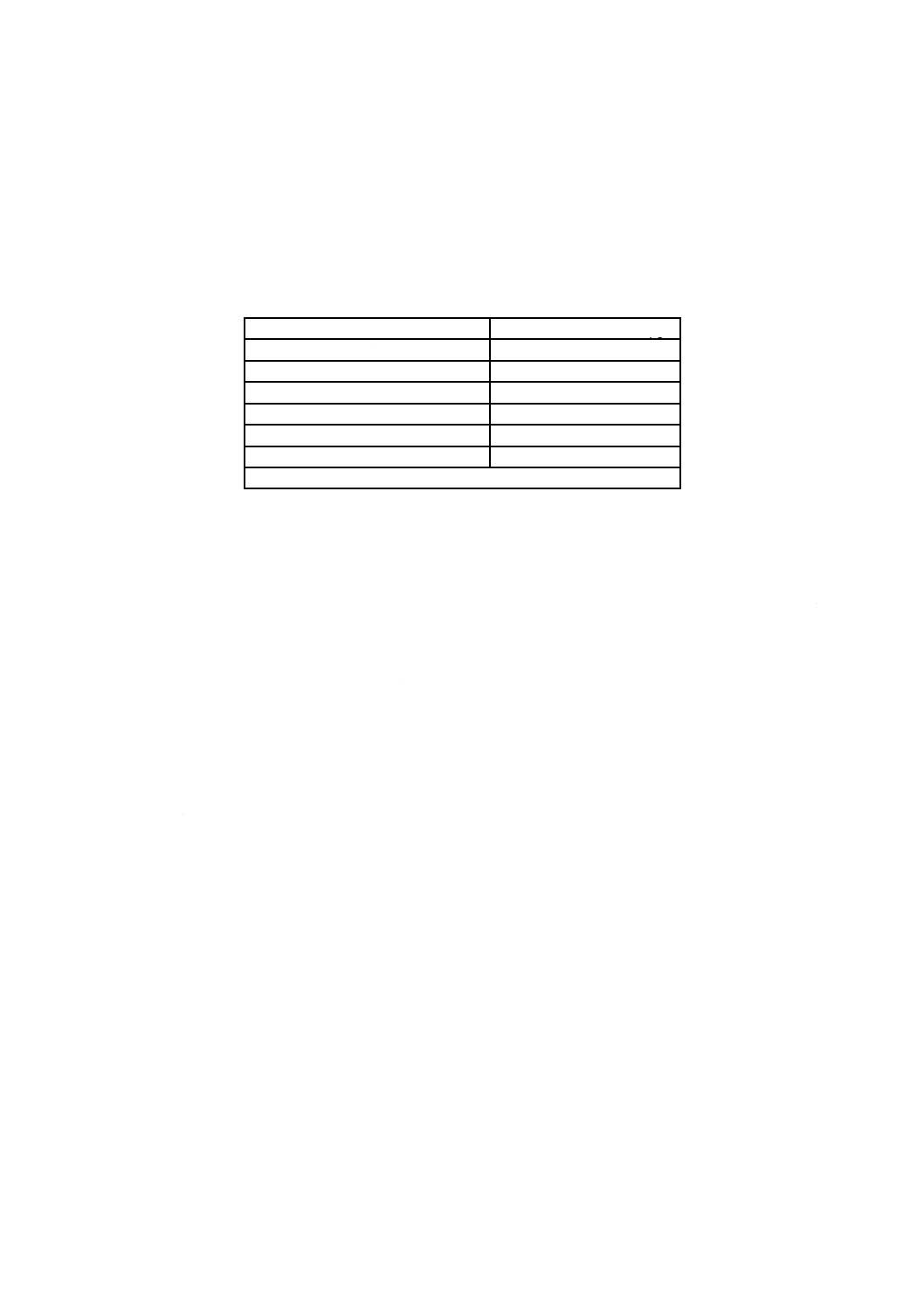

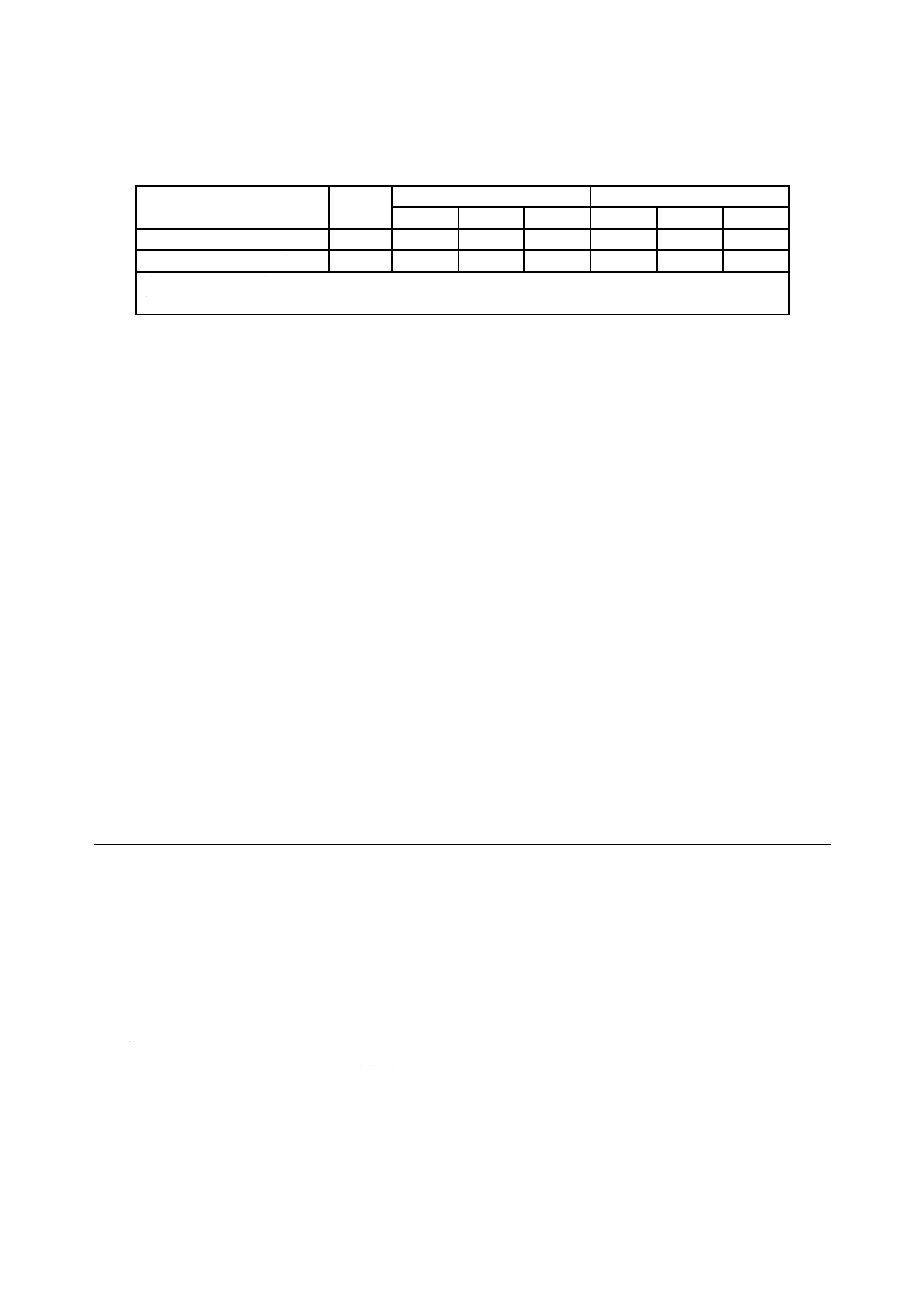

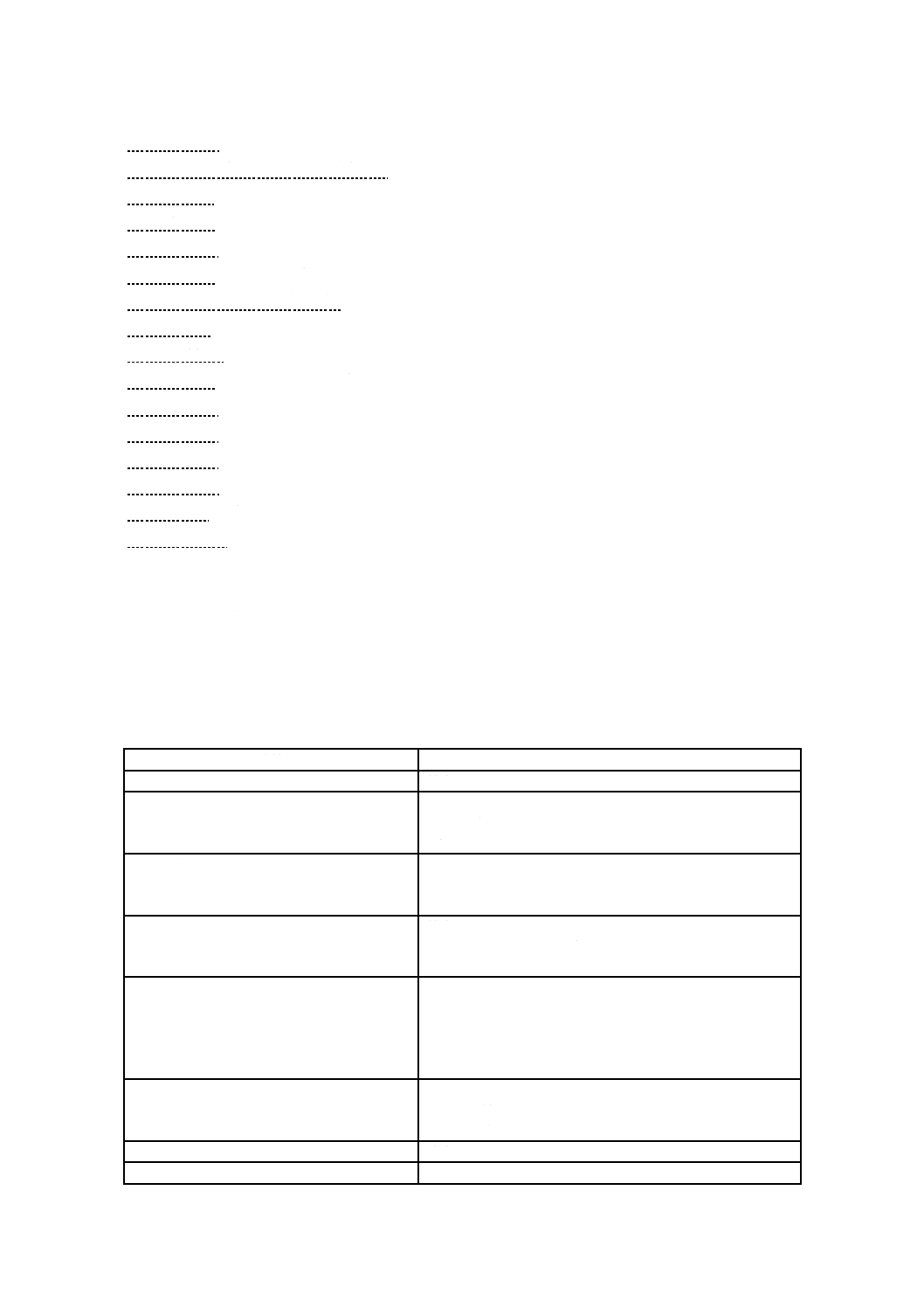

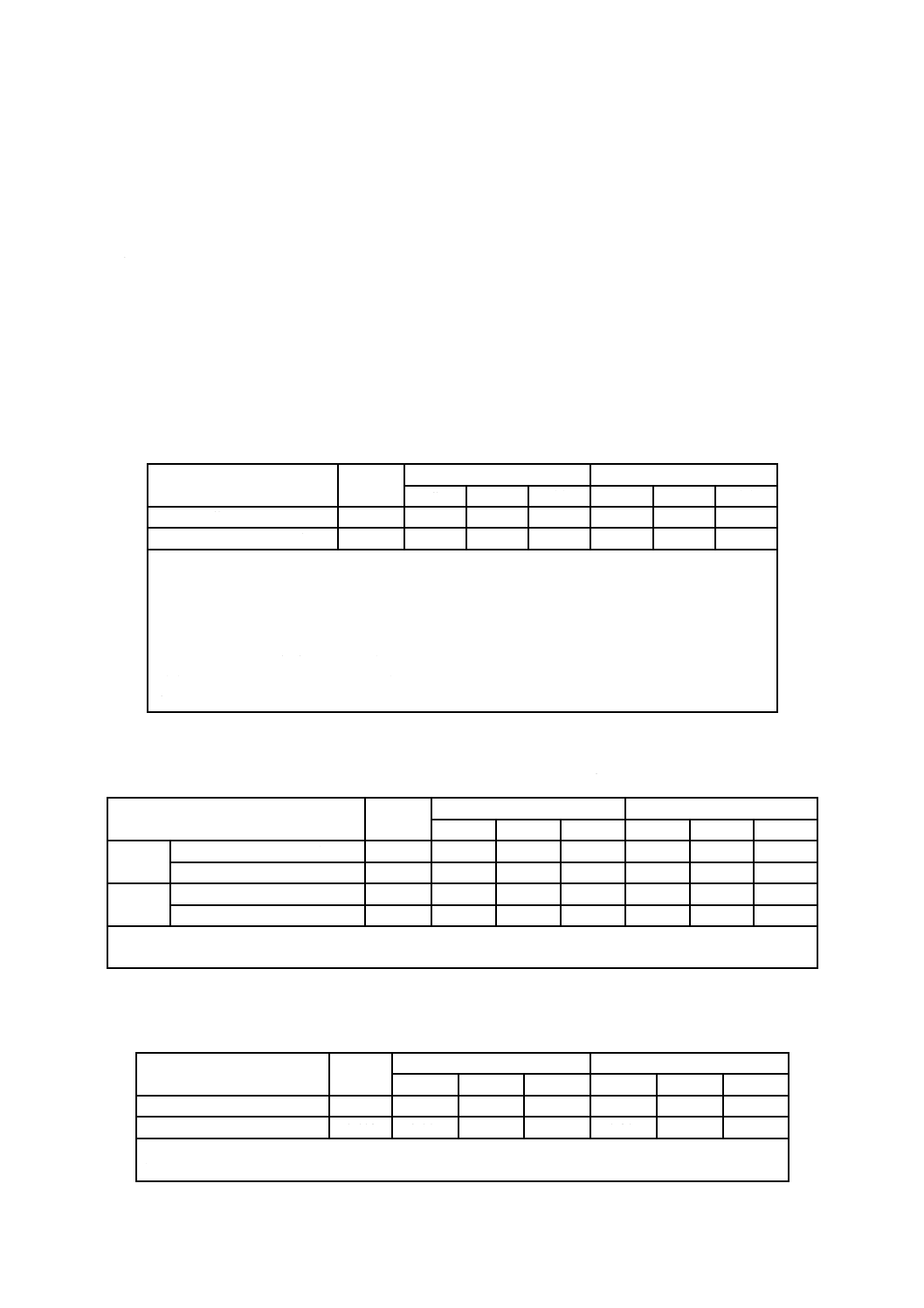

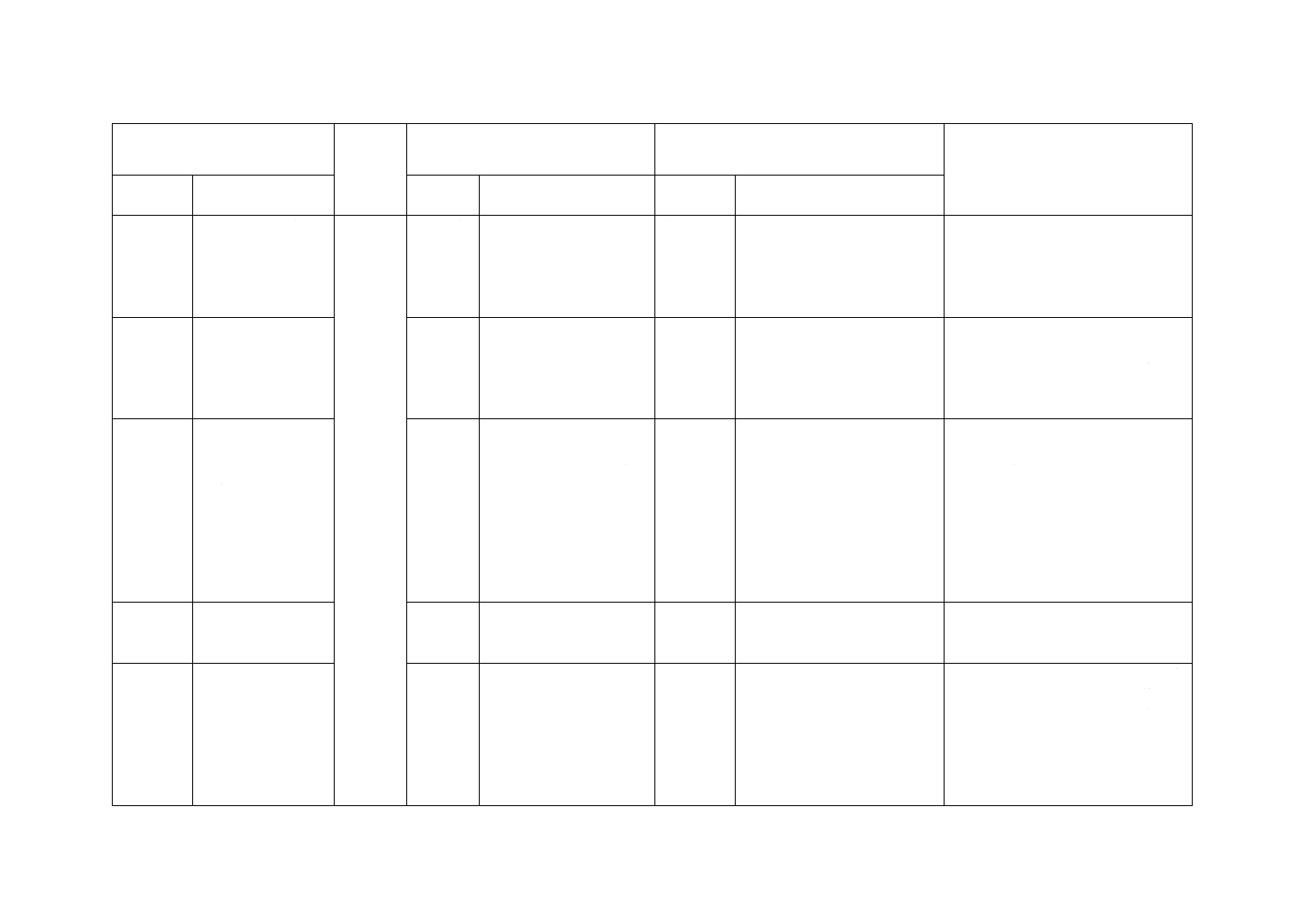

表1−硫黄の各特性及びその試験方法

特性

試験方法

全硫黄含有量[質量分率(%)]

箇条4

ふるい残分[質量分率(%)]

箇条5 湿式試験方法

5.2 A法 装置を用いる方法

5.3 B法 手動による方法

オイル含有量[質量分率(%)]

箇条6

6.2 ヘキサンを用いる方法(粉末硫黄に適用)

6.3 硫黄飽和ヘキサンを用いる方法(不溶性硫黄に適用)

不溶性硫黄含有量[質量分率(%)]

箇条7

7.2 トルエンを用いる方法

7.3 二硫化炭素を用いる方法

不溶性硫黄の熱転化量[質量分率(%)]

箇条8

8.2 A法

8.2.3 トルエンを用いる方法

8.2.4 二硫化炭素を用いる方法

8.3 B法 高速液体クロマトグラフ法

80 ℃加熱減量[質量分率(%)]

箇条9

9.3.1 A法 3時間乾燥する方法

9.3.2 B法 一定質量になるまで乾燥する方法

灰分[質量分率(%)]

箇条10

酸性分(硫酸として)[質量分率(%)]

箇条11

3

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−硫黄の各特性及びその試験方法(続き)

注記1 可溶性及び不溶性は,ゴムに対する溶解性を表し,その代用特性として,トルエン又は二硫化炭

素を用い,不溶性硫黄の含有量を求めている。

不溶性硫黄は,加熱及び経時変化によって可溶性硫黄に転化するため,一部可溶性硫黄分を含

んでいる。

注記2 不溶性硫黄の熱転化量は,不溶性硫黄の耐熱性を判定する方法である。トルエン又は二硫化炭素

を用い,加熱後の不溶性硫黄の残存量を測定する及び加熱後の不溶性硫黄から可溶性硫黄へ転化

した量を高速液体クロマトグラフで測定する二つの方法がある。

注記3 不溶性硫黄は主として,配合ゴムの未加硫時に表面に折出しにくい性質を利用し,ブルーミング

防止の目的に用いている。

4

全硫黄含有量の求め方

4.1

原理

試料中の硫黄を,チオ硫酸塩とした後,過剰のよう素溶液を加えてチオ硫酸ナトリウムによる逆滴定を

行って定量する。

4.2

試薬

試薬は,次による。水は,JIS K 0050の8.1(水及び試薬)に規定する種別A3又はA4のいずれかを用

いる。

4.2.1 亜硫酸ナトリウム溶液 亜硫酸ナトリウム濃度50 g/dm3の溶液は,JIS K 8061に規定する亜硫酸ナ

トリウム50 gを1 dm3の水に溶かしたものを用いる。

4.2.2 よう素標準溶液 よう素濃度0.05 mol/dm3の標準溶液は,JIS K 8920に規定するよう素で調製した

もので使用直前に調製し,標定する。

4.2.3 チオ硫酸ナトリウム溶液 チオ硫酸ナトリウム濃度0.1 mol/dm3の溶液は,JIS K 8638に規定するチ

オ硫酸ナトリウムを用いる。使用直前に調製し,標定する。

4.2.4 ホルムアルデヒド液 ホルムアルデヒド濃度質量分率37 %溶液は,JIS K 8872に規定するホルムア

ルデヒドで調製したものを用いる。

4.2.5 酢酸 酢酸は,JIS K 8355に規定するものを用いる。

4.2.6 湿潤剤 湿潤剤は,アルキルアリールスルホン酸塩(例えば,ドデシルベンゼンスルホン酸ナトリ

ウム)の濃度20 g/dm3の溶液を用いる。

4.2.7 溶性でんぷん溶液 溶性でんぷん溶液は,JIS K 8659に規定する溶性でんぷんで,使用直前に調製

する。

4.3

試験の手順

試験の手順は,次による。

4.3.1 硫黄試料約0.2 g(m0)を,質量既知の時計皿に0.1 mgのけたまではかりとる。全量ピペットを用

いて湿潤剤(4.2.6参照)を約1 cm3加える。この混合物を,50 cm3メスシリンダから注いだ亜硫酸ナトリ

ウム溶液(4.2.1参照)で流しながら小形のガラス漏斗を通して200 cm3のフラスコに移す。これにかくは

ん子を入れ,還流冷却器を取り付け,マグネチックスターラ付きの油浴につ(浸)ける。油浴の温度を130 ℃

に保つ。還流下で1時間かくはんを行い,完全に反応させる。また,未反応の硫黄が認められるようであ

れば時間を延長し完全に反応させる。次に,還流冷却器の中を水で洗い流した後,フラスコの内容物を

25 ℃まで冷却し,100 cm3の全量フラスコに入れ,標線まで水を加える。

注記 20 %オイル処理硫黄の反応は,3〜4時間かかる。

4

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.2 あらかじめ,200 cm3の三角フラスコに,全量ピペットを用いて,よう素標準溶液(濃度0.05 mol/dm3)

(4.2.2参照)30 cm3及び酢酸(4.2.5参照)10 cm3を加えて用意する。

4.3.3 別に100 cm3のビーカに4.3.1で調製したものを100 cm3の全量フラスコの中から全量ピペットで10

cm3採取し,ホルムアルデヒド液(4.2.4参照)2 cm3を加えてマグネチックスターラで2分間かくはんした

後,5分間放置したものを4.3.2に加える。ビーカ内は水でよく洗い,洗ったものを三角フラスコに加える。

三角フラスコをよく揺り動かしながら溶性でんぷん溶液(4.2.7参照)1 cm3を加えて濃度0.1 mol/dm3の

チオ硫酸ナトリウム溶液(4.2.3参照)で,よう素の色(青紫色)が消えるまで滴定する。このときの滴定

量をV1とする。

4.3.4 試料を加えることなく,同一手順で空試験を行う。このときの滴定量をV0とする。

4.4

試験結果の表示

全硫黄含有量TStsは,次の式(1)によって算出し,結果を質量分率(%)で表す。

0

1

0

ts

2.3

10

)

(

m

c

V

V

TS

×

×

×

−

=

··························································· (1)

ここに,

V0: 空試験滴定(4.3.4参照)に使われた,0.1 mol/dm3チオ硫

酸ナトリウム標準溶液(4.2.3参照)の体積(cm3)

V1: 試料滴定(4.3.3参照)に使われた,0.1 mol/dm3チオ硫酸

ナトリウム標準溶液(4.2.3参照)の体積(cm3)

c: mol/dm3チオ硫酸ナトリウム標準溶液(4.2.3参照)の標定

濃度

m0: 試料の質量(g)(4.3.1参照)

4.5

精度

精度については,附属書JDに示す。

5

ふるい残分の求め方−湿式試験方法

5.1

原理

試料を湿潤の状態で規定の呼び目開きをもつふるいにかけ,ふるい上に残った残留物の質量をはかる。

ふるい残分の試験方法には,次に示す二つの方法がある。

a) A法:装置を用いる方法

b) B法:手動による方法

5.2

A法

5.2.1

器具及び装置

器具及び装置は,次による。

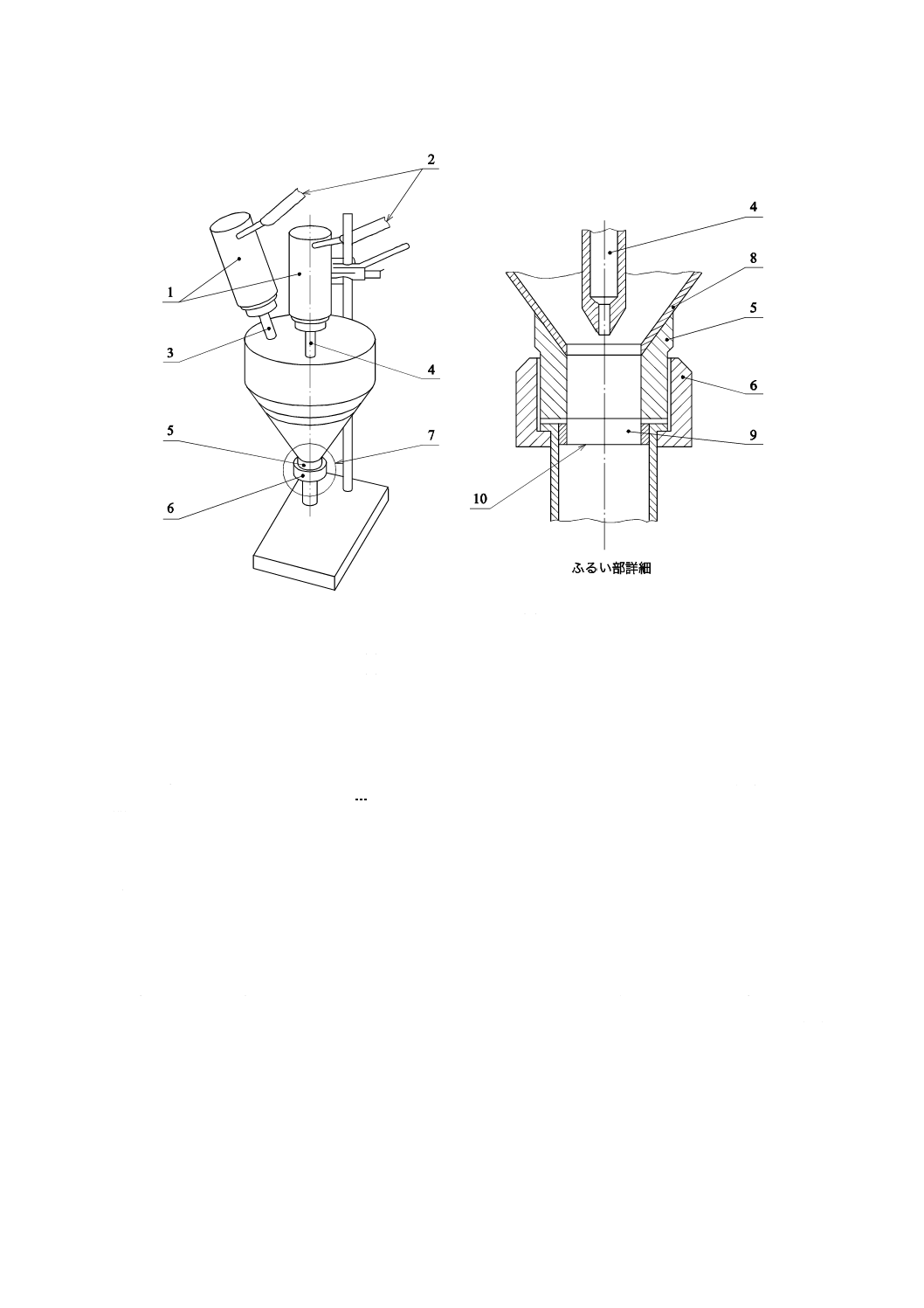

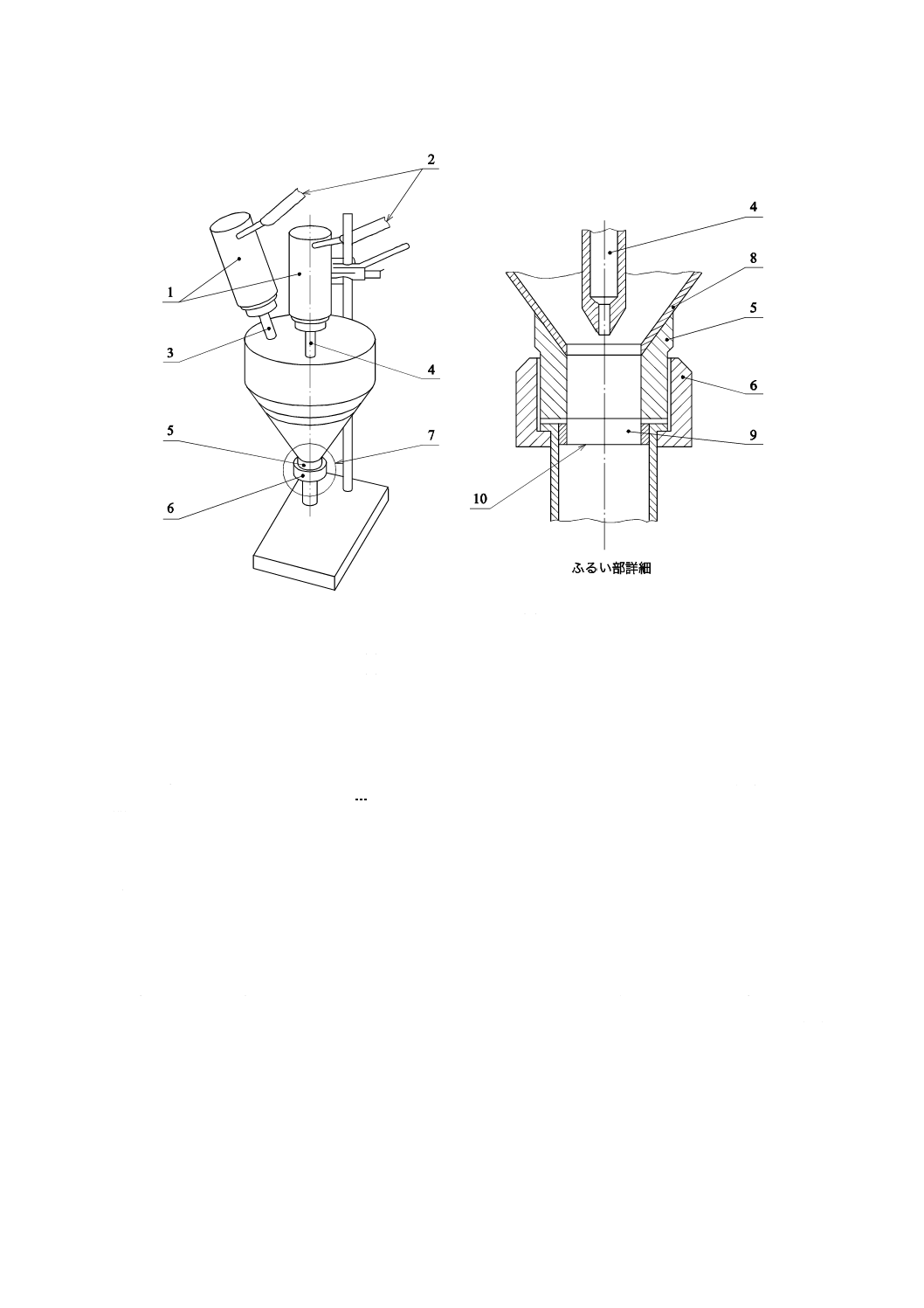

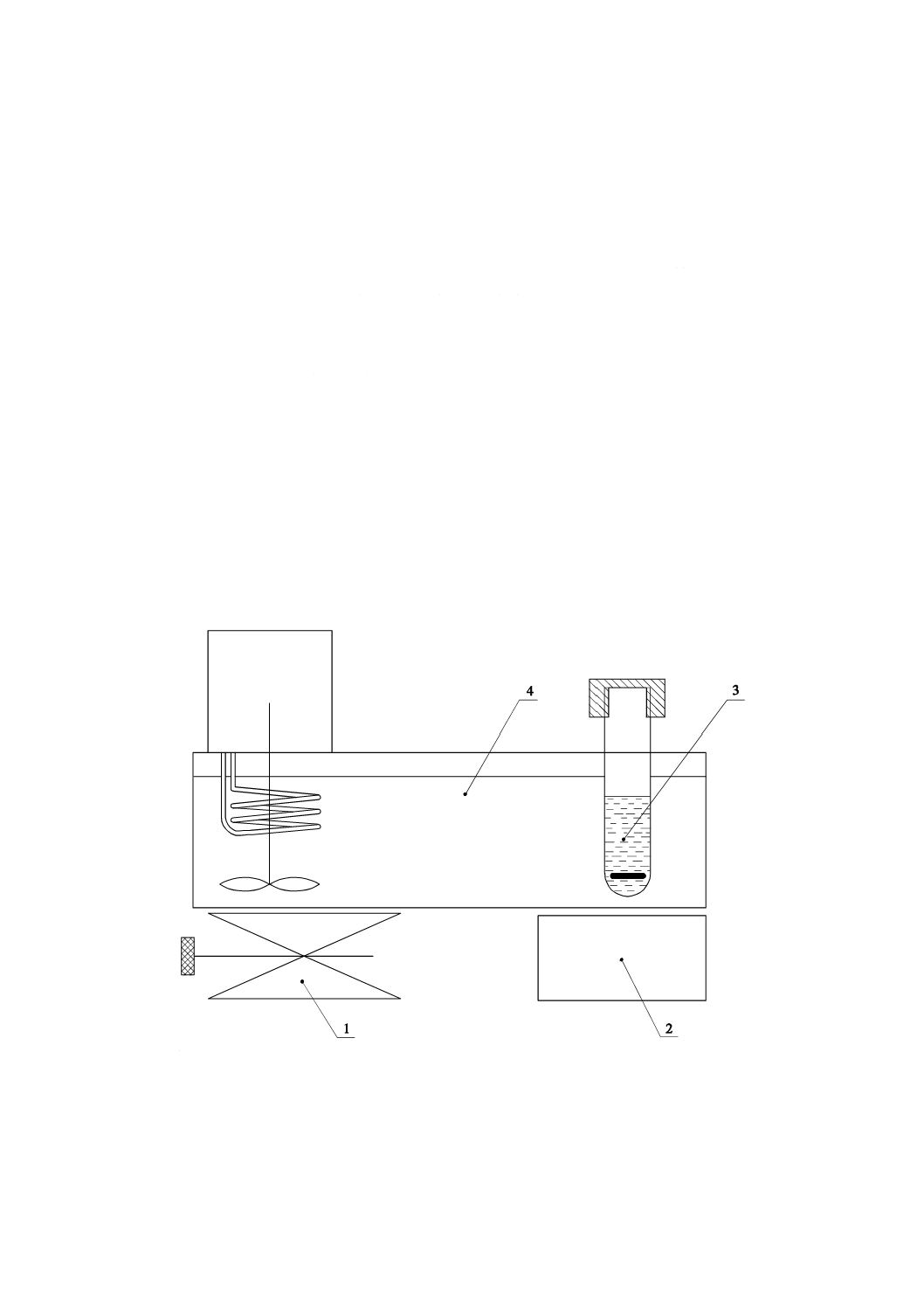

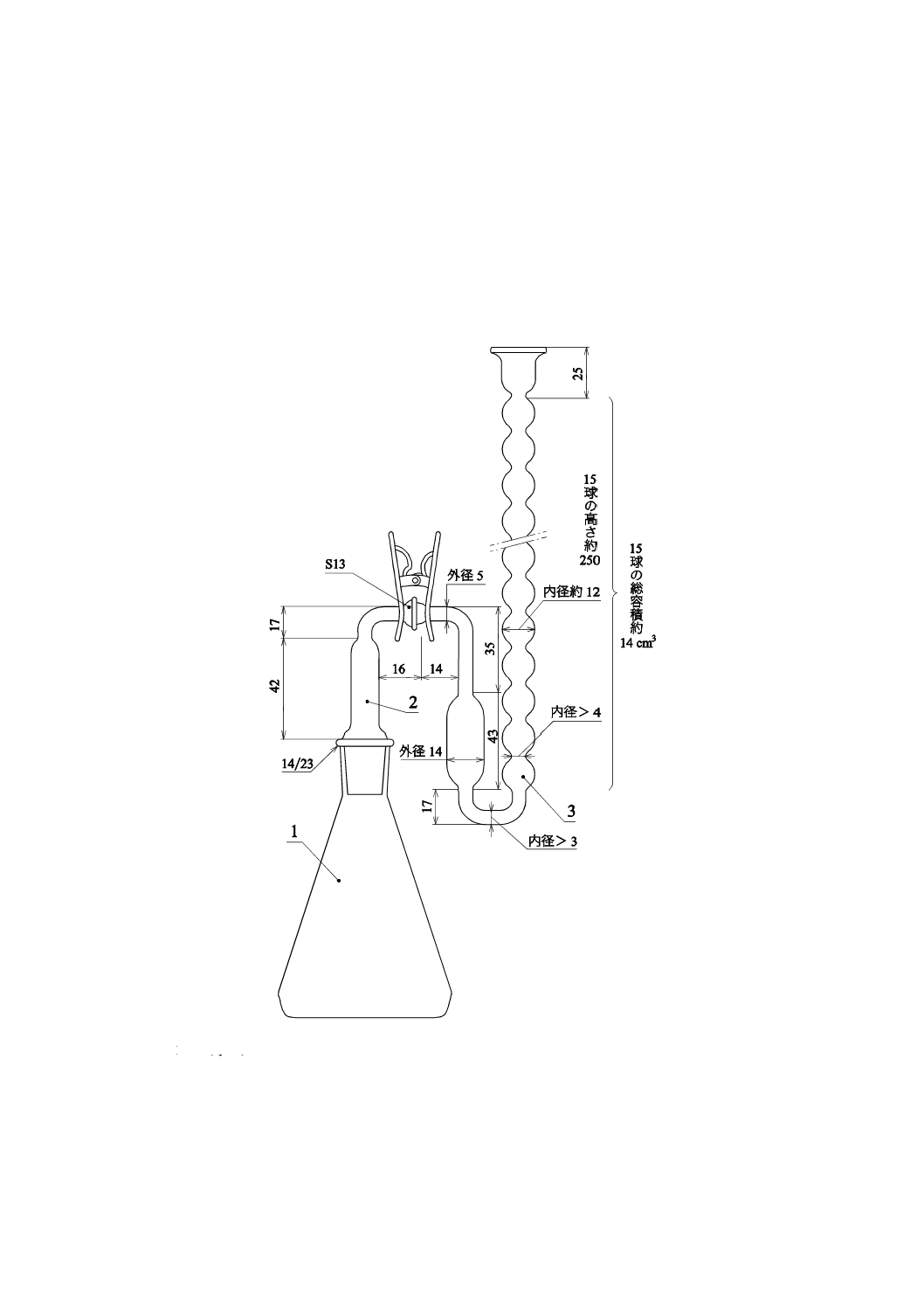

5.2.1.1 金属漏斗及び湿式ふるい試験装置 金属漏斗は,直径約200 mmで,先端に短い円筒状の出口(図

1参照)をもつもの。その出口には取外し可能な底の浅いふるい容器を挿入し,底部に金属製のふるい

(5.2.1.2参照)をはんだ付けする。ふるいの直径は,25 mmとする。加圧した水を噴射口Bから供給し,

この噴射口Bには,ふるいを通過する水流が拡散状の噴流となるような形状をしたノズルを備える。ノズ

ルの先端からふるいまでの距離は,調節できるようにする。推奨する水圧の最小値は,200 kPaとする。噴

射口A,噴射口Bには,水に混入した固体粒子を除去する目的でフィルタを取り付ける。このフィルタは,

少なくともふるいと同様の細かい金網を備え,圧力損失を防ぐために十分な面積をもつものとする。

試験の間に粉末を湿潤状態にしておき,漏斗中の液量を試験の間,一定に保つために,穏やかな水流を

供給するのに用いる噴射口Aを備える。

5

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 フィルタ

6 結合ナット

2 給水口

7 ふるい部

3 噴射口A

8 金属漏斗

4 噴射口B

9 ふるい容器

5 排出パイプ

10 金属製ふるい

図1−金属漏斗及び湿式ふるい試験装置

5.2.1.2 2個のふるい ふるい網は,JIS Z 8801-1に準拠して呼び寸法が,それぞれ180 μm及び125 μmの

目開きのもの。

5.2.1.3 平たいはけ(刷毛) はけは,らくだの毛又は同等材質で幅約7 mmのもの。

5.2.2

試験の手順

試験の手順は,次による。

a) ふるい(5.2.1.2参照)の呼び目開きは,受渡当事者間による。ふるいを取り付けたふるい容器を装置

に載せ,噴射口A及び噴射口Bから3分間水を流す。ふるいに粒子の付着がないかを確認し,付着物

がなければ,装置を用いることができる状態にある。ふるい容器を(80±2)℃で30分間乾燥させ,

デシケータ中で冷却し,0.1 mgのけたまで質量をはかる。この操作を繰り返し,質量の変化が1 mg

以下になったときの質量を記録する。ふるい容器を装置に載せ,結合ナットで固定する。約25 g(m1)

の試料を0.1 gのけたまではかり,ビーカ中でアルキルアリールスルホン酸塩20 g/dm3の溶液300 cm3

を用いて懸濁状態にし,漏斗(5.2.1.1参照)に移す。

b) 噴射口Aから水を漏斗の約半分まで注入する。噴射口Bをゆっくり全開し,ノズルの位置が液面下に

なるようにし,液面がほとんど波立たず,水位がやや下になるような位置を見つける。この位置は,

ふるいに依存する。位置の調整後,噴射口Aからの給水量を調節して水位が一定となるように保ち,

6

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

周りに付着した固形物を洗い落とす。

注記 最適な操作条件が達成されると,ふるいの下の排出パイプは,完全に水で満たされることに

なる。ゴム管を継ぎ足せば,更に液柱の長さを長くすることができ,装置の効率が向上する。

c) 試験の途中で流れ出た水を(ときどき)採取し,浮遊物がなければ,噴射口Bからの流れを減速する。

そして,漏斗の側面に付着している残留物を装置の下部の方に洗い流す。その後,円筒部全体を激し

い水流でかき乱すように噴流の速度を調節する。残留物をすべて洗い流し,水が透明になったときに

(通常3〜4分かかる。),噴流を止めて残留物をふるい容器に流し出す。残った硫黄を検査して,もろ

い塊があれば,平たいはけ(5.2.1.3参照)で軽く砕き,ふるいの上で洗い流す。その後,残留物を洗

い,すべてふるい容器に集める。

d) 結合ナットを緩め,排出パイプ及びふるい容器を取り出し,ふるい容器の内容物を蒸留水で洗浄する。

ふるい容器及び内容物を(80±2)℃で30分間乾燥させ,デシケータ中で冷却し,0.1 mgのけたまで

はかる。この操作を繰り返し,質量の変化が1 mg以下になったときの質量から初期のふるい容器質

量を差し引いた値を,ふるい上の残留物の質量(m2)とする。

5.2.3

試験結果の表示

ふるい残分WrAは,次の式(2)によって算出し,結果を質量分率(%)で表す。

100

1

2

rA

×

=m

m

W

·········································································· (2)

ここに,

m1: 試料の質量(g)

m2: ふるい上の残留物の質量(g)

5.3

B法

5.3.1

器具及び装置

器具及び装置は,次による。

5.3.1.1 ふるい ふるい網は,JIS Z 8801-1に規定するものを用い,呼び目開きは受渡当事者間での取決め

による。

5.3.1.2 平たいはけ(刷毛) はけは,らくだの毛又は同質材質で,幅10〜25 mmのもの。

5.3.1.3 デシケータ

5.3.2

試験の手順

試験の手順は,次による。

a) ふるい(5.3.1.1参照)を(80±2)℃で30分間乾燥させ,デシケータ(5.3.1.3参照)中で冷却し,0.1

mgのけたまで質量をはかる。この操作を繰り返して質量の変化が1 mg以下になったときの質量を記

録する。

b) 試料をあらかじめほぐし,目開き100 μm未満のふるいを用いる場合は,その約10 g(m3)を,また

目開き100 μm以上のふるいを用いる場合は,約30 g(m3)を,0.1 gのけたまではかり,ビーカに入

れる。

c) 100 cm3又は300 cm3のアルキルアリールスルホン酸塩20 g/dm3溶液を加えて懸濁状態にする。このと

きガラス棒で軽く圧して塊をつぶす。懸濁状態にしたものをふるい上に注ぎ,粗粒子だけがふるい上

に残るまで通過させる。このふるいに水を注ぎながらふるいを揺り動かして試料の大部分を通過させ,

次いで,ふるいを皿に設置し,網上10〜15 mmまで水を入れ,はけ(5.3.1.2参照)を用いて軽く網上

をはく。

d) ときどき皿の水を取り換えて,皿中の水に試料が認められなくなるまで,ふるいを水でよく洗う。次

7

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に,はけに付着した粗粒子を水を用いてふるい網上に流し落とし,このふるいを(80±2)℃で30分

間乾燥させデシケータ中で冷却し,0.1 mgのけたまで質量をはかる。この操作を繰り返して質量の変

化が1 mg以下になったときの質量から,初期のふるいの質量を差し引いた値を,ふるい上の残留物

の質量(m4)とする。

5.3.3

試験結果の表示

ふるい残分WrBは,次の式(3)によって算出し,結果を質量分率(%)で表す。

100

3

4

rB

×

=m

m

W

·········································································· (3)

ここに,

m3: 試料の質量(g)

m4: ふるい上の残留物の質量(g)

5.3.4

精度

精度については,附属書JDに示す。

6

オイル処理硫黄のオイル含有量の求め方

6.1

原理

溶媒を用いてオイルを試料から抽出し,溶媒を蒸発させた後に残留したオイルの質量を定量する。オイ

ル処理硫黄のオイル含有量の試験方法には,次に示す二つの方法がある。

a) 粉末硫黄に適用し,ヘキサンを用いる試験方法。

b) 不溶性硫黄に適用し,硫黄飽和へキサンを用いる試験方法。

6.2

ヘキサンを用いる試験方法

6.2.1

試薬

試薬は,次による。

6.2.1.1 ヘキサン ヘキサンは,JIS K 8848に規定するもの。

6.2.2

試験の手順

試験の手順は,次による。

a) 試料約10 gを1 mgのけたまではかりとり(m5),250 cm3広口三角フラスコに入れる。次にヘキサン

(6.2.1.1参照)を全量ピペットで100 cm3はかりとって加える。栓をして室温で30分間放置し,その

間5分おきにフラスコを振り混ぜる。こうして得た溶液を傾斜法で,100 cm3ビーカに75 cm3移し,

硫黄の粒子が存在しないことを確認してから,この溶液を全量ピペットで50 cm3はかりとって別の

100 cm3ビーカに移す。

b) ビーカをドラフトの中で水浴につ(浸)けて,50 cm3の溶液から溶媒が沸騰しないように注意しなが

ら蒸発させる。ビーカを水浴から引き上げ,室温まで冷却し,残留物を2 cm3のヘキサンで抽出する。

このとき,加える溶媒の計量はビュレットを用いて行い,加えるときにビーカの壁面を洗い流すよう

にする。ビーカをゆっくりと振り混ぜ,残留物が溶媒に分散するようにする。その後,その溶液をあ

らかじめ1 mgのけたまで質量をはかってある50 cm3ビーカ(m6)に,傾斜法によって移す。

c) この抽出操作を2回繰り返し,すべての洗液をb) の50 cm3ビーカに集める。ドラフトの中で,水浴

を用いて溶媒を沸騰しないように注意しながら蒸発させ,80 ℃の乾燥器に1時間入れる。その後デシ

ケータの中で冷却し,直ちに1 mgのけたまではかる(m7)。

6.2.3

試験結果の表示

オイル含有量OHは,次の式(4)によって算出し,結果を質量分率(%)で表す。

8

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

.0

100

)

(2

5

6

7

−

×

−

=

m

m

m

OH

························································ (4)

ここに,

m5: 試料の質量(g)

m6: ビーカの質量(g)

m7: ビーカとオイルとを合わせた質量(g)

0.20: ヘキサンに対する硫黄の溶解度を考慮に入れた補正値

6.3

硫黄飽和ヘキサンを用いる試験方法

6.3.1

試薬

試薬は,次による。

6.3.1.1 硫黄飽和ヘキサン 硫黄飽和ヘキサンは,JIS K 8088に規定する硫黄(試薬)60 gを,4 dm3のヘ

キサン(6.2.1.1参照)に加えてよくかき混ぜ,試験に用いる前に24時間放置して過剰の硫黄を容器の底

に沈殿させる。この上澄み液だけを用いる。

6.3.2

試験の手順

試験の手順は,次による。

a) 試料(5±0.01)g(m8)を,1 mgのけたまで,250 cm3三角フラスコにはかりとり,硫黄飽和へキサ

ン(6.3.1.1参照)を25 cm3加える。この手順の間,温度は一定に保つ。

b) 10分間振とうしてから,あらかじめ1 mgのけたまで質量をはかっておいた細孔記号P40(ISO 4793)

のガラスろ過器(m9)又は細孔記号4(JIS R 3503)のガラスろ過器でろ過し,残さを100 cm3の硫黄

飽和ヘキサンで洗う。

c) その残さを更に2回,25 cm3のJIS K 8101に規定するエタノールで洗う。

残さのついたガラスろ過器を,ドラフト内に置いた80 ℃の乾燥器に1時間入れて乾燥し,デシケ

ータ中で冷却してから1 mgのけたまではかる(m10)。

6.3.3

試験結果の表示

オイル含有量OSHは,次の式(5)によって算出し,結果を質量分率(%)で表す。

100

8

10

9

8

×

−

+

=

m

m

m

m

OSH

··························································· (5)

ここに,

m8: 試料の質量(g)

m9: ガラスろ過器の質量(g)

m10: ガラスろ過器と残さとを合わせた質量(g)

7

不溶性硫黄含有量の求め方

7.1

原理

試料を溶媒とともにかき混ぜ,可溶性硫黄とあらゆるオイルとを溶解させる。不溶性硫黄をろ別し,乾

燥後に質量をはかる。

不溶性硫黄含有量の試験方法には,次に示す二つの方法がある。

a) トルエンを溶媒として用いる試験方法

b) 二硫化炭素を溶媒として用いる試験方法

注記 二つの方法で結果が異なることもある。

7.2

トルエンを用いる試験方法

7.2.1

試薬

試薬は,次による。

9

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1.1 トルエン トルエンは,JIS K 8680に規定するもの。

7.2.2

試験の手順

試験の手順は,次による。

a) 試料約2 g(m11)を1 mgのけたまで,400 cm3ビーカにはかりとり,トルエン(7.2.1.1参照)200 cm3

を加え,かくはん子を入れる。ビーカを時計皿で覆って30分間かき混ぜる。その後,あらかじめ1 mg

のけたまで質量をはかっておいた細孔記号P40(ISO 4793)のガラスろ過器(m12)又は細孔記号4(JIS

R 3503)のガラスろ過器でろ過し,トルエンを除去するとともに,引き続き20 cm3のトルエンで3回

洗浄する。

b) このとき,不溶性硫黄の冷却による転化を防ぐため,ガラスろ過器内のトルエンを切らさないように

注意しながら吸引する。最後の洗浄後,ガラスろ過器を吸引して,トルエンを完全に除去する。その

後ガラスろ過器を換気フード内に置いた80 ℃の乾燥器に1時間入れて乾燥する。デシケータ中で冷

却してから1 mgのけたまではかる(m13)。

7.2.3

試験結果の表示

7.2.3.1 全試料に対する不溶性硫黄の含有量ISts1は,次の式(6)によって算出し,結果を質量分率(%)で

表す。

100

11

12

13

1

ts

×

−

=

m

m

m

IS

·································································· (6)

ここに,

m11: 試料の質量(g)

m12: ガラスろ過器の質量(g)

m13: ガラスろ過器と不溶性硫黄の残さとを合わせた質量(g)

7.2.3.2 全硫黄含有量に対する不溶性硫黄の含有量ISTs1は,次の式(7)によって算出し,結果を質量分率(%)

で表す。

100

ts

1

ts

1

Ts

×

=TS

IS

IS

······································································· (7)

ここに,

ISts1: 全試料中の不溶性硫黄の含有量(7.2.3.1参照)

TSts: 全試料中の全硫黄含有量(4.4参照)

7.3

二硫化炭素を用いる試験方法

7.3.1

試薬

試薬は,次による。

7.3.1.1 二硫化炭素 二硫化炭素は,JIS K 8732に規定するもの。

警告 二硫化炭素は,沸点46.3 ℃,引火点−30 ℃で極めて有害,有毒な特殊引火性溶媒である。し

たがって,換気フード,乾燥器(防爆形)などの特別な安全策を講じ,習熟した分析担当者以

外の人は,取り扱ってはならない。

7.3.2

試験の手順

試験の手順は,次による。

a) 試料約5 g(m14)を1 mgのけたまで,250 cm3ビーカにはかりとり,二硫化炭素(7.3.1.1参照)100 cm3

を加え,かくはん子を入れる。ビーカを時計皿で覆って30分間かき混ぜる。その後,あらかじめ1 mg

のけたまではかっておいた細孔記号P40(ISO 4793)のガラスろ過器(m15)又は,細孔記号4(JIS R

3503)のガラスろ過器でろ過して二硫化炭素を除去するとともに,引き続き20 cm3の二硫化炭素で3

回洗浄する。

b) このとき,不溶性硫黄の冷却による転化を防ぐため,ガラスろ過器内の二硫化炭素を切らさないよう

10

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に注意しながら吸引する。最後の洗浄後,ガラスろ過器を吸引して,二硫化炭素を完全に除去する。

その後ガラスろ過器を換気フード内に置いた80 ℃の乾燥器に1時間入れて乾燥する。デシケータ中

で冷却してから1 mgのけたまではかる(m16)。

7.3.3

試験結果の表示

7.3.3.1 全試料に対する不溶性硫黄の含有量ISts2は,次の式(8)によって算出し,結果を質量分率(%)で

表す。

100

14

15

16

2

ts

×

−

=

m

m

m

IS

································································· (8)

ここに,

m14: 試料の質量(g)

m15: ガラスろ過器の質量(g)

m16: ガラスろ過器と不溶性硫黄の残さとを合わせた質量(g)

7.3.3.2 全硫黄含有量に対する不溶性硫黄の含有量ISTs2は,次の式(9)によって算出し,結果を質量分率(%)

で表す。

100

ts

2

ts

2

Ts

×

=TS

IS

IS

······································································ (9)

ここに,

ISts2: 全試料中の不溶性硫黄の含有量(7.3.3.1参照)

TSts: 全試料中の全硫黄含有量(4.4参照)

8

不溶性硫黄の熱転化量の求め方

8.1

概要

不溶性硫黄の熱転化量の試験方法には,次に示す二つの方法がある。

a) A法は,硫黄を105 ℃に15分間保持して可溶化させるものである。

b) B法は,(新しい方法で,)硫黄試料を105 ℃に設定した示差走査熱量計(DSC)で10分間加熱した

後,可溶性硫黄を高速液体クロマトグラフ法で定量するものである。

注記 国際的な相互確認試験によれば,二つの方法から得る結果は,同じ値を示す。

8.2

A法

8.2.1

原理

流動パラフィン中の試料を,105 ℃で15分間加熱した後,急冷する。この操作後に残った不溶性硫黄を

定量する。この方法には,次に示す二つの試験方法がある。

a) トルエンを溶媒として用いる試験方法。

b) 二硫化炭素を溶媒として用いる試験方法。

8.2.2

器具及び装置

器具及び装置は,次による。

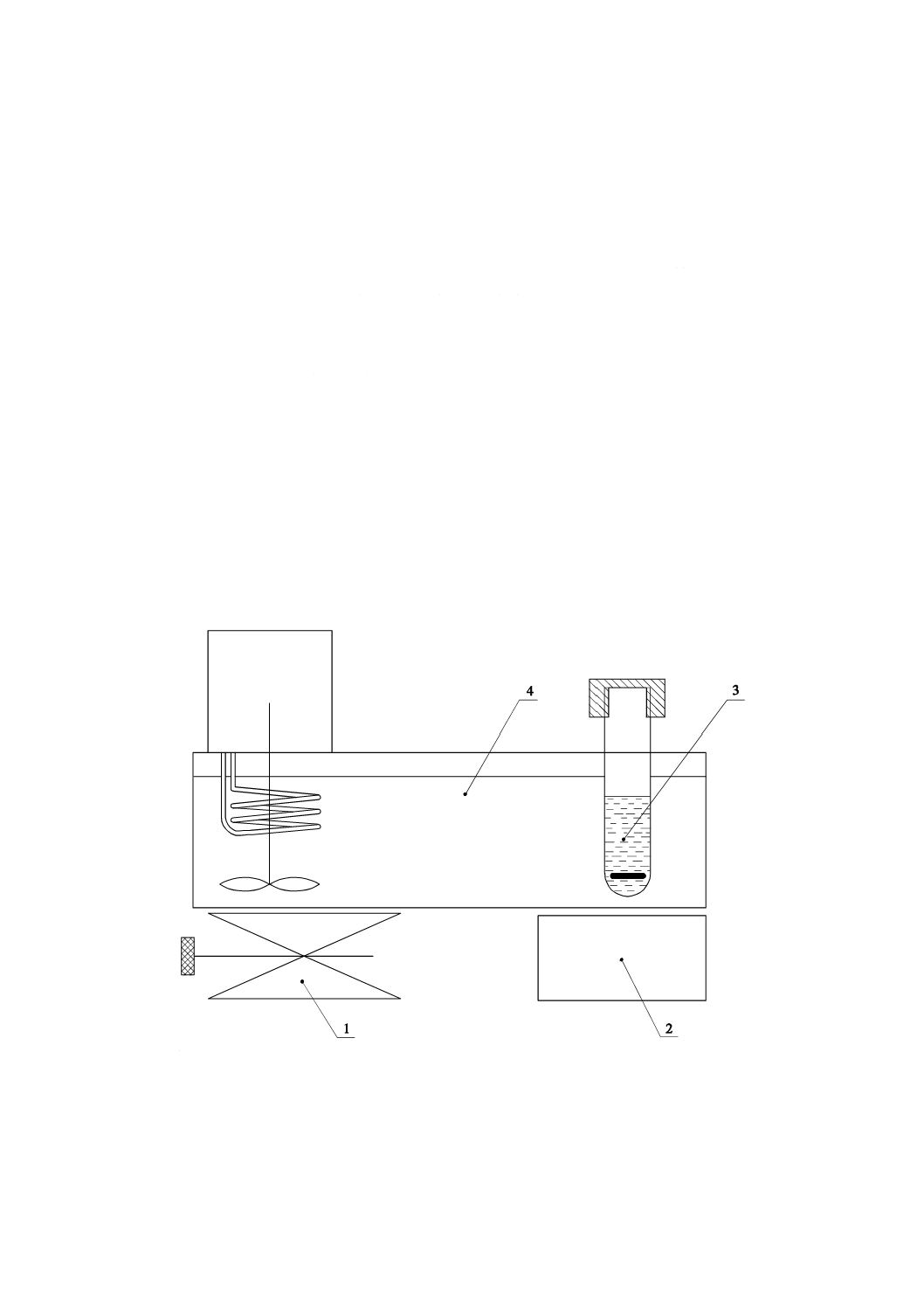

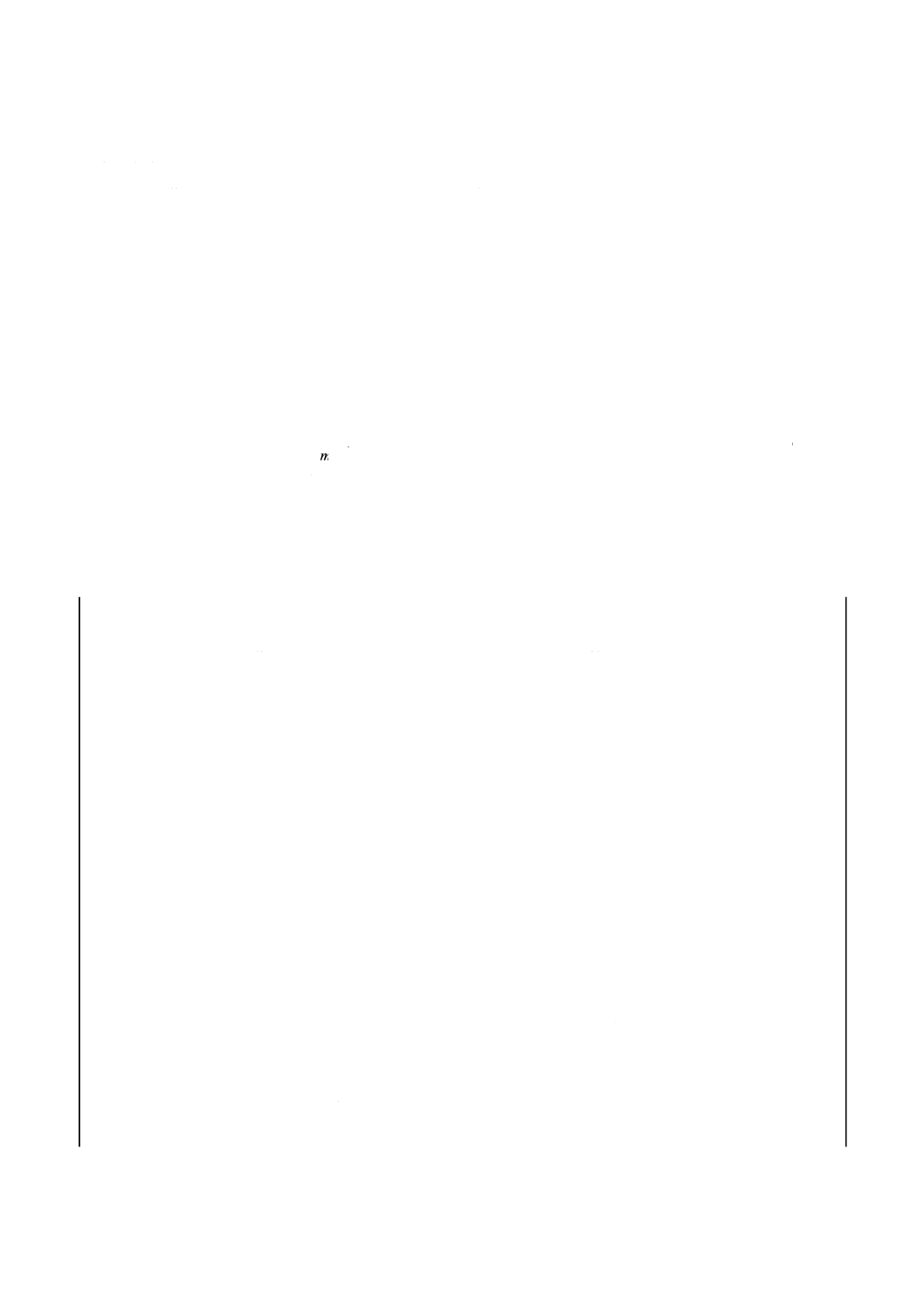

8.2.2.1 恒温槽 恒温槽は,シリコーンオイルで満たし,マグネチックスターラを備え,(105±0.2)℃に

保つことができるもの。

8.2.2.2 ストップウオッチ

8.2.2.3 ガラス製試験管 試験管は,長さ20 cm,直径42 mmで,ねじふた又はガラス栓の付いたもの。

8.2.2.4 ガラスろ過器 ろ過器は,JIS R 3503に規定する細孔記号4のもの。

8.2.2.5 温度計 温度計は,100〜110 ℃までを0.2 ℃単位まで正確にはかれるもの。

8.2.2.6 乾燥器 乾燥器は80 ℃で維持できるもの(防爆形)。

8.2.2.7 マグネチックスターラ

11

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2.8 水浴 水浴は砕いた氷を満たしたもの。

8.2.2.9 吸引瓶

8.2.2.10 デシケータ

8.2.3

トルエンを用いる試験方法

8.2.3.1

試薬

試薬は,次による。

8.2.3.1.1 トルエン トルエンは,JIS K 8680に規定するもの。

警告 トルエンは,有毒な引火性溶媒である。

8.2.3.1.2 流動パラフィン 流動パラフィンは,JIS K 9003に規定するもの。

8.2.3.2

試験の手順

試験の手順は,次による。

a) 試料(最低10 g)を混ぜ合わせ,均質にする。

b) ガラス製試験管(8.2.2.3参照)に流動パラフィン(8.2.3.1.2参照)を30 cm3注ぎ入れ,かくはん子を

入れる。

c) 試験管を(105±0.2)℃に保った恒温槽(8.2.2.1参照)に入れる。このとき試験管は,マグネチック

スターラ(8.2.2.7参照)の中央に設置し(図2参照),少なくとも10 cmの深さまで恒温槽につ(浸)

ける。15分後,1 mgのけたまではかりとった(1 000±50)mgの試料(m17)を速やかに加え,直ち

にストップウオッチ(8.2.2.2参照)で計時を開始する。15分±5秒後,試験管を恒温槽から取り出し,

直ちに氷水で満たした水浴(8.2.2.8参照)につ(浸)けて1分間かき混ぜる。

d) トルエン(8.2.3.1.1参照)を50 cm3加え,マグネチックスターラ上に試験管を置き,3分間かき混ぜ

る。

e) あらかじめガラスろ過器(8.2.2.4参照)を80 ℃で1時間加熱してから,デシケータ(8.2.2.10参照)

中で室温まで冷却し,ガラスろ過器を1 mgのけたまで質量をはかっておく(m18)。ガラスろ過器を吸

引瓶(8.2.2.9参照)に載せ,先に調製した流動パラフィンと硫黄との混合物をガラスろ過器へ傾斜法

で注ぎ,ろ過するとともに,引き続き20 cm3トルエンで5回洗浄する。ろ過するときに,不溶性硫黄

の冷却による転化を防ぐため,ガラスろ過器内のトルエンを切らさないように注意しながら吸引する。

f)

最後の洗浄の後,ガラスろ過器を吸引して,できる限り乾燥させる。その後,ガラスろ過器を80 ℃

の乾燥器(8.2.2.6参照)で1時間乾燥させてからデシケータ中で冷却して,1 mgのけたまで質量をは

かる(m19)。

8.2.4

二硫化炭素を用いる試験方法

8.2.4.1

試薬

試薬は,次による。

8.2.4.1.1 二硫化炭素 二硫化炭素は,JIS K 8732に規定するもの。

警告 二硫化炭素は,沸点46.3 ℃,引火点−30 ℃で極めて有害・有毒な特殊引火性溶媒である。し

たがって,換気フード,乾燥器(防爆形)などの特別な安全策を講じ,習熟した分析担当者以

外の人は,取り扱ってはならない。

8.2.4.2

試験の手順

試験の手順は,次による。

a) 試料(最低10 g)を混ぜ合わせ,均質にする。

b) ガラス製試験管(8.2.2.3参照)に流動パラフィン(8.2.3.1.2参照)を30 cm3注ぎ入れ,かくはん子を

12

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入れる。

c) 試験管を(105±0.2)℃に保った恒温槽(8.2.2.1参照)に入れる。このとき試験管はマグネチックス

ターラ(8.2.2.7参照)の中央に設置し(図2参照),少なくとも10 cmの深さまで恒温槽につ(浸)け

る。

15分後,1 mgのけたまではかりとった(1 000±50)mgの試料(m17)を速やかに加え,直ちにス

トップウオッチ(8.2.2.2参照)で時間の測定を開始する。15分±5秒後,試験管を恒温槽から取り出

し,直ちに氷水で満たした水浴(8.2.2.8参照)につ(浸)けて1分間かき混ぜる。

d) 二硫化炭素(8.2.4.1.1参照)を50 cm3加え,マグネチックスターラ上に試験管を置き,3分間かき混

ぜる。

e) あらかじめガラスろ過器(8.2.2.4参照)を80 ℃で1時間加熱してから,デシケータ(8.2.2.10参照)

中で室温まで冷却し,ガラスろ過器を1 mgのけたまで質量(m18)をはかっておく。ガラスろ過器を

吸引瓶(8.2.2.9参照)に載せ,先に調製した流動パラフィンと硫黄との混合物をガラスろ過器へ傾斜

法で注ぎ,ろ過するとともに,引き続き20 cm3の二硫化炭素で5回洗浄する。ろ過するときに,不溶

性硫黄の冷却による転化を防ぐため,ガラスろ過器内の二硫化炭素を切らさないように注意しながら

吸引する。

f)

最後の洗浄の後,ガラスろ過器を吸引して,できる限り乾燥させる。その後,ガラスろ過器を80 ℃

の乾燥器(8.2.2.6参照)で1時間乾燥させてから,デシケータ中で冷却して1 mgのけたまで質量(m19)

をはかる。

1 実験用ジャッキ

2 マグネチックスターラ

3 流動パラフィン

4 シリコーンオイル浴(105 ℃)

図2−マグネチックスターラを備えた恒温槽

13

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.5

試験結果の表示

不溶性硫黄の熱転化量RAは,次の式(10)によって算出し,結果を質量分率(%)で表す。

1

ts

17

18

19

1

ts

A

100

100

)

(

IS

m

m

m

IS

R

×

×

−

−

=

············································· (10)

ここに,

m17: 試料の質量(g)

m18: ガラスろ過器の質量(g)

m19: ガラスろ過器と不溶性硫黄の残さ(g)

ISts1: 7.2.3.1で算出した全試料の質量に対する不溶性硫黄の含

有量

8.3

B法

8.3.1

原理

試料を105 ℃に設定した示差走査熱量計(DSC)で10分間加熱した後,不溶性硫黄から可溶性硫黄へ

転化した量を高速液体クロマトグラフ法(HPLC法)で定量する。

8.3.2

器具及び装置

器具及び装置は,次による。

8.3.2.1 示差走査熱量計(DSC) DSCは,製造業者の仕様に従い,かつ,温度標準試料としてインジウ

ムを用いて校正したもの。

8.3.2.2 高速液体クロマトグラフ(HPLC) HPLCは,プログラムに従って溶離液を送液する二つのポン

プ,可変波長紫外吸収検出器,記録計及び積算計を備えたもの。

8.3.2.3 HPLC分離カラム カラムは,逆相形のもの。

8.3.2.4 全量フラスコ フラスコは,100 cm3のものを1個及び20 cm3のものを7個用意する。

8.3.3

試薬

試薬は,次による。

8.3.3.1 ジクロロメタン ジクロロメタンは,JIS K 8161に規定するもの。

8.3.3.2 硫黄(可溶性硫黄) 硫黄は,JIS K 8088に規定するもの。

8.3.3.3 メタノール メタノールは,HPLC分析用を用いる。

8.3.3.4 水 水は,HPLC分析用を用いる。

8.3.4

クロマトグラフ分析の条件

分析の条件は,次による。パーセントは,それぞれ体積分率を示す。

ポンプA:メタノール100 %

ポンプB:メタノール60 %,水40 %

流量:ポンプA 80 %,ポンプB 20 %

全流量:2 cm3/min

測定波長:275 nm

カラムオーブン:40 ℃

注入量:50 mm3(20 mm3でも許容し得る)。ただし,検量線の作成(8.3.5参照)と実際の定量(8.3.7

及び8.3.8)では,同じ注入量とする必要がある。

分析条件は,硫黄のピークの分解能が高いものであれば,他の条件を採用することも可能である。

8.3.5

可溶性硫黄の検量線の作成

検量線の作成は,次による。

a) 可溶性硫黄(8.3.3.2参照)30 mgを,100 cm3の全量フラスコ(8.3.2.4参照)にはかりとる。

14

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ジクロロメタン(8.3.3.1参照)50 cm3を加え,可溶性硫黄が溶けるまで振とうする。

ジクロロメタンをフラスコの標線まで加える。

c) この溶液から,1 cm3,2 cm3,3 cm3,5 cm3,7 cm3,10 cm3及び15 cm3を,各々20 cm3の全量フラス

コ(8.3.2.4参照)に分取する。

d) 各フラスコの標線までジクロロメタンを加える。

各溶液を50 mm3(又は20 mm3)ずつ,高速液体クロマトグラフ(8.3.2.2参照)に注入する。

e) 可溶性硫黄のピーク面積を算出する。

f)

相当する面積に対する各フラスコの中の可溶性硫黄の全量をプロットする。

コンピュータを用いるか,又は図形的に曲線でつないで,最もよく適合する曲線を見つけ出す。

狭い範囲内ならば,二つの標準溶液によって直線関係として定義できる場合もある。

8.3.6

示差走査熱量計(DSC)の試験条件

示差走査熱量計(DSC)の試験条件は,次による。

開始温度:40 ℃

終了温度:105 ℃

昇温速度:50 ℃/min

105 ℃での保持時間:10分

冷却速度:50 ℃/min

試料を50 ℃/minで冷却できるような冷却装置が熱量計に備わっていない場合は,加熱時間が終了した

ら直ちに熱量計の試料室をあける。できるだけ速やかに試料小皿の中身を,溶媒10 cm3を入れた20 cm3

の全量フラスコに移す。

8.3.7

初期可溶性硫黄含有量の試験の手順

試験の手順は,次による。

a) 試料10 mg(m20)を20 cm3の全量フラスコヘはかりとる。

b) フラスコに10 cm3のジクロロメタン(8.3.3.1参照)を加え,フラスコを5分間振とうする。

ジクロロメタンをフラスコの標線まで加え,そのまま2時間放置する。

c) 調製した溶液を50 mm3(又は20 mm3),HPLC分離カラム(8.3.2.3参照)に注入する。このとき,検

量線作成時の注入量と同じ量を注入する。

d) 可溶性硫黄のピーク面積を算出する。

e) 検量線を使って,フラスコ内の可溶性硫黄の量(m21)を定量する。

初期可溶性硫黄の含有量SS0は,次の式(11)によって算出し,結果を質量分率(%)で表す。

100

20

21

0

×

=mm

SS

········································································(11)

ここに,

m20: 試料の質量(g)

m21: 初期可溶性硫黄の質量(g)

8.3.8

10分間加熱後可溶性硫黄含有量の試験の手順

試験の手順は,次による。

a) 試料10 mg(m22)を,DSCの試料小皿にはかりとる。

b) 試料小皿にふたをせずに,熱量計の試料室へ入れる。

c) DSCの試験条件(8.3.6参照)をスタートする。

d) 試験が終了したら,試料小皿の中身をジクロロメタン(8.3.3.1参照)10 cm3を入れた20 cm3の全量フ

15

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ラスコ(8.3.2.4参照)に移し,フラスコを5分間振とうする。

ジクロロメタンをフラスコの標線まで加え,そのまま2時間放置する。

e) 調製した溶液を50 mm3(又は20 mm3),HPLC分離カラム(8.3.2.3参照)に注入する。このとき,検

量線作成時の注入量と同じ量を注入する。

f)

可溶性硫黄のピーク面積を算出する。

g) 検量線を使って,フラスコ内の可溶性硫黄の量(m23)を定量する。

10分間加熱後の,試料中の可溶性硫黄の含有量SS10は,次の式(12)によって算出し,結果を質量分率(%)

で表す。

100

22

23

10

×

=m

m

SS

······································································ (12)

ここに,

m22: 試料の質量(g)

m23: 10分間加熱後の可溶性硫黄の質量(g)

8.3.9

試験結果の表示

不溶性硫黄の熱転化量RBは,次の式(13)によって算出し,結果を質量分率(%)で表す。

100

)

100

(

)

(

0

0

10

B

×

−

−

−

=

OSH

SS

SS

SS

R

······················································ (13)

ここに,

SS0: 初期可溶性硫黄の含有量(8.3.7参照)

SS10: 10分間加熱後の可溶性硫黄の含有量(8.3.8参照)

OSH: 試料中のオイル含有量であり,質量分率(%)で表し

たもの(6.3.3参照)

8.4

精度

精度については,附属書JCに示す。

9

80 ℃加熱減量の求め方

9.1

原理

試料を80 ℃の乾燥器に入れて加熱し,冷却後の試料の減量をはかって質量減分を求める。試験方法と

して次に示す二つの方法がある。

a) A法:3時間乾燥する方法(9.3.1参照)

b) B法:一定質量になるまで乾燥する方法(9.3.2参照)

9.2

器具及び装置

器具及び装置は,次による。

9.2.1 はかり瓶 はかり瓶は,JIS R 3503に規定する筒形はかり瓶で呼び寸法φ60 mm×75 mmのもの。

9.2.2 乾燥器 乾燥器は,温度を(80±2)℃に制御することが可能なもの。

9.2.3 デシケータ

9.3

試験の手順

試験の手順は,次による。

はかり瓶及びその栓を(80±2)℃の乾燥器で2時間乾燥し,デシケータ(9.2.3参照)内で室温まで放

冷後,質量を1 mgのけたまではかる。そのとき,はかり瓶の栓は,少しずらしておくか又は外して同時

に乾燥する。

試料約50 g(m24)をはかり瓶(9.2.1参照)に採り,栓をして質量を1 mgのけたまではかる。

次のA法又はB法に従って,試験を行う。

16

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.1

A法

試料の入ったはかり瓶,栓及び時計皿を(80±2)℃に調整した乾燥器に入れて3時間乾燥させる。

時計皿の直径は,はかり瓶の直径よりもわずかに大きいものを用いる。

乾燥終了後,時計皿ではかり瓶を覆い,栓とともにデシケータ内に入れ室温まで放冷後,はかり瓶に栓

をして質量を1 mgのけたまではかる。

9.3.2

B法

9.3.2.1 試料の入ったはかり瓶,栓及び時計皿を(80±2)℃に調整した乾燥器に入れて3時間乾燥させる。

乾燥後,時計皿ではかり瓶を覆い,栓とともにデシケータ内に入れる。

室温まで放冷後,はかり瓶に栓をして質量を1 mgのけたまではかる。

9.3.2.2 9.3.2.1の操作を繰り返す。2回の質量差が5 mg以下の場合は,最後にはかった質量を恒量として

記録する。2回の質量差が5 mgを超えた場合は,連続2回の質量差が5 mg以下になるまで,9.3.2.1の操

作を繰り返し,最後にはかった質量を恒量として記録する。

合計15時間の乾燥後にも恒量とならない場合は,最後にはかった質量(m25)を恒量として記録する。

9.4

試験結果の表示

加熱減量Lは,次の式(14)によって算出し,結果を質量分率(%)で表す。

100

24

25

24

×

−

=

m

m

m

L

··································································· (14)

ここに,

m24: 乾燥前の試料の質量(g)

m25: 乾燥後の試料の質量(g)

9.5

精度

精度については,附属書JDに示す。

10 灰分の求め方

10.1 原理

乾燥硫黄を空気中でゆっくりと燃焼させる。電気炉に入れ850〜900 ℃で加熱し,冷却後の残留物の質

量をはかって,灰分を求める。

10.2 器具及び装置

器具及び装置は,次による。

10.2.1 磁製るつぼ るつぼは背の高い形のもの。

10.2.2 ホットプレート又はガスバーナ及び三角架

10.2.3 電気炉 炉は,850〜900 ℃に温度が調整できるもの。

10.2.4 排気フード

10.3 試験の手順

試験の手順は,次による。

10.3.1 磁製るつぼ(10.2.1参照)をあらかじめ850〜900 ℃で10分以上加熱し,デシケータ内で室温ま

で放冷後,質量を1 mgのけたまではかる。

10.3.2 試料約10 g(m26)を磁製るつぼにとり,質量を1 mgのけたまではかる。

10.3.3 試料を入れた磁製るつぼを,約200 ℃に加熱したホットプレート(10.2.2参照)(又はガスバーナ

上の三角架)上に置き,硫黄を緩やかに融解させる。完全に融解したら,小さいガス炎(例えば,ガスバ

ーナ)で硫黄に火をつける。加熱温度を調整し,硫黄の燃焼を維持するのに十分な温度で,1時間硫黄を

17

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ゆっくりと燃焼させる。この操作は,二酸化硫黄ガスの排出のため,試験室の排気フード(10.2.4参照)

内で実施する。

10.3.4 硫黄を完全に燃焼させた後,850〜900 ℃に調節した電気炉(10.2.3参照)に入れ,一定時間放置

する。

10.3.5 磁製るつぼを電気炉から取り出し,デシケータ内で室温まで放冷し,質量を1 mgのけたまではか

る。

10.3.6 磁製るつぼを電気炉に戻し,10.3.4及び10.3.5の操作を繰り返す。2回の質量差が5 mg以下の場

合は,最後にはかった質量を記録する。2回の質量差が5 mgを超えた場合は,連続2回の質量差が5 mg

以下になるまで,10.3.4及び10.3.5の操作を繰り返し,最後にはかった質量(m27)を記録する。

10.4 試験結果の表示

乾燥硫黄の灰分Aは,次の式(15)によって算出し,結果を質量分率(%)で表す。

100

26

27×

=m

m

A

········································································ (15)

ここに,

m26: 試料の質量(g)

m27: 加熱灰化後の質量(g)

10.5 精度

精度については,附属書JDに示す。

11 酸性分の求め方

11.1 概要

この試験方法は,硫黄中の酸性分を求める方法で,硫酸(H2SO4)換算0.01 %以上の酸性分を含む製品

に適用する。

11.2 原理

試料に,2-プロパノール及び水を加えて酸性物質を抽出し,フェノールフタレインを指示薬として抽出

物を水酸化ナトリウム標準液で滴定する。

11.3 試薬

試薬は,次による。

水は,JIS K 0050の8.1(水及び試薬)に規定する種別A3又はA4のいずれかを用いる。

11.3.1 2-プロパノール 2-プロパノールは,JIS K 8839に規定するもの。あらかじめ,煮沸,冷却し,JIS

K 8799に規定するフェノールフタレインを用いて調製した,フェノールフタレイン指示薬存在下で中和し

たものを用いる。

11.3.2 水酸化ナトリウム標準液 水酸化ナトリウム濃度0.1 mol/dm3標準液は,JIS K 8576に規定する水

酸化ナトリウムで調製したもの。使用直前に調製し,標定する。

11.3.3 フェノールフタレイン フェノールフタレイン濃度10 g/dm3のエタノール溶液は,JIS K 8799に規

定するフェノールフタレイン1 gを,JIS K 8101に規定する99.5 %(体積)エタノール60 cm3に溶解し,

水で100 cm3に薄めたものを用いる。

11.4 試料の採取方法

JIS K 5600-1-2による。未乾燥試料をすりつぶして,呼び目開き250 μmのふるいを通過したものから,

試験試料を準備する。

18

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.5 試験の手順

試験の手順は,次による。

11.5.1 試料約25 g(m28)を,すり合わせガラス栓付きの250 cm3の三角フラスコに,0.1 gのけたまでは

かりとる。

11.5.2 試料の入った三角フラスコに,25 cm3の2-プロパノール(11.3.1参照)を加えて栓をし,硫黄が完

全に湿潤するまで振った後,50 cm3の水を加え,栓をして再び2分間振る。

ときどき振りながら20分間放置する。フェノールフタレイン溶液(11.3.3参照)を数滴加え,水酸化ナ

トリウム標準液(11.3.2参照)で滴定しピンク色が変わらなくなる点を終点とする。

11.6 試験結果の表示

酸性分ACは,次の式(16)によって算出し,結果を質量分率(%)で表す。

28

2

28

2

49

.0

100

049

.0

10

1

m

V

m

V

AC

×

=

×

×

×

=

············································ (16)

ここに,

V2: 定量に使用された水酸化ナトリウム標準液の体積(cm3)

m28: 試料の質量(g)

0.049: 1 mol/dm3水酸化ナトリウム標準液1 cm3に相当する硫酸

(H2SO4)の質量(g)

12 試験報告

試験報告には,次の項目を記載しなければならない。

a) この規格の名称及び試験方法(複数試験方法がある場合は,適用した試験方法を記載する。)

b) 試料の同定に必要なあらゆる情報

c) 試験結果

1) 全硫黄含有量

2) ふるい残分

3) オイル処理硫黄のオイル含有量

4) 不溶性硫黄含有量

5) 不溶性硫黄の熱転化量

6) 80 ℃加熱減量

7) 850〜900 ℃灰分

8) 酸性分

d) 試験年月日

e) この試験方法との相違点

19

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ゴム用配合剤−硫黄の代表特性値

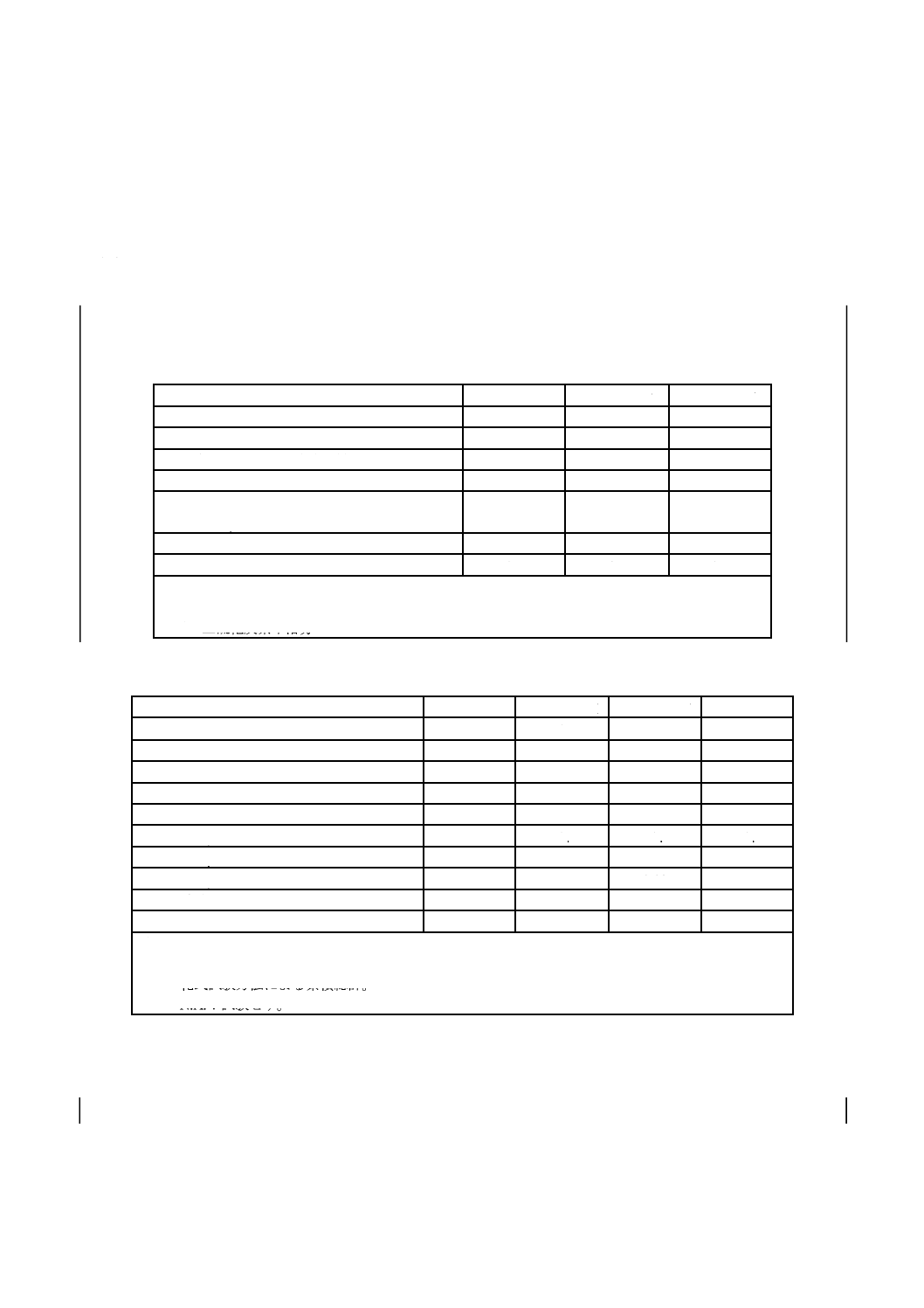

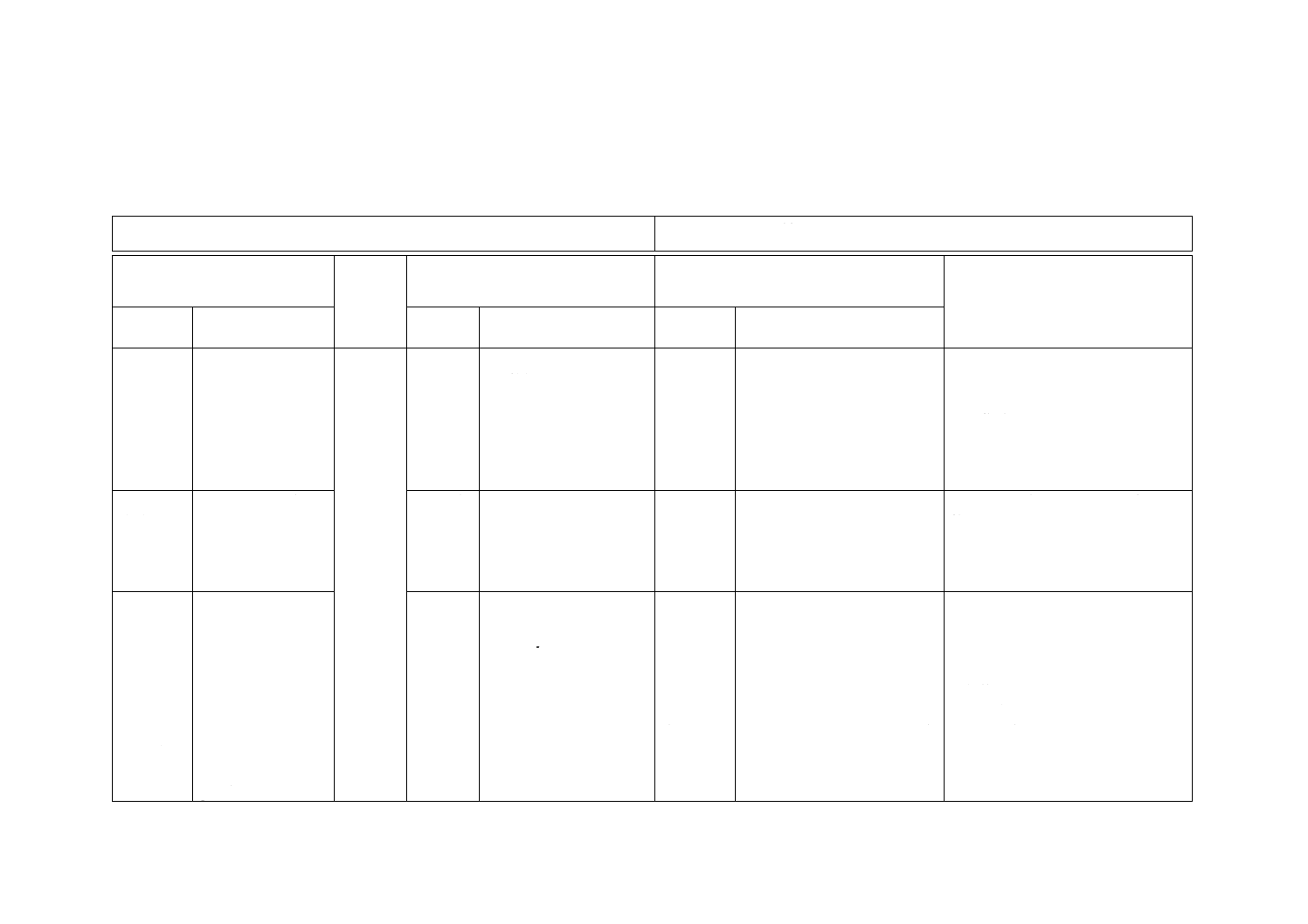

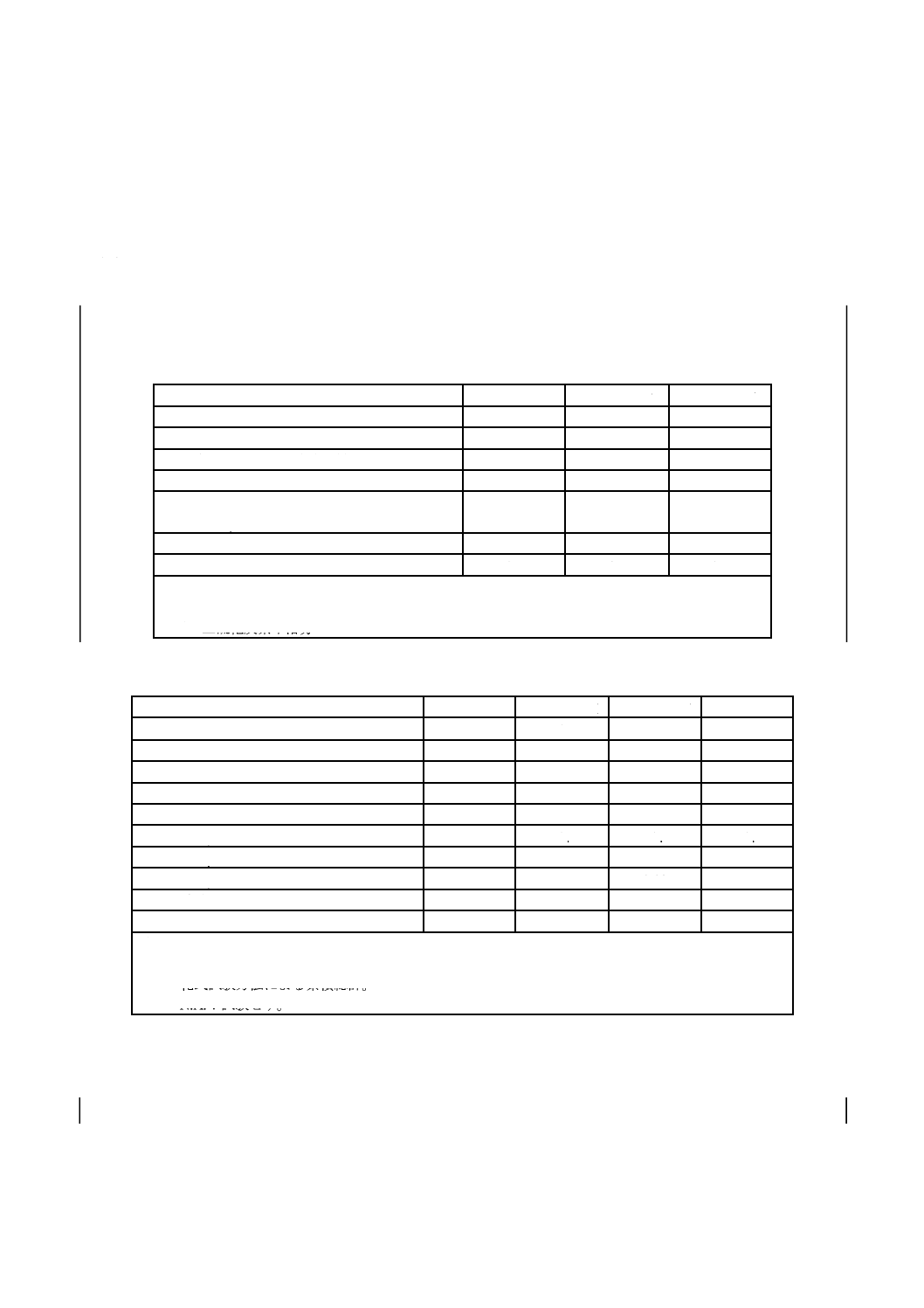

A.1 粉末硫黄(可溶性硫黄)の代表特性値

表A.1及び表A.2に,ゴム用配合剤として用いる粉末硫黄(可溶性硫黄)の代表特性値を示す。

表A.1は日本で生産しているグレード,表A.2はISO規格記載のグレードである。

表A.1−粉末硫黄(可溶性硫黄)の代表特性値(1)

特性

グレードS

グレードT

グレードV

オイル含有量の公称値[質量分率(%)]

0

1.5

5

酸性分[硫酸換算,質量分率(%)]最大値

0.03

0.03

0.03

加熱減量[質量分率(%)]最大値

0.5

0.5

0.5

灰分[質量分率(%)]最大値a)

0.1

0.1

0.1

ふるい残分[質量分率(%)]

150 μm,最大値

0.1

0.1

0.1

オイル含有量[質量分率(%)]

0

1.5±0.5

5.0±1.0

不溶性硫黄含有量[質量分率(%)]最大値b)

0.5

0.5

0.5

注a) 炭酸マグネシウム,シリカなどの無機物質で処理した硫黄の場合は,灰分の値がここに示

された値とは異なる値を示すことがある。

b) 二硫化炭素不溶分

表A.2−粉末硫黄(可溶性硫黄)の代表特性値(2)

特性

グレードW

グレードX

グレードY

グレードZ

オイル含有量の公称値[質量分率(%)]

0

1

2.5

5

酸性分[硫酸換算,質量分率(%)]最大値

0.05

0.05

0.05

0.05

加熱減量[質量分率(%)]最大値

0.30

0.45

0.50

0.55

灰分[質量分率(%)]最大値a)

0.40

0.40

0.40

0.40

ふるい残分[質量分率(%)]

63 μm,最大値b)

20

N.A. c)

N.A. c)

N.A. c)

125 μm,最大値b)

0.2

0.2

0.2

0.2

180 μm,最大値

0.02

0.02

0.02

0.02

オイル含有量[質量分率(%)]

0

1±0.25

2.5±0.5

5±0.75

ひ素(mg/kg)最大値

5

5

5

5

注a) 炭酸マグネシウム,シリカなどの無機物質で処理した硫黄の場合は,灰分の値がここに示された

値とは異なる値を示すことがある。

b) 乾式試験方法による累積総計。

c) N.A.:試験せず。

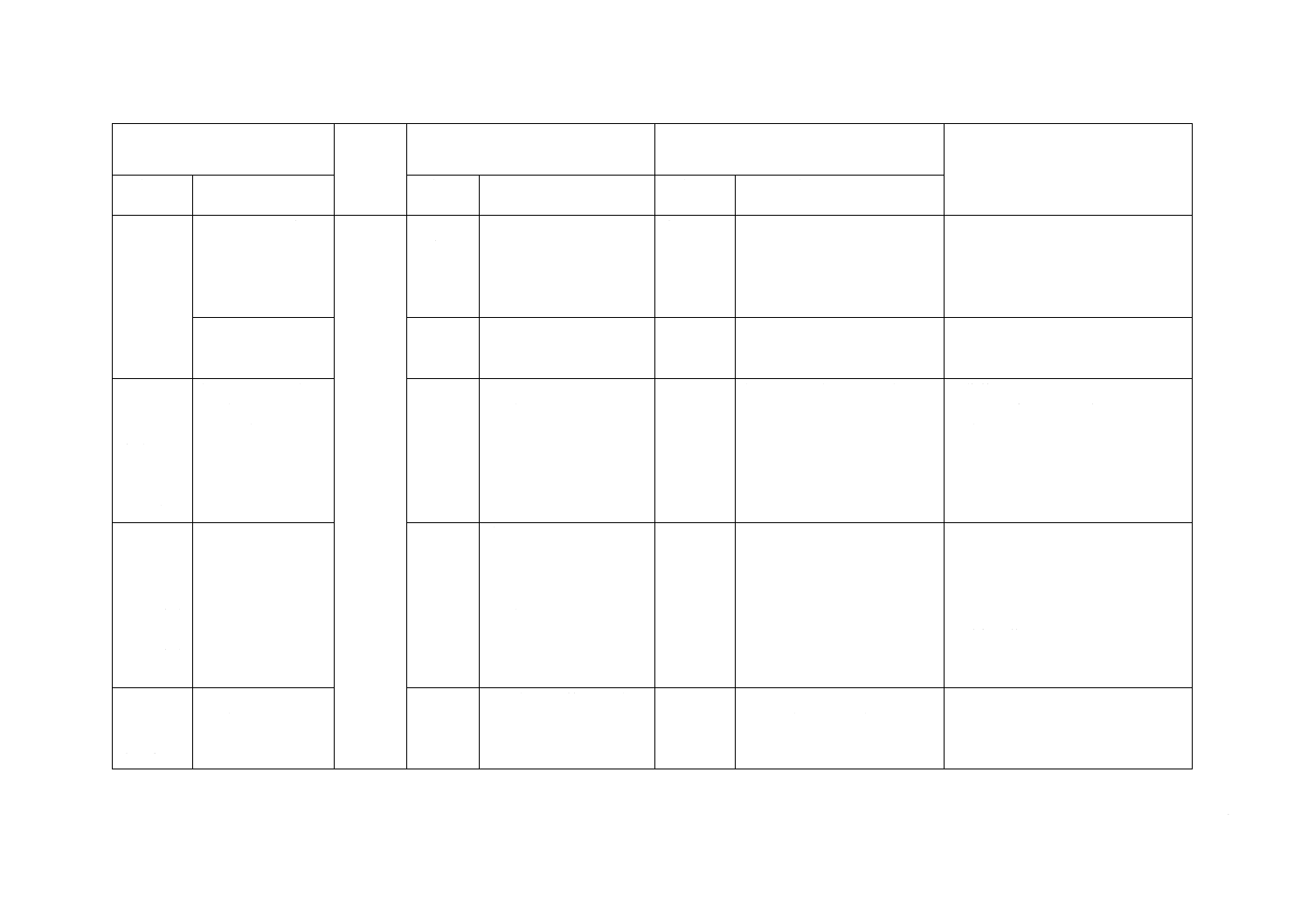

A.2 不溶性硫黄の代表特性値

表A.3及び表A.4に,ゴム用配合剤として用いる不溶性硫黄の代表的特性値を示す。

表A.3は日本で生産しているグレード,表A.4はISO規格記載のグレードである。

20

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.3−不溶性硫黄の代表的特性値(1)

特性

グレードB

グレードC

グレードD

グレードE

不溶性硫黄含有量の公称値[質量分率(%)]

80

70

60

55

酸性分[硫酸換算,質量分率(%)]最大値

0.05

0.05

0.1

0.1

加熱減量[質量分率(%)]最大値

0.5

0.5

1.0

1.0

灰分[質量分率(%)]最大値a)

0.1

0.1

0.2

0.2

ふるい残分[質量分率(%)]

150 μm,最大値

0.1

0.1

0.2

0.2

全硫黄含有量[質量分率(%)]

90±1

80±1

N.A. b)

90±1

オイル含有量[質量分率(%)]

10±1

20±1

N.A. b)

10±1

熱転化量(全硫黄含有量に対する)

[質量分率(%)],最大値

15

15

N.A. b)

N.A. b)

注a) 炭酸マグネシウム,シリカなどの無機物質で処理した硫黄の場合は,灰分の値がここに示された

値とは異なる値を示すことがある。

b) N.A.:試験せず。

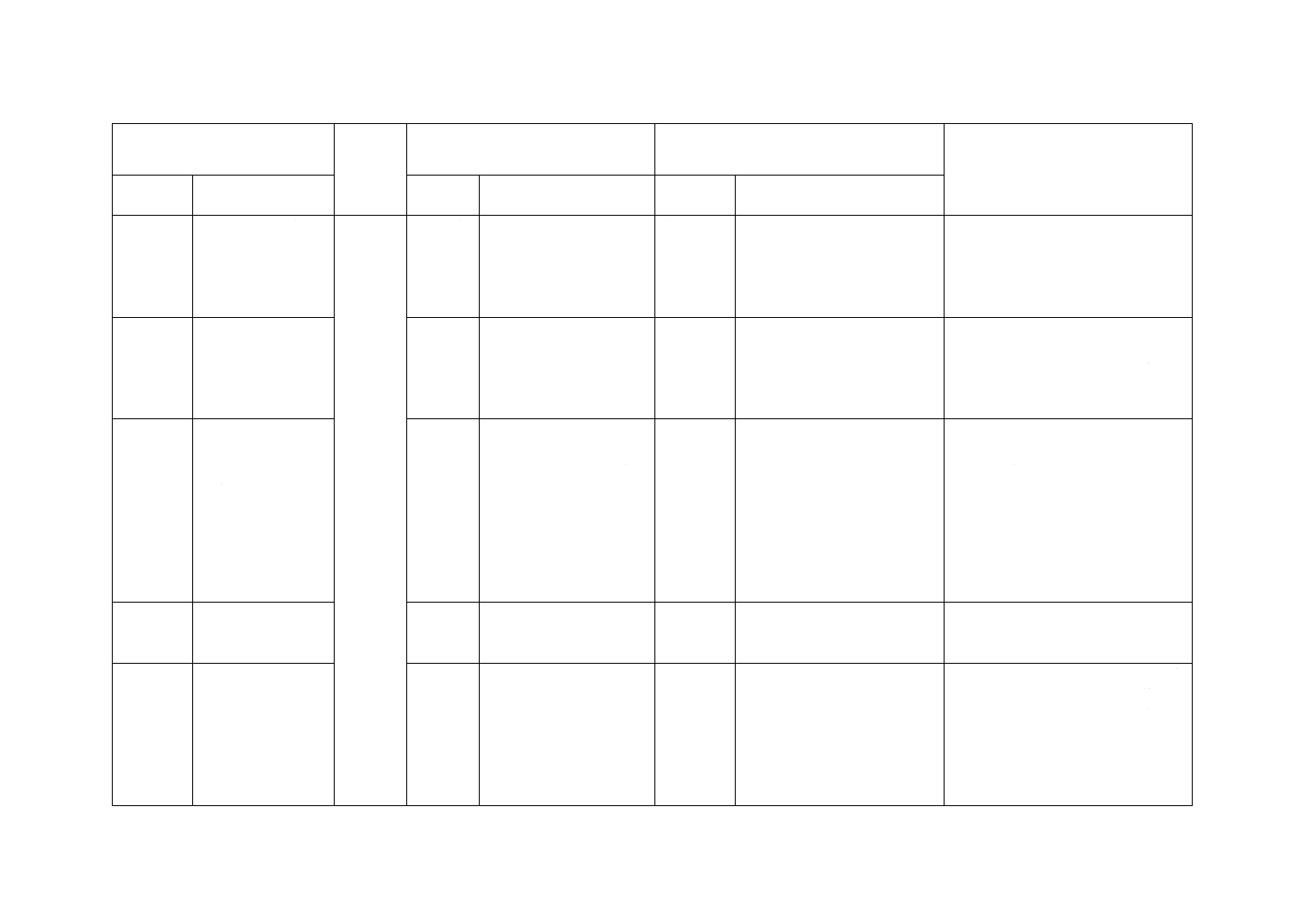

表A.4−不溶性硫黄の代表的特性値(2)

特性

グレードF グレードG グレードL グレードM グレードN グレードP

不溶性硫黄含有量の公称値

[質量分率(%)]

75

63

90

70

50

40

酸性分[硫酸換算,質量分率(%)]

最大値

0.40

0.01

0.50

0.40

0.35

0.25

加熱減量[質量分率(%)]最大値

0.50

0.20

0.50

0.55

0.60

0.65

灰分[質量分率(%)]最大値a)

0.30

0.01

0.30

0.30

0.30

0.30

ふるい残分[質量分率(%)]

63 μm,最大値b)

N.A. c)

N.A. c)

4

N.A. c)

N.A. c)

N.A. c)

125 μm,最大値b)

N.A. c)

N.A. c)

0.2

0.2

0.2

0.2

180 μm,最大値

0.1

0.2

0.02

0.02

0.02

0.02

全硫黄含有量[質量分率(%)]

80±1

99(最小値) 99(最小値)

80±1

65±1

50±1

オイル含有量[質量分率(%)]

20±1

0

0

20±1

35±1

50±1

熱転化量(全硫黄含有量に対する)

[質量分率(%)],最大値

25

50

50

50

50

50

ひ素(mg/kg)最大値

5

5

5

5

5

5

注a) 炭酸マグネシウム,シリカなどの無機物質で処理した硫黄の場合は,灰分の値がここに示された値とは異な

る値を示すことがある。

b) 乾式試験方法による累積総計。

c) N.A.:試験せず。

21

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

ふるい残分の求め方−乾式試験方法

JA.1 原理

試料を指定された呼び目開きをもつふるいにかけ,ふるい上に残った残留物の質量をはかる。

JA.2 器具及び装置

器具及び装置は,次による。

JA.2.1 試験用ふるいの構成 ふるいの構成は,直径約200 mmでふた及び受け皿を備えたJIS Z 8801-1

に規定する各々180 μm,125 μm及び63 μmの三つのふるいとする。これらのふるいは,ステンレス鋼線

から成り,すきまから粉末が漏れないように互いに密着していなければならない。

JA.2.2 ふるい振動機 振動機は,JA.2.1に規定するふるいに適合し,回転運動及び往復運動が可能で,

望ましくは,自動時間計測器の付いているもの。

JA.2.3 平たいはけ(刷毛) はけは,らくだの毛又は同等材質で幅約25 mmのもの。

JA.2.4 はかり瓶 はかり瓶は,容量約10 cm3のもの2個,約100 cm3のもの1個でそれぞれ栓が付いて

いるもの。

JA.2.5 A4サイズの光沢紙

JA.2.6 ゴムで被覆された軽量のハンマ

JA.3 試験の手順

試験の手順は,次による。

a) 3個のふるい(JA.2.1参照)は,平たいはけ(JA.2.3参照)で掃除して,逆さにして上から圧縮空気

を吹き付けながらふるいをたたいて網目に詰まった粒子を追い出し,前の試験の残留物を完全に除去

する。

b) 孔径の最も大きなふるい(180 μm)を最上段として,中段が中間の孔径のふるい(125 μm),最下段

が孔径の最も小さなふるい(63 μm)となるように,3個のふるいを積み重ねる。また,最下段のふる

いの下に適合する受け皿を取り付ける。

c) JIS K 5600-1-2によって,ステンレス鋼製のサンプリング用具で試料を採取後,微細な粒子と粗大な

粒子とが均一に混ざり合うようにする。そこから約50 gの試料を,100 cm3のはかり瓶(JA.2.4参照)

に採取し,0.1 gのけたまではかる。このようにして,得られた試料を最上段のふるいの上に入れてふ

たをする。空のはかり瓶の質量をはかり,その差を試料の質量(m1)とする。

d) 使用可能ならば,積み重ねたふるいを振動機(JA.2.2参照)に取り付け,3 Hz(1秒間に3回の振動

速度)で5分間振動させた後,振動機から取り外す。振動機が使用できない場合には,積み重ねたふ

るいを速度3 Hz,振幅150 mmで5分間水平に手で揺する。このとき,1分間ごとに手を止めて積み

重ねたふるいの基部をゴムで被覆された軽量のハンマ(JA.2.6参照)でたたいて,ふるいの付着物を

取り除くようにする。

e) その後,ふたを除去し最上段のふるい(180 μm)を点検する。最上段のふるいの上に残留物があれば,

もろい塊を平たいはけ(JA.2.3参照)を用いて軽く砕く。ふたを元どおり締めて最上段のふるいを取

22

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り去り,中段のふるい(125 μm)について,その上の残留物を前と同様に軽く砕く。次に前のように

積み戻してから,機械又は手動によって前と同一方法で,更に5分間振動する。

f)

ふるいの積み重ねを完全に外して,各ふるい上の残留物を,すべて各々乾燥した清浄なはかり瓶へ注

意深く移す。はかり瓶は,あらかじめ空質量を1 mgのけたまではかっておく。10 cm3のはかり瓶は,

180 μm及び125 μmのふるい上の残留物に用い,100 cm3のはかり瓶は,63 μmふるい上の残留物に用

いる。残留物をすべてはかり瓶へ移すために,各ふるい上の残留物を光沢紙(JA.2.5参照)の上に注

意深く移し,ふるいを紙の上で逆さにして,ゴムで被覆された軽量のハンマで軽くたたいてふるいに

詰まった粒子を取り除く。その後,ふるいを取り除いて注意深く紙を持ち上げ,紙をとい(樋)状に

して,集めた残留物を漏れないようにはかり瓶に移す。

g) 最後に,各はかり瓶及びふるい上の残留物の質量を1 mgのけたまではかり,各ふるい上の残留物の

質量(m2,m3及びm4)を算出する。

JA.4

試験結果の表示

180 μmのふるい残分Dr1は,次の式(JA.1)によって算出し,結果を質量分率(%)で表す。

100

1

2

1r

×

=m

m

D

······································································ (JA.1)

180 μm及び125 μmのふるい残分Dr2の総計は,次の式(JA.2)によって算出し,結果を質量分率(%)で

表す。

100

1

3

2

2r

×

+

=

m

m

m

D

································································ (JA.2)

3個すべてのふるい残分Dr3の総計は,次の式(JA.3)によって算出し,結果を質量分率(%)で表す。

100

1

4

3

2

3r

×

+

+

=

m

m

m

m

D

·························································· (JA.3)

ここに,

m1: 試料の質量(g)

m2: 180 μmのふるい上の残留物の質量(g)

m3: 125 μmのふるい上の残留物の質量(g)

m4: 63 μmのふるい上の残留物の質量(g)

23

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

ひ素含有量の求め方

JB.1 原理

試料を四塩化炭素中で溶解し,臭素及び硝酸によって酸化し,ひ素含有量を定量する。

硫酸中の亜鉛によってひ素を還元して,ひ化水素を生成させる。ジエチルジチオカルバミド酸銀のピリ

ジン溶液にひ化水素を吸収させる。吸光光度法を用いて,コロイド状に分散した銀が発生する赤紫光を吸

収曲線の最大点(波長約540 nm)で測定する。

0.5 mg/kg相当か又はそれ以上のひ素(As)を含有する硫黄に用いる。

注記 コロイド銀の生成反応は,次のとおりである。

AsH3+6Ag (DDTC)=6Ag+3H (DDTC)+As (DDTC) 3

JB.2 試薬

試薬は,次による。

水は,JIS K 0050の8.1(水及び試薬)に規定する種別A3又はA4のいずれかを用いる。

JB.2.1 硫酸 硫酸濃度7.5 mol/dm3溶液は,JIS K 8951に規定する硫酸で調製したもの。

JB.2.2 硝酸 硝酸68 %(質量分率)溶液は,JIS K 8541に規定する密度(20 ℃)約1.40 g/cm3のもの。

JB.2.3 臭素 臭素は,四塩化炭素3容量,臭素(JIS K 8529に規定するもの)2容量を含む溶液。

JB.2.4 ジエチルジチオカルバミド酸銀[Ag(DDTC)]ピリジン溶液 ジエチルジチオカルバミド酸銀濃

度5 g/dm3溶液は,JIS K 9512に規定するジエチルジチオカルバミド酸銀1 gをJIS K 8777に規定するピリ

ジン(密度 約0.880 g/cm3)に溶解し,同じピリジンで全量を200 cm3に薄める。密封できる暗色のガラス

瓶に入れ,光が当たらないようにして保管する。この溶液は,2週間以内に用いなければならない。

JB.2.5 ひ素標準溶液(A) ひ素濃度100 mg/dm3の標準溶液(A)は,JIS K 8044に規定する三酸化二ひ

素(As2O3)132.0 mgを0.1 mgのけたまではかりとり,適切な容量(例えば100 cm3)のビーカに移す。JIS

K 8576に規定する水酸化ナトリウムで調製した溶液約2 cm3を加えて,上記の三酸化二ひ素を溶かす。こ

の溶液の全量を1 000 cm3の全量フラスコに移す。ビーカを数回洗い,洗浄液を全量フラスコに集め,全量

フラスコの標線まで薄めよく混合する。この標準溶液1 cm3には,ひ素100 μgを含んでいる。

JB.2.6 ひ素標準溶液(B) ひ素濃度2.5 mg/dm3の標準溶液(B)は,ひ素標準溶液(A)(JB.2.5参照)

25.0 cm3を1 000 cm3の全量フラスコに移し,標線まで薄めよく混合する。この溶液は,用いる直前に調製

する。

JB.2.7 酢酸鉛をしみこませた脱脂綿 酢酸鉛をしみこませた脱脂綿は,JIS K 8374に規定する酢酸鉛三

水和物[Pb (C2H3O2) 2・3H2O]50 gを水250 cm3に溶かす。脱脂綿をこの溶液に浸し,過剰な溶液を除去す

る。室温で真空に引きながら脱脂綿を乾燥させる。気密性容器に入れて保存する。

JB.2.8 よう化カリウム溶液 よう化カリウム濃度 150 g/m3の溶液は,JIS K 8913に規定するよう化カリ

ウム15 gを水に溶解し100 cm3に薄めてよく混合する。

JB.2.9 塩化すず(II)硫酸溶液 塩化すず(II)硫酸溶液は,JIS K 8136に規定する塩化すず(II)二水

和物(SnCl2・2H2O)40 gを水25 cm3と硫酸(JB.2.1参照)75 cm3との混合液に溶かす。

JB.2.10 亜鉛 亜鉛は,0.5〜1 mmの粒状で,JIS K 8012に規定するひ素分析用のもの,又はそれと同等

24

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のもの。

JB.3 器具及び装置

器具及び装置は,次による。

なお,ひ素の定量に用いるすべてのガラス容器は,必要な予防措置をとった上で熱濃硫酸で洗浄し,十

分に水洗した後,完全に乾燥させなければならない。

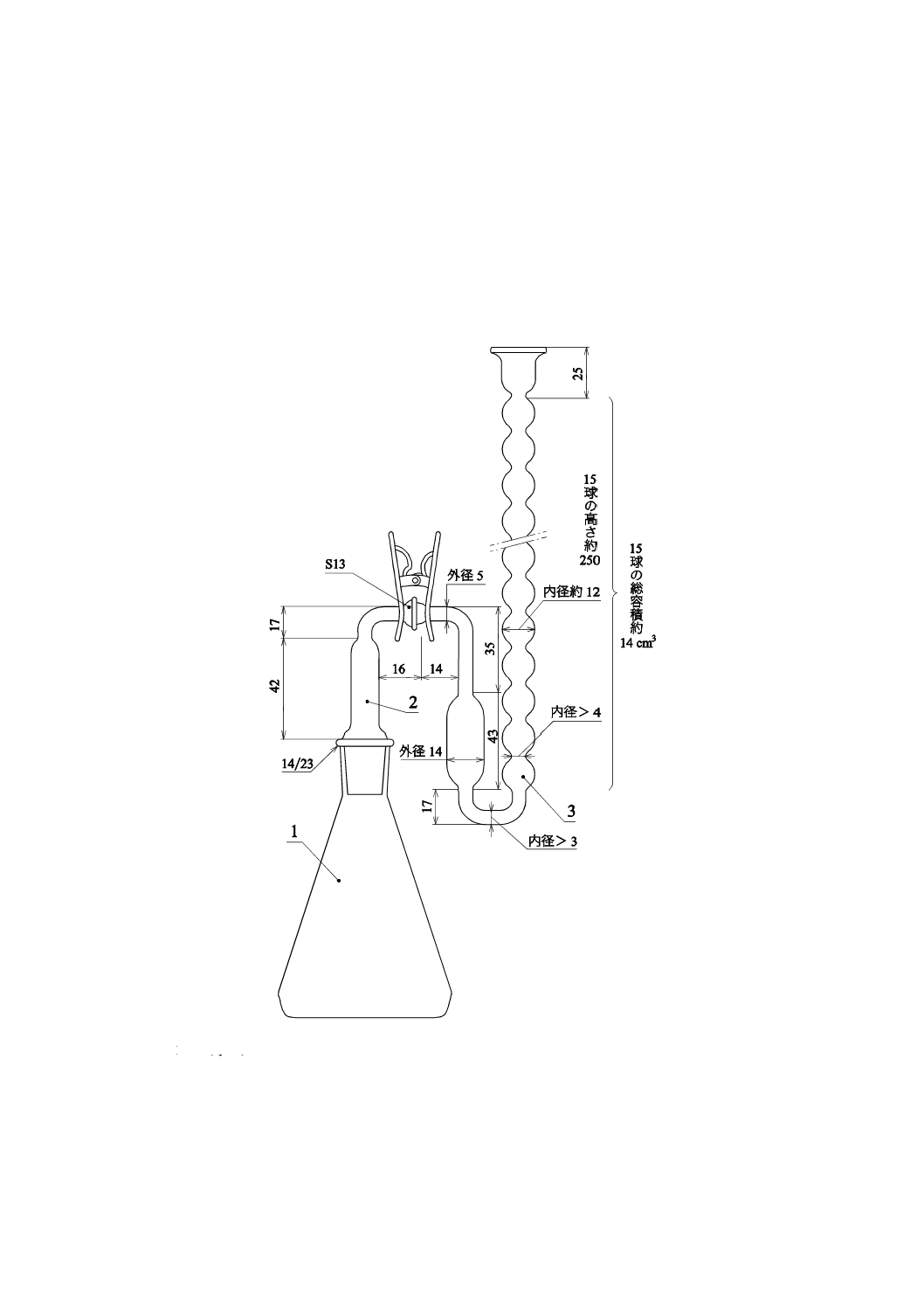

JB.3.1 すり合わせガラス器具 ガラス器具は,ひ化水素の遊離及び吸収に用いる(図JB.1参照)。

JB.3.1.1 三角フラスコ フラスコは,容量100 cm3。ひ化水素の遊離用のもの。

JB.3.1.2 導管 導管は,硫化水素トラップ用のもの。

JB.3.1.3 15球吸収容器

JB.3.2 分光光度計

JB.3.3 光電吸収計 520〜560 nmの間で透過率が最大となるフィルタを装着したもの。

JB.4 試料の採取及び調整

JIS K 5600-1-2によって採取する。約80 ℃に調整した乾燥器中で,2時間必要十分な量を乾燥させて,

試料を作製する。デシケータ中で冷却後,目開き630 μmのふるいを通過するよう細かく粉砕する。

JB.5 試験の手順

試験手順は,次による。

警告 ピリジンの毒性及び不快臭のため,注意深く,かつ,よく換気したドラフト中で扱うことが望

ましい。

JB.5.1 試料及び試験溶液の調製

JB.4に規定する試験サンプル約5 g(m1)を0.1 gのけたまではかり,適切な容量のビーカ(例えば400 cm3)

に入れる。よく換気したドラフト中で臭素溶液(JB.2.3参照)を20 cm3加える。45分間放置した後,25 cm3

の硝酸溶液(JB.2.2参照)を穏やかにかくはんしながら滴下する。この操作中,硝酸煙の急激な発生を防

ぐため,ビーカを氷水で冷却する。硫黄の酸化が不十分な場合には,臭素溶液及び硝酸溶液を数滴ずつ加

えて操作を繰り返してもよい。

過剰の臭素,四塩化炭素,硝酸を除去するために沸騰水浴中で加熱する。溶液が透明でない場合は,冷

却させて少量の硝酸溶液を加え,硝酸煙が生じなくなるまで蒸発させる。少量の水を加え砂浴上で白い硝

酸煙が発生するまで再び蒸発させる。この操作を繰り返し,硝酸化合物のこん(痕)跡を除去するため10

分間発煙させる。その後冷却し水約80 cm3で薄め,放置して冷却する。

JB.5.1.1 0.5〜10 mg/kgの範囲のひ素含有量

試験溶液(JB.5.1参照)を100 cm3の標線付き全量フラスコに移し替え,標線まで薄め混合する。この

溶液40 cm3をひ素の含有量定量用のガラス器具の三角フラスコに移し替える。2 cm3の硫酸溶液(JB.2.1

参照)を加える。

JB.5.1.2 10〜100 mg/kgの範囲のひ素含有量

試験溶液(JB.5.1参照)を500 cm3の標線付き全量フラスコに定量的に移し替え,標線まで薄め混合す

る。この溶液20 cm3をひ素の含有量定量用のガラス器具の三角フラスコに移し替える。10 cm3の硫酸溶液

(JB.2.1参照)を加え,全容量が約40 cm3となるよう必要十分な量の水を加える。

注記 試験溶液40 cm3の酸性度は,約1.9〜2 mol/dm3(おおよそ7.5 mol/dm3の硫酸溶液を10 cm3含有

25

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。)が望ましい。

JB.5.2 空試験

定量と同じ手順によって,同じ量の試薬を用いて空試験を行う。

JB.5.3 検量線の作成の手順

検量線を作成するごとに,新しいロットの亜鉛を用い,ジエチルジチオカルバミド酸銀溶液を新しく調

製しなければならない。

単位 mm

1 三角フラスコ

2 導管

3 15球吸収容器

図JB.1−すり合わせガラス器具

26

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.5.3.1 1 cmセルを用いた吸光度測定用の標準溶液の調製

表JB.1に示す体積のひ素標準溶液(B)(JB.2.6参照)を6個の三角フラスコ(JB.3.1.1参照)に取り分

ける。各フラスコに硫酸溶液(JB.2.1参照)10 cm3を加え,水を加えて全量を約40 cm3にする。よう化カ

リウム溶液(JB.2.8参照)2 cm3と塩化すず(II)溶液(JB.2.9参照)2 cm3とを加える。よく混合させた後,

15分間放置する。

表JB.1−ひ素標準溶液の体積と対応するひ素の質量

ひ素標準溶液(JB.2.6)の体積 cm3

対応するひ素の質量 μg

0 a)

0

1.00

2.5

2.00

5

4.00

10

6.00

15

8.00

20

注a) 空試験溶液

ひ化水素と一緒に硫化水素を放出することがあるので,この硫化水素を吸収するため,導管(JB.3.1.2

参照)の中に少量の脱脂綿(JB.2.7参照)を置く。ガラスすり合わせ部分にピリジンに不溶なグリースを

塗布する。ジエチルジチオカルバミド酸銀溶液(JB.2.4参照)5 cm3を吸収容器(JB.3.1.3参照)に入れ,

安全クリップを用いて吸収容器に導管を取り付ける。15分間放置した後,粒末用漏斗を用いて5 gの亜鉛

(JB.2.10参照)を三角フラスコに加える。素早く器具を図JB.1に示すように組み立てる。約45分放置し

て反応を起こさせる。吸収容器を取り外し,容器を振り混ぜて溶液中の生成した赤色の析出物を均一に分

散させる。光がない場所では,この溶液の色は約2時間安定である。この時間内に測定を行わなければな

らない。

JB.5.3.2 吸光度の測定

吸収曲線が最大となる波長(波長約540 nm)で,分光光度計(JB.3.2参照)又は適切なフィルタを取り

付けた光電吸収計(JB.3.3参照)を用いて測定を行う。いずれの場合も,測定前に,空試験溶液に対する

機器の吸光度をゼロに調整しておく。

JB.5.3.3 検量線図の作成

横軸に標準対象溶液5 cm3当たりのひ素含有量(μg)をとり,縦軸に対応する吸光度の値をとってグラ

フ用紙にプロットする。

JB.5.4 定量

三角フラスコに入った試験溶液(JB.5.1参照)40 cm3に対して,よう化カリウム溶液2 cm3と塩化すず

(II)溶液2 cm3とを加える。よく混合させた後,15分間放置する。JB.5.3.1に規定する手順によって操作

を完了する。

JB.5.4.1 吸光度の測定

空試験溶液(JB.5.2参照)に対する機器の吸光度をゼロに調整した後,JB.5.3.2に規定する方法によっ

て試験溶液の吸光度を測定する。

JB.6 試験結果の表示

検量線(JB.5.3.3参照)を用いて,光度測定の値に相当するひ素の量(m2)を求める。ひ素の量ASは,

27

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の式(JB.1)によって算出し,結果をキログラム当たりのひ素のミリグラム数で表す。

D

m

m

AS

×

=

1

2

········································································· (JB.1)

ここに,

m1: 試料量(g)

m2: この定量法で見いだしたひ素の量(μg)

D: JB.5.1.1又はJB.5.1.2に従って調製された溶液と,定量の

ために用いた分取液量(分取試料)との比

28

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

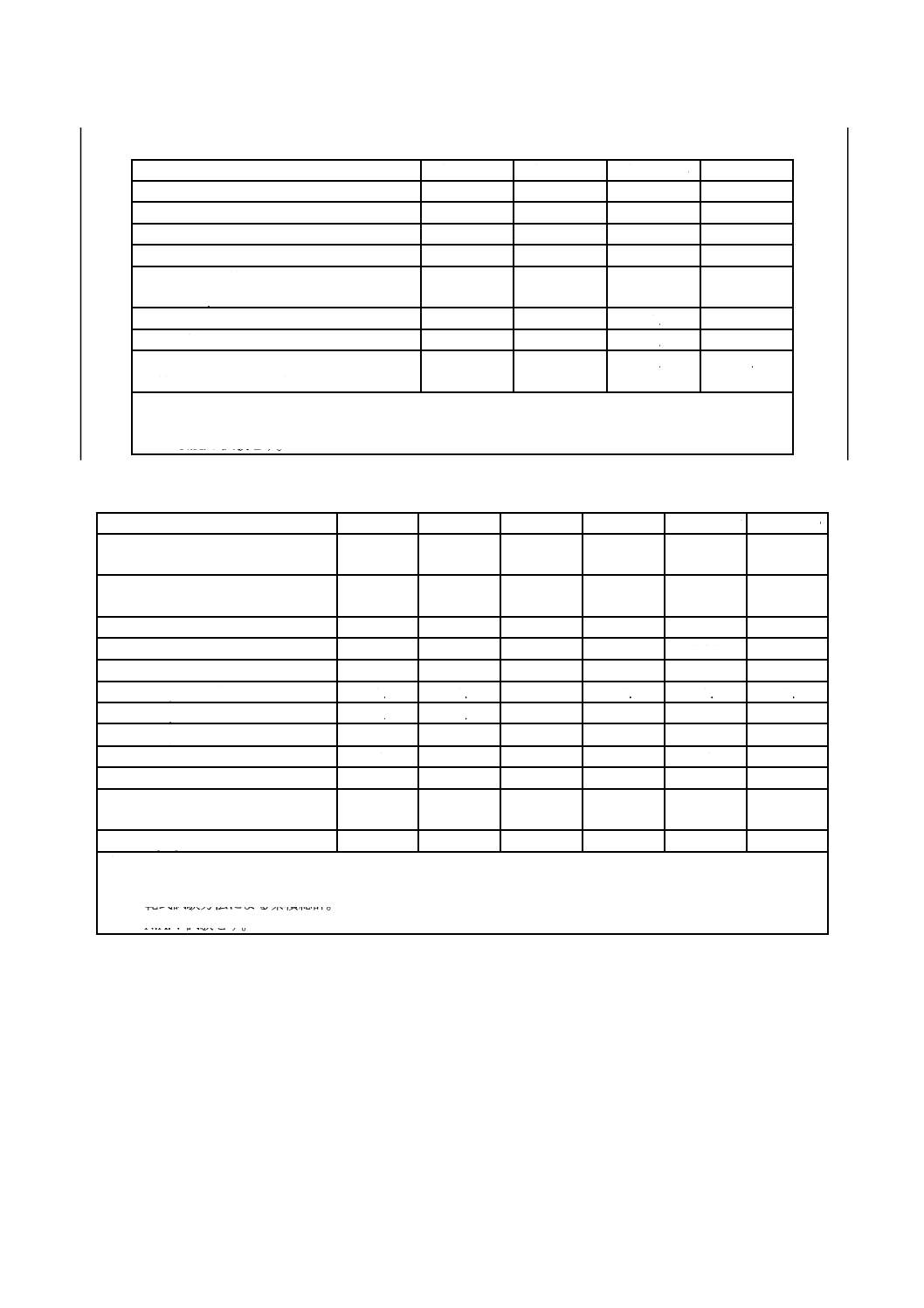

附属書JC

(参考)

試験精度−不溶性硫黄の熱転化量

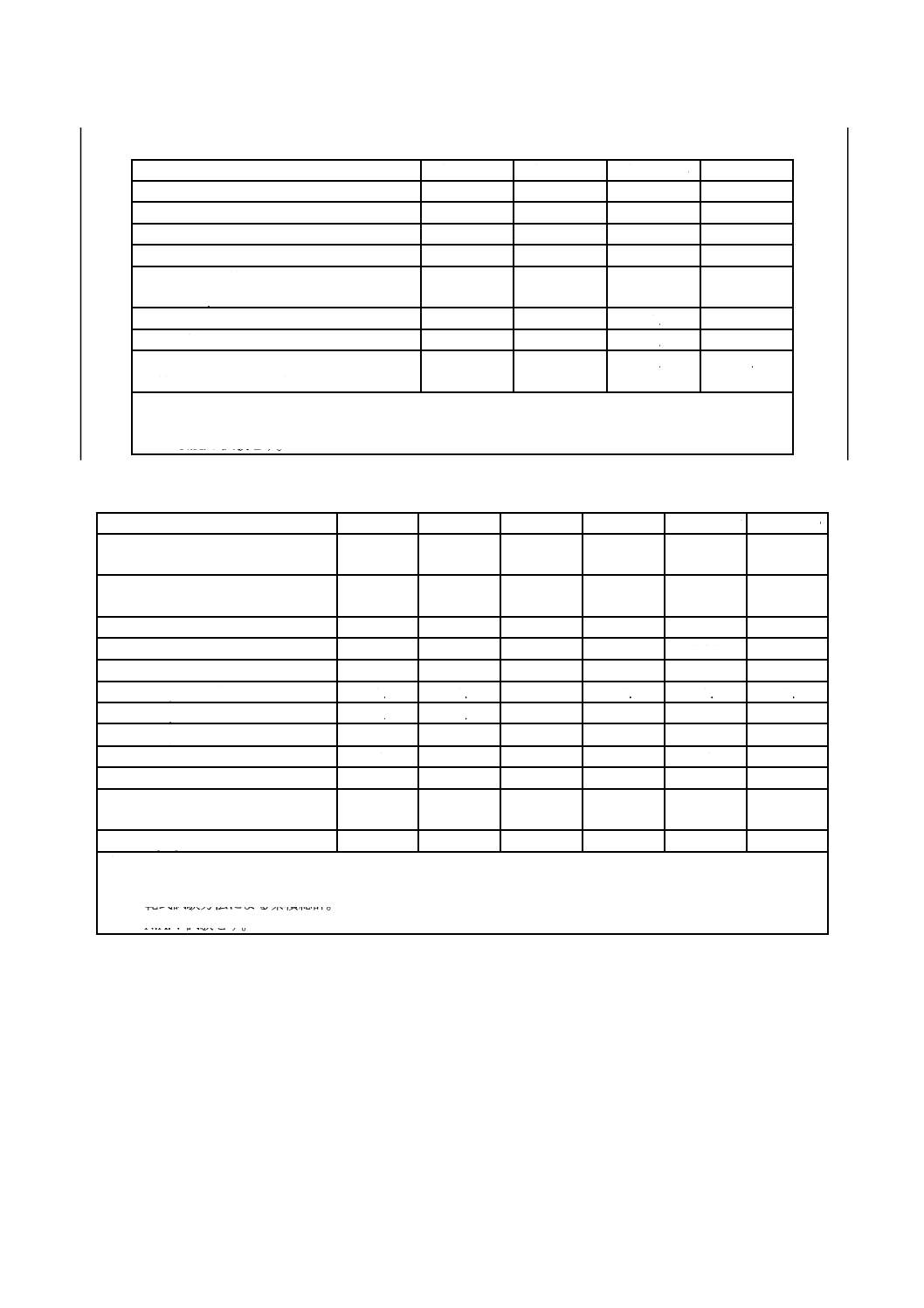

JC.1 概要

繰返し精度及び再現性を示す精度の計算は,ISO/TR 9272によって行っている。精度の概念及び用語に

ついては,それを参照。また,繰返し精度及び再現性のデータを利用するときの指針も示している。

JC.2 実験室間試験プログラム

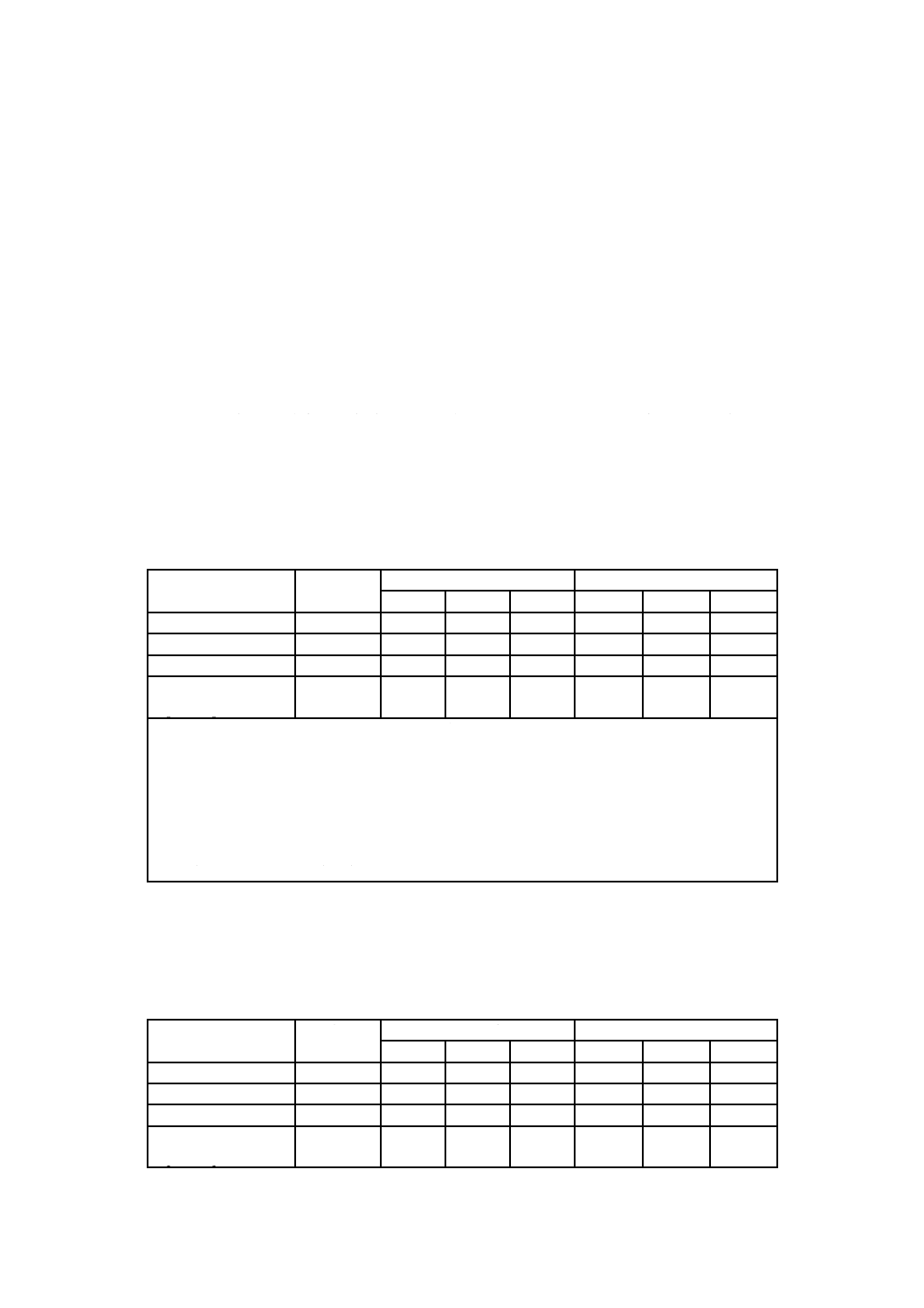

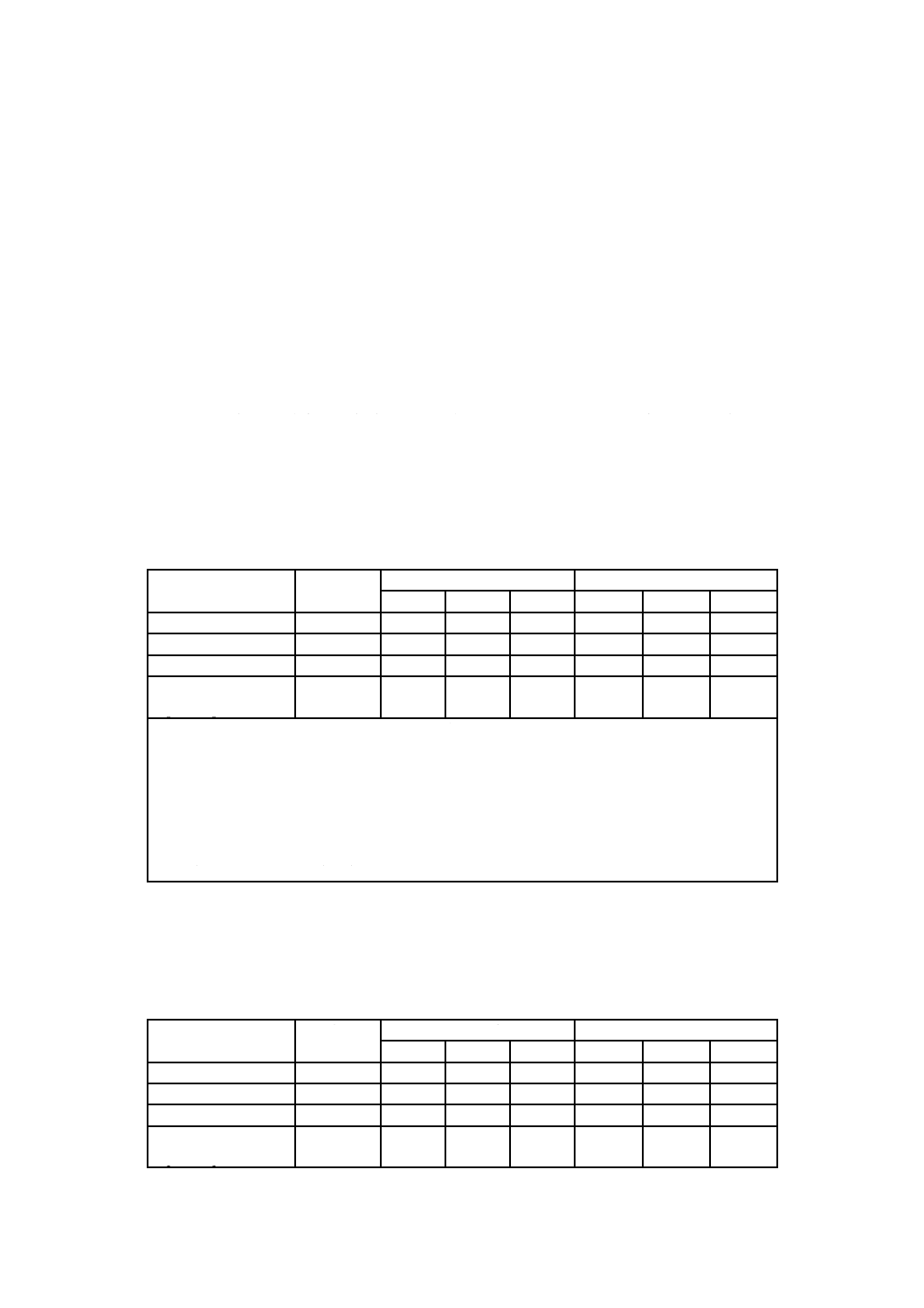

1992年タイプ1の実験室間試験プログラムを実施した。そのとき,熱転化量の異なる3種類の硫黄試料

A,B及びCをプログラムに参加した各試験機関に送り,A法及びB法の二つの方法による試験を行った。

JC.3 精度評価結果

A法の精度評価結果を表JC.1に示し,B法の精度評価結果を表JC.2に示す。

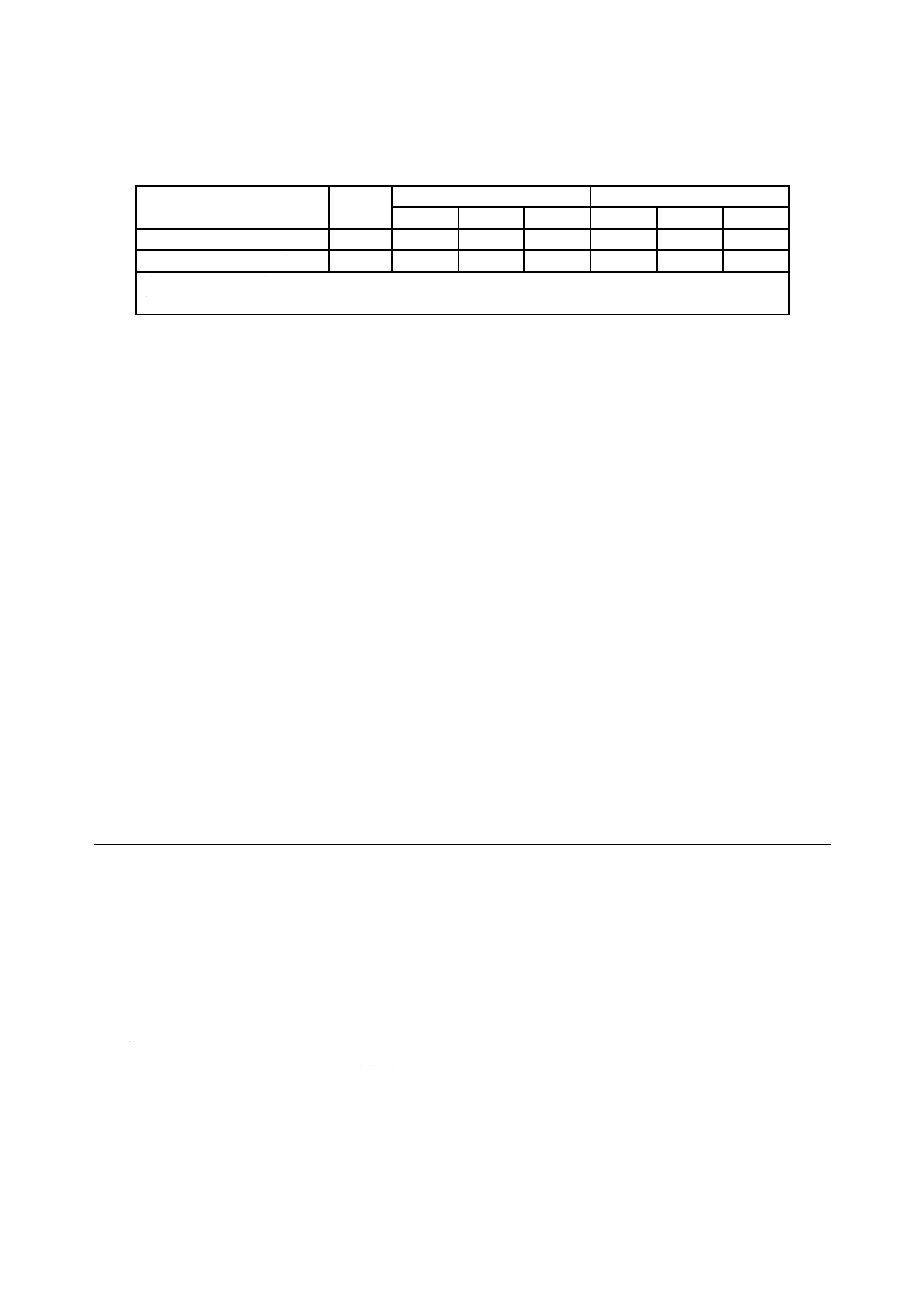

表JC.1−A法による熱転化量の精度データ(1992年におけるタイプ1の精度)

試料

平均転化量

%

実験室内

実験室間

Sr

r

(r)

SR

R

(R)

A

66.75

1.03

2.86

4.28

2.28

6.32

9.47

B

66.75

0.32

0.89

1.33

2.14

5.93

8.88

C

67.49

0.26

0.72

1.07

3.36

9.31

13.79

全体の平均値

67.00

0.64

1.77

2.64

2.65

7.35

10.97

(p=8,q=3,n=2)

p:試験機関数,q:試料の種類,n:試験の繰返し数

Sr :実験室内の標準偏差

SR :実験室間の標準偏差

r :繰返し精度,測定単位で表した値

(r) :繰返し精度,パーセントで表した値a)

R :再現性,測定単位で表した値

(R):再現性,パーセントで表した値a)

注a) 値は,パーセントの相対値,すなわち,パーセントのパーセントである。

A法の再現性は,7.35と確定した。別個の試験機関で得た二つの試験結果(又は定量値)に7.35より大

きな差が出た場合は,疑わしいと考えられ,何らかの適切な精査を要する。

表JC.2−B法による熱転化量の精度データ(1992年におけるタイプ1の精度)

試料

平均転化量

%

実験室内

実験室間

Sr

r

(r)

SR

R

(R)

A

14.16

1.81

5.02

35.45

2.24

6.21

43.86

B

14.4

1.19

3.3

22.92

2.89

6.32

43.89

C

9.9

1.34

3.71

37.47

2.59

7.18

72.53

全体の平均値

12.82

1.47

4.07

31.75

2.38

6.6

51.48

(p=8,q=3,n=2)

29

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表JC.2−B法による熱転化量の精度データ(1992年におけるタイプ1の精度)(続き)

Sr :実験室内の標準偏差

SR :実験室間の標準偏差

r :繰返し精度,測定単位で表した値

(r) :繰返し精度,パーセントで表した値a)

R :再現性,測定単位で表した値

(R):再現性,パーセントで表した値a)

注a) 値は,パーセントの相対値,すなわち,パーセントのパーセントである。

B法の繰返し精度は,4.07と確定した。二つの試験結果(又は定量値)に4.07より大きな差が出た場合

は,疑わしいと考えられ,何らかの適切な精査を要する。

B法の再現性は,6.6と確定した。別個の試験機関で得た二つの試験結果(又は定量値)に6.6より大き

な差が出た場合は,疑わしいと考えられ,何らかの適切な精査を要する。

JC.4 試験精度の活用

精度評価結果を活用する一般的な方法を,次に示す。ここで,| χ1−χ2 | は,任意の二つの測定値間の差

の絶対値(すなわち符号なし)を示す。

a) (対象となる試験パラメーターに代わる)適切な精度評価法に挙げた(測定対象のパラメーターの)

平均値から,対象となる“試験”データの平均値に最も近い値を選びとる。これを用いて,試験結果

の妥当性の判定を行い,r,(r),R及び(R)を得る。

b) r及び(r)を,繰返し精度に関する次の一般的定義に基づき,試験結果の妥当性の判定に用いる。

1) 差の絶対値について:名目上同一の試料ならば,当該試験法における通常の実験操作を正しく行っ

て得た二つの試験の平均値間の差 | χ1−χ2 | が,表中の繰返し精度rを上回る頻度は,平均的にみ

て20回に1回以下と推定する。

2) 二つの試験から得た平均値の差の百分率について:名目上同一の試料ならば,当該試験法における

通常の実験操作を正確に行って得た二つの値の差の百分率 [| χ1−χ2 | / (χ1+χ2) / 2]×100が,表中の

繰返し精度(r)を上回る頻度は,平均的にみて20回に1回以下と推定する。

c) 上記R及び(R)を,再現性に関する次の一般的定義に基づき,試験結果の妥当性の判定に用いる。

1) 差の絶対値について:名目上同一の試料ならば,当該試験法における通常の実験操作を正確に行い,

二つの試験機関において独立に測定して得た各試験の平均値間の差 | χ1−χ2 | が,表中の再現性R

を上回る頻度は,平均的にみて20回に1回以下と推定する。

2) 二つの試験から得た平均値の差の百分率について:名目上同一の試料ならば,当該試験法における

通常の実験操作を正しく行い,二つの試験機関において独立に測定して得た各試験の平均(値)間

の差の百分率 [| χ1−χ2 | / (χ1+χ2) / 2]×100が,表中の再現性(R)を上回る頻度は,平均的にみて

20回に1回以下と推定する。

30

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

試験精度−全硫黄含有量,ふるい残分,80 ℃加熱減量及び灰分

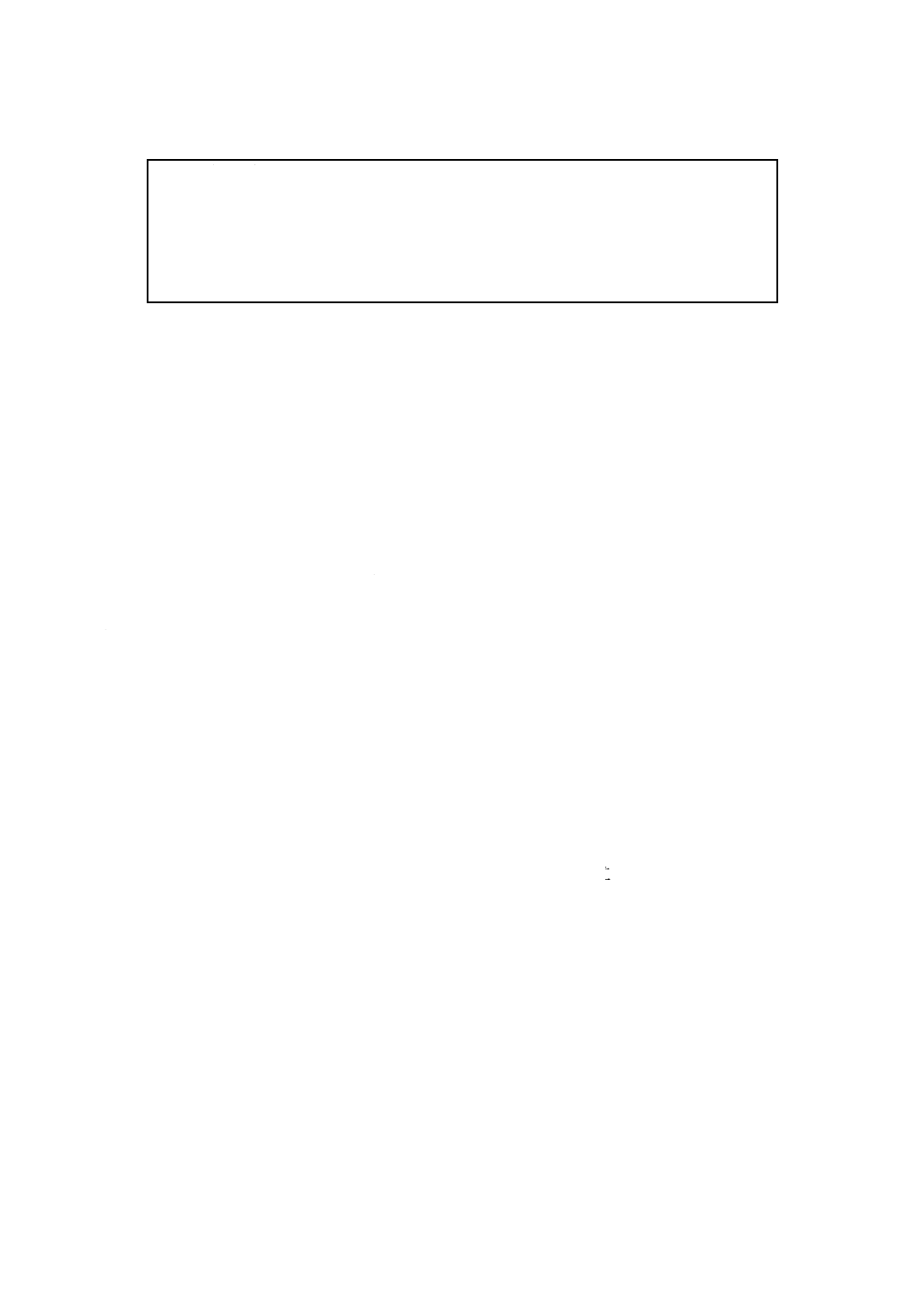

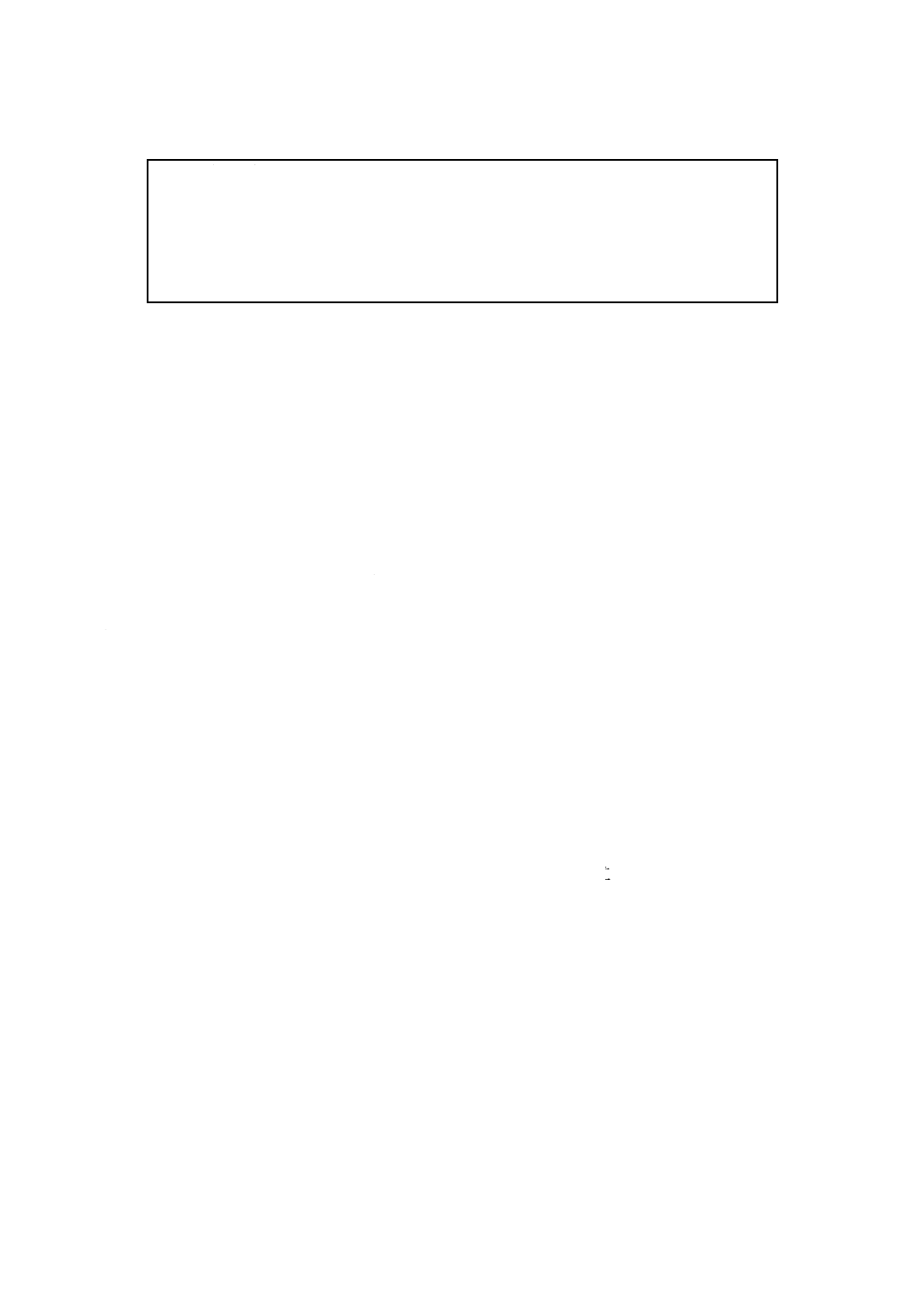

JD.1 概要

全硫黄含有量の求め方,ふるい残分の求め方,80 ℃加熱減量の求め方及び灰分の求め方について,各試

験機関に,それぞれ表に示す2種のサンプルを送り,各試験機関では2回繰返し試験を行い,7日後に再

度2回繰返し試験を行った。精度計算は,ISO/TR 9272によって行った。

JD.2 精度の評価結果

JD.2.1 全硫黄含有量の精度評価結果

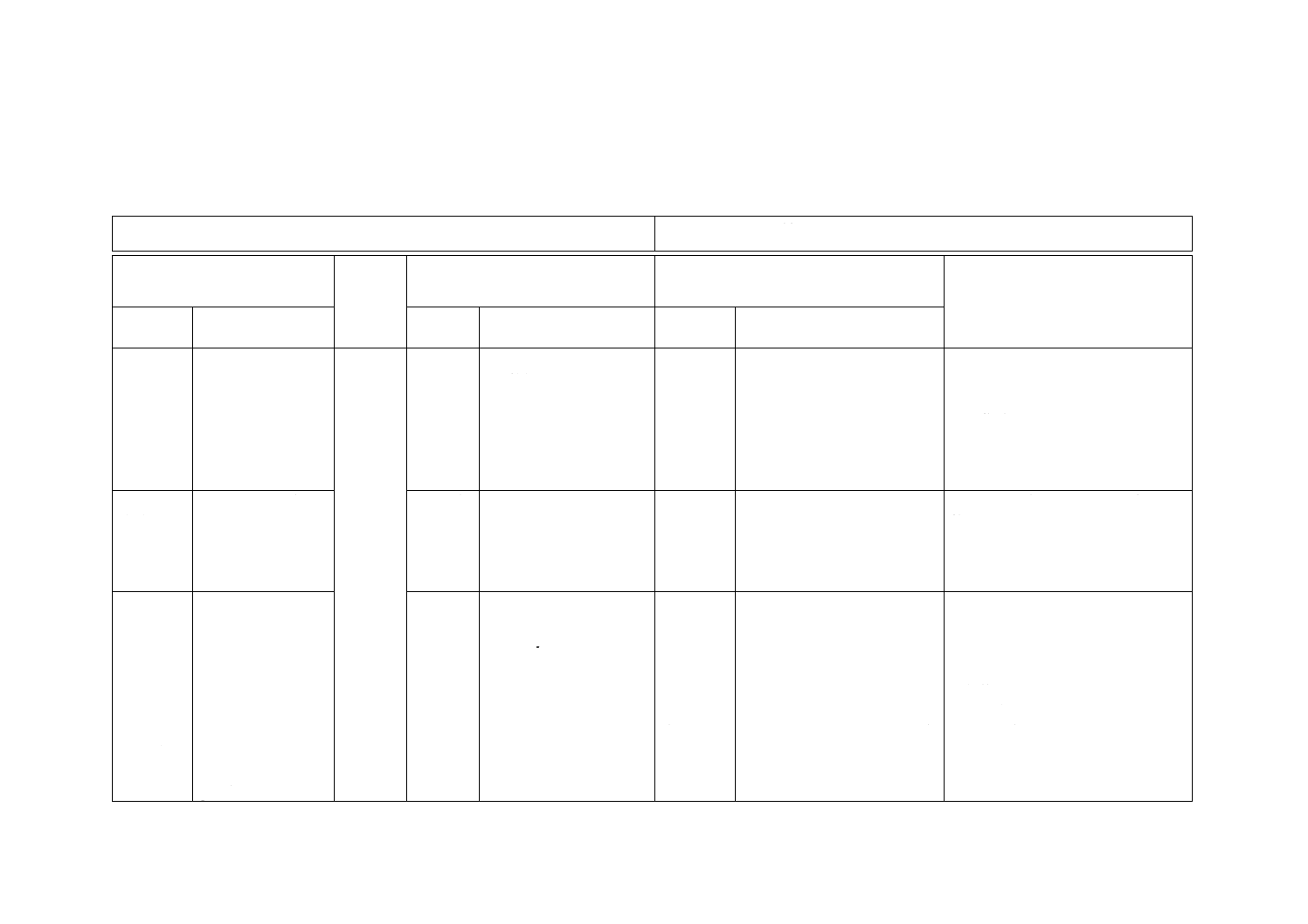

表JD.1−全硫黄含有量の精度データ

試料

平均値

%

実験室内

実験室間

Sr

r

(r)

SR

R

(R)

可溶性硫黄

99.94

0.14

0.38

0.38

0.27

0.77

0.77

不溶性硫黄20 %オイル処理

79.92

0.17

0.49

0.61

0.35

1.00

1.25

(p=3,q=2,n=2)

p:試験機関数,q:試料の種類,n:試験の繰返し数

Sr :実験室内の標準偏差

SR :実験室間の標準偏差

r :繰返し精度,測定単位で表した値

(r) :繰返し精度,パーセントで表した値a)

R :再現性,測定単位で表した値

(R):再現性,パーセントで表した値a)

注a) 値は,パーセントの相対値,すなわち,パーセントのパーセントである。

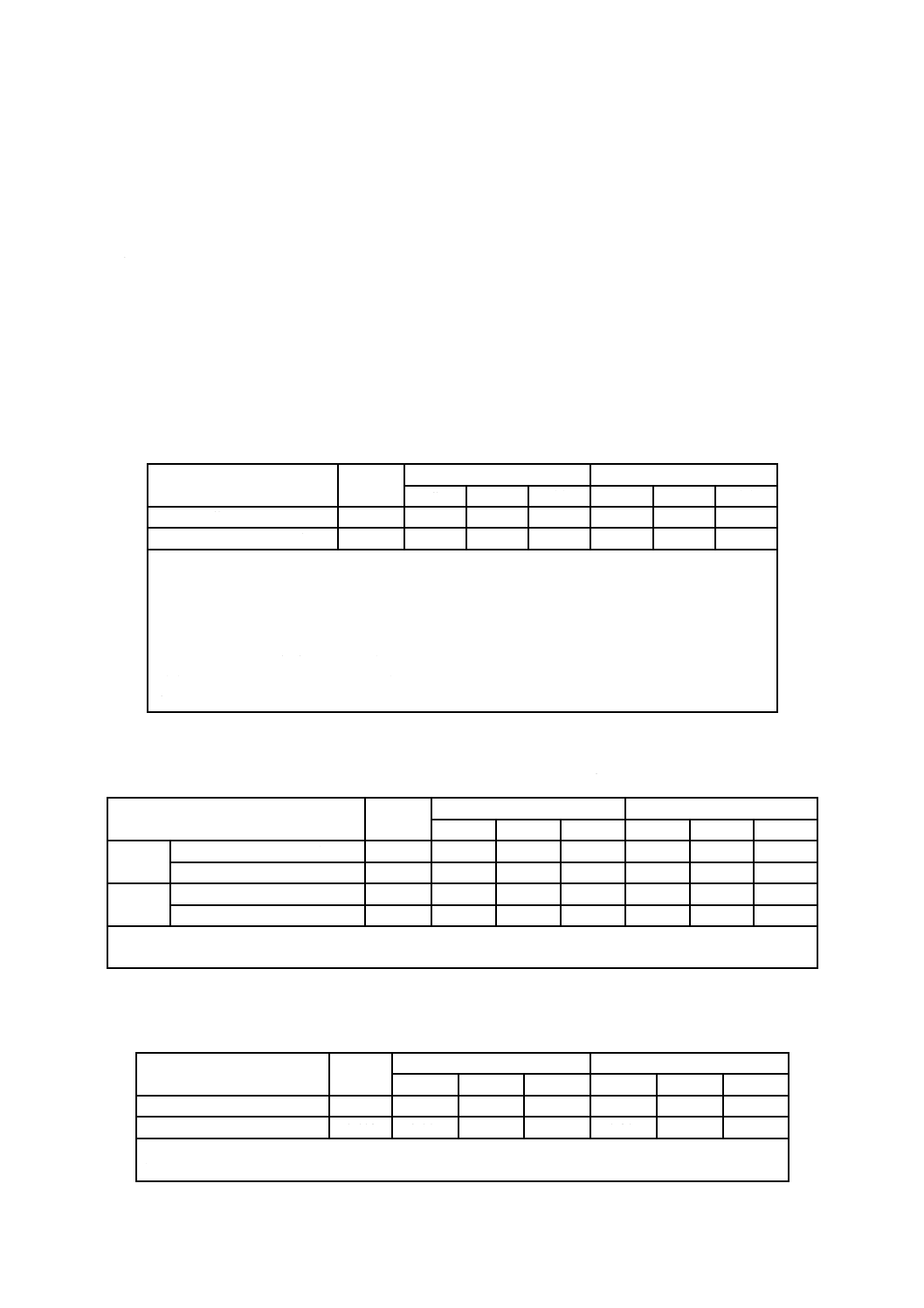

JD.2.2 ふるい残分−湿式試験方法B法の精度評価結果

表JD.2−湿式試験B法ふるい残分の精度データ

試料

平均値

%

実験室内

実験室間

Sr

r

(r)

SR

R

(R)

180 μm

可溶性硫黄5 %オイル処理

0.014

0.006

0.017

120.3

0.014

0.040

292.0

不溶性硫黄20 %オイル処理

0.014

0.002

0.005

34.7

0.004

0.011

77.8

125 μm

可溶性硫黄5 %オイル処理

0.019

0.006

0.016

84.2

0.028

0.079

415.8

不溶性硫黄20 %オイル処理

0.029

0.006

0.018

62.4

0.009

0.024

83.0

(p=4,q=2,n=2)

注記 Sr,SR,r,(r),R,(R)の定義は,表JD.1と同じ。

JD.2.3 80 ℃加熱減量の精度評価結果

表JD.3−80 ℃加熱減量A法の精度データ

試料

平均値

%

実験室内

実験室間

Sr

r

(r)

SR

R

(R)

可溶性硫黄

0.014

0.002

0.007

46.4

0.004

0.011

80.7

不溶性硫黄20 %オイル処理

0.113

0.015

0.043

38.1

0.015

0.043

38.1

(p=4,q=2,n=2)

注記 Sr,SR,r,(r),R,(R)の定義は,表JD.1に同じ。

31

K 6222-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

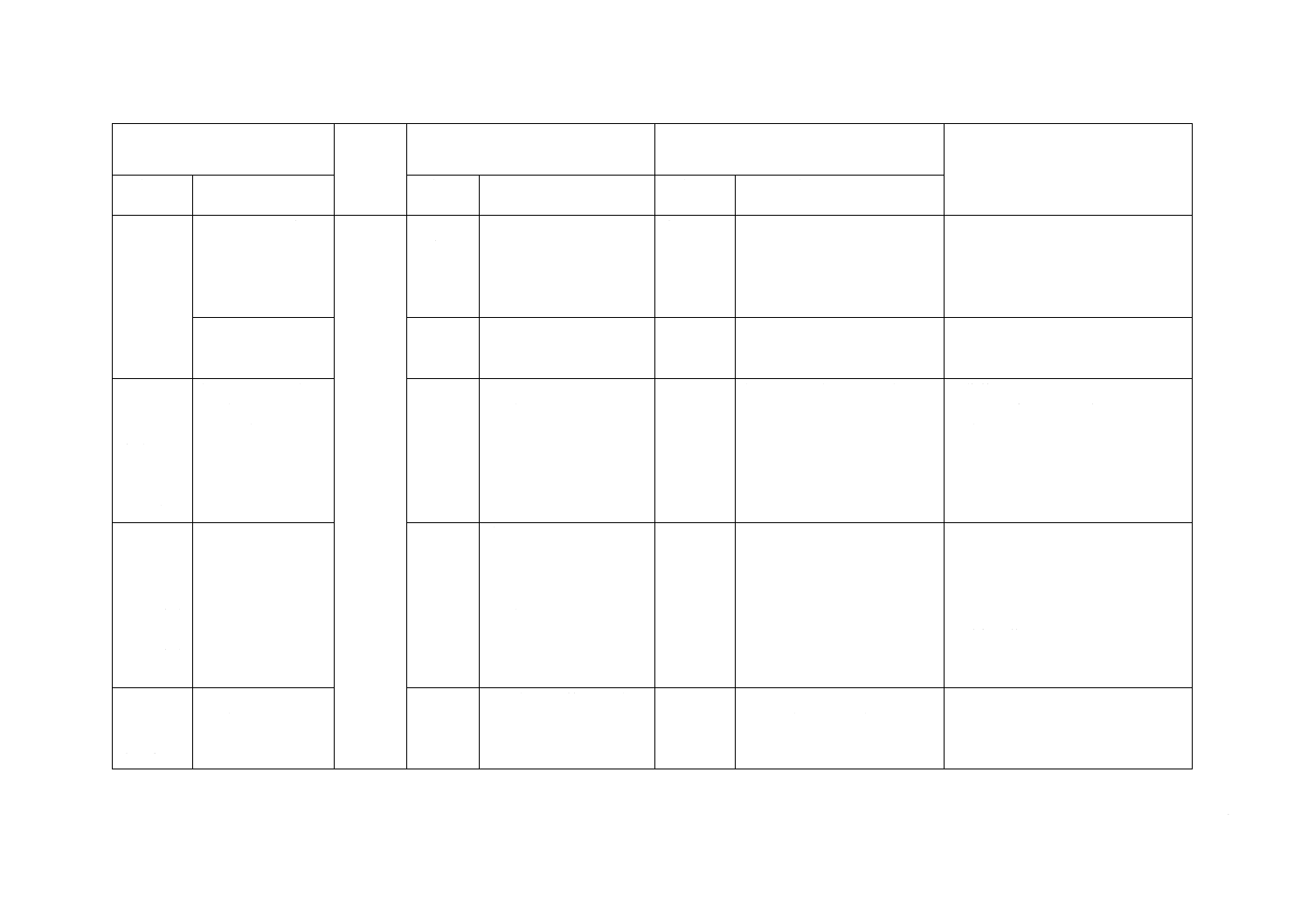

JD.2.4 灰分の精度評価結果

表JD.4−灰分の精度データ

試料

平均値

%

実験室内

実験室間

Sr

r

(r)

SR

R

(R)

可溶性硫黄

0.006

0.001

0.002

34.9

0.001

0.003

39.7

不溶性硫黄20 %オイル処理

0.007

0.001

0.001

19.1

0.002

0.004

64.7

(p=4,q=2,n=2)

注記 Sr,SR,r,(r),R,(R)の定義は,表JD.1に同じ。

参考文献

JIS K 8012:2006 亜鉛(試薬)

JIS K 8044:1995 三酸化二ひ素(試薬)

JIS K 8136:2006 塩化すず(II)二水和物(試薬)

JIS K 8374:2007 酢酸鉛(II)三水和物(試薬)

JIS K 8529:2007 臭素(試薬)

JIS K 8541:2006 硝酸(試薬)

JIS K 8777:1992 ピリジン(試薬)

JIS K 8913:2006 よう化カリウム(試薬)

JIS K 8951:2006 硫酸(試薬)

JIS K 9512:1992 N,N-ジエチルジチオカルバミド酸銀(試薬)

ISO/TR 9272:2005,Rubber and rubber products−Determination of precision for test method standards

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

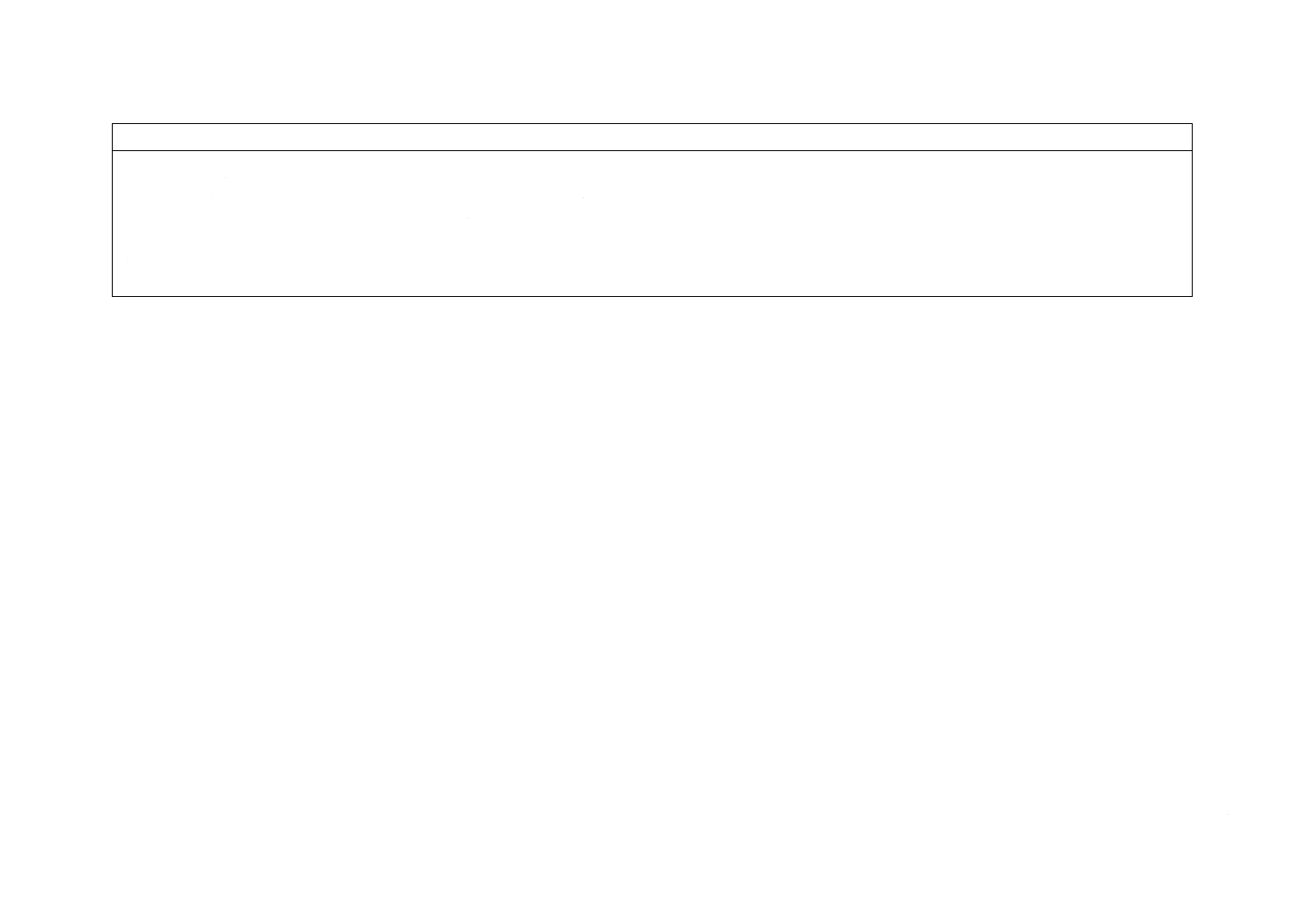

附属書JE

(参考)

JISと対応国際規格との対比表

JIS K 6222-1:2010 ゴム用配合剤−硫黄−試験方法

ISO 8332:2006 Rubber compounding ingredients−Sulfur−Methods of test

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 試料の

採取及び

試験方法

附属書JB(参考)

3

ISO 2590及びISO 3705

を引用

削除

ひ素含有量の求め方を本体か

ら削除

国際会議でひ素の規定の削除を提案

したが,ヨーロッパで鉱山硫黄を原

料として使っており,ひ素を含有す

る可能性がある。したがって,ISO

規格は,現行どおりとし,JISでは,

特性を削除し,試験方法は附属書(参

考)とした。

4 全硫黄

含有量の

求め方

附属書JD(参考)

4.5 精度

変更

−

ここでの精度は,基となるデータ計

算方法を,ISO/TR 9272から引用して

いるが,JISではTRを引用できない。

したがって,附属書(参考)へ移し

た。

5.3 B法

5.3.1.1 ふ

るい

ふるいの呼び目開

きは受渡当事者間

での取決めによる。

5.2.2.1.1

ふるいの目開き180 μm

及び125 μm

変更

種々の目開きのものを用いる

ことができるようにする。

ISOへ修正を申し入れる。

5.3.1.2 平

たいはけ

10〜25 mm

5.2.2.1.2

25 mm

選択

平たいはけの幅を10〜25 mm

から選択できるようにした。

技術的差異は軽微である。

ISOへ修正を申し入れる。

5.3.2 試験

の手順

100 cm3又は300 cm3

のアルキルアリー

ルスルホン酸塩20

g/dm3

5.2.2.2

少量のアルキルアリール

スルホン酸塩20 g/dm3

変更

実際に行われているものに合

わせた。

ISOへ提案予定。

2

K

6

2

2

2

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.3 B法

(続き)

附属書JD(参考)

5.2.2.4

精度

変更

−

ここでの精度は基となるデータ計算

方法を,ISO/TR 9272から引用してい

るが,JISではTRを引用できない。

したがって,附属書(参考)へ移し

た。

附属書JA(参考)

5.3

乾式試験方法

削除

乾式試験方法を本体から削除

静電気の問題で測定困難であり,ISO

へ削除又は附属書(参考)にするこ

とを提案。

6 オイル

処理硫黄

のオイル

含有量の

求め方

6.3.2 試験

の手順

細孔記号P40(ISO

4793)のガラスろ過

器又は細孔記号4

(JIS R 3503)ガラ

スろ過器

6.3.2

多孔性(porosity)P40(ISO

4793)のガラスろ過器

選択

細孔記号4(JIS R 3503)のガ

ラスろ過器を追加

技術的差異は軽微である。

ISO規格定期見直し時に同等のもの

を追加記載するようにする。

7 不溶性

硫黄含有

量の求め

方

7.2.2 試験

の手順

7.3.2 試験

の手順

細孔記号P40(ISO

4793)のガラスろ過

器又は細孔記号4

(JIS R 3503)ガラ

スろ過器

7.2.2

7.3.2

多孔性(porosity)P40(ISO

4793)のガラスろ過器

多孔性(porosity)P40(ISO

4793)のガラスろ過器

選択

細孔記号4(JIS R 3503)のガ

ラスろ過器を追加

細孔記号4(JIS R 3503)のガ

ラスろ過器を追加

技術的差異は軽微である。

ISO規格定期見直し時に同等のもの

を追加記載するようにする。

技術的差異は軽微である。

ISO規格定期見直し時に同等のもの

を追加記載するようにする。

8 不溶性

硫黄の熱

転化量の

求め方

細孔記号4(JIS R

3503)のガラスろ過

器

8.2.2.4

G-4(又は同等のもの)

変更

G-4の規定が不明のため細孔

記号4(JIS R 3503)のガラス

ろ過器に変更

技術的差異は軽微。ISOへG-4の修

正を申し入れる。

2

K

6

2

2

2

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8.2.2.4 ガ

ラスろ過

器

附属書JC(参考)

8.4 精度

変更

−

ここでの精度は基となるデータ計算

方法を,ISO/TR 9272から引用してい

るが,JISではTRを引用できない。

したがって,附属書(参考)へ移し

た。

9 80 ℃加

熱減量の

求め方

附属書JD(参考)

9.5 精度

変更

−

ここでの精度は基となるデータ計算

方法を,ISO/TR 9272から引用してい

るが,JISではTRを引用できない。

したがって,附属書(参考)へ移し

た。

10 灰分の

求め方

10.3 試験

の手順

ホットプレートの

温度を規定

10.3

ホットプレートの温度規

定なし

追加

ホットプレートの温度約

200 ℃を追加記載

ISOへ提案予定。

附属書JD(参考)

10.5精度

変更

−

ここでの精度は基となるデータ計算

方法を,ISO/TR 9272から引用してい

るが,JISではTRを引用できない。

したがって,附属書(参考)へ移し

た。

11 酸性分

の求め方

3

ISO 3704の番号だけを引

用規定

変更

引用規格からISO 3704を削除

し,内容を変更して,本体に組

み入れる。

試験者の利便性を考慮し,本体に規

定した。

技術的な差異はない。

12 試験報

告

11 c),9)

削除

ひ素含有量の求め方を削除

国際会議でひ素の規定の削除を提案

したが,ヨーロッパで鉱山硫黄を原

料として使っており,ひ素を含有す

る可能性がある。したがって,対応

ISO規格は,現行どおりとし,JISは,

特性を削除し,試験方法は附属書(参

考)とした。

2

K

6

2

2

2

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 8332:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

K

6

2

2

2

-1

:

2

0

1

0